溶接方法および被溶接体

【課題】溶接金属に欠陥が発生するのを抑制すること。

【解決手段】鋼材2同士を互いに突き合わせてMAG溶接する溶接工程を有する溶接方法であって、溶接工程の際、(1)式で示される溶接金属の表面張力推定値γが、1.26以上で、かつ(2)式を満たすように鋼材2同士をMAG溶接する溶接方法を提供する。

[数1]

ただし、(1)式中のSは、溶接金属M中の硫黄の含有比率(重量%)を表すとともに、(1)式中のOは、溶接金属M中の酸素の含有比率(重量%)を表し、S>0.001、かつO>0.01とする。

【解決手段】鋼材2同士を互いに突き合わせてMAG溶接する溶接工程を有する溶接方法であって、溶接工程の際、(1)式で示される溶接金属の表面張力推定値γが、1.26以上で、かつ(2)式を満たすように鋼材2同士をMAG溶接する溶接方法を提供する。

[数1]

ただし、(1)式中のSは、溶接金属M中の硫黄の含有比率(重量%)を表すとともに、(1)式中のOは、溶接金属M中の酸素の含有比率(重量%)を表し、S>0.001、かつO>0.01とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、MAG溶接による溶接方法、および該溶接方法により鋼材が溶接されてなる被溶接体に関する。

【背景技術】

【0002】

従来から、この種の溶接方法として、例えば下記特許文献1に示されるような方法が知られている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平9−253880号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

従来の溶接方法では、溶接ビード形状が凸形状となり易く、このように凸形状の溶接ビード上に次層を溶接した場合、融合不良などの欠陥が発生し易いという問題がある。そこで上記の特許文献1では、溶接ワイヤ中の硫黄量(S量)を増量させることで溶融池の表面張力を下げ、溶接ビード形状を平滑にしている。

しかしながら、例えばパイプラインの現地円周溶接の用に固定された鋼管同士の突き合わせ溶接等においては時々刻々溶接姿勢が変わり、特に立向き姿勢で溶融池内の溶融メタルが垂れて溶接欠陥が発生し易いため、高品質な溶接金属を提供することが困難である。

【0005】

本発明は、前述した事情に鑑みてなされたものであって、その目的は、溶接金属に欠陥が発生するのを抑制することができる溶接方法を提供することである。

【課題を解決するための手段】

【0006】

前記課題を解決するために、本発明は以下の手段を提案している。

本願の請求項1に係る溶接方法は、鋼材同士を互いに突き合わせてMAG溶接する溶接工程を有する溶接方法であって、前記溶接工程の際、(1)式で示される溶接金属の表面張力推定値γが、1.26N/m以上で、かつ(2)式を満たすように前記鋼材同士をMAG溶接することを特徴とする。

【数1】

ただし、(1)式中のSは、溶接金属中の硫黄の含有比率(重量%)を表すとともに、(1)式中のOは、溶接金属中の酸素の含有比率(重量%)を表し、S>0.001、かつO>0.01とする。

【0007】

この発明によれば、溶接工程の際、表面張力推定値γが、1.26N/m以上で、かつ前記(2)式を満たすように鋼材同士をMAG溶接するので、溶接金属となる溶融池の表面張力が、溶接金属の凸形状化が好適に抑えられる程度に小さく抑制された状態で、溶融池内の溶融メタルの垂れを抑えながらMAG溶接することができる。

すなわち、前記(2)式における右辺の値が0.25以上となると、前記溶融池の表面張力が大きくなりすぎて、溶接金属に欠陥が生じる程度、溶接金属が凸形状化するおそれがある。また表面張力推定値γが、1.26N/mよりも小さいと、溶融池内の溶融メタルが垂れることにより、溶融金属に欠陥が生じるおそれがある。

【0008】

ここで前記表面張力推定値γは、本願発明者が新規に検討したパラメータであり、当該溶接方法では、この表面張力推定値γが、1.26N/m以上で、かつ前記(2)式を満たすという明確な条件下で鋼材同士をMAG溶接することで、前述の作用効果を奏功させることができる。

【0009】

また、本願の請求項2に係る溶接方法は、前記溶接工程の前に、溶接ワイヤ中の硫黄量および酸素量に基づいて、前記溶接金属に含有される硫黄および酸素の各含有比率を算出する算出工程と、該算出工程の算出結果に基づいて、前記表面張力推定値γが前記(2)式を満たすか否かを判定する判定工程と、を有し、前記判定工程の際、否と判定した場合には、前記溶接工程の際、前記表面張力推定値γが前記(2)式を満たすように、硫黄および酸素のうちの少なくとも一方を溶融池に補充することを特徴とする。

【0010】

この発明によれば、判定工程の際、否と判定した場合には、溶接工程の際、表面張力推定値γが前記(2)式を満たすように、前記少なくとも一方を溶融池に補充するので、溶接工程の際に用いられる溶接ワイヤ中の硫黄量および酸素量によらず、溶接金属の凸形状化を抑えることができる。

【0011】

また、本願の請求項3に係る溶接方法は、前記溶接工程の際、前記鋼材同士を全姿勢溶接するとともに、姿勢に応じて前記溶融池に補充する前記少なくとも一方の補充量を異ならせることを特徴とする。

【0012】

この発明によれば、鋼材同士を全姿勢溶接するとともに、姿勢に応じて溶融池に補充する前記少なくとも一方の補充量を異ならせるので、前述の作用が顕著に奏功されることとなる。

すなわち、鋼材同士を全姿勢溶接する場合には、溶接金属のうち、例えば上向姿勢で形成される部分などは、特に凸形状化し易い。しかしながら、溶接工程の際、姿勢に応じて溶融池に補充する前記少なくとも一方の補充量を異ならせ、溶融池のうち、凝固して溶接金属となったときに凸形状化し易い部分への前記少なくとも一方の補充量を増やすことで、この部分の凸形状化を抑えることができる。

【0013】

また、本願の請求項4に係る溶接方法は、前記溶接工程の際、シールドガス中の酸素の含有比率を増加させることで、前記溶融池に酸素を補充することを特徴とする。

【0014】

また、本願の請求項5に係る被溶接体は、互いに突き合わされ、溶接金属を介してMAG溶接された鋼材を備える被溶接体であって、前記鋼材は、前記溶接方法で溶接されたことを特徴とする。

【発明の効果】

【0015】

本願の請求項1に係る溶接方法によれば、溶融池内の溶融メタルの垂れを抑制するとともに、溶接金属の凸形状化を抑えることが可能になり、溶接金属に欠陥が発生するのを抑制することができる。

また、本願発明者が新規に検討した表面張力推定値γが、1.26N/m以上で、かつ前記(2)式を満たすという明確な条件下で鋼材同士をMAG溶接するので、前述の作用効果を容易かつ確実に奏功させることができる。

【0016】

また、本願の請求項2に係る溶接方法によれば、溶接工程の際に用いられる溶接ワイヤ中の硫黄量および酸素量によらず、溶接金属の凸形状化を抑えることができるので、多様な溶接ワイヤを採用することが可能になり、例えば既製品の溶接ワイヤを採用することで低コスト化を図ることができる。

【0017】

また、本願の請求項3に係る溶接方法によれば、鋼材同士を全姿勢溶接するとともに、姿勢に応じて溶融池に補充する前記少なくとも一方の補充量を異ならせるので、前述の作用効果が顕著に奏功されることとなる。

【0018】

また、本願の請求項4に係る溶接方法によれば、溶接工程の際、シールドガス中の酸素の含有比率を増加させることで、溶融池に酸素を補充するので、溶接金属の凸形状化を抑えつつ、溶接工程において作業が煩雑になるのを抑えることができる。

【0019】

また、本願の請求項5に係る被溶接体によれば、鋼材が前記溶接方法により溶接されているので、溶接金属に欠陥が発生するのを抑制することができる。

【図面の簡単な説明】

【0020】

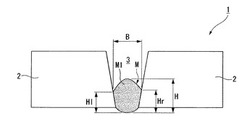

【図1】本発明の一実施形態に係る被溶接体を示す縦断面図である。

【図2】鉄の表面張力に及ぼす種々の非金属元素の影響(Beer 1972)を示したグラフである。

【図3】表面張力推定値γと凸形状指数Aとの関係について示したグラフである。

【図4】第2の検証試験の結果を示したグラフである。

【発明を実施するための形態】

【0021】

以下、図面を参照し、本発明の一実施形態を説明する。

【0022】

(被溶接体)

図1に示すように、本実施形態に係る被溶接体1は、互いに突き合わされ、溶接金属Mを介してMAG溶接された一対の鋼管(鋼材)2を備えており、これらの鋼管2は、後述する溶接方法で溶接されている。なお、一対の鋼管2は同軸に配置され、これらの鋼管2の中心軸線は共通軸上に位置している。以下ではこの共通軸を軸線といい、軸線に直交する方向を径方向という。

【0023】

一対の鋼管2間に設けられた開先3は、V字開先となっている。

溶接金属Mは、後述する溶融池が凝固されてなり、径方向に沿った縦断面視において、前記開先3における径方向の内側部分に配設されている。またこの溶接金属Mは、径方向の外側に向けて突出する凸形状部M1を備えている。凸形状部M1のうち、径方向の内端における軸線方向の両端は、一対の鋼管2の開先面に各別に固着されている。

なお図1では、図面の見易さのため、凸形状部M1を径方向の外側に向けて鋭く凸にして表している。

【0024】

そして溶接金属Mは、下記(3)式に示す凸形状指数Aが、0.25より小さくなっている。

【0025】

【数2】

【0026】

なお、前記(3)式中のHは、溶接金属Mの径方向の外端である凸形状部M1の突端と、溶接金属Mの径方向の内端と、の間の径方向に沿った距離であるビード高さHを意味する。

また、前記(3)式中のHlは、凸形状部M1の径方向の内端における軸線方向の一方側(図1に示す左側)の端部と、溶接金属Mの径方向の内端と、の間の径方向に沿った距離であるビード左端高さHlを意味する。

【0027】

さらに、前記(3)式中のHrは、凸形状部M1の径方向の内端における軸線方向の他方側(図1に示す右側)の端部と、溶接金属Mの径方向の内端と、の間の径方向に沿った距離であるビード右端高さHrを意味する。

さらにまた、前記(3)式中のBは、開先面同士の間のうち、凸形状部M1の径方向の内端が固着された部分同士の間の軸線方向に沿った距離である開先残り幅Bを意味する。

【0028】

ここで、前記凸形状指数Aが大きいほど、凸形状部M1が径方向の外側に向けて鋭い凸であり溶接金属Mが凸形状化されることとなる。そして凸形状指数Aが、0.25より小さいと、溶接金属Mの凸形状化を好適に抑え、溶接金属Mにおける欠陥の発生を抑制することができる。すなわち、凸形状指数Aが0.25以上となると、溶接金属Mとなる溶融池の表面張力が大きくなりすぎて、溶接金属Mに欠陥が生じる程度、溶接金属Mが凸形状化するおそれがある。

【0029】

次に、本実施形態に係る溶接方法の説明の前に、本方法に用いる指標である溶接金属の表面張力推定値γ、および表面張力推定値γと前記凸形状指数Aとの関係について説明する。

【0030】

(表面張力推定値γについて)

図2に示すグラフは、鉄の表面張力に及ぼす種々の非金属元素の影響(Beer 1972)を示したグラフであり、グラフの横軸は、溶質濃度(重量%)を示し、グラフの縦軸は、融点直上での表面張力(N/m)を示している。

【0031】

このグラフにおいて、硫黄を示す硫黄グラフ線11と、酸素を示す酸素グラフ線12において溶質濃度が0.01よりも大きい直線部分12aと、から、下記(1)式に示す表面張力推定値γが求められる。

【0032】

【数3】

ただし、(1)式中のSは、溶接金属M中の硫黄の含有比率(重量%)を表すとともに、(1)式中のOは、溶接金属M中の酸素の含有比率(重量%)を表し、S>0.001、かつO>0.01とする。

【0033】

前記(1)式の右辺のうち、1項目は、前記グラフにおける硫黄グラフ線11と縦軸との交点の値を意味し、2項目は、前記グラフにおける硫黄グラフ線11を意味し、3項目は、前記グラフにおける酸素グラフ線12の前記直線部分12aを意味する。

【0034】

なお前記表面張力推定値γが、1.26N/m以上であると、溶融池内の溶融メタルの垂れを抑えながらMAG溶接することができる。すなわち、表面張力推定値γが、1.26N/mよりも小さいと、溶融池内の溶融メタルが垂れることにより、溶融金属Mに欠陥が生じるおそれがある。

【0035】

(表面張力推定値γと凸形状指数Aとの関係について)

図3に示すグラフは、表面張力推定値γと凸形状指数Aとの関係について示したグラフであり、グラフの横軸は、表面張力推定値γ(N/m)を示し、グラフの縦軸は、凸形状指数A(無次元値)を示している。

【0036】

このグラフの作成にあたり、一対の鋼管2をMAG溶接する複数回の事前実験を行っており、グラフにおける各プロットは、複数回の事前実験のうちの一実験における表面張力推定値γと凸形状指数Aとの関係を表している。

各事前実験では、ワイヤ径を0.9mm、開先3の形状をV型開先、開先角度を40度、ルートギャップを5.5mmとし、鋼管2として、API規格に定められたAPI 5L X65材で、かつ板厚が15.8mmのものを用いた。そして各事前実験で、溶接金属M中の酸素の含有比率を異ならせることで、表面張力推定値γを異ならせた。

【0037】

前記グラフにおいて、複数のプロットから、表面張力推定γと凸形状指数Aとの関係が該グラフ中のグラフ線21のように表される。そして、グラフ線21において表面張力推定値γが1.1より大きい部分21aは、最小二乗法により下記(4)式で直線近似される。

【0038】

【数4】

ただし、γ>1.1とする。

【0039】

ここで前述のように、凸形状指数Aが0.25より小さいと、溶接金属Mの凸形状化を好適に抑えることができるので、図3に示すグラフの前記グラフ線21から、表面張力推定値γが下記(2)式を満たすと、溶接金属Mの凸形状化を好適に抑えることができることとなる。

【0040】

【数5】

【0041】

(溶接方法)

次に、前記一対の鋼管2をMAG溶接する溶接方法について説明する。

はじめに、後述する溶接工程の際に用いられる図示しない溶接ワイヤ中の硫黄量および酸素量に基づいて、溶接金属Mに含有される硫黄および酸素の各含有比率を算出する算出工程を行う。なお溶接ワイヤ中の硫黄量の含有比率は、例えば0.015%よりも小さいことが好ましく、さらに例えば0.013%よりも小さいことがより好ましい。

その後、該算出工程の算出結果に基づいて、前記(2)式を満たすか否かを判定する判定工程を行う。

【0042】

そして、前記一対の鋼管2同士を互いに突き合わせてMAG溶接により全姿勢溶接する溶接工程を行う。このとき、前記(2)式を満たすように前記一対の鋼管2同士をMAG溶接する。

ここで本実施形態では、判定工程の際、否と判定した場合には、溶接工程の際、表面張力推定値γが前記(2)式を満たすように、硫黄および酸素のうちの少なくとも一方を図示しない溶融池に補充する。このとき本実施形態では、シールドガス中の酸素の含有比率を増加させることで、溶融池に酸素を補充する。

【0043】

さらに本実施形態では、姿勢に応じて溶融池に補充する酸素の補充量を異ならせる。すなわち、鋼管2同士を全姿勢溶接する場合には、溶接金属Mのうち、例えば上向姿勢で形成される部分などは、特に凸形状化し易いため、上向姿勢で溶接する際などに、酸素の補充量を増加させる。

【0044】

以上説明したように、本実施形態に係る溶接方法によれば、溶接工程の際、表面張力推定値γが、1.26N/m以上で、かつ前記(2)式を満たすように鋼管2同士をMAG溶接するので、溶接金属Mとなる溶融池の表面張力が、溶接金属Mの凸形状化が好適に抑えられる程度に小さく抑制された状態で、溶融池内の溶融メタルの垂れを抑えながらMAG溶接することができる。これにより、溶接金属Mに欠陥が発生するのを抑制することができる。

【0045】

ここで前記表面張力推定値γ、および前記凸形状指数Aは、本願発明者が新規に検討したパラメータであり、当該溶接方法では、これらのパラメータに基づいて、表面張力推定値γが、1.26N/m以上で、かつ前記(2)式を満たすという明確な条件下で鋼材同士をMAG溶接することで、前述の作用効果を容易かつ確実に奏功させることができる。

【0046】

また、判定工程の際、否と判定した場合には、溶接工程の際、表面張力推定値γが前記(2)式を満たすように、酸素を溶融池に補充するので、溶接工程の際に用いられる溶接ワイヤ中の硫黄量および酸素量によらず、溶接金属Mの凸形状化を抑えることができる。これにより、多様な溶接ワイヤを採用することが可能になり、例えば既製品の溶接ワイヤを採用することで低コスト化を図ることができる。

【0047】

また、鋼管2同士を全姿勢溶接するとともに、姿勢に応じて溶融池に補充する酸素の補充量を異ならせるので、前述の作用効果が顕著に奏功されることとなる。

さらに、溶接工程の際、シールドガス中の酸素の含有比率を増加させることで、溶融池に酸素を補充するので、溶接金属Mの凸形状化を抑えつつ、溶接工程において作業が煩雑になるのを抑えることができる。

【0048】

そして、本実施形態に係る被溶接体1によれば、鋼管2が前記溶接方法により溶接されているので、溶接金属Mに欠陥が発生するのを抑制することができる。

【0049】

なお、本発明の技術的範囲は前記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

例えば、前記実施形態では、溶接工程の際、シールドガス中の酸素の含有比率を増加させることで、溶融池に酸素を補充するものとしたが、これに限られるものではない。例えば、MAG溶接を2つの溶接ワイヤを用いていわゆるツインワイヤにより行い、このとき、2つの溶接ワイヤのうち、一方の溶接ワイヤに硫黄を多量に含有させることで、溶融池に硫黄を補充しても良い。

【0050】

また、前記実施形態では、鋼管2同士を全姿勢溶接するものとしたが、これに限られない。例えば、鋼材としての鋼板同士を溶接しても良い。

また本発明に係る溶接方法により溶接する鋼材としては、例えば、ステンレス鋼を除く鋼材、低炭素鋼、前述したAPI 5L X65材より低グレードの材料などを好適に採用することができる。

【0051】

その他、本発明の趣旨に逸脱しない範囲で、前記実施形態における構成要素を周知の構成要素に置き換えることは適宜可能であり、また、前記した変形例を適宜組み合わせてもよい。

【実施例】

【0052】

次に、本願発明の作用効果を検証する検証試験を実施した。

【0053】

(第1の検証試験)

はじめに、凸形状指数Aと溶接金属Mの欠陥との関係について検証する第1の検証試験を実施した。

本検証試験では、実施例1、2および比較例1、2の計4種類の溶接方法を実施した。これらの4種類の溶接方法では、溶接ワイヤ中の硫黄量、溶接金属M中の酸素量を互いに異ならせることで、各溶接方法により形成される溶接金属Mの凸形状指数Aを変化させ、その他の条件は共通とした。なお、いずれの溶接方法においても、表面張力推定値γを1.26以上とした。

【0054】

そして各溶接金属Mにおいて、溶接金属Mの凸形状化を起因とした欠陥の有無を確認した。

結果を下記表1に示す。

【0055】

【表1】

【0056】

この結果から、凸形状指数Aが、0.24以下の場合には、溶接金属Mに欠陥が生じずに、0.25以上の場合には、溶接金属Mに欠陥が生じることが確認された。

【0057】

(第2の検証試験)

また、シールドガス中の酸素の含有比率と溶接金属M中の酸素の含有比率との関係について検証する第2の検証試験を実施した。

本検証試験では、実施例3〜5の計3種類の溶接方法を実施した。これらの3種類の溶接方法では、シールドガス中の酸素の含有比率を互いに異ならせ、その他の条件は共通とした。

【0058】

すなわち、各実施例ではいずれも、ワイヤ径を0.9mm、開先3の形状をV型開先、開先角度を40度、ルートギャップを5.5mmとし、鋼管2として、API規格に定められたAPI 5L X65材で、かつ板厚が15.8mmのものを用いた。

また、各実施例で採用したシールドガスはいずれも、アルゴンおよび二酸化炭素を含有し、実施例4および5で採用したシールドガスは、さらに酸素を含有している。これらのシールドガスにおける各成分の含有比率は、下記表2に示す通りであり、実施例3から5の順に、酸素の含有比率が大きくなっている。

【0059】

【表2】

【0060】

結果を図4に示す。図4に示すグラフの横軸は、溶接金属M中の酸素の含有比率(重量ppm)を示し、グラフの縦軸は、凸形状指数A(無次元値)を示している。

この結果から、シールドガス中の酸素の含有比率を増加させるほど、溶接金属M中の酸素の含有比率を高めることができることが確認された。

【0061】

(第3の検証試験)

次に、表面張力推定値γと溶融池内の溶融メタルの垂れとの関係について検証する第3の検証試験を実施した。

本検証試験では、実施例6、7および比較例3の計3種類の溶接方法を実施した。これらの3種類の溶接方法では、溶接ワイヤ中の硫黄量、溶接金属M中の酸素量を互いに異ならせることで、各溶接方法により形成される溶接金属Mの表面張力推定値γを変化させ、その他の条件は共通とした。なお、いずれの溶接方法においても、前記(2)式を満たすものとした。

【0062】

そして各溶接金属Mにおいて、溶融池中の溶融メタルの垂れを起因とした欠陥の有無を確認した。

結果を下記表3に示す。

【0063】

【表3】

【0064】

この結果から、表面張力推定値γが、1.26N/m以上の場合には、溶接金属Mに欠陥が生じずに、1.18N/m以下の場合には、溶接金属Mに欠陥が生じることが確認された。

【符号の説明】

【0065】

1 被溶接体

2 鋼管(鋼材)

M 溶接金属

【技術分野】

【0001】

本発明は、MAG溶接による溶接方法、および該溶接方法により鋼材が溶接されてなる被溶接体に関する。

【背景技術】

【0002】

従来から、この種の溶接方法として、例えば下記特許文献1に示されるような方法が知られている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平9−253880号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

従来の溶接方法では、溶接ビード形状が凸形状となり易く、このように凸形状の溶接ビード上に次層を溶接した場合、融合不良などの欠陥が発生し易いという問題がある。そこで上記の特許文献1では、溶接ワイヤ中の硫黄量(S量)を増量させることで溶融池の表面張力を下げ、溶接ビード形状を平滑にしている。

しかしながら、例えばパイプラインの現地円周溶接の用に固定された鋼管同士の突き合わせ溶接等においては時々刻々溶接姿勢が変わり、特に立向き姿勢で溶融池内の溶融メタルが垂れて溶接欠陥が発生し易いため、高品質な溶接金属を提供することが困難である。

【0005】

本発明は、前述した事情に鑑みてなされたものであって、その目的は、溶接金属に欠陥が発生するのを抑制することができる溶接方法を提供することである。

【課題を解決するための手段】

【0006】

前記課題を解決するために、本発明は以下の手段を提案している。

本願の請求項1に係る溶接方法は、鋼材同士を互いに突き合わせてMAG溶接する溶接工程を有する溶接方法であって、前記溶接工程の際、(1)式で示される溶接金属の表面張力推定値γが、1.26N/m以上で、かつ(2)式を満たすように前記鋼材同士をMAG溶接することを特徴とする。

【数1】

ただし、(1)式中のSは、溶接金属中の硫黄の含有比率(重量%)を表すとともに、(1)式中のOは、溶接金属中の酸素の含有比率(重量%)を表し、S>0.001、かつO>0.01とする。

【0007】

この発明によれば、溶接工程の際、表面張力推定値γが、1.26N/m以上で、かつ前記(2)式を満たすように鋼材同士をMAG溶接するので、溶接金属となる溶融池の表面張力が、溶接金属の凸形状化が好適に抑えられる程度に小さく抑制された状態で、溶融池内の溶融メタルの垂れを抑えながらMAG溶接することができる。

すなわち、前記(2)式における右辺の値が0.25以上となると、前記溶融池の表面張力が大きくなりすぎて、溶接金属に欠陥が生じる程度、溶接金属が凸形状化するおそれがある。また表面張力推定値γが、1.26N/mよりも小さいと、溶融池内の溶融メタルが垂れることにより、溶融金属に欠陥が生じるおそれがある。

【0008】

ここで前記表面張力推定値γは、本願発明者が新規に検討したパラメータであり、当該溶接方法では、この表面張力推定値γが、1.26N/m以上で、かつ前記(2)式を満たすという明確な条件下で鋼材同士をMAG溶接することで、前述の作用効果を奏功させることができる。

【0009】

また、本願の請求項2に係る溶接方法は、前記溶接工程の前に、溶接ワイヤ中の硫黄量および酸素量に基づいて、前記溶接金属に含有される硫黄および酸素の各含有比率を算出する算出工程と、該算出工程の算出結果に基づいて、前記表面張力推定値γが前記(2)式を満たすか否かを判定する判定工程と、を有し、前記判定工程の際、否と判定した場合には、前記溶接工程の際、前記表面張力推定値γが前記(2)式を満たすように、硫黄および酸素のうちの少なくとも一方を溶融池に補充することを特徴とする。

【0010】

この発明によれば、判定工程の際、否と判定した場合には、溶接工程の際、表面張力推定値γが前記(2)式を満たすように、前記少なくとも一方を溶融池に補充するので、溶接工程の際に用いられる溶接ワイヤ中の硫黄量および酸素量によらず、溶接金属の凸形状化を抑えることができる。

【0011】

また、本願の請求項3に係る溶接方法は、前記溶接工程の際、前記鋼材同士を全姿勢溶接するとともに、姿勢に応じて前記溶融池に補充する前記少なくとも一方の補充量を異ならせることを特徴とする。

【0012】

この発明によれば、鋼材同士を全姿勢溶接するとともに、姿勢に応じて溶融池に補充する前記少なくとも一方の補充量を異ならせるので、前述の作用が顕著に奏功されることとなる。

すなわち、鋼材同士を全姿勢溶接する場合には、溶接金属のうち、例えば上向姿勢で形成される部分などは、特に凸形状化し易い。しかしながら、溶接工程の際、姿勢に応じて溶融池に補充する前記少なくとも一方の補充量を異ならせ、溶融池のうち、凝固して溶接金属となったときに凸形状化し易い部分への前記少なくとも一方の補充量を増やすことで、この部分の凸形状化を抑えることができる。

【0013】

また、本願の請求項4に係る溶接方法は、前記溶接工程の際、シールドガス中の酸素の含有比率を増加させることで、前記溶融池に酸素を補充することを特徴とする。

【0014】

また、本願の請求項5に係る被溶接体は、互いに突き合わされ、溶接金属を介してMAG溶接された鋼材を備える被溶接体であって、前記鋼材は、前記溶接方法で溶接されたことを特徴とする。

【発明の効果】

【0015】

本願の請求項1に係る溶接方法によれば、溶融池内の溶融メタルの垂れを抑制するとともに、溶接金属の凸形状化を抑えることが可能になり、溶接金属に欠陥が発生するのを抑制することができる。

また、本願発明者が新規に検討した表面張力推定値γが、1.26N/m以上で、かつ前記(2)式を満たすという明確な条件下で鋼材同士をMAG溶接するので、前述の作用効果を容易かつ確実に奏功させることができる。

【0016】

また、本願の請求項2に係る溶接方法によれば、溶接工程の際に用いられる溶接ワイヤ中の硫黄量および酸素量によらず、溶接金属の凸形状化を抑えることができるので、多様な溶接ワイヤを採用することが可能になり、例えば既製品の溶接ワイヤを採用することで低コスト化を図ることができる。

【0017】

また、本願の請求項3に係る溶接方法によれば、鋼材同士を全姿勢溶接するとともに、姿勢に応じて溶融池に補充する前記少なくとも一方の補充量を異ならせるので、前述の作用効果が顕著に奏功されることとなる。

【0018】

また、本願の請求項4に係る溶接方法によれば、溶接工程の際、シールドガス中の酸素の含有比率を増加させることで、溶融池に酸素を補充するので、溶接金属の凸形状化を抑えつつ、溶接工程において作業が煩雑になるのを抑えることができる。

【0019】

また、本願の請求項5に係る被溶接体によれば、鋼材が前記溶接方法により溶接されているので、溶接金属に欠陥が発生するのを抑制することができる。

【図面の簡単な説明】

【0020】

【図1】本発明の一実施形態に係る被溶接体を示す縦断面図である。

【図2】鉄の表面張力に及ぼす種々の非金属元素の影響(Beer 1972)を示したグラフである。

【図3】表面張力推定値γと凸形状指数Aとの関係について示したグラフである。

【図4】第2の検証試験の結果を示したグラフである。

【発明を実施するための形態】

【0021】

以下、図面を参照し、本発明の一実施形態を説明する。

【0022】

(被溶接体)

図1に示すように、本実施形態に係る被溶接体1は、互いに突き合わされ、溶接金属Mを介してMAG溶接された一対の鋼管(鋼材)2を備えており、これらの鋼管2は、後述する溶接方法で溶接されている。なお、一対の鋼管2は同軸に配置され、これらの鋼管2の中心軸線は共通軸上に位置している。以下ではこの共通軸を軸線といい、軸線に直交する方向を径方向という。

【0023】

一対の鋼管2間に設けられた開先3は、V字開先となっている。

溶接金属Mは、後述する溶融池が凝固されてなり、径方向に沿った縦断面視において、前記開先3における径方向の内側部分に配設されている。またこの溶接金属Mは、径方向の外側に向けて突出する凸形状部M1を備えている。凸形状部M1のうち、径方向の内端における軸線方向の両端は、一対の鋼管2の開先面に各別に固着されている。

なお図1では、図面の見易さのため、凸形状部M1を径方向の外側に向けて鋭く凸にして表している。

【0024】

そして溶接金属Mは、下記(3)式に示す凸形状指数Aが、0.25より小さくなっている。

【0025】

【数2】

【0026】

なお、前記(3)式中のHは、溶接金属Mの径方向の外端である凸形状部M1の突端と、溶接金属Mの径方向の内端と、の間の径方向に沿った距離であるビード高さHを意味する。

また、前記(3)式中のHlは、凸形状部M1の径方向の内端における軸線方向の一方側(図1に示す左側)の端部と、溶接金属Mの径方向の内端と、の間の径方向に沿った距離であるビード左端高さHlを意味する。

【0027】

さらに、前記(3)式中のHrは、凸形状部M1の径方向の内端における軸線方向の他方側(図1に示す右側)の端部と、溶接金属Mの径方向の内端と、の間の径方向に沿った距離であるビード右端高さHrを意味する。

さらにまた、前記(3)式中のBは、開先面同士の間のうち、凸形状部M1の径方向の内端が固着された部分同士の間の軸線方向に沿った距離である開先残り幅Bを意味する。

【0028】

ここで、前記凸形状指数Aが大きいほど、凸形状部M1が径方向の外側に向けて鋭い凸であり溶接金属Mが凸形状化されることとなる。そして凸形状指数Aが、0.25より小さいと、溶接金属Mの凸形状化を好適に抑え、溶接金属Mにおける欠陥の発生を抑制することができる。すなわち、凸形状指数Aが0.25以上となると、溶接金属Mとなる溶融池の表面張力が大きくなりすぎて、溶接金属Mに欠陥が生じる程度、溶接金属Mが凸形状化するおそれがある。

【0029】

次に、本実施形態に係る溶接方法の説明の前に、本方法に用いる指標である溶接金属の表面張力推定値γ、および表面張力推定値γと前記凸形状指数Aとの関係について説明する。

【0030】

(表面張力推定値γについて)

図2に示すグラフは、鉄の表面張力に及ぼす種々の非金属元素の影響(Beer 1972)を示したグラフであり、グラフの横軸は、溶質濃度(重量%)を示し、グラフの縦軸は、融点直上での表面張力(N/m)を示している。

【0031】

このグラフにおいて、硫黄を示す硫黄グラフ線11と、酸素を示す酸素グラフ線12において溶質濃度が0.01よりも大きい直線部分12aと、から、下記(1)式に示す表面張力推定値γが求められる。

【0032】

【数3】

ただし、(1)式中のSは、溶接金属M中の硫黄の含有比率(重量%)を表すとともに、(1)式中のOは、溶接金属M中の酸素の含有比率(重量%)を表し、S>0.001、かつO>0.01とする。

【0033】

前記(1)式の右辺のうち、1項目は、前記グラフにおける硫黄グラフ線11と縦軸との交点の値を意味し、2項目は、前記グラフにおける硫黄グラフ線11を意味し、3項目は、前記グラフにおける酸素グラフ線12の前記直線部分12aを意味する。

【0034】

なお前記表面張力推定値γが、1.26N/m以上であると、溶融池内の溶融メタルの垂れを抑えながらMAG溶接することができる。すなわち、表面張力推定値γが、1.26N/mよりも小さいと、溶融池内の溶融メタルが垂れることにより、溶融金属Mに欠陥が生じるおそれがある。

【0035】

(表面張力推定値γと凸形状指数Aとの関係について)

図3に示すグラフは、表面張力推定値γと凸形状指数Aとの関係について示したグラフであり、グラフの横軸は、表面張力推定値γ(N/m)を示し、グラフの縦軸は、凸形状指数A(無次元値)を示している。

【0036】

このグラフの作成にあたり、一対の鋼管2をMAG溶接する複数回の事前実験を行っており、グラフにおける各プロットは、複数回の事前実験のうちの一実験における表面張力推定値γと凸形状指数Aとの関係を表している。

各事前実験では、ワイヤ径を0.9mm、開先3の形状をV型開先、開先角度を40度、ルートギャップを5.5mmとし、鋼管2として、API規格に定められたAPI 5L X65材で、かつ板厚が15.8mmのものを用いた。そして各事前実験で、溶接金属M中の酸素の含有比率を異ならせることで、表面張力推定値γを異ならせた。

【0037】

前記グラフにおいて、複数のプロットから、表面張力推定γと凸形状指数Aとの関係が該グラフ中のグラフ線21のように表される。そして、グラフ線21において表面張力推定値γが1.1より大きい部分21aは、最小二乗法により下記(4)式で直線近似される。

【0038】

【数4】

ただし、γ>1.1とする。

【0039】

ここで前述のように、凸形状指数Aが0.25より小さいと、溶接金属Mの凸形状化を好適に抑えることができるので、図3に示すグラフの前記グラフ線21から、表面張力推定値γが下記(2)式を満たすと、溶接金属Mの凸形状化を好適に抑えることができることとなる。

【0040】

【数5】

【0041】

(溶接方法)

次に、前記一対の鋼管2をMAG溶接する溶接方法について説明する。

はじめに、後述する溶接工程の際に用いられる図示しない溶接ワイヤ中の硫黄量および酸素量に基づいて、溶接金属Mに含有される硫黄および酸素の各含有比率を算出する算出工程を行う。なお溶接ワイヤ中の硫黄量の含有比率は、例えば0.015%よりも小さいことが好ましく、さらに例えば0.013%よりも小さいことがより好ましい。

その後、該算出工程の算出結果に基づいて、前記(2)式を満たすか否かを判定する判定工程を行う。

【0042】

そして、前記一対の鋼管2同士を互いに突き合わせてMAG溶接により全姿勢溶接する溶接工程を行う。このとき、前記(2)式を満たすように前記一対の鋼管2同士をMAG溶接する。

ここで本実施形態では、判定工程の際、否と判定した場合には、溶接工程の際、表面張力推定値γが前記(2)式を満たすように、硫黄および酸素のうちの少なくとも一方を図示しない溶融池に補充する。このとき本実施形態では、シールドガス中の酸素の含有比率を増加させることで、溶融池に酸素を補充する。

【0043】

さらに本実施形態では、姿勢に応じて溶融池に補充する酸素の補充量を異ならせる。すなわち、鋼管2同士を全姿勢溶接する場合には、溶接金属Mのうち、例えば上向姿勢で形成される部分などは、特に凸形状化し易いため、上向姿勢で溶接する際などに、酸素の補充量を増加させる。

【0044】

以上説明したように、本実施形態に係る溶接方法によれば、溶接工程の際、表面張力推定値γが、1.26N/m以上で、かつ前記(2)式を満たすように鋼管2同士をMAG溶接するので、溶接金属Mとなる溶融池の表面張力が、溶接金属Mの凸形状化が好適に抑えられる程度に小さく抑制された状態で、溶融池内の溶融メタルの垂れを抑えながらMAG溶接することができる。これにより、溶接金属Mに欠陥が発生するのを抑制することができる。

【0045】

ここで前記表面張力推定値γ、および前記凸形状指数Aは、本願発明者が新規に検討したパラメータであり、当該溶接方法では、これらのパラメータに基づいて、表面張力推定値γが、1.26N/m以上で、かつ前記(2)式を満たすという明確な条件下で鋼材同士をMAG溶接することで、前述の作用効果を容易かつ確実に奏功させることができる。

【0046】

また、判定工程の際、否と判定した場合には、溶接工程の際、表面張力推定値γが前記(2)式を満たすように、酸素を溶融池に補充するので、溶接工程の際に用いられる溶接ワイヤ中の硫黄量および酸素量によらず、溶接金属Mの凸形状化を抑えることができる。これにより、多様な溶接ワイヤを採用することが可能になり、例えば既製品の溶接ワイヤを採用することで低コスト化を図ることができる。

【0047】

また、鋼管2同士を全姿勢溶接するとともに、姿勢に応じて溶融池に補充する酸素の補充量を異ならせるので、前述の作用効果が顕著に奏功されることとなる。

さらに、溶接工程の際、シールドガス中の酸素の含有比率を増加させることで、溶融池に酸素を補充するので、溶接金属Mの凸形状化を抑えつつ、溶接工程において作業が煩雑になるのを抑えることができる。

【0048】

そして、本実施形態に係る被溶接体1によれば、鋼管2が前記溶接方法により溶接されているので、溶接金属Mに欠陥が発生するのを抑制することができる。

【0049】

なお、本発明の技術的範囲は前記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

例えば、前記実施形態では、溶接工程の際、シールドガス中の酸素の含有比率を増加させることで、溶融池に酸素を補充するものとしたが、これに限られるものではない。例えば、MAG溶接を2つの溶接ワイヤを用いていわゆるツインワイヤにより行い、このとき、2つの溶接ワイヤのうち、一方の溶接ワイヤに硫黄を多量に含有させることで、溶融池に硫黄を補充しても良い。

【0050】

また、前記実施形態では、鋼管2同士を全姿勢溶接するものとしたが、これに限られない。例えば、鋼材としての鋼板同士を溶接しても良い。

また本発明に係る溶接方法により溶接する鋼材としては、例えば、ステンレス鋼を除く鋼材、低炭素鋼、前述したAPI 5L X65材より低グレードの材料などを好適に採用することができる。

【0051】

その他、本発明の趣旨に逸脱しない範囲で、前記実施形態における構成要素を周知の構成要素に置き換えることは適宜可能であり、また、前記した変形例を適宜組み合わせてもよい。

【実施例】

【0052】

次に、本願発明の作用効果を検証する検証試験を実施した。

【0053】

(第1の検証試験)

はじめに、凸形状指数Aと溶接金属Mの欠陥との関係について検証する第1の検証試験を実施した。

本検証試験では、実施例1、2および比較例1、2の計4種類の溶接方法を実施した。これらの4種類の溶接方法では、溶接ワイヤ中の硫黄量、溶接金属M中の酸素量を互いに異ならせることで、各溶接方法により形成される溶接金属Mの凸形状指数Aを変化させ、その他の条件は共通とした。なお、いずれの溶接方法においても、表面張力推定値γを1.26以上とした。

【0054】

そして各溶接金属Mにおいて、溶接金属Mの凸形状化を起因とした欠陥の有無を確認した。

結果を下記表1に示す。

【0055】

【表1】

【0056】

この結果から、凸形状指数Aが、0.24以下の場合には、溶接金属Mに欠陥が生じずに、0.25以上の場合には、溶接金属Mに欠陥が生じることが確認された。

【0057】

(第2の検証試験)

また、シールドガス中の酸素の含有比率と溶接金属M中の酸素の含有比率との関係について検証する第2の検証試験を実施した。

本検証試験では、実施例3〜5の計3種類の溶接方法を実施した。これらの3種類の溶接方法では、シールドガス中の酸素の含有比率を互いに異ならせ、その他の条件は共通とした。

【0058】

すなわち、各実施例ではいずれも、ワイヤ径を0.9mm、開先3の形状をV型開先、開先角度を40度、ルートギャップを5.5mmとし、鋼管2として、API規格に定められたAPI 5L X65材で、かつ板厚が15.8mmのものを用いた。

また、各実施例で採用したシールドガスはいずれも、アルゴンおよび二酸化炭素を含有し、実施例4および5で採用したシールドガスは、さらに酸素を含有している。これらのシールドガスにおける各成分の含有比率は、下記表2に示す通りであり、実施例3から5の順に、酸素の含有比率が大きくなっている。

【0059】

【表2】

【0060】

結果を図4に示す。図4に示すグラフの横軸は、溶接金属M中の酸素の含有比率(重量ppm)を示し、グラフの縦軸は、凸形状指数A(無次元値)を示している。

この結果から、シールドガス中の酸素の含有比率を増加させるほど、溶接金属M中の酸素の含有比率を高めることができることが確認された。

【0061】

(第3の検証試験)

次に、表面張力推定値γと溶融池内の溶融メタルの垂れとの関係について検証する第3の検証試験を実施した。

本検証試験では、実施例6、7および比較例3の計3種類の溶接方法を実施した。これらの3種類の溶接方法では、溶接ワイヤ中の硫黄量、溶接金属M中の酸素量を互いに異ならせることで、各溶接方法により形成される溶接金属Mの表面張力推定値γを変化させ、その他の条件は共通とした。なお、いずれの溶接方法においても、前記(2)式を満たすものとした。

【0062】

そして各溶接金属Mにおいて、溶融池中の溶融メタルの垂れを起因とした欠陥の有無を確認した。

結果を下記表3に示す。

【0063】

【表3】

【0064】

この結果から、表面張力推定値γが、1.26N/m以上の場合には、溶接金属Mに欠陥が生じずに、1.18N/m以下の場合には、溶接金属Mに欠陥が生じることが確認された。

【符号の説明】

【0065】

1 被溶接体

2 鋼管(鋼材)

M 溶接金属

【特許請求の範囲】

【請求項1】

鋼材同士を互いに突き合わせてMAG溶接する溶接工程を有する溶接方法であって、

前記溶接工程の際、(1)式で示される溶接金属の表面張力推定値γが、1.26N/m以上で、かつ(2)式を満たすように前記鋼材同士をMAG溶接することを特徴とする溶接方法。

【数1】

ただし、(1)式中のSは、溶接金属中の硫黄の含有比率(重量%)を表すとともに、(1)式中のOは、溶接金属中の酸素の含有比率(重量%)を表し、S>0.001、かつO>0.01とする。

【請求項2】

請求項1記載の溶接方法であって、

前記溶接工程の前に、溶接ワイヤ中の硫黄量および酸素量に基づいて、前記溶接金属に含有される硫黄および酸素の各含有比率を算出する算出工程と、

該算出工程の算出結果に基づいて、前記表面張力推定値γが前記(2)式を満たすか否かを判定する判定工程と、を有し、

前記判定工程の際、否と判定した場合には、前記溶接工程の際、前記表面張力推定値γが前記(2)式を満たすように、硫黄および酸素のうちの少なくとも一方を溶融池に補充することを特徴とする溶接方法。

【請求項3】

請求項2記載の溶接方法であって、

前記溶接工程の際、前記鋼材同士を全姿勢溶接するとともに、姿勢に応じて前記溶融池に補充する前記少なくとも一方の補充量を異ならせることを特徴とする溶接方法。

【請求項4】

請求項2または3に記載の溶接方法であって、

前記溶接工程の際、シールドガス中の酸素の含有比率を増加させることで、前記溶融池に酸素を補充することを特徴とする溶接方法。

【請求項5】

互いに突き合わされ、溶接金属を介してMAG溶接された鋼材を備える被溶接体であって、

前記鋼材は、請求項1から4のいずれか1項に記載の溶接方法で溶接されたことを特徴とする被溶接体。

【請求項1】

鋼材同士を互いに突き合わせてMAG溶接する溶接工程を有する溶接方法であって、

前記溶接工程の際、(1)式で示される溶接金属の表面張力推定値γが、1.26N/m以上で、かつ(2)式を満たすように前記鋼材同士をMAG溶接することを特徴とする溶接方法。

【数1】

ただし、(1)式中のSは、溶接金属中の硫黄の含有比率(重量%)を表すとともに、(1)式中のOは、溶接金属中の酸素の含有比率(重量%)を表し、S>0.001、かつO>0.01とする。

【請求項2】

請求項1記載の溶接方法であって、

前記溶接工程の前に、溶接ワイヤ中の硫黄量および酸素量に基づいて、前記溶接金属に含有される硫黄および酸素の各含有比率を算出する算出工程と、

該算出工程の算出結果に基づいて、前記表面張力推定値γが前記(2)式を満たすか否かを判定する判定工程と、を有し、

前記判定工程の際、否と判定した場合には、前記溶接工程の際、前記表面張力推定値γが前記(2)式を満たすように、硫黄および酸素のうちの少なくとも一方を溶融池に補充することを特徴とする溶接方法。

【請求項3】

請求項2記載の溶接方法であって、

前記溶接工程の際、前記鋼材同士を全姿勢溶接するとともに、姿勢に応じて前記溶融池に補充する前記少なくとも一方の補充量を異ならせることを特徴とする溶接方法。

【請求項4】

請求項2または3に記載の溶接方法であって、

前記溶接工程の際、シールドガス中の酸素の含有比率を増加させることで、前記溶融池に酸素を補充することを特徴とする溶接方法。

【請求項5】

互いに突き合わされ、溶接金属を介してMAG溶接された鋼材を備える被溶接体であって、

前記鋼材は、請求項1から4のいずれか1項に記載の溶接方法で溶接されたことを特徴とする被溶接体。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−192424(P2012−192424A)

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願番号】特願2011−56883(P2011−56883)

【出願日】平成23年3月15日(2011.3.15)

【出願人】(306022513)新日鉄エンジニアリング株式会社 (897)

【出願人】(500171811)日鉄パイプライン株式会社 (34)

【Fターム(参考)】

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願日】平成23年3月15日(2011.3.15)

【出願人】(306022513)新日鉄エンジニアリング株式会社 (897)

【出願人】(500171811)日鉄パイプライン株式会社 (34)

【Fターム(参考)】

[ Back to top ]