溶接方法と溶接用レーザ加工ヘッド

【課題】ルーフパネルのルーフサイド部でのブレージングに際して、しわや応力の集中による表面ひずみの発生を抑制できるようにした方法を提供する。

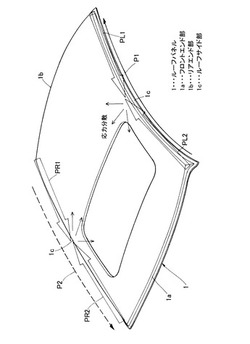

【解決手段】ルーフパネル1のフロントエンド部1aおよびリアエンド部1bのレーザブレージングに続いて、双方のルーフサイド部1cをルーフサイドレールと接合するべくレーザブレージングを施す。その際、ルーフサイド部1cの長手方向中央部を終点として矢印PL1,PR1で示すように1パス目のブレージング行い、それに続いて同じく長手方向中央部を終点として矢印PL2,PR2で示すように2パス目のブレージング行う。その結果、ルーフパネル1の中央部においてブレージングに伴うしわや応力を広く分散させて、表面ひずみを抑制できる。

【解決手段】ルーフパネル1のフロントエンド部1aおよびリアエンド部1bのレーザブレージングに続いて、双方のルーフサイド部1cをルーフサイドレールと接合するべくレーザブレージングを施す。その際、ルーフサイド部1cの長手方向中央部を終点として矢印PL1,PR1で示すように1パス目のブレージング行い、それに続いて同じく長手方向中央部を終点として矢印PL2,PR2で示すように2パス目のブレージング行う。その結果、ルーフパネル1の中央部においてブレージングに伴うしわや応力を広く分散させて、表面ひずみを抑制できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、溶接方法と溶接用レーザ加工ヘッドに関し、例えばレーザ光を用いて連続溶接を施す場合の溶接ひずみの抑制を考慮した溶接方法とその溶接に好適なレーザ加工ヘッドに関するものである。

【0002】

なお、ここでの溶接の語は広義で用いるものとし、ろう付(ブレージング)やはんだ付等のいわゆるろう接をも含むものとする。

【背景技術】

【0003】

自動車の車体の軽量化を目的として車体パネルの一部を鋼板からアルミニウム系金属板に置き換えるにあたり、リベットやメカニカルクリンチによるかしめ工法に代えて、鋼板とアルミニウム系金属板との異種金属同士を溶加材である金属のワイヤを溶かしてろう付けするブレージング工法の採用が検討されている。ここで、ブレージング工法は連続接合により十分な強度と剛性が得られ、また構造そのものによる制約が少ないことから鉄系金属とアルミニウム系金属との接合工法として好適であるとされている。

【0004】

その一方、アルミニウム系金属は鉄に比べて熱による変形量が大きいため、鉄系金属と同じような接合条件や治具の採用だけでは変形を十分に抑制することができない。

【0005】

そこで、このような溶接ひずみ対策として、例えば特許文献1に記載のように、いわゆる逆ひずみを与える方法のほか、特許文献2に記載のように、アルミニウム系金属板の摩擦溶接の直後にひずみ取り機にてひずみ取りを行う方法が提案されている。

【特許文献1】特開2001−71130号公報

【特許文献2】特開平10−305372号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に記載の技術では、設備が大型で高価且つ複雑であることに加え、フラットな板材の場合にはともかく、自動車の車体パネルのような剛性の高い部品に予め溶接ひずみを見込んだ逆ひずみを与えることは困難である。

【0007】

また、特許文献2に記載の技術では、上記と同様にフラットな板材の場合には溶接後にひずみを除去ずることが可能ではあっても、上記のように自動車の車体パネルのような剛性の高い部品では溶接後にその溶接ひずみを除去することは困難である。

【0008】

本発明はこのような課題に着目してなされたものであり、例えば自動車の車体パネルのように比較的剛性の高いパネル類を溶接するに際して、従来のように逆ひずみを与えたり、あるいはひずみ取りを行うことなしに、熱による母材の変形、すなわち溶接ひずみそのものの発生を抑制できるように考慮された溶接方法と溶接用レーザ加工ヘッドを提供しようとするものである。

【課題を解決するための手段】

【0009】

請求項1に記載の発明は、少なくとも四隅のそれぞれが接合をもって相手側部材に拘束されることになる略矩形状のワークの少なくとも一辺部に連続溶接を施す方法であって、上記一辺部の長手方向の一端から長手方向中央部に向かって溶接を行った後に、上記一辺部の長手方向の他端から長手方向中央部に向かって溶接を行い、上記一辺部の長手方向中央部が溶接ビードの合流部となるように溶接を施すことを特徴とする。

【0010】

上記溶接は、例えば産業用ロボットに持たせたレーザ加工ヘッドにて行うとともに、溶加材として溶接ワイヤを併用するものとし、同時に上記溶接には溶接ワイヤとしてろう材ワイヤを併用したブレージグをも含むものである。

【0011】

また、上記相手側部材とワークとの組み合わせは、例えば鉄系金属とアルミニウム系金属との異種金属同士の組み合わせとし、より具体的には、例えば上記相手側部材が自動車の車体における鋼板製のルーフレールであり、ワークがアルミニウム合金製のルーフパネルである場合を想定している。

【0012】

したがって、少なくとも請求項1に記載の発明では、略矩形状のワークの一辺部の長手方向の一端から長手方向中央部に向かって溶接を行った後に、上記一辺部の長手方向の他端から長手方向中央部に向かって溶接を行うことは、いずれも拘束の強い部位を溶接の始点とし、拘束の少ない部位を溶接の終点として連続溶接を行うことにほかならない。その結果として、溶接の終端部に集中するしわ寄せや応力を分散させて、溶接跡のワーク表面のひずみの発生を抑制または軽減できるようになる。

【0013】

請求項7に記載の発明は、請求項1に記載の溶接を含むレーザ溶接に用いるレーザ加工ヘッドであって、このレーザ加工ヘッドは、少なくともワーク上の溶接点に向けてレーザ光を照射する機能のほか、溶接点に向けて溶接方向前方側から溶接ワイヤを供給するワイヤ供給ノズルを備えていて、溶接方向においてその溶接進行方向の向きを変えた時に、溶接点に向けて溶接方向前方側から溶接ワイヤを供給できるようにワイヤ供給ノズルの向きが切り換わるようになっていることを特徴とする。

【0014】

したがって、請求項7に記載の発明では、単一のレーザ加工ヘッドにて溶接方向においてその溶接進行方向の向きを変えて溶接を行う場合に、それに応じてワイヤ供給ノズルの向きが切り換わることから、いずれの向きの溶接の場合にも、常に溶接点に向けて溶接方向前方側から溶接ワイヤを供給できるようになる。

【発明の効果】

【0015】

請求項1に記載の発明によれば、ワークのうち比較的拘束の強い四隅ではなく、相対的に拘束の弱い特定の辺部の長手方向中央部が溶接の終点となるように溶接を施すようにしたので、溶接の終端部に集中するしわ寄せや応力を分散させて、溶接跡のワーク表面のひずみの発生を抑制または軽減できる。

【0016】

請求項7に記載の発明によれば、溶接方向においてその溶接進行方向の向きを変えた場合にそれに応じてそれに応じてワイヤ供給ノズルの向きが切り換わるようにしたので、いずれの向きの溶接でも常に溶接点に向けて溶接方向前方側から溶接ワイヤを供給でき、溶接の向きが変わっても同じ条件で溶接を行うことができ、溶接品質の向上に寄与できる。

【発明を実施するための最良の形態】

【0017】

図1〜7は本発明のより具体的な実施の形態を示す図であり、図1,2に示すように、自動車のルーフパネル1のうち両側のルーフサイドレール4に沿う部分の接合フランジ部3をブレージング工法をもってルーフサイドレール4と接合する場合の例を示している。

【0018】

図1,2に示すように、自動車の車体の一部を構成することになる略矩形状のルーフパネル1はアルミニウム合金製のものであって、その中央部にはサンルーフ開口部2が形成されている。ルーフパネル1はその前端部であるフロントエンド部1aが図示外のフロントルーフレールに、後端部であるリアエンド部1bが同じく図示外のリアルーフレールにそれぞれブレージングにて接合されるとともに、ルーフパネル1の両側のルーフサイド部1cではルーフサイドレール4に沿う部分の接合フランジ部3がブレージングにて鋼板製のルーフサイドレール4と接合される。なお、溶接ビードたるブレージングビード部を同図に符号Brで示す。

【0019】

ルーフサイドレール4は、周知のようにアウタパネル4aとインナパネル4bおよびレインフォース4cとをもって閉断面構造のものとして予め形成されていて、ルーフパネル1側の接合フランジ部3とアウタパネル4aとの間に溝部5を形成しながら、そのルーフパネル1側の接合フランジ部3がアウタパネル4aに対して連続したブレージグビード部Brをもって接合される。

【0020】

ブレージングの手順としては、ルーフパネル1のフロントエンド部1aおよびリアエンド部1bのブレージングを施した後にルーフサイド部1cの接合フランジ部3のブレージングを施すものとする。特に接合フランジ部3でのブレージングについては、図3に示すようなレーザ加工ヘッド6を例えば産業用ロボット(以下、単にロボットという。)7のアーム13の先端に支持させた上で、そのレーザ加工ヘッド6を図2の溝部5に沿って所定速度で連続的に移動させながらブレージングを行う。

【0021】

図3に示したレーザ加工ヘッド6は、周知のように光ファイバー8等にて導入されたレーザ光を所定のスポット径に集光した上でレーザ光Laとして接合フランジ部3に照射するための光学系が内蔵されたヘッド本体9のほか、ブレージング位置近傍を加圧拘束して隙間を矯正するための加圧手段としての回転可能な加圧ローラ10、および溶加材(溶接ワイヤ)としてのろう材ワイヤ(フィラーワイヤ)11をブレージング位置に向けて供給するためのワイヤ供給ノズル12とを備えている。なお、レーザ加工ヘッド6は、アーム13の各関節の駆動による自由度とは別に、アーム13の先端の旋回軸部14の軸心14a(この軸心14aはレーザ光Laの光軸と平行に設定される。)を回転中心として矢印M方向に180°首振り旋回可能となっている。

【0022】

そして、図2に示すようにルーフサイドレール4のアウタパネル4aに重ね合わせた接合フランジ部3に加圧ローラ10を押し付け、レーザ光Laの照射とともにレーザ加工ヘッド9を所定速度で連続移動させると加圧ローラ10が接合フランジ部3上を転動することでその接合フランジ部3が加圧拘束されることから、それと同時にワイヤ供給ノズル12からレーザ光照射位置に向けてフィラーワイヤ11を連続的に繰り出しながらブレージングを施す。この場合、フィラーワイヤ11は溶接点または接合点であるレーザ光照射位置に向けて常にブレージング進行方向前方側から供給するものとする。

【0023】

ここで、図4に示すように、双方のルーフサイド部1cについて矢印P1で示すようにルーフパネル1の例えばそのリアエンド部1b側からフロントエンド部1a側に向けて、あるいは矢印P2で示すように逆にルーフパネル1のフロントエンド部1a側からリアエンド部1b側に向けて、レーザ加工ヘッド6を同時並行的に同じ向きで移動させてブレージングを施すことが効率的である。ところが、ルーフパネル1のフロントエンド部1aとリアエンド部1b、特にルーフパネル1の四隅では既にブレージングが施されていわゆる接合状態の凍結をもって当該部位が拘束されていることから、上記のように既に拘束済みのルーフパネル1のフロントエンド部1aまたはリアエンド部1bの隅部をブレージングの終点としてブレージングを施すと、ブレージングの終点位置にしわや応力が集中したまま分散させることができなくなり、その結果としてブレージング後のルーフパネル1の表面にひずみが発生することがある。

【0024】

そこで、本実施の形態では、図4に矢印P1,P2で示したように、双方のルーフサイド部1cについてルーフパネル1の例えばそのフロントエンド部1a側からリアエンド部1b側に向けて、あるいは逆にルーフパネル1のリアエンド部1b側からフロントエンド部1a側に向けていわゆる1パスでブレージングを施すのではなく、同図に矢印PL1およびPR1で示すように、例えばルーフパネル1のリアエンド部1b側をブレージングの始点としてフロントエンド部1a側に向けてブレージングを開始したならば、ルーフサイド部1cの長手方向中間部をブレージングの終点として一旦1パス目のブレージングを終える。そして、今度はルーフパネル1のフロントエンド部1a側をブレージングの始点として矢印PL2およびPR2で示すようにリアエンド部1b側に向けて2パス目のブレージングを開始し、ルーフサイド部1cの長手方向中間部をブレージングの終点としてその2パス目のブレージングを終える。この場合において、ブレージングの終点位置においては一パス目と二パス目のブレージングのビード部Br同士が合流することになるため、接合強度の向上やシー性確保の上では、そのビード部Br同士を所定長さにわたり相互にオーバーラップさせることが望ましい。

【0025】

より詳しくは、図5,6に示すように、ルーフパネル1をはさんでその両側にほぼ左右対称となるように2台のロボット7A,7Bを対向配置し、一方のロボット7Aには一方のルーフサイド部1cについてリアエンド部1b側からフロントエンド部1a側に向かって矢印PL1で示す1パス目のブレージングを行わせるとともに、これと並行して、他方のロボット7Bには他方のルーフサイド部1cについて同様にリアエンド部1b側からフロントエンド部1a側に向かって矢印PR1で示す1パス目のブレージングを行わせる。

【0026】

こうして、双方のルーフサイド部1cでの1パス目のブレージグ、すなわち矢印PL1およびPR1で示すブレージングを終えたならば、左右のルーフサイド部1c,1c間でロボット7Aと7Bとの入れ換えを行う。この時のロボット7A,7Bでの入れ換えのための移動軌跡を図6に符号PL3およびPR3で示す。そして、双方のロボット7A,7Bにおいて、図3に示した旋回軸部14の自由度を使ってレーザ加工ヘッド6をそれぞれに180°首振り旋回させた上で、一方のロボット7Aには1パス目とは反対側のルーフサイド部1cについてフロントエンド部1a側からリアエンド部1b側に向かって矢印PR2で示す2パス目のブレージングを行わせるとともに、これと並行して、他方のロボット7Bには同じく1パス目とは反対側のルーフサイド部1cについてフロントエンド部1a側からリアエンド部1b側に向かって矢印PL2で示す2パス目のブレージングを行わせる。

【0027】

このように双方のロボット7A,7Bの入れ換えとともにレーザ加工ヘッド6を首振り旋回動作させているのは、矢印PL1およびPR1で示す1パス目のブレージグ時と矢印PL2およびPR2で示す2パス目のブレージグ時とでその加工条件を同一とするためである。すなわち、矢印PL1,PR1で示す1パス目のブレージグ時、および矢印PL2,PR2で示す2パス目のブレージグ時共に、先にも説明したように常にブレージグの進行方向先方側からワイヤ供給ノズル12にてフィラーワイヤ11を供給する必要があり、同時に加圧ローラ10とレーザ光Laの照射位置との関係として、車幅方向において加圧ローラ10よりも外側にレーザ光Laの照射位置があることが条件とされるからである。

【0028】

このように、既にフロントルーフレールやリアルーフレールと接合されて拘束されているルーフパネル1のフロントエンド部1aやリアエンド部1bのブレージングに続いて、ルーフパネル1のルーフサイド部1cのブレージングを行う際に、その長手方向の一端から長手方向中央部に向かって矢印PL1,PR1で示す1パス目のブレージングを施した後に、そのルーフサイド部1cの長手方向の他端から長手方向中央部に向かって矢印PL2,PR2で示す2パス目のブレージングを施すようにすると、ブレージングの進行に伴いしわや応力がルーフパネル1の長手方向中央部に寄せ集められることになるものの、その長手方向中央部ではルーフパネル1の四隅に比べて接合による拘束の度合いが低いために、双方のルーフサイド部1cのブレージングが終了した時点では、ルーフパネル1の長手方向中央部の広い範囲にしわや応力を分散させることができるようになり、当該部位での応力集中を回避してルーフパネル1のひずみの発生を未然に防止できるようになる。

【0029】

ここで、図7は図5におけるルーフパネル1をリアエンド部1b側から見た図である。図5,7から明らかなように、ほぼ左右対称に配置した2台のロボット7A,7Bにて同時並行的にブレージング作業を行うことから、矢印PL1,PR1で示す1パス目のブレージグの際には特に問題とならないもの、矢印PL2,P2で示す2パス目のブレージングを同時並行的に行う際には、双方のロボット7A,7Bのアーム13,13同士が干渉するおそれがある。そこで、図7に示すように、双方のロボット7A,7Bのレーザ加工ヘッド6,6同士を上下方向で所定量だけオフセットさせるべく、例えば一方のロボット7Bのアーム13とレーザ加工ヘッド6との間にエクステンションブラケット14を介在させることが望ましい。

【0030】

ここで、ルーフパネル1の左右のルーフサイド部1cでのブレージグに際して、矢印PL1,PR2およびPL2,PR2で示す部位のブレージング条件を共に同一にするためには、常にブレージグの進行方向先方側からワイヤ供給ノズル12にてフィラーワイヤ11を供給する必要があること、および加圧ローラ10とレーザ光Laの照射位置との関係として、車幅方向において加圧ローラ10よりも外側にレーザ光Laの照射位置があることが必要とされることは先に述べたとおりである。

【0031】

このようなことから、ルーフパネル1の双方のルーフサイド部1cのブレージグに対応するためには、レーザ加工ヘッド6が図3に示した旋回軸部14における軸心14a回りの旋回自由度を有しているのに加えて、先に図5,7に示したように2台のロボット7A,7Bが必要となることになる。

【0032】

これは、レーザ加工ヘッド6のヘッド本体9に対してワイヤ供給ノズル12の向きが一定しているからにほかならず、レーザ加工ヘッド6が軸心14a回りの旋回自由度を有しているのに加えて、レーザ加工ヘッド6の移動方向に応じてワイヤ供給ノズル12の向きを切り換えることが可能であれば、例えば図4,6に矢印PL1,PR1およびPL2,PR2で示した1パス目ならびに2パス目のブレージングを1台のロボットで処理することが可能となる。

【0033】

そこで、上記のようにブレージングの進行方向の向きの変更に併せてワイヤ供給ノズル12の向きを変えることが可能なレーザ加工ヘッド16の例を図8,9に示す。なお、このレーザ加工ヘッド16は図3のレーザ加工ヘッド6に代えて旋回軸部14を介してロボット7のアーム13の先端に装着されるものである。

【0034】

図8,9に示すように、このレーザ加工ヘッド16は、図3に示したものと同様にヘッド本体15のほか加圧手段としての回転可能な加圧ローラ17とワイヤ供給ノズル18を主要素として構成されているものであるが、加圧ローラ17が上下動可能であるとともに、ワイヤ供給ノズル18に接続されたワイヤチューブ19がワイヤ供給ノズル18とともに可動式のものとなっている。

【0035】

ヘッド本体15には略L字状のリテーナ20が装着されているとともに、リテーナ20にはアッパーブラケット21が固定されている。さらに、アッパーブラケット21には中間ブラケット22が上下動可能に案内支持されているとともに、中間ブラケット22にはロアブラケット23が上下動可能に案内支持されている。さらに、ロアブラケット23に略円錐台形状の加圧ローラ17が軸24を介して回転可能に装着されている。

【0036】

そして、アッパーブラケット21と中間ブラケット22との間には弾性体である圧縮コイルスプリング25が、中間ブラケット22とロアブラケット23との間には同じく圧縮コイルスプリング26がそれぞれ介装されていて、アッパーブラケット21に対して中間ブラケット22が常時下方に付勢されているとともに、中間ブラケット22に対してロアブラケット23が常時下方に付勢されている。ただし、圧縮コイルスプリング25のばね力(ばね定数)はその下方の圧縮コイルスプリング26のばね力よりも予め小さく設定されている。

【0037】

アッパーブラケット21にはアーム27が上下動可能に案内支持されているとともに、先端にワイヤ供給ノズル18が接続された剛性のあるワイヤチューブ、例えば銅管製のワイヤチューブ19がロアホルダ28を介してアーム27に支持されている。アッパーブラケット21側にはピン29が突設されている一方、アーム27側にはピン29に係合する長穴状のガイドスロット30が上下方向に沿って形成されている。アーム27はそのアーム27と上方のアッパーホルダ31との間に介装された弾性体たる圧縮コイルスプリング32の力によって常時下方に付勢されているものの、ガイドスロット30の上端部とピン29との当接によってアッパーブラケット21に対するアーム27の下降限位置が規制されている。これにより、アーム27はガイドスロット30に沿って上下動可能であるとともに、ピン29を回転中心として揺動可能となっている。

【0038】

中間ブラケット22には、アッパーブラケット21に対するその中間ブラケット22の上昇限位置を規制するためのアッパーストッパー33が設けられているとともに、中間ブラケット22にはその中間ブラケット22とアーム27との相対位置、すなわち中間ブラケット22に対するアーム27の下降限位置を規制するためのロアストッパー34が設けられている。なお、後述するように、中間ブラケット22とロアブラケット23とが上下方向に相対移動したとしても、中間ブラケット22に設けられたロアストッパー34はロアブラケット23と干渉しないように考慮されている。

【0039】

ロアホルダ28は、図8のほか図10に示すように、アーム27の前方側にほぼ直角に張り出しているとともに、その根元部側はアーム27に対しピン35により回転可能に連結されている。つまり、ロアホルダ28は図9に示すようにアーム27に対し矢印a方向に揺動可能となっている。ロアホルダ28には長穴状のガイドスロット36が形成されていて、このガイドスロット36にワイヤチューブ19が遊嵌的に、すなわちガイドスロット36内で回転可能に且つガイドスロット36の長手方向に沿って変位可能に挿通・支持されている。

【0040】

ここで、ロアホルダ28に挿通・支持されているワイヤチューブ19の先端のワイヤ供給ノズル18は、後述するように少なくとも加圧ローラ17がルーフパネル1の接合フランジ部3に圧接した状態で常時レーザ光照射位置を指向するように設定されている(ただし、図8では後述するようにアーム27が中立位置にあるために、ワイヤ供給ノズル18はレーザ光照射位置を指向していない)。その一方、ロアホルダ28が装着されているアーム27自体がピン29を回転中心として揺動可能であることから、仮にアーム27自体が揺動変位したとしてもワイヤ供給ノズル18はそのアーム27の動きに追従してレーザ光照射位置を指向し続ける必要がある。

【0041】

そこで、本実施の形態では、例えばアーム27自体が中立位置(図8,9の状態)から図13,14に示すように前後いずれかの方向に揺動変位したとしても、ワイヤ供給ノズル18がレーザ光照射位置を指向し続けることができるようにワイヤチューブ19を予め屈曲させてあるとともに、ワイヤチューブ19の途中に図11に示すような回転型の管継手(ロータリージョイントもしくはスイベルジョイントまたは回り継手)37を介在させてある。なお、この回転型の管継手37は、図11に示すようにワイヤチューブ19との接続状態において一方の継手要素37aと他方の継手要素37bとが相対回転可能となっている構造のものである。

【0042】

このようにロアホルダ28のガイドスロット36にワイヤチューブ19を遊嵌的に挿入・支持させてあることと相俟って、ワイヤチューブ19を予め屈曲させるとともにそのワイヤチューブ19の途中に回転型の管継手37を介在させてあることにより、アーム27の動きにワイヤチューブ19が追従変位することが可能であり、なお且つその変位位置にかかわらずワイヤチューブ19の先端のワイヤ供給ノズル18がレーザ光照射位置を指向し続けることができるようになっている。

【0043】

このように構成されたレーザ加工ヘッド16を用いて先に述べたブレージングを行うにあたり、ブレージングの進行方向の切り換えに応じそのブレージングの進行方向前方側から常にフィラーワイヤ11を供給できるようにワイヤ供給ノズル18の向きを変更する手順を図12〜14に示す。

【0044】

図12の(A−1)および(A−2)は図8,9と同じ状態を示しており、同図に示すように、ブレージングに際してロボット7の自律動作によりブレージング開始位置までレーザ加工ヘッド16を移動させる。この時には、アッパーブラケット21に対して中間ブラケット22が最も下降した状態にあるとともに、その中間ブラケット22に対してロアブラケット23が最も下降した状態にあり、さらにアッパーブラケット21に対してアーム27が最も下降した状態にある。同時に、アーム27は同図に示すように前後いずれの方向にも揺動変位していないいわゆる中立位置にある。

【0045】

図9および図12の(A−1)は加圧ローラ17がルーフパネル1の接合フランジ部3に接触した瞬間の状態を示しており、この状態から同じくロボット7の自律動作により加圧ローラ17を接合フランジ部3に対してさらに押し付けると、アッパーブラケット21が下降して、加圧ローラ17が接合フランジ部3に及ぼす加圧力が一段と大きくなる。これにより、これからブレージングを施そうとする部位においてその接合フランジ部3とルーフサイドレール4との間の隙間が実質的になくなるように矯正される。

【0046】

より詳しくは、先にも説明したように、中間ブラケット22を下向きに付勢しているばね力よりもロアブラケット23を下向きに付勢しているばね力の方が大きいために、加圧ローラ17がアッパーブラケット21に対してロアブラケット23および中間ブラケット22とともに相対的に上動変位する。そして、加圧ローラ17がロアブラケット23および中間ブラケット22とともにある程度上動すると、図12の(B−1)および(B−2)に示すように最初にアーム27の下端が中間ブラケット22側のロアストッパー34に当接し、アーム27はロアストッパー34と圧縮コイルスプリング32との間に挟み込まれるようになるとともに、やがてはそれよりも遅れて中間ブラケット22側のロアストッパー33がアッパーブラケット21の下端に当接するようになる。これをもって少なくともアッパーブラケット21と中間ブラケット22との相対移動は阻止されることになる。

【0047】

さらにレーザ加工ヘッド16を押し続けると、同図(C−1)および(C−2)に示すように、代わって中間ブラケット22に対してロアブラケット23が加圧ローラ17とともに相対的に上動変位し、ロアストッパー34と圧縮コイルスプリング32との間に挟み込まれているアーム27の下端が加圧ローラ17に当接し、これをもって各部の動きが一旦停止することになる。

【0048】

この状態で連続的なブレージングを施すべく、例えば図12の(B−1)の右方向に向かってレーザ加工ヘッド16を動かすと、都合フランジ部3上を加圧ローラ17が転動することから、それに伴い図13に示すように加圧ローラ17とアーム27との摩擦力のためにアーム27はピン29を中心として加圧ローラ17の転動方向に揺動する。同時に、このアーム27の揺動変位にそのアーム27自体に支持されているワイヤチューブ19が追従し、図13に示すようにアーム27が揺動変位したとしてもワイヤチューブ19の先端のワイヤ供給ノズル18は、ブレージングの進行方向前方側からレーザ光照射位置を指向し続けることが可能となる。

【0049】

より詳しくは、ロアホルダ28を介してアーム27に支持されているワイヤチューブ19は、ロアホルダ28に形成されたガイドスロット36(図10参照)に遊嵌的に挿入・支持されているとともに、途中に回転型の管継手37による回転自由度を有していて、しかもロアホルダ28それ自体がアーム27に対し図9の矢印aのような回転自由度を有していることから、アーム27の揺動変位に追従してワイヤチューブ19の一部が回転型の管継手37を支点として旋回し、最終的には図13に図示した位置まで変位することが可能となる。そのために、ワイヤチューブ19の先端のワイヤ供給ノズル18は、ブレージングの進行方向前方側からレーザ光照射位置を指向し続けることが可能となる。

【0050】

また、図14に示すようにレーザ加工ヘッド16を反対方向に移動させて、加圧ローラ17を先の場合と逆転方向に転動させた場合にも同様の挙動を行わせることができる。

【0051】

なお、図13,14の状態のように加圧ローラ17を転動させながらレーザ加工ヘッド16のヘッド本体15からレーザ光Laを照射するとともに、そのレーザ光照射位置に向けてワイヤ供給ノズル18からフィラーワイヤ11(図3参照)を繰り出すようにして供給することでルーフパネル1の接合フランジ部3とルーフサイドレール4との接合のためのブレージングを連続的に施すことが可能となる。

【0052】

また、ブレージングの終点に到達した時点でレーザ加工ヘッド16を接合フランジ部3から離れる方向に持ち上げると、図13または14の状態から図8,9の状態に自律的に復帰することになる。

【0053】

このように、ワイヤ供給ノズル18の向きの切り換えが可能なレーザ加工ヘッド16を用いると、左右いずれか一方のルーフサイド部1cでのブレージグを共通の1台のロボット7にて処理することができ、例えば例えば図4,6に矢印PL1で示す1パス目のブレージグに続いて矢印PL2で示す2パス目のブレージグを行うことができることはもちろんのこと、図3に示した軸心14a回りの旋回自由度を併用することで、例えば図4,6に矢印PL1,PR1およびPL2,PR2で示した1パス目ならびに2パス目の全てのブレージングを1台の共通のロボット7で処理することが可能となる。

【図面の簡単な説明】

【0054】

【図1】本発明での溶接(ブレージング)に供されるワークの一例として自動車のルーフパネルの概略を示す説明図。

【図2】図2のQ部の拡大説明図。

【図3】ブレージング用のレーザ加工ヘッドを示す要部斜視図。

【図4】図1に示したルーフパネルのブレージグを1パス目と2パス目に分けて行う場合の軌跡の説明図。

【図5】図4の軌跡でブレージングを行う場合のロボットによるレーザ加工ヘッドの動きを示す斜視図。

【図6】図4の軌跡に図5に示したロボットの動きの軌跡を重ね合わせた説明図。

【図7】図5のルーフパネルをリアエンド部側から見た説明図。

【図8】ブレージグを司るレーザ加工ヘッドの第2の実施の形態を示す説明図。

【図9】図8の左側面説明図。

【図10】図8のa方向矢視に相当する拡大説明図。

【図11】図9における回転型の管継手の拡大説明図。

【図12】図8,9に示したレーザ加工ヘッドの作動説明図で、(A−1)、(B−1)および(C−1)は正面説明図、(A−2)、(B−2)および(C−2)は(A−1)、(B−1)および(C−1)の側面説明図。

【図13】図12の(C−1)に続く作動説明図。

【図14】同じく図12の(C−1)に続く作動説明図。

【符号の説明】

【0055】

1…ルーフパネル(ワーク)

1a…フロントエンド部

1b…リアエンド部

1c…ルーフサイド部(一辺部)

3…接合フランジ部

4…ルーフサイドレール(相手側部材)

7…産業用ロボット

7A,7B…産業用ロボット

9…ヘッド本体

10…加圧手段としての加圧ローラ

11…溶接ワイヤとしてのろう材ワイヤ(フィラーワイヤ)

12…ワイヤ供給ノズル

15…ヘッド本体

16…レーザ加工ヘッド

17…加圧手段としての加圧ローラ

18…ワイヤ供給ノズル

19…ワイヤチューブ

21…アッパーブラケット

22…中間ブラケット

23…ロアブラケット

27…アーム

PL1…1パス目の軌跡

PR1…1パス目の軌跡

PL2…2パス目の軌跡

PR2…2パス目の軌跡

La…レーザ光

【技術分野】

【0001】

本発明は、溶接方法と溶接用レーザ加工ヘッドに関し、例えばレーザ光を用いて連続溶接を施す場合の溶接ひずみの抑制を考慮した溶接方法とその溶接に好適なレーザ加工ヘッドに関するものである。

【0002】

なお、ここでの溶接の語は広義で用いるものとし、ろう付(ブレージング)やはんだ付等のいわゆるろう接をも含むものとする。

【背景技術】

【0003】

自動車の車体の軽量化を目的として車体パネルの一部を鋼板からアルミニウム系金属板に置き換えるにあたり、リベットやメカニカルクリンチによるかしめ工法に代えて、鋼板とアルミニウム系金属板との異種金属同士を溶加材である金属のワイヤを溶かしてろう付けするブレージング工法の採用が検討されている。ここで、ブレージング工法は連続接合により十分な強度と剛性が得られ、また構造そのものによる制約が少ないことから鉄系金属とアルミニウム系金属との接合工法として好適であるとされている。

【0004】

その一方、アルミニウム系金属は鉄に比べて熱による変形量が大きいため、鉄系金属と同じような接合条件や治具の採用だけでは変形を十分に抑制することができない。

【0005】

そこで、このような溶接ひずみ対策として、例えば特許文献1に記載のように、いわゆる逆ひずみを与える方法のほか、特許文献2に記載のように、アルミニウム系金属板の摩擦溶接の直後にひずみ取り機にてひずみ取りを行う方法が提案されている。

【特許文献1】特開2001−71130号公報

【特許文献2】特開平10−305372号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に記載の技術では、設備が大型で高価且つ複雑であることに加え、フラットな板材の場合にはともかく、自動車の車体パネルのような剛性の高い部品に予め溶接ひずみを見込んだ逆ひずみを与えることは困難である。

【0007】

また、特許文献2に記載の技術では、上記と同様にフラットな板材の場合には溶接後にひずみを除去ずることが可能ではあっても、上記のように自動車の車体パネルのような剛性の高い部品では溶接後にその溶接ひずみを除去することは困難である。

【0008】

本発明はこのような課題に着目してなされたものであり、例えば自動車の車体パネルのように比較的剛性の高いパネル類を溶接するに際して、従来のように逆ひずみを与えたり、あるいはひずみ取りを行うことなしに、熱による母材の変形、すなわち溶接ひずみそのものの発生を抑制できるように考慮された溶接方法と溶接用レーザ加工ヘッドを提供しようとするものである。

【課題を解決するための手段】

【0009】

請求項1に記載の発明は、少なくとも四隅のそれぞれが接合をもって相手側部材に拘束されることになる略矩形状のワークの少なくとも一辺部に連続溶接を施す方法であって、上記一辺部の長手方向の一端から長手方向中央部に向かって溶接を行った後に、上記一辺部の長手方向の他端から長手方向中央部に向かって溶接を行い、上記一辺部の長手方向中央部が溶接ビードの合流部となるように溶接を施すことを特徴とする。

【0010】

上記溶接は、例えば産業用ロボットに持たせたレーザ加工ヘッドにて行うとともに、溶加材として溶接ワイヤを併用するものとし、同時に上記溶接には溶接ワイヤとしてろう材ワイヤを併用したブレージグをも含むものである。

【0011】

また、上記相手側部材とワークとの組み合わせは、例えば鉄系金属とアルミニウム系金属との異種金属同士の組み合わせとし、より具体的には、例えば上記相手側部材が自動車の車体における鋼板製のルーフレールであり、ワークがアルミニウム合金製のルーフパネルである場合を想定している。

【0012】

したがって、少なくとも請求項1に記載の発明では、略矩形状のワークの一辺部の長手方向の一端から長手方向中央部に向かって溶接を行った後に、上記一辺部の長手方向の他端から長手方向中央部に向かって溶接を行うことは、いずれも拘束の強い部位を溶接の始点とし、拘束の少ない部位を溶接の終点として連続溶接を行うことにほかならない。その結果として、溶接の終端部に集中するしわ寄せや応力を分散させて、溶接跡のワーク表面のひずみの発生を抑制または軽減できるようになる。

【0013】

請求項7に記載の発明は、請求項1に記載の溶接を含むレーザ溶接に用いるレーザ加工ヘッドであって、このレーザ加工ヘッドは、少なくともワーク上の溶接点に向けてレーザ光を照射する機能のほか、溶接点に向けて溶接方向前方側から溶接ワイヤを供給するワイヤ供給ノズルを備えていて、溶接方向においてその溶接進行方向の向きを変えた時に、溶接点に向けて溶接方向前方側から溶接ワイヤを供給できるようにワイヤ供給ノズルの向きが切り換わるようになっていることを特徴とする。

【0014】

したがって、請求項7に記載の発明では、単一のレーザ加工ヘッドにて溶接方向においてその溶接進行方向の向きを変えて溶接を行う場合に、それに応じてワイヤ供給ノズルの向きが切り換わることから、いずれの向きの溶接の場合にも、常に溶接点に向けて溶接方向前方側から溶接ワイヤを供給できるようになる。

【発明の効果】

【0015】

請求項1に記載の発明によれば、ワークのうち比較的拘束の強い四隅ではなく、相対的に拘束の弱い特定の辺部の長手方向中央部が溶接の終点となるように溶接を施すようにしたので、溶接の終端部に集中するしわ寄せや応力を分散させて、溶接跡のワーク表面のひずみの発生を抑制または軽減できる。

【0016】

請求項7に記載の発明によれば、溶接方向においてその溶接進行方向の向きを変えた場合にそれに応じてそれに応じてワイヤ供給ノズルの向きが切り換わるようにしたので、いずれの向きの溶接でも常に溶接点に向けて溶接方向前方側から溶接ワイヤを供給でき、溶接の向きが変わっても同じ条件で溶接を行うことができ、溶接品質の向上に寄与できる。

【発明を実施するための最良の形態】

【0017】

図1〜7は本発明のより具体的な実施の形態を示す図であり、図1,2に示すように、自動車のルーフパネル1のうち両側のルーフサイドレール4に沿う部分の接合フランジ部3をブレージング工法をもってルーフサイドレール4と接合する場合の例を示している。

【0018】

図1,2に示すように、自動車の車体の一部を構成することになる略矩形状のルーフパネル1はアルミニウム合金製のものであって、その中央部にはサンルーフ開口部2が形成されている。ルーフパネル1はその前端部であるフロントエンド部1aが図示外のフロントルーフレールに、後端部であるリアエンド部1bが同じく図示外のリアルーフレールにそれぞれブレージングにて接合されるとともに、ルーフパネル1の両側のルーフサイド部1cではルーフサイドレール4に沿う部分の接合フランジ部3がブレージングにて鋼板製のルーフサイドレール4と接合される。なお、溶接ビードたるブレージングビード部を同図に符号Brで示す。

【0019】

ルーフサイドレール4は、周知のようにアウタパネル4aとインナパネル4bおよびレインフォース4cとをもって閉断面構造のものとして予め形成されていて、ルーフパネル1側の接合フランジ部3とアウタパネル4aとの間に溝部5を形成しながら、そのルーフパネル1側の接合フランジ部3がアウタパネル4aに対して連続したブレージグビード部Brをもって接合される。

【0020】

ブレージングの手順としては、ルーフパネル1のフロントエンド部1aおよびリアエンド部1bのブレージングを施した後にルーフサイド部1cの接合フランジ部3のブレージングを施すものとする。特に接合フランジ部3でのブレージングについては、図3に示すようなレーザ加工ヘッド6を例えば産業用ロボット(以下、単にロボットという。)7のアーム13の先端に支持させた上で、そのレーザ加工ヘッド6を図2の溝部5に沿って所定速度で連続的に移動させながらブレージングを行う。

【0021】

図3に示したレーザ加工ヘッド6は、周知のように光ファイバー8等にて導入されたレーザ光を所定のスポット径に集光した上でレーザ光Laとして接合フランジ部3に照射するための光学系が内蔵されたヘッド本体9のほか、ブレージング位置近傍を加圧拘束して隙間を矯正するための加圧手段としての回転可能な加圧ローラ10、および溶加材(溶接ワイヤ)としてのろう材ワイヤ(フィラーワイヤ)11をブレージング位置に向けて供給するためのワイヤ供給ノズル12とを備えている。なお、レーザ加工ヘッド6は、アーム13の各関節の駆動による自由度とは別に、アーム13の先端の旋回軸部14の軸心14a(この軸心14aはレーザ光Laの光軸と平行に設定される。)を回転中心として矢印M方向に180°首振り旋回可能となっている。

【0022】

そして、図2に示すようにルーフサイドレール4のアウタパネル4aに重ね合わせた接合フランジ部3に加圧ローラ10を押し付け、レーザ光Laの照射とともにレーザ加工ヘッド9を所定速度で連続移動させると加圧ローラ10が接合フランジ部3上を転動することでその接合フランジ部3が加圧拘束されることから、それと同時にワイヤ供給ノズル12からレーザ光照射位置に向けてフィラーワイヤ11を連続的に繰り出しながらブレージングを施す。この場合、フィラーワイヤ11は溶接点または接合点であるレーザ光照射位置に向けて常にブレージング進行方向前方側から供給するものとする。

【0023】

ここで、図4に示すように、双方のルーフサイド部1cについて矢印P1で示すようにルーフパネル1の例えばそのリアエンド部1b側からフロントエンド部1a側に向けて、あるいは矢印P2で示すように逆にルーフパネル1のフロントエンド部1a側からリアエンド部1b側に向けて、レーザ加工ヘッド6を同時並行的に同じ向きで移動させてブレージングを施すことが効率的である。ところが、ルーフパネル1のフロントエンド部1aとリアエンド部1b、特にルーフパネル1の四隅では既にブレージングが施されていわゆる接合状態の凍結をもって当該部位が拘束されていることから、上記のように既に拘束済みのルーフパネル1のフロントエンド部1aまたはリアエンド部1bの隅部をブレージングの終点としてブレージングを施すと、ブレージングの終点位置にしわや応力が集中したまま分散させることができなくなり、その結果としてブレージング後のルーフパネル1の表面にひずみが発生することがある。

【0024】

そこで、本実施の形態では、図4に矢印P1,P2で示したように、双方のルーフサイド部1cについてルーフパネル1の例えばそのフロントエンド部1a側からリアエンド部1b側に向けて、あるいは逆にルーフパネル1のリアエンド部1b側からフロントエンド部1a側に向けていわゆる1パスでブレージングを施すのではなく、同図に矢印PL1およびPR1で示すように、例えばルーフパネル1のリアエンド部1b側をブレージングの始点としてフロントエンド部1a側に向けてブレージングを開始したならば、ルーフサイド部1cの長手方向中間部をブレージングの終点として一旦1パス目のブレージングを終える。そして、今度はルーフパネル1のフロントエンド部1a側をブレージングの始点として矢印PL2およびPR2で示すようにリアエンド部1b側に向けて2パス目のブレージングを開始し、ルーフサイド部1cの長手方向中間部をブレージングの終点としてその2パス目のブレージングを終える。この場合において、ブレージングの終点位置においては一パス目と二パス目のブレージングのビード部Br同士が合流することになるため、接合強度の向上やシー性確保の上では、そのビード部Br同士を所定長さにわたり相互にオーバーラップさせることが望ましい。

【0025】

より詳しくは、図5,6に示すように、ルーフパネル1をはさんでその両側にほぼ左右対称となるように2台のロボット7A,7Bを対向配置し、一方のロボット7Aには一方のルーフサイド部1cについてリアエンド部1b側からフロントエンド部1a側に向かって矢印PL1で示す1パス目のブレージングを行わせるとともに、これと並行して、他方のロボット7Bには他方のルーフサイド部1cについて同様にリアエンド部1b側からフロントエンド部1a側に向かって矢印PR1で示す1パス目のブレージングを行わせる。

【0026】

こうして、双方のルーフサイド部1cでの1パス目のブレージグ、すなわち矢印PL1およびPR1で示すブレージングを終えたならば、左右のルーフサイド部1c,1c間でロボット7Aと7Bとの入れ換えを行う。この時のロボット7A,7Bでの入れ換えのための移動軌跡を図6に符号PL3およびPR3で示す。そして、双方のロボット7A,7Bにおいて、図3に示した旋回軸部14の自由度を使ってレーザ加工ヘッド6をそれぞれに180°首振り旋回させた上で、一方のロボット7Aには1パス目とは反対側のルーフサイド部1cについてフロントエンド部1a側からリアエンド部1b側に向かって矢印PR2で示す2パス目のブレージングを行わせるとともに、これと並行して、他方のロボット7Bには同じく1パス目とは反対側のルーフサイド部1cについてフロントエンド部1a側からリアエンド部1b側に向かって矢印PL2で示す2パス目のブレージングを行わせる。

【0027】

このように双方のロボット7A,7Bの入れ換えとともにレーザ加工ヘッド6を首振り旋回動作させているのは、矢印PL1およびPR1で示す1パス目のブレージグ時と矢印PL2およびPR2で示す2パス目のブレージグ時とでその加工条件を同一とするためである。すなわち、矢印PL1,PR1で示す1パス目のブレージグ時、および矢印PL2,PR2で示す2パス目のブレージグ時共に、先にも説明したように常にブレージグの進行方向先方側からワイヤ供給ノズル12にてフィラーワイヤ11を供給する必要があり、同時に加圧ローラ10とレーザ光Laの照射位置との関係として、車幅方向において加圧ローラ10よりも外側にレーザ光Laの照射位置があることが条件とされるからである。

【0028】

このように、既にフロントルーフレールやリアルーフレールと接合されて拘束されているルーフパネル1のフロントエンド部1aやリアエンド部1bのブレージングに続いて、ルーフパネル1のルーフサイド部1cのブレージングを行う際に、その長手方向の一端から長手方向中央部に向かって矢印PL1,PR1で示す1パス目のブレージングを施した後に、そのルーフサイド部1cの長手方向の他端から長手方向中央部に向かって矢印PL2,PR2で示す2パス目のブレージングを施すようにすると、ブレージングの進行に伴いしわや応力がルーフパネル1の長手方向中央部に寄せ集められることになるものの、その長手方向中央部ではルーフパネル1の四隅に比べて接合による拘束の度合いが低いために、双方のルーフサイド部1cのブレージングが終了した時点では、ルーフパネル1の長手方向中央部の広い範囲にしわや応力を分散させることができるようになり、当該部位での応力集中を回避してルーフパネル1のひずみの発生を未然に防止できるようになる。

【0029】

ここで、図7は図5におけるルーフパネル1をリアエンド部1b側から見た図である。図5,7から明らかなように、ほぼ左右対称に配置した2台のロボット7A,7Bにて同時並行的にブレージング作業を行うことから、矢印PL1,PR1で示す1パス目のブレージグの際には特に問題とならないもの、矢印PL2,P2で示す2パス目のブレージングを同時並行的に行う際には、双方のロボット7A,7Bのアーム13,13同士が干渉するおそれがある。そこで、図7に示すように、双方のロボット7A,7Bのレーザ加工ヘッド6,6同士を上下方向で所定量だけオフセットさせるべく、例えば一方のロボット7Bのアーム13とレーザ加工ヘッド6との間にエクステンションブラケット14を介在させることが望ましい。

【0030】

ここで、ルーフパネル1の左右のルーフサイド部1cでのブレージグに際して、矢印PL1,PR2およびPL2,PR2で示す部位のブレージング条件を共に同一にするためには、常にブレージグの進行方向先方側からワイヤ供給ノズル12にてフィラーワイヤ11を供給する必要があること、および加圧ローラ10とレーザ光Laの照射位置との関係として、車幅方向において加圧ローラ10よりも外側にレーザ光Laの照射位置があることが必要とされることは先に述べたとおりである。

【0031】

このようなことから、ルーフパネル1の双方のルーフサイド部1cのブレージグに対応するためには、レーザ加工ヘッド6が図3に示した旋回軸部14における軸心14a回りの旋回自由度を有しているのに加えて、先に図5,7に示したように2台のロボット7A,7Bが必要となることになる。

【0032】

これは、レーザ加工ヘッド6のヘッド本体9に対してワイヤ供給ノズル12の向きが一定しているからにほかならず、レーザ加工ヘッド6が軸心14a回りの旋回自由度を有しているのに加えて、レーザ加工ヘッド6の移動方向に応じてワイヤ供給ノズル12の向きを切り換えることが可能であれば、例えば図4,6に矢印PL1,PR1およびPL2,PR2で示した1パス目ならびに2パス目のブレージングを1台のロボットで処理することが可能となる。

【0033】

そこで、上記のようにブレージングの進行方向の向きの変更に併せてワイヤ供給ノズル12の向きを変えることが可能なレーザ加工ヘッド16の例を図8,9に示す。なお、このレーザ加工ヘッド16は図3のレーザ加工ヘッド6に代えて旋回軸部14を介してロボット7のアーム13の先端に装着されるものである。

【0034】

図8,9に示すように、このレーザ加工ヘッド16は、図3に示したものと同様にヘッド本体15のほか加圧手段としての回転可能な加圧ローラ17とワイヤ供給ノズル18を主要素として構成されているものであるが、加圧ローラ17が上下動可能であるとともに、ワイヤ供給ノズル18に接続されたワイヤチューブ19がワイヤ供給ノズル18とともに可動式のものとなっている。

【0035】

ヘッド本体15には略L字状のリテーナ20が装着されているとともに、リテーナ20にはアッパーブラケット21が固定されている。さらに、アッパーブラケット21には中間ブラケット22が上下動可能に案内支持されているとともに、中間ブラケット22にはロアブラケット23が上下動可能に案内支持されている。さらに、ロアブラケット23に略円錐台形状の加圧ローラ17が軸24を介して回転可能に装着されている。

【0036】

そして、アッパーブラケット21と中間ブラケット22との間には弾性体である圧縮コイルスプリング25が、中間ブラケット22とロアブラケット23との間には同じく圧縮コイルスプリング26がそれぞれ介装されていて、アッパーブラケット21に対して中間ブラケット22が常時下方に付勢されているとともに、中間ブラケット22に対してロアブラケット23が常時下方に付勢されている。ただし、圧縮コイルスプリング25のばね力(ばね定数)はその下方の圧縮コイルスプリング26のばね力よりも予め小さく設定されている。

【0037】

アッパーブラケット21にはアーム27が上下動可能に案内支持されているとともに、先端にワイヤ供給ノズル18が接続された剛性のあるワイヤチューブ、例えば銅管製のワイヤチューブ19がロアホルダ28を介してアーム27に支持されている。アッパーブラケット21側にはピン29が突設されている一方、アーム27側にはピン29に係合する長穴状のガイドスロット30が上下方向に沿って形成されている。アーム27はそのアーム27と上方のアッパーホルダ31との間に介装された弾性体たる圧縮コイルスプリング32の力によって常時下方に付勢されているものの、ガイドスロット30の上端部とピン29との当接によってアッパーブラケット21に対するアーム27の下降限位置が規制されている。これにより、アーム27はガイドスロット30に沿って上下動可能であるとともに、ピン29を回転中心として揺動可能となっている。

【0038】

中間ブラケット22には、アッパーブラケット21に対するその中間ブラケット22の上昇限位置を規制するためのアッパーストッパー33が設けられているとともに、中間ブラケット22にはその中間ブラケット22とアーム27との相対位置、すなわち中間ブラケット22に対するアーム27の下降限位置を規制するためのロアストッパー34が設けられている。なお、後述するように、中間ブラケット22とロアブラケット23とが上下方向に相対移動したとしても、中間ブラケット22に設けられたロアストッパー34はロアブラケット23と干渉しないように考慮されている。

【0039】

ロアホルダ28は、図8のほか図10に示すように、アーム27の前方側にほぼ直角に張り出しているとともに、その根元部側はアーム27に対しピン35により回転可能に連結されている。つまり、ロアホルダ28は図9に示すようにアーム27に対し矢印a方向に揺動可能となっている。ロアホルダ28には長穴状のガイドスロット36が形成されていて、このガイドスロット36にワイヤチューブ19が遊嵌的に、すなわちガイドスロット36内で回転可能に且つガイドスロット36の長手方向に沿って変位可能に挿通・支持されている。

【0040】

ここで、ロアホルダ28に挿通・支持されているワイヤチューブ19の先端のワイヤ供給ノズル18は、後述するように少なくとも加圧ローラ17がルーフパネル1の接合フランジ部3に圧接した状態で常時レーザ光照射位置を指向するように設定されている(ただし、図8では後述するようにアーム27が中立位置にあるために、ワイヤ供給ノズル18はレーザ光照射位置を指向していない)。その一方、ロアホルダ28が装着されているアーム27自体がピン29を回転中心として揺動可能であることから、仮にアーム27自体が揺動変位したとしてもワイヤ供給ノズル18はそのアーム27の動きに追従してレーザ光照射位置を指向し続ける必要がある。

【0041】

そこで、本実施の形態では、例えばアーム27自体が中立位置(図8,9の状態)から図13,14に示すように前後いずれかの方向に揺動変位したとしても、ワイヤ供給ノズル18がレーザ光照射位置を指向し続けることができるようにワイヤチューブ19を予め屈曲させてあるとともに、ワイヤチューブ19の途中に図11に示すような回転型の管継手(ロータリージョイントもしくはスイベルジョイントまたは回り継手)37を介在させてある。なお、この回転型の管継手37は、図11に示すようにワイヤチューブ19との接続状態において一方の継手要素37aと他方の継手要素37bとが相対回転可能となっている構造のものである。

【0042】

このようにロアホルダ28のガイドスロット36にワイヤチューブ19を遊嵌的に挿入・支持させてあることと相俟って、ワイヤチューブ19を予め屈曲させるとともにそのワイヤチューブ19の途中に回転型の管継手37を介在させてあることにより、アーム27の動きにワイヤチューブ19が追従変位することが可能であり、なお且つその変位位置にかかわらずワイヤチューブ19の先端のワイヤ供給ノズル18がレーザ光照射位置を指向し続けることができるようになっている。

【0043】

このように構成されたレーザ加工ヘッド16を用いて先に述べたブレージングを行うにあたり、ブレージングの進行方向の切り換えに応じそのブレージングの進行方向前方側から常にフィラーワイヤ11を供給できるようにワイヤ供給ノズル18の向きを変更する手順を図12〜14に示す。

【0044】

図12の(A−1)および(A−2)は図8,9と同じ状態を示しており、同図に示すように、ブレージングに際してロボット7の自律動作によりブレージング開始位置までレーザ加工ヘッド16を移動させる。この時には、アッパーブラケット21に対して中間ブラケット22が最も下降した状態にあるとともに、その中間ブラケット22に対してロアブラケット23が最も下降した状態にあり、さらにアッパーブラケット21に対してアーム27が最も下降した状態にある。同時に、アーム27は同図に示すように前後いずれの方向にも揺動変位していないいわゆる中立位置にある。

【0045】

図9および図12の(A−1)は加圧ローラ17がルーフパネル1の接合フランジ部3に接触した瞬間の状態を示しており、この状態から同じくロボット7の自律動作により加圧ローラ17を接合フランジ部3に対してさらに押し付けると、アッパーブラケット21が下降して、加圧ローラ17が接合フランジ部3に及ぼす加圧力が一段と大きくなる。これにより、これからブレージングを施そうとする部位においてその接合フランジ部3とルーフサイドレール4との間の隙間が実質的になくなるように矯正される。

【0046】

より詳しくは、先にも説明したように、中間ブラケット22を下向きに付勢しているばね力よりもロアブラケット23を下向きに付勢しているばね力の方が大きいために、加圧ローラ17がアッパーブラケット21に対してロアブラケット23および中間ブラケット22とともに相対的に上動変位する。そして、加圧ローラ17がロアブラケット23および中間ブラケット22とともにある程度上動すると、図12の(B−1)および(B−2)に示すように最初にアーム27の下端が中間ブラケット22側のロアストッパー34に当接し、アーム27はロアストッパー34と圧縮コイルスプリング32との間に挟み込まれるようになるとともに、やがてはそれよりも遅れて中間ブラケット22側のロアストッパー33がアッパーブラケット21の下端に当接するようになる。これをもって少なくともアッパーブラケット21と中間ブラケット22との相対移動は阻止されることになる。

【0047】

さらにレーザ加工ヘッド16を押し続けると、同図(C−1)および(C−2)に示すように、代わって中間ブラケット22に対してロアブラケット23が加圧ローラ17とともに相対的に上動変位し、ロアストッパー34と圧縮コイルスプリング32との間に挟み込まれているアーム27の下端が加圧ローラ17に当接し、これをもって各部の動きが一旦停止することになる。

【0048】

この状態で連続的なブレージングを施すべく、例えば図12の(B−1)の右方向に向かってレーザ加工ヘッド16を動かすと、都合フランジ部3上を加圧ローラ17が転動することから、それに伴い図13に示すように加圧ローラ17とアーム27との摩擦力のためにアーム27はピン29を中心として加圧ローラ17の転動方向に揺動する。同時に、このアーム27の揺動変位にそのアーム27自体に支持されているワイヤチューブ19が追従し、図13に示すようにアーム27が揺動変位したとしてもワイヤチューブ19の先端のワイヤ供給ノズル18は、ブレージングの進行方向前方側からレーザ光照射位置を指向し続けることが可能となる。

【0049】

より詳しくは、ロアホルダ28を介してアーム27に支持されているワイヤチューブ19は、ロアホルダ28に形成されたガイドスロット36(図10参照)に遊嵌的に挿入・支持されているとともに、途中に回転型の管継手37による回転自由度を有していて、しかもロアホルダ28それ自体がアーム27に対し図9の矢印aのような回転自由度を有していることから、アーム27の揺動変位に追従してワイヤチューブ19の一部が回転型の管継手37を支点として旋回し、最終的には図13に図示した位置まで変位することが可能となる。そのために、ワイヤチューブ19の先端のワイヤ供給ノズル18は、ブレージングの進行方向前方側からレーザ光照射位置を指向し続けることが可能となる。

【0050】

また、図14に示すようにレーザ加工ヘッド16を反対方向に移動させて、加圧ローラ17を先の場合と逆転方向に転動させた場合にも同様の挙動を行わせることができる。

【0051】

なお、図13,14の状態のように加圧ローラ17を転動させながらレーザ加工ヘッド16のヘッド本体15からレーザ光Laを照射するとともに、そのレーザ光照射位置に向けてワイヤ供給ノズル18からフィラーワイヤ11(図3参照)を繰り出すようにして供給することでルーフパネル1の接合フランジ部3とルーフサイドレール4との接合のためのブレージングを連続的に施すことが可能となる。

【0052】

また、ブレージングの終点に到達した時点でレーザ加工ヘッド16を接合フランジ部3から離れる方向に持ち上げると、図13または14の状態から図8,9の状態に自律的に復帰することになる。

【0053】

このように、ワイヤ供給ノズル18の向きの切り換えが可能なレーザ加工ヘッド16を用いると、左右いずれか一方のルーフサイド部1cでのブレージグを共通の1台のロボット7にて処理することができ、例えば例えば図4,6に矢印PL1で示す1パス目のブレージグに続いて矢印PL2で示す2パス目のブレージグを行うことができることはもちろんのこと、図3に示した軸心14a回りの旋回自由度を併用することで、例えば図4,6に矢印PL1,PR1およびPL2,PR2で示した1パス目ならびに2パス目の全てのブレージングを1台の共通のロボット7で処理することが可能となる。

【図面の簡単な説明】

【0054】

【図1】本発明での溶接(ブレージング)に供されるワークの一例として自動車のルーフパネルの概略を示す説明図。

【図2】図2のQ部の拡大説明図。

【図3】ブレージング用のレーザ加工ヘッドを示す要部斜視図。

【図4】図1に示したルーフパネルのブレージグを1パス目と2パス目に分けて行う場合の軌跡の説明図。

【図5】図4の軌跡でブレージングを行う場合のロボットによるレーザ加工ヘッドの動きを示す斜視図。

【図6】図4の軌跡に図5に示したロボットの動きの軌跡を重ね合わせた説明図。

【図7】図5のルーフパネルをリアエンド部側から見た説明図。

【図8】ブレージグを司るレーザ加工ヘッドの第2の実施の形態を示す説明図。

【図9】図8の左側面説明図。

【図10】図8のa方向矢視に相当する拡大説明図。

【図11】図9における回転型の管継手の拡大説明図。

【図12】図8,9に示したレーザ加工ヘッドの作動説明図で、(A−1)、(B−1)および(C−1)は正面説明図、(A−2)、(B−2)および(C−2)は(A−1)、(B−1)および(C−1)の側面説明図。

【図13】図12の(C−1)に続く作動説明図。

【図14】同じく図12の(C−1)に続く作動説明図。

【符号の説明】

【0055】

1…ルーフパネル(ワーク)

1a…フロントエンド部

1b…リアエンド部

1c…ルーフサイド部(一辺部)

3…接合フランジ部

4…ルーフサイドレール(相手側部材)

7…産業用ロボット

7A,7B…産業用ロボット

9…ヘッド本体

10…加圧手段としての加圧ローラ

11…溶接ワイヤとしてのろう材ワイヤ(フィラーワイヤ)

12…ワイヤ供給ノズル

15…ヘッド本体

16…レーザ加工ヘッド

17…加圧手段としての加圧ローラ

18…ワイヤ供給ノズル

19…ワイヤチューブ

21…アッパーブラケット

22…中間ブラケット

23…ロアブラケット

27…アーム

PL1…1パス目の軌跡

PR1…1パス目の軌跡

PL2…2パス目の軌跡

PR2…2パス目の軌跡

La…レーザ光

【特許請求の範囲】

【請求項1】

少なくとも四隅のそれぞれが接合をもって相手側部材に拘束されることになる略矩形状のワークの少なくとも一辺部に連続溶接を施す方法であって、

上記一辺部の長手方向の一端から長手方向中央部に向かって溶接を行った後に、上記一辺部の長手方向の他端から長手方向中央部に向かって溶接を行い、

上記一辺部の長手方向中央部が溶接ビードの合流部となるように溶接を施すことを特徴とする溶接方法。

【請求項2】

上記溶接は産業用ロボットに持たせたレーザ加工ヘッドにて行うとともに、溶加材として溶接ワイヤを併用することを特徴とする請求項1に記載の溶接方法。

【請求項3】

上記溶接が溶接ワイヤとしてろう材ワイヤを併用したブレージグであることを特徴とする請求項2に記載の溶接方法。

【請求項4】

上記相手側部材とワークとの組み合わせが鉄系金属とアルミニウム系金属との異種金属同士の組み合わせであることを特徴とする請求項3に記載の溶接方法。

【請求項5】

上記相手側部材が自動車の車体における鋼板製のルーフレールであり、ワークがアルミニウム合金製のルーフパネルであることを特徴とする請求項4に記載の溶接方法。

【請求項6】

上記溶接ビード同士の合流部では溶接ビード同士を所定長さにわたり互いにオーバーラップさせることを特徴とする請求項1〜5のいずれかに記載の溶接方法。

【請求項7】

レーザ溶接に用いるレーザ加工ヘッドであって、

このレーザ加工ヘッドは、少なくともワーク上の溶接点に向けてレーザ光を照射する機能のほか、溶接点に向けて溶接方向前方側から溶接ワイヤを供給するワイヤ供給ノズルを備えていて、

溶接方向においてその溶接進行方向の向きを変えた時に、溶接点に向けて溶接方向前方側から溶接ワイヤを供給できるようにワイヤ供給ノズルの向きが切り換わるようになっていることを特徴とするレーザ加工ヘッド。

【請求項8】

上記レーザ加工ヘッドは溶接部近傍を加圧拘束する加圧手段としてワーク上を転動する回転可能な加圧ローラを備えていて、

溶接進行方向の向きを変えた時に加圧ローラの回転方向が変化するのに伴ってワイヤ供給ノズルの向きが切り換わるようになっていることを特徴とする請求項7に記載のレーザ加工ヘッド。

【請求項9】

請求項2に記載の溶接方法であって、

レーザ加工ヘッドは少なくとも180度首振り旋回可能となっていて、

略矩形状のワークの対向二辺部に各辺部ごとに独立した産業用ロボットにて各辺部の長手方向の一端から長手方向中央部に向かって同じ向きで並行して溶接を施す一次溶接工程と、

対向二辺部のそれぞれに溶接を施す産業用ロボットを一次工程とは相互に入れ換えるとともに、各レーザ加工ヘッドを180度首振り旋回させた上で、各辺部の長手方向の他端から長手方向中央部に向かって同じ向きで並行して溶接を施す二次溶接工程と、

を含んでいることを特徴とする請求項2に記載の溶接方法。

【請求項10】

ロボットアームに対するレーザ加工ヘッドの高さ方向での取付位置を2台の産業用ロボット間で相互にオフセットさせてあることを特徴とする請求項9に記載の溶接方法。

【請求項1】

少なくとも四隅のそれぞれが接合をもって相手側部材に拘束されることになる略矩形状のワークの少なくとも一辺部に連続溶接を施す方法であって、

上記一辺部の長手方向の一端から長手方向中央部に向かって溶接を行った後に、上記一辺部の長手方向の他端から長手方向中央部に向かって溶接を行い、

上記一辺部の長手方向中央部が溶接ビードの合流部となるように溶接を施すことを特徴とする溶接方法。

【請求項2】

上記溶接は産業用ロボットに持たせたレーザ加工ヘッドにて行うとともに、溶加材として溶接ワイヤを併用することを特徴とする請求項1に記載の溶接方法。

【請求項3】

上記溶接が溶接ワイヤとしてろう材ワイヤを併用したブレージグであることを特徴とする請求項2に記載の溶接方法。

【請求項4】

上記相手側部材とワークとの組み合わせが鉄系金属とアルミニウム系金属との異種金属同士の組み合わせであることを特徴とする請求項3に記載の溶接方法。

【請求項5】

上記相手側部材が自動車の車体における鋼板製のルーフレールであり、ワークがアルミニウム合金製のルーフパネルであることを特徴とする請求項4に記載の溶接方法。

【請求項6】

上記溶接ビード同士の合流部では溶接ビード同士を所定長さにわたり互いにオーバーラップさせることを特徴とする請求項1〜5のいずれかに記載の溶接方法。

【請求項7】

レーザ溶接に用いるレーザ加工ヘッドであって、

このレーザ加工ヘッドは、少なくともワーク上の溶接点に向けてレーザ光を照射する機能のほか、溶接点に向けて溶接方向前方側から溶接ワイヤを供給するワイヤ供給ノズルを備えていて、

溶接方向においてその溶接進行方向の向きを変えた時に、溶接点に向けて溶接方向前方側から溶接ワイヤを供給できるようにワイヤ供給ノズルの向きが切り換わるようになっていることを特徴とするレーザ加工ヘッド。

【請求項8】

上記レーザ加工ヘッドは溶接部近傍を加圧拘束する加圧手段としてワーク上を転動する回転可能な加圧ローラを備えていて、

溶接進行方向の向きを変えた時に加圧ローラの回転方向が変化するのに伴ってワイヤ供給ノズルの向きが切り換わるようになっていることを特徴とする請求項7に記載のレーザ加工ヘッド。

【請求項9】

請求項2に記載の溶接方法であって、

レーザ加工ヘッドは少なくとも180度首振り旋回可能となっていて、

略矩形状のワークの対向二辺部に各辺部ごとに独立した産業用ロボットにて各辺部の長手方向の一端から長手方向中央部に向かって同じ向きで並行して溶接を施す一次溶接工程と、

対向二辺部のそれぞれに溶接を施す産業用ロボットを一次工程とは相互に入れ換えるとともに、各レーザ加工ヘッドを180度首振り旋回させた上で、各辺部の長手方向の他端から長手方向中央部に向かって同じ向きで並行して溶接を施す二次溶接工程と、

を含んでいることを特徴とする請求項2に記載の溶接方法。

【請求項10】

ロボットアームに対するレーザ加工ヘッドの高さ方向での取付位置を2台の産業用ロボット間で相互にオフセットさせてあることを特徴とする請求項9に記載の溶接方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2009−56508(P2009−56508A)

【公開日】平成21年3月19日(2009.3.19)

【国際特許分類】

【出願番号】特願2007−228436(P2007−228436)

【出願日】平成19年9月4日(2007.9.4)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

【公開日】平成21年3月19日(2009.3.19)

【国際特許分類】

【出願日】平成19年9月4日(2007.9.4)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

[ Back to top ]