溶接方法の設計方法、溶接方法及び溶接接合体

【課題】一定の条件を満たす金属ガラス及び結晶金属を選択することにより十分な強度を持つ接合体が得られる溶接方法を提供する。

【解決手段】金属ガラス1と結晶金属2とを接触させた界面又はその界面近傍の前記金属ガラスにエネルギーを加え、前記金属ガラスを加熱して溶融させた溶融層を形成して溶接する溶接方法であって、前記金属ガラスと前記結晶金属とが接合された後の前記溶融層はガラス形成能を有し、前記金属ガラスは、前記金属ガラスの固体を再加熱するときのTTT曲線のノーズ時間が0.2秒以上のガラス形成能を有し、前記金属ガラス及び前記結晶金属は、溶融していない前記結晶金属と溶融した前記金属ガラスとの濡れ率が25%以上となる前記金属ガラスの温度と、前記結晶金属の融点との温度範囲が100K以上である。

【解決手段】金属ガラス1と結晶金属2とを接触させた界面又はその界面近傍の前記金属ガラスにエネルギーを加え、前記金属ガラスを加熱して溶融させた溶融層を形成して溶接する溶接方法であって、前記金属ガラスと前記結晶金属とが接合された後の前記溶融層はガラス形成能を有し、前記金属ガラスは、前記金属ガラスの固体を再加熱するときのTTT曲線のノーズ時間が0.2秒以上のガラス形成能を有し、前記金属ガラス及び前記結晶金属は、溶融していない前記結晶金属と溶融した前記金属ガラスとの濡れ率が25%以上となる前記金属ガラスの温度と、前記結晶金属の融点との温度範囲が100K以上である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、溶接方法の設計方法、溶接方法及び溶接接合体等に関し、より詳細には、一定の条件を満たす金属ガラス及び結晶金属を選択することにより十分な強度を持つ接合体が得られる溶接方法の設計方法及び溶接方法及び溶接接合体等に関し、また金属ガラスと結晶金属とを溶接によって接合し、十分な強度を持つ接合体が得られる溶接接合体等に関する。

【背景技術】

【0002】

ナノ結晶金属又はアモルファス金属からなる金属ガラスは、強度と硬さ、耐摩耗性、耐食性等に優れた特性を持ち、多くの分野への利用が期待されている。

【0003】

ところが、金属ガラスは、このように優れた特性がありながら、難加工性、難溶接性であるという欠点がある。その応用分野を広げるためには、金属ガラス間の溶接接合技術も重要であるが、実際の機器部品などを作製するためには、金属ガラスと結晶構造を有する結晶金属(実用金属材料)との接合技術が必要である。そのための接合手段として、爆着法、摩擦圧接法又は溶接法を適用した例が報告されている。

【0004】

しかしながら、接合手段として、接合部を溶融させる溶接法を適用した場合には、突き合わせ面に形成された溶融部において金属ガラスと結晶金属が溶け合うことによってガラス形成能が低下するために脆い金属間化合物が形成され、十分な溶接強度を持つ接合体が得られないことが多い。

【0005】

このことから、非特許文献1には、溶接のための加熱源として、鋭い溶け込み形状を形成でき、局部的な急速加熱と急速冷却に適している電子ビームあるいはレーザービームといった高エネルギービームを使用する溶接が、溶接部における両接合部材の溶け合いを少なくするとともに急速加熱と急速冷却が達成されることから、金属ガラスと結晶金属との突き合わせ面に高エネルギービームを走査する溶接法を適用した例が報告されている。

【先行技術文献】

【非特許文献】

【0006】

【非特許文献1】Materials Transactions, Vol.42. No.12 (2001), p.2649-2651

【発明の概要】

【発明が解決しようとする課題】

【0007】

具体的な金属ガラスと結晶金属の組み合わせによっては、上述した溶接法を適用し、多くの工夫をこらしても、十分な強度を持つ接合体が得られないことがある。言い換えると、一定の条件を満たす金属ガラス及び結晶金属を選択することにより、十分な強度を持つ接合体が得られるといえる。

【0008】

本発明は上記のような事情を考慮してなされたものであり、本発明の一態様は、一定の条件を満たす金属ガラス及び結晶金属を選択することにより十分な強度を持つ接合体が得られる溶接方法の設計方法及び溶接方法及び溶接接合体を提供することを課題とする。また、本発明の他の態様は、金属ガラスと結晶金属とを溶接によって接合し、十分な強度を持つ接合体が得られる溶接接合体を提供することにある。

【課題を解決するための手段】

【0009】

上記課題を解決するため、本発明の一態様に係る溶接方法の設計方法は、ナノ結晶金属又はアモルファス金属からなる金属ガラスと結晶構造を有する結晶金属とを溶接する溶接方法を設計する設計方法であって、

前記溶接方法は、前記金属ガラスと前記結晶金属とを接触させた界面又はその界面近傍の前記金属ガラスにエネルギーを加え、前記金属ガラスを加熱して溶融させた溶融層を形成し、前記金属ガラスと前記結晶金属とを接合させる方法であり、前記金属ガラスと前記結晶金属とが接合された後の前記溶融層はガラス形成能を有しており、

前記設計方法は、前記金属ガラスの固体を再加熱するときのTTT曲線のノーズ時間が0.2秒以上のガラス形成能を有し、且つ、溶融していない前記結晶金属と溶融した前記金属ガラスとの濡れ率が25%以上となる前記金属ガラスの温度と、前記結晶金属の融点との温度範囲が100K以上であることを満たす金属ガラス及び結晶金属を選択することにより溶接方法を設計することを特徴とする。

【0010】

また、本発明の一態様に係る溶接方法の設計方法において、前記設計方法における前記濡れ率が25%以上となる前記金属ガラスの温度と、前記結晶金属の融点との温度範囲が450K以上であること、より好ましくは800K以上であることを満たす金属ガラス及び結晶金属を選択することにより溶接方法を設計することも可能である。

【0011】

本発明の一態様に係る溶接方法の設計方法は、ナノ結晶金属又はアモルファス金属からなる金属ガラスと結晶構造を有する結晶金属とを溶接する溶接方法を設計する設計方法であって、

前記溶接方法は、前記金属ガラスと前記結晶金属とを接触させた界面又はその界面近傍の前記金属ガラスにエネルギーを加え、前記金属ガラスを加熱して溶融させた溶融層を形成し、前記金属ガラスと前記結晶金属とを接合させる方法であり、前記金属ガラスと前記結晶金属とが接合された後の前記溶融層はガラス形成能を有しており、

前記設計方法は、前記金属ガラスの固体を再加熱するときのTTT曲線のノーズ時間が0.2秒以上のガラス形成能を有し、且つ、溶融していない前記結晶金属と溶融した前記金属ガラスとの濡れ率が25%以上となる前記金属ガラスの温度と、前記結晶金属の融点との温度範囲が前記金属ガラスの融点の9.7%以上であることを満たす金属ガラス及び結晶金属を選択することにより溶接方法を設計することを特徴とする。

【0012】

また、本発明の一態様に係る溶接方法の設計方法において、前記金属ガラスと前記結晶金属とが接合された後の前記溶融層は、前記界面に接し且つ前記界面の前記金属ガラス側に位置する乳頭状の突起を有することが好ましい。これにより、十分な接合強度を得ることができる。

【0013】

また、本発明の一態様に係る溶接方法の設計方法において、前記溶接方法は、溶接時に前記界面が加熱された際の最高到達温度が前記結晶金属の融点の95%以下となる方法であることが好ましい。これにより、前記乳頭状の突起が前記界面から遊離してしまうのを抑制することができる。

【0014】

本発明の一態様に係る溶接方法は、ナノ結晶金属又はアモルファス金属からなる金属ガラスと結晶構造を有する結晶金属とを接触させた界面又はその界面近傍の前記金属ガラスにエネルギーを加え、前記金属ガラスを加熱して溶融させた溶融層を形成し、前記金属ガラスと前記結晶金属とを接合させる溶接方法であって、

前記金属ガラスと前記結晶金属とが接合された後の前記溶融層はガラス形成能を有しており、

前記金属ガラスは、前記金属ガラスの固体を再加熱するときのTTT曲線のノーズ時間が0.2秒以上のガラス形成能を有しており、

前記金属ガラス及び前記結晶金属は、溶融していない前記結晶金属と溶融した前記金属ガラスとの濡れ率が25%以上となる前記金属ガラスの温度と、前記結晶金属の融点との温度範囲が500K以上であることを満たす材料によって構成されていることを特徴とする。

【0015】

本発明の一態様に係る溶接方法は、ナノ結晶金属又はアモルファス金属からなる金属ガラスと結晶構造を有する結晶金属とを接触させた界面又はその界面近傍の前記金属ガラスにエネルギーを加え、前記金属ガラスを加熱して溶融させた溶融層を形成し、前記金属ガラスと前記結晶金属とを接合させる溶接方法であって、

前記金属ガラスと前記結晶金属とが接合された後の前記溶融層はガラス形成能を有しており、

前記金属ガラスは、前記金属ガラスの固体を再加熱するときのTTT曲線のノーズ時間が0.2秒以上のガラス形成能を有しており、

前記金属ガラス及び前記結晶金属は、溶融していない前記結晶金属と溶融した前記金属ガラスとの濡れ率が25%以上となる前記金属ガラスの温度と、前記結晶金属の融点との温度範囲が前記金属ガラスの融点の48%以上であることを満たす材料によって構成されていることを特徴とする。

【0016】

また、本発明の一態様に係る溶接方法において、前記溶接方法は、溶接時に前記界面が加熱された際の最高到達温度が前記結晶金属の融点の95%以下となる方法であることが好ましい。

【0017】

また、本発明の一態様に係る溶接方法において、前記金属ガラスと前記結晶金属とが接合された後の前記溶融層は、前記界面に接し且つ前記界面の前記金属ガラス側に位置する乳頭状の突起を有することが好ましい。

【0018】

また、本発明の一態様に係る溶接方法において、前記界面又はその界面近傍の前記金属ガラスに加えるエネルギーは、レーザー、電子ビーム又はパルス通電によるエネルギーであることが好ましい。

【0019】

本発明の一態様に係る溶接接合体は、ナノ結晶金属又はアモルファス金属からなる金属ガラスと結晶構造を有する結晶金属とを溶接によって接合させた溶接接合体であって、

前記金属ガラスと前記結晶金属とを接合した界面に前記溶接によって溶融層が形成されており、

前記溶融層は、前記界面に接し且つ前記界面の前記金属ガラス側に位置する乳頭状の突起を有しており、

前記溶融層は、ガラス形成能を有していることを特徴とする。

【0020】

また、本発明の一態様に係る溶接接合体において、前記乳頭状の突起は、高さ1μm以下で且つアスペクト比が1以上2以下であることが好ましい。

【0021】

また、本発明の一態様に係る溶接接合体において、前記金属ガラスは、前記金属ガラスの固体を再加熱するときのTTT曲線のノーズ時間が0.2秒以上のガラス形成能を有しており、

前記金属ガラス及び前記結晶金属は、溶融していない前記結晶金属と溶融した前記金属ガラスとの濡れ率が25%以上となる前記金属ガラスの温度と、前記結晶金属の融点との温度範囲が100K以上であることを満たす材料によって構成されていることが好ましい。

【0022】

また、本発明の一態様に係る溶接接合体において、前記金属ガラスは、前記金属ガラスの固体を再加熱するときのTTT曲線のノーズ時間が0.2秒以上のガラス形成能を有しており、

前記金属ガラス及び前記結晶金属は、溶融していない前記結晶金属と溶融した前記金属ガラスとの濡れ率が25%以上となる前記金属ガラスの温度と、前記結晶金属の融点との温度範囲が前記金属ガラスの融点の9.7%以上であることを満たす材料によって構成されていることが好ましい。

【0023】

本発明の一態様に係る溶接接合体は、ナノ結晶金属又はアモルファス金属からなる金属ガラスと結晶構造を有する結晶金属とを溶接によって接合させた溶接接合体であって、

前記金属ガラスと前記結晶金属との接合面に前記溶接によって形成された溶融層は、ガラス形成能を有しており、

前記金属ガラスは、前記金属ガラスの固体を再加熱するときのTTT曲線のノーズ時間が0.2秒以上のガラス形成能を有しており、

前記金属ガラス及び前記結晶金属は、溶融していない前記結晶金属と溶融した前記金属ガラスとの濡れ率が25%以上となる前記金属ガラスの温度と、前記結晶金属の融点との温度範囲が500K以上であることを満たす材料によって構成されていることを特徴とする。

【0024】

本発明の一態様に係る溶接接合体は、ナノ結晶金属又はアモルファス金属からなる金属ガラスと結晶構造を有する結晶金属とを溶接によって接合させた溶接接合体であって、

前記金属ガラスと前記結晶金属との接合面に前記溶接によって形成された溶融層は、ガラス形成能を有しており、

前記金属ガラスは、前記金属ガラスの固体を再加熱するときのTTT曲線のノーズ時間が0.2秒以上のガラス形成能を有しており、

前記金属ガラス及び前記結晶金属は、溶融していない前記結晶金属と溶融した前記金属ガラスとの濡れ率が25%以上となる前記金属ガラスの温度と、前記結晶金属の融点との温度範囲が前記金属ガラスの融点の48%以上であることを満たす材料によって構成されていることを特徴とする。

【発明の効果】

【0025】

本発明の一態様は、一定の条件を満たす金属ガラス及び結晶金属を選択することにより十分な強度を持つ接合体が得られる溶接方法の設計方法及び溶接方法及び溶接接合体を提供することができる。また、本発明の他の態様は、金属ガラスと結晶金属とを溶接によって接合し、十分な強度を持つ接合体が得られる溶接接合体を提供することができる。

【図面の簡単な説明】

【0026】

【図1】金属ガラスと結晶金属との接合界面への高エネルギービームの照射による溶融層の形成状態を示す断面図である。

【図2】金属ガラスの結晶化のTTT曲線を示す図である。

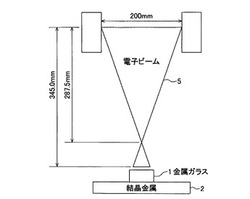

【図3】濡れ性試験の方法を説明するための模式図である。

【図4】図3に示す濡れ性試験によって濡れ率を計算する方法を説明するための模式的断面図である。

【図5】電子ビームの照射時間(Irradiation time)と濡れ率(Spread factor(%))との関係を示す図である。

【図6】(A)〜(F)は結晶金属と金属ガラスとの接合界面を観察した断面写真である。

【図7】電子ビームの照射時間(Irradiation time)と濡れ率(Spread factor(%))との関係を示す図である。

【図8】電子ビームの照射時間(Irradiation time)と濡れ率(Spread factor(%))との関係を示す図である。

【図9】(A)はTiの結晶金属と金属ガラスとの接合界面のTEM観察結果を示す写真であり、(B)〜(E)は、(A)に示す四角で囲まれた領域のマッピングを示すものである。

【図10】(A)はTiの結晶金属と金属ガラスとの接合界面のTEM観察結果を示す写真であり、(B)は接合界面のライン分析結果を示す図である。

【図11】Tiの結晶金属と金属ガラスとの接合界面のTEM観察結果を示す写真である。

【図12】実施例1に使用したパルス通電接合装置を示す模式図である。

【図13】図12に示す接合する箇所10を拡大して示す図である。

【図14】充電電圧(Charged voltage, VC/V)と曲げ応力(Bending stress, σMPa)との関係を示す図である。

【図15】(A)〜(C)は三点曲げ試験を行った後の試料の写真である。

【図16】金属ガラスと結晶金属との溶接の形態を示す模式図である。

【発明を実施するための形態】

【0027】

以下、本発明の実施形態について説明する。

本発明の実施形態は、ナノ結晶金属又はアモルファス金属からなる金属ガラスと結晶構造を有する結晶金属とを溶接する溶接方法を設計する設計方法である。

前記溶接方法は、図1に示すように、金属ガラス1と結晶金属2とを接触させた界面3又はその界面近傍の金属ガラス1に高エネルギービームの照射により又はパルス通電により高エネルギーを加え、金属ガラス1を加熱して溶融させた溶融層(ビード)4を形成し、金属ガラス1と結晶金属2とを接合させる方法である。前記高エネルギービームは、電子ビーム又はレーザービームである。

【0028】

また、金属ガラス1と結晶金属2とが接合された後の溶融層4は、ガラス形成能を有する組成比の範囲内に入っている金属ガラスである。

【0029】

次に、上記のガラス形成能について図2に示す結晶化のTTT曲線によって詳細に説明する。

図2の縦軸は温度T(K)を示し、横軸は時間t(s)をlogによって示している。図2に示すA領域は、ガラス相(過冷却液相も含む)であり、B領域は結晶相であり、tnは結晶化開始曲線Cのノーズ時間である。

【0030】

溶融層4を、図2に示すTTT曲線において、融点Tm温度以上の溶融状態から冷却曲線Rに沿って急冷したとき、この際の冷却曲線Rが結晶化開始曲線Cのノーズ時間tnより大きい方にある場合(冷却曲線Rが結晶化開始曲線Cと交差する場合)、結晶体としての金属間化合物が形成されることになる。

【0031】

これに対して、金属ガラス1と結晶金属2との界面3又はその界面近傍の金属ガラス1に高エネルギーを加える際の条件を種々変更すること、例えば、高エネルギービームの照射を界面3より金属ガラス1側へシフトすることによって、溶融層4の成分組成がガラス形成能を有する組成比の範囲内に入り、結晶化開始曲線C'のノーズ時間tn'も矢印に示すように大きい方にシフトし、冷却曲線Rは結晶化開始曲線C'と交差することがなくなり、溶接層4に結晶金属が形成されることがなくなる。

【0032】

この結晶化開始曲線のノーズ時間tnは、溶融層4の成分組成がガラス形成能を有する組成比の範囲内に安定的に入るようにするためには、2.0秒以上とすることが好ましい。

【0033】

ここで、金属ガラスの結晶化のTTT曲線には、液体から冷却する場合のものと、金属ガラスの固体を再加熱する場合のものがあり、後者は前者よりも約1桁短時間側にある。すなわち、溶接する場合には、溶融層4よりも熱影響部(融点まで加熱されなかった部分)が結晶化しやすいということである。溶接時に熱影響部が結晶化しないためには、金属ガラス1は、そのガラス固体を再加熱する場合のTTT曲線のノーズ時間tnが0.2秒以上必要であり、これは液体から冷却する場合のTTT曲線のノーズ時間tnが2.8秒以上というガラス形成能を持つ金属ガラスに相当する。

【0034】

上述のように、溶融層の結晶化のノーズ時間tnが2.0秒以上あれば、溶融層は再アモルファス化することになるが、金属ガラス側の熱影響部が結晶化してしまう事態も考えられる。金属ガラス側の熱影響部が結晶化しないためには、金属ガラスが、液体から冷却する場合のTTT曲線のノーズ時間tnが2.8秒以上というガラス形成能を持つことが必要である。

【0035】

前記設計方法は、下記の(1)及び(2)の条件を満たす金属ガラス1及び結晶金属2を選択することにより溶接方法を設計する方法である。

(1)金属ガラス1の固体を再加熱するときのTTT曲線のノーズ時間が0.2秒以上のガラス形成能を有すること。

(2)溶融していない結晶金属2と溶融した金属ガラス1との濡れ率(Spread Factor)が25%以上となる金属ガラス1の温度と、結晶金属2の融点との温度範囲が100K以上であること、好ましくは450K以上であること、より好ましくは800K以上であること。

【0036】

または、前記設計方法は、下記の(1)及び(3)の条件を満たす金属ガラス1及び結晶金属2を選択することにより溶接方法を設計する方法であっても良い。

(1)金属ガラス1の固体を再加熱するときのTTT曲線のノーズ時間が0.2秒以上のガラス形成能を有すること。

(3)溶融していない前記結晶金属と溶融した前記金属ガラスとの濡れ率が25%以上となる前記金属ガラスの温度と、前記結晶金属の融点との温度範囲が前記金属ガラスの融点の9.7%以上であること、好ましくは43.5%以上であること、より好ましくは77.5%以上であること。

【0037】

次に、上記の濡れ率について詳細に説明する。

図3は、濡れ性試験の方法を説明するための模式図である。図4は、図3に示す濡れ性試験によって濡れ率を計算する方法を説明するための模式的断面図である。

【0038】

図3に示すように、板状の結晶金属2の上に直方体形状の金属ガラス1を載置し、この金属ガラス1に電子ビーム5を照射する。これにより、金属ガラス1を溶融する。

金属ガラス1としては、例えば、Zr41Be23Ti14Cu12Ni10BMGが用いられ、この金属ガラスの融点Tmは1030Kである。また、結晶金属2としては、例えばAl(融点933K)、Cu(融点1356K)、Ni(融点1726K)、Fe(融点1808K)、Ti(融点1953K)、Zr(融点2128K)、Nb(融点2793K)、Ta(融点3290K)が用いられる。

【0039】

この際の試験条件は下記のとおりである。

加速電圧 : 60V

ビーム電流 : 5mA

金属ガラスサイズ : 2mm×4mm×4mm

照射時間(Irradiation time) : 1〜30秒

【0040】

図4に示す金属ガラス1の高さをHとし、溶融した金属ガラスの高さをDとした場合に下記式に示すような方法で濡れ率(%)を計算する。

濡れ率(%)=(H−D)/H×100

H=1.24×V1/3

V=M/d

なお、Mは金属ガラスの質量であり、dは金属ガラスの密度である。

【0041】

図3及び図4に示す濡れ性試験によって得られた結晶金属と金属ガラスとの接合界面の組織観察を微小領域XRD、SEM−EDXによって行ったので、その結果については後述する。

【0042】

図5は、図3及び図4に示す濡れ性試験によって得られた結果であり、電子ビームの照射時間(Irradiation time)と濡れ率(Spread factor(%))との関係を示す図である。

図5に示す参照符号6は結晶金属がCuである場合の照射時間と濡れ率との関係であり、参照符号7は結晶金属がAlである場合の照射時間と濡れ率との関係である。

【0043】

結晶金属がCuとAlについては金属ガラスと良い接合が得られなかったのに対し、結晶金属がTi、Zr、Nb、Ta、Ni、Feについては金属ガラスと良い接合が得られた。

【0044】

図6(A)は、Tiの結晶金属上に載置された金属ガラス(BMG)に10秒間電子ビームを照射した後の結晶金属と金属ガラスとの接合界面を観察した断面写真であり、図5の参照符号21に示す試料に相当する。

図6(B)は、Tiの結晶金属上に載置された金属ガラス(BMG)に1秒間電子ビームを照射した後の結晶金属と金属ガラスとの接合界面を観察した断面写真であり、図5の参照符号22に示す試料に相当する。

図6(C)は、Nbの結晶金属上に載置された金属ガラス(BMG)に20秒間電子ビームを照射した後の結晶金属と金属ガラスとの接合界面を観察した断面写真であり、図5の参照符号23に示す試料に相当する。

図6(D)は、Nbの結晶金属上に載置された金属ガラス(BMG)に5秒間電子ビームを照射した後の結晶金属と金属ガラスとの接合界面を観察した断面写真であり、図5の参照符号24に示す試料に相当する。

図6(E)は、Feの結晶金属上に載置された金属ガラス(BMG)に20秒間電子ビームを照射した後の結晶金属と金属ガラスとの接合界面を観察した断面写真であり、図5の参照符号25に示す試料に相当する。

図6(F)は、Feの結晶金属上に載置された金属ガラス(BMG)に5秒間電子ビームを照射した後の結晶金属と金属ガラスとの接合界面を観察した断面写真であり、図5の参照符号26に示す試料に相当する。

【0045】

図7は、図3及び図4に示す濡れ性試験によって得られた結果であり、電子ビームの照射時間(Irradiation time)と濡れ率(Spread factor(%))との関係を示す図である。

図7において、丸などが塗りつぶさているポイントは金属ガラスがアモルファス状態であり、丸などが塗りつぶされていないポイントは金属ガラスが結晶状態であることを示している。

【0046】

図8は、図3及び図4に示す濡れ性試験によって得られた結果であり、電子ビームの照射時間(Irradiation time)と濡れ率(Spread factor(%))との関係を示す図である。

図8は、濡れ率が温度に対する一次式で表現できると設定し、金属ガラスの融点(1030K)で濡れ率0%と設定することによって作成した図である。

【0047】

図8によれば、溶融していない結晶金属と溶融した金属ガラスとの濡れ率が25%以上となる金属ガラスの温度と、前記結晶金属の融点との温度範囲において、金属ガラスの溶融層を形成することにより、金属ガラスが結晶化せずに十分な強度を持つ接合体を得ることができることが分かる。具体的には、この温度範囲がFeの場合は107K程度となり、Niの場合は118K程度となり、Tiの場合は463K程度となり、Zrの場合は483K程度となり、Nbの場合は804K程度となり、Taの場合は1183K程度となり、Wの場合は1532K程度となる。この温度範囲が広ければ広いほど、溶接条件のマージンが広くなり、十分な強度を持つ接合体が得られる溶接を実施しやすいといえる。逆に、この温度範囲が狭ければ狭いほど、溶接条件のマージンが狭くなり、十分な強度を持つ接合体が得られる溶接を実施しにくいといえる。従って、この温度範囲は100K以上であることが好ましく、より好ましくは450K以上であり、さらに好ましくは800K以上である。

【0048】

また、溶融していない結晶金属と溶融した金属ガラスとの濡れ率が25%以上となる金属ガラスの温度と、前記結晶金属の融点との温度範囲が前記金属ガラスの融点の9.7%以上であること、好ましくは43.5%以上であること、より好ましくは77.5%以上であることにより、金属ガラスが結晶化せずに十分な強度を持つ接合体を得ることができる。具体的には、Feの場合は前記金属ガラスの融点の10.4%程度となり、Niの場合は前記金属ガラスの融点の11.5%程度となり、Tiの場合は前記金属ガラスの融点の44.9%程度となり、Zrの場合は前記金属ガラスの融点の46.9%程度となり、Nbの場合は前記金属ガラスの融点の78.1%程度となり、Taの場合は前記金属ガラスの融点の114.9%程度となり、Wの場合は前記金属ガラスの融点の148.7%程度となる。この範囲が広ければ広いほど、溶接条件のマージンが広くなり、十分な強度を持つ接合体が得られる溶接を実施しやすいといえる。逆に、この範囲が狭ければ狭いほど、溶接条件のマージンが狭くなり、十分な強度を持つ接合体が得られる溶接を実施しにくいといえる。従って、この範囲は9.7%以上であることが好ましく、より好ましくは43.5%以上であり、さらにより好ましくは77.5%以上である。

【0049】

図9(A)は、図3及び図4に示す濡れ性試験によって得られたTiの結晶金属と金属ガラスBMGとの接合界面のTEM観察結果を示す写真であり、図9(B)〜(E)は、図9(A)に示す四角で囲まれた領域のZr、Ti、Cu、Niのマッピングを示すものである。

図9〜図11は、接合界面の試料である。接合条件は、トランス巻数比40、接合圧力170MPa、金属ガラスの突出し長さ0.5mm、Tiの突出し長さ3.0mm、充電電圧320Vである。

【0050】

図10(A)は、図3及び図4に示す濡れ性試験によって得られたTiの結晶金属と金属ガラスBMGとの接合界面のTEM観察結果を示す写真であり、図10(B)は、Tiの結晶金属と金属ガラスBMGとの接合界面のライン分析結果を示す図である。

【0051】

図11は、図3及び図4に示す濡れ性試験によって得られたTiの結晶金属と金属ガラスBMGとの接合界面のTEM観察結果を示す写真である。

表1は、図11に示す(1)〜(9)のポイントにおけるスポット分析結果を示すものである。

【0052】

【表1】

【0053】

図9〜図11及び表1に示すように、金属ガラスBMGとTiの結晶金属とが接合された界面の金属ガラス側の溶融層は、前記界面に接し且つ前記界面の前記金属ガラス側に位置する乳頭状の突起を有することが確認され、前記溶融層は、高さ1μm以下で且つアスペクト比が1以上2以下の乳頭状の突起を90%以上有することが確認された。このような乳頭状の突起は、十分な強度を持つ接合体が得られた溶融層に形成されるものであり、乳頭状の突起が前記界面から遊離している溶融層では十分な強度を持つ接合体が得られないことも確認された。

【0054】

また、乳頭状の突起が前記界面から遊離する否かは、溶接時に前記界面が加熱された際の最高到達温度がTiの結晶金属の融点の95%以下となっているか否かによって決まることも確認された。すなわち、前記最高到達温度がTiの結晶金属の融点の95%以下となる場合は乳頭状の突起が前記界面から遊離しないのに対し、前記最高到達温度がTiの結晶金属の融点の95%超となる場合は乳頭状の突起が前記界面から遊離する。

【0055】

例えば、結晶金属がWである場合、Wの融点の95%の温度でのZr(非晶質の主な元素)に対する拡散係数は1.269×10−8m2/秒である。つまり、前記界面の最高到達温度を、溶融した金属ガラスへの不純物拡散係数が1.269×10−8以下になるような温度とすることにより、乳頭状の突起が前記界面から遊離するのを抑制することができる。

【0056】

また、乳頭状の突起が前記界面から遊離すると、クラックの発生や靭性の低下の原因となる。言い換えると、乳頭状の突起を前記界面に形成することにより、強固な接合を幾何学的に得ることができる。

【0057】

乳頭状の突起は、普通の接合(brazing, soldering)において界面に観察される。異種材料の接合の場合、両方の拡散が起こるため、乳頭状の突起が生じる。この乳頭状の突起により、原子レベルの接合が可能となり、高い接合強度が得られる。しかしながら、乳頭状の突起の性質が脆性であれば、強度は低下する。本接合のサンプルは、三点曲げ試験の結果、接合部で破断が起こらなかったため、乳頭状の突起の性質は脆性ではない。

【実施例】

【0058】

(実施例1)

パルス通電接合条件について

接合条件は、トランス巻数比40、接合圧力170 MPa、金属ガラスの突出し長さ0.5 mm、結晶金属の突出し長さ3.0 mmと固定し、充電電圧を200-400 Vと変化させた。

(供試材)

Zr41Be23Ti14Cu12Ni10 / Cu

Zr41Be23Ti14Cu12Ni10 / Ni

Zr41Be23Ti14Cu12Ni10 / Fe

Zr41Be23Ti14Cu12Ni10 / Ti

Zr41Be23Ti14Cu12Ni10 / Zr

Zr41Be23Ti14Cu12Ni10 / Nb

Zr41Be23Ti14Cu12Ni10 / Ta

Zr41Be23Ti14Cu12Ni10 / W

【0059】

(使用装置)

パルス通電接合装置として図12に示す計装化パルス通電接合装置を用いた。同図において、参照符号10は、接合試料である金属ガラスと結晶金属を保持し、接合する箇所を示す。

【0060】

図13は、図12に示す接合する箇所10を拡大して示すもので、接合試料である金属ガラス11と結晶金属12を両方の通電ホルダーA,Bにそれぞれ取り付けている。参照符号d1とd2がそれぞれの試料の突出し長さを示す。

【0061】

(接合条件)

トランス巻数比を40、図13に示す両試料の突出し長さd1、d2をそれぞれ0.5mm、接合圧力を168MPa、充電電圧を120〜260Vとして、コンデンサ型電源にエネルギーを蓄え、トランスに瞬間的に放出して大電流を流し、接合部でのジュール発熱によって昇温を利用する。

【0062】

(接合評価方法)

接合結果の接合評価方法として、充電電圧による接合部の機械的性質に与える影響を三点曲げ試験によって行った。その結果を図14に示す。

図14は、本発明の実施例1による溶接方法によって金属ガラスと結晶金属とを接合した溶接接合体の強度を測定した結果を示すものであり、充電電圧(Charged voltage, VC/V)と曲げ応力(Bending stress, σMPa)との関係を示す図である。

【0063】

図14において、丸などが塗りつぶさているポイントは三点曲げ試験によって破断しなかったものを示しており、丸などが塗りつぶされていないポイントは三点曲げ試験によって破断したものを示している。

【0064】

図15(A)は、図14に示すTiの結晶金属についての三点曲げ試験を行った後の試料の写真であり、図15(B)は、図14に示すFeの結晶金属についての三点曲げ試験を行った後の試料の写真であり、図15(C)は、図14に示すNbの結晶金属についての三点曲げ試験を行った後の試料の写真である。

図15(A)〜(C)に示す三点曲げ試験後の外観写真は、Tiは320 V、Nbは280 V、Feは280 Vの条件における接合試料を示している。

【0065】

図14及び図15によれば、充電電圧200 Vでは、全ての接合材において接合性は極めて悪かったが、充電電圧の増加に伴い、接合強度の向上が見られた。特にTi, Zr, Nb, Taは、破断すること無く接合に成功できた。また、Wは、破断するもののNbと同程度の接合強度を示した。一方、Ni, Feは、強度は向上するものの、結晶金属の降伏強度以下で破断し、Cuは、全ての条件で接合性は極めて悪かった。また、Ni, Fe, Ti, Zr, Nbは、ある充電電圧以上で接合強度は低下した。

【0066】

(実施例2)

電子ビーム接合条件について

(供試材)

供試材は、表2に示すものを用いた。

【0067】

【表2】

【0068】

(電子ビーム照射方法)

図16に示すように、金属ガラス板(BMG)11と結晶金属板12を電子ビームによって突合せ溶接を行うに当たって、電子ビームの走査線13を突合せ面14から金属ガラス板11側へシフトし、そのシフト量を0−400μmとした。これにより、金属ガラス板11を加熱して溶融させた溶融層15を形成し、金属ガラス板11と結晶金属板12とを接合させる。

【0069】

(溶接条件)

電子ビームの照射は、加速電圧を60kV、ビーム電流値を 6mA、溶接速度(電子ビームの走査速度)を66mm/s、溶接入熱量を18J/mmに設定した。

【0070】

(接合評価方法)

接合結果の接合評価方法として、照射時間による接合部の機械的性質に与える影響を三点曲げ試験によって行った。その結果である接合強度を表2に示す。

【0071】

尚、本発明は上述した実施形態及び実施例に限定されるものではなく、本発明の主旨を逸脱しない範囲内で種々変更して実施することが可能である。

【符号の説明】

【0072】

1,11 金属ガラス

2,12 結晶金属

3 金属ガラスと結晶金属とを接触させた界面

4,15 溶融層(ビード)

5 電子ビーム

6 結晶金属がCuである場合の照射時間と濡れ率との関係

7 結晶金属がAlである場合の照射時間と濡れ率との関係

10 金属ガラスと結晶金属を保持して接合する箇所

13 電子ビームの走査線

14 突合せ面

【技術分野】

【0001】

本発明は、溶接方法の設計方法、溶接方法及び溶接接合体等に関し、より詳細には、一定の条件を満たす金属ガラス及び結晶金属を選択することにより十分な強度を持つ接合体が得られる溶接方法の設計方法及び溶接方法及び溶接接合体等に関し、また金属ガラスと結晶金属とを溶接によって接合し、十分な強度を持つ接合体が得られる溶接接合体等に関する。

【背景技術】

【0002】

ナノ結晶金属又はアモルファス金属からなる金属ガラスは、強度と硬さ、耐摩耗性、耐食性等に優れた特性を持ち、多くの分野への利用が期待されている。

【0003】

ところが、金属ガラスは、このように優れた特性がありながら、難加工性、難溶接性であるという欠点がある。その応用分野を広げるためには、金属ガラス間の溶接接合技術も重要であるが、実際の機器部品などを作製するためには、金属ガラスと結晶構造を有する結晶金属(実用金属材料)との接合技術が必要である。そのための接合手段として、爆着法、摩擦圧接法又は溶接法を適用した例が報告されている。

【0004】

しかしながら、接合手段として、接合部を溶融させる溶接法を適用した場合には、突き合わせ面に形成された溶融部において金属ガラスと結晶金属が溶け合うことによってガラス形成能が低下するために脆い金属間化合物が形成され、十分な溶接強度を持つ接合体が得られないことが多い。

【0005】

このことから、非特許文献1には、溶接のための加熱源として、鋭い溶け込み形状を形成でき、局部的な急速加熱と急速冷却に適している電子ビームあるいはレーザービームといった高エネルギービームを使用する溶接が、溶接部における両接合部材の溶け合いを少なくするとともに急速加熱と急速冷却が達成されることから、金属ガラスと結晶金属との突き合わせ面に高エネルギービームを走査する溶接法を適用した例が報告されている。

【先行技術文献】

【非特許文献】

【0006】

【非特許文献1】Materials Transactions, Vol.42. No.12 (2001), p.2649-2651

【発明の概要】

【発明が解決しようとする課題】

【0007】

具体的な金属ガラスと結晶金属の組み合わせによっては、上述した溶接法を適用し、多くの工夫をこらしても、十分な強度を持つ接合体が得られないことがある。言い換えると、一定の条件を満たす金属ガラス及び結晶金属を選択することにより、十分な強度を持つ接合体が得られるといえる。

【0008】

本発明は上記のような事情を考慮してなされたものであり、本発明の一態様は、一定の条件を満たす金属ガラス及び結晶金属を選択することにより十分な強度を持つ接合体が得られる溶接方法の設計方法及び溶接方法及び溶接接合体を提供することを課題とする。また、本発明の他の態様は、金属ガラスと結晶金属とを溶接によって接合し、十分な強度を持つ接合体が得られる溶接接合体を提供することにある。

【課題を解決するための手段】

【0009】

上記課題を解決するため、本発明の一態様に係る溶接方法の設計方法は、ナノ結晶金属又はアモルファス金属からなる金属ガラスと結晶構造を有する結晶金属とを溶接する溶接方法を設計する設計方法であって、

前記溶接方法は、前記金属ガラスと前記結晶金属とを接触させた界面又はその界面近傍の前記金属ガラスにエネルギーを加え、前記金属ガラスを加熱して溶融させた溶融層を形成し、前記金属ガラスと前記結晶金属とを接合させる方法であり、前記金属ガラスと前記結晶金属とが接合された後の前記溶融層はガラス形成能を有しており、

前記設計方法は、前記金属ガラスの固体を再加熱するときのTTT曲線のノーズ時間が0.2秒以上のガラス形成能を有し、且つ、溶融していない前記結晶金属と溶融した前記金属ガラスとの濡れ率が25%以上となる前記金属ガラスの温度と、前記結晶金属の融点との温度範囲が100K以上であることを満たす金属ガラス及び結晶金属を選択することにより溶接方法を設計することを特徴とする。

【0010】

また、本発明の一態様に係る溶接方法の設計方法において、前記設計方法における前記濡れ率が25%以上となる前記金属ガラスの温度と、前記結晶金属の融点との温度範囲が450K以上であること、より好ましくは800K以上であることを満たす金属ガラス及び結晶金属を選択することにより溶接方法を設計することも可能である。

【0011】

本発明の一態様に係る溶接方法の設計方法は、ナノ結晶金属又はアモルファス金属からなる金属ガラスと結晶構造を有する結晶金属とを溶接する溶接方法を設計する設計方法であって、

前記溶接方法は、前記金属ガラスと前記結晶金属とを接触させた界面又はその界面近傍の前記金属ガラスにエネルギーを加え、前記金属ガラスを加熱して溶融させた溶融層を形成し、前記金属ガラスと前記結晶金属とを接合させる方法であり、前記金属ガラスと前記結晶金属とが接合された後の前記溶融層はガラス形成能を有しており、

前記設計方法は、前記金属ガラスの固体を再加熱するときのTTT曲線のノーズ時間が0.2秒以上のガラス形成能を有し、且つ、溶融していない前記結晶金属と溶融した前記金属ガラスとの濡れ率が25%以上となる前記金属ガラスの温度と、前記結晶金属の融点との温度範囲が前記金属ガラスの融点の9.7%以上であることを満たす金属ガラス及び結晶金属を選択することにより溶接方法を設計することを特徴とする。

【0012】

また、本発明の一態様に係る溶接方法の設計方法において、前記金属ガラスと前記結晶金属とが接合された後の前記溶融層は、前記界面に接し且つ前記界面の前記金属ガラス側に位置する乳頭状の突起を有することが好ましい。これにより、十分な接合強度を得ることができる。

【0013】

また、本発明の一態様に係る溶接方法の設計方法において、前記溶接方法は、溶接時に前記界面が加熱された際の最高到達温度が前記結晶金属の融点の95%以下となる方法であることが好ましい。これにより、前記乳頭状の突起が前記界面から遊離してしまうのを抑制することができる。

【0014】

本発明の一態様に係る溶接方法は、ナノ結晶金属又はアモルファス金属からなる金属ガラスと結晶構造を有する結晶金属とを接触させた界面又はその界面近傍の前記金属ガラスにエネルギーを加え、前記金属ガラスを加熱して溶融させた溶融層を形成し、前記金属ガラスと前記結晶金属とを接合させる溶接方法であって、

前記金属ガラスと前記結晶金属とが接合された後の前記溶融層はガラス形成能を有しており、

前記金属ガラスは、前記金属ガラスの固体を再加熱するときのTTT曲線のノーズ時間が0.2秒以上のガラス形成能を有しており、

前記金属ガラス及び前記結晶金属は、溶融していない前記結晶金属と溶融した前記金属ガラスとの濡れ率が25%以上となる前記金属ガラスの温度と、前記結晶金属の融点との温度範囲が500K以上であることを満たす材料によって構成されていることを特徴とする。

【0015】

本発明の一態様に係る溶接方法は、ナノ結晶金属又はアモルファス金属からなる金属ガラスと結晶構造を有する結晶金属とを接触させた界面又はその界面近傍の前記金属ガラスにエネルギーを加え、前記金属ガラスを加熱して溶融させた溶融層を形成し、前記金属ガラスと前記結晶金属とを接合させる溶接方法であって、

前記金属ガラスと前記結晶金属とが接合された後の前記溶融層はガラス形成能を有しており、

前記金属ガラスは、前記金属ガラスの固体を再加熱するときのTTT曲線のノーズ時間が0.2秒以上のガラス形成能を有しており、

前記金属ガラス及び前記結晶金属は、溶融していない前記結晶金属と溶融した前記金属ガラスとの濡れ率が25%以上となる前記金属ガラスの温度と、前記結晶金属の融点との温度範囲が前記金属ガラスの融点の48%以上であることを満たす材料によって構成されていることを特徴とする。

【0016】

また、本発明の一態様に係る溶接方法において、前記溶接方法は、溶接時に前記界面が加熱された際の最高到達温度が前記結晶金属の融点の95%以下となる方法であることが好ましい。

【0017】

また、本発明の一態様に係る溶接方法において、前記金属ガラスと前記結晶金属とが接合された後の前記溶融層は、前記界面に接し且つ前記界面の前記金属ガラス側に位置する乳頭状の突起を有することが好ましい。

【0018】

また、本発明の一態様に係る溶接方法において、前記界面又はその界面近傍の前記金属ガラスに加えるエネルギーは、レーザー、電子ビーム又はパルス通電によるエネルギーであることが好ましい。

【0019】

本発明の一態様に係る溶接接合体は、ナノ結晶金属又はアモルファス金属からなる金属ガラスと結晶構造を有する結晶金属とを溶接によって接合させた溶接接合体であって、

前記金属ガラスと前記結晶金属とを接合した界面に前記溶接によって溶融層が形成されており、

前記溶融層は、前記界面に接し且つ前記界面の前記金属ガラス側に位置する乳頭状の突起を有しており、

前記溶融層は、ガラス形成能を有していることを特徴とする。

【0020】

また、本発明の一態様に係る溶接接合体において、前記乳頭状の突起は、高さ1μm以下で且つアスペクト比が1以上2以下であることが好ましい。

【0021】

また、本発明の一態様に係る溶接接合体において、前記金属ガラスは、前記金属ガラスの固体を再加熱するときのTTT曲線のノーズ時間が0.2秒以上のガラス形成能を有しており、

前記金属ガラス及び前記結晶金属は、溶融していない前記結晶金属と溶融した前記金属ガラスとの濡れ率が25%以上となる前記金属ガラスの温度と、前記結晶金属の融点との温度範囲が100K以上であることを満たす材料によって構成されていることが好ましい。

【0022】

また、本発明の一態様に係る溶接接合体において、前記金属ガラスは、前記金属ガラスの固体を再加熱するときのTTT曲線のノーズ時間が0.2秒以上のガラス形成能を有しており、

前記金属ガラス及び前記結晶金属は、溶融していない前記結晶金属と溶融した前記金属ガラスとの濡れ率が25%以上となる前記金属ガラスの温度と、前記結晶金属の融点との温度範囲が前記金属ガラスの融点の9.7%以上であることを満たす材料によって構成されていることが好ましい。

【0023】

本発明の一態様に係る溶接接合体は、ナノ結晶金属又はアモルファス金属からなる金属ガラスと結晶構造を有する結晶金属とを溶接によって接合させた溶接接合体であって、

前記金属ガラスと前記結晶金属との接合面に前記溶接によって形成された溶融層は、ガラス形成能を有しており、

前記金属ガラスは、前記金属ガラスの固体を再加熱するときのTTT曲線のノーズ時間が0.2秒以上のガラス形成能を有しており、

前記金属ガラス及び前記結晶金属は、溶融していない前記結晶金属と溶融した前記金属ガラスとの濡れ率が25%以上となる前記金属ガラスの温度と、前記結晶金属の融点との温度範囲が500K以上であることを満たす材料によって構成されていることを特徴とする。

【0024】

本発明の一態様に係る溶接接合体は、ナノ結晶金属又はアモルファス金属からなる金属ガラスと結晶構造を有する結晶金属とを溶接によって接合させた溶接接合体であって、

前記金属ガラスと前記結晶金属との接合面に前記溶接によって形成された溶融層は、ガラス形成能を有しており、

前記金属ガラスは、前記金属ガラスの固体を再加熱するときのTTT曲線のノーズ時間が0.2秒以上のガラス形成能を有しており、

前記金属ガラス及び前記結晶金属は、溶融していない前記結晶金属と溶融した前記金属ガラスとの濡れ率が25%以上となる前記金属ガラスの温度と、前記結晶金属の融点との温度範囲が前記金属ガラスの融点の48%以上であることを満たす材料によって構成されていることを特徴とする。

【発明の効果】

【0025】

本発明の一態様は、一定の条件を満たす金属ガラス及び結晶金属を選択することにより十分な強度を持つ接合体が得られる溶接方法の設計方法及び溶接方法及び溶接接合体を提供することができる。また、本発明の他の態様は、金属ガラスと結晶金属とを溶接によって接合し、十分な強度を持つ接合体が得られる溶接接合体を提供することができる。

【図面の簡単な説明】

【0026】

【図1】金属ガラスと結晶金属との接合界面への高エネルギービームの照射による溶融層の形成状態を示す断面図である。

【図2】金属ガラスの結晶化のTTT曲線を示す図である。

【図3】濡れ性試験の方法を説明するための模式図である。

【図4】図3に示す濡れ性試験によって濡れ率を計算する方法を説明するための模式的断面図である。

【図5】電子ビームの照射時間(Irradiation time)と濡れ率(Spread factor(%))との関係を示す図である。

【図6】(A)〜(F)は結晶金属と金属ガラスとの接合界面を観察した断面写真である。

【図7】電子ビームの照射時間(Irradiation time)と濡れ率(Spread factor(%))との関係を示す図である。

【図8】電子ビームの照射時間(Irradiation time)と濡れ率(Spread factor(%))との関係を示す図である。

【図9】(A)はTiの結晶金属と金属ガラスとの接合界面のTEM観察結果を示す写真であり、(B)〜(E)は、(A)に示す四角で囲まれた領域のマッピングを示すものである。

【図10】(A)はTiの結晶金属と金属ガラスとの接合界面のTEM観察結果を示す写真であり、(B)は接合界面のライン分析結果を示す図である。

【図11】Tiの結晶金属と金属ガラスとの接合界面のTEM観察結果を示す写真である。

【図12】実施例1に使用したパルス通電接合装置を示す模式図である。

【図13】図12に示す接合する箇所10を拡大して示す図である。

【図14】充電電圧(Charged voltage, VC/V)と曲げ応力(Bending stress, σMPa)との関係を示す図である。

【図15】(A)〜(C)は三点曲げ試験を行った後の試料の写真である。

【図16】金属ガラスと結晶金属との溶接の形態を示す模式図である。

【発明を実施するための形態】

【0027】

以下、本発明の実施形態について説明する。

本発明の実施形態は、ナノ結晶金属又はアモルファス金属からなる金属ガラスと結晶構造を有する結晶金属とを溶接する溶接方法を設計する設計方法である。

前記溶接方法は、図1に示すように、金属ガラス1と結晶金属2とを接触させた界面3又はその界面近傍の金属ガラス1に高エネルギービームの照射により又はパルス通電により高エネルギーを加え、金属ガラス1を加熱して溶融させた溶融層(ビード)4を形成し、金属ガラス1と結晶金属2とを接合させる方法である。前記高エネルギービームは、電子ビーム又はレーザービームである。

【0028】

また、金属ガラス1と結晶金属2とが接合された後の溶融層4は、ガラス形成能を有する組成比の範囲内に入っている金属ガラスである。

【0029】

次に、上記のガラス形成能について図2に示す結晶化のTTT曲線によって詳細に説明する。

図2の縦軸は温度T(K)を示し、横軸は時間t(s)をlogによって示している。図2に示すA領域は、ガラス相(過冷却液相も含む)であり、B領域は結晶相であり、tnは結晶化開始曲線Cのノーズ時間である。

【0030】

溶融層4を、図2に示すTTT曲線において、融点Tm温度以上の溶融状態から冷却曲線Rに沿って急冷したとき、この際の冷却曲線Rが結晶化開始曲線Cのノーズ時間tnより大きい方にある場合(冷却曲線Rが結晶化開始曲線Cと交差する場合)、結晶体としての金属間化合物が形成されることになる。

【0031】

これに対して、金属ガラス1と結晶金属2との界面3又はその界面近傍の金属ガラス1に高エネルギーを加える際の条件を種々変更すること、例えば、高エネルギービームの照射を界面3より金属ガラス1側へシフトすることによって、溶融層4の成分組成がガラス形成能を有する組成比の範囲内に入り、結晶化開始曲線C'のノーズ時間tn'も矢印に示すように大きい方にシフトし、冷却曲線Rは結晶化開始曲線C'と交差することがなくなり、溶接層4に結晶金属が形成されることがなくなる。

【0032】

この結晶化開始曲線のノーズ時間tnは、溶融層4の成分組成がガラス形成能を有する組成比の範囲内に安定的に入るようにするためには、2.0秒以上とすることが好ましい。

【0033】

ここで、金属ガラスの結晶化のTTT曲線には、液体から冷却する場合のものと、金属ガラスの固体を再加熱する場合のものがあり、後者は前者よりも約1桁短時間側にある。すなわち、溶接する場合には、溶融層4よりも熱影響部(融点まで加熱されなかった部分)が結晶化しやすいということである。溶接時に熱影響部が結晶化しないためには、金属ガラス1は、そのガラス固体を再加熱する場合のTTT曲線のノーズ時間tnが0.2秒以上必要であり、これは液体から冷却する場合のTTT曲線のノーズ時間tnが2.8秒以上というガラス形成能を持つ金属ガラスに相当する。

【0034】

上述のように、溶融層の結晶化のノーズ時間tnが2.0秒以上あれば、溶融層は再アモルファス化することになるが、金属ガラス側の熱影響部が結晶化してしまう事態も考えられる。金属ガラス側の熱影響部が結晶化しないためには、金属ガラスが、液体から冷却する場合のTTT曲線のノーズ時間tnが2.8秒以上というガラス形成能を持つことが必要である。

【0035】

前記設計方法は、下記の(1)及び(2)の条件を満たす金属ガラス1及び結晶金属2を選択することにより溶接方法を設計する方法である。

(1)金属ガラス1の固体を再加熱するときのTTT曲線のノーズ時間が0.2秒以上のガラス形成能を有すること。

(2)溶融していない結晶金属2と溶融した金属ガラス1との濡れ率(Spread Factor)が25%以上となる金属ガラス1の温度と、結晶金属2の融点との温度範囲が100K以上であること、好ましくは450K以上であること、より好ましくは800K以上であること。

【0036】

または、前記設計方法は、下記の(1)及び(3)の条件を満たす金属ガラス1及び結晶金属2を選択することにより溶接方法を設計する方法であっても良い。

(1)金属ガラス1の固体を再加熱するときのTTT曲線のノーズ時間が0.2秒以上のガラス形成能を有すること。

(3)溶融していない前記結晶金属と溶融した前記金属ガラスとの濡れ率が25%以上となる前記金属ガラスの温度と、前記結晶金属の融点との温度範囲が前記金属ガラスの融点の9.7%以上であること、好ましくは43.5%以上であること、より好ましくは77.5%以上であること。

【0037】

次に、上記の濡れ率について詳細に説明する。

図3は、濡れ性試験の方法を説明するための模式図である。図4は、図3に示す濡れ性試験によって濡れ率を計算する方法を説明するための模式的断面図である。

【0038】

図3に示すように、板状の結晶金属2の上に直方体形状の金属ガラス1を載置し、この金属ガラス1に電子ビーム5を照射する。これにより、金属ガラス1を溶融する。

金属ガラス1としては、例えば、Zr41Be23Ti14Cu12Ni10BMGが用いられ、この金属ガラスの融点Tmは1030Kである。また、結晶金属2としては、例えばAl(融点933K)、Cu(融点1356K)、Ni(融点1726K)、Fe(融点1808K)、Ti(融点1953K)、Zr(融点2128K)、Nb(融点2793K)、Ta(融点3290K)が用いられる。

【0039】

この際の試験条件は下記のとおりである。

加速電圧 : 60V

ビーム電流 : 5mA

金属ガラスサイズ : 2mm×4mm×4mm

照射時間(Irradiation time) : 1〜30秒

【0040】

図4に示す金属ガラス1の高さをHとし、溶融した金属ガラスの高さをDとした場合に下記式に示すような方法で濡れ率(%)を計算する。

濡れ率(%)=(H−D)/H×100

H=1.24×V1/3

V=M/d

なお、Mは金属ガラスの質量であり、dは金属ガラスの密度である。

【0041】

図3及び図4に示す濡れ性試験によって得られた結晶金属と金属ガラスとの接合界面の組織観察を微小領域XRD、SEM−EDXによって行ったので、その結果については後述する。

【0042】

図5は、図3及び図4に示す濡れ性試験によって得られた結果であり、電子ビームの照射時間(Irradiation time)と濡れ率(Spread factor(%))との関係を示す図である。

図5に示す参照符号6は結晶金属がCuである場合の照射時間と濡れ率との関係であり、参照符号7は結晶金属がAlである場合の照射時間と濡れ率との関係である。

【0043】

結晶金属がCuとAlについては金属ガラスと良い接合が得られなかったのに対し、結晶金属がTi、Zr、Nb、Ta、Ni、Feについては金属ガラスと良い接合が得られた。

【0044】

図6(A)は、Tiの結晶金属上に載置された金属ガラス(BMG)に10秒間電子ビームを照射した後の結晶金属と金属ガラスとの接合界面を観察した断面写真であり、図5の参照符号21に示す試料に相当する。

図6(B)は、Tiの結晶金属上に載置された金属ガラス(BMG)に1秒間電子ビームを照射した後の結晶金属と金属ガラスとの接合界面を観察した断面写真であり、図5の参照符号22に示す試料に相当する。

図6(C)は、Nbの結晶金属上に載置された金属ガラス(BMG)に20秒間電子ビームを照射した後の結晶金属と金属ガラスとの接合界面を観察した断面写真であり、図5の参照符号23に示す試料に相当する。

図6(D)は、Nbの結晶金属上に載置された金属ガラス(BMG)に5秒間電子ビームを照射した後の結晶金属と金属ガラスとの接合界面を観察した断面写真であり、図5の参照符号24に示す試料に相当する。

図6(E)は、Feの結晶金属上に載置された金属ガラス(BMG)に20秒間電子ビームを照射した後の結晶金属と金属ガラスとの接合界面を観察した断面写真であり、図5の参照符号25に示す試料に相当する。

図6(F)は、Feの結晶金属上に載置された金属ガラス(BMG)に5秒間電子ビームを照射した後の結晶金属と金属ガラスとの接合界面を観察した断面写真であり、図5の参照符号26に示す試料に相当する。

【0045】

図7は、図3及び図4に示す濡れ性試験によって得られた結果であり、電子ビームの照射時間(Irradiation time)と濡れ率(Spread factor(%))との関係を示す図である。

図7において、丸などが塗りつぶさているポイントは金属ガラスがアモルファス状態であり、丸などが塗りつぶされていないポイントは金属ガラスが結晶状態であることを示している。

【0046】

図8は、図3及び図4に示す濡れ性試験によって得られた結果であり、電子ビームの照射時間(Irradiation time)と濡れ率(Spread factor(%))との関係を示す図である。

図8は、濡れ率が温度に対する一次式で表現できると設定し、金属ガラスの融点(1030K)で濡れ率0%と設定することによって作成した図である。

【0047】

図8によれば、溶融していない結晶金属と溶融した金属ガラスとの濡れ率が25%以上となる金属ガラスの温度と、前記結晶金属の融点との温度範囲において、金属ガラスの溶融層を形成することにより、金属ガラスが結晶化せずに十分な強度を持つ接合体を得ることができることが分かる。具体的には、この温度範囲がFeの場合は107K程度となり、Niの場合は118K程度となり、Tiの場合は463K程度となり、Zrの場合は483K程度となり、Nbの場合は804K程度となり、Taの場合は1183K程度となり、Wの場合は1532K程度となる。この温度範囲が広ければ広いほど、溶接条件のマージンが広くなり、十分な強度を持つ接合体が得られる溶接を実施しやすいといえる。逆に、この温度範囲が狭ければ狭いほど、溶接条件のマージンが狭くなり、十分な強度を持つ接合体が得られる溶接を実施しにくいといえる。従って、この温度範囲は100K以上であることが好ましく、より好ましくは450K以上であり、さらに好ましくは800K以上である。

【0048】

また、溶融していない結晶金属と溶融した金属ガラスとの濡れ率が25%以上となる金属ガラスの温度と、前記結晶金属の融点との温度範囲が前記金属ガラスの融点の9.7%以上であること、好ましくは43.5%以上であること、より好ましくは77.5%以上であることにより、金属ガラスが結晶化せずに十分な強度を持つ接合体を得ることができる。具体的には、Feの場合は前記金属ガラスの融点の10.4%程度となり、Niの場合は前記金属ガラスの融点の11.5%程度となり、Tiの場合は前記金属ガラスの融点の44.9%程度となり、Zrの場合は前記金属ガラスの融点の46.9%程度となり、Nbの場合は前記金属ガラスの融点の78.1%程度となり、Taの場合は前記金属ガラスの融点の114.9%程度となり、Wの場合は前記金属ガラスの融点の148.7%程度となる。この範囲が広ければ広いほど、溶接条件のマージンが広くなり、十分な強度を持つ接合体が得られる溶接を実施しやすいといえる。逆に、この範囲が狭ければ狭いほど、溶接条件のマージンが狭くなり、十分な強度を持つ接合体が得られる溶接を実施しにくいといえる。従って、この範囲は9.7%以上であることが好ましく、より好ましくは43.5%以上であり、さらにより好ましくは77.5%以上である。

【0049】

図9(A)は、図3及び図4に示す濡れ性試験によって得られたTiの結晶金属と金属ガラスBMGとの接合界面のTEM観察結果を示す写真であり、図9(B)〜(E)は、図9(A)に示す四角で囲まれた領域のZr、Ti、Cu、Niのマッピングを示すものである。

図9〜図11は、接合界面の試料である。接合条件は、トランス巻数比40、接合圧力170MPa、金属ガラスの突出し長さ0.5mm、Tiの突出し長さ3.0mm、充電電圧320Vである。

【0050】

図10(A)は、図3及び図4に示す濡れ性試験によって得られたTiの結晶金属と金属ガラスBMGとの接合界面のTEM観察結果を示す写真であり、図10(B)は、Tiの結晶金属と金属ガラスBMGとの接合界面のライン分析結果を示す図である。

【0051】

図11は、図3及び図4に示す濡れ性試験によって得られたTiの結晶金属と金属ガラスBMGとの接合界面のTEM観察結果を示す写真である。

表1は、図11に示す(1)〜(9)のポイントにおけるスポット分析結果を示すものである。

【0052】

【表1】

【0053】

図9〜図11及び表1に示すように、金属ガラスBMGとTiの結晶金属とが接合された界面の金属ガラス側の溶融層は、前記界面に接し且つ前記界面の前記金属ガラス側に位置する乳頭状の突起を有することが確認され、前記溶融層は、高さ1μm以下で且つアスペクト比が1以上2以下の乳頭状の突起を90%以上有することが確認された。このような乳頭状の突起は、十分な強度を持つ接合体が得られた溶融層に形成されるものであり、乳頭状の突起が前記界面から遊離している溶融層では十分な強度を持つ接合体が得られないことも確認された。

【0054】

また、乳頭状の突起が前記界面から遊離する否かは、溶接時に前記界面が加熱された際の最高到達温度がTiの結晶金属の融点の95%以下となっているか否かによって決まることも確認された。すなわち、前記最高到達温度がTiの結晶金属の融点の95%以下となる場合は乳頭状の突起が前記界面から遊離しないのに対し、前記最高到達温度がTiの結晶金属の融点の95%超となる場合は乳頭状の突起が前記界面から遊離する。

【0055】

例えば、結晶金属がWである場合、Wの融点の95%の温度でのZr(非晶質の主な元素)に対する拡散係数は1.269×10−8m2/秒である。つまり、前記界面の最高到達温度を、溶融した金属ガラスへの不純物拡散係数が1.269×10−8以下になるような温度とすることにより、乳頭状の突起が前記界面から遊離するのを抑制することができる。

【0056】

また、乳頭状の突起が前記界面から遊離すると、クラックの発生や靭性の低下の原因となる。言い換えると、乳頭状の突起を前記界面に形成することにより、強固な接合を幾何学的に得ることができる。

【0057】

乳頭状の突起は、普通の接合(brazing, soldering)において界面に観察される。異種材料の接合の場合、両方の拡散が起こるため、乳頭状の突起が生じる。この乳頭状の突起により、原子レベルの接合が可能となり、高い接合強度が得られる。しかしながら、乳頭状の突起の性質が脆性であれば、強度は低下する。本接合のサンプルは、三点曲げ試験の結果、接合部で破断が起こらなかったため、乳頭状の突起の性質は脆性ではない。

【実施例】

【0058】

(実施例1)

パルス通電接合条件について

接合条件は、トランス巻数比40、接合圧力170 MPa、金属ガラスの突出し長さ0.5 mm、結晶金属の突出し長さ3.0 mmと固定し、充電電圧を200-400 Vと変化させた。

(供試材)

Zr41Be23Ti14Cu12Ni10 / Cu

Zr41Be23Ti14Cu12Ni10 / Ni

Zr41Be23Ti14Cu12Ni10 / Fe

Zr41Be23Ti14Cu12Ni10 / Ti

Zr41Be23Ti14Cu12Ni10 / Zr

Zr41Be23Ti14Cu12Ni10 / Nb

Zr41Be23Ti14Cu12Ni10 / Ta

Zr41Be23Ti14Cu12Ni10 / W

【0059】

(使用装置)

パルス通電接合装置として図12に示す計装化パルス通電接合装置を用いた。同図において、参照符号10は、接合試料である金属ガラスと結晶金属を保持し、接合する箇所を示す。

【0060】

図13は、図12に示す接合する箇所10を拡大して示すもので、接合試料である金属ガラス11と結晶金属12を両方の通電ホルダーA,Bにそれぞれ取り付けている。参照符号d1とd2がそれぞれの試料の突出し長さを示す。

【0061】

(接合条件)

トランス巻数比を40、図13に示す両試料の突出し長さd1、d2をそれぞれ0.5mm、接合圧力を168MPa、充電電圧を120〜260Vとして、コンデンサ型電源にエネルギーを蓄え、トランスに瞬間的に放出して大電流を流し、接合部でのジュール発熱によって昇温を利用する。

【0062】

(接合評価方法)

接合結果の接合評価方法として、充電電圧による接合部の機械的性質に与える影響を三点曲げ試験によって行った。その結果を図14に示す。

図14は、本発明の実施例1による溶接方法によって金属ガラスと結晶金属とを接合した溶接接合体の強度を測定した結果を示すものであり、充電電圧(Charged voltage, VC/V)と曲げ応力(Bending stress, σMPa)との関係を示す図である。

【0063】

図14において、丸などが塗りつぶさているポイントは三点曲げ試験によって破断しなかったものを示しており、丸などが塗りつぶされていないポイントは三点曲げ試験によって破断したものを示している。

【0064】

図15(A)は、図14に示すTiの結晶金属についての三点曲げ試験を行った後の試料の写真であり、図15(B)は、図14に示すFeの結晶金属についての三点曲げ試験を行った後の試料の写真であり、図15(C)は、図14に示すNbの結晶金属についての三点曲げ試験を行った後の試料の写真である。

図15(A)〜(C)に示す三点曲げ試験後の外観写真は、Tiは320 V、Nbは280 V、Feは280 Vの条件における接合試料を示している。

【0065】

図14及び図15によれば、充電電圧200 Vでは、全ての接合材において接合性は極めて悪かったが、充電電圧の増加に伴い、接合強度の向上が見られた。特にTi, Zr, Nb, Taは、破断すること無く接合に成功できた。また、Wは、破断するもののNbと同程度の接合強度を示した。一方、Ni, Feは、強度は向上するものの、結晶金属の降伏強度以下で破断し、Cuは、全ての条件で接合性は極めて悪かった。また、Ni, Fe, Ti, Zr, Nbは、ある充電電圧以上で接合強度は低下した。

【0066】

(実施例2)

電子ビーム接合条件について

(供試材)

供試材は、表2に示すものを用いた。

【0067】

【表2】

【0068】

(電子ビーム照射方法)

図16に示すように、金属ガラス板(BMG)11と結晶金属板12を電子ビームによって突合せ溶接を行うに当たって、電子ビームの走査線13を突合せ面14から金属ガラス板11側へシフトし、そのシフト量を0−400μmとした。これにより、金属ガラス板11を加熱して溶融させた溶融層15を形成し、金属ガラス板11と結晶金属板12とを接合させる。

【0069】

(溶接条件)

電子ビームの照射は、加速電圧を60kV、ビーム電流値を 6mA、溶接速度(電子ビームの走査速度)を66mm/s、溶接入熱量を18J/mmに設定した。

【0070】

(接合評価方法)

接合結果の接合評価方法として、照射時間による接合部の機械的性質に与える影響を三点曲げ試験によって行った。その結果である接合強度を表2に示す。

【0071】

尚、本発明は上述した実施形態及び実施例に限定されるものではなく、本発明の主旨を逸脱しない範囲内で種々変更して実施することが可能である。

【符号の説明】

【0072】

1,11 金属ガラス

2,12 結晶金属

3 金属ガラスと結晶金属とを接触させた界面

4,15 溶融層(ビード)

5 電子ビーム

6 結晶金属がCuである場合の照射時間と濡れ率との関係

7 結晶金属がAlである場合の照射時間と濡れ率との関係

10 金属ガラスと結晶金属を保持して接合する箇所

13 電子ビームの走査線

14 突合せ面

【特許請求の範囲】

【請求項1】

ナノ結晶金属又はアモルファス金属からなる金属ガラスと結晶構造を有する結晶金属とを溶接する溶接方法を設計する設計方法であって、

前記溶接方法は、前記金属ガラスと前記結晶金属とを接触させた界面又はその界面近傍の前記金属ガラスにエネルギーを加え、前記金属ガラスを加熱して溶融させた溶融層を形成し、前記金属ガラスと前記結晶金属とを接合させる方法であり、前記金属ガラスと前記結晶金属とが接合された後の前記溶融層はガラス形成能を有しており、

前記設計方法は、前記金属ガラスの固体を再加熱するときのTTT曲線のノーズ時間が0.2秒以上のガラス形成能を有し、且つ、溶融していない前記結晶金属と溶融した前記金属ガラスとの濡れ率が25%以上となる前記金属ガラスの温度と、前記結晶金属の融点との温度範囲が100K以上であることを満たす金属ガラス及び結晶金属を選択することにより溶接方法を設計することを特徴とする溶接方法の設計方法。

【請求項2】

請求項1において、前記設計方法における前記濡れ率が25%以上となる前記金属ガラスの温度と、前記結晶金属の融点との温度範囲が450K以上であることを満たす金属ガラス及び結晶金属を選択することにより溶接方法を設計することを特徴とする溶接方法の設計方法。

【請求項3】

請求項1において、前記設計方法における前記濡れ率が25%以上となる前記金属ガラスの温度と、前記結晶金属の融点との温度範囲が800K以上であることを満たす金属ガラス及び結晶金属を選択することにより溶接方法を設計することを特徴とする溶接方法の設計方法。

【請求項4】

ナノ結晶金属又はアモルファス金属からなる金属ガラスと結晶構造を有する結晶金属とを溶接する溶接方法を設計する設計方法であって、

前記溶接方法は、前記金属ガラスと前記結晶金属とを接触させた界面又はその界面近傍の前記金属ガラスにエネルギーを加え、前記金属ガラスを加熱して溶融させた溶融層を形成し、前記金属ガラスと前記結晶金属とを接合させる方法であり、前記金属ガラスと前記結晶金属とが接合された後の前記溶融層はガラス形成能を有しており、

前記設計方法は、前記金属ガラスの固体を再加熱するときのTTT曲線のノーズ時間が0.2秒以上のガラス形成能を有し、且つ、溶融していない前記結晶金属と溶融した前記金属ガラスとの濡れ率が25%以上となる前記金属ガラスの温度と、前記結晶金属の融点との温度範囲が前記金属ガラスの融点の9.7%以上であることを満たす金属ガラス及び結晶金属を選択することにより溶接方法を設計することを特徴とする溶接方法の設計方法。

【請求項5】

請求項1乃至4のいずれか一項において、前記溶接方法は、溶接時に前記界面が加熱された際の最高到達温度が前記結晶金属の融点の95%以下となる方法であることを特徴とする溶接方法の設計方法。

【請求項6】

請求項1乃至5のいずれか一項において、前記金属ガラスと前記結晶金属とが接合された後の前記溶融層は、前記界面に接し且つ前記界面の前記金属ガラス側に位置する乳頭状の突起を有することを特徴とする溶接方法の設計方法。

【請求項7】

ナノ結晶金属又はアモルファス金属からなる金属ガラスと結晶構造を有する結晶金属とを接触させた界面又はその界面近傍の前記金属ガラスにエネルギーを加え、前記金属ガラスを加熱して溶融させた溶融層を形成し、前記金属ガラスと前記結晶金属とを接合させる溶接方法であって、

前記金属ガラスと前記結晶金属とが接合された後の前記溶融層はガラス形成能を有しており、

前記金属ガラスは、前記金属ガラスの固体を再加熱するときのTTT曲線のノーズ時間が0.2秒以上のガラス形成能を有しており、

前記金属ガラス及び前記結晶金属は、溶融していない前記結晶金属と溶融した前記金属ガラスとの濡れ率が25%以上となる前記金属ガラスの温度と、前記結晶金属の融点との温度範囲が500K以上であることを満たす材料によって構成されていることを特徴とする溶接方法。

【請求項8】

ナノ結晶金属又はアモルファス金属からなる金属ガラスと結晶構造を有する結晶金属とを接触させた界面又はその界面近傍の前記金属ガラスにエネルギーを加え、前記金属ガラスを加熱して溶融させた溶融層を形成し、前記金属ガラスと前記結晶金属とを接合させる溶接方法であって、

前記金属ガラスと前記結晶金属とが接合された後の前記溶融層はガラス形成能を有しており、

前記金属ガラスは、前記金属ガラスの固体を再加熱するときのTTT曲線のノーズ時間が0.2秒以上のガラス形成能を有しており、

前記金属ガラス及び前記結晶金属は、溶融していない前記結晶金属と溶融した前記金属ガラスとの濡れ率が25%以上となる前記金属ガラスの温度と、前記結晶金属の融点との温度範囲が前記金属ガラスの融点の48%以上であることを満たす材料によって構成されていることを特徴とする溶接方法。

【請求項9】

請求項7又は8において、前記溶接方法は、溶接時に前記界面が加熱された際の最高到達温度が前記結晶金属の融点の95%以下となる方法であることを特徴とする溶接方法。

【請求項10】

請求項7乃至9のいずれか一項において、前記金属ガラスと前記結晶金属とが接合された後の前記溶融層は、前記界面に接し且つ前記界面の前記金属ガラス側に位置する乳頭状の突起を有することを特徴とする溶接方法。

【請求項11】

請求項7乃至10のいずれか一項において、前記界面又はその界面近傍の前記金属ガラスに加えるエネルギーは、レーザー、電子ビーム又はパルス通電によるエネルギーであることを特徴とする溶接方法。

【請求項12】

ナノ結晶金属又はアモルファス金属からなる金属ガラスと結晶構造を有する結晶金属とを溶接によって接合させた溶接接合体であって、

前記金属ガラスと前記結晶金属とを接合した界面に前記溶接によって溶融層が形成されており、

前記溶融層は、前記界面に接し且つ前記界面の前記金属ガラス側に位置する乳頭状の突起を有しており、

前記溶融層は、ガラス形成能を有していることを特徴とする溶接接合体。

【請求項13】

請求項12において、前記乳頭状の突起は、高さ1μm以下で且つアスペクト比が1以上2以下であることを特徴とする溶接方法の設計方法。

【請求項14】

請求項12又は13において、前記金属ガラスは、前記金属ガラスの固体を再加熱するときのTTT曲線のノーズ時間が0.2秒以上のガラス形成能を有しており、

前記金属ガラス及び前記結晶金属は、溶融していない前記結晶金属と溶融した前記金属ガラスとの濡れ率が25%以上となる前記金属ガラスの温度と、前記結晶金属の融点との温度範囲が100K以上であることを満たす材料によって構成されていることを特徴とする溶接接合体。

【請求項15】

請求項12又は13において、前記金属ガラスは、前記金属ガラスの固体を再加熱するときのTTT曲線のノーズ時間が0.2秒以上のガラス形成能を有しており、

前記金属ガラス及び前記結晶金属は、溶融していない前記結晶金属と溶融した前記金属ガラスとの濡れ率が25%以上となる前記金属ガラスの温度と、前記結晶金属の融点との温度範囲が前記金属ガラスの融点の9.7%以上であることを満たす材料によって構成されていることを特徴とする溶接接合体。

【請求項16】

ナノ結晶金属又はアモルファス金属からなる金属ガラスと結晶構造を有する結晶金属とを溶接によって接合させた溶接接合体であって、

前記金属ガラスと前記結晶金属との接合面に前記溶接によって形成された溶融層は、ガラス形成能を有しており、

前記金属ガラスは、前記金属ガラスの固体を再加熱するときのTTT曲線のノーズ時間が0.2秒以上のガラス形成能を有しており、

前記金属ガラス及び前記結晶金属は、溶融していない前記結晶金属と溶融した前記金属ガラスとの濡れ率が25%以上となる前記金属ガラスの温度と、前記結晶金属の融点との温度範囲が500K以上であることを満たす材料によって構成されていることを特徴とする溶接接合体。

【請求項17】

ナノ結晶金属又はアモルファス金属からなる金属ガラスと結晶構造を有する結晶金属とを溶接によって接合させた溶接接合体であって、

前記金属ガラスと前記結晶金属との接合面に前記溶接によって形成された溶融層は、ガラス形成能を有しており、

前記金属ガラスは、前記金属ガラスの固体を再加熱するときのTTT曲線のノーズ時間が0.2秒以上のガラス形成能を有しており、

前記金属ガラス及び前記結晶金属は、溶融していない前記結晶金属と溶融した前記金属ガラスとの濡れ率が25%以上となる前記金属ガラスの温度と、前記結晶金属の融点との温度範囲が前記金属ガラスの融点の48%以上であることを満たす材料によって構成されていることを特徴とする溶接接合体。

【請求項1】

ナノ結晶金属又はアモルファス金属からなる金属ガラスと結晶構造を有する結晶金属とを溶接する溶接方法を設計する設計方法であって、

前記溶接方法は、前記金属ガラスと前記結晶金属とを接触させた界面又はその界面近傍の前記金属ガラスにエネルギーを加え、前記金属ガラスを加熱して溶融させた溶融層を形成し、前記金属ガラスと前記結晶金属とを接合させる方法であり、前記金属ガラスと前記結晶金属とが接合された後の前記溶融層はガラス形成能を有しており、

前記設計方法は、前記金属ガラスの固体を再加熱するときのTTT曲線のノーズ時間が0.2秒以上のガラス形成能を有し、且つ、溶融していない前記結晶金属と溶融した前記金属ガラスとの濡れ率が25%以上となる前記金属ガラスの温度と、前記結晶金属の融点との温度範囲が100K以上であることを満たす金属ガラス及び結晶金属を選択することにより溶接方法を設計することを特徴とする溶接方法の設計方法。

【請求項2】

請求項1において、前記設計方法における前記濡れ率が25%以上となる前記金属ガラスの温度と、前記結晶金属の融点との温度範囲が450K以上であることを満たす金属ガラス及び結晶金属を選択することにより溶接方法を設計することを特徴とする溶接方法の設計方法。

【請求項3】

請求項1において、前記設計方法における前記濡れ率が25%以上となる前記金属ガラスの温度と、前記結晶金属の融点との温度範囲が800K以上であることを満たす金属ガラス及び結晶金属を選択することにより溶接方法を設計することを特徴とする溶接方法の設計方法。

【請求項4】

ナノ結晶金属又はアモルファス金属からなる金属ガラスと結晶構造を有する結晶金属とを溶接する溶接方法を設計する設計方法であって、

前記溶接方法は、前記金属ガラスと前記結晶金属とを接触させた界面又はその界面近傍の前記金属ガラスにエネルギーを加え、前記金属ガラスを加熱して溶融させた溶融層を形成し、前記金属ガラスと前記結晶金属とを接合させる方法であり、前記金属ガラスと前記結晶金属とが接合された後の前記溶融層はガラス形成能を有しており、

前記設計方法は、前記金属ガラスの固体を再加熱するときのTTT曲線のノーズ時間が0.2秒以上のガラス形成能を有し、且つ、溶融していない前記結晶金属と溶融した前記金属ガラスとの濡れ率が25%以上となる前記金属ガラスの温度と、前記結晶金属の融点との温度範囲が前記金属ガラスの融点の9.7%以上であることを満たす金属ガラス及び結晶金属を選択することにより溶接方法を設計することを特徴とする溶接方法の設計方法。

【請求項5】

請求項1乃至4のいずれか一項において、前記溶接方法は、溶接時に前記界面が加熱された際の最高到達温度が前記結晶金属の融点の95%以下となる方法であることを特徴とする溶接方法の設計方法。

【請求項6】

請求項1乃至5のいずれか一項において、前記金属ガラスと前記結晶金属とが接合された後の前記溶融層は、前記界面に接し且つ前記界面の前記金属ガラス側に位置する乳頭状の突起を有することを特徴とする溶接方法の設計方法。

【請求項7】

ナノ結晶金属又はアモルファス金属からなる金属ガラスと結晶構造を有する結晶金属とを接触させた界面又はその界面近傍の前記金属ガラスにエネルギーを加え、前記金属ガラスを加熱して溶融させた溶融層を形成し、前記金属ガラスと前記結晶金属とを接合させる溶接方法であって、

前記金属ガラスと前記結晶金属とが接合された後の前記溶融層はガラス形成能を有しており、

前記金属ガラスは、前記金属ガラスの固体を再加熱するときのTTT曲線のノーズ時間が0.2秒以上のガラス形成能を有しており、

前記金属ガラス及び前記結晶金属は、溶融していない前記結晶金属と溶融した前記金属ガラスとの濡れ率が25%以上となる前記金属ガラスの温度と、前記結晶金属の融点との温度範囲が500K以上であることを満たす材料によって構成されていることを特徴とする溶接方法。

【請求項8】

ナノ結晶金属又はアモルファス金属からなる金属ガラスと結晶構造を有する結晶金属とを接触させた界面又はその界面近傍の前記金属ガラスにエネルギーを加え、前記金属ガラスを加熱して溶融させた溶融層を形成し、前記金属ガラスと前記結晶金属とを接合させる溶接方法であって、

前記金属ガラスと前記結晶金属とが接合された後の前記溶融層はガラス形成能を有しており、

前記金属ガラスは、前記金属ガラスの固体を再加熱するときのTTT曲線のノーズ時間が0.2秒以上のガラス形成能を有しており、

前記金属ガラス及び前記結晶金属は、溶融していない前記結晶金属と溶融した前記金属ガラスとの濡れ率が25%以上となる前記金属ガラスの温度と、前記結晶金属の融点との温度範囲が前記金属ガラスの融点の48%以上であることを満たす材料によって構成されていることを特徴とする溶接方法。

【請求項9】

請求項7又は8において、前記溶接方法は、溶接時に前記界面が加熱された際の最高到達温度が前記結晶金属の融点の95%以下となる方法であることを特徴とする溶接方法。

【請求項10】

請求項7乃至9のいずれか一項において、前記金属ガラスと前記結晶金属とが接合された後の前記溶融層は、前記界面に接し且つ前記界面の前記金属ガラス側に位置する乳頭状の突起を有することを特徴とする溶接方法。

【請求項11】

請求項7乃至10のいずれか一項において、前記界面又はその界面近傍の前記金属ガラスに加えるエネルギーは、レーザー、電子ビーム又はパルス通電によるエネルギーであることを特徴とする溶接方法。

【請求項12】

ナノ結晶金属又はアモルファス金属からなる金属ガラスと結晶構造を有する結晶金属とを溶接によって接合させた溶接接合体であって、

前記金属ガラスと前記結晶金属とを接合した界面に前記溶接によって溶融層が形成されており、

前記溶融層は、前記界面に接し且つ前記界面の前記金属ガラス側に位置する乳頭状の突起を有しており、

前記溶融層は、ガラス形成能を有していることを特徴とする溶接接合体。

【請求項13】

請求項12において、前記乳頭状の突起は、高さ1μm以下で且つアスペクト比が1以上2以下であることを特徴とする溶接方法の設計方法。

【請求項14】

請求項12又は13において、前記金属ガラスは、前記金属ガラスの固体を再加熱するときのTTT曲線のノーズ時間が0.2秒以上のガラス形成能を有しており、

前記金属ガラス及び前記結晶金属は、溶融していない前記結晶金属と溶融した前記金属ガラスとの濡れ率が25%以上となる前記金属ガラスの温度と、前記結晶金属の融点との温度範囲が100K以上であることを満たす材料によって構成されていることを特徴とする溶接接合体。

【請求項15】

請求項12又は13において、前記金属ガラスは、前記金属ガラスの固体を再加熱するときのTTT曲線のノーズ時間が0.2秒以上のガラス形成能を有しており、

前記金属ガラス及び前記結晶金属は、溶融していない前記結晶金属と溶融した前記金属ガラスとの濡れ率が25%以上となる前記金属ガラスの温度と、前記結晶金属の融点との温度範囲が前記金属ガラスの融点の9.7%以上であることを満たす材料によって構成されていることを特徴とする溶接接合体。

【請求項16】

ナノ結晶金属又はアモルファス金属からなる金属ガラスと結晶構造を有する結晶金属とを溶接によって接合させた溶接接合体であって、

前記金属ガラスと前記結晶金属との接合面に前記溶接によって形成された溶融層は、ガラス形成能を有しており、

前記金属ガラスは、前記金属ガラスの固体を再加熱するときのTTT曲線のノーズ時間が0.2秒以上のガラス形成能を有しており、

前記金属ガラス及び前記結晶金属は、溶融していない前記結晶金属と溶融した前記金属ガラスとの濡れ率が25%以上となる前記金属ガラスの温度と、前記結晶金属の融点との温度範囲が500K以上であることを満たす材料によって構成されていることを特徴とする溶接接合体。

【請求項17】

ナノ結晶金属又はアモルファス金属からなる金属ガラスと結晶構造を有する結晶金属とを溶接によって接合させた溶接接合体であって、

前記金属ガラスと前記結晶金属との接合面に前記溶接によって形成された溶融層は、ガラス形成能を有しており、

前記金属ガラスは、前記金属ガラスの固体を再加熱するときのTTT曲線のノーズ時間が0.2秒以上のガラス形成能を有しており、

前記金属ガラス及び前記結晶金属は、溶融していない前記結晶金属と溶融した前記金属ガラスとの濡れ率が25%以上となる前記金属ガラスの温度と、前記結晶金属の融点との温度範囲が前記金属ガラスの融点の48%以上であることを満たす材料によって構成されていることを特徴とする溶接接合体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図7】

【図8】

【図12】

【図13】

【図14】

【図16】

【図6】

【図9】

【図10】

【図11】

【図15】

【図2】

【図3】

【図4】

【図5】

【図7】

【図8】

【図12】

【図13】

【図14】

【図16】

【図6】

【図9】

【図10】

【図11】

【図15】

【公開番号】特開2010−227940(P2010−227940A)

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願番号】特願2009−74903(P2009−74903)

【出願日】平成21年3月25日(2009.3.25)

【出願人】(504159235)国立大学法人 熊本大学 (314)

【出願人】(000143628)株式会社黒木工業所 (17)

【出願人】(000003333)ボッシュ株式会社 (510)

【Fターム(参考)】

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願日】平成21年3月25日(2009.3.25)

【出願人】(504159235)国立大学法人 熊本大学 (314)

【出願人】(000143628)株式会社黒木工業所 (17)

【出願人】(000003333)ボッシュ株式会社 (510)

【Fターム(参考)】

[ Back to top ]