溶接方法及び溶接装置

【課題】ロータディスクを水平に突き合わせて下向き姿勢で溶接する際に、開先を流路とする対流性上昇気流によって溶接シールドガスが乱されることを防止できる溶接方法及び溶接装置を提供することを目的とする。

【解決手段】2つの筒状部材1を、筒軸方向を水平として突き合わせ、突き合わせ面8の外周に沿って形成された開先4を向くよう、突き合わせた2つの筒状部材1の上部に溶接トーチ6を下向き姿勢で配置し、突き合わせ面8の周囲をヒータで覆い予熱したうえで、2つの筒状部材1を回転させて溶接接合する溶接方法であって、筒状部材1の筒軸を中心として突き合わせ面8の外周に沿って形成された開先4内の、溶接トーチ6を配置した上部から筒状部材1の回転方向の前方側及び後方側のそれぞれ所定の中心角度離れた位置に、開先4内空間の周方向を分離するよう仕切り部材7を配置する。

【解決手段】2つの筒状部材1を、筒軸方向を水平として突き合わせ、突き合わせ面8の外周に沿って形成された開先4を向くよう、突き合わせた2つの筒状部材1の上部に溶接トーチ6を下向き姿勢で配置し、突き合わせ面8の周囲をヒータで覆い予熱したうえで、2つの筒状部材1を回転させて溶接接合する溶接方法であって、筒状部材1の筒軸を中心として突き合わせ面8の外周に沿って形成された開先4内の、溶接トーチ6を配置した上部から筒状部材1の回転方向の前方側及び後方側のそれぞれ所定の中心角度離れた位置に、開先4内空間の周方向を分離するよう仕切り部材7を配置する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水平に突き合わせた2つの筒状部材の継手部分の上部に溶接トーチを下向き姿勢で配置し、継手部分の周囲を予熱しながら筒状部材を回転させて継手部分を溶接する際に適用される溶接方法及び溶接装置に関するものである。

【背景技術】

【0002】

タービン用のロータなどは、分割した筒状部材を突き合わせ、突き合わせ部分の周囲に形成された開先に溶接施工を施して組み立てられる(特許文献1参照)。特許文献1では、軸線を垂直方向として蒸気タービンのロータディスク(筒状部材)を突き合わせ、突き合わせ部分に水平横向き姿勢で溶接トーチを配置してTIG溶接を行っている。初層溶接にTIG溶接トーチを用いたガスシールドアーク溶接方法を採用すると、高品質に溶接することができる。

【0003】

また、初層以降はサブアージアーク溶接を用いると高効率である。サブアージアーク溶接は、方法の制約上、下向き溶接施工のみ実施できる。初層をTIG溶接で実施し、その後の工程をサブアージアーク溶接で実施するためには、初めはロータを垂直に立てて水平TIG溶接を行い、その後、ロータを水平に倒して下向きサブマージアーク溶接を行う必要がある。

巨大なロータを垂直から水平に設置し直す作業は、多くの工数(作業量)がかかる。迅速に製品を作るためには、一度設置したロータを、溶接開始から終了まで移動させないほうが良い。よって、連続的にサブマージアーク溶接に移行するために、軸線を水平方向としてロータディスクを突き合わせ、突き合わせ部分に下向き姿勢で溶接トーチを配置して初層を溶接する方法の確立が望まれている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−201507号公報(段落[0038]、図2)

【発明の概要】

【発明が解決しようとする課題】

【0005】

ロータディスクを突き合わせて溶接する際、突き合わせ部分の周囲をパネルヒータなどで覆い、予熱処理を行う。そうすると、ロータ周辺の空気が、予熱されたロータによって暖められて熱膨張する。熱膨張した空気は体積が大きくなるため、ロータ周辺の空気密度が小さくなる。互いに密度の異なる気体間では、密度の小さい方に浮力が生じる。すなわち、ロータ周辺の空気に浮力が生じ、上方へ立ち上るような気流(対流性上昇気流)となる。

【0006】

ロータディスクを水平に突き合わせて下向き姿勢で溶接する場合、対流性上昇気流は、突き合わせ部の開先内にも発生する。突き合わせ部分(継手部分)の開先が対流性上昇気流の通路となると、ガスシールドアーク溶接施工中において、溶接シールドガスを乱す原因となる。対流性上昇気流によって溶接シールドガスが乱されると、溶融池周辺のアルゴンガス中の酸素濃度が上昇し、溶融金属中に酸素が混入してしまう。溶融金属中への酸素の混入は、ブローホール等の溶接欠陥が生じる可能性を高くする。

【0007】

本発明は、このような事情に鑑みてなされたものであって、ロータディスクを水平に突き合わせて下向き姿勢で溶接する際に、開先を流路とする対流性上昇気流によって溶接シールドガスが乱されることを防止できる溶接方法及び溶接装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明は、2つの筒状部材を、筒軸方向を水平として突き合わせ、突き合わせ面の外周に沿って形成された開先を向くよう、前記突き合わせた2つの筒状部材の上部に溶接トーチを下向き姿勢で配置し、前記突き合わせ面の周囲を電気またはガスを熱源とするヒータ等で覆い予熱したうえで、前記2つの筒状部材を回転させて溶接接合する溶接方法であって、前記筒状部材の筒軸を中心として前記突き合わせ面の外周に沿って形成された開先内の、前記溶接トーチを配置した前記上部から前記筒状部材の回転方向の前方側及び後方側のそれぞれ所定の中心角度離れた位置に、開先内空間の周方向を分離するよう仕切り部材を配置する溶接方法を提供する。

【0009】

また、本発明は、2つの筒状部材を、筒軸方向を水平として突き合わせ、突き合わせ面の外周に沿って形成された開先を向くよう、前記突き合わせた2つの筒状部材の上部に溶接トーチを下向き姿勢で配置し、前記突き合わせ面の周囲を電気またはガスを熱源とするヒータ等で覆い予熱したうえで、前記2つの筒状部材を回転させて溶接接合するための溶接装置であって、前記筒状部材の筒軸を中心として前記突き合わせ面の外周に沿って形成された開先内の、前記溶接トーチを配置した前記上部から前記筒状部材の回転方向の前方側及び後方側のそれぞれ所定の中心角度離れた位置に、開先内空間の周方向を分離するよう設置される仕切り部材を備えた溶接装置を提供する。

【0010】

溶接開先内の所定の位置に仕切り部材を設けることで、予熱により生じた対流性上昇気流が溶接部分へ侵入することを防止できるため、溶接シールドガスの乱れを低減することができる。その結果、溶接欠陥の発生を防止することが可能となる。

【0011】

上記発明の一態様において、前記仕切り部材を板状、くし状、またはブラシ状とすることが好ましい。

【0012】

板状の仕切り部材を、板面が開先幅方向に向くよう開先内の所定位置に配置することで、対流性上昇気流が溶接部分へ侵入することを防止できる。

くし状の仕切り部材は、各歯がフレキシブルに変形できるため、板状であるより開先底部に沿うように仕切り部材を開先内に設置することができる。それにより、開先底部が凹凸であった場合であっても、仕切り部材と開先との接触面に隙間を生じ難くすることが可能となる。その結果、仕切り部材と開先との密着度が向上する。

ブラシ状の仕切り部材は、くしの歯が奥行き方向に位置をずらして多層並べられたような構造となるため、くし状であるより対流性上昇気流が溶接部分へ侵入することを防止できる。これによって、仕切り部材のシール性能が向上する。

【0013】

上記発明の一態様において、前記仕切り部材を、金属を主とする材料から形成することが好ましい。

【0014】

仕切り部材を金属から形成することで、溶接によって高温となった場合でも仕切り部材の材質の変質を抑制することができる。これによって、仕切り部材としての機能の健全性を保つことができる。

【0015】

上記発明の一態様において、前記仕切り部材を、固定部材を介して前記溶接トーチに固定することが好ましい。

【0016】

開先内で溶接を進めていくと、開先底部に溶着金属が堆積するため、開先深さが徐々に浅くなる。仕切り部材を溶接トーチに固定することで、仕切り部材は、溶接トーチに追随して移動することができる。それによって、溶接作業者は従来通り溶接トーチの高さ位置を調整するだけで、開先深さの変化に対応することができるため、仕切り部材の高さ位置を制御する必要がない。

【0017】

上記発明の一態様において、前記溶接トーチに前記固定部材の一端部を固定し、前記仕切り部材に前記固定部材の他端部を回動可能に固定し、且つ、前記他端部を固定した固定部よりも前記溶接トーチ側で、前記仕切り部材及び前記固定部材を弾性部材で接続することが好ましい。

【0018】

仕切り部材を回動可能に固定し、固定部材と仕切り部材とを溶接トーチ側で弾性部材によって接続することで、仕切り部材を2点で押さえつけることができる。また、弾性部材で接続することで、直径の異なる筒状部材における溶接開先に対しても適切な角度で仕切り部材を沿わせることができる。その結果、溶接作業者は仕切り部材の角度を制御する必要がなくなる。

【発明の効果】

【0019】

本発明は、筒状部材を水平に突き合わせて下向き姿勢で溶接する際に、開先を流路とする対流性上昇気流によって溶接シールドガスが乱されることを防止することができる。

【図面の簡単な説明】

【0020】

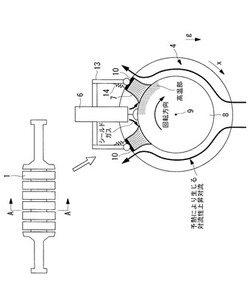

【図1】組立後のタービン用ロータの側面図である。

【図2】溶接施工前のロータディスクを突き合わせた状態の突き合わせ部の拡大図である。

【図3】本実施形態に係る溶接装置が配置された突き合わせ部の断面図である。

【図4】酸素濃度解析の結果を示すグラフである。

【図5】対流性上昇気流の速度ベクトルのコンター図である。

【図6】開先と仕切り部材との間に生じる隙間のイメージ図である。

【図7】開先に押し付けたくし状の仕切り部材のイメージ図である。

【図8】仕切り部材が開先に挟まれているイメージ図である。

【図9】仕切り部材の固定例を示す図である。

【図10】弾性部材の設置例を示す図である。

【発明を実施するための形態】

【0021】

以下に、本発明に係る溶接方法及び溶接装置の一実施形態について、ガスタービンや蒸気タービンなどのタービン用ロータの組み立てを例として説明する。図1に、組立後のタービン用ロータの側面図を示す。図1では、説明の簡略化のため、ロータ表面の翼などの記載は省略する。タービン用ロータは、複数のロータディスク(筒状部材)1が同軸に突き合わせて並べられており、突き合わせ部2が溶接施工されてロータディスク同士が接合された構成とされる。

【0022】

本実施形態に係る溶接方法では、まず、溶接する2つのロータディスク1を、筒軸3を水平として突き合わせて配置する。図2に、溶接施工前のロータディスクを突き合わせた状態の突き合わせ部2の拡大図を示す。ロータディスク1の突き合わせ部2には、突き合わせ面の外周に沿って開先4が形成されている。次に、突き合わせ部2の周囲を電気またはガスを熱源とするヒータ等の予熱ヒータ5で覆い、150℃〜300℃で予熱処理を行う。

【0023】

続いて、開先内に溶接できるよう、溶接トーチをロータディスクの上部に下向き姿勢で配置する。図3に、本実施形態に係る溶接装置が配置された突き合わせ部の断面(図3のA−A断面)図を示す。本実施形態では、水平にしたロータディスク1の重力方向側(g)を下、重力方向の逆側を上と定義する。溶接トーチ6は固定された状態で、ロータディスク1を回転させ、突き合わせ部2の開先4にガスシールドアーク溶接を施す。

【0024】

開先4内には、溶接トーチ6を挟んで所定の位置に、開先内空間の周方向を分離するよう仕切り部材7を配置する。仕切り部材7は、ロータディスク1の回転方向の前方側及び後方側にそれぞれ設ける。所定の位置は、溶接トーチ6を配置したロータディスク1の上部を基準として、突き合わせ面8の中心9から所定の中心角度離れた位置とする。突き合わせ面8が円状である場合、所定の位置は、中心角20°〜30°離れた位置の円弧上とする。

【0025】

ここで、仕切り部材を設けることによる効果を示す。数値流体力学解析(CFD解析)を用いて、仕切り部材を設けた場合のタングステン電極周辺(溶接方向前方10mm、後方20mm、高さ10mm)の酸素濃度解析を実施した。結果を図4に示す。同図において、横軸がワイヤ部からの距離、縦軸が酸素濃度である。図4によれば、仕切り部材を設けることでタングステン電極周辺の酸素濃度を抑制することができた。

【0026】

次に、仕切り部材を配置する所定の位置の設定根拠を説明する。CFD解析を用いて、突き合わせた2つのロータディスクの予熱処理のシミュレーションを実施した。CFD解析条件は、壁面温度:180℃、周囲環境温度:20℃、ロータ回転速度:2.58rpmとした。図5に、対流性上昇気流の速度ベクトルのコンター図を示す。図5によれば、開先上部において対流性上昇気流の速度が大きくなった。また、図5によれば、流体の粘性により、対流性上昇気流は、上昇の過程で開先から剥離せず、突き合わせ部の上部付近まで回り込むような挙動を示すことが明らかとなった。図5によれば、速度の大きな対流性上昇気流は、上部を基準として中心角が20°〜30°離れた円弧上まで回り込んでいた。上記結果から、突き合わせ面が円状である場合、円の頂点(上部)から20°〜30°の位置に仕切り部材を配置することで、対流性上昇気流を最も効果的に遮蔽することができる。

【0027】

次に、本実施形態に係る溶接装置について説明する。

溶接装置は、仕切り部材7を備えている。仕切り部材7は、板状、くし状、またはブラシ状のいずれかの形状とされると良い。例えば、仕切り部材7aは、基部10に、開先幅及び開先深さに対応する面を有する板状の遮蔽部11が取り付けられた構造とされる。板状の遮蔽部材を備えた仕切り部材(以下板状の仕切り部材と称す)7aは、板面が開先幅w方向に沿うよう開先4内の所定位置に配置されることで、対流性上昇気流が溶接トーチ6側へと流れることを防止できる。

【0028】

例えば、仕切り部材7は、上記遮蔽部11が開先の深さ方向dに沿って複数の歯に分割されたくし状構造とされても良い。遮蔽部11をくし状とした仕切り部材(以下、くし状の仕切り部材と称す)7bは、開先底部12に接触する仕切り部材7bの端部がフレキシブルとなる。開先4内で溶接を進めると、開先底部12に溶接されたビードが波目模様となり、図6に示すように仕切り部材7aと開先底部12との間に隙間が生じる恐れがある。これに対し、くし状の仕切り部材7bを押し付けて開先4内に挿入することで、図7に示すように仕切り部材7bの端部が変形するため、仕切り部材7と開先4との密着性を高めることができる。仕切り部材7と開先4との間に隙間が生じた場合には、そこを通過する対流性上昇気流の速度が大きくなり、シールドガスを乱す恐れがあるが、仕切り部材7をくし状とすることで、隙間を極力低減することが可能となる。

【0029】

例えば、仕切り部材7は、上記遮蔽部11が分割された歯が、開先幅方向w及び開先周方向xに位置をずらしながら多層に並べられたブラシ状構造とされても良い。遮蔽部11がブラシ状の仕切り部材(以下、ブラシ状の仕切り部材と称す)は、開先4に押し付けたときのシール性が向上する。また、開先4内に溶接を進めると、ロータディスク1の母材が溶接熱により変形し、開先幅が徐々に狭くなり、開先4に仕切り部材7が挟まれてしまい、溶接施工自体が不可能な事態に陥る恐れがある(図8参照)。これに対し、仕切り部材7をブラシ状とすることで、開先幅の変化に対応しつつ、より確実に対流性上昇気流を遮断することが可能となる。

【0030】

仕切り部材7は、金属を主とする材料から形成することが好ましい。金属は、高温耐性があるものから選定すると良い。開先4に溶接を進めた場合、開先4が高温状態となる。これに対し、仕切り部材7を高温耐性の金属から形成することで、溶接熱により仕切り部材7が変質するのを防止することができる。高温耐性の金属材料は、SUS304などとされる。

【0031】

仕切り部材7は、固定部材13を介して溶接トーチ6に固定されていることが好ましい。固定例を図9に示す。図9(a)では、固定部材はL字型の固定棒とされる。固定棒の一端部は溶接トーチに固定されている。固定棒の他端部は仕切り部材の基部10に固定されている。溶接トーチ6に固定された仕切り部材7は、溶接トーチ6に追随して移動することができる(図9(b)参照)。

【0032】

開先4に溶接を進めると、開先底部12に溶着金属が堆積されるため、開先深さが徐々に浅くなる。よって、溶接トーチ及び仕切り部材の設置高さを、開先の深さの変化yに対応させて都度調整する必要がある。溶接トーチ6と仕切り部材7とが独立している場合、溶接作業者はそれぞれに対して高さを調整しなくてはならず、作業性が損なわれる。これに対し、仕切り部材7を溶接トーチ6に固定することで、溶接作業者は通常通り溶接トーチ6の高さを調整しさえすれば、仕切り部材7も付随的に高さ調整することができる。よって、仕切り部材7を溶接装置に追加することによって作業性の低下は生じない。

【0033】

仕切り部材7を固定部材13に固定する際、回動可能に固定することが好ましい。その場合、固定部材13よりも溶接トーチ6側で、仕切り部材7の基部10と固定部材13とを弾性部材14で接続すると良い。弾性部材14は、例えばバネなどとされる。弾性部材の設置例を図10(a)に示す。上述のように、開先4に溶接を進めると開先深さdが徐々に浅くなる。すなわち、開先4が形成された突き合わせ部2の半径が徐々に大きくなる。これに対し、仕切り部材7を回動可能に溶接トーチに固定することで、半径の変化に対応して仕切り部材7の角度を変えることができる。弾性部材14は、仕切り部材7の溶接トーチ6側を押さえる役割を果たす(図10(b)参照)。これによって、溶接作業者は、通常通り溶接トーチ6の高さ位置を調整しさえすれば、仕切り部材7を常に適切な角度に保つことができる。よって、仕切り部材7を溶接装置に追加することによって作業性の低下は生じない。

【符号の説明】

【0034】

1 筒状部材(ロータディスク)

2 突き合わせ部

3 筒軸

4 開先

5 予熱ヒータ

6 溶接トーチ

7,7a,7b 仕切り部材

8 突き合わせ面

9 突き合わせ面の中心

10 基部

11 遮蔽部

12 開先底部

13 固定部材

14 弾性部材

【技術分野】

【0001】

本発明は、水平に突き合わせた2つの筒状部材の継手部分の上部に溶接トーチを下向き姿勢で配置し、継手部分の周囲を予熱しながら筒状部材を回転させて継手部分を溶接する際に適用される溶接方法及び溶接装置に関するものである。

【背景技術】

【0002】

タービン用のロータなどは、分割した筒状部材を突き合わせ、突き合わせ部分の周囲に形成された開先に溶接施工を施して組み立てられる(特許文献1参照)。特許文献1では、軸線を垂直方向として蒸気タービンのロータディスク(筒状部材)を突き合わせ、突き合わせ部分に水平横向き姿勢で溶接トーチを配置してTIG溶接を行っている。初層溶接にTIG溶接トーチを用いたガスシールドアーク溶接方法を採用すると、高品質に溶接することができる。

【0003】

また、初層以降はサブアージアーク溶接を用いると高効率である。サブアージアーク溶接は、方法の制約上、下向き溶接施工のみ実施できる。初層をTIG溶接で実施し、その後の工程をサブアージアーク溶接で実施するためには、初めはロータを垂直に立てて水平TIG溶接を行い、その後、ロータを水平に倒して下向きサブマージアーク溶接を行う必要がある。

巨大なロータを垂直から水平に設置し直す作業は、多くの工数(作業量)がかかる。迅速に製品を作るためには、一度設置したロータを、溶接開始から終了まで移動させないほうが良い。よって、連続的にサブマージアーク溶接に移行するために、軸線を水平方向としてロータディスクを突き合わせ、突き合わせ部分に下向き姿勢で溶接トーチを配置して初層を溶接する方法の確立が望まれている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−201507号公報(段落[0038]、図2)

【発明の概要】

【発明が解決しようとする課題】

【0005】

ロータディスクを突き合わせて溶接する際、突き合わせ部分の周囲をパネルヒータなどで覆い、予熱処理を行う。そうすると、ロータ周辺の空気が、予熱されたロータによって暖められて熱膨張する。熱膨張した空気は体積が大きくなるため、ロータ周辺の空気密度が小さくなる。互いに密度の異なる気体間では、密度の小さい方に浮力が生じる。すなわち、ロータ周辺の空気に浮力が生じ、上方へ立ち上るような気流(対流性上昇気流)となる。

【0006】

ロータディスクを水平に突き合わせて下向き姿勢で溶接する場合、対流性上昇気流は、突き合わせ部の開先内にも発生する。突き合わせ部分(継手部分)の開先が対流性上昇気流の通路となると、ガスシールドアーク溶接施工中において、溶接シールドガスを乱す原因となる。対流性上昇気流によって溶接シールドガスが乱されると、溶融池周辺のアルゴンガス中の酸素濃度が上昇し、溶融金属中に酸素が混入してしまう。溶融金属中への酸素の混入は、ブローホール等の溶接欠陥が生じる可能性を高くする。

【0007】

本発明は、このような事情に鑑みてなされたものであって、ロータディスクを水平に突き合わせて下向き姿勢で溶接する際に、開先を流路とする対流性上昇気流によって溶接シールドガスが乱されることを防止できる溶接方法及び溶接装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明は、2つの筒状部材を、筒軸方向を水平として突き合わせ、突き合わせ面の外周に沿って形成された開先を向くよう、前記突き合わせた2つの筒状部材の上部に溶接トーチを下向き姿勢で配置し、前記突き合わせ面の周囲を電気またはガスを熱源とするヒータ等で覆い予熱したうえで、前記2つの筒状部材を回転させて溶接接合する溶接方法であって、前記筒状部材の筒軸を中心として前記突き合わせ面の外周に沿って形成された開先内の、前記溶接トーチを配置した前記上部から前記筒状部材の回転方向の前方側及び後方側のそれぞれ所定の中心角度離れた位置に、開先内空間の周方向を分離するよう仕切り部材を配置する溶接方法を提供する。

【0009】

また、本発明は、2つの筒状部材を、筒軸方向を水平として突き合わせ、突き合わせ面の外周に沿って形成された開先を向くよう、前記突き合わせた2つの筒状部材の上部に溶接トーチを下向き姿勢で配置し、前記突き合わせ面の周囲を電気またはガスを熱源とするヒータ等で覆い予熱したうえで、前記2つの筒状部材を回転させて溶接接合するための溶接装置であって、前記筒状部材の筒軸を中心として前記突き合わせ面の外周に沿って形成された開先内の、前記溶接トーチを配置した前記上部から前記筒状部材の回転方向の前方側及び後方側のそれぞれ所定の中心角度離れた位置に、開先内空間の周方向を分離するよう設置される仕切り部材を備えた溶接装置を提供する。

【0010】

溶接開先内の所定の位置に仕切り部材を設けることで、予熱により生じた対流性上昇気流が溶接部分へ侵入することを防止できるため、溶接シールドガスの乱れを低減することができる。その結果、溶接欠陥の発生を防止することが可能となる。

【0011】

上記発明の一態様において、前記仕切り部材を板状、くし状、またはブラシ状とすることが好ましい。

【0012】

板状の仕切り部材を、板面が開先幅方向に向くよう開先内の所定位置に配置することで、対流性上昇気流が溶接部分へ侵入することを防止できる。

くし状の仕切り部材は、各歯がフレキシブルに変形できるため、板状であるより開先底部に沿うように仕切り部材を開先内に設置することができる。それにより、開先底部が凹凸であった場合であっても、仕切り部材と開先との接触面に隙間を生じ難くすることが可能となる。その結果、仕切り部材と開先との密着度が向上する。

ブラシ状の仕切り部材は、くしの歯が奥行き方向に位置をずらして多層並べられたような構造となるため、くし状であるより対流性上昇気流が溶接部分へ侵入することを防止できる。これによって、仕切り部材のシール性能が向上する。

【0013】

上記発明の一態様において、前記仕切り部材を、金属を主とする材料から形成することが好ましい。

【0014】

仕切り部材を金属から形成することで、溶接によって高温となった場合でも仕切り部材の材質の変質を抑制することができる。これによって、仕切り部材としての機能の健全性を保つことができる。

【0015】

上記発明の一態様において、前記仕切り部材を、固定部材を介して前記溶接トーチに固定することが好ましい。

【0016】

開先内で溶接を進めていくと、開先底部に溶着金属が堆積するため、開先深さが徐々に浅くなる。仕切り部材を溶接トーチに固定することで、仕切り部材は、溶接トーチに追随して移動することができる。それによって、溶接作業者は従来通り溶接トーチの高さ位置を調整するだけで、開先深さの変化に対応することができるため、仕切り部材の高さ位置を制御する必要がない。

【0017】

上記発明の一態様において、前記溶接トーチに前記固定部材の一端部を固定し、前記仕切り部材に前記固定部材の他端部を回動可能に固定し、且つ、前記他端部を固定した固定部よりも前記溶接トーチ側で、前記仕切り部材及び前記固定部材を弾性部材で接続することが好ましい。

【0018】

仕切り部材を回動可能に固定し、固定部材と仕切り部材とを溶接トーチ側で弾性部材によって接続することで、仕切り部材を2点で押さえつけることができる。また、弾性部材で接続することで、直径の異なる筒状部材における溶接開先に対しても適切な角度で仕切り部材を沿わせることができる。その結果、溶接作業者は仕切り部材の角度を制御する必要がなくなる。

【発明の効果】

【0019】

本発明は、筒状部材を水平に突き合わせて下向き姿勢で溶接する際に、開先を流路とする対流性上昇気流によって溶接シールドガスが乱されることを防止することができる。

【図面の簡単な説明】

【0020】

【図1】組立後のタービン用ロータの側面図である。

【図2】溶接施工前のロータディスクを突き合わせた状態の突き合わせ部の拡大図である。

【図3】本実施形態に係る溶接装置が配置された突き合わせ部の断面図である。

【図4】酸素濃度解析の結果を示すグラフである。

【図5】対流性上昇気流の速度ベクトルのコンター図である。

【図6】開先と仕切り部材との間に生じる隙間のイメージ図である。

【図7】開先に押し付けたくし状の仕切り部材のイメージ図である。

【図8】仕切り部材が開先に挟まれているイメージ図である。

【図9】仕切り部材の固定例を示す図である。

【図10】弾性部材の設置例を示す図である。

【発明を実施するための形態】

【0021】

以下に、本発明に係る溶接方法及び溶接装置の一実施形態について、ガスタービンや蒸気タービンなどのタービン用ロータの組み立てを例として説明する。図1に、組立後のタービン用ロータの側面図を示す。図1では、説明の簡略化のため、ロータ表面の翼などの記載は省略する。タービン用ロータは、複数のロータディスク(筒状部材)1が同軸に突き合わせて並べられており、突き合わせ部2が溶接施工されてロータディスク同士が接合された構成とされる。

【0022】

本実施形態に係る溶接方法では、まず、溶接する2つのロータディスク1を、筒軸3を水平として突き合わせて配置する。図2に、溶接施工前のロータディスクを突き合わせた状態の突き合わせ部2の拡大図を示す。ロータディスク1の突き合わせ部2には、突き合わせ面の外周に沿って開先4が形成されている。次に、突き合わせ部2の周囲を電気またはガスを熱源とするヒータ等の予熱ヒータ5で覆い、150℃〜300℃で予熱処理を行う。

【0023】

続いて、開先内に溶接できるよう、溶接トーチをロータディスクの上部に下向き姿勢で配置する。図3に、本実施形態に係る溶接装置が配置された突き合わせ部の断面(図3のA−A断面)図を示す。本実施形態では、水平にしたロータディスク1の重力方向側(g)を下、重力方向の逆側を上と定義する。溶接トーチ6は固定された状態で、ロータディスク1を回転させ、突き合わせ部2の開先4にガスシールドアーク溶接を施す。

【0024】

開先4内には、溶接トーチ6を挟んで所定の位置に、開先内空間の周方向を分離するよう仕切り部材7を配置する。仕切り部材7は、ロータディスク1の回転方向の前方側及び後方側にそれぞれ設ける。所定の位置は、溶接トーチ6を配置したロータディスク1の上部を基準として、突き合わせ面8の中心9から所定の中心角度離れた位置とする。突き合わせ面8が円状である場合、所定の位置は、中心角20°〜30°離れた位置の円弧上とする。

【0025】

ここで、仕切り部材を設けることによる効果を示す。数値流体力学解析(CFD解析)を用いて、仕切り部材を設けた場合のタングステン電極周辺(溶接方向前方10mm、後方20mm、高さ10mm)の酸素濃度解析を実施した。結果を図4に示す。同図において、横軸がワイヤ部からの距離、縦軸が酸素濃度である。図4によれば、仕切り部材を設けることでタングステン電極周辺の酸素濃度を抑制することができた。

【0026】

次に、仕切り部材を配置する所定の位置の設定根拠を説明する。CFD解析を用いて、突き合わせた2つのロータディスクの予熱処理のシミュレーションを実施した。CFD解析条件は、壁面温度:180℃、周囲環境温度:20℃、ロータ回転速度:2.58rpmとした。図5に、対流性上昇気流の速度ベクトルのコンター図を示す。図5によれば、開先上部において対流性上昇気流の速度が大きくなった。また、図5によれば、流体の粘性により、対流性上昇気流は、上昇の過程で開先から剥離せず、突き合わせ部の上部付近まで回り込むような挙動を示すことが明らかとなった。図5によれば、速度の大きな対流性上昇気流は、上部を基準として中心角が20°〜30°離れた円弧上まで回り込んでいた。上記結果から、突き合わせ面が円状である場合、円の頂点(上部)から20°〜30°の位置に仕切り部材を配置することで、対流性上昇気流を最も効果的に遮蔽することができる。

【0027】

次に、本実施形態に係る溶接装置について説明する。

溶接装置は、仕切り部材7を備えている。仕切り部材7は、板状、くし状、またはブラシ状のいずれかの形状とされると良い。例えば、仕切り部材7aは、基部10に、開先幅及び開先深さに対応する面を有する板状の遮蔽部11が取り付けられた構造とされる。板状の遮蔽部材を備えた仕切り部材(以下板状の仕切り部材と称す)7aは、板面が開先幅w方向に沿うよう開先4内の所定位置に配置されることで、対流性上昇気流が溶接トーチ6側へと流れることを防止できる。

【0028】

例えば、仕切り部材7は、上記遮蔽部11が開先の深さ方向dに沿って複数の歯に分割されたくし状構造とされても良い。遮蔽部11をくし状とした仕切り部材(以下、くし状の仕切り部材と称す)7bは、開先底部12に接触する仕切り部材7bの端部がフレキシブルとなる。開先4内で溶接を進めると、開先底部12に溶接されたビードが波目模様となり、図6に示すように仕切り部材7aと開先底部12との間に隙間が生じる恐れがある。これに対し、くし状の仕切り部材7bを押し付けて開先4内に挿入することで、図7に示すように仕切り部材7bの端部が変形するため、仕切り部材7と開先4との密着性を高めることができる。仕切り部材7と開先4との間に隙間が生じた場合には、そこを通過する対流性上昇気流の速度が大きくなり、シールドガスを乱す恐れがあるが、仕切り部材7をくし状とすることで、隙間を極力低減することが可能となる。

【0029】

例えば、仕切り部材7は、上記遮蔽部11が分割された歯が、開先幅方向w及び開先周方向xに位置をずらしながら多層に並べられたブラシ状構造とされても良い。遮蔽部11がブラシ状の仕切り部材(以下、ブラシ状の仕切り部材と称す)は、開先4に押し付けたときのシール性が向上する。また、開先4内に溶接を進めると、ロータディスク1の母材が溶接熱により変形し、開先幅が徐々に狭くなり、開先4に仕切り部材7が挟まれてしまい、溶接施工自体が不可能な事態に陥る恐れがある(図8参照)。これに対し、仕切り部材7をブラシ状とすることで、開先幅の変化に対応しつつ、より確実に対流性上昇気流を遮断することが可能となる。

【0030】

仕切り部材7は、金属を主とする材料から形成することが好ましい。金属は、高温耐性があるものから選定すると良い。開先4に溶接を進めた場合、開先4が高温状態となる。これに対し、仕切り部材7を高温耐性の金属から形成することで、溶接熱により仕切り部材7が変質するのを防止することができる。高温耐性の金属材料は、SUS304などとされる。

【0031】

仕切り部材7は、固定部材13を介して溶接トーチ6に固定されていることが好ましい。固定例を図9に示す。図9(a)では、固定部材はL字型の固定棒とされる。固定棒の一端部は溶接トーチに固定されている。固定棒の他端部は仕切り部材の基部10に固定されている。溶接トーチ6に固定された仕切り部材7は、溶接トーチ6に追随して移動することができる(図9(b)参照)。

【0032】

開先4に溶接を進めると、開先底部12に溶着金属が堆積されるため、開先深さが徐々に浅くなる。よって、溶接トーチ及び仕切り部材の設置高さを、開先の深さの変化yに対応させて都度調整する必要がある。溶接トーチ6と仕切り部材7とが独立している場合、溶接作業者はそれぞれに対して高さを調整しなくてはならず、作業性が損なわれる。これに対し、仕切り部材7を溶接トーチ6に固定することで、溶接作業者は通常通り溶接トーチ6の高さを調整しさえすれば、仕切り部材7も付随的に高さ調整することができる。よって、仕切り部材7を溶接装置に追加することによって作業性の低下は生じない。

【0033】

仕切り部材7を固定部材13に固定する際、回動可能に固定することが好ましい。その場合、固定部材13よりも溶接トーチ6側で、仕切り部材7の基部10と固定部材13とを弾性部材14で接続すると良い。弾性部材14は、例えばバネなどとされる。弾性部材の設置例を図10(a)に示す。上述のように、開先4に溶接を進めると開先深さdが徐々に浅くなる。すなわち、開先4が形成された突き合わせ部2の半径が徐々に大きくなる。これに対し、仕切り部材7を回動可能に溶接トーチに固定することで、半径の変化に対応して仕切り部材7の角度を変えることができる。弾性部材14は、仕切り部材7の溶接トーチ6側を押さえる役割を果たす(図10(b)参照)。これによって、溶接作業者は、通常通り溶接トーチ6の高さ位置を調整しさえすれば、仕切り部材7を常に適切な角度に保つことができる。よって、仕切り部材7を溶接装置に追加することによって作業性の低下は生じない。

【符号の説明】

【0034】

1 筒状部材(ロータディスク)

2 突き合わせ部

3 筒軸

4 開先

5 予熱ヒータ

6 溶接トーチ

7,7a,7b 仕切り部材

8 突き合わせ面

9 突き合わせ面の中心

10 基部

11 遮蔽部

12 開先底部

13 固定部材

14 弾性部材

【特許請求の範囲】

【請求項1】

2つの筒状部材を、筒軸方向を水平として突き合わせ、

突き合わせ面の外周に沿って形成された開先を向くよう、前記突き合わせた2つの筒状部材の上部に溶接トーチを下向き姿勢で配置し、

前記突き合わせ面の周囲を覆い予熱したうえで、

前記2つの筒状部材を回転させて溶接接合する溶接方法であって、

前記筒状部材の筒軸を中心として前記突き合わせ面の外周に沿って形成された開先内の、前記溶接トーチを配置した前記上部から前記筒状部材の回転方向の前方側及び後方側のそれぞれ所定の中心角度離れた位置に、開先内空間の周方向を分離するよう仕切り部材を配置する溶接方法。

【請求項2】

前記仕切り部材を板状、くし状、またはブラシ状とする請求項1に記載の溶接方法。

【請求項3】

前記仕切り部材を、金属を主とする材料から形成する請求項1または請求項2に記載の溶接方法。

【請求項4】

前記仕切り部材を、固定部材を介して前記溶接トーチに固定する請求項1乃至請求項3のいずれかに記載の溶接方法。

【請求項5】

前記溶接トーチに前記固定部材の一端部を固定し、

前記仕切り部材に前記固定部材の他端部を回動可能に固定し、且つ、

前記他端部を固定した固定部よりも前記溶接トーチ側で、前記仕切り部材及び前記固定部材を弾性部材で接続する請求項1乃至請求項4のいずれかに記載の溶接方法。

【請求項6】

2つの筒状部材を、筒軸方向を水平として突き合わせ、

突き合わせ面の外周に沿って形成された開先を向くよう、前記突き合わせた2つの筒状部材の上部に溶接トーチを下向き姿勢で配置し、

前記突き合わせ面の周囲を覆い予熱したうえで、

前記2つの筒状部材を回転させて溶接接合するための溶接装置であって、

前記筒状部材の筒軸を中心として前記突き合わせ面の外周に沿って形成された開先内の、前記溶接トーチを配置した前記上部から前記筒状部材の回転方向の前方側及び後方側のそれぞれ所定の中心角度離れた位置に、開先内空間の周方向を分離するよう設置される仕切り部材を備えた溶接装置。

【請求項7】

前記仕切り部材が板状、くし状、またはブラシ状とされる請求項6に記載の溶接装置。

【請求項8】

前記仕切り部材が、金属を主とする材料から形成される請求項6または請求項7に記載の溶接装置。

【請求項9】

前記仕切り部材が、固定部材を介して前記溶接トーチに固定される請求項6乃至請求項8のいずれかに記載の溶接装置。

【請求項10】

前記溶接トーチに前記固定部材の一端部が固定され、

前記仕切り部材に前記固定部材の他端部が回動可能に固定され、且つ、

前記他端部を固定した固定部よりも前記溶接トーチ側で、前記仕切り部材及び前記固定部材が弾性部材で接続される請求項6乃至請求項9のいずれかに記載の溶接装置。

【請求項1】

2つの筒状部材を、筒軸方向を水平として突き合わせ、

突き合わせ面の外周に沿って形成された開先を向くよう、前記突き合わせた2つの筒状部材の上部に溶接トーチを下向き姿勢で配置し、

前記突き合わせ面の周囲を覆い予熱したうえで、

前記2つの筒状部材を回転させて溶接接合する溶接方法であって、

前記筒状部材の筒軸を中心として前記突き合わせ面の外周に沿って形成された開先内の、前記溶接トーチを配置した前記上部から前記筒状部材の回転方向の前方側及び後方側のそれぞれ所定の中心角度離れた位置に、開先内空間の周方向を分離するよう仕切り部材を配置する溶接方法。

【請求項2】

前記仕切り部材を板状、くし状、またはブラシ状とする請求項1に記載の溶接方法。

【請求項3】

前記仕切り部材を、金属を主とする材料から形成する請求項1または請求項2に記載の溶接方法。

【請求項4】

前記仕切り部材を、固定部材を介して前記溶接トーチに固定する請求項1乃至請求項3のいずれかに記載の溶接方法。

【請求項5】

前記溶接トーチに前記固定部材の一端部を固定し、

前記仕切り部材に前記固定部材の他端部を回動可能に固定し、且つ、

前記他端部を固定した固定部よりも前記溶接トーチ側で、前記仕切り部材及び前記固定部材を弾性部材で接続する請求項1乃至請求項4のいずれかに記載の溶接方法。

【請求項6】

2つの筒状部材を、筒軸方向を水平として突き合わせ、

突き合わせ面の外周に沿って形成された開先を向くよう、前記突き合わせた2つの筒状部材の上部に溶接トーチを下向き姿勢で配置し、

前記突き合わせ面の周囲を覆い予熱したうえで、

前記2つの筒状部材を回転させて溶接接合するための溶接装置であって、

前記筒状部材の筒軸を中心として前記突き合わせ面の外周に沿って形成された開先内の、前記溶接トーチを配置した前記上部から前記筒状部材の回転方向の前方側及び後方側のそれぞれ所定の中心角度離れた位置に、開先内空間の周方向を分離するよう設置される仕切り部材を備えた溶接装置。

【請求項7】

前記仕切り部材が板状、くし状、またはブラシ状とされる請求項6に記載の溶接装置。

【請求項8】

前記仕切り部材が、金属を主とする材料から形成される請求項6または請求項7に記載の溶接装置。

【請求項9】

前記仕切り部材が、固定部材を介して前記溶接トーチに固定される請求項6乃至請求項8のいずれかに記載の溶接装置。

【請求項10】

前記溶接トーチに前記固定部材の一端部が固定され、

前記仕切り部材に前記固定部材の他端部が回動可能に固定され、且つ、

前記他端部を固定した固定部よりも前記溶接トーチ側で、前記仕切り部材及び前記固定部材が弾性部材で接続される請求項6乃至請求項9のいずれかに記載の溶接装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−250268(P2012−250268A)

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願番号】特願2011−125180(P2011−125180)

【出願日】平成23年6月3日(2011.6.3)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願日】平成23年6月3日(2011.6.3)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]