溶接方法及び溶接部材

【課題】溶接条件の変更を伴う入熱量の低下を伴うことなく、被溶接部材の温度上昇を低く抑えることのできる溶接方法を提供する。

【解決手段】第1被溶接部材1と第2被溶接部材2とが溶接された溶接部材10であって、溶接による溶接ビード3が蛇行しており、蛇行する溶接ビード3は、溶接線7を跨いで第1被溶接部材1と第2被溶接部材2に交互に施工されている。本発明によると、第1被溶接部材1、第2被溶接部材2の各々について溶接ビード3が間欠的に施工されるので、溶接入熱が第1被溶接部材1と第2被溶接部材2に分配される。したがって、溶接入熱自体を下げることなく、溶接施工部分の裏面の温度上昇を抑えることができる。

【解決手段】第1被溶接部材1と第2被溶接部材2とが溶接された溶接部材10であって、溶接による溶接ビード3が蛇行しており、蛇行する溶接ビード3は、溶接線7を跨いで第1被溶接部材1と第2被溶接部材2に交互に施工されている。本発明によると、第1被溶接部材1、第2被溶接部材2の各々について溶接ビード3が間欠的に施工されるので、溶接入熱が第1被溶接部材1と第2被溶接部材2に分配される。したがって、溶接入熱自体を下げることなく、溶接施工部分の裏面の温度上昇を抑えることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、溶接方法に関し、特に被溶接部材の温度上昇を抑えることができる溶接方法に関する。

【背景技術】

【0002】

鋼構造物へ別部材を接合する方法としては、溶接接合とボルト接合が一般的である。なかでも、溶接接合は取り付け強度が高い、施工速度が速い、構造裕度が広い、ことなどから、最も広範に使われる接合方法である。しかし、溶接接合は互いの接合部を例えばアーク熱で加熱して溶融させることから、材質変化を含め、熱に対する種々の注意が必要である。

注意点の一つとして、鋼構造物に設けられている塗装又は塗膜の加熱による劣化が挙げられる。通常、屋外配置の大型鋼構造物は、その防錆のため大気に曝される部分には塗装が施されている。したがって、一般に、屋外配置の大型鋼構造物の各種補修・補強工事において溶接を用いる場合には、熱の影響を受ける範囲の塗装をあらかじめ除去してから、補修・補強材を溶接施工し、工事後に再塗装するのが一般的である。ところが、溶接施工する面の裏面に塗装施工されている場合であって、裏面側における塗装除去作業が制限される場合には、溶接前に塗装を除去することができない。したがって、このような場合には入熱量の少ない溶接方法を適用する必要がある。一つの例として、10mmの厚さの表面側を溶接施工した際の裏面の温度が100℃以下となる入熱量を実現する必要がある。

【0003】

特許文献1には、略垂直姿勢で対向配置されると共にI形開先を形成する一対の材料に対し、当該I形開先内に溶接ワイヤのみを挿入して溶接を行うことで、従来のように溶接トーチを挿入する場合と比較して、I形開先幅を非常に狭くすることを可能とし、従来に比べて入熱量を低減できる溶接方法が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−69256号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところが特許文献1の方法においても、溶接施工部分の周囲は数百℃に達する。したがって、特許文献1の方法では、10mmの厚さで溶接裏面の温度上昇を100℃以下にするという目標を達成することは困難である。一方で、入熱量を下げることで不完全な溶接となり接合強度が著しく低下したのでは、溶接を行う目的を達成することができない。

本発明は、このような技術的課題に基づいてなされたもので、新規な施工要領に従った溶接ビードを形成することで、被溶接部材の温度上昇を低く抑えることのできる溶接方法を提供することを目的とする。また、本発明はそのような溶接方法で溶接された溶接部材を提供することを目的とする。

【課題を解決するための手段】

【0006】

溶接を行う際に連続的に被溶接部材に入熱するのに比べて、断続的に被溶接部材に入熱する方が当該被溶接部材の温度上昇を抑えることができる。そこで、本発明者らは、二つの被溶接部材に交互に溶接ビードを施工することで、一方の被溶接部材M1又は他方の被溶接部材M2に対して溶接により直接的に加えられる入熱量を低減できることを知見した。つまり、溶接による全入熱量をQとし、一方の被溶接部材M1への直接的な入熱量をQ1、他方の被溶接部材M2への直接的な入熱量をQ2(=Q1の場合を含む)とすると、Q=Q1+Q2というように入熱量を分配することで、溶接施工部周囲の温度上昇を抑えることができる。この際、被溶接部材M1と被溶接部材M2は接触しており、被溶接部材M1側から被溶接部材M2側へ、また、被溶接部材M2側から被溶接部材M1側への熱伝導はあるものの、被溶接部材M1と被溶接部材M2の接触面を介して伝導する熱量は同一部材内の熱伝導に比べて極めて小さい。

【0007】

二つの被溶接部材に交互に溶接ビード(以下、単にビードという)を施工するには、従来のウィービングビード法を利用すればよい。しかし、本発明は従来のウィービングビード法をそのまま適用するものでない。つまり、従来のウィービングビード法は先行して施工されたビードに対して後続のビードを隙間なく施工するものであるが、これでは溶接施工による周囲の温度上昇が高くなる。これに対して本発明は、後続のビードが先行するビードに対して隙間が空くように施工することで、温度上昇を抑える。

【0008】

すなわち本発明は、第1被溶接部材と第2被溶接部材とが溶接された溶接部材であって、溶接による溶接ビードが蛇行しており、蛇行する溶接ビードは、溶接線を跨いで第1被溶接部材と第2被溶接部材に交互に施工されていることを特徴とする。

この溶接部材は、溶接トーチを蛇行させながら、溶接線を跨いで第1被溶接部材と第2被溶接部材に交互に溶接施工することで得ることができる。この際、入熱量自体を下げることのできるCMT(Cold Metal Transfer)工法により溶接することが温度上昇を抑える上で好ましい。後述するように、CO2工法の他の工法においても温度上昇を抑えるという本発明の効果が得られることは言うまでもない。

【発明の効果】

【0009】

本発明によると、第1被溶接部材、第2被溶接部材の各々について溶接ビードが間欠的に施工されるので、溶接入熱が第1被溶接部材と第2被溶接部材に分配される。したがって、溶接入熱自体を下げることなく、溶接施工部分の周囲、特に裏面の温度上昇を抑えることができる。

【図面の簡単な説明】

【0010】

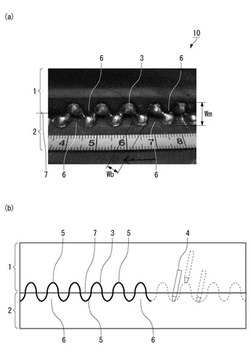

【図1】本実施の形態における溶接部材を平面視したものであり、(a)は溶接ビート近傍を示す平面写真、(b)は溶接トーチの移動軌跡を示す図である。

【図2】本実施の形態における溶接部材の外観を示す斜視図である。

【図3】CMT工法による溶接実験の結果を示し、入熱量と昇温量の関係を示すグラフである。

【図4】CO2工法による溶接実験の結果を示し、入熱量と昇温量の関係を示すグラフである。

【図5】CMT工法による溶接実験の結果を示し、(a)は溶接部の断面写真、(b)は溶接部の硬さを示す。

【図6】CO2工法による溶接実験の結果を示し、(a)は溶接部の断面写真、(b)は溶接部の硬さを示す。

【図7】CMT工法による溶接実験の結果を示し、蛇行振幅と昇温量の関係を示すグラフである。

【発明を実施するための形態】

【0011】

以下、添付図面に示す実施の形態に基づいてこの発明を詳細に説明する。

図1は、本発明による溶接方法で第1被溶接部材1と第2被溶接部材2とが溶接された溶接部材10の溶接ビード3の近傍を示す平面写真である。

この溶接部材10の溶接ビード3は、以下に示す特徴を有している。

はじめに、溶接ビード3は図1(a)に示すように蛇行している。図1(b)に示すように溶接トーチ4の移動軌跡を蛇行させることで、蛇行する溶接ビード3を形成することができる。溶接トーチ4の移動軌跡を蛇行させることは、ウィービングビード溶接として知られている。しかし、従来技術としてのウィービングビード溶接は溶接トーチの移動軌跡は蛇行しているものの、外観上は溶接ビードが蛇行していない。つまり、ウィービングビード溶接は折り返し点5前後のビード同士が接触するように溶接されるのに対して、本発明による溶接は図1(a)に示すように折返し点5前後の溶接ビード3間に隙間6がある。

【0012】

次に、蛇行する溶接ビード3は、溶接線7を跨いで第1被溶接部材1と第2被溶接部材2に交互に施工されている。このことが第1被溶接部材1及び第2被溶接部材2の各々の温度上昇を抑えることのできる理由である。つまり、第1被溶接部材1について観ると溶接ビード3が間欠的に施工されるので第1被溶接部材1への入熱が間欠的に行われる。第2被溶接部材2についても同様である。したかって、溶接による入熱が第1被溶接部材1と第2被溶接部材2に分配されることで、溶接施工部分の周囲、特に裏面の温度上昇を抑えることができる。

図1の例は、溶接ビード3が溶接線7を跨いで第1被溶接部材1と第2被溶接部材2に均等に施工されている。しかし、本発明はこれに限定されず、溶接ビード3が溶接線7を跨いで第1被溶接部材1と第2被溶接部材2に不均等に施工されることを許容する。

【0013】

本発明には公知のアーク溶接法を広く適用できるが、入熱量自体を抑えるためにはCMT(Cold Metal Transfer)工法を適用することが好ましい。CMT工法は、溶接ワイヤが被溶接部材に対して前進・後退を交互に繰り返しながら施工される。より詳しくは、以下の工程を経る。

(1)アーク発生時、溶接ワイヤは溶融プールに向かって前進する。

(2)溶接ワイヤが溶融プールに浸かると、アークは消える。これに伴って溶接電流は一気に下がる。

(3)溶接ワイヤを引き戻すことによって、短絡中の溶滴切断を支援する。

(4)溶接ワイヤの動きが逆転し、プロセス(1)に戻る。

本発明は、CMT工法を適用することにより温度上昇を著しく低減できるが、CO2アーク溶接法(以下、CO2工法)等の他の工法を用いても温度上昇が抑えられるという効果を享受できることは言うまでもない。

【0014】

本発明者らは、CMT工法及びCO2工法により厚さ10mmの鋼板に溶接を行い、温度上昇(昇温量)を測定した。

図2に示すベースプレート8上にリブ板9を垂直に立てて形成される角部を下向き並びに縦向きで隅肉溶接するものである。比較のために平板上に同条件で溶接ビードを蛇行する施工も行った。なお、ベースプレート8、リブ板9ともに炭素鋼からなる。

また、ビード形状としては、溶接トーチ4を蛇行させて図1(a)に示すように蛇行させるもの(蛇行ビード)、溶接トーチ4を直進させることで真直ぐなもの(ストレートビード)の2種類で行った。蛇行ビードの場合、ビード幅Wb(図1参照)は3mmとし、また、溶接ビード3の蛇行の振幅Wm(図1参照)は4mmとした。また、溶接ビード3の蛇行回数(周期)は、20回/minである。

【0015】

溶接を行った面の裏面側の温度を測定した結果を、図3(CMT工法)、図4(CO2工法)に示す。

図3、図4より以下のことが判明した。

(1)平板上、つまり単一の部材上に溶接施工する(図3、図4 「平板」)のに比べて、2つの被溶接部材を溶接施工(図3、図4 「リブ板」)すると温度上昇が小さくなる。

(2)ストレートビードに比べて蛇行ビードの温度上昇が小さい。

(3)2つの被溶接部材を蛇行ビードで施工すると、温度上昇を100℃以下に抑えることができる。

具体的に言及すると、CMT工法の場合には、入熱が0.24KJ/mm(溶接電流:50A,溶接電圧:12.6V,溶接速度:21cpm)の場合、平板を蛇行ビードとして溶接した場合には裏面の温度が154℃に達したのに対して、リブ板を蛇行ビードとして溶接した場合には裏面の温度が66℃である。また、入熱が0.27KJ/mm(溶接電流:55A,溶接電圧:12.9V,溶接速度:16cpm)の場合、平板を蛇行ビードとして溶接した場合には裏面の温度が175℃に達したのに対して、リブ板を蛇行ビードとして溶接した場合には裏面の温度が98℃である。また、CO2工法の場合には、入熱が0.32KJ/mm(溶接電流:70A,溶接電圧:16V,溶接速度:21cpm)の場合、平板を蛇行ビードとして溶接した場合には裏面の温度が141℃に達したのに対して、リブ板を蛇行ビードとして溶接した場合には裏面の温度が80℃である。

【0016】

次に、CMT工法、CO2工法の各々で蛇行ビードの断面マクロ観察、溶接部の硬さの評価を行った。

その結果を図5(CMT工法)、図6(CO2工法)に示すが、入熱が小さいために溶け込み深さは小さいものの、CMT工法、CO2工法ともに、溶接ビード3内に欠陥は観察されず、また、溶接部の硬さも妥当な値を示しており、健全な溶接が行われていることを確認した。

【0017】

次に、CMT工法(入熱:0.27KJ/mm)、CO2工法(入熱:0.32KJ/mm)の各々で蛇行ビードにより隅肉溶接した継ぎ手について引張り試験を行って継ぎ手の性能を評価した。その結果、CMT工法による継ぎ手強度は9.72kN/cm、CO2工法による継ぎ手強度は6.62kN/cmであった。また、上記CMT工法による継ぎ手を用いてせん断強さを測定したところ、10.6kN/cmの結果を得た。

【0018】

蛇行する溶接ビード3のビード幅Wb(図1参照)は、小さくなると継ぎ手強度が不足し、大きくなると上昇温度が大きくなる傾向にあり、被溶接部材、許容する温度上昇によって適宜設定すべきである。10mm厚の鋼板の裏面の温度を100℃以下に抑えつつ健全な溶接を実現することを前提にすれば、2〜4mmの範囲とすべきである。

【0019】

蛇行する溶接ビード3の蛇行の振幅Wm(図1参照)は、図7に示すように、小さくなると温度上昇が大きくなる一方継ぎ手強度が小さくなり、大きくなるとビードの一部が極端に細くなるか又はビード切れの発生が懸念される。したがって、溶接ビード3の蛇行の振幅Wmは、入熱量、許容する上昇温度(図7 昇温量)によって適宜設定すべきである。10mm厚の鋼板の裏面の温度を100℃以下に抑えつつ健全な溶接を実現することを前提にすれば、入熱量も考慮して図7に矩形で囲まれる3.5〜4.5mmの範囲から選択されるべきである。

【0020】

上記実施の形態に示した溶接方法が適用される箇所は限定されないが、溶接による熱の影響を受ける範囲が極端に減少するという本発明の効果を発揮する例として、裏面側に塗装が施された被溶接部材の表面側を溶接する例が掲げられる。具体的には、本発明によると、10mm厚さの鋼板に対する溶接接合時の裏面温度を100℃以下に抑えることができるので、耐熱性を有しない裏面側の塗装塗膜の劣化を生じさせることなく表面側の溶接を行うことができる。

本発明の特徴を最も有効に発揮する対象に原子力発電所の排気筒の耐震補強工事がある。この排気塔の筒身裏面には耐食性向上のための塗装塗膜が施されている。当該対象の排気筒内面は、放射線管理区域となっており、常時立ち入ることができない環境である。既設の排気筒に耐震性向上のための補強リングを接合する際に、内面塗装を劣化させることは、設備(筒身)の長期耐用を損なわせることから、絶対に回避しなければならないことである。本発明によれば、この問題を解消できる。

【符号の説明】

【0021】

10…溶接部材

1…第1被溶接部材、2…第2被溶接部材、3…溶接ビード、4…溶接トーチ

5…折り返し点、6…隙間、7…溶接線

【技術分野】

【0001】

本発明は、溶接方法に関し、特に被溶接部材の温度上昇を抑えることができる溶接方法に関する。

【背景技術】

【0002】

鋼構造物へ別部材を接合する方法としては、溶接接合とボルト接合が一般的である。なかでも、溶接接合は取り付け強度が高い、施工速度が速い、構造裕度が広い、ことなどから、最も広範に使われる接合方法である。しかし、溶接接合は互いの接合部を例えばアーク熱で加熱して溶融させることから、材質変化を含め、熱に対する種々の注意が必要である。

注意点の一つとして、鋼構造物に設けられている塗装又は塗膜の加熱による劣化が挙げられる。通常、屋外配置の大型鋼構造物は、その防錆のため大気に曝される部分には塗装が施されている。したがって、一般に、屋外配置の大型鋼構造物の各種補修・補強工事において溶接を用いる場合には、熱の影響を受ける範囲の塗装をあらかじめ除去してから、補修・補強材を溶接施工し、工事後に再塗装するのが一般的である。ところが、溶接施工する面の裏面に塗装施工されている場合であって、裏面側における塗装除去作業が制限される場合には、溶接前に塗装を除去することができない。したがって、このような場合には入熱量の少ない溶接方法を適用する必要がある。一つの例として、10mmの厚さの表面側を溶接施工した際の裏面の温度が100℃以下となる入熱量を実現する必要がある。

【0003】

特許文献1には、略垂直姿勢で対向配置されると共にI形開先を形成する一対の材料に対し、当該I形開先内に溶接ワイヤのみを挿入して溶接を行うことで、従来のように溶接トーチを挿入する場合と比較して、I形開先幅を非常に狭くすることを可能とし、従来に比べて入熱量を低減できる溶接方法が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−69256号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところが特許文献1の方法においても、溶接施工部分の周囲は数百℃に達する。したがって、特許文献1の方法では、10mmの厚さで溶接裏面の温度上昇を100℃以下にするという目標を達成することは困難である。一方で、入熱量を下げることで不完全な溶接となり接合強度が著しく低下したのでは、溶接を行う目的を達成することができない。

本発明は、このような技術的課題に基づいてなされたもので、新規な施工要領に従った溶接ビードを形成することで、被溶接部材の温度上昇を低く抑えることのできる溶接方法を提供することを目的とする。また、本発明はそのような溶接方法で溶接された溶接部材を提供することを目的とする。

【課題を解決するための手段】

【0006】

溶接を行う際に連続的に被溶接部材に入熱するのに比べて、断続的に被溶接部材に入熱する方が当該被溶接部材の温度上昇を抑えることができる。そこで、本発明者らは、二つの被溶接部材に交互に溶接ビードを施工することで、一方の被溶接部材M1又は他方の被溶接部材M2に対して溶接により直接的に加えられる入熱量を低減できることを知見した。つまり、溶接による全入熱量をQとし、一方の被溶接部材M1への直接的な入熱量をQ1、他方の被溶接部材M2への直接的な入熱量をQ2(=Q1の場合を含む)とすると、Q=Q1+Q2というように入熱量を分配することで、溶接施工部周囲の温度上昇を抑えることができる。この際、被溶接部材M1と被溶接部材M2は接触しており、被溶接部材M1側から被溶接部材M2側へ、また、被溶接部材M2側から被溶接部材M1側への熱伝導はあるものの、被溶接部材M1と被溶接部材M2の接触面を介して伝導する熱量は同一部材内の熱伝導に比べて極めて小さい。

【0007】

二つの被溶接部材に交互に溶接ビード(以下、単にビードという)を施工するには、従来のウィービングビード法を利用すればよい。しかし、本発明は従来のウィービングビード法をそのまま適用するものでない。つまり、従来のウィービングビード法は先行して施工されたビードに対して後続のビードを隙間なく施工するものであるが、これでは溶接施工による周囲の温度上昇が高くなる。これに対して本発明は、後続のビードが先行するビードに対して隙間が空くように施工することで、温度上昇を抑える。

【0008】

すなわち本発明は、第1被溶接部材と第2被溶接部材とが溶接された溶接部材であって、溶接による溶接ビードが蛇行しており、蛇行する溶接ビードは、溶接線を跨いで第1被溶接部材と第2被溶接部材に交互に施工されていることを特徴とする。

この溶接部材は、溶接トーチを蛇行させながら、溶接線を跨いで第1被溶接部材と第2被溶接部材に交互に溶接施工することで得ることができる。この際、入熱量自体を下げることのできるCMT(Cold Metal Transfer)工法により溶接することが温度上昇を抑える上で好ましい。後述するように、CO2工法の他の工法においても温度上昇を抑えるという本発明の効果が得られることは言うまでもない。

【発明の効果】

【0009】

本発明によると、第1被溶接部材、第2被溶接部材の各々について溶接ビードが間欠的に施工されるので、溶接入熱が第1被溶接部材と第2被溶接部材に分配される。したがって、溶接入熱自体を下げることなく、溶接施工部分の周囲、特に裏面の温度上昇を抑えることができる。

【図面の簡単な説明】

【0010】

【図1】本実施の形態における溶接部材を平面視したものであり、(a)は溶接ビート近傍を示す平面写真、(b)は溶接トーチの移動軌跡を示す図である。

【図2】本実施の形態における溶接部材の外観を示す斜視図である。

【図3】CMT工法による溶接実験の結果を示し、入熱量と昇温量の関係を示すグラフである。

【図4】CO2工法による溶接実験の結果を示し、入熱量と昇温量の関係を示すグラフである。

【図5】CMT工法による溶接実験の結果を示し、(a)は溶接部の断面写真、(b)は溶接部の硬さを示す。

【図6】CO2工法による溶接実験の結果を示し、(a)は溶接部の断面写真、(b)は溶接部の硬さを示す。

【図7】CMT工法による溶接実験の結果を示し、蛇行振幅と昇温量の関係を示すグラフである。

【発明を実施するための形態】

【0011】

以下、添付図面に示す実施の形態に基づいてこの発明を詳細に説明する。

図1は、本発明による溶接方法で第1被溶接部材1と第2被溶接部材2とが溶接された溶接部材10の溶接ビード3の近傍を示す平面写真である。

この溶接部材10の溶接ビード3は、以下に示す特徴を有している。

はじめに、溶接ビード3は図1(a)に示すように蛇行している。図1(b)に示すように溶接トーチ4の移動軌跡を蛇行させることで、蛇行する溶接ビード3を形成することができる。溶接トーチ4の移動軌跡を蛇行させることは、ウィービングビード溶接として知られている。しかし、従来技術としてのウィービングビード溶接は溶接トーチの移動軌跡は蛇行しているものの、外観上は溶接ビードが蛇行していない。つまり、ウィービングビード溶接は折り返し点5前後のビード同士が接触するように溶接されるのに対して、本発明による溶接は図1(a)に示すように折返し点5前後の溶接ビード3間に隙間6がある。

【0012】

次に、蛇行する溶接ビード3は、溶接線7を跨いで第1被溶接部材1と第2被溶接部材2に交互に施工されている。このことが第1被溶接部材1及び第2被溶接部材2の各々の温度上昇を抑えることのできる理由である。つまり、第1被溶接部材1について観ると溶接ビード3が間欠的に施工されるので第1被溶接部材1への入熱が間欠的に行われる。第2被溶接部材2についても同様である。したかって、溶接による入熱が第1被溶接部材1と第2被溶接部材2に分配されることで、溶接施工部分の周囲、特に裏面の温度上昇を抑えることができる。

図1の例は、溶接ビード3が溶接線7を跨いで第1被溶接部材1と第2被溶接部材2に均等に施工されている。しかし、本発明はこれに限定されず、溶接ビード3が溶接線7を跨いで第1被溶接部材1と第2被溶接部材2に不均等に施工されることを許容する。

【0013】

本発明には公知のアーク溶接法を広く適用できるが、入熱量自体を抑えるためにはCMT(Cold Metal Transfer)工法を適用することが好ましい。CMT工法は、溶接ワイヤが被溶接部材に対して前進・後退を交互に繰り返しながら施工される。より詳しくは、以下の工程を経る。

(1)アーク発生時、溶接ワイヤは溶融プールに向かって前進する。

(2)溶接ワイヤが溶融プールに浸かると、アークは消える。これに伴って溶接電流は一気に下がる。

(3)溶接ワイヤを引き戻すことによって、短絡中の溶滴切断を支援する。

(4)溶接ワイヤの動きが逆転し、プロセス(1)に戻る。

本発明は、CMT工法を適用することにより温度上昇を著しく低減できるが、CO2アーク溶接法(以下、CO2工法)等の他の工法を用いても温度上昇が抑えられるという効果を享受できることは言うまでもない。

【0014】

本発明者らは、CMT工法及びCO2工法により厚さ10mmの鋼板に溶接を行い、温度上昇(昇温量)を測定した。

図2に示すベースプレート8上にリブ板9を垂直に立てて形成される角部を下向き並びに縦向きで隅肉溶接するものである。比較のために平板上に同条件で溶接ビードを蛇行する施工も行った。なお、ベースプレート8、リブ板9ともに炭素鋼からなる。

また、ビード形状としては、溶接トーチ4を蛇行させて図1(a)に示すように蛇行させるもの(蛇行ビード)、溶接トーチ4を直進させることで真直ぐなもの(ストレートビード)の2種類で行った。蛇行ビードの場合、ビード幅Wb(図1参照)は3mmとし、また、溶接ビード3の蛇行の振幅Wm(図1参照)は4mmとした。また、溶接ビード3の蛇行回数(周期)は、20回/minである。

【0015】

溶接を行った面の裏面側の温度を測定した結果を、図3(CMT工法)、図4(CO2工法)に示す。

図3、図4より以下のことが判明した。

(1)平板上、つまり単一の部材上に溶接施工する(図3、図4 「平板」)のに比べて、2つの被溶接部材を溶接施工(図3、図4 「リブ板」)すると温度上昇が小さくなる。

(2)ストレートビードに比べて蛇行ビードの温度上昇が小さい。

(3)2つの被溶接部材を蛇行ビードで施工すると、温度上昇を100℃以下に抑えることができる。

具体的に言及すると、CMT工法の場合には、入熱が0.24KJ/mm(溶接電流:50A,溶接電圧:12.6V,溶接速度:21cpm)の場合、平板を蛇行ビードとして溶接した場合には裏面の温度が154℃に達したのに対して、リブ板を蛇行ビードとして溶接した場合には裏面の温度が66℃である。また、入熱が0.27KJ/mm(溶接電流:55A,溶接電圧:12.9V,溶接速度:16cpm)の場合、平板を蛇行ビードとして溶接した場合には裏面の温度が175℃に達したのに対して、リブ板を蛇行ビードとして溶接した場合には裏面の温度が98℃である。また、CO2工法の場合には、入熱が0.32KJ/mm(溶接電流:70A,溶接電圧:16V,溶接速度:21cpm)の場合、平板を蛇行ビードとして溶接した場合には裏面の温度が141℃に達したのに対して、リブ板を蛇行ビードとして溶接した場合には裏面の温度が80℃である。

【0016】

次に、CMT工法、CO2工法の各々で蛇行ビードの断面マクロ観察、溶接部の硬さの評価を行った。

その結果を図5(CMT工法)、図6(CO2工法)に示すが、入熱が小さいために溶け込み深さは小さいものの、CMT工法、CO2工法ともに、溶接ビード3内に欠陥は観察されず、また、溶接部の硬さも妥当な値を示しており、健全な溶接が行われていることを確認した。

【0017】

次に、CMT工法(入熱:0.27KJ/mm)、CO2工法(入熱:0.32KJ/mm)の各々で蛇行ビードにより隅肉溶接した継ぎ手について引張り試験を行って継ぎ手の性能を評価した。その結果、CMT工法による継ぎ手強度は9.72kN/cm、CO2工法による継ぎ手強度は6.62kN/cmであった。また、上記CMT工法による継ぎ手を用いてせん断強さを測定したところ、10.6kN/cmの結果を得た。

【0018】

蛇行する溶接ビード3のビード幅Wb(図1参照)は、小さくなると継ぎ手強度が不足し、大きくなると上昇温度が大きくなる傾向にあり、被溶接部材、許容する温度上昇によって適宜設定すべきである。10mm厚の鋼板の裏面の温度を100℃以下に抑えつつ健全な溶接を実現することを前提にすれば、2〜4mmの範囲とすべきである。

【0019】

蛇行する溶接ビード3の蛇行の振幅Wm(図1参照)は、図7に示すように、小さくなると温度上昇が大きくなる一方継ぎ手強度が小さくなり、大きくなるとビードの一部が極端に細くなるか又はビード切れの発生が懸念される。したがって、溶接ビード3の蛇行の振幅Wmは、入熱量、許容する上昇温度(図7 昇温量)によって適宜設定すべきである。10mm厚の鋼板の裏面の温度を100℃以下に抑えつつ健全な溶接を実現することを前提にすれば、入熱量も考慮して図7に矩形で囲まれる3.5〜4.5mmの範囲から選択されるべきである。

【0020】

上記実施の形態に示した溶接方法が適用される箇所は限定されないが、溶接による熱の影響を受ける範囲が極端に減少するという本発明の効果を発揮する例として、裏面側に塗装が施された被溶接部材の表面側を溶接する例が掲げられる。具体的には、本発明によると、10mm厚さの鋼板に対する溶接接合時の裏面温度を100℃以下に抑えることができるので、耐熱性を有しない裏面側の塗装塗膜の劣化を生じさせることなく表面側の溶接を行うことができる。

本発明の特徴を最も有効に発揮する対象に原子力発電所の排気筒の耐震補強工事がある。この排気塔の筒身裏面には耐食性向上のための塗装塗膜が施されている。当該対象の排気筒内面は、放射線管理区域となっており、常時立ち入ることができない環境である。既設の排気筒に耐震性向上のための補強リングを接合する際に、内面塗装を劣化させることは、設備(筒身)の長期耐用を損なわせることから、絶対に回避しなければならないことである。本発明によれば、この問題を解消できる。

【符号の説明】

【0021】

10…溶接部材

1…第1被溶接部材、2…第2被溶接部材、3…溶接ビード、4…溶接トーチ

5…折り返し点、6…隙間、7…溶接線

【特許請求の範囲】

【請求項1】

第1被溶接部材と第2被溶接部材とが溶接された溶接部材であって、

前記溶接による溶接ビードが蛇行しており、

蛇行する前記溶接ビードは、溶接線を跨いで前記第1被溶接部材と前記第2被溶接部材に交互に施工されていることを特徴とする溶接部材。

【請求項2】

請求項1に記載の溶接部材を溶接する方法であって、

溶接トーチを蛇行させながら、溶接線を跨いで第1被溶接部材と第2被溶接部材に交互に溶接施工することを特徴とする溶接方法。

【請求項3】

CMT(Cold Metal Transfer)工法により溶接する請求項2に記載の溶接方法。

【請求項1】

第1被溶接部材と第2被溶接部材とが溶接された溶接部材であって、

前記溶接による溶接ビードが蛇行しており、

蛇行する前記溶接ビードは、溶接線を跨いで前記第1被溶接部材と前記第2被溶接部材に交互に施工されていることを特徴とする溶接部材。

【請求項2】

請求項1に記載の溶接部材を溶接する方法であって、

溶接トーチを蛇行させながら、溶接線を跨いで第1被溶接部材と第2被溶接部材に交互に溶接施工することを特徴とする溶接方法。

【請求項3】

CMT(Cold Metal Transfer)工法により溶接する請求項2に記載の溶接方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−161460(P2011−161460A)

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願番号】特願2010−24486(P2010−24486)

【出願日】平成22年2月5日(2010.2.5)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【出願人】(506122246)三菱重工鉄構エンジニアリング株式会社 (111)

【Fターム(参考)】

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願日】平成22年2月5日(2010.2.5)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【出願人】(506122246)三菱重工鉄構エンジニアリング株式会社 (111)

【Fターム(参考)】

[ Back to top ]