溶接材料用酸化チタン原料及びそれを使用した溶接材料並びに溶接材料用酸化チタン原料の製造方法

【課題】酸化チタン原料の産地に拘わらず、それを使用した溶接ワイヤによる施工時に、厳しい溶接施工条件下においても、気孔欠陥が少なく、水分異常に起因するトラブルを防止することができる溶接材料用酸化チタン原料及びそれを使用した溶接材料並びに溶接材料用酸化チタン原料の製造方法を提供する。

【解決手段】酸化チタン粒子表面に付着している粘土質鉱物及び粘土質鉱物単体を構成するNa、K、Al及びSiの各元素の量が、酸化チタン原料の全体に対する割合で、Na+K量が0.001乃至0.100質量%であり、Al+Si量が0.04乃至1.30質量%である。

【解決手段】酸化チタン粒子表面に付着している粘土質鉱物及び粘土質鉱物単体を構成するNa、K、Al及びSiの各元素の量が、酸化チタン原料の全体に対する割合で、Na+K量が0.001乃至0.100質量%であり、Al+Si量が0.04乃至1.30質量%である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フラックス入り溶接ワイヤ等のフラックスの原料である溶接材料用酸化チタン原料及びそれを使用した溶接材料並びに溶接材料用酸化チタン原料の製造方法に関する。

【背景技術】

【0002】

溶接に使用するフラックスの原料である酸化チタンは、チタニヤ原料の中に含まれ、広く溶接材料用の原料として使用されている。しかし、この酸化チタン原料は、吸湿性が高く、溶接時に気孔欠陥が発生することがある。

【0003】

従来のチタニヤ又は酸化チタン原料として、特許文献1乃至4に開示されたものがある。本願出願人は、特許文献1において、低温環境でのAS WELD(溶接のままの)仕様及びPWHT(溶接後熱処理)仕様でのシャルピー衝撃値及びCOD値等の靭性値を向上させ、全姿勢での溶接作業性を向上させることを目的として、酸化チタンをワイヤ全質量の3.0乃至9.0質量%含有し、不純物として、Nbを0.05%以下、Vを0.08%以下に規制し、Nb+(1/2)Vが0.07%以下であるフラックスを使用したガスシールドアーク溶接用フラックス入りワイヤを提案した。

【0004】

また、本願出願人は、特許文献2において、全姿勢溶接性及び溶接作業性を向上させると共に、ソリッドワイヤレベルの耐高温割れ性能を有することを目的として、ワイヤ全質量に対して、Sn:0.004質量%以下、B:0.005質量%以下、Bi+Pb:0.005質量%以下に規制し、Mn:2.5乃至3.0質量%、Si:0.5乃至1.5質量%、チタン酸化物原料:5.0乃至8.0質量%を含有し、チタン酸化物原料中のSnを0.08質量%以下に規制したチタニヤ系フラックス入りワイヤを提案した。

【0005】

更に、特許文献3においては、フラックス中のTiO2粉を30%以上とし、その70%以上を粒径が45〜250μmの粉体とし、30%以上を75〜150μmの粉体としたフラックス入りワイヤが開示されている。この従来技術は、フラックス原料の粒径を規定することにより、溶接作業性及び溶接金属性能の向上を図るものである。

【0006】

しかしながら、これらの従来技術は、酸化チタンの吸湿性が高いという問題点について、それを解消するための手段又は方法を提示するものではなかった。

【0007】

一方、酸化チタン原料の吸湿性の問題に着目した従来技術として、本願出願人は、特許文献4において、フラックス製造時の温度及び湿度等の環境が過酷なものであっても、フラックスが吸湿することなく、良好なフラックス流動性を有し、良好なアーク安定性を確保することができるフラックス入りワイヤを提供することを目的として、酸化チタンを20乃至60質量%含有し、フラックスに含有される酸化チタンのうち、ルチル型酸化チタンの含有量を[Ir]とし、アナターゼ型酸化チタンの含有量を[Ia]とするとき、前記[Ir]と前記[Ia]との比[Ir]/[Ia]が5以上であるフラックス入りワイヤを提案した。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平8−99193号公報

【特許文献2】特開2003−311476号公報

【特許文献3】特開平4−288992号公報

【特許文献4】特開2000−254796号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献4の従来技術においては、アナターゼ型酸化チタンの含有量を規定することで、水分異常のトラブルを減少させることはできたが、酸化チタン原料の入荷ロットによっては、その原料を使用して製造された溶接ワイヤを使用した場合に、高電流、多層盛及び突き出し長さが短いといった比較的厳しい溶接施工条件下において、気孔欠陥が多く発生し、水分異常が原因と思われるトラブルが発生することがあった。この入荷ロット単位での不都合は、酸化チタン原料の産地の相違に起因することが考えられる。

【0010】

本発明はかかる問題点に鑑みてなされたものであって、酸化チタン原料の産地に拘わらず、それを使用した溶接ワイヤによる施工時に、厳しい溶接施工条件下においても、気孔欠陥が少なく、水分異常に起因するトラブルを防止することができる溶接材料用酸化チタン原料及びそれを使用した溶接材料並びに溶接材料用酸化チタン原料の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明に係る溶接材料用酸化チタン原料は、酸化チタンを含む粒子及び前記粒子表面に付着する粘土質鉱物を有し、原料中に含まれる粘土質鉱物は、Na、K、Al及びSiの各元素の量が、酸化チタン原料の全体に対する割合で、Na+K量が0.001乃至0.100質量%であり、Al+Si量が0.04乃至1.30質量%であることを特徴とする。

【0012】

この溶接材料用酸化チタン原料において、前記粘土質鉱物は、更に、Fe量が0.2乃至0.9質量%、S量が0.003乃至0.011質量%であることが好ましい。

【0013】

また、前記粒子の比表面積が、0.01乃至0.5m2/gであることが好ましい。

【0014】

本発明に係る第1の溶接材料は、鋼製外皮にフラックスを充填させたフラックス入りワイヤであり、前記フラックスは、前述の溶接材料用酸化チタン原料を含むことを特徴とする。

【0015】

また、本発明に係る第2の溶接材料は、鋼製心線にフラックスを被覆した被覆アーク溶接棒であり、前記フラックスは、前述の溶接材料用酸化チタン原料を含むことを特徴とする。

【0016】

更に、本発明に係る第3の溶接材料は、サブマージアーク溶接用のフラックスであり、前記フラックスは、前述の溶接材料用酸化チタン原料を含むことを特徴とする。

【0017】

本発明に係る溶接材料用酸化チタン原料の製造方法は、酸化チタン原料となる鉱石の粒子に対し、表面研磨処理して、その粒子表面に付着する粘土質鉱物を除去し、原料中に含まれる粘土質鉱物を構成するNa、K、Al及びSiの各元素の量が、酸化チタン原料の全体に対する割合で、Na+K量が0.001乃至0.100質量%であり、Al+Si量が0.04乃至1.30質量%である酸化チタン原料を得ることを特徴とする。

【0018】

この溶接材料用酸化チタン原料の製造方法において、前記表面研磨処理は、例えば、ボールミルを使用した処理、V型混合機を使用した処理、又は超音波洗浄を使用した処理である。

【発明の効果】

【0019】

本発明によれば、産地がいずれであっても、必要に応じて、酸化チタン粒子の表面を研磨することにより、酸化チタン原料中の粘土質鉱物の量を、Na+K量が0.001乃至0.100質量%であり、Al+Si量が0.04乃至1.30質量%とするので、本発明の酸化チタン原料は水分異常が抑制され、この本発明の酸化チタン原料を使用した溶接材料により溶接すると、溶接部に気孔欠陥が発生することが防止される。

【図面の簡単な説明】

【0020】

【図1】EPMAによる酸化チタン粒子の表面の分析結果を示すチャート図である。

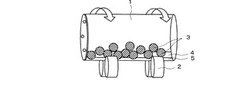

【図2】ボールミルを使用した表面研磨方法を示す図である。

【図3】V型混合機を使用した表面研磨方法を示す図である。

【図4】超音波洗浄により表面研磨方法を示す図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施の形態について、添付の図面を参照して具体的に説明する。先ず、本願発明者等は、気孔欠陥の原因となる酸化チタン原料中の水分量に影響を及ぼす要因について実験研究を行った。特許文献4に記載されているように、ルチル型酸化チタンの含有量を[Ir]、アナターゼ型酸化チタンの含有量を[Ia]とするとき、前記[Ir]と前記[Ia]との比[Ir]/[Ia]が5以上となるように組成を規定することにより、水分異常が減少していた。しかし、それでも、入荷ロットによっては水分異常のトラブルが発生した。産地から供給される酸化チタンは、天然鉱物である。このため、入荷ロットが変わると水分異常のトラブルが発生する原因については、酸化チタンの表面に固着している付着物が関与している可能性が検討された。そこで、本発明者等は、酸化チタン粒子の表面の付着物を、EPMA(Electron Probe Micro Analyzer)により分析した。その結果、図1にEPMAによる分析結果を示すように、水分異常を発生した酸化チタン粒子の表面には、Na、K、Al、Si等の元素が検出された。また、それ以外にFe及びSも検出された。Na、K、Al、Si等の元素は、酸化チタン原料の表面に固着した粘土質鉱物に由来する。また、Fe及びSは、Fe−S系の不純物に由来する。本願発明者等は、これらの酸化チタン原料粒子の表面に付着した粘土質鉱物及びFe−S系不純物の量が、産地により異なり、入荷ロットにより水分異常が発生する原因となっていることを究明した。

【0022】

上記粘土質鉱物及びFe−S系不純物の量が多いと、この酸化チタン原料を、フラックス入りワイヤ(FCW)、被覆アーク溶接棒(SMAW)及びサブマージアーク溶接材料(SAW)のフラックス材料として使用した場合に、フラックスの吸湿特性が低下し、気孔欠陥が発生する。また、水分異常により、入荷ロットによっては、ワイヤの外観色が変化するものもある。

【0023】

そこで、本発明においては、各種の表面研磨方法を使用して、入荷ロット中の酸化チタン粒子の表面に固着している粘土質鉱物を除去することにより、吸湿特性が良く、初期水分量の低い超撥水酸化チタンを得る。また、この酸化チタン原料を用いることでFCW用フラックスの気孔欠陥の減少と、SMAW及びSAW用フラックスの低水分化を図る。

【0024】

具体的には、酸化チタン原料中の粘土質鉱物、即ち、酸化チタン粒子の表面に付着する粘土質鉱物及び粘土質鉱物単体におけるNa、K、Al及びSiの各元素の量が、酸化チタン原料の全体に対する割合で、Na+K量が0.001乃至0.100質量%であり、Al+Si量が0.04乃至1.30質量%であるような酸化チタン原料を、FCW、SMAW及びSAWのフラックス原料として使用する。また、Fe量が0.2乃至0.9質量%、S量が0.003乃至0.011質量%であることが好ましい。更に、粒子の比表面積が、0.01乃至0.5m2/gであることが好ましい。このような酸化チタン原料を得るためには、産地から入荷した入荷ロットを、ボールミル、V型混合機、又は超音波洗浄等の装置により処理することにより、粒子の表面を研磨処理し、表面に付着している粘土質鉱物等の除去処理を行えばよい。

【0025】

なお、本発明においては、酸化チタン粒子の表面の付着物、即ち、粘土質鉱物を構成する元素の種類は、前述のごとく、EPMA(Electron Probe Micro Analyzer)により分析した。その結果、酸化チタン粒子の表面に、Na,K,Al,Si,Fe,Sが存在することを検出した。その上で、EPMAにより検出された各元素について、その量を湿式分析により求めた。

【0026】

酸化チタンをフラックス原料として使用したFCWにおいて、気孔欠陥が生じた理由としては耐吸湿特性が低下したことが挙げられる。粘土質鉱物は比表面積が大きく水分が付着しやすいため、耐吸湿特性が低下する要因となる。また、Na、Kも水分量を持ちやすく、耐吸湿特性を低下させている。更に、Fe−S系の不純物もまた、水分異常の原因となる。粘土質鉱物とは、Na−K−Si−Al−O系の鉱物である。酸化チタンのEPMAによる表面分析では、この他にSi−O、Zr−Si−O、Fe−S系の鉱物も観察された。

【0027】

チタニヤ系FCWにおいては、フラックス中の酸化チタン含有量が特に多く、フラックスの全質量あたり20乃至50質量%を酸化チタンが占めている。従って、フラックスの耐吸湿特性を向上させるためには、含有量の多い酸化チタンの水分量を低減し、耐吸湿特性を上げることが有効である。

【0028】

そこで、前述のごとく、本発明においては、酸化チタン原料に含まれる不純物が少なく、撥水性を持つ(耐吸湿特性の高い)酸化チタン原料を得るために、酸化チタン原料の粒子の表面に付着している粘土質鉱物を除去するための処理を行う。従来においても、不純物を除去するために、産地での選鉱は行われているが、現地で行われる選鉱では、酸化チタン粒子と独立して存在する粘土質鉱物の粒子は除去されるが、酸化チタン粒子の表面に固着した粘土質鉱物は除去されないままであった。このため、元来、粘土質鉱物が少ない産地と、粘土質鉱物が多い産地とで、水分異常の発生割合が異なっていた。本発明者等は、水分異常の発生原因が、酸化チタン粒子の表面に付着した粘土質鉱物等の付着物であることを究明し、このため、本発明においては、産地から入荷した酸化物チタン原料を、ボールミル、V型混合機又は超音波洗浄を使用した表面研磨等の手段により、酸化チタン粒子の表面に固着した粘土質鉱物(不純物)を酸化チタン粒子から分離する。なお、この表面研磨処理は、産地において実施してもよいことは勿論である。

【0029】

図2は、ボールミルを使用した表面研磨方法を示す図である。ステンレス製の円筒状のシェル1内に酸化チタン原料5と、水4と、ステンレス製のボール3とを収納し、ローラ2により、円筒状のシェル1をその中心軸の周りに回転させる。そうすると、ボール3と酸化チタン原料5の粒子とが、衝突を繰り返し、この衝突の間に酸化チタン原料粒子の表面に固着した粘土質鉱物が原料粒子の表面から離脱し、水4に洗われる。このようにして、粘土質鉱物が除去された酸化チタン原料粒子が得られる。表面研磨後に、粘土質鉱物等の不純物は水4に沈み、洗浄された酸化チタン粒子の中には水4に浮かぶものもある。酸化チタン原料5の粒子を洗浄する液体として、イオン交換水又は蒸留水を使用すると、超撥水性の酸化チタン粒子がより効率的に浮遊する。使用するイオン交換水又は蒸留水の電気伝導度は、2.0μS/m程度であることが望ましい。

【0030】

図3は、V型混合機を使用した表面研磨方法を示す図である。ステンレス製のV型混合機11の内部に酸化チタン原料15と、ステンレス製のボール13と、蒸留水14とを収納し、このV型混合機11を、回転軸12の周りに回転させる。これにより、ボール13と酸化チタン原料15とが衝突を繰り返し、酸化チタン原料15の粒子の表面に固着している粘土質鉱物が剥がされ、除去される。

【0031】

図4は、超音波洗浄による表面研磨方法を示す図である。超音波洗浄機22内に蒸留水を貯留し、更に、この超音波洗浄機22内にガラス製の容器21を配置する。そして、この容器21内に蒸留水23を収納し、更に、容器21内に酸化チタン原料24を収納する。この状態で、超音波洗浄機22内の蒸留水に超音波振動を与え、かつ、容器21内部に設置されたスクリューで撹拌し,酸化チタン粒子を浮遊させると、その超音波振動が容器21内の蒸留水23に伝播し、酸化チタン原料24が蒸留水23の超音波振動を受け、酸化チタン原料24の粒子の表面に固着した粘土質鉱物が超音波振動により剥離除去される。この粘土質鉱物が剥離した酸化チタンの一部が蒸留水23の表面に浮遊する。

【0032】

上記いずれの方法でも、酸化チタン原料の粒子の表面に固着した粘土質鉱物が除去される。また、その他の不純物粒子も酸化チタン原料の粒子の表面から除去される。

【0033】

次に、本発明の酸化チタン原料の粒子表面の分析結果における数値限定理由について説明する。本発明においては、EPMAにより、粒子の表面の元素分析を行う。その結果、図1に示すように、Na,K,Al,Si,Fe及びS等が検出される。これらの元素は、酸化チタン粒子の表面に付着した粘土質鉱物及びFe−S系不純物に由来し、これらの付着物は、吸湿性が高く、酸化チタン原料の水分異常の原因となる。このため、上述の各表面研磨方法により、これらの付着物を除去する必要がある。そして、この処理により、Na量+K量=0.001乃至0.100質量%、かつAl量+Si量=0.04乃至1.30質量%とし、更に好ましくはFe量=0.2乃至0.9質量%かつS量=0.003乃至0.011質量%とする。また、酸化チタン粒子の比表面積は0.01乃至0.50(g/m2)であることが好ましい。

【0034】

「Na量+K量=0.001乃至0.100質量%、かつAl量+Si量=0.04乃至1.30質量%」

Na量+K量は0.100質量%以下、かつAl量+Si量は1.30質量%以下の場合に、酸化チタン原料の耐吸湿性が向上し、気孔欠陥が減少する。また、Na量+K量=0.080質量%以下の場合に、更に、気孔欠陥が著しく減少する。

【0035】

一方、これらの元素の含有量(付着物の量)には下限値も存在する。産地から入荷した酸化チタン原料の表面に付着した粘土質鉱物等を、フッ酸溶液により化学的に溶解して、粘土質鉱物等をほぼ完全に除去した。この粘土質鉱物等をほぼ完全に除去した酸化チタン原料を使用してFCWを製造し、アーク溶接を実施した。その結果、アーク安定性が劣化した。この現象は以下のように考えられる。SiO2−Al2O3−TiO2系の状態図(例えば、Phase Diagrams for Ceramists 1969 Supplement: Fig.2415, Phase Diagrams for Ceramists: Fig771)に示されているように、微量のNa、K、SiO2、Al2O3が存在すると、酸化チタンの融点が下がるので、アーク熱によるTiO2の溶融が速やかに起こり、アークが安定するものと考えられる。上記状態図の文献によると、純粋な酸化チタンの融点は1870℃であり、Feの融点よりはるかに高い。このために、酸化チタンを低融点化するために有効なNa、KとSiO2、Al2O3を粒子表面にある程度残存させることはアークの安定性を維持するのに必要である。

【0036】

このため、Na量+K量は0.001質量%以上、かつAl量+Si量は0.04質量%以上とする。結局、Na量+K量=0.001乃至0.100質量%、かつAl量+Si量=0.04乃至1.30質量%とする。

【0037】

「Fe量=0.2乃至0.9質量%かつS量=0.003乃至0.011質量%」

上記表面付着物の量を満足した上で、更に、Fe量=0.2乃至0.9質量%かつS量=0.003乃至0.011質量%を満足することにより、更に、気孔欠陥が著しく減少する。Fe及びSの下限値の規定理由も、上述のNa,K,Al,Siの場合と同様に、酸化チタンの低融点化のためである。

【0038】

「比表面積:0.01乃至0.50(m2/g)」

酸化チタン粒子の表面の比表面積を、0.50(m2/g)以下とすることにより、耐吸湿性が向上し、これにより、そのフラックスを使用した溶接ワイヤによる溶接において、気孔欠陥が減少する。また、比表面積が0.30(m2/g)以下であると、更に、耐吸湿性が向上し、気孔欠陥が更に低下する。一方、酸化チタン粒子の表面の凹凸が、小さくなりすぎると、フラックスの流動性が変化し、フラックスの偏析が生じる可能性がある。また、粘土質鉱物を除去しすぎて、その量が少なくなりすぎると、アーク不安定の原因となる。よって、酸化チタン粒子の表面の比表面積は0.01(m2/g)以上とすることが好ましい。従って、酸化チタン粒子の表面の比表面積は0.01乃至0.50(m2/g)とすることが好ましい。

【0039】

前記表面研磨処理により比表面積が低下する要因としては、この表面研磨処理により、粒子表面に固着していた粘土質鉱物が落ちたことにより、表面の凹凸が少なくなったためと考えられる。このように、粘土質鉱物を酸化チタン粒子の表面から除去することにより、表面の凹凸を減少させて比表面積を小さくすることによって、粒子表面への水分の付着量が減少し、耐吸湿特性が向上する。即ち、吸湿性が高い粘土質鉱物が剥がれて、Na、K、Al、Si、Fe、Sの各元素が低減すると共に、粒子の表面の凹凸現象による比表面積の減少により、水分量が低減し、耐吸湿特性が向上する。

【0040】

上記本発明の酸化チタン原料を使用したFCW(フラックス入りワイヤ)は、フラックスの耐吸湿性が向上し、水分量が少なく、気孔欠陥が減少する。よって、品位が低い産地の原料を使用しても、高品位の原料を使用した場合と同様に、フラックスには水分異常がなく、溶接時に気孔欠陥が防止される。これは、本発明の酸化チタンを被覆アーク溶接棒(SMAW)又はサブマージアーク溶接(SAW)に使用した場合においても、低水分量で耐吸湿性向上等の効果が得られる。更に、本発明の酸化チタン原料をSMAW又はSAWに使用した場合、製品の外観色が安定するという効果もある。従来においては、外観色異常が発生した場合、染料を用いて外観色を安定化していたので、この外観色異常を防止できることは極めて有益である。

【実施例】

【0041】

(酸化チタン原料の耐吸湿性)

次に、本発明の範囲に入る実施例の効果について、本発明の範囲から外れる比較例と比較して説明する。下記表1は、入荷した酸化チタン原料を、表面研磨処理した後、各元素の量を分析した結果を示す。そして、この酸化チタン原料の比表面積と、耐吸湿性能も合わせて、表1に示す。

【0042】

【表1】

【0043】

本実施例においては、表面研磨処理の処理時間を0.5乃至2.0時間の範囲で変化させて、酸化チタン粒子の表面の付着物の組成を調整した。比表面積(m2/g)は、Krガス吸着BET法により測定した。更に,耐吸湿性能は、酸化チタン原料を、150℃に1時間再乾燥した後、温度が30℃、湿度が80%の雰囲気下で、168時間放置することにより、酸化チタン原料を吸湿処理し、その後、水分量を測定した。この水分量はAr気流下で、1000℃の温度で水分を抽出することにより、カールフィッシャー法により測定した。下記表2に示すように、水分量が100ppm以上400ppm未満の場合を◎、400ppm以上600ppm未満の場合を○、600ppm以上800pm未満の場合を△、800ppm以上の場合を×として、表1に耐吸湿性能を示した。

【0044】

【表2】

【0045】

表1に示すように、酸化チタン粒子の表面に付着する粘土質鉱物及び粘土質鉱物単体の組成が本発明の範囲に入る本発明例3,5〜9、11〜14は、耐吸湿性能が◎、○又は△であり、本発明の範囲から外れる比較例1、2、4,10は耐吸湿性能が×であった。なお、フッ酸浸漬洗浄により粘土質鉱物を除去した比較例15は、Na+K等の組成が下限値を下回っているので、アークが不安定となるものの、耐吸湿性能は◎であった。

【0046】

また、Fe量=0.2〜0.9質量%かつS量=0.003〜0.011質量%を満足した酸化チタン原料を用いたワイヤ(表1の本発明例5〜9、11〜13)は、更に耐吸湿性の向上が見られた。

【0047】

なお、比表面積が0.01〜0.50(g/m2)の範囲を外れる本発明例5,9,11は、他の本発明例よりも耐吸湿特性の低下が見られた。

【0048】

(FCW)

次に、表1の酸化チタン原料を使用して、フラックス入りワイヤを製造した場合の実施例について説明する。下記表3は、使用した酸化チタン原料の種類(表1のNo)及びその配合量と、その他のフラックス成分の組成を示し、得られたFCWを使用して溶接した場合の気孔欠陥の有無とアーク安定性を示す。

【0049】

FCWの外皮金属の組成は、下記表4に示す。また、表3の気孔欠陥の欄において、◎、○、△、×は、下記表5に示す数値範囲を示す。更に、表3のアーク安定性は、下記表6に示すスパッタ発生量で表す。表3の判定欄は、気孔欠陥及びアーク安定性のいずれにおいても、×がない場合を○、気孔欠陥及びアーク安定性のいずれか又は双方が×の場合を×とした。

【0050】

【表3】

【0051】

【表4】

【0052】

【表5】

【0053】

【表6】

【0054】

表3に示すように、本発明例A3、A5〜A9、A11〜A14、A17〜A20、A22、A23は気孔欠陥の数が少ない。また、これらの本発明例の中で、表1の本発明例5〜9、11〜14を使用した本発明例A5〜A9、A11〜A14、A18〜A20、A22、A23は、気孔欠陥の数が○又は◎であり、更に気孔欠陥の数が減少した。

【0055】

これらに対し、比較例のFCWは、気孔欠陥が多く発生し、フッ酸洗浄した酸化チタン原料の比較例15の場合は、アーク安定性が悪く、いずれも総合判定は×である。

【0056】

(SMAW)

次に、表1の酸化チタン原料を使用して被覆アーク溶接棒を製造し、その溶接特性を調べた結果について説明する。下記表7は、表1の酸化チタン原料を使用して被覆アーク溶接棒を製造したときのフラックス組成(酸化チタン原料の配合量は18質量%)と、耐吸湿性能及びアークの拡がり状態を示す。耐吸湿性能は、100℃に1時間加熱することにより、再乾燥し、その後、温度30℃及び湿度80%の雰囲気に5時間放置して吸湿処理し、その後、110℃に1時間加熱する乾燥減量法により吸湿水分量(質量%)を測定した。その結果、Na+K及びAl+Siが本発明の範囲を満たす酸化チタン原料を使用した表7の本発明例B2,B4,B5,B7〜B9のSMAWは、吸湿水分量が少なく(2.4質量%以下)、アークも安定していた。これに対し、比較例のSMAWは、吸湿水分量が多いものであった。

【0057】

また、Na+K及びAl+Siが本発明の範囲を満たす酸化チタン原料を使用した表7の本発明例B2、B4、B5、B7、B8、B9のSMAWのうち、更に、Fe量及びS量も所定の範囲を満たす本発明例B4、B5、B7、B8の酸化チタン原料を使用したSMAWは、更に耐吸湿性能が向上し、更に、比表面積も所定の範囲を満たす本発明例B5、B8のSMAWは更に耐吸湿性能が向上した。

【0058】

更に、酸化チタンの表面に固着した粘土質鉱物等をフッ酸を用いて化学的に溶解した表1の比較例15の酸化チタン原料を使用して製造したSMAW(表7の比較例B10)は、被覆フラックスの耐吸湿性能は向上したが、溶接作業性が劣化(アークの拡がり不安定)した。この原因としては、被覆アーク溶接棒の場合、溶接電流が低いので、酸化チタンなどの高融点のスラグは溶融が困難であると考えられる。その結果としてアークの拡がりが狭くなった。

【0059】

【表7】

【0060】

(SAW)

次に、本発明の酸化チタンをサブマージアーク溶接用の造粒フラックスに適用したときの溶接の結果について説明する。再乾燥条件は、250℃に1時間加熱したものである。吸湿条件は、30℃及び80%の条件で、5時間放置したものである。耐吸湿性は、SMAWの場合と異なり、水分量(質量%)を増量法で測定した。その結果を表8に示す。

【0061】

表8に示すように、被覆アーク溶接棒の場合と同様に、表1の酸化チタン原料のうち、Na+K及びAl+Siが本発明の範囲を満たす酸化チタン原料を使用した表8の本発明例C3、C5〜C9の造粒フラックスは、水分量が0.25質量%以下であり、耐吸湿性能が高いものであった。

【0062】

また、Fe及びS量が本発明の範囲を満たす本発明例C5〜C8は耐吸湿性能が更に向上し、更に、比表面積が本発明の範囲を満たす本発明例C6は、更に耐吸湿性能が向上した。

【0063】

また、フッ酸処理を行った酸化チタンを適用した表1の比較例15の酸化チタン原料を使用して製造したSAW(表8の比較例C10)は、造粒フラックスの耐吸湿性能は向上したものの、溶接作業性が劣化した(ビード幅不安定、軽度のポックマーク発生)。純粋な酸化チタンの融点は1870℃であり、鉄の融点に比較して高融点である。このため、表面洗浄度が高くなると、酸化チタンの融点が高くなり、フラックスの速やかな溶融が困難になるためである。

【0064】

なお、ケイ酸塩鉱物は、配合フラックス中に原料フラックスとして添加されることもある。この場合、酸化チタンとケイ酸塩鉱物との接触は、ケイ酸塩鉱物が酸化チタン表面に固着しているものと比較し、極端に低レベルにあるので、酸化チタンの低温溶融には影響しない。

【0065】

【表8】

【符号の説明】

【0066】

1:シェル、2:ローラ、3,13:ボール、4,14,23:蒸留水、5,15,2425:酸化チタン原料、11:V型混合機、22:超音波洗浄機

【技術分野】

【0001】

本発明は、フラックス入り溶接ワイヤ等のフラックスの原料である溶接材料用酸化チタン原料及びそれを使用した溶接材料並びに溶接材料用酸化チタン原料の製造方法に関する。

【背景技術】

【0002】

溶接に使用するフラックスの原料である酸化チタンは、チタニヤ原料の中に含まれ、広く溶接材料用の原料として使用されている。しかし、この酸化チタン原料は、吸湿性が高く、溶接時に気孔欠陥が発生することがある。

【0003】

従来のチタニヤ又は酸化チタン原料として、特許文献1乃至4に開示されたものがある。本願出願人は、特許文献1において、低温環境でのAS WELD(溶接のままの)仕様及びPWHT(溶接後熱処理)仕様でのシャルピー衝撃値及びCOD値等の靭性値を向上させ、全姿勢での溶接作業性を向上させることを目的として、酸化チタンをワイヤ全質量の3.0乃至9.0質量%含有し、不純物として、Nbを0.05%以下、Vを0.08%以下に規制し、Nb+(1/2)Vが0.07%以下であるフラックスを使用したガスシールドアーク溶接用フラックス入りワイヤを提案した。

【0004】

また、本願出願人は、特許文献2において、全姿勢溶接性及び溶接作業性を向上させると共に、ソリッドワイヤレベルの耐高温割れ性能を有することを目的として、ワイヤ全質量に対して、Sn:0.004質量%以下、B:0.005質量%以下、Bi+Pb:0.005質量%以下に規制し、Mn:2.5乃至3.0質量%、Si:0.5乃至1.5質量%、チタン酸化物原料:5.0乃至8.0質量%を含有し、チタン酸化物原料中のSnを0.08質量%以下に規制したチタニヤ系フラックス入りワイヤを提案した。

【0005】

更に、特許文献3においては、フラックス中のTiO2粉を30%以上とし、その70%以上を粒径が45〜250μmの粉体とし、30%以上を75〜150μmの粉体としたフラックス入りワイヤが開示されている。この従来技術は、フラックス原料の粒径を規定することにより、溶接作業性及び溶接金属性能の向上を図るものである。

【0006】

しかしながら、これらの従来技術は、酸化チタンの吸湿性が高いという問題点について、それを解消するための手段又は方法を提示するものではなかった。

【0007】

一方、酸化チタン原料の吸湿性の問題に着目した従来技術として、本願出願人は、特許文献4において、フラックス製造時の温度及び湿度等の環境が過酷なものであっても、フラックスが吸湿することなく、良好なフラックス流動性を有し、良好なアーク安定性を確保することができるフラックス入りワイヤを提供することを目的として、酸化チタンを20乃至60質量%含有し、フラックスに含有される酸化チタンのうち、ルチル型酸化チタンの含有量を[Ir]とし、アナターゼ型酸化チタンの含有量を[Ia]とするとき、前記[Ir]と前記[Ia]との比[Ir]/[Ia]が5以上であるフラックス入りワイヤを提案した。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平8−99193号公報

【特許文献2】特開2003−311476号公報

【特許文献3】特開平4−288992号公報

【特許文献4】特開2000−254796号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献4の従来技術においては、アナターゼ型酸化チタンの含有量を規定することで、水分異常のトラブルを減少させることはできたが、酸化チタン原料の入荷ロットによっては、その原料を使用して製造された溶接ワイヤを使用した場合に、高電流、多層盛及び突き出し長さが短いといった比較的厳しい溶接施工条件下において、気孔欠陥が多く発生し、水分異常が原因と思われるトラブルが発生することがあった。この入荷ロット単位での不都合は、酸化チタン原料の産地の相違に起因することが考えられる。

【0010】

本発明はかかる問題点に鑑みてなされたものであって、酸化チタン原料の産地に拘わらず、それを使用した溶接ワイヤによる施工時に、厳しい溶接施工条件下においても、気孔欠陥が少なく、水分異常に起因するトラブルを防止することができる溶接材料用酸化チタン原料及びそれを使用した溶接材料並びに溶接材料用酸化チタン原料の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明に係る溶接材料用酸化チタン原料は、酸化チタンを含む粒子及び前記粒子表面に付着する粘土質鉱物を有し、原料中に含まれる粘土質鉱物は、Na、K、Al及びSiの各元素の量が、酸化チタン原料の全体に対する割合で、Na+K量が0.001乃至0.100質量%であり、Al+Si量が0.04乃至1.30質量%であることを特徴とする。

【0012】

この溶接材料用酸化チタン原料において、前記粘土質鉱物は、更に、Fe量が0.2乃至0.9質量%、S量が0.003乃至0.011質量%であることが好ましい。

【0013】

また、前記粒子の比表面積が、0.01乃至0.5m2/gであることが好ましい。

【0014】

本発明に係る第1の溶接材料は、鋼製外皮にフラックスを充填させたフラックス入りワイヤであり、前記フラックスは、前述の溶接材料用酸化チタン原料を含むことを特徴とする。

【0015】

また、本発明に係る第2の溶接材料は、鋼製心線にフラックスを被覆した被覆アーク溶接棒であり、前記フラックスは、前述の溶接材料用酸化チタン原料を含むことを特徴とする。

【0016】

更に、本発明に係る第3の溶接材料は、サブマージアーク溶接用のフラックスであり、前記フラックスは、前述の溶接材料用酸化チタン原料を含むことを特徴とする。

【0017】

本発明に係る溶接材料用酸化チタン原料の製造方法は、酸化チタン原料となる鉱石の粒子に対し、表面研磨処理して、その粒子表面に付着する粘土質鉱物を除去し、原料中に含まれる粘土質鉱物を構成するNa、K、Al及びSiの各元素の量が、酸化チタン原料の全体に対する割合で、Na+K量が0.001乃至0.100質量%であり、Al+Si量が0.04乃至1.30質量%である酸化チタン原料を得ることを特徴とする。

【0018】

この溶接材料用酸化チタン原料の製造方法において、前記表面研磨処理は、例えば、ボールミルを使用した処理、V型混合機を使用した処理、又は超音波洗浄を使用した処理である。

【発明の効果】

【0019】

本発明によれば、産地がいずれであっても、必要に応じて、酸化チタン粒子の表面を研磨することにより、酸化チタン原料中の粘土質鉱物の量を、Na+K量が0.001乃至0.100質量%であり、Al+Si量が0.04乃至1.30質量%とするので、本発明の酸化チタン原料は水分異常が抑制され、この本発明の酸化チタン原料を使用した溶接材料により溶接すると、溶接部に気孔欠陥が発生することが防止される。

【図面の簡単な説明】

【0020】

【図1】EPMAによる酸化チタン粒子の表面の分析結果を示すチャート図である。

【図2】ボールミルを使用した表面研磨方法を示す図である。

【図3】V型混合機を使用した表面研磨方法を示す図である。

【図4】超音波洗浄により表面研磨方法を示す図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施の形態について、添付の図面を参照して具体的に説明する。先ず、本願発明者等は、気孔欠陥の原因となる酸化チタン原料中の水分量に影響を及ぼす要因について実験研究を行った。特許文献4に記載されているように、ルチル型酸化チタンの含有量を[Ir]、アナターゼ型酸化チタンの含有量を[Ia]とするとき、前記[Ir]と前記[Ia]との比[Ir]/[Ia]が5以上となるように組成を規定することにより、水分異常が減少していた。しかし、それでも、入荷ロットによっては水分異常のトラブルが発生した。産地から供給される酸化チタンは、天然鉱物である。このため、入荷ロットが変わると水分異常のトラブルが発生する原因については、酸化チタンの表面に固着している付着物が関与している可能性が検討された。そこで、本発明者等は、酸化チタン粒子の表面の付着物を、EPMA(Electron Probe Micro Analyzer)により分析した。その結果、図1にEPMAによる分析結果を示すように、水分異常を発生した酸化チタン粒子の表面には、Na、K、Al、Si等の元素が検出された。また、それ以外にFe及びSも検出された。Na、K、Al、Si等の元素は、酸化チタン原料の表面に固着した粘土質鉱物に由来する。また、Fe及びSは、Fe−S系の不純物に由来する。本願発明者等は、これらの酸化チタン原料粒子の表面に付着した粘土質鉱物及びFe−S系不純物の量が、産地により異なり、入荷ロットにより水分異常が発生する原因となっていることを究明した。

【0022】

上記粘土質鉱物及びFe−S系不純物の量が多いと、この酸化チタン原料を、フラックス入りワイヤ(FCW)、被覆アーク溶接棒(SMAW)及びサブマージアーク溶接材料(SAW)のフラックス材料として使用した場合に、フラックスの吸湿特性が低下し、気孔欠陥が発生する。また、水分異常により、入荷ロットによっては、ワイヤの外観色が変化するものもある。

【0023】

そこで、本発明においては、各種の表面研磨方法を使用して、入荷ロット中の酸化チタン粒子の表面に固着している粘土質鉱物を除去することにより、吸湿特性が良く、初期水分量の低い超撥水酸化チタンを得る。また、この酸化チタン原料を用いることでFCW用フラックスの気孔欠陥の減少と、SMAW及びSAW用フラックスの低水分化を図る。

【0024】

具体的には、酸化チタン原料中の粘土質鉱物、即ち、酸化チタン粒子の表面に付着する粘土質鉱物及び粘土質鉱物単体におけるNa、K、Al及びSiの各元素の量が、酸化チタン原料の全体に対する割合で、Na+K量が0.001乃至0.100質量%であり、Al+Si量が0.04乃至1.30質量%であるような酸化チタン原料を、FCW、SMAW及びSAWのフラックス原料として使用する。また、Fe量が0.2乃至0.9質量%、S量が0.003乃至0.011質量%であることが好ましい。更に、粒子の比表面積が、0.01乃至0.5m2/gであることが好ましい。このような酸化チタン原料を得るためには、産地から入荷した入荷ロットを、ボールミル、V型混合機、又は超音波洗浄等の装置により処理することにより、粒子の表面を研磨処理し、表面に付着している粘土質鉱物等の除去処理を行えばよい。

【0025】

なお、本発明においては、酸化チタン粒子の表面の付着物、即ち、粘土質鉱物を構成する元素の種類は、前述のごとく、EPMA(Electron Probe Micro Analyzer)により分析した。その結果、酸化チタン粒子の表面に、Na,K,Al,Si,Fe,Sが存在することを検出した。その上で、EPMAにより検出された各元素について、その量を湿式分析により求めた。

【0026】

酸化チタンをフラックス原料として使用したFCWにおいて、気孔欠陥が生じた理由としては耐吸湿特性が低下したことが挙げられる。粘土質鉱物は比表面積が大きく水分が付着しやすいため、耐吸湿特性が低下する要因となる。また、Na、Kも水分量を持ちやすく、耐吸湿特性を低下させている。更に、Fe−S系の不純物もまた、水分異常の原因となる。粘土質鉱物とは、Na−K−Si−Al−O系の鉱物である。酸化チタンのEPMAによる表面分析では、この他にSi−O、Zr−Si−O、Fe−S系の鉱物も観察された。

【0027】

チタニヤ系FCWにおいては、フラックス中の酸化チタン含有量が特に多く、フラックスの全質量あたり20乃至50質量%を酸化チタンが占めている。従って、フラックスの耐吸湿特性を向上させるためには、含有量の多い酸化チタンの水分量を低減し、耐吸湿特性を上げることが有効である。

【0028】

そこで、前述のごとく、本発明においては、酸化チタン原料に含まれる不純物が少なく、撥水性を持つ(耐吸湿特性の高い)酸化チタン原料を得るために、酸化チタン原料の粒子の表面に付着している粘土質鉱物を除去するための処理を行う。従来においても、不純物を除去するために、産地での選鉱は行われているが、現地で行われる選鉱では、酸化チタン粒子と独立して存在する粘土質鉱物の粒子は除去されるが、酸化チタン粒子の表面に固着した粘土質鉱物は除去されないままであった。このため、元来、粘土質鉱物が少ない産地と、粘土質鉱物が多い産地とで、水分異常の発生割合が異なっていた。本発明者等は、水分異常の発生原因が、酸化チタン粒子の表面に付着した粘土質鉱物等の付着物であることを究明し、このため、本発明においては、産地から入荷した酸化物チタン原料を、ボールミル、V型混合機又は超音波洗浄を使用した表面研磨等の手段により、酸化チタン粒子の表面に固着した粘土質鉱物(不純物)を酸化チタン粒子から分離する。なお、この表面研磨処理は、産地において実施してもよいことは勿論である。

【0029】

図2は、ボールミルを使用した表面研磨方法を示す図である。ステンレス製の円筒状のシェル1内に酸化チタン原料5と、水4と、ステンレス製のボール3とを収納し、ローラ2により、円筒状のシェル1をその中心軸の周りに回転させる。そうすると、ボール3と酸化チタン原料5の粒子とが、衝突を繰り返し、この衝突の間に酸化チタン原料粒子の表面に固着した粘土質鉱物が原料粒子の表面から離脱し、水4に洗われる。このようにして、粘土質鉱物が除去された酸化チタン原料粒子が得られる。表面研磨後に、粘土質鉱物等の不純物は水4に沈み、洗浄された酸化チタン粒子の中には水4に浮かぶものもある。酸化チタン原料5の粒子を洗浄する液体として、イオン交換水又は蒸留水を使用すると、超撥水性の酸化チタン粒子がより効率的に浮遊する。使用するイオン交換水又は蒸留水の電気伝導度は、2.0μS/m程度であることが望ましい。

【0030】

図3は、V型混合機を使用した表面研磨方法を示す図である。ステンレス製のV型混合機11の内部に酸化チタン原料15と、ステンレス製のボール13と、蒸留水14とを収納し、このV型混合機11を、回転軸12の周りに回転させる。これにより、ボール13と酸化チタン原料15とが衝突を繰り返し、酸化チタン原料15の粒子の表面に固着している粘土質鉱物が剥がされ、除去される。

【0031】

図4は、超音波洗浄による表面研磨方法を示す図である。超音波洗浄機22内に蒸留水を貯留し、更に、この超音波洗浄機22内にガラス製の容器21を配置する。そして、この容器21内に蒸留水23を収納し、更に、容器21内に酸化チタン原料24を収納する。この状態で、超音波洗浄機22内の蒸留水に超音波振動を与え、かつ、容器21内部に設置されたスクリューで撹拌し,酸化チタン粒子を浮遊させると、その超音波振動が容器21内の蒸留水23に伝播し、酸化チタン原料24が蒸留水23の超音波振動を受け、酸化チタン原料24の粒子の表面に固着した粘土質鉱物が超音波振動により剥離除去される。この粘土質鉱物が剥離した酸化チタンの一部が蒸留水23の表面に浮遊する。

【0032】

上記いずれの方法でも、酸化チタン原料の粒子の表面に固着した粘土質鉱物が除去される。また、その他の不純物粒子も酸化チタン原料の粒子の表面から除去される。

【0033】

次に、本発明の酸化チタン原料の粒子表面の分析結果における数値限定理由について説明する。本発明においては、EPMAにより、粒子の表面の元素分析を行う。その結果、図1に示すように、Na,K,Al,Si,Fe及びS等が検出される。これらの元素は、酸化チタン粒子の表面に付着した粘土質鉱物及びFe−S系不純物に由来し、これらの付着物は、吸湿性が高く、酸化チタン原料の水分異常の原因となる。このため、上述の各表面研磨方法により、これらの付着物を除去する必要がある。そして、この処理により、Na量+K量=0.001乃至0.100質量%、かつAl量+Si量=0.04乃至1.30質量%とし、更に好ましくはFe量=0.2乃至0.9質量%かつS量=0.003乃至0.011質量%とする。また、酸化チタン粒子の比表面積は0.01乃至0.50(g/m2)であることが好ましい。

【0034】

「Na量+K量=0.001乃至0.100質量%、かつAl量+Si量=0.04乃至1.30質量%」

Na量+K量は0.100質量%以下、かつAl量+Si量は1.30質量%以下の場合に、酸化チタン原料の耐吸湿性が向上し、気孔欠陥が減少する。また、Na量+K量=0.080質量%以下の場合に、更に、気孔欠陥が著しく減少する。

【0035】

一方、これらの元素の含有量(付着物の量)には下限値も存在する。産地から入荷した酸化チタン原料の表面に付着した粘土質鉱物等を、フッ酸溶液により化学的に溶解して、粘土質鉱物等をほぼ完全に除去した。この粘土質鉱物等をほぼ完全に除去した酸化チタン原料を使用してFCWを製造し、アーク溶接を実施した。その結果、アーク安定性が劣化した。この現象は以下のように考えられる。SiO2−Al2O3−TiO2系の状態図(例えば、Phase Diagrams for Ceramists 1969 Supplement: Fig.2415, Phase Diagrams for Ceramists: Fig771)に示されているように、微量のNa、K、SiO2、Al2O3が存在すると、酸化チタンの融点が下がるので、アーク熱によるTiO2の溶融が速やかに起こり、アークが安定するものと考えられる。上記状態図の文献によると、純粋な酸化チタンの融点は1870℃であり、Feの融点よりはるかに高い。このために、酸化チタンを低融点化するために有効なNa、KとSiO2、Al2O3を粒子表面にある程度残存させることはアークの安定性を維持するのに必要である。

【0036】

このため、Na量+K量は0.001質量%以上、かつAl量+Si量は0.04質量%以上とする。結局、Na量+K量=0.001乃至0.100質量%、かつAl量+Si量=0.04乃至1.30質量%とする。

【0037】

「Fe量=0.2乃至0.9質量%かつS量=0.003乃至0.011質量%」

上記表面付着物の量を満足した上で、更に、Fe量=0.2乃至0.9質量%かつS量=0.003乃至0.011質量%を満足することにより、更に、気孔欠陥が著しく減少する。Fe及びSの下限値の規定理由も、上述のNa,K,Al,Siの場合と同様に、酸化チタンの低融点化のためである。

【0038】

「比表面積:0.01乃至0.50(m2/g)」

酸化チタン粒子の表面の比表面積を、0.50(m2/g)以下とすることにより、耐吸湿性が向上し、これにより、そのフラックスを使用した溶接ワイヤによる溶接において、気孔欠陥が減少する。また、比表面積が0.30(m2/g)以下であると、更に、耐吸湿性が向上し、気孔欠陥が更に低下する。一方、酸化チタン粒子の表面の凹凸が、小さくなりすぎると、フラックスの流動性が変化し、フラックスの偏析が生じる可能性がある。また、粘土質鉱物を除去しすぎて、その量が少なくなりすぎると、アーク不安定の原因となる。よって、酸化チタン粒子の表面の比表面積は0.01(m2/g)以上とすることが好ましい。従って、酸化チタン粒子の表面の比表面積は0.01乃至0.50(m2/g)とすることが好ましい。

【0039】

前記表面研磨処理により比表面積が低下する要因としては、この表面研磨処理により、粒子表面に固着していた粘土質鉱物が落ちたことにより、表面の凹凸が少なくなったためと考えられる。このように、粘土質鉱物を酸化チタン粒子の表面から除去することにより、表面の凹凸を減少させて比表面積を小さくすることによって、粒子表面への水分の付着量が減少し、耐吸湿特性が向上する。即ち、吸湿性が高い粘土質鉱物が剥がれて、Na、K、Al、Si、Fe、Sの各元素が低減すると共に、粒子の表面の凹凸現象による比表面積の減少により、水分量が低減し、耐吸湿特性が向上する。

【0040】

上記本発明の酸化チタン原料を使用したFCW(フラックス入りワイヤ)は、フラックスの耐吸湿性が向上し、水分量が少なく、気孔欠陥が減少する。よって、品位が低い産地の原料を使用しても、高品位の原料を使用した場合と同様に、フラックスには水分異常がなく、溶接時に気孔欠陥が防止される。これは、本発明の酸化チタンを被覆アーク溶接棒(SMAW)又はサブマージアーク溶接(SAW)に使用した場合においても、低水分量で耐吸湿性向上等の効果が得られる。更に、本発明の酸化チタン原料をSMAW又はSAWに使用した場合、製品の外観色が安定するという効果もある。従来においては、外観色異常が発生した場合、染料を用いて外観色を安定化していたので、この外観色異常を防止できることは極めて有益である。

【実施例】

【0041】

(酸化チタン原料の耐吸湿性)

次に、本発明の範囲に入る実施例の効果について、本発明の範囲から外れる比較例と比較して説明する。下記表1は、入荷した酸化チタン原料を、表面研磨処理した後、各元素の量を分析した結果を示す。そして、この酸化チタン原料の比表面積と、耐吸湿性能も合わせて、表1に示す。

【0042】

【表1】

【0043】

本実施例においては、表面研磨処理の処理時間を0.5乃至2.0時間の範囲で変化させて、酸化チタン粒子の表面の付着物の組成を調整した。比表面積(m2/g)は、Krガス吸着BET法により測定した。更に,耐吸湿性能は、酸化チタン原料を、150℃に1時間再乾燥した後、温度が30℃、湿度が80%の雰囲気下で、168時間放置することにより、酸化チタン原料を吸湿処理し、その後、水分量を測定した。この水分量はAr気流下で、1000℃の温度で水分を抽出することにより、カールフィッシャー法により測定した。下記表2に示すように、水分量が100ppm以上400ppm未満の場合を◎、400ppm以上600ppm未満の場合を○、600ppm以上800pm未満の場合を△、800ppm以上の場合を×として、表1に耐吸湿性能を示した。

【0044】

【表2】

【0045】

表1に示すように、酸化チタン粒子の表面に付着する粘土質鉱物及び粘土質鉱物単体の組成が本発明の範囲に入る本発明例3,5〜9、11〜14は、耐吸湿性能が◎、○又は△であり、本発明の範囲から外れる比較例1、2、4,10は耐吸湿性能が×であった。なお、フッ酸浸漬洗浄により粘土質鉱物を除去した比較例15は、Na+K等の組成が下限値を下回っているので、アークが不安定となるものの、耐吸湿性能は◎であった。

【0046】

また、Fe量=0.2〜0.9質量%かつS量=0.003〜0.011質量%を満足した酸化チタン原料を用いたワイヤ(表1の本発明例5〜9、11〜13)は、更に耐吸湿性の向上が見られた。

【0047】

なお、比表面積が0.01〜0.50(g/m2)の範囲を外れる本発明例5,9,11は、他の本発明例よりも耐吸湿特性の低下が見られた。

【0048】

(FCW)

次に、表1の酸化チタン原料を使用して、フラックス入りワイヤを製造した場合の実施例について説明する。下記表3は、使用した酸化チタン原料の種類(表1のNo)及びその配合量と、その他のフラックス成分の組成を示し、得られたFCWを使用して溶接した場合の気孔欠陥の有無とアーク安定性を示す。

【0049】

FCWの外皮金属の組成は、下記表4に示す。また、表3の気孔欠陥の欄において、◎、○、△、×は、下記表5に示す数値範囲を示す。更に、表3のアーク安定性は、下記表6に示すスパッタ発生量で表す。表3の判定欄は、気孔欠陥及びアーク安定性のいずれにおいても、×がない場合を○、気孔欠陥及びアーク安定性のいずれか又は双方が×の場合を×とした。

【0050】

【表3】

【0051】

【表4】

【0052】

【表5】

【0053】

【表6】

【0054】

表3に示すように、本発明例A3、A5〜A9、A11〜A14、A17〜A20、A22、A23は気孔欠陥の数が少ない。また、これらの本発明例の中で、表1の本発明例5〜9、11〜14を使用した本発明例A5〜A9、A11〜A14、A18〜A20、A22、A23は、気孔欠陥の数が○又は◎であり、更に気孔欠陥の数が減少した。

【0055】

これらに対し、比較例のFCWは、気孔欠陥が多く発生し、フッ酸洗浄した酸化チタン原料の比較例15の場合は、アーク安定性が悪く、いずれも総合判定は×である。

【0056】

(SMAW)

次に、表1の酸化チタン原料を使用して被覆アーク溶接棒を製造し、その溶接特性を調べた結果について説明する。下記表7は、表1の酸化チタン原料を使用して被覆アーク溶接棒を製造したときのフラックス組成(酸化チタン原料の配合量は18質量%)と、耐吸湿性能及びアークの拡がり状態を示す。耐吸湿性能は、100℃に1時間加熱することにより、再乾燥し、その後、温度30℃及び湿度80%の雰囲気に5時間放置して吸湿処理し、その後、110℃に1時間加熱する乾燥減量法により吸湿水分量(質量%)を測定した。その結果、Na+K及びAl+Siが本発明の範囲を満たす酸化チタン原料を使用した表7の本発明例B2,B4,B5,B7〜B9のSMAWは、吸湿水分量が少なく(2.4質量%以下)、アークも安定していた。これに対し、比較例のSMAWは、吸湿水分量が多いものであった。

【0057】

また、Na+K及びAl+Siが本発明の範囲を満たす酸化チタン原料を使用した表7の本発明例B2、B4、B5、B7、B8、B9のSMAWのうち、更に、Fe量及びS量も所定の範囲を満たす本発明例B4、B5、B7、B8の酸化チタン原料を使用したSMAWは、更に耐吸湿性能が向上し、更に、比表面積も所定の範囲を満たす本発明例B5、B8のSMAWは更に耐吸湿性能が向上した。

【0058】

更に、酸化チタンの表面に固着した粘土質鉱物等をフッ酸を用いて化学的に溶解した表1の比較例15の酸化チタン原料を使用して製造したSMAW(表7の比較例B10)は、被覆フラックスの耐吸湿性能は向上したが、溶接作業性が劣化(アークの拡がり不安定)した。この原因としては、被覆アーク溶接棒の場合、溶接電流が低いので、酸化チタンなどの高融点のスラグは溶融が困難であると考えられる。その結果としてアークの拡がりが狭くなった。

【0059】

【表7】

【0060】

(SAW)

次に、本発明の酸化チタンをサブマージアーク溶接用の造粒フラックスに適用したときの溶接の結果について説明する。再乾燥条件は、250℃に1時間加熱したものである。吸湿条件は、30℃及び80%の条件で、5時間放置したものである。耐吸湿性は、SMAWの場合と異なり、水分量(質量%)を増量法で測定した。その結果を表8に示す。

【0061】

表8に示すように、被覆アーク溶接棒の場合と同様に、表1の酸化チタン原料のうち、Na+K及びAl+Siが本発明の範囲を満たす酸化チタン原料を使用した表8の本発明例C3、C5〜C9の造粒フラックスは、水分量が0.25質量%以下であり、耐吸湿性能が高いものであった。

【0062】

また、Fe及びS量が本発明の範囲を満たす本発明例C5〜C8は耐吸湿性能が更に向上し、更に、比表面積が本発明の範囲を満たす本発明例C6は、更に耐吸湿性能が向上した。

【0063】

また、フッ酸処理を行った酸化チタンを適用した表1の比較例15の酸化チタン原料を使用して製造したSAW(表8の比較例C10)は、造粒フラックスの耐吸湿性能は向上したものの、溶接作業性が劣化した(ビード幅不安定、軽度のポックマーク発生)。純粋な酸化チタンの融点は1870℃であり、鉄の融点に比較して高融点である。このため、表面洗浄度が高くなると、酸化チタンの融点が高くなり、フラックスの速やかな溶融が困難になるためである。

【0064】

なお、ケイ酸塩鉱物は、配合フラックス中に原料フラックスとして添加されることもある。この場合、酸化チタンとケイ酸塩鉱物との接触は、ケイ酸塩鉱物が酸化チタン表面に固着しているものと比較し、極端に低レベルにあるので、酸化チタンの低温溶融には影響しない。

【0065】

【表8】

【符号の説明】

【0066】

1:シェル、2:ローラ、3,13:ボール、4,14,23:蒸留水、5,15,2425:酸化チタン原料、11:V型混合機、22:超音波洗浄機

【特許請求の範囲】

【請求項1】

酸化チタンを含む粒子及び前記粒子表面に付着する粘土質鉱物を有し、原料中に含まれる粘土質鉱物は、Na、K、Al及びSiの各元素の量が、酸化チタン原料の全体に対する割合で、Na+K量が0.001乃至0.100質量%であり、Al+Si量が0.04乃至1.30質量%であることを特徴とする溶接材料用酸化チタン原料。

【請求項2】

前記粘土質鉱物は、更に、Fe量が0.2乃至0.9質量%、S量が0.003乃至0.011質量%であることを特徴とする請求項1に記載の溶接材料用酸化チタン原料。

【請求項3】

前記粒子の比表面積が、0.01乃至0.5m2/gであることを特徴とする請求項1又は2に記載の溶接材料用酸化チタン原料。

【請求項4】

鋼製外皮にフラックスを充填させたフラックス入りワイヤであり、前記フラックスは、前記請求項1乃至3のいずれか1項に記載の溶接材料用酸化チタン原料を含むことを特徴とする溶接材料。

【請求項5】

鋼製心線にフラックスを被覆した被覆アーク溶接棒であり、前記フラックスは、前記請求項1乃至3のいずれか1項に記載の溶接材料用酸化チタン原料を含むことを特徴とする溶接材料。

【請求項6】

サブマージアーク溶接用のフラックスであり、前記フラックスは、前記請求項1乃至3のいずれか1項に記載の溶接材料用酸化チタン原料を含むことを特徴とする溶接材料。

【請求項7】

酸化チタン原料となる鉱石の粒子に対し、表面研磨処理して、その粒子表面に付着する粘土質鉱物を除去し、原料中に含まれる粘土質鉱物を構成するNa、K、Al及びSiの各元素の量が、酸化チタン原料の全体に対する割合で、Na+K量が0.001乃至0.100質量%であり、Al+Si量が0.04乃至1.30質量%である酸化チタン原料を得ることを特徴とする溶接材料用酸化チタン原料の製造方法。

【請求項8】

前記表面研磨処理は、ボールミルを使用した処理、V型混合機を使用した処理、又は超音波洗浄を使用した処理であることを特徴とする請求項6に記載の溶接材料用酸化チタン原料の製造方法。

【請求項1】

酸化チタンを含む粒子及び前記粒子表面に付着する粘土質鉱物を有し、原料中に含まれる粘土質鉱物は、Na、K、Al及びSiの各元素の量が、酸化チタン原料の全体に対する割合で、Na+K量が0.001乃至0.100質量%であり、Al+Si量が0.04乃至1.30質量%であることを特徴とする溶接材料用酸化チタン原料。

【請求項2】

前記粘土質鉱物は、更に、Fe量が0.2乃至0.9質量%、S量が0.003乃至0.011質量%であることを特徴とする請求項1に記載の溶接材料用酸化チタン原料。

【請求項3】

前記粒子の比表面積が、0.01乃至0.5m2/gであることを特徴とする請求項1又は2に記載の溶接材料用酸化チタン原料。

【請求項4】

鋼製外皮にフラックスを充填させたフラックス入りワイヤであり、前記フラックスは、前記請求項1乃至3のいずれか1項に記載の溶接材料用酸化チタン原料を含むことを特徴とする溶接材料。

【請求項5】

鋼製心線にフラックスを被覆した被覆アーク溶接棒であり、前記フラックスは、前記請求項1乃至3のいずれか1項に記載の溶接材料用酸化チタン原料を含むことを特徴とする溶接材料。

【請求項6】

サブマージアーク溶接用のフラックスであり、前記フラックスは、前記請求項1乃至3のいずれか1項に記載の溶接材料用酸化チタン原料を含むことを特徴とする溶接材料。

【請求項7】

酸化チタン原料となる鉱石の粒子に対し、表面研磨処理して、その粒子表面に付着する粘土質鉱物を除去し、原料中に含まれる粘土質鉱物を構成するNa、K、Al及びSiの各元素の量が、酸化チタン原料の全体に対する割合で、Na+K量が0.001乃至0.100質量%であり、Al+Si量が0.04乃至1.30質量%である酸化チタン原料を得ることを特徴とする溶接材料用酸化チタン原料の製造方法。

【請求項8】

前記表面研磨処理は、ボールミルを使用した処理、V型混合機を使用した処理、又は超音波洗浄を使用した処理であることを特徴とする請求項6に記載の溶接材料用酸化チタン原料の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−55970(P2012−55970A)

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願番号】特願2011−43775(P2011−43775)

【出願日】平成23年3月1日(2011.3.1)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願日】平成23年3月1日(2011.3.1)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]