溶接構造、流体軸受装置、スピンドルモータ、情報装置

【課題】 曲げ剛性が小さい部材を曲げ剛性の大きい部材にレーザ溶接を行う際の部材の変形を抑制できる溶接構造を提供する。

【解決手段】 曲げ剛性が大きいスリーブ2にスラストプレート4を受ける段受け部31と嵌合段部2cを設けて、ここにスラストプレート4を嵌合した状態でレーザ40を、斜めに照射することで、溶融部7の最奥部における角部の二等分線CLを傾斜させる。これにより、スラストプレート4と溶融部7との境界線7bをスラストプレート4の平面部に対して垂直に近づけると共に、境界線7bの長さを小さくする。これによりスラストプレート4に加わる熱量を抑制すると共に、スラストプレート4に対する曲げモーメントを小さくする。

【解決手段】 曲げ剛性が大きいスリーブ2にスラストプレート4を受ける段受け部31と嵌合段部2cを設けて、ここにスラストプレート4を嵌合した状態でレーザ40を、斜めに照射することで、溶融部7の最奥部における角部の二等分線CLを傾斜させる。これにより、スラストプレート4と溶融部7との境界線7bをスラストプレート4の平面部に対して垂直に近づけると共に、境界線7bの長さを小さくする。これによりスラストプレート4に加わる熱量を抑制すると共に、スラストプレート4に対する曲げモーメントを小さくする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数の部材同士の溶接接合構造に関するものであり、特にハードディスク装置などの磁気ディスク装置、光ディスク装置、レーザスキャナ装置などの情報装置のスピンドルモータに使用される流体軸受装置に適用するのに適したものである。

【背景技術】

【0002】

従来から、磁気ディスク、光ディスク、光磁気ディスク等のディスク状の記録媒体やポリゴンミラーなどを回転駆動する各種情報装置において使用されるスピンドルモータの軸受として、シャフトとスリーブとの間に介在させたオイル等の潤滑流体の流体圧力を利用して両者を相対回転自在に支持する流体軸受装置が採用されている。

【0003】

近年これら流体軸受装置が採用される情報装置は、ノートPCやビデオカメラなどといったモバイル用途に広く採用されつつあり、これに伴ってスピンドルモータや流体軸受装置も耐衝撃性の向上が求められてきている。ここで耐衝撃性を向上するために、たとえば特許文献1に示すように、YAGレーザ等を用いて軸受装置を構成する複数の部品を固定することが行われる。そしてその強度をさらに高めるために段付きを設けて薄肉にした一方の部材に他方の部材を乗せて、その状態で開先位置よりも薄肉部材側にレーザ照射位置をずらして溶接する方法が提案されている。

【特許文献1】特開2000−324753号公報

【特許文献2】特開平10−156564号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら溶接される複数の部材の組み合わせが、たとえば特許文献1における軸受スリーブとその端面に固定されるスラスト軸受を構成するプレートのように、一方の部材が曲げ剛性が大きい円筒状をなし他方が曲げ剛性が低い略平板状をなす場合に、曲げ剛性の小さい部材は溶接後に数ミクロンから数十ミクロンオーダで大きく変形してしまうことが生じ得る。この原因はレーザ溶接後の熱変形と、溶接後の冷却過程における熱収縮とによって溶融部と部材の間で生ずる応力分布の不均一による。この応力分布は板厚に垂直な方向に対して不均一であるほど部材に対する曲げモーメントが大きくなり反りが大きくなる。そして反りの量は平板状部材の厚さが1mm以下であると曲げ剛性が小さくなるために急激に大きくなる。ここでたとえばハードディスクなどに用いられる流体軸受装置では、一般にミクロンオーダもしくはそれ以下の精度を必要とする部分が多い。特にスラスト軸受部における浮上量は数ミクロン程度に過ぎないため、スラスト軸受部がこの浮上量に匹敵するオーダで変形してしまうと、温度変化や外乱振動等の変動要因があると、本来非接触回転すべき流体軸受が、摺動しながら回転することになり、軸受摩耗が生じてしまう。

【0005】

なお特許文献2に記載された構成(レーザ照射位置を開先からずらすこと)を採用することによってその強度はわずかに改善される場合があるが、薄肉化した部材により多くの熱量が加わってしまうため、反りはかえって大きくなってしまう。

【0006】

本発明はレーザ溶接によって複数の部材を溶接する際に、溶接後の強度を確保すると共に、部材変形を低減できるレーザ溶接構造および、その溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明に係る溶接構造は、第1部材と、第1部材の外周部のほぼ全周にわたって嵌合すると共に第1部材の一方の平面部に当接して第1部材を保持する段受け部を有し、第1部材よりも曲げ剛性が高い第2部材と、第1部材と第2部材が嵌合する領域に設けられ、第1部材に対して段受け部とは反対側の領域からレーザを照射することで第1部材と第2部材とを溶融して形成され、その断面形状が逆三角形または楕円弧で近似される溶融部とを有し、溶融部が逆三角形で近似される場合において、溶融部の最奥部の角部の二等分線は、溶融部の最奥部からレーザの照射源側に向かうにつれて第1部材より遠ざかるように傾斜し、溶融部が楕円弧で近似される場合において、楕円弧の長軸は、溶融部の最奥部からレーザの照射源側に向かうにつれて第1部材より遠ざかるように傾斜していることを特徴とする。

【0008】

また本発明に係る溶接方法は、第1部材と、第1部材の外周部のほぼ全周にわたって嵌合すると共に第1部材の一方の平面部に当接して第1部材を保持する段受け部を有する第2部材とを、レーザを照射して溶接する溶接方法において、

レーザの光軸は、その照射中心が第2部材の表面上であると共に、溶融部の最奥部に向かうにつれて第1部材に近接するようにレーザを傾斜して照射することを特徴とする。

【発明の効果】

【0009】

以上のように本発明による溶接構造によれば、レーザ溶接によって形成される溶融部の形状を、その溶融部が三角形で近似される場合は最奥部の頂点における角部の二等分線が、溶融部が楕円弧で近似される場合はその長軸が、レーザの照射源側に向かうにつれて曲げ剛性が低い部材から遠ざかるように傾斜するようにしたことにより、曲げ剛性が低い第1部材と溶融部との境界線が、第1部材の板厚に垂直な方向に近づくので、第1部材に対する曲げモーメントが小さくなり、第1部材の反り量を小さくすることができる。

【0010】

また本発明による溶接方法によれば、レーザの照射中心を曲げ剛性が高い第2部材側として、かつレーザ光軸を傾斜させることによって、曲げ剛性が低い第1部材と溶融部との境界線が第1部材の板厚に垂直な方向に近づくので、第1部材に加わる熱量を抑制することができると共に、溶融部が第1部材に及ぼす曲げモーメントが小さくなり、第1部材の反り量を小さくすることができる。

【発明を実施するための最良の形態】

【0011】

以下に、本発明の溶接構造の実施の形態を図面とともに詳細に説明する。

(実施の形態1)

図1は、本発明の実施の形態1における流体軸受装置を備えたハードディスク装置用のスピンドルモータの断面図、図2は、同実施の形態における流体軸受装置の断面図である。なお、以下の説明は、便宜上、図1および図2に示すように、スリーブ2の軸受孔2aにおける開口端が上方に、閉鎖端が下方に配置された状態で説明するが、実際に使用する場合はこの配置に限られるものではない。

【0012】

ベース30には軸受装置を構成する両端開口したスリーブ2が接着などによって固定されている。ベース30にはさらにステータコア20が接着や圧入などによって固定される。ステータコア20には図示しない絶縁被覆が形成され、コイル21が巻回される。

【0013】

このスピンドルモータの流体軸受装置は、開口する上側の円形の開口端とカバー部材としてのスラストプレート4によって閉鎖された下側の閉鎖端とを有する軸受孔2aを有する円筒状のスリーブ2に、円柱状のシャフト1が所定の間隙(空間)を介して回転自在な状態で挿入されている。

【0014】

シャフト1の上端部にはハブ18が圧入、接着、溶接など適切な手段で固定される。このハブ18には図示しないディスク状媒体が搭載されて情報が記録再生される。そしてハブ18の内周円筒面にはマグネット19が、ステータコア20に対向するように固定されている。このマグネット19とステータコア20,コイル21とが協働してハブ18に対して回転力を付与する。

【0015】

またシャフト1の下端部には、円板状で大径のスラストフランジ3を圧入、接着、カシメ等の外嵌結合やねじ止め、あるいは溶接などにより固定している。この大径のスラストフランジ3は、軸受孔2aにおける閉鎖端側である円形段状の大径孔部2bに、かつこの大径孔部2bの上側天面に対して軸方向に間隙を介して配置されている。さらに、スラストフランジ3の下面と対向するようにスリーブ2の底部に円板状のスラストプレート4を固定している。こうしてシャフト1とスラストフランジ3は、スリーブ2とスラストプレート4とに対して相対回転自在な状態に保持される。またスリーブ2の上端側にはシール部材5を固着し、これによって潤滑流体6を軸受内部に保持する。

【0016】

上記構成において、スリーブ2とスラストプレート4はレーザ溶接にて互いに固定される。スリーブ2は鉄系焼結合金または鉄系合金、ステンレス合金あるいは銅系合金、アルミ合金などよりなる。またスラストプレート4はスリーブ2と溶接可能な材料であるステンレス合金等、あるいは銅合金、アルミ合金等よりなる。第1部材であるスラストプレート4はほぼ平板状をなし、スラストプレート4の外周部のほぼ全周にわたって、第2部材であるスリーブ2に嵌合すると共に、スリーブ2に設けた段受け部31に当接する。ここでスラストプレート4(第1部材)よりも、スリーブ2の曲げ剛性が大きくなるように構成している。

【0017】

なおここでいう曲げ剛性とは図6に示すように、スラストプレート4の場合は、溶融部7が形成される外周面4fに、スラストプレート4をたわませるモーメントが印加されたときのたわみにくさを意味する。具体的には、外周面4fに単位曲げモーメントM1が印加されたときに、スラストプレート4は球面状に変形するが、このときの曲率半径R1との積(M1・R1)に比例する。またスリーブ2の場合は、溶融部7が形成される嵌合段部2cの内周面2hに、嵌合段部2cをたわませるモーメントが印加されたときのたわみにくさを意味する。具体的には、内周面2hに単位曲げモーメントM2が印加されたときにおける嵌合段部2cの曲率半径R2との積(M2・R2)に比例する。

【0018】

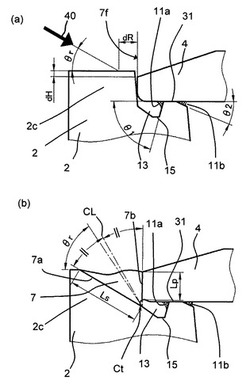

ここで図2において破線で囲んだスリーブ下端コーナ部Aの部分断面図を図3に示す。図3(a)はレーザ溶接前の状態を示す断面であり、図2に図示された姿勢とは上下反対の状態を示している。ここでスリーブ2とスラストプレート4の間には接着剤が塗布され段受け部31で当接している。そしてスリーブ2とスラストプレート4の間には外側接着剤溜まり部11a、内側接着剤溜まり部11bを形成する。この外側接着剤溜まり部11a、内側接着剤溜まり部11bはスリーブ2とスラストプレート4との間で接着剤を毛管力によって保持する。

【0019】

また外側接着剤溜まり部11aに隣接して環状空洞部13を設ける。ここで溶融部7に近い側の外側接着剤溜まり部11aにおいてスリーブ2とスラストプレート4とがなすテーパ角度θ1は、溶融部7よりも遠い側の内側接着剤溜まり部11bにおいてスリーブ2とスラストプレート4とがなすテーパ角度θ2よりも大きくして、接着剤に対する毛管力が軸受部側境界部周辺(内側接着剤溜まり部11b側)よりも環状空洞部側境界部周辺(外側接着剤溜まり部11a側)で小さくなるよう設定する。これによって接着剤が環状空洞部13側に大きくはみ出ることはない。

【0020】

なお、接着剤は通常はエポキシ系の熱硬化型接着剤を用いることが多いが、このような接着剤は、温度上昇につれて粘度が徐々に下がり硬化直前に大幅に粘度が下がる傾向がある。そのため接着剤の比重が大きく外側接着剤溜まり部11aにおける毛管力が小さいと環状空洞部13内で拡がってしまう可能性がある。そのような広がりを抑制するために、環状空洞部13には、さらに外側接着剤溜まり部11a側に近接して深溝部15を設けて、万一接着剤が熱硬化時の高温環境下で粘度が下がって流動しても、溶融部7側に近接させないようにする。ここで深溝部15の深さは、0.1〜0.2mm程度である。また深溝部15の最も深い部分は図3(b)における溶融部7よりも外側接着剤溜まり部11aに近接するようにその形状を設定されている。

【0021】

次に図3(a)に示すように、図示しないレーザ照射源側から見てスラストプレート4、外側接着剤溜まり部11a、内側接着剤溜まり部11bが溶融部7よりも遠い側になるようにレーザ40を照射する。具体的には、溶接されるスリーブ2上面に対してθr=40〜60度となるように、YAGレーザまたはCO2レーザを傾斜して照射する。ハードディスク用流体軸受装置のように対象となる部品が薄く小さい場合は、出力と効率がCO2レーザに比較して劣るが、波長が短く、光ファイバで伝送可能なYAGレーザを用いることが好ましい。

【0022】

ここでレーザスポット直径は0.3±0.1mm程度であり、図3(a)に示すように照射中心位置をスリーブ2とスラストプレート4の嵌合面7fよりも若干(dR=0.3±0.1mm程度)ずらして照射する。ここでスリーブ2は、スラストプレート4との嵌合面7fにおけるスラストプレート4の外周部よりもdH=0.06±0.02mm程度高くしている。これによって、レーザスポットの大半はスリーブ2に照射され、スラストプレート4に直接照射されることはない。その結果、スラストプレート4に対してはスリーブ2との嵌合面7f(スラストプレート4の外周面4f)において外周近傍のみが浅く溶融するのに必要な最小限の熱量が加わるだけであり、スラストプレート4の変形を抑制することができる。すなわちレーザ40を斜めに当てることによって、溶融部7のスラストプレート4側の境界線7bは平板状部分に対してほぼ直角に近くなり、溶融部7のスラストプレート4側の溶接深さが大きくなることが防止される。

【0023】

ここでスラストプレート4が薄い場合(1mm以下)、溶接後のスラストプレート4の反りを防止する観点から、θrは90度よりできるだけ小さくすることが望ましい。以下その理由を述べる。

【0024】

図3(b)に示すように、レーザを照射したときに形成される溶融部7はほぼ三角形形状または、図4(b)に示すようにほぼ楕円弧形状に近似される形状をなす。ここでレーザ40の光軸が図3(a)に示すように角度θrで傾斜していると、その際に形成される溶融部7は図3(b)または図4(b)に示すように傾斜した状態になる。

【0025】

すなわち、溶融部7がスリーブ2との境界線7aとスラストプレート4との境界線7bで表される三角形形状で近似される場合は、図3(b)に示すように境界線7a,7bの交点である溶融部7の最奥部Ctにおける角部の二等分線CLは傾斜する。このとき二等分線CLは、溶融部7の最奥部Ctからレーザ40の照射源側に向かうにつれて第1部材であるスラストプレート4より遠ざかるように傾斜する。なお二等分線CLはレーザ40の傾斜角θrとほぼ等しくなる。

【0026】

また溶融部7が楕円弧で近似される場合は、図4(b)に示すように楕円弧の長軸LAが傾斜する。このとき、長軸LAは、溶融部7の最奥部Coからレーザ40の照射源側に向かうにつれて第1部材であるスラストプレートより遠ざかるように傾斜している。

【0027】

このようにレーザ40を、照射源側からみてスラストプレート4が溶融部7よりも遠い側に位置するように傾斜して溶融部7を傾斜させる事によって、図3(b),図4(b)に示すように、曲げ剛性が低い第1部材であるスラストプレート4側の境界線7bは平板部に対して垂直な方向に近づく。

【0028】

ここで溶接部における二等分線CLが傾斜している場合である図3(b)とほぼ垂直である(またはレーザ40の照射源からみて溶融部7に対してスリーブ2が遠い側にある)場合を示す図5とで、その溶融部7の形状を比較する。

【0029】

図5に示すように、二等分線CLがほぼ垂直である(またはレーザ40の照射源からみて溶融部7に対してスリーブ2が遠い側にある)場合に比較して、図3(b)のようにレーザ40の照射源からみて溶融部7に対してスラストプレート4が遠い側にあるように二等分線CLが傾斜していると、スラストプレート4側の境界線7bが平板部に対して垂直な方向に近づく。ここで図3(b)、図5における境界線7bの長さLp、Lp’を比較すると、Lp<LP’となる。

【0030】

これは溶融部7が楕円弧形状の場合も図4に示すように同様の傾向を示す。さらに図4を用いて溶融部7の形成状況を考察する。図4(a),(b)に示すように溶融部7はレーザ照射源に近い側から次第に高温になり溶融範囲t1,t2,t3・・・と拡大していく。ここで図4(a)に示すように、レーザ40が照射源側からみて、溶融部7よりもスリーブ2が遠い側にあると、スラストプレート4側の境界線7b近傍の領域Xには、溶融時刻が異なる領域が密集する。そのため、領域X近傍では冷却時において発生する熱応力が不均一になりやすい。一方図4(b)のようにレーザ40が照射源側からみて、溶融部7よりもスラストプレート4が遠い側にあると、スラストプレート4側の境界線7b近傍の領域Xには溶融時刻が異なる領域が密集することはなくなる。したがって図4(b)における領域X近傍では冷却時において発生する熱応力(引張応力)はほぼ一様になりやすい。

【0031】

したがって図3(b)、図4(b)に示すようにレーザ40の照射源からみて溶融部7に対してスラストプレート4が遠い側にあるようにレーザを照射することによって、境界線7bの長さLpをより短くできると共に、境界線7bにおける引張応力がより均一化される。その結果、溶融部7からスラストプレート7が受ける曲げモーメントを小さくすることが可能になる。その結果、スラストプレート4における反りを抑制することが可能になる。

【0032】

なおスリーブ2が焼結合金である場合、溶接強度を向上させる観点からもθrが小さいほど、より好ましくは60度よりも小さくすることが望ましい。これは以下の理由による。焼結合金は金属粉末を圧縮成形して成形体を作成するが、原理的にその内部に空洞を有するために、引張強度が低くなる傾向がある。ここで図5に示すように溶融部7の二等分線CLがスラストプレート4に対してほぼ直角をなすように形成された場合を想定する。この場合、スリーブ2との境界線7aの長さLs’と、スラストプレート4との境界線7bの長さLp’とはほぼ等しい長さになる。このような状態でスラストプレート4の抜け強度(スラストプレート4の中心部を押圧してスリーブ2から抜け落ちる時の荷重)を測定すると、スリーブ2が丸棒からの切削品である場合に比較して大幅に低下してしまう。このときの破断面は境界線7aに沿って焼結体(スリーブ2)側で生ずる。これは溶融部7の内部にほとんど空洞がない状態であるため引張強度はスラストプレート4に匹敵するほど高くなるのに対して、焼結体側は引張強さが低いことによる。ここで境界線7aは断面積が最も小さく、その結果引張応力が最大となるために引張強さが低い焼結体側で破断してしまうためである。そこで図3(b)に示すように、二等分線CLを傾斜させることによって、境界線7aの長さLsを大きくする。これによって焼結体側での引張応力を緩和して、スラストプレート4の抜け強度を向上でき、軸受装置の耐衝撃性を向上させることが可能になる。

【0033】

なお図7にスリーブ2、スラストプレート4、レーザ40の照射中心位置40cの位置関係を平面図で示すように、レーザ40を嵌合面7fに対してほぼ接線方向から照射されるように照射中心位置40cをスリーブ2の中心からdYだけずらすと共に、嵌合面7fからdXだけずらすようにすると、溶接時におけるスパッタ付着が抑制されるのでより好ましい。なおこの場合、被照射物(ここではスリーブ2とスラストプレート4)の回転方向Cに対して、下流側に向かうような接線方向から照射するのが良い。その理由は以下の通りである。被照射物を移動させながらレーザ照射した場合、スパッタは主に被照射物の移動方向の下流側(図中の矢印SL側)に飛散するが、それらは溶融直後の金属部分に飛散するので、溶融部の中に溶け込み、溶融部7以外へはほとんど付着しない。また仮に上流側(図中の矢印Su側)にスパッタが飛散して被照射物の表面に付着しても、被照射物の回転によって、すぐに被照射物と共にレーザ照射されて溶融部7の中に溶け込んでしまう。その結果、スパッタの溶融部以外の製品表面への付着を抑制することが出来る。

【0034】

(実施の形態2)

図8は本発明の他の実施の形態2における流体軸受装置を備えたハードディスク装置用のスピンドルモータの半断面図である。ベース230には、先端側にスラストフランジ203を一体的に固定したシャフト201が固定されている。そしてシャフト201、スラストフランジ203と微小隙間を介して軸受孔202aを有するスリーブ202が挿入されている。さらにスリーブ202にはスラストフランジ203と所定の微小隙間をもって略平板状のスラストプレート204が後述するようにレーザ溶接によって固定されている。そしてシャフト201,スリーブ202,スラストフランジ203とスラストプレート204との間の微小隙間には潤滑流体206が注入されている。ここでシャフト201の外周面と軸受孔202aの内周面の少なくともいずれかには動圧発生溝が形成されてラジアル軸受224,225が構成されている。またスラストフランジ203,スラストプレート204,スリーブ202の軸方向隙間の少なくともいずれかには図示しない動圧発生溝が形成されてスラスト軸受226,227を構成している。

【0035】

ここでスリーブ上端Bの部分断面図を図9に示す。上記実施の形態1と同様に、スラストプレート204よりもスリーブ202は曲げ剛性が大きい。スリーブ202の段受け部231にはスラストプレート204の一方の平面部が当接し、スリーブ202の嵌合段部202cにはスラストプレート204が挿入嵌合される。

【0036】

そしてレーザ40をスリーブ202の斜め上方から照射する。これにより溶融部207は逆三角形または楕円弧で近似される形状となり、その最奥部CtCtにおける角部の二等分線CL(または楕円弧の長軸)は傾斜する。そして溶融部207とスリーブ202との境界線207aは大きく傾斜し、スラストプレート204と溶融部207との境界線207bはスラストプレート204の平板部に対してほぼ垂直になる。そして境界線207aの長さLsは境界線207aの長さLpよりも大きくなる。これによりスラストプレート204に対する曲げモーメントを小さくすることができ、スラストプレート204の反りを抑制できる。またスリーブ202を焼結体で形成した場合でも、溶融部207との境界線207aが大きいので、スラストプレート204のスリーブ202に対する抜け強度を大きくすることができる。

【0037】

(実施の形態3)

図10は本願発明における実施の形態3の流体軸受装置の断面図である。

【0038】

両端開口したスリーブ402の軸受孔402aにシャフト401が回転自在に挿入されている。このシャフト401の外周円筒面と軸受孔402aの内周円筒面の少なくとも何れかには図示しない動圧発生溝が形成されてラジアル軸受424を構成している。またスリーブ402の下端側開口端はスラストプレート404によって封止されている。さらにシャフト401の先端には、スリーブ402の開口部を覆うように、カップ形状をなすハブ418が配置されている。なおここではハブ418とシャフト401はそれぞれ別個の部品から構成されているが、本願発明はこれに限定されるものではなく、ハブ418とシャフト401は一体に構成されたものでも良い。

【0039】

そしてハブ418の内周下面とスリーブ402の上面の何れかには図示しない動圧発生溝が形成されてスラスト軸受426を構成している。さらにハブ418の下面には、垂下円筒部429が形成されており、この垂下円筒部429とスリーブ402の外周円筒面との間には、テーパシール部428が構成されている。そしてシャフト401、スリーブ402、スラストプレート404、ハブ418等によって構成された微小隙間には潤滑流体406が充填されており、テーパシール部428によって潤滑流体の漏れを防止されている。こうしてシャフト401,ハブ418はスリーブ402に対して回転自在に支承される。

【0040】

ここで垂下円筒部429の内周円筒面下方には、スリーブ402から回転体(シャフト401、ハブ418、及びこれに固定された部材等)が衝撃などで抜けないように、抜け止め部材430を接着とレーザ溶接によって固定している。この抜け止め部材430は軸受内に異物などが外部から入り込まないようにするためのカバー部材としても機能する。ここで抜け止め部材430に対して、垂下円筒部429下端の曲げ剛性が高くなるように構成されている。

【0041】

そして抜け止め部材430を垂下円筒部429に固定するために、段受け部431を形成する。そして垂下円筒部429と抜け止め部材430の下端にレーザ440を外周側から斜めに照射して、溶融部407を形成して両者を固定する。これにより曲げ剛性が低い抜け止め部材430を曲げ剛性が高い垂下円筒部429に溶接しても、抜け止め部材430の反りを抑制することができる。その結果、抜け止め部材430とスリーブ402との間のアキシャル方向遊び量のバラツキを抑制することができる。

【0042】

以上、本発明の一実施形態について説明したが、本発明は上記実施形態に限定されるものではなく、発明の要旨を逸脱しない範囲で種々の変更が可能である。

【0043】

(A)

上記実施の形態では第1部材は略平板状をなす例を挙げたが、本願発明はこれに限定されるものではない。たとえば第1部材は深絞り形状であっても良い。

【0044】

(B)

上記実施の形態は流体軸受用の円筒状部品に適用した例を用いたが、本願発明はこれに限定されるものではない。たとえば第1部材は四角形、台形、その他の多角形形状をなすものであっても良い。また軸受以外の部品に適用するものであっても良い。

【図面の簡単な説明】

【0045】

【図1】本発明の実施の形態1におけるスピンドルモータの断面図

【図2】実施の形態1における流体軸受装置の断面図

【図3】(a)スリーブ下端コーナ部Aのスリーブとスラストプレートの溶接前の断面図、(b)溶融部が逆三角形で近似される場合における断面図

【図4】(a)溶融部が楕円弧で近似される場合において、楕円弧の長軸が溶融部の最奥部から照射源側に向かうにつれてスリーブより遠ざかるように傾斜するようにレーザ照射した時の溶融状態を示す断面図、(b)溶融部が楕円弧で近似される場合において、楕円弧の長軸が溶融部の最奥部から照射源側に向かうにつれてスラストプレートより遠ざかるように傾斜するようにレーザ照射した時の溶融状態を示す断面図

【図5】溶融部が逆三角形で近似される場合において二等分線CLがほぼ垂直である場合の断面図

【図6】スラストプレートとスラストフランジの曲げ剛性を説明する斜視図

【図7】レーザ照射位置を示す流体軸受装置の部分平面図

【図8】本発明の実施の形態2におけるスピンドルモータの断面図

【図9】スリーブ上端コーナ部Bのスリーブとスラストプレートの溶融部が逆三角形で近似される場合における断面図

【図10】実施の形態3における流体軸受装置の断面図

【符号の説明】

【0046】

1、201、401 シャフト

2、202、402 スリーブ

2a、202a、402a 軸受穴

2b 大径孔部

3、203 スラストフランジ

4、204、404 スラストプレート

5 シール部材

6、206、406 潤滑流体

7、207、407 溶融部

11a 外側接着剤溜まり部

11b 内側接着剤溜まり部

13 環状空洞部

15 深溝部

18、218、418 ハブ

19 マグネット

20 コイル

21、 ステータコア

30、230 ベース

31、231 段受け部

40 レーザ

40c 照射中心位置

224、225、424 ラジアル軸受

226、227、426 スラスト軸受

428 テーパシール部

429 垂下円筒部

430 抜け止め部材

【技術分野】

【0001】

本発明は、複数の部材同士の溶接接合構造に関するものであり、特にハードディスク装置などの磁気ディスク装置、光ディスク装置、レーザスキャナ装置などの情報装置のスピンドルモータに使用される流体軸受装置に適用するのに適したものである。

【背景技術】

【0002】

従来から、磁気ディスク、光ディスク、光磁気ディスク等のディスク状の記録媒体やポリゴンミラーなどを回転駆動する各種情報装置において使用されるスピンドルモータの軸受として、シャフトとスリーブとの間に介在させたオイル等の潤滑流体の流体圧力を利用して両者を相対回転自在に支持する流体軸受装置が採用されている。

【0003】

近年これら流体軸受装置が採用される情報装置は、ノートPCやビデオカメラなどといったモバイル用途に広く採用されつつあり、これに伴ってスピンドルモータや流体軸受装置も耐衝撃性の向上が求められてきている。ここで耐衝撃性を向上するために、たとえば特許文献1に示すように、YAGレーザ等を用いて軸受装置を構成する複数の部品を固定することが行われる。そしてその強度をさらに高めるために段付きを設けて薄肉にした一方の部材に他方の部材を乗せて、その状態で開先位置よりも薄肉部材側にレーザ照射位置をずらして溶接する方法が提案されている。

【特許文献1】特開2000−324753号公報

【特許文献2】特開平10−156564号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら溶接される複数の部材の組み合わせが、たとえば特許文献1における軸受スリーブとその端面に固定されるスラスト軸受を構成するプレートのように、一方の部材が曲げ剛性が大きい円筒状をなし他方が曲げ剛性が低い略平板状をなす場合に、曲げ剛性の小さい部材は溶接後に数ミクロンから数十ミクロンオーダで大きく変形してしまうことが生じ得る。この原因はレーザ溶接後の熱変形と、溶接後の冷却過程における熱収縮とによって溶融部と部材の間で生ずる応力分布の不均一による。この応力分布は板厚に垂直な方向に対して不均一であるほど部材に対する曲げモーメントが大きくなり反りが大きくなる。そして反りの量は平板状部材の厚さが1mm以下であると曲げ剛性が小さくなるために急激に大きくなる。ここでたとえばハードディスクなどに用いられる流体軸受装置では、一般にミクロンオーダもしくはそれ以下の精度を必要とする部分が多い。特にスラスト軸受部における浮上量は数ミクロン程度に過ぎないため、スラスト軸受部がこの浮上量に匹敵するオーダで変形してしまうと、温度変化や外乱振動等の変動要因があると、本来非接触回転すべき流体軸受が、摺動しながら回転することになり、軸受摩耗が生じてしまう。

【0005】

なお特許文献2に記載された構成(レーザ照射位置を開先からずらすこと)を採用することによってその強度はわずかに改善される場合があるが、薄肉化した部材により多くの熱量が加わってしまうため、反りはかえって大きくなってしまう。

【0006】

本発明はレーザ溶接によって複数の部材を溶接する際に、溶接後の強度を確保すると共に、部材変形を低減できるレーザ溶接構造および、その溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明に係る溶接構造は、第1部材と、第1部材の外周部のほぼ全周にわたって嵌合すると共に第1部材の一方の平面部に当接して第1部材を保持する段受け部を有し、第1部材よりも曲げ剛性が高い第2部材と、第1部材と第2部材が嵌合する領域に設けられ、第1部材に対して段受け部とは反対側の領域からレーザを照射することで第1部材と第2部材とを溶融して形成され、その断面形状が逆三角形または楕円弧で近似される溶融部とを有し、溶融部が逆三角形で近似される場合において、溶融部の最奥部の角部の二等分線は、溶融部の最奥部からレーザの照射源側に向かうにつれて第1部材より遠ざかるように傾斜し、溶融部が楕円弧で近似される場合において、楕円弧の長軸は、溶融部の最奥部からレーザの照射源側に向かうにつれて第1部材より遠ざかるように傾斜していることを特徴とする。

【0008】

また本発明に係る溶接方法は、第1部材と、第1部材の外周部のほぼ全周にわたって嵌合すると共に第1部材の一方の平面部に当接して第1部材を保持する段受け部を有する第2部材とを、レーザを照射して溶接する溶接方法において、

レーザの光軸は、その照射中心が第2部材の表面上であると共に、溶融部の最奥部に向かうにつれて第1部材に近接するようにレーザを傾斜して照射することを特徴とする。

【発明の効果】

【0009】

以上のように本発明による溶接構造によれば、レーザ溶接によって形成される溶融部の形状を、その溶融部が三角形で近似される場合は最奥部の頂点における角部の二等分線が、溶融部が楕円弧で近似される場合はその長軸が、レーザの照射源側に向かうにつれて曲げ剛性が低い部材から遠ざかるように傾斜するようにしたことにより、曲げ剛性が低い第1部材と溶融部との境界線が、第1部材の板厚に垂直な方向に近づくので、第1部材に対する曲げモーメントが小さくなり、第1部材の反り量を小さくすることができる。

【0010】

また本発明による溶接方法によれば、レーザの照射中心を曲げ剛性が高い第2部材側として、かつレーザ光軸を傾斜させることによって、曲げ剛性が低い第1部材と溶融部との境界線が第1部材の板厚に垂直な方向に近づくので、第1部材に加わる熱量を抑制することができると共に、溶融部が第1部材に及ぼす曲げモーメントが小さくなり、第1部材の反り量を小さくすることができる。

【発明を実施するための最良の形態】

【0011】

以下に、本発明の溶接構造の実施の形態を図面とともに詳細に説明する。

(実施の形態1)

図1は、本発明の実施の形態1における流体軸受装置を備えたハードディスク装置用のスピンドルモータの断面図、図2は、同実施の形態における流体軸受装置の断面図である。なお、以下の説明は、便宜上、図1および図2に示すように、スリーブ2の軸受孔2aにおける開口端が上方に、閉鎖端が下方に配置された状態で説明するが、実際に使用する場合はこの配置に限られるものではない。

【0012】

ベース30には軸受装置を構成する両端開口したスリーブ2が接着などによって固定されている。ベース30にはさらにステータコア20が接着や圧入などによって固定される。ステータコア20には図示しない絶縁被覆が形成され、コイル21が巻回される。

【0013】

このスピンドルモータの流体軸受装置は、開口する上側の円形の開口端とカバー部材としてのスラストプレート4によって閉鎖された下側の閉鎖端とを有する軸受孔2aを有する円筒状のスリーブ2に、円柱状のシャフト1が所定の間隙(空間)を介して回転自在な状態で挿入されている。

【0014】

シャフト1の上端部にはハブ18が圧入、接着、溶接など適切な手段で固定される。このハブ18には図示しないディスク状媒体が搭載されて情報が記録再生される。そしてハブ18の内周円筒面にはマグネット19が、ステータコア20に対向するように固定されている。このマグネット19とステータコア20,コイル21とが協働してハブ18に対して回転力を付与する。

【0015】

またシャフト1の下端部には、円板状で大径のスラストフランジ3を圧入、接着、カシメ等の外嵌結合やねじ止め、あるいは溶接などにより固定している。この大径のスラストフランジ3は、軸受孔2aにおける閉鎖端側である円形段状の大径孔部2bに、かつこの大径孔部2bの上側天面に対して軸方向に間隙を介して配置されている。さらに、スラストフランジ3の下面と対向するようにスリーブ2の底部に円板状のスラストプレート4を固定している。こうしてシャフト1とスラストフランジ3は、スリーブ2とスラストプレート4とに対して相対回転自在な状態に保持される。またスリーブ2の上端側にはシール部材5を固着し、これによって潤滑流体6を軸受内部に保持する。

【0016】

上記構成において、スリーブ2とスラストプレート4はレーザ溶接にて互いに固定される。スリーブ2は鉄系焼結合金または鉄系合金、ステンレス合金あるいは銅系合金、アルミ合金などよりなる。またスラストプレート4はスリーブ2と溶接可能な材料であるステンレス合金等、あるいは銅合金、アルミ合金等よりなる。第1部材であるスラストプレート4はほぼ平板状をなし、スラストプレート4の外周部のほぼ全周にわたって、第2部材であるスリーブ2に嵌合すると共に、スリーブ2に設けた段受け部31に当接する。ここでスラストプレート4(第1部材)よりも、スリーブ2の曲げ剛性が大きくなるように構成している。

【0017】

なおここでいう曲げ剛性とは図6に示すように、スラストプレート4の場合は、溶融部7が形成される外周面4fに、スラストプレート4をたわませるモーメントが印加されたときのたわみにくさを意味する。具体的には、外周面4fに単位曲げモーメントM1が印加されたときに、スラストプレート4は球面状に変形するが、このときの曲率半径R1との積(M1・R1)に比例する。またスリーブ2の場合は、溶融部7が形成される嵌合段部2cの内周面2hに、嵌合段部2cをたわませるモーメントが印加されたときのたわみにくさを意味する。具体的には、内周面2hに単位曲げモーメントM2が印加されたときにおける嵌合段部2cの曲率半径R2との積(M2・R2)に比例する。

【0018】

ここで図2において破線で囲んだスリーブ下端コーナ部Aの部分断面図を図3に示す。図3(a)はレーザ溶接前の状態を示す断面であり、図2に図示された姿勢とは上下反対の状態を示している。ここでスリーブ2とスラストプレート4の間には接着剤が塗布され段受け部31で当接している。そしてスリーブ2とスラストプレート4の間には外側接着剤溜まり部11a、内側接着剤溜まり部11bを形成する。この外側接着剤溜まり部11a、内側接着剤溜まり部11bはスリーブ2とスラストプレート4との間で接着剤を毛管力によって保持する。

【0019】

また外側接着剤溜まり部11aに隣接して環状空洞部13を設ける。ここで溶融部7に近い側の外側接着剤溜まり部11aにおいてスリーブ2とスラストプレート4とがなすテーパ角度θ1は、溶融部7よりも遠い側の内側接着剤溜まり部11bにおいてスリーブ2とスラストプレート4とがなすテーパ角度θ2よりも大きくして、接着剤に対する毛管力が軸受部側境界部周辺(内側接着剤溜まり部11b側)よりも環状空洞部側境界部周辺(外側接着剤溜まり部11a側)で小さくなるよう設定する。これによって接着剤が環状空洞部13側に大きくはみ出ることはない。

【0020】

なお、接着剤は通常はエポキシ系の熱硬化型接着剤を用いることが多いが、このような接着剤は、温度上昇につれて粘度が徐々に下がり硬化直前に大幅に粘度が下がる傾向がある。そのため接着剤の比重が大きく外側接着剤溜まり部11aにおける毛管力が小さいと環状空洞部13内で拡がってしまう可能性がある。そのような広がりを抑制するために、環状空洞部13には、さらに外側接着剤溜まり部11a側に近接して深溝部15を設けて、万一接着剤が熱硬化時の高温環境下で粘度が下がって流動しても、溶融部7側に近接させないようにする。ここで深溝部15の深さは、0.1〜0.2mm程度である。また深溝部15の最も深い部分は図3(b)における溶融部7よりも外側接着剤溜まり部11aに近接するようにその形状を設定されている。

【0021】

次に図3(a)に示すように、図示しないレーザ照射源側から見てスラストプレート4、外側接着剤溜まり部11a、内側接着剤溜まり部11bが溶融部7よりも遠い側になるようにレーザ40を照射する。具体的には、溶接されるスリーブ2上面に対してθr=40〜60度となるように、YAGレーザまたはCO2レーザを傾斜して照射する。ハードディスク用流体軸受装置のように対象となる部品が薄く小さい場合は、出力と効率がCO2レーザに比較して劣るが、波長が短く、光ファイバで伝送可能なYAGレーザを用いることが好ましい。

【0022】

ここでレーザスポット直径は0.3±0.1mm程度であり、図3(a)に示すように照射中心位置をスリーブ2とスラストプレート4の嵌合面7fよりも若干(dR=0.3±0.1mm程度)ずらして照射する。ここでスリーブ2は、スラストプレート4との嵌合面7fにおけるスラストプレート4の外周部よりもdH=0.06±0.02mm程度高くしている。これによって、レーザスポットの大半はスリーブ2に照射され、スラストプレート4に直接照射されることはない。その結果、スラストプレート4に対してはスリーブ2との嵌合面7f(スラストプレート4の外周面4f)において外周近傍のみが浅く溶融するのに必要な最小限の熱量が加わるだけであり、スラストプレート4の変形を抑制することができる。すなわちレーザ40を斜めに当てることによって、溶融部7のスラストプレート4側の境界線7bは平板状部分に対してほぼ直角に近くなり、溶融部7のスラストプレート4側の溶接深さが大きくなることが防止される。

【0023】

ここでスラストプレート4が薄い場合(1mm以下)、溶接後のスラストプレート4の反りを防止する観点から、θrは90度よりできるだけ小さくすることが望ましい。以下その理由を述べる。

【0024】

図3(b)に示すように、レーザを照射したときに形成される溶融部7はほぼ三角形形状または、図4(b)に示すようにほぼ楕円弧形状に近似される形状をなす。ここでレーザ40の光軸が図3(a)に示すように角度θrで傾斜していると、その際に形成される溶融部7は図3(b)または図4(b)に示すように傾斜した状態になる。

【0025】

すなわち、溶融部7がスリーブ2との境界線7aとスラストプレート4との境界線7bで表される三角形形状で近似される場合は、図3(b)に示すように境界線7a,7bの交点である溶融部7の最奥部Ctにおける角部の二等分線CLは傾斜する。このとき二等分線CLは、溶融部7の最奥部Ctからレーザ40の照射源側に向かうにつれて第1部材であるスラストプレート4より遠ざかるように傾斜する。なお二等分線CLはレーザ40の傾斜角θrとほぼ等しくなる。

【0026】

また溶融部7が楕円弧で近似される場合は、図4(b)に示すように楕円弧の長軸LAが傾斜する。このとき、長軸LAは、溶融部7の最奥部Coからレーザ40の照射源側に向かうにつれて第1部材であるスラストプレートより遠ざかるように傾斜している。

【0027】

このようにレーザ40を、照射源側からみてスラストプレート4が溶融部7よりも遠い側に位置するように傾斜して溶融部7を傾斜させる事によって、図3(b),図4(b)に示すように、曲げ剛性が低い第1部材であるスラストプレート4側の境界線7bは平板部に対して垂直な方向に近づく。

【0028】

ここで溶接部における二等分線CLが傾斜している場合である図3(b)とほぼ垂直である(またはレーザ40の照射源からみて溶融部7に対してスリーブ2が遠い側にある)場合を示す図5とで、その溶融部7の形状を比較する。

【0029】

図5に示すように、二等分線CLがほぼ垂直である(またはレーザ40の照射源からみて溶融部7に対してスリーブ2が遠い側にある)場合に比較して、図3(b)のようにレーザ40の照射源からみて溶融部7に対してスラストプレート4が遠い側にあるように二等分線CLが傾斜していると、スラストプレート4側の境界線7bが平板部に対して垂直な方向に近づく。ここで図3(b)、図5における境界線7bの長さLp、Lp’を比較すると、Lp<LP’となる。

【0030】

これは溶融部7が楕円弧形状の場合も図4に示すように同様の傾向を示す。さらに図4を用いて溶融部7の形成状況を考察する。図4(a),(b)に示すように溶融部7はレーザ照射源に近い側から次第に高温になり溶融範囲t1,t2,t3・・・と拡大していく。ここで図4(a)に示すように、レーザ40が照射源側からみて、溶融部7よりもスリーブ2が遠い側にあると、スラストプレート4側の境界線7b近傍の領域Xには、溶融時刻が異なる領域が密集する。そのため、領域X近傍では冷却時において発生する熱応力が不均一になりやすい。一方図4(b)のようにレーザ40が照射源側からみて、溶融部7よりもスラストプレート4が遠い側にあると、スラストプレート4側の境界線7b近傍の領域Xには溶融時刻が異なる領域が密集することはなくなる。したがって図4(b)における領域X近傍では冷却時において発生する熱応力(引張応力)はほぼ一様になりやすい。

【0031】

したがって図3(b)、図4(b)に示すようにレーザ40の照射源からみて溶融部7に対してスラストプレート4が遠い側にあるようにレーザを照射することによって、境界線7bの長さLpをより短くできると共に、境界線7bにおける引張応力がより均一化される。その結果、溶融部7からスラストプレート7が受ける曲げモーメントを小さくすることが可能になる。その結果、スラストプレート4における反りを抑制することが可能になる。

【0032】

なおスリーブ2が焼結合金である場合、溶接強度を向上させる観点からもθrが小さいほど、より好ましくは60度よりも小さくすることが望ましい。これは以下の理由による。焼結合金は金属粉末を圧縮成形して成形体を作成するが、原理的にその内部に空洞を有するために、引張強度が低くなる傾向がある。ここで図5に示すように溶融部7の二等分線CLがスラストプレート4に対してほぼ直角をなすように形成された場合を想定する。この場合、スリーブ2との境界線7aの長さLs’と、スラストプレート4との境界線7bの長さLp’とはほぼ等しい長さになる。このような状態でスラストプレート4の抜け強度(スラストプレート4の中心部を押圧してスリーブ2から抜け落ちる時の荷重)を測定すると、スリーブ2が丸棒からの切削品である場合に比較して大幅に低下してしまう。このときの破断面は境界線7aに沿って焼結体(スリーブ2)側で生ずる。これは溶融部7の内部にほとんど空洞がない状態であるため引張強度はスラストプレート4に匹敵するほど高くなるのに対して、焼結体側は引張強さが低いことによる。ここで境界線7aは断面積が最も小さく、その結果引張応力が最大となるために引張強さが低い焼結体側で破断してしまうためである。そこで図3(b)に示すように、二等分線CLを傾斜させることによって、境界線7aの長さLsを大きくする。これによって焼結体側での引張応力を緩和して、スラストプレート4の抜け強度を向上でき、軸受装置の耐衝撃性を向上させることが可能になる。

【0033】

なお図7にスリーブ2、スラストプレート4、レーザ40の照射中心位置40cの位置関係を平面図で示すように、レーザ40を嵌合面7fに対してほぼ接線方向から照射されるように照射中心位置40cをスリーブ2の中心からdYだけずらすと共に、嵌合面7fからdXだけずらすようにすると、溶接時におけるスパッタ付着が抑制されるのでより好ましい。なおこの場合、被照射物(ここではスリーブ2とスラストプレート4)の回転方向Cに対して、下流側に向かうような接線方向から照射するのが良い。その理由は以下の通りである。被照射物を移動させながらレーザ照射した場合、スパッタは主に被照射物の移動方向の下流側(図中の矢印SL側)に飛散するが、それらは溶融直後の金属部分に飛散するので、溶融部の中に溶け込み、溶融部7以外へはほとんど付着しない。また仮に上流側(図中の矢印Su側)にスパッタが飛散して被照射物の表面に付着しても、被照射物の回転によって、すぐに被照射物と共にレーザ照射されて溶融部7の中に溶け込んでしまう。その結果、スパッタの溶融部以外の製品表面への付着を抑制することが出来る。

【0034】

(実施の形態2)

図8は本発明の他の実施の形態2における流体軸受装置を備えたハードディスク装置用のスピンドルモータの半断面図である。ベース230には、先端側にスラストフランジ203を一体的に固定したシャフト201が固定されている。そしてシャフト201、スラストフランジ203と微小隙間を介して軸受孔202aを有するスリーブ202が挿入されている。さらにスリーブ202にはスラストフランジ203と所定の微小隙間をもって略平板状のスラストプレート204が後述するようにレーザ溶接によって固定されている。そしてシャフト201,スリーブ202,スラストフランジ203とスラストプレート204との間の微小隙間には潤滑流体206が注入されている。ここでシャフト201の外周面と軸受孔202aの内周面の少なくともいずれかには動圧発生溝が形成されてラジアル軸受224,225が構成されている。またスラストフランジ203,スラストプレート204,スリーブ202の軸方向隙間の少なくともいずれかには図示しない動圧発生溝が形成されてスラスト軸受226,227を構成している。

【0035】

ここでスリーブ上端Bの部分断面図を図9に示す。上記実施の形態1と同様に、スラストプレート204よりもスリーブ202は曲げ剛性が大きい。スリーブ202の段受け部231にはスラストプレート204の一方の平面部が当接し、スリーブ202の嵌合段部202cにはスラストプレート204が挿入嵌合される。

【0036】

そしてレーザ40をスリーブ202の斜め上方から照射する。これにより溶融部207は逆三角形または楕円弧で近似される形状となり、その最奥部CtCtにおける角部の二等分線CL(または楕円弧の長軸)は傾斜する。そして溶融部207とスリーブ202との境界線207aは大きく傾斜し、スラストプレート204と溶融部207との境界線207bはスラストプレート204の平板部に対してほぼ垂直になる。そして境界線207aの長さLsは境界線207aの長さLpよりも大きくなる。これによりスラストプレート204に対する曲げモーメントを小さくすることができ、スラストプレート204の反りを抑制できる。またスリーブ202を焼結体で形成した場合でも、溶融部207との境界線207aが大きいので、スラストプレート204のスリーブ202に対する抜け強度を大きくすることができる。

【0037】

(実施の形態3)

図10は本願発明における実施の形態3の流体軸受装置の断面図である。

【0038】

両端開口したスリーブ402の軸受孔402aにシャフト401が回転自在に挿入されている。このシャフト401の外周円筒面と軸受孔402aの内周円筒面の少なくとも何れかには図示しない動圧発生溝が形成されてラジアル軸受424を構成している。またスリーブ402の下端側開口端はスラストプレート404によって封止されている。さらにシャフト401の先端には、スリーブ402の開口部を覆うように、カップ形状をなすハブ418が配置されている。なおここではハブ418とシャフト401はそれぞれ別個の部品から構成されているが、本願発明はこれに限定されるものではなく、ハブ418とシャフト401は一体に構成されたものでも良い。

【0039】

そしてハブ418の内周下面とスリーブ402の上面の何れかには図示しない動圧発生溝が形成されてスラスト軸受426を構成している。さらにハブ418の下面には、垂下円筒部429が形成されており、この垂下円筒部429とスリーブ402の外周円筒面との間には、テーパシール部428が構成されている。そしてシャフト401、スリーブ402、スラストプレート404、ハブ418等によって構成された微小隙間には潤滑流体406が充填されており、テーパシール部428によって潤滑流体の漏れを防止されている。こうしてシャフト401,ハブ418はスリーブ402に対して回転自在に支承される。

【0040】

ここで垂下円筒部429の内周円筒面下方には、スリーブ402から回転体(シャフト401、ハブ418、及びこれに固定された部材等)が衝撃などで抜けないように、抜け止め部材430を接着とレーザ溶接によって固定している。この抜け止め部材430は軸受内に異物などが外部から入り込まないようにするためのカバー部材としても機能する。ここで抜け止め部材430に対して、垂下円筒部429下端の曲げ剛性が高くなるように構成されている。

【0041】

そして抜け止め部材430を垂下円筒部429に固定するために、段受け部431を形成する。そして垂下円筒部429と抜け止め部材430の下端にレーザ440を外周側から斜めに照射して、溶融部407を形成して両者を固定する。これにより曲げ剛性が低い抜け止め部材430を曲げ剛性が高い垂下円筒部429に溶接しても、抜け止め部材430の反りを抑制することができる。その結果、抜け止め部材430とスリーブ402との間のアキシャル方向遊び量のバラツキを抑制することができる。

【0042】

以上、本発明の一実施形態について説明したが、本発明は上記実施形態に限定されるものではなく、発明の要旨を逸脱しない範囲で種々の変更が可能である。

【0043】

(A)

上記実施の形態では第1部材は略平板状をなす例を挙げたが、本願発明はこれに限定されるものではない。たとえば第1部材は深絞り形状であっても良い。

【0044】

(B)

上記実施の形態は流体軸受用の円筒状部品に適用した例を用いたが、本願発明はこれに限定されるものではない。たとえば第1部材は四角形、台形、その他の多角形形状をなすものであっても良い。また軸受以外の部品に適用するものであっても良い。

【図面の簡単な説明】

【0045】

【図1】本発明の実施の形態1におけるスピンドルモータの断面図

【図2】実施の形態1における流体軸受装置の断面図

【図3】(a)スリーブ下端コーナ部Aのスリーブとスラストプレートの溶接前の断面図、(b)溶融部が逆三角形で近似される場合における断面図

【図4】(a)溶融部が楕円弧で近似される場合において、楕円弧の長軸が溶融部の最奥部から照射源側に向かうにつれてスリーブより遠ざかるように傾斜するようにレーザ照射した時の溶融状態を示す断面図、(b)溶融部が楕円弧で近似される場合において、楕円弧の長軸が溶融部の最奥部から照射源側に向かうにつれてスラストプレートより遠ざかるように傾斜するようにレーザ照射した時の溶融状態を示す断面図

【図5】溶融部が逆三角形で近似される場合において二等分線CLがほぼ垂直である場合の断面図

【図6】スラストプレートとスラストフランジの曲げ剛性を説明する斜視図

【図7】レーザ照射位置を示す流体軸受装置の部分平面図

【図8】本発明の実施の形態2におけるスピンドルモータの断面図

【図9】スリーブ上端コーナ部Bのスリーブとスラストプレートの溶融部が逆三角形で近似される場合における断面図

【図10】実施の形態3における流体軸受装置の断面図

【符号の説明】

【0046】

1、201、401 シャフト

2、202、402 スリーブ

2a、202a、402a 軸受穴

2b 大径孔部

3、203 スラストフランジ

4、204、404 スラストプレート

5 シール部材

6、206、406 潤滑流体

7、207、407 溶融部

11a 外側接着剤溜まり部

11b 内側接着剤溜まり部

13 環状空洞部

15 深溝部

18、218、418 ハブ

19 マグネット

20 コイル

21、 ステータコア

30、230 ベース

31、231 段受け部

40 レーザ

40c 照射中心位置

224、225、424 ラジアル軸受

226、227、426 スラスト軸受

428 テーパシール部

429 垂下円筒部

430 抜け止め部材

【特許請求の範囲】

【請求項1】

第1部材と、

前記第1部材の外周部のほぼ全周にわたって嵌合すると共に前記第1部材の一方の平面部に当接して前記第1部材を保持する段受け部を有し、前記第1部材よりも曲げ剛性が高い第2部材と、

前記第1部材と前記第2部材が嵌合する領域に設けられ、前記第1部材に対して前記段受け部とは反対側の領域からレーザを照射することで前記第1部材と前記第2部材とを溶融して形成され、その断面形状が逆三角形または楕円弧で近似される溶融部とを有し、

前記溶融部が前記逆三角形で近似される場合において、前記溶融部の最奥部の角部の二等分線は、前記溶融部の最奥部から前記レーザの照射源側に向かうにつれて前記第1部材より遠ざかるように傾斜し、

前記溶融部が前記楕円弧で近似される場合において、前記楕円弧の長軸は、前記溶融部の最奥部から前記レーザの前記照射源側に向かうにつれて前記第1部材より遠ざかるように傾斜している

溶接構造

【請求項2】

前記レーザの照射中心位置は前記第2部材の表面上である請求項1に記載の溶接構造

【請求項3】

前記第2部材は焼結金属製であることを特徴とする請求項1または2のいずれかに記載の溶接構造。

【請求項4】

前記第1部材はシャフト部材に対向配置された円形のスラストプレートであり、前記第2部材は前記シャフト部材を相対回転自在に保持し、実質的に円筒形状をなす軸受スリーブである請求項1乃至3のいずれかに記載の溶接構造を有した流体軸受装置。

【請求項5】

第1部材と、前記第1部材の外周部のほぼ全周にわたって嵌合すると共に前記第1部材の一方の平面部に当接して前記第1部材を保持する段受け部を有する第2部材とを、レーザを照射して溶接する溶接方法において、

前記レーザの光軸は、その照射中心が前記第2部材の表面上であると共に、溶融部の最奥部に向かうにつれて前記第1部材に近接するように前記レーザを傾斜して照射する溶接方法。

【請求項6】

前記第1部材はシャフト部材に対向配置された円形のスラストプレートであり、前記第2部材は前記シャフト部材を相対回転自在に保持し、実質的に円筒形状をなす軸受スリーブである請求項5に記載の溶接方法を用いた溶接構造を有した流体軸受装置。

【請求項7】

請求項4または6に記載の流体軸受装置を搭載したスピンドルモータ。

【請求項8】

請求項7に記載のスピンドルモータを搭載した情報装置。

【請求項1】

第1部材と、

前記第1部材の外周部のほぼ全周にわたって嵌合すると共に前記第1部材の一方の平面部に当接して前記第1部材を保持する段受け部を有し、前記第1部材よりも曲げ剛性が高い第2部材と、

前記第1部材と前記第2部材が嵌合する領域に設けられ、前記第1部材に対して前記段受け部とは反対側の領域からレーザを照射することで前記第1部材と前記第2部材とを溶融して形成され、その断面形状が逆三角形または楕円弧で近似される溶融部とを有し、

前記溶融部が前記逆三角形で近似される場合において、前記溶融部の最奥部の角部の二等分線は、前記溶融部の最奥部から前記レーザの照射源側に向かうにつれて前記第1部材より遠ざかるように傾斜し、

前記溶融部が前記楕円弧で近似される場合において、前記楕円弧の長軸は、前記溶融部の最奥部から前記レーザの前記照射源側に向かうにつれて前記第1部材より遠ざかるように傾斜している

溶接構造

【請求項2】

前記レーザの照射中心位置は前記第2部材の表面上である請求項1に記載の溶接構造

【請求項3】

前記第2部材は焼結金属製であることを特徴とする請求項1または2のいずれかに記載の溶接構造。

【請求項4】

前記第1部材はシャフト部材に対向配置された円形のスラストプレートであり、前記第2部材は前記シャフト部材を相対回転自在に保持し、実質的に円筒形状をなす軸受スリーブである請求項1乃至3のいずれかに記載の溶接構造を有した流体軸受装置。

【請求項5】

第1部材と、前記第1部材の外周部のほぼ全周にわたって嵌合すると共に前記第1部材の一方の平面部に当接して前記第1部材を保持する段受け部を有する第2部材とを、レーザを照射して溶接する溶接方法において、

前記レーザの光軸は、その照射中心が前記第2部材の表面上であると共に、溶融部の最奥部に向かうにつれて前記第1部材に近接するように前記レーザを傾斜して照射する溶接方法。

【請求項6】

前記第1部材はシャフト部材に対向配置された円形のスラストプレートであり、前記第2部材は前記シャフト部材を相対回転自在に保持し、実質的に円筒形状をなす軸受スリーブである請求項5に記載の溶接方法を用いた溶接構造を有した流体軸受装置。

【請求項7】

請求項4または6に記載の流体軸受装置を搭載したスピンドルモータ。

【請求項8】

請求項7に記載のスピンドルモータを搭載した情報装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−210030(P2010−210030A)

【公開日】平成22年9月24日(2010.9.24)

【国際特許分類】

【出願番号】特願2009−57712(P2009−57712)

【出願日】平成21年3月11日(2009.3.11)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成22年9月24日(2010.9.24)

【国際特許分類】

【出願日】平成21年3月11日(2009.3.11)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]