溶接構造物の設計最適化装置および設計最適化方法

【課題】構造的な制約を満たしながら溶接変形を低減することができる溶接構造物の設計最適化装置および設計最適化方法を提供する。

【解決手段】溶接構造物の設計を最適化する溶接構造物の設計最適化装置であって、溶接構造物の解析形状を設計する解析形状設計手段2と、解析形状に基づいて溶接構造物の構造的評価要素と溶接変形とに共通して影響を与える設計変数を設定する設計変数設定手段と、解析形状を有する解析モデルに対して設計変数を用いて構造的条件因子に対する構造解析を行い構造的評価要素を評価する構造解析部5、および、解析形状を有する解析モデルに対して設計変数を用いて溶接条件因子に対する溶接変形解析を行い溶接変形を評価する溶接変形解析部6を含む解析手段4と、解析手段の解析結果に基づいて、構造的評価要素の制約条件を満たすとともに溶接変形を最適化する設計変数を選定する最適化手段7とを有する。

【解決手段】溶接構造物の設計を最適化する溶接構造物の設計最適化装置であって、溶接構造物の解析形状を設計する解析形状設計手段2と、解析形状に基づいて溶接構造物の構造的評価要素と溶接変形とに共通して影響を与える設計変数を設定する設計変数設定手段と、解析形状を有する解析モデルに対して設計変数を用いて構造的条件因子に対する構造解析を行い構造的評価要素を評価する構造解析部5、および、解析形状を有する解析モデルに対して設計変数を用いて溶接条件因子に対する溶接変形解析を行い溶接変形を評価する溶接変形解析部6を含む解析手段4と、解析手段の解析結果に基づいて、構造的評価要素の制約条件を満たすとともに溶接変形を最適化する設計変数を選定する最適化手段7とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、溶接構造物の溶接変形を低減可能な最適化構造を設計する溶接構造物の設計最適化装置および設計最適化方法に関する。

【背景技術】

【0002】

従来から、溶接構造物の設計においては、安全性および機能性が重要視されることから、構造変形、応力、強度又は重量等の構造的評価要素が制約条件を満たすような最適化設計が行われている。

一方、溶接構造物には、溶接変形が発生することがあり、溶接変形が大きくなると工作精度や美観の観点から製品の品質が低下してしまう。また、溶接変形は応力集中源となるため、溶接構造物の強度面においても制約条件を満たさなくなってしまう場合がある。

【0003】

そこで、溶接変形を除去するために、製造した溶接構造物に対してガス加熱等で修正しているが、多大な工数を要するという問題があった。

また、溶接変形の発生を抑制するために、溶接時の入熱を低減させる方法も用いられている。溶接変形は溶接入熱(電流*電圧/速度)に比例し、板厚の2乗に反比例することが知られている。よって、入熱を低減することで溶接変形の発生を抑制することが可能である。

【0004】

さらにまた、近年では、溶接変形をシミュレーションで求める手法が普及してきている。関連する技術として、特許文献1(特開2004−12222号公報)には溶接最適化システムが開示されている。このシステムは、溶接構造物の残留応力または変形をシミュレーションによって求め、最適化したい目的、例えば最適補強構造、最適補強位置、最適溶接順序、最適溶接製造条件等を選定し、この目的に応じて最適化手順および最適化モジュールを選定する構成となっている。これにより、溶接変形の最小化および製造プロセスの効率化を図っている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−12222号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記したような溶接構造物の溶接変形は、板厚、構材の配置や形状等の構造的な設計要件が大きく影響する。しかしながら、溶接変形の低減を目的として構造的な設計要件を変更すると、構造的評価要素が制約条件を満たさなくなる可能性がある。例えば、上記したように溶接変形は板厚の2乗に反比例するため、板厚が厚いほど溶接変形は大幅に低減する。そこで溶接変形のみに着目して板厚を厚くすると、強度や重量が制約条件を満たさなくなる場合がある。このように、溶接変形に対する設計要件の変更は、構造的評価要素に影響を及ぼすため極めて困難であり、従来は、設計段階に遡り溶接変形低減対策を講じることは行われていなかった。

【0007】

また、特許文献1に開示されるシミュレーションにおいても、製造段階において溶接変形を低減する対策を講じる構成となっており、溶接構造物の溶接変形を大幅に改善することは難しかった。

したがって、本発明はかかる従来技術の問題に鑑み、構造的な制約を満たしながら溶接変形を低減することができる溶接構造物の設計最適化装置および設計最適化方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記の課題を解決するために、本発明に係る溶接構造物の設計最適化装置は、溶接構造物の設計を最適化する溶接構造物の設計最適化装置であって、前記溶接構造物の解析形状を設計する解析形状設計手段と、前記解析形状に基づいて前記溶接構造物の構造的評価要素と溶接変形とに共通して影響を与える設計変数を設定する設計変数設定手段と、前記解析形状を有する解析モデルに対して前記設計変数を用いて構造的条件因子に対する構造解析を行い前記構造的評価要素を評価する構造解析部、および、前記解析形状を有する解析モデルに対して前記設計変数を用いて溶接条件因子に対する溶接変形解析を行い前記溶接変形を評価する溶接変形解析部を含む解析手段と、前記解析手段の解析結果に基づいて、前記構造的評価要素の制約条件を満たすとともに前記溶接変形を最適化する設計変数を選定する最適化手段とを有することを特徴とする。

【0009】

本発明によれば、構造的評価要素(目的関数)と溶接変形とに共通して影響を与える設計変数を用いて構造解析及び溶接変形解析を行い、これらの解析結果に基づいて構造的評価要素の制約条件を満たすとともに前記溶接変形を最適化する設計変数を選定する構成を有しているため、構造的評価要素の制約条件を満たして安全性および機能性を高く維持しつつ、溶接変形を低減することができる。また、溶接変形が小さくなることから、溶接構造物の製造後に熱を加えて溶接変形を修正する必要がなくなり、工数の削減が可能である。

【0010】

また、前記設計変数が、前記溶接構造物の寸法系設計要素であることが好ましい。

溶接構造物の寸法系設計要素は、構造的評価要素に影響を与えるが溶接変形に与える影響も大きいため、これを設計変数として用いることにより、構造的評価要素及び溶接変形を確実に最適化することができる。

なお、寸法系設計要素とは、溶接構造物の寸法に関わる設計要素であり、例えば、板厚、構材の寸法、構材間の距離等が挙げられる。

【0011】

さらに、前記構造的評価要素が、前記溶接構造物の強度であることが好ましい。

このように、構造的評価要素を溶接構造物の強度とすることにより、安全性を確実に高く維持することができる。

さらにまた、前記溶接条件が、前記溶接構造物の入熱量又は溶接順序であることが好ましい。

このように、溶接条件を、溶接変形に与える影響が大きい入熱量又は溶接順序とすることにより、溶接変形を確実に最適化することができる。

【0012】

また、前記解析手段では、実験計画法により前記構造的評価要素および前記溶接変形に対する前記設計変数の感度をそれぞれ評価し、前記感度に関する応答曲面モデルを作成することが好ましい。

このように、応答曲面モデルを作成することにより、近似的に設計変数と出力との関係が得られるので、FEM解析に比べて解析時間を大幅に短縮できる。

【0013】

本発明に係る溶接構造物の設計最適化方法は、溶接構造物の設計を最適化する溶接構造物の設計最適化方法であって、前記溶接構造物の解析形状を設計する解析形状設計工程と、前記解析形状に基づいて前記溶接構造物の構造的評価要素と溶接変形とに共通して影響を与える設計変数を設定する設計変数設定工程と、前記解析形状を有する解析モデルに対して前記設計変数を用いて構造的条件因子に対する構造解析を行い前記構造的評価要素を評価するとともに、前記解析形状を有する解析モデルに対して前記設計変数を用いて溶接条件因子に対する溶接変形解析を行い前記溶接変形を評価する溶接変形解析部を含む解析工程と、前記解析手段の解析結果に基づいて、前記構造的評価要素の制約条件を満たすとともに前記溶接変形を最適化する設計変数を選定する設計変数設定工程とを有することを特徴とする。

【発明の効果】

【0014】

以上記載のように本発明によれば、構造的評価要素と溶接変形とに共通して影響を与える設計変数を用いて構造解析及び溶接変形解析を行い、これらの解析結果に基づいて構造的評価要素の制約条件を満たすとともに前記溶接変形を最適化する設計変数を選定する構成を有しているため、構造的評価要素の制約条件を満たして安全性および機能性を高く維持しつつ、溶接変形を低減することができる。また、溶接変形が小さくなることから、溶接構造物の製造後に熱を加えて溶接変形を修正する必要がなくなり、工数の削減が可能である。

【図面の簡単な説明】

【0015】

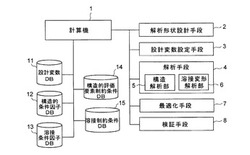

【図1】本発明の実施形態に係る設計最適化装置の全体構成図である。

【図2】本発明の実施形態に係る設計最適化方法を示すフローチャートである。

【図3】本第1実施例における設計対象である車両を示す斜視図である。

【図4】本第1実施例における溶接変形要因効果図である。

【図5】本第1実施例における制約条件、最適板厚及び解析結果を示す図である。

【図6】(A)は本第2実施例における設計対象である船舶を示す斜視図で、(B)は上部構造を示す斜視図である。

【図7】本第2実施例における設計変数データベースを示す図である。

【図8】本第2実施例における制約条件、最適板厚及び解析結果を示す図である。

【発明を実施するための形態】

【0016】

以下、図面を参照して本発明の好適な実施形態を例示的に詳しく説明する。但しこの実施形態に記載されている構成部品の寸法、材質、形状、その相対的配置等は特に特定的な記載がない限りは、この発明の範囲をそれに限定する趣旨ではなく、単なる説明例に過ぎない。

【0017】

本実施形態に係る溶接構造物の設計最適化装置は、溶接構造物の設計を最適化する装置である。本実施形態の適用対象となる溶接構造物は、例えば、船舶、橋梁、車両、ボイラ、原子炉圧力容器等の溶接構造物である。

図1は、本発明の実施形態に係る設計最適化装置の全体構成図である。

この設計最適化装置は、計算機1と、解析形状設計手段2と、設計変数設定手段3と、解析手段4と、最適化手段7とを有する。さらに、入力手段、出力手段、検証手段6を有していてもよい。また、データベース装置として、設計変数データベース11と、構造的条件因子データベース12と、溶接条件因子データベース13と、構造的評価要素制約条件データベース14と、溶接制約条件データベース15とを有していてもよい。

【0018】

計算機1は、例えばCPU(Central Processing Unit)やMPU(Micro Processing Unit)等の演算部と、記憶部とを含むコンピュータで構成される。この計算機1により、解析形状設計手段2と、設計変数設定手段3と、解析手段3と、最適化手段7とにおける演算処理が行われる。

解析形状設計手段2は、溶接構造物の解析形状を設計する。

設計変数設定手段3は、解析形状に基づいて溶接構造物の構造的評価要素と溶接変形とに共通して影響を与える設計変数を設定する。ここで、構造的評価要素(目的関数)とは、溶接構造体に対して構造的な評価を行う要素であり、例えば、静応力、疲労強度、座屈強度、重量、構造変形、振動等が挙げられる。

この設計変数設定手段3で設定される設定変数は、予め設計変数データベース11に蓄積されており、ここから必要に応じて設定変数を選択してもよいし、入力手段から入力してもよい。

【0019】

解析手段4は、構造解析部5と溶接変形解析部6とを含む。

この構造解析部5は、解析形状を有する解析モデルに対して設計変数を用いて構造的条件因子に対する構造解析を行い構造的評価要素を評価する。また、溶接変形解析部6は、解析形状を有する解析モデルに対して設計変数を用いて溶接条件因子に対する溶接変形解析を行い溶接変形を評価する。ここで、構造的条件因子とは、溶接構造体に作用し、構造的に影響を与える条件因子であり、例えば、荷重条件等が挙げられる。この構造的条件因子は、予め構造的条件因子データベース12に蓄積されており、ここから必要に応じて構造的条件因子を選択してもよいし、入力手段から入力してもよい。また、溶接条件因子とは、溶接構造体に作用し、溶接変形に影響を与える条件因子であり、例えば、溶接入熱条件、溶接順序条件等が挙げられる。この溶接条件因子は、予め溶接因子データベース13に蓄積されており、ここから必要に応じて溶接条件因子を選択してもよいし、入力手段から入力してもよい。

【0020】

最適化手段7は、解析手段4の解析結果に基づいて、構造的評価要素の制約条件を満たすとともに前記溶接変形を最適化する設計変数を選定する。ここで、構造的評価要素の制約条件は、例えば、構造的評価要素の物理量に対する範囲条件等である。この制約条件は、予め構造的評価要素制約条件データベース14に蓄積されており、ここから構造的評価要素に関連した制約条件を選択してもよいし、入力手段から入力してもよい。

また、構造的評価要素の制約条件に加えて、溶接変形の制約条件を設定してもよい。溶接変形の制約条件は、例えば、溶接変形量等である。この制約条件は、予め溶接制約条件データベース15に蓄積されており、ここから溶接対象物に関連した制約条件を選択してもよいし、入力手段から入力してもよい。

【0021】

次に、図2を参照して、本発明の実施形態に係る設計最適化方法の一例を説明する。

この設計最適化方法においては、まず最初に、ステップS1として溶接構造物の解析形状の設計を行う。そして、ステップS2で、この解析形状に基づいて、解析形状に基づいて溶接構造物の構造的評価要素と溶接変形とに共通して影響を与える設計変数を設定する。設計変数としては、溶接構造物の板厚、構材の寸法、構材間の距離等の寸法系設計要素が好適に用いられる。溶接構造物の寸法系設計要素は、構造的評価要素に影響を与えるが溶接変形に与える影響も大きいため、これを設計変数として用いることにより、構造的評価要素及び溶接変形を確実に最適化することができる。

また、ここでステップS3として、構造的評価要素の設定を行ってもよい。構造的評価要素としては、例えば、静応力、疲労強度、座屈強度、重量、構造変形、振動等が用いられるが、溶接構造物の強度であることが好ましい。これにより安全性を確実に高く維持することができる。

【0022】

続いて、ステップS4として、シミュレーション解析を行う。シミュレーション解析では構造解析と溶接変形解析を行う。

構造解析では、FEM解析モデルに対して設計変数を用いて構造的条件因子に対する構造解析を行い、構造的評価要素を評価する。例えば、設計荷重条件に対する強度解析、振動解析を行う。

溶接変形解析では、FEM解析モデルに対して設計変数を用いて構造的条件因子に対する構造解析を行い、構造的評価要素を評価する。例えば、溶接入熱条件、溶接順序に対する溶接変形解析を行う。

【0023】

そして、ステップS7として設計変数の最適化を行うが、この際に、以下の手順で行ってもよい。まず、ステップS5で実験計画法による感度解析を行う。このとき、ステップS3で設定した構造的評価要素を用いる。設計変数の水準を決定し、実験計画法の直交表に基づく解析ケースを実施し、要因効果図を作成する。ステップS6で、要因効果図を用いて、その出力(溶接変形、強度、重量等)から設計変数の感度を評価する。さらに、ステップS7で、この感度を用いて応答曲線モデルを作成してもよい。応答曲面モデルは、設計変数と出力の関係を近似させた曲面を算出する公知の方法である。この応答曲面モデルを作成することにより、近似的に設計変数と出力との関係が得られるので、FEM解析に比べて解析時間を大幅に短縮できる。なお、ステップS4からステップS7までの工程は、複数の構造的評価要素に対応して複数回繰り返される。

【0024】

続いて、ステップS8で、解析手段の解析結果に基づいて構造的評価要素の制約条件を満たすとともに溶接変形を最適化する設計変数を選定し、ステップS9でこの選定された設計変数の組み合わせを決定する。

さらにまた、ステップS10として、選定された設計変数の組み合わせを検証してもよい。そして、検証した結果を構造設計に反映させる。

【0025】

このように本実施形態によれば、構造的評価要素と溶接変形とに共通して影響を与える設計変数を用いて構造解析及び溶接変形解析を行い、これらの解析結果に基づいて構造的評価要素の制約条件を満たすとともに溶接変形を最適化する設計変数を選定する構成を有しているため、構造的評価要素の制約条件を満たして安全性および機能性を高く維持しつつ、溶接変形を低減することができる。また、溶接変形が小さくなることから、溶接構造物の製造後に熱を加えて溶接変形を修正する必要がなくなり、工数の削減が可能である。

次に、第1実施例及び第2実施形態により本発明の具体的な構成例を説明する。

【0026】

(第1実施例)

本第1実施例は、本発明を車両に適用した場合を示している。図3は本第1実施例における設計対象である車両を示す斜視図である。

図3に示すように、車両20は、例えば屋根21、側面構造22、前面構造23、24、底部構造25等から構成されており、これらが溶接又はボルト接合により接合されている。本第1実施例を適用するにあたっては、「溶接構造体」を車両自体としてもよい。

また、車両の底部構造25もさらに複数の構成部材から構成されている。本第1実施例を適用するにあたっては、「溶接構造体」を底部構造としてもよいし、底部構造25の各構成部材としてもよい。ここでは一例として、「溶接構造体」を底部構造25とした場合につき説明する。

【0027】

底部構造25の最適化設計において、まず、設計変数として板厚を設定し、構造的評価要素として応力及び重量を設定する。ここで、底部構造25の各部位における板厚をt1、t2、t3、t4とする。そして、底部構造25の解析モデルを用いて強度解析と、溶接変形解析を行う。このとき、実験計画法の直交表に基づく解析ケースを実施し、図4に示すような要因効果図を作成する。同図は一例として溶接変形における要因効果図を示している。

次いで、要因効果図を用いて、その出力(溶接変形、応力、重量)から板厚の感度を評価する。図5は本第1実施例における制約条件、最適板厚及び解析結果を示す図である。同図に示すように、構造的評価要素の制約条件(応力、重量)を満たし、且つ溶接変形を低減する最適板厚をそれぞれのケースにおいて求める。このとき、板厚t1〜t4においても制約条件として板厚範囲をそれぞれ設定しておくことが好ましい。なお、変数である板厚や構造パラメータの数には制限はないものとする。

これにより、各種の制約条件を満たし、且つ溶接変形を最小とする底部構造25の板厚の最適解が求められる。

【0028】

(第2実施例)

図6(A)は本第2実施例における設計対象である船舶を示す斜視図で、(B)は上部構造を示す斜視図である。

本第2実施例は、図6(A)に示す船舶30のうち、(B)に示す上部構造31を溶接構造体とした場合を示している。

【0029】

上部構造31の最適化設計において、まず、設計変数として板厚を設定し、構造的評価要素として応力及び重量を設定する。ここで、上部構造31の各部位における板厚をt1、t2、t3、t4とする。そして、上部構造31の解析モデルを用いて強度解析と、溶接変形解析を行う。このとき、実験計画法の直交表に基づく解析ケースを実施して、図7に示すような設計変数データベースを用いて要因効果図を作成する。

次いで、要因効果図を用いて、その出力(溶接変形、応力、重量)から板厚の感度を評価する。図8は本第2実施例における制約条件、最適板厚及び解析結果を示す図である。同図に示すように、構造的評価要素の制約条件(応力、重量)を満たし、且つ溶接変形を低減する最適板厚をそれぞれのケースにおいて求める。このとき、板厚t1〜t4においても制約条件として板厚範囲をそれぞれ設定しておくことが好ましい。

これにより、各種の制約条件を満たし、且つ溶接変形を最小とする上部構造31の板厚の最適解が求められる。

【符号の説明】

【0030】

1 計算機

2 解析形状設計手段

3 設計変数設定手段

4 解析手段

5 構造解析部

6 溶接変形解析部

7 最適化手段

【技術分野】

【0001】

本発明は、溶接構造物の溶接変形を低減可能な最適化構造を設計する溶接構造物の設計最適化装置および設計最適化方法に関する。

【背景技術】

【0002】

従来から、溶接構造物の設計においては、安全性および機能性が重要視されることから、構造変形、応力、強度又は重量等の構造的評価要素が制約条件を満たすような最適化設計が行われている。

一方、溶接構造物には、溶接変形が発生することがあり、溶接変形が大きくなると工作精度や美観の観点から製品の品質が低下してしまう。また、溶接変形は応力集中源となるため、溶接構造物の強度面においても制約条件を満たさなくなってしまう場合がある。

【0003】

そこで、溶接変形を除去するために、製造した溶接構造物に対してガス加熱等で修正しているが、多大な工数を要するという問題があった。

また、溶接変形の発生を抑制するために、溶接時の入熱を低減させる方法も用いられている。溶接変形は溶接入熱(電流*電圧/速度)に比例し、板厚の2乗に反比例することが知られている。よって、入熱を低減することで溶接変形の発生を抑制することが可能である。

【0004】

さらにまた、近年では、溶接変形をシミュレーションで求める手法が普及してきている。関連する技術として、特許文献1(特開2004−12222号公報)には溶接最適化システムが開示されている。このシステムは、溶接構造物の残留応力または変形をシミュレーションによって求め、最適化したい目的、例えば最適補強構造、最適補強位置、最適溶接順序、最適溶接製造条件等を選定し、この目的に応じて最適化手順および最適化モジュールを選定する構成となっている。これにより、溶接変形の最小化および製造プロセスの効率化を図っている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−12222号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記したような溶接構造物の溶接変形は、板厚、構材の配置や形状等の構造的な設計要件が大きく影響する。しかしながら、溶接変形の低減を目的として構造的な設計要件を変更すると、構造的評価要素が制約条件を満たさなくなる可能性がある。例えば、上記したように溶接変形は板厚の2乗に反比例するため、板厚が厚いほど溶接変形は大幅に低減する。そこで溶接変形のみに着目して板厚を厚くすると、強度や重量が制約条件を満たさなくなる場合がある。このように、溶接変形に対する設計要件の変更は、構造的評価要素に影響を及ぼすため極めて困難であり、従来は、設計段階に遡り溶接変形低減対策を講じることは行われていなかった。

【0007】

また、特許文献1に開示されるシミュレーションにおいても、製造段階において溶接変形を低減する対策を講じる構成となっており、溶接構造物の溶接変形を大幅に改善することは難しかった。

したがって、本発明はかかる従来技術の問題に鑑み、構造的な制約を満たしながら溶接変形を低減することができる溶接構造物の設計最適化装置および設計最適化方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記の課題を解決するために、本発明に係る溶接構造物の設計最適化装置は、溶接構造物の設計を最適化する溶接構造物の設計最適化装置であって、前記溶接構造物の解析形状を設計する解析形状設計手段と、前記解析形状に基づいて前記溶接構造物の構造的評価要素と溶接変形とに共通して影響を与える設計変数を設定する設計変数設定手段と、前記解析形状を有する解析モデルに対して前記設計変数を用いて構造的条件因子に対する構造解析を行い前記構造的評価要素を評価する構造解析部、および、前記解析形状を有する解析モデルに対して前記設計変数を用いて溶接条件因子に対する溶接変形解析を行い前記溶接変形を評価する溶接変形解析部を含む解析手段と、前記解析手段の解析結果に基づいて、前記構造的評価要素の制約条件を満たすとともに前記溶接変形を最適化する設計変数を選定する最適化手段とを有することを特徴とする。

【0009】

本発明によれば、構造的評価要素(目的関数)と溶接変形とに共通して影響を与える設計変数を用いて構造解析及び溶接変形解析を行い、これらの解析結果に基づいて構造的評価要素の制約条件を満たすとともに前記溶接変形を最適化する設計変数を選定する構成を有しているため、構造的評価要素の制約条件を満たして安全性および機能性を高く維持しつつ、溶接変形を低減することができる。また、溶接変形が小さくなることから、溶接構造物の製造後に熱を加えて溶接変形を修正する必要がなくなり、工数の削減が可能である。

【0010】

また、前記設計変数が、前記溶接構造物の寸法系設計要素であることが好ましい。

溶接構造物の寸法系設計要素は、構造的評価要素に影響を与えるが溶接変形に与える影響も大きいため、これを設計変数として用いることにより、構造的評価要素及び溶接変形を確実に最適化することができる。

なお、寸法系設計要素とは、溶接構造物の寸法に関わる設計要素であり、例えば、板厚、構材の寸法、構材間の距離等が挙げられる。

【0011】

さらに、前記構造的評価要素が、前記溶接構造物の強度であることが好ましい。

このように、構造的評価要素を溶接構造物の強度とすることにより、安全性を確実に高く維持することができる。

さらにまた、前記溶接条件が、前記溶接構造物の入熱量又は溶接順序であることが好ましい。

このように、溶接条件を、溶接変形に与える影響が大きい入熱量又は溶接順序とすることにより、溶接変形を確実に最適化することができる。

【0012】

また、前記解析手段では、実験計画法により前記構造的評価要素および前記溶接変形に対する前記設計変数の感度をそれぞれ評価し、前記感度に関する応答曲面モデルを作成することが好ましい。

このように、応答曲面モデルを作成することにより、近似的に設計変数と出力との関係が得られるので、FEM解析に比べて解析時間を大幅に短縮できる。

【0013】

本発明に係る溶接構造物の設計最適化方法は、溶接構造物の設計を最適化する溶接構造物の設計最適化方法であって、前記溶接構造物の解析形状を設計する解析形状設計工程と、前記解析形状に基づいて前記溶接構造物の構造的評価要素と溶接変形とに共通して影響を与える設計変数を設定する設計変数設定工程と、前記解析形状を有する解析モデルに対して前記設計変数を用いて構造的条件因子に対する構造解析を行い前記構造的評価要素を評価するとともに、前記解析形状を有する解析モデルに対して前記設計変数を用いて溶接条件因子に対する溶接変形解析を行い前記溶接変形を評価する溶接変形解析部を含む解析工程と、前記解析手段の解析結果に基づいて、前記構造的評価要素の制約条件を満たすとともに前記溶接変形を最適化する設計変数を選定する設計変数設定工程とを有することを特徴とする。

【発明の効果】

【0014】

以上記載のように本発明によれば、構造的評価要素と溶接変形とに共通して影響を与える設計変数を用いて構造解析及び溶接変形解析を行い、これらの解析結果に基づいて構造的評価要素の制約条件を満たすとともに前記溶接変形を最適化する設計変数を選定する構成を有しているため、構造的評価要素の制約条件を満たして安全性および機能性を高く維持しつつ、溶接変形を低減することができる。また、溶接変形が小さくなることから、溶接構造物の製造後に熱を加えて溶接変形を修正する必要がなくなり、工数の削減が可能である。

【図面の簡単な説明】

【0015】

【図1】本発明の実施形態に係る設計最適化装置の全体構成図である。

【図2】本発明の実施形態に係る設計最適化方法を示すフローチャートである。

【図3】本第1実施例における設計対象である車両を示す斜視図である。

【図4】本第1実施例における溶接変形要因効果図である。

【図5】本第1実施例における制約条件、最適板厚及び解析結果を示す図である。

【図6】(A)は本第2実施例における設計対象である船舶を示す斜視図で、(B)は上部構造を示す斜視図である。

【図7】本第2実施例における設計変数データベースを示す図である。

【図8】本第2実施例における制約条件、最適板厚及び解析結果を示す図である。

【発明を実施するための形態】

【0016】

以下、図面を参照して本発明の好適な実施形態を例示的に詳しく説明する。但しこの実施形態に記載されている構成部品の寸法、材質、形状、その相対的配置等は特に特定的な記載がない限りは、この発明の範囲をそれに限定する趣旨ではなく、単なる説明例に過ぎない。

【0017】

本実施形態に係る溶接構造物の設計最適化装置は、溶接構造物の設計を最適化する装置である。本実施形態の適用対象となる溶接構造物は、例えば、船舶、橋梁、車両、ボイラ、原子炉圧力容器等の溶接構造物である。

図1は、本発明の実施形態に係る設計最適化装置の全体構成図である。

この設計最適化装置は、計算機1と、解析形状設計手段2と、設計変数設定手段3と、解析手段4と、最適化手段7とを有する。さらに、入力手段、出力手段、検証手段6を有していてもよい。また、データベース装置として、設計変数データベース11と、構造的条件因子データベース12と、溶接条件因子データベース13と、構造的評価要素制約条件データベース14と、溶接制約条件データベース15とを有していてもよい。

【0018】

計算機1は、例えばCPU(Central Processing Unit)やMPU(Micro Processing Unit)等の演算部と、記憶部とを含むコンピュータで構成される。この計算機1により、解析形状設計手段2と、設計変数設定手段3と、解析手段3と、最適化手段7とにおける演算処理が行われる。

解析形状設計手段2は、溶接構造物の解析形状を設計する。

設計変数設定手段3は、解析形状に基づいて溶接構造物の構造的評価要素と溶接変形とに共通して影響を与える設計変数を設定する。ここで、構造的評価要素(目的関数)とは、溶接構造体に対して構造的な評価を行う要素であり、例えば、静応力、疲労強度、座屈強度、重量、構造変形、振動等が挙げられる。

この設計変数設定手段3で設定される設定変数は、予め設計変数データベース11に蓄積されており、ここから必要に応じて設定変数を選択してもよいし、入力手段から入力してもよい。

【0019】

解析手段4は、構造解析部5と溶接変形解析部6とを含む。

この構造解析部5は、解析形状を有する解析モデルに対して設計変数を用いて構造的条件因子に対する構造解析を行い構造的評価要素を評価する。また、溶接変形解析部6は、解析形状を有する解析モデルに対して設計変数を用いて溶接条件因子に対する溶接変形解析を行い溶接変形を評価する。ここで、構造的条件因子とは、溶接構造体に作用し、構造的に影響を与える条件因子であり、例えば、荷重条件等が挙げられる。この構造的条件因子は、予め構造的条件因子データベース12に蓄積されており、ここから必要に応じて構造的条件因子を選択してもよいし、入力手段から入力してもよい。また、溶接条件因子とは、溶接構造体に作用し、溶接変形に影響を与える条件因子であり、例えば、溶接入熱条件、溶接順序条件等が挙げられる。この溶接条件因子は、予め溶接因子データベース13に蓄積されており、ここから必要に応じて溶接条件因子を選択してもよいし、入力手段から入力してもよい。

【0020】

最適化手段7は、解析手段4の解析結果に基づいて、構造的評価要素の制約条件を満たすとともに前記溶接変形を最適化する設計変数を選定する。ここで、構造的評価要素の制約条件は、例えば、構造的評価要素の物理量に対する範囲条件等である。この制約条件は、予め構造的評価要素制約条件データベース14に蓄積されており、ここから構造的評価要素に関連した制約条件を選択してもよいし、入力手段から入力してもよい。

また、構造的評価要素の制約条件に加えて、溶接変形の制約条件を設定してもよい。溶接変形の制約条件は、例えば、溶接変形量等である。この制約条件は、予め溶接制約条件データベース15に蓄積されており、ここから溶接対象物に関連した制約条件を選択してもよいし、入力手段から入力してもよい。

【0021】

次に、図2を参照して、本発明の実施形態に係る設計最適化方法の一例を説明する。

この設計最適化方法においては、まず最初に、ステップS1として溶接構造物の解析形状の設計を行う。そして、ステップS2で、この解析形状に基づいて、解析形状に基づいて溶接構造物の構造的評価要素と溶接変形とに共通して影響を与える設計変数を設定する。設計変数としては、溶接構造物の板厚、構材の寸法、構材間の距離等の寸法系設計要素が好適に用いられる。溶接構造物の寸法系設計要素は、構造的評価要素に影響を与えるが溶接変形に与える影響も大きいため、これを設計変数として用いることにより、構造的評価要素及び溶接変形を確実に最適化することができる。

また、ここでステップS3として、構造的評価要素の設定を行ってもよい。構造的評価要素としては、例えば、静応力、疲労強度、座屈強度、重量、構造変形、振動等が用いられるが、溶接構造物の強度であることが好ましい。これにより安全性を確実に高く維持することができる。

【0022】

続いて、ステップS4として、シミュレーション解析を行う。シミュレーション解析では構造解析と溶接変形解析を行う。

構造解析では、FEM解析モデルに対して設計変数を用いて構造的条件因子に対する構造解析を行い、構造的評価要素を評価する。例えば、設計荷重条件に対する強度解析、振動解析を行う。

溶接変形解析では、FEM解析モデルに対して設計変数を用いて構造的条件因子に対する構造解析を行い、構造的評価要素を評価する。例えば、溶接入熱条件、溶接順序に対する溶接変形解析を行う。

【0023】

そして、ステップS7として設計変数の最適化を行うが、この際に、以下の手順で行ってもよい。まず、ステップS5で実験計画法による感度解析を行う。このとき、ステップS3で設定した構造的評価要素を用いる。設計変数の水準を決定し、実験計画法の直交表に基づく解析ケースを実施し、要因効果図を作成する。ステップS6で、要因効果図を用いて、その出力(溶接変形、強度、重量等)から設計変数の感度を評価する。さらに、ステップS7で、この感度を用いて応答曲線モデルを作成してもよい。応答曲面モデルは、設計変数と出力の関係を近似させた曲面を算出する公知の方法である。この応答曲面モデルを作成することにより、近似的に設計変数と出力との関係が得られるので、FEM解析に比べて解析時間を大幅に短縮できる。なお、ステップS4からステップS7までの工程は、複数の構造的評価要素に対応して複数回繰り返される。

【0024】

続いて、ステップS8で、解析手段の解析結果に基づいて構造的評価要素の制約条件を満たすとともに溶接変形を最適化する設計変数を選定し、ステップS9でこの選定された設計変数の組み合わせを決定する。

さらにまた、ステップS10として、選定された設計変数の組み合わせを検証してもよい。そして、検証した結果を構造設計に反映させる。

【0025】

このように本実施形態によれば、構造的評価要素と溶接変形とに共通して影響を与える設計変数を用いて構造解析及び溶接変形解析を行い、これらの解析結果に基づいて構造的評価要素の制約条件を満たすとともに溶接変形を最適化する設計変数を選定する構成を有しているため、構造的評価要素の制約条件を満たして安全性および機能性を高く維持しつつ、溶接変形を低減することができる。また、溶接変形が小さくなることから、溶接構造物の製造後に熱を加えて溶接変形を修正する必要がなくなり、工数の削減が可能である。

次に、第1実施例及び第2実施形態により本発明の具体的な構成例を説明する。

【0026】

(第1実施例)

本第1実施例は、本発明を車両に適用した場合を示している。図3は本第1実施例における設計対象である車両を示す斜視図である。

図3に示すように、車両20は、例えば屋根21、側面構造22、前面構造23、24、底部構造25等から構成されており、これらが溶接又はボルト接合により接合されている。本第1実施例を適用するにあたっては、「溶接構造体」を車両自体としてもよい。

また、車両の底部構造25もさらに複数の構成部材から構成されている。本第1実施例を適用するにあたっては、「溶接構造体」を底部構造としてもよいし、底部構造25の各構成部材としてもよい。ここでは一例として、「溶接構造体」を底部構造25とした場合につき説明する。

【0027】

底部構造25の最適化設計において、まず、設計変数として板厚を設定し、構造的評価要素として応力及び重量を設定する。ここで、底部構造25の各部位における板厚をt1、t2、t3、t4とする。そして、底部構造25の解析モデルを用いて強度解析と、溶接変形解析を行う。このとき、実験計画法の直交表に基づく解析ケースを実施し、図4に示すような要因効果図を作成する。同図は一例として溶接変形における要因効果図を示している。

次いで、要因効果図を用いて、その出力(溶接変形、応力、重量)から板厚の感度を評価する。図5は本第1実施例における制約条件、最適板厚及び解析結果を示す図である。同図に示すように、構造的評価要素の制約条件(応力、重量)を満たし、且つ溶接変形を低減する最適板厚をそれぞれのケースにおいて求める。このとき、板厚t1〜t4においても制約条件として板厚範囲をそれぞれ設定しておくことが好ましい。なお、変数である板厚や構造パラメータの数には制限はないものとする。

これにより、各種の制約条件を満たし、且つ溶接変形を最小とする底部構造25の板厚の最適解が求められる。

【0028】

(第2実施例)

図6(A)は本第2実施例における設計対象である船舶を示す斜視図で、(B)は上部構造を示す斜視図である。

本第2実施例は、図6(A)に示す船舶30のうち、(B)に示す上部構造31を溶接構造体とした場合を示している。

【0029】

上部構造31の最適化設計において、まず、設計変数として板厚を設定し、構造的評価要素として応力及び重量を設定する。ここで、上部構造31の各部位における板厚をt1、t2、t3、t4とする。そして、上部構造31の解析モデルを用いて強度解析と、溶接変形解析を行う。このとき、実験計画法の直交表に基づく解析ケースを実施して、図7に示すような設計変数データベースを用いて要因効果図を作成する。

次いで、要因効果図を用いて、その出力(溶接変形、応力、重量)から板厚の感度を評価する。図8は本第2実施例における制約条件、最適板厚及び解析結果を示す図である。同図に示すように、構造的評価要素の制約条件(応力、重量)を満たし、且つ溶接変形を低減する最適板厚をそれぞれのケースにおいて求める。このとき、板厚t1〜t4においても制約条件として板厚範囲をそれぞれ設定しておくことが好ましい。

これにより、各種の制約条件を満たし、且つ溶接変形を最小とする上部構造31の板厚の最適解が求められる。

【符号の説明】

【0030】

1 計算機

2 解析形状設計手段

3 設計変数設定手段

4 解析手段

5 構造解析部

6 溶接変形解析部

7 最適化手段

【特許請求の範囲】

【請求項1】

溶接構造物の設計を最適化する溶接構造物の設計最適化装置であって、

前記溶接構造物の解析形状を設計する解析形状設計手段と、

前記解析形状に基づいて前記溶接構造物の構造的評価要素と溶接変形とに共通して影響を与える設計変数を設定する設計変数設定手段と、

前記解析形状を有する解析モデルに対して前記設計変数を用いて構造的条件因子に対する構造解析を行い前記構造的評価要素を評価する構造解析部、および、前記解析形状を有する解析モデルに対して前記設計変数を用いて溶接条件因子に対する溶接変形解析を行い前記溶接変形を評価する溶接変形解析部を含む解析手段と、

前記解析手段の解析結果に基づいて、前記構造的評価要素の制約条件を満たすとともに前記溶接変形を最適化する設計変数を選定する最適化手段とを有することを特徴とする溶接構造物の設計最適化装置。

【請求項2】

前記設計変数が、前記溶接構造物の寸法系設計要素であることを特徴とする請求項1に記載の溶接構造物の設計最適化装置。

【請求項3】

前記構造的評価要素が、前記溶接構造物の強度であることを特徴とする請求項1又は2に記載の溶接構造物の設計最適化装置。

【請求項4】

前記溶接条件が、前記溶接構造物の入熱量又は溶接順序であることを特徴とする請求項1乃至3のいずれか一項に記載の溶接構造物の設計最適化装置。

【請求項5】

前記解析手段では、実験計画法により前記構造的評価要素および前記溶接変形に対する前記設計変数の感度をそれぞれ評価し、前記感度に関する応答曲面モデルを作成することを特徴とする請求項1乃至4のいずれか一項に記載の溶接構造物の設計最適化装置。

【請求項6】

溶接構造物の設計を最適化する溶接構造物の設計最適化方法であって、

前記溶接構造物の解析形状を設計する解析形状設計工程と、

前記解析形状に基づいて前記溶接構造物の構造的評価要素と溶接変形とに共通して影響を与える設計変数を設定する設計変数設定工程と、

前記解析形状を有する解析モデルに対して前記設計変数を用いて構造的条件因子に対する構造解析を行い前記構造的評価要素を評価するとともに、前記解析形状を有する解析モデルに対して前記設計変数を用いて溶接条件因子に対する溶接変形解析を行い前記溶接変形を評価する溶接変形解析部を含む解析工程と、

前記解析手段の解析結果に基づいて、前記構造的評価要素の制約条件を満たすとともに前記溶接変形を最適化する設計変数を選定する設計変数設定工程とを有することを特徴とする溶接構造物の設計最適化方法。

【請求項1】

溶接構造物の設計を最適化する溶接構造物の設計最適化装置であって、

前記溶接構造物の解析形状を設計する解析形状設計手段と、

前記解析形状に基づいて前記溶接構造物の構造的評価要素と溶接変形とに共通して影響を与える設計変数を設定する設計変数設定手段と、

前記解析形状を有する解析モデルに対して前記設計変数を用いて構造的条件因子に対する構造解析を行い前記構造的評価要素を評価する構造解析部、および、前記解析形状を有する解析モデルに対して前記設計変数を用いて溶接条件因子に対する溶接変形解析を行い前記溶接変形を評価する溶接変形解析部を含む解析手段と、

前記解析手段の解析結果に基づいて、前記構造的評価要素の制約条件を満たすとともに前記溶接変形を最適化する設計変数を選定する最適化手段とを有することを特徴とする溶接構造物の設計最適化装置。

【請求項2】

前記設計変数が、前記溶接構造物の寸法系設計要素であることを特徴とする請求項1に記載の溶接構造物の設計最適化装置。

【請求項3】

前記構造的評価要素が、前記溶接構造物の強度であることを特徴とする請求項1又は2に記載の溶接構造物の設計最適化装置。

【請求項4】

前記溶接条件が、前記溶接構造物の入熱量又は溶接順序であることを特徴とする請求項1乃至3のいずれか一項に記載の溶接構造物の設計最適化装置。

【請求項5】

前記解析手段では、実験計画法により前記構造的評価要素および前記溶接変形に対する前記設計変数の感度をそれぞれ評価し、前記感度に関する応答曲面モデルを作成することを特徴とする請求項1乃至4のいずれか一項に記載の溶接構造物の設計最適化装置。

【請求項6】

溶接構造物の設計を最適化する溶接構造物の設計最適化方法であって、

前記溶接構造物の解析形状を設計する解析形状設計工程と、

前記解析形状に基づいて前記溶接構造物の構造的評価要素と溶接変形とに共通して影響を与える設計変数を設定する設計変数設定工程と、

前記解析形状を有する解析モデルに対して前記設計変数を用いて構造的条件因子に対する構造解析を行い前記構造的評価要素を評価するとともに、前記解析形状を有する解析モデルに対して前記設計変数を用いて溶接条件因子に対する溶接変形解析を行い前記溶接変形を評価する溶接変形解析部を含む解析工程と、

前記解析手段の解析結果に基づいて、前記構造的評価要素の制約条件を満たすとともに前記溶接変形を最適化する設計変数を選定する設計変数設定工程とを有することを特徴とする溶接構造物の設計最適化方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−133672(P2012−133672A)

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願番号】特願2010−286506(P2010−286506)

【出願日】平成22年12月22日(2010.12.22)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願日】平成22年12月22日(2010.12.22)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]