溶接構造物

【課題】本発明の目的は、溶接ロータに対して、1層1パス溶接する開先形状を備えた溶接構造物を提供することにある。

【解決手段】、10mm以上の肉厚を有する2つの構造物が鉛直方向に組み込まれて、溶接方向と鉛直上向き方向とのなす角が80〜90°である溶接構造物において、溶接開先の表層部は、底部よりも鉛直上向き方向に位置している。開先の表面側を上に傾斜させ、溶接開先の角度を規定することで、上側と下側の接触角の差が許容範囲内に収まり、1層1パス溶接を遂行できる。

【解決手段】、10mm以上の肉厚を有する2つの構造物が鉛直方向に組み込まれて、溶接方向と鉛直上向き方向とのなす角が80〜90°である溶接構造物において、溶接開先の表層部は、底部よりも鉛直上向き方向に位置している。開先の表面側を上に傾斜させ、溶接開先の角度を規定することで、上側と下側の接触角の差が許容範囲内に収まり、1層1パス溶接を遂行できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、厚肉が10mm以上の溶接構造物(例えば低圧側ロータと高圧側ロータとを溶接して一体化した蒸気タービンロータ)に関する。

【背景技術】

【0002】

大型溶接構造物において、その形状によっては、変形や作業スペース等の制約上、横向きで溶接する場合がある。例えば、その一例として、溶接タービンロータが挙げられる。一般に、大型蒸気タービンのロータは、軸長が長大になり、しかも高圧側ロータには高温クリープ破断強度が要求され、低圧側ロータには引張強度と靭性とが要求されるので、一部材で蒸気タービンロータを形成した場合、各特性を満足させることができなかった。そこで、高圧側ロータを高温クリープ破断強度に優れた材料で形成し、低圧側ロータを引張強度と靭性に優れた材料で形成し、その後、これらを溶接によって一体化している。

【0003】

溶接は、ロータを鉛直方向に組み立てて、横向き(溶接方向と鉛直上向き方向とのなす角が80〜90°)に行うことが望ましい。それは、ロータの半径方向への熱変形を抑制するためである。ロータを水平方向に組み立てて、下向き(溶接方向と鉛直上向き方向とのなす角が0〜10°)に溶接すると、熱変形と共に、自重によるたわみが生じる。

【0004】

タービンロータを溶接する際の開先形状は、例えば特許文献1に示すように、溶接線の中心線に対して線対称である。また、一般産業分野における溶接構造物における開先形状は、例えば特許文献2に示すように、溶接線の中心線に対して非対称のものを散見される。

【0005】

特許文献1に記載のような線対称の溶接開先では、下側開先上の溶接金属が重力により下側に垂れる。これにより、開先内で溶接金属は、上側と下側で不均一な形状となり、その形状に追随して1パス溶接を行うことが困難になる。そのため、溶接部の一部の領域では、1層2〜3パス溶接を行うが、これは溶接時間に加えて位置決め時間などの作業を必要とするために、多大な作業と労力を必要としていた。

【0006】

また、特許文献2に記載のような非対称の溶接開先では、上記の課題を解決できる可能性はあるが、下側開先の方向や角度などが規定されていないので、必ずしも十分ではない。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2005−344527号公報

【特許文献2】特開2000−71012号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の目的は、1層1パス溶接を実現して、施工速度を向上させた溶接構造物を提供することにある。

【課題を解決するための手段】

【0009】

本発明の溶接構造物は、10mm以上の肉厚を有する2つの構造物が鉛直方向に組み込まれて、溶接方向と鉛直上向き方向とのなす角が80〜90°である溶接構造物において、溶接開先の表層部は、底部よりも鉛直上向き方向に位置することを特徴とする。

【発明の効果】

【0010】

本発明によれば、横向きで溶接を行う厚肉が10mm以上の溶接構造物に対して開先形状を規定することで1層1パス溶接を実現し、施工速度を向上させることができる。

【図面の簡単な説明】

【0011】

【図1】従来の溶接開先形状の一部断面側面図。

【図2】検証するために用いた溶接開先形状の断面側面図。

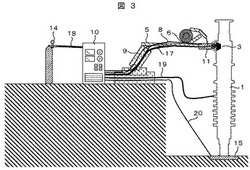

【図3】ロータを溶接するためのタングステン・不活性ガス溶接装置を示す概略側面図。

【図4】溶接部の形状と名称を説明する模式図。

【図5】実施例で説明する溶接開先の仕様を示す概略説明図。

【図6】傾斜した溶接構造物を製造するための溶接装置を示す概略側面図。

【発明を実施するための形態】

【0012】

以下、図面を用いて本発明を説明する。

【0013】

本発明者らは、溶接線中心に対して線対称の溶接開先を採用して、溶接金属と溶接開先の接触する角度を調査した。

【0014】

図1に、調査方法の模式図を示す。溶接開先は、従来の溶接線の中心線に対して線対称のものである。その結果、上側と下側ではその接触角度に約8度の差が生じていることが分かった。この差が幾何学的形状に影響を及ぼし、1層1パス溶接を阻害している原因であることが判明した。この測定結果を基に、溶接金属の形状を上下線対称とするために、開先の表面側を上に傾斜させて、上側と下側の接触角の差が許容範囲内に収まるか否かを検証した。

【0015】

図2に、検証方法の模式図を示す。これは、従来の開先形状を基に、開先の表面側を上に傾斜させたものである。その結果、上側と下側の接触角の差が許容範囲内に収まる開先の傾斜角度は存在することが判明した。これより、開先の表面側を高圧側ロータ方向に傾斜させ、溶接開先の角度を規定することにより、1層1パス溶接を遂行できる見通しを得た。本発明によれば、半径方向の熱変形を抑制すると共に、施工速度の向上が可能である。

【0016】

(第1の実施例)

第1の実施例について図3〜図5を用いて説明する。本実施例における溶接部の仕様を、表1にまとめて示す。本実施例は、溶接ロータについて説明するが、開先形状などの仕様が合致していれば、溶接構造物であっても構わない。材料は3.5%Ni−Cr−Mo−V鋼の同材としたが、ロータ材料の組み合わせには制限はない。例えば、材料Ni基超合金、12%Cr鋼、またはCr−Mo−V鋼との異材、及び同材の組み合わせであっても構わない。

【0017】

図3に、溶接構造物を製作するための溶接装置の一例を示す。トーチ11は、溶接部3の近傍と円周方向に移動できる駆動装置5,母材1に熱を投入して溶接部3を形成させる溶接機構6,駆動装置5の走査及び溶接機構6からのデータ記録及び送受信を行う制御評価装置10,駆動装置5と制御評価装置10との間で信号を送受信する信号ケーブル8、及び溶接機構6と制御評価装置10との間で信号及びデータを送受信する信号ケーブル9を少なくとも含む。本実施例では、駆動装置5は、溶接構造物に密着して移動する自立型を記載した。しかし、この他に別に走査アームなどの外力により駆動装置5が移動するものでも構わない。本実施例では、溶接を入熱量20KJ/cmのタングステン・イナートガス(Tungsten Inert Gas Arc、以下、TIGと略す)溶接としたが、例えば、SAW(サブマージアーク溶接),SMAW(被覆アーク溶接),MIG(メタル・イナートガス溶接)のような他の方法でも構わない。また、図3では、製造時の溶接構造物の設置状況を模式的に示しているが、溶接構造物を使用する時には、製造時から設置方向を水平方向に80〜90°倒しても構わない。

【0018】

図4に、溶接開先の名称とその定義を示す。θLは水平線と上側開先とのなす角度であり、θHは上側開先と水平線のなす角度である。

【0019】

図5に、溶接ロータの製作条件と、評価結果を示す。溶接ロータの製作条件は、溶接肉厚は100mmに固定し、θLを−2〜1°、θHを0〜6°にそれぞれ変化させた。評価結果は、溶接部全域において溶接欠陥を生ずることなく、1層1パス溶接がなされた条件については、灰色にてハッチングした。評価の結果、θLが−2°以上、1°未満の条件ではθHに関わらず、1層1パス溶接を施工できなかった。それに対して、θLが1°の場合、θHが3〜5°の時に1層1パス溶接を施工できた。その理由は、この範囲では、下側開先の傾斜による溶接金属の垂れ下がり抑制作用と、重力に起因する溶接金属の垂れ作用がかき消し合うことにより、下側の接触角が上側の接触角と許容範囲内に収まったためである。θLが1°よりも小さい場合、下側の接触角が小さ過ぎるため、上側の接触角とのギャップを埋められない。

【0020】

(第2の実施例)

本発明の第2の実施例について図5を用いて説明する。本実施例では、θLを5〜6°に、θHを0〜10°にそれぞれ変化させた。その他については、実施例1と同様であるため、詳細な説明は割愛し、相違点のみ記載する。評価の結果、θLが5°を超える条件ではθHに関わらず、1層1パス溶接を施工できなかった。それに対して、θLが5°の場合、θHが7〜9°の時に1層1パス溶接を施工できた。その理由は、この範囲では、下側の接触角が上側の接触角と許容範囲内に収まったためである。θLが5°を超える場合、下側の接触角が大き過ぎるため、上側の接触角とのギャップを埋められない。

【0021】

(第3の実施例)

本発明の第3の実施例について図5を用いて説明する。本実施例では、θLを1〜5°に、θHを0〜10°にそれぞれ変化させた。その他については、実施例1と同様であるため、詳細な説明は割愛し、相違点のみ記載する。評価の結果、θHがθLよりも2〜4°を加算した時に、1層1パス溶接を施工できた。その理由は、この範囲では、下側の接触角が上側の接触角と許容範囲内に収まったためである。θHがθLよりも2°未満を加算された場合、上側の接触角が大き過ぎるため、下側の接触角とのギャップを埋められない。一方、θHがθLよりも4°よりも多く加算された場合、上側の接触角が小さ過ぎるため、下側の接触角とのギャップを埋められない。

【0022】

(第4の実施例)

本発明の第4の実施例について図6を用いて説明する。実施例1〜3では、溶接ロータを含む溶接構造物が製造された後の溶接部の形状について、記述した。本実施例では、溶接構造物の製造方法に関するもので、その他については、実施例1と同様であるため、詳細な説明は割愛し、相違点のみ記載する。本実施例では、溶接構造物を製造する際に、溶接構造物中心線が鉛直方向から2〜4°傾斜させている。ここで記す溶接構造物の中心線とは、溶接構造物を回転させて製造する場合には、回転軸であっても構わない。このように、溶接構造物を傾斜させる理由は、開先と水平線とのなす角が実施例1〜3で説明した関係を満たすようにするためである。すなわち、実施例1〜3で説明した関係は、溶接構造物が製造し終わった後だけではなく、製造中のいずれかにおいて、満足すれば良いことを示している。

【0023】

また、参考のために、図5に従来の開先形状の仕様を併記した。開先形状は、下向き溶接で1層1パスを実施するために設定されており、溶接開先の中心線に対して線対称である(θLとθHの絶対値は同じ)。この開先形状で横向き溶接すると、1層1パスの施工は困難である。

【符号の説明】

【0024】

1 蒸気タービンロータ

4 溶接部

5 駆動装置

6 溶接機構

8,9,20 信号ケーブル

10 制御評価装置

11 トーチ

17,18,14 ガスホース

15 ロータ回転装置

19 アースケーブル

【技術分野】

【0001】

本発明は、厚肉が10mm以上の溶接構造物(例えば低圧側ロータと高圧側ロータとを溶接して一体化した蒸気タービンロータ)に関する。

【背景技術】

【0002】

大型溶接構造物において、その形状によっては、変形や作業スペース等の制約上、横向きで溶接する場合がある。例えば、その一例として、溶接タービンロータが挙げられる。一般に、大型蒸気タービンのロータは、軸長が長大になり、しかも高圧側ロータには高温クリープ破断強度が要求され、低圧側ロータには引張強度と靭性とが要求されるので、一部材で蒸気タービンロータを形成した場合、各特性を満足させることができなかった。そこで、高圧側ロータを高温クリープ破断強度に優れた材料で形成し、低圧側ロータを引張強度と靭性に優れた材料で形成し、その後、これらを溶接によって一体化している。

【0003】

溶接は、ロータを鉛直方向に組み立てて、横向き(溶接方向と鉛直上向き方向とのなす角が80〜90°)に行うことが望ましい。それは、ロータの半径方向への熱変形を抑制するためである。ロータを水平方向に組み立てて、下向き(溶接方向と鉛直上向き方向とのなす角が0〜10°)に溶接すると、熱変形と共に、自重によるたわみが生じる。

【0004】

タービンロータを溶接する際の開先形状は、例えば特許文献1に示すように、溶接線の中心線に対して線対称である。また、一般産業分野における溶接構造物における開先形状は、例えば特許文献2に示すように、溶接線の中心線に対して非対称のものを散見される。

【0005】

特許文献1に記載のような線対称の溶接開先では、下側開先上の溶接金属が重力により下側に垂れる。これにより、開先内で溶接金属は、上側と下側で不均一な形状となり、その形状に追随して1パス溶接を行うことが困難になる。そのため、溶接部の一部の領域では、1層2〜3パス溶接を行うが、これは溶接時間に加えて位置決め時間などの作業を必要とするために、多大な作業と労力を必要としていた。

【0006】

また、特許文献2に記載のような非対称の溶接開先では、上記の課題を解決できる可能性はあるが、下側開先の方向や角度などが規定されていないので、必ずしも十分ではない。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2005−344527号公報

【特許文献2】特開2000−71012号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の目的は、1層1パス溶接を実現して、施工速度を向上させた溶接構造物を提供することにある。

【課題を解決するための手段】

【0009】

本発明の溶接構造物は、10mm以上の肉厚を有する2つの構造物が鉛直方向に組み込まれて、溶接方向と鉛直上向き方向とのなす角が80〜90°である溶接構造物において、溶接開先の表層部は、底部よりも鉛直上向き方向に位置することを特徴とする。

【発明の効果】

【0010】

本発明によれば、横向きで溶接を行う厚肉が10mm以上の溶接構造物に対して開先形状を規定することで1層1パス溶接を実現し、施工速度を向上させることができる。

【図面の簡単な説明】

【0011】

【図1】従来の溶接開先形状の一部断面側面図。

【図2】検証するために用いた溶接開先形状の断面側面図。

【図3】ロータを溶接するためのタングステン・不活性ガス溶接装置を示す概略側面図。

【図4】溶接部の形状と名称を説明する模式図。

【図5】実施例で説明する溶接開先の仕様を示す概略説明図。

【図6】傾斜した溶接構造物を製造するための溶接装置を示す概略側面図。

【発明を実施するための形態】

【0012】

以下、図面を用いて本発明を説明する。

【0013】

本発明者らは、溶接線中心に対して線対称の溶接開先を採用して、溶接金属と溶接開先の接触する角度を調査した。

【0014】

図1に、調査方法の模式図を示す。溶接開先は、従来の溶接線の中心線に対して線対称のものである。その結果、上側と下側ではその接触角度に約8度の差が生じていることが分かった。この差が幾何学的形状に影響を及ぼし、1層1パス溶接を阻害している原因であることが判明した。この測定結果を基に、溶接金属の形状を上下線対称とするために、開先の表面側を上に傾斜させて、上側と下側の接触角の差が許容範囲内に収まるか否かを検証した。

【0015】

図2に、検証方法の模式図を示す。これは、従来の開先形状を基に、開先の表面側を上に傾斜させたものである。その結果、上側と下側の接触角の差が許容範囲内に収まる開先の傾斜角度は存在することが判明した。これより、開先の表面側を高圧側ロータ方向に傾斜させ、溶接開先の角度を規定することにより、1層1パス溶接を遂行できる見通しを得た。本発明によれば、半径方向の熱変形を抑制すると共に、施工速度の向上が可能である。

【0016】

(第1の実施例)

第1の実施例について図3〜図5を用いて説明する。本実施例における溶接部の仕様を、表1にまとめて示す。本実施例は、溶接ロータについて説明するが、開先形状などの仕様が合致していれば、溶接構造物であっても構わない。材料は3.5%Ni−Cr−Mo−V鋼の同材としたが、ロータ材料の組み合わせには制限はない。例えば、材料Ni基超合金、12%Cr鋼、またはCr−Mo−V鋼との異材、及び同材の組み合わせであっても構わない。

【0017】

図3に、溶接構造物を製作するための溶接装置の一例を示す。トーチ11は、溶接部3の近傍と円周方向に移動できる駆動装置5,母材1に熱を投入して溶接部3を形成させる溶接機構6,駆動装置5の走査及び溶接機構6からのデータ記録及び送受信を行う制御評価装置10,駆動装置5と制御評価装置10との間で信号を送受信する信号ケーブル8、及び溶接機構6と制御評価装置10との間で信号及びデータを送受信する信号ケーブル9を少なくとも含む。本実施例では、駆動装置5は、溶接構造物に密着して移動する自立型を記載した。しかし、この他に別に走査アームなどの外力により駆動装置5が移動するものでも構わない。本実施例では、溶接を入熱量20KJ/cmのタングステン・イナートガス(Tungsten Inert Gas Arc、以下、TIGと略す)溶接としたが、例えば、SAW(サブマージアーク溶接),SMAW(被覆アーク溶接),MIG(メタル・イナートガス溶接)のような他の方法でも構わない。また、図3では、製造時の溶接構造物の設置状況を模式的に示しているが、溶接構造物を使用する時には、製造時から設置方向を水平方向に80〜90°倒しても構わない。

【0018】

図4に、溶接開先の名称とその定義を示す。θLは水平線と上側開先とのなす角度であり、θHは上側開先と水平線のなす角度である。

【0019】

図5に、溶接ロータの製作条件と、評価結果を示す。溶接ロータの製作条件は、溶接肉厚は100mmに固定し、θLを−2〜1°、θHを0〜6°にそれぞれ変化させた。評価結果は、溶接部全域において溶接欠陥を生ずることなく、1層1パス溶接がなされた条件については、灰色にてハッチングした。評価の結果、θLが−2°以上、1°未満の条件ではθHに関わらず、1層1パス溶接を施工できなかった。それに対して、θLが1°の場合、θHが3〜5°の時に1層1パス溶接を施工できた。その理由は、この範囲では、下側開先の傾斜による溶接金属の垂れ下がり抑制作用と、重力に起因する溶接金属の垂れ作用がかき消し合うことにより、下側の接触角が上側の接触角と許容範囲内に収まったためである。θLが1°よりも小さい場合、下側の接触角が小さ過ぎるため、上側の接触角とのギャップを埋められない。

【0020】

(第2の実施例)

本発明の第2の実施例について図5を用いて説明する。本実施例では、θLを5〜6°に、θHを0〜10°にそれぞれ変化させた。その他については、実施例1と同様であるため、詳細な説明は割愛し、相違点のみ記載する。評価の結果、θLが5°を超える条件ではθHに関わらず、1層1パス溶接を施工できなかった。それに対して、θLが5°の場合、θHが7〜9°の時に1層1パス溶接を施工できた。その理由は、この範囲では、下側の接触角が上側の接触角と許容範囲内に収まったためである。θLが5°を超える場合、下側の接触角が大き過ぎるため、上側の接触角とのギャップを埋められない。

【0021】

(第3の実施例)

本発明の第3の実施例について図5を用いて説明する。本実施例では、θLを1〜5°に、θHを0〜10°にそれぞれ変化させた。その他については、実施例1と同様であるため、詳細な説明は割愛し、相違点のみ記載する。評価の結果、θHがθLよりも2〜4°を加算した時に、1層1パス溶接を施工できた。その理由は、この範囲では、下側の接触角が上側の接触角と許容範囲内に収まったためである。θHがθLよりも2°未満を加算された場合、上側の接触角が大き過ぎるため、下側の接触角とのギャップを埋められない。一方、θHがθLよりも4°よりも多く加算された場合、上側の接触角が小さ過ぎるため、下側の接触角とのギャップを埋められない。

【0022】

(第4の実施例)

本発明の第4の実施例について図6を用いて説明する。実施例1〜3では、溶接ロータを含む溶接構造物が製造された後の溶接部の形状について、記述した。本実施例では、溶接構造物の製造方法に関するもので、その他については、実施例1と同様であるため、詳細な説明は割愛し、相違点のみ記載する。本実施例では、溶接構造物を製造する際に、溶接構造物中心線が鉛直方向から2〜4°傾斜させている。ここで記す溶接構造物の中心線とは、溶接構造物を回転させて製造する場合には、回転軸であっても構わない。このように、溶接構造物を傾斜させる理由は、開先と水平線とのなす角が実施例1〜3で説明した関係を満たすようにするためである。すなわち、実施例1〜3で説明した関係は、溶接構造物が製造し終わった後だけではなく、製造中のいずれかにおいて、満足すれば良いことを示している。

【0023】

また、参考のために、図5に従来の開先形状の仕様を併記した。開先形状は、下向き溶接で1層1パスを実施するために設定されており、溶接開先の中心線に対して線対称である(θLとθHの絶対値は同じ)。この開先形状で横向き溶接すると、1層1パスの施工は困難である。

【符号の説明】

【0024】

1 蒸気タービンロータ

4 溶接部

5 駆動装置

6 溶接機構

8,9,20 信号ケーブル

10 制御評価装置

11 トーチ

17,18,14 ガスホース

15 ロータ回転装置

19 アースケーブル

【特許請求の範囲】

【請求項1】

10mm以上の肉厚を有する2つの構造物が鉛直方向に組み込まれて、溶接方向と鉛直上向き方向とのなす角が80〜90°である溶接構造物において、溶接開先の表層部は、底部よりも鉛直上向き方向に位置することを特徴とする溶接構造物。

【請求項2】

請求項1において、前記溶接構造物が、製造時から設置方向を水平方向に80〜90°倒して使用されることを特徴とする溶接構造物。

【請求項3】

請求項1または2において、前記溶接部の片方側の開先と水平線とのなす角が1〜5°で、他方側の開先と水平線とのなす角が前記片方側の開先と水平線とのなす角よりも2〜4°大きいことを特徴とする溶接構造物。

【請求項4】

請求項1乃至3のいずれかにおいて、前記溶接構造物が、軸方向に複数のディスクを形成した低圧側ロータと軸方向に複数のディスクを形成した高圧側ロータとを溶接して一体化した蒸気タービンロータであることを特徴とする溶接構造物。

【請求項5】

請求項4において、片方側の開先が低圧側ロータの一部で、他方側の開先が高圧側ロータの一部であることを特徴とする溶接構造物。

【請求項1】

10mm以上の肉厚を有する2つの構造物が鉛直方向に組み込まれて、溶接方向と鉛直上向き方向とのなす角が80〜90°である溶接構造物において、溶接開先の表層部は、底部よりも鉛直上向き方向に位置することを特徴とする溶接構造物。

【請求項2】

請求項1において、前記溶接構造物が、製造時から設置方向を水平方向に80〜90°倒して使用されることを特徴とする溶接構造物。

【請求項3】

請求項1または2において、前記溶接部の片方側の開先と水平線とのなす角が1〜5°で、他方側の開先と水平線とのなす角が前記片方側の開先と水平線とのなす角よりも2〜4°大きいことを特徴とする溶接構造物。

【請求項4】

請求項1乃至3のいずれかにおいて、前記溶接構造物が、軸方向に複数のディスクを形成した低圧側ロータと軸方向に複数のディスクを形成した高圧側ロータとを溶接して一体化した蒸気タービンロータであることを特徴とする溶接構造物。

【請求項5】

請求項4において、片方側の開先が低圧側ロータの一部で、他方側の開先が高圧側ロータの一部であることを特徴とする溶接構造物。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−125812(P2012−125812A)

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願番号】特願2010−279999(P2010−279999)

【出願日】平成22年12月16日(2010.12.16)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願日】平成22年12月16日(2010.12.16)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]