溶接構造

【課題】薄肉部材に薄肉部材よりも熱容量の大きな取付部材を重ねてアーク溶接しても、溶け落ちを防止できる溶接構造を得る。

【解決手段】薄肉部材1に薄肉部材1よりも熱容量の大きな取付部材2を重ね合わせてアーク溶接する。その際、薄肉部材1と取付部材2との間に、重ね合わせの面積よりも大きな板状部材4を介装すると共に、板状部材4には溶接の開始点と終了点とを板状部材4上に残して溶接箇所に応じたスリット10,12を形成する。そして、取付部材2と板状部材4とを溶接すると共に、同時にスリット10,12を介して薄肉部材1と板状部材4とを溶接する。スリット10,12は薄肉部材1と取付部材2との溶接箇所に沿って形成した。

【解決手段】薄肉部材1に薄肉部材1よりも熱容量の大きな取付部材2を重ね合わせてアーク溶接する。その際、薄肉部材1と取付部材2との間に、重ね合わせの面積よりも大きな板状部材4を介装すると共に、板状部材4には溶接の開始点と終了点とを板状部材4上に残して溶接箇所に応じたスリット10,12を形成する。そして、取付部材2と板状部材4とを溶接すると共に、同時にスリット10,12を介して薄肉部材1と板状部材4とを溶接する。スリット10,12は薄肉部材1と取付部材2との溶接箇所に沿って形成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、薄肉部材に薄肉部材よりも熱容量の大きな取付部材を重ね合わせてアーク溶接する溶接構造に関する。

【背景技術】

【0002】

従来より、特許文献1にあるように、排気管を車体に支持するために、排気管に取付部材としてのブラケットを取り付け、ブラケットを介して車体に支持するようにしている。その際、ブラケットを排気管の外周にアーク溶接により固定している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−188439号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、こうした従来のものでは、重量軽減のために、肉厚を薄くした排気管を用い、それに対して、取付部材の熱容量が大きい場合、アーク溶接すると、特に、MIG溶接をすると、排気管側に溶け落ちが発生、特に、溶接の開始点と終了点とに溶け落ちが発生して穴が開くため、手直し修正ができず、破棄せざるを得ないという問題があった。

【0005】

本発明の課題は、薄肉部材に薄肉部材よりも熱容量の大きな取付部材を重ねてアーク溶接しても、溶け落ちを防止できる溶接構造を提供することにある。

【課題を解決するための手段】

【0006】

かかる課題を達成すべく、本発明は課題を解決するため次の手段を取った。即ち、

薄肉部材に前記薄肉部材よりも熱容量の大きな取付部材を重ね合わせてアーク溶接する溶接構造において、

前記薄肉部材と前記取付部材との間に、重ね合わせの面積よりも大きな板状部材を介装すると共に、前記板状部材には前記溶接の開始点と終了点とを前記板状部材上に残して溶接箇所に応じたスリットを形成し、

前記取付部材と前記板状部材とを溶接すると共に、同時に前記スリットを介して前記薄肉部材と前記板状部材とを溶接することを特徴とする溶接構造がそれである。

【0007】

前記アーク溶接はMIG溶接であってもよい。また、前記スリットは前記薄肉部材と前記取付部材との溶接箇所に沿って形成した構造でもよい。あるいは、前記スリットは前記薄肉部材と前記取付部材との溶接箇所に略直交して形成した構造でもよい。前記スリットを複数設けた構造でもよい。

【発明の効果】

【0008】

本発明の溶接構造は、薄肉部材と取付部材との間に、重ね合わせの面積よりも大きな板状部材を介装し、板状部材上で溶接を開始し、板状部材上で溶接を終了すると共に、スリットを介して薄肉部材と板状部材とを溶接するので、薄肉部材に薄肉部材よりも熱容量の大きな取付部材を重ね合わせてアーク溶接しても、溶け落ちを防止できるという効果を奏する。

【図面の簡単な説明】

【0009】

【図1】本発明の第1実施形態としての溶接構造の正面図である。

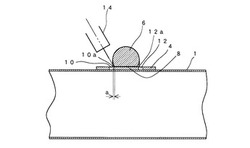

【図2】本第1実施形態の溶接構造の側面図である。

【図3】図1のAA断面図である。

【図4】本第1実施形態の板状部材の正面図である。

【図5】本発明の第2実施形態としての溶接構造の正面図である。

【図6】本第2実施形態の溶接構造の側面図である。

【図7】図5のBB断面図である。

【図8】本第2実施形態の板状部材の正面図である。

【図9】本発明の第3実施形態としての溶接構造の正面図である。

【図10】本第3実施形態の溶接構造の底面図である。

【図11】図9のCC断面図である。

【図12】本第3実施形態の板状部材の正面図である。

【図13】本発明の第4実施形態としての溶接構造の正面図である。

【図14】本第4実施形態の溶接構造の底面図である。

【図15】本第4実施形態の板状部材の正面図である。

【発明を実施するための形態】

【0010】

以下本発明を実施するための形態を図面に基づいて詳細に説明する。

図1に示すように、1は排気管等の肉厚が0.8mm以下の薄肉部材で、2は図示しない車体等に支持されるサポート部材等の取付部材である。取付部材2は中実の丸棒により形成されており、薄肉部材1よりも熱容量が大きく、薄肉部材1と取付部材2との熱容量が大きく異なる。

【0011】

薄肉部材1と取付部材2とをMIG溶接すると、入熱が大きい場合、薄肉部材1の溶け落ちにより穴が開くときがあり、入熱が小さい場合、取付部材2の溶融が不十分で、十分な溶接強度が得られないときがある。薄肉部材1と取付部材2とは、溶接箇所での部材の厚さ等による熱容量の大きな違いで、穴が開くことなく、十分な溶接強度が得られる溶接条件の選定が困難である部材の組み合わせである。

【0012】

本第1実施形態では、薄肉部材1と取付部材2との間に介装する板状部材4を備えている。取付部材2は、薄肉部材1の長手方向と直交して設けられ、取付部材2には薄肉部材1の外周形状に応じた円弧部6が形成されている。円弧部6の薄肉部材1側には、平坦面8が形成されており、板状部材4は薄肉部材1の外周と取付部材2の平坦面8との間に介装され、板状部材4は薄肉部材1の外周と取付部材2の平坦面8との重ね合わせ箇所の面積よりも大きく形成されている。

【0013】

尚、本実施形態では、板状部材4の肉厚は、薄肉部材1の肉厚よりも厚く、板状部材4の肉厚は1.2mmのものを用いている。板状部材4の肉厚は実験等により決定すればよい。

【0014】

板状部材4は薄肉部材1の外周形状に応じて、円弧状に形成されると共に、板状部材4には一対のスリット10,12が形成されている。一対のスリット10,12は取付部材2の長手方向に沿って形成されると共に、一対のスリット10,12は平行に形成されている。

【0015】

図2に示すように、一対のスリット10,12は、取付部材2の円弧部6に応じて、円弧部6の長手方向の長さよりも短く形成されており、円弧部6と板状部材4と薄肉部材1とを重ねた際に、円弧部6の両端側には、一対のスリット10,12が形成されることなく、板状部材4が残るように構成されている。

【0016】

一対のスリット10,12の間隔は、本第1実施形態では、図3に示すように、一対のスリット10,12の間に取付部材2の円弧部6を重ねた際に、円弧部6の平坦面8の幅よりも一対のスリット10,12の内側の間隔が大きく形成されている。

【0017】

一対のスリット10,12が円弧部6よりも外側に形成され、スリット10,12の内側角10a,12aが平坦面8の外側に設けられて、本第1実施形態では、平坦面8の端から内側角10a,12aまでの突き出し量aは1〜2mmとなるように形成されている。尚、内側角10a,12aが平坦面8の内側にあってもよく、突き出し量aは−1mm程度でもよい。

【0018】

薄肉部材1と板状部材4と取付部材2とを重ね、溶接トーチ14で板状部材4と取付部材2との角を狙って溶接すると、取付部材2の円弧部6と板状部材4のスリット10,12の内側角10a,12aと薄肉部材1とが同時に溶融して、スリット10,12に沿った溶接トーチ14の1回の移動で、これらの薄肉部材1と板状部材4と取付部材2とが同時に溶接できるように、溶接実験等により、突き出し量aを決定すればよい。尚、平坦面8の大きさは必要に応じて決めればよい。

【0019】

各スリット10,12の幅は、溶接の際に、各スリット10,12が溶融金属により埋まる程度に形成すればよく、本第1実施形態では3mmとしている。板状部材4には、その先端側に、円弧部6の幅に応じた一対の突起16,18が形成されており、板状部材4に取付部材2を重ねた際に、円弧部6が一対の突起16,18の間に入り込み、円弧部6と一対のスリット10,12との位置決めがされるように構成されている。

【0020】

次に、本第1実施形態の溶接構造の工程について説明する。

まず、薄肉部材1の外周に、板状部材4を重ね、板状部材4の上に更に取付部材2の平坦面8を重ねる。その際、一対の突起16,18の間に取付部材2の円弧部6を嵌めて、一対のスリット10,12と取付部材2の長手方向とを平行に配置する。本第1実施形態では、一対の突起16,18による位置決めにより、一対のスリット10,12の内側角10a,12aが平坦面8の外側になるように配置される。

【0021】

重ねた薄肉部材1と板状部材4と取付部材2とをMIG溶接する。その際、溶接トーチ14により、円弧部6と板状部材4との角を狙って、溶接トーチ14を移動する。まず、溶接の開始点が一対のスリット10,12の外側の板状部材4上となるように、溶接開始点を一対のスリット10,12の外側の板状部材4上にする。

【0022】

そして、溶接開始点から溶接を開始し、円弧部6と板状部材4との角に沿って溶接トーチ14を移動して、薄肉部材1と板状部材4と取付部材2とを溶接する。スリット10,12の内側角10a,12aが溶融すると共に、取付部材2の円弧部6が溶融し、また、同時に薄肉部材1も溶融して、溶接が行われる。

【0023】

溶接トーチ14の1回の移動で薄肉部材1と板状部材4と取付部材2との3部材の溶接が行われる。また、円弧部6と板状部材4との角に沿って溶接を行い、スリット10,12を通過した後、更に、スリット10,12を過ぎて板状部材4上に達するまで溶接を継続し、スリット10,12を通過した後の板状部材4上を溶接終了点とする。

【0024】

このように、溶接の開始点と終了点とを、スリット10,12の外側の板状部材4上とすることにより、不安定となる溶接開始時や溶接終了時に、薄肉部材1が溶融して穴が開くのを防止する。よって、薄肉部材1の肉厚を薄くでき、重量を低減できる。

【0025】

円弧部6と板状部材4との角を狙って、薄肉部材1と板状部材4と取付部材2とを同時に溶接するので、薄肉部材1への必要以上の入熱を抑制でき、薄肉部材1の溶融により穴が開くのを防止できる。円弧部6と板状部材4との角を狙って溶接するので、取付部材2の熱容量が大きくても、取付部材2と板状部材4とを溶接できる。

【0026】

また、板状部材4は、円弧部6の平坦面8よりも大きいので、薄肉部材1と取付部材2とを重ね合わせる際、板状部材4を介装する作業が容易で、溶接する際に、板状部材4が動かないように保持するのも容易である。

【0027】

次に、前述した第1実施形態と異なる第2実施形態の溶接構造について、図5〜図8によって説明する。尚、前述した第1実施形態と同じ部材については同一番号を付して詳細な説明を省略する。以下同様。

【0028】

第2実施形態では、板状部材21のスリット22の方向が第1実施形態の板状部材4のスリット10,12の方向と異なり、スリット22は取付部材2の長手方向と直交して形成されている。また、スリット22は複数、本実施形態では5本のスリット22がそれぞれ平行に、かつ、一定間隔で形成されている。

【0029】

板状部材21は薄肉部材1の外周と取付部材2の平坦面8との間に介装され、板状部材21は薄肉部材1の外周と取付部材2の平坦面8との重ね合わせ箇所の面積よりも大きく形成されている。尚、本実施形態では、板状部材21の肉厚は、薄肉部材1の肉厚よりも厚く、板状部材4の肉厚は1.2mmのものを用いている。

【0030】

複数のスリット22は、板状部材21に取付部材2を重ねた際に、取付部材2の円弧部6の平坦面8と重なり合う箇所に設けられ、平行に並べられている複数のスリット22の両外側に、板状部材4が残るように構成されている。複数のスリット22の長さは、取付部材2の直径よりも大きく、両者を重ねた際に、スリット22の両側が取付部材2の円弧部6の両側にはみ出る長さに形成されている。

【0031】

本第2実施形態では、スリット22を5本設けたが、これに限らず、スリット22の本数を少なくすれば、溶接時の薄肉部材1への入熱が少なくなり、必要に応じて実験等により決定すればよい。各スリット22の幅は、スリット22を通して薄肉部材1と取付部材2とを溶接する際に、薄肉部材1が溶け落ちて穴が開かない程度に形成されている。

【0032】

次に、本第2実施形態の溶接構造の工程について説明する。

第1実施形態と同様に、薄肉部材1の外周に、板状部材21を重ね、板状部材21の上に更に取付部材2の平坦面8を重ねる。その際、各スリット22の両端が取付部材2の円弧部6からはみ出るように重ねればよく、重ね合わせの位置精度は必要としない。

【0033】

重ねた薄肉部材1と板状部材21と取付部材2とをMIG溶接する。その際、溶接トーチ14により、板状部材21と円弧部6との角を狙って、板状部材21上から溶接が開始されるように、溶接開始点をスリット22の外側の板状部材21上にする。

【0034】

そして、溶接開始点から溶接を開始し、円弧部6の長手方向に沿って各スリット22を横断するように溶接トーチ14を移動して、薄肉部材1と板状部材21と取付部材2とを溶接する。

【0035】

円弧部6と板状部材21とが溶接されると共に、スリット22では、スリット22を通して、板状部材21と薄肉部材1とが溶接される。スリット22を横断して溶接が行われるが、スリット22の幅は小さく、横断して溶接しても、薄肉部材1が溶融して穴が開くことはない。

【0036】

円弧部6の長手方向に沿って複数のスリット22を横断して溶接し、全てのスリット22を横断して通過した後、更に、スリット22を過ぎて板状部材21上に達するまで溶接を継続し、最後のスリット22を横断した後の板状部材21上を溶接終了点とする。

【0037】

このように、溶接の開始点と終了点とを、スリット22の外側の板状部材21上とすることにより、不安定となる溶接開始時や溶接終了時に、薄肉部材1が溶融して穴が開くのを防止する。よって、薄肉部材1の肉厚を薄くでき、重量を低減できる。

【0038】

また、板状部材21は、円弧部6の平坦面8よりも大きいので、薄肉部材1と取付部材2とを重ね合わせる際、板状部材21を介装する作業が容易で、溶接する際に、板状部材21が動かないように保持するのも容易である。

【0039】

次に、前述した実施形態と異なる第3実施形態について、図9〜図12によって説明する。

図9に示すように、31は排気管等の肉厚が0.8mm以下の薄肉部材で、32はセンサ等を取り付けるための取付部材である。取付部材32は筒部34の両側にそれぞれフランジ部36,38が形成されており、取付部材32は薄肉部材31よりも熱容量が大きく、薄肉部材31と取付部材32との熱容量が大きく異なる。

【0040】

薄肉部材31と取付部材32とをMIG溶接する際、入熱が大きいと、薄肉部材31の溶融により穴が開く場合があり、入熱が小さいと、取付部材32の溶融が不十分で、十分な溶接強度が得られない場合がある。薄肉部材31と取付部材32とは、穴が開くことなく、十分な溶接強度が得られる溶接を行う溶接条件の選定が困難である部材の組み合わせである。

【0041】

本第3実施形態では、薄肉部材31と取付部材32との間に介装する板状部材40を備え、取付部材32は、一方のフランジ部36が薄肉部材1の外周形状に応じて円弧状に形成されている。一方のフランジ部36の肉厚は、薄肉部材31よりも厚く、本実施形態では、2.5mmである。

【0042】

板状部材40は薄肉部材1の外周と取付部材32のフランジ部36との間に介装され、板状部材40は薄肉部材1の外周と取付部材32のフランジ部36との重ね合わせ箇所の面積よりも大きく形成されている。尚、本実施形態では、板状部材40の肉厚は、薄肉部材1の肉厚よりも厚く、板状部材4の肉厚は1.2mmのものを用いている。

【0043】

板状部材40は薄肉部材1の外周形状に応じて、薄肉部材1の外周に密着できるように円弧状に形成されると共に、板状部材40には取付部材32の筒部34に対応した接続孔42が形成されている。また、薄肉部材31には貫通孔44が形成されており、取付部材32の筒部36、板状部材40の接続孔42、薄肉部材31の貫通孔44が連通するように重ね合わされる。

【0044】

板状部材40には1本のスリット46が形成されており、図9、図12に示すように、スリット46は、スリット46の内側角46aがフランジ部36よりも少し外側になるように、取付部材32の一方のフランジ部36の外周に沿って形成されている。

【0045】

スリット46の一端は、一方のフランジ部36の近傍から始まり、フランジ部36の外周に沿ってほぼ一周し、スリット46の他端はフランジ部36から少し離れて、スリット46の両端が重なり合わないように渦巻状に形成され、かつ、スリット46の両端側には板状部材40が残るように構成されている。

【0046】

本第3実施形態では、一方のフランジ部36の端からスリット46の内側角46aまでの突き出し量aは1〜2mmとなるように形成されている。尚、内側角46aがスリット46の内側角46aの内側にあってもよく、突き出し量aは−1mm程度でもよい。

【0047】

薄肉部材31と板状部材40と取付部材32とを重ね、溶接トーチ14で一方のフランジ部36と板状部材40との角を狙って溶接すると、取付部材32のフランジ部36と板状部材40のスリット46の内側角46aと薄肉部材31とが同時に溶融して、スリット46に沿った溶接トーチ14の1回の移動で、これらの薄肉部材31と板状部材40と取付部材32とが同時に溶接できるように、溶接実験等により、突き出し量aを決定すればよい。スリット46の幅は、溶接の際に、スリット46が溶融金属により埋まる程度に形成すればよく、本第3実施形態では3mmとしている。

【0048】

次に、本第3実施形態の溶接構造の工程について説明する。

薄肉部材31の外周に、板状部材40を重ね、板状部材40の上に更に取付部材32を重ねる。その際、本第3実施形態では、スリット46の内側角46aが取付部材32のフランジ部36からはみ出るように重ねればよい。

【0049】

重ねた薄肉部材31と板状部材40と取付部材32とをMIG溶接する。その際、溶接トーチ14により、フランジ部36と板状部材40との角を狙って、板状部材40上から溶接が開始されるように、溶接開始点をスリット46の一端の外側の板状部材40上にする。

【0050】

そして、溶接開始点から溶接を開始し、スリット46に沿って溶接トーチ14を移動して、薄肉部材31と板状部材40と取付部材32とを溶接する。フランジ部36と板状部材40とが溶接されると共に、スリット46では、スリット46を通して、板状部材40と薄肉部材31とが溶接される。

【0051】

スリット46に沿って溶接し、スリット46を通過した後、更に、スリット46の他端を過ぎて板状部材40上に達するまで溶接を継続し、スリット46の他端を過ぎスリット46の外側の板状部材40上を溶接終了点とする。

【0052】

このように、溶接の開始点と終了点とを、スリット46の外側の板状部材40上とすることにより、不安定となる溶接開始時や溶接終了時に、薄肉部材31が溶融して穴が開くのを防止する。よって、薄肉部材31の肉厚を薄くでき、重量を低減できる。

【0053】

また、板状部材40は、取付部材32よりも大きいので、薄肉部材31と取付部材32とを重ね合わせる際、板状部材40を介装する作業が容易で、溶接する際に、板状部材40が動かないように保持するのも容易である。

【0054】

次に、前述した第3実施形態と異なる第4実施形態について、図13〜図15によって説明する。

第4実施形態では、板状部材51のスリット52,54の形状が第3実施形態の板状部材40のスリット46の形状と異なり、スリット52,54は複数形成され、本実施形態では2本形成されている。また、複数のスリット52,54は取付部材32のフランジ部36に沿って形成されており、フランジ部36廻りの各スリット52,54の間は、間隔があけられて、板状部材51が残るように形成されている。この間隔は、例えば、2〜3mm程度でよい。他の構成は、前述した第3実施形態と同様である。

【0055】

第3実施形態と同様に、薄肉部材31の外周に、板状部材51を重ね、板状部材51の上に更に取付部材32を重ねる。その際、本第4実施形態では、スリット52,54の内側角52a,54aが取付部材32のフランジ部36からはみ出るように重ねればよい。

【0056】

重ねた薄肉部材31と板状部材51と取付部材32とをMIG溶接する。その際、溶接トーチ14により、フランジ部36と板状部材51との角を狙って、板状部材51上から溶接が開始されるように、溶接開始点を両スリット52,54の間の板状部材51上にする。

【0057】

そして、溶接開始点から溶接を開始し、例えば、一方のスリット52に沿って溶接トーチ14を移動して、薄肉部材31と板状部材51と取付部材32とを溶接する。フランジ部36と板状部材51とが溶接されると共に、スリット52では、スリット52を通して、板状部材51と薄肉部材31とが溶接される。

【0058】

スリット52に沿って溶接し、スリット52を通過した後、更に、両スリット52,54の間の板状部材51上に達するまで溶接を継続し、両スリット52,54の間の板状部材51上を溶接終了点とする。

【0059】

同様に、両スリット52,54の間の板状部材51上を溶接開始点として、他方のスリット54に沿って溶接トーチ14を移動して、薄肉部材31と板状部材51と取付部材32とを溶接する。フランジ部36と板状部材51とが溶接されると共に、他方のスリット54では、スリット54を通して、板状部材51と薄肉部材31とが溶接される。

【0060】

スリット54に沿って溶接し、スリット54を通過した後、更に、両スリット52,54の間の板状部材51上に達するまで溶接を継続し、両スリット52,54の間の板状部材51上を溶接終了点とする。尚、溶接方向は右回りでも左回りでも、どちら可能である。

【0061】

このように、溶接の開始点と終了点とを、両スリット52,54の間の板状部材51上とすることにより、不安定となる溶接開始時や溶接終了時に、薄肉部材31が溶融して穴が開くのを防止する。よって、薄肉部材31の肉厚を薄くでき、重量を低減できる。

【0062】

また、板状部材51は、取付部材32よりも大きいので、薄肉部材31と取付部材32とを重ね合わせる際、板状部材51を介装する作業が容易で、溶接する際に、板状部材51が動かないように保持するのも容易である。

【0063】

以上本発明はこの様な実施形態に何等限定されるものではなく、本発明の要旨を逸脱しない範囲において種々なる態様で実施し得る。

【符号の説明】

【0064】

1,31…薄肉部材 2,32…取付部材

4,21,40,51…板状部材

6…円弧部 8…平坦面

10,12,22,46,52,54…スリット

10a,12a,46a,52a,54a…内側角

14…溶接トーチ 16,18…突起

36,38…フランジ部

【技術分野】

【0001】

本発明は、薄肉部材に薄肉部材よりも熱容量の大きな取付部材を重ね合わせてアーク溶接する溶接構造に関する。

【背景技術】

【0002】

従来より、特許文献1にあるように、排気管を車体に支持するために、排気管に取付部材としてのブラケットを取り付け、ブラケットを介して車体に支持するようにしている。その際、ブラケットを排気管の外周にアーク溶接により固定している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−188439号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、こうした従来のものでは、重量軽減のために、肉厚を薄くした排気管を用い、それに対して、取付部材の熱容量が大きい場合、アーク溶接すると、特に、MIG溶接をすると、排気管側に溶け落ちが発生、特に、溶接の開始点と終了点とに溶け落ちが発生して穴が開くため、手直し修正ができず、破棄せざるを得ないという問題があった。

【0005】

本発明の課題は、薄肉部材に薄肉部材よりも熱容量の大きな取付部材を重ねてアーク溶接しても、溶け落ちを防止できる溶接構造を提供することにある。

【課題を解決するための手段】

【0006】

かかる課題を達成すべく、本発明は課題を解決するため次の手段を取った。即ち、

薄肉部材に前記薄肉部材よりも熱容量の大きな取付部材を重ね合わせてアーク溶接する溶接構造において、

前記薄肉部材と前記取付部材との間に、重ね合わせの面積よりも大きな板状部材を介装すると共に、前記板状部材には前記溶接の開始点と終了点とを前記板状部材上に残して溶接箇所に応じたスリットを形成し、

前記取付部材と前記板状部材とを溶接すると共に、同時に前記スリットを介して前記薄肉部材と前記板状部材とを溶接することを特徴とする溶接構造がそれである。

【0007】

前記アーク溶接はMIG溶接であってもよい。また、前記スリットは前記薄肉部材と前記取付部材との溶接箇所に沿って形成した構造でもよい。あるいは、前記スリットは前記薄肉部材と前記取付部材との溶接箇所に略直交して形成した構造でもよい。前記スリットを複数設けた構造でもよい。

【発明の効果】

【0008】

本発明の溶接構造は、薄肉部材と取付部材との間に、重ね合わせの面積よりも大きな板状部材を介装し、板状部材上で溶接を開始し、板状部材上で溶接を終了すると共に、スリットを介して薄肉部材と板状部材とを溶接するので、薄肉部材に薄肉部材よりも熱容量の大きな取付部材を重ね合わせてアーク溶接しても、溶け落ちを防止できるという効果を奏する。

【図面の簡単な説明】

【0009】

【図1】本発明の第1実施形態としての溶接構造の正面図である。

【図2】本第1実施形態の溶接構造の側面図である。

【図3】図1のAA断面図である。

【図4】本第1実施形態の板状部材の正面図である。

【図5】本発明の第2実施形態としての溶接構造の正面図である。

【図6】本第2実施形態の溶接構造の側面図である。

【図7】図5のBB断面図である。

【図8】本第2実施形態の板状部材の正面図である。

【図9】本発明の第3実施形態としての溶接構造の正面図である。

【図10】本第3実施形態の溶接構造の底面図である。

【図11】図9のCC断面図である。

【図12】本第3実施形態の板状部材の正面図である。

【図13】本発明の第4実施形態としての溶接構造の正面図である。

【図14】本第4実施形態の溶接構造の底面図である。

【図15】本第4実施形態の板状部材の正面図である。

【発明を実施するための形態】

【0010】

以下本発明を実施するための形態を図面に基づいて詳細に説明する。

図1に示すように、1は排気管等の肉厚が0.8mm以下の薄肉部材で、2は図示しない車体等に支持されるサポート部材等の取付部材である。取付部材2は中実の丸棒により形成されており、薄肉部材1よりも熱容量が大きく、薄肉部材1と取付部材2との熱容量が大きく異なる。

【0011】

薄肉部材1と取付部材2とをMIG溶接すると、入熱が大きい場合、薄肉部材1の溶け落ちにより穴が開くときがあり、入熱が小さい場合、取付部材2の溶融が不十分で、十分な溶接強度が得られないときがある。薄肉部材1と取付部材2とは、溶接箇所での部材の厚さ等による熱容量の大きな違いで、穴が開くことなく、十分な溶接強度が得られる溶接条件の選定が困難である部材の組み合わせである。

【0012】

本第1実施形態では、薄肉部材1と取付部材2との間に介装する板状部材4を備えている。取付部材2は、薄肉部材1の長手方向と直交して設けられ、取付部材2には薄肉部材1の外周形状に応じた円弧部6が形成されている。円弧部6の薄肉部材1側には、平坦面8が形成されており、板状部材4は薄肉部材1の外周と取付部材2の平坦面8との間に介装され、板状部材4は薄肉部材1の外周と取付部材2の平坦面8との重ね合わせ箇所の面積よりも大きく形成されている。

【0013】

尚、本実施形態では、板状部材4の肉厚は、薄肉部材1の肉厚よりも厚く、板状部材4の肉厚は1.2mmのものを用いている。板状部材4の肉厚は実験等により決定すればよい。

【0014】

板状部材4は薄肉部材1の外周形状に応じて、円弧状に形成されると共に、板状部材4には一対のスリット10,12が形成されている。一対のスリット10,12は取付部材2の長手方向に沿って形成されると共に、一対のスリット10,12は平行に形成されている。

【0015】

図2に示すように、一対のスリット10,12は、取付部材2の円弧部6に応じて、円弧部6の長手方向の長さよりも短く形成されており、円弧部6と板状部材4と薄肉部材1とを重ねた際に、円弧部6の両端側には、一対のスリット10,12が形成されることなく、板状部材4が残るように構成されている。

【0016】

一対のスリット10,12の間隔は、本第1実施形態では、図3に示すように、一対のスリット10,12の間に取付部材2の円弧部6を重ねた際に、円弧部6の平坦面8の幅よりも一対のスリット10,12の内側の間隔が大きく形成されている。

【0017】

一対のスリット10,12が円弧部6よりも外側に形成され、スリット10,12の内側角10a,12aが平坦面8の外側に設けられて、本第1実施形態では、平坦面8の端から内側角10a,12aまでの突き出し量aは1〜2mmとなるように形成されている。尚、内側角10a,12aが平坦面8の内側にあってもよく、突き出し量aは−1mm程度でもよい。

【0018】

薄肉部材1と板状部材4と取付部材2とを重ね、溶接トーチ14で板状部材4と取付部材2との角を狙って溶接すると、取付部材2の円弧部6と板状部材4のスリット10,12の内側角10a,12aと薄肉部材1とが同時に溶融して、スリット10,12に沿った溶接トーチ14の1回の移動で、これらの薄肉部材1と板状部材4と取付部材2とが同時に溶接できるように、溶接実験等により、突き出し量aを決定すればよい。尚、平坦面8の大きさは必要に応じて決めればよい。

【0019】

各スリット10,12の幅は、溶接の際に、各スリット10,12が溶融金属により埋まる程度に形成すればよく、本第1実施形態では3mmとしている。板状部材4には、その先端側に、円弧部6の幅に応じた一対の突起16,18が形成されており、板状部材4に取付部材2を重ねた際に、円弧部6が一対の突起16,18の間に入り込み、円弧部6と一対のスリット10,12との位置決めがされるように構成されている。

【0020】

次に、本第1実施形態の溶接構造の工程について説明する。

まず、薄肉部材1の外周に、板状部材4を重ね、板状部材4の上に更に取付部材2の平坦面8を重ねる。その際、一対の突起16,18の間に取付部材2の円弧部6を嵌めて、一対のスリット10,12と取付部材2の長手方向とを平行に配置する。本第1実施形態では、一対の突起16,18による位置決めにより、一対のスリット10,12の内側角10a,12aが平坦面8の外側になるように配置される。

【0021】

重ねた薄肉部材1と板状部材4と取付部材2とをMIG溶接する。その際、溶接トーチ14により、円弧部6と板状部材4との角を狙って、溶接トーチ14を移動する。まず、溶接の開始点が一対のスリット10,12の外側の板状部材4上となるように、溶接開始点を一対のスリット10,12の外側の板状部材4上にする。

【0022】

そして、溶接開始点から溶接を開始し、円弧部6と板状部材4との角に沿って溶接トーチ14を移動して、薄肉部材1と板状部材4と取付部材2とを溶接する。スリット10,12の内側角10a,12aが溶融すると共に、取付部材2の円弧部6が溶融し、また、同時に薄肉部材1も溶融して、溶接が行われる。

【0023】

溶接トーチ14の1回の移動で薄肉部材1と板状部材4と取付部材2との3部材の溶接が行われる。また、円弧部6と板状部材4との角に沿って溶接を行い、スリット10,12を通過した後、更に、スリット10,12を過ぎて板状部材4上に達するまで溶接を継続し、スリット10,12を通過した後の板状部材4上を溶接終了点とする。

【0024】

このように、溶接の開始点と終了点とを、スリット10,12の外側の板状部材4上とすることにより、不安定となる溶接開始時や溶接終了時に、薄肉部材1が溶融して穴が開くのを防止する。よって、薄肉部材1の肉厚を薄くでき、重量を低減できる。

【0025】

円弧部6と板状部材4との角を狙って、薄肉部材1と板状部材4と取付部材2とを同時に溶接するので、薄肉部材1への必要以上の入熱を抑制でき、薄肉部材1の溶融により穴が開くのを防止できる。円弧部6と板状部材4との角を狙って溶接するので、取付部材2の熱容量が大きくても、取付部材2と板状部材4とを溶接できる。

【0026】

また、板状部材4は、円弧部6の平坦面8よりも大きいので、薄肉部材1と取付部材2とを重ね合わせる際、板状部材4を介装する作業が容易で、溶接する際に、板状部材4が動かないように保持するのも容易である。

【0027】

次に、前述した第1実施形態と異なる第2実施形態の溶接構造について、図5〜図8によって説明する。尚、前述した第1実施形態と同じ部材については同一番号を付して詳細な説明を省略する。以下同様。

【0028】

第2実施形態では、板状部材21のスリット22の方向が第1実施形態の板状部材4のスリット10,12の方向と異なり、スリット22は取付部材2の長手方向と直交して形成されている。また、スリット22は複数、本実施形態では5本のスリット22がそれぞれ平行に、かつ、一定間隔で形成されている。

【0029】

板状部材21は薄肉部材1の外周と取付部材2の平坦面8との間に介装され、板状部材21は薄肉部材1の外周と取付部材2の平坦面8との重ね合わせ箇所の面積よりも大きく形成されている。尚、本実施形態では、板状部材21の肉厚は、薄肉部材1の肉厚よりも厚く、板状部材4の肉厚は1.2mmのものを用いている。

【0030】

複数のスリット22は、板状部材21に取付部材2を重ねた際に、取付部材2の円弧部6の平坦面8と重なり合う箇所に設けられ、平行に並べられている複数のスリット22の両外側に、板状部材4が残るように構成されている。複数のスリット22の長さは、取付部材2の直径よりも大きく、両者を重ねた際に、スリット22の両側が取付部材2の円弧部6の両側にはみ出る長さに形成されている。

【0031】

本第2実施形態では、スリット22を5本設けたが、これに限らず、スリット22の本数を少なくすれば、溶接時の薄肉部材1への入熱が少なくなり、必要に応じて実験等により決定すればよい。各スリット22の幅は、スリット22を通して薄肉部材1と取付部材2とを溶接する際に、薄肉部材1が溶け落ちて穴が開かない程度に形成されている。

【0032】

次に、本第2実施形態の溶接構造の工程について説明する。

第1実施形態と同様に、薄肉部材1の外周に、板状部材21を重ね、板状部材21の上に更に取付部材2の平坦面8を重ねる。その際、各スリット22の両端が取付部材2の円弧部6からはみ出るように重ねればよく、重ね合わせの位置精度は必要としない。

【0033】

重ねた薄肉部材1と板状部材21と取付部材2とをMIG溶接する。その際、溶接トーチ14により、板状部材21と円弧部6との角を狙って、板状部材21上から溶接が開始されるように、溶接開始点をスリット22の外側の板状部材21上にする。

【0034】

そして、溶接開始点から溶接を開始し、円弧部6の長手方向に沿って各スリット22を横断するように溶接トーチ14を移動して、薄肉部材1と板状部材21と取付部材2とを溶接する。

【0035】

円弧部6と板状部材21とが溶接されると共に、スリット22では、スリット22を通して、板状部材21と薄肉部材1とが溶接される。スリット22を横断して溶接が行われるが、スリット22の幅は小さく、横断して溶接しても、薄肉部材1が溶融して穴が開くことはない。

【0036】

円弧部6の長手方向に沿って複数のスリット22を横断して溶接し、全てのスリット22を横断して通過した後、更に、スリット22を過ぎて板状部材21上に達するまで溶接を継続し、最後のスリット22を横断した後の板状部材21上を溶接終了点とする。

【0037】

このように、溶接の開始点と終了点とを、スリット22の外側の板状部材21上とすることにより、不安定となる溶接開始時や溶接終了時に、薄肉部材1が溶融して穴が開くのを防止する。よって、薄肉部材1の肉厚を薄くでき、重量を低減できる。

【0038】

また、板状部材21は、円弧部6の平坦面8よりも大きいので、薄肉部材1と取付部材2とを重ね合わせる際、板状部材21を介装する作業が容易で、溶接する際に、板状部材21が動かないように保持するのも容易である。

【0039】

次に、前述した実施形態と異なる第3実施形態について、図9〜図12によって説明する。

図9に示すように、31は排気管等の肉厚が0.8mm以下の薄肉部材で、32はセンサ等を取り付けるための取付部材である。取付部材32は筒部34の両側にそれぞれフランジ部36,38が形成されており、取付部材32は薄肉部材31よりも熱容量が大きく、薄肉部材31と取付部材32との熱容量が大きく異なる。

【0040】

薄肉部材31と取付部材32とをMIG溶接する際、入熱が大きいと、薄肉部材31の溶融により穴が開く場合があり、入熱が小さいと、取付部材32の溶融が不十分で、十分な溶接強度が得られない場合がある。薄肉部材31と取付部材32とは、穴が開くことなく、十分な溶接強度が得られる溶接を行う溶接条件の選定が困難である部材の組み合わせである。

【0041】

本第3実施形態では、薄肉部材31と取付部材32との間に介装する板状部材40を備え、取付部材32は、一方のフランジ部36が薄肉部材1の外周形状に応じて円弧状に形成されている。一方のフランジ部36の肉厚は、薄肉部材31よりも厚く、本実施形態では、2.5mmである。

【0042】

板状部材40は薄肉部材1の外周と取付部材32のフランジ部36との間に介装され、板状部材40は薄肉部材1の外周と取付部材32のフランジ部36との重ね合わせ箇所の面積よりも大きく形成されている。尚、本実施形態では、板状部材40の肉厚は、薄肉部材1の肉厚よりも厚く、板状部材4の肉厚は1.2mmのものを用いている。

【0043】

板状部材40は薄肉部材1の外周形状に応じて、薄肉部材1の外周に密着できるように円弧状に形成されると共に、板状部材40には取付部材32の筒部34に対応した接続孔42が形成されている。また、薄肉部材31には貫通孔44が形成されており、取付部材32の筒部36、板状部材40の接続孔42、薄肉部材31の貫通孔44が連通するように重ね合わされる。

【0044】

板状部材40には1本のスリット46が形成されており、図9、図12に示すように、スリット46は、スリット46の内側角46aがフランジ部36よりも少し外側になるように、取付部材32の一方のフランジ部36の外周に沿って形成されている。

【0045】

スリット46の一端は、一方のフランジ部36の近傍から始まり、フランジ部36の外周に沿ってほぼ一周し、スリット46の他端はフランジ部36から少し離れて、スリット46の両端が重なり合わないように渦巻状に形成され、かつ、スリット46の両端側には板状部材40が残るように構成されている。

【0046】

本第3実施形態では、一方のフランジ部36の端からスリット46の内側角46aまでの突き出し量aは1〜2mmとなるように形成されている。尚、内側角46aがスリット46の内側角46aの内側にあってもよく、突き出し量aは−1mm程度でもよい。

【0047】

薄肉部材31と板状部材40と取付部材32とを重ね、溶接トーチ14で一方のフランジ部36と板状部材40との角を狙って溶接すると、取付部材32のフランジ部36と板状部材40のスリット46の内側角46aと薄肉部材31とが同時に溶融して、スリット46に沿った溶接トーチ14の1回の移動で、これらの薄肉部材31と板状部材40と取付部材32とが同時に溶接できるように、溶接実験等により、突き出し量aを決定すればよい。スリット46の幅は、溶接の際に、スリット46が溶融金属により埋まる程度に形成すればよく、本第3実施形態では3mmとしている。

【0048】

次に、本第3実施形態の溶接構造の工程について説明する。

薄肉部材31の外周に、板状部材40を重ね、板状部材40の上に更に取付部材32を重ねる。その際、本第3実施形態では、スリット46の内側角46aが取付部材32のフランジ部36からはみ出るように重ねればよい。

【0049】

重ねた薄肉部材31と板状部材40と取付部材32とをMIG溶接する。その際、溶接トーチ14により、フランジ部36と板状部材40との角を狙って、板状部材40上から溶接が開始されるように、溶接開始点をスリット46の一端の外側の板状部材40上にする。

【0050】

そして、溶接開始点から溶接を開始し、スリット46に沿って溶接トーチ14を移動して、薄肉部材31と板状部材40と取付部材32とを溶接する。フランジ部36と板状部材40とが溶接されると共に、スリット46では、スリット46を通して、板状部材40と薄肉部材31とが溶接される。

【0051】

スリット46に沿って溶接し、スリット46を通過した後、更に、スリット46の他端を過ぎて板状部材40上に達するまで溶接を継続し、スリット46の他端を過ぎスリット46の外側の板状部材40上を溶接終了点とする。

【0052】

このように、溶接の開始点と終了点とを、スリット46の外側の板状部材40上とすることにより、不安定となる溶接開始時や溶接終了時に、薄肉部材31が溶融して穴が開くのを防止する。よって、薄肉部材31の肉厚を薄くでき、重量を低減できる。

【0053】

また、板状部材40は、取付部材32よりも大きいので、薄肉部材31と取付部材32とを重ね合わせる際、板状部材40を介装する作業が容易で、溶接する際に、板状部材40が動かないように保持するのも容易である。

【0054】

次に、前述した第3実施形態と異なる第4実施形態について、図13〜図15によって説明する。

第4実施形態では、板状部材51のスリット52,54の形状が第3実施形態の板状部材40のスリット46の形状と異なり、スリット52,54は複数形成され、本実施形態では2本形成されている。また、複数のスリット52,54は取付部材32のフランジ部36に沿って形成されており、フランジ部36廻りの各スリット52,54の間は、間隔があけられて、板状部材51が残るように形成されている。この間隔は、例えば、2〜3mm程度でよい。他の構成は、前述した第3実施形態と同様である。

【0055】

第3実施形態と同様に、薄肉部材31の外周に、板状部材51を重ね、板状部材51の上に更に取付部材32を重ねる。その際、本第4実施形態では、スリット52,54の内側角52a,54aが取付部材32のフランジ部36からはみ出るように重ねればよい。

【0056】

重ねた薄肉部材31と板状部材51と取付部材32とをMIG溶接する。その際、溶接トーチ14により、フランジ部36と板状部材51との角を狙って、板状部材51上から溶接が開始されるように、溶接開始点を両スリット52,54の間の板状部材51上にする。

【0057】

そして、溶接開始点から溶接を開始し、例えば、一方のスリット52に沿って溶接トーチ14を移動して、薄肉部材31と板状部材51と取付部材32とを溶接する。フランジ部36と板状部材51とが溶接されると共に、スリット52では、スリット52を通して、板状部材51と薄肉部材31とが溶接される。

【0058】

スリット52に沿って溶接し、スリット52を通過した後、更に、両スリット52,54の間の板状部材51上に達するまで溶接を継続し、両スリット52,54の間の板状部材51上を溶接終了点とする。

【0059】

同様に、両スリット52,54の間の板状部材51上を溶接開始点として、他方のスリット54に沿って溶接トーチ14を移動して、薄肉部材31と板状部材51と取付部材32とを溶接する。フランジ部36と板状部材51とが溶接されると共に、他方のスリット54では、スリット54を通して、板状部材51と薄肉部材31とが溶接される。

【0060】

スリット54に沿って溶接し、スリット54を通過した後、更に、両スリット52,54の間の板状部材51上に達するまで溶接を継続し、両スリット52,54の間の板状部材51上を溶接終了点とする。尚、溶接方向は右回りでも左回りでも、どちら可能である。

【0061】

このように、溶接の開始点と終了点とを、両スリット52,54の間の板状部材51上とすることにより、不安定となる溶接開始時や溶接終了時に、薄肉部材31が溶融して穴が開くのを防止する。よって、薄肉部材31の肉厚を薄くでき、重量を低減できる。

【0062】

また、板状部材51は、取付部材32よりも大きいので、薄肉部材31と取付部材32とを重ね合わせる際、板状部材51を介装する作業が容易で、溶接する際に、板状部材51が動かないように保持するのも容易である。

【0063】

以上本発明はこの様な実施形態に何等限定されるものではなく、本発明の要旨を逸脱しない範囲において種々なる態様で実施し得る。

【符号の説明】

【0064】

1,31…薄肉部材 2,32…取付部材

4,21,40,51…板状部材

6…円弧部 8…平坦面

10,12,22,46,52,54…スリット

10a,12a,46a,52a,54a…内側角

14…溶接トーチ 16,18…突起

36,38…フランジ部

【特許請求の範囲】

【請求項1】

薄肉部材に前記薄肉部材よりも熱容量の大きな取付部材を重ね合わせてアーク溶接する溶接構造において、

前記薄肉部材と前記取付部材との間に、重ね合わせの面積よりも大きな板状部材を介装すると共に、前記板状部材には前記溶接の開始点と終了点とを前記板状部材上に残して溶接箇所に応じたスリットを形成し、

前記取付部材と前記板状部材とを溶接すると共に、同時に前記スリットを介して前記薄肉部材と前記板状部材とを溶接することを特徴とする溶接構造。

【請求項2】

前記アーク溶接はMIG溶接であることを特徴とする請求項1に記載の溶接構造。

【請求項3】

前記スリットは前記薄肉部材と前記取付部材との溶接箇所に沿って形成したことを特徴とする請求項1または請求項2のいずれかに記載の溶接構造。

【請求項4】

前記スリットは前記薄肉部材と前記取付部材との溶接箇所に略直交して形成したことを特徴とする請求項1または請求項2のいずれかに記載の溶接構造。

【請求項5】

前記スリットを複数設けたことを特徴とする請求項1ないし請求項4のいずれかに記載の溶接構造。

【請求項1】

薄肉部材に前記薄肉部材よりも熱容量の大きな取付部材を重ね合わせてアーク溶接する溶接構造において、

前記薄肉部材と前記取付部材との間に、重ね合わせの面積よりも大きな板状部材を介装すると共に、前記板状部材には前記溶接の開始点と終了点とを前記板状部材上に残して溶接箇所に応じたスリットを形成し、

前記取付部材と前記板状部材とを溶接すると共に、同時に前記スリットを介して前記薄肉部材と前記板状部材とを溶接することを特徴とする溶接構造。

【請求項2】

前記アーク溶接はMIG溶接であることを特徴とする請求項1に記載の溶接構造。

【請求項3】

前記スリットは前記薄肉部材と前記取付部材との溶接箇所に沿って形成したことを特徴とする請求項1または請求項2のいずれかに記載の溶接構造。

【請求項4】

前記スリットは前記薄肉部材と前記取付部材との溶接箇所に略直交して形成したことを特徴とする請求項1または請求項2のいずれかに記載の溶接構造。

【請求項5】

前記スリットを複数設けたことを特徴とする請求項1ないし請求項4のいずれかに記載の溶接構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2012−55927(P2012−55927A)

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願番号】特願2010−200889(P2010−200889)

【出願日】平成22年9月8日(2010.9.8)

【出願人】(391002498)フタバ産業株式会社 (110)

【Fターム(参考)】

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願日】平成22年9月8日(2010.9.8)

【出願人】(391002498)フタバ産業株式会社 (110)

【Fターム(参考)】

[ Back to top ]