溶接欠陥検出方法及び電縫鋼管の製造方法並びに溶接製品

【課題】溶接欠陥に起因する溶接部機械特性低下部を、確実且つ過不足なく検出でき、これらの部分を切除した溶接製品を得、溶接製品の信頼性を格段に向上させる。

【解決手段】溶接施工時の溶接部を対象とし、該対象の発光状態をスパークセンサ12で撮像し、該撮像した画像からスパークを判定するスパーク判定工程と、次いで前記対象の輝度をDSセンサ10で画像信号として捉えて監視する輝度監視工程とを備え、更に前記監視工程後の溶接部をアレイ探触子を用いた超音波探傷装置(アレイUT)11で検査する検査工程を備えた。

【解決手段】溶接施工時の溶接部を対象とし、該対象の発光状態をスパークセンサ12で撮像し、該撮像した画像からスパークを判定するスパーク判定工程と、次いで前記対象の輝度をDSセンサ10で画像信号として捉えて監視する輝度監視工程とを備え、更に前記監視工程後の溶接部をアレイ探触子を用いた超音波探傷装置(アレイUT)11で検査する検査工程を備えた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、溶接欠陥検出方法及び電縫鋼管の製造方法並びに溶接製品に関する。

【背景技術】

【0002】

特許文献1に記載されるとおり、例えば、電縫鋼管などの溶接製品の製造に用いられる高周波加熱溶接や高周波抵抗溶接などにおいては、正常な状態では、溶接部分の発熱や発光はほぼ一定に安定している。一方、種々の溶接条件により、異常となった場合には、加熱コイルの電流及び電圧に変動が生じ、スパークが発生する。

スパークとは、溶接部分を中心に、周囲へ激しく火花が飛び散る現象を指し、スパークが発生した部分は、一般的に、溶接不良となることが多いことが知られている。したがって、溶接時に、スパークが発生したか否かを正確に検出し、スパークを検出した場合には、需要家に出荷しないように、当該部位の切除(切断除去)を行なうことが必要である。

【0003】

しかしながら、溶接時には、スパークと似た火花による発光現象である、スパッタも発生する。スパッタは、一般に、スパークに比べて、発生頻度は高いものの、スパッタの発生した部位が溶接不良となる確率は低い。したがって、スパークの検出に当たっては、スパッタとの弁別を行うことが肝要である。

そこで、特許文献1に記載の発明では、青色フィルタを用いて、スパークの輝度は大きくなり、スパッタと正常時の輝度は小さくなるようにし、その間の輝度レベルに閾値を設定することにより、スパークを検出することを提案している。

【0004】

一方、欠陥の検出技術については、一般に超音波斜角探傷によって溶接部のオンライン探傷が行われている。この方法は、被検材の検査面に対して斜めに超音波を入射させ、欠陥で反射した反射波から被検材の内外表面欠陥および内部欠陥を検出するものである。例えば電縫管では通常5MHzで45°の屈折角をもつ超音波ビームによる反射法が適用され、mmオーダーの大きさの欠陥、例えば溶け込み不良、溶け落ち、介在物による割れなどの欠陥が検出されている。この超音波探傷法による検査では、数100μm程度以下の微小な溶接欠陥を検出することは困難である。これに対し、例えば特許文献2に開示されているような、アレイ探触子を用いた超音波探傷法によれば、数10μm〜数100μm程度の微小な溶接欠陥を検出することが可能である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−072788号公報

【特許文献2】特開2008−286640号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、従来技術の範囲内で溶接状態を最良に保ってもなお、極めて微細な溶接欠陥が生じることがある。これは、電縫溶接部に微細な異物が混入する場合と、帯材(管素材)の端部(縁部)に当て疵などが存在する場合である。すなわち、電縫成形溶接過程において管素材表面の酸化鉄や鉄などが剥離して、大気中に微量の粉塵として存在しており、電縫溶接過程においては、溶接時に発生する溶鋼がスパッタ粒として存在しているが、これらの粉塵やスパッタ粒が溶接部に稀に飛び込んだ場合に溶接欠陥を生じることがある。さらに、帯材の端部にわずかな疵が生じている部分が電縫溶接される場合にも、その疵が溶接欠陥の発生原因となることがある。これらの溶接欠陥はいずれも、その大きさが数10μm〜数100μm程度と微細であり、また、発生位置は溶接線に沿って管体内面から外面までの範囲内でデタラメに分布する可能性があった。

【0007】

前記アレイ探触子を用いた超音波探傷法では、原理上、管体表面近傍の欠陥検出能力は低いことから、50μm前後の微小な欠陥が管体表面近傍に存在する場合には検出感度が低下して、検出できないことがある。

又、上記スパーク検出技術を用いて、スパーク発生部位を切除してもなお、溶接部の機械的特性が局部的に低下することがある。

【0008】

つまり、従来の欠陥検出技術では電縫溶接部の欠陥を十分に検出できるまでには至っておらず、機械的特性の劣化した局部を含む電縫鋼管が製品に混入する場合があるという事態を防ぎ難いという課題があった。

【課題を解決するための手段】

【0009】

発明者らは、前記課題を解決するために鋭意検討し、次の知見を得た。

(i)スパーク発生部位を切除した後の電縫鋼管において溶接部の機械的特性が低下している造管長さ方向部分からサンプルを切り出して走査型電子顕微鏡で観察すると、極めて微細な溶接欠陥が存在している。

(ii)極めて微細な溶接欠陥が生じるのは、電縫溶接部に微細な異物が混入する場合と、管素材である帯材の幅端部(管状に成形後は管状体の円周方向縁部となる)に当て疵などが存在する場合である。すなわち、管素材のロール成形乃至電縫溶接過程において管素材表面の酸化鉄や鉄などが剥離して、大気中に微量の粉塵として存在しており、電縫溶接過程においては、溶接時に発生する溶鋼がスパッタ粒として存在しているが、これらの粉塵やスパッタ粒が溶接部に稀に飛び込んだ場合に溶接欠陥を生じることがある。

【0010】

(iii)上記溶接欠陥が生じる際に、溶接点出側(下流側)の輝度の分布状態が瞬間的にダーク(暗い)側に変化する。

尚、溶接点とは、溶接時の溶接部において溶接進行方向における既溶接部分(これを溶接線ともいう)と未溶接部分との境界点を指す。又、溶接点出側とは、溶接点から見て前記既溶接部分側(前記溶接線側)を指す。

【0011】

(iv)従って、溶接点近傍を対象としてスパーク検出と輝度監視とを併せて行い、更にこれと併せて上記アレイ探触子を用いた超音波探傷装置で検査を行うことで、溶接不良部のみならず微細な溶接欠陥の発生部をも同定してそれら部位を切断除去することが可能である。

本発明は、上記知見に基づき、更に検討を重ねてなされたものであり、その要旨は以下のとおりである。

【0012】

(1)溶接施工時の溶接部を対象とし、該対象の発光状態を撮像し、該撮像した画像からスパークを判定するスパーク判定工程と、次いで前記対象の輝度を画像信号として捉えて監視する輝度監視工程とを備え、更に前記監視工程後の溶接部をアレイ探触子を用いた超音波探傷装置で検査する検査工程を備えたことを特徴とする溶接欠陥検出方法。

(2)前記スパーク判定工程の判定結果と、前記輝度監視工程の監視結果とに基づいて溶接欠陥を判定する欠陥判定工程を備えたことを特徴とする前記(1)に記載の溶接欠陥検出方法。

【0013】

(3)前記スパーク判定工程は、前記撮像した画像の画像信号から青色成分強度を抽出し、該青色成分強度が所定の閾値以上のときのみスパークが発生したと判定することを特徴とする前記(1)又は(2)に記載の溶接欠陥検出方法。

(4)前記輝度監視工程は、溶接部の幅中心線である溶接線にほぼ直交する線状領域の輝度分布を、撮影速度1ms以下、撮影回数1000回/s以上の撮影による画像信号として捉えることを特徴とする前記(1)〜(3)の何れか1つに記載の溶接欠陥検出方法。

【0014】

(5)前記アレイ探触子を用いた超音波探傷装置は、管体の管軸方向溶接部の溶接面に対して超音波を入射する送波部と、溶接部で反射した反射波の一部又は全部を受波する受波部とを有し、前記送波部及び受波部が、管体周方向に配置された一又は二以上の探傷用アレイ探触子上の異なる振動子群からなる送受信部を備えた超音波探傷装置であることを特徴とする前記(1)〜(4)の何れか1つに記載の溶接欠陥検出方法。

【0015】

(6)前記欠陥判定工程は、前記スパーク判定工程と前記輝度監視工程における双方の画像信号をリアルタイムで捉えてそれぞれ画像処理後、所定の閾値と比較する演算を行い、該演算結果に基づいて瞬時的な溶接状態の適否を判別することにより溶接欠陥を判定することを特徴とする前記(1)〜(5)の何れか1つに記載の溶接欠陥検出方法。

(7)鋼の帯材を管状に成形して形成したV字状ギャップの縁部同士を連続的に電縫溶接する電縫鋼管の製造方法において、該電縫溶接による溶接部を対象として前記(1)〜(6)の何れか1つに記載の溶接欠陥検出方法を適用することを特徴とする電縫鋼管の製造方法。

【0016】

(8)金属材料に対して溶接を施し、該溶接による溶接部を対象として前記(1)〜(6)のいずれか1つに記載の溶接欠陥検出方法を適用してなる溶接製品。

【発明の効果】

【0017】

本発明によれば、スパーク発生及び/又は粉塵若しくはスパッタ粒飛び込みによって生じる微小な溶接欠陥を溶接部の表面から内部に亘って精度良く検出でき、従って前記溶接欠陥に起因する溶接部機械特性低下部を確実に且つ過不足なく検出でき、これらの部分を切除した溶接製品を得ることができるので、溶接製品の信頼性が格段に向上する。

【図面の簡単な説明】

【0018】

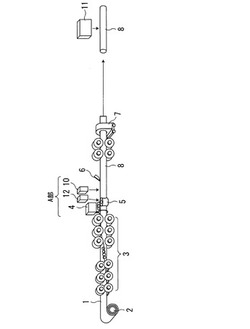

【図1】本発明の実施形態の1例を示す電縫鋼管製造ラインの模式図である。

【図2】図1のA部詳細を示す概略斜視図である。

【図3】図2の一部切欠平面図である。

【図4】スパークの判定方法を示す説明図である。

【図5】輝度分布監視データの推移を示す模式図である。

【図6】造管長に対する瞬時輝度の総和の推移曲線の1例を示す線図である。

【図7】造管長に対する瞬時輝度の半値幅の推移曲線の1例を示す線図である。

【図8】アレイUTの原理を従来UTと比較して示す説明図である。

【発明を実施するための形態】

【0019】

図1は、本発明の実施形態の1例を示す電縫鋼管製造ラインの模式図、図2は、図1のA部詳細を示す概略斜視図、図3は、図2の一部切欠平面図である。図1〜図3において、1は初期形態がコイル状である帯材、1aは被溶接部が溶接結合する点である溶接点、1b、1cは被溶接部とされる帯材幅方向両端部である縁部、2はアンコイラー、3はロール成形機、4は高周波加熱装置、4aはワークコイル、4dは高周波発振装置、5はスクイズロール、6はビード切削機、7は切断機、8は管(この例では電縫鋼管)、8Wは溶接部、10はDSセンサともいう輝度センサ、11はアレイ探触子を用いた超音波探傷装置であるアレイUT、12はスパーク検出用撮像装置であるスパークセンサ、13はスパークセンサ12の撮像領域、14は溶接部8Wの幅方向中心線である溶接線、15はDSセンサ10の輝度監視領域である。

【0020】

上記ラインでは、帯材1をアンコイラー2で払い出し、ロール成形機3で管状に成形し、形成したV字状ギャップの縁部1b、1c同士を、高周波加熱装置4によって高周波発振装置4dからワークコイル4aに高周波電流を通電して縁部1b、1cに誘導電流を発生させ、そのジュール熱により融点以上に加熱しつつ、V字状ギャップの収束点をスクイズロール5で圧接し、生じた溶接点1aの下流側に溶接線14を幅中心線とする溶接部8Wを形成させることにより、溶接して管8となし、ビード切削機6で溶接部8Wの外面ビードを切削したのち、管8を切断機7で所定の長さに切断する。帯材1としては鋼帯(熱延鋼帯もしくは冷延鋼帯)あるいは該鋼帯を条切りしたものが用いられる。この例では、高周波加熱装置4として誘導加熱式の装置を示したが、これに限らず、直接通電加熱式の装置であってもよい。尚、高周波電流の通電部分を含む通材方向範囲内の管素材ないし管の内面側に、図示しないインピーダを装入して電縫溶接を行う場合もある。

【0021】

本発明では、上記のようなラインにおいて、溶接施工時の溶接部を対象とし、該対象の発光状態をスパークセンサ12で撮像し、該撮像した画像からスパークを判定するスパーク判定工程と、次いで前記対象の輝度をDSセンサ10で画像信号として捉えて監視する輝度監視工程とを備え、更に前記監視工程後の溶接部をアレイ探触子を用いた超音波探傷装置即ちアレイUT11で検査する検査工程を備えた。

【0022】

スパーク判定工程、輝度監視工程、検査工程の3工程を備えることで、何れか1つ又は2つを備える場合と比べ、ある工程で溶接欠陥の見落としがあっても他の工程で検出できる可能性が大幅に向上し、溶接欠陥をより一層確実に検出できるようになる。

よって、ある長さの溶接成品について、スパーク判定工程、輝度監視工程、検査工程の3工程とも溶接欠陥無しと判定した場合のみ、その溶接成品は溶接部全長に亘って健全であるとしてそのまま溶接製品とし、一方、これら3工程の何れか1つ又は2つが溶接欠陥無しと判定しても残りの2つ又は1つが溶接欠陥有りと判定した場合、その溶接成品はその溶接欠陥に起因する溶接部機械特性不良部(不健全部)になる長さ部分を有するから、その長さ部分を切除した残りを溶接製品とすることで、溶接製品に不健全部が混入するのを高精度に防止できて、溶接製品の品質信頼性が格段に向上する。

【0023】

尚、図1の例では、アレイUT11による検査を切断後の管8に対して行う形態(オフラインで検査する形態)を示したが、これに限らず、アレイUT11による検査をビード切削後切断前の管8に対して行う形態(オンラインで検査する形態)としてもよい。

以下、各工程について説明する。

(スパーク判定工程)

スパーク判定工程の実施形態に関しては、特許文献1に詳細な記載があるので、ここでは、かいつまんで説明する。

【0024】

溶接施工時の溶接部の発光状態は、スパークセンサ12を用いて撮像する。スパークセンサ12には、モノクロのCCDカメラやCMOSカメラ等を用い、溶接点1aを中心に約300mm四方を撮像領域13として、そこから斜め上方に少なくとも500mm程度離して設置するのがよい。撮像された画像の画像信号はPC(パソコン)等に取り込んで画像処理する。

【0025】

撮像条件としては、撮像回数(コマ数)=30回/s程度、撮像速度(露光時間)=(1/30)s=33ms程度が好適であるが、これに限定されない。但し、スパークを見逃がさないためには、撮像回数×撮像時間=1s、を満たすことが望ましい。

スパークセンサのカメラレンズ前面には、透過率が約300nm以上約500nm以下の波長の範囲で最大となる特性を有する青色フィルタを装着するとよい。これにより、モノクロカメラでも、発光した光の青色成分を抽出して受光でき、その信号変化によって、スパッタと区別して、スパークを検出することができる。尚、モノクロカメラに代えて、カラーカメラを用いて青色成分の信号だけを取り出して処理してもよい。

【0026】

撮像した画像の画像信号から得られる青色成分強度は、例えば図4中にデータ21、22として示すように、光量(カウント数)で表わされ、時間と共に変化するが、その変化するデータ21、22の中に時々ピーク21a,22aが現れる。そこで、これらピークの高さが所定の閾値20(図4の例では閾値=200とした)を超えたときのみ、スパークが発生したと判定する。すなわち、図4(a)ではスパーク発生有り(すなわちスパーク検出)、図4(b)ではスパーク発生無しと判定される。閾値20は、自然光ノイズ域30よりも高い値とし、ピーク検出部位でのピーク高さと溶接部機械特性との対応調査実験等により定めればよい。

【0027】

前記スパークを検出した時点に関する情報(スパーク検出時点情報)を、常用のトラッキング技術(例えばコンタクトロール及びロータリーエンコーダを用いて走間材料の走行方向位置をトラッキングする技術)により、対応する造管長位置情報に変換して、前記スパーク検出時点に対応する造管長位置を特定できる。

(輝度監視工程)

輝度監視工程では、溶接施工時の溶接部の輝度を画像信号として捉えて監視する手段として、DSセンサ10を用いる。DSセンサ10は、線状の輝度監視領域15を撮影し、該撮影した画面内の輝度分布を導出する機能を有しており、これには例えば市販のラインスキャンカメラ等が好ましく適用できる。

【0028】

撮影コマごとの輝度情報(瞬時輝度)はPC(パソコン)等に取り込んで画像処理することで、図5に模式的に示すように、瞬時輝度の分布曲線に相当する画像信号の経時変化データとして監視することができる。そして、この監視される経時変化データから、粉塵やスパッタの稀な飛び込みや帯材端部の微小な疵による溶接欠陥発生に対応するDS(ダークスポット)を検出することができ、該DS検出時点情報を、常用のトラッキング技術により、対応する造管長位置情報に変換して、前記DS検出時点に対応する造管長位置を特定できる。

【0029】

瞬時輝度の変化を確実に捉えるためには、輝度監視領域15は、溶接点1aから下流に20〜500mm離れた位置で溶接線14を中心に溶接線14とほぼ直交(90°±10°程度)することが望ましい。

ところで、電縫溶接の速度(溶接線生成速度または造管速度)は、各種溶接法の中でも高速溶接法に分類され、100m/分を超える速度で溶接される場合がある。これらの溶接速度において、数mm以下の溶接欠陥を判別するためには、撮影速度(1撮影コマの露光時間)は1ms(=1/1000秒)以下にしなければならない。1msを超える撮影速度では、溶接欠陥部の輝度変化部以外の部分が同じ撮影コマ内にかなりの程度まで入って、DSの検出が困難となる。さらに、微小な溶接欠陥を見逃さないためには、撮影回数(撮影コマ数)は、毎秒1000回(毎秒1000コマ)以上にしなければならない。撮影回数が毎秒1000回未満の場合、溶接欠陥部が撮影コマから外れて、見逃しが発生することがある。

【0030】

したがって、本発明においては、電縫溶接の速度が100m/分を超える場合でも、溶接欠陥部の判別が確実にでき、かつ溶接欠陥部の見逃しが生じないように、DSセンサで監視する輝度分布は、撮影速度1ms以下、撮影回数1000回/s以上の撮影による画像信号として捉えることが好ましい。

次に、輝度監視工程の監視結果からDSを検出するための、より具体的な方法について述べる。

【0031】

DSセンサでの撮影による画像信号として捉えられる輝度分布は、実際には、必ずしも図5に模式的に示すような単純で滑らかな山形の曲線形状を示すわけではなく、大きな凹凸を多数含む複雑な曲線形状を示す場合が少なからずあり、そのような複雑な分布曲線形状の瞬時輝度データから直ちにDS検出(すなわち瞬時的な溶接状態の適否判別)を行うのは困難である。そこで発明者らは、この困難を克服するための手法を検討し、その結果、前記画像信号を処理して瞬時輝度の総和および/または半値幅を演算した結果(図6、図7参照)を用いることによりDS検出が確実かつ容易となることが分った。なお、図6には、画像信号を処理・演算してなる瞬時輝度の総和の、造管長に対する推移曲線(データ41)の1例を示し、また、図7には、図6と同じ画像信号を処理・演算してなる瞬時輝度の半値幅の、造管長に対する推移曲線(データ51)の1例を示す。これら図6、図7の推移曲線はほぼフラットな中に明瞭な窪み部を有する形状を示しており、これにより確実かつ容易にDSの発生した造管長部位を検出できることが分る。尚、DSが発生したことの判定には、実験等により適宜定めた閾値(図6では閾値40、図7では閾値50)を用い、推移曲線が閾値未満となった造管長部位をDS発生部位とする。閾値40或いは50は、輝度低下検出部位での極小輝度値と溶接部機械特性との対応調査実験等により定めればよい。

(検査工程)

輝度監視領域15よりも下流側では、上述のようにアレイUT11を用いて溶接部をオフラインまたはオンラインで検査する。前述のように、アレイUTによれば、数10μm〜数100μm程度の微小な溶接欠陥を検出することが可能である。図8は、アレイUT11の原理を従来UTと比較して示す説明図であり、このようなアレイUTを用いることで、従来UTのφ0.5mm〜1.0mm程度に比べ、格段に微細な、例えばφ250μm以下の溶接欠陥を検出できる。

【0032】

図8に例示したアレイUT11は、好適な形態として、管体(管8)の管軸方向に延在する溶接部8Wの溶接面に対して超音波を入射する送波部と、溶接部で反射した反射波の一部又は全部を受波する受波部とを有し、前記送波部及び受波部が、管体周方向に配置された一又は二以上の探傷用のアレイ探触子11A上の異なる振動子群からなる送受信部を備えた超音波探傷装置である。

【0033】

なお、より好適な形態のアレイUTとしては、管体の管軸方向溶接部の溶接面に対して超音波を入射する送波部と、溶接部で反射した反射波の一部又は全部を受波する受波部とを有し、前記送波部及び受波部が、管体周方向に配置された一又は二以上のアレイ探触子上の異なる振動子群からなる送受信部と、管体の肉厚分布を測定するための肉厚測定用探触子と、該肉厚測定用探触子で測定した肉厚分布に基づいて、前記アレイ探触子を用いて、管体の厚さ方向に走査するための超音波の伝播経路を算出する伝播経路算出手段と、算出された伝播経路に基づいて、前記アレイ探触子上で前記送波部及び受波部に対応する振動子群を変更する、又は、前記アレイ探触子の角度を変更するように制御して、管体の厚さ方向に走査する制御を行なう制御部と、を備えた形態のもの(特許文献2に記載の発明)が挙げられる。

【0034】

このさらなる好適形態のアレイUTによれば、内面に増肉部分が発生している電縫鋼管などの溶接部の肉厚内部に位置する数100μm程度以下の微小な欠陥を、内面から外面まで漏れなく検出できるようになるため、溶接鋼管の溶接部の機械的特性に影響を及ぼす微小欠陥が発生しないように溶接プロセスを改善したり、欠陥が流出しないように製造工程で選別できるようになり、溶接鋼管の品質を飛躍的に高めることができ、従来以上に過酷な使用条件で使用できるようになる(特許文献2に記載の発明の効果欄参照)。

【0035】

なお、さらにより一層好ましくは、送波用の振動子群および受波用の振動子群の振動子数を、溶接部に近いほど少なく、溶接部から遠いほど多く設定する。このようにすると、溶接部から近い側ほど同時励振の際の開口幅は狭くなるため、焦点距離が短くてもビーム幅が狭くなりすぎることがなく、溶接部から遠い側ほど同時励振の際の開口幅は広くなるため、焦点距離が長くても集束係数を高めることができ検出能の劣化が生じない。したがって、各振動子群からの集束特性を一定に揃えることができるため、溶接部内部の内面側から外面側まで均一の検出感度で探傷が可能となる。

【0036】

本発明において、スパークセンサの検出限界を超える溶接部機械特性不良部をもたらす溶接欠陥を検出する手段として、輝度センサ(DSセンサ)とアレイUTのいずれか一方ではなく、両方を用いることが必要である理由は次のとおりである。

一般に、管を使用する際には、管の肉厚方向中央部ではなく、表面に応力は集中しやすい(管の表面にひずみは加わりやすい)。よって、管の表面に欠陥が存在する方が割れの感受性は高くなり、微小な疵であっても機械的特性は劣化しやすく、使用上の問題になりやすい。すなわち、溶接部に欠陥が存在する場合、管の肉厚方向中央部に比べて、同じ大きさの欠陥であっても、疵が管の肉厚方向中央部に存在していれば使用上の問題になりにくいが、疵が管の表面近傍に存在する場合には、使用時に割れ等の問題が生じやすいことになる。

【0037】

発明者らは、欠陥の存在形態、すなわち欠陥の位置や大きさが、溶接部の機械的特性に及ぼす影響について詳細に調査した。その結果、100μm以上の大きさの欠陥が管の溶接部の内部に存在すると、機械的特性は劣化すること、100μm未満の欠陥が管の溶接部の内部に存在しても、機械的特性に影響を及ぼさないこと、50μm以上の欠陥が管の溶接部の表面近傍に存在する場合には、機械的特性は劣化すること、50μm未満の欠陥が管の溶接部の表面近傍に存在しても機械的特性に影響を及ぼさないこと、を発見した。

【0038】

ところで、輝度センサは、被測定物の表面の輝度を測定する原理上、特に、管の溶接部表面近傍の欠陥検出能力は高く、管の溶接部表面近傍では約30μm程度の欠陥を十分に検出することができる。

一方、アレイUTは、原理上、管の表面近傍の欠陥検出能力は低く、これを用いても、50μm前後の微小な欠陥が管表面近傍に存在する場合、検出感度は低下するために、当該欠陥を検出できないことがある。

【0039】

これらの理由から、管表面に存在する50μm程度の微小な欠陥を検出するためには、輝度センサによる監視が必要である。

ところで、アレイUTでは、管内部の内面側から外面側まで均一の検出感度で探傷が可能である。よって、電縫鋼管溶接部の内部に存在する100μm程度の微小な欠陥を検出することが可能である。そのためには、送波用の振動子群および受波用の振動子群の振動子数を、溶接部に近いほど少なく、溶接部から遠いほど多く設定するのが好ましい。このようにすると、溶接部から近い側ほど同時励振の際の開口幅は狭くなるため、焦点距離が短くてもビーム幅が狭くなり過ぎることがなく、溶接部から遠い側ほど同時励振の際の開口幅は広くなるため、焦点距離が長くても集束係数を高めることができ検出能の劣化が生じない。従って、各振動子群からの集束特性を一定に揃えることができるため、内面側から外面側まで均一の検出感度で探傷が可能となる(特許文献2[0070]欄参照)。

【0040】

一方、輝度センサは、被測定物の表面の輝度を測定する原理上、管内部の欠陥検出能力は低く、特に、肉厚が6mmを超える厚肉管については、管溶接部に存在する100μm程度の微小な内部欠陥を検出できないことがある。

これらの理由から、管溶接部の内部に存在する100μm程度の微小な欠陥を内面側から外面側まで漏らさず検出するためには、アレイUTが必要である。

【0041】

又、本発明では、前記スパーク判定工程の判定結果と、前記輝度監視工程の監視結果とに基づいて溶接欠陥を判定する欠陥判定工程を備えることが好ましい。以下、欠陥判定工程について説明する。

(欠陥判定工程)

発明者らの検討によると、上述のようにして検出した、管のスパーク発生部位では溶接部機械特性が低下するが、スパーク光量が閾値を下回った部位でも溶接部機械特性が低下する場合もある。一方、上述のようにして検出したDS発生部位では、溶接部機械特性が低下する場合と低下しない場合とがある。

【0042】

そこで、更に検討を重ねた結果、溶接部機械特性が確実に低下するのは、スパーク光量が自然光ノイズレベル上限超のピーク高さを示し、且つDS発生が検出された造管長部位であることが分かった。

そこで、本発明では、欠陥判定工程における溶接欠陥有りの判定条件として、スパークセンサで捉えたスパーク光量が自然光ノイズレベル上限超のピーク高さを示し、それとほぼ同時(前記ピーク検出時点から約5秒以内)にDSセンサがDSを検出することという条件を採用するとよい。

【0043】

さらに、データ記憶手段の容量を節約する観点から、前記欠陥判定工程では、前記スパーク判定工程と前記輝度監視工程における双方の画像信号をリアルタイムで捉えてそれぞれ画像処理後、所定の閾値と比較する演算を行い、該演算結果に基づいて瞬時的な溶接状態の適否を判別することにより溶接欠陥を判定することが好ましい。

尚、上記実施形態の説明では、電縫溶接鋼管の製造工程に本発明を適用した場合について説明したが、本発明の溶接欠陥検出方法は、電縫鋼管以外の溶接製品(例えば溶接構造物)の溶接製造工程における溶接監視等の用途にも適用できることはいうまでもない。

【実施例】

【0044】

実施例として、電縫鋼管製造ラインにおいて図1に示した形態で本発明を実施した。溶接施工時の溶接部を対象に、1水準当たりの造管長を1000mとした複数の水準について、スパークセンサで発光状態を撮像し、該撮像した画像から、自然光ノイズレベル超の光量を示した造管長部位を特定し、かつ、その特定した部位についての、DSセンサでの監視結果(輝度低下の有無)を記録すると共に、下流の検査工程においてアレイUTを用いて溶接部を全長に亘り検査した。

【0045】

そして、各水準の前記特定した部位について、溶接部の90°偏平試験(例えばJIS G3445に規定される偏平試験)を行い、溶接部の偏平特性(溶接部機械特性を代表する)を調査した。その結果を表1に示す。尚、上記偏平試験では、管の溶接部を通る管直径方向と直交する方向に管を押し潰してゆき、溶接部に割れが生じた時の管潰し方向の外径を求め、これの対初期外径比を偏平値とする。

【0046】

表1より、スパークセンサ、DSセンサ、アレイUTの何れによっても溶接欠陥無し(×)と判定された場合のみ、健全部と同等な偏平値が得られており、偏平値の高い部位、すなわち溶接部機械特性不良部(溶接欠陥部に対応する)は、スパークセンサ、DSセンサ及びアレイUTの併用により、完全に検出可能であることが分る。

【0047】

【表1】

【符号の説明】

【0048】

1 帯材

1a 溶接点(被溶接部が溶接結合する点)

1b,1c 縁部

2 アンコイラー

3 ロール成形機

4 高周波加熱装置

4a ワークコイル

4d 高周波発振装置

5 スクイズロール

6 ビード切削機

7 切断機

8 管(電縫鋼管)

8W 溶接部

10 輝度センサ(DSセンサ)

11 アレイ探触子を用いた超音波探傷装置(アレイUT)

11A アレイ探触子

12 撮像装置(スパークセンサ)

13 スパークセンサの撮像領域

14 溶接線

15 DSセンサの輝度監視領域

20,40,50 閾値

21,22,41,51 データ

21a,22a ピーク

30 自然光ノイズ域

【技術分野】

【0001】

本発明は、溶接欠陥検出方法及び電縫鋼管の製造方法並びに溶接製品に関する。

【背景技術】

【0002】

特許文献1に記載されるとおり、例えば、電縫鋼管などの溶接製品の製造に用いられる高周波加熱溶接や高周波抵抗溶接などにおいては、正常な状態では、溶接部分の発熱や発光はほぼ一定に安定している。一方、種々の溶接条件により、異常となった場合には、加熱コイルの電流及び電圧に変動が生じ、スパークが発生する。

スパークとは、溶接部分を中心に、周囲へ激しく火花が飛び散る現象を指し、スパークが発生した部分は、一般的に、溶接不良となることが多いことが知られている。したがって、溶接時に、スパークが発生したか否かを正確に検出し、スパークを検出した場合には、需要家に出荷しないように、当該部位の切除(切断除去)を行なうことが必要である。

【0003】

しかしながら、溶接時には、スパークと似た火花による発光現象である、スパッタも発生する。スパッタは、一般に、スパークに比べて、発生頻度は高いものの、スパッタの発生した部位が溶接不良となる確率は低い。したがって、スパークの検出に当たっては、スパッタとの弁別を行うことが肝要である。

そこで、特許文献1に記載の発明では、青色フィルタを用いて、スパークの輝度は大きくなり、スパッタと正常時の輝度は小さくなるようにし、その間の輝度レベルに閾値を設定することにより、スパークを検出することを提案している。

【0004】

一方、欠陥の検出技術については、一般に超音波斜角探傷によって溶接部のオンライン探傷が行われている。この方法は、被検材の検査面に対して斜めに超音波を入射させ、欠陥で反射した反射波から被検材の内外表面欠陥および内部欠陥を検出するものである。例えば電縫管では通常5MHzで45°の屈折角をもつ超音波ビームによる反射法が適用され、mmオーダーの大きさの欠陥、例えば溶け込み不良、溶け落ち、介在物による割れなどの欠陥が検出されている。この超音波探傷法による検査では、数100μm程度以下の微小な溶接欠陥を検出することは困難である。これに対し、例えば特許文献2に開示されているような、アレイ探触子を用いた超音波探傷法によれば、数10μm〜数100μm程度の微小な溶接欠陥を検出することが可能である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−072788号公報

【特許文献2】特開2008−286640号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、従来技術の範囲内で溶接状態を最良に保ってもなお、極めて微細な溶接欠陥が生じることがある。これは、電縫溶接部に微細な異物が混入する場合と、帯材(管素材)の端部(縁部)に当て疵などが存在する場合である。すなわち、電縫成形溶接過程において管素材表面の酸化鉄や鉄などが剥離して、大気中に微量の粉塵として存在しており、電縫溶接過程においては、溶接時に発生する溶鋼がスパッタ粒として存在しているが、これらの粉塵やスパッタ粒が溶接部に稀に飛び込んだ場合に溶接欠陥を生じることがある。さらに、帯材の端部にわずかな疵が生じている部分が電縫溶接される場合にも、その疵が溶接欠陥の発生原因となることがある。これらの溶接欠陥はいずれも、その大きさが数10μm〜数100μm程度と微細であり、また、発生位置は溶接線に沿って管体内面から外面までの範囲内でデタラメに分布する可能性があった。

【0007】

前記アレイ探触子を用いた超音波探傷法では、原理上、管体表面近傍の欠陥検出能力は低いことから、50μm前後の微小な欠陥が管体表面近傍に存在する場合には検出感度が低下して、検出できないことがある。

又、上記スパーク検出技術を用いて、スパーク発生部位を切除してもなお、溶接部の機械的特性が局部的に低下することがある。

【0008】

つまり、従来の欠陥検出技術では電縫溶接部の欠陥を十分に検出できるまでには至っておらず、機械的特性の劣化した局部を含む電縫鋼管が製品に混入する場合があるという事態を防ぎ難いという課題があった。

【課題を解決するための手段】

【0009】

発明者らは、前記課題を解決するために鋭意検討し、次の知見を得た。

(i)スパーク発生部位を切除した後の電縫鋼管において溶接部の機械的特性が低下している造管長さ方向部分からサンプルを切り出して走査型電子顕微鏡で観察すると、極めて微細な溶接欠陥が存在している。

(ii)極めて微細な溶接欠陥が生じるのは、電縫溶接部に微細な異物が混入する場合と、管素材である帯材の幅端部(管状に成形後は管状体の円周方向縁部となる)に当て疵などが存在する場合である。すなわち、管素材のロール成形乃至電縫溶接過程において管素材表面の酸化鉄や鉄などが剥離して、大気中に微量の粉塵として存在しており、電縫溶接過程においては、溶接時に発生する溶鋼がスパッタ粒として存在しているが、これらの粉塵やスパッタ粒が溶接部に稀に飛び込んだ場合に溶接欠陥を生じることがある。

【0010】

(iii)上記溶接欠陥が生じる際に、溶接点出側(下流側)の輝度の分布状態が瞬間的にダーク(暗い)側に変化する。

尚、溶接点とは、溶接時の溶接部において溶接進行方向における既溶接部分(これを溶接線ともいう)と未溶接部分との境界点を指す。又、溶接点出側とは、溶接点から見て前記既溶接部分側(前記溶接線側)を指す。

【0011】

(iv)従って、溶接点近傍を対象としてスパーク検出と輝度監視とを併せて行い、更にこれと併せて上記アレイ探触子を用いた超音波探傷装置で検査を行うことで、溶接不良部のみならず微細な溶接欠陥の発生部をも同定してそれら部位を切断除去することが可能である。

本発明は、上記知見に基づき、更に検討を重ねてなされたものであり、その要旨は以下のとおりである。

【0012】

(1)溶接施工時の溶接部を対象とし、該対象の発光状態を撮像し、該撮像した画像からスパークを判定するスパーク判定工程と、次いで前記対象の輝度を画像信号として捉えて監視する輝度監視工程とを備え、更に前記監視工程後の溶接部をアレイ探触子を用いた超音波探傷装置で検査する検査工程を備えたことを特徴とする溶接欠陥検出方法。

(2)前記スパーク判定工程の判定結果と、前記輝度監視工程の監視結果とに基づいて溶接欠陥を判定する欠陥判定工程を備えたことを特徴とする前記(1)に記載の溶接欠陥検出方法。

【0013】

(3)前記スパーク判定工程は、前記撮像した画像の画像信号から青色成分強度を抽出し、該青色成分強度が所定の閾値以上のときのみスパークが発生したと判定することを特徴とする前記(1)又は(2)に記載の溶接欠陥検出方法。

(4)前記輝度監視工程は、溶接部の幅中心線である溶接線にほぼ直交する線状領域の輝度分布を、撮影速度1ms以下、撮影回数1000回/s以上の撮影による画像信号として捉えることを特徴とする前記(1)〜(3)の何れか1つに記載の溶接欠陥検出方法。

【0014】

(5)前記アレイ探触子を用いた超音波探傷装置は、管体の管軸方向溶接部の溶接面に対して超音波を入射する送波部と、溶接部で反射した反射波の一部又は全部を受波する受波部とを有し、前記送波部及び受波部が、管体周方向に配置された一又は二以上の探傷用アレイ探触子上の異なる振動子群からなる送受信部を備えた超音波探傷装置であることを特徴とする前記(1)〜(4)の何れか1つに記載の溶接欠陥検出方法。

【0015】

(6)前記欠陥判定工程は、前記スパーク判定工程と前記輝度監視工程における双方の画像信号をリアルタイムで捉えてそれぞれ画像処理後、所定の閾値と比較する演算を行い、該演算結果に基づいて瞬時的な溶接状態の適否を判別することにより溶接欠陥を判定することを特徴とする前記(1)〜(5)の何れか1つに記載の溶接欠陥検出方法。

(7)鋼の帯材を管状に成形して形成したV字状ギャップの縁部同士を連続的に電縫溶接する電縫鋼管の製造方法において、該電縫溶接による溶接部を対象として前記(1)〜(6)の何れか1つに記載の溶接欠陥検出方法を適用することを特徴とする電縫鋼管の製造方法。

【0016】

(8)金属材料に対して溶接を施し、該溶接による溶接部を対象として前記(1)〜(6)のいずれか1つに記載の溶接欠陥検出方法を適用してなる溶接製品。

【発明の効果】

【0017】

本発明によれば、スパーク発生及び/又は粉塵若しくはスパッタ粒飛び込みによって生じる微小な溶接欠陥を溶接部の表面から内部に亘って精度良く検出でき、従って前記溶接欠陥に起因する溶接部機械特性低下部を確実に且つ過不足なく検出でき、これらの部分を切除した溶接製品を得ることができるので、溶接製品の信頼性が格段に向上する。

【図面の簡単な説明】

【0018】

【図1】本発明の実施形態の1例を示す電縫鋼管製造ラインの模式図である。

【図2】図1のA部詳細を示す概略斜視図である。

【図3】図2の一部切欠平面図である。

【図4】スパークの判定方法を示す説明図である。

【図5】輝度分布監視データの推移を示す模式図である。

【図6】造管長に対する瞬時輝度の総和の推移曲線の1例を示す線図である。

【図7】造管長に対する瞬時輝度の半値幅の推移曲線の1例を示す線図である。

【図8】アレイUTの原理を従来UTと比較して示す説明図である。

【発明を実施するための形態】

【0019】

図1は、本発明の実施形態の1例を示す電縫鋼管製造ラインの模式図、図2は、図1のA部詳細を示す概略斜視図、図3は、図2の一部切欠平面図である。図1〜図3において、1は初期形態がコイル状である帯材、1aは被溶接部が溶接結合する点である溶接点、1b、1cは被溶接部とされる帯材幅方向両端部である縁部、2はアンコイラー、3はロール成形機、4は高周波加熱装置、4aはワークコイル、4dは高周波発振装置、5はスクイズロール、6はビード切削機、7は切断機、8は管(この例では電縫鋼管)、8Wは溶接部、10はDSセンサともいう輝度センサ、11はアレイ探触子を用いた超音波探傷装置であるアレイUT、12はスパーク検出用撮像装置であるスパークセンサ、13はスパークセンサ12の撮像領域、14は溶接部8Wの幅方向中心線である溶接線、15はDSセンサ10の輝度監視領域である。

【0020】

上記ラインでは、帯材1をアンコイラー2で払い出し、ロール成形機3で管状に成形し、形成したV字状ギャップの縁部1b、1c同士を、高周波加熱装置4によって高周波発振装置4dからワークコイル4aに高周波電流を通電して縁部1b、1cに誘導電流を発生させ、そのジュール熱により融点以上に加熱しつつ、V字状ギャップの収束点をスクイズロール5で圧接し、生じた溶接点1aの下流側に溶接線14を幅中心線とする溶接部8Wを形成させることにより、溶接して管8となし、ビード切削機6で溶接部8Wの外面ビードを切削したのち、管8を切断機7で所定の長さに切断する。帯材1としては鋼帯(熱延鋼帯もしくは冷延鋼帯)あるいは該鋼帯を条切りしたものが用いられる。この例では、高周波加熱装置4として誘導加熱式の装置を示したが、これに限らず、直接通電加熱式の装置であってもよい。尚、高周波電流の通電部分を含む通材方向範囲内の管素材ないし管の内面側に、図示しないインピーダを装入して電縫溶接を行う場合もある。

【0021】

本発明では、上記のようなラインにおいて、溶接施工時の溶接部を対象とし、該対象の発光状態をスパークセンサ12で撮像し、該撮像した画像からスパークを判定するスパーク判定工程と、次いで前記対象の輝度をDSセンサ10で画像信号として捉えて監視する輝度監視工程とを備え、更に前記監視工程後の溶接部をアレイ探触子を用いた超音波探傷装置即ちアレイUT11で検査する検査工程を備えた。

【0022】

スパーク判定工程、輝度監視工程、検査工程の3工程を備えることで、何れか1つ又は2つを備える場合と比べ、ある工程で溶接欠陥の見落としがあっても他の工程で検出できる可能性が大幅に向上し、溶接欠陥をより一層確実に検出できるようになる。

よって、ある長さの溶接成品について、スパーク判定工程、輝度監視工程、検査工程の3工程とも溶接欠陥無しと判定した場合のみ、その溶接成品は溶接部全長に亘って健全であるとしてそのまま溶接製品とし、一方、これら3工程の何れか1つ又は2つが溶接欠陥無しと判定しても残りの2つ又は1つが溶接欠陥有りと判定した場合、その溶接成品はその溶接欠陥に起因する溶接部機械特性不良部(不健全部)になる長さ部分を有するから、その長さ部分を切除した残りを溶接製品とすることで、溶接製品に不健全部が混入するのを高精度に防止できて、溶接製品の品質信頼性が格段に向上する。

【0023】

尚、図1の例では、アレイUT11による検査を切断後の管8に対して行う形態(オフラインで検査する形態)を示したが、これに限らず、アレイUT11による検査をビード切削後切断前の管8に対して行う形態(オンラインで検査する形態)としてもよい。

以下、各工程について説明する。

(スパーク判定工程)

スパーク判定工程の実施形態に関しては、特許文献1に詳細な記載があるので、ここでは、かいつまんで説明する。

【0024】

溶接施工時の溶接部の発光状態は、スパークセンサ12を用いて撮像する。スパークセンサ12には、モノクロのCCDカメラやCMOSカメラ等を用い、溶接点1aを中心に約300mm四方を撮像領域13として、そこから斜め上方に少なくとも500mm程度離して設置するのがよい。撮像された画像の画像信号はPC(パソコン)等に取り込んで画像処理する。

【0025】

撮像条件としては、撮像回数(コマ数)=30回/s程度、撮像速度(露光時間)=(1/30)s=33ms程度が好適であるが、これに限定されない。但し、スパークを見逃がさないためには、撮像回数×撮像時間=1s、を満たすことが望ましい。

スパークセンサのカメラレンズ前面には、透過率が約300nm以上約500nm以下の波長の範囲で最大となる特性を有する青色フィルタを装着するとよい。これにより、モノクロカメラでも、発光した光の青色成分を抽出して受光でき、その信号変化によって、スパッタと区別して、スパークを検出することができる。尚、モノクロカメラに代えて、カラーカメラを用いて青色成分の信号だけを取り出して処理してもよい。

【0026】

撮像した画像の画像信号から得られる青色成分強度は、例えば図4中にデータ21、22として示すように、光量(カウント数)で表わされ、時間と共に変化するが、その変化するデータ21、22の中に時々ピーク21a,22aが現れる。そこで、これらピークの高さが所定の閾値20(図4の例では閾値=200とした)を超えたときのみ、スパークが発生したと判定する。すなわち、図4(a)ではスパーク発生有り(すなわちスパーク検出)、図4(b)ではスパーク発生無しと判定される。閾値20は、自然光ノイズ域30よりも高い値とし、ピーク検出部位でのピーク高さと溶接部機械特性との対応調査実験等により定めればよい。

【0027】

前記スパークを検出した時点に関する情報(スパーク検出時点情報)を、常用のトラッキング技術(例えばコンタクトロール及びロータリーエンコーダを用いて走間材料の走行方向位置をトラッキングする技術)により、対応する造管長位置情報に変換して、前記スパーク検出時点に対応する造管長位置を特定できる。

(輝度監視工程)

輝度監視工程では、溶接施工時の溶接部の輝度を画像信号として捉えて監視する手段として、DSセンサ10を用いる。DSセンサ10は、線状の輝度監視領域15を撮影し、該撮影した画面内の輝度分布を導出する機能を有しており、これには例えば市販のラインスキャンカメラ等が好ましく適用できる。

【0028】

撮影コマごとの輝度情報(瞬時輝度)はPC(パソコン)等に取り込んで画像処理することで、図5に模式的に示すように、瞬時輝度の分布曲線に相当する画像信号の経時変化データとして監視することができる。そして、この監視される経時変化データから、粉塵やスパッタの稀な飛び込みや帯材端部の微小な疵による溶接欠陥発生に対応するDS(ダークスポット)を検出することができ、該DS検出時点情報を、常用のトラッキング技術により、対応する造管長位置情報に変換して、前記DS検出時点に対応する造管長位置を特定できる。

【0029】

瞬時輝度の変化を確実に捉えるためには、輝度監視領域15は、溶接点1aから下流に20〜500mm離れた位置で溶接線14を中心に溶接線14とほぼ直交(90°±10°程度)することが望ましい。

ところで、電縫溶接の速度(溶接線生成速度または造管速度)は、各種溶接法の中でも高速溶接法に分類され、100m/分を超える速度で溶接される場合がある。これらの溶接速度において、数mm以下の溶接欠陥を判別するためには、撮影速度(1撮影コマの露光時間)は1ms(=1/1000秒)以下にしなければならない。1msを超える撮影速度では、溶接欠陥部の輝度変化部以外の部分が同じ撮影コマ内にかなりの程度まで入って、DSの検出が困難となる。さらに、微小な溶接欠陥を見逃さないためには、撮影回数(撮影コマ数)は、毎秒1000回(毎秒1000コマ)以上にしなければならない。撮影回数が毎秒1000回未満の場合、溶接欠陥部が撮影コマから外れて、見逃しが発生することがある。

【0030】

したがって、本発明においては、電縫溶接の速度が100m/分を超える場合でも、溶接欠陥部の判別が確実にでき、かつ溶接欠陥部の見逃しが生じないように、DSセンサで監視する輝度分布は、撮影速度1ms以下、撮影回数1000回/s以上の撮影による画像信号として捉えることが好ましい。

次に、輝度監視工程の監視結果からDSを検出するための、より具体的な方法について述べる。

【0031】

DSセンサでの撮影による画像信号として捉えられる輝度分布は、実際には、必ずしも図5に模式的に示すような単純で滑らかな山形の曲線形状を示すわけではなく、大きな凹凸を多数含む複雑な曲線形状を示す場合が少なからずあり、そのような複雑な分布曲線形状の瞬時輝度データから直ちにDS検出(すなわち瞬時的な溶接状態の適否判別)を行うのは困難である。そこで発明者らは、この困難を克服するための手法を検討し、その結果、前記画像信号を処理して瞬時輝度の総和および/または半値幅を演算した結果(図6、図7参照)を用いることによりDS検出が確実かつ容易となることが分った。なお、図6には、画像信号を処理・演算してなる瞬時輝度の総和の、造管長に対する推移曲線(データ41)の1例を示し、また、図7には、図6と同じ画像信号を処理・演算してなる瞬時輝度の半値幅の、造管長に対する推移曲線(データ51)の1例を示す。これら図6、図7の推移曲線はほぼフラットな中に明瞭な窪み部を有する形状を示しており、これにより確実かつ容易にDSの発生した造管長部位を検出できることが分る。尚、DSが発生したことの判定には、実験等により適宜定めた閾値(図6では閾値40、図7では閾値50)を用い、推移曲線が閾値未満となった造管長部位をDS発生部位とする。閾値40或いは50は、輝度低下検出部位での極小輝度値と溶接部機械特性との対応調査実験等により定めればよい。

(検査工程)

輝度監視領域15よりも下流側では、上述のようにアレイUT11を用いて溶接部をオフラインまたはオンラインで検査する。前述のように、アレイUTによれば、数10μm〜数100μm程度の微小な溶接欠陥を検出することが可能である。図8は、アレイUT11の原理を従来UTと比較して示す説明図であり、このようなアレイUTを用いることで、従来UTのφ0.5mm〜1.0mm程度に比べ、格段に微細な、例えばφ250μm以下の溶接欠陥を検出できる。

【0032】

図8に例示したアレイUT11は、好適な形態として、管体(管8)の管軸方向に延在する溶接部8Wの溶接面に対して超音波を入射する送波部と、溶接部で反射した反射波の一部又は全部を受波する受波部とを有し、前記送波部及び受波部が、管体周方向に配置された一又は二以上の探傷用のアレイ探触子11A上の異なる振動子群からなる送受信部を備えた超音波探傷装置である。

【0033】

なお、より好適な形態のアレイUTとしては、管体の管軸方向溶接部の溶接面に対して超音波を入射する送波部と、溶接部で反射した反射波の一部又は全部を受波する受波部とを有し、前記送波部及び受波部が、管体周方向に配置された一又は二以上のアレイ探触子上の異なる振動子群からなる送受信部と、管体の肉厚分布を測定するための肉厚測定用探触子と、該肉厚測定用探触子で測定した肉厚分布に基づいて、前記アレイ探触子を用いて、管体の厚さ方向に走査するための超音波の伝播経路を算出する伝播経路算出手段と、算出された伝播経路に基づいて、前記アレイ探触子上で前記送波部及び受波部に対応する振動子群を変更する、又は、前記アレイ探触子の角度を変更するように制御して、管体の厚さ方向に走査する制御を行なう制御部と、を備えた形態のもの(特許文献2に記載の発明)が挙げられる。

【0034】

このさらなる好適形態のアレイUTによれば、内面に増肉部分が発生している電縫鋼管などの溶接部の肉厚内部に位置する数100μm程度以下の微小な欠陥を、内面から外面まで漏れなく検出できるようになるため、溶接鋼管の溶接部の機械的特性に影響を及ぼす微小欠陥が発生しないように溶接プロセスを改善したり、欠陥が流出しないように製造工程で選別できるようになり、溶接鋼管の品質を飛躍的に高めることができ、従来以上に過酷な使用条件で使用できるようになる(特許文献2に記載の発明の効果欄参照)。

【0035】

なお、さらにより一層好ましくは、送波用の振動子群および受波用の振動子群の振動子数を、溶接部に近いほど少なく、溶接部から遠いほど多く設定する。このようにすると、溶接部から近い側ほど同時励振の際の開口幅は狭くなるため、焦点距離が短くてもビーム幅が狭くなりすぎることがなく、溶接部から遠い側ほど同時励振の際の開口幅は広くなるため、焦点距離が長くても集束係数を高めることができ検出能の劣化が生じない。したがって、各振動子群からの集束特性を一定に揃えることができるため、溶接部内部の内面側から外面側まで均一の検出感度で探傷が可能となる。

【0036】

本発明において、スパークセンサの検出限界を超える溶接部機械特性不良部をもたらす溶接欠陥を検出する手段として、輝度センサ(DSセンサ)とアレイUTのいずれか一方ではなく、両方を用いることが必要である理由は次のとおりである。

一般に、管を使用する際には、管の肉厚方向中央部ではなく、表面に応力は集中しやすい(管の表面にひずみは加わりやすい)。よって、管の表面に欠陥が存在する方が割れの感受性は高くなり、微小な疵であっても機械的特性は劣化しやすく、使用上の問題になりやすい。すなわち、溶接部に欠陥が存在する場合、管の肉厚方向中央部に比べて、同じ大きさの欠陥であっても、疵が管の肉厚方向中央部に存在していれば使用上の問題になりにくいが、疵が管の表面近傍に存在する場合には、使用時に割れ等の問題が生じやすいことになる。

【0037】

発明者らは、欠陥の存在形態、すなわち欠陥の位置や大きさが、溶接部の機械的特性に及ぼす影響について詳細に調査した。その結果、100μm以上の大きさの欠陥が管の溶接部の内部に存在すると、機械的特性は劣化すること、100μm未満の欠陥が管の溶接部の内部に存在しても、機械的特性に影響を及ぼさないこと、50μm以上の欠陥が管の溶接部の表面近傍に存在する場合には、機械的特性は劣化すること、50μm未満の欠陥が管の溶接部の表面近傍に存在しても機械的特性に影響を及ぼさないこと、を発見した。

【0038】

ところで、輝度センサは、被測定物の表面の輝度を測定する原理上、特に、管の溶接部表面近傍の欠陥検出能力は高く、管の溶接部表面近傍では約30μm程度の欠陥を十分に検出することができる。

一方、アレイUTは、原理上、管の表面近傍の欠陥検出能力は低く、これを用いても、50μm前後の微小な欠陥が管表面近傍に存在する場合、検出感度は低下するために、当該欠陥を検出できないことがある。

【0039】

これらの理由から、管表面に存在する50μm程度の微小な欠陥を検出するためには、輝度センサによる監視が必要である。

ところで、アレイUTでは、管内部の内面側から外面側まで均一の検出感度で探傷が可能である。よって、電縫鋼管溶接部の内部に存在する100μm程度の微小な欠陥を検出することが可能である。そのためには、送波用の振動子群および受波用の振動子群の振動子数を、溶接部に近いほど少なく、溶接部から遠いほど多く設定するのが好ましい。このようにすると、溶接部から近い側ほど同時励振の際の開口幅は狭くなるため、焦点距離が短くてもビーム幅が狭くなり過ぎることがなく、溶接部から遠い側ほど同時励振の際の開口幅は広くなるため、焦点距離が長くても集束係数を高めることができ検出能の劣化が生じない。従って、各振動子群からの集束特性を一定に揃えることができるため、内面側から外面側まで均一の検出感度で探傷が可能となる(特許文献2[0070]欄参照)。

【0040】

一方、輝度センサは、被測定物の表面の輝度を測定する原理上、管内部の欠陥検出能力は低く、特に、肉厚が6mmを超える厚肉管については、管溶接部に存在する100μm程度の微小な内部欠陥を検出できないことがある。

これらの理由から、管溶接部の内部に存在する100μm程度の微小な欠陥を内面側から外面側まで漏らさず検出するためには、アレイUTが必要である。

【0041】

又、本発明では、前記スパーク判定工程の判定結果と、前記輝度監視工程の監視結果とに基づいて溶接欠陥を判定する欠陥判定工程を備えることが好ましい。以下、欠陥判定工程について説明する。

(欠陥判定工程)

発明者らの検討によると、上述のようにして検出した、管のスパーク発生部位では溶接部機械特性が低下するが、スパーク光量が閾値を下回った部位でも溶接部機械特性が低下する場合もある。一方、上述のようにして検出したDS発生部位では、溶接部機械特性が低下する場合と低下しない場合とがある。

【0042】

そこで、更に検討を重ねた結果、溶接部機械特性が確実に低下するのは、スパーク光量が自然光ノイズレベル上限超のピーク高さを示し、且つDS発生が検出された造管長部位であることが分かった。

そこで、本発明では、欠陥判定工程における溶接欠陥有りの判定条件として、スパークセンサで捉えたスパーク光量が自然光ノイズレベル上限超のピーク高さを示し、それとほぼ同時(前記ピーク検出時点から約5秒以内)にDSセンサがDSを検出することという条件を採用するとよい。

【0043】

さらに、データ記憶手段の容量を節約する観点から、前記欠陥判定工程では、前記スパーク判定工程と前記輝度監視工程における双方の画像信号をリアルタイムで捉えてそれぞれ画像処理後、所定の閾値と比較する演算を行い、該演算結果に基づいて瞬時的な溶接状態の適否を判別することにより溶接欠陥を判定することが好ましい。

尚、上記実施形態の説明では、電縫溶接鋼管の製造工程に本発明を適用した場合について説明したが、本発明の溶接欠陥検出方法は、電縫鋼管以外の溶接製品(例えば溶接構造物)の溶接製造工程における溶接監視等の用途にも適用できることはいうまでもない。

【実施例】

【0044】

実施例として、電縫鋼管製造ラインにおいて図1に示した形態で本発明を実施した。溶接施工時の溶接部を対象に、1水準当たりの造管長を1000mとした複数の水準について、スパークセンサで発光状態を撮像し、該撮像した画像から、自然光ノイズレベル超の光量を示した造管長部位を特定し、かつ、その特定した部位についての、DSセンサでの監視結果(輝度低下の有無)を記録すると共に、下流の検査工程においてアレイUTを用いて溶接部を全長に亘り検査した。

【0045】

そして、各水準の前記特定した部位について、溶接部の90°偏平試験(例えばJIS G3445に規定される偏平試験)を行い、溶接部の偏平特性(溶接部機械特性を代表する)を調査した。その結果を表1に示す。尚、上記偏平試験では、管の溶接部を通る管直径方向と直交する方向に管を押し潰してゆき、溶接部に割れが生じた時の管潰し方向の外径を求め、これの対初期外径比を偏平値とする。

【0046】

表1より、スパークセンサ、DSセンサ、アレイUTの何れによっても溶接欠陥無し(×)と判定された場合のみ、健全部と同等な偏平値が得られており、偏平値の高い部位、すなわち溶接部機械特性不良部(溶接欠陥部に対応する)は、スパークセンサ、DSセンサ及びアレイUTの併用により、完全に検出可能であることが分る。

【0047】

【表1】

【符号の説明】

【0048】

1 帯材

1a 溶接点(被溶接部が溶接結合する点)

1b,1c 縁部

2 アンコイラー

3 ロール成形機

4 高周波加熱装置

4a ワークコイル

4d 高周波発振装置

5 スクイズロール

6 ビード切削機

7 切断機

8 管(電縫鋼管)

8W 溶接部

10 輝度センサ(DSセンサ)

11 アレイ探触子を用いた超音波探傷装置(アレイUT)

11A アレイ探触子

12 撮像装置(スパークセンサ)

13 スパークセンサの撮像領域

14 溶接線

15 DSセンサの輝度監視領域

20,40,50 閾値

21,22,41,51 データ

21a,22a ピーク

30 自然光ノイズ域

【特許請求の範囲】

【請求項1】

溶接施工時の溶接部を対象とし、該対象の発光状態を撮像し、該撮像した画像からスパークを判定するスパーク判定工程と、次いで前記対象の輝度を画像信号として捉えて監視する輝度監視工程とを備え、更に前記監視工程後の溶接部をアレイ探触子を用いた超音波探傷装置で検査する検査工程を備えたことを特徴とする溶接欠陥検出方法。

【請求項2】

前記スパーク判定工程の判定結果と、前記輝度監視工程の監視結果とに基づいて溶接欠陥を判定する欠陥判定工程を備えたことを特徴とする請求項1に記載の溶接欠陥検出方法。

【請求項3】

前記スパーク判定工程は、前記撮像した画像の画像信号から青色成分強度を抽出し、該青色成分強度が所定の閾値以上のときのみスパークが発生したと判定することを特徴とする請求項1又は2に記載の溶接欠陥検出方法。

【請求項4】

前記輝度監視工程は、溶接部の幅中心線である溶接線にほぼ直交する線状領域の輝度分布を、撮影速度1ms以下、撮影回数1000回/s以上の撮影による画像信号として捉えることを特徴とする請求項1〜3の何れか1つに記載の溶接欠陥検出方法。

【請求項5】

前記アレイ探触子を用いた超音波探傷装置は、管体の管軸方向溶接部の溶接面に対して超音波を入射する送波部と、溶接部で反射した反射波の一部又は全部を受波する受波部とを有し、前記送波部及び受波部が、管体周方向に配置された一又は二以上の探傷用アレイ探触子上の異なる振動子群からなる送受信部を備えた超音波探傷装置であることを特徴とする請求項1〜4の何れか1つに記載の溶接欠陥検出方法。

【請求項6】

前記欠陥判定工程は、前記スパーク判定工程と前記輝度監視工程における双方の画像信号をリアルタイムで捉えてそれぞれ画像処理後、所定の閾値と比較する演算を行い、該演算結果に基づいて瞬時的な溶接状態の適否を判別することにより溶接欠陥を判定することを特徴とする請求項1〜5の何れか1つに記載の溶接欠陥検出方法。

【請求項7】

鋼の帯材を管状に成形して形成したV字状ギャップの縁部同士を連続的に電縫溶接する電縫鋼管の製造方法において、該電縫溶接による溶接部を対象として請求項1〜6の何れか1つに記載の溶接欠陥検出方法を適用することを特徴とする電縫鋼管の製造方法。

【請求項8】

金属材料に対して溶接を施し、該溶接による溶接部を対象として請求項1〜6のいずれか1つに記載の溶接欠陥検出方法を適用してなる溶接製品。

【請求項1】

溶接施工時の溶接部を対象とし、該対象の発光状態を撮像し、該撮像した画像からスパークを判定するスパーク判定工程と、次いで前記対象の輝度を画像信号として捉えて監視する輝度監視工程とを備え、更に前記監視工程後の溶接部をアレイ探触子を用いた超音波探傷装置で検査する検査工程を備えたことを特徴とする溶接欠陥検出方法。

【請求項2】

前記スパーク判定工程の判定結果と、前記輝度監視工程の監視結果とに基づいて溶接欠陥を判定する欠陥判定工程を備えたことを特徴とする請求項1に記載の溶接欠陥検出方法。

【請求項3】

前記スパーク判定工程は、前記撮像した画像の画像信号から青色成分強度を抽出し、該青色成分強度が所定の閾値以上のときのみスパークが発生したと判定することを特徴とする請求項1又は2に記載の溶接欠陥検出方法。

【請求項4】

前記輝度監視工程は、溶接部の幅中心線である溶接線にほぼ直交する線状領域の輝度分布を、撮影速度1ms以下、撮影回数1000回/s以上の撮影による画像信号として捉えることを特徴とする請求項1〜3の何れか1つに記載の溶接欠陥検出方法。

【請求項5】

前記アレイ探触子を用いた超音波探傷装置は、管体の管軸方向溶接部の溶接面に対して超音波を入射する送波部と、溶接部で反射した反射波の一部又は全部を受波する受波部とを有し、前記送波部及び受波部が、管体周方向に配置された一又は二以上の探傷用アレイ探触子上の異なる振動子群からなる送受信部を備えた超音波探傷装置であることを特徴とする請求項1〜4の何れか1つに記載の溶接欠陥検出方法。

【請求項6】

前記欠陥判定工程は、前記スパーク判定工程と前記輝度監視工程における双方の画像信号をリアルタイムで捉えてそれぞれ画像処理後、所定の閾値と比較する演算を行い、該演算結果に基づいて瞬時的な溶接状態の適否を判別することにより溶接欠陥を判定することを特徴とする請求項1〜5の何れか1つに記載の溶接欠陥検出方法。

【請求項7】

鋼の帯材を管状に成形して形成したV字状ギャップの縁部同士を連続的に電縫溶接する電縫鋼管の製造方法において、該電縫溶接による溶接部を対象として請求項1〜6の何れか1つに記載の溶接欠陥検出方法を適用することを特徴とする電縫鋼管の製造方法。

【請求項8】

金属材料に対して溶接を施し、該溶接による溶接部を対象として請求項1〜6のいずれか1つに記載の溶接欠陥検出方法を適用してなる溶接製品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−228724(P2012−228724A)

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願番号】特願2011−99439(P2011−99439)

【出願日】平成23年4月27日(2011.4.27)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願日】平成23年4月27日(2011.4.27)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]