溶接治具及びそれを用いた溶接方法

【課題】ウェブとその両端に夫々直角に同じ長さで形成されたフランジとを有する型鋼に、被溶接板をウェブに対して直角且つフランジに対して直角に溶接する際に用いる溶接治具であって、型鋼に対する治具の位置を容易に微調節でき、作業効率が高く、作業時間の短縮化を図れ、作業員の負担を軽減できる溶接治具を提供する。

【解決手段】フランジ3が鉛直でウェブ2が水平となるように設置された型鋼4に、フランジ3の上端3xを架け渡して載せられる載せ板6と、載せ板6に直角に取り付けられ、フランジ3の一方の外側面3aに当接されるガイド板7と、載せ板6にフランジ3同士の間に位置して取り付けられ、被溶接板5が当てがわれる当て板8とを備え、当て板8が、載せ板6に対して直角且つガイド板7に対して直角に配置されたもの。

【解決手段】フランジ3が鉛直でウェブ2が水平となるように設置された型鋼4に、フランジ3の上端3xを架け渡して載せられる載せ板6と、載せ板6に直角に取り付けられ、フランジ3の一方の外側面3aに当接されるガイド板7と、載せ板6にフランジ3同士の間に位置して取り付けられ、被溶接板5が当てがわれる当て板8とを備え、当て板8が、載せ板6に対して直角且つガイド板7に対して直角に配置されたもの。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、H型鋼、I型鋼、溝型鋼等の型鋼に、ガゼットプレートやリブプレート等の被溶接板を溶接する際に用いる溶接治具及びそれを用いた溶接方法に関する。

【背景技術】

【0002】

H型鋼、I型鋼、溝型鋼等の型鋼は、ウェブとそのウェブの両端に夫々直角に同じ長さで形成されたフランジとを有している。このような型鋼には、ガゼットプレートやリブプレート等の被溶接板が、ウェブに対して直角且つフランジに対しても直角に溶接される。

【0003】

この溶接の際、被溶接板を型鋼のウェブに対して直角且つフランジに対しても直角となるように保持する必要がある。被溶接板をウェブ及びフランジに対して直角に保持するための溶接治具として、「H形鋼等のコネクションリブの取付治具」が知られている(特許文献1)。

【0004】

この「H形鋼等のコネクションリブの取付治具」(以下「治具」)は、H型鋼をウェブが鉛直でフランジが水平となるように、即ちI字状となるように地面に設置し、そのH型鋼の上側のフランジの上面からぶら下げるようにしてH型鋼に装着される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実開平1−114192号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ここで「治具」を、I字状となるように地面に設置されたH型鋼の上側フランジの上面からぶら下げるのみでは、「治具」をH型鋼に安定して装着することができない。そのため、従来の「治具」は、永久磁石(以下磁石)を備えており、上側フランジの上面に磁石で吸着されるようになっている。

【0007】

しかし乍ら、磁石の磁力を、「治具」をフランジの上面に安定して吸着できる程度に強くすると、「治具」が磁力によって上側フランジに張り付いた状態となってしまい、「治具」の位置を上側フランジに描かれた罫書き線、即ち被溶接板(文献1のコネクションリブ)の位置決め線に合わせて微調節することが困難となる。よって、作業効率が良いとはいえず、作業時間が長引いてしまう。

【0008】

また、従来の「治具」においては、H型鋼をウェブが鉛直でフランジが水平となるように設置した状態で使用するので、被溶接板(コネクションリブ)を水平方向側方から上側フランジと下側フランジとの間に差し入れてウェブに当接させるが、これだけでは、被溶接板を「治具」に安定して保持できない。このため、従来の「治具」は、被溶接板を吸着する別の磁石を備えている。

【0009】

従って、被溶接板をH型鋼に溶接した後、「治具」は、磁石で上側フランジに吸着されると共に、別の磁石で被溶接板に吸着された状態となる。このため、「治具」を上側フランジの別の位置に描かれた次の罫書き線の位置に移動させる際には、「治具」を自身の自重に加えて双方の磁石の磁力(吸着力)を上回る力で持ち上げる必要があり、作業員の負担が大きい。

【0010】

また、従来の「治具」は、H型鋼をウェブが鉛直でフランジが水平となるように設置した状態で使用するので、被溶接板を水平方向側方からウェブとフランジとに溶接することになる。これでは、作業員の溶接姿勢に無理が生じ、作業負担が大きい。

【0011】

以上の事情を考慮して創案された本発明の目的は、前述の型鋼に、被溶接板をウェブに対して直角且つフランジに対して直角に溶接する際、型鋼に対する治具の位置を容易に微調節でき、作業効率が高く、作業時間の短縮化を図れ、作業員の負担を軽減できる溶接治具及び溶接方法を提供することにある。

【課題を解決するための手段】

【0012】

上記目的を達成するために請求項1に係る発明は、ウェブと該ウェブの両端に夫々直角に同じ長さで形成されたフランジとを有する型鋼に、被溶接板を前記ウェブに対して直角且つ前記フランジに対して直角に溶接するための溶接治具であって、前記フランジが鉛直で前記ウェブが水平となるように設置された前記型鋼に、前記フランジの夫々の上端を架け渡して載せられる載せ板と、該載せ板に直角に取り付けられ、前記フランジの一方の外側面に当接されるガイド板と、前記載せ板に前記フランジ同士の間に位置して取り付けられ、前記被溶接板が当てがわれる当て板とを備え、該当て板が、前記載せ板に対して直角且つ前記ガイド板に対して直角に配置されたものである。

【0013】

請求項2に係る発明は、前記ガイド板が、前記フランジの外側面に前記型鋼の長手方向に対して直交して描かれた罫書き線に沿って合わせられる基準部を有し、該基準部が、前記ガイド板の垂直方向から見て、前記被溶接板が当てがわれる前記当て板の当て面と面一な請求項1に記載の溶接治具である。

【0014】

請求項3に係る発明は、前記載せ板に、前記フランジの内側面を押圧することで前記ガイド板を前記フランジの外側面に押し付けて保持する治具保持手段を設けた請求項1又は2に記載の溶接治具である。

【0015】

請求項4に係る発明は、前記当て板に前記被溶接板を当てがった状態で、前記被溶接板を前記当て板に押し付けて保持する被溶接板保持手段を備えた請求項1乃至3のいずれかに記載の溶接治具である。

【0016】

請求項5に係る発明は、請求項1に記載の溶接治具を用いた溶接方法であって、ウェブと該ウェブの両端に夫々直角に同じ長さで形成されたフランジとを有する型鋼を前記フランジが鉛直で前記ウェブが水平となるように設置し、前記溶接治具の載せ板を、前記型鋼のフランジの夫々の上端にそれら上端を架け渡して載置し、前記載せ板を水平に移動させることで、前記溶接治具のガイド板を前記型鋼のフランジの外側面に当接させ、前記溶接治具の当て板に被溶接板を当てがい、該被溶接板を前記型鋼のウェブとフランジとに溶接するようにした溶接方法である。

【0017】

請求項6に係る発明は、請求項2に記載の溶接治具を用いた溶接方法であって、ウェブと該ウェブの両端に夫々直角に同じ長さで形成されたフランジとを有する型鋼を前記フランジが鉛直で前記ウェブが水平となるように設置し、前記溶接治具の載せ板を、前記型鋼のフランジの夫々の上端にそれら上端を架け渡して載置し、前記載せ板を水平に移動させることで、前記溶接治具のガイド板を前記型鋼のフランジの外側面に当接させると共に、前記ガイド板の基準部を前記フランジの外側面に描かれた罫書き線に沿って合わせ、前記溶接治具の当て板の当て面に被溶接板を当てがい、該被溶接板を前記型鋼のウェブとフランジとに溶接するようにした溶接方法である。

【発明の効果】

【0018】

本発明に係る溶接治具及びそれを用いた溶接方法によれば、次のような効果を発揮できる。

【0019】

(1)型鋼をフランジが鉛直でウェブが水平となるように設置し、各フランジの上端にそれらを架け渡すようにして溶接治具の載せ板を載せているので、溶接治具を重力の作用によって型鋼の上に安定して支持させることができ、先行技術のように溶接治具を磁石を用いて型鋼に吸着させる必要がない。よって、載せ板をフランジの上端を滑らせて水平に移動させることで、型鋼に対する溶接治具の位置を容易に微調節でき、作業効率が向上し、作業時間を短縮できる。

【0020】

(2)溶接治具の当て板に被溶接板を当てがうと、重力の作用によって被溶接板の下端が型鋼のウェブに当接するので、被溶接板が安定する。よって、被溶接板を先行技術のように磁石を用いて保持する必要はない。従って、溶接後、溶接治具を型鋼の別の位置に移動させる際には、先行技術では必要であった磁石を引き剥がす力が不要となり、作業員の負担を大幅に軽減でき、作業時間を短縮化できる。

【0021】

(3)型鋼をフランジが鉛直でウェブが水平となるように上方に開いて設置しているので、被溶接板を上方から左右のフランジの間に差し入れてフランジとウェブとに溶接することになる。このため、作業員の溶接姿勢が楽になって、作業負担が小さくなる。

【図面の簡単な説明】

【0022】

【図1】本発明の一実施形態に係る溶接治具をH型鋼に装着した説明図であり、(a)は溶接治具及びH型鋼の正面図、(b)は同じく側面図、(c)は同じく平面図である。

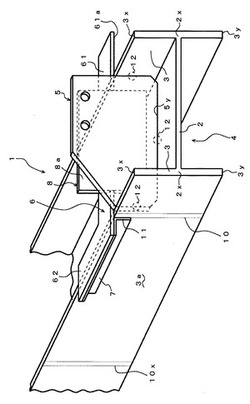

【図2】図1に示す溶接治具及びH型鋼の斜視図である。

【図3】図2に示す溶接治具の当て板に被溶接板を当てがった斜視図である。

【図4】本発明の別の実施形態に係る溶接治具をH型鋼に装着した説明図であり、(a)は溶接治具及びH型鋼の正面図、(b)は同じく側面図、(c)は同じく平面図である。

【図5】図4に示す溶接治具及びH型鋼の斜視図である。

【図6】図5に示す溶接治具の当て板に被溶接板を当てがった斜視図である。

【図7】本発明の更に別の実施形態に係る溶接治具をH型鋼に装着した説明図であり、(a)は溶接治具及びH型鋼の正面図、(b)は同じく側面図である。

【発明を実施するための形態】

【0023】

本発明の好適実施形態を添付図面に基づいて説明する。

【0024】

図1〜図3に示すように、本実施形態に係る溶接治具1は、ウェブ2とフランジ3とを有する型鋼4に、被溶接板(ガゼットプレート、リブプレート等)5をウェブ2に対して直角且つフランジ3に対しても直角に溶接(仮止め溶接)するために用いられる。フランジ3は、ウェブ2の両端に、夫々直角に同じ長さで形成されている。型鋼4は、本実施形態ではH型鋼を用いているが、上述したウェブ2とフランジ3とを備えていれば、I型鋼や溝型鋼等であってもよい。なお、溝型鋼の場合、フランジ3はウェブ2の一方のみに形成されることになる。

【0025】

この溶接治具1は、型鋼(H型鋼)4をフランジ3が鉛直でウェブ2が水平となるように地面に設置した状態で用いられる。溶接治具1は、H型鋼4のフランジ3の夫々の上端3xにそれらを架け渡して載せられる載せ板6と、載せ板6に直角に取り付けられ一方のフランジ3の外側面3aに当接されるガイド板7と、載せ板6にフランジ3、3同士の間に位置して取り付けられ被溶接板5が当てがわれる当て板8とを備えており、当て板8が、載せ板6に対して直角且つガイド板7に対しても直角に配置されている。

【0026】

載せ板6は、平面視L字状に形成されており、左右のフランジ3、3の上端3x、3xを架け渡し且つ上端3xから左右に或る程度はみ出るように形成された横板部61と、横板部61の一端から一方のフランジ3の上端3xに沿って直角に形成された縦板部62とを有する。左右のフランジ3、3は、長さ(ウェブ2の両端2xから各フランジ3の上端3xまでの距離)が等しいので、載せ板6は、ウェブ2と平行に載置されることになる。よって、当て板8を載せ板6に直角に取り付けることで、その当て板8はウェブ2に対して直角となる。

【0027】

載せ板6の縦板部62の下面には、一方のフランジ3の外側面3aに当接されるガイド板7が、縦板部62の下面に対して直角に取り付けられている。本実施形態では、長方形の水平板部と長方形の垂直板部とから断面L字状に形成されたアングル材の水平板部が縦板部62の下面に取り付けられており、アングル材の垂直板部がガイド板7となっている。ガイド板7は、フランジ3の外側面3aにぴったりと当接(密着)されることで、フランジ3と平行となる。よって、当て板8をガイド板7に対して直角に配置することで、その当て板8はフランジ3に対して直角となる。

【0028】

当て板8は、載せ板6の横板部61の端面に、左右のフランジ3、3同士の間に位置して取り付けられており、上述したように、載せ板6に対して直角且つガイド板7に対しても直角に配置されている。詳しくは、載せ板6の横板部61の端面には、当て板8の板厚に相当する凹部が形成されており、その凹部に当て板8が嵌め込まれて溶接されている。また、当て板8と横板部61とに間には、補強リブ9が上下に溶接されている。

【0029】

当て板8には、補強リブ9とは反対側に、被溶接板5が当てがわれる当て面8aが形成されている。当て面8aは、載せ板6の横板部61の下面61aに対して直角であり、且つガイド板7のフランジ当接面7aに対しても直角となっている。これにより、載せ板6の横板部61を左右のフランジ3の上端3xに架け渡すように載置し、ガイド板7のフランジ当接面7aをフランジ3の外側面3aに密着することで、当て板8の当て面8aが、ウェブ2に対して直角となり、且つフランジ3に対しても直角となる。

【0030】

フランジ3の外側面3aには、被溶接板5の溶接位置を表す罫書き線10が描かれている。罫書き線10は、フランジ3の外側面3aに、H型鋼4の長手方向に対して直交するように描かれている。罫書き線10は、平行に2本描かれており、それらの間隔が被溶接板5の板厚に相当する。また、罫書き線10は、フランジ3の上端3xから下端3yに亘って描かれている。

【0031】

ガイド板7には、罫書き線10に合わせられる基準部11が形成されている。基準部11は、ガイド板7の縁部(アングル材の垂直板部の縁部)に沿って形成されており、載せ板6に対して直角となっている。本実施形態では、ガイド板7の縁部そのものが基準部11となっている。基準部11は、ガイド板7の垂直方向(図2の左方)から見て、当て板8の当て面8aと面一となっている。これにより、基準部11を罫書き線10に合わせた状態で、当て板8の当て面8aに被溶接板5を当てがうと、被溶接板5の位置が罫書き線10に合致することになる。

【0032】

上述した溶接治具1を用いた溶接方法を述べる。

【0033】

図1、図2に示すように、先ず、H型鋼4を、フランジ3が鉛直でウェブ2が水平となるように地面に設置する。次に、溶接治具1の載せ板6を、H型鋼4の左右のフランジ3の夫々の上端3xにそれらを架け渡して載置する。溶接治具1は、重力の作用によってH型鋼4の上にウェブ2と平行即ち地面と平行に安定して支持されることになる。よって、先行技術のように溶接治具1を永久磁石(磁石)を用いてH型鋼4に吸着させる必要はない。

【0034】

次に、載せ板6をフランジ3の上端3xを滑らせて水平に移動させ、溶接治具1のガイド板7をH型鋼4のフランジ3の外側面3aに当接させると共に、ガイド板7の基準部11をフランジ3の外側面3aに描かれた罫書き線10に合わせる。このとき、溶接治具1を磁石を用いてH型鋼4に吸着させていないので、載せ板6をフランジ3の上端3xを滑らせてH型鋼4の長手方向に沿ってスムーズに水平に移動させることができ、罫書き線10に対する溶接治具1の位置を容易に微調節できる。よって、作業効率が向上し、作業時間を大幅に短縮化できる。

【0035】

このように、溶接治具1の載せ板6を左右のフランジ3の上端3xにそれらを架け渡して載置し、溶接治具1のガイド板7を一方のフランジ3の外側面3aにぴったりと当接(密着)させると、既述したように、溶接治具1の当て板8の当て面8aが、ウェブ2に対して直角となり、且つフランジ3に対しても直角となる。また、基準部11を罫書き線10に合わせることで、当て板8の当て面8aが罫書き線10と合致する。

【0036】

次に、図3に示すように、溶接治具1の当て板8の当て面8aに被溶接板(ガゼットプレートやリブプレート等)5を密着させるように当てがう。当て板8に被溶接板5を当てがうと、重力の作用によって被溶接板5の下端5yがH型鋼4のウェブ2の上面に当接するので、被溶接板5が安定する。よって、作業員が被溶接板5の上部と当て板8の上部とを片手で把持することで被溶接板5を安定して保持でき、被溶接板5を先行技術のように磁石を用いて保持する必要はない。

【0037】

その後、当て板8に当てがった被溶接板5をH型鋼4のウェブ2とフランジ3とに溶接(仮止め溶接)する。詳しくは、被溶接板5を、図3に丸印12で示す位置にて、先ず罫書き線10が描かれた側のフランジ3と溶接し、次いでウェブ2と溶接し、最後に反対側のフランジ3と溶接する。これにより、被溶接板5がウェブ2に対して直角且つフランジ3に対しても直角に仮止め溶接される。

【0038】

最初に、被溶接板5を罫書き線10が描かれた側のフランジ3と溶接することで、被溶接板5を罫書き線10の位置に的確に取り付けられるというメリットがある。次いで、被溶接板5をウェブ2と溶接することで、被溶接板5をH型鋼4に固定できる。最後に、被溶接板5を反対側のフランジ3と溶接することで、被溶接板5の固定を補強できる。

【0039】

この溶接に際しては、H型鋼4を、フランジ3が鉛直でウェブ2が水平となるようにして上方に開く姿勢で地面に設置しているので、被溶接板5を上方から左右のフランジ3の間に差し入れてウェブ2とフランジ3とに溶接することになる。このため、作業員の溶接姿勢が楽になって、作業負担が小さくなる。

【0040】

こうして被溶接板5をH型鋼4に仮止め溶接した後には、溶接治具1をフランジ3の外側面3aの別に位置に描かれた次の罫書き線10xの位置までH型鋼4の長手方向に沿って移動させる、或いは、そのH型鋼4に対する全ての被溶接板5の仮止め溶接が終了したならば溶接治具1をH型鋼4から取り外すことになる。

【0041】

この際、溶接治具1を磁石でH型鋼4に吸着しておらず、且つ被溶接板5も磁石で溶接治具1に吸着していないので、先行技術では必要であった双方の磁石を引き剥がす力が不要となる。よって、溶接治具1を移動或いは取り外すために必要な力が大幅に小さくなり、作業員の負担が軽減され、作業時間を大幅に短縮化できる。

【0042】

また、この溶接治具1は、載せ板16の横板部61の長さを左右のフランジ3の間隔よりも余裕をもって大きく設定しているので、図2に仮想線(一点鎖線)zで示すように、一回り大きな規格のH型鋼4zに対しても載せ板6の横板部61を架け渡すことができ、複数の規格のH型鋼4に対応することができる。

【0043】

また、罫書き線10は、フランジ3の外側面3aにその上端3xから下端3yに亘って描かれている。よって、H型鋼4を上下逆にひっくり返して、反対側に別の被溶接板(ガゼットプレートやリブプレート等)5を同様にして溶接する際に、その罫書き線10を再び位置合わせ線として兼用できる。

【0044】

以上述べたように、本実施形態に係る溶接治具1及びそれを用いた溶接方法によれば、被溶接板5をH型鋼4にウェブ2に対して直角且つフランジ3に対して直角に溶接する際、溶接治具1を磁石でH型鋼4に吸着していないので、載せ板6をフランジ3の上端3xを滑らせることで、溶接治具1の位置を容易に罫書き線10に合わせて微調節できる。

【0045】

加えて、被溶接板5を磁石で溶接治具1に保持していないので、被溶接板5をH型鋼4に仮止め溶接した後、溶接治具1を次の罫書き線10xの位置までH型鋼4の長手方向に沿って移動させる際、或いは溶接治具1をH型鋼4から取り外す際、先行技術では必要であった磁石を引き剥がす力が不要となり、小さな力で溶接治具1を移動或いは取り外すことができる。

【0046】

更に、H型鋼4をフランジ3が鉛直でウェブ2が水平となるように、即ち上方に開く姿勢で設置しているので、被溶接板5を上方から左右のフランジ3の間に差し入れてフランジ3とウェブ2とに溶接することになり、作業員は楽な溶接姿勢で溶接作業を行える。

【0047】

これらの結果、被溶接板5をH型鋼4に溶接する際、作業効率が向上し、作業時間を大幅に短縮化できる。また、作業員の負担を大幅に軽減できる。

【0048】

本発明の別の実施形態に係る溶接治具1a及びそれを用いた溶接方法を図4〜図6を用いて説明する。

【0049】

この実施形態に係る溶接治具1aは、図1〜図3を用いて既述した前実施形態の溶接治具1と基本的な構成は同一であり、載せ板6に、フランジ3の内側面3bを押圧することでガイド板7をフランジ3の外側面3aに押し付けて保持する治具保持手段13を設けた点のみが前実施形態と異なる。よって、治具保持手段13についてのみ説明し、その他の構成については説明を省略する。

【0050】

図4〜図6に示すように、治具保持手段13は、載せ板6の縦板部62の下面にガイド板7と平行に取り付けられた補助ガイド板14と、補助ガイド板14に垂直に貫通形成されたネジ穴15と、ネジ穴15に螺合されたボルト(蝶ボルト)16とを有する。補助ガイド板14とガイド板7との間隔は、フランジ3の板厚よりも大きく設定されている。

【0051】

この治具保持手段13によれば、蝶ボルト16を緩め、その先端がフランジ3の内側面3bと接触しないようにすると、溶接治具1をH型鋼4に対して移動させることができる。また、蝶ボルト16を締め込み、その先端でフランジ3の内側面3bを押圧し、ガイド板7のフランジ当接面7aをフランジ3の外側面3aに押し付けると、フランジ3がガイド板7と蝶ボルト16とで挟持された状態となるので、溶接治具1をH型鋼4に固定することができる。

【0052】

溶接治具1をH型鋼4に固定すると、ガイド板7がフランジ3に密着するので、当て板8の当て面8aがフランジ3に対して直角且つウェブ2に対して直角となった状態に保持される。従って、溶接治具1を、基準部11を罫書き線10の位置に合わせた上で、H型鋼4に固定することで、当て板8の当て面8aに当てがった被溶接板5を罫書き線10の位置に的確に合致させて、フランジ3に対して直角且つウェブ2に対して直角に溶接できる。

【0053】

ところで、溶接治具1は、鋼板で構成されているので或る程度の重量がある。ここで、フランジ3の上端3xに載せられた溶接治具1は、クーロンの摩擦法則(F=μN、F:摩擦力、μ:摩擦係数、N:重量)により、重量が重いほど動き難い。よって、溶接治具1が重ければ、治具保持手段13は不要であるが、溶接治具1が軽い場合には治具保持手段13を設けることは有効となる。

【0054】

つまり、H型鋼4が大きくそれに応じて溶接治具1も大きく重い場合、詳しくは被溶接板5を溶接する際に溶接治具1に加わる力よりも溶接治具1の重量に比例する摩擦力が大きい場合には、治具保持手段13は不要である。他方、H型鋼4が小さくそれに応じて溶接治具1も小さく軽い場合、詳しくは被溶接板5を溶接する際に溶接治具1に加わる力よりも溶接治具1の重量に比例する摩擦力が小さい場合には、治具保持手段13は必要(有効)となる。

【0055】

なお、この実施形態の基本的な作用効果は、前実施形態と同様なので、説明を省略する。

【0056】

本発明の更に別の実施形態に係る溶接治具1b及びそれを用いた溶接方法を図7を用いて説明する。

【0057】

この実施形態に係る溶接治具1bは、図4〜図6を用いて既述した前実施形態の溶接治具1aと基本的な構成は同一であり、当て板8に被溶接板5を当てがった状態で、被溶接板5を当て板8に押し付けて保持する被溶接板保持手段17を追加したのみが前実施形態と異なる。よって、被溶接板保持手段17についてのみ説明し、その他の構成については説明を省略する。

【0058】

図7に示すように、被溶接板保持手段17は、当て板8及びそれに当てがわれた被溶接板5に上方から装着される断面コ字状のベース部材18と、ベース部材18に当て板8に対して垂直に貫通形成されたネジ穴19と、ネジ穴19に螺合されたボルト(蝶ボルト)20とを有する。

【0059】

この被溶接板保持手段17は、蝶ボルト20を緩めた状態で当て板8及び被溶接板5に上方から装着され、その後、蝶ボルト20を締め込みその先端で被溶接板5を当て板8に押し付けることで、被溶接板5を当て板8の当て面8aに密着させることができる。

【0060】

よって、作業員は手で被溶接板5を押さえる必要はなく、両手を用いて溶接作業を行うことができる。例えば、一方の手で溶接防護面(マスク)を支持し、他方の手で溶接することも可能である。

【0061】

なお、この実施形態の基本的な作用効果は、前実施形態と同様なので、説明を省略する。

【0062】

本発明は上述した実施形態に限定されるものではない。例えば、被溶接板保持手段17及び治具保持手段13は、必要に応じていずれか一方のみを設けてもよい。

【符号の説明】

【0063】

1 溶接治具

1a 溶接治具

1b 溶接治具

2 ウェブ

3 フランジ

3x 上端

3a 外側面

3b 内側面

4 型鋼(H型鋼)

5 被溶接板

6 載せ板

7 ガイド板

8 当て板

8a 当て面

10 罫書き線

11 基準部

13 治具保持手段

17 被溶接板保持手段

【技術分野】

【0001】

本発明は、H型鋼、I型鋼、溝型鋼等の型鋼に、ガゼットプレートやリブプレート等の被溶接板を溶接する際に用いる溶接治具及びそれを用いた溶接方法に関する。

【背景技術】

【0002】

H型鋼、I型鋼、溝型鋼等の型鋼は、ウェブとそのウェブの両端に夫々直角に同じ長さで形成されたフランジとを有している。このような型鋼には、ガゼットプレートやリブプレート等の被溶接板が、ウェブに対して直角且つフランジに対しても直角に溶接される。

【0003】

この溶接の際、被溶接板を型鋼のウェブに対して直角且つフランジに対しても直角となるように保持する必要がある。被溶接板をウェブ及びフランジに対して直角に保持するための溶接治具として、「H形鋼等のコネクションリブの取付治具」が知られている(特許文献1)。

【0004】

この「H形鋼等のコネクションリブの取付治具」(以下「治具」)は、H型鋼をウェブが鉛直でフランジが水平となるように、即ちI字状となるように地面に設置し、そのH型鋼の上側のフランジの上面からぶら下げるようにしてH型鋼に装着される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実開平1−114192号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ここで「治具」を、I字状となるように地面に設置されたH型鋼の上側フランジの上面からぶら下げるのみでは、「治具」をH型鋼に安定して装着することができない。そのため、従来の「治具」は、永久磁石(以下磁石)を備えており、上側フランジの上面に磁石で吸着されるようになっている。

【0007】

しかし乍ら、磁石の磁力を、「治具」をフランジの上面に安定して吸着できる程度に強くすると、「治具」が磁力によって上側フランジに張り付いた状態となってしまい、「治具」の位置を上側フランジに描かれた罫書き線、即ち被溶接板(文献1のコネクションリブ)の位置決め線に合わせて微調節することが困難となる。よって、作業効率が良いとはいえず、作業時間が長引いてしまう。

【0008】

また、従来の「治具」においては、H型鋼をウェブが鉛直でフランジが水平となるように設置した状態で使用するので、被溶接板(コネクションリブ)を水平方向側方から上側フランジと下側フランジとの間に差し入れてウェブに当接させるが、これだけでは、被溶接板を「治具」に安定して保持できない。このため、従来の「治具」は、被溶接板を吸着する別の磁石を備えている。

【0009】

従って、被溶接板をH型鋼に溶接した後、「治具」は、磁石で上側フランジに吸着されると共に、別の磁石で被溶接板に吸着された状態となる。このため、「治具」を上側フランジの別の位置に描かれた次の罫書き線の位置に移動させる際には、「治具」を自身の自重に加えて双方の磁石の磁力(吸着力)を上回る力で持ち上げる必要があり、作業員の負担が大きい。

【0010】

また、従来の「治具」は、H型鋼をウェブが鉛直でフランジが水平となるように設置した状態で使用するので、被溶接板を水平方向側方からウェブとフランジとに溶接することになる。これでは、作業員の溶接姿勢に無理が生じ、作業負担が大きい。

【0011】

以上の事情を考慮して創案された本発明の目的は、前述の型鋼に、被溶接板をウェブに対して直角且つフランジに対して直角に溶接する際、型鋼に対する治具の位置を容易に微調節でき、作業効率が高く、作業時間の短縮化を図れ、作業員の負担を軽減できる溶接治具及び溶接方法を提供することにある。

【課題を解決するための手段】

【0012】

上記目的を達成するために請求項1に係る発明は、ウェブと該ウェブの両端に夫々直角に同じ長さで形成されたフランジとを有する型鋼に、被溶接板を前記ウェブに対して直角且つ前記フランジに対して直角に溶接するための溶接治具であって、前記フランジが鉛直で前記ウェブが水平となるように設置された前記型鋼に、前記フランジの夫々の上端を架け渡して載せられる載せ板と、該載せ板に直角に取り付けられ、前記フランジの一方の外側面に当接されるガイド板と、前記載せ板に前記フランジ同士の間に位置して取り付けられ、前記被溶接板が当てがわれる当て板とを備え、該当て板が、前記載せ板に対して直角且つ前記ガイド板に対して直角に配置されたものである。

【0013】

請求項2に係る発明は、前記ガイド板が、前記フランジの外側面に前記型鋼の長手方向に対して直交して描かれた罫書き線に沿って合わせられる基準部を有し、該基準部が、前記ガイド板の垂直方向から見て、前記被溶接板が当てがわれる前記当て板の当て面と面一な請求項1に記載の溶接治具である。

【0014】

請求項3に係る発明は、前記載せ板に、前記フランジの内側面を押圧することで前記ガイド板を前記フランジの外側面に押し付けて保持する治具保持手段を設けた請求項1又は2に記載の溶接治具である。

【0015】

請求項4に係る発明は、前記当て板に前記被溶接板を当てがった状態で、前記被溶接板を前記当て板に押し付けて保持する被溶接板保持手段を備えた請求項1乃至3のいずれかに記載の溶接治具である。

【0016】

請求項5に係る発明は、請求項1に記載の溶接治具を用いた溶接方法であって、ウェブと該ウェブの両端に夫々直角に同じ長さで形成されたフランジとを有する型鋼を前記フランジが鉛直で前記ウェブが水平となるように設置し、前記溶接治具の載せ板を、前記型鋼のフランジの夫々の上端にそれら上端を架け渡して載置し、前記載せ板を水平に移動させることで、前記溶接治具のガイド板を前記型鋼のフランジの外側面に当接させ、前記溶接治具の当て板に被溶接板を当てがい、該被溶接板を前記型鋼のウェブとフランジとに溶接するようにした溶接方法である。

【0017】

請求項6に係る発明は、請求項2に記載の溶接治具を用いた溶接方法であって、ウェブと該ウェブの両端に夫々直角に同じ長さで形成されたフランジとを有する型鋼を前記フランジが鉛直で前記ウェブが水平となるように設置し、前記溶接治具の載せ板を、前記型鋼のフランジの夫々の上端にそれら上端を架け渡して載置し、前記載せ板を水平に移動させることで、前記溶接治具のガイド板を前記型鋼のフランジの外側面に当接させると共に、前記ガイド板の基準部を前記フランジの外側面に描かれた罫書き線に沿って合わせ、前記溶接治具の当て板の当て面に被溶接板を当てがい、該被溶接板を前記型鋼のウェブとフランジとに溶接するようにした溶接方法である。

【発明の効果】

【0018】

本発明に係る溶接治具及びそれを用いた溶接方法によれば、次のような効果を発揮できる。

【0019】

(1)型鋼をフランジが鉛直でウェブが水平となるように設置し、各フランジの上端にそれらを架け渡すようにして溶接治具の載せ板を載せているので、溶接治具を重力の作用によって型鋼の上に安定して支持させることができ、先行技術のように溶接治具を磁石を用いて型鋼に吸着させる必要がない。よって、載せ板をフランジの上端を滑らせて水平に移動させることで、型鋼に対する溶接治具の位置を容易に微調節でき、作業効率が向上し、作業時間を短縮できる。

【0020】

(2)溶接治具の当て板に被溶接板を当てがうと、重力の作用によって被溶接板の下端が型鋼のウェブに当接するので、被溶接板が安定する。よって、被溶接板を先行技術のように磁石を用いて保持する必要はない。従って、溶接後、溶接治具を型鋼の別の位置に移動させる際には、先行技術では必要であった磁石を引き剥がす力が不要となり、作業員の負担を大幅に軽減でき、作業時間を短縮化できる。

【0021】

(3)型鋼をフランジが鉛直でウェブが水平となるように上方に開いて設置しているので、被溶接板を上方から左右のフランジの間に差し入れてフランジとウェブとに溶接することになる。このため、作業員の溶接姿勢が楽になって、作業負担が小さくなる。

【図面の簡単な説明】

【0022】

【図1】本発明の一実施形態に係る溶接治具をH型鋼に装着した説明図であり、(a)は溶接治具及びH型鋼の正面図、(b)は同じく側面図、(c)は同じく平面図である。

【図2】図1に示す溶接治具及びH型鋼の斜視図である。

【図3】図2に示す溶接治具の当て板に被溶接板を当てがった斜視図である。

【図4】本発明の別の実施形態に係る溶接治具をH型鋼に装着した説明図であり、(a)は溶接治具及びH型鋼の正面図、(b)は同じく側面図、(c)は同じく平面図である。

【図5】図4に示す溶接治具及びH型鋼の斜視図である。

【図6】図5に示す溶接治具の当て板に被溶接板を当てがった斜視図である。

【図7】本発明の更に別の実施形態に係る溶接治具をH型鋼に装着した説明図であり、(a)は溶接治具及びH型鋼の正面図、(b)は同じく側面図である。

【発明を実施するための形態】

【0023】

本発明の好適実施形態を添付図面に基づいて説明する。

【0024】

図1〜図3に示すように、本実施形態に係る溶接治具1は、ウェブ2とフランジ3とを有する型鋼4に、被溶接板(ガゼットプレート、リブプレート等)5をウェブ2に対して直角且つフランジ3に対しても直角に溶接(仮止め溶接)するために用いられる。フランジ3は、ウェブ2の両端に、夫々直角に同じ長さで形成されている。型鋼4は、本実施形態ではH型鋼を用いているが、上述したウェブ2とフランジ3とを備えていれば、I型鋼や溝型鋼等であってもよい。なお、溝型鋼の場合、フランジ3はウェブ2の一方のみに形成されることになる。

【0025】

この溶接治具1は、型鋼(H型鋼)4をフランジ3が鉛直でウェブ2が水平となるように地面に設置した状態で用いられる。溶接治具1は、H型鋼4のフランジ3の夫々の上端3xにそれらを架け渡して載せられる載せ板6と、載せ板6に直角に取り付けられ一方のフランジ3の外側面3aに当接されるガイド板7と、載せ板6にフランジ3、3同士の間に位置して取り付けられ被溶接板5が当てがわれる当て板8とを備えており、当て板8が、載せ板6に対して直角且つガイド板7に対しても直角に配置されている。

【0026】

載せ板6は、平面視L字状に形成されており、左右のフランジ3、3の上端3x、3xを架け渡し且つ上端3xから左右に或る程度はみ出るように形成された横板部61と、横板部61の一端から一方のフランジ3の上端3xに沿って直角に形成された縦板部62とを有する。左右のフランジ3、3は、長さ(ウェブ2の両端2xから各フランジ3の上端3xまでの距離)が等しいので、載せ板6は、ウェブ2と平行に載置されることになる。よって、当て板8を載せ板6に直角に取り付けることで、その当て板8はウェブ2に対して直角となる。

【0027】

載せ板6の縦板部62の下面には、一方のフランジ3の外側面3aに当接されるガイド板7が、縦板部62の下面に対して直角に取り付けられている。本実施形態では、長方形の水平板部と長方形の垂直板部とから断面L字状に形成されたアングル材の水平板部が縦板部62の下面に取り付けられており、アングル材の垂直板部がガイド板7となっている。ガイド板7は、フランジ3の外側面3aにぴったりと当接(密着)されることで、フランジ3と平行となる。よって、当て板8をガイド板7に対して直角に配置することで、その当て板8はフランジ3に対して直角となる。

【0028】

当て板8は、載せ板6の横板部61の端面に、左右のフランジ3、3同士の間に位置して取り付けられており、上述したように、載せ板6に対して直角且つガイド板7に対しても直角に配置されている。詳しくは、載せ板6の横板部61の端面には、当て板8の板厚に相当する凹部が形成されており、その凹部に当て板8が嵌め込まれて溶接されている。また、当て板8と横板部61とに間には、補強リブ9が上下に溶接されている。

【0029】

当て板8には、補強リブ9とは反対側に、被溶接板5が当てがわれる当て面8aが形成されている。当て面8aは、載せ板6の横板部61の下面61aに対して直角であり、且つガイド板7のフランジ当接面7aに対しても直角となっている。これにより、載せ板6の横板部61を左右のフランジ3の上端3xに架け渡すように載置し、ガイド板7のフランジ当接面7aをフランジ3の外側面3aに密着することで、当て板8の当て面8aが、ウェブ2に対して直角となり、且つフランジ3に対しても直角となる。

【0030】

フランジ3の外側面3aには、被溶接板5の溶接位置を表す罫書き線10が描かれている。罫書き線10は、フランジ3の外側面3aに、H型鋼4の長手方向に対して直交するように描かれている。罫書き線10は、平行に2本描かれており、それらの間隔が被溶接板5の板厚に相当する。また、罫書き線10は、フランジ3の上端3xから下端3yに亘って描かれている。

【0031】

ガイド板7には、罫書き線10に合わせられる基準部11が形成されている。基準部11は、ガイド板7の縁部(アングル材の垂直板部の縁部)に沿って形成されており、載せ板6に対して直角となっている。本実施形態では、ガイド板7の縁部そのものが基準部11となっている。基準部11は、ガイド板7の垂直方向(図2の左方)から見て、当て板8の当て面8aと面一となっている。これにより、基準部11を罫書き線10に合わせた状態で、当て板8の当て面8aに被溶接板5を当てがうと、被溶接板5の位置が罫書き線10に合致することになる。

【0032】

上述した溶接治具1を用いた溶接方法を述べる。

【0033】

図1、図2に示すように、先ず、H型鋼4を、フランジ3が鉛直でウェブ2が水平となるように地面に設置する。次に、溶接治具1の載せ板6を、H型鋼4の左右のフランジ3の夫々の上端3xにそれらを架け渡して載置する。溶接治具1は、重力の作用によってH型鋼4の上にウェブ2と平行即ち地面と平行に安定して支持されることになる。よって、先行技術のように溶接治具1を永久磁石(磁石)を用いてH型鋼4に吸着させる必要はない。

【0034】

次に、載せ板6をフランジ3の上端3xを滑らせて水平に移動させ、溶接治具1のガイド板7をH型鋼4のフランジ3の外側面3aに当接させると共に、ガイド板7の基準部11をフランジ3の外側面3aに描かれた罫書き線10に合わせる。このとき、溶接治具1を磁石を用いてH型鋼4に吸着させていないので、載せ板6をフランジ3の上端3xを滑らせてH型鋼4の長手方向に沿ってスムーズに水平に移動させることができ、罫書き線10に対する溶接治具1の位置を容易に微調節できる。よって、作業効率が向上し、作業時間を大幅に短縮化できる。

【0035】

このように、溶接治具1の載せ板6を左右のフランジ3の上端3xにそれらを架け渡して載置し、溶接治具1のガイド板7を一方のフランジ3の外側面3aにぴったりと当接(密着)させると、既述したように、溶接治具1の当て板8の当て面8aが、ウェブ2に対して直角となり、且つフランジ3に対しても直角となる。また、基準部11を罫書き線10に合わせることで、当て板8の当て面8aが罫書き線10と合致する。

【0036】

次に、図3に示すように、溶接治具1の当て板8の当て面8aに被溶接板(ガゼットプレートやリブプレート等)5を密着させるように当てがう。当て板8に被溶接板5を当てがうと、重力の作用によって被溶接板5の下端5yがH型鋼4のウェブ2の上面に当接するので、被溶接板5が安定する。よって、作業員が被溶接板5の上部と当て板8の上部とを片手で把持することで被溶接板5を安定して保持でき、被溶接板5を先行技術のように磁石を用いて保持する必要はない。

【0037】

その後、当て板8に当てがった被溶接板5をH型鋼4のウェブ2とフランジ3とに溶接(仮止め溶接)する。詳しくは、被溶接板5を、図3に丸印12で示す位置にて、先ず罫書き線10が描かれた側のフランジ3と溶接し、次いでウェブ2と溶接し、最後に反対側のフランジ3と溶接する。これにより、被溶接板5がウェブ2に対して直角且つフランジ3に対しても直角に仮止め溶接される。

【0038】

最初に、被溶接板5を罫書き線10が描かれた側のフランジ3と溶接することで、被溶接板5を罫書き線10の位置に的確に取り付けられるというメリットがある。次いで、被溶接板5をウェブ2と溶接することで、被溶接板5をH型鋼4に固定できる。最後に、被溶接板5を反対側のフランジ3と溶接することで、被溶接板5の固定を補強できる。

【0039】

この溶接に際しては、H型鋼4を、フランジ3が鉛直でウェブ2が水平となるようにして上方に開く姿勢で地面に設置しているので、被溶接板5を上方から左右のフランジ3の間に差し入れてウェブ2とフランジ3とに溶接することになる。このため、作業員の溶接姿勢が楽になって、作業負担が小さくなる。

【0040】

こうして被溶接板5をH型鋼4に仮止め溶接した後には、溶接治具1をフランジ3の外側面3aの別に位置に描かれた次の罫書き線10xの位置までH型鋼4の長手方向に沿って移動させる、或いは、そのH型鋼4に対する全ての被溶接板5の仮止め溶接が終了したならば溶接治具1をH型鋼4から取り外すことになる。

【0041】

この際、溶接治具1を磁石でH型鋼4に吸着しておらず、且つ被溶接板5も磁石で溶接治具1に吸着していないので、先行技術では必要であった双方の磁石を引き剥がす力が不要となる。よって、溶接治具1を移動或いは取り外すために必要な力が大幅に小さくなり、作業員の負担が軽減され、作業時間を大幅に短縮化できる。

【0042】

また、この溶接治具1は、載せ板16の横板部61の長さを左右のフランジ3の間隔よりも余裕をもって大きく設定しているので、図2に仮想線(一点鎖線)zで示すように、一回り大きな規格のH型鋼4zに対しても載せ板6の横板部61を架け渡すことができ、複数の規格のH型鋼4に対応することができる。

【0043】

また、罫書き線10は、フランジ3の外側面3aにその上端3xから下端3yに亘って描かれている。よって、H型鋼4を上下逆にひっくり返して、反対側に別の被溶接板(ガゼットプレートやリブプレート等)5を同様にして溶接する際に、その罫書き線10を再び位置合わせ線として兼用できる。

【0044】

以上述べたように、本実施形態に係る溶接治具1及びそれを用いた溶接方法によれば、被溶接板5をH型鋼4にウェブ2に対して直角且つフランジ3に対して直角に溶接する際、溶接治具1を磁石でH型鋼4に吸着していないので、載せ板6をフランジ3の上端3xを滑らせることで、溶接治具1の位置を容易に罫書き線10に合わせて微調節できる。

【0045】

加えて、被溶接板5を磁石で溶接治具1に保持していないので、被溶接板5をH型鋼4に仮止め溶接した後、溶接治具1を次の罫書き線10xの位置までH型鋼4の長手方向に沿って移動させる際、或いは溶接治具1をH型鋼4から取り外す際、先行技術では必要であった磁石を引き剥がす力が不要となり、小さな力で溶接治具1を移動或いは取り外すことができる。

【0046】

更に、H型鋼4をフランジ3が鉛直でウェブ2が水平となるように、即ち上方に開く姿勢で設置しているので、被溶接板5を上方から左右のフランジ3の間に差し入れてフランジ3とウェブ2とに溶接することになり、作業員は楽な溶接姿勢で溶接作業を行える。

【0047】

これらの結果、被溶接板5をH型鋼4に溶接する際、作業効率が向上し、作業時間を大幅に短縮化できる。また、作業員の負担を大幅に軽減できる。

【0048】

本発明の別の実施形態に係る溶接治具1a及びそれを用いた溶接方法を図4〜図6を用いて説明する。

【0049】

この実施形態に係る溶接治具1aは、図1〜図3を用いて既述した前実施形態の溶接治具1と基本的な構成は同一であり、載せ板6に、フランジ3の内側面3bを押圧することでガイド板7をフランジ3の外側面3aに押し付けて保持する治具保持手段13を設けた点のみが前実施形態と異なる。よって、治具保持手段13についてのみ説明し、その他の構成については説明を省略する。

【0050】

図4〜図6に示すように、治具保持手段13は、載せ板6の縦板部62の下面にガイド板7と平行に取り付けられた補助ガイド板14と、補助ガイド板14に垂直に貫通形成されたネジ穴15と、ネジ穴15に螺合されたボルト(蝶ボルト)16とを有する。補助ガイド板14とガイド板7との間隔は、フランジ3の板厚よりも大きく設定されている。

【0051】

この治具保持手段13によれば、蝶ボルト16を緩め、その先端がフランジ3の内側面3bと接触しないようにすると、溶接治具1をH型鋼4に対して移動させることができる。また、蝶ボルト16を締め込み、その先端でフランジ3の内側面3bを押圧し、ガイド板7のフランジ当接面7aをフランジ3の外側面3aに押し付けると、フランジ3がガイド板7と蝶ボルト16とで挟持された状態となるので、溶接治具1をH型鋼4に固定することができる。

【0052】

溶接治具1をH型鋼4に固定すると、ガイド板7がフランジ3に密着するので、当て板8の当て面8aがフランジ3に対して直角且つウェブ2に対して直角となった状態に保持される。従って、溶接治具1を、基準部11を罫書き線10の位置に合わせた上で、H型鋼4に固定することで、当て板8の当て面8aに当てがった被溶接板5を罫書き線10の位置に的確に合致させて、フランジ3に対して直角且つウェブ2に対して直角に溶接できる。

【0053】

ところで、溶接治具1は、鋼板で構成されているので或る程度の重量がある。ここで、フランジ3の上端3xに載せられた溶接治具1は、クーロンの摩擦法則(F=μN、F:摩擦力、μ:摩擦係数、N:重量)により、重量が重いほど動き難い。よって、溶接治具1が重ければ、治具保持手段13は不要であるが、溶接治具1が軽い場合には治具保持手段13を設けることは有効となる。

【0054】

つまり、H型鋼4が大きくそれに応じて溶接治具1も大きく重い場合、詳しくは被溶接板5を溶接する際に溶接治具1に加わる力よりも溶接治具1の重量に比例する摩擦力が大きい場合には、治具保持手段13は不要である。他方、H型鋼4が小さくそれに応じて溶接治具1も小さく軽い場合、詳しくは被溶接板5を溶接する際に溶接治具1に加わる力よりも溶接治具1の重量に比例する摩擦力が小さい場合には、治具保持手段13は必要(有効)となる。

【0055】

なお、この実施形態の基本的な作用効果は、前実施形態と同様なので、説明を省略する。

【0056】

本発明の更に別の実施形態に係る溶接治具1b及びそれを用いた溶接方法を図7を用いて説明する。

【0057】

この実施形態に係る溶接治具1bは、図4〜図6を用いて既述した前実施形態の溶接治具1aと基本的な構成は同一であり、当て板8に被溶接板5を当てがった状態で、被溶接板5を当て板8に押し付けて保持する被溶接板保持手段17を追加したのみが前実施形態と異なる。よって、被溶接板保持手段17についてのみ説明し、その他の構成については説明を省略する。

【0058】

図7に示すように、被溶接板保持手段17は、当て板8及びそれに当てがわれた被溶接板5に上方から装着される断面コ字状のベース部材18と、ベース部材18に当て板8に対して垂直に貫通形成されたネジ穴19と、ネジ穴19に螺合されたボルト(蝶ボルト)20とを有する。

【0059】

この被溶接板保持手段17は、蝶ボルト20を緩めた状態で当て板8及び被溶接板5に上方から装着され、その後、蝶ボルト20を締め込みその先端で被溶接板5を当て板8に押し付けることで、被溶接板5を当て板8の当て面8aに密着させることができる。

【0060】

よって、作業員は手で被溶接板5を押さえる必要はなく、両手を用いて溶接作業を行うことができる。例えば、一方の手で溶接防護面(マスク)を支持し、他方の手で溶接することも可能である。

【0061】

なお、この実施形態の基本的な作用効果は、前実施形態と同様なので、説明を省略する。

【0062】

本発明は上述した実施形態に限定されるものではない。例えば、被溶接板保持手段17及び治具保持手段13は、必要に応じていずれか一方のみを設けてもよい。

【符号の説明】

【0063】

1 溶接治具

1a 溶接治具

1b 溶接治具

2 ウェブ

3 フランジ

3x 上端

3a 外側面

3b 内側面

4 型鋼(H型鋼)

5 被溶接板

6 載せ板

7 ガイド板

8 当て板

8a 当て面

10 罫書き線

11 基準部

13 治具保持手段

17 被溶接板保持手段

【特許請求の範囲】

【請求項1】

ウェブと該ウェブの両端に夫々直角に同じ長さで形成されたフランジとを有する型鋼に、被溶接板を前記ウェブに対して直角且つ前記フランジに対して直角に溶接するための溶接治具であって、

前記フランジが鉛直で前記ウェブが水平となるように設置された前記型鋼に、前記フランジの夫々の上端を架け渡して載せられる載せ板と、

該載せ板に直角に取り付けられ、前記フランジの一方の外側面に当接されるガイド板と、

前記載せ板に前記フランジ同士の間に位置して取り付けられ、前記被溶接板が当てがわれる当て板とを備え、

該当て板が、前記載せ板に対して直角且つ前記ガイド板に対して直角に配置された

ことを特徴とする溶接治具。

【請求項2】

前記ガイド板が、前記フランジの外側面に前記型鋼の長手方向に対して直交して描かれた罫書き線に沿って合わせられる基準部を有し、

該基準部が、前記ガイド板の垂直方向から見て、前記被溶接板が当てがわれる前記当て板の当て面と面一である

請求項1に記載の溶接治具。

【請求項3】

前記載せ板に、前記フランジの内側面を押圧することで前記ガイド板を前記フランジの外側面に押し付けて保持する治具保持手段を設けた

請求項1又は2に記載の溶接治具。

【請求項4】

前記当て板に前記被溶接板を当てがった状態で、前記被溶接板を前記当て板に押し付けて保持する被溶接板保持手段を備えた

請求項1乃至3のいずれかに記載の溶接治具。

【請求項5】

請求項1に記載の溶接治具を用いた溶接方法であって、

ウェブと該ウェブの両端に夫々直角に同じ長さで形成されたフランジとを有する型鋼を前記フランジが鉛直で前記ウェブが水平となるように設置し、

前記溶接治具の載せ板を、前記型鋼のフランジの夫々の上端にそれら上端を架け渡して載置し、

前記載せ板を水平に移動させることで、前記溶接治具のガイド板を前記型鋼のフランジの外側面に当接させ、

前記溶接治具の当て板に被溶接板を当てがい、

該被溶接板を前記型鋼のウェブとフランジとに溶接する

ことを特徴とする溶接方法。

【請求項6】

請求項2に記載の溶接治具を用いた溶接方法であって、

ウェブと該ウェブの両端に夫々直角に同じ長さで形成されたフランジとを有する型鋼を前記フランジが鉛直で前記ウェブが水平となるように設置し、

前記溶接治具の載せ板を、前記型鋼のフランジの夫々の上端にそれら上端を架け渡して載置し、

前記載せ板を水平に移動させることで、前記溶接治具のガイド板を前記型鋼のフランジの外側面に当接させると共に、前記ガイド板の基準部を前記フランジの外側面に描かれた罫書き線に沿って合わせ、

前記溶接治具の当て板の当て面に被溶接板を当てがい、

該被溶接板を前記型鋼のウェブとフランジとに溶接する

ことを特徴とする溶接方法。

【請求項1】

ウェブと該ウェブの両端に夫々直角に同じ長さで形成されたフランジとを有する型鋼に、被溶接板を前記ウェブに対して直角且つ前記フランジに対して直角に溶接するための溶接治具であって、

前記フランジが鉛直で前記ウェブが水平となるように設置された前記型鋼に、前記フランジの夫々の上端を架け渡して載せられる載せ板と、

該載せ板に直角に取り付けられ、前記フランジの一方の外側面に当接されるガイド板と、

前記載せ板に前記フランジ同士の間に位置して取り付けられ、前記被溶接板が当てがわれる当て板とを備え、

該当て板が、前記載せ板に対して直角且つ前記ガイド板に対して直角に配置された

ことを特徴とする溶接治具。

【請求項2】

前記ガイド板が、前記フランジの外側面に前記型鋼の長手方向に対して直交して描かれた罫書き線に沿って合わせられる基準部を有し、

該基準部が、前記ガイド板の垂直方向から見て、前記被溶接板が当てがわれる前記当て板の当て面と面一である

請求項1に記載の溶接治具。

【請求項3】

前記載せ板に、前記フランジの内側面を押圧することで前記ガイド板を前記フランジの外側面に押し付けて保持する治具保持手段を設けた

請求項1又は2に記載の溶接治具。

【請求項4】

前記当て板に前記被溶接板を当てがった状態で、前記被溶接板を前記当て板に押し付けて保持する被溶接板保持手段を備えた

請求項1乃至3のいずれかに記載の溶接治具。

【請求項5】

請求項1に記載の溶接治具を用いた溶接方法であって、

ウェブと該ウェブの両端に夫々直角に同じ長さで形成されたフランジとを有する型鋼を前記フランジが鉛直で前記ウェブが水平となるように設置し、

前記溶接治具の載せ板を、前記型鋼のフランジの夫々の上端にそれら上端を架け渡して載置し、

前記載せ板を水平に移動させることで、前記溶接治具のガイド板を前記型鋼のフランジの外側面に当接させ、

前記溶接治具の当て板に被溶接板を当てがい、

該被溶接板を前記型鋼のウェブとフランジとに溶接する

ことを特徴とする溶接方法。

【請求項6】

請求項2に記載の溶接治具を用いた溶接方法であって、

ウェブと該ウェブの両端に夫々直角に同じ長さで形成されたフランジとを有する型鋼を前記フランジが鉛直で前記ウェブが水平となるように設置し、

前記溶接治具の載せ板を、前記型鋼のフランジの夫々の上端にそれら上端を架け渡して載置し、

前記載せ板を水平に移動させることで、前記溶接治具のガイド板を前記型鋼のフランジの外側面に当接させると共に、前記ガイド板の基準部を前記フランジの外側面に描かれた罫書き線に沿って合わせ、

前記溶接治具の当て板の当て面に被溶接板を当てがい、

該被溶接板を前記型鋼のウェブとフランジとに溶接する

ことを特徴とする溶接方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−224645(P2011−224645A)

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願番号】特願2010−99343(P2010−99343)

【出願日】平成22年4月23日(2010.4.23)

【特許番号】特許第4644750号(P4644750)

【特許公報発行日】平成23年3月2日(2011.3.2)

【出願人】(509113461)

【出願人】(509113472)

【出願人】(509113483)

【Fターム(参考)】

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願日】平成22年4月23日(2010.4.23)

【特許番号】特許第4644750号(P4644750)

【特許公報発行日】平成23年3月2日(2011.3.2)

【出願人】(509113461)

【出願人】(509113472)

【出願人】(509113483)

【Fターム(参考)】

[ Back to top ]