溶接熱影響部の靭性に優れた鋼材並びに溶接継手、溶接継手の製造方法

【課題】大型構造用鋼として適用可能な、溶接熱影響部靭性に優れた鋼材及び溶接継手と溶接継手の製造方法を提供する。

【解決手段】質量%で、C:0.03〜0.16%、Mn:0.3〜2.0%、Ti:0.016〜0.030%、V:0.025〜0.100%、B:0.0016〜0.0050%、N:0.0050〜0.0200%を含有し、0.3[Ti]+1.35[B]−0.0016≦[N]≦0.3[Ti]+0.12[V]+0.0035、及び、Y−0.02≦X≦Y+0.02を満足する鋼材。X=[C]+[Mn]/6+([Cu]+[Ni])/15+([Cr]+[Mo]+[V])/5+2[Nb]、Y=1.71×10-4×H+0.32。[M]は元素Mの含有量[質量%]、Hは想定溶接入熱[kJ/cm]。想定溶接入熱Hで溶接を行った際の溶接熱影響部の有効結晶粒径は35μm以下である。

【解決手段】質量%で、C:0.03〜0.16%、Mn:0.3〜2.0%、Ti:0.016〜0.030%、V:0.025〜0.100%、B:0.0016〜0.0050%、N:0.0050〜0.0200%を含有し、0.3[Ti]+1.35[B]−0.0016≦[N]≦0.3[Ti]+0.12[V]+0.0035、及び、Y−0.02≦X≦Y+0.02を満足する鋼材。X=[C]+[Mn]/6+([Cu]+[Ni])/15+([Cr]+[Mo]+[V])/5+2[Nb]、Y=1.71×10-4×H+0.32。[M]は元素Mの含有量[質量%]、Hは想定溶接入熱[kJ/cm]。想定溶接入熱Hで溶接を行った際の溶接熱影響部の有効結晶粒径は35μm以下である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、船舶、建築、橋梁、タンク、海洋構造物等の溶接構造物や、該溶接構造物等に適用される鋼管、コラム等に加工した二次加工品に好適な、溶接熱影響部(Heat Affected Zone:HAZ)の靭性に優れた鋼材、並びに、溶接継手、溶接継手の製造方法に関する。

【背景技術】

【0002】

近年の鋼構造物の大型化に伴い、使用される鋼材の厚手高強度化とともに、安全性を確保する観点から、靭性に対する要求が厳しくなっている。また、このような構造物では、溶接施工能率向上のため、サブマージアーク溶接やエレクトロガスアーク溶接等の大入熱溶接が適用されることが多く、HAZ靭性の確保が困難になっている。

【0003】

これまで大入熱溶接HAZ靭性を向上させる手段は数多く提案されてきたが、これらは技術思想により次の2つに大別される。一つは、鋼中粒子を活用したピン止め効果を利用したオーステナイト(γ)粒粗大化防止技術であり、もう一つはγ粒内フェライト(α)変態利用による有効結晶粒微細化技術である。

【0004】

前者に相当する技術としては、各種の窒化物、炭化物、更には酸化物、硫化物によってγ粒成長を抑制するピン止め効果に関する報告や提案がなされている(例えば、非特許文献1、特許文献1、参照)。非特許文献1には、Tiを添加した鋼の大入熱溶接HAZにおいて、TiNの微細粒子がγ粒成長を抑制する効果について報告されている。また、特許文献1の方法は、REMの硫化物、酸化物を利用して、大入熱溶接時にHAZ部の粗粒化を防止するものである。

【0005】

一方、後者に相当する技術として、Ti酸化物、BNなどをフェライト(α)変態核とする技術が提案されている(例えば、特許文献2、3、参照)。特許文献2の方法は、粒子径が0.1〜3.0μmのTi酸化物や、Ti窒化物との複合体をα変態核として利用し、HAZ組織を微細化するものである。また、特許文献3の方法は、大入熱溶接HAZで未溶解のREM、Caの酸化物、硫化物や、TiNを起点として冷却過程で形成されるBNをα変態核とするものである。

【0006】

以上は大入熱HAZ靭性を向上させる技術であるが、介在物を利用して母材靭性を向上させる技術も提案されている(例えば、特許文献4、参照)。特許文献4の方法は、所定の大きさ、個数の酸化物粒子を含む鋳片を用いて、所定の条件で圧延を行うことにより、γ粒径を効率的に微細化させて母材靭性を向上させるものである。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭60−184663号公報

【特許文献2】特開昭60−245768号公報

【特許文献3】特開昭61−253344号公報

【特許文献4】特開2002−309315号公報

【非特許文献】

【0008】

【非特許文献1】金沢、中島、岡本、金谷、「微細TiNによる溶接ボンド部靭性の改善と大入熱溶接用鋼の開発」、鉄と鋼、Vol.61(1975)、p.2589

【発明の概要】

【発明が解決しようとする課題】

【0009】

ピン止め効果によって粒成長を抑制する場合は、窒化物などの介在物の粒子が微細であるほど好ましいが、大入熱溶接では、高温で粒子が消失し、効果が得られないことがある。一方、粒内α変態を活用する場合は、介在物の粒子径が大きくなると、破壊の起点になり、靭性が低下するという問題がある。本発明は、このような実情に鑑みてなされたものであり、大型構造用鋼として適用可能な、溶接熱影響部靭性に優れた鋼材、並びに、該鋼材を用いた溶接継手及びその製造方法の提供を目的とする。

【課題を解決するための手段】

【0010】

HAZ靭性を向上させるためには、化学成分の調整とHAZ組織微細化のための介在物制御を組み合わせることが必要である。また、TMCP(Thermo-Mechanical Control Process;熱加工制御)は、母材の靭性の向上に有効であるが、典型的なTMCPである制御圧延(Controlled Rolling;CR)や加速冷却(Accelerated Cooling;ACC)を行うと生産性が低下することがある。

【0011】

そこで、本発明者らは、ピンニングやα生成核として用いられるTiN粒子に、BN、VN粒子を組み合わせて、大入熱HAZ靱性を向上させ、かつ、生産性を保ったまま母材の靭性を確保できないかと考え、種々の検討を行った。その結果、Ti、B、V、Nの添加量を適正に制御しつつ、溶接入熱に応じて焼入れ性に影響を及ぼすC、Mn、Nb等の合金元素量を調整することによって、大入熱溶接HAZ靭性が向上することを見出した。更に、TiN、BN、VNの粒子を活用することにより、生産性を損なわずに母材靭性を確保できることがわかった。

【0012】

本発明は、このような知見に基づいてなされたものであり、その要旨は以下のとおりである。

[1] 質量%で、

C:0.03〜0.16%、

Si:0.03〜0.50%、

Mn:0.3〜2.0%、

Al:0.002〜0.100%、

Ti:0.016〜0.030%、

V:0.025〜0.100%、

B:0.0016〜0.0050%、

N:0.0050〜0.0200%

を含有し、

P:0.020%以下、

S:0.010%以下

に制限し、残部がFe及び不可避的不純物からなり、前記Ti、B、N及びVの含有量[質量%]が下記(式1)を満足し、前記C、Mn及びVの含有量[質量%]並びに想定溶接入熱H[kJ/cm]が下記(式2)を満足し、該想定溶接入熱Hで溶接を行った際の溶接熱影響部の有効結晶粒径が35μm以下であることを特徴とする溶接熱影響部の靭性に優れた鋼材。

0.3[Ti]+1.35[B]−0.0016≦[N]

≦0.3[Ti]+0.12[V]+0.0035 ・・・ (式1)

Y−0.02≦X≦Y+0.02 ・・・ (式2)

ここで、X=[C]+[Mn]/6+[V]/5

Y=1.71×10-4×H+0.32

[2] 更に、質量%で、

Cu:0.05〜0.50%、

Ni:0.05〜0.50%、

Cr:0.05〜0.50%、

Mo:0.05〜0.50%、

Nb:0.005〜0.030%、

の1種又は2種以上を含有し、上記[1]に記載の(式2)に代えて、前記C、Mn、Cu、Ni、Cr、Mo、V及びNbの含有量[質量%]並びに想定溶接入熱H[kJ/cm]が下記(式2’)を満足することを特徴とする上記[1]に記載の溶接熱影響部の靭性に優れた鋼材。

Y−0.02≦X’≦Y+0.02 ・・・ (式2’)

ここで、X’=[C]+[Mn]/6+([Cu]+[Ni])/15

+([Cr]+[Mo]+[V])/5+2[Nb]

Y=1.71×10-4×H+0.32

[3] 更に、質量%で、

Mg:0.0003〜0.0050%、

Ca:0.0005〜0.0030%、

REM:0.0005〜0.010%

の1種又は2種以上を含有することを特徴とする上記[1]又は[2]に記載の溶接熱影響部の靭性に優れた鋼材。

【0013】

[4] 母材の成分が、質量%で、

C:0.03〜0.16%、

Si:0.03〜0.50%、

Mn:0.3〜2.0%、

Al:0.002〜0.100%、

Ti:0.016〜0.030%、

V:0.025〜0.100%、

B:0.0016〜0.0050%、

N:0.0050〜0.0200%

を含有し、

P:0.020%以下、

S:0.010%以下

に制限し、残部がFe及び不可避的不純物からなり、前記Ti、B、N及びVの含有量[質量%]が下記(式1)を満足し、前記C、Mn及びVの含有量[質量%]並びに溶接入熱H[kJ/cm]が下記(式2)を満足し、溶接熱影響部の有効結晶粒径が35μm以下であることを特徴とする溶接熱影響部の靭性に優れた溶接継手。

0.3[Ti]+1.35[B]−0.0016≦[N]

≦0.3[Ti]+0.12[V]+0.0035 ・・・ (式1)

Y−0.02≦X≦Y+0.02 ・・・ (式2)

ここで、X=[C]+[Mn]/6+[V]/5

Y=1.71×10-4×H+0.32

[5] 更に、母材の成分として、質量%で、

Cu:0.05〜0.50%、

Ni:0.05〜0.50%、

Cr:0.05〜0.50%、

Mo:0.05〜0.50%、

Nb:0.005〜0.030%、

の1種又は2種以上を含有し、上記[4]に記載の(式2)に代えて、前記C、Mn、Cu、Ni、Cr、Mo、V及びNbの含有量[質量%]並びに溶接入熱H[kJ/cm]が下記(式2’)を満足することを特徴とする上記[4]に記載の溶接熱影響部の靭性に優れた溶接継手。

Y−0.02≦X’≦Y+0.02 ・・・ (式2’)

ここで、X’=[C]+[Mn]/6+([Cu]+[Ni])/15

+([Cr]+[Mo]+[V])/5+2[Nb]

Y=1.71×10-4×H+0.32

[6] 更に、母材の成分として、質量%で、

Mg:0.0003〜0.0050%、

Ca:0.0005〜0.0030%、

REM:0.0005〜0.010%

の1種又は2種以上を含有することを特徴とする上記[4]又は[5]に記載の溶接熱影響部の靭性に優れた溶接継手。

【0014】

[7] 質量%で、

C:0.03〜0.16%、

Si:0.03〜0.50%、

Mn:0.3〜2.0%、

Al:0.002〜0.100%、

Ti:0.016〜0.030%、

V:0.025〜0.100%、

B:0.0016〜0.0050%、

N:0.0050〜0.0200%

を含有し、

P:0.020%以下、

S:0.010%以下

に制限し、残部がFe及び不可避的不純物からなり、前記Ti、B、N及びVの含有量[質量%]が下記(式1)を満足する鋼を、前記C、Mn及びVの含有量[質量%]並びに溶接入熱H[kJ/cm]が下記(式2)を満足するように、溶接を行うことを特徴とする溶接継手の製造方法。

0.3[Ti]+1.35[B]−0.0016≦[N]

≦0.3[Ti]+0.12[V]+0.0035 ・・・ (式1)

Y−0.02≦X≦Y+0.02 ・・・ (式2)

ここで、X=[C]+[Mn]/6+[V]/5

Y=1.71×10-4×H+0.32

[8] 更に、鋼材が、質量%で、

Cu:0.05〜0.50%、

Ni:0.05〜0.50%、

Cr:0.05〜0.50%、

Mo:0.05〜0.50%、

Nb:0.005〜0.030%、

の1種又は2種以上を含有し、上記[7]に記載の(式2)に代えて、前記C、Mn、Cu、Ni、Cr、Mo、V及びNbの含有量[質量%]並びに溶接入熱H[kJ/cm]が下記(式2’)を満足することを特徴とする上記[7]に記載の溶接継手の製造方法。

Y−0.02≦X’≦Y+0.02 ・・・ (式2’)

ここで、X’=[C]+[Mn]/6+([Cu]+[Ni])/15

+([Cr]+[Mo]+[V])/5+2[Nb]

Y=1.71×10-4×H+0.32

[9] 更に、鋼材が、質量%で、

Mg:0.0003〜0.0050%、

Ca:0.0005〜0.0030%、

REM:0.0005〜0.010%

の1種又は2種以上を含有することを特徴とする上記[7]又は[8]に記載の溶接継手の製造方法。

【発明の効果】

【0015】

本発明によれば、入熱が100〜800kJ/cm程度の溶接を行ったときのHAZ靭性が良好な鋼材を提供することが可能になり、また、HAZ靱性が良好な溶接継手並びにその製造方法を提供することが可能になり、産業上の効果は極めて顕著である。なお本発明において、引張強度が490〜570MPa級、板厚が30mm以上で、母材靭性が良好な鋼材を、効率的な製造方法により提供することができる。

【図面の簡単な説明】

【0016】

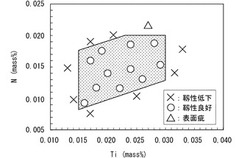

【図1】大入熱溶接HAZ靭性に及ぼすTi、N量の影響を説明する図である。

【図2】大入熱溶接HAZ靭性に及ぼす溶接入熱、X値の影響を説明する図である。

【発明を実施するための形態】

【0017】

以下、本発明について詳細に説明する。

【0018】

HAZの靱性を向上させるためには、組織の微細化が極めて重要であり、ピン止めや粒内変態の核となる窒化物や酸化物などの粒子の制御だけでなく、焼入れ性の観点から鋼の化学成分を制御することも必要になる。これは、焼入れ性が適正でないと、HAZがフェライト主体又はベイナイト主体の組織となり、粒径が粗大になるためである。即ち、焼き入れ性が低過ぎる場合、HAZはα(フェライト)主体の組織となるが、αの粒径が粗大化してしまい靭性低下につながる可能性がある。一方、焼入れ性が高過ぎる場合、HAZは粗大なベイナイト主体組織となり、硬さ上昇と相まって靭性は低下してしまう。

【0019】

そこで、本発明者らは検討を行い、HAZ組織を微細化するためには、TiNによるピン止め効果、BN及びVNをα変態核とする粒界α分断と粒内α生成、鋼の成分調整の組合せ、が極めて有効であることを見出した。一方、HAZを硬化させる固溶B、マトリクスの靭性を低下させる固溶Nは最小限に抑制する必要があることがわかった。

【0020】

次に、本発明者らは、Ti、B、V、N量のバランスを考慮する必要があると考え、検討を行った結果、下記(式1)を満足することにより、良好なHAZ靭性が得られることがわかった。下記(式1)の[Ti][B][V]にかかる係数は、Ti、B、VとNとの親和性について熱力学的な検討を行い、実験的に決定した。

0.3[Ti]+1.35[B]−0.0016≦[N]

≦0.3[Ti]+0.12[V]+0.0035 ・・・ (1)

ここで、[Ti]、[B]、[N]、[V]は各元素の含有量[質量%]である。

【0021】

上記(式1)を満足することにより、TiN、BN、VN粒子が十分に生成し、かつ、固溶B、固溶Nを抑制することができる。N量が、(式1)の左辺の数値未満であると、HAZにBNが十分生成せず、組織が微細にならないため、固溶Bの残存による焼入れ性の向上が顕著になり、HAZの硬さが上昇して靭性が低下する。一方、N量が、(式1)の右辺の数値を超えると、TiN、BN、VNの生成に寄与しない固溶Nが残存し、マトリクスの脆化によって靭性が低下する。

【0022】

図1に、V:0.08%、B:0.004%の場合を例として、大入熱溶接HAZ靭性に及ぼすTi、N量の影響を示す。ここで、HAZ靭性の良否判断については、後述の実施例と同様の評価方法及び目標値に基づいて行った。図2も同様である。(式1)によって表される網掛け領域では、良好なHAZ靭性が得られることがわかる。

【0023】

次に、HAZ組織微細化、脆化相低減の観点から、α分率は10〜50%程度が適正であること、そのためには、溶接入熱に応じた焼入れ性の制御が有効であることを見出した。本発明者らは、検討の結果、下記(式2’)を満足することにより、大入熱溶接HAZ靭性が良好となることがわかった。

Y−0.02≦X’≦Y+0.02 ・・・ (式2’)

ここで、X’=[C]+[Mn]/6+([Cu]+[Ni])/15

+([Cr]+[Mo]+[V])/5+2[Nb]

Y=1.71×10-4×H+0.32

[C]、[Mn]、[Cu]、[Ni]、[Cr]、[Mo]、[V]、[Nb]は各元素の含有量[質量%]である。

【0024】

Cu、Ni、Cr、Mo、Nbを含有しない場合は、0として上記(式2’)を計算する。即ち、

Y−0.02≦X≦Y+0.02 ・・・ (式2)

ここで、X=[C]+[Mn]/6+[V]/5

である。

【0025】

上記(式2)及び(式2’)のYは共通しており、Hは、想定溶接入熱[J/cm]であって、鋼材の溶接に適用される溶接方法及び溶接条件から想定される溶接入熱である。以下では、Yの数値をY値といい、X及びX’の数値を総称してX値という場合がある。

【0026】

上記(式2)及び(式2’)は適用する溶接の入熱量に応じて焼入れ性を調整する必要性を示している。X値は焼入れ性の指標として、IIWの炭素当量(Ceq)にNbの項を付け加えたものである。Nbの係数は、HAZ硬さに及ぼす合金元素添加量の影響を調査した多くの基礎実験の結果から決定した。Y値は溶接入熱毎に最適なX値を示すために実験的に導いた式である。X値がY±0.02の範囲内にあれば、HAZ組織のα分率が10〜50%となるため、HAZ靭性を決定する組織単位(有効結晶粒径)が微細になり、靭性が向上する。

【0027】

しかし、X値がY−0.02未満であると、α分率増加に伴い粗大なα粒が生成し、HAZの有効結晶粒径が粗大化するとともに、粗大αの近傍に粗大な擬似パーライトが生成し、靭性を低下させる。一方、X値がY+0.02超であると、粒界αが生成せずHAZ硬さが上昇するために靭性が低下してしまう。図2に、大入熱溶接HAZ靭性に及ぼす溶接入熱、X値の影響を示す。(式2)及び(式2’)によって表される網掛け領域では、HAZ靭性が良好となることがわかる。図2に示すように、本発明においては少なくとも入熱が100〜800kJ/cmの範囲において良好な結果を得ることが出来る。

【0028】

ここで、有効結晶粒径の定義と測定方法について説明する。有効結晶粒径とは、主にベイナイトやマルテンサイト組織を含む鋼において提唱される、α組織鋼におけるα粒径に対応したサイズのことであり、その中では結晶方位がほぼそろった領域の寸法として定義される。有効結晶粒径を測定するには、脆性破壊させたときの破面をSEMで観察し、へき開ファセットの寸法(破面単位)を測定するのが最も直接的である。しかし、測定の対象とする範囲やファセット境界の引き方等が測定者によって異なるため、客観性という点で問題がある。

【0029】

そこで近年では、EBSP(Electron Back Scattering diffraction Pattern:後方散乱電子回折)を利用して測定する手法が確立されつつある。このとき、何の寸法を有効結晶粒径とするか、という点に注意する必要がある。即ち、脆性破壊発生特性は、平均的な粒径ではなく、局所的に存在する大きな粒径に支配されるという点である。したがって、EBSPで標準的に用いられる解析ソフトから直接有効結晶粒径を得ることは難しい場合がある。本発明においては、結晶粒径分布のデータから累積度数分布を求め、95%になるときの粒径を有効結晶粒径とした。

【0030】

次に、本発明の鋼材及び溶接継手の母材の化学成分について説明する。「%」については、特に断らない限り「質量%」を意味している。

【0031】

Cは、安価に強度を高めるのに不可欠な元素であり、0.03%以上添加する。強度を高めるため、好ましくはC量の下限を0.05%以上とする。一方、添加量が増えると大入熱HAZ靭性確保が困難となるため0.16%を上限とする。靭性を高めるために、好ましくはC量を0.14%以下とする。

【0032】

Siは、安価な脱酸元素であり、0.03%以上を添加する。マトリクスを固溶強化するため0.05%以上添加することが好ましい。より好ましくは、0.10%以上のSiを添加する。一方、Si量が0.5%を超えると溶接性とHAZ靭性が劣化するため、上限を0.50%以下とする。靭性を向上させるためには、Si量の上限を0.40%以下にすることが好ましい。より好ましくは、Si量の上限を0.30%以下とする。

【0033】

Mnは、母材及びHAZの強度及び靭性を向上させる元素として有効であるため0.3%以上を添加する。Mnは焼入れ性を高め、強度と靭性のバランスを向上させるために、0.5%以上を添加することが好ましく、1.0%以上の添加がより好ましい。一方、Mnを過剰に添加すると溶接割れ性を劣化させるため2.0%を上限とする。HAZ靭性を確保するためには、Mn量を1.8%以下にすることが好ましく、1.6%以下がより好ましい。

【0034】

P、Sは、不純物であり、含有量が少ないほど望ましく、Pは0.020%以下、Sは0.010%以下を上限とする。靭性を高めるためには、P及びSの上限を、それぞれ、0.010%以下及び0.005%以下にすることが好ましい。P、Sを工業的に低減させるためには多大なコストがかかることから、P及びSの下限を0.001%以上にすることが好ましい。

【0035】

Alは、重要な脱酸元素であり、0.002%以上を添加する。脱酸を十分に行うためには、0.005%以上のAlを添加することが好ましい。Al量のより好ましい下限は0.010%以上である。一方、Alを過剰に添加すると鋼片の表面品位を損なうため、0.100%以下を上限とする。靭性に有害な介在物の形成を防止するためには、Alの上限を0.050%以下にすることが好ましい。より好ましいAl量の上限は0.030%以下である。

【0036】

Tiは、適量の添加により微細なTiNが生成し、母材及びHAZの組織微細化、靭性向上に寄与するため、0.016%以上を添加する。析出強化によって強度を高めるには、0.017%以上のTiを添加することが好ましい。一方、Tiを過剰に添加すると固溶Tiによって焼入れ性が高まり、HAZに粗大なベイナイトが生成し、TiCも析出するために、硬さが顕著に上昇してHAZ靭性を著しく劣化させるため0.030%を上限とする。靭性を高めるには、Ti量の上限を0.025%以下にすることが好ましい。

【0037】

Vは、VNを生成し、大入熱溶接HAZにおける粒内αの生成を促進する重要な元素であり、靭性を向上させるために、0.025%以上を添加する。析出強化により強度を上昇させるためには、0.030%以上のVを添加することが好ましい。より好ましくは0.040%以上のVを添加する。一方、VもTiと同様、焼入れ性を向上させる元素であり、Vを過剰に添加すると粗大なベイナイトの生成及びVCの析出により、硬さが顕著に上昇してHAZ靭性が低下するため、上限を0.100%以下とする。靭性を確保するためには、V量の上限を0.080%以下にすることが好ましい。より好ましくはV量の上限を0.060%以下とする。

【0038】

Bは、焼入れ性を向上させ、α変態核となるBNを生成する重要な元素であり、0.0016%以上を添加する。大入熱HAZ靭性を向上させるためには、0.0018%以上のBを添加することが好ましい。より好ましくは、0.0020%以上のBを添加する。一方、Bを過剰に添加すると固溶Bによりベイナイトが生成してHAZ組織が粗大化するとともに、硬さも顕著に上昇してHAZ靭性が低下するため、0.0050%以下にすることが好ましい。好ましくはB量を0.0040%以下とし、より好ましくは0.0030%以下とする。

【0039】

Nは、Ti、B、Vと共に窒化物を形成しHAZ靭性を向上させるため、含有量を0.0050%以上とする。BN、VNの生成を促進するために、好ましくはNの含有量を0.0060%以上とし、より好ましくは0.0070%以上を添加する。一方、N量が過剰であると、固溶Nによる脆化や鋳片の表面疵が生じるため、上限を0.0200%以下とする。好ましくはN量の上限を0.0150%以下とし、より好ましくは0.0120%以下とする。

【0040】

前述のとおり、Ti、B、V及びNの含有量は、下記(式1)を満足することが必要である。下記(式1)を満足することにより、固溶B及び固溶Nが残存しないように、TiN、BN、VNを十分に生成させることができ、大入熱溶接HAZ靭性を確保することができる。

0.3[Ti]+1.35[B]−0.0016≦[N]

≦0.3[Ti]+0.12[V]+0.0035 ・・・ (式1)

【0041】

前述のとおり、(式2)は、想定される溶接の入熱量に応じて、焼入れ性を制御するものである。X値は焼入れ性の指標であり、想定溶接入熱から計算されるY値に対し、X値がY±0.02の範囲内にあれば、HAZ組織のα分率が10〜50%となり、HAZの有効結晶粒径が微細になり、大入熱溶接HAZ靭性を確保することができる。

Y−0.02≦X≦Y+0.02 ・・・ (式2)

ここで、X=[C]+[Mn]/6+[V]/5

Y=1.71×10-4×H+0.32

【0042】

本発明では、強度、靭性を向上させるために、Cu、Ni、Cr、Mo、Nbの1種又は2種以上を添加することができる。

【0043】

Cu、Cr及びMoは、何れも焼入れ性を向上させ、高強度化に寄与する元素であり、0.05%以上を添加することが好ましい。一方、Cu、Cr、Moを過剰に添加すると、HAZ靭性が低下することがあるため、Cu、Cr及びMoの添加量の上限は0.50%以下が好ましく、より好ましくは0.30%以下とする。

【0044】

Niは、靭性を低下させずに強度を高めることができる元素であり、0.05%以上を添加することが好ましい。Ni量の増加は鋼片コストを上昇させるため、0.5%以下とすることが好ましい。

【0045】

Nbは、微量の添加により組織微細化、変態強化、析出強化に寄与し、母材強度確保に有効な元素であるため0.005%以上を添加することが好ましい。一方、Nbを過剰に添加するとHAZを硬化させ、靭性を劣化させることがあるため、0.030%を上限とすることが好ましい。

【0046】

Cu、Ni、Cr、Mo、Nbを添加する場合、(式2)に代えて、(式2’)を満足することが必要である。下記(式2’)のX’は、焼入れ性の指標として、IIWの炭素当量(Ceq)にNbの項を付け加えたものである。

Y−0.02≦X’≦Y+0.02 ・・・ (式2’)

ここで、X’=[C]+[Mn]/6+([Cu]+[Ni])/15

+([Cr]+[Mo]+[V])/5+2[Nb]

Y=1.71×10-4×H+0.32

【0047】

本発明では、HAZ靭性を向上させるために、Mg、Ca、REMの1種又は2種以上を添加することができる。

【0048】

Mg、Ca、REMは、微細な酸化物や硫化物を形成し、HAZ靭性向上に寄与する元素であり、Mgは0.0003%以上、Ca及びREMは0.0005%以上を添加することが好ましい。一方、Mg、Ca、REMを過剰に添加すると、介在物が粗大化し、靭性を低下させることがあるため、Mg量は0.0050%以下、Caは0.0030%以下、REMは0.010%以下にすることが好ましい。なお、REMとはLa、Ce等の希土類金属のことである。

【0049】

本発明の鋼材は、γ粒のピン止め効果及び粒内α変態を利用しているので、HAZの有効結晶粒径を微細にすることができる。想定溶接入熱Hで溶接を行った際のHAZの有効結晶粒径は、35μmを超えると、HAZ靱性が低下する。HAZの有効結晶粒径は、上述のように、EBSPによって測定し、結晶粒径分布のデータから累積度数分布を求め、95%になるときの粒径を有効結晶粒径として求める。HAZの有効結晶粒径は、実際に溶接入熱Hで溶接を行い、HAZから試験片を切り出すか、想定溶接入熱Hを模擬した熱処理を施した試験片を用いて、測定することができる。溶接入熱Hに応じて定められる本発明の鋼材成分を含有させ、通常の鋼材の製造方法を用いて製造することにより、溶接入熱Hで溶接を行った際のHAZの有効結晶粒径を35μm以下とすることができる。

【0050】

次に、本発明における鋼材の製造方法について説明する。溶接入熱Hに応じて定められる本発明の鋼材成分を含有させ、通常の鋼材の製造方法を用いて製造することにより、本発明の鋼材を製造することができる。また、このようにして製造した鋼材について溶接入力Hで溶接を行うことにより、本発明の溶接継手とすることができる。更に好ましくは、以下に説明する製造方法を適用すると良い。

【0051】

本発明では、大入熱溶接HAZ靭性確保の観点から、比較的多量のTi、B、V、Nを添加している。鋳片の加熱工程と高温での熱間圧延工程を適切に制御することによって、Ti、B、V、Nを効果的に活用することが可能になる。その結果、γ粒径を効果的に細粒化し、製造負荷のかかるCRやACCにそれほど頼らずに組織を微細化することができる。

【0052】

まず、加熱工程では1000〜1250℃の温度範囲で鋳片を加熱することが好ましい。加熱温度が1250℃を超えると、TiNのピン止め効果が弱くなりγ粒径が粗大化することがある。一方、加熱温度が1000℃未満であると、合金元素を均一に固溶させることが困難となり、靭性が低下する可能性がある。

【0053】

次に、熱間圧延では、900〜1000℃における圧延条件を制御することが好ましい。なお、熱間圧延後は、そのまま空冷するか、又は、空冷若しくは緩冷却後に加速冷却するか、或いは、更に仕上げ圧延を施す。仕上圧延を施す場合は、より高温の熱間圧延を粗圧延と称する。

【0054】

熱間圧延又は粗圧延の工程では、各パスの圧下から次のパスまでの間にγの再結晶が完了し、その繰り返しによりγ粒が微細化する。温度が900℃未満ではγの再結晶が十分進行せず混粒組織となり、材質不均一の原因となり得る。一方、1000℃超では再結晶γが顕著に粒成長してしまう可能性がある。

【0055】

熱間圧延又は粗圧延の900〜1000℃の温度範囲では、γ粒径を微細にするため、累積圧下率を60%以上とすることが好ましい。累積圧下率が60%未満であると、再結晶γが十分に細粒にならない場合がある。また、再結晶後のγ粒径を微細にするには、より低温での圧下率を確保するために、最終パスから3パスまでの各パス圧下率を15%以上とすることが好ましい。

【0056】

900〜1000℃の範囲内で熱間圧延を行い、γ粒径が十分に細粒になれば、そのまま空冷しても、900℃近辺の温度域においてBNやVNが析出し、α変態が促進される。その結果、HAZ靱性が向上するとともに、鋼材の組織が微細になり、靭性の向上が期待できる。更に強度を向上させるためには、CR(仕上圧延)やACC(加速冷却)を併用することが好ましい。

【0057】

熱間圧延の後にACCを適用する場合は、熱間圧延後、30s以上空冷した後、20℃/s以下の冷却速度で600℃以下の温度まで冷却を行うことが好ましい。熱間圧延後の空冷時間が30s未満であると、BNやVNの析出が不十分になり、HAZ靱性が低下することがある。また、BNやVNの析出が十分でないと、ACCにおけるα変態促進効果が小さくなり、母材靭性が向上しない可能性がある。

【0058】

また、冷却速度が20℃/sを超えると、ベイナイトやマルテンサイト等の低温変態相が多量に生成し、表面近傍の硬さが上昇するため、靭性が低下する場合がある。冷却停止温度が600℃よりも高いと、十分な組織微細化が不十分となる可能性がある。冷却速度の下限や冷却停止温度の下限は特に規定する必要はない。

【0059】

粗圧延の後に仕上圧延を行う場合、仕上圧延は、800〜900℃の温度域で累積圧下率が20%以上として行うことが好ましい。温度が900℃を超えるか、又は、累積圧下率が20%未満では、γ中への変形帯や転位等を十分に導入することができず、α変態促進効果が小さくなることがある。一方、温度が800℃未満になると、圧延中に変態が開始することで加工αが生成して、靭性が低下してしまう場合がある。

【0060】

仕上圧延の終了後は空冷してもよいが、必要に応じてACCを行ってもよい。その場合も、20℃/s以下の冷却速度で600℃以下の温度まで冷却を行うことが好ましい。また、冷却速度を20℃/s以下にすると、低温変態相の生成による表面近傍の硬さの上昇を抑制することができる。また、組織を十分に微細化するには、冷却停止温度を600℃以下にすることが好ましい。冷却速度の下限や冷却停止温度の下限は特に規定する必要はない。

【0061】

ACC終了後は、強度と靭性を調整するために650℃以下の温度で熱処理(焼き戻し)を行ってもよい。温度が650℃を超えるとセメンタイトや結晶粒が粗大化して脆性破壊の発生が助長され、母材靭性が低下することがある。

【0062】

溶接方法は、特に限定せず、通常のアーク溶接を採用することができる。また、本発明の鋼材は、入熱に応じて成分を最適化しているため、サブマージアーク溶接、エレクトロガス溶接やエレクトロスラグ溶接は、入熱が大きく、生産性の高い溶接方法を採用した場合であっても、良好なHAZ靱性を確保することができる。

【実施例】

【0063】

表1の化学成分を有する鋼片を用いて、表2の製造条件により板厚30〜80mmの鋼板を製造した。鋼板から試験片を採取し、母材強度、母材靭性を評価した。また、表3及び4に示す想定溶接入熱Hで、実際に、サブマージアーク溶接、エレクトロガスアーク溶接、エレクトロスラグ溶接の何れかを行い、大入熱溶接HAZ靭性を評価した。

【0064】

表1のNL、NHはそれぞれ

NL=0.3[Ti]+1.35[B]−0.0016

NH=0.3[Ti]+0.12[V]+0.0035

の計算値である。N量がNLよりも少ない場合、NHを超える場合は、(式1)を満足しない。表1のNL、NHの下線は、N量がNLよりも少ないか、又は、NHを超えることを意味する。

【0065】

また、表1のXは、成分に、Cu、Ni、Cr、Mo、Nbが含まれない場合は、

X=[C]+[Mn]/6+[V]/5

の計算値であり、Cu、Ni、Cr、Mo、Nbを含まれる場合は、

X’=[C]+[Mn]/6+([Cu]+[Ni])/15

+([Cr]+[Mo]+[V])/5+2[Nb]

の計算値である。

【0066】

表3及び表4のXL及びXHは、想定溶接入熱Hから計算される

Y=1.71×10-4×H+0.32

に対して、

XL=Y−0.02

及び

XH=Y+0.02

の計算値である。表1に示すXの数値が、XLよりも少ない場合、XHを超える場合は、(式2)又は(式2’)を満足しない。表4のXL、XHの下線は、XがXLよりも小さいか、又は、XHを超えることを意味する。

【0067】

溶接熱影響部の有効結晶粒径は、溶接熱影響部のノッチ相当位置を含む10mm角のサンプルを採取し、SEM−EBSPを用いて結晶粒度分布測定を行い、累積度数分布が95%になるときの粒径として求めた。測定は1×1mmの領域を各3視野、2μmピッチで行った。

【0068】

母材強度は降伏強度(YP)、引張強度(TS)であり、鋼板のt/2部から圧延方向と直角の方向を長手方向とするJIS Z 2201の4号引張試験片を採取し、JIS Z 2241に準拠して引張試験を行い、評価した。母材靭性は破面遷移温度(vTrs)で評価し、JIS Z 2242に準拠して、鋼板最表層、及びt/2部から圧延方向に2mmVノッチシャルピー試験片を採取し、種々の温度でシャルピー衝撃試験を実施して求めた。

【0069】

HAZ靭性については、t/2部の溶融線から1mm離れたHAZにノッチを入れたシャルピー試験片を採取して試験を行い、vTrsにて評価した。HAZ靱性の目標値は、想定溶接入熱Hによって異なり、入熱:100〜300kJ/cmの場合でvTrs:−50℃以下、300〜500kJ/cmで−45℃以下、500〜800kJ/cmで−40℃以下である。表3及び4に、有効結晶粒径、母材強度、母材靭性、大入熱溶接HAZ靭性を示す。有効結晶粒径が本発明範囲から外れる数値に下線を付している。

【0070】

【表1】

【0071】

【表2】

【0072】

【表3】

【0073】

【表4】

【0074】

表3に示す本発明例のNo.1〜24は化学成分が溶接入力Hに応じて所定の範囲内にあり、母材靭性、大入熱溶接HAZ靭性ともに良好であった。かつ所定の条件で製造したため、何れも引張強度490MPa級鋼として十分な強度を有している。一方、表4に示すNo.25〜36は化学成分が本発明の範囲を逸脱していたために、母材靭性、HAZ靭性の何れかが低下した比較例である。

【0075】

No.25はTi量が少なく、No.33はN量が少なく、TiNの生成が不十分になり、HAZ組織が粗大化し、靭性が低下した例である。No.28はV量が少なく、VNによるα変態の促進が不十分であり、No.31はB量が少なく、BNによるHAZ組織の微細化が不十分であり、HAZ靭性が低下した例である。No.26はTi量が多く、No.29はV量が多く、ベイナイト及びVCが過剰に生成し、HAZの有効結晶粒径が粗大化して硬さが上昇し、HAZ靭性が低下した例である。No.30はB量が多く、HAZの組織の粗大化と硬さ上昇により、靭性が低下した例である。No.34はN量が多く、固溶Nによる脆化が生じた例である。

【0076】

No.27は、N量が、Ti及びBの含有量によって決まる下限値に満たなかったために、固溶Bが残存して、HAZのベイナイトが粗大化するとともに硬さが上昇し、靭性が低下した例である。No.32は、N量が、Ti及びVの含有量によって決まる上限値を超えたために、固溶Nによって靭性が低下した例である。No.35は、焼入れ性の指標であるX値が、想定溶接入熱によって決まる下限値に満たなかったために、HAZのα分率が増加、粗大なα粒が生成して、靭性が低下した例である。一方、No.36は、X値が上限を超えたために、α変態の促進が不十分で有効結晶粒径が粗大になり、焼入れ性の上昇に起因してHAZが硬化し、靭性が低下した例である。

【技術分野】

【0001】

本発明は、船舶、建築、橋梁、タンク、海洋構造物等の溶接構造物や、該溶接構造物等に適用される鋼管、コラム等に加工した二次加工品に好適な、溶接熱影響部(Heat Affected Zone:HAZ)の靭性に優れた鋼材、並びに、溶接継手、溶接継手の製造方法に関する。

【背景技術】

【0002】

近年の鋼構造物の大型化に伴い、使用される鋼材の厚手高強度化とともに、安全性を確保する観点から、靭性に対する要求が厳しくなっている。また、このような構造物では、溶接施工能率向上のため、サブマージアーク溶接やエレクトロガスアーク溶接等の大入熱溶接が適用されることが多く、HAZ靭性の確保が困難になっている。

【0003】

これまで大入熱溶接HAZ靭性を向上させる手段は数多く提案されてきたが、これらは技術思想により次の2つに大別される。一つは、鋼中粒子を活用したピン止め効果を利用したオーステナイト(γ)粒粗大化防止技術であり、もう一つはγ粒内フェライト(α)変態利用による有効結晶粒微細化技術である。

【0004】

前者に相当する技術としては、各種の窒化物、炭化物、更には酸化物、硫化物によってγ粒成長を抑制するピン止め効果に関する報告や提案がなされている(例えば、非特許文献1、特許文献1、参照)。非特許文献1には、Tiを添加した鋼の大入熱溶接HAZにおいて、TiNの微細粒子がγ粒成長を抑制する効果について報告されている。また、特許文献1の方法は、REMの硫化物、酸化物を利用して、大入熱溶接時にHAZ部の粗粒化を防止するものである。

【0005】

一方、後者に相当する技術として、Ti酸化物、BNなどをフェライト(α)変態核とする技術が提案されている(例えば、特許文献2、3、参照)。特許文献2の方法は、粒子径が0.1〜3.0μmのTi酸化物や、Ti窒化物との複合体をα変態核として利用し、HAZ組織を微細化するものである。また、特許文献3の方法は、大入熱溶接HAZで未溶解のREM、Caの酸化物、硫化物や、TiNを起点として冷却過程で形成されるBNをα変態核とするものである。

【0006】

以上は大入熱HAZ靭性を向上させる技術であるが、介在物を利用して母材靭性を向上させる技術も提案されている(例えば、特許文献4、参照)。特許文献4の方法は、所定の大きさ、個数の酸化物粒子を含む鋳片を用いて、所定の条件で圧延を行うことにより、γ粒径を効率的に微細化させて母材靭性を向上させるものである。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭60−184663号公報

【特許文献2】特開昭60−245768号公報

【特許文献3】特開昭61−253344号公報

【特許文献4】特開2002−309315号公報

【非特許文献】

【0008】

【非特許文献1】金沢、中島、岡本、金谷、「微細TiNによる溶接ボンド部靭性の改善と大入熱溶接用鋼の開発」、鉄と鋼、Vol.61(1975)、p.2589

【発明の概要】

【発明が解決しようとする課題】

【0009】

ピン止め効果によって粒成長を抑制する場合は、窒化物などの介在物の粒子が微細であるほど好ましいが、大入熱溶接では、高温で粒子が消失し、効果が得られないことがある。一方、粒内α変態を活用する場合は、介在物の粒子径が大きくなると、破壊の起点になり、靭性が低下するという問題がある。本発明は、このような実情に鑑みてなされたものであり、大型構造用鋼として適用可能な、溶接熱影響部靭性に優れた鋼材、並びに、該鋼材を用いた溶接継手及びその製造方法の提供を目的とする。

【課題を解決するための手段】

【0010】

HAZ靭性を向上させるためには、化学成分の調整とHAZ組織微細化のための介在物制御を組み合わせることが必要である。また、TMCP(Thermo-Mechanical Control Process;熱加工制御)は、母材の靭性の向上に有効であるが、典型的なTMCPである制御圧延(Controlled Rolling;CR)や加速冷却(Accelerated Cooling;ACC)を行うと生産性が低下することがある。

【0011】

そこで、本発明者らは、ピンニングやα生成核として用いられるTiN粒子に、BN、VN粒子を組み合わせて、大入熱HAZ靱性を向上させ、かつ、生産性を保ったまま母材の靭性を確保できないかと考え、種々の検討を行った。その結果、Ti、B、V、Nの添加量を適正に制御しつつ、溶接入熱に応じて焼入れ性に影響を及ぼすC、Mn、Nb等の合金元素量を調整することによって、大入熱溶接HAZ靭性が向上することを見出した。更に、TiN、BN、VNの粒子を活用することにより、生産性を損なわずに母材靭性を確保できることがわかった。

【0012】

本発明は、このような知見に基づいてなされたものであり、その要旨は以下のとおりである。

[1] 質量%で、

C:0.03〜0.16%、

Si:0.03〜0.50%、

Mn:0.3〜2.0%、

Al:0.002〜0.100%、

Ti:0.016〜0.030%、

V:0.025〜0.100%、

B:0.0016〜0.0050%、

N:0.0050〜0.0200%

を含有し、

P:0.020%以下、

S:0.010%以下

に制限し、残部がFe及び不可避的不純物からなり、前記Ti、B、N及びVの含有量[質量%]が下記(式1)を満足し、前記C、Mn及びVの含有量[質量%]並びに想定溶接入熱H[kJ/cm]が下記(式2)を満足し、該想定溶接入熱Hで溶接を行った際の溶接熱影響部の有効結晶粒径が35μm以下であることを特徴とする溶接熱影響部の靭性に優れた鋼材。

0.3[Ti]+1.35[B]−0.0016≦[N]

≦0.3[Ti]+0.12[V]+0.0035 ・・・ (式1)

Y−0.02≦X≦Y+0.02 ・・・ (式2)

ここで、X=[C]+[Mn]/6+[V]/5

Y=1.71×10-4×H+0.32

[2] 更に、質量%で、

Cu:0.05〜0.50%、

Ni:0.05〜0.50%、

Cr:0.05〜0.50%、

Mo:0.05〜0.50%、

Nb:0.005〜0.030%、

の1種又は2種以上を含有し、上記[1]に記載の(式2)に代えて、前記C、Mn、Cu、Ni、Cr、Mo、V及びNbの含有量[質量%]並びに想定溶接入熱H[kJ/cm]が下記(式2’)を満足することを特徴とする上記[1]に記載の溶接熱影響部の靭性に優れた鋼材。

Y−0.02≦X’≦Y+0.02 ・・・ (式2’)

ここで、X’=[C]+[Mn]/6+([Cu]+[Ni])/15

+([Cr]+[Mo]+[V])/5+2[Nb]

Y=1.71×10-4×H+0.32

[3] 更に、質量%で、

Mg:0.0003〜0.0050%、

Ca:0.0005〜0.0030%、

REM:0.0005〜0.010%

の1種又は2種以上を含有することを特徴とする上記[1]又は[2]に記載の溶接熱影響部の靭性に優れた鋼材。

【0013】

[4] 母材の成分が、質量%で、

C:0.03〜0.16%、

Si:0.03〜0.50%、

Mn:0.3〜2.0%、

Al:0.002〜0.100%、

Ti:0.016〜0.030%、

V:0.025〜0.100%、

B:0.0016〜0.0050%、

N:0.0050〜0.0200%

を含有し、

P:0.020%以下、

S:0.010%以下

に制限し、残部がFe及び不可避的不純物からなり、前記Ti、B、N及びVの含有量[質量%]が下記(式1)を満足し、前記C、Mn及びVの含有量[質量%]並びに溶接入熱H[kJ/cm]が下記(式2)を満足し、溶接熱影響部の有効結晶粒径が35μm以下であることを特徴とする溶接熱影響部の靭性に優れた溶接継手。

0.3[Ti]+1.35[B]−0.0016≦[N]

≦0.3[Ti]+0.12[V]+0.0035 ・・・ (式1)

Y−0.02≦X≦Y+0.02 ・・・ (式2)

ここで、X=[C]+[Mn]/6+[V]/5

Y=1.71×10-4×H+0.32

[5] 更に、母材の成分として、質量%で、

Cu:0.05〜0.50%、

Ni:0.05〜0.50%、

Cr:0.05〜0.50%、

Mo:0.05〜0.50%、

Nb:0.005〜0.030%、

の1種又は2種以上を含有し、上記[4]に記載の(式2)に代えて、前記C、Mn、Cu、Ni、Cr、Mo、V及びNbの含有量[質量%]並びに溶接入熱H[kJ/cm]が下記(式2’)を満足することを特徴とする上記[4]に記載の溶接熱影響部の靭性に優れた溶接継手。

Y−0.02≦X’≦Y+0.02 ・・・ (式2’)

ここで、X’=[C]+[Mn]/6+([Cu]+[Ni])/15

+([Cr]+[Mo]+[V])/5+2[Nb]

Y=1.71×10-4×H+0.32

[6] 更に、母材の成分として、質量%で、

Mg:0.0003〜0.0050%、

Ca:0.0005〜0.0030%、

REM:0.0005〜0.010%

の1種又は2種以上を含有することを特徴とする上記[4]又は[5]に記載の溶接熱影響部の靭性に優れた溶接継手。

【0014】

[7] 質量%で、

C:0.03〜0.16%、

Si:0.03〜0.50%、

Mn:0.3〜2.0%、

Al:0.002〜0.100%、

Ti:0.016〜0.030%、

V:0.025〜0.100%、

B:0.0016〜0.0050%、

N:0.0050〜0.0200%

を含有し、

P:0.020%以下、

S:0.010%以下

に制限し、残部がFe及び不可避的不純物からなり、前記Ti、B、N及びVの含有量[質量%]が下記(式1)を満足する鋼を、前記C、Mn及びVの含有量[質量%]並びに溶接入熱H[kJ/cm]が下記(式2)を満足するように、溶接を行うことを特徴とする溶接継手の製造方法。

0.3[Ti]+1.35[B]−0.0016≦[N]

≦0.3[Ti]+0.12[V]+0.0035 ・・・ (式1)

Y−0.02≦X≦Y+0.02 ・・・ (式2)

ここで、X=[C]+[Mn]/6+[V]/5

Y=1.71×10-4×H+0.32

[8] 更に、鋼材が、質量%で、

Cu:0.05〜0.50%、

Ni:0.05〜0.50%、

Cr:0.05〜0.50%、

Mo:0.05〜0.50%、

Nb:0.005〜0.030%、

の1種又は2種以上を含有し、上記[7]に記載の(式2)に代えて、前記C、Mn、Cu、Ni、Cr、Mo、V及びNbの含有量[質量%]並びに溶接入熱H[kJ/cm]が下記(式2’)を満足することを特徴とする上記[7]に記載の溶接継手の製造方法。

Y−0.02≦X’≦Y+0.02 ・・・ (式2’)

ここで、X’=[C]+[Mn]/6+([Cu]+[Ni])/15

+([Cr]+[Mo]+[V])/5+2[Nb]

Y=1.71×10-4×H+0.32

[9] 更に、鋼材が、質量%で、

Mg:0.0003〜0.0050%、

Ca:0.0005〜0.0030%、

REM:0.0005〜0.010%

の1種又は2種以上を含有することを特徴とする上記[7]又は[8]に記載の溶接継手の製造方法。

【発明の効果】

【0015】

本発明によれば、入熱が100〜800kJ/cm程度の溶接を行ったときのHAZ靭性が良好な鋼材を提供することが可能になり、また、HAZ靱性が良好な溶接継手並びにその製造方法を提供することが可能になり、産業上の効果は極めて顕著である。なお本発明において、引張強度が490〜570MPa級、板厚が30mm以上で、母材靭性が良好な鋼材を、効率的な製造方法により提供することができる。

【図面の簡単な説明】

【0016】

【図1】大入熱溶接HAZ靭性に及ぼすTi、N量の影響を説明する図である。

【図2】大入熱溶接HAZ靭性に及ぼす溶接入熱、X値の影響を説明する図である。

【発明を実施するための形態】

【0017】

以下、本発明について詳細に説明する。

【0018】

HAZの靱性を向上させるためには、組織の微細化が極めて重要であり、ピン止めや粒内変態の核となる窒化物や酸化物などの粒子の制御だけでなく、焼入れ性の観点から鋼の化学成分を制御することも必要になる。これは、焼入れ性が適正でないと、HAZがフェライト主体又はベイナイト主体の組織となり、粒径が粗大になるためである。即ち、焼き入れ性が低過ぎる場合、HAZはα(フェライト)主体の組織となるが、αの粒径が粗大化してしまい靭性低下につながる可能性がある。一方、焼入れ性が高過ぎる場合、HAZは粗大なベイナイト主体組織となり、硬さ上昇と相まって靭性は低下してしまう。

【0019】

そこで、本発明者らは検討を行い、HAZ組織を微細化するためには、TiNによるピン止め効果、BN及びVNをα変態核とする粒界α分断と粒内α生成、鋼の成分調整の組合せ、が極めて有効であることを見出した。一方、HAZを硬化させる固溶B、マトリクスの靭性を低下させる固溶Nは最小限に抑制する必要があることがわかった。

【0020】

次に、本発明者らは、Ti、B、V、N量のバランスを考慮する必要があると考え、検討を行った結果、下記(式1)を満足することにより、良好なHAZ靭性が得られることがわかった。下記(式1)の[Ti][B][V]にかかる係数は、Ti、B、VとNとの親和性について熱力学的な検討を行い、実験的に決定した。

0.3[Ti]+1.35[B]−0.0016≦[N]

≦0.3[Ti]+0.12[V]+0.0035 ・・・ (1)

ここで、[Ti]、[B]、[N]、[V]は各元素の含有量[質量%]である。

【0021】

上記(式1)を満足することにより、TiN、BN、VN粒子が十分に生成し、かつ、固溶B、固溶Nを抑制することができる。N量が、(式1)の左辺の数値未満であると、HAZにBNが十分生成せず、組織が微細にならないため、固溶Bの残存による焼入れ性の向上が顕著になり、HAZの硬さが上昇して靭性が低下する。一方、N量が、(式1)の右辺の数値を超えると、TiN、BN、VNの生成に寄与しない固溶Nが残存し、マトリクスの脆化によって靭性が低下する。

【0022】

図1に、V:0.08%、B:0.004%の場合を例として、大入熱溶接HAZ靭性に及ぼすTi、N量の影響を示す。ここで、HAZ靭性の良否判断については、後述の実施例と同様の評価方法及び目標値に基づいて行った。図2も同様である。(式1)によって表される網掛け領域では、良好なHAZ靭性が得られることがわかる。

【0023】

次に、HAZ組織微細化、脆化相低減の観点から、α分率は10〜50%程度が適正であること、そのためには、溶接入熱に応じた焼入れ性の制御が有効であることを見出した。本発明者らは、検討の結果、下記(式2’)を満足することにより、大入熱溶接HAZ靭性が良好となることがわかった。

Y−0.02≦X’≦Y+0.02 ・・・ (式2’)

ここで、X’=[C]+[Mn]/6+([Cu]+[Ni])/15

+([Cr]+[Mo]+[V])/5+2[Nb]

Y=1.71×10-4×H+0.32

[C]、[Mn]、[Cu]、[Ni]、[Cr]、[Mo]、[V]、[Nb]は各元素の含有量[質量%]である。

【0024】

Cu、Ni、Cr、Mo、Nbを含有しない場合は、0として上記(式2’)を計算する。即ち、

Y−0.02≦X≦Y+0.02 ・・・ (式2)

ここで、X=[C]+[Mn]/6+[V]/5

である。

【0025】

上記(式2)及び(式2’)のYは共通しており、Hは、想定溶接入熱[J/cm]であって、鋼材の溶接に適用される溶接方法及び溶接条件から想定される溶接入熱である。以下では、Yの数値をY値といい、X及びX’の数値を総称してX値という場合がある。

【0026】

上記(式2)及び(式2’)は適用する溶接の入熱量に応じて焼入れ性を調整する必要性を示している。X値は焼入れ性の指標として、IIWの炭素当量(Ceq)にNbの項を付け加えたものである。Nbの係数は、HAZ硬さに及ぼす合金元素添加量の影響を調査した多くの基礎実験の結果から決定した。Y値は溶接入熱毎に最適なX値を示すために実験的に導いた式である。X値がY±0.02の範囲内にあれば、HAZ組織のα分率が10〜50%となるため、HAZ靭性を決定する組織単位(有効結晶粒径)が微細になり、靭性が向上する。

【0027】

しかし、X値がY−0.02未満であると、α分率増加に伴い粗大なα粒が生成し、HAZの有効結晶粒径が粗大化するとともに、粗大αの近傍に粗大な擬似パーライトが生成し、靭性を低下させる。一方、X値がY+0.02超であると、粒界αが生成せずHAZ硬さが上昇するために靭性が低下してしまう。図2に、大入熱溶接HAZ靭性に及ぼす溶接入熱、X値の影響を示す。(式2)及び(式2’)によって表される網掛け領域では、HAZ靭性が良好となることがわかる。図2に示すように、本発明においては少なくとも入熱が100〜800kJ/cmの範囲において良好な結果を得ることが出来る。

【0028】

ここで、有効結晶粒径の定義と測定方法について説明する。有効結晶粒径とは、主にベイナイトやマルテンサイト組織を含む鋼において提唱される、α組織鋼におけるα粒径に対応したサイズのことであり、その中では結晶方位がほぼそろった領域の寸法として定義される。有効結晶粒径を測定するには、脆性破壊させたときの破面をSEMで観察し、へき開ファセットの寸法(破面単位)を測定するのが最も直接的である。しかし、測定の対象とする範囲やファセット境界の引き方等が測定者によって異なるため、客観性という点で問題がある。

【0029】

そこで近年では、EBSP(Electron Back Scattering diffraction Pattern:後方散乱電子回折)を利用して測定する手法が確立されつつある。このとき、何の寸法を有効結晶粒径とするか、という点に注意する必要がある。即ち、脆性破壊発生特性は、平均的な粒径ではなく、局所的に存在する大きな粒径に支配されるという点である。したがって、EBSPで標準的に用いられる解析ソフトから直接有効結晶粒径を得ることは難しい場合がある。本発明においては、結晶粒径分布のデータから累積度数分布を求め、95%になるときの粒径を有効結晶粒径とした。

【0030】

次に、本発明の鋼材及び溶接継手の母材の化学成分について説明する。「%」については、特に断らない限り「質量%」を意味している。

【0031】

Cは、安価に強度を高めるのに不可欠な元素であり、0.03%以上添加する。強度を高めるため、好ましくはC量の下限を0.05%以上とする。一方、添加量が増えると大入熱HAZ靭性確保が困難となるため0.16%を上限とする。靭性を高めるために、好ましくはC量を0.14%以下とする。

【0032】

Siは、安価な脱酸元素であり、0.03%以上を添加する。マトリクスを固溶強化するため0.05%以上添加することが好ましい。より好ましくは、0.10%以上のSiを添加する。一方、Si量が0.5%を超えると溶接性とHAZ靭性が劣化するため、上限を0.50%以下とする。靭性を向上させるためには、Si量の上限を0.40%以下にすることが好ましい。より好ましくは、Si量の上限を0.30%以下とする。

【0033】

Mnは、母材及びHAZの強度及び靭性を向上させる元素として有効であるため0.3%以上を添加する。Mnは焼入れ性を高め、強度と靭性のバランスを向上させるために、0.5%以上を添加することが好ましく、1.0%以上の添加がより好ましい。一方、Mnを過剰に添加すると溶接割れ性を劣化させるため2.0%を上限とする。HAZ靭性を確保するためには、Mn量を1.8%以下にすることが好ましく、1.6%以下がより好ましい。

【0034】

P、Sは、不純物であり、含有量が少ないほど望ましく、Pは0.020%以下、Sは0.010%以下を上限とする。靭性を高めるためには、P及びSの上限を、それぞれ、0.010%以下及び0.005%以下にすることが好ましい。P、Sを工業的に低減させるためには多大なコストがかかることから、P及びSの下限を0.001%以上にすることが好ましい。

【0035】

Alは、重要な脱酸元素であり、0.002%以上を添加する。脱酸を十分に行うためには、0.005%以上のAlを添加することが好ましい。Al量のより好ましい下限は0.010%以上である。一方、Alを過剰に添加すると鋼片の表面品位を損なうため、0.100%以下を上限とする。靭性に有害な介在物の形成を防止するためには、Alの上限を0.050%以下にすることが好ましい。より好ましいAl量の上限は0.030%以下である。

【0036】

Tiは、適量の添加により微細なTiNが生成し、母材及びHAZの組織微細化、靭性向上に寄与するため、0.016%以上を添加する。析出強化によって強度を高めるには、0.017%以上のTiを添加することが好ましい。一方、Tiを過剰に添加すると固溶Tiによって焼入れ性が高まり、HAZに粗大なベイナイトが生成し、TiCも析出するために、硬さが顕著に上昇してHAZ靭性を著しく劣化させるため0.030%を上限とする。靭性を高めるには、Ti量の上限を0.025%以下にすることが好ましい。

【0037】

Vは、VNを生成し、大入熱溶接HAZにおける粒内αの生成を促進する重要な元素であり、靭性を向上させるために、0.025%以上を添加する。析出強化により強度を上昇させるためには、0.030%以上のVを添加することが好ましい。より好ましくは0.040%以上のVを添加する。一方、VもTiと同様、焼入れ性を向上させる元素であり、Vを過剰に添加すると粗大なベイナイトの生成及びVCの析出により、硬さが顕著に上昇してHAZ靭性が低下するため、上限を0.100%以下とする。靭性を確保するためには、V量の上限を0.080%以下にすることが好ましい。より好ましくはV量の上限を0.060%以下とする。

【0038】

Bは、焼入れ性を向上させ、α変態核となるBNを生成する重要な元素であり、0.0016%以上を添加する。大入熱HAZ靭性を向上させるためには、0.0018%以上のBを添加することが好ましい。より好ましくは、0.0020%以上のBを添加する。一方、Bを過剰に添加すると固溶Bによりベイナイトが生成してHAZ組織が粗大化するとともに、硬さも顕著に上昇してHAZ靭性が低下するため、0.0050%以下にすることが好ましい。好ましくはB量を0.0040%以下とし、より好ましくは0.0030%以下とする。

【0039】

Nは、Ti、B、Vと共に窒化物を形成しHAZ靭性を向上させるため、含有量を0.0050%以上とする。BN、VNの生成を促進するために、好ましくはNの含有量を0.0060%以上とし、より好ましくは0.0070%以上を添加する。一方、N量が過剰であると、固溶Nによる脆化や鋳片の表面疵が生じるため、上限を0.0200%以下とする。好ましくはN量の上限を0.0150%以下とし、より好ましくは0.0120%以下とする。

【0040】

前述のとおり、Ti、B、V及びNの含有量は、下記(式1)を満足することが必要である。下記(式1)を満足することにより、固溶B及び固溶Nが残存しないように、TiN、BN、VNを十分に生成させることができ、大入熱溶接HAZ靭性を確保することができる。

0.3[Ti]+1.35[B]−0.0016≦[N]

≦0.3[Ti]+0.12[V]+0.0035 ・・・ (式1)

【0041】

前述のとおり、(式2)は、想定される溶接の入熱量に応じて、焼入れ性を制御するものである。X値は焼入れ性の指標であり、想定溶接入熱から計算されるY値に対し、X値がY±0.02の範囲内にあれば、HAZ組織のα分率が10〜50%となり、HAZの有効結晶粒径が微細になり、大入熱溶接HAZ靭性を確保することができる。

Y−0.02≦X≦Y+0.02 ・・・ (式2)

ここで、X=[C]+[Mn]/6+[V]/5

Y=1.71×10-4×H+0.32

【0042】

本発明では、強度、靭性を向上させるために、Cu、Ni、Cr、Mo、Nbの1種又は2種以上を添加することができる。

【0043】

Cu、Cr及びMoは、何れも焼入れ性を向上させ、高強度化に寄与する元素であり、0.05%以上を添加することが好ましい。一方、Cu、Cr、Moを過剰に添加すると、HAZ靭性が低下することがあるため、Cu、Cr及びMoの添加量の上限は0.50%以下が好ましく、より好ましくは0.30%以下とする。

【0044】

Niは、靭性を低下させずに強度を高めることができる元素であり、0.05%以上を添加することが好ましい。Ni量の増加は鋼片コストを上昇させるため、0.5%以下とすることが好ましい。

【0045】

Nbは、微量の添加により組織微細化、変態強化、析出強化に寄与し、母材強度確保に有効な元素であるため0.005%以上を添加することが好ましい。一方、Nbを過剰に添加するとHAZを硬化させ、靭性を劣化させることがあるため、0.030%を上限とすることが好ましい。

【0046】

Cu、Ni、Cr、Mo、Nbを添加する場合、(式2)に代えて、(式2’)を満足することが必要である。下記(式2’)のX’は、焼入れ性の指標として、IIWの炭素当量(Ceq)にNbの項を付け加えたものである。

Y−0.02≦X’≦Y+0.02 ・・・ (式2’)

ここで、X’=[C]+[Mn]/6+([Cu]+[Ni])/15

+([Cr]+[Mo]+[V])/5+2[Nb]

Y=1.71×10-4×H+0.32

【0047】

本発明では、HAZ靭性を向上させるために、Mg、Ca、REMの1種又は2種以上を添加することができる。

【0048】

Mg、Ca、REMは、微細な酸化物や硫化物を形成し、HAZ靭性向上に寄与する元素であり、Mgは0.0003%以上、Ca及びREMは0.0005%以上を添加することが好ましい。一方、Mg、Ca、REMを過剰に添加すると、介在物が粗大化し、靭性を低下させることがあるため、Mg量は0.0050%以下、Caは0.0030%以下、REMは0.010%以下にすることが好ましい。なお、REMとはLa、Ce等の希土類金属のことである。

【0049】

本発明の鋼材は、γ粒のピン止め効果及び粒内α変態を利用しているので、HAZの有効結晶粒径を微細にすることができる。想定溶接入熱Hで溶接を行った際のHAZの有効結晶粒径は、35μmを超えると、HAZ靱性が低下する。HAZの有効結晶粒径は、上述のように、EBSPによって測定し、結晶粒径分布のデータから累積度数分布を求め、95%になるときの粒径を有効結晶粒径として求める。HAZの有効結晶粒径は、実際に溶接入熱Hで溶接を行い、HAZから試験片を切り出すか、想定溶接入熱Hを模擬した熱処理を施した試験片を用いて、測定することができる。溶接入熱Hに応じて定められる本発明の鋼材成分を含有させ、通常の鋼材の製造方法を用いて製造することにより、溶接入熱Hで溶接を行った際のHAZの有効結晶粒径を35μm以下とすることができる。

【0050】

次に、本発明における鋼材の製造方法について説明する。溶接入熱Hに応じて定められる本発明の鋼材成分を含有させ、通常の鋼材の製造方法を用いて製造することにより、本発明の鋼材を製造することができる。また、このようにして製造した鋼材について溶接入力Hで溶接を行うことにより、本発明の溶接継手とすることができる。更に好ましくは、以下に説明する製造方法を適用すると良い。

【0051】

本発明では、大入熱溶接HAZ靭性確保の観点から、比較的多量のTi、B、V、Nを添加している。鋳片の加熱工程と高温での熱間圧延工程を適切に制御することによって、Ti、B、V、Nを効果的に活用することが可能になる。その結果、γ粒径を効果的に細粒化し、製造負荷のかかるCRやACCにそれほど頼らずに組織を微細化することができる。

【0052】

まず、加熱工程では1000〜1250℃の温度範囲で鋳片を加熱することが好ましい。加熱温度が1250℃を超えると、TiNのピン止め効果が弱くなりγ粒径が粗大化することがある。一方、加熱温度が1000℃未満であると、合金元素を均一に固溶させることが困難となり、靭性が低下する可能性がある。

【0053】

次に、熱間圧延では、900〜1000℃における圧延条件を制御することが好ましい。なお、熱間圧延後は、そのまま空冷するか、又は、空冷若しくは緩冷却後に加速冷却するか、或いは、更に仕上げ圧延を施す。仕上圧延を施す場合は、より高温の熱間圧延を粗圧延と称する。

【0054】

熱間圧延又は粗圧延の工程では、各パスの圧下から次のパスまでの間にγの再結晶が完了し、その繰り返しによりγ粒が微細化する。温度が900℃未満ではγの再結晶が十分進行せず混粒組織となり、材質不均一の原因となり得る。一方、1000℃超では再結晶γが顕著に粒成長してしまう可能性がある。

【0055】

熱間圧延又は粗圧延の900〜1000℃の温度範囲では、γ粒径を微細にするため、累積圧下率を60%以上とすることが好ましい。累積圧下率が60%未満であると、再結晶γが十分に細粒にならない場合がある。また、再結晶後のγ粒径を微細にするには、より低温での圧下率を確保するために、最終パスから3パスまでの各パス圧下率を15%以上とすることが好ましい。

【0056】

900〜1000℃の範囲内で熱間圧延を行い、γ粒径が十分に細粒になれば、そのまま空冷しても、900℃近辺の温度域においてBNやVNが析出し、α変態が促進される。その結果、HAZ靱性が向上するとともに、鋼材の組織が微細になり、靭性の向上が期待できる。更に強度を向上させるためには、CR(仕上圧延)やACC(加速冷却)を併用することが好ましい。

【0057】

熱間圧延の後にACCを適用する場合は、熱間圧延後、30s以上空冷した後、20℃/s以下の冷却速度で600℃以下の温度まで冷却を行うことが好ましい。熱間圧延後の空冷時間が30s未満であると、BNやVNの析出が不十分になり、HAZ靱性が低下することがある。また、BNやVNの析出が十分でないと、ACCにおけるα変態促進効果が小さくなり、母材靭性が向上しない可能性がある。

【0058】

また、冷却速度が20℃/sを超えると、ベイナイトやマルテンサイト等の低温変態相が多量に生成し、表面近傍の硬さが上昇するため、靭性が低下する場合がある。冷却停止温度が600℃よりも高いと、十分な組織微細化が不十分となる可能性がある。冷却速度の下限や冷却停止温度の下限は特に規定する必要はない。

【0059】

粗圧延の後に仕上圧延を行う場合、仕上圧延は、800〜900℃の温度域で累積圧下率が20%以上として行うことが好ましい。温度が900℃を超えるか、又は、累積圧下率が20%未満では、γ中への変形帯や転位等を十分に導入することができず、α変態促進効果が小さくなることがある。一方、温度が800℃未満になると、圧延中に変態が開始することで加工αが生成して、靭性が低下してしまう場合がある。

【0060】

仕上圧延の終了後は空冷してもよいが、必要に応じてACCを行ってもよい。その場合も、20℃/s以下の冷却速度で600℃以下の温度まで冷却を行うことが好ましい。また、冷却速度を20℃/s以下にすると、低温変態相の生成による表面近傍の硬さの上昇を抑制することができる。また、組織を十分に微細化するには、冷却停止温度を600℃以下にすることが好ましい。冷却速度の下限や冷却停止温度の下限は特に規定する必要はない。

【0061】

ACC終了後は、強度と靭性を調整するために650℃以下の温度で熱処理(焼き戻し)を行ってもよい。温度が650℃を超えるとセメンタイトや結晶粒が粗大化して脆性破壊の発生が助長され、母材靭性が低下することがある。

【0062】

溶接方法は、特に限定せず、通常のアーク溶接を採用することができる。また、本発明の鋼材は、入熱に応じて成分を最適化しているため、サブマージアーク溶接、エレクトロガス溶接やエレクトロスラグ溶接は、入熱が大きく、生産性の高い溶接方法を採用した場合であっても、良好なHAZ靱性を確保することができる。

【実施例】

【0063】

表1の化学成分を有する鋼片を用いて、表2の製造条件により板厚30〜80mmの鋼板を製造した。鋼板から試験片を採取し、母材強度、母材靭性を評価した。また、表3及び4に示す想定溶接入熱Hで、実際に、サブマージアーク溶接、エレクトロガスアーク溶接、エレクトロスラグ溶接の何れかを行い、大入熱溶接HAZ靭性を評価した。

【0064】

表1のNL、NHはそれぞれ

NL=0.3[Ti]+1.35[B]−0.0016

NH=0.3[Ti]+0.12[V]+0.0035

の計算値である。N量がNLよりも少ない場合、NHを超える場合は、(式1)を満足しない。表1のNL、NHの下線は、N量がNLよりも少ないか、又は、NHを超えることを意味する。

【0065】

また、表1のXは、成分に、Cu、Ni、Cr、Mo、Nbが含まれない場合は、

X=[C]+[Mn]/6+[V]/5

の計算値であり、Cu、Ni、Cr、Mo、Nbを含まれる場合は、

X’=[C]+[Mn]/6+([Cu]+[Ni])/15

+([Cr]+[Mo]+[V])/5+2[Nb]

の計算値である。

【0066】

表3及び表4のXL及びXHは、想定溶接入熱Hから計算される

Y=1.71×10-4×H+0.32

に対して、

XL=Y−0.02

及び

XH=Y+0.02

の計算値である。表1に示すXの数値が、XLよりも少ない場合、XHを超える場合は、(式2)又は(式2’)を満足しない。表4のXL、XHの下線は、XがXLよりも小さいか、又は、XHを超えることを意味する。

【0067】

溶接熱影響部の有効結晶粒径は、溶接熱影響部のノッチ相当位置を含む10mm角のサンプルを採取し、SEM−EBSPを用いて結晶粒度分布測定を行い、累積度数分布が95%になるときの粒径として求めた。測定は1×1mmの領域を各3視野、2μmピッチで行った。

【0068】

母材強度は降伏強度(YP)、引張強度(TS)であり、鋼板のt/2部から圧延方向と直角の方向を長手方向とするJIS Z 2201の4号引張試験片を採取し、JIS Z 2241に準拠して引張試験を行い、評価した。母材靭性は破面遷移温度(vTrs)で評価し、JIS Z 2242に準拠して、鋼板最表層、及びt/2部から圧延方向に2mmVノッチシャルピー試験片を採取し、種々の温度でシャルピー衝撃試験を実施して求めた。

【0069】

HAZ靭性については、t/2部の溶融線から1mm離れたHAZにノッチを入れたシャルピー試験片を採取して試験を行い、vTrsにて評価した。HAZ靱性の目標値は、想定溶接入熱Hによって異なり、入熱:100〜300kJ/cmの場合でvTrs:−50℃以下、300〜500kJ/cmで−45℃以下、500〜800kJ/cmで−40℃以下である。表3及び4に、有効結晶粒径、母材強度、母材靭性、大入熱溶接HAZ靭性を示す。有効結晶粒径が本発明範囲から外れる数値に下線を付している。

【0070】

【表1】

【0071】

【表2】

【0072】

【表3】

【0073】

【表4】

【0074】

表3に示す本発明例のNo.1〜24は化学成分が溶接入力Hに応じて所定の範囲内にあり、母材靭性、大入熱溶接HAZ靭性ともに良好であった。かつ所定の条件で製造したため、何れも引張強度490MPa級鋼として十分な強度を有している。一方、表4に示すNo.25〜36は化学成分が本発明の範囲を逸脱していたために、母材靭性、HAZ靭性の何れかが低下した比較例である。

【0075】

No.25はTi量が少なく、No.33はN量が少なく、TiNの生成が不十分になり、HAZ組織が粗大化し、靭性が低下した例である。No.28はV量が少なく、VNによるα変態の促進が不十分であり、No.31はB量が少なく、BNによるHAZ組織の微細化が不十分であり、HAZ靭性が低下した例である。No.26はTi量が多く、No.29はV量が多く、ベイナイト及びVCが過剰に生成し、HAZの有効結晶粒径が粗大化して硬さが上昇し、HAZ靭性が低下した例である。No.30はB量が多く、HAZの組織の粗大化と硬さ上昇により、靭性が低下した例である。No.34はN量が多く、固溶Nによる脆化が生じた例である。

【0076】

No.27は、N量が、Ti及びBの含有量によって決まる下限値に満たなかったために、固溶Bが残存して、HAZのベイナイトが粗大化するとともに硬さが上昇し、靭性が低下した例である。No.32は、N量が、Ti及びVの含有量によって決まる上限値を超えたために、固溶Nによって靭性が低下した例である。No.35は、焼入れ性の指標であるX値が、想定溶接入熱によって決まる下限値に満たなかったために、HAZのα分率が増加、粗大なα粒が生成して、靭性が低下した例である。一方、No.36は、X値が上限を超えたために、α変態の促進が不十分で有効結晶粒径が粗大になり、焼入れ性の上昇に起因してHAZが硬化し、靭性が低下した例である。

【特許請求の範囲】

【請求項1】

質量%で、

C:0.03〜0.16%、

Si:0.03〜0.50%、

Mn:0.3〜2.0%、

Al:0.002〜0.100%、

Ti:0.016〜0.030%、

V:0.025〜0.100%、

B:0.0016〜0.0050%、

N:0.0050〜0.0200%

を含有し、

P:0.020%以下、

S:0.010%以下

に制限し、残部がFe及び不可避的不純物からなり、前記Ti、B、N及びVの含有量[質量%]が下記(式1)を満足し、前記C、Mn及びVの含有量[質量%]並びに想定溶接入熱H[kJ/cm]が下記(式2)を満足し、該想定溶接入熱Hで溶接を行った際の溶接熱影響部の有効結晶粒径が35μm以下であることを特徴とする溶接熱影響部の靭性に優れた鋼材。

0.3[Ti]+1.35[B]−0.0016≦[N]

≦0.3[Ti]+0.12[V]+0.0035 ・・・ (式1)

Y−0.02≦X≦Y+0.02 ・・・ (式2)

ここで、X=[C]+[Mn]/6+[V]/5

Y=1.71×10-4×H+0.32

【請求項2】

更に、質量%で、

Cu:0.05〜0.50%、

Ni:0.05〜0.50%、

Cr:0.05〜0.50%、

Mo:0.05〜0.50%、

Nb:0.005〜0.030%、

の1種又は2種以上を含有し、請求項1に記載の(式2)に代えて、前記C、Mn、Cu、Ni、Cr、Mo、V及びNbの含有量[質量%]並びに想定溶接入熱H[kJ/cm]が下記(式2’)を満足することを特徴とする請求項1に記載の溶接熱影響部の靭性に優れた鋼材。

Y−0.02≦X’≦Y+0.02 ・・・ (式2’)

ここで、X’=[C]+[Mn]/6+([Cu]+[Ni])/15

+([Cr]+[Mo]+[V])/5+2[Nb]

Y=1.71×10-4×H+0.32

【請求項3】

更に、質量%で、

Mg:0.0003〜0.0050%、

Ca:0.0005〜0.0030%、

REM:0.0005〜0.010%

の1種又は2種以上を含有することを特徴とする請求項1又は2に記載の溶接熱影響部の靭性に優れた鋼材。

【請求項4】

母材の成分が、質量%で、

C:0.03〜0.16%、

Si:0.03〜0.50%、

Mn:0.3〜2.0%、

Al:0.002〜0.100%、

Ti:0.016〜0.030%、

V:0.025〜0.100%、

B:0.0016〜0.0050%、

N:0.0050〜0.0200%

を含有し、

P:0.020%以下、

S:0.010%以下

に制限し、残部がFe及び不可避的不純物からなり、前記Ti、B、N及びVの含有量[質量%]が下記(式1)を満足し、前記C、Mn及びVの含有量[質量%]並びに溶接入熱H[kJ/cm]が下記(式2)を満足し、溶接熱影響部の有効結晶粒径が35μm以下であることを特徴とする溶接熱影響部の靭性に優れた溶接継手。

0.3[Ti]+1.35[B]−0.0016≦[N]

≦0.3[Ti]+0.12[V]+0.0035 ・・・ (式1)

Y−0.02≦X≦Y+0.02 ・・・ (式2)

ここで、X=[C]+[Mn]/6+[V]/5

Y=1.71×10-4×H+0.32

【請求項5】

更に、母材の成分として、質量%で、

Cu:0.05〜0.50%、

Ni:0.05〜0.50%、

Cr:0.05〜0.50%、

Mo:0.05〜0.50%、

Nb:0.005〜0.030%、

の1種又は2種以上を含有し、請求項4に記載の(式2)に代えて、前記C、Mn、Cu、Ni、Cr、Mo、V及びNbの含有量[質量%]並びに溶接入熱H[kJ/cm]が下記(式2’)を満足することを特徴とする請求項4に記載の溶接熱影響部の靭性に優れた溶接継手。

Y−0.02≦X’≦Y+0.02 ・・・ (式2’)

ここで、X’=[C]+[Mn]/6+([Cu]+[Ni])/15

+([Cr]+[Mo]+[V])/5+2[Nb]

Y=1.71×10-4×H+0.32

【請求項6】

更に、母材の成分として、質量%で、

Mg:0.0003〜0.0050%、

Ca:0.0005〜0.0030%、

REM:0.0005〜0.010%

の1種又は2種以上を含有することを特徴とする請求項4又は5に記載の溶接熱影響部の靭性に優れた溶接継手。

【請求項7】

質量%で、

C:0.03〜0.16%、

Si:0.03〜0.50%、

Mn:0.3〜2.0%、

Al:0.002〜0.100%、

Ti:0.016〜0.030%、

V:0.025〜0.100%、

B:0.0016〜0.0050%、

N:0.0050〜0.0200%

を含有し、

P:0.020%以下、

S:0.010%以下

に制限し、残部がFe及び不可避的不純物からなり、前記Ti、B、N及びVの含有量[質量%]が下記(式1)を満足する鋼を、前記C、Mn及びVの含有量[質量%]並びに溶接入熱H[kJ/cm]が下記(式2)を満足するように、溶接を行うことを特徴とする溶接継手の製造方法。

0.3[Ti]+1.35[B]−0.0016≦[N]

≦0.3[Ti]+0.12[V]+0.0035 ・・・ (式1)

Y−0.02≦X≦Y+0.02 ・・・ (式2)

ここで、X=[C]+[Mn]/6+[V]/5

Y=1.71×10-4×H+0.32

【請求項8】

更に、鋼材が、質量%で、

Cu:0.05〜0.50%、

Ni:0.05〜0.50%、

Cr:0.05〜0.50%、

Mo:0.05〜0.50%、

Nb:0.005〜0.030%、

の1種又は2種以上を含有し、請求項7に記載の(式2)に代えて、前記C、Mn、Cu、Ni、Cr、Mo、V及びNbの含有量[質量%]並びに溶接入熱H[kJ/cm]が下記(式2’)を満足することを特徴とする請求項7に記載の溶接継手の製造方法。

Y−0.02≦X’≦Y+0.02 ・・・ (式2’)

ここで、X’=[C]+[Mn]/6+([Cu]+[Ni])/15

+([Cr]+[Mo]+[V])/5+2[Nb]

Y=1.71×10-4×H+0.32

【請求項9】

更に、鋼材が、質量%で、

Mg:0.0003〜0.0050%、

Ca:0.0005〜0.0030%、

REM:0.0005〜0.010%

の1種又は2種以上を含有することを特徴とする請求項7又は8に記載の溶接継手の製造方法。

【請求項1】

質量%で、

C:0.03〜0.16%、

Si:0.03〜0.50%、

Mn:0.3〜2.0%、

Al:0.002〜0.100%、

Ti:0.016〜0.030%、

V:0.025〜0.100%、

B:0.0016〜0.0050%、

N:0.0050〜0.0200%

を含有し、

P:0.020%以下、

S:0.010%以下

に制限し、残部がFe及び不可避的不純物からなり、前記Ti、B、N及びVの含有量[質量%]が下記(式1)を満足し、前記C、Mn及びVの含有量[質量%]並びに想定溶接入熱H[kJ/cm]が下記(式2)を満足し、該想定溶接入熱Hで溶接を行った際の溶接熱影響部の有効結晶粒径が35μm以下であることを特徴とする溶接熱影響部の靭性に優れた鋼材。

0.3[Ti]+1.35[B]−0.0016≦[N]

≦0.3[Ti]+0.12[V]+0.0035 ・・・ (式1)

Y−0.02≦X≦Y+0.02 ・・・ (式2)

ここで、X=[C]+[Mn]/6+[V]/5

Y=1.71×10-4×H+0.32

【請求項2】

更に、質量%で、

Cu:0.05〜0.50%、

Ni:0.05〜0.50%、

Cr:0.05〜0.50%、

Mo:0.05〜0.50%、

Nb:0.005〜0.030%、

の1種又は2種以上を含有し、請求項1に記載の(式2)に代えて、前記C、Mn、Cu、Ni、Cr、Mo、V及びNbの含有量[質量%]並びに想定溶接入熱H[kJ/cm]が下記(式2’)を満足することを特徴とする請求項1に記載の溶接熱影響部の靭性に優れた鋼材。

Y−0.02≦X’≦Y+0.02 ・・・ (式2’)

ここで、X’=[C]+[Mn]/6+([Cu]+[Ni])/15

+([Cr]+[Mo]+[V])/5+2[Nb]

Y=1.71×10-4×H+0.32

【請求項3】

更に、質量%で、

Mg:0.0003〜0.0050%、

Ca:0.0005〜0.0030%、

REM:0.0005〜0.010%

の1種又は2種以上を含有することを特徴とする請求項1又は2に記載の溶接熱影響部の靭性に優れた鋼材。

【請求項4】

母材の成分が、質量%で、

C:0.03〜0.16%、

Si:0.03〜0.50%、

Mn:0.3〜2.0%、

Al:0.002〜0.100%、

Ti:0.016〜0.030%、

V:0.025〜0.100%、

B:0.0016〜0.0050%、

N:0.0050〜0.0200%

を含有し、

P:0.020%以下、

S:0.010%以下

に制限し、残部がFe及び不可避的不純物からなり、前記Ti、B、N及びVの含有量[質量%]が下記(式1)を満足し、前記C、Mn及びVの含有量[質量%]並びに溶接入熱H[kJ/cm]が下記(式2)を満足し、溶接熱影響部の有効結晶粒径が35μm以下であることを特徴とする溶接熱影響部の靭性に優れた溶接継手。

0.3[Ti]+1.35[B]−0.0016≦[N]

≦0.3[Ti]+0.12[V]+0.0035 ・・・ (式1)

Y−0.02≦X≦Y+0.02 ・・・ (式2)

ここで、X=[C]+[Mn]/6+[V]/5

Y=1.71×10-4×H+0.32

【請求項5】

更に、母材の成分として、質量%で、

Cu:0.05〜0.50%、

Ni:0.05〜0.50%、

Cr:0.05〜0.50%、

Mo:0.05〜0.50%、

Nb:0.005〜0.030%、

の1種又は2種以上を含有し、請求項4に記載の(式2)に代えて、前記C、Mn、Cu、Ni、Cr、Mo、V及びNbの含有量[質量%]並びに溶接入熱H[kJ/cm]が下記(式2’)を満足することを特徴とする請求項4に記載の溶接熱影響部の靭性に優れた溶接継手。

Y−0.02≦X’≦Y+0.02 ・・・ (式2’)

ここで、X’=[C]+[Mn]/6+([Cu]+[Ni])/15

+([Cr]+[Mo]+[V])/5+2[Nb]

Y=1.71×10-4×H+0.32

【請求項6】

更に、母材の成分として、質量%で、

Mg:0.0003〜0.0050%、

Ca:0.0005〜0.0030%、

REM:0.0005〜0.010%

の1種又は2種以上を含有することを特徴とする請求項4又は5に記載の溶接熱影響部の靭性に優れた溶接継手。

【請求項7】

質量%で、

C:0.03〜0.16%、

Si:0.03〜0.50%、

Mn:0.3〜2.0%、

Al:0.002〜0.100%、

Ti:0.016〜0.030%、

V:0.025〜0.100%、

B:0.0016〜0.0050%、

N:0.0050〜0.0200%

を含有し、

P:0.020%以下、

S:0.010%以下

に制限し、残部がFe及び不可避的不純物からなり、前記Ti、B、N及びVの含有量[質量%]が下記(式1)を満足する鋼を、前記C、Mn及びVの含有量[質量%]並びに溶接入熱H[kJ/cm]が下記(式2)を満足するように、溶接を行うことを特徴とする溶接継手の製造方法。

0.3[Ti]+1.35[B]−0.0016≦[N]

≦0.3[Ti]+0.12[V]+0.0035 ・・・ (式1)

Y−0.02≦X≦Y+0.02 ・・・ (式2)

ここで、X=[C]+[Mn]/6+[V]/5

Y=1.71×10-4×H+0.32

【請求項8】

更に、鋼材が、質量%で、

Cu:0.05〜0.50%、

Ni:0.05〜0.50%、

Cr:0.05〜0.50%、

Mo:0.05〜0.50%、

Nb:0.005〜0.030%、

の1種又は2種以上を含有し、請求項7に記載の(式2)に代えて、前記C、Mn、Cu、Ni、Cr、Mo、V及びNbの含有量[質量%]並びに溶接入熱H[kJ/cm]が下記(式2’)を満足することを特徴とする請求項7に記載の溶接継手の製造方法。

Y−0.02≦X’≦Y+0.02 ・・・ (式2’)

ここで、X’=[C]+[Mn]/6+([Cu]+[Ni])/15

+([Cr]+[Mo]+[V])/5+2[Nb]

Y=1.71×10-4×H+0.32

【請求項9】

更に、鋼材が、質量%で、

Mg:0.0003〜0.0050%、

Ca:0.0005〜0.0030%、

REM:0.0005〜0.010%

の1種又は2種以上を含有することを特徴とする請求項7又は8に記載の溶接継手の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−95999(P2013−95999A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−242435(P2011−242435)

【出願日】平成23年11月4日(2011.11.4)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月4日(2011.11.4)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]