溶接熱影響部靱性に優れた鋼板の評価方法

【課題】溶接再現熱サイクル試験を行うことなく、鋼板の溶接部靱性を評価することができる鋼板の評価方法を提供すること。

【解決手段】Alを0.01質量%以下、Mnを0.5〜2.0質量%、Oを0.0005〜0.0100質量%、Sを0.0005〜0.0100質量%、REMを0.0010〜0.0100質量%含有し、かつOの含有量、Mnの含有量およびREMの含有量が(1)式を満足し、Sの含有量およびMnの含有量が(2)式を満足し、残部がFeおよび不可避的不純物からなる組成を有する鋼板の単位面積当たりの析出物の、組成と個数とを測定して、析出物のREM含有量とMn含有量と、析出物のうち酸硫化物である析出物の個数の割合とを用いて、評価することを特徴とする。

〔Mn〕×〔O〕×0.2≦〔REM〕≦〔Mn〕×〔O〕×1.2・・・(1)

〔S〕≧0.00294/〔Mn〕・・・(2)

【解決手段】Alを0.01質量%以下、Mnを0.5〜2.0質量%、Oを0.0005〜0.0100質量%、Sを0.0005〜0.0100質量%、REMを0.0010〜0.0100質量%含有し、かつOの含有量、Mnの含有量およびREMの含有量が(1)式を満足し、Sの含有量およびMnの含有量が(2)式を満足し、残部がFeおよび不可避的不純物からなる組成を有する鋼板の単位面積当たりの析出物の、組成と個数とを測定して、析出物のREM含有量とMn含有量と、析出物のうち酸硫化物である析出物の個数の割合とを用いて、評価することを特徴とする。

〔Mn〕×〔O〕×0.2≦〔REM〕≦〔Mn〕×〔O〕×1.2・・・(1)

〔S〕≧0.00294/〔Mn〕・・・(2)

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、造船、建築、橋梁、海洋構造物、ラインパイプなど溶接構造物に用いられる鋼板の評価方法に関し、さらに詳しくは、溶接後の熱影響部の靱性劣化を抑制する析出物を有する溶接熱影響部靱性に優れた鋼板の評価方法に関する。

【背景技術】

【0002】

近年、鋼構造物や船舶の大型化が進むにつれて、使用する鋼板の高強度化および厚肉化の要望が高まっている。厚肉鋼板の溶接においては、溶接効率を高めるためにサブマージ溶接、エレクトロガス溶接、エレクトロスラグ溶接などの大入熱溶接が適用されている。これら大入熱溶接を行うと、溶接線近傍の1300℃以上の高温まで加熱される領域(以下、溶接ボンド部と記す。)では、組織が粗大になり靱性が低下する。溶接熱影響部(Heat Affected Zone:以下、HAZと記す。)の組織は、入熱の増加に伴い粗大になる。このため、HAZ靱性を改善した鋼板が要望されており、以下に説明するような種々の提案がなされている。

【0003】

先ず、窒化チタン(TiN)などの窒化物を利用してオーステナイト粒の粗大化を抑制することによってHAZ靱性を向上させる技術が提案されている(例えば、特許文献1参照)。しかし、溶接ボンド部のような高温に加熱される部位では、TiNなどの窒化物は溶解してしまうため、結晶粒粗大化を抑制する能力を失う。また、TiNなどの窒化物を利用した方法では、窒素の含有が必須であるため、鋼中の窒素量増加による靱性劣化あるいは溶接金属への悪影響などにより、TiNによる靱性の向上には限界がある。

【0004】

また、チタン酸化物あるいはTiNの複合体を利用して粒内フェライトの析出を促進させ、HAZ靱性を高める方法が提案されている(例えば、特許文献2参照)。この方法によれば、高温でも溶解しない酸化物のピンニング効果により結晶粒粗大化を抑制できる。しかしながら、チタン酸化物を鋼中に均一に分散させるためには、高度の製鋼技術を必要とする。このように、チタン酸化物を鋼中に均一に分散させるには、分散剤としてマグネシウム(Mg)などを新たに添加する必要がある(例えば、特許文献3参照)。

【0005】

このように、優れたHAZ靱性を必要とする溶接用鋼については、種々の析出物によるピンニング効果が活用されているものの、TiNなどの従来から用いられている析出物では、種々の溶接技術に対してHAZ靱性の向上が得られないうえ、チタン酸化物などの酸化物系を用いた場合では析出物を分散させにくいなどの問題があった。

【0006】

本発明者らは、鋼中に均一に微細分散し、HAZのオーステナイト結晶粒の粗大化を安定して抑制する析出物について種々の検討を行った。その結果、アルミニウム(Al)を添加せずに、ケイ素(Si)あるいはマンガン(Mn)のみで脱酸することにより、鋼中の酸化物を超大入熱溶接時でも残存させることができること、さらにHAZのオーステナイトの粒径が微細になる希土類元素(以下、REMと記す。)含有量の最適範囲が存在することを見出した(例えば、特許文献4参照)。

【0007】

特許文献4に記載の技術を用いれば、入熱800kJ/cmを超えるような超大入熱溶接を行うにもかかわらず、溶接部の靱性が低下しない鋼板を得ることができる。このように溶接部の靱性が低下しない鋼板は、所定の成分の鋼を熱間圧延して製造することが可能である。しかし、熱間圧延の圧延条件の変動などにより、所定の溶接部靱性が得られない場合がある。したがって、製造した鋼板の溶接後の溶接部靱性を簡易な試験により評価できれば、鋼板の特性が変動しても、直ちに製造条件にフィードバックした制御を行うことができ、生産性の向上が可能である。

【0008】

特許文献4に記載されるように、従来の評価方法は、溶接再現熱サイクル試験を行い、この溶接再現熱サイクル試験後の析出物の個数を計測し、析出物の個数が20個/mm2以上の鋼板を、好ましい溶接部靱性を有する鋼板として評価している。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開昭58−31065号公報

【特許文献2】特開昭60−245768号公報

【特許文献3】特開平6−179942号公報

【特許文献4】特開2004−323942号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、上述の従来の評価方法では、溶接再現熱サイクル試験において、製造した鋼板を高温まで所定の加熱速度で加熱した後に高温を保持し、所定温度まで冷却させた後に水冷する必要があるため、手間と時間がかかるという問題がある。

【0011】

本発明は、上記に鑑みてなされたものであって、溶接再現熱サイクル試験を行うことなく、鋼板の溶接部靱性を評価することができる、溶接熱影響部靱性に優れた鋼板の評価方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

上述した課題を解決し、目的を達成するために、本発明は、炭素(C)を0.001〜0.15質量%、ケイ素(Si)を0.05〜0.8質量%、アルミニウム(Al)を0.01質量%以下、マンガン(Mn)を0.5〜2.0質量%、酸素(O)を0.0005〜0.0100質量%、イオウ(S)を0.0005〜0.0100質量%、希土類元素(以下、REMと記す。)を0.0010〜0.0100質量%含有し、かつ酸素(O)の含有量、マンガン(Mn)の含有量およびREMの含有量が下記の(1)式を満足し、イオウ(S)の含有量およびマンガン(Mn)の含有量が下記の(2)式を満足し、残部が鉄(Fe)および不可避的不純物からなる組成を有する、熱間圧延にて製造された鋼板の溶接熱影響部の靱性を評価する鋼板の評価方法であって、前記鋼板の単位面積当たりの析出物の、組成と個数とを測定して、前記析出物の希土類元素(REM)含有量とマンガン(Mn)含有量と、前記析出物のうち酸硫化物である析出物の個数の割合とを用いて、評価することを特徴とする。

〔Mn〕×〔O〕×0.2≦〔REM〕≦〔Mn〕×〔O〕×1.2・・・(1)

〔S〕≧0.00294/〔Mn〕・・・(2)

但し、〔O〕:酸素(O)の含有量(質量%)、〔REM〕:REMの含有量(質量%)、〔S〕:イオウ(S)の含有量(質量%)、〔Mn〕:マンガン(Mn)の含有量(質量%)

【0013】

また、この発明にかかる鋼板の評価方法は、上記の発明において、前記鋼板が、溶接時において酸硫化物の液相ピンニングにより組織微細化を達成することを特徴とする。

【0014】

また、この発明にかかる鋼板の評価方法は、上記の発明において、前記鋼板が、銅(Cu):0.01〜1.0質量%、ニッケル(Ni):0.01〜2.0質量%のうち1種または2種を含有することを特徴とする。

【0015】

また、この発明にかかる鋼板の評価方法は、上記の発明において、前記析出物が、前記析出物中のSi,Mn,Al,希土類元素(REM)の原子量の合計を100原子%としたときに、REMを40原子%以上、マンガン(Mn)を10原子%以上含み、かつ前記析出物のうち酸硫化物である酸硫化物系析出物の個数の割合が、前記析出物の40%以上である前記鋼板を、入熱800kJ/cmを超える超大入熱溶接用鋼板として評価することを特徴とする。

【発明の効果】

【0016】

この発明によれば、製造した鋼板が溶接後に、所定の溶接熱影響部の靱性を有するか否かを、溶接再現熱サイクル試験を行うことなく評価することができる。これにより、溶接熱影響部靱性に優れた鋼板を簡単に評価できるため、製造する際の生産性を向上できる。

【図面の簡単な説明】

【0017】

【図1】図1は、REM含有量と、溶接再現熱サイクル試験後の最大オーステナイト粒径との関係を示すグラフである。

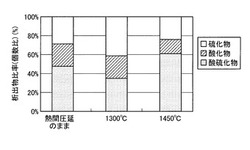

【図2】図2は、REM含有量を0.002質量%とした試料の析出物形態比率の変化を示すグラフである。

【図3】図3は、REM含有量を0.003質量%とした試料の析出物形態比率の変化を示すグラフである。

【図4】図4は、EPMAを用いて撮像されたBSE(反射電子)像を示す図である。

【発明を実施するための形態】

【0018】

まず、本発明で評価を行う鋼板の化学成分の限定理由について説明する。以下、鋼組成に関する%は、特に表示しない限り、質量%を意味する。なお、析出物のREMとMnの含有量の%は、Si,Mn,Al,REMの原子量の合計を100%とする原子%で示したものである。また、酸硫化物数の%は、全析出物の個数に対する酸硫化物の個数の割合を示す%である。

【0019】

(Cの含有率について)

炭素(C)の含有率は、0.001〜0.15%とする。

Cの含有量を0.001%未満に低減すると、大量生産工程においては生産性の低下が著しく、0.15%を超えるCの含有は鋼板の加工性や溶接性を損ね、HAZの靱性も低下する。したがって、Cは0.001〜0.15%とする。また、母材組織およびHAZ組織は、ベイナイト組織およびフェライト/パーライト組織、マルテンサイト組織のいずれでもよいが、ベイナイト組織の場合はベイナイト単相とするために、Cの含有量は0.001〜0.03%が好ましい。一方、ベイナイト以外の組織においては、Cは鋼の強度を増加させる元素であり、構造部材としての強度を確保するためにはCの含有量は0.01〜0.15%が好ましい。

【0020】

(Siの含有量について)

ケイ素(Si)の含有量は、0.05〜0.8%とする。

Siは、脱酸作用を有するとともに鋼板の強度を向上させる元素である。Siが0.05%未満では構造用鋼として十分な強度が得られず、また、脱酸作用も不十分になる。一方、Siが0.8%を超えると母材やHAZの靭性が低下する。したがって、Siは0.05〜0.8%の範囲内を満足する必要がある。

【0021】

(Alの含有量について)

アルミニウム(Al)の含有量は、0.01%以下とする。

Alは、非常に強い脱酸作用を有する元素である。したがって、Al酸化物以外の高温で安定な酸化物を鋼中に確保するためには、逆に不要である。また、本発明のポイントとなるREMおよびMnの酸硫化物形成の妨げともなる。よって、Alが脱酸効果を発揮しない0.01%以下とする。

【0022】

(Mnの含有量について)

マンガン(Mn)の含有量は、0.5〜2.0%とする。

Mnは、Siと同様に、鋼板の強度を向上させる元素である。Mnの含有量が0.5%未満では、構造用鋼として要求される強度が得られない。一方、2.0%を超えて含有させると、HAZの靭性を劣化させる。したがって、Mn含有量は0.5〜2.0%の範囲内を満足する必要がある。

【0023】

(Oの含有量について)

酸素(O)の含有量は、0.0005〜0.0100%とする。

Oは、鋼中に不可避的に存在する不純物であるが、REMあるいはMn酸化物や酸硫化物の形成に関与するため重要な元素である。Oの含有量が0.0005%未満では、製鋼段階において晶出する酸化物あるいは酸硫化物の量が非常に少なくなるため、オーステナイト粒径が粗大化する要因となる。一方、0.0100%を超えると、凝固の初期段階の晶出による粗大な介在物が生成し、鋼板の清浄度が低下する。また、粗大な介在物は、オーステナイト粒径微細化には関与しない。したがって、O含有量は0.0005〜0.0100%の範囲内を満足する必要がある。

【0024】

(Sの含有量について)

イオウ(S)の含有量は、0.0005〜0.0100%とする。

Sは、本発明のポイントとなるMnSあるいはREM、Mn酸硫化物を析出させて、オーステナイト粒の成長を抑制するために必要な元素である。S含有量が0.0005%未満では、MnSの析出が起こらず、オーステナイト粒径が粗大化する。一方、0.0100%を超えて含有させると、酸硫化物以外に粗大なMnSが析出し、鋼板の靭性が低下する。したがって、S含有量は0.0005〜0.0100%の範囲内を満足する必要がある。

【0025】

(REMの含有量について)

REMの含有量は、0.0010〜0.0100%とする。REMとしては、ランタン(La)、ネオジム(Nd)、セリウム(Ce)、イットリウム(Y)などを用いる。

【0026】

REMは、酸硫化物を形成しやすくし、オーステナイト粒の成長を抑制するために必要な元素である。REMの含有量が0.0010%未満ではREM酸硫化物あるいは酸化物が形成せず、オーステナイト結晶粒径が粗大化するので、HAZの靭性が低下する。一方、REMの含有量が0.0100%を超えると、凝固時に高温より晶出するために粗大な介在物となり、鋼板内部に種々の欠陥が発生する原因となる。したがって、REMの含有量は0.0010〜0.0100%の範囲内を満足する必要がある。特にオーステナイト結晶粒径を微細化させるには、0.0010〜0.0050%が好ましい。

【0027】

(Oの含有量、Mnの含有量、REMの含有量、Sの含有量の関係)

Oの含有量、Mnの含有量およびREMの含有量の関係が下記(1)式を満足し、Sの含有量およびMnの含有量が下記(2)式を満足する必要がある。

〔Mn〕×〔O〕×0.2≦〔REM〕≦〔Mn〕×〔O〕×1.2・・・(1)

〔S〕≧0.00294/〔Mn〕・・・(2)

但し、〔O〕:Oの含有量(質量%)、〔REM〕:REMの含有量(質量%)、〔S〕:Sの含有量(質量%)、〔Mn〕:Mnの含有量(質量%)である。

【0028】

(1)式、(2)式について

REMおよびMnを含む複合酸硫化物(REM−Mn酸硫化物)を生成するためには、REMの含有量は、鋼中のO量およびMn量によって上記(1)式により限定される。REMの含有量がO量とMn量の積の0.2倍未満であるものは、REMの酸硫化物は生成されず、通常の鋼と同様、1300℃以下でMnSの溶解が起こり、オーステナイト粒界が粗大化する。一方、REM含有量がO量とMn量の積の1.2倍を超えるものは、酸硫化物中にMnが固溶せずREMのみの酸硫化物となり、熱サイクル時にREM酸化物とMnSの分離は起こらず、同じくオーステナイト粒径が粗大化する。また、S含有量は、高温においてもMnSの析出を確保するように、上記(2)式を満足する必要がある。

【0029】

以上に説明した元素に加えて、さらに鋼板の高張力化および厚肉化を達成するために、次に説明する元素を必要に応じて含有させることが好ましい。

【0030】

銅(Cu)0.01〜1.0%、ニッケル(Ni)0.01〜2.0%のうち1種または2種を含有することが好ましい。Cu、Niは、いずれも鋼板の強度と靭性を向上させる元素である。Cu、Niの含有量が減少すると、構造用鋼板として要求される強度が得られない。特にCuはMnと同じく硫化物を形成する元素であり、REM、Mnと同様にオーステナイト粒径微細化に影響する。一方、Cu、Niを過剰に含有させると、鋼板やHAZの靭性が低下する。したがって、これらの元素を含有させる場合は、Cuは0.01〜1.0%、Niは0.01〜2.0%とするのが好ましい。

【0031】

上記の成分組成を有する鋼を溶製し、連続鋳造等で鋼片を形成し、熱間圧延にて鋼板を製造する。OおよびMnの含有量に応じて、SおよびREMを適正に含有させることにより、鋼板中の酸化物を溶接時にも残存させることができ、オーステナイト結晶粒の成長性を抑制して、HAZのオーステナイト粒径が微細になる。このような効果を有する鋼板であるか否かは、製造した鋼板を、25℃から1450℃まで35秒にて加熱して(41℃/秒の加熱速度)10秒間保持後、1000℃まで冷却後水冷する溶接再現熱サイクル試験を行ない、熱サイクル試験後の鋼の析出物数を測定することで判定することが可能である。析出物数が1mm2あたりで20個以上であれば、入熱800kJ/cmを超えるような超大入熱溶接を行なっても溶接部の靭性が低下することが無い鋼板として評価できる。すなわち、25℃から1450℃まで41℃/秒で加熱して10秒間保持後、1000℃まで冷却し、さらに水冷する熱サイクル試験後の析出物数が20個/mm2未満になる鋼板はオーステナイト結晶粒径が大きく、靭性が低下することになる。

【0032】

本発明者らは、上記の成分組成を有する鋼板の析出物に関して詳細な分析を行ない、入熱800kJ/cmを超えるような超大入熱溶接を行っても溶接部の靭性が低下しない鋼板の評価方法の検討を進めた。そして、Alを添加せずに、SiあるいはMnのみで脱酸することにより、鋼中の酸化物を超大入熱溶接時でも残存させることができること、HAZのオーステナイト粒径が微細になるREM含有量の最適範囲が存在することについて詳細に研究した結果、溶接前に析出物として存在するREM−Mn硫酸化物が、溶接時に少しずつREM酸化物とMnSに分離し、1200℃以上の高温では液体となった硫化物を析出させる効果を有しており、液相ピンニングという機構でHAZのオーステナイト粒径が微細になることが明らかとなった。

【0033】

まず、本発明者らがオーステナイト粒径微細化のための最適組成範囲について行なった検討結果について説明する。溶接入熱が800kJ/cm以上の超大入熱溶接を再現した。具体的には、鋼板を1450℃まで35秒で加熱後、10秒間保持してから、1000℃まで冷却後に水冷した熱サイクル試験後のオーステナイト粒径のREM含有量による変化を調べた。図1は、その結果を示す。図1に明らかなように、熱サイクル試験後のオーステナイト粒径は、REM含有量0.002%〜0.003%で最も小さい値を示し、さらに含有量が増大すると再び粗大化する。

【0034】

(REM含有量が0.002%)

そこで、オーステナイト粒径の微細なREM含有量が0.002%の試料について、熱サイクル試験前および熱サイクル試験での1300℃時、熱サイクル試験での1450℃時の析出物形態変化の詳細な分析を行った。その結果、この試料のオーステナイト粒成長性抑制には酸硫化物が関与しており、上記組成を有する鋼板においては、1450℃という高温においても酸硫化物が析出していることが明らかとなった。

【0035】

さらに、REM含有量が0.002%の試料の析出物について、電子線プローブX線マイクロアナライザー(EPMA)を用いて詳細に分析を行なった。熱間圧延した状態のまま、熱サイクル試験での1300℃時、熱サイクル試験での1450℃時のそれぞれについて、酸化物、酸硫化物、硫化物の単位面積あたりの個数を測定し、それぞれの析出物の個数について析出物の全個数に対する比率を算出した。結果を図2に示す。図2の結果より、REMの含有量が0.002質量%の試料の析出物は、熱サイクル試験前は全析出物の40%以上がREM−Mn酸硫化物であることが分かる。また、REMの含有量が0.002%の試料を、1300℃に加熱すると酸硫化物が減少するが、1450℃で酸硫化物は増加し、酸化物が減少することが分かる。酸硫化物は、ピンニング機構により、結晶粒径を微細化することに寄与している。

【0036】

(REM含有量が0.003%)

次に、オーステナイト粒径の微細なREM含有量が0.003%の試料について、熱サイクル試験前後の析出物形態変化の詳細な分析を行った。その結果、この試料のオーステナイト粒成長性抑制にはMnSが関与しており、通常の鋼においてはMnSは1300℃以下で鋼中に溶解してしまうものが、上記組成を有する鋼板においては、1450℃という高温においてもMnSが析出していることが明らかとなった。高温においてMnS析出が確保される理由は、REM含有量を0.003%とすることによって、熱サイクル試験前の凝固時にREM−Mn酸硫化物が形成されたものが、熱サイクル試験時に生じる2相分離により、少しずつREM酸化物とMnSに分離するため、MnSとして高温にさらされる時間が短いためであると考えられる。

【0037】

さらに、REM含有量が0.003%の試料の析出物について、電子線プローブX線マイクロアナライザー(EPMA)を用いて詳細に分析を行なった。なお、図6は、EPMAを用いて得られたBSE(反射電子)像、すなわち組成像であり、黒い点が析出物を示す。この分析では、熱間圧延した状態のまま、熱サイクル試験での1300℃時、熱サイクル試験での1450℃時、熱サイクル試験後のそれぞれについて、酸化物、酸硫化物、硫化物の単位面積あたりの個数を測定し、それぞれの析出物の個数について析出物の全個数に対する比率を算出した。結果を図3に示す。図3の結果より、下記の(a)〜(c)が明らかとなった。

【0038】

(a)REMの含有量が0.003%の試料の析出物は、熱サイクル試験前は全析出物の40%以上がREM−Mn酸硫化物である。

【0039】

(b)REMの含有量が0.003%の試料を、1300℃に加熱すると酸硫化物が増加するが、1450℃で酸硫化物は急激に減少し、酸化物が増加する。これは、酸硫化物がREM−Mn酸化物およびMnSに分離し、硫化物が液相となり結晶粒径を微細化することに寄与し、その後、母相のオーステナイト相中に固溶したためである。

【0040】

(c)REMの含有量が0.003%の試料の析出物は、熱サイクル試験後では硫化物が増加する。これは、1450℃で液相になりピンニング機構に寄与した硫化物が、冷却中に再び析出したものである。

【0041】

図2および図3に示した結果、ならびに上記(a)〜(c)の知見より、鋼板の熱サイクル試験前の、熱間圧延後の単位面積当たりの析出物の組成と個数とを測定して、析出物中のSi,Mn,Al,REMの原子量の合計を100原子%としたときの析出物のREM、Mn含有量(原子%)と、析出物のうち酸硫化物である析出物の個数の全析出物の個数に対する割合とを用いて、溶接熱影響部の靭性を評価することが可能であることが分かった。すなわち、析出物のREM、Mn含有量(原子%)が所定の値以上であれば、高温において強力なピンニング能を有する液相を生成し、酸硫化物である析出物の個数の割合が所定の値以上であれば、熱影響部の組織を微細化するのに十分な数のREM−Mn酸硫化物が析出し、溶接熱影響部の靭性に優れるためである。

【0042】

したがって図2および図3の結果から、入熱800kJ/cmを超える超大入熱溶接用鋼板として評価する場合には、析出物がREMを40原子%以上、Mnを10原子%以上含み、かつ析出物のうち酸硫化物である析出物の個数の割合が40%以上であるものを、溶接熱影響部靭性に優れた鋼板として評価すればよい。ここで、析出物中のSi,Mn,Al,希土類元素(REM)の原子量の合計を100原子%とする。析出物がREMを40原子%未満、Mnを10原子%未満しか含有しない場合は、高温に加熱されたときも析出物は固体として安定に残るか、あるいは入熱量を大きくした場合に液相を生成するだけの安定性が乏しく、ピンニング能が劣化する。また、析出物のうち酸硫化物である析出物の個数の割合が40%未満であると、溶接後に十分な数の析出物が確保されずに、溶接部靭性が低下する。

【0043】

(実施例1)

表1は、各成分の溶鋼を溶製し、熱間圧延を行った鋼板の厚さ、および板厚中心部から採取したJIS 13号試験片を用いて、JIS Z 2241に従って測定した引張強さ、ならびにMnの含有量(質量%)とSの含有量(質量%)の積、Mnの含有量(質量%)とOの含有量(質量%)の積、Mnの含有量(質量%)とOの含有量(質量%)と0.2を乗じた積、Mnの含有量(質量%)とOの含有量(質量%)と1.2を乗じた積を示す表である。

【表1】

【0044】

これらの鋼板について、常温から1450℃まで35秒にて(41℃/秒の加熱速度で)加熱し、10秒間保持し、1000℃まで冷却後、水冷する、入熱800kJ/cmを超える超大入熱溶接に相当する熱サイクル試験を行った後、ピクリン酸腐食液でオーステナイト粒界を現出させた被観察面を光学顕微鏡観察し、JIS G 0551に準拠してオーステナイト粒径を測定した。なお、オーステナイト粒径は最大のオーステナイト粒径を用いた。また、同熱サイクル試験片よりシャルピー衝撃試験片(JIS規格Z2202 Vノッチ標準寸法)を採取して、JIS Z 2242に従って試験温度−20℃でHAZのシャルピー衝撃試験を行い、吸収エネルギー(J)を測定した。

【0045】

また、熱サイクル試験を行う前の、熱間圧延後の試料を鏡面研磨し、1mm×1mmの視野をEPMAにて粒子解析を行い、粒径が0.5μm以上の析出物を酸化物、酸硫化物、硫化物に分類してカウントした。また、析出物全体での、REMとMnとの平均組成をエネルギー分散型X線分光装置(EDX)で測定した。平均組成はSi,Mn,Al,REM(Ce)のEDX分析値の合計を100原子%として原子%で示したものである。その結果を表2にまとめて示す。また、下表2は、鋼板に対して超大入熱溶接に相当する熱サイクル試験を行った後、オーステナイト粒界を出現させた被観察面を光学顕微鏡で観察し、それぞれの鋼板の最大オーステナイト粒径、シャルピー吸収エネルギー、熱サイクル試験前の酸硫化物数/析出物数、熱サイクル試験前の析出物組成などを示す。

【表2】

【0046】

熱間圧延で製造した、熱サイクル試験前の鋼板のうち、全析出物中の酸硫化物数の個数の割合が40%以上であり、かつ、析出物中のREMの組成が40原子%以上、Mnの組成が10原子%以上である鋼板番号1〜9、17の鋼板(実施例)は、熱サイクル試験後のオーステナイト粒径が最大粒径でも200〜300μmと小さく、シャルピーの吸収エネルギー200J以上と優れた靱性を有するものであった。

【0047】

一方、全析出物中の酸硫化物の個数の割合が40%未満であるか、析出物中のREMの組成が40原子%未満であるか、Mnの組成が10原子%未満である鋼板番号10〜16、18の鋼板(比較例)は、熱サイクル試験後のオーステナイト粒径が大きいものや、シャルピーの吸収エネルギー200J未満のものであった。

【0048】

以上、この発明について説明したが、REMとしては、ランタン(La)、ネオジム(Nd)、セリウム(Ce)、イットリウム(Y)を挙げたが、プラセオジム(Pr)、サマリウムなどの他のREMを用いることも可能である。

【0049】

この発明に係る評価方法では、製造した鋼板が溶接後に、所定の溶接熱影響部の靱性を有するか否かを、溶接試験を行うことなく評価できることに加えて、その評価結果を製造工程にフィードバックすることにより生産品質を向上させることが可能となる。

【技術分野】

【0001】

本発明は、造船、建築、橋梁、海洋構造物、ラインパイプなど溶接構造物に用いられる鋼板の評価方法に関し、さらに詳しくは、溶接後の熱影響部の靱性劣化を抑制する析出物を有する溶接熱影響部靱性に優れた鋼板の評価方法に関する。

【背景技術】

【0002】

近年、鋼構造物や船舶の大型化が進むにつれて、使用する鋼板の高強度化および厚肉化の要望が高まっている。厚肉鋼板の溶接においては、溶接効率を高めるためにサブマージ溶接、エレクトロガス溶接、エレクトロスラグ溶接などの大入熱溶接が適用されている。これら大入熱溶接を行うと、溶接線近傍の1300℃以上の高温まで加熱される領域(以下、溶接ボンド部と記す。)では、組織が粗大になり靱性が低下する。溶接熱影響部(Heat Affected Zone:以下、HAZと記す。)の組織は、入熱の増加に伴い粗大になる。このため、HAZ靱性を改善した鋼板が要望されており、以下に説明するような種々の提案がなされている。

【0003】

先ず、窒化チタン(TiN)などの窒化物を利用してオーステナイト粒の粗大化を抑制することによってHAZ靱性を向上させる技術が提案されている(例えば、特許文献1参照)。しかし、溶接ボンド部のような高温に加熱される部位では、TiNなどの窒化物は溶解してしまうため、結晶粒粗大化を抑制する能力を失う。また、TiNなどの窒化物を利用した方法では、窒素の含有が必須であるため、鋼中の窒素量増加による靱性劣化あるいは溶接金属への悪影響などにより、TiNによる靱性の向上には限界がある。

【0004】

また、チタン酸化物あるいはTiNの複合体を利用して粒内フェライトの析出を促進させ、HAZ靱性を高める方法が提案されている(例えば、特許文献2参照)。この方法によれば、高温でも溶解しない酸化物のピンニング効果により結晶粒粗大化を抑制できる。しかしながら、チタン酸化物を鋼中に均一に分散させるためには、高度の製鋼技術を必要とする。このように、チタン酸化物を鋼中に均一に分散させるには、分散剤としてマグネシウム(Mg)などを新たに添加する必要がある(例えば、特許文献3参照)。

【0005】

このように、優れたHAZ靱性を必要とする溶接用鋼については、種々の析出物によるピンニング効果が活用されているものの、TiNなどの従来から用いられている析出物では、種々の溶接技術に対してHAZ靱性の向上が得られないうえ、チタン酸化物などの酸化物系を用いた場合では析出物を分散させにくいなどの問題があった。

【0006】

本発明者らは、鋼中に均一に微細分散し、HAZのオーステナイト結晶粒の粗大化を安定して抑制する析出物について種々の検討を行った。その結果、アルミニウム(Al)を添加せずに、ケイ素(Si)あるいはマンガン(Mn)のみで脱酸することにより、鋼中の酸化物を超大入熱溶接時でも残存させることができること、さらにHAZのオーステナイトの粒径が微細になる希土類元素(以下、REMと記す。)含有量の最適範囲が存在することを見出した(例えば、特許文献4参照)。

【0007】

特許文献4に記載の技術を用いれば、入熱800kJ/cmを超えるような超大入熱溶接を行うにもかかわらず、溶接部の靱性が低下しない鋼板を得ることができる。このように溶接部の靱性が低下しない鋼板は、所定の成分の鋼を熱間圧延して製造することが可能である。しかし、熱間圧延の圧延条件の変動などにより、所定の溶接部靱性が得られない場合がある。したがって、製造した鋼板の溶接後の溶接部靱性を簡易な試験により評価できれば、鋼板の特性が変動しても、直ちに製造条件にフィードバックした制御を行うことができ、生産性の向上が可能である。

【0008】

特許文献4に記載されるように、従来の評価方法は、溶接再現熱サイクル試験を行い、この溶接再現熱サイクル試験後の析出物の個数を計測し、析出物の個数が20個/mm2以上の鋼板を、好ましい溶接部靱性を有する鋼板として評価している。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開昭58−31065号公報

【特許文献2】特開昭60−245768号公報

【特許文献3】特開平6−179942号公報

【特許文献4】特開2004−323942号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、上述の従来の評価方法では、溶接再現熱サイクル試験において、製造した鋼板を高温まで所定の加熱速度で加熱した後に高温を保持し、所定温度まで冷却させた後に水冷する必要があるため、手間と時間がかかるという問題がある。

【0011】

本発明は、上記に鑑みてなされたものであって、溶接再現熱サイクル試験を行うことなく、鋼板の溶接部靱性を評価することができる、溶接熱影響部靱性に優れた鋼板の評価方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

上述した課題を解決し、目的を達成するために、本発明は、炭素(C)を0.001〜0.15質量%、ケイ素(Si)を0.05〜0.8質量%、アルミニウム(Al)を0.01質量%以下、マンガン(Mn)を0.5〜2.0質量%、酸素(O)を0.0005〜0.0100質量%、イオウ(S)を0.0005〜0.0100質量%、希土類元素(以下、REMと記す。)を0.0010〜0.0100質量%含有し、かつ酸素(O)の含有量、マンガン(Mn)の含有量およびREMの含有量が下記の(1)式を満足し、イオウ(S)の含有量およびマンガン(Mn)の含有量が下記の(2)式を満足し、残部が鉄(Fe)および不可避的不純物からなる組成を有する、熱間圧延にて製造された鋼板の溶接熱影響部の靱性を評価する鋼板の評価方法であって、前記鋼板の単位面積当たりの析出物の、組成と個数とを測定して、前記析出物の希土類元素(REM)含有量とマンガン(Mn)含有量と、前記析出物のうち酸硫化物である析出物の個数の割合とを用いて、評価することを特徴とする。

〔Mn〕×〔O〕×0.2≦〔REM〕≦〔Mn〕×〔O〕×1.2・・・(1)

〔S〕≧0.00294/〔Mn〕・・・(2)

但し、〔O〕:酸素(O)の含有量(質量%)、〔REM〕:REMの含有量(質量%)、〔S〕:イオウ(S)の含有量(質量%)、〔Mn〕:マンガン(Mn)の含有量(質量%)

【0013】

また、この発明にかかる鋼板の評価方法は、上記の発明において、前記鋼板が、溶接時において酸硫化物の液相ピンニングにより組織微細化を達成することを特徴とする。

【0014】

また、この発明にかかる鋼板の評価方法は、上記の発明において、前記鋼板が、銅(Cu):0.01〜1.0質量%、ニッケル(Ni):0.01〜2.0質量%のうち1種または2種を含有することを特徴とする。

【0015】

また、この発明にかかる鋼板の評価方法は、上記の発明において、前記析出物が、前記析出物中のSi,Mn,Al,希土類元素(REM)の原子量の合計を100原子%としたときに、REMを40原子%以上、マンガン(Mn)を10原子%以上含み、かつ前記析出物のうち酸硫化物である酸硫化物系析出物の個数の割合が、前記析出物の40%以上である前記鋼板を、入熱800kJ/cmを超える超大入熱溶接用鋼板として評価することを特徴とする。

【発明の効果】

【0016】

この発明によれば、製造した鋼板が溶接後に、所定の溶接熱影響部の靱性を有するか否かを、溶接再現熱サイクル試験を行うことなく評価することができる。これにより、溶接熱影響部靱性に優れた鋼板を簡単に評価できるため、製造する際の生産性を向上できる。

【図面の簡単な説明】

【0017】

【図1】図1は、REM含有量と、溶接再現熱サイクル試験後の最大オーステナイト粒径との関係を示すグラフである。

【図2】図2は、REM含有量を0.002質量%とした試料の析出物形態比率の変化を示すグラフである。

【図3】図3は、REM含有量を0.003質量%とした試料の析出物形態比率の変化を示すグラフである。

【図4】図4は、EPMAを用いて撮像されたBSE(反射電子)像を示す図である。

【発明を実施するための形態】

【0018】

まず、本発明で評価を行う鋼板の化学成分の限定理由について説明する。以下、鋼組成に関する%は、特に表示しない限り、質量%を意味する。なお、析出物のREMとMnの含有量の%は、Si,Mn,Al,REMの原子量の合計を100%とする原子%で示したものである。また、酸硫化物数の%は、全析出物の個数に対する酸硫化物の個数の割合を示す%である。

【0019】

(Cの含有率について)

炭素(C)の含有率は、0.001〜0.15%とする。

Cの含有量を0.001%未満に低減すると、大量生産工程においては生産性の低下が著しく、0.15%を超えるCの含有は鋼板の加工性や溶接性を損ね、HAZの靱性も低下する。したがって、Cは0.001〜0.15%とする。また、母材組織およびHAZ組織は、ベイナイト組織およびフェライト/パーライト組織、マルテンサイト組織のいずれでもよいが、ベイナイト組織の場合はベイナイト単相とするために、Cの含有量は0.001〜0.03%が好ましい。一方、ベイナイト以外の組織においては、Cは鋼の強度を増加させる元素であり、構造部材としての強度を確保するためにはCの含有量は0.01〜0.15%が好ましい。

【0020】

(Siの含有量について)

ケイ素(Si)の含有量は、0.05〜0.8%とする。

Siは、脱酸作用を有するとともに鋼板の強度を向上させる元素である。Siが0.05%未満では構造用鋼として十分な強度が得られず、また、脱酸作用も不十分になる。一方、Siが0.8%を超えると母材やHAZの靭性が低下する。したがって、Siは0.05〜0.8%の範囲内を満足する必要がある。

【0021】

(Alの含有量について)

アルミニウム(Al)の含有量は、0.01%以下とする。

Alは、非常に強い脱酸作用を有する元素である。したがって、Al酸化物以外の高温で安定な酸化物を鋼中に確保するためには、逆に不要である。また、本発明のポイントとなるREMおよびMnの酸硫化物形成の妨げともなる。よって、Alが脱酸効果を発揮しない0.01%以下とする。

【0022】

(Mnの含有量について)

マンガン(Mn)の含有量は、0.5〜2.0%とする。

Mnは、Siと同様に、鋼板の強度を向上させる元素である。Mnの含有量が0.5%未満では、構造用鋼として要求される強度が得られない。一方、2.0%を超えて含有させると、HAZの靭性を劣化させる。したがって、Mn含有量は0.5〜2.0%の範囲内を満足する必要がある。

【0023】

(Oの含有量について)

酸素(O)の含有量は、0.0005〜0.0100%とする。

Oは、鋼中に不可避的に存在する不純物であるが、REMあるいはMn酸化物や酸硫化物の形成に関与するため重要な元素である。Oの含有量が0.0005%未満では、製鋼段階において晶出する酸化物あるいは酸硫化物の量が非常に少なくなるため、オーステナイト粒径が粗大化する要因となる。一方、0.0100%を超えると、凝固の初期段階の晶出による粗大な介在物が生成し、鋼板の清浄度が低下する。また、粗大な介在物は、オーステナイト粒径微細化には関与しない。したがって、O含有量は0.0005〜0.0100%の範囲内を満足する必要がある。

【0024】

(Sの含有量について)

イオウ(S)の含有量は、0.0005〜0.0100%とする。

Sは、本発明のポイントとなるMnSあるいはREM、Mn酸硫化物を析出させて、オーステナイト粒の成長を抑制するために必要な元素である。S含有量が0.0005%未満では、MnSの析出が起こらず、オーステナイト粒径が粗大化する。一方、0.0100%を超えて含有させると、酸硫化物以外に粗大なMnSが析出し、鋼板の靭性が低下する。したがって、S含有量は0.0005〜0.0100%の範囲内を満足する必要がある。

【0025】

(REMの含有量について)

REMの含有量は、0.0010〜0.0100%とする。REMとしては、ランタン(La)、ネオジム(Nd)、セリウム(Ce)、イットリウム(Y)などを用いる。

【0026】

REMは、酸硫化物を形成しやすくし、オーステナイト粒の成長を抑制するために必要な元素である。REMの含有量が0.0010%未満ではREM酸硫化物あるいは酸化物が形成せず、オーステナイト結晶粒径が粗大化するので、HAZの靭性が低下する。一方、REMの含有量が0.0100%を超えると、凝固時に高温より晶出するために粗大な介在物となり、鋼板内部に種々の欠陥が発生する原因となる。したがって、REMの含有量は0.0010〜0.0100%の範囲内を満足する必要がある。特にオーステナイト結晶粒径を微細化させるには、0.0010〜0.0050%が好ましい。

【0027】

(Oの含有量、Mnの含有量、REMの含有量、Sの含有量の関係)

Oの含有量、Mnの含有量およびREMの含有量の関係が下記(1)式を満足し、Sの含有量およびMnの含有量が下記(2)式を満足する必要がある。

〔Mn〕×〔O〕×0.2≦〔REM〕≦〔Mn〕×〔O〕×1.2・・・(1)

〔S〕≧0.00294/〔Mn〕・・・(2)

但し、〔O〕:Oの含有量(質量%)、〔REM〕:REMの含有量(質量%)、〔S〕:Sの含有量(質量%)、〔Mn〕:Mnの含有量(質量%)である。

【0028】

(1)式、(2)式について

REMおよびMnを含む複合酸硫化物(REM−Mn酸硫化物)を生成するためには、REMの含有量は、鋼中のO量およびMn量によって上記(1)式により限定される。REMの含有量がO量とMn量の積の0.2倍未満であるものは、REMの酸硫化物は生成されず、通常の鋼と同様、1300℃以下でMnSの溶解が起こり、オーステナイト粒界が粗大化する。一方、REM含有量がO量とMn量の積の1.2倍を超えるものは、酸硫化物中にMnが固溶せずREMのみの酸硫化物となり、熱サイクル時にREM酸化物とMnSの分離は起こらず、同じくオーステナイト粒径が粗大化する。また、S含有量は、高温においてもMnSの析出を確保するように、上記(2)式を満足する必要がある。

【0029】

以上に説明した元素に加えて、さらに鋼板の高張力化および厚肉化を達成するために、次に説明する元素を必要に応じて含有させることが好ましい。

【0030】

銅(Cu)0.01〜1.0%、ニッケル(Ni)0.01〜2.0%のうち1種または2種を含有することが好ましい。Cu、Niは、いずれも鋼板の強度と靭性を向上させる元素である。Cu、Niの含有量が減少すると、構造用鋼板として要求される強度が得られない。特にCuはMnと同じく硫化物を形成する元素であり、REM、Mnと同様にオーステナイト粒径微細化に影響する。一方、Cu、Niを過剰に含有させると、鋼板やHAZの靭性が低下する。したがって、これらの元素を含有させる場合は、Cuは0.01〜1.0%、Niは0.01〜2.0%とするのが好ましい。

【0031】

上記の成分組成を有する鋼を溶製し、連続鋳造等で鋼片を形成し、熱間圧延にて鋼板を製造する。OおよびMnの含有量に応じて、SおよびREMを適正に含有させることにより、鋼板中の酸化物を溶接時にも残存させることができ、オーステナイト結晶粒の成長性を抑制して、HAZのオーステナイト粒径が微細になる。このような効果を有する鋼板であるか否かは、製造した鋼板を、25℃から1450℃まで35秒にて加熱して(41℃/秒の加熱速度)10秒間保持後、1000℃まで冷却後水冷する溶接再現熱サイクル試験を行ない、熱サイクル試験後の鋼の析出物数を測定することで判定することが可能である。析出物数が1mm2あたりで20個以上であれば、入熱800kJ/cmを超えるような超大入熱溶接を行なっても溶接部の靭性が低下することが無い鋼板として評価できる。すなわち、25℃から1450℃まで41℃/秒で加熱して10秒間保持後、1000℃まで冷却し、さらに水冷する熱サイクル試験後の析出物数が20個/mm2未満になる鋼板はオーステナイト結晶粒径が大きく、靭性が低下することになる。

【0032】

本発明者らは、上記の成分組成を有する鋼板の析出物に関して詳細な分析を行ない、入熱800kJ/cmを超えるような超大入熱溶接を行っても溶接部の靭性が低下しない鋼板の評価方法の検討を進めた。そして、Alを添加せずに、SiあるいはMnのみで脱酸することにより、鋼中の酸化物を超大入熱溶接時でも残存させることができること、HAZのオーステナイト粒径が微細になるREM含有量の最適範囲が存在することについて詳細に研究した結果、溶接前に析出物として存在するREM−Mn硫酸化物が、溶接時に少しずつREM酸化物とMnSに分離し、1200℃以上の高温では液体となった硫化物を析出させる効果を有しており、液相ピンニングという機構でHAZのオーステナイト粒径が微細になることが明らかとなった。

【0033】

まず、本発明者らがオーステナイト粒径微細化のための最適組成範囲について行なった検討結果について説明する。溶接入熱が800kJ/cm以上の超大入熱溶接を再現した。具体的には、鋼板を1450℃まで35秒で加熱後、10秒間保持してから、1000℃まで冷却後に水冷した熱サイクル試験後のオーステナイト粒径のREM含有量による変化を調べた。図1は、その結果を示す。図1に明らかなように、熱サイクル試験後のオーステナイト粒径は、REM含有量0.002%〜0.003%で最も小さい値を示し、さらに含有量が増大すると再び粗大化する。

【0034】

(REM含有量が0.002%)

そこで、オーステナイト粒径の微細なREM含有量が0.002%の試料について、熱サイクル試験前および熱サイクル試験での1300℃時、熱サイクル試験での1450℃時の析出物形態変化の詳細な分析を行った。その結果、この試料のオーステナイト粒成長性抑制には酸硫化物が関与しており、上記組成を有する鋼板においては、1450℃という高温においても酸硫化物が析出していることが明らかとなった。

【0035】

さらに、REM含有量が0.002%の試料の析出物について、電子線プローブX線マイクロアナライザー(EPMA)を用いて詳細に分析を行なった。熱間圧延した状態のまま、熱サイクル試験での1300℃時、熱サイクル試験での1450℃時のそれぞれについて、酸化物、酸硫化物、硫化物の単位面積あたりの個数を測定し、それぞれの析出物の個数について析出物の全個数に対する比率を算出した。結果を図2に示す。図2の結果より、REMの含有量が0.002質量%の試料の析出物は、熱サイクル試験前は全析出物の40%以上がREM−Mn酸硫化物であることが分かる。また、REMの含有量が0.002%の試料を、1300℃に加熱すると酸硫化物が減少するが、1450℃で酸硫化物は増加し、酸化物が減少することが分かる。酸硫化物は、ピンニング機構により、結晶粒径を微細化することに寄与している。

【0036】

(REM含有量が0.003%)

次に、オーステナイト粒径の微細なREM含有量が0.003%の試料について、熱サイクル試験前後の析出物形態変化の詳細な分析を行った。その結果、この試料のオーステナイト粒成長性抑制にはMnSが関与しており、通常の鋼においてはMnSは1300℃以下で鋼中に溶解してしまうものが、上記組成を有する鋼板においては、1450℃という高温においてもMnSが析出していることが明らかとなった。高温においてMnS析出が確保される理由は、REM含有量を0.003%とすることによって、熱サイクル試験前の凝固時にREM−Mn酸硫化物が形成されたものが、熱サイクル試験時に生じる2相分離により、少しずつREM酸化物とMnSに分離するため、MnSとして高温にさらされる時間が短いためであると考えられる。

【0037】

さらに、REM含有量が0.003%の試料の析出物について、電子線プローブX線マイクロアナライザー(EPMA)を用いて詳細に分析を行なった。なお、図6は、EPMAを用いて得られたBSE(反射電子)像、すなわち組成像であり、黒い点が析出物を示す。この分析では、熱間圧延した状態のまま、熱サイクル試験での1300℃時、熱サイクル試験での1450℃時、熱サイクル試験後のそれぞれについて、酸化物、酸硫化物、硫化物の単位面積あたりの個数を測定し、それぞれの析出物の個数について析出物の全個数に対する比率を算出した。結果を図3に示す。図3の結果より、下記の(a)〜(c)が明らかとなった。

【0038】

(a)REMの含有量が0.003%の試料の析出物は、熱サイクル試験前は全析出物の40%以上がREM−Mn酸硫化物である。

【0039】

(b)REMの含有量が0.003%の試料を、1300℃に加熱すると酸硫化物が増加するが、1450℃で酸硫化物は急激に減少し、酸化物が増加する。これは、酸硫化物がREM−Mn酸化物およびMnSに分離し、硫化物が液相となり結晶粒径を微細化することに寄与し、その後、母相のオーステナイト相中に固溶したためである。

【0040】

(c)REMの含有量が0.003%の試料の析出物は、熱サイクル試験後では硫化物が増加する。これは、1450℃で液相になりピンニング機構に寄与した硫化物が、冷却中に再び析出したものである。

【0041】

図2および図3に示した結果、ならびに上記(a)〜(c)の知見より、鋼板の熱サイクル試験前の、熱間圧延後の単位面積当たりの析出物の組成と個数とを測定して、析出物中のSi,Mn,Al,REMの原子量の合計を100原子%としたときの析出物のREM、Mn含有量(原子%)と、析出物のうち酸硫化物である析出物の個数の全析出物の個数に対する割合とを用いて、溶接熱影響部の靭性を評価することが可能であることが分かった。すなわち、析出物のREM、Mn含有量(原子%)が所定の値以上であれば、高温において強力なピンニング能を有する液相を生成し、酸硫化物である析出物の個数の割合が所定の値以上であれば、熱影響部の組織を微細化するのに十分な数のREM−Mn酸硫化物が析出し、溶接熱影響部の靭性に優れるためである。

【0042】

したがって図2および図3の結果から、入熱800kJ/cmを超える超大入熱溶接用鋼板として評価する場合には、析出物がREMを40原子%以上、Mnを10原子%以上含み、かつ析出物のうち酸硫化物である析出物の個数の割合が40%以上であるものを、溶接熱影響部靭性に優れた鋼板として評価すればよい。ここで、析出物中のSi,Mn,Al,希土類元素(REM)の原子量の合計を100原子%とする。析出物がREMを40原子%未満、Mnを10原子%未満しか含有しない場合は、高温に加熱されたときも析出物は固体として安定に残るか、あるいは入熱量を大きくした場合に液相を生成するだけの安定性が乏しく、ピンニング能が劣化する。また、析出物のうち酸硫化物である析出物の個数の割合が40%未満であると、溶接後に十分な数の析出物が確保されずに、溶接部靭性が低下する。

【0043】

(実施例1)

表1は、各成分の溶鋼を溶製し、熱間圧延を行った鋼板の厚さ、および板厚中心部から採取したJIS 13号試験片を用いて、JIS Z 2241に従って測定した引張強さ、ならびにMnの含有量(質量%)とSの含有量(質量%)の積、Mnの含有量(質量%)とOの含有量(質量%)の積、Mnの含有量(質量%)とOの含有量(質量%)と0.2を乗じた積、Mnの含有量(質量%)とOの含有量(質量%)と1.2を乗じた積を示す表である。

【表1】

【0044】

これらの鋼板について、常温から1450℃まで35秒にて(41℃/秒の加熱速度で)加熱し、10秒間保持し、1000℃まで冷却後、水冷する、入熱800kJ/cmを超える超大入熱溶接に相当する熱サイクル試験を行った後、ピクリン酸腐食液でオーステナイト粒界を現出させた被観察面を光学顕微鏡観察し、JIS G 0551に準拠してオーステナイト粒径を測定した。なお、オーステナイト粒径は最大のオーステナイト粒径を用いた。また、同熱サイクル試験片よりシャルピー衝撃試験片(JIS規格Z2202 Vノッチ標準寸法)を採取して、JIS Z 2242に従って試験温度−20℃でHAZのシャルピー衝撃試験を行い、吸収エネルギー(J)を測定した。

【0045】

また、熱サイクル試験を行う前の、熱間圧延後の試料を鏡面研磨し、1mm×1mmの視野をEPMAにて粒子解析を行い、粒径が0.5μm以上の析出物を酸化物、酸硫化物、硫化物に分類してカウントした。また、析出物全体での、REMとMnとの平均組成をエネルギー分散型X線分光装置(EDX)で測定した。平均組成はSi,Mn,Al,REM(Ce)のEDX分析値の合計を100原子%として原子%で示したものである。その結果を表2にまとめて示す。また、下表2は、鋼板に対して超大入熱溶接に相当する熱サイクル試験を行った後、オーステナイト粒界を出現させた被観察面を光学顕微鏡で観察し、それぞれの鋼板の最大オーステナイト粒径、シャルピー吸収エネルギー、熱サイクル試験前の酸硫化物数/析出物数、熱サイクル試験前の析出物組成などを示す。

【表2】

【0046】

熱間圧延で製造した、熱サイクル試験前の鋼板のうち、全析出物中の酸硫化物数の個数の割合が40%以上であり、かつ、析出物中のREMの組成が40原子%以上、Mnの組成が10原子%以上である鋼板番号1〜9、17の鋼板(実施例)は、熱サイクル試験後のオーステナイト粒径が最大粒径でも200〜300μmと小さく、シャルピーの吸収エネルギー200J以上と優れた靱性を有するものであった。

【0047】

一方、全析出物中の酸硫化物の個数の割合が40%未満であるか、析出物中のREMの組成が40原子%未満であるか、Mnの組成が10原子%未満である鋼板番号10〜16、18の鋼板(比較例)は、熱サイクル試験後のオーステナイト粒径が大きいものや、シャルピーの吸収エネルギー200J未満のものであった。

【0048】

以上、この発明について説明したが、REMとしては、ランタン(La)、ネオジム(Nd)、セリウム(Ce)、イットリウム(Y)を挙げたが、プラセオジム(Pr)、サマリウムなどの他のREMを用いることも可能である。

【0049】

この発明に係る評価方法では、製造した鋼板が溶接後に、所定の溶接熱影響部の靱性を有するか否かを、溶接試験を行うことなく評価できることに加えて、その評価結果を製造工程にフィードバックすることにより生産品質を向上させることが可能となる。

【特許請求の範囲】

【請求項1】

炭素(C)を0.001〜0.15質量%、ケイ素(Si)を0.05〜0.8質量%、アルミニウム(Al)を0.01質量%以下、マンガン(Mn)を0.5〜2.0質量%、酸素(O)を0.0005〜0.0100質量%、イオウ(S)を0.0005〜0.0100質量%、希土類元素(REM)を0.0010〜0.0100質量%含有し、かつ酸素(O)の含有量、マンガン(Mn)の含有量および希土類元素(REM)の含有量が(1)式を満足し、イオウ(S)の含有量およびマンガン(Mn)の含有量が(2)式を満足し、残部が鉄(Fe)および不可避的不純物からなる組成を有する、熱間圧延にて製造された鋼板の溶接熱影響部の靱性を評価する鋼板の評価方法であって、

前記鋼板の単位面積当たりの析出物の、組成と個数とを測定して、前記析出物の希土類元素(REM)含有量とマンガン(Mn)含有量と、前記析出物のうち酸硫化物である析出物の個数の割合とを用いて、評価することを特徴とする溶接熱影響部靱性に優れた鋼板の評価方法。

〔Mn〕×〔O〕×0.2≦〔REM〕≦〔Mn〕×〔O〕×1.2・・・(1)

〔S〕≧0.00294/〔Mn〕・・・(2)

但し、〔O〕:酸素(O)の含有量(質量%)、〔REM〕:希土類元素(REM)の含有量(質量%)、〔S〕:イオウ(S)の含有量(質量%)、〔Mn〕:マンガン(Mn)の含有量(質量%)

【請求項2】

前記鋼板が、溶接時において酸硫化物の液相ピンニングにより組織微細化を達成することを特徴とする請求項1に記載の溶接熱影響部靱性に優れた鋼板の評価方法。

【請求項3】

前記鋼板が、銅(Cu):0.01〜1.0質量%、ニッケル(Ni):0.01〜2.0質量%のうち1種または2種を含有することを特徴とする請求項1または請求項2に記載の溶接熱影響部靱性に優れた鋼板の評価方法。

【請求項4】

前記析出物は、前記析出物中のSi,Mn,Al,希土類元素(REM)の原子量の合計を100原子%としたときに、希土類元素(REM)を40原子%以上、マンガン(Mn)を10原子%以上含み、かつ前記析出物のうち酸硫化物である酸硫化物系析出物の個数の割合が、前記析出物の40%以上である前記鋼板を、入熱800kJ/cmを超える超大入熱溶接用鋼板として評価することを特徴とする請求項1〜3のいずれか一つに記載の溶接熱影響部靱性に優れた鋼板の評価方法。

【請求項1】

炭素(C)を0.001〜0.15質量%、ケイ素(Si)を0.05〜0.8質量%、アルミニウム(Al)を0.01質量%以下、マンガン(Mn)を0.5〜2.0質量%、酸素(O)を0.0005〜0.0100質量%、イオウ(S)を0.0005〜0.0100質量%、希土類元素(REM)を0.0010〜0.0100質量%含有し、かつ酸素(O)の含有量、マンガン(Mn)の含有量および希土類元素(REM)の含有量が(1)式を満足し、イオウ(S)の含有量およびマンガン(Mn)の含有量が(2)式を満足し、残部が鉄(Fe)および不可避的不純物からなる組成を有する、熱間圧延にて製造された鋼板の溶接熱影響部の靱性を評価する鋼板の評価方法であって、

前記鋼板の単位面積当たりの析出物の、組成と個数とを測定して、前記析出物の希土類元素(REM)含有量とマンガン(Mn)含有量と、前記析出物のうち酸硫化物である析出物の個数の割合とを用いて、評価することを特徴とする溶接熱影響部靱性に優れた鋼板の評価方法。

〔Mn〕×〔O〕×0.2≦〔REM〕≦〔Mn〕×〔O〕×1.2・・・(1)

〔S〕≧0.00294/〔Mn〕・・・(2)

但し、〔O〕:酸素(O)の含有量(質量%)、〔REM〕:希土類元素(REM)の含有量(質量%)、〔S〕:イオウ(S)の含有量(質量%)、〔Mn〕:マンガン(Mn)の含有量(質量%)

【請求項2】

前記鋼板が、溶接時において酸硫化物の液相ピンニングにより組織微細化を達成することを特徴とする請求項1に記載の溶接熱影響部靱性に優れた鋼板の評価方法。

【請求項3】

前記鋼板が、銅(Cu):0.01〜1.0質量%、ニッケル(Ni):0.01〜2.0質量%のうち1種または2種を含有することを特徴とする請求項1または請求項2に記載の溶接熱影響部靱性に優れた鋼板の評価方法。

【請求項4】

前記析出物は、前記析出物中のSi,Mn,Al,希土類元素(REM)の原子量の合計を100原子%としたときに、希土類元素(REM)を40原子%以上、マンガン(Mn)を10原子%以上含み、かつ前記析出物のうち酸硫化物である酸硫化物系析出物の個数の割合が、前記析出物の40%以上である前記鋼板を、入熱800kJ/cmを超える超大入熱溶接用鋼板として評価することを特徴とする請求項1〜3のいずれか一つに記載の溶接熱影響部靱性に優れた鋼板の評価方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−127857(P2012−127857A)

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願番号】特願2010−280624(P2010−280624)

【出願日】平成22年12月16日(2010.12.16)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【出願人】(591149229)

【Fターム(参考)】

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願日】平成22年12月16日(2010.12.16)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【出願人】(591149229)

【Fターム(参考)】

[ Back to top ]