溶接用チップ交換装置、溶接用チップ交換システムおよび溶接用チップ交換方法

【課題】簡易な構成である溶接用チップ交換装置、溶接用チップ交換システムおよび溶接用チップ交換方法を提供する。

【解決手段】筒状のチップ接続ボディ3と、前記チップ接続ボディ3の外側に嵌装される筒状の保持部材4と、前記チップ接続ボディ3の内側に嵌装される筒状の溶接用チップ1と、を有するとともに前記保持部材4を前記軸方向の他端側に変位させると前記チップ接続ボディ3に対して前記軸方向に固定されていた前記溶接用チップ1の固定を解除する溶接用トーチ10に用いる溶接用チップ交換装置20であって、前記保持部材4を把持する第1把持機構21と、前記保持部材4から前記一端側に突出している前記溶接用チップ1を把持する第2把持機構23と、前記第1把持機構21を前記軸方向に駆動させる第1駆動機構22と、前記第2把持機構23を前記軸方向に駆動させる第2駆動機構24と、を備えることを特徴とする。

【解決手段】筒状のチップ接続ボディ3と、前記チップ接続ボディ3の外側に嵌装される筒状の保持部材4と、前記チップ接続ボディ3の内側に嵌装される筒状の溶接用チップ1と、を有するとともに前記保持部材4を前記軸方向の他端側に変位させると前記チップ接続ボディ3に対して前記軸方向に固定されていた前記溶接用チップ1の固定を解除する溶接用トーチ10に用いる溶接用チップ交換装置20であって、前記保持部材4を把持する第1把持機構21と、前記保持部材4から前記一端側に突出している前記溶接用チップ1を把持する第2把持機構23と、前記第1把持機構21を前記軸方向に駆動させる第1駆動機構22と、前記第2把持機構23を前記軸方向に駆動させる第2駆動機構24と、を備えることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガスシールドアーク溶接に用いる溶接用チップ交換装置、溶接用チップ交換システムおよび溶接用チップ交換方法に関するものである。

【背景技術】

【0002】

一般的にガスシールドアーク溶接では、ワイヤへの給電部材として、コンタクトチップ(以下、溶接用チップという)と呼ばれる消耗品の銅製電極を用いる。この溶接用チップには貫通した孔が形成されており、この貫通孔にワイヤを連続送給するとともに、溶接用チップを介してワイヤに電流を流すことで、溶接用チップの先端から出てくるワイヤと溶接母材との間にアークを発生させる。

【0003】

ガスシールドアーク溶接を行うと、溶接用チップの先端の貫通孔の内周面とワイヤとが摩擦することにより、当該部分が磨耗してしまう。その結果、貫通孔の内径が拡大して溶接位置のずれやワイヤへの通電不良を起こしてしまうため、溶接用チップは定期的に交換する必要がある。

【0004】

特に、長時間に亘る溶接を自動で行う場合、この溶接用チップの交換という作業が溶接設備の稼働率を左右する一因となる。

ここで、人手により溶接用チップの交換を行おうとすると、交換に時間と手間が掛かってしまい、著しく溶接設備の稼働率を低下させてしまう。したがって、自動で溶接用チップの交換を行うことが可能な溶接用チップ交換装置の研究開発および実用化が進んでいる。

【0005】

例えば、特許文献1および特許文献2には、小型かつ溶接用チップの交換が簡易な交換装置が開示されている。また、特許文献3には、様々なサイズの溶接用トーチおよび溶接用チップに対応可能な交換装置が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平6−312266号公報

【特許文献2】特開平11−347731号公報

【特許文献3】特開2010−149145号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1〜3に開示された全ての技術は、溶接用チップとチップ接続ボディとの着脱部分がねじ式の機構となっている溶接用トーチに対応した溶接用チップ交換装置に関するものである。したがって、特許文献1〜3に係る溶接用チップ交換装置は、溶接用チップを回転させるための回転装置が必須となる。そして、溶接用チップが溶接用トーチから容易に外れることがないように溶接用チップを固く装着させるために、また、固く装着した溶接用チップを取り外すために、回転装置に大きな回転力を付与する機構が必要となる。その結果、特許文献1〜3に係る溶接用チップ交換装置は、複雑な構成にならざるを得なかった。

【0008】

そこで、本発明は、簡易な構成である溶接用チップ交換装置、溶接用チップ交換システムおよび溶接用チップ交換方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

前記課題を解決するために、本発明に係る溶接用チップ交換装置は、筒状のチップ接続ボディと、前記チップ接続ボディの外側に嵌装される筒状の保持部材と、前記チップ接続ボディの内側に嵌装される筒状の溶接用チップと、を有するとともに、前記保持部材は前記チップ接続ボディの軸方向の一端側に向けて弾性部材により付勢され、前記保持部材を前記軸方向の他端側に変位させると前記チップ接続ボディに対して前記軸方向に固定されていた前記溶接用チップの固定を解除する溶接用トーチに用いる溶接用チップ交換装置であって、前記保持部材を把持する第1把持機構と、前記保持部材から前記一端側に突出している前記溶接用チップまたは別の溶接用チップを把持する第2把持機構と、前記第1把持機構を前記軸方向の前記他端側に駆動させることにより、前記溶接用チップの前記チップ接続ボディに対する固定解除を行い、前記第1把持機構を前記軸方向の前記一端側に駆動させることにより、前記別の溶接用チップの前記チップ接続ボディに対する固定を行う第1駆動機構と、前記第2把持機構を前記軸方向の前記一端側に駆動させることにより、前記溶接用チップの離脱を行い、前記第2把持機構を前記軸方向の前記他端側に駆動させることにより、前記別の溶接用チップの装着を行う第2駆動機構と、を備えることを特徴とする。

【0010】

この溶接用チップ交換装置によれば、溶接用チップをチップ接続ボディから離脱させる場合、まず、保持部材を把持した第1把持機構を第1駆動機構により軸方向に沿って他端側に移動させることで、保持部材を介してチップ接続ボディと固定状態にあった溶接用チップを固定解除状態とする。そして、溶接用チップを把持した第2把持機構を第2駆動機構により軸方向に沿って一端側に移動させることで、溶接用チップの離脱が完了する。

一方、溶接用チップをチップ接続ボディに装着させる場合、まず、保持部材を把持した第1把持機構を第1駆動機構により軸方向に沿って他端側に移動させることで、チップ接続ボディに溶接用チップを挿入可能な状態(固定解除状態)とする。そして、予め用意された新たな溶接用チップ(別の溶接用チップ)を第2把持機構で把持し第2駆動機構により軸方向に沿って他端側に移動させることで当該溶接用チップをチップ接続ボディに挿入させ、その後、保持部材を把持した第1把持機構を第1駆動機構により軸方向に沿って一端側に移動させることで、当該溶接用チップがチップ接続ボディに固定される。これにより、溶接用チップの装着が完了する。

【0011】

また、本発明に係る溶接用チップ交換装置は、筒状のチップ接続ボディと、前記チップ接続ボディの外側に嵌装される筒状の保持部材と、前記チップ接続ボディの内側に嵌装される筒状の溶接用チップと、を有するとともに、前記保持部材は前記チップ接続ボディの軸方向の一端側に向けて弾性部材により付勢され、前記保持部材を前記軸方向の他端側に変位させると前記チップ接続ボディに対して前記軸方向に固定されていた前記溶接用チップの固定を解除する溶接用トーチに用いる溶接用チップ交換装置であって、前記保持部材の前記一端側の端部を前記他端側に向けて押圧するための押圧部材と、前記押圧部材を前記軸方向の前記他端側に駆動させることにより、前記溶接用チップの前記チップ接続ボディに対する固定解除を行い、前記押圧部材を前記軸方向の前記一端側に駆動させることにより、別の溶接用チップの前記チップ接続ボディに対する固定を行う押圧駆動機構と、を備えることを特徴とする。

【0012】

この溶接用チップ交換装置によれば、溶接用チップをチップ接続ボディから離脱させる場合、まず、押圧駆動機構により押圧部材を軸方向に沿って他端側に移動させることにより、保持部材を他端側に押圧することで、保持部材を介してチップ接続ボディと固定状態にあった溶接用チップを固定解除状態とする。そして、固定解除された溶接用チップが軸方向に沿って一端側に移動することで、溶接用チップの離脱が完了する。

一方、溶接用チップをチップ接続ボディに装着させる場合、まず、押圧駆動機構により押圧部材を軸方向に沿って他端側に移動させることにより、保持部材を他端側に押圧することで、チップ接続ボディに溶接用チップを挿入可能な状態(固定解除状態)とする。そして、予め用意された新たな溶接用チップ(別の溶接用チップ)をチップ接続ボディに挿入させ、その後、押圧駆動機構により押圧部材を軸方向に沿って一端側に移動させることで、溶接用チップがチップ接続ボディに固定される。これにより、溶接用チップの装着が完了する。

【0013】

また、本発明に係る溶接用チップ交換装置は、前記チップ接続ボディから離脱した前記溶接用チップと前記チップ接続ボディとの間において、前記溶接用チップおよび前記チップ接続ボディの管内を連通するワイヤを切断する切断機構を備えることが好ましい。

【0014】

この溶接用チップ交換装置によれば、切断機構を備えることにより、溶接用チップの一端側の端部とワイヤとが融着し、ワイヤの送給不良を起こす「チップ融着」が発生してしまった場合でも、ワイヤと融着した状態のままの溶接用チップをチップ接続ボディから取り外し、溶接用チップとチップ接続ボディの管内を連通するワイヤを切断することで溶接用チップをチップ接続ボディから容易に離脱すことができる。

一方、溶接用チップとチップ接続ボディとの着脱部分がねじ式の機構となっている溶接用トーチに対応した溶接用チップ交換装置では、チップ融着が発生してしまった場合、溶接用チップを取り外す際にワイヤをねじ切る力が必要となり、溶接用チップの取り外しが非常に困難であった。

【0015】

また、本発明に係る溶接用チップ交換装置は、交換が必要となった前記溶接用チップを前記軸方向を中心として所定角度回転させる回転機構を前記溶接用チップと隣り合う位置に備えることが好ましい。

【0016】

この溶接用チップ交換装置によれば、回転機構を備えることにより、溶接作業と溶接作業の間に交換が必要となった溶接用チップを軸方向を中心として所定角度回転させることで、溶接用チップとワイヤの摩擦箇所が変更することとなる。その結果、溶接用チップを交換しなくとも、溶接位置のずれ、ワイヤへの通電不良、チップ融着等の問題を回避し、溶接用チップの交換の回数を低減させることができる。

【0017】

なお、従来の溶接用チップ交換装置は、溶接用チップを着脱させるために回転装置を備えているが、当該回転装置は、溶接作業中の摩擦力で外れないように強く固着しているねじ式の着脱部分を外すため、大きなトルクの発生が必要、つまり、強力なモータ等の機構が必要であった。また、従来の溶接用チップ交換装置に備えられた回転装置により溶接用チップを装着する場合には、トルクが強すぎると当該装置を壊してしまう可能性や、溶接用チップを回転させる角度が僅かでも傾いてしまうと、着脱部分のねじ山を潰してしまう可能性があるため、回転装置の制御が非常に困難であった。

一方、本発明に係る回転機構は、溶接用チップとワイヤの摩擦箇所を変更するものであるため、従来の溶接用チップ交換装置に備えられた回転装置のように溶接用チップを複数回にわたり回転させる必要はなく、所定角度(例えば、180度)だけ回転させればよい。加えて、本発明に係る溶接用トーチは溶接用チップを軸方向に固定しているだけであり、軸方向を中心として回動させることができることから(溶接用トーチの各部材が後記するような構成となっているため)、溶接用チップの回転時には大きな摩擦力は発生しない。したがって、本発明に係る回転機構は、小さなトルクの発生で十分、つまり、小型のモータ等の機構を備えれば十分である。また、本発明に係る回転機構は、溶接用チップの回転時における力の厳密な制御は必要なく、回転量(回転角度)のみ制御すればよいため、回転機構の制御は非常に容易である。

したがって、本発明に係る溶接用チップ交換装置の回転機構は、従来の溶接用チップ交換装置に備えられた回転装置と比較し、非常に簡易な構成である。

【0018】

また、本発明に係る溶接用チップ交換装置は、前記軸方向に直交する2つ以上の方向から前記溶接用トーチの位置情報を取得する2つ以上の位置センサーを備えることが好ましい。

【0019】

この溶接用チップ交換装置によれば、2つ以上の位置センサーを備えることにより、軸方向に対し直交する面内における溶接用トーチの位置情報を取得することができる。よって、当該位置情報に基づき、溶接用トーチの正確な移動や位置決めを行うことができる。

【0020】

また、本発明に係る溶接用チップ交換装置は、前記溶接用チップと前記別の溶接用チップとをパレットを介して交換する溶接用チップ交換装置であって、前記チップ接続ボディに装着されている前記溶接用チップをパレットに受け渡し、前記パレットに設置されている前記別の溶接用チップを前記チップ接続ボディに装着することが好ましい。

【0021】

この溶接用チップ交換装置によれば、交換が必要となった溶接用チップをパレットに受け渡し、パレットに設置されている別の溶接用チップをチップ接続ボディに装着させることができる。

【0022】

また、本発明に係る溶接用チップ交換システムは、溶接用トーチと、前記溶接用トーチを保持するロボットアームと、前記溶接用トーチの溶接用チップを交換する前記溶接用チップ交換装置と、を備える溶接用チップ交換システムであって、前記溶接用トーチは、周面に固定孔が貫通して形成される筒状のチップ接続ボディと、前記チップ接続ボディの外側に嵌装され、内周面に、縮径部と拡径部とが形成される筒状の保持部材と、前記保持部材の内周面と前記チップ接続ボディの前記固定孔との間に、前記チップ接続ボディの軸方向に固定される固定部材と、前記チップ接続ボディの内側に嵌装され、前記固定孔に対向する位置で外周面の周方向に沿って固定溝が形成される筒状の前記溶接用チップと、前記保持部材と前記チップ接続ボディとの間に設置され、一端が前記縮径部に他端が前記チップ接続ボディに接した弾性部材と、を備えるとともに、前記保持部材は、前記チップ接続ボディの軸方向に変位可能に組みつけられており、前記固定部材は、前記チップ接続ボディの径方向における幅が、前記縮径部の内周面と前記溶接用チップの外周面との間隔より大きく、前記拡径部の内周面と前記溶接用チップの外周面との間隔より小さく形成されることを特徴とする。

【0023】

この溶接用チップ交換システムによれば、溶接用トーチが所定の構造をしていることにより、溶接用チップを交換するための回転装置および当該回転装置に大きな回転力を付与する機構を有さない前記したような簡易な構成の溶接用チップ交換装置を用いることができる。

そして、溶接用チップ交換システムは、ロボットアームを有することにより、適切に溶接用トーチの離脱、装着を行うことができる。

【0024】

また、本発明に係る溶接用チップ交換方法は、筒状のチップ接続ボディと、前記チップ接続ボディの外側に嵌装される筒状の保持部材と、前記チップ接続ボディの内側に嵌装される筒状の溶接用チップと、を有するとともに、前記保持部材は前記チップ接続ボディの軸方向の一端側に向けて弾性部材により付勢され、前記保持部材を前記軸方向の他端側に変位させると前記チップ接続ボディに対して前記軸方向に固定されていた前記溶接用チップの固定を解除する溶接用トーチに用いる溶接用チップ交換方法であって、前記保持部材を前記軸方向に沿って前記他端側に変位させ、前記溶接用チップを前記チップ接続ボディから取り外す離脱工程と、前記保持部材を前記軸方向に沿って前記他端側に変位させた状態で別の溶接用チップを前記チップ接続ボディの内側に挿入した後、前記保持部材を前記軸方向に沿って前記一端側に変位させ、前記別の溶接用チップを前記チップ接続ボディに固定する装着工程と、を有することを特徴とする。

【0025】

この溶接用チップ交換方法の離脱工程および装着工程では、保持部材を軸方向に変位させ、溶接用チップ(または溶接用トーチ)を軸方向に変位させる作業だけであり、溶接用チップを回転させるという作業は必要ない。したがって、この溶接用チップ交換方法によれば、簡易に溶接用チップの離脱、装着を行うことができる。

そして、この溶接用チップ交換方法によれば、溶接用チップを交換するための回転装置および当該回転装置に大きな回転力を付与する機構を有さない前記したような簡易な構成の溶接用チップ交換装置を用いることができる。

【発明の効果】

【0026】

本発明に係る溶接用チップ交換装置によれば、溶接用チップを交換する際に、従来必須の構成であった回転装置が必要ではなくなるとともに、当該回転装置に大きな回転力を付与する機構も当然必要ではなくなる。したがって、本発明に係る溶接用チップ交換装置によれば、簡易な構成である溶接用チップ交換装置を提供することができる。

【0027】

また、本発明に係る溶接用チップ交換装置によれば、溶接用チップの離脱、装着を行う場合において、保持部材に対し軸方向以外の方向から外力を加える必要がないため、例えば、溶接用トーチが保持部材の外周面を覆うような円筒状のノズルを備えたままの状態であっても、溶接用チップの離脱、装着を行うことができる。したがって、本発明に係る溶接用チップ交換装置によれば、溶接用チップの離脱、装着に必要となる工程を減らすことが可能となり、作業時間の短縮化を図ることができる。

【0028】

さらに、本発明に係る溶接用チップ交換装置によれば、切断機構を備えることにより、溶接用チップの一端側の端部とワイヤとが融着し、ワイヤの送給不良を起こす「チップ融着」が発生してしまった場合でも、ワイヤと融着した状態のまま溶接用チップをチップ接続ボディから取り外し、溶接用チップとチップ接続ボディの管内を連通するワイヤを切断することができる。したがって、本発明に係る溶接用チップ交換装置によれば、従来の溶接用チップ交換装置と異なり、チップ融着に適切に対処することができる。

【0029】

またさらに、本発明に係る溶接用チップ交換装置によれば、回転機構を備えることにより、溶接用チップを交換しなくとも、溶接位置のずれ、ワイヤへの通電不良、チップ融着等の問題を回避することができる。つまり、回転機構により溶接用チップを回転させることにより、溶接用チップの交換の回数を低減させることができる。

【0030】

さらにまた、本発明に係る溶接用チップ交換装置によれば、2つ以上の位置センサーを備えることにより、軸方向に対し直交する面内における溶接用トーチの位置情報を取得することができ、当該位置情報に基づき、溶接用トーチの正確な移動や位置決めを行うことができる。

【0031】

本発明に係る溶接用チップ交換システムによれば、溶接用トーチが所定の構造をしていることにより、溶接用チップを交換するための回転装置および当該回転装置に大きな回転力を付与する機構を有さない前記したような簡潔な構成の溶接用チップ交換装置を用いることができる。したがって、本発明に係る溶接用チップ交換システムによれば、簡易な構成である溶接用チップ交換システムを提供することができる。

【0032】

本発明に係る溶接用チップ交換方法によれば、溶接用チップを回転させるという作業は必要なく、簡易に溶接用チップの離脱、装着を行うことができる。

【図面の簡単な説明】

【0033】

【図1】本発明の実施形態に係る溶接用チップ交換装置に溶接用トーチをロボットアームによって挿入する態様を示した模式図である。

【図2】本発明の実施形態に係る溶接用トーチの構造を示した断面図であって、(a)は保持部材が一端側に変位している状態を示した断面図、(b)は保持部材が他端側に変位している状態を示した断面図である。

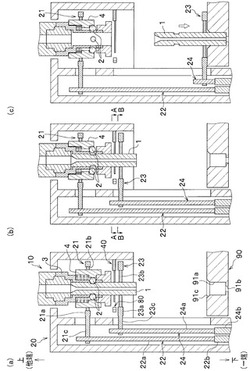

【図3】本発明の第1実施形態に係る溶接用チップ交換装置の構造を示した断面図であって、(a)は溶接用チップが取り外される前の状態を示した断面図、(b)は保持部材が他端側に変位し、溶接用チップの固定が解除された状態を示した断面図、(c)は溶接用チップが一端側に取り外された後の状態を示した断面図である。

【図4】本発明の第1実施形態に係る溶接用チップ交換装置の構造を示した断面図であって、(a)は溶接用チップが取り付けられる前の状態を示した断面図、(b)は溶接用チップが取り付けられた後の状態を示した断面図、(c)は保持部材が一端側に変位し、溶接用チップが固定された状態を示した断面図である。

【図5】チップ融着が発生した場合の溶接用チップの交換の態様を示した断面図であって、(a)は溶接用チップが取り外される前の状態を示した断面図、(b)は溶接用チップが一端側に取り外された後の状態を示した断面図である。

【図6】(a)は図3(b)のA−A矢視図、(b)は図3(b)のB−B矢視図である。

【図7】本発明の第1実施形態に係る溶接用チップ交換システムの構成を模式的に示すブロック図である。

【図8】本発明の実施形態に係る溶接用チップ交換システムの動作を示すフローチャートである。

【図9】本発明の第1実施形態に係る溶接用チップ交換装置、溶接用トーチ、ロボットアームによる溶接用チップの交換動作を示すフローチャートである。

【図10】本発明の第2実施形態に係る溶接用チップ交換装置の構造を示した断面図であって、(a)は溶接用チップが取り外される前の状態を示した断面図、(b)は保持部材が他端側に変位し、溶接用チップが取り外された後の状態を示した断面図、(c)は溶接用チップが取り外された後、溶接用トーチが上方に移動した状態を示した断面図である。

【図11】本発明の第2実施形態に係る溶接用チップ交換装置の構造を示した断面図であって、(a)は溶接用チップが取り付けられる前の状態を示した断面図、(b)は溶接用チップが取り付けられた後の状態を示した断面図、(c)は保持部材が一端側に変位し、溶接用チップが固定された状態を示した断面図、(d)は溶接用チップが取り付けられた後、溶接用トーチが上方に移動した状態を示した断面図である。

【図12】本発明の第2実施形態に係る溶接用チップ交換システムの構成を模式的に示すブロック図である。

【図13】本発明の第2実施形態に係る溶接用チップ交換装置、溶接用トーチ、ロボットアームによる溶接用チップの交換動作を示すフローチャートである。

【図14】(a)は本発明の実施形態に係る回転機構の構造を示した斜視図であり、(b)は回転機構の変形例の構造を示した斜視図である。

【図15】回転機構による溶接用チップの回転動作を示すフローチャートである。

【発明を実施するための形態】

【0034】

以下、本発明の実施するための形態を、適宜図面を参照しながら詳細に説明する。

なお、以下の説明において、「一端、他端」、「上、下」を表現するときは、各図面に示す方向を基準としている。

【0035】

≪溶接用チップ交換システムの概略構成≫

溶接用チップ交換システムXは、溶接用トーチ10に取り付けられた溶接用チップ1を交換するシステムである。

図1に示すように、溶接用チップ交換システムX(第1実施形態)は、上下方向に延在する溶接用トーチ10と、溶接用トーチ10を上方から保持するロボットアーム60と、溶接用トーチ10の下方に位置するとともに溶接用トーチ10を挿入可能な溶接用チップ交換装置20と、を備える。そして、溶接用チップ交換システムXが備える溶接用チップ交換装置20、ロボットアーム60等の各部材は、制御装置70(図7参照)により駆動が制御される。

【0036】

以下、溶接用チップ交換システムXの各部材について説明する。

<溶接用トーチ>

溶接用トーチ10は、他端側の端部においてロボットアーム60と接続し、ワイヤ送給装置130から送給されてくるワイヤWを、溶接用チップ1の先端から溶接箇所である溶接母材表面のアーク発生箇所に連続供給する構成になっている。

【0037】

図2に示すように、溶接用トーチ10は、中心軸O(以下、適宜、O軸という)を中心として実質的に左右対称の構造をしている。そして、溶接用トーチ10は、チップ接続ボディ3と、このチップ接続ボディ3の外周側に弾性部材5により支持される保持部材4と、を備えるとともに、このチップ接続ボディ3の内部に固定部材2により着脱可能に溶接用チップ1を備えている。そして、溶接用トーチ10は、チップ接続ボディ3の一端側の端部の外周面にシールド部材6を備える。

なお、溶接用トーチ10を構成する各部材は、溶接電流が通電できるように、銅および真鍮等の銅合金、並びに、銀および銀合金等の通電性の高い部材により構成されていればよい。

【0038】

(溶接用チップ)

溶接用チップ1は、溶接用チップ1の内部を通るワイヤWに対し給電するとともに、ワイヤWをアーク発生箇所まで適切に導く部材である。

そして、溶接用チップ1は、内部に線状のワイヤWを通すことができるように、筒状を呈している。また、溶接用チップ1の外周面には、周方向に沿って固定溝1aが形成されている。この固定溝1aの形成位置は、溶接用チップ1をチップ接続ボディ3に嵌め込んだ場合(図2(a))に、固定孔3aに対向する位置、つまり、固定孔3aに対しO軸の垂直方向内側の位置である。

なお、溶接用チップ1の外周面の形状は、固定溝1aが形成される以外は特に限定されず、図2のような寸胴形状を呈していてもよいし、先端側の外周面の径が小さくなっている砲弾形状を呈していてもよい。また、全体の大きさ、長さについても特に限定されない。

【0039】

(チップ接続ボディ)

チップ接続ボディ3は、他端側の端部において、接続部材7を介して、または直接、ロボットアーム60と接続するとともに、一端側において、溶接用チップ1を着脱可能に接続することで、両部材を着脱可能に連結する。

そして、チップ接続ボディ3は、内部に溶接用チップ1を嵌め込むことができるように、全体として筒状を呈しているとともに、側面に固定部材2を嵌め込むことができるように固定孔3aを備えている。また、チップ接続ボディ3は、他端に行くに従って段状に外径が広がるように外周面が形成され、弾性部材5の他端側の端部と接する第1段差部3bと、保持部材4の他端側の端部と接する第2段差部3cと、を備えている。

【0040】

そして、固定孔3aは、周方向に沿って等間隔に4つ備えられている。チップ接続ボディ3は、このような構成を呈することで、溶接用チップ1を4方向から保持することによりO軸方向に安定に固定することができる。

【0041】

そして、この固定孔3aは、固定部材2がチップ接続ボディ3の内部に脱落しないように、テーパ状を呈している。詳細には、固定孔3aは、O軸の垂直方向内側に行くに従って固定孔3aの直径が小さくなるとともに、チップ接続ボディ3の内周面の固定孔3aの直径が固定部材2の幅より小さい形状を呈している。

【0042】

チップ接続ボディ3は、他端側において、チップ接続ボディ3の内径よりも小さな内径を呈する接続部材7と接続する。これにより、溶接用チップ1をチップ接続ボディ3に嵌め込んだ状態において、溶接用チップ1の他端が接続部材7の一端に接することにより、溶接用チップ1のO軸方向の位置を決定することができる。

【0043】

なお、図2では、チップ接続ボディ3と、接続部材7とは、別体として構成されているが、一体として構成されているものであってもよい。

【0044】

(固定部材)

固定部材2は、チップ接続ボディ3に対して、溶接用チップ1をO軸方向に固定する部材である。そして、固定部材2は、球状を呈している。固定部材2が球状を呈することにより、固定部材2は回動することができるとともに、溶接用チップ1の固定溝1aと線ではなく点で接することとなるため、溶接用チップ1をO軸方向を中心として回動し易く固定することができる。

【0045】

この固定部材2は、チップ接続ボディ3の径方向における幅Lが、保持部材4の縮径部4aの内周面と溶接用チップ1の外周面との間隔L1より大きくなるように、詳細には、L>L1となるように形成されている。この構成により、固定部材2の端部が保持部材4の縮径部4aの内周面と接している状態(図2(a)の状態)において、固定部材2の別の端部は、チップ接続ボディ3の固定孔3aを通過すると同時に、溶接用チップ1の固定溝1aに嵌まることとなる。その結果、溶接用チップ1は、チップ接続ボディ3に対してO軸方向に固定されることとなる。

【0046】

また、固定部材2は、チップ接続ボディ3の径方向における幅Lが、保持部材4の縮径部4aの内周面と固定溝1aの底面との間隔L2より小さくなるように、詳細には、L≦L2となるように形成されている。この構成により、固定部材2の端部が保持部材4の縮径部4aの内周面と接している状態(図2(a)の状態)において、固定部材2の別の端部は、溶接用チップ1の固定溝1aの底面に圧力をかけることなく嵌まることとなる。その結果、溶接用チップ1は、O軸方向に固定されるとともに、O軸方向を中心として回動自在となる。

【0047】

そして、固定部材2は、チップ接続ボディ3の径方向における幅Lが、保持部材4の拡径部4bの内周面と溶接用チップ1の外周面との間隔L3より小さくなるように、詳細には、L≦L3となるように形成されている。この構成により、固定部材2の端部が保持部材4の拡径部4bの内周面と接している状態(図2(b)の状態)において、固定部材2の別の端部は、溶接用チップ1の固定溝1aに嵌まらなくなる。その結果、溶接用チップ1をチップ接続ボディ3からO軸方向に取り外すことができる。

【0048】

さらに、固定部材2は、チップ接続ボディ3の径方向における幅Lが、保持部材4の拡径部4bの内周面とチップ接続ボディ3の外周面との間隔L4より大きくなるように、詳細には、L>L4となるように形成されている。この構成により、固定部材2の端部が保持部材4の拡径部4bの内周面と接している状態(図2(b)の状態)において、固定部材2の別の端部が、チップ接続ボディ3の固定孔3aに嵌まった状態となる。その結果、固定部材2がチップ接続ボディ3の固定孔3aによって、O軸方向に保持され、固定部材2のO軸方向への移動を防止することができる。

【0049】

固定部材2の設置位置は、チップ接続ボディ3の固定孔3aに対向する位置、つまり、固定孔3aに対しO軸の垂直方向外側の位置である。

【0050】

(保持部材)

保持部材4は、固定部材2をO軸の垂直方向に保持する部材である。

保持部材4は、内部にチップ接続ボディ3を嵌め込むことができるように、全体として筒状を呈しているとともに、一端側に拡径部4b、拡径部4bより他端側に縮径部4aを有する。

【0051】

保持部材4の縮径部4aと拡径部4bは、保持部材4が一端側に変位している状態(図2(a)の状態)において、固定部材2の端部が縮径部4aの内周面と接し、保持部材4が他端方向に変位している状態(図2(b)の状態)において、固定部材2の端部が拡径部4bの内周面と接するように構成している。

【0052】

保持部材4が他端側に変位している状態(図2(b)の状態)において、保持部材4の他端側の端部がチップ接続ボディ3の第2段差部3cに接する構成となっていることにより、保持部材4の他端側への変位終端を決定している。

また、保持部材4が一端側に変位している状態(図2(a)の状態)において、保持部材4の縮径部4aがシールド部材6に接する構成となっていることにより、保持部材4の一端側への変位終端を決定している。

【0053】

(弾性部材)

弾性部材5は、保持部材4を一端側に付勢するとともに、保持部材4をチップ接続ボディ3に対しO軸方向に変位可能に支持する部材である。なお、弾性部材5としてはばねを用いる。

弾性部材5は、チップ接続ボディ3と保持部材4との間に設けられるとともに、一端側の端部が保持部材4の縮径部4a、他端側の端部がチップ接続ボディ3の第1段差部3bに接するように設けられる。

【0054】

弾性部材5が伸びている状態(図2(a)の状態)において、固定部材2の端部が保持部材4の縮径部4aの内周面と接し、弾性部材5が縮んでいる状態(図2(b)の状態)において、固定部材2の端部が保持部材4の拡径部4bの内周面と接する。

【0055】

(シールド部材)

シールド部材6は、スパッタ等の異物がチップ接続ボディ3と保持部材4との隙間に混入することを防止する部材である。

シールド部材6は、全体として環状を呈するとともに、保持部材4の拡径部4bの内周面よりもO軸の垂直方向外側に広がる形状を呈する。そして、シールド部材6は、チップ接続ボディ3の先端部分の外周面に組み付けられる。

このシールド部材6を備えることにより、シールド部材6の一端面6aが、チップ接続ボディ3と保持部材4との隙間へのスパッタ等の異物の混入を防止する。

【0056】

<溶接用チップ交換装置(第1実施形態)>

溶接用チップ交換装置20(第1実施形態)は、溶接用トーチ10から交換が必要となった溶接用チップ1を取り外すとともに、パレットに設置された別の溶接用チップ11(以下、適宜、新たな溶接用チップ11ともいう)を取り付ける装置である。

そして、図3(a)に示すように、溶接用チップ交換装置20(第1実施形態)は、溶接用トーチ10の保持部材4を把持する第1把持機構21と、第1把持機構21の下方に設けられるとともに溶接用チップ1を把持する第2把持機構23と、第1把持機構21に連結するとともに当該第1把持機構21を上下方向に駆動させる第1駆動機構22と、第2把持機構23に連結するとともに当該第2把持機構23を上下方向に駆動させる第2駆動機構24と、を備える。

そして、第1把持機構21と第2把持機構23との上下方向の間に、ワイヤWを切断する切断機構40と、上下方向に対し直交する2つの方向から溶接用トーチ10の位置情報を取得する2つの位置センサー80と、を備える。

なお、溶接用チップ交換装置20は、後記する交換装置制御手段71aからの各種信号が制御装置70から入出力部29(図7参照)に入力されると、当該信号に基づき、溶接用チップ交換装置20の各機構を駆動させる。

【0057】

(第1把持機構、第2把持機構)

第1把持機構21は、被把持体である溶接用トーチ10の保持部材4を把持する機構であり、第2把持機構23は、被把持体である溶接用チップ1を把持する機構である。

そして、図3(a)に示すように、第1把持機構21は、溶接用トーチ10の保持部材4の外径よりも大きな内径を呈するリング状の第1リング部材21aと、当該第1リング部材21aから保持部材4の外周面に対して延出する4つの第1把持部材21bと、当該第1リング部材21aを後記する第1駆動機構22に連結する第1連結部材21cと、から構成される。

そして、第1把持機構21は、後記する交換装置制御手段71aからの把持信号が制御装置70から入力されると、保持部材4の外周面に当接する状態となるまで4つの第1把持部材21bを延出させ、把持解除信号が入力されると4つの第1把持部材21bが保持部材4の外周面に当接しない状態となるように第1リング部材21aの方向に引っ込ませる。つまり、第1把持機構21は、保持部材4の把持と把持解除を行うことができる。

【0058】

図3(a)および図6(b)に示すように、第2把持機構23は、溶接用チップ1の外径よりも大きな内径を呈するリング状の第2リング部材23aと、当該第2リング部材23aから溶接用チップ1の外周面に対して延出する4つの第2把持部材23bと、当該第2リング部材23aを後記する第2駆動機構24に連結する第2連結部材23cと、から構成される。そして、第2把持機構23は、第1把持機構21の下方に設けられる。

なお、第2把持機構23は、第1把持機構21と同様、交換装置制御手段71aにより、溶接用チップ1の把持と把持解除を行うことができる。

【0059】

第1把持機構21および第2把持機構23の材質等については特に制限されないが、第1把持部材21bおよび第2把持部材23bの先端部分は把持作業を好適に行うためにゴム等の弾性部材により形成される、若しくは、第1把持部材21bおよび第2把持部材23bの先端部分にゴム等の弾性部材が貼り付けられた構成となっているのが好ましい。

なお、第1把持部材21bおよび第2把持部材23bを把持状態および把持解除状態にする駆動機構に関しては特に制限されず、第1リング部材21a、第2リング部材23aの中に油圧式の駆動機構を備えていてもよいし、空圧式の駆動機構を備えていてもよい。

【0060】

(第1駆動機構、第2駆動機構)

第1駆動機構22は、第1把持機構21をチップ接続ボディ3の軸方向(上下方向)に駆動させる機構であり、第2駆動機構24は、第2把持機構23をチップ接続ボディ3の軸方向(上下方向)に駆動させる機構である。

【0061】

そして、図3(a)に示すように、第1駆動機構22は、棒状を呈するとともに第1把持機構21の第1連結部材21cが連結する第1棒部材22aと、当該第1棒部材22aを上下方向に駆動させる第1昇降機器22bと、から構成される。

また、第1駆動機構22は、後記する交換装置制御手段71aからの上昇信号が制御装置70から入力されると、第1昇降機器22bが第1棒部材22aに連結した第1把持機構21を上方に移動させ、下降信号が入力されると、第1昇降機器22bが第1棒部材22aに連結した第1把持機構21を下方に移動させる。

【0062】

そして、図3(a)に示すように、第2駆動機構24は、棒状を呈するとともに第2把持機構23の第2連結部材23cが連結する第2棒部材24aと、当該第2棒部材24aを上下方向に駆動させる第2昇降機器24bと、から構成される。なお、第2駆動機構24は、第1駆動機構22と同様、交換装置制御手段71aにより、第2棒部材24aに連結した第2把持機構23の上昇と下降を行うことができる。

【0063】

なお、第1昇降機器22bおよび第2昇降機器24bは、第1棒部材22aまたは第2棒部材24aを上下に駆動可能な機器であれば制限されず、油圧式の機器であってもよいし、空圧式の機器であってもよい。また、第1昇降機器22bと第2昇降機器24bは、単一の昇降機器から構成されていてもよい。

【0064】

(切断機構)

切断機構40は、溶接用チップ1の一端側の端部にワイヤWが融着してしまった場合に(図5(a)参照)、当該ワイヤWが融着した溶接用チップ1を下方に移動させた後、溶接用チップ1とチップ接続ボディ3との間においてワイヤWを切断する機構である。

そして、図6(a)に示すように、切断機構40は、2枚の刃41と、当該2枚の刃41を開状態(非切断状態)と閉状態(切断状態)とに駆動させる切断駆動機器42と、から構成される。そして、切断機構40は、第1把持機構21の下方であるとともに第2把持機構23の上方に設けられる。

また、切断機構40は、後記する交換装置制御手段71aからの切断信号が制御装置70から入力されると、切断駆動機器42が開状態である2枚の刃41を一旦閉状態とした後、再度開状態となるように駆動させる。

なお、切断機構40の切断駆動機器42は、油圧式の機器であってもよいし、空圧式の機器であってもよい。

【0065】

(位置センサー)

位置センサー80は、溶接用トーチ10の位置情報を取得するセンサーである。

そして、図6(a)に示すように、位置センサー80は、チップ接続ボディ3の軸方向(上下方向)に対し直交する面内における溶接用トーチ10の位置情報を取得する必要があるため、2つ以上設けられる。そして、位置センサー80は、第1把持機構21の下方であるとともに第2把持機構23の上方に設けられる。

また、位置センサー80は、交換装置制御手段71aからの取得信号が制御装置70から入力されると、溶接用トーチ10の位置情報の取得を行う。

なお、位置センサー80は、従来公知の距離を測定するセンサーを用いればよい。

【0066】

<ロボットアーム>

ロボットアーム60は、溶接用トーチ10を先端に接続し、当該溶接用トーチ10を所望の位置まで駆動させる装置である。

そして、ロボットアーム60は、後記するアーム制御手段71bからの駆動信号が制御装置70から入力されると、当該駆動信号に従って駆動する。

【0067】

<パレット>

パレット90は、図1に示すように、全体として円板状を呈するとともに、中心にシャフト92を有する。そして、パレット90は、上面に溶接用チップ1の外径と同じ(または若干大きい)内径を有する複数の円柱状の凹部91aをシャフト92の中心から所定長さ離れた位置に等間隔に設けている。

そして、図3(a)に示すように、凹部91aは、上方に行くに従い内径が大きくなるようなテーパ面91cが形成されている。さらに、凹部91aの下面には溶接用チップ1の一端側の端部に融着したワイヤWの逃げ部91bが形成されている。

【0068】

<制御装置>

制御装置70は、溶接用チップ交換装置20、ロボットアーム60等の駆動を制御する装置であり、例えば、CPU(Central Processing Unit)、ROM(Read Only Memory)、RAM(Random Access Memory)、HDD(Hard Disk Drive)、入出力インターフェース等を備える。

そして、図7に示すように、制御装置70は、制御部71と、判断部72と、記憶部73と、入出力部74と、を備え、制御部71は、交換装置制御手段71aと、アーム制御手段71bと、ワイヤ送給制御手段71cと、パレット制御手段71dと、切断装置制御手段71eと、清掃装置制御手段71fと、を有する。

【0069】

入出力部74は、制御部71から入力される信号を各機器に対して出力するとともに、各機器から入力される信号を判断部72、記憶部73に出力するものである。

そして、入出力部74は、所定の入力インターフェースおよび出力インターフェースから構成される。

この入出力部74は、制御部71から入力される信号を、溶接用チップ交換装置20、ロボットアーム60、パレット90、ワイヤ先端切断装置110、トーチ清掃ノズル交換装置120、ワイヤ送給装置130、に出力する。また、入出力部74は、ワイヤ送給装置130からの送給不良の信号、ロボットアーム60(またはワイヤ送給装置130)からの溶接状況(溶接回数、溶接時間)に関する信号、位置センサー80からの溶接用トーチ10の位置に関する信号が入力され、判断部72または記憶部73に出力する。

なお、図7では、説明の都合上、入力部と出力部を一体に表示しているが、個別に構成してもよい。

【0070】

記憶部73は、入出力部74から入力されるデータおよび外部からのデータを蓄積するものである。

そして、記憶部73には、ロボットアーム60(またはワイヤ送給装置130)からの溶接状況(溶接回数、溶接時間)に関する信号、各機器の駆動順序(工程表)のデータ、溶接用チップ1の溶接回数の上限値または溶接時間の上限値等が記憶される。なお、記憶部73には、キーボード等の入力手段(図示せず)によりデータを入力することができる。

【0071】

判断部72は、記憶部73に記憶されているデータを用いて、入出力部74から入力されるデータを判断するものである。

この判断部72は、予め記憶部73に設定されている所定の溶接時間中に、ワイヤWの送給が不可能である等の信号がワイヤ送給装置130から入力された場合は(図8のステップS2)、チップ融着等の問題が発生したと判断し、記憶部73に記憶されている工程表に基づき各機器が所定の駆動をするように制御部71に信号を出力する(詳細については後記する)。

【0072】

また、この判断部72は、ロボットアーム60(またはワイヤ送給装置130)からの溶接が終了したとの信号が入力された場合は(図8のステップS3)、チップ接続ボディ3に接続されている溶接用チップ1を使用して行ったこれまでの溶接の回数または総溶接時間と記憶部73に記憶されている溶接回数の上限値または溶接時間の上限値とを比較し、溶接用チップ1の交換が必要か否か判断する。そして、記憶部73に記憶されている工程表に基づき、各機器がそれぞれの結果に応じた駆動をするように制御部71に信号を出力する(詳細については後記する)。

【0073】

また、この判断部72は、ワイヤ送給装置130からのワイヤリトラクトが不可能であるとの信号が入力された場合は(図8のステップS8)、溶接の終了時点において、ワイヤWと溶接用チップ1の先端とが融着してしまったと判断し、記憶部73に記憶されている工程表に基づき各機器が所定の駆動をするように制御部71に信号を入力する(詳細については後記する)。

【0074】

制御部71は、判断部72からの信号に基づき、各機器の駆動を制御する信号を出力するものである。

交換装置制御手段71aは、溶接用チップ交換装置20の制御、詳細には、第1把持機構21および第2把持機構23の把持、把持解除の制御、第1駆動機構22および第2駆動機構24の上昇、下降の制御、切断機構40の開状態(非切断状態)、閉状態(切断状態)の制御、位置センサー80の位置情報取得の制御についての信号を出力するものである。

【0075】

アーム制御手段71bは、ロボットアーム60の駆動の制御についての信号を出力するものである。

ワイヤ送給制御手段71cは、後記するワイヤ送給装置130のワイヤWの送給駆動の制御についての信号を出力するものである。

パレット制御手段71dは、パレット90の回転(所定角度の回転)駆動の制御についての信号を出力するものである。

切断装置制御手段71eは、後記するワイヤ先端切断装置110の切断の制御についての信号を出力するものである。

清掃装置制御手段71fは、トーチ清掃ノズル交換装置120の溶接用トーチ10の清掃およびノズル140の交換の制御についての信号を出力するものである。

以上、制御装置70の各部および各手段の構成を説明したが、制御装置70により制御される溶接用チップ交換方法の各工程(離脱工程、装着工程)の詳細については、後記する。

【0076】

<その他の部材>

ワイヤ先端切断装置110は、ワイヤWの先端を切断する装置であり、従来公知の装置である。また、トーチ清掃ノズル交換装置120は、溶接用トーチ10を清掃するとともに、ノズル140(図10参照)を離脱および着脱する装置であり、従来公知の装置である。そして、ワイヤ送給装置130は、溶接用トーチ10にワイヤWを送給する装置であり、従来公知の装置である。

【0077】

≪溶接用チップ交換方法(全体の流れ)≫

図8を参照して溶接用チップ交換方法の全体の流れを説明する。

まず、溶接用トーチ10により溶接が開始される(ステップS1)。溶接中、異常が発生しなければ(ステップS2でNo)、溶接が正常終了する(ステップS3)。一方、溶接中、チップ融着等の異常が発生した場合は(ステップS2でYes)、ステップS12に進む。

【0078】

溶接が正常終了した場合は(ステップS3)、ステップS4で溶接用チップ1の交換が必要か否かの判断がなされる。ここで、溶接用チップ1の交換が必要ない場合は(ステップS4でNo)、溶接用トーチ10を原点位置に移動させた後(ステップS11)、再び溶接が開始される(ステップS1)。

一方、溶接用チップ1の交換が必要である場合は(ステップS4でYes)、ステップS5に進む。

なお、溶接用チップ1の交換が必要か否かの判断については、チップ接続ボディ3に接続されている溶接用チップ1を使用して行ったこれまでの溶接の回数または総溶接時間と記憶部73に記憶されている溶接回数の上限値または溶接時間の上限値とを比較し、上限値以上となる場合は溶接用チップ1の交換が必要であり、上限値未満の場合は溶接用チップ1の交換は不要であると判断する。また、センサー等により溶接用チップ1の磨耗度合い、汚れ等から溶接用チップ1の交換が必要か否かを判断してもよい。

【0079】

ステップS5では、ワイヤWの先端が切断される。この切断作業は、ワイヤ先端切断装置110により行われる。その後、ステップS6に進む。

ステップS6では、溶接用トーチ10の清掃およびノズル140の取り外しが行われる。この清掃および取り外し作業は、トーチ清掃ノズル交換装置120により行われる。その後、ステップS7に進む。

なお、溶接中、異常が発生した場合は(ステップS2でYes)、ステップS12、ステップS13と進むが、当該ステップS12およびステップS13は、前記ステップS5およびステップS6と同じ工程である。

【0080】

ステップS7では、溶接用チップ1の離脱、装着を行う準備として、ワイヤリトラクト(ワイヤ引き戻し)を行う。このワイヤリトラクトは、ワイヤ送給装置130により行われる。

このワイヤリトラクトが可能であれば(ステップS8でYes)、ステップS9に進む。一方、ワイヤリトラクトが不可能であれば(ステップS8でNo)、ステップS14に進む。

なお、ワイヤリトラクトが不可能な場合とは、例えば、溶接自体は正常に終了したが、溶接の終了時点において、ワイヤWと溶接用チップ1の一端側の端部とが融着してしまった場合である。

【0081】

ステップS9では、溶接用チップ1の取り外し(離脱工程)を行う。その後、ステップS10では、別の溶接用チップ11の取り付け(装着工程)を行う。

一方、ステップS13またはステップS8の後、ステップS14に進む場合は、ステップS14で、溶接用チップ1の取り外し(離脱工程)を行い、溶接用チップ1とチップ接続ボディ3との間においてワイヤWを切断した後(ステップS15)、別の溶接用チップ11の取り付け(装着工程)を行う(ステップS10)。

なお、離脱工程〜装着工程(ステップS9→ステップS10、または、ステップS14→ステップS15→ステップS10)の詳細については後記する。

【0082】

ステップS10の後、溶接用トーチ10にノズル140を取り付ける(図示せず)。このノズルの取り付け作業は、トーチ清掃ノズル交換装置120により行われる。

そして、溶接用トーチ10を原点位置に移動させた後(ステップS11)、再び溶接が開始される(ステップS1)。

【0083】

<離脱工程〜装着工程(第1実施形態)>

図9を参照して(適宜、図3、4、5を参照)、溶接用チップ交換方法の詳細な離脱工程〜装着工程を説明する。

まず、溶接用トーチ10を溶接用チップ交換装置20に挿入する(ステップS21)。

そして、第1把持機構21が保持部材4を把持し、第2把持機構23が溶接用チップ1を把持する(図3(a))。

そして、第1把持機構21が保持部材4を他端側に変位させる(ステップS22、図3(b))。なお、この状態では、固定部材2による溶接用チップ1の固定が解除されている。

そして、第2把持機構23が溶接用チップ1を下方に移動させ取り外し、パレットに受け渡す(ステップS23、図3(c))。

【0084】

なお、図5のように、溶接用チップ1の一端側の端部にワイヤWが融着している場合(図8のステップS2でYes、ステップS8でNoの場合)は、溶接用チップ1の離脱を行うと、溶接用チップ1とチップ接続ボディ3との管内をワイヤWが連通することとなる。よって、当該場合は、溶接用チップ1とチップ接続ボディ3との間においてワイヤWを切断機構40により切断する(ステップS15)。なお、溶接用チップ1の一端側の端部にワイヤWが融着している場合は、ワイヤWの一端側への送給のみで溶接用チップ1を一端側に変位させることができる。よって、溶接用チップ1の離脱は、ワイヤWの一端側への送給のみで行ってもよいし、ワイヤWの一端側への送給を行いながら、第2把持機構23により溶接用チップ1を把持し取り外してもよい。

また、ワイヤWの切断後、新たな溶接用チップ11を装着し易くするためにワイヤリトラクトを行ってもよい(図示せず)。

【0085】

そして、第2把持機構23が原点位置(図3(a)等の位置)に移動する(ステップS24)。その後、パレット90の凹部91aに設置された新たな溶接用チップ11が溶接用チップ交換装置20の下方に位置するように、パレット90が所定角度回転する(ステップS25)。

そして、第2把持機構23が下方に移動し、新たな溶接用チップ11を把持する(図4(a))。その後、第2把持機構23が新たな溶接用チップ11を上方に移動させチップ接続ボディ3に取り付ける(ステップS26、図4(b))。

そして、第1把持機構21が保持部材4を一端側に変位させる(ステップS27、図4(c))。この工程により、新たな溶接用チップ11がチップ接続ボディ3に固定されることとなる。なお、保持部材4は弾性部材5より一端側に付勢されていることから、第1把持機構21による保持部材4の把持を解除することで、保持部材4を一端側に変位させることもできる。

【0086】

次に、溶接用チップ交換装置、溶接用チップ交換システムおよび溶接用チップ交換方法の第2実施形態について説明する。

なお、第1実施形態と同じ構造、構成である部分については説明を省略する。

【0087】

<溶接用チップ交換装置(第2実施形態)>

溶接用チップ交換装置30(第2実施形態)は、図10(a)に示すように、パレット100の挿入孔100dから突出するように設置されチップ接続ボディの軸方向(上下方向)に駆動する押圧部材31と、押圧部材31を上下方向に駆動させる押圧駆動機構33と、を備える。

なお、溶接用チップ交換装置20(第1実施形態)と同様、押圧部材31の上方に、ワイヤWを切断する切断機構40と、チップ接続ボディ3の軸方向(上下方向)に対し直交する2つの方向から溶接用トーチ10の位置情報を取得する2つの位置センサー80と、を備えてもよい。

【0088】

(押圧部材)

押圧部材31は、図10(a)に示すように、溶接用トーチ10の保持部材4の一端側の端部を他端側に押圧することができる筒状の部材である。そして、押圧部材31は、下方に設けられた筒状の収容部材32に一端側の一部が収容される構成となっている。

【0089】

(押圧駆動機構)

押圧駆動機構33は、押圧部材31を軸方向に駆動させる機構である。詳細には、押圧駆動機構33は、押圧部材31を、最も上方に移動させた第1状態(図10(a)〜(c))、第1状態より下方に移動させた第2状態(図11(a)、(b))、最も下方に移動させた第3状態(図11(c)、(d))の3つの状態とすることができる。

なお、押圧駆動機構33は、押圧部材31を上下方向に駆動可能な機構であれば制限されず、油圧式の機構であってもよいし、空圧式の機構であってもよい。

【0090】

<制御装置(第2実施形態)>

制御装置70(第2実施形態)は、図12に示すように、前記の制御装置70(第1実施形態)と比較し、構成自体は同じであるが、記憶部73に記憶される各機器の駆動順序(工程表)のデータと、交換装置制御手段71aから出力される信号が異なる。

交換装置制御手段71aは、押圧駆動機構33に対して押圧部材31の軸方向への駆動制御についての信号、詳細には、押圧部材31を、最も上方に移動させた第1状態(図10(a)〜(c))、第1状態より下方に移動させた第2状態(図11(a)、(b))、最も下方に移動させた第3状態(図11(c)、(d))のうちのいずれの状態とするかについての信号を出力するものである。

【0091】

<パレット>

溶接用チップ交換装置30(第2実施形態)に用いるパレット100は、図10(a)に示すように、上側と下側に配置された円板上のパレット上板100aおよびパレット下板100cと、パレット上板100aおよびパレット下板100cの外周縁部に取り付けられた外周側板100bと、を備える。そして、パレット100は、ノズル140が装着したままの溶接用トーチ10を挿入できるように、パレット上板100aにノズル140の外径よりも大きな径を呈する挿入孔100dが設けられているとともに、当該挿入孔100dの下方のパレット下板100cから上方に延出するようにチップ設置部101が設けられている。そして、チップ設置部101は、全体として円柱状を呈するとともに、上面の中央部に、溶接用チップ1の外径と同じ(または若干大きい)内径を有する円柱状の凹部101aを有する。そして、凹部101aは、上方に行くに従い内径が大きくなるようなテーパ面101cが形成されている。さらに、凹部101aの下面には溶接用チップ1の一端側の端部に融着したワイヤWの逃げ部101bが形成されている。

なお、溶接用チップ交換装置30(第2実施形態)に用いるその他の部材は、溶接用チップ交換装置20(第1実施形態)に用いるものと同じものである。

【0092】

<離脱工程〜装着工程(第2実施形態)>

図13を参照して(適宜、図10、11を参照)、溶接用チップ交換方法の詳細な離脱工程〜装着工程(第2実施形態)を説明する。

まず、溶接用トーチ10をロボットアーム60により押圧機構30の上方の位置に移動する(図10(a))。

そして、押圧部材31の他端側の端部が保持部材4を他端側に変位させる位置までロボットアーム60により溶接用トーチ10を移動する(ステップS30)。それにより、固定部材2による溶接用チップ1の固定が解除され、溶接用チップ1が下方のパレット100の凹部101aに挿入する(図10(b))。

そして、溶接用トーチ10をロボットアーム60により上方に移動する(ステップS31、図10(c))。

【0093】

なお、溶接用チップ1の一端側の端部にワイヤWが融着している場合(図8のステップS2でYes、ステップS8でNoの場合)は、離脱工程を行うと、溶接用チップ1とチップ接続ボディ3との管内をワイヤWが連通することとなる。よって、当該場合は、溶接用チップ1とチップ接続ボディ3との間においてワイヤWを切断機構40により切断する(ステップS15)。なお、ワイヤWの切断後、新たな溶接用チップ11を装着し易くするためにワイヤリトラクトを行ってもよい(図示せず)。

【0094】

そして、チップ設置部101の凹部101aに設置された新たな溶接用チップ11が溶接用トーチ10の下方に位置するように、パレット100が所定角度回転する(ステップS32、図11(a))。

そして、押圧部材31の他端側の端部が保持部材4を他端側に変位させるとともに、新たな溶接用チップ11を取り付ける位置(固定部材2が新たな溶接用チップ11の固定溝11aに嵌る位置)までロボットアーム60により溶接用トーチ10を移動する(ステップS33、図11(b))。

そして、押圧駆動機構33が押圧部材31を下方に変位させる(ステップS34、図11(c))。この工程により、新たな溶接用チップ11がチップ接続ボディ3に固定されることとなる。

そして、溶接用トーチ10をロボットアーム60により上方に移動する(図11(d))。

【0095】

なお、溶接用チップ交換装置30(第2実施形態)を使用する場合は、溶接用トーチ10が保持部材4の外周面を覆うような円筒状のノズル140を備えたままでも、溶接用チップ1の離脱、装着が可能であるため、溶接用チップ交換方法において、ステップS6およびステップS13(図8参照)におけるノズル取り外し作業を省略することができる。

【0096】

次に、回転機構50および回転機構50を有する場合の溶接用チップ交換方法について説明する。

≪回転機構≫

溶接用チップ交換装置20、30は、回転機構50をさらに備えていてもよい。

回転機構50は、溶接用チップ1を軸方向を中心として所定角度回転させる機構である。例えば、溶接用チップ1を軸方向を中心として、90度、120度、180度、回転させる。

そして、図14(a)に示すように、回転機構50は、円板状を呈するとともに、縁部を溶接用チップ1の外周面に当接させながら回転する機構である。なお、回転機構50は、溶接用チップ1を回転させることができればよいため、図14(b)に示すように、回転機構50´は、板状を呈するとともに、片方の面を溶接用チップ1に当接させながら移動する機構であってもよい。また、回転機構50は、図14(a)のような円板状ではなく扇状を呈するとともに、弧部分の縁部を溶接用チップ1の外周面に当接させながら回転する機構であってもよい。

【0097】

なお、回転機構50は、溶接用チップ1と隣り合う位置であれば設置位置は特に限定されず、溶接用チップ1の外周面と当接する位置に設置されていてもよいし、回転機構50が移動することにより溶接用チップ1の外周面と当接するような位置であってもよい。例えば、溶接用チップ交換装置20の第1把持機構の下方であるとともに、第2把持機構の上方に設ける、または、溶接用チップ交換装置30の押圧部材31の上方に設けてもよい。また、回転機構50を溶接用チップ交換装置20、30の近傍に設け、溶接用チップ1を回転させる場合は、当該回転機構50の存在する場所まで溶接用トーチ10をロボットアーム60により移動させるという構成であってもよい。

【0098】

≪回転機構を有する場合の溶接用チップ交換方法≫

溶接用チップ交換装置20、30が回転機構50を有する場合の溶接用チップ交換方法は、図15に示すように、ステップS4とステップS5との間にステップS41を行うとともに、ステップS41とステップS11との間にステップS42を行う。

ステップS41では、制御装置70の記憶部73に記憶された回転数の上限n回と、チップ接続ボディ3に接続されている溶接用チップ1のこれまでの回転数と比較し、n回以上の場合は、ステップS5に進み、n回未満の場合は、ステップS42に進む。なお、n回とは、例えば、回転機構50が溶接用チップ1を軸方向を中心として90度回転させる場合、n回は3回、120度回転させる場合は、n回は2回、180度回転させる場合は、n回は1回となる。

なお、回転機構50は、交換装置制御手段71aからの回転駆動信号が制御装置70から入力されると、溶接用チップ1を軸方向を中心として回転させる。

【0099】

ステップS42では、回転機構50により溶接用チップ1が所定角度回転され、その後、ステップS11に進む。

なお、回転機構50による溶接用チップ1の回転作業は、一旦、チップ接続ボディ3から溶接用チップ1を取り外し、パレット90、100の挿入孔91a、101aに設置した状態で行えばよい。また、本発明に係る溶接用トーチ10は、チップ接続ボディ3に溶接用チップ1を固定した状態でも、溶接用チップ1を軸方向を中心として回転させることができるため、溶接用チップ1をチップ接続ボディ3から取り外すことなくそのまま回転機構50により回転させてもよい。

【0100】

以上、本発明に係る実施形態について説明したが、本発明はこれらに限定されず、発明の主旨に応じた以下のような適宜の変更実施が可能である。

【0101】

第1把持機構21、第2把持機構23は、被把持部材を把持可能な機構であればどのような構成であってもよく、従来公知の把持構成であってもよい。例えば、2つの方向から被把持部材を挟んで掴むことにより把持する構成であってもよいし、被把持部材を吸引することにより把持する構成であってもよい。

【0102】

押圧部材31が筒状を呈する場合について説明したが、押圧部材31は、溶接用トーチ10の保持部材4の一端側の端部を押圧可能な構造であればどのような構造であってもよく、例えば、上下方向に延在する棒状を呈する構造であってもよい。

押圧部材31、収容部材32および押圧駆動機構33は、パレット100の挿入孔100dのそれぞれの下方に設けられていてもよいが、押圧部材31、収容部材32および押圧駆動機構33はそれぞれ一つ設ける構成であってもよい。この場合は、パレット100が回転しても、パレット100の回転に押圧部材31等が追従することなく同じ位置に固定されるような構成とすればよい。そして、パレット100が回転する際は、押圧部材31がパレット100の挿入孔100dから他端側に突出しないように一端側に変位させ、別の挿入孔100dの下方に押圧部材31が位置するようにパレット100を回転させるといった構成となっていればよい。

【0103】

回転機構50により溶接用チップ1を回転させる場合について説明したが、回転機構50ではなく、ロボットアーム60により溶接用チップ1を回転させてもよい。

詳細には、交換が必要となった溶接用チップ1を備えた溶接用トーチ10を、溶接用チップ交換装置(第1実施形態)20内に挿入し、溶接用チップ1を第2把持機構23で把持する。そして、溶接用チップ1を第2把持機構23で把持した状態のまま、ロボットアーム60により溶接用チップ1以外の溶接用トーチ10を所定角度(例えば、180度)回転させる。これにより、溶接用チップ1が溶接用トーチ10に対し相対的に所定角度回転することとなる。

当該場合の溶接用チップ交換方法は、回転機構を有する場合の溶接用チップ交換方法と同様、図15に示す流れで行えばよい。

なお、従来の溶接用チップ交換装置では溶接用チップの着脱に複数回にわたる回転が必要であるとともに、ロボットアーム60は360度以上の回転は不可能であることから、前記のようなロボットアーム60による回転方法で対応することは不可能である。

【0104】

チップ接続ボディ3の固定孔3aの数が4つの場合について説明したが、固定孔3aの数は特に限定されず、周方向に沿って複数備えられていることが好ましい。チップ接続ボディ3は、このような構成を呈することで、溶接用チップ1を複数方向から保持することによりO軸方向に安定に固定することができるからである。

【0105】

また、固定部材2が球状を呈する場合について説明したが、固定部材2の形状は球状に限定されず、固定部材2の固定溝1aとの接触面が曲面を呈するものであってもよい。例えば、円柱状のものであってもよいし、円柱の両端部がテーパ状または半球状のものであってもよい。

【符号の説明】

【0106】

1、11 溶接用チップ(別の溶接用チップ)

1a 固定溝

2 固定部材

3 チップ接続ボディ

3a 固定孔

4、41 保持部材

4a 縮径部

4b 拡径部

5 弾性部材

10 溶接用トーチ

20 溶接用チップ交換装置(第1実施形態)

21 第1把持機構

22 第1駆動機構

23 第2把持機構

24 第2駆動機構

30 溶接用チップ交換装置(第2実施形態)

31 押圧部材

33 押圧駆動機構

40 切断機構

50 回転機構

60 ロボットアーム

70 制御装置

80 位置センサー

L 固定部材のチップ接続ボディの径方向における幅

L1 縮径部の内周面と溶接用チップの外周面との間隔

L2 縮径部の内周面と固定溝の底面との間隔

L3 拡径部の内周面と溶接用チップの外周面との間隔

L4 拡径部の内周面とチップ接続ボディの外周面との間隔

【技術分野】

【0001】

本発明は、ガスシールドアーク溶接に用いる溶接用チップ交換装置、溶接用チップ交換システムおよび溶接用チップ交換方法に関するものである。

【背景技術】

【0002】

一般的にガスシールドアーク溶接では、ワイヤへの給電部材として、コンタクトチップ(以下、溶接用チップという)と呼ばれる消耗品の銅製電極を用いる。この溶接用チップには貫通した孔が形成されており、この貫通孔にワイヤを連続送給するとともに、溶接用チップを介してワイヤに電流を流すことで、溶接用チップの先端から出てくるワイヤと溶接母材との間にアークを発生させる。

【0003】

ガスシールドアーク溶接を行うと、溶接用チップの先端の貫通孔の内周面とワイヤとが摩擦することにより、当該部分が磨耗してしまう。その結果、貫通孔の内径が拡大して溶接位置のずれやワイヤへの通電不良を起こしてしまうため、溶接用チップは定期的に交換する必要がある。

【0004】

特に、長時間に亘る溶接を自動で行う場合、この溶接用チップの交換という作業が溶接設備の稼働率を左右する一因となる。

ここで、人手により溶接用チップの交換を行おうとすると、交換に時間と手間が掛かってしまい、著しく溶接設備の稼働率を低下させてしまう。したがって、自動で溶接用チップの交換を行うことが可能な溶接用チップ交換装置の研究開発および実用化が進んでいる。

【0005】

例えば、特許文献1および特許文献2には、小型かつ溶接用チップの交換が簡易な交換装置が開示されている。また、特許文献3には、様々なサイズの溶接用トーチおよび溶接用チップに対応可能な交換装置が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平6−312266号公報

【特許文献2】特開平11−347731号公報

【特許文献3】特開2010−149145号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1〜3に開示された全ての技術は、溶接用チップとチップ接続ボディとの着脱部分がねじ式の機構となっている溶接用トーチに対応した溶接用チップ交換装置に関するものである。したがって、特許文献1〜3に係る溶接用チップ交換装置は、溶接用チップを回転させるための回転装置が必須となる。そして、溶接用チップが溶接用トーチから容易に外れることがないように溶接用チップを固く装着させるために、また、固く装着した溶接用チップを取り外すために、回転装置に大きな回転力を付与する機構が必要となる。その結果、特許文献1〜3に係る溶接用チップ交換装置は、複雑な構成にならざるを得なかった。

【0008】

そこで、本発明は、簡易な構成である溶接用チップ交換装置、溶接用チップ交換システムおよび溶接用チップ交換方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

前記課題を解決するために、本発明に係る溶接用チップ交換装置は、筒状のチップ接続ボディと、前記チップ接続ボディの外側に嵌装される筒状の保持部材と、前記チップ接続ボディの内側に嵌装される筒状の溶接用チップと、を有するとともに、前記保持部材は前記チップ接続ボディの軸方向の一端側に向けて弾性部材により付勢され、前記保持部材を前記軸方向の他端側に変位させると前記チップ接続ボディに対して前記軸方向に固定されていた前記溶接用チップの固定を解除する溶接用トーチに用いる溶接用チップ交換装置であって、前記保持部材を把持する第1把持機構と、前記保持部材から前記一端側に突出している前記溶接用チップまたは別の溶接用チップを把持する第2把持機構と、前記第1把持機構を前記軸方向の前記他端側に駆動させることにより、前記溶接用チップの前記チップ接続ボディに対する固定解除を行い、前記第1把持機構を前記軸方向の前記一端側に駆動させることにより、前記別の溶接用チップの前記チップ接続ボディに対する固定を行う第1駆動機構と、前記第2把持機構を前記軸方向の前記一端側に駆動させることにより、前記溶接用チップの離脱を行い、前記第2把持機構を前記軸方向の前記他端側に駆動させることにより、前記別の溶接用チップの装着を行う第2駆動機構と、を備えることを特徴とする。

【0010】

この溶接用チップ交換装置によれば、溶接用チップをチップ接続ボディから離脱させる場合、まず、保持部材を把持した第1把持機構を第1駆動機構により軸方向に沿って他端側に移動させることで、保持部材を介してチップ接続ボディと固定状態にあった溶接用チップを固定解除状態とする。そして、溶接用チップを把持した第2把持機構を第2駆動機構により軸方向に沿って一端側に移動させることで、溶接用チップの離脱が完了する。

一方、溶接用チップをチップ接続ボディに装着させる場合、まず、保持部材を把持した第1把持機構を第1駆動機構により軸方向に沿って他端側に移動させることで、チップ接続ボディに溶接用チップを挿入可能な状態(固定解除状態)とする。そして、予め用意された新たな溶接用チップ(別の溶接用チップ)を第2把持機構で把持し第2駆動機構により軸方向に沿って他端側に移動させることで当該溶接用チップをチップ接続ボディに挿入させ、その後、保持部材を把持した第1把持機構を第1駆動機構により軸方向に沿って一端側に移動させることで、当該溶接用チップがチップ接続ボディに固定される。これにより、溶接用チップの装着が完了する。

【0011】

また、本発明に係る溶接用チップ交換装置は、筒状のチップ接続ボディと、前記チップ接続ボディの外側に嵌装される筒状の保持部材と、前記チップ接続ボディの内側に嵌装される筒状の溶接用チップと、を有するとともに、前記保持部材は前記チップ接続ボディの軸方向の一端側に向けて弾性部材により付勢され、前記保持部材を前記軸方向の他端側に変位させると前記チップ接続ボディに対して前記軸方向に固定されていた前記溶接用チップの固定を解除する溶接用トーチに用いる溶接用チップ交換装置であって、前記保持部材の前記一端側の端部を前記他端側に向けて押圧するための押圧部材と、前記押圧部材を前記軸方向の前記他端側に駆動させることにより、前記溶接用チップの前記チップ接続ボディに対する固定解除を行い、前記押圧部材を前記軸方向の前記一端側に駆動させることにより、別の溶接用チップの前記チップ接続ボディに対する固定を行う押圧駆動機構と、を備えることを特徴とする。

【0012】

この溶接用チップ交換装置によれば、溶接用チップをチップ接続ボディから離脱させる場合、まず、押圧駆動機構により押圧部材を軸方向に沿って他端側に移動させることにより、保持部材を他端側に押圧することで、保持部材を介してチップ接続ボディと固定状態にあった溶接用チップを固定解除状態とする。そして、固定解除された溶接用チップが軸方向に沿って一端側に移動することで、溶接用チップの離脱が完了する。

一方、溶接用チップをチップ接続ボディに装着させる場合、まず、押圧駆動機構により押圧部材を軸方向に沿って他端側に移動させることにより、保持部材を他端側に押圧することで、チップ接続ボディに溶接用チップを挿入可能な状態(固定解除状態)とする。そして、予め用意された新たな溶接用チップ(別の溶接用チップ)をチップ接続ボディに挿入させ、その後、押圧駆動機構により押圧部材を軸方向に沿って一端側に移動させることで、溶接用チップがチップ接続ボディに固定される。これにより、溶接用チップの装着が完了する。

【0013】

また、本発明に係る溶接用チップ交換装置は、前記チップ接続ボディから離脱した前記溶接用チップと前記チップ接続ボディとの間において、前記溶接用チップおよび前記チップ接続ボディの管内を連通するワイヤを切断する切断機構を備えることが好ましい。

【0014】

この溶接用チップ交換装置によれば、切断機構を備えることにより、溶接用チップの一端側の端部とワイヤとが融着し、ワイヤの送給不良を起こす「チップ融着」が発生してしまった場合でも、ワイヤと融着した状態のままの溶接用チップをチップ接続ボディから取り外し、溶接用チップとチップ接続ボディの管内を連通するワイヤを切断することで溶接用チップをチップ接続ボディから容易に離脱すことができる。

一方、溶接用チップとチップ接続ボディとの着脱部分がねじ式の機構となっている溶接用トーチに対応した溶接用チップ交換装置では、チップ融着が発生してしまった場合、溶接用チップを取り外す際にワイヤをねじ切る力が必要となり、溶接用チップの取り外しが非常に困難であった。

【0015】

また、本発明に係る溶接用チップ交換装置は、交換が必要となった前記溶接用チップを前記軸方向を中心として所定角度回転させる回転機構を前記溶接用チップと隣り合う位置に備えることが好ましい。

【0016】

この溶接用チップ交換装置によれば、回転機構を備えることにより、溶接作業と溶接作業の間に交換が必要となった溶接用チップを軸方向を中心として所定角度回転させることで、溶接用チップとワイヤの摩擦箇所が変更することとなる。その結果、溶接用チップを交換しなくとも、溶接位置のずれ、ワイヤへの通電不良、チップ融着等の問題を回避し、溶接用チップの交換の回数を低減させることができる。

【0017】

なお、従来の溶接用チップ交換装置は、溶接用チップを着脱させるために回転装置を備えているが、当該回転装置は、溶接作業中の摩擦力で外れないように強く固着しているねじ式の着脱部分を外すため、大きなトルクの発生が必要、つまり、強力なモータ等の機構が必要であった。また、従来の溶接用チップ交換装置に備えられた回転装置により溶接用チップを装着する場合には、トルクが強すぎると当該装置を壊してしまう可能性や、溶接用チップを回転させる角度が僅かでも傾いてしまうと、着脱部分のねじ山を潰してしまう可能性があるため、回転装置の制御が非常に困難であった。

一方、本発明に係る回転機構は、溶接用チップとワイヤの摩擦箇所を変更するものであるため、従来の溶接用チップ交換装置に備えられた回転装置のように溶接用チップを複数回にわたり回転させる必要はなく、所定角度(例えば、180度)だけ回転させればよい。加えて、本発明に係る溶接用トーチは溶接用チップを軸方向に固定しているだけであり、軸方向を中心として回動させることができることから(溶接用トーチの各部材が後記するような構成となっているため)、溶接用チップの回転時には大きな摩擦力は発生しない。したがって、本発明に係る回転機構は、小さなトルクの発生で十分、つまり、小型のモータ等の機構を備えれば十分である。また、本発明に係る回転機構は、溶接用チップの回転時における力の厳密な制御は必要なく、回転量(回転角度)のみ制御すればよいため、回転機構の制御は非常に容易である。

したがって、本発明に係る溶接用チップ交換装置の回転機構は、従来の溶接用チップ交換装置に備えられた回転装置と比較し、非常に簡易な構成である。

【0018】

また、本発明に係る溶接用チップ交換装置は、前記軸方向に直交する2つ以上の方向から前記溶接用トーチの位置情報を取得する2つ以上の位置センサーを備えることが好ましい。

【0019】

この溶接用チップ交換装置によれば、2つ以上の位置センサーを備えることにより、軸方向に対し直交する面内における溶接用トーチの位置情報を取得することができる。よって、当該位置情報に基づき、溶接用トーチの正確な移動や位置決めを行うことができる。

【0020】

また、本発明に係る溶接用チップ交換装置は、前記溶接用チップと前記別の溶接用チップとをパレットを介して交換する溶接用チップ交換装置であって、前記チップ接続ボディに装着されている前記溶接用チップをパレットに受け渡し、前記パレットに設置されている前記別の溶接用チップを前記チップ接続ボディに装着することが好ましい。

【0021】

この溶接用チップ交換装置によれば、交換が必要となった溶接用チップをパレットに受け渡し、パレットに設置されている別の溶接用チップをチップ接続ボディに装着させることができる。

【0022】

また、本発明に係る溶接用チップ交換システムは、溶接用トーチと、前記溶接用トーチを保持するロボットアームと、前記溶接用トーチの溶接用チップを交換する前記溶接用チップ交換装置と、を備える溶接用チップ交換システムであって、前記溶接用トーチは、周面に固定孔が貫通して形成される筒状のチップ接続ボディと、前記チップ接続ボディの外側に嵌装され、内周面に、縮径部と拡径部とが形成される筒状の保持部材と、前記保持部材の内周面と前記チップ接続ボディの前記固定孔との間に、前記チップ接続ボディの軸方向に固定される固定部材と、前記チップ接続ボディの内側に嵌装され、前記固定孔に対向する位置で外周面の周方向に沿って固定溝が形成される筒状の前記溶接用チップと、前記保持部材と前記チップ接続ボディとの間に設置され、一端が前記縮径部に他端が前記チップ接続ボディに接した弾性部材と、を備えるとともに、前記保持部材は、前記チップ接続ボディの軸方向に変位可能に組みつけられており、前記固定部材は、前記チップ接続ボディの径方向における幅が、前記縮径部の内周面と前記溶接用チップの外周面との間隔より大きく、前記拡径部の内周面と前記溶接用チップの外周面との間隔より小さく形成されることを特徴とする。

【0023】

この溶接用チップ交換システムによれば、溶接用トーチが所定の構造をしていることにより、溶接用チップを交換するための回転装置および当該回転装置に大きな回転力を付与する機構を有さない前記したような簡易な構成の溶接用チップ交換装置を用いることができる。

そして、溶接用チップ交換システムは、ロボットアームを有することにより、適切に溶接用トーチの離脱、装着を行うことができる。

【0024】

また、本発明に係る溶接用チップ交換方法は、筒状のチップ接続ボディと、前記チップ接続ボディの外側に嵌装される筒状の保持部材と、前記チップ接続ボディの内側に嵌装される筒状の溶接用チップと、を有するとともに、前記保持部材は前記チップ接続ボディの軸方向の一端側に向けて弾性部材により付勢され、前記保持部材を前記軸方向の他端側に変位させると前記チップ接続ボディに対して前記軸方向に固定されていた前記溶接用チップの固定を解除する溶接用トーチに用いる溶接用チップ交換方法であって、前記保持部材を前記軸方向に沿って前記他端側に変位させ、前記溶接用チップを前記チップ接続ボディから取り外す離脱工程と、前記保持部材を前記軸方向に沿って前記他端側に変位させた状態で別の溶接用チップを前記チップ接続ボディの内側に挿入した後、前記保持部材を前記軸方向に沿って前記一端側に変位させ、前記別の溶接用チップを前記チップ接続ボディに固定する装着工程と、を有することを特徴とする。

【0025】

この溶接用チップ交換方法の離脱工程および装着工程では、保持部材を軸方向に変位させ、溶接用チップ(または溶接用トーチ)を軸方向に変位させる作業だけであり、溶接用チップを回転させるという作業は必要ない。したがって、この溶接用チップ交換方法によれば、簡易に溶接用チップの離脱、装着を行うことができる。

そして、この溶接用チップ交換方法によれば、溶接用チップを交換するための回転装置および当該回転装置に大きな回転力を付与する機構を有さない前記したような簡易な構成の溶接用チップ交換装置を用いることができる。

【発明の効果】

【0026】

本発明に係る溶接用チップ交換装置によれば、溶接用チップを交換する際に、従来必須の構成であった回転装置が必要ではなくなるとともに、当該回転装置に大きな回転力を付与する機構も当然必要ではなくなる。したがって、本発明に係る溶接用チップ交換装置によれば、簡易な構成である溶接用チップ交換装置を提供することができる。

【0027】

また、本発明に係る溶接用チップ交換装置によれば、溶接用チップの離脱、装着を行う場合において、保持部材に対し軸方向以外の方向から外力を加える必要がないため、例えば、溶接用トーチが保持部材の外周面を覆うような円筒状のノズルを備えたままの状態であっても、溶接用チップの離脱、装着を行うことができる。したがって、本発明に係る溶接用チップ交換装置によれば、溶接用チップの離脱、装着に必要となる工程を減らすことが可能となり、作業時間の短縮化を図ることができる。

【0028】

さらに、本発明に係る溶接用チップ交換装置によれば、切断機構を備えることにより、溶接用チップの一端側の端部とワイヤとが融着し、ワイヤの送給不良を起こす「チップ融着」が発生してしまった場合でも、ワイヤと融着した状態のまま溶接用チップをチップ接続ボディから取り外し、溶接用チップとチップ接続ボディの管内を連通するワイヤを切断することができる。したがって、本発明に係る溶接用チップ交換装置によれば、従来の溶接用チップ交換装置と異なり、チップ融着に適切に対処することができる。

【0029】

またさらに、本発明に係る溶接用チップ交換装置によれば、回転機構を備えることにより、溶接用チップを交換しなくとも、溶接位置のずれ、ワイヤへの通電不良、チップ融着等の問題を回避することができる。つまり、回転機構により溶接用チップを回転させることにより、溶接用チップの交換の回数を低減させることができる。

【0030】

さらにまた、本発明に係る溶接用チップ交換装置によれば、2つ以上の位置センサーを備えることにより、軸方向に対し直交する面内における溶接用トーチの位置情報を取得することができ、当該位置情報に基づき、溶接用トーチの正確な移動や位置決めを行うことができる。

【0031】

本発明に係る溶接用チップ交換システムによれば、溶接用トーチが所定の構造をしていることにより、溶接用チップを交換するための回転装置および当該回転装置に大きな回転力を付与する機構を有さない前記したような簡潔な構成の溶接用チップ交換装置を用いることができる。したがって、本発明に係る溶接用チップ交換システムによれば、簡易な構成である溶接用チップ交換システムを提供することができる。

【0032】

本発明に係る溶接用チップ交換方法によれば、溶接用チップを回転させるという作業は必要なく、簡易に溶接用チップの離脱、装着を行うことができる。

【図面の簡単な説明】

【0033】

【図1】本発明の実施形態に係る溶接用チップ交換装置に溶接用トーチをロボットアームによって挿入する態様を示した模式図である。

【図2】本発明の実施形態に係る溶接用トーチの構造を示した断面図であって、(a)は保持部材が一端側に変位している状態を示した断面図、(b)は保持部材が他端側に変位している状態を示した断面図である。

【図3】本発明の第1実施形態に係る溶接用チップ交換装置の構造を示した断面図であって、(a)は溶接用チップが取り外される前の状態を示した断面図、(b)は保持部材が他端側に変位し、溶接用チップの固定が解除された状態を示した断面図、(c)は溶接用チップが一端側に取り外された後の状態を示した断面図である。

【図4】本発明の第1実施形態に係る溶接用チップ交換装置の構造を示した断面図であって、(a)は溶接用チップが取り付けられる前の状態を示した断面図、(b)は溶接用チップが取り付けられた後の状態を示した断面図、(c)は保持部材が一端側に変位し、溶接用チップが固定された状態を示した断面図である。

【図5】チップ融着が発生した場合の溶接用チップの交換の態様を示した断面図であって、(a)は溶接用チップが取り外される前の状態を示した断面図、(b)は溶接用チップが一端側に取り外された後の状態を示した断面図である。

【図6】(a)は図3(b)のA−A矢視図、(b)は図3(b)のB−B矢視図である。

【図7】本発明の第1実施形態に係る溶接用チップ交換システムの構成を模式的に示すブロック図である。

【図8】本発明の実施形態に係る溶接用チップ交換システムの動作を示すフローチャートである。

【図9】本発明の第1実施形態に係る溶接用チップ交換装置、溶接用トーチ、ロボットアームによる溶接用チップの交換動作を示すフローチャートである。

【図10】本発明の第2実施形態に係る溶接用チップ交換装置の構造を示した断面図であって、(a)は溶接用チップが取り外される前の状態を示した断面図、(b)は保持部材が他端側に変位し、溶接用チップが取り外された後の状態を示した断面図、(c)は溶接用チップが取り外された後、溶接用トーチが上方に移動した状態を示した断面図である。

【図11】本発明の第2実施形態に係る溶接用チップ交換装置の構造を示した断面図であって、(a)は溶接用チップが取り付けられる前の状態を示した断面図、(b)は溶接用チップが取り付けられた後の状態を示した断面図、(c)は保持部材が一端側に変位し、溶接用チップが固定された状態を示した断面図、(d)は溶接用チップが取り付けられた後、溶接用トーチが上方に移動した状態を示した断面図である。

【図12】本発明の第2実施形態に係る溶接用チップ交換システムの構成を模式的に示すブロック図である。

【図13】本発明の第2実施形態に係る溶接用チップ交換装置、溶接用トーチ、ロボットアームによる溶接用チップの交換動作を示すフローチャートである。

【図14】(a)は本発明の実施形態に係る回転機構の構造を示した斜視図であり、(b)は回転機構の変形例の構造を示した斜視図である。

【図15】回転機構による溶接用チップの回転動作を示すフローチャートである。

【発明を実施するための形態】

【0034】

以下、本発明の実施するための形態を、適宜図面を参照しながら詳細に説明する。

なお、以下の説明において、「一端、他端」、「上、下」を表現するときは、各図面に示す方向を基準としている。

【0035】

≪溶接用チップ交換システムの概略構成≫

溶接用チップ交換システムXは、溶接用トーチ10に取り付けられた溶接用チップ1を交換するシステムである。

図1に示すように、溶接用チップ交換システムX(第1実施形態)は、上下方向に延在する溶接用トーチ10と、溶接用トーチ10を上方から保持するロボットアーム60と、溶接用トーチ10の下方に位置するとともに溶接用トーチ10を挿入可能な溶接用チップ交換装置20と、を備える。そして、溶接用チップ交換システムXが備える溶接用チップ交換装置20、ロボットアーム60等の各部材は、制御装置70(図7参照)により駆動が制御される。

【0036】

以下、溶接用チップ交換システムXの各部材について説明する。

<溶接用トーチ>

溶接用トーチ10は、他端側の端部においてロボットアーム60と接続し、ワイヤ送給装置130から送給されてくるワイヤWを、溶接用チップ1の先端から溶接箇所である溶接母材表面のアーク発生箇所に連続供給する構成になっている。

【0037】

図2に示すように、溶接用トーチ10は、中心軸O(以下、適宜、O軸という)を中心として実質的に左右対称の構造をしている。そして、溶接用トーチ10は、チップ接続ボディ3と、このチップ接続ボディ3の外周側に弾性部材5により支持される保持部材4と、を備えるとともに、このチップ接続ボディ3の内部に固定部材2により着脱可能に溶接用チップ1を備えている。そして、溶接用トーチ10は、チップ接続ボディ3の一端側の端部の外周面にシールド部材6を備える。

なお、溶接用トーチ10を構成する各部材は、溶接電流が通電できるように、銅および真鍮等の銅合金、並びに、銀および銀合金等の通電性の高い部材により構成されていればよい。

【0038】

(溶接用チップ)

溶接用チップ1は、溶接用チップ1の内部を通るワイヤWに対し給電するとともに、ワイヤWをアーク発生箇所まで適切に導く部材である。

そして、溶接用チップ1は、内部に線状のワイヤWを通すことができるように、筒状を呈している。また、溶接用チップ1の外周面には、周方向に沿って固定溝1aが形成されている。この固定溝1aの形成位置は、溶接用チップ1をチップ接続ボディ3に嵌め込んだ場合(図2(a))に、固定孔3aに対向する位置、つまり、固定孔3aに対しO軸の垂直方向内側の位置である。

なお、溶接用チップ1の外周面の形状は、固定溝1aが形成される以外は特に限定されず、図2のような寸胴形状を呈していてもよいし、先端側の外周面の径が小さくなっている砲弾形状を呈していてもよい。また、全体の大きさ、長さについても特に限定されない。

【0039】

(チップ接続ボディ)

チップ接続ボディ3は、他端側の端部において、接続部材7を介して、または直接、ロボットアーム60と接続するとともに、一端側において、溶接用チップ1を着脱可能に接続することで、両部材を着脱可能に連結する。

そして、チップ接続ボディ3は、内部に溶接用チップ1を嵌め込むことができるように、全体として筒状を呈しているとともに、側面に固定部材2を嵌め込むことができるように固定孔3aを備えている。また、チップ接続ボディ3は、他端に行くに従って段状に外径が広がるように外周面が形成され、弾性部材5の他端側の端部と接する第1段差部3bと、保持部材4の他端側の端部と接する第2段差部3cと、を備えている。

【0040】

そして、固定孔3aは、周方向に沿って等間隔に4つ備えられている。チップ接続ボディ3は、このような構成を呈することで、溶接用チップ1を4方向から保持することによりO軸方向に安定に固定することができる。

【0041】

そして、この固定孔3aは、固定部材2がチップ接続ボディ3の内部に脱落しないように、テーパ状を呈している。詳細には、固定孔3aは、O軸の垂直方向内側に行くに従って固定孔3aの直径が小さくなるとともに、チップ接続ボディ3の内周面の固定孔3aの直径が固定部材2の幅より小さい形状を呈している。

【0042】

チップ接続ボディ3は、他端側において、チップ接続ボディ3の内径よりも小さな内径を呈する接続部材7と接続する。これにより、溶接用チップ1をチップ接続ボディ3に嵌め込んだ状態において、溶接用チップ1の他端が接続部材7の一端に接することにより、溶接用チップ1のO軸方向の位置を決定することができる。

【0043】

なお、図2では、チップ接続ボディ3と、接続部材7とは、別体として構成されているが、一体として構成されているものであってもよい。

【0044】

(固定部材)

固定部材2は、チップ接続ボディ3に対して、溶接用チップ1をO軸方向に固定する部材である。そして、固定部材2は、球状を呈している。固定部材2が球状を呈することにより、固定部材2は回動することができるとともに、溶接用チップ1の固定溝1aと線ではなく点で接することとなるため、溶接用チップ1をO軸方向を中心として回動し易く固定することができる。

【0045】

この固定部材2は、チップ接続ボディ3の径方向における幅Lが、保持部材4の縮径部4aの内周面と溶接用チップ1の外周面との間隔L1より大きくなるように、詳細には、L>L1となるように形成されている。この構成により、固定部材2の端部が保持部材4の縮径部4aの内周面と接している状態(図2(a)の状態)において、固定部材2の別の端部は、チップ接続ボディ3の固定孔3aを通過すると同時に、溶接用チップ1の固定溝1aに嵌まることとなる。その結果、溶接用チップ1は、チップ接続ボディ3に対してO軸方向に固定されることとなる。

【0046】

また、固定部材2は、チップ接続ボディ3の径方向における幅Lが、保持部材4の縮径部4aの内周面と固定溝1aの底面との間隔L2より小さくなるように、詳細には、L≦L2となるように形成されている。この構成により、固定部材2の端部が保持部材4の縮径部4aの内周面と接している状態(図2(a)の状態)において、固定部材2の別の端部は、溶接用チップ1の固定溝1aの底面に圧力をかけることなく嵌まることとなる。その結果、溶接用チップ1は、O軸方向に固定されるとともに、O軸方向を中心として回動自在となる。

【0047】

そして、固定部材2は、チップ接続ボディ3の径方向における幅Lが、保持部材4の拡径部4bの内周面と溶接用チップ1の外周面との間隔L3より小さくなるように、詳細には、L≦L3となるように形成されている。この構成により、固定部材2の端部が保持部材4の拡径部4bの内周面と接している状態(図2(b)の状態)において、固定部材2の別の端部は、溶接用チップ1の固定溝1aに嵌まらなくなる。その結果、溶接用チップ1をチップ接続ボディ3からO軸方向に取り外すことができる。

【0048】

さらに、固定部材2は、チップ接続ボディ3の径方向における幅Lが、保持部材4の拡径部4bの内周面とチップ接続ボディ3の外周面との間隔L4より大きくなるように、詳細には、L>L4となるように形成されている。この構成により、固定部材2の端部が保持部材4の拡径部4bの内周面と接している状態(図2(b)の状態)において、固定部材2の別の端部が、チップ接続ボディ3の固定孔3aに嵌まった状態となる。その結果、固定部材2がチップ接続ボディ3の固定孔3aによって、O軸方向に保持され、固定部材2のO軸方向への移動を防止することができる。

【0049】

固定部材2の設置位置は、チップ接続ボディ3の固定孔3aに対向する位置、つまり、固定孔3aに対しO軸の垂直方向外側の位置である。

【0050】

(保持部材)

保持部材4は、固定部材2をO軸の垂直方向に保持する部材である。

保持部材4は、内部にチップ接続ボディ3を嵌め込むことができるように、全体として筒状を呈しているとともに、一端側に拡径部4b、拡径部4bより他端側に縮径部4aを有する。

【0051】

保持部材4の縮径部4aと拡径部4bは、保持部材4が一端側に変位している状態(図2(a)の状態)において、固定部材2の端部が縮径部4aの内周面と接し、保持部材4が他端方向に変位している状態(図2(b)の状態)において、固定部材2の端部が拡径部4bの内周面と接するように構成している。

【0052】

保持部材4が他端側に変位している状態(図2(b)の状態)において、保持部材4の他端側の端部がチップ接続ボディ3の第2段差部3cに接する構成となっていることにより、保持部材4の他端側への変位終端を決定している。

また、保持部材4が一端側に変位している状態(図2(a)の状態)において、保持部材4の縮径部4aがシールド部材6に接する構成となっていることにより、保持部材4の一端側への変位終端を決定している。

【0053】

(弾性部材)

弾性部材5は、保持部材4を一端側に付勢するとともに、保持部材4をチップ接続ボディ3に対しO軸方向に変位可能に支持する部材である。なお、弾性部材5としてはばねを用いる。

弾性部材5は、チップ接続ボディ3と保持部材4との間に設けられるとともに、一端側の端部が保持部材4の縮径部4a、他端側の端部がチップ接続ボディ3の第1段差部3bに接するように設けられる。

【0054】

弾性部材5が伸びている状態(図2(a)の状態)において、固定部材2の端部が保持部材4の縮径部4aの内周面と接し、弾性部材5が縮んでいる状態(図2(b)の状態)において、固定部材2の端部が保持部材4の拡径部4bの内周面と接する。

【0055】

(シールド部材)

シールド部材6は、スパッタ等の異物がチップ接続ボディ3と保持部材4との隙間に混入することを防止する部材である。

シールド部材6は、全体として環状を呈するとともに、保持部材4の拡径部4bの内周面よりもO軸の垂直方向外側に広がる形状を呈する。そして、シールド部材6は、チップ接続ボディ3の先端部分の外周面に組み付けられる。

このシールド部材6を備えることにより、シールド部材6の一端面6aが、チップ接続ボディ3と保持部材4との隙間へのスパッタ等の異物の混入を防止する。

【0056】

<溶接用チップ交換装置(第1実施形態)>

溶接用チップ交換装置20(第1実施形態)は、溶接用トーチ10から交換が必要となった溶接用チップ1を取り外すとともに、パレットに設置された別の溶接用チップ11(以下、適宜、新たな溶接用チップ11ともいう)を取り付ける装置である。

そして、図3(a)に示すように、溶接用チップ交換装置20(第1実施形態)は、溶接用トーチ10の保持部材4を把持する第1把持機構21と、第1把持機構21の下方に設けられるとともに溶接用チップ1を把持する第2把持機構23と、第1把持機構21に連結するとともに当該第1把持機構21を上下方向に駆動させる第1駆動機構22と、第2把持機構23に連結するとともに当該第2把持機構23を上下方向に駆動させる第2駆動機構24と、を備える。

そして、第1把持機構21と第2把持機構23との上下方向の間に、ワイヤWを切断する切断機構40と、上下方向に対し直交する2つの方向から溶接用トーチ10の位置情報を取得する2つの位置センサー80と、を備える。

なお、溶接用チップ交換装置20は、後記する交換装置制御手段71aからの各種信号が制御装置70から入出力部29(図7参照)に入力されると、当該信号に基づき、溶接用チップ交換装置20の各機構を駆動させる。

【0057】

(第1把持機構、第2把持機構)

第1把持機構21は、被把持体である溶接用トーチ10の保持部材4を把持する機構であり、第2把持機構23は、被把持体である溶接用チップ1を把持する機構である。

そして、図3(a)に示すように、第1把持機構21は、溶接用トーチ10の保持部材4の外径よりも大きな内径を呈するリング状の第1リング部材21aと、当該第1リング部材21aから保持部材4の外周面に対して延出する4つの第1把持部材21bと、当該第1リング部材21aを後記する第1駆動機構22に連結する第1連結部材21cと、から構成される。

そして、第1把持機構21は、後記する交換装置制御手段71aからの把持信号が制御装置70から入力されると、保持部材4の外周面に当接する状態となるまで4つの第1把持部材21bを延出させ、把持解除信号が入力されると4つの第1把持部材21bが保持部材4の外周面に当接しない状態となるように第1リング部材21aの方向に引っ込ませる。つまり、第1把持機構21は、保持部材4の把持と把持解除を行うことができる。

【0058】

図3(a)および図6(b)に示すように、第2把持機構23は、溶接用チップ1の外径よりも大きな内径を呈するリング状の第2リング部材23aと、当該第2リング部材23aから溶接用チップ1の外周面に対して延出する4つの第2把持部材23bと、当該第2リング部材23aを後記する第2駆動機構24に連結する第2連結部材23cと、から構成される。そして、第2把持機構23は、第1把持機構21の下方に設けられる。

なお、第2把持機構23は、第1把持機構21と同様、交換装置制御手段71aにより、溶接用チップ1の把持と把持解除を行うことができる。

【0059】

第1把持機構21および第2把持機構23の材質等については特に制限されないが、第1把持部材21bおよび第2把持部材23bの先端部分は把持作業を好適に行うためにゴム等の弾性部材により形成される、若しくは、第1把持部材21bおよび第2把持部材23bの先端部分にゴム等の弾性部材が貼り付けられた構成となっているのが好ましい。

なお、第1把持部材21bおよび第2把持部材23bを把持状態および把持解除状態にする駆動機構に関しては特に制限されず、第1リング部材21a、第2リング部材23aの中に油圧式の駆動機構を備えていてもよいし、空圧式の駆動機構を備えていてもよい。

【0060】

(第1駆動機構、第2駆動機構)

第1駆動機構22は、第1把持機構21をチップ接続ボディ3の軸方向(上下方向)に駆動させる機構であり、第2駆動機構24は、第2把持機構23をチップ接続ボディ3の軸方向(上下方向)に駆動させる機構である。

【0061】

そして、図3(a)に示すように、第1駆動機構22は、棒状を呈するとともに第1把持機構21の第1連結部材21cが連結する第1棒部材22aと、当該第1棒部材22aを上下方向に駆動させる第1昇降機器22bと、から構成される。

また、第1駆動機構22は、後記する交換装置制御手段71aからの上昇信号が制御装置70から入力されると、第1昇降機器22bが第1棒部材22aに連結した第1把持機構21を上方に移動させ、下降信号が入力されると、第1昇降機器22bが第1棒部材22aに連結した第1把持機構21を下方に移動させる。

【0062】

そして、図3(a)に示すように、第2駆動機構24は、棒状を呈するとともに第2把持機構23の第2連結部材23cが連結する第2棒部材24aと、当該第2棒部材24aを上下方向に駆動させる第2昇降機器24bと、から構成される。なお、第2駆動機構24は、第1駆動機構22と同様、交換装置制御手段71aにより、第2棒部材24aに連結した第2把持機構23の上昇と下降を行うことができる。

【0063】

なお、第1昇降機器22bおよび第2昇降機器24bは、第1棒部材22aまたは第2棒部材24aを上下に駆動可能な機器であれば制限されず、油圧式の機器であってもよいし、空圧式の機器であってもよい。また、第1昇降機器22bと第2昇降機器24bは、単一の昇降機器から構成されていてもよい。

【0064】

(切断機構)

切断機構40は、溶接用チップ1の一端側の端部にワイヤWが融着してしまった場合に(図5(a)参照)、当該ワイヤWが融着した溶接用チップ1を下方に移動させた後、溶接用チップ1とチップ接続ボディ3との間においてワイヤWを切断する機構である。

そして、図6(a)に示すように、切断機構40は、2枚の刃41と、当該2枚の刃41を開状態(非切断状態)と閉状態(切断状態)とに駆動させる切断駆動機器42と、から構成される。そして、切断機構40は、第1把持機構21の下方であるとともに第2把持機構23の上方に設けられる。

また、切断機構40は、後記する交換装置制御手段71aからの切断信号が制御装置70から入力されると、切断駆動機器42が開状態である2枚の刃41を一旦閉状態とした後、再度開状態となるように駆動させる。

なお、切断機構40の切断駆動機器42は、油圧式の機器であってもよいし、空圧式の機器であってもよい。

【0065】

(位置センサー)

位置センサー80は、溶接用トーチ10の位置情報を取得するセンサーである。

そして、図6(a)に示すように、位置センサー80は、チップ接続ボディ3の軸方向(上下方向)に対し直交する面内における溶接用トーチ10の位置情報を取得する必要があるため、2つ以上設けられる。そして、位置センサー80は、第1把持機構21の下方であるとともに第2把持機構23の上方に設けられる。

また、位置センサー80は、交換装置制御手段71aからの取得信号が制御装置70から入力されると、溶接用トーチ10の位置情報の取得を行う。

なお、位置センサー80は、従来公知の距離を測定するセンサーを用いればよい。

【0066】

<ロボットアーム>

ロボットアーム60は、溶接用トーチ10を先端に接続し、当該溶接用トーチ10を所望の位置まで駆動させる装置である。

そして、ロボットアーム60は、後記するアーム制御手段71bからの駆動信号が制御装置70から入力されると、当該駆動信号に従って駆動する。

【0067】

<パレット>

パレット90は、図1に示すように、全体として円板状を呈するとともに、中心にシャフト92を有する。そして、パレット90は、上面に溶接用チップ1の外径と同じ(または若干大きい)内径を有する複数の円柱状の凹部91aをシャフト92の中心から所定長さ離れた位置に等間隔に設けている。

そして、図3(a)に示すように、凹部91aは、上方に行くに従い内径が大きくなるようなテーパ面91cが形成されている。さらに、凹部91aの下面には溶接用チップ1の一端側の端部に融着したワイヤWの逃げ部91bが形成されている。

【0068】

<制御装置>

制御装置70は、溶接用チップ交換装置20、ロボットアーム60等の駆動を制御する装置であり、例えば、CPU(Central Processing Unit)、ROM(Read Only Memory)、RAM(Random Access Memory)、HDD(Hard Disk Drive)、入出力インターフェース等を備える。

そして、図7に示すように、制御装置70は、制御部71と、判断部72と、記憶部73と、入出力部74と、を備え、制御部71は、交換装置制御手段71aと、アーム制御手段71bと、ワイヤ送給制御手段71cと、パレット制御手段71dと、切断装置制御手段71eと、清掃装置制御手段71fと、を有する。

【0069】

入出力部74は、制御部71から入力される信号を各機器に対して出力するとともに、各機器から入力される信号を判断部72、記憶部73に出力するものである。

そして、入出力部74は、所定の入力インターフェースおよび出力インターフェースから構成される。

この入出力部74は、制御部71から入力される信号を、溶接用チップ交換装置20、ロボットアーム60、パレット90、ワイヤ先端切断装置110、トーチ清掃ノズル交換装置120、ワイヤ送給装置130、に出力する。また、入出力部74は、ワイヤ送給装置130からの送給不良の信号、ロボットアーム60(またはワイヤ送給装置130)からの溶接状況(溶接回数、溶接時間)に関する信号、位置センサー80からの溶接用トーチ10の位置に関する信号が入力され、判断部72または記憶部73に出力する。

なお、図7では、説明の都合上、入力部と出力部を一体に表示しているが、個別に構成してもよい。

【0070】

記憶部73は、入出力部74から入力されるデータおよび外部からのデータを蓄積するものである。

そして、記憶部73には、ロボットアーム60(またはワイヤ送給装置130)からの溶接状況(溶接回数、溶接時間)に関する信号、各機器の駆動順序(工程表)のデータ、溶接用チップ1の溶接回数の上限値または溶接時間の上限値等が記憶される。なお、記憶部73には、キーボード等の入力手段(図示せず)によりデータを入力することができる。

【0071】

判断部72は、記憶部73に記憶されているデータを用いて、入出力部74から入力されるデータを判断するものである。

この判断部72は、予め記憶部73に設定されている所定の溶接時間中に、ワイヤWの送給が不可能である等の信号がワイヤ送給装置130から入力された場合は(図8のステップS2)、チップ融着等の問題が発生したと判断し、記憶部73に記憶されている工程表に基づき各機器が所定の駆動をするように制御部71に信号を出力する(詳細については後記する)。

【0072】

また、この判断部72は、ロボットアーム60(またはワイヤ送給装置130)からの溶接が終了したとの信号が入力された場合は(図8のステップS3)、チップ接続ボディ3に接続されている溶接用チップ1を使用して行ったこれまでの溶接の回数または総溶接時間と記憶部73に記憶されている溶接回数の上限値または溶接時間の上限値とを比較し、溶接用チップ1の交換が必要か否か判断する。そして、記憶部73に記憶されている工程表に基づき、各機器がそれぞれの結果に応じた駆動をするように制御部71に信号を出力する(詳細については後記する)。

【0073】

また、この判断部72は、ワイヤ送給装置130からのワイヤリトラクトが不可能であるとの信号が入力された場合は(図8のステップS8)、溶接の終了時点において、ワイヤWと溶接用チップ1の先端とが融着してしまったと判断し、記憶部73に記憶されている工程表に基づき各機器が所定の駆動をするように制御部71に信号を入力する(詳細については後記する)。

【0074】

制御部71は、判断部72からの信号に基づき、各機器の駆動を制御する信号を出力するものである。

交換装置制御手段71aは、溶接用チップ交換装置20の制御、詳細には、第1把持機構21および第2把持機構23の把持、把持解除の制御、第1駆動機構22および第2駆動機構24の上昇、下降の制御、切断機構40の開状態(非切断状態)、閉状態(切断状態)の制御、位置センサー80の位置情報取得の制御についての信号を出力するものである。

【0075】

アーム制御手段71bは、ロボットアーム60の駆動の制御についての信号を出力するものである。

ワイヤ送給制御手段71cは、後記するワイヤ送給装置130のワイヤWの送給駆動の制御についての信号を出力するものである。

パレット制御手段71dは、パレット90の回転(所定角度の回転)駆動の制御についての信号を出力するものである。

切断装置制御手段71eは、後記するワイヤ先端切断装置110の切断の制御についての信号を出力するものである。

清掃装置制御手段71fは、トーチ清掃ノズル交換装置120の溶接用トーチ10の清掃およびノズル140の交換の制御についての信号を出力するものである。

以上、制御装置70の各部および各手段の構成を説明したが、制御装置70により制御される溶接用チップ交換方法の各工程(離脱工程、装着工程)の詳細については、後記する。

【0076】

<その他の部材>

ワイヤ先端切断装置110は、ワイヤWの先端を切断する装置であり、従来公知の装置である。また、トーチ清掃ノズル交換装置120は、溶接用トーチ10を清掃するとともに、ノズル140(図10参照)を離脱および着脱する装置であり、従来公知の装置である。そして、ワイヤ送給装置130は、溶接用トーチ10にワイヤWを送給する装置であり、従来公知の装置である。

【0077】

≪溶接用チップ交換方法(全体の流れ)≫

図8を参照して溶接用チップ交換方法の全体の流れを説明する。

まず、溶接用トーチ10により溶接が開始される(ステップS1)。溶接中、異常が発生しなければ(ステップS2でNo)、溶接が正常終了する(ステップS3)。一方、溶接中、チップ融着等の異常が発生した場合は(ステップS2でYes)、ステップS12に進む。

【0078】

溶接が正常終了した場合は(ステップS3)、ステップS4で溶接用チップ1の交換が必要か否かの判断がなされる。ここで、溶接用チップ1の交換が必要ない場合は(ステップS4でNo)、溶接用トーチ10を原点位置に移動させた後(ステップS11)、再び溶接が開始される(ステップS1)。

一方、溶接用チップ1の交換が必要である場合は(ステップS4でYes)、ステップS5に進む。

なお、溶接用チップ1の交換が必要か否かの判断については、チップ接続ボディ3に接続されている溶接用チップ1を使用して行ったこれまでの溶接の回数または総溶接時間と記憶部73に記憶されている溶接回数の上限値または溶接時間の上限値とを比較し、上限値以上となる場合は溶接用チップ1の交換が必要であり、上限値未満の場合は溶接用チップ1の交換は不要であると判断する。また、センサー等により溶接用チップ1の磨耗度合い、汚れ等から溶接用チップ1の交換が必要か否かを判断してもよい。

【0079】

ステップS5では、ワイヤWの先端が切断される。この切断作業は、ワイヤ先端切断装置110により行われる。その後、ステップS6に進む。

ステップS6では、溶接用トーチ10の清掃およびノズル140の取り外しが行われる。この清掃および取り外し作業は、トーチ清掃ノズル交換装置120により行われる。その後、ステップS7に進む。

なお、溶接中、異常が発生した場合は(ステップS2でYes)、ステップS12、ステップS13と進むが、当該ステップS12およびステップS13は、前記ステップS5およびステップS6と同じ工程である。

【0080】

ステップS7では、溶接用チップ1の離脱、装着を行う準備として、ワイヤリトラクト(ワイヤ引き戻し)を行う。このワイヤリトラクトは、ワイヤ送給装置130により行われる。

このワイヤリトラクトが可能であれば(ステップS8でYes)、ステップS9に進む。一方、ワイヤリトラクトが不可能であれば(ステップS8でNo)、ステップS14に進む。

なお、ワイヤリトラクトが不可能な場合とは、例えば、溶接自体は正常に終了したが、溶接の終了時点において、ワイヤWと溶接用チップ1の一端側の端部とが融着してしまった場合である。

【0081】

ステップS9では、溶接用チップ1の取り外し(離脱工程)を行う。その後、ステップS10では、別の溶接用チップ11の取り付け(装着工程)を行う。

一方、ステップS13またはステップS8の後、ステップS14に進む場合は、ステップS14で、溶接用チップ1の取り外し(離脱工程)を行い、溶接用チップ1とチップ接続ボディ3との間においてワイヤWを切断した後(ステップS15)、別の溶接用チップ11の取り付け(装着工程)を行う(ステップS10)。

なお、離脱工程〜装着工程(ステップS9→ステップS10、または、ステップS14→ステップS15→ステップS10)の詳細については後記する。

【0082】

ステップS10の後、溶接用トーチ10にノズル140を取り付ける(図示せず)。このノズルの取り付け作業は、トーチ清掃ノズル交換装置120により行われる。

そして、溶接用トーチ10を原点位置に移動させた後(ステップS11)、再び溶接が開始される(ステップS1)。

【0083】

<離脱工程〜装着工程(第1実施形態)>

図9を参照して(適宜、図3、4、5を参照)、溶接用チップ交換方法の詳細な離脱工程〜装着工程を説明する。

まず、溶接用トーチ10を溶接用チップ交換装置20に挿入する(ステップS21)。

そして、第1把持機構21が保持部材4を把持し、第2把持機構23が溶接用チップ1を把持する(図3(a))。

そして、第1把持機構21が保持部材4を他端側に変位させる(ステップS22、図3(b))。なお、この状態では、固定部材2による溶接用チップ1の固定が解除されている。

そして、第2把持機構23が溶接用チップ1を下方に移動させ取り外し、パレットに受け渡す(ステップS23、図3(c))。

【0084】

なお、図5のように、溶接用チップ1の一端側の端部にワイヤWが融着している場合(図8のステップS2でYes、ステップS8でNoの場合)は、溶接用チップ1の離脱を行うと、溶接用チップ1とチップ接続ボディ3との管内をワイヤWが連通することとなる。よって、当該場合は、溶接用チップ1とチップ接続ボディ3との間においてワイヤWを切断機構40により切断する(ステップS15)。なお、溶接用チップ1の一端側の端部にワイヤWが融着している場合は、ワイヤWの一端側への送給のみで溶接用チップ1を一端側に変位させることができる。よって、溶接用チップ1の離脱は、ワイヤWの一端側への送給のみで行ってもよいし、ワイヤWの一端側への送給を行いながら、第2把持機構23により溶接用チップ1を把持し取り外してもよい。

また、ワイヤWの切断後、新たな溶接用チップ11を装着し易くするためにワイヤリトラクトを行ってもよい(図示せず)。

【0085】

そして、第2把持機構23が原点位置(図3(a)等の位置)に移動する(ステップS24)。その後、パレット90の凹部91aに設置された新たな溶接用チップ11が溶接用チップ交換装置20の下方に位置するように、パレット90が所定角度回転する(ステップS25)。

そして、第2把持機構23が下方に移動し、新たな溶接用チップ11を把持する(図4(a))。その後、第2把持機構23が新たな溶接用チップ11を上方に移動させチップ接続ボディ3に取り付ける(ステップS26、図4(b))。

そして、第1把持機構21が保持部材4を一端側に変位させる(ステップS27、図4(c))。この工程により、新たな溶接用チップ11がチップ接続ボディ3に固定されることとなる。なお、保持部材4は弾性部材5より一端側に付勢されていることから、第1把持機構21による保持部材4の把持を解除することで、保持部材4を一端側に変位させることもできる。

【0086】

次に、溶接用チップ交換装置、溶接用チップ交換システムおよび溶接用チップ交換方法の第2実施形態について説明する。

なお、第1実施形態と同じ構造、構成である部分については説明を省略する。

【0087】

<溶接用チップ交換装置(第2実施形態)>

溶接用チップ交換装置30(第2実施形態)は、図10(a)に示すように、パレット100の挿入孔100dから突出するように設置されチップ接続ボディの軸方向(上下方向)に駆動する押圧部材31と、押圧部材31を上下方向に駆動させる押圧駆動機構33と、を備える。

なお、溶接用チップ交換装置20(第1実施形態)と同様、押圧部材31の上方に、ワイヤWを切断する切断機構40と、チップ接続ボディ3の軸方向(上下方向)に対し直交する2つの方向から溶接用トーチ10の位置情報を取得する2つの位置センサー80と、を備えてもよい。

【0088】

(押圧部材)

押圧部材31は、図10(a)に示すように、溶接用トーチ10の保持部材4の一端側の端部を他端側に押圧することができる筒状の部材である。そして、押圧部材31は、下方に設けられた筒状の収容部材32に一端側の一部が収容される構成となっている。

【0089】

(押圧駆動機構)

押圧駆動機構33は、押圧部材31を軸方向に駆動させる機構である。詳細には、押圧駆動機構33は、押圧部材31を、最も上方に移動させた第1状態(図10(a)〜(c))、第1状態より下方に移動させた第2状態(図11(a)、(b))、最も下方に移動させた第3状態(図11(c)、(d))の3つの状態とすることができる。

なお、押圧駆動機構33は、押圧部材31を上下方向に駆動可能な機構であれば制限されず、油圧式の機構であってもよいし、空圧式の機構であってもよい。

【0090】

<制御装置(第2実施形態)>

制御装置70(第2実施形態)は、図12に示すように、前記の制御装置70(第1実施形態)と比較し、構成自体は同じであるが、記憶部73に記憶される各機器の駆動順序(工程表)のデータと、交換装置制御手段71aから出力される信号が異なる。

交換装置制御手段71aは、押圧駆動機構33に対して押圧部材31の軸方向への駆動制御についての信号、詳細には、押圧部材31を、最も上方に移動させた第1状態(図10(a)〜(c))、第1状態より下方に移動させた第2状態(図11(a)、(b))、最も下方に移動させた第3状態(図11(c)、(d))のうちのいずれの状態とするかについての信号を出力するものである。

【0091】

<パレット>

溶接用チップ交換装置30(第2実施形態)に用いるパレット100は、図10(a)に示すように、上側と下側に配置された円板上のパレット上板100aおよびパレット下板100cと、パレット上板100aおよびパレット下板100cの外周縁部に取り付けられた外周側板100bと、を備える。そして、パレット100は、ノズル140が装着したままの溶接用トーチ10を挿入できるように、パレット上板100aにノズル140の外径よりも大きな径を呈する挿入孔100dが設けられているとともに、当該挿入孔100dの下方のパレット下板100cから上方に延出するようにチップ設置部101が設けられている。そして、チップ設置部101は、全体として円柱状を呈するとともに、上面の中央部に、溶接用チップ1の外径と同じ(または若干大きい)内径を有する円柱状の凹部101aを有する。そして、凹部101aは、上方に行くに従い内径が大きくなるようなテーパ面101cが形成されている。さらに、凹部101aの下面には溶接用チップ1の一端側の端部に融着したワイヤWの逃げ部101bが形成されている。

なお、溶接用チップ交換装置30(第2実施形態)に用いるその他の部材は、溶接用チップ交換装置20(第1実施形態)に用いるものと同じものである。

【0092】

<離脱工程〜装着工程(第2実施形態)>

図13を参照して(適宜、図10、11を参照)、溶接用チップ交換方法の詳細な離脱工程〜装着工程(第2実施形態)を説明する。

まず、溶接用トーチ10をロボットアーム60により押圧機構30の上方の位置に移動する(図10(a))。

そして、押圧部材31の他端側の端部が保持部材4を他端側に変位させる位置までロボットアーム60により溶接用トーチ10を移動する(ステップS30)。それにより、固定部材2による溶接用チップ1の固定が解除され、溶接用チップ1が下方のパレット100の凹部101aに挿入する(図10(b))。

そして、溶接用トーチ10をロボットアーム60により上方に移動する(ステップS31、図10(c))。

【0093】

なお、溶接用チップ1の一端側の端部にワイヤWが融着している場合(図8のステップS2でYes、ステップS8でNoの場合)は、離脱工程を行うと、溶接用チップ1とチップ接続ボディ3との管内をワイヤWが連通することとなる。よって、当該場合は、溶接用チップ1とチップ接続ボディ3との間においてワイヤWを切断機構40により切断する(ステップS15)。なお、ワイヤWの切断後、新たな溶接用チップ11を装着し易くするためにワイヤリトラクトを行ってもよい(図示せず)。

【0094】

そして、チップ設置部101の凹部101aに設置された新たな溶接用チップ11が溶接用トーチ10の下方に位置するように、パレット100が所定角度回転する(ステップS32、図11(a))。

そして、押圧部材31の他端側の端部が保持部材4を他端側に変位させるとともに、新たな溶接用チップ11を取り付ける位置(固定部材2が新たな溶接用チップ11の固定溝11aに嵌る位置)までロボットアーム60により溶接用トーチ10を移動する(ステップS33、図11(b))。

そして、押圧駆動機構33が押圧部材31を下方に変位させる(ステップS34、図11(c))。この工程により、新たな溶接用チップ11がチップ接続ボディ3に固定されることとなる。

そして、溶接用トーチ10をロボットアーム60により上方に移動する(図11(d))。

【0095】

なお、溶接用チップ交換装置30(第2実施形態)を使用する場合は、溶接用トーチ10が保持部材4の外周面を覆うような円筒状のノズル140を備えたままでも、溶接用チップ1の離脱、装着が可能であるため、溶接用チップ交換方法において、ステップS6およびステップS13(図8参照)におけるノズル取り外し作業を省略することができる。

【0096】

次に、回転機構50および回転機構50を有する場合の溶接用チップ交換方法について説明する。

≪回転機構≫

溶接用チップ交換装置20、30は、回転機構50をさらに備えていてもよい。

回転機構50は、溶接用チップ1を軸方向を中心として所定角度回転させる機構である。例えば、溶接用チップ1を軸方向を中心として、90度、120度、180度、回転させる。

そして、図14(a)に示すように、回転機構50は、円板状を呈するとともに、縁部を溶接用チップ1の外周面に当接させながら回転する機構である。なお、回転機構50は、溶接用チップ1を回転させることができればよいため、図14(b)に示すように、回転機構50´は、板状を呈するとともに、片方の面を溶接用チップ1に当接させながら移動する機構であってもよい。また、回転機構50は、図14(a)のような円板状ではなく扇状を呈するとともに、弧部分の縁部を溶接用チップ1の外周面に当接させながら回転する機構であってもよい。

【0097】

なお、回転機構50は、溶接用チップ1と隣り合う位置であれば設置位置は特に限定されず、溶接用チップ1の外周面と当接する位置に設置されていてもよいし、回転機構50が移動することにより溶接用チップ1の外周面と当接するような位置であってもよい。例えば、溶接用チップ交換装置20の第1把持機構の下方であるとともに、第2把持機構の上方に設ける、または、溶接用チップ交換装置30の押圧部材31の上方に設けてもよい。また、回転機構50を溶接用チップ交換装置20、30の近傍に設け、溶接用チップ1を回転させる場合は、当該回転機構50の存在する場所まで溶接用トーチ10をロボットアーム60により移動させるという構成であってもよい。

【0098】

≪回転機構を有する場合の溶接用チップ交換方法≫

溶接用チップ交換装置20、30が回転機構50を有する場合の溶接用チップ交換方法は、図15に示すように、ステップS4とステップS5との間にステップS41を行うとともに、ステップS41とステップS11との間にステップS42を行う。

ステップS41では、制御装置70の記憶部73に記憶された回転数の上限n回と、チップ接続ボディ3に接続されている溶接用チップ1のこれまでの回転数と比較し、n回以上の場合は、ステップS5に進み、n回未満の場合は、ステップS42に進む。なお、n回とは、例えば、回転機構50が溶接用チップ1を軸方向を中心として90度回転させる場合、n回は3回、120度回転させる場合は、n回は2回、180度回転させる場合は、n回は1回となる。

なお、回転機構50は、交換装置制御手段71aからの回転駆動信号が制御装置70から入力されると、溶接用チップ1を軸方向を中心として回転させる。

【0099】

ステップS42では、回転機構50により溶接用チップ1が所定角度回転され、その後、ステップS11に進む。

なお、回転機構50による溶接用チップ1の回転作業は、一旦、チップ接続ボディ3から溶接用チップ1を取り外し、パレット90、100の挿入孔91a、101aに設置した状態で行えばよい。また、本発明に係る溶接用トーチ10は、チップ接続ボディ3に溶接用チップ1を固定した状態でも、溶接用チップ1を軸方向を中心として回転させることができるため、溶接用チップ1をチップ接続ボディ3から取り外すことなくそのまま回転機構50により回転させてもよい。

【0100】

以上、本発明に係る実施形態について説明したが、本発明はこれらに限定されず、発明の主旨に応じた以下のような適宜の変更実施が可能である。

【0101】

第1把持機構21、第2把持機構23は、被把持部材を把持可能な機構であればどのような構成であってもよく、従来公知の把持構成であってもよい。例えば、2つの方向から被把持部材を挟んで掴むことにより把持する構成であってもよいし、被把持部材を吸引することにより把持する構成であってもよい。

【0102】

押圧部材31が筒状を呈する場合について説明したが、押圧部材31は、溶接用トーチ10の保持部材4の一端側の端部を押圧可能な構造であればどのような構造であってもよく、例えば、上下方向に延在する棒状を呈する構造であってもよい。

押圧部材31、収容部材32および押圧駆動機構33は、パレット100の挿入孔100dのそれぞれの下方に設けられていてもよいが、押圧部材31、収容部材32および押圧駆動機構33はそれぞれ一つ設ける構成であってもよい。この場合は、パレット100が回転しても、パレット100の回転に押圧部材31等が追従することなく同じ位置に固定されるような構成とすればよい。そして、パレット100が回転する際は、押圧部材31がパレット100の挿入孔100dから他端側に突出しないように一端側に変位させ、別の挿入孔100dの下方に押圧部材31が位置するようにパレット100を回転させるといった構成となっていればよい。

【0103】

回転機構50により溶接用チップ1を回転させる場合について説明したが、回転機構50ではなく、ロボットアーム60により溶接用チップ1を回転させてもよい。

詳細には、交換が必要となった溶接用チップ1を備えた溶接用トーチ10を、溶接用チップ交換装置(第1実施形態)20内に挿入し、溶接用チップ1を第2把持機構23で把持する。そして、溶接用チップ1を第2把持機構23で把持した状態のまま、ロボットアーム60により溶接用チップ1以外の溶接用トーチ10を所定角度(例えば、180度)回転させる。これにより、溶接用チップ1が溶接用トーチ10に対し相対的に所定角度回転することとなる。

当該場合の溶接用チップ交換方法は、回転機構を有する場合の溶接用チップ交換方法と同様、図15に示す流れで行えばよい。

なお、従来の溶接用チップ交換装置では溶接用チップの着脱に複数回にわたる回転が必要であるとともに、ロボットアーム60は360度以上の回転は不可能であることから、前記のようなロボットアーム60による回転方法で対応することは不可能である。

【0104】

チップ接続ボディ3の固定孔3aの数が4つの場合について説明したが、固定孔3aの数は特に限定されず、周方向に沿って複数備えられていることが好ましい。チップ接続ボディ3は、このような構成を呈することで、溶接用チップ1を複数方向から保持することによりO軸方向に安定に固定することができるからである。

【0105】

また、固定部材2が球状を呈する場合について説明したが、固定部材2の形状は球状に限定されず、固定部材2の固定溝1aとの接触面が曲面を呈するものであってもよい。例えば、円柱状のものであってもよいし、円柱の両端部がテーパ状または半球状のものであってもよい。

【符号の説明】

【0106】

1、11 溶接用チップ(別の溶接用チップ)

1a 固定溝

2 固定部材

3 チップ接続ボディ

3a 固定孔

4、41 保持部材

4a 縮径部

4b 拡径部

5 弾性部材

10 溶接用トーチ

20 溶接用チップ交換装置(第1実施形態)

21 第1把持機構

22 第1駆動機構

23 第2把持機構

24 第2駆動機構

30 溶接用チップ交換装置(第2実施形態)

31 押圧部材

33 押圧駆動機構

40 切断機構

50 回転機構

60 ロボットアーム

70 制御装置

80 位置センサー

L 固定部材のチップ接続ボディの径方向における幅

L1 縮径部の内周面と溶接用チップの外周面との間隔

L2 縮径部の内周面と固定溝の底面との間隔

L3 拡径部の内周面と溶接用チップの外周面との間隔

L4 拡径部の内周面とチップ接続ボディの外周面との間隔

【特許請求の範囲】

【請求項1】

筒状のチップ接続ボディと、前記チップ接続ボディの外側に嵌装される筒状の保持部材と、前記チップ接続ボディの内側に嵌装される筒状の溶接用チップと、を有するとともに、前記保持部材は前記チップ接続ボディの軸方向の一端側に向けて弾性部材により付勢され、前記保持部材を前記軸方向の他端側に変位させると前記チップ接続ボディに対して前記軸方向に固定されていた前記溶接用チップの固定を解除する溶接用トーチに用いる溶接用チップ交換装置であって、

前記保持部材を把持する第1把持機構と、

前記保持部材から前記一端側に突出している前記溶接用チップまたは別の溶接用チップを把持する第2把持機構と、

前記第1把持機構を前記軸方向の前記他端側に駆動させることにより、前記溶接用チップの前記チップ接続ボディに対する固定解除を行い、前記第1把持機構を前記軸方向の前記一端側に駆動させることにより、前記別の溶接用チップの前記チップ接続ボディに対する固定を行う第1駆動機構と、

前記第2把持機構を前記軸方向の前記一端側に駆動させることにより、前記溶接用チップの離脱を行い、前記第2把持機構を前記軸方向の前記他端側に駆動させることにより、前記別の溶接用チップの装着を行う第2駆動機構と、を備えることを特徴とする溶接用チップ交換装置。

【請求項2】

筒状のチップ接続ボディと、前記チップ接続ボディの外側に嵌装される筒状の保持部材と、前記チップ接続ボディの内側に嵌装される筒状の溶接用チップと、を有するとともに、前記保持部材は前記チップ接続ボディの軸方向の一端側に向けて弾性部材により付勢され、前記保持部材を前記軸方向の他端側に変位させると前記チップ接続ボディに対して前記軸方向に固定されていた前記溶接用チップの固定を解除する溶接用トーチに用いる溶接用チップ交換装置であって、

前記保持部材の前記一端側の端部を前記他端側に向けて押圧するための押圧部材と、

前記押圧部材を前記軸方向の前記他端側に駆動させることにより、前記溶接用チップの前記チップ接続ボディに対する固定解除を行い、前記押圧部材を前記軸方向の前記一端側に駆動させることにより、別の溶接用チップの前記チップ接続ボディに対する固定を行う押圧駆動機構と、を備えることを特徴とする溶接用チップ交換装置。

【請求項3】

前記チップ接続ボディから離脱した前記溶接用チップと前記チップ接続ボディとの間において、前記溶接用チップおよび前記チップ接続ボディの管内を連通するワイヤを切断する切断機構を備えることを特徴とする請求項1または請求項2に記載の溶接用チップ交換装置。

【請求項4】

交換が必要となった前記溶接用チップを前記軸方向を中心として所定角度回転させる回転機構を前記溶接用チップと隣り合う位置に備えることを特徴とする請求項1乃至請求項3のいずれか1項に記載の溶接用チップ交換装置。

【請求項5】

前記軸方向に直交する2つ以上の方向から前記溶接用トーチの位置情報を取得する2つ以上の位置センサーを備えることを特徴とする請求項1乃至請求項4のいずれか1項に記載の溶接用チップ交換装置。

【請求項6】

前記溶接用チップと前記別の溶接用チップとをパレットを介して交換する溶接用チップ交換装置であって、

前記チップ接続ボディに装着されている前記溶接用チップをパレットに受け渡し、前記パレットに設置されている前記別の溶接用チップを前記チップ接続ボディに装着することを特徴とする請求項1乃至請求項5のいずれか1項に記載の溶接用チップ交換装置。

【請求項7】

溶接用トーチと、前記溶接用トーチを保持するロボットアームと、前記溶接用トーチの溶接用チップを交換する請求項1乃至請求項6のいずれか1項に記載の溶接用チップ交換装置と、を備える溶接用チップ交換システムであって、

前記溶接用トーチは、周面に固定孔が貫通して形成される筒状のチップ接続ボディと、前記チップ接続ボディの外側に嵌装され、内周面に、縮径部と拡径部とが形成される筒状の保持部材と、前記保持部材の内周面と前記チップ接続ボディの前記固定孔との間に、前記チップ接続ボディの軸方向に固定される固定部材と、前記チップ接続ボディの内側に嵌装され、前記固定孔に対向する位置で外周面の周方向に沿って固定溝が形成される筒状の前記溶接用チップと、前記保持部材と前記チップ接続ボディとの間に設置され、一端が前記縮径部に他端が前記チップ接続ボディに接した弾性部材と、を備えるとともに、前記保持部材は、前記チップ接続ボディの軸方向に変位可能に組みつけられており、前記固定部材は、前記チップ接続ボディの径方向における幅が、前記縮径部の内周面と前記溶接用チップの外周面との間隔より大きく、前記拡径部の内周面と前記溶接用チップの外周面との間隔より小さく形成されることを特徴とする溶接用チップ交換システム。

【請求項8】

筒状のチップ接続ボディと、前記チップ接続ボディの外側に嵌装される筒状の保持部材と、前記チップ接続ボディの内側に嵌装される筒状の溶接用チップと、を有するとともに、前記保持部材は前記チップ接続ボディの軸方向の一端側に向けて弾性部材により付勢され、前記保持部材を前記軸方向の他端側に変位させると前記チップ接続ボディに対して前記軸方向に固定されていた前記溶接用チップの固定を解除する溶接用トーチに用いる溶接用チップ交換方法であって、

前記保持部材を前記軸方向に沿って前記他端側に変位させ、前記溶接用チップを前記チップ接続ボディから取り外す離脱工程と、

前記保持部材を前記軸方向に沿って前記他端側に変位させた状態で別の溶接用チップを前記チップ接続ボディの内側に挿入した後、前記保持部材を前記軸方向に沿って前記一端側に変位させ、前記別の溶接用チップを前記チップ接続ボディに固定する装着工程と、

を有することを特徴とする溶接用チップ交換方法。

【請求項1】

筒状のチップ接続ボディと、前記チップ接続ボディの外側に嵌装される筒状の保持部材と、前記チップ接続ボディの内側に嵌装される筒状の溶接用チップと、を有するとともに、前記保持部材は前記チップ接続ボディの軸方向の一端側に向けて弾性部材により付勢され、前記保持部材を前記軸方向の他端側に変位させると前記チップ接続ボディに対して前記軸方向に固定されていた前記溶接用チップの固定を解除する溶接用トーチに用いる溶接用チップ交換装置であって、

前記保持部材を把持する第1把持機構と、

前記保持部材から前記一端側に突出している前記溶接用チップまたは別の溶接用チップを把持する第2把持機構と、

前記第1把持機構を前記軸方向の前記他端側に駆動させることにより、前記溶接用チップの前記チップ接続ボディに対する固定解除を行い、前記第1把持機構を前記軸方向の前記一端側に駆動させることにより、前記別の溶接用チップの前記チップ接続ボディに対する固定を行う第1駆動機構と、

前記第2把持機構を前記軸方向の前記一端側に駆動させることにより、前記溶接用チップの離脱を行い、前記第2把持機構を前記軸方向の前記他端側に駆動させることにより、前記別の溶接用チップの装着を行う第2駆動機構と、を備えることを特徴とする溶接用チップ交換装置。

【請求項2】

筒状のチップ接続ボディと、前記チップ接続ボディの外側に嵌装される筒状の保持部材と、前記チップ接続ボディの内側に嵌装される筒状の溶接用チップと、を有するとともに、前記保持部材は前記チップ接続ボディの軸方向の一端側に向けて弾性部材により付勢され、前記保持部材を前記軸方向の他端側に変位させると前記チップ接続ボディに対して前記軸方向に固定されていた前記溶接用チップの固定を解除する溶接用トーチに用いる溶接用チップ交換装置であって、

前記保持部材の前記一端側の端部を前記他端側に向けて押圧するための押圧部材と、

前記押圧部材を前記軸方向の前記他端側に駆動させることにより、前記溶接用チップの前記チップ接続ボディに対する固定解除を行い、前記押圧部材を前記軸方向の前記一端側に駆動させることにより、別の溶接用チップの前記チップ接続ボディに対する固定を行う押圧駆動機構と、を備えることを特徴とする溶接用チップ交換装置。

【請求項3】

前記チップ接続ボディから離脱した前記溶接用チップと前記チップ接続ボディとの間において、前記溶接用チップおよび前記チップ接続ボディの管内を連通するワイヤを切断する切断機構を備えることを特徴とする請求項1または請求項2に記載の溶接用チップ交換装置。

【請求項4】

交換が必要となった前記溶接用チップを前記軸方向を中心として所定角度回転させる回転機構を前記溶接用チップと隣り合う位置に備えることを特徴とする請求項1乃至請求項3のいずれか1項に記載の溶接用チップ交換装置。

【請求項5】

前記軸方向に直交する2つ以上の方向から前記溶接用トーチの位置情報を取得する2つ以上の位置センサーを備えることを特徴とする請求項1乃至請求項4のいずれか1項に記載の溶接用チップ交換装置。

【請求項6】

前記溶接用チップと前記別の溶接用チップとをパレットを介して交換する溶接用チップ交換装置であって、

前記チップ接続ボディに装着されている前記溶接用チップをパレットに受け渡し、前記パレットに設置されている前記別の溶接用チップを前記チップ接続ボディに装着することを特徴とする請求項1乃至請求項5のいずれか1項に記載の溶接用チップ交換装置。

【請求項7】

溶接用トーチと、前記溶接用トーチを保持するロボットアームと、前記溶接用トーチの溶接用チップを交換する請求項1乃至請求項6のいずれか1項に記載の溶接用チップ交換装置と、を備える溶接用チップ交換システムであって、

前記溶接用トーチは、周面に固定孔が貫通して形成される筒状のチップ接続ボディと、前記チップ接続ボディの外側に嵌装され、内周面に、縮径部と拡径部とが形成される筒状の保持部材と、前記保持部材の内周面と前記チップ接続ボディの前記固定孔との間に、前記チップ接続ボディの軸方向に固定される固定部材と、前記チップ接続ボディの内側に嵌装され、前記固定孔に対向する位置で外周面の周方向に沿って固定溝が形成される筒状の前記溶接用チップと、前記保持部材と前記チップ接続ボディとの間に設置され、一端が前記縮径部に他端が前記チップ接続ボディに接した弾性部材と、を備えるとともに、前記保持部材は、前記チップ接続ボディの軸方向に変位可能に組みつけられており、前記固定部材は、前記チップ接続ボディの径方向における幅が、前記縮径部の内周面と前記溶接用チップの外周面との間隔より大きく、前記拡径部の内周面と前記溶接用チップの外周面との間隔より小さく形成されることを特徴とする溶接用チップ交換システム。

【請求項8】

筒状のチップ接続ボディと、前記チップ接続ボディの外側に嵌装される筒状の保持部材と、前記チップ接続ボディの内側に嵌装される筒状の溶接用チップと、を有するとともに、前記保持部材は前記チップ接続ボディの軸方向の一端側に向けて弾性部材により付勢され、前記保持部材を前記軸方向の他端側に変位させると前記チップ接続ボディに対して前記軸方向に固定されていた前記溶接用チップの固定を解除する溶接用トーチに用いる溶接用チップ交換方法であって、

前記保持部材を前記軸方向に沿って前記他端側に変位させ、前記溶接用チップを前記チップ接続ボディから取り外す離脱工程と、

前記保持部材を前記軸方向に沿って前記他端側に変位させた状態で別の溶接用チップを前記チップ接続ボディの内側に挿入した後、前記保持部材を前記軸方向に沿って前記一端側に変位させ、前記別の溶接用チップを前記チップ接続ボディに固定する装着工程と、

を有することを特徴とする溶接用チップ交換方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2013−13929(P2013−13929A)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願番号】特願2011−149859(P2011−149859)

【出願日】平成23年7月6日(2011.7.6)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願日】平成23年7月6日(2011.7.6)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]