溶接用位置決め装置、溶接装置及び溶接方法

【課題】フランジ継手付き配管のサイズに関わらず、また溶接作業時において段取り替えすることなく、迅速にフランジと管とを溶接することが可能な溶接用位置決め装置、溶接装置及び溶接方法を提供することを目的とする。

【解決手段】溶接用位置決め装置2は、中心に円形の貫通穴が形成され管17の端部と溶接されるフランジ18を支持し、フランジ18を中心軸周りに回転させるテーブル8と、テーブル8に設けられ、テーブル8に対してフランジ18を固定する爪部10とを備え、テーブル8は、爪部10によって固定されたフランジ18の貫通穴に対応して形成された開口部11を有し、開口部11には、フランジ18の貫通穴内面と管17の端部とを溶接する溶接用トーチ7が挿入される。

【解決手段】溶接用位置決め装置2は、中心に円形の貫通穴が形成され管17の端部と溶接されるフランジ18を支持し、フランジ18を中心軸周りに回転させるテーブル8と、テーブル8に設けられ、テーブル8に対してフランジ18を固定する爪部10とを備え、テーブル8は、爪部10によって固定されたフランジ18の貫通穴に対応して形成された開口部11を有し、開口部11には、フランジ18の貫通穴内面と管17の端部とを溶接する溶接用トーチ7が挿入される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フランジ継手付き配管の製作に用いられ、フランジと管を溶接するための溶接用位置決め装置、溶接装置及び溶接方法に関するものである。

【背景技術】

【0002】

フランジ継手付き配管を製作するには、中心に円形の貫通穴を有する円板状のフランジと、一定長さを有する管をそれぞれ用意し、フランジと管の端部とを溶接する。その際、フランジに管を嵌め込んでおき、フランジを溶接用位置決め装置(ポジショナー)に固定し、その状態で、フランジと管を中心軸(管軸)周りに回転させることによって、フランジと管の端部との接続部分を溶接する関連技術としての自動溶接装置がある。

【0003】

特許文献1には、溶接ポジショナーに係る発明であって、ワークの溶接姿勢を自在に変えて、溶接トーチの入り込みを容易にし、効率良く段取り替えなしに溶接を行う技術が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−246494号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

フランジ継手付き配管を製作する際に用いられる上記関連技術の溶接用位置決め装置(ポジショナー)では、フランジを固定する板状のテーブルは、開口部のない一様な平面であった。そのため、該溶接用位置決め装置では、フランジのうち管が嵌め込まれる面と反対側の面が、テーブル側になるようにフランジが固定される。したがって、フランジと管の接続部分のうち外側の接続部分、すなわち、フランジの貫通穴周囲と、管の外周面との接続部分は、上記溶接用位置決め装置を用いて溶接できた。

【0006】

しかし、フランジが該溶接用位置決め装置に固定された状態では、フランジと管の接続部分のうち内側の接続部分、すなわちフランジの貫通穴内面と、管の端部との接続部分は、溶接トーチがテーブルによって阻まれアクセスできないため、自動溶接装置の溶接トーチによって溶接できなかった。したがって、フランジと管の接続部分の内側を溶接するためには、溶接用位置決め装置から管とフランジを取り外して、自動溶接装置を用いずに、作業員が手動で溶接しなければならなかった。

【0007】

従来の段取り替えを自動に行う溶接装置を用いる場合、管を保持する保持機構を設け、かつ保持機構を回転させる必要がある。そのため、管が大径管や長尺管である場合は、保持機構のサイズに依存するため管を保持できなかったり、回転に必要な空間を確保できなかったりと、従来の段取り替えを自動に行う溶接装置の使用には制約があった。

【0008】

本発明は、このような事情に鑑みてなされたものであって、フランジ継手付き配管のサイズに関わらず、また溶接作業時において段取り替えすることなく、迅速にフランジと管とを溶接することが可能な溶接用位置決め装置、溶接装置及び溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明の溶接用位置決め装置、溶接装置及び溶接方法は以下の手段を採用する。

すなわち、本発明に係る溶接用位置決め装置は、中心に円形の貫通穴が形成され管の端部と溶接されるフランジを支持し、フランジを中心軸周りに回転させるテーブル部と、テーブル部に設けられ、テーブル部に対してフランジを固定する保持部とを備え、テーブル部は、保持部によって固定されたフランジの貫通穴に対応して形成された開口部を有し、開口部には、フランジの貫通穴内面と管の端部とを溶接する第1溶接用トーチが挿入される。

【0010】

この発明によれば、テーブル部が、保持部によって固定されたフランジを中心軸周りに回転させることによって、フランジと管の端部との接続部分に沿って、フランジと管とを円状に溶接することができる。テーブル部に形成された開口部に第1溶接用トーチが挿入されれば、フランジをテーブル部に固定したまま、フランジの貫通穴内面と管の端部とを溶接できる。

【0011】

また、本発明に係る溶接装置は、上記の溶接用位置決め装置と、開口部に挿入され、フランジの貫通穴内面と管の端部とを溶接する第1溶接用トーチとを備える。

【0012】

この発明によれば、第1溶接用トーチが、テーブルに形成された開口部に挿入されて、フランジのテーブル部側に設置されることから、フランジの貫通穴内面と管の端部とを溶接できる。

【0013】

上記発明において、フランジの貫通穴の周囲と管の端部外面とを溶接する第2溶接用トーチを更に備えてもよい。

【0014】

この発明によれば、例えば、第2溶接用トーチがフランジのテーブル部側と反対側に設置されることによって、フランジの貫通穴の周囲と管の端部外面とを溶接できる。

【0015】

また、本発明に係る溶接方法は、上記の溶接用位置決め装置のテーブル部に対して、保持部によってフランジを固定するステップと、フランジを中心軸周りに回転させるステップと、テーブル部の開口部に挿入された第1溶接用トーチが、フランジの貫通穴内面と管の端部とを溶接するステップとを備える。

【0016】

この発明によれば、テーブル部が、保持部によって固定されたフランジを中心軸周りに回転させることによって、フランジと管の端部との接続部分に沿って、フランジと管とを円状に溶接することができ、その際、テーブル部に形成された開口部に挿入された第1溶接用トーチによって、フランジをテーブル部に固定したまま、フランジの貫通穴内面と管の端部とを溶接できる。

【0017】

上記発明において、第2溶接用トーチが、フランジの貫通穴の周囲と管の端部外面とを溶接するステップを更に備えてもよい。

【0018】

この発明によれば、第2溶接用トーチによって、フランジの貫通穴の周囲と管の端部外面が溶接される。また、テーブル部に固定されたフランジと管をテーブル部から取り外すことなく、フランジの両面からフランジと管の端部を溶接できる。

【発明の効果】

【0019】

本発明によれば、フランジ継手付き配管のサイズに関わらず、また溶接作業時において段取り替えすることなく、迅速にフランジと管とを溶接することができる。

【図面の簡単な説明】

【0020】

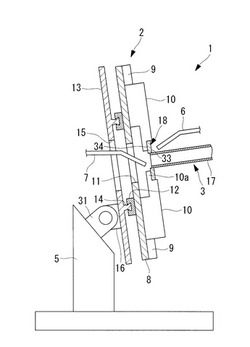

【図1】本発明の一実施形態に係る溶接装置を示す縦断面図である。

【図2】同実施形態に係るテーブルを示す正面図である。

【図3】同実施形態に係るテーブルと、支持部に取り付けられたフランジを示す正面図である。

【図4】同実施形態に係る溶接用トーチとフィラー供給部を示す側面図である。

【図5】フランジ継手付き配管を示す断面図である。

【図6】溶接用トーチ位置決め治具を示す上面図である。

【図7】溶接用トーチ位置決め治具を示す側面図である。

【図8】本発明の一実施形態に係るテーブルと、テーブルに取り付けられた溶接用トーチ位置決め治具を示す正面図である。

【図9】同実施形態に係る溶接装置を用いた溶接方法を示すフローチャートである。

【図10】関連技術の溶接装置を用いた溶接方法を示すフローチャートである。

【発明を実施するための形態】

【0021】

以下に、本発明に係る一実施形態に係る溶接装置1について、図面を参照して説明する。

まず、溶接装置1の構成について、図1を用いて説明する。

溶接装置1は、溶接用位置決め装置(ポジショナー)2と、溶接用トーチ6,7からなる。溶接装置1は、フランジ18と管17を溶接して、フランジ継手付き配管3を製作する装置である。

【0022】

図5は、フランジ18と管17が溶接された状態を示す。フランジ18は、円板状であって、フランジ18には、中心に形成され管17の外径に対応した貫通穴21と、フランジ18が継手として用いられるためのボルト用穴32が形成される。2本のフランジ継手付き配管3は、フランジ18の内面34同士が対向して接続されて、長さが延長される。

【0023】

フランジ18の貫通穴21には、管17が挿入されて、フランジ18に管17が嵌め込まれた状態となる。そして、図5に示すように、フランジ18と管17の接続部分のうち、外側の接続部分、すなわち、フランジ18のうち管17が嵌め込まれた側の外面33と、管17の外周面との接続部分が溶接される。符号22は、外側の接続部分における溶接部を示す。また、フランジ18と管17の接続部分のうち、内側の接続部分、すなわち、フランジ18の貫通穴21と管17の端部との接続部分が溶接される。符号23は、内側の接続部分における溶接部を示す。

【0024】

溶接用位置決め装置2は、テーブル8にフランジ18を固定し、テーブル8を回転させる。溶接用トーチ6,7は、溶接に適した位置に固定されている。そして、テーブル8を中心軸周りに回転させながら、溶接用トーチ6,7を作動させることによって、フランジ18と管17の接続部分を自動に溶接できる。

【0025】

溶接装置1には、図示しない制御装置が設けられており、テーブル8の始動・停止のタイミング及び回転速度、溶接用トーチ6,7の始動・停止のタイミング、溶接用トーチ6,7の電流、電圧などが制御装置によって制御される。なお、制御装置において、フランジ継手付き配管3のサイズごと、接続部分の内側及び外側ごと、CO2溶接(炭酸ガスアーク溶接)又はTIG(Tungsten Inert Gas)溶接等の溶接の種類ごとに、溶接条件を設定しておいてもよい。これにより、フランジ継手付き配管のサイズ、接続部分が内側か外側か、CO2溶接かTIG溶接か等を選択することによって、溶接条件に従った適切な溶接が可能となる。溶接条件とは、例えば、パス数、溶接用トーチ6,7の電流値・電圧値、テーブル8の回転速度等である。各溶接条件は、実際の溶接結果、シミュレーション結果等に基づいて設定される。

【0026】

溶接用位置決め装置2は、台部5と、テーブル8と、固定部13からなる。

台部5は、床面上に設置され、固定部13やテーブル8を支持する。台部5には、取り付け部31が設けられ、取り付け部31は、固定部13に設けられた回転部16が取り付けられる。取り付け部31と回転部16のヒンジ機構によって、固定部13及びテーブル8の水平面に対する角度が変化する。角度が調整可能なことによって、製作するフランジ継手付き配管3の管径や管長に応じて変化する溶接に適した角度を、最適な角度に調整でき、溶接を適切に行うことができる。その結果、多様なフランジ継手付き配管3の製作に対応できる。

【0027】

テーブル8は、一面側がフランジ18の取り付け側であり、他面側が固定部13に対して回転可能に支持される側である。図2は、フランジ18の取り付け側を示す。テーブル8は、チャック機構を有している。チャック機構は、溝部9、溝部9内を移動する複数の爪部10、複数の爪部10を移動させる移動機構(図示せず。)などからなる。爪部10の一端側には、フランジ18を固定できるような形状を有する受け部10aが設けられる。

【0028】

爪部10がテーブル8の中心方向へ移動して、受け部10aにフランジ18が設置された状態で、複数の爪部10がフランジ18を挟み込むことによって、フランジ18は、テーブル8に対して固定される。図1及び図3は、フランジ18が固定された状態を示す。テーブル8は、テーブル8の中心がフランジ18の中心と一致するようにフランジ18を固定する。また、フランジ18は、管17と接続される側の面(第1面)とは反対側の面(第2面)が、テーブル8側となるように、テーブル8に固定される。

【0029】

テーブル8は、フランジ18の貫通穴21に対応して中心に開口部11が形成される。開口部11内には、図1に示すように、溶接用トーチ7が設置される。一方、溶接用トーチ6は、フランジ18に対して管17側に設置される。

【0030】

テーブル8の固定部13側には、図1に示すように、摺動部12が設置される。摺動部12は、固定部13に設置された案内部14と係合しており、摺動部12が案内部14に沿って移動可能になっている。摺動部12と案内部14は、それぞれテーブル8と固定部13の中心に対して円形状に設けられており、摺動部12が案内部14に沿って移動することによって、テーブル8は、固定部13に対して中心軸周りに回転する。テーブル8は、図示しない駆動部から動力が伝達され、設定された回転速度で回転する。

【0031】

固定部13は、図1に示すように、フランジ18の貫通穴21に対応して中心に開口部15が形成される。開口部15内には、溶接用トーチ7が挿入され、設置される。

【0032】

溶接用トーチ6は、第2溶接用トーチの一例であり、フランジ18のうち管17と接続される面(第1面)側に設置される。溶接用トーチ7は、第1溶接用トーチの一例であり、フランジ18のうち管17と接続される面(第1面)と反対側の面(第2面)に設置される。溶接用トーチ6,7には、CO2溶接、TIG溶接等、溶接の種類に応じたトーチが適用される。

【0033】

TIG溶接の場合、図4に示すように、フィラー供給部19が溶接用トーチ6(又は溶接用トーチ7)近傍に設けられる。フィラー供給部19は、溶接箇所へフィラーワイヤを適切な速度で自動に供給する。フィラー供給部19の先端が、図4に示す固定治具20によって、溶接用トーチ6,7に対して固定されることで、溶接用トーチ6,7との間隔が調整される。また、フィラー供給部19の先端の角度や曲率が調整され維持されることによって、溶接箇所へ適切なTIG溶接を施すことができる。

【0034】

固定治具20に固定され、角度や曲率が調整されたフィラー供給部19を用いることによって、溶接のたびにフィラー供給部19を適切な位置に設定できるため、経験の少ない作業員でもフランジ18と管17の接続部分に適した溶接位置にフィラー供給部19を設定できる。したがって、溶接作業の経験によらず、品質の良い溶接が可能となる。

【0035】

溶接用トーチ6の位置決めは、例えば図6及び図7に示す溶接用トーチ位置決め治具4を用いて行われる。溶接用トーチ位置決め治具4は、例えば被溶接対象のフランジ18の径や管17の管径などに応じて用意される。

【0036】

溶接用トーチ位置決め治具4は、擬似フランジ部24と、トーチ設定部25と、支持部26,27と、基準部28からなる。擬似フランジ部24は、溶接用トーチ6の被溶接対象のフランジ18や管17のサイズに合わせて形成される。トーチ設定部25は、擬似フランジ部24の平板面に対する溶接用トーチ6の角度と、基準部28に対する擬似フランジ部24の周方向の角度が、一定角度となるように擬似フランジ部24に対して支持部26,27を介して固定されている。トーチ設定部25の角度は、被溶接対象のフランジ18や管17のサイズごとに、実際の溶接結果に基づいて決定される。

【0037】

図8に溶接用トーチ6の位置決め方法を示す。フランジ18と管17を溶接する前に、テーブル8に溶接用トーチ位置決め治具4を固定する。その際、溶接用トーチ位置決め治具4は、溶接装置1側に設けられた基準線30と基準部28が一致するように固定され、水準器29を用いて固定される。その後、トーチ設定部25にトーチ6を合わせることによって、溶接用トーチ6の位置決めをする。その結果、溶接用トーチ6は、フランジ18や管17のサイズに応じた適切な角度に設定される。そして、溶接用トーチ位置決め治具4がテーブル8から取り外されて、被溶接対象のフランジ18と管17がテーブル8に固定された後、溶接が開始される。

【0038】

溶接用トーチ位置決め治具4を用いることによって、溶接のたびに溶接用トーチ6を適切な位置に設定できるため、経験の少ない作業員でもフランジ18に適した溶接位置に溶接用トーチ6を設定できる。したがって、溶接作業の経験によらず、品質の良い溶接が可能となる。

【0039】

次に、図9を参照して、本実施形態に係る溶接装置1を用いた溶接方法について説明する。

【0040】

まず、被溶接対象のフランジ18や管17に応じて、溶接用トーチ6,7の位置が設定される(ステップS1)。フランジ18と管17の接続部分のうち、外側の接続部分を溶接するための溶接用トーチ6の設置には、上述した溶接用トーチ位置決め治具4を用いる。フランジ18と管17の接続部分のうち、内側の接続部分を溶接するための溶接用トーチ7は、固定部13の開口部15及びテーブル8の開口部11内に設置される。また、図4に示す固定治具20を用いれば、TIG溶接をする場合に迅速な溶接用トーチ6,7の設定ができる。

【0041】

次に、フランジ18と、フランジ18に嵌め込まれた管17をテーブル8に取り付ける(ステップS2)。フランジ18は、テーブル8のチャック機構によって固定される。なお、溶接用トーチ7は、フランジ18が固定された後に位置決めされてもよい。

【0042】

フランジ18と管17の位置決めが完了した後、作業員によって溶接装置1に対して溶接開始指示が入力される(ステップS3)。このとき、被溶接対象のフランジ18や管17に応じた溶接条件が、事前に設定、入力されている。

【0043】

そして、溶接装置1は、溶接開始指示に基づいて、まず、フランジ18の内面34側、詳細には、フランジ18の貫通穴21と管17の端部との接続部分が溶接される(ステップS4)。フランジ18の内面34側の溶接が完了すると、フランジ18の外面33、すなわち、フランジ18のうち管17が嵌め込まれた側の面と、管17の外周面との接続部分が溶接される(ステップS5)。

【0044】

溶接開始前に溶接用トーチ6,7の両方が適切な位置に設定されていることから、溶接用トーチ6,7の作動状態と停止状態を切り替えるだけで、段取り替えなしに、ステップS4からステップS5へスムーズに移行でき、迅速な溶接作業が可能となる。また、フランジ18の内面34側の接続部分についても、溶接用位置決め装置2を用いて、テーブル8の回転による溶接が可能となる。そのため、大径管(例えば40A以上)では作業員による作業がしづらかったTIG溶接が、フランジ18の内面34側の接続部分についても適用できる。また、フランジ18の内面34側の溶接を溶接装置1によって行うことができるため、手作業によるフランジ18の内面34側の溶接に比べて、作業時間を短縮できる。

【0045】

フランジ18の外面33を溶接した後、フランジ18の内面34側を溶接すると、熱量の関係で応力が発生してフランジ18の外縁が管17の中央側に向かって反ってしまうことがあるが、上記のステップS4,5のとおり、フランジ18の内面34側を先に溶接することによって、この反りを低減、又は無くすことができる。また、その結果、発生した反りを平滑化するためのグラインダー仕上げ等の研磨作業が不要になる。但し、本実施形態の溶接装置1の使用方法として、フランジ18の外面33を溶接した後(ステップS5)、フランジ18の内面34側を溶接してもよい(ステップS4)。

【0046】

そして、フランジ18の内面34側及び外面33の溶接完了後、フランジ18と管17が溶接されたフランジ継手付き配管3が、溶接用位置決め装置2のテーブル8から取り外される(ステップS6)。フランジ18の内面34側及び外面33の両方にTIG溶接を適用した場合、CO2溶接と異なり、フランジ18の内面34側の溶接部分(図5の符号23部分)についてグラインダー仕上げ等の研磨作業が不要となる。そのため、溶接全工程のうち研磨作業に要していた時間分を削減できる。

【0047】

次に、本実施形態に係る溶接装置1及び溶接装置1による溶接方法の作用効果を、関連技術の溶接装置及び図10のフローチャートに示す溶接方法と対比して説明する。

【0048】

関連技術の溶接装置は、本実施形態の溶接用位置決め装置2におけるテーブル8と異なり、支持部としてのテーブルには、本実施形態のような開口部8が設けられず、テーブルは、一様な平面である。関連技術の溶接用位置決め装置のテーブルでは、開口部が設けられていないことから、フランジ内面側、すなわち、フランジの貫通穴と管の端部との接続部分を溶接するには、関連技術の溶接装置では不可能である。

【0049】

フランジ内面側を溶接するには、作業員の溶接作業において、フランジ及び管を回転させ易いように、まず、管の保持が可能な管保持具に管を取り付ける(ステップS11)。なお、管保持具を使用せずに、フランジ内面側と管の端部との溶接を行ってもよい。そして、作業員によって、管保持具及び管を回転させながら、フランジの内面側が溶接される(ステップS12)。フランジの内面側が溶接された後、管保持具からフランジ及び管を取り外す(ステップS13)。

【0050】

そして、フランジの溶接作業の段取り替えを行う(ステップS14)。具体的には、管保持具から取り外されたフランジ及び管を、関連技術の溶接装置が設置されているフランジ外面の作業場へ運搬する。そして、フランジの内面側が溶接されたフランジと管を溶接装置のテーブルに取り付ける(ステップS15)。このとき、本実施形態の溶接用トーチ位置決め治具4が用いられていないため、溶接作業に熟練した作業員による溶接用トーチの位置設定が必要だった。

【0051】

次に、テーブル上でフランジと管の位置決めが完了し、溶接用トーチの位置決めが完了した後、作業員によって溶接装置に対して溶接開始指示が入力される(ステップS16)。そして、溶接装置は、溶接開始指示に基づいて、フランジの外面、すなわち、フランジのうち管が嵌め込まれた側の面と、管の外周面との接続部分が溶接される(ステップS17)。フランジの外面が溶接された後、関連技術の溶接装置のテーブルからフランジ及び管を取り外す(ステップS18)。

【0052】

このように、関連技術の溶接装置では、フランジの外面しか溶接できなかったため、フランジの内面側を溶接するために、段取り替え作業や、手作業による溶接作業が必要であった。また、大径管のフランジと管の接続部分では、内面側及び外面共に、フィラーを適切に供給しづらく、手作業によるTIG溶接が困難だった。そのため、大径管の場合、CO2溶接が採用される場合が多かった。したがって、フランジ内面側では、CO2溶接によって生じるビード、スパッタ、スラグ等を平滑化するため、グラインダー仕上げ等による研磨作業を行う(ステップS19)。

【0053】

以上の通り、本実施形態によれば、溶接装置1の溶接用位置決め装置2によって、フランジの内面34側と外面33の両方を自動に溶接できる。また、フランジの外面33の溶接から内面34側の溶接へ(又は内面34側の溶接から外面33の溶接へ)スムーズに移行できるため、溶接用位置決め装置2からの取り外し等の段取り作業が不要となる。さらに、大径管であっても、フランジ内面34側にTIG溶接を適用でき、研磨作業を省略できる。このように、本実施形態によれば、フランジ継手付き配管3のサイズに関わらず、溶接作業の短縮化を図ることができ、迅速かつ高品質にフランジと管とを溶接することができる。

【符号の説明】

【0054】

1 溶接装置

2 溶接用位置決め装置

3 フランジ継手付き配管

4 溶接用トーチ位置決め治具

5 台部

6 溶接用トーチ(第2溶接用トーチ)

7 溶接用トーチ(第1溶接用トーチ)

8 テーブル(テーブル部)

9 溝部

10 爪部(保持部)

11,15 開口部

12 摺動部

13 固定部

14 案内部

16 回転部

17 管

18 フランジ

19 フィラー供給部

20 固定治具

21 貫通穴

22 第1面側溶接部

23 第2面側溶接部

31 取り付け部

32 ボルト用穴

33 外面

34 内面

【技術分野】

【0001】

本発明は、フランジ継手付き配管の製作に用いられ、フランジと管を溶接するための溶接用位置決め装置、溶接装置及び溶接方法に関するものである。

【背景技術】

【0002】

フランジ継手付き配管を製作するには、中心に円形の貫通穴を有する円板状のフランジと、一定長さを有する管をそれぞれ用意し、フランジと管の端部とを溶接する。その際、フランジに管を嵌め込んでおき、フランジを溶接用位置決め装置(ポジショナー)に固定し、その状態で、フランジと管を中心軸(管軸)周りに回転させることによって、フランジと管の端部との接続部分を溶接する関連技術としての自動溶接装置がある。

【0003】

特許文献1には、溶接ポジショナーに係る発明であって、ワークの溶接姿勢を自在に変えて、溶接トーチの入り込みを容易にし、効率良く段取り替えなしに溶接を行う技術が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−246494号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

フランジ継手付き配管を製作する際に用いられる上記関連技術の溶接用位置決め装置(ポジショナー)では、フランジを固定する板状のテーブルは、開口部のない一様な平面であった。そのため、該溶接用位置決め装置では、フランジのうち管が嵌め込まれる面と反対側の面が、テーブル側になるようにフランジが固定される。したがって、フランジと管の接続部分のうち外側の接続部分、すなわち、フランジの貫通穴周囲と、管の外周面との接続部分は、上記溶接用位置決め装置を用いて溶接できた。

【0006】

しかし、フランジが該溶接用位置決め装置に固定された状態では、フランジと管の接続部分のうち内側の接続部分、すなわちフランジの貫通穴内面と、管の端部との接続部分は、溶接トーチがテーブルによって阻まれアクセスできないため、自動溶接装置の溶接トーチによって溶接できなかった。したがって、フランジと管の接続部分の内側を溶接するためには、溶接用位置決め装置から管とフランジを取り外して、自動溶接装置を用いずに、作業員が手動で溶接しなければならなかった。

【0007】

従来の段取り替えを自動に行う溶接装置を用いる場合、管を保持する保持機構を設け、かつ保持機構を回転させる必要がある。そのため、管が大径管や長尺管である場合は、保持機構のサイズに依存するため管を保持できなかったり、回転に必要な空間を確保できなかったりと、従来の段取り替えを自動に行う溶接装置の使用には制約があった。

【0008】

本発明は、このような事情に鑑みてなされたものであって、フランジ継手付き配管のサイズに関わらず、また溶接作業時において段取り替えすることなく、迅速にフランジと管とを溶接することが可能な溶接用位置決め装置、溶接装置及び溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明の溶接用位置決め装置、溶接装置及び溶接方法は以下の手段を採用する。

すなわち、本発明に係る溶接用位置決め装置は、中心に円形の貫通穴が形成され管の端部と溶接されるフランジを支持し、フランジを中心軸周りに回転させるテーブル部と、テーブル部に設けられ、テーブル部に対してフランジを固定する保持部とを備え、テーブル部は、保持部によって固定されたフランジの貫通穴に対応して形成された開口部を有し、開口部には、フランジの貫通穴内面と管の端部とを溶接する第1溶接用トーチが挿入される。

【0010】

この発明によれば、テーブル部が、保持部によって固定されたフランジを中心軸周りに回転させることによって、フランジと管の端部との接続部分に沿って、フランジと管とを円状に溶接することができる。テーブル部に形成された開口部に第1溶接用トーチが挿入されれば、フランジをテーブル部に固定したまま、フランジの貫通穴内面と管の端部とを溶接できる。

【0011】

また、本発明に係る溶接装置は、上記の溶接用位置決め装置と、開口部に挿入され、フランジの貫通穴内面と管の端部とを溶接する第1溶接用トーチとを備える。

【0012】

この発明によれば、第1溶接用トーチが、テーブルに形成された開口部に挿入されて、フランジのテーブル部側に設置されることから、フランジの貫通穴内面と管の端部とを溶接できる。

【0013】

上記発明において、フランジの貫通穴の周囲と管の端部外面とを溶接する第2溶接用トーチを更に備えてもよい。

【0014】

この発明によれば、例えば、第2溶接用トーチがフランジのテーブル部側と反対側に設置されることによって、フランジの貫通穴の周囲と管の端部外面とを溶接できる。

【0015】

また、本発明に係る溶接方法は、上記の溶接用位置決め装置のテーブル部に対して、保持部によってフランジを固定するステップと、フランジを中心軸周りに回転させるステップと、テーブル部の開口部に挿入された第1溶接用トーチが、フランジの貫通穴内面と管の端部とを溶接するステップとを備える。

【0016】

この発明によれば、テーブル部が、保持部によって固定されたフランジを中心軸周りに回転させることによって、フランジと管の端部との接続部分に沿って、フランジと管とを円状に溶接することができ、その際、テーブル部に形成された開口部に挿入された第1溶接用トーチによって、フランジをテーブル部に固定したまま、フランジの貫通穴内面と管の端部とを溶接できる。

【0017】

上記発明において、第2溶接用トーチが、フランジの貫通穴の周囲と管の端部外面とを溶接するステップを更に備えてもよい。

【0018】

この発明によれば、第2溶接用トーチによって、フランジの貫通穴の周囲と管の端部外面が溶接される。また、テーブル部に固定されたフランジと管をテーブル部から取り外すことなく、フランジの両面からフランジと管の端部を溶接できる。

【発明の効果】

【0019】

本発明によれば、フランジ継手付き配管のサイズに関わらず、また溶接作業時において段取り替えすることなく、迅速にフランジと管とを溶接することができる。

【図面の簡単な説明】

【0020】

【図1】本発明の一実施形態に係る溶接装置を示す縦断面図である。

【図2】同実施形態に係るテーブルを示す正面図である。

【図3】同実施形態に係るテーブルと、支持部に取り付けられたフランジを示す正面図である。

【図4】同実施形態に係る溶接用トーチとフィラー供給部を示す側面図である。

【図5】フランジ継手付き配管を示す断面図である。

【図6】溶接用トーチ位置決め治具を示す上面図である。

【図7】溶接用トーチ位置決め治具を示す側面図である。

【図8】本発明の一実施形態に係るテーブルと、テーブルに取り付けられた溶接用トーチ位置決め治具を示す正面図である。

【図9】同実施形態に係る溶接装置を用いた溶接方法を示すフローチャートである。

【図10】関連技術の溶接装置を用いた溶接方法を示すフローチャートである。

【発明を実施するための形態】

【0021】

以下に、本発明に係る一実施形態に係る溶接装置1について、図面を参照して説明する。

まず、溶接装置1の構成について、図1を用いて説明する。

溶接装置1は、溶接用位置決め装置(ポジショナー)2と、溶接用トーチ6,7からなる。溶接装置1は、フランジ18と管17を溶接して、フランジ継手付き配管3を製作する装置である。

【0022】

図5は、フランジ18と管17が溶接された状態を示す。フランジ18は、円板状であって、フランジ18には、中心に形成され管17の外径に対応した貫通穴21と、フランジ18が継手として用いられるためのボルト用穴32が形成される。2本のフランジ継手付き配管3は、フランジ18の内面34同士が対向して接続されて、長さが延長される。

【0023】

フランジ18の貫通穴21には、管17が挿入されて、フランジ18に管17が嵌め込まれた状態となる。そして、図5に示すように、フランジ18と管17の接続部分のうち、外側の接続部分、すなわち、フランジ18のうち管17が嵌め込まれた側の外面33と、管17の外周面との接続部分が溶接される。符号22は、外側の接続部分における溶接部を示す。また、フランジ18と管17の接続部分のうち、内側の接続部分、すなわち、フランジ18の貫通穴21と管17の端部との接続部分が溶接される。符号23は、内側の接続部分における溶接部を示す。

【0024】

溶接用位置決め装置2は、テーブル8にフランジ18を固定し、テーブル8を回転させる。溶接用トーチ6,7は、溶接に適した位置に固定されている。そして、テーブル8を中心軸周りに回転させながら、溶接用トーチ6,7を作動させることによって、フランジ18と管17の接続部分を自動に溶接できる。

【0025】

溶接装置1には、図示しない制御装置が設けられており、テーブル8の始動・停止のタイミング及び回転速度、溶接用トーチ6,7の始動・停止のタイミング、溶接用トーチ6,7の電流、電圧などが制御装置によって制御される。なお、制御装置において、フランジ継手付き配管3のサイズごと、接続部分の内側及び外側ごと、CO2溶接(炭酸ガスアーク溶接)又はTIG(Tungsten Inert Gas)溶接等の溶接の種類ごとに、溶接条件を設定しておいてもよい。これにより、フランジ継手付き配管のサイズ、接続部分が内側か外側か、CO2溶接かTIG溶接か等を選択することによって、溶接条件に従った適切な溶接が可能となる。溶接条件とは、例えば、パス数、溶接用トーチ6,7の電流値・電圧値、テーブル8の回転速度等である。各溶接条件は、実際の溶接結果、シミュレーション結果等に基づいて設定される。

【0026】

溶接用位置決め装置2は、台部5と、テーブル8と、固定部13からなる。

台部5は、床面上に設置され、固定部13やテーブル8を支持する。台部5には、取り付け部31が設けられ、取り付け部31は、固定部13に設けられた回転部16が取り付けられる。取り付け部31と回転部16のヒンジ機構によって、固定部13及びテーブル8の水平面に対する角度が変化する。角度が調整可能なことによって、製作するフランジ継手付き配管3の管径や管長に応じて変化する溶接に適した角度を、最適な角度に調整でき、溶接を適切に行うことができる。その結果、多様なフランジ継手付き配管3の製作に対応できる。

【0027】

テーブル8は、一面側がフランジ18の取り付け側であり、他面側が固定部13に対して回転可能に支持される側である。図2は、フランジ18の取り付け側を示す。テーブル8は、チャック機構を有している。チャック機構は、溝部9、溝部9内を移動する複数の爪部10、複数の爪部10を移動させる移動機構(図示せず。)などからなる。爪部10の一端側には、フランジ18を固定できるような形状を有する受け部10aが設けられる。

【0028】

爪部10がテーブル8の中心方向へ移動して、受け部10aにフランジ18が設置された状態で、複数の爪部10がフランジ18を挟み込むことによって、フランジ18は、テーブル8に対して固定される。図1及び図3は、フランジ18が固定された状態を示す。テーブル8は、テーブル8の中心がフランジ18の中心と一致するようにフランジ18を固定する。また、フランジ18は、管17と接続される側の面(第1面)とは反対側の面(第2面)が、テーブル8側となるように、テーブル8に固定される。

【0029】

テーブル8は、フランジ18の貫通穴21に対応して中心に開口部11が形成される。開口部11内には、図1に示すように、溶接用トーチ7が設置される。一方、溶接用トーチ6は、フランジ18に対して管17側に設置される。

【0030】

テーブル8の固定部13側には、図1に示すように、摺動部12が設置される。摺動部12は、固定部13に設置された案内部14と係合しており、摺動部12が案内部14に沿って移動可能になっている。摺動部12と案内部14は、それぞれテーブル8と固定部13の中心に対して円形状に設けられており、摺動部12が案内部14に沿って移動することによって、テーブル8は、固定部13に対して中心軸周りに回転する。テーブル8は、図示しない駆動部から動力が伝達され、設定された回転速度で回転する。

【0031】

固定部13は、図1に示すように、フランジ18の貫通穴21に対応して中心に開口部15が形成される。開口部15内には、溶接用トーチ7が挿入され、設置される。

【0032】

溶接用トーチ6は、第2溶接用トーチの一例であり、フランジ18のうち管17と接続される面(第1面)側に設置される。溶接用トーチ7は、第1溶接用トーチの一例であり、フランジ18のうち管17と接続される面(第1面)と反対側の面(第2面)に設置される。溶接用トーチ6,7には、CO2溶接、TIG溶接等、溶接の種類に応じたトーチが適用される。

【0033】

TIG溶接の場合、図4に示すように、フィラー供給部19が溶接用トーチ6(又は溶接用トーチ7)近傍に設けられる。フィラー供給部19は、溶接箇所へフィラーワイヤを適切な速度で自動に供給する。フィラー供給部19の先端が、図4に示す固定治具20によって、溶接用トーチ6,7に対して固定されることで、溶接用トーチ6,7との間隔が調整される。また、フィラー供給部19の先端の角度や曲率が調整され維持されることによって、溶接箇所へ適切なTIG溶接を施すことができる。

【0034】

固定治具20に固定され、角度や曲率が調整されたフィラー供給部19を用いることによって、溶接のたびにフィラー供給部19を適切な位置に設定できるため、経験の少ない作業員でもフランジ18と管17の接続部分に適した溶接位置にフィラー供給部19を設定できる。したがって、溶接作業の経験によらず、品質の良い溶接が可能となる。

【0035】

溶接用トーチ6の位置決めは、例えば図6及び図7に示す溶接用トーチ位置決め治具4を用いて行われる。溶接用トーチ位置決め治具4は、例えば被溶接対象のフランジ18の径や管17の管径などに応じて用意される。

【0036】

溶接用トーチ位置決め治具4は、擬似フランジ部24と、トーチ設定部25と、支持部26,27と、基準部28からなる。擬似フランジ部24は、溶接用トーチ6の被溶接対象のフランジ18や管17のサイズに合わせて形成される。トーチ設定部25は、擬似フランジ部24の平板面に対する溶接用トーチ6の角度と、基準部28に対する擬似フランジ部24の周方向の角度が、一定角度となるように擬似フランジ部24に対して支持部26,27を介して固定されている。トーチ設定部25の角度は、被溶接対象のフランジ18や管17のサイズごとに、実際の溶接結果に基づいて決定される。

【0037】

図8に溶接用トーチ6の位置決め方法を示す。フランジ18と管17を溶接する前に、テーブル8に溶接用トーチ位置決め治具4を固定する。その際、溶接用トーチ位置決め治具4は、溶接装置1側に設けられた基準線30と基準部28が一致するように固定され、水準器29を用いて固定される。その後、トーチ設定部25にトーチ6を合わせることによって、溶接用トーチ6の位置決めをする。その結果、溶接用トーチ6は、フランジ18や管17のサイズに応じた適切な角度に設定される。そして、溶接用トーチ位置決め治具4がテーブル8から取り外されて、被溶接対象のフランジ18と管17がテーブル8に固定された後、溶接が開始される。

【0038】

溶接用トーチ位置決め治具4を用いることによって、溶接のたびに溶接用トーチ6を適切な位置に設定できるため、経験の少ない作業員でもフランジ18に適した溶接位置に溶接用トーチ6を設定できる。したがって、溶接作業の経験によらず、品質の良い溶接が可能となる。

【0039】

次に、図9を参照して、本実施形態に係る溶接装置1を用いた溶接方法について説明する。

【0040】

まず、被溶接対象のフランジ18や管17に応じて、溶接用トーチ6,7の位置が設定される(ステップS1)。フランジ18と管17の接続部分のうち、外側の接続部分を溶接するための溶接用トーチ6の設置には、上述した溶接用トーチ位置決め治具4を用いる。フランジ18と管17の接続部分のうち、内側の接続部分を溶接するための溶接用トーチ7は、固定部13の開口部15及びテーブル8の開口部11内に設置される。また、図4に示す固定治具20を用いれば、TIG溶接をする場合に迅速な溶接用トーチ6,7の設定ができる。

【0041】

次に、フランジ18と、フランジ18に嵌め込まれた管17をテーブル8に取り付ける(ステップS2)。フランジ18は、テーブル8のチャック機構によって固定される。なお、溶接用トーチ7は、フランジ18が固定された後に位置決めされてもよい。

【0042】

フランジ18と管17の位置決めが完了した後、作業員によって溶接装置1に対して溶接開始指示が入力される(ステップS3)。このとき、被溶接対象のフランジ18や管17に応じた溶接条件が、事前に設定、入力されている。

【0043】

そして、溶接装置1は、溶接開始指示に基づいて、まず、フランジ18の内面34側、詳細には、フランジ18の貫通穴21と管17の端部との接続部分が溶接される(ステップS4)。フランジ18の内面34側の溶接が完了すると、フランジ18の外面33、すなわち、フランジ18のうち管17が嵌め込まれた側の面と、管17の外周面との接続部分が溶接される(ステップS5)。

【0044】

溶接開始前に溶接用トーチ6,7の両方が適切な位置に設定されていることから、溶接用トーチ6,7の作動状態と停止状態を切り替えるだけで、段取り替えなしに、ステップS4からステップS5へスムーズに移行でき、迅速な溶接作業が可能となる。また、フランジ18の内面34側の接続部分についても、溶接用位置決め装置2を用いて、テーブル8の回転による溶接が可能となる。そのため、大径管(例えば40A以上)では作業員による作業がしづらかったTIG溶接が、フランジ18の内面34側の接続部分についても適用できる。また、フランジ18の内面34側の溶接を溶接装置1によって行うことができるため、手作業によるフランジ18の内面34側の溶接に比べて、作業時間を短縮できる。

【0045】

フランジ18の外面33を溶接した後、フランジ18の内面34側を溶接すると、熱量の関係で応力が発生してフランジ18の外縁が管17の中央側に向かって反ってしまうことがあるが、上記のステップS4,5のとおり、フランジ18の内面34側を先に溶接することによって、この反りを低減、又は無くすことができる。また、その結果、発生した反りを平滑化するためのグラインダー仕上げ等の研磨作業が不要になる。但し、本実施形態の溶接装置1の使用方法として、フランジ18の外面33を溶接した後(ステップS5)、フランジ18の内面34側を溶接してもよい(ステップS4)。

【0046】

そして、フランジ18の内面34側及び外面33の溶接完了後、フランジ18と管17が溶接されたフランジ継手付き配管3が、溶接用位置決め装置2のテーブル8から取り外される(ステップS6)。フランジ18の内面34側及び外面33の両方にTIG溶接を適用した場合、CO2溶接と異なり、フランジ18の内面34側の溶接部分(図5の符号23部分)についてグラインダー仕上げ等の研磨作業が不要となる。そのため、溶接全工程のうち研磨作業に要していた時間分を削減できる。

【0047】

次に、本実施形態に係る溶接装置1及び溶接装置1による溶接方法の作用効果を、関連技術の溶接装置及び図10のフローチャートに示す溶接方法と対比して説明する。

【0048】

関連技術の溶接装置は、本実施形態の溶接用位置決め装置2におけるテーブル8と異なり、支持部としてのテーブルには、本実施形態のような開口部8が設けられず、テーブルは、一様な平面である。関連技術の溶接用位置決め装置のテーブルでは、開口部が設けられていないことから、フランジ内面側、すなわち、フランジの貫通穴と管の端部との接続部分を溶接するには、関連技術の溶接装置では不可能である。

【0049】

フランジ内面側を溶接するには、作業員の溶接作業において、フランジ及び管を回転させ易いように、まず、管の保持が可能な管保持具に管を取り付ける(ステップS11)。なお、管保持具を使用せずに、フランジ内面側と管の端部との溶接を行ってもよい。そして、作業員によって、管保持具及び管を回転させながら、フランジの内面側が溶接される(ステップS12)。フランジの内面側が溶接された後、管保持具からフランジ及び管を取り外す(ステップS13)。

【0050】

そして、フランジの溶接作業の段取り替えを行う(ステップS14)。具体的には、管保持具から取り外されたフランジ及び管を、関連技術の溶接装置が設置されているフランジ外面の作業場へ運搬する。そして、フランジの内面側が溶接されたフランジと管を溶接装置のテーブルに取り付ける(ステップS15)。このとき、本実施形態の溶接用トーチ位置決め治具4が用いられていないため、溶接作業に熟練した作業員による溶接用トーチの位置設定が必要だった。

【0051】

次に、テーブル上でフランジと管の位置決めが完了し、溶接用トーチの位置決めが完了した後、作業員によって溶接装置に対して溶接開始指示が入力される(ステップS16)。そして、溶接装置は、溶接開始指示に基づいて、フランジの外面、すなわち、フランジのうち管が嵌め込まれた側の面と、管の外周面との接続部分が溶接される(ステップS17)。フランジの外面が溶接された後、関連技術の溶接装置のテーブルからフランジ及び管を取り外す(ステップS18)。

【0052】

このように、関連技術の溶接装置では、フランジの外面しか溶接できなかったため、フランジの内面側を溶接するために、段取り替え作業や、手作業による溶接作業が必要であった。また、大径管のフランジと管の接続部分では、内面側及び外面共に、フィラーを適切に供給しづらく、手作業によるTIG溶接が困難だった。そのため、大径管の場合、CO2溶接が採用される場合が多かった。したがって、フランジ内面側では、CO2溶接によって生じるビード、スパッタ、スラグ等を平滑化するため、グラインダー仕上げ等による研磨作業を行う(ステップS19)。

【0053】

以上の通り、本実施形態によれば、溶接装置1の溶接用位置決め装置2によって、フランジの内面34側と外面33の両方を自動に溶接できる。また、フランジの外面33の溶接から内面34側の溶接へ(又は内面34側の溶接から外面33の溶接へ)スムーズに移行できるため、溶接用位置決め装置2からの取り外し等の段取り作業が不要となる。さらに、大径管であっても、フランジ内面34側にTIG溶接を適用でき、研磨作業を省略できる。このように、本実施形態によれば、フランジ継手付き配管3のサイズに関わらず、溶接作業の短縮化を図ることができ、迅速かつ高品質にフランジと管とを溶接することができる。

【符号の説明】

【0054】

1 溶接装置

2 溶接用位置決め装置

3 フランジ継手付き配管

4 溶接用トーチ位置決め治具

5 台部

6 溶接用トーチ(第2溶接用トーチ)

7 溶接用トーチ(第1溶接用トーチ)

8 テーブル(テーブル部)

9 溝部

10 爪部(保持部)

11,15 開口部

12 摺動部

13 固定部

14 案内部

16 回転部

17 管

18 フランジ

19 フィラー供給部

20 固定治具

21 貫通穴

22 第1面側溶接部

23 第2面側溶接部

31 取り付け部

32 ボルト用穴

33 外面

34 内面

【特許請求の範囲】

【請求項1】

中心に円形の貫通穴が形成され管の端部と溶接されるフランジを支持し、前記フランジを中心軸周りに回転させるテーブル部と、

前記テーブル部に設けられ、前記テーブル部に対して前記フランジを固定する保持部と、

を備え、

前記テーブル部は、前記保持部によって固定された前記フランジの貫通穴に対応して形成された開口部を有し、

前記開口部には、前記フランジの貫通穴内面と前記管の端部とを溶接する第1溶接用トーチが挿入される溶接用位置決め装置。

【請求項2】

中心に円形の貫通穴が形成され管の端部と溶接されるフランジを支持し、前記フランジを中心軸周りに回転させるテーブル部と、前記テーブル部に設けられ、前記テーブル部に対して前記フランジを固定する保持部とを備え、前記テーブル部は、前記保持部によって固定された前記フランジの貫通穴に対応して形成された開口部を有し、前記開口部には、前記フランジの貫通穴内面と前記管の端部とを溶接する第1溶接用トーチが挿入される溶接用位置決め装置と、

前記開口部に挿入され、前記フランジの貫通穴内面と前記管の端部とを溶接する第1溶接用トーチと、

を備える溶接装置。

【請求項3】

前記フランジの貫通穴の周囲と前記管の端部外面とを溶接する第2溶接用トーチを更に備える請求項2に記載の溶接装置。

【請求項4】

請求項1に記載の溶接用位置決め装置の前記テーブル部に対して、前記保持部によって前記フランジを固定するステップと、

前記フランジを中心軸周りに回転させるステップと、

前記テーブル部の前記開口部に挿入された前記第1溶接用トーチが、前記フランジの前記貫通穴内面と前記管の端部とを溶接するステップと、

を備える溶接方法。

【請求項5】

第2溶接用トーチが、前記フランジの貫通穴の周囲と前記管の端部外面とを溶接するステップを更に備える請求項4に記載の溶接方法。

【請求項1】

中心に円形の貫通穴が形成され管の端部と溶接されるフランジを支持し、前記フランジを中心軸周りに回転させるテーブル部と、

前記テーブル部に設けられ、前記テーブル部に対して前記フランジを固定する保持部と、

を備え、

前記テーブル部は、前記保持部によって固定された前記フランジの貫通穴に対応して形成された開口部を有し、

前記開口部には、前記フランジの貫通穴内面と前記管の端部とを溶接する第1溶接用トーチが挿入される溶接用位置決め装置。

【請求項2】

中心に円形の貫通穴が形成され管の端部と溶接されるフランジを支持し、前記フランジを中心軸周りに回転させるテーブル部と、前記テーブル部に設けられ、前記テーブル部に対して前記フランジを固定する保持部とを備え、前記テーブル部は、前記保持部によって固定された前記フランジの貫通穴に対応して形成された開口部を有し、前記開口部には、前記フランジの貫通穴内面と前記管の端部とを溶接する第1溶接用トーチが挿入される溶接用位置決め装置と、

前記開口部に挿入され、前記フランジの貫通穴内面と前記管の端部とを溶接する第1溶接用トーチと、

を備える溶接装置。

【請求項3】

前記フランジの貫通穴の周囲と前記管の端部外面とを溶接する第2溶接用トーチを更に備える請求項2に記載の溶接装置。

【請求項4】

請求項1に記載の溶接用位置決め装置の前記テーブル部に対して、前記保持部によって前記フランジを固定するステップと、

前記フランジを中心軸周りに回転させるステップと、

前記テーブル部の前記開口部に挿入された前記第1溶接用トーチが、前記フランジの前記貫通穴内面と前記管の端部とを溶接するステップと、

を備える溶接方法。

【請求項5】

第2溶接用トーチが、前記フランジの貫通穴の周囲と前記管の端部外面とを溶接するステップを更に備える請求項4に記載の溶接方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−18047(P2013−18047A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2011−155784(P2011−155784)

【出願日】平成23年7月14日(2011.7.14)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成23年7月14日(2011.7.14)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]