溶接継手およびその製造方法

【課題】引張強度が440MPa以上の高張力鋼板を重ね合わせ抵抗溶接する際に、小さなナゲット径で剥離方向強度が優れる溶接継手と、その製造方法とを提供する。

【解決手段】引張強度が440MPa以上の複数の高張力鋼板を重ね合わせて形成される重ね合わせ部材にスポット溶接を行って溶接継手を製造する際、高張力鋼板は溶接継手の溶接金属が質量%で、C×P≦0.0025、P:0.015%以下、S:0.01%以下の化学成分を含有するものとし、スポット溶接部に、300≦T・(log10(t)+1)≦1000(ただし、Tは熱処理温度(100℃≦T≦400℃)、tは熱処理時間(熱処理温度の保持時間;分))を充足する熱処理を施す。

【解決手段】引張強度が440MPa以上の複数の高張力鋼板を重ね合わせて形成される重ね合わせ部材にスポット溶接を行って溶接継手を製造する際、高張力鋼板は溶接継手の溶接金属が質量%で、C×P≦0.0025、P:0.015%以下、S:0.01%以下の化学成分を含有するものとし、スポット溶接部に、300≦T・(log10(t)+1)≦1000(ただし、Tは熱処理温度(100℃≦T≦400℃)、tは熱処理時間(熱処理温度の保持時間;分))を充足する熱処理を施す。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、溶接継手およびその製造方法に関し、具体的には、主に自動車の組立てで使用される抵抗溶接により製造される、剥離方向強度に優れる溶接継手およびその製造方法に関する。

【背景技術】

【0002】

近年、自動車産業分野では、車体の軽量化および衝突安全性の向上を図るため、引張強度が例えば440MPa以上である高張力鋼板の使用が拡大している。

車体の組立てで主に使用されるスポット溶接では、板厚に応じたナゲット径の確保が求められ、基準ナゲット径が得られる電流値からチリ(母材の溶融飛散現象)が発生する電流値までの範囲により表される適正電流範囲が重要な指標とされる。また、スポット溶接継手には、高いせん断強度および剥離方向強度がともに要求される。

【0003】

また、スポット溶接部は、引張試験における破断経路がナゲット内(溶融した部分)を通過するナゲット内破断や、この破断経路がナゲットと母材との界面を通過する界面破断よりも、破断経路がナゲットの外部を通過する母材破断となる品質を備えることが望ましい。

【0004】

しかし、上述した引張強度が440MPa以上の高張力鋼板のスポット溶接継手の剥離方向強度は、せん断強度よりも弱く、また界面破断した場合の強度低下が著しい。このため、引張強度が440MPa以上の高張力鋼板を自動車の車体へ適用拡大するために、剥離方向強度の向上が求められている。

【0005】

一般的に、スポット溶接継手の剥離方向強度の向上を図るには、ナゲット径を拡大することが有効であるとされる。また、特許文献1〜5には、溶接通電終了後の後通電による改善方法も提案されている。

【特許文献1】特開2002−103048号公報

【特許文献2】特開2002−103054号公報

【特許文献3】平塚一富ら、「耐候性鋼の点溶接におけるテンパ条件選定に関する研究」、溶接学会誌 第39巻(1970) 第3号、39〜49頁

【特許文献4】山内信幸ら、‘高張力鋼板のスポット溶接性’、住友金属、Vol.33(1981) No.4、109〜120頁

【特許文献5】別所清ら、‘高張力薄鋼板の点溶接’、住友金属、Vol.26(1974) No.2、38〜48頁

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、前者のナゲット径を拡大する手段は、高張力鋼板の場合にはチリが発生しやすいため、限界がある。また、後者の後通電を行う手段は施工時間が増大するため、実用的ではない。

【0007】

本発明は、引張強度が440MPa以上の高張力鋼板の重ね合わせ抵抗溶接において、小さなナゲット径で剥離方向強度に優れる溶接継手と、その製造方法とを提供することを目的とする。本発明は、特に、溶接継手の板厚中央部に重ね合わせ面が存在する場合でも剥離方向強度に優れた溶接継手と、その製造方法とを提供することを目的とする。

【課題を解決するための手段】

【0008】

特許文献4、5により開示されるように、高張力鋼板のスポット溶接継手の剥離方向強度の低下原因として、C含有量の増加に伴う溶接金属の硬さ上昇による靭性低下が知られる。また、高張力鋼板におけるPやSの偏析も原因であることが知られる。このP、Sの偏析はC含有量が増加するほど影響を受け易くなる。すなわち、スポット溶接継手の剥離方向の強度の向上のためにはC含有量およびP含有量を低減することが求められるが、Cは、鋼の高強度化には必須の元素であり、欠かすことはできない。

【0009】

そこで、本発明者らはさらに検討を重ねた結果、引張強度が440MPa以上の複数の高張力鋼板を重ね合わせて形成される重ね合わせ部材にスポット溶接を行って製造されるスポット溶接継手の剥離方向強度を向上するには、溶接継手の溶接金属のP、Sの含有量を小さくし、かつ、スポット溶接部に特定の条件で熱処理を施せばよいことを知見し、さらに検討を重ねて、本発明を完成した。

【0010】

本発明は、引張強度が440MPa以上の複数の鋼板を重ね合わせて形成される重ね合わせ部材に抵抗溶接を行って溶接部を有する溶接継手を製造する方法であって、溶接継手の溶接金属は、質量%で、C×P≦0.0025、P:0.015%以下、S:0.01%以下である化学成分を有し、溶接部を昇温することにより、この溶接部に、下記式(1)を充足する熱処理温度および熱処理時間で熱処理を施すことを特徴とする溶接継手の製造方法である。

300≦T・(log10(t)+1)≦1000 ・・・・・・・・・・(1)

ただし、式(1)におけるTは熱処理温度(100℃≦T≦400℃)を示し、tは熱処理時間(熱処理温度の保持時間;分)を示す。

【0011】

この本発明に係る溶接継手の製造方法では、熱処理が、下記式(2)を充足することが望ましい。

400≦T・(log10(t)+1)≦750 ・・・・・・・・・・(2)

ただし、式(2)におけるTは熱処理温度(150℃≦T≦400℃)を示し、tは熱処理時間(熱処理温度の保持時間;分)を示す。この場合に、熱処理温度Tは200℃以上400℃以下であることが望ましい。

【0012】

さらに、熱処理が、下記式(3)を満足することが望ましい。

450≦T・(log10(t)+1)≦700 ・・・・・・・・・・(3)

ただし、式(3)におけるTは熱処理温度(200℃≦T≦300℃)を示し、tは熱処理時間(熱処理温度の保持時間;分)を示す。

【0013】

これらの本発明に係る溶接継手の製造方法では、例えば、重ね合わせ部材が、その板厚方向の中央部に複数の鋼板の重ね合わせ面が存在する場合に適用すると好適である。ただし、板厚方向の中央部とは、重ね合わせ面と板厚方向の中心線とのずれ量が重ね合わせ部材の合計板厚の10%以内である領域を指す。

【0014】

これらの本発明に係る溶接継手の製造方法では、複数の鋼板が2枚の鋼板であることが望ましい。

別の観点からは、本発明は、上述した本発明に係る製造方法により製造されることを特徴とする溶接継手である。

【発明の効果】

【0015】

本発明により、引張強度が440MPa以上の鋼板からなる重ね合わせ部材に抵抗溶接を行って得られる溶接継手の剥離方向強度を向上できる。特に重ね合わせ部材の板厚中央部が重ね合わせ面となるような板組の溶接継手の剥離方向強度を向上できる。

【0016】

このため、本発明によれば、小さなナゲット径で溶接継手の剥離方向の強度を向上させること、すなわち、剥離方向強度に優れる引張強度が440MPa以上の高張力鋼板の溶接継手と、その製造方法とを提供することができる。

【0017】

これにより、引張強度が440MPa以上の高張力鋼板を、自動車の車体へ適用拡大することが可能になる。

【発明を実施するための最良の形態】

【0018】

以下、本発明に係る溶接継手およびその製造方法を実施するための最良の形態を、添付図面を参照しながら、詳細に説明する。なお、本発明は、スポット溶接、片側スポット溶接、シリーズスポット溶接さらにはダイレクトスポット溶接等の抵抗溶接で製造される点溶接継手であれば広く適用される。以降の説明では、自動車の分野で広く用いられるスポット溶接を例にとる。

【0019】

本実施の形態では、引張強度が440MPa以上の複数の高張力鋼板を重ね合わせて形成される重ね合わせ部材にスポット溶接を行ってスポット溶接部を有するスポット溶接継手を製造する。

【0020】

この際、スポット溶接部を昇温し、この溶接部に下記式(1)を充足する熱処理温度および熱処理時間で熱処理を施すことにより、スポット溶接継手を製造する。

300≦T・(log10(t)+1)≦1000 ・・・・・・・・・・(1)

ただし、式(1)におけるTは熱処理温度(100℃以上400℃以下)を示し、tは熱処理時間(熱処理温度での保持時間;分)を示す。

【0021】

通常のスポット溶接終了後の溶接部は室温まで空冷されるため、スポット溶接部を昇温する必要がある。溶接後の冷却過程で温度を保持する熱処理では、スポット溶接の冷却速度が非常に速いため所定の温度を狙うことが困難である。また、このような熱処理はスポット溶接電極による通電加熱で行わざるをえないが、施工時間の増大や、連続打点性の劣化が生じるため好ましくない。

【0022】

本発明者らは、スポット溶接部に熱処理を行った場合に熱処理温度および熱処理時間がスポット溶接部の強度に及ぼす影響を調べるため、溶接金属が質量%で、C:0.17%、P:0.009%、S:0.001%の化学成分を含有するように、表1に示す組成(数値は質量%であり、表に示す以外はFeおよび不可避的不純物)を有する、引張強度780MPaおよび板厚1.8mmの高張力鋼板0a、0bを2枚重ね合わせて、図1に示す形状のL字型引張試験片0を組み立て、このL字型引張試験片0に対して表2に示す溶接条件(電極、加圧力、通電時間、溶接電流およびホールド時間)でスポット溶接を行い、このスポット溶接部0cを常温まで冷却した後に所定の熱処理温度(常温〜400℃)と所定の熱処理時間(0〜300分間)にて加熱保持してから、L字型引張試験片0に引張試験を行うことにより剥離方向強度(L字継手強度)を調査した。なお、以下で、成分%は質量%を表す。

【0023】

結果を表3にまとめて示すとともに、図2および図3にグラフで示す。

【0024】

【表1】

【0025】

【表2】

【0026】

【表3】

【0027】

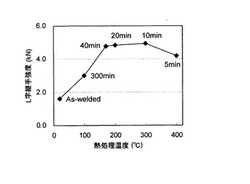

図2は熱処理温度とL字継手強度との関係を示すグラフであり、図3は熱処理時間および熱処理温度と、破断形態との関係を示すグラフである。なお、図2のグラフにおけるL字継手強度は各熱処理温度で得られた最高強度を示す。また、図3のグラフは各熱処理条件でのL字継手強度を示しており、図中の各プロットに記載した母材、ナゲット、界面は、母材破断であること、ナゲット内破断であること、界面破断であることを、それぞれ示す。また、図中のプロットの大きさは強度の大きさを示し、プロットが大きいほど高強度であることを示す。

【0028】

表3に示すように、本実施の形態の熱処理を行うことにより剥離方向強度を向上でき、さらに、図2にグラフで示すように、熱処理の影響は、100℃程度の熱処理温度から現われ、熱処理温度が高いほど熱処理時間が短くてもスポット溶接部の剥離方向強度が向上するが、表3に示すように、熱処理温度が200℃よりも高い温度域では、熱処理時間が長過ぎる場合にはスポット溶接部の剥離方向強度の上昇は小さくなることがわかる。つまり、スポット溶接部の剥離方向強度を確実に高めるためには、熱処理温度に対して適正な熱処理時間が存在することがわかる。なお、熱処理温度が400℃を超えると、適正な処理時間が狭く実用的でない。

【0029】

さらに、表3および図2、3のグラフに示す結果から、以下に列記する事項がわかる。

(a)100℃以上400℃以下の熱処理温度で熱処理を適正時間行うことにより、接合部の剥離方向強度は大幅に向上すること。

【0030】

(b)300≦T・(log10(t)+1)≦1000の熱処理を行うことにより、剥離方向強度が向上すること。

(c)T・(log10(t)+1)が300未満であると剥離方向強度が小さくなり、また、1000を超えても熱処理に投入するエネルギーに比較して剥離方向強度の向上効果が小さくなること。

【0031】

(d)特に400≦T・(log10(t)+1)≦750の熱処理を行うことにより、母材破断となり、剥離方向強度が大幅に向上すること。

表3に示すように、上述した式(1):300≦T・(log10(t)+1)≦1000を充足する熱処理温度および熱処理時間で熱処理を施すことにより剥離方向強度が向上する。ただし、式(1)におけるTは熱処理温度(100℃≦T≦400℃)を示し、tは熱処理時間(熱処理温度の保持時間;分)を示す。

【0032】

さらに、上述した式(2):400≦T・(log10(t)+1)≦750を充足する熱処理温度および熱処理時間で熱処理を施すことにより母材破断となり、剥離方向強度が大幅に向上する。ただし、式(2)におけるTは熱処理温度(150℃≦T≦400℃)を示し、tは熱処理時間(熱処理温度の保持時間;分)を示す。この場合に、熱処理温度Tは200℃以上400℃以下であることが望ましい。

【0033】

さらに、熱処理が、下記式(3)を満足することが望ましい。

450≦T・(log10(t)+1)≦700 ・・・・・・・・・・(3)

ただし、式(3)におけるTは熱処理温度(200℃≦T≦300℃)を示し、tは熱処理時間(熱処理温度の保持時間;分)を示す。

【0034】

剥離方向強度は、主に溶接金属の靭性に影響される。引張強度が440MPa以上の高張力鋼板では、母材の高強度化のためC含有量が多く、さらにスポット溶接部は冷却速度が非常に速いため、溶接金属の組織は、Cが過飽和に固溶した靭性の低いマルテンサイト組織になり易い。上記熱処理により、スポット溶接部が焼戻され、溶接金属の靭性が向上するため、剥離方向強度が向上すると推察される。

【0035】

次に、溶接継手の溶接金属の化学成分について説明する。

一般的に、スポット溶接継手2の強度特性は、主にスポット溶接部4の溶接金属の化学成分の影響を受ける。

【0036】

図4は、スポット溶接継手1、2の剥離方向強度に及ぼす板組みの影響を示す説明図であり、図4(a)は、3枚の高張力鋼板1a〜1cによる3枚重ねスポット溶接部3を有するスポット溶接継手1を示し、図4(b)は2枚の高張力鋼板2a、2bによる2枚重ねスポット溶接部4を有するスポット溶接継手2を示す。なお、図4(a)および図4(b)では、スポット溶接部3、4の内部に示す実線はP、Sの凝固偏析部を示す。

【0037】

図4(a)に示す3枚の高張力鋼板1a〜1cによる3枚重ねスポット溶接部3を有するスポット溶接継手1、すなわち3枚の高張力鋼板1a〜1cの重ね合わせ部材が、その板厚方向の中央部とは異なる位置に各高張力鋼板1a〜1cの重ね合わせ面が存在する場合には、同図に示すように、白抜き矢印で示す重ね合わせ面に沿うき裂進展ラインと、板厚中央部に実線で示すP、Sの凝固偏析ラインとが一致しない。

【0038】

これに対し、図4(b)に示す2枚の高張力鋼板2a、2bによる2枚重ねスポット溶接部4を有するスポット溶接継手2、すなわち2枚の高張力鋼板2a、2bの重ね合わせ部材が、その板厚方向の中央部に高張力鋼板2a、2bの重ね合わせ面が存在する場合には、白抜き矢印で示す重ね合わせ面に沿うき裂進展ラインと、板厚中央部に実線で示すP、Sの凝固偏析ラインとが一致する。

【0039】

すなわち、図4(b)に示すように、板厚中央部に重ね合わせ面が存在する場合に、溶接金属のP、Sの偏析が剥離方向強度に強い影響を及ぼす。

ところで、同一の鋼種からなる高張力鋼板同士をスポット溶接する場合、溶接金属の化学成分は母材の化学成分と等しい。これに対し、異鋼種からなる高張力鋼板同士を溶接する場合、溶接金属の化学成分は各々の高張力鋼板の化学成分が混合される。本実施の形態では、各々の高張力鋼板の化学成分は溶接金属内で均一に攪拌されるとの前提にたって、一例として、化学成分が異なる高張力鋼板A、Bをスポット溶接した場合における溶接金属の化学成分を以下に説明する。

【0040】

高張力鋼板Aの化学成分、溶融体積をそれぞれCA、VAとするとともに、高張力鋼板Bの化学成分、溶融体積をそれぞれCB、VBとすると、溶接金属の化学成分は、(CAVA+CBVB)/(VA+VB)となる。

【0041】

本実施の形態では、スポット溶接部におけるP、Sの凝固偏析の影響を抑制するため、溶接継手の溶接金属が、C×P≦0.0025、P:0.015%以下、S:0.010%以下である化学成分を有する。以下にこの理由を説明する。

【0042】

Cは、溶接金属の硬さおよび強度を上げるのに有効な元素である。しかし、C含有量が高くなり過ぎると溶接金属の硬さが上昇し過ぎるのでナゲットが脆くなり、剥離方向の強度が低下する。溶接金属の靱性は本実施の形態の熱処理により改善され、剥離方向強度が向上すると考えられる。一般に、自動車用高張力鋼板に含まれるC量は0.35%以下であるため、本実施の形態ではC含有量は0.35%以下であることが望ましい。

【0043】

一方、Pは、凝固時にデンドライトの境界に偏析し、溶接金属の靭性を低下させると考えられている。そのため、P含有量が増加すると、スポット溶接継手2の剥離方向強度が低下する。このようなPの偏析に起因した剥離方向強度の低下は、本実施の形態の熱処理のみでは補償できないおそれがあるので、本実施の形態ではP含有量を0.015%以下に抑制することによってPの偏析自体を抑制することが望ましい。

【0044】

本発明者らは、溶接金属のC含有量およびP含有量がスポット溶接部の強度に及ぼす影響を調べるため、表4に示す組成(表に示す以外はFeおよび不可避的不純物)を有する、板厚1.4mmで引張強度が800MPaの高張力鋼板0a、0bを2枚重ね合わせた重ね合わせ部材である、図1に示す形状のL字型引張試験片0に対して、表5に示す溶接条件(電極、加圧力、通電時間、溶接電流およびホールド時間)でスポット溶接を行い、溶接ままの溶接継手のスポット溶接部0cと、このスポット溶接部0cを常温まで冷却した後に250℃の熱処理温度に20分間の熱処理時間保持して得られた溶接継手のスポット溶接部0cとに対して引張試験を行って、剥離方向強度を比較して調査した。結果を図5のグラフにまとめて示す。

【0045】

【表4】

【0046】

【表5】

【0047】

図5は、溶接継手の破断形態を、この溶接継手の溶接金属のC含有量、P含有量により整理して示すグラフである。図5のグラフにおいて、黒丸印は母材破断であることを示し、白丸印は界面破断であることを示す。

【0048】

図5に示すグラフから、板厚が同じ2枚の高張力鋼板を重ね合わせた場合には、母材破断であるか界面破断であるかに及ぼすC含有量とP含有量の影響が大きく、(C含有量%×P含有量%)が0.0025以下であれば母材破断となり熱処理により充分な破断強度を有することができるのに対し、(C含有量%×P含有量%)が0.0025を超えると界面破断となり、熱処理による破断強度の向上効果が小さくなることがわかる。

【0049】

本実施の形態の熱処理により、破断形態が界面破断(ナゲット内破断)から母材破断に変化することにより、溶接継手の剥離方向強度が上昇する。このため、(C含有量%×P含有量%)が0.0025以下の領域では、熱処理による溶接継手の剥離方向強度の向上効果が得られることとなる。

【0050】

このように、剥離方向強度は、溶接金属のC含有量が増加するにつれて溶接金属におけるP偏析の影響を受け易くなるため、P含有量はC含有量に応じてC×P≦0.0025とする。

【0051】

Sは、凝固時にデンドライトの境界に偏析し、溶接金属の靭性を低下させる。そのためS含有量が増加すると、スポット溶接継手の剥離方向強度が低下する。したがって、本実施の形態ではS含有量を0.010%以下に抑制する。なお、最新の製鋼技術によれば、十分低いレベルまで脱硫することができるため、P含有量との兼ね合いもあるため、S含有量は0.003%以下とすることがさらに望ましい。

【0052】

これらの元素以外の溶接金属の元素は、本発明に関しては特段の効果を奏さないため、特に規定する必要はない。440MPa以上の引張強度を得られる母材の化学成分に応じて適宜決定すればよい。

【0053】

本発明者らは、さらに、重ね合わせ面の板厚方向位置と剥離方向強度との関係を調査する試験を行った。

供試材には、Type−A(引張強度780MPa)、Type−B(引張強度1500MPa)の2種類の鋼板を用いた。Type−A、Bはそれぞれ表1、6に示す化学成分であり、表1、6に示す以外の化学成分はFeおよび不可避的不純物である。また、前者は請求項1に記載の範囲内の化学成分を有する鋼板であり、後者は請求項1に記載の範囲外の化学成分を有する鋼板である。

【0054】

【表6】

【0055】

図6は、スポット溶接継手の剥離方向強度に及ぼす板組みの影響を示す説明図であり、板厚が異なる場合の2枚重ねスポット溶接継手を示す。

【0056】

Type−Aでは板厚1.2〜1.8mm、Type−Bでは板厚1.6〜2.6mmの鋼板5、6を用いて上下の鋼板5、6の板厚を変えた2枚重ね継手7を作成し、溶接ままの剥離方向強度と、熱処理(温度250℃、時間20分)を施した場合の剥離方向強度とを調査した。ここで、図6に示すように重ね合わせ面と板厚方向の中心線との差を「ずれ量」として定義した。

【0057】

図7は、Type−Bの上下の鋼板5、6の板厚が異なる継手7の剥離方向強度を、合計板厚に対するずれ量(%)で整理した結果を示すグラフである。図7のグラフにおける菱形印および丸印は、それぞれ溶接まま、熱処理を施した場合の剥離方向強度を示す。また、図中の各プロットに記載した母材、ナゲット、界面は、母材破断であること、ナゲット内破断であること、界面破断であることを、それぞれ示す。Type−Bの鋼板では、ずれ量が小さい場合、後熱処理の効果が小さいことが分かる。これは、既述したように板厚中央部に重ね合わせ面が存在する場合には、溶接金属8のP、Sの偏析が剥離方向強度に強い影響を及ぼすためである。

【0058】

図8は、Type−Aの上下の鋼板5、6の板厚が異なる場合における継手強度上昇率と合計板厚に対するずれ量(%)の関係を示すグラフである。ここで、継手強度上昇率とは、溶接ままの剥離方向強度に対する熱処理後の剥離方向強度(%)である。Type−Aの鋼板5、6では、ずれ量が小さい場合に後熱処理によって剥離方向強度は顕著に上昇することが分かる。重ね合わせ面と板厚方向の中心線とのずれ量が合計板厚の10%以内であることが望ましい。

【0059】

すなわち、板厚中央部に重ね合わせ面が存在するように二枚の鋼板を組み合わされた継手の場合には、本発明で規定する熱処理を行うことにより、熱処理を実施しない場合に比べ、剥離方向硬度が大幅に向上する。

【0060】

このようにして、本実施の形態によれば、小さなナゲット径で溶接継手の剥離方向の強度を向上させること、すなわち、剥離方向強度に優れる引張強度が440MPa以上の高張力鋼板の溶接継手と、その製造方法とが提供される。

【0061】

本実施の形態では、引張強度が440MPa以上の複数の高張力鋼板を重ね合わされて構成される重ね合わせ部材におけるスポット溶接を行われたスポット溶接部の溶接金属が質量%で、C×P≦0.0025、P:0.015%以下、S:0.01%以下である化学成分を有し、そのスポット溶接部に、上記式(1)を充足する熱処理温度および熱処理時間で熱処理を施すので、スポット溶接部が焼戻され、溶接組織の靭性が向上する。これにより、このスポット溶接継手のスポット溶接部を引張試験に供すると、剥離方向強度が向上するようになる。

【0062】

本実施の形態における熱処理の手段は、特定の手段には限定されず、例えば、炉による加熱等、この種の熱処理に用いられるあらゆる手段を用いることができる。ただし、スポット溶接電極による通電加熱による熱処理は、施工時間が増大するといった問題や、連続打点性が劣化するといった問題があり好ましくない。

【0063】

本発明が対象とする、引張強度が440MPa以上の高張力鋼板は、主に自動車用であるが、自動車用に限定する必要はなく、引張強度が440MPa以上の高強度が要求される他の用途にも当然適用可能である。この高張力鋼板の化学成分は、440MPa以上の引張強度を維持でき、かつ溶接金属が質量%で、C×P≦0.0025、P:0.015%以下、S:0.01%以下である化学成分を有するものであればよく、特定の化学成分には限定されない。

【0064】

高張力鋼板の板厚も特に規定する必要はない。一般に、自動車用部品や車体で使用される鋼板の板厚は、0.4mm以上4.0mm以下であり、本発明はこの範囲において十分な効果を有する。

【0065】

高張力鋼板の種類に関しても特に規定する必要はない。例えば、析出強化鋼やDP鋼、TRIP(加工誘起変態)鋼、さらには熱間プレス用鋼板等の、各種の公知の引張強度が440MPa以上の高張力鋼板に適用できる。また、高張力鋼板は、冷延鋼板でもよく、または熱延鋼板でもよい。さらに、高張力鋼板は、めっきを施されない裸鋼板であってもよいし、めっき鋼板であってもよい。

【0066】

さらに、スポット溶接は、通常、重ね合わされた2枚の高張力鋼板に対して行われるが、本発明は、重ね合わされた3枚以上の高張力鋼板に対しても有効である。

【実施例1】

【0067】

実施例を参照しながら、本発明をさらに具体的に説明する。

本実施例では、上述した図1に示す、高張力鋼板を2枚重ね合わせたL字型引張試験片0と、図9に示す高張力鋼板9a〜9cを3枚重ね合わせたL字型引張試験片9とを用いて、スポット溶接部0c、9dの剥離継手強度に及ぼす熱処理の効果について検討した。

【0068】

高張力鋼板0a、0b、9a〜9cには、板厚1.8mmの2種類の高張力鋼板Type−A(引張強度:780MPa)、B(引張強度:1500MPa)を用いた。高張力鋼板Type−A、Bはそれぞれ表1、6に示す化学成分である。表1、6に示す以外の化学成分はFeおよび不可避的不純物である。

【0069】

スポット溶接は、同じ鋼種の高張力鋼板同士の組み合わせについて、2枚重ね合わせ溶接、および3枚重ね合わせ溶接で表7に示す溶接条件(電極、加圧力、通電時間、溶接電流およびホールド時間)で行った。スポット溶接部を常温まで冷却した後、炉に装入し、所定の熱処理温度(300℃)、熱処理時間(5分、10分)の熱処理を実施した。なお、比較のため、熱処理を実施しない試験片も製作した。

【0070】

【表7】

【0071】

得られたスポット溶接継手のL字型引張試験片0、9について剥離方向強度を求めた。結果を表8にまとめて示す。

【0072】

【表8】

【0073】

Type−Aの高張力鋼板からなる試験片では、溶接金属の化学成分が本発明で規定する範囲を満足しており、本発明で規定する熱処理を行うことにより、2枚重ね合わせおよび3枚重ね合わせのいずれの場合においても剥離継手強度が上昇することがわかる。

【0074】

これに対し、Type−Bの高抗張力鋼板からなる試験片では、溶接金属の化学成分が本発明で規定する範囲を満足せず、本発明で規定する熱処理を行っても板厚方向の中央部とは異なる位置に重ね合わせ面が存在する3枚重ね合わせの場合には剥離継手強度が上昇するものの、板厚方向の中央部に重ね合わせ面が存在する2枚重ね合わせの場合には剥離継手強度の上昇効果が得られないことがわかる。

【図面の簡単な説明】

【0075】

【図1】2枚重ね合わせのL字型引張試験片の形状を示す説明図である。

【図2】熱処理温度とL字継手強度との関係を示すグラフである。

【図3】熱処理時間および熱処理温度と破断形態との関係を示すグラフである。

【図4】スポット溶接継手の剥離方向強度に及ぼす板組みの影響を示す説明図であり、図4(a)は、3枚の高張力鋼板による3枚重ねスポット溶接部を有するスポット溶接継手を示し、図4(b)は2枚の高張力鋼板による2枚重ねスポット溶接部を有するスポット溶接継手を示す。

【図5】溶接継手の破断形態を、この溶接継手の溶接金属のC含有量、P含有量により整理して示すグラフである。

【図6】スポット溶接継手の剥離方向強度に及ぼす板組みの影響を示す説明図であり、板厚が異なる場合の2枚重ねスポット溶接継手を示す。

【図7】Type−Bの上下板厚が異なる継手の剥離方向強度を、合計板厚に対するずれ量(%)で整理したグラフである。

【図8】Type−Aにおける継手強度上昇率と合計板厚に対するずれ量(%)の関係を示すグラフである。

【図9】3枚重ね合わせのL字型引張試験片の形状を示す説明図である。

【符号の説明】

【0076】

0 L字型引張試験片

0a、0b 高張力鋼板

0c スポット溶接部

1、2 スポット溶接継手

1a〜1c、2a、2b 高張力鋼板

3 3枚重ねスポット溶接部

4 2枚重ねスポット溶接部

5、6 鋼板

7 2枚重ね継手

8 溶接金属

9 L字型引張試験片

9a〜9c 高張力鋼板

9d スポット溶接部

【技術分野】

【0001】

本発明は、溶接継手およびその製造方法に関し、具体的には、主に自動車の組立てで使用される抵抗溶接により製造される、剥離方向強度に優れる溶接継手およびその製造方法に関する。

【背景技術】

【0002】

近年、自動車産業分野では、車体の軽量化および衝突安全性の向上を図るため、引張強度が例えば440MPa以上である高張力鋼板の使用が拡大している。

車体の組立てで主に使用されるスポット溶接では、板厚に応じたナゲット径の確保が求められ、基準ナゲット径が得られる電流値からチリ(母材の溶融飛散現象)が発生する電流値までの範囲により表される適正電流範囲が重要な指標とされる。また、スポット溶接継手には、高いせん断強度および剥離方向強度がともに要求される。

【0003】

また、スポット溶接部は、引張試験における破断経路がナゲット内(溶融した部分)を通過するナゲット内破断や、この破断経路がナゲットと母材との界面を通過する界面破断よりも、破断経路がナゲットの外部を通過する母材破断となる品質を備えることが望ましい。

【0004】

しかし、上述した引張強度が440MPa以上の高張力鋼板のスポット溶接継手の剥離方向強度は、せん断強度よりも弱く、また界面破断した場合の強度低下が著しい。このため、引張強度が440MPa以上の高張力鋼板を自動車の車体へ適用拡大するために、剥離方向強度の向上が求められている。

【0005】

一般的に、スポット溶接継手の剥離方向強度の向上を図るには、ナゲット径を拡大することが有効であるとされる。また、特許文献1〜5には、溶接通電終了後の後通電による改善方法も提案されている。

【特許文献1】特開2002−103048号公報

【特許文献2】特開2002−103054号公報

【特許文献3】平塚一富ら、「耐候性鋼の点溶接におけるテンパ条件選定に関する研究」、溶接学会誌 第39巻(1970) 第3号、39〜49頁

【特許文献4】山内信幸ら、‘高張力鋼板のスポット溶接性’、住友金属、Vol.33(1981) No.4、109〜120頁

【特許文献5】別所清ら、‘高張力薄鋼板の点溶接’、住友金属、Vol.26(1974) No.2、38〜48頁

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、前者のナゲット径を拡大する手段は、高張力鋼板の場合にはチリが発生しやすいため、限界がある。また、後者の後通電を行う手段は施工時間が増大するため、実用的ではない。

【0007】

本発明は、引張強度が440MPa以上の高張力鋼板の重ね合わせ抵抗溶接において、小さなナゲット径で剥離方向強度に優れる溶接継手と、その製造方法とを提供することを目的とする。本発明は、特に、溶接継手の板厚中央部に重ね合わせ面が存在する場合でも剥離方向強度に優れた溶接継手と、その製造方法とを提供することを目的とする。

【課題を解決するための手段】

【0008】

特許文献4、5により開示されるように、高張力鋼板のスポット溶接継手の剥離方向強度の低下原因として、C含有量の増加に伴う溶接金属の硬さ上昇による靭性低下が知られる。また、高張力鋼板におけるPやSの偏析も原因であることが知られる。このP、Sの偏析はC含有量が増加するほど影響を受け易くなる。すなわち、スポット溶接継手の剥離方向の強度の向上のためにはC含有量およびP含有量を低減することが求められるが、Cは、鋼の高強度化には必須の元素であり、欠かすことはできない。

【0009】

そこで、本発明者らはさらに検討を重ねた結果、引張強度が440MPa以上の複数の高張力鋼板を重ね合わせて形成される重ね合わせ部材にスポット溶接を行って製造されるスポット溶接継手の剥離方向強度を向上するには、溶接継手の溶接金属のP、Sの含有量を小さくし、かつ、スポット溶接部に特定の条件で熱処理を施せばよいことを知見し、さらに検討を重ねて、本発明を完成した。

【0010】

本発明は、引張強度が440MPa以上の複数の鋼板を重ね合わせて形成される重ね合わせ部材に抵抗溶接を行って溶接部を有する溶接継手を製造する方法であって、溶接継手の溶接金属は、質量%で、C×P≦0.0025、P:0.015%以下、S:0.01%以下である化学成分を有し、溶接部を昇温することにより、この溶接部に、下記式(1)を充足する熱処理温度および熱処理時間で熱処理を施すことを特徴とする溶接継手の製造方法である。

300≦T・(log10(t)+1)≦1000 ・・・・・・・・・・(1)

ただし、式(1)におけるTは熱処理温度(100℃≦T≦400℃)を示し、tは熱処理時間(熱処理温度の保持時間;分)を示す。

【0011】

この本発明に係る溶接継手の製造方法では、熱処理が、下記式(2)を充足することが望ましい。

400≦T・(log10(t)+1)≦750 ・・・・・・・・・・(2)

ただし、式(2)におけるTは熱処理温度(150℃≦T≦400℃)を示し、tは熱処理時間(熱処理温度の保持時間;分)を示す。この場合に、熱処理温度Tは200℃以上400℃以下であることが望ましい。

【0012】

さらに、熱処理が、下記式(3)を満足することが望ましい。

450≦T・(log10(t)+1)≦700 ・・・・・・・・・・(3)

ただし、式(3)におけるTは熱処理温度(200℃≦T≦300℃)を示し、tは熱処理時間(熱処理温度の保持時間;分)を示す。

【0013】

これらの本発明に係る溶接継手の製造方法では、例えば、重ね合わせ部材が、その板厚方向の中央部に複数の鋼板の重ね合わせ面が存在する場合に適用すると好適である。ただし、板厚方向の中央部とは、重ね合わせ面と板厚方向の中心線とのずれ量が重ね合わせ部材の合計板厚の10%以内である領域を指す。

【0014】

これらの本発明に係る溶接継手の製造方法では、複数の鋼板が2枚の鋼板であることが望ましい。

別の観点からは、本発明は、上述した本発明に係る製造方法により製造されることを特徴とする溶接継手である。

【発明の効果】

【0015】

本発明により、引張強度が440MPa以上の鋼板からなる重ね合わせ部材に抵抗溶接を行って得られる溶接継手の剥離方向強度を向上できる。特に重ね合わせ部材の板厚中央部が重ね合わせ面となるような板組の溶接継手の剥離方向強度を向上できる。

【0016】

このため、本発明によれば、小さなナゲット径で溶接継手の剥離方向の強度を向上させること、すなわち、剥離方向強度に優れる引張強度が440MPa以上の高張力鋼板の溶接継手と、その製造方法とを提供することができる。

【0017】

これにより、引張強度が440MPa以上の高張力鋼板を、自動車の車体へ適用拡大することが可能になる。

【発明を実施するための最良の形態】

【0018】

以下、本発明に係る溶接継手およびその製造方法を実施するための最良の形態を、添付図面を参照しながら、詳細に説明する。なお、本発明は、スポット溶接、片側スポット溶接、シリーズスポット溶接さらにはダイレクトスポット溶接等の抵抗溶接で製造される点溶接継手であれば広く適用される。以降の説明では、自動車の分野で広く用いられるスポット溶接を例にとる。

【0019】

本実施の形態では、引張強度が440MPa以上の複数の高張力鋼板を重ね合わせて形成される重ね合わせ部材にスポット溶接を行ってスポット溶接部を有するスポット溶接継手を製造する。

【0020】

この際、スポット溶接部を昇温し、この溶接部に下記式(1)を充足する熱処理温度および熱処理時間で熱処理を施すことにより、スポット溶接継手を製造する。

300≦T・(log10(t)+1)≦1000 ・・・・・・・・・・(1)

ただし、式(1)におけるTは熱処理温度(100℃以上400℃以下)を示し、tは熱処理時間(熱処理温度での保持時間;分)を示す。

【0021】

通常のスポット溶接終了後の溶接部は室温まで空冷されるため、スポット溶接部を昇温する必要がある。溶接後の冷却過程で温度を保持する熱処理では、スポット溶接の冷却速度が非常に速いため所定の温度を狙うことが困難である。また、このような熱処理はスポット溶接電極による通電加熱で行わざるをえないが、施工時間の増大や、連続打点性の劣化が生じるため好ましくない。

【0022】

本発明者らは、スポット溶接部に熱処理を行った場合に熱処理温度および熱処理時間がスポット溶接部の強度に及ぼす影響を調べるため、溶接金属が質量%で、C:0.17%、P:0.009%、S:0.001%の化学成分を含有するように、表1に示す組成(数値は質量%であり、表に示す以外はFeおよび不可避的不純物)を有する、引張強度780MPaおよび板厚1.8mmの高張力鋼板0a、0bを2枚重ね合わせて、図1に示す形状のL字型引張試験片0を組み立て、このL字型引張試験片0に対して表2に示す溶接条件(電極、加圧力、通電時間、溶接電流およびホールド時間)でスポット溶接を行い、このスポット溶接部0cを常温まで冷却した後に所定の熱処理温度(常温〜400℃)と所定の熱処理時間(0〜300分間)にて加熱保持してから、L字型引張試験片0に引張試験を行うことにより剥離方向強度(L字継手強度)を調査した。なお、以下で、成分%は質量%を表す。

【0023】

結果を表3にまとめて示すとともに、図2および図3にグラフで示す。

【0024】

【表1】

【0025】

【表2】

【0026】

【表3】

【0027】

図2は熱処理温度とL字継手強度との関係を示すグラフであり、図3は熱処理時間および熱処理温度と、破断形態との関係を示すグラフである。なお、図2のグラフにおけるL字継手強度は各熱処理温度で得られた最高強度を示す。また、図3のグラフは各熱処理条件でのL字継手強度を示しており、図中の各プロットに記載した母材、ナゲット、界面は、母材破断であること、ナゲット内破断であること、界面破断であることを、それぞれ示す。また、図中のプロットの大きさは強度の大きさを示し、プロットが大きいほど高強度であることを示す。

【0028】

表3に示すように、本実施の形態の熱処理を行うことにより剥離方向強度を向上でき、さらに、図2にグラフで示すように、熱処理の影響は、100℃程度の熱処理温度から現われ、熱処理温度が高いほど熱処理時間が短くてもスポット溶接部の剥離方向強度が向上するが、表3に示すように、熱処理温度が200℃よりも高い温度域では、熱処理時間が長過ぎる場合にはスポット溶接部の剥離方向強度の上昇は小さくなることがわかる。つまり、スポット溶接部の剥離方向強度を確実に高めるためには、熱処理温度に対して適正な熱処理時間が存在することがわかる。なお、熱処理温度が400℃を超えると、適正な処理時間が狭く実用的でない。

【0029】

さらに、表3および図2、3のグラフに示す結果から、以下に列記する事項がわかる。

(a)100℃以上400℃以下の熱処理温度で熱処理を適正時間行うことにより、接合部の剥離方向強度は大幅に向上すること。

【0030】

(b)300≦T・(log10(t)+1)≦1000の熱処理を行うことにより、剥離方向強度が向上すること。

(c)T・(log10(t)+1)が300未満であると剥離方向強度が小さくなり、また、1000を超えても熱処理に投入するエネルギーに比較して剥離方向強度の向上効果が小さくなること。

【0031】

(d)特に400≦T・(log10(t)+1)≦750の熱処理を行うことにより、母材破断となり、剥離方向強度が大幅に向上すること。

表3に示すように、上述した式(1):300≦T・(log10(t)+1)≦1000を充足する熱処理温度および熱処理時間で熱処理を施すことにより剥離方向強度が向上する。ただし、式(1)におけるTは熱処理温度(100℃≦T≦400℃)を示し、tは熱処理時間(熱処理温度の保持時間;分)を示す。

【0032】

さらに、上述した式(2):400≦T・(log10(t)+1)≦750を充足する熱処理温度および熱処理時間で熱処理を施すことにより母材破断となり、剥離方向強度が大幅に向上する。ただし、式(2)におけるTは熱処理温度(150℃≦T≦400℃)を示し、tは熱処理時間(熱処理温度の保持時間;分)を示す。この場合に、熱処理温度Tは200℃以上400℃以下であることが望ましい。

【0033】

さらに、熱処理が、下記式(3)を満足することが望ましい。

450≦T・(log10(t)+1)≦700 ・・・・・・・・・・(3)

ただし、式(3)におけるTは熱処理温度(200℃≦T≦300℃)を示し、tは熱処理時間(熱処理温度の保持時間;分)を示す。

【0034】

剥離方向強度は、主に溶接金属の靭性に影響される。引張強度が440MPa以上の高張力鋼板では、母材の高強度化のためC含有量が多く、さらにスポット溶接部は冷却速度が非常に速いため、溶接金属の組織は、Cが過飽和に固溶した靭性の低いマルテンサイト組織になり易い。上記熱処理により、スポット溶接部が焼戻され、溶接金属の靭性が向上するため、剥離方向強度が向上すると推察される。

【0035】

次に、溶接継手の溶接金属の化学成分について説明する。

一般的に、スポット溶接継手2の強度特性は、主にスポット溶接部4の溶接金属の化学成分の影響を受ける。

【0036】

図4は、スポット溶接継手1、2の剥離方向強度に及ぼす板組みの影響を示す説明図であり、図4(a)は、3枚の高張力鋼板1a〜1cによる3枚重ねスポット溶接部3を有するスポット溶接継手1を示し、図4(b)は2枚の高張力鋼板2a、2bによる2枚重ねスポット溶接部4を有するスポット溶接継手2を示す。なお、図4(a)および図4(b)では、スポット溶接部3、4の内部に示す実線はP、Sの凝固偏析部を示す。

【0037】

図4(a)に示す3枚の高張力鋼板1a〜1cによる3枚重ねスポット溶接部3を有するスポット溶接継手1、すなわち3枚の高張力鋼板1a〜1cの重ね合わせ部材が、その板厚方向の中央部とは異なる位置に各高張力鋼板1a〜1cの重ね合わせ面が存在する場合には、同図に示すように、白抜き矢印で示す重ね合わせ面に沿うき裂進展ラインと、板厚中央部に実線で示すP、Sの凝固偏析ラインとが一致しない。

【0038】

これに対し、図4(b)に示す2枚の高張力鋼板2a、2bによる2枚重ねスポット溶接部4を有するスポット溶接継手2、すなわち2枚の高張力鋼板2a、2bの重ね合わせ部材が、その板厚方向の中央部に高張力鋼板2a、2bの重ね合わせ面が存在する場合には、白抜き矢印で示す重ね合わせ面に沿うき裂進展ラインと、板厚中央部に実線で示すP、Sの凝固偏析ラインとが一致する。

【0039】

すなわち、図4(b)に示すように、板厚中央部に重ね合わせ面が存在する場合に、溶接金属のP、Sの偏析が剥離方向強度に強い影響を及ぼす。

ところで、同一の鋼種からなる高張力鋼板同士をスポット溶接する場合、溶接金属の化学成分は母材の化学成分と等しい。これに対し、異鋼種からなる高張力鋼板同士を溶接する場合、溶接金属の化学成分は各々の高張力鋼板の化学成分が混合される。本実施の形態では、各々の高張力鋼板の化学成分は溶接金属内で均一に攪拌されるとの前提にたって、一例として、化学成分が異なる高張力鋼板A、Bをスポット溶接した場合における溶接金属の化学成分を以下に説明する。

【0040】

高張力鋼板Aの化学成分、溶融体積をそれぞれCA、VAとするとともに、高張力鋼板Bの化学成分、溶融体積をそれぞれCB、VBとすると、溶接金属の化学成分は、(CAVA+CBVB)/(VA+VB)となる。

【0041】

本実施の形態では、スポット溶接部におけるP、Sの凝固偏析の影響を抑制するため、溶接継手の溶接金属が、C×P≦0.0025、P:0.015%以下、S:0.010%以下である化学成分を有する。以下にこの理由を説明する。

【0042】

Cは、溶接金属の硬さおよび強度を上げるのに有効な元素である。しかし、C含有量が高くなり過ぎると溶接金属の硬さが上昇し過ぎるのでナゲットが脆くなり、剥離方向の強度が低下する。溶接金属の靱性は本実施の形態の熱処理により改善され、剥離方向強度が向上すると考えられる。一般に、自動車用高張力鋼板に含まれるC量は0.35%以下であるため、本実施の形態ではC含有量は0.35%以下であることが望ましい。

【0043】

一方、Pは、凝固時にデンドライトの境界に偏析し、溶接金属の靭性を低下させると考えられている。そのため、P含有量が増加すると、スポット溶接継手2の剥離方向強度が低下する。このようなPの偏析に起因した剥離方向強度の低下は、本実施の形態の熱処理のみでは補償できないおそれがあるので、本実施の形態ではP含有量を0.015%以下に抑制することによってPの偏析自体を抑制することが望ましい。

【0044】

本発明者らは、溶接金属のC含有量およびP含有量がスポット溶接部の強度に及ぼす影響を調べるため、表4に示す組成(表に示す以外はFeおよび不可避的不純物)を有する、板厚1.4mmで引張強度が800MPaの高張力鋼板0a、0bを2枚重ね合わせた重ね合わせ部材である、図1に示す形状のL字型引張試験片0に対して、表5に示す溶接条件(電極、加圧力、通電時間、溶接電流およびホールド時間)でスポット溶接を行い、溶接ままの溶接継手のスポット溶接部0cと、このスポット溶接部0cを常温まで冷却した後に250℃の熱処理温度に20分間の熱処理時間保持して得られた溶接継手のスポット溶接部0cとに対して引張試験を行って、剥離方向強度を比較して調査した。結果を図5のグラフにまとめて示す。

【0045】

【表4】

【0046】

【表5】

【0047】

図5は、溶接継手の破断形態を、この溶接継手の溶接金属のC含有量、P含有量により整理して示すグラフである。図5のグラフにおいて、黒丸印は母材破断であることを示し、白丸印は界面破断であることを示す。

【0048】

図5に示すグラフから、板厚が同じ2枚の高張力鋼板を重ね合わせた場合には、母材破断であるか界面破断であるかに及ぼすC含有量とP含有量の影響が大きく、(C含有量%×P含有量%)が0.0025以下であれば母材破断となり熱処理により充分な破断強度を有することができるのに対し、(C含有量%×P含有量%)が0.0025を超えると界面破断となり、熱処理による破断強度の向上効果が小さくなることがわかる。

【0049】

本実施の形態の熱処理により、破断形態が界面破断(ナゲット内破断)から母材破断に変化することにより、溶接継手の剥離方向強度が上昇する。このため、(C含有量%×P含有量%)が0.0025以下の領域では、熱処理による溶接継手の剥離方向強度の向上効果が得られることとなる。

【0050】

このように、剥離方向強度は、溶接金属のC含有量が増加するにつれて溶接金属におけるP偏析の影響を受け易くなるため、P含有量はC含有量に応じてC×P≦0.0025とする。

【0051】

Sは、凝固時にデンドライトの境界に偏析し、溶接金属の靭性を低下させる。そのためS含有量が増加すると、スポット溶接継手の剥離方向強度が低下する。したがって、本実施の形態ではS含有量を0.010%以下に抑制する。なお、最新の製鋼技術によれば、十分低いレベルまで脱硫することができるため、P含有量との兼ね合いもあるため、S含有量は0.003%以下とすることがさらに望ましい。

【0052】

これらの元素以外の溶接金属の元素は、本発明に関しては特段の効果を奏さないため、特に規定する必要はない。440MPa以上の引張強度を得られる母材の化学成分に応じて適宜決定すればよい。

【0053】

本発明者らは、さらに、重ね合わせ面の板厚方向位置と剥離方向強度との関係を調査する試験を行った。

供試材には、Type−A(引張強度780MPa)、Type−B(引張強度1500MPa)の2種類の鋼板を用いた。Type−A、Bはそれぞれ表1、6に示す化学成分であり、表1、6に示す以外の化学成分はFeおよび不可避的不純物である。また、前者は請求項1に記載の範囲内の化学成分を有する鋼板であり、後者は請求項1に記載の範囲外の化学成分を有する鋼板である。

【0054】

【表6】

【0055】

図6は、スポット溶接継手の剥離方向強度に及ぼす板組みの影響を示す説明図であり、板厚が異なる場合の2枚重ねスポット溶接継手を示す。

【0056】

Type−Aでは板厚1.2〜1.8mm、Type−Bでは板厚1.6〜2.6mmの鋼板5、6を用いて上下の鋼板5、6の板厚を変えた2枚重ね継手7を作成し、溶接ままの剥離方向強度と、熱処理(温度250℃、時間20分)を施した場合の剥離方向強度とを調査した。ここで、図6に示すように重ね合わせ面と板厚方向の中心線との差を「ずれ量」として定義した。

【0057】

図7は、Type−Bの上下の鋼板5、6の板厚が異なる継手7の剥離方向強度を、合計板厚に対するずれ量(%)で整理した結果を示すグラフである。図7のグラフにおける菱形印および丸印は、それぞれ溶接まま、熱処理を施した場合の剥離方向強度を示す。また、図中の各プロットに記載した母材、ナゲット、界面は、母材破断であること、ナゲット内破断であること、界面破断であることを、それぞれ示す。Type−Bの鋼板では、ずれ量が小さい場合、後熱処理の効果が小さいことが分かる。これは、既述したように板厚中央部に重ね合わせ面が存在する場合には、溶接金属8のP、Sの偏析が剥離方向強度に強い影響を及ぼすためである。

【0058】

図8は、Type−Aの上下の鋼板5、6の板厚が異なる場合における継手強度上昇率と合計板厚に対するずれ量(%)の関係を示すグラフである。ここで、継手強度上昇率とは、溶接ままの剥離方向強度に対する熱処理後の剥離方向強度(%)である。Type−Aの鋼板5、6では、ずれ量が小さい場合に後熱処理によって剥離方向強度は顕著に上昇することが分かる。重ね合わせ面と板厚方向の中心線とのずれ量が合計板厚の10%以内であることが望ましい。

【0059】

すなわち、板厚中央部に重ね合わせ面が存在するように二枚の鋼板を組み合わされた継手の場合には、本発明で規定する熱処理を行うことにより、熱処理を実施しない場合に比べ、剥離方向硬度が大幅に向上する。

【0060】

このようにして、本実施の形態によれば、小さなナゲット径で溶接継手の剥離方向の強度を向上させること、すなわち、剥離方向強度に優れる引張強度が440MPa以上の高張力鋼板の溶接継手と、その製造方法とが提供される。

【0061】

本実施の形態では、引張強度が440MPa以上の複数の高張力鋼板を重ね合わされて構成される重ね合わせ部材におけるスポット溶接を行われたスポット溶接部の溶接金属が質量%で、C×P≦0.0025、P:0.015%以下、S:0.01%以下である化学成分を有し、そのスポット溶接部に、上記式(1)を充足する熱処理温度および熱処理時間で熱処理を施すので、スポット溶接部が焼戻され、溶接組織の靭性が向上する。これにより、このスポット溶接継手のスポット溶接部を引張試験に供すると、剥離方向強度が向上するようになる。

【0062】

本実施の形態における熱処理の手段は、特定の手段には限定されず、例えば、炉による加熱等、この種の熱処理に用いられるあらゆる手段を用いることができる。ただし、スポット溶接電極による通電加熱による熱処理は、施工時間が増大するといった問題や、連続打点性が劣化するといった問題があり好ましくない。

【0063】

本発明が対象とする、引張強度が440MPa以上の高張力鋼板は、主に自動車用であるが、自動車用に限定する必要はなく、引張強度が440MPa以上の高強度が要求される他の用途にも当然適用可能である。この高張力鋼板の化学成分は、440MPa以上の引張強度を維持でき、かつ溶接金属が質量%で、C×P≦0.0025、P:0.015%以下、S:0.01%以下である化学成分を有するものであればよく、特定の化学成分には限定されない。

【0064】

高張力鋼板の板厚も特に規定する必要はない。一般に、自動車用部品や車体で使用される鋼板の板厚は、0.4mm以上4.0mm以下であり、本発明はこの範囲において十分な効果を有する。

【0065】

高張力鋼板の種類に関しても特に規定する必要はない。例えば、析出強化鋼やDP鋼、TRIP(加工誘起変態)鋼、さらには熱間プレス用鋼板等の、各種の公知の引張強度が440MPa以上の高張力鋼板に適用できる。また、高張力鋼板は、冷延鋼板でもよく、または熱延鋼板でもよい。さらに、高張力鋼板は、めっきを施されない裸鋼板であってもよいし、めっき鋼板であってもよい。

【0066】

さらに、スポット溶接は、通常、重ね合わされた2枚の高張力鋼板に対して行われるが、本発明は、重ね合わされた3枚以上の高張力鋼板に対しても有効である。

【実施例1】

【0067】

実施例を参照しながら、本発明をさらに具体的に説明する。

本実施例では、上述した図1に示す、高張力鋼板を2枚重ね合わせたL字型引張試験片0と、図9に示す高張力鋼板9a〜9cを3枚重ね合わせたL字型引張試験片9とを用いて、スポット溶接部0c、9dの剥離継手強度に及ぼす熱処理の効果について検討した。

【0068】

高張力鋼板0a、0b、9a〜9cには、板厚1.8mmの2種類の高張力鋼板Type−A(引張強度:780MPa)、B(引張強度:1500MPa)を用いた。高張力鋼板Type−A、Bはそれぞれ表1、6に示す化学成分である。表1、6に示す以外の化学成分はFeおよび不可避的不純物である。

【0069】

スポット溶接は、同じ鋼種の高張力鋼板同士の組み合わせについて、2枚重ね合わせ溶接、および3枚重ね合わせ溶接で表7に示す溶接条件(電極、加圧力、通電時間、溶接電流およびホールド時間)で行った。スポット溶接部を常温まで冷却した後、炉に装入し、所定の熱処理温度(300℃)、熱処理時間(5分、10分)の熱処理を実施した。なお、比較のため、熱処理を実施しない試験片も製作した。

【0070】

【表7】

【0071】

得られたスポット溶接継手のL字型引張試験片0、9について剥離方向強度を求めた。結果を表8にまとめて示す。

【0072】

【表8】

【0073】

Type−Aの高張力鋼板からなる試験片では、溶接金属の化学成分が本発明で規定する範囲を満足しており、本発明で規定する熱処理を行うことにより、2枚重ね合わせおよび3枚重ね合わせのいずれの場合においても剥離継手強度が上昇することがわかる。

【0074】

これに対し、Type−Bの高抗張力鋼板からなる試験片では、溶接金属の化学成分が本発明で規定する範囲を満足せず、本発明で規定する熱処理を行っても板厚方向の中央部とは異なる位置に重ね合わせ面が存在する3枚重ね合わせの場合には剥離継手強度が上昇するものの、板厚方向の中央部に重ね合わせ面が存在する2枚重ね合わせの場合には剥離継手強度の上昇効果が得られないことがわかる。

【図面の簡単な説明】

【0075】

【図1】2枚重ね合わせのL字型引張試験片の形状を示す説明図である。

【図2】熱処理温度とL字継手強度との関係を示すグラフである。

【図3】熱処理時間および熱処理温度と破断形態との関係を示すグラフである。

【図4】スポット溶接継手の剥離方向強度に及ぼす板組みの影響を示す説明図であり、図4(a)は、3枚の高張力鋼板による3枚重ねスポット溶接部を有するスポット溶接継手を示し、図4(b)は2枚の高張力鋼板による2枚重ねスポット溶接部を有するスポット溶接継手を示す。

【図5】溶接継手の破断形態を、この溶接継手の溶接金属のC含有量、P含有量により整理して示すグラフである。

【図6】スポット溶接継手の剥離方向強度に及ぼす板組みの影響を示す説明図であり、板厚が異なる場合の2枚重ねスポット溶接継手を示す。

【図7】Type−Bの上下板厚が異なる継手の剥離方向強度を、合計板厚に対するずれ量(%)で整理したグラフである。

【図8】Type−Aにおける継手強度上昇率と合計板厚に対するずれ量(%)の関係を示すグラフである。

【図9】3枚重ね合わせのL字型引張試験片の形状を示す説明図である。

【符号の説明】

【0076】

0 L字型引張試験片

0a、0b 高張力鋼板

0c スポット溶接部

1、2 スポット溶接継手

1a〜1c、2a、2b 高張力鋼板

3 3枚重ねスポット溶接部

4 2枚重ねスポット溶接部

5、6 鋼板

7 2枚重ね継手

8 溶接金属

9 L字型引張試験片

9a〜9c 高張力鋼板

9d スポット溶接部

【特許請求の範囲】

【請求項1】

引張強度が440MPa以上の複数の鋼板を重ね合わせて形成される重ね合わせ部材に抵抗溶接を行って溶接部を有する溶接継手を製造する方法であって、前記溶接継手の溶接金属は、質量%で、C×P≦0.0025、P:0.015%以下、S:0.01%以下である化学成分を有し、前記溶接部を昇温することにより、該溶接部に下記式(1)を充足する熱処理温度および熱処理時間で熱処理を施すことを特徴とする溶接継手の製造方法。

300≦T・(log10(t)+1)≦1000 ・・・・・・・・・・(1)

ただし、式(1)におけるTは熱処理温度(100℃≦T≦400℃)を示し、tは熱処理時間(熱処理温度の保持時間;分)を示す。

【請求項2】

前記熱処理は、下記式(2)を充足する請求項1に記載された溶接継手の製造方法。

400≦T・(log10(t)+1)≦750 ・・・・・・・・・・(2)

ただし、式(2)におけるTは熱処理温度(150℃≦T≦400℃)を示し、tは熱処理時間(熱処理温度の保持時間;分)を示す。

【請求項3】

前記重ね合わせ部材は、その板厚方向の中央部に前記複数の鋼板の重ね合わせ面が存在する請求項1または2に記載された溶接継手の製造方法。

ただし、重ね合わせ部材の板厚方向の中央部とは、重ね合わせ面と板厚方向の中心線とのずれ量が重ね合わせ部材の合計板厚の10%以内である領域を指す。

【請求項4】

前記複数の鋼板は2枚の鋼板である請求項1から請求項3までのいずれか1項に記載された溶接継手の製造方法。

【請求項5】

請求項1から請求項4までのいずれか1項に記載の製造方法により製造されることを特徴とする溶接継手。

【請求項1】

引張強度が440MPa以上の複数の鋼板を重ね合わせて形成される重ね合わせ部材に抵抗溶接を行って溶接部を有する溶接継手を製造する方法であって、前記溶接継手の溶接金属は、質量%で、C×P≦0.0025、P:0.015%以下、S:0.01%以下である化学成分を有し、前記溶接部を昇温することにより、該溶接部に下記式(1)を充足する熱処理温度および熱処理時間で熱処理を施すことを特徴とする溶接継手の製造方法。

300≦T・(log10(t)+1)≦1000 ・・・・・・・・・・(1)

ただし、式(1)におけるTは熱処理温度(100℃≦T≦400℃)を示し、tは熱処理時間(熱処理温度の保持時間;分)を示す。

【請求項2】

前記熱処理は、下記式(2)を充足する請求項1に記載された溶接継手の製造方法。

400≦T・(log10(t)+1)≦750 ・・・・・・・・・・(2)

ただし、式(2)におけるTは熱処理温度(150℃≦T≦400℃)を示し、tは熱処理時間(熱処理温度の保持時間;分)を示す。

【請求項3】

前記重ね合わせ部材は、その板厚方向の中央部に前記複数の鋼板の重ね合わせ面が存在する請求項1または2に記載された溶接継手の製造方法。

ただし、重ね合わせ部材の板厚方向の中央部とは、重ね合わせ面と板厚方向の中心線とのずれ量が重ね合わせ部材の合計板厚の10%以内である領域を指す。

【請求項4】

前記複数の鋼板は2枚の鋼板である請求項1から請求項3までのいずれか1項に記載された溶接継手の製造方法。

【請求項5】

請求項1から請求項4までのいずれか1項に記載の製造方法により製造されることを特徴とする溶接継手。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−59451(P2010−59451A)

【公開日】平成22年3月18日(2010.3.18)

【国際特許分類】

【出願番号】特願2008−224644(P2008−224644)

【出願日】平成20年9月2日(2008.9.2)

【出願人】(000002118)住友金属工業株式会社 (2,544)

【Fターム(参考)】

【公開日】平成22年3月18日(2010.3.18)

【国際特許分類】

【出願日】平成20年9月2日(2008.9.2)

【出願人】(000002118)住友金属工業株式会社 (2,544)

【Fターム(参考)】

[ Back to top ]