溶接継手部のクリープ強度向上構造

【課題】溶接部に発生した溶接熱影響部の表面部付近の高い応力が発生し、亀裂の発生原因となる部分を取除くことにより、クリープ強度を向上させて、溶接継手部のクリープ寿命を増すと共に、配管の肉厚を適正化することによるコスト低減と、溶接継手部の信頼性向上品の提供を目的とする。

【解決手段】高強度耐熱厚肉配管円周部の溶接継手部1構造において、前記溶接継手部1の開先部位に多層盛りによる溶接余盛部5を形成し、前記溶接余盛部5と、該溶接余盛部5の周辺の母材2,21を板厚方向に研削して、配管表面の応力集中が発生し易い部位を排除するようにした。

【解決手段】高強度耐熱厚肉配管円周部の溶接継手部1構造において、前記溶接継手部1の開先部位に多層盛りによる溶接余盛部5を形成し、前記溶接余盛部5と、該溶接余盛部5の周辺の母材2,21を板厚方向に研削して、配管表面の応力集中が発生し易い部位を排除するようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高強度耐熱鋼の溶接継手の溶接構造、高強度耐熱鋼の中でもクリープ強度に優れたCrを約8〜12%含んだ高Crフェライト鋼配管の溶接継手部のクリープ強度向上に関する。

【背景技術】

【0002】

発電プラントの発電効率向上のため、ボイラの蒸気条件の高温度、高圧力化が積極的に行われている。そのため、耐圧部への高強度耐熱鋼の適用が不可欠であり、高強度耐熱鋼の中でも、クリープ強度に優れたCrを8〜12%含んだ高Crフェライト鋼配管が多数採用されるようになった。

【0003】

これらの材料の溶接部は、母材に比べ溶接熱影響部のクリープ強度が最大で約半分位まで低下することが、下記非特許文献1においても知られている。

そのため、長時間使用に伴い、溶接部のクリープ損傷の定期的な検査が求められ、損傷が大きい場合には、管取替が必要となる。また、十分な寿命を持たせるために、配管を厚肉化する必要があり、コスト高になっている。

その対応技術として、特許文献1 特開平3−153828号公報が公開されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平3−153828号公報

【非特許文献】

【0005】

【非特許文献1】Y. Takahashi et al:Proceedings of PVP2006-ICPVT-11,2006 ASME Pressure Vessels and Piping Division Conference July23-27, 2006, Vancouver, BC, Canada,( 2006),PVP2006-ICPVT11-93488

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1によると、溶接部の形状を規定すると共に、溶接部のHAZ(溶接熱影響部)の形状と硬さ分布の制御により、クリープ強度を改善できることを見出している。その主旨はマルテンサイト系及び、フェライト・マルテンサイト系鋼の溶接に際し、各層毎の母材と溶接金属との溶融境界が鋼板表面に対し70°から90°の角度をなし且つ、溶接及び後熱処理により母材よりも軟化した領域の幅が、その溶接部の板厚以下となるような溶接部を形成させ、且つ、軟化した領域(溶接熱影響部)及び溶接金属の硬度を規定して、クリープ強度の向上を図っている。

【0007】

また、特許文献1に記載されているように、クリープ強度改善に関し、溶接部には母材の原質部と溶接継手を形成する溶接金属との間には組織変換を余儀なくされた溶接熱影響部が介在している。この溶接熱影響部のクリープ強度は母材に比べて半分程度に低下している。

また従来から、溶接熱影響部の表面部付近のところで高い応力が発生することが試験結果から知られている。

【0008】

上記溶接熱影響部は、溶接時の入熱により特有の組織変化が形成される部位で、その組織変化は、溶接熱源によって加熱された最高到達温度と冷却速さによって決まる。即ち、溶接融合部から溶接熱の影響を受けた母材部分は溶接融合部付近の融点直下の高温から低温まで順次種々の温度に急熱後、急冷されるため、変態、析出、回復、再結晶、粒成長、焼入れ、焼戻しなど種々の冶金的変化を起こしている。

【0009】

そして、溶接熱影響部の組織は母材の原質部に比べて組織が変化しており、高強度フェライト鋼の場合、上記溶接熱影響部を含んだ溶接継手部のクリープ温度の低下の一因となっている。

図6は溶接継手部8を示し、母材9及び91に引張力を作用させ、溶接熱影響部11の表面部付近α部に高い応力が発生して、亀裂が発生し始めた時に作用力を解除したものである。ここで、表面部付近α部に高い応力が発生する理由は、溶接熱影響部が母材に比べてクリープ強度が弱く、また、付近の溶接融合部形状が不連続な形状となっているため、応力集中が発生するためである。

10は溶接材料を示す。

このように、小さな亀裂がいったん発生すると、亀裂の先端部で著しい応力の集中が発生するとともに、作用荷重一定の場合、溶接継手の板厚方向の有効断面積に応じて作用応力が増加するので、亀裂の進展が加速され、次第に亀裂が大きくなり、破断に至る。

【0010】

本発明はかかる従来技術の課題に鑑み、溶接部に発生した溶接熱影響部の表面部付近の高い応力が発生し、亀裂の発生原因となる部分を取除くことにより、溶接継手部のクリープ寿命の延命化、すなわち、継手部のクリープ強度をを向上させて、配管の肉厚を適正化することによるコスト低減と、溶接継手部の信頼性向上の提供を目的とする。

【課題を解決するための手段】

【0011】

本発明はかかる目的を達成するもので、高強度耐熱厚肉配管円周部の溶接継手部構造において、前記溶接継手部の開先部位に多層盛りによる溶接余盛部を形成し、前記溶接余盛部と、該溶接余盛部の周辺の母材を板厚方向に研削して、配管表面の応力集中が発生し易い部位を排除するようにしたことを特徴とする。

【0012】

このような構成にすることにより、溶接熱影響部のとくに高い応力が発生(応力集中)する部分を削除することにより、亀裂が発生し難くすることにより、溶接継手部のクリープ強度向上が可能となった。

【0013】

また、本発明において好ましくは、前記溶接継手部の開先形状は、前記母材の面に添った作用応力に対し、前記開先形状の開先入口部の溶接熱影響部が、前記母材の表面に対し直角方向に近くなるように形成されるとよい。

【0014】

このような構成にすることにより、開先面の角度を作用応力に対し垂直近い角度になるような形状としたので、溶接熱影響部の表面部には引張力だけを発生させる(剪断応力を発生させない)ようにして、当該部の強度を維持させ、クリープ強度を向上させることが可能となる。

【発明の効果】

【0015】

本発明によれば、溶接後の外面研削及び、溶接開先形状の変更により、従来の溶接継手部でクリープ損傷がもっとも発生しやすい箇所での損傷を抑制でき、溶接継手部のクリープ寿命が増加できる。これにより、発電プラントなどの配管溶接部の寿命が増大し、信頼性と経済性が向上する。

【図面の簡単な説明】

【0016】

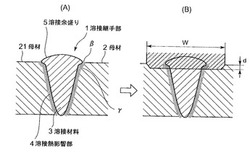

【図1】は本発明に関する溶接継手部の詳細で、(A)は従来の形状を示し、(B)は第1実施形態にかかる溶接余盛りと、その周辺を研削した断面形状を示す図である。

【図2】は本発明に関する溶接継手部の開先部の形状詳細で、(A)は従来の形状を示し、(B)は第2実施形態にかかる断面形状を示す図である。

【図3】本発明の実施形態におけるクリープ破断試験結果を示す比較一覧表である。

【図4】本発明のクリープ破断試験に使用した鋼板の成分表を示す。

【図5】本発明のクリープ破断試験に使用した試験片の形状の詳細図を示す。

【図6】溶接継手部の溶接熱影響部に発生した亀裂部の詳細図を示す。

【発明を実施するための形態】

【0017】

以下、本発明を図に示した実施例を用いて詳細に説明する。但し、この実施例に記載されている構成部品の寸法、材質、形状、その相対配置などは特に特定的な記載がない限り、この発明の範囲をそれのみに限定する趣旨ではなく、単なる説明例にすぎない。

【0018】

図1において、1は溶接継手部を示し、母材2と母材21を溶接材料3にて溶接されている。溶接する母材2及び母材21と溶接材料3との間には、夫々の母材2,21が溶接入熱によって組織変化を余儀なくされた溶接熱影響部4が介在している。

尚、図1は溶接継手部1を解り易くするため模式的に表示してある。

図1(A)は母材2と母材21を溶接材料3にて溶接して、溶接不良(アンダーカットなど)を防止するために、溶接余盛り部5が形成されている。

ところが、この状態では従来と同じで、β部には溶接余盛り部5によって溶接融合部の形状不連続部γ(溶接時に溶融することによる開先面の形状の消失)が発生し、該部には溶接の応力集中部が発生しやすい状態となっている。

【0019】

この状態から、図1(B)に示すように、溶接材料3の溶接余盛り部5、溶接熱影響部4及び母材2,21に及ぶWの範囲を深さdで、且つ管を環状に研削することにより、溶接熱影響部4の表面部付近の高い応力が発生する部分を除去することになる。

尚、削除する深さdは本実施形態では母材2,21の表面から約3mmであった。

これは、形状不連続部γの高い応力が発生する部分を取除くだけなので、母材の厚さによるものではない。

【0020】

従って、応力集中が発生しやすい部分が無くなることにより、亀裂が発生し難くなるのでクリープ強度を向上させることができる。

【0021】

図2は母材6及び61に成形した溶接の開先形状である。

図2(A)は一般的に使用されている開先9の断面が略V字状に形成されている。

これは、は母材6及び61に引張力が作用した場合に、開先9の傾斜に沿って剪断応力が作用して強度が落ちる。

この対応策として、図2(B)の開先形状10とした。開先形状10の断面は母材6及び61の表面と略直角に近い平行部分を板厚tの略中間部まで延在させ、中間部から開先10の中心側へ傾斜させ、板厚の他面側近傍で半円状に形成されている。

本実施形態の場合、前記平行部分を板厚の中間部分としたが、溶接条件及び、使用条件により、前記平行部分の長さを適宜変更するとよい。

さらに、前記傾斜角度を12°で実施したが、使用条件により、前記平行部分の長さを適宜変更するとよい。

【0022】

開先形状10の断面を母材6及び61の表面と略直角にしたことにより、母材6及び61に引張力が作用させた場合に、母材6及び61の表面に近い平行部(表面と略直角にした部分)には引張応力だけが作用するので、溶接熱影響部に亀裂が生じ難く、クリープ強度が向上する。

尚、溶接熱影響部8の板厚内部には引張力のほかに剪断力等が作用する。

【0023】

図3は本実施形態によるクリープ破断時間の試験結果を示す。

図4は試験片として使用した高Crフェライト鋼配管の成分規格である。(表示は重量%)

一覧表中の「火SCMV28」は「発電用火力設備の技術基準の解釈」で定められたボイラ用9Cr鋼であることを示す。

図5は試験に使用した試験片の形状で(A)が平面図を示し、(B)がその側面図を示す。

尚、図3の「開先形状」については、図2の(A);V字形状、(B);垂直に相当し、図3の表では(1)から(7)までが(A);V字形状、(8)から(10)までが(B);垂直になっている。

【0024】

図3から解るように、

(a)外面研削(溶接余盛り71、溶接熱影響部8及び母材6,61に及ぶWの範囲を深さdまで研削する)の効果

(1)と(2);外面研削(3mm削除によりt32⇒t29)して作用荷重一定の場合、応力増加を伴うがクリープ破断までの時間が991.2⇒1030.7時間に延長する。

(1)と(3);外面研削を考慮して、応力を同じにした場合はクリープ破断までの時間が991.2⇒1221.5時間に延長する。

(1)と(4);外面研削量増大(3mm⇒6mm)にすると、作用荷重一定の場合、応力が増加して、クリープ破断までの時間が991.2⇒458.7時間に短縮する。

(1)と(5);外面研削なしで板厚を変え、作用応力を同じにした場合には991.2⇒1003.5時間となり、略同等

(5)と(6);板厚を大きくし、外面研削(3mm削除によりt60⇒t57)をして荷重一定の場合、応力増加を伴うがクリープ破断までの時間が1003.5⇒1369.0時間に延長する。

(5)と(7);板厚が大きくなると、作用荷重一定の場合、外面研削量増大(3mm⇒6mm)にしても、クリープ破断までの時間が1003.5⇒1230.4時間に延長する。

【0025】

以上の結果から、外面研削量を考慮して配管の板厚を設定することにより、クリープ破断までの時間(耐久性)が大幅に向上し、ボイラに対する信頼性も向上する。

また、外面研削量は板厚に関係ないことも判明した。

【0026】

(b)開先形状変更の効果

(1)と(8)及び(9);開先形状変更を採用し、外面研削無しの場合、作用応力が同じ場合にはクリープ破断までの時間が991.2⇒1115.6及び1159.9時間に延長する。

(5)と(10);(10)に外面研削と開先形状変更を採用し、作用荷重を同じにした場合には、クリープ破断までの時間が1003.5⇒1459.9時間に延長する。

【0027】

これらの結果から、開先断面の開口側端縁を母材の表面と垂直にした部分を設けることはクリープ強度の耐久性向上に効果があることがわかる。

従って、前記溶接継手部の溶接余盛りと、その周辺を研削することと、開先断面の開口側の角度は母材の表面と略直角に近い角度になるような形状とするとよい。

【産業上の利用可能性】

【0028】

本発明によれば、溶接後の外面研削及び、溶接開先形状の変更により、従来の溶接継手部でクリープ損傷がもっとも発生しやすい箇所での損傷を抑制でき、溶接継手部のクリープ寿命が増加できる。これにより、発電プラントなどの配管溶接部の寿命が増大し、信頼性と経済性が向上する。

【符号の説明】

【0029】

1 溶接継手部

2、21 母材

3 溶接材料

4 溶接熱影響部

5 溶接余盛り

【技術分野】

【0001】

本発明は、高強度耐熱鋼の溶接継手の溶接構造、高強度耐熱鋼の中でもクリープ強度に優れたCrを約8〜12%含んだ高Crフェライト鋼配管の溶接継手部のクリープ強度向上に関する。

【背景技術】

【0002】

発電プラントの発電効率向上のため、ボイラの蒸気条件の高温度、高圧力化が積極的に行われている。そのため、耐圧部への高強度耐熱鋼の適用が不可欠であり、高強度耐熱鋼の中でも、クリープ強度に優れたCrを8〜12%含んだ高Crフェライト鋼配管が多数採用されるようになった。

【0003】

これらの材料の溶接部は、母材に比べ溶接熱影響部のクリープ強度が最大で約半分位まで低下することが、下記非特許文献1においても知られている。

そのため、長時間使用に伴い、溶接部のクリープ損傷の定期的な検査が求められ、損傷が大きい場合には、管取替が必要となる。また、十分な寿命を持たせるために、配管を厚肉化する必要があり、コスト高になっている。

その対応技術として、特許文献1 特開平3−153828号公報が公開されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平3−153828号公報

【非特許文献】

【0005】

【非特許文献1】Y. Takahashi et al:Proceedings of PVP2006-ICPVT-11,2006 ASME Pressure Vessels and Piping Division Conference July23-27, 2006, Vancouver, BC, Canada,( 2006),PVP2006-ICPVT11-93488

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1によると、溶接部の形状を規定すると共に、溶接部のHAZ(溶接熱影響部)の形状と硬さ分布の制御により、クリープ強度を改善できることを見出している。その主旨はマルテンサイト系及び、フェライト・マルテンサイト系鋼の溶接に際し、各層毎の母材と溶接金属との溶融境界が鋼板表面に対し70°から90°の角度をなし且つ、溶接及び後熱処理により母材よりも軟化した領域の幅が、その溶接部の板厚以下となるような溶接部を形成させ、且つ、軟化した領域(溶接熱影響部)及び溶接金属の硬度を規定して、クリープ強度の向上を図っている。

【0007】

また、特許文献1に記載されているように、クリープ強度改善に関し、溶接部には母材の原質部と溶接継手を形成する溶接金属との間には組織変換を余儀なくされた溶接熱影響部が介在している。この溶接熱影響部のクリープ強度は母材に比べて半分程度に低下している。

また従来から、溶接熱影響部の表面部付近のところで高い応力が発生することが試験結果から知られている。

【0008】

上記溶接熱影響部は、溶接時の入熱により特有の組織変化が形成される部位で、その組織変化は、溶接熱源によって加熱された最高到達温度と冷却速さによって決まる。即ち、溶接融合部から溶接熱の影響を受けた母材部分は溶接融合部付近の融点直下の高温から低温まで順次種々の温度に急熱後、急冷されるため、変態、析出、回復、再結晶、粒成長、焼入れ、焼戻しなど種々の冶金的変化を起こしている。

【0009】

そして、溶接熱影響部の組織は母材の原質部に比べて組織が変化しており、高強度フェライト鋼の場合、上記溶接熱影響部を含んだ溶接継手部のクリープ温度の低下の一因となっている。

図6は溶接継手部8を示し、母材9及び91に引張力を作用させ、溶接熱影響部11の表面部付近α部に高い応力が発生して、亀裂が発生し始めた時に作用力を解除したものである。ここで、表面部付近α部に高い応力が発生する理由は、溶接熱影響部が母材に比べてクリープ強度が弱く、また、付近の溶接融合部形状が不連続な形状となっているため、応力集中が発生するためである。

10は溶接材料を示す。

このように、小さな亀裂がいったん発生すると、亀裂の先端部で著しい応力の集中が発生するとともに、作用荷重一定の場合、溶接継手の板厚方向の有効断面積に応じて作用応力が増加するので、亀裂の進展が加速され、次第に亀裂が大きくなり、破断に至る。

【0010】

本発明はかかる従来技術の課題に鑑み、溶接部に発生した溶接熱影響部の表面部付近の高い応力が発生し、亀裂の発生原因となる部分を取除くことにより、溶接継手部のクリープ寿命の延命化、すなわち、継手部のクリープ強度をを向上させて、配管の肉厚を適正化することによるコスト低減と、溶接継手部の信頼性向上の提供を目的とする。

【課題を解決するための手段】

【0011】

本発明はかかる目的を達成するもので、高強度耐熱厚肉配管円周部の溶接継手部構造において、前記溶接継手部の開先部位に多層盛りによる溶接余盛部を形成し、前記溶接余盛部と、該溶接余盛部の周辺の母材を板厚方向に研削して、配管表面の応力集中が発生し易い部位を排除するようにしたことを特徴とする。

【0012】

このような構成にすることにより、溶接熱影響部のとくに高い応力が発生(応力集中)する部分を削除することにより、亀裂が発生し難くすることにより、溶接継手部のクリープ強度向上が可能となった。

【0013】

また、本発明において好ましくは、前記溶接継手部の開先形状は、前記母材の面に添った作用応力に対し、前記開先形状の開先入口部の溶接熱影響部が、前記母材の表面に対し直角方向に近くなるように形成されるとよい。

【0014】

このような構成にすることにより、開先面の角度を作用応力に対し垂直近い角度になるような形状としたので、溶接熱影響部の表面部には引張力だけを発生させる(剪断応力を発生させない)ようにして、当該部の強度を維持させ、クリープ強度を向上させることが可能となる。

【発明の効果】

【0015】

本発明によれば、溶接後の外面研削及び、溶接開先形状の変更により、従来の溶接継手部でクリープ損傷がもっとも発生しやすい箇所での損傷を抑制でき、溶接継手部のクリープ寿命が増加できる。これにより、発電プラントなどの配管溶接部の寿命が増大し、信頼性と経済性が向上する。

【図面の簡単な説明】

【0016】

【図1】は本発明に関する溶接継手部の詳細で、(A)は従来の形状を示し、(B)は第1実施形態にかかる溶接余盛りと、その周辺を研削した断面形状を示す図である。

【図2】は本発明に関する溶接継手部の開先部の形状詳細で、(A)は従来の形状を示し、(B)は第2実施形態にかかる断面形状を示す図である。

【図3】本発明の実施形態におけるクリープ破断試験結果を示す比較一覧表である。

【図4】本発明のクリープ破断試験に使用した鋼板の成分表を示す。

【図5】本発明のクリープ破断試験に使用した試験片の形状の詳細図を示す。

【図6】溶接継手部の溶接熱影響部に発生した亀裂部の詳細図を示す。

【発明を実施するための形態】

【0017】

以下、本発明を図に示した実施例を用いて詳細に説明する。但し、この実施例に記載されている構成部品の寸法、材質、形状、その相対配置などは特に特定的な記載がない限り、この発明の範囲をそれのみに限定する趣旨ではなく、単なる説明例にすぎない。

【0018】

図1において、1は溶接継手部を示し、母材2と母材21を溶接材料3にて溶接されている。溶接する母材2及び母材21と溶接材料3との間には、夫々の母材2,21が溶接入熱によって組織変化を余儀なくされた溶接熱影響部4が介在している。

尚、図1は溶接継手部1を解り易くするため模式的に表示してある。

図1(A)は母材2と母材21を溶接材料3にて溶接して、溶接不良(アンダーカットなど)を防止するために、溶接余盛り部5が形成されている。

ところが、この状態では従来と同じで、β部には溶接余盛り部5によって溶接融合部の形状不連続部γ(溶接時に溶融することによる開先面の形状の消失)が発生し、該部には溶接の応力集中部が発生しやすい状態となっている。

【0019】

この状態から、図1(B)に示すように、溶接材料3の溶接余盛り部5、溶接熱影響部4及び母材2,21に及ぶWの範囲を深さdで、且つ管を環状に研削することにより、溶接熱影響部4の表面部付近の高い応力が発生する部分を除去することになる。

尚、削除する深さdは本実施形態では母材2,21の表面から約3mmであった。

これは、形状不連続部γの高い応力が発生する部分を取除くだけなので、母材の厚さによるものではない。

【0020】

従って、応力集中が発生しやすい部分が無くなることにより、亀裂が発生し難くなるのでクリープ強度を向上させることができる。

【0021】

図2は母材6及び61に成形した溶接の開先形状である。

図2(A)は一般的に使用されている開先9の断面が略V字状に形成されている。

これは、は母材6及び61に引張力が作用した場合に、開先9の傾斜に沿って剪断応力が作用して強度が落ちる。

この対応策として、図2(B)の開先形状10とした。開先形状10の断面は母材6及び61の表面と略直角に近い平行部分を板厚tの略中間部まで延在させ、中間部から開先10の中心側へ傾斜させ、板厚の他面側近傍で半円状に形成されている。

本実施形態の場合、前記平行部分を板厚の中間部分としたが、溶接条件及び、使用条件により、前記平行部分の長さを適宜変更するとよい。

さらに、前記傾斜角度を12°で実施したが、使用条件により、前記平行部分の長さを適宜変更するとよい。

【0022】

開先形状10の断面を母材6及び61の表面と略直角にしたことにより、母材6及び61に引張力が作用させた場合に、母材6及び61の表面に近い平行部(表面と略直角にした部分)には引張応力だけが作用するので、溶接熱影響部に亀裂が生じ難く、クリープ強度が向上する。

尚、溶接熱影響部8の板厚内部には引張力のほかに剪断力等が作用する。

【0023】

図3は本実施形態によるクリープ破断時間の試験結果を示す。

図4は試験片として使用した高Crフェライト鋼配管の成分規格である。(表示は重量%)

一覧表中の「火SCMV28」は「発電用火力設備の技術基準の解釈」で定められたボイラ用9Cr鋼であることを示す。

図5は試験に使用した試験片の形状で(A)が平面図を示し、(B)がその側面図を示す。

尚、図3の「開先形状」については、図2の(A);V字形状、(B);垂直に相当し、図3の表では(1)から(7)までが(A);V字形状、(8)から(10)までが(B);垂直になっている。

【0024】

図3から解るように、

(a)外面研削(溶接余盛り71、溶接熱影響部8及び母材6,61に及ぶWの範囲を深さdまで研削する)の効果

(1)と(2);外面研削(3mm削除によりt32⇒t29)して作用荷重一定の場合、応力増加を伴うがクリープ破断までの時間が991.2⇒1030.7時間に延長する。

(1)と(3);外面研削を考慮して、応力を同じにした場合はクリープ破断までの時間が991.2⇒1221.5時間に延長する。

(1)と(4);外面研削量増大(3mm⇒6mm)にすると、作用荷重一定の場合、応力が増加して、クリープ破断までの時間が991.2⇒458.7時間に短縮する。

(1)と(5);外面研削なしで板厚を変え、作用応力を同じにした場合には991.2⇒1003.5時間となり、略同等

(5)と(6);板厚を大きくし、外面研削(3mm削除によりt60⇒t57)をして荷重一定の場合、応力増加を伴うがクリープ破断までの時間が1003.5⇒1369.0時間に延長する。

(5)と(7);板厚が大きくなると、作用荷重一定の場合、外面研削量増大(3mm⇒6mm)にしても、クリープ破断までの時間が1003.5⇒1230.4時間に延長する。

【0025】

以上の結果から、外面研削量を考慮して配管の板厚を設定することにより、クリープ破断までの時間(耐久性)が大幅に向上し、ボイラに対する信頼性も向上する。

また、外面研削量は板厚に関係ないことも判明した。

【0026】

(b)開先形状変更の効果

(1)と(8)及び(9);開先形状変更を採用し、外面研削無しの場合、作用応力が同じ場合にはクリープ破断までの時間が991.2⇒1115.6及び1159.9時間に延長する。

(5)と(10);(10)に外面研削と開先形状変更を採用し、作用荷重を同じにした場合には、クリープ破断までの時間が1003.5⇒1459.9時間に延長する。

【0027】

これらの結果から、開先断面の開口側端縁を母材の表面と垂直にした部分を設けることはクリープ強度の耐久性向上に効果があることがわかる。

従って、前記溶接継手部の溶接余盛りと、その周辺を研削することと、開先断面の開口側の角度は母材の表面と略直角に近い角度になるような形状とするとよい。

【産業上の利用可能性】

【0028】

本発明によれば、溶接後の外面研削及び、溶接開先形状の変更により、従来の溶接継手部でクリープ損傷がもっとも発生しやすい箇所での損傷を抑制でき、溶接継手部のクリープ寿命が増加できる。これにより、発電プラントなどの配管溶接部の寿命が増大し、信頼性と経済性が向上する。

【符号の説明】

【0029】

1 溶接継手部

2、21 母材

3 溶接材料

4 溶接熱影響部

5 溶接余盛り

【特許請求の範囲】

【請求項1】

高強度耐熱厚肉配管円周部の溶接継手部構造において、前記溶接継手部の開先部位に多層盛りによる溶接余盛部を形成し、前記溶接余盛部と、該溶接余盛部の周辺の母材を板厚方向に研削して、配管表面の応力集中が発生し易い形状不連続部位を排除するようにしたことを特徴とする溶接継手部構造。

【請求項2】

前記溶接継手部の開先形状は、前記母材の面に添った作用応力に対し、前記開先形状の開先入口部の溶接熱影響部が、前記母材の表面に対し直角方向に近くなるように形成されたことを特徴とする請求項1に記載の溶接継手部構造。

【請求項1】

高強度耐熱厚肉配管円周部の溶接継手部構造において、前記溶接継手部の開先部位に多層盛りによる溶接余盛部を形成し、前記溶接余盛部と、該溶接余盛部の周辺の母材を板厚方向に研削して、配管表面の応力集中が発生し易い形状不連続部位を排除するようにしたことを特徴とする溶接継手部構造。

【請求項2】

前記溶接継手部の開先形状は、前記母材の面に添った作用応力に対し、前記開先形状の開先入口部の溶接熱影響部が、前記母材の表面に対し直角方向に近くなるように形成されたことを特徴とする請求項1に記載の溶接継手部構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−125921(P2011−125921A)

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願番号】特願2009−289418(P2009−289418)

【出願日】平成21年12月21日(2009.12.21)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願日】平成21年12月21日(2009.12.21)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]