溶接装置および溶接方法

【課題】たとえめっき処理された金属材であっても、簡易な装置構成によって金属材同士を確実に溶接することができること。

【解決手段】本発明の一態様にかかる溶接装置1は、めっき処理された金属材同士を溶接する装置であって、金属材同士をシーム溶接するシーム溶接機2,3と、制御部6とを備える。制御部6は、互いに前後して搬送される先行材15と後行材16との重ね合わせ部分17の溶接始端から溶接終端に向かう1パス目に、めっき材を押し出す溶接前処理を行うようシーム溶接機2,3を制御する。その後、制御部6は、溶接前処理後の重ね合わせ部分17に再度圧力および電流を加えて先行材15と後行材16とをシーム溶接するようシーム溶接機2,3を制御する。

【解決手段】本発明の一態様にかかる溶接装置1は、めっき処理された金属材同士を溶接する装置であって、金属材同士をシーム溶接するシーム溶接機2,3と、制御部6とを備える。制御部6は、互いに前後して搬送される先行材15と後行材16との重ね合わせ部分17の溶接始端から溶接終端に向かう1パス目に、めっき材を押し出す溶接前処理を行うようシーム溶接機2,3を制御する。その後、制御部6は、溶接前処理後の重ね合わせ部分17に再度圧力および電流を加えて先行材15と後行材16とをシーム溶接するようシーム溶接機2,3を制御する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、めっき処理された金属材同士を溶接する溶接装置および溶接方法に関するものである。

【背景技術】

【0002】

従来から、鋼帯等の金属材を連続的に処理する連続処理ラインにおいて、処理対象の金属材同士を接続する際にシーム溶接が実施されている。シーム溶接では、一般に、連続処理ライン内に前後して搬送される複数の金属材のうちの先行する金属材(以下、先行材という)と、これに後続する金属材(以下、後行材という)とを接続するために、先行材の尾端と後行材の先端とを重ね合わせ、この重ね合わせ部分に電極輪によって圧力および電流を加えて抵抗溶接する。

【0003】

このようなシーム溶接は、連続処理ライン内に所定の長さの金属材が搬入される毎に、繰り返し実施される。連続処理ライン内の先行材および後行材は、シーム溶接によって順次接続されて一体的な帯状の金属材となる。その後、この一体的な金属材には、必要な処理が連続的に実施され、最終的に、連続処理ラインによってコイル形状等に形成された鉄鋼製品が製造される。

【0004】

なお、金属材同士のシーム溶接の従来技術として、金属材の重ね合わせ部分の表裏面を上下一対のローラ状研削治具によって研削し、これによって、この重ね合わせ部分の表裏面上の絶縁膜および絶縁物を除去して、これらを除去後に、この重ね合わせ部分をシーム溶接するものがある(特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平9−239650号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、シーム溶接された金属材同士の溶接状態、特に、金属材同士の接合強度は、シーム溶接時に先行材と後行材との重ね合わせ部分に加える圧力および電流に依存する。すなわち、シーム溶接によって金属材同士の十分な接合強度を実現するためには、シーム溶接対象の金属材の成分および板厚に応じて、この重ね合わせ部分に与える加圧力および電流値を予め設定し、この設定した条件に基づいてシーム溶接を実行する必要がある。

【0007】

また、上述したシーム溶接によって接続する金属材には、例えば、ぶりきに例示されるように、その表面をめっき処理されているものもある。この場合、上述した金属材の成分および板厚に加えて、金属材表面の単位面積当たりのめっき量(以下、単にめっき量といえば、単位面積当たりのめっき材の量をいう)をシーム溶接条件の一つとして予め設定しなければならない。何故ならば、めっき処理された金属材をシーム溶接した場合、シーム溶接によって発生した熱は、金属材本体を融解する前に金属材表面のめっき材の融解に消費されるからである。

【0008】

しかしながら、上述しためっき量は、連続処理ラインに供給される金属材毎に異なる場合が多い。このため、順次搬入される先行材のめっき量と後行材のめっき量との組み合わせに応じて、先行材と後行材との重ね合わせ部分のめっき量がシーム溶接毎に多様に変化してしまう。この結果、シーム溶接条件としてめっき量を予め設定しても、この重ね合わせ部分における実際のめっき量がシーム溶接条件の設定範囲に比して多くなって、本来融解すべき金属材本体への入熱が不足する場合が頻発する。これに起因して、シーム溶接後の金属材同士の接合強度が不十分となることから、めっき処理された金属材同士をシーム溶接によって確実に接続することが困難であるという問題があった。

【0009】

なお、上述した特許文献1に記載の従来技術を用いれば、シーム溶接前に、ローラ状研削治具によって金属材表面のめっき材を予め減らすことができる。このため、上述した問題点の解消には有効である。しかし、これを実現するためには、上述したローラ状研削治具等の研削機構を既存の溶接装置に追加しなければならず、この結果、装置導入のコスト負担が増大することは勿論、装置構成が煩雑になるという問題点がある。

【0010】

本発明は、上記の事情に鑑みてなされたものであって、たとえめっき処理された金属材であっても、簡易な装置構成によって金属材同士を確実に溶接することができる溶接装置および溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

上述した課題を解決し、目的を達成するために、本発明にかかる溶接装置は、めっき処理された金属材同士を溶接する溶接装置において、互いに前後して搬送される前記金属材の先行材と後行材との重ね合わせ部分に圧力を加えつつ電流を加えて、前記先行材と前記後行材とを溶接するシーム溶接機と、前記重ね合わせ部分の溶接始端から溶接終端に向かう少なくとも1パス目に、前記重ね合わせ部分に圧力を加えつつ電流を加えて、前記重ね合わせ部分内のめっき材を融解して前記重ね合わせ部分外へ押し出す溶接前処理を行うよう前記シーム溶接機を制御し、前記溶接前処理後の前記重ね合わせ部分に再度圧力を加えつつ電流を加えて、前記先行材と前記後行材とを溶接するよう前記シーム溶接機を制御する制御部と、を備えたことを特徴とする。

【0012】

また、本発明にかかる溶接装置は、上記の発明において、制御部は、前記シーム溶接機に対し、前記1パス目に前記溶接前処理を実行する制御を行い、前記1パス目と同一経路の2パス目に前記先行材と前記後行材とを溶接する制御を行うことを特徴とする。

【0013】

また、本発明にかかる溶接装置は、上記の発明において、前記溶接前処理の加圧力および電流値の組み合わせ条件は、前記先行材および前記後行材の各成分、各板厚、および各めっき量に応じて設定され、前記先行材と前記後行材との溶接時の加圧力および電流値の組み合わせ条件は、前記先行材および前記後行材の各成分、各板厚、および前記溶接前処理後のめっき残量に応じて設定されることを特徴とする。

【0014】

また、本発明にかかる溶接装置は、上記の発明において、前記溶接前処理の加圧力および電流値の組み合わせ条件によって前記重ね合わせ部分に発生する抵抗熱は、前記先行材と前記後行材との溶接時の加圧力および電流値の組み合わせ条件によって前記重ね合わせ部分に発生する抵抗熱に比して高いことを特徴とする。

【0015】

また、本発明にかかる溶接装置は、上記の発明において、前記溶接前処理の加圧力および電流値は、前記先行材および前記後行材の平均板厚が0.15mm以上の場合に各々、2300N、10000Aであり、前記先行材と前記後行材との溶接時の加圧力および電流値は、めっき量が5.6g/cm2未満であって、前記平均板厚が0.15mm以上、0.25mm未満の場合に各々、2600N、6000Aであり、前記平均板厚が0.25mm以上、0.35mm未満の場合に各々、2600N、7000Aであり、前記平均板厚が0.35mm以上の場合に各々、3000N、8000Aであり、めっき量が5.6g/cm2以上であって、前記平均板厚が0.15mm以上、0.35mm未満の場合に各々、3000N、8000Aであり、前記平均板厚が0.35mm以上の場合に各々、3000N、10000Aであることを特徴とする。

【0016】

また、本発明にかかる溶接方法は、互いに前後して搬送されるめっき処理後の金属材の先行材と後行材とを溶接する溶接方法において、前記先行材と前記後行材との重ね合わせ部分の溶接始端から溶接終端に向かう少なくとも1パス目に、前記重ね合わせ部分に圧力を加えつつ電流を加えて、前記重ね合わせ部分内のめっき材を融解して前記重ね合わせ部分外へ押し出し、その後、前記重ね合わせ部分に再度圧力を加えつつ電流を加えて、前記先行材と前記後行材とを溶接することを特徴とする。

【0017】

また、本発明にかかる溶接方法は、上記の発明において、前記1パス目に前記重ね合わせ部分に圧力を加えつつ電流を加えて、前記重ね合わせ部分内のめっき材を融解して前記重ね合わせ部分外へ押し出し、前記1パス目と同一経路の2パス目に前記先行材と前記後行材とを溶接することを特徴とする。

【発明の効果】

【0018】

本発明によれば、たとえめっき処理された金属材であっても、簡易な装置構成によって金属材同士を確実に溶接することができるという効果を奏する。

【図面の簡単な説明】

【0019】

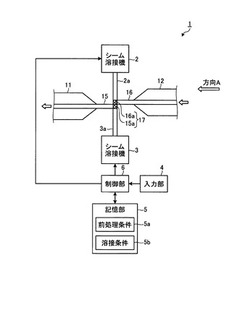

【図1】図1は、本発明の実施の形態にかかる溶接装置の一構成例を模式的に示すブロック図である。

【図2】図2は、本発明におけるシーム溶接機の動作を側方から見た模式図である。

【図3】図3は、本発明におけるシーム溶接機の動作を上方から見た模式図である。

【図4】図4は、溶接前処理によって金属材同士の重ね合わせ部分からめっき材を押し出す状態を示す模式図である。

【図5】図5は、溶接前処理後の金属材同士をシーム溶接する状態を示す模式図である。

【図6】図6は、本発明にかかる溶接装置の実施例と比較例との比較結果を示す図である。

【図7】図7は、本発明にかかる溶接装置が備えるシーム溶接機の一変形例を示す模式図である。

【図8】図8は、本発明にかかる溶接装置が備えるシーム溶接機の別の変形例を示す模式図である。

【発明を実施するための形態】

【0020】

以下に、添付図面を参照して、本発明にかかる溶接装置および溶接方法の好適な実施の形態について詳細に説明する。なお、この実施の形態により本発明が限定されるものではない。

【0021】

(実施の形態)

まず、本発明の実施の形態にかかる溶接装置の構成について説明する。図1は、本発明の実施の形態にかかる溶接装置の一構成例を模式的に示すブロック図である。本実施の形態にかかる溶接装置1は、めっき処理された金属材同士を溶接するためのものであり、図1に示すように、一対のシーム溶接機2,3と、各種情報を入力する入力部4と、金属材同士の溶接に必要な情報等を記憶する記憶部5と、溶接装置1の各構成部を制御する制御部6とを備える。

【0022】

シーム溶接機2,3は、互いに前後して搬送される金属材の先行材15と後行材16とをシーム溶接する。具体的には、シーム溶接機2,3は、回転自在な電極輪2a,3aを各々有し、電極輪2a,3aを用いて先行材15と後行材16との重ね合わせ部分17に対して全体的に圧力を加えつつ電流を加える。これによって、シーム溶接機2,3は、この重ね合わせ部分17を溶接前処理またはシーム溶接する。なお、この溶接前処理とは、重ね合わせ部分17に圧力を加えつつ電流を加えることによって、重ね合わせ部分17内のめっき材を融解して、このめっき材を重ね合わせ部分17外へ押し出す処理である。

【0023】

ここで、先行材15および後行材16は、表面をめっき処理された帯状の金属材であり、互いに異なるコイルから搬送装置等(図示せず)によって引き出される。先行材15は、後行材16に先行して搬送され、図1に示すように搬送下流側のクランプ装置11によってクランプされる。一方、後行材16は、この先行材15に後続して搬送され、図1に示すように搬送上流側のクランプ装置12によってクランプされる。このようにクランプされた状態の先行材15および後行材16は、所定の剪断装置(図示せず)によって剪断される。これによって、先行材15の尾端15aおよび後行材16の先端16aは、整形される。その後、クランプ装置11,12は、互いに近づく方向に移動して、図1に示すように先行材15の尾端15aと後行材16の先端16aとを重ね合わせる。すなわち、上述した重ね合わせ部分17は、先行材15の尾端15aと後行材16の先端16aとをオーバーラップさせた部分である。

【0024】

入力部4は、入力キーおよびマウス等の入力デバイスを用いて実現され、作業者による入力操作に対応して制御部6に各種情報を入力する。なお、このような入力部4によって制御部6に入力される各種情報として、例えば、制御部6に対して指示する指示情報、シーム溶接機2,3による溶接前処理およびシーム溶接の各設定条件情報、搬入される先行材15および後行材16の各成分、各板厚および各めっき量の情報等が挙げられる。

【0025】

記憶部5は、EEPROMまたはハードディスク等の再書き込み可能な不揮発性の記憶媒体を用いて実現される。記憶部5は、制御部6によって書き込み指示された各種データを保存し、制御部6によって読み出し指示された保存データを制御部6に送信する。例えば、記憶部5は、上述した溶接前処理に関する前処理条件5aと、シーム溶接に関する溶接条件5bとを記憶する。

【0026】

前処理条件5aは、上述した溶接前処理の加圧力および電流値の組み合わせ条件であり、処理対象である先行材15および後行材16の各成分、各板厚、および各めっき量に応じて設定される。このような前処理条件5aは、溶接前処理において重ね合わせ部分17に加える圧力および電流値と、この重ね合わせ部分17を構成する先行材15および後行材16の各成分、各板厚、および各めっき量とを対応付けてデータテーブル化され、記憶部5に記憶される。

【0027】

溶接条件5bは、上述したシーム溶接の加圧力および電流値の組み合わせ条件であり、処理対象である先行材15および後行材16の各成分、各板厚、および溶接前処理後に重ね合わせ部分17に残っためっき量(すなわち溶接前処理後のめっき残量)に応じて設定される。このような溶接条件5bは、溶接前処理後のシーム溶接において重ね合わせ部分17に加える圧力および電流値と、この重ね合わせ部分17を構成する先行材15および後行材16の各成分、各板厚、および各めっき量とを対応付けてデータテーブル化され、記憶部5に記憶される。

【0028】

制御部6は、溶接装置1の機能を実現するためのプログラム等を記憶するメモリおよびこのメモリ内のプログラムを実行するCPU等を用いて実現される。制御部6は、溶接装置1の各構成部、具体的には、シーム溶接機2,3、入力部4、および記憶部5の各動作を制御し、且つ、これらの各構成部との電気信号の入出力を制御する。

【0029】

具体的には、制御部6は、入力部4によって入力された指示情報に基づいて、シーム溶接機2,3の動作タイミングを制御する。また、制御部6は、入力部4によって入力された前処理条件5aおよび溶接条件5bを記憶部5に記憶させ、必要に応じて記憶部5から前処理条件5aおよび溶接条件5bを読み出す。例えば、溶接前処理を実行するタイミングにおいて、制御部6は、記憶部5から前処理条件5aを読み出し、この前処理条件5aに示された圧力および電流を重ね合わせ部分17に加えて、この重ね合わせ部分17に対する溶接前処理を実行するようシーム溶接機2,3を制御する。一方、シーム溶接を実行するタイミングにおいて、制御部6は、記憶部5から溶接条件5bを読み出し、この溶接条件5bに示された圧力および電流を溶接前処理後の重ね合わせ部分17に加えて、この溶接前処理後の重ね合わせ部分17に対するシーム溶接を実行するようシーム溶接機2,3を制御する。

【0030】

つぎに、上述したシーム溶接機2,3の動作について詳細に説明する。図2は、本発明におけるシーム溶接機の動作を側方から見た模式図である。図3は、本発明におけるシーム溶接機の動作を上方から見た模式図である。なお、図2には、図1に示した方向Aから見たシーム溶接機2,3の動きを示している。また、図3には、シーム溶接機2,3の動作を説明し易くするために上方側の電極輪2aの動きを示している。

【0031】

シーム溶接機2,3は、金属材の溶接前処理またはシーム溶接を行なう際、図2に示すように、互いに協同して、先行材15の尾端15aと後行材16の先端16aとの重ね合わせ部分17を上下方向から加圧する。この場合、シーム溶接部2は、重ね合わせ部分17の上面(図2では後行材16の先端16aの上面)に電極輪2aを押し付ける。これと同時に、シーム溶接部3は、重ね合わせ部分17の下面(図2では先行材15の尾端15aの下面)に電極輪3aを押し付ける。このようにして、シーム溶接機2,3は、制御部6によって指示された加圧力を重ね合わせ部分17に加える。

【0032】

また、シーム溶接機2,3は、上述したように重ね合わせ部分17を加圧しつつ電極輪2a,3aを介して重ね合わせ部分17に通電する。これによって、シーム溶接機2,3は、制御部6によって指示された電流をこの加圧状態の重ね合わせ部分17に加える。

【0033】

上述したように重ね合わせ部分17に必要な圧力および電流を加えた状態のシーム溶接機2,3は、この加圧状態および電流印加状態を維持しつつ、図2に示すように、重ね合わせ部分17を噛み込む方向に電極輪2a,3aを回転させて、重ね合わせ部分17の幅方向に移動する。この場合、電極輪2a,3aは、重ね合わせ部分17に対して線的に接触しつつ回転する。シーム溶接機2,3は、このような動作を繰り返すことによって、最終的に、重ね合わせ部分17の溶接始端から溶接終端に向かう1パスの移動を完了する。その後、シーム溶接機2,3は、重ね合わせ部分17に対する加圧および電流印加を停止して、図2の太線矢印に示すように、溶接前処理またはシーム溶接のスタート位置に復帰する。

【0034】

ここで、電極輪2a,3aと重ね合わせ部分17との各接触部分は、図2に示すようにシーム溶接機2,3が1パスの移動を開始してから完了するまでの期間、重ね合わせ部分17の溶接始端から溶接終端に向かって連続的に変位する。例えば図3に示すように、電極輪2aが重ね合わせ部分17の幅方向へ移動した場合、電極輪2aと重ね合わせ部分17との線的な接触部分Pは、この移動に伴い、重ね合わせ部分17の溶接始端から溶接終端に向けて連続的に変位する。このことは、電極輪2aと対をなす電極輪3aについても同様である。このように、電極輪2a,3aと重ね合わせ部分17との各接触部分が、重ね合わせ部分17の溶接始端から溶接終端に向かって連続的に変位することによって、シーム溶接機2,3は、1パスの移動が完了するまでの期間、溶接前処理またはシーム溶接に適した圧力および電流を重ね合わせ部分17の全体に加えることができる。

【0035】

図1に示した制御部6は、重ね合わせ部分17の溶接始端から溶接終端に向かう1パス目に、記憶部5から読み出した前処理条件5aに示される圧力および電流を重ね合わせ部分17に加えて、上述した溶接前処理を行うようにシーム溶接機2,3を制御する。また、制御部6は、重ね合わせ部分17に対する溶接前処理が完了後、この溶接前処理後の重ね合わせ部分17に対して再度圧力を加えつつ電流を加えて、先行材15と後行材16とをシーム溶接するようにシーム溶接機2,3を制御する。例えば、制御部6は、シーム溶接機2,3に対し、上述した1パス目と同一経路の2パス目に先行材15と後行材16とをシーム溶接するように制御する。このシーム溶接の際、制御部6は、記憶部5から読み出した溶接条件5bに示される圧力および電流を重ね合わせ部分17に加えるようにシーム溶接機2,3を指示する。

【0036】

なお、図2,3に示す重ね合わせ部分17の幅方向は、先行材15および後行材16の幅方向であって、先行材15および後行材16の搬送方向に対して垂直な方向である。本実施の形態にかかる溶接装置1では、この幅方向を先行材15と後行材16との溶接方向と定義するが、本発明は、これに限定されるものではない。

【0037】

つぎに、シーム溶接機2,3による溶接前処理およびシーム溶接について詳細に説明する。図4は、溶接前処理によって金属材同士の重ね合わせ部分からめっき材を押し出す状態を示す模式図である。図5は、溶接前処理後の金属材同士をシーム溶接する状態を示す模式図である。以下では、まず、溶接前処理について説明し、つぎに、溶接前処理後のシーム溶接について説明する。

【0038】

先行材15と後行材16との重ね合わせ部分17に対する溶接前処理は、上述したように、シーム溶接機2,3の電極輪2a,3aを介して重ね合わせ部分17に適度な圧力および電流を加えることによって実行される。この場合、電極輪2a,3aは、図4に示すように、先行材15の尾端15aと後行材16の先端16aとの重ね合わせ部分17を上下方向から挟持しつつ、この重ね合わせ部分17に圧力および電流を加える。

【0039】

ここで、溶接前処理の際に重ね合わせ部分17に加える圧力および電流は、処理対象である先行材15および後行材16の各成分、各板厚、および各めっき量に応じて決定される。すなわち、先行材15および後行材16は、図4に示すように、鋼板等の金属材本体の表面にめっき材18を付着させたものであり、制御部6は、入力部4によって入力された先行材15および後行材16の各成分、各板厚、および各めっき量の情報を取得する。制御部6は、この取得した情報に応じて、この先行材15および後行材16の重ね合わせ部分17に加えるべき圧力および電流を前処理条件5aの中から決定する。

【0040】

このように決定された圧力によって、電極輪2a,3aは、過度に重ね合わせ部分17を押し潰すことなく、適度に重ね合わせ部分17を押圧して、先行材15の尾端15aと後行材16の先端16aとを接触させる。また、電極輪2a,3aは、この押圧した状態の重ね合わせ部分17に対して、上述したように制御部6が決定した電流を加える。これによって、電極輪2a,3a間に、めっき材18の融解点に比して高温の抵抗熱が発生する。

【0041】

このような電極輪2a,3aの加圧作用と抵抗熱の作用との相乗効果によって、重ね合わせ部分17内のめっき材18は、融解するとともに、図4の実線矢印に示すように、重ね合わせ部分17の外部へ押し出される。この結果、重ね合わせ部分17におけるめっき材18の量は、加圧および電流印加前に比して減少し、特に、尾端15aと先端16aとの間におけるめっき材18の量は、先行材15と後行材16とのシーム溶接に殆ど影響しない程度に激減する。このようにして、重ね合わせ部分17に対する溶接前処理が達成される。

【0042】

上述した溶接前処理が行われた重ね合わせ部分17に対しては再度、シーム溶接機2,3の電極輪2a,3aを介して適度な圧力および電流が加えられ、これによって、先行材15と後行材16とのシーム溶接が実行される。この場合、電極輪2a,3aは、図5に示すように、溶接前処理後の重ね合わせ部分17を上下方向から挟持しつつ、この溶接前処理後の重ね合わせ部分17に対して再度、圧力および電流を加える。

【0043】

ここで、シーム溶接の際に重ね合わせ部分17に加える圧力および電流は、処理対象である先行材15および後行材16の各成分、各板厚、および溶接前処理後のめっき残量に応じて決定される。すなわち、シーム溶接対象の先行材15および後行材16は、図5に示すように、溶接前処理によって重ね合わせ部分17内のめっき材18の量を減らしたものである。制御部6は、入力部4によって入力された先行材15および後行材16の各成分、各板厚、および各めっき量に応じて、溶接条件5bの中から、この溶接前処理後の重ね合わせ部分17に加えるべき圧力および電流を決定する。

【0044】

なお、溶接条件5b内の加圧力および印加電流は、溶接前処理によって減少しためっき材18の残量を予め加味して設定されたものであり、データテーブル上、先行材15および後行材16の各成分、各板厚、および各めっき量と対応付けられている。

【0045】

上述したように決定された圧力によって、電極輪2a,3aは、溶接前処理後の重ね合わせ部分17を過度に押し潰すことなく、この重ね合わせ部分17を適度に押圧して、先行材15の尾端15aと後行材16の先端16aとを接触させる。また、電極輪2a,3aは、この押圧した状態の重ね合わせ部分17に対して、上述したように制御部6が決定した電流を加える。これによって、電極輪2a,3a間に、先行材15および後行材16の各金属材本体の融解点に比して高温の抵抗熱が発生する。

【0046】

このような電極輪2a,3aによる再度の加圧作用と抵抗熱の作用との相乗効果によって、先行材15の尾端15aと後行材16の先端16aとは、図5に示すように、めっき材18によって阻害されることなく、互いに融解して接合する。このようにして、重ね合わせ部分17に対するシーム溶接が達成される。

【0047】

なお、シーム溶接機2,3の電極輪2a,3aの形状は、図4,5に示すように、回転軸側から外周面に向けて徐々に先細るテーパー形状であることが望ましく、さらには、この外周面の縁部は丸みを帯びていることが望ましい。このような形状にすることによって、電極輪2a,3aの押圧力を重ね合わせ部分17に対する加圧力に効率よく変換することができる。また、電極輪2a,3aの外周面の縁部に尖りがないため、重ね合わせ部分17に対して電極輪2a,3aを押し付けた際、重ね合わせ部分17を傷つけ難くなる。

【実施例】

【0048】

つぎに、上述した先行材15および後行材16の一具体例として、鋼板表面に錫めっきを処理した金属材(すなわち、ぶりき)を例示して、本発明の実施の形態にかかる溶接装置1の具体的な実施例を説明する。図6は、本発明にかかる溶接装置の実施例と比較例との比較結果を示す図である。なお、図6の上欄に示す回数(1回目、2回目)は、前後して搬送される先行のぶりきと後行のぶりきとの重ね合わせ部分がシーム溶接機2,3の電極輪2a,3a間を通板する回数であって、この重ね合わせ部分の溶接始端から溶接終端に向けて電極輪2a,3aが移動するパス数に相当する。また、以下では、先行のぶりきは先行鋼帯と称し、後行のぶりきは後行鋼帯と称する。

【0049】

この実施例において、溶接前処理の前処理条件5aおよびシーム溶接の溶接条件5bは、先行鋼帯および後行鋼帯の各成分(金属本体成分、めっき成分)、平均板厚、および各めっき量に応じて、以下のように設定した。

【0050】

詳細には、前処理条件5aにおける加圧力および電流値は、めっき量によらず、先行鋼帯および後行鋼帯の平均板厚が0.15mm以上の場合に各々、2300N、10000Aに設定した。一方、溶接条件5bにおける加圧力および電流値は、めっき量が5.6g/cm2未満であって、この平均板厚が0.15mm以上、0.25mm未満の場合に各々、2600N、6000Aに設定し、この平均板厚が0.25mm以上、0.35mm未満の場合に各々、2600N、7000Aに設定し、この平均板厚が0.35mm以上の場合に各々、3000N、8000Aに設定した。また、溶接条件5bにおける加圧力および電流値は、めっき量が5.6g/cm2以上であって、この平均板厚が0.15mm以上、0.35mm未満の場合に各々、3000N、8000Aに設定し、この平均板厚が0.35mm以上の場合に各々、3000N、10000Aに設定した。

【0051】

本実施の形態にかかる溶接装置1は、このように設定した前処理条件5aおよび溶接条件5bを用い、先行鋼帯および後行鋼帯の平均板厚および各めっき量別に、所定数の先行鋼帯と後行鋼帯とを溶接前処理およびシーム溶接した。詳細には、先行鋼帯と後行鋼帯との重ね合わせ部分の溶接始端から溶接終端に向かう1パス目に、前処理条件5aに示される圧力および電流をこの重ね合わせ部分に加え(1回目の加圧および電流印加)、これによって、この重ね合わせ部分内のめっき材を融解して重ね合わせ部分外へ押し出した。つぎに、この重ね合わせ部分に対して再度、溶接条件5bに示される圧力および電流を加え(2回目の加圧および電流印加)、これによって、先行鋼帯と後行鋼帯とをシーム溶接した。

【0052】

その後、上述した方法によってシーム溶接した後の先行鋼帯と後行鋼帯との重ね合わせ部分の接合強度をエリクセン試験(JIS Z2247)によって順次測定した。この結果、図6の○印に示すように、本実施例による先行鋼帯と後行鋼帯との重ね合わせ部分は、先行鋼帯および後行鋼帯の平均板厚および各めっき量によらず、全ての場合において溶接剥がれが発生せず、十分な接合強度を実現した。

【0053】

一方、上述した実施例と比較するための比較例のサンプルを溶接装置1によって製造した。なお、この比較例においては溶接前処理を行わず、1パス目にシーム溶接を実施している。この比較例におけるシーム溶接条件は、先行鋼帯および後行鋼帯の各成分(金属本体成分、めっき成分)、平均板厚、および各めっき量に応じて、以下のように設定した。

【0054】

詳細には、比較例のシーム溶接条件における加圧力および電流値は、めっき量が5.6g/cm2未満であって、先行鋼帯および後行鋼帯の平均板厚が0.15mm以上、0.35mm未満の場合に各々、3000N、8000Aに設定し、この平均板厚が0.35mm以上の場合に各々、3000N、10000Aに設定した。また、比較例のシーム溶接条件における加圧力および電流値は、めっき量が5.6g/cm2以上、且つ、この平均板厚が0.15mm以上である場合に各々、3000N、10000Aに設定した。なお、この比較例におけるシーム溶接条件は、めっき処理された金属材同士をシーム溶接する際に一般的に用いられる従来の条件である。

【0055】

なお、溶接装置1は、このように設定したシーム溶接条件を用い、先行鋼帯および後行鋼帯の平均板厚および各めっき量別に、所定数の先行鋼帯と後行鋼帯とをシーム溶接した。詳細には、比較例において、先行鋼帯と後行鋼帯との重ね合わせ部分の溶接始端から溶接終端に向かう1パス目に、めっき処理を考慮して予め設定したシーム溶接条件に示される圧力および電流をこの重ね合わせ部分に加え(1回目の加圧および電流印加)、これによって、先行鋼帯と後行鋼帯とをシーム溶接した。

【0056】

その後、この比較例によるシーム溶接後の先行鋼帯と後行鋼帯との重ね合わせ部分の接合強度を、上述した実施例の場合と同様にエリクセン試験によって順次測定した。この結果、図6に示すように、比較例では、めっき量が5.6g/cm2未満の場合、先行鋼帯および後行鋼帯の平均板厚によらず、先行鋼帯と後行鋼帯との重ね合わせ部分の溶接剥がれが発生するサンプルが存在し(図6の△印参照)、めっき量が5.6g/cm2以上の場合、先行鋼帯および後行鋼帯の平均板厚によらず、全てのサンプルにおいて先行鋼帯と後行鋼帯との重ね合わせ部分の溶接剥がれが発生した(図6の×印参照)。したがって、この比較例では、先行鋼帯と後行鋼帯との重ね合わせ部分の十分な接合強度を実現できなかった。

【0057】

なお、上述した実施例および比較例において、先行鋼帯および後行鋼帯の重ね合わせ部分に対する加圧力および電流印加の条件は、先行鋼帯および後行鋼帯の各めっき量に違いがある場合、めっき量の多い鋼帯側の条件に合わせた。

【0058】

ここで、本比較例では、上述したように、先行鋼帯および後行鋼帯の重ね合わせ部分に対して1回(1パス目のみ)の圧力および電流の印加によって、この重ね合わせ部分をシーム溶接している。このため、たとえ1回の加圧力および印加電流を強めて、めっき処理後の鋼帯本体同士をシーム溶接しようとしても、この加圧力および印加電流によって生じる抵抗熱は、鋼帯本体に入熱する前に、めっき材の融解に消費される。これによって、鋼帯本体同士を融解して接合するに十分な熱量を処理対象の各鋼帯本体に与えることが困難となり、この結果、比較例では、先行鋼帯と後行鋼帯との接合強度が不十分となった。この現象は、図6に示すように、めっき量の増加に伴って顕著に現れる。

【0059】

これに対し、本実施例では、上述したように、先行鋼帯および後行鋼帯の重ね合わせ部分に対して1回目(1パス目)の圧力および電流を加え、ついで、この重ね合わせ部分に対して再度、2回目(2パス目)の圧力および電流を加え、この2段階の加圧および電流印加によって、この重ね合わせ部分をシーム溶接している。

【0060】

このため、重ね合わせ部分に対して1パス目に加えた圧力および電流によって、先行鋼帯と後行鋼帯との重ね合わせ部分に、めっき材を融解するに十分な抵抗熱を発生させるとともに、この融解しためっき材を重ね合わせ部分外へ押し出すに十分な押圧力が発生させることができる。これら抵抗熱および押圧力の相乗作用によって、シーム溶接前に、この重ね合わせ部分内のめっき量、特に鋼帯本体間のめっき量を可能な限り低減できる。

【0061】

さらに、上述したようにめっき量を低減した状態の重ね合わせ部分に対して2パス目の圧力および電流を加えることによって、めっき材の融解熱として抵抗熱を過度に消費せずに、この重ね合わせ部分の鋼帯本体へ抵抗熱を十分に入熱できる。この結果、如何なる量のめっき材が鋼帯表面に処理されていても、めっき材に阻害されることなく、先行鋼帯の尾端と後行鋼帯の先端とを容易にシーム溶接できるとともに、この先行鋼帯と後行鋼帯との十分な接合強度を実現できる。

【0062】

なお、上述した実施例および比較例では、処理対象の先行材15および後行材16の一例として、ぶりきを例示したが、本発明はこれに限定されるものではない。例えば、鋼板表面に亜鉛をめっき処理したトタン等、ぶりき以外のめっき処理された金属材であっても、処理対象の金属材の成分、板厚、およびめっき量に応じて前処理条件5aおよび溶接条件5bを設定すれば、本実施例の場合と同様の作用効果を奏する。

【0063】

以上、説明したように、本発明の実施の形態では、互いに前後して搬送されるめっき処理後の金属材の先行材と後行材とを接合する際、この先行材と後行材との重ね合わせ部分の溶接始端から溶接終端に向かう1パス目に、この重ね合わせ部分に圧力を加えつつ電流を加えて、この重ね合わせ部分内のめっき材を融解して重ね合わせ部分外へ押し出し、この1パス目と同一経路を辿る2パス目に、この重ね合わせ部分に対し、再度圧力を加えつつ電流を加えて、この先行材と後行材とをシーム溶接している。

【0064】

このため、上述した1パス目の加圧力および印加電流によって、先行材と後行材との重ね合わせ部分に、めっき材の融解点に比して高温な抵抗熱を確実に発生させるとともに、この融解しためっき材を重ね合わせ部分外へ押し出すに十分な押圧力を発生させ、これら抵抗熱および押圧力の相乗作用によって、シーム溶接前に、この重ね合わせ部分内のめっき量を可能な限り低減できる。特に、金属材本体間のめっき量は、めっき処理されていない金属材に限りなく近い状態まで低減できる。さらに、めっき量低減後の重ね合わせ部分に対する2パス目の加圧力および印加電流によって発生した抵抗熱を、めっき材の融解熱として過度に消費することなく、この重ね合わせ部分の金属材本体へ十分に入熱できる。

【0065】

これによって、研削装置または手作業によって金属材表面のめっき材を削り取らなくても、既存のシーム溶接機を用いて、シーム溶接に支障の無いめっき量まで、金属材同士の重ね合わせ部分のめっき量を容易に低減できる。この結果、たとえめっき処理された金属材であっても、めっき材に阻害されず、簡易な装置構成によって手間なく、金属材同士を確実にシーム溶接することができる。

【0066】

本発明にかかる溶接装置および溶接方法を金属材の連続処理ラインに適用すれば、連続処理ラインへ前後して搬入しためっき処理後の金属材同士を確実且つ高い接合強度にシーム溶接できる。これによって、連続処理ラインにおいて、シーム溶接後の金属材の溶接剥がれを防止でき、この結果、溶接剥がれに起因して通板が停滞する等の金属材の通板トラブルを防止できるとともに、トラブル回復に費やす処置時間を大幅に削減でき、さらには、シーム溶接後の金属材を手間なく円滑に通板できることから、この金属材を用いた鉄鋼製品の製造効率を高めることができる。

【0067】

また、シーム溶接前に、金属材同士の重ね合わせ部分内のめっき量を低減しているため、シーム溶接後の電極輪の外周面に付着するめっき材を低減することができる。これによって、電極輪外表面に付着しためっき材の除去等のメンテナンスに費やす時間および手間を削減でき、この結果、シーム溶接後の金属材の円滑な通板を促進するとともに、鉄鋼製品の製造効率の向上を促進できる。

【0068】

なお、上述した実施の形態では、金属材同士の重ね合わせ部分の溶接始端から溶接終端に向かう1パス目に溶接前処理を行い、この1パス目と同一経路の2パス目にシーム溶接を行っていたが、これに限らず、この重ね合わせ部分の溶接前処理は、シーム溶接前に完了していればよく、溶接前処理を実行するためのパス数は、1パスでなくてもよい。すなわち、この重ね合わせ部分の溶接始端から溶接終端に向かう少なくとも1パス目に溶接前処理を行えばよい。この場合、処理対象の金属材の各成分およびめっき量等に応じて、同一の重ね合わせ部分に複数回、溶接前処理を繰り返し行ってもよい。例えば、この重ね合わせ部分の1パス目から3パス目まで溶接前処理を繰り返し行い、これに続く4パス目にシーム溶接を行ってもよい。

【0069】

また、上述した実施の形態では、シーム溶接機2,3の電極輪2a,3a間に金属材の重ね合わせ部分17を1パス分、通板させる場合、電極輪2a,3aによって上下方向から重ね合わせ部分17を押圧しつつ、重ね合わせ部分17の溶接始端から溶接終端に向かう方向に電極輪2a,3aを移動させ、電極輪2a,3aが溶接終端に到達した後、この重ね合わせ部分17に対する加圧を解いて溶接始点側に復帰していた(図2の太線矢印を参照)。しかし、本発明はこれに限定されるものではなく、例えば図7に示すように、重ね合わせ部分17の溶接始端と溶接終端との間を電極輪2a,3aに往復移動させてもよい。

【0070】

図7に示すシーム溶接機2,3は、1パスの移動完了毎に電極輪2a,3aの加圧を解いて溶接終端から溶接始端側へ復帰する移動時間を省くことができる。これによって、シーム溶接機2,3の溶接前処理からシーム溶接までの一連の動作時間を短縮できる。この結果、金属材同士の接合強度を落とすことなく、短時間に効率よく金属材同士を接合できることから、連続処理ラインにおける金属材の円滑な通板を一層促進するとともに、鉄鋼製品の製造効率の向上を一層促進できる。

【0071】

さらに、上述した実施の形態では、シーム溶接機2,3の各々に電極輪2a,3aを1つずつ設けていたが、これに限らず、シーム溶接機2,3は、各々複数の電極輪を備えてもよい。例えば図8に示すように、シーム溶接機2は、2つの電極輪2a,2bを備え、シーム溶接機3は、2つの電極輪3a,3bを備えてもよい。

【0072】

図8に示すシーム溶接機2,3は、金属材の重ね合わせ部分17をその幅方向に亘って移動すれば、この重ね合わせ部分17に対して溶接前処理およびシーム溶接を短時間に続けて行うことができる。これによって、金属材同士の接合強度を落とすことなく、短時間に効率よく金属材同士を接合でき、この結果、連続処理ラインにおける金属材の円滑な通板を一層促進するとともに、鉄鋼製品の製造効率の向上を一層促進できる。なお、図8に示すシーム溶接機2,3は、図2に示した場合と同様に、1パス毎に加圧を解いて重ね合わせ部分17の溶接始端側に復帰してもよいし、図7に示した場合と同様に、重ね合わせ部分17を往復してもよい。

【0073】

また、上述した実施の形態では、金属材同士の重ね合わせ部分17の溶接始端から溶接終端に向けて溶接前処理を行っていたが、これに限らず、重ね合わせ部分17の溶接終端から溶接始端に向けて溶接前処理を行ってもよい。

【0074】

さらに、上述した実施の形態では、シーム溶接対象の金属材として、ぶりき、トタン等の鉄鋼材を例示していたが、これに限らず、本発明にかかる溶接装置1および溶接方法は、めっき処理された金属材の抵抗溶接であれば、鉄鋼材以外、例えば銅またはアルミニウム等の他の金属材にも適用できる。

【0075】

また、上述した実施の形態により本発明が限定されるものではない。上述した各構成要素を適宜組み合わせて構成したものも本発明に含まれる。その他、上述した実施の形態に基づいて当業者等によりなされる他の実施の形態、実施例および運用技術等は全て本発明に含まれる。

【符号の説明】

【0076】

1 溶接装置

2,3 シーム溶接機

2a,2b,3a,3b 電極輪

4 入力部

5 記憶部

5a 前処理条件

5b 溶接条件

6 制御部

11,12 クランプ装置

15 先行材

15a 尾端

16 後行材

16a 先端

17 重ね合わせ部分

18 めっき材

P 接触部分

【技術分野】

【0001】

本発明は、めっき処理された金属材同士を溶接する溶接装置および溶接方法に関するものである。

【背景技術】

【0002】

従来から、鋼帯等の金属材を連続的に処理する連続処理ラインにおいて、処理対象の金属材同士を接続する際にシーム溶接が実施されている。シーム溶接では、一般に、連続処理ライン内に前後して搬送される複数の金属材のうちの先行する金属材(以下、先行材という)と、これに後続する金属材(以下、後行材という)とを接続するために、先行材の尾端と後行材の先端とを重ね合わせ、この重ね合わせ部分に電極輪によって圧力および電流を加えて抵抗溶接する。

【0003】

このようなシーム溶接は、連続処理ライン内に所定の長さの金属材が搬入される毎に、繰り返し実施される。連続処理ライン内の先行材および後行材は、シーム溶接によって順次接続されて一体的な帯状の金属材となる。その後、この一体的な金属材には、必要な処理が連続的に実施され、最終的に、連続処理ラインによってコイル形状等に形成された鉄鋼製品が製造される。

【0004】

なお、金属材同士のシーム溶接の従来技術として、金属材の重ね合わせ部分の表裏面を上下一対のローラ状研削治具によって研削し、これによって、この重ね合わせ部分の表裏面上の絶縁膜および絶縁物を除去して、これらを除去後に、この重ね合わせ部分をシーム溶接するものがある(特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平9−239650号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、シーム溶接された金属材同士の溶接状態、特に、金属材同士の接合強度は、シーム溶接時に先行材と後行材との重ね合わせ部分に加える圧力および電流に依存する。すなわち、シーム溶接によって金属材同士の十分な接合強度を実現するためには、シーム溶接対象の金属材の成分および板厚に応じて、この重ね合わせ部分に与える加圧力および電流値を予め設定し、この設定した条件に基づいてシーム溶接を実行する必要がある。

【0007】

また、上述したシーム溶接によって接続する金属材には、例えば、ぶりきに例示されるように、その表面をめっき処理されているものもある。この場合、上述した金属材の成分および板厚に加えて、金属材表面の単位面積当たりのめっき量(以下、単にめっき量といえば、単位面積当たりのめっき材の量をいう)をシーム溶接条件の一つとして予め設定しなければならない。何故ならば、めっき処理された金属材をシーム溶接した場合、シーム溶接によって発生した熱は、金属材本体を融解する前に金属材表面のめっき材の融解に消費されるからである。

【0008】

しかしながら、上述しためっき量は、連続処理ラインに供給される金属材毎に異なる場合が多い。このため、順次搬入される先行材のめっき量と後行材のめっき量との組み合わせに応じて、先行材と後行材との重ね合わせ部分のめっき量がシーム溶接毎に多様に変化してしまう。この結果、シーム溶接条件としてめっき量を予め設定しても、この重ね合わせ部分における実際のめっき量がシーム溶接条件の設定範囲に比して多くなって、本来融解すべき金属材本体への入熱が不足する場合が頻発する。これに起因して、シーム溶接後の金属材同士の接合強度が不十分となることから、めっき処理された金属材同士をシーム溶接によって確実に接続することが困難であるという問題があった。

【0009】

なお、上述した特許文献1に記載の従来技術を用いれば、シーム溶接前に、ローラ状研削治具によって金属材表面のめっき材を予め減らすことができる。このため、上述した問題点の解消には有効である。しかし、これを実現するためには、上述したローラ状研削治具等の研削機構を既存の溶接装置に追加しなければならず、この結果、装置導入のコスト負担が増大することは勿論、装置構成が煩雑になるという問題点がある。

【0010】

本発明は、上記の事情に鑑みてなされたものであって、たとえめっき処理された金属材であっても、簡易な装置構成によって金属材同士を確実に溶接することができる溶接装置および溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

上述した課題を解決し、目的を達成するために、本発明にかかる溶接装置は、めっき処理された金属材同士を溶接する溶接装置において、互いに前後して搬送される前記金属材の先行材と後行材との重ね合わせ部分に圧力を加えつつ電流を加えて、前記先行材と前記後行材とを溶接するシーム溶接機と、前記重ね合わせ部分の溶接始端から溶接終端に向かう少なくとも1パス目に、前記重ね合わせ部分に圧力を加えつつ電流を加えて、前記重ね合わせ部分内のめっき材を融解して前記重ね合わせ部分外へ押し出す溶接前処理を行うよう前記シーム溶接機を制御し、前記溶接前処理後の前記重ね合わせ部分に再度圧力を加えつつ電流を加えて、前記先行材と前記後行材とを溶接するよう前記シーム溶接機を制御する制御部と、を備えたことを特徴とする。

【0012】

また、本発明にかかる溶接装置は、上記の発明において、制御部は、前記シーム溶接機に対し、前記1パス目に前記溶接前処理を実行する制御を行い、前記1パス目と同一経路の2パス目に前記先行材と前記後行材とを溶接する制御を行うことを特徴とする。

【0013】

また、本発明にかかる溶接装置は、上記の発明において、前記溶接前処理の加圧力および電流値の組み合わせ条件は、前記先行材および前記後行材の各成分、各板厚、および各めっき量に応じて設定され、前記先行材と前記後行材との溶接時の加圧力および電流値の組み合わせ条件は、前記先行材および前記後行材の各成分、各板厚、および前記溶接前処理後のめっき残量に応じて設定されることを特徴とする。

【0014】

また、本発明にかかる溶接装置は、上記の発明において、前記溶接前処理の加圧力および電流値の組み合わせ条件によって前記重ね合わせ部分に発生する抵抗熱は、前記先行材と前記後行材との溶接時の加圧力および電流値の組み合わせ条件によって前記重ね合わせ部分に発生する抵抗熱に比して高いことを特徴とする。

【0015】

また、本発明にかかる溶接装置は、上記の発明において、前記溶接前処理の加圧力および電流値は、前記先行材および前記後行材の平均板厚が0.15mm以上の場合に各々、2300N、10000Aであり、前記先行材と前記後行材との溶接時の加圧力および電流値は、めっき量が5.6g/cm2未満であって、前記平均板厚が0.15mm以上、0.25mm未満の場合に各々、2600N、6000Aであり、前記平均板厚が0.25mm以上、0.35mm未満の場合に各々、2600N、7000Aであり、前記平均板厚が0.35mm以上の場合に各々、3000N、8000Aであり、めっき量が5.6g/cm2以上であって、前記平均板厚が0.15mm以上、0.35mm未満の場合に各々、3000N、8000Aであり、前記平均板厚が0.35mm以上の場合に各々、3000N、10000Aであることを特徴とする。

【0016】

また、本発明にかかる溶接方法は、互いに前後して搬送されるめっき処理後の金属材の先行材と後行材とを溶接する溶接方法において、前記先行材と前記後行材との重ね合わせ部分の溶接始端から溶接終端に向かう少なくとも1パス目に、前記重ね合わせ部分に圧力を加えつつ電流を加えて、前記重ね合わせ部分内のめっき材を融解して前記重ね合わせ部分外へ押し出し、その後、前記重ね合わせ部分に再度圧力を加えつつ電流を加えて、前記先行材と前記後行材とを溶接することを特徴とする。

【0017】

また、本発明にかかる溶接方法は、上記の発明において、前記1パス目に前記重ね合わせ部分に圧力を加えつつ電流を加えて、前記重ね合わせ部分内のめっき材を融解して前記重ね合わせ部分外へ押し出し、前記1パス目と同一経路の2パス目に前記先行材と前記後行材とを溶接することを特徴とする。

【発明の効果】

【0018】

本発明によれば、たとえめっき処理された金属材であっても、簡易な装置構成によって金属材同士を確実に溶接することができるという効果を奏する。

【図面の簡単な説明】

【0019】

【図1】図1は、本発明の実施の形態にかかる溶接装置の一構成例を模式的に示すブロック図である。

【図2】図2は、本発明におけるシーム溶接機の動作を側方から見た模式図である。

【図3】図3は、本発明におけるシーム溶接機の動作を上方から見た模式図である。

【図4】図4は、溶接前処理によって金属材同士の重ね合わせ部分からめっき材を押し出す状態を示す模式図である。

【図5】図5は、溶接前処理後の金属材同士をシーム溶接する状態を示す模式図である。

【図6】図6は、本発明にかかる溶接装置の実施例と比較例との比較結果を示す図である。

【図7】図7は、本発明にかかる溶接装置が備えるシーム溶接機の一変形例を示す模式図である。

【図8】図8は、本発明にかかる溶接装置が備えるシーム溶接機の別の変形例を示す模式図である。

【発明を実施するための形態】

【0020】

以下に、添付図面を参照して、本発明にかかる溶接装置および溶接方法の好適な実施の形態について詳細に説明する。なお、この実施の形態により本発明が限定されるものではない。

【0021】

(実施の形態)

まず、本発明の実施の形態にかかる溶接装置の構成について説明する。図1は、本発明の実施の形態にかかる溶接装置の一構成例を模式的に示すブロック図である。本実施の形態にかかる溶接装置1は、めっき処理された金属材同士を溶接するためのものであり、図1に示すように、一対のシーム溶接機2,3と、各種情報を入力する入力部4と、金属材同士の溶接に必要な情報等を記憶する記憶部5と、溶接装置1の各構成部を制御する制御部6とを備える。

【0022】

シーム溶接機2,3は、互いに前後して搬送される金属材の先行材15と後行材16とをシーム溶接する。具体的には、シーム溶接機2,3は、回転自在な電極輪2a,3aを各々有し、電極輪2a,3aを用いて先行材15と後行材16との重ね合わせ部分17に対して全体的に圧力を加えつつ電流を加える。これによって、シーム溶接機2,3は、この重ね合わせ部分17を溶接前処理またはシーム溶接する。なお、この溶接前処理とは、重ね合わせ部分17に圧力を加えつつ電流を加えることによって、重ね合わせ部分17内のめっき材を融解して、このめっき材を重ね合わせ部分17外へ押し出す処理である。

【0023】

ここで、先行材15および後行材16は、表面をめっき処理された帯状の金属材であり、互いに異なるコイルから搬送装置等(図示せず)によって引き出される。先行材15は、後行材16に先行して搬送され、図1に示すように搬送下流側のクランプ装置11によってクランプされる。一方、後行材16は、この先行材15に後続して搬送され、図1に示すように搬送上流側のクランプ装置12によってクランプされる。このようにクランプされた状態の先行材15および後行材16は、所定の剪断装置(図示せず)によって剪断される。これによって、先行材15の尾端15aおよび後行材16の先端16aは、整形される。その後、クランプ装置11,12は、互いに近づく方向に移動して、図1に示すように先行材15の尾端15aと後行材16の先端16aとを重ね合わせる。すなわち、上述した重ね合わせ部分17は、先行材15の尾端15aと後行材16の先端16aとをオーバーラップさせた部分である。

【0024】

入力部4は、入力キーおよびマウス等の入力デバイスを用いて実現され、作業者による入力操作に対応して制御部6に各種情報を入力する。なお、このような入力部4によって制御部6に入力される各種情報として、例えば、制御部6に対して指示する指示情報、シーム溶接機2,3による溶接前処理およびシーム溶接の各設定条件情報、搬入される先行材15および後行材16の各成分、各板厚および各めっき量の情報等が挙げられる。

【0025】

記憶部5は、EEPROMまたはハードディスク等の再書き込み可能な不揮発性の記憶媒体を用いて実現される。記憶部5は、制御部6によって書き込み指示された各種データを保存し、制御部6によって読み出し指示された保存データを制御部6に送信する。例えば、記憶部5は、上述した溶接前処理に関する前処理条件5aと、シーム溶接に関する溶接条件5bとを記憶する。

【0026】

前処理条件5aは、上述した溶接前処理の加圧力および電流値の組み合わせ条件であり、処理対象である先行材15および後行材16の各成分、各板厚、および各めっき量に応じて設定される。このような前処理条件5aは、溶接前処理において重ね合わせ部分17に加える圧力および電流値と、この重ね合わせ部分17を構成する先行材15および後行材16の各成分、各板厚、および各めっき量とを対応付けてデータテーブル化され、記憶部5に記憶される。

【0027】

溶接条件5bは、上述したシーム溶接の加圧力および電流値の組み合わせ条件であり、処理対象である先行材15および後行材16の各成分、各板厚、および溶接前処理後に重ね合わせ部分17に残っためっき量(すなわち溶接前処理後のめっき残量)に応じて設定される。このような溶接条件5bは、溶接前処理後のシーム溶接において重ね合わせ部分17に加える圧力および電流値と、この重ね合わせ部分17を構成する先行材15および後行材16の各成分、各板厚、および各めっき量とを対応付けてデータテーブル化され、記憶部5に記憶される。

【0028】

制御部6は、溶接装置1の機能を実現するためのプログラム等を記憶するメモリおよびこのメモリ内のプログラムを実行するCPU等を用いて実現される。制御部6は、溶接装置1の各構成部、具体的には、シーム溶接機2,3、入力部4、および記憶部5の各動作を制御し、且つ、これらの各構成部との電気信号の入出力を制御する。

【0029】

具体的には、制御部6は、入力部4によって入力された指示情報に基づいて、シーム溶接機2,3の動作タイミングを制御する。また、制御部6は、入力部4によって入力された前処理条件5aおよび溶接条件5bを記憶部5に記憶させ、必要に応じて記憶部5から前処理条件5aおよび溶接条件5bを読み出す。例えば、溶接前処理を実行するタイミングにおいて、制御部6は、記憶部5から前処理条件5aを読み出し、この前処理条件5aに示された圧力および電流を重ね合わせ部分17に加えて、この重ね合わせ部分17に対する溶接前処理を実行するようシーム溶接機2,3を制御する。一方、シーム溶接を実行するタイミングにおいて、制御部6は、記憶部5から溶接条件5bを読み出し、この溶接条件5bに示された圧力および電流を溶接前処理後の重ね合わせ部分17に加えて、この溶接前処理後の重ね合わせ部分17に対するシーム溶接を実行するようシーム溶接機2,3を制御する。

【0030】

つぎに、上述したシーム溶接機2,3の動作について詳細に説明する。図2は、本発明におけるシーム溶接機の動作を側方から見た模式図である。図3は、本発明におけるシーム溶接機の動作を上方から見た模式図である。なお、図2には、図1に示した方向Aから見たシーム溶接機2,3の動きを示している。また、図3には、シーム溶接機2,3の動作を説明し易くするために上方側の電極輪2aの動きを示している。

【0031】

シーム溶接機2,3は、金属材の溶接前処理またはシーム溶接を行なう際、図2に示すように、互いに協同して、先行材15の尾端15aと後行材16の先端16aとの重ね合わせ部分17を上下方向から加圧する。この場合、シーム溶接部2は、重ね合わせ部分17の上面(図2では後行材16の先端16aの上面)に電極輪2aを押し付ける。これと同時に、シーム溶接部3は、重ね合わせ部分17の下面(図2では先行材15の尾端15aの下面)に電極輪3aを押し付ける。このようにして、シーム溶接機2,3は、制御部6によって指示された加圧力を重ね合わせ部分17に加える。

【0032】

また、シーム溶接機2,3は、上述したように重ね合わせ部分17を加圧しつつ電極輪2a,3aを介して重ね合わせ部分17に通電する。これによって、シーム溶接機2,3は、制御部6によって指示された電流をこの加圧状態の重ね合わせ部分17に加える。

【0033】

上述したように重ね合わせ部分17に必要な圧力および電流を加えた状態のシーム溶接機2,3は、この加圧状態および電流印加状態を維持しつつ、図2に示すように、重ね合わせ部分17を噛み込む方向に電極輪2a,3aを回転させて、重ね合わせ部分17の幅方向に移動する。この場合、電極輪2a,3aは、重ね合わせ部分17に対して線的に接触しつつ回転する。シーム溶接機2,3は、このような動作を繰り返すことによって、最終的に、重ね合わせ部分17の溶接始端から溶接終端に向かう1パスの移動を完了する。その後、シーム溶接機2,3は、重ね合わせ部分17に対する加圧および電流印加を停止して、図2の太線矢印に示すように、溶接前処理またはシーム溶接のスタート位置に復帰する。

【0034】

ここで、電極輪2a,3aと重ね合わせ部分17との各接触部分は、図2に示すようにシーム溶接機2,3が1パスの移動を開始してから完了するまでの期間、重ね合わせ部分17の溶接始端から溶接終端に向かって連続的に変位する。例えば図3に示すように、電極輪2aが重ね合わせ部分17の幅方向へ移動した場合、電極輪2aと重ね合わせ部分17との線的な接触部分Pは、この移動に伴い、重ね合わせ部分17の溶接始端から溶接終端に向けて連続的に変位する。このことは、電極輪2aと対をなす電極輪3aについても同様である。このように、電極輪2a,3aと重ね合わせ部分17との各接触部分が、重ね合わせ部分17の溶接始端から溶接終端に向かって連続的に変位することによって、シーム溶接機2,3は、1パスの移動が完了するまでの期間、溶接前処理またはシーム溶接に適した圧力および電流を重ね合わせ部分17の全体に加えることができる。

【0035】

図1に示した制御部6は、重ね合わせ部分17の溶接始端から溶接終端に向かう1パス目に、記憶部5から読み出した前処理条件5aに示される圧力および電流を重ね合わせ部分17に加えて、上述した溶接前処理を行うようにシーム溶接機2,3を制御する。また、制御部6は、重ね合わせ部分17に対する溶接前処理が完了後、この溶接前処理後の重ね合わせ部分17に対して再度圧力を加えつつ電流を加えて、先行材15と後行材16とをシーム溶接するようにシーム溶接機2,3を制御する。例えば、制御部6は、シーム溶接機2,3に対し、上述した1パス目と同一経路の2パス目に先行材15と後行材16とをシーム溶接するように制御する。このシーム溶接の際、制御部6は、記憶部5から読み出した溶接条件5bに示される圧力および電流を重ね合わせ部分17に加えるようにシーム溶接機2,3を指示する。

【0036】

なお、図2,3に示す重ね合わせ部分17の幅方向は、先行材15および後行材16の幅方向であって、先行材15および後行材16の搬送方向に対して垂直な方向である。本実施の形態にかかる溶接装置1では、この幅方向を先行材15と後行材16との溶接方向と定義するが、本発明は、これに限定されるものではない。

【0037】

つぎに、シーム溶接機2,3による溶接前処理およびシーム溶接について詳細に説明する。図4は、溶接前処理によって金属材同士の重ね合わせ部分からめっき材を押し出す状態を示す模式図である。図5は、溶接前処理後の金属材同士をシーム溶接する状態を示す模式図である。以下では、まず、溶接前処理について説明し、つぎに、溶接前処理後のシーム溶接について説明する。

【0038】

先行材15と後行材16との重ね合わせ部分17に対する溶接前処理は、上述したように、シーム溶接機2,3の電極輪2a,3aを介して重ね合わせ部分17に適度な圧力および電流を加えることによって実行される。この場合、電極輪2a,3aは、図4に示すように、先行材15の尾端15aと後行材16の先端16aとの重ね合わせ部分17を上下方向から挟持しつつ、この重ね合わせ部分17に圧力および電流を加える。

【0039】

ここで、溶接前処理の際に重ね合わせ部分17に加える圧力および電流は、処理対象である先行材15および後行材16の各成分、各板厚、および各めっき量に応じて決定される。すなわち、先行材15および後行材16は、図4に示すように、鋼板等の金属材本体の表面にめっき材18を付着させたものであり、制御部6は、入力部4によって入力された先行材15および後行材16の各成分、各板厚、および各めっき量の情報を取得する。制御部6は、この取得した情報に応じて、この先行材15および後行材16の重ね合わせ部分17に加えるべき圧力および電流を前処理条件5aの中から決定する。

【0040】

このように決定された圧力によって、電極輪2a,3aは、過度に重ね合わせ部分17を押し潰すことなく、適度に重ね合わせ部分17を押圧して、先行材15の尾端15aと後行材16の先端16aとを接触させる。また、電極輪2a,3aは、この押圧した状態の重ね合わせ部分17に対して、上述したように制御部6が決定した電流を加える。これによって、電極輪2a,3a間に、めっき材18の融解点に比して高温の抵抗熱が発生する。

【0041】

このような電極輪2a,3aの加圧作用と抵抗熱の作用との相乗効果によって、重ね合わせ部分17内のめっき材18は、融解するとともに、図4の実線矢印に示すように、重ね合わせ部分17の外部へ押し出される。この結果、重ね合わせ部分17におけるめっき材18の量は、加圧および電流印加前に比して減少し、特に、尾端15aと先端16aとの間におけるめっき材18の量は、先行材15と後行材16とのシーム溶接に殆ど影響しない程度に激減する。このようにして、重ね合わせ部分17に対する溶接前処理が達成される。

【0042】

上述した溶接前処理が行われた重ね合わせ部分17に対しては再度、シーム溶接機2,3の電極輪2a,3aを介して適度な圧力および電流が加えられ、これによって、先行材15と後行材16とのシーム溶接が実行される。この場合、電極輪2a,3aは、図5に示すように、溶接前処理後の重ね合わせ部分17を上下方向から挟持しつつ、この溶接前処理後の重ね合わせ部分17に対して再度、圧力および電流を加える。

【0043】

ここで、シーム溶接の際に重ね合わせ部分17に加える圧力および電流は、処理対象である先行材15および後行材16の各成分、各板厚、および溶接前処理後のめっき残量に応じて決定される。すなわち、シーム溶接対象の先行材15および後行材16は、図5に示すように、溶接前処理によって重ね合わせ部分17内のめっき材18の量を減らしたものである。制御部6は、入力部4によって入力された先行材15および後行材16の各成分、各板厚、および各めっき量に応じて、溶接条件5bの中から、この溶接前処理後の重ね合わせ部分17に加えるべき圧力および電流を決定する。

【0044】

なお、溶接条件5b内の加圧力および印加電流は、溶接前処理によって減少しためっき材18の残量を予め加味して設定されたものであり、データテーブル上、先行材15および後行材16の各成分、各板厚、および各めっき量と対応付けられている。

【0045】

上述したように決定された圧力によって、電極輪2a,3aは、溶接前処理後の重ね合わせ部分17を過度に押し潰すことなく、この重ね合わせ部分17を適度に押圧して、先行材15の尾端15aと後行材16の先端16aとを接触させる。また、電極輪2a,3aは、この押圧した状態の重ね合わせ部分17に対して、上述したように制御部6が決定した電流を加える。これによって、電極輪2a,3a間に、先行材15および後行材16の各金属材本体の融解点に比して高温の抵抗熱が発生する。

【0046】

このような電極輪2a,3aによる再度の加圧作用と抵抗熱の作用との相乗効果によって、先行材15の尾端15aと後行材16の先端16aとは、図5に示すように、めっき材18によって阻害されることなく、互いに融解して接合する。このようにして、重ね合わせ部分17に対するシーム溶接が達成される。

【0047】

なお、シーム溶接機2,3の電極輪2a,3aの形状は、図4,5に示すように、回転軸側から外周面に向けて徐々に先細るテーパー形状であることが望ましく、さらには、この外周面の縁部は丸みを帯びていることが望ましい。このような形状にすることによって、電極輪2a,3aの押圧力を重ね合わせ部分17に対する加圧力に効率よく変換することができる。また、電極輪2a,3aの外周面の縁部に尖りがないため、重ね合わせ部分17に対して電極輪2a,3aを押し付けた際、重ね合わせ部分17を傷つけ難くなる。

【実施例】

【0048】

つぎに、上述した先行材15および後行材16の一具体例として、鋼板表面に錫めっきを処理した金属材(すなわち、ぶりき)を例示して、本発明の実施の形態にかかる溶接装置1の具体的な実施例を説明する。図6は、本発明にかかる溶接装置の実施例と比較例との比較結果を示す図である。なお、図6の上欄に示す回数(1回目、2回目)は、前後して搬送される先行のぶりきと後行のぶりきとの重ね合わせ部分がシーム溶接機2,3の電極輪2a,3a間を通板する回数であって、この重ね合わせ部分の溶接始端から溶接終端に向けて電極輪2a,3aが移動するパス数に相当する。また、以下では、先行のぶりきは先行鋼帯と称し、後行のぶりきは後行鋼帯と称する。

【0049】

この実施例において、溶接前処理の前処理条件5aおよびシーム溶接の溶接条件5bは、先行鋼帯および後行鋼帯の各成分(金属本体成分、めっき成分)、平均板厚、および各めっき量に応じて、以下のように設定した。

【0050】

詳細には、前処理条件5aにおける加圧力および電流値は、めっき量によらず、先行鋼帯および後行鋼帯の平均板厚が0.15mm以上の場合に各々、2300N、10000Aに設定した。一方、溶接条件5bにおける加圧力および電流値は、めっき量が5.6g/cm2未満であって、この平均板厚が0.15mm以上、0.25mm未満の場合に各々、2600N、6000Aに設定し、この平均板厚が0.25mm以上、0.35mm未満の場合に各々、2600N、7000Aに設定し、この平均板厚が0.35mm以上の場合に各々、3000N、8000Aに設定した。また、溶接条件5bにおける加圧力および電流値は、めっき量が5.6g/cm2以上であって、この平均板厚が0.15mm以上、0.35mm未満の場合に各々、3000N、8000Aに設定し、この平均板厚が0.35mm以上の場合に各々、3000N、10000Aに設定した。

【0051】

本実施の形態にかかる溶接装置1は、このように設定した前処理条件5aおよび溶接条件5bを用い、先行鋼帯および後行鋼帯の平均板厚および各めっき量別に、所定数の先行鋼帯と後行鋼帯とを溶接前処理およびシーム溶接した。詳細には、先行鋼帯と後行鋼帯との重ね合わせ部分の溶接始端から溶接終端に向かう1パス目に、前処理条件5aに示される圧力および電流をこの重ね合わせ部分に加え(1回目の加圧および電流印加)、これによって、この重ね合わせ部分内のめっき材を融解して重ね合わせ部分外へ押し出した。つぎに、この重ね合わせ部分に対して再度、溶接条件5bに示される圧力および電流を加え(2回目の加圧および電流印加)、これによって、先行鋼帯と後行鋼帯とをシーム溶接した。

【0052】

その後、上述した方法によってシーム溶接した後の先行鋼帯と後行鋼帯との重ね合わせ部分の接合強度をエリクセン試験(JIS Z2247)によって順次測定した。この結果、図6の○印に示すように、本実施例による先行鋼帯と後行鋼帯との重ね合わせ部分は、先行鋼帯および後行鋼帯の平均板厚および各めっき量によらず、全ての場合において溶接剥がれが発生せず、十分な接合強度を実現した。

【0053】

一方、上述した実施例と比較するための比較例のサンプルを溶接装置1によって製造した。なお、この比較例においては溶接前処理を行わず、1パス目にシーム溶接を実施している。この比較例におけるシーム溶接条件は、先行鋼帯および後行鋼帯の各成分(金属本体成分、めっき成分)、平均板厚、および各めっき量に応じて、以下のように設定した。

【0054】

詳細には、比較例のシーム溶接条件における加圧力および電流値は、めっき量が5.6g/cm2未満であって、先行鋼帯および後行鋼帯の平均板厚が0.15mm以上、0.35mm未満の場合に各々、3000N、8000Aに設定し、この平均板厚が0.35mm以上の場合に各々、3000N、10000Aに設定した。また、比較例のシーム溶接条件における加圧力および電流値は、めっき量が5.6g/cm2以上、且つ、この平均板厚が0.15mm以上である場合に各々、3000N、10000Aに設定した。なお、この比較例におけるシーム溶接条件は、めっき処理された金属材同士をシーム溶接する際に一般的に用いられる従来の条件である。

【0055】

なお、溶接装置1は、このように設定したシーム溶接条件を用い、先行鋼帯および後行鋼帯の平均板厚および各めっき量別に、所定数の先行鋼帯と後行鋼帯とをシーム溶接した。詳細には、比較例において、先行鋼帯と後行鋼帯との重ね合わせ部分の溶接始端から溶接終端に向かう1パス目に、めっき処理を考慮して予め設定したシーム溶接条件に示される圧力および電流をこの重ね合わせ部分に加え(1回目の加圧および電流印加)、これによって、先行鋼帯と後行鋼帯とをシーム溶接した。

【0056】

その後、この比較例によるシーム溶接後の先行鋼帯と後行鋼帯との重ね合わせ部分の接合強度を、上述した実施例の場合と同様にエリクセン試験によって順次測定した。この結果、図6に示すように、比較例では、めっき量が5.6g/cm2未満の場合、先行鋼帯および後行鋼帯の平均板厚によらず、先行鋼帯と後行鋼帯との重ね合わせ部分の溶接剥がれが発生するサンプルが存在し(図6の△印参照)、めっき量が5.6g/cm2以上の場合、先行鋼帯および後行鋼帯の平均板厚によらず、全てのサンプルにおいて先行鋼帯と後行鋼帯との重ね合わせ部分の溶接剥がれが発生した(図6の×印参照)。したがって、この比較例では、先行鋼帯と後行鋼帯との重ね合わせ部分の十分な接合強度を実現できなかった。

【0057】

なお、上述した実施例および比較例において、先行鋼帯および後行鋼帯の重ね合わせ部分に対する加圧力および電流印加の条件は、先行鋼帯および後行鋼帯の各めっき量に違いがある場合、めっき量の多い鋼帯側の条件に合わせた。

【0058】

ここで、本比較例では、上述したように、先行鋼帯および後行鋼帯の重ね合わせ部分に対して1回(1パス目のみ)の圧力および電流の印加によって、この重ね合わせ部分をシーム溶接している。このため、たとえ1回の加圧力および印加電流を強めて、めっき処理後の鋼帯本体同士をシーム溶接しようとしても、この加圧力および印加電流によって生じる抵抗熱は、鋼帯本体に入熱する前に、めっき材の融解に消費される。これによって、鋼帯本体同士を融解して接合するに十分な熱量を処理対象の各鋼帯本体に与えることが困難となり、この結果、比較例では、先行鋼帯と後行鋼帯との接合強度が不十分となった。この現象は、図6に示すように、めっき量の増加に伴って顕著に現れる。

【0059】

これに対し、本実施例では、上述したように、先行鋼帯および後行鋼帯の重ね合わせ部分に対して1回目(1パス目)の圧力および電流を加え、ついで、この重ね合わせ部分に対して再度、2回目(2パス目)の圧力および電流を加え、この2段階の加圧および電流印加によって、この重ね合わせ部分をシーム溶接している。

【0060】

このため、重ね合わせ部分に対して1パス目に加えた圧力および電流によって、先行鋼帯と後行鋼帯との重ね合わせ部分に、めっき材を融解するに十分な抵抗熱を発生させるとともに、この融解しためっき材を重ね合わせ部分外へ押し出すに十分な押圧力が発生させることができる。これら抵抗熱および押圧力の相乗作用によって、シーム溶接前に、この重ね合わせ部分内のめっき量、特に鋼帯本体間のめっき量を可能な限り低減できる。

【0061】

さらに、上述したようにめっき量を低減した状態の重ね合わせ部分に対して2パス目の圧力および電流を加えることによって、めっき材の融解熱として抵抗熱を過度に消費せずに、この重ね合わせ部分の鋼帯本体へ抵抗熱を十分に入熱できる。この結果、如何なる量のめっき材が鋼帯表面に処理されていても、めっき材に阻害されることなく、先行鋼帯の尾端と後行鋼帯の先端とを容易にシーム溶接できるとともに、この先行鋼帯と後行鋼帯との十分な接合強度を実現できる。

【0062】

なお、上述した実施例および比較例では、処理対象の先行材15および後行材16の一例として、ぶりきを例示したが、本発明はこれに限定されるものではない。例えば、鋼板表面に亜鉛をめっき処理したトタン等、ぶりき以外のめっき処理された金属材であっても、処理対象の金属材の成分、板厚、およびめっき量に応じて前処理条件5aおよび溶接条件5bを設定すれば、本実施例の場合と同様の作用効果を奏する。

【0063】

以上、説明したように、本発明の実施の形態では、互いに前後して搬送されるめっき処理後の金属材の先行材と後行材とを接合する際、この先行材と後行材との重ね合わせ部分の溶接始端から溶接終端に向かう1パス目に、この重ね合わせ部分に圧力を加えつつ電流を加えて、この重ね合わせ部分内のめっき材を融解して重ね合わせ部分外へ押し出し、この1パス目と同一経路を辿る2パス目に、この重ね合わせ部分に対し、再度圧力を加えつつ電流を加えて、この先行材と後行材とをシーム溶接している。

【0064】

このため、上述した1パス目の加圧力および印加電流によって、先行材と後行材との重ね合わせ部分に、めっき材の融解点に比して高温な抵抗熱を確実に発生させるとともに、この融解しためっき材を重ね合わせ部分外へ押し出すに十分な押圧力を発生させ、これら抵抗熱および押圧力の相乗作用によって、シーム溶接前に、この重ね合わせ部分内のめっき量を可能な限り低減できる。特に、金属材本体間のめっき量は、めっき処理されていない金属材に限りなく近い状態まで低減できる。さらに、めっき量低減後の重ね合わせ部分に対する2パス目の加圧力および印加電流によって発生した抵抗熱を、めっき材の融解熱として過度に消費することなく、この重ね合わせ部分の金属材本体へ十分に入熱できる。

【0065】

これによって、研削装置または手作業によって金属材表面のめっき材を削り取らなくても、既存のシーム溶接機を用いて、シーム溶接に支障の無いめっき量まで、金属材同士の重ね合わせ部分のめっき量を容易に低減できる。この結果、たとえめっき処理された金属材であっても、めっき材に阻害されず、簡易な装置構成によって手間なく、金属材同士を確実にシーム溶接することができる。

【0066】

本発明にかかる溶接装置および溶接方法を金属材の連続処理ラインに適用すれば、連続処理ラインへ前後して搬入しためっき処理後の金属材同士を確実且つ高い接合強度にシーム溶接できる。これによって、連続処理ラインにおいて、シーム溶接後の金属材の溶接剥がれを防止でき、この結果、溶接剥がれに起因して通板が停滞する等の金属材の通板トラブルを防止できるとともに、トラブル回復に費やす処置時間を大幅に削減でき、さらには、シーム溶接後の金属材を手間なく円滑に通板できることから、この金属材を用いた鉄鋼製品の製造効率を高めることができる。

【0067】

また、シーム溶接前に、金属材同士の重ね合わせ部分内のめっき量を低減しているため、シーム溶接後の電極輪の外周面に付着するめっき材を低減することができる。これによって、電極輪外表面に付着しためっき材の除去等のメンテナンスに費やす時間および手間を削減でき、この結果、シーム溶接後の金属材の円滑な通板を促進するとともに、鉄鋼製品の製造効率の向上を促進できる。

【0068】

なお、上述した実施の形態では、金属材同士の重ね合わせ部分の溶接始端から溶接終端に向かう1パス目に溶接前処理を行い、この1パス目と同一経路の2パス目にシーム溶接を行っていたが、これに限らず、この重ね合わせ部分の溶接前処理は、シーム溶接前に完了していればよく、溶接前処理を実行するためのパス数は、1パスでなくてもよい。すなわち、この重ね合わせ部分の溶接始端から溶接終端に向かう少なくとも1パス目に溶接前処理を行えばよい。この場合、処理対象の金属材の各成分およびめっき量等に応じて、同一の重ね合わせ部分に複数回、溶接前処理を繰り返し行ってもよい。例えば、この重ね合わせ部分の1パス目から3パス目まで溶接前処理を繰り返し行い、これに続く4パス目にシーム溶接を行ってもよい。

【0069】

また、上述した実施の形態では、シーム溶接機2,3の電極輪2a,3a間に金属材の重ね合わせ部分17を1パス分、通板させる場合、電極輪2a,3aによって上下方向から重ね合わせ部分17を押圧しつつ、重ね合わせ部分17の溶接始端から溶接終端に向かう方向に電極輪2a,3aを移動させ、電極輪2a,3aが溶接終端に到達した後、この重ね合わせ部分17に対する加圧を解いて溶接始点側に復帰していた(図2の太線矢印を参照)。しかし、本発明はこれに限定されるものではなく、例えば図7に示すように、重ね合わせ部分17の溶接始端と溶接終端との間を電極輪2a,3aに往復移動させてもよい。

【0070】

図7に示すシーム溶接機2,3は、1パスの移動完了毎に電極輪2a,3aの加圧を解いて溶接終端から溶接始端側へ復帰する移動時間を省くことができる。これによって、シーム溶接機2,3の溶接前処理からシーム溶接までの一連の動作時間を短縮できる。この結果、金属材同士の接合強度を落とすことなく、短時間に効率よく金属材同士を接合できることから、連続処理ラインにおける金属材の円滑な通板を一層促進するとともに、鉄鋼製品の製造効率の向上を一層促進できる。

【0071】

さらに、上述した実施の形態では、シーム溶接機2,3の各々に電極輪2a,3aを1つずつ設けていたが、これに限らず、シーム溶接機2,3は、各々複数の電極輪を備えてもよい。例えば図8に示すように、シーム溶接機2は、2つの電極輪2a,2bを備え、シーム溶接機3は、2つの電極輪3a,3bを備えてもよい。

【0072】

図8に示すシーム溶接機2,3は、金属材の重ね合わせ部分17をその幅方向に亘って移動すれば、この重ね合わせ部分17に対して溶接前処理およびシーム溶接を短時間に続けて行うことができる。これによって、金属材同士の接合強度を落とすことなく、短時間に効率よく金属材同士を接合でき、この結果、連続処理ラインにおける金属材の円滑な通板を一層促進するとともに、鉄鋼製品の製造効率の向上を一層促進できる。なお、図8に示すシーム溶接機2,3は、図2に示した場合と同様に、1パス毎に加圧を解いて重ね合わせ部分17の溶接始端側に復帰してもよいし、図7に示した場合と同様に、重ね合わせ部分17を往復してもよい。

【0073】

また、上述した実施の形態では、金属材同士の重ね合わせ部分17の溶接始端から溶接終端に向けて溶接前処理を行っていたが、これに限らず、重ね合わせ部分17の溶接終端から溶接始端に向けて溶接前処理を行ってもよい。

【0074】

さらに、上述した実施の形態では、シーム溶接対象の金属材として、ぶりき、トタン等の鉄鋼材を例示していたが、これに限らず、本発明にかかる溶接装置1および溶接方法は、めっき処理された金属材の抵抗溶接であれば、鉄鋼材以外、例えば銅またはアルミニウム等の他の金属材にも適用できる。

【0075】

また、上述した実施の形態により本発明が限定されるものではない。上述した各構成要素を適宜組み合わせて構成したものも本発明に含まれる。その他、上述した実施の形態に基づいて当業者等によりなされる他の実施の形態、実施例および運用技術等は全て本発明に含まれる。

【符号の説明】

【0076】

1 溶接装置

2,3 シーム溶接機

2a,2b,3a,3b 電極輪

4 入力部

5 記憶部

5a 前処理条件

5b 溶接条件

6 制御部

11,12 クランプ装置

15 先行材

15a 尾端

16 後行材

16a 先端

17 重ね合わせ部分

18 めっき材

P 接触部分

【特許請求の範囲】

【請求項1】

めっき処理された金属材同士を溶接する溶接装置において、

互いに前後して搬送される前記金属材の先行材と後行材との重ね合わせ部分に圧力を加えつつ電流を加えて、前記先行材と前記後行材とを溶接するシーム溶接機と、

前記重ね合わせ部分の溶接始端から溶接終端に向かう少なくとも1パス目に、前記重ね合わせ部分に圧力を加えつつ電流を加えて、前記重ね合わせ部分内のめっき材を融解して前記重ね合わせ部分外へ押し出す溶接前処理を行うよう前記シーム溶接機を制御し、前記溶接前処理後の前記重ね合わせ部分に再度圧力を加えつつ電流を加えて、前記先行材と前記後行材とを溶接するよう前記シーム溶接機を制御する制御部と、

を備えたことを特徴とする溶接装置。

【請求項2】

制御部は、前記シーム溶接機に対し、前記1パス目に前記溶接前処理を実行する制御を行い、前記1パス目と同一経路の2パス目に前記先行材と前記後行材とを溶接する制御を行うことを特徴とする請求項1に記載の溶接装置。

【請求項3】

前記溶接前処理の加圧力および電流値の組み合わせ条件は、前記先行材および前記後行材の各成分、各板厚、および各めっき量に応じて設定され、

前記先行材と前記後行材との溶接時の加圧力および電流値の組み合わせ条件は、前記先行材および前記後行材の各成分、各板厚、および前記溶接前処理後のめっき残量に応じて設定されることを特徴とする請求項1または2に記載の溶接装置。

【請求項4】

前記溶接前処理の加圧力および電流値の組み合わせ条件によって前記重ね合わせ部分に発生する抵抗熱は、前記先行材と前記後行材との溶接時の加圧力および電流値の組み合わせ条件によって前記重ね合わせ部分に発生する抵抗熱に比して高いことを特徴とする請求項1〜3のいずれか一つに記載の溶接装置。

【請求項5】

前記溶接前処理の加圧力および電流値は、前記先行材および前記後行材の平均板厚が0.15mm以上の場合に各々、2300N、10000Aであり、

前記先行材と前記後行材との溶接時の加圧力および電流値は、めっき量が5.6g/cm2未満であって、前記平均板厚が0.15mm以上、0.25mm未満の場合に各々、2600N、6000Aであり、前記平均板厚が0.25mm以上、0.35mm未満の場合に各々、2600N、7000Aであり、前記平均板厚が0.35mm以上の場合に各々、3000N、8000Aであり、めっき量が5.6g/cm2以上であって、前記平均板厚が0.15mm以上、0.35mm未満の場合に各々、3000N、8000Aであり、前記平均板厚が0.35mm以上の場合に各々、3000N、10000Aであることを特徴とする請求項1〜4のいずれか一つに記載の溶接装置。

【請求項6】

互いに前後して搬送されるめっき処理後の金属材の先行材と後行材とを溶接する溶接方法において、

前記先行材と前記後行材との重ね合わせ部分の溶接始端から溶接終端に向かう少なくとも1パス目に、前記重ね合わせ部分に圧力を加えつつ電流を加えて、前記重ね合わせ部分内のめっき材を融解して前記重ね合わせ部分外へ押し出し、その後、前記重ね合わせ部分に再度圧力を加えつつ電流を加えて、前記先行材と前記後行材とを溶接することを特徴とする溶接方法。

【請求項7】

前記1パス目に前記重ね合わせ部分に圧力を加えつつ電流を加えて、前記重ね合わせ部分内のめっき材を融解して前記重ね合わせ部分外へ押し出し、前記1パス目と同一経路の2パス目に前記先行材と前記後行材とを溶接することを特徴とする請求項6に記載の溶接方法。

【請求項1】

めっき処理された金属材同士を溶接する溶接装置において、

互いに前後して搬送される前記金属材の先行材と後行材との重ね合わせ部分に圧力を加えつつ電流を加えて、前記先行材と前記後行材とを溶接するシーム溶接機と、

前記重ね合わせ部分の溶接始端から溶接終端に向かう少なくとも1パス目に、前記重ね合わせ部分に圧力を加えつつ電流を加えて、前記重ね合わせ部分内のめっき材を融解して前記重ね合わせ部分外へ押し出す溶接前処理を行うよう前記シーム溶接機を制御し、前記溶接前処理後の前記重ね合わせ部分に再度圧力を加えつつ電流を加えて、前記先行材と前記後行材とを溶接するよう前記シーム溶接機を制御する制御部と、

を備えたことを特徴とする溶接装置。

【請求項2】

制御部は、前記シーム溶接機に対し、前記1パス目に前記溶接前処理を実行する制御を行い、前記1パス目と同一経路の2パス目に前記先行材と前記後行材とを溶接する制御を行うことを特徴とする請求項1に記載の溶接装置。

【請求項3】

前記溶接前処理の加圧力および電流値の組み合わせ条件は、前記先行材および前記後行材の各成分、各板厚、および各めっき量に応じて設定され、

前記先行材と前記後行材との溶接時の加圧力および電流値の組み合わせ条件は、前記先行材および前記後行材の各成分、各板厚、および前記溶接前処理後のめっき残量に応じて設定されることを特徴とする請求項1または2に記載の溶接装置。

【請求項4】

前記溶接前処理の加圧力および電流値の組み合わせ条件によって前記重ね合わせ部分に発生する抵抗熱は、前記先行材と前記後行材との溶接時の加圧力および電流値の組み合わせ条件によって前記重ね合わせ部分に発生する抵抗熱に比して高いことを特徴とする請求項1〜3のいずれか一つに記載の溶接装置。

【請求項5】

前記溶接前処理の加圧力および電流値は、前記先行材および前記後行材の平均板厚が0.15mm以上の場合に各々、2300N、10000Aであり、

前記先行材と前記後行材との溶接時の加圧力および電流値は、めっき量が5.6g/cm2未満であって、前記平均板厚が0.15mm以上、0.25mm未満の場合に各々、2600N、6000Aであり、前記平均板厚が0.25mm以上、0.35mm未満の場合に各々、2600N、7000Aであり、前記平均板厚が0.35mm以上の場合に各々、3000N、8000Aであり、めっき量が5.6g/cm2以上であって、前記平均板厚が0.15mm以上、0.35mm未満の場合に各々、3000N、8000Aであり、前記平均板厚が0.35mm以上の場合に各々、3000N、10000Aであることを特徴とする請求項1〜4のいずれか一つに記載の溶接装置。

【請求項6】

互いに前後して搬送されるめっき処理後の金属材の先行材と後行材とを溶接する溶接方法において、

前記先行材と前記後行材との重ね合わせ部分の溶接始端から溶接終端に向かう少なくとも1パス目に、前記重ね合わせ部分に圧力を加えつつ電流を加えて、前記重ね合わせ部分内のめっき材を融解して前記重ね合わせ部分外へ押し出し、その後、前記重ね合わせ部分に再度圧力を加えつつ電流を加えて、前記先行材と前記後行材とを溶接することを特徴とする溶接方法。

【請求項7】

前記1パス目に前記重ね合わせ部分に圧力を加えつつ電流を加えて、前記重ね合わせ部分内のめっき材を融解して前記重ね合わせ部分外へ押し出し、前記1パス目と同一経路の2パス目に前記先行材と前記後行材とを溶接することを特徴とする請求項6に記載の溶接方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−81997(P2013−81997A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−225284(P2011−225284)

【出願日】平成23年10月12日(2011.10.12)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月12日(2011.10.12)

【出願人】(000001258)JFEスチール株式会社 (8,589)

[ Back to top ]