溶接装置および溶接方法

【課題】溶接の対象物の変形を抑制することが可能な溶接装置を提供する。

【解決手段】パラレルギャップ方式を使用して半導体素子50とコネクタ60とを互いに溶接する溶接装置100は、水平な載置面12を含み、載置面12上に半導体素子50およびコネクタ60が順次重ねて載置される溶接ステージ10と、半導体素子50とコネクタ60との間に溶接電流を通電することによって、半導体素子50とコネクタ60とを互いに溶接する一対の溶接用電極30と、載置面12に対して平行な押さえ面部42と、を備え、半導体素子50とコネクタ60とが互いに溶接される際、押さえ面部42はコネクタ60を押さえ付けている。

【解決手段】パラレルギャップ方式を使用して半導体素子50とコネクタ60とを互いに溶接する溶接装置100は、水平な載置面12を含み、載置面12上に半導体素子50およびコネクタ60が順次重ねて載置される溶接ステージ10と、半導体素子50とコネクタ60との間に溶接電流を通電することによって、半導体素子50とコネクタ60とを互いに溶接する一対の溶接用電極30と、載置面12に対して平行な押さえ面部42と、を備え、半導体素子50とコネクタ60とが互いに溶接される際、押さえ面部42はコネクタ60を押さえ付けている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、溶接装置および溶接方法に関し、特に、パラレルギャップ方式を使用する溶接装置および溶接方法に関する。

【背景技術】

【0002】

特開2002−343994号公報(特許文献1)および特開昭62−049639号公報(特許文献2)に開示されるように、半田付け、ワイヤーボンディング、または溶接等によって、コネクタ等の対象物を、半導体素子(太陽電池セル)等の他の対象物に接合することが一般的に行なわれている。

【0003】

人工衛星に搭載される太陽電池同士の接続、または、GaAsを代表とするIII−V族化合物太陽電池に接続される、バイパスダイオードといった半導体素子の接続には、軽量性の観点および宇宙環境下における接続部の信頼性の観点から、5〜100μm程度の厚さを有する金属箔状のコネクタが溶接により接続される。

【0004】

特開2008−073728号公報(特許文献3)には、半導体素子(基板)上に、端子またはリードワイヤ等を溶接するための溶接方法の一例として、パラレルギャップ方式を使用する溶接方法が開示される。パラレルギャップ方式を使用して対象物同士を接合する溶接方法は、はんだを用いて接合する場合に比べて接続の信頼性が高い。

【0005】

具体的には、対象物同士がはんだを用いて互いに接合された後、それらの対象物がたとえば宇宙環境下に置かれたとする。宇宙環境は、低温時と高温時との温度差が大きい。この温度差が原因となって、はんだ自体に亀裂が入り、接合不良が生じるおそれがある。

【0006】

また、はんだの材料は、一般的には、半導体素子またはコネクタなどの接合の対象物の材料とは異なる。低温と高温とからなる温度サイクルが繰り返されるうちに、はんだと対象物との熱膨張係数の差が原因となって、たとえば、はんだと半導体素子との間に乖離が生じたり、はんだとコネクタとの間に乖離が生じたりするおそれがある。さらに、接合によってはんだという接合材料が接合の対象物に付加されるため、接合の対象物の重量がはんだの分だけ増加する。

【0007】

一方、はんだを用いて接合する方法に対して、パラレルギャップ方式を使用する溶接方法においては、接続の信頼性が高く、かつ、接合後における対象物の重量が増加するということもない。

【0008】

図21を参照して、パラレルギャップ方式を使用する一般的な溶接方法について説明する。当該溶接方法においては、電極32Bおよび電極34Bを含む溶接用電極30Bが用いられる。電極32Bおよび電極34Bは、互いに略同形状を有し、互いに絶縁された状態で溶接ヘッド(図示せず)に取り付けられている。電極32Bおよび電極34Bは、互いに平行な位置関係にあり、一定の隙間を空けて互いに対向している。

【0009】

溶接用電極30Bを用いて、半導体素子50とコネクタ60とが互いに溶接される。具体的には、コネクタ60が、半導体素子50の表面上の所定の位置に配置される。コネクタ60の一端61(自由端)は、半導体素子50の表面外に位置している。コネクタ60の他端62(固定端)は、半導体素子50の表面上に位置している。

【0010】

この状態で、半導体素子50の電極(図示せず)およびコネクタ60同士は、溶接用電極30Bによって加圧および密着される。電極32Bおよび電極34Bの間には、半導体素子50の電極およびコネクタ60を通して溶接電流が通電される。当該通電により、半導体素子50の電極およびコネクタ60の間に抵抗熱が発生する。抵抗熱によって、半導体素子50の電極とコネクタ60とが互いに溶接される。

【0011】

パラレルギャップ方式を使用して対象物同士を接合する溶接方法は、はんだを用いて接合する方法とは異なり、半導体素子の電極とコネクタとが直接接触するように接合される。たとえば、宇宙衛星用太陽電池セルのAg電極に、Agを材料とするコネクタが溶接されたとする。この場合、低温と高温との温度サイクルが繰り返された場合であっても、Ag電極とAgを材料とするコネクタとは同種の材料であるため、熱膨張係数の差による乖離が生じるようなことはない。

【0012】

したがって、パラレルギャップ方式を使用して対象物同士を接合する溶接方法によれば、接続上の高い信頼性を得ることができる。さらに、はんだのように接続のための材料が接合の対象物に付加されることもないため、接合後における対象物の重量が増加するということもない。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2002−343994号公報

【特許文献2】特開昭62−049639号公報

【特許文献3】特開2008−073728号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

パラレルギャップ方式を使用して対象物同士を接合する溶接方法においては、溶接用電極によって、たとえばコネクタ(対象物)と半導体素子(他の対象物)とが局所的に加熱される。局所的な加熱が原因となって、溶接の対象物に変形が生じることがある。

【0015】

図22を参照して、たとえばコネクタ60が金属箔状に形成される場合、局所的な加熱が原因となって、コネクタ60の一端61側が溶接部70付近を起点として半導体素子50から離れる方向(上方向)に反ることがある。図23を参照して、コネクタ60の一端61側が溶接部70付近で一端盛り上がるように変形した後、半導体素子50に対してさらに下方に反るような変形が生じることもある。

【0016】

コネクタ60に上記のような変形が生じた場合、たとえば太陽電池セルにバイパスダイオードを接続する際、または、太陽電池セル同士を接続する際に、これらの部材間に位置ずれが生じたり、溶接後にコネクタ60が変形したりする。結果として、コネクタ60に上記のような変形が生じた場合、歩留まりが低下したり、自動化プロセスが困難になったりする。

【0017】

本発明は、上記のような実情に鑑みてなされたものであって、パラレルギャップ方式を使用する溶接装置および溶接方法であって、溶接の対象物の変形を抑制することが可能な溶接装置および溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0018】

本発明の第1の局面に基づく溶接装置は、パラレルギャップ方式を使用して第1対象物と第2対象物とを互いに溶接する溶接装置であって、水平な載置面を含み、上記載置面上に上記第1対象物および上記第2対象物が順次重ねて載置されるステージと、上記第1対象物と上記第2対象物との間に溶接電流を通電することによって、上記第1対象物と上記第2対象物とを互いに溶接する一対の溶接用電極と、上記載置面に対して平行な押さえ面部と、を備え、上記第1対象物と上記第2対象物とが互いに溶接される際、上記押さえ面部は上記第2対象物を押さえ付けている。

【0019】

本発明の第2の局面に基づく溶接装置は、本発明の第1の局面に基づく上記の溶接装置において、一対の上記溶接用電極のうちの一方は、低抵抗電極であり、一対の上記溶接用電極のうちの他方は、上記低抵抗電極よりも高い抵抗値を有する高抵抗電極であり、上記押さえ面部は、上記低抵抗電極の下端において上記低抵抗電極の一部として設けられており、上記第2対象物は、固定端と、上記固定端に比べて上記第2対象物における溶接対象位置から遠くに位置する自由端と、を含み、上記押さえ面部は、上記固定端側の部分よりも上記自由端側の部分の方が広い表面積を有する。

【0020】

本発明の第3の局面に基づく溶接装置は、本発明の第2の局面に基づく上記の溶接装置において、上記低抵抗電極の材質および上記高抵抗電極の材質の組合せは、上記低抵抗電極が銅であり上記高抵抗電極がタングステンである組合せ、上記低抵抗電極が銅であり上記高抵抗電極がモリブデンである組合せ、上記低抵抗電極がクロム銅であり上記高抵抗電極がタングステンである組合せ、および、上記低抵抗電極がクロム銅であり上記高抵抗電極がモリブデンである組合せ、からなる群の中から選択される1つの組合せである。

【0021】

本発明の第1の局面に基づく溶接方法は、本発明の第1の局面に基づく上記の溶接装置を用いて上記第1対象物と上記第2対象物とを互いに溶接する溶接方法であって、上記ステージの上記載置面上に上記第1対象物を載置する工程と、上記第1対象物の表面上に上記第2対象物を載置する工程と、上記押さえ面部が上記第2対象物の表面上における押さえ位置を押さえるように、上記押さえ面部を下降させる工程と、1対の上記溶接用電極のうちの一方が上記第2対象物における溶接対象位置に接触するように、1対の上記溶接用電極を下降させる工程と、1対の上記溶接用電極と上記第2対象物とを互いに接触させた状態で上記第1対象物と上記第2対象物との間に上記溶接電流を通電することによって、上記第1対象物と上記第2対象物とを互いに溶接する工程と、1対の上記溶接用電極を上昇させることにより1対の上記溶接用電極と上記第2対象物とを互いに離間させた後に、上記押さえ面部を上昇させることにより上記押さえ面部と上記第2対象物とを互いに離間させる工程と、備える、

本発明の第2の局面に基づく溶接方法は、本発明の第2または第3の局面に基づく上記の溶接装置を用いて上記第1対象物と上記第2対象物とを互いに溶接する溶接方法であって、上記ステージの上記載置面上に上記第1対象物を載置する工程と、上記第1対象物の表面上に上記第2対象物を載置する工程と、上記押さえ面部が上記第2対象物の表面上における押さえ位置を押さえるように、上記低抵抗電極を下降させる工程と、上記高抵抗電極が上記第2対象物における上記溶接対象位置に接触するように、上記高抵抗電極を下降させる工程と、1対の上記溶接用電極と上記第2対象物とを互いに接触させた状態で上記第1対象物と上記第2対象物との間に上記溶接電流を通電することによって、上記第1対象物と上記第2対象物とを互いに溶接する工程と、上記高抵抗電極を上昇させることにより上記高抵抗電極と上記第2対象物とを互いに離間させた後に、上記低抵抗電極を上昇させることにより上記押さえ面部と上記第2対象物とを互いに離間させる工程と、備える。

【0022】

本発明の第1の局面に基づく上記の溶接方法において、好ましくは、上記第2対象物は、固定端と、上記固定端に比べて上記溶接対象位置から遠くに位置する自由端と、を含み、上記押さえ位置は、上記第1対象物と上記第2対象物とが互いに重なる領域の少なくとも一部を含み、上記押さえ位置は、上記溶接対象位置よりも上記第2対象物の上記自由端寄りに位置する。

【0023】

本発明の第2の局面に基づく上記の溶接方法において、好ましくは、上記押さえ位置は、上記第1対象物と上記第2対象物とが互いに重なる領域の少なくとも一部を含み、上記押さえ位置は、上記溶接対象位置よりも上記第2対象物の上記自由端寄りに位置する。

【発明の効果】

【0024】

本発明によれば、パラレルギャップ方式を使用する溶接装置および溶接方法であって、溶接の対象物の変形を抑制することが可能な溶接装置および溶接方法を得ることができる。

【図面の簡単な説明】

【0025】

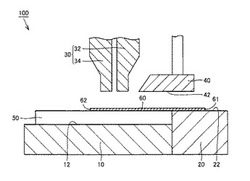

【図1】実施の形態1における溶接装置を示す断面図である。

【図2】実施の形態1における溶接装置を用いた溶接方法の第1工程を示す断面図である。

【図3】実施の形態1における溶接装置を用いた溶接方法の第2工程を示す断面図である。

【図4】実施の形態1における溶接装置を用いた溶接方法の第3工程を示す断面図である。

【図5】実施の形態1における溶接装置を用いた溶接方法の第4工程を示す断面図である。

【図6】実施の形態1における溶接装置を用いた溶接方法の第5工程を示す断面図である。

【図7】実施の形態1における溶接装置を用いた溶接方法の第6工程を示す断面図である。

【図8】実施の形態1における溶接装置を用いた溶接方法の第7工程を示す断面図である。

【図9】実施の形態1における溶接装置を用いた溶接方法の第8工程を示す断面図である。

【図10】実施の形態1における溶接装置を用いた溶接方法の第9工程を示す断面図である。

【図11】実施の形態2における溶接装置を示す断面図である。

【図12】実施の形態2における溶接装置を用いた溶接方法の第1工程を示す断面図である。

【図13】実施の形態2における溶接装置を用いた溶接方法の第2工程を示す断面図である。

【図14】実施の形態2における溶接装置を用いた溶接方法の第3工程を示す断面図である。

【図15】実施の形態2における溶接装置を用いた溶接方法の第4工程を示す断面図である。

【図16】実施の形態2における溶接装置を用いた溶接方法の第5工程を示す断面図である。

【図17】実施の形態2における溶接装置を用いた溶接方法の第6工程を示す断面図である。

【図18】実施の形態2における溶接装置を用いた溶接方法の第7工程を示す断面図である。

【図19】実施の形態2における溶接装置を用いた溶接方法の第8工程を示す断面図である。

【図20】実施の形態2における溶接装置を用いた溶接方法の第9工程を示す断面図である。

【図21】パラレルギャップ方式を使用する一般的な溶接方法を示す断面図である。

【図22】パラレルギャップ方式を使用する一般的な溶接方法によって溶接された半導体素子およびコネクタを示す断面図である。

【図23】パラレルギャップ方式を使用する一般的な溶接方法によって溶接された半導体素子およびコネクタを示す他の断面図である。

【発明を実施するための形態】

【0026】

本発明に基づいた各実施の形態について、以下、図面を参照しながら説明する。各実施の形態の説明において、個数、量などに言及する場合、特に記載がある場合を除き、本発明の範囲は必ずしもその個数、量などに限定されない。各実施の形態の説明において、同一の部品、相当部品に対しては、同一の参照番号を付し、重複する説明は繰り返さない場合がある。

【0027】

[実施の形態1]

(溶接装置100)

図1を参照して、本実施の形態における溶接装置100について説明する。図1は、溶接装置100を示す断面図である。溶接装置100は、パラレルギャップ方式を使用して半導体素子50(第1対象物)とコネクタ60(第2対象物)とを互いに溶接する。具体的には、溶接装置100は、溶接ステージ10、吸着ステージ20、溶接用電極30、および押さえ部材40を備える。

【0028】

溶接ステージ10は、水平な載置面12を含む。載置面12上には、半導体素子50およびコネクタ60が順次重ねて載置される。吸着ステージ20も、水平な載置面22を含む。載置面12および載置面22は、互いに対して平行である。載置面12に比べて載置面22の方が上方に位置している。図1に示すように、載置面22上にはコネクタ60の一部(一端61側)が載置される。

【0029】

溶接ステージ10および吸着ステージ20の双方が、本発明におけるステージに相当する。

【0030】

溶接用電極30は、電極32および電極34を含む。電極32および電極34は、互いに略同形状を有し、互いに絶縁された状態で溶接ヘッド(図示せず)に取り付けられている。電極32および電極34は、互いに平行な位置関係にあり、一定の隙間を空けて互いに対向している。電極32および電極34は、半導体素子50およびコネクタ60同士が溶接される部分の上方に配置されるとともに、昇降機構(図示せず)によって昇降可能に構成される。

【0031】

電極32の材質および電極34の材質の組合せとしては、たとえば、電極32がタングステンであり電極34が銅である組合せ、電極32がモリブデンであり電極34が銅である組合せ、電極32がタングステンであり電極34がクロム銅である組合せ、または、電極32がモリブデンであり電極34がクロム銅である組合せが挙げられる。これらの組合せは、異なる金属同士の組合せである。

【0032】

電極32の材質および電極34の材質の組合せとしては、上記の他にも、電極32がタングステンであり電極34もタングステンである組合せ、または、電極32がモリブデンであり電極34もモリブデンである組合せも挙げられる。これらの組合せは、同じ金属の組合せである。電極32の材質および電極34の材質の組合せとしては、これらの組み合わせに限定されるものではなく、コネクタ60の金属材料および半導体素子50の金属材料などに応じて、任意に選定されることができる。

【0033】

押さえ部材40は、押さえ部材40の下端において平坦に形成された押さえ面部42を有する。押さえ面部42は、溶接ステージ10の載置面12に対して平行である。押さえ部材40の材料としては、高い熱伝導性を有する銅が用いられるとよい。押さえ部材40の材料としては、コネクタ60に与えられる傷を考慮して、シリコン系の樹脂またはテフロン(登録商標)系の樹脂が用いられてもよい。押さえ部材40も、昇降機構(図示せず)によって昇降可能に構成される。

【0034】

ここで、押さえ部材40はコネクタ60の一端61側(自由端側)に配置されるとよい。コネクタ60の一端61とは、後の工程で半導体素子50とは別の部材と別途接続されることが予定されている部分である。

【0035】

(溶接装置100を用いた溶接方法)

溶接装置100を用いた溶接方法は、第1工程S1(図2参照)〜第9工程S9(図10参照)を備える。以下、これらの各工程について順に説明する。

【0036】

図2を参照して、第1工程S1においては、溶接ステージ10および吸着ステージ20が準備される。図3を参照して、第2工程S2においては、溶接ステージ10の載置面12上に、半導体素子50が載置される。本実施の形態においては、吸着ステージ20の載置面22に対して、溶接ステージ10の載置面12は、半導体素子50の厚さ分だけ載置面22の下方に位置している。半導体素子50の表面と吸着ステージ20の載置面22とは、可能な限り面一となるように構成されるとよい。

【0037】

図4を参照して、第3工程S3においては、画像処理技術などを用いて、半導体素子50の表面上における所定の位置に、コネクタ60が載置される。本実施の形態においては、コネクタ60の一端61(自由端)は、半導体素子50の表面外に位置している。コネクタ60の他端62(固定端)は、半導体素子50の表面上に位置している。上述のとおり、吸着ステージ20の載置面22に対して、溶接ステージ10の載置面12は、半導体素子50の厚さ分だけ載置面22の下方に位置している。半導体素子50およびコネクタ60の間には、高い平行度が得られている。

【0038】

半導体素子50およびコネクタ60は、溶接ステージ10および吸着ステージ20によってそれぞれ真空吸着されているとよい。当該真空吸着によって、半導体素子50が溶接ステージ10の載置面12上に載置され、且つ、コネクタ60が半導体素子50の表面および吸着ステージ20の載置面22上に載置された状態において、半導体素子50およびコネクタ60同士の位置ずれが防止または抑制される。

【0039】

図5を参照して、第4工程S4においては、押さえ部材40が下降移動する(矢印AR40参照)。押さえ部材40の下降移動によって、押さえ面部42がコネクタ60の表面上における所定の押さえ位置63を押さえるように、押さえ面部42が下降する。

【0040】

押さえ面部42によって押さえられる押さえ位置63は、半導体素子50とコネクタ60とが互いに重なる領域の少なくとも一部を含んでいるとよい。押さえ部材40の押さえ面部42によって、コネクタ60および半導体素子50が、溶接ステージ10の載置面12上および吸着ステージ20の載置面22上に押し付けられる。半導体素子50およびコネクタ60の間における平行度は、高い値で保持される。

【0041】

図6を参照して、第5工程S5においては、溶接用電極30(溶接ヘッド)が下降移動する(矢印AR30参照)。溶接用電極30の下降移動によって、溶接用電極30のうちの電極32が、コネクタ60における所定の溶接対象位置64に接触する。また、溶接用電極30のうちの電極34はコネクタ60に接触する。コネクタ60は、半導体素子50に対して所定の加圧力で押さえ付けられる。

【0042】

溶接対象位置64の位置については、コネクタ60の他端62(固定端)から溶接対象位置64までの距離よりも、コネクタ60の一端61(自由端)から溶接対象位置64までの距離の方が遠くなるように設けられるとよい。この場合、押さえ面部42によって押さえられる上記の押さえ位置63は、溶接対象位置64よりもコネクタ60の一端61寄りに位置しているとよい。

【0043】

図7を参照して、第6工程S6においては、溶接用電極30の電極(図示せず)とコネクタ60とを互いに接触させた状態で、電極32と電極34との間に、半導体素子50の電極およびコネクタ60を通して溶接電流が通電される。当該通電により、半導体素子50の電極およびコネクタ60の間に抵抗熱が発生する。抵抗熱によって、半導体素子50の電極とコネクタ60とが互いに溶接され、溶接部がたとえば図中の符号70の位置に形成される。

【0044】

ここで、半導体素子50の電極とコネクタ60とが互いに溶接される際、押さえ部材40の押さえ面部42は、半導体素子50および吸着ステージ20の載置面22に対してコネクタ60を押さえ付けている。半導体素子50の電極およびコネクタ60は、半導体素子50およびコネクタ60の間における平行度が高い値で保持された状態で、互いに接合されることが可能となる。

【0045】

コネクタ60が半導体素子50の電極に溶接される際、コネクタ60は、溶接用電極30によって半導体素子50の電極に対して物理的に押し付けられている。コネクタ60の一端61側は、溶接部70(図6における溶接対象位置64)付近を起点として図22または図23を参照して説明したように変形しようとするが、この変形動作は、押さえ部材40の押さえ面部42による押付によって抑制されている。

【0046】

したがって、本実施の形態における溶接装置100および溶接装置100を用いた溶接方法によれば、コネクタ60を半導体素子50の電極に溶接する際、溶接の対象物の一つであるコネクタ60の変形を効果的に抑制することが可能となる。

【0047】

図8を参照して、第7工程S7においては、溶接用電極30が上昇移動する(矢印AR31参照)。溶接用電極30とコネクタ60とが互いに離間する。図9を参照して、第8工程S8においては、溶接用電極30とコネクタ60とが互いに離間した後、押さえ部材40が上昇移動する(矢印AR41参照)。押さえ部材40の押さえ面部42とコネクタ60とが互いに離間する。

【0048】

本実施の形態においては、押さえ部材40が溶接用電極30よりも遅れて上昇移動する。コネクタ60における溶接部70の付近は、溶接電流が流れることによって局所的に加熱されている。溶接部70の付近の熱は、押さえ部材40を通して分散されることができる。押さえ部材40が銅のような熱伝導の良好な部材から構成される場合、溶接部70の付近の熱は、押さえ部材40を通して一層分散されることができる。

【0049】

したがって、押さえ部材40が溶接用電極30よりも遅れて上昇移動することによって、コネクタ60の面内に生じていた温度差に起因してコネクタ60に変形が生じることは、効果的に抑制されることが可能となる。押さえ部材40をシリコンゴムまたはテフロン(登録商標)ブロックのような樹脂で構成してもよく、また、同樹脂をコートした金属で構成してもよい。これによって、押さえ部材40がコネクタ60を押さえる際に、コネクタ60にすり傷などが発生することも抑制することが可能となる。

【0050】

図10を参照して、第9工程S9において、コネクタ60が半導体素子50に溶接されることによって構成される組立体101が、溶接装置100から回収される。組立体101においては、冒頭に図22および図23を参照して説明したような変形は発生していない。半導体素子50およびコネクタ60は、互いに高い平行度を保持している。

【0051】

以上説明したように、本実施の形態における溶接装置100およびこれを用いた溶接方法によれば、コネクタ60を半導体素子50の電極に溶接する際、溶接の対象物の一つであるコネクタ60の変形を効果的に抑制することが可能となる。

【0052】

本実施の形態における溶接装置100およびこれを用いた溶接方法は、たとえば太陽電池セルにバイパスダイオードを接続する際、または、所望の出力を得るために太陽電池セル同士を直並列接続する際に効果的に使用することができる。本実施の形態における溶接装置100およびこれを用いた溶接方法によれば、接合する部材同士の位置ずれ、および、溶接後におけるコネクタの変形などの不具合の発生を抑制することができ、ひいては工程歩留まりを向上させることができる。また、自動化プロセスが容易になるという効果を得ることも可能となる。

【0053】

[実施の形態2]

(溶接装置200)

図11を参照して、本実施の形態における溶接装置200について説明する。図11は、溶接装置200を示す断面図である。溶接装置200も、上述の実施の形態1における溶接装置100(図1参照)と同様に、パラレルギャップ方式を使用して半導体素子50(第1対象物)とコネクタ60(第2対象物)とを互いに溶接する。具体的には、溶接装置200は、溶接ステージ10、吸着ステージ20、および、溶接用電極30Aを備える。

【0054】

溶接ステージ10および吸着ステージ20は、上述の実施の形態1における溶接装置100(図1参照)に用いられる溶接ステージ10および吸着ステージ20とそれぞれ同様に構成される。

【0055】

溶接用電極30Aは、高抵抗電極32A(一対の溶接用電極のうちの一方)および低抵抗電極34A(一対の溶接用電極のうちの他方)を含む。高抵抗電極32Aは、低抵抗電極34Aよりも高い抵抗値を有する。高抵抗電極32Aおよび低抵抗電極34Aは、互いに絶縁された状態で溶接ヘッド(図示せず)に取り付けられている。高抵抗電極32Aおよび低抵抗電極34Aは、一定の隙間を空けて互いに対向している。高抵抗電極32Aおよび低抵抗電極34Aは、半導体素子50およびコネクタ60同士が溶接される部分の上方に配置されるとともに、昇降機構(図示せず)によって昇降可能に構成される。

【0056】

低抵抗電極34Aの材質および高抵抗電極32Aの材質の組合せは、たとえば、低抵抗電極34Aが銅であり高抵抗電極32Aがタングステンである組合せ、低抵抗電極34Aが銅であり高抵抗電極32Aがモリブデンである組合せ、低抵抗電極34Aがクロム銅であり高抵抗電極32Aがタングステンである組合せ、および、低抵抗電極34Aがクロム銅であり高抵抗電極32Aがモリブデンである組合せ、からなる群の中から選択される1つの組合せである。低抵抗電極34Aの材質および高抵抗電極32Aの材質の組合せとしては、これらの組合せに限定されるものではなく、金属の電気抵抗に差がある組合せであれば、コネクタ60の金属材料および半導体素子50の金属材料などに応じて、任意に選定されることができる。

【0057】

本実施の形態においては、上述の実施の形態1とは異なり、押さえ面部42(図1参照)を有する押さえ部材40(図1参照)は用いられない。本実施の形態においては、押さえ部材40の代わりに、低抵抗電極34Aの下端において、平坦に形成された押さえ面部35が低抵抗電極34Aの一部として設けられる。押さえ面部35は、溶接ステージ10の載置面12に対して平行である。押さえ面部35は、高抵抗電極32Aの下端表面33よりも大きい表面積を有している。

【0058】

押さえ面部35を有する低抵抗電極34Aは、コネクタ60の一端61側(自由端側)に配置されるとよい。コネクタ60の一端61とは、後の工程で半導体素子50とは別の部材と別途接続されることが予定されている部分である。

【0059】

(溶接装置200を用いた溶接方法)

溶接装置200を用いた溶接方法は、第1工程T1(図12参照)〜第9工程T9(図20参照)を備える。以下、これらの各工程について順に説明する。

【0060】

図12を参照して、第1工程T1においては、溶接ステージ10および吸着ステージ20が準備される。図13を参照して、第2工程T2においては、溶接ステージ10の載置面12上に、半導体素子50が載置される。本実施の形態においても、吸着ステージ20の載置面22に対して、溶接ステージ10の載置面12は、半導体素子50の厚さ分だけ載置面22の下方に位置している。半導体素子50の表面と吸着ステージ20の載置面22とは、可能な限り面一となるように構成されるとよい。

【0061】

図14を参照して、第3工程T3においては、画像処理技術などを用いて、半導体素子50の表面上における所定の位置に、コネクタ60が載置される。本実施の形態においても、コネクタ60の一端61(自由端)は、半導体素子50の表面外に位置している。コネクタ60の他端62(固定端)は、半導体素子50の表面上に位置している。上述のとおり、吸着ステージ20の載置面22に対して、溶接ステージ10の載置面12は、半導体素子50の厚さ分だけ載置面22の下方に位置している。半導体素子50およびコネクタ60の間には、高い平行度が得られている。

【0062】

半導体素子50およびコネクタ60は、溶接ステージ10および吸着ステージ20によってそれぞれ真空吸着されているとよい。当該真空吸着によって、半導体素子50が溶接ステージ10の載置面12上に載置され、且つ、コネクタ60が半導体素子50の表面および吸着ステージ20の載置面22上に載置された状態において、半導体素子50およびコネクタ60同士の位置ずれが防止または抑制される。

【0063】

図15を参照して、第4工程T4においては、溶接用電極30Aのうち、低抵抗電極34Aのみが下降移動する(矢印AR32参照)。低抵抗電極34Aの下降移動によって、押さえ面部35がコネクタ60の表面上における所定の押さえ位置63を押さえるように、低抵抗電極34Aが下降する。

【0064】

押さえ面部35によって押さえられる押さえ位置63は、半導体素子50とコネクタ60とが互いに重なる領域の少なくとも一部を含んでいるとよい。低抵抗電極34Aの押さえ面部35によって、コネクタ60および半導体素子50が、溶接ステージ10の載置面12上および吸着ステージ20の載置面22上に押し付けられる。半導体素子50およびコネクタ60の間における平行度は、高い値で保持される。

【0065】

低抵抗電極34Aに設けられる押さえ面部35の形状としては、図11または図15に示すような形状に限られず、コネクタ60の一端61側(自由端側)側に膨出するような広い面積を有し、コネクタ60を平面状に押し付けることが可能であれば、他の形状であってもよい。

【0066】

図16を参照して、第5工程T5においては、溶接用電極30Aのうちの高抵抗電極32Aが下降移動する(矢印AR33参照)。高抵抗電極32Aの下降移動によって、高抵抗電極32Aは、コネクタ60における所定の溶接対象位置64に接触する。コネクタ60は、半導体素子50に対して所定の加圧力で押さえ付けられる。

【0067】

本実施の形態においても、溶接対象位置64の位置については、コネクタ60の他端62(固定端)から溶接対象位置64までの距離よりも、コネクタ60の一端61(自由端)から溶接対象位置64までの距離の方が遠くなるように設けられるとよい。この場合、押さえ面部35によって押さえられる上記の押さえ位置63は、溶接対象位置64よりもコネクタ60の一端61寄りに位置しているとよい。

【0068】

図17を参照して、第6工程T6においては、溶接用電極30Aの電極(図示せず)とコネクタ60とを互いに接触させた状態で、高抵抗電極32Aと低抵抗電極34Aとの間に、半導体素子50の電極およびコネクタ60を通して溶接電流が通電される。当該通電により、半導体素子50の電極およびコネクタ60の間(高抵抗電極32A寄りの部分)に抵抗熱が発生する。抵抗熱によって、半導体素子50の電極とコネクタ60とが互いに溶接され、溶接部70が形成される。

【0069】

ここで、半導体素子50の電極とコネクタ60とが互いに溶接される際、低抵抗電極34Aの押さえ面部35は、半導体素子50および吸着ステージ20の載置面22に対してコネクタ60を押さえ付けている。半導体素子50の電極およびコネクタ60は、半導体素子50およびコネクタ60の間における平行度が高い値で保持された状態で、互いに接合されることが可能となる。

【0070】

コネクタ60が半導体素子50の電極に溶接される際、コネクタ60は、溶接用電極30Aによって半導体素子50の電極に対して物理的に押し付けられている。コネクタ60の一端61側は、溶接部70(図16における溶接対象位置64)付近を起点として図22または図23を参照して説明したように変形しようとするが、この変形動作は、低抵抗電極34Aの押さえ面部35による押付によって抑制されている。

【0071】

したがって、本実施の形態における溶接装置200および溶接装置200を用いた溶接方法によれば、コネクタ60を半導体素子50の電極に溶接する際、溶接の対象物の一つであるコネクタ60の変形を効果的に抑制することが可能となる。

【0072】

図18を参照して、第7工程T7においては、溶接用電極30Aのうち高抵抗電極32Aのみが上昇移動する(矢印AR34参照)。高抵抗電極32Aとコネクタ60とが互いに離間する。図19を参照して、第8工程T8においては、高抵抗電極32Aとコネクタ60とが互いに離間した後、低抵抗電極34Aが上昇移動する(矢印AR35参照)。低抵抗電極34Aの押さえ面部35とコネクタ60とが互いに離間する。

【0073】

本実施の形態においては、低抵抗電極34Aが高抵抗電極32Aよりも遅れて上昇移動する。コネクタ60における溶接部70の付近は、溶接電流が流れることによって局所的に加熱されている。溶接部70の付近の熱は、低抵抗電極34Aを通して分散されることができる。低抵抗電極34Aが銅のような熱伝導の良好な部材から構成される場合、溶接部70の付近の熱は、低抵抗電極34Aを通して一層分散されることができる。

【0074】

したがって、低抵抗電極34Aが高抵抗電極32Aよりも遅れて上昇移動することによって、コネクタ60の面内に生じていた温度差に起因してコネクタ60に変形が生じることは、効果的に抑制されることが可能となる。

【0075】

図20を参照して、第9工程T9において、コネクタ60が半導体素子50に溶接されることによって構成される組立体201が、溶接装置200から回収される。組立体201においては、冒頭に図22および図23を参照して説明したような変形は発生していない。半導体素子50およびコネクタ60は、互いに高い平行度を保持している。

【0076】

以上説明したように、本実施の形態における溶接装置200およびこれを用いた溶接方法によれば、コネクタ60を半導体素子50の電極に溶接する際、溶接の対象物の一つであるコネクタ60の変形を効果的に抑制することが可能となる。

【0077】

本実施の形態における溶接装置200およびこれを用いた溶接方法は、たとえば太陽電池セルにバイパスダイオードを接続する際、または、所望の出力を得るために太陽電池セル同士を直並列接続する際に効果的に使用することができる。本実施の形態における溶接装置200および溶接装置200によれば、接合する部材同士の位置ずれ、および、溶接後におけるコネクタの変形などの不具合の発生を抑制することができ、ひいては工程歩留まりを向上させることができる。また、自動化プロセスが容易になるという効果を得ることも可能となる。

【0078】

以上、本発明に基づいた各実施の形態について説明したが、今回開示された各実施の形態はすべての点で例示であって制限的なものではない。本発明の技術的範囲は特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0079】

10 溶接ステージ、12,22 載置面、20 吸着ステージ、30,30A,30B 溶接用電極、32,34 電極、32A 高抵抗電極、32B,34B 電極、33 下端表面、34A 低抵抗電極、35,42 押さえ面部、40 押さえ部材、50 半導体素子、60 コネクタ、61 一端、62 他端、63 押さえ位置、64 溶接対象位置、70 溶接部、100,200 溶接装置、101,201 組立体、AR30,AR31,AR32,AR33,AR34,AR35,AR40,AR41 矢印、S1,T1 第1工程、S2,T2 第2工程、S3,T3 第3工程、S4,T4 第4工程、S5,T5 第5工程、S6,T6 第6工程、S7,T7 第7工程、S8,T8 第8工程、S9,T9 第9工程。

【技術分野】

【0001】

本発明は、溶接装置および溶接方法に関し、特に、パラレルギャップ方式を使用する溶接装置および溶接方法に関する。

【背景技術】

【0002】

特開2002−343994号公報(特許文献1)および特開昭62−049639号公報(特許文献2)に開示されるように、半田付け、ワイヤーボンディング、または溶接等によって、コネクタ等の対象物を、半導体素子(太陽電池セル)等の他の対象物に接合することが一般的に行なわれている。

【0003】

人工衛星に搭載される太陽電池同士の接続、または、GaAsを代表とするIII−V族化合物太陽電池に接続される、バイパスダイオードといった半導体素子の接続には、軽量性の観点および宇宙環境下における接続部の信頼性の観点から、5〜100μm程度の厚さを有する金属箔状のコネクタが溶接により接続される。

【0004】

特開2008−073728号公報(特許文献3)には、半導体素子(基板)上に、端子またはリードワイヤ等を溶接するための溶接方法の一例として、パラレルギャップ方式を使用する溶接方法が開示される。パラレルギャップ方式を使用して対象物同士を接合する溶接方法は、はんだを用いて接合する場合に比べて接続の信頼性が高い。

【0005】

具体的には、対象物同士がはんだを用いて互いに接合された後、それらの対象物がたとえば宇宙環境下に置かれたとする。宇宙環境は、低温時と高温時との温度差が大きい。この温度差が原因となって、はんだ自体に亀裂が入り、接合不良が生じるおそれがある。

【0006】

また、はんだの材料は、一般的には、半導体素子またはコネクタなどの接合の対象物の材料とは異なる。低温と高温とからなる温度サイクルが繰り返されるうちに、はんだと対象物との熱膨張係数の差が原因となって、たとえば、はんだと半導体素子との間に乖離が生じたり、はんだとコネクタとの間に乖離が生じたりするおそれがある。さらに、接合によってはんだという接合材料が接合の対象物に付加されるため、接合の対象物の重量がはんだの分だけ増加する。

【0007】

一方、はんだを用いて接合する方法に対して、パラレルギャップ方式を使用する溶接方法においては、接続の信頼性が高く、かつ、接合後における対象物の重量が増加するということもない。

【0008】

図21を参照して、パラレルギャップ方式を使用する一般的な溶接方法について説明する。当該溶接方法においては、電極32Bおよび電極34Bを含む溶接用電極30Bが用いられる。電極32Bおよび電極34Bは、互いに略同形状を有し、互いに絶縁された状態で溶接ヘッド(図示せず)に取り付けられている。電極32Bおよび電極34Bは、互いに平行な位置関係にあり、一定の隙間を空けて互いに対向している。

【0009】

溶接用電極30Bを用いて、半導体素子50とコネクタ60とが互いに溶接される。具体的には、コネクタ60が、半導体素子50の表面上の所定の位置に配置される。コネクタ60の一端61(自由端)は、半導体素子50の表面外に位置している。コネクタ60の他端62(固定端)は、半導体素子50の表面上に位置している。

【0010】

この状態で、半導体素子50の電極(図示せず)およびコネクタ60同士は、溶接用電極30Bによって加圧および密着される。電極32Bおよび電極34Bの間には、半導体素子50の電極およびコネクタ60を通して溶接電流が通電される。当該通電により、半導体素子50の電極およびコネクタ60の間に抵抗熱が発生する。抵抗熱によって、半導体素子50の電極とコネクタ60とが互いに溶接される。

【0011】

パラレルギャップ方式を使用して対象物同士を接合する溶接方法は、はんだを用いて接合する方法とは異なり、半導体素子の電極とコネクタとが直接接触するように接合される。たとえば、宇宙衛星用太陽電池セルのAg電極に、Agを材料とするコネクタが溶接されたとする。この場合、低温と高温との温度サイクルが繰り返された場合であっても、Ag電極とAgを材料とするコネクタとは同種の材料であるため、熱膨張係数の差による乖離が生じるようなことはない。

【0012】

したがって、パラレルギャップ方式を使用して対象物同士を接合する溶接方法によれば、接続上の高い信頼性を得ることができる。さらに、はんだのように接続のための材料が接合の対象物に付加されることもないため、接合後における対象物の重量が増加するということもない。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2002−343994号公報

【特許文献2】特開昭62−049639号公報

【特許文献3】特開2008−073728号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

パラレルギャップ方式を使用して対象物同士を接合する溶接方法においては、溶接用電極によって、たとえばコネクタ(対象物)と半導体素子(他の対象物)とが局所的に加熱される。局所的な加熱が原因となって、溶接の対象物に変形が生じることがある。

【0015】

図22を参照して、たとえばコネクタ60が金属箔状に形成される場合、局所的な加熱が原因となって、コネクタ60の一端61側が溶接部70付近を起点として半導体素子50から離れる方向(上方向)に反ることがある。図23を参照して、コネクタ60の一端61側が溶接部70付近で一端盛り上がるように変形した後、半導体素子50に対してさらに下方に反るような変形が生じることもある。

【0016】

コネクタ60に上記のような変形が生じた場合、たとえば太陽電池セルにバイパスダイオードを接続する際、または、太陽電池セル同士を接続する際に、これらの部材間に位置ずれが生じたり、溶接後にコネクタ60が変形したりする。結果として、コネクタ60に上記のような変形が生じた場合、歩留まりが低下したり、自動化プロセスが困難になったりする。

【0017】

本発明は、上記のような実情に鑑みてなされたものであって、パラレルギャップ方式を使用する溶接装置および溶接方法であって、溶接の対象物の変形を抑制することが可能な溶接装置および溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0018】

本発明の第1の局面に基づく溶接装置は、パラレルギャップ方式を使用して第1対象物と第2対象物とを互いに溶接する溶接装置であって、水平な載置面を含み、上記載置面上に上記第1対象物および上記第2対象物が順次重ねて載置されるステージと、上記第1対象物と上記第2対象物との間に溶接電流を通電することによって、上記第1対象物と上記第2対象物とを互いに溶接する一対の溶接用電極と、上記載置面に対して平行な押さえ面部と、を備え、上記第1対象物と上記第2対象物とが互いに溶接される際、上記押さえ面部は上記第2対象物を押さえ付けている。

【0019】

本発明の第2の局面に基づく溶接装置は、本発明の第1の局面に基づく上記の溶接装置において、一対の上記溶接用電極のうちの一方は、低抵抗電極であり、一対の上記溶接用電極のうちの他方は、上記低抵抗電極よりも高い抵抗値を有する高抵抗電極であり、上記押さえ面部は、上記低抵抗電極の下端において上記低抵抗電極の一部として設けられており、上記第2対象物は、固定端と、上記固定端に比べて上記第2対象物における溶接対象位置から遠くに位置する自由端と、を含み、上記押さえ面部は、上記固定端側の部分よりも上記自由端側の部分の方が広い表面積を有する。

【0020】

本発明の第3の局面に基づく溶接装置は、本発明の第2の局面に基づく上記の溶接装置において、上記低抵抗電極の材質および上記高抵抗電極の材質の組合せは、上記低抵抗電極が銅であり上記高抵抗電極がタングステンである組合せ、上記低抵抗電極が銅であり上記高抵抗電極がモリブデンである組合せ、上記低抵抗電極がクロム銅であり上記高抵抗電極がタングステンである組合せ、および、上記低抵抗電極がクロム銅であり上記高抵抗電極がモリブデンである組合せ、からなる群の中から選択される1つの組合せである。

【0021】

本発明の第1の局面に基づく溶接方法は、本発明の第1の局面に基づく上記の溶接装置を用いて上記第1対象物と上記第2対象物とを互いに溶接する溶接方法であって、上記ステージの上記載置面上に上記第1対象物を載置する工程と、上記第1対象物の表面上に上記第2対象物を載置する工程と、上記押さえ面部が上記第2対象物の表面上における押さえ位置を押さえるように、上記押さえ面部を下降させる工程と、1対の上記溶接用電極のうちの一方が上記第2対象物における溶接対象位置に接触するように、1対の上記溶接用電極を下降させる工程と、1対の上記溶接用電極と上記第2対象物とを互いに接触させた状態で上記第1対象物と上記第2対象物との間に上記溶接電流を通電することによって、上記第1対象物と上記第2対象物とを互いに溶接する工程と、1対の上記溶接用電極を上昇させることにより1対の上記溶接用電極と上記第2対象物とを互いに離間させた後に、上記押さえ面部を上昇させることにより上記押さえ面部と上記第2対象物とを互いに離間させる工程と、備える、

本発明の第2の局面に基づく溶接方法は、本発明の第2または第3の局面に基づく上記の溶接装置を用いて上記第1対象物と上記第2対象物とを互いに溶接する溶接方法であって、上記ステージの上記載置面上に上記第1対象物を載置する工程と、上記第1対象物の表面上に上記第2対象物を載置する工程と、上記押さえ面部が上記第2対象物の表面上における押さえ位置を押さえるように、上記低抵抗電極を下降させる工程と、上記高抵抗電極が上記第2対象物における上記溶接対象位置に接触するように、上記高抵抗電極を下降させる工程と、1対の上記溶接用電極と上記第2対象物とを互いに接触させた状態で上記第1対象物と上記第2対象物との間に上記溶接電流を通電することによって、上記第1対象物と上記第2対象物とを互いに溶接する工程と、上記高抵抗電極を上昇させることにより上記高抵抗電極と上記第2対象物とを互いに離間させた後に、上記低抵抗電極を上昇させることにより上記押さえ面部と上記第2対象物とを互いに離間させる工程と、備える。

【0022】

本発明の第1の局面に基づく上記の溶接方法において、好ましくは、上記第2対象物は、固定端と、上記固定端に比べて上記溶接対象位置から遠くに位置する自由端と、を含み、上記押さえ位置は、上記第1対象物と上記第2対象物とが互いに重なる領域の少なくとも一部を含み、上記押さえ位置は、上記溶接対象位置よりも上記第2対象物の上記自由端寄りに位置する。

【0023】

本発明の第2の局面に基づく上記の溶接方法において、好ましくは、上記押さえ位置は、上記第1対象物と上記第2対象物とが互いに重なる領域の少なくとも一部を含み、上記押さえ位置は、上記溶接対象位置よりも上記第2対象物の上記自由端寄りに位置する。

【発明の効果】

【0024】

本発明によれば、パラレルギャップ方式を使用する溶接装置および溶接方法であって、溶接の対象物の変形を抑制することが可能な溶接装置および溶接方法を得ることができる。

【図面の簡単な説明】

【0025】

【図1】実施の形態1における溶接装置を示す断面図である。

【図2】実施の形態1における溶接装置を用いた溶接方法の第1工程を示す断面図である。

【図3】実施の形態1における溶接装置を用いた溶接方法の第2工程を示す断面図である。

【図4】実施の形態1における溶接装置を用いた溶接方法の第3工程を示す断面図である。

【図5】実施の形態1における溶接装置を用いた溶接方法の第4工程を示す断面図である。

【図6】実施の形態1における溶接装置を用いた溶接方法の第5工程を示す断面図である。

【図7】実施の形態1における溶接装置を用いた溶接方法の第6工程を示す断面図である。

【図8】実施の形態1における溶接装置を用いた溶接方法の第7工程を示す断面図である。

【図9】実施の形態1における溶接装置を用いた溶接方法の第8工程を示す断面図である。

【図10】実施の形態1における溶接装置を用いた溶接方法の第9工程を示す断面図である。

【図11】実施の形態2における溶接装置を示す断面図である。

【図12】実施の形態2における溶接装置を用いた溶接方法の第1工程を示す断面図である。

【図13】実施の形態2における溶接装置を用いた溶接方法の第2工程を示す断面図である。

【図14】実施の形態2における溶接装置を用いた溶接方法の第3工程を示す断面図である。

【図15】実施の形態2における溶接装置を用いた溶接方法の第4工程を示す断面図である。

【図16】実施の形態2における溶接装置を用いた溶接方法の第5工程を示す断面図である。

【図17】実施の形態2における溶接装置を用いた溶接方法の第6工程を示す断面図である。

【図18】実施の形態2における溶接装置を用いた溶接方法の第7工程を示す断面図である。

【図19】実施の形態2における溶接装置を用いた溶接方法の第8工程を示す断面図である。

【図20】実施の形態2における溶接装置を用いた溶接方法の第9工程を示す断面図である。

【図21】パラレルギャップ方式を使用する一般的な溶接方法を示す断面図である。

【図22】パラレルギャップ方式を使用する一般的な溶接方法によって溶接された半導体素子およびコネクタを示す断面図である。

【図23】パラレルギャップ方式を使用する一般的な溶接方法によって溶接された半導体素子およびコネクタを示す他の断面図である。

【発明を実施するための形態】

【0026】

本発明に基づいた各実施の形態について、以下、図面を参照しながら説明する。各実施の形態の説明において、個数、量などに言及する場合、特に記載がある場合を除き、本発明の範囲は必ずしもその個数、量などに限定されない。各実施の形態の説明において、同一の部品、相当部品に対しては、同一の参照番号を付し、重複する説明は繰り返さない場合がある。

【0027】

[実施の形態1]

(溶接装置100)

図1を参照して、本実施の形態における溶接装置100について説明する。図1は、溶接装置100を示す断面図である。溶接装置100は、パラレルギャップ方式を使用して半導体素子50(第1対象物)とコネクタ60(第2対象物)とを互いに溶接する。具体的には、溶接装置100は、溶接ステージ10、吸着ステージ20、溶接用電極30、および押さえ部材40を備える。

【0028】

溶接ステージ10は、水平な載置面12を含む。載置面12上には、半導体素子50およびコネクタ60が順次重ねて載置される。吸着ステージ20も、水平な載置面22を含む。載置面12および載置面22は、互いに対して平行である。載置面12に比べて載置面22の方が上方に位置している。図1に示すように、載置面22上にはコネクタ60の一部(一端61側)が載置される。

【0029】

溶接ステージ10および吸着ステージ20の双方が、本発明におけるステージに相当する。

【0030】

溶接用電極30は、電極32および電極34を含む。電極32および電極34は、互いに略同形状を有し、互いに絶縁された状態で溶接ヘッド(図示せず)に取り付けられている。電極32および電極34は、互いに平行な位置関係にあり、一定の隙間を空けて互いに対向している。電極32および電極34は、半導体素子50およびコネクタ60同士が溶接される部分の上方に配置されるとともに、昇降機構(図示せず)によって昇降可能に構成される。

【0031】

電極32の材質および電極34の材質の組合せとしては、たとえば、電極32がタングステンであり電極34が銅である組合せ、電極32がモリブデンであり電極34が銅である組合せ、電極32がタングステンであり電極34がクロム銅である組合せ、または、電極32がモリブデンであり電極34がクロム銅である組合せが挙げられる。これらの組合せは、異なる金属同士の組合せである。

【0032】

電極32の材質および電極34の材質の組合せとしては、上記の他にも、電極32がタングステンであり電極34もタングステンである組合せ、または、電極32がモリブデンであり電極34もモリブデンである組合せも挙げられる。これらの組合せは、同じ金属の組合せである。電極32の材質および電極34の材質の組合せとしては、これらの組み合わせに限定されるものではなく、コネクタ60の金属材料および半導体素子50の金属材料などに応じて、任意に選定されることができる。

【0033】

押さえ部材40は、押さえ部材40の下端において平坦に形成された押さえ面部42を有する。押さえ面部42は、溶接ステージ10の載置面12に対して平行である。押さえ部材40の材料としては、高い熱伝導性を有する銅が用いられるとよい。押さえ部材40の材料としては、コネクタ60に与えられる傷を考慮して、シリコン系の樹脂またはテフロン(登録商標)系の樹脂が用いられてもよい。押さえ部材40も、昇降機構(図示せず)によって昇降可能に構成される。

【0034】

ここで、押さえ部材40はコネクタ60の一端61側(自由端側)に配置されるとよい。コネクタ60の一端61とは、後の工程で半導体素子50とは別の部材と別途接続されることが予定されている部分である。

【0035】

(溶接装置100を用いた溶接方法)

溶接装置100を用いた溶接方法は、第1工程S1(図2参照)〜第9工程S9(図10参照)を備える。以下、これらの各工程について順に説明する。

【0036】

図2を参照して、第1工程S1においては、溶接ステージ10および吸着ステージ20が準備される。図3を参照して、第2工程S2においては、溶接ステージ10の載置面12上に、半導体素子50が載置される。本実施の形態においては、吸着ステージ20の載置面22に対して、溶接ステージ10の載置面12は、半導体素子50の厚さ分だけ載置面22の下方に位置している。半導体素子50の表面と吸着ステージ20の載置面22とは、可能な限り面一となるように構成されるとよい。

【0037】

図4を参照して、第3工程S3においては、画像処理技術などを用いて、半導体素子50の表面上における所定の位置に、コネクタ60が載置される。本実施の形態においては、コネクタ60の一端61(自由端)は、半導体素子50の表面外に位置している。コネクタ60の他端62(固定端)は、半導体素子50の表面上に位置している。上述のとおり、吸着ステージ20の載置面22に対して、溶接ステージ10の載置面12は、半導体素子50の厚さ分だけ載置面22の下方に位置している。半導体素子50およびコネクタ60の間には、高い平行度が得られている。

【0038】

半導体素子50およびコネクタ60は、溶接ステージ10および吸着ステージ20によってそれぞれ真空吸着されているとよい。当該真空吸着によって、半導体素子50が溶接ステージ10の載置面12上に載置され、且つ、コネクタ60が半導体素子50の表面および吸着ステージ20の載置面22上に載置された状態において、半導体素子50およびコネクタ60同士の位置ずれが防止または抑制される。

【0039】

図5を参照して、第4工程S4においては、押さえ部材40が下降移動する(矢印AR40参照)。押さえ部材40の下降移動によって、押さえ面部42がコネクタ60の表面上における所定の押さえ位置63を押さえるように、押さえ面部42が下降する。

【0040】

押さえ面部42によって押さえられる押さえ位置63は、半導体素子50とコネクタ60とが互いに重なる領域の少なくとも一部を含んでいるとよい。押さえ部材40の押さえ面部42によって、コネクタ60および半導体素子50が、溶接ステージ10の載置面12上および吸着ステージ20の載置面22上に押し付けられる。半導体素子50およびコネクタ60の間における平行度は、高い値で保持される。

【0041】

図6を参照して、第5工程S5においては、溶接用電極30(溶接ヘッド)が下降移動する(矢印AR30参照)。溶接用電極30の下降移動によって、溶接用電極30のうちの電極32が、コネクタ60における所定の溶接対象位置64に接触する。また、溶接用電極30のうちの電極34はコネクタ60に接触する。コネクタ60は、半導体素子50に対して所定の加圧力で押さえ付けられる。

【0042】

溶接対象位置64の位置については、コネクタ60の他端62(固定端)から溶接対象位置64までの距離よりも、コネクタ60の一端61(自由端)から溶接対象位置64までの距離の方が遠くなるように設けられるとよい。この場合、押さえ面部42によって押さえられる上記の押さえ位置63は、溶接対象位置64よりもコネクタ60の一端61寄りに位置しているとよい。

【0043】

図7を参照して、第6工程S6においては、溶接用電極30の電極(図示せず)とコネクタ60とを互いに接触させた状態で、電極32と電極34との間に、半導体素子50の電極およびコネクタ60を通して溶接電流が通電される。当該通電により、半導体素子50の電極およびコネクタ60の間に抵抗熱が発生する。抵抗熱によって、半導体素子50の電極とコネクタ60とが互いに溶接され、溶接部がたとえば図中の符号70の位置に形成される。

【0044】

ここで、半導体素子50の電極とコネクタ60とが互いに溶接される際、押さえ部材40の押さえ面部42は、半導体素子50および吸着ステージ20の載置面22に対してコネクタ60を押さえ付けている。半導体素子50の電極およびコネクタ60は、半導体素子50およびコネクタ60の間における平行度が高い値で保持された状態で、互いに接合されることが可能となる。

【0045】

コネクタ60が半導体素子50の電極に溶接される際、コネクタ60は、溶接用電極30によって半導体素子50の電極に対して物理的に押し付けられている。コネクタ60の一端61側は、溶接部70(図6における溶接対象位置64)付近を起点として図22または図23を参照して説明したように変形しようとするが、この変形動作は、押さえ部材40の押さえ面部42による押付によって抑制されている。

【0046】

したがって、本実施の形態における溶接装置100および溶接装置100を用いた溶接方法によれば、コネクタ60を半導体素子50の電極に溶接する際、溶接の対象物の一つであるコネクタ60の変形を効果的に抑制することが可能となる。

【0047】

図8を参照して、第7工程S7においては、溶接用電極30が上昇移動する(矢印AR31参照)。溶接用電極30とコネクタ60とが互いに離間する。図9を参照して、第8工程S8においては、溶接用電極30とコネクタ60とが互いに離間した後、押さえ部材40が上昇移動する(矢印AR41参照)。押さえ部材40の押さえ面部42とコネクタ60とが互いに離間する。

【0048】

本実施の形態においては、押さえ部材40が溶接用電極30よりも遅れて上昇移動する。コネクタ60における溶接部70の付近は、溶接電流が流れることによって局所的に加熱されている。溶接部70の付近の熱は、押さえ部材40を通して分散されることができる。押さえ部材40が銅のような熱伝導の良好な部材から構成される場合、溶接部70の付近の熱は、押さえ部材40を通して一層分散されることができる。

【0049】

したがって、押さえ部材40が溶接用電極30よりも遅れて上昇移動することによって、コネクタ60の面内に生じていた温度差に起因してコネクタ60に変形が生じることは、効果的に抑制されることが可能となる。押さえ部材40をシリコンゴムまたはテフロン(登録商標)ブロックのような樹脂で構成してもよく、また、同樹脂をコートした金属で構成してもよい。これによって、押さえ部材40がコネクタ60を押さえる際に、コネクタ60にすり傷などが発生することも抑制することが可能となる。

【0050】

図10を参照して、第9工程S9において、コネクタ60が半導体素子50に溶接されることによって構成される組立体101が、溶接装置100から回収される。組立体101においては、冒頭に図22および図23を参照して説明したような変形は発生していない。半導体素子50およびコネクタ60は、互いに高い平行度を保持している。

【0051】

以上説明したように、本実施の形態における溶接装置100およびこれを用いた溶接方法によれば、コネクタ60を半導体素子50の電極に溶接する際、溶接の対象物の一つであるコネクタ60の変形を効果的に抑制することが可能となる。

【0052】

本実施の形態における溶接装置100およびこれを用いた溶接方法は、たとえば太陽電池セルにバイパスダイオードを接続する際、または、所望の出力を得るために太陽電池セル同士を直並列接続する際に効果的に使用することができる。本実施の形態における溶接装置100およびこれを用いた溶接方法によれば、接合する部材同士の位置ずれ、および、溶接後におけるコネクタの変形などの不具合の発生を抑制することができ、ひいては工程歩留まりを向上させることができる。また、自動化プロセスが容易になるという効果を得ることも可能となる。

【0053】

[実施の形態2]

(溶接装置200)

図11を参照して、本実施の形態における溶接装置200について説明する。図11は、溶接装置200を示す断面図である。溶接装置200も、上述の実施の形態1における溶接装置100(図1参照)と同様に、パラレルギャップ方式を使用して半導体素子50(第1対象物)とコネクタ60(第2対象物)とを互いに溶接する。具体的には、溶接装置200は、溶接ステージ10、吸着ステージ20、および、溶接用電極30Aを備える。

【0054】

溶接ステージ10および吸着ステージ20は、上述の実施の形態1における溶接装置100(図1参照)に用いられる溶接ステージ10および吸着ステージ20とそれぞれ同様に構成される。

【0055】

溶接用電極30Aは、高抵抗電極32A(一対の溶接用電極のうちの一方)および低抵抗電極34A(一対の溶接用電極のうちの他方)を含む。高抵抗電極32Aは、低抵抗電極34Aよりも高い抵抗値を有する。高抵抗電極32Aおよび低抵抗電極34Aは、互いに絶縁された状態で溶接ヘッド(図示せず)に取り付けられている。高抵抗電極32Aおよび低抵抗電極34Aは、一定の隙間を空けて互いに対向している。高抵抗電極32Aおよび低抵抗電極34Aは、半導体素子50およびコネクタ60同士が溶接される部分の上方に配置されるとともに、昇降機構(図示せず)によって昇降可能に構成される。

【0056】

低抵抗電極34Aの材質および高抵抗電極32Aの材質の組合せは、たとえば、低抵抗電極34Aが銅であり高抵抗電極32Aがタングステンである組合せ、低抵抗電極34Aが銅であり高抵抗電極32Aがモリブデンである組合せ、低抵抗電極34Aがクロム銅であり高抵抗電極32Aがタングステンである組合せ、および、低抵抗電極34Aがクロム銅であり高抵抗電極32Aがモリブデンである組合せ、からなる群の中から選択される1つの組合せである。低抵抗電極34Aの材質および高抵抗電極32Aの材質の組合せとしては、これらの組合せに限定されるものではなく、金属の電気抵抗に差がある組合せであれば、コネクタ60の金属材料および半導体素子50の金属材料などに応じて、任意に選定されることができる。

【0057】

本実施の形態においては、上述の実施の形態1とは異なり、押さえ面部42(図1参照)を有する押さえ部材40(図1参照)は用いられない。本実施の形態においては、押さえ部材40の代わりに、低抵抗電極34Aの下端において、平坦に形成された押さえ面部35が低抵抗電極34Aの一部として設けられる。押さえ面部35は、溶接ステージ10の載置面12に対して平行である。押さえ面部35は、高抵抗電極32Aの下端表面33よりも大きい表面積を有している。

【0058】

押さえ面部35を有する低抵抗電極34Aは、コネクタ60の一端61側(自由端側)に配置されるとよい。コネクタ60の一端61とは、後の工程で半導体素子50とは別の部材と別途接続されることが予定されている部分である。

【0059】

(溶接装置200を用いた溶接方法)

溶接装置200を用いた溶接方法は、第1工程T1(図12参照)〜第9工程T9(図20参照)を備える。以下、これらの各工程について順に説明する。

【0060】

図12を参照して、第1工程T1においては、溶接ステージ10および吸着ステージ20が準備される。図13を参照して、第2工程T2においては、溶接ステージ10の載置面12上に、半導体素子50が載置される。本実施の形態においても、吸着ステージ20の載置面22に対して、溶接ステージ10の載置面12は、半導体素子50の厚さ分だけ載置面22の下方に位置している。半導体素子50の表面と吸着ステージ20の載置面22とは、可能な限り面一となるように構成されるとよい。

【0061】

図14を参照して、第3工程T3においては、画像処理技術などを用いて、半導体素子50の表面上における所定の位置に、コネクタ60が載置される。本実施の形態においても、コネクタ60の一端61(自由端)は、半導体素子50の表面外に位置している。コネクタ60の他端62(固定端)は、半導体素子50の表面上に位置している。上述のとおり、吸着ステージ20の載置面22に対して、溶接ステージ10の載置面12は、半導体素子50の厚さ分だけ載置面22の下方に位置している。半導体素子50およびコネクタ60の間には、高い平行度が得られている。

【0062】

半導体素子50およびコネクタ60は、溶接ステージ10および吸着ステージ20によってそれぞれ真空吸着されているとよい。当該真空吸着によって、半導体素子50が溶接ステージ10の載置面12上に載置され、且つ、コネクタ60が半導体素子50の表面および吸着ステージ20の載置面22上に載置された状態において、半導体素子50およびコネクタ60同士の位置ずれが防止または抑制される。

【0063】

図15を参照して、第4工程T4においては、溶接用電極30Aのうち、低抵抗電極34Aのみが下降移動する(矢印AR32参照)。低抵抗電極34Aの下降移動によって、押さえ面部35がコネクタ60の表面上における所定の押さえ位置63を押さえるように、低抵抗電極34Aが下降する。

【0064】

押さえ面部35によって押さえられる押さえ位置63は、半導体素子50とコネクタ60とが互いに重なる領域の少なくとも一部を含んでいるとよい。低抵抗電極34Aの押さえ面部35によって、コネクタ60および半導体素子50が、溶接ステージ10の載置面12上および吸着ステージ20の載置面22上に押し付けられる。半導体素子50およびコネクタ60の間における平行度は、高い値で保持される。

【0065】

低抵抗電極34Aに設けられる押さえ面部35の形状としては、図11または図15に示すような形状に限られず、コネクタ60の一端61側(自由端側)側に膨出するような広い面積を有し、コネクタ60を平面状に押し付けることが可能であれば、他の形状であってもよい。

【0066】

図16を参照して、第5工程T5においては、溶接用電極30Aのうちの高抵抗電極32Aが下降移動する(矢印AR33参照)。高抵抗電極32Aの下降移動によって、高抵抗電極32Aは、コネクタ60における所定の溶接対象位置64に接触する。コネクタ60は、半導体素子50に対して所定の加圧力で押さえ付けられる。

【0067】

本実施の形態においても、溶接対象位置64の位置については、コネクタ60の他端62(固定端)から溶接対象位置64までの距離よりも、コネクタ60の一端61(自由端)から溶接対象位置64までの距離の方が遠くなるように設けられるとよい。この場合、押さえ面部35によって押さえられる上記の押さえ位置63は、溶接対象位置64よりもコネクタ60の一端61寄りに位置しているとよい。

【0068】

図17を参照して、第6工程T6においては、溶接用電極30Aの電極(図示せず)とコネクタ60とを互いに接触させた状態で、高抵抗電極32Aと低抵抗電極34Aとの間に、半導体素子50の電極およびコネクタ60を通して溶接電流が通電される。当該通電により、半導体素子50の電極およびコネクタ60の間(高抵抗電極32A寄りの部分)に抵抗熱が発生する。抵抗熱によって、半導体素子50の電極とコネクタ60とが互いに溶接され、溶接部70が形成される。

【0069】

ここで、半導体素子50の電極とコネクタ60とが互いに溶接される際、低抵抗電極34Aの押さえ面部35は、半導体素子50および吸着ステージ20の載置面22に対してコネクタ60を押さえ付けている。半導体素子50の電極およびコネクタ60は、半導体素子50およびコネクタ60の間における平行度が高い値で保持された状態で、互いに接合されることが可能となる。

【0070】

コネクタ60が半導体素子50の電極に溶接される際、コネクタ60は、溶接用電極30Aによって半導体素子50の電極に対して物理的に押し付けられている。コネクタ60の一端61側は、溶接部70(図16における溶接対象位置64)付近を起点として図22または図23を参照して説明したように変形しようとするが、この変形動作は、低抵抗電極34Aの押さえ面部35による押付によって抑制されている。

【0071】

したがって、本実施の形態における溶接装置200および溶接装置200を用いた溶接方法によれば、コネクタ60を半導体素子50の電極に溶接する際、溶接の対象物の一つであるコネクタ60の変形を効果的に抑制することが可能となる。

【0072】

図18を参照して、第7工程T7においては、溶接用電極30Aのうち高抵抗電極32Aのみが上昇移動する(矢印AR34参照)。高抵抗電極32Aとコネクタ60とが互いに離間する。図19を参照して、第8工程T8においては、高抵抗電極32Aとコネクタ60とが互いに離間した後、低抵抗電極34Aが上昇移動する(矢印AR35参照)。低抵抗電極34Aの押さえ面部35とコネクタ60とが互いに離間する。

【0073】

本実施の形態においては、低抵抗電極34Aが高抵抗電極32Aよりも遅れて上昇移動する。コネクタ60における溶接部70の付近は、溶接電流が流れることによって局所的に加熱されている。溶接部70の付近の熱は、低抵抗電極34Aを通して分散されることができる。低抵抗電極34Aが銅のような熱伝導の良好な部材から構成される場合、溶接部70の付近の熱は、低抵抗電極34Aを通して一層分散されることができる。

【0074】

したがって、低抵抗電極34Aが高抵抗電極32Aよりも遅れて上昇移動することによって、コネクタ60の面内に生じていた温度差に起因してコネクタ60に変形が生じることは、効果的に抑制されることが可能となる。

【0075】

図20を参照して、第9工程T9において、コネクタ60が半導体素子50に溶接されることによって構成される組立体201が、溶接装置200から回収される。組立体201においては、冒頭に図22および図23を参照して説明したような変形は発生していない。半導体素子50およびコネクタ60は、互いに高い平行度を保持している。

【0076】

以上説明したように、本実施の形態における溶接装置200およびこれを用いた溶接方法によれば、コネクタ60を半導体素子50の電極に溶接する際、溶接の対象物の一つであるコネクタ60の変形を効果的に抑制することが可能となる。

【0077】

本実施の形態における溶接装置200およびこれを用いた溶接方法は、たとえば太陽電池セルにバイパスダイオードを接続する際、または、所望の出力を得るために太陽電池セル同士を直並列接続する際に効果的に使用することができる。本実施の形態における溶接装置200および溶接装置200によれば、接合する部材同士の位置ずれ、および、溶接後におけるコネクタの変形などの不具合の発生を抑制することができ、ひいては工程歩留まりを向上させることができる。また、自動化プロセスが容易になるという効果を得ることも可能となる。

【0078】

以上、本発明に基づいた各実施の形態について説明したが、今回開示された各実施の形態はすべての点で例示であって制限的なものではない。本発明の技術的範囲は特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0079】

10 溶接ステージ、12,22 載置面、20 吸着ステージ、30,30A,30B 溶接用電極、32,34 電極、32A 高抵抗電極、32B,34B 電極、33 下端表面、34A 低抵抗電極、35,42 押さえ面部、40 押さえ部材、50 半導体素子、60 コネクタ、61 一端、62 他端、63 押さえ位置、64 溶接対象位置、70 溶接部、100,200 溶接装置、101,201 組立体、AR30,AR31,AR32,AR33,AR34,AR35,AR40,AR41 矢印、S1,T1 第1工程、S2,T2 第2工程、S3,T3 第3工程、S4,T4 第4工程、S5,T5 第5工程、S6,T6 第6工程、S7,T7 第7工程、S8,T8 第8工程、S9,T9 第9工程。

【特許請求の範囲】

【請求項1】

パラレルギャップ方式を使用して第1対象物と第2対象物とを互いに溶接する溶接装置であって、

水平な載置面を含み、前記載置面上に前記第1対象物および前記第2対象物が順次重ねて載置されるステージと、

前記第1対象物と前記第2対象物との間に溶接電流を通電することによって、前記第1対象物と前記第2対象物とを互いに溶接する一対の溶接用電極と、

前記載置面に対して平行な押さえ面部と、を備え、

前記第1対象物と前記第2対象物とが互いに溶接される際、前記押さえ面部は前記第2対象物を押さえ付けている、

溶接装置。

【請求項2】

一対の前記溶接用電極のうちの一方は、低抵抗電極であり、

一対の前記溶接用電極のうちの他方は、前記低抵抗電極よりも高い抵抗値を有する高抵抗電極であり、

前記押さえ面部は、前記低抵抗電極の下端において前記低抵抗電極の一部として設けられており、

前記第2対象物は、固定端と、前記固定端に比べて前記第2対象物における溶接対象位置から遠くに位置する自由端と、を含み、

前記押さえ面部は、前記固定端側の部分よりも前記自由端側の部分の方が広い表面積を有する、

請求項1に記載の溶接装置。

【請求項3】

前記低抵抗電極の材質および前記高抵抗電極の材質の組合せは、

前記低抵抗電極が銅であり前記高抵抗電極がタングステンである組合せ、

前記低抵抗電極が銅であり前記高抵抗電極がモリブデンである組合せ、

前記低抵抗電極がクロム銅であり前記高抵抗電極がタングステンである組合せ、および、

前記低抵抗電極がクロム銅であり前記高抵抗電極がモリブデンである組合せ、からなる群の中から選択される1つの組合せである、

請求項2に記載の溶接装置。

【請求項4】

請求項1に記載の溶接装置を用いて前記第1対象物と前記第2対象物とを互いに溶接する溶接方法であって、

前記ステージの前記載置面上に前記第1対象物を載置する工程と、

前記第1対象物の表面上に前記第2対象物を載置する工程と、

前記押さえ面部が前記第2対象物の表面上における押さえ位置を押さえるように、前記押さえ面部を下降させる工程と、

1対の前記溶接用電極のうちの一方が前記第2対象物における溶接対象位置に接触するように、1対の前記溶接用電極を下降させる工程と、

1対の前記溶接用電極と前記第2対象物とを互いに接触させた状態で前記第1対象物と前記第2対象物との間に前記溶接電流を通電することによって、前記第1対象物と前記第2対象物とを互いに溶接する工程と、

1対の前記溶接用電極を上昇させることにより1対の前記溶接用電極と前記第2対象物とを互いに離間させた後に、前記押さえ面部を上昇させることにより前記押さえ面部と前記第2対象物とを互いに離間させる工程と、備える、

溶接方法。

【請求項5】

請求項2または3に記載の溶接装置を用いて前記第1対象物と前記第2対象物とを互いに溶接する溶接方法であって、

前記ステージの前記載置面上に前記第1対象物を載置する工程と、

前記第1対象物の表面上に前記第2対象物を載置する工程と、

前記押さえ面部が前記第2対象物の表面上における押さえ位置を押さえるように、前記低抵抗電極を下降させる工程と、

前記高抵抗電極が前記第2対象物における前記溶接対象位置に接触するように、前記高抵抗電極を下降させる工程と、

1対の前記溶接用電極と前記第2対象物とを互いに接触させた状態で前記第1対象物と前記第2対象物との間に前記溶接電流を通電することによって、前記第1対象物と前記第2対象物とを互いに溶接する工程と、

前記高抵抗電極を上昇させることにより前記高抵抗電極と前記第2対象物とを互いに離間させた後に、前記低抵抗電極を上昇させることにより前記押さえ面部と前記第2対象物とを互いに離間させる工程と、備える、

溶接方法。

【請求項6】

前記第2対象物は、固定端と、前記固定端に比べて前記溶接対象位置から遠くに位置する自由端と、を含み、

前記押さえ位置は、前記第1対象物と前記第2対象物とが互いに重なる領域の少なくとも一部を含み、

前記押さえ位置は、前記溶接対象位置よりも前記第2対象物の前記自由端寄りに位置する、

請求項4に記載の溶接方法。

【請求項7】

前記押さえ位置は、前記第1対象物と前記第2対象物とが互いに重なる領域の少なくとも一部を含み、

前記押さえ位置は、前記溶接対象位置よりも前記第2対象物の前記自由端寄りに位置する、

請求項5に記載の溶接方法。

【請求項1】

パラレルギャップ方式を使用して第1対象物と第2対象物とを互いに溶接する溶接装置であって、

水平な載置面を含み、前記載置面上に前記第1対象物および前記第2対象物が順次重ねて載置されるステージと、

前記第1対象物と前記第2対象物との間に溶接電流を通電することによって、前記第1対象物と前記第2対象物とを互いに溶接する一対の溶接用電極と、

前記載置面に対して平行な押さえ面部と、を備え、

前記第1対象物と前記第2対象物とが互いに溶接される際、前記押さえ面部は前記第2対象物を押さえ付けている、

溶接装置。

【請求項2】

一対の前記溶接用電極のうちの一方は、低抵抗電極であり、

一対の前記溶接用電極のうちの他方は、前記低抵抗電極よりも高い抵抗値を有する高抵抗電極であり、

前記押さえ面部は、前記低抵抗電極の下端において前記低抵抗電極の一部として設けられており、

前記第2対象物は、固定端と、前記固定端に比べて前記第2対象物における溶接対象位置から遠くに位置する自由端と、を含み、

前記押さえ面部は、前記固定端側の部分よりも前記自由端側の部分の方が広い表面積を有する、

請求項1に記載の溶接装置。

【請求項3】

前記低抵抗電極の材質および前記高抵抗電極の材質の組合せは、

前記低抵抗電極が銅であり前記高抵抗電極がタングステンである組合せ、

前記低抵抗電極が銅であり前記高抵抗電極がモリブデンである組合せ、

前記低抵抗電極がクロム銅であり前記高抵抗電極がタングステンである組合せ、および、

前記低抵抗電極がクロム銅であり前記高抵抗電極がモリブデンである組合せ、からなる群の中から選択される1つの組合せである、

請求項2に記載の溶接装置。

【請求項4】

請求項1に記載の溶接装置を用いて前記第1対象物と前記第2対象物とを互いに溶接する溶接方法であって、

前記ステージの前記載置面上に前記第1対象物を載置する工程と、

前記第1対象物の表面上に前記第2対象物を載置する工程と、

前記押さえ面部が前記第2対象物の表面上における押さえ位置を押さえるように、前記押さえ面部を下降させる工程と、

1対の前記溶接用電極のうちの一方が前記第2対象物における溶接対象位置に接触するように、1対の前記溶接用電極を下降させる工程と、

1対の前記溶接用電極と前記第2対象物とを互いに接触させた状態で前記第1対象物と前記第2対象物との間に前記溶接電流を通電することによって、前記第1対象物と前記第2対象物とを互いに溶接する工程と、

1対の前記溶接用電極を上昇させることにより1対の前記溶接用電極と前記第2対象物とを互いに離間させた後に、前記押さえ面部を上昇させることにより前記押さえ面部と前記第2対象物とを互いに離間させる工程と、備える、

溶接方法。

【請求項5】

請求項2または3に記載の溶接装置を用いて前記第1対象物と前記第2対象物とを互いに溶接する溶接方法であって、

前記ステージの前記載置面上に前記第1対象物を載置する工程と、

前記第1対象物の表面上に前記第2対象物を載置する工程と、

前記押さえ面部が前記第2対象物の表面上における押さえ位置を押さえるように、前記低抵抗電極を下降させる工程と、

前記高抵抗電極が前記第2対象物における前記溶接対象位置に接触するように、前記高抵抗電極を下降させる工程と、

1対の前記溶接用電極と前記第2対象物とを互いに接触させた状態で前記第1対象物と前記第2対象物との間に前記溶接電流を通電することによって、前記第1対象物と前記第2対象物とを互いに溶接する工程と、

前記高抵抗電極を上昇させることにより前記高抵抗電極と前記第2対象物とを互いに離間させた後に、前記低抵抗電極を上昇させることにより前記押さえ面部と前記第2対象物とを互いに離間させる工程と、備える、

溶接方法。

【請求項6】

前記第2対象物は、固定端と、前記固定端に比べて前記溶接対象位置から遠くに位置する自由端と、を含み、

前記押さえ位置は、前記第1対象物と前記第2対象物とが互いに重なる領域の少なくとも一部を含み、

前記押さえ位置は、前記溶接対象位置よりも前記第2対象物の前記自由端寄りに位置する、

請求項4に記載の溶接方法。

【請求項7】

前記押さえ位置は、前記第1対象物と前記第2対象物とが互いに重なる領域の少なくとも一部を含み、

前記押さえ位置は、前記溶接対象位置よりも前記第2対象物の前記自由端寄りに位置する、

請求項5に記載の溶接方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【公開番号】特開2013−99763(P2013−99763A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−245361(P2011−245361)

【出願日】平成23年11月9日(2011.11.9)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月9日(2011.11.9)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]