溶接装置及びその方法

【課題】この発明は、簡便にして容易に高能率な溶接作業を実現したうえで、高品質な突合せ溶接を実現することにある。

【解決手段】突合せ配置される直管13及びエルボ管14を管受け台15及び継ぎ手管受け台16に装着し、その直管13内に管芯出し・保持装置40を内挿して、該管芯出し・保持装置40の走行ユニット44を管内に移動させて位置調整すると共に、そのヘッド部43の油圧機構436を駆動してクランプ爪435を伸縮調整し、管内の突合せ部位に圧接させて芯出し保持した状態で、相互の開先の複数箇所を仮付け溶接し、エルボ管14の突合せ部位近傍の外部に、予熱装置30を装着して加熱した後、上記管芯出し・保持装置40のヘッド部43の油圧機構436の温度変動を冷却機構437により熱制御すると共に、直管13及びエルボ14を回転させ、溶接トーチ12により管の突合せ部位の全周に亘って開先下向き溶接を施すように構成した。

【解決手段】突合せ配置される直管13及びエルボ管14を管受け台15及び継ぎ手管受け台16に装着し、その直管13内に管芯出し・保持装置40を内挿して、該管芯出し・保持装置40の走行ユニット44を管内に移動させて位置調整すると共に、そのヘッド部43の油圧機構436を駆動してクランプ爪435を伸縮調整し、管内の突合せ部位に圧接させて芯出し保持した状態で、相互の開先の複数箇所を仮付け溶接し、エルボ管14の突合せ部位近傍の外部に、予熱装置30を装着して加熱した後、上記管芯出し・保持装置40のヘッド部43の油圧機構436の温度変動を冷却機構437により熱制御すると共に、直管13及びエルボ14を回転させ、溶接トーチ12により管の突合せ部位の全周に亘って開先下向き溶接を施すように構成した。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、例えば大口径の厚肉管等の管突合せ溶接を行うのに用いられる溶接装置及びその方法に関する。

【背景技術】

【0002】

周知のように、管と管を溶接する溶接方法としては、溶接する管の開先同士を突合せて、位置決めして仮溶接を施し、その後、突合せ部位の周囲を溶接トーチを用いて行われている(例えば、特許文献1参照。)。

【0003】

そして、このような溶接方法のうち厚肉管同士を溶接する場合には、溶接する管の開先同士を突合せて、保持部材である駒を管の外周部に所定の間隔に取り付けて芯出し保持すると共に、仮付け溶接を施して、溶接装置である溶接トーチを用いて溶接する方法が採られている。

【0004】

ところが、この方法では、突合せ部位を周方向に溶接して行き、駒の在る位置まで溶接すると、一旦溶接を止めて、駒を取り除き、再び溶接を行わなければならないために作業が非常に面倒であるという不都合を有する。また、管の外部に駒を配しているために、厚肉管の場合に必要となる溶接部位の近傍の加熱を効率よく行うことが困難で、溶接精度に支障を来たすという問題も有する。

【0005】

そこで、開先同士を突合せた管の一方の管内に油圧式の管芯出し・保持装置を移動自在に内挿して、この管芯出し・保持装置を管内の突合せ部位まで移動させて、そのヘッド部で突合せ部位を管内から芯出し保持することにより、管の突合せ部位の外周部からの溶接を可能とした溶接装置も開発されている。

【特許文献1】特開平5−192793号

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上記溶接装置では、いずれの方法も、いわゆる薄肉管を対象とするものであり、厚肉管の溶接に適用することが困難であるという問題を有する。例えば厚肉管の突合せ溶接を行う場合には、予熱装置で溶接部位近傍を加熱しながら溶接を行う必要がある。このため、この予熱により管内の管芯出し・支持機構が温度上昇して芯出し・保持装置の油圧機構等に熱変動が起こり、その支持力が低下されて正確な芯出し保持が困難となるという問題を有する。

【0007】

また、厚肉管の突合せ溶接に適用した場合には、管内の突合せ部位に溶接ルート面を合わせるためのシーニング加工を施す必要がある。このため、そのシーニング加工部の径と、管内径とに段差が生じ、この段差分だけ、ヘッド部とシーニング加工部との間に隙間が発生してしまい、安定した高精度な支持が困難となるという問題を有する。

【0008】

この発明は、上記の事情に鑑みてなされたもので、簡便にして容易に高能率な溶接作業を実現し得、且つ、管の肉厚に影響されることなく、高品質な突合せ溶接を実現し得るようにした溶接装置及びその方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

この発明は、突合せ溶接する管がそれぞれ独立して移動可能に装着され、少なくとも一方を移動させて互いの開先を突合せ配置する管移動手段と、前記管の一方の管内に軸方向に移動自在に内挿され、前記管の内壁に接離自在に設けられたクランプ爪を駆動して前記管の各突合せ部位の内部に圧接して芯出し保持する油圧機構を有する管芯出し・保持手段と、この管芯出し・保持手段を介して芯出し保持されて仮付け溶接された前記管を回転駆動する管回転手段と、この管回転手段の回転駆動に連動して前記管の突合せ部位を開先下向き溶接する溶接手段とを備えて溶接装置を構成した。

【0010】

上記構成によれば、溶接する管が管移動手段に装着されて、互いの開先が突合される一方の管に管芯出し・保持手段が内挿され、該管芯出し・保持手段の油圧機構を駆動してクランプ爪を伸縮調整し、開先が突合された突合せ部位の管内に圧接させて芯出し保持した状態で、相互を仮付け溶接する。そして、この仮付けされた管は、管回転手段に装着され、この管回転手段が駆動されて回転され、その回転状態において、溶接手段により、その突合せ部位の全周に亘って開先下向き溶接が施される。

【0011】

これにより、管芯出し・保持手段のクランプ爪による突合せ部位の安定した芯出し保持を行いながら、溶接手段により、高品質な溶接施工を連続して行うことが可能となり、能率的な溶接施工が実現される。

【発明の効果】

【0012】

以上述べたように、この発明によれば、簡便にして容易に高能率な溶接作業を実現し得、且つ、管の肉厚に影響されることなく、高品質な突合せ溶接を実現し得るようにした溶接装置及びその方法を提供することができる。

【発明を実施するための最良の形態】

【0013】

以下、この発明の実施の形態に係る溶接装置及びその方法について、図面を参照して詳細に説明する。

【0014】

図1は、この発明の一実施の形態に係る溶接装置を示すもので、溶接手段を構成するトーチスタンド10は、案内レール11に矢印A,B方向に移動自在に装着される。そして、このトーチスタンド10には、例えば狭開先HOTTIG溶接用溶接トーチ12が矢印方向に昇降自在に設けられる。この溶接トーチ12は、初層裏波溶接から余盛り溶接までを管下向姿勢で施工することができる。

【0015】

上記溶接トーチ12は、図2に示すようにトーチ取付体20が上記トーチスタンド10に昇降自在に設けられ、このトーチ取付体20には、タングステン電極21の延出されたトーチ本体22が開先下向き溶接可能に設けられる。そして、トーチ本体22には、アルゴンガス等のシールドガスを噴射する一対のガスノズル23,23がノズル支持部材24を介して溶接方向に上記タングステン電極21を挟んで配設される。

【0016】

これにより、トーチ本体22のタングステン電極21は、その溶接に供する直管13及びエルボ管14(図1参照)の開先の突合せ部位における側壁との隙間を広く取ることが可能となり、調整範囲の拡大と共に、アーク発生時、開先の側壁にアークが発生するのを防止することができて、開先幅をより縮小することが可能となり、溶接量を低減した高精度な溶接を施工することができる。

【0017】

また、上記トーチ取付体20には、溶加材供給部を構成するフィラノズル25が位置調整部材26を介して位置調整自在に配設される。このフィラノズル25は、位置調整部材26を介して上記トーチ本体22のタングステン電極21に対応する所定の位置に位置調整される。

【0018】

上記案内レール11には、上記トーチスタンド10と共に、管移動手段を構成するサポートローラと称する管受け台15及び継ぎ手管受け台16がそれぞれ矢印A,B方向に移動自在に装着され、この管受け台15及び継ぎ手管受け台16には、上記直管13及びエルボ管14が、互いの開先を対向させて装着される。そして、この継ぎ手受け台16には、例えば予熱手段である予熱装置30が配設される。

【0019】

予熱装置30は、複数の分割体、例えば図3に示すように第1及び第2の支持フレーム31,32が連結部33を介して分割自在に枠状に組み合わされて形成される。そして、この第1及び第2の支持フレーム31,32内には、管外径に対応したリング状に合体・分割される第1及び第2の高周波加熱コイル34,35が支持部材311,321を介して支持される。

【0020】

この第1及び第2の高周波加熱コイル34,35は、連結部36を介して分割自在に設けられ、上記第1及び第2の支持フレーム31,32が連結部33を介して分割された状態で、同様に連結部36を介して分割されると、第1及び第2の支持フレーム31,32と一体となり分割されて、例えばエルボ管14の突合せ部位近傍の外周部に装着される。この装着状態で、第1及び第2の支持フレーム31,32が連結部33を介して枠状に合体されると共に、第1及び第2の高周波加熱コイル34,35が連結部36を介してリング状に合体されてエルボ管14の突合せ部位近傍の所望の位置に配置される。

【0021】

ここで、第1及び第2の高周波加熱コイル34,35は、その内壁が、エルボ管14の突合せ部位の外壁表面から、例えば20〜30mmの隙間を有して対向配置され、図示しない駆動源を介して駆動制御されて直管13及びエルボ管14の突合せ部位近傍を加熱制御する。

【0022】

このように、予熱装置30は、予熱作業を施す場合、分割自在な第1及び第2の支持フレーム31,32と、第1及び第2の高周波加熱コイル34,35で構成して、分割した状態でエルボ管14の突合せ部位近傍の外周部を覆うようにリング状に連結されて行われる。そして、例えば溶接作業時等においては、上記第1及び第2の支持フレーム31,32と第1及び第2の高周波加熱コイル34,35を、分割することで、管突合せ部位近傍の外周部から分離して離脱される。これにより、予熱装置30の管突合せ部位に至近な位置への簡便にして容易な装着が可能となり、しかも、突合せ部位への効率的な加熱処理を実現することができる。

【0023】

上記案内レール11の基端部には、管回転手段を構成するポジショナー17が配置される。このポジショナー17には、管把持用のチャック部18が設けられ、このチャック部18には、上記管受け台15に装着された直管13の基端が把持される。このチャック部18は、回転駆動部19に連結され、この回転駆動部19が図示しない制御部を介して回転駆動されると、回転力が伝達されて直管13を把持して回転駆動される。これらポジショナー17及び回転駆動部19には、挿通孔171,191がそれぞれ設けられ、この挿通孔171,191には、管芯出し・保持手段を構成する後述する管芯出し・保持装置40の油圧ホース41及び冷却水ホース42が挿通される。

【0024】

この管芯出し・保持装置40は、図4に示すようにヘッド部43と走行ユニット44とが連設されている。即ち、走行ユニット44の先端軸部441には、図5に示すように円盤部材442が取付けられ、この円盤部材442は、ヘッド部43のケーシング431に対して鍔部材432及び螺子部材433を用いて径方向に間隙dを有して取付けられる。そして、この円盤部材442は、ばね部材434を介してヘッド部43のケーシング431に圧接されて軸方向の移動が規制される。

【0025】

これにより、ヘッド部43は、走行ユニット44の先端軸部441に対して軸方向の移動が規制された状態で、円盤部材442の径方向の間隙dだけ、径方向に移動可能に連結配置される。この結果、ヘッド部43の後述するクランプ爪435は、走行ユニット44の走行ローラ部材443が直管13内を移動する際、間隙dの作用により、管内の面精度に影響を受けることなく、走行ユニット44の先端軸部441に対して略垂直に保たれて、直管13内を安定して移動することができる。

【0026】

即ち、上記ヘッド部43には、複数、例えば一対の上記クランプ爪435がそれぞれ油圧機構436を介して独立して管壁方向(径方向)に伸縮移動自在に設けられる。そして、この油圧機構436には、冷却手段を構成する冷却機構437が熱的に結合され、この冷却機構437を介して冷却されて油圧変動の防止が図られる。

【0027】

上記油圧機構436には、油圧ポンプ45が上記油圧ホース41を介して配管接続され、この油圧ポンプ45を介して駆動制御されて上記クランプ爪435を独立に管壁方向に伸縮移動させて直管13及びエルボ管14の突合せ部位の内部側を芯出し保持する。そして、上記冷却機構437には、冷却水ポンプ46が上記冷却水ホース42を介して配管接続され、この冷却水ポンプ46を介して冷却水が循環供給されて上記油圧機構436を動作可能に冷却制御する。この油圧ポンプ45及び冷却水ポンプ46は、例えばポジショナー17に並設して配置され、上記油圧機構436及び冷却機構437と共に上記制御部(図示せず)を介して駆動制御される。

【0028】

また、上記走行ユニット44には、複数のパンタグラフ機構444が、例えば上記先端軸部441の周囲に放射状に配置される。この複数のパンタグラフ機構444は、操作ハンドル445の操作に応動して折畳み展開される。この各パンタグラフ機構444の先端部には、走行ローラ部材443が管内に対して接離自在に設けられ、上記操作ハンドル445の操作に連動して折畳み展開されて、走行ローラ部材443を管内部に接離させる。このパンタグラフ機構444の走行ローラ部材443は、直管13の管内に接した状態で、管壁に沿って軸方向に移動されると、その移動に伴って走行ユニット44がヘッド部43とともに同方向に移動案内される。

【0029】

上記ヘッド部43の一対のクランプ爪435には、例えば図6に示すようにその当接面となる周壁面に切欠き部435aが直管13及びエルボ管14の突合せ部位の内部側に形成したルート合わせ用のシーニング加工部に対向してそれぞれ設けられる。このクランプ爪435の切欠き部435aは、直管13及びエルボ管14の突合せ部位を芯出し保持した状態で、該突合せ部位のシーニング加工部と協働して凹状のガス案内溝を構成する(図6参照)。

【0030】

そして、このクランプ爪435の切欠き部435aで構成される凹状のガス案内溝には、例えばシールドガスを構成するアルゴンガス等のガスが充填される。このガスの作用により、直管13及びエルボ管14は、例えば溶接時における突合せ部位の内部側(裏波)の酸化が防止される。

【0031】

上記構成において、直管13及びエルボ管14の突合せ溶接を行う場合には、各端部に開先及びシーニング加工部を形成し、先ず、直管13を案内レール11に装着された管受け台15に載置し、続いて、直管14の基端側より管芯出し・保持装置40をヘッド部43側から内挿する。ここで、管芯出し・保持装置40は、先ず、走行ユニット44の操作ハンドル445を操作してパンタグラフ機構444が展開されて、走行ローラ部材443が管壁面に当接されて壁面に案内されて、その走行ユニット44が、直管13内における溶接に供するための所望の位置に移動される。

【0032】

続いて、管芯出し・保持装置40は、そのヘッド部43のクランプ爪435のうち直管13側の油圧機構436が駆動されて該クランプ爪435が管壁方向に伸長され、その周壁の当接面が直管13のシーニング加工部に当接される。ここで、ヘッド部43から延出される油圧ホース41及び冷却水ホース42が、ポジショナー17及び回転駆動部19の各挿通孔171,191に挿通されて油圧ポンプ45及び冷却水ポンプ46に配管接続される。

【0033】

次に、エルボ管14が案内レール11に装着された継ぎ手管受け台16に載置されて、該継ぎ手管受け台16が案内レール11に沿って矢印B方向に移動され、エルボ管14の開先面が、上記直管13の開先面に合致される。その後、上記管芯出し・保持装置40のヘッド部43の先側の油圧機構436が駆動されて、そのクランプ爪435が管壁方向に伸長されて周壁の当接面がエルボ管14のシーニング加工部に当接され、ここに、直管13及びエルボ管14の管芯出し、保持が完了される。

【0034】

ここで、溶接工程に移行されて、ヘッド部43のクランプ爪435により相互の開先が合わされて芯出し保持された直管13とエルボ管14は、その開先底部が溶接長に対して複数箇所、仮付け溶接される。

【0035】

この仮付け溶接状態において、継ぎ手管受け台16上の予熱装置30は、その第1及び第2の支持フレーム31,32、第1及び第2の高周波加熱コイル34,35がそれぞれ上述したように分割されて、直管13とエルボ管14の芯出し保持を完了した状態のエルボ管14の開先近傍の外周部に合体されて装着される。この予熱装置30は、第1及び第2の高周波加熱コイル34,35に上記駆動源(図示せず)により電力が供給されて駆動されると、エルボ管14の突合せ部位近傍を加熱して該エルボ管14及び直管13の突合せ部位に予熱を与える。この際、上記管芯出し・保持装置40は、その冷却機構437が駆動制御されて、油圧機構436が冷却されて熱制御され、クランプ爪435による安定した芯出し保持が維持される。

【0036】

次に、溶接トーチ12のトーチ取付体20がトーチスタンド10に対して昇降調整されて、トーチ本体22のタングステン電極21が直管13及びエルボ管14の開先の底部に対向され、このタングステン電極21を挟んだ周方向(タングステン電極21の前後方向)に一対のガスノズル23が配置される。また、フィラノズル23が、位置調整部材26を介してトーチ取付体20に対して位置調整されて、上記トーチ本体22のタングステン電極21に対応して配置される。

【0037】

そして、この溶接トーチ12は、タングステン電極21でアークが発生されると共に、ガスノズル23からタングステン電極21の前後にシールドガスが供給され、そのフィラノズル25から溶加材が供給されて予熱装置30で予熱された直管13及びエルボ管14の突合せ部位の開先下向き溶接が行われる。この際、クランプ爪435の切欠き部435aには、例えばガスノズル23からのガスが充填される。

【0038】

ここで、上記ポジションナー17の回転駆動部19が駆動されて、そのチャック部18に保持された直管13が回転駆動され、上記溶接トーチ12による直管13及びエルボ管14の突合せ部位の全周に亘って連続して、初層裏波溶接から余盛り溶接が開先下向き姿勢で行われる。これにより、開先下向き溶接における溶着量を向上することができて、高品質な溶接を確実に施すことができる。

【0039】

この開先下向き溶接時には、上記クランプ爪435の切欠き部435aに充填されるガスの作用により、直管13及びエルボ管14の突合せ部位の内部側(裏波)の酸化が防止される。

【0040】

このように、上記溶接装置は、突合せ配置される直管13及びエルボ管14を管受け台15及び継ぎ手管受け台16に装着し、その直管13内に管芯出し・保持装置40を内挿して、該管芯出し・保持装置40の走行ユニット44を管内に移動させて位置調整すると共に、そのヘッド部43の油圧機構436を駆動して一対のクランプ爪435を伸縮調整し、管内の突合せ部位に圧接させて直管13及びエルボ管14を芯出し保持した状態で、相互の開先の複数箇所を仮付け溶接し、エルボ管14の突合せ部位近傍の外部に、予熱装置30を装着して加熱した後、上記管芯出し・保持装置40のヘッド部43の油圧機構436の温度変動を、冷却機構437により熱制御すると共に、直管13及びエルボ管14を回転させて、溶接トーチ12により管の突合せ部位の全周に亘って開先下向き溶接を施すように構成した。

【0041】

これによれば、管芯出し・保持装置40のヘッド部43の油圧機構436が冷却機構437により熱制御されて、油圧の安定供給が行われるため、そのクランプ爪435による突合せ部位の高精度な芯出し保持を維持しながら、溶接トーチ12により連続的に開先下向き溶接を能率良く、しかも、高品質な溶接施工を行うことができる。

【0042】

また、これによれば、溶接トーチ12による開先幅をより縮小することが可能となり、溶接量の低減が図れると共に、溶着量の向上を図ることが可能とために、高品質な溶接施工を容易に行うことができる。

【0043】

なお、上記実施の形態では、予熱装置30を、継ぎ手管受け台16に2分割に分割配置するように構成した場合について説明したが、これに限ることなく、継ぎ手管受け台16に変えて、管受け台15に配置するように構成することも可能である。そして、この予熱装置30の分割数としては、2分割に限るものでなく、2分割以上の分割数で構成することも可能である。

【0044】

また、上記実施の形態では、直管13とエルボ管14の突合せ溶接を行う場合について説明したが、これに限ることなく、直管同士、エルボ管同士等の各種の接ぎ手管同士の突合せ溶接に適用することが可能で、同様に有効な効果が期待される。

【0045】

よって、この発明は、上記実施の形態に限ることなく、その他、実施段階ではその要旨を逸脱しない範囲で種々の変形を実施し得ることが可能である。さらに、上記実施形態には、種々の段階の発明が含まれており、開示される複数の構成要件における適宜な組合せにより種々の発明が抽出され得る。

【0046】

例えば実施形態に示される全構成要件から幾つかの構成要件が削除されても、発明が解決しようとする課題の欄で述べた課題が解決でき、発明の効果で述べられている効果が得られる場合には、この構成要件が削除された構成が発明として抽出され得る。

【図面の簡単な説明】

【0047】

【図1】この発明の一実施の形態に係る溶接装置の外観構成を示した構成図である。

【図2】図1の溶接トーチの詳細を示した構成図である。

【図3】図1の予熱装置を取出して示した構成図である。

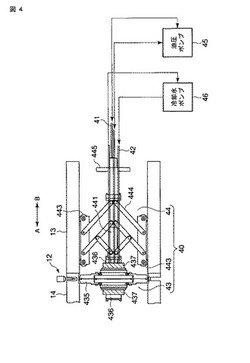

【図4】図1の管芯出し・保持装置の要部を取出して示した構成図である。

【図5】図4の走行ユニットとヘッド部と連結構成を断面して示した構成図である。

【図6】図1の直管とエルボ管を管芯出し・保持装置のヘッド部のクランプ爪で芯出し保持した状態を示した拡大図である。

【符号の説明】

【0048】

10…トーチスタンド、11…案内レール、12…溶接トーチ、13…直管、14…エルボ管、15…管受け台、16…継ぎ手管受け台、17…ポジショナー、171…挿通孔、18…チャック部、19…回転駆動部、191…挿通孔、20…トーチ取付体、21…タングステン電極、22…トーチ本体、23…ガスノズル、24…ノズル支持部材、25…フィラノズル、26…位置調整部材、30…予熱装置、31,32…第1及び第2の支持フレーム、311,312…支持部材、33…連結部、34,35…第1及び第2の高周波加熱コイル、36…連結部、40…管芯出し・保持装置、41…油圧ホース、42…冷却水ホース、43…ヘッド部、431…ケーシング、432…鍔部材、433…螺子部材、434…ばね部材、435…クランプ爪、435a…切欠き部、436…油圧機構、437…冷却機構、44…走行ユニット、441…先端軸部、442…円盤部材、443…走行ローラ部材、444…パンタグラフ機構、445…操作ハンドル、45…油圧ポンプ、46…冷却水ポンプ。

【技術分野】

【0001】

この発明は、例えば大口径の厚肉管等の管突合せ溶接を行うのに用いられる溶接装置及びその方法に関する。

【背景技術】

【0002】

周知のように、管と管を溶接する溶接方法としては、溶接する管の開先同士を突合せて、位置決めして仮溶接を施し、その後、突合せ部位の周囲を溶接トーチを用いて行われている(例えば、特許文献1参照。)。

【0003】

そして、このような溶接方法のうち厚肉管同士を溶接する場合には、溶接する管の開先同士を突合せて、保持部材である駒を管の外周部に所定の間隔に取り付けて芯出し保持すると共に、仮付け溶接を施して、溶接装置である溶接トーチを用いて溶接する方法が採られている。

【0004】

ところが、この方法では、突合せ部位を周方向に溶接して行き、駒の在る位置まで溶接すると、一旦溶接を止めて、駒を取り除き、再び溶接を行わなければならないために作業が非常に面倒であるという不都合を有する。また、管の外部に駒を配しているために、厚肉管の場合に必要となる溶接部位の近傍の加熱を効率よく行うことが困難で、溶接精度に支障を来たすという問題も有する。

【0005】

そこで、開先同士を突合せた管の一方の管内に油圧式の管芯出し・保持装置を移動自在に内挿して、この管芯出し・保持装置を管内の突合せ部位まで移動させて、そのヘッド部で突合せ部位を管内から芯出し保持することにより、管の突合せ部位の外周部からの溶接を可能とした溶接装置も開発されている。

【特許文献1】特開平5−192793号

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上記溶接装置では、いずれの方法も、いわゆる薄肉管を対象とするものであり、厚肉管の溶接に適用することが困難であるという問題を有する。例えば厚肉管の突合せ溶接を行う場合には、予熱装置で溶接部位近傍を加熱しながら溶接を行う必要がある。このため、この予熱により管内の管芯出し・支持機構が温度上昇して芯出し・保持装置の油圧機構等に熱変動が起こり、その支持力が低下されて正確な芯出し保持が困難となるという問題を有する。

【0007】

また、厚肉管の突合せ溶接に適用した場合には、管内の突合せ部位に溶接ルート面を合わせるためのシーニング加工を施す必要がある。このため、そのシーニング加工部の径と、管内径とに段差が生じ、この段差分だけ、ヘッド部とシーニング加工部との間に隙間が発生してしまい、安定した高精度な支持が困難となるという問題を有する。

【0008】

この発明は、上記の事情に鑑みてなされたもので、簡便にして容易に高能率な溶接作業を実現し得、且つ、管の肉厚に影響されることなく、高品質な突合せ溶接を実現し得るようにした溶接装置及びその方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

この発明は、突合せ溶接する管がそれぞれ独立して移動可能に装着され、少なくとも一方を移動させて互いの開先を突合せ配置する管移動手段と、前記管の一方の管内に軸方向に移動自在に内挿され、前記管の内壁に接離自在に設けられたクランプ爪を駆動して前記管の各突合せ部位の内部に圧接して芯出し保持する油圧機構を有する管芯出し・保持手段と、この管芯出し・保持手段を介して芯出し保持されて仮付け溶接された前記管を回転駆動する管回転手段と、この管回転手段の回転駆動に連動して前記管の突合せ部位を開先下向き溶接する溶接手段とを備えて溶接装置を構成した。

【0010】

上記構成によれば、溶接する管が管移動手段に装着されて、互いの開先が突合される一方の管に管芯出し・保持手段が内挿され、該管芯出し・保持手段の油圧機構を駆動してクランプ爪を伸縮調整し、開先が突合された突合せ部位の管内に圧接させて芯出し保持した状態で、相互を仮付け溶接する。そして、この仮付けされた管は、管回転手段に装着され、この管回転手段が駆動されて回転され、その回転状態において、溶接手段により、その突合せ部位の全周に亘って開先下向き溶接が施される。

【0011】

これにより、管芯出し・保持手段のクランプ爪による突合せ部位の安定した芯出し保持を行いながら、溶接手段により、高品質な溶接施工を連続して行うことが可能となり、能率的な溶接施工が実現される。

【発明の効果】

【0012】

以上述べたように、この発明によれば、簡便にして容易に高能率な溶接作業を実現し得、且つ、管の肉厚に影響されることなく、高品質な突合せ溶接を実現し得るようにした溶接装置及びその方法を提供することができる。

【発明を実施するための最良の形態】

【0013】

以下、この発明の実施の形態に係る溶接装置及びその方法について、図面を参照して詳細に説明する。

【0014】

図1は、この発明の一実施の形態に係る溶接装置を示すもので、溶接手段を構成するトーチスタンド10は、案内レール11に矢印A,B方向に移動自在に装着される。そして、このトーチスタンド10には、例えば狭開先HOTTIG溶接用溶接トーチ12が矢印方向に昇降自在に設けられる。この溶接トーチ12は、初層裏波溶接から余盛り溶接までを管下向姿勢で施工することができる。

【0015】

上記溶接トーチ12は、図2に示すようにトーチ取付体20が上記トーチスタンド10に昇降自在に設けられ、このトーチ取付体20には、タングステン電極21の延出されたトーチ本体22が開先下向き溶接可能に設けられる。そして、トーチ本体22には、アルゴンガス等のシールドガスを噴射する一対のガスノズル23,23がノズル支持部材24を介して溶接方向に上記タングステン電極21を挟んで配設される。

【0016】

これにより、トーチ本体22のタングステン電極21は、その溶接に供する直管13及びエルボ管14(図1参照)の開先の突合せ部位における側壁との隙間を広く取ることが可能となり、調整範囲の拡大と共に、アーク発生時、開先の側壁にアークが発生するのを防止することができて、開先幅をより縮小することが可能となり、溶接量を低減した高精度な溶接を施工することができる。

【0017】

また、上記トーチ取付体20には、溶加材供給部を構成するフィラノズル25が位置調整部材26を介して位置調整自在に配設される。このフィラノズル25は、位置調整部材26を介して上記トーチ本体22のタングステン電極21に対応する所定の位置に位置調整される。

【0018】

上記案内レール11には、上記トーチスタンド10と共に、管移動手段を構成するサポートローラと称する管受け台15及び継ぎ手管受け台16がそれぞれ矢印A,B方向に移動自在に装着され、この管受け台15及び継ぎ手管受け台16には、上記直管13及びエルボ管14が、互いの開先を対向させて装着される。そして、この継ぎ手受け台16には、例えば予熱手段である予熱装置30が配設される。

【0019】

予熱装置30は、複数の分割体、例えば図3に示すように第1及び第2の支持フレーム31,32が連結部33を介して分割自在に枠状に組み合わされて形成される。そして、この第1及び第2の支持フレーム31,32内には、管外径に対応したリング状に合体・分割される第1及び第2の高周波加熱コイル34,35が支持部材311,321を介して支持される。

【0020】

この第1及び第2の高周波加熱コイル34,35は、連結部36を介して分割自在に設けられ、上記第1及び第2の支持フレーム31,32が連結部33を介して分割された状態で、同様に連結部36を介して分割されると、第1及び第2の支持フレーム31,32と一体となり分割されて、例えばエルボ管14の突合せ部位近傍の外周部に装着される。この装着状態で、第1及び第2の支持フレーム31,32が連結部33を介して枠状に合体されると共に、第1及び第2の高周波加熱コイル34,35が連結部36を介してリング状に合体されてエルボ管14の突合せ部位近傍の所望の位置に配置される。

【0021】

ここで、第1及び第2の高周波加熱コイル34,35は、その内壁が、エルボ管14の突合せ部位の外壁表面から、例えば20〜30mmの隙間を有して対向配置され、図示しない駆動源を介して駆動制御されて直管13及びエルボ管14の突合せ部位近傍を加熱制御する。

【0022】

このように、予熱装置30は、予熱作業を施す場合、分割自在な第1及び第2の支持フレーム31,32と、第1及び第2の高周波加熱コイル34,35で構成して、分割した状態でエルボ管14の突合せ部位近傍の外周部を覆うようにリング状に連結されて行われる。そして、例えば溶接作業時等においては、上記第1及び第2の支持フレーム31,32と第1及び第2の高周波加熱コイル34,35を、分割することで、管突合せ部位近傍の外周部から分離して離脱される。これにより、予熱装置30の管突合せ部位に至近な位置への簡便にして容易な装着が可能となり、しかも、突合せ部位への効率的な加熱処理を実現することができる。

【0023】

上記案内レール11の基端部には、管回転手段を構成するポジショナー17が配置される。このポジショナー17には、管把持用のチャック部18が設けられ、このチャック部18には、上記管受け台15に装着された直管13の基端が把持される。このチャック部18は、回転駆動部19に連結され、この回転駆動部19が図示しない制御部を介して回転駆動されると、回転力が伝達されて直管13を把持して回転駆動される。これらポジショナー17及び回転駆動部19には、挿通孔171,191がそれぞれ設けられ、この挿通孔171,191には、管芯出し・保持手段を構成する後述する管芯出し・保持装置40の油圧ホース41及び冷却水ホース42が挿通される。

【0024】

この管芯出し・保持装置40は、図4に示すようにヘッド部43と走行ユニット44とが連設されている。即ち、走行ユニット44の先端軸部441には、図5に示すように円盤部材442が取付けられ、この円盤部材442は、ヘッド部43のケーシング431に対して鍔部材432及び螺子部材433を用いて径方向に間隙dを有して取付けられる。そして、この円盤部材442は、ばね部材434を介してヘッド部43のケーシング431に圧接されて軸方向の移動が規制される。

【0025】

これにより、ヘッド部43は、走行ユニット44の先端軸部441に対して軸方向の移動が規制された状態で、円盤部材442の径方向の間隙dだけ、径方向に移動可能に連結配置される。この結果、ヘッド部43の後述するクランプ爪435は、走行ユニット44の走行ローラ部材443が直管13内を移動する際、間隙dの作用により、管内の面精度に影響を受けることなく、走行ユニット44の先端軸部441に対して略垂直に保たれて、直管13内を安定して移動することができる。

【0026】

即ち、上記ヘッド部43には、複数、例えば一対の上記クランプ爪435がそれぞれ油圧機構436を介して独立して管壁方向(径方向)に伸縮移動自在に設けられる。そして、この油圧機構436には、冷却手段を構成する冷却機構437が熱的に結合され、この冷却機構437を介して冷却されて油圧変動の防止が図られる。

【0027】

上記油圧機構436には、油圧ポンプ45が上記油圧ホース41を介して配管接続され、この油圧ポンプ45を介して駆動制御されて上記クランプ爪435を独立に管壁方向に伸縮移動させて直管13及びエルボ管14の突合せ部位の内部側を芯出し保持する。そして、上記冷却機構437には、冷却水ポンプ46が上記冷却水ホース42を介して配管接続され、この冷却水ポンプ46を介して冷却水が循環供給されて上記油圧機構436を動作可能に冷却制御する。この油圧ポンプ45及び冷却水ポンプ46は、例えばポジショナー17に並設して配置され、上記油圧機構436及び冷却機構437と共に上記制御部(図示せず)を介して駆動制御される。

【0028】

また、上記走行ユニット44には、複数のパンタグラフ機構444が、例えば上記先端軸部441の周囲に放射状に配置される。この複数のパンタグラフ機構444は、操作ハンドル445の操作に応動して折畳み展開される。この各パンタグラフ機構444の先端部には、走行ローラ部材443が管内に対して接離自在に設けられ、上記操作ハンドル445の操作に連動して折畳み展開されて、走行ローラ部材443を管内部に接離させる。このパンタグラフ機構444の走行ローラ部材443は、直管13の管内に接した状態で、管壁に沿って軸方向に移動されると、その移動に伴って走行ユニット44がヘッド部43とともに同方向に移動案内される。

【0029】

上記ヘッド部43の一対のクランプ爪435には、例えば図6に示すようにその当接面となる周壁面に切欠き部435aが直管13及びエルボ管14の突合せ部位の内部側に形成したルート合わせ用のシーニング加工部に対向してそれぞれ設けられる。このクランプ爪435の切欠き部435aは、直管13及びエルボ管14の突合せ部位を芯出し保持した状態で、該突合せ部位のシーニング加工部と協働して凹状のガス案内溝を構成する(図6参照)。

【0030】

そして、このクランプ爪435の切欠き部435aで構成される凹状のガス案内溝には、例えばシールドガスを構成するアルゴンガス等のガスが充填される。このガスの作用により、直管13及びエルボ管14は、例えば溶接時における突合せ部位の内部側(裏波)の酸化が防止される。

【0031】

上記構成において、直管13及びエルボ管14の突合せ溶接を行う場合には、各端部に開先及びシーニング加工部を形成し、先ず、直管13を案内レール11に装着された管受け台15に載置し、続いて、直管14の基端側より管芯出し・保持装置40をヘッド部43側から内挿する。ここで、管芯出し・保持装置40は、先ず、走行ユニット44の操作ハンドル445を操作してパンタグラフ機構444が展開されて、走行ローラ部材443が管壁面に当接されて壁面に案内されて、その走行ユニット44が、直管13内における溶接に供するための所望の位置に移動される。

【0032】

続いて、管芯出し・保持装置40は、そのヘッド部43のクランプ爪435のうち直管13側の油圧機構436が駆動されて該クランプ爪435が管壁方向に伸長され、その周壁の当接面が直管13のシーニング加工部に当接される。ここで、ヘッド部43から延出される油圧ホース41及び冷却水ホース42が、ポジショナー17及び回転駆動部19の各挿通孔171,191に挿通されて油圧ポンプ45及び冷却水ポンプ46に配管接続される。

【0033】

次に、エルボ管14が案内レール11に装着された継ぎ手管受け台16に載置されて、該継ぎ手管受け台16が案内レール11に沿って矢印B方向に移動され、エルボ管14の開先面が、上記直管13の開先面に合致される。その後、上記管芯出し・保持装置40のヘッド部43の先側の油圧機構436が駆動されて、そのクランプ爪435が管壁方向に伸長されて周壁の当接面がエルボ管14のシーニング加工部に当接され、ここに、直管13及びエルボ管14の管芯出し、保持が完了される。

【0034】

ここで、溶接工程に移行されて、ヘッド部43のクランプ爪435により相互の開先が合わされて芯出し保持された直管13とエルボ管14は、その開先底部が溶接長に対して複数箇所、仮付け溶接される。

【0035】

この仮付け溶接状態において、継ぎ手管受け台16上の予熱装置30は、その第1及び第2の支持フレーム31,32、第1及び第2の高周波加熱コイル34,35がそれぞれ上述したように分割されて、直管13とエルボ管14の芯出し保持を完了した状態のエルボ管14の開先近傍の外周部に合体されて装着される。この予熱装置30は、第1及び第2の高周波加熱コイル34,35に上記駆動源(図示せず)により電力が供給されて駆動されると、エルボ管14の突合せ部位近傍を加熱して該エルボ管14及び直管13の突合せ部位に予熱を与える。この際、上記管芯出し・保持装置40は、その冷却機構437が駆動制御されて、油圧機構436が冷却されて熱制御され、クランプ爪435による安定した芯出し保持が維持される。

【0036】

次に、溶接トーチ12のトーチ取付体20がトーチスタンド10に対して昇降調整されて、トーチ本体22のタングステン電極21が直管13及びエルボ管14の開先の底部に対向され、このタングステン電極21を挟んだ周方向(タングステン電極21の前後方向)に一対のガスノズル23が配置される。また、フィラノズル23が、位置調整部材26を介してトーチ取付体20に対して位置調整されて、上記トーチ本体22のタングステン電極21に対応して配置される。

【0037】

そして、この溶接トーチ12は、タングステン電極21でアークが発生されると共に、ガスノズル23からタングステン電極21の前後にシールドガスが供給され、そのフィラノズル25から溶加材が供給されて予熱装置30で予熱された直管13及びエルボ管14の突合せ部位の開先下向き溶接が行われる。この際、クランプ爪435の切欠き部435aには、例えばガスノズル23からのガスが充填される。

【0038】

ここで、上記ポジションナー17の回転駆動部19が駆動されて、そのチャック部18に保持された直管13が回転駆動され、上記溶接トーチ12による直管13及びエルボ管14の突合せ部位の全周に亘って連続して、初層裏波溶接から余盛り溶接が開先下向き姿勢で行われる。これにより、開先下向き溶接における溶着量を向上することができて、高品質な溶接を確実に施すことができる。

【0039】

この開先下向き溶接時には、上記クランプ爪435の切欠き部435aに充填されるガスの作用により、直管13及びエルボ管14の突合せ部位の内部側(裏波)の酸化が防止される。

【0040】

このように、上記溶接装置は、突合せ配置される直管13及びエルボ管14を管受け台15及び継ぎ手管受け台16に装着し、その直管13内に管芯出し・保持装置40を内挿して、該管芯出し・保持装置40の走行ユニット44を管内に移動させて位置調整すると共に、そのヘッド部43の油圧機構436を駆動して一対のクランプ爪435を伸縮調整し、管内の突合せ部位に圧接させて直管13及びエルボ管14を芯出し保持した状態で、相互の開先の複数箇所を仮付け溶接し、エルボ管14の突合せ部位近傍の外部に、予熱装置30を装着して加熱した後、上記管芯出し・保持装置40のヘッド部43の油圧機構436の温度変動を、冷却機構437により熱制御すると共に、直管13及びエルボ管14を回転させて、溶接トーチ12により管の突合せ部位の全周に亘って開先下向き溶接を施すように構成した。

【0041】

これによれば、管芯出し・保持装置40のヘッド部43の油圧機構436が冷却機構437により熱制御されて、油圧の安定供給が行われるため、そのクランプ爪435による突合せ部位の高精度な芯出し保持を維持しながら、溶接トーチ12により連続的に開先下向き溶接を能率良く、しかも、高品質な溶接施工を行うことができる。

【0042】

また、これによれば、溶接トーチ12による開先幅をより縮小することが可能となり、溶接量の低減が図れると共に、溶着量の向上を図ることが可能とために、高品質な溶接施工を容易に行うことができる。

【0043】

なお、上記実施の形態では、予熱装置30を、継ぎ手管受け台16に2分割に分割配置するように構成した場合について説明したが、これに限ることなく、継ぎ手管受け台16に変えて、管受け台15に配置するように構成することも可能である。そして、この予熱装置30の分割数としては、2分割に限るものでなく、2分割以上の分割数で構成することも可能である。

【0044】

また、上記実施の形態では、直管13とエルボ管14の突合せ溶接を行う場合について説明したが、これに限ることなく、直管同士、エルボ管同士等の各種の接ぎ手管同士の突合せ溶接に適用することが可能で、同様に有効な効果が期待される。

【0045】

よって、この発明は、上記実施の形態に限ることなく、その他、実施段階ではその要旨を逸脱しない範囲で種々の変形を実施し得ることが可能である。さらに、上記実施形態には、種々の段階の発明が含まれており、開示される複数の構成要件における適宜な組合せにより種々の発明が抽出され得る。

【0046】

例えば実施形態に示される全構成要件から幾つかの構成要件が削除されても、発明が解決しようとする課題の欄で述べた課題が解決でき、発明の効果で述べられている効果が得られる場合には、この構成要件が削除された構成が発明として抽出され得る。

【図面の簡単な説明】

【0047】

【図1】この発明の一実施の形態に係る溶接装置の外観構成を示した構成図である。

【図2】図1の溶接トーチの詳細を示した構成図である。

【図3】図1の予熱装置を取出して示した構成図である。

【図4】図1の管芯出し・保持装置の要部を取出して示した構成図である。

【図5】図4の走行ユニットとヘッド部と連結構成を断面して示した構成図である。

【図6】図1の直管とエルボ管を管芯出し・保持装置のヘッド部のクランプ爪で芯出し保持した状態を示した拡大図である。

【符号の説明】

【0048】

10…トーチスタンド、11…案内レール、12…溶接トーチ、13…直管、14…エルボ管、15…管受け台、16…継ぎ手管受け台、17…ポジショナー、171…挿通孔、18…チャック部、19…回転駆動部、191…挿通孔、20…トーチ取付体、21…タングステン電極、22…トーチ本体、23…ガスノズル、24…ノズル支持部材、25…フィラノズル、26…位置調整部材、30…予熱装置、31,32…第1及び第2の支持フレーム、311,312…支持部材、33…連結部、34,35…第1及び第2の高周波加熱コイル、36…連結部、40…管芯出し・保持装置、41…油圧ホース、42…冷却水ホース、43…ヘッド部、431…ケーシング、432…鍔部材、433…螺子部材、434…ばね部材、435…クランプ爪、435a…切欠き部、436…油圧機構、437…冷却機構、44…走行ユニット、441…先端軸部、442…円盤部材、443…走行ローラ部材、444…パンタグラフ機構、445…操作ハンドル、45…油圧ポンプ、46…冷却水ポンプ。

【特許請求の範囲】

【請求項1】

突合せ溶接する管がそれぞれ独立して移動可能に装着され、少なくとも一方を移動させて互いの開先を突合せ配置する管移動手段と、

前記管の一方の管内に軸方向に移動自在に内挿され、前記管の内壁に接離自在に設けられたクランプ爪を駆動して前記管の各突合せ部位の内部に圧接して芯出し保持する油圧機構を有する管芯出し・保持手段と、

この管芯出し・保持手段を介して芯出し保持されて仮付け溶接された前記管を回転駆動する管回転手段と、

この管回転手段の回転駆動に連動して前記管の突合せ部位を開先下向き溶接する溶接手段と、

を具備することを特徴とする溶接装置。

【請求項2】

さらに、前記突合せ溶接する管の溶接部位近傍の外周部に装着され、該溶接部位近傍を加熱する予熱手段を備えることを特徴とする請求項1記載の溶接装置。

【請求項3】

前記予熱手段は、複数の分割体で形成されることを特徴とする請求項2記載の溶接装置。

【請求項4】

さらに、前記管芯出し・保持手段の油圧機構を冷却する冷却手段を備えることを特徴とする請求項1乃至3のいずれか記載の溶接装置。

【請求項5】

前記管芯出し・保持手段は、前記管の内壁に接離自在に設けられたクランプ爪及び油圧機構が収容されるヘッド部と、このヘッド部を支持して前記管内を走行する走行ユニットで構成されることを特徴とする請求項1乃至4のいずれか記載の溶接装置。

【請求項6】

前記管芯出し・保持手段のヘッド部と走行ユニットは、クランプ爪が前記管の内壁に圧接された状態で、相互の中心軸が径方向に位置ずれ可能に設けられることを特徴とする請求項5記載の溶接装置。

【請求項7】

前記油圧機構のクランプ爪には、管の突合せ部位の内部の周方向に空隙を形成する切欠きが対向して設けられることを特徴とする請求項1乃至7のいずれか記載の溶接装置。

【請求項8】

前記油圧機構のクランプ爪は、独立に駆動制御されることを特徴とする請求項1乃至7のいずれか記載の溶接装置。

【請求項9】

前記溶接手段は、電極、シールドガス供給部及び溶加材供給部を備え、前記シールドガス供給部を、前記管の周方向に前記電極を挟んで一対配置したことを特徴とする請求項1乃至8のいずれか記載の溶接装置。

【請求項10】

突合せ溶接する管の開先を突合せ配置して、該管の内部側から相互の芯出し、保持を行う芯出し・保持工程と、

前記芯出し・保持された管を仮付け溶接して回転駆動し、該管の突合せ部位を、開先下向き溶接する溶接工程と、

を具備することを特徴とする溶接方法。

【請求項11】

前記溶接工程は、芯出し・保持した管を仮付け溶接して突合せ部位を予熱処理し、回転駆動して前記管の突合せ部位を開先下向き溶接することを特徴とする請求項10記載の溶接方法。

【請求項1】

突合せ溶接する管がそれぞれ独立して移動可能に装着され、少なくとも一方を移動させて互いの開先を突合せ配置する管移動手段と、

前記管の一方の管内に軸方向に移動自在に内挿され、前記管の内壁に接離自在に設けられたクランプ爪を駆動して前記管の各突合せ部位の内部に圧接して芯出し保持する油圧機構を有する管芯出し・保持手段と、

この管芯出し・保持手段を介して芯出し保持されて仮付け溶接された前記管を回転駆動する管回転手段と、

この管回転手段の回転駆動に連動して前記管の突合せ部位を開先下向き溶接する溶接手段と、

を具備することを特徴とする溶接装置。

【請求項2】

さらに、前記突合せ溶接する管の溶接部位近傍の外周部に装着され、該溶接部位近傍を加熱する予熱手段を備えることを特徴とする請求項1記載の溶接装置。

【請求項3】

前記予熱手段は、複数の分割体で形成されることを特徴とする請求項2記載の溶接装置。

【請求項4】

さらに、前記管芯出し・保持手段の油圧機構を冷却する冷却手段を備えることを特徴とする請求項1乃至3のいずれか記載の溶接装置。

【請求項5】

前記管芯出し・保持手段は、前記管の内壁に接離自在に設けられたクランプ爪及び油圧機構が収容されるヘッド部と、このヘッド部を支持して前記管内を走行する走行ユニットで構成されることを特徴とする請求項1乃至4のいずれか記載の溶接装置。

【請求項6】

前記管芯出し・保持手段のヘッド部と走行ユニットは、クランプ爪が前記管の内壁に圧接された状態で、相互の中心軸が径方向に位置ずれ可能に設けられることを特徴とする請求項5記載の溶接装置。

【請求項7】

前記油圧機構のクランプ爪には、管の突合せ部位の内部の周方向に空隙を形成する切欠きが対向して設けられることを特徴とする請求項1乃至7のいずれか記載の溶接装置。

【請求項8】

前記油圧機構のクランプ爪は、独立に駆動制御されることを特徴とする請求項1乃至7のいずれか記載の溶接装置。

【請求項9】

前記溶接手段は、電極、シールドガス供給部及び溶加材供給部を備え、前記シールドガス供給部を、前記管の周方向に前記電極を挟んで一対配置したことを特徴とする請求項1乃至8のいずれか記載の溶接装置。

【請求項10】

突合せ溶接する管の開先を突合せ配置して、該管の内部側から相互の芯出し、保持を行う芯出し・保持工程と、

前記芯出し・保持された管を仮付け溶接して回転駆動し、該管の突合せ部位を、開先下向き溶接する溶接工程と、

を具備することを特徴とする溶接方法。

【請求項11】

前記溶接工程は、芯出し・保持した管を仮付け溶接して突合せ部位を予熱処理し、回転駆動して前記管の突合せ部位を開先下向き溶接することを特徴とする請求項10記載の溶接方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−212994(P2008−212994A)

【公開日】平成20年9月18日(2008.9.18)

【国際特許分類】

【出願番号】特願2007−54774(P2007−54774)

【出願日】平成19年3月5日(2007.3.5)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成20年9月18日(2008.9.18)

【国際特許分類】

【出願日】平成19年3月5日(2007.3.5)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]