溶接装置及び溶接方法

【課題】製品の位置決め精度を向上できる溶接装置及び溶接方法を提供すること。

【解決手段】

緩衝器1のアウターチューブ2の外周に嵌挿される本体部3eと、本体部3eから略平行に突出して形成され、車両のナックルに取り付けるための穴を有する一対の取付部3aと、を備えるナックルブラケット3を、アウターチューブ2の外周に仮溶接するための溶接装置100であって、アウターチューブ2にナックルブラケット3を仮溶接するための複数のスポット溶接機50と、一対の取付部3aに挟まれた状態で、アウターチューブ2とナックルブラケット3とを支持し、一対の取付部3aの間隔を規定するための固定治具30と、取付部3aの穴3bに先端を挿入させて取付部3aを固定治具30に対して押圧し、アウターチューブ2に対するナックルブラケット3の位置を決める位置決めピン20と、を備える。

【解決手段】

緩衝器1のアウターチューブ2の外周に嵌挿される本体部3eと、本体部3eから略平行に突出して形成され、車両のナックルに取り付けるための穴を有する一対の取付部3aと、を備えるナックルブラケット3を、アウターチューブ2の外周に仮溶接するための溶接装置100であって、アウターチューブ2にナックルブラケット3を仮溶接するための複数のスポット溶接機50と、一対の取付部3aに挟まれた状態で、アウターチューブ2とナックルブラケット3とを支持し、一対の取付部3aの間隔を規定するための固定治具30と、取付部3aの穴3bに先端を挿入させて取付部3aを固定治具30に対して押圧し、アウターチューブ2に対するナックルブラケット3の位置を決める位置決めピン20と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、緩衝器のアウターチューブにナックルブラケットを接合する溶接装置及び溶接方法に関する。

【背景技術】

【0002】

従来より、緩衝器のナックルブラケットを溶接して接合する工程では、アウターチューブにナックルブラケットを外嵌し、ナックルブラケットの外嵌部の端面を円周状にアーク溶接して接合している。

【0003】

特許文献1には、ナックルブラケットをアウターチューブに溶接して接合して形成されるアウターチューブユニットおよびその溶接方法に関する発明が開示されている。

【特許文献1】特開2002−219570号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、一般にアーク溶接では溶接時に歪みが生じ、また、溶接後に冷却されるとビードが収縮して変形するため、製品ごとに仕上がり寸法にばらつきが生じていた。また、板金部品であるナックルブラケットの単体での加工精度によっても緩衝器の仕上がり寸法にばらつきが生じ、品質の管理が困難であった。

【0005】

上記の問題に鑑みて、本発明では製品の仕上がり寸法のばらつきを抑制できる溶接装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、緩衝器のアウターチューブの外周に嵌挿される本体部と、前記本体部から略平行に突出して形成され、車両のナックルに取り付けるための穴を有する一対の取付部と、を備えるナックルブラケットを、前記アウターチューブの外周に仮溶接するための溶接装置であって、前記アウターチューブに前記ナックルブラケットを仮溶接するための複数のスポット溶接機と、前記一対の取付部に挟まれた状態で、前記アウターチューブと前記ナックルブラケットとを支持し、前記一対の取付部の間隔を規定するための固定治具と、前記取付部の穴に先端を挿入させて前記取付部を前記固定治具に対して押圧し、前記アウターチューブに対する該ナックルブラケットの位置を決める位置決めピンと、を備え、前記位置決めピンを前記穴に挿入して一対の前記取付部を前記固定治具に対して押圧することによって、前記アウターチューブに対する前記穴の位置を決めると共に、前記一対の取付部の間隔を前記固定治具の幅に規定した状態で、前記アウターチューブと前記ナックルブラケットの端部とを、前記複数のスポット溶接機によってスポット溶接することを特徴とする。

【発明の効果】

【0007】

本発明によれば、アウターチューブに対するナックルブラケットの穴の位置及び取付部同士の間隔を定めてナックルブラケットをアウターチューブに仮溶接することで、アウターチューブとナックルブラケットとの相対位置を固定できる。そのため、後の本溶接時に生じる歪みやビードの収縮などによる変形を最小限に留めることができる。

【0008】

したがって、製品の仕上がり寸法のばらつきを抑制できる溶接装置を得ることができる。

【発明を実施するための最良の形態】

【0009】

以下、図面を参照しながら本発明の実施の形態に係る溶接装置100について説明する。

【0010】

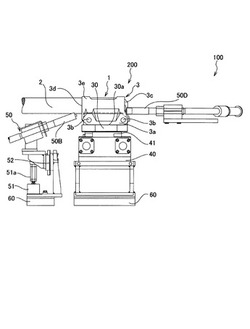

図1は本発明の実施の形態に係る溶接装置100の正面図、図2は図1における右側面図、図3は図2における平面図、図4は溶接装置100で溶接する製品である緩衝器1の二面図であり、(a)は正面図,(b)は右側面図である。図1では、位置決め装置200について詳細に説明するためにスポット溶接機50を表示していない。

【0011】

溶接装置100で溶接する製品である緩衝器1は、図4に示すように緩衝器1のシリンダを形成する円筒形のアウターチューブ2と、車輪を操舵するための図示しないナックルに取り付けられるナックルブラケット3とを備える。

【0012】

円筒形のアウターチューブ2の内部には、図示しないピストン及びピストンロッドが軸方向に挿入される。シリンダの内部には、ガスやオイルなどの流体が封入される。

【0013】

ナックルブラケット3は、アウターチューブ2の外周に嵌められる本体部3eと車両のナックルに取り付けるための2つの取付部3aとを備える。本体部3eは、アウターチューブ2の外周方向に嵌められ、溶接によってアウターチューブ2に固定される。ナックルブラケット3の外周方向の両端は、アウターチューブ2から立ち上がり突出し、互いに平行な一対の取付部3aがそれぞれ形成される。一対の取付部3aには、それぞれ2つの穴3bが設けられる。取付部3aは、穴3bに嵌入される締結具としてのボルトによって車両のナックルに締結される。

【0014】

車両に取り付けられる緩衝器1は、ナックルに締結される部分である一対の取付部3aの幅α及び、アウターチューブ2の中心軸に対する締結用の穴3bの位置βの寸法を規定の範囲に収める必要がある。これらの寸法は、緩衝器1を車両に取り付けるために規定の範囲に収まっていなければならない寸法であり、即ち寸法精度が要求されるものである。

【0015】

溶接装置100は、緩衝器1のアウターチューブ2にナックルブラケット3を仮溶接して固定するための装置である。

【0016】

溶接装置100は、アウターチューブ2の中心軸に対するナックルブラケット3の位置を決める位置決め装置200と、アウターチューブ2とナックルブラケット3とを仮溶接する4つのスポット溶接機50とを備える。溶接装置100は、架台60上に取り付けられる。

【0017】

位置決め装置200は、緩衝器1のアウターチューブ2を上部に支持し、ナックルブラケット3の2つの取付部3aによって側面を挟持される固定治具30と、ナックルブラケット3の4つの穴3bにそれぞれ先端部を挿入し、ナックルブラケット3の位置を決める位置決めピン20と、位置決めピン20をナックルブラケット3の両側から穴3bに挿入するピン挿入ユニット10とを備える。

【0018】

固定治具30は、図1に示すように溶接装置100における位置決め装置200の最上部に備えられ、使用時には、緩衝器1のアウターチューブ2及びナックルブラケット3を支持する。固定治具30の頂部には、アウターチューブ2と平行で、かつアウターチューブ2の外周面に対応した円弧形状の凹部30bが形成される。固定治具30の緩衝器1の軸方向の両側面には、ナックルブラケット3の厚みと同程度で、かつナックルブラケット3の取付部3aに対応した形状の段差30aが形成される。

【0019】

固定治具30は、架台60上に固定されたベース40の上部に、緩衝器1の長手方向と平行にスライドするスライダ41を介して取り付けられる。つまり、固定治具30は、架台60に対して相対的な移動で、かつ緩衝器1の長手方向への平行移動が可能である。固定治具30を支持するベース40は、ブロック状で下端を架台60上に固定される。

【0020】

固定治具30には、溶接装置100の使用時にはアウターチューブ2にナックルブラケット3の本体部3eが外嵌された状態の緩衝器1が載置される。つまり、固定治具30は、上部の凹部30bにアウターチューブ2の外周面が当接し、ナックルブラケット3の取付部3aが段差30aを挟んだ状態で緩衝器1を支持する。

【0021】

取付部3aに挟まれる部分の固定治具30の幅は、ナックルブラケット3の一対の取付部3a間の製品寸法αよりも大きく形成される。これは、溶接後の収縮によって取付部3a間が小さくなるためである。ここで、溶接後に取付部3aが固定治具30を強く挟み、緩衝器1が固定治具30から外れなくなることが考えられる。そこで、固定治具30の内部には、載置されたアウターチューブ2を取り外すための図示しないノックアウトピンが備えられる。ノックアウトピンは、固定治具30内に垂直に備えられ、アウターチューブ2の外周面を上方へと突き出す。ノックアウトピンは図示しない空圧シリンダにより駆動される。

【0022】

位置決めピン20は、固定治具30上に支持されるナックルブラケット3の穴3bに先端が挿入される円柱状のピンである。位置決めピン20は、その軸方向が固定治具30と垂直に、かつ架台60と平行に設けられる。位置決めピン20は、ナックルブラケット3の穴3bに対応した個数設けられる。

【0023】

位置決めピン20は、溶接装置100の使用時には軸方向に移動し、ナックルブラケット3の穴3bに挿入される。位置決めピン20の径は、穴3bよりも大きく、その先端には面取り部20aが形成される。位置決めピン20の面取り部20aの先端の径は穴3bよりも小さく形成される。つまり、面取り部20aを形成することで、位置決めピン20は穴3bに挿入されやすくなっている。位置決めピン20は、面取り部20aの途中で穴3bに嵌まる。位置決めピン20が穴3bに嵌まった後には、位置決めピン20が移動しても穴3bにはそれ以上挿入されず、穴3bに嵌まったまま取付部3aを押圧することとなる。

【0024】

位置決めピン20は、図4に示すようにアウターチューブ2の中心軸に対するナックルブラケット3の位置βを、穴3bの位置を基準として定める。本実施形態では、ナックルブラケット3の取付部3aに対峙して、両側に2つずつ計4つの位置決めピンが備えられる。

【0025】

ピン挿入ユニット10は、一方の2つの位置決めピン20をその内側に保持する四角形の枠15と、他方の2つの位置決めピン20を保持し、枠15の内側で、枠15に対して相対的に平行移動する移動板14とを備える。

【0026】

四角形の枠15は、緩衝器1の中心軸と平行に、かつ架台60に垂直に設けられる固定板12,13と、その両側を固定する2枚の端板11とを備える。固定板12,13及び2枚の端板11は、図3に表れているように平面的にみると四角形を形成する。枠15の内側には、固定板12,13に対して相対的な移動をする移動板14が、固定板12,13と平行に備えられる。

【0027】

ピン挿入ユニット10の固定板12,13及び端板11によって形成される枠15と移動板14とは、それぞれ独立した図示しないスライダ機構を介して架台60上を緩衝器1の中心軸の垂直方向に、かつ水平方向に平行移動可能に支持される。

【0028】

移動板14と四角形の枠15の一辺を構成する固定板12との対向面には、それぞれ位置決めピン20が2つずつ取り付けられる。溶接装置100の使用時には、枠15と移動板14とが、位置決めピン20の取り付け面が互いに接近する方向へ相対的に移動することで、ナックルブラケット3と対峙して設けられる位置決めピン20を、穴3bに挿入するように移動させ押圧する。

【0029】

固定板12は架台60に対して垂直に、かつ緩衝器1の中心軸と平行に設けられる矩形で厚みのあるブロック状の板である。固定板12は、一方の2つの位置決めピン20を固定治具30上に保持された緩衝器1のナックルブラケット3の穴3bに対応した高さに合わせて保持する。固定板12の外側の側面には、固定治具30を支持するベース40に対する固定板12の位置を変位させる空圧シリンダ18が、緩衝器1と直交して取り付けられる。

【0030】

固定板13は、固定板12と平行であり、かつ緩衝器1を挟んで反対側に設けられる矩形で厚みのあるブロック状の板である。固定板13の外側の側面には、固定治具30を支持するベース40に対する固定板13の位置を変位させる空圧シリンダ17が緩衝器1と直行して取り付けられる。固定板13には、ナックルブラケット3の穴3bに位置決めピン20を挿入された後に、ナックルブラケット3の取付部3a同士の間隔を所定の間隔になるまで押圧するための油圧シリンダ19が更に備えられる。空圧シリンダ17と油圧シリンダ19とは、空圧シリンダ17の上部に油圧シリンダ19が配置されるように、上下に並べて設けられる。

【0031】

図1における二点鎖線は、実線部分よりも手前側及び反対側にある端板11であり、実線部分を詳細に説明するために二点鎖線で示したものである。

【0032】

2枚の端板11は架台60と垂直に設けられる略矩形の板で、2枚の固定板12,13の長手方向の両端面に当接して設けられ、固定板12,13を所定の間隔で固定する。これによって、固定板12,13と2枚の端板11とは、ピン挿入ユニット10の骨格となる四角形の枠15を形成する。端板11の上部には、緩衝器1やスポット溶接機50のための切欠き11aが形成される。

【0033】

移動板14は、固定板12,13と平行に、かつ固定板12,13と端板11とが形成する四角形の枠15の内側に平行移動可能に設けられる矩形で厚みのあるブロック状の板である。移動板14は、他方の2つの位置決めピン20を固定治具30上に保持された緩衝器1のナックルブラケット3の穴3bに対応した高さに合わせて保持する。

【0034】

移動板14は、対峙する固定板13側に空圧シリンダ17のロッド17aの先端17bを固定するためのロッド固定部14eと、圧力シリンダとしての油圧シリンダ19からの押圧力を受ける受圧板14cとを備える。

【0035】

固定板12及び移動板14の緩衝器1側の側面には、長手方向の両端付近にそれぞれ凹部12c,14dが形成される。凹部12c,14dには位置決めピン20の高さを調整するためのスライダ12b,14bが嵌合される。スライダ12b,14bには、ピン台座12a,14aが固定板12及び移動板14に対してスライド可能に取り付けられる。ピン台座12a,14aには、緩衝器1と対向するように位置決めピン20がそれぞれ2つずつ取り付けられる。

【0036】

スライダ12b,14bによって高さを調節されたピン台座12a,14aは、レバー12f、14fを操作することによってその位置で固定される。したがって、ピン台座12a,14aの高さが固定された後は、位置決めピン20の高さは変化しない。

【0037】

空圧シリンダ17は、固定板13の長手方向の略中央で、かつ固定板13の外側の側面に取り付けられる。空圧シリンダ17は、空気圧によって出入りするロッド17aを備える。ロッド17aは固定板13を貫通し、その先端17bはロッド17aよりも大径に形成され、移動板14に設けられたロッド固定部14eに固定される。ロッド固定部14eは、ロッド17aの先端17bの表裏両面を拘束する。よって、移動板14は、空圧シリンダ17の出入り両方の動作に追従可能である。

【0038】

空圧シリンダ18は、固定板12の長手方向の略中央で、かつ固定板12の外側の端面に取り付けられる。空圧シリンダ18は、空気圧によって出入りするロッド18aを備える。ロッド18aは固定板12を貫通し、その先端18bはロッド18aよりも大径に形成され、ベース40に設けられたロッド固定部40aに固定される。ベース40の固定板12側の側面には、空圧シリンダ18のロッド18aの先端18bを固定するためのロッド固定部40aが備えられる。ロッド固定部40aは、ロッド18aの先端18bの表裏両面を拘束する。よって、固定板12は、空圧シリンダ18の出入り両方の動作に追従可能である。

【0039】

空圧シリンダ17,18は、位置決めピン20をナックルブラケット3の穴3bに挿入するために設けられる。空圧シリンダ17,18は、固定治具30上に固定された緩衝器1の中心を基準とし、位置決めピン20が固定された固定板12と移動板14とを緩衝器1の中心に向けて移動させる。このとき、空圧シリンダ17はロッドを突出させる動作をし、空圧シリンダ18はロッドを収縮させる動作をする。

【0040】

ここで、固定板12と端板11を介して一体となり四角形の枠15を形成する固定板13は、空圧シリンダ18のストロークによって、枠15ごと緩衝器1から離間する方向へ移動させられる。これは、ロッド18aの先端18bがロッド固定部40aによって、固定されているためである。このとき、固定板12に取り付けられる2つの位置決めピンは緩衝器1に近付くが、移動板14に取り付けられる2つの位置決めピン20は緩衝器1から離間する。よって、固定板12と移動板14とに取り付けられた4つの位置決めピン20が中心に向かう動作を協調させるためには、空圧シリンダ17のストロークは空圧シリンダ18のストロークを相殺し、更に移動板14を緩衝器1に近付かせる分のストロークが必要である。即ち、空圧シリンダ17のストロークは、空圧シリンダ18のストロークの2倍である必要がある。

【0041】

油圧シリンダ19は、空圧シリンダ17の上方に並べて固定板13に取り付けられ、ロッド19aを油圧で出入りさせるシリンダである。ロッド19aは固定板13を貫通して設けられ、その先端19bは、移動板に設けられた受圧板14cを押圧する。ロッド19aの先端19bは移動板14と当接するのみで、移動板14には拘束されないため、油圧シリンダ19は移動板14を押圧する動作のみを行う。

【0042】

空圧シリンダ17,18と油圧シリンダ19とは、図示しない空圧回路と油圧回路とにそれぞれ接続され、バルブを切り替えられることによって動作する。バルブは電磁バルブであっても手動バルブであってもよく、その形式は限定されない。

【0043】

以下では、図2,図3を参照しながら、スポット溶接機50について説明する。図2では、スポット溶接機50の位置を説明するためにピン挿入ユニット10を表示していない。図3は、溶接装置100を詳細に説明するために緩衝器1を搭載していない状態を示したものである。

【0044】

スポット溶接機50は、位置決め装置200上に固定される緩衝器1に対向して4つ設けられる。これらのスポット溶接機50が、溶接機に該当する。

【0045】

4つのスポット溶接機50のそれぞれの先端部は、緩衝器1のアウターチューブ2にナックルブラケット3が取り付けられた端部3c,3dに向けられ、それぞれの位置をスポット溶接することで、ナックルブラケット3をアウターチューブ2に仮溶接して固定する。具体的には、ナックルブラケット3がアウターチューブ2の外周に嵌められる本体部3eから取付部3aを形成するために立ち上がる部分へ変化する境目付近を仮溶接する。これは、油圧シリンダ19によって位置決めピン20が取付部3aを押圧し、2つの取付部3a間の間隔を固定治具30の幅に、かつアウターチューブ2の中心軸に対するナックルブラケット3の穴3bの位置を規定の位置に保持した状態で仮溶接を行うためである。

【0046】

4つのスポット溶接機50のうち、2つのスポット溶接機50A,50Bは、ナックルブラケット3の一方の端部3d側に対峙して設けられる。スポット溶接機50A,50Bは、挿入されるアウターチューブ2と干渉しないように、アウターチューブ2の左右の側方に、かつ下方より先端部をナックルブラケット3のある斜め上方へと向けて取り付けられる。スポット溶接機50A,50Bは、それぞれスライダ52によって上下方向へ移動可能に、それぞれ空圧シリンダ51を介して架台60上に取り付けられる。スポット溶接機50A,50Bには空圧シリンダ51のロッド51aが取り付けられ、スポット溶接機50A,50Bの上下方向の位置は空圧シリンダ51がロッド51aを出し入れする動作によって平行移動させられる。

【0047】

残りの2つのスポット溶接機50C,50Dは、ナックルブラケット3の他方の端部3c側に対峙して設けられる。スポット溶接機50C,50Dは、緩衝器1と平行に設けられる。スポット溶接機50C,50Dは、それぞれ図示しないスライダと空圧シリンダによって緩衝器1の軸方向に平行移動可能に設けられる。

【0048】

スポット溶接機50は、本実施形態では4つ設けられるが、ナックルブラケット3をアウターチューブ2に固定できる箇所の溶接ができればよいため、この個数に限られるものではない。例えば、1つのスポット溶接機50を移動させ、複数の箇所を仮溶接して固定する態様でもよい。

【0049】

以下では、本発明の実施の形態に係る溶接装置100の動作及び溶接装置100を用いた溶接方法について説明する。

【0050】

固定治具30上に、アウターチューブ2にナックルブラケット3を外嵌したのみで未だ固定はしていない状態の緩衝器1を載置する。このとき、アウターチューブ2の外周を固定治具30上に当接させ、固定治具30がナックルブラケット3の取付部3aによって挟持されるように、取付部3aの端部を段差30aに当接させる。この工程が、支持工程に該当する。この支持工程は、手動で行ってもよいが、ロボット等を用いて自動で行ってもよい。支持工程が完了すると、位置決め工程に移行する。

【0051】

空圧シリンダ17,18を図示しないバルブを切り替えることによって動作させ、それぞれ2つずつの位置決めピン20を保持する移動板14と固定板12を有する枠15とを緩衝器1の中心方向に移動させる。空圧シリンダ17はロッド17aを突出する方向に、空圧シリンダ18はロッド18aを収縮する方向に、それぞれ駆動される。移動板14と固定板12を有する四角形の枠15とが移動すると、4つの位置決めピン20は軸方向へと移動し、位置決めピン20の先端はナックルブラケット3の穴3bにそれぞれ挿入される。よって、位置決めピン20の面取り部20aが穴3bに挿入されるうちに、位置決めピン20の高さ方向の位置及び位置決めピン20の緩衝器1の軸方向の位置が微調整され、同時に位置決めピン20は穴3bの中心に挿入される。

【0052】

その後、油圧シリンダ19が図示しないバルブを切り換えられることによって動作すると、ロッド19aは突出し、移動板14は緩衝器1に更に押付けられる。このとき、位置決めピン20は穴3bに更に押し込まれるとともに、ナックルブラケット3の取付部3aを固定治具30に押付ける。これによって、アウターチューブ2の中心軸に対するナックルブラケット3の穴3bの位置を規定の位置βに決め、ナックルブラケット3の取付部3aの間隔を規定の間隔αに決定する。また、油圧シリンダ19の油圧を調整することによって、所望の押付力に調整することができる。

【0053】

これら、空圧シリンダ17,18及び油圧シリンダ19で位置決めピン20を穴3bに挿入して、アウターチューブ2の中心軸に対する取付部3aの穴3bの位置を規定の位置βに決め、かつ取付部3aの間隔を規定の幅αに決定する工程が位置決め工程に該当する。

【0054】

ここで、位置決めピン20の径は穴3bよりも大きく、その先端に形成される面取り部20aの途中が穴3bと等しくなるように形成されている。よって、面取り部20aが穴3bに嵌まった後は、油圧シリンダ19がロッド19aを突出しても位置決めピン20はそれ以上穴3bに挿入されず、穴3bに嵌まったまま取付部3aを押圧する。したがって、位置決めピン20の先端の僅かな部分のみが穴3bに挿入されることとなり、挿入された位置決めピン20の先端がナックルブラケット3の取付部3aが当接する固定治具30と干渉することはない。位置決め工程が完了すると、仮溶接工程に移行する。

【0055】

スポット溶接機50A,50Bは、空圧シリンダ51のロッド51aが突出されると、ナックルブラケット3の一方の端部3dを溶接可能な位置まで上昇する。スポット溶接機50C,50Dは、図示しない空圧シリンダのロッドが突出されると、ナックルブラケット3の他方の端部3cを溶接可能な位置まで水平に移動する。

【0056】

スポット溶接機50は、それぞれの先端が対峙するナックルブラケット3がアウターチューブ2に取り付けられた端部の一部をスポット溶接して固定する。具体的には、アウターチューブ2の外周に嵌められるナックルブラケット3の本体部3eから取付部3aを形成するために立ち上がる部分の基端部をスポット溶接する。これによって、ナックルブラケット3の取付部3aの穴3bとアウターチューブ2との相対位置を規定の距離βに保ち、また、2つの取付部3a間の間隔を規定の間隔αに保持した状態で、ナックルブラケット3はアウターチューブ2に仮溶接されて固定される。この工程が、仮溶接工程に該当する。

【0057】

仮溶接工程が完了すると、スポット溶接機50は、それぞれに接続された空圧シリンダ51のロッド51aが収縮され、緩衝器1を固定治具30から取り外す際に干渉しない位置まで移動する。

【0058】

油圧シリンダ19は図示しないバルブを切り替えることによって動作し、ロッド19aは収縮される方向へと移動する。これによって、油圧シリンダ19のロッド19aの先端19bは移動板14から離間する。このとき、ロッド19aの先端19bは移動板14に拘束されていないため、ロッド19aの収縮する動作によっては移動板14を移動させず、先端19bが移動板14から離間するのみである。

【0059】

その後、空圧シリンダ17はロッド17aを収縮する方向へ、空圧シリンダ18はロッド18aを突出する方向へそれぞれ動作する。固定板12と移動板14とは、緩衝器1から離間し、位置決めピン20はナックルブラケット3の穴3bから離脱する。ロッド17a,18aのそれぞれの先端17b,18bはベース40のロッド固定部40aと移動板14のロッド固定部14eとにそれぞれ固定されているため、空圧シリンダ17,18の駆動によって固定板12と移動板14とを緩衝器1から離間することが可能である。

【0060】

位置決めピン20が緩衝器1から十分に離れると、固定治具30の内部に備えられ、固定治具30の上部へと垂直に突き出される図示しないノックアウトピンが図示しない空圧シリンダによって突き出され、ナックルブラケット3がアウターチューブ2に仮溶接された緩衝器1は、固定治具30から上部へと突き上げられて取り外される。これで、緩衝器1のナックルブラケット3とアウターチューブ2との仮溶接は完了する。

【0061】

取り外された緩衝器1は、図示しない次の本溶接工程へと移行され、アウターチューブ2に仮溶接され固定されたナックルブラケット3の両端部3c,3dに沿って、それぞれアーク溶接機を用いて円周状にアーク溶接される。これによって、ナックルブラケット3の両端部3c,3dの全周がアウターチューブ2に溶接されて結合することとなる。

【0062】

このとき、ナックルブラケット3はアウターチューブ2に仮溶接されており、取付部3a同士の間隔αとアウターチューブ2の中心軸に対するナックルブラケット3の穴3bの位置βとを規定通りに定めた状態で強固に固定されている。よって、本溶接を行っても、アウターチューブ2の自重によって軸がズレたり、偏芯したりすることが抑制される。具体的には、まず先に一方の端部3cを本溶接する工程では、反対側の端部3dが仮溶接されているため、端部3cを本溶接してもアウターチューブ2とナックルブラケット3の穴3bとの相対位置β及び取付部3a間の距離αが変化することは抑制される。次に他方の端部3dを本溶接する工程では、端部3cが既に本溶接済みなので、端部3dを本溶接してもアウターチューブ2とナックルブラケット3の穴3bとの相対位置β及び取付部3a間の距離αが変化することは抑制される。よって、本溶接時に発生する歪みや、形成したビードの収縮による変形が抑制される。この順番に限られず、端部3dを先に本溶接し、後に端部3cを本溶接しても同様の効果が得られる。

【0063】

以上の実施の形態によると、以下の効果を奏する。

【0064】

アウターチューブ2の中心軸に対するナックルブラケット3の穴3bの位置β及び取付部3a同士の間隔を規定通りに定めた状態でナックルブラケット3をアウターチューブ2に仮溶接することで、ナックルブラケット3をアウターチューブ2の規定の位置に固定した状態で、後の本溶接を行うことができる。そのため、本溶接時に生じるビードの収縮などによる寸法のばらつきを最小限に留めることができる。

【0065】

したがって、製品の仕上がり寸法のばらつきを抑制できる溶接装置100を得ることができる。

【0066】

従来の方法では、板金部品であるナックルブラケット3の単体での加工精度によっても緩衝器1の仕上がり寸法にばらつきが生じていた。しかし、本実施形態によると、位置決めピン20と固定治具30とによって、ナックルブラケット3の穴3bの位置β及び取付部3a同士の間隔αを固定した状態で仮溶接を行う。このため、ナックルブラケット3の加工精度に関わらず、緩衝器1の仕上がり寸法を一定の許容できる範囲内に収めることが可能である。つまり、ナックルブラケット3の単体での加工精度のばらつきを補正することができる。

【0067】

本発明は上記の実施の形態に限定されずに、その技術的な思想の範囲内において種々の変更がなしうることは明白である。

【産業上の利用可能性】

【0068】

本発明に係る溶接装置及び溶接方法は、緩衝器のナックルブラケットをアウターチューブに溶接する工程その他類似する工程に用いることができる。

【図面の簡単な説明】

【0069】

【図1】本発明の実施の形態に係る溶接装置の正面図である。

【図2】図1における右側面図である。

【図3】図2における平面図である。

【図4】溶接装置で溶接する製品である緩衝器の二面図である。

【符号の説明】

【0070】

100 溶接装置

200 位置決め装置

1 緩衝器

2 アウターチューブ

3 ナックルブラケット

3a 取付部

3b 穴

3c 端部

3d 端部

10 ピン挿入ユニット

14 移動板

15 枠

17 空圧シリンダ

18 空圧シリンダ

19 油圧シリンダ

20 位置決めピン

30 固定治具

50 スポット溶接機

51 空圧シリンダ

【技術分野】

【0001】

本発明は、緩衝器のアウターチューブにナックルブラケットを接合する溶接装置及び溶接方法に関する。

【背景技術】

【0002】

従来より、緩衝器のナックルブラケットを溶接して接合する工程では、アウターチューブにナックルブラケットを外嵌し、ナックルブラケットの外嵌部の端面を円周状にアーク溶接して接合している。

【0003】

特許文献1には、ナックルブラケットをアウターチューブに溶接して接合して形成されるアウターチューブユニットおよびその溶接方法に関する発明が開示されている。

【特許文献1】特開2002−219570号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、一般にアーク溶接では溶接時に歪みが生じ、また、溶接後に冷却されるとビードが収縮して変形するため、製品ごとに仕上がり寸法にばらつきが生じていた。また、板金部品であるナックルブラケットの単体での加工精度によっても緩衝器の仕上がり寸法にばらつきが生じ、品質の管理が困難であった。

【0005】

上記の問題に鑑みて、本発明では製品の仕上がり寸法のばらつきを抑制できる溶接装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、緩衝器のアウターチューブの外周に嵌挿される本体部と、前記本体部から略平行に突出して形成され、車両のナックルに取り付けるための穴を有する一対の取付部と、を備えるナックルブラケットを、前記アウターチューブの外周に仮溶接するための溶接装置であって、前記アウターチューブに前記ナックルブラケットを仮溶接するための複数のスポット溶接機と、前記一対の取付部に挟まれた状態で、前記アウターチューブと前記ナックルブラケットとを支持し、前記一対の取付部の間隔を規定するための固定治具と、前記取付部の穴に先端を挿入させて前記取付部を前記固定治具に対して押圧し、前記アウターチューブに対する該ナックルブラケットの位置を決める位置決めピンと、を備え、前記位置決めピンを前記穴に挿入して一対の前記取付部を前記固定治具に対して押圧することによって、前記アウターチューブに対する前記穴の位置を決めると共に、前記一対の取付部の間隔を前記固定治具の幅に規定した状態で、前記アウターチューブと前記ナックルブラケットの端部とを、前記複数のスポット溶接機によってスポット溶接することを特徴とする。

【発明の効果】

【0007】

本発明によれば、アウターチューブに対するナックルブラケットの穴の位置及び取付部同士の間隔を定めてナックルブラケットをアウターチューブに仮溶接することで、アウターチューブとナックルブラケットとの相対位置を固定できる。そのため、後の本溶接時に生じる歪みやビードの収縮などによる変形を最小限に留めることができる。

【0008】

したがって、製品の仕上がり寸法のばらつきを抑制できる溶接装置を得ることができる。

【発明を実施するための最良の形態】

【0009】

以下、図面を参照しながら本発明の実施の形態に係る溶接装置100について説明する。

【0010】

図1は本発明の実施の形態に係る溶接装置100の正面図、図2は図1における右側面図、図3は図2における平面図、図4は溶接装置100で溶接する製品である緩衝器1の二面図であり、(a)は正面図,(b)は右側面図である。図1では、位置決め装置200について詳細に説明するためにスポット溶接機50を表示していない。

【0011】

溶接装置100で溶接する製品である緩衝器1は、図4に示すように緩衝器1のシリンダを形成する円筒形のアウターチューブ2と、車輪を操舵するための図示しないナックルに取り付けられるナックルブラケット3とを備える。

【0012】

円筒形のアウターチューブ2の内部には、図示しないピストン及びピストンロッドが軸方向に挿入される。シリンダの内部には、ガスやオイルなどの流体が封入される。

【0013】

ナックルブラケット3は、アウターチューブ2の外周に嵌められる本体部3eと車両のナックルに取り付けるための2つの取付部3aとを備える。本体部3eは、アウターチューブ2の外周方向に嵌められ、溶接によってアウターチューブ2に固定される。ナックルブラケット3の外周方向の両端は、アウターチューブ2から立ち上がり突出し、互いに平行な一対の取付部3aがそれぞれ形成される。一対の取付部3aには、それぞれ2つの穴3bが設けられる。取付部3aは、穴3bに嵌入される締結具としてのボルトによって車両のナックルに締結される。

【0014】

車両に取り付けられる緩衝器1は、ナックルに締結される部分である一対の取付部3aの幅α及び、アウターチューブ2の中心軸に対する締結用の穴3bの位置βの寸法を規定の範囲に収める必要がある。これらの寸法は、緩衝器1を車両に取り付けるために規定の範囲に収まっていなければならない寸法であり、即ち寸法精度が要求されるものである。

【0015】

溶接装置100は、緩衝器1のアウターチューブ2にナックルブラケット3を仮溶接して固定するための装置である。

【0016】

溶接装置100は、アウターチューブ2の中心軸に対するナックルブラケット3の位置を決める位置決め装置200と、アウターチューブ2とナックルブラケット3とを仮溶接する4つのスポット溶接機50とを備える。溶接装置100は、架台60上に取り付けられる。

【0017】

位置決め装置200は、緩衝器1のアウターチューブ2を上部に支持し、ナックルブラケット3の2つの取付部3aによって側面を挟持される固定治具30と、ナックルブラケット3の4つの穴3bにそれぞれ先端部を挿入し、ナックルブラケット3の位置を決める位置決めピン20と、位置決めピン20をナックルブラケット3の両側から穴3bに挿入するピン挿入ユニット10とを備える。

【0018】

固定治具30は、図1に示すように溶接装置100における位置決め装置200の最上部に備えられ、使用時には、緩衝器1のアウターチューブ2及びナックルブラケット3を支持する。固定治具30の頂部には、アウターチューブ2と平行で、かつアウターチューブ2の外周面に対応した円弧形状の凹部30bが形成される。固定治具30の緩衝器1の軸方向の両側面には、ナックルブラケット3の厚みと同程度で、かつナックルブラケット3の取付部3aに対応した形状の段差30aが形成される。

【0019】

固定治具30は、架台60上に固定されたベース40の上部に、緩衝器1の長手方向と平行にスライドするスライダ41を介して取り付けられる。つまり、固定治具30は、架台60に対して相対的な移動で、かつ緩衝器1の長手方向への平行移動が可能である。固定治具30を支持するベース40は、ブロック状で下端を架台60上に固定される。

【0020】

固定治具30には、溶接装置100の使用時にはアウターチューブ2にナックルブラケット3の本体部3eが外嵌された状態の緩衝器1が載置される。つまり、固定治具30は、上部の凹部30bにアウターチューブ2の外周面が当接し、ナックルブラケット3の取付部3aが段差30aを挟んだ状態で緩衝器1を支持する。

【0021】

取付部3aに挟まれる部分の固定治具30の幅は、ナックルブラケット3の一対の取付部3a間の製品寸法αよりも大きく形成される。これは、溶接後の収縮によって取付部3a間が小さくなるためである。ここで、溶接後に取付部3aが固定治具30を強く挟み、緩衝器1が固定治具30から外れなくなることが考えられる。そこで、固定治具30の内部には、載置されたアウターチューブ2を取り外すための図示しないノックアウトピンが備えられる。ノックアウトピンは、固定治具30内に垂直に備えられ、アウターチューブ2の外周面を上方へと突き出す。ノックアウトピンは図示しない空圧シリンダにより駆動される。

【0022】

位置決めピン20は、固定治具30上に支持されるナックルブラケット3の穴3bに先端が挿入される円柱状のピンである。位置決めピン20は、その軸方向が固定治具30と垂直に、かつ架台60と平行に設けられる。位置決めピン20は、ナックルブラケット3の穴3bに対応した個数設けられる。

【0023】

位置決めピン20は、溶接装置100の使用時には軸方向に移動し、ナックルブラケット3の穴3bに挿入される。位置決めピン20の径は、穴3bよりも大きく、その先端には面取り部20aが形成される。位置決めピン20の面取り部20aの先端の径は穴3bよりも小さく形成される。つまり、面取り部20aを形成することで、位置決めピン20は穴3bに挿入されやすくなっている。位置決めピン20は、面取り部20aの途中で穴3bに嵌まる。位置決めピン20が穴3bに嵌まった後には、位置決めピン20が移動しても穴3bにはそれ以上挿入されず、穴3bに嵌まったまま取付部3aを押圧することとなる。

【0024】

位置決めピン20は、図4に示すようにアウターチューブ2の中心軸に対するナックルブラケット3の位置βを、穴3bの位置を基準として定める。本実施形態では、ナックルブラケット3の取付部3aに対峙して、両側に2つずつ計4つの位置決めピンが備えられる。

【0025】

ピン挿入ユニット10は、一方の2つの位置決めピン20をその内側に保持する四角形の枠15と、他方の2つの位置決めピン20を保持し、枠15の内側で、枠15に対して相対的に平行移動する移動板14とを備える。

【0026】

四角形の枠15は、緩衝器1の中心軸と平行に、かつ架台60に垂直に設けられる固定板12,13と、その両側を固定する2枚の端板11とを備える。固定板12,13及び2枚の端板11は、図3に表れているように平面的にみると四角形を形成する。枠15の内側には、固定板12,13に対して相対的な移動をする移動板14が、固定板12,13と平行に備えられる。

【0027】

ピン挿入ユニット10の固定板12,13及び端板11によって形成される枠15と移動板14とは、それぞれ独立した図示しないスライダ機構を介して架台60上を緩衝器1の中心軸の垂直方向に、かつ水平方向に平行移動可能に支持される。

【0028】

移動板14と四角形の枠15の一辺を構成する固定板12との対向面には、それぞれ位置決めピン20が2つずつ取り付けられる。溶接装置100の使用時には、枠15と移動板14とが、位置決めピン20の取り付け面が互いに接近する方向へ相対的に移動することで、ナックルブラケット3と対峙して設けられる位置決めピン20を、穴3bに挿入するように移動させ押圧する。

【0029】

固定板12は架台60に対して垂直に、かつ緩衝器1の中心軸と平行に設けられる矩形で厚みのあるブロック状の板である。固定板12は、一方の2つの位置決めピン20を固定治具30上に保持された緩衝器1のナックルブラケット3の穴3bに対応した高さに合わせて保持する。固定板12の外側の側面には、固定治具30を支持するベース40に対する固定板12の位置を変位させる空圧シリンダ18が、緩衝器1と直交して取り付けられる。

【0030】

固定板13は、固定板12と平行であり、かつ緩衝器1を挟んで反対側に設けられる矩形で厚みのあるブロック状の板である。固定板13の外側の側面には、固定治具30を支持するベース40に対する固定板13の位置を変位させる空圧シリンダ17が緩衝器1と直行して取り付けられる。固定板13には、ナックルブラケット3の穴3bに位置決めピン20を挿入された後に、ナックルブラケット3の取付部3a同士の間隔を所定の間隔になるまで押圧するための油圧シリンダ19が更に備えられる。空圧シリンダ17と油圧シリンダ19とは、空圧シリンダ17の上部に油圧シリンダ19が配置されるように、上下に並べて設けられる。

【0031】

図1における二点鎖線は、実線部分よりも手前側及び反対側にある端板11であり、実線部分を詳細に説明するために二点鎖線で示したものである。

【0032】

2枚の端板11は架台60と垂直に設けられる略矩形の板で、2枚の固定板12,13の長手方向の両端面に当接して設けられ、固定板12,13を所定の間隔で固定する。これによって、固定板12,13と2枚の端板11とは、ピン挿入ユニット10の骨格となる四角形の枠15を形成する。端板11の上部には、緩衝器1やスポット溶接機50のための切欠き11aが形成される。

【0033】

移動板14は、固定板12,13と平行に、かつ固定板12,13と端板11とが形成する四角形の枠15の内側に平行移動可能に設けられる矩形で厚みのあるブロック状の板である。移動板14は、他方の2つの位置決めピン20を固定治具30上に保持された緩衝器1のナックルブラケット3の穴3bに対応した高さに合わせて保持する。

【0034】

移動板14は、対峙する固定板13側に空圧シリンダ17のロッド17aの先端17bを固定するためのロッド固定部14eと、圧力シリンダとしての油圧シリンダ19からの押圧力を受ける受圧板14cとを備える。

【0035】

固定板12及び移動板14の緩衝器1側の側面には、長手方向の両端付近にそれぞれ凹部12c,14dが形成される。凹部12c,14dには位置決めピン20の高さを調整するためのスライダ12b,14bが嵌合される。スライダ12b,14bには、ピン台座12a,14aが固定板12及び移動板14に対してスライド可能に取り付けられる。ピン台座12a,14aには、緩衝器1と対向するように位置決めピン20がそれぞれ2つずつ取り付けられる。

【0036】

スライダ12b,14bによって高さを調節されたピン台座12a,14aは、レバー12f、14fを操作することによってその位置で固定される。したがって、ピン台座12a,14aの高さが固定された後は、位置決めピン20の高さは変化しない。

【0037】

空圧シリンダ17は、固定板13の長手方向の略中央で、かつ固定板13の外側の側面に取り付けられる。空圧シリンダ17は、空気圧によって出入りするロッド17aを備える。ロッド17aは固定板13を貫通し、その先端17bはロッド17aよりも大径に形成され、移動板14に設けられたロッド固定部14eに固定される。ロッド固定部14eは、ロッド17aの先端17bの表裏両面を拘束する。よって、移動板14は、空圧シリンダ17の出入り両方の動作に追従可能である。

【0038】

空圧シリンダ18は、固定板12の長手方向の略中央で、かつ固定板12の外側の端面に取り付けられる。空圧シリンダ18は、空気圧によって出入りするロッド18aを備える。ロッド18aは固定板12を貫通し、その先端18bはロッド18aよりも大径に形成され、ベース40に設けられたロッド固定部40aに固定される。ベース40の固定板12側の側面には、空圧シリンダ18のロッド18aの先端18bを固定するためのロッド固定部40aが備えられる。ロッド固定部40aは、ロッド18aの先端18bの表裏両面を拘束する。よって、固定板12は、空圧シリンダ18の出入り両方の動作に追従可能である。

【0039】

空圧シリンダ17,18は、位置決めピン20をナックルブラケット3の穴3bに挿入するために設けられる。空圧シリンダ17,18は、固定治具30上に固定された緩衝器1の中心を基準とし、位置決めピン20が固定された固定板12と移動板14とを緩衝器1の中心に向けて移動させる。このとき、空圧シリンダ17はロッドを突出させる動作をし、空圧シリンダ18はロッドを収縮させる動作をする。

【0040】

ここで、固定板12と端板11を介して一体となり四角形の枠15を形成する固定板13は、空圧シリンダ18のストロークによって、枠15ごと緩衝器1から離間する方向へ移動させられる。これは、ロッド18aの先端18bがロッド固定部40aによって、固定されているためである。このとき、固定板12に取り付けられる2つの位置決めピンは緩衝器1に近付くが、移動板14に取り付けられる2つの位置決めピン20は緩衝器1から離間する。よって、固定板12と移動板14とに取り付けられた4つの位置決めピン20が中心に向かう動作を協調させるためには、空圧シリンダ17のストロークは空圧シリンダ18のストロークを相殺し、更に移動板14を緩衝器1に近付かせる分のストロークが必要である。即ち、空圧シリンダ17のストロークは、空圧シリンダ18のストロークの2倍である必要がある。

【0041】

油圧シリンダ19は、空圧シリンダ17の上方に並べて固定板13に取り付けられ、ロッド19aを油圧で出入りさせるシリンダである。ロッド19aは固定板13を貫通して設けられ、その先端19bは、移動板に設けられた受圧板14cを押圧する。ロッド19aの先端19bは移動板14と当接するのみで、移動板14には拘束されないため、油圧シリンダ19は移動板14を押圧する動作のみを行う。

【0042】

空圧シリンダ17,18と油圧シリンダ19とは、図示しない空圧回路と油圧回路とにそれぞれ接続され、バルブを切り替えられることによって動作する。バルブは電磁バルブであっても手動バルブであってもよく、その形式は限定されない。

【0043】

以下では、図2,図3を参照しながら、スポット溶接機50について説明する。図2では、スポット溶接機50の位置を説明するためにピン挿入ユニット10を表示していない。図3は、溶接装置100を詳細に説明するために緩衝器1を搭載していない状態を示したものである。

【0044】

スポット溶接機50は、位置決め装置200上に固定される緩衝器1に対向して4つ設けられる。これらのスポット溶接機50が、溶接機に該当する。

【0045】

4つのスポット溶接機50のそれぞれの先端部は、緩衝器1のアウターチューブ2にナックルブラケット3が取り付けられた端部3c,3dに向けられ、それぞれの位置をスポット溶接することで、ナックルブラケット3をアウターチューブ2に仮溶接して固定する。具体的には、ナックルブラケット3がアウターチューブ2の外周に嵌められる本体部3eから取付部3aを形成するために立ち上がる部分へ変化する境目付近を仮溶接する。これは、油圧シリンダ19によって位置決めピン20が取付部3aを押圧し、2つの取付部3a間の間隔を固定治具30の幅に、かつアウターチューブ2の中心軸に対するナックルブラケット3の穴3bの位置を規定の位置に保持した状態で仮溶接を行うためである。

【0046】

4つのスポット溶接機50のうち、2つのスポット溶接機50A,50Bは、ナックルブラケット3の一方の端部3d側に対峙して設けられる。スポット溶接機50A,50Bは、挿入されるアウターチューブ2と干渉しないように、アウターチューブ2の左右の側方に、かつ下方より先端部をナックルブラケット3のある斜め上方へと向けて取り付けられる。スポット溶接機50A,50Bは、それぞれスライダ52によって上下方向へ移動可能に、それぞれ空圧シリンダ51を介して架台60上に取り付けられる。スポット溶接機50A,50Bには空圧シリンダ51のロッド51aが取り付けられ、スポット溶接機50A,50Bの上下方向の位置は空圧シリンダ51がロッド51aを出し入れする動作によって平行移動させられる。

【0047】

残りの2つのスポット溶接機50C,50Dは、ナックルブラケット3の他方の端部3c側に対峙して設けられる。スポット溶接機50C,50Dは、緩衝器1と平行に設けられる。スポット溶接機50C,50Dは、それぞれ図示しないスライダと空圧シリンダによって緩衝器1の軸方向に平行移動可能に設けられる。

【0048】

スポット溶接機50は、本実施形態では4つ設けられるが、ナックルブラケット3をアウターチューブ2に固定できる箇所の溶接ができればよいため、この個数に限られるものではない。例えば、1つのスポット溶接機50を移動させ、複数の箇所を仮溶接して固定する態様でもよい。

【0049】

以下では、本発明の実施の形態に係る溶接装置100の動作及び溶接装置100を用いた溶接方法について説明する。

【0050】

固定治具30上に、アウターチューブ2にナックルブラケット3を外嵌したのみで未だ固定はしていない状態の緩衝器1を載置する。このとき、アウターチューブ2の外周を固定治具30上に当接させ、固定治具30がナックルブラケット3の取付部3aによって挟持されるように、取付部3aの端部を段差30aに当接させる。この工程が、支持工程に該当する。この支持工程は、手動で行ってもよいが、ロボット等を用いて自動で行ってもよい。支持工程が完了すると、位置決め工程に移行する。

【0051】

空圧シリンダ17,18を図示しないバルブを切り替えることによって動作させ、それぞれ2つずつの位置決めピン20を保持する移動板14と固定板12を有する枠15とを緩衝器1の中心方向に移動させる。空圧シリンダ17はロッド17aを突出する方向に、空圧シリンダ18はロッド18aを収縮する方向に、それぞれ駆動される。移動板14と固定板12を有する四角形の枠15とが移動すると、4つの位置決めピン20は軸方向へと移動し、位置決めピン20の先端はナックルブラケット3の穴3bにそれぞれ挿入される。よって、位置決めピン20の面取り部20aが穴3bに挿入されるうちに、位置決めピン20の高さ方向の位置及び位置決めピン20の緩衝器1の軸方向の位置が微調整され、同時に位置決めピン20は穴3bの中心に挿入される。

【0052】

その後、油圧シリンダ19が図示しないバルブを切り換えられることによって動作すると、ロッド19aは突出し、移動板14は緩衝器1に更に押付けられる。このとき、位置決めピン20は穴3bに更に押し込まれるとともに、ナックルブラケット3の取付部3aを固定治具30に押付ける。これによって、アウターチューブ2の中心軸に対するナックルブラケット3の穴3bの位置を規定の位置βに決め、ナックルブラケット3の取付部3aの間隔を規定の間隔αに決定する。また、油圧シリンダ19の油圧を調整することによって、所望の押付力に調整することができる。

【0053】

これら、空圧シリンダ17,18及び油圧シリンダ19で位置決めピン20を穴3bに挿入して、アウターチューブ2の中心軸に対する取付部3aの穴3bの位置を規定の位置βに決め、かつ取付部3aの間隔を規定の幅αに決定する工程が位置決め工程に該当する。

【0054】

ここで、位置決めピン20の径は穴3bよりも大きく、その先端に形成される面取り部20aの途中が穴3bと等しくなるように形成されている。よって、面取り部20aが穴3bに嵌まった後は、油圧シリンダ19がロッド19aを突出しても位置決めピン20はそれ以上穴3bに挿入されず、穴3bに嵌まったまま取付部3aを押圧する。したがって、位置決めピン20の先端の僅かな部分のみが穴3bに挿入されることとなり、挿入された位置決めピン20の先端がナックルブラケット3の取付部3aが当接する固定治具30と干渉することはない。位置決め工程が完了すると、仮溶接工程に移行する。

【0055】

スポット溶接機50A,50Bは、空圧シリンダ51のロッド51aが突出されると、ナックルブラケット3の一方の端部3dを溶接可能な位置まで上昇する。スポット溶接機50C,50Dは、図示しない空圧シリンダのロッドが突出されると、ナックルブラケット3の他方の端部3cを溶接可能な位置まで水平に移動する。

【0056】

スポット溶接機50は、それぞれの先端が対峙するナックルブラケット3がアウターチューブ2に取り付けられた端部の一部をスポット溶接して固定する。具体的には、アウターチューブ2の外周に嵌められるナックルブラケット3の本体部3eから取付部3aを形成するために立ち上がる部分の基端部をスポット溶接する。これによって、ナックルブラケット3の取付部3aの穴3bとアウターチューブ2との相対位置を規定の距離βに保ち、また、2つの取付部3a間の間隔を規定の間隔αに保持した状態で、ナックルブラケット3はアウターチューブ2に仮溶接されて固定される。この工程が、仮溶接工程に該当する。

【0057】

仮溶接工程が完了すると、スポット溶接機50は、それぞれに接続された空圧シリンダ51のロッド51aが収縮され、緩衝器1を固定治具30から取り外す際に干渉しない位置まで移動する。

【0058】

油圧シリンダ19は図示しないバルブを切り替えることによって動作し、ロッド19aは収縮される方向へと移動する。これによって、油圧シリンダ19のロッド19aの先端19bは移動板14から離間する。このとき、ロッド19aの先端19bは移動板14に拘束されていないため、ロッド19aの収縮する動作によっては移動板14を移動させず、先端19bが移動板14から離間するのみである。

【0059】

その後、空圧シリンダ17はロッド17aを収縮する方向へ、空圧シリンダ18はロッド18aを突出する方向へそれぞれ動作する。固定板12と移動板14とは、緩衝器1から離間し、位置決めピン20はナックルブラケット3の穴3bから離脱する。ロッド17a,18aのそれぞれの先端17b,18bはベース40のロッド固定部40aと移動板14のロッド固定部14eとにそれぞれ固定されているため、空圧シリンダ17,18の駆動によって固定板12と移動板14とを緩衝器1から離間することが可能である。

【0060】

位置決めピン20が緩衝器1から十分に離れると、固定治具30の内部に備えられ、固定治具30の上部へと垂直に突き出される図示しないノックアウトピンが図示しない空圧シリンダによって突き出され、ナックルブラケット3がアウターチューブ2に仮溶接された緩衝器1は、固定治具30から上部へと突き上げられて取り外される。これで、緩衝器1のナックルブラケット3とアウターチューブ2との仮溶接は完了する。

【0061】

取り外された緩衝器1は、図示しない次の本溶接工程へと移行され、アウターチューブ2に仮溶接され固定されたナックルブラケット3の両端部3c,3dに沿って、それぞれアーク溶接機を用いて円周状にアーク溶接される。これによって、ナックルブラケット3の両端部3c,3dの全周がアウターチューブ2に溶接されて結合することとなる。

【0062】

このとき、ナックルブラケット3はアウターチューブ2に仮溶接されており、取付部3a同士の間隔αとアウターチューブ2の中心軸に対するナックルブラケット3の穴3bの位置βとを規定通りに定めた状態で強固に固定されている。よって、本溶接を行っても、アウターチューブ2の自重によって軸がズレたり、偏芯したりすることが抑制される。具体的には、まず先に一方の端部3cを本溶接する工程では、反対側の端部3dが仮溶接されているため、端部3cを本溶接してもアウターチューブ2とナックルブラケット3の穴3bとの相対位置β及び取付部3a間の距離αが変化することは抑制される。次に他方の端部3dを本溶接する工程では、端部3cが既に本溶接済みなので、端部3dを本溶接してもアウターチューブ2とナックルブラケット3の穴3bとの相対位置β及び取付部3a間の距離αが変化することは抑制される。よって、本溶接時に発生する歪みや、形成したビードの収縮による変形が抑制される。この順番に限られず、端部3dを先に本溶接し、後に端部3cを本溶接しても同様の効果が得られる。

【0063】

以上の実施の形態によると、以下の効果を奏する。

【0064】

アウターチューブ2の中心軸に対するナックルブラケット3の穴3bの位置β及び取付部3a同士の間隔を規定通りに定めた状態でナックルブラケット3をアウターチューブ2に仮溶接することで、ナックルブラケット3をアウターチューブ2の規定の位置に固定した状態で、後の本溶接を行うことができる。そのため、本溶接時に生じるビードの収縮などによる寸法のばらつきを最小限に留めることができる。

【0065】

したがって、製品の仕上がり寸法のばらつきを抑制できる溶接装置100を得ることができる。

【0066】

従来の方法では、板金部品であるナックルブラケット3の単体での加工精度によっても緩衝器1の仕上がり寸法にばらつきが生じていた。しかし、本実施形態によると、位置決めピン20と固定治具30とによって、ナックルブラケット3の穴3bの位置β及び取付部3a同士の間隔αを固定した状態で仮溶接を行う。このため、ナックルブラケット3の加工精度に関わらず、緩衝器1の仕上がり寸法を一定の許容できる範囲内に収めることが可能である。つまり、ナックルブラケット3の単体での加工精度のばらつきを補正することができる。

【0067】

本発明は上記の実施の形態に限定されずに、その技術的な思想の範囲内において種々の変更がなしうることは明白である。

【産業上の利用可能性】

【0068】

本発明に係る溶接装置及び溶接方法は、緩衝器のナックルブラケットをアウターチューブに溶接する工程その他類似する工程に用いることができる。

【図面の簡単な説明】

【0069】

【図1】本発明の実施の形態に係る溶接装置の正面図である。

【図2】図1における右側面図である。

【図3】図2における平面図である。

【図4】溶接装置で溶接する製品である緩衝器の二面図である。

【符号の説明】

【0070】

100 溶接装置

200 位置決め装置

1 緩衝器

2 アウターチューブ

3 ナックルブラケット

3a 取付部

3b 穴

3c 端部

3d 端部

10 ピン挿入ユニット

14 移動板

15 枠

17 空圧シリンダ

18 空圧シリンダ

19 油圧シリンダ

20 位置決めピン

30 固定治具

50 スポット溶接機

51 空圧シリンダ

【特許請求の範囲】

【請求項1】

緩衝器のアウターチューブの外周に嵌挿される本体部と、

前記本体部から略平行に突出して形成され、車両のナックルに取り付けるべく締結具を嵌入するための穴を有する一対の取付部と、

を備えるナックルブラケットを、前記アウターチューブの外周に仮溶接するための溶接装置であって、

前記アウターチューブに前記ナックルブラケットを仮溶接するための複数の溶接機と、

一対の前記取付部に挟まれた状態で、前記アウターチューブと前記ナックルブラケットとを支持し、一対の前記取付部の間隔を規定するための固定治具と、

前記取付部の穴に先端を挿入させて前記取付部を前記固定治具に対して押圧し、前記アウターチューブに対する該ナックルブラケットの位置を決める位置決めピンと、

を備え、

前記位置決めピンを前記穴に挿入して一対の前記取付部を前記固定治具に対して押圧することによって、前記アウターチューブに対する前記穴の位置を決めると共に、一対の前記取付部の間隔を前記固定治具の幅に規定した状態で、前記アウターチューブと前記ナックルブラケットの端部とを、複数の前記溶接機によって仮溶接することを特徴とする溶接装置。

【請求項2】

前記仮溶接は、前記ナックルブラケットの前記アウターチューブ軸方向の一方の端部と他方の端部とに施すことを特徴とする請求項1に記載の溶接装置。

【請求項3】

前記仮溶接は前記一方の端部の前記取付部の基端部の2か所と前記他方の端部の前記取付部の基端部の2か所との計4か所に施すことを特徴とする請求項2に記載の溶接装置。

【請求項4】

その一辺の内側に一方の位置決めピンを保持し、該位置決めピンの軸方向へ平行移動する四角形の枠と、

前記四角形の枠の内側に設けられ、前記一方の位置決めピンと対向して他方の位置決めピンを保持し、該位置決めピンの軸方向へ平行移動する移動板と、

をさらに備え、

前記枠と前記移動板とが、相対移動することによって前記位置決めピンを前記穴に挿入することを特徴とする請求項1から3のうち一つに記載の溶接装置。

【請求項5】

前記移動板は、圧力シリンダによって移動されることを特徴とする請求項4に記載の溶接装置。

【請求項6】

緩衝器のアウターチューブ外周に嵌挿される本体部と、

前記本体部から略平行に突出して形成され、車両のナックルに取り付けるべく締結具を嵌入するための穴を有する一対の取付部と、

を備えるナックルブラケットを、前記アウターチューブの外周に仮溶接するための溶接方法であって、

一対の前記取付部によって挟ませるように設けた固定治具で、前記ナックルブラケットと前記アウターチューブとを支持する支持工程と、

位置決めピンの先端を前記穴に挿入して、一対の前記取付部を前記固定治具に対して押圧することによって、前記アウターチューブに対する前記穴の位置を決めると共に、一対の前記取付部の間隔を前記固定治具の幅に規定する位置決め工程と、

前記アウターチューブと前記ナックルブラケットの端部とを仮溶接する仮溶接工程と、

を備えることを特徴とする溶接方法。

【請求項1】

緩衝器のアウターチューブの外周に嵌挿される本体部と、

前記本体部から略平行に突出して形成され、車両のナックルに取り付けるべく締結具を嵌入するための穴を有する一対の取付部と、

を備えるナックルブラケットを、前記アウターチューブの外周に仮溶接するための溶接装置であって、

前記アウターチューブに前記ナックルブラケットを仮溶接するための複数の溶接機と、

一対の前記取付部に挟まれた状態で、前記アウターチューブと前記ナックルブラケットとを支持し、一対の前記取付部の間隔を規定するための固定治具と、

前記取付部の穴に先端を挿入させて前記取付部を前記固定治具に対して押圧し、前記アウターチューブに対する該ナックルブラケットの位置を決める位置決めピンと、

を備え、

前記位置決めピンを前記穴に挿入して一対の前記取付部を前記固定治具に対して押圧することによって、前記アウターチューブに対する前記穴の位置を決めると共に、一対の前記取付部の間隔を前記固定治具の幅に規定した状態で、前記アウターチューブと前記ナックルブラケットの端部とを、複数の前記溶接機によって仮溶接することを特徴とする溶接装置。

【請求項2】

前記仮溶接は、前記ナックルブラケットの前記アウターチューブ軸方向の一方の端部と他方の端部とに施すことを特徴とする請求項1に記載の溶接装置。

【請求項3】

前記仮溶接は前記一方の端部の前記取付部の基端部の2か所と前記他方の端部の前記取付部の基端部の2か所との計4か所に施すことを特徴とする請求項2に記載の溶接装置。

【請求項4】

その一辺の内側に一方の位置決めピンを保持し、該位置決めピンの軸方向へ平行移動する四角形の枠と、

前記四角形の枠の内側に設けられ、前記一方の位置決めピンと対向して他方の位置決めピンを保持し、該位置決めピンの軸方向へ平行移動する移動板と、

をさらに備え、

前記枠と前記移動板とが、相対移動することによって前記位置決めピンを前記穴に挿入することを特徴とする請求項1から3のうち一つに記載の溶接装置。

【請求項5】

前記移動板は、圧力シリンダによって移動されることを特徴とする請求項4に記載の溶接装置。

【請求項6】

緩衝器のアウターチューブ外周に嵌挿される本体部と、

前記本体部から略平行に突出して形成され、車両のナックルに取り付けるべく締結具を嵌入するための穴を有する一対の取付部と、

を備えるナックルブラケットを、前記アウターチューブの外周に仮溶接するための溶接方法であって、

一対の前記取付部によって挟ませるように設けた固定治具で、前記ナックルブラケットと前記アウターチューブとを支持する支持工程と、

位置決めピンの先端を前記穴に挿入して、一対の前記取付部を前記固定治具に対して押圧することによって、前記アウターチューブに対する前記穴の位置を決めると共に、一対の前記取付部の間隔を前記固定治具の幅に規定する位置決め工程と、

前記アウターチューブと前記ナックルブラケットの端部とを仮溶接する仮溶接工程と、

を備えることを特徴とする溶接方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−82642(P2010−82642A)

【公開日】平成22年4月15日(2010.4.15)

【国際特許分類】

【出願番号】特願2008−252759(P2008−252759)

【出願日】平成20年9月30日(2008.9.30)

【出願人】(000000929)カヤバ工業株式会社 (2,151)

【Fターム(参考)】

【公開日】平成22年4月15日(2010.4.15)

【国際特許分類】

【出願日】平成20年9月30日(2008.9.30)

【出願人】(000000929)カヤバ工業株式会社 (2,151)

【Fターム(参考)】

[ Back to top ]