溶接装置

【課題】溶接装置において、非消耗電極の磨耗を抑制すると共に被溶接物の表面に対する酸化皮膜の発生を抑制する。

【解決手段】先端部からアークAを発生可能なタングステン電極112と、このタングステン電極112の外側にアルゴンガス(Ar)からなる第1シールドガスを流してタングステン電極112の先端部側から母材100に向けて噴出可能な第1ノズル113と、この第1ノズル113の外側から酸化性ガス(Ar+O2)からなる第2シールドガスをタングステン電極112の先端部側で且つ第1のシールドガスの内側に向けて噴出可能な第2ノズル114とを設けている。

【解決手段】先端部からアークAを発生可能なタングステン電極112と、このタングステン電極112の外側にアルゴンガス(Ar)からなる第1シールドガスを流してタングステン電極112の先端部側から母材100に向けて噴出可能な第1ノズル113と、この第1ノズル113の外側から酸化性ガス(Ar+O2)からなる第2シールドガスをタングステン電極112の先端部側で且つ第1のシールドガスの内側に向けて噴出可能な第2ノズル114とを設けている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、タングステンなどの非消耗電極からアークを発生させると共に、シールドガスを利用し、発生する熱により被溶接物を溶融して接合を行う溶接装置に関するものである。

【背景技術】

【0002】

ステンレス鋼などを接合する場合、一般的に、TIG(ティグ)溶接と呼ばれるタングステンを電極とする非消耗電極式のガスシールドアーク溶接法が適用される。TIG溶接法は、他に用いられる消耗電極式ガスシールドアーク溶接法であるMIG(ミグ)溶接法やMAG(マグ)溶接法と比較して、アーク安定性が良く高品質な溶接が可能である。しかし、このTIG溶接法は、他のアーク溶接法に比べて溶込みが浅い、溶着量が小さい、溶接速度が遅いなど溶接効率が低く、生産性が低いというという問題点がある。

【0003】

このような問題を解決するものして、例えば、下記特許文献に記載されたものがある。特許文献1に記載された溶接装置は、アルゴンやヘリウム等の不活性ガスに微量の酸素ガスを添加して均一に混合させた混合ガスをシールドガスとして使用するものであり、シールドガス中に含まれる酸素が表面活性化要素として溶接部表面に作用することにより溶融池での溶湯の対流を変化させ、深い溶け込みを得ることができる。

【0004】

また、特許文献2に記載された溶接装置は、タングステン電極の周りに内側ノズルを配置すると共に、この内側ノズルの周りに外側ノズルを配置し、タングステン電極の内側ノズルに不活性ガスを流すと共に、内側ノズルと外側ノズルとの間に炭酸ガスまたは炭酸ガスを主成分とする活性ガスを流しながら溶接をするものであり、シールドガスとして比較的安価な炭酸ガスを使用し、タングステン電極の消耗量を増加させず、溶接コストを低減することができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−019561号公報

【特許文献2】特開2006−026644号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上述した特許文献1に記載された溶接装置は、不活性ガスに酸素ガスが添加されたシールドガスをタングステン電極に沿って流すことから、酸素ガスがタングステン電極に接触して反応し、このタングステン電極が酸化し、摩耗を促進して寿命を短くしてしまう。また、特許文献2に記載された溶接装置は、タングステン電極の外側に不活性ガスを流し、その外側に炭酸ガスを主成分とする活性ガスを流すことから、高温となった活性ガス(炭酸ガス)が被溶接物の表面と接触して反応し、被溶接物の表面に酸化皮膜が形成されてしまい、後処理加工が必要となってしまう。

【0007】

本発明は、上述した課題を解決するものであり、非消耗電極の磨耗を抑制すると共に被溶接物の表面に対する酸化皮膜の発生を抑制する溶接装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記の目的を達成するための本発明の溶接装置は、先端部からアークを発生可能な非消耗電極と、該非消耗電極の外側に不活性ガスからなる第1シールドガスを流して前記非消耗電極の先端部側から噴出可能な第1ノズルと、該第1ノズルの外側から酸化性ガスからなる第2シールドガスを前記非消耗電極の先端部側で且つ前記第1シールドガスの内側に向けて噴出可能な第2ノズルと、を備えることを特徴とするものである。

【0009】

従って、被溶接物に対して、非消耗電極の先端部からアークを発生させ、第1ノズルの先端部から第1シールドガス(不活性ガス)を噴出させると共に、第2ノズルの先端部から第2シールドガス(酸化性ガス)を第1のシールドガスの内側に向けて噴出させる。すると、アークにより生成される被溶接物の溶融池の周辺の酸素濃度を高くすることができると共に、この溶融池に酸素を供給することができ、溶融池における上下方向の対流を促進し、溶融池を深く形成することができ、被溶接物の深部まで溶接金属部を形成することができる。この場合、第2シールドガスを第1シールドガスの内側に向けて噴出させることで、第2シールドガスに含まれる酸素を溶融池及びその周辺に適正に供給することができ、非消耗電極の磨耗を抑制することができると共に、被溶接物に対する酸化皮膜の発生を抑制することができる。

【0010】

本発明の溶接装置では、前記第2ノズルは、前記非消耗電極の先端と被溶接材との間の領域に向けて前記第2シールドガスを噴出可能であることを特徴としている。

【0011】

従って、第2シールドガスに含まれる酸素が非消耗電極に接触せずに磨耗を抑制することができると共に、この酸素が外側に広がらずに被溶接物に対する酸化皮膜の発生を抑制することができる。

【0012】

本発明の溶接装置では、前記第2ノズルから噴出可能な第2シールドガスは、前記第1ノズルから噴出される第1シールドガスに対して、所定の角度で交差する方向に噴出可能であることを特徴としている。

【0013】

従って、第2シールドガスに含まれる酸素が第2シールドガスに適正に合流することで、外部への飛散を防止することができる。

【0014】

本発明の溶接装置では、前記第2ノズルは、前記第1ノズルの先端部に周方向に均等間隔で複数配置されることを特徴としている。

【0015】

従って、第2シールドガスを被溶接物に形成される溶融池の中心位置に向けて噴出することで、酸素を適正にこの溶融池に供給することができると共に、外部への飛散を防止することができる。

【0016】

本発明の溶接装置では、前記第1ノズルの外側に不活性ガスからなる第3シールドガスを流して前記非消耗電極の先端部側から噴出可能な第3ノズルを設けることを特徴としている。

【0017】

従って、第3ノズルから噴出される第3シールドガスにより、第2ノズルから噴出された第2シールドガスに含まれる酸素の飛散を確実に防止することができる。

【発明の効果】

【0018】

本発明の溶接装置によれば、非消耗電極の外側に不活性ガスからなる第1シールドガスを流して非消耗電極の先端部側から噴出可能な第1ノズルを設け、この第1ノズルの外側から酸化性ガスからなる第2シールドガスを非消耗電極の先端部側で且つ第1のシールドガスの内側に向けて噴出可能な第2ノズルを設けるので、第2シールドガスに含まれる酸素を溶融池及びその周辺に適正に供給することができ、非消耗電極の磨耗を抑制することができると共に、被溶接物に対する酸化皮膜の発生を抑制することができる。

【図面の簡単な説明】

【0019】

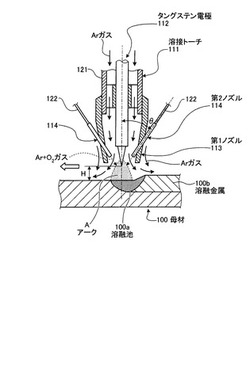

【図1】図1は、本発明の実施例1に係る溶接装置を表す概略断面図である。

【図2】図2は、実施例1の溶接装置の水平断面図である。

【図3】図3は、実施例1の溶接装置による溶接方法を表す概略図である。

【図4】図4は、実施例1の溶接装置による別の溶接方法を表す概略図である。

【図5】図5は、実施例1の溶接装置による別の溶接方法を表す概略図である。

【図6】図6は、ガスタービンを表す概略構成図である。

【図7】図7は、ガスタービン燃焼器を表す概略構成図である。

【図8】図8は、本発明の実施例2に係る溶接装置を表す概略断面図である。

【図9】図9は、実施例2の溶接装置の水平断面図である。

【図10】図10は、本発明の実施例3に係る溶接装置を表す概略断面図である。

【発明を実施するための形態】

【0020】

以下に添付図面を参照して、本発明に係る溶接装置の好適な実施例を詳細に説明する。なお、この実施例により本発明が限定されるものではなく、また、実施例が複数ある場合には、各実施例を組み合わせて構成するものも含むものである。

【実施例1】

【0021】

図1は、本発明の実施例1に係る溶接装置を表す概略断面図、図2は、実施例1の溶接装置の水平断面図、図3は、実施例1の溶接装置による溶接方法を表す概略図、図4は、実施例1の溶接装置による別の溶接方法を表す概略図、図5は、実施例1の溶接装置による別の溶接方法を表す概略図、図6は、ガスタービンを表す概略構成図、図7は、ガスタービン燃焼器を表す概略構成図である。

【0022】

実施例1の溶接装置は、タングステンなどの非消耗電極からアークを発生させると共に、シールドガスを利用し、発生する熱により被溶接物を溶融して接合を行う装置である。そして、この溶接装置は、例えば、ガスタービンの燃焼器を製造する過程で、各種部品を接合するために使用されるものである。

【0023】

ガスタービンは、図6に示すように、圧縮機11と燃焼器12とタービン13により構成されている。このガスタービンには、図示しない発電機が連結されており、発電可能となっている。

【0024】

圧縮機11は、空気を取り込む空気取入口20を有し、圧縮機車室21内に入口案内翼(IGV:Inlet Guide Vane)22が配設されると共に、複数の静翼23と動翼24が前後方向(後述するロータ32の軸方向)に交互に配設されてなり、その外側に抽気室25が設けられている。燃焼器12は、圧縮機11で圧縮された圧縮空気に対して燃料を供給し、点火することで燃焼可能となっている。タービン13は、タービン車室26内に複数の静翼27と動翼28が前後方向(後述するロータ32の軸方向)に交互に配設されている。このタービン車室26の下流側には、排気車室29を介して排気室30が配設されており、排気室30は、タービン13に連続する排気ディフューザ31を有している。

【0025】

また、圧縮機11、燃焼器12、タービン13、排気室30の中心部を貫通するようにロータ(回転軸)32が位置している。ロータ32は、圧縮機11側の端部が軸受部33により回転自在に支持される一方、排気室30側の端部が軸受部34により回転自在に支持されている。そして、このロータ32は、圧縮機11にて、各動翼24が装着されたディスクが複数重ねられて固定され、タービン13にて、各動翼28が装着されたディスクが複数重ねられて固定されており、排気室30側の端部に図示しない発電機の駆動軸が連結されている。

【0026】

そして、このガスタービンは、圧縮機11の圧縮機車室21が脚部35に支持され、タービン13のタービン車室26が脚部36により支持され、排気室30が脚部37により支持されている。

【0027】

従って、圧縮機11の空気取入口20から取り込まれた空気が、入口案内翼22、複数の静翼23と動翼24を通過して圧縮されることで高温・高圧の圧縮空気となる。燃焼器12にて、この圧縮空気に対して所定の燃料が供給され、燃焼する。そして、この燃焼器12で生成された作動流体である高温・高圧の燃焼ガス(作動流体)が、タービン13を構成する複数の静翼27と動翼28を通過することでロータ32を駆動回転し、このロータ32に連結された発電機を駆動する。一方、排気ガス(燃焼ガス)のエネルギは、排気室30の排気ディフューザ31により圧力に変換され減速されてから大気に放出される。

【0028】

上述した燃焼器12において、図7に示すように、燃焼器外筒41は、内部に所定隙間をあけて燃焼器内筒42が支持され、この燃焼器内筒42の先端部にリング形状をなす入口環43を介して燃焼器尾筒44が連結されている。燃焼器内筒42は、内部の中心位置にパイロット燃焼バーナ45が配置され、内周面の近傍位置に周方向に沿ってパイロット燃焼バーナ45を取り囲むように複数のメイン燃焼バーナ46が配置されている。そして、燃焼器尾筒44は、先端部がタービン13のタービン車室26に連結されると共に、中途部バイパス管47が連結されており、このバイパス管47にバイパス弁48が設けられている。

【0029】

また、燃焼器外筒41は、基端部にパイロット燃焼バーナ45用の燃料ポート49と、メイン燃焼バーナ46用の燃料ポート50が設けられており、図示しないパイロット燃料ラインが燃料ポート49に連結され、図示しないメイン燃料ラインが燃料ポート50に連結されている。

【0030】

このように構成された燃焼器12にて、燃焼器尾筒44は、半円断面形状をなす上部パネルと下部パネルが接合されることで、略円筒形状に製作されており、基端部に入口環43が接合されて形成される。実施例1の溶接装置は、燃焼器尾筒44は、この上部パネルと下部パネルとを接合すると共に、入口環43を接合する装置として用いられる。

【0031】

実施例1の溶接装置は、AA−TIG溶接装置であって、図1及び図2に示すように、溶接トーチ111を有しており、この溶接トーチ111は、軸心位置に配置されるタングステン電極(非消耗電極)112と、このタングステン電極112の外周側に設けられる第1ノズル113と、この第1ノズル113の外周側に設けられる第2ノズル114とを有している。

【0032】

円筒形状をなすコレット121は、その内部の中心位置に支持筒122が支持され、この支持筒122内に円形断面の棒形状をなすタングステン電極112が支持されている。このタングステン電極112は、先端部が先細形状をなし、先端部から被溶接物としての母材100との間にアークAを発生させることができる。この場合、母材100は、燃焼器尾筒44を構成する上部パネルと下部パネルとの突合せ部、または、燃焼器尾筒44と入口環43との突合せ部であり、鉄鋼系の材料である。

【0033】

コレット121は、その先端外周部に円筒形状の第1ノズル113が装着されている。この第1ノズル113は、基端部がコレット121の先端外周部に固定され、先端部がタングステン電極112に沿って延出され、開口面積が漸次狭くなる先細形状となっている。この場合、タングステン電極112の先端(図1にて下端)は、第1ノズル113の先端(図1にて下端)よりも若干先端側に突き出た配置となっている。そして、この第1ノズル113は、コレット121を介して不活性ガス(例えば、アルゴンガスやヘリウムガスなど)からなる第1シールドガスが供給可能であり、タングステン電極112の先端部側からこの第1シールドガスを噴出可能となっている。この場合、タングステン電極112及び第1ノズル113は、同心円状に配置されている。

【0034】

また、第1ノズル113は、その先端部に複数の第2ノズル114が装着されている。この複数の第2ノズル114は、第1ノズル113の先端部に周方向に均等間隔で複数配置されている。各第2ノズル114は、第1ノズル113の外側からこの第1ノズル113を貫通し、先端部が下方を向くように配置されており、タングステン電極112の軸心方向に対して所定の傾斜角度θだけ傾斜した状態で第1ノズル113に固定されている。この場合、第2ノズル114の傾斜角度θは、45度以下にすることが望ましい。

【0035】

即ち、各第2ノズル114は、それぞれ基端部に供給ホース122が連結され、この供給ホース122を介して酸化性ガス(例えば、アルゴンガス+酸素ガスや二酸化炭素ガスなど)からなる第2シールドガスが供給可能であり、タングステン電極112の先端部側で、且つ、第1のシールドガスの内側に向けてこの第2シールドガスを噴出可能となっている。この場合、第2ノズル114は、タングステン電極112の先端と母材100の表面との間の領域Hに向けて第2シールドガスを噴出可能である。また、第2ノズル114は、第1ノズル113から噴出される第1シールドガスに対して、所定の角度(傾斜角度θ)で交差する方向に第2シールドガスを噴出可能である。なお、酸化性ガスは、アルゴンガスに5〜7重量%の酸素ガスを混合させることが望ましいが、この割合に限定されるものではなく、アルゴンガスを用いずに酸素ガスだけとしてもよい。

【0036】

以下、実施例1の溶接装置を用いて母材100の溶接を行う方法について説明する。

【0037】

タングステン電極112を負極とし、母材100を正極として、溶接トーチ111と母材100の間に電圧をかけて放電させると、タングステン電極112から母材100の表面に対してアークAが発生する。この状態で、溶接トーチ111を図1にて左方に移動させると、アークAの熱により母材100が溶融して溶融池100aが形成され、母材100の溶接を行うことができる。

【0038】

このとき、第1ノズル113から第1シールドガス(Arガス)が、タングステン電極112の周囲から母材100の表面に向けて噴出され、この第1シールドガスは、溶融池100aに至る。また、第2ノズル114から第2シールドガス(Ar+O2ガス)が、第1シールドガスの外側から交差するように母材100の表面に向けて噴出され、この第2シールドガスは、溶融池100aに至る。

【0039】

すると、母材100の溶融池100aの周辺の酸素濃度が高くなると共に、この溶融池100aに酸素が供給されることとなり、溶融池100aにおける上下方向の対流を促進し、溶融池100aを深く形成することができる。そして、この溶融池100aは、冷却された後に溶融金属100bとなり、母材100の深部までこの溶接金属100bを形成することができる。

【0040】

なお、溶接条件としては、溶接電流:80〜120A、第1シールドガスの流量:8〜15L/min、第2シールドガスの流量:3〜8L/min、また、第2ノズル径:φ1.2〜φ2.4mmが望ましい。

【0041】

ここで、実施例1の溶接装置による実際の接合方法について説明する。

【0042】

図3に示すように、母材となる接合部材131,132の各端面を付き合わせ状態で拘束し、この接合部材131,132における各端面の付き合わせ部133に対し、溶接トーチ111をその上方で付き合わせ部133に沿って移動させる。すると、前述したように、この付き合わせ部133が溶融して溶接金属134となり、接合部材131,132の各端面が接合される。

【0043】

また、図4に示すように、母材となる接合部材141,142の各端面を付き合わせ状態で拘束し、この接合部材141,142における各端面の付き合わせ部に対し、上方から開先加工を行ない、開先部143を形成する。そして、この開先部143に対し、溶接トーチ(図示略)をその上方で開先部143に沿って移動させる。すると、この開先部143が溶融して溶接金属144となり、その上に溶接材料を供給しながら溶接を行うことで、肉盛溶接部145が形成され、接合部材141,142の各端面が接合される。AA−TIG溶接では、板厚10mm程度までは裏波溶接が可能であることが一般的に知られているが、溶接入熱が高い条件を選択する必要がある。例えば、電流150A以上、速度10cm/min以下である。板厚10mmでも裏波溶接は可能であるが、溶接入熱が高いため、変形や裏波溶接の難易度が高くなる傾向がある。上述した溶接方法では、ルートフェースを最大6mmとなる開先形状とすることで、安定した裏波ビード形状を確保でき、溶接品質の向上に寄与できる。

【0044】

また、図5に示すように、母材となる接合部材151,152の各端面を付き合わせ状態で拘束し、この接合部材151,152における各端面の付き合わせ部に対し、その下方に裏当て材154を配置した状態で、溶接トーチ(図示略)をその上方で付き合わせ部に沿って移動させる。すると、この付き合わせ部が溶融して溶接金属153となり、接合部材151,152の各端面が接合される。一般的な裏波溶接では、バックシールド(裏面にガスを流す方法)により裏波ビードの酸化を防いている。この裏波ビードの酸化を防止して裏波ビードを容易に形成できる手法として裏当て材154を用いている。この裏当て材154を用いる効果は、溶接金属153が裏当て材154で抑えられるため、アークにより溶融池を攪拌する効果が増加し、溶接欠陥の発生が少なくなる。また、裏当て材154により裏波高さを制御できるため、均一な高さ及び幅の裏波が得られる。

【0045】

裏当て材154は,ガラス繊維状としてもよいが、より良好な裏波ビード形状を付与するためには、例えば、下記条件を満たしたセラミックス製の裏当て材154にすることが望ましい。溶接金属153の下端が接合部材151,152の下面から突出する裏波ビード高さをBH、幅をBW、一方、裏当て材154の溝154aの深さ(高さ)をH、幅をWとする。

BH≦H≦BH+0.5mm

BW≦W≦BW+5mm

即ち、裏当て材154の溝154aの深さHが大きいと、裏波ビード形状が大きくなる傾向があって酸化しやすい。裏当て材154の溝154aの幅Wが大きいと、裏波ビード形状が小さくなって完全溶融できない。また、裏当て材154の材質は、セラミックスが最適であり、銅では熱伝導が良いために冷却速度が速くなり過ぎて裏波ビードが発生しない。他の金属では、溶接金属中に裏当て材の成分が混ざり、化学成分が規格を満足しなくなる可能性がある。適切な裏当て材を用いることにより良好な裏波ビードが形成され、溶接品質が向上する。

【0046】

このように実施例1の溶接装置にあっては、先端部からアークAを発生可能なタングステン電極112と、このタングステン電極112の外側にアルゴンガス(Arガス)からなる第1シールドガスを流してタングステン電極112の先端部側から母材100に向けて噴出可能な第1ノズル113と、この第1ノズル113の外側から酸化性ガス(Ar+O2ガス)からなる第2シールドガスをタングステン電極112の先端部側で且つ第1のシールドガスの内側に向けて噴出可能な第2ノズル114とを設けている。

【0047】

従って、母材100に対して、タングステン電極112の先端部からアークAを発生させ、第1ノズル113の先端部から第1シールドガス(不活性ガス)を噴出させると共に、第2ノズル114の先端部から第2シールドガス(酸化性ガス)を第1のシールドガスの内側に向けて噴出させる。すると、アークAにより生成される母材100の溶融池100aの周辺の酸素濃度を高くすることができると共に、この溶融池100aに酸素を供給することができ、溶融池100aにおける上下方向の対流を促進し、溶融池100aを深く形成することができ、母材100の深部まで溶接金属100bを形成することができる。この場合、第2シールドガスを第1シールドガスの内側に向けて噴出させることで、第2シールドガスに含まれる酸素を溶融池100a及びその周辺に適正に供給することができ、タングステン電極112の磨耗を抑制することができると共に、母材100に対する酸化皮膜の発生を抑制することができる。

【0048】

また、実施例1の溶接装置では、第2ノズル114は、タングステン電極112の先端と母材100との間の領域に向けて第2シールドガス噴出可能としている。従って、第2シールドガスに含まれる酸素がタングステン電極112に接触せずに磨耗を抑制することができると共に、この酸素が外側に広がらずに母材100に対する酸化皮膜の発生を抑制することができる。

【0049】

また、実施例1の溶接装置では、第2ノズル114から噴出可能な第2シールドガスは、第1ノズル113から噴出される第1シールドガスに対して、所定の傾斜角度θで交差する方向に噴出可能としている。従って、第2シールドガスに含まれる酸素が第2シールドガスに適正に合流することで、外部への飛散を防止することができる。

【0050】

また、実施例1の溶接装置では、第2ノズル114は、第1ノズル113の先端部に周方向に均等間隔で複数配置されている。従って、第2シールドガスを母材100に形成される溶融池100aの中心位置に向けて噴出することで、酸素を適正にこの溶融池100aに供給することができると共に、外部への飛散を防止することができる。

【実施例2】

【0051】

図8は、本発明の実施例2に係る溶接装置を表す概略断面図、図9は、実施例2の溶接装置の水平断面図である。なお、上述した実施例と同様の機能を有する部材には、同一の符号を付して詳細な説明は省略する。

【0052】

実施例2の溶接装置は、AA−TIG溶接装置であって、図8及び図9に示すように、溶接トーチ111を有しており、この溶接トーチ111は、軸心位置に配置されるタングステン電極(非消耗電極)112と、このタングステン電極112の外周側に設けられる第1ノズル113と、この第1ノズル113の外周側に設けられる第2ノズル114と、第1ノズル113の外周側に設けられる第3ノズル161とを有している。

【0053】

コレット121は、その内部の中心位置に支持筒122が支持され、この支持筒122内にタングステン電極112が支持されている。コレット121は、その先端外周部に円筒形状の第1ノズル113が装着されている。この第1ノズル113は、コレット121を介して不活性ガス(例えば、アルゴンガスやヘリウムガスなど)からなる第1シールドガスが供給可能であり、タングステン電極112の先端部側からこの第1シールドガスを噴出可能となっている。

【0054】

また、第1ノズル113は、その先端部に複数の第2ノズル114が装着されている。この複数の第2ノズル114は、第1ノズル113の先端部に周方向に均等間隔で複数配置され、先端部が下方を向くように所定の傾斜角度θをもっと配置されている。即ち、各第2ノズル114は、基端部に供給ホース122が連結され、この供給ホース122を介して酸化性ガス(例えば、アルゴンガス+酸素ガスや二酸化炭素ガスなど)からなる第2シールドガスが供給可能であり、タングステン電極112の先端部側で、且つ、第1のシールドガスの内側に向けてこの第2シールドガスを噴出可能となっている。

【0055】

また、第3ノズル161は、不活性ガス(例えば、アルゴンガスやヘリウムガスなど)からなる第3シールドガスを供給可能であり、タングステン電極112の先端部側からこの第3シールドガスを噴出可能となっている。この場合、第3シールドガスは、第1シールドガスと同じ成分ガスである。

【0056】

従って、タングステン電極112から母材100の表面に対してアークAを発生させ、この状態で、溶接トーチ111を図8にて左方に移動させると、アークAの熱により母材100が溶融して溶融池100aが形成され、母材100の溶接を行うことができる。このとき、第1ノズル113により第1シールドガス(Arガス)をタングステン電極112の周囲から母材100の表面に向けて噴出し、第2ノズル114により第2シールドガス(Ar+O2ガス)を第1シールドガスの外側から交差するように母材100の表面に向けて噴出する。また、第3ノズル161により第3シールドガス(Arガス)を第1ノズル113の周囲から母材100の表面に向けて噴出する。

【0057】

すると、母材100の溶融池100aの周辺の酸素濃度が高くなると共に、この溶融池100aに酸素が供給されることとなり、溶融池100aにおける上下方向の対流を促進し、溶融池100aを深く形成することができる。そして、この溶融池100aは、冷却された後に溶融金属100bとなり、母材100の深部までこの溶接金属100bを形成することができる。また、第1シールドガス及び第2シールドガスの外側に第3シールドガス(Arガス)を噴射することで、第2シールドガスに含まれる酸素ガスの拡散を防止でき、母材100の表面の酸化が抑制される。

【0058】

なお、溶接条件としては、溶接電流:80〜120A、第1シールドガスの流量:8〜15L/min、第2シールドガスの流量:3〜8L/min、第3シールドガスの流量:8〜15L/minが望ましい。

【0059】

このように実施例2の溶接装置にあっては、先端部からアークAを発生可能なタングステン電極112と、このタングステン電極112の外側にアルゴンガス(Arガス)からなる第1シールドガスを流してタングステン電極112の先端部側から母材100に向けて噴出可能な第1ノズル113と、この第1ノズル113の外側から酸化性ガス(Ar+O2ガス)からなる第2シールドガスをタングステン電極112の先端部側で且つ第1のシールドガスの内側に向けて噴出可能な第2ノズル114と、第1ノズル113の外側に不活性ガスからなる第3シールドガスを流してタングステン電極112の先端部側から噴出可能な第3ノズル161を設けている。

【0060】

従って、母材100に対して、タングステン電極112の先端部からアークAを発生させ、第1ノズル113の先端部から第1シールドガス(不活性ガス)を噴出させると共に、第2ノズル114の先端部から第2シールドガス(酸化性ガス)を第1のシールドガスの内側に向けて噴出させ、第3ノズル161の先端部から第1シールドガス(不活性ガス)を噴出させる。すると、アークAにより生成される母材100の溶融池100aの周辺の酸素濃度を高くすることができると共に、この溶融池100aに酸素を供給することができ、溶融池100aにおける上下方向の対流を促進し、溶融池100aを深く形成することができ、母材100の深部まで溶接金属100bを形成することができる。この場合、第2シールドガスを第1シールドガスの内側に向けて噴出させることで、第2シールドガスに含まれる酸素を溶融池100a及びその周辺に適正に供給することができ、タングステン電極112の磨耗を抑制することができると共に、母材100に対する酸化皮膜の発生を抑制することができる。また、第3ノズル161から噴出される第3シールドガスにより、第2ノズルから噴出された第2シールドガスに含まれる酸素ガスの飛散を確実に防止することができる。この場合、第2ノズルから噴出された第2シールドガスのうち、溶接に使用されない酸素ガスの濃度が低下することで、母材100に対する酸化皮膜の発生を抑制することができる。

【実施例3】

【0061】

図10は、本発明の実施例3に係る溶接装置を表す概略断面図である。

【0062】

実施例3の溶接装置は、AA−TIG溶接装置であって、図10に示すように、タングステン電極(非消耗電極)171と、このタングステン電極171の外周側に設けられる第1ノズル172と、この第1ノズル172の外周側に設けられる第2ノズル173と、第2ノズル173の外周側に設けられる第3ノズル174とを有している。各ノズル172,173,174は、同心円状配置された円筒形状をなしている。

【0063】

タングステン電極171は、先端部が先細形状をなし、先端部から母材100との間にアークAを発生させることができる。第1ノズル172は、不活性ガス(例えば、アルゴンガスやヘリウムガスなど)からなる第1シールドガスをタングステン電極171の先端部側から噴出可能となっている。第2ノズル173は、酸化性ガス(例えば、アルゴンガス+酸素ガスや二酸化炭素ガスなど)からなる第2シールドガスをタングステン電極112の先端部側から噴出可能となっている。第3ノズル174は、不活性ガス(例えば、アルゴンガスやヘリウムガスなど)からなる第3シールドガスをタングステン電極112の先端部側から噴出可能となっている。この場合、第1シールドガスと第3シールドガスとは同じ成分ガスである。

【0064】

従って、タングステン電極171から母材100の表面に対してアークAを発生させ、この状態で、図8にて左方に移動させると、アークAの熱により母材100が溶融して溶融池100aが形成され、母材100の溶接を行うことができる。このとき、第1ノズル172により第1シールドガス(Arガス)をタングステン電極112の周囲から母材100の表面に向けて噴出し、第2ノズル173により第2シールドガス(Ar+O2ガス)を第1シールドガスの外側から母材100の表面に向けて噴出し、第3ノズル174により第3シールドガス(Arガス)を第2ノズル173の周囲から母材100の表面に向けて噴出する。

【0065】

すると、母材100の溶融池100aの周辺の酸素濃度が高くなると共に、この溶融池100aに酸素が供給されることとなり、溶融池100aにおける上下方向の対流を促進し、溶融池100aを深く形成することができる。そして、この溶融池100aは、冷却された後に溶融金属100bとなり、母材100の深部までこの溶接金属100bを形成することができる。また、第1シールドガス及び第2シールドガスの外側に第3シールドガス(Arガス)を噴射することで、第2シールドガスに含まれる酸素ガスの拡散を防止でき、母材100の表面の酸化が抑制される。

【0066】

このように実施例3の溶接装置にあっては、先端部からアークAを発生可能なタングステン電極171と、このタングステン電極171の外側にアルゴンガス(Arガス)からなる第1シールドガスを流してタングステン電極171の先端部側から母材100に向けて噴出可能な第1ノズル172と、この第1ノズル172の外側から酸化性ガス(Ar+O2ガス)からなる第2シールドガスをタングステン電極171の先端部側から母材100に向けて噴出可能な第2ノズル173と、第2ノズル173の外側に不活性ガスからなる第3シールドガスを流してタングステン電極171の先端部側から母材100に向けて噴出可能な第3ノズル174を設けている。

【0067】

従って、母材100に対して、タングステン電極171の先端部からアークAを発生させ、第1ノズル172の先端部から第1シールドガス(不活性ガス)を噴出させ、第2ノズル173の先端部から第2シールドガス(酸化性ガス)を噴出させ、第3ノズル174の先端部から第1シールドガス(不活性ガス)を噴出させる。すると、アークAにより生成される母材100の溶融池100aの周辺の酸素濃度を高くすることができると共に、この溶融池100aに酸素を供給することができ、溶融池100aにおける上下方向の対流を促進し、溶融池100aを深く形成することができ、母材100の深部まで溶接金属100bを形成することができる。この場合、第2シールドガスを噴出させることで、第2シールドガスに含まれる酸素を溶融池100a及びその周辺に適正に供給することができ、タングステン電極171の磨耗を抑制することができると共に、母材100に対する酸化皮膜の発生を抑制することができる。また、第3ノズル174から噴出される第3シールドガスにより、第2ノズルから噴出された第2シールドガスに含まれる酸素ガスの飛散を確実に防止することができる。この場合、第2ノズルから噴出された第2シールドガスのうち、溶接に使用されない酸素ガスの濃度が低下することで、母材100に対する酸化皮膜の発生を抑制することができる。

【産業上の利用可能性】

【0068】

本発明に係る溶接装置は、非消耗電極の外側に不活性ガスを噴出可能とすると共に、第1シールドガスの内側に向けて酸化性ガスからなる第2シールドガスを噴出可能とすることで、非消耗電極の磨耗を抑制すると共に被溶接物の表面に対する酸化皮膜の発生を抑制するものであり、いずれの種類の溶接装置にも適用することができる。

【符号の説明】

【0069】

11 圧縮機

12 燃焼器

13 タービン

100 母材(被溶接物)

111 溶接トーチ

112,171 タングステン電極(非消耗電極)

113,172 第1ノズル

114,173 第2ノズル

161,174 第3ノズル

【技術分野】

【0001】

本発明は、タングステンなどの非消耗電極からアークを発生させると共に、シールドガスを利用し、発生する熱により被溶接物を溶融して接合を行う溶接装置に関するものである。

【背景技術】

【0002】

ステンレス鋼などを接合する場合、一般的に、TIG(ティグ)溶接と呼ばれるタングステンを電極とする非消耗電極式のガスシールドアーク溶接法が適用される。TIG溶接法は、他に用いられる消耗電極式ガスシールドアーク溶接法であるMIG(ミグ)溶接法やMAG(マグ)溶接法と比較して、アーク安定性が良く高品質な溶接が可能である。しかし、このTIG溶接法は、他のアーク溶接法に比べて溶込みが浅い、溶着量が小さい、溶接速度が遅いなど溶接効率が低く、生産性が低いというという問題点がある。

【0003】

このような問題を解決するものして、例えば、下記特許文献に記載されたものがある。特許文献1に記載された溶接装置は、アルゴンやヘリウム等の不活性ガスに微量の酸素ガスを添加して均一に混合させた混合ガスをシールドガスとして使用するものであり、シールドガス中に含まれる酸素が表面活性化要素として溶接部表面に作用することにより溶融池での溶湯の対流を変化させ、深い溶け込みを得ることができる。

【0004】

また、特許文献2に記載された溶接装置は、タングステン電極の周りに内側ノズルを配置すると共に、この内側ノズルの周りに外側ノズルを配置し、タングステン電極の内側ノズルに不活性ガスを流すと共に、内側ノズルと外側ノズルとの間に炭酸ガスまたは炭酸ガスを主成分とする活性ガスを流しながら溶接をするものであり、シールドガスとして比較的安価な炭酸ガスを使用し、タングステン電極の消耗量を増加させず、溶接コストを低減することができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−019561号公報

【特許文献2】特開2006−026644号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上述した特許文献1に記載された溶接装置は、不活性ガスに酸素ガスが添加されたシールドガスをタングステン電極に沿って流すことから、酸素ガスがタングステン電極に接触して反応し、このタングステン電極が酸化し、摩耗を促進して寿命を短くしてしまう。また、特許文献2に記載された溶接装置は、タングステン電極の外側に不活性ガスを流し、その外側に炭酸ガスを主成分とする活性ガスを流すことから、高温となった活性ガス(炭酸ガス)が被溶接物の表面と接触して反応し、被溶接物の表面に酸化皮膜が形成されてしまい、後処理加工が必要となってしまう。

【0007】

本発明は、上述した課題を解決するものであり、非消耗電極の磨耗を抑制すると共に被溶接物の表面に対する酸化皮膜の発生を抑制する溶接装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記の目的を達成するための本発明の溶接装置は、先端部からアークを発生可能な非消耗電極と、該非消耗電極の外側に不活性ガスからなる第1シールドガスを流して前記非消耗電極の先端部側から噴出可能な第1ノズルと、該第1ノズルの外側から酸化性ガスからなる第2シールドガスを前記非消耗電極の先端部側で且つ前記第1シールドガスの内側に向けて噴出可能な第2ノズルと、を備えることを特徴とするものである。

【0009】

従って、被溶接物に対して、非消耗電極の先端部からアークを発生させ、第1ノズルの先端部から第1シールドガス(不活性ガス)を噴出させると共に、第2ノズルの先端部から第2シールドガス(酸化性ガス)を第1のシールドガスの内側に向けて噴出させる。すると、アークにより生成される被溶接物の溶融池の周辺の酸素濃度を高くすることができると共に、この溶融池に酸素を供給することができ、溶融池における上下方向の対流を促進し、溶融池を深く形成することができ、被溶接物の深部まで溶接金属部を形成することができる。この場合、第2シールドガスを第1シールドガスの内側に向けて噴出させることで、第2シールドガスに含まれる酸素を溶融池及びその周辺に適正に供給することができ、非消耗電極の磨耗を抑制することができると共に、被溶接物に対する酸化皮膜の発生を抑制することができる。

【0010】

本発明の溶接装置では、前記第2ノズルは、前記非消耗電極の先端と被溶接材との間の領域に向けて前記第2シールドガスを噴出可能であることを特徴としている。

【0011】

従って、第2シールドガスに含まれる酸素が非消耗電極に接触せずに磨耗を抑制することができると共に、この酸素が外側に広がらずに被溶接物に対する酸化皮膜の発生を抑制することができる。

【0012】

本発明の溶接装置では、前記第2ノズルから噴出可能な第2シールドガスは、前記第1ノズルから噴出される第1シールドガスに対して、所定の角度で交差する方向に噴出可能であることを特徴としている。

【0013】

従って、第2シールドガスに含まれる酸素が第2シールドガスに適正に合流することで、外部への飛散を防止することができる。

【0014】

本発明の溶接装置では、前記第2ノズルは、前記第1ノズルの先端部に周方向に均等間隔で複数配置されることを特徴としている。

【0015】

従って、第2シールドガスを被溶接物に形成される溶融池の中心位置に向けて噴出することで、酸素を適正にこの溶融池に供給することができると共に、外部への飛散を防止することができる。

【0016】

本発明の溶接装置では、前記第1ノズルの外側に不活性ガスからなる第3シールドガスを流して前記非消耗電極の先端部側から噴出可能な第3ノズルを設けることを特徴としている。

【0017】

従って、第3ノズルから噴出される第3シールドガスにより、第2ノズルから噴出された第2シールドガスに含まれる酸素の飛散を確実に防止することができる。

【発明の効果】

【0018】

本発明の溶接装置によれば、非消耗電極の外側に不活性ガスからなる第1シールドガスを流して非消耗電極の先端部側から噴出可能な第1ノズルを設け、この第1ノズルの外側から酸化性ガスからなる第2シールドガスを非消耗電極の先端部側で且つ第1のシールドガスの内側に向けて噴出可能な第2ノズルを設けるので、第2シールドガスに含まれる酸素を溶融池及びその周辺に適正に供給することができ、非消耗電極の磨耗を抑制することができると共に、被溶接物に対する酸化皮膜の発生を抑制することができる。

【図面の簡単な説明】

【0019】

【図1】図1は、本発明の実施例1に係る溶接装置を表す概略断面図である。

【図2】図2は、実施例1の溶接装置の水平断面図である。

【図3】図3は、実施例1の溶接装置による溶接方法を表す概略図である。

【図4】図4は、実施例1の溶接装置による別の溶接方法を表す概略図である。

【図5】図5は、実施例1の溶接装置による別の溶接方法を表す概略図である。

【図6】図6は、ガスタービンを表す概略構成図である。

【図7】図7は、ガスタービン燃焼器を表す概略構成図である。

【図8】図8は、本発明の実施例2に係る溶接装置を表す概略断面図である。

【図9】図9は、実施例2の溶接装置の水平断面図である。

【図10】図10は、本発明の実施例3に係る溶接装置を表す概略断面図である。

【発明を実施するための形態】

【0020】

以下に添付図面を参照して、本発明に係る溶接装置の好適な実施例を詳細に説明する。なお、この実施例により本発明が限定されるものではなく、また、実施例が複数ある場合には、各実施例を組み合わせて構成するものも含むものである。

【実施例1】

【0021】

図1は、本発明の実施例1に係る溶接装置を表す概略断面図、図2は、実施例1の溶接装置の水平断面図、図3は、実施例1の溶接装置による溶接方法を表す概略図、図4は、実施例1の溶接装置による別の溶接方法を表す概略図、図5は、実施例1の溶接装置による別の溶接方法を表す概略図、図6は、ガスタービンを表す概略構成図、図7は、ガスタービン燃焼器を表す概略構成図である。

【0022】

実施例1の溶接装置は、タングステンなどの非消耗電極からアークを発生させると共に、シールドガスを利用し、発生する熱により被溶接物を溶融して接合を行う装置である。そして、この溶接装置は、例えば、ガスタービンの燃焼器を製造する過程で、各種部品を接合するために使用されるものである。

【0023】

ガスタービンは、図6に示すように、圧縮機11と燃焼器12とタービン13により構成されている。このガスタービンには、図示しない発電機が連結されており、発電可能となっている。

【0024】

圧縮機11は、空気を取り込む空気取入口20を有し、圧縮機車室21内に入口案内翼(IGV:Inlet Guide Vane)22が配設されると共に、複数の静翼23と動翼24が前後方向(後述するロータ32の軸方向)に交互に配設されてなり、その外側に抽気室25が設けられている。燃焼器12は、圧縮機11で圧縮された圧縮空気に対して燃料を供給し、点火することで燃焼可能となっている。タービン13は、タービン車室26内に複数の静翼27と動翼28が前後方向(後述するロータ32の軸方向)に交互に配設されている。このタービン車室26の下流側には、排気車室29を介して排気室30が配設されており、排気室30は、タービン13に連続する排気ディフューザ31を有している。

【0025】

また、圧縮機11、燃焼器12、タービン13、排気室30の中心部を貫通するようにロータ(回転軸)32が位置している。ロータ32は、圧縮機11側の端部が軸受部33により回転自在に支持される一方、排気室30側の端部が軸受部34により回転自在に支持されている。そして、このロータ32は、圧縮機11にて、各動翼24が装着されたディスクが複数重ねられて固定され、タービン13にて、各動翼28が装着されたディスクが複数重ねられて固定されており、排気室30側の端部に図示しない発電機の駆動軸が連結されている。

【0026】

そして、このガスタービンは、圧縮機11の圧縮機車室21が脚部35に支持され、タービン13のタービン車室26が脚部36により支持され、排気室30が脚部37により支持されている。

【0027】

従って、圧縮機11の空気取入口20から取り込まれた空気が、入口案内翼22、複数の静翼23と動翼24を通過して圧縮されることで高温・高圧の圧縮空気となる。燃焼器12にて、この圧縮空気に対して所定の燃料が供給され、燃焼する。そして、この燃焼器12で生成された作動流体である高温・高圧の燃焼ガス(作動流体)が、タービン13を構成する複数の静翼27と動翼28を通過することでロータ32を駆動回転し、このロータ32に連結された発電機を駆動する。一方、排気ガス(燃焼ガス)のエネルギは、排気室30の排気ディフューザ31により圧力に変換され減速されてから大気に放出される。

【0028】

上述した燃焼器12において、図7に示すように、燃焼器外筒41は、内部に所定隙間をあけて燃焼器内筒42が支持され、この燃焼器内筒42の先端部にリング形状をなす入口環43を介して燃焼器尾筒44が連結されている。燃焼器内筒42は、内部の中心位置にパイロット燃焼バーナ45が配置され、内周面の近傍位置に周方向に沿ってパイロット燃焼バーナ45を取り囲むように複数のメイン燃焼バーナ46が配置されている。そして、燃焼器尾筒44は、先端部がタービン13のタービン車室26に連結されると共に、中途部バイパス管47が連結されており、このバイパス管47にバイパス弁48が設けられている。

【0029】

また、燃焼器外筒41は、基端部にパイロット燃焼バーナ45用の燃料ポート49と、メイン燃焼バーナ46用の燃料ポート50が設けられており、図示しないパイロット燃料ラインが燃料ポート49に連結され、図示しないメイン燃料ラインが燃料ポート50に連結されている。

【0030】

このように構成された燃焼器12にて、燃焼器尾筒44は、半円断面形状をなす上部パネルと下部パネルが接合されることで、略円筒形状に製作されており、基端部に入口環43が接合されて形成される。実施例1の溶接装置は、燃焼器尾筒44は、この上部パネルと下部パネルとを接合すると共に、入口環43を接合する装置として用いられる。

【0031】

実施例1の溶接装置は、AA−TIG溶接装置であって、図1及び図2に示すように、溶接トーチ111を有しており、この溶接トーチ111は、軸心位置に配置されるタングステン電極(非消耗電極)112と、このタングステン電極112の外周側に設けられる第1ノズル113と、この第1ノズル113の外周側に設けられる第2ノズル114とを有している。

【0032】

円筒形状をなすコレット121は、その内部の中心位置に支持筒122が支持され、この支持筒122内に円形断面の棒形状をなすタングステン電極112が支持されている。このタングステン電極112は、先端部が先細形状をなし、先端部から被溶接物としての母材100との間にアークAを発生させることができる。この場合、母材100は、燃焼器尾筒44を構成する上部パネルと下部パネルとの突合せ部、または、燃焼器尾筒44と入口環43との突合せ部であり、鉄鋼系の材料である。

【0033】

コレット121は、その先端外周部に円筒形状の第1ノズル113が装着されている。この第1ノズル113は、基端部がコレット121の先端外周部に固定され、先端部がタングステン電極112に沿って延出され、開口面積が漸次狭くなる先細形状となっている。この場合、タングステン電極112の先端(図1にて下端)は、第1ノズル113の先端(図1にて下端)よりも若干先端側に突き出た配置となっている。そして、この第1ノズル113は、コレット121を介して不活性ガス(例えば、アルゴンガスやヘリウムガスなど)からなる第1シールドガスが供給可能であり、タングステン電極112の先端部側からこの第1シールドガスを噴出可能となっている。この場合、タングステン電極112及び第1ノズル113は、同心円状に配置されている。

【0034】

また、第1ノズル113は、その先端部に複数の第2ノズル114が装着されている。この複数の第2ノズル114は、第1ノズル113の先端部に周方向に均等間隔で複数配置されている。各第2ノズル114は、第1ノズル113の外側からこの第1ノズル113を貫通し、先端部が下方を向くように配置されており、タングステン電極112の軸心方向に対して所定の傾斜角度θだけ傾斜した状態で第1ノズル113に固定されている。この場合、第2ノズル114の傾斜角度θは、45度以下にすることが望ましい。

【0035】

即ち、各第2ノズル114は、それぞれ基端部に供給ホース122が連結され、この供給ホース122を介して酸化性ガス(例えば、アルゴンガス+酸素ガスや二酸化炭素ガスなど)からなる第2シールドガスが供給可能であり、タングステン電極112の先端部側で、且つ、第1のシールドガスの内側に向けてこの第2シールドガスを噴出可能となっている。この場合、第2ノズル114は、タングステン電極112の先端と母材100の表面との間の領域Hに向けて第2シールドガスを噴出可能である。また、第2ノズル114は、第1ノズル113から噴出される第1シールドガスに対して、所定の角度(傾斜角度θ)で交差する方向に第2シールドガスを噴出可能である。なお、酸化性ガスは、アルゴンガスに5〜7重量%の酸素ガスを混合させることが望ましいが、この割合に限定されるものではなく、アルゴンガスを用いずに酸素ガスだけとしてもよい。

【0036】

以下、実施例1の溶接装置を用いて母材100の溶接を行う方法について説明する。

【0037】

タングステン電極112を負極とし、母材100を正極として、溶接トーチ111と母材100の間に電圧をかけて放電させると、タングステン電極112から母材100の表面に対してアークAが発生する。この状態で、溶接トーチ111を図1にて左方に移動させると、アークAの熱により母材100が溶融して溶融池100aが形成され、母材100の溶接を行うことができる。

【0038】

このとき、第1ノズル113から第1シールドガス(Arガス)が、タングステン電極112の周囲から母材100の表面に向けて噴出され、この第1シールドガスは、溶融池100aに至る。また、第2ノズル114から第2シールドガス(Ar+O2ガス)が、第1シールドガスの外側から交差するように母材100の表面に向けて噴出され、この第2シールドガスは、溶融池100aに至る。

【0039】

すると、母材100の溶融池100aの周辺の酸素濃度が高くなると共に、この溶融池100aに酸素が供給されることとなり、溶融池100aにおける上下方向の対流を促進し、溶融池100aを深く形成することができる。そして、この溶融池100aは、冷却された後に溶融金属100bとなり、母材100の深部までこの溶接金属100bを形成することができる。

【0040】

なお、溶接条件としては、溶接電流:80〜120A、第1シールドガスの流量:8〜15L/min、第2シールドガスの流量:3〜8L/min、また、第2ノズル径:φ1.2〜φ2.4mmが望ましい。

【0041】

ここで、実施例1の溶接装置による実際の接合方法について説明する。

【0042】

図3に示すように、母材となる接合部材131,132の各端面を付き合わせ状態で拘束し、この接合部材131,132における各端面の付き合わせ部133に対し、溶接トーチ111をその上方で付き合わせ部133に沿って移動させる。すると、前述したように、この付き合わせ部133が溶融して溶接金属134となり、接合部材131,132の各端面が接合される。

【0043】

また、図4に示すように、母材となる接合部材141,142の各端面を付き合わせ状態で拘束し、この接合部材141,142における各端面の付き合わせ部に対し、上方から開先加工を行ない、開先部143を形成する。そして、この開先部143に対し、溶接トーチ(図示略)をその上方で開先部143に沿って移動させる。すると、この開先部143が溶融して溶接金属144となり、その上に溶接材料を供給しながら溶接を行うことで、肉盛溶接部145が形成され、接合部材141,142の各端面が接合される。AA−TIG溶接では、板厚10mm程度までは裏波溶接が可能であることが一般的に知られているが、溶接入熱が高い条件を選択する必要がある。例えば、電流150A以上、速度10cm/min以下である。板厚10mmでも裏波溶接は可能であるが、溶接入熱が高いため、変形や裏波溶接の難易度が高くなる傾向がある。上述した溶接方法では、ルートフェースを最大6mmとなる開先形状とすることで、安定した裏波ビード形状を確保でき、溶接品質の向上に寄与できる。

【0044】

また、図5に示すように、母材となる接合部材151,152の各端面を付き合わせ状態で拘束し、この接合部材151,152における各端面の付き合わせ部に対し、その下方に裏当て材154を配置した状態で、溶接トーチ(図示略)をその上方で付き合わせ部に沿って移動させる。すると、この付き合わせ部が溶融して溶接金属153となり、接合部材151,152の各端面が接合される。一般的な裏波溶接では、バックシールド(裏面にガスを流す方法)により裏波ビードの酸化を防いている。この裏波ビードの酸化を防止して裏波ビードを容易に形成できる手法として裏当て材154を用いている。この裏当て材154を用いる効果は、溶接金属153が裏当て材154で抑えられるため、アークにより溶融池を攪拌する効果が増加し、溶接欠陥の発生が少なくなる。また、裏当て材154により裏波高さを制御できるため、均一な高さ及び幅の裏波が得られる。

【0045】

裏当て材154は,ガラス繊維状としてもよいが、より良好な裏波ビード形状を付与するためには、例えば、下記条件を満たしたセラミックス製の裏当て材154にすることが望ましい。溶接金属153の下端が接合部材151,152の下面から突出する裏波ビード高さをBH、幅をBW、一方、裏当て材154の溝154aの深さ(高さ)をH、幅をWとする。

BH≦H≦BH+0.5mm

BW≦W≦BW+5mm

即ち、裏当て材154の溝154aの深さHが大きいと、裏波ビード形状が大きくなる傾向があって酸化しやすい。裏当て材154の溝154aの幅Wが大きいと、裏波ビード形状が小さくなって完全溶融できない。また、裏当て材154の材質は、セラミックスが最適であり、銅では熱伝導が良いために冷却速度が速くなり過ぎて裏波ビードが発生しない。他の金属では、溶接金属中に裏当て材の成分が混ざり、化学成分が規格を満足しなくなる可能性がある。適切な裏当て材を用いることにより良好な裏波ビードが形成され、溶接品質が向上する。

【0046】

このように実施例1の溶接装置にあっては、先端部からアークAを発生可能なタングステン電極112と、このタングステン電極112の外側にアルゴンガス(Arガス)からなる第1シールドガスを流してタングステン電極112の先端部側から母材100に向けて噴出可能な第1ノズル113と、この第1ノズル113の外側から酸化性ガス(Ar+O2ガス)からなる第2シールドガスをタングステン電極112の先端部側で且つ第1のシールドガスの内側に向けて噴出可能な第2ノズル114とを設けている。

【0047】

従って、母材100に対して、タングステン電極112の先端部からアークAを発生させ、第1ノズル113の先端部から第1シールドガス(不活性ガス)を噴出させると共に、第2ノズル114の先端部から第2シールドガス(酸化性ガス)を第1のシールドガスの内側に向けて噴出させる。すると、アークAにより生成される母材100の溶融池100aの周辺の酸素濃度を高くすることができると共に、この溶融池100aに酸素を供給することができ、溶融池100aにおける上下方向の対流を促進し、溶融池100aを深く形成することができ、母材100の深部まで溶接金属100bを形成することができる。この場合、第2シールドガスを第1シールドガスの内側に向けて噴出させることで、第2シールドガスに含まれる酸素を溶融池100a及びその周辺に適正に供給することができ、タングステン電極112の磨耗を抑制することができると共に、母材100に対する酸化皮膜の発生を抑制することができる。

【0048】

また、実施例1の溶接装置では、第2ノズル114は、タングステン電極112の先端と母材100との間の領域に向けて第2シールドガス噴出可能としている。従って、第2シールドガスに含まれる酸素がタングステン電極112に接触せずに磨耗を抑制することができると共に、この酸素が外側に広がらずに母材100に対する酸化皮膜の発生を抑制することができる。

【0049】

また、実施例1の溶接装置では、第2ノズル114から噴出可能な第2シールドガスは、第1ノズル113から噴出される第1シールドガスに対して、所定の傾斜角度θで交差する方向に噴出可能としている。従って、第2シールドガスに含まれる酸素が第2シールドガスに適正に合流することで、外部への飛散を防止することができる。

【0050】

また、実施例1の溶接装置では、第2ノズル114は、第1ノズル113の先端部に周方向に均等間隔で複数配置されている。従って、第2シールドガスを母材100に形成される溶融池100aの中心位置に向けて噴出することで、酸素を適正にこの溶融池100aに供給することができると共に、外部への飛散を防止することができる。

【実施例2】

【0051】

図8は、本発明の実施例2に係る溶接装置を表す概略断面図、図9は、実施例2の溶接装置の水平断面図である。なお、上述した実施例と同様の機能を有する部材には、同一の符号を付して詳細な説明は省略する。

【0052】

実施例2の溶接装置は、AA−TIG溶接装置であって、図8及び図9に示すように、溶接トーチ111を有しており、この溶接トーチ111は、軸心位置に配置されるタングステン電極(非消耗電極)112と、このタングステン電極112の外周側に設けられる第1ノズル113と、この第1ノズル113の外周側に設けられる第2ノズル114と、第1ノズル113の外周側に設けられる第3ノズル161とを有している。

【0053】

コレット121は、その内部の中心位置に支持筒122が支持され、この支持筒122内にタングステン電極112が支持されている。コレット121は、その先端外周部に円筒形状の第1ノズル113が装着されている。この第1ノズル113は、コレット121を介して不活性ガス(例えば、アルゴンガスやヘリウムガスなど)からなる第1シールドガスが供給可能であり、タングステン電極112の先端部側からこの第1シールドガスを噴出可能となっている。

【0054】

また、第1ノズル113は、その先端部に複数の第2ノズル114が装着されている。この複数の第2ノズル114は、第1ノズル113の先端部に周方向に均等間隔で複数配置され、先端部が下方を向くように所定の傾斜角度θをもっと配置されている。即ち、各第2ノズル114は、基端部に供給ホース122が連結され、この供給ホース122を介して酸化性ガス(例えば、アルゴンガス+酸素ガスや二酸化炭素ガスなど)からなる第2シールドガスが供給可能であり、タングステン電極112の先端部側で、且つ、第1のシールドガスの内側に向けてこの第2シールドガスを噴出可能となっている。

【0055】

また、第3ノズル161は、不活性ガス(例えば、アルゴンガスやヘリウムガスなど)からなる第3シールドガスを供給可能であり、タングステン電極112の先端部側からこの第3シールドガスを噴出可能となっている。この場合、第3シールドガスは、第1シールドガスと同じ成分ガスである。

【0056】

従って、タングステン電極112から母材100の表面に対してアークAを発生させ、この状態で、溶接トーチ111を図8にて左方に移動させると、アークAの熱により母材100が溶融して溶融池100aが形成され、母材100の溶接を行うことができる。このとき、第1ノズル113により第1シールドガス(Arガス)をタングステン電極112の周囲から母材100の表面に向けて噴出し、第2ノズル114により第2シールドガス(Ar+O2ガス)を第1シールドガスの外側から交差するように母材100の表面に向けて噴出する。また、第3ノズル161により第3シールドガス(Arガス)を第1ノズル113の周囲から母材100の表面に向けて噴出する。

【0057】

すると、母材100の溶融池100aの周辺の酸素濃度が高くなると共に、この溶融池100aに酸素が供給されることとなり、溶融池100aにおける上下方向の対流を促進し、溶融池100aを深く形成することができる。そして、この溶融池100aは、冷却された後に溶融金属100bとなり、母材100の深部までこの溶接金属100bを形成することができる。また、第1シールドガス及び第2シールドガスの外側に第3シールドガス(Arガス)を噴射することで、第2シールドガスに含まれる酸素ガスの拡散を防止でき、母材100の表面の酸化が抑制される。

【0058】

なお、溶接条件としては、溶接電流:80〜120A、第1シールドガスの流量:8〜15L/min、第2シールドガスの流量:3〜8L/min、第3シールドガスの流量:8〜15L/minが望ましい。

【0059】

このように実施例2の溶接装置にあっては、先端部からアークAを発生可能なタングステン電極112と、このタングステン電極112の外側にアルゴンガス(Arガス)からなる第1シールドガスを流してタングステン電極112の先端部側から母材100に向けて噴出可能な第1ノズル113と、この第1ノズル113の外側から酸化性ガス(Ar+O2ガス)からなる第2シールドガスをタングステン電極112の先端部側で且つ第1のシールドガスの内側に向けて噴出可能な第2ノズル114と、第1ノズル113の外側に不活性ガスからなる第3シールドガスを流してタングステン電極112の先端部側から噴出可能な第3ノズル161を設けている。

【0060】

従って、母材100に対して、タングステン電極112の先端部からアークAを発生させ、第1ノズル113の先端部から第1シールドガス(不活性ガス)を噴出させると共に、第2ノズル114の先端部から第2シールドガス(酸化性ガス)を第1のシールドガスの内側に向けて噴出させ、第3ノズル161の先端部から第1シールドガス(不活性ガス)を噴出させる。すると、アークAにより生成される母材100の溶融池100aの周辺の酸素濃度を高くすることができると共に、この溶融池100aに酸素を供給することができ、溶融池100aにおける上下方向の対流を促進し、溶融池100aを深く形成することができ、母材100の深部まで溶接金属100bを形成することができる。この場合、第2シールドガスを第1シールドガスの内側に向けて噴出させることで、第2シールドガスに含まれる酸素を溶融池100a及びその周辺に適正に供給することができ、タングステン電極112の磨耗を抑制することができると共に、母材100に対する酸化皮膜の発生を抑制することができる。また、第3ノズル161から噴出される第3シールドガスにより、第2ノズルから噴出された第2シールドガスに含まれる酸素ガスの飛散を確実に防止することができる。この場合、第2ノズルから噴出された第2シールドガスのうち、溶接に使用されない酸素ガスの濃度が低下することで、母材100に対する酸化皮膜の発生を抑制することができる。

【実施例3】

【0061】

図10は、本発明の実施例3に係る溶接装置を表す概略断面図である。

【0062】

実施例3の溶接装置は、AA−TIG溶接装置であって、図10に示すように、タングステン電極(非消耗電極)171と、このタングステン電極171の外周側に設けられる第1ノズル172と、この第1ノズル172の外周側に設けられる第2ノズル173と、第2ノズル173の外周側に設けられる第3ノズル174とを有している。各ノズル172,173,174は、同心円状配置された円筒形状をなしている。

【0063】

タングステン電極171は、先端部が先細形状をなし、先端部から母材100との間にアークAを発生させることができる。第1ノズル172は、不活性ガス(例えば、アルゴンガスやヘリウムガスなど)からなる第1シールドガスをタングステン電極171の先端部側から噴出可能となっている。第2ノズル173は、酸化性ガス(例えば、アルゴンガス+酸素ガスや二酸化炭素ガスなど)からなる第2シールドガスをタングステン電極112の先端部側から噴出可能となっている。第3ノズル174は、不活性ガス(例えば、アルゴンガスやヘリウムガスなど)からなる第3シールドガスをタングステン電極112の先端部側から噴出可能となっている。この場合、第1シールドガスと第3シールドガスとは同じ成分ガスである。

【0064】

従って、タングステン電極171から母材100の表面に対してアークAを発生させ、この状態で、図8にて左方に移動させると、アークAの熱により母材100が溶融して溶融池100aが形成され、母材100の溶接を行うことができる。このとき、第1ノズル172により第1シールドガス(Arガス)をタングステン電極112の周囲から母材100の表面に向けて噴出し、第2ノズル173により第2シールドガス(Ar+O2ガス)を第1シールドガスの外側から母材100の表面に向けて噴出し、第3ノズル174により第3シールドガス(Arガス)を第2ノズル173の周囲から母材100の表面に向けて噴出する。

【0065】

すると、母材100の溶融池100aの周辺の酸素濃度が高くなると共に、この溶融池100aに酸素が供給されることとなり、溶融池100aにおける上下方向の対流を促進し、溶融池100aを深く形成することができる。そして、この溶融池100aは、冷却された後に溶融金属100bとなり、母材100の深部までこの溶接金属100bを形成することができる。また、第1シールドガス及び第2シールドガスの外側に第3シールドガス(Arガス)を噴射することで、第2シールドガスに含まれる酸素ガスの拡散を防止でき、母材100の表面の酸化が抑制される。

【0066】

このように実施例3の溶接装置にあっては、先端部からアークAを発生可能なタングステン電極171と、このタングステン電極171の外側にアルゴンガス(Arガス)からなる第1シールドガスを流してタングステン電極171の先端部側から母材100に向けて噴出可能な第1ノズル172と、この第1ノズル172の外側から酸化性ガス(Ar+O2ガス)からなる第2シールドガスをタングステン電極171の先端部側から母材100に向けて噴出可能な第2ノズル173と、第2ノズル173の外側に不活性ガスからなる第3シールドガスを流してタングステン電極171の先端部側から母材100に向けて噴出可能な第3ノズル174を設けている。

【0067】

従って、母材100に対して、タングステン電極171の先端部からアークAを発生させ、第1ノズル172の先端部から第1シールドガス(不活性ガス)を噴出させ、第2ノズル173の先端部から第2シールドガス(酸化性ガス)を噴出させ、第3ノズル174の先端部から第1シールドガス(不活性ガス)を噴出させる。すると、アークAにより生成される母材100の溶融池100aの周辺の酸素濃度を高くすることができると共に、この溶融池100aに酸素を供給することができ、溶融池100aにおける上下方向の対流を促進し、溶融池100aを深く形成することができ、母材100の深部まで溶接金属100bを形成することができる。この場合、第2シールドガスを噴出させることで、第2シールドガスに含まれる酸素を溶融池100a及びその周辺に適正に供給することができ、タングステン電極171の磨耗を抑制することができると共に、母材100に対する酸化皮膜の発生を抑制することができる。また、第3ノズル174から噴出される第3シールドガスにより、第2ノズルから噴出された第2シールドガスに含まれる酸素ガスの飛散を確実に防止することができる。この場合、第2ノズルから噴出された第2シールドガスのうち、溶接に使用されない酸素ガスの濃度が低下することで、母材100に対する酸化皮膜の発生を抑制することができる。

【産業上の利用可能性】

【0068】

本発明に係る溶接装置は、非消耗電極の外側に不活性ガスを噴出可能とすると共に、第1シールドガスの内側に向けて酸化性ガスからなる第2シールドガスを噴出可能とすることで、非消耗電極の磨耗を抑制すると共に被溶接物の表面に対する酸化皮膜の発生を抑制するものであり、いずれの種類の溶接装置にも適用することができる。

【符号の説明】

【0069】

11 圧縮機

12 燃焼器

13 タービン

100 母材(被溶接物)

111 溶接トーチ

112,171 タングステン電極(非消耗電極)

113,172 第1ノズル

114,173 第2ノズル

161,174 第3ノズル

【特許請求の範囲】

【請求項1】

先端部からアークを発生可能な非消耗電極と、

該非消耗電極の外側に不活性ガスからなる第1シールドガスを流して前記非消耗電極の先端部側から噴出可能な第1ノズルと、

該第1ノズルの外側から酸化性ガスからなる第2シールドガスを前記非消耗電極の先端部側で且つ前記第1シールドガスの内側に向けて噴出可能な第2ノズルと、

を備えることを特徴とする溶接装置。

【請求項2】

前記第2ノズルは、前記非消耗電極の先端と被溶接材との間の領域に向けて前記第2シールドガスを噴出可能であることを特徴とする請求項1に記載の溶接装置。

【請求項3】

前記第2ノズルから噴出可能な第2シールドガスは、前記第1ノズルから噴出される第1シールドガスに対して、所定の角度で交差する方向に噴出可能であることを特徴とする請求項1または2に記載の溶接装置。

【請求項4】

前記第2ノズルは、前記第1ノズルの先端部に周方向に均等間隔で複数配置されることを特徴とする請求項1から3のいずれか一つに記載の溶接装置。

【請求項5】

前記第1ノズルの外側に不活性ガスからなる第3シールドガスを流して前記非消耗電極の先端部側から噴出可能な第3ノズルを設けることを特徴とする請求項1から4のいずれか一つに記載の溶接装置。

【請求項1】

先端部からアークを発生可能な非消耗電極と、

該非消耗電極の外側に不活性ガスからなる第1シールドガスを流して前記非消耗電極の先端部側から噴出可能な第1ノズルと、

該第1ノズルの外側から酸化性ガスからなる第2シールドガスを前記非消耗電極の先端部側で且つ前記第1シールドガスの内側に向けて噴出可能な第2ノズルと、

を備えることを特徴とする溶接装置。

【請求項2】

前記第2ノズルは、前記非消耗電極の先端と被溶接材との間の領域に向けて前記第2シールドガスを噴出可能であることを特徴とする請求項1に記載の溶接装置。

【請求項3】

前記第2ノズルから噴出可能な第2シールドガスは、前記第1ノズルから噴出される第1シールドガスに対して、所定の角度で交差する方向に噴出可能であることを特徴とする請求項1または2に記載の溶接装置。

【請求項4】

前記第2ノズルは、前記第1ノズルの先端部に周方向に均等間隔で複数配置されることを特徴とする請求項1から3のいずれか一つに記載の溶接装置。

【請求項5】

前記第1ノズルの外側に不活性ガスからなる第3シールドガスを流して前記非消耗電極の先端部側から噴出可能な第3ノズルを設けることを特徴とする請求項1から4のいずれか一つに記載の溶接装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−81513(P2012−81513A)

【公開日】平成24年4月26日(2012.4.26)

【国際特許分類】

【出願番号】特願2010−231864(P2010−231864)

【出願日】平成22年10月14日(2010.10.14)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成24年4月26日(2012.4.26)

【国際特許分類】

【出願日】平成22年10月14日(2010.10.14)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]