溶接補修箇所を備えた鋳鋼品及び鋳鋼品の溶接補修方法

【課題】 応力除去焼鈍を行わないで、補修後の耐き裂発生特性を向上させる。

【解決手段】 鋳鋼品中の欠陥部を除去して、開先加工する工程と、前記開先加工した部分3に被覆アーク溶接によりバタリング溶接を行う工程と、前記バタリング溶接による溶接金属の一部を表面から厚さ方向に切削除去するハーフビード法を行い、初層バタリング溶接部12を形成する工程と、TIG溶接による第2層以降の本溶接部14を形成する工程とを備える。

【解決手段】 鋳鋼品中の欠陥部を除去して、開先加工する工程と、前記開先加工した部分3に被覆アーク溶接によりバタリング溶接を行う工程と、前記バタリング溶接による溶接金属の一部を表面から厚さ方向に切削除去するハーフビード法を行い、初層バタリング溶接部12を形成する工程と、TIG溶接による第2層以降の本溶接部14を形成する工程とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は耐き裂発生特性に優れた溶接補修部を備えた鋳鋼品及び鋳鋼品の溶接補修方法に関する。

【背景技術】

【0002】

タービン車室、弁等の鋳鋼品には、装置の運転中に発生する温度や応力によりクリープ損傷や疲労損傷が発生する。き裂が発生し、さらに進展すると、タービン車室、弁等の破壊に繋がり、安全運転上問題となる。これらの損傷は鋳鋼品材中に存在する鋳造欠陥などからのき裂によることが多いため、これらの欠陥は浸透探傷、磁粉探傷、超音波探傷などの欠陥検査方法により調査され、ガウジングなどの方法により除去される。欠陥が除去された跡は溶接補修された後、運転に供与される。

【0003】

従来の溶接補修方法は、被覆アーク溶接により、溶接ビードを積み重ねることにより行われていた。この補修方法では、被覆アーク溶接時の入熱により溶接部に残留応力が発生し、且つ母材の溶接熱影響部の最高硬さが増大する。このままでは、その後の装置の運転中にき裂が発生する可能性が高い。従って、溶接部の残留応力を除去し、且つ、母材の溶接熱影響部の最高硬さを低減するために、一般的に溶接後に応力除去焼鈍が必要である。応力除去焼鈍を行うためには、タービン車室や弁等の鋳鋼品を製造工場に持ち帰り電気炉内等で均一に加熱する必要があり、多額の費用を要する。

【0004】

母材の溶接熱影響部の硬さを低下させ、き裂の発生を抑制する補修方法として、被覆アーク溶接によりバタリング溶接を行い、その後、溶接金属層をその表面から厚さ方向に約1/2だけ研削除去するハーフビード法を行って初層バタリング溶接部を形成する方法が開発され、一部実際に適用されている。このように形成された初層バタリング溶接部の上に、被覆アーク溶接により第2層目以降の本溶接部を形成する。この補修方法によれば、第2層の溶接時の熱による焼戻し効果により、初層溶接時に形成された、硬化した溶接熱影響部を軟化させることができるので、応力除去焼鈍を行わなくても溶接熱影響部の最高硬さを下げることができる。

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、ハーフビード法により初層バタリング溶接部を形成した後本溶接部を形成する上記の従来の補修方法では、実際には残留応力を十分に除去できず、また、溶接熱影響部の硬さを十分に低下させることはできない。その結果、その後のき裂の発生を完全に防止することができず、補修後の運転途中で再補修などが必要になるという問題があった。

【0006】

本発明は上述の従来の問題点に鑑み、応力除去焼鈍が不要なハーフビード法を用いながら、補修後の装置運転中のき裂の発生をさらに抑制することが可能な耐き裂発生特性に優れた溶接補修箇所を備えた鋳鋼品及び鋳鋼品の溶接補修方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の溶接補修箇所を備えた鋳鋼品は、被覆アーク溶接によるバタリング溶接後、前記バタリング溶接による溶接金属の一部を表面から厚さ方向に切削除去するハーフビード法を行うことにより形成された初層バタリング溶接部と、TIG溶接による第2層以降の本溶接部とを含むことを特徴とする。

【0008】

また、本発明の鋳鋼品の溶接補修方法は、鋳鋼品中の欠陥部を除去して、開先加工する工程と、前記開先加工した部分に被覆アーク溶接によりバタリング溶接を行う工程と、前記バタリング溶接による溶接金属の一部を表面から厚さ方向に切削除去するハーフビード法を行い、初層バタリング溶接部を形成する工程と、TIG溶接による第2層以降の本溶接部を形成する工程とを備えることを特徴とする。

【発明の効果】

【0009】

本発明によれば、ハーフビード法により初層バタリング溶接部を形成し、その後、TIG溶接により第2層以降の本溶接部を形成するので、溶接部の残留応力と母材の溶接熱影響部の最高硬さとをともに低減することができる。従って、その後の運転時に発生するき裂を経済的に防止でき、安全運転が可能となる。

【発明を実施するための最良の形態】

【0010】

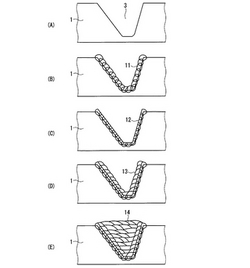

本発明の溶接補修方法を図1を用いて説明する。

【0011】

まず、タービン車室、弁等の鋳鋼品の母材1に存在する鋳造欠陥などの欠陥部をガウジングなどの方法により除去し、図1(A)に示すような開先形状3を形成(開先加工)する。

【0012】

次に、図1(B)に示すように、開先加工した部分に、第1層(初層)として、被覆アーク溶接棒によりバタリング溶接層11を形成する。

【0013】

次に、図1(C)に示すように、バタリング溶接層11の一部(全厚さの約1/2)を表面から厚さ方向に切削除去する。かくして、初層バタリング溶接部12を得る。

【0014】

このように、被覆アーク溶接棒によりバタリング溶接した後、バタリング溶接層11の一部を表面から厚さ方向に切削除去するハーフビード法を行って初層バタリング溶接部12を形成する理由は以下の通りである。被覆アーク溶接棒により初層バタリング溶接を行うと、この溶接時の入熱により溶接部に残留応力が発生し、また母材の溶接熱影響部の最高硬さが増大する。初層溶接金属の切削除去をしないで第2層溶接を行うと、溶接熱影響部に第2層溶接時の熱による焼戻し効果を十分に作用させることができず、その結果、残留応力を低減し且つ溶接熱影響部を十分に軟化させることができない。ハーフビード法によりバタリング溶接層11の切削除去を行うと、第2層溶接時の熱を溶接熱影響部に効果的に作用させることができる。バタリング溶接層11をほぼ全て切削除去するフルビード切削除去を行えば残留応力の低減と溶接熱影響部の軟化とは十分に達成されるが、切削の時間、費用が増加し経済的でないためハーフビード法とする。

【0015】

次に、図1(D)に示すように、初層バタリング溶接部12上に、TIG溶接により第2層溶接部13を形成し、更に、図1(E)に示すように、TIG溶接によりビードを積み重ねて第2層溶接部13を含む本溶接部14を形成する。

【0016】

第2層以降の本溶接部14をTIG溶接により形成する理由は以下の通りである。本溶接部14を被覆アーク溶接により形成すると、入熱量が大きいため、溶接部に発生する残留応力が増加すること、及び母材の溶接熱影響部の最高硬さが増加することにより、補修後の運転中に鋳鋼品中にき裂が発生する可能性が増大する。これに対して、TIG溶接は入熱量が相対的に小さいので、溶接部に発生する残留応力及び母材の溶接熱影響部の最高硬さをともに低下させることができる。

【実施例】

【0017】

タービン車室、弁等に使用されるCrMoV鋳鋼に表1に示す溶接材料及び溶接条件で溶接補修部を作成した。

【0018】

【表1】

【0019】

詳細は以下の通りである。

【0020】

(実施例1)

図1(A)に示すように母材1としてCrMoV鋳鋼を用い、開先加工を行った。開先形状の寸法は図2に示す通りである。

【0021】

次に、図1(B)に示すように、開先加工した部分に、第1層(初層)として、被覆アーク溶接(SMAW)によりバタリング溶接層11を形成した。使用した溶接材料はJIS Z3223 DT2315相当品とし、溶接材料(溶接棒)の直径はφ2.6mmであった。溶接に先立って溶接予定箇所を200〜250℃(予熱パス間温度)に加熱した。

【0022】

次に、図1(C)に示すように、バタリング溶接層11の厚さの約1/2を表面から厚さ方向に切削除去(ハーフビード除去)して、初層バタリング溶接部12を得た。

【0023】

次に、図1(E)に示すように、本溶接部14を形成した。本溶接部14の形成は、TIG溶接とし、使用した溶接材料はJIS Z3316 YGT1CM相当品とし、溶接材料(溶接棒)の直径はφ2.4mmとした。溶接に先立って溶接予定箇所を350〜400℃(予熱パス間温度)に加熱した。

【0024】

その後、応力除去焼鈍処理(SR処理)を行うことなく、溶接補修箇所を得た。

【0025】

(比較例1)

初層のバタリング溶接層11の形成に使用した溶接材料(溶接棒)の直径をφ3.2mmと太くした点、及び本溶接部14を被覆アーク溶接(SMAW)により形成した点を除いて実施例1と同様とした。本溶接に使用した溶接材料はJIS Z3223 DT2315相当品とし、溶接材料(溶接棒)の直径はφ4mmであった。この比較例1は、「背景技術」の欄に記載したハーフビード法を適用した従来の溶接補修方法に該当する。

【0026】

(比較例2)

初層のバタリング溶接層11の形成に使用した溶接材料(溶接棒)の直径をφ3.2mmと太くした点、初層のビード削りをハーフビード除去に代えてフルビード除去とした点、及び、本溶接部14を比較例1と同じ被覆アーク溶接(SMAW)により形成した点を除いて実施例1と同様とした。上記比較例1とは、フルビード除去を行った点で相違する。

【0027】

即ち、実施例1と同様に、図3(A)に示すように母材1としてCrMoV鋳鋼を用い、開先加工を行った。

【0028】

次に、図3(B)に示すように、開先加工した部分に、第1層(初層)として、被覆アーク溶接(SMAW)によりバタリング溶接層11を形成した。使用した溶接材料はJIS Z3223 DT2315相当品とし、溶接材料(溶接棒)の直径はφ3.2mmであった。溶接に先立って溶接予定箇所を200〜250℃(予熱パス間温度)に加熱した。

【0029】

次に、図3(C)に示すように、バタリング溶接層11の大半を表面から厚さ方向に切削除去(フルビード除去)して、初層バタリング溶接部22を得た。

【0030】

次に、図3(D)に示すように、初層バタリング溶接部22上に第2層溶接部13を形成し、更に、図3(E)に示すように更にビードを積み重ねて第2層溶接部13を含む本溶接部14を形成した。本溶接部14の形成は、被覆アーク溶接(SMAW)とし、使用した溶接材料はJIS Z3223 DT2315相当品とし、溶接材料の直径はφ4mmとした。溶接に先立って溶接予定箇所を350〜400℃(予熱パス間温度)に加熱した。

【0031】

その後、応力除去焼鈍処理(SR処理)を行うことなく、溶接補修箇所を得た。

【0032】

(比較例3)

バタリング溶接層11の切削除去を行わなかった点、及び本溶接部14を被覆アーク溶接(SMAW)により形成した点を除いて実施例1と同様とした。本溶接に使用した溶接材料はJIS Z3223 DT2315相当品とし、溶接材料(溶接棒)の直径はφ2.6mmであった。

【0033】

この比較例3の初層11及び本溶接部14で使用した溶接材料の直径は、何れも比較例1,2より細い。比較例3は、初層11の溶接棒の直径を比較例1,2に比べて細くすることにより初層11の厚さを薄くして、ビード削りを廃止し、更に本溶接部14の溶接棒の直径を比較例1,2に比べて細くすることによりビード幅を小さくすることにより、本溶接時の焼戻し効果を比較例1,2に比べて高めることを意図している。

【0034】

(比較例4)

本溶接部14を被覆アーク溶接(SMAW)により形成した点以外は実施例1と同様とした。本溶接に使用した溶接材料はJIS Z3223 DT2315相当品とし、溶接材料(溶接棒)の直径はφ2.6mmであった。

【0035】

この比較例4は、比較例3とはハーフビード削りを行った点で相違する。比較例4は、これにより、本溶接時の焼戻し効果を比較例3に比べて高めることを意図している。

【0036】

(比較例5)

バタリング溶接層11の切削除去を行わなかった点を除いて実施例1と同様とした。

【0037】

[評価]

実施例1及び比較例1〜5により得た溶接補修箇所について、残留応力、母材の溶接熱影響部の最高硬さ、引張り強さ、衝撃値(FATT)を測定した。残留応力は引っ張り残留応力であって、母材の熱影響部をX線応力測定法で測定した。最高硬さは試料を厚さ方向に切断してビッカース硬度計を溶接熱影響部に切断面に直角方向に押し当てて測定した。

【0038】

評価結果を表2に示す。なお、表2において「−」は測定を行わなかったことを示している。

【0039】

【表2】

【0040】

表2より、本発明に対応する実施例1は、比較例1〜5に比べて、残留応力及び溶接熱影響部の最高硬さがともにバランス良く低下している。また、引張り強さ及び衝撃値(FATT)に関しては、実施例1は比較例1,2,4と同等の良好な結果が得られており、問題無いことが分かる。従って、本発明によれば、応力除去焼鈍を行うことなく、残留応力が十分に除去され、且つ、溶接熱影響部の硬さが十分に低下した溶接補修箇所を形成することができる。

【産業上の利用可能性】

【0041】

本発明の利用分野は特に制限はないが、例えば発電装置のタービン車室、弁等の鋳鋼品の補修に利用することができる。

【図面の簡単な説明】

【0042】

【図1】本発明の溶接補修方法の一実施形態を工程順に示した断面図である。

【図2】実施例1において形成した開先形状を示した断面図である。

【図3】比較例2に係る溶接補修方法を工程順に示した断面図である。

【符号の説明】

【0043】

1 母材

3 開先形状

11 バタリング溶接層

12 初層バタリング溶接部

13 第2層溶接部

14 本溶接部

【技術分野】

【0001】

本発明は耐き裂発生特性に優れた溶接補修部を備えた鋳鋼品及び鋳鋼品の溶接補修方法に関する。

【背景技術】

【0002】

タービン車室、弁等の鋳鋼品には、装置の運転中に発生する温度や応力によりクリープ損傷や疲労損傷が発生する。き裂が発生し、さらに進展すると、タービン車室、弁等の破壊に繋がり、安全運転上問題となる。これらの損傷は鋳鋼品材中に存在する鋳造欠陥などからのき裂によることが多いため、これらの欠陥は浸透探傷、磁粉探傷、超音波探傷などの欠陥検査方法により調査され、ガウジングなどの方法により除去される。欠陥が除去された跡は溶接補修された後、運転に供与される。

【0003】

従来の溶接補修方法は、被覆アーク溶接により、溶接ビードを積み重ねることにより行われていた。この補修方法では、被覆アーク溶接時の入熱により溶接部に残留応力が発生し、且つ母材の溶接熱影響部の最高硬さが増大する。このままでは、その後の装置の運転中にき裂が発生する可能性が高い。従って、溶接部の残留応力を除去し、且つ、母材の溶接熱影響部の最高硬さを低減するために、一般的に溶接後に応力除去焼鈍が必要である。応力除去焼鈍を行うためには、タービン車室や弁等の鋳鋼品を製造工場に持ち帰り電気炉内等で均一に加熱する必要があり、多額の費用を要する。

【0004】

母材の溶接熱影響部の硬さを低下させ、き裂の発生を抑制する補修方法として、被覆アーク溶接によりバタリング溶接を行い、その後、溶接金属層をその表面から厚さ方向に約1/2だけ研削除去するハーフビード法を行って初層バタリング溶接部を形成する方法が開発され、一部実際に適用されている。このように形成された初層バタリング溶接部の上に、被覆アーク溶接により第2層目以降の本溶接部を形成する。この補修方法によれば、第2層の溶接時の熱による焼戻し効果により、初層溶接時に形成された、硬化した溶接熱影響部を軟化させることができるので、応力除去焼鈍を行わなくても溶接熱影響部の最高硬さを下げることができる。

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、ハーフビード法により初層バタリング溶接部を形成した後本溶接部を形成する上記の従来の補修方法では、実際には残留応力を十分に除去できず、また、溶接熱影響部の硬さを十分に低下させることはできない。その結果、その後のき裂の発生を完全に防止することができず、補修後の運転途中で再補修などが必要になるという問題があった。

【0006】

本発明は上述の従来の問題点に鑑み、応力除去焼鈍が不要なハーフビード法を用いながら、補修後の装置運転中のき裂の発生をさらに抑制することが可能な耐き裂発生特性に優れた溶接補修箇所を備えた鋳鋼品及び鋳鋼品の溶接補修方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の溶接補修箇所を備えた鋳鋼品は、被覆アーク溶接によるバタリング溶接後、前記バタリング溶接による溶接金属の一部を表面から厚さ方向に切削除去するハーフビード法を行うことにより形成された初層バタリング溶接部と、TIG溶接による第2層以降の本溶接部とを含むことを特徴とする。

【0008】

また、本発明の鋳鋼品の溶接補修方法は、鋳鋼品中の欠陥部を除去して、開先加工する工程と、前記開先加工した部分に被覆アーク溶接によりバタリング溶接を行う工程と、前記バタリング溶接による溶接金属の一部を表面から厚さ方向に切削除去するハーフビード法を行い、初層バタリング溶接部を形成する工程と、TIG溶接による第2層以降の本溶接部を形成する工程とを備えることを特徴とする。

【発明の効果】

【0009】

本発明によれば、ハーフビード法により初層バタリング溶接部を形成し、その後、TIG溶接により第2層以降の本溶接部を形成するので、溶接部の残留応力と母材の溶接熱影響部の最高硬さとをともに低減することができる。従って、その後の運転時に発生するき裂を経済的に防止でき、安全運転が可能となる。

【発明を実施するための最良の形態】

【0010】

本発明の溶接補修方法を図1を用いて説明する。

【0011】

まず、タービン車室、弁等の鋳鋼品の母材1に存在する鋳造欠陥などの欠陥部をガウジングなどの方法により除去し、図1(A)に示すような開先形状3を形成(開先加工)する。

【0012】

次に、図1(B)に示すように、開先加工した部分に、第1層(初層)として、被覆アーク溶接棒によりバタリング溶接層11を形成する。

【0013】

次に、図1(C)に示すように、バタリング溶接層11の一部(全厚さの約1/2)を表面から厚さ方向に切削除去する。かくして、初層バタリング溶接部12を得る。

【0014】

このように、被覆アーク溶接棒によりバタリング溶接した後、バタリング溶接層11の一部を表面から厚さ方向に切削除去するハーフビード法を行って初層バタリング溶接部12を形成する理由は以下の通りである。被覆アーク溶接棒により初層バタリング溶接を行うと、この溶接時の入熱により溶接部に残留応力が発生し、また母材の溶接熱影響部の最高硬さが増大する。初層溶接金属の切削除去をしないで第2層溶接を行うと、溶接熱影響部に第2層溶接時の熱による焼戻し効果を十分に作用させることができず、その結果、残留応力を低減し且つ溶接熱影響部を十分に軟化させることができない。ハーフビード法によりバタリング溶接層11の切削除去を行うと、第2層溶接時の熱を溶接熱影響部に効果的に作用させることができる。バタリング溶接層11をほぼ全て切削除去するフルビード切削除去を行えば残留応力の低減と溶接熱影響部の軟化とは十分に達成されるが、切削の時間、費用が増加し経済的でないためハーフビード法とする。

【0015】

次に、図1(D)に示すように、初層バタリング溶接部12上に、TIG溶接により第2層溶接部13を形成し、更に、図1(E)に示すように、TIG溶接によりビードを積み重ねて第2層溶接部13を含む本溶接部14を形成する。

【0016】

第2層以降の本溶接部14をTIG溶接により形成する理由は以下の通りである。本溶接部14を被覆アーク溶接により形成すると、入熱量が大きいため、溶接部に発生する残留応力が増加すること、及び母材の溶接熱影響部の最高硬さが増加することにより、補修後の運転中に鋳鋼品中にき裂が発生する可能性が増大する。これに対して、TIG溶接は入熱量が相対的に小さいので、溶接部に発生する残留応力及び母材の溶接熱影響部の最高硬さをともに低下させることができる。

【実施例】

【0017】

タービン車室、弁等に使用されるCrMoV鋳鋼に表1に示す溶接材料及び溶接条件で溶接補修部を作成した。

【0018】

【表1】

【0019】

詳細は以下の通りである。

【0020】

(実施例1)

図1(A)に示すように母材1としてCrMoV鋳鋼を用い、開先加工を行った。開先形状の寸法は図2に示す通りである。

【0021】

次に、図1(B)に示すように、開先加工した部分に、第1層(初層)として、被覆アーク溶接(SMAW)によりバタリング溶接層11を形成した。使用した溶接材料はJIS Z3223 DT2315相当品とし、溶接材料(溶接棒)の直径はφ2.6mmであった。溶接に先立って溶接予定箇所を200〜250℃(予熱パス間温度)に加熱した。

【0022】

次に、図1(C)に示すように、バタリング溶接層11の厚さの約1/2を表面から厚さ方向に切削除去(ハーフビード除去)して、初層バタリング溶接部12を得た。

【0023】

次に、図1(E)に示すように、本溶接部14を形成した。本溶接部14の形成は、TIG溶接とし、使用した溶接材料はJIS Z3316 YGT1CM相当品とし、溶接材料(溶接棒)の直径はφ2.4mmとした。溶接に先立って溶接予定箇所を350〜400℃(予熱パス間温度)に加熱した。

【0024】

その後、応力除去焼鈍処理(SR処理)を行うことなく、溶接補修箇所を得た。

【0025】

(比較例1)

初層のバタリング溶接層11の形成に使用した溶接材料(溶接棒)の直径をφ3.2mmと太くした点、及び本溶接部14を被覆アーク溶接(SMAW)により形成した点を除いて実施例1と同様とした。本溶接に使用した溶接材料はJIS Z3223 DT2315相当品とし、溶接材料(溶接棒)の直径はφ4mmであった。この比較例1は、「背景技術」の欄に記載したハーフビード法を適用した従来の溶接補修方法に該当する。

【0026】

(比較例2)

初層のバタリング溶接層11の形成に使用した溶接材料(溶接棒)の直径をφ3.2mmと太くした点、初層のビード削りをハーフビード除去に代えてフルビード除去とした点、及び、本溶接部14を比較例1と同じ被覆アーク溶接(SMAW)により形成した点を除いて実施例1と同様とした。上記比較例1とは、フルビード除去を行った点で相違する。

【0027】

即ち、実施例1と同様に、図3(A)に示すように母材1としてCrMoV鋳鋼を用い、開先加工を行った。

【0028】

次に、図3(B)に示すように、開先加工した部分に、第1層(初層)として、被覆アーク溶接(SMAW)によりバタリング溶接層11を形成した。使用した溶接材料はJIS Z3223 DT2315相当品とし、溶接材料(溶接棒)の直径はφ3.2mmであった。溶接に先立って溶接予定箇所を200〜250℃(予熱パス間温度)に加熱した。

【0029】

次に、図3(C)に示すように、バタリング溶接層11の大半を表面から厚さ方向に切削除去(フルビード除去)して、初層バタリング溶接部22を得た。

【0030】

次に、図3(D)に示すように、初層バタリング溶接部22上に第2層溶接部13を形成し、更に、図3(E)に示すように更にビードを積み重ねて第2層溶接部13を含む本溶接部14を形成した。本溶接部14の形成は、被覆アーク溶接(SMAW)とし、使用した溶接材料はJIS Z3223 DT2315相当品とし、溶接材料の直径はφ4mmとした。溶接に先立って溶接予定箇所を350〜400℃(予熱パス間温度)に加熱した。

【0031】

その後、応力除去焼鈍処理(SR処理)を行うことなく、溶接補修箇所を得た。

【0032】

(比較例3)

バタリング溶接層11の切削除去を行わなかった点、及び本溶接部14を被覆アーク溶接(SMAW)により形成した点を除いて実施例1と同様とした。本溶接に使用した溶接材料はJIS Z3223 DT2315相当品とし、溶接材料(溶接棒)の直径はφ2.6mmであった。

【0033】

この比較例3の初層11及び本溶接部14で使用した溶接材料の直径は、何れも比較例1,2より細い。比較例3は、初層11の溶接棒の直径を比較例1,2に比べて細くすることにより初層11の厚さを薄くして、ビード削りを廃止し、更に本溶接部14の溶接棒の直径を比較例1,2に比べて細くすることによりビード幅を小さくすることにより、本溶接時の焼戻し効果を比較例1,2に比べて高めることを意図している。

【0034】

(比較例4)

本溶接部14を被覆アーク溶接(SMAW)により形成した点以外は実施例1と同様とした。本溶接に使用した溶接材料はJIS Z3223 DT2315相当品とし、溶接材料(溶接棒)の直径はφ2.6mmであった。

【0035】

この比較例4は、比較例3とはハーフビード削りを行った点で相違する。比較例4は、これにより、本溶接時の焼戻し効果を比較例3に比べて高めることを意図している。

【0036】

(比較例5)

バタリング溶接層11の切削除去を行わなかった点を除いて実施例1と同様とした。

【0037】

[評価]

実施例1及び比較例1〜5により得た溶接補修箇所について、残留応力、母材の溶接熱影響部の最高硬さ、引張り強さ、衝撃値(FATT)を測定した。残留応力は引っ張り残留応力であって、母材の熱影響部をX線応力測定法で測定した。最高硬さは試料を厚さ方向に切断してビッカース硬度計を溶接熱影響部に切断面に直角方向に押し当てて測定した。

【0038】

評価結果を表2に示す。なお、表2において「−」は測定を行わなかったことを示している。

【0039】

【表2】

【0040】

表2より、本発明に対応する実施例1は、比較例1〜5に比べて、残留応力及び溶接熱影響部の最高硬さがともにバランス良く低下している。また、引張り強さ及び衝撃値(FATT)に関しては、実施例1は比較例1,2,4と同等の良好な結果が得られており、問題無いことが分かる。従って、本発明によれば、応力除去焼鈍を行うことなく、残留応力が十分に除去され、且つ、溶接熱影響部の硬さが十分に低下した溶接補修箇所を形成することができる。

【産業上の利用可能性】

【0041】

本発明の利用分野は特に制限はないが、例えば発電装置のタービン車室、弁等の鋳鋼品の補修に利用することができる。

【図面の簡単な説明】

【0042】

【図1】本発明の溶接補修方法の一実施形態を工程順に示した断面図である。

【図2】実施例1において形成した開先形状を示した断面図である。

【図3】比較例2に係る溶接補修方法を工程順に示した断面図である。

【符号の説明】

【0043】

1 母材

3 開先形状

11 バタリング溶接層

12 初層バタリング溶接部

13 第2層溶接部

14 本溶接部

【特許請求の範囲】

【請求項1】

被覆アーク溶接によるバタリング溶接後、前記バタリング溶接による溶接金属の一部を表面から厚さ方向に切削除去するハーフビード法を行うことにより形成された初層バタリング溶接部と、

TIG溶接による第2層以降の本溶接部と

を含む溶接補修箇所を備えた鋳鋼品。

【請求項2】

鋳鋼品中の欠陥部を除去して、開先加工する工程と、

前記開先加工した部分に被覆アーク溶接によりバタリング溶接を行う工程と、

前記バタリング溶接による溶接金属の一部を表面から厚さ方向に切削除去するハーフビード法を行い、初層バタリング溶接部を形成する工程と、

TIG溶接による第2層以降の本溶接部を形成する工程と

を備える鋳鋼品の溶接補修方法。

【請求項1】

被覆アーク溶接によるバタリング溶接後、前記バタリング溶接による溶接金属の一部を表面から厚さ方向に切削除去するハーフビード法を行うことにより形成された初層バタリング溶接部と、

TIG溶接による第2層以降の本溶接部と

を含む溶接補修箇所を備えた鋳鋼品。

【請求項2】

鋳鋼品中の欠陥部を除去して、開先加工する工程と、

前記開先加工した部分に被覆アーク溶接によりバタリング溶接を行う工程と、

前記バタリング溶接による溶接金属の一部を表面から厚さ方向に切削除去するハーフビード法を行い、初層バタリング溶接部を形成する工程と、

TIG溶接による第2層以降の本溶接部を形成する工程と

を備える鋳鋼品の溶接補修方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−21206(P2006−21206A)

【公開日】平成18年1月26日(2006.1.26)

【国際特許分類】

【出願番号】特願2004−199488(P2004−199488)

【出願日】平成16年7月6日(2004.7.6)

【出願人】(000156938)関西電力株式会社 (1,442)

【Fターム(参考)】

【公開日】平成18年1月26日(2006.1.26)

【国際特許分類】

【出願日】平成16年7月6日(2004.7.6)

【出願人】(000156938)関西電力株式会社 (1,442)

【Fターム(参考)】

[ Back to top ]