溶接評価試験用の試験片及び溶接評価試験方法

【課題】高強度UOE鋼管そのものを用いることなくシーム溶接部の低温割れの評価を行う。

【解決手段】溶接評価試験用の試験片1は、高強度UOE鋼管と同素材を用いて形成された2枚の平板2a,2bを突合わせた形態をなし、直線形状の突合わせ部位に沿い開先7,8が両面2c,2dにそれぞれ形成された突合せ継手模擬部2と、突合せ継手模擬部2の一の面2cの開先7の形成方向に平行になるように該一の面2c上に設けた平板形状の拘束板3,4と、を有する。

【解決手段】溶接評価試験用の試験片1は、高強度UOE鋼管と同素材を用いて形成された2枚の平板2a,2bを突合わせた形態をなし、直線形状の突合わせ部位に沿い開先7,8が両面2c,2dにそれぞれ形成された突合せ継手模擬部2と、突合せ継手模擬部2の一の面2cの開先7の形成方向に平行になるように該一の面2c上に設けた平板形状の拘束板3,4と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋼管の溶接部を評価する技術に関する。

【背景技術】

【0002】

近年、天然ガスや原油輸送パイプラインのトータルコスト削減のため、操業圧力の高圧化や使用鋼材の低減、現地溶接施工コストの削減が可能な高強度UOE鋼管が用いられるようになってきている。

この高強度UOE鋼管の造管工程(製造工程)の一例を示すと、厚板の端面に開先加工を行った後、プレスにて厚板をU形、O形に2段成形し、さらに合わせ面をいったん仮付けし突合せ継手を形成し、内外面それぞれに形成した開先をシーム溶接する。その後、拡管機で所定の外径に仕上げる。

【0003】

このような高強度UOE鋼管の造管工程では、シーム溶接としてサブマージアーク溶接が広く採用されている。その理由は、サブマージアーク溶接では、ラインパイプや構造用パイプに用いられる高強度UOE鋼管を溶接する際に大入熱の高速溶接が可能であり、かつ美麗な形状の溶接ビードが得られるからである。

ここで、高強度UOE鋼管の造管工程において、溶接による継ぎ目(シーム部)が存在するため、継ぎ目には母材同様の強度、或いは母材以上の強度を確保する必要がある。しかし、高強度UOE鋼管の継ぎ目をサブマージアーク溶接で接合すると、溶接金属に割れが発生しやすくなる。この溶接金属の割れは、低温割れと呼ばれており、高強度UOE鋼管の強度が高くなるほど、発生頻度が増加する。また、この溶接金属の低温割れは、溶接方向に対して直交して発生するため、ラインパイプや構造用パイプに用いて応力が付加されると溶接鋼管の破断をひき起こすおそれがある。

【0004】

このようなことから、造管溶接後に低温割れが発生する溶接条件を知ることは非常に重要である。

ここで、特許文献1には、管の突合せ溶接に関わる割れ評価指標となる溶接割れ試験法が開示されている。

また、特許文献2には、UOE鋼管のシーム溶接部に発生する拡管割れに関する評価方法が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭60−242366号公報

【特許文献2】特開2008−232823号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、高強度UOE鋼管そのものを対象として種々の試験を実施することは、その鋼管の大きさに起因するコストや効率の問題から非常に困難であるため、より平易な方法で造管溶接後に発生する低温割れの有無を評価する方法が強く望まれている。

しかし、特許文献1に開示されている溶接割れ試験法は、管の突合せ溶接に関わる割れ評価指標によるものであり、高強度UOE鋼管のシーム溶接金属を対象とした低温割れ性評価を行うことはできない。

【0007】

また、特許文献2に開示されている評価方法は、外力が付加された状態における割れの発生の有無を評価する方法であり、低温割れを評価するものではない。

本発明の目的は、以上説明した課題を解決するものであり、高強度UOE鋼管そのものを用いることなくシーム溶接部の低温割れの評価を行うことである。

【課題を解決するための手段】

【0008】

前記課題を解決するために、本発明のうち請求項1に係る溶接評価試験用の試験片は、高強度UOE鋼管と同じ素材を用いて形成された2枚の平板を突合わせた形態をなし、直線形状の前記突合わせ部位に沿い開先が両面にそれぞれ形成された突合せ継手模擬部と、前記突合せ継手模擬部の一の面の開先の形成方向に平行になるように該一の面上に設けた平板形状の拘束板と、を有することを特徴とする。

【0009】

また、本発明のうち請求項2に係る溶接評価試験用の試験片は、請求項1に係る溶接評価試験用の試験片において、前記開先は、前記突合せ継手模擬部の一端面側から他端面側にわたって形成され、前記突合せ継手模擬部の一端面及び他端面には、平板形状のエンドタブを前記2枚の平板に連架して設けたことを特徴とする。

また、本発明のうち請求項3に係る溶接評価試験方法は、請求項1又は2に記載の溶接評価試験用の試験片を用い前記開先をアーク溶接し、そのアーク溶接部位の溶接金属に生じる割れを基に、高強度UOE鋼管の造管工程におけるアーク溶接部の溶接金属の割れを評価することを特徴とする。

【発明の効果】

【0010】

本発明のうち請求項1に係る溶接評価試験用の試験片によれば、高強度UOE鋼管そのものを用いることなくシーム溶接部の低温割れの評価を行えるようになり、低温割れ性を容易に評価できる。

また、本発明のうち請求項2に係る溶接評価試験用の試験片によれば、溶接後の開先が曲変形することを防止して、溶接ビードを安定化させることができる。

【0011】

また、本発明のうち請求項3に係る溶接評価試験方法によれば、高強度UOE鋼管そのものを用いることなくシーム溶接部の低温割れの評価を行えるようになり、低温割れ性を容易に評価できる。

【図面の簡単な説明】

【0012】

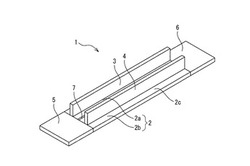

【図1】本実施形態の溶接評価試験用の試験片の構成例を示す斜視図である。

【図2】本実施形態の溶接評価試験用の試験片の構成例を示す平面図である。

【図3】図2に示すA−A線の断面図である。

【図4】溶接評価試験の一例を示す図である。

【図5】溶接評価試験における表面(内面)の開先及び裏面(外面)の開先に対する溶接条件の一例を示す図である。

【発明を実施するための形態】

【0013】

以下、本発明の実施形態を図面を参照しつつ説明する。

本実施形態は、本発明を適用した溶接評価試験用の試験片である。この試験片は、UOE鋼管シーム溶接部における低温割れを評価するための試験片である。

図1〜図3は、試験片1の構成例を示す図である。図1は斜視図であり、図2は平面図であり、図3は図2に示すA−A線の断面図である。

【0014】

図1〜図3に示すように、試験片1は、突合せ継手模擬部2、拘束板3,4、及びエンドタブ5,6を有している。

突合せ継手模擬部2は、高強度UOE鋼管の製造工程(造管工程)における突合せ継手を模擬したものであり、すなわち、溶接母材がほぼ同じ面内で突き合わされてその溶接母材間に開先が設けられ溶接される溶接継手を模擬している。このようなことから、突合せ

継手模擬部2は、高強度UOE鋼管と同じ素材を用いて形成された2枚の長方形状の平板2a,2bをつき合わせた形態をなし、直線形状の突合わせた部位に沿い開先7,8が両面2c,2dにそれぞれ形成されている。又は、突合せ継手模擬部2は、2枚の長方形状の平板2a,2bを突合わせて全体として1枚の長方形状の平板の形態をなし、短辺方向の中央に開先7,8が長手方向に沿って両面2c,2dにそれぞれ形成されている。

【0015】

そして、この突合せ継手模擬部2の一方の面2cには、該一方の面2cに形成された開先7が間に位置され、互いに平行になる2枚の拘束板3,4が設けられている。さらに、突合せ継手模擬部2の長手方向の両端面に、2枚の平板2a,2bに連架してエンドタブ5,6がそれぞれ設けられている。

なお、以下の説明では、拘束板3,4が設けられている突合せ継手模擬部2の面2cを表面といい、突合せ継手模擬部2の他方の面2dを裏面といい、突合せ継手模擬部2の表面2cに形成された開先7を表面の開先といい、突合せ継手模擬部2の裏面2dに形成された開先8を裏面の開先ということにする。

【0016】

各拘束板3,4は、長手方向が表面の開先7に平行になるように配置された長方形の平板部材である。例えば、各拘束板3,4は、突合せ継手模擬部2の短辺方向において表面の開先7に対して予め設定された距離(例えば75mm)に位置されている。

また、エンドタブ5,6は、突合せ継手模擬部2の短辺幅と同程度の幅を有し該突合せ継手模擬部2の端部に連設されている平板部材である。

【0017】

次に、この試験片1を用いて行うサブマージアーク溶接による溶接割れ評価試験を図4を参照しつつ説明する。

図4は、溶接割れ評価試験の一例を示す図である。

図4に示すように、先ず、表面の開先7にフラックス11を散布する。そして、一方のエンドタブ側から溶接を開始し、一定の速度を保ちながら表面の開先7に沿って電極12を移動させ、消耗する電極12を供給しつつ反対側のエンドタブ側に電極12が到達した時点で溶接を終了する。さらに、裏面の開先8に対しても同様な溶接を行う。

【0018】

ここで、図5には、このときの表面(内面)の開先7及び裏面(外面)の開先8に対する溶接条件の一例を示す。

そして、以上のように溶接を行った試験片1を48時間以上放置し、表面(内面)と裏面(外面)に形成された溶接ビード13の表面に発生した割れを評価する。ここでは、常温での水素拡散が低温割れに及ぼす影響を考慮して、溶接後の待機時間を48時間以上とした。

【0019】

このような溶接割れ評価試験において本実施形態の試験片1を用いることで、高強度UOE鋼管の造管工程の溶接方法と同様に、開先を設けた突合せ継手による溶接を行うことができるために、この試験片1に形成された溶接ビード表面に発生した割れは、高強度UOE鋼管の造管工程によって実際に造管された実管で発生した低温割れを示すものとなる。

【0020】

また、試験片1に拘束板3,4を設けることで、高強度UOE鋼管の造管工程によって造管される実管を適切に模擬することができる。これは、拘束板3,4を持たない突合せ継手模擬部2を用いた場合の溶接後の変形状態が、高強度UOE鋼管の造管工程のシーム溶接後に実管で発生する変形状態と大きく異なり、その一方で、本実施形態のように、開先(継手)の長手方向に平行になるように突合せ継手模擬部2に拘束板3,4を取り付けることで、試験片1の溶接後の変形状態を、造管工程のシーム溶接後に実管の高強度UOE鋼管で発生する変形状態と同等にすることができるからである。

【0021】

これ関し、FEM(Finite Element Method (有限要素法))解析によって、高強度UOE鋼管にて突合せ継手をシーム溶接した場合には、溶接線(開先)に対して垂直方向(高強度UOE鋼管の周方向)の拘束度はさほど高くなく、溶接線に対して平行方向(高強度UOE鋼管の軸方向又は長手方向)の拘束度が比較的高くなる結果を得ることができる。このような結果も得られることから、前述のように、本実施形態では、開先(継手)に平行となるように突合せ継手模擬部2に拘束板3,4を取り付けることで、拘束度が比較的低い方向(溶接線の垂直方向)を拘束せずに拘束度が比較的高い方向(溶接線の平行方向)を拘束して、高強度UOE鋼管の突合せ継手のシーム溶接を試験片1のシーム溶接によって模擬し、試験片1の溶接後の変形状態を、シーム溶接後に実管の高強度UOE鋼管で発生する変形状態と同等にしている。

【0022】

また、本実施形態では、試験片1にエンドタブ5,6を設けることで、溶接後の開先が曲変形することを防止して、溶接ビード13を安定化させることができる。

【符号の説明】

【0023】

1 試験片、2 突合せ継手模擬部、3,4 拘束板、5,6 エンドタブ、7,8 開先

【技術分野】

【0001】

本発明は、鋼管の溶接部を評価する技術に関する。

【背景技術】

【0002】

近年、天然ガスや原油輸送パイプラインのトータルコスト削減のため、操業圧力の高圧化や使用鋼材の低減、現地溶接施工コストの削減が可能な高強度UOE鋼管が用いられるようになってきている。

この高強度UOE鋼管の造管工程(製造工程)の一例を示すと、厚板の端面に開先加工を行った後、プレスにて厚板をU形、O形に2段成形し、さらに合わせ面をいったん仮付けし突合せ継手を形成し、内外面それぞれに形成した開先をシーム溶接する。その後、拡管機で所定の外径に仕上げる。

【0003】

このような高強度UOE鋼管の造管工程では、シーム溶接としてサブマージアーク溶接が広く採用されている。その理由は、サブマージアーク溶接では、ラインパイプや構造用パイプに用いられる高強度UOE鋼管を溶接する際に大入熱の高速溶接が可能であり、かつ美麗な形状の溶接ビードが得られるからである。

ここで、高強度UOE鋼管の造管工程において、溶接による継ぎ目(シーム部)が存在するため、継ぎ目には母材同様の強度、或いは母材以上の強度を確保する必要がある。しかし、高強度UOE鋼管の継ぎ目をサブマージアーク溶接で接合すると、溶接金属に割れが発生しやすくなる。この溶接金属の割れは、低温割れと呼ばれており、高強度UOE鋼管の強度が高くなるほど、発生頻度が増加する。また、この溶接金属の低温割れは、溶接方向に対して直交して発生するため、ラインパイプや構造用パイプに用いて応力が付加されると溶接鋼管の破断をひき起こすおそれがある。

【0004】

このようなことから、造管溶接後に低温割れが発生する溶接条件を知ることは非常に重要である。

ここで、特許文献1には、管の突合せ溶接に関わる割れ評価指標となる溶接割れ試験法が開示されている。

また、特許文献2には、UOE鋼管のシーム溶接部に発生する拡管割れに関する評価方法が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭60−242366号公報

【特許文献2】特開2008−232823号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、高強度UOE鋼管そのものを対象として種々の試験を実施することは、その鋼管の大きさに起因するコストや効率の問題から非常に困難であるため、より平易な方法で造管溶接後に発生する低温割れの有無を評価する方法が強く望まれている。

しかし、特許文献1に開示されている溶接割れ試験法は、管の突合せ溶接に関わる割れ評価指標によるものであり、高強度UOE鋼管のシーム溶接金属を対象とした低温割れ性評価を行うことはできない。

【0007】

また、特許文献2に開示されている評価方法は、外力が付加された状態における割れの発生の有無を評価する方法であり、低温割れを評価するものではない。

本発明の目的は、以上説明した課題を解決するものであり、高強度UOE鋼管そのものを用いることなくシーム溶接部の低温割れの評価を行うことである。

【課題を解決するための手段】

【0008】

前記課題を解決するために、本発明のうち請求項1に係る溶接評価試験用の試験片は、高強度UOE鋼管と同じ素材を用いて形成された2枚の平板を突合わせた形態をなし、直線形状の前記突合わせ部位に沿い開先が両面にそれぞれ形成された突合せ継手模擬部と、前記突合せ継手模擬部の一の面の開先の形成方向に平行になるように該一の面上に設けた平板形状の拘束板と、を有することを特徴とする。

【0009】

また、本発明のうち請求項2に係る溶接評価試験用の試験片は、請求項1に係る溶接評価試験用の試験片において、前記開先は、前記突合せ継手模擬部の一端面側から他端面側にわたって形成され、前記突合せ継手模擬部の一端面及び他端面には、平板形状のエンドタブを前記2枚の平板に連架して設けたことを特徴とする。

また、本発明のうち請求項3に係る溶接評価試験方法は、請求項1又は2に記載の溶接評価試験用の試験片を用い前記開先をアーク溶接し、そのアーク溶接部位の溶接金属に生じる割れを基に、高強度UOE鋼管の造管工程におけるアーク溶接部の溶接金属の割れを評価することを特徴とする。

【発明の効果】

【0010】

本発明のうち請求項1に係る溶接評価試験用の試験片によれば、高強度UOE鋼管そのものを用いることなくシーム溶接部の低温割れの評価を行えるようになり、低温割れ性を容易に評価できる。

また、本発明のうち請求項2に係る溶接評価試験用の試験片によれば、溶接後の開先が曲変形することを防止して、溶接ビードを安定化させることができる。

【0011】

また、本発明のうち請求項3に係る溶接評価試験方法によれば、高強度UOE鋼管そのものを用いることなくシーム溶接部の低温割れの評価を行えるようになり、低温割れ性を容易に評価できる。

【図面の簡単な説明】

【0012】

【図1】本実施形態の溶接評価試験用の試験片の構成例を示す斜視図である。

【図2】本実施形態の溶接評価試験用の試験片の構成例を示す平面図である。

【図3】図2に示すA−A線の断面図である。

【図4】溶接評価試験の一例を示す図である。

【図5】溶接評価試験における表面(内面)の開先及び裏面(外面)の開先に対する溶接条件の一例を示す図である。

【発明を実施するための形態】

【0013】

以下、本発明の実施形態を図面を参照しつつ説明する。

本実施形態は、本発明を適用した溶接評価試験用の試験片である。この試験片は、UOE鋼管シーム溶接部における低温割れを評価するための試験片である。

図1〜図3は、試験片1の構成例を示す図である。図1は斜視図であり、図2は平面図であり、図3は図2に示すA−A線の断面図である。

【0014】

図1〜図3に示すように、試験片1は、突合せ継手模擬部2、拘束板3,4、及びエンドタブ5,6を有している。

突合せ継手模擬部2は、高強度UOE鋼管の製造工程(造管工程)における突合せ継手を模擬したものであり、すなわち、溶接母材がほぼ同じ面内で突き合わされてその溶接母材間に開先が設けられ溶接される溶接継手を模擬している。このようなことから、突合せ

継手模擬部2は、高強度UOE鋼管と同じ素材を用いて形成された2枚の長方形状の平板2a,2bをつき合わせた形態をなし、直線形状の突合わせた部位に沿い開先7,8が両面2c,2dにそれぞれ形成されている。又は、突合せ継手模擬部2は、2枚の長方形状の平板2a,2bを突合わせて全体として1枚の長方形状の平板の形態をなし、短辺方向の中央に開先7,8が長手方向に沿って両面2c,2dにそれぞれ形成されている。

【0015】

そして、この突合せ継手模擬部2の一方の面2cには、該一方の面2cに形成された開先7が間に位置され、互いに平行になる2枚の拘束板3,4が設けられている。さらに、突合せ継手模擬部2の長手方向の両端面に、2枚の平板2a,2bに連架してエンドタブ5,6がそれぞれ設けられている。

なお、以下の説明では、拘束板3,4が設けられている突合せ継手模擬部2の面2cを表面といい、突合せ継手模擬部2の他方の面2dを裏面といい、突合せ継手模擬部2の表面2cに形成された開先7を表面の開先といい、突合せ継手模擬部2の裏面2dに形成された開先8を裏面の開先ということにする。

【0016】

各拘束板3,4は、長手方向が表面の開先7に平行になるように配置された長方形の平板部材である。例えば、各拘束板3,4は、突合せ継手模擬部2の短辺方向において表面の開先7に対して予め設定された距離(例えば75mm)に位置されている。

また、エンドタブ5,6は、突合せ継手模擬部2の短辺幅と同程度の幅を有し該突合せ継手模擬部2の端部に連設されている平板部材である。

【0017】

次に、この試験片1を用いて行うサブマージアーク溶接による溶接割れ評価試験を図4を参照しつつ説明する。

図4は、溶接割れ評価試験の一例を示す図である。

図4に示すように、先ず、表面の開先7にフラックス11を散布する。そして、一方のエンドタブ側から溶接を開始し、一定の速度を保ちながら表面の開先7に沿って電極12を移動させ、消耗する電極12を供給しつつ反対側のエンドタブ側に電極12が到達した時点で溶接を終了する。さらに、裏面の開先8に対しても同様な溶接を行う。

【0018】

ここで、図5には、このときの表面(内面)の開先7及び裏面(外面)の開先8に対する溶接条件の一例を示す。

そして、以上のように溶接を行った試験片1を48時間以上放置し、表面(内面)と裏面(外面)に形成された溶接ビード13の表面に発生した割れを評価する。ここでは、常温での水素拡散が低温割れに及ぼす影響を考慮して、溶接後の待機時間を48時間以上とした。

【0019】

このような溶接割れ評価試験において本実施形態の試験片1を用いることで、高強度UOE鋼管の造管工程の溶接方法と同様に、開先を設けた突合せ継手による溶接を行うことができるために、この試験片1に形成された溶接ビード表面に発生した割れは、高強度UOE鋼管の造管工程によって実際に造管された実管で発生した低温割れを示すものとなる。

【0020】

また、試験片1に拘束板3,4を設けることで、高強度UOE鋼管の造管工程によって造管される実管を適切に模擬することができる。これは、拘束板3,4を持たない突合せ継手模擬部2を用いた場合の溶接後の変形状態が、高強度UOE鋼管の造管工程のシーム溶接後に実管で発生する変形状態と大きく異なり、その一方で、本実施形態のように、開先(継手)の長手方向に平行になるように突合せ継手模擬部2に拘束板3,4を取り付けることで、試験片1の溶接後の変形状態を、造管工程のシーム溶接後に実管の高強度UOE鋼管で発生する変形状態と同等にすることができるからである。

【0021】

これ関し、FEM(Finite Element Method (有限要素法))解析によって、高強度UOE鋼管にて突合せ継手をシーム溶接した場合には、溶接線(開先)に対して垂直方向(高強度UOE鋼管の周方向)の拘束度はさほど高くなく、溶接線に対して平行方向(高強度UOE鋼管の軸方向又は長手方向)の拘束度が比較的高くなる結果を得ることができる。このような結果も得られることから、前述のように、本実施形態では、開先(継手)に平行となるように突合せ継手模擬部2に拘束板3,4を取り付けることで、拘束度が比較的低い方向(溶接線の垂直方向)を拘束せずに拘束度が比較的高い方向(溶接線の平行方向)を拘束して、高強度UOE鋼管の突合せ継手のシーム溶接を試験片1のシーム溶接によって模擬し、試験片1の溶接後の変形状態を、シーム溶接後に実管の高強度UOE鋼管で発生する変形状態と同等にしている。

【0022】

また、本実施形態では、試験片1にエンドタブ5,6を設けることで、溶接後の開先が曲変形することを防止して、溶接ビード13を安定化させることができる。

【符号の説明】

【0023】

1 試験片、2 突合せ継手模擬部、3,4 拘束板、5,6 エンドタブ、7,8 開先

【特許請求の範囲】

【請求項1】

高強度UOE鋼管と同じ素材を用いて形成された2枚の平板を突合わせた形態をなし、直線形状の前記突合わせ部位に沿い開先が両面にそれぞれ形成された突合せ継手模擬部と、

前記突合せ継手模擬部の一の面の開先の形成方向に平行になるように該一の面上に設けた平板形状の拘束板と、

を有することを特徴とする溶接評価試験用の試験片。

【請求項2】

前記開先は、前記突合せ継手模擬部の一端面側から他端面側にわたって形成され、

前記突合せ継手模擬部の一端面及び他端面には、平板形状のエンドタブを前記2枚の平板に連架して設けたことを特徴とする請求項1に記載の溶接評価試験用の試験片。

【請求項3】

請求項1又は2に記載の溶接評価試験用の試験片を用い前記開先をアーク溶接し、そのアーク溶接部位の溶接金属に生じる割れを基に、高強度UOE鋼管の造管工程におけるアーク溶接部の溶接金属の割れを評価することを特徴とする溶接評価試験方法。

【請求項1】

高強度UOE鋼管と同じ素材を用いて形成された2枚の平板を突合わせた形態をなし、直線形状の前記突合わせ部位に沿い開先が両面にそれぞれ形成された突合せ継手模擬部と、

前記突合せ継手模擬部の一の面の開先の形成方向に平行になるように該一の面上に設けた平板形状の拘束板と、

を有することを特徴とする溶接評価試験用の試験片。

【請求項2】

前記開先は、前記突合せ継手模擬部の一端面側から他端面側にわたって形成され、

前記突合せ継手模擬部の一端面及び他端面には、平板形状のエンドタブを前記2枚の平板に連架して設けたことを特徴とする請求項1に記載の溶接評価試験用の試験片。

【請求項3】

請求項1又は2に記載の溶接評価試験用の試験片を用い前記開先をアーク溶接し、そのアーク溶接部位の溶接金属に生じる割れを基に、高強度UOE鋼管の造管工程におけるアーク溶接部の溶接金属の割れを評価することを特徴とする溶接評価試験方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−111642(P2013−111642A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−262798(P2011−262798)

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]