溶接部の品質を制御する方法

【課題】溶接部の品質を制御し、改善するための方法を提供する。

【解決手段】熱源の周囲にシールドガスカーテン7を生成する工程と、前記シールドガスカーテン7から放射状に外側に位置し、放射状に外側向きの速度成分を有するシュラウドガスカーテン16を生成する工程とを含む。前記シールドガスカーテンと前記シュラウドガスカーテンを構成することによって、結果として生じる前記溶接部の力学的な及び/又は表面の特性を制御する。また、シールドガスを実質的に溶接位置の周辺近くに閉じ込めて集中させる方法、及び溶接操作においてシールドガスを実質的に再生して再利用する方法に関する。

【解決手段】熱源の周囲にシールドガスカーテン7を生成する工程と、前記シールドガスカーテン7から放射状に外側に位置し、放射状に外側向きの速度成分を有するシュラウドガスカーテン16を生成する工程とを含む。前記シールドガスカーテンと前記シュラウドガスカーテンを構成することによって、結果として生じる前記溶接部の力学的な及び/又は表面の特性を制御する。また、シールドガスを実質的に溶接位置の周辺近くに閉じ込めて集中させる方法、及び溶接操作においてシールドガスを実質的に再生して再利用する方法に関する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、溶接に関し、特に、溶接部の品質を制御し改善するための方法に関する。しかし、本発明はこの特定の分野での使用に限定されないということが理解されよう。

【背景技術】

【0002】

先行技術の以下の議論は、適切な技術的背景において本発明を特定し、その利点が十分に理解されることを可能にするために提供される。本明細書全体の先行技術のあらゆる議論は、そのような先行技術が広く知られており、又は当該分野において一般的に周知であることの一部を形成するという自白を表明する、又は暗示することとして考えられるべきではないということが理解されよう。

【0003】

溶接は産業の多くの分野において重要な実現技術である。例えば、時に金属不活性ガス(MIG)、又は金属活性ガス(MAG)溶接と呼ばれるガス金属アーク溶接(GMAW)は、オーストラリアにおける金属を溶着する溶接全体のおよそ45%を占めている(Kuebler.R.,Selection of Welding Consumables and Processes to Optimise Weld Quality and Productivity,Proceedings of the 53rd WTIA Annual Conference,Darwin,11−13 October, 2005)。溶接は産業上非常に重要であるので、溶接方法の改善は非常に有益な目標となっている。

【0004】

GMAWにおいて、金属を溶かすために必要な高熱は、消耗電極とワークとの間に生じさせる電気アークによって与えられる。溶接「銃」は電極を案内し、電流を伝導し、溶接部に保護シールドガスを導く。GMAWアークによって生成される高熱は電極の先端を溶かし、この溶けた金属はワークに移送される。この溶けた金属のいくらかは蒸発することがあり、この蒸気は酸化して、蒸気、金属酸化物、ガス、及び他の複合化合物の混合物を含むフュームのプルームを形成することがある。

【0005】

当業者はGMAW操作において作られる溶接部の品質は、例えば周囲の大気が溶接域に侵入してしまうような条件を含む多数の要素によって影響される可能性があると理解しているだろう。大気は多数のガス(酸素、二酸化炭素、窒素、及び水素等)から成るので、これらのガスは異なる溶接金属、及び異なる方法において溶接部の品質に影響する可能性がある。例えば、水素と窒素の吸収は、アルミニウム合金、及びフェライト鋼それぞれの溶接部のポロシティに影響する可能性がある。従って、例えばクラッキングや脆化が増加する傾向となるといったような、溶接部の力学的強度に影響する。また、溶接部の表面の酸化は、容認できないような表面の外見は言うまでもなく、溶接部の強度に有害な影響を与える原因となる。

【0006】

GMAWにおいて、用いられる溶接電極は、連続したワイヤであり、典型的には高純度である。また、このワイヤは安定した供給、電気伝導性の助けとして、及び錆びから電極表面を保護する手段として銅でメッキされても良い。自己遮蔽されるフラックス入りアーク溶接(SSFCAW)は操作と装備品に関して言えばGMAWと同様である。しかし、これらの溶接処理の主な違いは電極に関連する。その名前が示しているように、SSFCAWはフラックスの芯を含む管から成る電極を利用し、その電極は連続したワイヤの形態である。このフラックスの芯はアークにおいて外部のシールドガスを必要とせず必要な遮蔽を生成する。自己遮蔽されるフラックス入りワイヤは垂直方向や上方位置のような不利な溶接位置に関わらず良好な溶接操作性を確実にする。このような電極は自己遮蔽するフラックス入り電極、もしくはイン−エア(in−air)溶接電極としても知られている。

【0007】

上記に加えて、この自己遮蔽する、自己遮蔽されるフラックス入り電極は典型的には、冷却する際に溶接金属の更なる保護のためにスラグ被覆を生成するように意図される。このスラグはその後、チッピングハンマー、又は同類の方法で手動で取り除かれる。自己遮蔽する方法の主な利点は外部の遮蔽器具がないために、その操作が多少単純化されることである。

【0008】

この芯内のガスを形成する成分からその遮蔽能力を得るのに加え、自己遮蔽される電極は典型的にはその芯内に高レベルに脱酸素及び脱窒素した合金を含む。フラックスの芯の構成は特定の利用に適した電極を提供するために多様化されており、典型的なフラックスの成分は以下のものを含む。

・アルミニウム、マグネシウム、チタン、ジルコニウム、リチウム、及びカルシウムのような脱酸素剤。

・カルシウム、カリウム、シリコン、又はナトリウムの酸化物のようなスラグ形成剤が、融解した溶融池を大気から保護するために加えられる。

・元素状態のカリウムやナトリウムのようなアーク安定剤は、安定したアークを生成し、スパッタを低減する。

・モリブデン、クロム、炭素、マンガン、ニッケル、及びバナジウムのような合金元素は強度、延性、硬度、及び靱性を増加するのに使用される。

・ホタル石、石灰石のような気化剤は通常はシールドガスを形成するのに使用される。

しかし、フラックスの芯にこれらの添加剤を包含させているにもかかわらず、周囲の大気の侵入は依然として問題であり、結果として得られる溶接部にはGMAWに関して上記したような問題が発生し易い。

【0009】

ガス−タングステンアーク溶接(GTAW)(時に、タングステン−不活性ガス(TIG)溶接と呼ばれる)やプラズマアーク溶接(PAW)は非消耗タングステン電極と金属との間で確立されるアークでこれらを加熱することによって金属を溶かして接合する溶接方法である。GTAWにおいて、このタングステン電極を保持するトーチは過熱を抑えるために水冷されても良く、電力源の1つの端子に接続される。そして、ワークはこの電力源と他の端子で接続される。また、このトーチは大気からそれを保護するために、トーチ上のノズルによって溶融池へ向けて導かれるシールドガスの発生源に接続される。PAWはGTAWと同様であるが、前記シールドガスに加え、トーチはオリフィスを形成する追加のガスノズルを含んでいる。そして、追加の整形ガス状流動(時に「オリフィスガス流動(orifice gas flow)」と呼ばれる)はこのオリフィスを通じて導かれる。この整形ガスはプラズマとしてそのノズル内で同じオリフィスを通過し、ノズルの収束作用によってプラズマアークを圧縮する役割を果たす。このタングステン電極はGTAWにおいてシールドガスノズルからはみ出る一方で、PAWにおいて、ガスノズル内のオリフィスの内側に引っ込めて配置される。

【0010】

レーザー光線溶接(LBW)はレーザー光線で金属を熱することによってそれを溶かして接合する方法である。このレーザー光線は固体レーザー又はガスレーザーのどちらによっても生成されることができる。どちらの場合も、このレーザー光線は高出力密度を得るために光学手段によって焦点合わせを行って導くことができる。溶接の間、このレーザー光線による電離は、レーザー光線を吸収及び拡散し、侵入深さを著しく減少することのあるプラズマを発生させる。それゆえ、そのプラズマを取り除く又は抑制することが必要となろう。典型的には、プラズマ制御ガスは、吹きつけて光線の通路からプラズマをそらすために横向きに導入される。また、溶融金属を遮蔽するためのシールドガスが供給されても良い。

【0011】

上述したそれぞれの溶接処理において、溶接域への周囲の汚染物質の侵入は溶接部の品質に有害な影響、例えば、脆化によるクラッキングのリスクの増加、靱性などの力学的な特性の減少、表面の損傷のリスクの増加などの影響の原因となることがある。さらに、溶接域への周囲の汚染物質の侵入はまた、例えばアークの安定性などの、溶接処理それ自体に影響することもある。先行技術において、溶接部の品質を改善し、又は少なくとも制御するために様々な試みが成されてきた。例えば、米国特許第7,256,368号(Artelsmiar et al)は、実際の溶接処理の前に、非消耗電極にパルス電力を供給する「開始プログラム(start program)」を行い、それによって液体状の溶融浴に一定間隔又は不定間隔の振動を与え、その後、電極に定電力を供給する実際の溶接処理が行われるというような、非消耗電極を使用した溶接方法を開示している。上記のような発明の目的は、溶接処理の開始段階で溶接継手の品質を改善することであり、溶融浴を振動することは「溶接穴(weld holes)」を取り除くためとされ、それによって溶接部の品質を改善するとされている。しかし、この処理は比較的複雑で、追加の電気回路が必要とされ、全ての溶接処理に適しているということはないであろう。

【0012】

他の例として、米国特許第5,124,527号に開示されているように、先行する消耗電極ワイヤが後行するフィラーワイヤと共に取り付けられ、この後者のワイヤが溶融金属浴に挿入されるようなアーク溶接のための装置が提供されている。溶接電流はこの消耗電極ワイヤとこのフィラーワイヤ間に分割される。これらの改良は、溶融金属浴のぬれの限界を改善し、その溶接部の欠陥を抑制するとされている。しかし、この場合もまた、追加の電気回路が必要とされ、この方法は全ての溶接処理に適しているということはなく、熟練した作業者が溶接トーチを操作する必要があるであろう。

【0013】

さらなる例が米国特許第7,154,064号に提供されており、溶融金属の凝固速度を溶接部の下からその箇所を熱することで遅くさせ、それによってこの溶接部へのガス巻き込みを抑制し、この溶接部の品質を向上する。しかし、追加の熱源が必要とされ、この方法は全ての溶接処理に適しているということはないだろう。

【0014】

本発明の目的は、上記した先行技術の欠点の少なくとも1つを克服若しくは改善し、又は有益な代替物を提供することである。

【発明の開示】

【0015】

本発明の第1の態様によれば、熱を熱源から溶接位置に伝えて、溶接部の品質を制御する方法であって、該方法は、前記熱源の周囲にシールドガスカーテンを生成する工程と、前記シールドガスカーテンから放射状に外側に位置し、放射状に外側向きの速度成分を有するシュラウドガスカーテンを生成する工程とを含み、前記シールドガスカーテンと前記シュラウドガスカーテンを構成することによって、結果として生じる前記溶接部の力学的な及び/又は表面の特性を制御することを特徴とする溶接部の品質を制御する方法が提供される。GMAW、PAW、GTAW、及びLBWのためには、好ましくは、シールドガス孔は前記熱源及び前記溶接位置の周囲に前記シールドガスカーテンを導くように適合されるように設けられる。SSFCAWのためには、前記シールドガスカーテンは前記電極自体によって供給される。しかし、前記自己遮蔽電極によって供給される前記シールドガスカーテンの近くに追加のシールドガスカーテンを供給するために、シールドガス孔をSSFCAWで使用することもできる。

【0016】

前記シールドガスカーテン及びシュラウドガスカーテンは、例えば、前記両方のカーテンの相対的な流量及び/又は前記シールドガスカーテンに対する前記シュラウドガスカーテンの相対的な位置決めの調整によって、結果として生じる前記溶接部の力学的な及び/又は表面の特性を制御するために構成されても良い。

【0017】

前記溶接部の品質は、以下のものを含む。

a)結果として生じる力学的な特性、すなわち、脆化への耐性、靱性/延性、引張り強度、及び曲げ強度、及び/または

b)前記溶接部表面の特性、すなわち、表面の酸化(浮きかす)、表面の損傷、及び表面の外見。

【0018】

前記溶接部の品質は、以下の溶接部の特徴の1つ以上に影響を与えることによって制御されることができることが理解されよう。

・ポロシティ

・不連続面(割れ目又はクラック)

・溶接部のコンシステンシー、及び

・ガス吸収(例えば、水素、及び窒素)

【0019】

出願人らは、本発明による方法は、大気の汚染物質から溶接位置又は溶融池への驚くほどに改善された遮蔽をもたらすことを見出した。その結果、例えば、アーク安定性の改善のような、溶接部の品質の改善及び実際の溶接処理自体の改善が期待される。さらに、本発明は比較的早い溶接速度、溶接誤差の低減、及びより大きい範囲の溶接部形状をもたらす。この改善された遮蔽は、主要遮蔽媒体(シールドガス)を「閉じ込める」やや鐘形状の覆いを生成し、溶接部の品質の改善をもたらすシュラウドガスカーテンによって提供される。

【0020】

前記シュラウドガスカーテンのさらなる予想外の結果は、ここで述べたようなシュラウドガスカーテンのない従来の溶接トーチと比較した際、及び前記シュラウド及びシールドガスカーテンとの中間の放射状の位置からフュームガスを抽出する際に、ワークの表面に沿うガスの流動は反対方向に向くということである(以下にさらに議論する)。説明すると、ワークの表面に沿うガスの流動は従来の溶接トーチに関して放射状に外向きであり、シュラウドガスカーテン及びフュームの抽出を含むトーチに関して放射状に内向きである。この流動の逆転は前記溶接部付近に前記シールドガスを閉じ込めることの手助けとなり、溶接部の品質のさらなる改善という結果となる遮蔽のさらなる改善をもたらす。

【0021】

上記に説明したように、GMAWへの適応のためには、前記熱源は好ましくは消耗溶接電極の形態の金属電極である。SSFCAWへの適応のためには、前記熱源は使用中に前記アーク及び前記溶接位置の周囲にアーク遮蔽ガスカーテンを生成するように適合した消耗自己遮蔽溶接電極の形態の金属電極である。GTAW及びPAWへの適応のためには、前記熱源はタングステン電極の形態の金属電極である。また、LBWへの適応のためには、前記熱源は高エネルギーレーザー光線である。

【0022】

前記シュラウドガス孔は好ましくは実質的に放射状に外側向きの方向に、すなわち前記トーチ本体の軸に対して概して90度に、排出するシュラウドガスを導くように適合される。しかし、前記排出するシュラウドガスは、前記トーチ本体の軸に対して概して約30度から約90度で導かれても良いことが理解されよう。好ましくは、前記排出するシュラウドガスは前記トーチ本体の軸に対して約70度で下向きの方向、すなわちワークの方向に導かれる。前記トーチは、好ましくは内側のスリーブ及び外側のスリーブを含み、前記シュラウドガスの通路をそれらの間に定める。また、前記シュラウドガス孔はこの通路の末端に、又は末端の近くに配置される。好ましくは、前記内側のスリーブ及び外側のスリーブの両方は前記トーチを取り囲む。

【0023】

他の実施形態において、前記トーチは前記溶接位置を取り囲む領域からフュームガスを受け入れるように適合されるフュームガス抽出孔を含んでも良い。このフュームガス抽出孔は理想的には前記シールドガス孔と前記シュラウドガス孔の中間に放射状に配置される。しかし、当業者はこの抽出孔はこの位置に限定されないことを理解するだろう。前記内側のスリーブと前記トーチの本体又は胴体は、フュームガスの抽出のための抽出路をそれらの間に定める。好ましくは、前記フュームガスの抽出孔はこの抽出路の末端に配置される。1つの実施形態において、前記シュラウドガス孔、シールドガス孔、及びフュームガス抽出孔は前記溶接電極/熱源の近くに均等に配置されるという関係で同心で同軸に配置される。

【0024】

特定の実施形態においては、フュームの抽出が上述したように使用されようと(すなわち、前記シールドガス孔と前記シュラウドガス孔の中間の放射状の位置)、又は前記溶接位置から遠く離れていようと、前記溶接部付近からのフュームの抽出は本発明によって提供される前記溶接部の品質改善効果を高めるということが理解されよう。1つの構成において、出願人らは前記トーチから分離したフューム抽出システムの使用を予期している。例えば、このフュームガス抽出システムは、孔の入口が前記溶接位置の近辺となるように溶接作業者により配置可能である孔を含んでもよい。

【0025】

前記シュラウドガス孔及び前記シールドガス孔は好ましくは横断面において円形である。しかし、このタイプの取り決めはこれらの孔のデザイン又は機能性に対して不可欠というわけではない。例えば、横断面において環状である孔も可能である。シールドガス孔、シュラウドガス孔、及びフュームガス抽出孔の1つ以上は任意に複数の補助孔を含んでも良い。

【0026】

出願人らは前記シュラウドガスへ放射状に外側向きの速度成分を与えることにより、前記シュラウドガスカーテンは前記溶接位置の周囲に覆いを形成し、その周囲から前記溶接位置を効果的に孤立及び分離させる。そして、それによって前記溶接部の付近に入り込む大気の汚染物質への防壁としての役割を果たす。結果として、前記溶接部の付近における前記シールドガスの滞留時間は増加する結果となる。この防壁は溶接金属と大気の汚染物質との間の有害な物理、又は化学反応の傾向を減少させる。さらに、フュームを抽出することによって、好ましくは、前記シールド及びシュラウドガスカーテンの中間の放射状の位置で、溶接されるワークの表面に沿う流動の向きは放射状に内側向きであるが、一方、追加のシュラウドガス孔及びシュラウドガスがない場合には、この流動(壁面墳流)は放射状に外側向きの方向に流れ続ける。言い換えれば、この壁面墳流はフュームが抽出され、ここに述べたようにシュラウドガスカーテンが供給される場合に実質的に封じ込められる。従来の構成において、この外向きの壁面墳流はフュームに対する重大な漏れ流路をもたらす。しかし、この壁面墳流の方向が逆転することによって、取り除くとまではいかないが、この漏れ流路を重大さという点において実質的に低減する。

【0027】

前記排出するシュラウドガスは前記溶接トーチと前記溶接位置の近くに空気力学的なフランジを形成する「放射状ガス墳流(radial gas jet)」として考えられて良い。ここで記載したような前記シュラウドガス孔は、上述したように、これに関連づけられた前記溶接部の品質の改善につながる前記シールドガスのより効果的な使用方法を提供することが理解されよう。

【0028】

また、周囲から前記溶接位置を分離する結果となる、ここで記載したようなシュラウドガス孔の具備は、どのフュームガスでも実質的に覆いの中に閉じ込められ、その場で抽出され得るので、フュームの抽出効率を改善することもできることが理解されよう。

【0029】

好ましい実施形態において、前記シュラウドガス孔は、前記排出するシュラウドガスが前記トーチから放出する比較的薄い「カーテン(curtain)」として生成されるように適合される。しかし、代替の実施形態において、前記シュラウドガス孔は排出するシュラウドガスが前記トーチから放出するガスの、拡大する「ウェッジ(wedge)」として生成されるように適合される。

【0030】

ここで述べるような前記シュラウドガス孔及びシールドガス孔の特定の構成を、前記溶接位置の付近における前記シールドガスの乱流を最小化するように取り決めることができ、それによって、この溶接処理に影響を与え、その結果、その溶接部の品質に影響を与えるということが理解されよう。

【0031】

1つの実施形態において、溶接作業者が溶接処理に微調整を加えるのを可能にするため、少なくとも、前記シュラウドガス孔は前記シールドガス孔に対して軸方向に調整可能である。例えば、アークの長さを最適化し、又はスパッタを減少し、それによってその溶接部の品質に影響を与える。また、そのフューム抽出効率も前記シュラウドガス孔の軸方向の調整によって最適化されても良い。また、前記トーチは前記シールドガスの流量、前記シュラウドガスの流量、及び前記フュームガスの抽出量(もし、適用できるのであれば)を制御するための制御手段を含んでも良い。

【0032】

SSFCAWへの適応のためには、前記自己遮蔽溶接電極は好ましくは消耗するフラックス入りタイプの電極である。好ましい実施形態において、このフラックスは炭酸塩を含み、また前記アーク遮蔽ガスカーテンはCO2を含む。この炭酸塩は、CaCO3、BaCO3、MnCO3、MgCO3、SrCO3、及びそれらの混合物から成る群から選択されて良い。また、このフラックスはCaF2のような少なくとも1つのアルカリ土類フッ化物を含んでも良い。このフラックスはさらに、アルミニウム、マグネシウム、チタン、ジルコニウム、リチウム、及びカルシウムのうち少なくとも1つの元素を含んでも良い。

【0033】

GMAW及びFCAWへの適応において、本発明による前記シュラウドガス孔の使用から結果として生じる改善された遮蔽は、周囲の大気(酸素、窒素、水素等を含む)の侵入の低減につながる。そして、結果として、少なくとも以下の品質改善が得られる。

アルミニウム合金におけるポロシティの低減(水素の吸収の削減による)、フェライト鋼におけるポロシティの低減(窒素の吸収の削減による)、オーステナイト系ステンレス鋼における表面酸化の低減、フェライト鋼における水素が促進するクラッキングのリスクの低減、フェライト鋼における窒素の吸収及び靱性の低下のリスクの低減。

さらに、出願人らは被覆鋼のGMAW、GTAW、PAW、及びLBWにおいて、前記シュラウドガスカーテンは被覆材の蒸着を抑制するのに用いられることができ、それゆえ、アークの安定性、タングステンの損傷(GTAWにおける)、及び任意の構成要素の損害(LBWにおける)での後に生じる不利な効果を低減することを見出した。

【0034】

例えばGTAW、LBW、及びPAWにおいて、改善された遮蔽が周囲の汚染物質の侵入を低減し、例えば、ステンレス鋼の表面の酸化を低減するという他の溶接の品質改善が得られる。さらに、チタンのような活性金属及びその合金は、高い温度で周囲の大気に晒されると脆化しやすい。この理由で、グローブボックス内で溶接され、又は冷却する溶接金属と母材の熱が影響を及ぼす領域を保護するために不活性ガスのトレーリングシールドを用いるのが一般的である。このトレーリングシールドは溶接操作を制限し、大抵それぞれ個々の適応に合うようにデザインされる。本発明はそれゆえ、トレーリングシールドの必要性を取り除いた。さらに、先行技術の溶接方法論より簡素でかつ順応性ある本発明は、当業者が容易に理解するような、例えば自動溶接のような、異なる利用形状に比較的容易に採用され得る。

【0035】

前記シールドガス及び/又は前記シュラウドガスは好ましくは、窒素、ヘリウム、アルゴン、二酸化炭素又は化合物、及びそれらの混合物から成る群から選択される。しかし、市販で入手できるどのようなシールドガスでも、前記シュラウド又は前記シールドガスのどちらとしてでも使用されて良いことが理解されよう。このシールドガスは大気の汚染から溶融池の実質的な遮蔽を供給するので、圧縮空気が一部の環境下で前記シュラウドガスとして用いられても良い。また、前記結果として生じる前記溶接部の力学的な及び/又は表面の特性は、使用される溶接技術や状況に依存する、前記シュラウドガスカーテン及び前記シールドガスカーテンの相対的な構成の調整によって制御可能でもあることが理解されよう。

【0036】

前記シールドガス流量は約5〜50L/min、前記シュラウドガス流量は約1〜50L/minとすることができる。もしフュームが抽出されるのであれば、フュームは好ましくは前記シールドガスカーテンと前記シュラウドガスカーテンの中間の位置から、約5〜50L/minの流量で抽出される。典型的には、このフュームガスの抽出量は、前記シールドガスの流量と同様であり、そして、驚いたことに出願人らが発見したのであるが、先行技術の装置と同程度のフュームの抽出を提供するための従来のフューム抽出システムよりも少ない桁の大きさである。前記シールドガスの流量と前記シュラウドガスの流量との比率は、1:0.2、1:0.4、1:0.6、1:0.8、1:1、1:1.2、1:1.4、1:1.6、1:1.8、1:2、1:2.2、1:2.4、1:2.6、1:2.8、1:3、1:3.2、1:3.4、1:3.6、1:3.8、1:4、1:4.2、1:4.4、1:4.6、1:4.8、1:5、1:5.2、1:5.4、1:5.6、1:5.8、1:6、1:6.2、1:6.4、1:6.6、1:6.8、1:7、1:7.2、1:7.4、1:7.6、1:7.8、1:8、1:8.2、1:8.4、1:8.6、1:8.8、1:9、1:9.2、1:9.4、1:9.6、及び1:9.8のように、約1:0.2から約1:10であって良い。前記ガス流量及び/又は抽出量は特定の溶接処理に応じて選択されて良く、例えば、前記シュラウドガス流量はGTAWについては5〜15L/min、GMAWについては15〜50L/minであって良いことが理解されよう。

【0037】

任意に、前記シュラウドガス及び/又は前記シールドガスはフュームガスの凝縮を促進するために十分に冷却され、又はアークの温度の制御を改善し、それによって前記溶接部の品質に影響を与え又は制御する。冷却はこのシュラウド/シールドガスの冷却によって、又はこのシュラウド/シールドガス孔を出るシュラウド/シールドガスの断熱的な膨張によって成されて良い。しかし、ガス冷却のどのような方法でも適用できることが理解されよう。例えば、GMAW及びFCAWにおいて、放射状ガスはCO2を用いてその冷却ポテンシャルを増加するように変更されても良く、又被覆金属における表面の損傷を低減したり、若しくは例えばステンレス鋼などの表面の酸化を低減するために断熱的な冷却を故意に引き起こすようにしても良い。他の実施形態において、少なくとも前記シュラウドガス及び/又は前記シールドガスの一部は、溶接フュームガスと反応する成分及び/又は紫外線吸収成分を含む。

【0038】

本発明の第2の態様によれば、熱を熱源から溶接位置に伝えて、シールドガスを実質的に前記溶接位置の周辺近くに閉じ込めて集中させる方法であって、該方法は、前記熱源の周囲にシールドガスカーテンを生成する工程と、前記シールドガスカーテンから放射状に外側に位置し、放射状に外側向きの速度成分を有するシュラウドガスカーテンを生成する工程とを含み、前記シールドガスカーテンと前記シュラウドガスカーテンを構成することによって、前記シールドガスを実質的に前記溶接位置の周辺近くに閉じ込めて集中させることを特徴とする方法が提供される。

【0039】

本発明の第3の態様によれば、熱を熱源から溶接位置に伝えて、溶接操作においてシールドガスを実質的に再生して再利用する方法であって、該方法は、前記熱源の周囲にシールドガスカーテンを生成する工程と、前記シールドガスカーテンから放射状に外側に位置し、放射状に外側向きの速度成分を有するシュラウドガスカーテンを生成する工程と、前記シールドガスカーテンと前記シュラウドガスカーテンとの中間の放射状の位置からガスを抽出する工程とを含み、前記抽出されるガスを、前記シールドガスカーテン及び/又は前記シュラウドガスカーテンに少なくとも部分的に再生利用することを特徴とする方法が提供される。

【0040】

本発明に従ってシュラウドガスカーテンを提供するシュラウドガス孔の具備は、前記溶融池を取り囲むやや鐘形状の覆い内に前記シールドガスを実質的に閉じ込めることが理解されよう。出願人らは、このような取り組みで前記シールドガスを実質的に閉じ込めて集中させることは、溶接操作中に前記溶接位置の周囲のシールドガスの安定した形成によって様々な溶接品質の改善をもたらすことを見出した。本発明の装置及び方法は前記シールドガスを再生することができ、このシールドガスは前記溶接位置(上述したように)から抽出されて良く、又は任意に浄化され再利用されても良いことが理解されよう。このことは、例えばレーザー溶接において、ヘリウムのような比較的高価なシールドガスで溶接する際に特に重要であろう。再生されたシールドガスは直接再利用されても良いし、又は「新しい(fresh)」ガスと混ぜても良い。使用される特定のシールドガスのためのセンサを設置しても良く、前記溶接位置で濃度のしきい値を維持するために新しいガスが自動的に再生ガスの流動に導入されるようにしても良い。あるいは、再生された流動に供給される新しいガスの量を制御するために酸素センサを用いることもできる。他の実施形態において、この再生されたシールドガスは前記シュラウドガスの発生源として用いられても良い。もちろん、遮蔽がその供給よりも大きい量で前記溶接部の付近から抽出されている場合には、濃度の増加はわずかであるか、又は増加しないということが理解されよう。

【0041】

また、出願人らは、本発明は様々な溶接への応用に非常に有益である、溶接中の溶接ビードの温度の制御を改善し、それによって前記溶接部の品質に影響を与えるということも見出した。これはシールド及びシュラウドガスの選択及びこれらの相対的な流量の選択によって成されても良い。説明すると、GMAWにおいて、前記シールドガス及び/又は前記シュラウドガスとして二酸化炭素を用いることは、プレートの加熱を増加し、前記電極の近くの有効な熱を増加する結果となる。二酸化炭素は激しいスパッタを生じる結果となるかもしれない熱い溶接部を形成する。アルゴンやヘリウムのようなシールドガスは不十分な溶接ビードとなるかもしれないより低温の溶接部を形成する。溶接中のこれらの2つのガスの賢明な組み合わせは有利な溶接環境を作り出し、溶接部の品質及び/又は溶接処理を制御するためにお互いを補足し合うことがある。

【0042】

また、出願人らは、本発明は改善された遮蔽効率のためにガス消費の低減をもたらすことも見出した。さらに、出願人らは、本発明は金属蒸気が大気の汚染物質と反応する可能性がわずかであるので、フュームの生成量の低減をもたらすということも見出した。

【0043】

文脈が明確に他に必要としない限り、明細書、特許請求の範囲を通して、用語「含む(comprise)」及び「含んでいる(comprising)」等は、排他的、及び網羅的な意味とは対照的に包括的な意味で、すなわち「含む(including)、限定はされないが(but not limited to)」という意味で解釈されるべきである。

【0044】

別の操作例において、及び他に示唆する箇所において、この明細書で使用される、成分及び反応の状態の量を表す全ての数値は、全ての実例において用語「約(about)」によって修正するように理解されるべきである。どの実施例も本発明の範囲を制限することを意図されることはない。以下、及び他に示唆する箇所で、「%」は「重量%」を意味し、「比率」は「重量比」を意味し、「部」は「重量の部」を意味する。

【0045】

本発明の明細書及び特許請求の範囲において、下記の専門用語は、以下に示す定義に従って使用される。また、この明細書で使用されるそれらの専門用語は本発明の特定の実施形態を記載する目的のためだけであって、限定することが意図されることはないと理解されるべきである。他に定義されない限り、この明細書で使用される全ての技術的、科学的用語は本発明に関連する当業者によって通常理解されるのと同様の意味を持つ。

【0046】

用語「溶接位置(welding site)」及び「溶接域(welding zone)」は、ここでは交換して使用されても良い。また、同様に、用語フューム及びフュームガスは、ここでは交換して使用されても良い。フュームガスは、溶接処理から生ずるガス状の生成物を表わすだけでなく、金属粉のような、同様に生成されるごく小さい物質も表わすと意図される。また、ここで同様に議論されるような用語「溶接(welding)」は、2つの金属を互いにつなげることというよりむしろ溶接金属が表面の欠陥を修復するために堆積される処理である「硬く表面を平らにする(hard surfacing)」ということも含む。

【発明を実施するための最良の形態】

【0047】

ここでは、同じ特徴が示される図には、最後まで、同じ引用数字が与えられる。さらに、ガス流動を示す図中の矢印は、ガス流動のレジームの簡略化された形式を表わすことが理解されよう。

【0048】

初めに、図1を参照すると、消耗溶接電極3から溶接位置2に熱を供給するように適合される熱源を含んでいる従来のGMAWトーチ1が示されている。GMAW処理において、この溶接電極3は、一般的にコンタクトチューブ5によって案内される連続した溶接ワイヤ4である。また、シールドガス孔6はシールドガスの通路として備えられている。このシールドガス孔6はシールドガスカーテン7が電極3をしっかりと取り囲むように電極3と溶接位置2の周囲にシールドガスカーテン7を導くように適合される。この溶接ワイヤ4はフラックスの芯(不図示)を含んで良く、シールドガスカーテン7と共に、又はシールドガスカーテン7なしに使用されることができる。このシールドガス孔6はシールドガスの適切な発生源への取り付けに適合される上流シールドガス注入口8を含む。また、GMAWトーチ1は電流導線9を含む。

【0049】

使用の際、溶接アーク10は溶接電極3の先端11と溶接されるワーク12との間で生じる。その結果として、溶けた溶接金属が溶接電極3から溶接されるワーク12上に形成する溶融池13へ移送される。高温環境のため、対流が作り出される。従来のガスシールド溶接処理において、図1に良く示されているように、出願人らは、強制された対流は溶接されるワーク12の水平表面に沿って浮揚性のある「壁面墳流」を生成し、そして、墳流は溶接トーチ1から外側へ広がり、浮揚性によって、例えば、自然の対流はフュームを多く含む熱によるプルーム14が形成される原因になるということを見出した。

【0050】

図1に示される従来のGMAWトーチは、図2に良く示されているように、本発明の方法に従って、溶接部の品質を制御するように構成される。説明すると、図1のトーチ1は排出するシュラウドガス16に放射状に外側向きの速度成分を与えるように適合されるシュラウドガス孔15を含むように適合されている。外側のスリーブ17は溶接電極3から放射状に外側に向かって一定間隔で配置され、シュラウドガス16の通路として備えられる。この外側のスリーブ17はシュラウドガス孔15内で終端する。好ましくは、シュラウドガス孔15は実質的に放射状に外側方向に排出するシュラウドガスカーテン16を導くためにトーチ18の縦軸に対して放射状に外側に向いており、それによって溶接位置2の近くに「空気力学的なフランジ」を形成する。上流シュラウドガス注入口19は、シュラウドガス孔15を設けるためシュラウドガスの適切な発生源への取り付けに適合されるように設けられる。好ましくは、シュラウドガス孔15は溶接作業者のために「視線」を制限しないようにするためにコンタクトチューブ5の末端から約1cmの桁での距離で軸方向に上方に配置される。

【0051】

本発明の方法は、前記シールドガスカーテン、前記シュラウドガスカーテンを適切に構成することによって前期溶接部の品質の制御を可能とする。例えば、結果として生じる前記溶接部の力学的な及び/又は表面の特性は、前記両方のカーテンの相対的な流量及び/又は前記シールドガスカーテンに対する前記シュラウドガスカーテンの相対的な位置決めの調整によって影響を受けることがある。前記溶接部の品質は、前記結果として生じる溶接部の力学的特性、すなわち、脆化への耐性、靱性/延性、引張り強度、及び曲げ強度、及び/又は、前記溶接部の表面の特性、すなわち、表面の酸化(浮きかす)、表面の損傷、及び表面の外見を含む。

【0052】

溶接部の品質改善は大気の汚染物質が前記溶接位置又は溶融池に接触するのを低減することによってもたらされ、前記溶接位置への遮蔽を改善することによって成され、前記追加のシュラウドガスカーテンの供給によって影響される。説明すると、前記シュラウドガスカーテンは主要遮蔽媒体(シールドガス)を閉じ込めるやや鐘形状の覆いを生成する。

【0053】

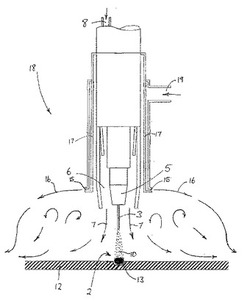

ここで、図3を参照すると、図2に示されるGMAWトーチがトーチ上での抽出を含むように変更されている。このトーチ上での抽出は、上述したように、従来の溶接トーチと比べた際、前記シュラウドガスカーテンとフューム抽出の組み合わされた効果がワークの表面に沿うガスの流動を反対方向に向けるため、本発明の方法によって提供される溶接部の品質改善効果を高めると考えられる。この流動の向きの逆転は前記溶接部の付近にシールドガスを閉じ込めることを促進し、溶接部の品質のさらなる改善をもたらす結果となる遮蔽の改善を可能とする。内側のスリーブ20は、この内側のスリーブ20とトーチ21の本体又は胴体部との間にフュームガス抽出路を定めるために設けられる。この抽出路は溶接位置2を取り囲む領域からフュームガスを受け入れるように適合されるフュームガス抽出孔22での末端で終端する。この抽出孔22はシールドガス孔6とシュラウドガス孔15の中間に放射状に配置される。このフュームガスは下流フュームガス抽出の排出口23を通じて、抽出の適切な発生源へその孔を接続することによってフューム抽出孔22を通って抽出されても良い。

【0054】

ここで、図4を参照すると、本発明に適するように構成された、連続し、消耗する、自己遮蔽フラックス入りタイプの溶接電極25を用いたトーチ24が示されている。操作の際、溶接電極25の先端11のフラックスの芯は溶接電極25と溶接位置2の周囲にアーク遮蔽ガスカーテン26を形成するガスを生成する。この溶接電極フラックスは金属炭酸塩を含み、それによってアーク遮蔽ガスカーテン26中にCO2を供給する。この炭酸塩は、CaCO3、BaCO3、MnCO3、MgCO3、SrCO3、及びそれらの混合物から成る群から選択されて良い。また、このフラックスは少なくとも1つのアルカリ土類フッ化物を含み、このアルカリ土類フッ化物はCaF2(ホタル石)であって良い。また、溶接部の脱酸素及び/又は脱窒素のためのアルミニウム、マグネシウム、チタン、ジルコニウム、リチウム、及びカルシウムのうち少なくとも1つの元素を含んでも良い。この図において、溶接電極25はアーク遮蔽ガスカーテン26を供給するので前図のシールドガス孔が取り除かれている。しかし、シールドガス孔は溶接位置2の追加の遮蔽を提供するために使用されることもできると理解されよう。

【0055】

タングステン溶接電極27を含んでいるGTAWにおいて使用する溶接トーチ26が図5に示されている。操作の際、溶接トーチ26はタングステン電極27の先端11と溶接されるワーク12との間に溶接部13を熱するための電気アーク10を発する。また、PAW及びLBWのための溶接トーチは、図2−5に示したようなトーチと同様にシュラウドガス孔を含むように適合されることができる。

【0056】

前記したように、前記シュラウドガスに放射状に外側向きの速度成分を導入することにより、遮蔽の改善及び溶接部の品質の改善をもたらす主要遮蔽媒体(シールドガス)を実質的に閉じ込める。言い換えれば、前記シュラウドガスカーテンは前記溶接位置の周囲に覆いを形成し、その周囲から前記溶接位置を効果的に孤立及び分離させる。そして、それによって前記溶接部の付近に入り込む大気の汚染物質への防壁としての役割を果たす。さらに、ここで記載したようなフュームの抽出によって、壁面墳流の向きが逆転し、それによって、遮蔽のさらなる改善をもたらし、それゆえ溶接部のさらなる品質の改善をもたらす。

【0057】

また、本発明は、シールドガスを実質的に溶接位置の周辺近くに閉じ込めて集中させる方法を提供する。これは前記シールガスカーテンと前記シュラウドガスカーテンの相対的な流量及び総量と、それらの相対的な軸方向の位置とを調整することによって、前記シールドガスカーテンと前記シュラウドガスカーテンを構成することによりなされる。本発明はさらに、図3によく示されているように、前記シールドガスカーテンと前記シュラウドガスカーテンの中間の放射状の位置からガスを抽出することによって、溶接操作においてシールドガスを実質的に再生して再利用する方法を提供する。この抽出されたガスは前記シールドガスカーテン及び/又は前記シュラウドガスカーテンに少なくとも部分的に再生利用されても良い。

【0058】

本発明では特定の実施例に関して記載されたが、当業者により他の多数の形態で具体化されても良いことが理解されよう。

【0059】

本発明の好ましい実施形態は、以下の付随する図を参照しながら、例としてのみ記載されている。

【図面の簡単な説明】

【0060】

【図1】先行技術の溶接装置の部分的に一部を切り取った側面図である。

【図2】GMAWに適するように構成され、本発明の方法に従って溶接部の品質を制御するように適合された装置の側面断面図である。

【図3】図2と同様の図であるが、フュームガス抽出孔を含む。

【図4】SSFCAWに適するように構成され、本発明の方法に従って溶接部の品質を制御するように適合された装置の側面断面図である。

【図5】GTAWに適するように構成され、本発明の方法に従って溶接部の品質を制御するように適合された装置の側面断面図である。

【技術分野】

【0001】

本発明は、溶接に関し、特に、溶接部の品質を制御し改善するための方法に関する。しかし、本発明はこの特定の分野での使用に限定されないということが理解されよう。

【背景技術】

【0002】

先行技術の以下の議論は、適切な技術的背景において本発明を特定し、その利点が十分に理解されることを可能にするために提供される。本明細書全体の先行技術のあらゆる議論は、そのような先行技術が広く知られており、又は当該分野において一般的に周知であることの一部を形成するという自白を表明する、又は暗示することとして考えられるべきではないということが理解されよう。

【0003】

溶接は産業の多くの分野において重要な実現技術である。例えば、時に金属不活性ガス(MIG)、又は金属活性ガス(MAG)溶接と呼ばれるガス金属アーク溶接(GMAW)は、オーストラリアにおける金属を溶着する溶接全体のおよそ45%を占めている(Kuebler.R.,Selection of Welding Consumables and Processes to Optimise Weld Quality and Productivity,Proceedings of the 53rd WTIA Annual Conference,Darwin,11−13 October, 2005)。溶接は産業上非常に重要であるので、溶接方法の改善は非常に有益な目標となっている。

【0004】

GMAWにおいて、金属を溶かすために必要な高熱は、消耗電極とワークとの間に生じさせる電気アークによって与えられる。溶接「銃」は電極を案内し、電流を伝導し、溶接部に保護シールドガスを導く。GMAWアークによって生成される高熱は電極の先端を溶かし、この溶けた金属はワークに移送される。この溶けた金属のいくらかは蒸発することがあり、この蒸気は酸化して、蒸気、金属酸化物、ガス、及び他の複合化合物の混合物を含むフュームのプルームを形成することがある。

【0005】

当業者はGMAW操作において作られる溶接部の品質は、例えば周囲の大気が溶接域に侵入してしまうような条件を含む多数の要素によって影響される可能性があると理解しているだろう。大気は多数のガス(酸素、二酸化炭素、窒素、及び水素等)から成るので、これらのガスは異なる溶接金属、及び異なる方法において溶接部の品質に影響する可能性がある。例えば、水素と窒素の吸収は、アルミニウム合金、及びフェライト鋼それぞれの溶接部のポロシティに影響する可能性がある。従って、例えばクラッキングや脆化が増加する傾向となるといったような、溶接部の力学的強度に影響する。また、溶接部の表面の酸化は、容認できないような表面の外見は言うまでもなく、溶接部の強度に有害な影響を与える原因となる。

【0006】

GMAWにおいて、用いられる溶接電極は、連続したワイヤであり、典型的には高純度である。また、このワイヤは安定した供給、電気伝導性の助けとして、及び錆びから電極表面を保護する手段として銅でメッキされても良い。自己遮蔽されるフラックス入りアーク溶接(SSFCAW)は操作と装備品に関して言えばGMAWと同様である。しかし、これらの溶接処理の主な違いは電極に関連する。その名前が示しているように、SSFCAWはフラックスの芯を含む管から成る電極を利用し、その電極は連続したワイヤの形態である。このフラックスの芯はアークにおいて外部のシールドガスを必要とせず必要な遮蔽を生成する。自己遮蔽されるフラックス入りワイヤは垂直方向や上方位置のような不利な溶接位置に関わらず良好な溶接操作性を確実にする。このような電極は自己遮蔽するフラックス入り電極、もしくはイン−エア(in−air)溶接電極としても知られている。

【0007】

上記に加えて、この自己遮蔽する、自己遮蔽されるフラックス入り電極は典型的には、冷却する際に溶接金属の更なる保護のためにスラグ被覆を生成するように意図される。このスラグはその後、チッピングハンマー、又は同類の方法で手動で取り除かれる。自己遮蔽する方法の主な利点は外部の遮蔽器具がないために、その操作が多少単純化されることである。

【0008】

この芯内のガスを形成する成分からその遮蔽能力を得るのに加え、自己遮蔽される電極は典型的にはその芯内に高レベルに脱酸素及び脱窒素した合金を含む。フラックスの芯の構成は特定の利用に適した電極を提供するために多様化されており、典型的なフラックスの成分は以下のものを含む。

・アルミニウム、マグネシウム、チタン、ジルコニウム、リチウム、及びカルシウムのような脱酸素剤。

・カルシウム、カリウム、シリコン、又はナトリウムの酸化物のようなスラグ形成剤が、融解した溶融池を大気から保護するために加えられる。

・元素状態のカリウムやナトリウムのようなアーク安定剤は、安定したアークを生成し、スパッタを低減する。

・モリブデン、クロム、炭素、マンガン、ニッケル、及びバナジウムのような合金元素は強度、延性、硬度、及び靱性を増加するのに使用される。

・ホタル石、石灰石のような気化剤は通常はシールドガスを形成するのに使用される。

しかし、フラックスの芯にこれらの添加剤を包含させているにもかかわらず、周囲の大気の侵入は依然として問題であり、結果として得られる溶接部にはGMAWに関して上記したような問題が発生し易い。

【0009】

ガス−タングステンアーク溶接(GTAW)(時に、タングステン−不活性ガス(TIG)溶接と呼ばれる)やプラズマアーク溶接(PAW)は非消耗タングステン電極と金属との間で確立されるアークでこれらを加熱することによって金属を溶かして接合する溶接方法である。GTAWにおいて、このタングステン電極を保持するトーチは過熱を抑えるために水冷されても良く、電力源の1つの端子に接続される。そして、ワークはこの電力源と他の端子で接続される。また、このトーチは大気からそれを保護するために、トーチ上のノズルによって溶融池へ向けて導かれるシールドガスの発生源に接続される。PAWはGTAWと同様であるが、前記シールドガスに加え、トーチはオリフィスを形成する追加のガスノズルを含んでいる。そして、追加の整形ガス状流動(時に「オリフィスガス流動(orifice gas flow)」と呼ばれる)はこのオリフィスを通じて導かれる。この整形ガスはプラズマとしてそのノズル内で同じオリフィスを通過し、ノズルの収束作用によってプラズマアークを圧縮する役割を果たす。このタングステン電極はGTAWにおいてシールドガスノズルからはみ出る一方で、PAWにおいて、ガスノズル内のオリフィスの内側に引っ込めて配置される。

【0010】

レーザー光線溶接(LBW)はレーザー光線で金属を熱することによってそれを溶かして接合する方法である。このレーザー光線は固体レーザー又はガスレーザーのどちらによっても生成されることができる。どちらの場合も、このレーザー光線は高出力密度を得るために光学手段によって焦点合わせを行って導くことができる。溶接の間、このレーザー光線による電離は、レーザー光線を吸収及び拡散し、侵入深さを著しく減少することのあるプラズマを発生させる。それゆえ、そのプラズマを取り除く又は抑制することが必要となろう。典型的には、プラズマ制御ガスは、吹きつけて光線の通路からプラズマをそらすために横向きに導入される。また、溶融金属を遮蔽するためのシールドガスが供給されても良い。

【0011】

上述したそれぞれの溶接処理において、溶接域への周囲の汚染物質の侵入は溶接部の品質に有害な影響、例えば、脆化によるクラッキングのリスクの増加、靱性などの力学的な特性の減少、表面の損傷のリスクの増加などの影響の原因となることがある。さらに、溶接域への周囲の汚染物質の侵入はまた、例えばアークの安定性などの、溶接処理それ自体に影響することもある。先行技術において、溶接部の品質を改善し、又は少なくとも制御するために様々な試みが成されてきた。例えば、米国特許第7,256,368号(Artelsmiar et al)は、実際の溶接処理の前に、非消耗電極にパルス電力を供給する「開始プログラム(start program)」を行い、それによって液体状の溶融浴に一定間隔又は不定間隔の振動を与え、その後、電極に定電力を供給する実際の溶接処理が行われるというような、非消耗電極を使用した溶接方法を開示している。上記のような発明の目的は、溶接処理の開始段階で溶接継手の品質を改善することであり、溶融浴を振動することは「溶接穴(weld holes)」を取り除くためとされ、それによって溶接部の品質を改善するとされている。しかし、この処理は比較的複雑で、追加の電気回路が必要とされ、全ての溶接処理に適しているということはないであろう。

【0012】

他の例として、米国特許第5,124,527号に開示されているように、先行する消耗電極ワイヤが後行するフィラーワイヤと共に取り付けられ、この後者のワイヤが溶融金属浴に挿入されるようなアーク溶接のための装置が提供されている。溶接電流はこの消耗電極ワイヤとこのフィラーワイヤ間に分割される。これらの改良は、溶融金属浴のぬれの限界を改善し、その溶接部の欠陥を抑制するとされている。しかし、この場合もまた、追加の電気回路が必要とされ、この方法は全ての溶接処理に適しているということはなく、熟練した作業者が溶接トーチを操作する必要があるであろう。

【0013】

さらなる例が米国特許第7,154,064号に提供されており、溶融金属の凝固速度を溶接部の下からその箇所を熱することで遅くさせ、それによってこの溶接部へのガス巻き込みを抑制し、この溶接部の品質を向上する。しかし、追加の熱源が必要とされ、この方法は全ての溶接処理に適しているということはないだろう。

【0014】

本発明の目的は、上記した先行技術の欠点の少なくとも1つを克服若しくは改善し、又は有益な代替物を提供することである。

【発明の開示】

【0015】

本発明の第1の態様によれば、熱を熱源から溶接位置に伝えて、溶接部の品質を制御する方法であって、該方法は、前記熱源の周囲にシールドガスカーテンを生成する工程と、前記シールドガスカーテンから放射状に外側に位置し、放射状に外側向きの速度成分を有するシュラウドガスカーテンを生成する工程とを含み、前記シールドガスカーテンと前記シュラウドガスカーテンを構成することによって、結果として生じる前記溶接部の力学的な及び/又は表面の特性を制御することを特徴とする溶接部の品質を制御する方法が提供される。GMAW、PAW、GTAW、及びLBWのためには、好ましくは、シールドガス孔は前記熱源及び前記溶接位置の周囲に前記シールドガスカーテンを導くように適合されるように設けられる。SSFCAWのためには、前記シールドガスカーテンは前記電極自体によって供給される。しかし、前記自己遮蔽電極によって供給される前記シールドガスカーテンの近くに追加のシールドガスカーテンを供給するために、シールドガス孔をSSFCAWで使用することもできる。

【0016】

前記シールドガスカーテン及びシュラウドガスカーテンは、例えば、前記両方のカーテンの相対的な流量及び/又は前記シールドガスカーテンに対する前記シュラウドガスカーテンの相対的な位置決めの調整によって、結果として生じる前記溶接部の力学的な及び/又は表面の特性を制御するために構成されても良い。

【0017】

前記溶接部の品質は、以下のものを含む。

a)結果として生じる力学的な特性、すなわち、脆化への耐性、靱性/延性、引張り強度、及び曲げ強度、及び/または

b)前記溶接部表面の特性、すなわち、表面の酸化(浮きかす)、表面の損傷、及び表面の外見。

【0018】

前記溶接部の品質は、以下の溶接部の特徴の1つ以上に影響を与えることによって制御されることができることが理解されよう。

・ポロシティ

・不連続面(割れ目又はクラック)

・溶接部のコンシステンシー、及び

・ガス吸収(例えば、水素、及び窒素)

【0019】

出願人らは、本発明による方法は、大気の汚染物質から溶接位置又は溶融池への驚くほどに改善された遮蔽をもたらすことを見出した。その結果、例えば、アーク安定性の改善のような、溶接部の品質の改善及び実際の溶接処理自体の改善が期待される。さらに、本発明は比較的早い溶接速度、溶接誤差の低減、及びより大きい範囲の溶接部形状をもたらす。この改善された遮蔽は、主要遮蔽媒体(シールドガス)を「閉じ込める」やや鐘形状の覆いを生成し、溶接部の品質の改善をもたらすシュラウドガスカーテンによって提供される。

【0020】

前記シュラウドガスカーテンのさらなる予想外の結果は、ここで述べたようなシュラウドガスカーテンのない従来の溶接トーチと比較した際、及び前記シュラウド及びシールドガスカーテンとの中間の放射状の位置からフュームガスを抽出する際に、ワークの表面に沿うガスの流動は反対方向に向くということである(以下にさらに議論する)。説明すると、ワークの表面に沿うガスの流動は従来の溶接トーチに関して放射状に外向きであり、シュラウドガスカーテン及びフュームの抽出を含むトーチに関して放射状に内向きである。この流動の逆転は前記溶接部付近に前記シールドガスを閉じ込めることの手助けとなり、溶接部の品質のさらなる改善という結果となる遮蔽のさらなる改善をもたらす。

【0021】

上記に説明したように、GMAWへの適応のためには、前記熱源は好ましくは消耗溶接電極の形態の金属電極である。SSFCAWへの適応のためには、前記熱源は使用中に前記アーク及び前記溶接位置の周囲にアーク遮蔽ガスカーテンを生成するように適合した消耗自己遮蔽溶接電極の形態の金属電極である。GTAW及びPAWへの適応のためには、前記熱源はタングステン電極の形態の金属電極である。また、LBWへの適応のためには、前記熱源は高エネルギーレーザー光線である。

【0022】

前記シュラウドガス孔は好ましくは実質的に放射状に外側向きの方向に、すなわち前記トーチ本体の軸に対して概して90度に、排出するシュラウドガスを導くように適合される。しかし、前記排出するシュラウドガスは、前記トーチ本体の軸に対して概して約30度から約90度で導かれても良いことが理解されよう。好ましくは、前記排出するシュラウドガスは前記トーチ本体の軸に対して約70度で下向きの方向、すなわちワークの方向に導かれる。前記トーチは、好ましくは内側のスリーブ及び外側のスリーブを含み、前記シュラウドガスの通路をそれらの間に定める。また、前記シュラウドガス孔はこの通路の末端に、又は末端の近くに配置される。好ましくは、前記内側のスリーブ及び外側のスリーブの両方は前記トーチを取り囲む。

【0023】

他の実施形態において、前記トーチは前記溶接位置を取り囲む領域からフュームガスを受け入れるように適合されるフュームガス抽出孔を含んでも良い。このフュームガス抽出孔は理想的には前記シールドガス孔と前記シュラウドガス孔の中間に放射状に配置される。しかし、当業者はこの抽出孔はこの位置に限定されないことを理解するだろう。前記内側のスリーブと前記トーチの本体又は胴体は、フュームガスの抽出のための抽出路をそれらの間に定める。好ましくは、前記フュームガスの抽出孔はこの抽出路の末端に配置される。1つの実施形態において、前記シュラウドガス孔、シールドガス孔、及びフュームガス抽出孔は前記溶接電極/熱源の近くに均等に配置されるという関係で同心で同軸に配置される。

【0024】

特定の実施形態においては、フュームの抽出が上述したように使用されようと(すなわち、前記シールドガス孔と前記シュラウドガス孔の中間の放射状の位置)、又は前記溶接位置から遠く離れていようと、前記溶接部付近からのフュームの抽出は本発明によって提供される前記溶接部の品質改善効果を高めるということが理解されよう。1つの構成において、出願人らは前記トーチから分離したフューム抽出システムの使用を予期している。例えば、このフュームガス抽出システムは、孔の入口が前記溶接位置の近辺となるように溶接作業者により配置可能である孔を含んでもよい。

【0025】

前記シュラウドガス孔及び前記シールドガス孔は好ましくは横断面において円形である。しかし、このタイプの取り決めはこれらの孔のデザイン又は機能性に対して不可欠というわけではない。例えば、横断面において環状である孔も可能である。シールドガス孔、シュラウドガス孔、及びフュームガス抽出孔の1つ以上は任意に複数の補助孔を含んでも良い。

【0026】

出願人らは前記シュラウドガスへ放射状に外側向きの速度成分を与えることにより、前記シュラウドガスカーテンは前記溶接位置の周囲に覆いを形成し、その周囲から前記溶接位置を効果的に孤立及び分離させる。そして、それによって前記溶接部の付近に入り込む大気の汚染物質への防壁としての役割を果たす。結果として、前記溶接部の付近における前記シールドガスの滞留時間は増加する結果となる。この防壁は溶接金属と大気の汚染物質との間の有害な物理、又は化学反応の傾向を減少させる。さらに、フュームを抽出することによって、好ましくは、前記シールド及びシュラウドガスカーテンの中間の放射状の位置で、溶接されるワークの表面に沿う流動の向きは放射状に内側向きであるが、一方、追加のシュラウドガス孔及びシュラウドガスがない場合には、この流動(壁面墳流)は放射状に外側向きの方向に流れ続ける。言い換えれば、この壁面墳流はフュームが抽出され、ここに述べたようにシュラウドガスカーテンが供給される場合に実質的に封じ込められる。従来の構成において、この外向きの壁面墳流はフュームに対する重大な漏れ流路をもたらす。しかし、この壁面墳流の方向が逆転することによって、取り除くとまではいかないが、この漏れ流路を重大さという点において実質的に低減する。

【0027】

前記排出するシュラウドガスは前記溶接トーチと前記溶接位置の近くに空気力学的なフランジを形成する「放射状ガス墳流(radial gas jet)」として考えられて良い。ここで記載したような前記シュラウドガス孔は、上述したように、これに関連づけられた前記溶接部の品質の改善につながる前記シールドガスのより効果的な使用方法を提供することが理解されよう。

【0028】

また、周囲から前記溶接位置を分離する結果となる、ここで記載したようなシュラウドガス孔の具備は、どのフュームガスでも実質的に覆いの中に閉じ込められ、その場で抽出され得るので、フュームの抽出効率を改善することもできることが理解されよう。

【0029】

好ましい実施形態において、前記シュラウドガス孔は、前記排出するシュラウドガスが前記トーチから放出する比較的薄い「カーテン(curtain)」として生成されるように適合される。しかし、代替の実施形態において、前記シュラウドガス孔は排出するシュラウドガスが前記トーチから放出するガスの、拡大する「ウェッジ(wedge)」として生成されるように適合される。

【0030】

ここで述べるような前記シュラウドガス孔及びシールドガス孔の特定の構成を、前記溶接位置の付近における前記シールドガスの乱流を最小化するように取り決めることができ、それによって、この溶接処理に影響を与え、その結果、その溶接部の品質に影響を与えるということが理解されよう。

【0031】

1つの実施形態において、溶接作業者が溶接処理に微調整を加えるのを可能にするため、少なくとも、前記シュラウドガス孔は前記シールドガス孔に対して軸方向に調整可能である。例えば、アークの長さを最適化し、又はスパッタを減少し、それによってその溶接部の品質に影響を与える。また、そのフューム抽出効率も前記シュラウドガス孔の軸方向の調整によって最適化されても良い。また、前記トーチは前記シールドガスの流量、前記シュラウドガスの流量、及び前記フュームガスの抽出量(もし、適用できるのであれば)を制御するための制御手段を含んでも良い。

【0032】

SSFCAWへの適応のためには、前記自己遮蔽溶接電極は好ましくは消耗するフラックス入りタイプの電極である。好ましい実施形態において、このフラックスは炭酸塩を含み、また前記アーク遮蔽ガスカーテンはCO2を含む。この炭酸塩は、CaCO3、BaCO3、MnCO3、MgCO3、SrCO3、及びそれらの混合物から成る群から選択されて良い。また、このフラックスはCaF2のような少なくとも1つのアルカリ土類フッ化物を含んでも良い。このフラックスはさらに、アルミニウム、マグネシウム、チタン、ジルコニウム、リチウム、及びカルシウムのうち少なくとも1つの元素を含んでも良い。

【0033】

GMAW及びFCAWへの適応において、本発明による前記シュラウドガス孔の使用から結果として生じる改善された遮蔽は、周囲の大気(酸素、窒素、水素等を含む)の侵入の低減につながる。そして、結果として、少なくとも以下の品質改善が得られる。

アルミニウム合金におけるポロシティの低減(水素の吸収の削減による)、フェライト鋼におけるポロシティの低減(窒素の吸収の削減による)、オーステナイト系ステンレス鋼における表面酸化の低減、フェライト鋼における水素が促進するクラッキングのリスクの低減、フェライト鋼における窒素の吸収及び靱性の低下のリスクの低減。

さらに、出願人らは被覆鋼のGMAW、GTAW、PAW、及びLBWにおいて、前記シュラウドガスカーテンは被覆材の蒸着を抑制するのに用いられることができ、それゆえ、アークの安定性、タングステンの損傷(GTAWにおける)、及び任意の構成要素の損害(LBWにおける)での後に生じる不利な効果を低減することを見出した。

【0034】

例えばGTAW、LBW、及びPAWにおいて、改善された遮蔽が周囲の汚染物質の侵入を低減し、例えば、ステンレス鋼の表面の酸化を低減するという他の溶接の品質改善が得られる。さらに、チタンのような活性金属及びその合金は、高い温度で周囲の大気に晒されると脆化しやすい。この理由で、グローブボックス内で溶接され、又は冷却する溶接金属と母材の熱が影響を及ぼす領域を保護するために不活性ガスのトレーリングシールドを用いるのが一般的である。このトレーリングシールドは溶接操作を制限し、大抵それぞれ個々の適応に合うようにデザインされる。本発明はそれゆえ、トレーリングシールドの必要性を取り除いた。さらに、先行技術の溶接方法論より簡素でかつ順応性ある本発明は、当業者が容易に理解するような、例えば自動溶接のような、異なる利用形状に比較的容易に採用され得る。

【0035】

前記シールドガス及び/又は前記シュラウドガスは好ましくは、窒素、ヘリウム、アルゴン、二酸化炭素又は化合物、及びそれらの混合物から成る群から選択される。しかし、市販で入手できるどのようなシールドガスでも、前記シュラウド又は前記シールドガスのどちらとしてでも使用されて良いことが理解されよう。このシールドガスは大気の汚染から溶融池の実質的な遮蔽を供給するので、圧縮空気が一部の環境下で前記シュラウドガスとして用いられても良い。また、前記結果として生じる前記溶接部の力学的な及び/又は表面の特性は、使用される溶接技術や状況に依存する、前記シュラウドガスカーテン及び前記シールドガスカーテンの相対的な構成の調整によって制御可能でもあることが理解されよう。

【0036】

前記シールドガス流量は約5〜50L/min、前記シュラウドガス流量は約1〜50L/minとすることができる。もしフュームが抽出されるのであれば、フュームは好ましくは前記シールドガスカーテンと前記シュラウドガスカーテンの中間の位置から、約5〜50L/minの流量で抽出される。典型的には、このフュームガスの抽出量は、前記シールドガスの流量と同様であり、そして、驚いたことに出願人らが発見したのであるが、先行技術の装置と同程度のフュームの抽出を提供するための従来のフューム抽出システムよりも少ない桁の大きさである。前記シールドガスの流量と前記シュラウドガスの流量との比率は、1:0.2、1:0.4、1:0.6、1:0.8、1:1、1:1.2、1:1.4、1:1.6、1:1.8、1:2、1:2.2、1:2.4、1:2.6、1:2.8、1:3、1:3.2、1:3.4、1:3.6、1:3.8、1:4、1:4.2、1:4.4、1:4.6、1:4.8、1:5、1:5.2、1:5.4、1:5.6、1:5.8、1:6、1:6.2、1:6.4、1:6.6、1:6.8、1:7、1:7.2、1:7.4、1:7.6、1:7.8、1:8、1:8.2、1:8.4、1:8.6、1:8.8、1:9、1:9.2、1:9.4、1:9.6、及び1:9.8のように、約1:0.2から約1:10であって良い。前記ガス流量及び/又は抽出量は特定の溶接処理に応じて選択されて良く、例えば、前記シュラウドガス流量はGTAWについては5〜15L/min、GMAWについては15〜50L/minであって良いことが理解されよう。

【0037】

任意に、前記シュラウドガス及び/又は前記シールドガスはフュームガスの凝縮を促進するために十分に冷却され、又はアークの温度の制御を改善し、それによって前記溶接部の品質に影響を与え又は制御する。冷却はこのシュラウド/シールドガスの冷却によって、又はこのシュラウド/シールドガス孔を出るシュラウド/シールドガスの断熱的な膨張によって成されて良い。しかし、ガス冷却のどのような方法でも適用できることが理解されよう。例えば、GMAW及びFCAWにおいて、放射状ガスはCO2を用いてその冷却ポテンシャルを増加するように変更されても良く、又被覆金属における表面の損傷を低減したり、若しくは例えばステンレス鋼などの表面の酸化を低減するために断熱的な冷却を故意に引き起こすようにしても良い。他の実施形態において、少なくとも前記シュラウドガス及び/又は前記シールドガスの一部は、溶接フュームガスと反応する成分及び/又は紫外線吸収成分を含む。

【0038】

本発明の第2の態様によれば、熱を熱源から溶接位置に伝えて、シールドガスを実質的に前記溶接位置の周辺近くに閉じ込めて集中させる方法であって、該方法は、前記熱源の周囲にシールドガスカーテンを生成する工程と、前記シールドガスカーテンから放射状に外側に位置し、放射状に外側向きの速度成分を有するシュラウドガスカーテンを生成する工程とを含み、前記シールドガスカーテンと前記シュラウドガスカーテンを構成することによって、前記シールドガスを実質的に前記溶接位置の周辺近くに閉じ込めて集中させることを特徴とする方法が提供される。

【0039】

本発明の第3の態様によれば、熱を熱源から溶接位置に伝えて、溶接操作においてシールドガスを実質的に再生して再利用する方法であって、該方法は、前記熱源の周囲にシールドガスカーテンを生成する工程と、前記シールドガスカーテンから放射状に外側に位置し、放射状に外側向きの速度成分を有するシュラウドガスカーテンを生成する工程と、前記シールドガスカーテンと前記シュラウドガスカーテンとの中間の放射状の位置からガスを抽出する工程とを含み、前記抽出されるガスを、前記シールドガスカーテン及び/又は前記シュラウドガスカーテンに少なくとも部分的に再生利用することを特徴とする方法が提供される。

【0040】

本発明に従ってシュラウドガスカーテンを提供するシュラウドガス孔の具備は、前記溶融池を取り囲むやや鐘形状の覆い内に前記シールドガスを実質的に閉じ込めることが理解されよう。出願人らは、このような取り組みで前記シールドガスを実質的に閉じ込めて集中させることは、溶接操作中に前記溶接位置の周囲のシールドガスの安定した形成によって様々な溶接品質の改善をもたらすことを見出した。本発明の装置及び方法は前記シールドガスを再生することができ、このシールドガスは前記溶接位置(上述したように)から抽出されて良く、又は任意に浄化され再利用されても良いことが理解されよう。このことは、例えばレーザー溶接において、ヘリウムのような比較的高価なシールドガスで溶接する際に特に重要であろう。再生されたシールドガスは直接再利用されても良いし、又は「新しい(fresh)」ガスと混ぜても良い。使用される特定のシールドガスのためのセンサを設置しても良く、前記溶接位置で濃度のしきい値を維持するために新しいガスが自動的に再生ガスの流動に導入されるようにしても良い。あるいは、再生された流動に供給される新しいガスの量を制御するために酸素センサを用いることもできる。他の実施形態において、この再生されたシールドガスは前記シュラウドガスの発生源として用いられても良い。もちろん、遮蔽がその供給よりも大きい量で前記溶接部の付近から抽出されている場合には、濃度の増加はわずかであるか、又は増加しないということが理解されよう。

【0041】

また、出願人らは、本発明は様々な溶接への応用に非常に有益である、溶接中の溶接ビードの温度の制御を改善し、それによって前記溶接部の品質に影響を与えるということも見出した。これはシールド及びシュラウドガスの選択及びこれらの相対的な流量の選択によって成されても良い。説明すると、GMAWにおいて、前記シールドガス及び/又は前記シュラウドガスとして二酸化炭素を用いることは、プレートの加熱を増加し、前記電極の近くの有効な熱を増加する結果となる。二酸化炭素は激しいスパッタを生じる結果となるかもしれない熱い溶接部を形成する。アルゴンやヘリウムのようなシールドガスは不十分な溶接ビードとなるかもしれないより低温の溶接部を形成する。溶接中のこれらの2つのガスの賢明な組み合わせは有利な溶接環境を作り出し、溶接部の品質及び/又は溶接処理を制御するためにお互いを補足し合うことがある。

【0042】

また、出願人らは、本発明は改善された遮蔽効率のためにガス消費の低減をもたらすことも見出した。さらに、出願人らは、本発明は金属蒸気が大気の汚染物質と反応する可能性がわずかであるので、フュームの生成量の低減をもたらすということも見出した。

【0043】

文脈が明確に他に必要としない限り、明細書、特許請求の範囲を通して、用語「含む(comprise)」及び「含んでいる(comprising)」等は、排他的、及び網羅的な意味とは対照的に包括的な意味で、すなわち「含む(including)、限定はされないが(but not limited to)」という意味で解釈されるべきである。

【0044】

別の操作例において、及び他に示唆する箇所において、この明細書で使用される、成分及び反応の状態の量を表す全ての数値は、全ての実例において用語「約(about)」によって修正するように理解されるべきである。どの実施例も本発明の範囲を制限することを意図されることはない。以下、及び他に示唆する箇所で、「%」は「重量%」を意味し、「比率」は「重量比」を意味し、「部」は「重量の部」を意味する。

【0045】

本発明の明細書及び特許請求の範囲において、下記の専門用語は、以下に示す定義に従って使用される。また、この明細書で使用されるそれらの専門用語は本発明の特定の実施形態を記載する目的のためだけであって、限定することが意図されることはないと理解されるべきである。他に定義されない限り、この明細書で使用される全ての技術的、科学的用語は本発明に関連する当業者によって通常理解されるのと同様の意味を持つ。

【0046】

用語「溶接位置(welding site)」及び「溶接域(welding zone)」は、ここでは交換して使用されても良い。また、同様に、用語フューム及びフュームガスは、ここでは交換して使用されても良い。フュームガスは、溶接処理から生ずるガス状の生成物を表わすだけでなく、金属粉のような、同様に生成されるごく小さい物質も表わすと意図される。また、ここで同様に議論されるような用語「溶接(welding)」は、2つの金属を互いにつなげることというよりむしろ溶接金属が表面の欠陥を修復するために堆積される処理である「硬く表面を平らにする(hard surfacing)」ということも含む。

【発明を実施するための最良の形態】

【0047】

ここでは、同じ特徴が示される図には、最後まで、同じ引用数字が与えられる。さらに、ガス流動を示す図中の矢印は、ガス流動のレジームの簡略化された形式を表わすことが理解されよう。

【0048】

初めに、図1を参照すると、消耗溶接電極3から溶接位置2に熱を供給するように適合される熱源を含んでいる従来のGMAWトーチ1が示されている。GMAW処理において、この溶接電極3は、一般的にコンタクトチューブ5によって案内される連続した溶接ワイヤ4である。また、シールドガス孔6はシールドガスの通路として備えられている。このシールドガス孔6はシールドガスカーテン7が電極3をしっかりと取り囲むように電極3と溶接位置2の周囲にシールドガスカーテン7を導くように適合される。この溶接ワイヤ4はフラックスの芯(不図示)を含んで良く、シールドガスカーテン7と共に、又はシールドガスカーテン7なしに使用されることができる。このシールドガス孔6はシールドガスの適切な発生源への取り付けに適合される上流シールドガス注入口8を含む。また、GMAWトーチ1は電流導線9を含む。

【0049】

使用の際、溶接アーク10は溶接電極3の先端11と溶接されるワーク12との間で生じる。その結果として、溶けた溶接金属が溶接電極3から溶接されるワーク12上に形成する溶融池13へ移送される。高温環境のため、対流が作り出される。従来のガスシールド溶接処理において、図1に良く示されているように、出願人らは、強制された対流は溶接されるワーク12の水平表面に沿って浮揚性のある「壁面墳流」を生成し、そして、墳流は溶接トーチ1から外側へ広がり、浮揚性によって、例えば、自然の対流はフュームを多く含む熱によるプルーム14が形成される原因になるということを見出した。

【0050】

図1に示される従来のGMAWトーチは、図2に良く示されているように、本発明の方法に従って、溶接部の品質を制御するように構成される。説明すると、図1のトーチ1は排出するシュラウドガス16に放射状に外側向きの速度成分を与えるように適合されるシュラウドガス孔15を含むように適合されている。外側のスリーブ17は溶接電極3から放射状に外側に向かって一定間隔で配置され、シュラウドガス16の通路として備えられる。この外側のスリーブ17はシュラウドガス孔15内で終端する。好ましくは、シュラウドガス孔15は実質的に放射状に外側方向に排出するシュラウドガスカーテン16を導くためにトーチ18の縦軸に対して放射状に外側に向いており、それによって溶接位置2の近くに「空気力学的なフランジ」を形成する。上流シュラウドガス注入口19は、シュラウドガス孔15を設けるためシュラウドガスの適切な発生源への取り付けに適合されるように設けられる。好ましくは、シュラウドガス孔15は溶接作業者のために「視線」を制限しないようにするためにコンタクトチューブ5の末端から約1cmの桁での距離で軸方向に上方に配置される。

【0051】

本発明の方法は、前記シールドガスカーテン、前記シュラウドガスカーテンを適切に構成することによって前期溶接部の品質の制御を可能とする。例えば、結果として生じる前記溶接部の力学的な及び/又は表面の特性は、前記両方のカーテンの相対的な流量及び/又は前記シールドガスカーテンに対する前記シュラウドガスカーテンの相対的な位置決めの調整によって影響を受けることがある。前記溶接部の品質は、前記結果として生じる溶接部の力学的特性、すなわち、脆化への耐性、靱性/延性、引張り強度、及び曲げ強度、及び/又は、前記溶接部の表面の特性、すなわち、表面の酸化(浮きかす)、表面の損傷、及び表面の外見を含む。

【0052】

溶接部の品質改善は大気の汚染物質が前記溶接位置又は溶融池に接触するのを低減することによってもたらされ、前記溶接位置への遮蔽を改善することによって成され、前記追加のシュラウドガスカーテンの供給によって影響される。説明すると、前記シュラウドガスカーテンは主要遮蔽媒体(シールドガス)を閉じ込めるやや鐘形状の覆いを生成する。

【0053】

ここで、図3を参照すると、図2に示されるGMAWトーチがトーチ上での抽出を含むように変更されている。このトーチ上での抽出は、上述したように、従来の溶接トーチと比べた際、前記シュラウドガスカーテンとフューム抽出の組み合わされた効果がワークの表面に沿うガスの流動を反対方向に向けるため、本発明の方法によって提供される溶接部の品質改善効果を高めると考えられる。この流動の向きの逆転は前記溶接部の付近にシールドガスを閉じ込めることを促進し、溶接部の品質のさらなる改善をもたらす結果となる遮蔽の改善を可能とする。内側のスリーブ20は、この内側のスリーブ20とトーチ21の本体又は胴体部との間にフュームガス抽出路を定めるために設けられる。この抽出路は溶接位置2を取り囲む領域からフュームガスを受け入れるように適合されるフュームガス抽出孔22での末端で終端する。この抽出孔22はシールドガス孔6とシュラウドガス孔15の中間に放射状に配置される。このフュームガスは下流フュームガス抽出の排出口23を通じて、抽出の適切な発生源へその孔を接続することによってフューム抽出孔22を通って抽出されても良い。

【0054】

ここで、図4を参照すると、本発明に適するように構成された、連続し、消耗する、自己遮蔽フラックス入りタイプの溶接電極25を用いたトーチ24が示されている。操作の際、溶接電極25の先端11のフラックスの芯は溶接電極25と溶接位置2の周囲にアーク遮蔽ガスカーテン26を形成するガスを生成する。この溶接電極フラックスは金属炭酸塩を含み、それによってアーク遮蔽ガスカーテン26中にCO2を供給する。この炭酸塩は、CaCO3、BaCO3、MnCO3、MgCO3、SrCO3、及びそれらの混合物から成る群から選択されて良い。また、このフラックスは少なくとも1つのアルカリ土類フッ化物を含み、このアルカリ土類フッ化物はCaF2(ホタル石)であって良い。また、溶接部の脱酸素及び/又は脱窒素のためのアルミニウム、マグネシウム、チタン、ジルコニウム、リチウム、及びカルシウムのうち少なくとも1つの元素を含んでも良い。この図において、溶接電極25はアーク遮蔽ガスカーテン26を供給するので前図のシールドガス孔が取り除かれている。しかし、シールドガス孔は溶接位置2の追加の遮蔽を提供するために使用されることもできると理解されよう。

【0055】

タングステン溶接電極27を含んでいるGTAWにおいて使用する溶接トーチ26が図5に示されている。操作の際、溶接トーチ26はタングステン電極27の先端11と溶接されるワーク12との間に溶接部13を熱するための電気アーク10を発する。また、PAW及びLBWのための溶接トーチは、図2−5に示したようなトーチと同様にシュラウドガス孔を含むように適合されることができる。

【0056】

前記したように、前記シュラウドガスに放射状に外側向きの速度成分を導入することにより、遮蔽の改善及び溶接部の品質の改善をもたらす主要遮蔽媒体(シールドガス)を実質的に閉じ込める。言い換えれば、前記シュラウドガスカーテンは前記溶接位置の周囲に覆いを形成し、その周囲から前記溶接位置を効果的に孤立及び分離させる。そして、それによって前記溶接部の付近に入り込む大気の汚染物質への防壁としての役割を果たす。さらに、ここで記載したようなフュームの抽出によって、壁面墳流の向きが逆転し、それによって、遮蔽のさらなる改善をもたらし、それゆえ溶接部のさらなる品質の改善をもたらす。

【0057】

また、本発明は、シールドガスを実質的に溶接位置の周辺近くに閉じ込めて集中させる方法を提供する。これは前記シールガスカーテンと前記シュラウドガスカーテンの相対的な流量及び総量と、それらの相対的な軸方向の位置とを調整することによって、前記シールドガスカーテンと前記シュラウドガスカーテンを構成することによりなされる。本発明はさらに、図3によく示されているように、前記シールドガスカーテンと前記シュラウドガスカーテンの中間の放射状の位置からガスを抽出することによって、溶接操作においてシールドガスを実質的に再生して再利用する方法を提供する。この抽出されたガスは前記シールドガスカーテン及び/又は前記シュラウドガスカーテンに少なくとも部分的に再生利用されても良い。

【0058】

本発明では特定の実施例に関して記載されたが、当業者により他の多数の形態で具体化されても良いことが理解されよう。

【0059】

本発明の好ましい実施形態は、以下の付随する図を参照しながら、例としてのみ記載されている。

【図面の簡単な説明】

【0060】

【図1】先行技術の溶接装置の部分的に一部を切り取った側面図である。

【図2】GMAWに適するように構成され、本発明の方法に従って溶接部の品質を制御するように適合された装置の側面断面図である。

【図3】図2と同様の図であるが、フュームガス抽出孔を含む。

【図4】SSFCAWに適するように構成され、本発明の方法に従って溶接部の品質を制御するように適合された装置の側面断面図である。

【図5】GTAWに適するように構成され、本発明の方法に従って溶接部の品質を制御するように適合された装置の側面断面図である。

【特許請求の範囲】

【請求項1】

熱を熱源から溶接位置に伝えて、溶接部の品質を制御する方法であって、該方法は、前記熱源の周囲にシールドガスカーテンを生成する工程と、前記シールドガスカーテンから放射状に外側に位置し、放射状に外側向きの速度成分を有するシュラウドガスカーテンを生成する工程とを含み、前記シールドガスカーテンと前記シュラウドガスカーテンを構成することによって、結果として生じる前記溶接部の力学的な及び/又は表面の特性を制御することを特徴とする溶接部の品質を制御する方法。

【請求項2】

前記結果として生じる前記溶接部の力学的な及び/又は表面の特性は、前記両方のカーテンの相対的な流量及び/又は前記シールドガスカーテンに対する前記シュラウドガスカーテンの相対的な位置決めの調整によって制御可能であることを特徴とする請求項1に記載の方法。

【請求項3】

前記結果として生じる溶接部の力学的特性は、脆化への耐性、靱性/延性、引張り強度、及び曲げ強度から成る群から選択されることを特徴とする請求項1又は請求項2に記載の方法。

【請求項4】

前記溶接部の表面の特性は、表面の酸化、表面の損傷、及び表面の外見から成る群から選択されることを特徴とする請求項1乃至請求項3のいずれか1項に記載の方法。

【請求項5】

前記熱源は金属電極であることを特徴とする請求項1乃至請求項4のいずれか1項に記載の方法。

【請求項6】

前記金属電極はGMAWへの適応のための消耗溶接電極、又は、GTAWもしくはPAWへの適応のためのタングステン電極であることを特徴とする請求項5に記載の方法。

【請求項7】

GMAW、PAW、GTAW、又はLBW溶接の際に、シールドガス孔が前記熱源の周囲に前記シールドガスカーテンを生成するために設けられることを特徴とする請求項6に記載の方法。

【請求項8】

前記熱源及び前記溶接位置の周囲に前記シールドガスカーテンを導く工程を含むことを特徴とする請求項7に記載の方法。

【請求項9】

前記金属電極は、SSFCAWへの適応において使用中にアークと前記溶接位置の周囲にアーク遮蔽ガスカーテンを生成するように適合される消耗自己遮蔽溶接電極の形態であることを特徴とする請求項1乃至請求項4のいずれか1項に記載の方法。

【請求項10】

前記自己遮蔽溶接電極は消耗フラックス入り電極であることを特徴とする請求項9に記載の方法。

【請求項11】

前記フラックスは炭酸塩を含み、前記アーク遮蔽ガスカーテンはCO2を含むことを特徴とする請求項10に記載の方法。

【請求項12】

前記炭酸塩は、CaCO3、BaCO3、MnCO3、MgCO3、SrCO3、及びそれらの混合物から成る群から選択されることを特徴とする請求項11に記載の方法。

【請求項13】

前記フラックスは少なくとも1つのアルカリ土類フッ化物を含むことを特徴とする請求項10乃至請求項12のいずれか1項に記載の方法。

【請求項14】

前記アルカリ土類フッ化物はCaF2であることを特徴とする請求項13に記載の方法。

【請求項15】

前記フラックスは、アルミニウム、マグネシウム、チタン、ジルコニウム、リチウム、及びカルシウムのうち少なくとも1つの元素を含むことを特徴とする請求項10乃至請求項14のいずれか1項に記載の方法。

【請求項16】

前記熱源は高エネルギーレーザー光線であることを特徴とする請求項1乃至請求項4のいずれか1項に記載の方法。

【請求項17】

前記排出するシュラウドガスを実質的に放射状に外側向きの方向に導く工程を含むことを特徴とする請求項1乃至請求項16のいずれか1項に記載の方法。

【請求項18】

前記シールドガス及び/又は前記シュラウドガスは、窒素、ヘリウム、アルゴン、二酸化炭素又は化合物、及びそれらの混合物から成る群から選択されることを特徴とする請求項1乃至請求項17のいずれか1項に記載の方法。

【請求項19】

前記シールドガスの流量を約5から50L/minに調整する工程を含むことを特徴とする請求項7乃至請求項18のいずれか1項に記載の方法。

【請求項20】

前記シュラウドガスの流量を約1から50L/minに調整する工程を含むことを特徴とする請求項1乃至請求項19のいずれか1項に記載の方法。

【請求項21】

前記溶接位置を取り囲む領域からフュームガスを抽出する工程を含むことを特徴とする請求項1乃至請求項20のいずれか1項に記載の方法。

【請求項22】

前記シールドガスカーテンと前記シュラウドガスカーテンの中間の放射状の位置からフュームガスを抽出する工程を含むことを特徴とする請求項21に記載の方法。

【請求項23】

約5から50L/minの流量でフュームガスを抽出する工程を含むことを特徴とする請求項21又は請求項22に記載の方法。

【請求項24】

フュームガスの凝縮を促進するために、前記シュラウドガス及び/又は前記シールドガスを十分冷却する工程を含むことを特徴とする請求項1乃至請求項23のいずれか1項に記載の方法。

【請求項25】

溶接ガスに反応する成分を前記シュラウドガス及び/又は前記シールドガスに組み入れる工程を含むことを特徴とする請求項1乃至請求項24のいずれか1項に記載の方法。

【請求項26】

紫外線を吸収する成分を前記シュラウドガス及び/又は前記シールドガスに加える工程を含むことを特徴とする請求項1乃至請求項25のいずれか1項に記載の方法。

【請求項27】

前記結果として生じる前記溶接部の力学的な及び/又は表面の特性は、前記シュラウドガスカーテン、及び前記シールドガスカーテンの相対的な構成の調整によって制御可能であることを特徴とする請求項18乃至請求項26のいずれか1項に記載の方法。

【請求項28】

熱を熱源から溶接位置に伝えて、シールドガスを実質的に前記溶接位置の周辺近くに閉じ込めて集中させる方法であって、該方法は、前記熱源の周囲にシールドガスカーテンを生成する工程と、前記シールドガスカーテンから放射状に外側に位置し、放射状に外側向きの速度成分を有するシュラウドガスカーテンを生成する工程とを含み、前記シールドガスカーテンと前記シュラウドガスカーテンを構成することによって、前記シールドガスを実質的に前記溶接位置の周辺近くに閉じ込めて集中させることを特徴とする方法。

【請求項29】

熱を熱源から溶接位置に伝えて、溶接操作においてシールドガスを実質的に再生して再利用する方法であって、該方法は、前記熱源の周囲にシールドガスカーテンを生成する工程と、前記シールドガスカーテンから放射状に外側に位置し、放射状に外側向きの速度成分を有するシュラウドガスカーテンを生成する工程と、前記シールドガスカーテンと前記シュラウドガスカーテンとの中間の放射状の位置からガスを抽出する工程とを含み、前記抽出されるガスを、前記シールドガスカーテン及び/又は前記シュラウドガスカーテンに少なくとも部分的に再生利用することを特徴とする方法。

【請求項30】

前記再生されたシールドガスを再利用する前に浄化する工程を含むことを特徴とする請求項29に記載の方法。

【請求項1】

熱を熱源から溶接位置に伝えて、溶接部の品質を制御する方法であって、該方法は、前記熱源の周囲にシールドガスカーテンを生成する工程と、前記シールドガスカーテンから放射状に外側に位置し、放射状に外側向きの速度成分を有するシュラウドガスカーテンを生成する工程とを含み、前記シールドガスカーテンと前記シュラウドガスカーテンを構成することによって、結果として生じる前記溶接部の力学的な及び/又は表面の特性を制御することを特徴とする溶接部の品質を制御する方法。

【請求項2】

前記結果として生じる前記溶接部の力学的な及び/又は表面の特性は、前記両方のカーテンの相対的な流量及び/又は前記シールドガスカーテンに対する前記シュラウドガスカーテンの相対的な位置決めの調整によって制御可能であることを特徴とする請求項1に記載の方法。

【請求項3】

前記結果として生じる溶接部の力学的特性は、脆化への耐性、靱性/延性、引張り強度、及び曲げ強度から成る群から選択されることを特徴とする請求項1又は請求項2に記載の方法。

【請求項4】

前記溶接部の表面の特性は、表面の酸化、表面の損傷、及び表面の外見から成る群から選択されることを特徴とする請求項1乃至請求項3のいずれか1項に記載の方法。

【請求項5】

前記熱源は金属電極であることを特徴とする請求項1乃至請求項4のいずれか1項に記載の方法。

【請求項6】

前記金属電極はGMAWへの適応のための消耗溶接電極、又は、GTAWもしくはPAWへの適応のためのタングステン電極であることを特徴とする請求項5に記載の方法。

【請求項7】

GMAW、PAW、GTAW、又はLBW溶接の際に、シールドガス孔が前記熱源の周囲に前記シールドガスカーテンを生成するために設けられることを特徴とする請求項6に記載の方法。

【請求項8】

前記熱源及び前記溶接位置の周囲に前記シールドガスカーテンを導く工程を含むことを特徴とする請求項7に記載の方法。

【請求項9】

前記金属電極は、SSFCAWへの適応において使用中にアークと前記溶接位置の周囲にアーク遮蔽ガスカーテンを生成するように適合される消耗自己遮蔽溶接電極の形態であることを特徴とする請求項1乃至請求項4のいずれか1項に記載の方法。

【請求項10】

前記自己遮蔽溶接電極は消耗フラックス入り電極であることを特徴とする請求項9に記載の方法。

【請求項11】

前記フラックスは炭酸塩を含み、前記アーク遮蔽ガスカーテンはCO2を含むことを特徴とする請求項10に記載の方法。

【請求項12】

前記炭酸塩は、CaCO3、BaCO3、MnCO3、MgCO3、SrCO3、及びそれらの混合物から成る群から選択されることを特徴とする請求項11に記載の方法。

【請求項13】

前記フラックスは少なくとも1つのアルカリ土類フッ化物を含むことを特徴とする請求項10乃至請求項12のいずれか1項に記載の方法。

【請求項14】

前記アルカリ土類フッ化物はCaF2であることを特徴とする請求項13に記載の方法。

【請求項15】

前記フラックスは、アルミニウム、マグネシウム、チタン、ジルコニウム、リチウム、及びカルシウムのうち少なくとも1つの元素を含むことを特徴とする請求項10乃至請求項14のいずれか1項に記載の方法。

【請求項16】

前記熱源は高エネルギーレーザー光線であることを特徴とする請求項1乃至請求項4のいずれか1項に記載の方法。

【請求項17】

前記排出するシュラウドガスを実質的に放射状に外側向きの方向に導く工程を含むことを特徴とする請求項1乃至請求項16のいずれか1項に記載の方法。

【請求項18】

前記シールドガス及び/又は前記シュラウドガスは、窒素、ヘリウム、アルゴン、二酸化炭素又は化合物、及びそれらの混合物から成る群から選択されることを特徴とする請求項1乃至請求項17のいずれか1項に記載の方法。

【請求項19】

前記シールドガスの流量を約5から50L/minに調整する工程を含むことを特徴とする請求項7乃至請求項18のいずれか1項に記載の方法。

【請求項20】

前記シュラウドガスの流量を約1から50L/minに調整する工程を含むことを特徴とする請求項1乃至請求項19のいずれか1項に記載の方法。

【請求項21】

前記溶接位置を取り囲む領域からフュームガスを抽出する工程を含むことを特徴とする請求項1乃至請求項20のいずれか1項に記載の方法。

【請求項22】

前記シールドガスカーテンと前記シュラウドガスカーテンの中間の放射状の位置からフュームガスを抽出する工程を含むことを特徴とする請求項21に記載の方法。

【請求項23】

約5から50L/minの流量でフュームガスを抽出する工程を含むことを特徴とする請求項21又は請求項22に記載の方法。

【請求項24】

フュームガスの凝縮を促進するために、前記シュラウドガス及び/又は前記シールドガスを十分冷却する工程を含むことを特徴とする請求項1乃至請求項23のいずれか1項に記載の方法。

【請求項25】

溶接ガスに反応する成分を前記シュラウドガス及び/又は前記シールドガスに組み入れる工程を含むことを特徴とする請求項1乃至請求項24のいずれか1項に記載の方法。

【請求項26】

紫外線を吸収する成分を前記シュラウドガス及び/又は前記シールドガスに加える工程を含むことを特徴とする請求項1乃至請求項25のいずれか1項に記載の方法。

【請求項27】

前記結果として生じる前記溶接部の力学的な及び/又は表面の特性は、前記シュラウドガスカーテン、及び前記シールドガスカーテンの相対的な構成の調整によって制御可能であることを特徴とする請求項18乃至請求項26のいずれか1項に記載の方法。

【請求項28】

熱を熱源から溶接位置に伝えて、シールドガスを実質的に前記溶接位置の周辺近くに閉じ込めて集中させる方法であって、該方法は、前記熱源の周囲にシールドガスカーテンを生成する工程と、前記シールドガスカーテンから放射状に外側に位置し、放射状に外側向きの速度成分を有するシュラウドガスカーテンを生成する工程とを含み、前記シールドガスカーテンと前記シュラウドガスカーテンを構成することによって、前記シールドガスを実質的に前記溶接位置の周辺近くに閉じ込めて集中させることを特徴とする方法。

【請求項29】

熱を熱源から溶接位置に伝えて、溶接操作においてシールドガスを実質的に再生して再利用する方法であって、該方法は、前記熱源の周囲にシールドガスカーテンを生成する工程と、前記シールドガスカーテンから放射状に外側に位置し、放射状に外側向きの速度成分を有するシュラウドガスカーテンを生成する工程と、前記シールドガスカーテンと前記シュラウドガスカーテンとの中間の放射状の位置からガスを抽出する工程とを含み、前記抽出されるガスを、前記シールドガスカーテン及び/又は前記シュラウドガスカーテンに少なくとも部分的に再生利用することを特徴とする方法。

【請求項30】

前記再生されたシールドガスを再利用する前に浄化する工程を含むことを特徴とする請求項29に記載の方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−107017(P2009−107017A)

【公開日】平成21年5月21日(2009.5.21)

【国際特許分類】

【外国語出願】

【出願番号】特願2008−247034(P2008−247034)

【出願日】平成20年9月26日(2008.9.26)

【出願人】(508284595)ビーオーシー リミテッド (2)

【出願人】(505287036)ユニバーシティー オブ ウロンゴング (3)

【Fターム(参考)】

【公開日】平成21年5月21日(2009.5.21)

【国際特許分類】

【出願番号】特願2008−247034(P2008−247034)

【出願日】平成20年9月26日(2008.9.26)

【出願人】(508284595)ビーオーシー リミテッド (2)

【出願人】(505287036)ユニバーシティー オブ ウロンゴング (3)

【Fターム(参考)】

[ Back to top ]