溶接部品,特に遊星歯車キャリヤ,該溶接部品の製造方法,並びに該方法を実施するための装置

本発明は,少なくとも1つの溶接継手(55)により互いに結合された2つの板材(51,53)を備え,第1の板材(51)がディスク状に,また,第2の板材(53)がカップ状にそれぞれ形成され,両板材(51,53)の少なくとも一方が一定の肉厚(s)を有する溶接部品に関する。本発明においては,両板材(51,53)の少なくとも一方(51)が,少なくとも1つの溶接継手(55)の領域で増肉部(S>s)を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は,請求項1の上位概念部分に記載した溶接部品,請求項10の上位概念部分に記載した溶接部品の製造方法,該方法を実施するための,請求項13の上位概念部分に記載した装置,並びに請求項16の上位概念部分に記載した製造方法に関するものである。

【0002】

肉厚が同じで形態が異なる板材を溶接により結合することは,既知である。第1の板材がディスク状であり,第2の板材がカップ状である場合には,例えば,溶接継手が半径方向に延在する半径方向溶接継手や,溶接継手が軸線方向に延在する軸線方向溶接継手等,種々の態様をもって溶接結合を行うことができる。このような結合に適用される溶接方法は,レーザ溶接,電子ビーム溶接又はコンデンサ放電溶接である。いずれの場合でも,溶接継手の長さ及び深さが,伝達可能な力の大きさを規定する。溶接継手の深さは板厚さに依存し,溶接継手は板厚よりも長くすることはできない。

【0003】

この種の溶接部品は,例えば遊星歯車装置に使用される遊星歯車キャリヤ,いわゆる遊星キャリヤである。この場合には,ウェブとして形成された第1の板材が,ガイドディスクとして形成された第2の板材に溶接されるものである。

【0004】

特許文献1(ドイツ特許出願公開第3542622号公報)は自動車変速機用の溶接済み遊星キャリヤを開示しており,ここにウェブ及びガイドディスクはコンデンサ放電溶接により互いに結合されている。この場合,溶接継手は隅肉継手として形成されている。

【0005】

特許文献2(ドイツ特許第10361701号明細書)は自動変速機用遊星キャリヤを開示しており,この場合には遊星キャリヤの構成部分が,互いにろう付けで結合されるものである。

【0006】

特許文献3(ドイツ特許出願公開第2605227号公報)は,本願人の提案に係る遊星キャリヤを開示しており,ここに遊星キャリヤの両部分,すなわちウェブ構成部を有する2つのサイドディスクが,軸線方向中央部に配置された周方向の溶接継手により互いに結合している。溶接継手がウェブの中央に配置されるため,溶接部位が低応力領域に位置し,したがってこの溶接結合は高い負荷性能を有する。

【0007】

特許文献4(ドイツ特許出願公開第19912719号公報)は,ウェブ部分を有する2つのキャリヤディスクを備える遊星キャリヤを開示しており,ここにキャリヤディスクは,ウェブの軸線方向の中央部,すなわち低負荷領域において溶接継手により互いに結合されている。溶接継手は半径方向の溶接継手として構成されており,その半径方向寸法は互いに付き合わされるウェブ部分の肉厚に対応している。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】ドイツ特許出願公開第3542622号公報

【特許文献2】ドイツ特許第10361701号明細書

【特許文献3】ドイツ特許出願公開第2605227号公報

【特許文献4】ドイツ特許出願公開第19912719号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明の課題は,前述した形式の溶接部品における溶接構造に改良を加え,部品の重量,質量慣性モーメント及び構造容積を実質的に増加させることなく,負荷性能を更に向上することである。本発明の更なる課題は,これに適応する溶接部品の有利な製造方法と,その方法を実施するための有利な装置を提案することである。

【課題を解決するための手段】

【0010】

上記の課題は,独立請求項1,10,13及び16に記載した特徴を有する本発明によって解決される。また,有利な実施形態は従属請求項に記載したとおりである。

【0011】

本発明は溶接部品,特に溶接された遊星歯車キャリヤにおいて,少なくとも1つの溶接継手領域で両板材の一方に増肉部を設けたものである。その結果,結合すべき板材の間により長い,又はより深い溶接継手を配置することができ,これにより溶接結合部の強度を高めることができる。特に遊星キャリヤの場合には,より大きなトルクを伝達することが可能である。増肉部が溶接継手領域のみに配置されるため,溶接部品の重量増加は僅かである。遊星キャリヤにおいて重要な質量慣性モーメントも実質的に増加しない。これは,溶接部品又は遊星キャリヤの構造容積についても同様である。

【0012】

本発明の好適な実施形態において,増肉部は板材の成形加工により,例えば板材についてのアップセット加工や据え込み加工等の非切削加工により形成する。両板材は,増肉部の成形加工後に互いに溶接する。

【0013】

本発明の更に好適な実施形態において,両板材を結合するための溶接継手は,半径方向継手及び/又は軸線方向継手として構成することができる。これにより,異なる形態や結合形状に対応させることが可能である。

【0014】

本発明の更に好適な実施形態において,溶接部品は変速機における遊星キャリヤであり,その第1の板材がガイドディスクとして形成され,第2の板材が当該ガイドディスクに結合されたウェブ又はウェブフラップを有する放射状ウェブとして形成されている。遊星キャリヤは,前述した従来技術におけると同様に遊星歯車を支持すると共にトルクを担うものであり,溶接継手はそのトルクに対抗できる必要がある。本発明においては溶接継手の深さを増加させているため,より大きなトルクを伝達することが可能である。

【0015】

本発明の更に好適な実施形態において,増肉部は,ガイドディスクと突き合わせるウェブフラップの端面側に位置する端部に形成する。その突き合せ部には,好適にはレーザ溶接,電子ビーム溶接又はコンデンサ放電溶接により,半径方向溶接継手を形成する。

【0016】

本発明の更に好適な実施形態において,増肉部は,ウェブフラップを係合させるための開口部を設けたガイドディスク又はディスク状板材に形成する。このようなウェブ及びガイドディスク間の結合形態においては,レーザ溶接又は電子ビーム溶接により軸線方向溶接継手を形成するのが好適である。

【0017】

前述した本発明の課題は,独立請求項10に記載した特徴を有する方法によっても解決されるものである。

【0018】

本発明方法においては,第1工程として,軸線方向に剰材料部分を有し,円筒状部分を完成寸法よりも軸線方向に延長させた第2のカップ状板材又はウェブを準備する。第2工程において,余剰材料部分に予備せん断加工と,軸線方向におけるアップセット加工とを施すことにより材料を半径方向に流動させて増肉部を成形する。

【0019】

本発明の好適な実施形態において,アップセット加工は余剰材料部分の端面全体ではなく,部分的にのみ,すなわち,半径方向外周領域及び/又は半径方向外周領域についてのみ行うものである。余剰材料部分におけるアップセット加工の対象外領域を,材料突部が残留するように予備せん断し,この材料突部はその後の機械加工により除去する。局所的なアップセット加工の利点は,僅かな成形力しか必要とされず,第1の板材又はウェブに対する加工負荷が低く,成形しわ等の不所望の変形が生じないことである。

【0020】

最終工程において,増肉部をディスク状板材に突き合せ,その突き合わせ部に半径方向溶接継手を形成することにより両板材を結合する。半径方向溶接継手の深さ,すなわち半径方向寸法は増肉部の肉厚に対応する。

【0021】

前述した本発明の課題は,独立請求項13に記載した特徴を有する装置によっても解決されるものである。

【0022】

本発明装置は上述した方法を実施するため,すなわち,せん断及びアップセット加工により増肉部を形成するのに適している。本発明装置は,軸線方向に調整可能であり,凹部が設けられた平坦な加工面を有する第1の工具を備えている。この凹部は,平坦な加工面の面内で少なくとも1つのせん断エッジを規定する構成とするのが好適である。工具を軸線方向に変位させると,せん断エッジが余剰材料部分に食い込み,軸線方向変位の進行に伴って材料をせん断する。これと同時に,工具の平坦な加工面が材料をアップセット加工して材料を増厚させ,いわゆる増肉部を形成するものである。

【0023】

本発明装置は,その好適な実施形態において,第1の板材を受けて支持するように固定配置され,余剰材料部分において押しのけられた材料を流入させることのできるダイス形状(端部形状)を有する第2の工具を備えることができる。すなわち,この装置ではアップセット加工による材料の流動を,無制限にではなく,堅固な型に対して生じさせるため,増肉部の質量を規定することができる。

【0024】

前述した本発明の課題は,独立請求項16に記載した特徴を有する方法によっても解決されるものである。

【0025】

この本発明方法においては,先ず肉厚(s)が一定の第1のディスク状板材又はガイドディスクを準備する。次に,その板材を開口部領域において予備成形し,これにより板材に増肉部を成形する。この予備成形は,対応するプロファイル形状を有し,軸線方向に対向させて配置した2つのパンチを使用して行うことができる。引き続き,その予備成形部に打ち抜き加工を施して開口部を形成する。その後,ウェブフラップ又はウェブフラップが開口部内に係合するように両板材を突き合わせ,軸線方向の溶接継手を形成する。

【0026】

溶接結合部に作用する応力に応じて,各開口部について増肉部領域で半径方向内側又は外側に軸線方向継手を形成し,場合によっては2つの軸線方向継手を形成する。

【0027】

以下,本発明の更なる特徴及び利点を添付図面に基づいて詳述する。

【図面の簡単な説明】

【0028】

【図1】半径方向溶接継手を有する従来の遊星キャリヤの一例を示す略図である。

【図2】従来の遊星キャリヤの他の例を示す略図である。

【図3】増肉部を両側に設けた溶接継手領域を有する本発明のウェブを示す略図である。

【図4】増肉部を片側(外側)に設けた溶接継手領域を有するウェブを示す略図である。

【図5】増肉部を片側(内側)に設けた溶接継手領域を有するウェブを示す略図である。

【図6】図3のウェブを成形工具と共に示す略図である。

【図7】図4のウェブを成形工具と共に示す略図である。

【図8】図5のウェブを成形工具と共に示す略図である。

【図9】軸線方向溶接継手を有する従来の遊星キャリヤを示す略図である。

【図9a】図9のA−A線断面図である。

【図10】増肉部と外側の軸線方向溶接継手とを設けた本発明の遊星キャリヤを示す略図である。

【図10a】図10のA−A線断面図である。

【図11】内側の軸線方向溶接継手を設けた本発明に係る遊星キャリヤを示す略図である。

【図11a】図11のA−A線断面図である。

【図12】増肉部を片面外側に設けた本発明の遊星キャリヤを示す略図である。

【図12a】図12のA−A線断面図である。

【図13】増肉部を片面内側に設けた本発明の遊星キャリヤを示す略図である。

【図13a】図13のA−A線断面図である。

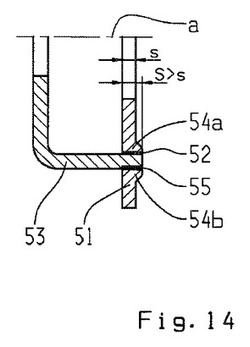

【図14】軸線方向溶接継手と,増肉部を設けたガイドディスクとを備える本発明の遊星キャリヤを示す略図である。

【図15】図10又は図11と同様の増肉部を設けたガイドディスクの要部断面図である。

【図15a】図15における増肉部領域の部分図である。

【図16】増肉部の中間成形工程を示す断面図である。

【図16a】図16における増肉部領域の部分図である。

【図17】図12と同様に片側に増肉部を有するガイドディスクの要部を示す断面図である。

【図17a】図17における増肉部領域の部分図である。

【図18】図17における増肉部の中間成形工程を示す断面図である。

【図18a】増肉部領域の部分図である。

【図19】図13と同様に片側に増肉部を有するガイドディスクの要部を示す断面図である。

【図19a】図19における増肉部領域の部分図である。

【図20】図19における増肉部の中間成形工程を示す断面図である。

【図20a】図19における増肉部領域の部分図である。

【0029】

図1は従来の遊星歯車キャリヤを示す半裁断面図であり,一点鎖線は中心線又は回転軸線を表わしている。遊星歯車キャリヤ1は,遊星歯車装置における遊星歯車(図示せず)を支持するものであり,カップ状に形成したウェブ2と,ガイドディスク3とを備え,これら両部分は鋼板で製造されている。ウェブ2は,従来技術において公知ではあるが,周縁部に3個又は4個のウェブフラップを有し,これらのウェブフラップは符号2aで表わされている。ウェブフラップ2aはガイドディスク3に対して,半径方向継手として示す溶接継手4により材料結合的に接合されている。ウェブ2は,ウェブフラップ2aと共に成形加工により製造されており,一定の肉厚sを有している。溶接継手の深さ,すなわちその半径方向寸法は,溶接継手を介して伝達可能な力を決定し,かつ制限する。ここに示す半径方向溶接継手は,例えばレーザビーム溶接又は電子ビーム溶接により形成されるものである。

【0030】

図2は,従来の遊星歯車キャリヤ1´の類似例を示し,この遊星歯車キャリヤもウェブフラップ2a´を有するウェブ2´と,ガイドディスク3´とを備えている。ウェブ2´及びガイドディスク3´は一定の肉厚を有する。ウェブフラップ2a´はガイドディスク3´に対して半径方向の溶接継手により結合されており,この溶接継手はコンデンサ放電溶接により形成されるものである。この例においても,溶接継手の幅は肉厚sに対応している。溶接継手5の幅(半径方向寸法)は,溶接継手を介して伝達可能な力に対して決定的である。

【0031】

図3は,本発明の第1実施例に係るウェブ10を示し,このウェブ10におけるウェブフラップ11は,その端部において両側に増肉部が設けられている。回転軸線aに関して,増肉部12は,半径方向内向きの増肉部分12aと,径方向外向きの増肉部分12bとで構成されている。両増肉部分12a,12bの間には,成形プロセスで生じた材料突部12cが位置している。ウェブ10及びウェブフラップ11が一定の肉厚sを有するのに対し,増肉部12は肉厚Sがより大である(S>s)。材料突部12cは,ウェブ10をガイドディスク(図示せず)に溶接するに先立ち,好適には機械加工により除去するものである。増肉部12を設けたことにより,ガイドディスク及びウェブを,より深く,したがって負荷能力がより高い溶接継手により互いに結合することが可能である。増肉部12が溶接継手の近傍領域のみに亘って延在するため,遊星キャリヤにおける重量増加は最小限である。慣性モーメントも殆ど増加しない。増肉部12は構造容積について何ら影響を及ぼさない。すなわち,本発明により増肉させたウェブ10を備える遊星キャリヤは,前述した従来技術と対比して軸線方向における構造厚が増加するものではない。

【0032】

図4は,片側の増肉部14と材料突部14aとを有するウェブフラップ13に係る本発明の他の実施形態を示す。増肉部14は,ウェブフラップ13の残部における肉厚sよりも大きな肉厚Sを有している。上記の実施形態とは異なり,ウェブフラップ13の端部は半径方向外側領域のみを成形加工により増肉させている。

【0033】

図5は,回転軸線aに関して半径方向内向きに延在する増肉部16を有するウェブフラップ15に係る本発明の他の実施形態を示し,増肉部16の肉厚Sは,ウェブフラップ15の残部における肉厚sよりも大とされている。成形加工により生じて残留する材料突部16aは,引き続いて除去するものである。ウェブフラップ15の端部における破線は,本発明による増肉部を設けない場合の輪郭形状を表わしたものである。

【0034】

図6は,図3の実施形態の製造方法を示し,同一の構成要素は同一の符号で表わされている。ウェブフラップ11を,ハッチングで表わした二部構造の工具17a,17b内に受けて支持する。この工具17a,17bは,増肉部12領域に対応する中空スペースを有し,その中空スペース内には成形に際して材料を押し込むことが可能である。工具半部18a,18bで構成された可動の第2工具18をパンチとして機能させ,クランプ状態のウェブフラップ11に向けて矢印Z方向から変位させる。工具18は中央に凹部20を有し,この凹部は端面側に2つのせん断エッジ19a,19bを規定する。図6はウェブフラップ11を,成形後の増肉部12と共に示すものである。増肉部の成形前におけるウェブフラップ11は,図示しない余剰材料部分を軸線方向(中心軸線a)に有し,この余剰材料部分は材料突部12cの長さに対応している。成形プロセスの開始にあたり,工具18を矢印Z方向に変位させると,せん断エッジ19a,19bが材料突部に食い込み,材料突部をせん断しつつ矢印Z方向に据え込み加工する。その際,据え込まれた材料は工具17a,17bの成形スペース内まで外向きに流動する。工具18は,工具17a,17bに当接するまで押し込んだ後に復帰させる。上述したように,材料突部12cは増肉部の成形後に除去する。これにより,ウェブフラップ11を有するウェブ10は,ガイドディスクと溶接可能な加工完了状態となる。

【0035】

図7は,図4に実施形態における増肉部14の成形方法を示し,同一の符号は同一の構成要素を表わしている。この成形方法においては,固定配置された二部構造の工具21,22内にウェブフラップ13を受けて把持し,図面において下側に配置された工具には増肉部14のための凹部が設けられている。矢印Z方向に変位可能とした可動の工具23には,せん断エッジ23aと凹部23bが設けられている。ウェブフラップ13は,増肉部の成形前には,材料突部14aの材料uと同様に軸線方向に延在する余剰材料部分(図示せず)を端部に有している。増肉部の成形にあたり,可動工具23を矢印Z方向に変位させることにより,せん断エッジを余剰材料部分に食い込ませて材料をせん断すると同時に,材料が流動して工具23の凹部内まで押し込まれるまで据え込みを行う。成形により仕上げられたウェブフラップは,半径方向外側に配置された増肉部14を有する。すなわち,余剰材料部分を有するウェブフラップ13が局所的にのみアップセット加工されるため,Z方向に及ぼすべき成形力を相対的に低減できる利点が得られる。材料突部14aを溶接に先立って除去しておき,図示しないガイドディスクとの溶接に供するウェブフラップ13の端面を平滑化しておく必要があることは,言うまでもない。

【0036】

図8は,図5の実施形態の成形方法,すなわち増肉部16を半径方向内側に配置したウェブフラップ15の成形方法を示す。この成形方法においては,固定配置された二部構造の工具24,25内にウェブフラップ15を受けて把持し,図面において下側に配置された工具24には増肉部16のための凹部が設けられている。可動工具26には,せん断エッジ26aと凹部26bが設けられている。増肉部の成形にあたり,前例におけると同様に,可動工具26を矢印Z方向に変位させる。端部側における余剰材料部分の材料は,工具24,25,26の形状に応じて半径方向内側に流動する。工具26における凹部26aに起因する材料突部は,引き続いて除去する。

【0037】

上述した工具については,変更が可能である。その要点は,一方では,片側及び両側の如何を問わず,局所的なアップセット加工のみを端部に施して,成形に要する力を低減可能とすることである。他方では,固定配置された工具が1つ又は2つの精密加工された凹部により端部質量が等しい増肉部を形成することである。

【0038】

図9は,ウェブ31と,肉厚sのガイドディスク32とを有する既知の遊星キャリヤ30を示す半裁断面図である。ウェブ31は放射状ウェブとして形成されており,その周縁部に3つ以上のウェブフラップ31aを備え,これらのウェブフラップ31aは軸線方向溶接継手によりガイドディスク32に結合されている。

【0039】

図9aは,図9のA−A面内においてウェブフラップ31aを,円弧状の開口部32aを有するガイドディスク32方向に見た断面図である。ウェブフラップ31aは端部側で開口部32a内に挿入され,軸線方向の溶接継手33によりガイドディスク32に結合されている。従来技術によるこのような結合態様は,図1及び図2に示す半径方向の溶接継手の代替的構成である。溶接継手33の深さは,ガイドディスク32の肉厚sに対応するものであり,したがって溶接継手33の最大深さと,溶接継手33を介して伝達可能な遊星キャリヤのトルク容量を限定するものである。

【0040】

図10及び図10aは,ウェブフラップ35aを有するウェブ35と,肉厚sのガイドディスク36とを備える本発明の遊星キャリヤ34を示すものである。これら両部分は板材で構成され,溶接により互いに結合されている。ガイドディスク36には円弧状の開口部37が形成されており,この開口部37はウェブフラップ35aの端部を挿入するためのものである。本発明においては,ガイドディスク36の開口部37の領域で半径方向内側及び半径方向外側が成形加工により増肉されている。したがって,ガイドディスク36は,半径方向内側に配置された増肉部38aと,半径方向外側に配置された増肉部38bとを有している。これにより,開口部37の領域における肉厚がS>sまで増加する。ウェブフラップ35aは,ガイドディスク36に対して開口部37の領域で,軸線方向溶接継手39によって接合技術的に結合している。軸線方向溶接継手39は増肉部38bにより最大深さSを有し,この深さはガイドディスクの肉厚sよりも大である。それ故,軸線方向溶接継手39は,より高いトルク伝達容量を有している。

【0041】

図10及び図11aは,図10の遊星キャリヤ34の溶接方法に関する変形例を示し,同一の構成要素は同一の符号で表わされている。本例において,軸線方向溶接継手40は半径方向内側に配置され,換言すれば半径方向内側に配置した増肉部38aの領域内に位置している。本例においても,軸線方向溶接継手40はガイドディスク36の肉厚sよりも大きい肉厚Sを有する。

【0042】

図12及び図12aは,ウェブフラップ43の端部を挿入する開口部42を有し,片側を増肉させたガイドディスク41の他の実施形態を示す。この実施形態は,回転軸線aに関して開口部42の半径方向外側に,ガイドディスク36の肉厚sよりも大きい肉厚Sを有する増肉部44を配置したものである。増肉部44の領域に軸線方向溶接継手が配置され,その幅はやはりSである。

【0043】

図13及び図13aは,図12の実施形態の変形例を示す。本例は,開口部47を有するガイドディスク46において,半径方向内側に増肉部48を配置したものである。ガイドディスク46は,開口部47に挿入したウェブフラップ50に対して軸線方向溶接継手49により結合されている。軸線方向溶接継手49は,より大きな肉厚Sに対応する深さを有している。

【0044】

図14は,肉厚sのガイドディスク51についての変形実施形態を示す。本例においても,ガイドディスク51は開口部52を有し,その開口部52内にウェブフラップ53の端部が挿入されている。開口部52には両側に,すなわち半径方向内側及び半径方向外側に,それぞれ増肉部54a,54bが設けられている。これら増肉部の肉厚Sは,S>sである。軸線方向溶接継手55がウェブフラップ53をガイドディスク51に結合している。増肉部54a,54bはガイドディスク51の外側(図面における右側)に配置されている。したがって,遊星キャリヤの軸線方向(中心軸線a方向)に於ける占有容積の増加は僅かである。この実施形態は,図12及び図13について上述した実施例における同様に,増肉部を開口部52の半径方向内側のみ,又は半径方向外側のみに配置されるように変更することが可能である。軸線方向溶接継手52の位置に関しても同様である。

【0045】

図15は,増肉部44を両側に設けた図10の実施形態におけるガイドディスク36を示す拡大図である。

【0046】

図15aは,開口部37を設けたガイドディスクを軸線方向から示すものである。

【0047】

図16及び図16aは,図15のガイドディスク36を製造するための事前工程としての成形加工により生じる,予備成形されたガイドディスク36´を示す。その出発材料は,肉厚sを有する平坦なガイドディスクである。このガイドディスクを,互いに対向させて配置した2つの成形工具により予備成形し,片側に凹部37´を形成すると共に他側に2つの突部38a´,38b´を形成して,より大きな肉厚Sを得るものである。その後,引き続く工程により開口部37を打ち抜き加工する。

【0048】

図17は,増肉部44を片側に設けた図12の実施形態におけるガイドディスク41を示す拡大図である。

【0049】

図18及び図18aは,ガイドディスク41を,予備成形されたガイドディスク41´として製造するための成形方法を示す。肉厚sが一定の平坦なガイドディスクから,予備成形が行われて片側に凹部42´が,他側に突部44´が設けられたガイドディスク41´を形成する。突部44´の領域でガイドディスク41´は,より大きな肉厚S>sを有する。

【0050】

図19及び図19aは,増肉部48を半径方向内側に設けた図13の実施形態における個別部品としてのガイドディスク46を示す拡大図である。

【0051】

図20及び図20aは,成形プロセスの第1工程を経て予備成形されたガイドディスク46´を示す。図18の実施形態におけると同様に,第1工程では片側に凹部47´が,他側に突部48´が設けられる。突部48´により肉厚は,S>sまで増加する。第2工程において,開口部47を打ち抜き加工して,図19に示すガイドディスク46を得ることが可能である。

【0052】

上記の各実施形態は,何れもウェブとガイドディスクとを備える溶接構造の遊星キャリヤについて記載したものである。しかしながら,本発明の範囲内において,遊星キャリヤが溶接部品の特定の実施形態に過ぎず,ウェブ及びガイドディスクがカップ状又はクラウン状板材及びディスク状板材の特定の実施形態に過ぎないことは,言うまでもない。

【符号の説明】

【0053】

1,1´ 遊星歯車キャリヤ

2,2´ ウェブ

2a,2a´ ウェブフラップ

3,3´ ガイドディスク

4 溶接継手

5 溶接継手

10 ウェブ

11 ウェブフラップ

12 増肉部

12a,12b 増肉部

12c 材料突部

13 ウェブフラップ

14 増肉部

14a 材料突部

15 ウェブフラップ

16 増肉部

16a 材料突部

17a,17b 工具

18 工具

18a,18b 工具半部

19a,19b せん断エッジ

20 凹部

21,22 工具

23 工具

23a せん断エッジ

23b 凹部

24,25 工具

26 工具

26a せん断エッジ

26b 凹部

30 遊星キャリヤ

31 ウェブ

31a ウェブフラップ

32 ガイドディスク

32a 開口部

33 溶接継手

34 遊星キャリヤ

35 ウェブ

35a ウェブフラップ

36 ガイドディスク

37 開口部

38a,38a´ 増肉部

38b,38b´ 増肉部

39 溶接継手

40 溶接継手

41 板材

42 開口部

43 ウェブフラップ

44,44´ 増肉部

45 溶接継手

46 ガイドディスク

47 開口部

48,48´ 増肉部

49 溶接継手

50 ウェブフラップ

51 ガイドディスク

52 開口部

53 ウェブ

54a,54b 増肉部

55 溶接継手

【技術分野】

【0001】

本発明は,請求項1の上位概念部分に記載した溶接部品,請求項10の上位概念部分に記載した溶接部品の製造方法,該方法を実施するための,請求項13の上位概念部分に記載した装置,並びに請求項16の上位概念部分に記載した製造方法に関するものである。

【0002】

肉厚が同じで形態が異なる板材を溶接により結合することは,既知である。第1の板材がディスク状であり,第2の板材がカップ状である場合には,例えば,溶接継手が半径方向に延在する半径方向溶接継手や,溶接継手が軸線方向に延在する軸線方向溶接継手等,種々の態様をもって溶接結合を行うことができる。このような結合に適用される溶接方法は,レーザ溶接,電子ビーム溶接又はコンデンサ放電溶接である。いずれの場合でも,溶接継手の長さ及び深さが,伝達可能な力の大きさを規定する。溶接継手の深さは板厚さに依存し,溶接継手は板厚よりも長くすることはできない。

【0003】

この種の溶接部品は,例えば遊星歯車装置に使用される遊星歯車キャリヤ,いわゆる遊星キャリヤである。この場合には,ウェブとして形成された第1の板材が,ガイドディスクとして形成された第2の板材に溶接されるものである。

【0004】

特許文献1(ドイツ特許出願公開第3542622号公報)は自動車変速機用の溶接済み遊星キャリヤを開示しており,ここにウェブ及びガイドディスクはコンデンサ放電溶接により互いに結合されている。この場合,溶接継手は隅肉継手として形成されている。

【0005】

特許文献2(ドイツ特許第10361701号明細書)は自動変速機用遊星キャリヤを開示しており,この場合には遊星キャリヤの構成部分が,互いにろう付けで結合されるものである。

【0006】

特許文献3(ドイツ特許出願公開第2605227号公報)は,本願人の提案に係る遊星キャリヤを開示しており,ここに遊星キャリヤの両部分,すなわちウェブ構成部を有する2つのサイドディスクが,軸線方向中央部に配置された周方向の溶接継手により互いに結合している。溶接継手がウェブの中央に配置されるため,溶接部位が低応力領域に位置し,したがってこの溶接結合は高い負荷性能を有する。

【0007】

特許文献4(ドイツ特許出願公開第19912719号公報)は,ウェブ部分を有する2つのキャリヤディスクを備える遊星キャリヤを開示しており,ここにキャリヤディスクは,ウェブの軸線方向の中央部,すなわち低負荷領域において溶接継手により互いに結合されている。溶接継手は半径方向の溶接継手として構成されており,その半径方向寸法は互いに付き合わされるウェブ部分の肉厚に対応している。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】ドイツ特許出願公開第3542622号公報

【特許文献2】ドイツ特許第10361701号明細書

【特許文献3】ドイツ特許出願公開第2605227号公報

【特許文献4】ドイツ特許出願公開第19912719号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明の課題は,前述した形式の溶接部品における溶接構造に改良を加え,部品の重量,質量慣性モーメント及び構造容積を実質的に増加させることなく,負荷性能を更に向上することである。本発明の更なる課題は,これに適応する溶接部品の有利な製造方法と,その方法を実施するための有利な装置を提案することである。

【課題を解決するための手段】

【0010】

上記の課題は,独立請求項1,10,13及び16に記載した特徴を有する本発明によって解決される。また,有利な実施形態は従属請求項に記載したとおりである。

【0011】

本発明は溶接部品,特に溶接された遊星歯車キャリヤにおいて,少なくとも1つの溶接継手領域で両板材の一方に増肉部を設けたものである。その結果,結合すべき板材の間により長い,又はより深い溶接継手を配置することができ,これにより溶接結合部の強度を高めることができる。特に遊星キャリヤの場合には,より大きなトルクを伝達することが可能である。増肉部が溶接継手領域のみに配置されるため,溶接部品の重量増加は僅かである。遊星キャリヤにおいて重要な質量慣性モーメントも実質的に増加しない。これは,溶接部品又は遊星キャリヤの構造容積についても同様である。

【0012】

本発明の好適な実施形態において,増肉部は板材の成形加工により,例えば板材についてのアップセット加工や据え込み加工等の非切削加工により形成する。両板材は,増肉部の成形加工後に互いに溶接する。

【0013】

本発明の更に好適な実施形態において,両板材を結合するための溶接継手は,半径方向継手及び/又は軸線方向継手として構成することができる。これにより,異なる形態や結合形状に対応させることが可能である。

【0014】

本発明の更に好適な実施形態において,溶接部品は変速機における遊星キャリヤであり,その第1の板材がガイドディスクとして形成され,第2の板材が当該ガイドディスクに結合されたウェブ又はウェブフラップを有する放射状ウェブとして形成されている。遊星キャリヤは,前述した従来技術におけると同様に遊星歯車を支持すると共にトルクを担うものであり,溶接継手はそのトルクに対抗できる必要がある。本発明においては溶接継手の深さを増加させているため,より大きなトルクを伝達することが可能である。

【0015】

本発明の更に好適な実施形態において,増肉部は,ガイドディスクと突き合わせるウェブフラップの端面側に位置する端部に形成する。その突き合せ部には,好適にはレーザ溶接,電子ビーム溶接又はコンデンサ放電溶接により,半径方向溶接継手を形成する。

【0016】

本発明の更に好適な実施形態において,増肉部は,ウェブフラップを係合させるための開口部を設けたガイドディスク又はディスク状板材に形成する。このようなウェブ及びガイドディスク間の結合形態においては,レーザ溶接又は電子ビーム溶接により軸線方向溶接継手を形成するのが好適である。

【0017】

前述した本発明の課題は,独立請求項10に記載した特徴を有する方法によっても解決されるものである。

【0018】

本発明方法においては,第1工程として,軸線方向に剰材料部分を有し,円筒状部分を完成寸法よりも軸線方向に延長させた第2のカップ状板材又はウェブを準備する。第2工程において,余剰材料部分に予備せん断加工と,軸線方向におけるアップセット加工とを施すことにより材料を半径方向に流動させて増肉部を成形する。

【0019】

本発明の好適な実施形態において,アップセット加工は余剰材料部分の端面全体ではなく,部分的にのみ,すなわち,半径方向外周領域及び/又は半径方向外周領域についてのみ行うものである。余剰材料部分におけるアップセット加工の対象外領域を,材料突部が残留するように予備せん断し,この材料突部はその後の機械加工により除去する。局所的なアップセット加工の利点は,僅かな成形力しか必要とされず,第1の板材又はウェブに対する加工負荷が低く,成形しわ等の不所望の変形が生じないことである。

【0020】

最終工程において,増肉部をディスク状板材に突き合せ,その突き合わせ部に半径方向溶接継手を形成することにより両板材を結合する。半径方向溶接継手の深さ,すなわち半径方向寸法は増肉部の肉厚に対応する。

【0021】

前述した本発明の課題は,独立請求項13に記載した特徴を有する装置によっても解決されるものである。

【0022】

本発明装置は上述した方法を実施するため,すなわち,せん断及びアップセット加工により増肉部を形成するのに適している。本発明装置は,軸線方向に調整可能であり,凹部が設けられた平坦な加工面を有する第1の工具を備えている。この凹部は,平坦な加工面の面内で少なくとも1つのせん断エッジを規定する構成とするのが好適である。工具を軸線方向に変位させると,せん断エッジが余剰材料部分に食い込み,軸線方向変位の進行に伴って材料をせん断する。これと同時に,工具の平坦な加工面が材料をアップセット加工して材料を増厚させ,いわゆる増肉部を形成するものである。

【0023】

本発明装置は,その好適な実施形態において,第1の板材を受けて支持するように固定配置され,余剰材料部分において押しのけられた材料を流入させることのできるダイス形状(端部形状)を有する第2の工具を備えることができる。すなわち,この装置ではアップセット加工による材料の流動を,無制限にではなく,堅固な型に対して生じさせるため,増肉部の質量を規定することができる。

【0024】

前述した本発明の課題は,独立請求項16に記載した特徴を有する方法によっても解決されるものである。

【0025】

この本発明方法においては,先ず肉厚(s)が一定の第1のディスク状板材又はガイドディスクを準備する。次に,その板材を開口部領域において予備成形し,これにより板材に増肉部を成形する。この予備成形は,対応するプロファイル形状を有し,軸線方向に対向させて配置した2つのパンチを使用して行うことができる。引き続き,その予備成形部に打ち抜き加工を施して開口部を形成する。その後,ウェブフラップ又はウェブフラップが開口部内に係合するように両板材を突き合わせ,軸線方向の溶接継手を形成する。

【0026】

溶接結合部に作用する応力に応じて,各開口部について増肉部領域で半径方向内側又は外側に軸線方向継手を形成し,場合によっては2つの軸線方向継手を形成する。

【0027】

以下,本発明の更なる特徴及び利点を添付図面に基づいて詳述する。

【図面の簡単な説明】

【0028】

【図1】半径方向溶接継手を有する従来の遊星キャリヤの一例を示す略図である。

【図2】従来の遊星キャリヤの他の例を示す略図である。

【図3】増肉部を両側に設けた溶接継手領域を有する本発明のウェブを示す略図である。

【図4】増肉部を片側(外側)に設けた溶接継手領域を有するウェブを示す略図である。

【図5】増肉部を片側(内側)に設けた溶接継手領域を有するウェブを示す略図である。

【図6】図3のウェブを成形工具と共に示す略図である。

【図7】図4のウェブを成形工具と共に示す略図である。

【図8】図5のウェブを成形工具と共に示す略図である。

【図9】軸線方向溶接継手を有する従来の遊星キャリヤを示す略図である。

【図9a】図9のA−A線断面図である。

【図10】増肉部と外側の軸線方向溶接継手とを設けた本発明の遊星キャリヤを示す略図である。

【図10a】図10のA−A線断面図である。

【図11】内側の軸線方向溶接継手を設けた本発明に係る遊星キャリヤを示す略図である。

【図11a】図11のA−A線断面図である。

【図12】増肉部を片面外側に設けた本発明の遊星キャリヤを示す略図である。

【図12a】図12のA−A線断面図である。

【図13】増肉部を片面内側に設けた本発明の遊星キャリヤを示す略図である。

【図13a】図13のA−A線断面図である。

【図14】軸線方向溶接継手と,増肉部を設けたガイドディスクとを備える本発明の遊星キャリヤを示す略図である。

【図15】図10又は図11と同様の増肉部を設けたガイドディスクの要部断面図である。

【図15a】図15における増肉部領域の部分図である。

【図16】増肉部の中間成形工程を示す断面図である。

【図16a】図16における増肉部領域の部分図である。

【図17】図12と同様に片側に増肉部を有するガイドディスクの要部を示す断面図である。

【図17a】図17における増肉部領域の部分図である。

【図18】図17における増肉部の中間成形工程を示す断面図である。

【図18a】増肉部領域の部分図である。

【図19】図13と同様に片側に増肉部を有するガイドディスクの要部を示す断面図である。

【図19a】図19における増肉部領域の部分図である。

【図20】図19における増肉部の中間成形工程を示す断面図である。

【図20a】図19における増肉部領域の部分図である。

【0029】

図1は従来の遊星歯車キャリヤを示す半裁断面図であり,一点鎖線は中心線又は回転軸線を表わしている。遊星歯車キャリヤ1は,遊星歯車装置における遊星歯車(図示せず)を支持するものであり,カップ状に形成したウェブ2と,ガイドディスク3とを備え,これら両部分は鋼板で製造されている。ウェブ2は,従来技術において公知ではあるが,周縁部に3個又は4個のウェブフラップを有し,これらのウェブフラップは符号2aで表わされている。ウェブフラップ2aはガイドディスク3に対して,半径方向継手として示す溶接継手4により材料結合的に接合されている。ウェブ2は,ウェブフラップ2aと共に成形加工により製造されており,一定の肉厚sを有している。溶接継手の深さ,すなわちその半径方向寸法は,溶接継手を介して伝達可能な力を決定し,かつ制限する。ここに示す半径方向溶接継手は,例えばレーザビーム溶接又は電子ビーム溶接により形成されるものである。

【0030】

図2は,従来の遊星歯車キャリヤ1´の類似例を示し,この遊星歯車キャリヤもウェブフラップ2a´を有するウェブ2´と,ガイドディスク3´とを備えている。ウェブ2´及びガイドディスク3´は一定の肉厚を有する。ウェブフラップ2a´はガイドディスク3´に対して半径方向の溶接継手により結合されており,この溶接継手はコンデンサ放電溶接により形成されるものである。この例においても,溶接継手の幅は肉厚sに対応している。溶接継手5の幅(半径方向寸法)は,溶接継手を介して伝達可能な力に対して決定的である。

【0031】

図3は,本発明の第1実施例に係るウェブ10を示し,このウェブ10におけるウェブフラップ11は,その端部において両側に増肉部が設けられている。回転軸線aに関して,増肉部12は,半径方向内向きの増肉部分12aと,径方向外向きの増肉部分12bとで構成されている。両増肉部分12a,12bの間には,成形プロセスで生じた材料突部12cが位置している。ウェブ10及びウェブフラップ11が一定の肉厚sを有するのに対し,増肉部12は肉厚Sがより大である(S>s)。材料突部12cは,ウェブ10をガイドディスク(図示せず)に溶接するに先立ち,好適には機械加工により除去するものである。増肉部12を設けたことにより,ガイドディスク及びウェブを,より深く,したがって負荷能力がより高い溶接継手により互いに結合することが可能である。増肉部12が溶接継手の近傍領域のみに亘って延在するため,遊星キャリヤにおける重量増加は最小限である。慣性モーメントも殆ど増加しない。増肉部12は構造容積について何ら影響を及ぼさない。すなわち,本発明により増肉させたウェブ10を備える遊星キャリヤは,前述した従来技術と対比して軸線方向における構造厚が増加するものではない。

【0032】

図4は,片側の増肉部14と材料突部14aとを有するウェブフラップ13に係る本発明の他の実施形態を示す。増肉部14は,ウェブフラップ13の残部における肉厚sよりも大きな肉厚Sを有している。上記の実施形態とは異なり,ウェブフラップ13の端部は半径方向外側領域のみを成形加工により増肉させている。

【0033】

図5は,回転軸線aに関して半径方向内向きに延在する増肉部16を有するウェブフラップ15に係る本発明の他の実施形態を示し,増肉部16の肉厚Sは,ウェブフラップ15の残部における肉厚sよりも大とされている。成形加工により生じて残留する材料突部16aは,引き続いて除去するものである。ウェブフラップ15の端部における破線は,本発明による増肉部を設けない場合の輪郭形状を表わしたものである。

【0034】

図6は,図3の実施形態の製造方法を示し,同一の構成要素は同一の符号で表わされている。ウェブフラップ11を,ハッチングで表わした二部構造の工具17a,17b内に受けて支持する。この工具17a,17bは,増肉部12領域に対応する中空スペースを有し,その中空スペース内には成形に際して材料を押し込むことが可能である。工具半部18a,18bで構成された可動の第2工具18をパンチとして機能させ,クランプ状態のウェブフラップ11に向けて矢印Z方向から変位させる。工具18は中央に凹部20を有し,この凹部は端面側に2つのせん断エッジ19a,19bを規定する。図6はウェブフラップ11を,成形後の増肉部12と共に示すものである。増肉部の成形前におけるウェブフラップ11は,図示しない余剰材料部分を軸線方向(中心軸線a)に有し,この余剰材料部分は材料突部12cの長さに対応している。成形プロセスの開始にあたり,工具18を矢印Z方向に変位させると,せん断エッジ19a,19bが材料突部に食い込み,材料突部をせん断しつつ矢印Z方向に据え込み加工する。その際,据え込まれた材料は工具17a,17bの成形スペース内まで外向きに流動する。工具18は,工具17a,17bに当接するまで押し込んだ後に復帰させる。上述したように,材料突部12cは増肉部の成形後に除去する。これにより,ウェブフラップ11を有するウェブ10は,ガイドディスクと溶接可能な加工完了状態となる。

【0035】

図7は,図4に実施形態における増肉部14の成形方法を示し,同一の符号は同一の構成要素を表わしている。この成形方法においては,固定配置された二部構造の工具21,22内にウェブフラップ13を受けて把持し,図面において下側に配置された工具には増肉部14のための凹部が設けられている。矢印Z方向に変位可能とした可動の工具23には,せん断エッジ23aと凹部23bが設けられている。ウェブフラップ13は,増肉部の成形前には,材料突部14aの材料uと同様に軸線方向に延在する余剰材料部分(図示せず)を端部に有している。増肉部の成形にあたり,可動工具23を矢印Z方向に変位させることにより,せん断エッジを余剰材料部分に食い込ませて材料をせん断すると同時に,材料が流動して工具23の凹部内まで押し込まれるまで据え込みを行う。成形により仕上げられたウェブフラップは,半径方向外側に配置された増肉部14を有する。すなわち,余剰材料部分を有するウェブフラップ13が局所的にのみアップセット加工されるため,Z方向に及ぼすべき成形力を相対的に低減できる利点が得られる。材料突部14aを溶接に先立って除去しておき,図示しないガイドディスクとの溶接に供するウェブフラップ13の端面を平滑化しておく必要があることは,言うまでもない。

【0036】

図8は,図5の実施形態の成形方法,すなわち増肉部16を半径方向内側に配置したウェブフラップ15の成形方法を示す。この成形方法においては,固定配置された二部構造の工具24,25内にウェブフラップ15を受けて把持し,図面において下側に配置された工具24には増肉部16のための凹部が設けられている。可動工具26には,せん断エッジ26aと凹部26bが設けられている。増肉部の成形にあたり,前例におけると同様に,可動工具26を矢印Z方向に変位させる。端部側における余剰材料部分の材料は,工具24,25,26の形状に応じて半径方向内側に流動する。工具26における凹部26aに起因する材料突部は,引き続いて除去する。

【0037】

上述した工具については,変更が可能である。その要点は,一方では,片側及び両側の如何を問わず,局所的なアップセット加工のみを端部に施して,成形に要する力を低減可能とすることである。他方では,固定配置された工具が1つ又は2つの精密加工された凹部により端部質量が等しい増肉部を形成することである。

【0038】

図9は,ウェブ31と,肉厚sのガイドディスク32とを有する既知の遊星キャリヤ30を示す半裁断面図である。ウェブ31は放射状ウェブとして形成されており,その周縁部に3つ以上のウェブフラップ31aを備え,これらのウェブフラップ31aは軸線方向溶接継手によりガイドディスク32に結合されている。

【0039】

図9aは,図9のA−A面内においてウェブフラップ31aを,円弧状の開口部32aを有するガイドディスク32方向に見た断面図である。ウェブフラップ31aは端部側で開口部32a内に挿入され,軸線方向の溶接継手33によりガイドディスク32に結合されている。従来技術によるこのような結合態様は,図1及び図2に示す半径方向の溶接継手の代替的構成である。溶接継手33の深さは,ガイドディスク32の肉厚sに対応するものであり,したがって溶接継手33の最大深さと,溶接継手33を介して伝達可能な遊星キャリヤのトルク容量を限定するものである。

【0040】

図10及び図10aは,ウェブフラップ35aを有するウェブ35と,肉厚sのガイドディスク36とを備える本発明の遊星キャリヤ34を示すものである。これら両部分は板材で構成され,溶接により互いに結合されている。ガイドディスク36には円弧状の開口部37が形成されており,この開口部37はウェブフラップ35aの端部を挿入するためのものである。本発明においては,ガイドディスク36の開口部37の領域で半径方向内側及び半径方向外側が成形加工により増肉されている。したがって,ガイドディスク36は,半径方向内側に配置された増肉部38aと,半径方向外側に配置された増肉部38bとを有している。これにより,開口部37の領域における肉厚がS>sまで増加する。ウェブフラップ35aは,ガイドディスク36に対して開口部37の領域で,軸線方向溶接継手39によって接合技術的に結合している。軸線方向溶接継手39は増肉部38bにより最大深さSを有し,この深さはガイドディスクの肉厚sよりも大である。それ故,軸線方向溶接継手39は,より高いトルク伝達容量を有している。

【0041】

図10及び図11aは,図10の遊星キャリヤ34の溶接方法に関する変形例を示し,同一の構成要素は同一の符号で表わされている。本例において,軸線方向溶接継手40は半径方向内側に配置され,換言すれば半径方向内側に配置した増肉部38aの領域内に位置している。本例においても,軸線方向溶接継手40はガイドディスク36の肉厚sよりも大きい肉厚Sを有する。

【0042】

図12及び図12aは,ウェブフラップ43の端部を挿入する開口部42を有し,片側を増肉させたガイドディスク41の他の実施形態を示す。この実施形態は,回転軸線aに関して開口部42の半径方向外側に,ガイドディスク36の肉厚sよりも大きい肉厚Sを有する増肉部44を配置したものである。増肉部44の領域に軸線方向溶接継手が配置され,その幅はやはりSである。

【0043】

図13及び図13aは,図12の実施形態の変形例を示す。本例は,開口部47を有するガイドディスク46において,半径方向内側に増肉部48を配置したものである。ガイドディスク46は,開口部47に挿入したウェブフラップ50に対して軸線方向溶接継手49により結合されている。軸線方向溶接継手49は,より大きな肉厚Sに対応する深さを有している。

【0044】

図14は,肉厚sのガイドディスク51についての変形実施形態を示す。本例においても,ガイドディスク51は開口部52を有し,その開口部52内にウェブフラップ53の端部が挿入されている。開口部52には両側に,すなわち半径方向内側及び半径方向外側に,それぞれ増肉部54a,54bが設けられている。これら増肉部の肉厚Sは,S>sである。軸線方向溶接継手55がウェブフラップ53をガイドディスク51に結合している。増肉部54a,54bはガイドディスク51の外側(図面における右側)に配置されている。したがって,遊星キャリヤの軸線方向(中心軸線a方向)に於ける占有容積の増加は僅かである。この実施形態は,図12及び図13について上述した実施例における同様に,増肉部を開口部52の半径方向内側のみ,又は半径方向外側のみに配置されるように変更することが可能である。軸線方向溶接継手52の位置に関しても同様である。

【0045】

図15は,増肉部44を両側に設けた図10の実施形態におけるガイドディスク36を示す拡大図である。

【0046】

図15aは,開口部37を設けたガイドディスクを軸線方向から示すものである。

【0047】

図16及び図16aは,図15のガイドディスク36を製造するための事前工程としての成形加工により生じる,予備成形されたガイドディスク36´を示す。その出発材料は,肉厚sを有する平坦なガイドディスクである。このガイドディスクを,互いに対向させて配置した2つの成形工具により予備成形し,片側に凹部37´を形成すると共に他側に2つの突部38a´,38b´を形成して,より大きな肉厚Sを得るものである。その後,引き続く工程により開口部37を打ち抜き加工する。

【0048】

図17は,増肉部44を片側に設けた図12の実施形態におけるガイドディスク41を示す拡大図である。

【0049】

図18及び図18aは,ガイドディスク41を,予備成形されたガイドディスク41´として製造するための成形方法を示す。肉厚sが一定の平坦なガイドディスクから,予備成形が行われて片側に凹部42´が,他側に突部44´が設けられたガイドディスク41´を形成する。突部44´の領域でガイドディスク41´は,より大きな肉厚S>sを有する。

【0050】

図19及び図19aは,増肉部48を半径方向内側に設けた図13の実施形態における個別部品としてのガイドディスク46を示す拡大図である。

【0051】

図20及び図20aは,成形プロセスの第1工程を経て予備成形されたガイドディスク46´を示す。図18の実施形態におけると同様に,第1工程では片側に凹部47´が,他側に突部48´が設けられる。突部48´により肉厚は,S>sまで増加する。第2工程において,開口部47を打ち抜き加工して,図19に示すガイドディスク46を得ることが可能である。

【0052】

上記の各実施形態は,何れもウェブとガイドディスクとを備える溶接構造の遊星キャリヤについて記載したものである。しかしながら,本発明の範囲内において,遊星キャリヤが溶接部品の特定の実施形態に過ぎず,ウェブ及びガイドディスクがカップ状又はクラウン状板材及びディスク状板材の特定の実施形態に過ぎないことは,言うまでもない。

【符号の説明】

【0053】

1,1´ 遊星歯車キャリヤ

2,2´ ウェブ

2a,2a´ ウェブフラップ

3,3´ ガイドディスク

4 溶接継手

5 溶接継手

10 ウェブ

11 ウェブフラップ

12 増肉部

12a,12b 増肉部

12c 材料突部

13 ウェブフラップ

14 増肉部

14a 材料突部

15 ウェブフラップ

16 増肉部

16a 材料突部

17a,17b 工具

18 工具

18a,18b 工具半部

19a,19b せん断エッジ

20 凹部

21,22 工具

23 工具

23a せん断エッジ

23b 凹部

24,25 工具

26 工具

26a せん断エッジ

26b 凹部

30 遊星キャリヤ

31 ウェブ

31a ウェブフラップ

32 ガイドディスク

32a 開口部

33 溶接継手

34 遊星キャリヤ

35 ウェブ

35a ウェブフラップ

36 ガイドディスク

37 開口部

38a,38a´ 増肉部

38b,38b´ 増肉部

39 溶接継手

40 溶接継手

41 板材

42 開口部

43 ウェブフラップ

44,44´ 増肉部

45 溶接継手

46 ガイドディスク

47 開口部

48,48´ 増肉部

49 溶接継手

50 ウェブフラップ

51 ガイドディスク

52 開口部

53 ウェブ

54a,54b 増肉部

55 溶接継手

【特許請求の範囲】

【請求項1】

少なくとも1つの溶接継手(4,33)により互いに結合された2つの板材(2,3,31,32)を備え,第1の板材(32)がディスク状に,また,第2の板材(31)がカップ状にそれぞれ形成され,両板材(2,3)の少なくとも一方が所定の肉厚(s)を有する溶接部品において,両板材(2,3)の少なくとも一方(11,13,15;36,41,46,51)が少なくとも1つの溶接継手(39,40,45,49,55)の領域で増肉部(S>s)を有することを特徴とする溶接部品。

【請求項2】

請求項1に記載の溶接部品において,前記増肉部(S)が,前記板材(11,13,15;36,41,46,51)の成形加工により製造可能であることを特徴とする溶接部品。

【請求項3】

請求項1又は2に記載の溶接部品において,少なくとも1つの前記溶接継手が,半径方向の溶接継手であることを特徴とする溶接部品。

【請求項4】

請求項1又は2に記載の溶接部品において少なくとも1つの前記溶接継手が,軸線方向の溶接継手であることを特徴とする溶接部品。

【請求項5】

請求項1〜4の何れか一項に記載の溶接部品において,該溶接部品が変速機における遊星歯車キャリヤ(10,34)であり,前記第1のディスク状板材がガイドディスク(36,41,46,51)として,また,前記第2のカップ状板材がウェブ(10,35,43,50,53)として,それぞれ形成されていることを特徴とする溶接部品。

【請求項6】

請求項3,又は3及び5に記載の溶接部品において,前記増肉部(S)が,カップ状の板材又はウェブ(10,13,15)に配置されていることを特徴とする溶接部品。

【請求項7】

請求項4,又は4及び5に記載の溶接部品において,前記増肉部(S)が,ディスク上の板材又はガイドディスク(36,41,46,51)に配置されていることを特徴とする溶接部品。

【請求項8】

請求項7に記載の溶接部品において,前記ガイドディスク(36,41,46,51)が,ウェブフラップ又はウェブ端部(35a,43,50,53)を係合させるべく周方向に分散配置した開口部(37,42,47,52)を備え,前記増肉部(S)が,前記開口部(37,42,47,52)の領域内に配置されていることを特徴とする溶接部品。

【請求項9】

請求項8に記載の溶接部品において,少なくとも1つの前記軸線方向溶接継手(39,40,45,49,55)が,前記開口部(37,42,47,52)の領域内に配置されていることを特徴とする溶接部品。

【請求項10】

請求項1,2,3,5又は6に記載の溶接部品の製造方法であって,

・余剰材料部分を有する第2のカップ状板材又はウェブ(11,13,15)を準備し,

・該余剰材料部分に軸線方向における予備せん断加工及びアップセット加工を施し,

・前記増肉部(S)に成形する,

ことを特徴とする製造方法。

【請求項11】

請求項10に記載の製造方法であって,前記余剰材料部分に,一方の外側領域又は両外側領域で,部分的にアップセット加工を施すことを特徴とする製造方法。

【請求項12】

請求項10又は11に記載の製造方法であって,成形加工後に残留する材料突部を除去することを特徴とする製造方法。

【請求項13】

請求項10,11又は12に記載の製造方法を実施するための装置であって,端面側に凹部(20,23b,26b)を有する第1の,軸線方向に調整可能な工具を備えることを特徴とする装置。

【請求項14】

請求項13に記載の装置であって,前記凹部(20,23b,26b)により,その端面側において少なくとも1つのせん断エッジにより規定することを特徴とする装置。

【請求項15】

請求項13又は14に記載の装置であって,前記カップ状の板材又はウェブ(11,13,15)を受けるように固定配置された第2の工具(17a,17b,21,22,24,25)を備え,該第2の工具が,前記板材(11,13,15)におけるアップセット加工すべき領域(12,14,16)に対応する端部形状を有することを特徴とする装置。

【請求項16】

請求項1,2,4,5,7,8又は9に記載の構造部品の製造方法であって,

・肉厚(s)が一定の第1のディスク状板材又はガイドディスク(36,41,46)を準備し,

・該ディスク状板材を予備成形して前記増肉部(S)を成形し,

・前記開口部(37,42,47,52)を打ち抜き,

・両板材(35,36,41,43,46,50,51,53)を突き合わせて軸線方向の溶接継手を形成する,

ことを特徴とする製造方法。

【請求項1】

少なくとも1つの溶接継手(4,33)により互いに結合された2つの板材(2,3,31,32)を備え,第1の板材(32)がディスク状に,また,第2の板材(31)がカップ状にそれぞれ形成され,両板材(2,3)の少なくとも一方が所定の肉厚(s)を有する溶接部品において,両板材(2,3)の少なくとも一方(11,13,15;36,41,46,51)が少なくとも1つの溶接継手(39,40,45,49,55)の領域で増肉部(S>s)を有することを特徴とする溶接部品。

【請求項2】

請求項1に記載の溶接部品において,前記増肉部(S)が,前記板材(11,13,15;36,41,46,51)の成形加工により製造可能であることを特徴とする溶接部品。

【請求項3】

請求項1又は2に記載の溶接部品において,少なくとも1つの前記溶接継手が,半径方向の溶接継手であることを特徴とする溶接部品。

【請求項4】

請求項1又は2に記載の溶接部品において少なくとも1つの前記溶接継手が,軸線方向の溶接継手であることを特徴とする溶接部品。

【請求項5】

請求項1〜4の何れか一項に記載の溶接部品において,該溶接部品が変速機における遊星歯車キャリヤ(10,34)であり,前記第1のディスク状板材がガイドディスク(36,41,46,51)として,また,前記第2のカップ状板材がウェブ(10,35,43,50,53)として,それぞれ形成されていることを特徴とする溶接部品。

【請求項6】

請求項3,又は3及び5に記載の溶接部品において,前記増肉部(S)が,カップ状の板材又はウェブ(10,13,15)に配置されていることを特徴とする溶接部品。

【請求項7】

請求項4,又は4及び5に記載の溶接部品において,前記増肉部(S)が,ディスク上の板材又はガイドディスク(36,41,46,51)に配置されていることを特徴とする溶接部品。

【請求項8】

請求項7に記載の溶接部品において,前記ガイドディスク(36,41,46,51)が,ウェブフラップ又はウェブ端部(35a,43,50,53)を係合させるべく周方向に分散配置した開口部(37,42,47,52)を備え,前記増肉部(S)が,前記開口部(37,42,47,52)の領域内に配置されていることを特徴とする溶接部品。

【請求項9】

請求項8に記載の溶接部品において,少なくとも1つの前記軸線方向溶接継手(39,40,45,49,55)が,前記開口部(37,42,47,52)の領域内に配置されていることを特徴とする溶接部品。

【請求項10】

請求項1,2,3,5又は6に記載の溶接部品の製造方法であって,

・余剰材料部分を有する第2のカップ状板材又はウェブ(11,13,15)を準備し,

・該余剰材料部分に軸線方向における予備せん断加工及びアップセット加工を施し,

・前記増肉部(S)に成形する,

ことを特徴とする製造方法。

【請求項11】

請求項10に記載の製造方法であって,前記余剰材料部分に,一方の外側領域又は両外側領域で,部分的にアップセット加工を施すことを特徴とする製造方法。

【請求項12】

請求項10又は11に記載の製造方法であって,成形加工後に残留する材料突部を除去することを特徴とする製造方法。

【請求項13】

請求項10,11又は12に記載の製造方法を実施するための装置であって,端面側に凹部(20,23b,26b)を有する第1の,軸線方向に調整可能な工具を備えることを特徴とする装置。

【請求項14】

請求項13に記載の装置であって,前記凹部(20,23b,26b)により,その端面側において少なくとも1つのせん断エッジにより規定することを特徴とする装置。

【請求項15】

請求項13又は14に記載の装置であって,前記カップ状の板材又はウェブ(11,13,15)を受けるように固定配置された第2の工具(17a,17b,21,22,24,25)を備え,該第2の工具が,前記板材(11,13,15)におけるアップセット加工すべき領域(12,14,16)に対応する端部形状を有することを特徴とする装置。

【請求項16】

請求項1,2,4,5,7,8又は9に記載の構造部品の製造方法であって,

・肉厚(s)が一定の第1のディスク状板材又はガイドディスク(36,41,46)を準備し,

・該ディスク状板材を予備成形して前記増肉部(S)を成形し,

・前記開口部(37,42,47,52)を打ち抜き,

・両板材(35,36,41,43,46,50,51,53)を突き合わせて軸線方向の溶接継手を形成する,

ことを特徴とする製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図9a】

【図10】

【図10a】

【図11】

【図11a】

【図12】

【図12a】

【図13】

【図13a】

【図14】

【図15】

【図15a】

【図16】

【図16a】

【図17】

【図17a】

【図18】

【図18a】

【図19】

【図19a】

【図20】

【図20a】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図9a】

【図10】

【図10a】

【図11】

【図11a】

【図12】

【図12a】

【図13】

【図13a】

【図14】

【図15】

【図15a】

【図16】

【図16a】

【図17】

【図17a】

【図18】

【図18a】

【図19】

【図19a】

【図20】

【図20a】

【公表番号】特表2012−530880(P2012−530880A)

【公表日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願番号】特願2012−515418(P2012−515418)

【出願日】平成22年6月1日(2010.6.1)

【国際出願番号】PCT/EP2010/057597

【国際公開番号】WO2010/149472

【国際公開日】平成22年12月29日(2010.12.29)

【出願人】(500045121)ツェットエフ、フリードリッヒスハーフェン、アクチエンゲゼルシャフト (312)

【氏名又は名称原語表記】ZF FRIEDRICHSHAFEN AG

【Fターム(参考)】

【公表日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願日】平成22年6月1日(2010.6.1)

【国際出願番号】PCT/EP2010/057597

【国際公開番号】WO2010/149472

【国際公開日】平成22年12月29日(2010.12.29)

【出願人】(500045121)ツェットエフ、フリードリッヒスハーフェン、アクチエンゲゼルシャフト (312)

【氏名又は名称原語表記】ZF FRIEDRICHSHAFEN AG

【Fターム(参考)】

[ Back to top ]