溶接鋼管の製造方法及びクラッシング設備

【課題】従来の溶接鋼管の製造方法及びクラッシング設備は、増肉される部位がエッジ側面から離れた部位となり、エッジ側面の厚み変化量が小さいので、エッジ部の形状不良が与える溶接2番部の厚みへの影響が残り、溶接2番部の厚みと母材部の厚みとの差が大きくなっている。

【解決手段】本発明による溶接鋼管の製造方法及びクラッシング設備は、オープンパイプを形成する前に、素材帯鋼3のエッジ側面3aに段付きロール41を押付けることによりエッジ側面3aの厚み方向に沿う中央部にノッチ形状の段差30を形成し、この後に、段差30を押拡げてエッジ側面3aの厚みを増大させる構成である。

【解決手段】本発明による溶接鋼管の製造方法及びクラッシング設備は、オープンパイプを形成する前に、素材帯鋼3のエッジ側面3aに段付きロール41を押付けることによりエッジ側面3aの厚み方向に沿う中央部にノッチ形状の段差30を形成し、この後に、段差30を押拡げてエッジ側面3aの厚みを増大させる構成である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、溶接鋼管の製造方法及びクラッシング設備に関し、特に、エッジ部の形状不良が与える溶接2番部の厚みへの影響をより小さくでき、溶接2番部の厚みと母材部の厚みとの差をより小さくできるようにするための新規な改良に関するものである。

【背景技術】

【0002】

従来用いられていたこの種の溶接鋼管の製造方法及びクラッシング設備としては、例えば特許文献1等に示されている方法が用いられている。図13は、従来の溶接鋼管の製造ラインを示す構成図である。図に示すように、溶接鋼管1は、ライン方向2に沿って、素材帯鋼3が、クラッシング設備4、フォーミングロール群5、及び溶接設備6を通されることで製造される。クラッシング設備4は、素材帯鋼3のエッジ部の形状を矯正するものである。フォーミングロール群5は、素材帯鋼3を徐々にパイプ状に変形させて、素材帯鋼3のエッジ部が突合わされた状態のオープンパイプ7を形成するものである。溶接設備6は、オープンパイプ7の突合せ部を溶接して、オープンパイプ7から溶接鋼管1を形成する。

【0003】

次に、図14は、図13の素材帯鋼3のエッジ部の断面図である。素材帯鋼3は、各製造寸法に応じて、帯状に鋼板が裁断されたものである。この素材帯鋼3のエッジ部には、図14に示すように、裁断時の塑性変形によるダレ8及びカエリ9(形状不良)が形成されており、これらの形状不良の影響によって、エッジ側面3aの厚みT1が母材部の厚みT2よりも小さくなっている。これらの形状不良が残された状態で溶接鋼管1が形成されると、溶接ビード近傍の厚みが、母材部及び溶接ビード部の厚みと比較して小さくなってしまう。

【0004】

溶接ビード近傍の厚みが小さい部位(溶接ビードと母材との境目の部位)は、一般的に溶接2番部と呼称されており、鋼管の用途に応じて、溶接2番部の厚みと母材部の厚みとの差の許容値が規定されている。この厚みの差が許容値を超えていると、曲げや拡管等の加工時に、クラック等の加工不良が発生してしまう。また、厚みの差が許容値を超えていると、溶接ビード部近傍に隙間が形成されてしまい、ステンレス鋼管において隙間腐食の基点となってしまう。つまり、エッジ部の形状不良は、溶接鋼管1の溶接部の品質を悪化させてしまう。

【0005】

次に、図15は、図13のクラッシング設備4による素材帯鋼3のエッジ部の形状矯正を示す説明図である。クラッシング設備4は、エッジ部のダレ8及びカエリ9を矯正することで、溶接2番部と母材部との厚みの差を小さくするものである。図15の(a)に示すように、クラッシング設備4には、鉛直方向に対して所定の角度をもったフラットロール4aが設けられており、このフラットロール4aが素材帯鋼3のエッジ側面3aに押付けられる。エッジ側面においては、フラットロール4aと素材帯鋼3とが面接触するため、材料が拘束され変形能が低く、この加工によるエッジ側面部分の変形量は小さい。しかしながら、図15の(b)に示すように、エッジ側面3aからやや離れた部位の厚みT4が増大することによって、突合せ溶接時の溶接2番厚みを未加工品よりもやや大きくすることができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭62−252685号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記のような従来の溶接鋼管の製造方法及びクラッシング設備では、増肉される部位がエッジ側面から離れた部位となり、エッジ側面の厚み変化量が小さいので、エッジ部の形状不良が与える溶接2番部の厚みへの影響が残り、溶接2番部の厚みと母材部の厚みとの差が大きくなっている。

【0008】

本発明は、上記のような課題を解決するためになされたものであり、その目的は、エッジ部の形状不良が与える溶接2番部の厚みへの影響をより小さくでき、溶接2番部の厚みと母材部の厚みとの差をより小さくできる溶接鋼管の製造方法及びクラッシング設備を提供することである。

【課題を解決するための手段】

【0009】

本発明に係る溶接鋼管の製造方法は、オープンパイプの突合せ部を溶接することで溶接鋼管を製造する溶接鋼管の製造方法であって、前記オープンパイプを形成する前に、素材帯鋼のエッジ側面に段付きロールを押付けることにより前記エッジ側面の厚み方向に沿う中央部にノッチ形状の段差を形成する段付き加工を行い、前記段付き加工の後に、前記エッジ側面にフラットロールを押付けることにより前記段差を押拡げて前記エッジ側面の厚みを増大させることを特徴とする。

【0010】

また、前記段付きロールは、互いに連続して設けられるとともに一方が他方に対して傾斜された第1及び第2側面を有しており、前記第1及び第2側面の接合部分には、前記中央部に前記段差を形成するための突部が形成されている。

また、前記素材帯鋼には、前記オープンパイプとされた際に内径側に位置する第1帯鋼端面と外径側に位置する第2帯鋼端面とが設けられており、前記段付きロールの前記第1及び第2側面は、前記第1帯鋼端面側に比べて前記第2帯鋼端面側が前記素材帯鋼の幅方向に沿って突出された前記段差を形成するように、一方が他方に対して傾斜されている。

【0011】

また、本発明に係るクラッシング設備は、溶接鋼管の素材である素材帯鋼のエッジ部の形状を矯正するためのクラッシング設備であって、互いに連続して設けられるとともに一方が他方に対して傾斜された第1及び第2側面を有し、前記第1及び第2側面の接合部分に突部が形成された段付きロールと、前記段付きロールの後段に配置され、側面が鉛直方向に対して所定の角度を有する平面とされたフラットロールとを備え、前記素材帯鋼のエッジ側面に前記段付きロールが押付けられることにより、前記エッジ側面の厚み方向に沿う中央部にノッチ形状の段差を形成する段付き加工が行われ、前記段付き加工の後に、前記エッジ側面にフラットロールが押付けられることにより前記段差が押拡げられて前記エッジ側面の厚みが増大されるように構成されている。

【発明の効果】

【0012】

本発明の溶接鋼管の製造方法及びクラッシング設備によれば、素材帯鋼のエッジ側面に形成した段差を押拡げてエッジ側面の肉厚を増大させるので、従来方法と比較してエッジ側面の厚み変化量を大きくできる。これにより、エッジ部の形状不良が与える溶接2番部の厚みへの影響をより小さくでき、溶接2番部の厚みと母材部の厚みとの差をより小さくでき、より高品質な溶接部を得ることができる。

【0013】

また、前記段付きロールは、互いに連続して設けられるとともに一方が他方に対して傾斜された第1及び第2側面を有しており、前記第1及び第2側面の接合部分には、前記中央部に前記段差を形成するための突部が形成されているので、より確実にエッジ側面の中央部にノッチ形状の段差を形成でき、より確実に高品質な溶接部を得ることができる。

また、前記段付きロールの前記第1及び第2側面は、前記第1帯鋼端面側に比べて前記第2帯鋼端面側が前記素材帯鋼の幅方向に沿って突出された前記段差を形成するように、一方が他方に対して傾斜されているので、より確実に外径側と内径側との周長差を打ち消してエッジ側面を平行に突合わせることができ、さらに高品質な溶接部を得ることができる。

【図面の簡単な説明】

【0014】

【図1】本発明の実施の形態1によるクラッシング装置を示す正面図である。

【図2】図1の段付きロールの断面図である。

【図3】図2の段付きロールによる段付き加工を示す説明図である。

【図4】図1のフラットロールによる形状矯正を示す説明図である。

【図5】形状矯正が施されていない素材帯鋼を用いたオープンパイプの突合わせ部の断面図である。

【図6】従来の形状矯正が施された素材帯鋼を用いたオープンパイプの突合わせ部の断面図である。

【図7】実施の形態の形状矯正が施された素材帯鋼を用いたオープンパイプの突合わせ部の断面図である。

【図8】図8は、図5〜図7の突合わせ部における厚みを示すグラフである。

【図9】図5の突合わせ部を溶接した溶接部の断面図である。

【図10】図6の突合わせ部を溶接した溶接部の断面図である。

【図11】図7の突合わせ部を溶接した溶接部の断面図である。

【図12】図9〜図11の溶接部の厚みを示すグラフである。

【図13】従来の溶接鋼管の製造ラインを示す構成図である。

【図14】図13の素材帯鋼のエッジ部の断面図である。

【図15】図13のクラッシング設備による素材帯鋼のエッジ部の形状矯正を示す説明図である。

【発明を実施するための形態】

【0015】

以下、本発明を実施するための最良の形態について、図面を参照して説明する。

実施の形態1.

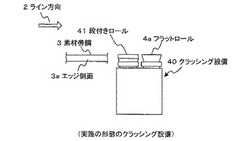

図1は、本発明の実施の形態1によるクラッシング装置40を示す正面図である。なお、従来構成と同一又は同等部分については同一の符号を用いて説明する。図において、クラッシング装置40は、素材帯鋼3のエッジ部の形状を矯正するものであり、オープンパイプを形成するためのフォーミングロール群(図13参照)の前段に設置されるものである。この実施の形態のクラッシング装置40には、段付きロール41とフラットロール4aとが設けられている。段付きロール41は、側面に突部(図2参照)が設けられたロールであり、フラットロール4aの前段に配置されている。フラットロール4aは、側面が鉛直方向に対して所定の角度を有する平面とされたロールである。後述するように、各ロール41,4aは、素材帯鋼3のエッジ側面3aに押付けられるものである。

【0016】

次に、図2は、図1の段付きロール41の断面図である。なお、図2では回転軸を中心として段付きロール41の片側半分の断面を省略している。図において、段付きロール41は、互いに連続して設けられた第1及び第2側面41a,41bを有している。第1及び第2側面41a,41bは、接合部分に突部41cを形成するように一方が他方に対して傾斜されて設けられている。この実施の形態では、第1側面41aは、鉛直方向に沿って延在されており、第2側面41bは、第1側面41aに対して内径側に30°傾斜して設けられている。突部41cは、素材帯鋼3の厚み方向に沿う中央に位置するように設けられている。

【0017】

次に、クラッシング装置40による素材帯鋼3のエッジ部の形状矯正について説明する。図3は、図2の段付きロール41による段付き加工を示す説明図である。図に示すように、クラッシング装置40に導入された素材帯鋼3のエッジ部には、裁断時の塑性変形によるダレ8及びカエリ9が形成されており、これらの形状不良の影響によって、エッジ側面3aの厚みT1が母材部の厚みT2よりも小さくなっている。クラッシング装置40は、オープンパイプ(図13)が形成される前に、エッジ側面3aの厚みT1と母材部の厚みT2との差を小さくするものである。図3の(a)に示すように、段付きロール41が素材帯鋼3のエッジ側面3aに押付けられると、エッジ側面3aの厚み方向に沿う中央部の肉が厚み方向に沿う外側に押し出されて、図3の(b)に示すように、エッジ側面3aの中央部にノッチ形状の段差30が形成される。なお、ノッチ形状の段差30とは、断面V字状の凹部である。

【0018】

ここで、素材帯鋼3には、オープンパイプ7とされた際に内径側に位置する第1帯鋼端面31と外径側に位置する第2帯鋼端面32とが設けられている。前述したように、段付きロール41の第2側面41bが第1側面41aに対して内径側に向けて傾斜されているので、段差30は、第1帯鋼端面31側に比べて第2帯鋼端面32側が素材帯鋼3の幅方向に沿って突出された形状とされている。

【0019】

次に、図4は、図1のフラットロール4aによる形状矯正を示す説明図である。図4の(a)に示すように、段付きロール41による段付き加工の後に、フラットロール4aが素材帯鋼3のエッジ側面3aに押付けられると、図4の(b)に示すように、段差30が押拡げられる。従来方法では、エッジ側面3a部分の変形量が小さく、エッジ側面3aから離れた部位の厚みT4(図14参照)が増大していたが、この実施の形態の方法では、段差30が押拡げられることで、エッジ側面3aの厚みT1が確実に増大される。

【0020】

次に、クラッシング装置40による形状矯正の作用について説明する。

図5は、形状矯正が施されていない素材帯鋼3を用いたオープンパイプ7の突合わせ部の断面図であり、図6は、従来の形状矯正が施された素材帯鋼3を用いたオープンパイプ7の突合わせ部の断面図であり、図7は、実施の形態の形状矯正が施された素材帯鋼3を用いたオープンパイプ7の突合わせ部の断面図である。また、図8は、図5〜図7の突合わせ部における厚みを示すグラフである。なお、従来の形状矯正とは、段付きロール41を用いることなく、フラットロール4aのみで形状矯正を行う矯正方法である。また、素材帯鋼としてはSUS304の帯鋼を用い、ロールの4a,41の材質はSKD11とした。

【0021】

図5及び図8に示すように、形状矯正が施されていない素材帯鋼3を用いてオープンパイプ7を形成した場合、母材部の厚みT2と比較して、エッジ側面3aの厚みT1は0.86倍であり、溶接2番部相当の位置の厚みT3は0.94倍であった。このように、形状矯正が施されていない場合には、ダレ8及びカエリ9の影響がエッジ側面3aの厚みT1に大きく現れて、厚みT1が小さくなっている。なお、溶接2番部相当の位置とは、突合わせ部を溶接した際に溶接ビードと母材との境目に位置するであろうと考えられる位置である。

【0022】

図6及び図8に示すように、従来の形状矯正が施された素材帯鋼3を用いてオープンパイプを形成した場合、母材部の厚みT2と比較して、エッジ側面3aの厚みT1は0.89倍であり、溶接2番部相当の位置の厚みT3は0.97倍であった。このように、従来方法の形状矯正が施された場合には、ダレ8及びカエリ9が軽減されているので、各厚みT1,T3に改善が見られる。しかしながら、やはりエッジ側面3aの厚みT1が小さく、エッジ側面3aの厚みT1にダレ8及びカエリ9の影響が残っている。

【0023】

図7及び図8に示すように、実施の形態の形状矯正が施された素材帯鋼3を用いてオープンパイプを形成した場合、母材部の厚みT2と比較して、エッジ側面3aの厚みT1は0.92倍であり、溶接2番部相当の位置の厚みT3は0.98倍であった。このように、実施の形態の形状矯正が施された場合には、ダレ8及びカエリ9をより確実に軽減でき、各厚みT1,T3にさらなる改善が確認できる。また、前述のように、段差30が、第1帯鋼端面31側に比べて第2帯鋼端面32側が素材帯鋼3の幅方向に沿って突出された形状とされていたので、外径側と内径側との周長差を打ち消してエッジ側面3aが平行に突合わせられている。

【0024】

次に、図9は、図5の突合わせ部を溶接した溶接部の断面図であり、図10は、図6の突合わせ部を溶接した溶接部の断面図であり、図11は、図7の突合わせ部を溶接した溶接部の断面図である。また、図12は、図9〜図11の溶接部の厚みを示すグラフである。図9及び図12に示すように、形状矯正が施されていない素材帯鋼3のオープンパイプ7の突合わせ部を溶接した場合、母材部の厚みT2と比較して、溶接ビード1aの厚みT1’は0.87倍であり、溶接2番部の厚みT3’は0.91倍であった。このように、形状矯正が施されていない場合には、溶接前に厚みT1,T3が小さかったことの影響を受けて、厚みT1’,T3’が小さくなっている。このような溶接鋼管1を加工した場合、クラック等の加工不良が発生する可能性が高い。

【0025】

図10及び図12に示すように、従来方法の形状矯正が施された素材帯鋼3のオープンパイプ7の突合わせ部を溶接した場合、母材部の厚みT2と比較して、溶接ビード1aの厚みT1’は1.03倍であり、溶接2番部の厚みT3’は0.97倍であった。このように、従来方法の形状矯正でも溶接2番部の厚みT3’と母材部の厚みT2との差をある程度小さくできるが、より高品質な溶接鋼管1を得るためには、前記差をさらに小さくする必要がある。

【0026】

図11及び図12に示すように、実施の形態の形状矯正が施された素材帯鋼3のオープンパイプ7の突合わせ部を溶接した場合、母材部の厚みT2と比較して、溶接ビード1aの厚みT1’は1.01倍であり、溶接2番部の厚みT3’は0.99倍であった。このように、実施の形態の形状矯正が施された場合には、溶接2番部の厚みT3’と母材部の厚みT2との差を極めて小さくでき、より高品質な溶接部を得ることができる。

【0027】

このような溶接鋼管の製造方法及びクラッシング設備40では、素材帯鋼3のエッジ側面3aに形成した段差30を押拡げてエッジ側面3aの肉厚を増大させるので、従来方法と比較してエッジ側面3aの厚み変化量を大きくできる。これにより、エッジ部の形状不良が与える溶接2番部の厚みT3’への影響をより小さくでき、溶接2番部の厚みT3’と母材部の厚みT2との差をより小さくでき、より高品質な溶接部を得ることができる。

【0028】

また、段付きロール41は、互いに連続して設けられるとともに一方が他方に対して傾斜された第1及び第2側面41a,41bを有しており、第1及び第2側面41a,41bの接合部分には、エッジ側面3aの中央部に段差30を形成するための突部41cが形成されているので、より確実に段差30を形成でき、より確実に高品質な溶接部を得ることができる。

【0029】

また、段付きロール41の第1及び第2側面41a,41bは、第1帯鋼端面31側に比べて第2帯鋼端面32側が素材帯鋼3の幅方向に沿って突出された段差30を形成するように、一方が他方に対して傾斜されているので、より確実に外径側と内径側との周長差を打ち消してエッジ側面3aを平行に突合わせることができ、さらに高品質な溶接部を得ることができる。

【0030】

なお、実施の形態では、段付きロール41の第1側面41aが鉛直方向に沿って延在され、第2側面41bが第1側面41aに対して30°傾斜されると説明したが、接合部分に突部を形成できる傾斜角であれば、第1及び第2側面の傾斜角は任意である。

【0031】

また、実施の形態では、クラッシング設備40は、フォーミングロール群5及び溶接設備6とともに溶接鋼管の製造ラインを構成するように説明したが、クラッシング設備は、フォーミングロール群及び溶接設備とは別にオフラインに配置されてもよい。すなわち、フォーミングロール群によってオープンパイプを形成する前に、オフラインにて、素材帯鋼のエッジ部の形状をクラッシング設備で予め矯正してもよい。

【符号の説明】

【0032】

1 溶接鋼管

3 素材帯鋼

3a エッジ側面

30 段差

31,32 第1及び第2帯鋼端面

7 オープンパイプ

40 クラッシング装置

4a フラットロール

41 段付きロール

41a,41b 第1及び第2側面

41c 突部

【技術分野】

【0001】

本発明は、溶接鋼管の製造方法及びクラッシング設備に関し、特に、エッジ部の形状不良が与える溶接2番部の厚みへの影響をより小さくでき、溶接2番部の厚みと母材部の厚みとの差をより小さくできるようにするための新規な改良に関するものである。

【背景技術】

【0002】

従来用いられていたこの種の溶接鋼管の製造方法及びクラッシング設備としては、例えば特許文献1等に示されている方法が用いられている。図13は、従来の溶接鋼管の製造ラインを示す構成図である。図に示すように、溶接鋼管1は、ライン方向2に沿って、素材帯鋼3が、クラッシング設備4、フォーミングロール群5、及び溶接設備6を通されることで製造される。クラッシング設備4は、素材帯鋼3のエッジ部の形状を矯正するものである。フォーミングロール群5は、素材帯鋼3を徐々にパイプ状に変形させて、素材帯鋼3のエッジ部が突合わされた状態のオープンパイプ7を形成するものである。溶接設備6は、オープンパイプ7の突合せ部を溶接して、オープンパイプ7から溶接鋼管1を形成する。

【0003】

次に、図14は、図13の素材帯鋼3のエッジ部の断面図である。素材帯鋼3は、各製造寸法に応じて、帯状に鋼板が裁断されたものである。この素材帯鋼3のエッジ部には、図14に示すように、裁断時の塑性変形によるダレ8及びカエリ9(形状不良)が形成されており、これらの形状不良の影響によって、エッジ側面3aの厚みT1が母材部の厚みT2よりも小さくなっている。これらの形状不良が残された状態で溶接鋼管1が形成されると、溶接ビード近傍の厚みが、母材部及び溶接ビード部の厚みと比較して小さくなってしまう。

【0004】

溶接ビード近傍の厚みが小さい部位(溶接ビードと母材との境目の部位)は、一般的に溶接2番部と呼称されており、鋼管の用途に応じて、溶接2番部の厚みと母材部の厚みとの差の許容値が規定されている。この厚みの差が許容値を超えていると、曲げや拡管等の加工時に、クラック等の加工不良が発生してしまう。また、厚みの差が許容値を超えていると、溶接ビード部近傍に隙間が形成されてしまい、ステンレス鋼管において隙間腐食の基点となってしまう。つまり、エッジ部の形状不良は、溶接鋼管1の溶接部の品質を悪化させてしまう。

【0005】

次に、図15は、図13のクラッシング設備4による素材帯鋼3のエッジ部の形状矯正を示す説明図である。クラッシング設備4は、エッジ部のダレ8及びカエリ9を矯正することで、溶接2番部と母材部との厚みの差を小さくするものである。図15の(a)に示すように、クラッシング設備4には、鉛直方向に対して所定の角度をもったフラットロール4aが設けられており、このフラットロール4aが素材帯鋼3のエッジ側面3aに押付けられる。エッジ側面においては、フラットロール4aと素材帯鋼3とが面接触するため、材料が拘束され変形能が低く、この加工によるエッジ側面部分の変形量は小さい。しかしながら、図15の(b)に示すように、エッジ側面3aからやや離れた部位の厚みT4が増大することによって、突合せ溶接時の溶接2番厚みを未加工品よりもやや大きくすることができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭62−252685号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記のような従来の溶接鋼管の製造方法及びクラッシング設備では、増肉される部位がエッジ側面から離れた部位となり、エッジ側面の厚み変化量が小さいので、エッジ部の形状不良が与える溶接2番部の厚みへの影響が残り、溶接2番部の厚みと母材部の厚みとの差が大きくなっている。

【0008】

本発明は、上記のような課題を解決するためになされたものであり、その目的は、エッジ部の形状不良が与える溶接2番部の厚みへの影響をより小さくでき、溶接2番部の厚みと母材部の厚みとの差をより小さくできる溶接鋼管の製造方法及びクラッシング設備を提供することである。

【課題を解決するための手段】

【0009】

本発明に係る溶接鋼管の製造方法は、オープンパイプの突合せ部を溶接することで溶接鋼管を製造する溶接鋼管の製造方法であって、前記オープンパイプを形成する前に、素材帯鋼のエッジ側面に段付きロールを押付けることにより前記エッジ側面の厚み方向に沿う中央部にノッチ形状の段差を形成する段付き加工を行い、前記段付き加工の後に、前記エッジ側面にフラットロールを押付けることにより前記段差を押拡げて前記エッジ側面の厚みを増大させることを特徴とする。

【0010】

また、前記段付きロールは、互いに連続して設けられるとともに一方が他方に対して傾斜された第1及び第2側面を有しており、前記第1及び第2側面の接合部分には、前記中央部に前記段差を形成するための突部が形成されている。

また、前記素材帯鋼には、前記オープンパイプとされた際に内径側に位置する第1帯鋼端面と外径側に位置する第2帯鋼端面とが設けられており、前記段付きロールの前記第1及び第2側面は、前記第1帯鋼端面側に比べて前記第2帯鋼端面側が前記素材帯鋼の幅方向に沿って突出された前記段差を形成するように、一方が他方に対して傾斜されている。

【0011】

また、本発明に係るクラッシング設備は、溶接鋼管の素材である素材帯鋼のエッジ部の形状を矯正するためのクラッシング設備であって、互いに連続して設けられるとともに一方が他方に対して傾斜された第1及び第2側面を有し、前記第1及び第2側面の接合部分に突部が形成された段付きロールと、前記段付きロールの後段に配置され、側面が鉛直方向に対して所定の角度を有する平面とされたフラットロールとを備え、前記素材帯鋼のエッジ側面に前記段付きロールが押付けられることにより、前記エッジ側面の厚み方向に沿う中央部にノッチ形状の段差を形成する段付き加工が行われ、前記段付き加工の後に、前記エッジ側面にフラットロールが押付けられることにより前記段差が押拡げられて前記エッジ側面の厚みが増大されるように構成されている。

【発明の効果】

【0012】

本発明の溶接鋼管の製造方法及びクラッシング設備によれば、素材帯鋼のエッジ側面に形成した段差を押拡げてエッジ側面の肉厚を増大させるので、従来方法と比較してエッジ側面の厚み変化量を大きくできる。これにより、エッジ部の形状不良が与える溶接2番部の厚みへの影響をより小さくでき、溶接2番部の厚みと母材部の厚みとの差をより小さくでき、より高品質な溶接部を得ることができる。

【0013】

また、前記段付きロールは、互いに連続して設けられるとともに一方が他方に対して傾斜された第1及び第2側面を有しており、前記第1及び第2側面の接合部分には、前記中央部に前記段差を形成するための突部が形成されているので、より確実にエッジ側面の中央部にノッチ形状の段差を形成でき、より確実に高品質な溶接部を得ることができる。

また、前記段付きロールの前記第1及び第2側面は、前記第1帯鋼端面側に比べて前記第2帯鋼端面側が前記素材帯鋼の幅方向に沿って突出された前記段差を形成するように、一方が他方に対して傾斜されているので、より確実に外径側と内径側との周長差を打ち消してエッジ側面を平行に突合わせることができ、さらに高品質な溶接部を得ることができる。

【図面の簡単な説明】

【0014】

【図1】本発明の実施の形態1によるクラッシング装置を示す正面図である。

【図2】図1の段付きロールの断面図である。

【図3】図2の段付きロールによる段付き加工を示す説明図である。

【図4】図1のフラットロールによる形状矯正を示す説明図である。

【図5】形状矯正が施されていない素材帯鋼を用いたオープンパイプの突合わせ部の断面図である。

【図6】従来の形状矯正が施された素材帯鋼を用いたオープンパイプの突合わせ部の断面図である。

【図7】実施の形態の形状矯正が施された素材帯鋼を用いたオープンパイプの突合わせ部の断面図である。

【図8】図8は、図5〜図7の突合わせ部における厚みを示すグラフである。

【図9】図5の突合わせ部を溶接した溶接部の断面図である。

【図10】図6の突合わせ部を溶接した溶接部の断面図である。

【図11】図7の突合わせ部を溶接した溶接部の断面図である。

【図12】図9〜図11の溶接部の厚みを示すグラフである。

【図13】従来の溶接鋼管の製造ラインを示す構成図である。

【図14】図13の素材帯鋼のエッジ部の断面図である。

【図15】図13のクラッシング設備による素材帯鋼のエッジ部の形状矯正を示す説明図である。

【発明を実施するための形態】

【0015】

以下、本発明を実施するための最良の形態について、図面を参照して説明する。

実施の形態1.

図1は、本発明の実施の形態1によるクラッシング装置40を示す正面図である。なお、従来構成と同一又は同等部分については同一の符号を用いて説明する。図において、クラッシング装置40は、素材帯鋼3のエッジ部の形状を矯正するものであり、オープンパイプを形成するためのフォーミングロール群(図13参照)の前段に設置されるものである。この実施の形態のクラッシング装置40には、段付きロール41とフラットロール4aとが設けられている。段付きロール41は、側面に突部(図2参照)が設けられたロールであり、フラットロール4aの前段に配置されている。フラットロール4aは、側面が鉛直方向に対して所定の角度を有する平面とされたロールである。後述するように、各ロール41,4aは、素材帯鋼3のエッジ側面3aに押付けられるものである。

【0016】

次に、図2は、図1の段付きロール41の断面図である。なお、図2では回転軸を中心として段付きロール41の片側半分の断面を省略している。図において、段付きロール41は、互いに連続して設けられた第1及び第2側面41a,41bを有している。第1及び第2側面41a,41bは、接合部分に突部41cを形成するように一方が他方に対して傾斜されて設けられている。この実施の形態では、第1側面41aは、鉛直方向に沿って延在されており、第2側面41bは、第1側面41aに対して内径側に30°傾斜して設けられている。突部41cは、素材帯鋼3の厚み方向に沿う中央に位置するように設けられている。

【0017】

次に、クラッシング装置40による素材帯鋼3のエッジ部の形状矯正について説明する。図3は、図2の段付きロール41による段付き加工を示す説明図である。図に示すように、クラッシング装置40に導入された素材帯鋼3のエッジ部には、裁断時の塑性変形によるダレ8及びカエリ9が形成されており、これらの形状不良の影響によって、エッジ側面3aの厚みT1が母材部の厚みT2よりも小さくなっている。クラッシング装置40は、オープンパイプ(図13)が形成される前に、エッジ側面3aの厚みT1と母材部の厚みT2との差を小さくするものである。図3の(a)に示すように、段付きロール41が素材帯鋼3のエッジ側面3aに押付けられると、エッジ側面3aの厚み方向に沿う中央部の肉が厚み方向に沿う外側に押し出されて、図3の(b)に示すように、エッジ側面3aの中央部にノッチ形状の段差30が形成される。なお、ノッチ形状の段差30とは、断面V字状の凹部である。

【0018】

ここで、素材帯鋼3には、オープンパイプ7とされた際に内径側に位置する第1帯鋼端面31と外径側に位置する第2帯鋼端面32とが設けられている。前述したように、段付きロール41の第2側面41bが第1側面41aに対して内径側に向けて傾斜されているので、段差30は、第1帯鋼端面31側に比べて第2帯鋼端面32側が素材帯鋼3の幅方向に沿って突出された形状とされている。

【0019】

次に、図4は、図1のフラットロール4aによる形状矯正を示す説明図である。図4の(a)に示すように、段付きロール41による段付き加工の後に、フラットロール4aが素材帯鋼3のエッジ側面3aに押付けられると、図4の(b)に示すように、段差30が押拡げられる。従来方法では、エッジ側面3a部分の変形量が小さく、エッジ側面3aから離れた部位の厚みT4(図14参照)が増大していたが、この実施の形態の方法では、段差30が押拡げられることで、エッジ側面3aの厚みT1が確実に増大される。

【0020】

次に、クラッシング装置40による形状矯正の作用について説明する。

図5は、形状矯正が施されていない素材帯鋼3を用いたオープンパイプ7の突合わせ部の断面図であり、図6は、従来の形状矯正が施された素材帯鋼3を用いたオープンパイプ7の突合わせ部の断面図であり、図7は、実施の形態の形状矯正が施された素材帯鋼3を用いたオープンパイプ7の突合わせ部の断面図である。また、図8は、図5〜図7の突合わせ部における厚みを示すグラフである。なお、従来の形状矯正とは、段付きロール41を用いることなく、フラットロール4aのみで形状矯正を行う矯正方法である。また、素材帯鋼としてはSUS304の帯鋼を用い、ロールの4a,41の材質はSKD11とした。

【0021】

図5及び図8に示すように、形状矯正が施されていない素材帯鋼3を用いてオープンパイプ7を形成した場合、母材部の厚みT2と比較して、エッジ側面3aの厚みT1は0.86倍であり、溶接2番部相当の位置の厚みT3は0.94倍であった。このように、形状矯正が施されていない場合には、ダレ8及びカエリ9の影響がエッジ側面3aの厚みT1に大きく現れて、厚みT1が小さくなっている。なお、溶接2番部相当の位置とは、突合わせ部を溶接した際に溶接ビードと母材との境目に位置するであろうと考えられる位置である。

【0022】

図6及び図8に示すように、従来の形状矯正が施された素材帯鋼3を用いてオープンパイプを形成した場合、母材部の厚みT2と比較して、エッジ側面3aの厚みT1は0.89倍であり、溶接2番部相当の位置の厚みT3は0.97倍であった。このように、従来方法の形状矯正が施された場合には、ダレ8及びカエリ9が軽減されているので、各厚みT1,T3に改善が見られる。しかしながら、やはりエッジ側面3aの厚みT1が小さく、エッジ側面3aの厚みT1にダレ8及びカエリ9の影響が残っている。

【0023】

図7及び図8に示すように、実施の形態の形状矯正が施された素材帯鋼3を用いてオープンパイプを形成した場合、母材部の厚みT2と比較して、エッジ側面3aの厚みT1は0.92倍であり、溶接2番部相当の位置の厚みT3は0.98倍であった。このように、実施の形態の形状矯正が施された場合には、ダレ8及びカエリ9をより確実に軽減でき、各厚みT1,T3にさらなる改善が確認できる。また、前述のように、段差30が、第1帯鋼端面31側に比べて第2帯鋼端面32側が素材帯鋼3の幅方向に沿って突出された形状とされていたので、外径側と内径側との周長差を打ち消してエッジ側面3aが平行に突合わせられている。

【0024】

次に、図9は、図5の突合わせ部を溶接した溶接部の断面図であり、図10は、図6の突合わせ部を溶接した溶接部の断面図であり、図11は、図7の突合わせ部を溶接した溶接部の断面図である。また、図12は、図9〜図11の溶接部の厚みを示すグラフである。図9及び図12に示すように、形状矯正が施されていない素材帯鋼3のオープンパイプ7の突合わせ部を溶接した場合、母材部の厚みT2と比較して、溶接ビード1aの厚みT1’は0.87倍であり、溶接2番部の厚みT3’は0.91倍であった。このように、形状矯正が施されていない場合には、溶接前に厚みT1,T3が小さかったことの影響を受けて、厚みT1’,T3’が小さくなっている。このような溶接鋼管1を加工した場合、クラック等の加工不良が発生する可能性が高い。

【0025】

図10及び図12に示すように、従来方法の形状矯正が施された素材帯鋼3のオープンパイプ7の突合わせ部を溶接した場合、母材部の厚みT2と比較して、溶接ビード1aの厚みT1’は1.03倍であり、溶接2番部の厚みT3’は0.97倍であった。このように、従来方法の形状矯正でも溶接2番部の厚みT3’と母材部の厚みT2との差をある程度小さくできるが、より高品質な溶接鋼管1を得るためには、前記差をさらに小さくする必要がある。

【0026】

図11及び図12に示すように、実施の形態の形状矯正が施された素材帯鋼3のオープンパイプ7の突合わせ部を溶接した場合、母材部の厚みT2と比較して、溶接ビード1aの厚みT1’は1.01倍であり、溶接2番部の厚みT3’は0.99倍であった。このように、実施の形態の形状矯正が施された場合には、溶接2番部の厚みT3’と母材部の厚みT2との差を極めて小さくでき、より高品質な溶接部を得ることができる。

【0027】

このような溶接鋼管の製造方法及びクラッシング設備40では、素材帯鋼3のエッジ側面3aに形成した段差30を押拡げてエッジ側面3aの肉厚を増大させるので、従来方法と比較してエッジ側面3aの厚み変化量を大きくできる。これにより、エッジ部の形状不良が与える溶接2番部の厚みT3’への影響をより小さくでき、溶接2番部の厚みT3’と母材部の厚みT2との差をより小さくでき、より高品質な溶接部を得ることができる。

【0028】

また、段付きロール41は、互いに連続して設けられるとともに一方が他方に対して傾斜された第1及び第2側面41a,41bを有しており、第1及び第2側面41a,41bの接合部分には、エッジ側面3aの中央部に段差30を形成するための突部41cが形成されているので、より確実に段差30を形成でき、より確実に高品質な溶接部を得ることができる。

【0029】

また、段付きロール41の第1及び第2側面41a,41bは、第1帯鋼端面31側に比べて第2帯鋼端面32側が素材帯鋼3の幅方向に沿って突出された段差30を形成するように、一方が他方に対して傾斜されているので、より確実に外径側と内径側との周長差を打ち消してエッジ側面3aを平行に突合わせることができ、さらに高品質な溶接部を得ることができる。

【0030】

なお、実施の形態では、段付きロール41の第1側面41aが鉛直方向に沿って延在され、第2側面41bが第1側面41aに対して30°傾斜されると説明したが、接合部分に突部を形成できる傾斜角であれば、第1及び第2側面の傾斜角は任意である。

【0031】

また、実施の形態では、クラッシング設備40は、フォーミングロール群5及び溶接設備6とともに溶接鋼管の製造ラインを構成するように説明したが、クラッシング設備は、フォーミングロール群及び溶接設備とは別にオフラインに配置されてもよい。すなわち、フォーミングロール群によってオープンパイプを形成する前に、オフラインにて、素材帯鋼のエッジ部の形状をクラッシング設備で予め矯正してもよい。

【符号の説明】

【0032】

1 溶接鋼管

3 素材帯鋼

3a エッジ側面

30 段差

31,32 第1及び第2帯鋼端面

7 オープンパイプ

40 クラッシング装置

4a フラットロール

41 段付きロール

41a,41b 第1及び第2側面

41c 突部

【特許請求の範囲】

【請求項1】

オープンパイプ(7)の突合せ部を溶接することで溶接鋼管(1)を製造する溶接鋼管の製造方法であって、

前記オープンパイプ(7)を形成する前に、素材帯鋼(3)のエッジ側面(3a)に段付きロール(41)を押付けることにより前記エッジ側面(3a)の厚み方向に沿う中央部にノッチ形状の段差(30)を形成する段付き加工を行い、前記段付き加工の後に、前記エッジ側面(3a)にフラットロール(4a)を押付けることにより前記段差(30)を押拡げて前記エッジ側面(3a)の厚みを増大させることを特徴とする溶接鋼管の製造方法。

【請求項2】

前記段付きロール(41)は、互いに連続して設けられるとともに一方が他方に対して傾斜された第1及び第2側面(41a,41b)を有しており、前記第1及び第2側面(41a,41b)の接合部分には、前記中央部に前記段差(30)を形成するための突部(41c)が形成されていることを特徴とする請求項1記載の溶接鋼管の製造方法。

【請求項3】

前記素材帯鋼(3)には、前記オープンパイプ(7)とされた際に内径側に位置する第1帯鋼端面(31)と外径側に位置する第2帯鋼端面(32)とが設けられており、

前記段付きロール(41)の前記第1及び第2側面(41a,41b)は、前記第1帯鋼端面(31)側に比べて前記第2帯鋼端面(32)側が前記素材帯鋼(3)の幅方向に沿って突出された前記段差(30)を形成するように、一方が他方に対して傾斜されていることを特徴とする請求項2記載の溶接鋼管の製造方法。

【請求項4】

溶接鋼管(1)の素材である素材帯鋼(3)のエッジ部の形状を矯正するためのクラッシング設備であって、

互いに連続して設けられるとともに一方が他方に対して傾斜された第1及び第2側面(41a,41b)を有し、前記第1及び第2側面(41a,41b)の接合部分に突部(41c)が形成された段付きロール(41)と、

前記段付きロール(41)の後段に配置され、側面が鉛直方向に対して所定の角度を有する平面とされたフラットロール(4a)と

を備え、

前記素材帯鋼(3)のエッジ側面(3a)に前記段付きロール(41)が押付けられることにより、前記エッジ側面(3a)の厚み方向に沿う中央部にノッチ形状の段差(30)を形成する段付き加工が行われ、前記段付き加工の後に、前記エッジ側面(3a)にフラットロール(4a)が押付けられることにより前記段差(30)が押拡げられて前記エッジ側面(3a)の厚みが増大されるように構成されていることを特徴とするクラッシング設備。

【請求項1】

オープンパイプ(7)の突合せ部を溶接することで溶接鋼管(1)を製造する溶接鋼管の製造方法であって、

前記オープンパイプ(7)を形成する前に、素材帯鋼(3)のエッジ側面(3a)に段付きロール(41)を押付けることにより前記エッジ側面(3a)の厚み方向に沿う中央部にノッチ形状の段差(30)を形成する段付き加工を行い、前記段付き加工の後に、前記エッジ側面(3a)にフラットロール(4a)を押付けることにより前記段差(30)を押拡げて前記エッジ側面(3a)の厚みを増大させることを特徴とする溶接鋼管の製造方法。

【請求項2】

前記段付きロール(41)は、互いに連続して設けられるとともに一方が他方に対して傾斜された第1及び第2側面(41a,41b)を有しており、前記第1及び第2側面(41a,41b)の接合部分には、前記中央部に前記段差(30)を形成するための突部(41c)が形成されていることを特徴とする請求項1記載の溶接鋼管の製造方法。

【請求項3】

前記素材帯鋼(3)には、前記オープンパイプ(7)とされた際に内径側に位置する第1帯鋼端面(31)と外径側に位置する第2帯鋼端面(32)とが設けられており、

前記段付きロール(41)の前記第1及び第2側面(41a,41b)は、前記第1帯鋼端面(31)側に比べて前記第2帯鋼端面(32)側が前記素材帯鋼(3)の幅方向に沿って突出された前記段差(30)を形成するように、一方が他方に対して傾斜されていることを特徴とする請求項2記載の溶接鋼管の製造方法。

【請求項4】

溶接鋼管(1)の素材である素材帯鋼(3)のエッジ部の形状を矯正するためのクラッシング設備であって、

互いに連続して設けられるとともに一方が他方に対して傾斜された第1及び第2側面(41a,41b)を有し、前記第1及び第2側面(41a,41b)の接合部分に突部(41c)が形成された段付きロール(41)と、

前記段付きロール(41)の後段に配置され、側面が鉛直方向に対して所定の角度を有する平面とされたフラットロール(4a)と

を備え、

前記素材帯鋼(3)のエッジ側面(3a)に前記段付きロール(41)が押付けられることにより、前記エッジ側面(3a)の厚み方向に沿う中央部にノッチ形状の段差(30)を形成する段付き加工が行われ、前記段付き加工の後に、前記エッジ側面(3a)にフラットロール(4a)が押付けられることにより前記段差(30)が押拡げられて前記エッジ側面(3a)の厚みが増大されるように構成されていることを特徴とするクラッシング設備。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2010−234405(P2010−234405A)

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願番号】特願2009−85085(P2009−85085)

【出願日】平成21年3月31日(2009.3.31)

【出願人】(000004581)日新製鋼株式会社 (1,178)

【Fターム(参考)】

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願日】平成21年3月31日(2009.3.31)

【出願人】(000004581)日新製鋼株式会社 (1,178)

【Fターム(参考)】

[ Back to top ]