溶接鋼管の製造方法

【課題】溶接部の品質性に優れていると共に生産効率性を向上し得る溶接鋼管の製造方法を提供する。

【解決手段】鋼帯1を連続的に管状に曲成して直線シーム素管2を成形し、素管のシーム部を溶接して溶接鋼管を製造する製造方法において、素管のシーム部の内面側における素管の肉厚の1/2〜1/8の部位だけを高周波溶接3し、その溶接直後に溶接部の内面溶接ビード30及び外面溶接ビード31を切削して除去する。次いで、シーム部の外側面をサブマージアーク溶接で溶接4する。

【解決手段】鋼帯1を連続的に管状に曲成して直線シーム素管2を成形し、素管のシーム部を溶接して溶接鋼管を製造する製造方法において、素管のシーム部の内面側における素管の肉厚の1/2〜1/8の部位だけを高周波溶接3し、その溶接直後に溶接部の内面溶接ビード30及び外面溶接ビード31を切削して除去する。次いで、シーム部の外側面をサブマージアーク溶接で溶接4する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋼帯を素材とする溶接鋼管の製造方法に関する。さらに詳しくは、鋼帯を管状に曲成して直線シーム素管を成形し、前記素管のシーム部(開先部)を溶接して製造する溶接鋼管の製造方法に関する。

【背景技術】

【0002】

従来、溶接鋼管として、例えば平板状の鋼板(プレート=Plate)を素材とする鋼管及び鋼帯(コイル=Coil)を素材とする鋼管がある。鋼帯は帯鋼とも称される。

【0003】

溶接法としては、例えば電縫溶接(ERW)やサブマージアーク溶接(SAW)などが一般に広く知られている。なお、「SAW」は「サブマージドアーク溶接」と称する場合もある。電縫溶接としては、高周波溶接(HFW)が広く採用されている。HFWには高周波抵抗溶接(高周波電気抵抗溶接)及び高周波誘導溶接があり、その両方とも採用される。前記以外の溶接法として、例えば、レーザ溶接、或いはTIGやMIG等のガスアーク溶接などが知られている。

【0004】

溶接鋼管の種類としては、直線状に溶接するストレートシーム鋼管とスパイラル状に溶接するスパイラル鋼管とに大別することができる。

【0005】

上述した素材、溶接法、及び種類等は鋼管の肉厚や管径及び用途目的等に応じて適宜選択して採用される。

【0006】

鋼板(Plate)を素材として製造する代表的な溶接鋼管の一つとして、UOE鋼管がある。UOE鋼管等は、例えば、次の工程により製造される。即ち、例えば、特開2005−288448号公報等に記載されているように、鋼板の両側端部をミーリングで開先加工(エッジ加工)した後、Uプレス、Oプレスで素管(直線シーム素管)を成形する。溶接工程は、開先部(シーム部)を仮付け溶接し、内面溶接、外面溶接の順番で溶接する三工程で構成される。

【0007】

前記素管(シーム部を溶接する前の鋼管)のシーム部(開先部)はX形開先形状に形成されている。仮付け溶接はシーム部の外面側の開先部をCO2溶接法で行ない、本溶接の内面溶接及び外面溶接はサブマージアーク溶接(SAW)で行なう。仮付け溶接も含め、前記いずれの溶接も下向き溶接で開先部が溶接できるように鋼管(素管)を適宜回転させる(製造例1)。上記SAW溶接する際の溶接電流は、鋼板の肉厚により、例えば約1000〜約2000Amp程度の範囲で実施される。

【0008】

上記製造方法(製造例1)により、品質(溶接部の品質)が良く、信頼度が高い溶接鋼管が製造できる。しかし、製造例1は仮付け溶接,内面側の本溶接,外面側の本溶接の三工程の溶接、及び溶接工程中に素管を回転する操作が必要であり、また、内面溶接は素管の内部で溶接加工を行なうものであるため、生産効率性の問題及び設備費が高くなる等問題を有している。

【0009】

そこで、上記問題点を解消する方法として、素管シーム部の外面を、仮付け溶接を兼用する溶接で本溶接した後、内面を本溶接する製造方法が提案されている(例えば、特許文献1参照)。この製造方法によれば、溶接部の品質性を保持して生産効率性を向上することができる。しかし、素管を回転する操作及び内面溶接加工を素管の内部で行なう点についてはそのまま残されている。

【0010】

一方、鋼帯(Coil)を素材として製造する溶接鋼管として、スパイラル鋼管とストレートシーム鋼管とがある。スパイラル鋼管は、例えば、鋼帯をミーリングでエッジ加工した後、スパイラル状に形成し、その側縁突き合わせ部を内面側及び外面側からそれぞれサブマージアーク溶接(SAW)で溶接することにより製造される(製造例2)。

【0011】

上記製造例2により、溶接部の品質が良く、信頼性が高いスパイラル溶接鋼管が製造できる。しかし、サブマージアーク溶接により製造されるスパイラル鋼管は製造速度が遅い。また、製造例2は、内面側及び外面側を下向き溶接するものであるため、スパイラル鋼管を回転しながら溶接するものである。さらにまた、内面溶接はスパイラル鋼管の内部で溶接加工を行なうものである。したがて、生産効率性の問題に加え、製造技術的な問題、及び設備費が高くなる等問題を有している。

【0012】

そこで、スパイラル鋼管の製造において生産効率性を向上させる製造方法が試みられている。その一例として、鋼帯(コイル)をスパイラル状に成形し、その突き合わせ部に内面側からサブマージアーク溶接を行なった後、その溶接部が150℃以上の温度を保有している状態で、外面側から炭酸ガスアーク溶接を行ない、その上からサブマージアーク溶接を行なう製造方法が提案されている(例えば、特許文献2参照)。この製造方法によれば、溶接部の品質を保持し、製造例2に比べて製造速度を速くすることができる。しかし、この製造方法によっても、上述した製造技術的な問題及び設備費の問題等については解消することはできない。

【0013】

なお、上述したUOE鋼管及びスパイラル鋼管をSAW法で溶接して製造する際の溶接電流は、素材の肉厚により、一般的には例えば約1000〜約2000Amp程度の範囲で実施される。

【0014】

次に、鋼帯(Coil)を素材として製造するストレートシーム鋼管は、例えば、電縫溶接法(ERW)による製造法が一般に知られている。電縫溶接としては、高周波溶接(HFW)が一般に採用されている。

前記ストレートシーム鋼管は、例えば、鋼帯(Coil)を連続的に管状に曲成して、その両側端部を突き合わせて圧接して直線シーム素管を成形し、突き合わせ端部によるシーム部(開先部)を圧接しながら高周波加熱(高周波抵抗加熱又は高周波誘導加熱)により加熱して溶融して溶接することにより製造される(製造例3)。高周波溶接する際の高周波の出力は、鋼帯の肉厚により、一般的に例えば約300KW〜約2000KW程度の範囲で実施される。

【0015】

製造例3のERW(HFW)による製造方法によれば、製造例1及び同2のサブマージアーク溶接(SAW)による製造方法に比べ、製造速度をスピードアップすることができる。また、高周波溶接(HFW)による溶接は、サブマージアーク溶接(SAW)のようにシーム部を内面側及び外面側の両方から溶接する方法と異なり、素管のシーム部全体を同時に加熱して溶接するものであるから製造技術がSAWに比べて簡単になると共に設備費も安くなる。しかし、高周波溶接法(HFW)による溶接は、サブマージアーク溶接法(SAW)による溶接に比べて溶接部の品質性の面における信頼度の点において問題性を有していると指摘されている。

【0016】

そこで、製造例3の上記問題を解消する製造方法が試みられている。その一例として、例えば、鋼帯を連続的に搬送して管状(円筒状)に成形し、両側の鋼帯端部を高周波加熱により材料(鋼帯)の融点以下の温度に予熱した後、両側の鋼帯端部をスクイズローズで加圧して突き合わせ、その突き合わせ部にレーザービームを照射して加熱溶融して溶接する製造方法が提案されている(例えば、特許文献3,4参照)。この製造方法によれば、製造例3に比べて上述した溶接部の品質性の問題は解消されるように思われる。しかし、この製造方法においては、レーザー溶接設備を設置する必要があるので、設備が大規模になる問題が生じる。

【先行技術文献】

【特許文献】

【0017】

【特許文献1】特開2005−288448号公報

【特許文献2】特開平6−23553号公報

【特許文献3】特開平8−174249号公報

【特許文献4】特開平9−24480号公報

【発明の概要】

【発明が解決しようとする課題】

【0018】

本発明は上記したような実情に鑑みてなされたもので、サブマージアーク溶接の特長(溶接部の高品質)及び高周波溶接の特長(製造速度及び製造技術等)の両方の特長を有効的に活用し、溶接部の品質性に優れていると共に設備を小規模化し、かつ、生産効率性を向上し得る溶接鋼管の製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0019】

上記目的を達成するため、本発明のうち1つの発明(第1の発明)は、鋼帯を連続的に管状に曲成して直線シーム素管を成形し、前記素管のシーム部を溶接して溶接鋼管を製造する溶接鋼管の製造方法において、

前記素管のシーム部の内面側における前記素管の肉厚の1/2〜1/8の部位だけを高周波溶接した後、前記高周波溶接した溶接部の内面溶接ビード及び外面溶接ビードを前記高周波溶接直後に切削して除去し、次いで前記シーム部の外面側をサブマージアーク溶接する工程を含んで溶接することを特徴とする。

【0020】

なお、本発明において、「高周波溶接」には、高周波抵抗溶接(高周波電気抵抗加熱溶接)及び高周波誘導溶接(高周波誘導加熱溶接)の両方が含まれる。

【0021】

本発明の他の1つの発明(第2の発明)は、鋼帯を連続的に管状に曲成して直線シーム素管を成形し、前記素管のシーム部を溶接して溶接鋼管を製造する溶接鋼管の製造方法において、

第1の製造ライン及び第2の製造ラインを備え、

前記第1の製造ライン中で前記素管を成形すると共に、前記素管のシーム部の内面側における前記素管の肉厚の1/2〜1/8の部位だけを高周波溶接した後、前記高周波溶接した溶接部の内面溶接ビード及び外面溶接ビードを前記高周波溶接直後に切削して除去し、次いで前記第2の製造ライン中で前記シーム部の外面側をサブマージアーク溶接する工程を含んで溶接することを特徴とする。

【0022】

本発明のさらに他の1つの発明(第3の発明)は、第2の発明の溶接鋼管の製造方法において、前記第1の製造ラインを1ラインに対し、前記第2の製造ラインを複数ライン備えていることを特徴とする。

【0023】

本発明の第1及び第2の発明において、前記素管のシーム部の外面側の開先部は略V形状に形成することができる。また、前記素管のシーム部の外側面の開先部は略U形状に形成することもできる。

【発明の効果】

【0024】

本発明によれば次のような作用効果を奏する。

(1)シーム部の内面側における素管の1/2〜1/8の部位だけを高周波溶接で溶接し、シーム部の前記部位以外の外面側をサブマージアーク溶接により溶接するので、溶接鋼管の生命線である溶接部の品質に優れ、信頼度が高い溶接鋼管(直線ビード鋼管)を製造できる。

(2)SAWによる内面溶接加工を行なわないので、製造技術的に容易になり、設備費を節減することができる。

(3)シーム部の内面側の1/2〜1/8だけを高周波溶接で溶接するので、全体を高周波溶接する場合に比べて出力は約1/2〜約1/4で溶接できる。したがって、高周波溶接装置の設備を小規模化することができる。

(4)高周波溶接とサブマージアーク溶接を併用して溶接するので、生産効率性を向上することができる。

(5)製造例1及び同2の製造方法に比べて溶接鋼管の製造速度を速くすることができる。

【図面の簡単な説明】

【0025】

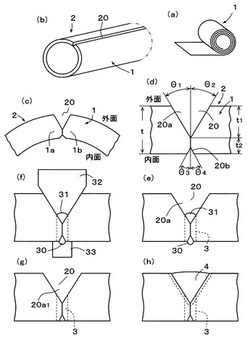

【図1】本発明の一実施形態の溶接鋼管の製造方法の製造工程を概略的に示す説明図であって、同図(a)は鋼帯(コイル)を示す図、同図(b)は直線シーム素管を成形する工程を示す説明図、同図(c)は前記素管の一部(シーム部の部分)を拡大して示す説明図、同図(d)は同図(c)の前記素管のシーム部(開先部)の部分をさらに拡大して示す説明図、同図(e)〜(h)は溶接工程を段階的に示す説明図である。

【図2】前記製造方法の製造工程の流れを概略的に示すフロー図である。

【図3】図3(a)〜(e)は本発明の他の実施形態の溶接鋼管の製造方法の製造工程の要部を概略的に示す説明図である。

【図4】図4(a)〜(f)は本発明のさらに他の実施形態の製造工程の要部を概略的に示す説明図である。

【図5】図5(a)〜(e)は本発明のさらに他の実施形態の製造工程の要部を概略的に示す説明図である。

【発明を実施するための形態】

【0026】

以下、図面を参照して本発明の溶接鋼管の製造方法の実施形態の一例について説明する。

【0027】

図1及び図2は本発明の一実施形態(実施形態1)を示す。同図に示すように、本発明の溶接鋼管は鋼帯1(Coil)を素材として製造される。鋼帯1は、例えば肉厚約5mm〜約25.4mm程度のものが使用される。鋼管は例えば外径約200mm〜約660mm程度の範囲のものが製造される。鋼管の長さは特に限定されるものではなく任意に設定できるものであるが、例えば約5m〜約15m程度の範囲を挙げることができる。上記例示した寸法は製造する鋼管の用途等に応じて任意に選択される。但し、上記寸法は一例として挙げたもので、上記範囲に限定されるものではない。

【0028】

以下、製造工程について説明する。本実施形態1の溶接鋼管の製造方法は、その方法の実施に使用する製造設備として図2に示すように、第1の製造ライン100(一次ライン)及び第2の製造ライン200(二次ライン)とを備える。高周波溶接加工は一次ライン100(in−line)中で行なわれる。サブマージアーク溶接加工は二次ライン200(off−line)中で行なわれる。二次ラインは通常は複数ライン(例えば2〜5ライン)並列して設置される。

なお、一次ライン中のエッジミーリング,成形ロール,高周波溶接装置,切断装置等、及び二次ライン中のサブマージアーク溶接装置やスラグ除去装置等については、それ自体の構成は従来装置と略同様であるため、図示を省略してある。上記の点については後述する各実施形態においても同様である。

【0029】

次に製造工程について具体的に説明する。一次ライン(in−line)中において、鋼帯1(コイル)を設定した所定速度で連続的に供給し、エッジ加工部10において、該部を通過中に鋼帯1の両側端部をエッジミーリングでエッジ加工(開先加工)を行なう。エッジ加工については追ってさらに説明する。

【0030】

次いで、エッジ加工後の鋼帯1をフォーミング部11を通過中に、フォーミング部11の成形ロール群で連続的に管状に曲成して、図1(b),(c)等に示すように、鋼帯1の両側端部1a,1bを突き合わせてスクイズロール等の押圧ロール(図示せず)で押圧(圧接)して直線シーム素管2(シーム部を溶接する前の鋼管)を成形する。

【0031】

次いで、高周波溶接加工部12において、前記素管2のシーム部20(開先部)の内面側の所定の範囲内の部位だけを選定して、図1(e)に示すように、高周波溶接(HFW)で溶接3(内面溶接)する。前記内面溶接3は、素管2の肉厚の寸法tの約1/2〜約1/8、好ましくは約1/3〜約1/8、さらに好ましくは約1/4〜約1/6の範囲内に設定して行なう。

【0032】

前記溶接3の層(溶接部)の厚さを素管2の肉厚寸法tの約1/2以上に行なった場合、HFW溶接層が多過ぎて、溶接部の品質の信頼度が低下するおそれがある。HFW溶接部の厚さは可及的薄くする方が好ましい。しかし、溶接部の厚さを薄くし過ぎると、強度の点で問題が生じるおそれがある。

【0033】

即ち、前記溶接部の厚さを例えば素管の肉厚の約1/8以下にすると、サブマージアーク溶接工程までの各加工工程の流れにおいて、溶接部が破裂したり損傷したりする問題が生じるおそれがある。そこで、上記のような問題の発生を防止するため、前記厚みの最小値を素管の肉厚の寸法の約1/8に設定したものである。前記溶接3については、追ってさらに説明する。

【0034】

なお、図面中「外面」は素管2の外面側、「内面」は素管2の内面側を示す。

【0035】

ここで、再びエッジ加工(開先加工)について説明する。上述したように、高周波溶接加工部12において、素管2のシーム部20の内面側の上記した範囲内の部位だけをHFWで溶接3する。そのため、エッジ加工(開先加工)は上記に対応させるように加工される。

【0036】

本実施形態1では、素管2のシーム部20の外面側の開先部20aを略V形状(略V字形断面)に形成し、シーム部20の内面側の開先部20bを略逆Y形状(略逆Y字形断面)に形成するように加工されている。

【0037】

外面側の開先部20aは、鋼帯の両側端部を約15°〜約45°の傾斜角度でエッジ加工して構成される。但し、上記範囲内に限定するものではない。本実施形態1では、両傾斜角度θ1,θ2(図1(d)参照)をそれぞれ約30°に設定してエッジ加工されている。外面側の開先部20aの寸法t1(肉厚)は、内面側の開先部20bの寸法t2(肉厚)に対応して、素管2の肉厚の寸法tの約1/2〜約7/8の範囲内に形成される。本実施形態1では、素管2の肉厚の寸法tの約2/3の厚さに形成される。

【0038】

内面側の開先部20bは、上述したように略逆Y形状に形成されている。開先部20bの略逆Y形状の逆V形部の両傾斜角度θ3,θ4(図1(d)参照)は、それぞれ約30°に設定してエッジ加工されている。但し、上記範囲内に限定するものではない。開先部20bの寸法t2(肉厚)は、素管2の肉厚の寸法tの約1/2〜約1/8の範囲内に形成される。本実施形態1では前記寸法tの約1/3の厚さに形成されている。

【0039】

上記構成により、鋼帯1を成形ロール群で連続的に管状に曲成して、鋼帯1の両側端部1a,1bを突き合わせて押圧ロールで押圧すると、内面側の開先部20bの略逆Y形状のI字形の部分同士の両端面が圧接される。この状態で高周波溶接(HFW)により開先部20bを溶接する。これにより、素管2の開先部20bの部位の母材は高周波により加熱されて溶融し、押圧されて溶接3される。

上記工程により、素管2のシーム部20の内面側における素管2の肉厚の約1/3の部位だけが高周波溶接により溶接される。

【0040】

上記高周波溶接加工する際の高周波の出力は、例えば約200KW〜約400KWの程度の範囲で実施される。高周波溶接装置は例えば1セット(1基)設置される。溶接速度は内面側の開先部20bの寸法t2(肉厚)に対応して、従来のHFWの溶接速度と同様の溶接速度で実施する。

【0041】

次いで、ビード切削部13において、図1(f)に示すように、前記溶接部の内面溶接ビード30及び外面溶接ビード31(外面側の開先部20a内の溶接ビード)をカッターできれいに切削する。前記ビード切削は高周波溶接の直後、即ち、前記溶接による溶接部の残留余熱を十分保有している状態、つまり、溶接部が残留余熱により赤状態を保有している間に直ちに行なう。

【0042】

外面ビード切削用カッター32は、外面側の開先部20aの大きさ及び形状と対応するものを使用できる。内面ビード切削用カッター33は従来と同様に直線形カッターを使用できる。前記内面ビード及び外面ビード切削加工は同時に行なえる。上記外面ビード切削により、図1(g)に示すように、シーム部20の外面側にビード介在物などがない滑らかな開先部20a1が形成される。内面ビード30及び外面ビード31を切削加工後の状態を図1(g)に示す。

【0043】

次いで、切断部14において、上記成形加工した成形品を所定(所望)の寸法(定尺)に切断して一次溶接鋼管(シーム部の内面側を高周波溶接した溶接鋼管)を一次ライン中で製造する。なお、一次ライン中の鋼帯(Coil)1とエッジ加工部10との間にコイル接続部15を設置し、鋼帯1を接続できるように構成してもよい。前記コイル接続部15は必須ではなく、所望に応じて設置する。

【0044】

上記各加工工程により、一次ライン中で一次溶接鋼管(シーム部の内面側を高周波溶接した溶接鋼管)を製造し、前記一次溶接鋼管を二次ライン(off−line)へ搬送し、二次ライン中でサブマージアーク溶接して溶接鋼管を製造する。次にその製造工程について具体的に説明する。

【0045】

タブ取付部16において、前記一次溶接鋼管の端部にタブ(図示せず)を溶接して取付ける。そして、前記鋼管を設定した所定速度で縦方向へ移送(移動)し、外面溶接部17において、前記鋼管のシーム部20の外面側の開先部20a1を図1(h)に示すように、サブマージアーク溶接で溶接4する。

上記工程により、一次溶接鋼管のシーム部20の外面側の開先部20a1の全体の部位(管の肉厚の約2/3)がSAWにより溶接される。

【0046】

次いで、タブ切断部18において、タブを切断し、スラグ除去部19においてスラグを除去する。また、図示しない溶接部検査部で溶接部を検査し、成品仕上げ部で鋼管端面の仕上げ加工を行なう等の加工を行なって、溶接鋼管を製造する。

【0047】

なお、上述したように、二次ラインは複数ライン(例えば2〜5ライン)並べて配置される。サブマージアーク溶接装置(SAW装置)は各二次ライン毎にそれぞれ複数セット(複数基)、具体的には例えば2〜3セット(2〜3基、即ち2〜3電極)設置される。SAW溶接する際の溶接電流は、外側面の開先部20aの寸法t1(肉厚)により、従来と同様に例えば約1000〜約2000Amp程度の範囲で実施される。

また、溶接速度は、外面側の開先部20aの寸法t1(肉厚)に対応して、従来のSAW溶接の溶接速度と同様の溶接速度で実施する。

【0048】

上記したように、実施形態1では、第1の製造ライン100(一次ライン)を1ラインに対し、第2の製造ライン200(二次ライン)を複数ライン(例えば2〜5ライン)設置して溶接する方法を採用している。その理由は次のとおりである。

即ち、SAWの溶接に比べてHFWの溶接は少なくとも約3倍ないしそれ以上の速度で溶接できる。したがって、一次ラインを1ラインに対し、二次ラインを複数ライン並べて配置することにより、前記一次溶接鋼管を順次二次ラインへ搬送し、時間のロスを無くして連続的に溶接できるので、生産効率性を向上することができる。

【0049】

実施形態1によれば、次のような作用効果を発揮することができる。

(1)溶接部の品質に優れ、信頼度が高い溶接鋼管(直線ビード鋼管)を製造できる。

(2)SAWによる内面溶接加工を行なわないので、溶接鋼管の製造技術的に容易になり、設備費を節減することができる。

(3)シーム部の内面側の1/2〜1/8だけの部位を高周波溶接(HFW)で溶接するので、全体をHFW法で溶接する場合に比べて出力は約1/2〜約1/4で溶接できる。したがって、高周波溶接装置の設備を小規模化することができる。

(4)高周波溶接とサブマージアーク溶接を併用して溶接するので、生産効率性を向上することができる。

(5)上述した製造例1及び製造例2に比べて溶接鋼管の製造速度を速くすることができる。

【0050】

図3は本発明の他の実施形態(実施形態2)の溶接鋼管の製造方法における製造工程の要部を概略的に示す説明図である。実施形態2において、実施形態1で既に説明した製造工程と共通する製造工程については説明を省略する。また、実施形態1で既に説明した構成と共通する構成部等には同一符号を付して説明は省略する。この点については後述する各実施形態においても同様である。実施形態2は、直線シーム素管2のシーム部20の内面側の開先部20cの構成に特徴がある。

【0051】

実施形態2のシーム部20の外面側の開先部20aは実施形態1と同様に略V形状に形成し、シーム部20の内面側の開先部20cを略I形状に形成するようにエッジ加工されている。他の構成及び製造工程については実施形態1と同様である。

【0052】

実施形態2によれば、実施形態1同様の作用効果を奏する溶接鋼管を製造することができる。

【0053】

図4は本発明のさらに他の実施形態(実施形態3)の溶接鋼管の製造方法における製造工程の要部を概略的に示す説明図である。実施形態3は、高周波溶接3の溶接部の外面溶接ビード31の切削工程(方法)及び外面ビード切削用カッターの構成に特徴がある。

【0054】

実施形態3の外面ビード切削用カッター32Aは、図4(c)及び(f)に示すように、先端部側を所望サイズの略U字形状に形成したものを採用している。そして、図4(c)に示すように、外面溶接ビード31を切削する工程において、前記ビード31と一緒に開先部20aの母材の一部も切削して除去する方法を採用している。上記外面ビード切削により、図4(d)に示すように、シーム部20の外面側に略U形状の開先部20a2が形成される。他の構成及び製造工程については実施形態1と同様である。

【0055】

実施形態3の製造方法によっても実施形態1と同様の作用効果を奏する溶接鋼管を製造することができる。

【0056】

図5は本発明のさらに他の実施形態(実施の形態4)の溶接鋼管の製造方法における製造工程の要部を概略的に示す説明図である。実施形態4は直線シーム素管2のシーム部20の外面側の開先部20dの構成及び外面ビード切削用カッター32Bの構成に特徴がある。

【0057】

実施形態4のシーム部20の外面側の開先部20dは、図5(a)に示すように、略U形状に形成するようにエッジ加工されている。また、外面ビード切削用カッター32Bは、図5(c)に示すように、先端部側を前記開先部20dの大きさ及び形状と対応する略U形状に形成してある。そして、外面ビード切削により、図5(d)に示すように、シーム部20の外面側に前記開先部20dと略同様で、かつ、ビード介在物などがない滑らかな開先部20d1が形成される。他の構成及び製造工程については実施形態1と同様である。

【0058】

実施形態4の製造方法によっても実施形態1と同様の作用効果を奏する溶接鋼管を製造することができる。

【0059】

(実施例)

次に本発明の実施例の一例について説明する。

【0060】

実施形態1の製造方法により、肉厚20mm、管外径500mm、長さ10.0mの溶接鋼管を下記溶接条件で実施して製造する。シーム部(開先部)の寸法(肉厚)は、内面側の開先部を1/3に対し、外面側の開先部を2/3に形成して実施した。

【0061】

<溶接条件>

(第1の製造ライン)

ライン数:1ライン

HFWのセット数(基数):1セット(1基)

出力:350KW

溶接速度:従来のHFW法と同様の速度

(第2の製造ライン)

ライン数:3ライン

SAWのセット数(基数):各ラインごとに3セット(3電極)

溶接電流:各電極1350Amp

溶接速度:従来のSAW法と同様の速度

【0062】

上記溶接条件でシーム部の内面側の開先部を高周波溶接(HFW)により溶接(HFWの溶接層は素管の肉厚の1/3)し、外面側の開先部をサブマージアーク溶接(SAW)で溶接(SAWの溶接層は素管の肉厚の2/3)して、管外径500mm、管長10.0mの溶接鋼管を製造する。これにより、上述した(1)〜(5)に記載の作用効果を有する溶接鋼管を製造することができる。

【0063】

なお、上記した実施形態の製造方法は一例として開示したもので、本発明は上記実施形態に限定されるものではなく、特許請求の範囲に記載の技術思想を越脱しない範囲内において任意に変更可能なものである。

【符号の説明】

【0064】

1 鋼帯

2 直線シーム素管

3 高周波溶接

4 サブマージアーク溶接

30 内面溶接ビード

31 外面溶接ビード

【技術分野】

【0001】

本発明は、鋼帯を素材とする溶接鋼管の製造方法に関する。さらに詳しくは、鋼帯を管状に曲成して直線シーム素管を成形し、前記素管のシーム部(開先部)を溶接して製造する溶接鋼管の製造方法に関する。

【背景技術】

【0002】

従来、溶接鋼管として、例えば平板状の鋼板(プレート=Plate)を素材とする鋼管及び鋼帯(コイル=Coil)を素材とする鋼管がある。鋼帯は帯鋼とも称される。

【0003】

溶接法としては、例えば電縫溶接(ERW)やサブマージアーク溶接(SAW)などが一般に広く知られている。なお、「SAW」は「サブマージドアーク溶接」と称する場合もある。電縫溶接としては、高周波溶接(HFW)が広く採用されている。HFWには高周波抵抗溶接(高周波電気抵抗溶接)及び高周波誘導溶接があり、その両方とも採用される。前記以外の溶接法として、例えば、レーザ溶接、或いはTIGやMIG等のガスアーク溶接などが知られている。

【0004】

溶接鋼管の種類としては、直線状に溶接するストレートシーム鋼管とスパイラル状に溶接するスパイラル鋼管とに大別することができる。

【0005】

上述した素材、溶接法、及び種類等は鋼管の肉厚や管径及び用途目的等に応じて適宜選択して採用される。

【0006】

鋼板(Plate)を素材として製造する代表的な溶接鋼管の一つとして、UOE鋼管がある。UOE鋼管等は、例えば、次の工程により製造される。即ち、例えば、特開2005−288448号公報等に記載されているように、鋼板の両側端部をミーリングで開先加工(エッジ加工)した後、Uプレス、Oプレスで素管(直線シーム素管)を成形する。溶接工程は、開先部(シーム部)を仮付け溶接し、内面溶接、外面溶接の順番で溶接する三工程で構成される。

【0007】

前記素管(シーム部を溶接する前の鋼管)のシーム部(開先部)はX形開先形状に形成されている。仮付け溶接はシーム部の外面側の開先部をCO2溶接法で行ない、本溶接の内面溶接及び外面溶接はサブマージアーク溶接(SAW)で行なう。仮付け溶接も含め、前記いずれの溶接も下向き溶接で開先部が溶接できるように鋼管(素管)を適宜回転させる(製造例1)。上記SAW溶接する際の溶接電流は、鋼板の肉厚により、例えば約1000〜約2000Amp程度の範囲で実施される。

【0008】

上記製造方法(製造例1)により、品質(溶接部の品質)が良く、信頼度が高い溶接鋼管が製造できる。しかし、製造例1は仮付け溶接,内面側の本溶接,外面側の本溶接の三工程の溶接、及び溶接工程中に素管を回転する操作が必要であり、また、内面溶接は素管の内部で溶接加工を行なうものであるため、生産効率性の問題及び設備費が高くなる等問題を有している。

【0009】

そこで、上記問題点を解消する方法として、素管シーム部の外面を、仮付け溶接を兼用する溶接で本溶接した後、内面を本溶接する製造方法が提案されている(例えば、特許文献1参照)。この製造方法によれば、溶接部の品質性を保持して生産効率性を向上することができる。しかし、素管を回転する操作及び内面溶接加工を素管の内部で行なう点についてはそのまま残されている。

【0010】

一方、鋼帯(Coil)を素材として製造する溶接鋼管として、スパイラル鋼管とストレートシーム鋼管とがある。スパイラル鋼管は、例えば、鋼帯をミーリングでエッジ加工した後、スパイラル状に形成し、その側縁突き合わせ部を内面側及び外面側からそれぞれサブマージアーク溶接(SAW)で溶接することにより製造される(製造例2)。

【0011】

上記製造例2により、溶接部の品質が良く、信頼性が高いスパイラル溶接鋼管が製造できる。しかし、サブマージアーク溶接により製造されるスパイラル鋼管は製造速度が遅い。また、製造例2は、内面側及び外面側を下向き溶接するものであるため、スパイラル鋼管を回転しながら溶接するものである。さらにまた、内面溶接はスパイラル鋼管の内部で溶接加工を行なうものである。したがて、生産効率性の問題に加え、製造技術的な問題、及び設備費が高くなる等問題を有している。

【0012】

そこで、スパイラル鋼管の製造において生産効率性を向上させる製造方法が試みられている。その一例として、鋼帯(コイル)をスパイラル状に成形し、その突き合わせ部に内面側からサブマージアーク溶接を行なった後、その溶接部が150℃以上の温度を保有している状態で、外面側から炭酸ガスアーク溶接を行ない、その上からサブマージアーク溶接を行なう製造方法が提案されている(例えば、特許文献2参照)。この製造方法によれば、溶接部の品質を保持し、製造例2に比べて製造速度を速くすることができる。しかし、この製造方法によっても、上述した製造技術的な問題及び設備費の問題等については解消することはできない。

【0013】

なお、上述したUOE鋼管及びスパイラル鋼管をSAW法で溶接して製造する際の溶接電流は、素材の肉厚により、一般的には例えば約1000〜約2000Amp程度の範囲で実施される。

【0014】

次に、鋼帯(Coil)を素材として製造するストレートシーム鋼管は、例えば、電縫溶接法(ERW)による製造法が一般に知られている。電縫溶接としては、高周波溶接(HFW)が一般に採用されている。

前記ストレートシーム鋼管は、例えば、鋼帯(Coil)を連続的に管状に曲成して、その両側端部を突き合わせて圧接して直線シーム素管を成形し、突き合わせ端部によるシーム部(開先部)を圧接しながら高周波加熱(高周波抵抗加熱又は高周波誘導加熱)により加熱して溶融して溶接することにより製造される(製造例3)。高周波溶接する際の高周波の出力は、鋼帯の肉厚により、一般的に例えば約300KW〜約2000KW程度の範囲で実施される。

【0015】

製造例3のERW(HFW)による製造方法によれば、製造例1及び同2のサブマージアーク溶接(SAW)による製造方法に比べ、製造速度をスピードアップすることができる。また、高周波溶接(HFW)による溶接は、サブマージアーク溶接(SAW)のようにシーム部を内面側及び外面側の両方から溶接する方法と異なり、素管のシーム部全体を同時に加熱して溶接するものであるから製造技術がSAWに比べて簡単になると共に設備費も安くなる。しかし、高周波溶接法(HFW)による溶接は、サブマージアーク溶接法(SAW)による溶接に比べて溶接部の品質性の面における信頼度の点において問題性を有していると指摘されている。

【0016】

そこで、製造例3の上記問題を解消する製造方法が試みられている。その一例として、例えば、鋼帯を連続的に搬送して管状(円筒状)に成形し、両側の鋼帯端部を高周波加熱により材料(鋼帯)の融点以下の温度に予熱した後、両側の鋼帯端部をスクイズローズで加圧して突き合わせ、その突き合わせ部にレーザービームを照射して加熱溶融して溶接する製造方法が提案されている(例えば、特許文献3,4参照)。この製造方法によれば、製造例3に比べて上述した溶接部の品質性の問題は解消されるように思われる。しかし、この製造方法においては、レーザー溶接設備を設置する必要があるので、設備が大規模になる問題が生じる。

【先行技術文献】

【特許文献】

【0017】

【特許文献1】特開2005−288448号公報

【特許文献2】特開平6−23553号公報

【特許文献3】特開平8−174249号公報

【特許文献4】特開平9−24480号公報

【発明の概要】

【発明が解決しようとする課題】

【0018】

本発明は上記したような実情に鑑みてなされたもので、サブマージアーク溶接の特長(溶接部の高品質)及び高周波溶接の特長(製造速度及び製造技術等)の両方の特長を有効的に活用し、溶接部の品質性に優れていると共に設備を小規模化し、かつ、生産効率性を向上し得る溶接鋼管の製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0019】

上記目的を達成するため、本発明のうち1つの発明(第1の発明)は、鋼帯を連続的に管状に曲成して直線シーム素管を成形し、前記素管のシーム部を溶接して溶接鋼管を製造する溶接鋼管の製造方法において、

前記素管のシーム部の内面側における前記素管の肉厚の1/2〜1/8の部位だけを高周波溶接した後、前記高周波溶接した溶接部の内面溶接ビード及び外面溶接ビードを前記高周波溶接直後に切削して除去し、次いで前記シーム部の外面側をサブマージアーク溶接する工程を含んで溶接することを特徴とする。

【0020】

なお、本発明において、「高周波溶接」には、高周波抵抗溶接(高周波電気抵抗加熱溶接)及び高周波誘導溶接(高周波誘導加熱溶接)の両方が含まれる。

【0021】

本発明の他の1つの発明(第2の発明)は、鋼帯を連続的に管状に曲成して直線シーム素管を成形し、前記素管のシーム部を溶接して溶接鋼管を製造する溶接鋼管の製造方法において、

第1の製造ライン及び第2の製造ラインを備え、

前記第1の製造ライン中で前記素管を成形すると共に、前記素管のシーム部の内面側における前記素管の肉厚の1/2〜1/8の部位だけを高周波溶接した後、前記高周波溶接した溶接部の内面溶接ビード及び外面溶接ビードを前記高周波溶接直後に切削して除去し、次いで前記第2の製造ライン中で前記シーム部の外面側をサブマージアーク溶接する工程を含んで溶接することを特徴とする。

【0022】

本発明のさらに他の1つの発明(第3の発明)は、第2の発明の溶接鋼管の製造方法において、前記第1の製造ラインを1ラインに対し、前記第2の製造ラインを複数ライン備えていることを特徴とする。

【0023】

本発明の第1及び第2の発明において、前記素管のシーム部の外面側の開先部は略V形状に形成することができる。また、前記素管のシーム部の外側面の開先部は略U形状に形成することもできる。

【発明の効果】

【0024】

本発明によれば次のような作用効果を奏する。

(1)シーム部の内面側における素管の1/2〜1/8の部位だけを高周波溶接で溶接し、シーム部の前記部位以外の外面側をサブマージアーク溶接により溶接するので、溶接鋼管の生命線である溶接部の品質に優れ、信頼度が高い溶接鋼管(直線ビード鋼管)を製造できる。

(2)SAWによる内面溶接加工を行なわないので、製造技術的に容易になり、設備費を節減することができる。

(3)シーム部の内面側の1/2〜1/8だけを高周波溶接で溶接するので、全体を高周波溶接する場合に比べて出力は約1/2〜約1/4で溶接できる。したがって、高周波溶接装置の設備を小規模化することができる。

(4)高周波溶接とサブマージアーク溶接を併用して溶接するので、生産効率性を向上することができる。

(5)製造例1及び同2の製造方法に比べて溶接鋼管の製造速度を速くすることができる。

【図面の簡単な説明】

【0025】

【図1】本発明の一実施形態の溶接鋼管の製造方法の製造工程を概略的に示す説明図であって、同図(a)は鋼帯(コイル)を示す図、同図(b)は直線シーム素管を成形する工程を示す説明図、同図(c)は前記素管の一部(シーム部の部分)を拡大して示す説明図、同図(d)は同図(c)の前記素管のシーム部(開先部)の部分をさらに拡大して示す説明図、同図(e)〜(h)は溶接工程を段階的に示す説明図である。

【図2】前記製造方法の製造工程の流れを概略的に示すフロー図である。

【図3】図3(a)〜(e)は本発明の他の実施形態の溶接鋼管の製造方法の製造工程の要部を概略的に示す説明図である。

【図4】図4(a)〜(f)は本発明のさらに他の実施形態の製造工程の要部を概略的に示す説明図である。

【図5】図5(a)〜(e)は本発明のさらに他の実施形態の製造工程の要部を概略的に示す説明図である。

【発明を実施するための形態】

【0026】

以下、図面を参照して本発明の溶接鋼管の製造方法の実施形態の一例について説明する。

【0027】

図1及び図2は本発明の一実施形態(実施形態1)を示す。同図に示すように、本発明の溶接鋼管は鋼帯1(Coil)を素材として製造される。鋼帯1は、例えば肉厚約5mm〜約25.4mm程度のものが使用される。鋼管は例えば外径約200mm〜約660mm程度の範囲のものが製造される。鋼管の長さは特に限定されるものではなく任意に設定できるものであるが、例えば約5m〜約15m程度の範囲を挙げることができる。上記例示した寸法は製造する鋼管の用途等に応じて任意に選択される。但し、上記寸法は一例として挙げたもので、上記範囲に限定されるものではない。

【0028】

以下、製造工程について説明する。本実施形態1の溶接鋼管の製造方法は、その方法の実施に使用する製造設備として図2に示すように、第1の製造ライン100(一次ライン)及び第2の製造ライン200(二次ライン)とを備える。高周波溶接加工は一次ライン100(in−line)中で行なわれる。サブマージアーク溶接加工は二次ライン200(off−line)中で行なわれる。二次ラインは通常は複数ライン(例えば2〜5ライン)並列して設置される。

なお、一次ライン中のエッジミーリング,成形ロール,高周波溶接装置,切断装置等、及び二次ライン中のサブマージアーク溶接装置やスラグ除去装置等については、それ自体の構成は従来装置と略同様であるため、図示を省略してある。上記の点については後述する各実施形態においても同様である。

【0029】

次に製造工程について具体的に説明する。一次ライン(in−line)中において、鋼帯1(コイル)を設定した所定速度で連続的に供給し、エッジ加工部10において、該部を通過中に鋼帯1の両側端部をエッジミーリングでエッジ加工(開先加工)を行なう。エッジ加工については追ってさらに説明する。

【0030】

次いで、エッジ加工後の鋼帯1をフォーミング部11を通過中に、フォーミング部11の成形ロール群で連続的に管状に曲成して、図1(b),(c)等に示すように、鋼帯1の両側端部1a,1bを突き合わせてスクイズロール等の押圧ロール(図示せず)で押圧(圧接)して直線シーム素管2(シーム部を溶接する前の鋼管)を成形する。

【0031】

次いで、高周波溶接加工部12において、前記素管2のシーム部20(開先部)の内面側の所定の範囲内の部位だけを選定して、図1(e)に示すように、高周波溶接(HFW)で溶接3(内面溶接)する。前記内面溶接3は、素管2の肉厚の寸法tの約1/2〜約1/8、好ましくは約1/3〜約1/8、さらに好ましくは約1/4〜約1/6の範囲内に設定して行なう。

【0032】

前記溶接3の層(溶接部)の厚さを素管2の肉厚寸法tの約1/2以上に行なった場合、HFW溶接層が多過ぎて、溶接部の品質の信頼度が低下するおそれがある。HFW溶接部の厚さは可及的薄くする方が好ましい。しかし、溶接部の厚さを薄くし過ぎると、強度の点で問題が生じるおそれがある。

【0033】

即ち、前記溶接部の厚さを例えば素管の肉厚の約1/8以下にすると、サブマージアーク溶接工程までの各加工工程の流れにおいて、溶接部が破裂したり損傷したりする問題が生じるおそれがある。そこで、上記のような問題の発生を防止するため、前記厚みの最小値を素管の肉厚の寸法の約1/8に設定したものである。前記溶接3については、追ってさらに説明する。

【0034】

なお、図面中「外面」は素管2の外面側、「内面」は素管2の内面側を示す。

【0035】

ここで、再びエッジ加工(開先加工)について説明する。上述したように、高周波溶接加工部12において、素管2のシーム部20の内面側の上記した範囲内の部位だけをHFWで溶接3する。そのため、エッジ加工(開先加工)は上記に対応させるように加工される。

【0036】

本実施形態1では、素管2のシーム部20の外面側の開先部20aを略V形状(略V字形断面)に形成し、シーム部20の内面側の開先部20bを略逆Y形状(略逆Y字形断面)に形成するように加工されている。

【0037】

外面側の開先部20aは、鋼帯の両側端部を約15°〜約45°の傾斜角度でエッジ加工して構成される。但し、上記範囲内に限定するものではない。本実施形態1では、両傾斜角度θ1,θ2(図1(d)参照)をそれぞれ約30°に設定してエッジ加工されている。外面側の開先部20aの寸法t1(肉厚)は、内面側の開先部20bの寸法t2(肉厚)に対応して、素管2の肉厚の寸法tの約1/2〜約7/8の範囲内に形成される。本実施形態1では、素管2の肉厚の寸法tの約2/3の厚さに形成される。

【0038】

内面側の開先部20bは、上述したように略逆Y形状に形成されている。開先部20bの略逆Y形状の逆V形部の両傾斜角度θ3,θ4(図1(d)参照)は、それぞれ約30°に設定してエッジ加工されている。但し、上記範囲内に限定するものではない。開先部20bの寸法t2(肉厚)は、素管2の肉厚の寸法tの約1/2〜約1/8の範囲内に形成される。本実施形態1では前記寸法tの約1/3の厚さに形成されている。

【0039】

上記構成により、鋼帯1を成形ロール群で連続的に管状に曲成して、鋼帯1の両側端部1a,1bを突き合わせて押圧ロールで押圧すると、内面側の開先部20bの略逆Y形状のI字形の部分同士の両端面が圧接される。この状態で高周波溶接(HFW)により開先部20bを溶接する。これにより、素管2の開先部20bの部位の母材は高周波により加熱されて溶融し、押圧されて溶接3される。

上記工程により、素管2のシーム部20の内面側における素管2の肉厚の約1/3の部位だけが高周波溶接により溶接される。

【0040】

上記高周波溶接加工する際の高周波の出力は、例えば約200KW〜約400KWの程度の範囲で実施される。高周波溶接装置は例えば1セット(1基)設置される。溶接速度は内面側の開先部20bの寸法t2(肉厚)に対応して、従来のHFWの溶接速度と同様の溶接速度で実施する。

【0041】

次いで、ビード切削部13において、図1(f)に示すように、前記溶接部の内面溶接ビード30及び外面溶接ビード31(外面側の開先部20a内の溶接ビード)をカッターできれいに切削する。前記ビード切削は高周波溶接の直後、即ち、前記溶接による溶接部の残留余熱を十分保有している状態、つまり、溶接部が残留余熱により赤状態を保有している間に直ちに行なう。

【0042】

外面ビード切削用カッター32は、外面側の開先部20aの大きさ及び形状と対応するものを使用できる。内面ビード切削用カッター33は従来と同様に直線形カッターを使用できる。前記内面ビード及び外面ビード切削加工は同時に行なえる。上記外面ビード切削により、図1(g)に示すように、シーム部20の外面側にビード介在物などがない滑らかな開先部20a1が形成される。内面ビード30及び外面ビード31を切削加工後の状態を図1(g)に示す。

【0043】

次いで、切断部14において、上記成形加工した成形品を所定(所望)の寸法(定尺)に切断して一次溶接鋼管(シーム部の内面側を高周波溶接した溶接鋼管)を一次ライン中で製造する。なお、一次ライン中の鋼帯(Coil)1とエッジ加工部10との間にコイル接続部15を設置し、鋼帯1を接続できるように構成してもよい。前記コイル接続部15は必須ではなく、所望に応じて設置する。

【0044】

上記各加工工程により、一次ライン中で一次溶接鋼管(シーム部の内面側を高周波溶接した溶接鋼管)を製造し、前記一次溶接鋼管を二次ライン(off−line)へ搬送し、二次ライン中でサブマージアーク溶接して溶接鋼管を製造する。次にその製造工程について具体的に説明する。

【0045】

タブ取付部16において、前記一次溶接鋼管の端部にタブ(図示せず)を溶接して取付ける。そして、前記鋼管を設定した所定速度で縦方向へ移送(移動)し、外面溶接部17において、前記鋼管のシーム部20の外面側の開先部20a1を図1(h)に示すように、サブマージアーク溶接で溶接4する。

上記工程により、一次溶接鋼管のシーム部20の外面側の開先部20a1の全体の部位(管の肉厚の約2/3)がSAWにより溶接される。

【0046】

次いで、タブ切断部18において、タブを切断し、スラグ除去部19においてスラグを除去する。また、図示しない溶接部検査部で溶接部を検査し、成品仕上げ部で鋼管端面の仕上げ加工を行なう等の加工を行なって、溶接鋼管を製造する。

【0047】

なお、上述したように、二次ラインは複数ライン(例えば2〜5ライン)並べて配置される。サブマージアーク溶接装置(SAW装置)は各二次ライン毎にそれぞれ複数セット(複数基)、具体的には例えば2〜3セット(2〜3基、即ち2〜3電極)設置される。SAW溶接する際の溶接電流は、外側面の開先部20aの寸法t1(肉厚)により、従来と同様に例えば約1000〜約2000Amp程度の範囲で実施される。

また、溶接速度は、外面側の開先部20aの寸法t1(肉厚)に対応して、従来のSAW溶接の溶接速度と同様の溶接速度で実施する。

【0048】

上記したように、実施形態1では、第1の製造ライン100(一次ライン)を1ラインに対し、第2の製造ライン200(二次ライン)を複数ライン(例えば2〜5ライン)設置して溶接する方法を採用している。その理由は次のとおりである。

即ち、SAWの溶接に比べてHFWの溶接は少なくとも約3倍ないしそれ以上の速度で溶接できる。したがって、一次ラインを1ラインに対し、二次ラインを複数ライン並べて配置することにより、前記一次溶接鋼管を順次二次ラインへ搬送し、時間のロスを無くして連続的に溶接できるので、生産効率性を向上することができる。

【0049】

実施形態1によれば、次のような作用効果を発揮することができる。

(1)溶接部の品質に優れ、信頼度が高い溶接鋼管(直線ビード鋼管)を製造できる。

(2)SAWによる内面溶接加工を行なわないので、溶接鋼管の製造技術的に容易になり、設備費を節減することができる。

(3)シーム部の内面側の1/2〜1/8だけの部位を高周波溶接(HFW)で溶接するので、全体をHFW法で溶接する場合に比べて出力は約1/2〜約1/4で溶接できる。したがって、高周波溶接装置の設備を小規模化することができる。

(4)高周波溶接とサブマージアーク溶接を併用して溶接するので、生産効率性を向上することができる。

(5)上述した製造例1及び製造例2に比べて溶接鋼管の製造速度を速くすることができる。

【0050】

図3は本発明の他の実施形態(実施形態2)の溶接鋼管の製造方法における製造工程の要部を概略的に示す説明図である。実施形態2において、実施形態1で既に説明した製造工程と共通する製造工程については説明を省略する。また、実施形態1で既に説明した構成と共通する構成部等には同一符号を付して説明は省略する。この点については後述する各実施形態においても同様である。実施形態2は、直線シーム素管2のシーム部20の内面側の開先部20cの構成に特徴がある。

【0051】

実施形態2のシーム部20の外面側の開先部20aは実施形態1と同様に略V形状に形成し、シーム部20の内面側の開先部20cを略I形状に形成するようにエッジ加工されている。他の構成及び製造工程については実施形態1と同様である。

【0052】

実施形態2によれば、実施形態1同様の作用効果を奏する溶接鋼管を製造することができる。

【0053】

図4は本発明のさらに他の実施形態(実施形態3)の溶接鋼管の製造方法における製造工程の要部を概略的に示す説明図である。実施形態3は、高周波溶接3の溶接部の外面溶接ビード31の切削工程(方法)及び外面ビード切削用カッターの構成に特徴がある。

【0054】

実施形態3の外面ビード切削用カッター32Aは、図4(c)及び(f)に示すように、先端部側を所望サイズの略U字形状に形成したものを採用している。そして、図4(c)に示すように、外面溶接ビード31を切削する工程において、前記ビード31と一緒に開先部20aの母材の一部も切削して除去する方法を採用している。上記外面ビード切削により、図4(d)に示すように、シーム部20の外面側に略U形状の開先部20a2が形成される。他の構成及び製造工程については実施形態1と同様である。

【0055】

実施形態3の製造方法によっても実施形態1と同様の作用効果を奏する溶接鋼管を製造することができる。

【0056】

図5は本発明のさらに他の実施形態(実施の形態4)の溶接鋼管の製造方法における製造工程の要部を概略的に示す説明図である。実施形態4は直線シーム素管2のシーム部20の外面側の開先部20dの構成及び外面ビード切削用カッター32Bの構成に特徴がある。

【0057】

実施形態4のシーム部20の外面側の開先部20dは、図5(a)に示すように、略U形状に形成するようにエッジ加工されている。また、外面ビード切削用カッター32Bは、図5(c)に示すように、先端部側を前記開先部20dの大きさ及び形状と対応する略U形状に形成してある。そして、外面ビード切削により、図5(d)に示すように、シーム部20の外面側に前記開先部20dと略同様で、かつ、ビード介在物などがない滑らかな開先部20d1が形成される。他の構成及び製造工程については実施形態1と同様である。

【0058】

実施形態4の製造方法によっても実施形態1と同様の作用効果を奏する溶接鋼管を製造することができる。

【0059】

(実施例)

次に本発明の実施例の一例について説明する。

【0060】

実施形態1の製造方法により、肉厚20mm、管外径500mm、長さ10.0mの溶接鋼管を下記溶接条件で実施して製造する。シーム部(開先部)の寸法(肉厚)は、内面側の開先部を1/3に対し、外面側の開先部を2/3に形成して実施した。

【0061】

<溶接条件>

(第1の製造ライン)

ライン数:1ライン

HFWのセット数(基数):1セット(1基)

出力:350KW

溶接速度:従来のHFW法と同様の速度

(第2の製造ライン)

ライン数:3ライン

SAWのセット数(基数):各ラインごとに3セット(3電極)

溶接電流:各電極1350Amp

溶接速度:従来のSAW法と同様の速度

【0062】

上記溶接条件でシーム部の内面側の開先部を高周波溶接(HFW)により溶接(HFWの溶接層は素管の肉厚の1/3)し、外面側の開先部をサブマージアーク溶接(SAW)で溶接(SAWの溶接層は素管の肉厚の2/3)して、管外径500mm、管長10.0mの溶接鋼管を製造する。これにより、上述した(1)〜(5)に記載の作用効果を有する溶接鋼管を製造することができる。

【0063】

なお、上記した実施形態の製造方法は一例として開示したもので、本発明は上記実施形態に限定されるものではなく、特許請求の範囲に記載の技術思想を越脱しない範囲内において任意に変更可能なものである。

【符号の説明】

【0064】

1 鋼帯

2 直線シーム素管

3 高周波溶接

4 サブマージアーク溶接

30 内面溶接ビード

31 外面溶接ビード

【特許請求の範囲】

【請求項1】

鋼帯を連続的に管状に曲成して直線シーム素管を成形し、前記素管のシーム部を溶接して溶接鋼管を製造する溶接鋼管の製造方法において、

前記素管のシーム部の内面側における前記素管の肉厚の1/2〜1/8の部位だけを高周波溶接した後、前記高周波溶接した溶接部の内面溶接ビード及び外面溶接ビードを前記高周波溶接直後に切削して除去し、次いで前記シーム部の外面側をサブマージアーク溶接する工程を含んで溶接する

ことを特徴とする、溶接鋼管の製造方法。

【請求項2】

鋼帯を連続的に管状に曲成して直線シーム素管を成形し、前記素管のシーム部を溶接して溶接鋼管を製造する溶接鋼管の製造方法において、

第1の製造ライン及び第2の製造ラインを備え、

前記第1の製造ライン中で前記素管を成形すると共に、前記素管のシーム部の内面側における前記素管の肉厚の1/2〜1/8の部位だけを高周波溶接した後、前記高周波溶接した溶接部の内面溶接ビード及び外面溶接ビードを前記高周波溶接直後に切削して除去し、次いで前記第2の製造ライン中で前記シーム部の外面側をサブマージアーク溶接する工程を含んで溶接する

ことを特徴とする、溶接鋼管の製造方法。

【請求項3】

前記第1の製造ラインを1ラインに対し、前記第2の製造ラインを複数ライン備えていることを特徴とする、請求項2に記載の溶接鋼管の製造方法。

【請求項4】

前記素管のシーム部の外面側の開先部は略V形状に形成されていることを特徴とする、請求項1又は2に記載の溶接鋼管の製造方法。

【請求項5】

前記素管のシーム部の外面側の開先部は略U形状に形成されていることを特徴とする、請求項1又は2に記載の溶接鋼管の製造方法。

【請求項1】

鋼帯を連続的に管状に曲成して直線シーム素管を成形し、前記素管のシーム部を溶接して溶接鋼管を製造する溶接鋼管の製造方法において、

前記素管のシーム部の内面側における前記素管の肉厚の1/2〜1/8の部位だけを高周波溶接した後、前記高周波溶接した溶接部の内面溶接ビード及び外面溶接ビードを前記高周波溶接直後に切削して除去し、次いで前記シーム部の外面側をサブマージアーク溶接する工程を含んで溶接する

ことを特徴とする、溶接鋼管の製造方法。

【請求項2】

鋼帯を連続的に管状に曲成して直線シーム素管を成形し、前記素管のシーム部を溶接して溶接鋼管を製造する溶接鋼管の製造方法において、

第1の製造ライン及び第2の製造ラインを備え、

前記第1の製造ライン中で前記素管を成形すると共に、前記素管のシーム部の内面側における前記素管の肉厚の1/2〜1/8の部位だけを高周波溶接した後、前記高周波溶接した溶接部の内面溶接ビード及び外面溶接ビードを前記高周波溶接直後に切削して除去し、次いで前記第2の製造ライン中で前記シーム部の外面側をサブマージアーク溶接する工程を含んで溶接する

ことを特徴とする、溶接鋼管の製造方法。

【請求項3】

前記第1の製造ラインを1ラインに対し、前記第2の製造ラインを複数ライン備えていることを特徴とする、請求項2に記載の溶接鋼管の製造方法。

【請求項4】

前記素管のシーム部の外面側の開先部は略V形状に形成されていることを特徴とする、請求項1又は2に記載の溶接鋼管の製造方法。

【請求項5】

前記素管のシーム部の外面側の開先部は略U形状に形成されていることを特徴とする、請求項1又は2に記載の溶接鋼管の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−166234(P2012−166234A)

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願番号】特願2011−28947(P2011−28947)

【出願日】平成23年2月14日(2011.2.14)

【出願人】(511039603)JTE株式会社 (1)

【Fターム(参考)】

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願日】平成23年2月14日(2011.2.14)

【出願人】(511039603)JTE株式会社 (1)

【Fターム(参考)】

[ Back to top ]