溶液成分センサ及びその製造方法、溶液成分分析システム、溶液成分分析キット、並びに被検体液の分析方法

【課題】優れた測定再現性を有する溶液成分センサ及びその製造方法、溶液成分分析システム、溶液成分分析キット、並びに被検体液の分析方法を提供すること。

【解決手段】被検体液を分析するための溶液成分センサ2であって、基板3と、基板3の外面に所定距離だけ離間して対向配置された一組の電極4A,4Bを有する電極対4と、一組の電極4A,4Bの各々に設けられた配線部8と、を備え、電極対4は、一組の電極4A,4Bの各々において外部に露出された部分を囲む絶縁性のウェル7を有し、一組の電極4A,4Bの各々は、基板3の上記外面の面方向に対して垂直な方向から見たときに対向する部分を含んだ少なくとも一部が外部に露出され、ウェル7は、絶縁性の個体粒子が分散媒に分散され前記一組の電極の各々を繋ぐ流動体及び前記被検体液を保持可能であることを特徴とする。

【解決手段】被検体液を分析するための溶液成分センサ2であって、基板3と、基板3の外面に所定距離だけ離間して対向配置された一組の電極4A,4Bを有する電極対4と、一組の電極4A,4Bの各々に設けられた配線部8と、を備え、電極対4は、一組の電極4A,4Bの各々において外部に露出された部分を囲む絶縁性のウェル7を有し、一組の電極4A,4Bの各々は、基板3の上記外面の面方向に対して垂直な方向から見たときに対向する部分を含んだ少なくとも一部が外部に露出され、ウェル7は、絶縁性の個体粒子が分散媒に分散され前記一組の電極の各々を繋ぐ流動体及び前記被検体液を保持可能であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、優れた測定再現性を有する溶液成分センサ及びその製造方法、溶液成分分析システム、溶液成分分析キット、並びに被検体液の分析方法に関する。

【背景技術】

【0002】

従来、マイクロマシン技術の一種として、微量液体の分析、反応、ならびに分離操作に利用するμ‐TAS(micro total analysis system)が知られている。

μ‐TASはマイクロポンプ、ミキサ、バルブ、リアクタ、セパレータ、センサなどの各要素を基板(チップを含む)上に実装し、パッケージ化したものである。μ‐TASは、ポストゲノム研究およびプロテオーム研究の発展に欠かせないツールとして期待されている。

【0003】

このようなμ‐TASにおける検体液の濃度を計測する手段として、例えば特許文献1には、「基板と、前記基板上に所定間隔をおいて配置された電極対と、前記電極対の表面及び前記電極対間の前記基板の表面を被覆し血液、リンパ液、細胞質基質などの体液を含む検体液と接触する絶縁膜と、を備えていることを特徴とする酸化ストレス物質検知センサ」が開示されている。この酸化ストレス物質検知センサによれば、検体液中に含まれる1ppm程度の極微量の一酸化窒素などの特定の成分を極短時間で精度よく検知できる。しかしながら、選択性が乏しいため、特定成分の有無や濃度の検知が困難であった。そのため、特定成分の有無や濃度の検知ができる選択性の付与が要望されていた。

【0004】

また、特許文献2には、「基板と、前記基板上に所定間隔をおいて配置された電極対と、前記電極対の表面及び前記電極対間の前記基板の表面を被覆し感応物質を分散保持した絶縁膜と、を備えた溶液成分センサ」が開示されている。この溶液成分センサは、構造が簡単でシステム全体を小型化することができるとともに、既存の半導体製造技術を利用して製造することができるので新たな設備を要さず量産性に優れ、複数成分が混合した検体液中の特定成分の有無等を短時間で精度よく検知することができる選択性のあるセンサである。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−271287号公報

【特許文献2】特開2008−134105号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1に記載の酸化ストレス物質検知センサは、基板上に絶縁膜が成膜されており、絶縁膜の性状が検知結果に大きく影響する。このため、例えば複数のセンサを基板上に配して多数の検体液の濃度を測定しようとした場合、各センサを覆う絶縁膜の性状を一定にする必要がある。しかしながら、絶縁膜の性状が基板上で一定となるように絶縁膜を成膜することは困難であり、基板上に配された複数のセンサ毎に測定結果にばらつきがでてしまう。その結果、特許文献1に記載の酸化ストレス検知センサでは、再現性の高い結果を得られない場合がある。

【0007】

また、特許文献2に記載の溶液成分センサは、検体液と電極対との間に配された絶縁膜の歪みや厚さのばらつきを低減することが困難であり、絶縁膜の誘電率に個体差が存在する。このため、溶液成分センサ毎に測定結果がばらつくおそれがある。

【0008】

本発明は、上述した事情に鑑みてなされたものであって、その目的は、優れた測定再現性を有する溶液成分センサ及びその製造方法、溶液成分分析システム、溶液成分分析キット、並びに被検体液の分析方法を提供することである。

【課題を解決するための手段】

【0009】

上記課題を解決するために、この発明は以下の手段を提案している。

本発明の溶液成分センサは、被検体液を分析するための溶液成分センサであって、基板と、前記基板の外面に所定距離だけ離間して対向配置された一組の電極を有する電極対と、前記一組の電極の各々に設けられた配線部と、を備え、前記電極対は、前記一組の電極の各々において外部に露出された部分を囲む絶縁性の流動体保持部を有し、前記一組の電極の各々は、前記外面の面方向に対して垂直な方向から見たときに対向する部分を含んだ少なくとも一部が外部に露出され、前記流動体保持部は、絶縁性の個体粒子が分散媒に分散され前記一組の電極の各々を繋ぐ流動体及び前記被検体液を保持可能であることを特徴とする溶液成分センサである。

【0010】

また、前記流動体保持部は、前記面方向に対して交差する方向へ向かって前記電極対から立ち上げられ前記一組の電極の各々において外部に露出された部分を囲む壁部を有し、前記壁部によって囲まれた空間内に前記流動体が供給され、前記壁部によって前記流動体が前記空間内に保持されることにより、前記一組の電極の各々に前記流動体が接した状態で前記流動体が保持されることが好ましい。

【0011】

また、前記電極対は、親水性有し又は親水性の表面処理が施され、前記流動体保持部は、前記基板及び前記電極対に積層される疎水性の層であることが好ましい。

【0012】

また、前記流動体に含まれる前記個体粒子は、ガラス、水晶、窒化ケイ素、ダイアモンド、ゼオライト、セラミックス、エポキシ、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、フッ素樹脂、生分解性プラスチック、紙、木材、及びでんぷんのうちの1つ以上を含むことが好ましい。

【0013】

また、前記個体粒子の粒子径は平均粒子径が0.1mm以下であることが好ましい。

【0014】

また、前記個体粒子の表面は、前記分散媒に対する接触角が20°以下となる濡れ性を有することが好ましい。

【0015】

また、前記分散媒は水系の分散媒であり、前記個体粒子は水に難溶であることが好ましい。

【0016】

また、前記分散媒は水系の分散媒であり、前記個体粒子の外面は親水性を有していることが好ましい。

【0017】

また、前記分散媒は水系の分散媒であり、前記個体粒子は疎水性の材料からなり、前記個体粒子の外面は、親水性の表面処理が施されていることが好ましい。

【0018】

また、前記流動体において前記個体粒子を分散させる分散媒は、前記被検体液であってもよい。

【0019】

また、本発明の溶液成分センサは、前記電極対に付着して設けられた前記流動体を備えていてもよく、この場合、前記流動体に前記被検体液が添加される。

【0020】

本発明の溶液成分センサの製造方法は、被検体液を分析するための溶液成分センサの製造方法であって、互いに対向する一組の電極と、前記一組の電極の各々を検出回路に接続するための配線部とを基板上に形成し、前記一組の電極において互いに対向する部分の少なくとも一部を含む領域を囲む絶縁性の流動体保持部を、前記一組の電極と前記基板との少なくともいずれかに形成することを特徴とする溶液成分センサの製造方法である。

【0021】

また、前記流動体保持部内に、絶縁性を有する個体粒子が分散され前記一組の電極の各々を繋ぐ流動体を供給することが好ましい。

【0022】

本発明の溶液成分分析システムは、被検体液の成分分析をする溶液成分分析システムであって、絶縁性を有する個体粒子と前記被検体液との混合物を保持する流動体保持部と、前記流動体保持部に設けられ前記混合物と接する一組の電極と、前記一組の電極と電気的に接続され前記一組の電極の間の電気伝導度を計測するとともに前記電気伝導度に基づいて前記被検体液中の所定成分の濃度を算出する測定系装置と、を備えることを特徴とする溶液成分分析システムである。

【0023】

本発明の溶液成分分析キットは、本発明の溶液成分センサを備えた溶液成分分析キットであって、前記流動体を前記溶液成分センサとは別体に備えることを特徴とする溶液成分分析キットである。

【0024】

また、本発明の溶液成分分析キットは、本発明の溶液成分センサを備えた溶液成分分析キットであって、前記個体粒子を前記溶液成分センサとは別体に備えていてもよい。

【0025】

本発明の被検体液の分析方法は、前記被検体液と、絶縁性を有する個体粒子とを混合し、前記個体粒子が混合された前記被検体液における前記個体粒子表面の電荷を検出することを特徴とする被検体液の分析方法である。

【0026】

また、前記個体粒子と前記被検体液との混合液の電気伝導度を計測することによって前記個体粒子表面の電荷の変化を検出することが好ましい。

【0027】

また、前記個体粒子は、ガラス、水晶、窒化ケイ素、ダイアモンド、ゼオライト、セラミックス、エポキシ、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、フッ素樹脂、生分解性プラスチック、紙、木材、及びでんぷんのうちの1つ以上を含むことが好ましい。

【0028】

また、前記個体粒子を、前記被検体液とは異なる分散媒に分散させ、前記分散媒に前記個体粒子が分散されてなる流動体を、前記被検体液と混合することが好ましい。

【0029】

また、前記分散媒は水系の分散媒であり、前記個体粒子は水に難溶であることが好ましい。

【発明の効果】

【0030】

本発明の溶液成分センサ及びその製造方法、溶液成分分析システム、並びに溶液成分分析キットによれば、優れた測定再現性を有する溶液成分センサとすることができる。

また、本発明の被検体液の分析方法は、分析における測定再現性が高い。

【図面の簡単な説明】

【0031】

【図1】本発明の一実施形態の被検体液の分析方法を示すフローチャートである。

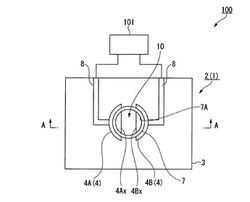

【図2】本発明の一実施形態の溶液成分分析システム及び溶液成分センサを示す平面図である。

【図3】図2のA−A線における断面図である。

【図4】溶液成分センサの他の構成例を示す図で、図2のA−A線における断面図である。

【図5】本発明の一実施形態の溶液成分センサの製造方法を示すフローチャートである。

【図6】溶液成分センサに接続される測定系装置の構成を示すブロック図である。

【図7】測定系装置における電圧測定部の要部の構成を示す回路図である。

【図8】(A)、(B)、(C)、(D)、(E)、及び(F)は、それぞれ、電極対における金の膜厚とベースラインの電圧値との関係を示したグラフである。

【図9】本発明の実施例の溶液成分センサにリン酸生理緩衝液が供給されている状態を示す説明図である。

【図10】比較例の溶液成分センサを示す断面図である。

【図11】本発明の実施例による溶液成分センサを用いた分析結果を示すグラフである。

【図12】同実施例に対する比較例として製造した溶液成分センサを用いた対照実験の結果を示すグラフである。

【図13】本発明の他の実施例による溶液成分センサを用いた分析結果を示すグラフである。

【図14】同実施例に対する比較例として製造した溶液成分センサを用いた対照実験の結果を示すグラフである。

【図15】(A)は、本発明のさらに他の実施例の溶液成分センサにおける測定時間と電圧との関係を示したグラフである。(B)は、同実施例の溶液成分センサにおけるPBS濃度と平均電圧との関係を示したグラフである。

【図16】(A)は、対照実験の溶液成分センサにおける測定時間と電圧との関係を示したグラフである。(B)は、対照実験の溶液成分センサにおけるPBS濃度と平均電圧との関係を示したグラフである。

【図17】(A)は、本実施例の溶液成分センサにおける測定時間と電圧との関係を示したグラフである。(B)は、本実施例の溶液成分センサにおけるPBS濃度と平均電圧との関係を示したグラフである。

【図18】(A)は、本実施例の溶液成分センサにおける測定時間と電圧との関係を示したグラフである。(B)は、本実施例の溶液成分センサにおける2段階目の溶液の種類ごとの応答値を示したグラフである。(B)においては、左から順に、陽性抗体、陰性抗体、リン酸生理緩衝液を用いた試験結果である。

【図19】(A)は、本実施例の溶液成分センサにおける測定時間と電圧との関係を示したグラフである。(B)は、陽性抗体試験の結果を示すグラフで、縦軸は応答値の大きさ、横軸は抗体濃度となっている。

【図20】(A)は、本実施例に対する比較例である陰性抗体試験における測定時間と電圧との関係を示したグラフである。(B)は、陰性抗体試験の結果を示すグラフで、縦軸は応答値の大きさ、横軸は抗体濃度となっている。

【発明を実施するための形態】

【0032】

本発明の実施形態について説明する。

まず、本実施形態の被検体液の分析方法について説明する。

本実施形態の被検体液の分析方法は、被検体液中のイオン、糖、脂質、タンパク質、及び抗体や抗原などの濃度を測定し、被検体液の構成成分を分析する方法である。図1は、本実施形態の被検体液の分析方法を示すフローチャートである。

【0033】

本分析方法においては、まず、絶縁性を有する個体粒子が分散媒に混合された流動体に、被検体液を混合する(図1に示すステップS1)。

個体粒子の材料としては、ガラス、水晶、窒化ケイ素、ダイアモンド、ゼオライト、陶器等のセラミックス、あるいはエポキシ、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート(PET)、テフロン(登録商標)等のフッ素樹脂、生分解性プラスチック、紙、木材、でんぷん等の有機材料ならばどれも使用可能である。また、個体粒子の形状は、たとえば板状、棒状、球状、楕円球状、立方体形状などであってよく、限定されない。なお、本実施形態の分析方法では、個体粒子間の導電率によって測定の安定度が変化する。ここで、個体粒子が球状であると、個体粒子間の距離が比較的均一になりやすく、より安定した測定結果が得られる。

【0034】

また、個体粒子の平均粒子径は小さい方が好ましい。個体粒子の平均粒子径が小さい方が、分散媒に分散される個体粒子の表面積の総和が大きくなる。例えば、個体粒子の表面積を大きくするという観点において、個体粒子の平均粒子径は0.1mm以下であることが好ましい。さらに、個体粒子の平均粒子径が30μm以下であるとさらに好ましく、15μm以下であるとより好ましい。

【0035】

なお、個体粒子が高い導電性を有していると後述する電極間が短絡する可能性があるので、個体粒子は絶縁体であるか、あるいは絶縁体によって被覆された粒子であることが好ましい。個体粒子の電気伝導度は、当該個体粒子が分散される分散媒の電気伝導度未満であることが好ましい。また、個体粒子の電気伝導度は、被検体液の電気伝導度未満であることが好ましい。

また、被検体液中の特定物質を選択的に検出する機能を付与するために、表面を化学修飾した個体粒子を使用することも可能である。この場合上記個体粒子に、イオン交換性の官能基、イオノフォア類、酵素、タンパク、抗体、抗原等の認識物質を、化学吸着あるいは有機合成手法により共有結合で結合させて用いることができる。

【0036】

個体粒子は、その粒子形状が維持された状態で分散媒に分散されていることが好ましい。これにより、後述する被検体液の分析における初期電圧(ベースライン)を一定に保つことができる。個体粒子を分散媒に分散させる場合には、個体粒子が分散媒に対して不溶であり且つ個体粒子自身が分散媒によって変性しないような個体粒子と分散媒との組み合わせを採用することが好ましい。例えば、分散媒として水系の分散媒を採用した場合、個体粒子は水に不溶であることが好ましい。

【0037】

なお、メタノール、アセトン等の揮発性の有機溶媒は、蒸発によって電極と液滴の接触が保持できないため、分散媒として使用できる条件は限られる。また、ベンゼン、石油、重油、食用油等の炭化水素類は、分散媒の材料としては、個体粒子表面の分極を誘発しずらい材料である。

【0038】

また、個体粒子の表面が化学修飾されている場合には、化学修飾された個体粒子の修飾状態に対する影響が実質的にない分散媒が採用されることが好ましい。たとえば、個体粒子の表面が化学修飾されている場合、表面の化学修飾が分散媒に対して難溶、好ましくは不溶であるような個体粒子と分散媒との組み合わせを採用することが好ましい。また、この場合、個体粒子の表面の化学修飾が測定時の通電により電気分解等されないような分散媒を採用することが好ましい。これにより、化学修飾された物質や個体粒子自体が分散媒に溶解することによる個体粒子の表面電荷の変動を低く抑えることができる。個体粒子と分散媒との混合比は限定されないが、後述する電極間が分散媒で満たされ、かつ分散媒中の個体粒子の分散度が高い状態が、検出電圧が安定して好ましい。

【0039】

分散媒中における個体粒子の分散度を高めるためには、個体粒子の粒子径が小さい方が好ましい。具体的には、個体粒子の分散度を高めるという観点において、上述した分散媒に分散される個体粒子の粒子径は、平均粒子径が0.1mm以下であることが好ましい。また、個体粒子の平均粒子径が小さすぎると、分散媒への分散処理に多大な時間、工数を要する場合がある。このため、個体粒子の平均粒子径は0.1μm以上であることが好ましく、0.5μm以上であればさらに好ましい。

【0040】

また、個体粒子の粒子径とは別に、分散媒に対する個体粒子の表面の濡れ性が高いと、分散媒中における個体粒子の分散度を高めることができる。個体粒子の表面の濡れ性は、分散媒の組成に対応して濡れ性の高い材質の個体粒子を選択したり、個体粒子の表面に対して濡れ性を高める表面処理を行うことにより、最適化することができる。分散媒に対する個体粒子の表面の濡れ性を高めるための表面処理の例としては、機械的な研磨やプラズマ処理、分散媒に対する接触角が小さい材質によるコーティング等を挙げることができる。

【0041】

分散媒に対する濡れ性に優れる個体粒子の好ましい例としては、分散媒に対する接触角が20°以下の材料によって形成された個体粒子や、上記表面処理により分散媒に対する接触角が20°以下の表面を有する個体粒子等である。

また、個体粒子の表面は、分散媒に対する接触角が10°以下であるとより好ましく、6°以下であればさらに好ましい。

【0042】

ステップS1では、個体粒子が分散された分散媒からなる流動体と、被検体液とを所定の混合比で混合させる。流動体と被検体液との混合比は限定されないが、流動体と被検体液との混合液における個体粒子の分散度が高いことが好ましい。なお、流動体と被検体液との混合液は、測定系装置101によって検出される電圧を安定させる目的で、混合操作後に均一な流体となることが好ましい。流動体と被検体液との混合液が混合操作の前後で共に流体であるので、混合操作の前後における上記ベースラインの変動を低く抑えることができる。

このように、ステップS1では、所定量の被検体液に、当該所定量に基づいて定められた数の個体粒子が混合される。

これでステップS1は終了し、ステップS2へ進む。

【0043】

ステップS2は、個体粒子が混合された被検体液である上記混合液において、個体粒子表面の表面電荷を検出するステップである。

ステップS2では、互いに隙間を開けて対向配置された一組の電極の間に、当該一組の電極の双方に接するように上記混合液を配置する。

【0044】

一組の電極の各々の電極材料は、Ti、V、Cr、Mn、Fe、Co、Ni、Cu、Zn、Au、Ag、Pt、Mo、Ru、Ir、Al等の金属材料、PやSをドープしたシリコン等の半導体材料であればどれも使用可能である。電極材料は、分散媒による酸化や腐食に対する耐性が高い材料が選択されることが好ましい。これにより、分析時における後述する検出電圧の変動を低く抑えることができる。なお、一組の電極の各々の材料は、互いに異なっていてもよいし、同じであってもよい。

【0045】

一組の電極は、電圧の変化を測定する測定機(測定系装置)に接続されている。

測定機は、個体粒子の表面電荷の変動に基づいた電圧の変化を検出する検出部と、検出部が検出した電圧の変化に基づいて被検体液中の所定成分の濃度を測定する測定部とを備える。

個体粒子と被検体液とが混合されている状態では、被検体液は個体粒子の表面に接している。このとき、個体粒子と被検体液との界面に電荷の分離が生じる。

ステップS2において、被検体液に個体粒子が混合された状態では、所定量の被検体液に、当該所定量に基づいて定められた数の個体粒子が混合されるので、混合液の形状によらず、個体粒子の表面は、被検体液中の所定成分の濃度に対応した帯電状態となる。

【0046】

個体粒子の表面の帯電状態が変化すると、個体粒子が分散された混合液全体の電気伝導度が変化する。個体粒子の表面の帯電状態は被検体液中の所定成分の濃度に対応しているから、混合液全体の電気伝導度の変化は、被検体液中の所定成分の濃度に対応して変化することとなる。

【0047】

一対の電極の間に混合液が配置されている状態で、測定機によって、一対の電極の間に所定の基準電圧を負荷する。測定機では、流動体と被検体液との混合液全体の電気伝導度に対応して上記所定の基準電圧とは異なる値の電圧(検出電圧)が検出される。すなわち、測定機によって測定される検出電圧は、個体粒子の帯電状態に応じて上記所定の基準電圧とは異なる値となる。検出電圧は、被検体液中の所定成分の濃度に依存して変化するので、測定部においては、流動体に被検体液が混合されていない状態における検出電圧をベースラインとして、流動体に被検体液が混合されたことによる検出電圧の変化に基づいて上記所定成分の濃度を測定することができる。

【0048】

以上説明したように、本実施形態の被検体液の分析方法では、所定量の被検体液に、当該所定量に基づいて定められた数の個体粒子が混合されるので、個体粒子の帯電状態と被検体液中の所定成分の濃度との相関性が高い。このため、個体粒子の帯電状態に基づいて所定成分の濃度を算出することによる測定再現性が高い。また、上記特許文献2に示す絶縁膜を有するセンサに被検体液を滴下して分析を行なう場合と比較して、絶縁膜の製造時の厚さ寸法の誤差の影響がないので測定再現性に優れる。

さらに、本分析方法によれば、上記特許文献2に示すセンサと比較して、誘電分極が生じる表面の面積を大幅に増やすことができる。これにより、検出電圧の変化量のレンジを大きくすることができ、検出精度を高めることができる。

【0049】

なお、水系の分散媒としては、純水、水道水、生理食塩水、緩衝液、界面活性剤、汚水、化学薬品等の水溶液、尿、血液、体液等の生体物質、精製飲料水、牛乳、スープ、味噌汁、調味料等の食品等、水を溶媒とする物質であればどれも使用可能である。

【0050】

なお、上述の分析方法については、以下の変更をしてもよい。

例えば、測定機の別の構成としては、個体粒子の表面電荷の変動に基づいた電流の変化を検出する検出部と、検出部が検出した電流の変化に基づいて被検体液中の所定成分の濃度を測定する測定部とを備えるものであってもよい。

また、個体粒子を分散させる分散媒として、分析される被検体液を用いてもよい。

【0051】

また、流動体の分散媒が揮発性の高い物質である場合には、分散媒の蒸発を防止するための密閉容器内で測定を行なってもよい。この場合、当該密閉容器内を当該分散媒の気化物によって予め満たしておいてもよい。

また、分散媒が揮発性の高い物質である場合には、混合液からの分散媒の蒸発量を補償するために分散媒の蒸発量に相当する量の新たな分散媒を混合液に添加してもよい。

【0052】

また、流動体と被検体液とが混合された後に、これらの混合液の粘度が高まったり混合液が硬化することによって個体粒子が好適に分散された状態で保持されるようになっていてもよい。ただし、混合液の性状が変化する構成において、混合操作の前後における上記ベースラインが変動しないことが特に好ましい。

【0053】

次に、上記分析方法に基づいて被検体液24の分析をする溶液成分分析キット1の例について、溶液成分分析キット1を備えた溶液成分分析システム100とともに、図面を参照して説明する。

本実施形態の溶液成分分析システム100は、溶液成分分析キット1と、測定系装置101とを備える。

まず、溶液成分分析キット1の構成について説明する。

図2は、本実施形態の溶液成分分析システム100及び溶液成分センサ2の平面図である。図3は、図2のA−A線における断面図である。

【0054】

本実施形態の溶液成分分析キット1は、溶液成分センサ2と、上記流動体23とを備える。流動体23は、例えば濃縮状態でボトル内に収容されており、使用時に適切な分散媒22で希釈して使用される。なお、溶液成分分析キット1における流動体23の収容態様はこれに限定されることはない。例えば個体粒子21が粉末状で提供されてもよい。

また、個体粒子21の材質や修飾状態に適合する複数種類の分散媒22が別途添付されていてもよい。さらに、複数種類の個体粒子21及び複数種類の分散媒22が1キットに含まれていてもよい。これらの場合、個体粒子21と分散媒22との組み合わせをユーザに適宜選択させることができるので、複数種類の分析が1キットで可能になる。

【0055】

図2及び図3に示すように、溶液成分センサ2は、基板3と、電極対4と、配線部8とを備える。

【0056】

基板3は、絶縁性を有しており、分析対象となる被検体液24によって侵されず、電極対4及び配線部8を固定することができる材料によって構成された板状部材である。例えば、基板3は、ガラス、水晶、窒化ケイ素、ダイアモンド、陶器等のセラミックス、あるいはエポキシ、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート(PET)、テフロン(登録商標)などのフッ素樹脂、生分解性プラスチック、紙、木材等の有機材料などによって形成されている。本実施形態では、基板3はガラスによって形成されている。また、基板3は、光透過性を有していてもよい。基板3が光透過性を有する場合には、光学顕微鏡等を用いた被検体液24の観察が容易にできる。なお、基板3が光透過性を有していなくても、例えば実体顕微鏡などを用いて基板3上の被検体液24を観察することもできる。基板3の形状は、厚さ方向から見たときの輪郭形状が矩形状となっている。なお、基板3の厚さ方向から見たときの基板3の形状は、円形、半円形、多角形状など、種々の形状とすることができる。

【0057】

また、基板3は可撓性を有していてもよい。例えば、可撓性を有する基板3は、薄板状、シート状、フィルム状、若しくは膜状であってよい。また、可撓性を有する基板3の材料としては、樹脂材料から好適に選択することができる。この場合、基板3の材料がロール状に巻かれた原反を用いて基板3を形成することができるので、製造効率がよい。さらに、基板3が可撓性を有していると、外力によって基板3が変形されても基板3が割れたり塑性変形したりせず元の形状に復元するので、溶液成分センサ2及び溶液成分分析キット1の製造時、流通過程、及びユーザによる使用時における取り扱いが容易となる。

また、基板3はアルカリに対する耐性を有していることが好ましい。これにより、後述する電極対4及び配線部8の形成を好適に行うことができる。

【0058】

電極対4は、Ti、V、Cr、Mn、Fe、Co、Ni、Cu、Zn、Au、Ag、Pt、Mo、Ru、Ir、Al等の金属材料、PやSをドープしたシリコン等の半導体材料によって形成されている。電極対4に適用される電極材料は、分散媒による酸化や腐食に対する耐性が高い材料が選択されることが好ましい。これにより、分析時における後述する検出電圧の変動を低く抑えることができる。なお、一組の電極の各々の材料は、同じであることが好ましい。

【0059】

さらに、電極対4は、一種類の金属若しくは半導体による単層構造であることが特に好ましい。なお、電極対4には上記混合液が接するので、電極対4が複数種類の金属の積層構造であると、複数種類の金属がともに上記混合液と接する場合に、互いに接する異種金属の間で電蝕が生じる可能性がある。

また、電極対4は、基板3に対する密着性が高い材料であることが好ましい。

【0060】

これらの観点に基づいて、本実施形態では、基板3の材料としてガラスが採用されている場合には、電極対4としては、クロムの単層構造であることが好ましい。なお、本明細書において、クロムの単層構造とは、クロム原子が基板3に接し基板3の厚さ方向に成長するように成膜された構造体を指す。

また、電極対4において正極となる電極の材料と負極となる電極の材料とが互いに異なっている構成とすることもできる。

【0061】

なお、電極対4として、複数種類の金属の積層構造を採用することもできる。この場合には、下地となる金属の全体に対して傷やピンホールの発生を低く抑えた状態で他の金属材料による被覆をしたり、当該他の金属材料にさらに酸化皮膜を形成するなどの処理によって、被検体液の分析操作中に電極対4が腐食する可能性を低く抑えることができる。

具体例としては、例えば、図4に示すように、電極対4は、基板3側にクロムからなる下層5を有し、下層5上が金からなる上層6に被覆された二層構造を有する層状の導体であってもよい。これにより、クロムからなる下層5がガラスからなる基板3に密着し、基板3に対する電極対4の密着性が高められ、且つ電極対4の電気抵抗を下げることができる。

【0062】

基板3の厚さ方向から見たときに、電極対4は、略半円形を有する2つの電極4A,4Bが一組となっている。一組の電極4A,4Bは、直線状の辺部4Ax,4Bx同士が対向するように所定距離だけ離間して配置されている。したがって、電極対4を構成する一組の電極4A,4Bは、互いに電気的に絶縁された状態で基板3上に配されている。一組の電極4A,4Bの離間距離は、電極対4の種類や被検体液24の組成に応じて最適な距離が適宜設定される。例えば、一組の電極4A,4Bの離間距離は、各辺部4Ax,4Bxの間の最短距離が1μm以上10mm以下の範囲となるように設定される。

【0063】

なお、基板3上には、複数の電極対4及び複数の配線部8が設けられていてもよい。また、一組の電極4A,4Bの各々の形状は、辺部4Ax,4Bx同士が対向しうる形状であれば、互いに同形や対称形でなくてもよい。また、対向する辺部4Ax,4Bxの長さ寸法が互いに異なっていてもよい。また、辺部4Ax,4Bx同士が対向していれば、辺部4Ax,4Bx同士が正対していなくても構わない。

【0064】

電極対4には、一組の電極4A,4Bの各々において外部に露出された部分を囲む絶縁性のウェル7(流動体保持部)が設けられている。ウェル7は、被検体液24を含んだ流動体23と一組の電極4A,4Bと接触面積を一定に保持する目的で設けられている。ウェル7は、基板3の面に交差する方向へ向かって電極対4から立ち上げられた壁部7Aを有しており、壁部7Aによって囲まれた空間(以下、「流動体保持空間10」と称する。)内に、電極対4を構成する一組の電極4A,4Bの各辺部4Ax,4Bxの一部が配されている。本実施形態では、一組の電極4A,4Bの各辺部4Ax,4Bxにおいてそれぞれ一部が流動体保持空間10内に配置されている。また、流動体保持空間10内において、一組の電極4A,4Bにおける各電極の露出面積は互いに等しい。

【0065】

ウェル7の壁部7Aは、分散媒22に対する濡れ性が低い材料によって形成されていることが好ましい。例えば、分散媒22として水系の分散媒が採用される場合、ウェル7は疎水性の材料によって形成されていたり、疎水性の表面処理が施されていたりすることが好ましい。例えば、ウェル7の壁部7Aは、分散媒22に対する接触角が80度以上となるように構成されていてもよい。

【0066】

また、例えば、ウェル7の材料となる疎水性の材料を、基板3上にスクリーン印刷することにより、壁部7Aを有するウェル7とすることができる。

疎水性の材料によって形成されるウェル7の具体例としては、エポキシ樹脂系、ノボラック樹脂系を用いた厚膜フォトレジスト、シートレジストなどを用いたウェルが挙げられる。たとえば、SU−8、KMPR(登録商標、化薬マイクロケム社製)、KI1000TF、KI1000TF4(日立化成製)、TFRシリーズ(AZエレクトロニックマテリアルズ社製)などを使用して、ウェル7を基板3上にパターン形成することができる。厚膜フォトレジスト、シートレジストは、最適な形状のウェル構造をフォトリソグラフィ技術により容易に作製することができるため、好ましい。

【0067】

また、疎水性の表面処理が施されたウェル7としては、非極性物質によって外面に疎水性皮膜が形成されてなるウェルを挙げることができる。

なお、ウェル7の壁部7Aは、被検体液24と流動体23との混合液20に対するメニスカスを相殺して混合液20の液面高さを一定にするように内面が傾斜していてもよい。

【0068】

配線部8は、測定系装置101と電極対4とを電気的に接続する目的で基板3上に設けられている。配線部8は、電極対4と同様にクロムと金とからなる二層の導体によって形成されている。また、本実施形態では、配線部8と電極対4とは、同一工程にて一体に形成される。なお、配線部8は、電極対4とは異なる材料によって形成されていてもよい。

例えば電極対4がクロムの単層構造である場合には、配線部8は、下地として当該クロムの単層構造を有し、下地の上に金等の良導体が積層された構造となっていてもよい。これにより、配線部8の電気抵抗を下げることができる。

また、配線部8は、電極対4とは異なる形成方法によって形成されてもよい。

【0069】

また、電極対4と配線部8との組が複数組基板3上に設けられていてもよい。この場合、各電極対4に対してウェル7が個別に設けられ、電極対4毎に異なる分析を行なうことができる。

【0070】

以上に説明した構成の溶液成分センサ2は、上記ステップS1において混合された混合液20をウェル7内に供給することにより、電極対4と混合液20との接触面積が、流動体保持空間10によって規定される一定の面積となる。これにより、電極対4に対する混合液20の濡れ性の違いや混合液20の供給時の混合液20の形状の違い等によって電極対4と混合液20との接触面積が異なってしまうのを防止し、精度及び再現性の高い分析をすることができる。

【0071】

なお、上述の溶液成分分析キット1については、以下の変更をしてもよい。

例えば、上記実施形態の溶液成分センサ2は、予め流動体23が供給された状態でユーザに提供されてもよい。この場合、流動体23は、粘性を有しておりウェル7からの流出が防止されていることが好ましい。また、流動体23の粘性が低い場合には、ウェル7の容積は流動体23が完全に内部に収容される容積であることが好ましく、また流動体23が収容されたウェル7の開口を封止するフィルムが設けられていることが好ましい。当該フィルムは、例えばウェル7の開口に対して接着やヒートシール等によって剥離可能に固定されていることが好ましい。

【0072】

また、ウェル7の開口を封止するフィルムは、ピペットチップやニードル等によって貫通可能な材質であってもよい。この場合フィルムを手で開ける手間がいらないので、作業が容易となる。

【0073】

また、ウェル7に供給される流動体23の分散媒22が揮発性の高い物質である場合には、ウェル7の開口に対して着脱可能な蓋が設けられていることが好ましい。この場合、分散媒22の揮発性が特に高いときには、ウェル7と当該蓋とは、ネジ嵌合等により気密に閉じることができる構造となっていることが好ましい。

【0074】

また、上述の実施形態では、ウェル7は、被検体液24と流動体23との混合液20を壁部7Aによってせき止めることで混合液20を保持するものである例を示したが、混合液を保持するウェルは、混合液20に対する濡れ性の差を利用して混合液20を保持するものであってもよい。例えば、混合液20が全体として親水性である場合、ウェル7は、基板3の厚さ方向から見て環状に形成された疎水性の膜とすることができる。

【0075】

次に、上記溶液成分センサ2の製造方法について説明する。図5は、本実施形態の溶液成分センサ2の製造方法を示すフローチャートである。

溶液成分センサ2の製造方法としては、まず、互いに対向する一組の電極4A,4Bと、一組の電極4A,4Bの各々を検出回路に接続するための配線部8とを基板3上に形成する(図5に示すステップS11)。

一組の電極4A,4Bと配線部8とは、例えばスパッタリング等の成膜方法を用いて製造したり、エッチングによってパターン形成したりすることによって形成することができる。また、一組の電極4A,4Bは、金属粒子を含有するペーストの印刷によりパターン形成されその後焼成されることによって形成されてもよい。

【0076】

次に、一組の電極4A,4Bにおいて互いに対向する部分の少なくとも一部を含む領域を囲む絶縁性のウェル7(流動体保持部)を一組の電極4A,4B上に形成する(図5に示すステップS12)。ウェル7は、例えば液状の樹脂などをスクリーン印刷によって一組の電極4A,4B上に印刷した後に樹脂を硬化させたり、筒状に形成されたウェル7材料を一組の電極4A,4B上に接着したりすることで形成できる。なお、ウェル7は、基板3上に一部又は全部が形成されていてもよい。

【0077】

次に、必要に応じて、基板3上においてウェル7の外側領域を絶縁体により被覆する(ステップS13)。絶縁体は、各配線部8の短絡を防止する目的で設けられるものであるが、必須ではない。また、絶縁体は、上記ステップS12においてウェル7と一体成形されてもよい。

以上が溶液成分センサ2の製造工程である。

【0078】

次に、測定系装置101の一例について説明する。図6は、測定系装置101のブロック図である。図7は、測定系装置101の一部の構成を示す回路図である。

図6に示すように、測定系装置101は、溶液成分センサ2の配線部8に電気的に接続される機器であり、測定系回路102と、コンピュータ108とを備える。

【0079】

測定系回路102には、電圧計測部103、電流計測部106、及び電源部107が接続されている。

図7に示すように、電圧測定部103は、溶液成分センサ2の電極対4に対して所定の電圧Vccを印加し、溶液成分センサ2の電極対4上に供給された流動体23若しくは混合液20の抵抗値Rsに基づいた検出電圧Voutを出力する。なお、図7に示す各電圧、電流、抵抗の関係は、下記式1ないし式7に示す関係となる。

【0080】

【数1】

【0081】

【数2】

【0082】

【数3】

【0083】

【数4】

【0084】

【数5】

【0085】

【数6】

【0086】

【数7】

【0087】

検出電圧Voutは、差動増幅回路104によって例えば2倍に増幅されて出力される。

また、電圧測定部103には、センサ感度調節用可変抵抗105が設けられている。センサ感度調節用可変抵抗105の抵抗値R1の大きさは、溶液成分センサ2における抵抗値Rsが既知である校正用デバイスを用いて予め設定されることが好ましい。これにより、溶液成分センサ2における抵抗値Rsの変化のレンジに最適化された出力電圧Voutのレンジを設定することができる。

電流測定部106は、測定回路系102における電流の大きさを検出する。

【0088】

コンピュータ108は、GP−IBやUSB等のインターフェースを介して測定系回路に接続された電子計算機である。また、コンピュータ108には、コンピュータ108によって演算された結果を表示する表示部109と、当該結果その他の情報を記録する記録部110とが設けられている。

コンピュータ108は、電源部107に対して、出力する電圧及び電流の大きさを制御し、また、電圧測定部103及び電流測定部106において測定された値の入力を受け付ける。コンピュータ108は、インターフェースを介して測定系回路102から取り込んだ値を用いて被検体液中の所望の成分の濃度を算出するプログラムを有している。

【0089】

なお、測定系装置101の構成は、これに限られるものではない。例えば、測定系装置101は、上述の各構成が一体化された携帯型装置であってもよい。また、測定系装置101における電子回路の回路配置及び回路構成についても上述の配置及び構成には限られない。

また、測定系装置101において、測定系回路102とコンピュータ103とは無線通信をするようになっていてもよい。

また、複数の電極対4を備えた溶液成分センサ2に対して、複数の測定系回路を備えていてもよいし、複数の電極対4に対して順次測定を行うスイッチング手段を備えていてもよい。

【0090】

次に、電極対4の厚さとベースラインの電圧値との関係について、ベースラインの評価結果を用いて説明する。図8(A)、図8(B)、図8(C)、図8(D)、図8(E)、図8(F)は、それぞれ、電極対4における金の膜厚とベースラインの電圧値との関係を示したグラフである。なお、図8(A)及び図8(B)は、電極対4が外部に露出された本実施形態の溶液成分センサ2を用いた評価の結果である。また、図8(C)、図8(D)は、絶縁膜Aによって電極対4が被覆された点で構成が異なるセンサを用いた評価の結果である。また、図8(E)及び図8(F)は、絶縁膜Aとは構成が異なる絶縁膜Bによって電極対4が被覆された点で構成が異なるセンサを用いた評価の結果である。なお、上記絶縁膜A,Bは、絶縁性を有する材料の中から選択された材料を有して成膜された膜である。

【0091】

まず、ガラス製の基板3上に、下層がクロムで上層が金である二層構造の電極対4を形成した溶液成分センサ2において、金の膜厚の違いによるベースラインの電圧の大きさを測定した。ベースラインの評価は、電極対4上に蒸留水(6μl)を添加した場合と、電極対4上にリン酸生理緩衝液(6μl)を添加した場合との2通りで行なった。また、ベースラインの評価においては、個体粒子は使用していない。金の膜厚は、1000nm、500nm、200nm、100nmの4通りであり、各膜厚の対して5回の独立した試行を行なった。また、電極対4上に直接蒸留水またはリン酸生理緩衝液を添加する例に加えて、絶縁膜(絶縁膜A、絶縁膜B)が電極対4上に形成されこれらの絶縁膜上に蒸留水またはリン酸生理緩衝液を添加する例についても同様に評価した。

【0092】

図8(A)及び図8(B)に示す本実施形態の溶液成分センサ2では、図8(C)、図8(D)、図8(E)、図8(F)に示すような絶縁膜Aあるいは絶縁膜Bを有するセンサと比較して電圧値が高くなる傾向が見られた。この傾向は、蒸留水(DW)を使用した場合とリン酸緩生理衝液(PBS)を使用した場合とのいずれにおいても同様であった。

また、図8(B)、図8(D)、図8(F)に示すように、PBSを使用して測定をした場合、金の膜厚が200nm以上の範囲において、金の膜厚が薄い方がベースラインの電圧値が高いという傾向が見られた。なお、金の膜厚が100nmの場合には、金の膜厚が100nmの場合には、金の膜厚が200nm以上の範囲における上記傾向とは異なり、ベースラインの電圧値が低下した。

また、エラーバーの開きによれば、金の膜厚は検出精度に大きくは影響しないと考えられる。

【0093】

次に、ウェル7の構成が異なる溶液成分センサ2におけるベースラインの評価について説明する。本評価では、ウェル7の材料として2種類の材料(A,B)を用い、それぞれにおいて、電極対4上に蒸留水(6μl)を添加した場合と、電極対4上にリン酸生理緩衝液(6μl)を添加した場合との2通りで評価を行なった。

ウェル材料A,Bは、絶縁性、撥水性、柔軟性、易成形性、及び分散媒22に対する耐性等に着目して選択される材料であり、本評価においては、少なくとも樹脂を含有している。

また、本評価では、電極対4及びウェル7の組を5つ備えた溶液成分センサを使用し、各条件について5回の独立した試行を行った。さらに、各試行による10分間のベースラインの電圧の平均値をそれぞれ算出し、5回の試行の平均及び標準偏差を求めた。また、ベースラインの測定の精度(%)を、標準偏差/平均値×100で算出した。

下記表1は、本評価の結果を示す表である。

【0094】

【表1】

【0095】

表1に示すように、ウェル材料A,Bの違いによって、ベースラインの電圧平均値が異なっている。本評価の場合、ウェル材料A,Bのいずれにおいてもベースラインの電圧値は安定していた。

【0096】

次に、以下に示す各実施例に基づいて、本発明についてより詳細に説明する。以下の実施例及び比較例において、各構成要素に付した符号は、上記実施形態において示した構成要素に対応している。

まず、個体粒子21を含まない状態において、上記実施形態の溶液成分センサ2を用いた測定をする例について示す。図9は、本発明の実施例の溶液成分センサ2にリン酸生理緩衝液が供給されている状態を示す説明図である。

【0097】

(実施例1)

溶液成分センサ2として、基板3としてガラス基板3が採用され、電極対4が形成されている部分を除き基板3が樹脂層によって被覆された溶液成分センサ2を製造した。

図9に示すように、電極対4に形成されたウェル7に、リン酸生理緩衝液(以下、「PBS×1」と称する。)12μlを滴下し、測定系装置101を用いて電圧を測定した。測定は、同一基板3上に形成された異なる5つの電極対4に対して一度ずつ、同時に行なった。電圧の計測時間は10分間とし、溶液成分センサ2を10分間静置した状態で電圧を測定した。

測定系装置101によって測定された10分間の電圧値の平均値を算出し、下記式8に基づいてCV値を算出し、測定値のばらつきを評価した。

【0098】

【数8】

【0099】

(比較例1)

また、比較例として、図10に示すように電極対4上に絶縁膜9が被覆された点のみが異なる溶液成分センサ2を製造して同様の測定を行なった。絶縁膜9は、塩化ビニルをテトラヒドロフランで溶解させ、基板3上にスピンコーティングすることで基板3上に成膜した。

【0100】

(結果)

図11は、本実施例の溶液成分センサ2における測定時間と電圧との関係を示したグラフである。図12は、対照実験の結果を示すグラフである。

図11に示すように、本実施例では、基本構成に溶液成分センサ2を10分間静置した状態で測定した場合、5つの電極対4の検出電圧は一定でかつ安定であることが分かる。下記表2に示すように、本基本構成におけるCV値は0.7%であり、検出電圧のばらつきは1%以内に収まっている。

図12に示すように、電極対4上に絶縁膜9が被膜されている場合は、5電極対4の検出電圧は個々には安定であるものの、その値にばらつきが生じている。下記表2に示すように、CV値は3%であり、絶縁膜9がない場合のCV値よりも高い。

【0101】

【表2】

【0102】

(実施例2)

次に、上記実施例1の溶液成分センサ2(図9参照)を用いて、ウェル7内にPBS×1溶液12μlを滴下して、滴下してから30秒後の電圧を計測した。さらに、当該ウェル7内のPBS×1溶液を廃棄して電極対4上の液体をふき取り、その30秒後に別のウェル7内にPBS×1溶液12μlを滴下して、同じく30秒後の電圧を計測した。同様の操作を5つの電極対4の全てに対して行い。上記式1式を用いてCV値を算出した。

【0103】

(比較例2)

また、対照実験として、上記絶縁膜9を有する溶液成分センサ2(図10参照)に対して同様の測定を行なった。

【0104】

(結果)

図13は、本実施例の溶液成分センサ2における測定時間と電圧との関係を示したグラフである。図14は、対照実験の結果を示すグラフである。

図13に示すように、本実施例においては、5つの電極対4は、PBS×1溶液の滴下に対して鋭敏に応答し、30秒以内に検出電圧は安定することが分かる。上記表2に示すように、CV値は2.7%である。

図14に示すように、電極対4上に絶縁膜9が被膜されている場合は、5電極対4の検出電圧はPBS×1溶液の滴下後30秒では電圧が安定していないことがわかった。また、上記表2に示すように、CV値は6.6%であり、絶縁膜9がない場合のCV値よりも高い。

【0105】

(実施例3)

上記実施例1で示した溶液成分センサ2(図9参照)を使用し、5電極対4上にPBS×0.2溶液4μlを滴下し、2分間電圧測定を行った(1段階目)。引き続き前者の液滴にPBS×1.8溶液4μlを追加し、3分間電圧測定を行った(2段階目)。最後に前者の液滴にPBS×5溶液4μlを滴下し、3分間電圧測定を行った(3段階目)。5電極対4の各々について各測定段階における平均電圧を算出し、上記式1式を用いて3種類のPBS濃度測定におけるセンサ検出電圧のCV値を求めた。また測定したPBS濃度に対して、検出された5電極対4の検出電圧の平均値をプロットし検量線を得た。この検量線とその1次近似直線から相関係数(R2値)を求めた。この2つのパラメータから5電極対4の検出電圧のばらつきと、PBS濃度に対する検出電圧の相関性を評価した。

【0106】

(比較例3)

また、対照実験として、上記絶縁膜9を有する溶液成分センサ2(図10参照)に対して同様の測定を行なった。

【0107】

(結果)

図15(A)は、本実施例の溶液成分センサ2における測定時間と電圧との関係を示したグラフである。図15(B)は、本実施例の溶液成分センサ2におけるPBS濃度と平均電圧との関係を示したグラフである。図16(A)は、対照実験の溶液成分センサ2における測定時間と電圧との関係を示したグラフである。図16(B)は、対照実験の溶液成分センサ2におけるPBS濃度と平均電圧との関係を示したグラフである。

【0108】

図15(A)及び図15(B)に示すように、PBS濃度の違いにより、検出電圧に差が生じることが分かった。また、検出電圧は、各濃度のPBS溶液の滴下後、3分間以内で安定することが分かる。PBS濃度に対する応答電圧の相関係数は0.86であった。また下記表3に示すように、5電極対4に対する測定のCV値はどの濃度測定でも2%以下のばらつきに収まっていた。さらに測定後に電極劣化は見られなかった。

【0109】

図16(A)及び図16(B)に示すように、電極上に絶縁膜9が被膜されている場合は、PBS濃度の違いによる検出電圧の差が明確でなかった。PBS濃度に対する応答電圧の相関係数は0.84であった。また、下記表3に示すように、5電極対4に対する測定のCV値はどの濃度測定でも7%以上に増加し、ばらつきが大きい。さらに測定後に電極劣化が見られた。

【0110】

【表3】

【0111】

(実施例4)

本実施例では、測定溶液の濃度が、1段階目がPBS×0.2溶液、2段階目がPBS×1.0溶液、3段階目がPBS×1.7溶液となっている点が上記実施例3と異なっている。

図17(A)は、本実施例の溶液成分センサ2における測定時間と電圧との関係を示したグラフである。図17(B)は、本実施例の溶液成分センサ2におけるPBS濃度と平均電圧との関係を示したグラフである。

図17(A)及び図17(B)に示すように、PBS濃度の違いによる検出電圧の差が明確であった。検出電圧は、PBS溶液の滴下後、3分間以内で安定することが分かった。PBS濃度に対する応答電圧の相関係数は約1.0(0.9996)であり、理論値と一致した。すなわち、本実施例では、濃度測定の精度が非常に高い結果が得られた。また下記表4に示すように、5電極対4に対する測定のCV値はどの濃度測定でも4%以下のばらつきに収まっている。さらに測定後に電極劣化は見られなかった。

【0112】

【表4】

【0113】

(実施例5)

本実施例では、上記実施例3に対して、1段階目の溶液と2段階目の溶液との両方の組成が異なっている。1段階目の溶液として、マウスIgG抗体を固相化したシリカ粒子(平均粒径10μm):PBS×1=1:100wt%となるよう調製された溶液を使用した。また、2段階目の溶液として、5電極対4のうちの2つ(ウェル7−1,2)には陽性抗体(マウスAnti−IgG/PBS×1;1mg/ml)を、5電極対4のうちの他の2つ(ウェル7−3,4)には陰性抗体(ヤギIgG/PBS×1;1mg/ml)を、5電極対4のうちのさらに他の1つ(ウェル7−5)にはブランク溶液(PBS×1)を用いた。なお、本実施例では、3段階目の溶液は使用していない。

本実施例におけるマウスIgG抗体を固相化したシリカ粒子は、本発明の個体粒子である。本実施例で採用したシリカ粒子の比表面積は、170m2/gである。

【0114】

測定は、まず、5電極対4に対して1段階目の溶液6μlを滴下し、2分間電圧測定を行い、さらに引き続き前者の液滴に、2段階目の溶液6μlを追加し、2分間電圧測定を行った。

分散媒であるPBSに対する個体粒子であるシリカ粒子の混合量と、電極対4に対して滴下した液中におけるシリカ粒子の表面積の総和は、下記表5に示すとおりである。

【0115】

【表5】

【0116】

上記測定の終了後、各電極対4について、各測定段階における平均電圧を算出し、上記式1を用いて3種類のPBS濃度測定における電圧のCV値を求めた。また下記式9を用いて、センサ応答値を求めた。

本実施例では、このような測定及び算出を3回実施して、再現性を確認した。

【0117】

【数9】

【0118】

(結果)

図18(A)は、本実施例の溶液成分センサ2における測定時間と電圧との関係を示したグラフである。図18(B)は、本実施例の溶液成分センサ2における2段階目の溶液の種類ごとの応答値を示したグラフである。図18(B)においては、左から順に、陽性抗体、陰性抗体、リン酸生理緩衝液を用いた試験結果である。

図18(A)に示すように、1段階目の抗体固相化微粒子を含む溶液での検出電圧(0〜2分間の測定範囲)と、2段階目の陽性抗体、ならびに陰性抗体を含む溶液での検出電圧(2〜4分間の測定範囲)の差が明確である。図18(B)に示すように、応答値は、陽性抗体で約241mV、陰性抗体で約141mV、ブランク溶液で約102mVとなり、抗原抗体反応が検出電圧の違いとして検出されている。

【0119】

下記表6は、3回の実施における条件及び結果をまとめた表である。なお、表6において、電極劣化の所見の欄は、電極劣化が見られなかった場合に○(良好)と表記されている。

下記表6に示すように、3回の実施において、どの場合も検出電圧の大きさは陽性抗体>陰性抗体>ブランク溶液の順となり、再現性があった。CV値は2%以内に収まっており、検出電圧のバラつきは少なく、電極劣化も観測されなかった。

また、本実施例では、シリカ粒子の表面積の総和は、ウェル7の底面積よりも著しく大きく、被検体液の添加により誘電分極を起こす表面の面積が、絶縁膜6において誘電分極を起こす表面の面積よりも大きくなっている。シリカ粒子(個体粒子)の表面積の総和が大きいことが、検出電圧のばらつきの少なさに寄与しているものと考えられる。

【0120】

【表6】

【0121】

(実施例6)

本実施例では、1段階目の溶液として、マウスIgG抗体を固相化したシリカ粒子(平均粒径10μm):PBS×1=1:100wt%となるよう調製した溶液を使用した。また、2段階目の溶液として、陽性抗体試験ではウェル7−1,2にはマウスAnti−IgG/PBS×1(1mg/ml及び100μg/ml)を、ウェル7−3にはブランク溶液(PBS×1)を各々滴下した。なお、本実施形態では3つのウェル7を使用し、他の2つのウェル7は使用していない。

本実施例におけるマウスIgG抗体を固相化したシリカ粒子は、本発明の個体粒子である。また、シリカ粒子の混合量及び表面積の総和は、上記実施例5と同様(上記表5参照)である。

【0122】

測定は、まず1段階目の溶液6μlを滴下し、2分間電圧測定を行った。さらに引き続き、前者の液滴に、2段階目の溶液6μlを追加し、2分間電圧測定を行った。

上記測定の終了後、各電極対4について、各測定段階における平均電圧を算出した。さらに、上記式2を用いて、センサ応答値を求めた。

また、上記陽性抗体試験と同様な方法で陰性抗体試験を行った。この場合は2段階目の溶液の組成を、ウェル7−1,2にはマウスAnti−IgG/PBS×1(1mg/ml及び100μg/ml)を、ウェル7−3にはブランク溶液(PBS×1)を各々滴下した。

【0123】

(結果)

図19(A)は、陽性抗体試験における検出電圧の変化を時系列で示すグラフである。図19(B)は、陽性抗体試験の結果を示すグラフで、縦軸は応答値の大きさとなっている。図20(A)は、陰性抗体試験における検出電圧の変化を時系列で示すグラフである。図20(B)は、陰性抗体試験の結果を示すグラフで、縦軸は応答値の大きさとなっている。

また、下記表7は、陽性抗体試験及び陰性抗体試験における条件及び結果をまとめた表である。なお、表7において、電極劣化の所見の欄は、電極劣化が見られなかった場合に○(良好)と表記されている。

図19(B)及び図20(B)に示すように、及び下記表7に示すように、陽性抗体濃度が1mg/mlで検出電圧約240mV、100μg/mlで約123mV、ブランク溶液で約79mVを示し、応答電圧と陽性抗体濃度の間に相関が見られた。一方、図19(B)及び下記表7に示すように、陰性抗体濃度が1mg/mlで検出電圧94mV、100μg/mlで約88mV、ブランク溶液で87mVであり、電圧変化が少なく、ほとんど応答していないと言える。なお、陽性抗体試験と陰性抗体試験のどちらの測定でも、電極劣化は観測されなかった。

【0124】

【表7】

【0125】

上記実施例及び比較例から分かるように、電極対4上に絶縁膜9が設けられていると、分析結果に個体差が生じる。これは、絶縁膜9の製造時における膜厚の誤差に起因すると考えられる。これに対して、個体粒子(マウスIgG抗体を固相化したシリカ粒子)がPBSに分散された混合液を電極対4上に添加した実施例5,6では、同一条件で実験を行った2ウェルにおける分析結果に極端な個体差は見られなかった。すなわち、個体粒子を分散させて当該個体粒子の誘電分極量の変化を用いて分析をすることにより、製造時の個体差による分析結果のばらつきを低く抑えることができる。

【0126】

(実施例7)

次に、個体粒子を分散媒に分散させた場合と、当該個体粒子を用いて絶縁膜を形成したい場合とにおけるベースラインのCV値の違いを示す。

本実施例では、個体粒子としてシリカ粒子を使用し、個体粒子10mgを200μlのPBS×1に分散させてベースラインの電圧を測定した。測定方法については上記実施例1と同様である。

【0127】

また、本実施例における対照実験として、本実施例7で使用した個体粒子と同一材料かなる粒子を含有する絶縁膜9を有する場合についてベースラインの電圧を測定した。絶縁膜9としては、ポリ塩化ビニル[g]:シリカ粒子[g]:THF[ml]=0.01:0.06:0.5の比率で混合された溶液が塗布されてなる絶縁膜を採用した。

下記表8は、本実施例とその対照実験とのそれぞれにおける実験条件とCV値とを示す表である。

【0128】

【表8】

【0129】

上記表8及び表1によれば、絶縁膜9がない場合には、分散媒であるPBS×1に対して個体粒子を分散させることにより、個体粒子を添加していない場合(実施例1)よりもCV値が僅かながら低下している。また、絶縁膜9が個体粒子を含んでいる場合には、絶縁膜9が個体粒子を含まない場合(比較例1)と比較してCV値が高い。

これにより、個体粒子が絶縁膜内に保持されている場合よりも、個体粒子が分散媒に分散されているほうがベースラインが安定することが分かる。

【0130】

以上、本発明の実施形態について、図面を参照し、実施例を交えて詳述したが、具体的な構成はこの実施形態に限られるものではなく、本発明の要旨を逸脱しない範囲の設計変更等も含まれる。

例えば、上記実施例5,6において、マウスIgG抗体を固相化したシリカ粒子(個体粒子)とPBS(分散媒)との混合比は1:100wt%である具体例を示したが、個体粒子と分散媒との混合比はこれに限られない。例えば、個体粒子と分散媒との混合比は、0.2:100wt%から5:100wt%の間で適宜設定することができる。なお、混合液20中における個体粒子21の比率は、流動体23や混合液20の定量が可能な程度の流動性がある範囲内において高い方が好ましい。

【産業上の利用可能性】

【0131】

本発明は、被検体液中に含まれるイオン、糖、脂質、抗体、抗抗体、抗原等の種々の成分の濃度を電圧変化または電流変化に基づいて検知するためのセンサに好適に適用することができる。

【符号の説明】

【0132】

1 溶液成分分析キット

2 溶液成分センサ

3 基板

4 電極対

4A,4B 一対の電極

5 下層

6 上層

7 ウェル(流動体保持部)

8 配線部

9 絶縁膜

10 流動体保持空間

20 混合液

21 個体粒子

22 分散媒

23 流動体

24 被検体液

100 溶液成分分析システム

101 測定系装置

102 測定系回路

103 電圧計測部

104 差動増幅回路

105 センサ感度調整用可変抵抗

106 電流測定部

107 電源部

108 コンピュータ

109 表示部

110 記録部

【技術分野】

【0001】

本発明は、優れた測定再現性を有する溶液成分センサ及びその製造方法、溶液成分分析システム、溶液成分分析キット、並びに被検体液の分析方法に関する。

【背景技術】

【0002】

従来、マイクロマシン技術の一種として、微量液体の分析、反応、ならびに分離操作に利用するμ‐TAS(micro total analysis system)が知られている。

μ‐TASはマイクロポンプ、ミキサ、バルブ、リアクタ、セパレータ、センサなどの各要素を基板(チップを含む)上に実装し、パッケージ化したものである。μ‐TASは、ポストゲノム研究およびプロテオーム研究の発展に欠かせないツールとして期待されている。

【0003】

このようなμ‐TASにおける検体液の濃度を計測する手段として、例えば特許文献1には、「基板と、前記基板上に所定間隔をおいて配置された電極対と、前記電極対の表面及び前記電極対間の前記基板の表面を被覆し血液、リンパ液、細胞質基質などの体液を含む検体液と接触する絶縁膜と、を備えていることを特徴とする酸化ストレス物質検知センサ」が開示されている。この酸化ストレス物質検知センサによれば、検体液中に含まれる1ppm程度の極微量の一酸化窒素などの特定の成分を極短時間で精度よく検知できる。しかしながら、選択性が乏しいため、特定成分の有無や濃度の検知が困難であった。そのため、特定成分の有無や濃度の検知ができる選択性の付与が要望されていた。

【0004】

また、特許文献2には、「基板と、前記基板上に所定間隔をおいて配置された電極対と、前記電極対の表面及び前記電極対間の前記基板の表面を被覆し感応物質を分散保持した絶縁膜と、を備えた溶液成分センサ」が開示されている。この溶液成分センサは、構造が簡単でシステム全体を小型化することができるとともに、既存の半導体製造技術を利用して製造することができるので新たな設備を要さず量産性に優れ、複数成分が混合した検体液中の特定成分の有無等を短時間で精度よく検知することができる選択性のあるセンサである。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−271287号公報

【特許文献2】特開2008−134105号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1に記載の酸化ストレス物質検知センサは、基板上に絶縁膜が成膜されており、絶縁膜の性状が検知結果に大きく影響する。このため、例えば複数のセンサを基板上に配して多数の検体液の濃度を測定しようとした場合、各センサを覆う絶縁膜の性状を一定にする必要がある。しかしながら、絶縁膜の性状が基板上で一定となるように絶縁膜を成膜することは困難であり、基板上に配された複数のセンサ毎に測定結果にばらつきがでてしまう。その結果、特許文献1に記載の酸化ストレス検知センサでは、再現性の高い結果を得られない場合がある。

【0007】

また、特許文献2に記載の溶液成分センサは、検体液と電極対との間に配された絶縁膜の歪みや厚さのばらつきを低減することが困難であり、絶縁膜の誘電率に個体差が存在する。このため、溶液成分センサ毎に測定結果がばらつくおそれがある。

【0008】

本発明は、上述した事情に鑑みてなされたものであって、その目的は、優れた測定再現性を有する溶液成分センサ及びその製造方法、溶液成分分析システム、溶液成分分析キット、並びに被検体液の分析方法を提供することである。

【課題を解決するための手段】

【0009】

上記課題を解決するために、この発明は以下の手段を提案している。

本発明の溶液成分センサは、被検体液を分析するための溶液成分センサであって、基板と、前記基板の外面に所定距離だけ離間して対向配置された一組の電極を有する電極対と、前記一組の電極の各々に設けられた配線部と、を備え、前記電極対は、前記一組の電極の各々において外部に露出された部分を囲む絶縁性の流動体保持部を有し、前記一組の電極の各々は、前記外面の面方向に対して垂直な方向から見たときに対向する部分を含んだ少なくとも一部が外部に露出され、前記流動体保持部は、絶縁性の個体粒子が分散媒に分散され前記一組の電極の各々を繋ぐ流動体及び前記被検体液を保持可能であることを特徴とする溶液成分センサである。

【0010】

また、前記流動体保持部は、前記面方向に対して交差する方向へ向かって前記電極対から立ち上げられ前記一組の電極の各々において外部に露出された部分を囲む壁部を有し、前記壁部によって囲まれた空間内に前記流動体が供給され、前記壁部によって前記流動体が前記空間内に保持されることにより、前記一組の電極の各々に前記流動体が接した状態で前記流動体が保持されることが好ましい。

【0011】

また、前記電極対は、親水性有し又は親水性の表面処理が施され、前記流動体保持部は、前記基板及び前記電極対に積層される疎水性の層であることが好ましい。

【0012】

また、前記流動体に含まれる前記個体粒子は、ガラス、水晶、窒化ケイ素、ダイアモンド、ゼオライト、セラミックス、エポキシ、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、フッ素樹脂、生分解性プラスチック、紙、木材、及びでんぷんのうちの1つ以上を含むことが好ましい。

【0013】

また、前記個体粒子の粒子径は平均粒子径が0.1mm以下であることが好ましい。

【0014】

また、前記個体粒子の表面は、前記分散媒に対する接触角が20°以下となる濡れ性を有することが好ましい。

【0015】

また、前記分散媒は水系の分散媒であり、前記個体粒子は水に難溶であることが好ましい。

【0016】

また、前記分散媒は水系の分散媒であり、前記個体粒子の外面は親水性を有していることが好ましい。

【0017】

また、前記分散媒は水系の分散媒であり、前記個体粒子は疎水性の材料からなり、前記個体粒子の外面は、親水性の表面処理が施されていることが好ましい。

【0018】

また、前記流動体において前記個体粒子を分散させる分散媒は、前記被検体液であってもよい。

【0019】

また、本発明の溶液成分センサは、前記電極対に付着して設けられた前記流動体を備えていてもよく、この場合、前記流動体に前記被検体液が添加される。

【0020】

本発明の溶液成分センサの製造方法は、被検体液を分析するための溶液成分センサの製造方法であって、互いに対向する一組の電極と、前記一組の電極の各々を検出回路に接続するための配線部とを基板上に形成し、前記一組の電極において互いに対向する部分の少なくとも一部を含む領域を囲む絶縁性の流動体保持部を、前記一組の電極と前記基板との少なくともいずれかに形成することを特徴とする溶液成分センサの製造方法である。

【0021】

また、前記流動体保持部内に、絶縁性を有する個体粒子が分散され前記一組の電極の各々を繋ぐ流動体を供給することが好ましい。

【0022】

本発明の溶液成分分析システムは、被検体液の成分分析をする溶液成分分析システムであって、絶縁性を有する個体粒子と前記被検体液との混合物を保持する流動体保持部と、前記流動体保持部に設けられ前記混合物と接する一組の電極と、前記一組の電極と電気的に接続され前記一組の電極の間の電気伝導度を計測するとともに前記電気伝導度に基づいて前記被検体液中の所定成分の濃度を算出する測定系装置と、を備えることを特徴とする溶液成分分析システムである。

【0023】

本発明の溶液成分分析キットは、本発明の溶液成分センサを備えた溶液成分分析キットであって、前記流動体を前記溶液成分センサとは別体に備えることを特徴とする溶液成分分析キットである。

【0024】

また、本発明の溶液成分分析キットは、本発明の溶液成分センサを備えた溶液成分分析キットであって、前記個体粒子を前記溶液成分センサとは別体に備えていてもよい。

【0025】

本発明の被検体液の分析方法は、前記被検体液と、絶縁性を有する個体粒子とを混合し、前記個体粒子が混合された前記被検体液における前記個体粒子表面の電荷を検出することを特徴とする被検体液の分析方法である。

【0026】

また、前記個体粒子と前記被検体液との混合液の電気伝導度を計測することによって前記個体粒子表面の電荷の変化を検出することが好ましい。

【0027】

また、前記個体粒子は、ガラス、水晶、窒化ケイ素、ダイアモンド、ゼオライト、セラミックス、エポキシ、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、フッ素樹脂、生分解性プラスチック、紙、木材、及びでんぷんのうちの1つ以上を含むことが好ましい。

【0028】

また、前記個体粒子を、前記被検体液とは異なる分散媒に分散させ、前記分散媒に前記個体粒子が分散されてなる流動体を、前記被検体液と混合することが好ましい。

【0029】

また、前記分散媒は水系の分散媒であり、前記個体粒子は水に難溶であることが好ましい。

【発明の効果】

【0030】

本発明の溶液成分センサ及びその製造方法、溶液成分分析システム、並びに溶液成分分析キットによれば、優れた測定再現性を有する溶液成分センサとすることができる。

また、本発明の被検体液の分析方法は、分析における測定再現性が高い。

【図面の簡単な説明】

【0031】

【図1】本発明の一実施形態の被検体液の分析方法を示すフローチャートである。

【図2】本発明の一実施形態の溶液成分分析システム及び溶液成分センサを示す平面図である。

【図3】図2のA−A線における断面図である。

【図4】溶液成分センサの他の構成例を示す図で、図2のA−A線における断面図である。

【図5】本発明の一実施形態の溶液成分センサの製造方法を示すフローチャートである。

【図6】溶液成分センサに接続される測定系装置の構成を示すブロック図である。

【図7】測定系装置における電圧測定部の要部の構成を示す回路図である。

【図8】(A)、(B)、(C)、(D)、(E)、及び(F)は、それぞれ、電極対における金の膜厚とベースラインの電圧値との関係を示したグラフである。

【図9】本発明の実施例の溶液成分センサにリン酸生理緩衝液が供給されている状態を示す説明図である。

【図10】比較例の溶液成分センサを示す断面図である。

【図11】本発明の実施例による溶液成分センサを用いた分析結果を示すグラフである。

【図12】同実施例に対する比較例として製造した溶液成分センサを用いた対照実験の結果を示すグラフである。

【図13】本発明の他の実施例による溶液成分センサを用いた分析結果を示すグラフである。

【図14】同実施例に対する比較例として製造した溶液成分センサを用いた対照実験の結果を示すグラフである。

【図15】(A)は、本発明のさらに他の実施例の溶液成分センサにおける測定時間と電圧との関係を示したグラフである。(B)は、同実施例の溶液成分センサにおけるPBS濃度と平均電圧との関係を示したグラフである。

【図16】(A)は、対照実験の溶液成分センサにおける測定時間と電圧との関係を示したグラフである。(B)は、対照実験の溶液成分センサにおけるPBS濃度と平均電圧との関係を示したグラフである。

【図17】(A)は、本実施例の溶液成分センサにおける測定時間と電圧との関係を示したグラフである。(B)は、本実施例の溶液成分センサにおけるPBS濃度と平均電圧との関係を示したグラフである。

【図18】(A)は、本実施例の溶液成分センサにおける測定時間と電圧との関係を示したグラフである。(B)は、本実施例の溶液成分センサにおける2段階目の溶液の種類ごとの応答値を示したグラフである。(B)においては、左から順に、陽性抗体、陰性抗体、リン酸生理緩衝液を用いた試験結果である。

【図19】(A)は、本実施例の溶液成分センサにおける測定時間と電圧との関係を示したグラフである。(B)は、陽性抗体試験の結果を示すグラフで、縦軸は応答値の大きさ、横軸は抗体濃度となっている。

【図20】(A)は、本実施例に対する比較例である陰性抗体試験における測定時間と電圧との関係を示したグラフである。(B)は、陰性抗体試験の結果を示すグラフで、縦軸は応答値の大きさ、横軸は抗体濃度となっている。

【発明を実施するための形態】

【0032】

本発明の実施形態について説明する。

まず、本実施形態の被検体液の分析方法について説明する。

本実施形態の被検体液の分析方法は、被検体液中のイオン、糖、脂質、タンパク質、及び抗体や抗原などの濃度を測定し、被検体液の構成成分を分析する方法である。図1は、本実施形態の被検体液の分析方法を示すフローチャートである。

【0033】

本分析方法においては、まず、絶縁性を有する個体粒子が分散媒に混合された流動体に、被検体液を混合する(図1に示すステップS1)。

個体粒子の材料としては、ガラス、水晶、窒化ケイ素、ダイアモンド、ゼオライト、陶器等のセラミックス、あるいはエポキシ、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート(PET)、テフロン(登録商標)等のフッ素樹脂、生分解性プラスチック、紙、木材、でんぷん等の有機材料ならばどれも使用可能である。また、個体粒子の形状は、たとえば板状、棒状、球状、楕円球状、立方体形状などであってよく、限定されない。なお、本実施形態の分析方法では、個体粒子間の導電率によって測定の安定度が変化する。ここで、個体粒子が球状であると、個体粒子間の距離が比較的均一になりやすく、より安定した測定結果が得られる。

【0034】

また、個体粒子の平均粒子径は小さい方が好ましい。個体粒子の平均粒子径が小さい方が、分散媒に分散される個体粒子の表面積の総和が大きくなる。例えば、個体粒子の表面積を大きくするという観点において、個体粒子の平均粒子径は0.1mm以下であることが好ましい。さらに、個体粒子の平均粒子径が30μm以下であるとさらに好ましく、15μm以下であるとより好ましい。

【0035】

なお、個体粒子が高い導電性を有していると後述する電極間が短絡する可能性があるので、個体粒子は絶縁体であるか、あるいは絶縁体によって被覆された粒子であることが好ましい。個体粒子の電気伝導度は、当該個体粒子が分散される分散媒の電気伝導度未満であることが好ましい。また、個体粒子の電気伝導度は、被検体液の電気伝導度未満であることが好ましい。

また、被検体液中の特定物質を選択的に検出する機能を付与するために、表面を化学修飾した個体粒子を使用することも可能である。この場合上記個体粒子に、イオン交換性の官能基、イオノフォア類、酵素、タンパク、抗体、抗原等の認識物質を、化学吸着あるいは有機合成手法により共有結合で結合させて用いることができる。

【0036】

個体粒子は、その粒子形状が維持された状態で分散媒に分散されていることが好ましい。これにより、後述する被検体液の分析における初期電圧(ベースライン)を一定に保つことができる。個体粒子を分散媒に分散させる場合には、個体粒子が分散媒に対して不溶であり且つ個体粒子自身が分散媒によって変性しないような個体粒子と分散媒との組み合わせを採用することが好ましい。例えば、分散媒として水系の分散媒を採用した場合、個体粒子は水に不溶であることが好ましい。

【0037】

なお、メタノール、アセトン等の揮発性の有機溶媒は、蒸発によって電極と液滴の接触が保持できないため、分散媒として使用できる条件は限られる。また、ベンゼン、石油、重油、食用油等の炭化水素類は、分散媒の材料としては、個体粒子表面の分極を誘発しずらい材料である。

【0038】

また、個体粒子の表面が化学修飾されている場合には、化学修飾された個体粒子の修飾状態に対する影響が実質的にない分散媒が採用されることが好ましい。たとえば、個体粒子の表面が化学修飾されている場合、表面の化学修飾が分散媒に対して難溶、好ましくは不溶であるような個体粒子と分散媒との組み合わせを採用することが好ましい。また、この場合、個体粒子の表面の化学修飾が測定時の通電により電気分解等されないような分散媒を採用することが好ましい。これにより、化学修飾された物質や個体粒子自体が分散媒に溶解することによる個体粒子の表面電荷の変動を低く抑えることができる。個体粒子と分散媒との混合比は限定されないが、後述する電極間が分散媒で満たされ、かつ分散媒中の個体粒子の分散度が高い状態が、検出電圧が安定して好ましい。

【0039】

分散媒中における個体粒子の分散度を高めるためには、個体粒子の粒子径が小さい方が好ましい。具体的には、個体粒子の分散度を高めるという観点において、上述した分散媒に分散される個体粒子の粒子径は、平均粒子径が0.1mm以下であることが好ましい。また、個体粒子の平均粒子径が小さすぎると、分散媒への分散処理に多大な時間、工数を要する場合がある。このため、個体粒子の平均粒子径は0.1μm以上であることが好ましく、0.5μm以上であればさらに好ましい。

【0040】

また、個体粒子の粒子径とは別に、分散媒に対する個体粒子の表面の濡れ性が高いと、分散媒中における個体粒子の分散度を高めることができる。個体粒子の表面の濡れ性は、分散媒の組成に対応して濡れ性の高い材質の個体粒子を選択したり、個体粒子の表面に対して濡れ性を高める表面処理を行うことにより、最適化することができる。分散媒に対する個体粒子の表面の濡れ性を高めるための表面処理の例としては、機械的な研磨やプラズマ処理、分散媒に対する接触角が小さい材質によるコーティング等を挙げることができる。

【0041】

分散媒に対する濡れ性に優れる個体粒子の好ましい例としては、分散媒に対する接触角が20°以下の材料によって形成された個体粒子や、上記表面処理により分散媒に対する接触角が20°以下の表面を有する個体粒子等である。

また、個体粒子の表面は、分散媒に対する接触角が10°以下であるとより好ましく、6°以下であればさらに好ましい。

【0042】

ステップS1では、個体粒子が分散された分散媒からなる流動体と、被検体液とを所定の混合比で混合させる。流動体と被検体液との混合比は限定されないが、流動体と被検体液との混合液における個体粒子の分散度が高いことが好ましい。なお、流動体と被検体液との混合液は、測定系装置101によって検出される電圧を安定させる目的で、混合操作後に均一な流体となることが好ましい。流動体と被検体液との混合液が混合操作の前後で共に流体であるので、混合操作の前後における上記ベースラインの変動を低く抑えることができる。

このように、ステップS1では、所定量の被検体液に、当該所定量に基づいて定められた数の個体粒子が混合される。

これでステップS1は終了し、ステップS2へ進む。

【0043】

ステップS2は、個体粒子が混合された被検体液である上記混合液において、個体粒子表面の表面電荷を検出するステップである。

ステップS2では、互いに隙間を開けて対向配置された一組の電極の間に、当該一組の電極の双方に接するように上記混合液を配置する。

【0044】

一組の電極の各々の電極材料は、Ti、V、Cr、Mn、Fe、Co、Ni、Cu、Zn、Au、Ag、Pt、Mo、Ru、Ir、Al等の金属材料、PやSをドープしたシリコン等の半導体材料であればどれも使用可能である。電極材料は、分散媒による酸化や腐食に対する耐性が高い材料が選択されることが好ましい。これにより、分析時における後述する検出電圧の変動を低く抑えることができる。なお、一組の電極の各々の材料は、互いに異なっていてもよいし、同じであってもよい。

【0045】

一組の電極は、電圧の変化を測定する測定機(測定系装置)に接続されている。

測定機は、個体粒子の表面電荷の変動に基づいた電圧の変化を検出する検出部と、検出部が検出した電圧の変化に基づいて被検体液中の所定成分の濃度を測定する測定部とを備える。

個体粒子と被検体液とが混合されている状態では、被検体液は個体粒子の表面に接している。このとき、個体粒子と被検体液との界面に電荷の分離が生じる。

ステップS2において、被検体液に個体粒子が混合された状態では、所定量の被検体液に、当該所定量に基づいて定められた数の個体粒子が混合されるので、混合液の形状によらず、個体粒子の表面は、被検体液中の所定成分の濃度に対応した帯電状態となる。

【0046】

個体粒子の表面の帯電状態が変化すると、個体粒子が分散された混合液全体の電気伝導度が変化する。個体粒子の表面の帯電状態は被検体液中の所定成分の濃度に対応しているから、混合液全体の電気伝導度の変化は、被検体液中の所定成分の濃度に対応して変化することとなる。

【0047】

一対の電極の間に混合液が配置されている状態で、測定機によって、一対の電極の間に所定の基準電圧を負荷する。測定機では、流動体と被検体液との混合液全体の電気伝導度に対応して上記所定の基準電圧とは異なる値の電圧(検出電圧)が検出される。すなわち、測定機によって測定される検出電圧は、個体粒子の帯電状態に応じて上記所定の基準電圧とは異なる値となる。検出電圧は、被検体液中の所定成分の濃度に依存して変化するので、測定部においては、流動体に被検体液が混合されていない状態における検出電圧をベースラインとして、流動体に被検体液が混合されたことによる検出電圧の変化に基づいて上記所定成分の濃度を測定することができる。

【0048】

以上説明したように、本実施形態の被検体液の分析方法では、所定量の被検体液に、当該所定量に基づいて定められた数の個体粒子が混合されるので、個体粒子の帯電状態と被検体液中の所定成分の濃度との相関性が高い。このため、個体粒子の帯電状態に基づいて所定成分の濃度を算出することによる測定再現性が高い。また、上記特許文献2に示す絶縁膜を有するセンサに被検体液を滴下して分析を行なう場合と比較して、絶縁膜の製造時の厚さ寸法の誤差の影響がないので測定再現性に優れる。

さらに、本分析方法によれば、上記特許文献2に示すセンサと比較して、誘電分極が生じる表面の面積を大幅に増やすことができる。これにより、検出電圧の変化量のレンジを大きくすることができ、検出精度を高めることができる。

【0049】

なお、水系の分散媒としては、純水、水道水、生理食塩水、緩衝液、界面活性剤、汚水、化学薬品等の水溶液、尿、血液、体液等の生体物質、精製飲料水、牛乳、スープ、味噌汁、調味料等の食品等、水を溶媒とする物質であればどれも使用可能である。

【0050】

なお、上述の分析方法については、以下の変更をしてもよい。

例えば、測定機の別の構成としては、個体粒子の表面電荷の変動に基づいた電流の変化を検出する検出部と、検出部が検出した電流の変化に基づいて被検体液中の所定成分の濃度を測定する測定部とを備えるものであってもよい。

また、個体粒子を分散させる分散媒として、分析される被検体液を用いてもよい。

【0051】

また、流動体の分散媒が揮発性の高い物質である場合には、分散媒の蒸発を防止するための密閉容器内で測定を行なってもよい。この場合、当該密閉容器内を当該分散媒の気化物によって予め満たしておいてもよい。

また、分散媒が揮発性の高い物質である場合には、混合液からの分散媒の蒸発量を補償するために分散媒の蒸発量に相当する量の新たな分散媒を混合液に添加してもよい。

【0052】

また、流動体と被検体液とが混合された後に、これらの混合液の粘度が高まったり混合液が硬化することによって個体粒子が好適に分散された状態で保持されるようになっていてもよい。ただし、混合液の性状が変化する構成において、混合操作の前後における上記ベースラインが変動しないことが特に好ましい。

【0053】

次に、上記分析方法に基づいて被検体液24の分析をする溶液成分分析キット1の例について、溶液成分分析キット1を備えた溶液成分分析システム100とともに、図面を参照して説明する。

本実施形態の溶液成分分析システム100は、溶液成分分析キット1と、測定系装置101とを備える。

まず、溶液成分分析キット1の構成について説明する。

図2は、本実施形態の溶液成分分析システム100及び溶液成分センサ2の平面図である。図3は、図2のA−A線における断面図である。

【0054】

本実施形態の溶液成分分析キット1は、溶液成分センサ2と、上記流動体23とを備える。流動体23は、例えば濃縮状態でボトル内に収容されており、使用時に適切な分散媒22で希釈して使用される。なお、溶液成分分析キット1における流動体23の収容態様はこれに限定されることはない。例えば個体粒子21が粉末状で提供されてもよい。

また、個体粒子21の材質や修飾状態に適合する複数種類の分散媒22が別途添付されていてもよい。さらに、複数種類の個体粒子21及び複数種類の分散媒22が1キットに含まれていてもよい。これらの場合、個体粒子21と分散媒22との組み合わせをユーザに適宜選択させることができるので、複数種類の分析が1キットで可能になる。

【0055】

図2及び図3に示すように、溶液成分センサ2は、基板3と、電極対4と、配線部8とを備える。

【0056】

基板3は、絶縁性を有しており、分析対象となる被検体液24によって侵されず、電極対4及び配線部8を固定することができる材料によって構成された板状部材である。例えば、基板3は、ガラス、水晶、窒化ケイ素、ダイアモンド、陶器等のセラミックス、あるいはエポキシ、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート(PET)、テフロン(登録商標)などのフッ素樹脂、生分解性プラスチック、紙、木材等の有機材料などによって形成されている。本実施形態では、基板3はガラスによって形成されている。また、基板3は、光透過性を有していてもよい。基板3が光透過性を有する場合には、光学顕微鏡等を用いた被検体液24の観察が容易にできる。なお、基板3が光透過性を有していなくても、例えば実体顕微鏡などを用いて基板3上の被検体液24を観察することもできる。基板3の形状は、厚さ方向から見たときの輪郭形状が矩形状となっている。なお、基板3の厚さ方向から見たときの基板3の形状は、円形、半円形、多角形状など、種々の形状とすることができる。

【0057】

また、基板3は可撓性を有していてもよい。例えば、可撓性を有する基板3は、薄板状、シート状、フィルム状、若しくは膜状であってよい。また、可撓性を有する基板3の材料としては、樹脂材料から好適に選択することができる。この場合、基板3の材料がロール状に巻かれた原反を用いて基板3を形成することができるので、製造効率がよい。さらに、基板3が可撓性を有していると、外力によって基板3が変形されても基板3が割れたり塑性変形したりせず元の形状に復元するので、溶液成分センサ2及び溶液成分分析キット1の製造時、流通過程、及びユーザによる使用時における取り扱いが容易となる。

また、基板3はアルカリに対する耐性を有していることが好ましい。これにより、後述する電極対4及び配線部8の形成を好適に行うことができる。

【0058】

電極対4は、Ti、V、Cr、Mn、Fe、Co、Ni、Cu、Zn、Au、Ag、Pt、Mo、Ru、Ir、Al等の金属材料、PやSをドープしたシリコン等の半導体材料によって形成されている。電極対4に適用される電極材料は、分散媒による酸化や腐食に対する耐性が高い材料が選択されることが好ましい。これにより、分析時における後述する検出電圧の変動を低く抑えることができる。なお、一組の電極の各々の材料は、同じであることが好ましい。

【0059】

さらに、電極対4は、一種類の金属若しくは半導体による単層構造であることが特に好ましい。なお、電極対4には上記混合液が接するので、電極対4が複数種類の金属の積層構造であると、複数種類の金属がともに上記混合液と接する場合に、互いに接する異種金属の間で電蝕が生じる可能性がある。

また、電極対4は、基板3に対する密着性が高い材料であることが好ましい。

【0060】

これらの観点に基づいて、本実施形態では、基板3の材料としてガラスが採用されている場合には、電極対4としては、クロムの単層構造であることが好ましい。なお、本明細書において、クロムの単層構造とは、クロム原子が基板3に接し基板3の厚さ方向に成長するように成膜された構造体を指す。

また、電極対4において正極となる電極の材料と負極となる電極の材料とが互いに異なっている構成とすることもできる。

【0061】

なお、電極対4として、複数種類の金属の積層構造を採用することもできる。この場合には、下地となる金属の全体に対して傷やピンホールの発生を低く抑えた状態で他の金属材料による被覆をしたり、当該他の金属材料にさらに酸化皮膜を形成するなどの処理によって、被検体液の分析操作中に電極対4が腐食する可能性を低く抑えることができる。

具体例としては、例えば、図4に示すように、電極対4は、基板3側にクロムからなる下層5を有し、下層5上が金からなる上層6に被覆された二層構造を有する層状の導体であってもよい。これにより、クロムからなる下層5がガラスからなる基板3に密着し、基板3に対する電極対4の密着性が高められ、且つ電極対4の電気抵抗を下げることができる。

【0062】

基板3の厚さ方向から見たときに、電極対4は、略半円形を有する2つの電極4A,4Bが一組となっている。一組の電極4A,4Bは、直線状の辺部4Ax,4Bx同士が対向するように所定距離だけ離間して配置されている。したがって、電極対4を構成する一組の電極4A,4Bは、互いに電気的に絶縁された状態で基板3上に配されている。一組の電極4A,4Bの離間距離は、電極対4の種類や被検体液24の組成に応じて最適な距離が適宜設定される。例えば、一組の電極4A,4Bの離間距離は、各辺部4Ax,4Bxの間の最短距離が1μm以上10mm以下の範囲となるように設定される。

【0063】

なお、基板3上には、複数の電極対4及び複数の配線部8が設けられていてもよい。また、一組の電極4A,4Bの各々の形状は、辺部4Ax,4Bx同士が対向しうる形状であれば、互いに同形や対称形でなくてもよい。また、対向する辺部4Ax,4Bxの長さ寸法が互いに異なっていてもよい。また、辺部4Ax,4Bx同士が対向していれば、辺部4Ax,4Bx同士が正対していなくても構わない。

【0064】

電極対4には、一組の電極4A,4Bの各々において外部に露出された部分を囲む絶縁性のウェル7(流動体保持部)が設けられている。ウェル7は、被検体液24を含んだ流動体23と一組の電極4A,4Bと接触面積を一定に保持する目的で設けられている。ウェル7は、基板3の面に交差する方向へ向かって電極対4から立ち上げられた壁部7Aを有しており、壁部7Aによって囲まれた空間(以下、「流動体保持空間10」と称する。)内に、電極対4を構成する一組の電極4A,4Bの各辺部4Ax,4Bxの一部が配されている。本実施形態では、一組の電極4A,4Bの各辺部4Ax,4Bxにおいてそれぞれ一部が流動体保持空間10内に配置されている。また、流動体保持空間10内において、一組の電極4A,4Bにおける各電極の露出面積は互いに等しい。

【0065】

ウェル7の壁部7Aは、分散媒22に対する濡れ性が低い材料によって形成されていることが好ましい。例えば、分散媒22として水系の分散媒が採用される場合、ウェル7は疎水性の材料によって形成されていたり、疎水性の表面処理が施されていたりすることが好ましい。例えば、ウェル7の壁部7Aは、分散媒22に対する接触角が80度以上となるように構成されていてもよい。

【0066】

また、例えば、ウェル7の材料となる疎水性の材料を、基板3上にスクリーン印刷することにより、壁部7Aを有するウェル7とすることができる。

疎水性の材料によって形成されるウェル7の具体例としては、エポキシ樹脂系、ノボラック樹脂系を用いた厚膜フォトレジスト、シートレジストなどを用いたウェルが挙げられる。たとえば、SU−8、KMPR(登録商標、化薬マイクロケム社製)、KI1000TF、KI1000TF4(日立化成製)、TFRシリーズ(AZエレクトロニックマテリアルズ社製)などを使用して、ウェル7を基板3上にパターン形成することができる。厚膜フォトレジスト、シートレジストは、最適な形状のウェル構造をフォトリソグラフィ技術により容易に作製することができるため、好ましい。

【0067】

また、疎水性の表面処理が施されたウェル7としては、非極性物質によって外面に疎水性皮膜が形成されてなるウェルを挙げることができる。

なお、ウェル7の壁部7Aは、被検体液24と流動体23との混合液20に対するメニスカスを相殺して混合液20の液面高さを一定にするように内面が傾斜していてもよい。

【0068】

配線部8は、測定系装置101と電極対4とを電気的に接続する目的で基板3上に設けられている。配線部8は、電極対4と同様にクロムと金とからなる二層の導体によって形成されている。また、本実施形態では、配線部8と電極対4とは、同一工程にて一体に形成される。なお、配線部8は、電極対4とは異なる材料によって形成されていてもよい。

例えば電極対4がクロムの単層構造である場合には、配線部8は、下地として当該クロムの単層構造を有し、下地の上に金等の良導体が積層された構造となっていてもよい。これにより、配線部8の電気抵抗を下げることができる。

また、配線部8は、電極対4とは異なる形成方法によって形成されてもよい。

【0069】

また、電極対4と配線部8との組が複数組基板3上に設けられていてもよい。この場合、各電極対4に対してウェル7が個別に設けられ、電極対4毎に異なる分析を行なうことができる。

【0070】

以上に説明した構成の溶液成分センサ2は、上記ステップS1において混合された混合液20をウェル7内に供給することにより、電極対4と混合液20との接触面積が、流動体保持空間10によって規定される一定の面積となる。これにより、電極対4に対する混合液20の濡れ性の違いや混合液20の供給時の混合液20の形状の違い等によって電極対4と混合液20との接触面積が異なってしまうのを防止し、精度及び再現性の高い分析をすることができる。

【0071】

なお、上述の溶液成分分析キット1については、以下の変更をしてもよい。

例えば、上記実施形態の溶液成分センサ2は、予め流動体23が供給された状態でユーザに提供されてもよい。この場合、流動体23は、粘性を有しておりウェル7からの流出が防止されていることが好ましい。また、流動体23の粘性が低い場合には、ウェル7の容積は流動体23が完全に内部に収容される容積であることが好ましく、また流動体23が収容されたウェル7の開口を封止するフィルムが設けられていることが好ましい。当該フィルムは、例えばウェル7の開口に対して接着やヒートシール等によって剥離可能に固定されていることが好ましい。

【0072】

また、ウェル7の開口を封止するフィルムは、ピペットチップやニードル等によって貫通可能な材質であってもよい。この場合フィルムを手で開ける手間がいらないので、作業が容易となる。

【0073】

また、ウェル7に供給される流動体23の分散媒22が揮発性の高い物質である場合には、ウェル7の開口に対して着脱可能な蓋が設けられていることが好ましい。この場合、分散媒22の揮発性が特に高いときには、ウェル7と当該蓋とは、ネジ嵌合等により気密に閉じることができる構造となっていることが好ましい。

【0074】

また、上述の実施形態では、ウェル7は、被検体液24と流動体23との混合液20を壁部7Aによってせき止めることで混合液20を保持するものである例を示したが、混合液を保持するウェルは、混合液20に対する濡れ性の差を利用して混合液20を保持するものであってもよい。例えば、混合液20が全体として親水性である場合、ウェル7は、基板3の厚さ方向から見て環状に形成された疎水性の膜とすることができる。

【0075】

次に、上記溶液成分センサ2の製造方法について説明する。図5は、本実施形態の溶液成分センサ2の製造方法を示すフローチャートである。

溶液成分センサ2の製造方法としては、まず、互いに対向する一組の電極4A,4Bと、一組の電極4A,4Bの各々を検出回路に接続するための配線部8とを基板3上に形成する(図5に示すステップS11)。

一組の電極4A,4Bと配線部8とは、例えばスパッタリング等の成膜方法を用いて製造したり、エッチングによってパターン形成したりすることによって形成することができる。また、一組の電極4A,4Bは、金属粒子を含有するペーストの印刷によりパターン形成されその後焼成されることによって形成されてもよい。

【0076】

次に、一組の電極4A,4Bにおいて互いに対向する部分の少なくとも一部を含む領域を囲む絶縁性のウェル7(流動体保持部)を一組の電極4A,4B上に形成する(図5に示すステップS12)。ウェル7は、例えば液状の樹脂などをスクリーン印刷によって一組の電極4A,4B上に印刷した後に樹脂を硬化させたり、筒状に形成されたウェル7材料を一組の電極4A,4B上に接着したりすることで形成できる。なお、ウェル7は、基板3上に一部又は全部が形成されていてもよい。

【0077】

次に、必要に応じて、基板3上においてウェル7の外側領域を絶縁体により被覆する(ステップS13)。絶縁体は、各配線部8の短絡を防止する目的で設けられるものであるが、必須ではない。また、絶縁体は、上記ステップS12においてウェル7と一体成形されてもよい。

以上が溶液成分センサ2の製造工程である。

【0078】

次に、測定系装置101の一例について説明する。図6は、測定系装置101のブロック図である。図7は、測定系装置101の一部の構成を示す回路図である。

図6に示すように、測定系装置101は、溶液成分センサ2の配線部8に電気的に接続される機器であり、測定系回路102と、コンピュータ108とを備える。

【0079】

測定系回路102には、電圧計測部103、電流計測部106、及び電源部107が接続されている。

図7に示すように、電圧測定部103は、溶液成分センサ2の電極対4に対して所定の電圧Vccを印加し、溶液成分センサ2の電極対4上に供給された流動体23若しくは混合液20の抵抗値Rsに基づいた検出電圧Voutを出力する。なお、図7に示す各電圧、電流、抵抗の関係は、下記式1ないし式7に示す関係となる。

【0080】

【数1】

【0081】

【数2】

【0082】

【数3】

【0083】

【数4】

【0084】

【数5】

【0085】

【数6】

【0086】

【数7】

【0087】

検出電圧Voutは、差動増幅回路104によって例えば2倍に増幅されて出力される。

また、電圧測定部103には、センサ感度調節用可変抵抗105が設けられている。センサ感度調節用可変抵抗105の抵抗値R1の大きさは、溶液成分センサ2における抵抗値Rsが既知である校正用デバイスを用いて予め設定されることが好ましい。これにより、溶液成分センサ2における抵抗値Rsの変化のレンジに最適化された出力電圧Voutのレンジを設定することができる。

電流測定部106は、測定回路系102における電流の大きさを検出する。

【0088】

コンピュータ108は、GP−IBやUSB等のインターフェースを介して測定系回路に接続された電子計算機である。また、コンピュータ108には、コンピュータ108によって演算された結果を表示する表示部109と、当該結果その他の情報を記録する記録部110とが設けられている。

コンピュータ108は、電源部107に対して、出力する電圧及び電流の大きさを制御し、また、電圧測定部103及び電流測定部106において測定された値の入力を受け付ける。コンピュータ108は、インターフェースを介して測定系回路102から取り込んだ値を用いて被検体液中の所望の成分の濃度を算出するプログラムを有している。

【0089】

なお、測定系装置101の構成は、これに限られるものではない。例えば、測定系装置101は、上述の各構成が一体化された携帯型装置であってもよい。また、測定系装置101における電子回路の回路配置及び回路構成についても上述の配置及び構成には限られない。

また、測定系装置101において、測定系回路102とコンピュータ103とは無線通信をするようになっていてもよい。

また、複数の電極対4を備えた溶液成分センサ2に対して、複数の測定系回路を備えていてもよいし、複数の電極対4に対して順次測定を行うスイッチング手段を備えていてもよい。

【0090】

次に、電極対4の厚さとベースラインの電圧値との関係について、ベースラインの評価結果を用いて説明する。図8(A)、図8(B)、図8(C)、図8(D)、図8(E)、図8(F)は、それぞれ、電極対4における金の膜厚とベースラインの電圧値との関係を示したグラフである。なお、図8(A)及び図8(B)は、電極対4が外部に露出された本実施形態の溶液成分センサ2を用いた評価の結果である。また、図8(C)、図8(D)は、絶縁膜Aによって電極対4が被覆された点で構成が異なるセンサを用いた評価の結果である。また、図8(E)及び図8(F)は、絶縁膜Aとは構成が異なる絶縁膜Bによって電極対4が被覆された点で構成が異なるセンサを用いた評価の結果である。なお、上記絶縁膜A,Bは、絶縁性を有する材料の中から選択された材料を有して成膜された膜である。

【0091】

まず、ガラス製の基板3上に、下層がクロムで上層が金である二層構造の電極対4を形成した溶液成分センサ2において、金の膜厚の違いによるベースラインの電圧の大きさを測定した。ベースラインの評価は、電極対4上に蒸留水(6μl)を添加した場合と、電極対4上にリン酸生理緩衝液(6μl)を添加した場合との2通りで行なった。また、ベースラインの評価においては、個体粒子は使用していない。金の膜厚は、1000nm、500nm、200nm、100nmの4通りであり、各膜厚の対して5回の独立した試行を行なった。また、電極対4上に直接蒸留水またはリン酸生理緩衝液を添加する例に加えて、絶縁膜(絶縁膜A、絶縁膜B)が電極対4上に形成されこれらの絶縁膜上に蒸留水またはリン酸生理緩衝液を添加する例についても同様に評価した。

【0092】

図8(A)及び図8(B)に示す本実施形態の溶液成分センサ2では、図8(C)、図8(D)、図8(E)、図8(F)に示すような絶縁膜Aあるいは絶縁膜Bを有するセンサと比較して電圧値が高くなる傾向が見られた。この傾向は、蒸留水(DW)を使用した場合とリン酸緩生理衝液(PBS)を使用した場合とのいずれにおいても同様であった。

また、図8(B)、図8(D)、図8(F)に示すように、PBSを使用して測定をした場合、金の膜厚が200nm以上の範囲において、金の膜厚が薄い方がベースラインの電圧値が高いという傾向が見られた。なお、金の膜厚が100nmの場合には、金の膜厚が100nmの場合には、金の膜厚が200nm以上の範囲における上記傾向とは異なり、ベースラインの電圧値が低下した。

また、エラーバーの開きによれば、金の膜厚は検出精度に大きくは影響しないと考えられる。

【0093】

次に、ウェル7の構成が異なる溶液成分センサ2におけるベースラインの評価について説明する。本評価では、ウェル7の材料として2種類の材料(A,B)を用い、それぞれにおいて、電極対4上に蒸留水(6μl)を添加した場合と、電極対4上にリン酸生理緩衝液(6μl)を添加した場合との2通りで評価を行なった。

ウェル材料A,Bは、絶縁性、撥水性、柔軟性、易成形性、及び分散媒22に対する耐性等に着目して選択される材料であり、本評価においては、少なくとも樹脂を含有している。

また、本評価では、電極対4及びウェル7の組を5つ備えた溶液成分センサを使用し、各条件について5回の独立した試行を行った。さらに、各試行による10分間のベースラインの電圧の平均値をそれぞれ算出し、5回の試行の平均及び標準偏差を求めた。また、ベースラインの測定の精度(%)を、標準偏差/平均値×100で算出した。

下記表1は、本評価の結果を示す表である。

【0094】

【表1】

【0095】

表1に示すように、ウェル材料A,Bの違いによって、ベースラインの電圧平均値が異なっている。本評価の場合、ウェル材料A,Bのいずれにおいてもベースラインの電圧値は安定していた。

【0096】

次に、以下に示す各実施例に基づいて、本発明についてより詳細に説明する。以下の実施例及び比較例において、各構成要素に付した符号は、上記実施形態において示した構成要素に対応している。

まず、個体粒子21を含まない状態において、上記実施形態の溶液成分センサ2を用いた測定をする例について示す。図9は、本発明の実施例の溶液成分センサ2にリン酸生理緩衝液が供給されている状態を示す説明図である。

【0097】

(実施例1)

溶液成分センサ2として、基板3としてガラス基板3が採用され、電極対4が形成されている部分を除き基板3が樹脂層によって被覆された溶液成分センサ2を製造した。

図9に示すように、電極対4に形成されたウェル7に、リン酸生理緩衝液(以下、「PBS×1」と称する。)12μlを滴下し、測定系装置101を用いて電圧を測定した。測定は、同一基板3上に形成された異なる5つの電極対4に対して一度ずつ、同時に行なった。電圧の計測時間は10分間とし、溶液成分センサ2を10分間静置した状態で電圧を測定した。

測定系装置101によって測定された10分間の電圧値の平均値を算出し、下記式8に基づいてCV値を算出し、測定値のばらつきを評価した。

【0098】

【数8】

【0099】

(比較例1)

また、比較例として、図10に示すように電極対4上に絶縁膜9が被覆された点のみが異なる溶液成分センサ2を製造して同様の測定を行なった。絶縁膜9は、塩化ビニルをテトラヒドロフランで溶解させ、基板3上にスピンコーティングすることで基板3上に成膜した。

【0100】

(結果)

図11は、本実施例の溶液成分センサ2における測定時間と電圧との関係を示したグラフである。図12は、対照実験の結果を示すグラフである。

図11に示すように、本実施例では、基本構成に溶液成分センサ2を10分間静置した状態で測定した場合、5つの電極対4の検出電圧は一定でかつ安定であることが分かる。下記表2に示すように、本基本構成におけるCV値は0.7%であり、検出電圧のばらつきは1%以内に収まっている。

図12に示すように、電極対4上に絶縁膜9が被膜されている場合は、5電極対4の検出電圧は個々には安定であるものの、その値にばらつきが生じている。下記表2に示すように、CV値は3%であり、絶縁膜9がない場合のCV値よりも高い。

【0101】

【表2】

【0102】

(実施例2)

次に、上記実施例1の溶液成分センサ2(図9参照)を用いて、ウェル7内にPBS×1溶液12μlを滴下して、滴下してから30秒後の電圧を計測した。さらに、当該ウェル7内のPBS×1溶液を廃棄して電極対4上の液体をふき取り、その30秒後に別のウェル7内にPBS×1溶液12μlを滴下して、同じく30秒後の電圧を計測した。同様の操作を5つの電極対4の全てに対して行い。上記式1式を用いてCV値を算出した。

【0103】

(比較例2)

また、対照実験として、上記絶縁膜9を有する溶液成分センサ2(図10参照)に対して同様の測定を行なった。

【0104】

(結果)

図13は、本実施例の溶液成分センサ2における測定時間と電圧との関係を示したグラフである。図14は、対照実験の結果を示すグラフである。

図13に示すように、本実施例においては、5つの電極対4は、PBS×1溶液の滴下に対して鋭敏に応答し、30秒以内に検出電圧は安定することが分かる。上記表2に示すように、CV値は2.7%である。

図14に示すように、電極対4上に絶縁膜9が被膜されている場合は、5電極対4の検出電圧はPBS×1溶液の滴下後30秒では電圧が安定していないことがわかった。また、上記表2に示すように、CV値は6.6%であり、絶縁膜9がない場合のCV値よりも高い。

【0105】

(実施例3)

上記実施例1で示した溶液成分センサ2(図9参照)を使用し、5電極対4上にPBS×0.2溶液4μlを滴下し、2分間電圧測定を行った(1段階目)。引き続き前者の液滴にPBS×1.8溶液4μlを追加し、3分間電圧測定を行った(2段階目)。最後に前者の液滴にPBS×5溶液4μlを滴下し、3分間電圧測定を行った(3段階目)。5電極対4の各々について各測定段階における平均電圧を算出し、上記式1式を用いて3種類のPBS濃度測定におけるセンサ検出電圧のCV値を求めた。また測定したPBS濃度に対して、検出された5電極対4の検出電圧の平均値をプロットし検量線を得た。この検量線とその1次近似直線から相関係数(R2値)を求めた。この2つのパラメータから5電極対4の検出電圧のばらつきと、PBS濃度に対する検出電圧の相関性を評価した。

【0106】

(比較例3)

また、対照実験として、上記絶縁膜9を有する溶液成分センサ2(図10参照)に対して同様の測定を行なった。

【0107】

(結果)

図15(A)は、本実施例の溶液成分センサ2における測定時間と電圧との関係を示したグラフである。図15(B)は、本実施例の溶液成分センサ2におけるPBS濃度と平均電圧との関係を示したグラフである。図16(A)は、対照実験の溶液成分センサ2における測定時間と電圧との関係を示したグラフである。図16(B)は、対照実験の溶液成分センサ2におけるPBS濃度と平均電圧との関係を示したグラフである。

【0108】

図15(A)及び図15(B)に示すように、PBS濃度の違いにより、検出電圧に差が生じることが分かった。また、検出電圧は、各濃度のPBS溶液の滴下後、3分間以内で安定することが分かる。PBS濃度に対する応答電圧の相関係数は0.86であった。また下記表3に示すように、5電極対4に対する測定のCV値はどの濃度測定でも2%以下のばらつきに収まっていた。さらに測定後に電極劣化は見られなかった。

【0109】

図16(A)及び図16(B)に示すように、電極上に絶縁膜9が被膜されている場合は、PBS濃度の違いによる検出電圧の差が明確でなかった。PBS濃度に対する応答電圧の相関係数は0.84であった。また、下記表3に示すように、5電極対4に対する測定のCV値はどの濃度測定でも7%以上に増加し、ばらつきが大きい。さらに測定後に電極劣化が見られた。

【0110】

【表3】

【0111】

(実施例4)

本実施例では、測定溶液の濃度が、1段階目がPBS×0.2溶液、2段階目がPBS×1.0溶液、3段階目がPBS×1.7溶液となっている点が上記実施例3と異なっている。

図17(A)は、本実施例の溶液成分センサ2における測定時間と電圧との関係を示したグラフである。図17(B)は、本実施例の溶液成分センサ2におけるPBS濃度と平均電圧との関係を示したグラフである。

図17(A)及び図17(B)に示すように、PBS濃度の違いによる検出電圧の差が明確であった。検出電圧は、PBS溶液の滴下後、3分間以内で安定することが分かった。PBS濃度に対する応答電圧の相関係数は約1.0(0.9996)であり、理論値と一致した。すなわち、本実施例では、濃度測定の精度が非常に高い結果が得られた。また下記表4に示すように、5電極対4に対する測定のCV値はどの濃度測定でも4%以下のばらつきに収まっている。さらに測定後に電極劣化は見られなかった。

【0112】

【表4】

【0113】

(実施例5)

本実施例では、上記実施例3に対して、1段階目の溶液と2段階目の溶液との両方の組成が異なっている。1段階目の溶液として、マウスIgG抗体を固相化したシリカ粒子(平均粒径10μm):PBS×1=1:100wt%となるよう調製された溶液を使用した。また、2段階目の溶液として、5電極対4のうちの2つ(ウェル7−1,2)には陽性抗体(マウスAnti−IgG/PBS×1;1mg/ml)を、5電極対4のうちの他の2つ(ウェル7−3,4)には陰性抗体(ヤギIgG/PBS×1;1mg/ml)を、5電極対4のうちのさらに他の1つ(ウェル7−5)にはブランク溶液(PBS×1)を用いた。なお、本実施例では、3段階目の溶液は使用していない。

本実施例におけるマウスIgG抗体を固相化したシリカ粒子は、本発明の個体粒子である。本実施例で採用したシリカ粒子の比表面積は、170m2/gである。

【0114】

測定は、まず、5電極対4に対して1段階目の溶液6μlを滴下し、2分間電圧測定を行い、さらに引き続き前者の液滴に、2段階目の溶液6μlを追加し、2分間電圧測定を行った。

分散媒であるPBSに対する個体粒子であるシリカ粒子の混合量と、電極対4に対して滴下した液中におけるシリカ粒子の表面積の総和は、下記表5に示すとおりである。

【0115】

【表5】

【0116】

上記測定の終了後、各電極対4について、各測定段階における平均電圧を算出し、上記式1を用いて3種類のPBS濃度測定における電圧のCV値を求めた。また下記式9を用いて、センサ応答値を求めた。

本実施例では、このような測定及び算出を3回実施して、再現性を確認した。

【0117】

【数9】

【0118】

(結果)

図18(A)は、本実施例の溶液成分センサ2における測定時間と電圧との関係を示したグラフである。図18(B)は、本実施例の溶液成分センサ2における2段階目の溶液の種類ごとの応答値を示したグラフである。図18(B)においては、左から順に、陽性抗体、陰性抗体、リン酸生理緩衝液を用いた試験結果である。

図18(A)に示すように、1段階目の抗体固相化微粒子を含む溶液での検出電圧(0〜2分間の測定範囲)と、2段階目の陽性抗体、ならびに陰性抗体を含む溶液での検出電圧(2〜4分間の測定範囲)の差が明確である。図18(B)に示すように、応答値は、陽性抗体で約241mV、陰性抗体で約141mV、ブランク溶液で約102mVとなり、抗原抗体反応が検出電圧の違いとして検出されている。

【0119】

下記表6は、3回の実施における条件及び結果をまとめた表である。なお、表6において、電極劣化の所見の欄は、電極劣化が見られなかった場合に○(良好)と表記されている。

下記表6に示すように、3回の実施において、どの場合も検出電圧の大きさは陽性抗体>陰性抗体>ブランク溶液の順となり、再現性があった。CV値は2%以内に収まっており、検出電圧のバラつきは少なく、電極劣化も観測されなかった。

また、本実施例では、シリカ粒子の表面積の総和は、ウェル7の底面積よりも著しく大きく、被検体液の添加により誘電分極を起こす表面の面積が、絶縁膜6において誘電分極を起こす表面の面積よりも大きくなっている。シリカ粒子(個体粒子)の表面積の総和が大きいことが、検出電圧のばらつきの少なさに寄与しているものと考えられる。

【0120】

【表6】

【0121】

(実施例6)

本実施例では、1段階目の溶液として、マウスIgG抗体を固相化したシリカ粒子(平均粒径10μm):PBS×1=1:100wt%となるよう調製した溶液を使用した。また、2段階目の溶液として、陽性抗体試験ではウェル7−1,2にはマウスAnti−IgG/PBS×1(1mg/ml及び100μg/ml)を、ウェル7−3にはブランク溶液(PBS×1)を各々滴下した。なお、本実施形態では3つのウェル7を使用し、他の2つのウェル7は使用していない。

本実施例におけるマウスIgG抗体を固相化したシリカ粒子は、本発明の個体粒子である。また、シリカ粒子の混合量及び表面積の総和は、上記実施例5と同様(上記表5参照)である。

【0122】

測定は、まず1段階目の溶液6μlを滴下し、2分間電圧測定を行った。さらに引き続き、前者の液滴に、2段階目の溶液6μlを追加し、2分間電圧測定を行った。

上記測定の終了後、各電極対4について、各測定段階における平均電圧を算出した。さらに、上記式2を用いて、センサ応答値を求めた。

また、上記陽性抗体試験と同様な方法で陰性抗体試験を行った。この場合は2段階目の溶液の組成を、ウェル7−1,2にはマウスAnti−IgG/PBS×1(1mg/ml及び100μg/ml)を、ウェル7−3にはブランク溶液(PBS×1)を各々滴下した。

【0123】

(結果)

図19(A)は、陽性抗体試験における検出電圧の変化を時系列で示すグラフである。図19(B)は、陽性抗体試験の結果を示すグラフで、縦軸は応答値の大きさとなっている。図20(A)は、陰性抗体試験における検出電圧の変化を時系列で示すグラフである。図20(B)は、陰性抗体試験の結果を示すグラフで、縦軸は応答値の大きさとなっている。

また、下記表7は、陽性抗体試験及び陰性抗体試験における条件及び結果をまとめた表である。なお、表7において、電極劣化の所見の欄は、電極劣化が見られなかった場合に○(良好)と表記されている。

図19(B)及び図20(B)に示すように、及び下記表7に示すように、陽性抗体濃度が1mg/mlで検出電圧約240mV、100μg/mlで約123mV、ブランク溶液で約79mVを示し、応答電圧と陽性抗体濃度の間に相関が見られた。一方、図19(B)及び下記表7に示すように、陰性抗体濃度が1mg/mlで検出電圧94mV、100μg/mlで約88mV、ブランク溶液で87mVであり、電圧変化が少なく、ほとんど応答していないと言える。なお、陽性抗体試験と陰性抗体試験のどちらの測定でも、電極劣化は観測されなかった。

【0124】

【表7】

【0125】

上記実施例及び比較例から分かるように、電極対4上に絶縁膜9が設けられていると、分析結果に個体差が生じる。これは、絶縁膜9の製造時における膜厚の誤差に起因すると考えられる。これに対して、個体粒子(マウスIgG抗体を固相化したシリカ粒子)がPBSに分散された混合液を電極対4上に添加した実施例5,6では、同一条件で実験を行った2ウェルにおける分析結果に極端な個体差は見られなかった。すなわち、個体粒子を分散させて当該個体粒子の誘電分極量の変化を用いて分析をすることにより、製造時の個体差による分析結果のばらつきを低く抑えることができる。

【0126】

(実施例7)

次に、個体粒子を分散媒に分散させた場合と、当該個体粒子を用いて絶縁膜を形成したい場合とにおけるベースラインのCV値の違いを示す。

本実施例では、個体粒子としてシリカ粒子を使用し、個体粒子10mgを200μlのPBS×1に分散させてベースラインの電圧を測定した。測定方法については上記実施例1と同様である。

【0127】

また、本実施例における対照実験として、本実施例7で使用した個体粒子と同一材料かなる粒子を含有する絶縁膜9を有する場合についてベースラインの電圧を測定した。絶縁膜9としては、ポリ塩化ビニル[g]:シリカ粒子[g]:THF[ml]=0.01:0.06:0.5の比率で混合された溶液が塗布されてなる絶縁膜を採用した。

下記表8は、本実施例とその対照実験とのそれぞれにおける実験条件とCV値とを示す表である。

【0128】

【表8】

【0129】

上記表8及び表1によれば、絶縁膜9がない場合には、分散媒であるPBS×1に対して個体粒子を分散させることにより、個体粒子を添加していない場合(実施例1)よりもCV値が僅かながら低下している。また、絶縁膜9が個体粒子を含んでいる場合には、絶縁膜9が個体粒子を含まない場合(比較例1)と比較してCV値が高い。

これにより、個体粒子が絶縁膜内に保持されている場合よりも、個体粒子が分散媒に分散されているほうがベースラインが安定することが分かる。

【0130】

以上、本発明の実施形態について、図面を参照し、実施例を交えて詳述したが、具体的な構成はこの実施形態に限られるものではなく、本発明の要旨を逸脱しない範囲の設計変更等も含まれる。

例えば、上記実施例5,6において、マウスIgG抗体を固相化したシリカ粒子(個体粒子)とPBS(分散媒)との混合比は1:100wt%である具体例を示したが、個体粒子と分散媒との混合比はこれに限られない。例えば、個体粒子と分散媒との混合比は、0.2:100wt%から5:100wt%の間で適宜設定することができる。なお、混合液20中における個体粒子21の比率は、流動体23や混合液20の定量が可能な程度の流動性がある範囲内において高い方が好ましい。

【産業上の利用可能性】

【0131】

本発明は、被検体液中に含まれるイオン、糖、脂質、抗体、抗抗体、抗原等の種々の成分の濃度を電圧変化または電流変化に基づいて検知するためのセンサに好適に適用することができる。

【符号の説明】

【0132】

1 溶液成分分析キット

2 溶液成分センサ

3 基板

4 電極対

4A,4B 一対の電極

5 下層

6 上層

7 ウェル(流動体保持部)

8 配線部

9 絶縁膜

10 流動体保持空間

20 混合液

21 個体粒子

22 分散媒

23 流動体

24 被検体液

100 溶液成分分析システム

101 測定系装置

102 測定系回路

103 電圧計測部

104 差動増幅回路

105 センサ感度調整用可変抵抗

106 電流測定部

107 電源部

108 コンピュータ

109 表示部

110 記録部

【特許請求の範囲】

【請求項1】

被検体液を分析するための溶液成分センサであって、

基板と、

前記基板の外面に所定距離だけ離間して対向配置された一組の電極を有する電極対と、

前記一組の電極の各々に設けられた配線部と、

を備え、

前記電極対は、前記一組の電極の各々において外部に露出された部分を囲む絶縁性の流動体保持部を有し、

前記一組の電極の各々は、前記外面の面方向に対して垂直な方向から見たときに対向する部分を含んだ少なくとも一部が外部に露出され、

前記流動体保持部は、絶縁性の個体粒子が分散媒に分散され前記一組の電極の各々を繋ぐ流動体及び前記被検体液を保持可能である

ことを特徴とする溶液成分センサ。

【請求項2】

請求項1に記載の溶液成分センサであって、

前記流動体保持部は、前記面方向に対して交差する方向へ向かって前記電極対から立ち上げられ前記一組の電極の各々において外部に露出された部分を囲む壁部を有し、

前記壁部によって囲まれた空間内に前記流動体が供給され、前記壁部によって前記流動体が前記空間内に保持されることにより、前記一組の電極の各々に前記流動体が接した状態で前記流動体が保持される、

ことを特徴とする溶液成分センサ。

【請求項3】

請求項1に記載の溶液成分センサであって、

前記電極対は、親水性有し又は親水性の表面処理が施され、

前記流動体保持部は、前記基板及び前記電極対に積層される疎水性の層である

ことを特徴とする溶液成分センサ。

【請求項4】

請求項1から請求項3のいずれか一項に記載の溶液成分センサであって、

前記流動体に含まれる前記個体粒子は、ガラス、水晶、窒化ケイ素、ダイアモンド、ゼオライト、セラミックス、エポキシ、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、フッ素樹脂、生分解性プラスチック、紙、木材、及びでんぷんのうちの1つ以上を含むことを特徴とする溶液成分センサ。

【請求項5】

請求項1から請求項4のいずれか一項に記載の溶液成分センサであって、

前記個体粒子の粒子径は平均粒子径が0.1mm以下であることを特徴とする溶液成分センサ。

【請求項6】

請求項1から請求項4のいずれか一項に記載の溶液成分センサであって、

前記個体粒子の表面は、前記分散媒に対する接触角が20°以下となる濡れ性を有することを特徴とする溶液成分センサ。

【請求項7】

請求項1から請求項6のいずれか一項に記載の溶液成分センサであって、

前記分散媒は水系の分散媒であり、

前記個体粒子は水に難溶である

ことを特徴とする溶液成分センサ。

【請求項8】

請求項1から請求項7のいずれか一項に記載の溶液成分センサであって、

前記分散媒は水系の分散媒であり、

前記個体粒子の外面は親水性を有していることを特徴とする溶液成分センサ。

【請求項9】

請求項1から請求項7のいずれか一項に記載の溶液成分センサであって、

前記分散媒は水系の分散媒であり、

前記個体粒子は疎水性の材料からなり、

前記個体粒子の外面は、親水性の表面処理が施されていることを特徴とする溶液成分センサ。

【請求項10】

請求項1から請求項9のいずれか一項に記載の溶液成分センサであって、

前記流動体において前記個体粒子を分散させる分散媒は、前記被検体液であることを特徴とする溶液成分センサ。

【請求項11】

請求項1から請求項10のいずれか一項に記載の溶液成分センサであって、

前記電極対に付着して設けられた前記流動体を備え、

前記流動体に前記被検体液が添加される

ことを特徴とする溶液成分センサ。

【請求項12】

被検体液を分析するための溶液成分センサの製造方法であって、

互いに対向する一組の電極と、前記一組の電極の各々を検出回路に接続するための配線部とを基板上に形成し、

前記一組の電極において互いに対向する部分の少なくとも一部を含む領域を囲む絶縁性の流動体保持部を、前記一組の電極と前記基板との少なくともいずれかに形成する

ことを特徴とする溶液成分センサの製造方法。

【請求項13】

請求項12に記載の溶液成分センサの製造方法であって、

前記流動体保持部内に、絶縁性を有する個体粒子が分散され前記一組の電極の各々を繋ぐ流動体を供給する

ことを特徴とする溶液成分センサの製造方法。

【請求項14】

被検体液の成分分析をする溶液成分分析システムであって、

絶縁性を有する個体粒子と前記被検体液との混合物を保持する流動体保持部と、

前記流動体保持部に設けられ前記混合物と接する一組の電極と、

前記一組の電極と電気的に接続され前記一組の電極の間の電気伝導度を計測するとともに前記電気伝導度に基づいて前記被検体液中の所定成分の濃度を算出する測定系装置と、

を備えることを特徴とする溶液成分分析システム。

【請求項15】

請求項1から請求項11のいずれか一項に記載の溶液成分センサを備えた溶液成分分析キットであって、

前記流動体を前記溶液成分センサとは別体に備えることを特徴とする溶液成分分析キット。

【請求項16】

請求項1から請求項11のいずれか一項に記載の溶液成分センサを備えた溶液成分分析キットであって、

前記個体粒子を前記溶液成分センサとは別体に備えることを特徴とする溶液成分分析キット。

【請求項17】

被検体液の分析方法であって、

前記被検体液と、絶縁性を有する個体粒子とを混合し、

前記個体粒子が混合された前記被検体液における前記個体粒子表面の電荷を検出する

ことを特徴とする被検体液の分析方法。

【請求項18】

請求項17に記載の被検体液の分析方法であって、

前記個体粒子と前記被検体液との混合液の電気伝導度を計測することによって前記個体粒子表面の電荷の変化を検出することを特徴とする被検体液の分析方法。

【請求項19】

請求項17または請求項18に記載の被検体液の分析方法であって、

前記個体粒子は、ガラス、水晶、窒化ケイ素、ダイアモンド、ゼオライト、セラミックス、エポキシ、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、フッ素樹脂、生分解性プラスチック、紙、木材、及びでんぷんのうちの1つ以上を含むことを特徴とする被検体液の分析方法。

【請求項20】

請求項17から請求項19のいずれか一項に記載の被検体液の分析方法であって、

前記個体粒子を、前記被検体液とは異なる分散媒に分散させ、

前記分散媒に前記個体粒子が分散されてなる流動体を、前記被検体液と混合する

ことを特徴とする被検体液の分析方法。

【請求項21】

請求項20に記載の被検体液の分析方法であって、

前記分散媒は水系の分散媒であり、

前記個体粒子は水に難溶である

ことを特徴とする被検体液の分析方法。

【請求項1】

被検体液を分析するための溶液成分センサであって、

基板と、

前記基板の外面に所定距離だけ離間して対向配置された一組の電極を有する電極対と、

前記一組の電極の各々に設けられた配線部と、

を備え、

前記電極対は、前記一組の電極の各々において外部に露出された部分を囲む絶縁性の流動体保持部を有し、

前記一組の電極の各々は、前記外面の面方向に対して垂直な方向から見たときに対向する部分を含んだ少なくとも一部が外部に露出され、

前記流動体保持部は、絶縁性の個体粒子が分散媒に分散され前記一組の電極の各々を繋ぐ流動体及び前記被検体液を保持可能である

ことを特徴とする溶液成分センサ。

【請求項2】

請求項1に記載の溶液成分センサであって、

前記流動体保持部は、前記面方向に対して交差する方向へ向かって前記電極対から立ち上げられ前記一組の電極の各々において外部に露出された部分を囲む壁部を有し、

前記壁部によって囲まれた空間内に前記流動体が供給され、前記壁部によって前記流動体が前記空間内に保持されることにより、前記一組の電極の各々に前記流動体が接した状態で前記流動体が保持される、

ことを特徴とする溶液成分センサ。

【請求項3】

請求項1に記載の溶液成分センサであって、

前記電極対は、親水性有し又は親水性の表面処理が施され、

前記流動体保持部は、前記基板及び前記電極対に積層される疎水性の層である

ことを特徴とする溶液成分センサ。

【請求項4】

請求項1から請求項3のいずれか一項に記載の溶液成分センサであって、

前記流動体に含まれる前記個体粒子は、ガラス、水晶、窒化ケイ素、ダイアモンド、ゼオライト、セラミックス、エポキシ、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、フッ素樹脂、生分解性プラスチック、紙、木材、及びでんぷんのうちの1つ以上を含むことを特徴とする溶液成分センサ。

【請求項5】

請求項1から請求項4のいずれか一項に記載の溶液成分センサであって、

前記個体粒子の粒子径は平均粒子径が0.1mm以下であることを特徴とする溶液成分センサ。

【請求項6】

請求項1から請求項4のいずれか一項に記載の溶液成分センサであって、

前記個体粒子の表面は、前記分散媒に対する接触角が20°以下となる濡れ性を有することを特徴とする溶液成分センサ。

【請求項7】

請求項1から請求項6のいずれか一項に記載の溶液成分センサであって、

前記分散媒は水系の分散媒であり、

前記個体粒子は水に難溶である

ことを特徴とする溶液成分センサ。

【請求項8】

請求項1から請求項7のいずれか一項に記載の溶液成分センサであって、

前記分散媒は水系の分散媒であり、

前記個体粒子の外面は親水性を有していることを特徴とする溶液成分センサ。

【請求項9】

請求項1から請求項7のいずれか一項に記載の溶液成分センサであって、

前記分散媒は水系の分散媒であり、

前記個体粒子は疎水性の材料からなり、

前記個体粒子の外面は、親水性の表面処理が施されていることを特徴とする溶液成分センサ。

【請求項10】

請求項1から請求項9のいずれか一項に記載の溶液成分センサであって、

前記流動体において前記個体粒子を分散させる分散媒は、前記被検体液であることを特徴とする溶液成分センサ。

【請求項11】

請求項1から請求項10のいずれか一項に記載の溶液成分センサであって、

前記電極対に付着して設けられた前記流動体を備え、

前記流動体に前記被検体液が添加される

ことを特徴とする溶液成分センサ。

【請求項12】

被検体液を分析するための溶液成分センサの製造方法であって、

互いに対向する一組の電極と、前記一組の電極の各々を検出回路に接続するための配線部とを基板上に形成し、

前記一組の電極において互いに対向する部分の少なくとも一部を含む領域を囲む絶縁性の流動体保持部を、前記一組の電極と前記基板との少なくともいずれかに形成する

ことを特徴とする溶液成分センサの製造方法。

【請求項13】

請求項12に記載の溶液成分センサの製造方法であって、

前記流動体保持部内に、絶縁性を有する個体粒子が分散され前記一組の電極の各々を繋ぐ流動体を供給する

ことを特徴とする溶液成分センサの製造方法。

【請求項14】

被検体液の成分分析をする溶液成分分析システムであって、

絶縁性を有する個体粒子と前記被検体液との混合物を保持する流動体保持部と、

前記流動体保持部に設けられ前記混合物と接する一組の電極と、

前記一組の電極と電気的に接続され前記一組の電極の間の電気伝導度を計測するとともに前記電気伝導度に基づいて前記被検体液中の所定成分の濃度を算出する測定系装置と、

を備えることを特徴とする溶液成分分析システム。

【請求項15】

請求項1から請求項11のいずれか一項に記載の溶液成分センサを備えた溶液成分分析キットであって、

前記流動体を前記溶液成分センサとは別体に備えることを特徴とする溶液成分分析キット。

【請求項16】

請求項1から請求項11のいずれか一項に記載の溶液成分センサを備えた溶液成分分析キットであって、

前記個体粒子を前記溶液成分センサとは別体に備えることを特徴とする溶液成分分析キット。

【請求項17】

被検体液の分析方法であって、

前記被検体液と、絶縁性を有する個体粒子とを混合し、

前記個体粒子が混合された前記被検体液における前記個体粒子表面の電荷を検出する

ことを特徴とする被検体液の分析方法。

【請求項18】

請求項17に記載の被検体液の分析方法であって、

前記個体粒子と前記被検体液との混合液の電気伝導度を計測することによって前記個体粒子表面の電荷の変化を検出することを特徴とする被検体液の分析方法。

【請求項19】

請求項17または請求項18に記載の被検体液の分析方法であって、

前記個体粒子は、ガラス、水晶、窒化ケイ素、ダイアモンド、ゼオライト、セラミックス、エポキシ、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、フッ素樹脂、生分解性プラスチック、紙、木材、及びでんぷんのうちの1つ以上を含むことを特徴とする被検体液の分析方法。

【請求項20】

請求項17から請求項19のいずれか一項に記載の被検体液の分析方法であって、

前記個体粒子を、前記被検体液とは異なる分散媒に分散させ、

前記分散媒に前記個体粒子が分散されてなる流動体を、前記被検体液と混合する

ことを特徴とする被検体液の分析方法。

【請求項21】

請求項20に記載の被検体液の分析方法であって、

前記分散媒は水系の分散媒であり、

前記個体粒子は水に難溶である

ことを特徴とする被検体液の分析方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【公開番号】特開2013−113627(P2013−113627A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−257948(P2011−257948)

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000101710)アルバック成膜株式会社 (39)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000101710)アルバック成膜株式会社 (39)

【Fターム(参考)】

[ Back to top ]