溶液製膜方法及び設備

【課題】添加剤の処方を変えた品種切り替えを効率良く行い、製品ロスを少なくする。

【解決手段】混合部15の溶解タンク23でポリマー26を溶媒27に粗溶解する。溶解部16で第1加熱器31,冷却器32により粗溶解液を溶解した後、第1フィルタ34で濾過する。濃縮部17でフラッシュ濃縮し、ピュアドープ44として貯留タンク43に貯留する。添加剤液供給部50で各品種に必要な添加剤を調合し、溶媒27と混合して添加剤液67を作製する。ピュアドープ44に対し添加ノズル51から添加剤液67を添加した後、スタティックミキサ52で均一に混合する。品種を切り替えるときには、新たな品種用の添加剤液67を添加ノズル51から添加する。全工程の配管容量C1よりも少ない配管容量C2に対し、旧流延ドープ54を新流延ドープ54により押し出し置換して、品種切り替えを行う。

【解決手段】混合部15の溶解タンク23でポリマー26を溶媒27に粗溶解する。溶解部16で第1加熱器31,冷却器32により粗溶解液を溶解した後、第1フィルタ34で濾過する。濃縮部17でフラッシュ濃縮し、ピュアドープ44として貯留タンク43に貯留する。添加剤液供給部50で各品種に必要な添加剤を調合し、溶媒27と混合して添加剤液67を作製する。ピュアドープ44に対し添加ノズル51から添加剤液67を添加した後、スタティックミキサ52で均一に混合する。品種を切り替えるときには、新たな品種用の添加剤液67を添加ノズル51から添加する。全工程の配管容量C1よりも少ない配管容量C2に対し、旧流延ドープ54を新流延ドープ54により押し出し置換して、品種切り替えを行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリマーを溶媒に溶解させたドープを支持体上に流延した後、剥ぎ取り乾燥させてポリマーフィルムを得る溶液製膜方法及び設備に関するものである。

【背景技術】

【0002】

セルロースエステル、特に57.5%〜62.5%の平均酢化度を有するセルローストリアセテート(以下「TAC」という)から形成されるTACフィルムは、光学等方性に優れていることから、近年市場が拡大している液晶表示装置の偏光板の保護フィルム等に用いられている。

【0003】

TACフィルムの製造方法としては、例えば特許文献1に記載されているように、溶液製膜方法が良く知られている。溶液製膜方法は、溶融製膜方法などの他の製造方法と比較して、光学的性質などの物性に優れたフィルムを製造することができる。溶液製膜方法では、まずジクロロメタンや酢酸メチルを主溶媒とする混合溶媒にポリマー及び、紫外線吸収剤(UV剤)、マット剤、レタデーション制御剤、可塑剤等の各種添加剤を混合してドープを調製する。次いで、ドープを流延ダイより支持体上に流延して流延膜を形成する。そして、流延膜が支持体上で自己支持性を有するものとなった後に、支持体から流延膜を湿潤フィルムとして剥ぎ取り、乾燥させた後に製品フィルムとしてロール形態に巻き取る。

【0004】

ところで、ポリマーフィルムは、用途に応じた品種を製造する必要がある。しかし、品種毎に溶液製膜設備を備えることは現実的ではなく、ひとつの溶液製膜設備で複数の品種を製造するのが通常である。溶液製膜設備は、複数の品種を同時には製造することができないものであるので、ひとつの溶液製膜設備で複数の品種を製造する場合には、まずひとつの品種を製造し、その製造の後に他の品種の製造をする、というように、品種の変更をする。この品種の変更の方法としては、以下の2つの方法がある。

【0005】

第1の方法は以下である。先ず、添加剤の種類や添加量を変更した新たなドープを溶解タンクにて調製する。次に、調製した新たなドープを製膜ラインに流して、この新たなドープで古いドープを置換することによりドープを切り替える。

【0006】

第2の方法は、別系統の仕込み装置を用意し、この別系統の仕込み装置で新たなドープを調製し、配管系統を切り替える。この切り替えによって古いドープを新たなドープで押し出す必要がなくなり、古いドープを新たなドープで置換するための配管容量を小さくすることができるため、迅速な品種切り替えが可能になる。

【0007】

また、添加剤の添加量を微調整するために、添加剤液を流延ダイの直前で添加するという直前添加が行われている(特許文献2,3参照)。この添加剤の流延直前添加ではドープをサンプリングしたり、出来上がった製品をサンプリングしたりして、添加剤量を測定し、添加剤量が不足している場合に、インラインミキサを用いて必要な分を流延ダイの直前で添加する。なお、インラインミキサによる添加剤のドープへの添加ないし混合は、例えば特許文献4でも開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2005−104148号公報

【特許文献2】特開2006−76280号公報

【特許文献3】特開2007−216674号公報

【特許文献4】特開2006−088583号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ひとつの溶液製膜設備で複数の品種のフィルムを切り替えて製造する方法としては上記の第1の方法と第2の方法とがある。しかしながら、古いドープを新処方の新たなドープに置換して品種を切り替える第1の方法の場合には、別系統の仕込み装置を設ける必要がなく構成が簡単になるものの、押し出し置換を行い、置換が完了するまでに、配管容量の3倍程度の新たなドープを流す必要がある。このため、押し出し中の時間のロスや製品ロスが大きくなるという問題がある。

【0010】

また、別系統の仕込み装置を設ける第2の方法の場合には、第1の方法の押し出し置換のように時間のロスや製品ロスが発生することがないものの、別途仕込み装置を複数設ける必要があり、設備コストが膨大になるという問題がある。

【0011】

また、流延ダイの直前でドープに添加剤液を添加する特許文献2や3の方法は、一つの製膜設備で一つの品種を製造する場合には有効である。しかし、一つの製膜設備で複数の品種を製造する場合には、用いる添加剤の種類のみならず、添加剤を添加するタイミングや目標とする添加比率がフィルムの品種毎に異なることがある。したがって、特許文献2や3の方法を用いたとしても、これらの方法において添加剤の種類を新たに製造しようとするフィルムの品種に応じて単に切り替えるだけでは不充分である。例えば、添加剤が液中に含まれる添加剤液が変更されても常に同じ条件で添加していたのでは、ドープが均一な状態となるように添加剤液を混ぜ込むことはできない。したがって、添加剤液の添加量が一定のレベルになり、しかも添加剤液が添加された後のドープの性状が安定するまでは、目標とする品種のフィルムを得ることができず、原料や製造時間のロスにつながるという問題がある。また、場合によっては、目的とする添加剤が不足した状態で流延されることから、製膜途中で穴空きなどの製膜トラブルが発生し、流延停止に至ることがある。

【0012】

特に、ドープの流量に対して直前添加する添加剤液の量が少ない場合には、時間ロスも製品ロスも大きい。これは、添加ノズルに至る配管は添加剤液の変更に関わらず共通して用いられ、新たな添加剤液の流量が小さいほど、配管内部を新たな添加剤で満たすまでに時間がかかるからである。したがって、この時間がロス時間となり、この時間に流れるドープは添加剤液が所定の割合となっていないため、フィルムとなったときに製品とすることができないため、廃棄処分となり、原料ロスにも繋がっていた。

【0013】

そこで、本発明は上記課題を解決するためのものであり、品種の異なるフィルムをつくる場合でも、その製造設備のコストを増大させることなく、製造時間や製品ロスの発生を抑えるようにした溶液製膜方法及び設備を提供することを目的とする。さらに、新たな品種に添加すべき添加剤の量が少ない場合であっても、製造時間や製品ロスを抑制することができる溶液製膜方法及び設備を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明の溶液製膜方法は、ポリマー及び溶媒を含む基準ドープを調製する基準ドープ調製工程と、前記基準ドープに対し各品種に特有な添加剤を流延ダイの直前で添加し流延ドープとする添加工程と、前記流延ドープを前記流延ダイにより支持体上に流延し、前記支持体上に流延膜を形成する流延工程と、前記流延膜に自己支持性を付与して前記流延膜を前記支持体から湿潤フィルムとして剥がす剥ぎ取り工程と、前記湿潤フィルムを乾燥させてフィルムとする乾燥工程と、前記フィルムの品種切替に際して、添加工程における添加剤を品種に合わせて変更する添加剤変更工程とを有することを特徴とする。

【0015】

前記添加工程は、前記添加剤を液中に含ませて添加剤液を調製する添加剤液調製工程を含み、前記添加剤液を添加ノズルにより添加することが好ましい。前記基準ドープ調製工程から前記流延ダイまでの配管容量をC1としたときに、前記流延ダイを基準にして{(1/280)×C1}以上{(1/7)×C1}以下の配管容量となる上流側位置で、添加剤を添加することが好ましい。また、前記添加工程において前記基準ドープの流量に対する前記添加剤液の流量の比率が1%以上30%以下であることを特徴とする。前記添加工程はインラインで前記添加剤を添加することを特徴とする。また、前記添加剤は可塑剤を含み、前記添加剤液における前記可塑剤の濃度が10重量%以上65重量%以下であることを特徴とする。前記基準ドープは、各品種に共通に必要な添加剤を含んでいるか、または、前記ポリマー及び前記溶媒からなるピュアドープであることを特徴とする。

【0016】

前記基準ドープに対して添加する前に、前記添加剤液を予め循環させておく循環工程を有することが好ましく、この循環工程では、前記添加剤液を、前記基準ドープに添加する際の流量と同じ流量で循環させることが好ましい。循環工程は、前記添加開始時に対し120分以上前に開始することがより好ましい。さらに、フィルムの品種切替に際し、新たな品種に用いる前記添加剤液を添加する前に、前記添加ノズルまでの前記添加剤液の流路を、前記溶媒の成分と同じ液からなる洗浄液で洗浄する洗浄工程を有することを特徴とする。

【0017】

前記添加剤変更工程は、基準ドープの流量QDに対し、新たな品種に合わせて添加する前記添加剤液の添加流量QAEの添加流量比率{(QAE/QD)×100}が10%以下であって、前記添加剤液の添加流量QAEが300cc/分(=300×10−6m3/min)以下の場合に、前記添加流量QAEの1.5〜3.0倍の初期添加流量で一定時間、増量添加を行い、前記一定時間経過後に前記添加流量QAEにすることが好ましい。前記一定時間は、添加ノズルの出口における添加剤液の圧力が、添加ノズルの出口付近における基準ドープの圧力と同じになるまでの時間であることが好ましく、基準ドープに対して添加する前に、添加剤液を予め循環させておく循環工程を有し、この循環工程では前記添加剤液を前記初期添加流量で循環させることがより好ましい。

【0018】

前記添加工程は、添加剤液が添加された基準ドープを混合して均一化し流延ドープとする混合工程を有し、前記添加剤液の外周に緩衝液層を形成して前記基準ドープに添加することが好ましい。

【0019】

前記緩衝液は、前記溶媒の成分と同じ液、前記添加剤液を前記溶媒の成分と同じ液で希釈した添加剤液希釈液、前記基準ドープを前記溶媒の成分と同じ液で希釈した基準ドープ希釈液のいずれかひとつであることが好ましい。前記添加工程は、前記緩衝液を前記溶媒の成分と同じ液とし、前記添加剤液の流量をQAE、前記緩衝液の流量をQBとしたときに流量比(QB/QAE)を0.01以上0.1以下とすることが好ましい。

【0020】

前記混合工程は、混合方法の異なる複数のインラインミキサを通過させることにより行うことが好ましい。

【0021】

インラインミキサは、ねじられた仕切り部材からなる第1のエレメントを基準ドープの通路内に複数配置して構成される捻転混合型スタティックミキサと、複数の細長い仕切り部材を交互に交差させてなる第2のエレメントを基準ドープの通路内に複数配置して構成される分割混合型のスルーザミキサと、回転するミキサ本体を基準ドープの通路内に配置して構成されるダイナミックミキサとの少なくともいずれかひとつである。

【0022】

また、本発明の溶液製膜設備は、ポリマー及び溶媒を含む基準ドープを調製する基準ドープ調製ユニットと、基準ドープに対し各品種に特有な添加剤を流延ダイの直前、すなわち流延ダイに近い上流側の位置で添加し流延ドープとする添加剤添加ユニットと、前記添加剤が添加された流延ドープを前記流延ダイにより支持体上に流延して、支持体上に流延膜を形成し、この流延膜に自己支持性を付与して流延膜を支持体から湿潤フィルムとして剥がし、湿潤フィルムを乾燥させてフィルムを得る製膜ユニットと、フィルムの品種切替に際して、前記基準ドープに添加する前記添加剤を新たな処方のものに変更する添加剤変更部とを備えることを特徴として構成されている。

【0023】

前記添加剤添加ユニットは、前記添加剤が液に含まれた添加剤液を基準ドープに添加する添加ノズルと、この添加ノズルへ供給する添加剤液を調製する添加剤供給部とを有することが好ましく、添加剤供給部が、添加剤液を添加ノズルよりも上流で循環させる添加剤循環手段を有することがより好ましい。添加剤添加ユニットが、フィルムの品種切替に際し、前記添加ノズルまでの前記添加剤液の流路を、前記溶媒の成分と同じ液からなる洗浄液で洗浄する洗浄部を有することが好ましい。

【0024】

前記添加剤供給部は、前記添加剤液の流量を制御する流量制御手段を有することが好ましい。

【0025】

添加ノズルは、前記添加剤液の外周に緩衝液層を形成する緩衝液層形成手段を有し、添加剤添加ユニットは、前記前記添加剤液が添加された前記基準ドープを混合して均一化し流延ドープとする混合部を有することが好ましい。

【発明の効果】

【0026】

本発明によれば、各種添加剤の成分や量が異なる新たな品種のフィルムを製造する場合に、設備コストを増大させることなく、製造時間ロスや製品ロスの発生を抑えることができる。さらに、添加剤の切り替えを効率よく行えるようになり、所定の添加比率に迅速に立ち上げることができる。これにより、添加剤の添加開始操作から品質が安定するまでの時間の短縮や、添加剤不足に起因する穴開きなどの製膜トラブルが抑制され、ドープの無駄もなくなる。この効果は、本発明によると、新たな品種に用いる添加剤の量が少ない場合であっても得られる。また、添加剤の添加によるゲル化や添加剤の凝集の発生を抑えるようにしたので、結果的に製品ロスがより確実に減少する。

【図面の簡単な説明】

【0027】

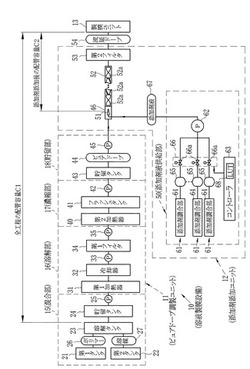

【図1】本発明の第1実施形態である溶液製膜設備を示す概略図である。

【図2】製膜ユニットを示す概略図である。

【図3】第2実施形態としての二段で添加剤をドープに添加する添加ユニットを示す概略図である。

【図4】本発明の第3実施形態である溶液製膜設備を示す概略図である。

【図5】第4実施形態である溶液製膜設備を示す概略図である。

【図6】第5実施形態である溶液製膜設備の添加剤添加ユニットを示す概略図である。

【図7】第6実施形態である溶液製膜設備を示す概略図である。

【図8】目標とする添加流量よりも大きな流量の初期添加流量で添加前処理を行う本発明の第6実施形態におけるフローチャートである。

【図9】第7実施形態におけるフローチャートである。

【図10】第8実施形態である溶液製膜設備を示す概略図である。

【図11】添加ノズルの断面図である。

【図12】添加ノズルの先端部の斜視図である。

【図13】インラインミキサの斜視図である。

【図14】ダイナミックミキサの断面図である。

【図15】本発明の実施例を説明するための添加剤液の送液量と送液時間との関係を示すグラフである。

【発明を実施するための形態】

【0028】

図1に示す本発明の第1実施形態である溶液製膜設備10は、ピュアドープ調製ユニット11と、添加剤添加ユニット12と、製膜ユニット13とを備える。

【0029】

ピュアドープ調製ユニット11は、混合部15、溶解部16、濃縮部17、貯留部18から構成されている。混合部15は、第1及び第2タンク21,22、溶解タンク23、貯留タンク24、ポンプ25を有する。第1タンク21にはポリマー26が入れられており、付属の計量器によりポリマー26は所定量が計量されて溶解タンク23に投入される。第2タンク22には溶媒27が入れられており、付属の定量ポンプ(図示無し)によって溶媒27の所定量が溶解タンク23に投入される。

【0030】

このようにポリマー26及び溶媒27のみからなるドープを本発明ではピュアドープと言う。このピュアドープに対し、各品種で共通して必要であり、添加量が各品種中で最小量のものを、予めピュアドープの調製時に添加することもあり、これを狭義の基準ドープ(後述の第2実施形態参照)と言う。また、ピュアドープ及び狭義の基準ドープを総称して、単に基準ドープと言う。

【0031】

本発明に係るポリマー26は特に限定されず、溶液製膜方法に適用可能であれば良い。この中で、セルロースアシレートを使用すれば、透明度が高く、光学特性に優れたフィルムを得ることができるので、得られるフィルムは偏光板用の保護フィルムや光学補償フィルム等の光学用途として好適である。中でも、セルロースアセテートを使用し、特にアセチル化度の平均値が57.5%〜62.5%のTACを使用すれば、光学特性に優れたフィルムを得ることができる。上記のアセチル化度とは、セルロース単位重量当りの結合酢酸量を意味し、ASTM:D−817−91(セルロースアセテート等の試験方法)におけるアセチル化度の測定および計算に従って求めることができる。本実施形態では、粒状のTACを使用する。なお、粒状のポリマーを使用する場合には、溶媒との相溶性の観点から、その90重量%以上が0.1〜4mmの粒径であることが好ましく、より好ましくは粒径が1〜4mmである。

【0032】

溶媒27は、ハロゲン化炭化水素、エステル類、ケトン類、エーテル類、アルコール類等が好適であるが特に限定されず、使用するポリマーとの溶解性等を考慮して適宜選択すれば良い。溶媒27は1種類の化合物であっても良いし、複数の化合物を混合した混合溶媒でも良い。具体的には、ハロゲン化炭化水素(例えば、ジクロロメタン等)、エステル類(例えば、酢酸メチル、メチルホルメート、エチルアセテート、アミルアセテート、ブチルアセテート等)、ケトン類(例えば、アセトン、メチルエチルケトン、シクロヘキサノン等)、エーテル類(例えば、ジオキサン、ジオキソラン、テトラヒドロフラン、ジエチルエーテル、メチル−t−ブチルエーテル等)、アルコール類(例えば、メタノール、エタノール等)等が挙げられる。

【0033】

溶解タンク23は攪拌翼を備えており、この攪拌翼が回転することにより、溶解タンク23内のポリマー26、溶媒27が攪拌される。この攪拌により、ポリマー26などの溶質が溶媒に完全には溶けていない粗溶解液が得られる。

【0034】

溶解タンク23内の粗溶解液は、貯留タンク24に一旦貯蔵される。これにより溶解タンク23は空になり、粗溶解液を1バッチずつ繰り返しつくる連続バッチ式が可能になる。貯留タンク24も攪拌翼を備えている。この攪拌翼を回転することにより、粗溶解液が攪拌され均一にされる。

【0035】

貯留タンク24内の粗溶解液はポンプ25を介して、溶解部16の第1加熱器31に送られる。第1加熱器31としては、多管式熱交換器や静止型混合器などのインラインミキサが用いられる。この第1加熱器31により粗溶解液が加熱される。加熱温度、すなわち加熱による粗溶解液の温度は50〜120℃が好ましく、この温度範囲に粗溶解液の温度を保持するいわゆる加熱時間は5〜30分が好ましい。この加熱により、溶液製膜に必要なポリマー26などの溶質は変性することなく完全に溶解し、ピュアドープが調製される。このようにして調製されるピュアドープは、セルロースエステルの固形分濃度として14〜24重量%にされる。

【0036】

第1加熱器31により加熱されたピュアドープは、冷却器32に送られる。冷却器32によってピュアドープを構成する主要溶媒の沸点以下にまで冷却される。冷却されたピュアドープはポンプ33により第1フィルタ34に送られる。主要溶媒とは、溶媒27が単一成分からなるときにはその単一成分を意味し、複数の液体成分からなるときには質量割合が最も多い液体成分を意味する。

【0037】

第1フィルタ34は、図示は省略したが、切り替えて使用するための複数のフィルタ本体やこれらフィルタ本体の洗浄装置などを備えており、一方で濾過を行いつつ、他方でフィルタの洗浄・交換を行う。これにより、ピュアドープの連続濾過を可能にしている。濾過方式は特に限定されない。濾過後のピュアドープはポンプ35により濃縮部17に送られる。

【0038】

濾過後のピュアドープ44は濃縮部17の第2加熱器40により加熱された後に、フラッシュタンク41に送られて、ここで、フラッシュ濃縮法によりピュアドープが濃縮される。濃縮後のピュアドープはポンプ42により貯留部18の貯留タンク43に貯留される。なお、濃縮部17は必要に応じて設けられるものであり、省略してもよい。

【0039】

貯留タンク43に貯留されたピュアドープ44はポンプ45により添加剤添加ユニット12に送られる。この添加剤添加ユニット12により、ピュアドープ44に添加剤液がインライン添加される。添加剤添加ユニット12は、所定の添加剤液67をつくり、つくった添加剤液67をドープ配管46を流れるピュアドープ44に供給する添加剤液供給部50、添加ノズル51、スタティックミキサ52、及び第2フィルタ53から構成されている。なお、添加ノズル51へ添加剤液67を送液する配管には、必要に応じて、添加剤液67の逆流を防止するためのチャッキ弁(図示無し)や開閉弁(図示無し)が設けられる。

【0040】

添加剤液供給部50は、所定の添加剤が含まれ、添加剤液67にそのままあるいは互いに混合して使用される添加剤液を調製する複数の添加剤調合系61、ポンプ62及びコントローラ63を備えている。添加剤調合系61は、添加剤調合部64、添加剤液タンク65、開閉バルブ66aから構成されている。各添加剤調合系61でそれぞれつくられる添加剤液をそのまま単独で添加剤液67として使用する場合もあるし、あるいは、互いに異なる添加剤調合系61でつくられる添加剤液を混合して添加剤液67とする場合もある。このように、複数の添加剤調合系61を備えることにより、フィルム品種に応じて複数種類の添加剤液67のピュアドープ44への投入が可能になっている。

【0041】

添加剤液67中の各種添加剤の種類及びピュアドープ44に対する添加量は、製造するフィルム106(図2参照)の品種毎に予め求められており、調合ルックアップテーブルメモリ(調合LUT)68に記憶されている。コントローラ63は、フィルム106の品種に応じて調合LUT68から、該当する添加剤の種類及び添加量を求める。そして、求めた添加剤の種類と添加量とから、添加剤調合部64により、フィルム品種に応じた添加剤種類及び量とされた添加剤液を調合する。この添加剤液は、それぞれの添加剤液タンク65に貯留されている。複数の添加剤液タンク65は、フィルムの品種に応じて添加剤液67を変更するために、配管の開度を調整する添加剤液変更手段66を備える。この添加剤液変更手段66は、複数の開閉バルブ66aからなり、これらの各開閉度が制御されることにより、添加剤液67を構成すべき添加剤液が所定量添加ノズル51へ送られることになる。開閉バルブ66aの各開閉度は、コントローラ63により制御され、これにより、ピュアドープ44に添加する添加剤液67が変更され、フィルム品種に応じた添加剤液67が定量ポンプ62により添加ノズル51に送られる。

【0042】

添加ノズル51は先端が平たく潰されて、ドープ配管46の断面円形の直径方向に長く延ばされた偏平ノズルが用いられる。添加ノズル51とこの下流側に配置されるスタティックミキサ52とについては、特開2006−117904号公報に詳しく説明されており、詳細な説明は省略する。スタティックミキサ52により添加剤液67が均一にピュアドープ44に添加された後に、ピュアドープ44は第2フィルタ53で異物が除去されて、流延ドープ54となる。この流延ドープ54は、製膜ユニット13の流延ダイ107(図2参照)に送られる。

【0043】

添加剤添加ユニット12においては、基準ドープに対する添加剤液67の添加流量比率、すなわち、添加剤液を基準ドープに添加する際の基準ドープの流量をQD、添加する際の添加剤液67の流量をQAEとするときに、{(QAE/QD)×100}で求める百分率(単位:%)は、1%以上30%以下であることが好ましい。図1に示す本実施形態におけるQDはピュアドープ44の流量である。

【0044】

なお、基準ドープに対する添加剤液67の添加流量比率が0.9%である場合には、添加流量比率を低く設定した分だけ添加剤液67を高濃度としなくてはならないことが多いので、添加位置でゲル化が発生して製品であるフィルム106にもゲル故障が発生することがあるが、添加流量比率を1%以上とするとゲル化の発生は確実に抑制される。

【0045】

一方、基準ドープに対する添加剤液67の添加流量比率が31%である場合には、添加剤液67の流量QAEが基準ドープの流量QDに対して大きくなり、添加後の混合性に問題がでることがあるが、添加流量比率を30%以下とすることで基準ドープと添加剤液67とが混じり合って均一になり、混合性が確実によくなる。

【0046】

また、被添加液であるピュアドープ44の粘度ρ1と添加剤液67との粘度ρ2との比(ρ1/ρ2)は500以下であることが好ましい。粘度比が500を超えたり、添加流量比率が30%を越えたりすると両者が混ざりにくくなり、1%未満では混ざるものの効率の良い添加が行えない。

【0047】

また、添加剤は可塑剤を含み、添加剤液67における可塑剤の濃度が10重量%以上65重量%以下であることが好ましい。この可塑剤の濃度は、添加剤液67の重量をx、可塑剤の重量をyとするときに、(y/x)×100で求める百分率(単位;%)である。10重量%未満では濃度が小さすぎて、最終必要可塑剤量にするために、ピュアドープ44に対する添加剤液67の添加量を多くする必要があり、ピュアドープ44に対する添加剤液67の混合比率が増加して、両者の混合性が不良になることがある。また、65重量%を超えると、ピュアドープ44に溶けない添加剤が多くなる。

【0048】

本発明では、添加剤が添加されていないピュアドープ44に対して、製造するフィルム品種に応じて、必要な添加剤が添加剤液供給部50及び添加ノズル51によって製膜ユニット13の流延ダイ107に入る直前で供給されるため、新品種にも迅速に対応可能である。このように、添加は、流延ダイ107の近くであり、流延ダイ107の上流側で為される。なお、ピュアドープ44に添加剤液67を供給する場合には、添加剤液67に含まれる添加剤は、各品種に特有なものを含めた各品種に必要なものとされる。これに対して、後述の第3実施形態のように、各品種に共通に必要な添加剤をピュアドープ44に予め添加しておき、このようにして得られた狭義の基準ドープに添加剤液67を供給する場合には、添加剤液67に含まれる添加剤は、各品種に特有な添加剤とされる。

【0049】

添加剤としては、可塑剤、マット剤、紫外線吸収剤(UV剤)、レタデーション制御剤やその他の添加剤などがある。添加剤調合部64では、調合LUT68から製造する品種に必要な各種添加剤を特定し、これら特定した添加剤を必要量分だけ溶媒27に投入して混合し、添加剤液67を調合する。これら添加剤は、例えば特開2005−104148号の[0196]段落から[0516]段落に記載されており、これらの記載も本発明に適用することができる。

【0050】

このように本発明では、添加剤液67の種別やその添加量を変更するだけでよく、今までの方法に比べて、新旧のドープ切り替えの際に、前のドープを新ドープにより押し出し置換する区間を短くすることができる。

【0051】

押し出し置換部分は、新旧ドープが混在した状態となる。新たなドープに完全に置き換えられるまでには、混合部15で添加剤を入れてしまう従来設備であると、貯留タンク24から製膜ユニット13の流延ダイまでの配管容量の3倍程度の新ドープを必要とする。したがって、従来設備であると、押し出し置換が完了するまでには、貯留タンク24から流延ダイまでの配管容量の3倍程度の新ドープが製品とならず、しかも、添加剤が混在した状態のため、この押し出し置換で連続流延されるフィルムをリサイクル用に供することができない。つまり、この押し出し置換量に相当する新ドープが無駄となる。このため、従来の押し出し置換による新品種の切り替え方法では、新ドープのロスが多大なものとなっていた。これに対して、本発明では、製膜ユニット13の流延ダイ107(図2参照)の直前で添加剤を基準ドープに加えるので、押し出し置換量をより少なく抑えることができる。

【0052】

第1実施形態では、品種切り替えに際して、下流側、すなわち製膜ユニット13の流延ダイの入口を基準にして、従来の配管容量C1に対し1/280以上1/7以下の配管容量C2となる位置に添加ノズル51を配置することが可能になる。なお、新旧の添加剤が混在してしまうフィルム部分は、この添加ノズル以降の配管容量分の3倍程度であり、ドープのロスを従来設備のものに対して、1/280〜1/7程度に抑えることができる。

【0053】

ドープ配管46を流れるピュアドープ44は、添加剤液67に比べて粘度が非常に高い。例えば、添加剤液67の粘度ρ2は、概ね0.001〜1.0(単位;Pa・s)であるのに対し、ピュアドープ44の粘度ρ1は、概ね10〜150(単位;Pa・s)であり、添加剤液67の粘度ρ2はピュアドープの粘度ρ1の1/150000〜1/10である。このように、粘度が互いに大きく異なるピュアドープ44と添加剤液67とを混ぜ合わせると、添加剤液67の液滴がピュアドープ44の中に形成されるに留まりやすい。すなわち、ピュアドープ44の中に添加剤液67の微小な液滴が分散された状態となりやすく、ゲル化が起こりやすい。そして、この傾向は、ピュアドープ44に添加剤液67を供給する際のピュアドープ44の流量に対して添加剤液67の流量が小さいほど大きい。

【0054】

このような液滴分散状態から、添加剤がピュアドープ44に均一に分散した状態となるように混合をすすめるために、複数のエレメントに混合すべき液体が連続して送られてくることにより液体を混合するいわゆるインラインミキサ、例えばスタティックミキサ52が有効である。しかし、スタティックミキサ52等のインラインミキサは、周知の通り、所定形状の複数のエレメント52aがドープ配管46の長手方向に並ぶように配されるものである。そして、エレメント52aの数は、添加剤がピュアドープ44の中に均一に分散することができるように決定されるので、エレメント52aの数が増えるほど長くなるインラインミキサの長さは、添加剤液67とピュアドープとの粘度比や流量比に応じて決定されることになり、これら粘度比や流量比が大きいほど長くなる。また、エレメント52aの数を増やしてインラインミキサの長さを長くするほど、ゲル化がより確実に抑止される。

【0055】

このように、添加剤液67をピュアドープ44に供給して添加剤を均一に分散させるには、用いるスタティックミキサ52にある程度の長さ、すなわち、エレメント52aによる剪断等で添加剤を均一に分散できる程度の長さが必要となる。そして、C2の上流端はスタティックミキサ52が長くなるほどより上流側に設定されることになる。

【0056】

また、図1では、溶解タンク23を1つだけ図示しているが、通常は、複数設けられ、これら複数の溶解タンク23が貯留タンク24に接続する。各溶解タンク23は、それぞれ独立した配管で貯留タンク24に接続し、所定の溶解タンク23との接続配管のみを開状態とするように切り替える場合もあるが、各溶解タンク23からの各配管が、貯留タンク24に接続するひとつの配管に接続し、この接続部に、貯留タンク24に所定の溶解タンク23から粗溶解液を流すように切り替える切替弁が設けられる場合もある。図1では、前者の場合を図示しており、C1の上流端を溶解タンク23の下流端、つまり溶解タンク23と貯留タンク24とを接続する配管の上流端としてある。これに対して後者の場合には、各溶解タンク23から延びる配管がひとつの配管に接続する接続部をC1の上流端とするとよい。

【0057】

さらに、用いる添加剤の中には、溶媒27に溶解するものがある。そこで、従来は、添加剤液67を第1加熱器31よりも上流で加えていた。しかも、溶媒27と添加剤とができるだけ早いタイミングで接触する方が好ましいと考えられ、できるだけ上流側で添加剤液67を添加していた。ただし、粗溶解液をつくるにあたっては、上記のように複数の溶解タンク23を切り替えて用いるので、添加剤液67を加えることができるのは、最も上流側であっても、溶解タンク23と貯留タンク24とを接続する配管の上流端ということになる。この観点から図1では、従来の配管容量C1の上流端を、溶解タンク23の下流端として図示している。これに対し、溶解タンク23の中で添加剤をも混合する場合には、溶解タンク23の上流端を、従来の配管容量C1の上流端とすればよい。

【0058】

以上のように、従来の配管容量C1の上流端と配管容量C2の上流端とを設定してある。したがって、C2/C1の1/280〜1/7という範囲は、これらの設定に基づくものである。

【0059】

図1では、上記の通り、従来の配管容量C1に関して、溶解タンク23と貯留タンク24とを接続する配管の上流端で粗溶解液に添加剤液67を添加していた場合を図示してある。この場合には、溶解タンク23と貯留タンク24との間の配管中に流れる粗溶解液と添加剤液67との混合物を、粗溶解液と新たな添加剤液67との混合物に置き換えることになるので、従来の配管容量C1の上流端は、溶解タンク23と配管との接続部としている。したがって、粗溶解液と添加剤液67との混合を溶解タンク23で実施する場合には、溶解タンク23の内部を新たな混合物に置き換えることになるので、従来の配管容量C1の上流端は溶解タンク23の上流端となる。

【0060】

従来の配管容量C1及び配管容量C2とは、冷却器32とポンプ33との間等の各機器間や、タンク間を接続する配管の容量のみならず、各機器や各タンクの容量をも含む。すなわち、配管を含めて旧ドープが存在するすべての容量である。

【0061】

なお、必要に応じて、添加剤液タンク65の出口側に、オンラインの成分計を設けて、添加剤液の添加剤成分が所定範囲内の添加量になっているかどうか測定してもよい。この場合には、測定結果に応じて、添加剤調合部64での各種添加剤の添加量を増減し、各種添加剤成分の添加量を所定範囲内に制御する。オンラインの成分計測としては近赤外分光分析法を用いる。

【0062】

近赤外分光分析法は、添加剤液に短波長域の近赤外光を照射し、この測定物からの散乱反射光、散乱透過光あるいは透過反射光などの測定光を光センサで検出することで測定物の吸光度スペクトルを測定して、添加剤液の成分量に固有の相関を持つ分光波長域の吸光度を求めることで、予め作成された検量線に基づき吸光度から添加剤液の成分量を算出する方法である。

【0063】

図2に示すように、製膜ユニット13は、流延室100と、渡り部101と、テンタ102と、乾燥室103と、巻取機104とを備え、流延ドープ54を用いてフィルム106が作られる。流延室100には、流延ドープ54の吐出口が形成された流延ダイ107と、支持体として作用する流延ドラム108と、剥取ローラ109とが配置されている。

【0064】

流延ドープ54は、エンドレスの流延支持体としての回転している流延ドラム108の上に流延ダイ107を介して流延され、周面に流延膜111が形成される。流延ドラム108の表面温度は−10℃以上10℃以下の範囲内で略一定とすることが好ましい。このような流延ドラム108にドープを流延すれば、ドープは速やかに冷却されるため短時間の内にゲル状の流延膜111が形成される。流延ドラム108の回転と共に流延膜111のゲル化が進められ、自己支持性を有する流延膜111は剥取ローラ109で支持されながら流延ドラム108から湿潤フィルム113として剥ぎ取られる。

【0065】

渡り部101では、多数のローラで湿潤フィルム113を支持し、搬送する間に乾燥が進められる。テンタ102では、湿潤フィルム113の両側端部がピン等の保持手段で保持された後、搬送する間に乾燥が進められフィルム106とされる。この後、フィルム106は、巻取機104の巻芯105にロール状に巻き取られる。

【0066】

流延ダイ107の上流側には、添加剤添加ユニット12の第2フィルタ53が設置されており、添加剤液67が混ぜられたピュアドープ44が流延に供する前に濾過される。これにより不純物がよりいっそう取り除かれた流延ドープ54が得られる。本実施形態では金属製のフィルタを備える装置を使用するが、濾過方式は特に限定されず、濾紙も好適に用いられる。ここで、フィルタが有する孔は微細な不純物でさえも取り除く上で、その平均孔径が100μm以下であることが好ましい。平均孔径が小さすぎると濾過圧が高くなり、短時間でフィルタの耐圧限界に達してしまうことがある。その一方で、平均孔径が大きすぎると流延ドープ54中の微細な不純物を捕捉するのが難しい。フィルタは、生産性などを考慮しながら適宜選択すれば良い。

【0067】

流延室100、流延ダイ107、流延ドラム108等の構造、共流延、剥離法、延伸、各工程の乾燥条件、ハンドリング方法、カール、平面性矯正後の巻取方法から、溶媒回収方法、フィルム回収方法まで、特開2005−104148号公報の[0617]段落から[0889]段落に詳しく記述されており、これらの記載も本発明に適用することができる。なお、上記実施形態では、流延ドラム108上で流延膜を冷却ゲル化させて自己支持性を持たせる冷却ゲル化方式としたが、バンドやドラム上で流延膜を乾燥させて自己支持性も持たせる乾燥方式でも、同様に本発明を実施することができる。

【0068】

本発明により得られるフィルムは、透明度やレタデーション値が高く、湿度依存性が低い。そのため、特に、偏光板の位相差フィルムとして好適に用いることができるが、偏光板の表面を保護するための保護フィルムとしても利用することができる。本発明のセルロースエステルフィルムの具体的用途に関しては、特開2005−104148号公報において、例えば、[1088]段落から[1265]段落には、液晶表示装置として、TN型、STN型、VA型、OCB型、反射型、その他の例が詳しく記載されており、これらの記載も本発明に適用させることができる。

【0069】

フィルムの連続製造において、各種添加剤の種類や量を変更して品種切り替えを行う場合には、流延を続行した状態で、添加剤添加ユニット12で、旧添加剤から新添加剤に切り替える。先ず、品種切り替え情報が図示しないマスターコントローラから添加剤添加ユニット12のコントローラ63に送られてくる。品種切り替え情報としては、切り替えのタイミングや、新たな品種に用いる添加剤の種類及び濃度等がある。品種繰り替え情報が送られてくるとコントローラ63では、新品種に対応する添加剤液67を構成する各添加剤液(図示)をつくるように添加剤調合部64を制御する。さらに、コントローラ63は、添加剤調合部64でつくられた添加剤液を添加剤液タンク65から下流側へ送るように、添加剤液変更手段66の各開閉バルブ66aの開度を制御する。このようにして、旧品種に対応する添加剤液67は品種切り替えタイミング信号のコントローラ63への入力によって、新品種の添加剤液67に切り替えられる。このとき、旧品種の添加剤液67の排出、洗浄が行われ、その後に、新品種の添加剤液67が添加ノズル51に送られる。

【0070】

なお、上記の第1実施形態では、単層流延を例にとって説明したが、この他に、基層に加えて、この基層の両面に外層を同時にまたは逐次に流延する共流延としてもよい。この場合にも、上記実施形態と同じように、先ず、添加剤を入れないピュアドープを調製し、このピュアドープに対して各層で必要な添加剤を、各層に対して流延ダイの直前位置で添加すればよい。

【0071】

同時共流延の場合には、複数の流延ドープ54をひとつの流延ダイ107に独立して案内してこの流延ダイ107の内部で合流させて流延する場合と、独立に案内されてきた複数の流延ドープ54を層状に合流させるフィードブロックを流延ダイ107の上流に設けて、合流した複数のドープ54を層状のひとつの流れで流延ダイ107におくり流延する場合とがある。フィードブロックを用いる後者の場合には、フィードブロックの内部流路も従来の配管容量C1及び配管容量C2に含める。

【0072】

逐次共流延の場合には、複数の流延ダイ107を用いて各流延ドープ54をそれぞれ流延するので、各流延ダイ107の上流端を従来の配管容量C1の下流端として、これを配管容量C2の決定の際の基準位置とするとよい。

【0073】

上記第1実施形態では、添加剤を同一添加位置にて添加しているが、図3に示すように、複数位置にて添加剤を添加する複数段添加ユニット70を用いてもよい。第2実施形態であるこの複数段添加ユニット70は、第1添加部71と第2添加部72とをドープ配管73に対しドープ流下方向に離して配置して、構成されている。第1及び第2添加部71,72は、添加剤液供給部50、添加ノズル51、スタティックミキサ52から構成されている。さらに、複数段添加ユニット70は、添加剤添加ユニット12と同じ第2フィルタ53を第2添加部72の下流に備える。

【0074】

この複数段添加は、同一添加位置での1回の添加では添加が均一に行われないときなどに有効である。なお、直列に複数段接続すればよく、段数は特に限定されない。各添加位置での添加剤は同じ成分としてもよく、または各添加位置で異なる成分の添加剤を添加してもよい。

【0075】

次に、図4を参照して、本発明の第3実施形態について説明する。この第3実施形態では、ポリマー及び溶媒からなるピュアドープに対して、各品種で共通して使用する添加剤については、その最低使用量分を基準ドープ調製ユニット80で予め添加しておき、狭義の基準ドープ81を製造する。添加剤添加ユニット82では、狭義の基準ドープ81内の添加剤添加量を基準にして不足分を添加するが、添加剤添加ユニット82の構成は、図1の添加剤添加ユニット12と同じである。なお、図4では、添加剤添加ユニット82で添加する添加剤液には、符号87を付す。

【0076】

第3実施形態において、第1実施形態と異なっている部分は、以下の(1)〜(3)の3点であり、その他は第1実施形態と同様の構成であり、図4においては第1実施形態と同じ構成部材には図1と同一符号が付してある。第1実施形態と異なっている部分とは、すなわち、(1)混合部85の溶解タンク23にベースとなる添加剤(共通添加剤)83を第3タンク84から添加し、狭義の基準ドープ81を作成すること、(2)添加剤添加ユニット82で、狭義の基準ドープ81中に既に添加されている添加剤に対しては不足分のみを添加すること、(3)さらにフィルム品種毎に必要な新たな添加剤を添加することである。したがって、添加剤液87には、(2)の「不足分」と(3)の「品種毎に必要な新たな添加剤」との少なくともいずれか一方が含まれる。

【0077】

この第3実施形態では、狭義の基準ドープ81の作製時に添加した共通添加剤83が不要となる新たな処方の流延ドープ54を作製する場合には、狭義の基準ドープ81を使い切った後に、新処方ドープのための狭義の基準ドープ81を作製しなければならないため、新処方の切り替えに手間がかかるというデメリットがあるものの、反面、共通して使用する共通添加剤83は溶解タンク23で添加しておくことにより、添加剤添加ユニット82での添加量をその分だけ減少させることができ、添加ユニット82での添加量を少なくすることができるというメリットがある。なお、共通添加剤83の添加方法は第3タンク84のみに限定されるものではなく、種々の添加方法により溶解タンク23に添加してよい。

【0078】

次に、本発明の第4実施形態を、図5を参照しながら説明する。なお、以下に説明する第4実施形態〜第8実施形態においては、第1実施形態と異なる態様についてのみ説明するものとし、図5においては、図1〜図4と同じ装置、部材については図1〜図4と同じ符号を付し、説明を略す。

【0079】

第4実施形態の溶液製膜設備90は、第1実施形態の添加剤添加ユニット12に代えて、下記のような添加剤添加ユニット92を備える。

【0080】

貯留部18の貯留タンク43に貯留されたピュアドープ44は、ポンプ45により添加剤添加ユニット92に送られる。添加剤添加ユニット92は、添加剤液供給部93、添加ノズル51、スタティックミキサ52、第2フィルタ53、添加剤液供給部93と添加ノズル51とを接続する配管55とから構成されている。添加ノズル51へ添加剤液99a〜99cを送液する配管55には、添加剤液99a〜99cの逆流を防止するためのチャッキ弁56や開閉弁57が設けられている。

【0081】

添加剤液供給部93は、第1〜第3の添加剤液調合系95〜97と、これら調合系95〜97のコントローラ98とを備えている。第1〜第3の各添加剤液調合系95〜97の各添加剤調合部170から独立して下流に延びた配管180は、いずれも後述の三方切替弁179bを備え、この三方切替弁179bの下流で添加ノズル51に接続する配管55に接続する。このように、複数の添加剤液調合系95〜97を備えることにより、フィルム品種に応じて複数種類の添加剤液99a〜99cをそれぞれ必要な分だけピュアドープ44に添加することができる。本実施形態では、3つの添加剤液調合系95〜97を設けているが、これらは2個以上であればよい。

【0082】

第1の添加剤液調合系95は可塑剤を添加するためのものであり、添加剤液調合部170、この添加剤液調合部170でつくられた添加剤液99aを下流側へ送る定量ポンプ172、循環部173を備えている。添加剤液調合部170は、前述の通り配管55に接続しており、可塑剤供給部174と、溶媒供給部175と、各供給部174,175から供給された可塑剤及び溶媒を攪拌混合するミキシングタンク176と、添加剤液タンク177とを備えている。各供給部174,175は、図示しない各添加剤タンクや溶媒タンクに接続されており、添加剤や溶媒が計量されてミキシングタンク176に供給される。ミキシングタンク176は、TACフィルムの品種に合わせて、溶媒に可塑剤をフィルム品種毎に定められた量で添加して添加剤液99aを調製する。この添加剤液99aの可塑剤濃度は例えば25重量%であり、粘度は10mPa・sである。この可塑剤濃度は10重量%以上65重量%以下の範囲で好ましく用いられる。また、可塑剤粘度は10000mPa・s以下の範囲で好ましく用いられる。

【0083】

第2の添加剤液調合系96はUV剤と溶媒とを混合した添加剤液99bを調製する。また、第3の添加剤液調合系97はレタデーション制御剤と溶媒とを混合した添加剤液99cを調製する。これら第2、第3の添加剤液調合系96,97は、第1の添加剤液調合系95と同様に構成されている。

【0084】

ピュアドープ44に添加する可塑剤、UV剤、レタデーション制御剤、マット剤などの各種添加剤の種類及び添加量は、製造するフィルムの品種毎に予め求められており、調合ルックアップテーブルメモリ(調合LUT)167としてコントローラ98に記憶されている。コントローラ98は、フィルム品種に応じて調合LUT167から、該当する添加剤の種類及び添加量を求める。そして、求めた添加剤の種類及び添加量に基づき添加剤液調合部170で添加剤液99a〜99cを調製する。調製された添加剤液99a〜99cは各添加剤液タンク177に貯留される。

【0085】

各循環部173は、配管55と配管180との前記接続部よりも上流で添加剤液99a〜99cを循環させるための循環配管178、三方切替弁179a,179bから構成されている。循環配管178は、添加剤液調合部170とポンプ172とを連結する配管180に接続し、この接続部には三方切替弁(以下、入口側三方切替弁と称する)179aが設けてある。すなわち、入口側三方切替弁179aは、添加剤液調合部170とポンプ172との間の配管180に設けられている。第1各添加剤液調合系95から下流に延び、ポンプ172が設けられてある配管は、前述の通り配管55に接続しており、この接続部よりも上流で循環配管178に分岐する。この分岐部に、前述の三方切替弁(以下、出口側三方切替弁と称する)179bが設けられてある。

【0086】

これらの入口側三方切替弁179a、出口側三方切替弁179bは、3つの弁が独立して開度調整される。この開度調整には開閉の切り替えも含まれ、開閉の切り替えにより、添加剤液99a〜99cの各々の流路が切り替えられる。例えば、出口側三方切替弁179bが、循環配管178側の弁のみを閉じると、添加剤液調合部170の添加剤液99a〜99cは、循環配管178に流れることなく配管55を介して添加ノズル51へ送られる。また、出口側三方切替弁179bが、配管55との接続部側の弁のみを閉じると、添加剤液99a〜99cは、添加ノズル51へ送られることなく、循環配管178へと流れ、添加剤液調合部170から下流側へ延びた配管180とここから分岐する循環配管178とを循環するように流れる。また、入口側三方切替弁179a、出口側三方切替弁179bの所定の弁を開とする場合には、その開度を調整することにより、流される添加剤液99a〜99cのそれぞれの流量ならびに圧力が制御される。

【0087】

各三方切替弁179a,179bは、次の新たな品種の切り替えタイミング信号が入力されると、この切り替えタイミング信号に基づき、弁の開度が切り替えられる。この切り替えにより、新たな品種に用いられる添加剤液99a〜99cは、添加タイミングに先んじて、所定流量で循環配管178に流され、循環配管178と配管180とを循環するように添加剤液99a〜99cを流す事前循環処理が開始される。その後、所定のタイミングになると、各三方切替弁179a,179bの各弁の開度が再び切り替えられて、添加ノズル51へ送るべき添加剤液99a〜99cが、所定の流量で配管55に流される。このようにして、ピュアドープ44に添加する前に循環させておく事前循環処理と、ピュアドープ44へ添加する添加剤液の調製とが行われる。事前循環時間は、120分以上1440分以下の範囲内が好ましく、特に好ましくは150分以上720分以下である。

【0088】

なお、添加開始タイミング信号を基準にして120分前に循環を開始するように、事前循環時間を120分に設定し、添加前に事前循環処理を行っているが、この事前循環時間の適正値を求めるべく、事前循環時間を60分から300分の間でいろいろ値を変えてみて実施してみたところ、120分未満であると、添加剤が均一にならない場合があり、製品にむらが出る場合があった。また、240分を越える場合には製品上は特に問題にならないが、過剰な運転時間となりランニングコストなどの観点から好ましい値とは云えない。したがって、事前循環時間は120分以上1440分以下であることが好ましく、特に好ましくは、150分以上720分以下である。

【0089】

循環部173における循環流量は、添加剤液99a〜99cの添加流量と同量とされる。添加流量は、ピュアドープ44に対する流量比として設定されており、ピュアドープ44が20L/分のときに添加剤濃度が1%である添加剤液の添加流量が設定されている場合には、200cc/分(=200×10−6m3/min)の流量にて循環部173内で循環される。そして、ピュアドープ44への添加開始タイミング信号によって、開閉弁が開けられて、循環流量と同量で添加ノズル51から添加剤液99a〜99cがピュアドープ44へ添加される。このように、添加の際と同じ流量で事前循環処理を実施することにより、事前循環処理時の流量と添加時の流量とが同じになるため、循環から添加への切り替え処理の中で、動くものはバルブだけとなる。このため、脈動の発生もなく、また、脈動の発生を抑えるための添加剤切り替えの調整時間も不要になる。これに対して、従来の切り替え処理の場合には、添加開始タイミング信号が入力されてから、流量を合わせに行くため、圧力も変動し、流量も変動する。したがって、脈動及び圧力変動が大きく、安定するまでの調整時間が長くかかる。この調整時間中は、製品に必要な添加剤の含有量に流延ドープが達していないため、この間の流延ドープによるフィルムは製品とはなり得ないため、無駄となる。本発明では、この調整時間が不要になるため、その分だけロス時間が少なくなり、流延ドープの無駄も少なくなる。

【0090】

他の添加剤液調合系96,97も同様に構成されており、同一構成部材には同一符号が付してある。循環部173は、新たに調合した添加剤液99a〜99cをピュアドープ44に添加開始するまで、開閉弁57を閉じた状態として循環部173を構成し、この循環部173内で添加剤液65a〜65cを循環させて待機している。

【0091】

循環部173には開閉弁181を介して洗浄液供給部182が連結されている。洗浄液供給部182は、品種切り替えの際に、洗浄液としての溶媒を循環部173に送り、先に供給していた添加剤液を洗浄する。洗浄後の洗浄液は添加ノズル51から排出され、添加剤液供給部93から添加ノズル51までが洗浄される。洗浄後に各添加剤液調合系95〜97は、開閉弁57を閉じた後に、次の品種のための新たな添加剤液65a〜65cを送液し、循環部173にて循環させる。なお、この洗浄液が添加ノズル51から吐出される品種切替操作中の流延ドープによるフィルムは、所定の添加剤添加量となっておらず、製品からは除外される。以上のように、フィルム106の品種切替に際して、添加剤液供給部93のうち、切替前のフィルム106に添加される添加剤液99a〜99cと切替後のフィルム106に添加される添加剤液99a〜99cとが共通して流れる配管を、洗浄液で洗浄する。

【0092】

添加ノズル51は第1実施形態と同じ偏平ノズルである。スタティックミキサ52により添加剤液99a〜99cが均一にピュアドープ44に添加された後に、ピュアドープ44は第1実施形態と同様に第2フィルタ53で異物が除去されて、流延ドープ54となる。そして流延ドープ54は、製膜ユニット13の流延ダイ107(図2参照)に送られる。

【0093】

この第4実施形態でも第1実施形態と同様に、添加剤が添加されていないピュアドープ44に対して、製造するフィルム品種に応じて、必要な添加剤が添加剤液供給部93及び添加ノズル51によって供給されるため、新品種にも迅速に対応可能である。

【0094】

添加剤液調合部170では、調合LUT167から製造する品種に必要な各種添加剤を特定し、これら特定した添加剤を必要量分だけ溶媒27に投入して混合し、添加剤液を調合する。

【0095】

このように、互いに異なる添加剤が含まれる流延ドープ54をひとつの溶液製膜設備90で切り替えて製造する場合には、添加剤液99a〜99cの種別やその添加量を変更するだけでよく、今までのように、新旧のドープ切り替えの際に、前のドープを新ドープにより押し出し置換する区間を短くすることができる。

【0096】

この第4実施形態においても、品種切り替えに際して、下流側を基準にして、従来の配管容量C1に対し1/280〜1/7の配管容量C2となる位置に添加ノズル51を配置してある。このため、第1〜第3実施形態と同様に、ドープのロスを従来設備のものに対して、1/280〜1/7程度に抑えることができる。

【0097】

添加剤液タンク177の出口側には、添加剤液タンク65(図1参照)の出口側と同じように、必要に応じて、オンラインの成分計を設けて、添加剤液の添加剤成分が所定範囲内かどうか測定してもよい。この場合には、測定結果に応じて、ミキシングタンク176での各種添加剤の添加量を増減し、各種添加剤成分が所定範囲内に制御する。

【0098】

添加剤添加ユニット92には、第1実施形態の添加剤添加ユニット12と同じく第2フィルタ53が備えられる。この第2フィルタ53により、流延ダイ107の上流側で、添加剤液99a〜99cを添加されたピュアドープ44が、流延に供する前に濾過される。これにより、第3実施形態での流延ドープ54も、不純物がよりいっそう取り除かれたものとなる。

【0099】

フィルム106の連続製造において、各種添加剤の種類や量を変更して品種切り替えを行う場合には、流延を続行した状態で、添加剤添加ユニット92で、旧添加剤から新添加剤に切り替える。先ず、品種切り替え情報が図示しないマスターコントローラから添加剤添加ユニット92のコントローラ98に送られてくると、コントローラ98では、新品種に対応する添加剤液99a〜99cを調製する。また、コントローラ98は、送られてきた品種切り替え情報のうち、旧品種に対応する添加剤液99a〜99cの品種切り替えタイミング信号の入力によって、この切り替えタイミングでピュアドープ44へ添加する添加剤液の切り替えが可能なように、旧品種の添加剤液65a〜65cの排出、洗浄と、新品種の添加剤液65a〜65cの循環とを行う。そして、品種切り替えタイミング信号によって、三方切替弁179a,179bを再び切り替えて、循環を停止すると共に、添加ノズル51へ延びる配管55に設けた開閉弁57を開き、新品種の添加剤液を添加ノズル51からピュアドープ44中に添加する。

【0100】

なお、上記第4実施形態では、一つの添加ノズル51を用いて各種添加剤液99a〜99cをピュアドープ44に対し添加するようにしたが、これに代えて、図6に示すように、例えば4個の添加ノズル185a〜185dを用いて、ピュアドープ44に対して異なる位置で添加剤液を添加させるようにした添加剤添加ユニット187を用いてもよい。この第5実施形態の場合には、添加剤液毎にそれぞれ添加剤液供給部186a〜186dを設ける。添加剤液供給部186a〜186dは、第4実施形態の添加剤液供給部93と同様に構成されているが、添加剤液調合系は各添加剤に対応した1系統のみを有している。なお、添加剤液供給部86a〜86dとして、第4実施形態の複数種類の添加剤液の供給が可能な添加剤液供給部93を、複数個用いてもよい。図6においては、第1実施形態〜第4実施形態と同一構成部材には図1〜図5と同一符号が付してあり、重複した説明を省略している。

【0101】

図7に示す第6実施形態の溶液製膜設備210は、ピュアドープ調製ユニット11と、添加剤添加ユニット212と、製膜ユニット13とを備える。図7においては、第1実施形態〜第5実施形態と同じ構成部材には図1〜図6と同じ符号が付してあり、重複した説明を省略する。

【0102】

貯留部18の貯留タンク43に貯留されたピュアドープ44は、ポンプ45により添加剤添加ユニット212に送られる。添加剤添加ユニット212は、第1〜第4の添加剤液供給部247〜250、添加ノズル51a〜51d、スタティックミキサ52、第2フィルタ53、及びコントローラ258から構成されている。添加ノズル51a〜51dへ添加剤液261a〜261dを送液する配管255には、添加剤液261a〜261dの逆流を防止するためのチャッキ弁56や開閉弁57が設けられている。

【0103】

第1の添加剤液供給部247は、可塑剤を添加するためのものであり、添加剤液調合部170、この添加剤液調合部260からの添加剤液261aを添加ノズル51aに送るための送液部262を備えている。送液部262は、ポンプ263と配管264と循環部265とから構成されている。

【0104】

添加剤液調合部170は、図5に示す第4実施形態におけるものと同じであり、可塑剤供給部174と、溶媒供給部175と、各供給部174,175から供給された可塑剤及び溶媒を攪拌混合するミキシングタンク176と、添加剤液タンク177とを備えている。ミキシングタンク176で調整される添加剤液261aの可塑剤濃度は例えば25重量%であり、粘度は10mPa・sである。この可塑剤濃度は10重量%以上65重量%以下の範囲で好ましく用いられる。また、可塑剤粘度は10000mPa・s以下の範囲で好ましく用いられる。

【0105】

循環部265は、循環配管268、三方切替弁266,267から構成されている。また、循環配管268には、開閉弁269を介して洗浄液供給部270が接続されている。入口側三方切替弁266は、添加剤液調合部170とポンプ263とを連結する配管264に設けられている。出口側三方切替弁267は、第1添加剤液供給部247の送液配管255に設けられている。各三方切替弁266,267は、次の新たな品種の切り替えタイミング信号が入力されると、この切り替えタイミング信号に基づき、弁の開度が第4実施形態と同様に切り替えられる。この切り替えにより、新たな品種に用いられる添加剤液261a〜261dは、添加タイミングに先んじて、所定流量での事前循環処理が開始される。その後、所定のタイミングになると、各三方切替弁266,267の各弁の開度が再び切り替えられて、ピュアドープ44へ添加すべき添加剤液261a〜261dが、所定の流量で添加ノズル51a〜51dへ送られる。このようにして、添加剤液261a〜261dの調製及び事前循環処理が行われる。事前循環時間は、120分以上240分以下の範囲内が好ましく、特に好ましくは150分以上210分以下である。

【0106】

循環部265における循環流量は、添加剤液261aの添加流量と同量とされる。添加流量は、ピュアドープ44に対する流量比として設定されており、ピュアドープ44が20L/分のときに1%の添加剤液の添加流量が設定されている場合には、200cc/分(=200×10−6m3/min)の流量にて循環部265内で循環される。そして、ピュアドープ44への添加開始タイミング信号によって、開閉弁が開けられて、循環流量と同量で添加ノズル51aから添加剤液261aが添加される。このように、第6実施形態においても、添加する同じ流量で待機循環運転を実施することにより、待機循環運転時の流量と添加時の流量とが同じになるため、循環から添加への切り替え処理の中で、動くものはバルブだけとなる。このため、脈動の発生もなく、また、脈動の発生を抑えるための添加剤切り替えの調整時間も不要になる。したがって、この調整時間が不要になる分だけロス時間が少なくなり、流延ドープの無駄も少なくなる。

【0107】

ところで、添加剤液261aの添加流量がピュアドープ44の流量に比較して少ない場合には、上記のように循環させて待機しその後に所定のタイミングで切り替えたとしても、所定の圧力になるまでに時間がかかり、通常の添加に比べて、切り替え時間が長くなってしまう。切り替えに長く掛かってしまうと、効率の良い切り替えが不可能になる。しかも、切り替え時間中は、製品に必要な添加剤の含有量に流延ドープが達していないため、この間の流延ドープによるフィルムは製品とはなり得ないため、無駄となる。こうした製造時間ロスや製品ロスは、ピュアドープ44の流量に対する添加剤液261aの添加流量が少ないほど、大きい。

【0108】

そこで、本第6実施形態では、少量添加時の調整時間を短縮するために、図8に示すように、品種切替に際して、添加剤液の添加量が所定量(図8における「A」)以下である場合、具体的には、前記ドープの流量QDに対し、新たな品種に合わせて切り替える添加剤液の添加流量(目標値)QAEの添加流量比率である{(QAE/QD)×100}(単位は%)が10%以下であって、前記添加流量QAEが300cc/分(=300×10−6m3/min)以下の場合に、前記添加流量QAEの1.5倍以上3.0倍以下の初期添加流量QASで一定時間、増量添加を行う。そして、前記一定時間経過後に流量をQASから目標値であるQAEにしている。初期添加流量QASが添加流量QAEの1.5倍未満であると、時間短縮の効果が小さく、添加流量QAEの3.0倍を超えると、目標とする添加流量に戻すときに脈動が発生する他に、送液ポンプの能力が大きいものを用いる必要があり設備的に不利となる。このように、目標値である添加流量QAEよりも大きい流量で一定時間添加剤液を流すという増量添加を実施し、一定時間経過後に目標値である添加流量QAEに流量を減らすとよい。

【0109】

前記一定時間は、前記添加ノズル51aの出口における添加剤液261aの圧力が、該添加ノズル51aの出口付近における前記ピュアドープ44の圧力と同じになるまでの時間である。この時間は予め実験などにより求めた代表値をLUTメモリ258aに、各添加剤液毎に記憶しておき、この記憶した時間に基づいて増量添加を行うことができる。また、予め記憶した代表値を用いる代わりに、図9に示す第7実施形態のように、添加ノズル51aの出口付近に設けた圧力計によって添加剤液261aの圧力を測定し、この測定した圧力値に基づき前記一定時間を変更してもよい。測定した圧力値に基づき一定時間を変更するとは、すなわち、測定した添加剤液261aの圧力値が、添加ノズル51aの出口付近におけるピュアドープ44の圧力と同じになったら、当初予測していた前記一定時間に関わらず増量添加を終了させることである。

【0110】

増量添加を実施する「一定時間」は、上記のように、前記添加ノズル51aの出口における添加剤液261aの圧力が、ピュアドープ44の圧力と同じになるまでの時間とすることが最も好ましい。しかし、初期添加流量QASから添加流量QAEへ添加剤液261aの流量の設定を変更しても、その流量変更時点で直ぐに添加剤液261aの添加ノズル51aの出口における圧力が一定にならずにさらに上昇を続け、流量設定を変更した時点と上昇している圧力が一定になる時点とに時間差が生じ、この時間差を0(ゼロ)とすることが難しい場合がある。例えばこのような場合には、前記時間差を考慮する等して、添加ノズル51aの出口付近におけるピュアドープ44の圧力と同じ圧力に達する前、すなわち、ピュアドープ44の圧力よりも小さい圧力のうちに増量添加を終了させるとよい。つまり、前記時間差等に応じて、「一定時間」を、添加剤液261aの圧力がピュアドープ44の圧力と同じ圧力に達するまでの時間よりも短い時間にするとよい。

【0111】

前記LUTメモリ258aには、各品種毎の添加剤液添加量が予め求められ記憶されているため、各種添加剤液の添加剤液流量をオペレータが入力操作する必要もなく、入力操作ミスによる設定値に誤りがなくなる。このため、設定値ミスの場合には、この設定値ミスの区間のドープが無駄になっていたが、このような無駄を無くすことができる。

【0112】

また、基準ドープであるピュアドープ44の流量QDに対して、新たな品種に合わせて切り替える添加剤液の添加流量QAEの添加流量比率{(QAE/QD)×100}が10%を超える場合には、上述したような増量した初期添加流量QASでの循環処理や増量添加処理を行う必要がなく、前記添加流量QAEで一定時間だけ、循環を行う。一定時間は、予め実験やシミュレーションなどにより求めておき、これをコントローラ258のLUTメモリ58aに記憶しておく。この循環処理により、上述したように、品種切り替えに際し、切り替え途中の添加剤が混じった状態のドープ添加時間(ロス時間)を少なくすることができ、流延ドープの無駄が少なくなる。

【0113】

上記LUTメモリ258aには上記一定時間の他に、ピュアドープ44に添加する可塑剤、マット剤、UV剤、レタデーション制御剤などの各種添加剤の種類及び添加量が記憶されている。これら各種添加剤の種類及び添加量は、製造するフィルム106の品種毎に予め求められている。コントローラ258は、フィルム品種に応じてLUTメモリ258aから、該当する添加剤の種類及び添加量を求める。そして、求めた添加剤の種類及び添加量に基づき添加剤液調合部170で添加剤液261a〜261dを調製する。調製された添加剤液261a〜261dは各添加剤液タンク177に貯留される。また、増量添加処理の有無や増量添加処理時の増量比なども、予め実験等により求められてLUTメモリ258aに記憶されている。

【0114】

他の第2〜第4の添加剤液供給部248〜250も、第1添加剤液供給部247と同様に構成されており、詳細な説明は省略する。第2添加剤液供給部248はマット剤と溶媒とを混合した添加剤液261bを調製する。第3添加剤液供給部249はUV剤と溶媒とを混合した添加剤液261cを調製する。また、第4添加剤液供給部250はレタデーション制御剤と溶媒とを混合した添加剤液261dを調製する。

【0115】

このように、必要な添加剤の種類分の複数の添加剤液供給部247〜250を備えることにより、フィルム品種に応じて複数種類の添加剤液261a〜261dをそれぞれ必要な分だけピュアドープ44に投入することができる。本実施形態では、4つの添加剤液供給部247〜250を設けているが、これらは必要な分があればよい。

【0116】

循環部265は、新たに調合した添加剤液261a〜261dをピュアドープ44に添加開始するまで、三方切替弁266,267、及び循環配管268により、循環させて、待機する。

【0117】

また、循環部265には開閉弁269を介して洗浄液供給部270が連結されている。洗浄液供給部270は、品種切り替えの際に、溶媒を循環部265に送り、先に供給していた添加剤液を洗浄する。洗浄後の洗浄液は添加ノズル51aから排出され、第1添加剤液供給部247から添加ノズル51aまでが洗浄される。洗浄後に添加剤液調合部170は、開閉弁57を閉じた後に、次の品種のための新たな添加剤液261a〜261dが送液し、循環部265にて循環させる。なお、この洗浄液が添加ノズル51aから吐出される品種切替操作中の流延ドープによるフィルムは、所定の添加剤添加量となっておらず、製品からは除外される。

【0118】

他の第2〜第4の添加剤液供給部248〜250も、第1添加剤液供給部247と同様に構成されており、詳細な説明は省略する。第2添加剤液供給部248はマット剤と溶媒とを混合した添加剤液261bを調製する。第3添加剤液供給部249はUV剤と溶媒とを混合した添加剤液261cを調製する。また、第4添加剤液供給部250はレタデーション制御剤と溶媒とを混合した添加剤液261dを調製する。

【0119】

このように、必要な添加剤の種類分の複数の添加剤液供給部247〜250を備えることにより、フィルム品種に応じて複数種類の添加剤液261a〜261dをそれぞれ必要な分だけピュアドープ44に投入することができる。本実施形態では、4つの添加剤液供給部247〜250を設けているが、これらは適宜増減してよい。

【0120】

添加ノズル51a〜51dは先端が平たく潰された第1実施形態の添加ノズル51と同じ偏平ノズルである。この添加ノズル51a〜51dは、先端偏平部をドープ配管46の直径方向に合わせて、ドープ配管46内に配置されている。添加ノズル51a〜51dの下流側に配置されるスタティックミキサ52は、矩形板を180度に捩じって形成した多数のエレメント52aを配管内に直列に配置することで、ピュアドープに対し添加ノズル51a〜51dにより添加された各種添加剤液を分散させて混合する。スタティックミキサ52を経たピュアドープ44は第2フィルタ53で異物が除去されて、流延ドープ54となる。この流延ドープ54は、製膜ユニット13の流延ダイ107(図2参照)に送られる。

【0121】

第6実施形態では、添加剤が添加されていないピュアドープ44に対して、製造するフィルム品種に応じて、必要な添加剤が添加剤液供給部47〜50及び添加ノズル51a〜51dによって供給されるため、新品種にも迅速に対応可能である。

【0122】

添加剤液調合部170では、LUT258aから製造する品種に必要な各種添加剤を特定し、これら特定した添加剤を必要量分だけ溶媒27に投入して混合し、添加剤液を調合する。

【0123】

このように第6実施形態においても、添加剤液の種別やその添加量を変更するだけでよく、今までのように、新旧のドープ切り替えの際に、前のドープを新ドープにより押し出し置換する区間を短くすることができる。

【0124】

押し出し置換部分は、新旧ドープが混在した状態となる。第6実施形態によっても、品種切り替えに際して、下流側を基準にして、従来の配管容量C1に対し1/280〜1/7の配管容量C2となる位置に添加ノズル51a〜51dを配置する。このため、新旧の添加剤が混在してしまうフィルム部分は、この添加ノズル以降の配管容量分の3倍程度であり、ドープのロスを従来設備のものに対して、1/280〜1/7程度に抑えることができる。

【0125】

なお、第6実施形態においても、添加剤液タンク177の出口側に、オンラインの成分計を設けて、添加剤液の添加剤成分が所定範囲内かどうか測定してもよい。そして、測定結果に応じて、ミキシングタンク76での各種添加剤の添加量を増減し、各種添加剤成分が所定範囲内に制御するとよい。

【0126】

添加剤添加ユニット212には、第1実施形態の添加剤添加ユニット12と同じく第2フィルタ53が備えられる。この第2フィルタ53により、流延ダイ107の上流側で、添加剤液261a〜261dを添加されたピュアドープ44が、流延される前に濾過される。これにより、本実施形態での流延ドープ54も、不純物がよりいっそう取り除かれたものとなる。

【0127】

フィルム106の連続製造において、各種添加剤の種類や量を変更して品種切り替えを行う場合には、流延を続行した状態で、添加剤添加ユニット212で、旧添加剤から新添加剤に切り替える。先ず、品種切り替え情報が図示しないマスターコントローラから添加剤添加ユニット212のコントローラ258に送られてくると、コントローラ258は、新品種に対応する添加剤液261a〜261dを調製するように各部を制御する。また、旧品種に対応する添加剤液261a〜261dは品種切り替えタイミング信号の入力によって、この切り替えタイミングで切り替えが可能なように、旧品種の添加剤液261a〜261dの排出、洗浄、新品種の添加剤液261a〜261dの循環を行う。そして、品種切り替えタイミング信号によって、三方切替弁266,267を切り替えて、循環を停止すると共に、開閉弁57を開き、新品種の添加剤液を添加ノズル51a〜51dからピュアドープ中に添加する。

【0128】

なお、第5実施形態では、各添加剤液供給部247〜250に対応して設けた各添加ノズル51a〜51dを用いて各種添加剤液261a〜261dをピュアドープ44に対し添加するようにしたが、これに代えて、図示は省略するが、例えば1個の添加ノズルを用いて、ピュアドープ44に対して同一位置で添加剤液を添加させるようにした添加剤添加ユニットを用いてもよい。

【0129】

第6実施形態では、初期添加流量QASによる増量添加の時間を予め求めた一定時間に達したか否かで判断し、一定時間を経過した後に、初期添加流量QASから添加流量QAEに変更するようにするが、この変更のタイミングは、図9に示す第7実施形態のように、添加ノズルの出口付近の圧力を圧力センサで検出し、この検出圧力Paが例えば設定圧力P1の90%に達したときに、初期添加流量QASから添加流量QAEに変更してもよい。

【0130】

図10に示す第8実施形態の溶液製膜設備310は、ピュアドープ調製ユニット11と、添加剤添加ユニット312と、製膜ユニット13とを備える。図10においては、第1〜第7実施形態である図1〜10と同じ構成部材には同じ符号を付し、説明を略す。

【0131】

貯留部18の貯留タンク43に貯留されたピュアドープ(基準ドープ)44は、ポンプ45により添加剤添加ユニット312に送られる。添加剤添加ユニット312は、ピュアドープ44が流れるドープ用配管46、第6実施形態と同様の第1〜第4の添加剤液供給部247〜250、添加ノズル51a〜51d、インラインミキサ352、第2フィルタ53、及びコントローラ358から構成されている。添加ノズル51a〜51dへ添加剤液261a〜261dを送液する各配管355には、添加剤液261a〜261dの逆流を防止するためのチャッキ弁56や開閉弁57が設けられている。

【0132】

前記LUTメモリ358aには、図7のLUTメモリ258aと同じく、各品種毎の添加剤液添加量が予め求められ記憶されている。

【0133】

また、添加剤液の添加前の循環処理時間は、予め実験やシミュレーションなどにより求められており、これらがコントローラ358のLUTメモリ358aに記憶されている。この循環処理により、上述したように、品種切り替えに際し、切り替え途中の添加剤が混じった状態のドープ添加時間(ロス時間)を少なくすることができ、流延ドープの無駄が少なくなる。

【0134】

上記LUTメモリ358aには上記一定時間の他に、ピュアドープ44に添加する可塑剤、マット剤、UV剤、レタデーション制御剤などの各種添加剤の種類及び添加量が記憶されている。これら各種添加剤の種類及び添加量は、製造するフィルムの品種毎に予め求められている。コントローラ358は、フィルム品種に応じてLUTメモリ358aから、該当する添加剤の種類及び添加量を求める。そして、求めた添加剤の種類及び添加量に基づき添加剤液調合部170で添加剤液261a〜261dを調製する。調製された添加剤液261a〜261dは各添加剤液タンク177に貯留される。また、増量添加処理の有無や増量添加処理時の増量比なども、予め実験等により求められてLUTメモリ358aに記憶されている。

【0135】

他の第2〜第4の添加剤液供給部248〜250も、第1添加剤液供給部247と同様に構成されており、詳細な説明は省略する。第2添加剤液供給部48はマット剤と溶媒とを混合した添加剤液61bを調製する。第3添加剤液供給部49はUV剤と溶媒とを混合した添加剤液61cを調製する。また、第4添加剤液供給部50はレタデーション制御剤と溶媒とを混合した添加剤液61dを調製する。

【0136】

このように、必要な添加剤の種類分の複数の添加剤液供給部47〜50を備えることにより、フィルム品種に応じて複数種類の添加剤液61a〜61dをそれぞれ必要な分だけ添加ノズル51a〜51dからそれぞれピュアドープ44(ドープ用配管46)に投入することができる。本実施形態では、4つの添加剤液供給部47〜50を設けているが、これらは適宜増減してよい。なお、本実施形態では、添加ノズル51a〜51dの各下流側にそれぞれインラインミキサ352を備えてある。

【0137】

図11及び図12に示すように、添加ノズル51aは内管380と外管381による二重配管構造となっており、添加剤液61aが流れる内管380の外周面と外管381の内周面との間には緩衝液387が流れる外側通路384が形成されている。この添加ノズル51aの内側通路383には、第1添加剤液供給部247が接続されており、外側通路384には、外側通路384に緩衝液387を供給する緩衝液供給部385が接続されている。

【0138】

緩衝液供給部385は、溶媒供給部375及び送液ポンプ386を備えており、送液ポンプ386により、第2タンク22(図10参照)の溶媒27の成分と同じ液を緩衝液387として外側通路384に供給する。この外側通路384への緩衝液387の供給により、添加剤液流388の外周でピュアドープ流44aとの境界に緩衝液流389からなる緩衝液層389aが形成される。この緩衝液層389aにより、添加剤液261aと緩衝液387、及び緩衝液387とピュアドープ44とが少しずつ混合されるため、ピュアドープ44に添加剤液261aが直接に接触し混合する場合に比べて、ゲル化や添加剤の凝縮が発生することがない。このように、緩衝液387は、添加時における添加剤液261aとピュアドープ44との緩衝を抑制する緩衝液層389aを形成するために用いる。そして、インラインミキサ352のスタティックミキサ392,393(図13参照)に到達すると、各エレメント394a,394b,395a,395bでピュアドープ44と緩衝液387と添加剤液261aとが分散混合されるため、同様にしてゲル化や添加剤の凝集が発生することがない。内管380の先端部は、断面円形の内周面の径が長手方向において一定であるのに対し、外周面は先端に向かうほど径が小さくなるテーパー形状に形成されてある。これにより、添加剤液流388の周りに、緩衝液層389aがより確実に形成される。

【0139】

この際に、第8実施形態では、添加剤液流388の流量、すなわち添加剤液261aの添加流量をQAE、緩衝液流389の流量をQBとしたときに流量比(QB/QAE)が0.01以上0.1以下になるように、各液流388,389の流量等を調整している。これは、流量比が0.01を下回ると、緩衝液層389aによる緩衝機能が弱くなり、前述したように、ゲル化や添加剤の凝集が発生することがあるためである。また、逆に流量比が0.1を上回ると、ピュアドープ44中の添加剤液261aの濃度が低くなり、流延ドープ54の流延適性が低下することがあるためである。

【0140】

他の第2〜第4添加剤液供給部248〜250も、同様にして、二重構造の添加ノズル51b〜51d及び緩衝液供給部385を備えている。なお、添加剤液の種類によりゲル化や凝縮の発生が少ないものもあり、この場合には、二重構造の添加ノズルや緩衝液供給部は省略してもよく、この場合には、通常の添加ノズルを用いて添加剤液を添加すればよい。なお、第1実施形態〜第7実施形態で用いた添加ノズル51,51aも本実施形態の添加ノズル51aと同じである。

【0141】

図13に示すように、インラインミキサ352は、分割混合型スタティックミキサ392と捻転混合型スタティックミキサ393とから構成されている。分割混合型スタティックミキサ392は、各添加ノズル51a〜51dの前方近傍に設置される。分割混合型スタティックミキサ392には、エレメント394a,394bが設けられ、これらがドープ用配管46の長手方向に交互に配置されている。エレメント394a,394bは、複数の細長い仕切板を交互に交差させるように組み付けて形成されている。分割混合型スタティックミキサ392は、ドープ用配管46内を流れるピュアドープ44と添加剤液261a〜261dとを、エレメント394a,394bによって分割しながら混合する。

【0142】

捻転混合型スタティックミキサ393は、分割混合型スタティックミキサ392の下流側に配置される。捻転混合型スタティックミキサ393には、エレメント395a,395bが設けられ、これらがドープ用配管46の長手方向に交互に配置されている。エレメント395a,395bは、長方形の板を180°ねじって形成されたものであり、エレメント395aと、エレメント395bとではねじられる方向が逆にされている。エレメント395a,395bは、板の側端部が直交するように、ドープ用配管46の軸を中心に90°回転された状態で配置される。捻転混合型スタティックミキサ393は、ドープ用配管46内を流れるピュアドープ44と添加剤液261a〜261dとを、エレメント395a,395bによって転換しながら混合する。

【0143】

なお、図13では、図10に図示する4つの添加ノズル51a〜51d及び4つのインラインミキサ352のうち、最も上流の添加ノズル51aとインラインミキサ352とを図示してあるが、他の添加ノズル51b〜51d及びこれらの各下流に配されるインラインミキサ352についても同様である。

【0144】

添加剤添加ユニット312にも、第1実施形態の添加剤添加ユニット12と同じく第2フィルタ53が備えられる。この第2フィルタ53により、流延ダイ107の上流側で、インラインミキサ352を経たピュアドープ44が、流延に供する前に濾過される。これにより、第8実施形態での流延ドープ54も、不純物がよりいっそう取り除かれたものとなり、製膜ユニット13の流延ダイ107(図2参照)に送られる。

【0145】

本実施形態でも、添加剤が添加されていないピュアドープ44に対して、製造するフィルム品種に応じて、必要な添加剤が添加剤液供給部247〜250及び添加ノズル51a〜51dによってそれぞれ供給されるため、新品種にも迅速に対応可能である。さらに、本実施形態では、添加ノズル51a〜51dの各下流側にインラインミキサ352が設けられ、添加剤液261a〜261dの各々が供給されるたびに混合が為されるので、各添加剤液261a〜261dに含まれている添加剤がそれぞれ均一にピュアドープ44に分散されやすい。

【0146】

添加剤液調合部170では、調合LUT358aから製造する品種に必要な各種添加剤を特定し、これら特定した添加剤を必要量分だけ溶媒27に投入して混合し、添加剤液を調合する。

【0147】

フィルム106の連続製造において、各種添加剤の種類や量を変更して品種切り替えを行う場合には、流延を続行した状態で、添加剤添加ユニット212で、旧添加剤から新添加剤に切り替える。先ず、品種切り替え情報が図示しないマスターコントローラから添加剤添加ユニット312のコントローラ358に送られてくると、コントローラ358は、新品種に対応する添加剤液261a〜261dを調製するように各部を制御する。また、旧品種に対応する添加剤液261a〜261dは品種切り替えタイミング信号の入力によって、この切り替えタイミングで切り替えが可能なように、旧品種の添加剤液261a〜261dの排出、洗浄、新品種の添加剤液261a〜261dの循環を行う。そして、品種切り替えタイミング信号によって、三方切替弁266,267を切り替えて、循環を停止すると共に、開閉弁57を開き、新品種の添加剤液を添加ノズル51a〜51dからピュアドープ中に添加する。

【0148】

なお、本実施形態でも、各添加剤液供給部に対応して設けた各添加ノズル51a〜51dを用いて各種添加剤液61a〜61dをピュアドープに対し添加するようにしたが、これに代えて、図示は省略するが、例えば1個の添加ノズルを用いて、ピュアドープに対して同一位置で添加剤液を添加させるようにした添加剤添加ユニットを用いてもよい。この場合にも、二重配管構造とし、内側通路に、複数種類の添加剤液を混合した混合添加剤液を供給し、外側通路に緩衝液を供給する。また、混合添加に代えて、図示は省略したが例えば4重配管構造として、複数の添加剤液通路を形成し、それぞれの通路に個別に添加剤液を供給し、最外層の通路に緩衝液を供給してもよい。

【0149】

また、同一位置で添加する場合に、図11に示すように、上記二重配管構造の添加ノズルを複数配置することで基準ドープ(ピュアドープ)に添加剤を添加してもよい。また、多重配管構造の添加ノズルを複数用いて、基準ドープの通路内で同一位置または異なる位置で複数の添加剤を添加してもよい。

【0150】

第8実施形態では、インラインミキサ352として、スタティックミキサ392,393を例に挙げたが、本発明はこれに限定されるものではなく、ダイナミックミキサ420(図14参照)であってもよい。

【0151】

図14に示すように、ダイナミックミキサ420は、ドープ用配管46の途中に設けられた筒状のケース421と、ケース421に収納されたミキサ本体422と、ミキサ本体422を回転自在に支持ずる支持部材423とから構成される。

【0152】

ミキサ本体422は、円錐状の先端部422aと、円柱状の胴体部422bとからなり、その先端部422aが液流れ方向の上流を向くように支持部材423に取り付けられている。これにより、ケース421の内壁面とミキサ本体422の外周面と間に、液流れ方向の上流側から下流側に向かうに従い徐々に小さくなるような隙間425が形成される。ミキサ本体422は、例えば、ケース421の外周面に所定ピッチで設けられた電磁石、及び胴体部422bに内蔵された磁石によって、周知のパルスモータの動作原理と同じ動作原理で動作(回転)する。

【0153】

支持部材423は、液流れ方向の下流側から上流側に向かって延びた略円筒状の回転軸であり、その先端部にミキサ本体422が取り付けられ、その後端部がケース421の内壁面に固定されている。また、支持部材423には、液流れ方向の下流側のドープ用配管46と連通する隙間流路423aが形成されている。

【0154】

ダイナミックミキサ420に送られたピュアドープ44及び添加剤液261a〜261dは、ミキサ本体422の先端部422aにより分けられ、隙間425及び隙間流路423aを通過して、下流側のドープ用配管46へ流れる。この際に、ミキサ本体422が回転することで、隙間425を通過するピュアドープ44及び添加剤液261a〜261dが攪拌混合される。

【0155】

上記実施形態では、緩衝液387として、ピュアドープや狭義の基準ドープの溶媒27の成分と同じ液を用いたが、本発明はこれに限定されるものではなく、添加剤液を上記溶媒の成分と同じ液で希釈した添加剤液希釈液、基準ドープを上記溶媒の成分と同じ液で希釈した基準ドープ希釈液等を緩衝液387として用いてもよい。なお、成分と同じ液とは、溶剤27が単一成分からなるときにはその単一成分であり、溶剤27が複数の成分からなるときには複数成分の少なくともいずれかひとつであればよい。また、上記実施形態では、断面形状が略円形状の添加ノズルを例に挙げて説明を行ったが、本発明はこれに限定されるものではなく、例えばドープ用配管46の直径方向に長く延ばされた偏平ノズル等の各種形状のノズルを用いてよい。

【0156】

なお、上記第4〜第8実施形態においてもピュアドープ44に対して流延ダイ107の直前で添加剤液を添加するようにしたが、ドープはピュアドープ44に限られず、従来のように、ドープ中に各種添加剤を含んだ流延ドープであってもよく、この場合にも、添加剤を流延ダイの直前で添加することにより、新たな品種のフィルムを同様に製造することができる。各種添加剤は、図5における混合部15でポリマー26と溶媒27とを混合する際に、同様にして混合される。

【0157】

また、ピュアドープ44や従来の流延ドープに代えて、図5,図7,図10における混合部15で、ポリマー26と溶媒27とを混合する際に、共通添加剤をくわえて一緒に混合し、狭義の基準ドープとしてもよい。狭義の基準ドープは、各品種で共通に必要な添加剤のみを予めポリマー26と溶媒27とを溶解させる際に分散させて調製する。この場合には、流延ダイの直前で添加、すなわち直前添加をする添加剤量を共通添加剤分だけ減らすことができ、効率の良い添加が可能になる。

【0158】

上記第4〜第8実施形態では、単層流延を例にとって説明したが、第1〜第3実施形態の場合と同様に、共流延としてもよい。

【0159】

また、第1〜第7実施形態のスタティックミキサ52は、第8実施形態での分割混合型スタティックミキサ392、捻転混合型スタティックミキサ393のいずれでもよいし、これらを組み合わせたものであってもよい。また、スタティックミキサ52をダイナミックミキサ420に代えてもよい。

【0160】

以下、本発明について行なった実施例を示し、本発明を具体的に説明する。ただし、本発明はこれらの実施例に限定されるものではない。

【実施例1】

【0161】

下記のポリマー26及び溶媒27を溶解タンク23にて混合してピュアドープ44を調製した。溶媒27としては、ジクロロメタンと、メタノールと、1−ブタノールとを混合したいわゆる混合溶媒を用いた。

【0162】

[ポリマー]

セルローストリアセテート 100重量部

[混合溶媒]

ジクロロメタン 320重量部

メタノール 83重量部

1−ブタノール 3重量部

【0163】

添加剤添加ユニット12では、上記の混合溶媒及び添加剤を混合して添加剤液Aを構成し、この添加剤液を添加ノズル51によりピュアドープ44に添加した。

[添加剤液A]

混合溶媒 80重量部

可塑剤A 7.6重量部

可塑剤B 3.8重量部

UV剤a 0.7重量部

UV剤b 0.3重量部

クエン酸エステル混合物 0.006重量部

微粒子 0.05重量部

【0164】

フィルム品種を切り替えるときの添加剤液Bは以下の通りである。

[添加剤液B]

混合溶媒 80重量部

可塑剤C 6重量部

可塑剤D 6重量部

UV剤a 0.7重量部

UV剤b 0.3重量部

クエン酸エステル混合物 0.006重量部

微粒子 0.05重量部

【0165】

上記のセルローストリアセテートは、置換度2.84、粘度平均重合度306、含水率0.2重量%、ジクロロメタン溶液中の6重量%の粘度が315mPa・sであり、平均粒子径1.5mm、標準偏差0.5mmの粉体であり、可塑剤Aは、トリフェニルホスフェートであり、可塑剤Bは、ジフェニルホスフェートであり、UV剤aは、2(2′−ヒドロキシ−3′,5′−ジ−tert−ブチルフェニル)ベンゾトリアゾールであり、UV剤bは、2(2′−ヒドロキシ−3′,5′−ジ−tert−アミルフェニル)−5−クロルベンゾトリアゾールであり、クエン酸エステル化合物はクエン酸とモノエチルエステルとジエチルエステルとトリエチルエステルとの混合物であり、微粒子は平均粒径が15nm、モース硬度が約7の二酸化ケイ素である。また、ピュアドープ44の調製時には、レタデーション制御剤(N−N’−ジ−m−トルイル−N−p−メトキシフェニル−1,3,5−トリアジン−2,4,6−トリアミン)をフィルムとしたときの全重量に対して4.0重量%となるように添加した。

【0166】

次に、図1に示す溶液製膜設備10のうち、第2フィルタ53により異物が除去された流延ドープ54を用いて、図2に示す製膜ユニット13にて、流延、剥ぎ取り、乾燥の各工程を行い、TACフィルム106を得た。

【0167】

溶解タンク23から製膜ユニット13の流延ダイ107入口までの全工程の配管容量C1は、56000L(リットル)であり、添加ノズル51による添加位置から流延ダイ107までの配管容量C2は8000Lである。添加ノズル51で、添加剤液Aを添加した後にスタティックミキサ52でインライン混合した。ピュアドープ44に対し添加剤液Aを用いた品種Aのフィルムから、ピュアドープ44に対し添加剤液Bを用いた品種Bのフィルムに切り替えるときに、連続流延を止めることなく、添加剤液Aから添加剤液Bに切り替えた。品種切り替えに要した時間は6時間であった。

【0168】

[比較例1]

比較例1では、実施例1での流延ダイ107直前添加に代えて、従来設備と同じように、溶解タンク23で添加剤液Aから添加剤液Bに切り替えた場合であり、品種A,Bの処方は実施例1と同じにした。配管容量C1が56000Lであり、製品Aの流延ドープから製品Bの流延ドープとするのに、42時間必要とし、この間、添加剤液A,Bが混在した状態となり、配管容量の約3倍の流延ドープを製品として使用することができずに、製品ロスが発生した。

【実施例2】

【0169】

品種Aのフィルム106を得るべく、ドープ流量20L/分、可塑剤の直前添加比率2%、UV剤の直前添加比率1%として、図5に示す溶液製膜設備90及び図2に示す製膜ユニット13にてフィルム106を製造した。直前添加(C2/C1=1/280のタイミングで添加)の前(120分前)に、可塑剤が入った添加剤液99aを添加比率と同率とした添加剤液流量(400cc/分(=400×10−6m3/min))として、循環させて待機した。また、UV剤が入った添加剤液99bを添加比率と同率とした添加剤液流量(200cc/分(=200×10−6m3/min))として、循環させて待機した。添加開始タイミング信号を受けて、循環から添加に切り替えて、添加ノズル51から各添加剤液をピュアドープ44に添加した。添加操作開始後に流量変化を発生させずに添加した。すなわち、添加する同じ流量で待機循環運転を実施することにより、待機循環運転時の流量と添加時の流量とが同じになるため、循環から添加への切り替え処理の中で、動くものはバルブだけとなる。このため、脈動の発生もなく、また、脈動の発生を抑えるための添加剤切り替えの調整時間も不要になる。従来の切り替え処理の場合には、添加開始タイミング信号が入力されてから、流量を合わせに行くため、圧力も変動し、流量も変動する。このため、脈動及び圧力変動が大きく、安定するまでの時間(調整時間)が長くかかり、ロス発生の原因となっていたが、これを解消することができた。実施例2では、添加時の脈動防止及び添加剤調整時間が必要なく、製品となりうる目的添加量に達するまでのロス時間は300分となり、後述の実施例4に比べて約20%減少した。

【実施例3】

【0170】

品種Bのフィルム106を得るべく、ドープ流量20L/分、可塑剤の直前添加比率2%、UV剤の直前添加比率1.1%、レタデーション制御剤の直前添加比率5%として、実施例2と同様にフィルム106を製造した。直前添加(C2/C1=1/280のタイミングで添加)の前(120分前)に、可塑剤が入った添加剤液65aを添加比率と同率とした添加剤液流量(400cc/分(=400×10−6m3/min))として、循環させて待機した。また、UV剤が入った添加剤液65bを添加比率と同率とした添加剤液流量(220cc/分(=220×10−6m3/min))として、循環させて待機した。また、レタデーション制御剤が入った添加剤液65cを添加比率と同率として添加剤液流量(1000cc/分(=1000×10−6m3/min))として、循環させて待機した。添加開始タイミング信号を受けて、循環から添加に切り替えて、添加ノズル51から各添加剤液をピュアドープ44に添加した。添加操作開始後に流量変化を発生させずに添加した。添加時の脈動防止及び添加剤調整時間が必要なく、製品となりうる目的添加量に達するまでのロス時間は300分となり、後述の実施例4に比べて約20%減少した。

【実施例4】

【0171】

実施例2と同一の品種Aのフィルムを得るべく、ドープ流量20L/分、可塑剤の直前添加比率2%、UV剤の直前添加比率1%として、図5に示す溶液製膜設備90及び図2に示す製膜ユニット13にてフィルムを製造した。C2/C1は1/280である。実施例2と異なる部分は、添加剤液の循環処理を行わずに、可塑剤が入った添加剤液65aを添加比率の1/2の添加剤液流量(200cc/分=200×10−6m3/min))として、ピュアドープ44に添加した。また、UV剤が入った添加剤液65bを添加比率の1/2の添加剤液流量(100cc/分(=100×10−6m3/min))として、ピュアドープ44に添加した。実施例4では、実施例2,3のように切り替え直前に添加剤液の循環処理を行わずに、添加開始タイミング信号が入力されてから、流量を合わせに行くため、圧力も変動し、流量も変動する。このため、脈動及び圧力変動が大きく、安定するまでの時間(調整時間)が長くかかることになる。この調整時間中のドープは規定の添加剤添加比率に達していないため、製品となり得ず、ロス発生の原因となる。実施例4でのロス時間は360分であった。

【実施例5】

【0172】

実施例2と同一の品種Aのフィルムを得るべく、ドープ流量20L/分、可塑剤の直前添加比率2%、UV剤の直前添加比率1%として、図5に示す溶液製膜設備90及び図2に示す製膜ユニット13にてフィルムを製造した。直前添加(C2/C1=1/280のタイミングで添加)の前(110分前)に、可塑剤が入った添加剤液65aを添加比率と異なる添加剤液流量(200cc/分(=200×10−6m3/min)(実施例2の半分の流量))として、循環させて待機した。また、UV剤が入った添加剤液65bを添加比率と同率とした添加剤液流量(100cc/分(=100×10−6m3/min)(実施例2の半分の流量))として、循環させて待機した。添加開始タイミング信号を受けて、循環から添加に切り替えて、添加ノズル51から各添加剤液をドープに添加した。実施例1に比べて半分の流量で切り替え直前まで循環処理を行っているため、実施例4に比べて、調整時間を短縮することができるものの、脈動及び圧力変動が実施例2に比べて大きく、安定するまでの調整時間がやや長くかかってしまい、実施例4と同様にロス発生の原因となった。実施例5でのロス時間は330分であった。

【実施例6】

【0173】

以下、図15を参照して、実施例6〜実施例9を具体的に説明する。図7に示す溶液製膜設備210を用い、実施例6〜8では増量添加を実施し、実施例9では増量添加を実施しなかった。図15においては、実施例6を符号(A)で、実施例7を符号(B)で、実施例8を符号(C)で、実施例9を符号(D)で示す。また、図15のグラフの下方に示す「T1」は、増量添加を実施した期間、すなわち初期添加流量QASを継続した期間(以下、増量添加期間と称する)(単位;分)であり、「P1」は、増量添加を終了させて、添加剤液261aの流量を初期添加流量QASから添加流量QAEに切り替えた流量切り替え時点、「P2」は、添加ノズル51aの出口における添加剤液261aの圧力が、添加ノズル51aの各出口付近におけるピュアドープ44の圧力と同じ圧力に達した時点すなわち昇圧達成点、「T2」は、昇圧達成点まで添加流量QAEを継続した期間(以下、目標流量添加期間と称する)(単位;分)を意味する。

【0174】

品種Bのフィルム106を得るべく、ピュアドープ44の流量QDを5L/分、添加剤液の直前添加比率1%で添加流量QAEを50cc/分(=50×10−6m3/min)とした。C2/C1は1/100である。この場合に、初期添加流量QASを150cc/分(=150×10−6m3/min)として、増量添加期間T1を15分として送液した。また、増量添加期間T1を経過した後に、添加流量QAEを50cc/分(=50×10−6m3/min)として目標流量添加期間T2を10分として送液した。また、添加ノズル51aの目標出口圧力を1MPaとした。1MPaまで昇圧するのに、25分かかり、品種Aから品種Bへの品種切替時の添加までの時間を、後述する添加流量QAEのみで行う実施例9に対して30分短縮することができた。なお、この実施例では、増量添加の開始時からP2までに流した添加剤液261aの量は、150(cc/分)×15分+50(cc/分)×10分=2750cc(=2750×10−6m3)だった。

【実施例7】

【0175】

初期添加流量QASを75cc/分(=75×10−6m3/min)、増量添加期間T1を30分、目標流量添加期間T2を10分とした以外は実施例6と同じ条件とした。1MPAまで昇圧するのに、40分かかり、品種Aから品種Bへの品種切替時の添加までの時間を、後述する添加流量QAEのみで行う実施例9に対して15分短縮することができた。なお、この実施例では、増量添加の開始時からP2までに流した添加剤液261aの量は、75(cc/分)×30分+50(cc/分)×10分=2750cc(=2750×10−6m3)だった。

【実施例8】

【0176】

初期添加流量QASを150cc/分(=150×10−6m3/min)、増量添加期間T1を18分、目標流量添加期間T2を1分とした以外は実施例6と同じ条件とした。1MPAまで昇圧するのに、19分かかり、品種Aから品種Bへの品種切替時の添加までの時間を、後述する添加流量QAEのみで行う実施例9に対して36分短縮することができた。なお、この実施例では、増量添加の開始時からP2までに流した添加剤液261aの量は、150(cc/分)×18分+50(cc/分)×1分=2750cc(=2750×10−6m3)だった。

【実施例9】

【0177】

増量添加を行わず、目標とする添加流量QAEを50cc/分(=50×10−6m3/min)として目標流量添加期間T2のみで送液し、昇圧させた。その他の条件は、実施例6と同じである。1MPAまで昇圧するのに、55分かかった。なお、この実施例では、増量添加の開始時からP2までに流した添加剤液261aの量は、50(cc/分)×55分=2750cc(=2750×10−6m3)だった。

【実施例10】

【0178】

実施例10では、図10に示す溶液製膜設備310を用いて、ポリマー26としてTACを用い、有機溶媒27としてジクロロメタン、メタノール、1−ブタノールの混合溶媒を用いてピュアドープ44を調製した。全工程の配管容量C1は56000Lであり、添加剤添加後の配管容量C2は8000Lである。したがって、C2/C1は1/7である。添加剤としてはリン酸エステル系可塑剤溶液({添加剤重量/(添加剤重量+混合溶媒重量)}×100=55%)を用い、緩衝液387としてピュアドープ44の調製用有機溶媒27を用い、ピュアドープ44と添加剤液との間に緩衝液層389aを形成した。添加剤液量はピュアドープ44の流量に対し7%とし、緩衝液387はピュアドープ44に対し添加比率を0.07%とした(流量比=緩衝液流量/添加剤液量=0.07/7=0.01)。添加剤液を添加した後は、ダイナミックミキサ420と捻転混合型スタティックミキサ393とを直列接続した複合ミキサにて添加剤液とピュアドープとを分散混合した。ゲル化は発生せず、流延及び剥ぎ取りも問題なく行うことができた。

【実施例11】

【0179】

緩衝液387の添加比率を0.7%とした以外は実施例10と同じ条件とした(流量比=0.7/7=0.1)。ゲル化は発生せず、流延及び剥ぎ取りも問題なく行うことができた。

【実施例12】

【0180】

緩衝液387の添加比率を0.06%とした以外は実施例10と同じ条件とした(流量比=0.06/7≒0.009)。ゲル化が発生した。

【実施例13】

【0181】

緩衝液387の添加比率を0.8%とした以外は実施例10と同じ条件とした(流量比=0.8/7≒0.11)。ゲル化は発生しなかったもの、流延ドープの濃度低下を引き起してゲル強度が低下したため、剥ぎ取りの際に剥げ残りが発生した。

【符号の説明】

【0182】

10,90,210,310 溶液製膜設備

11 ピュアドープ調製ユニット

12,82,92,187,212,312 添加剤添加ユニット

13 製膜ユニット

15,85 混合部

16 溶解部

17 濃縮部

18 貯留部

26 ポリマー

27 溶媒

44 ピュアドープ

50,93 添加剤供給部

51,51a〜51d 添加ノズル

52 スタティックミキサ

54 流延ドープ

81 基準ドープ

83 共通添加剤

93 添加剤供給部

170 添加剤液調合部

173,265 循環部

182,270 洗浄液供給部

247〜250 第1〜第4添加剤液供給部

【技術分野】

【0001】

本発明は、ポリマーを溶媒に溶解させたドープを支持体上に流延した後、剥ぎ取り乾燥させてポリマーフィルムを得る溶液製膜方法及び設備に関するものである。

【背景技術】

【0002】

セルロースエステル、特に57.5%〜62.5%の平均酢化度を有するセルローストリアセテート(以下「TAC」という)から形成されるTACフィルムは、光学等方性に優れていることから、近年市場が拡大している液晶表示装置の偏光板の保護フィルム等に用いられている。

【0003】

TACフィルムの製造方法としては、例えば特許文献1に記載されているように、溶液製膜方法が良く知られている。溶液製膜方法は、溶融製膜方法などの他の製造方法と比較して、光学的性質などの物性に優れたフィルムを製造することができる。溶液製膜方法では、まずジクロロメタンや酢酸メチルを主溶媒とする混合溶媒にポリマー及び、紫外線吸収剤(UV剤)、マット剤、レタデーション制御剤、可塑剤等の各種添加剤を混合してドープを調製する。次いで、ドープを流延ダイより支持体上に流延して流延膜を形成する。そして、流延膜が支持体上で自己支持性を有するものとなった後に、支持体から流延膜を湿潤フィルムとして剥ぎ取り、乾燥させた後に製品フィルムとしてロール形態に巻き取る。

【0004】

ところで、ポリマーフィルムは、用途に応じた品種を製造する必要がある。しかし、品種毎に溶液製膜設備を備えることは現実的ではなく、ひとつの溶液製膜設備で複数の品種を製造するのが通常である。溶液製膜設備は、複数の品種を同時には製造することができないものであるので、ひとつの溶液製膜設備で複数の品種を製造する場合には、まずひとつの品種を製造し、その製造の後に他の品種の製造をする、というように、品種の変更をする。この品種の変更の方法としては、以下の2つの方法がある。

【0005】

第1の方法は以下である。先ず、添加剤の種類や添加量を変更した新たなドープを溶解タンクにて調製する。次に、調製した新たなドープを製膜ラインに流して、この新たなドープで古いドープを置換することによりドープを切り替える。

【0006】

第2の方法は、別系統の仕込み装置を用意し、この別系統の仕込み装置で新たなドープを調製し、配管系統を切り替える。この切り替えによって古いドープを新たなドープで押し出す必要がなくなり、古いドープを新たなドープで置換するための配管容量を小さくすることができるため、迅速な品種切り替えが可能になる。

【0007】

また、添加剤の添加量を微調整するために、添加剤液を流延ダイの直前で添加するという直前添加が行われている(特許文献2,3参照)。この添加剤の流延直前添加ではドープをサンプリングしたり、出来上がった製品をサンプリングしたりして、添加剤量を測定し、添加剤量が不足している場合に、インラインミキサを用いて必要な分を流延ダイの直前で添加する。なお、インラインミキサによる添加剤のドープへの添加ないし混合は、例えば特許文献4でも開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2005−104148号公報

【特許文献2】特開2006−76280号公報

【特許文献3】特開2007−216674号公報

【特許文献4】特開2006−088583号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ひとつの溶液製膜設備で複数の品種のフィルムを切り替えて製造する方法としては上記の第1の方法と第2の方法とがある。しかしながら、古いドープを新処方の新たなドープに置換して品種を切り替える第1の方法の場合には、別系統の仕込み装置を設ける必要がなく構成が簡単になるものの、押し出し置換を行い、置換が完了するまでに、配管容量の3倍程度の新たなドープを流す必要がある。このため、押し出し中の時間のロスや製品ロスが大きくなるという問題がある。

【0010】

また、別系統の仕込み装置を設ける第2の方法の場合には、第1の方法の押し出し置換のように時間のロスや製品ロスが発生することがないものの、別途仕込み装置を複数設ける必要があり、設備コストが膨大になるという問題がある。

【0011】

また、流延ダイの直前でドープに添加剤液を添加する特許文献2や3の方法は、一つの製膜設備で一つの品種を製造する場合には有効である。しかし、一つの製膜設備で複数の品種を製造する場合には、用いる添加剤の種類のみならず、添加剤を添加するタイミングや目標とする添加比率がフィルムの品種毎に異なることがある。したがって、特許文献2や3の方法を用いたとしても、これらの方法において添加剤の種類を新たに製造しようとするフィルムの品種に応じて単に切り替えるだけでは不充分である。例えば、添加剤が液中に含まれる添加剤液が変更されても常に同じ条件で添加していたのでは、ドープが均一な状態となるように添加剤液を混ぜ込むことはできない。したがって、添加剤液の添加量が一定のレベルになり、しかも添加剤液が添加された後のドープの性状が安定するまでは、目標とする品種のフィルムを得ることができず、原料や製造時間のロスにつながるという問題がある。また、場合によっては、目的とする添加剤が不足した状態で流延されることから、製膜途中で穴空きなどの製膜トラブルが発生し、流延停止に至ることがある。

【0012】

特に、ドープの流量に対して直前添加する添加剤液の量が少ない場合には、時間ロスも製品ロスも大きい。これは、添加ノズルに至る配管は添加剤液の変更に関わらず共通して用いられ、新たな添加剤液の流量が小さいほど、配管内部を新たな添加剤で満たすまでに時間がかかるからである。したがって、この時間がロス時間となり、この時間に流れるドープは添加剤液が所定の割合となっていないため、フィルムとなったときに製品とすることができないため、廃棄処分となり、原料ロスにも繋がっていた。

【0013】

そこで、本発明は上記課題を解決するためのものであり、品種の異なるフィルムをつくる場合でも、その製造設備のコストを増大させることなく、製造時間や製品ロスの発生を抑えるようにした溶液製膜方法及び設備を提供することを目的とする。さらに、新たな品種に添加すべき添加剤の量が少ない場合であっても、製造時間や製品ロスを抑制することができる溶液製膜方法及び設備を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明の溶液製膜方法は、ポリマー及び溶媒を含む基準ドープを調製する基準ドープ調製工程と、前記基準ドープに対し各品種に特有な添加剤を流延ダイの直前で添加し流延ドープとする添加工程と、前記流延ドープを前記流延ダイにより支持体上に流延し、前記支持体上に流延膜を形成する流延工程と、前記流延膜に自己支持性を付与して前記流延膜を前記支持体から湿潤フィルムとして剥がす剥ぎ取り工程と、前記湿潤フィルムを乾燥させてフィルムとする乾燥工程と、前記フィルムの品種切替に際して、添加工程における添加剤を品種に合わせて変更する添加剤変更工程とを有することを特徴とする。

【0015】

前記添加工程は、前記添加剤を液中に含ませて添加剤液を調製する添加剤液調製工程を含み、前記添加剤液を添加ノズルにより添加することが好ましい。前記基準ドープ調製工程から前記流延ダイまでの配管容量をC1としたときに、前記流延ダイを基準にして{(1/280)×C1}以上{(1/7)×C1}以下の配管容量となる上流側位置で、添加剤を添加することが好ましい。また、前記添加工程において前記基準ドープの流量に対する前記添加剤液の流量の比率が1%以上30%以下であることを特徴とする。前記添加工程はインラインで前記添加剤を添加することを特徴とする。また、前記添加剤は可塑剤を含み、前記添加剤液における前記可塑剤の濃度が10重量%以上65重量%以下であることを特徴とする。前記基準ドープは、各品種に共通に必要な添加剤を含んでいるか、または、前記ポリマー及び前記溶媒からなるピュアドープであることを特徴とする。

【0016】

前記基準ドープに対して添加する前に、前記添加剤液を予め循環させておく循環工程を有することが好ましく、この循環工程では、前記添加剤液を、前記基準ドープに添加する際の流量と同じ流量で循環させることが好ましい。循環工程は、前記添加開始時に対し120分以上前に開始することがより好ましい。さらに、フィルムの品種切替に際し、新たな品種に用いる前記添加剤液を添加する前に、前記添加ノズルまでの前記添加剤液の流路を、前記溶媒の成分と同じ液からなる洗浄液で洗浄する洗浄工程を有することを特徴とする。

【0017】

前記添加剤変更工程は、基準ドープの流量QDに対し、新たな品種に合わせて添加する前記添加剤液の添加流量QAEの添加流量比率{(QAE/QD)×100}が10%以下であって、前記添加剤液の添加流量QAEが300cc/分(=300×10−6m3/min)以下の場合に、前記添加流量QAEの1.5〜3.0倍の初期添加流量で一定時間、増量添加を行い、前記一定時間経過後に前記添加流量QAEにすることが好ましい。前記一定時間は、添加ノズルの出口における添加剤液の圧力が、添加ノズルの出口付近における基準ドープの圧力と同じになるまでの時間であることが好ましく、基準ドープに対して添加する前に、添加剤液を予め循環させておく循環工程を有し、この循環工程では前記添加剤液を前記初期添加流量で循環させることがより好ましい。

【0018】

前記添加工程は、添加剤液が添加された基準ドープを混合して均一化し流延ドープとする混合工程を有し、前記添加剤液の外周に緩衝液層を形成して前記基準ドープに添加することが好ましい。

【0019】

前記緩衝液は、前記溶媒の成分と同じ液、前記添加剤液を前記溶媒の成分と同じ液で希釈した添加剤液希釈液、前記基準ドープを前記溶媒の成分と同じ液で希釈した基準ドープ希釈液のいずれかひとつであることが好ましい。前記添加工程は、前記緩衝液を前記溶媒の成分と同じ液とし、前記添加剤液の流量をQAE、前記緩衝液の流量をQBとしたときに流量比(QB/QAE)を0.01以上0.1以下とすることが好ましい。

【0020】

前記混合工程は、混合方法の異なる複数のインラインミキサを通過させることにより行うことが好ましい。

【0021】

インラインミキサは、ねじられた仕切り部材からなる第1のエレメントを基準ドープの通路内に複数配置して構成される捻転混合型スタティックミキサと、複数の細長い仕切り部材を交互に交差させてなる第2のエレメントを基準ドープの通路内に複数配置して構成される分割混合型のスルーザミキサと、回転するミキサ本体を基準ドープの通路内に配置して構成されるダイナミックミキサとの少なくともいずれかひとつである。

【0022】

また、本発明の溶液製膜設備は、ポリマー及び溶媒を含む基準ドープを調製する基準ドープ調製ユニットと、基準ドープに対し各品種に特有な添加剤を流延ダイの直前、すなわち流延ダイに近い上流側の位置で添加し流延ドープとする添加剤添加ユニットと、前記添加剤が添加された流延ドープを前記流延ダイにより支持体上に流延して、支持体上に流延膜を形成し、この流延膜に自己支持性を付与して流延膜を支持体から湿潤フィルムとして剥がし、湿潤フィルムを乾燥させてフィルムを得る製膜ユニットと、フィルムの品種切替に際して、前記基準ドープに添加する前記添加剤を新たな処方のものに変更する添加剤変更部とを備えることを特徴として構成されている。

【0023】

前記添加剤添加ユニットは、前記添加剤が液に含まれた添加剤液を基準ドープに添加する添加ノズルと、この添加ノズルへ供給する添加剤液を調製する添加剤供給部とを有することが好ましく、添加剤供給部が、添加剤液を添加ノズルよりも上流で循環させる添加剤循環手段を有することがより好ましい。添加剤添加ユニットが、フィルムの品種切替に際し、前記添加ノズルまでの前記添加剤液の流路を、前記溶媒の成分と同じ液からなる洗浄液で洗浄する洗浄部を有することが好ましい。

【0024】

前記添加剤供給部は、前記添加剤液の流量を制御する流量制御手段を有することが好ましい。

【0025】

添加ノズルは、前記添加剤液の外周に緩衝液層を形成する緩衝液層形成手段を有し、添加剤添加ユニットは、前記前記添加剤液が添加された前記基準ドープを混合して均一化し流延ドープとする混合部を有することが好ましい。

【発明の効果】

【0026】

本発明によれば、各種添加剤の成分や量が異なる新たな品種のフィルムを製造する場合に、設備コストを増大させることなく、製造時間ロスや製品ロスの発生を抑えることができる。さらに、添加剤の切り替えを効率よく行えるようになり、所定の添加比率に迅速に立ち上げることができる。これにより、添加剤の添加開始操作から品質が安定するまでの時間の短縮や、添加剤不足に起因する穴開きなどの製膜トラブルが抑制され、ドープの無駄もなくなる。この効果は、本発明によると、新たな品種に用いる添加剤の量が少ない場合であっても得られる。また、添加剤の添加によるゲル化や添加剤の凝集の発生を抑えるようにしたので、結果的に製品ロスがより確実に減少する。

【図面の簡単な説明】

【0027】

【図1】本発明の第1実施形態である溶液製膜設備を示す概略図である。

【図2】製膜ユニットを示す概略図である。

【図3】第2実施形態としての二段で添加剤をドープに添加する添加ユニットを示す概略図である。

【図4】本発明の第3実施形態である溶液製膜設備を示す概略図である。

【図5】第4実施形態である溶液製膜設備を示す概略図である。

【図6】第5実施形態である溶液製膜設備の添加剤添加ユニットを示す概略図である。

【図7】第6実施形態である溶液製膜設備を示す概略図である。

【図8】目標とする添加流量よりも大きな流量の初期添加流量で添加前処理を行う本発明の第6実施形態におけるフローチャートである。

【図9】第7実施形態におけるフローチャートである。

【図10】第8実施形態である溶液製膜設備を示す概略図である。

【図11】添加ノズルの断面図である。

【図12】添加ノズルの先端部の斜視図である。

【図13】インラインミキサの斜視図である。

【図14】ダイナミックミキサの断面図である。

【図15】本発明の実施例を説明するための添加剤液の送液量と送液時間との関係を示すグラフである。

【発明を実施するための形態】

【0028】

図1に示す本発明の第1実施形態である溶液製膜設備10は、ピュアドープ調製ユニット11と、添加剤添加ユニット12と、製膜ユニット13とを備える。

【0029】

ピュアドープ調製ユニット11は、混合部15、溶解部16、濃縮部17、貯留部18から構成されている。混合部15は、第1及び第2タンク21,22、溶解タンク23、貯留タンク24、ポンプ25を有する。第1タンク21にはポリマー26が入れられており、付属の計量器によりポリマー26は所定量が計量されて溶解タンク23に投入される。第2タンク22には溶媒27が入れられており、付属の定量ポンプ(図示無し)によって溶媒27の所定量が溶解タンク23に投入される。

【0030】

このようにポリマー26及び溶媒27のみからなるドープを本発明ではピュアドープと言う。このピュアドープに対し、各品種で共通して必要であり、添加量が各品種中で最小量のものを、予めピュアドープの調製時に添加することもあり、これを狭義の基準ドープ(後述の第2実施形態参照)と言う。また、ピュアドープ及び狭義の基準ドープを総称して、単に基準ドープと言う。

【0031】

本発明に係るポリマー26は特に限定されず、溶液製膜方法に適用可能であれば良い。この中で、セルロースアシレートを使用すれば、透明度が高く、光学特性に優れたフィルムを得ることができるので、得られるフィルムは偏光板用の保護フィルムや光学補償フィルム等の光学用途として好適である。中でも、セルロースアセテートを使用し、特にアセチル化度の平均値が57.5%〜62.5%のTACを使用すれば、光学特性に優れたフィルムを得ることができる。上記のアセチル化度とは、セルロース単位重量当りの結合酢酸量を意味し、ASTM:D−817−91(セルロースアセテート等の試験方法)におけるアセチル化度の測定および計算に従って求めることができる。本実施形態では、粒状のTACを使用する。なお、粒状のポリマーを使用する場合には、溶媒との相溶性の観点から、その90重量%以上が0.1〜4mmの粒径であることが好ましく、より好ましくは粒径が1〜4mmである。

【0032】

溶媒27は、ハロゲン化炭化水素、エステル類、ケトン類、エーテル類、アルコール類等が好適であるが特に限定されず、使用するポリマーとの溶解性等を考慮して適宜選択すれば良い。溶媒27は1種類の化合物であっても良いし、複数の化合物を混合した混合溶媒でも良い。具体的には、ハロゲン化炭化水素(例えば、ジクロロメタン等)、エステル類(例えば、酢酸メチル、メチルホルメート、エチルアセテート、アミルアセテート、ブチルアセテート等)、ケトン類(例えば、アセトン、メチルエチルケトン、シクロヘキサノン等)、エーテル類(例えば、ジオキサン、ジオキソラン、テトラヒドロフラン、ジエチルエーテル、メチル−t−ブチルエーテル等)、アルコール類(例えば、メタノール、エタノール等)等が挙げられる。

【0033】

溶解タンク23は攪拌翼を備えており、この攪拌翼が回転することにより、溶解タンク23内のポリマー26、溶媒27が攪拌される。この攪拌により、ポリマー26などの溶質が溶媒に完全には溶けていない粗溶解液が得られる。

【0034】

溶解タンク23内の粗溶解液は、貯留タンク24に一旦貯蔵される。これにより溶解タンク23は空になり、粗溶解液を1バッチずつ繰り返しつくる連続バッチ式が可能になる。貯留タンク24も攪拌翼を備えている。この攪拌翼を回転することにより、粗溶解液が攪拌され均一にされる。

【0035】

貯留タンク24内の粗溶解液はポンプ25を介して、溶解部16の第1加熱器31に送られる。第1加熱器31としては、多管式熱交換器や静止型混合器などのインラインミキサが用いられる。この第1加熱器31により粗溶解液が加熱される。加熱温度、すなわち加熱による粗溶解液の温度は50〜120℃が好ましく、この温度範囲に粗溶解液の温度を保持するいわゆる加熱時間は5〜30分が好ましい。この加熱により、溶液製膜に必要なポリマー26などの溶質は変性することなく完全に溶解し、ピュアドープが調製される。このようにして調製されるピュアドープは、セルロースエステルの固形分濃度として14〜24重量%にされる。

【0036】

第1加熱器31により加熱されたピュアドープは、冷却器32に送られる。冷却器32によってピュアドープを構成する主要溶媒の沸点以下にまで冷却される。冷却されたピュアドープはポンプ33により第1フィルタ34に送られる。主要溶媒とは、溶媒27が単一成分からなるときにはその単一成分を意味し、複数の液体成分からなるときには質量割合が最も多い液体成分を意味する。

【0037】

第1フィルタ34は、図示は省略したが、切り替えて使用するための複数のフィルタ本体やこれらフィルタ本体の洗浄装置などを備えており、一方で濾過を行いつつ、他方でフィルタの洗浄・交換を行う。これにより、ピュアドープの連続濾過を可能にしている。濾過方式は特に限定されない。濾過後のピュアドープはポンプ35により濃縮部17に送られる。

【0038】

濾過後のピュアドープ44は濃縮部17の第2加熱器40により加熱された後に、フラッシュタンク41に送られて、ここで、フラッシュ濃縮法によりピュアドープが濃縮される。濃縮後のピュアドープはポンプ42により貯留部18の貯留タンク43に貯留される。なお、濃縮部17は必要に応じて設けられるものであり、省略してもよい。

【0039】

貯留タンク43に貯留されたピュアドープ44はポンプ45により添加剤添加ユニット12に送られる。この添加剤添加ユニット12により、ピュアドープ44に添加剤液がインライン添加される。添加剤添加ユニット12は、所定の添加剤液67をつくり、つくった添加剤液67をドープ配管46を流れるピュアドープ44に供給する添加剤液供給部50、添加ノズル51、スタティックミキサ52、及び第2フィルタ53から構成されている。なお、添加ノズル51へ添加剤液67を送液する配管には、必要に応じて、添加剤液67の逆流を防止するためのチャッキ弁(図示無し)や開閉弁(図示無し)が設けられる。

【0040】

添加剤液供給部50は、所定の添加剤が含まれ、添加剤液67にそのままあるいは互いに混合して使用される添加剤液を調製する複数の添加剤調合系61、ポンプ62及びコントローラ63を備えている。添加剤調合系61は、添加剤調合部64、添加剤液タンク65、開閉バルブ66aから構成されている。各添加剤調合系61でそれぞれつくられる添加剤液をそのまま単独で添加剤液67として使用する場合もあるし、あるいは、互いに異なる添加剤調合系61でつくられる添加剤液を混合して添加剤液67とする場合もある。このように、複数の添加剤調合系61を備えることにより、フィルム品種に応じて複数種類の添加剤液67のピュアドープ44への投入が可能になっている。

【0041】

添加剤液67中の各種添加剤の種類及びピュアドープ44に対する添加量は、製造するフィルム106(図2参照)の品種毎に予め求められており、調合ルックアップテーブルメモリ(調合LUT)68に記憶されている。コントローラ63は、フィルム106の品種に応じて調合LUT68から、該当する添加剤の種類及び添加量を求める。そして、求めた添加剤の種類と添加量とから、添加剤調合部64により、フィルム品種に応じた添加剤種類及び量とされた添加剤液を調合する。この添加剤液は、それぞれの添加剤液タンク65に貯留されている。複数の添加剤液タンク65は、フィルムの品種に応じて添加剤液67を変更するために、配管の開度を調整する添加剤液変更手段66を備える。この添加剤液変更手段66は、複数の開閉バルブ66aからなり、これらの各開閉度が制御されることにより、添加剤液67を構成すべき添加剤液が所定量添加ノズル51へ送られることになる。開閉バルブ66aの各開閉度は、コントローラ63により制御され、これにより、ピュアドープ44に添加する添加剤液67が変更され、フィルム品種に応じた添加剤液67が定量ポンプ62により添加ノズル51に送られる。

【0042】

添加ノズル51は先端が平たく潰されて、ドープ配管46の断面円形の直径方向に長く延ばされた偏平ノズルが用いられる。添加ノズル51とこの下流側に配置されるスタティックミキサ52とについては、特開2006−117904号公報に詳しく説明されており、詳細な説明は省略する。スタティックミキサ52により添加剤液67が均一にピュアドープ44に添加された後に、ピュアドープ44は第2フィルタ53で異物が除去されて、流延ドープ54となる。この流延ドープ54は、製膜ユニット13の流延ダイ107(図2参照)に送られる。

【0043】

添加剤添加ユニット12においては、基準ドープに対する添加剤液67の添加流量比率、すなわち、添加剤液を基準ドープに添加する際の基準ドープの流量をQD、添加する際の添加剤液67の流量をQAEとするときに、{(QAE/QD)×100}で求める百分率(単位:%)は、1%以上30%以下であることが好ましい。図1に示す本実施形態におけるQDはピュアドープ44の流量である。

【0044】

なお、基準ドープに対する添加剤液67の添加流量比率が0.9%である場合には、添加流量比率を低く設定した分だけ添加剤液67を高濃度としなくてはならないことが多いので、添加位置でゲル化が発生して製品であるフィルム106にもゲル故障が発生することがあるが、添加流量比率を1%以上とするとゲル化の発生は確実に抑制される。

【0045】

一方、基準ドープに対する添加剤液67の添加流量比率が31%である場合には、添加剤液67の流量QAEが基準ドープの流量QDに対して大きくなり、添加後の混合性に問題がでることがあるが、添加流量比率を30%以下とすることで基準ドープと添加剤液67とが混じり合って均一になり、混合性が確実によくなる。

【0046】

また、被添加液であるピュアドープ44の粘度ρ1と添加剤液67との粘度ρ2との比(ρ1/ρ2)は500以下であることが好ましい。粘度比が500を超えたり、添加流量比率が30%を越えたりすると両者が混ざりにくくなり、1%未満では混ざるものの効率の良い添加が行えない。

【0047】

また、添加剤は可塑剤を含み、添加剤液67における可塑剤の濃度が10重量%以上65重量%以下であることが好ましい。この可塑剤の濃度は、添加剤液67の重量をx、可塑剤の重量をyとするときに、(y/x)×100で求める百分率(単位;%)である。10重量%未満では濃度が小さすぎて、最終必要可塑剤量にするために、ピュアドープ44に対する添加剤液67の添加量を多くする必要があり、ピュアドープ44に対する添加剤液67の混合比率が増加して、両者の混合性が不良になることがある。また、65重量%を超えると、ピュアドープ44に溶けない添加剤が多くなる。

【0048】

本発明では、添加剤が添加されていないピュアドープ44に対して、製造するフィルム品種に応じて、必要な添加剤が添加剤液供給部50及び添加ノズル51によって製膜ユニット13の流延ダイ107に入る直前で供給されるため、新品種にも迅速に対応可能である。このように、添加は、流延ダイ107の近くであり、流延ダイ107の上流側で為される。なお、ピュアドープ44に添加剤液67を供給する場合には、添加剤液67に含まれる添加剤は、各品種に特有なものを含めた各品種に必要なものとされる。これに対して、後述の第3実施形態のように、各品種に共通に必要な添加剤をピュアドープ44に予め添加しておき、このようにして得られた狭義の基準ドープに添加剤液67を供給する場合には、添加剤液67に含まれる添加剤は、各品種に特有な添加剤とされる。

【0049】

添加剤としては、可塑剤、マット剤、紫外線吸収剤(UV剤)、レタデーション制御剤やその他の添加剤などがある。添加剤調合部64では、調合LUT68から製造する品種に必要な各種添加剤を特定し、これら特定した添加剤を必要量分だけ溶媒27に投入して混合し、添加剤液67を調合する。これら添加剤は、例えば特開2005−104148号の[0196]段落から[0516]段落に記載されており、これらの記載も本発明に適用することができる。

【0050】

このように本発明では、添加剤液67の種別やその添加量を変更するだけでよく、今までの方法に比べて、新旧のドープ切り替えの際に、前のドープを新ドープにより押し出し置換する区間を短くすることができる。

【0051】

押し出し置換部分は、新旧ドープが混在した状態となる。新たなドープに完全に置き換えられるまでには、混合部15で添加剤を入れてしまう従来設備であると、貯留タンク24から製膜ユニット13の流延ダイまでの配管容量の3倍程度の新ドープを必要とする。したがって、従来設備であると、押し出し置換が完了するまでには、貯留タンク24から流延ダイまでの配管容量の3倍程度の新ドープが製品とならず、しかも、添加剤が混在した状態のため、この押し出し置換で連続流延されるフィルムをリサイクル用に供することができない。つまり、この押し出し置換量に相当する新ドープが無駄となる。このため、従来の押し出し置換による新品種の切り替え方法では、新ドープのロスが多大なものとなっていた。これに対して、本発明では、製膜ユニット13の流延ダイ107(図2参照)の直前で添加剤を基準ドープに加えるので、押し出し置換量をより少なく抑えることができる。

【0052】

第1実施形態では、品種切り替えに際して、下流側、すなわち製膜ユニット13の流延ダイの入口を基準にして、従来の配管容量C1に対し1/280以上1/7以下の配管容量C2となる位置に添加ノズル51を配置することが可能になる。なお、新旧の添加剤が混在してしまうフィルム部分は、この添加ノズル以降の配管容量分の3倍程度であり、ドープのロスを従来設備のものに対して、1/280〜1/7程度に抑えることができる。

【0053】

ドープ配管46を流れるピュアドープ44は、添加剤液67に比べて粘度が非常に高い。例えば、添加剤液67の粘度ρ2は、概ね0.001〜1.0(単位;Pa・s)であるのに対し、ピュアドープ44の粘度ρ1は、概ね10〜150(単位;Pa・s)であり、添加剤液67の粘度ρ2はピュアドープの粘度ρ1の1/150000〜1/10である。このように、粘度が互いに大きく異なるピュアドープ44と添加剤液67とを混ぜ合わせると、添加剤液67の液滴がピュアドープ44の中に形成されるに留まりやすい。すなわち、ピュアドープ44の中に添加剤液67の微小な液滴が分散された状態となりやすく、ゲル化が起こりやすい。そして、この傾向は、ピュアドープ44に添加剤液67を供給する際のピュアドープ44の流量に対して添加剤液67の流量が小さいほど大きい。

【0054】

このような液滴分散状態から、添加剤がピュアドープ44に均一に分散した状態となるように混合をすすめるために、複数のエレメントに混合すべき液体が連続して送られてくることにより液体を混合するいわゆるインラインミキサ、例えばスタティックミキサ52が有効である。しかし、スタティックミキサ52等のインラインミキサは、周知の通り、所定形状の複数のエレメント52aがドープ配管46の長手方向に並ぶように配されるものである。そして、エレメント52aの数は、添加剤がピュアドープ44の中に均一に分散することができるように決定されるので、エレメント52aの数が増えるほど長くなるインラインミキサの長さは、添加剤液67とピュアドープとの粘度比や流量比に応じて決定されることになり、これら粘度比や流量比が大きいほど長くなる。また、エレメント52aの数を増やしてインラインミキサの長さを長くするほど、ゲル化がより確実に抑止される。

【0055】

このように、添加剤液67をピュアドープ44に供給して添加剤を均一に分散させるには、用いるスタティックミキサ52にある程度の長さ、すなわち、エレメント52aによる剪断等で添加剤を均一に分散できる程度の長さが必要となる。そして、C2の上流端はスタティックミキサ52が長くなるほどより上流側に設定されることになる。

【0056】

また、図1では、溶解タンク23を1つだけ図示しているが、通常は、複数設けられ、これら複数の溶解タンク23が貯留タンク24に接続する。各溶解タンク23は、それぞれ独立した配管で貯留タンク24に接続し、所定の溶解タンク23との接続配管のみを開状態とするように切り替える場合もあるが、各溶解タンク23からの各配管が、貯留タンク24に接続するひとつの配管に接続し、この接続部に、貯留タンク24に所定の溶解タンク23から粗溶解液を流すように切り替える切替弁が設けられる場合もある。図1では、前者の場合を図示しており、C1の上流端を溶解タンク23の下流端、つまり溶解タンク23と貯留タンク24とを接続する配管の上流端としてある。これに対して後者の場合には、各溶解タンク23から延びる配管がひとつの配管に接続する接続部をC1の上流端とするとよい。

【0057】

さらに、用いる添加剤の中には、溶媒27に溶解するものがある。そこで、従来は、添加剤液67を第1加熱器31よりも上流で加えていた。しかも、溶媒27と添加剤とができるだけ早いタイミングで接触する方が好ましいと考えられ、できるだけ上流側で添加剤液67を添加していた。ただし、粗溶解液をつくるにあたっては、上記のように複数の溶解タンク23を切り替えて用いるので、添加剤液67を加えることができるのは、最も上流側であっても、溶解タンク23と貯留タンク24とを接続する配管の上流端ということになる。この観点から図1では、従来の配管容量C1の上流端を、溶解タンク23の下流端として図示している。これに対し、溶解タンク23の中で添加剤をも混合する場合には、溶解タンク23の上流端を、従来の配管容量C1の上流端とすればよい。

【0058】

以上のように、従来の配管容量C1の上流端と配管容量C2の上流端とを設定してある。したがって、C2/C1の1/280〜1/7という範囲は、これらの設定に基づくものである。

【0059】

図1では、上記の通り、従来の配管容量C1に関して、溶解タンク23と貯留タンク24とを接続する配管の上流端で粗溶解液に添加剤液67を添加していた場合を図示してある。この場合には、溶解タンク23と貯留タンク24との間の配管中に流れる粗溶解液と添加剤液67との混合物を、粗溶解液と新たな添加剤液67との混合物に置き換えることになるので、従来の配管容量C1の上流端は、溶解タンク23と配管との接続部としている。したがって、粗溶解液と添加剤液67との混合を溶解タンク23で実施する場合には、溶解タンク23の内部を新たな混合物に置き換えることになるので、従来の配管容量C1の上流端は溶解タンク23の上流端となる。

【0060】

従来の配管容量C1及び配管容量C2とは、冷却器32とポンプ33との間等の各機器間や、タンク間を接続する配管の容量のみならず、各機器や各タンクの容量をも含む。すなわち、配管を含めて旧ドープが存在するすべての容量である。

【0061】

なお、必要に応じて、添加剤液タンク65の出口側に、オンラインの成分計を設けて、添加剤液の添加剤成分が所定範囲内の添加量になっているかどうか測定してもよい。この場合には、測定結果に応じて、添加剤調合部64での各種添加剤の添加量を増減し、各種添加剤成分の添加量を所定範囲内に制御する。オンラインの成分計測としては近赤外分光分析法を用いる。

【0062】

近赤外分光分析法は、添加剤液に短波長域の近赤外光を照射し、この測定物からの散乱反射光、散乱透過光あるいは透過反射光などの測定光を光センサで検出することで測定物の吸光度スペクトルを測定して、添加剤液の成分量に固有の相関を持つ分光波長域の吸光度を求めることで、予め作成された検量線に基づき吸光度から添加剤液の成分量を算出する方法である。

【0063】

図2に示すように、製膜ユニット13は、流延室100と、渡り部101と、テンタ102と、乾燥室103と、巻取機104とを備え、流延ドープ54を用いてフィルム106が作られる。流延室100には、流延ドープ54の吐出口が形成された流延ダイ107と、支持体として作用する流延ドラム108と、剥取ローラ109とが配置されている。

【0064】

流延ドープ54は、エンドレスの流延支持体としての回転している流延ドラム108の上に流延ダイ107を介して流延され、周面に流延膜111が形成される。流延ドラム108の表面温度は−10℃以上10℃以下の範囲内で略一定とすることが好ましい。このような流延ドラム108にドープを流延すれば、ドープは速やかに冷却されるため短時間の内にゲル状の流延膜111が形成される。流延ドラム108の回転と共に流延膜111のゲル化が進められ、自己支持性を有する流延膜111は剥取ローラ109で支持されながら流延ドラム108から湿潤フィルム113として剥ぎ取られる。

【0065】

渡り部101では、多数のローラで湿潤フィルム113を支持し、搬送する間に乾燥が進められる。テンタ102では、湿潤フィルム113の両側端部がピン等の保持手段で保持された後、搬送する間に乾燥が進められフィルム106とされる。この後、フィルム106は、巻取機104の巻芯105にロール状に巻き取られる。

【0066】

流延ダイ107の上流側には、添加剤添加ユニット12の第2フィルタ53が設置されており、添加剤液67が混ぜられたピュアドープ44が流延に供する前に濾過される。これにより不純物がよりいっそう取り除かれた流延ドープ54が得られる。本実施形態では金属製のフィルタを備える装置を使用するが、濾過方式は特に限定されず、濾紙も好適に用いられる。ここで、フィルタが有する孔は微細な不純物でさえも取り除く上で、その平均孔径が100μm以下であることが好ましい。平均孔径が小さすぎると濾過圧が高くなり、短時間でフィルタの耐圧限界に達してしまうことがある。その一方で、平均孔径が大きすぎると流延ドープ54中の微細な不純物を捕捉するのが難しい。フィルタは、生産性などを考慮しながら適宜選択すれば良い。

【0067】

流延室100、流延ダイ107、流延ドラム108等の構造、共流延、剥離法、延伸、各工程の乾燥条件、ハンドリング方法、カール、平面性矯正後の巻取方法から、溶媒回収方法、フィルム回収方法まで、特開2005−104148号公報の[0617]段落から[0889]段落に詳しく記述されており、これらの記載も本発明に適用することができる。なお、上記実施形態では、流延ドラム108上で流延膜を冷却ゲル化させて自己支持性を持たせる冷却ゲル化方式としたが、バンドやドラム上で流延膜を乾燥させて自己支持性も持たせる乾燥方式でも、同様に本発明を実施することができる。

【0068】

本発明により得られるフィルムは、透明度やレタデーション値が高く、湿度依存性が低い。そのため、特に、偏光板の位相差フィルムとして好適に用いることができるが、偏光板の表面を保護するための保護フィルムとしても利用することができる。本発明のセルロースエステルフィルムの具体的用途に関しては、特開2005−104148号公報において、例えば、[1088]段落から[1265]段落には、液晶表示装置として、TN型、STN型、VA型、OCB型、反射型、その他の例が詳しく記載されており、これらの記載も本発明に適用させることができる。

【0069】

フィルムの連続製造において、各種添加剤の種類や量を変更して品種切り替えを行う場合には、流延を続行した状態で、添加剤添加ユニット12で、旧添加剤から新添加剤に切り替える。先ず、品種切り替え情報が図示しないマスターコントローラから添加剤添加ユニット12のコントローラ63に送られてくる。品種切り替え情報としては、切り替えのタイミングや、新たな品種に用いる添加剤の種類及び濃度等がある。品種繰り替え情報が送られてくるとコントローラ63では、新品種に対応する添加剤液67を構成する各添加剤液(図示)をつくるように添加剤調合部64を制御する。さらに、コントローラ63は、添加剤調合部64でつくられた添加剤液を添加剤液タンク65から下流側へ送るように、添加剤液変更手段66の各開閉バルブ66aの開度を制御する。このようにして、旧品種に対応する添加剤液67は品種切り替えタイミング信号のコントローラ63への入力によって、新品種の添加剤液67に切り替えられる。このとき、旧品種の添加剤液67の排出、洗浄が行われ、その後に、新品種の添加剤液67が添加ノズル51に送られる。

【0070】

なお、上記の第1実施形態では、単層流延を例にとって説明したが、この他に、基層に加えて、この基層の両面に外層を同時にまたは逐次に流延する共流延としてもよい。この場合にも、上記実施形態と同じように、先ず、添加剤を入れないピュアドープを調製し、このピュアドープに対して各層で必要な添加剤を、各層に対して流延ダイの直前位置で添加すればよい。

【0071】

同時共流延の場合には、複数の流延ドープ54をひとつの流延ダイ107に独立して案内してこの流延ダイ107の内部で合流させて流延する場合と、独立に案内されてきた複数の流延ドープ54を層状に合流させるフィードブロックを流延ダイ107の上流に設けて、合流した複数のドープ54を層状のひとつの流れで流延ダイ107におくり流延する場合とがある。フィードブロックを用いる後者の場合には、フィードブロックの内部流路も従来の配管容量C1及び配管容量C2に含める。

【0072】

逐次共流延の場合には、複数の流延ダイ107を用いて各流延ドープ54をそれぞれ流延するので、各流延ダイ107の上流端を従来の配管容量C1の下流端として、これを配管容量C2の決定の際の基準位置とするとよい。

【0073】

上記第1実施形態では、添加剤を同一添加位置にて添加しているが、図3に示すように、複数位置にて添加剤を添加する複数段添加ユニット70を用いてもよい。第2実施形態であるこの複数段添加ユニット70は、第1添加部71と第2添加部72とをドープ配管73に対しドープ流下方向に離して配置して、構成されている。第1及び第2添加部71,72は、添加剤液供給部50、添加ノズル51、スタティックミキサ52から構成されている。さらに、複数段添加ユニット70は、添加剤添加ユニット12と同じ第2フィルタ53を第2添加部72の下流に備える。

【0074】

この複数段添加は、同一添加位置での1回の添加では添加が均一に行われないときなどに有効である。なお、直列に複数段接続すればよく、段数は特に限定されない。各添加位置での添加剤は同じ成分としてもよく、または各添加位置で異なる成分の添加剤を添加してもよい。

【0075】

次に、図4を参照して、本発明の第3実施形態について説明する。この第3実施形態では、ポリマー及び溶媒からなるピュアドープに対して、各品種で共通して使用する添加剤については、その最低使用量分を基準ドープ調製ユニット80で予め添加しておき、狭義の基準ドープ81を製造する。添加剤添加ユニット82では、狭義の基準ドープ81内の添加剤添加量を基準にして不足分を添加するが、添加剤添加ユニット82の構成は、図1の添加剤添加ユニット12と同じである。なお、図4では、添加剤添加ユニット82で添加する添加剤液には、符号87を付す。

【0076】

第3実施形態において、第1実施形態と異なっている部分は、以下の(1)〜(3)の3点であり、その他は第1実施形態と同様の構成であり、図4においては第1実施形態と同じ構成部材には図1と同一符号が付してある。第1実施形態と異なっている部分とは、すなわち、(1)混合部85の溶解タンク23にベースとなる添加剤(共通添加剤)83を第3タンク84から添加し、狭義の基準ドープ81を作成すること、(2)添加剤添加ユニット82で、狭義の基準ドープ81中に既に添加されている添加剤に対しては不足分のみを添加すること、(3)さらにフィルム品種毎に必要な新たな添加剤を添加することである。したがって、添加剤液87には、(2)の「不足分」と(3)の「品種毎に必要な新たな添加剤」との少なくともいずれか一方が含まれる。

【0077】

この第3実施形態では、狭義の基準ドープ81の作製時に添加した共通添加剤83が不要となる新たな処方の流延ドープ54を作製する場合には、狭義の基準ドープ81を使い切った後に、新処方ドープのための狭義の基準ドープ81を作製しなければならないため、新処方の切り替えに手間がかかるというデメリットがあるものの、反面、共通して使用する共通添加剤83は溶解タンク23で添加しておくことにより、添加剤添加ユニット82での添加量をその分だけ減少させることができ、添加ユニット82での添加量を少なくすることができるというメリットがある。なお、共通添加剤83の添加方法は第3タンク84のみに限定されるものではなく、種々の添加方法により溶解タンク23に添加してよい。

【0078】

次に、本発明の第4実施形態を、図5を参照しながら説明する。なお、以下に説明する第4実施形態〜第8実施形態においては、第1実施形態と異なる態様についてのみ説明するものとし、図5においては、図1〜図4と同じ装置、部材については図1〜図4と同じ符号を付し、説明を略す。

【0079】

第4実施形態の溶液製膜設備90は、第1実施形態の添加剤添加ユニット12に代えて、下記のような添加剤添加ユニット92を備える。

【0080】

貯留部18の貯留タンク43に貯留されたピュアドープ44は、ポンプ45により添加剤添加ユニット92に送られる。添加剤添加ユニット92は、添加剤液供給部93、添加ノズル51、スタティックミキサ52、第2フィルタ53、添加剤液供給部93と添加ノズル51とを接続する配管55とから構成されている。添加ノズル51へ添加剤液99a〜99cを送液する配管55には、添加剤液99a〜99cの逆流を防止するためのチャッキ弁56や開閉弁57が設けられている。

【0081】

添加剤液供給部93は、第1〜第3の添加剤液調合系95〜97と、これら調合系95〜97のコントローラ98とを備えている。第1〜第3の各添加剤液調合系95〜97の各添加剤調合部170から独立して下流に延びた配管180は、いずれも後述の三方切替弁179bを備え、この三方切替弁179bの下流で添加ノズル51に接続する配管55に接続する。このように、複数の添加剤液調合系95〜97を備えることにより、フィルム品種に応じて複数種類の添加剤液99a〜99cをそれぞれ必要な分だけピュアドープ44に添加することができる。本実施形態では、3つの添加剤液調合系95〜97を設けているが、これらは2個以上であればよい。

【0082】

第1の添加剤液調合系95は可塑剤を添加するためのものであり、添加剤液調合部170、この添加剤液調合部170でつくられた添加剤液99aを下流側へ送る定量ポンプ172、循環部173を備えている。添加剤液調合部170は、前述の通り配管55に接続しており、可塑剤供給部174と、溶媒供給部175と、各供給部174,175から供給された可塑剤及び溶媒を攪拌混合するミキシングタンク176と、添加剤液タンク177とを備えている。各供給部174,175は、図示しない各添加剤タンクや溶媒タンクに接続されており、添加剤や溶媒が計量されてミキシングタンク176に供給される。ミキシングタンク176は、TACフィルムの品種に合わせて、溶媒に可塑剤をフィルム品種毎に定められた量で添加して添加剤液99aを調製する。この添加剤液99aの可塑剤濃度は例えば25重量%であり、粘度は10mPa・sである。この可塑剤濃度は10重量%以上65重量%以下の範囲で好ましく用いられる。また、可塑剤粘度は10000mPa・s以下の範囲で好ましく用いられる。

【0083】

第2の添加剤液調合系96はUV剤と溶媒とを混合した添加剤液99bを調製する。また、第3の添加剤液調合系97はレタデーション制御剤と溶媒とを混合した添加剤液99cを調製する。これら第2、第3の添加剤液調合系96,97は、第1の添加剤液調合系95と同様に構成されている。

【0084】

ピュアドープ44に添加する可塑剤、UV剤、レタデーション制御剤、マット剤などの各種添加剤の種類及び添加量は、製造するフィルムの品種毎に予め求められており、調合ルックアップテーブルメモリ(調合LUT)167としてコントローラ98に記憶されている。コントローラ98は、フィルム品種に応じて調合LUT167から、該当する添加剤の種類及び添加量を求める。そして、求めた添加剤の種類及び添加量に基づき添加剤液調合部170で添加剤液99a〜99cを調製する。調製された添加剤液99a〜99cは各添加剤液タンク177に貯留される。

【0085】

各循環部173は、配管55と配管180との前記接続部よりも上流で添加剤液99a〜99cを循環させるための循環配管178、三方切替弁179a,179bから構成されている。循環配管178は、添加剤液調合部170とポンプ172とを連結する配管180に接続し、この接続部には三方切替弁(以下、入口側三方切替弁と称する)179aが設けてある。すなわち、入口側三方切替弁179aは、添加剤液調合部170とポンプ172との間の配管180に設けられている。第1各添加剤液調合系95から下流に延び、ポンプ172が設けられてある配管は、前述の通り配管55に接続しており、この接続部よりも上流で循環配管178に分岐する。この分岐部に、前述の三方切替弁(以下、出口側三方切替弁と称する)179bが設けられてある。

【0086】

これらの入口側三方切替弁179a、出口側三方切替弁179bは、3つの弁が独立して開度調整される。この開度調整には開閉の切り替えも含まれ、開閉の切り替えにより、添加剤液99a〜99cの各々の流路が切り替えられる。例えば、出口側三方切替弁179bが、循環配管178側の弁のみを閉じると、添加剤液調合部170の添加剤液99a〜99cは、循環配管178に流れることなく配管55を介して添加ノズル51へ送られる。また、出口側三方切替弁179bが、配管55との接続部側の弁のみを閉じると、添加剤液99a〜99cは、添加ノズル51へ送られることなく、循環配管178へと流れ、添加剤液調合部170から下流側へ延びた配管180とここから分岐する循環配管178とを循環するように流れる。また、入口側三方切替弁179a、出口側三方切替弁179bの所定の弁を開とする場合には、その開度を調整することにより、流される添加剤液99a〜99cのそれぞれの流量ならびに圧力が制御される。

【0087】

各三方切替弁179a,179bは、次の新たな品種の切り替えタイミング信号が入力されると、この切り替えタイミング信号に基づき、弁の開度が切り替えられる。この切り替えにより、新たな品種に用いられる添加剤液99a〜99cは、添加タイミングに先んじて、所定流量で循環配管178に流され、循環配管178と配管180とを循環するように添加剤液99a〜99cを流す事前循環処理が開始される。その後、所定のタイミングになると、各三方切替弁179a,179bの各弁の開度が再び切り替えられて、添加ノズル51へ送るべき添加剤液99a〜99cが、所定の流量で配管55に流される。このようにして、ピュアドープ44に添加する前に循環させておく事前循環処理と、ピュアドープ44へ添加する添加剤液の調製とが行われる。事前循環時間は、120分以上1440分以下の範囲内が好ましく、特に好ましくは150分以上720分以下である。

【0088】

なお、添加開始タイミング信号を基準にして120分前に循環を開始するように、事前循環時間を120分に設定し、添加前に事前循環処理を行っているが、この事前循環時間の適正値を求めるべく、事前循環時間を60分から300分の間でいろいろ値を変えてみて実施してみたところ、120分未満であると、添加剤が均一にならない場合があり、製品にむらが出る場合があった。また、240分を越える場合には製品上は特に問題にならないが、過剰な運転時間となりランニングコストなどの観点から好ましい値とは云えない。したがって、事前循環時間は120分以上1440分以下であることが好ましく、特に好ましくは、150分以上720分以下である。

【0089】

循環部173における循環流量は、添加剤液99a〜99cの添加流量と同量とされる。添加流量は、ピュアドープ44に対する流量比として設定されており、ピュアドープ44が20L/分のときに添加剤濃度が1%である添加剤液の添加流量が設定されている場合には、200cc/分(=200×10−6m3/min)の流量にて循環部173内で循環される。そして、ピュアドープ44への添加開始タイミング信号によって、開閉弁が開けられて、循環流量と同量で添加ノズル51から添加剤液99a〜99cがピュアドープ44へ添加される。このように、添加の際と同じ流量で事前循環処理を実施することにより、事前循環処理時の流量と添加時の流量とが同じになるため、循環から添加への切り替え処理の中で、動くものはバルブだけとなる。このため、脈動の発生もなく、また、脈動の発生を抑えるための添加剤切り替えの調整時間も不要になる。これに対して、従来の切り替え処理の場合には、添加開始タイミング信号が入力されてから、流量を合わせに行くため、圧力も変動し、流量も変動する。したがって、脈動及び圧力変動が大きく、安定するまでの調整時間が長くかかる。この調整時間中は、製品に必要な添加剤の含有量に流延ドープが達していないため、この間の流延ドープによるフィルムは製品とはなり得ないため、無駄となる。本発明では、この調整時間が不要になるため、その分だけロス時間が少なくなり、流延ドープの無駄も少なくなる。

【0090】

他の添加剤液調合系96,97も同様に構成されており、同一構成部材には同一符号が付してある。循環部173は、新たに調合した添加剤液99a〜99cをピュアドープ44に添加開始するまで、開閉弁57を閉じた状態として循環部173を構成し、この循環部173内で添加剤液65a〜65cを循環させて待機している。

【0091】

循環部173には開閉弁181を介して洗浄液供給部182が連結されている。洗浄液供給部182は、品種切り替えの際に、洗浄液としての溶媒を循環部173に送り、先に供給していた添加剤液を洗浄する。洗浄後の洗浄液は添加ノズル51から排出され、添加剤液供給部93から添加ノズル51までが洗浄される。洗浄後に各添加剤液調合系95〜97は、開閉弁57を閉じた後に、次の品種のための新たな添加剤液65a〜65cを送液し、循環部173にて循環させる。なお、この洗浄液が添加ノズル51から吐出される品種切替操作中の流延ドープによるフィルムは、所定の添加剤添加量となっておらず、製品からは除外される。以上のように、フィルム106の品種切替に際して、添加剤液供給部93のうち、切替前のフィルム106に添加される添加剤液99a〜99cと切替後のフィルム106に添加される添加剤液99a〜99cとが共通して流れる配管を、洗浄液で洗浄する。

【0092】

添加ノズル51は第1実施形態と同じ偏平ノズルである。スタティックミキサ52により添加剤液99a〜99cが均一にピュアドープ44に添加された後に、ピュアドープ44は第1実施形態と同様に第2フィルタ53で異物が除去されて、流延ドープ54となる。そして流延ドープ54は、製膜ユニット13の流延ダイ107(図2参照)に送られる。

【0093】

この第4実施形態でも第1実施形態と同様に、添加剤が添加されていないピュアドープ44に対して、製造するフィルム品種に応じて、必要な添加剤が添加剤液供給部93及び添加ノズル51によって供給されるため、新品種にも迅速に対応可能である。

【0094】

添加剤液調合部170では、調合LUT167から製造する品種に必要な各種添加剤を特定し、これら特定した添加剤を必要量分だけ溶媒27に投入して混合し、添加剤液を調合する。

【0095】

このように、互いに異なる添加剤が含まれる流延ドープ54をひとつの溶液製膜設備90で切り替えて製造する場合には、添加剤液99a〜99cの種別やその添加量を変更するだけでよく、今までのように、新旧のドープ切り替えの際に、前のドープを新ドープにより押し出し置換する区間を短くすることができる。

【0096】

この第4実施形態においても、品種切り替えに際して、下流側を基準にして、従来の配管容量C1に対し1/280〜1/7の配管容量C2となる位置に添加ノズル51を配置してある。このため、第1〜第3実施形態と同様に、ドープのロスを従来設備のものに対して、1/280〜1/7程度に抑えることができる。

【0097】

添加剤液タンク177の出口側には、添加剤液タンク65(図1参照)の出口側と同じように、必要に応じて、オンラインの成分計を設けて、添加剤液の添加剤成分が所定範囲内かどうか測定してもよい。この場合には、測定結果に応じて、ミキシングタンク176での各種添加剤の添加量を増減し、各種添加剤成分が所定範囲内に制御する。

【0098】

添加剤添加ユニット92には、第1実施形態の添加剤添加ユニット12と同じく第2フィルタ53が備えられる。この第2フィルタ53により、流延ダイ107の上流側で、添加剤液99a〜99cを添加されたピュアドープ44が、流延に供する前に濾過される。これにより、第3実施形態での流延ドープ54も、不純物がよりいっそう取り除かれたものとなる。

【0099】

フィルム106の連続製造において、各種添加剤の種類や量を変更して品種切り替えを行う場合には、流延を続行した状態で、添加剤添加ユニット92で、旧添加剤から新添加剤に切り替える。先ず、品種切り替え情報が図示しないマスターコントローラから添加剤添加ユニット92のコントローラ98に送られてくると、コントローラ98では、新品種に対応する添加剤液99a〜99cを調製する。また、コントローラ98は、送られてきた品種切り替え情報のうち、旧品種に対応する添加剤液99a〜99cの品種切り替えタイミング信号の入力によって、この切り替えタイミングでピュアドープ44へ添加する添加剤液の切り替えが可能なように、旧品種の添加剤液65a〜65cの排出、洗浄と、新品種の添加剤液65a〜65cの循環とを行う。そして、品種切り替えタイミング信号によって、三方切替弁179a,179bを再び切り替えて、循環を停止すると共に、添加ノズル51へ延びる配管55に設けた開閉弁57を開き、新品種の添加剤液を添加ノズル51からピュアドープ44中に添加する。

【0100】

なお、上記第4実施形態では、一つの添加ノズル51を用いて各種添加剤液99a〜99cをピュアドープ44に対し添加するようにしたが、これに代えて、図6に示すように、例えば4個の添加ノズル185a〜185dを用いて、ピュアドープ44に対して異なる位置で添加剤液を添加させるようにした添加剤添加ユニット187を用いてもよい。この第5実施形態の場合には、添加剤液毎にそれぞれ添加剤液供給部186a〜186dを設ける。添加剤液供給部186a〜186dは、第4実施形態の添加剤液供給部93と同様に構成されているが、添加剤液調合系は各添加剤に対応した1系統のみを有している。なお、添加剤液供給部86a〜86dとして、第4実施形態の複数種類の添加剤液の供給が可能な添加剤液供給部93を、複数個用いてもよい。図6においては、第1実施形態〜第4実施形態と同一構成部材には図1〜図5と同一符号が付してあり、重複した説明を省略している。

【0101】

図7に示す第6実施形態の溶液製膜設備210は、ピュアドープ調製ユニット11と、添加剤添加ユニット212と、製膜ユニット13とを備える。図7においては、第1実施形態〜第5実施形態と同じ構成部材には図1〜図6と同じ符号が付してあり、重複した説明を省略する。

【0102】

貯留部18の貯留タンク43に貯留されたピュアドープ44は、ポンプ45により添加剤添加ユニット212に送られる。添加剤添加ユニット212は、第1〜第4の添加剤液供給部247〜250、添加ノズル51a〜51d、スタティックミキサ52、第2フィルタ53、及びコントローラ258から構成されている。添加ノズル51a〜51dへ添加剤液261a〜261dを送液する配管255には、添加剤液261a〜261dの逆流を防止するためのチャッキ弁56や開閉弁57が設けられている。

【0103】

第1の添加剤液供給部247は、可塑剤を添加するためのものであり、添加剤液調合部170、この添加剤液調合部260からの添加剤液261aを添加ノズル51aに送るための送液部262を備えている。送液部262は、ポンプ263と配管264と循環部265とから構成されている。

【0104】

添加剤液調合部170は、図5に示す第4実施形態におけるものと同じであり、可塑剤供給部174と、溶媒供給部175と、各供給部174,175から供給された可塑剤及び溶媒を攪拌混合するミキシングタンク176と、添加剤液タンク177とを備えている。ミキシングタンク176で調整される添加剤液261aの可塑剤濃度は例えば25重量%であり、粘度は10mPa・sである。この可塑剤濃度は10重量%以上65重量%以下の範囲で好ましく用いられる。また、可塑剤粘度は10000mPa・s以下の範囲で好ましく用いられる。

【0105】

循環部265は、循環配管268、三方切替弁266,267から構成されている。また、循環配管268には、開閉弁269を介して洗浄液供給部270が接続されている。入口側三方切替弁266は、添加剤液調合部170とポンプ263とを連結する配管264に設けられている。出口側三方切替弁267は、第1添加剤液供給部247の送液配管255に設けられている。各三方切替弁266,267は、次の新たな品種の切り替えタイミング信号が入力されると、この切り替えタイミング信号に基づき、弁の開度が第4実施形態と同様に切り替えられる。この切り替えにより、新たな品種に用いられる添加剤液261a〜261dは、添加タイミングに先んじて、所定流量での事前循環処理が開始される。その後、所定のタイミングになると、各三方切替弁266,267の各弁の開度が再び切り替えられて、ピュアドープ44へ添加すべき添加剤液261a〜261dが、所定の流量で添加ノズル51a〜51dへ送られる。このようにして、添加剤液261a〜261dの調製及び事前循環処理が行われる。事前循環時間は、120分以上240分以下の範囲内が好ましく、特に好ましくは150分以上210分以下である。

【0106】

循環部265における循環流量は、添加剤液261aの添加流量と同量とされる。添加流量は、ピュアドープ44に対する流量比として設定されており、ピュアドープ44が20L/分のときに1%の添加剤液の添加流量が設定されている場合には、200cc/分(=200×10−6m3/min)の流量にて循環部265内で循環される。そして、ピュアドープ44への添加開始タイミング信号によって、開閉弁が開けられて、循環流量と同量で添加ノズル51aから添加剤液261aが添加される。このように、第6実施形態においても、添加する同じ流量で待機循環運転を実施することにより、待機循環運転時の流量と添加時の流量とが同じになるため、循環から添加への切り替え処理の中で、動くものはバルブだけとなる。このため、脈動の発生もなく、また、脈動の発生を抑えるための添加剤切り替えの調整時間も不要になる。したがって、この調整時間が不要になる分だけロス時間が少なくなり、流延ドープの無駄も少なくなる。

【0107】

ところで、添加剤液261aの添加流量がピュアドープ44の流量に比較して少ない場合には、上記のように循環させて待機しその後に所定のタイミングで切り替えたとしても、所定の圧力になるまでに時間がかかり、通常の添加に比べて、切り替え時間が長くなってしまう。切り替えに長く掛かってしまうと、効率の良い切り替えが不可能になる。しかも、切り替え時間中は、製品に必要な添加剤の含有量に流延ドープが達していないため、この間の流延ドープによるフィルムは製品とはなり得ないため、無駄となる。こうした製造時間ロスや製品ロスは、ピュアドープ44の流量に対する添加剤液261aの添加流量が少ないほど、大きい。

【0108】

そこで、本第6実施形態では、少量添加時の調整時間を短縮するために、図8に示すように、品種切替に際して、添加剤液の添加量が所定量(図8における「A」)以下である場合、具体的には、前記ドープの流量QDに対し、新たな品種に合わせて切り替える添加剤液の添加流量(目標値)QAEの添加流量比率である{(QAE/QD)×100}(単位は%)が10%以下であって、前記添加流量QAEが300cc/分(=300×10−6m3/min)以下の場合に、前記添加流量QAEの1.5倍以上3.0倍以下の初期添加流量QASで一定時間、増量添加を行う。そして、前記一定時間経過後に流量をQASから目標値であるQAEにしている。初期添加流量QASが添加流量QAEの1.5倍未満であると、時間短縮の効果が小さく、添加流量QAEの3.0倍を超えると、目標とする添加流量に戻すときに脈動が発生する他に、送液ポンプの能力が大きいものを用いる必要があり設備的に不利となる。このように、目標値である添加流量QAEよりも大きい流量で一定時間添加剤液を流すという増量添加を実施し、一定時間経過後に目標値である添加流量QAEに流量を減らすとよい。

【0109】

前記一定時間は、前記添加ノズル51aの出口における添加剤液261aの圧力が、該添加ノズル51aの出口付近における前記ピュアドープ44の圧力と同じになるまでの時間である。この時間は予め実験などにより求めた代表値をLUTメモリ258aに、各添加剤液毎に記憶しておき、この記憶した時間に基づいて増量添加を行うことができる。また、予め記憶した代表値を用いる代わりに、図9に示す第7実施形態のように、添加ノズル51aの出口付近に設けた圧力計によって添加剤液261aの圧力を測定し、この測定した圧力値に基づき前記一定時間を変更してもよい。測定した圧力値に基づき一定時間を変更するとは、すなわち、測定した添加剤液261aの圧力値が、添加ノズル51aの出口付近におけるピュアドープ44の圧力と同じになったら、当初予測していた前記一定時間に関わらず増量添加を終了させることである。

【0110】

増量添加を実施する「一定時間」は、上記のように、前記添加ノズル51aの出口における添加剤液261aの圧力が、ピュアドープ44の圧力と同じになるまでの時間とすることが最も好ましい。しかし、初期添加流量QASから添加流量QAEへ添加剤液261aの流量の設定を変更しても、その流量変更時点で直ぐに添加剤液261aの添加ノズル51aの出口における圧力が一定にならずにさらに上昇を続け、流量設定を変更した時点と上昇している圧力が一定になる時点とに時間差が生じ、この時間差を0(ゼロ)とすることが難しい場合がある。例えばこのような場合には、前記時間差を考慮する等して、添加ノズル51aの出口付近におけるピュアドープ44の圧力と同じ圧力に達する前、すなわち、ピュアドープ44の圧力よりも小さい圧力のうちに増量添加を終了させるとよい。つまり、前記時間差等に応じて、「一定時間」を、添加剤液261aの圧力がピュアドープ44の圧力と同じ圧力に達するまでの時間よりも短い時間にするとよい。

【0111】

前記LUTメモリ258aには、各品種毎の添加剤液添加量が予め求められ記憶されているため、各種添加剤液の添加剤液流量をオペレータが入力操作する必要もなく、入力操作ミスによる設定値に誤りがなくなる。このため、設定値ミスの場合には、この設定値ミスの区間のドープが無駄になっていたが、このような無駄を無くすことができる。

【0112】

また、基準ドープであるピュアドープ44の流量QDに対して、新たな品種に合わせて切り替える添加剤液の添加流量QAEの添加流量比率{(QAE/QD)×100}が10%を超える場合には、上述したような増量した初期添加流量QASでの循環処理や増量添加処理を行う必要がなく、前記添加流量QAEで一定時間だけ、循環を行う。一定時間は、予め実験やシミュレーションなどにより求めておき、これをコントローラ258のLUTメモリ58aに記憶しておく。この循環処理により、上述したように、品種切り替えに際し、切り替え途中の添加剤が混じった状態のドープ添加時間(ロス時間)を少なくすることができ、流延ドープの無駄が少なくなる。

【0113】

上記LUTメモリ258aには上記一定時間の他に、ピュアドープ44に添加する可塑剤、マット剤、UV剤、レタデーション制御剤などの各種添加剤の種類及び添加量が記憶されている。これら各種添加剤の種類及び添加量は、製造するフィルム106の品種毎に予め求められている。コントローラ258は、フィルム品種に応じてLUTメモリ258aから、該当する添加剤の種類及び添加量を求める。そして、求めた添加剤の種類及び添加量に基づき添加剤液調合部170で添加剤液261a〜261dを調製する。調製された添加剤液261a〜261dは各添加剤液タンク177に貯留される。また、増量添加処理の有無や増量添加処理時の増量比なども、予め実験等により求められてLUTメモリ258aに記憶されている。

【0114】

他の第2〜第4の添加剤液供給部248〜250も、第1添加剤液供給部247と同様に構成されており、詳細な説明は省略する。第2添加剤液供給部248はマット剤と溶媒とを混合した添加剤液261bを調製する。第3添加剤液供給部249はUV剤と溶媒とを混合した添加剤液261cを調製する。また、第4添加剤液供給部250はレタデーション制御剤と溶媒とを混合した添加剤液261dを調製する。

【0115】

このように、必要な添加剤の種類分の複数の添加剤液供給部247〜250を備えることにより、フィルム品種に応じて複数種類の添加剤液261a〜261dをそれぞれ必要な分だけピュアドープ44に投入することができる。本実施形態では、4つの添加剤液供給部247〜250を設けているが、これらは必要な分があればよい。

【0116】

循環部265は、新たに調合した添加剤液261a〜261dをピュアドープ44に添加開始するまで、三方切替弁266,267、及び循環配管268により、循環させて、待機する。

【0117】

また、循環部265には開閉弁269を介して洗浄液供給部270が連結されている。洗浄液供給部270は、品種切り替えの際に、溶媒を循環部265に送り、先に供給していた添加剤液を洗浄する。洗浄後の洗浄液は添加ノズル51aから排出され、第1添加剤液供給部247から添加ノズル51aまでが洗浄される。洗浄後に添加剤液調合部170は、開閉弁57を閉じた後に、次の品種のための新たな添加剤液261a〜261dが送液し、循環部265にて循環させる。なお、この洗浄液が添加ノズル51aから吐出される品種切替操作中の流延ドープによるフィルムは、所定の添加剤添加量となっておらず、製品からは除外される。

【0118】

他の第2〜第4の添加剤液供給部248〜250も、第1添加剤液供給部247と同様に構成されており、詳細な説明は省略する。第2添加剤液供給部248はマット剤と溶媒とを混合した添加剤液261bを調製する。第3添加剤液供給部249はUV剤と溶媒とを混合した添加剤液261cを調製する。また、第4添加剤液供給部250はレタデーション制御剤と溶媒とを混合した添加剤液261dを調製する。

【0119】