溶液製膜方法及び設備

【課題】チップの再利用と多種多様のフィルムの製造対応との両立を可能にする。

【解決手段】原料ドープ調製ユニット11では、原料ドープ44を調製する。流量Q1の原料ドープ44が添加部52に送られる。チップドープ供給部50は、流量Q2のチップドープを、流量Q2a、流量Q2bのチップドープ68a、68bに分けて、それぞれ添加部52に供給する。添加部52は、原料ドープ44が流れる流路と、この流路内に配されるノズル82a、82bからなる。ノズル82a、82bは、原料ドープ44の流れ方向に順次並べられる。ノズル82aが流量Q2aのチップドープ68aを原料ドープ44中で噴射し、ノズル82bが流量Q2bのチップドープ68bを原料ドープ44中で噴射する。

【解決手段】原料ドープ調製ユニット11では、原料ドープ44を調製する。流量Q1の原料ドープ44が添加部52に送られる。チップドープ供給部50は、流量Q2のチップドープを、流量Q2a、流量Q2bのチップドープ68a、68bに分けて、それぞれ添加部52に供給する。添加部52は、原料ドープ44が流れる流路と、この流路内に配されるノズル82a、82bからなる。ノズル82a、82bは、原料ドープ44の流れ方向に順次並べられる。ノズル82aが流量Q2aのチップドープ68aを原料ドープ44中で噴射し、ノズル82bが流量Q2bのチップドープ68bを原料ドープ44中で噴射する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、溶剤及びポリマーを含む原料ドープと、溶剤及びポリマー形成体の破砕物を含む破砕物ドープとを混合する溶液製膜方法設備に関する。

【背景技術】

【0002】

ポリマーフィルム(以下、フィルムと称する)は、優れた光透過性や柔軟並びに軽量化及び薄膜化が可能であるなどの特長から光学機能性フィルムとして多岐に利用されている。中でも、セルロースアシレートなどを用いたセルロースエステル系フィルムは、強靭性を有し、低複屈折率であることから、写真感光用フィルムをはじめとして、近年市場が拡大している液晶表示装置の構成部材である偏光板の保護フィルムまたは光学補償フィルムなどの光学機能性フィルムに用いられている。

【0003】

フィルムの主な製造方法として溶液製膜方法がある。溶液製膜方法は、ポリマーが溶剤に溶解するポリマー溶液(以下、ドープと称する)を、流延ダイを用いて支持体上に吐出し、支持体上に形成した流延膜が自己支持性を有するものとなった後、これを支持体から剥がして湿潤フィルムとし、さらに、この湿潤フィルムを乾燥させてフィルムとする方法である。溶液製膜方法は、光学等方性や膜厚の厚み均一性に優れるとともに、含有異物の少ないフィルムを得ることができる。

【0004】

また、フィルムの製造方法の1つの工程として、フィルムのシワやタルミの除去、或いは、フィルムの光学特性が所望の範囲内となるように、クリップ等を用いてフィルムの幅方向両端(以下、耳部と称する)を把持して、幅方向に延伸する延伸処理を行うことが多い。このような延伸処理が施されたフィルムの耳部は、クリップ等の把持跡が残るため、製品フィルムとして用いることができない。そこで、延伸処理を経たフィルムから耳部を除去し、耳部を除く部分を製品フィルムとして用いていた。

【0005】

フィルムから切り離された耳部の廃棄は、コストの増大、及び環境の汚染等の問題となる。そこで、クラッシャを用いて耳部を細かく切断してチップとし、原料となる綿等から精製された原料ポリマーとともに、このチップを溶剤に溶解させることで、チップを再利用してドープをつくっていた(例えば、特許文献1)。

【発明の開示】

【発明が解決しようとする課題】

【0006】

近年において、液晶表示装置の需要の急速な増加に伴い、多種多様の液晶表示装置が開発されている。したがって、あらゆる液晶表示装置に応じて、多種多様のフィルムを製造する方法の確立が求められている。

【0007】

ところが、フィルムには添加剤が含まれることが多いため、フィルムから得られたチップには添加剤(例えば、レターデーション制御剤等)が含まれてしまう。そこで、チップを再利用する場合には、製造するフィルムの種類に応じて、チップと原料ポリマーとの混合割合を決定して、ドープを調製する必要があった。

【0008】

また、多種多様のフィルムの製造に対応するためには、製造目的とするフィルムに応じて、多種多様のドープを切り替えて溶液製膜方法を行うことが必要となり、旧ドープから新ドープへの切り替え時には各設備に残留する旧ドープや添加剤を除去する作業が必要となる。この除去作業の負担を軽減するために、流延ダイの直前において、ノズル等を用いてチップが溶剤に溶解するチップドープを、原料ポリマーが溶剤に溶解する原料ドープに添加し、混合した後に、これを流延ダイに送って溶液製膜方法を行っていたが、添加時にドープに発生する圧力上昇や、ノズルにおける圧力損失に起因して両ドープの混合ムラが生じてしまう結果、チップと原料ポリマーとの混合比を幅広く設定することが困難であった。

【0009】

本発明は、上記課題を解決するものであり、チップの再利用と多種多様のフィルムの製造対応との両立を可能にする溶液製膜方法及び設備を提供する。

【課題を解決するための手段】

【0010】

本発明の溶液製膜方法は、溶剤及び原料ポリマーを含む原料ドープを調製する原料ドープ調製工程と、前記原料ポリマーからなる形成体の破砕物及び前記溶剤を含む破砕物ドープを複数に分割する分割工程と、流路を流れる前記原料ドープに、前記分割工程を経た複数の前記破砕物ドープを個別に添加する添加工程と、前記添加工程の直後に、前記破砕物ドープ及び前記原料ドープを含む流延ドープを、流延ダイを用いて支持体に吐出し、前記支持体上に流延膜を形成する膜形成工程と、前記支持体から剥ぎ取った前記流延膜を乾燥する乾燥工程とを有することを特徴とする。

【0011】

前記添加工程では、前記原料ドープの流れる方向に直交する面内の複数箇所にて、複数の前記破砕物ドープを前記原料ドープに添加することが好ましい。また、前記添加工程では、前記原料ドープの流れる方向に複数回に分けて、複数の前記破砕物ドープを前記原料ドープに添加することが好ましい。

【0012】

前記添加工程では、前記原料ドープ中で前記破砕物ドープを前記方向の下流側に向けて噴射することが好ましい。また、前記流路の第1の径方向に広がるように前記破砕物ドープを噴射し、前記第1の径方向と交差する前記流路の第2の径方向に広がるように前記破砕物ドープを噴射することが好ましい。更に、前記添加工程では、前記原料ドープに前記破砕物ドープを前記流路の外側から合流させることが好ましい。加えて、前記原料ドープ調製工程から前記流延ダイまでの流路容量をC1としたときに、前記流延ダイを基準にして{(1/280)×C1}以上{(1/7)×C1}以下の流路容量となる位置で、前記添加工程を行うことが好ましい。

【0013】

本発明の溶液製膜設備は、溶剤及び原料ポリマーを含む原料ドープを調製する原料ドープ調製ユニットと、前記原料ポリマーからなる形成体の破砕物及び前記溶剤を含む破砕物ドープを複数に分割する分割部と、前記原料ドープが流れる流路、及びこの流路内に設けられ、分割された前記破砕物ドープを前記原料ドープに添加する複数の添加装置を有する添加部と、前記流路と連通し、前記添加部の前記原料ドープの流れ方向の下流側近傍に設けられる流延ダイを用いて、前記破砕物ドープ及び前記原料ドープを含む流延ドープを支持体に吐出し、前記支持体上に流延膜を形成し、前記支持体から剥ぎ取った前記流延膜を乾燥する製膜ユニットとを備えることを特徴とする。

【0014】

前記添加装置は、前記原料ドープの流れる方向に直交する面内に複数設けられることが好ましい。また、前記添加装置は、前記原料ドープの流れる方向に複数設けられることが好ましい。

【0015】

前記添加装置は、前記原料ドープ中で前記破砕物ドープを前記方向の下流側に向けて噴射する噴射口を有するノズルを含むことが好ましい。また、前記複数の添加装置には、前記流路の第1の径方向に長く延びる第1の噴射口を有する第1のノズルと、前記第1の径方向と交差する前記第2の径方向に長く延びる第2の噴射口を有する第2のノズルとが含まれることが好ましい。更に、前記流路の内壁には、前記破砕物ドープが流れる破砕物ドープ流路の出口が設けられることが好ましい。加えて、前記原料ドープ調製ユニットから前記流延ダイまでの流路容量をC1としたときに、前記流延ダイを基準にして{(1/280)×C1}以上{(1/7)×C1}以下の流路容量となる位置に、前記添加部を設けることが好ましい。

【発明の効果】

【0016】

本発明によれば、破砕物ドープを複数に分割し、複数の破砕物ドープを原料ドープに個別に添加するため、チップドープの添加時に発生する圧力上昇や、ノズルにおける圧力損失に起因する両ドープの混合ムラを抑えることができる。したがって、本発明によれば、チップと原料ポリマーとの混合割合を幅広く設定することが可能となり、チップの再利用と多種多様のフィルムの製造対応との両立を可能にする。

【発明を実施するための最良の形態】

【0017】

(溶液製膜設備)

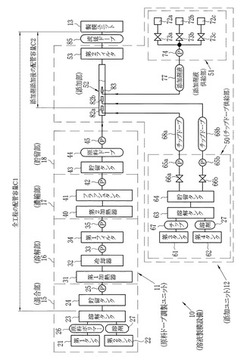

溶液製膜設備10は、図1に示すように、原料ドープ調製ユニット11と、添加ユニット12と、製膜ユニット13とを備える。

【0018】

(原料ドープ調製ユニット)

原料ドープ調製ユニット11は、混合部15、溶解部16、濃縮部17、及び貯留部18から構成され、原料ポリマー及び溶剤を用いて原料ドープを調製する。混合部15は、第1及び第2タンク21,22、溶解タンク23、貯留タンク24、ポンプ25を有する。第1タンク21には原料ポリマー26が入れられており、付属の計量器により所定量の原料ポリマー26が溶解タンク23に投入される。第2タンク22には溶剤27が入れられており、付属の定量ポンプによって所定量の溶剤27が溶解タンク23に投入される。

【0019】

溶解タンク23は攪拌翼を備えており、この攪拌翼が回転することにより、溶解タンク23内の原料ポリマー26、溶剤27が攪拌される。この攪拌により、原料ポリマー26などの溶質が溶剤27に完全には溶けていない粗溶解液が得られる。

【0020】

溶解タンク23内の粗溶解液は、貯留タンク24に一旦貯蔵される。これにより溶解タンク23は空になり、粗溶解液を繰り返し形成する連続バッチ式が可能になる。貯留タンク24も攪拌翼を備えている。この攪拌翼を回転することにより、粗溶解液が攪拌され均一にされる。

【0021】

貯留タンク24内の粗溶解液はポンプ25を介して、溶解部16の第1加熱器31に送られる。第1加熱器31は、多管式熱交換器や静止型混合器などのインラインミキサが用いられる。この第1加熱器31により粗溶解液が加熱される。加熱温度は50〜120℃が好ましく、加熱時間は5〜30分が好ましい。この加熱により、溶液製膜に必要な原料ポリマー26などの溶質は変性することなく完全に溶解し、原料ドープが調製される。このようにして調製される原料ドープに含まれる原料ポリマーの固形分濃度は、14質量%〜24質量%にされる。

【0022】

第1加熱器31により加熱された原料ドープは、冷却器32に送られる。冷却器32によって原料ドープを構成する主要溶剤の沸点以下にまで冷却される。冷却された原料ドープはポンプ33により第1フィルタ34に送られる。

【0023】

第1フィルタ34は、図示は省略したが、切り替えて使用するための複数のフィルタ本体やこれらフィルタ本体の洗浄装置などを備えており、一方で濾過を行いつつ、他方でフィルタの洗浄・交換を行う。これにより、原料ドープの連続濾過を可能にしている。濾過方式は特に限定されない。濾過後の原料ドープはポンプ35により濃縮部17に送られる。

【0024】

濾過後の原料ドープは濃縮部17の第2加熱器40により加熱された後に、フラッシュタンク41に送られて、ここで、フラッシュ濃縮法により原料ドープが濃縮される。濃縮後の原料ドープはポンプ42により貯留部18の貯留タンク43に貯留される。貯留タンク43に貯留された原料ドープ44はポンプ45により添加ユニット12に送られる。なお、濃縮部17は必要に応じて設けられるものであり、省略してもよい。

【0025】

(添加ユニット)

添加ユニット12は、チップドープ供給部50と、添加剤液供給部51と、添加部52と、第2フィルタ53とから構成される。

【0026】

(チップドープ供給部)

チップドープ供給部50は、第3及び第4タンク61,62、溶解タンク63、貯留タンク64、ポンプ65a、65b、開閉バルブ66a、66bを有する。第3タンク61にはチップ67が入れられており、所定量のチップ67が溶解タンク63に投入される。第4タンク62には溶剤27が入れられており、付属の定量ポンプによって所定量が溶解タンク63に投入される。溶解タンク63及び貯留タンク64は、溶解タンク23及び貯留タンク24と同様の構造を有し、溶解タンク63では、チップ67が溶剤27に溶解するチップドープが調製され、チップドープは、貯留タンク64に一旦貯蔵される。図示しないコントローラは、開閉バルブ66a、66bの開閉制御や、ポンプ65a、65bの制御により、チップドープ68a及びチップドープ68bをそれぞれ所定の流量で添加部52へ送る。

【0027】

なお、溶解タンク63及び貯留タンク64の間、または貯留タンク64内にて、チップドープに脱泡処理を行うことが好ましい。脱泡処理として、ポリマーにできるだけ熱を与えないようにする点から、遠心脱泡または真空脱泡を行うことが好ましい。遠心脱泡は、遠心脱泡装置を用いる。遠心脱泡装置は、チップドープを貯留する容器と、回転自在に設けられ、容器内のドープを攪拌する攪拌器とを備え、チップドープの攪拌により生じた遠心力により、チップドープ中の気泡を攪拌器の回転軸近傍に集め、チップドープから気泡を取り除くことができる。真空脱泡は、チップドープが貯留する容器を大気圧よりも低い減圧環境下に配することにより行われる。これにより、チップドープから気泡を取り除くことができる。更に、真空脱泡中においては、コンデンサを用いて、チップドープから蒸発した溶剤を回収し、液化させた後に、チップドープへ戻すことが好ましい。また、真空脱泡においてチップドープから溶剤が蒸発し、チップドープのポリマー濃度がΔCtだけ上昇してしまう場合には、ポリマー濃度が、目標とするポリマー濃度にΔCtを加えたチップドープを予め調製した上で、このチップドープに真空脱泡を行ってもよい。なお、遠心脱泡装置を減圧環境下に配し、遠心脱泡及び真空脱泡を同時に行ってもよい。

【0028】

(添加剤液供給部)

添加剤液供給部51は、添加剤調合系72a〜72cと、開閉バルブ73a〜73cと、ポンプ74とを有する。複数の添加剤調合系72a〜72cを備えることにより、フィルム品種に応じて複数種類の添加剤液の投入が可能になっている。コントローラ(図示しない)により、所定の添加剤調合系72a〜72cに設けられた開閉バルブ73a〜73cが制御され、フィルム品種に応じた添加剤液77がポンプ74により添加部52へ送られる。

【0029】

(添加部)

添加部52は、図2及び図3に示すように、配管80に設けられた流路81と、チップドープノズル82a、82bと、添加剤液ノズル83と、インラインミキサ84とから構成され、原料ドープ44、チップドープ68a、68b、及び添加剤液77から流延ドープ85をつくる。流路81は、原料ドープ調製ユニット11(図1参照)と製膜ユニット13(図1参照)とを連通する。流路81には、原料ドープ44が流れるX1方向の上流側から順次、チップドープノズル82a、82b、添加剤液ノズル83、及びインラインミキサ84が設けられる。チップドープノズル82a、82bは、チップドープ用配管(図示しない)を介してポンプ65a、65bと接続し、添加剤液ノズル83は添加剤用配管(図示しない)を介してポンプ74と接続する。なお、添加剤液ノズル83を、各ノズル82aのX1方向上流側に設けてもよいし、各ノズル82a、82bの間に設けてもよい。また、チップドープ用配管には、必要に応じて、チップドープ68a、68bの逆流を防止するためのチャッキ弁や開閉弁を設けてもよい。

【0030】

(チップドープノズル)

チップドープノズル82aは、チップドープ68aが噴出する噴射口86aを有し、噴射口86aがX1方向下流側に向くように配される。X1方向に直交する面における噴射口86aの形状は略円形となっている。なお、X1方向に直交する面において、噴射口86aの形状及び流路81の形状は、同心円であることが好ましい。チップドープノズル82bも、チップドープノズル82aと同様の構造で、チップドープ68bが噴出する噴射口86bを有し、チップドープノズル82aと同様にして流路81に配される。なお、X1方向に直交する面において、噴射口86aの断面積に対する及び噴射口86bの断面積は、5%以上100%以下であることが好ましく、5%以上50%以下であることが好ましい。

【0031】

添加剤液ノズル83は、先端が平たく潰されるように形成され、その扁平先端部には、流路81の径方向に長く延ばされた扁平噴射口87が形成される。インラインミキサ84は、上流側から順に直列に並べられる分割混合型ミキサ84aと、捻転混合型ミキサ84bとから構成される。添加剤液ノズル83、分割混合型ミキサ84a、及び捻転混合型ミキサ84bについては、特開2006−117904号公報に詳しく説明されており、詳細な説明は省略する。なお、原料ドープ44に添加剤液77を添加して流延ドープ85をつくらない場合には、添加剤液供給部51や添加剤液ノズル83を省略してもよい。また、粘度が略等しい各ドープ44、68a、68b等を混合する場合には、インラインミキサ84を省略してもよい。

【0032】

(製膜ユニット)

図4に示すように、製膜ユニット13は、流延室100と、渡り部101と、テンタ102と、乾燥室103と、巻取機104とを備え、流延ドープ85を用いてフィルム106が作られる。流延室100には、流延ドープ85の吐出口が形成された流延ダイ107と、支持体として作用する流延ドラム108と、剥取ローラ109とが配置されている。

【0033】

流延ドープ85は、流延ダイ107を介してエンドレスに回転している流延ドラム108の上に流延され、流延膜111が形成される。流延ドラム108の表面温度は−10℃以上10℃以下の範囲内で略一定とすることが好ましい。このような流延ドラム108に流延ドープ85を吐出すると、流延ドープ85の冷却により、流延ドラム108にはゲル状の流延膜111が形成される。ゲル化により自己支持性を有するものとなった流延膜111は剥取ローラ109で支持されながら流延ドラム108から湿潤フィルム113として剥ぎ取られる。

【0034】

渡り部101では、多数のローラで湿潤フィルム113を支持し、搬送する間に乾燥が進められる。テンタ102では、湿潤フィルム113の両側端部がピン等の保持手段で保持される。テンタ102の下流には耳切装置115が設けられている。耳切装置115は湿潤フィルム113の耳部を切断除去する。この切断された耳部は、送風によりクラッシャ(図示しない)に送られて、破砕または粉砕され、チップ67となる。チップ67は、図示しない送風装置により、チップドープ供給部50(図1参照)に送られる。残った部分はフィルム106として、乾燥室103へ搬送され、乾燥室103中にて乾燥処理が施される。この後、フィルム106は、巻取機104の巻芯117にロール状に巻き取られる。

【0035】

流延室100、流延ダイ107、流延ドラム108等の構造、共流延、剥離法、延伸、各工程の乾燥条件、ハンドリング方法、カール、平面性矯正後の巻取方法から、溶媒回収方法、フィルム回収方法まで、特開2005−104148号公報の[0617]段落から[0889]段落に詳しく記述されており、これらの記載も本発明に適用することができる。なお、上記実施形態では、流延ドラム108上で流延膜111を冷却ゲル化させて自己支持性を持たせる冷却ゲル化方式としたが、バンドやドラム上で流延膜を乾燥させて自己支持性も持たせる乾燥方式でも、同様に本発明を実施することができる。

【0036】

次に、本発明の作用を説明する。図1及び図2に示すように、原料ドープ調製ユニット11から添加部52に流量Q1の原料ドープ44が供給されると、原料ドープ44が流路81内を流れる。コントローラは、チップドープの供給流量Q2(=Q2a+Q2b)を求め、チップドープ供給部50から流量Q2aのチップドープ68aをチップドープノズル82aに送り、流量Q2bのチップドープ68bをチップドープノズル82bに送る。その後、チップドープノズル82aは流量Q2aのチップドープ68aを原料ドープ44中で噴射し、チップドープノズル82bは流量Q2bのチップドープ68bを原料ドープ44中で噴射する。こうして、流路81を流れる原料ドープ44には、X1方向の上流側から下流側に向かって、チップドープ68a及びチップドープ68bが順次添加される。添加剤液供給部51は、所定の流量の添加剤液77を添加剤液ノズル83に送り、添加剤液ノズル83は、添加剤液77を原料ドープ44中で噴射する。次に、インラインミキサ84は、原料ドープ44、各チップドープノズル82a、82b及び添加剤液77を混合して、目標濃度Cxの流延ドープ85をつくる。

【0037】

チップドープの供給流量Q2は、流延ドープ85におけるチップドープの目標濃度Cx、及び原料ドープ44の流量Q1に基づき決定される。ここで、目標濃度Cxは、Q2/(Q1+Q2)・100(%)で表される。なお、チップドープ68a、68bの流量Q2a、Q2bは、互いに等しくてもよいし、異なっていてもよい。また、チップドープノズル82a、82bの噴射口86a、86bの近傍を流れる原料ドープ44の流速をV1、チップドープノズル82a、82bから噴射するチップドープ68a、68bの流速をV2a、V2b、流路81の断面積S1、チップドープノズル82a、82bの噴射口86a、86bの断面積S2a、S2bとすると、Q1は、{V1・(S1−S2a−S2b)}で表され、Q2は、(V2a・S2a+V2b・S2b)で表される。また、原料ドープ44と各チップドープ68a、68bとが均一に混合するためには、V1とV2a及び、V1とV2bとが略等しくなるように、Q2a、Q2bを決定することが好ましい。

【0038】

原料ドープ44に対するチップドープの添加回数が1回である場合、目標濃度Cxが大きい(例えば、Cxが50%以上90%以下)と、チップドープノズルの噴射口近傍において局所的な圧力上昇が生じてしまう。圧力上昇を防ぐために噴射口の断面積が大きい大型のチップドープノズルを用いると、局所的な圧力上昇の発生を抑えることができるものの、目標濃度Cxが小さい場合(例えば、Cxが3%以上50%以下)には、チップドープの添加量を安定化することが困難となる。一方、目標濃度Cxが小さい場合にチップドープの添加量を安定化させるためには、噴射口の断面積が小さい小型のチップドープノズルを用いればよいものの、目標濃度Cxが大きい場合には、チップドープノズル内における圧力損失が大きくなってしまう。

【0039】

本発明では、原料ドープ44にチップドープの添加を行うチップドープノズルを複数設け、目標濃度Cxに応じて、チップドープノズルから噴射されるチップドープの流量を独立して調節することができるため、添加位置による圧力上昇やノズルにおける圧力損失による弊害を回避しつつ、目標濃度Cxを広範囲(0%以上100%以下)に設定することができる。したがって、本発明によれば、チップの再利用と多種多様のフィルムの製造対応との両立を可能にする。

【0040】

添加部52を設ける位置は、図1に示すように、配管容量C1に対し1/280〜1/7の配管容量C2となる位置とすることが好ましく、より詳しくは、各ノズル82a、82b、83のうち最も上流側にあるノズルの位置を、従来の配管容量C1に対し1/280〜1/7の配管容量C2となる位置とすることが好ましい。これにより、旧ドープから新ドープへの切り替え時に生じる除去作業量を低減することができる。

【0041】

上記実施形態では、2つのチップドープノズルを用いたが、本発明はこれに限られず、3つ以上のチップドープノズルを用いて、各チップドープノズルと貯留タンク64を接続する配管に開閉バルブやポンプを設けてもよい。また、目標濃度Cxが比較的小さいときには、複数のチップドープノズルのうち、一部のチップドープノズルではチップドープの噴射を停止し、残りのチップドープノズルではチップドープの噴射を行ってもよい。そして、目標濃度Cxが0%である場合には、全てのチップドープノズルからのチップドープの噴射を停止すればよく、いずれも本発明に含まれる。

【0042】

上記実施形態では、複数のチップドープノズルをX1方向の上流側から順次設け、チップドープをX1方向から複数回に分けて原料ドープに添加したが、本発明はこれに限られず、図5に示すように、流路81内において、それぞれの噴射口151a〜153aがX1方向(図2参照)に直交する面内に位置するように複数のチップドープノズル151〜153を並べ、複数のチップドープノズル151〜153から、独立して調節された流量の複数のチップドープを原料ドープ中で噴射してもよい。なお、複数のチップドープノズル151〜153は、流路81の径方向に並べることが好ましい。また、噴射口がX1方向に直交する面内に位置するように並べられる複数のチップドープノズルを束ねたものを、X1方向に順次並べてもよい。

【0043】

上記実施形態では、X1方向に直交する面における形状が略円形の吐出口を有するチップドープノズル82a、82bを有する添加部52を用いたが、本発明はこれに限られず、図6に示す添加部161や、図7に示す添加部162を用いてもよい。添加部161や添加部162は、チップドープノズル82a、82bの代わりに、添加剤液ノズル83と同様の扁平噴射口166a、166bを有するチップドープノズル167a、167bを用いること以外は、添加部52(図2参照)と同一の構成であり、同一の部分についての詳細の説明及び図示は省略する。添加部161では、図6に示すように、扁平噴射口166aの長手方向と扁平噴射口166bの長手方向とが平行となるように、チップドープノズル167a、167bが設けられる。また、添加部162では、図7に示すように、扁平噴射口166aの長手方向と扁平噴射口166bの長手方向とが角度θ(図8参照)で交差するように、チップドープノズル167a、167bが設けられる。この交差角度θは、特に限定されないが、X1方向からみたときに、全てのチップドープノズルの扁平噴射口の長手方向が、流路の周方向を等分割するようにチップドープノズルを設けることが好ましい。

【0044】

なお、図7では、扁平噴射口87の長手方向と扁平噴射口166bの長手方向とが交差するように、添加剤液ノズル83及びチップドープノズル167bを設けたが、本発明はこれに限られず、扁平噴射口87の長手方向と扁平噴射口166aの長手方向とが平行となるように、添加剤液ノズル83及びチップドープノズル167bを設けてもよい。

【0045】

なお、複数のチップドープノズルとして、扁平噴射口を有するノズルと、略円形の吐出口を有するノズルとを組み合わせてもよい。この場合において、扁平噴射口を有するノズルをX1方向の上流側に配し、断面形状が略円形の吐出口を有するノズルをX1方向の下流側に配してもよいし、その逆でもよい。

【0046】

上記実施形態では原料ドープ44が流れる流路に、添加装置としてチップドープノズルを設けたが本発明はこれに限られず、図9に示すように、流路を流れる原料ドープ44に、流路の外側から、チップドープを合流する添加部180を用いてもよい。添加部180は、原料ドープ44が流れる原料ドープ配管181と、チップドープ68a〜68bが流れるチップドープ配管182a〜182bと、原料ドープ配管181において方向X1に向かって順次設けられる合流部183a〜183bとから構成される。合流部183〜183bにおける原料ドープ配管181の内壁面には、それぞれチップドープ配管182a〜182bの出口183a〜183bが設けられ、原料ドープ配管181とチップドープ配管182a〜182bとが連通する。添加部180を用いることにより、原料ドープ44に複数のチップドープをX1方向から順次添加することができる。なお、チップドープ配管182a〜182bのうちいずれか一方を、上述したチップドープノズルに代えてもよい。なお、チップドープノズル182a、182bのまた、出口183a、184b近傍を流れる原料ドープ44の流速をV1、出口183a、184bを介して、原料ドープ配管181に流れるチップドープ68a、68bのV2a、V2b、X1方向に直交する断面における原料ドープ配管181の流路断面積S1、X1方向に直交する断面における出口183a、184bの断面積S2a、S2bとすると、Q1は、(V1・S1)で表され、Q2は、(V2a・S2a+V2b・S2b)で表される。

【0047】

なお、上記実施形態では、原料ドープ44の流路を構成する原料ドープ配管181の内壁において、チップドープ配管182a〜182bの出口をX1方向に順次設けたが、本発明はこれに限られず、チップドープ配管182a〜182bの出口を原料ドープ配管181の内壁の周方向に設けてもよい。

【0048】

(ポリマー濃度)

原料ドープ44のポリマー濃度は、18質量%以上25質量%以下であることが好ましい。また、チップドープ68a、68bのポリマー濃度は、18質量%以上25質量%以下であることが好ましい。なお、チップドープ68aとチップドープ68bとのポリマー濃度は等しくてもよいし、異なっていてもよい。

【0049】

(原料ポリマー)

以下、本発明において原料ドープ44を調製する際に使用する原料ポリマーについて説明する。

【0050】

本実施形態では、原料ポリマーとしてセルロースアシレートを用いており、セルロースアシレートとしては、セルローストリアセテート(TAC)が特に好ましい。そして、セルロースアシレートの中でも、セルロースの水酸基へのアシル基の置換度が下記式(I)〜(III)の全てを満足するものがより好ましい。なお、以下の式(I)〜(III)において、AおよびBは、セルロースの水酸基中の水素原子に対するアシル基の置換度を表わし、Aはアセチル基の置換度、Bは炭素原子数が3〜22のアシル基の置換度である。なお、TACの90重量%以上が0.1〜4mmの粒子であることが好ましい。ただし、本発明に用いることができるポリマーは、セルロースアシレートに限定されるものではない。

(I) 2.5≦A+B≦3.0

(II) 0≦A≦3.0

(III) 0≦B≦2.9

【0051】

セルロースを構成するβ−1,4結合しているグルコース単位は、2位,3位および6位に遊離の水酸基を有している。セルロースアシレートは、これらの水酸基の一部または全部を炭素数2以上のアシル基によりエステル化した重合体(ポリマー)である。アシル置換度は、2位,3位および6位それぞれについて、セルロースの水酸基がエステル化している割合(100%のエステル化の場合を置換度1とする)を意味する。

【0052】

全アシル化置換度、すなわち、DS2+DS3+DS6の値は、2.00〜3.00が好ましく、より好ましくは2.22〜2.90であり、特に好ましくは2.40〜2.88である。また、DS6/(DS2+DS3+DS6)の値は、0.28以上が好ましく、より好ましくは0.30以上であり、特に好ましくは0.31〜0.34である。ここで、DS2は、グルコース単位における2位の水酸基がアセチル基によって置換されている割合(以下、2位のアシル置換度と称する)であり、DS3は、グルコース単位における3位の水酸基がアセチル基によって置換されている割合(以下、3位のアシル置換度と称する)であり、DS6は、グルコース単位において、6位の水酸基がアセチル基によって置換されている割合(以下、6位のアシル置換度と称する)である。

【0053】

本発明のセルロースアシレートに用いられるアシル基は1種類だけでもよいし、あるいは2種類以上のアシル基が使用されていてもよい。2種類以上のアシル基を用いるときには、その1つがアセチル基であることが好ましい。2位,3位および6位の水酸基がアセチル基により置換されている度合いの総和をDSAとし、2位,3位および6位の水酸基がアセチル基以外のアシル基によって置換されている度合いの総和をDSBとすると、DSA+DSBの値は、2.22〜2.90であることが好ましく、特に好ましくは2.40〜2.88である。

【0054】

また、DSBは0.30以上であることが好ましく、特に好ましくは0.7以上である。さらにDSBは、その20%以上が6位水酸基の置換基であることが好ましく、より好ましくは25%以上であり、30%以上がさらに好ましく、特には33%以上であることが好ましい。さらに、セルロースアシレートの6位におけるDSA+DSBの値が0.75以上であり、さらに好ましくは、0.80以上であり、特には0.85以上であるセルロースアシレートも好ましく、これらのセルロースアシレートを用いることで、より溶解性に優れた溶液(ドープ)を作製することができる。特に、非塩素系有機溶剤を使用すると、優れた溶解性を示し、低粘度で濾過性に優れるドープを作製することができる。

【0055】

セルロースアシレートの原料であるセルロースは、リンター,パルプのどちらから得られたものでもよい。

【0056】

本発明におけるセルロースアシレートの炭素数2以上のアシル基としては、脂肪族基でもアリール基でもよく、特に限定はされない。例えば、セルロースのアルキルカルボニルエステル、アルケニルカルボニルエステル、芳香族カルボニルエステル、芳香族アルキルカルボニルエステルなどが挙げられ、それぞれ、さらに置換された基を有していてもよい。これらの好ましい例としては、プロピオニル基、ブタノイル基、ペンタノイル基、ヘキサノイル基、オクタノイル基、デカノイル基、ドデカノイル基、トリデカノイル基、テトラデカノイル基、ヘキサデカノイル基、オクタデカノイル基、iso−ブタノイル基、t−ブタノイル基、シクロヘキサンカルボニル基、オレオイル基、ベンゾイル基、ナフチルカルボニル基、シンナモイル基などが挙げられる。これらの中でも、プロピオニル基、ブタノイル基、ドデカノイル基、オクタデカノイル基、t−ブタノイル基、オレオイル基、ベンゾイル基、ナフチルカルボニル基、シンナモイル基などがより好ましく、特に好ましくは、プロピオニル基、ブタノイル基である。

【0057】

(溶剤)

ドープを調製する溶剤としては、芳香族炭化水素(例えば、ベンゼン,トルエンなど)、ハロゲン化炭化水素(例えば、ジクロロメタン,クロロベンゼンなど)、アルコール(例えば、メタノール,エタノール,n−プロパノール,n−ブタノール,ジエチレングリコールなど)、ケトン(例えば、アセトン,メチルエチルケトンなど)、エステル(例えば、酢酸メチル,酢酸エチル,酢酸プロピルなど)およびエーテル(例えば、テトラヒドロフラン,メチルセロソルブなど)などが挙げられる。なお、本発明においてドープとは、原料ポリマーやチップを溶剤に溶解または分散させることで得られるポリマー溶液または分散液を示す。

【0058】

上記のハロゲン化炭化水素の中でも、炭素原子数1〜7のハロゲン化炭化水素が好ましく用いられ、ジクロロメタンが最も好ましく用いられる。TACの溶解性、流延膜の支持体からの剥ぎ取り性、フィルムの機械的強度および光学特性などの物性の観点から、ジクロロメタンの他に炭素原子数1〜5のアルコールを1種ないし数種類混合することが好ましい。アルコールの含有量は、溶剤全体に対して2〜25重量%が好ましく、より好ましくは、5〜20重量%である。アルコールとしては、メタノール,エタノール,n−プロパノール,イソプロパノール,n−ブタノールなどが挙げられるが、メタノール,エタノール,n−ブタノール、あるいはこれらの混合物が好ましく用いられる。

【0059】

最近、環境に対する影響を最小限に抑えることを目的に、ジクロロメタンを使用しない溶剤組成も検討されている。この場合には、炭素原子数が4〜12のエーテル、炭素原子数が3〜12のケトン、炭素原子数が3〜12のエステル、炭素数1〜12のアルコールが好ましく、これらを適宜混合して用いる場合もある。例えば、酢酸メチル,アセトン,エタノール,n−ブタノールの混合溶剤が挙げられる。これらのエーテル、ケトン,エステルおよびアルコールは、環状構造を有するものであってもよい。また、エーテル、ケトン,エステルおよびアルコールの官能基(すなわち、−O−,−CO−,−COO−および−OH)のいずれかを2つ以上有する化合物も溶剤として用いることができる。

【0060】

セルロースアシレートの詳細については、特開2005−104148号の[0140]段落から[0195]段落に記載されており、これらの記載も本発明に適用することができる。また、溶剤および可塑剤,劣化防止剤,紫外線吸収剤(UV剤),光学異方性コントロール剤,レターデーション制御剤,染料,マット剤,剥離剤,剥離促進剤などの添加剤についても、同じく特開2005−104148号の[0196]段落から[0516]段落に詳細に記載されており、これらの記載も本発明に適用することができる。

【0061】

上記実施形態では、原料ポリマー及び溶剤とからなるドープを原料ドープとして用いたが、本発明はこれに限られず、原料ポリマー及び溶剤に加え、マット剤や可塑剤などの添加剤から構成されるドープを原料ドープとして用いてもよい。

【実施例】

【0062】

次に、本発明の効果の有無を確認するために、実験1〜4を行った。詳細な説明は実験1で行い、実験2〜4については、実験1と同じ条件の箇所の説明は省略し、異なる部分のみを説明する。

【0063】

(実験1)

実験1では、図2に示す添加部52を用いて、原料ドープ44にチップドープ68a、68bを添加して、表1に示される目標濃度Cxの流延ドープをそれぞれ調製し、この流延ドープを用いて溶液製膜方法を行った。流延ドープの混合ムラの評価のため、着色剤をチップドープ68aに添加し、着色剤をチップドープ68bに添加した。チップドープ68a、68bの流速V2a、V2bは、原料ドープ44の流速V1の±30%の範囲とした。それぞれ流路81、噴射口86a、86bの断面積比は、5:1:1であった。

【0064】

(実験2)

実験2では、添加部52に代えて、図7に示す添加部162を用いたこと以外は、実験1と同様にした。流路81、扁平噴射口166a、166bの断面積比は、10:3:3であった。

【0065】

(実験3)

実験3では、添加部52に代えて、図9に示す添加部180を用いたこと以外は、実験1と同様にした。ただし、添加部180のチップドープ配管182bの代わりに、図6に示されるチップドープノズル167bを、原料ドープ配管181の合流部183bに相当する位置に設けた。原料ドープ配管181の流路、扁平噴射口166a、チップドープ配管182aの流路の断面積比は、4:1:4であった。

【0066】

(実験4)

実験4では、添加装置として、チップドープノズル82aのみを用いたこと以外は、実験1と同様にした。

【0067】

表1に、実験1〜4における、流延ドープの混合ムラの評価結果を示す。チップドープの添加濃度によりフィルムのヘイズの測定値が変わることを利用し、混合ムラの評価方法を次のように行った。各実験1〜4の溶液製膜方法にて得られたフィルムから、縦200mm×横200mmのサンプルフィルムを切り出した。サンプルフィルムを縦方向、横方向にそれぞれ5分割し、合計25枚のサンプル片についてヘイズを測定した。ヘイズ測定にはスガ試験機(株)製の直読式ヘイズメータHGM−2DPを用いた。得られたヘイズの各測定値のうち、最大のもの及び最小のもの差をレンジとした。そして、混合ムラの評価は、このレンジについて、以下基準に基づいて行った。

◎: レンジが0.1以下であった。

○: レンジが0.1より大きく0.2以下であった。

△: レンジが0.2より大きく0.4以下であった。

×: レンジが0.4より大きかった。

【0068】

【表1】

【0069】

表1に示すように、本発明により、混合ムラの発生を抑えつつ、原料ドープ及びチップドープの目標濃度を広く設定できることがわかった。

【図面の簡単な説明】

【0070】

【図1】溶液製膜設備の概要を示し、原料ドープ調製ユニット及び添加ユニットの詳細を説明する説明図である。

【図2】第1の添加部の概要を示す斜視図である。

【図3】X1方向に直交する面における流路の断面図である。

【図4】製膜ユニットの概要を示す説明図である。

【図5】X1方向に直交する面における第2の添加部の断面図である。

【図6】第3の添加部の概要を示す斜視図である。

【図7】第4の添加部の概要を示す斜視図である。

【図8】第4の添加部のX1方向に直交する面についての断面図である。

【図9】第5の添加部の概要を示す斜視図である。

【符号の説明】

【0071】

10 溶液製膜設備

11 原料ドープ調製ユニット

12 添加ユニット

13 製膜ユニット

26 原料ポリマー

27 溶剤

44 原料ドープ

52、161、162、180 添加部

67 チップ

68a、68b チップドープ

81 流路

82a、82b チップドープノズル

84 インラインミキサ

85 流延ドープ

86a、86b 噴射口

【技術分野】

【0001】

本発明は、溶剤及びポリマーを含む原料ドープと、溶剤及びポリマー形成体の破砕物を含む破砕物ドープとを混合する溶液製膜方法設備に関する。

【背景技術】

【0002】

ポリマーフィルム(以下、フィルムと称する)は、優れた光透過性や柔軟並びに軽量化及び薄膜化が可能であるなどの特長から光学機能性フィルムとして多岐に利用されている。中でも、セルロースアシレートなどを用いたセルロースエステル系フィルムは、強靭性を有し、低複屈折率であることから、写真感光用フィルムをはじめとして、近年市場が拡大している液晶表示装置の構成部材である偏光板の保護フィルムまたは光学補償フィルムなどの光学機能性フィルムに用いられている。

【0003】

フィルムの主な製造方法として溶液製膜方法がある。溶液製膜方法は、ポリマーが溶剤に溶解するポリマー溶液(以下、ドープと称する)を、流延ダイを用いて支持体上に吐出し、支持体上に形成した流延膜が自己支持性を有するものとなった後、これを支持体から剥がして湿潤フィルムとし、さらに、この湿潤フィルムを乾燥させてフィルムとする方法である。溶液製膜方法は、光学等方性や膜厚の厚み均一性に優れるとともに、含有異物の少ないフィルムを得ることができる。

【0004】

また、フィルムの製造方法の1つの工程として、フィルムのシワやタルミの除去、或いは、フィルムの光学特性が所望の範囲内となるように、クリップ等を用いてフィルムの幅方向両端(以下、耳部と称する)を把持して、幅方向に延伸する延伸処理を行うことが多い。このような延伸処理が施されたフィルムの耳部は、クリップ等の把持跡が残るため、製品フィルムとして用いることができない。そこで、延伸処理を経たフィルムから耳部を除去し、耳部を除く部分を製品フィルムとして用いていた。

【0005】

フィルムから切り離された耳部の廃棄は、コストの増大、及び環境の汚染等の問題となる。そこで、クラッシャを用いて耳部を細かく切断してチップとし、原料となる綿等から精製された原料ポリマーとともに、このチップを溶剤に溶解させることで、チップを再利用してドープをつくっていた(例えば、特許文献1)。

【発明の開示】

【発明が解決しようとする課題】

【0006】

近年において、液晶表示装置の需要の急速な増加に伴い、多種多様の液晶表示装置が開発されている。したがって、あらゆる液晶表示装置に応じて、多種多様のフィルムを製造する方法の確立が求められている。

【0007】

ところが、フィルムには添加剤が含まれることが多いため、フィルムから得られたチップには添加剤(例えば、レターデーション制御剤等)が含まれてしまう。そこで、チップを再利用する場合には、製造するフィルムの種類に応じて、チップと原料ポリマーとの混合割合を決定して、ドープを調製する必要があった。

【0008】

また、多種多様のフィルムの製造に対応するためには、製造目的とするフィルムに応じて、多種多様のドープを切り替えて溶液製膜方法を行うことが必要となり、旧ドープから新ドープへの切り替え時には各設備に残留する旧ドープや添加剤を除去する作業が必要となる。この除去作業の負担を軽減するために、流延ダイの直前において、ノズル等を用いてチップが溶剤に溶解するチップドープを、原料ポリマーが溶剤に溶解する原料ドープに添加し、混合した後に、これを流延ダイに送って溶液製膜方法を行っていたが、添加時にドープに発生する圧力上昇や、ノズルにおける圧力損失に起因して両ドープの混合ムラが生じてしまう結果、チップと原料ポリマーとの混合比を幅広く設定することが困難であった。

【0009】

本発明は、上記課題を解決するものであり、チップの再利用と多種多様のフィルムの製造対応との両立を可能にする溶液製膜方法及び設備を提供する。

【課題を解決するための手段】

【0010】

本発明の溶液製膜方法は、溶剤及び原料ポリマーを含む原料ドープを調製する原料ドープ調製工程と、前記原料ポリマーからなる形成体の破砕物及び前記溶剤を含む破砕物ドープを複数に分割する分割工程と、流路を流れる前記原料ドープに、前記分割工程を経た複数の前記破砕物ドープを個別に添加する添加工程と、前記添加工程の直後に、前記破砕物ドープ及び前記原料ドープを含む流延ドープを、流延ダイを用いて支持体に吐出し、前記支持体上に流延膜を形成する膜形成工程と、前記支持体から剥ぎ取った前記流延膜を乾燥する乾燥工程とを有することを特徴とする。

【0011】

前記添加工程では、前記原料ドープの流れる方向に直交する面内の複数箇所にて、複数の前記破砕物ドープを前記原料ドープに添加することが好ましい。また、前記添加工程では、前記原料ドープの流れる方向に複数回に分けて、複数の前記破砕物ドープを前記原料ドープに添加することが好ましい。

【0012】

前記添加工程では、前記原料ドープ中で前記破砕物ドープを前記方向の下流側に向けて噴射することが好ましい。また、前記流路の第1の径方向に広がるように前記破砕物ドープを噴射し、前記第1の径方向と交差する前記流路の第2の径方向に広がるように前記破砕物ドープを噴射することが好ましい。更に、前記添加工程では、前記原料ドープに前記破砕物ドープを前記流路の外側から合流させることが好ましい。加えて、前記原料ドープ調製工程から前記流延ダイまでの流路容量をC1としたときに、前記流延ダイを基準にして{(1/280)×C1}以上{(1/7)×C1}以下の流路容量となる位置で、前記添加工程を行うことが好ましい。

【0013】

本発明の溶液製膜設備は、溶剤及び原料ポリマーを含む原料ドープを調製する原料ドープ調製ユニットと、前記原料ポリマーからなる形成体の破砕物及び前記溶剤を含む破砕物ドープを複数に分割する分割部と、前記原料ドープが流れる流路、及びこの流路内に設けられ、分割された前記破砕物ドープを前記原料ドープに添加する複数の添加装置を有する添加部と、前記流路と連通し、前記添加部の前記原料ドープの流れ方向の下流側近傍に設けられる流延ダイを用いて、前記破砕物ドープ及び前記原料ドープを含む流延ドープを支持体に吐出し、前記支持体上に流延膜を形成し、前記支持体から剥ぎ取った前記流延膜を乾燥する製膜ユニットとを備えることを特徴とする。

【0014】

前記添加装置は、前記原料ドープの流れる方向に直交する面内に複数設けられることが好ましい。また、前記添加装置は、前記原料ドープの流れる方向に複数設けられることが好ましい。

【0015】

前記添加装置は、前記原料ドープ中で前記破砕物ドープを前記方向の下流側に向けて噴射する噴射口を有するノズルを含むことが好ましい。また、前記複数の添加装置には、前記流路の第1の径方向に長く延びる第1の噴射口を有する第1のノズルと、前記第1の径方向と交差する前記第2の径方向に長く延びる第2の噴射口を有する第2のノズルとが含まれることが好ましい。更に、前記流路の内壁には、前記破砕物ドープが流れる破砕物ドープ流路の出口が設けられることが好ましい。加えて、前記原料ドープ調製ユニットから前記流延ダイまでの流路容量をC1としたときに、前記流延ダイを基準にして{(1/280)×C1}以上{(1/7)×C1}以下の流路容量となる位置に、前記添加部を設けることが好ましい。

【発明の効果】

【0016】

本発明によれば、破砕物ドープを複数に分割し、複数の破砕物ドープを原料ドープに個別に添加するため、チップドープの添加時に発生する圧力上昇や、ノズルにおける圧力損失に起因する両ドープの混合ムラを抑えることができる。したがって、本発明によれば、チップと原料ポリマーとの混合割合を幅広く設定することが可能となり、チップの再利用と多種多様のフィルムの製造対応との両立を可能にする。

【発明を実施するための最良の形態】

【0017】

(溶液製膜設備)

溶液製膜設備10は、図1に示すように、原料ドープ調製ユニット11と、添加ユニット12と、製膜ユニット13とを備える。

【0018】

(原料ドープ調製ユニット)

原料ドープ調製ユニット11は、混合部15、溶解部16、濃縮部17、及び貯留部18から構成され、原料ポリマー及び溶剤を用いて原料ドープを調製する。混合部15は、第1及び第2タンク21,22、溶解タンク23、貯留タンク24、ポンプ25を有する。第1タンク21には原料ポリマー26が入れられており、付属の計量器により所定量の原料ポリマー26が溶解タンク23に投入される。第2タンク22には溶剤27が入れられており、付属の定量ポンプによって所定量の溶剤27が溶解タンク23に投入される。

【0019】

溶解タンク23は攪拌翼を備えており、この攪拌翼が回転することにより、溶解タンク23内の原料ポリマー26、溶剤27が攪拌される。この攪拌により、原料ポリマー26などの溶質が溶剤27に完全には溶けていない粗溶解液が得られる。

【0020】

溶解タンク23内の粗溶解液は、貯留タンク24に一旦貯蔵される。これにより溶解タンク23は空になり、粗溶解液を繰り返し形成する連続バッチ式が可能になる。貯留タンク24も攪拌翼を備えている。この攪拌翼を回転することにより、粗溶解液が攪拌され均一にされる。

【0021】

貯留タンク24内の粗溶解液はポンプ25を介して、溶解部16の第1加熱器31に送られる。第1加熱器31は、多管式熱交換器や静止型混合器などのインラインミキサが用いられる。この第1加熱器31により粗溶解液が加熱される。加熱温度は50〜120℃が好ましく、加熱時間は5〜30分が好ましい。この加熱により、溶液製膜に必要な原料ポリマー26などの溶質は変性することなく完全に溶解し、原料ドープが調製される。このようにして調製される原料ドープに含まれる原料ポリマーの固形分濃度は、14質量%〜24質量%にされる。

【0022】

第1加熱器31により加熱された原料ドープは、冷却器32に送られる。冷却器32によって原料ドープを構成する主要溶剤の沸点以下にまで冷却される。冷却された原料ドープはポンプ33により第1フィルタ34に送られる。

【0023】

第1フィルタ34は、図示は省略したが、切り替えて使用するための複数のフィルタ本体やこれらフィルタ本体の洗浄装置などを備えており、一方で濾過を行いつつ、他方でフィルタの洗浄・交換を行う。これにより、原料ドープの連続濾過を可能にしている。濾過方式は特に限定されない。濾過後の原料ドープはポンプ35により濃縮部17に送られる。

【0024】

濾過後の原料ドープは濃縮部17の第2加熱器40により加熱された後に、フラッシュタンク41に送られて、ここで、フラッシュ濃縮法により原料ドープが濃縮される。濃縮後の原料ドープはポンプ42により貯留部18の貯留タンク43に貯留される。貯留タンク43に貯留された原料ドープ44はポンプ45により添加ユニット12に送られる。なお、濃縮部17は必要に応じて設けられるものであり、省略してもよい。

【0025】

(添加ユニット)

添加ユニット12は、チップドープ供給部50と、添加剤液供給部51と、添加部52と、第2フィルタ53とから構成される。

【0026】

(チップドープ供給部)

チップドープ供給部50は、第3及び第4タンク61,62、溶解タンク63、貯留タンク64、ポンプ65a、65b、開閉バルブ66a、66bを有する。第3タンク61にはチップ67が入れられており、所定量のチップ67が溶解タンク63に投入される。第4タンク62には溶剤27が入れられており、付属の定量ポンプによって所定量が溶解タンク63に投入される。溶解タンク63及び貯留タンク64は、溶解タンク23及び貯留タンク24と同様の構造を有し、溶解タンク63では、チップ67が溶剤27に溶解するチップドープが調製され、チップドープは、貯留タンク64に一旦貯蔵される。図示しないコントローラは、開閉バルブ66a、66bの開閉制御や、ポンプ65a、65bの制御により、チップドープ68a及びチップドープ68bをそれぞれ所定の流量で添加部52へ送る。

【0027】

なお、溶解タンク63及び貯留タンク64の間、または貯留タンク64内にて、チップドープに脱泡処理を行うことが好ましい。脱泡処理として、ポリマーにできるだけ熱を与えないようにする点から、遠心脱泡または真空脱泡を行うことが好ましい。遠心脱泡は、遠心脱泡装置を用いる。遠心脱泡装置は、チップドープを貯留する容器と、回転自在に設けられ、容器内のドープを攪拌する攪拌器とを備え、チップドープの攪拌により生じた遠心力により、チップドープ中の気泡を攪拌器の回転軸近傍に集め、チップドープから気泡を取り除くことができる。真空脱泡は、チップドープが貯留する容器を大気圧よりも低い減圧環境下に配することにより行われる。これにより、チップドープから気泡を取り除くことができる。更に、真空脱泡中においては、コンデンサを用いて、チップドープから蒸発した溶剤を回収し、液化させた後に、チップドープへ戻すことが好ましい。また、真空脱泡においてチップドープから溶剤が蒸発し、チップドープのポリマー濃度がΔCtだけ上昇してしまう場合には、ポリマー濃度が、目標とするポリマー濃度にΔCtを加えたチップドープを予め調製した上で、このチップドープに真空脱泡を行ってもよい。なお、遠心脱泡装置を減圧環境下に配し、遠心脱泡及び真空脱泡を同時に行ってもよい。

【0028】

(添加剤液供給部)

添加剤液供給部51は、添加剤調合系72a〜72cと、開閉バルブ73a〜73cと、ポンプ74とを有する。複数の添加剤調合系72a〜72cを備えることにより、フィルム品種に応じて複数種類の添加剤液の投入が可能になっている。コントローラ(図示しない)により、所定の添加剤調合系72a〜72cに設けられた開閉バルブ73a〜73cが制御され、フィルム品種に応じた添加剤液77がポンプ74により添加部52へ送られる。

【0029】

(添加部)

添加部52は、図2及び図3に示すように、配管80に設けられた流路81と、チップドープノズル82a、82bと、添加剤液ノズル83と、インラインミキサ84とから構成され、原料ドープ44、チップドープ68a、68b、及び添加剤液77から流延ドープ85をつくる。流路81は、原料ドープ調製ユニット11(図1参照)と製膜ユニット13(図1参照)とを連通する。流路81には、原料ドープ44が流れるX1方向の上流側から順次、チップドープノズル82a、82b、添加剤液ノズル83、及びインラインミキサ84が設けられる。チップドープノズル82a、82bは、チップドープ用配管(図示しない)を介してポンプ65a、65bと接続し、添加剤液ノズル83は添加剤用配管(図示しない)を介してポンプ74と接続する。なお、添加剤液ノズル83を、各ノズル82aのX1方向上流側に設けてもよいし、各ノズル82a、82bの間に設けてもよい。また、チップドープ用配管には、必要に応じて、チップドープ68a、68bの逆流を防止するためのチャッキ弁や開閉弁を設けてもよい。

【0030】

(チップドープノズル)

チップドープノズル82aは、チップドープ68aが噴出する噴射口86aを有し、噴射口86aがX1方向下流側に向くように配される。X1方向に直交する面における噴射口86aの形状は略円形となっている。なお、X1方向に直交する面において、噴射口86aの形状及び流路81の形状は、同心円であることが好ましい。チップドープノズル82bも、チップドープノズル82aと同様の構造で、チップドープ68bが噴出する噴射口86bを有し、チップドープノズル82aと同様にして流路81に配される。なお、X1方向に直交する面において、噴射口86aの断面積に対する及び噴射口86bの断面積は、5%以上100%以下であることが好ましく、5%以上50%以下であることが好ましい。

【0031】

添加剤液ノズル83は、先端が平たく潰されるように形成され、その扁平先端部には、流路81の径方向に長く延ばされた扁平噴射口87が形成される。インラインミキサ84は、上流側から順に直列に並べられる分割混合型ミキサ84aと、捻転混合型ミキサ84bとから構成される。添加剤液ノズル83、分割混合型ミキサ84a、及び捻転混合型ミキサ84bについては、特開2006−117904号公報に詳しく説明されており、詳細な説明は省略する。なお、原料ドープ44に添加剤液77を添加して流延ドープ85をつくらない場合には、添加剤液供給部51や添加剤液ノズル83を省略してもよい。また、粘度が略等しい各ドープ44、68a、68b等を混合する場合には、インラインミキサ84を省略してもよい。

【0032】

(製膜ユニット)

図4に示すように、製膜ユニット13は、流延室100と、渡り部101と、テンタ102と、乾燥室103と、巻取機104とを備え、流延ドープ85を用いてフィルム106が作られる。流延室100には、流延ドープ85の吐出口が形成された流延ダイ107と、支持体として作用する流延ドラム108と、剥取ローラ109とが配置されている。

【0033】

流延ドープ85は、流延ダイ107を介してエンドレスに回転している流延ドラム108の上に流延され、流延膜111が形成される。流延ドラム108の表面温度は−10℃以上10℃以下の範囲内で略一定とすることが好ましい。このような流延ドラム108に流延ドープ85を吐出すると、流延ドープ85の冷却により、流延ドラム108にはゲル状の流延膜111が形成される。ゲル化により自己支持性を有するものとなった流延膜111は剥取ローラ109で支持されながら流延ドラム108から湿潤フィルム113として剥ぎ取られる。

【0034】

渡り部101では、多数のローラで湿潤フィルム113を支持し、搬送する間に乾燥が進められる。テンタ102では、湿潤フィルム113の両側端部がピン等の保持手段で保持される。テンタ102の下流には耳切装置115が設けられている。耳切装置115は湿潤フィルム113の耳部を切断除去する。この切断された耳部は、送風によりクラッシャ(図示しない)に送られて、破砕または粉砕され、チップ67となる。チップ67は、図示しない送風装置により、チップドープ供給部50(図1参照)に送られる。残った部分はフィルム106として、乾燥室103へ搬送され、乾燥室103中にて乾燥処理が施される。この後、フィルム106は、巻取機104の巻芯117にロール状に巻き取られる。

【0035】

流延室100、流延ダイ107、流延ドラム108等の構造、共流延、剥離法、延伸、各工程の乾燥条件、ハンドリング方法、カール、平面性矯正後の巻取方法から、溶媒回収方法、フィルム回収方法まで、特開2005−104148号公報の[0617]段落から[0889]段落に詳しく記述されており、これらの記載も本発明に適用することができる。なお、上記実施形態では、流延ドラム108上で流延膜111を冷却ゲル化させて自己支持性を持たせる冷却ゲル化方式としたが、バンドやドラム上で流延膜を乾燥させて自己支持性も持たせる乾燥方式でも、同様に本発明を実施することができる。

【0036】

次に、本発明の作用を説明する。図1及び図2に示すように、原料ドープ調製ユニット11から添加部52に流量Q1の原料ドープ44が供給されると、原料ドープ44が流路81内を流れる。コントローラは、チップドープの供給流量Q2(=Q2a+Q2b)を求め、チップドープ供給部50から流量Q2aのチップドープ68aをチップドープノズル82aに送り、流量Q2bのチップドープ68bをチップドープノズル82bに送る。その後、チップドープノズル82aは流量Q2aのチップドープ68aを原料ドープ44中で噴射し、チップドープノズル82bは流量Q2bのチップドープ68bを原料ドープ44中で噴射する。こうして、流路81を流れる原料ドープ44には、X1方向の上流側から下流側に向かって、チップドープ68a及びチップドープ68bが順次添加される。添加剤液供給部51は、所定の流量の添加剤液77を添加剤液ノズル83に送り、添加剤液ノズル83は、添加剤液77を原料ドープ44中で噴射する。次に、インラインミキサ84は、原料ドープ44、各チップドープノズル82a、82b及び添加剤液77を混合して、目標濃度Cxの流延ドープ85をつくる。

【0037】

チップドープの供給流量Q2は、流延ドープ85におけるチップドープの目標濃度Cx、及び原料ドープ44の流量Q1に基づき決定される。ここで、目標濃度Cxは、Q2/(Q1+Q2)・100(%)で表される。なお、チップドープ68a、68bの流量Q2a、Q2bは、互いに等しくてもよいし、異なっていてもよい。また、チップドープノズル82a、82bの噴射口86a、86bの近傍を流れる原料ドープ44の流速をV1、チップドープノズル82a、82bから噴射するチップドープ68a、68bの流速をV2a、V2b、流路81の断面積S1、チップドープノズル82a、82bの噴射口86a、86bの断面積S2a、S2bとすると、Q1は、{V1・(S1−S2a−S2b)}で表され、Q2は、(V2a・S2a+V2b・S2b)で表される。また、原料ドープ44と各チップドープ68a、68bとが均一に混合するためには、V1とV2a及び、V1とV2bとが略等しくなるように、Q2a、Q2bを決定することが好ましい。

【0038】

原料ドープ44に対するチップドープの添加回数が1回である場合、目標濃度Cxが大きい(例えば、Cxが50%以上90%以下)と、チップドープノズルの噴射口近傍において局所的な圧力上昇が生じてしまう。圧力上昇を防ぐために噴射口の断面積が大きい大型のチップドープノズルを用いると、局所的な圧力上昇の発生を抑えることができるものの、目標濃度Cxが小さい場合(例えば、Cxが3%以上50%以下)には、チップドープの添加量を安定化することが困難となる。一方、目標濃度Cxが小さい場合にチップドープの添加量を安定化させるためには、噴射口の断面積が小さい小型のチップドープノズルを用いればよいものの、目標濃度Cxが大きい場合には、チップドープノズル内における圧力損失が大きくなってしまう。

【0039】

本発明では、原料ドープ44にチップドープの添加を行うチップドープノズルを複数設け、目標濃度Cxに応じて、チップドープノズルから噴射されるチップドープの流量を独立して調節することができるため、添加位置による圧力上昇やノズルにおける圧力損失による弊害を回避しつつ、目標濃度Cxを広範囲(0%以上100%以下)に設定することができる。したがって、本発明によれば、チップの再利用と多種多様のフィルムの製造対応との両立を可能にする。

【0040】

添加部52を設ける位置は、図1に示すように、配管容量C1に対し1/280〜1/7の配管容量C2となる位置とすることが好ましく、より詳しくは、各ノズル82a、82b、83のうち最も上流側にあるノズルの位置を、従来の配管容量C1に対し1/280〜1/7の配管容量C2となる位置とすることが好ましい。これにより、旧ドープから新ドープへの切り替え時に生じる除去作業量を低減することができる。

【0041】

上記実施形態では、2つのチップドープノズルを用いたが、本発明はこれに限られず、3つ以上のチップドープノズルを用いて、各チップドープノズルと貯留タンク64を接続する配管に開閉バルブやポンプを設けてもよい。また、目標濃度Cxが比較的小さいときには、複数のチップドープノズルのうち、一部のチップドープノズルではチップドープの噴射を停止し、残りのチップドープノズルではチップドープの噴射を行ってもよい。そして、目標濃度Cxが0%である場合には、全てのチップドープノズルからのチップドープの噴射を停止すればよく、いずれも本発明に含まれる。

【0042】

上記実施形態では、複数のチップドープノズルをX1方向の上流側から順次設け、チップドープをX1方向から複数回に分けて原料ドープに添加したが、本発明はこれに限られず、図5に示すように、流路81内において、それぞれの噴射口151a〜153aがX1方向(図2参照)に直交する面内に位置するように複数のチップドープノズル151〜153を並べ、複数のチップドープノズル151〜153から、独立して調節された流量の複数のチップドープを原料ドープ中で噴射してもよい。なお、複数のチップドープノズル151〜153は、流路81の径方向に並べることが好ましい。また、噴射口がX1方向に直交する面内に位置するように並べられる複数のチップドープノズルを束ねたものを、X1方向に順次並べてもよい。

【0043】

上記実施形態では、X1方向に直交する面における形状が略円形の吐出口を有するチップドープノズル82a、82bを有する添加部52を用いたが、本発明はこれに限られず、図6に示す添加部161や、図7に示す添加部162を用いてもよい。添加部161や添加部162は、チップドープノズル82a、82bの代わりに、添加剤液ノズル83と同様の扁平噴射口166a、166bを有するチップドープノズル167a、167bを用いること以外は、添加部52(図2参照)と同一の構成であり、同一の部分についての詳細の説明及び図示は省略する。添加部161では、図6に示すように、扁平噴射口166aの長手方向と扁平噴射口166bの長手方向とが平行となるように、チップドープノズル167a、167bが設けられる。また、添加部162では、図7に示すように、扁平噴射口166aの長手方向と扁平噴射口166bの長手方向とが角度θ(図8参照)で交差するように、チップドープノズル167a、167bが設けられる。この交差角度θは、特に限定されないが、X1方向からみたときに、全てのチップドープノズルの扁平噴射口の長手方向が、流路の周方向を等分割するようにチップドープノズルを設けることが好ましい。

【0044】

なお、図7では、扁平噴射口87の長手方向と扁平噴射口166bの長手方向とが交差するように、添加剤液ノズル83及びチップドープノズル167bを設けたが、本発明はこれに限られず、扁平噴射口87の長手方向と扁平噴射口166aの長手方向とが平行となるように、添加剤液ノズル83及びチップドープノズル167bを設けてもよい。

【0045】

なお、複数のチップドープノズルとして、扁平噴射口を有するノズルと、略円形の吐出口を有するノズルとを組み合わせてもよい。この場合において、扁平噴射口を有するノズルをX1方向の上流側に配し、断面形状が略円形の吐出口を有するノズルをX1方向の下流側に配してもよいし、その逆でもよい。

【0046】

上記実施形態では原料ドープ44が流れる流路に、添加装置としてチップドープノズルを設けたが本発明はこれに限られず、図9に示すように、流路を流れる原料ドープ44に、流路の外側から、チップドープを合流する添加部180を用いてもよい。添加部180は、原料ドープ44が流れる原料ドープ配管181と、チップドープ68a〜68bが流れるチップドープ配管182a〜182bと、原料ドープ配管181において方向X1に向かって順次設けられる合流部183a〜183bとから構成される。合流部183〜183bにおける原料ドープ配管181の内壁面には、それぞれチップドープ配管182a〜182bの出口183a〜183bが設けられ、原料ドープ配管181とチップドープ配管182a〜182bとが連通する。添加部180を用いることにより、原料ドープ44に複数のチップドープをX1方向から順次添加することができる。なお、チップドープ配管182a〜182bのうちいずれか一方を、上述したチップドープノズルに代えてもよい。なお、チップドープノズル182a、182bのまた、出口183a、184b近傍を流れる原料ドープ44の流速をV1、出口183a、184bを介して、原料ドープ配管181に流れるチップドープ68a、68bのV2a、V2b、X1方向に直交する断面における原料ドープ配管181の流路断面積S1、X1方向に直交する断面における出口183a、184bの断面積S2a、S2bとすると、Q1は、(V1・S1)で表され、Q2は、(V2a・S2a+V2b・S2b)で表される。

【0047】

なお、上記実施形態では、原料ドープ44の流路を構成する原料ドープ配管181の内壁において、チップドープ配管182a〜182bの出口をX1方向に順次設けたが、本発明はこれに限られず、チップドープ配管182a〜182bの出口を原料ドープ配管181の内壁の周方向に設けてもよい。

【0048】

(ポリマー濃度)

原料ドープ44のポリマー濃度は、18質量%以上25質量%以下であることが好ましい。また、チップドープ68a、68bのポリマー濃度は、18質量%以上25質量%以下であることが好ましい。なお、チップドープ68aとチップドープ68bとのポリマー濃度は等しくてもよいし、異なっていてもよい。

【0049】

(原料ポリマー)

以下、本発明において原料ドープ44を調製する際に使用する原料ポリマーについて説明する。

【0050】

本実施形態では、原料ポリマーとしてセルロースアシレートを用いており、セルロースアシレートとしては、セルローストリアセテート(TAC)が特に好ましい。そして、セルロースアシレートの中でも、セルロースの水酸基へのアシル基の置換度が下記式(I)〜(III)の全てを満足するものがより好ましい。なお、以下の式(I)〜(III)において、AおよびBは、セルロースの水酸基中の水素原子に対するアシル基の置換度を表わし、Aはアセチル基の置換度、Bは炭素原子数が3〜22のアシル基の置換度である。なお、TACの90重量%以上が0.1〜4mmの粒子であることが好ましい。ただし、本発明に用いることができるポリマーは、セルロースアシレートに限定されるものではない。

(I) 2.5≦A+B≦3.0

(II) 0≦A≦3.0

(III) 0≦B≦2.9

【0051】

セルロースを構成するβ−1,4結合しているグルコース単位は、2位,3位および6位に遊離の水酸基を有している。セルロースアシレートは、これらの水酸基の一部または全部を炭素数2以上のアシル基によりエステル化した重合体(ポリマー)である。アシル置換度は、2位,3位および6位それぞれについて、セルロースの水酸基がエステル化している割合(100%のエステル化の場合を置換度1とする)を意味する。

【0052】

全アシル化置換度、すなわち、DS2+DS3+DS6の値は、2.00〜3.00が好ましく、より好ましくは2.22〜2.90であり、特に好ましくは2.40〜2.88である。また、DS6/(DS2+DS3+DS6)の値は、0.28以上が好ましく、より好ましくは0.30以上であり、特に好ましくは0.31〜0.34である。ここで、DS2は、グルコース単位における2位の水酸基がアセチル基によって置換されている割合(以下、2位のアシル置換度と称する)であり、DS3は、グルコース単位における3位の水酸基がアセチル基によって置換されている割合(以下、3位のアシル置換度と称する)であり、DS6は、グルコース単位において、6位の水酸基がアセチル基によって置換されている割合(以下、6位のアシル置換度と称する)である。

【0053】

本発明のセルロースアシレートに用いられるアシル基は1種類だけでもよいし、あるいは2種類以上のアシル基が使用されていてもよい。2種類以上のアシル基を用いるときには、その1つがアセチル基であることが好ましい。2位,3位および6位の水酸基がアセチル基により置換されている度合いの総和をDSAとし、2位,3位および6位の水酸基がアセチル基以外のアシル基によって置換されている度合いの総和をDSBとすると、DSA+DSBの値は、2.22〜2.90であることが好ましく、特に好ましくは2.40〜2.88である。

【0054】

また、DSBは0.30以上であることが好ましく、特に好ましくは0.7以上である。さらにDSBは、その20%以上が6位水酸基の置換基であることが好ましく、より好ましくは25%以上であり、30%以上がさらに好ましく、特には33%以上であることが好ましい。さらに、セルロースアシレートの6位におけるDSA+DSBの値が0.75以上であり、さらに好ましくは、0.80以上であり、特には0.85以上であるセルロースアシレートも好ましく、これらのセルロースアシレートを用いることで、より溶解性に優れた溶液(ドープ)を作製することができる。特に、非塩素系有機溶剤を使用すると、優れた溶解性を示し、低粘度で濾過性に優れるドープを作製することができる。

【0055】

セルロースアシレートの原料であるセルロースは、リンター,パルプのどちらから得られたものでもよい。

【0056】

本発明におけるセルロースアシレートの炭素数2以上のアシル基としては、脂肪族基でもアリール基でもよく、特に限定はされない。例えば、セルロースのアルキルカルボニルエステル、アルケニルカルボニルエステル、芳香族カルボニルエステル、芳香族アルキルカルボニルエステルなどが挙げられ、それぞれ、さらに置換された基を有していてもよい。これらの好ましい例としては、プロピオニル基、ブタノイル基、ペンタノイル基、ヘキサノイル基、オクタノイル基、デカノイル基、ドデカノイル基、トリデカノイル基、テトラデカノイル基、ヘキサデカノイル基、オクタデカノイル基、iso−ブタノイル基、t−ブタノイル基、シクロヘキサンカルボニル基、オレオイル基、ベンゾイル基、ナフチルカルボニル基、シンナモイル基などが挙げられる。これらの中でも、プロピオニル基、ブタノイル基、ドデカノイル基、オクタデカノイル基、t−ブタノイル基、オレオイル基、ベンゾイル基、ナフチルカルボニル基、シンナモイル基などがより好ましく、特に好ましくは、プロピオニル基、ブタノイル基である。

【0057】

(溶剤)

ドープを調製する溶剤としては、芳香族炭化水素(例えば、ベンゼン,トルエンなど)、ハロゲン化炭化水素(例えば、ジクロロメタン,クロロベンゼンなど)、アルコール(例えば、メタノール,エタノール,n−プロパノール,n−ブタノール,ジエチレングリコールなど)、ケトン(例えば、アセトン,メチルエチルケトンなど)、エステル(例えば、酢酸メチル,酢酸エチル,酢酸プロピルなど)およびエーテル(例えば、テトラヒドロフラン,メチルセロソルブなど)などが挙げられる。なお、本発明においてドープとは、原料ポリマーやチップを溶剤に溶解または分散させることで得られるポリマー溶液または分散液を示す。

【0058】

上記のハロゲン化炭化水素の中でも、炭素原子数1〜7のハロゲン化炭化水素が好ましく用いられ、ジクロロメタンが最も好ましく用いられる。TACの溶解性、流延膜の支持体からの剥ぎ取り性、フィルムの機械的強度および光学特性などの物性の観点から、ジクロロメタンの他に炭素原子数1〜5のアルコールを1種ないし数種類混合することが好ましい。アルコールの含有量は、溶剤全体に対して2〜25重量%が好ましく、より好ましくは、5〜20重量%である。アルコールとしては、メタノール,エタノール,n−プロパノール,イソプロパノール,n−ブタノールなどが挙げられるが、メタノール,エタノール,n−ブタノール、あるいはこれらの混合物が好ましく用いられる。

【0059】

最近、環境に対する影響を最小限に抑えることを目的に、ジクロロメタンを使用しない溶剤組成も検討されている。この場合には、炭素原子数が4〜12のエーテル、炭素原子数が3〜12のケトン、炭素原子数が3〜12のエステル、炭素数1〜12のアルコールが好ましく、これらを適宜混合して用いる場合もある。例えば、酢酸メチル,アセトン,エタノール,n−ブタノールの混合溶剤が挙げられる。これらのエーテル、ケトン,エステルおよびアルコールは、環状構造を有するものであってもよい。また、エーテル、ケトン,エステルおよびアルコールの官能基(すなわち、−O−,−CO−,−COO−および−OH)のいずれかを2つ以上有する化合物も溶剤として用いることができる。

【0060】

セルロースアシレートの詳細については、特開2005−104148号の[0140]段落から[0195]段落に記載されており、これらの記載も本発明に適用することができる。また、溶剤および可塑剤,劣化防止剤,紫外線吸収剤(UV剤),光学異方性コントロール剤,レターデーション制御剤,染料,マット剤,剥離剤,剥離促進剤などの添加剤についても、同じく特開2005−104148号の[0196]段落から[0516]段落に詳細に記載されており、これらの記載も本発明に適用することができる。

【0061】

上記実施形態では、原料ポリマー及び溶剤とからなるドープを原料ドープとして用いたが、本発明はこれに限られず、原料ポリマー及び溶剤に加え、マット剤や可塑剤などの添加剤から構成されるドープを原料ドープとして用いてもよい。

【実施例】

【0062】

次に、本発明の効果の有無を確認するために、実験1〜4を行った。詳細な説明は実験1で行い、実験2〜4については、実験1と同じ条件の箇所の説明は省略し、異なる部分のみを説明する。

【0063】

(実験1)

実験1では、図2に示す添加部52を用いて、原料ドープ44にチップドープ68a、68bを添加して、表1に示される目標濃度Cxの流延ドープをそれぞれ調製し、この流延ドープを用いて溶液製膜方法を行った。流延ドープの混合ムラの評価のため、着色剤をチップドープ68aに添加し、着色剤をチップドープ68bに添加した。チップドープ68a、68bの流速V2a、V2bは、原料ドープ44の流速V1の±30%の範囲とした。それぞれ流路81、噴射口86a、86bの断面積比は、5:1:1であった。

【0064】

(実験2)

実験2では、添加部52に代えて、図7に示す添加部162を用いたこと以外は、実験1と同様にした。流路81、扁平噴射口166a、166bの断面積比は、10:3:3であった。

【0065】

(実験3)

実験3では、添加部52に代えて、図9に示す添加部180を用いたこと以外は、実験1と同様にした。ただし、添加部180のチップドープ配管182bの代わりに、図6に示されるチップドープノズル167bを、原料ドープ配管181の合流部183bに相当する位置に設けた。原料ドープ配管181の流路、扁平噴射口166a、チップドープ配管182aの流路の断面積比は、4:1:4であった。

【0066】

(実験4)

実験4では、添加装置として、チップドープノズル82aのみを用いたこと以外は、実験1と同様にした。

【0067】

表1に、実験1〜4における、流延ドープの混合ムラの評価結果を示す。チップドープの添加濃度によりフィルムのヘイズの測定値が変わることを利用し、混合ムラの評価方法を次のように行った。各実験1〜4の溶液製膜方法にて得られたフィルムから、縦200mm×横200mmのサンプルフィルムを切り出した。サンプルフィルムを縦方向、横方向にそれぞれ5分割し、合計25枚のサンプル片についてヘイズを測定した。ヘイズ測定にはスガ試験機(株)製の直読式ヘイズメータHGM−2DPを用いた。得られたヘイズの各測定値のうち、最大のもの及び最小のもの差をレンジとした。そして、混合ムラの評価は、このレンジについて、以下基準に基づいて行った。

◎: レンジが0.1以下であった。

○: レンジが0.1より大きく0.2以下であった。

△: レンジが0.2より大きく0.4以下であった。

×: レンジが0.4より大きかった。

【0068】

【表1】

【0069】

表1に示すように、本発明により、混合ムラの発生を抑えつつ、原料ドープ及びチップドープの目標濃度を広く設定できることがわかった。

【図面の簡単な説明】

【0070】

【図1】溶液製膜設備の概要を示し、原料ドープ調製ユニット及び添加ユニットの詳細を説明する説明図である。

【図2】第1の添加部の概要を示す斜視図である。

【図3】X1方向に直交する面における流路の断面図である。

【図4】製膜ユニットの概要を示す説明図である。

【図5】X1方向に直交する面における第2の添加部の断面図である。

【図6】第3の添加部の概要を示す斜視図である。

【図7】第4の添加部の概要を示す斜視図である。

【図8】第4の添加部のX1方向に直交する面についての断面図である。

【図9】第5の添加部の概要を示す斜視図である。

【符号の説明】

【0071】

10 溶液製膜設備

11 原料ドープ調製ユニット

12 添加ユニット

13 製膜ユニット

26 原料ポリマー

27 溶剤

44 原料ドープ

52、161、162、180 添加部

67 チップ

68a、68b チップドープ

81 流路

82a、82b チップドープノズル

84 インラインミキサ

85 流延ドープ

86a、86b 噴射口

【特許請求の範囲】

【請求項1】

溶剤及び原料ポリマーを含む原料ドープを調製する原料ドープ調製工程と、

前記原料ポリマーからなる形成体の破砕物及び前記溶剤を含む破砕物ドープを複数に分割する分割工程と、

流路を流れる前記原料ドープに、前記分割工程を経た複数の前記破砕物ドープを個別に添加する添加工程と、

前記添加工程の直後に、前記破砕物ドープ及び前記原料ドープを含む流延ドープを、流延ダイを用いて支持体に吐出し、前記支持体上に流延膜を形成する膜形成工程と、

前記支持体から剥ぎ取った前記流延膜を乾燥する乾燥工程とを有することを特徴とする溶液製膜方法。

【請求項2】

前記添加工程では、前記原料ドープの流れる方向に直交する面内の複数箇所にて、複数の前記破砕物ドープを前記原料ドープに添加することを特徴とする請求項1記載の溶液製膜方法。

【請求項3】

前記添加工程では、前記原料ドープの流れる方向に複数回に分けて、複数の前記破砕物ドープを前記原料ドープに添加することを特徴とする請求項1または2記載の溶液製膜方法。

【請求項4】

前記添加工程では、前記原料ドープ中で前記破砕物ドープを前記方向の下流側に向けて噴射することを特徴とする請求項2または3記載の溶液製膜方法。

【請求項5】

前記流路の第1の径方向に広がるように前記破砕物ドープを噴射し、

前記第1の径方向と交差する前記流路の第2の径方向に広がるように前記破砕物ドープを噴射することを特徴とする請求項4記載の溶液製膜方法。

【請求項6】

前記添加工程では、前記原料ドープに前記破砕物ドープを前記流路の外側から合流させることを特徴とする請求項2ないし5のうちいずれか1項記載の溶液製膜方法。

【請求項7】

前記原料ドープ調製工程から前記流延ダイまでの流路容量をC1としたときに、前記流延ダイを基準にして{(1/280)×C1}以上{(1/7)×C1}以下の流路容量となる位置で、前記添加工程を行うことを特徴とする請求項1ないし6のうちいずれか1項記載の溶液製膜方法。

【請求項8】

溶剤及び原料ポリマーを含む原料ドープを調製する原料ドープ調製ユニットと、

前記原料ポリマーからなる形成体の破砕物及び前記溶剤を含む破砕物ドープを複数に分割する分割部と、

前記原料ドープが流れる流路、及びこの流路内に設けられ、分割された前記破砕物ドープを前記原料ドープに添加する複数の添加装置を有する添加部と、

前記流路と連通し、前記添加部の前記原料ドープの流れ方向の下流側近傍に設けられる流延ダイを用いて、前記破砕物ドープ及び前記原料ドープを含む流延ドープを支持体に吐出し、前記支持体上に流延膜を形成し、前記支持体から剥ぎ取った前記流延膜を乾燥する製膜ユニットとを備えることを特徴とする溶液製膜設備。

【請求項9】

前記添加装置は、前記原料ドープの流れる方向に直交する面内に複数設けられることを特徴とする請求項8記載の溶液製膜設備。

【請求項10】

前記添加装置は、前記原料ドープの流れる方向に複数設けられることを特徴とする請求項8または9記載の溶液製膜設備。

【請求項11】

前記添加装置は、前記原料ドープ中で前記破砕物ドープを前記方向の下流側に向けて噴射する噴射口を有するノズルを含むことを特徴とする請求項8ないし10のうちいずれか1項記載の溶液製膜設備。

【請求項12】

前記複数の添加装置には、前記流路の第1の径方向に長く延びる第1の噴射口を有する第1のノズルと、前記第1の径方向と交差する前記第2の径方向に長く延びる第2の噴射口を有する第2のノズルとが含まれることを特徴とする請求項11記載の溶液製膜設備。

【請求項13】

前記流路の内壁には、前記破砕物ドープが流れる破砕物ドープ流路の出口が設けられることを特徴とする請求項8ないし12のうちいずれか1項記載の溶液製膜設備。

【請求項14】

前記原料ドープ調製ユニットから前記流延ダイまでの流路容量をC1としたときに、前記流延ダイを基準にして{(1/280)×C1}以上{(1/7)×C1}以下の流路容量となる位置に、前記添加部を設けることを特徴とする請求項8ないし13のうちいずれか1項記載の溶液製膜設備。

【請求項1】

溶剤及び原料ポリマーを含む原料ドープを調製する原料ドープ調製工程と、

前記原料ポリマーからなる形成体の破砕物及び前記溶剤を含む破砕物ドープを複数に分割する分割工程と、

流路を流れる前記原料ドープに、前記分割工程を経た複数の前記破砕物ドープを個別に添加する添加工程と、

前記添加工程の直後に、前記破砕物ドープ及び前記原料ドープを含む流延ドープを、流延ダイを用いて支持体に吐出し、前記支持体上に流延膜を形成する膜形成工程と、

前記支持体から剥ぎ取った前記流延膜を乾燥する乾燥工程とを有することを特徴とする溶液製膜方法。

【請求項2】

前記添加工程では、前記原料ドープの流れる方向に直交する面内の複数箇所にて、複数の前記破砕物ドープを前記原料ドープに添加することを特徴とする請求項1記載の溶液製膜方法。

【請求項3】

前記添加工程では、前記原料ドープの流れる方向に複数回に分けて、複数の前記破砕物ドープを前記原料ドープに添加することを特徴とする請求項1または2記載の溶液製膜方法。

【請求項4】

前記添加工程では、前記原料ドープ中で前記破砕物ドープを前記方向の下流側に向けて噴射することを特徴とする請求項2または3記載の溶液製膜方法。

【請求項5】

前記流路の第1の径方向に広がるように前記破砕物ドープを噴射し、

前記第1の径方向と交差する前記流路の第2の径方向に広がるように前記破砕物ドープを噴射することを特徴とする請求項4記載の溶液製膜方法。

【請求項6】

前記添加工程では、前記原料ドープに前記破砕物ドープを前記流路の外側から合流させることを特徴とする請求項2ないし5のうちいずれか1項記載の溶液製膜方法。

【請求項7】

前記原料ドープ調製工程から前記流延ダイまでの流路容量をC1としたときに、前記流延ダイを基準にして{(1/280)×C1}以上{(1/7)×C1}以下の流路容量となる位置で、前記添加工程を行うことを特徴とする請求項1ないし6のうちいずれか1項記載の溶液製膜方法。

【請求項8】

溶剤及び原料ポリマーを含む原料ドープを調製する原料ドープ調製ユニットと、

前記原料ポリマーからなる形成体の破砕物及び前記溶剤を含む破砕物ドープを複数に分割する分割部と、

前記原料ドープが流れる流路、及びこの流路内に設けられ、分割された前記破砕物ドープを前記原料ドープに添加する複数の添加装置を有する添加部と、

前記流路と連通し、前記添加部の前記原料ドープの流れ方向の下流側近傍に設けられる流延ダイを用いて、前記破砕物ドープ及び前記原料ドープを含む流延ドープを支持体に吐出し、前記支持体上に流延膜を形成し、前記支持体から剥ぎ取った前記流延膜を乾燥する製膜ユニットとを備えることを特徴とする溶液製膜設備。

【請求項9】

前記添加装置は、前記原料ドープの流れる方向に直交する面内に複数設けられることを特徴とする請求項8記載の溶液製膜設備。

【請求項10】

前記添加装置は、前記原料ドープの流れる方向に複数設けられることを特徴とする請求項8または9記載の溶液製膜設備。

【請求項11】

前記添加装置は、前記原料ドープ中で前記破砕物ドープを前記方向の下流側に向けて噴射する噴射口を有するノズルを含むことを特徴とする請求項8ないし10のうちいずれか1項記載の溶液製膜設備。

【請求項12】

前記複数の添加装置には、前記流路の第1の径方向に長く延びる第1の噴射口を有する第1のノズルと、前記第1の径方向と交差する前記第2の径方向に長く延びる第2の噴射口を有する第2のノズルとが含まれることを特徴とする請求項11記載の溶液製膜設備。

【請求項13】

前記流路の内壁には、前記破砕物ドープが流れる破砕物ドープ流路の出口が設けられることを特徴とする請求項8ないし12のうちいずれか1項記載の溶液製膜設備。

【請求項14】

前記原料ドープ調製ユニットから前記流延ダイまでの流路容量をC1としたときに、前記流延ダイを基準にして{(1/280)×C1}以上{(1/7)×C1}以下の流路容量となる位置に、前記添加部を設けることを特徴とする請求項8ないし13のうちいずれか1項記載の溶液製膜設備。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−149362(P2010−149362A)

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願番号】特願2008−329216(P2008−329216)

【出願日】平成20年12月25日(2008.12.25)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願日】平成20年12月25日(2008.12.25)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]