溶液製膜方法

【課題】ドープに対する添加剤液の混合を確実に且つ迅速に行う。

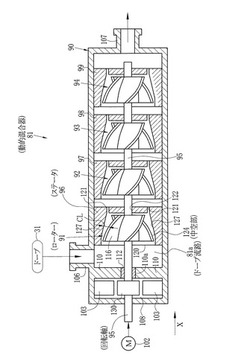

【解決手段】動的混合器のドープ流路81a内には、ドープ31の送液方向に沿って4個のローター91〜94が設けられている。ローター91〜94は、回転軸の軸方向Xに対して、一定のピッチで回転軸95に取り付けられている。モータ102は、回転軸95に駆動力を与えることにより、ローター91〜94を回転させる。ローター91〜94は、回転軸に固着されるローター本体115と、ローター本体115の周面に約90°のピッチで離間して回転軸95に固着される4個の攪拌羽根116からなる。動的混合器81の外周速度は、好ましくは0.1m/秒以上1.0m/秒以下とされる。

【解決手段】動的混合器のドープ流路81a内には、ドープ31の送液方向に沿って4個のローター91〜94が設けられている。ローター91〜94は、回転軸の軸方向Xに対して、一定のピッチで回転軸95に取り付けられている。モータ102は、回転軸95に駆動力を与えることにより、ローター91〜94を回転させる。ローター91〜94は、回転軸に固着されるローター本体115と、ローター本体115の周面に約90°のピッチで離間して回転軸95に固着される4個の攪拌羽根116からなる。動的混合器81の外周速度は、好ましくは0.1m/秒以上1.0m/秒以下とされる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フィルムに各種機能を付与するための添加剤を添加したドープを用いて、フィルムを製造する溶液製膜方法に関する。

【背景技術】

【0002】

ポリマーフィルムは、優れた光透過性や柔軟性を有し、軽量薄膜化が可能であることから、光学機能性フィルムとして様々な分野で利用されている。この中でも、セルロースエステル、特に57.5%〜62.5%の平均酢化度を有するセルローストリアセテート(以下「TAC」という)から形成されるTACフィルムは、写真感光用フィルムをはじめとして、近年市場が拡大している液晶表示装置(LCD)の構成部材である偏光板の保護フィルムや光学補償フィルムとして利用されている。

【0003】

TACフィルムの製造方法としては、例えば特許文献1に示されているように、溶液製膜方法が知られている。溶液製膜方法は、溶融製膜方法など他の製造方法と比較して、光学的性質などの物性に優れたフィルムを製造することができる。溶液製膜方法では、まずジクロロメタンや酢酸メチル等の溶媒にポリマーを溶解させたドープに対して、紫外線吸収剤(UV剤)、マット剤、レタデーション制御剤、及び可塑剤などの各種添加剤を混合して流延ドープを調製する。次いで、流延ドープを流延ダイにより支持体上に流延して流延膜を形成する。そして、流延膜が支持体上で自己支持性を有するものとなった後に、支持体から流延膜を湿潤フィルムとして剥ぎ取る。そして、剥ぎ取った湿潤フィルムを乾燥させて製品フィルムとし、この製品フィルムをロール形態に巻き取る。

【0004】

ドープに対する添加剤の混合方法としては、ドープが流れるドープ流路に添加ノズルを設け、添加ノズルを介して、添加剤液をドープに送り込むインライン添加が知られている。添加剤液を添加した後は、特許文献1〜3に示すような静的混合器により、ドープと添加剤とを攪拌混合させている。なお、特許文献1には、スルーザーミキサとケニックスミキサとを組み合わせることにより効率よく攪拌混合することが記載されている。また、特許文献2には、ドープ中における異物が発生しないように、ドープの流延を停止させる方法が記載されている。また、特許文献3には、チャッキ弁を所定の構造にすることにより、添加剤供給ラインで発生するする凝集物を抑制することが記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−076280号公報

【特許文献2】特開2006−88583号公報

【特許文献3】特開2007−215574号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

近年では、ポリマーフィルムの用途の多様化によって、様々な品種のフィルムを製造することが求められている。フィルムの品種は添加剤液の種類や添加量によって定められているため、一つのフィルム製造ラインにおいて多品種のフィルムを製造するためには、フィルムの品種に応じて、添加剤液の種類や添加量を適宜切り替える必要がある。

【0007】

フィルムの品種変更により添加剤液の添加量を切り替えている間は、添加剤の添加量などが品種変更対象のフィルムの基準値に達していないため、その間に製造されたフィルムは廃棄処分とされる。したがって、廃棄処分となるフィルムを少なくして製造コストを抑えるためには、添加剤液の添加量等が品種変更対象のフィルムの基準値に達するまでの時間を最小限にする必要がある。かかる時間を最小限にするためには、添加剤がドープ内に均一に混合されるように、ドープに対する添加剤液の混合を確実且つ迅速に行う必要がある。

【0008】

本発明は、ドープに対する添加剤液の混合を確実に且つ迅速に行うことができる溶液製膜方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の溶液製膜方法は、ポリマー及び溶媒を含むドープを調製するドープ調製工程と、前記ドープを送液する配管中に、添加剤液を送る添加剤液添加工程と、前記ドープの送液方向にステータ及びローターが複数段設けられた動的混合器により、前記ドープと前記添加剤液とを混合して流延ドープを得る添加剤液混合工程と、前記流延ドープを用いて、フィルムを製造する製膜工程とを有することを特徴とする。

【0010】

前記添加剤液添加工程におけるドープの粘度は30Pa・s以上であることが好ましい。前記添加剤液と前記ドープとの粘度比(%)(100×(添加剤液の粘度)/(ドープの粘度))は10%以下であることが好ましい。前記動的混合器の外周速度は0.1m/秒以上1.0m/秒以下であることが好ましい。前記動的混合器内における静圧は0.1MPa以上となるように、前記ローターの駆動を制御することが好ましい。前記ステータは、前記ローターとの間に0.3mm以上1.5mm以下のクリアランスが形成されるように、前記ローターを回転可能に収納することが好ましい。前記ドープが各ステータ及びローターで滞留する時間は0.1秒以上であることが好ましい。

【0011】

前記添加剤液混合工程は、前記動的混合器に加えて、前記動的混合器の上流側又は下流側に設けられた静的混合器により、前記ドープと前記添加剤液とを混合することが好ましい。

【発明の効果】

【0012】

本発明によれば、ドープに対する添加剤液の混合を確実に且つ迅速に行うことができる。

【図面の簡単な説明】

【0013】

【図1】溶液製膜設備の概略図である。

【図2】インラインミキサの概略図である。

【図3】動的混合器の断面図である。

【図4】ローター及びステータの斜視図である。

【図5】製膜ユニットの概略図である。

【発明を実施するための形態】

【0014】

図1に示すように、溶液製膜設備10は、ドープ調製ユニット11と、添加剤液添加混合ユニット12と、製膜ユニット13とを備える。

【0015】

ドープ調製ユニット11は、ポリマー26と溶媒とを混合して粗溶解液を作る混合部15、粗溶解液を溶解してドープ31を調製する溶解部16、ドープ31の濃縮を行う濃縮部17、ドープ31を貯留する貯留部18から構成されている。混合部15は、第1及び第2タンク21,22、溶解タンク23、貯留タンク24、ポンプ25を有する。第1タンク21にはポリマー26が入れられており、ポリマー26は、付属の計量器(図示省略)により計量された所定量分だけ溶解タンク23に投入される。第2タンク22には溶媒27が入れられており、溶媒27は付属のポンプ(図示省略)によって計量された所定量分だけ溶解タンク23に投入される。

【0016】

ポリマー26は特に限定されず、溶液製膜方法に適用可能であればよい。この中で、セルロースアシレートを用いれば、透明度が高く、光学特性に優れたフィルムを得ることができるので、偏光板用の保護フィルムや光学補償フィルム等の光学用途として好適である。中でも、セルロースアセテートを使用し、特にアセチル化度の平均値が57.5%〜62.5%のセルローストリアセテートを使用すれば、光学特性に優れたフィルムを得ることができる。上記のアセチル化度とは、セルロース単位重量当たりの結合酢酸量を意味し、ASTM:D−817−91(セルロースアセテート等の試験方法)におけるアセチル化度の測定および計算に従って求めることができる。本実施形態では、粒状のTACを使用する。粒状のTACを使用する場合には、溶媒との相溶性の観点から、その90重量%以上が0.1〜4mmの粒径であることが好ましく、より好ましくは粒径が1〜4mmである。

【0017】

なお、セルロースアシレートの詳細については、特開2005−104148号の[0140]段落から[0195]段落に記載されている。また、溶媒及び可塑剤,劣化防止剤,紫外線吸収剤(UV剤),光学異方性コントロール剤,レターデーション制御剤,染料,マット剤,剥離剤,剥離促進剤などの添加剤についても、同じく特開2005−104148号の[0196]段落から[0516]段落に詳細に記載されている。セルロースアシレートを用いた溶液製膜方法によるフィルムの製造方法についても、同じく特開2005−104148号の[0517]段落から[0913]段落に詳細に記載されている。これらの記載も本発明にも適用することができる。

【0018】

溶媒27は、ハロゲン化炭化水素、エステル類、ケトン類、エーテル類、アルコール類等が好適であるが特に限定されず、使用するポリマーとの溶解性等を考慮して適宜選択すれば良い。溶媒27は1種類の化合物であっても良いし、複数の化合物を混合した混合溶媒でも良い。具体的には、ハロゲン化炭化水素(例えば、ジクロロメタン等)、エステル類(例えば、酢酸メチル、メチルホルメート、エチルアセテート、アミルアセテート、ブチルアセテート等)、ケトン類(例えば、アセトン、メチルエチルケトン、シクロヘキサノン等)、エーテル類(例えば、ジオキサン、ジオキソラン、テトラヒドロフラン、ジエチルエーテル、メチル−t−ブチルエーテル等)、アルコール類(例えば、メタノール、エタノール等)等が挙げられる。

【0019】

溶解タンク23は攪拌翼(図示省略)を備えており、この攪拌翼が回転することにより、溶解タンク23内のポリマー及び溶媒が攪拌される。この攪拌により、ポリマーが溶媒に完全には溶けていない粗溶解液が得られる。

【0020】

溶解タンク23内の粗溶解液は、貯留タンク24に一旦貯蔵される。これにより溶解タンク23は空になるため、溶解タンク23で粗溶解液の作製を開始することができる。したがって、溶解タンク23と貯留タンク24の二つのタンクを設けることで、バッチ式による粗溶解液の作製が可能となる。貯留タンク24も攪拌翼を備えており、この攪拌翼が回転することにより、粗溶解液が攪拌され均一にされる。

【0021】

貯留タンク24内の粗溶解液は、ポンプ25により溶解部16の第1加熱器30に送られる。第1加熱器30は多管式熱交換器及び静止型混合器などを備えており、粗溶解液を攪拌しながら加熱する。加熱温度は50〜120℃が好ましく、加熱時間は5〜30分が好ましい。この加熱により、溶液製膜に必要なポリマーなどの溶質は変形することなく完全に溶解し、ドープ31となる。

【0022】

第1加熱器30により加熱されたドープ31は、冷却器32に送られる。冷却器32は、ドープ31を冷却して、ドープ31を構成する主要溶媒の沸点以下にまで冷却する。冷却されたドープ31は、ポンプ33により第1フィルタ34に送られる。第1フィルタ34はドープ31を濾過して、ドープ31内の不純物を除去する。第1フィルタ34には、不純物が多く付着して濾過が困難となったフィルタ本体を新しいフィルタ本体に交換するフィルタ交換器(図示省略)が設けられている。濾過後のドープ31はポンプ35により濃縮部17に送られる。

【0023】

濃縮部17では、濾過後のドープ31を第2加熱器40で加熱し、加熱したドープ31をフラッシュタンク41に送る。フラッシュタンク41では、フラッシュ濃縮法によりドープ31が濃縮される。濃縮されたドープ31はポンプ42により貯留部18に送液される。貯留部18の貯留タンク43はフラッシュタンク41からのドープ31を貯留し、必要に応じてポンプ45により貯留タンク43内のドープ31を添加剤液添加混合ユニット12に送液する。なお、濃縮部は必要に応じて設けられるものであり、省略してもよい。

【0024】

添加剤液添加混合ユニット12は、ドープ31に対して添加剤を供給する第1〜第4添加剤液供給部47〜50、添加剤が供給されたドープ31の攪拌混合を行うインラインミキサ51、ドープ31から異物を除去する第2フィルタ53、コントローラ58を備えている。

【0025】

第1添加剤液供給部47は、可塑剤供給部74と、溶媒供給部75と、ミキシングタンク76と、添加剤液タンク77を備えている。可塑剤供給部74は可塑剤を貯留する可塑剤タンクを、溶媒供給部75は溶媒27を貯留した溶媒タンクを備えている(いずれも図示省略)。各タンクには計量器が取り付けられている。付属の計量器(図示省略)により計量された所定量分だけミキシングタンク76に投入される。なお、可塑剤濃度は10重量%以上60重量%以下の範囲であることが好ましい。

【0026】

ミキシングタンク76は、各供給部74,75から供給された可塑剤及び溶媒を攪拌混合して、添加剤液78aを調合する。調合された添加剤液78aは、攪拌混合が可能な添加剤液タンク77に一旦貯蔵される。これにより、ミキシングタンク76内の添加剤液78aを空にすることができるため、ミキシングタンク76において新たに添加剤液78aを調合することが可能となる。添加剤液タンク77内の添加剤液78aは、ポンプ64により添加ノズル62aに供給される。ポンプ64の回転数はコントローラ58により制御されており、ポンプ64の回転数に応じて添加剤液78aの添加量が調整される。

【0027】

添加剤液タンク77と第1静的混合器80内の添加ノズル62a(図2参照)とを接続する配管65には、チャッキ弁61が設けられている。チャッキ弁61は、添加ノズル62aに送った添加剤液78aが逆流することを防止する。なお、添加ノズルに対する添加剤液の供給は、後述する動的混合器におけるローター91〜94(図3参照)の回転を開始した後に、行うことが好ましい。

【0028】

他の第2〜第4の添加剤液供給部48〜50も、第1添加剤液供給部47と同様に構成されており、詳細な説明は省略する。第2添加剤液供給部48は、マット剤と溶媒27とを混合した添加剤液78bを添加ノズル62bから供給する。また、第3添加剤液供給部49は、UV剤と溶媒27とを混合した添加剤液78cを添加ノズル62cから供給する。また、第4添加剤液供給部50は、レタデーション制御剤と溶媒27とを混合した添加剤液78dを添加ノズル62dから供給する。なお、本実施形態では、4つの添加剤液供給部を設けているが、これらは必要に応じて増減させてもよい。

【0029】

コントローラ58は、第1〜第4添加剤液供給部47〜50に設置されたポンプ64の回転数等を制御する。コントローラ58は、フィルムの品種と第1〜第4添加剤液供給部47〜50で使用する可塑剤、マット剤、UV剤、レタデーションを含む添加剤液78a〜78dの添加量とを対応付けて記憶したLUT58aを備えている。コントローラ58は、LUT58aから製造するフィルムの品種に応じて添加剤液78a〜78dの添加量を求める。そして、求めた添加量分の添加剤液78a〜78dが添加ノズル62a〜62dに供給されるように、上記ポンプ64の回転数を制御する。なお、添加剤液の添加量は、単位時間当たりに添加ノズルから吐出する添加剤液の吐出量である。

【0030】

図2に示すように、インラインミキサ51は、ドープ31の送液方向に対して上流側から順に、貯留部18からのドープ31と添加剤液78a〜78dとを混合する第1静的混合器80、駆動力により回転するローター91〜94(図3参照)により第1静的混合器80で混合されたドープ31が送り込まれる動的混合器81、動的混合器81を経たドープ31が送り込まれる第2静的混合器82を備えている。各混合器80〜82は配管84により接続されている。各混合器80〜82には、ドープ31が流れるドープ流路80a〜82aが形成されている。第1静的混合器80のドープ流路80a内には、添加剤液78a〜78dを吐出する添加ノズル62a〜62dが設けられている。

【0031】

第1静的混合器80は、矩形板を180度捩じって形成した多数のエレメント(図示省略)を備えている。これら多数のエレメントはドープ流路80a内に直列に配置されており、添加剤液78a〜78dとドープ31とを分散及び混合する。この第1静的混合器80の時点では、添加剤液78a〜78dはドープ31に完全に溶解していない。第1静的混合器80を経たドープ31は動的混合器81に送られる。

【0032】

動的混合器81は、詳細は後述するが、モータ102の駆動力で回転するローター91〜94(図3及び図4参照)により、ドープ31を攪拌混合する。この動的混合器81において、添加剤液78a〜78dはドープ31にほぼ完全に溶解する。動的混合器81を経たドープ31は、第2静的混合器82に送られる。第2静的混合器82では、第1静的混合器80と同様の多数のエレメント(図示省略)により、添加剤液78a〜78dがドープ31に完全に溶解する。第2静的混合器81を経たドープ31は第2フィルタ53(図1参照)で異物が除去されて、流延ドープ54となる。この流延ドープ54は、製膜ユニット13の流延ダイ147(図5参照)に送られる。

【0033】

図3に示すように、動的混合器81は、ケーシング90、ローター91〜94、回転軸95、ステータ96〜99、モータ102、電磁石部103を備えている。ケーシング90にはドープ流路81aの他に、第1静的混合器80からのドープ31がドープ流路81aに入る供給管106と、ドープ流路81aからドープ31が出る排出管107と、回転軸95を軸支するための軸支持室108とが設けられている。ドープ流路81aと軸支持室108とを区切る仕切壁110には、回転軸95が挿通される軸挿通孔110aが形成されている。また、回転軸95と仕切壁110との間はメカニカルシール112でシールされている。これにより、ドープ31が軸支持室108側に漏れることを防止している。なお、本実施形態では、動的混合器を横向きに設置するが、これに限らず、ドープの送液方向が下から上になるように縦向きに設置してもよい。

【0034】

図3及び図4に示すように、4個のローター91〜94は、回転軸の軸方向Xに対して、一定のピッチで回転軸95に取り付けられている。ローター91は、ドープ31の入口側が大径とされ、出口側が小径とされている。ローター91〜94は、回転軸95に対して、その長手方向に一定のピッチで直列に取り付けられている。各ローター91〜94の周面には、周方向に90°間隔で攪拌羽根116が4個取り付けられている。各攪拌羽根116は、一端から他端にかけて回転軸95を中心として90°回転するように捩じられており、ローター91〜94の周面に対して螺旋状に取り付けられている。なお、ローターの数は4個に限る必要はなく、2〜3個又は5個以上あってもよい。また、攪拌羽根の数は4つに限る必要はない。

【0035】

4個のステータ96〜99は、ドープ31の送液方向に沿って、ドープ流路81a内に設置されている。ステータ96の一方の側面には、供給管からのドープが入る供給口120が形成されており、他方の側面には、ドープが出る吐出口121と、回転軸95が挿通される軸孔122とが形成されている。また、ステータ96には、供給口120と吐出口121との間に、ローター91が収納される中空部124が形成されている。また、ステータ96の内周面127は、軸方向Xに沿って傾いたテーパー面となっている。

【0036】

モータ102は、回転軸95に駆動力を与えることにより、ローター91〜94を回転させる。ドープ流路81a内に入ったドープ31は、まず攪拌羽根116の回転により攪拌される。これにより、添加剤液78a〜78dがドープ31に混合される。そして、ドープ31がステータ96の吐出口121を出た後は、同様にして、ローター92〜94の攪拌羽根の回転によりドープ31が攪拌され、添加剤液78a〜78dがドープ31に混合される。このように、ドープ31が供給管106に入って排出管107から出るまでの間に、4つの攪拌羽根でドープが攪拌されることにより、添加剤液78a〜78dはドープ31にほぼ完全に溶解する。

【0037】

以上のように動的混合器81を用いることによって、粘度が30Pa・s以上という高粘度のドープ31に対してでも、添加剤液78a〜78dは十分混合し、ドープ31に完全に溶解または均一に分散する。

【0038】

また、動的混合器81により、添加剤液78a〜78dの粘度とドープ31の粘度との粘度比(%)(100×(添加剤の粘度)/(ドープの粘度))を好ましくは10%以下にすることによって、更にドープ31に対する添加剤液78a〜78dの混合性を高めることができる。これに対して、粘度比が10%未満であると、添加剤液78a〜78dをドープ31に十分に混合することができない。なお、本実施形態で言う「混合性」は添加剤液78a〜78dがドープ31にどの程度の混合しているかをいう。また、粘度比は0%または0%に近い値としてもよい。

【0039】

また、動的混合器81の外周速度を好ましくは0.1m/秒以上1.0m/秒以下にすることによって、上述のような高粘度のドープ31に対しても十分な混合性を有するだけでなく、動的混合器81の性能を落とすことなく安定的に添加剤液78a〜78dの混合を行うことができる。これに対して、外周速度が0.1m/秒未満の場合には、添加剤液78a〜78dをドープ31に十分に混合することができない。

【0040】

一方、外周速度が1.0m/秒を超える場合には、攪拌羽根116とドープ31との間に摩擦熱が生じることにより、ドープ31が発熱し発泡が生じることがある。ドープ31内に発泡が生じると、動的混合器81の性能が低くなるため、安定的に添加剤液78a〜78dの混合を行うことができなくなる。加えて、攪拌羽根116とメカニカルシール112との間にも摩擦熱が生じるようになるため、メカニカルシール112の耐久性が低下し、ドープ31が軸支持室108に漏れ出すことがある。

【0041】

また、ドープ流路81a内の静圧を好ましくは0.1MPa以上となるようにローター91〜94の駆動を制御することにより、動的混合器81の性能を落とすことなく安定的に添加剤液78a〜78dの混合を行うことができる。これに対して、静圧が0.1MPa未満であると、攪拌羽根116との接触による摩擦熱の発生によってドープ31が発泡することがあるため、動的混合器81の性能が低下し、安定的に添加剤液78a〜78dの混合を行うことができなくなるおそれがある。

【0042】

また、ステータの内周面127とローターの攪拌羽根116との間のクリアランスCLを好ましくは0.3mm以上1.5mm以下にすることにより、ドープ31は抵抗無く供給口120から吐出口121まで流れるとともに、上述のような高粘度のドープ31に対しても十分な混合性を有する。これに対して、クリアランスCLが0.3mm未満であると、抵抗が大きくなりドープ31の流れが悪くなるため、混合性が低下する。また、クリアランスCLが1.5mmを超えると、攪拌羽根116によるせん断応力が不足するため、混合性が低下する。なお、図3で示すクリアランスCLは、軸方向Xに対して中央部付近に位置する攪拌羽根116と内周面127との距離を示しているが、これは一例であり、先端部に位置する攪拌羽根116と内周面127との距離などであってもよい。

【0043】

また、ドープ31が各ステータ及びローターで滞留する時間を好ましくは0.1秒以上にすることにより、上述のような高粘度のドープ31に対しても十分な混合性を有する。滞留する時間が0.1秒未満の場合には、添加剤液78a〜78dをドープ31に十分に混合することができない。なお、滞留時間とは、ドープが各ステータに入ってから出るまでの時間、即ちステータ96の場合であれば、ドープ31が供給口120に入り、吐出口121から出るまでの時間をいう。

【0044】

電磁石部103は、回転軸95に取り付けられた磁石部130と対向するように、軸支持室108に設けられている。電磁石部103と磁石部130との間で引き合う又は押し合う力によって、回転軸95は電磁石部103に対して無接触で回転可能に支持される。

【0045】

図5に示すように、製膜ユニット13は、流延室140と、渡り部141と、テンタ142と、乾燥室143と、巻取機144とを備え、流延ドープ54を用いてフィルム146を製造する。流延室140には、流延ドープ54の吐出口が形成された流延ダイ147と、支持体として作用する流延ドラム148と、剥取ローラ149とが配置されている。

【0046】

流延ドープ54は、流延ダイ147を介してエンドレスに回転している流延ドラム148の上に流延される。これにより、流延ドラム148上に流延膜151が形成される。流延ドラム148の表面温度は−10℃以上10℃以下の範囲内で略一定とすることが好ましい。このような流延ドラム148に流延ドープ54を流延すれば、流延ドープ54は速やかに冷却されるため、短時間の内にゲル状の流延膜151が形成される。流延膜151が自己支持性を有するようになったときに、流延膜151は剥取ローラ149で支持されながら湿潤フィルム153として剥ぎ取られる。

【0047】

渡り部141では、多数のローラで湿潤フィルム153を支持しながら搬送し、その間に乾燥を行う。テンタ142では、湿潤フィルム153の両側端部がピン等の保持手段で保持しながら搬送し、その間に乾燥を行う。また、テンタ142では、湿潤フィルム153の幅が拡がる又は縮まる方向に保持手段を移動させることにより、湿潤フィルム153を幅方向に延伸又は緩和する。テンタ142を出た湿潤フィルム153は、乾燥室143において乾燥風により乾燥される。これにより、製品としてのフィルム146が得られる。フィルム146は、巻取機144により巻芯155にロール状に巻き取られる。

【0048】

流延室、流延ダイ、流延ドラム等の構造、共流延、剥離法、延伸、各工程の乾燥条件、ハンドリング方法、カール、平面性矯正後の巻取方法から、溶媒回収方法、フィルム回収方法まで、特開2005−104148号公報の[0617]段落から[0889]段落に詳しく記述されており、これらの記載も本発明に適用することができる。なお、上記実施形態では、流延ドラム上で流延膜を冷却ゲル化させて自己支持性を持たせる冷却ゲル化方式としたが、バンドやドラム上で流延膜を乾燥させて自己支持性を持たせる乾燥方式でも、同様に本発明を実施することができる。

【0049】

本発明により得られるフィルムは、透明度が高くや所望のレタデーション値を発現し、温度依存性が低い。そのため、特に、偏光板の位相差フィルムとして好適に用いることができるが、偏光板の表面を保護するための保護フィルムとしても利用することができる。本発明のセルロースエステルフィルムの具体的用途に関しては、特開2005−104148号公報において、例えば、[1088]段落から[1265]段落に、液晶表示装置としてTN型、STN型、VA型、OCB型、反射型、その他の例が詳しく記載されており、これらの記載も本発明に適用させることができる。

【0050】

上記実施形態では、4つの添加剤液供給部に対応して設けた4つの添加ノズルを用いて各種添加剤液をドープに添加するようにしたが、これに代えて、例えば1つの添加ノズルに4つの添加剤液供給部を接続し、その1個のノズルを用いて前記各種添加剤液を一緒に添加するようにしてもよい。

【0051】

上記実施形態では、ドープに対して流延ダイの直前で添加剤液を添加するようにしたが、ドープをフラッシュタンクで濃縮する前またはドープを貯留タンクで貯留する前に、添加剤液をドープに添加してもよい。

【0052】

上記実施形態では、ドープに添加剤液を添加した後、ドープの送液方向に順に設けられた第1静的混合器、動的混合器、第2静的混合器を用いて添加剤液をドープに混合させることにより、添加剤液をドープに完全に溶解させたが、これに限る必要はない。例えば、ドープと添加剤液との粘度比が低い場合などには、動的混合器のみで添加剤液の混合を行ってもよい。

【0053】

上記実施形態では、単層流延を例にとって説明したが、この他に、基層に加えて、この基層の両面に外層を同時にまたは逐次に流延する共流延としてもよい。この場合にも、上記実施形態と同様に、まず、ポリマーを溶媒に溶解させてドープを調製し、その後に各層に対応するドープに対してそれぞれ添加剤を添加することが好ましい。

【0054】

以下、実施例により本発明を具体的に説明する。

【実施例1】

【0055】

図2に示すように、ドープ31の送液方向に対して上流側から順に、第1静的混合器80、動的混合器81、及び第2静的混合器82を設置した。各混合器80〜82にはそれぞれドープ流路80a〜82aを設けた。第1静的混合器80のドープ流路80aには、可塑剤を含む添加剤液78a、マット剤を含む添加剤液78b、UV剤を含む添加剤液78c、及びレタデーション制御剤を含む添加剤液78dをドープ31に添加するための添加ノズル62a〜62dを設けた。第1静的混合器80では、矩形板を180度捩じって形成したエレメントを24個用いることによって、ドープ31と添加剤液78a〜78dとを混合した。

【0056】

ここで、添加剤液78aにおける可塑剤濃度を60重量%とした。ドープ31の粘度を30Pa・sとした。添加剤液78aの粘度を3Pa・sとした。したがって、添加剤液78aとドープ31の粘度との粘度比を10%にした。また、添加剤液78aの添加量とドープ31の添加量との添加比率を5%とした。

【0057】

図3に示すように、動的混合器81のドープ流路81aには、ドープ31の送液方向に沿って4個のローター91〜94及びそれらローター91〜94を回転可能に収納するためのステータ96〜99を設けた。各ローターのローター本体115には、周方向に約90°ピッチで4個の攪拌羽根116を取り付けた。モータ102から回転軸95に対して駆動力を与えて攪拌羽根116を回転させた。攪拌羽根116の回転により、ドープ31と添加剤液78a〜78dとを混合した。

【0058】

ここで、動的混合器81の外周速度を1.0m/秒とした。ドープ流路81a内の静圧を0.4MPaとした。ステータ96〜99の内周面127とローター91〜94の攪拌羽根116との間のクリアランスCLを0.3mmとした。ドープ31が各ローター及びステータで滞留する時間(以下「滞留時間」という)を0.1秒とした。

【実施例2】

【0059】

ローター及びステータの数をそれぞれ3個にし、動的混合器81のみで添加剤液78a〜78dの混合を行う以外は実施例1と同様した。

【実施例3】

【0060】

ローター及びステータの数をそれぞれ2個にし、クリアランスCLを1.5mmにし、動的混合器81のみで添加剤液78a〜78dの混合を行う以外は実施例1と同様とした。

【実施例4】

【0061】

ローター及びステータの数をそれぞれ2個にし、動的混合器の外周速度を0.1m/秒にし、動的混合器81のみで添加剤液78a〜78dの混合を行う以外は実施例1と同様とした。

【実施例5】

【0062】

ローター及びステータの数をそれぞれ2個にし、ドープ流路81a内の静圧を0.1MPaにし、動的混合器81のみで添加剤液78a〜78dの混合を行う以外は実施例1と同様とした。

【実施例6】

【0063】

ローター及びステータの数をそれぞれ2個にし、ドープ流路81a内の静圧を0.09MPaにし、動的混合器81のみで添加剤液78a〜78dの混合を行う以外は実施例1と同様とした。

【実施例7】

【0064】

ローター及びステータの数をそれぞれ2個にし、クリアランスCLを0.29mmにし、動的混合器81のみで添加剤液78a〜78dの混合を行う以外は実施例1と同様とした。

【実施例8】

【0065】

ローター及びステータの数をそれぞれ2個にし、クリアランスCLを1.51mmにし、動的混合器81のみで添加剤液78a〜78dの混合を行う以外は実施例1と同様とした。

【実施例9】

【0066】

ローター及びステータの数をそれぞれ2個にし、攪拌羽根116の回転数を1.1m/秒にし、動的混合器81のみで添加剤液78a〜78dの混合を行う以外は実施例1と同様とした。

【実施例10】

【0067】

ローター及びステータの数をそれぞれ2個にし、攪拌羽根116の回転数を0.09m/秒にし、動的混合器81のみで添加剤液78a〜78dの混合を行う以外は実施例1と同様とした。

【実施例11】

【0068】

ローター及びステータの数をそれぞれ2個にし、滞留時間を0.09秒にし、動的混合器81のみで添加剤液78a〜78dの混合を行う以外は実施例1と同様とした。

【実施例12】

【0069】

ローター及びステータの数をそれぞれ1個にし、動的混合器81のみで添加剤液78a〜78dの混合を行う以外は実施例1と同様とした。

【実施例13】

【0070】

ローター及びステータの数をそれぞれ2個にし、静的混合器(ノリタケ社製 6−N16−22(6)−1)のみで添加剤液78a〜78dの混合を行う以外は実施例1と同様とした。

【0071】

[結果]

実施例1〜13の結果を表1に示す。

【0072】

【表1】

【0073】

表1の「混合器パターン」において「静的/動的/静的」は上流側から順に静的混合器、動的混合器、静的混合器を設置したことを、「動的」は動的混合器を用いたことを、「静的」は静的混合器を用いたことを示している。また、評価の「◎」はドープと添加剤とが均一に混合していることを示している。「○」はドープと添加剤とが混合しているが、ごく一部だけ不均一になっていることを示している。「△」はドープと添加剤とが一部混ざり合っていないことを示している。「×」はドープと添加剤とがほとんど混ざり合っていないことを示している。「性能不良」は、混合器の性能が低下して、ドープと添加剤との混合ができなくなったことを示している。「生産停止」は、混合器の故障が連発し、生産ができなくなったことを示している

【0074】

実施例1〜5では、ドープに対する添加剤液の混合性が高く、また混合器の故障等なく添加剤の混合を安定的に行うことができた。また、実施例1及び2では、ローターの数を増やすことで、混合性を更に向上することができた。

【0075】

これに対して、実施例6では、各実施例と比較して静圧が低いため発泡が生じ、この発泡が原因で混合器の性能が低下した。また、実施例7では、各実施例と比較してクリアランスCLが小さすぎるため混合性が低下し、実施例8では、各実施例と比較してクリアランスCLが大きすぎるため混合性が極めて低下した。また、実施例9では、各実施例と比較して外周速度が速すぎるため、混合器の故障が連発し、生産ができなくなった。また、実施例10では、各実施例と比較して外周速度が遅すぎるため、混合性が低下した。また、実施例11では、各実施例と比較してドープの滞留時間が短すぎるため、混合性が極めて低下した。また、実施例12では、1個のローターだけで添加剤の混合を行ったため、混合性が低下した。また、実施例13では、静的混合器だけで混合を行ったため、混合性が極めて低下した。

【符号の説明】

【0076】

10 溶液製膜設備

31 ドープ

78a〜78d 添加剤液

81 動的混合器

81a ドープ流路

91〜94 ローター

95 回転軸

96〜99 ステータ

116 攪拌羽根

124 中空部

127 内周面

【技術分野】

【0001】

本発明は、フィルムに各種機能を付与するための添加剤を添加したドープを用いて、フィルムを製造する溶液製膜方法に関する。

【背景技術】

【0002】

ポリマーフィルムは、優れた光透過性や柔軟性を有し、軽量薄膜化が可能であることから、光学機能性フィルムとして様々な分野で利用されている。この中でも、セルロースエステル、特に57.5%〜62.5%の平均酢化度を有するセルローストリアセテート(以下「TAC」という)から形成されるTACフィルムは、写真感光用フィルムをはじめとして、近年市場が拡大している液晶表示装置(LCD)の構成部材である偏光板の保護フィルムや光学補償フィルムとして利用されている。

【0003】

TACフィルムの製造方法としては、例えば特許文献1に示されているように、溶液製膜方法が知られている。溶液製膜方法は、溶融製膜方法など他の製造方法と比較して、光学的性質などの物性に優れたフィルムを製造することができる。溶液製膜方法では、まずジクロロメタンや酢酸メチル等の溶媒にポリマーを溶解させたドープに対して、紫外線吸収剤(UV剤)、マット剤、レタデーション制御剤、及び可塑剤などの各種添加剤を混合して流延ドープを調製する。次いで、流延ドープを流延ダイにより支持体上に流延して流延膜を形成する。そして、流延膜が支持体上で自己支持性を有するものとなった後に、支持体から流延膜を湿潤フィルムとして剥ぎ取る。そして、剥ぎ取った湿潤フィルムを乾燥させて製品フィルムとし、この製品フィルムをロール形態に巻き取る。

【0004】

ドープに対する添加剤の混合方法としては、ドープが流れるドープ流路に添加ノズルを設け、添加ノズルを介して、添加剤液をドープに送り込むインライン添加が知られている。添加剤液を添加した後は、特許文献1〜3に示すような静的混合器により、ドープと添加剤とを攪拌混合させている。なお、特許文献1には、スルーザーミキサとケニックスミキサとを組み合わせることにより効率よく攪拌混合することが記載されている。また、特許文献2には、ドープ中における異物が発生しないように、ドープの流延を停止させる方法が記載されている。また、特許文献3には、チャッキ弁を所定の構造にすることにより、添加剤供給ラインで発生するする凝集物を抑制することが記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−076280号公報

【特許文献2】特開2006−88583号公報

【特許文献3】特開2007−215574号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

近年では、ポリマーフィルムの用途の多様化によって、様々な品種のフィルムを製造することが求められている。フィルムの品種は添加剤液の種類や添加量によって定められているため、一つのフィルム製造ラインにおいて多品種のフィルムを製造するためには、フィルムの品種に応じて、添加剤液の種類や添加量を適宜切り替える必要がある。

【0007】

フィルムの品種変更により添加剤液の添加量を切り替えている間は、添加剤の添加量などが品種変更対象のフィルムの基準値に達していないため、その間に製造されたフィルムは廃棄処分とされる。したがって、廃棄処分となるフィルムを少なくして製造コストを抑えるためには、添加剤液の添加量等が品種変更対象のフィルムの基準値に達するまでの時間を最小限にする必要がある。かかる時間を最小限にするためには、添加剤がドープ内に均一に混合されるように、ドープに対する添加剤液の混合を確実且つ迅速に行う必要がある。

【0008】

本発明は、ドープに対する添加剤液の混合を確実に且つ迅速に行うことができる溶液製膜方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の溶液製膜方法は、ポリマー及び溶媒を含むドープを調製するドープ調製工程と、前記ドープを送液する配管中に、添加剤液を送る添加剤液添加工程と、前記ドープの送液方向にステータ及びローターが複数段設けられた動的混合器により、前記ドープと前記添加剤液とを混合して流延ドープを得る添加剤液混合工程と、前記流延ドープを用いて、フィルムを製造する製膜工程とを有することを特徴とする。

【0010】

前記添加剤液添加工程におけるドープの粘度は30Pa・s以上であることが好ましい。前記添加剤液と前記ドープとの粘度比(%)(100×(添加剤液の粘度)/(ドープの粘度))は10%以下であることが好ましい。前記動的混合器の外周速度は0.1m/秒以上1.0m/秒以下であることが好ましい。前記動的混合器内における静圧は0.1MPa以上となるように、前記ローターの駆動を制御することが好ましい。前記ステータは、前記ローターとの間に0.3mm以上1.5mm以下のクリアランスが形成されるように、前記ローターを回転可能に収納することが好ましい。前記ドープが各ステータ及びローターで滞留する時間は0.1秒以上であることが好ましい。

【0011】

前記添加剤液混合工程は、前記動的混合器に加えて、前記動的混合器の上流側又は下流側に設けられた静的混合器により、前記ドープと前記添加剤液とを混合することが好ましい。

【発明の効果】

【0012】

本発明によれば、ドープに対する添加剤液の混合を確実に且つ迅速に行うことができる。

【図面の簡単な説明】

【0013】

【図1】溶液製膜設備の概略図である。

【図2】インラインミキサの概略図である。

【図3】動的混合器の断面図である。

【図4】ローター及びステータの斜視図である。

【図5】製膜ユニットの概略図である。

【発明を実施するための形態】

【0014】

図1に示すように、溶液製膜設備10は、ドープ調製ユニット11と、添加剤液添加混合ユニット12と、製膜ユニット13とを備える。

【0015】

ドープ調製ユニット11は、ポリマー26と溶媒とを混合して粗溶解液を作る混合部15、粗溶解液を溶解してドープ31を調製する溶解部16、ドープ31の濃縮を行う濃縮部17、ドープ31を貯留する貯留部18から構成されている。混合部15は、第1及び第2タンク21,22、溶解タンク23、貯留タンク24、ポンプ25を有する。第1タンク21にはポリマー26が入れられており、ポリマー26は、付属の計量器(図示省略)により計量された所定量分だけ溶解タンク23に投入される。第2タンク22には溶媒27が入れられており、溶媒27は付属のポンプ(図示省略)によって計量された所定量分だけ溶解タンク23に投入される。

【0016】

ポリマー26は特に限定されず、溶液製膜方法に適用可能であればよい。この中で、セルロースアシレートを用いれば、透明度が高く、光学特性に優れたフィルムを得ることができるので、偏光板用の保護フィルムや光学補償フィルム等の光学用途として好適である。中でも、セルロースアセテートを使用し、特にアセチル化度の平均値が57.5%〜62.5%のセルローストリアセテートを使用すれば、光学特性に優れたフィルムを得ることができる。上記のアセチル化度とは、セルロース単位重量当たりの結合酢酸量を意味し、ASTM:D−817−91(セルロースアセテート等の試験方法)におけるアセチル化度の測定および計算に従って求めることができる。本実施形態では、粒状のTACを使用する。粒状のTACを使用する場合には、溶媒との相溶性の観点から、その90重量%以上が0.1〜4mmの粒径であることが好ましく、より好ましくは粒径が1〜4mmである。

【0017】

なお、セルロースアシレートの詳細については、特開2005−104148号の[0140]段落から[0195]段落に記載されている。また、溶媒及び可塑剤,劣化防止剤,紫外線吸収剤(UV剤),光学異方性コントロール剤,レターデーション制御剤,染料,マット剤,剥離剤,剥離促進剤などの添加剤についても、同じく特開2005−104148号の[0196]段落から[0516]段落に詳細に記載されている。セルロースアシレートを用いた溶液製膜方法によるフィルムの製造方法についても、同じく特開2005−104148号の[0517]段落から[0913]段落に詳細に記載されている。これらの記載も本発明にも適用することができる。

【0018】

溶媒27は、ハロゲン化炭化水素、エステル類、ケトン類、エーテル類、アルコール類等が好適であるが特に限定されず、使用するポリマーとの溶解性等を考慮して適宜選択すれば良い。溶媒27は1種類の化合物であっても良いし、複数の化合物を混合した混合溶媒でも良い。具体的には、ハロゲン化炭化水素(例えば、ジクロロメタン等)、エステル類(例えば、酢酸メチル、メチルホルメート、エチルアセテート、アミルアセテート、ブチルアセテート等)、ケトン類(例えば、アセトン、メチルエチルケトン、シクロヘキサノン等)、エーテル類(例えば、ジオキサン、ジオキソラン、テトラヒドロフラン、ジエチルエーテル、メチル−t−ブチルエーテル等)、アルコール類(例えば、メタノール、エタノール等)等が挙げられる。

【0019】

溶解タンク23は攪拌翼(図示省略)を備えており、この攪拌翼が回転することにより、溶解タンク23内のポリマー及び溶媒が攪拌される。この攪拌により、ポリマーが溶媒に完全には溶けていない粗溶解液が得られる。

【0020】

溶解タンク23内の粗溶解液は、貯留タンク24に一旦貯蔵される。これにより溶解タンク23は空になるため、溶解タンク23で粗溶解液の作製を開始することができる。したがって、溶解タンク23と貯留タンク24の二つのタンクを設けることで、バッチ式による粗溶解液の作製が可能となる。貯留タンク24も攪拌翼を備えており、この攪拌翼が回転することにより、粗溶解液が攪拌され均一にされる。

【0021】

貯留タンク24内の粗溶解液は、ポンプ25により溶解部16の第1加熱器30に送られる。第1加熱器30は多管式熱交換器及び静止型混合器などを備えており、粗溶解液を攪拌しながら加熱する。加熱温度は50〜120℃が好ましく、加熱時間は5〜30分が好ましい。この加熱により、溶液製膜に必要なポリマーなどの溶質は変形することなく完全に溶解し、ドープ31となる。

【0022】

第1加熱器30により加熱されたドープ31は、冷却器32に送られる。冷却器32は、ドープ31を冷却して、ドープ31を構成する主要溶媒の沸点以下にまで冷却する。冷却されたドープ31は、ポンプ33により第1フィルタ34に送られる。第1フィルタ34はドープ31を濾過して、ドープ31内の不純物を除去する。第1フィルタ34には、不純物が多く付着して濾過が困難となったフィルタ本体を新しいフィルタ本体に交換するフィルタ交換器(図示省略)が設けられている。濾過後のドープ31はポンプ35により濃縮部17に送られる。

【0023】

濃縮部17では、濾過後のドープ31を第2加熱器40で加熱し、加熱したドープ31をフラッシュタンク41に送る。フラッシュタンク41では、フラッシュ濃縮法によりドープ31が濃縮される。濃縮されたドープ31はポンプ42により貯留部18に送液される。貯留部18の貯留タンク43はフラッシュタンク41からのドープ31を貯留し、必要に応じてポンプ45により貯留タンク43内のドープ31を添加剤液添加混合ユニット12に送液する。なお、濃縮部は必要に応じて設けられるものであり、省略してもよい。

【0024】

添加剤液添加混合ユニット12は、ドープ31に対して添加剤を供給する第1〜第4添加剤液供給部47〜50、添加剤が供給されたドープ31の攪拌混合を行うインラインミキサ51、ドープ31から異物を除去する第2フィルタ53、コントローラ58を備えている。

【0025】

第1添加剤液供給部47は、可塑剤供給部74と、溶媒供給部75と、ミキシングタンク76と、添加剤液タンク77を備えている。可塑剤供給部74は可塑剤を貯留する可塑剤タンクを、溶媒供給部75は溶媒27を貯留した溶媒タンクを備えている(いずれも図示省略)。各タンクには計量器が取り付けられている。付属の計量器(図示省略)により計量された所定量分だけミキシングタンク76に投入される。なお、可塑剤濃度は10重量%以上60重量%以下の範囲であることが好ましい。

【0026】

ミキシングタンク76は、各供給部74,75から供給された可塑剤及び溶媒を攪拌混合して、添加剤液78aを調合する。調合された添加剤液78aは、攪拌混合が可能な添加剤液タンク77に一旦貯蔵される。これにより、ミキシングタンク76内の添加剤液78aを空にすることができるため、ミキシングタンク76において新たに添加剤液78aを調合することが可能となる。添加剤液タンク77内の添加剤液78aは、ポンプ64により添加ノズル62aに供給される。ポンプ64の回転数はコントローラ58により制御されており、ポンプ64の回転数に応じて添加剤液78aの添加量が調整される。

【0027】

添加剤液タンク77と第1静的混合器80内の添加ノズル62a(図2参照)とを接続する配管65には、チャッキ弁61が設けられている。チャッキ弁61は、添加ノズル62aに送った添加剤液78aが逆流することを防止する。なお、添加ノズルに対する添加剤液の供給は、後述する動的混合器におけるローター91〜94(図3参照)の回転を開始した後に、行うことが好ましい。

【0028】

他の第2〜第4の添加剤液供給部48〜50も、第1添加剤液供給部47と同様に構成されており、詳細な説明は省略する。第2添加剤液供給部48は、マット剤と溶媒27とを混合した添加剤液78bを添加ノズル62bから供給する。また、第3添加剤液供給部49は、UV剤と溶媒27とを混合した添加剤液78cを添加ノズル62cから供給する。また、第4添加剤液供給部50は、レタデーション制御剤と溶媒27とを混合した添加剤液78dを添加ノズル62dから供給する。なお、本実施形態では、4つの添加剤液供給部を設けているが、これらは必要に応じて増減させてもよい。

【0029】

コントローラ58は、第1〜第4添加剤液供給部47〜50に設置されたポンプ64の回転数等を制御する。コントローラ58は、フィルムの品種と第1〜第4添加剤液供給部47〜50で使用する可塑剤、マット剤、UV剤、レタデーションを含む添加剤液78a〜78dの添加量とを対応付けて記憶したLUT58aを備えている。コントローラ58は、LUT58aから製造するフィルムの品種に応じて添加剤液78a〜78dの添加量を求める。そして、求めた添加量分の添加剤液78a〜78dが添加ノズル62a〜62dに供給されるように、上記ポンプ64の回転数を制御する。なお、添加剤液の添加量は、単位時間当たりに添加ノズルから吐出する添加剤液の吐出量である。

【0030】

図2に示すように、インラインミキサ51は、ドープ31の送液方向に対して上流側から順に、貯留部18からのドープ31と添加剤液78a〜78dとを混合する第1静的混合器80、駆動力により回転するローター91〜94(図3参照)により第1静的混合器80で混合されたドープ31が送り込まれる動的混合器81、動的混合器81を経たドープ31が送り込まれる第2静的混合器82を備えている。各混合器80〜82は配管84により接続されている。各混合器80〜82には、ドープ31が流れるドープ流路80a〜82aが形成されている。第1静的混合器80のドープ流路80a内には、添加剤液78a〜78dを吐出する添加ノズル62a〜62dが設けられている。

【0031】

第1静的混合器80は、矩形板を180度捩じって形成した多数のエレメント(図示省略)を備えている。これら多数のエレメントはドープ流路80a内に直列に配置されており、添加剤液78a〜78dとドープ31とを分散及び混合する。この第1静的混合器80の時点では、添加剤液78a〜78dはドープ31に完全に溶解していない。第1静的混合器80を経たドープ31は動的混合器81に送られる。

【0032】

動的混合器81は、詳細は後述するが、モータ102の駆動力で回転するローター91〜94(図3及び図4参照)により、ドープ31を攪拌混合する。この動的混合器81において、添加剤液78a〜78dはドープ31にほぼ完全に溶解する。動的混合器81を経たドープ31は、第2静的混合器82に送られる。第2静的混合器82では、第1静的混合器80と同様の多数のエレメント(図示省略)により、添加剤液78a〜78dがドープ31に完全に溶解する。第2静的混合器81を経たドープ31は第2フィルタ53(図1参照)で異物が除去されて、流延ドープ54となる。この流延ドープ54は、製膜ユニット13の流延ダイ147(図5参照)に送られる。

【0033】

図3に示すように、動的混合器81は、ケーシング90、ローター91〜94、回転軸95、ステータ96〜99、モータ102、電磁石部103を備えている。ケーシング90にはドープ流路81aの他に、第1静的混合器80からのドープ31がドープ流路81aに入る供給管106と、ドープ流路81aからドープ31が出る排出管107と、回転軸95を軸支するための軸支持室108とが設けられている。ドープ流路81aと軸支持室108とを区切る仕切壁110には、回転軸95が挿通される軸挿通孔110aが形成されている。また、回転軸95と仕切壁110との間はメカニカルシール112でシールされている。これにより、ドープ31が軸支持室108側に漏れることを防止している。なお、本実施形態では、動的混合器を横向きに設置するが、これに限らず、ドープの送液方向が下から上になるように縦向きに設置してもよい。

【0034】

図3及び図4に示すように、4個のローター91〜94は、回転軸の軸方向Xに対して、一定のピッチで回転軸95に取り付けられている。ローター91は、ドープ31の入口側が大径とされ、出口側が小径とされている。ローター91〜94は、回転軸95に対して、その長手方向に一定のピッチで直列に取り付けられている。各ローター91〜94の周面には、周方向に90°間隔で攪拌羽根116が4個取り付けられている。各攪拌羽根116は、一端から他端にかけて回転軸95を中心として90°回転するように捩じられており、ローター91〜94の周面に対して螺旋状に取り付けられている。なお、ローターの数は4個に限る必要はなく、2〜3個又は5個以上あってもよい。また、攪拌羽根の数は4つに限る必要はない。

【0035】

4個のステータ96〜99は、ドープ31の送液方向に沿って、ドープ流路81a内に設置されている。ステータ96の一方の側面には、供給管からのドープが入る供給口120が形成されており、他方の側面には、ドープが出る吐出口121と、回転軸95が挿通される軸孔122とが形成されている。また、ステータ96には、供給口120と吐出口121との間に、ローター91が収納される中空部124が形成されている。また、ステータ96の内周面127は、軸方向Xに沿って傾いたテーパー面となっている。

【0036】

モータ102は、回転軸95に駆動力を与えることにより、ローター91〜94を回転させる。ドープ流路81a内に入ったドープ31は、まず攪拌羽根116の回転により攪拌される。これにより、添加剤液78a〜78dがドープ31に混合される。そして、ドープ31がステータ96の吐出口121を出た後は、同様にして、ローター92〜94の攪拌羽根の回転によりドープ31が攪拌され、添加剤液78a〜78dがドープ31に混合される。このように、ドープ31が供給管106に入って排出管107から出るまでの間に、4つの攪拌羽根でドープが攪拌されることにより、添加剤液78a〜78dはドープ31にほぼ完全に溶解する。

【0037】

以上のように動的混合器81を用いることによって、粘度が30Pa・s以上という高粘度のドープ31に対してでも、添加剤液78a〜78dは十分混合し、ドープ31に完全に溶解または均一に分散する。

【0038】

また、動的混合器81により、添加剤液78a〜78dの粘度とドープ31の粘度との粘度比(%)(100×(添加剤の粘度)/(ドープの粘度))を好ましくは10%以下にすることによって、更にドープ31に対する添加剤液78a〜78dの混合性を高めることができる。これに対して、粘度比が10%未満であると、添加剤液78a〜78dをドープ31に十分に混合することができない。なお、本実施形態で言う「混合性」は添加剤液78a〜78dがドープ31にどの程度の混合しているかをいう。また、粘度比は0%または0%に近い値としてもよい。

【0039】

また、動的混合器81の外周速度を好ましくは0.1m/秒以上1.0m/秒以下にすることによって、上述のような高粘度のドープ31に対しても十分な混合性を有するだけでなく、動的混合器81の性能を落とすことなく安定的に添加剤液78a〜78dの混合を行うことができる。これに対して、外周速度が0.1m/秒未満の場合には、添加剤液78a〜78dをドープ31に十分に混合することができない。

【0040】

一方、外周速度が1.0m/秒を超える場合には、攪拌羽根116とドープ31との間に摩擦熱が生じることにより、ドープ31が発熱し発泡が生じることがある。ドープ31内に発泡が生じると、動的混合器81の性能が低くなるため、安定的に添加剤液78a〜78dの混合を行うことができなくなる。加えて、攪拌羽根116とメカニカルシール112との間にも摩擦熱が生じるようになるため、メカニカルシール112の耐久性が低下し、ドープ31が軸支持室108に漏れ出すことがある。

【0041】

また、ドープ流路81a内の静圧を好ましくは0.1MPa以上となるようにローター91〜94の駆動を制御することにより、動的混合器81の性能を落とすことなく安定的に添加剤液78a〜78dの混合を行うことができる。これに対して、静圧が0.1MPa未満であると、攪拌羽根116との接触による摩擦熱の発生によってドープ31が発泡することがあるため、動的混合器81の性能が低下し、安定的に添加剤液78a〜78dの混合を行うことができなくなるおそれがある。

【0042】

また、ステータの内周面127とローターの攪拌羽根116との間のクリアランスCLを好ましくは0.3mm以上1.5mm以下にすることにより、ドープ31は抵抗無く供給口120から吐出口121まで流れるとともに、上述のような高粘度のドープ31に対しても十分な混合性を有する。これに対して、クリアランスCLが0.3mm未満であると、抵抗が大きくなりドープ31の流れが悪くなるため、混合性が低下する。また、クリアランスCLが1.5mmを超えると、攪拌羽根116によるせん断応力が不足するため、混合性が低下する。なお、図3で示すクリアランスCLは、軸方向Xに対して中央部付近に位置する攪拌羽根116と内周面127との距離を示しているが、これは一例であり、先端部に位置する攪拌羽根116と内周面127との距離などであってもよい。

【0043】

また、ドープ31が各ステータ及びローターで滞留する時間を好ましくは0.1秒以上にすることにより、上述のような高粘度のドープ31に対しても十分な混合性を有する。滞留する時間が0.1秒未満の場合には、添加剤液78a〜78dをドープ31に十分に混合することができない。なお、滞留時間とは、ドープが各ステータに入ってから出るまでの時間、即ちステータ96の場合であれば、ドープ31が供給口120に入り、吐出口121から出るまでの時間をいう。

【0044】

電磁石部103は、回転軸95に取り付けられた磁石部130と対向するように、軸支持室108に設けられている。電磁石部103と磁石部130との間で引き合う又は押し合う力によって、回転軸95は電磁石部103に対して無接触で回転可能に支持される。

【0045】

図5に示すように、製膜ユニット13は、流延室140と、渡り部141と、テンタ142と、乾燥室143と、巻取機144とを備え、流延ドープ54を用いてフィルム146を製造する。流延室140には、流延ドープ54の吐出口が形成された流延ダイ147と、支持体として作用する流延ドラム148と、剥取ローラ149とが配置されている。

【0046】

流延ドープ54は、流延ダイ147を介してエンドレスに回転している流延ドラム148の上に流延される。これにより、流延ドラム148上に流延膜151が形成される。流延ドラム148の表面温度は−10℃以上10℃以下の範囲内で略一定とすることが好ましい。このような流延ドラム148に流延ドープ54を流延すれば、流延ドープ54は速やかに冷却されるため、短時間の内にゲル状の流延膜151が形成される。流延膜151が自己支持性を有するようになったときに、流延膜151は剥取ローラ149で支持されながら湿潤フィルム153として剥ぎ取られる。

【0047】

渡り部141では、多数のローラで湿潤フィルム153を支持しながら搬送し、その間に乾燥を行う。テンタ142では、湿潤フィルム153の両側端部がピン等の保持手段で保持しながら搬送し、その間に乾燥を行う。また、テンタ142では、湿潤フィルム153の幅が拡がる又は縮まる方向に保持手段を移動させることにより、湿潤フィルム153を幅方向に延伸又は緩和する。テンタ142を出た湿潤フィルム153は、乾燥室143において乾燥風により乾燥される。これにより、製品としてのフィルム146が得られる。フィルム146は、巻取機144により巻芯155にロール状に巻き取られる。

【0048】

流延室、流延ダイ、流延ドラム等の構造、共流延、剥離法、延伸、各工程の乾燥条件、ハンドリング方法、カール、平面性矯正後の巻取方法から、溶媒回収方法、フィルム回収方法まで、特開2005−104148号公報の[0617]段落から[0889]段落に詳しく記述されており、これらの記載も本発明に適用することができる。なお、上記実施形態では、流延ドラム上で流延膜を冷却ゲル化させて自己支持性を持たせる冷却ゲル化方式としたが、バンドやドラム上で流延膜を乾燥させて自己支持性を持たせる乾燥方式でも、同様に本発明を実施することができる。

【0049】

本発明により得られるフィルムは、透明度が高くや所望のレタデーション値を発現し、温度依存性が低い。そのため、特に、偏光板の位相差フィルムとして好適に用いることができるが、偏光板の表面を保護するための保護フィルムとしても利用することができる。本発明のセルロースエステルフィルムの具体的用途に関しては、特開2005−104148号公報において、例えば、[1088]段落から[1265]段落に、液晶表示装置としてTN型、STN型、VA型、OCB型、反射型、その他の例が詳しく記載されており、これらの記載も本発明に適用させることができる。

【0050】

上記実施形態では、4つの添加剤液供給部に対応して設けた4つの添加ノズルを用いて各種添加剤液をドープに添加するようにしたが、これに代えて、例えば1つの添加ノズルに4つの添加剤液供給部を接続し、その1個のノズルを用いて前記各種添加剤液を一緒に添加するようにしてもよい。

【0051】

上記実施形態では、ドープに対して流延ダイの直前で添加剤液を添加するようにしたが、ドープをフラッシュタンクで濃縮する前またはドープを貯留タンクで貯留する前に、添加剤液をドープに添加してもよい。

【0052】

上記実施形態では、ドープに添加剤液を添加した後、ドープの送液方向に順に設けられた第1静的混合器、動的混合器、第2静的混合器を用いて添加剤液をドープに混合させることにより、添加剤液をドープに完全に溶解させたが、これに限る必要はない。例えば、ドープと添加剤液との粘度比が低い場合などには、動的混合器のみで添加剤液の混合を行ってもよい。

【0053】

上記実施形態では、単層流延を例にとって説明したが、この他に、基層に加えて、この基層の両面に外層を同時にまたは逐次に流延する共流延としてもよい。この場合にも、上記実施形態と同様に、まず、ポリマーを溶媒に溶解させてドープを調製し、その後に各層に対応するドープに対してそれぞれ添加剤を添加することが好ましい。

【0054】

以下、実施例により本発明を具体的に説明する。

【実施例1】

【0055】

図2に示すように、ドープ31の送液方向に対して上流側から順に、第1静的混合器80、動的混合器81、及び第2静的混合器82を設置した。各混合器80〜82にはそれぞれドープ流路80a〜82aを設けた。第1静的混合器80のドープ流路80aには、可塑剤を含む添加剤液78a、マット剤を含む添加剤液78b、UV剤を含む添加剤液78c、及びレタデーション制御剤を含む添加剤液78dをドープ31に添加するための添加ノズル62a〜62dを設けた。第1静的混合器80では、矩形板を180度捩じって形成したエレメントを24個用いることによって、ドープ31と添加剤液78a〜78dとを混合した。

【0056】

ここで、添加剤液78aにおける可塑剤濃度を60重量%とした。ドープ31の粘度を30Pa・sとした。添加剤液78aの粘度を3Pa・sとした。したがって、添加剤液78aとドープ31の粘度との粘度比を10%にした。また、添加剤液78aの添加量とドープ31の添加量との添加比率を5%とした。

【0057】

図3に示すように、動的混合器81のドープ流路81aには、ドープ31の送液方向に沿って4個のローター91〜94及びそれらローター91〜94を回転可能に収納するためのステータ96〜99を設けた。各ローターのローター本体115には、周方向に約90°ピッチで4個の攪拌羽根116を取り付けた。モータ102から回転軸95に対して駆動力を与えて攪拌羽根116を回転させた。攪拌羽根116の回転により、ドープ31と添加剤液78a〜78dとを混合した。

【0058】

ここで、動的混合器81の外周速度を1.0m/秒とした。ドープ流路81a内の静圧を0.4MPaとした。ステータ96〜99の内周面127とローター91〜94の攪拌羽根116との間のクリアランスCLを0.3mmとした。ドープ31が各ローター及びステータで滞留する時間(以下「滞留時間」という)を0.1秒とした。

【実施例2】

【0059】

ローター及びステータの数をそれぞれ3個にし、動的混合器81のみで添加剤液78a〜78dの混合を行う以外は実施例1と同様した。

【実施例3】

【0060】

ローター及びステータの数をそれぞれ2個にし、クリアランスCLを1.5mmにし、動的混合器81のみで添加剤液78a〜78dの混合を行う以外は実施例1と同様とした。

【実施例4】

【0061】

ローター及びステータの数をそれぞれ2個にし、動的混合器の外周速度を0.1m/秒にし、動的混合器81のみで添加剤液78a〜78dの混合を行う以外は実施例1と同様とした。

【実施例5】

【0062】

ローター及びステータの数をそれぞれ2個にし、ドープ流路81a内の静圧を0.1MPaにし、動的混合器81のみで添加剤液78a〜78dの混合を行う以外は実施例1と同様とした。

【実施例6】

【0063】

ローター及びステータの数をそれぞれ2個にし、ドープ流路81a内の静圧を0.09MPaにし、動的混合器81のみで添加剤液78a〜78dの混合を行う以外は実施例1と同様とした。

【実施例7】

【0064】

ローター及びステータの数をそれぞれ2個にし、クリアランスCLを0.29mmにし、動的混合器81のみで添加剤液78a〜78dの混合を行う以外は実施例1と同様とした。

【実施例8】

【0065】

ローター及びステータの数をそれぞれ2個にし、クリアランスCLを1.51mmにし、動的混合器81のみで添加剤液78a〜78dの混合を行う以外は実施例1と同様とした。

【実施例9】

【0066】

ローター及びステータの数をそれぞれ2個にし、攪拌羽根116の回転数を1.1m/秒にし、動的混合器81のみで添加剤液78a〜78dの混合を行う以外は実施例1と同様とした。

【実施例10】

【0067】

ローター及びステータの数をそれぞれ2個にし、攪拌羽根116の回転数を0.09m/秒にし、動的混合器81のみで添加剤液78a〜78dの混合を行う以外は実施例1と同様とした。

【実施例11】

【0068】

ローター及びステータの数をそれぞれ2個にし、滞留時間を0.09秒にし、動的混合器81のみで添加剤液78a〜78dの混合を行う以外は実施例1と同様とした。

【実施例12】

【0069】

ローター及びステータの数をそれぞれ1個にし、動的混合器81のみで添加剤液78a〜78dの混合を行う以外は実施例1と同様とした。

【実施例13】

【0070】

ローター及びステータの数をそれぞれ2個にし、静的混合器(ノリタケ社製 6−N16−22(6)−1)のみで添加剤液78a〜78dの混合を行う以外は実施例1と同様とした。

【0071】

[結果]

実施例1〜13の結果を表1に示す。

【0072】

【表1】

【0073】

表1の「混合器パターン」において「静的/動的/静的」は上流側から順に静的混合器、動的混合器、静的混合器を設置したことを、「動的」は動的混合器を用いたことを、「静的」は静的混合器を用いたことを示している。また、評価の「◎」はドープと添加剤とが均一に混合していることを示している。「○」はドープと添加剤とが混合しているが、ごく一部だけ不均一になっていることを示している。「△」はドープと添加剤とが一部混ざり合っていないことを示している。「×」はドープと添加剤とがほとんど混ざり合っていないことを示している。「性能不良」は、混合器の性能が低下して、ドープと添加剤との混合ができなくなったことを示している。「生産停止」は、混合器の故障が連発し、生産ができなくなったことを示している

【0074】

実施例1〜5では、ドープに対する添加剤液の混合性が高く、また混合器の故障等なく添加剤の混合を安定的に行うことができた。また、実施例1及び2では、ローターの数を増やすことで、混合性を更に向上することができた。

【0075】

これに対して、実施例6では、各実施例と比較して静圧が低いため発泡が生じ、この発泡が原因で混合器の性能が低下した。また、実施例7では、各実施例と比較してクリアランスCLが小さすぎるため混合性が低下し、実施例8では、各実施例と比較してクリアランスCLが大きすぎるため混合性が極めて低下した。また、実施例9では、各実施例と比較して外周速度が速すぎるため、混合器の故障が連発し、生産ができなくなった。また、実施例10では、各実施例と比較して外周速度が遅すぎるため、混合性が低下した。また、実施例11では、各実施例と比較してドープの滞留時間が短すぎるため、混合性が極めて低下した。また、実施例12では、1個のローターだけで添加剤の混合を行ったため、混合性が低下した。また、実施例13では、静的混合器だけで混合を行ったため、混合性が極めて低下した。

【符号の説明】

【0076】

10 溶液製膜設備

31 ドープ

78a〜78d 添加剤液

81 動的混合器

81a ドープ流路

91〜94 ローター

95 回転軸

96〜99 ステータ

116 攪拌羽根

124 中空部

127 内周面

【特許請求の範囲】

【請求項1】

ポリマー及び溶媒を含むドープを調製するドープ調製工程と、

前記ドープを送液する配管中に、添加剤液を送る添加剤液添加工程と、

前記ドープの送液方向にステータ及びローターが複数段設けられた動的混合器により、前記ドープと前記添加剤液とを混合して流延ドープを得る添加剤液混合工程と、

前記流延ドープを用いて、フィルムを製造する製膜工程とを有することを特徴とする溶液製膜方法。

【請求項2】

前記添加剤液添加工程におけるドープの粘度は30Pa・s以上であることを特徴とする請求項1記載の溶液製膜方法。

【請求項3】

前記添加剤液と前記ドープとの粘度比(%)(100×(添加剤液の粘度)/(ドープの粘度))は10%以下であることを特徴とする請求項1または2記載の溶液製膜方法。

【請求項4】

前記動的混合器の外周速度は0.1m/秒以上1.0m/秒以下であることを特徴とする請求項1ないし3いずれか1項記載の溶液製膜方法。

【請求項5】

前記動的混合器内における静圧は0.1MPa以上となるように、前記ローターの駆動を制御することを特徴とする請求項1ないし4いずれか1項記載の溶液製膜方法。

【請求項6】

前記ステータは、前記ローターとの間に0.3mm以上1.5mm以下のクリアランスが形成されるように、前記ローターを回転可能に収納することを特徴とする請求項1ないし5いずれか1項記載の溶液製膜方法。

【請求項7】

前記ドープが各ステータ及びローターで滞留する時間は0.1秒以上であることを特徴とする請求項1ないし6いずれか1項記載の溶液製膜方法。

【請求項8】

前記添加剤液混合工程は、前記動的混合器に加えて、前記動的混合器の上流側又は下流側に設けられた静的混合器により、前記ドープと前記添加剤液とを混合することを特徴とする請求項1ないし7いずれか1項記載の溶液製膜方法。

【請求項1】

ポリマー及び溶媒を含むドープを調製するドープ調製工程と、

前記ドープを送液する配管中に、添加剤液を送る添加剤液添加工程と、

前記ドープの送液方向にステータ及びローターが複数段設けられた動的混合器により、前記ドープと前記添加剤液とを混合して流延ドープを得る添加剤液混合工程と、

前記流延ドープを用いて、フィルムを製造する製膜工程とを有することを特徴とする溶液製膜方法。

【請求項2】

前記添加剤液添加工程におけるドープの粘度は30Pa・s以上であることを特徴とする請求項1記載の溶液製膜方法。

【請求項3】

前記添加剤液と前記ドープとの粘度比(%)(100×(添加剤液の粘度)/(ドープの粘度))は10%以下であることを特徴とする請求項1または2記載の溶液製膜方法。

【請求項4】

前記動的混合器の外周速度は0.1m/秒以上1.0m/秒以下であることを特徴とする請求項1ないし3いずれか1項記載の溶液製膜方法。

【請求項5】

前記動的混合器内における静圧は0.1MPa以上となるように、前記ローターの駆動を制御することを特徴とする請求項1ないし4いずれか1項記載の溶液製膜方法。

【請求項6】

前記ステータは、前記ローターとの間に0.3mm以上1.5mm以下のクリアランスが形成されるように、前記ローターを回転可能に収納することを特徴とする請求項1ないし5いずれか1項記載の溶液製膜方法。

【請求項7】

前記ドープが各ステータ及びローターで滞留する時間は0.1秒以上であることを特徴とする請求項1ないし6いずれか1項記載の溶液製膜方法。

【請求項8】

前記添加剤液混合工程は、前記動的混合器に加えて、前記動的混合器の上流側又は下流側に設けられた静的混合器により、前記ドープと前記添加剤液とを混合することを特徴とする請求項1ないし7いずれか1項記載の溶液製膜方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−234693(P2010−234693A)

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願番号】特願2009−86166(P2009−86166)

【出願日】平成21年3月31日(2009.3.31)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願日】平成21年3月31日(2009.3.31)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]