溶湯処理装置及び溶湯処理方法

【課題】溶融金属中の含有ガスの脱ガスと蒸気圧の高い金属成分の除去により製品不良を少なくするとともに、真空精錬装置内の処理ガスを再利用してコスト低減を図ることを課題とする。

【解決手段】溶融金属を収納する真空精錬装置1と、該真空精錬装置に接続され,真空精錬装置内を1気圧以下に保持しえる高真空ポンプ10と、真空精錬装置内で溶融金属を攪拌する攪拌手段と、真空精錬装置内で生じる処理ガスを精製する精製器11、精製器に接続するコンプレッサ付き粗引きポンプ12と、真空精錬装置内にフラックス及び不活性ガスを導入するガス導入回転手段6を具備し、真空精錬装置1、高真空ポンプ10、精製器11及びコンプレッサ付き粗引きポンプ12がループ状になるように順次接続されている。

【解決手段】溶融金属を収納する真空精錬装置1と、該真空精錬装置に接続され,真空精錬装置内を1気圧以下に保持しえる高真空ポンプ10と、真空精錬装置内で溶融金属を攪拌する攪拌手段と、真空精錬装置内で生じる処理ガスを精製する精製器11、精製器に接続するコンプレッサ付き粗引きポンプ12と、真空精錬装置内にフラックス及び不活性ガスを導入するガス導入回転手段6を具備し、真空精錬装置1、高真空ポンプ10、精製器11及びコンプレッサ付き粗引きポンプ12がループ状になるように順次接続されている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、溶融状態のアルミニウム合金やマグネシウム合金を精錬する溶湯処理装置及び溶湯処理方法に関する。

【背景技術】

【0002】

従来、アルミニウム合金、マグネシウム合金は化学的に活性な金属であるため、容易に空気成分と反応し、例えばAl2O3,MgO,Al2MgO4等の酸化物を生成しやすい。また、溶湯表面から空気成分(H2,O2,N2等)が混入し溶湯の清浄度を劣化させている。ところで、これらの酸化物や介在物、空気成分が多量に溶湯に混入すると、製品の加工面にあらわれて外観不良となるばかりではなく、欠陥の結合により製品の亀裂、破壊等が生じ、可動部を含有する製品等に使用された場合に重大な事故につながる可能性がある。

【0003】

従来、介在物や酸化物を観察するための技術としては、Kモールド法(特許文献1)と呼ばれる技術が知られている。この技術は、板状のアルミサンプルを作成して破断面を肉眼、光学顕微鏡で観察することを特徴とする。また、別な技術として、PODOFA(特許文献2)と呼ばれる技術が知られている。この技術は、一定な気孔を有するフィルターにアルミ溶湯を加圧通過させ、フィルター上に残量した介在物、酸化物を測定する方法であり、フィルター上のアルミ成分は固化後に垂直方向に切断して断面を研磨し、研磨後、光学顕微鏡等で観察して介在物、酸化物をカウントすることを特徴とする。

【0004】

しかしながら、Kモールド法の場合、及びPODOFAの場合ともに、1)測定に時間が多くかかり、そのため測定結果に基づき短時間に実作業で即効性のある対策をすることが難しい、2)粒状に存在する酸化物は剥離してしまうと痕跡の判断が難しい、という問題があった。特にKモールド法の場合、酸化物はアルミと同色のため発見がしにくいという問題があった。

【0005】

また、上述した介在物や酸化物は製品不良の要因となっているので、アルミ缶、アルミ箔、サッシ等を製造しているメーカーにとってはこの対策が迫られている。このようなことから、従来、脱ガス処理とフィルターで介在物や酸化物を処理する方式が採用されているが、3ミクロン程度の異物が溶湯に混入するという問題があった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】実公昭52−17449号公報

【特許文献2】特開2005−3510号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

この発明は、こうした事情を考慮してなされたもので、溶融金属を収納する真空精錬装置と高真空ポンプと精製器とコンプレッサ付き粗引きポンプとを、前記真空精錬装置、高真空ポンプ、精製器及び粗引きポンプがループ状になるように順次接続されるように配置した構成にすることにより、溶融金属中の含有ガスの脱ガスと蒸気圧の高い金属成分の除去をなし得、製品不良の少ない溶湯処理装置を提供することを目的とする。

【0008】

また、この発明は、こうした事情を考慮してなされたもので、溶融金属に脱ガス処理と、フラックス処理及び/又は不活性ガス処理を施すことにより、真空精錬装置内の処理ガスを再利用してコスト低減をなしえる溶湯処理方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

この発明に係る溶湯処理装置は、溶融状態のアルミニウム合金やマグネシウム合金を精錬する溶湯処理装置において、溶融金属を収納する真空精錬装置と、この真空精錬装置に接続され,該真空精錬装置内を1気圧以下に保持しえる高真空ポンプと、前記真空精錬装置内で溶融金属を攪拌する攪拌手段と、真空精錬装置内で生じる処理ガスを精製する精製器と、この精製器に接続するコンプレッサ付き粗引きポンプと、前記真空精錬装置内にフラックス及び/又は不活性ガスを導入する導入手段を具備し、前記真空精錬装置、高真空ポンプ、精製器及びコンプレッサ付き粗引きポンプがループ状になるように順次接続されていることを特徴とする。

【0010】

また、この発明に係る溶湯処理装置は、溶融状態のアルミニウム合金やマグネシウム合金を精錬する溶湯処理装置において、溶融金属を収納する真空精錬装置と、この真空精錬装置に接続され,該真空精錬装置内を1気圧以下に保持しえる高真空ポンプと、前記真空精錬装置内で生じる処理ガスを精製する精製器と、この精製器に接続するコンプレッサ付き粗引きポンプと、前記真空精錬装置内にフラックス及び/又は不活性ガスを導入する導入手段を具備し、前記真空精錬装置、高真空ポンプ、精製器及びコンプレッサ付き粗引きポンプがループ状になるように順次接続されていることを特徴とする。

【0011】

更に、この発明に係る溶湯処理装置は、溶融状態のアルミニウム合金やマグネシウム合金を精錬する溶湯処理装置において、溶融金属を収納する真空精錬装置と、この真空精錬装置に接続され,該真空精錬装置内を1気圧以下に保持しえる高真空ポンプと、前記真空精錬装置内で生じる処理ガスを精製する精製器と、この精製器に接続するコンプレッサ付き粗引きポンプと、前記真空精錬装置内にフラックス及び/又は不活性ガスを導入する導入手段と、前記真空精錬装置内の溶融金属を吸い上げる吸い上げ機構を具備し、前記真空精錬装置、高真空ポンプ、精製器及びコンプレッサ付き粗引きポンプがループ状になるように順次接続されていることを特徴とする。

【0012】

この発明に係る溶湯処理方法は、溶融状態のアルミニウム合金やマグネシウム合金を精錬する溶湯処理方法において、真空精錬装置内を1気圧以下に保持するとともに、真空精錬装置に供給される溶融金属または真空精錬装置に収納された溶融金属を攪拌しながら、該溶融金属に脱ガス処理と、フラックス処理及び/又は不活性ガス処理を施すことにより、真空精錬装置内の処理ガスを再利用することを特徴とする。

【0013】

また、この発明に係る溶湯処理方法は、溶融状態のアルミニウム合金やマグネシウム合金を精錬する溶湯処理方法において、真空精錬装置内を1気圧以下に保持するとともに、真空精錬装置に供給される溶融金属または真空精錬装置に収納された溶融金属に、該溶融金属に脱ガス処理と、フラックス処理及び/又は不活性ガス処理を施すことにより、真空精錬装置内の処理ガスを再利用することを特徴とする。

【発明の効果】

【0014】

この発明によれば、溶融金属中の含有ガスの脱ガスと蒸気圧の高い金属成分の除去を実現して、製品不良の少ない溶湯処理装置を得ることができる。また、この発明によれば、真空精錬装置内の処理ガスを再利用してコスト低減をなしえる溶湯処理方法を得ることができる。

【図面の簡単な説明】

【0015】

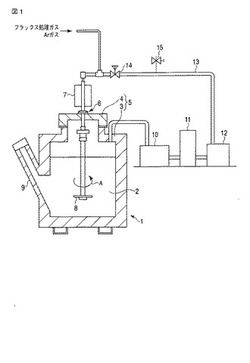

【図1】図1は本発明の第1の実施形態に係る溶湯処理装置の概略図。

【図2】図2は本発明の第2の実施形態に係る溶湯処理装置の概略図。

【図3】図3は本発明の第3の実施形態に係る溶湯処理装置の概略図。

【発明を実施するための形態】

【0016】

以下、本発明の溶湯処理装置及び溶湯処理方法について更に詳しく説明する。但し、本発明は下記に述べる実施形態に限定されることはない。

(第1の実施形態)

図1は、本発明に係る溶湯処理装置の一例を示す。図中の符番1は、溶融金属2を収容する真空精錬装置を示す。この真空精錬装置1は、外側がステンレス製で内側が耐火材製の容器本体3と、該容器本体3と同様な材料からなる蓋体4からなる容器5を備えている。

【0017】

この真空精錬装置1は、Arガス等の不活性ガスやフラックス処理ガスを溶融金属2中に導入するとともに、溶融金属2を攪拌するガス導入回転装置6を備えている。このガス導入回転装置6は、駆動源7により矢印Aのように回転する回転部材8を有し、この回転により溶融金属2の脱ガス処理が行われるようになっている。前記ガス導入回転装置6には中心軸に沿って図示しないガス導入孔が形成され、上部より導入された不活性ガスが下部先端から溶融金属2中に導入されるようになっている。前記容器本体3の側壁には、精錬した溶融金属2を外部に取り出すための排出口9を備えている。

【0018】

前記真空精錬装置1には、高真空ポンプ10,精製器11及びコンプレッサー付き粗引きポンプ12が順次接続され、各構成部材は配管13を介してループ状に接続されている。前記高真空ポンプ10は、真空精錬装置即ち容器5内を1気圧以下に保持する機能を備えている。前記精製器11は、例えば塩素を吸着するフィルターからなる。前記粗引きポンプ12は、前記容器5内を1気圧以上に昇圧する機能を有している。前記高真空ポンプ10及び前記粗引きポンプ12は、オイルレスポンプを使用し、吸気口側から排気口側へと気体を強制的に移動させることができる。前記配管13の途中には、開閉弁14及び放出弁15が介装されている。放出弁15は、真空精錬装置1内に初期に滞留していた空気成分を真空ポンプ10の作動で真空精錬装置1外へ排出するために使用されるものである。放出弁15は、真空精錬装置1内の圧力が1気圧以下になった時点で閉止される。また、前記配管13やガス導入回転装置の中心軸内部を通じて、Arガス等の不活性ガスやフラックス処理ガスが容器内部の溶融金属2に供給されるようになっている。

【0019】

上述したように、第1の実施形態に係る溶湯処理装置は、真空精錬装置1と、高真空ポンプ10と、ガス導入回転装置6と、精製器11と、コンプレッサ付き粗引きポンプ12とを具備し、真空精錬装置1、高真空ポンプ10、精製器11及び粗引きポンプ12がループ状になるように順次接続された構成となっている。

【0020】

こうした構成の溶湯処理装置による溶湯処理は次のように行う。

即ち、開閉弁14を閉じ、高真空ポンプ10を作動した状態で放出弁15を開放することにより、真空精錬装置内を1気圧以下に保持する。次いで、放出弁15を閉止し、開閉弁14を開いて回転部材6を回転させて溶融金属2を攪拌しながら、容器5内の溶融金属2にフラックス処理ガス及びArガスを導入する。ここで、回転部材6による攪拌により溶融金属2の脱ガス処理が施され、溶融金属2へのフラックス処理ガス及びArガスの導入により、蒸気圧の高い金属成分の蒸発除去等を含めた溶融金属2の精錬が行われる。こうした処理により、溶融金属中の例えば塩素ガスを精製器11で吸着し、他のガスはループ状に構成した真空精錬装置1等を用いて再度有効に利用する。

上述したように、第1の実施形態に係る溶湯処理装置によれば、溶融金属2中の含有ガスの脱ガスと蒸気圧の高い金属成分の除去を同時に行うことができるので、製品の不良を従来と比べて少なくできる。また、真空精錬装置内の処理ガスを再利用するので、コスト低減を図ることができる。

【0021】

(第2の実施形態)

図2は、本発明に係る溶湯処理装置の一例を示す。なお、図1と同部材は同符番を付して説明を省略する。第2の実施形態に係る溶湯処理装置は、図1の溶湯処理装置に比べ、攪拌する機能を省くとともに、フラックス処理ガスや不活性ガスが溶融金属2内に導入できるように新たに導入手段としての配管21を容器5の底部に達するように配置したことを特徴とする。

【0022】

図2の溶湯処理装置による溶湯処理は次のように行う。

即ち、開閉弁14を閉じ、高真空ポンプ10を作動した状態で、放出弁15を開放することにより真空精錬装置内を1気圧以下に保持し、次いで放出弁15を閉止し、開閉弁14を開いて容器5内の溶融金属2にフラックス処理ガス及びArガスを矢印Aのように導入する。ここで、溶融金属2へのフラックス処理ガス及びArガスの導入により、蒸気圧の高い金属成分の蒸発除去及び溶融金属2の精錬が行われる。こうした処理により、溶融金属中の例えば塩素ガスは容器5の上部から高真空ポンプ10を経て精製器11で吸着し、他のガスはループ状に構成した真空精錬装置1等を用いて再度有効に利用する。

第2の実施形態に係る溶湯処理装置によれば、第1の溶湯処理装置と同様な効果を有する。

【0023】

(第3の実施形態)

図3は、本発明に係る溶湯処理装置の一例を示す。なお、図1,図2と同部材は同符番を付して説明を省略する。第3の実施形態に係る溶湯処理装置は、図1の溶湯処理装置に比べ、攪拌する機能を省くとともに、真空精錬装置1内の溶融金属2を吸い上げる吸い上げ管(吸い上げ機構)31を設け、この吸い上げ管31と高真空ポンプ10を、開閉弁32を介装した配管33で連結した構成にしたことを特徴とする。なお、図3中の符番34は開閉弁を示す。

【0024】

図3の溶湯処理装置による溶湯処理は次のように行う。

即ち、開閉弁14,34を閉じ且つ放出弁15及び開閉弁32を開いた状態で高真空ポンプ10を作動させて溶融金属2を一定高さまで吸い上げた後、真空精錬装置内を1気圧以下に保持する。この後、放出弁15を閉止し、開閉弁14,34を開いた状態で容器5内の溶融金属2にフラックス処理ガス及びArガスを導入する。ここで、溶融金属2へのフラックス処理ガス及びArガスの導入により、蒸気圧の高い金属成分の蒸発除去及び溶融金属2の精錬が行われる。こうした処理により、溶融金属中の例えば塩素ガスは容器5の上部から高真空ポンプ10を経て精製器11で吸着し、他のガスはループ状に構成した真空精錬装置1等を用いて再度有効に利用する。

第3の実施形態に係る溶湯処理装置によれば、第1の溶湯処理装置と同様な効果を有する。

【0025】

なお、第1〜第3の実施形態では、溶融金属のフラックス処理と不活性ガス処理を行った場合を述べたが、これに限らず、いずれか一方の処理を行ってもよい。また、上記実施形態では、ガスを溶融金属に導入する場合について述べたが、例えば固形の状態のNaCl等をヒータでガス化し、これを溶融金属に導入してもよい。

【符号の説明】

【0026】

1…真空精錬装置、2…溶融金属、3…容器本体、4…蓋体、5…容器、6…ガス導入回転装置、7…駆動源、8…回転部材、9…排出口、10…高真空ポンプ、11…精製器、12…コンプレッサー付き粗引きポンプ、13,21,33…配管、14,32,34…開閉弁、15…放出弁、31…吸い上げ管(吸い上げ機構)。

【技術分野】

【0001】

この発明は、溶融状態のアルミニウム合金やマグネシウム合金を精錬する溶湯処理装置及び溶湯処理方法に関する。

【背景技術】

【0002】

従来、アルミニウム合金、マグネシウム合金は化学的に活性な金属であるため、容易に空気成分と反応し、例えばAl2O3,MgO,Al2MgO4等の酸化物を生成しやすい。また、溶湯表面から空気成分(H2,O2,N2等)が混入し溶湯の清浄度を劣化させている。ところで、これらの酸化物や介在物、空気成分が多量に溶湯に混入すると、製品の加工面にあらわれて外観不良となるばかりではなく、欠陥の結合により製品の亀裂、破壊等が生じ、可動部を含有する製品等に使用された場合に重大な事故につながる可能性がある。

【0003】

従来、介在物や酸化物を観察するための技術としては、Kモールド法(特許文献1)と呼ばれる技術が知られている。この技術は、板状のアルミサンプルを作成して破断面を肉眼、光学顕微鏡で観察することを特徴とする。また、別な技術として、PODOFA(特許文献2)と呼ばれる技術が知られている。この技術は、一定な気孔を有するフィルターにアルミ溶湯を加圧通過させ、フィルター上に残量した介在物、酸化物を測定する方法であり、フィルター上のアルミ成分は固化後に垂直方向に切断して断面を研磨し、研磨後、光学顕微鏡等で観察して介在物、酸化物をカウントすることを特徴とする。

【0004】

しかしながら、Kモールド法の場合、及びPODOFAの場合ともに、1)測定に時間が多くかかり、そのため測定結果に基づき短時間に実作業で即効性のある対策をすることが難しい、2)粒状に存在する酸化物は剥離してしまうと痕跡の判断が難しい、という問題があった。特にKモールド法の場合、酸化物はアルミと同色のため発見がしにくいという問題があった。

【0005】

また、上述した介在物や酸化物は製品不良の要因となっているので、アルミ缶、アルミ箔、サッシ等を製造しているメーカーにとってはこの対策が迫られている。このようなことから、従来、脱ガス処理とフィルターで介在物や酸化物を処理する方式が採用されているが、3ミクロン程度の異物が溶湯に混入するという問題があった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】実公昭52−17449号公報

【特許文献2】特開2005−3510号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

この発明は、こうした事情を考慮してなされたもので、溶融金属を収納する真空精錬装置と高真空ポンプと精製器とコンプレッサ付き粗引きポンプとを、前記真空精錬装置、高真空ポンプ、精製器及び粗引きポンプがループ状になるように順次接続されるように配置した構成にすることにより、溶融金属中の含有ガスの脱ガスと蒸気圧の高い金属成分の除去をなし得、製品不良の少ない溶湯処理装置を提供することを目的とする。

【0008】

また、この発明は、こうした事情を考慮してなされたもので、溶融金属に脱ガス処理と、フラックス処理及び/又は不活性ガス処理を施すことにより、真空精錬装置内の処理ガスを再利用してコスト低減をなしえる溶湯処理方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

この発明に係る溶湯処理装置は、溶融状態のアルミニウム合金やマグネシウム合金を精錬する溶湯処理装置において、溶融金属を収納する真空精錬装置と、この真空精錬装置に接続され,該真空精錬装置内を1気圧以下に保持しえる高真空ポンプと、前記真空精錬装置内で溶融金属を攪拌する攪拌手段と、真空精錬装置内で生じる処理ガスを精製する精製器と、この精製器に接続するコンプレッサ付き粗引きポンプと、前記真空精錬装置内にフラックス及び/又は不活性ガスを導入する導入手段を具備し、前記真空精錬装置、高真空ポンプ、精製器及びコンプレッサ付き粗引きポンプがループ状になるように順次接続されていることを特徴とする。

【0010】

また、この発明に係る溶湯処理装置は、溶融状態のアルミニウム合金やマグネシウム合金を精錬する溶湯処理装置において、溶融金属を収納する真空精錬装置と、この真空精錬装置に接続され,該真空精錬装置内を1気圧以下に保持しえる高真空ポンプと、前記真空精錬装置内で生じる処理ガスを精製する精製器と、この精製器に接続するコンプレッサ付き粗引きポンプと、前記真空精錬装置内にフラックス及び/又は不活性ガスを導入する導入手段を具備し、前記真空精錬装置、高真空ポンプ、精製器及びコンプレッサ付き粗引きポンプがループ状になるように順次接続されていることを特徴とする。

【0011】

更に、この発明に係る溶湯処理装置は、溶融状態のアルミニウム合金やマグネシウム合金を精錬する溶湯処理装置において、溶融金属を収納する真空精錬装置と、この真空精錬装置に接続され,該真空精錬装置内を1気圧以下に保持しえる高真空ポンプと、前記真空精錬装置内で生じる処理ガスを精製する精製器と、この精製器に接続するコンプレッサ付き粗引きポンプと、前記真空精錬装置内にフラックス及び/又は不活性ガスを導入する導入手段と、前記真空精錬装置内の溶融金属を吸い上げる吸い上げ機構を具備し、前記真空精錬装置、高真空ポンプ、精製器及びコンプレッサ付き粗引きポンプがループ状になるように順次接続されていることを特徴とする。

【0012】

この発明に係る溶湯処理方法は、溶融状態のアルミニウム合金やマグネシウム合金を精錬する溶湯処理方法において、真空精錬装置内を1気圧以下に保持するとともに、真空精錬装置に供給される溶融金属または真空精錬装置に収納された溶融金属を攪拌しながら、該溶融金属に脱ガス処理と、フラックス処理及び/又は不活性ガス処理を施すことにより、真空精錬装置内の処理ガスを再利用することを特徴とする。

【0013】

また、この発明に係る溶湯処理方法は、溶融状態のアルミニウム合金やマグネシウム合金を精錬する溶湯処理方法において、真空精錬装置内を1気圧以下に保持するとともに、真空精錬装置に供給される溶融金属または真空精錬装置に収納された溶融金属に、該溶融金属に脱ガス処理と、フラックス処理及び/又は不活性ガス処理を施すことにより、真空精錬装置内の処理ガスを再利用することを特徴とする。

【発明の効果】

【0014】

この発明によれば、溶融金属中の含有ガスの脱ガスと蒸気圧の高い金属成分の除去を実現して、製品不良の少ない溶湯処理装置を得ることができる。また、この発明によれば、真空精錬装置内の処理ガスを再利用してコスト低減をなしえる溶湯処理方法を得ることができる。

【図面の簡単な説明】

【0015】

【図1】図1は本発明の第1の実施形態に係る溶湯処理装置の概略図。

【図2】図2は本発明の第2の実施形態に係る溶湯処理装置の概略図。

【図3】図3は本発明の第3の実施形態に係る溶湯処理装置の概略図。

【発明を実施するための形態】

【0016】

以下、本発明の溶湯処理装置及び溶湯処理方法について更に詳しく説明する。但し、本発明は下記に述べる実施形態に限定されることはない。

(第1の実施形態)

図1は、本発明に係る溶湯処理装置の一例を示す。図中の符番1は、溶融金属2を収容する真空精錬装置を示す。この真空精錬装置1は、外側がステンレス製で内側が耐火材製の容器本体3と、該容器本体3と同様な材料からなる蓋体4からなる容器5を備えている。

【0017】

この真空精錬装置1は、Arガス等の不活性ガスやフラックス処理ガスを溶融金属2中に導入するとともに、溶融金属2を攪拌するガス導入回転装置6を備えている。このガス導入回転装置6は、駆動源7により矢印Aのように回転する回転部材8を有し、この回転により溶融金属2の脱ガス処理が行われるようになっている。前記ガス導入回転装置6には中心軸に沿って図示しないガス導入孔が形成され、上部より導入された不活性ガスが下部先端から溶融金属2中に導入されるようになっている。前記容器本体3の側壁には、精錬した溶融金属2を外部に取り出すための排出口9を備えている。

【0018】

前記真空精錬装置1には、高真空ポンプ10,精製器11及びコンプレッサー付き粗引きポンプ12が順次接続され、各構成部材は配管13を介してループ状に接続されている。前記高真空ポンプ10は、真空精錬装置即ち容器5内を1気圧以下に保持する機能を備えている。前記精製器11は、例えば塩素を吸着するフィルターからなる。前記粗引きポンプ12は、前記容器5内を1気圧以上に昇圧する機能を有している。前記高真空ポンプ10及び前記粗引きポンプ12は、オイルレスポンプを使用し、吸気口側から排気口側へと気体を強制的に移動させることができる。前記配管13の途中には、開閉弁14及び放出弁15が介装されている。放出弁15は、真空精錬装置1内に初期に滞留していた空気成分を真空ポンプ10の作動で真空精錬装置1外へ排出するために使用されるものである。放出弁15は、真空精錬装置1内の圧力が1気圧以下になった時点で閉止される。また、前記配管13やガス導入回転装置の中心軸内部を通じて、Arガス等の不活性ガスやフラックス処理ガスが容器内部の溶融金属2に供給されるようになっている。

【0019】

上述したように、第1の実施形態に係る溶湯処理装置は、真空精錬装置1と、高真空ポンプ10と、ガス導入回転装置6と、精製器11と、コンプレッサ付き粗引きポンプ12とを具備し、真空精錬装置1、高真空ポンプ10、精製器11及び粗引きポンプ12がループ状になるように順次接続された構成となっている。

【0020】

こうした構成の溶湯処理装置による溶湯処理は次のように行う。

即ち、開閉弁14を閉じ、高真空ポンプ10を作動した状態で放出弁15を開放することにより、真空精錬装置内を1気圧以下に保持する。次いで、放出弁15を閉止し、開閉弁14を開いて回転部材6を回転させて溶融金属2を攪拌しながら、容器5内の溶融金属2にフラックス処理ガス及びArガスを導入する。ここで、回転部材6による攪拌により溶融金属2の脱ガス処理が施され、溶融金属2へのフラックス処理ガス及びArガスの導入により、蒸気圧の高い金属成分の蒸発除去等を含めた溶融金属2の精錬が行われる。こうした処理により、溶融金属中の例えば塩素ガスを精製器11で吸着し、他のガスはループ状に構成した真空精錬装置1等を用いて再度有効に利用する。

上述したように、第1の実施形態に係る溶湯処理装置によれば、溶融金属2中の含有ガスの脱ガスと蒸気圧の高い金属成分の除去を同時に行うことができるので、製品の不良を従来と比べて少なくできる。また、真空精錬装置内の処理ガスを再利用するので、コスト低減を図ることができる。

【0021】

(第2の実施形態)

図2は、本発明に係る溶湯処理装置の一例を示す。なお、図1と同部材は同符番を付して説明を省略する。第2の実施形態に係る溶湯処理装置は、図1の溶湯処理装置に比べ、攪拌する機能を省くとともに、フラックス処理ガスや不活性ガスが溶融金属2内に導入できるように新たに導入手段としての配管21を容器5の底部に達するように配置したことを特徴とする。

【0022】

図2の溶湯処理装置による溶湯処理は次のように行う。

即ち、開閉弁14を閉じ、高真空ポンプ10を作動した状態で、放出弁15を開放することにより真空精錬装置内を1気圧以下に保持し、次いで放出弁15を閉止し、開閉弁14を開いて容器5内の溶融金属2にフラックス処理ガス及びArガスを矢印Aのように導入する。ここで、溶融金属2へのフラックス処理ガス及びArガスの導入により、蒸気圧の高い金属成分の蒸発除去及び溶融金属2の精錬が行われる。こうした処理により、溶融金属中の例えば塩素ガスは容器5の上部から高真空ポンプ10を経て精製器11で吸着し、他のガスはループ状に構成した真空精錬装置1等を用いて再度有効に利用する。

第2の実施形態に係る溶湯処理装置によれば、第1の溶湯処理装置と同様な効果を有する。

【0023】

(第3の実施形態)

図3は、本発明に係る溶湯処理装置の一例を示す。なお、図1,図2と同部材は同符番を付して説明を省略する。第3の実施形態に係る溶湯処理装置は、図1の溶湯処理装置に比べ、攪拌する機能を省くとともに、真空精錬装置1内の溶融金属2を吸い上げる吸い上げ管(吸い上げ機構)31を設け、この吸い上げ管31と高真空ポンプ10を、開閉弁32を介装した配管33で連結した構成にしたことを特徴とする。なお、図3中の符番34は開閉弁を示す。

【0024】

図3の溶湯処理装置による溶湯処理は次のように行う。

即ち、開閉弁14,34を閉じ且つ放出弁15及び開閉弁32を開いた状態で高真空ポンプ10を作動させて溶融金属2を一定高さまで吸い上げた後、真空精錬装置内を1気圧以下に保持する。この後、放出弁15を閉止し、開閉弁14,34を開いた状態で容器5内の溶融金属2にフラックス処理ガス及びArガスを導入する。ここで、溶融金属2へのフラックス処理ガス及びArガスの導入により、蒸気圧の高い金属成分の蒸発除去及び溶融金属2の精錬が行われる。こうした処理により、溶融金属中の例えば塩素ガスは容器5の上部から高真空ポンプ10を経て精製器11で吸着し、他のガスはループ状に構成した真空精錬装置1等を用いて再度有効に利用する。

第3の実施形態に係る溶湯処理装置によれば、第1の溶湯処理装置と同様な効果を有する。

【0025】

なお、第1〜第3の実施形態では、溶融金属のフラックス処理と不活性ガス処理を行った場合を述べたが、これに限らず、いずれか一方の処理を行ってもよい。また、上記実施形態では、ガスを溶融金属に導入する場合について述べたが、例えば固形の状態のNaCl等をヒータでガス化し、これを溶融金属に導入してもよい。

【符号の説明】

【0026】

1…真空精錬装置、2…溶融金属、3…容器本体、4…蓋体、5…容器、6…ガス導入回転装置、7…駆動源、8…回転部材、9…排出口、10…高真空ポンプ、11…精製器、12…コンプレッサー付き粗引きポンプ、13,21,33…配管、14,32,34…開閉弁、15…放出弁、31…吸い上げ管(吸い上げ機構)。

【特許請求の範囲】

【請求項1】

溶融状態のアルミニウム合金やマグネシウム合金を精錬する溶湯処理装置において、

溶融金属を収納する真空精錬装置と、この真空精錬装置に接続され,該真空精錬装置内を1気圧以下に保持しえる高真空ポンプと、前記真空精錬装置内で溶融金属を攪拌する攪拌手段と、真空精錬装置内で生じる処理ガスを精製する精製器と、この精製器に接続するコンプレッサ付き粗引きポンプと、前記真空精錬装置内にフラックス及び/又は不活性ガスを導入する導入手段を具備し、

前記真空精錬装置、高真空ポンプ、精製器及びコンプレッサ付き粗引きポンプがループ状になるように順次接続されていることを特徴とする溶湯処理装置。

【請求項2】

溶融状態のアルミニウム合金やマグネシウム合金を精錬する溶湯処理装置において、

溶融金属を収納する真空精錬装置と、この真空精錬装置に接続され,該真空精錬装置内を1気圧以下に保持しえる高真空ポンプと、前記真空精錬装置内で生じる処理ガスを精製する精製器と、この精製器に接続するコンプレッサ付き粗引きポンプと、前記真空精錬装置内にフラックス及び/又は不活性ガスを導入する導入手段を具備し、

前記真空精錬装置、高真空ポンプ、精製器及びコンプレッサ付き粗引きポンプがループ状になるように順次接続されていることを特徴とする溶湯処理装置。

【請求項3】

溶融状態のアルミニウム合金やマグネシウム合金を精錬する溶湯処理装置において、

溶融金属を収納する真空精錬装置と、この真空精錬装置に接続され,該真空精錬装置内を1気圧以下に保持しえる高真空ポンプと、前記真空精錬装置内で生じる処理ガスを精製する精製器と、この精製器に接続するコンプレッサ付き粗引きポンプと、前記真空精錬装置内にフラックス及び/又は不活性ガスを導入する導入手段と、前記真空精錬装置内の溶融金属を吸い上げる吸い上げ機構を具備し、

前記真空精錬装置、高真空ポンプ、精製器及びコンプレッサ付き粗引きポンプがループ状になるように順次接続されていることを特徴とする溶湯処理装置。

【請求項4】

前記真空ポンプは、オイルレスのドライポンプを使用し、吸気口側から排気口側へと気体を強制的に移動させることを特徴とする請求項1乃至請求項3いずれか一記載の溶湯精錬装置。

【請求項5】

前記コンプレッサ付き粗引きポンプと前記真空精錬装置とが配管で接続され、真空精錬装置内に初期に滞留していた空気成分を排出するための放出弁が前記配管に介装されていることを特徴とする請求項1乃至4いずれか一記載の溶湯精錬装置。

【請求項6】

溶融状態のアルミニウム合金やマグネシウム合金を精錬する溶湯処理方法において、

真空精錬装置内を1気圧以下に保持するとともに、真空精錬装置に供給される溶融金属または真空精錬装置に収納された溶融金属を攪拌しながら、該溶融金属に脱ガス処理と、フラックス処理及び/又は不活性ガス処理を施すことにより、真空精錬装置内の処理ガスを再利用することを特徴とする溶湯処理方法。

【請求項7】

溶融状態のアルミニウム合金やマグネシウム合金を精錬する溶湯処理方法において、

真空精錬装置内を1気圧以下に保持するとともに、真空精錬装置に供給される溶融金属または真空精錬装置に収納された溶融金属に、該溶融金属に脱ガス処理と、フラックス処理及び/又は不活性ガス処理を施すことにより、真空精錬装置内の処理ガスを再利用することを特徴とする溶湯処理方法。

【請求項1】

溶融状態のアルミニウム合金やマグネシウム合金を精錬する溶湯処理装置において、

溶融金属を収納する真空精錬装置と、この真空精錬装置に接続され,該真空精錬装置内を1気圧以下に保持しえる高真空ポンプと、前記真空精錬装置内で溶融金属を攪拌する攪拌手段と、真空精錬装置内で生じる処理ガスを精製する精製器と、この精製器に接続するコンプレッサ付き粗引きポンプと、前記真空精錬装置内にフラックス及び/又は不活性ガスを導入する導入手段を具備し、

前記真空精錬装置、高真空ポンプ、精製器及びコンプレッサ付き粗引きポンプがループ状になるように順次接続されていることを特徴とする溶湯処理装置。

【請求項2】

溶融状態のアルミニウム合金やマグネシウム合金を精錬する溶湯処理装置において、

溶融金属を収納する真空精錬装置と、この真空精錬装置に接続され,該真空精錬装置内を1気圧以下に保持しえる高真空ポンプと、前記真空精錬装置内で生じる処理ガスを精製する精製器と、この精製器に接続するコンプレッサ付き粗引きポンプと、前記真空精錬装置内にフラックス及び/又は不活性ガスを導入する導入手段を具備し、

前記真空精錬装置、高真空ポンプ、精製器及びコンプレッサ付き粗引きポンプがループ状になるように順次接続されていることを特徴とする溶湯処理装置。

【請求項3】

溶融状態のアルミニウム合金やマグネシウム合金を精錬する溶湯処理装置において、

溶融金属を収納する真空精錬装置と、この真空精錬装置に接続され,該真空精錬装置内を1気圧以下に保持しえる高真空ポンプと、前記真空精錬装置内で生じる処理ガスを精製する精製器と、この精製器に接続するコンプレッサ付き粗引きポンプと、前記真空精錬装置内にフラックス及び/又は不活性ガスを導入する導入手段と、前記真空精錬装置内の溶融金属を吸い上げる吸い上げ機構を具備し、

前記真空精錬装置、高真空ポンプ、精製器及びコンプレッサ付き粗引きポンプがループ状になるように順次接続されていることを特徴とする溶湯処理装置。

【請求項4】

前記真空ポンプは、オイルレスのドライポンプを使用し、吸気口側から排気口側へと気体を強制的に移動させることを特徴とする請求項1乃至請求項3いずれか一記載の溶湯精錬装置。

【請求項5】

前記コンプレッサ付き粗引きポンプと前記真空精錬装置とが配管で接続され、真空精錬装置内に初期に滞留していた空気成分を排出するための放出弁が前記配管に介装されていることを特徴とする請求項1乃至4いずれか一記載の溶湯精錬装置。

【請求項6】

溶融状態のアルミニウム合金やマグネシウム合金を精錬する溶湯処理方法において、

真空精錬装置内を1気圧以下に保持するとともに、真空精錬装置に供給される溶融金属または真空精錬装置に収納された溶融金属を攪拌しながら、該溶融金属に脱ガス処理と、フラックス処理及び/又は不活性ガス処理を施すことにより、真空精錬装置内の処理ガスを再利用することを特徴とする溶湯処理方法。

【請求項7】

溶融状態のアルミニウム合金やマグネシウム合金を精錬する溶湯処理方法において、

真空精錬装置内を1気圧以下に保持するとともに、真空精錬装置に供給される溶融金属または真空精錬装置に収納された溶融金属に、該溶融金属に脱ガス処理と、フラックス処理及び/又は不活性ガス処理を施すことにより、真空精錬装置内の処理ガスを再利用することを特徴とする溶湯処理方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−215975(P2010−215975A)

【公開日】平成22年9月30日(2010.9.30)

【国際特許分類】

【出願番号】特願2009−64893(P2009−64893)

【出願日】平成21年3月17日(2009.3.17)

【出願人】(505374783)独立行政法人 日本原子力研究開発機構 (727)

【出願人】(591058792)日本金属化学株式会社 (11)

【Fターム(参考)】

【公開日】平成22年9月30日(2010.9.30)

【国際特許分類】

【出願日】平成21年3月17日(2009.3.17)

【出願人】(505374783)独立行政法人 日本原子力研究開発機構 (727)

【出願人】(591058792)日本金属化学株式会社 (11)

【Fターム(参考)】

[ Back to top ]