溶着体の製造方法

【課題】様々な溶着方法を好ましく採用可能でありながら、特定の材料を用いなくても、樹脂成形体間の接合強度を高められる溶着技術を提供する。

【解決手段】第一樹脂成形体と第二樹脂成形体とを重ね合わせ部分に熱を発生させて溶着する場合において、第一樹脂成形体と第二樹脂成形体の少なくとも一方を、キャビティ表面の一部に断熱層が形成された金型を用い、金型温度が成形される樹脂成形体を構成する熱可塑性樹脂の冷結晶化温度(Tc1)−10℃以下の条件で製造する。上記断熱層は、キャビティ表面における第一溶着予定面及び前記第二溶着予定面の少なくとも一方と接する部分以外のキャビティの略全面に形成する。また、第一樹脂成形体及び第二樹脂成形体は、ポリアリーレンサルファイド系樹脂組成物から構成されることが好ましい。

【解決手段】第一樹脂成形体と第二樹脂成形体とを重ね合わせ部分に熱を発生させて溶着する場合において、第一樹脂成形体と第二樹脂成形体の少なくとも一方を、キャビティ表面の一部に断熱層が形成された金型を用い、金型温度が成形される樹脂成形体を構成する熱可塑性樹脂の冷結晶化温度(Tc1)−10℃以下の条件で製造する。上記断熱層は、キャビティ表面における第一溶着予定面及び前記第二溶着予定面の少なくとも一方と接する部分以外のキャビティの略全面に形成する。また、第一樹脂成形体及び第二樹脂成形体は、ポリアリーレンサルファイド系樹脂組成物から構成されることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、第一樹脂成形体と第二樹脂成形体とを備える溶着体の製造方法に関する。

【背景技術】

【0002】

樹脂成形体を用いた製品において、複雑な形状を有する製品は、複数の樹脂成形体を接合することにより製造される場合がある。接合方法としては、接着剤による接合、ボルト等による機械的接合等が知られている。

【0003】

しかしながら、接着剤を用いて接合する方法の場合、接着剤のコストが高い、接着強度が充分に高まらない等の問題がある。また、ボルト等を用いて接合する方法の場合、費用、締結の手間、重量増等が問題となる。

【0004】

一方、レーザー溶着、熱板溶着等の外部加熱溶着、振動溶着、超音波溶着等の摩擦熱溶着、樹脂成形体の接合面に配置した線材に電流を流して発生させた熱で樹脂成形体間を溶着させる熱線溶着等に関しては、短時間で樹脂成形体同士の接合が可能であり、また、接着剤や金属部品を使用しないので、それにかかるコストや重量増、環境汚染等の問題が発生しない。

【0005】

ところで、ポリフェニレンサルファイド樹脂は、機械的特性、耐熱性、耐薬品性及び薄肉流動性をバランスよく備えているため、電気・電子部品及び自動車部品等の原料として広く用いられている。

【0006】

ところが、ポリフェニレンサルファイド樹脂はレーザー透過性が低いため、レーザー光線の透過性向上のためには薄肉化による対応が必要である。その結果、強度が必要とされる用途への展開が困難である。このため、接合強度を高める観点から、ポリフェニレンサルファイド樹脂から構成される樹脂成形体同士の接合の際には熱板溶着が好ましいとされている(特許文献1)。

【0007】

しかし、各溶着方法にはそれぞれの利点があり、樹脂成形体間の接合の際に、いずれの溶着方法を採用するかは、溶着体の形状等を考慮して決定されることが望ましい。

【0008】

また、結晶性熱可塑性樹脂を用いた場合に、特に接合強度が低くなりやすく、樹脂自体を改良したり、特定の添加剤を使用したりすることにより接合強度を高めようとする試みも存在する。しかし、材料の種類や使用する添加剤等によらず接合強度を改善することが必要となる場合もある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2006−205619号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、上記課題を解決するためになされた発明であり、その目的は、様々な溶着方法を採用可能でありながら、特定の材料を用いなくても、樹脂成形体間の接合強度を高められる溶着技術を提供することにある。

【課題を解決するための手段】

【0011】

本発明者らは、上記課題を解決するために鋭意研究を重ねた。その結果、金型のキャビティ表面の一部に断熱層を形成し、この金型を用いて樹脂成形体を製造すれば、結晶化度が低い領域と結晶化度が高い領域とを同一樹脂成形体に形成可能であることを見出した。この知見に基づいて、重ね合わせ部分に熱を発生させて溶着させる接合に用いられる第一樹脂成形体と第二樹脂成形体の少なくとも一方を、キャビティ表面の一部に断熱層が形成された金型を用い、金型温度が、成形される樹脂成形体を構成する熱可塑性樹脂の冷結晶化温度(Tc1)−10℃以下の条件で製造することで、上記課題を解決できることを見出し、本発明を完成するに至った。より具体的には、本発明は以下のものを提供する。

【0012】

(1) 第一樹脂成形体と第二樹脂成形体とを溶着する溶着体の製造方法であって、前記第一樹脂成形体の溶着予定面である第一溶着予定面と、前記第二樹脂成形体の溶着予定面である第二溶着予定面とを重ね合わせる溶着準備工程と、前記溶着準備工程後に、重ね合わせ部分に熱を発生させて、前記第一樹脂成形体と前記第二樹脂成形体とを溶着させる溶着工程と、を備え、前記第一樹脂成形体及び前記第二樹脂成形体の少なくとも一方は、キャビティ表面の一部に断熱層が形成された金型を用い、金型温度が、成形される樹脂成形体を構成する熱可塑性樹脂の冷結晶化温度(Tc1)−10℃以下の条件で製造され、前記断熱層は、前記キャビティ表面における、前記第一溶着予定面及び前記第二溶着予定面の少なくとも一方と接する部分以外の前記キャビティの略全面に形成されることを特徴とする溶着体の製造方法。

【0013】

(2) 前記第一樹脂成形体及び前記第二樹脂成形体は、キャビティ表面の一部に断熱層が形成された金型を用いて製造され、前記断熱層は、前記キャビティ表面における、全ての前記溶着予定面と接する部分以外の前記キャビティの略全面に形成されることを特徴とする(1)に記載の溶着体の製造方法。

【0014】

(3) 前記第一樹脂成形体及び前記第二樹脂成形体は、ポリアリーレンサルファイド系樹脂組成物から構成されることを特徴とする(1)又は(2)に記載の溶着体の製造方法。

【0015】

(4) 前記溶着工程における溶着は、超音波溶着である(1)から(3)のいずれかに記載の溶着体の製造方法。

【0016】

(5) (1)から(4)のいずれかに記載の方法で製造された溶着体。

【発明の効果】

【0017】

本発明によれば、様々な溶着方法を好ましく採用可能でありながら、特定の材料を用いなくても、樹脂成形体間の接合強度を高められる。

【図面の簡単な説明】

【0018】

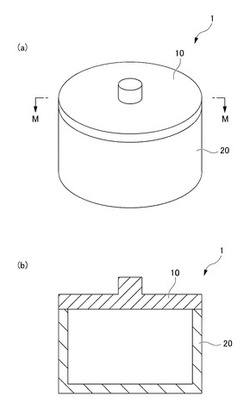

【図1】図1は溶着体の一例を示す模式図であり、(a)は斜視図であり、(b)はMM断面図である。

【図2】図2は蓋部を模式的に示す底面図である。

【図3】図3は本体部を模式的に示す平面図である。

【図4】図4は蓋部を製造するための金型のキャビティの断面を模式的に示す図である。

【図5】図5は本体部を製造するための第二金型のキャビティの断面を模式的に示す図である。

【図6】図6は図1に示す実施形態とは異なる実施形態の溶着体を示す模式図である。

【図7】図7は実施例1で作製した溶着体を模式的に示す図であり、(a)は全体の断面図であり、(b)は(a)における二点鎖線で囲まれた部分の拡大図である。

【図8】図8は、金型において断熱層が形成される部分を説明するための模式図であり、(a)は蓋部を表し、(b)は本体部を表す。

【図9】図9は溶着強度を測定するための試験片の製造過程を模式的に示す図である。

【発明を実施するための形態】

【0019】

以下、本発明の実施形態について説明する。なお、本発明は以下の実施形態に限定されない。

【0020】

<溶着体の製造方法>

本発明の溶着体の製造方法は、第一樹脂成形体と第二樹脂成形体とを溶着する溶着体の製造方法であり、本発明の特徴の一つは、第一樹脂成形体と第二樹脂成形体の少なくとも一方を特定の方法で製造する点にある。本発明において、溶着体の形状や溶着体の製造条件については、特に限定されない。以下、具体的な溶着体を例に溶着体の製造方法を説明した後、上記具体的な溶着体に使用される第一樹脂成形体、第二樹脂成形体を例に、これらの製造方法について説明する。

【0021】

図1に示す溶着体を製造する場合を例にして、本発明の溶着体の製造方法を説明する。図1(a)は溶着体を模式的に示す斜視図であり、(b)は溶着体のMM断面を模式的に示す断面図である。

【0022】

図1に示すように、本実施形態で説明に使用する溶着体は容器1であり、蓋部10と本体部20とを有する。蓋部10は第一樹脂成形体にあたる部材とし、本体部20は第二樹脂成形体にあたる部材とする。本実施形態では、円盤状の蓋部10の底面の外周部分と本体部20が有する凹部の開口縁とが溶着することで容器1が形成される。

【0023】

図2は、蓋部10を模式的に示す底面図である。蓋部10は、図2に示すように、第一溶着予定面101を有する。

【0024】

第一溶着予定面101は、溶着の際に、本体部20の凹部の開口縁と接触する部位である。本実施形態における第一溶着予定面101は、図2に示すように、円盤状の蓋部10の底面側に存在する円環状の面である(図2中にドット模様で表す)。

【0025】

図3は本体部20を模式的に示す平面図である。本体部20は、図3に示すように、凹部の開口縁に第二溶着予定面201を有する。

【0026】

第二溶着予定面201は、溶着の際に、蓋部10の底面の外周部分にある第一溶着予定面101と接触する部位を指す。本実施形態における第二溶着予定面201は、図3に示すように、本体部20の開口縁に形成される円環状の面である。

【0027】

次いで、上記蓋部10と上記本体部20とを溶着して容器1を製造する方法を説明する。溶着方法としては、振動溶着、超音波溶着、スピン溶着、熱線溶着等を例示することができる。以下、これらの溶着方法を採用した場合における、容器1の製造方法について説明する。

【0028】

振動溶着の場合における溶着準備工程とは、蓋部10の溶着予定面である第一溶着予定面101と、本体部20の溶着予定面である第二溶着予定面201と、を重ね合わせる工程である。続いて行う溶着工程では、重ね合わせた溶着予定面同士を上下に圧接させた状態とし、この状態で横方向に振動を与えて発生する摩擦熱によって溶着させる。なお、溶着工程での振動の条件は特に限定されず、振動数や振幅等の条件は、使用する材料の種類等に応じて適宜設定可能である。

【0029】

超音波溶着の場合における溶着準備工程とは、振動溶着の場合と同様に、蓋部10の溶着予定面である第一溶着予定面101と、本体部20の溶着予定面である第二溶着予定面201と、を重ね合わせる工程である。続いて行う溶着工程では、重ね合わせた溶着予定面同士を上下に圧接させた状態とし、この状態で、超音波により接合面に縦方向の振動を発生させその摩擦熱によって溶着させる。

【0030】

スピン溶着の場合における溶着準備工程とは、振動溶着の場合と同様に、蓋部10の溶着予定面である第一溶着予定面101と、本体部20の溶着予定面である第二溶着予定面201と、を重ね合わせる工程である。続いて行う溶着工程では、重ね合わせた溶着予定面同士を上下に圧接させた状態とし、この状態で、蓋部10又は本体部20の一方を高速回転させる事により摩擦熱を発生させて溶着させる。

【0031】

熱線溶着の場合における溶着準備工程とは、蓋部10の溶着予定面である第一溶着予定面101と、本体部20の溶着予定面である第二溶着予定面201とを、間に線材(例えば、鉄−クロム製の線材)を挟んだ状態で重ね合わせる工程である。続いて行う溶着工程では、重ね合わせた溶着予定面同士を上下に圧接させた状態とし、この状態で、線材に電流を流し、ジュール熱を発生させ、この熱で溶着させる。

【0032】

上記のようにして、蓋部10と本体部20とを溶着することができる。なお、本発明における、第一樹脂成形体と第二樹脂成形体との溶着方法は上記の方法に限定されない。

【0033】

[第一樹脂成形体]

第一樹脂成形体は、溶着体の一部となる樹脂成形体である。本発明において、第一樹脂成形体は、結晶性熱可塑性樹脂組成物から構成される。結晶性熱可塑性樹脂の種類は特に限定されず、ポリフェニレンサルファイド樹脂等のポリアリーレンサルファイド樹脂、ポリブチレンテレフタレート樹脂等のポリエステル樹脂、ポリオキシメチレン樹脂等のポリアセタール樹脂、各種液晶性樹脂等の結晶性熱可塑性樹脂を使用可能である。また、複数の種類の結晶性熱可塑性樹脂を併用してもよい。

【0034】

通常、結晶性熱可塑性樹脂組成物を原料とする場合、第一樹脂成形体内で、結晶性樹脂は結晶化する。樹脂の種類により程度の差はあるものの、この結晶化した状態は、樹脂成形体を溶融させにくくするため、樹脂成形体間の接合強度を高めにくくする。しかし、本発明の製造方法によれば、接合させる部分である第一溶着予定面及び第二溶着予定面の少なくとも一方は、結晶性熱可塑性樹脂の結晶化度が低い状態となっているため、いずれの結晶性熱可塑性樹脂を用いる場合であっても、樹脂成形体間の接合強度を高められる。

【0035】

例えば、ポリフェニレンサルファイド樹脂等のポリアリーレンサルファイド樹脂、又は当該樹脂を含む樹脂組成物を成形してなる樹脂成形体を溶着させようとする場合には、上記の結晶化した状態が原因となり、特に樹脂成形体間の接合強度を高めることが難しいとされている。しかし、本発明の製造方法によれば、接合強度を充分に高めることができる。

【0036】

なお、結晶性熱可塑性樹脂組成物は、本発明の効果を大きく害さない範囲において、その他の樹脂や、従来公知の各種無機・有機充填剤、難燃剤、紫外線吸収剤、熱安定剤、光安定剤、着色剤、カーボンブラック、離型剤、可塑剤等の添加剤を含有してもよい。また、結晶性熱可塑性樹脂組成物は、微量の不純物等しか含まない等、実質的に結晶性樹脂からなるものであってもよい。

【0037】

次いで、第一樹脂成形体の製造方法について、蓋部10を製造する場合を例に説明する。本実施形態は特定の方法で第一樹脂成形体を製造するため、接合強度が低いという問題を解消できる。

【0038】

以下の説明においては、第一樹脂成形体、第二樹脂成形体のいずれもが、断熱層が形成された金型を用いて製造される場合を説明するが、いずれか一方が、断熱層が形成された金型を用いて製造されていれば本発明の効果は奏される。

【0039】

蓋部10(第一樹脂成形体)は、キャビティ表面の一部に断熱層が形成された金型を用いて、金型温度が第一樹脂成形体を構成する樹脂の冷結晶化温度(Tc1)−10℃以下の条件で製造される。冷結晶化温度(Tc1)とは、結晶化が不充分な状態で成形された樹脂を昇温した場合に結晶化する温度のことを指す。冷結晶化温度(Tc1)は、溶融した樹脂を急冷却、固化して粉砕し、これを示差走査熱量測定計(DSC)を用い、10℃/分の速度で昇温した時の熱量曲線のクニック(屈曲点)又は結晶化発熱ピークより求めることができる。なお、キャビティとは、金型内部における樹脂が充填される空間全体を指す。

【0040】

断熱層は、上記第一溶着予定面101と接する部分以外の略全面に形成される。例えば、図4に示すように断熱層が形成される。図4には蓋部10を製造するために好適な第一金型2のキャビティの断面が模式的に示されている。第一金型2は、蓋部10の形状を形成するための第一キャビティ3と、第一金型2のキャビティ表面の一部に形成された第一断熱層4とを備える。本実施形態では、第一キャビティ3の表面が、第一断熱層4の表面と上記第一金型2の第一断熱層4が形成されていない金属面とから構成される。なお、図4では、第一断熱層4は、上記第一溶着予定面101と接する部分以外の略全面に形成されている。そして、第一金型2のキャビティ表面における、第一溶着予定面101と接する部分の全面に第一断熱層4が形成されていない。なお、略全面は全面を含む。

【0041】

第一断熱層4としては、熱伝導率が低く、高温の樹脂組成物が接しても不具合を生じない程度の耐熱性を有するものであればよく、第一断熱層4を構成する材料は特に限定されない。

【0042】

第一断熱層4に求められる耐熱性及び熱伝導率を満たす材料としては、ポリイミド樹脂等の耐熱性が高く熱伝導率が低い樹脂や、多孔質セラミックを挙げることができる。以下、これらの材料について説明する。

【0043】

ポリイミド樹脂の具体例としては、ピロメリット酸(PMDA)系ポリイミド、ビフェニルテトラカルボン酸系ポリイミド、トリメリット酸を用いたポリアミドイミド、ビスマレイミド系樹脂(ビスマレイミド/トリアジン系等)、ベンゾフェノンテトラカルボン酸系ポリイミド、アセチレン末端ポリイミド、熱可塑性ポリイミド等が挙げられる。なお、ポリイミド樹脂から構成される第一断熱層であることが特に好ましい。ポリイミド樹脂以外の好ましい材料としては、例えば、テトラフルオロエチレン樹脂等が挙げられる。また、第一断熱層は、本発明の効果を害さない範囲で、ポリイミド樹脂、テトラフルオロエチレン樹脂以外の樹脂、添加剤等を含んでもよい。

【0044】

第一金型2のキャビティ表面に第一断熱層4を形成する方法は、特に限定されない。例えば、以下の方法で第一断熱層4を第一金型2のキャビティ表面に形成することが好ましい。

【0045】

高分子断熱層を形成しうるポリイミド前駆体等のポリマー前駆体の溶液を、第一金型2の所望の金属面に塗布し、加熱して溶媒を蒸発させ、さらに加熱してポリマー化することによりポリイミド膜等の第一断熱層4を形成する方法、耐熱性高分子のモノマー、例えばピロメリット酸無水物と4,4−ジアミノジフェニルエーテルを蒸着重合させる方法、又は、平面形状の金型に関しては、適切な接着方法又は粘着テープ状の高分子断熱フィルムを用いて第一金型2の金属面の所望部分に高分子断熱フィルムを貼付し、第一断熱層4を形成する方法が挙げられる。また、ポリイミド膜を形成させ、さらにその表面に金属系硬膜としてのクローム(Cr)膜や窒化チタン(TiN)膜を形成させることも可能である。

【0046】

上記の樹脂から構成される第一断熱層4に求められる熱伝導率は、用途等によっても異なるが、2W/m・K以下であることが特に好ましい。第一断熱層4の熱伝導率を上記の範囲に調整することで、樹脂成形体の第一断熱層4と接触する部分において結晶化度がさらに高まりやすくなる。なお、上記熱伝導率は実施例に記載の方法で測定した熱伝導率を指す。

【0047】

第一断熱層4の厚みは、特に限定されず、使用する材料、成形品の形状等によって適宜好ましい厚みに設定することができる。第一断熱層4がポリイミド樹脂から構成される場合、断熱層の厚みが、20μm以上であれば、充分高い断熱効果が得られるため好ましい。上記第一金型2のキャビティ表面に形成される第一断熱層4の厚みは均一でもよいし、厚みの異なる箇所を含むものであってもよい。

【0048】

多孔質セラミックとしては多孔質ジルコニア等が挙げられる。多孔質ジルコニアに含まれるジルコニアとしては、特に限定されず、安定化ジルコニア、部分安定化ジルコニア、未安定化ジルコニアのいずれでもよい。安定化ジルコニアとは、立方晶ジルコニアが室温でも安定化されているものであり、強度及び靱性等の機械的特性や耐磨耗性に優れている。また、部分安定化ジルコニアとは、正方晶ジルコニアが室温でも一部残存した状態を指し、外部応力を受けると正方晶から単斜晶へのマルテンサイト変態が生じ、特に引張応力の作用によって進展する亀裂の成長を抑制し、高い破壊靭性を持つ。また、未安定化ジルコニアとは安定化剤で安定化されていないジルコニアを指す。なお、安定化ジルコニア、部分安定化ジルコニア、及び未安定化ジルコニアから選択される少なくとも2種以上を組み合わせて使用してもよい。

【0049】

安定化ジルコニア、部分安定化ジルコニアに含まれる安定化剤としては、従来公知の一般的なものを採用することができる。例えば、イットリア、セリア、マグネシア等が挙げられる。安定化剤の使用量も特に限定されず、その使用量は、用途、使用材料等に応じて適宜設定できる。

【0050】

なお、多孔質ジルコニア以外の多孔質セラミックも使用することができるが、多孔質ジルコニアはその他の多孔質セラミックと比較して耐久性が高い。このため、多孔質ジルコニアから構成される第一断熱層4を形成した第一金型2を用いれば、第一断熱層4の変形等の不具合が生じ難いため、連続して成形できる成形体の数が多く、成形体の生産性が非常に高まる。

【0051】

第一断熱層4を形成するための原料は、本発明の効果を害さない範囲で、上記のジルコニア、安定化剤以外に従来公知の添加剤等をさらに含んでもよい。

【0052】

上記の原料を用いて第一断熱層4を形成する方法は特に限定されないが、溶射法を採用することが好ましい。溶射法を採用することで、多孔質ジルコニアの熱伝導率は所望の範囲に調整されやすくなる。また、多孔質ジルコニアの内部に気泡が形成され過ぎることにより第一断熱層4の機械的強度が大幅に低下する等の問題も生じない。このように溶射により断熱層を形成することで、第一断熱層4の構造は本発明の用途に適したものになる。

【0053】

溶射による第一断熱層4の形成は、例えば以下のようにして行うことができる。先ず、原料を溶融させて液体とする。この液体を加速させ第一金型2の所望の金属面に衝突させる。最後に、第一金型2の所望の金属面に衝突し付着した原料を固化させる。このようにすることで、非常に薄い第一断熱層4が第一金型2の所望の金属面に形成される。この非常に薄い第一断熱層4上にさらに溶融した原料を衝突させ固化させることで、第一断熱層4の厚みを調整することができる。なお、原料を固化させる方法は、従来公知の冷却手段を用いてもよいし、単に放置することで固化させてもよい。なお、溶射方法は特に限定されず、アーク溶射、プラズマ溶射、フレーム溶射等の従来公知の方法から好ましい方法を適宜選択することができる。

【0054】

多孔質セラミックから構成される第一断熱層4の熱伝導率は、成形品の用途等に応じて適宜調整可能である。本発明においては、2W/m・K以下であることが好ましく、より好ましくは0.3W/m・K以上2W/m・K以下である。熱伝導率が0.3W/m・K以上であれば、第一断熱層4内の気泡が多くなり過ぎることによる第一断熱層4の強度の低下によって、射出成形品の生産性を大きく低下させることがほとんど無いため好ましい。特に、第一断熱層4の熱伝導率が0.7W/m・K以上であれば、第一断熱層4内の気泡が多くなり過ぎることによる第一断熱層4の強度の低下を非常に小さい範囲に抑えられる傾向にあるため好ましい。なお、上記熱伝導率は実施例に記載の方法で得られた値を採用する。また、断熱層が多層構造になる場合には、断熱層の熱伝導率(λ)は密度の低い層と高い層のそれぞれの熱伝導率を求め、密度の低い層の熱伝導率(λl)、密度の高い層の熱伝導率(λh)、断熱層全体の厚さに対する密度の低い層の厚さ割合(t)とした場合、[1/λ]=[t/λl]+[(1−t)/λh]の式を用い計算により求めることができる。

【0055】

第一断熱層4が多孔質ジルコニアから構成される場合の、第一断熱層4の厚みは特に限定されないが200μm以上であることが好ましく、より好ましくは500μm以上1000μm以下である。500μm以上であれば、ジルコニア断熱層の強度が高くなるという理由で好ましい。また、第一断熱層4の厚みが1000μm以下であれば、成形サイクルが長くならないという理由で好ましい。

【0056】

続いて、図4に示す第一金型2を用いる場合を例にして、蓋部10の製造方法を具体的に説明する。第一金型2に溶融状態の結晶性熱可塑性樹脂組成物を射出する。第一キャビティ3の表面には射出された結晶性熱可塑性樹脂組成物が接触する。

【0057】

第一金型2内で、第一断熱層4の表面と接触する結晶性熱可塑性樹脂組成物は、断熱効果により、溶融状態の結晶性熱可塑性樹脂組成物が有する熱が第一金型2外に排出されにくくなる。その結果、充分に結晶化されながら結晶性熱可塑性樹脂組成物が固まる。

【0058】

一方、第一金型2の断熱層が形成されていない金属面と接触する溶融状態の結晶性熱可塑性樹脂組成物の持つ熱は、第一金型2を介して速やかに金型外に排出される。その結果、第一金型2の断熱層が形成されていない金属面と接触する結晶性熱可塑性樹脂組成物は、急冷されるため、結晶化が進まないまま固化する。

【0059】

上記のように結晶熱可塑性樹脂の結晶化度が高い部分と低い部分に分けるためには、金型温度を、結晶性熱可塑性樹脂の冷結晶化温度(Tc1)−10℃以下に調整する必要がある。より好ましくは、(Tc1)−80℃以上(Tc1)−20℃以下である。ここで、結晶性熱可塑性樹脂組成物に2種類以上の結晶性樹脂が含まれる場合には、主成分の結晶性熱可塑性樹脂に着目して、金型温度の条件を決定する。

【0060】

上記の通り、第一溶着予定面101の近傍に存在する結晶性樹脂の結晶化度が低くなる。その結果、溶着時に、第一溶着予定面101と第二溶着予定面201との間に与えられる熱により、第一溶着予定面101付近が溶融しやすくなり、第一樹脂成形体と第二樹脂成形体との接合強度が強くなる。

【0061】

また、第一溶着予定面101が溶融しやすいため、接合の際に必要なエネルギー量を小さくすることができる。

【0062】

また、第一溶着予定面以外の部分では、断熱層の効果により、結晶性熱可塑性樹脂の結晶化が充分に進んでいる。その結果、得られる樹脂成形体である蓋部10が高温環境下等に曝されても、結晶性熱可塑性樹脂の結晶化に起因する寸法変化が小さい。

【0063】

上記の効果については、本実施形態のように、第一金型2のキャビティ表面における、第一溶着予定面101と接する部分のみ断熱層を形成させないことが好ましい。しかし、蓋部10が高温環境化に曝されたときの寸法変化が許容できる場合や、寸法変化がほとんど生じない範囲であれば、第一金型2のキャビティ表面における、第一溶着予定面101と接する部分以外の部分にも第一断熱層4が形成されていない部分があってもよい。また、上記の第一断熱層4が形成されていない部分は、第一溶着予定面101を包含した形であってもよい。また、接合強度が充分に高いと判断できるのであれば、本実施形態のように、第一金型2のキャビティ表面における、第一溶着予定面101と接する部分に第一断熱層4が形成されている部分があってもよい。

【0064】

なお、上記の実施形態では、溶着部が一箇所の場合について説明したが、溶着される部分が複数であってもよい。この場合、第一樹脂成形体を製造するための金型のキャビティ表面における、溶着予定面全てについて、溶着予定面と接する部分以外の略全面に、断熱層が形成されていることが好ましい。

【0065】

なお、上記の通り、断熱層が形成された金型を用いて第一樹脂成形体を製造する場合を説明したが、断熱層が形成された金型を用いて第二樹脂成形体を製造する場合には、第一樹脂成形体を製造する金型には、断熱層が形成されていなくてもよい。この場合、結晶性熱可塑性樹脂の結晶化を充分に高める目的で、金型温度の条件は、Tc1+15℃程度に設定されることが一般的である。ここで、充分な結晶化度とは、断熱層が形成されていない金型を用い、金型温度の条件をTc1+15℃に設定して、結晶性熱可塑性樹脂組成物を成形した場合の、結晶性熱可塑性樹脂の結晶化度を指す。

【0066】

[第二樹脂成形体]

第二樹脂成形体とは、溶着体の一部となる樹脂成形体である。含有可能な樹脂の種類は特に制限されず、種々の熱可塑性樹脂、例えば、オレフィン系樹脂、ビニル系樹脂、スチレン系樹脂、アクリル系樹脂、ポリエステル系樹脂、ポリカーボネート系樹脂、ポリアリレート系樹脂、ポリサルフォン系樹脂、ポリフェニレンオキサイド系樹脂、ポリエーテルサルフォン系樹脂、ポリエーテルイミド系樹脂、ポリエーテルケトン系樹脂、耐熱環状オレフィン系樹脂、各種液晶性ポリマー等が挙げられる。これらの樹脂のうち、第一樹脂成形体を構成する樹脂と同種類又は同系統の樹脂、又はその樹脂を含む樹脂組成物から構成される第二樹脂成形体を用いることが好ましい。

【0067】

第二樹脂成形体を製造する方法は特に限定されず、射出成形、押出成形、圧縮成形、吹込成形、射出圧縮成形、トランスファー成形、真空成形等の一般的な方法を採用することができる。ここで、本発明において、第二樹脂成形体は、原料として結晶性熱可塑性樹脂組成物を用い、断熱層が形成された金型を用いて、射出成形法で製造されることが好ましい。以下、本体部20を射出成形法で製造する場合を例として、第二樹脂成形体の製造方法を説明する。

【0068】

断熱層は、上記第二溶着予定面201と接する部分以外の略全面に形成される。例えば、図5に示すように断熱層が形成される。図5には本体部20を製造するために好適な第二金型5のキャビティの断面が模式的に示されている。第二金型5は、本体部20の形状を形成するための第二キャビティ6と、第二金型5のキャビティ表面の一部に形成された第二断熱層7とを備える。本実施形態では、第二キャビティ6の表面が、第二断熱層7の表面と上記第二金型5の第二断熱層7が形成されていない金属面とから構成される。なお、図5では、第二断熱層7は、上記第二溶着予定面201と接する部分以外の略全面に形成されている。そして、第二金型5のキャビティ表面における、第二溶着予定面201と接する部分の全面に第二断熱層7が形成されていない。第二断熱層7については、第一断熱層4と同様の材料を用いて、同様の方法で形成可能であるため、材料や形成方法の説明については省略する。なお、略全面は全面を含む。

【0069】

第一樹脂成形体の一例である蓋部10の製造方法の説明と同様に、第二樹脂成形体の一例である本体部20は、成形時に、第二断熱層7と接する部分においては結晶性熱可塑性樹脂の結晶化度が高まり、第二断熱層7と接しない部分においては結晶性熱可塑性樹脂の結晶化度が低く抑えられる。なお、蓋部10の製造方法での説明の通り、本体部20の製造においても、金型温度を結晶性熱可塑性樹脂の冷結晶化温度(Tc1)−10℃以下に調整する必要がある。

【0070】

溶着させる部分において、結晶性熱可塑性樹脂の結晶化度が低く抑えられているため、この部分が熱により溶融しやすくなる結果、蓋部10と本体部20との溶着がより強固なものとなる。

【0071】

また、図5に示すように、第二金型5のキャビティ表面の大部分に第二断熱層7が形成されているため、成形後に本体部20が高温環境下に曝される等しても、結晶性熱可塑性樹脂の結晶化による寸法変化が小さい。本実施形態において、第二金型5のキャビティ表面の大部分に第二断熱層7が形成されているのは、上記の通り、本体部20の寸法変化を防ぐためであり、この効果を奏する範囲で、キャビティ表面における第二断熱層7を形成させる面積を決定すればよい。

【0072】

以上の説明では、二つの樹脂成形体を用いる場合について説明したが、三つ以上の樹脂成形体を用いてもよい。以下、三つ以上の樹脂成形体を用いて溶着体を製造する場合について説明する。なお、三つ以上の樹脂成形体を用いる場合には、第二樹脂成形体が複数あるとみなす。また、第二溶着予定面は複数あってもよい。

【0073】

図6には溶着体8の分解斜視図を示した。溶着体8は第一樹脂成形体80と第二樹脂成形体81と第二樹脂成形体82とから構成される。溶着される部分は全部で4箇所存在する。

【0074】

溶着体8の製造においては、第一樹脂成形体80と第二樹脂成形体81又は82のいずれか一方とを溶着した後、この溶着体を第一樹脂成形体として、逐次、もう一方の第二樹脂成形体82又は81とを溶着してもよいし、第一樹脂成形体80、第二樹脂成形体81及び82を同時に溶着してもよい。同時に溶着する場合には、第二溶着予定面は4つあることになる。

【実施例】

【0075】

以下に、実施例に基づいて本発明をより具体的に説明するが、本発明はこれらの実施例によって限定されるものではない。

【0076】

<材料>

ポリフェニレンサルファイド樹脂(ポリプラスチックス社製、「フォートロン(登録商標)1140A1」、冷結晶化温度(Tc1)が125℃)

断熱層形成用材料:ポリイミド(熱伝導率0.22(W/m・K))

【0077】

(熱伝導率の測定)

断熱層の熱伝導率はレーザーフラッシュ法にて熱拡散率、DSCにて比熱、水中置換法(JIS Z8807固体比重測定方法に準拠)にて比重を測定し、[熱伝導率]=[熱拡散率×比熱×比重]により算出した。

【0078】

<溶着体の製造>

図7に示すような断面形状を有する第一樹脂成形体(蓋)と第二樹脂成形体(本体)を備える容器を製造した(図7中の数字の単位はmmである)。第一樹脂成形体は、図7に示すような円形箱型形状である。図8(a)(溶着予定面及び、断熱層を形成しない部分を示す図である)に示すように、溶着時に第二樹脂成形体と接触する部分を第一溶着予定面とした。具体的には、図8(a)の太線部分が成形時に断熱層に接触しない部分であり、上記の太線で表される部分の中でも、一点鎖線と太線との交点から容器の外側に向かう太線で表される部分が第一溶着予定面である。上記寸法のキャビティを有する金型を用意した。また、金型については、断熱層を備える金型(実施例で使用)と断熱層を備えない金型(比較例で使用)とを用意した。断熱層を備える金型については、図8(a)に示すように、第一溶着予定面を含むその近傍には断熱層を形成せず、その他の部分には断熱層を形成した。(第一溶着予定面のみ断熱層を形成せず、その他の部分に断熱層を形成してもよいが、実施例では、寸法変化が無視できることと断熱層形成の容易さを考慮した。)また、断熱層の厚みは200μmとした。これらの金型を用いて、実施例及び比較例に必要な第一樹脂成形体を製造した。第一樹脂成形体を製造する際の金型温度の条件については、それぞれ100℃(実施例、比較例2、3)、150℃(比較例1)である。

【0079】

第二樹脂成形体は、図7に示すような、傾斜50°の傾斜面を持つ円形箱型形状である。溶着時に第一樹脂成形体と接触する、上記傾斜面を第二溶着予定面とした。この寸法のキャビティを有する金型について、断熱層を備える金型(実施例1で使用)と断熱層を備えない金型(実施例2及び比較例で使用)とを用意した。断熱層を備える金型については、図8(b)に示すように、第二溶着予定面(図8(b)の太線で示す部分)には断熱層を形成せず、その他の部分には断熱層を形成した。また、断熱層の厚みは200μmとした。これらの金型を用いて、実施例及び比較例に必要な第二樹脂成形体を製造した。第二樹脂成形体を製造する際の金型温度の条件については、それぞれ100℃(実施例1、比較例3)、150℃(実施例2、比較例2)である。

【0080】

精電舎電子工業製 超音波ウェルダー SONOPET Σ−1200 超音波溶着機を用いて、表1に示す設定沈み込み量の条件で、超音波の周波数を20kHz、振幅60μm、エアー圧力0.1MPaの条件で超音波溶着を行い、第一樹脂成形体と第二樹脂成形体とで溶着体を製造した。

【0081】

<評価>

溶着強度は、溶着体を製造後、図9に示す切断部分(点線で表された部分)で溶着体を切削し、切削された溶着体の第二樹脂成形体側を除去し、溶着面を含む第一樹脂成形体側を試験片とし、第一樹脂成形体の第二樹脂成形体との溶着位置の近傍(φ48〜φ51範囲)を固定し、万能試験機(オリエンテック社製、UTA50KN)を用いて、第一樹脂成形体の上記切削除去部分にφ48の測定用冶具を挿入し、第一樹脂成形体と第二樹脂成形体とを5mm/分で引張剪断し、溶着強度を測定した。測定結果を表1に示した。また、実施例の溶着体及び比較例の溶着体について、アニーリング処理(140℃×2時間)を行った。アニーリング処理後の溶着体を目視で確認し、溶着面の剥離の有無を確認した。

【0082】

【表1】

【0083】

表1の結果から、同じ設定沈み込み量の条件であっても、実施例の溶着体は、比較例の溶着体よりも高い溶着強度を示すことが確認された。また、本発明の製造方法で得られた溶着体を構成する樹脂成形体は、断熱層が形成された金型を用いて製造されているため、樹脂成形体内の結晶性熱可塑性樹脂の結晶化度が充分に高められている。このため溶着体に対して、アニーリング処理を施しても、樹脂成形体の寸法変化が小さく、剥離等が発生しにくい。

【符号の説明】

【0084】

1 容器

10 本体部

101 第一溶着予定面

20 蓋部

201 第二溶着予定面

2 第一金型

3 第一キャビティ

4 第一断熱層

5 第二金型

6 第二キャビティ

7 第二断熱層

8 溶着体

80 第一樹脂成形体

81 第二樹脂成形体

82 第二樹脂成形体

【技術分野】

【0001】

本発明は、第一樹脂成形体と第二樹脂成形体とを備える溶着体の製造方法に関する。

【背景技術】

【0002】

樹脂成形体を用いた製品において、複雑な形状を有する製品は、複数の樹脂成形体を接合することにより製造される場合がある。接合方法としては、接着剤による接合、ボルト等による機械的接合等が知られている。

【0003】

しかしながら、接着剤を用いて接合する方法の場合、接着剤のコストが高い、接着強度が充分に高まらない等の問題がある。また、ボルト等を用いて接合する方法の場合、費用、締結の手間、重量増等が問題となる。

【0004】

一方、レーザー溶着、熱板溶着等の外部加熱溶着、振動溶着、超音波溶着等の摩擦熱溶着、樹脂成形体の接合面に配置した線材に電流を流して発生させた熱で樹脂成形体間を溶着させる熱線溶着等に関しては、短時間で樹脂成形体同士の接合が可能であり、また、接着剤や金属部品を使用しないので、それにかかるコストや重量増、環境汚染等の問題が発生しない。

【0005】

ところで、ポリフェニレンサルファイド樹脂は、機械的特性、耐熱性、耐薬品性及び薄肉流動性をバランスよく備えているため、電気・電子部品及び自動車部品等の原料として広く用いられている。

【0006】

ところが、ポリフェニレンサルファイド樹脂はレーザー透過性が低いため、レーザー光線の透過性向上のためには薄肉化による対応が必要である。その結果、強度が必要とされる用途への展開が困難である。このため、接合強度を高める観点から、ポリフェニレンサルファイド樹脂から構成される樹脂成形体同士の接合の際には熱板溶着が好ましいとされている(特許文献1)。

【0007】

しかし、各溶着方法にはそれぞれの利点があり、樹脂成形体間の接合の際に、いずれの溶着方法を採用するかは、溶着体の形状等を考慮して決定されることが望ましい。

【0008】

また、結晶性熱可塑性樹脂を用いた場合に、特に接合強度が低くなりやすく、樹脂自体を改良したり、特定の添加剤を使用したりすることにより接合強度を高めようとする試みも存在する。しかし、材料の種類や使用する添加剤等によらず接合強度を改善することが必要となる場合もある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2006−205619号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、上記課題を解決するためになされた発明であり、その目的は、様々な溶着方法を採用可能でありながら、特定の材料を用いなくても、樹脂成形体間の接合強度を高められる溶着技術を提供することにある。

【課題を解決するための手段】

【0011】

本発明者らは、上記課題を解決するために鋭意研究を重ねた。その結果、金型のキャビティ表面の一部に断熱層を形成し、この金型を用いて樹脂成形体を製造すれば、結晶化度が低い領域と結晶化度が高い領域とを同一樹脂成形体に形成可能であることを見出した。この知見に基づいて、重ね合わせ部分に熱を発生させて溶着させる接合に用いられる第一樹脂成形体と第二樹脂成形体の少なくとも一方を、キャビティ表面の一部に断熱層が形成された金型を用い、金型温度が、成形される樹脂成形体を構成する熱可塑性樹脂の冷結晶化温度(Tc1)−10℃以下の条件で製造することで、上記課題を解決できることを見出し、本発明を完成するに至った。より具体的には、本発明は以下のものを提供する。

【0012】

(1) 第一樹脂成形体と第二樹脂成形体とを溶着する溶着体の製造方法であって、前記第一樹脂成形体の溶着予定面である第一溶着予定面と、前記第二樹脂成形体の溶着予定面である第二溶着予定面とを重ね合わせる溶着準備工程と、前記溶着準備工程後に、重ね合わせ部分に熱を発生させて、前記第一樹脂成形体と前記第二樹脂成形体とを溶着させる溶着工程と、を備え、前記第一樹脂成形体及び前記第二樹脂成形体の少なくとも一方は、キャビティ表面の一部に断熱層が形成された金型を用い、金型温度が、成形される樹脂成形体を構成する熱可塑性樹脂の冷結晶化温度(Tc1)−10℃以下の条件で製造され、前記断熱層は、前記キャビティ表面における、前記第一溶着予定面及び前記第二溶着予定面の少なくとも一方と接する部分以外の前記キャビティの略全面に形成されることを特徴とする溶着体の製造方法。

【0013】

(2) 前記第一樹脂成形体及び前記第二樹脂成形体は、キャビティ表面の一部に断熱層が形成された金型を用いて製造され、前記断熱層は、前記キャビティ表面における、全ての前記溶着予定面と接する部分以外の前記キャビティの略全面に形成されることを特徴とする(1)に記載の溶着体の製造方法。

【0014】

(3) 前記第一樹脂成形体及び前記第二樹脂成形体は、ポリアリーレンサルファイド系樹脂組成物から構成されることを特徴とする(1)又は(2)に記載の溶着体の製造方法。

【0015】

(4) 前記溶着工程における溶着は、超音波溶着である(1)から(3)のいずれかに記載の溶着体の製造方法。

【0016】

(5) (1)から(4)のいずれかに記載の方法で製造された溶着体。

【発明の効果】

【0017】

本発明によれば、様々な溶着方法を好ましく採用可能でありながら、特定の材料を用いなくても、樹脂成形体間の接合強度を高められる。

【図面の簡単な説明】

【0018】

【図1】図1は溶着体の一例を示す模式図であり、(a)は斜視図であり、(b)はMM断面図である。

【図2】図2は蓋部を模式的に示す底面図である。

【図3】図3は本体部を模式的に示す平面図である。

【図4】図4は蓋部を製造するための金型のキャビティの断面を模式的に示す図である。

【図5】図5は本体部を製造するための第二金型のキャビティの断面を模式的に示す図である。

【図6】図6は図1に示す実施形態とは異なる実施形態の溶着体を示す模式図である。

【図7】図7は実施例1で作製した溶着体を模式的に示す図であり、(a)は全体の断面図であり、(b)は(a)における二点鎖線で囲まれた部分の拡大図である。

【図8】図8は、金型において断熱層が形成される部分を説明するための模式図であり、(a)は蓋部を表し、(b)は本体部を表す。

【図9】図9は溶着強度を測定するための試験片の製造過程を模式的に示す図である。

【発明を実施するための形態】

【0019】

以下、本発明の実施形態について説明する。なお、本発明は以下の実施形態に限定されない。

【0020】

<溶着体の製造方法>

本発明の溶着体の製造方法は、第一樹脂成形体と第二樹脂成形体とを溶着する溶着体の製造方法であり、本発明の特徴の一つは、第一樹脂成形体と第二樹脂成形体の少なくとも一方を特定の方法で製造する点にある。本発明において、溶着体の形状や溶着体の製造条件については、特に限定されない。以下、具体的な溶着体を例に溶着体の製造方法を説明した後、上記具体的な溶着体に使用される第一樹脂成形体、第二樹脂成形体を例に、これらの製造方法について説明する。

【0021】

図1に示す溶着体を製造する場合を例にして、本発明の溶着体の製造方法を説明する。図1(a)は溶着体を模式的に示す斜視図であり、(b)は溶着体のMM断面を模式的に示す断面図である。

【0022】

図1に示すように、本実施形態で説明に使用する溶着体は容器1であり、蓋部10と本体部20とを有する。蓋部10は第一樹脂成形体にあたる部材とし、本体部20は第二樹脂成形体にあたる部材とする。本実施形態では、円盤状の蓋部10の底面の外周部分と本体部20が有する凹部の開口縁とが溶着することで容器1が形成される。

【0023】

図2は、蓋部10を模式的に示す底面図である。蓋部10は、図2に示すように、第一溶着予定面101を有する。

【0024】

第一溶着予定面101は、溶着の際に、本体部20の凹部の開口縁と接触する部位である。本実施形態における第一溶着予定面101は、図2に示すように、円盤状の蓋部10の底面側に存在する円環状の面である(図2中にドット模様で表す)。

【0025】

図3は本体部20を模式的に示す平面図である。本体部20は、図3に示すように、凹部の開口縁に第二溶着予定面201を有する。

【0026】

第二溶着予定面201は、溶着の際に、蓋部10の底面の外周部分にある第一溶着予定面101と接触する部位を指す。本実施形態における第二溶着予定面201は、図3に示すように、本体部20の開口縁に形成される円環状の面である。

【0027】

次いで、上記蓋部10と上記本体部20とを溶着して容器1を製造する方法を説明する。溶着方法としては、振動溶着、超音波溶着、スピン溶着、熱線溶着等を例示することができる。以下、これらの溶着方法を採用した場合における、容器1の製造方法について説明する。

【0028】

振動溶着の場合における溶着準備工程とは、蓋部10の溶着予定面である第一溶着予定面101と、本体部20の溶着予定面である第二溶着予定面201と、を重ね合わせる工程である。続いて行う溶着工程では、重ね合わせた溶着予定面同士を上下に圧接させた状態とし、この状態で横方向に振動を与えて発生する摩擦熱によって溶着させる。なお、溶着工程での振動の条件は特に限定されず、振動数や振幅等の条件は、使用する材料の種類等に応じて適宜設定可能である。

【0029】

超音波溶着の場合における溶着準備工程とは、振動溶着の場合と同様に、蓋部10の溶着予定面である第一溶着予定面101と、本体部20の溶着予定面である第二溶着予定面201と、を重ね合わせる工程である。続いて行う溶着工程では、重ね合わせた溶着予定面同士を上下に圧接させた状態とし、この状態で、超音波により接合面に縦方向の振動を発生させその摩擦熱によって溶着させる。

【0030】

スピン溶着の場合における溶着準備工程とは、振動溶着の場合と同様に、蓋部10の溶着予定面である第一溶着予定面101と、本体部20の溶着予定面である第二溶着予定面201と、を重ね合わせる工程である。続いて行う溶着工程では、重ね合わせた溶着予定面同士を上下に圧接させた状態とし、この状態で、蓋部10又は本体部20の一方を高速回転させる事により摩擦熱を発生させて溶着させる。

【0031】

熱線溶着の場合における溶着準備工程とは、蓋部10の溶着予定面である第一溶着予定面101と、本体部20の溶着予定面である第二溶着予定面201とを、間に線材(例えば、鉄−クロム製の線材)を挟んだ状態で重ね合わせる工程である。続いて行う溶着工程では、重ね合わせた溶着予定面同士を上下に圧接させた状態とし、この状態で、線材に電流を流し、ジュール熱を発生させ、この熱で溶着させる。

【0032】

上記のようにして、蓋部10と本体部20とを溶着することができる。なお、本発明における、第一樹脂成形体と第二樹脂成形体との溶着方法は上記の方法に限定されない。

【0033】

[第一樹脂成形体]

第一樹脂成形体は、溶着体の一部となる樹脂成形体である。本発明において、第一樹脂成形体は、結晶性熱可塑性樹脂組成物から構成される。結晶性熱可塑性樹脂の種類は特に限定されず、ポリフェニレンサルファイド樹脂等のポリアリーレンサルファイド樹脂、ポリブチレンテレフタレート樹脂等のポリエステル樹脂、ポリオキシメチレン樹脂等のポリアセタール樹脂、各種液晶性樹脂等の結晶性熱可塑性樹脂を使用可能である。また、複数の種類の結晶性熱可塑性樹脂を併用してもよい。

【0034】

通常、結晶性熱可塑性樹脂組成物を原料とする場合、第一樹脂成形体内で、結晶性樹脂は結晶化する。樹脂の種類により程度の差はあるものの、この結晶化した状態は、樹脂成形体を溶融させにくくするため、樹脂成形体間の接合強度を高めにくくする。しかし、本発明の製造方法によれば、接合させる部分である第一溶着予定面及び第二溶着予定面の少なくとも一方は、結晶性熱可塑性樹脂の結晶化度が低い状態となっているため、いずれの結晶性熱可塑性樹脂を用いる場合であっても、樹脂成形体間の接合強度を高められる。

【0035】

例えば、ポリフェニレンサルファイド樹脂等のポリアリーレンサルファイド樹脂、又は当該樹脂を含む樹脂組成物を成形してなる樹脂成形体を溶着させようとする場合には、上記の結晶化した状態が原因となり、特に樹脂成形体間の接合強度を高めることが難しいとされている。しかし、本発明の製造方法によれば、接合強度を充分に高めることができる。

【0036】

なお、結晶性熱可塑性樹脂組成物は、本発明の効果を大きく害さない範囲において、その他の樹脂や、従来公知の各種無機・有機充填剤、難燃剤、紫外線吸収剤、熱安定剤、光安定剤、着色剤、カーボンブラック、離型剤、可塑剤等の添加剤を含有してもよい。また、結晶性熱可塑性樹脂組成物は、微量の不純物等しか含まない等、実質的に結晶性樹脂からなるものであってもよい。

【0037】

次いで、第一樹脂成形体の製造方法について、蓋部10を製造する場合を例に説明する。本実施形態は特定の方法で第一樹脂成形体を製造するため、接合強度が低いという問題を解消できる。

【0038】

以下の説明においては、第一樹脂成形体、第二樹脂成形体のいずれもが、断熱層が形成された金型を用いて製造される場合を説明するが、いずれか一方が、断熱層が形成された金型を用いて製造されていれば本発明の効果は奏される。

【0039】

蓋部10(第一樹脂成形体)は、キャビティ表面の一部に断熱層が形成された金型を用いて、金型温度が第一樹脂成形体を構成する樹脂の冷結晶化温度(Tc1)−10℃以下の条件で製造される。冷結晶化温度(Tc1)とは、結晶化が不充分な状態で成形された樹脂を昇温した場合に結晶化する温度のことを指す。冷結晶化温度(Tc1)は、溶融した樹脂を急冷却、固化して粉砕し、これを示差走査熱量測定計(DSC)を用い、10℃/分の速度で昇温した時の熱量曲線のクニック(屈曲点)又は結晶化発熱ピークより求めることができる。なお、キャビティとは、金型内部における樹脂が充填される空間全体を指す。

【0040】

断熱層は、上記第一溶着予定面101と接する部分以外の略全面に形成される。例えば、図4に示すように断熱層が形成される。図4には蓋部10を製造するために好適な第一金型2のキャビティの断面が模式的に示されている。第一金型2は、蓋部10の形状を形成するための第一キャビティ3と、第一金型2のキャビティ表面の一部に形成された第一断熱層4とを備える。本実施形態では、第一キャビティ3の表面が、第一断熱層4の表面と上記第一金型2の第一断熱層4が形成されていない金属面とから構成される。なお、図4では、第一断熱層4は、上記第一溶着予定面101と接する部分以外の略全面に形成されている。そして、第一金型2のキャビティ表面における、第一溶着予定面101と接する部分の全面に第一断熱層4が形成されていない。なお、略全面は全面を含む。

【0041】

第一断熱層4としては、熱伝導率が低く、高温の樹脂組成物が接しても不具合を生じない程度の耐熱性を有するものであればよく、第一断熱層4を構成する材料は特に限定されない。

【0042】

第一断熱層4に求められる耐熱性及び熱伝導率を満たす材料としては、ポリイミド樹脂等の耐熱性が高く熱伝導率が低い樹脂や、多孔質セラミックを挙げることができる。以下、これらの材料について説明する。

【0043】

ポリイミド樹脂の具体例としては、ピロメリット酸(PMDA)系ポリイミド、ビフェニルテトラカルボン酸系ポリイミド、トリメリット酸を用いたポリアミドイミド、ビスマレイミド系樹脂(ビスマレイミド/トリアジン系等)、ベンゾフェノンテトラカルボン酸系ポリイミド、アセチレン末端ポリイミド、熱可塑性ポリイミド等が挙げられる。なお、ポリイミド樹脂から構成される第一断熱層であることが特に好ましい。ポリイミド樹脂以外の好ましい材料としては、例えば、テトラフルオロエチレン樹脂等が挙げられる。また、第一断熱層は、本発明の効果を害さない範囲で、ポリイミド樹脂、テトラフルオロエチレン樹脂以外の樹脂、添加剤等を含んでもよい。

【0044】

第一金型2のキャビティ表面に第一断熱層4を形成する方法は、特に限定されない。例えば、以下の方法で第一断熱層4を第一金型2のキャビティ表面に形成することが好ましい。

【0045】

高分子断熱層を形成しうるポリイミド前駆体等のポリマー前駆体の溶液を、第一金型2の所望の金属面に塗布し、加熱して溶媒を蒸発させ、さらに加熱してポリマー化することによりポリイミド膜等の第一断熱層4を形成する方法、耐熱性高分子のモノマー、例えばピロメリット酸無水物と4,4−ジアミノジフェニルエーテルを蒸着重合させる方法、又は、平面形状の金型に関しては、適切な接着方法又は粘着テープ状の高分子断熱フィルムを用いて第一金型2の金属面の所望部分に高分子断熱フィルムを貼付し、第一断熱層4を形成する方法が挙げられる。また、ポリイミド膜を形成させ、さらにその表面に金属系硬膜としてのクローム(Cr)膜や窒化チタン(TiN)膜を形成させることも可能である。

【0046】

上記の樹脂から構成される第一断熱層4に求められる熱伝導率は、用途等によっても異なるが、2W/m・K以下であることが特に好ましい。第一断熱層4の熱伝導率を上記の範囲に調整することで、樹脂成形体の第一断熱層4と接触する部分において結晶化度がさらに高まりやすくなる。なお、上記熱伝導率は実施例に記載の方法で測定した熱伝導率を指す。

【0047】

第一断熱層4の厚みは、特に限定されず、使用する材料、成形品の形状等によって適宜好ましい厚みに設定することができる。第一断熱層4がポリイミド樹脂から構成される場合、断熱層の厚みが、20μm以上であれば、充分高い断熱効果が得られるため好ましい。上記第一金型2のキャビティ表面に形成される第一断熱層4の厚みは均一でもよいし、厚みの異なる箇所を含むものであってもよい。

【0048】

多孔質セラミックとしては多孔質ジルコニア等が挙げられる。多孔質ジルコニアに含まれるジルコニアとしては、特に限定されず、安定化ジルコニア、部分安定化ジルコニア、未安定化ジルコニアのいずれでもよい。安定化ジルコニアとは、立方晶ジルコニアが室温でも安定化されているものであり、強度及び靱性等の機械的特性や耐磨耗性に優れている。また、部分安定化ジルコニアとは、正方晶ジルコニアが室温でも一部残存した状態を指し、外部応力を受けると正方晶から単斜晶へのマルテンサイト変態が生じ、特に引張応力の作用によって進展する亀裂の成長を抑制し、高い破壊靭性を持つ。また、未安定化ジルコニアとは安定化剤で安定化されていないジルコニアを指す。なお、安定化ジルコニア、部分安定化ジルコニア、及び未安定化ジルコニアから選択される少なくとも2種以上を組み合わせて使用してもよい。

【0049】

安定化ジルコニア、部分安定化ジルコニアに含まれる安定化剤としては、従来公知の一般的なものを採用することができる。例えば、イットリア、セリア、マグネシア等が挙げられる。安定化剤の使用量も特に限定されず、その使用量は、用途、使用材料等に応じて適宜設定できる。

【0050】

なお、多孔質ジルコニア以外の多孔質セラミックも使用することができるが、多孔質ジルコニアはその他の多孔質セラミックと比較して耐久性が高い。このため、多孔質ジルコニアから構成される第一断熱層4を形成した第一金型2を用いれば、第一断熱層4の変形等の不具合が生じ難いため、連続して成形できる成形体の数が多く、成形体の生産性が非常に高まる。

【0051】

第一断熱層4を形成するための原料は、本発明の効果を害さない範囲で、上記のジルコニア、安定化剤以外に従来公知の添加剤等をさらに含んでもよい。

【0052】

上記の原料を用いて第一断熱層4を形成する方法は特に限定されないが、溶射法を採用することが好ましい。溶射法を採用することで、多孔質ジルコニアの熱伝導率は所望の範囲に調整されやすくなる。また、多孔質ジルコニアの内部に気泡が形成され過ぎることにより第一断熱層4の機械的強度が大幅に低下する等の問題も生じない。このように溶射により断熱層を形成することで、第一断熱層4の構造は本発明の用途に適したものになる。

【0053】

溶射による第一断熱層4の形成は、例えば以下のようにして行うことができる。先ず、原料を溶融させて液体とする。この液体を加速させ第一金型2の所望の金属面に衝突させる。最後に、第一金型2の所望の金属面に衝突し付着した原料を固化させる。このようにすることで、非常に薄い第一断熱層4が第一金型2の所望の金属面に形成される。この非常に薄い第一断熱層4上にさらに溶融した原料を衝突させ固化させることで、第一断熱層4の厚みを調整することができる。なお、原料を固化させる方法は、従来公知の冷却手段を用いてもよいし、単に放置することで固化させてもよい。なお、溶射方法は特に限定されず、アーク溶射、プラズマ溶射、フレーム溶射等の従来公知の方法から好ましい方法を適宜選択することができる。

【0054】

多孔質セラミックから構成される第一断熱層4の熱伝導率は、成形品の用途等に応じて適宜調整可能である。本発明においては、2W/m・K以下であることが好ましく、より好ましくは0.3W/m・K以上2W/m・K以下である。熱伝導率が0.3W/m・K以上であれば、第一断熱層4内の気泡が多くなり過ぎることによる第一断熱層4の強度の低下によって、射出成形品の生産性を大きく低下させることがほとんど無いため好ましい。特に、第一断熱層4の熱伝導率が0.7W/m・K以上であれば、第一断熱層4内の気泡が多くなり過ぎることによる第一断熱層4の強度の低下を非常に小さい範囲に抑えられる傾向にあるため好ましい。なお、上記熱伝導率は実施例に記載の方法で得られた値を採用する。また、断熱層が多層構造になる場合には、断熱層の熱伝導率(λ)は密度の低い層と高い層のそれぞれの熱伝導率を求め、密度の低い層の熱伝導率(λl)、密度の高い層の熱伝導率(λh)、断熱層全体の厚さに対する密度の低い層の厚さ割合(t)とした場合、[1/λ]=[t/λl]+[(1−t)/λh]の式を用い計算により求めることができる。

【0055】

第一断熱層4が多孔質ジルコニアから構成される場合の、第一断熱層4の厚みは特に限定されないが200μm以上であることが好ましく、より好ましくは500μm以上1000μm以下である。500μm以上であれば、ジルコニア断熱層の強度が高くなるという理由で好ましい。また、第一断熱層4の厚みが1000μm以下であれば、成形サイクルが長くならないという理由で好ましい。

【0056】

続いて、図4に示す第一金型2を用いる場合を例にして、蓋部10の製造方法を具体的に説明する。第一金型2に溶融状態の結晶性熱可塑性樹脂組成物を射出する。第一キャビティ3の表面には射出された結晶性熱可塑性樹脂組成物が接触する。

【0057】

第一金型2内で、第一断熱層4の表面と接触する結晶性熱可塑性樹脂組成物は、断熱効果により、溶融状態の結晶性熱可塑性樹脂組成物が有する熱が第一金型2外に排出されにくくなる。その結果、充分に結晶化されながら結晶性熱可塑性樹脂組成物が固まる。

【0058】

一方、第一金型2の断熱層が形成されていない金属面と接触する溶融状態の結晶性熱可塑性樹脂組成物の持つ熱は、第一金型2を介して速やかに金型外に排出される。その結果、第一金型2の断熱層が形成されていない金属面と接触する結晶性熱可塑性樹脂組成物は、急冷されるため、結晶化が進まないまま固化する。

【0059】

上記のように結晶熱可塑性樹脂の結晶化度が高い部分と低い部分に分けるためには、金型温度を、結晶性熱可塑性樹脂の冷結晶化温度(Tc1)−10℃以下に調整する必要がある。より好ましくは、(Tc1)−80℃以上(Tc1)−20℃以下である。ここで、結晶性熱可塑性樹脂組成物に2種類以上の結晶性樹脂が含まれる場合には、主成分の結晶性熱可塑性樹脂に着目して、金型温度の条件を決定する。

【0060】

上記の通り、第一溶着予定面101の近傍に存在する結晶性樹脂の結晶化度が低くなる。その結果、溶着時に、第一溶着予定面101と第二溶着予定面201との間に与えられる熱により、第一溶着予定面101付近が溶融しやすくなり、第一樹脂成形体と第二樹脂成形体との接合強度が強くなる。

【0061】

また、第一溶着予定面101が溶融しやすいため、接合の際に必要なエネルギー量を小さくすることができる。

【0062】

また、第一溶着予定面以外の部分では、断熱層の効果により、結晶性熱可塑性樹脂の結晶化が充分に進んでいる。その結果、得られる樹脂成形体である蓋部10が高温環境下等に曝されても、結晶性熱可塑性樹脂の結晶化に起因する寸法変化が小さい。

【0063】

上記の効果については、本実施形態のように、第一金型2のキャビティ表面における、第一溶着予定面101と接する部分のみ断熱層を形成させないことが好ましい。しかし、蓋部10が高温環境化に曝されたときの寸法変化が許容できる場合や、寸法変化がほとんど生じない範囲であれば、第一金型2のキャビティ表面における、第一溶着予定面101と接する部分以外の部分にも第一断熱層4が形成されていない部分があってもよい。また、上記の第一断熱層4が形成されていない部分は、第一溶着予定面101を包含した形であってもよい。また、接合強度が充分に高いと判断できるのであれば、本実施形態のように、第一金型2のキャビティ表面における、第一溶着予定面101と接する部分に第一断熱層4が形成されている部分があってもよい。

【0064】

なお、上記の実施形態では、溶着部が一箇所の場合について説明したが、溶着される部分が複数であってもよい。この場合、第一樹脂成形体を製造するための金型のキャビティ表面における、溶着予定面全てについて、溶着予定面と接する部分以外の略全面に、断熱層が形成されていることが好ましい。

【0065】

なお、上記の通り、断熱層が形成された金型を用いて第一樹脂成形体を製造する場合を説明したが、断熱層が形成された金型を用いて第二樹脂成形体を製造する場合には、第一樹脂成形体を製造する金型には、断熱層が形成されていなくてもよい。この場合、結晶性熱可塑性樹脂の結晶化を充分に高める目的で、金型温度の条件は、Tc1+15℃程度に設定されることが一般的である。ここで、充分な結晶化度とは、断熱層が形成されていない金型を用い、金型温度の条件をTc1+15℃に設定して、結晶性熱可塑性樹脂組成物を成形した場合の、結晶性熱可塑性樹脂の結晶化度を指す。

【0066】

[第二樹脂成形体]

第二樹脂成形体とは、溶着体の一部となる樹脂成形体である。含有可能な樹脂の種類は特に制限されず、種々の熱可塑性樹脂、例えば、オレフィン系樹脂、ビニル系樹脂、スチレン系樹脂、アクリル系樹脂、ポリエステル系樹脂、ポリカーボネート系樹脂、ポリアリレート系樹脂、ポリサルフォン系樹脂、ポリフェニレンオキサイド系樹脂、ポリエーテルサルフォン系樹脂、ポリエーテルイミド系樹脂、ポリエーテルケトン系樹脂、耐熱環状オレフィン系樹脂、各種液晶性ポリマー等が挙げられる。これらの樹脂のうち、第一樹脂成形体を構成する樹脂と同種類又は同系統の樹脂、又はその樹脂を含む樹脂組成物から構成される第二樹脂成形体を用いることが好ましい。

【0067】

第二樹脂成形体を製造する方法は特に限定されず、射出成形、押出成形、圧縮成形、吹込成形、射出圧縮成形、トランスファー成形、真空成形等の一般的な方法を採用することができる。ここで、本発明において、第二樹脂成形体は、原料として結晶性熱可塑性樹脂組成物を用い、断熱層が形成された金型を用いて、射出成形法で製造されることが好ましい。以下、本体部20を射出成形法で製造する場合を例として、第二樹脂成形体の製造方法を説明する。

【0068】

断熱層は、上記第二溶着予定面201と接する部分以外の略全面に形成される。例えば、図5に示すように断熱層が形成される。図5には本体部20を製造するために好適な第二金型5のキャビティの断面が模式的に示されている。第二金型5は、本体部20の形状を形成するための第二キャビティ6と、第二金型5のキャビティ表面の一部に形成された第二断熱層7とを備える。本実施形態では、第二キャビティ6の表面が、第二断熱層7の表面と上記第二金型5の第二断熱層7が形成されていない金属面とから構成される。なお、図5では、第二断熱層7は、上記第二溶着予定面201と接する部分以外の略全面に形成されている。そして、第二金型5のキャビティ表面における、第二溶着予定面201と接する部分の全面に第二断熱層7が形成されていない。第二断熱層7については、第一断熱層4と同様の材料を用いて、同様の方法で形成可能であるため、材料や形成方法の説明については省略する。なお、略全面は全面を含む。

【0069】

第一樹脂成形体の一例である蓋部10の製造方法の説明と同様に、第二樹脂成形体の一例である本体部20は、成形時に、第二断熱層7と接する部分においては結晶性熱可塑性樹脂の結晶化度が高まり、第二断熱層7と接しない部分においては結晶性熱可塑性樹脂の結晶化度が低く抑えられる。なお、蓋部10の製造方法での説明の通り、本体部20の製造においても、金型温度を結晶性熱可塑性樹脂の冷結晶化温度(Tc1)−10℃以下に調整する必要がある。

【0070】

溶着させる部分において、結晶性熱可塑性樹脂の結晶化度が低く抑えられているため、この部分が熱により溶融しやすくなる結果、蓋部10と本体部20との溶着がより強固なものとなる。

【0071】

また、図5に示すように、第二金型5のキャビティ表面の大部分に第二断熱層7が形成されているため、成形後に本体部20が高温環境下に曝される等しても、結晶性熱可塑性樹脂の結晶化による寸法変化が小さい。本実施形態において、第二金型5のキャビティ表面の大部分に第二断熱層7が形成されているのは、上記の通り、本体部20の寸法変化を防ぐためであり、この効果を奏する範囲で、キャビティ表面における第二断熱層7を形成させる面積を決定すればよい。

【0072】

以上の説明では、二つの樹脂成形体を用いる場合について説明したが、三つ以上の樹脂成形体を用いてもよい。以下、三つ以上の樹脂成形体を用いて溶着体を製造する場合について説明する。なお、三つ以上の樹脂成形体を用いる場合には、第二樹脂成形体が複数あるとみなす。また、第二溶着予定面は複数あってもよい。

【0073】

図6には溶着体8の分解斜視図を示した。溶着体8は第一樹脂成形体80と第二樹脂成形体81と第二樹脂成形体82とから構成される。溶着される部分は全部で4箇所存在する。

【0074】

溶着体8の製造においては、第一樹脂成形体80と第二樹脂成形体81又は82のいずれか一方とを溶着した後、この溶着体を第一樹脂成形体として、逐次、もう一方の第二樹脂成形体82又は81とを溶着してもよいし、第一樹脂成形体80、第二樹脂成形体81及び82を同時に溶着してもよい。同時に溶着する場合には、第二溶着予定面は4つあることになる。

【実施例】

【0075】

以下に、実施例に基づいて本発明をより具体的に説明するが、本発明はこれらの実施例によって限定されるものではない。

【0076】

<材料>

ポリフェニレンサルファイド樹脂(ポリプラスチックス社製、「フォートロン(登録商標)1140A1」、冷結晶化温度(Tc1)が125℃)

断熱層形成用材料:ポリイミド(熱伝導率0.22(W/m・K))

【0077】

(熱伝導率の測定)

断熱層の熱伝導率はレーザーフラッシュ法にて熱拡散率、DSCにて比熱、水中置換法(JIS Z8807固体比重測定方法に準拠)にて比重を測定し、[熱伝導率]=[熱拡散率×比熱×比重]により算出した。

【0078】

<溶着体の製造>

図7に示すような断面形状を有する第一樹脂成形体(蓋)と第二樹脂成形体(本体)を備える容器を製造した(図7中の数字の単位はmmである)。第一樹脂成形体は、図7に示すような円形箱型形状である。図8(a)(溶着予定面及び、断熱層を形成しない部分を示す図である)に示すように、溶着時に第二樹脂成形体と接触する部分を第一溶着予定面とした。具体的には、図8(a)の太線部分が成形時に断熱層に接触しない部分であり、上記の太線で表される部分の中でも、一点鎖線と太線との交点から容器の外側に向かう太線で表される部分が第一溶着予定面である。上記寸法のキャビティを有する金型を用意した。また、金型については、断熱層を備える金型(実施例で使用)と断熱層を備えない金型(比較例で使用)とを用意した。断熱層を備える金型については、図8(a)に示すように、第一溶着予定面を含むその近傍には断熱層を形成せず、その他の部分には断熱層を形成した。(第一溶着予定面のみ断熱層を形成せず、その他の部分に断熱層を形成してもよいが、実施例では、寸法変化が無視できることと断熱層形成の容易さを考慮した。)また、断熱層の厚みは200μmとした。これらの金型を用いて、実施例及び比較例に必要な第一樹脂成形体を製造した。第一樹脂成形体を製造する際の金型温度の条件については、それぞれ100℃(実施例、比較例2、3)、150℃(比較例1)である。

【0079】

第二樹脂成形体は、図7に示すような、傾斜50°の傾斜面を持つ円形箱型形状である。溶着時に第一樹脂成形体と接触する、上記傾斜面を第二溶着予定面とした。この寸法のキャビティを有する金型について、断熱層を備える金型(実施例1で使用)と断熱層を備えない金型(実施例2及び比較例で使用)とを用意した。断熱層を備える金型については、図8(b)に示すように、第二溶着予定面(図8(b)の太線で示す部分)には断熱層を形成せず、その他の部分には断熱層を形成した。また、断熱層の厚みは200μmとした。これらの金型を用いて、実施例及び比較例に必要な第二樹脂成形体を製造した。第二樹脂成形体を製造する際の金型温度の条件については、それぞれ100℃(実施例1、比較例3)、150℃(実施例2、比較例2)である。

【0080】

精電舎電子工業製 超音波ウェルダー SONOPET Σ−1200 超音波溶着機を用いて、表1に示す設定沈み込み量の条件で、超音波の周波数を20kHz、振幅60μm、エアー圧力0.1MPaの条件で超音波溶着を行い、第一樹脂成形体と第二樹脂成形体とで溶着体を製造した。

【0081】

<評価>

溶着強度は、溶着体を製造後、図9に示す切断部分(点線で表された部分)で溶着体を切削し、切削された溶着体の第二樹脂成形体側を除去し、溶着面を含む第一樹脂成形体側を試験片とし、第一樹脂成形体の第二樹脂成形体との溶着位置の近傍(φ48〜φ51範囲)を固定し、万能試験機(オリエンテック社製、UTA50KN)を用いて、第一樹脂成形体の上記切削除去部分にφ48の測定用冶具を挿入し、第一樹脂成形体と第二樹脂成形体とを5mm/分で引張剪断し、溶着強度を測定した。測定結果を表1に示した。また、実施例の溶着体及び比較例の溶着体について、アニーリング処理(140℃×2時間)を行った。アニーリング処理後の溶着体を目視で確認し、溶着面の剥離の有無を確認した。

【0082】

【表1】

【0083】

表1の結果から、同じ設定沈み込み量の条件であっても、実施例の溶着体は、比較例の溶着体よりも高い溶着強度を示すことが確認された。また、本発明の製造方法で得られた溶着体を構成する樹脂成形体は、断熱層が形成された金型を用いて製造されているため、樹脂成形体内の結晶性熱可塑性樹脂の結晶化度が充分に高められている。このため溶着体に対して、アニーリング処理を施しても、樹脂成形体の寸法変化が小さく、剥離等が発生しにくい。

【符号の説明】

【0084】

1 容器

10 本体部

101 第一溶着予定面

20 蓋部

201 第二溶着予定面

2 第一金型

3 第一キャビティ

4 第一断熱層

5 第二金型

6 第二キャビティ

7 第二断熱層

8 溶着体

80 第一樹脂成形体

81 第二樹脂成形体

82 第二樹脂成形体

【特許請求の範囲】

【請求項1】

第一樹脂成形体と第二樹脂成形体とを溶着する溶着体の製造方法であって、

前記第一樹脂成形体の溶着予定面である第一溶着予定面と、前記第二樹脂成形体の溶着予定面である第二溶着予定面とを重ね合わせる溶着準備工程と、

前記溶着準備工程後に、重ね合わせ部分に熱を発生させて、前記第一樹脂成形体と前記第二樹脂成形体とを溶着させる溶着工程と、を備え、

前記第一樹脂成形体及び前記第二樹脂成形体の少なくとも一方は、キャビティ表面の一部に断熱層が形成された金型を用い、金型温度が、成形される樹脂成形体を構成する熱可塑性樹脂の冷結晶化温度(Tc1)−10℃以下の条件で製造され、

前記断熱層は、前記キャビティ表面における、前記第一溶着予定面及び前記第二溶着予定面の少なくとも一方と接する部分以外の前記キャビティの略全面に形成されることを特徴とする溶着体の製造方法。

【請求項2】

前記第一樹脂成形体及び前記第二樹脂成形体は、キャビティ表面の一部に断熱層が形成された金型を用いて製造され、

前記断熱層は、前記キャビティ表面における、全ての前記溶着予定面と接する部分以外の前記キャビティの略全面に形成されることを特徴とする請求項1に記載の溶着体の製造方法。

【請求項3】

前記第一樹脂成形体及び前記第二樹脂成形体は、ポリアリーレンサルファイド系樹脂組成物から構成されることを特徴とする請求項1又は2に記載の溶着体の製造方法。

【請求項4】

前記溶着工程における溶着は、超音波溶着である請求項1から3のいずれかに記載の溶着体の製造方法。

【請求項5】

請求項1から4のいずれかに記載の方法で製造された溶着体。

【請求項1】

第一樹脂成形体と第二樹脂成形体とを溶着する溶着体の製造方法であって、

前記第一樹脂成形体の溶着予定面である第一溶着予定面と、前記第二樹脂成形体の溶着予定面である第二溶着予定面とを重ね合わせる溶着準備工程と、

前記溶着準備工程後に、重ね合わせ部分に熱を発生させて、前記第一樹脂成形体と前記第二樹脂成形体とを溶着させる溶着工程と、を備え、

前記第一樹脂成形体及び前記第二樹脂成形体の少なくとも一方は、キャビティ表面の一部に断熱層が形成された金型を用い、金型温度が、成形される樹脂成形体を構成する熱可塑性樹脂の冷結晶化温度(Tc1)−10℃以下の条件で製造され、

前記断熱層は、前記キャビティ表面における、前記第一溶着予定面及び前記第二溶着予定面の少なくとも一方と接する部分以外の前記キャビティの略全面に形成されることを特徴とする溶着体の製造方法。

【請求項2】

前記第一樹脂成形体及び前記第二樹脂成形体は、キャビティ表面の一部に断熱層が形成された金型を用いて製造され、

前記断熱層は、前記キャビティ表面における、全ての前記溶着予定面と接する部分以外の前記キャビティの略全面に形成されることを特徴とする請求項1に記載の溶着体の製造方法。

【請求項3】

前記第一樹脂成形体及び前記第二樹脂成形体は、ポリアリーレンサルファイド系樹脂組成物から構成されることを特徴とする請求項1又は2に記載の溶着体の製造方法。

【請求項4】

前記溶着工程における溶着は、超音波溶着である請求項1から3のいずれかに記載の溶着体の製造方法。

【請求項5】

請求項1から4のいずれかに記載の方法で製造された溶着体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−82118(P2013−82118A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−223236(P2011−223236)

【出願日】平成23年10月7日(2011.10.7)

【出願人】(390006323)ポリプラスチックス株式会社 (302)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月7日(2011.10.7)

【出願人】(390006323)ポリプラスチックス株式会社 (302)

【Fターム(参考)】

[ Back to top ]