溶着成形用プロピレン系樹脂組成物およびそれから得られる溶着成形体

【課題】樹脂部材同士を溶着方法によって結合した際の溶着面の強度が高く、溶着部に外観不良を生じさせない溶着成形用樹脂組成物を提供すること、および当該樹脂組成物からなる樹脂部材を含む溶着成形体を提供すること。

【解決手段】溶着成形用樹脂組成物は、下記[1]〜[4]の要件を満たすプロピレン系重合体(A)を40重量部以上(組成物全量を100重量部とする)含む。

[1]ASTM D1238Eに準拠し、230℃、2.16kg荷重で測定したMFRが、0.5g/10分以上、300g/10分以下

[2]室温n−デカンに不溶な部分(Dinsol)の(Mw/Mn)が1.5以上、4.0以下

[3](Dinsol)の(Mz/Mw)が1.5以上、3.0以下

[4]プロピレン系重合体(A)全量における(Dinsol)の割合が、50重量%以上、100重量%以下

【解決手段】溶着成形用樹脂組成物は、下記[1]〜[4]の要件を満たすプロピレン系重合体(A)を40重量部以上(組成物全量を100重量部とする)含む。

[1]ASTM D1238Eに準拠し、230℃、2.16kg荷重で測定したMFRが、0.5g/10分以上、300g/10分以下

[2]室温n−デカンに不溶な部分(Dinsol)の(Mw/Mn)が1.5以上、4.0以下

[3](Dinsol)の(Mz/Mw)が1.5以上、3.0以下

[4]プロピレン系重合体(A)全量における(Dinsol)の割合が、50重量%以上、100重量%以下

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、溶着成形用プロピレン系樹脂組成物およびそれから得られる溶着成形体に関し、さらに詳しくは、溶着強度および溶着部分の外観に極めて優れ、さらに剛性、耐衝撃性、軽量性に優れる成形体を与える、溶着成形用プロピレン系樹脂組成物およびそれから得られる溶着成形体に関する。

【背景技術】

【0002】

プロピレン系樹脂は、軽量で成形加工性に優れるとともに、耐熱性、耐薬品性にも優れた成形体を提供することができるため、家電機器、自動車、建材などの用途に広く利用されている。

【0003】

これらの用途において利用される樹脂は、構成部材によって求められる物性が異なるため、様々な樹脂成形体による部品が製造され、それら複数の部品同士を結合させる必要が生じる場合がある。この際、樹脂成形体同士の結合方法として一般的には、ビスやボルト・ナット等(以下、「固定部材」と言う)による方法、接着剤による方法や、溶着による方法が広く用いられている。

【0004】

しかし、上記結合方法のうち固定部材による方法は、当該固定部材を取り付けるための形状を成形体に施さなければならず、また、大型の成形体同士を結合させる場合、固定部材を取り付ける際、手の届かない場所が生じる等、作業効率が悪化するとの問題が生じていた。さらに、用いる固定部材が金属製の場合、得られる成形体の重量の増加やリサイクル性、金属性固定部材の腐食の問題があり、また、固定部材が樹脂製の場合、当該固定部材自体の強度が十分でないこともあり、使用環境が過酷な用途での使用には問題があった。次に、接着剤による方法は、使用する接着剤にVOC(揮発性有機化合物)成分が含有されていることから環境負荷が大きく、使用が控えられる傾向にあるため、好ましくない。

【0005】

そこで、樹脂成形体同士の結合方法としては、樹脂自体を溶かした後に結合させる、溶着による方法が好ましく使用されている。

ただし、既存の樹脂からなる成形体を溶着による方法によって結合させた場合、樹脂の溶融時に溶けた樹脂の垂れが発生し、接着面にはみ出し(バリ)が生じてしまい、外観が悪くなる場合があった。また、成形体を溶着によって結合させた際の溶着面の強度が低い場合があった。

【0006】

例えば、メルトフローレートが50〜130g/10分のプロピレン・エチレンブロック共重合体(A)、メルトフローレートが5〜45g/10分のプロピレン・エチレンブロック共重合体(B)、不飽和カルボン酸またはその誘導体で変性された酸変性ポリプロピレン(C)、エチレンと炭素原子数3〜6のα−オレフィンとの共重合体ゴム(D)、エチレンと炭素原子数7〜18のα−オレフィン共重合体ゴム(E)、及び無機充填剤(F)からなり、かつ、各成分の含有割合は、(A)が20〜60重量%、(B)が15〜45重量%、(C)が0.5〜4重量%、(D)が5〜15重量%、(E)が3〜10重量%、(F)が10〜25重量%(ただし(A)〜(F)の合計量は100重量%である。)である、シームレスインストルメントパネル用樹脂組成物があり(特許文献1)、30×15mmにわたって重ね合わせ振動溶着したサンプルについて測定した振動溶着強度は55〜73Nである(実施例)。

【0007】

また、メルトフローレートが50〜130g/10分のプロピレン・エチレンブロック共重合体(A)、メルトフローレートが5〜45g/10分のプロピレン・エチレンブロック共重合体(B)、エチレンと炭素原子数3〜6のα−オレフィンとの共重合体ゴム(C)、エチレンと炭素原子数7〜18のα−オレフィンとの共重合体ゴム(D)および無機充填剤(E)からなり、かつ、各成分の含有割合は、(A)が10〜50重量%、(B)が25〜55重量%、(C)が5〜15重量%、(D)が3〜10重量%、(E)が5〜20重量%(ただし(A)〜(E)の合計量は100重量%である。)であるシームレス自動車内装部品用樹脂組成物がある(特許文献2、特許文献3)。特許文献2に記載の発明においては、プロピレン・エチレンランダム共重合成分の極限粘度[η]が3.5〜8.2dl/gであるプロピレン・エチレンブロック共重合(B)を使用しており、30×15mmにわたって重ね合わせ振動溶着したサンプルについて測定した振動溶着強度は51〜99Nである(実施例)。また、特許文献3に記載の発明においては、無機充填剤(E)として塩基性硫酸マグネシウム繊維を使用しており、30×15mmにわたって重ね合わせ振動溶着したサンプルについて測定した振動溶着強度は131〜174Nである(実施例)。

【0008】

その他、曲げ弾性率が1000MPa以上であり、示差走査熱量計により測定される融解ピーク温度が160℃以上であるポリプロピレン系重合体からなる成形体と、熱可塑性エラストマー組成物からなる成形体とが、振動溶着により一体化されてなる複合成形体があり(特許文献4)、60×3mmにわたって重ね合わせ振動溶着したサンプルについて測定した振動溶着強度は36〜62Kgである(実施例)。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2009−132765号公報

【特許文献2】特開2009−149847号公報

【特許文献3】特開2010−132861号公報

【特許文献4】特開2009−040042号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明で解決しようとする課題は、樹脂部材同士を溶着方法によって結合した際の溶着面の溶着強度が高く、成形体の溶着部に、はみ出し(バリ)等の外観不良を生じさせない、溶着成形用樹脂組成物を提供すること、および当該樹脂組成物からなる樹脂部材を含む溶着成形体を提供することにある。

【課題を解決するための手段】

【0011】

本発明者らは、上記課題を解決すべく鋭意検討した結果、特定の範囲に制御した狭分子量分布のプロピレン系重合体を含む溶着成形用樹脂組成物を開発した。

前記プロピレン系重合体の分子量分布を特定の範囲に制御することにより、当該重合体を含む溶着成形用樹脂組成物からなる樹脂部材を溶着成形体の一部材とすることで、当該溶着成形体の溶着部の強度および外観が向上することを見出した。

【0012】

ここで、溶着成形体の溶着部の強度が向上する機構は解明しきれていないが、プロピレン系重合体の1分子鎖あたりの絡み合い点を形成し難い低分子量成分や、溶融界面で拡散しにくい高分子量成分を含有するよりも、低分子量鎖や高分子量鎖を含有しない、分子量分布が特定範囲で狭いプロピレン系重合体を用いた方が、溶融界面での分子拡散と、1分子鎖あたりの絡み合い点形成のバランスに優れるためと推定している。

【0013】

このように、特定の範囲に制御した狭分子量分布のプロピレン系重合体を含む溶着成形用樹脂組成物は、溶着部の強度および外観が向上することはもちろん、高剛性、耐衝撃性、軽量性の観点からも高度なレベルで満たすことができたので、本発明を完成させるに至った。

【0014】

すなわち、本発明の溶着成形用樹脂組成物は、下記[1]〜[4]の要件を満たすプロピレン系重合体(A)を40重量部以上(組成物全量を100重量部とする)含むことを特徴としている。

[1]ASTM D1238Eに準拠し、230℃、2.16kg荷重で測定したメルトフローレート(MFR)が、0.5g/10分以上、300g/10分以下

[2]室温n−デカンに不溶な部分(Dinsol)の重量平均分子量(Mw)と数平均分子量(Mn)との比(Mw/Mn)が1.5以上、4.0以下

[3]室温n−デカンに不溶な部分(Dinsol)のZ平均分子量(Mz)と重量平均分子量(Mw)との比(Mz/Mw)が1.5以上、3.0以下

[4]プロピレン系重合体(A)全量における室温n−デカンに不溶な部分(Dinsol)の割合が、50重量%以上、100重量%以下

本発明の溶着成形用樹脂組成物は、フィラー(B)を、組成物全量100重量部に対して40重量部以下含むことができる。

【0015】

また、本発明の溶着成形用樹脂組成物は、エラストマー(C)を、組成物全量100重量部に対して40重量部以下含むことができる。

さらに、本発明の溶着成形用樹脂組成物は、組成物全量100重量部に対して、フィラー(B)を40重量部以下、エラストマー(C)を40重量部以下、それぞれ含むことができる。

【0016】

本発明の溶着成形体は、上述した溶着成形用樹脂組成物を成形してなる樹脂部材を含んでなる。

本発明の溶着成形体は、溶着成形用樹脂組成物を成形してなる樹脂部材を振動溶着成形法によって結合させて得られる態様であることが好ましい。

【発明の効果】

【0017】

本発明に係る特定の物性を有するプロピレン系重合体を包含する樹脂組成物からなる樹脂部材と、当該樹脂組成物もしくは他の樹脂(組成物)からなる樹脂部材とを溶着により結合させて溶着成形体を製造する際、溶着部の樹脂はみ出しが少なく外観が良好であり、溶着面の強度が既存の樹脂部材同士で同様の方法により結合させたものに比べて著しく向上することが明らかとなった。

【0018】

本発明に係る樹脂組成物を使用することにより、溶着面の強度が向上し従来よりも樹脂部材間の重なり合いの面積を低減させることができる。さらに、溶着部の樹脂はみ出しによる厚み低下が生じにくいため、樹脂部材の厚みを薄くしても十分な溶着強度が発現するため樹脂部材の薄肉化が可能となり、溶着成形体全体の軽量化が可能となることが明らかとなった。

【図面の簡単な説明】

【0019】

【図1】実施例1および比較例1,2で製造した樹脂組成物を用いて成形した試験片を示した模式図

【図2】実施例1および比較例1,2において、振動溶着試験の相手方試験片を示した模式図

【図3】試験片の重ね合わせを示す模式図(斜視図)

【図4】試験片の重ね合わせを示す模式図(平面図)

【図5】振動溶着成形法(振動方向)の概要を示す模式図

【図6】引張せん断試験の方法を示した模式図

【図7】振動溶着させた接着部のはみ出し量を示す図

【図8】プロピレン系重合体(A)の分子量分布(Mw/Mn)と、溶着成形体の溶着強度の関係を示すグラフ

【図9】プロピレン系重合体(A)の分子量分布(Mw/Mn)と、溶着成形体のはみ出し量の関係を示すグラフ

【発明を実施するための形態】

【0020】

以下、本発明の溶着成形用樹脂組成物を構成する各成分、および、当該溶着成形用樹脂組成物からなる樹脂部材を含む溶着成形体について具体的に説明する。

<溶着成形用樹脂組成物>

本発明の溶着成形用樹脂組成物は、プロピレン系重合体(A)を必須の構成成分とし、さらに、必要に応じてフィラー(B)、エラストマー(C)、その他の付加的成分が使用される。以下、それぞれの成分について具体的に説明する。

【0021】

[プロピレン系重合体(A)]

本発明に係る溶着成形用樹脂組成物の構成成分であるプロピレン系重合体(A)は、プロピレン単独重合体、プロピレン−エチレンランダム共重合体、プロピレン系ブロック共重合体から選ばれる。

【0022】

プロピレン系重合体(A)は、結晶性プロピレン系重合体を主成分とする室温n−デカンに不溶な部分(Dinsol)と、プロピレンと、エチレンからなるプロピレン系共重合体ゴムを主成分とする室温n−デカンに可溶な成分(Dsol)とからなる。ここで、結晶性プロピレン系重合体とは、結晶性プロピレン単独重合体、もしくは、エチレンを1.5mol%以下含有する結晶性プロピレン系共重合体を示す。

【0023】

なお、本発明において、「室温n−デカンに可溶な部分(Dsol)」とは後記する実施例において詳述するように、プロピレン系重合体(A)のうち、n−デカン中145℃で1時間加熱溶解後に23℃まで降温後にn−デカン溶液側に溶解している部分を示し、室温n−デカンに不溶な部分(Dinsol)は、プロピレン系重合体(A)のうち、Dsol以外の部分を示す。また、以下の説明においては、「室温n−デカンに可溶な部分」を「n−デカン可溶部」、「室温n−デカンに不溶な部分」を「n−デカン不溶部」と略称する場合がある。

【0024】

プロピレン系重合体(A)の、室温n−デカンに不溶な部分(Dinsol)と、室温n−デカンに可溶な成分(Dsol)の割合は、後述する要件[4]に記載する。なお、プロピレン系重合体(A)のDinsolとDsolの合計量は100重量%である。

【0025】

本発明において、プロピレン系重合体(A)が満たすべき要件[1]〜[4]は以下の通りである。

[1]ASTM D1238Eに準拠し、230℃、2.16kg荷重で測定したメルトフローレート(MFR)が、0.5g/10分以上、300g/10分以下

[2]Dinsolの重量平均分子量(Mw)と数平均分子量(Mn)との比(Mw/Mn)が1.5以上、4.0以下

[3]DinsolのZ平均分子量(Mz)と重量平均分子量(Mw)との比(Mz/Mw)が1.5以上、3.0以下

[4]プロピレン系重合体(A)全量におけるDinsolの割合が、50重量%以上、100重量%以下

以下、本発明におけるプロピレン系重合体(A)が備える要件[1]〜[4]について詳説する。

【0026】

要件[1]

本発明におけるプロピレン系重合体(A)は、ASTM D1238Eに準拠し、230℃、2.16kg荷重で測定したメルトフローレート(MFR)が0.5g/10分以上、300g/10分以下である。

【0027】

MFRの下限としては、0.5g/10分が好ましく、1g/10分がより好ましく、2g/10分がさらに好ましく、3g/10分がもっとも好ましい。

MFRの上限は、200g/10分が好ましく、50g/10分がより好ましく、10g/10分がさらに好ましい。

【0028】

MFRの値が0.5g/10分より小さいと、射出成形時の流動性が低くなり、成形性の点で不具合が生じることがあり、MFRの値が300g/10分より大きいと、樹脂部材を構成する重合体の分子量が小さいことから、当該樹脂部材の強度が低くなる点で不具合が生じることがある。

プロピレン系重合体(A)のMFRは、重合体製造時の重合触媒の種類や、反応条件、さらには、重合系内への水素の添加量により調整することができる。

【0029】

要件[2]

プロピレン系重合体(A)のDinsolは、ゲルパーミエーションクロマトグラフィー(GPC)による測定値から求められる重量平均分子量(Mw)および数平均分子量(Mn)の比であるMw/Mnが1.5以上、4.0以下である。

溶着強度の観点から、Mw/Mnの下限としては2.0が好ましく、2.5がより好ましい。Mw/Mnの上限としては3.5が好ましく、3.0がより好ましい。

【0030】

要件[3]

プロピレン系重合体(A)が、備えていてもよい要件として、DinsolのZ平均分子量(Mz)と重量平均分子量(Mw)との比(Mz/Mw)が1.5以上、3.0以下である。

【0031】

溶着成形体を構成する2つの樹脂部材の溶着界面における溶融分子鎖の拡散に優れる観点から、Mz/Mwの下限としては1.7が好ましく、2.0がより好ましい。Mz/Mwの上限としては2.8が好ましく、2.5がより好ましい。

【0032】

ここで、要件[2]および要件[3]に記載のとおり、プロピレン系重合体(A)のDinsolは、Mw/MnおよびMz/Mwが小さい、すなわち低分子量成分および高分子量成分を多く含まず、特にMz/Mwが小さいことから高分子量成分の含有量が低く、ある一定の均一な分子量を有することに特徴がある。

【0033】

従来、オレフィン系重合体からなる樹脂部材を溶着成形しようとした場合、溶着部での界面の形成を考えると、運動性が高い低分子量成分を含むオレフィン系重合体の方が溶融界面での分子運動性が高いために、両樹脂部材の分子鎖同士が拡散しやすいので厚い界面を形成しやすく、1分子鎖あたりの絡み合い点が増大する高分子量成分を含む、すなわち分子量分布(Mw/Mn)が広いオレフィン系重合体を用いることが溶着部の強度を高くするには有効と考えていた。

【0034】

しかし、驚くべきことに本発明構成要素であるプロピレン系重合体(A)のように、低分子量成分や高分子量成分の割合が少ない、すなわち分子量分布が狭い重合体を、少なくとも溶着させる樹脂部材の片方に用いたほうが、溶着部強度は高くなることが分かった。

【0035】

この理由は明確となっているわけではないが、1分子鎖あたりの絡み合い点を形成し難い低分子量成分や、溶融界面で拡散しにくい高分子量成分を含有するよりも、低分子量鎖や高分子量鎖を含有しない、分子量分布が特定範囲で狭いプロピレン系重合体を用いた方が、溶融界面での分子拡散と、1分子鎖あたりの絡み合い点形成のバランスに優れるためと推定している。

【0036】

また、溶着による方法のうち、振動溶着による方法の場合、分子量分布が特定範囲で狭い方が振動溶着を行うような速いせん断速度領域において溶融粘度が高くなるため、溶着界面において振動による発熱で融解したプロピレン系重合体が溶着界面から外側へと流れ出しにくく、融解したプロピレン系重合体が界面形成・溶着に有効に使われるためと推定している。なお、分子量分布が狭いと速いせん断速度領域で溶融粘度が高いことは一般的には知られているが、この性質を振動溶着に活用するという発想はこれまでには存在しなかった。

【0037】

要件[4]

プロピレン系重合体(A)の、全量におけるDinsolの割合が、下限としては50重量%、好ましくは60重量%、より好ましくは70重量%、もっとも好ましくは80重量%であり、上限としては100重量%、好ましくは95重量%、より好ましくは90重量%である。

【0038】

Dinsolの割合が50重量%未満であると、溶着成形用樹脂組成物の剛性が低下するなどの問題が発生する場合がある。

上記Dinsolの上限値として100重量%と規定しているが、これは、プロピレン系重合体(A)が製造時からDsolを含まない場合のほか、プロピレン系重合体を製造後、室温n−デカンに溶解し、Dsolを分離したのちのDinsol成分のみを使用する場合も想定したものである。

なお、プロピレン系重合体(A)のDinsolとDsolの合計量は100重量%である。

【0039】

[プロピレン系重合体(A)の製造方法]

プロピレン系重合体(A)の製造方法は、当該プロピレン系重合体(A)が、上記の要件[1]〜[4]を同時に満たす限りにおいて何ら限定されるものではないが、通常はシクロペンタジエニル骨格を分子内に持つメタロセン化合物を含む重合触媒の存在下でプロピレンを単独重合、もしくはプロピレンとエチレンを共重合することによって製造する方法が挙げられる。

【0040】

シクロペンタジエニル骨格を有する配位子を分子内に持つメタロセン化合物としては、その化学構造から下記一般式[I]で表される非架橋型メタロセン化合物および下記一般式[II]で表される架橋型メタロセン化合物の二種類を例示することができる。これらの中では、一般式[II]で表される架橋型メタロセン化合物が好ましい。

【0041】

【化1】

前記一般式[I]および[II]において、Mはチタン原子、ジルコニウム原子またはハフニウム原子を示し、

Qはハロゲン原子、炭化水素基、アニオン配位子、および孤立電子対で配位可能な中性配位子から選ばれ、

jは1〜4の整数であり、

Cp1およびCp2は、互いに同一かまたは異なっていてもよく、Mと共にサンドイッチ構造を形成することができるシクロペンタジエニル基または置換シクロペンタジエニル基である。ここで、置換シクロペンタジエニル基は、インデニル基、フルオレニル基、アズレニル基およびこれらが一つ以上の炭化水素基で置換された基も包含し、インデニル基、フルオレニル基、アズレニル基の場合はシクロペンタジエニル基に縮合する不飽和環の二重結合の一部ないし全部は水添されていてもよい。

【0042】

一般式[II]においてYは、炭素原子数1〜20の2価の炭化水素基、炭素原子数1〜20の2価のハロゲン化炭化水素基、2価のケイ素含有基、2価のゲルマニウム含有基、2価のスズ含有基、−O−、−CO−、−S−、−SO−、−SO2−、−Ge−、−Sn−、−NRa−、−P(Ra)−、−P(O)(Ra)−、−BRa−または−AlRa−を示す。但し、Raは、互いに同一でも異なっていてもよく、炭素原子数1〜20の炭化水素基、炭素原子数1〜20のハロゲン化炭化水素基、水素原子、ハロゲン原子または窒素原子に炭素原子数1〜20の炭化水素基が1個または2個結合した窒素化合物残基である。

【0043】

プロピレン系重合体(A)の製造方法において好んで用いられる重合触媒としては、国際公開(WO01/27124号)に開示されている下記一般式[III]で表される架橋型メタロセン化合物、並びに、有機金属化合物、有機アルミニウムオキシ化合物およびメタロセン化合物と反応してイオン対を形成することのできる化合物から選ばれる少なくても1種以上の化合物、さらに必要に応じて粒子状担体とからなるメタロセン触媒が例示できる。

【0044】

【化2】

前記一般式[III]において、R1、R2、R3、R4、R5、R6、R7、R8、R9、R10、R11、R12、R13およびR14は水素原子、炭化水素基、ケイ素含有基から選ばれ、それぞれ同一でも異なっていてもよい。

【0045】

炭化水素基としては、メチル基、エチル基、n−プロピル基、アリル基、n−ブチル基、n−ペンチル基、n−ヘキシル基、n−ヘプチル基、n−オクチル基、n−ノニル基、n−デカニル基などの直鎖状炭化水素基;イソプロピル基、tert−ブチル基、アミル基、3−メチルペンチル基、1,1−ジエチルプロピル基、1,1−ジメチルブチル基、1−メチル−1−プロピルブチル基、1,1−プロピルブチル基、1,1−ジメチル−2−メチルプロピル基、1−メチル−1−イソプロピル−2−メチルプロピル基などの分岐状炭化水素基;シクロペンチル基、シクロヘキシル基、シクロヘプチル基、シクロオクチル基、ノルボルニル基、アダマンチル基などの環状飽和炭化水素基;フェニル基、トリル基、ナフチル基、ビフェニル基、フェナントリル基、アントラセニル基などの環状不飽和炭化水素基;ベンジル基、クミル基、1,1−ジフェニルエチル基、トリフェニルメチル基などの環状不飽和炭化水素基で置換された飽和炭化水素基;メトキシ基、エトキシ基、フェノキシ基、フリル基、N−メチルアミノ基、N,N−ジメチルアミノ基、N−フェニルアミノ基、ピリル基、チエニル基などのヘテロ原子含有炭化水素基等を挙げることができる。

【0046】

ケイ素含有基としては、トリメチルシリル基、トリエチルシリル基、ジメチルフェニルシリル基、ジフェニルメチルシリル基、トリフェニルシリル基などを挙げることができる。

【0047】

また、R5からR12の隣接した置換基は互いに結合して環を形成してもよい。このような置換フルオレニル基としては、ベンゾフルオレニル基、ジベンゾフルオレニル基、オクタヒドロジベンゾフルオレニル基、オクタメチルオクタヒドロジベンゾフルオレニル基、オクタメチルテトラヒドロジシクロペンタフルオレニル基などを挙げることができる。

【0048】

前記一般式[III]においては、シクロペンタジエニル環に置換するR1、R2、R3、R4は水素原子または炭素原子数1〜20の炭化水素基であることが好ましく、R2およびR4が炭素原子数1〜20の炭化水素基であることがより好ましく、R1およびR3が水素原子であり、R2およびR4が炭素原子数1〜5の直鎖状または分岐状アルキル基であることが特に好ましい。

【0049】

また、前記一般式[III]において、フルオレニル環に置換する、R5からR12は水素原子または炭素原子数1〜20の炭化水素基であることが好ましい。炭素原子数1〜20の炭化水素基としては、前述の炭化水素基を例示することができる。R5からR12の隣接した置換基は互いに結合して環を形成してもよい。好ましい態様は、R6、R7、R10およびR11が同時に水素原子ではない、すなわちいずれかの位置に置換基を有するフルオレニル環である。

【0050】

前記一般式[III]においては、シクロペンタジエニル環とフルオレニル環とを架橋するYが第14族元素であることが好ましく、炭素、ケイ素、ゲルマニウムがより好ましく、炭素原子がより好ましい。

【0051】

また、Yに置換するR13、R14は相互に同一でも異なっていてもよく、互いに結合して環を形成してもよい炭素原子数1〜20の炭化水素基であり、好ましくは炭素原子数1〜3のアルキル基または炭素原子数6〜20のアリール基から選ばれる。このような置換基としては、メチル基、エチル基、フェニル基、トリル基などが好ましい。なお、R13、R14はR5からR12の任意の置換基(但し、通常はR5またはR12である。)またはR1からR4の任意の置換基(但し、通常はR1またはR4である。)と互いに結合して環を形成しても良い。

【0052】

前記一般式[III]において、Mは好ましくは第4族遷移金属であり、さらに好ましくはチタン原子、ジルコニウム原子、またはハフニウム原子である。

また、Qはハロゲン、炭化水素基、アニオン配位子または孤立電子対で配位可能な中性配位子から同一または異なる組合せで選ばれる。

【0053】

jは1〜4の整数であり、jが2以上の時は、Qは互いに同一でも異なっていてもよい。

ハロゲンの具体例としては、フッ素原子、塩素原子、臭素原子、ヨウ素原子が挙げられ、炭化水素基の具体例としては前述と同様のものなどが挙げられる。

【0054】

アニオン配位子の具体例としては、メトキシ、tert−ブトキシ、フェノキシなどのアルコキシ基、アセテート、ベンゾエートなどのカルボキシレート基、メシレート、トシレートなどのスルホネート基等が挙げられる。

【0055】

孤立電子対で配位可能な中性配位子の具体例としては、トリメチルホスフィン、トリエチルホスフィン、トリフェニルホスフィン、ジフェニルメチルホスフィンなどの有機リン化合物、テトラヒドロフラン、ジエチルエーテル、ジオキサン、1,2−ジメトキシエタンなどのエーテル類等が挙げられる。

【0056】

Qは少なくとも1つがハロゲンまたはアルキル基であることが好ましい。

前記の好ましい架橋メタロセン化合物としては、ジメチルメチレン(3−tert−ブチル−5−メチルシクロペンタジエニル)(3,6−ジtert−ブチルフルオレニル)ジルコニウムジクロリド、1−フェニルエチリデン(4−tert−ブチル−2−メチルシクロペンタジエニル)(オクタメチルオクタヒドロジベンゾフルオレニル)ジルコニウムジクロリド、[3−(1’,1’,4’,4’,7’,7’,10’,10’−オクタメチルオクタヒドロジベンゾ[b,h]フルオレニル)(1,1,3−トリメチル−5−tert−ブチル−1,2,3,3a−テトラヒドロペンタレン)]ジルコニウムジクロライド等を例示することができる。

【0057】

なお、プロピレン系重合体(A)の製造に用いられるメタロセン触媒において、前記一般式[III]で表わされるメタロセン化合物とともに用いられる、有機金属化合物、有機アルミニウムオキシ化合物、およびメタロセン化合物と反応してイオン対を形成する化合物から選ばれる少なくとも1種の化合物(共触媒)、さらには必要に応じて用いられる粒子状担体については、前記公報(WO01/27124)や特開平11−315109号公報中に開示された化合物を制限無く使用することができる。

【0058】

プロピレン系重合体(A)は、一つの反応機または一つ以上の反応機を直列に連結した重合装置を用い、前記メタロセン触媒の存在下、例えば重合温度0〜100℃、重合圧力常圧〜5MPaゲージ圧の重合条件で、プロピレンを重合させることにより製造することができる。

【0059】

[フィラー(B)]

本発明に係る溶着成形用樹脂組成物の任意の構成要件であるフィラー(B)としては、タルク、硫酸マグネシウム繊維、ガラス繊維、炭素繊維、マイカ、炭酸カルシウム、水酸化マグネシウム、リン酸アンモニウム塩、珪酸塩類、炭酸塩類、カーボンブラック等の無機フィラーと、木粉、セルロース、ポリエステル繊維、ナイロン繊維、ケナフ繊維、竹繊維、ジュード繊維、米粉、澱粉、コーンスターチ等の有機フィラーとに大別される。

【0060】

前記無機フィラーとしては、タルク、硫酸マグネシウム繊維、ガラス繊維、炭素繊維が好適に使用される。以下、詳細に説明する。

(タルク)

タルクは、含水ケイ酸マグネシウムを粉砕したものが用いられる。含水ケイ酸マグネシウムの結晶構造は、パイロフィライト型三層構造であり、タルクはこの構造が積み重なったものである。タルクとして、より好ましくは、含水ケイ酸マグネシウムの結晶を単位層程度にまで微粉砕した平板状のものである。

【0061】

上記のタルクの平均粒子径として、好ましくは1μm以上、10μm以下、より好ましくは1μm以上、5μm以下の範囲である。ここでタルクの平均粒子径とは、レーザー回折式粒度分布測定装置(レーザー回折・散乱法に基づく粒度分布測定装置)を用いて測定した積分分布曲線から求めた50%相当粒子径d50を意味する。タルクは、無処理のまま使用しても良く、または、プロピレン系重合体との界面接着性や樹脂組成物に対する分散性を向上させるために、各種シランカップリング剤、チタンカップリング剤、高級脂肪酸、高級脂肪酸エステル、高級脂肪酸アミド、高級脂肪酸塩類、または、他の界面活性剤で表面を処理して使用しても良い。

【0062】

(硫酸マグネシウム繊維)

硫酸マグネシウム繊維は、その平均繊維長として、好ましくは5〜50μmであり、より好ましくは10〜30μmである。また、硫酸マグネシウム繊維の平均繊維径として、好ましくは0.3〜2μmであり、より好ましくは0.5〜1μmである。製品としては、宇部興産(株)「モスハイジ」などが挙げられる。

【0063】

(ガラス繊維)

ガラス繊維としては、Eガラス(Electrical glass)、Cガラス(Chemical glass)、Aガラス(Alkali glass)、Sガラス(High strength glass)および耐アルカリガラスなどのガラスを溶融紡糸してフィラメント状の繊維にしたものを挙げることができる。該ガラス繊維は1mm以下の短繊維、1mm以上の長繊維の形態で組成物中に含まれる。

【0064】

長繊維ガラスを用いる場合は、公知のブレンド方法が使用できる。特に、特開2006−117839号公報、特開2004−2837号公報に記載されているようにガラス繊維処理用変性ポリオレフィン系樹脂を含むサイジング剤で処理された表面処理ガラス繊維を含む繊維強化プロピレン系樹脂を長さ2〜200mmのペレットに加工して、無水マレイン酸等のエチレン系不飽和結合含有モノマーで変性された変性プロピレン樹脂とともにポリプロピレン系樹脂組成物を作成することが望ましい。

【0065】

(炭素繊維)

本発明のポリプロピレン系樹脂組成物で使用される炭素繊維は、繊維径が2μmより大きく15μm以下であり、好ましくは3μm〜12μm、より好ましくは4μm〜10μmである。繊維径が2μm以下の場合、繊維の剛性が著しく低下し、15μmを超えると、繊維のアスペクト比(長さ(L)と太さ(D)の比:L/D)が低下してしまうため、剛性や耐熱性などの十分な補強効率が得られず好ましくない。ここで繊維径は、繊維を繊維方向に垂直に裁断し、その断面を顕微鏡観察して直径を計測し、100本以上の繊維の直径の数平均を算出することにより求めることができる。

【0066】

また、炭素繊維は、繊維長が通常1〜20mm、好ましくは2〜15mm、より好ましくは3〜10mmである。繊維長が1mm未満の場合、アスペクト比が低く十分な補強効率が得られず、繊維長が20mmを超えると、加工性や外観が著しく悪化してしまうため好ましくない。

【0067】

ここで、繊維長は、ノギス等を用いて計測し、100本以上の繊維の繊維長の数平均を算出することにより求めることができる。

本発明のポリプロピレン系樹脂組成物で使用される炭素繊維としては、上述の形状を満たせば、特に制限なく、従来公知の炭素繊維が使用できる。炭素繊維としては、例えば、ポリアクリロニトリルを原料としたPAN系炭素繊維や、ピッチを原料としたピッチ系炭素繊維などを例示することができる。これらの炭素繊維は、繊維原糸を所望の長さに裁断した、所謂チョップドカーボンファイバーとして用いることができ、また必要に応じて、各種サイジング剤を用いて収束処理されたものであっても良い。収束処理に用いるサイジング剤は、ポリプロピレン樹脂との溶融混練において融解する必要があるため、200℃以下で溶融するものであることが好ましい。

【0068】

このようなチョップドカーボンファイバーの具体例としては、PAN系炭素繊維では、東レ(株)社製商品名『トレカチョップ』、三菱レーヨン(株)社製商品名『パイロフィル(チョップ)』、東邦テナックス(株)社製商品名『ベスファイト(チョップ)』等を挙げることができ、ピッチ系炭素繊維では、三菱化学産資(株)社製商品名『ダイアリード』、大阪ガスケミカル(株)社製商品名『ドナカーボ(チョップ)』、呉羽化学(株)社製商品名『クレカチョップ』等を挙げることができる。

【0069】

これらの炭素繊維成分は、本発明の溶着成形用樹脂組成物を構成するその他の成分と共に、押出機などの溶融混練装置を用いて複合化されるが、この溶融混練の際には、炭素繊維成分の過剰な折損を防止するような複合化方法を選択することが好ましい。これを実現するための方法としては、例えば、押出機による溶融混練では、炭素繊維成分以外の成分を十分に溶融混練した後、炭素繊維成分をサイドフィード法等により、樹脂成分の完全溶融位置よりも川下側の位置からフィードし、繊維の折損を最小限に抑えながら、収束繊維を分散させる方法等を例示することができる。

【0070】

炭素繊維を含む本発明に係る溶着成形用樹脂組成物は、反応性官能基を有するサイジング剤で表面処理された炭素繊維に、無水マレイン酸等のエチレン系不飽和結合含有モノマーで変性された変性プロピレン樹脂とともにポリプロピレン系樹脂組成物を含浸してなる炭素長繊維強化プロピレン系樹脂ペレットの形態で使用しても良い。前記炭素長繊維強化プロピレン系樹脂ペレットでは、該ペレットの長さ方向に炭素長繊維が同一長さで平行配列しており、該炭素長繊維の長さが4〜50mmであることが望ましい。

【0071】

また、炭素繊維を含む本発明に係る溶着成形用樹脂組成物は、反応性官能基を有するサイジング剤で表面処理された炭素繊維に、無水マレイン酸等のエチレン系不飽和結合含有モノマーで変性された変性プロピレン樹脂とともに、ポリプロピレン系樹脂組成物を含浸してなる炭素繊維強化シートの形状で使用しても良い。

【0072】

(木粉)

木粉としては、木材をカッターミルなどによって破断し、これをボールミルやインペラーミルなどにより粉砕して、微粉状にしたものなどが使用可能であり、その平均粒径は通常1〜200μm、好ましくは10〜150μmである。平均粒径が1μm未満のものは、取り扱いが困難であるうえに、特に木質系充填剤の配合量が多い場合は、樹脂への分散が悪いと、製造される木質樹脂発泡成形体に機械強度の低下が発生する。また、200μmより大きいと、成形品の均質性、平面性、機械的強度が低下する。

【0073】

(セルロース)

セルロースは、セルロース繊維と結晶セルロースが好適に使用される。

セルロース繊維は、純度が高い繊維であるのが好ましく、例えば、α−セルロース含量が80重量%以上の繊維であるのが好ましい。セルロース繊維などの有機繊維としては、平均繊維径0.1〜1000μmおよび平均繊維長0.01〜5mmを有する繊維が使用できる。

【0074】

結晶セルロースは、繊維性植物からパルプとして得たα−セルロースを、鉱酸で部分的に解重合し、精製したものであり、製品としては旭化成(株)製「セオラス」等が挙げられる。

【0075】

上記各種フィラー(B)のうち、剛性向上効果とコスト面の観点から、タルクが特に好ましく用いられる。

また、フィラー(B)は1種単独で使用することもできるし、2種以上を組み合せて使用することもできる。

【0076】

なお、フィラー(B)を添加することにより得られる樹脂組成物には、剛性向上の効果が得られるが、脆くなる、または、比重が高くなるなどの特徴も付加される。これらの特徴は、当該樹脂組成物の用途によって種々選択されるものである。例えば、物が衝突した際に衝撃を受ける可能性のある自動車のインストルメントパネル用途では剛性が必要とされるためフィラーを添加するが、自動車のエンジンルーム内のウォッシャータンク用途では物が衝突した際の衝撃を受ける可能性が少ないため、剛性よりも靱性や軽量性が求められるためフィラーを添加しないこともある。

【0077】

[エラストマー(C)]

本発明に係る溶着成形用樹脂組成物の任意の構成要件であるエラストマー(C)としては、エチレン・α−オレフィンランダム共重合体(C−a)、エチレン・α−オレフィン・非共役ポリエンランダム共重合体(C−b)、水素添加ブロック共重合体(C−c)、その他弾性重合体、およびこれらの混合物などが挙げられる。

【0078】

前記エチレン・α−オレフィンランダム共重合体(C−a)は、エチレンと炭素原子数3〜20のα−オレフィンとのランダム共重合体ゴムである。上記炭素原子数3〜20のα−オレフィンとしては、具体的にはプロピレン、1−ブテン、1−ペンテン、1−ヘキセン、4−メチル−1−ペンテン、1−ヘプテン、1−オクテン、1−デセン、1−ドデセン、1−テトラデセン、1−ヘキサデセン、1−エイコセンなどが挙げられる。これらのα−オレフィンは、単独でまたは組み合せて用いることができる。これらの中では、特にプロピレン、1−ブテン、1−ヘキセン、1−オクテンが好ましく用いられる。

【0079】

エチレン・α−オレフィンランダム共重合体(C−a)は、エチレンとα−オレフィンとのモル比(エチレン/α−オレフィン)が95/5〜70/30、好ましくは90/10〜75/25であるのが望ましい。エチレン・α−オレフィンランダム共重合体(B−a)は、230℃、荷重2.16kgにおけるMFRが0.1g/10分以上、好ましくは0.5〜5g/10分であるのが望ましい。

【0080】

前記エチレン・α−オレフィン・非共役ポリエンランダム共重合体(C−b)は、エチレンと炭素原子数3〜20のα−オレフィンと非共役ポリエンとのランダム共重合体ゴムである。上記炭素原子数3〜20のα−オレフィンとしては、前記と同じものが挙げられる。前記非共役ポリエチレンとしては、5−エチリデン−2−ノルボルネン、5−プロピリデン−5−ノルボルネン、ジシクロペンタジエン、5−ビニル−2−ノルボルネン、5−メチレン−2−ノルボルネン、5−イソプロピリデン−2−ノルボルネン、ノルボルナジエンなどの非環状ジエン;1,4−ヘキサジエン、4−メチル−1,4−ヘキサジエン、5−メチル−1,4−ヘキサジエン、5−メチル−1,5−ヘプタジエン、6−メチル−1,5−ヘプタジエン、6−メチル−1,7−オクタジエン、7−メチル−1,6−オクタジエンなどの鎖状の非共役ジエン;2,3−ジイソプロピリデン−5−ノルボルネンなどのトリエン等が挙げられる。これらの中では、1,4−ヘキサジエン、ジシクロペンタジエン、5−エチリデン−2−ノルボルネンが好ましく用いられる。

【0081】

エチレン・α−オレフィン・非共役ポリエンランダム共重合体(B−b)は、エチレンとα−オレフィンと非共役ポリエンとのモル比(エチレン/α−オレフィン/非共役ポリエン)が90/5/5〜30/45/25、好ましくは80/10/10〜40/40/20であるのが望ましい。

【0082】

エチレン・α−オレフィン・非共役ポリエンランダム共重合体(C−b)は、230℃、荷重2.16kgにおけるMFRが0.05g/10分以上、好ましくは0.1〜10g/10分であるものが望ましい。エチレン・α−オレフィン・非共役ポリエンランダム共重合体(C−b)の具体的なものとしては、エチレン・プロピレン・ジエン三元共重合体(EPDM)などが挙げられる。

【0083】

前記水素添加ブロック共重合体(C−c)は、ブロックの形態が以下式(x)または(y)で表されるブロック共重合体の水素添加物であり、水素添加率が90モル%以上、好ましくは95モル%以上の水素添加ブロック共重合体である。

X(YX)n ・・・(x)

(XY)n ・・・(y)

Xはモノビニル芳香族化合物から得られる重合ブロック、Yは共役ジエンから得られる重合ブロックを示す。

【0084】

前記式(x)または(y)のXで示される重合ブロックを構成するモノビニル置換芳香族炭化水素としては、スチレン、α−メチルスチレン、p−メチルスチレン、クロロスチレン、低級アルキル置換スチレン、ビニルナフタレン等のスチレンまたはその誘導体などが挙げられる。これらは1種単独で使用することもできるし、2種以上を組み合せて使用することもできる。

【0085】

前記式(x)または(y)のYで示される重合ブロックを構成する共役ジエンとしては、ブタジエン、イソプレン、クロロプレンなどが挙げられる。これらは1種単独で使用することもできるし、2種以上を組み合せて使用することもできる。nは1〜5の整数、好ましくは1または2である。

【0086】

水素添加ブロック共重合体(C−c)の具体的なものとしては、スチレン・エチレン・ブテン・スチレンブロック共重合体(SEBS)、スチレン・エチレン・プロピレン・スチレンブロック共重合体(SEPS)およびスチレン・エチレン・プロピレンブロック共重合体(SEP)等のスチレン系ブロック共重合体などが挙げられる。

【0087】

水素添加前のブロック共重合体は、例えば不活性溶媒中で、リチウム触媒またはチーグラー触媒の存在下に、ブロック共重合を行わせる方法により製造することができる。詳細な製造方法は、例えば特公昭40−23798号公報などに記載されている。水素添加処理は、不活性溶媒中で公知の水素添加触媒の存在下に行うことができる。詳細な方法は、例えば特公昭42−8704号公報、同43−6636号公報、同46−20814号公報などに記載されている。

【0088】

共役ジエンモノマーとしてブタジエンが用いられる場合、ポリブタジエンブロックにおける1,2−結合量の割合は20〜80重量%、好ましくは30〜60重量%であることが望ましい。

【0089】

水素添加ブロック共重合体(C−c)としては市販品を使用することもできる。具体的なものとしては、クレイトンG1657(商標、シェル化学(株)製)、セプトン2004(商標、クラレ(株)製)、タフテックH1052(商標、旭化成(株)製)などが挙げられる。

【0090】

上記各種エラストマー(C)のうち、プロピレン系重合体(A)との相溶性およびコスト面の観点から、エチレン・α−オレフィンランダム共重合体(C−a)が特に好ましく用いられる。

【0091】

また、エラストマー(C)は1種単独で使用することもできるし、2種以上を組み合せて使用することもできる。

溶着成形用樹脂組成物が上記エラストマー(C)成分を含むことにより、得られる溶着成形体の外観を維持しつつ、流動性を向上させることができ、衝撃性や振動溶着強度を含めた良好なバランスの溶着成形用樹脂組成物およびそれから得られる溶着成形体を得ることができる。

【0092】

[付加的成分]

本発明の溶着成形用樹脂組成物中には、その目的、効果を大きく阻害しない範囲で、用途に応じて各種の添加剤、例えば、分散剤、滑剤、可塑剤、難燃剤、酸化防止剤、帯電防止剤、光安定剤、紫外線吸収剤、結晶化促進剤(増核剤)等の改質用添加剤、顔料、染料等の着色剤、カーボンブラック、酸化チタン等、公知の添加剤を添加することができる。

【0093】

[溶着成形用樹脂組成物]

本発明の溶着成形用樹脂組成物は、上記要件[1]〜[4]を同時に満たすプロピレン系重合体(A)、および必要に応じてフィラー(B)、エラストマー(C)と、上述した他の成分を包含している。

【0094】

本発明に係る溶着成形用樹脂組成物におけるプロピレン系重合体(A)、および必要に応じて用いられ得るフィラー(B)、エラストマー(C)の含有量は、それぞれ以下のとおりである。

【0095】

プロピレン系重合体(A)の含有量は、溶着成形用樹脂組成物100重量部に対して40重量部以上、好ましくは40〜99重量部、より好ましくは45〜97重量部、さらに好ましくは50〜95重量部である。

【0096】

フィラー(B)の含有量は、溶着成形体の軽量化、高剛性化の観点から、溶着成形用樹脂組成物100重量部に対して、0〜40重量部、好ましくは3〜35重量部、さらに好ましくは5〜30重量部である。なお、フィラー(B)の含有量が0の場合についても好ましい範囲と規定しているが、これは、溶着成形用樹脂組成物の用途によっては、フィラー(B)が不要な場合もあることを想定してのものである。

【0097】

エラストマー(C)の含有量は、衝撃強度、剛性の観点から、溶着成形用樹脂組成物100重量部に対して、0〜40重量部、好ましくは0〜25重量部、さらに好ましくは15〜25重量部である。なお、エラストマー(C)の含有量が0の場合についても好ましい範囲と規定しているが、これは、上記したプロピレン系重合体(A)においてプロピレン−エチレンランダム共重合体または、プロピレンブロック共重合体のゴム成分が、衝撃強度、剛性の観点から、エラストマー(C)添加と同等の効果を示す場合を想定してのものである。

【0098】

本発明の溶着成形用樹脂組成物が、フィラー(B)およびエラストマー(C)の双方とも含む場合、フィラー(B)およびエラストマー(C)の含有量は、溶着成形用樹脂組成物100重量部に対して、それぞれ、0〜40重量部、好ましくは0〜25重量部、さらに好ましくは15〜25重量部である。

【0099】

なお、必要に応じて添加される上述の付加的成分は、その添加する成分の効果の発現に併せて適切な量が適宜添加されてよい。

本発明の溶着成形用樹脂組成物の、ASTM D1238Eに準拠し、230℃、2.16kg荷重で測定したメルトフローレート(MFR)は、0.5g/10分以上、300g/10分以下である。

【0100】

MFRの下限としては、0.5g/10分が好ましく、1g/10分がより好ましく、2g/10分がさらに好ましく、3g/10分がもっとも好ましい。

MFRの上限は、200g/10分が好ましく、60g/10分がより好ましく、40g/10分がさらに好ましい。

【0101】

MFRが0.5g/10分より小さいと、射出成形時の流動性が低くなり、成形性の点で不具合が生じることがあり、MFRが300g/10分より大きいと、樹脂部材を構成する重合体の分子量が小さいことから、当該樹脂部材の強度が低くなる点で不具合が生じることがある。

【0102】

溶着成形用樹脂組成物のMFRは、当該組成物に含まれるプロピレン系重合体(A)のMFR値や、任意で添加されるフィラー(B)、エラストマー(C)や付加的成分の種類や量により調整することができる。

【0103】

[溶着成形用樹脂組成物の調製法]

本発明における溶着成形用樹脂組成物の調製方法は、溶融法、溶液法等、特に限定されないが、実用的には溶融混練方法が好ましい。溶融混練方法としては、熱可塑性樹脂について一般に実用されている溶融混練方法が適用できる。例えば、粉状または粒状の各成分を、必要であれば付加的成分の項に記載の添加物等と共に、ヘンシェルミキサー、リボンブレンダー、V型ブレンダー等により均一に混合した後、一軸または多軸混練押出機、混練ロール、バッチ混練機、ニーダー、バンバリーミキサー等で混練することにより調製することができる。

【0104】

各成分の溶融混練温度(例えば、押出機ならシリンダー温度)は、通常170〜250℃、好ましくは180〜230℃である。さらに各成分の混練順序および方法は、特に限定されるものではない。

【0105】

<溶着成形体>

本発明に係る溶着成形体は、上述の溶着成形用樹脂組成物からなる樹脂部材同士、もしくは、当該樹脂組成物からなる樹脂部材と他の樹脂(組成物)からなる樹脂部材とを溶着の方法によって結合させた成形体である。

【0106】

ここで、樹脂部材の原料として使用できる、本発明に係る溶着成形用樹脂組成物以外の他の樹脂(組成物)としては、特に限定されず公知の樹脂(組成物)を使用することができる。それらの中でも、下記の要件(i)〜(iii)を満たすα−オレフィン(共)重合体が好ましく用いられる。

(i)ASTM D1238Eに準拠し、230℃、2.16kg荷重で測定したメルトフローレート(MFR)が0.5g/10分以上、300g/10分以下

(ii)Mw/Mnが1.5以上、11.0以下

(iii)Mz/Mwが1.5以上、7.0以下

【0107】

α−オレフィン(共)重合体を構成するオレフィンとしては、エチレンおよび炭素原子数3〜20から選ばれるα−オレフィンを制限なく選択することができる。これらの中でも、炭素原子数3、すなわちプロピレンを重合体の構成モノマーとして含むプロピレン系重合体が、上記プロピレン系重合体(A)との相溶性が高いことから、好ましい重合体として例示できる。

【0108】

本発明に係る溶着成形体を構成する樹脂部材は、公知の成形体の成形方法によって製造することができる。成形方法として例えば、射出成形法、発泡成形法、射出発泡成形法、押出成形法、ブロー成形法、真空・圧空成形法、カレンダー成形法などが挙げられる。ここで、本発明に係る溶着成形用樹脂組成物の成形に当たっては、特に射出成形法が好適に適用できる。

【0109】

本発明に係る溶着成形体は、上述の成形方法によって製造された樹脂部材を、各種溶着成形方法に適用することで得られる。一般的に、溶着成形方法としては、樹脂部材を構成する樹脂(組成物)に各種のエネルギーを与えることにより融点以上まで加熱させ、溶融した樹脂部材同士を接触・固化することにより行われている。溶着成形方法として具体的には、振動溶着法、超音波溶着法、レーザー溶着法、熱板溶着法などが挙げられる。

【0110】

本発明に係る溶着成形用樹脂組成物を樹脂部材として使用する場合、特に振動溶着成形法が好適に適用される。

ここで、振動溶着法による成形体の成形方法としては、2つの樹脂部材を加圧(最大15kN)した状態で、周波数80〜260Hz、振幅1.5〜4.0mmの往復振動を片方の成形体に加え、成形体同士の接触面に摩擦熱を発生させて樹脂部材を溶融させて溶着させる手法が一般的に取られる。

【0111】

溶着成形方法によれば、複雑な形状の樹脂部材を成形することが可能となり、上述した樹脂部材の成形方法に記載した方法によっては、一体成形が困難な形状の成形体を容易に得ることができると言う利点がある。

【0112】

溶着成形体は、溶着成形が適用できる各種成形体の製造に適用することができる。具体的には、自動車内装用成形体(インストルメントパネルおよび、インストルメントパネル周りの小部品。ドアパネルやピラー。その他自動車内装材)、エンジンルーム内で使用される成形体(リザーブタンクやダクト、ウォッシャータンク)、エアコンやインクカートリッジなどの電気機器や、樹脂サッシなどの建材などに好適に適用することができる。

【実施例】

【0113】

以下に実施例を挙げて、本発明をさらに具体的に説明するが、本発明は、その要旨を超えない限り、これらの実施例に制約されるものではない。

実施例において用いたプロピレン系重合体(A)、溶着成形用樹脂組成物、および、溶着成形体の各種物性の測定方法、および使用した各種成分は、以下のとおりである。

【0114】

1.測定方法

(1)MFR(プロピレン系重合体(A)と溶着成形用樹脂組成物を測定)

ASTM D1238Eに準拠して、温度230℃、2.16kg荷重で測定した。

(2)分子量分布(プロピレン系重合体(A)のDinsolを測定)

ウォーターズ社製GPC−150C Plusを用い測定した。

【0115】

分離カラムはTSKgel GMH6−HTおよびTSK Gel GMH6−HTLであり、カラムサイズはそれぞれ内径7.5mm、長さ600mmであり、カラム温度は140度とし、移動相にはo−ジクロロベンゼン(和光純薬工業)および酸化防止剤としてBHT(3,5−ジ−t−ブチル−4−ヒドロキシトルエン)(和光純薬工業)0.025重量%を用い、1.0ml/分で移動させ、試料濃度は0.1重量%とし、試料注入量は500マイクロリットルとし、検出器として示差屈折計を用いた。標準ポリスチレンは、分子量がMw<1000およびMw>4×106については東ソー社製を用い、分子量が1000≦Mw≦4×106についてはプレッシャーケミカル社製を用い、汎用較正法によりポリプロピレンに換算した。

【0116】

なお、ポリスチレン、ポリプロピレンのMark−Houwink係数はそれぞれ、文献(J.Poly.Sci.,Part A-2,8,1803(1970)、Markromol.Chem.,177,213(1976)に記載の値を用いた。

(3)融点(Tm)(プロピレン系重合体(A)を測定)

示差走査熱量計(DSC、パーキンエルマー社製)を用いて下記の通り測定を行った。ここで、第3stepにおける吸熱ピークを融点(Tm)と定義した。

【0117】

<サンプルシート作製>

サンプルをアルミホイルで挟み、金型(厚さ:0.2mm)を用いて下記条件でプレス成形した。

成形温度:240℃(加熱温度240℃、予熱時間:7分)

プレス圧力:300kg/cm2

プレス時間:1分

プレス成形後、金型を氷水で室温付近まで冷却後、サンプルシートを得た。

【0118】

<測定>

得られたサンプルシートを下記測定容器に約0.4g封入し、下記測定条件でDSC測定を行った。

(測定容器)

アルミ製PAN(DSC PANS 10μl BO−14−3015)

アルミ製COVER(DSC COVER BO14−3003)

(測定条件)

第1step:30℃/分で240℃まで昇温し、10分間保持する

第2step:10℃/分で30℃まで降温する

第3step:10℃/分で240℃まで昇温する。

【0119】

(4)n−デカン可溶分・不溶分(プロピレン系重合体(A)を測定)

5g程度のポリマー試料(このときの正確な重量をaとする)を、n−デカン200mlと、試料量に対し約1%のBHT(3,5−ジ−t−ブチル−4−ヒドロキシトルエン)とともに、三角フラスコに入れ、145℃に加熱し、1時間撹拌溶解した。試料が完全に溶解したことを確認し、1時間放冷した。

【0120】

その後、マグネチックスターラーで1時間撹拌しながらポリマーを析出させ、吸引瓶とロート(325メッシュスクリーン)にて、析出したポリマーを吸引ろ過した。

分離したろ液にアセトンを加え約1リットルとし、1時間撹拌してn−デカン可溶分を析出させた。内容液が透明にならない場合はさらにアセトンを加え撹拌を続けた。吸引瓶とロート(325メッシュスクリーン)にて、析出物をろ過した。

【0121】

回収した析出物を105℃、20mmHg以下にて1時間減圧乾燥する。乾燥終了後の析出物の回収量をbとする。

n−デカン可溶分・不溶分は次式によって算出する。

n−デカン可溶分(%)=(b/a)×100

n−デカン不溶分(%)=100−(n−デカン可溶分(%))

a:ポリマー試料の重量(g)、b:n−デカン可溶分の回収量(g)

【0122】

(5)引張強度(溶着成形用樹脂組成物を測定)

ISO Aタイプダンベルを用いてISO 527−1に準拠して試験速度50mm/minで温度23℃で試験した。

(6)引張り弾性率(溶着成形用樹脂組成物を測定)

ISO Aタイプダンベルを用いてISO 527−1に準拠して試験速度1mm/minで温度23℃で試験した。

(7)シャルピー衝撃強度(溶着成形用樹脂組成物を測定)

ISO Aタイプダンベルを用いてISO 179に準拠して温度23℃で試験した。

(8)溶融粘度(溶着成形用樹脂組成物を測定)

ISO 11443に準拠してL/D;40/1、温度220℃、せん断速度2.43×103(1/sec)で試験した。

【0123】

(9)振動溶着強度(溶着成形体を測定)

下記実施例1および比較例1、2で製造した樹脂組成物を用いて成形した81×10×4mmの試験片(図1)と、プライムポリマー製プライムポリプロ(E−150GK)を用いて成形した64×13×3mmの試験片(図2)を、図3、図4に示すように、5mm×4mmにわたって重ね合わせ、振動溶着を行った。

【0124】

振動溶着は、ブランソン社製2800J−DCを使用し、図5に示す方向にプライムポリマー製プライムポリプロ(E−150GK)を用いて成形した試験片を振動させる方法にて、溶着圧力8.3MPa、周波数240Hz、振幅1.5mm、冷却時間5秒、溶け込み量0.5mmの条件で溶着を行った。

【0125】

振動溶着強度の測定は、図6に示すように振動溶着サンプルを引っ張ることで、引張せん断試験を行い、その際の最大応力を振動溶着強度とした。そのとき、引張せん断試験のチャック間距離は80mm、試験速度20mm/minで試験を行った。

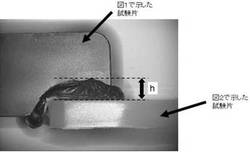

(10)振動溶着外観(溶着成形体を測定)

振動溶着させた溶着部のはみ出し量(図7に示した「h」部分の高さ)を測定した。

【0126】

2.各種成分

(1)プロピレン系重合体(A)

以下のプロピレン系重合体をそれぞれ使用した。

(A1):プロピレン単独重合体(ホモPP)

MFR:3g/10min、Mw/Mn:2.8、Mz/Mw:2.1、Tm:157℃、n−デカン可溶部量:0.5重量%未満(測定検出限界以下;検出はするが誤差が大きいことに起因するため)

(A2):プロピレン単独重合体(ホモPP);プライムポリマー製プライムポリプロ(F113G)

MFR:3g/10min、Mw/Mn:5.6、Mz/Mw:3.5、Tm:162℃、n−デカン可溶部量:1.5重量%

(A3):プロピレン単独重合体(ホモPP)

MFR:3g/10min、Mw/Mn:11.1、Mz/Mw:7.0、Tm:161℃、n−デカン可溶部量:2.0重量%

上記プロピレン系重合体(A1)および(A3)については、下記製造例1および製造例3により製造された。

【0127】

[製造例1]プロピレン系重合体(A1)の製造

(i)固体触媒担体の製造

容量1リットル枝付フラスコにSiO2(AGCエスアイテック製サンスフェアH121)300gをサンプリングし、トルエン800mlを入れ、スラリー化した。

【0128】

次にスラリーを容量5リットルの4つ口フラスコへ移液し、トルエン260mlを加えた。

ここにアルベマール社製メチルアルミノキサン(以下、MAO)−トルエン溶液(10wt%溶液)を2830ml導入し、室温で30分間攪拌した。次いで1時間で110℃に昇温し、4時間反応を行った。反応終了後、室温まで冷却した。冷却後、上澄みトルエンを抜き出し、トルエンで、置換率が95%になるまで、置換を行った。ここで、置換率の定義としては、例えば、トルエン溶液中の上澄みトルエンを全体量の半分を抜き出し、抜き出した分と同じ量の新しいトルエンを加えた場合、置換率は50%とすることを言う。

【0129】

(ii)固体触媒成分の製造(担体への金属触媒成分の担持)

グローブボックス内にて、容量5リットルの4つ口フラスコに[3−(1’,1’,4’,4’,7’,7’,10’,10’−オクタメチルオクタヒドロジベンゾ[b,h]フルオレニル)(1,1,3−トリメチル−5−tert−ブチル−1,2,3,3a−テトラヒドロペンタレン)]ジルコニウムジクロライドを2.0g秤取った。フラスコをグローブボックスの外に出し、トルエン0.46リットルと上記(i)で調製したMAO/SiO2/トルエンスラリー1.4リットルとを窒素下で加え、30分間攪拌し担持を行った。

【0130】

得られた[3−(1’,1’,4’,4’,7’,7’,10’,10’−オクタメチルオクタヒドロジベンゾ[b,h]フルオレニル)(1,1,3−トリメチル−5−tert−ブチル−1,2,3,3a−テトラヒドロペンタレン)]ジルコニウムジクロライド/MAO/SiO2/トルエンスラリーはn−ヘプタンにて99%置換を行い、最終的なスラリー量を4.5リットルとした。この操作は、室温で行った。

【0131】

(iii)予備重合触媒の製造

前記(ii)で調製した固体触媒成分202g、トリエチルアルミニウム109ml、ヘプタン100リットルを内容量200リットルの攪拌機付きオートクレーブに導入し、内温15〜20℃に保ち、エチレンを2020g導入し、180分間攪拌しながら反応させた。

【0132】

重合終了後、固体成分を沈降させ、上澄み液の除去およびヘプタンによる洗浄を2回行った。得られた予備重合触媒を精製ヘプタンに再懸濁して、固体触媒成分濃度で2g/リットルとなるよう、ヘプタンにより調整を行った。この予備重合触媒は固体触媒成分1g当たりポリエチレンを10g含んでいた。

【0133】

(iv)本重合

内容量58Lのジャケット付循環式管状重合器にプロピレンを30kg/h、水素を5NL/h、前記(iii)で製造した予備重合触媒スラリーを固体触媒成分として3.5g/h、トリエチルアルミニウム1.0ml/hを連続的に供給し、気相の存在しない満液の状態にて重合した。管状重合器の温度は30℃であり、圧力は3.1MPa/Gであった。

【0134】

得られたスラリーは内容量1000Lの攪拌機付きベッセル重合器へ送り、さらに重合を行った。重合器へは、プロピレンを50kg/h、水素を気相部の水素濃度が0.10mol%になるように供給した。重合温度70℃、圧力3.0MPa/Gで重合を行った。

【0135】

得られたスラリーは内容量500Lの攪拌機付きベッセル重合器へ送り、さらに重合を行った。重合器へは、プロピレンを15kg/h、水素を気相部の水素濃度が0.10mol%になるように供給した。重合温度69℃、圧力2.9MPa/Gで重合を行った。

【0136】

得られたスラリーは内容量500Lの攪拌機付きベッセル重合器へ送り、さらに重合を行った。重合器へは、プロピレンを12kg/h、水素を気相部の水素濃度が0.10mol%になるように供給した。重合温度68℃、圧力2.9MPa/Gで重合を行った。

【0137】

得られたスラリーは内容量500Lの攪拌機付きベッセル重合器へ送り、さらに重合を行った。重合器へは、プロピレンを13kg/h、水素を気相部の水素濃度が0.10mol%になるように供給した。重合温度67℃、圧力2.9MPa/Gで重合を行った。

得られたスラリーの分散媒をガス化させ気固分離して、プロピレン系重合体(A1)を得た。

【0138】

[製造例2]プロピレン系重合体(A3)の製造

(i)固体触媒の製造

内容積2リットルの高速撹拌装置(特殊機化工業製(TKホモミクサーM型))を充分窒素置換した後、この装置に精製デカン700ml、市販塩化マグネシウム10g、エタノール24.2gおよび商品名レオドールSP−S20(花王(株)製ソルビタンジステアレート)3gを入れ、この懸濁液を撹拌しながら系を昇温し、懸濁液を120℃にて800rpmで30分撹拌した。

【0139】

次いでこの懸濁液を、沈殿物が生じないように高速撹拌しながら、内径5mmのテフロン(登録商標)製チューブを用いて、予め−10℃に冷却された精製デカン1リットルを張り込んである2リットルのガラスフラスコ(攪拌機付)に移した。移液により生成した固体を濾過し、精製n−ヘプタンで充分洗浄することにより、塩化マグネシウム1モルに対してエタノールが2.8モル配位した固体状付加物を得た。

【0140】

この固体状付加物をデカンで懸濁状にして、マグネシウム原子に換算して23ミリモルの上記固体状付加物を、−20℃に保持した四塩化チタン100ml中に、攪拌下、導入して混合液を得た。この混合液を5時間かけて80℃に昇温し、80℃に達したところで、3,6−ジメチルシクロヘキサン−1,2−ジカルボン酸ジイソブチル(シス体、トランス体混合物)を、固体状付加物のマグネシウム原子1モルに対して0.085モルの割合の量で添加し、40分間で110℃まで昇温した。110℃に到達したところで、さらにシクロヘキサン−1,2−ジカルボン酸ジイソブチル(シス体、トランス体混合物)を固体状付加物のマグネシウム原子1モルに対して0.0625モルの割合の量で添加し、温度を110℃で90分間攪拌しながら保持することによりこれらを反応させた。

【0141】

90分間の反応終了後、熱濾過にて固体部を採取し、この固体部を100mlの四塩化チタンにて再懸濁させた後、昇温して110℃に達したところで、45分間撹拌しながら保持することによりこれらを反応させた。45分間の反応終了後、再び熱濾過にて固体部を採取し、100℃のデカンおよびヘプタンで、洗液中に遊離のチタン化合物が検出されなくなるまで充分洗浄した。

【0142】

以上の操作によって調製した固体状チタン触媒成分(α−1)はデカン懸濁液として保存したが、この内の一部を、触媒組成を調べる目的で乾燥した。

このようにして得られた固体状チタン触媒成分(α−1)の組成はチタン3.2質量%、マグネシウム17質量%、塩素57質量%、3,6−ジメチルシクロヘキサン1,2−ジカルボン酸ジイソブチル10.6質量%、シクロヘキサン1,2−ジカルボン酸ジイソブチル8.9質量%およびエチルアルコール残基0.6質量%であった。

【0143】

(ii)前重合触媒の製造

前記(i)で調製した固体触媒成分170g、トリエチルアルミニウム43.6mL、ヘプタン170Lを内容量200Lの攪拌機付きオートクレーブに挿入し、内温12〜18℃に保ちプロピレンを1700g挿入し、70分間攪拌しながら反応させた。重合終了後、固体成分を沈降させ、上澄み液の除去およびヘプタンによる洗浄を2回行った。得られた前重合触媒を精製ヘプタンに再懸濁して、固体触媒成分濃度で1.0g/Lとなるよう、ヘプタンにより調整を行った。この前重合触媒は遷移金属触媒成分1g当たりポリプロピレンを10g含んでいた。

【0144】

(iii)本重合

内容量500Lの攪拌器付きベッセル重合器に、プロピレンを130kg/h、前記(ii)で調製した触媒スラリーを遷移金属触媒成分として1.4g/h、トリエチルアルミニウム4.8mL/h、シクロヘキシルメチルジメトキシシラン5.2mL/hを連続的に供給し、水素を気相部の水素濃度が1.2mol%になるように供給した。重合温度70℃、圧力3.1MPa/Gで重合を行った。

得られたスラリーの分散媒をガス化させ気固分離して、プロピレン系重合体(A3)を得た。

【0145】

(2)フィラー(B)

(B1):浅田製粉社製 微粉タルク(JM−209)

平均粒径4.2μm(平均粒径測定方法:レーザー回折法)

(3)エラストマー(C)

(C1):エチレンと1−ブテンとの共重合体ゴム(三井化学株式会社製 エチレン・1−ブテン共重合体;タフマー(商標)A−1050S(MFR:2g/10分))

【0146】

[実施例1]

プロピレン系重合体(A1)60重量部と、タルク(B1)20重量部と、エチレンと1−ブテンとの共重合体ゴム(C1)20重量部と、添加剤処方Irganox1010(商標)[フェノール系酸化防止剤、BASF社製]0.1重量部と、Irganox1076(商標)[フェノール系酸化防止剤、BASF社製]0.1重量部と、Irgafos168(商標)[リン系酸化防止剤、BASF社製]0.1重量部と、ステアリン酸カルシウム0.1重量部とを配合して、タンブラーで5分間混合した後、二軸混練機(日本製鋼所社製 TEX30α)にて180℃の設定温度で混練造粒することにより樹脂組成物を得た。

【0147】

その後、型締め圧100トンの射出成形機(東芝機械社製 EC100N−II)にて、バレル温度220℃、金型温度40℃、射出時間20秒、冷却時間25秒の条件で試験片を作成した。

【0148】

一方、振動溶着相手方試験片として、プライムポリマー製プライムポリプロ(E−150GK)を、型締め圧100トンの射出成形機(東芝機械社製 EC100N−II)にて、バレル温度240℃、金型温度40℃、射出時間20秒、冷却時間25秒の条件で作成した。

上記条件で成形した樹脂組成物からなる試験片および溶着成形体について、前述した各種測定法に従って各種測定を行った。評価結果を表1に示す。

【0149】

[比較例1]

プロピレン系重合体(A1)を、プロピレン系重合体(A2)とした他は、実施例1と同様にして樹脂組成物を得た。得られた樹脂組成物について実施例1と同様の方法により試験片および溶着成形体を製造し、物性評価を行った。評価結果を表1に示す。

【0150】

[比較例2]

プロピレン系重合体(A1)を、プロピレン系重合体(A3)とした他は、実施例1と同様にして樹脂組成物を得た。得られた樹脂組成物について実施例1と同様の方法により試験片および溶着成形体を製造し、物性評価を行った。評価結果を表1に示す。

【0151】

【表1】

表1からわかるように、実施例1で得られた樹脂組成物は、成形加工性、剛性、耐衝撃性に優れ、かつ当該樹脂組成物から得られた溶着成形体は、溶着強度および溶着部の外観が優れていた。一方、比較例1〜2では、樹脂組成物から得られた溶着成形体は溶着強度および溶着部の外観の面で劣る結果を得た。

【0152】

図8から明らかなように、プロピレン系重合体(A)のDinsolのMw/Mnと溶着強度の関係を見ると、Mw/Mnが大きなプロピレン系重合体(A)の範囲では、溶着強度は線形関係を示すのに対し、Mw/Mnが狭い、特定の領域では、上記線形関係からプロットが離れ、特異的に溶着強度が向上することが分かる。

【0153】

また、図9から明らかなように、プロピレン系重合体(A)のDinsolのMw/Mnと溶着成形体のはみ出し量の関係を見ると、Mw/Mnが大きなプロピレン系重合体(A)の範囲では、はみ出し量は線形関係を示すのに対し、Mw/Mnが狭い、特定の領域では、上記線形関係からプロットが離れ、特異的にはみ出し量が少なくなる、すなわち溶着成形体の外観が向上することが分かる。

【0154】

これら2つの図から見ることができる結果は、プロピレン系重合体(A)のDinsolのMw/Mnが小さい、つまり分子量分布が狭いことが、溶着成形体の物性向上に当たって重要な要件であることを示す一例であると考えられる。

【産業上の利用可能性】

【0155】

本発明における溶着成形用樹脂組成物を成形体の部材として溶着成形を行えば、溶着強度および溶着部の外観に優れ、さらに当該樹脂組成物自体が、剛性、耐衝撃性、軽量性に優れるので、形状が複雑な自動車内装部品用、例えばインストルメントパネルやインストルメントパネル周りの小部品用樹脂組成物、およびそれらから得られる自動車内装部品を提供することができ、産業上の有用性は極めて高い。

【技術分野】

【0001】

本発明は、溶着成形用プロピレン系樹脂組成物およびそれから得られる溶着成形体に関し、さらに詳しくは、溶着強度および溶着部分の外観に極めて優れ、さらに剛性、耐衝撃性、軽量性に優れる成形体を与える、溶着成形用プロピレン系樹脂組成物およびそれから得られる溶着成形体に関する。

【背景技術】

【0002】

プロピレン系樹脂は、軽量で成形加工性に優れるとともに、耐熱性、耐薬品性にも優れた成形体を提供することができるため、家電機器、自動車、建材などの用途に広く利用されている。

【0003】

これらの用途において利用される樹脂は、構成部材によって求められる物性が異なるため、様々な樹脂成形体による部品が製造され、それら複数の部品同士を結合させる必要が生じる場合がある。この際、樹脂成形体同士の結合方法として一般的には、ビスやボルト・ナット等(以下、「固定部材」と言う)による方法、接着剤による方法や、溶着による方法が広く用いられている。

【0004】

しかし、上記結合方法のうち固定部材による方法は、当該固定部材を取り付けるための形状を成形体に施さなければならず、また、大型の成形体同士を結合させる場合、固定部材を取り付ける際、手の届かない場所が生じる等、作業効率が悪化するとの問題が生じていた。さらに、用いる固定部材が金属製の場合、得られる成形体の重量の増加やリサイクル性、金属性固定部材の腐食の問題があり、また、固定部材が樹脂製の場合、当該固定部材自体の強度が十分でないこともあり、使用環境が過酷な用途での使用には問題があった。次に、接着剤による方法は、使用する接着剤にVOC(揮発性有機化合物)成分が含有されていることから環境負荷が大きく、使用が控えられる傾向にあるため、好ましくない。

【0005】

そこで、樹脂成形体同士の結合方法としては、樹脂自体を溶かした後に結合させる、溶着による方法が好ましく使用されている。

ただし、既存の樹脂からなる成形体を溶着による方法によって結合させた場合、樹脂の溶融時に溶けた樹脂の垂れが発生し、接着面にはみ出し(バリ)が生じてしまい、外観が悪くなる場合があった。また、成形体を溶着によって結合させた際の溶着面の強度が低い場合があった。

【0006】

例えば、メルトフローレートが50〜130g/10分のプロピレン・エチレンブロック共重合体(A)、メルトフローレートが5〜45g/10分のプロピレン・エチレンブロック共重合体(B)、不飽和カルボン酸またはその誘導体で変性された酸変性ポリプロピレン(C)、エチレンと炭素原子数3〜6のα−オレフィンとの共重合体ゴム(D)、エチレンと炭素原子数7〜18のα−オレフィン共重合体ゴム(E)、及び無機充填剤(F)からなり、かつ、各成分の含有割合は、(A)が20〜60重量%、(B)が15〜45重量%、(C)が0.5〜4重量%、(D)が5〜15重量%、(E)が3〜10重量%、(F)が10〜25重量%(ただし(A)〜(F)の合計量は100重量%である。)である、シームレスインストルメントパネル用樹脂組成物があり(特許文献1)、30×15mmにわたって重ね合わせ振動溶着したサンプルについて測定した振動溶着強度は55〜73Nである(実施例)。

【0007】

また、メルトフローレートが50〜130g/10分のプロピレン・エチレンブロック共重合体(A)、メルトフローレートが5〜45g/10分のプロピレン・エチレンブロック共重合体(B)、エチレンと炭素原子数3〜6のα−オレフィンとの共重合体ゴム(C)、エチレンと炭素原子数7〜18のα−オレフィンとの共重合体ゴム(D)および無機充填剤(E)からなり、かつ、各成分の含有割合は、(A)が10〜50重量%、(B)が25〜55重量%、(C)が5〜15重量%、(D)が3〜10重量%、(E)が5〜20重量%(ただし(A)〜(E)の合計量は100重量%である。)であるシームレス自動車内装部品用樹脂組成物がある(特許文献2、特許文献3)。特許文献2に記載の発明においては、プロピレン・エチレンランダム共重合成分の極限粘度[η]が3.5〜8.2dl/gであるプロピレン・エチレンブロック共重合(B)を使用しており、30×15mmにわたって重ね合わせ振動溶着したサンプルについて測定した振動溶着強度は51〜99Nである(実施例)。また、特許文献3に記載の発明においては、無機充填剤(E)として塩基性硫酸マグネシウム繊維を使用しており、30×15mmにわたって重ね合わせ振動溶着したサンプルについて測定した振動溶着強度は131〜174Nである(実施例)。

【0008】

その他、曲げ弾性率が1000MPa以上であり、示差走査熱量計により測定される融解ピーク温度が160℃以上であるポリプロピレン系重合体からなる成形体と、熱可塑性エラストマー組成物からなる成形体とが、振動溶着により一体化されてなる複合成形体があり(特許文献4)、60×3mmにわたって重ね合わせ振動溶着したサンプルについて測定した振動溶着強度は36〜62Kgである(実施例)。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2009−132765号公報

【特許文献2】特開2009−149847号公報

【特許文献3】特開2010−132861号公報

【特許文献4】特開2009−040042号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明で解決しようとする課題は、樹脂部材同士を溶着方法によって結合した際の溶着面の溶着強度が高く、成形体の溶着部に、はみ出し(バリ)等の外観不良を生じさせない、溶着成形用樹脂組成物を提供すること、および当該樹脂組成物からなる樹脂部材を含む溶着成形体を提供することにある。

【課題を解決するための手段】

【0011】

本発明者らは、上記課題を解決すべく鋭意検討した結果、特定の範囲に制御した狭分子量分布のプロピレン系重合体を含む溶着成形用樹脂組成物を開発した。

前記プロピレン系重合体の分子量分布を特定の範囲に制御することにより、当該重合体を含む溶着成形用樹脂組成物からなる樹脂部材を溶着成形体の一部材とすることで、当該溶着成形体の溶着部の強度および外観が向上することを見出した。

【0012】

ここで、溶着成形体の溶着部の強度が向上する機構は解明しきれていないが、プロピレン系重合体の1分子鎖あたりの絡み合い点を形成し難い低分子量成分や、溶融界面で拡散しにくい高分子量成分を含有するよりも、低分子量鎖や高分子量鎖を含有しない、分子量分布が特定範囲で狭いプロピレン系重合体を用いた方が、溶融界面での分子拡散と、1分子鎖あたりの絡み合い点形成のバランスに優れるためと推定している。

【0013】

このように、特定の範囲に制御した狭分子量分布のプロピレン系重合体を含む溶着成形用樹脂組成物は、溶着部の強度および外観が向上することはもちろん、高剛性、耐衝撃性、軽量性の観点からも高度なレベルで満たすことができたので、本発明を完成させるに至った。

【0014】

すなわち、本発明の溶着成形用樹脂組成物は、下記[1]〜[4]の要件を満たすプロピレン系重合体(A)を40重量部以上(組成物全量を100重量部とする)含むことを特徴としている。

[1]ASTM D1238Eに準拠し、230℃、2.16kg荷重で測定したメルトフローレート(MFR)が、0.5g/10分以上、300g/10分以下

[2]室温n−デカンに不溶な部分(Dinsol)の重量平均分子量(Mw)と数平均分子量(Mn)との比(Mw/Mn)が1.5以上、4.0以下

[3]室温n−デカンに不溶な部分(Dinsol)のZ平均分子量(Mz)と重量平均分子量(Mw)との比(Mz/Mw)が1.5以上、3.0以下

[4]プロピレン系重合体(A)全量における室温n−デカンに不溶な部分(Dinsol)の割合が、50重量%以上、100重量%以下

本発明の溶着成形用樹脂組成物は、フィラー(B)を、組成物全量100重量部に対して40重量部以下含むことができる。

【0015】

また、本発明の溶着成形用樹脂組成物は、エラストマー(C)を、組成物全量100重量部に対して40重量部以下含むことができる。

さらに、本発明の溶着成形用樹脂組成物は、組成物全量100重量部に対して、フィラー(B)を40重量部以下、エラストマー(C)を40重量部以下、それぞれ含むことができる。

【0016】

本発明の溶着成形体は、上述した溶着成形用樹脂組成物を成形してなる樹脂部材を含んでなる。

本発明の溶着成形体は、溶着成形用樹脂組成物を成形してなる樹脂部材を振動溶着成形法によって結合させて得られる態様であることが好ましい。

【発明の効果】

【0017】

本発明に係る特定の物性を有するプロピレン系重合体を包含する樹脂組成物からなる樹脂部材と、当該樹脂組成物もしくは他の樹脂(組成物)からなる樹脂部材とを溶着により結合させて溶着成形体を製造する際、溶着部の樹脂はみ出しが少なく外観が良好であり、溶着面の強度が既存の樹脂部材同士で同様の方法により結合させたものに比べて著しく向上することが明らかとなった。

【0018】

本発明に係る樹脂組成物を使用することにより、溶着面の強度が向上し従来よりも樹脂部材間の重なり合いの面積を低減させることができる。さらに、溶着部の樹脂はみ出しによる厚み低下が生じにくいため、樹脂部材の厚みを薄くしても十分な溶着強度が発現するため樹脂部材の薄肉化が可能となり、溶着成形体全体の軽量化が可能となることが明らかとなった。

【図面の簡単な説明】

【0019】

【図1】実施例1および比較例1,2で製造した樹脂組成物を用いて成形した試験片を示した模式図

【図2】実施例1および比較例1,2において、振動溶着試験の相手方試験片を示した模式図

【図3】試験片の重ね合わせを示す模式図(斜視図)

【図4】試験片の重ね合わせを示す模式図(平面図)

【図5】振動溶着成形法(振動方向)の概要を示す模式図

【図6】引張せん断試験の方法を示した模式図

【図7】振動溶着させた接着部のはみ出し量を示す図

【図8】プロピレン系重合体(A)の分子量分布(Mw/Mn)と、溶着成形体の溶着強度の関係を示すグラフ

【図9】プロピレン系重合体(A)の分子量分布(Mw/Mn)と、溶着成形体のはみ出し量の関係を示すグラフ

【発明を実施するための形態】

【0020】

以下、本発明の溶着成形用樹脂組成物を構成する各成分、および、当該溶着成形用樹脂組成物からなる樹脂部材を含む溶着成形体について具体的に説明する。

<溶着成形用樹脂組成物>

本発明の溶着成形用樹脂組成物は、プロピレン系重合体(A)を必須の構成成分とし、さらに、必要に応じてフィラー(B)、エラストマー(C)、その他の付加的成分が使用される。以下、それぞれの成分について具体的に説明する。

【0021】

[プロピレン系重合体(A)]

本発明に係る溶着成形用樹脂組成物の構成成分であるプロピレン系重合体(A)は、プロピレン単独重合体、プロピレン−エチレンランダム共重合体、プロピレン系ブロック共重合体から選ばれる。

【0022】

プロピレン系重合体(A)は、結晶性プロピレン系重合体を主成分とする室温n−デカンに不溶な部分(Dinsol)と、プロピレンと、エチレンからなるプロピレン系共重合体ゴムを主成分とする室温n−デカンに可溶な成分(Dsol)とからなる。ここで、結晶性プロピレン系重合体とは、結晶性プロピレン単独重合体、もしくは、エチレンを1.5mol%以下含有する結晶性プロピレン系共重合体を示す。

【0023】

なお、本発明において、「室温n−デカンに可溶な部分(Dsol)」とは後記する実施例において詳述するように、プロピレン系重合体(A)のうち、n−デカン中145℃で1時間加熱溶解後に23℃まで降温後にn−デカン溶液側に溶解している部分を示し、室温n−デカンに不溶な部分(Dinsol)は、プロピレン系重合体(A)のうち、Dsol以外の部分を示す。また、以下の説明においては、「室温n−デカンに可溶な部分」を「n−デカン可溶部」、「室温n−デカンに不溶な部分」を「n−デカン不溶部」と略称する場合がある。

【0024】

プロピレン系重合体(A)の、室温n−デカンに不溶な部分(Dinsol)と、室温n−デカンに可溶な成分(Dsol)の割合は、後述する要件[4]に記載する。なお、プロピレン系重合体(A)のDinsolとDsolの合計量は100重量%である。

【0025】

本発明において、プロピレン系重合体(A)が満たすべき要件[1]〜[4]は以下の通りである。

[1]ASTM D1238Eに準拠し、230℃、2.16kg荷重で測定したメルトフローレート(MFR)が、0.5g/10分以上、300g/10分以下

[2]Dinsolの重量平均分子量(Mw)と数平均分子量(Mn)との比(Mw/Mn)が1.5以上、4.0以下

[3]DinsolのZ平均分子量(Mz)と重量平均分子量(Mw)との比(Mz/Mw)が1.5以上、3.0以下

[4]プロピレン系重合体(A)全量におけるDinsolの割合が、50重量%以上、100重量%以下

以下、本発明におけるプロピレン系重合体(A)が備える要件[1]〜[4]について詳説する。

【0026】

要件[1]

本発明におけるプロピレン系重合体(A)は、ASTM D1238Eに準拠し、230℃、2.16kg荷重で測定したメルトフローレート(MFR)が0.5g/10分以上、300g/10分以下である。

【0027】

MFRの下限としては、0.5g/10分が好ましく、1g/10分がより好ましく、2g/10分がさらに好ましく、3g/10分がもっとも好ましい。

MFRの上限は、200g/10分が好ましく、50g/10分がより好ましく、10g/10分がさらに好ましい。

【0028】

MFRの値が0.5g/10分より小さいと、射出成形時の流動性が低くなり、成形性の点で不具合が生じることがあり、MFRの値が300g/10分より大きいと、樹脂部材を構成する重合体の分子量が小さいことから、当該樹脂部材の強度が低くなる点で不具合が生じることがある。

プロピレン系重合体(A)のMFRは、重合体製造時の重合触媒の種類や、反応条件、さらには、重合系内への水素の添加量により調整することができる。

【0029】

要件[2]

プロピレン系重合体(A)のDinsolは、ゲルパーミエーションクロマトグラフィー(GPC)による測定値から求められる重量平均分子量(Mw)および数平均分子量(Mn)の比であるMw/Mnが1.5以上、4.0以下である。

溶着強度の観点から、Mw/Mnの下限としては2.0が好ましく、2.5がより好ましい。Mw/Mnの上限としては3.5が好ましく、3.0がより好ましい。

【0030】

要件[3]

プロピレン系重合体(A)が、備えていてもよい要件として、DinsolのZ平均分子量(Mz)と重量平均分子量(Mw)との比(Mz/Mw)が1.5以上、3.0以下である。

【0031】

溶着成形体を構成する2つの樹脂部材の溶着界面における溶融分子鎖の拡散に優れる観点から、Mz/Mwの下限としては1.7が好ましく、2.0がより好ましい。Mz/Mwの上限としては2.8が好ましく、2.5がより好ましい。

【0032】

ここで、要件[2]および要件[3]に記載のとおり、プロピレン系重合体(A)のDinsolは、Mw/MnおよびMz/Mwが小さい、すなわち低分子量成分および高分子量成分を多く含まず、特にMz/Mwが小さいことから高分子量成分の含有量が低く、ある一定の均一な分子量を有することに特徴がある。

【0033】

従来、オレフィン系重合体からなる樹脂部材を溶着成形しようとした場合、溶着部での界面の形成を考えると、運動性が高い低分子量成分を含むオレフィン系重合体の方が溶融界面での分子運動性が高いために、両樹脂部材の分子鎖同士が拡散しやすいので厚い界面を形成しやすく、1分子鎖あたりの絡み合い点が増大する高分子量成分を含む、すなわち分子量分布(Mw/Mn)が広いオレフィン系重合体を用いることが溶着部の強度を高くするには有効と考えていた。

【0034】

しかし、驚くべきことに本発明構成要素であるプロピレン系重合体(A)のように、低分子量成分や高分子量成分の割合が少ない、すなわち分子量分布が狭い重合体を、少なくとも溶着させる樹脂部材の片方に用いたほうが、溶着部強度は高くなることが分かった。

【0035】

この理由は明確となっているわけではないが、1分子鎖あたりの絡み合い点を形成し難い低分子量成分や、溶融界面で拡散しにくい高分子量成分を含有するよりも、低分子量鎖や高分子量鎖を含有しない、分子量分布が特定範囲で狭いプロピレン系重合体を用いた方が、溶融界面での分子拡散と、1分子鎖あたりの絡み合い点形成のバランスに優れるためと推定している。

【0036】

また、溶着による方法のうち、振動溶着による方法の場合、分子量分布が特定範囲で狭い方が振動溶着を行うような速いせん断速度領域において溶融粘度が高くなるため、溶着界面において振動による発熱で融解したプロピレン系重合体が溶着界面から外側へと流れ出しにくく、融解したプロピレン系重合体が界面形成・溶着に有効に使われるためと推定している。なお、分子量分布が狭いと速いせん断速度領域で溶融粘度が高いことは一般的には知られているが、この性質を振動溶着に活用するという発想はこれまでには存在しなかった。

【0037】

要件[4]

プロピレン系重合体(A)の、全量におけるDinsolの割合が、下限としては50重量%、好ましくは60重量%、より好ましくは70重量%、もっとも好ましくは80重量%であり、上限としては100重量%、好ましくは95重量%、より好ましくは90重量%である。

【0038】

Dinsolの割合が50重量%未満であると、溶着成形用樹脂組成物の剛性が低下するなどの問題が発生する場合がある。

上記Dinsolの上限値として100重量%と規定しているが、これは、プロピレン系重合体(A)が製造時からDsolを含まない場合のほか、プロピレン系重合体を製造後、室温n−デカンに溶解し、Dsolを分離したのちのDinsol成分のみを使用する場合も想定したものである。

なお、プロピレン系重合体(A)のDinsolとDsolの合計量は100重量%である。

【0039】

[プロピレン系重合体(A)の製造方法]

プロピレン系重合体(A)の製造方法は、当該プロピレン系重合体(A)が、上記の要件[1]〜[4]を同時に満たす限りにおいて何ら限定されるものではないが、通常はシクロペンタジエニル骨格を分子内に持つメタロセン化合物を含む重合触媒の存在下でプロピレンを単独重合、もしくはプロピレンとエチレンを共重合することによって製造する方法が挙げられる。

【0040】

シクロペンタジエニル骨格を有する配位子を分子内に持つメタロセン化合物としては、その化学構造から下記一般式[I]で表される非架橋型メタロセン化合物および下記一般式[II]で表される架橋型メタロセン化合物の二種類を例示することができる。これらの中では、一般式[II]で表される架橋型メタロセン化合物が好ましい。

【0041】

【化1】

前記一般式[I]および[II]において、Mはチタン原子、ジルコニウム原子またはハフニウム原子を示し、

Qはハロゲン原子、炭化水素基、アニオン配位子、および孤立電子対で配位可能な中性配位子から選ばれ、

jは1〜4の整数であり、

Cp1およびCp2は、互いに同一かまたは異なっていてもよく、Mと共にサンドイッチ構造を形成することができるシクロペンタジエニル基または置換シクロペンタジエニル基である。ここで、置換シクロペンタジエニル基は、インデニル基、フルオレニル基、アズレニル基およびこれらが一つ以上の炭化水素基で置換された基も包含し、インデニル基、フルオレニル基、アズレニル基の場合はシクロペンタジエニル基に縮合する不飽和環の二重結合の一部ないし全部は水添されていてもよい。

【0042】

一般式[II]においてYは、炭素原子数1〜20の2価の炭化水素基、炭素原子数1〜20の2価のハロゲン化炭化水素基、2価のケイ素含有基、2価のゲルマニウム含有基、2価のスズ含有基、−O−、−CO−、−S−、−SO−、−SO2−、−Ge−、−Sn−、−NRa−、−P(Ra)−、−P(O)(Ra)−、−BRa−または−AlRa−を示す。但し、Raは、互いに同一でも異なっていてもよく、炭素原子数1〜20の炭化水素基、炭素原子数1〜20のハロゲン化炭化水素基、水素原子、ハロゲン原子または窒素原子に炭素原子数1〜20の炭化水素基が1個または2個結合した窒素化合物残基である。

【0043】

プロピレン系重合体(A)の製造方法において好んで用いられる重合触媒としては、国際公開(WO01/27124号)に開示されている下記一般式[III]で表される架橋型メタロセン化合物、並びに、有機金属化合物、有機アルミニウムオキシ化合物およびメタロセン化合物と反応してイオン対を形成することのできる化合物から選ばれる少なくても1種以上の化合物、さらに必要に応じて粒子状担体とからなるメタロセン触媒が例示できる。

【0044】

【化2】

前記一般式[III]において、R1、R2、R3、R4、R5、R6、R7、R8、R9、R10、R11、R12、R13およびR14は水素原子、炭化水素基、ケイ素含有基から選ばれ、それぞれ同一でも異なっていてもよい。

【0045】

炭化水素基としては、メチル基、エチル基、n−プロピル基、アリル基、n−ブチル基、n−ペンチル基、n−ヘキシル基、n−ヘプチル基、n−オクチル基、n−ノニル基、n−デカニル基などの直鎖状炭化水素基;イソプロピル基、tert−ブチル基、アミル基、3−メチルペンチル基、1,1−ジエチルプロピル基、1,1−ジメチルブチル基、1−メチル−1−プロピルブチル基、1,1−プロピルブチル基、1,1−ジメチル−2−メチルプロピル基、1−メチル−1−イソプロピル−2−メチルプロピル基などの分岐状炭化水素基;シクロペンチル基、シクロヘキシル基、シクロヘプチル基、シクロオクチル基、ノルボルニル基、アダマンチル基などの環状飽和炭化水素基;フェニル基、トリル基、ナフチル基、ビフェニル基、フェナントリル基、アントラセニル基などの環状不飽和炭化水素基;ベンジル基、クミル基、1,1−ジフェニルエチル基、トリフェニルメチル基などの環状不飽和炭化水素基で置換された飽和炭化水素基;メトキシ基、エトキシ基、フェノキシ基、フリル基、N−メチルアミノ基、N,N−ジメチルアミノ基、N−フェニルアミノ基、ピリル基、チエニル基などのヘテロ原子含有炭化水素基等を挙げることができる。

【0046】

ケイ素含有基としては、トリメチルシリル基、トリエチルシリル基、ジメチルフェニルシリル基、ジフェニルメチルシリル基、トリフェニルシリル基などを挙げることができる。

【0047】

また、R5からR12の隣接した置換基は互いに結合して環を形成してもよい。このような置換フルオレニル基としては、ベンゾフルオレニル基、ジベンゾフルオレニル基、オクタヒドロジベンゾフルオレニル基、オクタメチルオクタヒドロジベンゾフルオレニル基、オクタメチルテトラヒドロジシクロペンタフルオレニル基などを挙げることができる。

【0048】

前記一般式[III]においては、シクロペンタジエニル環に置換するR1、R2、R3、R4は水素原子または炭素原子数1〜20の炭化水素基であることが好ましく、R2およびR4が炭素原子数1〜20の炭化水素基であることがより好ましく、R1およびR3が水素原子であり、R2およびR4が炭素原子数1〜5の直鎖状または分岐状アルキル基であることが特に好ましい。

【0049】

また、前記一般式[III]において、フルオレニル環に置換する、R5からR12は水素原子または炭素原子数1〜20の炭化水素基であることが好ましい。炭素原子数1〜20の炭化水素基としては、前述の炭化水素基を例示することができる。R5からR12の隣接した置換基は互いに結合して環を形成してもよい。好ましい態様は、R6、R7、R10およびR11が同時に水素原子ではない、すなわちいずれかの位置に置換基を有するフルオレニル環である。

【0050】

前記一般式[III]においては、シクロペンタジエニル環とフルオレニル環とを架橋するYが第14族元素であることが好ましく、炭素、ケイ素、ゲルマニウムがより好ましく、炭素原子がより好ましい。

【0051】

また、Yに置換するR13、R14は相互に同一でも異なっていてもよく、互いに結合して環を形成してもよい炭素原子数1〜20の炭化水素基であり、好ましくは炭素原子数1〜3のアルキル基または炭素原子数6〜20のアリール基から選ばれる。このような置換基としては、メチル基、エチル基、フェニル基、トリル基などが好ましい。なお、R13、R14はR5からR12の任意の置換基(但し、通常はR5またはR12である。)またはR1からR4の任意の置換基(但し、通常はR1またはR4である。)と互いに結合して環を形成しても良い。

【0052】

前記一般式[III]において、Mは好ましくは第4族遷移金属であり、さらに好ましくはチタン原子、ジルコニウム原子、またはハフニウム原子である。

また、Qはハロゲン、炭化水素基、アニオン配位子または孤立電子対で配位可能な中性配位子から同一または異なる組合せで選ばれる。

【0053】

jは1〜4の整数であり、jが2以上の時は、Qは互いに同一でも異なっていてもよい。

ハロゲンの具体例としては、フッ素原子、塩素原子、臭素原子、ヨウ素原子が挙げられ、炭化水素基の具体例としては前述と同様のものなどが挙げられる。

【0054】

アニオン配位子の具体例としては、メトキシ、tert−ブトキシ、フェノキシなどのアルコキシ基、アセテート、ベンゾエートなどのカルボキシレート基、メシレート、トシレートなどのスルホネート基等が挙げられる。

【0055】

孤立電子対で配位可能な中性配位子の具体例としては、トリメチルホスフィン、トリエチルホスフィン、トリフェニルホスフィン、ジフェニルメチルホスフィンなどの有機リン化合物、テトラヒドロフラン、ジエチルエーテル、ジオキサン、1,2−ジメトキシエタンなどのエーテル類等が挙げられる。

【0056】

Qは少なくとも1つがハロゲンまたはアルキル基であることが好ましい。

前記の好ましい架橋メタロセン化合物としては、ジメチルメチレン(3−tert−ブチル−5−メチルシクロペンタジエニル)(3,6−ジtert−ブチルフルオレニル)ジルコニウムジクロリド、1−フェニルエチリデン(4−tert−ブチル−2−メチルシクロペンタジエニル)(オクタメチルオクタヒドロジベンゾフルオレニル)ジルコニウムジクロリド、[3−(1’,1’,4’,4’,7’,7’,10’,10’−オクタメチルオクタヒドロジベンゾ[b,h]フルオレニル)(1,1,3−トリメチル−5−tert−ブチル−1,2,3,3a−テトラヒドロペンタレン)]ジルコニウムジクロライド等を例示することができる。

【0057】

なお、プロピレン系重合体(A)の製造に用いられるメタロセン触媒において、前記一般式[III]で表わされるメタロセン化合物とともに用いられる、有機金属化合物、有機アルミニウムオキシ化合物、およびメタロセン化合物と反応してイオン対を形成する化合物から選ばれる少なくとも1種の化合物(共触媒)、さらには必要に応じて用いられる粒子状担体については、前記公報(WO01/27124)や特開平11−315109号公報中に開示された化合物を制限無く使用することができる。

【0058】

プロピレン系重合体(A)は、一つの反応機または一つ以上の反応機を直列に連結した重合装置を用い、前記メタロセン触媒の存在下、例えば重合温度0〜100℃、重合圧力常圧〜5MPaゲージ圧の重合条件で、プロピレンを重合させることにより製造することができる。

【0059】

[フィラー(B)]

本発明に係る溶着成形用樹脂組成物の任意の構成要件であるフィラー(B)としては、タルク、硫酸マグネシウム繊維、ガラス繊維、炭素繊維、マイカ、炭酸カルシウム、水酸化マグネシウム、リン酸アンモニウム塩、珪酸塩類、炭酸塩類、カーボンブラック等の無機フィラーと、木粉、セルロース、ポリエステル繊維、ナイロン繊維、ケナフ繊維、竹繊維、ジュード繊維、米粉、澱粉、コーンスターチ等の有機フィラーとに大別される。

【0060】

前記無機フィラーとしては、タルク、硫酸マグネシウム繊維、ガラス繊維、炭素繊維が好適に使用される。以下、詳細に説明する。

(タルク)

タルクは、含水ケイ酸マグネシウムを粉砕したものが用いられる。含水ケイ酸マグネシウムの結晶構造は、パイロフィライト型三層構造であり、タルクはこの構造が積み重なったものである。タルクとして、より好ましくは、含水ケイ酸マグネシウムの結晶を単位層程度にまで微粉砕した平板状のものである。

【0061】

上記のタルクの平均粒子径として、好ましくは1μm以上、10μm以下、より好ましくは1μm以上、5μm以下の範囲である。ここでタルクの平均粒子径とは、レーザー回折式粒度分布測定装置(レーザー回折・散乱法に基づく粒度分布測定装置)を用いて測定した積分分布曲線から求めた50%相当粒子径d50を意味する。タルクは、無処理のまま使用しても良く、または、プロピレン系重合体との界面接着性や樹脂組成物に対する分散性を向上させるために、各種シランカップリング剤、チタンカップリング剤、高級脂肪酸、高級脂肪酸エステル、高級脂肪酸アミド、高級脂肪酸塩類、または、他の界面活性剤で表面を処理して使用しても良い。

【0062】

(硫酸マグネシウム繊維)

硫酸マグネシウム繊維は、その平均繊維長として、好ましくは5〜50μmであり、より好ましくは10〜30μmである。また、硫酸マグネシウム繊維の平均繊維径として、好ましくは0.3〜2μmであり、より好ましくは0.5〜1μmである。製品としては、宇部興産(株)「モスハイジ」などが挙げられる。

【0063】

(ガラス繊維)

ガラス繊維としては、Eガラス(Electrical glass)、Cガラス(Chemical glass)、Aガラス(Alkali glass)、Sガラス(High strength glass)および耐アルカリガラスなどのガラスを溶融紡糸してフィラメント状の繊維にしたものを挙げることができる。該ガラス繊維は1mm以下の短繊維、1mm以上の長繊維の形態で組成物中に含まれる。

【0064】

長繊維ガラスを用いる場合は、公知のブレンド方法が使用できる。特に、特開2006−117839号公報、特開2004−2837号公報に記載されているようにガラス繊維処理用変性ポリオレフィン系樹脂を含むサイジング剤で処理された表面処理ガラス繊維を含む繊維強化プロピレン系樹脂を長さ2〜200mmのペレットに加工して、無水マレイン酸等のエチレン系不飽和結合含有モノマーで変性された変性プロピレン樹脂とともにポリプロピレン系樹脂組成物を作成することが望ましい。

【0065】

(炭素繊維)

本発明のポリプロピレン系樹脂組成物で使用される炭素繊維は、繊維径が2μmより大きく15μm以下であり、好ましくは3μm〜12μm、より好ましくは4μm〜10μmである。繊維径が2μm以下の場合、繊維の剛性が著しく低下し、15μmを超えると、繊維のアスペクト比(長さ(L)と太さ(D)の比:L/D)が低下してしまうため、剛性や耐熱性などの十分な補強効率が得られず好ましくない。ここで繊維径は、繊維を繊維方向に垂直に裁断し、その断面を顕微鏡観察して直径を計測し、100本以上の繊維の直径の数平均を算出することにより求めることができる。

【0066】

また、炭素繊維は、繊維長が通常1〜20mm、好ましくは2〜15mm、より好ましくは3〜10mmである。繊維長が1mm未満の場合、アスペクト比が低く十分な補強効率が得られず、繊維長が20mmを超えると、加工性や外観が著しく悪化してしまうため好ましくない。

【0067】

ここで、繊維長は、ノギス等を用いて計測し、100本以上の繊維の繊維長の数平均を算出することにより求めることができる。

本発明のポリプロピレン系樹脂組成物で使用される炭素繊維としては、上述の形状を満たせば、特に制限なく、従来公知の炭素繊維が使用できる。炭素繊維としては、例えば、ポリアクリロニトリルを原料としたPAN系炭素繊維や、ピッチを原料としたピッチ系炭素繊維などを例示することができる。これらの炭素繊維は、繊維原糸を所望の長さに裁断した、所謂チョップドカーボンファイバーとして用いることができ、また必要に応じて、各種サイジング剤を用いて収束処理されたものであっても良い。収束処理に用いるサイジング剤は、ポリプロピレン樹脂との溶融混練において融解する必要があるため、200℃以下で溶融するものであることが好ましい。

【0068】

このようなチョップドカーボンファイバーの具体例としては、PAN系炭素繊維では、東レ(株)社製商品名『トレカチョップ』、三菱レーヨン(株)社製商品名『パイロフィル(チョップ)』、東邦テナックス(株)社製商品名『ベスファイト(チョップ)』等を挙げることができ、ピッチ系炭素繊維では、三菱化学産資(株)社製商品名『ダイアリード』、大阪ガスケミカル(株)社製商品名『ドナカーボ(チョップ)』、呉羽化学(株)社製商品名『クレカチョップ』等を挙げることができる。

【0069】

これらの炭素繊維成分は、本発明の溶着成形用樹脂組成物を構成するその他の成分と共に、押出機などの溶融混練装置を用いて複合化されるが、この溶融混練の際には、炭素繊維成分の過剰な折損を防止するような複合化方法を選択することが好ましい。これを実現するための方法としては、例えば、押出機による溶融混練では、炭素繊維成分以外の成分を十分に溶融混練した後、炭素繊維成分をサイドフィード法等により、樹脂成分の完全溶融位置よりも川下側の位置からフィードし、繊維の折損を最小限に抑えながら、収束繊維を分散させる方法等を例示することができる。

【0070】

炭素繊維を含む本発明に係る溶着成形用樹脂組成物は、反応性官能基を有するサイジング剤で表面処理された炭素繊維に、無水マレイン酸等のエチレン系不飽和結合含有モノマーで変性された変性プロピレン樹脂とともにポリプロピレン系樹脂組成物を含浸してなる炭素長繊維強化プロピレン系樹脂ペレットの形態で使用しても良い。前記炭素長繊維強化プロピレン系樹脂ペレットでは、該ペレットの長さ方向に炭素長繊維が同一長さで平行配列しており、該炭素長繊維の長さが4〜50mmであることが望ましい。

【0071】

また、炭素繊維を含む本発明に係る溶着成形用樹脂組成物は、反応性官能基を有するサイジング剤で表面処理された炭素繊維に、無水マレイン酸等のエチレン系不飽和結合含有モノマーで変性された変性プロピレン樹脂とともに、ポリプロピレン系樹脂組成物を含浸してなる炭素繊維強化シートの形状で使用しても良い。

【0072】

(木粉)

木粉としては、木材をカッターミルなどによって破断し、これをボールミルやインペラーミルなどにより粉砕して、微粉状にしたものなどが使用可能であり、その平均粒径は通常1〜200μm、好ましくは10〜150μmである。平均粒径が1μm未満のものは、取り扱いが困難であるうえに、特に木質系充填剤の配合量が多い場合は、樹脂への分散が悪いと、製造される木質樹脂発泡成形体に機械強度の低下が発生する。また、200μmより大きいと、成形品の均質性、平面性、機械的強度が低下する。

【0073】

(セルロース)

セルロースは、セルロース繊維と結晶セルロースが好適に使用される。

セルロース繊維は、純度が高い繊維であるのが好ましく、例えば、α−セルロース含量が80重量%以上の繊維であるのが好ましい。セルロース繊維などの有機繊維としては、平均繊維径0.1〜1000μmおよび平均繊維長0.01〜5mmを有する繊維が使用できる。

【0074】

結晶セルロースは、繊維性植物からパルプとして得たα−セルロースを、鉱酸で部分的に解重合し、精製したものであり、製品としては旭化成(株)製「セオラス」等が挙げられる。

【0075】

上記各種フィラー(B)のうち、剛性向上効果とコスト面の観点から、タルクが特に好ましく用いられる。

また、フィラー(B)は1種単独で使用することもできるし、2種以上を組み合せて使用することもできる。

【0076】

なお、フィラー(B)を添加することにより得られる樹脂組成物には、剛性向上の効果が得られるが、脆くなる、または、比重が高くなるなどの特徴も付加される。これらの特徴は、当該樹脂組成物の用途によって種々選択されるものである。例えば、物が衝突した際に衝撃を受ける可能性のある自動車のインストルメントパネル用途では剛性が必要とされるためフィラーを添加するが、自動車のエンジンルーム内のウォッシャータンク用途では物が衝突した際の衝撃を受ける可能性が少ないため、剛性よりも靱性や軽量性が求められるためフィラーを添加しないこともある。

【0077】

[エラストマー(C)]

本発明に係る溶着成形用樹脂組成物の任意の構成要件であるエラストマー(C)としては、エチレン・α−オレフィンランダム共重合体(C−a)、エチレン・α−オレフィン・非共役ポリエンランダム共重合体(C−b)、水素添加ブロック共重合体(C−c)、その他弾性重合体、およびこれらの混合物などが挙げられる。

【0078】

前記エチレン・α−オレフィンランダム共重合体(C−a)は、エチレンと炭素原子数3〜20のα−オレフィンとのランダム共重合体ゴムである。上記炭素原子数3〜20のα−オレフィンとしては、具体的にはプロピレン、1−ブテン、1−ペンテン、1−ヘキセン、4−メチル−1−ペンテン、1−ヘプテン、1−オクテン、1−デセン、1−ドデセン、1−テトラデセン、1−ヘキサデセン、1−エイコセンなどが挙げられる。これらのα−オレフィンは、単独でまたは組み合せて用いることができる。これらの中では、特にプロピレン、1−ブテン、1−ヘキセン、1−オクテンが好ましく用いられる。

【0079】

エチレン・α−オレフィンランダム共重合体(C−a)は、エチレンとα−オレフィンとのモル比(エチレン/α−オレフィン)が95/5〜70/30、好ましくは90/10〜75/25であるのが望ましい。エチレン・α−オレフィンランダム共重合体(B−a)は、230℃、荷重2.16kgにおけるMFRが0.1g/10分以上、好ましくは0.5〜5g/10分であるのが望ましい。

【0080】

前記エチレン・α−オレフィン・非共役ポリエンランダム共重合体(C−b)は、エチレンと炭素原子数3〜20のα−オレフィンと非共役ポリエンとのランダム共重合体ゴムである。上記炭素原子数3〜20のα−オレフィンとしては、前記と同じものが挙げられる。前記非共役ポリエチレンとしては、5−エチリデン−2−ノルボルネン、5−プロピリデン−5−ノルボルネン、ジシクロペンタジエン、5−ビニル−2−ノルボルネン、5−メチレン−2−ノルボルネン、5−イソプロピリデン−2−ノルボルネン、ノルボルナジエンなどの非環状ジエン;1,4−ヘキサジエン、4−メチル−1,4−ヘキサジエン、5−メチル−1,4−ヘキサジエン、5−メチル−1,5−ヘプタジエン、6−メチル−1,5−ヘプタジエン、6−メチル−1,7−オクタジエン、7−メチル−1,6−オクタジエンなどの鎖状の非共役ジエン;2,3−ジイソプロピリデン−5−ノルボルネンなどのトリエン等が挙げられる。これらの中では、1,4−ヘキサジエン、ジシクロペンタジエン、5−エチリデン−2−ノルボルネンが好ましく用いられる。

【0081】

エチレン・α−オレフィン・非共役ポリエンランダム共重合体(B−b)は、エチレンとα−オレフィンと非共役ポリエンとのモル比(エチレン/α−オレフィン/非共役ポリエン)が90/5/5〜30/45/25、好ましくは80/10/10〜40/40/20であるのが望ましい。

【0082】

エチレン・α−オレフィン・非共役ポリエンランダム共重合体(C−b)は、230℃、荷重2.16kgにおけるMFRが0.05g/10分以上、好ましくは0.1〜10g/10分であるものが望ましい。エチレン・α−オレフィン・非共役ポリエンランダム共重合体(C−b)の具体的なものとしては、エチレン・プロピレン・ジエン三元共重合体(EPDM)などが挙げられる。

【0083】

前記水素添加ブロック共重合体(C−c)は、ブロックの形態が以下式(x)または(y)で表されるブロック共重合体の水素添加物であり、水素添加率が90モル%以上、好ましくは95モル%以上の水素添加ブロック共重合体である。

X(YX)n ・・・(x)

(XY)n ・・・(y)

Xはモノビニル芳香族化合物から得られる重合ブロック、Yは共役ジエンから得られる重合ブロックを示す。

【0084】

前記式(x)または(y)のXで示される重合ブロックを構成するモノビニル置換芳香族炭化水素としては、スチレン、α−メチルスチレン、p−メチルスチレン、クロロスチレン、低級アルキル置換スチレン、ビニルナフタレン等のスチレンまたはその誘導体などが挙げられる。これらは1種単独で使用することもできるし、2種以上を組み合せて使用することもできる。

【0085】

前記式(x)または(y)のYで示される重合ブロックを構成する共役ジエンとしては、ブタジエン、イソプレン、クロロプレンなどが挙げられる。これらは1種単独で使用することもできるし、2種以上を組み合せて使用することもできる。nは1〜5の整数、好ましくは1または2である。

【0086】

水素添加ブロック共重合体(C−c)の具体的なものとしては、スチレン・エチレン・ブテン・スチレンブロック共重合体(SEBS)、スチレン・エチレン・プロピレン・スチレンブロック共重合体(SEPS)およびスチレン・エチレン・プロピレンブロック共重合体(SEP)等のスチレン系ブロック共重合体などが挙げられる。

【0087】

水素添加前のブロック共重合体は、例えば不活性溶媒中で、リチウム触媒またはチーグラー触媒の存在下に、ブロック共重合を行わせる方法により製造することができる。詳細な製造方法は、例えば特公昭40−23798号公報などに記載されている。水素添加処理は、不活性溶媒中で公知の水素添加触媒の存在下に行うことができる。詳細な方法は、例えば特公昭42−8704号公報、同43−6636号公報、同46−20814号公報などに記載されている。

【0088】

共役ジエンモノマーとしてブタジエンが用いられる場合、ポリブタジエンブロックにおける1,2−結合量の割合は20〜80重量%、好ましくは30〜60重量%であることが望ましい。

【0089】

水素添加ブロック共重合体(C−c)としては市販品を使用することもできる。具体的なものとしては、クレイトンG1657(商標、シェル化学(株)製)、セプトン2004(商標、クラレ(株)製)、タフテックH1052(商標、旭化成(株)製)などが挙げられる。

【0090】

上記各種エラストマー(C)のうち、プロピレン系重合体(A)との相溶性およびコスト面の観点から、エチレン・α−オレフィンランダム共重合体(C−a)が特に好ましく用いられる。

【0091】

また、エラストマー(C)は1種単独で使用することもできるし、2種以上を組み合せて使用することもできる。

溶着成形用樹脂組成物が上記エラストマー(C)成分を含むことにより、得られる溶着成形体の外観を維持しつつ、流動性を向上させることができ、衝撃性や振動溶着強度を含めた良好なバランスの溶着成形用樹脂組成物およびそれから得られる溶着成形体を得ることができる。

【0092】

[付加的成分]

本発明の溶着成形用樹脂組成物中には、その目的、効果を大きく阻害しない範囲で、用途に応じて各種の添加剤、例えば、分散剤、滑剤、可塑剤、難燃剤、酸化防止剤、帯電防止剤、光安定剤、紫外線吸収剤、結晶化促進剤(増核剤)等の改質用添加剤、顔料、染料等の着色剤、カーボンブラック、酸化チタン等、公知の添加剤を添加することができる。

【0093】

[溶着成形用樹脂組成物]

本発明の溶着成形用樹脂組成物は、上記要件[1]〜[4]を同時に満たすプロピレン系重合体(A)、および必要に応じてフィラー(B)、エラストマー(C)と、上述した他の成分を包含している。

【0094】

本発明に係る溶着成形用樹脂組成物におけるプロピレン系重合体(A)、および必要に応じて用いられ得るフィラー(B)、エラストマー(C)の含有量は、それぞれ以下のとおりである。

【0095】

プロピレン系重合体(A)の含有量は、溶着成形用樹脂組成物100重量部に対して40重量部以上、好ましくは40〜99重量部、より好ましくは45〜97重量部、さらに好ましくは50〜95重量部である。

【0096】

フィラー(B)の含有量は、溶着成形体の軽量化、高剛性化の観点から、溶着成形用樹脂組成物100重量部に対して、0〜40重量部、好ましくは3〜35重量部、さらに好ましくは5〜30重量部である。なお、フィラー(B)の含有量が0の場合についても好ましい範囲と規定しているが、これは、溶着成形用樹脂組成物の用途によっては、フィラー(B)が不要な場合もあることを想定してのものである。

【0097】

エラストマー(C)の含有量は、衝撃強度、剛性の観点から、溶着成形用樹脂組成物100重量部に対して、0〜40重量部、好ましくは0〜25重量部、さらに好ましくは15〜25重量部である。なお、エラストマー(C)の含有量が0の場合についても好ましい範囲と規定しているが、これは、上記したプロピレン系重合体(A)においてプロピレン−エチレンランダム共重合体または、プロピレンブロック共重合体のゴム成分が、衝撃強度、剛性の観点から、エラストマー(C)添加と同等の効果を示す場合を想定してのものである。

【0098】

本発明の溶着成形用樹脂組成物が、フィラー(B)およびエラストマー(C)の双方とも含む場合、フィラー(B)およびエラストマー(C)の含有量は、溶着成形用樹脂組成物100重量部に対して、それぞれ、0〜40重量部、好ましくは0〜25重量部、さらに好ましくは15〜25重量部である。

【0099】

なお、必要に応じて添加される上述の付加的成分は、その添加する成分の効果の発現に併せて適切な量が適宜添加されてよい。

本発明の溶着成形用樹脂組成物の、ASTM D1238Eに準拠し、230℃、2.16kg荷重で測定したメルトフローレート(MFR)は、0.5g/10分以上、300g/10分以下である。

【0100】

MFRの下限としては、0.5g/10分が好ましく、1g/10分がより好ましく、2g/10分がさらに好ましく、3g/10分がもっとも好ましい。

MFRの上限は、200g/10分が好ましく、60g/10分がより好ましく、40g/10分がさらに好ましい。

【0101】

MFRが0.5g/10分より小さいと、射出成形時の流動性が低くなり、成形性の点で不具合が生じることがあり、MFRが300g/10分より大きいと、樹脂部材を構成する重合体の分子量が小さいことから、当該樹脂部材の強度が低くなる点で不具合が生じることがある。

【0102】

溶着成形用樹脂組成物のMFRは、当該組成物に含まれるプロピレン系重合体(A)のMFR値や、任意で添加されるフィラー(B)、エラストマー(C)や付加的成分の種類や量により調整することができる。

【0103】

[溶着成形用樹脂組成物の調製法]

本発明における溶着成形用樹脂組成物の調製方法は、溶融法、溶液法等、特に限定されないが、実用的には溶融混練方法が好ましい。溶融混練方法としては、熱可塑性樹脂について一般に実用されている溶融混練方法が適用できる。例えば、粉状または粒状の各成分を、必要であれば付加的成分の項に記載の添加物等と共に、ヘンシェルミキサー、リボンブレンダー、V型ブレンダー等により均一に混合した後、一軸または多軸混練押出機、混練ロール、バッチ混練機、ニーダー、バンバリーミキサー等で混練することにより調製することができる。

【0104】

各成分の溶融混練温度(例えば、押出機ならシリンダー温度)は、通常170〜250℃、好ましくは180〜230℃である。さらに各成分の混練順序および方法は、特に限定されるものではない。

【0105】

<溶着成形体>

本発明に係る溶着成形体は、上述の溶着成形用樹脂組成物からなる樹脂部材同士、もしくは、当該樹脂組成物からなる樹脂部材と他の樹脂(組成物)からなる樹脂部材とを溶着の方法によって結合させた成形体である。

【0106】

ここで、樹脂部材の原料として使用できる、本発明に係る溶着成形用樹脂組成物以外の他の樹脂(組成物)としては、特に限定されず公知の樹脂(組成物)を使用することができる。それらの中でも、下記の要件(i)〜(iii)を満たすα−オレフィン(共)重合体が好ましく用いられる。

(i)ASTM D1238Eに準拠し、230℃、2.16kg荷重で測定したメルトフローレート(MFR)が0.5g/10分以上、300g/10分以下

(ii)Mw/Mnが1.5以上、11.0以下

(iii)Mz/Mwが1.5以上、7.0以下

【0107】

α−オレフィン(共)重合体を構成するオレフィンとしては、エチレンおよび炭素原子数3〜20から選ばれるα−オレフィンを制限なく選択することができる。これらの中でも、炭素原子数3、すなわちプロピレンを重合体の構成モノマーとして含むプロピレン系重合体が、上記プロピレン系重合体(A)との相溶性が高いことから、好ましい重合体として例示できる。

【0108】

本発明に係る溶着成形体を構成する樹脂部材は、公知の成形体の成形方法によって製造することができる。成形方法として例えば、射出成形法、発泡成形法、射出発泡成形法、押出成形法、ブロー成形法、真空・圧空成形法、カレンダー成形法などが挙げられる。ここで、本発明に係る溶着成形用樹脂組成物の成形に当たっては、特に射出成形法が好適に適用できる。

【0109】

本発明に係る溶着成形体は、上述の成形方法によって製造された樹脂部材を、各種溶着成形方法に適用することで得られる。一般的に、溶着成形方法としては、樹脂部材を構成する樹脂(組成物)に各種のエネルギーを与えることにより融点以上まで加熱させ、溶融した樹脂部材同士を接触・固化することにより行われている。溶着成形方法として具体的には、振動溶着法、超音波溶着法、レーザー溶着法、熱板溶着法などが挙げられる。

【0110】

本発明に係る溶着成形用樹脂組成物を樹脂部材として使用する場合、特に振動溶着成形法が好適に適用される。

ここで、振動溶着法による成形体の成形方法としては、2つの樹脂部材を加圧(最大15kN)した状態で、周波数80〜260Hz、振幅1.5〜4.0mmの往復振動を片方の成形体に加え、成形体同士の接触面に摩擦熱を発生させて樹脂部材を溶融させて溶着させる手法が一般的に取られる。

【0111】

溶着成形方法によれば、複雑な形状の樹脂部材を成形することが可能となり、上述した樹脂部材の成形方法に記載した方法によっては、一体成形が困難な形状の成形体を容易に得ることができると言う利点がある。

【0112】

溶着成形体は、溶着成形が適用できる各種成形体の製造に適用することができる。具体的には、自動車内装用成形体(インストルメントパネルおよび、インストルメントパネル周りの小部品。ドアパネルやピラー。その他自動車内装材)、エンジンルーム内で使用される成形体(リザーブタンクやダクト、ウォッシャータンク)、エアコンやインクカートリッジなどの電気機器や、樹脂サッシなどの建材などに好適に適用することができる。

【実施例】

【0113】

以下に実施例を挙げて、本発明をさらに具体的に説明するが、本発明は、その要旨を超えない限り、これらの実施例に制約されるものではない。

実施例において用いたプロピレン系重合体(A)、溶着成形用樹脂組成物、および、溶着成形体の各種物性の測定方法、および使用した各種成分は、以下のとおりである。

【0114】

1.測定方法

(1)MFR(プロピレン系重合体(A)と溶着成形用樹脂組成物を測定)

ASTM D1238Eに準拠して、温度230℃、2.16kg荷重で測定した。

(2)分子量分布(プロピレン系重合体(A)のDinsolを測定)

ウォーターズ社製GPC−150C Plusを用い測定した。

【0115】

分離カラムはTSKgel GMH6−HTおよびTSK Gel GMH6−HTLであり、カラムサイズはそれぞれ内径7.5mm、長さ600mmであり、カラム温度は140度とし、移動相にはo−ジクロロベンゼン(和光純薬工業)および酸化防止剤としてBHT(3,5−ジ−t−ブチル−4−ヒドロキシトルエン)(和光純薬工業)0.025重量%を用い、1.0ml/分で移動させ、試料濃度は0.1重量%とし、試料注入量は500マイクロリットルとし、検出器として示差屈折計を用いた。標準ポリスチレンは、分子量がMw<1000およびMw>4×106については東ソー社製を用い、分子量が1000≦Mw≦4×106についてはプレッシャーケミカル社製を用い、汎用較正法によりポリプロピレンに換算した。

【0116】

なお、ポリスチレン、ポリプロピレンのMark−Houwink係数はそれぞれ、文献(J.Poly.Sci.,Part A-2,8,1803(1970)、Markromol.Chem.,177,213(1976)に記載の値を用いた。

(3)融点(Tm)(プロピレン系重合体(A)を測定)

示差走査熱量計(DSC、パーキンエルマー社製)を用いて下記の通り測定を行った。ここで、第3stepにおける吸熱ピークを融点(Tm)と定義した。

【0117】

<サンプルシート作製>

サンプルをアルミホイルで挟み、金型(厚さ:0.2mm)を用いて下記条件でプレス成形した。

成形温度:240℃(加熱温度240℃、予熱時間:7分)

プレス圧力:300kg/cm2

プレス時間:1分

プレス成形後、金型を氷水で室温付近まで冷却後、サンプルシートを得た。

【0118】

<測定>

得られたサンプルシートを下記測定容器に約0.4g封入し、下記測定条件でDSC測定を行った。

(測定容器)

アルミ製PAN(DSC PANS 10μl BO−14−3015)

アルミ製COVER(DSC COVER BO14−3003)

(測定条件)

第1step:30℃/分で240℃まで昇温し、10分間保持する

第2step:10℃/分で30℃まで降温する

第3step:10℃/分で240℃まで昇温する。

【0119】

(4)n−デカン可溶分・不溶分(プロピレン系重合体(A)を測定)

5g程度のポリマー試料(このときの正確な重量をaとする)を、n−デカン200mlと、試料量に対し約1%のBHT(3,5−ジ−t−ブチル−4−ヒドロキシトルエン)とともに、三角フラスコに入れ、145℃に加熱し、1時間撹拌溶解した。試料が完全に溶解したことを確認し、1時間放冷した。

【0120】

その後、マグネチックスターラーで1時間撹拌しながらポリマーを析出させ、吸引瓶とロート(325メッシュスクリーン)にて、析出したポリマーを吸引ろ過した。

分離したろ液にアセトンを加え約1リットルとし、1時間撹拌してn−デカン可溶分を析出させた。内容液が透明にならない場合はさらにアセトンを加え撹拌を続けた。吸引瓶とロート(325メッシュスクリーン)にて、析出物をろ過した。

【0121】

回収した析出物を105℃、20mmHg以下にて1時間減圧乾燥する。乾燥終了後の析出物の回収量をbとする。

n−デカン可溶分・不溶分は次式によって算出する。

n−デカン可溶分(%)=(b/a)×100

n−デカン不溶分(%)=100−(n−デカン可溶分(%))

a:ポリマー試料の重量(g)、b:n−デカン可溶分の回収量(g)

【0122】

(5)引張強度(溶着成形用樹脂組成物を測定)

ISO Aタイプダンベルを用いてISO 527−1に準拠して試験速度50mm/minで温度23℃で試験した。

(6)引張り弾性率(溶着成形用樹脂組成物を測定)

ISO Aタイプダンベルを用いてISO 527−1に準拠して試験速度1mm/minで温度23℃で試験した。

(7)シャルピー衝撃強度(溶着成形用樹脂組成物を測定)

ISO Aタイプダンベルを用いてISO 179に準拠して温度23℃で試験した。

(8)溶融粘度(溶着成形用樹脂組成物を測定)

ISO 11443に準拠してL/D;40/1、温度220℃、せん断速度2.43×103(1/sec)で試験した。

【0123】

(9)振動溶着強度(溶着成形体を測定)

下記実施例1および比較例1、2で製造した樹脂組成物を用いて成形した81×10×4mmの試験片(図1)と、プライムポリマー製プライムポリプロ(E−150GK)を用いて成形した64×13×3mmの試験片(図2)を、図3、図4に示すように、5mm×4mmにわたって重ね合わせ、振動溶着を行った。

【0124】

振動溶着は、ブランソン社製2800J−DCを使用し、図5に示す方向にプライムポリマー製プライムポリプロ(E−150GK)を用いて成形した試験片を振動させる方法にて、溶着圧力8.3MPa、周波数240Hz、振幅1.5mm、冷却時間5秒、溶け込み量0.5mmの条件で溶着を行った。

【0125】

振動溶着強度の測定は、図6に示すように振動溶着サンプルを引っ張ることで、引張せん断試験を行い、その際の最大応力を振動溶着強度とした。そのとき、引張せん断試験のチャック間距離は80mm、試験速度20mm/minで試験を行った。

(10)振動溶着外観(溶着成形体を測定)

振動溶着させた溶着部のはみ出し量(図7に示した「h」部分の高さ)を測定した。

【0126】

2.各種成分

(1)プロピレン系重合体(A)

以下のプロピレン系重合体をそれぞれ使用した。

(A1):プロピレン単独重合体(ホモPP)

MFR:3g/10min、Mw/Mn:2.8、Mz/Mw:2.1、Tm:157℃、n−デカン可溶部量:0.5重量%未満(測定検出限界以下;検出はするが誤差が大きいことに起因するため)

(A2):プロピレン単独重合体(ホモPP);プライムポリマー製プライムポリプロ(F113G)

MFR:3g/10min、Mw/Mn:5.6、Mz/Mw:3.5、Tm:162℃、n−デカン可溶部量:1.5重量%

(A3):プロピレン単独重合体(ホモPP)

MFR:3g/10min、Mw/Mn:11.1、Mz/Mw:7.0、Tm:161℃、n−デカン可溶部量:2.0重量%

上記プロピレン系重合体(A1)および(A3)については、下記製造例1および製造例3により製造された。

【0127】

[製造例1]プロピレン系重合体(A1)の製造

(i)固体触媒担体の製造

容量1リットル枝付フラスコにSiO2(AGCエスアイテック製サンスフェアH121)300gをサンプリングし、トルエン800mlを入れ、スラリー化した。

【0128】

次にスラリーを容量5リットルの4つ口フラスコへ移液し、トルエン260mlを加えた。

ここにアルベマール社製メチルアルミノキサン(以下、MAO)−トルエン溶液(10wt%溶液)を2830ml導入し、室温で30分間攪拌した。次いで1時間で110℃に昇温し、4時間反応を行った。反応終了後、室温まで冷却した。冷却後、上澄みトルエンを抜き出し、トルエンで、置換率が95%になるまで、置換を行った。ここで、置換率の定義としては、例えば、トルエン溶液中の上澄みトルエンを全体量の半分を抜き出し、抜き出した分と同じ量の新しいトルエンを加えた場合、置換率は50%とすることを言う。

【0129】

(ii)固体触媒成分の製造(担体への金属触媒成分の担持)

グローブボックス内にて、容量5リットルの4つ口フラスコに[3−(1’,1’,4’,4’,7’,7’,10’,10’−オクタメチルオクタヒドロジベンゾ[b,h]フルオレニル)(1,1,3−トリメチル−5−tert−ブチル−1,2,3,3a−テトラヒドロペンタレン)]ジルコニウムジクロライドを2.0g秤取った。フラスコをグローブボックスの外に出し、トルエン0.46リットルと上記(i)で調製したMAO/SiO2/トルエンスラリー1.4リットルとを窒素下で加え、30分間攪拌し担持を行った。

【0130】

得られた[3−(1’,1’,4’,4’,7’,7’,10’,10’−オクタメチルオクタヒドロジベンゾ[b,h]フルオレニル)(1,1,3−トリメチル−5−tert−ブチル−1,2,3,3a−テトラヒドロペンタレン)]ジルコニウムジクロライド/MAO/SiO2/トルエンスラリーはn−ヘプタンにて99%置換を行い、最終的なスラリー量を4.5リットルとした。この操作は、室温で行った。

【0131】

(iii)予備重合触媒の製造

前記(ii)で調製した固体触媒成分202g、トリエチルアルミニウム109ml、ヘプタン100リットルを内容量200リットルの攪拌機付きオートクレーブに導入し、内温15〜20℃に保ち、エチレンを2020g導入し、180分間攪拌しながら反応させた。

【0132】

重合終了後、固体成分を沈降させ、上澄み液の除去およびヘプタンによる洗浄を2回行った。得られた予備重合触媒を精製ヘプタンに再懸濁して、固体触媒成分濃度で2g/リットルとなるよう、ヘプタンにより調整を行った。この予備重合触媒は固体触媒成分1g当たりポリエチレンを10g含んでいた。

【0133】

(iv)本重合

内容量58Lのジャケット付循環式管状重合器にプロピレンを30kg/h、水素を5NL/h、前記(iii)で製造した予備重合触媒スラリーを固体触媒成分として3.5g/h、トリエチルアルミニウム1.0ml/hを連続的に供給し、気相の存在しない満液の状態にて重合した。管状重合器の温度は30℃であり、圧力は3.1MPa/Gであった。

【0134】

得られたスラリーは内容量1000Lの攪拌機付きベッセル重合器へ送り、さらに重合を行った。重合器へは、プロピレンを50kg/h、水素を気相部の水素濃度が0.10mol%になるように供給した。重合温度70℃、圧力3.0MPa/Gで重合を行った。

【0135】

得られたスラリーは内容量500Lの攪拌機付きベッセル重合器へ送り、さらに重合を行った。重合器へは、プロピレンを15kg/h、水素を気相部の水素濃度が0.10mol%になるように供給した。重合温度69℃、圧力2.9MPa/Gで重合を行った。

【0136】

得られたスラリーは内容量500Lの攪拌機付きベッセル重合器へ送り、さらに重合を行った。重合器へは、プロピレンを12kg/h、水素を気相部の水素濃度が0.10mol%になるように供給した。重合温度68℃、圧力2.9MPa/Gで重合を行った。

【0137】

得られたスラリーは内容量500Lの攪拌機付きベッセル重合器へ送り、さらに重合を行った。重合器へは、プロピレンを13kg/h、水素を気相部の水素濃度が0.10mol%になるように供給した。重合温度67℃、圧力2.9MPa/Gで重合を行った。

得られたスラリーの分散媒をガス化させ気固分離して、プロピレン系重合体(A1)を得た。

【0138】

[製造例2]プロピレン系重合体(A3)の製造

(i)固体触媒の製造

内容積2リットルの高速撹拌装置(特殊機化工業製(TKホモミクサーM型))を充分窒素置換した後、この装置に精製デカン700ml、市販塩化マグネシウム10g、エタノール24.2gおよび商品名レオドールSP−S20(花王(株)製ソルビタンジステアレート)3gを入れ、この懸濁液を撹拌しながら系を昇温し、懸濁液を120℃にて800rpmで30分撹拌した。

【0139】

次いでこの懸濁液を、沈殿物が生じないように高速撹拌しながら、内径5mmのテフロン(登録商標)製チューブを用いて、予め−10℃に冷却された精製デカン1リットルを張り込んである2リットルのガラスフラスコ(攪拌機付)に移した。移液により生成した固体を濾過し、精製n−ヘプタンで充分洗浄することにより、塩化マグネシウム1モルに対してエタノールが2.8モル配位した固体状付加物を得た。

【0140】

この固体状付加物をデカンで懸濁状にして、マグネシウム原子に換算して23ミリモルの上記固体状付加物を、−20℃に保持した四塩化チタン100ml中に、攪拌下、導入して混合液を得た。この混合液を5時間かけて80℃に昇温し、80℃に達したところで、3,6−ジメチルシクロヘキサン−1,2−ジカルボン酸ジイソブチル(シス体、トランス体混合物)を、固体状付加物のマグネシウム原子1モルに対して0.085モルの割合の量で添加し、40分間で110℃まで昇温した。110℃に到達したところで、さらにシクロヘキサン−1,2−ジカルボン酸ジイソブチル(シス体、トランス体混合物)を固体状付加物のマグネシウム原子1モルに対して0.0625モルの割合の量で添加し、温度を110℃で90分間攪拌しながら保持することによりこれらを反応させた。

【0141】

90分間の反応終了後、熱濾過にて固体部を採取し、この固体部を100mlの四塩化チタンにて再懸濁させた後、昇温して110℃に達したところで、45分間撹拌しながら保持することによりこれらを反応させた。45分間の反応終了後、再び熱濾過にて固体部を採取し、100℃のデカンおよびヘプタンで、洗液中に遊離のチタン化合物が検出されなくなるまで充分洗浄した。

【0142】

以上の操作によって調製した固体状チタン触媒成分(α−1)はデカン懸濁液として保存したが、この内の一部を、触媒組成を調べる目的で乾燥した。

このようにして得られた固体状チタン触媒成分(α−1)の組成はチタン3.2質量%、マグネシウム17質量%、塩素57質量%、3,6−ジメチルシクロヘキサン1,2−ジカルボン酸ジイソブチル10.6質量%、シクロヘキサン1,2−ジカルボン酸ジイソブチル8.9質量%およびエチルアルコール残基0.6質量%であった。

【0143】

(ii)前重合触媒の製造

前記(i)で調製した固体触媒成分170g、トリエチルアルミニウム43.6mL、ヘプタン170Lを内容量200Lの攪拌機付きオートクレーブに挿入し、内温12〜18℃に保ちプロピレンを1700g挿入し、70分間攪拌しながら反応させた。重合終了後、固体成分を沈降させ、上澄み液の除去およびヘプタンによる洗浄を2回行った。得られた前重合触媒を精製ヘプタンに再懸濁して、固体触媒成分濃度で1.0g/Lとなるよう、ヘプタンにより調整を行った。この前重合触媒は遷移金属触媒成分1g当たりポリプロピレンを10g含んでいた。

【0144】

(iii)本重合

内容量500Lの攪拌器付きベッセル重合器に、プロピレンを130kg/h、前記(ii)で調製した触媒スラリーを遷移金属触媒成分として1.4g/h、トリエチルアルミニウム4.8mL/h、シクロヘキシルメチルジメトキシシラン5.2mL/hを連続的に供給し、水素を気相部の水素濃度が1.2mol%になるように供給した。重合温度70℃、圧力3.1MPa/Gで重合を行った。

得られたスラリーの分散媒をガス化させ気固分離して、プロピレン系重合体(A3)を得た。

【0145】

(2)フィラー(B)

(B1):浅田製粉社製 微粉タルク(JM−209)

平均粒径4.2μm(平均粒径測定方法:レーザー回折法)

(3)エラストマー(C)

(C1):エチレンと1−ブテンとの共重合体ゴム(三井化学株式会社製 エチレン・1−ブテン共重合体;タフマー(商標)A−1050S(MFR:2g/10分))

【0146】

[実施例1]

プロピレン系重合体(A1)60重量部と、タルク(B1)20重量部と、エチレンと1−ブテンとの共重合体ゴム(C1)20重量部と、添加剤処方Irganox1010(商標)[フェノール系酸化防止剤、BASF社製]0.1重量部と、Irganox1076(商標)[フェノール系酸化防止剤、BASF社製]0.1重量部と、Irgafos168(商標)[リン系酸化防止剤、BASF社製]0.1重量部と、ステアリン酸カルシウム0.1重量部とを配合して、タンブラーで5分間混合した後、二軸混練機(日本製鋼所社製 TEX30α)にて180℃の設定温度で混練造粒することにより樹脂組成物を得た。

【0147】

その後、型締め圧100トンの射出成形機(東芝機械社製 EC100N−II)にて、バレル温度220℃、金型温度40℃、射出時間20秒、冷却時間25秒の条件で試験片を作成した。

【0148】

一方、振動溶着相手方試験片として、プライムポリマー製プライムポリプロ(E−150GK)を、型締め圧100トンの射出成形機(東芝機械社製 EC100N−II)にて、バレル温度240℃、金型温度40℃、射出時間20秒、冷却時間25秒の条件で作成した。

上記条件で成形した樹脂組成物からなる試験片および溶着成形体について、前述した各種測定法に従って各種測定を行った。評価結果を表1に示す。

【0149】

[比較例1]

プロピレン系重合体(A1)を、プロピレン系重合体(A2)とした他は、実施例1と同様にして樹脂組成物を得た。得られた樹脂組成物について実施例1と同様の方法により試験片および溶着成形体を製造し、物性評価を行った。評価結果を表1に示す。

【0150】

[比較例2]

プロピレン系重合体(A1)を、プロピレン系重合体(A3)とした他は、実施例1と同様にして樹脂組成物を得た。得られた樹脂組成物について実施例1と同様の方法により試験片および溶着成形体を製造し、物性評価を行った。評価結果を表1に示す。

【0151】

【表1】

表1からわかるように、実施例1で得られた樹脂組成物は、成形加工性、剛性、耐衝撃性に優れ、かつ当該樹脂組成物から得られた溶着成形体は、溶着強度および溶着部の外観が優れていた。一方、比較例1〜2では、樹脂組成物から得られた溶着成形体は溶着強度および溶着部の外観の面で劣る結果を得た。

【0152】

図8から明らかなように、プロピレン系重合体(A)のDinsolのMw/Mnと溶着強度の関係を見ると、Mw/Mnが大きなプロピレン系重合体(A)の範囲では、溶着強度は線形関係を示すのに対し、Mw/Mnが狭い、特定の領域では、上記線形関係からプロットが離れ、特異的に溶着強度が向上することが分かる。

【0153】

また、図9から明らかなように、プロピレン系重合体(A)のDinsolのMw/Mnと溶着成形体のはみ出し量の関係を見ると、Mw/Mnが大きなプロピレン系重合体(A)の範囲では、はみ出し量は線形関係を示すのに対し、Mw/Mnが狭い、特定の領域では、上記線形関係からプロットが離れ、特異的にはみ出し量が少なくなる、すなわち溶着成形体の外観が向上することが分かる。

【0154】

これら2つの図から見ることができる結果は、プロピレン系重合体(A)のDinsolのMw/Mnが小さい、つまり分子量分布が狭いことが、溶着成形体の物性向上に当たって重要な要件であることを示す一例であると考えられる。

【産業上の利用可能性】

【0155】

本発明における溶着成形用樹脂組成物を成形体の部材として溶着成形を行えば、溶着強度および溶着部の外観に優れ、さらに当該樹脂組成物自体が、剛性、耐衝撃性、軽量性に優れるので、形状が複雑な自動車内装部品用、例えばインストルメントパネルやインストルメントパネル周りの小部品用樹脂組成物、およびそれらから得られる自動車内装部品を提供することができ、産業上の有用性は極めて高い。

【特許請求の範囲】

【請求項1】

下記[1]〜[4]の要件を満たすプロピレン系重合体(A)を40重量部以上(組成物全量を100重量部とする)含む、溶着成形用樹脂組成物。

[1]ASTM D1238Eに準拠し、230℃、2.16kg荷重で測定したメルトフローレート(MFR)が、0.5g/10分以上、300g/10分以下

[2]室温n−デカンに不溶な部分(Dinsol)の重量平均分子量(Mw)と数平均分子量(Mn)との比(Mw/Mn)が1.5以上、4.0以下

[3]室温n−デカンに不溶な部分(Dinsol)のZ平均分子量(Mz)と重量平均分子量(Mw)との比(Mz/Mw)が1.5以上、3.0以下

[4]プロピレン系重合体(A)全量における室温n−デカンに不溶な部分(Dinsol)の割合が、50重量%以上、100重量%以下

【請求項2】

フィラー(B)を、組成物全量100重量部に対して40重量部以下含む、請求項1に記載の溶着成形用樹脂組成物。

【請求項3】

エラストマー(C)を、組成物全量100重量部に対して40重量部以下含む、請求項1に記載の溶着成形用樹脂組成物。

【請求項4】

組成物全量100重量部に対して、フィラー(B)を40重量部以下、エラストマー(C)を40重量部以下、それぞれ含む、請求項1に記載の溶着成形用樹脂組成物。

【請求項5】

請求項1〜4のいずれかに記載の溶着成形用樹脂組成物を成形してなる樹脂部材を含む溶着成形体。

【請求項6】

振動溶着成形法によって得られる請求項5に記載の溶着成形体。

【請求項1】

下記[1]〜[4]の要件を満たすプロピレン系重合体(A)を40重量部以上(組成物全量を100重量部とする)含む、溶着成形用樹脂組成物。

[1]ASTM D1238Eに準拠し、230℃、2.16kg荷重で測定したメルトフローレート(MFR)が、0.5g/10分以上、300g/10分以下

[2]室温n−デカンに不溶な部分(Dinsol)の重量平均分子量(Mw)と数平均分子量(Mn)との比(Mw/Mn)が1.5以上、4.0以下

[3]室温n−デカンに不溶な部分(Dinsol)のZ平均分子量(Mz)と重量平均分子量(Mw)との比(Mz/Mw)が1.5以上、3.0以下

[4]プロピレン系重合体(A)全量における室温n−デカンに不溶な部分(Dinsol)の割合が、50重量%以上、100重量%以下

【請求項2】

フィラー(B)を、組成物全量100重量部に対して40重量部以下含む、請求項1に記載の溶着成形用樹脂組成物。

【請求項3】

エラストマー(C)を、組成物全量100重量部に対して40重量部以下含む、請求項1に記載の溶着成形用樹脂組成物。

【請求項4】

組成物全量100重量部に対して、フィラー(B)を40重量部以下、エラストマー(C)を40重量部以下、それぞれ含む、請求項1に記載の溶着成形用樹脂組成物。

【請求項5】

請求項1〜4のいずれかに記載の溶着成形用樹脂組成物を成形してなる樹脂部材を含む溶着成形体。

【請求項6】

振動溶着成形法によって得られる請求項5に記載の溶着成形体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図8】

【図9】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図8】

【図9】

【図7】

【公開番号】特開2012−241056(P2012−241056A)

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願番号】特願2011−110377(P2011−110377)

【出願日】平成23年5月17日(2011.5.17)

【出願人】(505130112)株式会社プライムポリマー (180)

【Fターム(参考)】

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願日】平成23年5月17日(2011.5.17)

【出願人】(505130112)株式会社プライムポリマー (180)

【Fターム(参考)】

[ Back to top ]