溶着継手

【課題】直線外形状の溶着継手で、継手本体部分の厚肉化を有効利用するようにして、湯口部分やパーティングラインでの早期損傷の防止効果、及び溶着位置決め手段の兼用化効果を発揮し、必要な機能を維持しながら管端部の小型化も可能となるさらに改善された溶着継手を提供する。

【解決手段】合成樹脂製チューブ13の端部13aが嵌合挿入される管端部Tと、管端部Tに続く直筒外形状の継手本体部3とを有し、管端部Tを外囲する発熱手段からの加熱によって管端部Tとこれに嵌合挿入されているチューブ端部13aとの溶着が可能に構成されている合成樹脂製の溶着継手において、継手本体部3の肉厚bを管端部Tの肉厚tよりも厚くする肉厚差を設け、継手本体部3における管端部Tとの境目に肉厚差による環状の端面3aが形成されるとともに、管端部Tの外周面を底面として端面3aとの間に凹溝mを形成する突起部10を管端部Tに一体的に設ける。

【解決手段】合成樹脂製チューブ13の端部13aが嵌合挿入される管端部Tと、管端部Tに続く直筒外形状の継手本体部3とを有し、管端部Tを外囲する発熱手段からの加熱によって管端部Tとこれに嵌合挿入されているチューブ端部13aとの溶着が可能に構成されている合成樹脂製の溶着継手において、継手本体部3の肉厚bを管端部Tの肉厚tよりも厚くする肉厚差を設け、継手本体部3における管端部Tとの境目に肉厚差による環状の端面3aが形成されるとともに、管端部Tの外周面を底面として端面3aとの間に凹溝mを形成する突起部10を管端部Tに一体的に設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、溶着継手に係り、詳しくは、合成樹脂製チューブの端部が嵌合挿入される管端部と、管端部に続く直筒外形状の継手本体部とを有し、管端部を外囲する発熱手段からの加熱によって管端部とこれに嵌合挿入されているチューブ端部との溶着が可能に構成されている合成樹脂製の溶着継手に関するものである。

【背景技術】

【0002】

この種の溶着継手においては、エルボ形(L字形)のものや、T字形、Y字形等、直線形状以外のものも多い。例えば特許文献1において開示する溶着継手の図25ではエルボ形が、そして図26ではT字形のものがそれぞれ示されている。このような直線形状以外の形状、即ち直線外形状を採る溶着継手では、さまざまな使用形態においても十分な耐久性を持てるようにすべく、製品化段階におけるテストにおいてより厳しい加速試験機に耐えることが要求されてきている。

【0003】

合成樹脂製の溶着継手は、一般には型成形によって作成され、T字形の溶着継手では3箇所の管端部の基となる本体部分に、またエルボ形の溶着継手では一対の管端部を結ぶ湾曲本体部に溶融樹脂の供給口、いわゆる湯口を設けることになる。このような溶着継手を上記加速試験機に掛けると、前記湯口部分やパーティングラインに沿って早期に亀裂や割れが生じ易いことが分かってきた。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−144367号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

そこで、前述の早期損傷を改善するには、溶着継手を一定の肉厚とするのではなく、湯口及びその付近の肉厚を厚くする手段が有効であると考えられる。この場合、応力集中を極力避ける観点からは肉厚を徐々に厚くする肉厚漸変構造を採るのが好ましいが、敢えて肉厚を急変することで得られる利点がある。即ち、例えば、図4の比較例に示すように、T字形の溶着継手Aであれば、継手本体部3と管端部Tとの肉厚差による段差3aを溶着装置Bにおける位置決め手段として活用できるという利点である。これにより、早期損傷の防止手段(継手本体部3の肉厚アップ)が溶着時の位置決め手段に兼用できるという効果も発揮できる合理的な構造である。

【0006】

つまり、溶着装置Bにおける管端部Tを把持させる手段としては、図4に示すように、軸心p方向にある程度広い幅の内周面30aを持つ第2側壁30で挟むことでクランプさせる手段を用い、その第2側壁30を位置決めのために前記段差3aに当接させるのが合理的である。加えて、溶着のための発熱手段(ヒータ)14と第2側壁30との軸心p方向間には、熱影響を緩和するための最低限度の緩衝領域としての空間部31を取るので、管端部Tの発熱手段14に相当する部分を除く軸心p方向長さとしては、第2側壁30の幅eと空間部31の幅dとを加えた突出長F(=d+e)以上とする必要がある。

【0007】

このように、(a)湯口部分やパーティングラインでの早期損傷の防止効果、と(b)溶着位置決め手段の兼用化効果、とを一挙に得る合理構成を採る改善された溶着継手(図4に示す溶着継手A)が想起されている割には、管端部Tが徒に長くなっているように感じられる。従って、もう一工夫を凝らすことにより、管端部Tのコンパクト化も可能になるという具合に、さらなる改善の余地が残っているように思える。

【0008】

そこで本発明の目的は、直線外形状を採る溶着継手において、継手本体部分を厚肉化する構成の有効利用を図るようにして前記効果(a),(b)を発揮できるとともに、必要な機能を維持しながら管端部のコンパクト化も可能となるように、さらに改善されてより合理的なものとして提供できるようにする点にある。

【課題を解決するための手段】

【0009】

請求項1に係る発明は、合成樹脂製チューブ13の端部13aが嵌合挿入される管端部Tと、前記管端部Tに続く直筒外形状の継手本体部3とを有し、前記管端部Tを外囲する発熱手段14からの加熱によって前記管端部Tとこれに嵌合挿入されている前記チューブ端部13aとの溶着が可能に構成されている合成樹脂製の溶着継手において、

前記継手本体部3の肉厚bを前記管端部Tの肉厚tよりも厚くする肉厚差を設け、前記継手本体部3における前記管端部Tとの境目に前記肉厚差による環状の端面3aが形成されるとともに、前記管端部Tの外周面を底面として前記端面3aとの間に凹溝mを形成する突起部10が前記管端部Tに一体的に設けられていることを特徴とするものである。

【0010】

請求項2に係る発明は、請求項1に記載の溶着継手において、前記突起部10が前記管端部Tの軸心Pに関する環状凸条であり、前記継手本体部3の端面3aとの間に周状凹溝mが形成されていることを特徴とするものである。

【0011】

請求項3に係る発明は、請求項1又は2に記載の溶着継手において、前記継手本体部3に、前記管端部Tと互いに同構造で、かつ、互いに同軸心Pを有する第2管端部Tと、前記管端部Tと互いに同構造で、かつ、前記軸心Pと交差する軸心Pを有する第3管端部Tとが接続されるT字形のものであることを特徴とするものである。

【0012】

請求項4に係る発明は、請求項1又は2に記載の溶着継手において、前記継手本体部3に、前記管端部Tと互いに同構造で、かつ、前記軸心Pと交差する軸心Pを有する第2管端部Tが接続されるL字形のものであることを特徴とするものである。

【0013】

請求項5に係る発明は、請求項1〜4の何れか一項に記載の溶着継手において、フッ素樹脂製のものであることを特徴とするものである。

【発明の効果】

【0014】

請求項1の発明によれば、詳しくは実施形態の項にて述べるが、早期損傷を回避するための継手本体部の厚肉化による端面と、管端部に設けた突起部とによる凹溝が形成されるので、溶着装置における管端部を支持する手段としてその凹溝に嵌り込む構造を用いて、管端部の軸心方向にずれ動かないようにすることができる。従って、ある程度の面積を有して管端部を把持する構造を採る場合に比べて、管端部の必要長さ(突出長さ)の短縮化が可能となり、それによって溶着装置における管端部の支持構造部分もコンパクト化が可能となる。その結果、直線外形状を採る溶着継手において、継手本体部分を厚肉化する構成の有効利用を図るようにして前記効果(a),(b)を発揮できるとともに、必要な機能を維持しながら管端部や溶着装置のコンパクト化も可能となり、さらに改善されてより合理的な溶着継手を提供することができる。

【0015】

請求項2の発明によれば、凹溝として周状凹溝に形成されているので、溶着装置にセットする際に凹溝の存在箇所に合せて嵌める、といった条件が不要となり、単に装着すれば良く、溶着時における操作の簡単化も図れるという利点が追加される。

【0016】

請求項3や請求項4の発明のように、直線外形状の継手として多用されるT字形やL字形の溶着継手に好適であるとともに、請求項5のようにフッ素樹脂製とすれば、耐熱性や対薬品性に優れ、流体の種類や温度を問わずに使用できて汎用性にも富む溶着継手を提供することができる。

【図面の簡単な説明】

【0017】

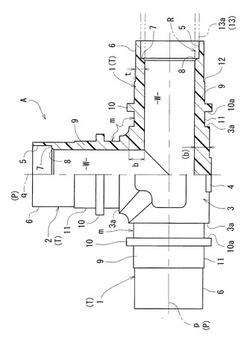

【図1】実施例1による溶着継手を示す一部切欠きの正面図

【図2】図1の溶着継手とチューブとの溶着装置による溶着作業状態を示す図

【図3】溶着継手とチューブとの接合部を示す要部の断面図

【図4】比較例による溶着継手を用いた溶着作業状態を示す図

【図5】実施例2による溶着継手を示し、(a)は一部切欠きの左側面図、(b)は一部切欠きの右側面図

【発明を実施するための最良の形態】

【0018】

以下に、本発明による溶着継手の実施の形態を、図面を参照しながら説明する。溶着継手A及びチューブ13は熱可塑性合成樹脂であるPFA製であり、ホルダHは熱可塑性合成樹脂であるPTFE製である。

【0019】

〔実施例1〕

実施例1による溶着継手Aは、図1に示すように、軸心p(P)を有する主管端部1(T)と、主管端部1(T)と互いに同構造で、かつ、互いに同軸心p(P)を有し、かつ、軸心p(P)方向で互いに逆向きとなる主管端部(第2管端部の一例)1(T)と、軸心pと直交(交差の一例)する軸心q(P)を持つ単一の分岐管端部(第3管端部の一例)2(T)と、これら3箇所の管端部1,1,2それぞれの基端側部分である継手本体部3と、を有して成るPFA(合成樹脂の一例)製でT字形を呈するものである。継手本体部3の段差側周面3aより外側の部分である管端部1,1,2は互いに同一の構成部分である。継手本体部3の厚み(肉厚)は、各管端部1,1,2の厚み(肉厚)より厚くされており、湯口(型成形時の溶融樹脂の供給口)部分4やパーティングライン(図示せず)に沿った早期損傷が起きないようにされている。

【0020】

各管端部1,1,2の構造を主管端部1で説明すると、段差側周面3aに続く端部本体筒9、端部本体筒9から立設される状態の外周フランジ(突起部及び環状凸条の一例)10、端部本体筒9より若干小さい外径を有するホルダ外装用の外装外周面6、チューブ挿入用の挿入用大径内周面5、挿入用大径内周面5の軸心p方向の深さを規定する内段差面7、内段差面7に続く傾斜内周面8、継手流路Wを備えて成る筒状部分である。端部本体筒9の外周面11より外装外周面6が若干小径であることにより、後述するホルダHの差込位置を規定する面となる小側周面12が形成されている。

【0021】

継手本体部3は、各管端部1,1,2の基端部にそれらの肉厚tより厚い肉厚bを有して連続するT字形(直線外形状の一例)の部分であり、各管端部1,1,2との境目には環状の段差である段差側周面3aが形成されている。つまり、継手本体部3の肉厚bを管端部Tの肉厚tよりも厚くする肉厚差を設け、継手本体部3における管端部Tとの境目に肉厚差による環状の端面3aが形成されてりる各主管端部1,1の継手流路W、Wと分岐管端部2の継手流路Wも、全体としてT字形の流路を呈している。継手本体部3における分岐管端部2の軸心q方向で反対の壁部分に湯口部分4が形成されている。この場合、パーティングライン(図示せず)は継手本体部3における分岐管端部2との境目付近に生じ易い。

【0022】

ここで、肉厚tはチューブ厚さの1.5倍以上あれば良く、厚い肉厚bはチューブ厚さの2倍以上となるように設定されている。チューブ13と継手本体部3との溶着部において環状ヒータ14から離れて位置する内段差面7と傾斜内周面8の接合部には溶着不足が発生する可能性がある。肉厚tがチューブ厚さの1.5倍未満の場合は、溶着後のチューブ13と継手本体部3との溶着強度がチューブの引張強度に比べて1/2を下回る可能性もあり、流体機器の脈動が加わる場合は実用上溶着部の安全性に問題を残す。従って、溶着部の安全性を考慮すると肉厚tは、チューブ厚さの少なくとも1.5倍以上必要であり、好ましくは、肉厚tがチューブ厚さの2倍以上に設定すれば溶着部の引張強度をチューブの引張強度と同等以上に確保することができる。

【0023】

端面3aから軸心p方向に若干離れた箇所に、厚い肉厚bと同等またはそれ以下に設定された外周フランジ10が存在しており、その外周フランジ10の内側周面10aを一方の側面とし、端部本体筒9の外周面(管端部Tの外周面)11を底面とし、端面3aを他方の側面とする周溝(凹溝及び周状凹溝の一例)mが形成されている。つまり、各管端部Tにおける基端側に設けた外周フランジ10と端面3aとによって成る周溝mが形成されている。

【0024】

溶着継手Aは、図2,図3に示すように、挿入用大径内周面5に内嵌されるチューブ13を溶着一体化するものであり、溶着装置Bにおいては外装外周面6に外嵌装填されるホルダHを囲繞する環状ヒータ(発熱手段の一例)14を有している。詳述すると、外装外周面6にはホルダHが外嵌装着されており、挿入用大径内周面5にチューブ端部13Tが嵌合挿入され、ホルダHを囲繞する環状ヒータ14の発熱による加熱で管端部1先端部とチューブ端部13Tとが溶着されるようになっている。ホルダHの基端側には、環状ヒータ14との間に径方向の膨張用間隙Sを確保するためのフランジ15が形成されている。

【0025】

ホルダHを外装外周面6に外嵌挿入する際の位置決めとして機能する小側周面12により、外装外周面6の軸心p方向長さと、ホルダHの軸心p方向長さとが同じ値に設定されている。ホルダHは外装外周面6に圧入されるのが望ましいが、抜け出さない程度に外嵌されるものであっても良い。継手流路Wの径よりも大なる挿入用大径内周面5の軸心p方向長さは、外装外周面6の軸心p方向長さのおよそ半分前後に設定されており、内段差面7との当接によってチューブ端部13Tの挿入量が定まるように設定されている。また、内段差面7の内角部は、斜めにカットされたような傾斜内周面8に形成されている。

【0026】

ホルダHは、図2,図3に示すように、外装外周面6に外嵌する径均一な内周面16と外周面17とを有する鍔付円筒状のものであり、軸心p方向で最も継手本体部3側の端に前述のフランジ15がある。フランジ15の厚みは、ホルダHにおけるそれ以外の箇所の厚みの1.4〜15倍に設定され、ホルダHの軸心p方向長さはフランジ15の長さの2〜10倍に設定されている。ホルダHを形成するPTFEは、主管端部1、即ち溶着継手Aを形成するPFAの溶融温度よりも高い溶融温度を有している。ホルダHを形成する合成樹脂は、チューブ13や溶着継手Aを形成する合成樹脂よりも溶融粘度の高い材質であることが望ましい。

【0027】

溶着装置Bは、図2に示すように、ホルダHを外囲する環状ヒータ14、チューブ13を把持する係止クランプ18を位置決め状態に凹凸嵌合装着可能な第1側壁19、溶着継手Aの周溝mに嵌合して位置決め装着可能な第2側壁20等を有して構成されており、第1側壁19及び第2側壁20はガラスクロス基材を樹脂で固定したガラスクロス基材無機系樹脂板から成る断熱材で構成されている。環状ヒータ14は、ホルダHと同等の横幅寸法を有し、また環状ヒータ14と各側壁19,20とは、熱影響を緩衝するために長さdを持つ空間部21を設けて隔てられている。周溝mに嵌り込んで軸心p方向において溶着継手Aと相対位置決めされる第2側壁20の幅(厚み)は、第1側壁19の幅(厚み)に比べて十分薄いものに形成することができている。

【0028】

つまり、溶着装置Bによる溶着継手Aとチューブ13との溶着を行うには、ホルダHが外装されている主管端部1の挿入用大径内周面5にチューブ端部13aを差し込んだ状態でチューブ13は係止クランプ18を介して第1側壁19に支持させ、溶着継手Aは周溝mを用いて第2側壁20に支持させる。それから環状ヒータ14に通電して発熱させ、それによって主管端部1とチューブ端部13aとの接合部Rを加熱溶融させ、一体化するのである。この溶着装置Bにおける環状ヒータ14から第2側壁20の外表面に亘る長さ、即ち主管端部1の突出長Dは、空間部21の幅dに周溝mの溝幅cを加えた長さ(D=d+c)である。なお、幅cは、第2側壁20の幅でもある。

【0029】

これに対して、図4に示す比較例の場合は、環状ヒータ14からの空間部31の幅dは図2に示すものと同じであるが、第2側壁30の幅(厚み)eは明らかに図2に示す第2側壁20の幅cより大(e>c)である。従って、比較例における突出長F(=d+e)は図2の示す実施例1の突出長Dよりも明確に大きい(D<F)。図4に示す比較例の場合は、摩擦によって主管端部1を第2側壁30で挟み込んで軸心p方向に動かないように支持させる構造上、しっかりと摩擦把持するには軸心p方向にある程度の幅が必要である。しかしながら、第2側壁20を周溝mに嵌り込ませて物理的に軸心p方向に動かないようにする実施例1の構造では、第2側壁20の幅を図4に示す比較例の第2側壁30に比べて大幅に狭くすることが可能となっている。

【0030】

つまり、実施例1による溶着継手Aは、湯口部分4やその付近のパーティングラインに亀裂や割れ等の早期損傷が生じないように継手本体部3の肉厚を各管端部1,1,2に比べて厚肉にする構造を利用して、それによる端面である段差側周面3aと、新たに主管端部1に設けた外周フランジ10とによって周溝mを形成したことを特徴とする。これにより、各管端部1,1,2の突出長さDを短くできて溶着継手A並びに溶着装置Bのコンパクト化を図りながら、湯口部分4やパーティングラインにおける早期の損傷おそれを回避できる、という多重効果を得ることに成功している。

【0031】

また、外周フランジ10は、ガラスクロス基材無機系樹脂板から成る断熱材に接し、それ以外は空間部(大気)21に面している。断熱材、大気、PFAの各熱伝導率を考慮すると、「断熱材の熱伝導率<大気の熱伝導率<PFAの熱伝導率」であるため、環状ヒータ14から放射される赤外線(熱線)がPFA(溶着継手A、チューブ13)に吸収された場合は、PFA外部すなわち継手本体部3の外に放熱し難い。従って、外周フランジ10の厚さが厚い肉厚bより大きい場合は、環状ヒータ14の熱を吸収し易く、吸収された熱が継手の主管端部1(T)へ移動し、主管端部1(T)の異常変形を発生させる可能性がある。故に、外周フランジ10の厚さは、環状ヒータ14の第2側壁20の位置決めができる程度に薄い(低い)方が好ましく、位置決めの確実さを考慮すればせいぜい厚い肉厚bと同程度とするのが好ましい。

【0032】

〔実施例2〕

実施例2による溶着継手Aは、図5(a),(b)に示すように、継手本体部3に、主管端部1(T)と互いに同構造で、かつ、軸心p(P)と直交(交差の一例)する軸心q(P)を有する第2管端部22(T)が接続されるL字形のものである。エルボ管とも呼ばれるこのL字形溶着継手Aは、実施例1によるT字形溶着継手Aの主管端部1(T)と同じ管端部1(T)と、実施例1によるT字形溶着継手Aの分岐管端部2(T)と同じ第2管端部22(T)とを有しており、同一箇所には同一の符号を付してその説明が為されたものとする。

【0033】

〔別実施例〕

第2側壁2が嵌り込む凹溝mとしては、例えば、4箇所や6箇所といった円弧状の突起部10が周方向に間欠的に配列されてなる間欠周溝(円弧凹溝)でも良く、突起部10は、正8角形といった円形以外の形状を採ることも可能である。溶着装置Aの第2側壁20として、突起部10を跨いで嵌合するコ字断面形状を備えるものとして、図1等に示す凹溝mの幅をもっと狭くする構造も可能であり、そうすれば、軸心p方向における管端部Tのより短縮化も可能である。

【符号の説明】

【0034】

3 継手本体部

3a 端面

10 突起部(環状凸条)

13 チューブ

13a 端部

14 発熱手段

P 軸心

T 管端部

b 継手本体部の肉厚

m 凹溝(周状凹溝)

t 管端部の肉厚

【技術分野】

【0001】

本発明は、溶着継手に係り、詳しくは、合成樹脂製チューブの端部が嵌合挿入される管端部と、管端部に続く直筒外形状の継手本体部とを有し、管端部を外囲する発熱手段からの加熱によって管端部とこれに嵌合挿入されているチューブ端部との溶着が可能に構成されている合成樹脂製の溶着継手に関するものである。

【背景技術】

【0002】

この種の溶着継手においては、エルボ形(L字形)のものや、T字形、Y字形等、直線形状以外のものも多い。例えば特許文献1において開示する溶着継手の図25ではエルボ形が、そして図26ではT字形のものがそれぞれ示されている。このような直線形状以外の形状、即ち直線外形状を採る溶着継手では、さまざまな使用形態においても十分な耐久性を持てるようにすべく、製品化段階におけるテストにおいてより厳しい加速試験機に耐えることが要求されてきている。

【0003】

合成樹脂製の溶着継手は、一般には型成形によって作成され、T字形の溶着継手では3箇所の管端部の基となる本体部分に、またエルボ形の溶着継手では一対の管端部を結ぶ湾曲本体部に溶融樹脂の供給口、いわゆる湯口を設けることになる。このような溶着継手を上記加速試験機に掛けると、前記湯口部分やパーティングラインに沿って早期に亀裂や割れが生じ易いことが分かってきた。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−144367号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

そこで、前述の早期損傷を改善するには、溶着継手を一定の肉厚とするのではなく、湯口及びその付近の肉厚を厚くする手段が有効であると考えられる。この場合、応力集中を極力避ける観点からは肉厚を徐々に厚くする肉厚漸変構造を採るのが好ましいが、敢えて肉厚を急変することで得られる利点がある。即ち、例えば、図4の比較例に示すように、T字形の溶着継手Aであれば、継手本体部3と管端部Tとの肉厚差による段差3aを溶着装置Bにおける位置決め手段として活用できるという利点である。これにより、早期損傷の防止手段(継手本体部3の肉厚アップ)が溶着時の位置決め手段に兼用できるという効果も発揮できる合理的な構造である。

【0006】

つまり、溶着装置Bにおける管端部Tを把持させる手段としては、図4に示すように、軸心p方向にある程度広い幅の内周面30aを持つ第2側壁30で挟むことでクランプさせる手段を用い、その第2側壁30を位置決めのために前記段差3aに当接させるのが合理的である。加えて、溶着のための発熱手段(ヒータ)14と第2側壁30との軸心p方向間には、熱影響を緩和するための最低限度の緩衝領域としての空間部31を取るので、管端部Tの発熱手段14に相当する部分を除く軸心p方向長さとしては、第2側壁30の幅eと空間部31の幅dとを加えた突出長F(=d+e)以上とする必要がある。

【0007】

このように、(a)湯口部分やパーティングラインでの早期損傷の防止効果、と(b)溶着位置決め手段の兼用化効果、とを一挙に得る合理構成を採る改善された溶着継手(図4に示す溶着継手A)が想起されている割には、管端部Tが徒に長くなっているように感じられる。従って、もう一工夫を凝らすことにより、管端部Tのコンパクト化も可能になるという具合に、さらなる改善の余地が残っているように思える。

【0008】

そこで本発明の目的は、直線外形状を採る溶着継手において、継手本体部分を厚肉化する構成の有効利用を図るようにして前記効果(a),(b)を発揮できるとともに、必要な機能を維持しながら管端部のコンパクト化も可能となるように、さらに改善されてより合理的なものとして提供できるようにする点にある。

【課題を解決するための手段】

【0009】

請求項1に係る発明は、合成樹脂製チューブ13の端部13aが嵌合挿入される管端部Tと、前記管端部Tに続く直筒外形状の継手本体部3とを有し、前記管端部Tを外囲する発熱手段14からの加熱によって前記管端部Tとこれに嵌合挿入されている前記チューブ端部13aとの溶着が可能に構成されている合成樹脂製の溶着継手において、

前記継手本体部3の肉厚bを前記管端部Tの肉厚tよりも厚くする肉厚差を設け、前記継手本体部3における前記管端部Tとの境目に前記肉厚差による環状の端面3aが形成されるとともに、前記管端部Tの外周面を底面として前記端面3aとの間に凹溝mを形成する突起部10が前記管端部Tに一体的に設けられていることを特徴とするものである。

【0010】

請求項2に係る発明は、請求項1に記載の溶着継手において、前記突起部10が前記管端部Tの軸心Pに関する環状凸条であり、前記継手本体部3の端面3aとの間に周状凹溝mが形成されていることを特徴とするものである。

【0011】

請求項3に係る発明は、請求項1又は2に記載の溶着継手において、前記継手本体部3に、前記管端部Tと互いに同構造で、かつ、互いに同軸心Pを有する第2管端部Tと、前記管端部Tと互いに同構造で、かつ、前記軸心Pと交差する軸心Pを有する第3管端部Tとが接続されるT字形のものであることを特徴とするものである。

【0012】

請求項4に係る発明は、請求項1又は2に記載の溶着継手において、前記継手本体部3に、前記管端部Tと互いに同構造で、かつ、前記軸心Pと交差する軸心Pを有する第2管端部Tが接続されるL字形のものであることを特徴とするものである。

【0013】

請求項5に係る発明は、請求項1〜4の何れか一項に記載の溶着継手において、フッ素樹脂製のものであることを特徴とするものである。

【発明の効果】

【0014】

請求項1の発明によれば、詳しくは実施形態の項にて述べるが、早期損傷を回避するための継手本体部の厚肉化による端面と、管端部に設けた突起部とによる凹溝が形成されるので、溶着装置における管端部を支持する手段としてその凹溝に嵌り込む構造を用いて、管端部の軸心方向にずれ動かないようにすることができる。従って、ある程度の面積を有して管端部を把持する構造を採る場合に比べて、管端部の必要長さ(突出長さ)の短縮化が可能となり、それによって溶着装置における管端部の支持構造部分もコンパクト化が可能となる。その結果、直線外形状を採る溶着継手において、継手本体部分を厚肉化する構成の有効利用を図るようにして前記効果(a),(b)を発揮できるとともに、必要な機能を維持しながら管端部や溶着装置のコンパクト化も可能となり、さらに改善されてより合理的な溶着継手を提供することができる。

【0015】

請求項2の発明によれば、凹溝として周状凹溝に形成されているので、溶着装置にセットする際に凹溝の存在箇所に合せて嵌める、といった条件が不要となり、単に装着すれば良く、溶着時における操作の簡単化も図れるという利点が追加される。

【0016】

請求項3や請求項4の発明のように、直線外形状の継手として多用されるT字形やL字形の溶着継手に好適であるとともに、請求項5のようにフッ素樹脂製とすれば、耐熱性や対薬品性に優れ、流体の種類や温度を問わずに使用できて汎用性にも富む溶着継手を提供することができる。

【図面の簡単な説明】

【0017】

【図1】実施例1による溶着継手を示す一部切欠きの正面図

【図2】図1の溶着継手とチューブとの溶着装置による溶着作業状態を示す図

【図3】溶着継手とチューブとの接合部を示す要部の断面図

【図4】比較例による溶着継手を用いた溶着作業状態を示す図

【図5】実施例2による溶着継手を示し、(a)は一部切欠きの左側面図、(b)は一部切欠きの右側面図

【発明を実施するための最良の形態】

【0018】

以下に、本発明による溶着継手の実施の形態を、図面を参照しながら説明する。溶着継手A及びチューブ13は熱可塑性合成樹脂であるPFA製であり、ホルダHは熱可塑性合成樹脂であるPTFE製である。

【0019】

〔実施例1〕

実施例1による溶着継手Aは、図1に示すように、軸心p(P)を有する主管端部1(T)と、主管端部1(T)と互いに同構造で、かつ、互いに同軸心p(P)を有し、かつ、軸心p(P)方向で互いに逆向きとなる主管端部(第2管端部の一例)1(T)と、軸心pと直交(交差の一例)する軸心q(P)を持つ単一の分岐管端部(第3管端部の一例)2(T)と、これら3箇所の管端部1,1,2それぞれの基端側部分である継手本体部3と、を有して成るPFA(合成樹脂の一例)製でT字形を呈するものである。継手本体部3の段差側周面3aより外側の部分である管端部1,1,2は互いに同一の構成部分である。継手本体部3の厚み(肉厚)は、各管端部1,1,2の厚み(肉厚)より厚くされており、湯口(型成形時の溶融樹脂の供給口)部分4やパーティングライン(図示せず)に沿った早期損傷が起きないようにされている。

【0020】

各管端部1,1,2の構造を主管端部1で説明すると、段差側周面3aに続く端部本体筒9、端部本体筒9から立設される状態の外周フランジ(突起部及び環状凸条の一例)10、端部本体筒9より若干小さい外径を有するホルダ外装用の外装外周面6、チューブ挿入用の挿入用大径内周面5、挿入用大径内周面5の軸心p方向の深さを規定する内段差面7、内段差面7に続く傾斜内周面8、継手流路Wを備えて成る筒状部分である。端部本体筒9の外周面11より外装外周面6が若干小径であることにより、後述するホルダHの差込位置を規定する面となる小側周面12が形成されている。

【0021】

継手本体部3は、各管端部1,1,2の基端部にそれらの肉厚tより厚い肉厚bを有して連続するT字形(直線外形状の一例)の部分であり、各管端部1,1,2との境目には環状の段差である段差側周面3aが形成されている。つまり、継手本体部3の肉厚bを管端部Tの肉厚tよりも厚くする肉厚差を設け、継手本体部3における管端部Tとの境目に肉厚差による環状の端面3aが形成されてりる各主管端部1,1の継手流路W、Wと分岐管端部2の継手流路Wも、全体としてT字形の流路を呈している。継手本体部3における分岐管端部2の軸心q方向で反対の壁部分に湯口部分4が形成されている。この場合、パーティングライン(図示せず)は継手本体部3における分岐管端部2との境目付近に生じ易い。

【0022】

ここで、肉厚tはチューブ厚さの1.5倍以上あれば良く、厚い肉厚bはチューブ厚さの2倍以上となるように設定されている。チューブ13と継手本体部3との溶着部において環状ヒータ14から離れて位置する内段差面7と傾斜内周面8の接合部には溶着不足が発生する可能性がある。肉厚tがチューブ厚さの1.5倍未満の場合は、溶着後のチューブ13と継手本体部3との溶着強度がチューブの引張強度に比べて1/2を下回る可能性もあり、流体機器の脈動が加わる場合は実用上溶着部の安全性に問題を残す。従って、溶着部の安全性を考慮すると肉厚tは、チューブ厚さの少なくとも1.5倍以上必要であり、好ましくは、肉厚tがチューブ厚さの2倍以上に設定すれば溶着部の引張強度をチューブの引張強度と同等以上に確保することができる。

【0023】

端面3aから軸心p方向に若干離れた箇所に、厚い肉厚bと同等またはそれ以下に設定された外周フランジ10が存在しており、その外周フランジ10の内側周面10aを一方の側面とし、端部本体筒9の外周面(管端部Tの外周面)11を底面とし、端面3aを他方の側面とする周溝(凹溝及び周状凹溝の一例)mが形成されている。つまり、各管端部Tにおける基端側に設けた外周フランジ10と端面3aとによって成る周溝mが形成されている。

【0024】

溶着継手Aは、図2,図3に示すように、挿入用大径内周面5に内嵌されるチューブ13を溶着一体化するものであり、溶着装置Bにおいては外装外周面6に外嵌装填されるホルダHを囲繞する環状ヒータ(発熱手段の一例)14を有している。詳述すると、外装外周面6にはホルダHが外嵌装着されており、挿入用大径内周面5にチューブ端部13Tが嵌合挿入され、ホルダHを囲繞する環状ヒータ14の発熱による加熱で管端部1先端部とチューブ端部13Tとが溶着されるようになっている。ホルダHの基端側には、環状ヒータ14との間に径方向の膨張用間隙Sを確保するためのフランジ15が形成されている。

【0025】

ホルダHを外装外周面6に外嵌挿入する際の位置決めとして機能する小側周面12により、外装外周面6の軸心p方向長さと、ホルダHの軸心p方向長さとが同じ値に設定されている。ホルダHは外装外周面6に圧入されるのが望ましいが、抜け出さない程度に外嵌されるものであっても良い。継手流路Wの径よりも大なる挿入用大径内周面5の軸心p方向長さは、外装外周面6の軸心p方向長さのおよそ半分前後に設定されており、内段差面7との当接によってチューブ端部13Tの挿入量が定まるように設定されている。また、内段差面7の内角部は、斜めにカットされたような傾斜内周面8に形成されている。

【0026】

ホルダHは、図2,図3に示すように、外装外周面6に外嵌する径均一な内周面16と外周面17とを有する鍔付円筒状のものであり、軸心p方向で最も継手本体部3側の端に前述のフランジ15がある。フランジ15の厚みは、ホルダHにおけるそれ以外の箇所の厚みの1.4〜15倍に設定され、ホルダHの軸心p方向長さはフランジ15の長さの2〜10倍に設定されている。ホルダHを形成するPTFEは、主管端部1、即ち溶着継手Aを形成するPFAの溶融温度よりも高い溶融温度を有している。ホルダHを形成する合成樹脂は、チューブ13や溶着継手Aを形成する合成樹脂よりも溶融粘度の高い材質であることが望ましい。

【0027】

溶着装置Bは、図2に示すように、ホルダHを外囲する環状ヒータ14、チューブ13を把持する係止クランプ18を位置決め状態に凹凸嵌合装着可能な第1側壁19、溶着継手Aの周溝mに嵌合して位置決め装着可能な第2側壁20等を有して構成されており、第1側壁19及び第2側壁20はガラスクロス基材を樹脂で固定したガラスクロス基材無機系樹脂板から成る断熱材で構成されている。環状ヒータ14は、ホルダHと同等の横幅寸法を有し、また環状ヒータ14と各側壁19,20とは、熱影響を緩衝するために長さdを持つ空間部21を設けて隔てられている。周溝mに嵌り込んで軸心p方向において溶着継手Aと相対位置決めされる第2側壁20の幅(厚み)は、第1側壁19の幅(厚み)に比べて十分薄いものに形成することができている。

【0028】

つまり、溶着装置Bによる溶着継手Aとチューブ13との溶着を行うには、ホルダHが外装されている主管端部1の挿入用大径内周面5にチューブ端部13aを差し込んだ状態でチューブ13は係止クランプ18を介して第1側壁19に支持させ、溶着継手Aは周溝mを用いて第2側壁20に支持させる。それから環状ヒータ14に通電して発熱させ、それによって主管端部1とチューブ端部13aとの接合部Rを加熱溶融させ、一体化するのである。この溶着装置Bにおける環状ヒータ14から第2側壁20の外表面に亘る長さ、即ち主管端部1の突出長Dは、空間部21の幅dに周溝mの溝幅cを加えた長さ(D=d+c)である。なお、幅cは、第2側壁20の幅でもある。

【0029】

これに対して、図4に示す比較例の場合は、環状ヒータ14からの空間部31の幅dは図2に示すものと同じであるが、第2側壁30の幅(厚み)eは明らかに図2に示す第2側壁20の幅cより大(e>c)である。従って、比較例における突出長F(=d+e)は図2の示す実施例1の突出長Dよりも明確に大きい(D<F)。図4に示す比較例の場合は、摩擦によって主管端部1を第2側壁30で挟み込んで軸心p方向に動かないように支持させる構造上、しっかりと摩擦把持するには軸心p方向にある程度の幅が必要である。しかしながら、第2側壁20を周溝mに嵌り込ませて物理的に軸心p方向に動かないようにする実施例1の構造では、第2側壁20の幅を図4に示す比較例の第2側壁30に比べて大幅に狭くすることが可能となっている。

【0030】

つまり、実施例1による溶着継手Aは、湯口部分4やその付近のパーティングラインに亀裂や割れ等の早期損傷が生じないように継手本体部3の肉厚を各管端部1,1,2に比べて厚肉にする構造を利用して、それによる端面である段差側周面3aと、新たに主管端部1に設けた外周フランジ10とによって周溝mを形成したことを特徴とする。これにより、各管端部1,1,2の突出長さDを短くできて溶着継手A並びに溶着装置Bのコンパクト化を図りながら、湯口部分4やパーティングラインにおける早期の損傷おそれを回避できる、という多重効果を得ることに成功している。

【0031】

また、外周フランジ10は、ガラスクロス基材無機系樹脂板から成る断熱材に接し、それ以外は空間部(大気)21に面している。断熱材、大気、PFAの各熱伝導率を考慮すると、「断熱材の熱伝導率<大気の熱伝導率<PFAの熱伝導率」であるため、環状ヒータ14から放射される赤外線(熱線)がPFA(溶着継手A、チューブ13)に吸収された場合は、PFA外部すなわち継手本体部3の外に放熱し難い。従って、外周フランジ10の厚さが厚い肉厚bより大きい場合は、環状ヒータ14の熱を吸収し易く、吸収された熱が継手の主管端部1(T)へ移動し、主管端部1(T)の異常変形を発生させる可能性がある。故に、外周フランジ10の厚さは、環状ヒータ14の第2側壁20の位置決めができる程度に薄い(低い)方が好ましく、位置決めの確実さを考慮すればせいぜい厚い肉厚bと同程度とするのが好ましい。

【0032】

〔実施例2〕

実施例2による溶着継手Aは、図5(a),(b)に示すように、継手本体部3に、主管端部1(T)と互いに同構造で、かつ、軸心p(P)と直交(交差の一例)する軸心q(P)を有する第2管端部22(T)が接続されるL字形のものである。エルボ管とも呼ばれるこのL字形溶着継手Aは、実施例1によるT字形溶着継手Aの主管端部1(T)と同じ管端部1(T)と、実施例1によるT字形溶着継手Aの分岐管端部2(T)と同じ第2管端部22(T)とを有しており、同一箇所には同一の符号を付してその説明が為されたものとする。

【0033】

〔別実施例〕

第2側壁2が嵌り込む凹溝mとしては、例えば、4箇所や6箇所といった円弧状の突起部10が周方向に間欠的に配列されてなる間欠周溝(円弧凹溝)でも良く、突起部10は、正8角形といった円形以外の形状を採ることも可能である。溶着装置Aの第2側壁20として、突起部10を跨いで嵌合するコ字断面形状を備えるものとして、図1等に示す凹溝mの幅をもっと狭くする構造も可能であり、そうすれば、軸心p方向における管端部Tのより短縮化も可能である。

【符号の説明】

【0034】

3 継手本体部

3a 端面

10 突起部(環状凸条)

13 チューブ

13a 端部

14 発熱手段

P 軸心

T 管端部

b 継手本体部の肉厚

m 凹溝(周状凹溝)

t 管端部の肉厚

【特許請求の範囲】

【請求項1】

合成樹脂製チューブの端部が嵌合挿入される管端部と、前記管端部に続く直筒外形状の継手本体部とを有し、前記管端部を外囲する発熱手段からの加熱によって前記管端部とこれに嵌合挿入されている前記チューブ端部との溶着が可能に構成されている合成樹脂製の溶着継手であって、

前記継手本体部の肉厚を前記管端部の肉厚よりも厚くする肉厚差を設け、前記継手本体部における前記管端部との境目に前記肉厚差による環状の端面が形成されるとともに、前記管端部の外周面を底面として前記端面との間に凹溝を形成する突起部が前記管端部に一体的に設けられている溶着継手。

【請求項2】

前記突起部が前記管端部の軸心に関する環状凸条であり、前記継手本体部の端面との間に周状凹溝が形成されている請求項1に記載の溶着継手。

【請求項3】

前記継手本体部に、前記管端部と互いに同構造で、かつ、互いに同軸心を有する第2管端部と、前記管端部と互いに同構造で、かつ、前記軸心と交差する軸心を有する第3管端部とが接続されるT字形のものである請求項1又は2に記載の溶着継手。

【請求項4】

前記継手本体部に、前記管端部と互いに同構造で、かつ、前記軸心と交差する軸心を有する第2管端部が接続されるL字形のものである請求項1又は2に記載の溶着継手。

【請求項5】

フッ素樹脂製のものである請求項1〜4の何れか一項に記載の溶着継手。

【請求項1】

合成樹脂製チューブの端部が嵌合挿入される管端部と、前記管端部に続く直筒外形状の継手本体部とを有し、前記管端部を外囲する発熱手段からの加熱によって前記管端部とこれに嵌合挿入されている前記チューブ端部との溶着が可能に構成されている合成樹脂製の溶着継手であって、

前記継手本体部の肉厚を前記管端部の肉厚よりも厚くする肉厚差を設け、前記継手本体部における前記管端部との境目に前記肉厚差による環状の端面が形成されるとともに、前記管端部の外周面を底面として前記端面との間に凹溝を形成する突起部が前記管端部に一体的に設けられている溶着継手。

【請求項2】

前記突起部が前記管端部の軸心に関する環状凸条であり、前記継手本体部の端面との間に周状凹溝が形成されている請求項1に記載の溶着継手。

【請求項3】

前記継手本体部に、前記管端部と互いに同構造で、かつ、互いに同軸心を有する第2管端部と、前記管端部と互いに同構造で、かつ、前記軸心と交差する軸心を有する第3管端部とが接続されるT字形のものである請求項1又は2に記載の溶着継手。

【請求項4】

前記継手本体部に、前記管端部と互いに同構造で、かつ、前記軸心と交差する軸心を有する第2管端部が接続されるL字形のものである請求項1又は2に記載の溶着継手。

【請求項5】

フッ素樹脂製のものである請求項1〜4の何れか一項に記載の溶着継手。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−102800(P2012−102800A)

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願番号】特願2010−251773(P2010−251773)

【出願日】平成22年11月10日(2010.11.10)

【出願人】(000229737)日本ピラー工業株式会社 (337)

【Fターム(参考)】

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願日】平成22年11月10日(2010.11.10)

【出願人】(000229737)日本ピラー工業株式会社 (337)

【Fターム(参考)】

[ Back to top ]