溶融めっき浴中のロール軸受け構造及びその製造方法

【課題】溶融Snによる侵食を抑制でき鋼板の生産性を高め、経済的にめっき処理を実施できる溶融めっき浴中のロール軸受け構造及びその製造方法を提供する。

【解決手段】固定アーム11に回転自在に取付けられ、Snを85質量%以上含む溶融Snのめっき浴13に配置されるロールの軸受け構造において、ロール14の回転軸22に設けられた軸受け部15、及び固定アーム11の先側に設けられ軸受け部15を回転自在に支持するチョック部16の表面には、1)Co:0〜5質量%、Ni:30〜90質量%、Cr:10〜60質量%、Mo:0〜20質量%を有し、NiとCrの合計含有量が60質量%以上のNi−Cr合金からなる耐侵食層と、2)前記Ni−Cr合金と同一組成又は異なる組成のNi−Cr合金と、炭化物及び/又は硼化物で構成されているセラミックスを10〜90質量%含む耐摩耗層を順次肉盛溶接した表面改質層17、18が形成されている。

【解決手段】固定アーム11に回転自在に取付けられ、Snを85質量%以上含む溶融Snのめっき浴13に配置されるロールの軸受け構造において、ロール14の回転軸22に設けられた軸受け部15、及び固定アーム11の先側に設けられ軸受け部15を回転自在に支持するチョック部16の表面には、1)Co:0〜5質量%、Ni:30〜90質量%、Cr:10〜60質量%、Mo:0〜20質量%を有し、NiとCrの合計含有量が60質量%以上のNi−Cr合金からなる耐侵食層と、2)前記Ni−Cr合金と同一組成又は異なる組成のNi−Cr合金と、炭化物及び/又は硼化物で構成されているセラミックスを10〜90質量%含む耐摩耗層を順次肉盛溶接した表面改質層17、18が形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、溶融Snを含むめっき浴(例えば、溶融Sn−Zn又は溶融Snのめっき浴)中に配置されるロールの軸受け構造及びその製造方法に関する。

【背景技術】

【0002】

従来、例えば、家電部品や自動車部品に使用する鋼板に、溶融金属を連続的にめっき処理する設備として、溶融金属めっき設備がある。

この溶融金属めっき設備は、溶融金属が貯留されためっき槽を有しており、このめっき槽内の溶融金属のめっき浴中には、固定アームに回転自在に取付けられたロールが浸漬されている。これにより、鋼板を、ロールを介してめっき浴中に連続的に投入すると共に排出して、鋼板の表面にめっきを施している。

このような、鋼板のめっき処理においては、ロールが高速回転するため、ロールと固定アームとの摺動面に、例えば、Coベースの耐摩耗層を形成し、その耐摩耗性を高めていた(例えば、特許文献1参照)。

【0003】

【特許文献1】特開平5−126135号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、Coベースの耐摩耗層は、例えばめっき浴がAlやZnの場合、めっき浴に侵食されにくい(耐食性を有している)が、Sn―Zn又はSnのようなSn系(Snを85質量%以上)の場合には、めっき浴に侵食され易かった。このことは、Sn−Co系の状態図からも明らかである。具体的には、温度235℃において、Snに対するCoの溶解度は0.5質量%程度である。

このため、侵食された部分の硬度が低下して、耐摩耗性が低下していた。その結果、部品の交換頻度が増加するため不経済となり、また交換時にめっき処理を中止しなければならず、鋼板の生産性が低下する問題があった。

また、Coベースの耐摩耗層を溶射により形成した場合、形成した耐摩耗層には多くの気孔が存在するため、その内部にめっき浴が侵入して侵食され、耐摩耗性が低下する問題もあった。

【0005】

本発明はかかる事情に鑑みてなされたもので、溶融Snによる侵食を抑制でき、鋼板の生産性を高め、経済的にめっき処理を実施できる溶融めっき浴中のロール軸受け構造及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

前記目的に沿う第1の発明に係る溶融めっき浴中のロール軸受け構造は、固定アームに回転自在に取付けられ、Snを85質量%以上含む溶融Snのめっき浴中に配置されるロールの軸受け構造において、

前記ロールの回転軸には軸受け部が設けられ、しかも前記固定アームの先側には前記軸受け部を回転自在に支持するチョック部が設けられており、前記軸受け部及び前記チョック部のいずれか一方又は双方の表面には、

1)Co:0又は0を超え5質量%以下、Ni:30質量%以上90質量%以下、Cr:10質量%以上60質量%以下、Mo:0又は0を超え20質量%以下を有し、しかも前記Niと前記Crの合計含有量が60質量%以上のNi−Cr合金からなる耐侵食層と、

2)前記Ni−Cr合金と同一組成又は異なる組成のNi−Cr合金と、炭化物及び硼化物のいずれか1種又は2種で構成されているセラミックスを10質量%以上90質量%以下含む耐摩耗層を、順次肉盛溶接した表面改質層が形成されている。

なお、前記した肉盛溶接には、セラミックスが溶ける場合の他、セラミックスが溶けないで合金層内に分散している場合も含む。

【0007】

第1の発明に係る溶融めっき浴中のロール軸受け構造において、前記耐侵食層を構成する前記Ni−Cr合金には、更にSi:0.01質量%以上1.5質量%以下、B:0.001質量%以上1.0質量%以下が含まれることが好ましい。

第1の発明に係る溶融めっき浴中のロール軸受け構造において、前記表面改質層は、プラズマアーク溶接又はレーザ溶接により形成されることが好ましい。

【0008】

第1の発明に係る溶融めっき浴中のロール軸受け構造において、前記表面改質層の厚みは、1mm以上5mm以下であることが好ましい。

第1の発明に係る溶融めっき浴中のロール軸受け構造において、前記軸受け部の表面に前記表面改質層を形成する場合、該表面改質層には螺旋状の溝加工が施されていることが好ましい。

【0009】

前記目的に沿う第2の発明に係る溶融めっき浴中のロール軸受け構造の製造方法は、固定アームに回転自在に取付けられ、Snを85質量%以上含む溶融Snのめっき浴中に配置されるロールの軸受け構造の製造方法において、

前記ロールの回転軸には軸受け部が設けられ、しかも前記固定アームの先側には前記軸受け部を回転自在に支持するチョック部が設けられており、前記軸受け部及び前記チョック部のいずれか一方又は双方の表面に、

Co:0又は0を超え5質量%以下、Ni:30質量%以上90質量%以下、Cr:10質量%以上60質量%以下、Mo:0又は0を超え20質量%以下を有し、しかも前記Niと前記Crの合計含有量が60質量%以上のNi−Cr合金を肉盛溶接して耐侵食層を形成した後、

炭化物及び硼化物のいずれか1種又は2種で構成されているセラミックスが10質量%以上添加された前記Ni−Cr合金と同一組成又は異なる組成のNi−Cr合金の混合粉末を、又は前記セラミックスの粉末のみを肉盛溶接して耐摩耗層を形成し、表面改質層を形成する。

【0010】

第2の発明に係る溶融めっき浴中のロール軸受け構造の製造方法において、前記耐侵食層を構成する前記Ni−Cr合金には、更にSi:0.01質量%以上1.5質量%以下、B:0.001質量%以上1.0質量%以下が含まれることが好ましい。

【発明の効果】

【0011】

請求項1〜5記載の溶融めっき浴中のロール軸受け構造、及び請求項6、7記載の溶融めっき浴中のロール軸受け構造の製造方法は、軸受け部及びチョック部のいずれか一方又は双方の表面に形成される表面改質層が、Co:0又は0を超え5質量%以下、Ni:30質量%以上90質量%以下、Cr:10質量%以上60質量%以下、Mo:0又は0を超え20質量%以下を有し、しかもNiとCrの合計含有量が60質量%以上のNi−Cr合金を有しているので、表面改質層がめっき浴中の溶融Snに侵食されにくい。

例えば、めっき浴がAlやZnの場合、Coを主成分とする表面改質層が適している。この浴成分の場合、浴温が460〜700℃と高いため、Niを主成分とする表面改質層を形成すると、めっき浴中にNiが拡散して侵食され易いからである。

しかし、Snを85質量%以上含む溶融Snのめっき浴の場合、めっき浴の浴温が低いため(例えば、290℃程度)、Niを主成分とする表面改質層を使用しても、めっき浴中へNiが拡散しずらくなる。

また、このようなめっき浴の温度では、Niに比較してCoの方が、めっき浴への拡散が大きい。具体的には、状態図の温度235℃において、Snに対するCoの溶解度が0.5質量%程度であるのに対し、Snに対するNiの溶解度がほとんど0質量%である。

従って、表面改質層がNi−Cr合金を有することで、めっき浴中の溶融Snと反応することを抑制、更には防止できるので、その硬度低下を抑制できる。

更に、この表面改質層には、Crや必要に応じてMoが添加されるため、Ni系合金が形成され、めっき浴へのNiの拡散を更に抑制できる。

また、Ni−Cr合金とセラミックスとで構成される耐摩耗層を、Ni−Cr合金からなる耐侵食層を介して形成するので、表面改質層を安定に形成できる。これは、耐摩耗層が、軸受け部又はチョック部の溶接面を、例えば、500℃以上に予熱しなければ肉盛溶接できないため、溶接面が酸化し割れが発生する恐れがあるのに対し、耐侵食層は、溶接面を、例えば、200℃以下(常温でも可)に予熱すれば肉盛溶接できるからである。なお、肉盛溶接された耐侵食層は、500℃以上に予熱しても割れが発生しないため、耐摩耗層を、この耐侵食層を介して溶接面に肉盛溶接でき、溶接面に、表面改質層を安定に形成できる。

そして、表面改質層は、肉盛溶接により形成されるので、表面改質層内への気孔の発生を抑制、更には防止して、めっき浴の侵入による表面改質層の侵食を抑制でき、耐摩耗性の低下を抑制できる。

これにより、鋼板の生産性を高め、経済的にめっき処理を実施できる。

【0012】

請求項3記載の溶融めっき浴中のロール軸受け構造は、表面改質層が、プラズマアーク溶接又はレーザ溶接により形成されるので、既存の方法を使用でき、表面改質層の形成が容易である。

請求項4記載の溶融めっき浴中のロール軸受け構造は、表面改質層の厚みが1mm以上5mm以下であるので、軸受け部又はチョック部への侵食を防止できる。

請求項5記載の溶融めっき浴中のロール軸受け構造は、軸受け部の表面に表面改質層を形成する場合、表面改質層には螺旋状の溝加工が施されているので、ロールが回転することで、軸受け部とチョック部との間からめっき液を排除でき、めっき液による損傷を防止できる。

【発明を実施するための最良の形態】

【0013】

続いて、添付した図面を参照しつつ、本発明を具体化した実施の形態につき説明し、本発明の理解に供する。

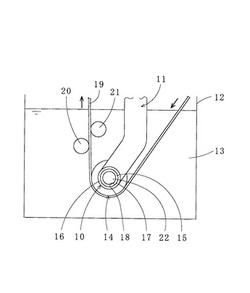

ここで、図1は本発明の一実施の形態に係る溶融めっき浴中のロール軸受け構造を適用しためっき装置の説明図、図2(A)、(B)はそれぞれ表面改質層が形成された軸受け部の正断面図、チョック部の正断面図、図3は変形例に係る表面改質層が形成された軸受け部の正面図である。

【0014】

図1、図2(A)、(B)に示すように、本発明の一実施の形態に係る溶融めっき浴中のロール軸受け構造(以下、単にロール軸受け構造ともいう)10は、固定アーム11に回転自在に取付けられ、めっき槽12内のSn(すず)を85質量%以上含む溶融Snのめっき浴(例えば、溶融Sn−Zn又は溶融Snのめっき浴)13中に配置されるシンクロール(ロールの一例)14の軸受け構造であり、シンクロール14の軸受け部15と固定アーム11の先側のチョック部16の摺動面に、それぞれ表面改質層17、18が形成されている。なお、図1中の番号19は、めっき処理がなされる帯状の鋼板であり、番号20、21は、鋼板19をガイドするガイドロールである。以下、詳しく説明する。

【0015】

図1、図2(A)に示すように、シンクロール14はその幅方向(軸方向)両側に突出する回転軸22を有しており、この回転軸22には、回転軸22の外周に取付け取外し可能なキャップ状の軸受け部15が取付けられている。この軸受け部15は、例えば、鋼系材料(例えば、普通鋼:SS400)で構成されている。なお、軸受け部は、筒状でもよい。

また、図1、図2(B)に示すように、固定アーム11は、シンクロール14を幅方向両側から挟み込んで支持するものであり、その先側には、軸受け部15を回転自在に支持する円筒状のチョック部16が取付けられている。このチョック部16は、例えば、鋼系材料(例えば、普通鋼:SS400)で構成されている。

この軸受け部15の外径はチョック部16の内径より小さくなって、軸受け部15の外側表面がチョック部16の内側表面に部分的に接触するように、軸受け部15とチョック部16との間に隙間が形成されている。

【0016】

この軸受け部15の外側表面と、チョック部16の内側表面には、それぞれ表面改質層17、18が形成されている。

表面改質層17、18は、Ni−Cr合金からなる耐侵食層と、このNi−Cr合金と同一組成又は異なる組成のNi−Cr合金及びセラミックスで構成される耐摩耗層が、順次肉盛溶接されて形成されたものである。

この耐侵食層及び耐摩耗層を構成するNi−Cr合金は、Co(コバルト)の含有量を低減させているので、前述したように、めっき浴中の溶融Snに侵食されにくい。なお、Ni−Cr合金は、Coが0又は0を超え5質量%以下の範囲であれば、本発明の権利範囲に含まれる。特に、材料として、インコネルを使用する場合は、Coを含む場合もあり、この場合は5質量%以下(より好ましくは2.5質量%以下、実質的には1質量%以下)である。

【0017】

この耐侵食層及び耐摩耗層を構成するNi−Cr合金は、Ni(ニッケル):30質量%以上90質量%以下、Cr(クロム):10質量%以上60質量%以下、Mo(モリブデン):0又は0を超え20質量%以下を有し、しかもNiとCrの合計含有量が60質量%以上である。なお、ここでは、更に、耐侵食層において、Si(ケイ素):0.01質量%以上1.5質量%以下、B(ホウ素):0.001質量%以上1.0質量%以下も添加されているが、耐侵食層において、SiとBは添加しなくてもよい。

なお、上記した耐侵食層及び耐摩耗層を構成するNi−Cr合金の化学成分は、後述する実施例の結果に基づき、規定したものであるが、各化学成分の意味合いを以下に示す。

【0018】

Niは、表面改質層の肉盛溶接性に重大な影響を及ぼす成分であると共に、表面改質層の溶融Sn−Znに対する拡散速度を低減する効果を顕著にするため、耐食性に対しても大きな効果がある。

ここで、Niが30質量%未満の場合、Ni量が少な過ぎて、表面改質層の靱性及び耐食性が大幅に低下し、肉盛溶接性が著しく劣化する。一方、90質量%を超える場合、Ni量が多過ぎて、肉盛溶接でNi−Cr合金の酸化が激しくなると共に、溶融Sn−Znに対する拡散速度を低減する効果が認められない(好ましくは、下限を34質量%、上限を82質量%とする)。

【0019】

Crは、Niと同様に、表面改質層の耐食性に、重大な影響を及ぼす成分である。

ここで、Crが10質量%未満の場合、Cr量が少な過ぎて、Ni−Cr合金の溶融Sn−Znに対する拡散速度を低減する効果が認められない。一方、60質量%を超える場合、Cr量が多過ぎて、表面改質層の靱性が大幅に低下し、肉盛溶接性が著しく劣化する(好ましくは、下限を13質量%、上限を58質量%)。

なお、上記したNiとCrの相互作用を得るためには、NiとCrの合計量が60質量%以上(好ましくは、67質量%以上、更には77質量%以上)必要である。

【0020】

Moは、元来、硬質のM2C型共晶炭化物を形成し、耐摩耗性を向上させる成分であるが、表面改質層の溶融Sn−Znに対する拡散速度を低減する効果がある。

ここで、Moは0質量%でもよい。一方、20質量%を超える場合、Mo量が多過ぎて、表面改質層の靱性が大幅に低下し、肉盛溶接性が著しく劣化する(好ましくは、下限を3質量%、上限を16質量%)。

【0021】

SiとBは、肉盛溶接の初期に合金層を形成し、表面改質層の金属組織を安定化させ、表面改質層の耐食性を向上させる効果がある。

ここで、Siが0.01質量%未満の場合、Si量が少な過ぎて、耐食性を向上させる効果が乏しくなる。一方、1.5質量%を超える場合、Si量が多過ぎて、肉盛溶接金属の融点が低下し、高温での耐食性が劣化する。

また、Bが0.001質量%未満の場合、B量が少な過ぎて、耐食性を向上させる効果が乏しくなる。一方、1.0質量%を超える場合、B量が多過ぎて、肉盛溶接金属の融点が低下し、高温での耐食性が劣化する。

【0022】

また、耐摩耗層に使用するセラミックスは、粒状(例えば、粒径が100μm以下程度)となった炭化物及び硼化物のいずれか1種又は2種を使用できる。この炭化物は、例えば、WC、NbC、Cr3C2、及びTiCのいずれか1種又は2種以上、硼化物は、例えば、WB及びMoBのいずれか1種又は2種を使用できる。

この耐摩耗層に含まれるセラミックス量は、耐摩耗層の全体量の10質量%以上90質量%以下である。ここで、セラミックス量が、耐摩耗層の全体量の10質量%未満の場合、セラミックス量が少な過ぎて耐摩耗性を十分に確保できない。

なお、耐摩耗層中に含まれるセラミックス量が多くなれば、耐摩耗層が剥がれ落ち易くなることから、耐摩耗層に含まれるセラミックス量を、耐摩耗層の全体量の10質量%以上90質量%以下としたが、下限を20質量%、30質量%とし、上限を80質量%とすることが好ましい。

【0023】

この表面改質層17、18の形成に際しては、まず、軸受け部15とチョック部16の摺動側表面に、前記したNi−Cr合金からなる粉末を供給して、プラズマアーク(PTA:Plasma Transfer Arc)溶接により肉盛溶接し、耐侵食層を形成する。

この肉盛溶接は、軸受け部15とチョック部16の表面を、それぞれ200℃以下の温度範囲で予熱した後に行う。なお、軸受け部とチョック部の表面を予熱することなく、常温のまま肉盛溶接してもよい。

これは、軸受け部15とチョック部16が、それぞれ鋼系の材料で構成されているため、上記した温度を超えると、酸化して割れが発生する恐れがあることに起因する。

【0024】

このように、耐侵食層を形成した後、その表面に、前記したNi−Cr合金に10質量%以上のセラミックスが添加された混合粉末を供給して、又はセラミックスの粉末のみを供給して、プラズマアーク溶接により肉盛溶接し、耐摩耗層を形成する。なお、このように、セラミックスの粉末のみを肉盛溶接する場合は、この熱で耐侵食層を構成するNi−Cr合金がセラミックスの粒子間に侵入するため、このNi−Cr合金とセラミックスで、耐摩耗層が形成される。このため、形成された耐摩耗層中のセラミックス量は、90質量%以下となる。

この肉盛溶接は、耐侵食層の表面を、500℃以上(上限は800℃程度)に予熱した後に行うので、セラミックスを含む耐摩耗層を、耐侵食層の表面に安定に形成できる。

なお、肉盛溶接は、上記したプラズマアーク溶接の代わりにレーザ溶接により行うこともできる。また、以上の肉盛溶接において、セラミックスは溶解している場合の他、溶解せず合金中に分散している場合も含む。

【0025】

以上に示した方法で、軸受け部15とチョック部16の表面に、それぞれ耐侵食層と耐摩耗層で構成される表面改質層17、18を形成できる。なお、表面改質層17、18の厚みは、1mm以上5mm以下にするのがよい。

ここで、表面改質層の厚みが1mm未満の場合、表面改質層の厚みが薄過ぎて、その効果を長期に渡って維持できなくなる恐れがある。一方、表面改質層の厚みが5mmを超える場合、表面改質層の厚みが厚過ぎて、欠陥等が入り易くなり、その効果の顕著な向上が望めない。

以上のことから、表面改質層の厚みを、1mm以上5mm以下としたが、下限を2mmとし、上限を4mmとすることが好ましい。

なお、耐摩耗層の厚みは、この表面改質層の厚みの範囲内において、0.5mm以上3mm以下の範囲内で設定する。

【0026】

また、図3に示すように、軸受け部15の表面に、前記表面改質層17と同一の材料で肉盛溶接され、螺旋状に溝加工が施された表面改質層23を形成することもできる。この表面改質層23の溝24は、シンクロール14が回転した際に、めっき液が溝24に沿って、又は溝24によって形成されるめっき液の流れにより、シンクロール14側(ロール本体側)に移動するように、シンクロール14の両側でそれぞれ右ねじと左ねじの螺旋状になっている。

この溝24は、表面改質層23の厚みに応じて、深さを0.2mm以上2mm以下、内幅を0.1mm以上2mm以下としている。

これにより、シンクロール14が回転する際に、軸受け部15とチョック部16との摺動面からめっき液を排除でき、軸受け部15とチョック部16のめっき液による損傷を防止できる。

【実施例】

【0027】

次に、本発明の作用効果を確認するために行った実施例について説明する。

ここでは、表1〜表4に示す実施例1〜26、及び表5に示す比較例1〜7の各表面改質層から作製した試験片を用いて、めっき浴中への侵食試験を行った結果と、耐摩耗試験を行った結果について、それぞれ説明する。なお、表1〜表5には、各試験片を作製するための耐摩耗層及び耐侵食層の化学成分と、セラミックスの種類及びその添加率と、表面改質層の処理法(溶接方法及びその厚さ)を示している。

【0028】

【表1】

【0029】

【表2】

【0030】

【表3】

【0031】

【表4】

【0032】

【表5】

【0033】

ここで、実施例1〜26は、表面改質層の耐侵食層と耐摩耗層を構成するNi−Cr合金が、Co:0又は0を超え5質量%以下、Ni:30質量%以上90質量%以下、Cr:10質量%以上60質量%以下、Mo:0又は0を超え20質量%以下を有し、しかもNiとCrの合計含有量が60質量%以上である。また、実施例1〜23は、耐摩耗層を構成するNi−Cr合金が、耐侵食層を構成するNi−Cr合金と同一組成で構成されているが、実施例24〜26については、異なる組成で構成されている。

なお、実施例1〜4、6〜11、13〜20、22、23、26の表面改質層は、前記したプラズマアーク(PTA)溶接により、また、実施例5、12、21、24、25の各表面改質層は、前記したレーザ溶接により、基材(SS400)にそれぞれ肉盛溶接した。ここで、実施例1〜10、12〜26は、基材表面に耐侵食層を形成した後、Ni−Cr合金にセラミックスが添加された混合粉末を肉盛溶接して耐摩耗層を形成して表面改質層を形成し、実施例11は、基材表面に耐侵食層を形成した後、セラミックスの粉末のみを肉盛溶接して耐摩耗層を形成して表面改質層を形成している。

【0034】

一方、比較例1、2、6は、表面改質層としてCo量が前記した適正範囲外の材料を、比較例1、2、3、6は、NiとCrの合計含有量が前記した適正範囲外の材料を、比較例1、2、4〜6は、Niが前記した適正範囲外の材料を、比較例5は、Crが前記した適正範囲外の材料を、比較例7は、Moが前記した適正範囲外の材料を、それぞれ使用し、比較例1〜5、7はプラズマアーク溶接により、比較例6は溶射により、それぞれ基材(SS400)に肉盛した。

【0035】

まず、浸漬試験について説明する。

この浸漬試験は、温度290〜300℃に調整された溶融Sn−Znのめっき浴中に、試験片を浸漬することにより、侵食層の深さと侵食速度を調査する試験である。なお、浸漬試験に使用する実施例1〜26、比較例1〜7の試験片には、いずれも幅30mm、長さ150mm、厚み5mmの基材に、全体の厚みが10〜20mmとなるように、肉盛したものを用いた。

ここで、侵食層の深さと侵食速度は、33日浸漬(33日後)と40日浸漬(40日後)の2条件について調査した。この侵食速度は、侵食層の深さ(33日浸漬:a、40日浸漬:b)を、浸漬時間の1/2乗(33日浸漬:A、40日浸漬:B)で除して求めた値である。

【0036】

これらの結果を表6〜表8に示す。なお、表6〜表8には、浸漬試験と併せて、実機での侵食推定結果(侵食推定例)についても示している。この実機での侵食層の深さ(33日浸漬:C、40日浸漬:D)は、浸漬試験との相関性を調査した結果に基づき、算出した値である。

【0037】

【表6】

【0038】

【表7】

【0039】

【表8】

【0040】

表6〜表8に示す浸漬試験の結果から、実施例1〜26は、比較例1〜7と比較して、その侵食層の深さを大幅に浅くでき、また侵食速度を大幅に低減できることを確認できた。

なお、当然ではあるが、実機レベルでも、その侵食層の深さを大幅に浅くでき、また侵食速度を大幅に低減できることが推定される。

この侵食された箇所は、大幅な硬度低下(比較例2の場合、ビッカース硬度が772から280まで低下)が発生する。

【0041】

また、比較例1のCo系材料と実施例1のNi系材料の溶融Sn−Znのめっき浴による侵食層の解析結果を、図4、図5にそれぞれ示す。なお、図4、図5は、それぞれ比較例1のCo系材料と実施例1のNi系材料のX線マイクロアナライザー(EPMA)の写真であり、図4、図5の左上の写真が反射電子像、右上の写真がSnの濃度分布、左下の写真がZnの濃度分布、図4の右下の写真がCoの濃度分布、図5の右下の写真がNiの濃度分布を、それぞれ示している。この解析法は、数μm3の微小領域より放出される特性X線の波長及び強度より、定性と定量の各分析を行う従来公知の方法である。

また、図4、図5において、「界面」とは、Co系材料又はNi系材料(表面改質層に相当)と溶融Sn−Znのめっき浴との境界を意味し、図4、図5において上方がめっき浴であり、下方がCo系材料又はNi系材料である。なお、この「界面」の位置は、図4、図5の左上の写真、即ち反射電子像から確定した。また、めっき浴側試験片の白い模様は、試験片の埋め込み樹脂である(EPMA分析とは無関係)。

【0042】

まず、図4、図5の右上と左下の写真から、Co系材料又はNi系材料のSnとZnの濃度分布がそれぞれ分かる。これにより、めっき浴中のSn−Zn成分がCo系材料又はNi系材料に侵食している深さ、即ち侵食層の厚さが分かる。

更に、図4、図5の右下の写真から、上記した侵食層の厚さが、侵食されていないCo系材料又はNi系材料の分布と、正しく一致していることが分かる。

なお、図4、図5において、Sn、Zn、Co、及びNiの濃度分布を示す写真の右側に、各濃度差を示す色別グラフを示している。この色別グラフは、上側の色ほど各濃度が高く(提出する手続補足書の白色や赤色に相当)、下側の色ほど各濃度が低い(提出する手続補足書の青色や緑色に相当)ことを示している。また、色別グラフには、その定量値を数値で示している。しかし、この数値は、CPS(Count per Second)と称し、濃度を示す数値ではあるが、写真ごとに数値が異なるため、各写真間での比較検討はできない。

【0043】

なお、本願発明では、侵食層の厚さだけが問題となるため、以下、侵食層について説明する。ここで、侵食層の厚さは、図4、図5の各写真の左下にあるスケールに基づき算出した。

図4から、比較例1のCo系材料の場合、めっき浴中のSnとZnが、めっき浴との接触面から137μm程度まで侵食しており、Coがめっき浴側へ拡散していることが分かった。一方、図5から、実施例1のNi系材料の場合、SnとZnの侵食の程度は、めっき浴との接触面から13μm程度であり、Niの拡散がCoに比べて極めて遅いことを確認できた。

従って、実施例1〜26の肉盛材料を肉盛溶接することで、長期に渡って安定した品質の表面改質層を維持できる。

【0044】

次に、耐摩耗試験について説明する。

ここでは、めっき浴に浸漬させていない実施例1〜26、及び比較例1〜7の材料の耐摩耗性について調査した。

この耐摩耗試験は、SiC製(表面粗さ:♯40)の無端ベルトを240m/分の速度で移動させ、この無端ベルトの表面に試験片の表面を2時間押し付け続けることにより、試験片の摩耗減量を調査する試験である。なお、試験片の押し付け面の寸法は、50mm×50mmであり、荷重3100gで押し付けた(圧力:1.2×104Pa)。

この結果を表9〜表11に示す。なお、表9〜表11には、摩耗試験の結果から算出して得られる実機レベル(実機用メタル)の摩耗深さの検討結果についても示している。

【0045】

【表9】

【0046】

【表10】

【0047】

【表11】

【0048】

表9〜表11に示す摩耗試験の結果から、実施例1〜26は、比較例1〜7の材料と比較して、その摩耗減量を大幅に低減(0.020g/cm2以下)できることを確認できた。なお、当然ではあるが、実機レベルの摩耗深さについても、大幅に低減できることが推定される。

従って、実施例1〜26を肉盛溶接することで、長期に渡って安定した品質の表面改質層を維持できる。

以上のことから、本願発明を適用することで、溶融Snによる侵食を抑制でき、鋼板の生産性を高め、経済的にめっき処理を実施できることを確認できた。

【0049】

以上、本発明を、実施の形態を参照して説明してきたが、本発明は何ら上記した実施の形態に記載の構成に限定されるものではなく、特許請求の範囲に記載されている事項の範囲内で考えられるその他の実施の形態や変形例も含むものである。例えば、前記したそれぞれの実施の形態や変形例の一部又は全部を組合せて本発明の溶融めっき浴中のロール軸受け構造及びその製造方法を構成する場合も本発明の権利範囲に含まれる。

また、前記実施の形態においては、シンクロールの軸受け部及びチョック部の双方に、表面改質層を形成した場合について説明したが、軸受け部又はチョック部のみに、表面改質層を形成してもよい。更に、シンクロールではなく、めっき浴中に配置されるサポートロールの軸受け部及びチョック部のいずれか一方又は双方に、表面改質層を形成することもできる。

【図面の簡単な説明】

【0050】

【図1】本発明の一実施の形態に係る溶融めっき浴中のロール軸受け構造を適用しためっき装置の説明図である。

【図2】(A)、(B)はそれぞれ表面改質層が形成された軸受け部の正断面図、チョック部の正断面図である。

【図3】変形例に係る表面改質層が形成された軸受け部の正面図である。

【図4】比較例1のCo系材料のEPMA写真の説明図である。

【図5】実施例1のNi系材料のEPMA写真の説明図である。

【符号の説明】

【0051】

10:溶融めっき浴中のロール軸受け構造、11:固定アーム、12:めっき槽、13:めっき浴、14:シンクロール、15:軸受け部、16:チョック部、17、18:表面改質層、19:鋼板、20、21:ガイドロール、22:回転軸、23:表面改質層、24:溝

【技術分野】

【0001】

本発明は、溶融Snを含むめっき浴(例えば、溶融Sn−Zn又は溶融Snのめっき浴)中に配置されるロールの軸受け構造及びその製造方法に関する。

【背景技術】

【0002】

従来、例えば、家電部品や自動車部品に使用する鋼板に、溶融金属を連続的にめっき処理する設備として、溶融金属めっき設備がある。

この溶融金属めっき設備は、溶融金属が貯留されためっき槽を有しており、このめっき槽内の溶融金属のめっき浴中には、固定アームに回転自在に取付けられたロールが浸漬されている。これにより、鋼板を、ロールを介してめっき浴中に連続的に投入すると共に排出して、鋼板の表面にめっきを施している。

このような、鋼板のめっき処理においては、ロールが高速回転するため、ロールと固定アームとの摺動面に、例えば、Coベースの耐摩耗層を形成し、その耐摩耗性を高めていた(例えば、特許文献1参照)。

【0003】

【特許文献1】特開平5−126135号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、Coベースの耐摩耗層は、例えばめっき浴がAlやZnの場合、めっき浴に侵食されにくい(耐食性を有している)が、Sn―Zn又はSnのようなSn系(Snを85質量%以上)の場合には、めっき浴に侵食され易かった。このことは、Sn−Co系の状態図からも明らかである。具体的には、温度235℃において、Snに対するCoの溶解度は0.5質量%程度である。

このため、侵食された部分の硬度が低下して、耐摩耗性が低下していた。その結果、部品の交換頻度が増加するため不経済となり、また交換時にめっき処理を中止しなければならず、鋼板の生産性が低下する問題があった。

また、Coベースの耐摩耗層を溶射により形成した場合、形成した耐摩耗層には多くの気孔が存在するため、その内部にめっき浴が侵入して侵食され、耐摩耗性が低下する問題もあった。

【0005】

本発明はかかる事情に鑑みてなされたもので、溶融Snによる侵食を抑制でき、鋼板の生産性を高め、経済的にめっき処理を実施できる溶融めっき浴中のロール軸受け構造及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

前記目的に沿う第1の発明に係る溶融めっき浴中のロール軸受け構造は、固定アームに回転自在に取付けられ、Snを85質量%以上含む溶融Snのめっき浴中に配置されるロールの軸受け構造において、

前記ロールの回転軸には軸受け部が設けられ、しかも前記固定アームの先側には前記軸受け部を回転自在に支持するチョック部が設けられており、前記軸受け部及び前記チョック部のいずれか一方又は双方の表面には、

1)Co:0又は0を超え5質量%以下、Ni:30質量%以上90質量%以下、Cr:10質量%以上60質量%以下、Mo:0又は0を超え20質量%以下を有し、しかも前記Niと前記Crの合計含有量が60質量%以上のNi−Cr合金からなる耐侵食層と、

2)前記Ni−Cr合金と同一組成又は異なる組成のNi−Cr合金と、炭化物及び硼化物のいずれか1種又は2種で構成されているセラミックスを10質量%以上90質量%以下含む耐摩耗層を、順次肉盛溶接した表面改質層が形成されている。

なお、前記した肉盛溶接には、セラミックスが溶ける場合の他、セラミックスが溶けないで合金層内に分散している場合も含む。

【0007】

第1の発明に係る溶融めっき浴中のロール軸受け構造において、前記耐侵食層を構成する前記Ni−Cr合金には、更にSi:0.01質量%以上1.5質量%以下、B:0.001質量%以上1.0質量%以下が含まれることが好ましい。

第1の発明に係る溶融めっき浴中のロール軸受け構造において、前記表面改質層は、プラズマアーク溶接又はレーザ溶接により形成されることが好ましい。

【0008】

第1の発明に係る溶融めっき浴中のロール軸受け構造において、前記表面改質層の厚みは、1mm以上5mm以下であることが好ましい。

第1の発明に係る溶融めっき浴中のロール軸受け構造において、前記軸受け部の表面に前記表面改質層を形成する場合、該表面改質層には螺旋状の溝加工が施されていることが好ましい。

【0009】

前記目的に沿う第2の発明に係る溶融めっき浴中のロール軸受け構造の製造方法は、固定アームに回転自在に取付けられ、Snを85質量%以上含む溶融Snのめっき浴中に配置されるロールの軸受け構造の製造方法において、

前記ロールの回転軸には軸受け部が設けられ、しかも前記固定アームの先側には前記軸受け部を回転自在に支持するチョック部が設けられており、前記軸受け部及び前記チョック部のいずれか一方又は双方の表面に、

Co:0又は0を超え5質量%以下、Ni:30質量%以上90質量%以下、Cr:10質量%以上60質量%以下、Mo:0又は0を超え20質量%以下を有し、しかも前記Niと前記Crの合計含有量が60質量%以上のNi−Cr合金を肉盛溶接して耐侵食層を形成した後、

炭化物及び硼化物のいずれか1種又は2種で構成されているセラミックスが10質量%以上添加された前記Ni−Cr合金と同一組成又は異なる組成のNi−Cr合金の混合粉末を、又は前記セラミックスの粉末のみを肉盛溶接して耐摩耗層を形成し、表面改質層を形成する。

【0010】

第2の発明に係る溶融めっき浴中のロール軸受け構造の製造方法において、前記耐侵食層を構成する前記Ni−Cr合金には、更にSi:0.01質量%以上1.5質量%以下、B:0.001質量%以上1.0質量%以下が含まれることが好ましい。

【発明の効果】

【0011】

請求項1〜5記載の溶融めっき浴中のロール軸受け構造、及び請求項6、7記載の溶融めっき浴中のロール軸受け構造の製造方法は、軸受け部及びチョック部のいずれか一方又は双方の表面に形成される表面改質層が、Co:0又は0を超え5質量%以下、Ni:30質量%以上90質量%以下、Cr:10質量%以上60質量%以下、Mo:0又は0を超え20質量%以下を有し、しかもNiとCrの合計含有量が60質量%以上のNi−Cr合金を有しているので、表面改質層がめっき浴中の溶融Snに侵食されにくい。

例えば、めっき浴がAlやZnの場合、Coを主成分とする表面改質層が適している。この浴成分の場合、浴温が460〜700℃と高いため、Niを主成分とする表面改質層を形成すると、めっき浴中にNiが拡散して侵食され易いからである。

しかし、Snを85質量%以上含む溶融Snのめっき浴の場合、めっき浴の浴温が低いため(例えば、290℃程度)、Niを主成分とする表面改質層を使用しても、めっき浴中へNiが拡散しずらくなる。

また、このようなめっき浴の温度では、Niに比較してCoの方が、めっき浴への拡散が大きい。具体的には、状態図の温度235℃において、Snに対するCoの溶解度が0.5質量%程度であるのに対し、Snに対するNiの溶解度がほとんど0質量%である。

従って、表面改質層がNi−Cr合金を有することで、めっき浴中の溶融Snと反応することを抑制、更には防止できるので、その硬度低下を抑制できる。

更に、この表面改質層には、Crや必要に応じてMoが添加されるため、Ni系合金が形成され、めっき浴へのNiの拡散を更に抑制できる。

また、Ni−Cr合金とセラミックスとで構成される耐摩耗層を、Ni−Cr合金からなる耐侵食層を介して形成するので、表面改質層を安定に形成できる。これは、耐摩耗層が、軸受け部又はチョック部の溶接面を、例えば、500℃以上に予熱しなければ肉盛溶接できないため、溶接面が酸化し割れが発生する恐れがあるのに対し、耐侵食層は、溶接面を、例えば、200℃以下(常温でも可)に予熱すれば肉盛溶接できるからである。なお、肉盛溶接された耐侵食層は、500℃以上に予熱しても割れが発生しないため、耐摩耗層を、この耐侵食層を介して溶接面に肉盛溶接でき、溶接面に、表面改質層を安定に形成できる。

そして、表面改質層は、肉盛溶接により形成されるので、表面改質層内への気孔の発生を抑制、更には防止して、めっき浴の侵入による表面改質層の侵食を抑制でき、耐摩耗性の低下を抑制できる。

これにより、鋼板の生産性を高め、経済的にめっき処理を実施できる。

【0012】

請求項3記載の溶融めっき浴中のロール軸受け構造は、表面改質層が、プラズマアーク溶接又はレーザ溶接により形成されるので、既存の方法を使用でき、表面改質層の形成が容易である。

請求項4記載の溶融めっき浴中のロール軸受け構造は、表面改質層の厚みが1mm以上5mm以下であるので、軸受け部又はチョック部への侵食を防止できる。

請求項5記載の溶融めっき浴中のロール軸受け構造は、軸受け部の表面に表面改質層を形成する場合、表面改質層には螺旋状の溝加工が施されているので、ロールが回転することで、軸受け部とチョック部との間からめっき液を排除でき、めっき液による損傷を防止できる。

【発明を実施するための最良の形態】

【0013】

続いて、添付した図面を参照しつつ、本発明を具体化した実施の形態につき説明し、本発明の理解に供する。

ここで、図1は本発明の一実施の形態に係る溶融めっき浴中のロール軸受け構造を適用しためっき装置の説明図、図2(A)、(B)はそれぞれ表面改質層が形成された軸受け部の正断面図、チョック部の正断面図、図3は変形例に係る表面改質層が形成された軸受け部の正面図である。

【0014】

図1、図2(A)、(B)に示すように、本発明の一実施の形態に係る溶融めっき浴中のロール軸受け構造(以下、単にロール軸受け構造ともいう)10は、固定アーム11に回転自在に取付けられ、めっき槽12内のSn(すず)を85質量%以上含む溶融Snのめっき浴(例えば、溶融Sn−Zn又は溶融Snのめっき浴)13中に配置されるシンクロール(ロールの一例)14の軸受け構造であり、シンクロール14の軸受け部15と固定アーム11の先側のチョック部16の摺動面に、それぞれ表面改質層17、18が形成されている。なお、図1中の番号19は、めっき処理がなされる帯状の鋼板であり、番号20、21は、鋼板19をガイドするガイドロールである。以下、詳しく説明する。

【0015】

図1、図2(A)に示すように、シンクロール14はその幅方向(軸方向)両側に突出する回転軸22を有しており、この回転軸22には、回転軸22の外周に取付け取外し可能なキャップ状の軸受け部15が取付けられている。この軸受け部15は、例えば、鋼系材料(例えば、普通鋼:SS400)で構成されている。なお、軸受け部は、筒状でもよい。

また、図1、図2(B)に示すように、固定アーム11は、シンクロール14を幅方向両側から挟み込んで支持するものであり、その先側には、軸受け部15を回転自在に支持する円筒状のチョック部16が取付けられている。このチョック部16は、例えば、鋼系材料(例えば、普通鋼:SS400)で構成されている。

この軸受け部15の外径はチョック部16の内径より小さくなって、軸受け部15の外側表面がチョック部16の内側表面に部分的に接触するように、軸受け部15とチョック部16との間に隙間が形成されている。

【0016】

この軸受け部15の外側表面と、チョック部16の内側表面には、それぞれ表面改質層17、18が形成されている。

表面改質層17、18は、Ni−Cr合金からなる耐侵食層と、このNi−Cr合金と同一組成又は異なる組成のNi−Cr合金及びセラミックスで構成される耐摩耗層が、順次肉盛溶接されて形成されたものである。

この耐侵食層及び耐摩耗層を構成するNi−Cr合金は、Co(コバルト)の含有量を低減させているので、前述したように、めっき浴中の溶融Snに侵食されにくい。なお、Ni−Cr合金は、Coが0又は0を超え5質量%以下の範囲であれば、本発明の権利範囲に含まれる。特に、材料として、インコネルを使用する場合は、Coを含む場合もあり、この場合は5質量%以下(より好ましくは2.5質量%以下、実質的には1質量%以下)である。

【0017】

この耐侵食層及び耐摩耗層を構成するNi−Cr合金は、Ni(ニッケル):30質量%以上90質量%以下、Cr(クロム):10質量%以上60質量%以下、Mo(モリブデン):0又は0を超え20質量%以下を有し、しかもNiとCrの合計含有量が60質量%以上である。なお、ここでは、更に、耐侵食層において、Si(ケイ素):0.01質量%以上1.5質量%以下、B(ホウ素):0.001質量%以上1.0質量%以下も添加されているが、耐侵食層において、SiとBは添加しなくてもよい。

なお、上記した耐侵食層及び耐摩耗層を構成するNi−Cr合金の化学成分は、後述する実施例の結果に基づき、規定したものであるが、各化学成分の意味合いを以下に示す。

【0018】

Niは、表面改質層の肉盛溶接性に重大な影響を及ぼす成分であると共に、表面改質層の溶融Sn−Znに対する拡散速度を低減する効果を顕著にするため、耐食性に対しても大きな効果がある。

ここで、Niが30質量%未満の場合、Ni量が少な過ぎて、表面改質層の靱性及び耐食性が大幅に低下し、肉盛溶接性が著しく劣化する。一方、90質量%を超える場合、Ni量が多過ぎて、肉盛溶接でNi−Cr合金の酸化が激しくなると共に、溶融Sn−Znに対する拡散速度を低減する効果が認められない(好ましくは、下限を34質量%、上限を82質量%とする)。

【0019】

Crは、Niと同様に、表面改質層の耐食性に、重大な影響を及ぼす成分である。

ここで、Crが10質量%未満の場合、Cr量が少な過ぎて、Ni−Cr合金の溶融Sn−Znに対する拡散速度を低減する効果が認められない。一方、60質量%を超える場合、Cr量が多過ぎて、表面改質層の靱性が大幅に低下し、肉盛溶接性が著しく劣化する(好ましくは、下限を13質量%、上限を58質量%)。

なお、上記したNiとCrの相互作用を得るためには、NiとCrの合計量が60質量%以上(好ましくは、67質量%以上、更には77質量%以上)必要である。

【0020】

Moは、元来、硬質のM2C型共晶炭化物を形成し、耐摩耗性を向上させる成分であるが、表面改質層の溶融Sn−Znに対する拡散速度を低減する効果がある。

ここで、Moは0質量%でもよい。一方、20質量%を超える場合、Mo量が多過ぎて、表面改質層の靱性が大幅に低下し、肉盛溶接性が著しく劣化する(好ましくは、下限を3質量%、上限を16質量%)。

【0021】

SiとBは、肉盛溶接の初期に合金層を形成し、表面改質層の金属組織を安定化させ、表面改質層の耐食性を向上させる効果がある。

ここで、Siが0.01質量%未満の場合、Si量が少な過ぎて、耐食性を向上させる効果が乏しくなる。一方、1.5質量%を超える場合、Si量が多過ぎて、肉盛溶接金属の融点が低下し、高温での耐食性が劣化する。

また、Bが0.001質量%未満の場合、B量が少な過ぎて、耐食性を向上させる効果が乏しくなる。一方、1.0質量%を超える場合、B量が多過ぎて、肉盛溶接金属の融点が低下し、高温での耐食性が劣化する。

【0022】

また、耐摩耗層に使用するセラミックスは、粒状(例えば、粒径が100μm以下程度)となった炭化物及び硼化物のいずれか1種又は2種を使用できる。この炭化物は、例えば、WC、NbC、Cr3C2、及びTiCのいずれか1種又は2種以上、硼化物は、例えば、WB及びMoBのいずれか1種又は2種を使用できる。

この耐摩耗層に含まれるセラミックス量は、耐摩耗層の全体量の10質量%以上90質量%以下である。ここで、セラミックス量が、耐摩耗層の全体量の10質量%未満の場合、セラミックス量が少な過ぎて耐摩耗性を十分に確保できない。

なお、耐摩耗層中に含まれるセラミックス量が多くなれば、耐摩耗層が剥がれ落ち易くなることから、耐摩耗層に含まれるセラミックス量を、耐摩耗層の全体量の10質量%以上90質量%以下としたが、下限を20質量%、30質量%とし、上限を80質量%とすることが好ましい。

【0023】

この表面改質層17、18の形成に際しては、まず、軸受け部15とチョック部16の摺動側表面に、前記したNi−Cr合金からなる粉末を供給して、プラズマアーク(PTA:Plasma Transfer Arc)溶接により肉盛溶接し、耐侵食層を形成する。

この肉盛溶接は、軸受け部15とチョック部16の表面を、それぞれ200℃以下の温度範囲で予熱した後に行う。なお、軸受け部とチョック部の表面を予熱することなく、常温のまま肉盛溶接してもよい。

これは、軸受け部15とチョック部16が、それぞれ鋼系の材料で構成されているため、上記した温度を超えると、酸化して割れが発生する恐れがあることに起因する。

【0024】

このように、耐侵食層を形成した後、その表面に、前記したNi−Cr合金に10質量%以上のセラミックスが添加された混合粉末を供給して、又はセラミックスの粉末のみを供給して、プラズマアーク溶接により肉盛溶接し、耐摩耗層を形成する。なお、このように、セラミックスの粉末のみを肉盛溶接する場合は、この熱で耐侵食層を構成するNi−Cr合金がセラミックスの粒子間に侵入するため、このNi−Cr合金とセラミックスで、耐摩耗層が形成される。このため、形成された耐摩耗層中のセラミックス量は、90質量%以下となる。

この肉盛溶接は、耐侵食層の表面を、500℃以上(上限は800℃程度)に予熱した後に行うので、セラミックスを含む耐摩耗層を、耐侵食層の表面に安定に形成できる。

なお、肉盛溶接は、上記したプラズマアーク溶接の代わりにレーザ溶接により行うこともできる。また、以上の肉盛溶接において、セラミックスは溶解している場合の他、溶解せず合金中に分散している場合も含む。

【0025】

以上に示した方法で、軸受け部15とチョック部16の表面に、それぞれ耐侵食層と耐摩耗層で構成される表面改質層17、18を形成できる。なお、表面改質層17、18の厚みは、1mm以上5mm以下にするのがよい。

ここで、表面改質層の厚みが1mm未満の場合、表面改質層の厚みが薄過ぎて、その効果を長期に渡って維持できなくなる恐れがある。一方、表面改質層の厚みが5mmを超える場合、表面改質層の厚みが厚過ぎて、欠陥等が入り易くなり、その効果の顕著な向上が望めない。

以上のことから、表面改質層の厚みを、1mm以上5mm以下としたが、下限を2mmとし、上限を4mmとすることが好ましい。

なお、耐摩耗層の厚みは、この表面改質層の厚みの範囲内において、0.5mm以上3mm以下の範囲内で設定する。

【0026】

また、図3に示すように、軸受け部15の表面に、前記表面改質層17と同一の材料で肉盛溶接され、螺旋状に溝加工が施された表面改質層23を形成することもできる。この表面改質層23の溝24は、シンクロール14が回転した際に、めっき液が溝24に沿って、又は溝24によって形成されるめっき液の流れにより、シンクロール14側(ロール本体側)に移動するように、シンクロール14の両側でそれぞれ右ねじと左ねじの螺旋状になっている。

この溝24は、表面改質層23の厚みに応じて、深さを0.2mm以上2mm以下、内幅を0.1mm以上2mm以下としている。

これにより、シンクロール14が回転する際に、軸受け部15とチョック部16との摺動面からめっき液を排除でき、軸受け部15とチョック部16のめっき液による損傷を防止できる。

【実施例】

【0027】

次に、本発明の作用効果を確認するために行った実施例について説明する。

ここでは、表1〜表4に示す実施例1〜26、及び表5に示す比較例1〜7の各表面改質層から作製した試験片を用いて、めっき浴中への侵食試験を行った結果と、耐摩耗試験を行った結果について、それぞれ説明する。なお、表1〜表5には、各試験片を作製するための耐摩耗層及び耐侵食層の化学成分と、セラミックスの種類及びその添加率と、表面改質層の処理法(溶接方法及びその厚さ)を示している。

【0028】

【表1】

【0029】

【表2】

【0030】

【表3】

【0031】

【表4】

【0032】

【表5】

【0033】

ここで、実施例1〜26は、表面改質層の耐侵食層と耐摩耗層を構成するNi−Cr合金が、Co:0又は0を超え5質量%以下、Ni:30質量%以上90質量%以下、Cr:10質量%以上60質量%以下、Mo:0又は0を超え20質量%以下を有し、しかもNiとCrの合計含有量が60質量%以上である。また、実施例1〜23は、耐摩耗層を構成するNi−Cr合金が、耐侵食層を構成するNi−Cr合金と同一組成で構成されているが、実施例24〜26については、異なる組成で構成されている。

なお、実施例1〜4、6〜11、13〜20、22、23、26の表面改質層は、前記したプラズマアーク(PTA)溶接により、また、実施例5、12、21、24、25の各表面改質層は、前記したレーザ溶接により、基材(SS400)にそれぞれ肉盛溶接した。ここで、実施例1〜10、12〜26は、基材表面に耐侵食層を形成した後、Ni−Cr合金にセラミックスが添加された混合粉末を肉盛溶接して耐摩耗層を形成して表面改質層を形成し、実施例11は、基材表面に耐侵食層を形成した後、セラミックスの粉末のみを肉盛溶接して耐摩耗層を形成して表面改質層を形成している。

【0034】

一方、比較例1、2、6は、表面改質層としてCo量が前記した適正範囲外の材料を、比較例1、2、3、6は、NiとCrの合計含有量が前記した適正範囲外の材料を、比較例1、2、4〜6は、Niが前記した適正範囲外の材料を、比較例5は、Crが前記した適正範囲外の材料を、比較例7は、Moが前記した適正範囲外の材料を、それぞれ使用し、比較例1〜5、7はプラズマアーク溶接により、比較例6は溶射により、それぞれ基材(SS400)に肉盛した。

【0035】

まず、浸漬試験について説明する。

この浸漬試験は、温度290〜300℃に調整された溶融Sn−Znのめっき浴中に、試験片を浸漬することにより、侵食層の深さと侵食速度を調査する試験である。なお、浸漬試験に使用する実施例1〜26、比較例1〜7の試験片には、いずれも幅30mm、長さ150mm、厚み5mmの基材に、全体の厚みが10〜20mmとなるように、肉盛したものを用いた。

ここで、侵食層の深さと侵食速度は、33日浸漬(33日後)と40日浸漬(40日後)の2条件について調査した。この侵食速度は、侵食層の深さ(33日浸漬:a、40日浸漬:b)を、浸漬時間の1/2乗(33日浸漬:A、40日浸漬:B)で除して求めた値である。

【0036】

これらの結果を表6〜表8に示す。なお、表6〜表8には、浸漬試験と併せて、実機での侵食推定結果(侵食推定例)についても示している。この実機での侵食層の深さ(33日浸漬:C、40日浸漬:D)は、浸漬試験との相関性を調査した結果に基づき、算出した値である。

【0037】

【表6】

【0038】

【表7】

【0039】

【表8】

【0040】

表6〜表8に示す浸漬試験の結果から、実施例1〜26は、比較例1〜7と比較して、その侵食層の深さを大幅に浅くでき、また侵食速度を大幅に低減できることを確認できた。

なお、当然ではあるが、実機レベルでも、その侵食層の深さを大幅に浅くでき、また侵食速度を大幅に低減できることが推定される。

この侵食された箇所は、大幅な硬度低下(比較例2の場合、ビッカース硬度が772から280まで低下)が発生する。

【0041】

また、比較例1のCo系材料と実施例1のNi系材料の溶融Sn−Znのめっき浴による侵食層の解析結果を、図4、図5にそれぞれ示す。なお、図4、図5は、それぞれ比較例1のCo系材料と実施例1のNi系材料のX線マイクロアナライザー(EPMA)の写真であり、図4、図5の左上の写真が反射電子像、右上の写真がSnの濃度分布、左下の写真がZnの濃度分布、図4の右下の写真がCoの濃度分布、図5の右下の写真がNiの濃度分布を、それぞれ示している。この解析法は、数μm3の微小領域より放出される特性X線の波長及び強度より、定性と定量の各分析を行う従来公知の方法である。

また、図4、図5において、「界面」とは、Co系材料又はNi系材料(表面改質層に相当)と溶融Sn−Znのめっき浴との境界を意味し、図4、図5において上方がめっき浴であり、下方がCo系材料又はNi系材料である。なお、この「界面」の位置は、図4、図5の左上の写真、即ち反射電子像から確定した。また、めっき浴側試験片の白い模様は、試験片の埋め込み樹脂である(EPMA分析とは無関係)。

【0042】

まず、図4、図5の右上と左下の写真から、Co系材料又はNi系材料のSnとZnの濃度分布がそれぞれ分かる。これにより、めっき浴中のSn−Zn成分がCo系材料又はNi系材料に侵食している深さ、即ち侵食層の厚さが分かる。

更に、図4、図5の右下の写真から、上記した侵食層の厚さが、侵食されていないCo系材料又はNi系材料の分布と、正しく一致していることが分かる。

なお、図4、図5において、Sn、Zn、Co、及びNiの濃度分布を示す写真の右側に、各濃度差を示す色別グラフを示している。この色別グラフは、上側の色ほど各濃度が高く(提出する手続補足書の白色や赤色に相当)、下側の色ほど各濃度が低い(提出する手続補足書の青色や緑色に相当)ことを示している。また、色別グラフには、その定量値を数値で示している。しかし、この数値は、CPS(Count per Second)と称し、濃度を示す数値ではあるが、写真ごとに数値が異なるため、各写真間での比較検討はできない。

【0043】

なお、本願発明では、侵食層の厚さだけが問題となるため、以下、侵食層について説明する。ここで、侵食層の厚さは、図4、図5の各写真の左下にあるスケールに基づき算出した。

図4から、比較例1のCo系材料の場合、めっき浴中のSnとZnが、めっき浴との接触面から137μm程度まで侵食しており、Coがめっき浴側へ拡散していることが分かった。一方、図5から、実施例1のNi系材料の場合、SnとZnの侵食の程度は、めっき浴との接触面から13μm程度であり、Niの拡散がCoに比べて極めて遅いことを確認できた。

従って、実施例1〜26の肉盛材料を肉盛溶接することで、長期に渡って安定した品質の表面改質層を維持できる。

【0044】

次に、耐摩耗試験について説明する。

ここでは、めっき浴に浸漬させていない実施例1〜26、及び比較例1〜7の材料の耐摩耗性について調査した。

この耐摩耗試験は、SiC製(表面粗さ:♯40)の無端ベルトを240m/分の速度で移動させ、この無端ベルトの表面に試験片の表面を2時間押し付け続けることにより、試験片の摩耗減量を調査する試験である。なお、試験片の押し付け面の寸法は、50mm×50mmであり、荷重3100gで押し付けた(圧力:1.2×104Pa)。

この結果を表9〜表11に示す。なお、表9〜表11には、摩耗試験の結果から算出して得られる実機レベル(実機用メタル)の摩耗深さの検討結果についても示している。

【0045】

【表9】

【0046】

【表10】

【0047】

【表11】

【0048】

表9〜表11に示す摩耗試験の結果から、実施例1〜26は、比較例1〜7の材料と比較して、その摩耗減量を大幅に低減(0.020g/cm2以下)できることを確認できた。なお、当然ではあるが、実機レベルの摩耗深さについても、大幅に低減できることが推定される。

従って、実施例1〜26を肉盛溶接することで、長期に渡って安定した品質の表面改質層を維持できる。

以上のことから、本願発明を適用することで、溶融Snによる侵食を抑制でき、鋼板の生産性を高め、経済的にめっき処理を実施できることを確認できた。

【0049】

以上、本発明を、実施の形態を参照して説明してきたが、本発明は何ら上記した実施の形態に記載の構成に限定されるものではなく、特許請求の範囲に記載されている事項の範囲内で考えられるその他の実施の形態や変形例も含むものである。例えば、前記したそれぞれの実施の形態や変形例の一部又は全部を組合せて本発明の溶融めっき浴中のロール軸受け構造及びその製造方法を構成する場合も本発明の権利範囲に含まれる。

また、前記実施の形態においては、シンクロールの軸受け部及びチョック部の双方に、表面改質層を形成した場合について説明したが、軸受け部又はチョック部のみに、表面改質層を形成してもよい。更に、シンクロールではなく、めっき浴中に配置されるサポートロールの軸受け部及びチョック部のいずれか一方又は双方に、表面改質層を形成することもできる。

【図面の簡単な説明】

【0050】

【図1】本発明の一実施の形態に係る溶融めっき浴中のロール軸受け構造を適用しためっき装置の説明図である。

【図2】(A)、(B)はそれぞれ表面改質層が形成された軸受け部の正断面図、チョック部の正断面図である。

【図3】変形例に係る表面改質層が形成された軸受け部の正面図である。

【図4】比較例1のCo系材料のEPMA写真の説明図である。

【図5】実施例1のNi系材料のEPMA写真の説明図である。

【符号の説明】

【0051】

10:溶融めっき浴中のロール軸受け構造、11:固定アーム、12:めっき槽、13:めっき浴、14:シンクロール、15:軸受け部、16:チョック部、17、18:表面改質層、19:鋼板、20、21:ガイドロール、22:回転軸、23:表面改質層、24:溝

【特許請求の範囲】

【請求項1】

固定アームに回転自在に取付けられ、Snを85質量%以上含む溶融Snのめっき浴中に配置されるロールの軸受け構造において、

前記ロールの回転軸には軸受け部が設けられ、しかも前記固定アームの先側には前記軸受け部を回転自在に支持するチョック部が設けられており、前記軸受け部及び前記チョック部のいずれか一方又は双方の表面には、

1)Co:0又は0を超え5質量%以下、Ni:30質量%以上90質量%以下、Cr:10質量%以上60質量%以下、Mo:0又は0を超え20質量%以下を有し、しかも前記Niと前記Crの合計含有量が60質量%以上のNi−Cr合金からなる耐侵食層と、

2)前記Ni−Cr合金と同一組成又は異なる組成のNi−Cr合金と、炭化物及び硼化物のいずれか1種又は2種で構成されているセラミックスを10質量%以上90質量%以下含む耐摩耗層を、順次肉盛溶接した表面改質層が形成されていることを特徴とする溶融めっき浴中のロール軸受け構造。

【請求項2】

請求項1記載の溶融めっき浴中のロール軸受け構造において、前記耐侵食層を構成する前記Ni−Cr合金には、更にSi:0.01質量%以上1.5質量%以下、B:0.001質量%以上1.0質量%以下が含まれることを特徴とする溶融めっき浴中のロール軸受け構造。

【請求項3】

請求項1及び2のいずれか1項に記載の溶融めっき浴中のロール軸受け構造において、前記表面改質層は、プラズマアーク溶接又はレーザ溶接により形成されることを特徴とする溶融めっき浴中のロール軸受け構造。

【請求項4】

請求項1〜3のいずれか1項に記載の溶融めっき浴中のロール軸受け構造において、前記表面改質層の厚みは、1mm以上5mm以下であることを特徴とする溶融めっき浴中のロール軸受け構造。

【請求項5】

請求項1〜4のいずれか1項に記載の溶融めっき浴中のロール軸受け構造において、前記軸受け部の表面に前記表面改質層を形成する場合、該表面改質層には螺旋状の溝加工が施されていることを特徴とする溶融めっき浴中のロール軸受け構造。

【請求項6】

固定アームに回転自在に取付けられ、Snを85質量%以上含む溶融Snのめっき浴中に配置されるロールの軸受け構造の製造方法において、

前記ロールの回転軸には軸受け部が設けられ、しかも前記固定アームの先側には前記軸受け部を回転自在に支持するチョック部が設けられており、前記軸受け部及び前記チョック部のいずれか一方又は双方の表面に、

Co:0又は0を超え5質量%以下、Ni:30質量%以上90質量%以下、Cr:10質量%以上60質量%以下、Mo:0又は0を超え20質量%以下を有し、しかも前記Niと前記Crの合計含有量が60質量%以上のNi−Cr合金を肉盛溶接して耐侵食層を形成した後、

炭化物及び硼化物のいずれか1種又は2種で構成されているセラミックスが10質量%以上添加された前記Ni−Cr合金と同一組成又は異なる組成のNi−Cr合金の混合粉末を、又は前記セラミックスの粉末のみを肉盛溶接して耐摩耗層を形成し、表面改質層を形成することを特徴とする溶融めっき浴中のロール軸受け構造の製造方法。

【請求項7】

請求項6記載の溶融めっき浴中のロール軸受け構造の製造方法において、前記耐侵食層を構成する前記Ni−Cr合金には、更にSi:0.01質量%以上1.5質量%以下、B:0.001質量%以上1.0質量%以下が含まれることを特徴とする溶融めっき浴中のロール軸受け構造の製造方法。

【請求項1】

固定アームに回転自在に取付けられ、Snを85質量%以上含む溶融Snのめっき浴中に配置されるロールの軸受け構造において、

前記ロールの回転軸には軸受け部が設けられ、しかも前記固定アームの先側には前記軸受け部を回転自在に支持するチョック部が設けられており、前記軸受け部及び前記チョック部のいずれか一方又は双方の表面には、

1)Co:0又は0を超え5質量%以下、Ni:30質量%以上90質量%以下、Cr:10質量%以上60質量%以下、Mo:0又は0を超え20質量%以下を有し、しかも前記Niと前記Crの合計含有量が60質量%以上のNi−Cr合金からなる耐侵食層と、

2)前記Ni−Cr合金と同一組成又は異なる組成のNi−Cr合金と、炭化物及び硼化物のいずれか1種又は2種で構成されているセラミックスを10質量%以上90質量%以下含む耐摩耗層を、順次肉盛溶接した表面改質層が形成されていることを特徴とする溶融めっき浴中のロール軸受け構造。

【請求項2】

請求項1記載の溶融めっき浴中のロール軸受け構造において、前記耐侵食層を構成する前記Ni−Cr合金には、更にSi:0.01質量%以上1.5質量%以下、B:0.001質量%以上1.0質量%以下が含まれることを特徴とする溶融めっき浴中のロール軸受け構造。

【請求項3】

請求項1及び2のいずれか1項に記載の溶融めっき浴中のロール軸受け構造において、前記表面改質層は、プラズマアーク溶接又はレーザ溶接により形成されることを特徴とする溶融めっき浴中のロール軸受け構造。

【請求項4】

請求項1〜3のいずれか1項に記載の溶融めっき浴中のロール軸受け構造において、前記表面改質層の厚みは、1mm以上5mm以下であることを特徴とする溶融めっき浴中のロール軸受け構造。

【請求項5】

請求項1〜4のいずれか1項に記載の溶融めっき浴中のロール軸受け構造において、前記軸受け部の表面に前記表面改質層を形成する場合、該表面改質層には螺旋状の溝加工が施されていることを特徴とする溶融めっき浴中のロール軸受け構造。

【請求項6】

固定アームに回転自在に取付けられ、Snを85質量%以上含む溶融Snのめっき浴中に配置されるロールの軸受け構造の製造方法において、

前記ロールの回転軸には軸受け部が設けられ、しかも前記固定アームの先側には前記軸受け部を回転自在に支持するチョック部が設けられており、前記軸受け部及び前記チョック部のいずれか一方又は双方の表面に、

Co:0又は0を超え5質量%以下、Ni:30質量%以上90質量%以下、Cr:10質量%以上60質量%以下、Mo:0又は0を超え20質量%以下を有し、しかも前記Niと前記Crの合計含有量が60質量%以上のNi−Cr合金を肉盛溶接して耐侵食層を形成した後、

炭化物及び硼化物のいずれか1種又は2種で構成されているセラミックスが10質量%以上添加された前記Ni−Cr合金と同一組成又は異なる組成のNi−Cr合金の混合粉末を、又は前記セラミックスの粉末のみを肉盛溶接して耐摩耗層を形成し、表面改質層を形成することを特徴とする溶融めっき浴中のロール軸受け構造の製造方法。

【請求項7】

請求項6記載の溶融めっき浴中のロール軸受け構造の製造方法において、前記耐侵食層を構成する前記Ni−Cr合金には、更にSi:0.01質量%以上1.5質量%以下、B:0.001質量%以上1.0質量%以下が含まれることを特徴とする溶融めっき浴中のロール軸受け構造の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−77466(P2010−77466A)

【公開日】平成22年4月8日(2010.4.8)

【国際特許分類】

【出願番号】特願2008−244510(P2008−244510)

【出願日】平成20年9月24日(2008.9.24)

【出願人】(591209280)株式会社フジコー (25)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成22年4月8日(2010.4.8)

【国際特許分類】

【出願日】平成20年9月24日(2008.9.24)

【出願人】(591209280)株式会社フジコー (25)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]