溶融スラグ処理用双ロール冷却装置

【課題】製造量的規模の大きい製鋼スラグを有利に処理できる両外側送出型の溶融スラグ処理用双ロール冷却装置を提供する。

【解決手段】双ロール冷却装置の冷却水流路を、ジャケット6で被覆される中子4の溝5A,5Bが相異なる2系統の螺旋を形成し且つ隣り合う異系統の螺旋溝同士で冷却水流の向きが同じである2重螺旋構造の冷却水流路7A,7Bとした。

【解決手段】双ロール冷却装置の冷却水流路を、ジャケット6で被覆される中子4の溝5A,5Bが相異なる2系統の螺旋を形成し且つ隣り合う異系統の螺旋溝同士で冷却水流の向きが同じである2重螺旋構造の冷却水流路7A,7Bとした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、溶融スラグ処理用双ロール冷却装置に関する。

【背景技術】

【0002】

溶融スラグを連続的に処理するプロセスとして、図2に示すように、水平にロール隙12を介して対向配置した1対の冷却ロール3,3を夫々ロール隙12から下方への向きに回転(内向き回転)させつつロール隙12上へ溶融スラグ10を注入し冷却固化させながらロール隙12から下方へ送出する双ロール冷却技術が知られている(例えば特許文献1〜3等)。これを内側送出型と仮称する。尚、1はスラグ鍋、2はスラグ樋、11は固化スラグである(以下同じ)。

【0003】

一方、図3に示すように、水平に相互接触させて対向配置した1対の冷却ロール3,3を夫々相互接触部13から上方への向きに回転(外向き回転)させつつ相互接触部13上へ溶融スラグを注入し冷却固化させながら冷却ロール対の上極側から対向面の反対側である両外側へ送出する双ロール冷却技術が知られている(非特許文献1)。これを両外側送出型と仮称する。この両外側送出型は、前記内側送出型に比べて、冷却ロール上でのスラグ滞留時間をより長く取ることができて、熱伝導率の低いスラグの冷却固化処理に、より適している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭60−264349号公報

【特許文献2】特開2003−137617号公報

【特許文献3】特開2008−308398号公報

【非特許文献】

【0005】

【非特許文献1】明石、市川、鈴木:「双ロール式間接水冷による新スラグ冷却技術」、JFE技報No.19(2008年2月)p.61〜64

【発明の概要】

【発明が解決しようとする課題】

【0006】

発明者らは、前記両外側送出型の双ロール冷却装置を、製造量的規模が大きく(60t/h)、スラグ塩基度が高く、固化スラグ(製品)の目標厚みが種々異なる製鋼スラグの処理に適用することを検討し、次のような課題があることが分った。

(イ)製造量的規模の大きい製鋼スラグを処理するためには、冷却ロール径を従来の1.0m以下から1.2m以上へとスケールアップする必要がある。

(ロ)上記スケールアップのために、冷却ロールの耐久性確保及び製作コスト低減の観点から、ロール内部構造として、図4(a)(b)に示す様な、ステンレス鋼製の中子(内筒)4に設けた単螺旋状の溝5を銅合金製のジャケット(外筒)6で被覆して冷却水流路7を構成するジャケット水冷構造を有する双ロール冷却装置を候補に暫定した。この暫定候補装置において、ジャケット材料としての銅合金は、クロム-ジルコニウム銅(質量%で、0.5〜1.5%Cr-0.08〜0.30%Zr-残部Cu及び不可避的不純物。以下、CCMBともいう)が好適である。中子材料としてのステンレス鋼は、SUS304等が好適である。尚、内筒4の内面側には、冷却水流路7への給水配管(図示しない)及び冷却ロール3の回転機構(図示しない)が配設される。

(ハ)然し、ジャケット水冷構造に関しては、次の様な問題が有ることが分った。即ち、暫定候補装置の単螺旋構造の冷却水流路では、稼働前は図4(b)のように溝5の溝壁上端部とジャケット6とは密着しているが、FEM(有限要素法)での水流計算及び伝熱計算によると、稼働中は、冷却ロール3に高温の溶融スラグが接触すると銅合金製のジャケット6が周方向に熱膨張し、その熱膨張量はこれと接触する中子4の材料であるステンレス鋼のそれを上回るため、図4(c)に示す様に、ジャケット6と、中子4の溝5を区画する溝壁の上端部との間に不可避的に隙間14が形成され、この隙間14から隣りの下流側の流路へ抜ける短絡流9が生じ、この短絡流9は、冷却能力に最も寄与する主流8である流路中央部を流れる螺旋流の流速を低下させて、双ロール冷却装置の冷却能力低下の原因となる問題がある事が分った。

(ニ)又、図3の様な従来の装置構成では、冷却ロールの回転数を加減することで、固化スラグ(製品)の厚み調整が可能である。即ち、冷却ロールの回転数を上げていくと製品の厚みは薄くなっていく。然し、モデル実験によると、目標厚みを厚くしていくと、双ロールの両外側へ送出される固化スラグに未凝固の自由表面が残存し、製品厚みのばらつきが大きくなることも分かった。

【0007】

また、従来の両外側送出型の溶融スラグ処理用双ロール冷却装置では、冷却ロール径をスケールアップすると、ジャケット水冷構造の冷却能力が低下するという、未解決の課題があった。又、目標厚みを厚くすると製品厚みのばらつきが大きくなるという課題もあった。

【課題を解決するための手段】

【0008】

発明者らは上記課題を解決するために鋭意検討を重ね、その結果、ジャケット水冷構造を工夫することで、前記隙間が生じても前記短絡流の流速が低減し、以て前記主流の流速が確保可能であるという知見を得、これに基いて本発明を成すに至った。

すなわち、本発明は、水平に相互接触させて対向配置した1対の冷却ロールを夫々外向き回転させつつ相互接触部上へ溶融スラグを注入し冷却固化させながら冷却ロール対の両外側へ送出する構成とされ、前記冷却ロールはステンレス鋼製の内筒である中子の外面側に形成した溝を銅合金製の外筒であるジャケットで被覆してなるジャケット水冷構造の冷却水流路を有する溶融スラグ処理用双ロール冷却装置であって、前記冷却水流路を、前記溝が相異なる2系統の螺旋を形成し且つ隣り合う異系統の螺旋溝同士で冷却水流の向きが同じである2重螺旋構造の冷却水流路としたことを特徴とする溶融スラグ処理用双ロール冷却装置である。

【0009】

本発明では、前記1対の冷却ロールの夫々に、該夫々のロール面上を通過中のスラグを該ロール面へ押付けて展延する形状制御ロールを付設した形態とする事が好ましい。

【発明の効果】

【0010】

本発明によれば、冷却ロールの冷却水流路を、前記溝が相異なる2系統の螺旋を形成し且つ隣り合う異系統の螺旋溝同士で冷却水流の向きが同じである2重螺旋構造の冷却水流路としたから、ジャケット水冷構造におけるジャケットと中子との間の熱膨張差で不可避的に形成される隙間から隣りの下流側の流路へ抜ける短絡流が弱まり、冷却能力を稼ぐための冷却水の主流である螺旋流の流速低下が軽減されて、双ロール冷却装置の冷却能力低下を有効に防止できる。又、形状制御ロールを付設した形態とすることで、目標厚みが厚め側でも製品厚み精度を向上させることができる。

【図面の簡単な説明】

【0011】

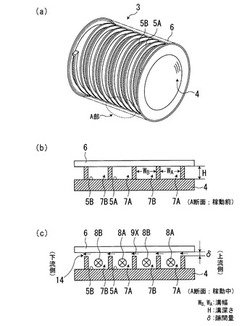

【図1】本発明の実施形態を示すジャケット水冷構造(a)(b)及びその作用効果(c)を示す模式図である。

【図2】内側送出型の双ロール冷却技術を示す概略図である。

【図3】両外側送出型の双ロール冷却技術を示す概略図である。

【図4】暫定候補装置(比較装置)のジャケット水冷構造(a)(b)及びその問題点(c)を示す模式図である。

【図5】本発明に係る形状制御ロールを付設した実施形態を示す概略図である。

【図6】図1の内筒外面に形成した溝の平面展開図である。

【発明を実施するための形態】

【0012】

本発明に係る双ロール冷却装置(以下、本発明装置ともいう)は、例えば図3の様に、水平に相互接触させて対向配置した1対の冷却ロール3,3を夫々外向き回転させつつ相互接触部13上へ溶融スラグ10を注入し冷却固化させながら冷却ロール対の両外側へ送出する構成とされた点、及び、例えば図4の様に、冷却ロール3の冷却水流路7が、ステンレス鋼製の中子(内筒)4の外面側に形成した溝5を銅合金製のジャケット(外筒)6で被覆してなるジャケット水冷構造である点では、上記暫定候補装置(以下、比較装置ともいう)と同様である。又、ジャケット材料である銅合金として前記CCMBが、中子材料であるステンレス鋼として前記SUS304等が、夫々好適である点でも比較装置と同様である。

【0013】

然し、比較装置においては図4(a)(b)に示される様に冷却水流路7が単螺旋構造であり、これに対し、本発明装置においては冷却水流路が前記2重螺旋構造であり、この点で本発明装置は比較装置とは一線を画する。

図1(a)(b)は本発明装置の実施形態を示す概略図、図6は図1(a)の内筒外面に形成した溝の平面展開図である。図1(a)(b)及び図6において、5A,5Bは相異なる2系統(例えばA系統とB系統)の螺旋を形成する溝(螺旋溝)であり、これら相異なる2系統の螺旋溝5A、5Bは、ロール軸方向に交互に配列しており、図6の様に、各螺旋溝5A,5Bには、ロール軸方向の一端部側に冷却水入口15A,15Bを設け、且つロール軸方向の他端部側に冷却水出口16A,16Bを設けて、隣り合う異系統の螺旋溝5A,5B同士で冷却水流の向きが同じとなるようにしてある。

【0014】

図1において、これら溝5A,5Bをジャケット6で被覆してなるジャケット水冷構造の冷却水流路7A,7Bは、これ即ち、前記溝5A,5Bが相異なる2系統の螺旋を形成し且つ隣り合う異系統の螺旋溝5A,5B同士で冷却水流の向きが同じである2重螺旋構造の冷却水流路7A,7Bである。

図1(c)は、本発明装置の作用効果を示す概略図である。稼働中は、比較装置に係る図4(c)と同様、ジャケット6と、中子4の溝5を区画する溝壁の上端部との間に不可避的に隙間14が形成され、この隙間14から隣りの下流側の流路へ抜ける短絡流9Xが生じる。然しながら、比較装置の冷却水流路7は単螺旋構造であり、同系統の冷却水流路の隣り合う箇所では下流側が上流側に比べ冷却水入口からの距離にして螺旋の1ターン分だけ長くてその分だけ冷却水入口から前記隣り合う箇所までの流路抵抗が大きい。これに対して、本発明装置の冷却水流路7A,7Bは2重螺旋構造であり、異系統の冷却水流路7A,7Bの隣り合う箇所の下流側と上流側とは、冷却水入口からの螺旋に沿った距離が略等しいため冷却水入口から前記隣り合う箇所までの流路抵抗も略等しい。

【0015】

従って、同じロール軸方向位置で隣り合う冷却水流路間の主流の流速差は、本発明装置のそれの方が比較装置のそれよりも小さく、それ故本発明装置における短絡流9Xの流速は、比較装置における短絡流9の流速よりも小さくなって、主流8A,8Bの流速低下が軽減され、以て、両外側送出型の双ロール冷却装置の冷却能力の低下を有効に防止できる。

【0016】

次に、図5は、本発明に係る形状制御ロールを付設した実施形態を示す概略図である。同図において20は形状制御ロールであり、図3と同一又は相当部材には同じ符号を付し説明を省略する。図示の様に形状制御ロール20は1対の冷却ロール3,3の夫々に、該夫々のロール面上を通過中の固化スラグ11(若しくは表面側に未凝固部分を含む固化スラグ)を該ロール面へ押付けて展延する。これにより、目標厚みが厚め側で固化スラグ11に未凝固の自由表面が残存する場合であっても、製品厚みのばらつきを小さく抑えることができる。

【0017】

形状制御ロール20は、冷却ロール3との間のロールギャップを可変とするため、エアシリンダ等にて高さ方向位置可変に支持するのがよい。形状制御ロール20のロール材質は、SS400とし、そのロール径は、冷却ロール3のロール径に対する比にして1/3〜1/4程度が好ましい。また、形状制御ロール20は冷却ロール3と周速度を同調させて回転させると良い。さらに、形状制御ロール20も冷却ロール3と同様の内部構造とすると良い。

【実施例1】

【0018】

図1に示した本発明装置において表1のNo.2欄に示す与条件とした本発明例1と、図3に示した比較装置において表1のNo.1欄に示す与条件とした比較例1とについて、FLUENT(流体解析ソフトウエア)を用い、冷却ロール3のロール軸方向の中点から両側に夫々ロール全幅の1/4だけ離れた2点を両端とするロール幅中央域内の主流及び短絡流の流速を計算した。尚、隙間量は前もって熱膨張量計算で求めた値を与条件とした。

【0019】

主流及び短絡流の流速の計算結果を表1に示す。尚、これら流速は、前記ロール幅中央域内の複数の位置で計算したが、表1にはそれら計算データの平均値を示した。

表1より、本発明例1は比較例1に比べ、短絡流の流速が小さく、主流の流速が比較例に対し約30%増となっており、稼働時にジャケット-中子間に隙間が生じても双ロール冷却装置の冷却能力低下を有効に防止できることが分る。

【0020】

【表1】

【0021】

又、本発明例1は、別途実行した、稼働状態に対応する伝熱解析計算結果によると、ジャケット外面温度が最高246℃であり、CCMBの許容応力上限に対応する330℃を下回るから過熱による耐力低下の問題はなく、又、ジャケット内面温度は最高155℃であり、冷却水供給圧力(6kgf/cm2)下の飽和温度165℃を下回るから局所沸騰は起こらずそれによる流路損傷の問題もない。尚、冷却水供給圧力の好適範囲は6〜10kgf/cm2である。

【実施例2】

【0022】

上記本発明例1の双ロール冷却装置を用い、冷却ロールのロール回転数を表2に示すとおり種々変えてCaO/SiO2=3.8の転炉スラグ(冷却ロールの相互接触部への注入温度:1500〜1600℃)を冷却固化させる実験を行い、本発明例2とした。一方、本発明例1の双ロール冷却装置に図5の形態で形状制御ロール20を付設してなる形状制御ロール付き双ロール冷却装置を用い、形状制御ロールと冷却ロールとの間のロールギャップを前記ロール回転数と共に表2に示すとおり変えて、本発明例2の場合と同じスラグを冷却固化させる実験を行い、本発明例3とした。形状制御ロールの材質はSS400、ロール径はΦ400mm、ロール幅は冷却ロール3のそれと同じとした。

【0023】

その結果、本発明例2,3とも、溶融スラグは冷却ロール表面で1,000〜1,300mm程度の幅に板状に広がり、冷却ロール3から離れた後、コンベア上に落下し、該コンベアにて搬送された。スラグは冷却ロール3上で、冷却ロールとの接触面側は凝固しているが、自由表面側は未凝固の場合もあり、溶融状態で流れてコンベアに達するものもあった。然しスラグはコンベア末端から落下する時点でほぼ全体が凝固しており、コンベアでの搬送中乃至コンベア末端から落下する際に割れて、20〜80mm程度の大きさの板状片となった。

【0024】

前記板状片をコンベア末端で各例のロール回転数の水準ごとに30個ずつ採取し、その厚み(製品スラグ厚という)を測定した。その測定データの平均値とバラツキ範囲を表2に示す。

表2より、本発明例2では冷却ロールの回転数を下げていくと製品スラグ厚は厚くなるので、ロール回転数により製品スラグ厚を制御できるが、厚めに制御しようとするとバラツキ範囲が急激に大きくなった。これに対し本発明例3では、ロール回転数と共にロールギャップを変更することにより、製品スラグ厚を厚めに制御したい場合でもバラツキ範囲を小さく抑えることができた。

【0025】

【表2】

【符号の説明】

【0026】

1 スラグ鍋

2 スラグ樋

3 冷却ロール

4 ステンレス鋼製の中子(内筒)

5 溝(AはA系統,BはB系統の意)

6 銅合金製のジャケット(外筒)

7 冷却水流路(AはA系統,BはB系統の意)

8 主流(流路中央部を流れる螺旋流; AはA系統,BはB系統の意)

9 短絡流(比較装置に係る)

9X 短絡流(本発明装置に係る)

10 溶融スラグ

11 固化スラグ

12 ロール隙

13 相互接触部

14 隙間(ジャケットと中子の間の隙間)

15 冷却水入口(AはA系統,BはB系統の意)

16 冷却水出口(AはA系統,BはB系統の意)

20 形状制御ロール

【技術分野】

【0001】

本発明は、溶融スラグ処理用双ロール冷却装置に関する。

【背景技術】

【0002】

溶融スラグを連続的に処理するプロセスとして、図2に示すように、水平にロール隙12を介して対向配置した1対の冷却ロール3,3を夫々ロール隙12から下方への向きに回転(内向き回転)させつつロール隙12上へ溶融スラグ10を注入し冷却固化させながらロール隙12から下方へ送出する双ロール冷却技術が知られている(例えば特許文献1〜3等)。これを内側送出型と仮称する。尚、1はスラグ鍋、2はスラグ樋、11は固化スラグである(以下同じ)。

【0003】

一方、図3に示すように、水平に相互接触させて対向配置した1対の冷却ロール3,3を夫々相互接触部13から上方への向きに回転(外向き回転)させつつ相互接触部13上へ溶融スラグを注入し冷却固化させながら冷却ロール対の上極側から対向面の反対側である両外側へ送出する双ロール冷却技術が知られている(非特許文献1)。これを両外側送出型と仮称する。この両外側送出型は、前記内側送出型に比べて、冷却ロール上でのスラグ滞留時間をより長く取ることができて、熱伝導率の低いスラグの冷却固化処理に、より適している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭60−264349号公報

【特許文献2】特開2003−137617号公報

【特許文献3】特開2008−308398号公報

【非特許文献】

【0005】

【非特許文献1】明石、市川、鈴木:「双ロール式間接水冷による新スラグ冷却技術」、JFE技報No.19(2008年2月)p.61〜64

【発明の概要】

【発明が解決しようとする課題】

【0006】

発明者らは、前記両外側送出型の双ロール冷却装置を、製造量的規模が大きく(60t/h)、スラグ塩基度が高く、固化スラグ(製品)の目標厚みが種々異なる製鋼スラグの処理に適用することを検討し、次のような課題があることが分った。

(イ)製造量的規模の大きい製鋼スラグを処理するためには、冷却ロール径を従来の1.0m以下から1.2m以上へとスケールアップする必要がある。

(ロ)上記スケールアップのために、冷却ロールの耐久性確保及び製作コスト低減の観点から、ロール内部構造として、図4(a)(b)に示す様な、ステンレス鋼製の中子(内筒)4に設けた単螺旋状の溝5を銅合金製のジャケット(外筒)6で被覆して冷却水流路7を構成するジャケット水冷構造を有する双ロール冷却装置を候補に暫定した。この暫定候補装置において、ジャケット材料としての銅合金は、クロム-ジルコニウム銅(質量%で、0.5〜1.5%Cr-0.08〜0.30%Zr-残部Cu及び不可避的不純物。以下、CCMBともいう)が好適である。中子材料としてのステンレス鋼は、SUS304等が好適である。尚、内筒4の内面側には、冷却水流路7への給水配管(図示しない)及び冷却ロール3の回転機構(図示しない)が配設される。

(ハ)然し、ジャケット水冷構造に関しては、次の様な問題が有ることが分った。即ち、暫定候補装置の単螺旋構造の冷却水流路では、稼働前は図4(b)のように溝5の溝壁上端部とジャケット6とは密着しているが、FEM(有限要素法)での水流計算及び伝熱計算によると、稼働中は、冷却ロール3に高温の溶融スラグが接触すると銅合金製のジャケット6が周方向に熱膨張し、その熱膨張量はこれと接触する中子4の材料であるステンレス鋼のそれを上回るため、図4(c)に示す様に、ジャケット6と、中子4の溝5を区画する溝壁の上端部との間に不可避的に隙間14が形成され、この隙間14から隣りの下流側の流路へ抜ける短絡流9が生じ、この短絡流9は、冷却能力に最も寄与する主流8である流路中央部を流れる螺旋流の流速を低下させて、双ロール冷却装置の冷却能力低下の原因となる問題がある事が分った。

(ニ)又、図3の様な従来の装置構成では、冷却ロールの回転数を加減することで、固化スラグ(製品)の厚み調整が可能である。即ち、冷却ロールの回転数を上げていくと製品の厚みは薄くなっていく。然し、モデル実験によると、目標厚みを厚くしていくと、双ロールの両外側へ送出される固化スラグに未凝固の自由表面が残存し、製品厚みのばらつきが大きくなることも分かった。

【0007】

また、従来の両外側送出型の溶融スラグ処理用双ロール冷却装置では、冷却ロール径をスケールアップすると、ジャケット水冷構造の冷却能力が低下するという、未解決の課題があった。又、目標厚みを厚くすると製品厚みのばらつきが大きくなるという課題もあった。

【課題を解決するための手段】

【0008】

発明者らは上記課題を解決するために鋭意検討を重ね、その結果、ジャケット水冷構造を工夫することで、前記隙間が生じても前記短絡流の流速が低減し、以て前記主流の流速が確保可能であるという知見を得、これに基いて本発明を成すに至った。

すなわち、本発明は、水平に相互接触させて対向配置した1対の冷却ロールを夫々外向き回転させつつ相互接触部上へ溶融スラグを注入し冷却固化させながら冷却ロール対の両外側へ送出する構成とされ、前記冷却ロールはステンレス鋼製の内筒である中子の外面側に形成した溝を銅合金製の外筒であるジャケットで被覆してなるジャケット水冷構造の冷却水流路を有する溶融スラグ処理用双ロール冷却装置であって、前記冷却水流路を、前記溝が相異なる2系統の螺旋を形成し且つ隣り合う異系統の螺旋溝同士で冷却水流の向きが同じである2重螺旋構造の冷却水流路としたことを特徴とする溶融スラグ処理用双ロール冷却装置である。

【0009】

本発明では、前記1対の冷却ロールの夫々に、該夫々のロール面上を通過中のスラグを該ロール面へ押付けて展延する形状制御ロールを付設した形態とする事が好ましい。

【発明の効果】

【0010】

本発明によれば、冷却ロールの冷却水流路を、前記溝が相異なる2系統の螺旋を形成し且つ隣り合う異系統の螺旋溝同士で冷却水流の向きが同じである2重螺旋構造の冷却水流路としたから、ジャケット水冷構造におけるジャケットと中子との間の熱膨張差で不可避的に形成される隙間から隣りの下流側の流路へ抜ける短絡流が弱まり、冷却能力を稼ぐための冷却水の主流である螺旋流の流速低下が軽減されて、双ロール冷却装置の冷却能力低下を有効に防止できる。又、形状制御ロールを付設した形態とすることで、目標厚みが厚め側でも製品厚み精度を向上させることができる。

【図面の簡単な説明】

【0011】

【図1】本発明の実施形態を示すジャケット水冷構造(a)(b)及びその作用効果(c)を示す模式図である。

【図2】内側送出型の双ロール冷却技術を示す概略図である。

【図3】両外側送出型の双ロール冷却技術を示す概略図である。

【図4】暫定候補装置(比較装置)のジャケット水冷構造(a)(b)及びその問題点(c)を示す模式図である。

【図5】本発明に係る形状制御ロールを付設した実施形態を示す概略図である。

【図6】図1の内筒外面に形成した溝の平面展開図である。

【発明を実施するための形態】

【0012】

本発明に係る双ロール冷却装置(以下、本発明装置ともいう)は、例えば図3の様に、水平に相互接触させて対向配置した1対の冷却ロール3,3を夫々外向き回転させつつ相互接触部13上へ溶融スラグ10を注入し冷却固化させながら冷却ロール対の両外側へ送出する構成とされた点、及び、例えば図4の様に、冷却ロール3の冷却水流路7が、ステンレス鋼製の中子(内筒)4の外面側に形成した溝5を銅合金製のジャケット(外筒)6で被覆してなるジャケット水冷構造である点では、上記暫定候補装置(以下、比較装置ともいう)と同様である。又、ジャケット材料である銅合金として前記CCMBが、中子材料であるステンレス鋼として前記SUS304等が、夫々好適である点でも比較装置と同様である。

【0013】

然し、比較装置においては図4(a)(b)に示される様に冷却水流路7が単螺旋構造であり、これに対し、本発明装置においては冷却水流路が前記2重螺旋構造であり、この点で本発明装置は比較装置とは一線を画する。

図1(a)(b)は本発明装置の実施形態を示す概略図、図6は図1(a)の内筒外面に形成した溝の平面展開図である。図1(a)(b)及び図6において、5A,5Bは相異なる2系統(例えばA系統とB系統)の螺旋を形成する溝(螺旋溝)であり、これら相異なる2系統の螺旋溝5A、5Bは、ロール軸方向に交互に配列しており、図6の様に、各螺旋溝5A,5Bには、ロール軸方向の一端部側に冷却水入口15A,15Bを設け、且つロール軸方向の他端部側に冷却水出口16A,16Bを設けて、隣り合う異系統の螺旋溝5A,5B同士で冷却水流の向きが同じとなるようにしてある。

【0014】

図1において、これら溝5A,5Bをジャケット6で被覆してなるジャケット水冷構造の冷却水流路7A,7Bは、これ即ち、前記溝5A,5Bが相異なる2系統の螺旋を形成し且つ隣り合う異系統の螺旋溝5A,5B同士で冷却水流の向きが同じである2重螺旋構造の冷却水流路7A,7Bである。

図1(c)は、本発明装置の作用効果を示す概略図である。稼働中は、比較装置に係る図4(c)と同様、ジャケット6と、中子4の溝5を区画する溝壁の上端部との間に不可避的に隙間14が形成され、この隙間14から隣りの下流側の流路へ抜ける短絡流9Xが生じる。然しながら、比較装置の冷却水流路7は単螺旋構造であり、同系統の冷却水流路の隣り合う箇所では下流側が上流側に比べ冷却水入口からの距離にして螺旋の1ターン分だけ長くてその分だけ冷却水入口から前記隣り合う箇所までの流路抵抗が大きい。これに対して、本発明装置の冷却水流路7A,7Bは2重螺旋構造であり、異系統の冷却水流路7A,7Bの隣り合う箇所の下流側と上流側とは、冷却水入口からの螺旋に沿った距離が略等しいため冷却水入口から前記隣り合う箇所までの流路抵抗も略等しい。

【0015】

従って、同じロール軸方向位置で隣り合う冷却水流路間の主流の流速差は、本発明装置のそれの方が比較装置のそれよりも小さく、それ故本発明装置における短絡流9Xの流速は、比較装置における短絡流9の流速よりも小さくなって、主流8A,8Bの流速低下が軽減され、以て、両外側送出型の双ロール冷却装置の冷却能力の低下を有効に防止できる。

【0016】

次に、図5は、本発明に係る形状制御ロールを付設した実施形態を示す概略図である。同図において20は形状制御ロールであり、図3と同一又は相当部材には同じ符号を付し説明を省略する。図示の様に形状制御ロール20は1対の冷却ロール3,3の夫々に、該夫々のロール面上を通過中の固化スラグ11(若しくは表面側に未凝固部分を含む固化スラグ)を該ロール面へ押付けて展延する。これにより、目標厚みが厚め側で固化スラグ11に未凝固の自由表面が残存する場合であっても、製品厚みのばらつきを小さく抑えることができる。

【0017】

形状制御ロール20は、冷却ロール3との間のロールギャップを可変とするため、エアシリンダ等にて高さ方向位置可変に支持するのがよい。形状制御ロール20のロール材質は、SS400とし、そのロール径は、冷却ロール3のロール径に対する比にして1/3〜1/4程度が好ましい。また、形状制御ロール20は冷却ロール3と周速度を同調させて回転させると良い。さらに、形状制御ロール20も冷却ロール3と同様の内部構造とすると良い。

【実施例1】

【0018】

図1に示した本発明装置において表1のNo.2欄に示す与条件とした本発明例1と、図3に示した比較装置において表1のNo.1欄に示す与条件とした比較例1とについて、FLUENT(流体解析ソフトウエア)を用い、冷却ロール3のロール軸方向の中点から両側に夫々ロール全幅の1/4だけ離れた2点を両端とするロール幅中央域内の主流及び短絡流の流速を計算した。尚、隙間量は前もって熱膨張量計算で求めた値を与条件とした。

【0019】

主流及び短絡流の流速の計算結果を表1に示す。尚、これら流速は、前記ロール幅中央域内の複数の位置で計算したが、表1にはそれら計算データの平均値を示した。

表1より、本発明例1は比較例1に比べ、短絡流の流速が小さく、主流の流速が比較例に対し約30%増となっており、稼働時にジャケット-中子間に隙間が生じても双ロール冷却装置の冷却能力低下を有効に防止できることが分る。

【0020】

【表1】

【0021】

又、本発明例1は、別途実行した、稼働状態に対応する伝熱解析計算結果によると、ジャケット外面温度が最高246℃であり、CCMBの許容応力上限に対応する330℃を下回るから過熱による耐力低下の問題はなく、又、ジャケット内面温度は最高155℃であり、冷却水供給圧力(6kgf/cm2)下の飽和温度165℃を下回るから局所沸騰は起こらずそれによる流路損傷の問題もない。尚、冷却水供給圧力の好適範囲は6〜10kgf/cm2である。

【実施例2】

【0022】

上記本発明例1の双ロール冷却装置を用い、冷却ロールのロール回転数を表2に示すとおり種々変えてCaO/SiO2=3.8の転炉スラグ(冷却ロールの相互接触部への注入温度:1500〜1600℃)を冷却固化させる実験を行い、本発明例2とした。一方、本発明例1の双ロール冷却装置に図5の形態で形状制御ロール20を付設してなる形状制御ロール付き双ロール冷却装置を用い、形状制御ロールと冷却ロールとの間のロールギャップを前記ロール回転数と共に表2に示すとおり変えて、本発明例2の場合と同じスラグを冷却固化させる実験を行い、本発明例3とした。形状制御ロールの材質はSS400、ロール径はΦ400mm、ロール幅は冷却ロール3のそれと同じとした。

【0023】

その結果、本発明例2,3とも、溶融スラグは冷却ロール表面で1,000〜1,300mm程度の幅に板状に広がり、冷却ロール3から離れた後、コンベア上に落下し、該コンベアにて搬送された。スラグは冷却ロール3上で、冷却ロールとの接触面側は凝固しているが、自由表面側は未凝固の場合もあり、溶融状態で流れてコンベアに達するものもあった。然しスラグはコンベア末端から落下する時点でほぼ全体が凝固しており、コンベアでの搬送中乃至コンベア末端から落下する際に割れて、20〜80mm程度の大きさの板状片となった。

【0024】

前記板状片をコンベア末端で各例のロール回転数の水準ごとに30個ずつ採取し、その厚み(製品スラグ厚という)を測定した。その測定データの平均値とバラツキ範囲を表2に示す。

表2より、本発明例2では冷却ロールの回転数を下げていくと製品スラグ厚は厚くなるので、ロール回転数により製品スラグ厚を制御できるが、厚めに制御しようとするとバラツキ範囲が急激に大きくなった。これに対し本発明例3では、ロール回転数と共にロールギャップを変更することにより、製品スラグ厚を厚めに制御したい場合でもバラツキ範囲を小さく抑えることができた。

【0025】

【表2】

【符号の説明】

【0026】

1 スラグ鍋

2 スラグ樋

3 冷却ロール

4 ステンレス鋼製の中子(内筒)

5 溝(AはA系統,BはB系統の意)

6 銅合金製のジャケット(外筒)

7 冷却水流路(AはA系統,BはB系統の意)

8 主流(流路中央部を流れる螺旋流; AはA系統,BはB系統の意)

9 短絡流(比較装置に係る)

9X 短絡流(本発明装置に係る)

10 溶融スラグ

11 固化スラグ

12 ロール隙

13 相互接触部

14 隙間(ジャケットと中子の間の隙間)

15 冷却水入口(AはA系統,BはB系統の意)

16 冷却水出口(AはA系統,BはB系統の意)

20 形状制御ロール

【特許請求の範囲】

【請求項1】

水平に相互接触させて対向配置した1対の冷却ロールを夫々外向き回転させつつ相互接触部上へ溶融スラグを注入し冷却固化させながら冷却ロール対の両外側へ送出する構成とされ、前記冷却ロールはステンレス鋼製の内筒である中子の外面側に形成した溝を銅合金製の外筒であるジャケットで被覆してなるジャケット水冷構造の冷却水流路を有する溶融スラグ処理用双ロール冷却装置であって、前記冷却水流路を、前記溝が相異なる2系統の螺旋を形成し且つ隣り合う異系統の螺旋溝同士で冷却水流の向きが同じである2重螺旋構造の冷却水流路としたことを特徴とする溶融スラグ処理用双ロール冷却装置。

【請求項2】

前記1対の冷却ロールの夫々に、該夫々のロール面上を通過中のスラグを該ロール面へ押付けて展延する形状制御ロールを付設したことを特徴とする請求項1に記載の溶融スラグ処理用双ロール冷却装置。

【請求項1】

水平に相互接触させて対向配置した1対の冷却ロールを夫々外向き回転させつつ相互接触部上へ溶融スラグを注入し冷却固化させながら冷却ロール対の両外側へ送出する構成とされ、前記冷却ロールはステンレス鋼製の内筒である中子の外面側に形成した溝を銅合金製の外筒であるジャケットで被覆してなるジャケット水冷構造の冷却水流路を有する溶融スラグ処理用双ロール冷却装置であって、前記冷却水流路を、前記溝が相異なる2系統の螺旋を形成し且つ隣り合う異系統の螺旋溝同士で冷却水流の向きが同じである2重螺旋構造の冷却水流路としたことを特徴とする溶融スラグ処理用双ロール冷却装置。

【請求項2】

前記1対の冷却ロールの夫々に、該夫々のロール面上を通過中のスラグを該ロール面へ押付けて展延する形状制御ロールを付設したことを特徴とする請求項1に記載の溶融スラグ処理用双ロール冷却装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−82582(P2013−82582A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−223661(P2011−223661)

【出願日】平成23年10月11日(2011.10.11)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成22年度 独立行政法人新エネルギー・産業技術総合開発機構「環境調和型製鉄プロセス技術開発」委託研究、産業技術力強化法第19条の適用を受ける特許出願)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【出願人】(000004581)日新製鋼株式会社 (1,178)

【出願人】(306022513)新日鉄住金エンジニアリング株式会社 (897)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月11日(2011.10.11)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成22年度 独立行政法人新エネルギー・産業技術総合開発機構「環境調和型製鉄プロセス技術開発」委託研究、産業技術力強化法第19条の適用を受ける特許出願)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【出願人】(000004581)日新製鋼株式会社 (1,178)

【出願人】(306022513)新日鉄住金エンジニアリング株式会社 (897)

【Fターム(参考)】

[ Back to top ]