溶融亜鉛めっき鋼板の製造方法

【課題】合金化溶融亜鉛めっき時に鋼板と亜鉛との反応を阻害するSi酸化物を無害化し、表面性状に優れたSi含有高強度溶融亜鉛めっき鋼板を製造する。

【解決手段】少なくともSi:0.2〜2.0、Mn:0.2〜3.0%、Al:0.001〜1.5%を含有するとともに、Si、MnおよびAlの比率がそれぞれ式(1)〜(3)を満足する鋼板を、還元炉を有する溶融亜鉛めっきラインで連続的に溶融亜鉛めっき処理をし、かつ加熱炉または保熱炉中の雰囲気ガスの水素分圧および水蒸気分圧の対数比が下記式(4)を満足するようにする。

28≦(Si/(Si+Mn+Al))×100≦54 ・・・・・(1)

30≦(Mn/(Si+Mn+Al))×100≦70 ・・・・・(2)

0≦(Al/(Si+Mn+Al))×100≦30 ・・・・・(3)

−1.39≦log(PH2O/PH2)≦−0.695 ・・・・・(4)

【解決手段】少なくともSi:0.2〜2.0、Mn:0.2〜3.0%、Al:0.001〜1.5%を含有するとともに、Si、MnおよびAlの比率がそれぞれ式(1)〜(3)を満足する鋼板を、還元炉を有する溶融亜鉛めっきラインで連続的に溶融亜鉛めっき処理をし、かつ加熱炉または保熱炉中の雰囲気ガスの水素分圧および水蒸気分圧の対数比が下記式(4)を満足するようにする。

28≦(Si/(Si+Mn+Al))×100≦54 ・・・・・(1)

30≦(Mn/(Si+Mn+Al))×100≦70 ・・・・・(2)

0≦(Al/(Si+Mn+Al))×100≦30 ・・・・・(3)

−1.39≦log(PH2O/PH2)≦−0.695 ・・・・・(4)

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、溶融亜鉛めっき鋼板の製造方法に関し、具体的には、表面性状に優れたSi含有高強度溶融亜鉛めっき鋼板の製造方法に関する。

【背景技術】

【0002】

近年、高強度鋼板が自動車の軽量化を図るために自動車用鋼板として積極的に採用されている。自動車用鋼板はプレス加工を行われて用いられることが多い。このため、自動車用鋼板の強化は、析出強化や変態強化のような第2相を用いる強化よりも、延性の低下が少ない固溶強化が好ましいと考えられている。特にSiは、固溶強化元素として、延性をあまり低下させずに高強度化が可能であるばかりではなく安価であることから、実用的に有効な元素である。

【0003】

一方、自動車用鋼板には過酷な自然環境に耐え得る防錆性も要求されることから、合金化溶融亜鉛めっき鋼板が自動車用鋼板として多用される。

したがって、高強度であって良好な延性を有する合金化溶融亜鉛めっきが求められている。

【0004】

周知にように、Siを比較的多量に含有する鋼板は、連続溶融亜鉛めっきラインでめっきを行う際に、焼鈍炉内でSi酸化物が鋼板表面を覆うようにフィルム状に生成するために鋼板と亜鉛との反応が阻害され、不めっきや合金化速度の低下がめっき工程で発生し易い。不めっきや合金化速度の低下が発生すると、合金化溶融亜鉛めっき鋼板の外観品質が亜鉛めっきのムラにより低下するばかりではなく、防錆性も低下する。鋼板表面におけるSi酸化を抑制するためには、理論的には、焼鈍炉内の酸素ポテンシャルを低下すればよいが、Si酸化を抑制する酸素ポテンシャルは工業的には実現できない。

【0005】

そこで、焼鈍工程における鋼板表面のSi酸化物の生成を抑制するための方法がこれまでにも多数提案されている。

特許文献1、2には、溶融亜鉛めっき前に鋼板表面をFe、Ni、Co等でプレめっきすることによって、焼鈍工程で鋼板表面に生成するSi酸化物を抑制する方法が開示されている。

【0006】

特許文献3には、めっき前に鋼板を弱酸化性雰囲気中で酸化させ、鋼板表面にFe酸化皮膜を生成させることにより、Si酸化物の表面濃化を抑制する方法が開示されている。

特許文献4には、熱間圧延後に黒皮スケールを付着させたまま、黒皮スケールが還元しない雰囲気で650〜950℃の温度範囲で熱処理を行うことにより表層の固溶Siを内部酸化物として固定し、焼鈍工程での表面Si酸化を抑制する方法が開示されている。

【0007】

しかし、特許文献1、2により開示された方法は、プレめっきする必要があるため、製造工程数の増加や、それに伴う製造コストの上昇が避けらない。

特許文献3により開示された方法は、鋼板表面を弱酸化させてFe酸化物の皮膜を生成するため、このFe酸化物が炉内の搬送ロールに巻き付いて鋼板表面に転写され、鋼板の表面疵が発生する。

【0008】

さらに、特許文献4により開示された方法は、熱延板を酸洗前に650〜950℃の温度範囲で熱処理する必要があるため、製造コストの上昇が避けられない。

特許文献5、6には、いずれも、連続式亜鉛めっきラインの連続焼鈍炉における間接加熱炉の還元帯に加湿ガスを投入して炉内雰囲気を制御し、鋼板表面のSi濃化を防いでSi酸化物を鋼中に生成させることによって、めっき性を改善する方法が示されている。

【0009】

具体的には、特許文献5には、Si:0.4〜2.0%(本明細書では特に断りがない限り組成に関する「%」は「質量%」を意味する)およびMn:1.0〜3.0%を含有する鋼板を、水素還元を行う間接式連続焼鈍炉において、間接加熱炉に加湿ガスを投入して特定の水素分圧および水蒸気分圧に制御し、Si酸化物を鋼中に生成させ、鋼板表面へのSi濃化を防ぐ方法が開示されている。

【0010】

特許文献6には、Siを含有する鋼板を、間接式連続焼鈍炉において、加熱帯前段で鋼板温度を550℃以上750℃以下とし、かつ露点を−25℃以下としてFe酸化を抑制するとともに、加熱帯後段を加湿ガスにより加湿し、露点を−30℃以上0℃以下として、Siの内部酸化を促進し、鋼板表面へのSi濃化を抑制する方法が開示されている。

【0011】

特許文献5、6により開示された方法は、いずれも、鋼板表面におけるSi酸化物の生成を抑制し、鋼板内部にSi酸化物を生成させることを目的として、上記水素分圧および水蒸気分圧を特定の範囲に制御する。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2000−303158号公報

【特許文献2】特開平7−197225号公報

【特許文献3】特開平7−216524号公報

【特許文献4】特開2000−309824号公報

【特許文献5】特開2007−191745号公報

【特許文献6】国際公開第2007/043273号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明者等が、炉内雰囲気を特許文献5、6により開示された水素・水蒸気分圧に制御して、Siを含有する鋼板を焼鈍してみたところ、極一部の鋼種でしかめっき性の改善が認められず、鋼板が特定のSi−Mn−Al比率の場合のみしか、鋼板のめっき性が改善しないことが判明した。

【0014】

すなわち、特許文献5、6により開示された方法によりSiを含有する鋼板のめっき性が実用上問題ない程度に改善できるのは、極めて限定された組成を有する鋼板に対してのみであり、Siを含有する鋼板のめっき性の改善が必要である。

【0015】

本発明の目的は、合金化溶融亜鉛めっき時に鋼板と亜鉛との反応を阻害するSi酸化物を無害化し、表面性状に優れたSi含有高強度溶融亜鉛めっき鋼板を製造する方法を提供することである。

【課題を解決するための手段】

【0016】

本発明は、以下の通りである。

(I)少なくともSi:0.2〜2.0、Mn:0.2〜3.0%、Al:0.001〜1.5%を含有するとともに、Si、MnおよびAlの比率がそれぞれ下記式(1)〜(3)を満足する鋼板を、還元炉を有する溶融亜鉛めっきラインで連続的に溶融亜鉛めっき処理を行う溶融亜鉛めっき鋼板の製造方法であって、前記還元炉中の雰囲気ガスの水素分圧および水蒸気分圧の対数比が下記式(4)を満足することを特徴とする溶融亜鉛めっき鋼板の製造方法。

【0017】

なお、(4)式は、3%H2雰囲気で露点−20〜0℃の範囲に該当する。

28≦(Si/(Si+Mn+Al))×100≦54 ・・・・・(1)

30≦(Mn/(Si+Mn+Al))×100≦70 ・・・・・(2)

0≦(Al/(Si+Mn+Al))×100≦30 ・・・・・(3)

−1.39≦log(PH2O/PH2)≦−0.695 ・・・・・・(4)

【0018】

(II)少なくともSi:0.2〜2.0%、Mn:0.2〜3.0%、Al:0.001〜1.5%を含有するとともに、Si、Mn又はAlの比率が下記式(1)〜(3)を満足する鋼板を、還元炉を有する溶融亜鉛めっきラインで連続的に溶融亜鉛めっき処理を行う溶融亜鉛めっき鋼板の製造方法であって、前記還元炉での鋼板温度が650以上750℃未満の温度域における雰囲気ガスの水素分圧および水蒸気分圧の対数比が下記式(5)を満足するとともに、750℃以上950℃以下の温度域における雰囲気ガスの水素分圧および水蒸気分圧の対数比が下記式(6)を満足することを特徴とする溶融亜鉛めっき鋼板の製造方法。

【0019】

(5)式は、10%H2雰囲気では露点−30℃以下の範囲に該当し、(6)式は、10%H2雰囲気では露点−20〜+10℃の範囲に該当する。

28≦(Si/(Si+Mn+Al))×100≦54 ・・・・・(1)

30≦(Mn/(Si+Mn+Al))×100≦70 ・・・・・(2)

0≦(Al/(Si+Mn+Al))×100≦30 ・・・・・(3)

log(PH2O/PH2)≦−2.29 ・・・・・(5)

−1.91≦log(PH2O/PH2)≦−0.915 ・・・・・(6)

【0020】

(III)対数比(PH2O/PH2を)は、窒素ガスを加湿して還元炉に導入することによって、制御される上記(I)項または(II)項に記載された溶融亜鉛めっき鋼板の製造方法。

(IV)還元炉の雰囲気ガス中の少なくとも水素濃度が10体積%以上である上記(I)項から上記(III)項までのいずれか1項に記載された溶融亜鉛めっき鋼板の製造方法。

【0021】

(V)還元炉が横型である上記(IV)項に記載された溶融亜鉛めっき鋼板の製造方法。

(VI)溶融亜鉛めっきを鋼板に施した後に、さらに、460〜600℃の温度に加熱して合金化処理を施し、めっき層のFe含有率が7〜15%である合金化溶融亜鉛めっき鋼板を製造する上記(I)項から(V)項までのいずれか1項に記載された溶融亜鉛めっき鋼板の製造方法。

【発明の効果】

【0022】

本発明により、合金化溶融亜鉛めっき時に鋼板と亜鉛との反応を阻害するSi酸化物を無害化し、これにより、表面性状に優れたSi含有高強度溶融亜鉛めっき鋼板を製造することが可能になる。

【図面の簡単な説明】

【0023】

【図1】図1は、Si−Mn−Al系酸化物が粒状化したラボ焼鈍試験材の表面SEM写真である。

【図2】図2は、加熱中の合成Si−Mn−Al系酸化物の形状変化を示す説明図である。

【図3】図3は、Si−Mn−Al系酸化物の熱量変化を示すグラフである。

【図4】図4は、フィルム状のSi−Mn−Al系酸化物が生成したラボ焼鈍試験材の表面SEM写真である。

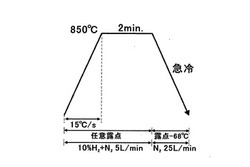

【図5】図5は、加熱試験の温度パターンと雰囲気条件とを示す説明図である。

【図6】図6は、加熱試験の温度パターンと雰囲気条件とを示す説明図である。

【図7】図7は、本発明が適用される連続式溶融亜鉛めっきラインの形態例を簡略化して示す説明図である。

【発明を実施するための形態】

【0024】

以下、本発明を実施するための形態を、添付図面を参照しながら説明する。

Si含有鋼板を、還元炉を有する溶融亜鉛めっきラインで連続的に溶融亜鉛めっき処理する。この際、鋼板は、少なくともSi:0.2〜2.0、Mn:0.2〜3.0%、Al:0.001〜1.5%を含有するとともに、Si、MnおよびAlの比率が上記式(1)〜(3)を満足するとともに、還元炉中の雰囲気ガスの水素分圧および水蒸気分圧の対数比が上記式(4)を満足する。以下にこの理由を説明する。なお、(4)式は、3%H2雰囲気で露点−20〜0℃の範囲に該当する。

【0025】

1.鋼板

Si含有量、Mn含有量、Al含有量を変化させた鋼板を、種々の水素分圧および水蒸気分圧の下で焼鈍し、その際に生成した表面酸化物を観察した結果、鋼板表面に生成するSi−Mn−Al酸化物の形態には、フィルム状と粒状とがあり、フィルム状のSi−Mn−Al酸化物が鋼板表面に存在すると鋼板のめっき性は不芳であるものの、粒状のSi−Mn−Al酸化物が鋼板表面に存在する場合には、鋼板表面においてFeが露出し、鋼板と亜鉛との濡れ性、あるいは合金化反応が促進されるため、Si含有鋼であっても、表面性状に優れた溶融亜鉛めっき鋼板を製造できることが判明した。

【0026】

Si:1.3%、Mn:1.6%、Al:0.3%を含有するとともにSi、MnおよびAlの比率が上記式(1)〜(3)を満足するSi含有鋼の冷間圧延板を用いて焼鈍試験を行った。焼鈍時の炉内の雰囲気ガスは、露点を―20℃に調整した水素濃度10体積%−窒素ガスとし、850℃で2分間保持を行った後、露点−68℃の窒素ガスで急冷した。その結果を図1に示す。

【0027】

図1は、Si−Mn−Al系酸化物が粒状化したラボ焼鈍試験材の表面SEM写真である。

図1に示すように、鋼板表面に分断された粒状物が観察された。この粒状物の成分分析を行ったところ、Si−Mn−Al系酸化物であった。それ以外のところは、Fe主体の酸化物が存在しない領域であった。

【0028】

Si含有鋼を焼鈍すると、フィルム状のSi酸化物が生成して鋼板表面を被覆すると従来は考えられていたが、このラボ焼鈍試験材の鋼板表面の酸化物の形状は、フィルム状ではなく、Si酸化物が分断されて鋼板の主成分であるFeが露出していた。

【0029】

このように焼鈍後の鋼板表面にFeが露出していれば、めっき時に亜鉛との反応性が損なわれることはなく、良好な亜鉛の濡れ性が確保されると考えられる。

Si酸化物が焼鈍中に分断される機構は、Si酸化物がガラス軟化し、流動性を有し、凝集することにより粒状になり分断されることによると考えられる。

【0030】

Si酸化物がガラス軟化を起こすには水蒸気が必要である。

図2は、加熱中の合成Si−Mn−Al系酸化物の形状変化を示す説明図であって、Si酸化物のガラス軟化挙動に及ぼす水蒸気の影響を示す。

【0031】

図2に示すように、Si−Mn−Al系酸化物を合成し、乾燥状態と湿潤状態の2条件(水素−窒素混合ガス雰囲気中で水蒸気含有量が異なる)で高温におけるガラス軟化挙動を調査した結果、乾燥状態では1000℃でもSi−Mn−Al系酸化物の形状変化は認められなかったが、湿潤状態では770℃付近でSi−Mn−Al系酸化物の形状変化が認められ、その後粒状化した。

【0032】

図3は、Si−Mn−Al系酸化物の熱量変化を示すグラフであって、示差熱分析(DSC)の測定結果を示す。

図3に示すように、Si−Mn−Al系酸化物の形状変化は、吸熱反応(ガラス軟化)および発熱反応(結晶化)として測定され、Si−Mn−Al系酸化物は水蒸気を添加することによりガラス軟化し、粒状化する。

【0033】

粒状化した酸化物の成分分析を行うことにより、Si−Mn−Al酸化物の組成が特定の成分範囲であればSi−Mn−Al酸化物が粒状になることが判明した。

鋼板表面に生成するこのSiO2−MnO−Al2O3酸化物の組成は、鋼板中に添加されるSi、Mn、Alそれぞれの比率と焼鈍雰囲気の水素分圧/水蒸気分圧とに依存する。

【0034】

具体的には、Si−Mn−Al酸化物が粒状化するためには、鋼板が、少なくともSi:0.2〜2.0%、Mn:0.2〜3.0%、Al:0.001〜1.5%を含有するとともに、Si、Mn、Alそれぞれの比率が、28≦(Si/(Si+Mn+Al))×100≦54、30≦(Mn/(Si+Mn+Al))×100≦70、0≦(Al/(Si+Mn+Al))×100≦30を満たせばよい。

【0035】

以下、鋼板の組成の限定理由を説明する。

Si含有量が0.2%未満であると、Si酸化物に起因した不めっきや合金化遅延の問題がそもそも発生せず、一方、Si含有量が2.0%を超えると、本発明によってもめっき性の改善効果を得られない。したがって、Si含有量は0.2%以上2.0%以下とする。鋼の高強度化の観点ではSiは1.0%以上含有されることが多いが、本発明はこのような成分範囲で特に有用である。

【0036】

Mnは、高強度化のために0.2%以上含有する。一方、Mn含有量が3.0%を超えると、延性の低下を招く。したがって、Mn含有量は、0.2%以上3.0%以下とする。

【0037】

Alは、鋼中から完全に取除くことは困難であるため、Al含有量は0.001%以上とする。一方、Al含有量が1.5%を超えると延性の低下を招く。そこで、Al含有量は0.001%以上1.5%以下とする。

【0038】

鋼板のSi、Mn、Alそれぞれの比率を前述の範囲に定める理由は、この範囲を逸脱すると酸化物が粒状化しないためである。

上記以外の成分を説明する。

【0039】

Cは、高張力を得るのに有効であるが、一方、過剰に含有すると靱性や溶接性が低下するため、C含有量は0.03〜0.20%であることが好ましい。

Pは、過剰に含有すると靱性を劣化させるため、P含有量は0.1%以下であることが好ましい。

【0040】

Sは、鋼中でMnSとなって曲げ性を劣化させるため、S含有量は0.01%以下であることが好ましい。

Nは、連続鋳造中に窒化物を形成してスラブのひび割れの原因となるので、N含有量は低い方が好ましい。従って、N含有量は0.01%以下とする。

【0041】

上記以外に任意添加元素を含有してもよい。以下、代表的な任意添加元素を説明する。

Ti、Nb、Vは、再結晶を遅らせて結晶粒を微細化させるので、必要に応じて含有させることができる。例えば、980MPa以上の引張強度をより安定的に確保するためには、Ti、Nb、Vの何れかの元素の含有量は0.003%以上であることが好ましい。しかし、この効果は、各元素について、0.25%を超えると飽和してコスト的に不利となる。

【0042】

Cr及びMoは、何れもMnと同様にオ−ステナイトを安定化することで変態強化を促進する働きがあり、鋼板の高強度化に有効であるので、必要に応じて含有させることができる。しかし、Cr、Moは易酸化元素であるので、多量の含有はめっき性に悪影響を及ぼし得る。そこで、各元素について1%以下とする。

【0043】

Cu及びNiは、腐食抑制効果があり、表面に濃化して水素の侵入を抑え、遅れ破壊を抑制する働きがあるので、必要に応じて含有させることができる。しかし、何れもその含有量が1%を超えるとこの効果は飽和しコスト的に不利となる。

【0044】

Ca、Mg、REM、Zrは、いずれも、介在物制御、特に、介在物の微細分散化に寄与し、曲げ性をさらに向上させるため、必要性に応じて含有させることができる。上記効果をより確実に得るためには、いずれかの元素の含有量は好ましくは0.001%以上である。しかし、過剰に含有すると表面性状を劣化させるため、それぞれの含有量は0.01%以下とする。

【0045】

Bは、粒界からの核生成を抑え、焼き入れ性を高めて高強度化に寄与するので、必要に応じて含有させることができる。この効果をより確実に得るためには、B含有量は好ましくは0.0005%以上である。B含有量が0.01%越であると効果が飽和するので、B含有量は0.01%以下である。

【0046】

Biは、溶鋼の凝固界面に濃化してデンドライト間隔を狭くし、凝固偏析を小さくする作用を有する。その結果、偏析部での曲げ割れを防止する効果もある。この効果を期待する上ではBi含有量が0.0002%以上であるのが好ましい。0.05%を超えて含有しても効果が飽和する。

【0047】

2.還元炉中の雰囲気ガスの水素分圧および水蒸気分圧の対数比

酸化物を粒状化させるために、雰囲気ガスの水素分圧および水蒸気分圧の対数比を−1.39≦log(PH2O/PH2)≦−0.695の範囲にする。この範囲を逸脱すると、酸化物は粒状化しない。

【0048】

実際の操業では、窒素ガスを加湿して還元炉に導入することにより前述した範囲の水素分圧および水蒸気分圧の対数比に制御する。鋼板中のSi、Mn、Alは還元炉内の水蒸気と直ちに反応して酸化物となり、その結果、水素分圧が増加し、水蒸気分圧が低下する。

【0049】

ここで、還元炉内の水素濃度が低い場合には、それに対応する水蒸気量も低く、このような状態では鋼板中のSi、Mn、Alの酸化によって水素濃度が増加すると、水素分圧および水蒸気分圧の対数比を上述した適正な範囲に制御することが困難になる。

【0050】

例えば、還元炉の炉容積が25m3で炉内水素濃度が3体積%である場合に、水素分圧および水蒸気分圧の対数比を−1.39≦log(PH2O/PH2)≦−0.695とするには、水蒸気量を0.124〜0.614kPaにする必要がある。ここで、組成が1.5Si−1.6Mn−0.2Alであって幅が1.2mの鋼板を、1m/秒の速度で連続式溶融亜鉛めっきラインを通板させる場合を例にとって検討する。鋼板の表裏面1μmの深さの領域のSi、Mn、Alが水蒸気により酸化すると仮定すると、水蒸気を6.2×10−4m3/秒の速度で消費するため、水素分圧および水蒸気分圧の対数比を上述した適正な範囲に保つためには、水蒸気を同量だけ補給する必要がある。

【0051】

しかし、水蒸気を補給した部分は局部的に水蒸気濃度が高くなり過ぎるため、この部分に存在する鋼板に脱炭や酸化が発生する。これを防ぐには、炉内に水蒸気を投入するノズル孔を多数設置して水蒸気を鋼板にできるだけ均一に補給すればよいが、設備費等の観点から現実的ではない。

【0052】

これに対し、炉内の水素濃度が高い場合には、水素分圧および水蒸気分圧の対数比を適正範囲にする水蒸気量も多くなるため、水蒸気を6.2×10−4m3/s投入しても、濃度ムラの問題は発生せず、炉内雰囲気を容易に所望の雰囲気に制御することができる。したがって、加熱炉または保熱炉の雰囲気ガス中の水素濃度は10体積%以上であることが好ましい。

【0053】

なお、本発明における還元炉は、竪型ではなく横型であることが好ましい。加湿ガスを炉内に投入する際、横型の炉容積は竪型の炉容積よりも小さいので、横型を用いるほうが、鋼板と水蒸気とが反応するゾーンを絞り易いことから、鋼板表面の脱炭や酸化を、竪型を用いる場合よりも抑制できるため、表面性状に優れたSi含有高強度溶融亜鉛めっき鋼板をより確実に製造するには有利である。

【0054】

また、昇温中の鋼板温度が650℃以上750℃未満の領域では水蒸気による酸化を抑制し、750℃以上の領域で水蒸気による酸化を行うことによって、酸化物が粒状化する水素分圧および水蒸気分圧の対数比の条件がより広くなる。

【0055】

具体的には、昇温中の鋼板温度が750℃未満の領域における水素分圧および水蒸気分圧の対数比がlog(PH2O/PH2)≦−2.29であるとともに、750℃以上の温度領域が−1.91≦log(PH2O/PH2)≦−0.915であれば、酸化物が粒状化することを確認した。

【0056】

雰囲気中の水素分圧および水蒸気分圧の対数比を、鋼板温度750℃を境界として規定するのは、750℃未満で酸化が始まると、表面にフィルム状のSi−Mn−Al系酸化物が生成するため、高露点雰囲気にするのは750℃以上とした。鋼板温度750℃未満では低露点雰囲気で焼鈍をし、酸化を極力抑制する必要がある。

【0057】

例として、図1で用いた鋼板を焼鈍時に室温から露点−20℃に保持した場合の結果を図4に示す。その他の焼鈍条件は図1の条件と同じである。

図4は、フィルム状のSi−Mn−Al系酸化物が生成したラボ焼鈍試験材の表面SEM写真である。

【0058】

図4に示すように、850℃保持時のみ加湿した図1の結果と比較すると、室温から加湿を行うと、鋼板表面にフィルム状のSi−Mn−Al系酸化物が生成する。

実際の操業では鋼板の焼鈍温度は950℃以下であることから、鋼板温度の上限を950℃とする。

【0059】

上記の理由を以下に述べる。連続式溶融亜鉛めっきラインの入側の前加熱帯(無酸化炉や直火炉が例示されるが、還元炉と一体になっていることもある)で鋼板は650℃程度まで急加熱され、この時、鋼板表面にFe酸化物が生成する。生成したFe酸化物は炉内の水素ガスで直ちに還元され、H2Oが発生する。発生したH2Oは、鋼中のSiやMn、Alと反応して、鋼板表面に生成する酸化物の原因となる。

【0060】

しかし、実際は650℃未満の温度領域ではSi、Mn、Alの拡散速度は小さく、表面に酸化物として濃化するような問題は起こらない。したがって、650℃未満の温度領域における水素分圧および水蒸気分圧の対数比は問わない。一方、ラジアントチューブ式の還元炉の場合は、Fe酸化物が生成するようなことはないので、上記のようなことは考えなくてもよい。

【実施例1】

【0061】

実施例を参照しながら、本発明をより具体的に説明する。

供試材として表1に示す組成を有する実機材およびラボ材(計26鋼種)を用いた。

実機材は、熱間圧延後、酸洗、冷間圧延した冷延母材(焼鈍前)を入手し、20mm角に切断後、有機溶剤に浸漬し、超音波洗浄機で15分間洗浄を行い脱脂した。一方、ラボ材は、真空溶解炉で鋳込んだ後、鍛造し、熱間圧延機で、厚さ3mmの熱延板とした。

【0062】

熱延板の表裏面をそれぞれ500μmずつ機械研削し、熱延板表層の元素濃化の影響を除去した。さらに機械研削後、冷間圧延機で冷延板を作製した(厚さ2mm→0.8mm)。その後、冷延板を20mm角に切断後、有機溶剤に浸漬し、超音波洗浄機で15分間洗浄を行い脱脂した。

【0063】

【表1】

【0064】

その後、これら供試材を用いて、母材Si−Mn−Al比率と雰囲気ガスの水素/水蒸気分圧が焼鈍時に鋼板表面に生成する酸化物の形状に及ぼす影響を調査した。卓上型ランプ加熱装置を用いて、図5に示す温度パターンと雰囲気ガスの条件で焼鈍試験を行った。

【0065】

卓上型ランプ加熱装置を用いて、供試材を炉内に設置した後、N2ガス(露点−68℃、25L/分)で3分間ガス置換を行った後、3%H2+N2ガス(5L/分)と氷水または温水中を通したN2ガスを混合したガスを炉内に流した。

【0066】

この際、N2ガスの流量は、炉入側に設置した露点計が−30℃、−10℃、+10℃となるように調整を行った。この混合ガス雰囲気に変えてから3分間置換した後、15℃/秒で850℃まで昇温し、さらに2分間保持した後、炉を停止しN2ガス(露点−68℃、25L/分)で急冷した。50℃まで冷却した後、サンプルを大気中に取り出し、表面をSEMの反射電子像モードで観察し、表面酸化状況を評価した。

【0067】

本実施例における鋼板表面の酸化状況の評価を説明する。

反射電子像モードでは構成原子種に応じて図1や図4に示すように、コントラストに違いが現れる。母材の主成分であるFeと表面に生成する酸化物の原子量を比較すると、原子量の重いFeが白く、軽い酸化物が黒く表される。そこで、得られた表面SEM像を画像変換ソフトで2値化し、黒色の面積率を酸化物の表面被覆率とした。被覆率が30%以下を○、30〜70%を△、70%以上を×とし、△以上を合格とした。

【0068】

上記の理由として、被覆率が70%以上だと、その後の溶融した亜鉛との濡れ性評価で濡れ性が著しく悪化するため、被覆率は70%未満とした。

結果を表2及び表3に示す。

【0069】

【表2】

【0070】

【表3】

【0071】

表2及び表3に示すように、式(1)〜(3)と式(4)の両方を満たした場合のみ、生成した酸化物がガラス軟化し、鋼板表面の被覆面積率が低いことが判る。さらに、露点条件を細かく変化させた試験を行い、酸化物の表面被覆率を調査したところ、式(1)〜(3)を満たしていれば、雰囲気ガスの水素/水蒸気分圧を−1.39≦log(PH2O/PH2)≦−0.695の範囲に制御すれば、被覆率70%未満となることが判明した。

【0072】

次に、表2及び表3で○および△の評価となった供試材A、B、Vを用いて、鋼板表面に生成する酸化物形状と加湿ガス投入時の鋼板温度の関係を調査した。

同じく卓上型ランプ加熱装置を用いて、図6に示す温度パターンと雰囲気ガスの条件で焼鈍試験を行った。

【0073】

供試材を炉内に設置した後、N2ガス(露点−68℃、25L/分)で3分間ガス置換を行った後、さらに10%H2+N2ガス(露点−58℃、5L/分)で3分間ガス置換を行った。その後、10%H2+N2ガス(露点−58℃、5L/分)のまま、10℃/秒で昇温し、高温での保持温度を700、750、850℃とし鋼板温度がそれぞれの所定温度に到達したところで、雰囲気ガスの露点が−25、−20、−10、0、+20℃になるように氷水または温水中を通したN2ガスを炉内に流した。

【0074】

この雰囲気ガス中で2分間保持した後、炉を停止しN2ガス(露点−68℃、25L/分)で急冷した。50℃まで冷却後、サンプルを大気中に取り出し、表面をSEMの反射電子像モードで観察し、表面酸化状況を評価した。

【0075】

実施例における鋼板表面の酸化状況の評価は、実施例1の評価方法と同じように鋼板表面の酸化物の被覆率で評価し、被覆率が30%以下を○、30〜70%を△、70%以上を×とし、△以上を合格とした。その結果を表4、5に示す。

【0076】

【表4】

【0077】

【表5】

【0078】

表2及び表3で示した結果と比較すると、室温からよりも750℃以上で加湿を行うことにより、評価が○になる範囲が拡大する。さらに露点条件を細かく変化させた試験を行い、酸化物の表面被覆率を調査したところ、750℃未満の鋼板温度域では、log(PH2O/PH2)≦−2.29を満たし、750℃以上では−1.91≦log(PH2O/PH2)≦−0.915を満たせば、被覆率が70%未満となる。

【実施例2】

【0079】

次に、供試材A、H、Dを用いて実機の横型ラインで本発明の効果を調査した。

図7は、本発明が適用される連続式溶融亜鉛めっきライン(以下CGL)の形態例を簡略化して示す説明図であり、CGLの一部分のみを示す。

【0080】

このCGLは、予熱帯2、無酸化炉3、還元炉4、スナウト5、溶融亜鉛ポット6および合金化炉7を備える。また、還元炉4は加熱温度域により加熱帯4a、加熱帯4b、均熱帯4cおよび冷却帯4dとに分けられ、炉内は還元雰囲気に保持される。図中の矢印は鋼板1の移動方向である。

【0081】

CGLに通板される鋼板1は、予熱帯2で加熱され、さらに無酸化炉3で再結晶温度以下まで(最高650℃程度)加熱された後、加熱帯4aで700℃程度まで加熱され、加熱帯4bで再結晶温度以上まで(例えば850℃程度)加熱される。その後さらに均熱帯4cで加熱され、完全に再結晶させた後、冷却帯4dで500℃程度まで冷却される。

【0082】

その後、還元雰囲気に保持されているスナウト5を通り、溶融亜鉛ポット6に浸漬され、溶融亜鉛めっきが施される。

さらに合金化炉7で600℃程度に加熱されて合金化処理され、例えば、めっき層のFe含有率が7〜15%である合金化溶融亜鉛めっき鋼板が製造される。なお、炉内の雰囲気ガス流れは、還元炉の雰囲気を保持するため、鋼板の移動方向とは逆にスナウト5から予熱帯2の方向である。

【0083】

本発明の効果を調査するため、均熱帯4bに加湿装置を設置し、加湿N2ガスを炉内に投入した。加湿方式は特に限定されるものではないが、N2ガスを加湿装置に通して加湿するのが好ましい。また、炉内の露点は還元炉4の各帯に設置された露点計で記録した。

【0084】

試験は加湿N2ガスの流量を変化させ、炉内の露点を調整した。炉内の水素濃度は10%、鋼板温度は無酸化炉3で650℃、加熱帯4aで700℃、均熱帯4bで800℃、均熱帯4cで850℃、冷却帯4dで500℃とした。

【0085】

めっきの評価方法は目視で行った。不めっきの全く発生していない鋼板を○、不めっきが発生した鋼板を×として、○を合格とした。結果を表6に示す。

【0086】

【表6】

【0087】

試験の結果、式(1)〜式(3)の組成を満たす鋼板に対し、不めっきが発生しない雰囲気ガスの条件は式(4)を満たす必要があることが確認された。

また、炉内の水素濃度を10%としたが、鋼板の表層に脱炭や酸化も発生せず、表面性状に優れたSi含有高強度溶融亜鉛めっき鋼板を製造することができる。

【符号の説明】

【0088】

1 鋼板

2 予熱帯

3 無酸化炉

4 還元炉

4a 加熱帯

4b 加熱帯

4c 均熱帯

4d 冷却帯

5 スナウト

6 溶融亜鉛ポット

7 合金化炉

【技術分野】

【0001】

本発明は、溶融亜鉛めっき鋼板の製造方法に関し、具体的には、表面性状に優れたSi含有高強度溶融亜鉛めっき鋼板の製造方法に関する。

【背景技術】

【0002】

近年、高強度鋼板が自動車の軽量化を図るために自動車用鋼板として積極的に採用されている。自動車用鋼板はプレス加工を行われて用いられることが多い。このため、自動車用鋼板の強化は、析出強化や変態強化のような第2相を用いる強化よりも、延性の低下が少ない固溶強化が好ましいと考えられている。特にSiは、固溶強化元素として、延性をあまり低下させずに高強度化が可能であるばかりではなく安価であることから、実用的に有効な元素である。

【0003】

一方、自動車用鋼板には過酷な自然環境に耐え得る防錆性も要求されることから、合金化溶融亜鉛めっき鋼板が自動車用鋼板として多用される。

したがって、高強度であって良好な延性を有する合金化溶融亜鉛めっきが求められている。

【0004】

周知にように、Siを比較的多量に含有する鋼板は、連続溶融亜鉛めっきラインでめっきを行う際に、焼鈍炉内でSi酸化物が鋼板表面を覆うようにフィルム状に生成するために鋼板と亜鉛との反応が阻害され、不めっきや合金化速度の低下がめっき工程で発生し易い。不めっきや合金化速度の低下が発生すると、合金化溶融亜鉛めっき鋼板の外観品質が亜鉛めっきのムラにより低下するばかりではなく、防錆性も低下する。鋼板表面におけるSi酸化を抑制するためには、理論的には、焼鈍炉内の酸素ポテンシャルを低下すればよいが、Si酸化を抑制する酸素ポテンシャルは工業的には実現できない。

【0005】

そこで、焼鈍工程における鋼板表面のSi酸化物の生成を抑制するための方法がこれまでにも多数提案されている。

特許文献1、2には、溶融亜鉛めっき前に鋼板表面をFe、Ni、Co等でプレめっきすることによって、焼鈍工程で鋼板表面に生成するSi酸化物を抑制する方法が開示されている。

【0006】

特許文献3には、めっき前に鋼板を弱酸化性雰囲気中で酸化させ、鋼板表面にFe酸化皮膜を生成させることにより、Si酸化物の表面濃化を抑制する方法が開示されている。

特許文献4には、熱間圧延後に黒皮スケールを付着させたまま、黒皮スケールが還元しない雰囲気で650〜950℃の温度範囲で熱処理を行うことにより表層の固溶Siを内部酸化物として固定し、焼鈍工程での表面Si酸化を抑制する方法が開示されている。

【0007】

しかし、特許文献1、2により開示された方法は、プレめっきする必要があるため、製造工程数の増加や、それに伴う製造コストの上昇が避けらない。

特許文献3により開示された方法は、鋼板表面を弱酸化させてFe酸化物の皮膜を生成するため、このFe酸化物が炉内の搬送ロールに巻き付いて鋼板表面に転写され、鋼板の表面疵が発生する。

【0008】

さらに、特許文献4により開示された方法は、熱延板を酸洗前に650〜950℃の温度範囲で熱処理する必要があるため、製造コストの上昇が避けられない。

特許文献5、6には、いずれも、連続式亜鉛めっきラインの連続焼鈍炉における間接加熱炉の還元帯に加湿ガスを投入して炉内雰囲気を制御し、鋼板表面のSi濃化を防いでSi酸化物を鋼中に生成させることによって、めっき性を改善する方法が示されている。

【0009】

具体的には、特許文献5には、Si:0.4〜2.0%(本明細書では特に断りがない限り組成に関する「%」は「質量%」を意味する)およびMn:1.0〜3.0%を含有する鋼板を、水素還元を行う間接式連続焼鈍炉において、間接加熱炉に加湿ガスを投入して特定の水素分圧および水蒸気分圧に制御し、Si酸化物を鋼中に生成させ、鋼板表面へのSi濃化を防ぐ方法が開示されている。

【0010】

特許文献6には、Siを含有する鋼板を、間接式連続焼鈍炉において、加熱帯前段で鋼板温度を550℃以上750℃以下とし、かつ露点を−25℃以下としてFe酸化を抑制するとともに、加熱帯後段を加湿ガスにより加湿し、露点を−30℃以上0℃以下として、Siの内部酸化を促進し、鋼板表面へのSi濃化を抑制する方法が開示されている。

【0011】

特許文献5、6により開示された方法は、いずれも、鋼板表面におけるSi酸化物の生成を抑制し、鋼板内部にSi酸化物を生成させることを目的として、上記水素分圧および水蒸気分圧を特定の範囲に制御する。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2000−303158号公報

【特許文献2】特開平7−197225号公報

【特許文献3】特開平7−216524号公報

【特許文献4】特開2000−309824号公報

【特許文献5】特開2007−191745号公報

【特許文献6】国際公開第2007/043273号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明者等が、炉内雰囲気を特許文献5、6により開示された水素・水蒸気分圧に制御して、Siを含有する鋼板を焼鈍してみたところ、極一部の鋼種でしかめっき性の改善が認められず、鋼板が特定のSi−Mn−Al比率の場合のみしか、鋼板のめっき性が改善しないことが判明した。

【0014】

すなわち、特許文献5、6により開示された方法によりSiを含有する鋼板のめっき性が実用上問題ない程度に改善できるのは、極めて限定された組成を有する鋼板に対してのみであり、Siを含有する鋼板のめっき性の改善が必要である。

【0015】

本発明の目的は、合金化溶融亜鉛めっき時に鋼板と亜鉛との反応を阻害するSi酸化物を無害化し、表面性状に優れたSi含有高強度溶融亜鉛めっき鋼板を製造する方法を提供することである。

【課題を解決するための手段】

【0016】

本発明は、以下の通りである。

(I)少なくともSi:0.2〜2.0、Mn:0.2〜3.0%、Al:0.001〜1.5%を含有するとともに、Si、MnおよびAlの比率がそれぞれ下記式(1)〜(3)を満足する鋼板を、還元炉を有する溶融亜鉛めっきラインで連続的に溶融亜鉛めっき処理を行う溶融亜鉛めっき鋼板の製造方法であって、前記還元炉中の雰囲気ガスの水素分圧および水蒸気分圧の対数比が下記式(4)を満足することを特徴とする溶融亜鉛めっき鋼板の製造方法。

【0017】

なお、(4)式は、3%H2雰囲気で露点−20〜0℃の範囲に該当する。

28≦(Si/(Si+Mn+Al))×100≦54 ・・・・・(1)

30≦(Mn/(Si+Mn+Al))×100≦70 ・・・・・(2)

0≦(Al/(Si+Mn+Al))×100≦30 ・・・・・(3)

−1.39≦log(PH2O/PH2)≦−0.695 ・・・・・・(4)

【0018】

(II)少なくともSi:0.2〜2.0%、Mn:0.2〜3.0%、Al:0.001〜1.5%を含有するとともに、Si、Mn又はAlの比率が下記式(1)〜(3)を満足する鋼板を、還元炉を有する溶融亜鉛めっきラインで連続的に溶融亜鉛めっき処理を行う溶融亜鉛めっき鋼板の製造方法であって、前記還元炉での鋼板温度が650以上750℃未満の温度域における雰囲気ガスの水素分圧および水蒸気分圧の対数比が下記式(5)を満足するとともに、750℃以上950℃以下の温度域における雰囲気ガスの水素分圧および水蒸気分圧の対数比が下記式(6)を満足することを特徴とする溶融亜鉛めっき鋼板の製造方法。

【0019】

(5)式は、10%H2雰囲気では露点−30℃以下の範囲に該当し、(6)式は、10%H2雰囲気では露点−20〜+10℃の範囲に該当する。

28≦(Si/(Si+Mn+Al))×100≦54 ・・・・・(1)

30≦(Mn/(Si+Mn+Al))×100≦70 ・・・・・(2)

0≦(Al/(Si+Mn+Al))×100≦30 ・・・・・(3)

log(PH2O/PH2)≦−2.29 ・・・・・(5)

−1.91≦log(PH2O/PH2)≦−0.915 ・・・・・(6)

【0020】

(III)対数比(PH2O/PH2を)は、窒素ガスを加湿して還元炉に導入することによって、制御される上記(I)項または(II)項に記載された溶融亜鉛めっき鋼板の製造方法。

(IV)還元炉の雰囲気ガス中の少なくとも水素濃度が10体積%以上である上記(I)項から上記(III)項までのいずれか1項に記載された溶融亜鉛めっき鋼板の製造方法。

【0021】

(V)還元炉が横型である上記(IV)項に記載された溶融亜鉛めっき鋼板の製造方法。

(VI)溶融亜鉛めっきを鋼板に施した後に、さらに、460〜600℃の温度に加熱して合金化処理を施し、めっき層のFe含有率が7〜15%である合金化溶融亜鉛めっき鋼板を製造する上記(I)項から(V)項までのいずれか1項に記載された溶融亜鉛めっき鋼板の製造方法。

【発明の効果】

【0022】

本発明により、合金化溶融亜鉛めっき時に鋼板と亜鉛との反応を阻害するSi酸化物を無害化し、これにより、表面性状に優れたSi含有高強度溶融亜鉛めっき鋼板を製造することが可能になる。

【図面の簡単な説明】

【0023】

【図1】図1は、Si−Mn−Al系酸化物が粒状化したラボ焼鈍試験材の表面SEM写真である。

【図2】図2は、加熱中の合成Si−Mn−Al系酸化物の形状変化を示す説明図である。

【図3】図3は、Si−Mn−Al系酸化物の熱量変化を示すグラフである。

【図4】図4は、フィルム状のSi−Mn−Al系酸化物が生成したラボ焼鈍試験材の表面SEM写真である。

【図5】図5は、加熱試験の温度パターンと雰囲気条件とを示す説明図である。

【図6】図6は、加熱試験の温度パターンと雰囲気条件とを示す説明図である。

【図7】図7は、本発明が適用される連続式溶融亜鉛めっきラインの形態例を簡略化して示す説明図である。

【発明を実施するための形態】

【0024】

以下、本発明を実施するための形態を、添付図面を参照しながら説明する。

Si含有鋼板を、還元炉を有する溶融亜鉛めっきラインで連続的に溶融亜鉛めっき処理する。この際、鋼板は、少なくともSi:0.2〜2.0、Mn:0.2〜3.0%、Al:0.001〜1.5%を含有するとともに、Si、MnおよびAlの比率が上記式(1)〜(3)を満足するとともに、還元炉中の雰囲気ガスの水素分圧および水蒸気分圧の対数比が上記式(4)を満足する。以下にこの理由を説明する。なお、(4)式は、3%H2雰囲気で露点−20〜0℃の範囲に該当する。

【0025】

1.鋼板

Si含有量、Mn含有量、Al含有量を変化させた鋼板を、種々の水素分圧および水蒸気分圧の下で焼鈍し、その際に生成した表面酸化物を観察した結果、鋼板表面に生成するSi−Mn−Al酸化物の形態には、フィルム状と粒状とがあり、フィルム状のSi−Mn−Al酸化物が鋼板表面に存在すると鋼板のめっき性は不芳であるものの、粒状のSi−Mn−Al酸化物が鋼板表面に存在する場合には、鋼板表面においてFeが露出し、鋼板と亜鉛との濡れ性、あるいは合金化反応が促進されるため、Si含有鋼であっても、表面性状に優れた溶融亜鉛めっき鋼板を製造できることが判明した。

【0026】

Si:1.3%、Mn:1.6%、Al:0.3%を含有するとともにSi、MnおよびAlの比率が上記式(1)〜(3)を満足するSi含有鋼の冷間圧延板を用いて焼鈍試験を行った。焼鈍時の炉内の雰囲気ガスは、露点を―20℃に調整した水素濃度10体積%−窒素ガスとし、850℃で2分間保持を行った後、露点−68℃の窒素ガスで急冷した。その結果を図1に示す。

【0027】

図1は、Si−Mn−Al系酸化物が粒状化したラボ焼鈍試験材の表面SEM写真である。

図1に示すように、鋼板表面に分断された粒状物が観察された。この粒状物の成分分析を行ったところ、Si−Mn−Al系酸化物であった。それ以外のところは、Fe主体の酸化物が存在しない領域であった。

【0028】

Si含有鋼を焼鈍すると、フィルム状のSi酸化物が生成して鋼板表面を被覆すると従来は考えられていたが、このラボ焼鈍試験材の鋼板表面の酸化物の形状は、フィルム状ではなく、Si酸化物が分断されて鋼板の主成分であるFeが露出していた。

【0029】

このように焼鈍後の鋼板表面にFeが露出していれば、めっき時に亜鉛との反応性が損なわれることはなく、良好な亜鉛の濡れ性が確保されると考えられる。

Si酸化物が焼鈍中に分断される機構は、Si酸化物がガラス軟化し、流動性を有し、凝集することにより粒状になり分断されることによると考えられる。

【0030】

Si酸化物がガラス軟化を起こすには水蒸気が必要である。

図2は、加熱中の合成Si−Mn−Al系酸化物の形状変化を示す説明図であって、Si酸化物のガラス軟化挙動に及ぼす水蒸気の影響を示す。

【0031】

図2に示すように、Si−Mn−Al系酸化物を合成し、乾燥状態と湿潤状態の2条件(水素−窒素混合ガス雰囲気中で水蒸気含有量が異なる)で高温におけるガラス軟化挙動を調査した結果、乾燥状態では1000℃でもSi−Mn−Al系酸化物の形状変化は認められなかったが、湿潤状態では770℃付近でSi−Mn−Al系酸化物の形状変化が認められ、その後粒状化した。

【0032】

図3は、Si−Mn−Al系酸化物の熱量変化を示すグラフであって、示差熱分析(DSC)の測定結果を示す。

図3に示すように、Si−Mn−Al系酸化物の形状変化は、吸熱反応(ガラス軟化)および発熱反応(結晶化)として測定され、Si−Mn−Al系酸化物は水蒸気を添加することによりガラス軟化し、粒状化する。

【0033】

粒状化した酸化物の成分分析を行うことにより、Si−Mn−Al酸化物の組成が特定の成分範囲であればSi−Mn−Al酸化物が粒状になることが判明した。

鋼板表面に生成するこのSiO2−MnO−Al2O3酸化物の組成は、鋼板中に添加されるSi、Mn、Alそれぞれの比率と焼鈍雰囲気の水素分圧/水蒸気分圧とに依存する。

【0034】

具体的には、Si−Mn−Al酸化物が粒状化するためには、鋼板が、少なくともSi:0.2〜2.0%、Mn:0.2〜3.0%、Al:0.001〜1.5%を含有するとともに、Si、Mn、Alそれぞれの比率が、28≦(Si/(Si+Mn+Al))×100≦54、30≦(Mn/(Si+Mn+Al))×100≦70、0≦(Al/(Si+Mn+Al))×100≦30を満たせばよい。

【0035】

以下、鋼板の組成の限定理由を説明する。

Si含有量が0.2%未満であると、Si酸化物に起因した不めっきや合金化遅延の問題がそもそも発生せず、一方、Si含有量が2.0%を超えると、本発明によってもめっき性の改善効果を得られない。したがって、Si含有量は0.2%以上2.0%以下とする。鋼の高強度化の観点ではSiは1.0%以上含有されることが多いが、本発明はこのような成分範囲で特に有用である。

【0036】

Mnは、高強度化のために0.2%以上含有する。一方、Mn含有量が3.0%を超えると、延性の低下を招く。したがって、Mn含有量は、0.2%以上3.0%以下とする。

【0037】

Alは、鋼中から完全に取除くことは困難であるため、Al含有量は0.001%以上とする。一方、Al含有量が1.5%を超えると延性の低下を招く。そこで、Al含有量は0.001%以上1.5%以下とする。

【0038】

鋼板のSi、Mn、Alそれぞれの比率を前述の範囲に定める理由は、この範囲を逸脱すると酸化物が粒状化しないためである。

上記以外の成分を説明する。

【0039】

Cは、高張力を得るのに有効であるが、一方、過剰に含有すると靱性や溶接性が低下するため、C含有量は0.03〜0.20%であることが好ましい。

Pは、過剰に含有すると靱性を劣化させるため、P含有量は0.1%以下であることが好ましい。

【0040】

Sは、鋼中でMnSとなって曲げ性を劣化させるため、S含有量は0.01%以下であることが好ましい。

Nは、連続鋳造中に窒化物を形成してスラブのひび割れの原因となるので、N含有量は低い方が好ましい。従って、N含有量は0.01%以下とする。

【0041】

上記以外に任意添加元素を含有してもよい。以下、代表的な任意添加元素を説明する。

Ti、Nb、Vは、再結晶を遅らせて結晶粒を微細化させるので、必要に応じて含有させることができる。例えば、980MPa以上の引張強度をより安定的に確保するためには、Ti、Nb、Vの何れかの元素の含有量は0.003%以上であることが好ましい。しかし、この効果は、各元素について、0.25%を超えると飽和してコスト的に不利となる。

【0042】

Cr及びMoは、何れもMnと同様にオ−ステナイトを安定化することで変態強化を促進する働きがあり、鋼板の高強度化に有効であるので、必要に応じて含有させることができる。しかし、Cr、Moは易酸化元素であるので、多量の含有はめっき性に悪影響を及ぼし得る。そこで、各元素について1%以下とする。

【0043】

Cu及びNiは、腐食抑制効果があり、表面に濃化して水素の侵入を抑え、遅れ破壊を抑制する働きがあるので、必要に応じて含有させることができる。しかし、何れもその含有量が1%を超えるとこの効果は飽和しコスト的に不利となる。

【0044】

Ca、Mg、REM、Zrは、いずれも、介在物制御、特に、介在物の微細分散化に寄与し、曲げ性をさらに向上させるため、必要性に応じて含有させることができる。上記効果をより確実に得るためには、いずれかの元素の含有量は好ましくは0.001%以上である。しかし、過剰に含有すると表面性状を劣化させるため、それぞれの含有量は0.01%以下とする。

【0045】

Bは、粒界からの核生成を抑え、焼き入れ性を高めて高強度化に寄与するので、必要に応じて含有させることができる。この効果をより確実に得るためには、B含有量は好ましくは0.0005%以上である。B含有量が0.01%越であると効果が飽和するので、B含有量は0.01%以下である。

【0046】

Biは、溶鋼の凝固界面に濃化してデンドライト間隔を狭くし、凝固偏析を小さくする作用を有する。その結果、偏析部での曲げ割れを防止する効果もある。この効果を期待する上ではBi含有量が0.0002%以上であるのが好ましい。0.05%を超えて含有しても効果が飽和する。

【0047】

2.還元炉中の雰囲気ガスの水素分圧および水蒸気分圧の対数比

酸化物を粒状化させるために、雰囲気ガスの水素分圧および水蒸気分圧の対数比を−1.39≦log(PH2O/PH2)≦−0.695の範囲にする。この範囲を逸脱すると、酸化物は粒状化しない。

【0048】

実際の操業では、窒素ガスを加湿して還元炉に導入することにより前述した範囲の水素分圧および水蒸気分圧の対数比に制御する。鋼板中のSi、Mn、Alは還元炉内の水蒸気と直ちに反応して酸化物となり、その結果、水素分圧が増加し、水蒸気分圧が低下する。

【0049】

ここで、還元炉内の水素濃度が低い場合には、それに対応する水蒸気量も低く、このような状態では鋼板中のSi、Mn、Alの酸化によって水素濃度が増加すると、水素分圧および水蒸気分圧の対数比を上述した適正な範囲に制御することが困難になる。

【0050】

例えば、還元炉の炉容積が25m3で炉内水素濃度が3体積%である場合に、水素分圧および水蒸気分圧の対数比を−1.39≦log(PH2O/PH2)≦−0.695とするには、水蒸気量を0.124〜0.614kPaにする必要がある。ここで、組成が1.5Si−1.6Mn−0.2Alであって幅が1.2mの鋼板を、1m/秒の速度で連続式溶融亜鉛めっきラインを通板させる場合を例にとって検討する。鋼板の表裏面1μmの深さの領域のSi、Mn、Alが水蒸気により酸化すると仮定すると、水蒸気を6.2×10−4m3/秒の速度で消費するため、水素分圧および水蒸気分圧の対数比を上述した適正な範囲に保つためには、水蒸気を同量だけ補給する必要がある。

【0051】

しかし、水蒸気を補給した部分は局部的に水蒸気濃度が高くなり過ぎるため、この部分に存在する鋼板に脱炭や酸化が発生する。これを防ぐには、炉内に水蒸気を投入するノズル孔を多数設置して水蒸気を鋼板にできるだけ均一に補給すればよいが、設備費等の観点から現実的ではない。

【0052】

これに対し、炉内の水素濃度が高い場合には、水素分圧および水蒸気分圧の対数比を適正範囲にする水蒸気量も多くなるため、水蒸気を6.2×10−4m3/s投入しても、濃度ムラの問題は発生せず、炉内雰囲気を容易に所望の雰囲気に制御することができる。したがって、加熱炉または保熱炉の雰囲気ガス中の水素濃度は10体積%以上であることが好ましい。

【0053】

なお、本発明における還元炉は、竪型ではなく横型であることが好ましい。加湿ガスを炉内に投入する際、横型の炉容積は竪型の炉容積よりも小さいので、横型を用いるほうが、鋼板と水蒸気とが反応するゾーンを絞り易いことから、鋼板表面の脱炭や酸化を、竪型を用いる場合よりも抑制できるため、表面性状に優れたSi含有高強度溶融亜鉛めっき鋼板をより確実に製造するには有利である。

【0054】

また、昇温中の鋼板温度が650℃以上750℃未満の領域では水蒸気による酸化を抑制し、750℃以上の領域で水蒸気による酸化を行うことによって、酸化物が粒状化する水素分圧および水蒸気分圧の対数比の条件がより広くなる。

【0055】

具体的には、昇温中の鋼板温度が750℃未満の領域における水素分圧および水蒸気分圧の対数比がlog(PH2O/PH2)≦−2.29であるとともに、750℃以上の温度領域が−1.91≦log(PH2O/PH2)≦−0.915であれば、酸化物が粒状化することを確認した。

【0056】

雰囲気中の水素分圧および水蒸気分圧の対数比を、鋼板温度750℃を境界として規定するのは、750℃未満で酸化が始まると、表面にフィルム状のSi−Mn−Al系酸化物が生成するため、高露点雰囲気にするのは750℃以上とした。鋼板温度750℃未満では低露点雰囲気で焼鈍をし、酸化を極力抑制する必要がある。

【0057】

例として、図1で用いた鋼板を焼鈍時に室温から露点−20℃に保持した場合の結果を図4に示す。その他の焼鈍条件は図1の条件と同じである。

図4は、フィルム状のSi−Mn−Al系酸化物が生成したラボ焼鈍試験材の表面SEM写真である。

【0058】

図4に示すように、850℃保持時のみ加湿した図1の結果と比較すると、室温から加湿を行うと、鋼板表面にフィルム状のSi−Mn−Al系酸化物が生成する。

実際の操業では鋼板の焼鈍温度は950℃以下であることから、鋼板温度の上限を950℃とする。

【0059】

上記の理由を以下に述べる。連続式溶融亜鉛めっきラインの入側の前加熱帯(無酸化炉や直火炉が例示されるが、還元炉と一体になっていることもある)で鋼板は650℃程度まで急加熱され、この時、鋼板表面にFe酸化物が生成する。生成したFe酸化物は炉内の水素ガスで直ちに還元され、H2Oが発生する。発生したH2Oは、鋼中のSiやMn、Alと反応して、鋼板表面に生成する酸化物の原因となる。

【0060】

しかし、実際は650℃未満の温度領域ではSi、Mn、Alの拡散速度は小さく、表面に酸化物として濃化するような問題は起こらない。したがって、650℃未満の温度領域における水素分圧および水蒸気分圧の対数比は問わない。一方、ラジアントチューブ式の還元炉の場合は、Fe酸化物が生成するようなことはないので、上記のようなことは考えなくてもよい。

【実施例1】

【0061】

実施例を参照しながら、本発明をより具体的に説明する。

供試材として表1に示す組成を有する実機材およびラボ材(計26鋼種)を用いた。

実機材は、熱間圧延後、酸洗、冷間圧延した冷延母材(焼鈍前)を入手し、20mm角に切断後、有機溶剤に浸漬し、超音波洗浄機で15分間洗浄を行い脱脂した。一方、ラボ材は、真空溶解炉で鋳込んだ後、鍛造し、熱間圧延機で、厚さ3mmの熱延板とした。

【0062】

熱延板の表裏面をそれぞれ500μmずつ機械研削し、熱延板表層の元素濃化の影響を除去した。さらに機械研削後、冷間圧延機で冷延板を作製した(厚さ2mm→0.8mm)。その後、冷延板を20mm角に切断後、有機溶剤に浸漬し、超音波洗浄機で15分間洗浄を行い脱脂した。

【0063】

【表1】

【0064】

その後、これら供試材を用いて、母材Si−Mn−Al比率と雰囲気ガスの水素/水蒸気分圧が焼鈍時に鋼板表面に生成する酸化物の形状に及ぼす影響を調査した。卓上型ランプ加熱装置を用いて、図5に示す温度パターンと雰囲気ガスの条件で焼鈍試験を行った。

【0065】

卓上型ランプ加熱装置を用いて、供試材を炉内に設置した後、N2ガス(露点−68℃、25L/分)で3分間ガス置換を行った後、3%H2+N2ガス(5L/分)と氷水または温水中を通したN2ガスを混合したガスを炉内に流した。

【0066】

この際、N2ガスの流量は、炉入側に設置した露点計が−30℃、−10℃、+10℃となるように調整を行った。この混合ガス雰囲気に変えてから3分間置換した後、15℃/秒で850℃まで昇温し、さらに2分間保持した後、炉を停止しN2ガス(露点−68℃、25L/分)で急冷した。50℃まで冷却した後、サンプルを大気中に取り出し、表面をSEMの反射電子像モードで観察し、表面酸化状況を評価した。

【0067】

本実施例における鋼板表面の酸化状況の評価を説明する。

反射電子像モードでは構成原子種に応じて図1や図4に示すように、コントラストに違いが現れる。母材の主成分であるFeと表面に生成する酸化物の原子量を比較すると、原子量の重いFeが白く、軽い酸化物が黒く表される。そこで、得られた表面SEM像を画像変換ソフトで2値化し、黒色の面積率を酸化物の表面被覆率とした。被覆率が30%以下を○、30〜70%を△、70%以上を×とし、△以上を合格とした。

【0068】

上記の理由として、被覆率が70%以上だと、その後の溶融した亜鉛との濡れ性評価で濡れ性が著しく悪化するため、被覆率は70%未満とした。

結果を表2及び表3に示す。

【0069】

【表2】

【0070】

【表3】

【0071】

表2及び表3に示すように、式(1)〜(3)と式(4)の両方を満たした場合のみ、生成した酸化物がガラス軟化し、鋼板表面の被覆面積率が低いことが判る。さらに、露点条件を細かく変化させた試験を行い、酸化物の表面被覆率を調査したところ、式(1)〜(3)を満たしていれば、雰囲気ガスの水素/水蒸気分圧を−1.39≦log(PH2O/PH2)≦−0.695の範囲に制御すれば、被覆率70%未満となることが判明した。

【0072】

次に、表2及び表3で○および△の評価となった供試材A、B、Vを用いて、鋼板表面に生成する酸化物形状と加湿ガス投入時の鋼板温度の関係を調査した。

同じく卓上型ランプ加熱装置を用いて、図6に示す温度パターンと雰囲気ガスの条件で焼鈍試験を行った。

【0073】

供試材を炉内に設置した後、N2ガス(露点−68℃、25L/分)で3分間ガス置換を行った後、さらに10%H2+N2ガス(露点−58℃、5L/分)で3分間ガス置換を行った。その後、10%H2+N2ガス(露点−58℃、5L/分)のまま、10℃/秒で昇温し、高温での保持温度を700、750、850℃とし鋼板温度がそれぞれの所定温度に到達したところで、雰囲気ガスの露点が−25、−20、−10、0、+20℃になるように氷水または温水中を通したN2ガスを炉内に流した。

【0074】

この雰囲気ガス中で2分間保持した後、炉を停止しN2ガス(露点−68℃、25L/分)で急冷した。50℃まで冷却後、サンプルを大気中に取り出し、表面をSEMの反射電子像モードで観察し、表面酸化状況を評価した。

【0075】

実施例における鋼板表面の酸化状況の評価は、実施例1の評価方法と同じように鋼板表面の酸化物の被覆率で評価し、被覆率が30%以下を○、30〜70%を△、70%以上を×とし、△以上を合格とした。その結果を表4、5に示す。

【0076】

【表4】

【0077】

【表5】

【0078】

表2及び表3で示した結果と比較すると、室温からよりも750℃以上で加湿を行うことにより、評価が○になる範囲が拡大する。さらに露点条件を細かく変化させた試験を行い、酸化物の表面被覆率を調査したところ、750℃未満の鋼板温度域では、log(PH2O/PH2)≦−2.29を満たし、750℃以上では−1.91≦log(PH2O/PH2)≦−0.915を満たせば、被覆率が70%未満となる。

【実施例2】

【0079】

次に、供試材A、H、Dを用いて実機の横型ラインで本発明の効果を調査した。

図7は、本発明が適用される連続式溶融亜鉛めっきライン(以下CGL)の形態例を簡略化して示す説明図であり、CGLの一部分のみを示す。

【0080】

このCGLは、予熱帯2、無酸化炉3、還元炉4、スナウト5、溶融亜鉛ポット6および合金化炉7を備える。また、還元炉4は加熱温度域により加熱帯4a、加熱帯4b、均熱帯4cおよび冷却帯4dとに分けられ、炉内は還元雰囲気に保持される。図中の矢印は鋼板1の移動方向である。

【0081】

CGLに通板される鋼板1は、予熱帯2で加熱され、さらに無酸化炉3で再結晶温度以下まで(最高650℃程度)加熱された後、加熱帯4aで700℃程度まで加熱され、加熱帯4bで再結晶温度以上まで(例えば850℃程度)加熱される。その後さらに均熱帯4cで加熱され、完全に再結晶させた後、冷却帯4dで500℃程度まで冷却される。

【0082】

その後、還元雰囲気に保持されているスナウト5を通り、溶融亜鉛ポット6に浸漬され、溶融亜鉛めっきが施される。

さらに合金化炉7で600℃程度に加熱されて合金化処理され、例えば、めっき層のFe含有率が7〜15%である合金化溶融亜鉛めっき鋼板が製造される。なお、炉内の雰囲気ガス流れは、還元炉の雰囲気を保持するため、鋼板の移動方向とは逆にスナウト5から予熱帯2の方向である。

【0083】

本発明の効果を調査するため、均熱帯4bに加湿装置を設置し、加湿N2ガスを炉内に投入した。加湿方式は特に限定されるものではないが、N2ガスを加湿装置に通して加湿するのが好ましい。また、炉内の露点は還元炉4の各帯に設置された露点計で記録した。

【0084】

試験は加湿N2ガスの流量を変化させ、炉内の露点を調整した。炉内の水素濃度は10%、鋼板温度は無酸化炉3で650℃、加熱帯4aで700℃、均熱帯4bで800℃、均熱帯4cで850℃、冷却帯4dで500℃とした。

【0085】

めっきの評価方法は目視で行った。不めっきの全く発生していない鋼板を○、不めっきが発生した鋼板を×として、○を合格とした。結果を表6に示す。

【0086】

【表6】

【0087】

試験の結果、式(1)〜式(3)の組成を満たす鋼板に対し、不めっきが発生しない雰囲気ガスの条件は式(4)を満たす必要があることが確認された。

また、炉内の水素濃度を10%としたが、鋼板の表層に脱炭や酸化も発生せず、表面性状に優れたSi含有高強度溶融亜鉛めっき鋼板を製造することができる。

【符号の説明】

【0088】

1 鋼板

2 予熱帯

3 無酸化炉

4 還元炉

4a 加熱帯

4b 加熱帯

4c 均熱帯

4d 冷却帯

5 スナウト

6 溶融亜鉛ポット

7 合金化炉

【特許請求の範囲】

【請求項1】

質量%で、少なくともSi:0.2〜2.0、Mn:0.2〜3.0%、Al:0.001〜1.5%を含有するとともに、Si、MnおよびAlの比率がそれぞれ下記式(1)〜(3)を満足する鋼板を、還元炉を有する溶融亜鉛めっきラインで連続的に溶融亜鉛めっき処理を行う溶融亜鉛めっき鋼板の製造方法であって、前記還元炉中の雰囲気ガスの水素分圧および水蒸気分圧の対数比が下記式(4)を満足することを特徴とする溶融亜鉛めっき鋼板の製造方法。

28≦(Si/(Si+Mn+Al))×100≦54 ・・・・・(1)

30≦(Mn/(Si+Mn+Al))×100≦70 ・・・・・(2)

0≦(Al/(Si+Mn+Al))×100≦30 ・・・・・(3)

−1.39≦log(PH2O/PH2)≦−0.695 ・・・・・(4)

【請求項2】

質量%で、少なくともSi:0.2〜2.0%、Mn:0.2〜3.0%、Al:0.001〜1.5%を含有するとともに、Si、Mn又はAlの比率が下記式(1)〜(3)を満足する鋼板を、還元炉を有する溶融亜鉛めっきラインで連続的に溶融亜鉛めっき処理を行う溶融亜鉛めっき鋼板の製造方法であって、前記還元炉での鋼板温度が650以上750℃未満の温度域における雰囲気ガスの水素分圧および水蒸気分圧の対数比が下記式(5)を満足するとともに、750℃以上950℃以下の温度域における雰囲気ガスの水素分圧および水蒸気分圧の対数比が下記式(6)を満足することを特徴とする溶融亜鉛めっき鋼板の製造方法。

28≦(Si/(Si+Mn+Al))×100≦54 ・・・・・(1)

30≦(Mn/(Si+Mn+Al))×100≦70 ・・・・・(2)

0≦(Al/(Si+Mn+Al))×100≦30 ・・・・・(3)

log(PH2O/PH2)≦−2.29 ・・・・・(5)

−1.91≦log(PH2O/PH2)≦−0.915 ・・・・・(6)

【請求項3】

前記対数比(PH2O/PH2を)は、窒素ガスを加湿して前記還元炉に導入することによって、制御される請求項1または請求項2に記載された溶融亜鉛めっき鋼板の製造方法。

【請求項4】

前記還元炉の雰囲気ガス中の水素濃度が10体積%以上である請求項1から請求項3までのいずれか1項に記載された溶融亜鉛めっき鋼板の製造方法。

【請求項5】

前記還元炉は横型である請求項4に記載された溶融亜鉛めっき鋼板の製造方法。

【請求項6】

前記溶融亜鉛めっきを前記鋼板に施した後に、さらに、460〜600℃の温度に加熱して合金化処理を施し、めっき層のFe含有率が7〜15質量%である合金化溶融亜鉛めっき鋼板を製造する請求項1から請求項5までのいずれか1項に記載された溶融亜鉛めっき鋼板の製造方法。

【請求項1】

質量%で、少なくともSi:0.2〜2.0、Mn:0.2〜3.0%、Al:0.001〜1.5%を含有するとともに、Si、MnおよびAlの比率がそれぞれ下記式(1)〜(3)を満足する鋼板を、還元炉を有する溶融亜鉛めっきラインで連続的に溶融亜鉛めっき処理を行う溶融亜鉛めっき鋼板の製造方法であって、前記還元炉中の雰囲気ガスの水素分圧および水蒸気分圧の対数比が下記式(4)を満足することを特徴とする溶融亜鉛めっき鋼板の製造方法。

28≦(Si/(Si+Mn+Al))×100≦54 ・・・・・(1)

30≦(Mn/(Si+Mn+Al))×100≦70 ・・・・・(2)

0≦(Al/(Si+Mn+Al))×100≦30 ・・・・・(3)

−1.39≦log(PH2O/PH2)≦−0.695 ・・・・・(4)

【請求項2】

質量%で、少なくともSi:0.2〜2.0%、Mn:0.2〜3.0%、Al:0.001〜1.5%を含有するとともに、Si、Mn又はAlの比率が下記式(1)〜(3)を満足する鋼板を、還元炉を有する溶融亜鉛めっきラインで連続的に溶融亜鉛めっき処理を行う溶融亜鉛めっき鋼板の製造方法であって、前記還元炉での鋼板温度が650以上750℃未満の温度域における雰囲気ガスの水素分圧および水蒸気分圧の対数比が下記式(5)を満足するとともに、750℃以上950℃以下の温度域における雰囲気ガスの水素分圧および水蒸気分圧の対数比が下記式(6)を満足することを特徴とする溶融亜鉛めっき鋼板の製造方法。

28≦(Si/(Si+Mn+Al))×100≦54 ・・・・・(1)

30≦(Mn/(Si+Mn+Al))×100≦70 ・・・・・(2)

0≦(Al/(Si+Mn+Al))×100≦30 ・・・・・(3)

log(PH2O/PH2)≦−2.29 ・・・・・(5)

−1.91≦log(PH2O/PH2)≦−0.915 ・・・・・(6)

【請求項3】

前記対数比(PH2O/PH2を)は、窒素ガスを加湿して前記還元炉に導入することによって、制御される請求項1または請求項2に記載された溶融亜鉛めっき鋼板の製造方法。

【請求項4】

前記還元炉の雰囲気ガス中の水素濃度が10体積%以上である請求項1から請求項3までのいずれか1項に記載された溶融亜鉛めっき鋼板の製造方法。

【請求項5】

前記還元炉は横型である請求項4に記載された溶融亜鉛めっき鋼板の製造方法。

【請求項6】

前記溶融亜鉛めっきを前記鋼板に施した後に、さらに、460〜600℃の温度に加熱して合金化処理を施し、めっき層のFe含有率が7〜15質量%である合金化溶融亜鉛めっき鋼板を製造する請求項1から請求項5までのいずれか1項に記載された溶融亜鉛めっき鋼板の製造方法。

【図3】

【図5】

【図6】

【図7】

【図1】

【図2】

【図4】

【図5】

【図6】

【図7】

【図1】

【図2】

【図4】

【公開番号】特開2012−12683(P2012−12683A)

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願番号】特願2010−151855(P2010−151855)

【出願日】平成22年7月2日(2010.7.2)

【出願人】(000002118)住友金属工業株式会社 (2,544)

【Fターム(参考)】

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願日】平成22年7月2日(2010.7.2)

【出願人】(000002118)住友金属工業株式会社 (2,544)

【Fターム(参考)】

[ Back to top ]