溶融亜鉛浴部材の表面被覆用材料とその製造方法並びにその部材

【課題】 本発明は、耐亜鉛溶損性に優れた溶融亜鉛浴部材の表面被覆用材料とその製造方法並びにその部材を提供する。

【解決手段】 溶融亜鉛浴部材の表面に被覆層を形成する溶融亜鉛浴部材の表面被覆用材料であって、当該表面被覆層がWC粉末粒子と、そのバインダ金属がCoとCo以外の元素からなり、かつ単一相を有する組織の合金である合金組織とで構成される溶融亜鉛浴部材の表面被覆用材料。そのバインダ金属がCoとNi,Al,Si,Mo,Nb,Cr,W,Taの1種または2種以上を含有させた合金であることを特徴とする溶融亜鉛浴部材の表面被覆用材料とその製造方法並びにその部材。

【解決手段】 溶融亜鉛浴部材の表面に被覆層を形成する溶融亜鉛浴部材の表面被覆用材料であって、当該表面被覆層がWC粉末粒子と、そのバインダ金属がCoとCo以外の元素からなり、かつ単一相を有する組織の合金である合金組織とで構成される溶融亜鉛浴部材の表面被覆用材料。そのバインダ金属がCoとNi,Al,Si,Mo,Nb,Cr,W,Taの1種または2種以上を含有させた合金であることを特徴とする溶融亜鉛浴部材の表面被覆用材料とその製造方法並びにその部材。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、耐亜鉛溶損性に優れた溶融亜鉛浴部材の表面被覆用材料とその製造方法並びにその部材に関するものである。

【背景技術】

【0002】

一般に、自動車用鋼板や土木、建築資材または家電用の耐熱、耐食材などとして用いられている溶融亜鉛めっき鋼板は、その大部分が、主として連続溶融亜鉛めっき処理によって製造されている。かかる連続溶融めっき処理に用いる装置は、溶融亜鉛中に浸漬される浸漬ロール、溶融亜鉛表面近傍に配置されるロールおよびこれらのロールを通過した後のめっき鋼板をガイドするガイドロールなどを備えている。さらに、溶融亜鉛中から引上げられた鋼板に付着している溶融亜鉛の量を制御するものとして、めっき浴上を通る鋼板に沿って高圧の窒素ガスを吹き付ける噴射ノズルが取付けられている。

【0003】

これらのロールおよび噴射ノズルは、溶融亜鉛中に浸漬されているか、溶融亜鉛が飛散して付着するか、あるいは溶融亜鉛を被覆した高温の鋼板と接触する。特に、溶融亜鉛めっき鋼板の主要設備の一つである亜鉛めっき浴用シンクロールは、溶融亜鉛と反応して溶損、金属間化合物の付着等により劣化し、その劣化部が製品である亜鉛めっき鋼板の品質に悪影響を及ぼすと言う問題がある。

【0004】

この対策として、例えば特開平9−25583号公報(特許文献1)に開示されているように、ロールの表層に、WCを85wt%以上含む炭化物を溶射し、さらにその表面に、Ti、Al、Hf、Zrの窒化物または炭窒化物の少なくとも1種からなるセラミックス被膜を成膜したセラミックス被覆溶融亜鉛浴中ロールが提案されている。

【0005】

また、特開2004−331995号公報(特許文献2)に開示されているように、Coより高い融点の高融点金属粉末である、Ta、Ti、V、Mo、Cr、Zr、Nb、Hf、Wのうちから選ばれた1種の粉末、または2種以上の合金粉末に、酸化物、窒化物、炭化物、硼化物、珪化物の1種または2種以上からなるセラミックス粉末を50〜90質量%分散させた溶融金属めっき浴浸漬部材表面被覆用材料が提案されている。

【特許文献1】特開平9−25583号公報

【特許文献2】特開2004−331995号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

上述したような、引用文献1または2に提案されているもの、一般的にシンクロールの表面には、耐摩耗性を持たせつつ耐亜鉛溶損性を向上させるため、タングステンカーバイト(以下「WC」という)とCoからなるサーメット(以下「WC/Co」という)の溶射が施工されている。しかしながら、その耐亜鉛溶損性は十分でなく、ロール表面の劣化が製品不具合に結びつき、特に、近年自動車鋼板は品質要求が厳しいため、上記引用文献1または2やWC/Coサーメット溶射材でも最短1ケ月程度でメンテナンスが必要であるため、さらなる耐亜鉛溶損性の向上が要求されているのが実状である。さらに、引用文献1については2種類の溶射を施すためのコストや施工時間が増加する問題がある。引用文献2については、高融点金属を溶融飛散させるため、溶射施工条件に制約がある。

【課題を解決するための手段】

【0007】

一般に溶射用サーメット粉末は、WC粉とバインダ金属粉末とを混合して、約50μm以下に造粒し、溶射被膜施工が行われている。そこで、上述したような問題を解消するために、発明者らは耐亜鉛溶損性に優れた溶射粉末の開発を目的として、現状のWC/Coサーメット材での溶損特性について、サーメットのバインダ金属に着目し、WCとなじみ性が良好なCoベース合金について、溶融亜鉛中における溶損特性調査により、耐亜鉛溶損性に及ぼす要因についての基礎的検討を行った。

【0008】

その結果、WC/Co溶射膜の溶損現象は、従来からの知見であるCoが溶融亜鉛と相互拡散反応によって溶出することによって表面劣化する現象も当然であるが、さらに、この拡散反応以外に溶融金属に浸漬した場合、WCとバインダ金属もしくはバインダ金属同士で局部電池作用が発生し、溶融金属中に溶出する現象も影響していることを見出した。そのため、WC/Coサーメットのバインダ金属を局部電池作用のみならず、局部電池作用を抑えるために均一組織でCoよりも貴電位になる方向で合金設計を行うことで、耐亜鉛溶損性を改善した溶融亜鉛浴部材の表面被覆用材料とその製造方法並びにその部材を提供するものである。

【0009】

その発明の要旨とするところは、

(1)溶融亜鉛浴部材の表面に被覆層を形成する溶融亜鉛浴部材の表面被覆用材料であって、当該表面被覆層がWC粉末粒子と、そのバインダ金属がCoとCo以外の元素からなり、かつ単一相を有する組織の合金である合金組織とで構成される溶融亜鉛浴部材の表面被覆用材料。

(2)前記(1)に記載のバインダ金属がCoとNi,Al,Si,Mo,Nb,Cr,W,Taの1種または2種以上を含有させた合金であることを特徴とする溶融亜鉛浴部材の表面被覆用材料。

【0010】

(3)前記(2)に記載のバインダ金属が、Co中にNi:10〜75%を含有する合金とからなることを特徴とする溶融亜鉛浴部材の表面被覆用材料。

(4)前記(2)に記載のバインダ金属が、Co中にAl:23〜35%、Si:0.2〜6.0、Mo:0.2〜15%、Nb:0.2〜15%、Cr:0.2〜11%、W:0.2〜20%、Ta:0.2〜5%の1種または2種以上を含有してなる溶融亜鉛浴部材の表面被覆用材料。

【0011】

(5)前記(3)に記載のバインダ金属が、Co中にNi:10〜75%を含有する合金粉末比が1:0.05〜0.25からなる溶融亜鉛浴部材の表面被覆用材料。

(6)前記(1)〜(5)のいずれか1項に記載のバインダ金属が単一相を有する組織で、かつCoよりも水溶性雰囲気または溶融金属雰囲気における浸漬電位が、50mV以上貴となることを特徴とする表面被覆用材料。

【0012】

(7)溶融亜鉛浴部材の表面に被覆層を形成する溶融亜鉛浴部材の表面被覆用材料であって、前記(1)〜(5)のいずれか1項に記載するバインダ金属が、CoとNi,Al,Si,Mo,Nb,Cr,W,Taの1種または2種以上を含有させた合金粉末をWC粉末と混合、造粒したことを特徴とする表面被覆用材料。

(8)前記(7)に記載のバインダ金属が、Co中にNi:10〜75%を含有させた合金粉末をWC粉末と混合し、大きさが5μm以上75μm以下の粉末に造粒したことを特徴とする表面被覆用材料。

【0013】

(9)前記(7)または(8)に記載の表面被覆用粉末により円周面上に形成された表面被覆用材料の厚さが20μm以上1200μm以下の表面層であることを特徴とする溶融亜鉛浴部材の表面被覆用材料。

(10)溶融亜鉛浴部材の表面を前記(1)〜(9)のいずれか1項に記載の表面被覆用材料で被覆することを特徴とする溶融亜鉛浴部材。

【0014】

(11)溶融亜鉛浴部材の表面に被覆層を形成する溶融亜鉛浴部材の表面被覆用材料の製造方法であって、Co中にNi,Mo,Si,Nb,Al,Cr,W,Taの1種または2種以上を含有させた合金粉末をアトマイズ法、または急冷薄帯もしくは鋳造で得た薄帯状や塊状の合金を粉砕する方法によって得た合金粉末をWC粉末と混合し、該混合粉末を造粒することを特徴とする溶融亜鉛浴部材の表面被覆に使用する溶射用混合粉末の製造方法。

【0015】

(12)前記(11)に記載の溶融亜鉛浴部材の表面に被覆層を形成する溶融亜鉛浴部材の表面被覆用材料の製造方法であって、Co中にNi:10〜75%を含有させた合金粉末をアトマイズ法、または急冷薄帯もしくは鋳造で得た薄帯状や塊状の合金を粉砕する方法によって得た合金粉末をWC粉末と混合し、大きさが5μm以上75μm以下の混合粉末に造粒することを特徴とする溶融亜鉛浴部材の表面被覆に使用する溶射用混合粉末の製造方法。

(13)溶融亜鉛浴部材の表面を前記(1)〜(9)のいずれか1項に記載の材料で溶射することにより溶融亜鉛浴部材を得ることを特徴とする溶融亜鉛浴部材の製造方法にある。

【発明の効果】

【0016】

以上述べたように、本発明による溶射用サーメット粉末WCに、バインダ金属がCoベースで、かつ単一相を有する組織で、Coよりも水溶性雰囲気または溶融金属雰囲気における浸漬電位が50mV以上貴となる、いわゆるCo中にCoよりも貴電位なNi,Mo,Si,Nb,Al,Crの1種または2種以上を含有させると同時に、バインダ金属組織を単一相となるように含有量を制限することでWCとの局部電池作用を減少させ、耐亜鉛溶損性に優れた溶射被膜が形成され、シンクロール等の長寿命を図ることが出来る極めて優れた効果を奏するものである。

【発明を実施するための最良の形態】

【0017】

以下、本発明について図面に従って詳細に説明する。

上述したように、WC/Coサーメット材での溶損特性について研究した結果、サーメットのバインダ金属に着目し、WCとなじみ性が良好なCoベース合金について、溶融亜鉛中における溶損特性調査により、耐亜鉛溶損性に及ぼす要因についての基礎的検討を行った。その結果、WC/Co溶射膜はCoが溶融亜鉛と相互拡散反応によって溶出することによって表面劣化する他に、この拡散以外にいわゆる局部電池作用による電気化学的な溶出も影響していることを見出した。

【0018】

例えば、2種以上の金属等が接触している時の耐亜鉛溶損性については、拡散係数だけでは整理できず、異種質接触による局部電池作用(電位差による電気化学的な作用)が寄与していることが分かった。そこでWCとCoを溶融亜鉛に浸漬して回路形成した場合、局部電池作用によるCoのイオン化から導かれる電流が発生する。また、この生じる電流の密度は溶損されたアノード極側と対極のカソード側の面積比により変化することも分かった。

【0019】

以上より、局部電池的な電気化学作用が溶損性に影響を及ぼすことが明確になった。この現象を防ぐためには、バインダ金属を現状のCoより電気化学的に安定な方向にする、できればWCとほぼ同一とすることにより、WC/バインダ金属間の局部電池作用およびバインダ金属内の局部電池作用を抑えられ、結果として耐亜鉛溶損性が向上する。以上の考えを基にして、バインダ金属の改良を行ない、耐亜鉛溶損性に優れた溶射皮膜材料を得ることを検討した。まず、WCとなじみ性を考慮してCoベースに合金添加による耐亜鉛溶損性改善を検討した。

【0020】

現状の溶射層であるWC−12%Coを溶融亜鉛中(470℃)浸漬試験にて耐亜鉛溶損性を調査すると、溶融亜鉛中へのCo溶損によりWCが欠落するためであることが明確であった。よって、耐亜鉛溶損性を改善するためにはバインダ金属であるCoの溶損防止が重要であることから、WC/Coサーメットのバインダ金属を上述した考え方に基づき、局部電池作用を抑えるために均一組織で貴電位による方向で合金設計を行った。

【0021】

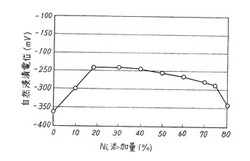

まず、Coに電位を貴方向に向上させる元素であるNiを添加した。その結果、CoにNiを添加しても単相組織を有し共晶組織等が存在しないことが分かった。図1は、30℃に保持した1%硫酸中の浸漬電位に及ぼすCoへのNi添加の影響を示す図である。横軸にNi添加量(%)を、縦軸に飽和カロメル電極を基準電極とした該当溶液中での自然浸漬電位(mv vs SCE)を示す。この図に示すように、自然浸漬電位は、10%Niにおいて−300を示し、Co(−350mV)より50mV以上高くなる。この傾向は18Ni以上で飽和してくるもののNi添加により向上することが分かる。

【0022】

図2は、亜鉛溶損率に及ぼすCoへのNi添加の影響を示す図である。この図に示すように、横軸にNi添加量(%)を、縦軸に溶損試験後減量率(%)を示す。この図に示すように、耐亜鉛溶損性は、Co−10Niで向上するのが認められ、Co−50Ni添加により改善が図られることが分かる。このようにして、本発明においては、溶射用サーメット粉末WCに、Co中に金属Ni:10〜75%を合金化した粉末とを混合分散させるものである。

【0023】

この際、CoとNiをそれぞれ混合して焼結した場合、トータル重量では狙い値になるが、バインダ金属のCoとNiとは完全に合金化せず、単一組織にならない。そのため、予め完全に合金化した粉体を用い、WCと混合分散させる必要がある。Niが10%未満では、電位の向上効果が不足することで耐亜鉛溶損性が十分でなく、75%を超えると自然浸漬電位が飽和し、Ni単相に近く返って耐亜鉛溶損性が悪くなる。従って、その範囲を10〜75%とした。好ましくは25〜60%とする。

【0024】

Al,Si,Mo,Nb,Cr,W,Ta等の添加についても、基本的に上述した考え方に基づくものである。しかし、これらの金属を添加する場合は、その添加量により得られる合金組織は変化し、必ずしも単一組織を得ることはできない。そのため、単一組織を形成するように添加量を制限した上で、さらにCoより電位が貴方向に向上するように添加量にさらに制限を加えることにする。

【0025】

その範囲は、Co中にAl:23〜35%、Si:0.2〜6.0%、Mo:0.2〜15%、Nb:0.2〜1.5%、Cr:0.2〜11%、W:0.2〜20%、Ta:0.2〜5%である。これらは添加量が少ない場合は、電位の向上効果が不足することで耐亜鉛溶損性の改善が十分ではない。また、添加量が制限量を超えると、バインダ金属の組織が単一組織でなくなり、バインダ金属間内で局部電池作用が起こるため、耐亜鉛溶損性が劣化する。従って、上記Al,Si,Mo,Nb,Cr,Ta,Wについての上下限を定めた。

【0026】

また、上述した溶射用サーメット粉末は、Coと添加金属の合金粉末をアトマイズ、急冷薄帯および鋳造の方法によって作製し、微細粉末するための粉砕工程を経た後、WC粉末と混合して溶射サーメット粉末を造粒する。この溶射サーメット粉末を溶融亜鉛浴部材の表面に溶射被覆させることにより、溶融亜鉛浴部材の表面にWC粒が分散した溶射膜を形成する。その結果、Coよりも貴電位な改善合金はWCとの局部電池作用を減少させるため、耐亜鉛溶損性を改善させることが出来た。

【0027】

なお、造粒のための原料粉は、一般的にWCで1〜5μm、合金粉も1〜5μmの微細粉末が使用される。そのため、アトマイズ、薄帯、溶製法のいずれかで製造した合金は、切断および粉砕機に掛けられ、5μm以下に微細化される。この造粒条件は、WCに微細粉と合金粉末を指定配合率(合金5〜25%)で混合し、5〜75μmの球状粉末にする。合金配合率が低すぎるとバインダ効果が十分でなく、WCの固定が出来ずに被膜性状が劣化する。また、高すぎると溶射後の被膜強度が十分でなく、耐摩耗性等が劣化してロール部材として不適当になる。

【0028】

また、溶射条件は、現行のWC/Coのサーメット溶射で用いられている高速フレーム溶射法を用いて溶射する。この溶射膜は、20〜1200μm程度、通常は100〜1000μm程度である。20μm未満の溶射は困難であることと特性を確保する十分なWCとバインダ金属の分散が得られない。1200μmを超えると溶射膜が厚くなり、冷却時の割れや膜の剥離が起こり易くなる。なお、本発明は耐亜鉛溶損性に優れるため、従来のWC/Coサーメッ溶射に比べて被膜を薄くすることが可能である。また、使用されるロールの大きさは、設備により大きさが様々であるが、一般的に径50mm〜700mm程度のものを用いる。

【0029】

さらに、各粉末の製造法としてのアトマイズ法は金属溶湯をガス噴霧により分断するガスアトマイズ法、もしくは水噴霧で分断する水アトマイズ法がある。この粉末作製法としては、特に限定しないが、粉末表面の酸素量が少ないガスアトマイズ法の方が好ましい。薄帯は、高速回転する水冷銅ロール上に金属溶湯を滴下する方法等によって急冷凝固された金属薄帯を得る手法。また、溶製法は真空溶解や大気溶解した金属溶湯を鋳型に流し込んでインゴットを作成する手法である。これらで得られた素材は必要に応じて機械的に切断(特にインゴット)後、ボールミル等で粉砕加工して粒径5μm以下に微細化される。

【実施例】

【0030】

(実施例1)

以下、本発明について実施例によって具体的に説明する。

図3は、連続溶融亜鉛めっき装置を示す概略図である。この図に示すように、亜鉛めっき用鋼板1はデフレクターロール4を経てめっき槽2の溶融亜鉛浴3中に導入浸漬され、めっき槽2の中央部に設けられているシンクロール5によって浴中で方向を変えた後、スナップロール6と接触しながら亜鉛浴中からサポートロール7を介して引き上げられる。この亜鉛浴上には窒素等の不活性ガスを吹き付けるための噴射ノズル8が設けられ、めっき鋼板の表裏面に不活性ガスを吹き付けて余分な溶融亜鉛を取り除いて所定のめっき付着量に制御する。このような連続溶融亜鉛めっき装置に使用される溶融亜鉛めっき浴浸漬部材としてのシンクロール用(ロール材質:SUS316)表面に、表1に示す組成の被膜となるように、WC粉末とCo/Ni合金粉末とを混合させた後、造粒工程をへて溶射用サーメット粉末を作製した。この表面被覆用材料を溶融亜鉛めっき浴浸漬部材の表面に高速フレーム溶射することで、溶射被膜層を形成した。その後、被膜層の厚さを整えるため研磨処理により被膜厚さ100μmに調整した。

【0031】

【表1】

得られた試験片について、自然浸漬電位、溶融亜鉛溶損性、WCとのなじみ性、硬さ試験を実施した。

【0032】

試験方法は次の通りである。

(1)自然浸漬電位

自然浸漬電位は30℃、1%硫酸溶液中において、照合電極として飽和カロメル電極(SCE)を用い、Pt線を対極として、ポテンショスタットを用いて電位と電流を測定し、得られたグラフよりターフェル外挿法によって自然浸漬電位を求めた。

【0033】

(2)溶融亜鉛溶損性

得られた試験片を、溶融亜鉛めっき浴(浴組成:100%Zn、浴温度470℃)中に24時間浸漬した。浸漬後、試験片の被覆断面を光学顕微鏡で観察し、被膜の溶損性については、水酸化ナトリウム水溶液にて付着亜鉛を除去後に重量測定し、試験前重量と比較することで溶融亜鉛試験後減量率を測定し、耐溶融亜鉛溶損性の評価とした。減量率が1.2%以下を◎、1.2%超〜2.2%を○、1.5%超〜2.2%を△、2.2%超を×として評価した。

【0034】

(3)WCとのなじみ性

WCとのなじみ性として、CoベースにNiを添加したCo−Ni合金粉末をWC粉末と混合分散させた場合に、Co−Ni合金が単相組織を持ち、WCとのなじみ性が良好なものを○、ほぼ良好を△、Co−Ni合金とWCとのなじみの悪いもの(電子顕微鏡観察により界面で空孔等の存在を確認)を×とした。このようにCo中にNiの含有量を変化させ、そのときの合金粉末でのWCとのなじみ性を評価した。

【0035】

表1に示すように、No.1〜10は本発明例であり、No.11〜15は比較例である。比較例No.11はNi添加量が少ないため電位向上効果が少なくなり、結果として亜鉛溶損性も向上度合いが少ない。比較例No.12は電位向上効果が認められ、結果として亜鉛溶損性も改善しているが、混合比率が少ないためWCとのなじみ性が十分でなく、総合特性で不十分である。比較例No.13はNi添加量が過剰で、電位向上効果、耐亜鉛溶損性も返って劣化している。

【0036】

比較例No.14はNo.13とほぼ同一成分であるが、WCに対する合金割合が過剰であるため更に電位向上効果が少なくなっている。比較例No.15はNi添加量が過剰で、電位向上効果、耐亜鉛溶損性も劣化している。このように、当該発明の範囲外では現行のCoバインダを使用する場合からの改善効果が認められない結果となった。これに対し、本発明例No.1〜10は、いずれも本発明条件を満たしていることから、その結果、いずれも良好であることが分かる。

【0037】

(実施例2)

得られた試験片について、実施例1と同様に、自然浸漬電位、溶融亜鉛溶損性、WCとのなじみ性および単一組成判定、硬さ試験を実施した。その結果を表2に示す。なお、WCとのなじみ性および単一組成判定についての試験方法は次の通りである。

【0038】

WCとのなじみ性および単一組成判定について

WCとのなじみ性として、CoにNi,Al,Si,Mo,Nb,Cr,W,Taの1種または2種以上を添加したCo−Ni,Al,Si,Mo,Nb,Cr,W,Taの1種または2種以上の合金粉末をWC粉末と混合、造粒させた溶射用粉末を用いて溶射し、該当溶射層を得た試験片の断面観察を金属顕微鏡にて行った。観察により、Co−Ni,Al,Si,Mo,Nb,Cr,W,Taの1種または2種以上の合金が単相組織を持ち、WCとのなじみ性が良好なものを○、ほぼ良好を△、Co−Ni,Al,Si,Mo,Nb,Cr,W,Taの1種または2種以上の合金とWCとのなじみの悪いもの(金属顕微鏡による組織観察でWCとバインダ金属との界面で空孔等が存在)を×とした。このようにCo中にNi,Al,Si,Mo,Nb,Cr,W,Taの1種または2種以上の含有量を変化させ、そのときの合金粉末でのWCとのなじみ性を評価した。

【0039】

【表2】

表2に示すように、No.1〜12は本発明例であり、No.13〜28は比較例である。

【0040】

比較例No.13はバインダ金属が単相組織であるものの、Ni添加量が少ないため、Coより浸漬電位が貴方向50mV未満であり、電位向上効果が少なくなり、結果として亜鉛溶損性も向上度合いが少ない。比較例No.14はNi添加量が過剰になり、CoベースよりNiに近くなりすぎるため、Coより浸漬電位が貴方向50mV未満となってしまい、電位向上効果が十分で無くなるため、返って耐亜鉛溶損性も劣化している。

【0041】

比較例No.15はAl添加量が少ないため2相組織を形成する。よって、局部電池による電気化学的な現象が起こる。そのため、浸漬電位がCoより貴方向50mV未満であり、電位向上効果が少なくなり、結果として亜鉛溶損性も向上度合いが少ない。No.16はAl添加量が過剰で2相組織を形成することにより、Coより浸漬電位が貴方向50mV未満であり、電位向上効果が少なくなり、結果として亜鉛溶損性も向上度合いが少ない。No.17はSi添加量が少ないためCoより浸漬電位が貴方向50mV未満であり、電位向上効果が少なくなり、結果として亜鉛溶損性の向上度合いが少ない。

【0042】

No.18はSi添加量が過剰で2相組織を形成し、Coより浸漬電位が貴方向50mV未満であり、電位向上効果が少なくなり、結果として亜鉛溶損性も向上度合いも少なくなる。また、過剰なSi添加はバインダ金属を硬化するためWCとのなじみ性が悪い。No.19はMo添加量が少ないためCoより浸漬電位が貴方向50mV未満で電位向上効果が少なく、結果として亜鉛溶損性の向上度合いが少ない。No.20はMo添加量が過剰で2相組織を形成するため、Coより浸漬電位が貴方向50mV未満と電位向上効果が少なくなり、結果として亜鉛溶損性も向上度合いが少ない。

【0043】

No.21はNb添加量が少ないため電位向上効果が少なくなり、結果として亜鉛溶損性の向上度合いが少ない。No.22はNb添加量が過剰で2相組織を形成し、Coより浸漬電位が貴方向50mV未満と電位向上効果が少なくなり、結果として亜鉛溶損性も向上度合いが少ない。No.23はCr添加量が少ないためCoより浸漬電位が貴方向50mV未満であり、電位向上効果は十分でなく、結果として亜鉛溶損性の向上度合いが少ない。

【0044】

No.24はCr添加量が過剰で2相組織を形成し、局部電池作用が発生して、電位向上効果が少なくなり、結果として亜鉛溶損性も向上度合いが少ない。No.25はW添加量が少ないためにCoより浸漬電位が貴方向50mV未満で電位向上効果が少なく、結果として亜鉛溶損性の向上度合いが少ない。No.26はW添加量が過剰で2相組織を形成し、局部電池作用が発生して、電位向上効果が少なくなり、結果として亜鉛溶損性も向上度合いが少ない。

【0045】

No.27はTa添加量が少ないためにCoより浸漬電位が貴方向50mV未満で電位向上効果が少なく、結果として亜鉛溶損性の向上度合いが少ない。No.28はTa添加量が過剰で2相組織を形成し、局部電池作用が発生して、電位向上効果が少なくなり、結果として亜鉛溶損性も向上度合いが少ない。このように、本発明の範囲外では現行のCoバインダを使用する場合からの改善効果が認められない結果となった。これに対し、本発明例No.1〜12は、いずれも本発明条件を満たしていることから、その結果、いずれも良好であることが分かる。

【図面の簡単な説明】

【0046】

【図1】30℃に保持した1%硫酸中の浸漬電位に及ぼすCoへのNi添加の影響を示す図である。

【図2】亜鉛溶損率に及ぼすCoへのNi添加の影響を示す図である。

【図3】連続溶融亜鉛めっき装置を示す概略図である。

【符号の説明】

【0047】

1 亜鉛めっき用鋼板

2 めっき槽

3 溶融亜鉛浴

4 デフレクターロール

5 シンクロール

6 スナップロール

7 サポートロール

8 噴射ノズル

特許出願人 山陽特殊製鋼株式会社

代理人 弁理士 椎 名 彊

【技術分野】

【0001】

本発明は、耐亜鉛溶損性に優れた溶融亜鉛浴部材の表面被覆用材料とその製造方法並びにその部材に関するものである。

【背景技術】

【0002】

一般に、自動車用鋼板や土木、建築資材または家電用の耐熱、耐食材などとして用いられている溶融亜鉛めっき鋼板は、その大部分が、主として連続溶融亜鉛めっき処理によって製造されている。かかる連続溶融めっき処理に用いる装置は、溶融亜鉛中に浸漬される浸漬ロール、溶融亜鉛表面近傍に配置されるロールおよびこれらのロールを通過した後のめっき鋼板をガイドするガイドロールなどを備えている。さらに、溶融亜鉛中から引上げられた鋼板に付着している溶融亜鉛の量を制御するものとして、めっき浴上を通る鋼板に沿って高圧の窒素ガスを吹き付ける噴射ノズルが取付けられている。

【0003】

これらのロールおよび噴射ノズルは、溶融亜鉛中に浸漬されているか、溶融亜鉛が飛散して付着するか、あるいは溶融亜鉛を被覆した高温の鋼板と接触する。特に、溶融亜鉛めっき鋼板の主要設備の一つである亜鉛めっき浴用シンクロールは、溶融亜鉛と反応して溶損、金属間化合物の付着等により劣化し、その劣化部が製品である亜鉛めっき鋼板の品質に悪影響を及ぼすと言う問題がある。

【0004】

この対策として、例えば特開平9−25583号公報(特許文献1)に開示されているように、ロールの表層に、WCを85wt%以上含む炭化物を溶射し、さらにその表面に、Ti、Al、Hf、Zrの窒化物または炭窒化物の少なくとも1種からなるセラミックス被膜を成膜したセラミックス被覆溶融亜鉛浴中ロールが提案されている。

【0005】

また、特開2004−331995号公報(特許文献2)に開示されているように、Coより高い融点の高融点金属粉末である、Ta、Ti、V、Mo、Cr、Zr、Nb、Hf、Wのうちから選ばれた1種の粉末、または2種以上の合金粉末に、酸化物、窒化物、炭化物、硼化物、珪化物の1種または2種以上からなるセラミックス粉末を50〜90質量%分散させた溶融金属めっき浴浸漬部材表面被覆用材料が提案されている。

【特許文献1】特開平9−25583号公報

【特許文献2】特開2004−331995号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

上述したような、引用文献1または2に提案されているもの、一般的にシンクロールの表面には、耐摩耗性を持たせつつ耐亜鉛溶損性を向上させるため、タングステンカーバイト(以下「WC」という)とCoからなるサーメット(以下「WC/Co」という)の溶射が施工されている。しかしながら、その耐亜鉛溶損性は十分でなく、ロール表面の劣化が製品不具合に結びつき、特に、近年自動車鋼板は品質要求が厳しいため、上記引用文献1または2やWC/Coサーメット溶射材でも最短1ケ月程度でメンテナンスが必要であるため、さらなる耐亜鉛溶損性の向上が要求されているのが実状である。さらに、引用文献1については2種類の溶射を施すためのコストや施工時間が増加する問題がある。引用文献2については、高融点金属を溶融飛散させるため、溶射施工条件に制約がある。

【課題を解決するための手段】

【0007】

一般に溶射用サーメット粉末は、WC粉とバインダ金属粉末とを混合して、約50μm以下に造粒し、溶射被膜施工が行われている。そこで、上述したような問題を解消するために、発明者らは耐亜鉛溶損性に優れた溶射粉末の開発を目的として、現状のWC/Coサーメット材での溶損特性について、サーメットのバインダ金属に着目し、WCとなじみ性が良好なCoベース合金について、溶融亜鉛中における溶損特性調査により、耐亜鉛溶損性に及ぼす要因についての基礎的検討を行った。

【0008】

その結果、WC/Co溶射膜の溶損現象は、従来からの知見であるCoが溶融亜鉛と相互拡散反応によって溶出することによって表面劣化する現象も当然であるが、さらに、この拡散反応以外に溶融金属に浸漬した場合、WCとバインダ金属もしくはバインダ金属同士で局部電池作用が発生し、溶融金属中に溶出する現象も影響していることを見出した。そのため、WC/Coサーメットのバインダ金属を局部電池作用のみならず、局部電池作用を抑えるために均一組織でCoよりも貴電位になる方向で合金設計を行うことで、耐亜鉛溶損性を改善した溶融亜鉛浴部材の表面被覆用材料とその製造方法並びにその部材を提供するものである。

【0009】

その発明の要旨とするところは、

(1)溶融亜鉛浴部材の表面に被覆層を形成する溶融亜鉛浴部材の表面被覆用材料であって、当該表面被覆層がWC粉末粒子と、そのバインダ金属がCoとCo以外の元素からなり、かつ単一相を有する組織の合金である合金組織とで構成される溶融亜鉛浴部材の表面被覆用材料。

(2)前記(1)に記載のバインダ金属がCoとNi,Al,Si,Mo,Nb,Cr,W,Taの1種または2種以上を含有させた合金であることを特徴とする溶融亜鉛浴部材の表面被覆用材料。

【0010】

(3)前記(2)に記載のバインダ金属が、Co中にNi:10〜75%を含有する合金とからなることを特徴とする溶融亜鉛浴部材の表面被覆用材料。

(4)前記(2)に記載のバインダ金属が、Co中にAl:23〜35%、Si:0.2〜6.0、Mo:0.2〜15%、Nb:0.2〜15%、Cr:0.2〜11%、W:0.2〜20%、Ta:0.2〜5%の1種または2種以上を含有してなる溶融亜鉛浴部材の表面被覆用材料。

【0011】

(5)前記(3)に記載のバインダ金属が、Co中にNi:10〜75%を含有する合金粉末比が1:0.05〜0.25からなる溶融亜鉛浴部材の表面被覆用材料。

(6)前記(1)〜(5)のいずれか1項に記載のバインダ金属が単一相を有する組織で、かつCoよりも水溶性雰囲気または溶融金属雰囲気における浸漬電位が、50mV以上貴となることを特徴とする表面被覆用材料。

【0012】

(7)溶融亜鉛浴部材の表面に被覆層を形成する溶融亜鉛浴部材の表面被覆用材料であって、前記(1)〜(5)のいずれか1項に記載するバインダ金属が、CoとNi,Al,Si,Mo,Nb,Cr,W,Taの1種または2種以上を含有させた合金粉末をWC粉末と混合、造粒したことを特徴とする表面被覆用材料。

(8)前記(7)に記載のバインダ金属が、Co中にNi:10〜75%を含有させた合金粉末をWC粉末と混合し、大きさが5μm以上75μm以下の粉末に造粒したことを特徴とする表面被覆用材料。

【0013】

(9)前記(7)または(8)に記載の表面被覆用粉末により円周面上に形成された表面被覆用材料の厚さが20μm以上1200μm以下の表面層であることを特徴とする溶融亜鉛浴部材の表面被覆用材料。

(10)溶融亜鉛浴部材の表面を前記(1)〜(9)のいずれか1項に記載の表面被覆用材料で被覆することを特徴とする溶融亜鉛浴部材。

【0014】

(11)溶融亜鉛浴部材の表面に被覆層を形成する溶融亜鉛浴部材の表面被覆用材料の製造方法であって、Co中にNi,Mo,Si,Nb,Al,Cr,W,Taの1種または2種以上を含有させた合金粉末をアトマイズ法、または急冷薄帯もしくは鋳造で得た薄帯状や塊状の合金を粉砕する方法によって得た合金粉末をWC粉末と混合し、該混合粉末を造粒することを特徴とする溶融亜鉛浴部材の表面被覆に使用する溶射用混合粉末の製造方法。

【0015】

(12)前記(11)に記載の溶融亜鉛浴部材の表面に被覆層を形成する溶融亜鉛浴部材の表面被覆用材料の製造方法であって、Co中にNi:10〜75%を含有させた合金粉末をアトマイズ法、または急冷薄帯もしくは鋳造で得た薄帯状や塊状の合金を粉砕する方法によって得た合金粉末をWC粉末と混合し、大きさが5μm以上75μm以下の混合粉末に造粒することを特徴とする溶融亜鉛浴部材の表面被覆に使用する溶射用混合粉末の製造方法。

(13)溶融亜鉛浴部材の表面を前記(1)〜(9)のいずれか1項に記載の材料で溶射することにより溶融亜鉛浴部材を得ることを特徴とする溶融亜鉛浴部材の製造方法にある。

【発明の効果】

【0016】

以上述べたように、本発明による溶射用サーメット粉末WCに、バインダ金属がCoベースで、かつ単一相を有する組織で、Coよりも水溶性雰囲気または溶融金属雰囲気における浸漬電位が50mV以上貴となる、いわゆるCo中にCoよりも貴電位なNi,Mo,Si,Nb,Al,Crの1種または2種以上を含有させると同時に、バインダ金属組織を単一相となるように含有量を制限することでWCとの局部電池作用を減少させ、耐亜鉛溶損性に優れた溶射被膜が形成され、シンクロール等の長寿命を図ることが出来る極めて優れた効果を奏するものである。

【発明を実施するための最良の形態】

【0017】

以下、本発明について図面に従って詳細に説明する。

上述したように、WC/Coサーメット材での溶損特性について研究した結果、サーメットのバインダ金属に着目し、WCとなじみ性が良好なCoベース合金について、溶融亜鉛中における溶損特性調査により、耐亜鉛溶損性に及ぼす要因についての基礎的検討を行った。その結果、WC/Co溶射膜はCoが溶融亜鉛と相互拡散反応によって溶出することによって表面劣化する他に、この拡散以外にいわゆる局部電池作用による電気化学的な溶出も影響していることを見出した。

【0018】

例えば、2種以上の金属等が接触している時の耐亜鉛溶損性については、拡散係数だけでは整理できず、異種質接触による局部電池作用(電位差による電気化学的な作用)が寄与していることが分かった。そこでWCとCoを溶融亜鉛に浸漬して回路形成した場合、局部電池作用によるCoのイオン化から導かれる電流が発生する。また、この生じる電流の密度は溶損されたアノード極側と対極のカソード側の面積比により変化することも分かった。

【0019】

以上より、局部電池的な電気化学作用が溶損性に影響を及ぼすことが明確になった。この現象を防ぐためには、バインダ金属を現状のCoより電気化学的に安定な方向にする、できればWCとほぼ同一とすることにより、WC/バインダ金属間の局部電池作用およびバインダ金属内の局部電池作用を抑えられ、結果として耐亜鉛溶損性が向上する。以上の考えを基にして、バインダ金属の改良を行ない、耐亜鉛溶損性に優れた溶射皮膜材料を得ることを検討した。まず、WCとなじみ性を考慮してCoベースに合金添加による耐亜鉛溶損性改善を検討した。

【0020】

現状の溶射層であるWC−12%Coを溶融亜鉛中(470℃)浸漬試験にて耐亜鉛溶損性を調査すると、溶融亜鉛中へのCo溶損によりWCが欠落するためであることが明確であった。よって、耐亜鉛溶損性を改善するためにはバインダ金属であるCoの溶損防止が重要であることから、WC/Coサーメットのバインダ金属を上述した考え方に基づき、局部電池作用を抑えるために均一組織で貴電位による方向で合金設計を行った。

【0021】

まず、Coに電位を貴方向に向上させる元素であるNiを添加した。その結果、CoにNiを添加しても単相組織を有し共晶組織等が存在しないことが分かった。図1は、30℃に保持した1%硫酸中の浸漬電位に及ぼすCoへのNi添加の影響を示す図である。横軸にNi添加量(%)を、縦軸に飽和カロメル電極を基準電極とした該当溶液中での自然浸漬電位(mv vs SCE)を示す。この図に示すように、自然浸漬電位は、10%Niにおいて−300を示し、Co(−350mV)より50mV以上高くなる。この傾向は18Ni以上で飽和してくるもののNi添加により向上することが分かる。

【0022】

図2は、亜鉛溶損率に及ぼすCoへのNi添加の影響を示す図である。この図に示すように、横軸にNi添加量(%)を、縦軸に溶損試験後減量率(%)を示す。この図に示すように、耐亜鉛溶損性は、Co−10Niで向上するのが認められ、Co−50Ni添加により改善が図られることが分かる。このようにして、本発明においては、溶射用サーメット粉末WCに、Co中に金属Ni:10〜75%を合金化した粉末とを混合分散させるものである。

【0023】

この際、CoとNiをそれぞれ混合して焼結した場合、トータル重量では狙い値になるが、バインダ金属のCoとNiとは完全に合金化せず、単一組織にならない。そのため、予め完全に合金化した粉体を用い、WCと混合分散させる必要がある。Niが10%未満では、電位の向上効果が不足することで耐亜鉛溶損性が十分でなく、75%を超えると自然浸漬電位が飽和し、Ni単相に近く返って耐亜鉛溶損性が悪くなる。従って、その範囲を10〜75%とした。好ましくは25〜60%とする。

【0024】

Al,Si,Mo,Nb,Cr,W,Ta等の添加についても、基本的に上述した考え方に基づくものである。しかし、これらの金属を添加する場合は、その添加量により得られる合金組織は変化し、必ずしも単一組織を得ることはできない。そのため、単一組織を形成するように添加量を制限した上で、さらにCoより電位が貴方向に向上するように添加量にさらに制限を加えることにする。

【0025】

その範囲は、Co中にAl:23〜35%、Si:0.2〜6.0%、Mo:0.2〜15%、Nb:0.2〜1.5%、Cr:0.2〜11%、W:0.2〜20%、Ta:0.2〜5%である。これらは添加量が少ない場合は、電位の向上効果が不足することで耐亜鉛溶損性の改善が十分ではない。また、添加量が制限量を超えると、バインダ金属の組織が単一組織でなくなり、バインダ金属間内で局部電池作用が起こるため、耐亜鉛溶損性が劣化する。従って、上記Al,Si,Mo,Nb,Cr,Ta,Wについての上下限を定めた。

【0026】

また、上述した溶射用サーメット粉末は、Coと添加金属の合金粉末をアトマイズ、急冷薄帯および鋳造の方法によって作製し、微細粉末するための粉砕工程を経た後、WC粉末と混合して溶射サーメット粉末を造粒する。この溶射サーメット粉末を溶融亜鉛浴部材の表面に溶射被覆させることにより、溶融亜鉛浴部材の表面にWC粒が分散した溶射膜を形成する。その結果、Coよりも貴電位な改善合金はWCとの局部電池作用を減少させるため、耐亜鉛溶損性を改善させることが出来た。

【0027】

なお、造粒のための原料粉は、一般的にWCで1〜5μm、合金粉も1〜5μmの微細粉末が使用される。そのため、アトマイズ、薄帯、溶製法のいずれかで製造した合金は、切断および粉砕機に掛けられ、5μm以下に微細化される。この造粒条件は、WCに微細粉と合金粉末を指定配合率(合金5〜25%)で混合し、5〜75μmの球状粉末にする。合金配合率が低すぎるとバインダ効果が十分でなく、WCの固定が出来ずに被膜性状が劣化する。また、高すぎると溶射後の被膜強度が十分でなく、耐摩耗性等が劣化してロール部材として不適当になる。

【0028】

また、溶射条件は、現行のWC/Coのサーメット溶射で用いられている高速フレーム溶射法を用いて溶射する。この溶射膜は、20〜1200μm程度、通常は100〜1000μm程度である。20μm未満の溶射は困難であることと特性を確保する十分なWCとバインダ金属の分散が得られない。1200μmを超えると溶射膜が厚くなり、冷却時の割れや膜の剥離が起こり易くなる。なお、本発明は耐亜鉛溶損性に優れるため、従来のWC/Coサーメッ溶射に比べて被膜を薄くすることが可能である。また、使用されるロールの大きさは、設備により大きさが様々であるが、一般的に径50mm〜700mm程度のものを用いる。

【0029】

さらに、各粉末の製造法としてのアトマイズ法は金属溶湯をガス噴霧により分断するガスアトマイズ法、もしくは水噴霧で分断する水アトマイズ法がある。この粉末作製法としては、特に限定しないが、粉末表面の酸素量が少ないガスアトマイズ法の方が好ましい。薄帯は、高速回転する水冷銅ロール上に金属溶湯を滴下する方法等によって急冷凝固された金属薄帯を得る手法。また、溶製法は真空溶解や大気溶解した金属溶湯を鋳型に流し込んでインゴットを作成する手法である。これらで得られた素材は必要に応じて機械的に切断(特にインゴット)後、ボールミル等で粉砕加工して粒径5μm以下に微細化される。

【実施例】

【0030】

(実施例1)

以下、本発明について実施例によって具体的に説明する。

図3は、連続溶融亜鉛めっき装置を示す概略図である。この図に示すように、亜鉛めっき用鋼板1はデフレクターロール4を経てめっき槽2の溶融亜鉛浴3中に導入浸漬され、めっき槽2の中央部に設けられているシンクロール5によって浴中で方向を変えた後、スナップロール6と接触しながら亜鉛浴中からサポートロール7を介して引き上げられる。この亜鉛浴上には窒素等の不活性ガスを吹き付けるための噴射ノズル8が設けられ、めっき鋼板の表裏面に不活性ガスを吹き付けて余分な溶融亜鉛を取り除いて所定のめっき付着量に制御する。このような連続溶融亜鉛めっき装置に使用される溶融亜鉛めっき浴浸漬部材としてのシンクロール用(ロール材質:SUS316)表面に、表1に示す組成の被膜となるように、WC粉末とCo/Ni合金粉末とを混合させた後、造粒工程をへて溶射用サーメット粉末を作製した。この表面被覆用材料を溶融亜鉛めっき浴浸漬部材の表面に高速フレーム溶射することで、溶射被膜層を形成した。その後、被膜層の厚さを整えるため研磨処理により被膜厚さ100μmに調整した。

【0031】

【表1】

得られた試験片について、自然浸漬電位、溶融亜鉛溶損性、WCとのなじみ性、硬さ試験を実施した。

【0032】

試験方法は次の通りである。

(1)自然浸漬電位

自然浸漬電位は30℃、1%硫酸溶液中において、照合電極として飽和カロメル電極(SCE)を用い、Pt線を対極として、ポテンショスタットを用いて電位と電流を測定し、得られたグラフよりターフェル外挿法によって自然浸漬電位を求めた。

【0033】

(2)溶融亜鉛溶損性

得られた試験片を、溶融亜鉛めっき浴(浴組成:100%Zn、浴温度470℃)中に24時間浸漬した。浸漬後、試験片の被覆断面を光学顕微鏡で観察し、被膜の溶損性については、水酸化ナトリウム水溶液にて付着亜鉛を除去後に重量測定し、試験前重量と比較することで溶融亜鉛試験後減量率を測定し、耐溶融亜鉛溶損性の評価とした。減量率が1.2%以下を◎、1.2%超〜2.2%を○、1.5%超〜2.2%を△、2.2%超を×として評価した。

【0034】

(3)WCとのなじみ性

WCとのなじみ性として、CoベースにNiを添加したCo−Ni合金粉末をWC粉末と混合分散させた場合に、Co−Ni合金が単相組織を持ち、WCとのなじみ性が良好なものを○、ほぼ良好を△、Co−Ni合金とWCとのなじみの悪いもの(電子顕微鏡観察により界面で空孔等の存在を確認)を×とした。このようにCo中にNiの含有量を変化させ、そのときの合金粉末でのWCとのなじみ性を評価した。

【0035】

表1に示すように、No.1〜10は本発明例であり、No.11〜15は比較例である。比較例No.11はNi添加量が少ないため電位向上効果が少なくなり、結果として亜鉛溶損性も向上度合いが少ない。比較例No.12は電位向上効果が認められ、結果として亜鉛溶損性も改善しているが、混合比率が少ないためWCとのなじみ性が十分でなく、総合特性で不十分である。比較例No.13はNi添加量が過剰で、電位向上効果、耐亜鉛溶損性も返って劣化している。

【0036】

比較例No.14はNo.13とほぼ同一成分であるが、WCに対する合金割合が過剰であるため更に電位向上効果が少なくなっている。比較例No.15はNi添加量が過剰で、電位向上効果、耐亜鉛溶損性も劣化している。このように、当該発明の範囲外では現行のCoバインダを使用する場合からの改善効果が認められない結果となった。これに対し、本発明例No.1〜10は、いずれも本発明条件を満たしていることから、その結果、いずれも良好であることが分かる。

【0037】

(実施例2)

得られた試験片について、実施例1と同様に、自然浸漬電位、溶融亜鉛溶損性、WCとのなじみ性および単一組成判定、硬さ試験を実施した。その結果を表2に示す。なお、WCとのなじみ性および単一組成判定についての試験方法は次の通りである。

【0038】

WCとのなじみ性および単一組成判定について

WCとのなじみ性として、CoにNi,Al,Si,Mo,Nb,Cr,W,Taの1種または2種以上を添加したCo−Ni,Al,Si,Mo,Nb,Cr,W,Taの1種または2種以上の合金粉末をWC粉末と混合、造粒させた溶射用粉末を用いて溶射し、該当溶射層を得た試験片の断面観察を金属顕微鏡にて行った。観察により、Co−Ni,Al,Si,Mo,Nb,Cr,W,Taの1種または2種以上の合金が単相組織を持ち、WCとのなじみ性が良好なものを○、ほぼ良好を△、Co−Ni,Al,Si,Mo,Nb,Cr,W,Taの1種または2種以上の合金とWCとのなじみの悪いもの(金属顕微鏡による組織観察でWCとバインダ金属との界面で空孔等が存在)を×とした。このようにCo中にNi,Al,Si,Mo,Nb,Cr,W,Taの1種または2種以上の含有量を変化させ、そのときの合金粉末でのWCとのなじみ性を評価した。

【0039】

【表2】

表2に示すように、No.1〜12は本発明例であり、No.13〜28は比較例である。

【0040】

比較例No.13はバインダ金属が単相組織であるものの、Ni添加量が少ないため、Coより浸漬電位が貴方向50mV未満であり、電位向上効果が少なくなり、結果として亜鉛溶損性も向上度合いが少ない。比較例No.14はNi添加量が過剰になり、CoベースよりNiに近くなりすぎるため、Coより浸漬電位が貴方向50mV未満となってしまい、電位向上効果が十分で無くなるため、返って耐亜鉛溶損性も劣化している。

【0041】

比較例No.15はAl添加量が少ないため2相組織を形成する。よって、局部電池による電気化学的な現象が起こる。そのため、浸漬電位がCoより貴方向50mV未満であり、電位向上効果が少なくなり、結果として亜鉛溶損性も向上度合いが少ない。No.16はAl添加量が過剰で2相組織を形成することにより、Coより浸漬電位が貴方向50mV未満であり、電位向上効果が少なくなり、結果として亜鉛溶損性も向上度合いが少ない。No.17はSi添加量が少ないためCoより浸漬電位が貴方向50mV未満であり、電位向上効果が少なくなり、結果として亜鉛溶損性の向上度合いが少ない。

【0042】

No.18はSi添加量が過剰で2相組織を形成し、Coより浸漬電位が貴方向50mV未満であり、電位向上効果が少なくなり、結果として亜鉛溶損性も向上度合いも少なくなる。また、過剰なSi添加はバインダ金属を硬化するためWCとのなじみ性が悪い。No.19はMo添加量が少ないためCoより浸漬電位が貴方向50mV未満で電位向上効果が少なく、結果として亜鉛溶損性の向上度合いが少ない。No.20はMo添加量が過剰で2相組織を形成するため、Coより浸漬電位が貴方向50mV未満と電位向上効果が少なくなり、結果として亜鉛溶損性も向上度合いが少ない。

【0043】

No.21はNb添加量が少ないため電位向上効果が少なくなり、結果として亜鉛溶損性の向上度合いが少ない。No.22はNb添加量が過剰で2相組織を形成し、Coより浸漬電位が貴方向50mV未満と電位向上効果が少なくなり、結果として亜鉛溶損性も向上度合いが少ない。No.23はCr添加量が少ないためCoより浸漬電位が貴方向50mV未満であり、電位向上効果は十分でなく、結果として亜鉛溶損性の向上度合いが少ない。

【0044】

No.24はCr添加量が過剰で2相組織を形成し、局部電池作用が発生して、電位向上効果が少なくなり、結果として亜鉛溶損性も向上度合いが少ない。No.25はW添加量が少ないためにCoより浸漬電位が貴方向50mV未満で電位向上効果が少なく、結果として亜鉛溶損性の向上度合いが少ない。No.26はW添加量が過剰で2相組織を形成し、局部電池作用が発生して、電位向上効果が少なくなり、結果として亜鉛溶損性も向上度合いが少ない。

【0045】

No.27はTa添加量が少ないためにCoより浸漬電位が貴方向50mV未満で電位向上効果が少なく、結果として亜鉛溶損性の向上度合いが少ない。No.28はTa添加量が過剰で2相組織を形成し、局部電池作用が発生して、電位向上効果が少なくなり、結果として亜鉛溶損性も向上度合いが少ない。このように、本発明の範囲外では現行のCoバインダを使用する場合からの改善効果が認められない結果となった。これに対し、本発明例No.1〜12は、いずれも本発明条件を満たしていることから、その結果、いずれも良好であることが分かる。

【図面の簡単な説明】

【0046】

【図1】30℃に保持した1%硫酸中の浸漬電位に及ぼすCoへのNi添加の影響を示す図である。

【図2】亜鉛溶損率に及ぼすCoへのNi添加の影響を示す図である。

【図3】連続溶融亜鉛めっき装置を示す概略図である。

【符号の説明】

【0047】

1 亜鉛めっき用鋼板

2 めっき槽

3 溶融亜鉛浴

4 デフレクターロール

5 シンクロール

6 スナップロール

7 サポートロール

8 噴射ノズル

特許出願人 山陽特殊製鋼株式会社

代理人 弁理士 椎 名 彊

【特許請求の範囲】

【請求項1】

溶融亜鉛浴部材の表面に被覆層を形成する溶融亜鉛浴部材の表面被覆用材料であって、当該表面被覆層がWC粉末粒子と、そのバインダ金属がCoとCo以外の元素からなり、かつ単一相を有する組織の合金である合金組織とで構成される溶融亜鉛浴部材の表面被覆用材料。

【請求項2】

請求項1に記載のバインダ金属がCoとNi,Al,Si,Mo,Nb,Cr,W,Taの1種または2種以上を含有させた合金であることを特徴とする溶融亜鉛浴部材の表面被覆用材料。

【請求項3】

請求項2に記載のバインダ金属が、Co中にNi:10〜75%を含有する合金とからなることを特徴とする溶融亜鉛浴部材の表面被覆用材料。

【請求項4】

請求項2に記載のバインダ金属が、Co中にAl:23〜35%、Si:0.2〜6.0%、Mo:0.2〜15%、Nb:0.2〜11%、W:0.2〜20%、Ta:0.2〜5%の1種または2種以上を含有してなる溶融亜鉛浴部材の表面被覆用材料。

【請求項5】

請求項3に記載のバインダ金属が、Co中にNi:10〜75%を含有する合金粉末比が1:0.05〜0.25からなる溶融亜鉛浴部材の表面被覆用材料。

【請求項6】

請求項1〜5のいずれか1項に記載のバインダ金属が単一相を有する組織で、かつCoよりも水溶性雰囲気または溶融金属雰囲気における浸漬電位が、50mV以上貴となることを特徴とする表面被覆用材料。

【請求項7】

溶融亜鉛浴部材の表面に被覆層を形成する溶融亜鉛浴部材の表面被覆用材料であって、請求項1〜5のいずれか1項に記載するバインダ金属が、CoとNi,Al,Si,Mo,Nb,Cr,W,Taの1種または2種以上を含有させた合金粉末をWC粉末と混合、造粒したことを特徴とする表面被覆用材料。

【請求項8】

請求項7に記載のバインダ金属が、Co中にNi:10〜75%を含有させた合金粉末をWC粉末と混合し、大きさが5μm以上75μm以下の粉末に造粒したことを特徴とする表面被覆用材料。

【請求項9】

請求項7または8に記載の表面被覆用粉末により円周面上に形成された表面被覆用材料の厚さが20μm以上1200μm以下の表面層であることを特徴とする溶融亜鉛浴部材の表面被覆用材料。

【請求項10】

溶融亜鉛浴部材の表面を請求項1〜9のいずれか1項に記載の表面被覆用材料で被覆することを特徴とする溶融亜鉛浴部材。

【請求項11】

溶融亜鉛浴部材の表面に被覆層を形成する溶融亜鉛浴部材の表面被覆用材料の製造方法であって、Co中にNi,Mo,Si,Nb,Al,Cr,W,Taの1種または2種以上を含有させた合金粉末をアトマイズ法、または急冷薄帯もしくは鋳造で得た薄帯状や塊状の合金を粉砕する方法によって得た合金粉末をWC粉末と混合し、該混合粉末を造粒することを特徴とする溶融亜鉛浴部材の表面被覆に使用する溶射用混合粉末の製造方法。

【請求項12】

請求項11に記載の溶融亜鉛浴部材の表面に被覆層を形成する溶融亜鉛浴部材の表面被覆用材料の製造方法であって、Co中にNi:10〜75%を含有させた合金粉末をアトマイズ法、または急冷薄帯もしくは鋳造で得た薄帯状や塊状の合金を粉砕する方法によって得た合金粉末をWC粉末と混合し、大きさが5μm以上75μm以下の混合粉末に造粒することを特徴とする溶融亜鉛浴部材の表面被覆に使用する溶射用混合粉末の製造方法。

【請求項13】

溶融亜鉛浴部材の表面を請求項1〜9のいずれか1項に記載の材料で溶射することにより溶融亜鉛浴部材を得ることを特徴とする溶融亜鉛浴部材の製造方法。

【請求項1】

溶融亜鉛浴部材の表面に被覆層を形成する溶融亜鉛浴部材の表面被覆用材料であって、当該表面被覆層がWC粉末粒子と、そのバインダ金属がCoとCo以外の元素からなり、かつ単一相を有する組織の合金である合金組織とで構成される溶融亜鉛浴部材の表面被覆用材料。

【請求項2】

請求項1に記載のバインダ金属がCoとNi,Al,Si,Mo,Nb,Cr,W,Taの1種または2種以上を含有させた合金であることを特徴とする溶融亜鉛浴部材の表面被覆用材料。

【請求項3】

請求項2に記載のバインダ金属が、Co中にNi:10〜75%を含有する合金とからなることを特徴とする溶融亜鉛浴部材の表面被覆用材料。

【請求項4】

請求項2に記載のバインダ金属が、Co中にAl:23〜35%、Si:0.2〜6.0%、Mo:0.2〜15%、Nb:0.2〜11%、W:0.2〜20%、Ta:0.2〜5%の1種または2種以上を含有してなる溶融亜鉛浴部材の表面被覆用材料。

【請求項5】

請求項3に記載のバインダ金属が、Co中にNi:10〜75%を含有する合金粉末比が1:0.05〜0.25からなる溶融亜鉛浴部材の表面被覆用材料。

【請求項6】

請求項1〜5のいずれか1項に記載のバインダ金属が単一相を有する組織で、かつCoよりも水溶性雰囲気または溶融金属雰囲気における浸漬電位が、50mV以上貴となることを特徴とする表面被覆用材料。

【請求項7】

溶融亜鉛浴部材の表面に被覆層を形成する溶融亜鉛浴部材の表面被覆用材料であって、請求項1〜5のいずれか1項に記載するバインダ金属が、CoとNi,Al,Si,Mo,Nb,Cr,W,Taの1種または2種以上を含有させた合金粉末をWC粉末と混合、造粒したことを特徴とする表面被覆用材料。

【請求項8】

請求項7に記載のバインダ金属が、Co中にNi:10〜75%を含有させた合金粉末をWC粉末と混合し、大きさが5μm以上75μm以下の粉末に造粒したことを特徴とする表面被覆用材料。

【請求項9】

請求項7または8に記載の表面被覆用粉末により円周面上に形成された表面被覆用材料の厚さが20μm以上1200μm以下の表面層であることを特徴とする溶融亜鉛浴部材の表面被覆用材料。

【請求項10】

溶融亜鉛浴部材の表面を請求項1〜9のいずれか1項に記載の表面被覆用材料で被覆することを特徴とする溶融亜鉛浴部材。

【請求項11】

溶融亜鉛浴部材の表面に被覆層を形成する溶融亜鉛浴部材の表面被覆用材料の製造方法であって、Co中にNi,Mo,Si,Nb,Al,Cr,W,Taの1種または2種以上を含有させた合金粉末をアトマイズ法、または急冷薄帯もしくは鋳造で得た薄帯状や塊状の合金を粉砕する方法によって得た合金粉末をWC粉末と混合し、該混合粉末を造粒することを特徴とする溶融亜鉛浴部材の表面被覆に使用する溶射用混合粉末の製造方法。

【請求項12】

請求項11に記載の溶融亜鉛浴部材の表面に被覆層を形成する溶融亜鉛浴部材の表面被覆用材料の製造方法であって、Co中にNi:10〜75%を含有させた合金粉末をアトマイズ法、または急冷薄帯もしくは鋳造で得た薄帯状や塊状の合金を粉砕する方法によって得た合金粉末をWC粉末と混合し、大きさが5μm以上75μm以下の混合粉末に造粒することを特徴とする溶融亜鉛浴部材の表面被覆に使用する溶射用混合粉末の製造方法。

【請求項13】

溶融亜鉛浴部材の表面を請求項1〜9のいずれか1項に記載の材料で溶射することにより溶融亜鉛浴部材を得ることを特徴とする溶融亜鉛浴部材の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−303459(P2008−303459A)

【公開日】平成20年12月18日(2008.12.18)

【国際特許分類】

【出願番号】特願2008−57301(P2008−57301)

【出願日】平成20年3月7日(2008.3.7)

【出願人】(000180070)山陽特殊製鋼株式会社 (601)

【Fターム(参考)】

【公開日】平成20年12月18日(2008.12.18)

【国際特許分類】

【出願日】平成20年3月7日(2008.3.7)

【出願人】(000180070)山陽特殊製鋼株式会社 (601)

【Fターム(参考)】

[ Back to top ]