溶融体固化物の製造方法

【課題】内部まで均一に冷却され、内部構造が均一で、強度及び品質が向上した溶融体固化物の製造方法を提供すること。

【解決手段】本発明の溶融体固化物の製造方法は、25℃において固体である油性成分を1種以上含む配合原料を加熱して流動体となし;得られた流動体を成形型又は容器内に充填し;該流動体を、磁場中で、該配合原料の固化温度以下まで冷却して固化させる工程を有する。前記磁場が静磁場であり、10〜500mTの磁場強度を印加することが好適である。

【解決手段】本発明の溶融体固化物の製造方法は、25℃において固体である油性成分を1種以上含む配合原料を加熱して流動体となし;得られた流動体を成形型又は容器内に充填し;該流動体を、磁場中で、該配合原料の固化温度以下まで冷却して固化させる工程を有する。前記磁場が静磁場であり、10〜500mTの磁場強度を印加することが好適である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、溶融体を冷却して固化物を製造する方法に関する。本発明の製造方法は、特に、口紅、アイシャドウ、アイライナー、コンシーラ、石鹸等の常温において固形の油性成分を含む化粧料の製造に有用である。

【背景技術】

【0002】

口紅やアイライナー等の固形化粧料は、オイルやワックスを加熱溶解したものに、顔料やパール顔料を分散した後、成形型等に充填し、冷却することによって得られる。この冷却過程の温度履歴は、ワックス等の結晶構造に影響することが知られており、このワックス等の結晶構造の違いにより、得られた固化物の強度や外観や使用感や保存安定性が異なる。

【0003】

一般的に、溶融体の冷却過程においては、成形型壁面に近い部分の温度履歴と成形型内の中心部分の温度履歴が大きく異なって冷却固化されることが知られている。すなわち、溶融体固化物成形時において、成形型の中心部分は成形型壁面に近い部分に比べて冷却速度が遅くなる。この現象は、体積が大きくなればなるほど顕著になる。

【0004】

このように、溶融体を冷却し固化物を得る過程で、内部の温度履歴に分布が発生すると、固化物内部の構造が温度履歴に伴い変化し、結晶サイズや結晶密度等が変化し、内部構造が不均一になる場合がある。

【0005】

固化物の内部構造が不均一になると、強度や外観や使用感や保存安定性に悪影響を及ぼす場合がある。

【0006】

このような問題を解決するために、例えば特許文献1では10W/m・K以上の熱伝導率を有する中皿を用いることにより、冷却速度を向上させ、クラックの発生が低減している。また、特許文献2ではペルチェ素子により金型温度を精密制御することにより温度履歴を制御する方法が提案されている。また、特許文献3では、2段階冷却を行うことにより、溶融体固化物成形時における成形型の中心部分と成形型壁面に近い部分の温度差を小さくすることが実施されている。

【0007】

一方、食品分野では、食品を冷却する過程において磁場を作用させる技術が知られている。例えば特許文献4には、凍結可能なゲル状食品の製造方法において、ゲル化するまでの過程で、磁場中で磁力線を印加することが提案されている。磁力線が印加されると不凍水が増すようになると同文献には記載されている。不凍水の増加は、ゲル状食品の解凍に要する時間の短縮化や、食感の劣化の抑制になると、同文献には記載されている。

【0008】

特許文献5には、冷凍庫内に収容されている被冷凍物に交番電界及び磁界を作用させながら、該被冷凍部を冷却する方法が提案されている。この方法によれば、被冷凍物の細胞を破壊することなく該被冷凍物を冷凍保存することができると、同文献には記載されている。

【0009】

特許文献6には、油脂融液の結晶化過程でパルス磁場処理を行い、油脂の結晶化を促進又は安定化させる油脂食品の製造方法が記載されている。この方法により短時間の磁場処理で効率的に結晶化を促進させることができる。

磁場中で油脂を結晶化させる技術としては、この他に特許文献7に記載の技術も知られている。特許文献7では磁場の影響下で固体化及び結晶化を行う脂肪含有食品の固体化、結晶化の調節する方法が開示されている。この方法は結晶のタイプに影響を与えることが開示されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2006−280543号公報

【特許文献2】特開2006−158513号公報

【特許文献3】特開2005−168848号公報

【特許文献4】特開2002−45126号公報

【特許文献5】特開2003−88347号公報

【特許文献6】特開2005−312416号公報

【特許文献7】特表2002−532617号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかし、特許文献1ないし3に記載の方法では成形型内の壁面部分と中心部分に生じる温度ムラについて必ずしも十分に解消されるものではなかったり、生産性の低いものであった。

一方、特許文献4ないし7に記載の冷却する過程において磁場を作用させる技術については、その作用機序が必ずしも明確ではなく、溶融体を冷却して固化物を製造する場合に与える影響については十分な情報が得られていない。したがって、食品に磁場を作用させる技術を開示する特許文献4ないし7を、化粧料の技術分野に関する特許文献1ないし3に適用する技術的な根拠は存在しない。

また、特許文献6及び7は磁場印加中に溶融体を攪拌しており、溶融体を成形型に充填して冷却する場合の、成形型壁面に近い部分と成形型の中心部分の温度分布に対し、磁場が与える影響は不明であった。

【0012】

したがって本発明の課題は、前述した従来技術が有する欠点を解消し、強度が強いにもかかわらず、品質にも優れた溶融体固化物の製造方法を提供することにある。

【課題を解決するための手段】

【0013】

本発明は、25℃において固体である油性成分を1種以上含む配合原料を加熱して流動体となし、

得られた流動体を成形型又は容器内に充填し、

該流動体を、磁場中で、該配合原料の固化温度以下まで冷却して固化させる工程を有する溶融体固化物の製造方法を提供するものである。

【0014】

また本発明は、前記の方法で製造され、中心部分と周縁部分の針入硬度差が、針入硬度の平均値に対して20%以内である化粧料を提供するものである。

【発明の効果】

【0015】

本発明の製造によれば、内部まで均一に冷却された結果、内部構造が均一で、強度及び使用感などの品質がともに向上し、更に特性の経時変化の少ない溶融体固化物を、生産性よく得ることができる。

【図面の簡単な説明】

【0016】

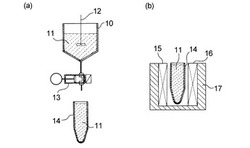

【図1】図1(a)は、本発明の製造方法において流動体を成形型内に充填する工程を示す模式図であり、図1(b)は、成形型内に充填された流動体を冷却固化させる工程を示す模式図である。

【図2】図2(a)は、本発明の製造方法で用いられる成形型の別の実施形態を示す模式図であり、図2(b)及び図2(c)は、本発明の製造方法で用いられる容器の一実施形態を示す模式図である。

【図3】図3は、本発明の製造方法を実施するための装置を示す模式図である。

【発明を実施するための形態】

【0017】

以下本発明を、その好ましい実施形態に基づき説明する。

本発明の溶融体固化物としては、具体的には例えば口紅、アイシャドウなどの油性固形化粧料や固形石鹸が挙げられるが、これらに限られない。

本発明の製造方法は溶融体固化物を上面視した際の形状の外接円の半径が3〜100mmの時に好ましく実施でき、5〜50mmの時により好ましく実施ができる。溶融体固化物における上面とは、該溶融体固化物の通常の使用形態において、水平面上に該溶融体固化物を載置した状態での上面のことである。

【0018】

本発明の製造方法においては、被冷却物として、25℃において固体である油性成分を1種以上含む配合原料を用いる。25℃において固体である油性成分は目的とする溶融体固化物に依存するが、例えばワックス又は炭素数12〜36の脂肪酸、そのエステル若しくはそのアルカリ金属塩等が挙げられる。このうち、本製造方法の目的物である固化物が化粧料である場合には、該油性成分としてワックスを配合することが好ましい。ここで本発明において使用し得るワックスとしては、固体/液体の可逆変化をし、30〜150℃の融点固化開始温度を有するものを広く包含する。ワックスの融点固化開始温度は、好ましくは45〜150℃、特に好ましくは50〜100℃である。本発明においては、このワックスを単独又は2種以上を組み合わせて用いることができる。本発明の製造方法によれば、特に2種以上を組み合わせた場合に、従来の方法で製造した固化物よりも内部構造の均一性に非常に優れた固化物を得ることが可能になる。

【0019】

ワックスの具体例としては、マイクロクリスタリンワックス、パラフィンワックス、ポリエチレンワックス、シリコーンワックス、セレシン、カルナウバロウ、ライスワックス、ホホバワックス、キャンデリラロウ、鯨ロウ、ミツロウ、雪ロウ等が挙げられる。

【0020】

また、本製造方法の目的物である固化物を石けんとして用いる場合には、25℃において固体である油性成分として、炭素数12〜36の脂肪酸のアルカリ金属塩を用いることが好ましい。かかる油性成分も、上述したワックスと同様に、単独で又は2種以上を組み合わせて用いることができる。

【0021】

25℃において固体である油性成分を含む配合原料は、該油性成分に加えて、25℃において液体である油性成分、水、粉体成分などを含有することができる。25℃において固体である油性成分は配合原料中3%から70%であることが好ましく、更に5%から60%であることが好ましい。これらの各種の成分を含む配合原料は、その全体として25℃において固体であるか、又は流動性が低い状態になっている。配合原料が例えば化粧料の原料である場合、該配合原料には、上述したワックス及び25℃において液体の油性成分に加え、前記粉体成分として、顔料及び光輝性粉体などが含まれることが好ましい。このような成分を含む配合原料から得られる化粧料としては、例えば口紅、アイシャドウ及びアイライナーなどが挙げられる。

【0022】

前記の配合原料は、例えば図1(a)に示すようにタンク10内に仕込み、加熱することで溶融状態にする。加熱温度は、油性成分の融点に応じて適宜設定することができる。一般的には最も融点の高い油性成分の融点以上であることが好ましく、最も融点の高い油性成分の融点よりも10℃以上高く設定することがより好ましい。また、100℃以下であることが好ましい。加熱によって25℃において固体である油性成分が融解し、配合原料全体が流動体11となる。この状態下にタンク10に備えられた攪拌翼等の攪拌手段12を作動させることで該タンク10内を攪拌し、流動体11を十分に均一混合、あるいは、乳化分散させる。

【0023】

攪拌手段12によって均一な流動体11が得られたら、タンク10の下部に備えられているバルブ13を開き、一定量の流動体11を取り出す。取り出された流動体11は、バルブ13の下部に設置された成形型14内に充填される。場合によっては、成形型内に充填することに代えて、最終製品として用いられる容器内に直接充填することもできる。そして、成形型14内において、流動体11を静止状態で冷却する。後述するように、流動体11は、成形型14や容器内に充填された状態で磁場が印加されるので、成形型14や容器は磁化されにくい材料(非磁性材料)から構成されていることが好ましい。

【0024】

流動体11の冷却手段に特に制限はなく、従来公知の冷却手段を用いることができる。例えば水冷や空冷を用いることができる。あるいは自然放冷でもよい。冷却速度は、流動体11の種類に応じて適切に設定すればよい。

【0025】

本製造方法は、静置状態での流動体11の冷却を磁場中で行う点に特徴の一つを有する。磁場を印加した状態で流動体11を冷却すると、流動体11の粘度が上がり、熱が伝わりにくい条件であったとしても、該流動体の内部(例えば中心部)と成形型壁面近傍とでの冷却温度の差が小さくなることが、本発明者らの検討の結果判明した。

磁場の印加のためには、例えば図1(b)に示すように、成形型14内に充填された流動体11に対して、該流動体11を挟んで鉛直方向に対向する位置に、第1の磁石15及び第2の磁石16からなる一対の磁石を設置する。両磁石15,16は、その高さが成形型14における凹部の深さと同じか又はそれ以上になっている。それによって、成形型14の凹部に充填された流動体11には、その高さ方向の全域にわたって磁場が印加される。また図1(b)に示す状態を上から見た場合、両磁石15,16は、上から見た状態の流動体11の全域にわたり磁場が印加されるように配置されている。このように、流動体11には、その全体に対して磁場が印加されるようになっている。流動体11の全体ではなく、一部にのみ磁場が印加されるようにしてもよいが、一層均一な構造の固化物を得る観点からは、流動体11の全体に対して磁場を印加することが有利である。両磁石15,16によって生じる磁場の向きは、第1の磁石15から第2の磁石16に向けてでもよく、あるいはその逆でもよい。また、両磁石15,16の対向部位が同じ磁極(例えばN極どうし又はS極どうし)であってもよい。いずれの場合であっても、一対の磁石15,16の外側にはヨーク17が設置されていることが好ましい。

【0026】

静止状態での流動体11に磁場を印加し始める時期は、流動体11の温度が、流動体11の固化開始温度よりも高い状態にある時期が好ましく、流動体11を成形型14内へ充填している最中に磁場を印加しても差し支えはない。また、磁場の印加を解除する時期は、流動体11の温度が該流動体11の固化温度以下まで低下した後であり、流動体11の固化が完全に終了した後が好ましい。配合原料の固化開始温度とは、該配合原料を、示差走査熱量計(DSC)を用い、10℃/minの加熱速度で120℃まで昇温した後、2℃/minの冷却速度で降温したときの、発熱ピークの立ち上がる温度で定義される。配合原料の固化温度とは、発熱ピークのピーク位置での温度で定義される。

【0027】

流動体11に対して印加される磁場は、例えば静磁場であり得る。あるいは磁場の強さや向きが時間とともに変化するように磁場を印加することもできる。内部まで均一な構造を有する固化物を首尾よく得る観点からは、静磁場を印加することが好ましい。

【0028】

静磁場を印加する場合、磁場の強さは、強いほど流動体11を均一に冷却できるわけではなく、流動体11の中心部の温度と、成形型壁面近傍での温度との差が最も小さくなる磁場の強さが存在することが、本発明者らの検討の結果判明した。この観点から、磁場の強さは、配合原料の組成や成形型14の大きさにもよるが、10〜500mTとすることが好ましく、30〜400mTとすることが更に好ましい。特に100〜400mTが好ましい。この磁場の強さは、成形型14内に充填された流動体11の中心部においての値である。磁場の強さは、例えば(株)マグナ製GAUSS METER MODEL MG−701によって測定することができる。

【0029】

流動体11に静磁場を印加するために用いられる磁石としては、永久磁石及び電磁石のうちのいずれを用いてもよい。これらのうち、設備の大きさや、低エネルギー負荷の観点から永久磁石を用いることが好ましい。永久磁石を用いる場合には、強磁場の発生が容易であるネオジム磁石やサマリウムコバルト磁石を用いることが好ましい。

【0030】

磁場を印加した状態下に流動体11を冷却することで、該流動体11における中心部の温度と、成形型壁面近傍の温度との間の差が小さくなり、該流動体11が均一に冷却されるようになる。その結果、流動体11の固化によって生じる固化物の構造が均一化し、該固化物の各種の性能、例えば強度や保存安定性、使用感等が向上する。また、硬度や強度等の経時変化(サイクル試験による経時変化)が少なくなる。

【0031】

本発明の方法を実施する場合には、各成形型又は各容器に流動体11を充填し、個々の成形型又は容器について個別に磁場を印加した状態で冷却を行うことができる。あるいは図2(a)に示すように、流動体の充填用の凹部21が複数形成された成形型20を用い、該成形型20における各凹部21に流動体を充填して、次いで一対の磁石15,16を用いて該流動体に磁場を印加してもよい。成形型20においては、流動体の充填用の凹部21が所定間隔をおいて列状に配置されている。磁石15,16は、凹部21を挟んで対向配置されており、かつ凹部21の列の方向に延びている。この方法によれば、同時に複数の流動体を冷却することができ、目的とする固化物の生産効率が向上する。なお、図2(a)においては、ヨークは省略されている。

【0032】

同様の目的で、図2(b)及び(c)に示す装置を用いることもできる。同図に示す装置は、複数の容器31が、上部支持板32と下部支持板33とによって支持された構造をしている。各容器31は、所定間隔をおいて列状に支持されている。磁石15,16は、容器31を挟んで対向配置されており、かつ容器31の列の方向に延びている。なお、図2(b)及び(c)においては、ヨークは省略されている。

【0033】

図3には、図2(a)に示す成形型20を用い、固化物を連続生産するための装置が模式的に示されている。なお図3に示す装置においては、図2(a)に示す成形型20に代えて、図2(b)及び(c)に示す複数の容器31を用いてもよい。同図に示す装置100は、流動体の充填部101を備えている。また装置100は、成形型20を充填部101へ搬送するための搬送部102を備えている。更に装置100は、成形型20に充填された流動体を冷却し、かつ磁場を印加する冷却・磁場印加部103を備えている。

【0034】

充填部101は、充填ノズル(図示せず)を複数備えている。各充填ノズルは、成形型20に形成された各凹部に対応する位置に配置されている。充填部101は上下に昇降可能になっており、降下した状態で成形型20の上面と対向し、各充填ノズルを通じ、成形型20に形成された各凹部内に流動体を充填できるようになっている。

【0035】

搬送部102は、第1無端ベルト104を備えている。第1無端ベルト104は、図3中、矢印R1で示す方向に走行するようになっている。第1無端ベルト104上には複数の成形型20が所定の間隔をおいて載置されている。成形型20は、その凹部の列の方向が、第1無端ベルト104の走行方向R1に対して直交するように載置されている。第1無端ベルト104上に載置されている成形型20が、第1無端ベルト104に搬送されて充填部101の直下に達したら、第1無端ベルト104の走行が停止し、これとともに充填部101が降下して成形型20に近接する。そして充填部101に備えられた複数の充填ノズル(図示せず)によって、成形型20の凹部内に流動体が充填される。

【0036】

凹部内に流動体が充填されたら、充填部101は待避位置まで上昇する。次いで、成形型20は、第1無端ベルト104と直交する方向(図3中、矢印R2で示す方向)に走行する第2無端ベルト105上に載置され、冷却・磁場印加部103へ搬送される。成形型20は、その凹部の列の方向が、第2無端ベルト105の走行方向R2と同方向になるように、第2無端ベルト105上に載置される。

【0037】

冷却・磁場印加部103は、第1の磁石15及び第2の磁石16が所定の間隔を置いて、第2無端ベルト105の走行方向に沿って配列されている。第1の磁石15と第2の磁石16との間隔は、成形型20の幅とほぼ同じになっているか、又は若干大きくなっている。また、図示していないが、冷却・磁場印加部103にはヨークが配置されている。ヨークは第1の磁石15及び第2の磁石16の外側に配置されている。更に、図示していないが、冷却・磁場印加部103は、必要に応じ、流動体の空冷又は水冷手段を有している。

【0038】

成形型20の凹部に充填された流動体には、冷却・磁場印加部103を搬送される間ずっと磁場が印加されている。そして、磁場の印加状態下に該流動体は冷却される。このようにして流動体が冷却され、目的とする固化物が得られたら、該固化物を成形型20から取り出す。

【0039】

一方、得られた固化物を例えば石けんとして用いる場合には、該固化物の原料となる配合原料中には、例えば上述した脂肪酸のアルカリ金属塩に加えて、グリセリンなどの25℃において液体の成分や、水などが含まれることが好ましい。

【0040】

先に述べたとおり、本発明の製造方法によれば、対象物が内部まで均一に冷却されるという利点がある。つまり、得られた固化物における中心部分と周縁部分の針入硬度差が、従来の方法で固化された場合よりも小さくなる。中心部分と周縁部分の針入硬度差は、固化物全体の針入硬度の平均値に対して好ましくは20%以内、更に好ましくは15%以内という均一なものになる。このように、中心部分と周縁部分の針入硬度差が小さい固化物は、特に、上述した各種の化粧料として非常に有用である。

【0041】

前記の値は、(周縁部分の針入硬度−中心部分の針入硬度)/固化物全体の針入硬度の平均値×100で算出される。針入硬度は、固化物を切断した切断面に対し、φ2mmの圧子を10mm/minの速度で垂直に5mm挿入した時の最大応力(N)であり、室温(25℃)環境において測定される。固化物の組成等によっては、この方法で針入硬度を測定できない場合がある。その場合には、固化物を切断した切断面に対し、φ8mmの圧子を2mm/minの速度で圧縮したときの応力−ひずみ曲線の傾きから求めたヤング率(MPa)の値を針入硬度として定義する。固化物の中心部分とは、該固化物の重心の位置を中心とする部位をいう。また周縁部分とは、固化物の表面部位のうち、前記の重心から最も離れた位置にある部位のことをいう。固化物全体の針入硬度の平均値は、前記のようにして測定される周縁部分の針入硬度及び中心部分の針入硬度の算術平均によって求められる。

【0042】

以上、本発明のその好ましい実施形態に基づき説明したが、本発明は前記の実施形態に制限されない。例えば前記の実施形態においては、流動体に対して平面内に対向配置された一対の磁石を用いて磁場を印加したが、これに代えて鉛直面内に対向配置された一対の磁石を用いて磁場を印加してもよい。

【0043】

また、流動体を冷却する場合には、冷却を多段階、例えば一次冷却と二次冷却に分けて行ってもよい。この場合、一次冷却温度よりも二次冷却温度の方が低くなるようにすることが好ましい。また磁場の印加は一次冷却及び二次冷却の双方において行ってもよく、あるいは一次冷却のみに磁場を印加してもよい。

【実施例】

【0044】

以下、実施例により本発明を更に詳細に説明する。しかしながら本発明の範囲は、かかる実施例に制限されない。特に断らない限り、「%」及び「部」はそれぞれ「質量%」及び「質量部」を意味する。

【0045】

〔実施例1−1ないし1−4並びに比較例1−1及び1−2〕

本実施例及び比較例においては以下に述べる方法で口紅を製造した。

(1)口紅バルクの製造方法

以下の表1に示す組成を有する配合原料を85℃まで加熱してワックス成分等を融解状態にし、攪拌機で均一になるまで混合分散した後に減圧脱泡して口紅バルク(流動体)を得た。

(2)口紅の成形方法

図1(a)及び(b)に示す装置を用い、溶融状態の口紅バルクを、以下の表2に示す条件で成形型に充填し口紅を成形した。磁石としては一対のネオジム永久磁石を用いた。磁界の向きは、一方の磁石から他方の磁石へ向かうようにした。成形型の凹部の形状は、φ10mm、高さ50mmの円柱状であった。

(3)評価方法

以下の方法で、冷却中における流動体の中心部と、成形型壁面近傍での温度との差ΔTの最大値を測定した。また、得られた口紅について、針入硬度、折損強度及びサイクル保存強度保持率を測定し、更に感触及びつやを評価した。それらの結果を以下の表2に示す。

・温度差ΔT:熱電対を中心部と成形型壁面近傍にセットし、各々の温度カーブを経時的に測定し、中心部温度と成形型壁面近傍温度の差(ΔT)を測定し、その最大値をΔTmaxとした。

・針入硬度:口紅をその幅方向に沿って10mm厚さに切り出した(1本を5等分し、真ん中3個をサンプルとした)。切り出した口紅の切断面に対し、φ2mmの圧子を10mm/minの速度で垂直に5mm挿入した時の最大応力を室温(25℃)環境で、各切断面に対して5点(中心部分1点及び周縁部分90度おきに4点)測定した。中心部分における測定結果及び周縁部分における測定結果をそれぞれ算術平均して中心部分の針入硬度及び周縁部分の針入硬度を求めた。また、得られた測定結果全体を算術平均して、口紅全体の針入硬度の平均値を求めた。

・折損強度:50mm長、10mm径の口紅(N=5)を支持間隔30mmで、その中央部3点曲げしたときの破断強度を室温(25℃)環境で測定した。曲げ速度は10mm/minとした。測定結果を算術平均して折損強度を求めた。

・サイクル保存強度保持率:口紅(N=5)を、5℃−35℃を1日周期で変動する環境に1週間保存した後の折損強度を測定し、保存前の折損強度に対する割合を算出した。

・感触及びつや:専門パネラーに使用させ評価させた。比較例1−1サンプルを基準として、その他のサンプルを比較評価した。

【0046】

【表1】

【0047】

【表2】

【0048】

表1及び表2に示す結果から明らかなとおり、各実施例で得られた口紅は、比較例1−1で得られた口紅に比べて、冷却中における温度差ΔTが小さく、また針入硬度及び折損強度が高いことが判る。また、折損強度の経時変化である強度保持率も高いことが判る。更に、使用感やつやも優れていることが判る。

【0049】

〔実施例2−1ないし2−4及び比較例2−1〕

本実施例及び比較例においては以下に述べる方法で油性アイシャドウを製造した。

(1)油性アイシャドウバルクの製造方法

以下の表3に示す組成の配合原料を80℃まで加熱してワックス成分等を融解状態にし、攪拌機で均一になるまで混合分散した後に減圧脱泡してバルク(流動体)を得た。

(2)油性アイシャドウの製造方法

図1(a)及び(b)に示す装置を用い、溶融状態のバルクを、以下の表4に示す条件で容器に充填し油性アイシャドウを成形した。磁石としては一対のネオジム永久磁石を用いた。磁界の向きは、一方の磁石から他方の磁石へ向かうようにした。容器の凹部の形状は、φ22mm、深さ15mmであった。

(3)評価方法

実施例1−1と同じ方法で、冷却中における流動体の中心部と、容器壁面近傍での温度との差ΔTの最大値(ΔTmax)を測定した。また、得られた油性アイシャドウについて、以下の方法で針入硬度を測定し、更に感触を評価した。それらの結果を以下の表4に示す。

・針入硬度:φ2mmの圧子を10mm/minの速度で、油性アイシャドウ(N=5)に垂直に5mm挿入した時の最大応力を、室温(25℃)環境で各サンプル5点(中心部分1点及び周縁部分90度おきに4点)測定した。中心部分における測定結果及び周縁部分における測定結果をそれぞれ算術平均して、中心部分の針入硬度及び周縁部分の針入硬度を求めた。また、得られた測定結果全体を算術平均して、油性アイシャドウ全体の針入硬度の平均値を求めた。

・使用感:専門パネラーに使用させ評価させた。比較例2−1サンプルを基準として、その他のサンプルを比較評価した。

【0050】

【表3】

【0051】

【表4】

【0052】

表3及び表4に示す結果から明らかなとおり、各実施例で得られた油性アイシャドウは、比較例2−1で得られた油性アイシャドウに比べて、冷却中における温度差ΔTが小さく、また針入硬度が高いことが判る。更に、使用感も優れていることが判る。

【0053】

〔実施例3−1ないし3−4及び比較例3−1〕

本実施例及び比較例においては以下に述べる方法で石けんを製造した。

(1)石けんバルクの製造方法

以下の表5に示す組成の配合原料を85℃まで加熱して油脂成分等を融解状態にし、攪拌機で均一になるまで混合分散した後に減圧脱泡してバルク(流動体)を得た。

(2)石けんの製造方法

図1(a)及び(b)に示す装置を用い、溶融状態のバルクを、以下の表6に示す条件で金型に充填し石けんを成形した。磁石としては一対のネオジム永久磁石を用いた。磁界の向きは、一方の磁石から他方の磁石へ向かうようにした。金型の凹部の形状は、断面が楕円状(長軸=50mm、短軸=30mm)、高さ70mmであった。

(3)評価方法

実施例1−1と同じ方法で、冷却中における流動体の中心部と、金型壁面近傍での温度との差ΔTの最大値を測定した。また、得られた石けんについて、以下の方法で硬度を測定し、更に使用感を評価した。それらの結果を以下の表6に示す。

・硬度:内径8mmのコルク抜きを用い、石けんの各部分から石けんを切り出し、約3mm厚の試料片を得た。得られた試料片(N=5)を次の条件で圧縮したときの応力−ひずみ曲線の傾きからヤング率を求めた(圧縮速度=2mm/s、圧子=φ8mm)。中心部分における測定結果を算術平均して、その値を中心部分の針入硬度とするとともに、周縁部分における測定結果を算術平均して、その値を周縁部分の針入硬度とした。また、得られた測定結果全体を算術平均して、石けん全体の針入硬度の平均値を求めた。

・使用感:石けんを泡立てて洗浄した際の使用感を専門パネラーに評価させた。比較例3−1サンプルを基準として、その他のサンプルを比較評価した。

【0054】

【表5】

【0055】

【表6】

【0056】

表5及び表6に示す結果から明らかなとおり、各実施例で得られた石けんは、比較例3−1で得られた石けんに比べて、冷却中における温度差ΔTが小さく、また硬度が高いことが判る。更に、使用感も優れていることが判る。

【符号の説明】

【0057】

10 タンク

11 流動体

12 攪拌手段

14 成形型

15,16 磁石

17 ヨーク

【技術分野】

【0001】

本発明は、溶融体を冷却して固化物を製造する方法に関する。本発明の製造方法は、特に、口紅、アイシャドウ、アイライナー、コンシーラ、石鹸等の常温において固形の油性成分を含む化粧料の製造に有用である。

【背景技術】

【0002】

口紅やアイライナー等の固形化粧料は、オイルやワックスを加熱溶解したものに、顔料やパール顔料を分散した後、成形型等に充填し、冷却することによって得られる。この冷却過程の温度履歴は、ワックス等の結晶構造に影響することが知られており、このワックス等の結晶構造の違いにより、得られた固化物の強度や外観や使用感や保存安定性が異なる。

【0003】

一般的に、溶融体の冷却過程においては、成形型壁面に近い部分の温度履歴と成形型内の中心部分の温度履歴が大きく異なって冷却固化されることが知られている。すなわち、溶融体固化物成形時において、成形型の中心部分は成形型壁面に近い部分に比べて冷却速度が遅くなる。この現象は、体積が大きくなればなるほど顕著になる。

【0004】

このように、溶融体を冷却し固化物を得る過程で、内部の温度履歴に分布が発生すると、固化物内部の構造が温度履歴に伴い変化し、結晶サイズや結晶密度等が変化し、内部構造が不均一になる場合がある。

【0005】

固化物の内部構造が不均一になると、強度や外観や使用感や保存安定性に悪影響を及ぼす場合がある。

【0006】

このような問題を解決するために、例えば特許文献1では10W/m・K以上の熱伝導率を有する中皿を用いることにより、冷却速度を向上させ、クラックの発生が低減している。また、特許文献2ではペルチェ素子により金型温度を精密制御することにより温度履歴を制御する方法が提案されている。また、特許文献3では、2段階冷却を行うことにより、溶融体固化物成形時における成形型の中心部分と成形型壁面に近い部分の温度差を小さくすることが実施されている。

【0007】

一方、食品分野では、食品を冷却する過程において磁場を作用させる技術が知られている。例えば特許文献4には、凍結可能なゲル状食品の製造方法において、ゲル化するまでの過程で、磁場中で磁力線を印加することが提案されている。磁力線が印加されると不凍水が増すようになると同文献には記載されている。不凍水の増加は、ゲル状食品の解凍に要する時間の短縮化や、食感の劣化の抑制になると、同文献には記載されている。

【0008】

特許文献5には、冷凍庫内に収容されている被冷凍物に交番電界及び磁界を作用させながら、該被冷凍部を冷却する方法が提案されている。この方法によれば、被冷凍物の細胞を破壊することなく該被冷凍物を冷凍保存することができると、同文献には記載されている。

【0009】

特許文献6には、油脂融液の結晶化過程でパルス磁場処理を行い、油脂の結晶化を促進又は安定化させる油脂食品の製造方法が記載されている。この方法により短時間の磁場処理で効率的に結晶化を促進させることができる。

磁場中で油脂を結晶化させる技術としては、この他に特許文献7に記載の技術も知られている。特許文献7では磁場の影響下で固体化及び結晶化を行う脂肪含有食品の固体化、結晶化の調節する方法が開示されている。この方法は結晶のタイプに影響を与えることが開示されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2006−280543号公報

【特許文献2】特開2006−158513号公報

【特許文献3】特開2005−168848号公報

【特許文献4】特開2002−45126号公報

【特許文献5】特開2003−88347号公報

【特許文献6】特開2005−312416号公報

【特許文献7】特表2002−532617号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかし、特許文献1ないし3に記載の方法では成形型内の壁面部分と中心部分に生じる温度ムラについて必ずしも十分に解消されるものではなかったり、生産性の低いものであった。

一方、特許文献4ないし7に記載の冷却する過程において磁場を作用させる技術については、その作用機序が必ずしも明確ではなく、溶融体を冷却して固化物を製造する場合に与える影響については十分な情報が得られていない。したがって、食品に磁場を作用させる技術を開示する特許文献4ないし7を、化粧料の技術分野に関する特許文献1ないし3に適用する技術的な根拠は存在しない。

また、特許文献6及び7は磁場印加中に溶融体を攪拌しており、溶融体を成形型に充填して冷却する場合の、成形型壁面に近い部分と成形型の中心部分の温度分布に対し、磁場が与える影響は不明であった。

【0012】

したがって本発明の課題は、前述した従来技術が有する欠点を解消し、強度が強いにもかかわらず、品質にも優れた溶融体固化物の製造方法を提供することにある。

【課題を解決するための手段】

【0013】

本発明は、25℃において固体である油性成分を1種以上含む配合原料を加熱して流動体となし、

得られた流動体を成形型又は容器内に充填し、

該流動体を、磁場中で、該配合原料の固化温度以下まで冷却して固化させる工程を有する溶融体固化物の製造方法を提供するものである。

【0014】

また本発明は、前記の方法で製造され、中心部分と周縁部分の針入硬度差が、針入硬度の平均値に対して20%以内である化粧料を提供するものである。

【発明の効果】

【0015】

本発明の製造によれば、内部まで均一に冷却された結果、内部構造が均一で、強度及び使用感などの品質がともに向上し、更に特性の経時変化の少ない溶融体固化物を、生産性よく得ることができる。

【図面の簡単な説明】

【0016】

【図1】図1(a)は、本発明の製造方法において流動体を成形型内に充填する工程を示す模式図であり、図1(b)は、成形型内に充填された流動体を冷却固化させる工程を示す模式図である。

【図2】図2(a)は、本発明の製造方法で用いられる成形型の別の実施形態を示す模式図であり、図2(b)及び図2(c)は、本発明の製造方法で用いられる容器の一実施形態を示す模式図である。

【図3】図3は、本発明の製造方法を実施するための装置を示す模式図である。

【発明を実施するための形態】

【0017】

以下本発明を、その好ましい実施形態に基づき説明する。

本発明の溶融体固化物としては、具体的には例えば口紅、アイシャドウなどの油性固形化粧料や固形石鹸が挙げられるが、これらに限られない。

本発明の製造方法は溶融体固化物を上面視した際の形状の外接円の半径が3〜100mmの時に好ましく実施でき、5〜50mmの時により好ましく実施ができる。溶融体固化物における上面とは、該溶融体固化物の通常の使用形態において、水平面上に該溶融体固化物を載置した状態での上面のことである。

【0018】

本発明の製造方法においては、被冷却物として、25℃において固体である油性成分を1種以上含む配合原料を用いる。25℃において固体である油性成分は目的とする溶融体固化物に依存するが、例えばワックス又は炭素数12〜36の脂肪酸、そのエステル若しくはそのアルカリ金属塩等が挙げられる。このうち、本製造方法の目的物である固化物が化粧料である場合には、該油性成分としてワックスを配合することが好ましい。ここで本発明において使用し得るワックスとしては、固体/液体の可逆変化をし、30〜150℃の融点固化開始温度を有するものを広く包含する。ワックスの融点固化開始温度は、好ましくは45〜150℃、特に好ましくは50〜100℃である。本発明においては、このワックスを単独又は2種以上を組み合わせて用いることができる。本発明の製造方法によれば、特に2種以上を組み合わせた場合に、従来の方法で製造した固化物よりも内部構造の均一性に非常に優れた固化物を得ることが可能になる。

【0019】

ワックスの具体例としては、マイクロクリスタリンワックス、パラフィンワックス、ポリエチレンワックス、シリコーンワックス、セレシン、カルナウバロウ、ライスワックス、ホホバワックス、キャンデリラロウ、鯨ロウ、ミツロウ、雪ロウ等が挙げられる。

【0020】

また、本製造方法の目的物である固化物を石けんとして用いる場合には、25℃において固体である油性成分として、炭素数12〜36の脂肪酸のアルカリ金属塩を用いることが好ましい。かかる油性成分も、上述したワックスと同様に、単独で又は2種以上を組み合わせて用いることができる。

【0021】

25℃において固体である油性成分を含む配合原料は、該油性成分に加えて、25℃において液体である油性成分、水、粉体成分などを含有することができる。25℃において固体である油性成分は配合原料中3%から70%であることが好ましく、更に5%から60%であることが好ましい。これらの各種の成分を含む配合原料は、その全体として25℃において固体であるか、又は流動性が低い状態になっている。配合原料が例えば化粧料の原料である場合、該配合原料には、上述したワックス及び25℃において液体の油性成分に加え、前記粉体成分として、顔料及び光輝性粉体などが含まれることが好ましい。このような成分を含む配合原料から得られる化粧料としては、例えば口紅、アイシャドウ及びアイライナーなどが挙げられる。

【0022】

前記の配合原料は、例えば図1(a)に示すようにタンク10内に仕込み、加熱することで溶融状態にする。加熱温度は、油性成分の融点に応じて適宜設定することができる。一般的には最も融点の高い油性成分の融点以上であることが好ましく、最も融点の高い油性成分の融点よりも10℃以上高く設定することがより好ましい。また、100℃以下であることが好ましい。加熱によって25℃において固体である油性成分が融解し、配合原料全体が流動体11となる。この状態下にタンク10に備えられた攪拌翼等の攪拌手段12を作動させることで該タンク10内を攪拌し、流動体11を十分に均一混合、あるいは、乳化分散させる。

【0023】

攪拌手段12によって均一な流動体11が得られたら、タンク10の下部に備えられているバルブ13を開き、一定量の流動体11を取り出す。取り出された流動体11は、バルブ13の下部に設置された成形型14内に充填される。場合によっては、成形型内に充填することに代えて、最終製品として用いられる容器内に直接充填することもできる。そして、成形型14内において、流動体11を静止状態で冷却する。後述するように、流動体11は、成形型14や容器内に充填された状態で磁場が印加されるので、成形型14や容器は磁化されにくい材料(非磁性材料)から構成されていることが好ましい。

【0024】

流動体11の冷却手段に特に制限はなく、従来公知の冷却手段を用いることができる。例えば水冷や空冷を用いることができる。あるいは自然放冷でもよい。冷却速度は、流動体11の種類に応じて適切に設定すればよい。

【0025】

本製造方法は、静置状態での流動体11の冷却を磁場中で行う点に特徴の一つを有する。磁場を印加した状態で流動体11を冷却すると、流動体11の粘度が上がり、熱が伝わりにくい条件であったとしても、該流動体の内部(例えば中心部)と成形型壁面近傍とでの冷却温度の差が小さくなることが、本発明者らの検討の結果判明した。

磁場の印加のためには、例えば図1(b)に示すように、成形型14内に充填された流動体11に対して、該流動体11を挟んで鉛直方向に対向する位置に、第1の磁石15及び第2の磁石16からなる一対の磁石を設置する。両磁石15,16は、その高さが成形型14における凹部の深さと同じか又はそれ以上になっている。それによって、成形型14の凹部に充填された流動体11には、その高さ方向の全域にわたって磁場が印加される。また図1(b)に示す状態を上から見た場合、両磁石15,16は、上から見た状態の流動体11の全域にわたり磁場が印加されるように配置されている。このように、流動体11には、その全体に対して磁場が印加されるようになっている。流動体11の全体ではなく、一部にのみ磁場が印加されるようにしてもよいが、一層均一な構造の固化物を得る観点からは、流動体11の全体に対して磁場を印加することが有利である。両磁石15,16によって生じる磁場の向きは、第1の磁石15から第2の磁石16に向けてでもよく、あるいはその逆でもよい。また、両磁石15,16の対向部位が同じ磁極(例えばN極どうし又はS極どうし)であってもよい。いずれの場合であっても、一対の磁石15,16の外側にはヨーク17が設置されていることが好ましい。

【0026】

静止状態での流動体11に磁場を印加し始める時期は、流動体11の温度が、流動体11の固化開始温度よりも高い状態にある時期が好ましく、流動体11を成形型14内へ充填している最中に磁場を印加しても差し支えはない。また、磁場の印加を解除する時期は、流動体11の温度が該流動体11の固化温度以下まで低下した後であり、流動体11の固化が完全に終了した後が好ましい。配合原料の固化開始温度とは、該配合原料を、示差走査熱量計(DSC)を用い、10℃/minの加熱速度で120℃まで昇温した後、2℃/minの冷却速度で降温したときの、発熱ピークの立ち上がる温度で定義される。配合原料の固化温度とは、発熱ピークのピーク位置での温度で定義される。

【0027】

流動体11に対して印加される磁場は、例えば静磁場であり得る。あるいは磁場の強さや向きが時間とともに変化するように磁場を印加することもできる。内部まで均一な構造を有する固化物を首尾よく得る観点からは、静磁場を印加することが好ましい。

【0028】

静磁場を印加する場合、磁場の強さは、強いほど流動体11を均一に冷却できるわけではなく、流動体11の中心部の温度と、成形型壁面近傍での温度との差が最も小さくなる磁場の強さが存在することが、本発明者らの検討の結果判明した。この観点から、磁場の強さは、配合原料の組成や成形型14の大きさにもよるが、10〜500mTとすることが好ましく、30〜400mTとすることが更に好ましい。特に100〜400mTが好ましい。この磁場の強さは、成形型14内に充填された流動体11の中心部においての値である。磁場の強さは、例えば(株)マグナ製GAUSS METER MODEL MG−701によって測定することができる。

【0029】

流動体11に静磁場を印加するために用いられる磁石としては、永久磁石及び電磁石のうちのいずれを用いてもよい。これらのうち、設備の大きさや、低エネルギー負荷の観点から永久磁石を用いることが好ましい。永久磁石を用いる場合には、強磁場の発生が容易であるネオジム磁石やサマリウムコバルト磁石を用いることが好ましい。

【0030】

磁場を印加した状態下に流動体11を冷却することで、該流動体11における中心部の温度と、成形型壁面近傍の温度との間の差が小さくなり、該流動体11が均一に冷却されるようになる。その結果、流動体11の固化によって生じる固化物の構造が均一化し、該固化物の各種の性能、例えば強度や保存安定性、使用感等が向上する。また、硬度や強度等の経時変化(サイクル試験による経時変化)が少なくなる。

【0031】

本発明の方法を実施する場合には、各成形型又は各容器に流動体11を充填し、個々の成形型又は容器について個別に磁場を印加した状態で冷却を行うことができる。あるいは図2(a)に示すように、流動体の充填用の凹部21が複数形成された成形型20を用い、該成形型20における各凹部21に流動体を充填して、次いで一対の磁石15,16を用いて該流動体に磁場を印加してもよい。成形型20においては、流動体の充填用の凹部21が所定間隔をおいて列状に配置されている。磁石15,16は、凹部21を挟んで対向配置されており、かつ凹部21の列の方向に延びている。この方法によれば、同時に複数の流動体を冷却することができ、目的とする固化物の生産効率が向上する。なお、図2(a)においては、ヨークは省略されている。

【0032】

同様の目的で、図2(b)及び(c)に示す装置を用いることもできる。同図に示す装置は、複数の容器31が、上部支持板32と下部支持板33とによって支持された構造をしている。各容器31は、所定間隔をおいて列状に支持されている。磁石15,16は、容器31を挟んで対向配置されており、かつ容器31の列の方向に延びている。なお、図2(b)及び(c)においては、ヨークは省略されている。

【0033】

図3には、図2(a)に示す成形型20を用い、固化物を連続生産するための装置が模式的に示されている。なお図3に示す装置においては、図2(a)に示す成形型20に代えて、図2(b)及び(c)に示す複数の容器31を用いてもよい。同図に示す装置100は、流動体の充填部101を備えている。また装置100は、成形型20を充填部101へ搬送するための搬送部102を備えている。更に装置100は、成形型20に充填された流動体を冷却し、かつ磁場を印加する冷却・磁場印加部103を備えている。

【0034】

充填部101は、充填ノズル(図示せず)を複数備えている。各充填ノズルは、成形型20に形成された各凹部に対応する位置に配置されている。充填部101は上下に昇降可能になっており、降下した状態で成形型20の上面と対向し、各充填ノズルを通じ、成形型20に形成された各凹部内に流動体を充填できるようになっている。

【0035】

搬送部102は、第1無端ベルト104を備えている。第1無端ベルト104は、図3中、矢印R1で示す方向に走行するようになっている。第1無端ベルト104上には複数の成形型20が所定の間隔をおいて載置されている。成形型20は、その凹部の列の方向が、第1無端ベルト104の走行方向R1に対して直交するように載置されている。第1無端ベルト104上に載置されている成形型20が、第1無端ベルト104に搬送されて充填部101の直下に達したら、第1無端ベルト104の走行が停止し、これとともに充填部101が降下して成形型20に近接する。そして充填部101に備えられた複数の充填ノズル(図示せず)によって、成形型20の凹部内に流動体が充填される。

【0036】

凹部内に流動体が充填されたら、充填部101は待避位置まで上昇する。次いで、成形型20は、第1無端ベルト104と直交する方向(図3中、矢印R2で示す方向)に走行する第2無端ベルト105上に載置され、冷却・磁場印加部103へ搬送される。成形型20は、その凹部の列の方向が、第2無端ベルト105の走行方向R2と同方向になるように、第2無端ベルト105上に載置される。

【0037】

冷却・磁場印加部103は、第1の磁石15及び第2の磁石16が所定の間隔を置いて、第2無端ベルト105の走行方向に沿って配列されている。第1の磁石15と第2の磁石16との間隔は、成形型20の幅とほぼ同じになっているか、又は若干大きくなっている。また、図示していないが、冷却・磁場印加部103にはヨークが配置されている。ヨークは第1の磁石15及び第2の磁石16の外側に配置されている。更に、図示していないが、冷却・磁場印加部103は、必要に応じ、流動体の空冷又は水冷手段を有している。

【0038】

成形型20の凹部に充填された流動体には、冷却・磁場印加部103を搬送される間ずっと磁場が印加されている。そして、磁場の印加状態下に該流動体は冷却される。このようにして流動体が冷却され、目的とする固化物が得られたら、該固化物を成形型20から取り出す。

【0039】

一方、得られた固化物を例えば石けんとして用いる場合には、該固化物の原料となる配合原料中には、例えば上述した脂肪酸のアルカリ金属塩に加えて、グリセリンなどの25℃において液体の成分や、水などが含まれることが好ましい。

【0040】

先に述べたとおり、本発明の製造方法によれば、対象物が内部まで均一に冷却されるという利点がある。つまり、得られた固化物における中心部分と周縁部分の針入硬度差が、従来の方法で固化された場合よりも小さくなる。中心部分と周縁部分の針入硬度差は、固化物全体の針入硬度の平均値に対して好ましくは20%以内、更に好ましくは15%以内という均一なものになる。このように、中心部分と周縁部分の針入硬度差が小さい固化物は、特に、上述した各種の化粧料として非常に有用である。

【0041】

前記の値は、(周縁部分の針入硬度−中心部分の針入硬度)/固化物全体の針入硬度の平均値×100で算出される。針入硬度は、固化物を切断した切断面に対し、φ2mmの圧子を10mm/minの速度で垂直に5mm挿入した時の最大応力(N)であり、室温(25℃)環境において測定される。固化物の組成等によっては、この方法で針入硬度を測定できない場合がある。その場合には、固化物を切断した切断面に対し、φ8mmの圧子を2mm/minの速度で圧縮したときの応力−ひずみ曲線の傾きから求めたヤング率(MPa)の値を針入硬度として定義する。固化物の中心部分とは、該固化物の重心の位置を中心とする部位をいう。また周縁部分とは、固化物の表面部位のうち、前記の重心から最も離れた位置にある部位のことをいう。固化物全体の針入硬度の平均値は、前記のようにして測定される周縁部分の針入硬度及び中心部分の針入硬度の算術平均によって求められる。

【0042】

以上、本発明のその好ましい実施形態に基づき説明したが、本発明は前記の実施形態に制限されない。例えば前記の実施形態においては、流動体に対して平面内に対向配置された一対の磁石を用いて磁場を印加したが、これに代えて鉛直面内に対向配置された一対の磁石を用いて磁場を印加してもよい。

【0043】

また、流動体を冷却する場合には、冷却を多段階、例えば一次冷却と二次冷却に分けて行ってもよい。この場合、一次冷却温度よりも二次冷却温度の方が低くなるようにすることが好ましい。また磁場の印加は一次冷却及び二次冷却の双方において行ってもよく、あるいは一次冷却のみに磁場を印加してもよい。

【実施例】

【0044】

以下、実施例により本発明を更に詳細に説明する。しかしながら本発明の範囲は、かかる実施例に制限されない。特に断らない限り、「%」及び「部」はそれぞれ「質量%」及び「質量部」を意味する。

【0045】

〔実施例1−1ないし1−4並びに比較例1−1及び1−2〕

本実施例及び比較例においては以下に述べる方法で口紅を製造した。

(1)口紅バルクの製造方法

以下の表1に示す組成を有する配合原料を85℃まで加熱してワックス成分等を融解状態にし、攪拌機で均一になるまで混合分散した後に減圧脱泡して口紅バルク(流動体)を得た。

(2)口紅の成形方法

図1(a)及び(b)に示す装置を用い、溶融状態の口紅バルクを、以下の表2に示す条件で成形型に充填し口紅を成形した。磁石としては一対のネオジム永久磁石を用いた。磁界の向きは、一方の磁石から他方の磁石へ向かうようにした。成形型の凹部の形状は、φ10mm、高さ50mmの円柱状であった。

(3)評価方法

以下の方法で、冷却中における流動体の中心部と、成形型壁面近傍での温度との差ΔTの最大値を測定した。また、得られた口紅について、針入硬度、折損強度及びサイクル保存強度保持率を測定し、更に感触及びつやを評価した。それらの結果を以下の表2に示す。

・温度差ΔT:熱電対を中心部と成形型壁面近傍にセットし、各々の温度カーブを経時的に測定し、中心部温度と成形型壁面近傍温度の差(ΔT)を測定し、その最大値をΔTmaxとした。

・針入硬度:口紅をその幅方向に沿って10mm厚さに切り出した(1本を5等分し、真ん中3個をサンプルとした)。切り出した口紅の切断面に対し、φ2mmの圧子を10mm/minの速度で垂直に5mm挿入した時の最大応力を室温(25℃)環境で、各切断面に対して5点(中心部分1点及び周縁部分90度おきに4点)測定した。中心部分における測定結果及び周縁部分における測定結果をそれぞれ算術平均して中心部分の針入硬度及び周縁部分の針入硬度を求めた。また、得られた測定結果全体を算術平均して、口紅全体の針入硬度の平均値を求めた。

・折損強度:50mm長、10mm径の口紅(N=5)を支持間隔30mmで、その中央部3点曲げしたときの破断強度を室温(25℃)環境で測定した。曲げ速度は10mm/minとした。測定結果を算術平均して折損強度を求めた。

・サイクル保存強度保持率:口紅(N=5)を、5℃−35℃を1日周期で変動する環境に1週間保存した後の折損強度を測定し、保存前の折損強度に対する割合を算出した。

・感触及びつや:専門パネラーに使用させ評価させた。比較例1−1サンプルを基準として、その他のサンプルを比較評価した。

【0046】

【表1】

【0047】

【表2】

【0048】

表1及び表2に示す結果から明らかなとおり、各実施例で得られた口紅は、比較例1−1で得られた口紅に比べて、冷却中における温度差ΔTが小さく、また針入硬度及び折損強度が高いことが判る。また、折損強度の経時変化である強度保持率も高いことが判る。更に、使用感やつやも優れていることが判る。

【0049】

〔実施例2−1ないし2−4及び比較例2−1〕

本実施例及び比較例においては以下に述べる方法で油性アイシャドウを製造した。

(1)油性アイシャドウバルクの製造方法

以下の表3に示す組成の配合原料を80℃まで加熱してワックス成分等を融解状態にし、攪拌機で均一になるまで混合分散した後に減圧脱泡してバルク(流動体)を得た。

(2)油性アイシャドウの製造方法

図1(a)及び(b)に示す装置を用い、溶融状態のバルクを、以下の表4に示す条件で容器に充填し油性アイシャドウを成形した。磁石としては一対のネオジム永久磁石を用いた。磁界の向きは、一方の磁石から他方の磁石へ向かうようにした。容器の凹部の形状は、φ22mm、深さ15mmであった。

(3)評価方法

実施例1−1と同じ方法で、冷却中における流動体の中心部と、容器壁面近傍での温度との差ΔTの最大値(ΔTmax)を測定した。また、得られた油性アイシャドウについて、以下の方法で針入硬度を測定し、更に感触を評価した。それらの結果を以下の表4に示す。

・針入硬度:φ2mmの圧子を10mm/minの速度で、油性アイシャドウ(N=5)に垂直に5mm挿入した時の最大応力を、室温(25℃)環境で各サンプル5点(中心部分1点及び周縁部分90度おきに4点)測定した。中心部分における測定結果及び周縁部分における測定結果をそれぞれ算術平均して、中心部分の針入硬度及び周縁部分の針入硬度を求めた。また、得られた測定結果全体を算術平均して、油性アイシャドウ全体の針入硬度の平均値を求めた。

・使用感:専門パネラーに使用させ評価させた。比較例2−1サンプルを基準として、その他のサンプルを比較評価した。

【0050】

【表3】

【0051】

【表4】

【0052】

表3及び表4に示す結果から明らかなとおり、各実施例で得られた油性アイシャドウは、比較例2−1で得られた油性アイシャドウに比べて、冷却中における温度差ΔTが小さく、また針入硬度が高いことが判る。更に、使用感も優れていることが判る。

【0053】

〔実施例3−1ないし3−4及び比較例3−1〕

本実施例及び比較例においては以下に述べる方法で石けんを製造した。

(1)石けんバルクの製造方法

以下の表5に示す組成の配合原料を85℃まで加熱して油脂成分等を融解状態にし、攪拌機で均一になるまで混合分散した後に減圧脱泡してバルク(流動体)を得た。

(2)石けんの製造方法

図1(a)及び(b)に示す装置を用い、溶融状態のバルクを、以下の表6に示す条件で金型に充填し石けんを成形した。磁石としては一対のネオジム永久磁石を用いた。磁界の向きは、一方の磁石から他方の磁石へ向かうようにした。金型の凹部の形状は、断面が楕円状(長軸=50mm、短軸=30mm)、高さ70mmであった。

(3)評価方法

実施例1−1と同じ方法で、冷却中における流動体の中心部と、金型壁面近傍での温度との差ΔTの最大値を測定した。また、得られた石けんについて、以下の方法で硬度を測定し、更に使用感を評価した。それらの結果を以下の表6に示す。

・硬度:内径8mmのコルク抜きを用い、石けんの各部分から石けんを切り出し、約3mm厚の試料片を得た。得られた試料片(N=5)を次の条件で圧縮したときの応力−ひずみ曲線の傾きからヤング率を求めた(圧縮速度=2mm/s、圧子=φ8mm)。中心部分における測定結果を算術平均して、その値を中心部分の針入硬度とするとともに、周縁部分における測定結果を算術平均して、その値を周縁部分の針入硬度とした。また、得られた測定結果全体を算術平均して、石けん全体の針入硬度の平均値を求めた。

・使用感:石けんを泡立てて洗浄した際の使用感を専門パネラーに評価させた。比較例3−1サンプルを基準として、その他のサンプルを比較評価した。

【0054】

【表5】

【0055】

【表6】

【0056】

表5及び表6に示す結果から明らかなとおり、各実施例で得られた石けんは、比較例3−1で得られた石けんに比べて、冷却中における温度差ΔTが小さく、また硬度が高いことが判る。更に、使用感も優れていることが判る。

【符号の説明】

【0057】

10 タンク

11 流動体

12 攪拌手段

14 成形型

15,16 磁石

17 ヨーク

【特許請求の範囲】

【請求項1】

25℃において固体である油性成分を1種以上含む配合原料を加熱して流動体となし、

得られた流動体を成形型又は容器内に充填しながら、又は充填後に該流動体を、磁場中で、該配合原料の固化温度以下まで冷却して固化させる溶融体固化物の製造方法。

【請求項2】

前記磁場が静磁場であり、10〜500mTの磁場強度を印加する請求項1に記載の製造方法。

【請求項3】

静磁場の発生装置として永久磁石を用いる請求項2に記載の製造方法。

【請求項4】

25℃において固体である油性成分が、ワックス又は炭素数12〜36の脂肪酸、そのエステル若しくはそのアルカリ金属塩である請求項1ないし3のいずれか一項に記載の製造方法。

【請求項5】

配合原料中における25℃において固体である油性成分の含有量が3〜70質量%である請求項1ないし4のいずれか一項に記載の製造方法。

【請求項6】

前記溶融体固化物が化粧料又は石けんである請求項1〜5に記載の製造方法。

【請求項7】

請求項1ないし6のいずれか一項に記載の方法で製造され、中心部分と周縁部分の針入硬度差が、針入硬度の平均値に対して20%以内である化粧料。

【請求項1】

25℃において固体である油性成分を1種以上含む配合原料を加熱して流動体となし、

得られた流動体を成形型又は容器内に充填しながら、又は充填後に該流動体を、磁場中で、該配合原料の固化温度以下まで冷却して固化させる溶融体固化物の製造方法。

【請求項2】

前記磁場が静磁場であり、10〜500mTの磁場強度を印加する請求項1に記載の製造方法。

【請求項3】

静磁場の発生装置として永久磁石を用いる請求項2に記載の製造方法。

【請求項4】

25℃において固体である油性成分が、ワックス又は炭素数12〜36の脂肪酸、そのエステル若しくはそのアルカリ金属塩である請求項1ないし3のいずれか一項に記載の製造方法。

【請求項5】

配合原料中における25℃において固体である油性成分の含有量が3〜70質量%である請求項1ないし4のいずれか一項に記載の製造方法。

【請求項6】

前記溶融体固化物が化粧料又は石けんである請求項1〜5に記載の製造方法。

【請求項7】

請求項1ないし6のいずれか一項に記載の方法で製造され、中心部分と周縁部分の針入硬度差が、針入硬度の平均値に対して20%以内である化粧料。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−53252(P2013−53252A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−193208(P2011−193208)

【出願日】平成23年9月5日(2011.9.5)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月5日(2011.9.5)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

[ Back to top ]