溶融塩中の酸塩化物及び酸化物並びにこれら化合物イオンの塩化処理方法

【課題】従来の溶融塩中成分の塩化処理のように、還元剤との反応による新たな生成物を溶融塩中に残留させることなく、塩化処理を行う方法を提供すること。

【解決手段】処理対象物である溶融塩中に、タングステン金属からなる還元剤又はタングステン酸塩化物或いはタングステン塩化物からなる還元剤を供給するとともに、塩素ガス又は塩化水素ガス或いはこれら混合ガスからなる反応ガスを前記溶融塩中に供給し、前記溶融塩に含まれるアクチニド元素又は遷移金属元素或いは希土類元素の、酸塩化物及び酸化物並びにこれら化合物イオンを、塩化物及び塩化物イオンに塩化処理する。

【解決手段】処理対象物である溶融塩中に、タングステン金属からなる還元剤又はタングステン酸塩化物或いはタングステン塩化物からなる還元剤を供給するとともに、塩素ガス又は塩化水素ガス或いはこれら混合ガスからなる反応ガスを前記溶融塩中に供給し、前記溶融塩に含まれるアクチニド元素又は遷移金属元素或いは希土類元素の、酸塩化物及び酸化物並びにこれら化合物イオンを、塩化物及び塩化物イオンに塩化処理する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、塩化物及び塩化物とフッ化物の混合物等のハロゲン化物からなる溶融塩を溶媒に用いる化学処理プロセスにおいて、電解析出又は蒸留分離等の操作による回収が困難な酸塩化物及び酸化物並びにこれら化合物イオンを、回収が容易な塩化物又は塩化物イオンの化学種に塩化処理する方法に関する。

【0002】

本発明の適用の一具体例としては、使用済核燃料の乾式再処理プロセスにおいて、溶融塩に含まれる回収対象のアクチニド元素の酸塩化物及び酸化物並びにこれら化合物イオンを、金属の形態で回収し易い塩化物又は塩化物イオンに処理する技術への適用がある。また、本発明の適用の他の具体例としては、遷移金属元素又は希土類元素の精錬プロセスにおいて、溶融塩に含まれる回収対象の遷移金属元素又は希土類元素の酸塩化物及び酸化物並びにこれら化合物イオンを、金属の化学形態で回収することが容易な塩化物又は塩化物イオンに処理する技術への適用がある。

【背景技術】

【0003】

ハロゲン化物溶融塩に含まれる酸塩化物及び酸化物並びにこれら化合物イオンを塩化物又は塩化物イオンに処理する従来技術として、酸素を除去する還元剤を供給する方法が知られている。このような方法の一例としては、例えば、塩化リチウム(LiCl)と塩化カリウム(KCl)の共晶塩化物溶融塩中の二酸化ウラン(UO2)等を四塩化ジルコニウム(ZrCl4)で三塩化ウランへ塩化処理する研究成果が報告されている[非特許文献1]。

【0004】

また、還元剤による塩化処理の従来技術のうち、新たな生成物が溶融塩中に残留しない還元剤として、黒鉛(C)を投入し塩素ガスを供給する方法も知られている[特許文献1]。

【0005】

さらに、酸化物を塩化物へ直接処理する従来技術として、酸素を除去する還元剤と処理対象の酸化物と混合して反応させ、対象元素の塩化物のみを揮発蒸留等により回収する方法が知られている。このような方法の一例としては、例えば、還元剤に五塩化モリブデン(MoCl5)を用いてZrO2をZrCl4へ塩化させる研究成果が報告されている[非特許文献2]。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第3143852号「使用済核燃料の塩化物への転換方法及びその装置」

【非特許文献】

【0007】

【非特許文献1】Y. Sakamura, T. Inoue, T. Iwai, H. Moriyama, "Chlorination of UO2, PuO2 and rare earth oxides using ZrCl4 in LiCl-KCl eutectic melt"Journal of Nuclear Materials, Vol.340(2005)39-51.

【非特許文献2】T. Hijikata, M. Kurata, "Novel Chlorination of Zirconium Dioxide at Low Temperature", Electrochemistry, Vol.77, No. 8(2009)702-708・

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上述の、ハロゲン化物溶融塩に含まれる酸塩化物及び酸化物並びにこれら化合物イオンを塩化物又は塩化物イオンに処理するために、酸素を除去する還元剤を供給する方法は、供給した還元剤が酸塩化物及び酸化物並びにこれら化合物イオンと反応して新たな酸化物又は酸塩化物等の微粒子を生成し、これら生成物が溶融塩中を浮遊又は溶融塩下部に堆積するため、これら生成物を溶融塩から除去する操作が必要となる。具体的には、例えば、上述の非特許文献1に報告されている例では、ZrC14とUO2との反応によりジルコニア(ZrO2)が生成し溶融塩中に残留するため、プロセスとしてZrO2をろ過分離する操作が必要となる。

【0009】

また、上述の特許文献1に記載されている、黒鉛(C)を投入し塩素ガスを供給する方法は、溶融塩中に新たな生成物を発生させないものの、黒鉛を溶融塩中へ投入した場合、黒鉛の密度が小さいために溶融塩の表面を浮遊し易く、反応で消費される量よりも多い黒鉛を添加する必要があり、この黒鉛の余剰分が、塩化処理後の電解析出による対象元素の回収時に、電極間の短絡原因となるため、電解前に除去する必要がある。

【0010】

さらに、上述の非特許文献2に記載されているように、酸化物を塩化物へ直接処理する場合にも、還元剤との反応により生成する酸化物及びオキシ塩化物の粒子を分離する操作が必要となる。

【0011】

したがって、本発明の目的は、塩化物及び塩化物とフッ化物の混合物等のハロゲン化物からなる溶融塩を溶媒に用いる化学処理プロセスを対象に、還元剤との反応による新たな生成物を溶融塩中に残留させることなく、かつ余分な処理剤を溶融塩中に残すことなく、ハロゲン化物溶融塩に含まれる酸塩化物及び酸化物並びにこれら化合物イオンを、回収が容易な塩化物又は塩化物イオンに塩化処理する新しい方法を提供することにある。

【課題を解決するための手段】

【0012】

本発明の一つの観点によれば、上述の新しい方法は、基本的には、処理対象物である溶融塩中に、タングステン金属からなる還元剤又はタングステン酸塩化物からなる還元剤或いはタングステン塩化物からなる還元剤を供給するとともに、塩素ガス又は塩化水素ガス或いはこれら混合ガスからなる反応ガスを前記溶融塩中に供給し、前記溶融塩に含まれるアクチニド元素又は遷移金属元素或いは希土類元素の、酸塩化物及び酸化物並びにこれら化合物イオンを、塩化物及び塩化物イオンに塩化処理するものである。

【0013】

上述の反応により生成するタングステン酸塩化物(WO2Cl2、WOCl4等)の生成物は、沸点が300℃以下であるため、アルゴンガス等の不活性ガスを溶融塩中へ供給することで容易に溶融塩から揮発除去でき、溶融塩中に生成物は残留しない。

【0014】

本発明の他の観点に係る方法では、処理対象物である溶融塩中に、タングステン酸塩化物及びタングステン塩化物からなる還元剤を供給し、上述と同様に特定の元素の酸塩化物及び酸化物並びにこれら化合物イオンを、その塩化物及び塩化物イオンに塩化処理する。

【0015】

この方法においても、アルゴンガスなどの不活性ガスを溶融塩中へ供給することで、還元反応による生成物を容易に溶融塩から揮発除去でき、溶融塩中に生成物が残留することはない。

【発明の効果】

【0016】

本発明では、塩化物及び塩化物とフッ化物の混合物等のハロゲン化物からなる溶融塩を溶媒に用いる化学処理プロセスを対象に、還元剤との反応による新たな生成物を溶融塩中に残留させることなく、かつ余分な処理剤を溶融塩中に残すことなく、ハロゲン化物溶融塩に含まれる酸塩化物及び酸化物並びにこれら化合物イオンを、回収が容易な塩化物又は塩化物イオンにすることができるので、使用済核燃料の乾式再処理プロセスや、遷移金属元素又は希土類元素の精錬プロセスを単純化できる。

【図面の簡単な説明】

【0017】

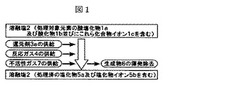

【図1】本発明の第1の形態に係る塩化処理プロセスを示す図。

【図2】本発明の第2の形態に係る塩化処理プロセスを示す図。

【図3】本発明の第3の形態に係る塩化処理プロセスを示す図。

【図4】本発明の第1の形態に係る塩化処理プロセスでの還元剤供給方法の説明図。

【図5】本発明の第2の形態に係る塩化処理プロセスでの還元剤供給方法の説明図。

【図6a】本発明の第3の形態に係る塩化処理プロセスでの還元剤供給方法の説明図。

【図6b】本発明の第3の形態に係る塩化処理プロセスでの還元剤供給方法の説明図。

【図6c】本発明の第3の形態に係る塩化処理プロセスでの還元剤供給方法の説明図。

【図7】本発明の効果を実証するための吸光分光測定方法の説明図。

【図8】図7に示された吸光分光測定方法で測定された吸収スペクトルを示す図。

【図9】図7に示された吸光分光測定方法で測定されたタングステン塩化物(WCl6)を添加した場合の吸収スペクトルを示す図。

【発明を実施するための形態】

【0018】

本発明に係る、溶融塩中の酸塩化物及び酸化物並びにこれら化合物イオンの塩化処理方法を実施するための形態として、処理対象元素の酸塩化物及び酸化物並びにこれら化合物イオンを塩化処理する還元剤及び反応ガスの種類等によって、大きく分けて以下の(1)乃至(3)のいずれかのプロセスがある。なお、本願明細書中において使用する、還元剤3a、還元剤3b、または還元剤3cとは、特定の物質を指すものではなく、(1)乃至(3)のプロセスによって適用する還元剤の種類が異なることを表す。特定の物質の還元剤を適用する場合は、「タングステン酸塩化物からなる還元剤3b」という表現のように、修飾語によって区別する。

【0019】

(1)タングステン金属と、塩素ガス又は塩化水素ガスを利用するプロセス

【0020】

図1は、タングステン金属(W)からなる還元剤3a及び反応ガス4の供給による塩化処理プロセスを示す。反応ガス4は、塩素ガス又は塩化水素ガスを用いる。処理対象元素の酸塩化物1a及び酸化物1b並びにこれら化合物イオン1cを含む塩化物及び塩化物とフッ化物の混合物等のハロゲン化物からなる溶融塩2中へ、タングステン金属からなる還元剤3a及び反応ガス4の供給によって、溶融塩2中で処理対象元素の塩化物5a又は塩化物イオン5bに塩化するものである。

【0021】

供給した上記還元剤3a及び反応ガス4と、酸塩化物1a及び酸化物1b並びにこれら化合物イオン1cとの反応により生成するタングステン酸塩化物(WO2C12、WOC14等)の生成物6は、沸点が300℃以下であるため、アルゴンガス等の不活性ガス7を溶融塩2中へ供給することで容易に溶融塩2から揮発除去され、低温状態にあるコールドトラップ等で回収することができる。

【0022】

(2)タングステン酸塩化物又はタングステン塩化物と、塩素ガス又は塩化水素ガスを利用するプロセス

【0023】

図2は、タングステン酸塩化物(WOC14等)又はタングステン塩化物(WCl5、WCl6等)からなる還元剤3b及び反応ガス4の供給による塩化処理プロセスを示す。反応ガス4は、塩素ガス又は塩化水素ガスを用いる。処理対象元素の酸塩化物1a及び酸化物1b並びにこれら化合物イオン1cを含む塩化物及び塩化物とフッ化物の混合物等のハロゲン化物からなる溶融塩2中へ、タングステン酸塩化物又はタングステン塩化物からなる還元剤3b及び反応ガス4の供給によって、溶融塩2中で処理対象元素の塩化物5a又は塩化物イオン5bに塩化するものである。

【0024】

供給した上記還元剤3b及び反応ガス4と、酸塩化物1a及び酸化物1b並びにこれら化合物イオン1cとの反応により生成するタングステン酸塩化物(WO2C12、WOC14等)の生成物6は、沸点が300℃以下であるため、アルゴンガス等の不活性ガス7を溶融塩2中へ供給することで容易に溶融塩2から揮発除去され、低温状態にあるコールドトラップ等で回収される。タングステン酸塩化物又はタングステン塩化物からなる還元剤3bの供給方法は、溶融塩2中へ直接供給する方法、又は溶融塩2と上記還元剤3bを予め溶融した混合物(2+3b)を調製してこれを供給する方法がある。

【0025】

(3)タングステン酸塩化物及びタングステン塩化物を利用するプロセス

図3は、タングステン酸塩化物(WOCl4等)及びタングステン塩化物(WCl5、WCl6等)からなる還元剤3cの供給による塩化処理プロセスを示す。処理対象元素の酸塩化物1a及び酸化物1b並びにこれら化合物イオン1cを含む塩化物及び塩化物とフッ化物の混合物等のハロゲン化物からなる溶融塩2中へ、タングステン酸塩化物及びタングステン塩化物からなる還元剤3cの供給によって、溶融塩2中で処理対象元素の塩化物5a又は塩化物イオン5bに塩化するものである。

【0026】

供給した上記還元剤3cと、酸塩化物1a及び酸化物1b並びにこれら化合物イオン1cとの反応により生成するタングステン酸塩化物(WO2Cl2、WOCl4等)の生成物6は、沸点が300℃以下であるため、アルゴンガス等の不活性ガス7を溶融塩2中へ供給することで容易に溶融塩2から揮発除去され、低温状態にあるコールドトラップ等で回収される。上記還元剤3cの供給方法は、溶融塩2中へ直接供給する方法、又は溶融塩2と還元剤3cを予め溶融した混合物(2+3c)を調製してこれを供給する方法、或いは沸点以上に還元剤3cを加熱によりガス化して不活性ガス7との混合ガス(3c+7)を供給する方法がある。

【0027】

次に、上述の(1)乃至(3)の各塩化処理プロセスについて、さらに具体的に説明する。

【0028】

本発明で対象とする塩化処理プロセスでは、塩化物及び塩化物とフッ化物の混合物等のハロゲン化物からなる溶融塩2に含まれる処理対象元素の酸塩化物1a及び酸化物1b並びにこれら化合物イオン1cを、タングステン金属からなる還元剤3a及び塩素ガス又は塩化水素ガスからなる反応ガス4の供給、又はタングステン酸塩化物又はタングステン塩化物からなる還元剤3b及び塩素ガス又は塩化水素ガスからなる反応ガス4の供給、或いはタングステン酸塩化物及びタングステン塩化物からなる還元剤3cの供給によって、溶融塩2中で処理対象元素の塩化物5a又は塩化物イオン5bに塩化するものである。

【0029】

本発明の特徴は、塩化処理の還元剤として、タングステン金属、タングステン酸塩化物、タングステン塩化物、又はこれら化合物の混合物を用いる点にある。これらタングステン金属等からなる還元剤3a、3b、3cを用いて溶融塩2に含まれる処理対象元素の酸塩化物1a及び酸化物1b並びにこれら化合物イオン1cを塩化した場合の特徴として、還元剤3a、3b及び反応ガス4との反応、或いは還元剤3cとの反応により生成するタングステン酸塩化物(WO2Cl2、WOCl4等)の生成物6は、沸点が300℃以下であるため、アルゴンガス等の不活性ガス7を溶融塩2中へ供給することで容易に溶融塩2から揮発除去でき、溶融塩2中に生成物6は残留しない。

【0030】

本発明で対象とする塩化処理プロセスに用いる還元剤及び反応ガス4の供給方法は、還元剤の性状及び図1乃至図3に示したプロセスによって異なる。次にそれらの具体的な供給方法を、図4乃至図6を参照して説明する。

【0031】

(1)のa: 容器11に収納した、酸塩化物1a及び酸化物1b並びにこれら化合物イオン1cを含む溶融塩2中に、還元剤3aとしてタングステン金属又はタングステンを主成分とする合金からなる棒材、板材、網、粒又は粉末を浸漬又は添加し、反応ガス4をセラミック又はガラス或いは耐食性金属で構成された供給管8により溶融塩2中へ供給する。(図4参照)

【0032】

(2)のa: 容器11に収納した、酸塩化物1a及び酸化物1b並びにこれら化合物イオン1cを含む溶融塩2中に、還元剤3bとしてタングステン酸塩化物若しくはタングステン塩化物又はタングステン酸塩化物若しくはタングステン塩化物を主成分とする化合物からなるペレット、粒又は粉末を添加、或いはタングステン塩化物又はタングステン酸塩化物を表面に付着又は塗布させた棒材、板材若しくは網を浸漬又は添加し、反応ガス4をセラミック又はガラス或いは耐食性金属で構成された供給管8により溶融塩2中へ供給する。(図5a参照)

【0033】

(2)のb: 予め、還元剤3bであるタングステン酸塩化物又はタングステン塩化物或いはタングステン酸塩化物又はタングステン塩化物を主成分とする化合物を、酸塩化物1a及び酸化物1b並びにこれら化合物イオン1cを含む溶融塩2と同組成又は類似組成の塩と溶融混合したペレット又は粒状或いは粉末の混合物(2+3b)に加工し、容器11に収納した溶融塩2中にこれら混合物(2+3b)を添加して、反応ガス4をセラミック又はガラス或いは耐食性金属で構成された供給管8により溶融塩2中へ供給する。(図5b参照)

【0034】

ここで、タングステン塩化物を添加した場合の反応について、少し詳細に説明する。タングステン塩化物を添加した場合、処理対象物である溶融塩中に含まれるアクチニド元素又は遷移金属元素或いは希土類元素の酸塩化物及び酸化物並びにこれら化合物イオンとの還元反応の副反応生成物として、タングステン酸化物が発生し、溶融塩中に残留する。このため、生成したタングステン酸化物を反応ガスの供給により、タングステン酸塩化物又はタングステン塩化物を生成させ、これらタングステン酸塩化物又はタングステン塩化物を還元剤として活用する。また、タングステン酸化物から反応ガスの供給によって溶融塩中に生成させたタングステン酸塩化物又はタングステン塩化物が余剰になった場合、反応ガス又は不活性ガスを溶融塩中に供給することで溶融塩中から余剰なタングステン酸塩化物又はタングステン塩化物を容易に揮発除去できる。

【0035】

(3)のa: 容器11に収納した、酸塩化物1a及び酸化物1b並びにこれら化合物イオン1cを含む溶融塩2中に、還元剤3cとしてタングステン酸塩化物、タングステン塩化物又はタングステン酸塩化物及びタングステン塩化物を主成分とする化合物からなるペレット、粒又は粉末を添加、或いはタングステン酸塩化物又はタングステン塩化物を表面に付着又は塗布させた棒材、板材又は網を浸漬又は添加する。(図6a参照)

【0036】

(3)のb: 予め、還元剤3cであるタングステン酸塩化物、タングステン塩化物又はタングステン酸塩化物及びタングステン塩化物を主成分とする化合物を、酸塩化物1a及び酸化物1b並びにこれら化合物イオン1cを含む溶融塩3と同組成又は類似組成の塩と溶融混合したペレット又は粒状或いは粉末の混合物(2+3c)に加工し、容器11に収納した溶融塩2中にこれら混合物(2+3c)を添加する。(図6b参照)

【0037】

(3)のc: 還元剤3cであるタングステン酸塩化物、タングステン塩化物又はタングステン酸塩化物及びタングステン塩化物を主成分とする化合物を耐食性容器9内に収納して電気炉10等により加熱してガス化し、アルゴンガス等の不活性ガス7をキャリアガスとするガス化した還元剤3cを含む混合ガス(3c+7)を、セラミック又はガラス或いは耐食性金属で構成された供給管8により、容器11に収納した、酸塩化物1a及び酸化物1b並びにこれら化合物イオン1cを含む溶融塩2中へ供給する。(図6c参照)

【実施例】

【0038】

本発明による塩化処理を実施した事例(上記(1)のaによる方法)として、図7に示す吸光分光測定方法によって、塩化処理結果の評価を行った。この評価は、図7に示すように、処理対象のUO2Cl2を含む400℃のLiCl-RbCl溶融塩(2)中に、還元剤としてのタングステン金属網3aを浸漬し、反応ガスである塩素ガス4を供給管8から供給するやり方で行い、W浸漬前のUO2Cl2の吸収スペクトル、W浸漬後のUO2Cl及びUCl4の吸収スペクトル、及びW浸漬及びCl2供給後のUCl4の吸収スペクトルを観察した。

【0039】

より具体的には、処理対象となる酸塩化物1aであるウラン酸塩化物(二塩化ウラニルUO2Cl2)を含む塩化リチウムと塩化ルビジウムの共晶塩(LiCl-RbCl)からなる溶融塩2を分光セル付石英セル11中に装荷し、電気炉等で溶融塩2を400 ℃に加熱溶融し、吸光分光測定によりUO2Cl2の吸収スペクトル(図8中の細線101)を確認した。この状態で、溶融塩2中に還元剤3aであるタングステン金属(W)製網を浸漬して吸光分光測定により吸収スペクトルの変化を観察したところ、一塩化ウラニル(UO2Cl)と少量の四塩化ウラン(UCl4)の生成(図8中の中太線102)を確認した。

【0040】

これらUO2ClとUCl4の生成過程は、下式(反応1)に示す反応によりUO2Clと二塩化タングステン(WCl2)が生成し、生成したWCl2が下式(反応2)に示すUO2Cl2との反応によりUO2ClとUCl4を生成したことによる。

【0041】

2UO2Cl2+W→2UO2Cl+WCl2 (反応1)

7UO2Cl2+2WCl2→6UO2Cl+UCl4+2WOCl4↑ (反応2)

2UO2Cl+4W+11Cl2→2UCl4+4WOCl4↑ (反応3)

UO2Cl2+2W+5Cl2→UCl4+2WOCl4↑ (反応4)

【0042】

引き続きこの状態で、反応ガス4である塩素(Cl2)ガスを供給して吸光分光測定により吸収スペクトルの変化を観察したところ、UCl4のみが溶融塩2中に残留すること(図8中の太線103)を確認した。UCl4の生成は下式(反応3)及び(反応4)によるものであり、同時に生成したタングステン酸塩化物(WOCl4)は沸点が300℃以下で溶融塩2中から揮発除去される。仮に、タングステン塩化物が溶融塩2中に溶存した場合、波数20×103〜10×103cm-1の可視光領域にブロードな大きい吸収ピークを示すため、容易に目視で判断できる。なお、上述の図8においては、W浸漬前のUO2Cl2の吸収スペクトルの吸光度が波数18×103から5×103cm-1の範囲で吸収ピークが無いため、細線101の吸光度はこの範囲においてゼロになっている。

【0043】

処理対象の酸塩化物1aであるUO2Cl2は20×103cm-1以上の紫外光領域に巨大な吸収ピーク(図8中の細線101)を示すが、処理後の吸収スペクトル(図8中の太線103)にこの吸収ピークは極端に低下しており、酸塩化物1aであるUO2Cl2はほぼ全量が塩化物5aであるUCl4に処理することを確認した。

【0044】

以上述べた通り、本発明は、塩化物及び塩化物とフッ化物の混合物等のハロゲン化物からなる溶融塩2に含まれる処理対象元素の酸塩化物1a及び酸化物1b並びにこれら化合物イオン1cを、還元剤3a、3b、3c及び反応ガス4による新たな生成物6を溶融塩2中に残留させずに、塩化物5a又は塩化物イオン5bに処理することを目的にしているが、これに関して、図7の具体例に示した通り、還元剤3aであるタングステン金属及び反応ガス4である塩素ガスを溶融塩2中に供給することで、溶融塩2中に含まれる処理対象の酸塩化物1aであるUO2Cl2はほぼ全量塩化物UCl4へ処理でき、還元剤3aのタングステン金属からの生成物6であるタングステン酸塩化物を溶融塩2中から揮発除去できることを確認した。

【0045】

また、処理対象の酸塩化物1aであるUO2Cl2を含む溶融塩2中へタングステン塩化物(WCl6)から成る還元剤3cを供給した場合の状況を、図7と同様な吸光分光測定による評価手法で確認した結果、図9に示すように溶融塩2中に含まれる処理対象の酸塩化物1aであるUO2Cl2は塩化物UCl4へ処理でき(すなわち、UO22+がU4+へ還元)、上記還元剤3cのタングステン塩化物からの生成物6であるタングステン酸塩化物を溶融塩2中から揮発除去できることも確認した。

【符号の説明】

【0046】

2 … 酸塩化物、酸化物、化合物イオンを含む溶融塩

3a、3b、3c … 還元剤

4 … 反応ガス

7 … 不活性ガス

8 … 供給管

9 … 還元剤気化容器

10 … 電気炉等加熱装置

11 … 容器

101 … タングステン金属を浸漬する前に観察したUO2Cl2の吸収スペクトル

102 … タングステン金属を浸漬した後に観察したUO2Clの吸収スペクトル

103 … タングステン金属を浸漬し、塩素ガスを供給した後に観察したUCl4の吸収スペクトル

201 … 塩化タングステン(WCl6)を添加する前に観察したUO2Cl2の吸収スペクトル

202 … 塩化タングステン(WCl6)を添加してUCl4が増加したことを示す吸収スペクトル

【技術分野】

【0001】

本発明は、塩化物及び塩化物とフッ化物の混合物等のハロゲン化物からなる溶融塩を溶媒に用いる化学処理プロセスにおいて、電解析出又は蒸留分離等の操作による回収が困難な酸塩化物及び酸化物並びにこれら化合物イオンを、回収が容易な塩化物又は塩化物イオンの化学種に塩化処理する方法に関する。

【0002】

本発明の適用の一具体例としては、使用済核燃料の乾式再処理プロセスにおいて、溶融塩に含まれる回収対象のアクチニド元素の酸塩化物及び酸化物並びにこれら化合物イオンを、金属の形態で回収し易い塩化物又は塩化物イオンに処理する技術への適用がある。また、本発明の適用の他の具体例としては、遷移金属元素又は希土類元素の精錬プロセスにおいて、溶融塩に含まれる回収対象の遷移金属元素又は希土類元素の酸塩化物及び酸化物並びにこれら化合物イオンを、金属の化学形態で回収することが容易な塩化物又は塩化物イオンに処理する技術への適用がある。

【背景技術】

【0003】

ハロゲン化物溶融塩に含まれる酸塩化物及び酸化物並びにこれら化合物イオンを塩化物又は塩化物イオンに処理する従来技術として、酸素を除去する還元剤を供給する方法が知られている。このような方法の一例としては、例えば、塩化リチウム(LiCl)と塩化カリウム(KCl)の共晶塩化物溶融塩中の二酸化ウラン(UO2)等を四塩化ジルコニウム(ZrCl4)で三塩化ウランへ塩化処理する研究成果が報告されている[非特許文献1]。

【0004】

また、還元剤による塩化処理の従来技術のうち、新たな生成物が溶融塩中に残留しない還元剤として、黒鉛(C)を投入し塩素ガスを供給する方法も知られている[特許文献1]。

【0005】

さらに、酸化物を塩化物へ直接処理する従来技術として、酸素を除去する還元剤と処理対象の酸化物と混合して反応させ、対象元素の塩化物のみを揮発蒸留等により回収する方法が知られている。このような方法の一例としては、例えば、還元剤に五塩化モリブデン(MoCl5)を用いてZrO2をZrCl4へ塩化させる研究成果が報告されている[非特許文献2]。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第3143852号「使用済核燃料の塩化物への転換方法及びその装置」

【非特許文献】

【0007】

【非特許文献1】Y. Sakamura, T. Inoue, T. Iwai, H. Moriyama, "Chlorination of UO2, PuO2 and rare earth oxides using ZrCl4 in LiCl-KCl eutectic melt"Journal of Nuclear Materials, Vol.340(2005)39-51.

【非特許文献2】T. Hijikata, M. Kurata, "Novel Chlorination of Zirconium Dioxide at Low Temperature", Electrochemistry, Vol.77, No. 8(2009)702-708・

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上述の、ハロゲン化物溶融塩に含まれる酸塩化物及び酸化物並びにこれら化合物イオンを塩化物又は塩化物イオンに処理するために、酸素を除去する還元剤を供給する方法は、供給した還元剤が酸塩化物及び酸化物並びにこれら化合物イオンと反応して新たな酸化物又は酸塩化物等の微粒子を生成し、これら生成物が溶融塩中を浮遊又は溶融塩下部に堆積するため、これら生成物を溶融塩から除去する操作が必要となる。具体的には、例えば、上述の非特許文献1に報告されている例では、ZrC14とUO2との反応によりジルコニア(ZrO2)が生成し溶融塩中に残留するため、プロセスとしてZrO2をろ過分離する操作が必要となる。

【0009】

また、上述の特許文献1に記載されている、黒鉛(C)を投入し塩素ガスを供給する方法は、溶融塩中に新たな生成物を発生させないものの、黒鉛を溶融塩中へ投入した場合、黒鉛の密度が小さいために溶融塩の表面を浮遊し易く、反応で消費される量よりも多い黒鉛を添加する必要があり、この黒鉛の余剰分が、塩化処理後の電解析出による対象元素の回収時に、電極間の短絡原因となるため、電解前に除去する必要がある。

【0010】

さらに、上述の非特許文献2に記載されているように、酸化物を塩化物へ直接処理する場合にも、還元剤との反応により生成する酸化物及びオキシ塩化物の粒子を分離する操作が必要となる。

【0011】

したがって、本発明の目的は、塩化物及び塩化物とフッ化物の混合物等のハロゲン化物からなる溶融塩を溶媒に用いる化学処理プロセスを対象に、還元剤との反応による新たな生成物を溶融塩中に残留させることなく、かつ余分な処理剤を溶融塩中に残すことなく、ハロゲン化物溶融塩に含まれる酸塩化物及び酸化物並びにこれら化合物イオンを、回収が容易な塩化物又は塩化物イオンに塩化処理する新しい方法を提供することにある。

【課題を解決するための手段】

【0012】

本発明の一つの観点によれば、上述の新しい方法は、基本的には、処理対象物である溶融塩中に、タングステン金属からなる還元剤又はタングステン酸塩化物からなる還元剤或いはタングステン塩化物からなる還元剤を供給するとともに、塩素ガス又は塩化水素ガス或いはこれら混合ガスからなる反応ガスを前記溶融塩中に供給し、前記溶融塩に含まれるアクチニド元素又は遷移金属元素或いは希土類元素の、酸塩化物及び酸化物並びにこれら化合物イオンを、塩化物及び塩化物イオンに塩化処理するものである。

【0013】

上述の反応により生成するタングステン酸塩化物(WO2Cl2、WOCl4等)の生成物は、沸点が300℃以下であるため、アルゴンガス等の不活性ガスを溶融塩中へ供給することで容易に溶融塩から揮発除去でき、溶融塩中に生成物は残留しない。

【0014】

本発明の他の観点に係る方法では、処理対象物である溶融塩中に、タングステン酸塩化物及びタングステン塩化物からなる還元剤を供給し、上述と同様に特定の元素の酸塩化物及び酸化物並びにこれら化合物イオンを、その塩化物及び塩化物イオンに塩化処理する。

【0015】

この方法においても、アルゴンガスなどの不活性ガスを溶融塩中へ供給することで、還元反応による生成物を容易に溶融塩から揮発除去でき、溶融塩中に生成物が残留することはない。

【発明の効果】

【0016】

本発明では、塩化物及び塩化物とフッ化物の混合物等のハロゲン化物からなる溶融塩を溶媒に用いる化学処理プロセスを対象に、還元剤との反応による新たな生成物を溶融塩中に残留させることなく、かつ余分な処理剤を溶融塩中に残すことなく、ハロゲン化物溶融塩に含まれる酸塩化物及び酸化物並びにこれら化合物イオンを、回収が容易な塩化物又は塩化物イオンにすることができるので、使用済核燃料の乾式再処理プロセスや、遷移金属元素又は希土類元素の精錬プロセスを単純化できる。

【図面の簡単な説明】

【0017】

【図1】本発明の第1の形態に係る塩化処理プロセスを示す図。

【図2】本発明の第2の形態に係る塩化処理プロセスを示す図。

【図3】本発明の第3の形態に係る塩化処理プロセスを示す図。

【図4】本発明の第1の形態に係る塩化処理プロセスでの還元剤供給方法の説明図。

【図5】本発明の第2の形態に係る塩化処理プロセスでの還元剤供給方法の説明図。

【図6a】本発明の第3の形態に係る塩化処理プロセスでの還元剤供給方法の説明図。

【図6b】本発明の第3の形態に係る塩化処理プロセスでの還元剤供給方法の説明図。

【図6c】本発明の第3の形態に係る塩化処理プロセスでの還元剤供給方法の説明図。

【図7】本発明の効果を実証するための吸光分光測定方法の説明図。

【図8】図7に示された吸光分光測定方法で測定された吸収スペクトルを示す図。

【図9】図7に示された吸光分光測定方法で測定されたタングステン塩化物(WCl6)を添加した場合の吸収スペクトルを示す図。

【発明を実施するための形態】

【0018】

本発明に係る、溶融塩中の酸塩化物及び酸化物並びにこれら化合物イオンの塩化処理方法を実施するための形態として、処理対象元素の酸塩化物及び酸化物並びにこれら化合物イオンを塩化処理する還元剤及び反応ガスの種類等によって、大きく分けて以下の(1)乃至(3)のいずれかのプロセスがある。なお、本願明細書中において使用する、還元剤3a、還元剤3b、または還元剤3cとは、特定の物質を指すものではなく、(1)乃至(3)のプロセスによって適用する還元剤の種類が異なることを表す。特定の物質の還元剤を適用する場合は、「タングステン酸塩化物からなる還元剤3b」という表現のように、修飾語によって区別する。

【0019】

(1)タングステン金属と、塩素ガス又は塩化水素ガスを利用するプロセス

【0020】

図1は、タングステン金属(W)からなる還元剤3a及び反応ガス4の供給による塩化処理プロセスを示す。反応ガス4は、塩素ガス又は塩化水素ガスを用いる。処理対象元素の酸塩化物1a及び酸化物1b並びにこれら化合物イオン1cを含む塩化物及び塩化物とフッ化物の混合物等のハロゲン化物からなる溶融塩2中へ、タングステン金属からなる還元剤3a及び反応ガス4の供給によって、溶融塩2中で処理対象元素の塩化物5a又は塩化物イオン5bに塩化するものである。

【0021】

供給した上記還元剤3a及び反応ガス4と、酸塩化物1a及び酸化物1b並びにこれら化合物イオン1cとの反応により生成するタングステン酸塩化物(WO2C12、WOC14等)の生成物6は、沸点が300℃以下であるため、アルゴンガス等の不活性ガス7を溶融塩2中へ供給することで容易に溶融塩2から揮発除去され、低温状態にあるコールドトラップ等で回収することができる。

【0022】

(2)タングステン酸塩化物又はタングステン塩化物と、塩素ガス又は塩化水素ガスを利用するプロセス

【0023】

図2は、タングステン酸塩化物(WOC14等)又はタングステン塩化物(WCl5、WCl6等)からなる還元剤3b及び反応ガス4の供給による塩化処理プロセスを示す。反応ガス4は、塩素ガス又は塩化水素ガスを用いる。処理対象元素の酸塩化物1a及び酸化物1b並びにこれら化合物イオン1cを含む塩化物及び塩化物とフッ化物の混合物等のハロゲン化物からなる溶融塩2中へ、タングステン酸塩化物又はタングステン塩化物からなる還元剤3b及び反応ガス4の供給によって、溶融塩2中で処理対象元素の塩化物5a又は塩化物イオン5bに塩化するものである。

【0024】

供給した上記還元剤3b及び反応ガス4と、酸塩化物1a及び酸化物1b並びにこれら化合物イオン1cとの反応により生成するタングステン酸塩化物(WO2C12、WOC14等)の生成物6は、沸点が300℃以下であるため、アルゴンガス等の不活性ガス7を溶融塩2中へ供給することで容易に溶融塩2から揮発除去され、低温状態にあるコールドトラップ等で回収される。タングステン酸塩化物又はタングステン塩化物からなる還元剤3bの供給方法は、溶融塩2中へ直接供給する方法、又は溶融塩2と上記還元剤3bを予め溶融した混合物(2+3b)を調製してこれを供給する方法がある。

【0025】

(3)タングステン酸塩化物及びタングステン塩化物を利用するプロセス

図3は、タングステン酸塩化物(WOCl4等)及びタングステン塩化物(WCl5、WCl6等)からなる還元剤3cの供給による塩化処理プロセスを示す。処理対象元素の酸塩化物1a及び酸化物1b並びにこれら化合物イオン1cを含む塩化物及び塩化物とフッ化物の混合物等のハロゲン化物からなる溶融塩2中へ、タングステン酸塩化物及びタングステン塩化物からなる還元剤3cの供給によって、溶融塩2中で処理対象元素の塩化物5a又は塩化物イオン5bに塩化するものである。

【0026】

供給した上記還元剤3cと、酸塩化物1a及び酸化物1b並びにこれら化合物イオン1cとの反応により生成するタングステン酸塩化物(WO2Cl2、WOCl4等)の生成物6は、沸点が300℃以下であるため、アルゴンガス等の不活性ガス7を溶融塩2中へ供給することで容易に溶融塩2から揮発除去され、低温状態にあるコールドトラップ等で回収される。上記還元剤3cの供給方法は、溶融塩2中へ直接供給する方法、又は溶融塩2と還元剤3cを予め溶融した混合物(2+3c)を調製してこれを供給する方法、或いは沸点以上に還元剤3cを加熱によりガス化して不活性ガス7との混合ガス(3c+7)を供給する方法がある。

【0027】

次に、上述の(1)乃至(3)の各塩化処理プロセスについて、さらに具体的に説明する。

【0028】

本発明で対象とする塩化処理プロセスでは、塩化物及び塩化物とフッ化物の混合物等のハロゲン化物からなる溶融塩2に含まれる処理対象元素の酸塩化物1a及び酸化物1b並びにこれら化合物イオン1cを、タングステン金属からなる還元剤3a及び塩素ガス又は塩化水素ガスからなる反応ガス4の供給、又はタングステン酸塩化物又はタングステン塩化物からなる還元剤3b及び塩素ガス又は塩化水素ガスからなる反応ガス4の供給、或いはタングステン酸塩化物及びタングステン塩化物からなる還元剤3cの供給によって、溶融塩2中で処理対象元素の塩化物5a又は塩化物イオン5bに塩化するものである。

【0029】

本発明の特徴は、塩化処理の還元剤として、タングステン金属、タングステン酸塩化物、タングステン塩化物、又はこれら化合物の混合物を用いる点にある。これらタングステン金属等からなる還元剤3a、3b、3cを用いて溶融塩2に含まれる処理対象元素の酸塩化物1a及び酸化物1b並びにこれら化合物イオン1cを塩化した場合の特徴として、還元剤3a、3b及び反応ガス4との反応、或いは還元剤3cとの反応により生成するタングステン酸塩化物(WO2Cl2、WOCl4等)の生成物6は、沸点が300℃以下であるため、アルゴンガス等の不活性ガス7を溶融塩2中へ供給することで容易に溶融塩2から揮発除去でき、溶融塩2中に生成物6は残留しない。

【0030】

本発明で対象とする塩化処理プロセスに用いる還元剤及び反応ガス4の供給方法は、還元剤の性状及び図1乃至図3に示したプロセスによって異なる。次にそれらの具体的な供給方法を、図4乃至図6を参照して説明する。

【0031】

(1)のa: 容器11に収納した、酸塩化物1a及び酸化物1b並びにこれら化合物イオン1cを含む溶融塩2中に、還元剤3aとしてタングステン金属又はタングステンを主成分とする合金からなる棒材、板材、網、粒又は粉末を浸漬又は添加し、反応ガス4をセラミック又はガラス或いは耐食性金属で構成された供給管8により溶融塩2中へ供給する。(図4参照)

【0032】

(2)のa: 容器11に収納した、酸塩化物1a及び酸化物1b並びにこれら化合物イオン1cを含む溶融塩2中に、還元剤3bとしてタングステン酸塩化物若しくはタングステン塩化物又はタングステン酸塩化物若しくはタングステン塩化物を主成分とする化合物からなるペレット、粒又は粉末を添加、或いはタングステン塩化物又はタングステン酸塩化物を表面に付着又は塗布させた棒材、板材若しくは網を浸漬又は添加し、反応ガス4をセラミック又はガラス或いは耐食性金属で構成された供給管8により溶融塩2中へ供給する。(図5a参照)

【0033】

(2)のb: 予め、還元剤3bであるタングステン酸塩化物又はタングステン塩化物或いはタングステン酸塩化物又はタングステン塩化物を主成分とする化合物を、酸塩化物1a及び酸化物1b並びにこれら化合物イオン1cを含む溶融塩2と同組成又は類似組成の塩と溶融混合したペレット又は粒状或いは粉末の混合物(2+3b)に加工し、容器11に収納した溶融塩2中にこれら混合物(2+3b)を添加して、反応ガス4をセラミック又はガラス或いは耐食性金属で構成された供給管8により溶融塩2中へ供給する。(図5b参照)

【0034】

ここで、タングステン塩化物を添加した場合の反応について、少し詳細に説明する。タングステン塩化物を添加した場合、処理対象物である溶融塩中に含まれるアクチニド元素又は遷移金属元素或いは希土類元素の酸塩化物及び酸化物並びにこれら化合物イオンとの還元反応の副反応生成物として、タングステン酸化物が発生し、溶融塩中に残留する。このため、生成したタングステン酸化物を反応ガスの供給により、タングステン酸塩化物又はタングステン塩化物を生成させ、これらタングステン酸塩化物又はタングステン塩化物を還元剤として活用する。また、タングステン酸化物から反応ガスの供給によって溶融塩中に生成させたタングステン酸塩化物又はタングステン塩化物が余剰になった場合、反応ガス又は不活性ガスを溶融塩中に供給することで溶融塩中から余剰なタングステン酸塩化物又はタングステン塩化物を容易に揮発除去できる。

【0035】

(3)のa: 容器11に収納した、酸塩化物1a及び酸化物1b並びにこれら化合物イオン1cを含む溶融塩2中に、還元剤3cとしてタングステン酸塩化物、タングステン塩化物又はタングステン酸塩化物及びタングステン塩化物を主成分とする化合物からなるペレット、粒又は粉末を添加、或いはタングステン酸塩化物又はタングステン塩化物を表面に付着又は塗布させた棒材、板材又は網を浸漬又は添加する。(図6a参照)

【0036】

(3)のb: 予め、還元剤3cであるタングステン酸塩化物、タングステン塩化物又はタングステン酸塩化物及びタングステン塩化物を主成分とする化合物を、酸塩化物1a及び酸化物1b並びにこれら化合物イオン1cを含む溶融塩3と同組成又は類似組成の塩と溶融混合したペレット又は粒状或いは粉末の混合物(2+3c)に加工し、容器11に収納した溶融塩2中にこれら混合物(2+3c)を添加する。(図6b参照)

【0037】

(3)のc: 還元剤3cであるタングステン酸塩化物、タングステン塩化物又はタングステン酸塩化物及びタングステン塩化物を主成分とする化合物を耐食性容器9内に収納して電気炉10等により加熱してガス化し、アルゴンガス等の不活性ガス7をキャリアガスとするガス化した還元剤3cを含む混合ガス(3c+7)を、セラミック又はガラス或いは耐食性金属で構成された供給管8により、容器11に収納した、酸塩化物1a及び酸化物1b並びにこれら化合物イオン1cを含む溶融塩2中へ供給する。(図6c参照)

【実施例】

【0038】

本発明による塩化処理を実施した事例(上記(1)のaによる方法)として、図7に示す吸光分光測定方法によって、塩化処理結果の評価を行った。この評価は、図7に示すように、処理対象のUO2Cl2を含む400℃のLiCl-RbCl溶融塩(2)中に、還元剤としてのタングステン金属網3aを浸漬し、反応ガスである塩素ガス4を供給管8から供給するやり方で行い、W浸漬前のUO2Cl2の吸収スペクトル、W浸漬後のUO2Cl及びUCl4の吸収スペクトル、及びW浸漬及びCl2供給後のUCl4の吸収スペクトルを観察した。

【0039】

より具体的には、処理対象となる酸塩化物1aであるウラン酸塩化物(二塩化ウラニルUO2Cl2)を含む塩化リチウムと塩化ルビジウムの共晶塩(LiCl-RbCl)からなる溶融塩2を分光セル付石英セル11中に装荷し、電気炉等で溶融塩2を400 ℃に加熱溶融し、吸光分光測定によりUO2Cl2の吸収スペクトル(図8中の細線101)を確認した。この状態で、溶融塩2中に還元剤3aであるタングステン金属(W)製網を浸漬して吸光分光測定により吸収スペクトルの変化を観察したところ、一塩化ウラニル(UO2Cl)と少量の四塩化ウラン(UCl4)の生成(図8中の中太線102)を確認した。

【0040】

これらUO2ClとUCl4の生成過程は、下式(反応1)に示す反応によりUO2Clと二塩化タングステン(WCl2)が生成し、生成したWCl2が下式(反応2)に示すUO2Cl2との反応によりUO2ClとUCl4を生成したことによる。

【0041】

2UO2Cl2+W→2UO2Cl+WCl2 (反応1)

7UO2Cl2+2WCl2→6UO2Cl+UCl4+2WOCl4↑ (反応2)

2UO2Cl+4W+11Cl2→2UCl4+4WOCl4↑ (反応3)

UO2Cl2+2W+5Cl2→UCl4+2WOCl4↑ (反応4)

【0042】

引き続きこの状態で、反応ガス4である塩素(Cl2)ガスを供給して吸光分光測定により吸収スペクトルの変化を観察したところ、UCl4のみが溶融塩2中に残留すること(図8中の太線103)を確認した。UCl4の生成は下式(反応3)及び(反応4)によるものであり、同時に生成したタングステン酸塩化物(WOCl4)は沸点が300℃以下で溶融塩2中から揮発除去される。仮に、タングステン塩化物が溶融塩2中に溶存した場合、波数20×103〜10×103cm-1の可視光領域にブロードな大きい吸収ピークを示すため、容易に目視で判断できる。なお、上述の図8においては、W浸漬前のUO2Cl2の吸収スペクトルの吸光度が波数18×103から5×103cm-1の範囲で吸収ピークが無いため、細線101の吸光度はこの範囲においてゼロになっている。

【0043】

処理対象の酸塩化物1aであるUO2Cl2は20×103cm-1以上の紫外光領域に巨大な吸収ピーク(図8中の細線101)を示すが、処理後の吸収スペクトル(図8中の太線103)にこの吸収ピークは極端に低下しており、酸塩化物1aであるUO2Cl2はほぼ全量が塩化物5aであるUCl4に処理することを確認した。

【0044】

以上述べた通り、本発明は、塩化物及び塩化物とフッ化物の混合物等のハロゲン化物からなる溶融塩2に含まれる処理対象元素の酸塩化物1a及び酸化物1b並びにこれら化合物イオン1cを、還元剤3a、3b、3c及び反応ガス4による新たな生成物6を溶融塩2中に残留させずに、塩化物5a又は塩化物イオン5bに処理することを目的にしているが、これに関して、図7の具体例に示した通り、還元剤3aであるタングステン金属及び反応ガス4である塩素ガスを溶融塩2中に供給することで、溶融塩2中に含まれる処理対象の酸塩化物1aであるUO2Cl2はほぼ全量塩化物UCl4へ処理でき、還元剤3aのタングステン金属からの生成物6であるタングステン酸塩化物を溶融塩2中から揮発除去できることを確認した。

【0045】

また、処理対象の酸塩化物1aであるUO2Cl2を含む溶融塩2中へタングステン塩化物(WCl6)から成る還元剤3cを供給した場合の状況を、図7と同様な吸光分光測定による評価手法で確認した結果、図9に示すように溶融塩2中に含まれる処理対象の酸塩化物1aであるUO2Cl2は塩化物UCl4へ処理でき(すなわち、UO22+がU4+へ還元)、上記還元剤3cのタングステン塩化物からの生成物6であるタングステン酸塩化物を溶融塩2中から揮発除去できることも確認した。

【符号の説明】

【0046】

2 … 酸塩化物、酸化物、化合物イオンを含む溶融塩

3a、3b、3c … 還元剤

4 … 反応ガス

7 … 不活性ガス

8 … 供給管

9 … 還元剤気化容器

10 … 電気炉等加熱装置

11 … 容器

101 … タングステン金属を浸漬する前に観察したUO2Cl2の吸収スペクトル

102 … タングステン金属を浸漬した後に観察したUO2Clの吸収スペクトル

103 … タングステン金属を浸漬し、塩素ガスを供給した後に観察したUCl4の吸収スペクトル

201 … 塩化タングステン(WCl6)を添加する前に観察したUO2Cl2の吸収スペクトル

202 … 塩化タングステン(WCl6)を添加してUCl4が増加したことを示す吸収スペクトル

【特許請求の範囲】

【請求項1】

処理対象物である溶融塩中に、タングステン金属からなる還元剤又はタングステン酸塩化物からなる還元剤或いはタングステン塩化物からなる還元剤を供給するとともに、塩素ガス又は塩化水素ガス或いはこれら混合ガスからなる反応ガスを前記溶融塩中に供給し、前記溶融塩に含まれるアクチニド元素又は遷移金属元素或いは希土類元素の、酸塩化物及び酸化物並びにこれら化合物イオンを、塩化物及び塩化物イオンに塩化処理する方法。

【請求項2】

処理対象物である溶融塩中に、タングステン金属からなる還元剤又はタングステン酸塩化物からなる還元剤或いはタングステン塩化物からなる還元剤を供給するとともに、塩素ガス又は塩化水素ガス或いはこれら混合ガスからなる反応ガスを前記溶融塩中に供給し、アルカリ塩化物及びアルカリ土類塩化物並びにこれらを主成分とする塩化物からなる前記溶融塩中に含まれるアクチニド元素の酸塩化物及び酸化物並びにこれら化合物イオンを、アクチニド元素の塩化物及び塩化物イオンに塩化処理する方法。

【請求項3】

処理対象物である溶融塩中に、タングステン金属からなる還元剤又はタングステン酸塩化物からなる還元剤或いはタングステン塩化物からなる還元剤を供給するとともに、塩素ガス又は塩化水素ガス或いはこれら混合ガスからなる反応ガスを前記溶融塩中に供給し、アルカリ塩化物又はアルカリ土類塩化物或いはこれらを主成分とする塩化物とアルカリフッ化物又はアルカリ土類フッ化物或いはこれらを主成分とするフッ化物との混合物であるハロゲン化物からなる前記溶融塩中に含まれるアクチニド元素の酸塩化物及び酸化物並びにこれら化合物イオンを、アクチニド元素の塩化物及び塩化物イオンに塩化処理する方法。

【請求項4】

処理対象物である溶融塩中に、タングステン金属からなる還元剤又はタングステン酸塩化物からなる還元剤或いはタングステン塩化物からなる還元剤を供給するとともに、塩素ガス又は塩化水素ガス或いはこれら混合ガスからなる反応ガスを前記溶融塩中に供給し、アルカリ塩化物及びアルカリ土類塩化物並びにこれらを主成分とする塩化物からなる前記溶融塩中に含まれる遷移金属元素又は希土類元素の酸塩化物及び酸化物並びにこれら化合物イオンを、遷移金属元素又は希土類元素の塩化物及び塩化物イオンに塩化処理する方法。

【請求項5】

処理対象物である溶融塩中に、タングステン金属からなる還元剤又はタングステン酸塩化物からなる還元剤或いはタングステン塩化物からなる還元剤を供給するとともに、塩素ガス又は塩化水素ガス或いはこれら混合ガスからなる反応ガスを前記溶融塩中に供給し、アルカリ塩化物又はアルカリ土類塩化物或いはこれらを主成分とする塩化物とアルカリフッ化物又はアルカリ土類フッ化物或いはこれらを主成分とするフッ化物との混合物であるハロゲン化物からなる前記溶融塩中に含まれる遷移金属元素又は希土類元素の酸塩化物及び酸化物並びにこれら化合物イオンを、遷移金属元素又は希土類元素の塩化物及び塩化物イオンに塩化処理する方法。

【請求項6】

処理対象物である溶融塩中に、タングステン酸塩化物及びタングステン塩化物からなる還元剤を供給し、アルカリ塩化物及びアルカリ土類塩化物並びにこれらを主成分とする塩化物からなる前記溶融塩中に含まれるアクチニド元素の酸塩化物及び酸化物並びにこれら化合物イオンを、アクチニド元素の塩化物及び塩化物イオンに塩化処理する方法。

【請求項7】

処理対象物である溶融塩中に、タングステン酸塩化物及びタングステン塩化物からなる還元剤を供給し、アルカリ塩化物又はアルカリ土類塩化物或いはこれらを主成分とする塩化物とアルカリフッ化物又はアルカリ土類フッ化物或いはこれらを主成分とするフッ化物との混合物であるハロゲン化物からなる前記溶融塩中に含まれるアクチニド元素の酸塩化物及び酸化物並びにこれら化合物イオンを、アクチニド元素の塩化物及び塩化物イオンに塩化処理する手法。

【請求項8】

処理対象物である溶融塩中に、タングステン酸塩化物及びタングステン塩化物からなる還元剤を供給し、アルカリ塩化物及びアルカリ土類塩化物並びにこれらを主成分とする塩化物からなる溶融塩中に含まれる遷移金属元素又は希土類元素の酸塩化物及び酸化物並びにこれら化合物イオンを、遷移金属元素又は希土類元素の塩化物及び塩化物イオンに塩化処理する方法。

【請求項9】

処理対象物である溶融塩中に、タングステン酸塩化物及びタングステン塩化物からなる還元剤を供給し、アルカリ塩化物又はアルカリ土類塩化物或いはこれらを主成分とする塩化物とアルカリフッ化物又はアルカリ土類フッ化物或いはこれらを主成分とするフッ化物との混合物であるハロゲン化物からなる溶融塩中に含まれる遷移金属元素又は希土類元素の酸塩化物及び酸化物並びにこれら化合物イオンを、遷移金属元素又は希土類元素の塩化物及び塩化物イオンに塩化処理する方法。

【請求項1】

処理対象物である溶融塩中に、タングステン金属からなる還元剤又はタングステン酸塩化物からなる還元剤或いはタングステン塩化物からなる還元剤を供給するとともに、塩素ガス又は塩化水素ガス或いはこれら混合ガスからなる反応ガスを前記溶融塩中に供給し、前記溶融塩に含まれるアクチニド元素又は遷移金属元素或いは希土類元素の、酸塩化物及び酸化物並びにこれら化合物イオンを、塩化物及び塩化物イオンに塩化処理する方法。

【請求項2】

処理対象物である溶融塩中に、タングステン金属からなる還元剤又はタングステン酸塩化物からなる還元剤或いはタングステン塩化物からなる還元剤を供給するとともに、塩素ガス又は塩化水素ガス或いはこれら混合ガスからなる反応ガスを前記溶融塩中に供給し、アルカリ塩化物及びアルカリ土類塩化物並びにこれらを主成分とする塩化物からなる前記溶融塩中に含まれるアクチニド元素の酸塩化物及び酸化物並びにこれら化合物イオンを、アクチニド元素の塩化物及び塩化物イオンに塩化処理する方法。

【請求項3】

処理対象物である溶融塩中に、タングステン金属からなる還元剤又はタングステン酸塩化物からなる還元剤或いはタングステン塩化物からなる還元剤を供給するとともに、塩素ガス又は塩化水素ガス或いはこれら混合ガスからなる反応ガスを前記溶融塩中に供給し、アルカリ塩化物又はアルカリ土類塩化物或いはこれらを主成分とする塩化物とアルカリフッ化物又はアルカリ土類フッ化物或いはこれらを主成分とするフッ化物との混合物であるハロゲン化物からなる前記溶融塩中に含まれるアクチニド元素の酸塩化物及び酸化物並びにこれら化合物イオンを、アクチニド元素の塩化物及び塩化物イオンに塩化処理する方法。

【請求項4】

処理対象物である溶融塩中に、タングステン金属からなる還元剤又はタングステン酸塩化物からなる還元剤或いはタングステン塩化物からなる還元剤を供給するとともに、塩素ガス又は塩化水素ガス或いはこれら混合ガスからなる反応ガスを前記溶融塩中に供給し、アルカリ塩化物及びアルカリ土類塩化物並びにこれらを主成分とする塩化物からなる前記溶融塩中に含まれる遷移金属元素又は希土類元素の酸塩化物及び酸化物並びにこれら化合物イオンを、遷移金属元素又は希土類元素の塩化物及び塩化物イオンに塩化処理する方法。

【請求項5】

処理対象物である溶融塩中に、タングステン金属からなる還元剤又はタングステン酸塩化物からなる還元剤或いはタングステン塩化物からなる還元剤を供給するとともに、塩素ガス又は塩化水素ガス或いはこれら混合ガスからなる反応ガスを前記溶融塩中に供給し、アルカリ塩化物又はアルカリ土類塩化物或いはこれらを主成分とする塩化物とアルカリフッ化物又はアルカリ土類フッ化物或いはこれらを主成分とするフッ化物との混合物であるハロゲン化物からなる前記溶融塩中に含まれる遷移金属元素又は希土類元素の酸塩化物及び酸化物並びにこれら化合物イオンを、遷移金属元素又は希土類元素の塩化物及び塩化物イオンに塩化処理する方法。

【請求項6】

処理対象物である溶融塩中に、タングステン酸塩化物及びタングステン塩化物からなる還元剤を供給し、アルカリ塩化物及びアルカリ土類塩化物並びにこれらを主成分とする塩化物からなる前記溶融塩中に含まれるアクチニド元素の酸塩化物及び酸化物並びにこれら化合物イオンを、アクチニド元素の塩化物及び塩化物イオンに塩化処理する方法。

【請求項7】

処理対象物である溶融塩中に、タングステン酸塩化物及びタングステン塩化物からなる還元剤を供給し、アルカリ塩化物又はアルカリ土類塩化物或いはこれらを主成分とする塩化物とアルカリフッ化物又はアルカリ土類フッ化物或いはこれらを主成分とするフッ化物との混合物であるハロゲン化物からなる前記溶融塩中に含まれるアクチニド元素の酸塩化物及び酸化物並びにこれら化合物イオンを、アクチニド元素の塩化物及び塩化物イオンに塩化処理する手法。

【請求項8】

処理対象物である溶融塩中に、タングステン酸塩化物及びタングステン塩化物からなる還元剤を供給し、アルカリ塩化物及びアルカリ土類塩化物並びにこれらを主成分とする塩化物からなる溶融塩中に含まれる遷移金属元素又は希土類元素の酸塩化物及び酸化物並びにこれら化合物イオンを、遷移金属元素又は希土類元素の塩化物及び塩化物イオンに塩化処理する方法。

【請求項9】

処理対象物である溶融塩中に、タングステン酸塩化物及びタングステン塩化物からなる還元剤を供給し、アルカリ塩化物又はアルカリ土類塩化物或いはこれらを主成分とする塩化物とアルカリフッ化物又はアルカリ土類フッ化物或いはこれらを主成分とするフッ化物との混合物であるハロゲン化物からなる溶融塩中に含まれる遷移金属元素又は希土類元素の酸塩化物及び酸化物並びにこれら化合物イオンを、遷移金属元素又は希土類元素の塩化物及び塩化物イオンに塩化処理する方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6a】

【図6b】

【図6c】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6a】

【図6b】

【図6c】

【図7】

【図8】

【図9】

【公開番号】特開2012−173145(P2012−173145A)

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願番号】特願2011−35573(P2011−35573)

【出願日】平成23年2月22日(2011.2.22)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 社団法人日本原子力学会「2010年 秋の大会 予稿集」2010年8月27目発行

【出願人】(505374783)独立行政法人日本原子力研究開発機構 (727)

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願日】平成23年2月22日(2011.2.22)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 社団法人日本原子力学会「2010年 秋の大会 予稿集」2010年8月27目発行

【出願人】(505374783)独立行政法人日本原子力研究開発機構 (727)

[ Back to top ]