溶融成形用メタクリル系樹脂、溶融成形用メタクリル系樹脂組成物、これらの製造方法及び成形体

【課題】耐溶剤性、成形流動性が改善された溶融成形用メタクリル系樹脂、及び加工安定性、耐糸曳き性に優れた溶融成形用メタクリル系樹脂組成物を提供する。

【解決手段】メタクリル酸エステル単量体単位:80〜98.5質量%と、前記メタクリル酸エステル単量体に共重合可能な、少なくとも1種の他のビニル単量体単位:1.5〜20質量%とを含むメタクリル系樹脂であって、重量平均分子量(Mw)が140000〜250000であり、前記GPCの溶出曲線から得られるピーク重量平均分子量(Mp)の1/5以下の重量平均分子量成分が、前記メタクリル系樹脂中に20%以上40%以下含まれており、重量平均分子量(Mw)、数平均分子量(Mn)の関係が、下記(i)式を満たす溶融成形用メタクリル系樹脂。

3.0Mw/Mn5.5 ・・・(i)

【解決手段】メタクリル酸エステル単量体単位:80〜98.5質量%と、前記メタクリル酸エステル単量体に共重合可能な、少なくとも1種の他のビニル単量体単位:1.5〜20質量%とを含むメタクリル系樹脂であって、重量平均分子量(Mw)が140000〜250000であり、前記GPCの溶出曲線から得られるピーク重量平均分子量(Mp)の1/5以下の重量平均分子量成分が、前記メタクリル系樹脂中に20%以上40%以下含まれており、重量平均分子量(Mw)、数平均分子量(Mn)の関係が、下記(i)式を満たす溶融成形用メタクリル系樹脂。

3.0Mw/Mn5.5 ・・・(i)

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、溶融成形用メタクリル系樹脂、溶融成形用メタクリル系樹脂組成物、これらの製造方法及び成形体に関する。

【背景技術】

【0002】

ポリメタクリル酸メチル(PMMA)に代表されるメタクリル系樹脂は、高い透明性を有していることから、光学材料、車両用部品、建築用材料、レンズ、家庭用品、OA機器、照明機器等の分野で幅広く使用されている。

特に近年では、車両用途や、導光板、液晶ディスプレイ用フィルム等の光学材料等への使用が進んでいるが、従来公知のメタクリル系樹脂では、耐溶剤性不足が問題となったり、成形加工が困難となったりする用途が増加しており、また、メタクリル系樹脂の成形体が、有機溶剤と接触することによりクラック、クレイズを発生し、致命的な欠陥を生じたりする場合もある。

さらに、大型で薄肉の成形品を射出成形する場合、樹脂の流動性が悪いことにより射出圧力が不足して成形ができなかったり、成形品のゆがみが大きくなったりするということもある。

そのため、射出圧力が低くても成形可能となる高流動性が望まれる一方で、耐溶剤性や機械強度をも併せ持つメタクリル系樹脂が求められている。

【0003】

従来、メタクリル系樹脂の機械強度や成形性を改善する方法としては、低分子量のメタクリル系樹脂で流動性を付与し、高分子量もしくは微架橋構造で機械強度を付与する方法が知られている。それに関連して、高分子量もしくは低分子量のメタクリル系樹脂を溶融混合したり、分岐構造を用いて分子量分布を拡大したりする技術が報告されている(例えば、特許文献1乃至3参照。)。

さらに、下記特許文献4には、重量平均分子量(Mw)が、ある範囲のメタクリル系樹脂の分子量分布を分画し、ピークトップ(Mp)に対する低分子量の割合を規定することにより特性の向上を図る技術が開示されている。

【0004】

また、一方、メタクリル系樹脂や、これに所定の添加物を混合させたメタクリル系樹脂組成物、さらにはこれらの成形体においては、特に、アルコール系洗剤や耐酸性、アルカリ性洗浄を使用する用途(例えば、水周り製品)を考慮して、より一層の耐溶剤性が必要とされている。

一般的に、メタクリル系樹脂組成物の耐溶剤性や機械強度の向上を図る方法としては、ベース樹脂の分子量を上げることや、ゴム質重合体や無機充填剤を添加する方法が知られている。

しかし、ベース樹脂の分子量を上げたり、ゴム質重合体を添加したりすると、流動性が低下し、溶融成形が困難になり、無機充填剤やその他顔料等を添加すると、靭性が低下し、加工安定性が不安定になるといった問題が生じる。

【0005】

さらに、耐キズ付き性や耐衝撃性を向上させたアクリルシロップ系樹脂に、充填材としてシリカを配合し、また、内部離型剤、硬化剤等の添加物を配合した人造大理石用樹脂組成物についての提案もなされている(例えば、特許文献5参照。)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特公平1−22865号公報

【特許文献2】特開平4−277545号公報

【特許文献3】特開平9−207196号公報

【特許文献4】国際公開第2007/060891号パンフレット

【特許文献5】特開2002−161182号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に記載のメタクリル系樹脂は、2つの異なる分子量のメタクリル系樹脂を混合した樹脂であり、流動性は改善されるが、高流動性と機械強度とを同時に満足するものではない。

また、特許文献2には、低分子量を構成するメタクリル系樹脂にメタクリル酸メチルに共重合可能な他のビニル単量体を多量共重合させる技術が記載されているが、得られるメタクリル系樹脂の耐溶剤性、流動性は共に不十分である。

さらに、特許文献3に記載の多官能モノマーを用いた微架橋メタクリル系樹脂の製造方法では、多官能モノマーの制御が非常に困難であり、多官能モノマー量が多すぎると、混合均一性が低下し、成形品の外観が低下し、一方、多官能モノマー量が少なすぎると流動性向上や機械強度の保持の効果がないという問題がある。

さらにまた、特許文献4に記載の技術により得られるメタクリル系樹脂においては、流動性、機械的強度、耐溶剤性等の効果は良好であるものの、より一層の耐溶剤性や機械強度の保持効果が求められている。

【0008】

また、特許文献5に記載の技術により得られる樹脂組成物は、シリカ添加により成形体の耐キズ付き性や耐衝撃性は向上しているものの人造大理石用の組成物であり、本来、溶融成形用としては適していないという問題がある。

【0009】

そこで本発明においては、流動性が良好で、耐溶剤性、耐熱性、耐衝撃性が高く、さらには加工安定性にも優れているメタクリル系樹脂、メタクリル系樹脂組成物、及び前記特性に加え、耐糸曳き性、特に高温下での溶着時の耐糸曳き性に優れている成形体を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者らは、上述した従来技術の問題を解決するために鋭意研究を重ねた結果、溶融成形用メタクリル系樹脂として、特定の重量平均分子量、特定範囲の分子量分布(Mw/Mn)を有するものが、高い流動性を維持しつつ、高い耐溶剤性、耐熱性、耐衝撃性を得ることができることを見出し、本発明のメタクリル系樹脂を完成するに至った。

また、当該メタクリル系樹脂に所定の添加物を混合させる場合において、優れた加工安定性を維持しつつ、耐溶剤性、機械強度、成形流動性、着色付与等の機能を持たせることができることを見出し、本発明のメタクリル系樹脂組成物を完成するに至った。

すなわち、本発明は以下の通りである。

【0011】

〔1〕

メタクリル酸エステル単量体単位:80〜98.5質量%と、

前記メタクリル酸エステル単量体に共重合可能な、少なくとも1種の他のビニル単量体単位:1.5〜20質量%と、

を、含むメタクリル系樹脂であって、

重量平均分子量(Mw)が140000〜250000であり、

前記GPCの溶出曲線から得られるピーク重量平均分子量(Mp)の1/5以下の重量平均分子量成分が、前記メタクリル系樹脂中に20%以上40%以下含まれており、

重量平均分子量(Mw)、数平均分子量(Mn)の関係が、下記(i)式を満たす溶融成形用メタクリル系樹脂。

3.0≦Mw/Mn≦5.5 ・・・(i)

〔2〕

前記メタクリル系樹脂のゲルパーミエーションクロマトグラフィー(GPC)溶出曲線におけるエリア面積において、

累積エリア面積(%)が0〜2%である重量平均分子量成分を有する前記メタクリル系樹脂中の、前記メタクリル酸エステル単量体に共重合可能な他のビニル単量体単位の、平均組成比率Mh(質量%)と、

累積エリア面積(%)が98〜100%である重量平均分子量成分を有するメタクリル系樹脂中の、前記メタクリル酸エステル単量体に共重合可能な他のビニル単量体単位の平均組成比率Ml(質量%)と、

が、下記式(ii)の関係を有する前記〔1〕に記載の溶融成形用メタクリル系樹脂。

(Mh−0.8)≧Ml≧0 ・・・(ii)

〔3〕

前記メタクリル系樹脂のゲルパーミエーションクロマトグラフィー(GPC)溶出曲線におけるエリア面積において、

累積エリア面積(%)が0〜2%である重量平均分子量成分を有する前記メタクリル系樹脂中の、前記メタクリル酸エステル単量体に共重合可能な他のビニル単量体単位の、平均組成比率Mh(質量%)と、

累積エリア面積(%)が98〜100%である重量平均分子量成分を有するメタクリル系樹脂中の、前記メタクリル酸エステル単量体に共重合可能な他のビニル単量体単位の、平均組成比率Ml(質量%)と、

が、下記式(iii)の関係を有する前記〔1〕又は〔2〕に記載の溶融成形用メタクリル系樹脂。

8≧(Mh−2)≧Ml≧0 ・・・(iii)

〔4〕

前記〔1〕乃至〔3〕のいずれか一に記載の溶融成形用メタクリル系樹脂の製造方法であって、

1段目の重合において、メタクリル酸エステル単量体を含有する原料混合物を用いて、重量平均分子量が5000〜50000である重合体(I)を、前記メタクリル系樹脂全体に対して5〜45質量%製造する工程と、

重合系内を前記1段目の重合温度よりも高い温度に一定時間保持する工程と、

前記重合体(I)の存在下で、メタクリル酸エステルを含む原料混合物をさらに添加して重合し、重量平均分子量が150000〜350000である重合体(II)を、前記メタクリル系樹脂全体に対して95〜55質量%製造する工程と、

を有する溶融成形用メタクリル系樹脂の製造方法。

〔5〕

前記〔1〕乃至〔3〕のいずれか一に記載の溶融成形用メタクリル系樹脂を成形することにより得られる成形体。

〔6〕

車両用部品である前記〔5〕に記載の成形体。

〔7〕

(A)前記〔1〕乃至〔3〕のいずれか一に記載の溶融成形用メタクリル系樹脂と、

(B)樹脂粒子の粉末、有機ゴム粒子、無機充填剤、及び着色剤からなる群より選ばれる少なくとも一種の添加物と、

を、含有する溶融成形用メタクリル系樹脂組成物。

〔8〕

前記〔7〕に記載の溶融成形用メタクリル系樹脂組成物を溶融成形することにより得られる成形体。

〔9〕

前記〔7〕に記載の溶融成形用メタクリル系樹脂組成物を射出成形することにより得られる成形体。

【発明の効果】

【0012】

本発明によれば、成形流動性が良好で、種々の溶融成形に好適で、かつ耐溶剤性、耐熱性、耐衝撃性が高く、さらには加工安定性にも優れている溶融成形用メタクリル系樹脂、溶融成形用メタクリル系樹脂組成物、及び前記特性に加え、耐糸曳き性、特に高温下での溶着時の耐糸曳き性に優れている成形体が得られる。

【図面の簡単な説明】

【0013】

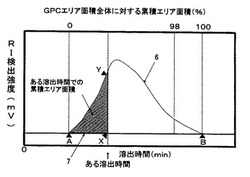

【図1】メタクリル系樹脂のGPC(ゲルパーミエーションクロマトグラフィー)溶出曲線測定グラフ上での累積エリア面積の一例を示す図である。

【図2】GPC溶出曲線測定グラフ上での所定の溶出時間での累積エリア面積を示す図である。

【図3】GPC溶出曲線測定グラフ上での、累積エリア面積0〜2%と、累積エリア面積98〜100%の位置を示す概略図である。

【図4】カンチレバー法による耐溶剤性試験の概略説明図である。

【発明を実施するための形態】

【0014】

以下、本発明を実施するための形態(以下、「本実施形態」と言う。)について、詳細に説明するが、本発明は以下の記載に限定されるものではなく、その要旨の範囲内で種々変形して実施できる。

なお、以下において、重合前のモノマー成分のことを「〜単量体」といい、「単量体」を省略することもある。また、重合体を構成する構成単位のことを「〜単量体単位」ということもある。

【0015】

〔溶融成形用メタクリル系樹脂〕

本実施形態の溶融成形用メタクリル系樹脂(以下、単にメタクリル系樹脂と言う場合もある。)は、メタクリル酸エステル単量体単位:80〜98.5質量%と、前記メタクリル酸エステル単量体に共重合可能な、少なくとも1種の他のビニル単量体単位:1.5〜20質量%とを含み、重量平均分子量(Mw)が140000〜250000であり、前記GPCの溶出曲線から得られるピーク重量平均分子量(Mp)の1/5以下の重量平均分子量成分が、20%以上40%以下含まれており、重量平均分子量(Mw)、数平均分子量(Mn)の関係が、下記(i)式を満たす溶融成形用メタクリル系樹脂である。

3.0≦Mw/Mn≦5.5 ・・・(i)

【0016】

(メタクリル酸エステル単量体)

本実施形態のメタクリル系樹脂を構成するメタクリル酸エステル単量体としては、本発明の効果を達成できるものであれば特に制限されないが、好ましい例としては、下記一般式(1)で示される単量体が挙げられる。

【0017】

【化1】

【0018】

前記式(1)中、R1はメチル基を表す。

また、R2は炭素数が1〜12の基を表し、好ましくは炭素数が1〜12の炭化水素基を表し、炭素上に水酸基を有していてもよい。

【0019】

前記式(1)のメタクリル酸エステル単量体としては、例えば、メタクリル酸ブチル、メタクリル酸エチル、メタクリル酸メチル、メタクリル酸プロピル、メタクリル酸イソプロピル、メタクリル酸シクロヘキシル、メタクリル酸フェニル、メタクリル酸(2−エチルヘキシル)、メタクリル酸(t−ブチルシクロヘキシル)、メタクリル酸ベンジル、メタクリル酸(2,2,2−トリフルオロエチル)等が挙げられ、代表的なものはメタクリル酸メチルである。

上記メタクリル酸エステル単量体は、一種を単独で使用してもよく、又は二種以上組み合わせて使用してもよい。

【0020】

(メタクリル酸エステル単量体に共重合可能な、他のビニル単量体)

本実施形態のメタクリル系樹脂を構成する、上述したメタクリル酸エステル単量体に共重合可能な他のビニル単量体としては、下記一般式(2)で表されるアクリル酸エステル単量体が挙げられる。

【0021】

【化2】

【0022】

前記式(2)中、R3は水素原子であり、R4は炭素数が1〜18のアルキル基である。

【0023】

前記一般式(2)で表されるアクリル酸エステル単量体としては、例えば、アクリル酸やメタクリル酸等のα,β−不飽和酸、マレイン酸、フマル酸、イタコン酸、桂皮酸等の不飽和基含有二価カルボン酸及びそれらのアルキルエステル;スチレン、o−メチルスチレン、m−メチルスチレン、p−メチルスチレン、2,4−ジメチルスチレン、2,5−ジメチルスチレン、3,4−ジメチルスチレン、3,5−ジメチルスチレン、p−エチルスチレン、m−エチルスチレン、о−エチルスチレン、p−tert−ブチルスチレン、イソプロペニルベンセン(α−メチルスチレン)等のスチレン系単量体;1−ビニルナフタレン、2−ビニルナフタレン、1,1−ジフェニルエチレン、イソプロペニルトルエン、イソプロペニルエチルベンゼン、イソプロペニルプロピルベンゼン、イソプロペニルブチルベンゼン、イソプロペニルペンチルベンゼン、イソプロペニルヘキシルベンゼン、イソプロペニルオクチルベンゼン等の芳香族ビニル化合物;、アクリロニトリル、メタクリロニトリル等のシアン化ビニル化合物;無水マレイン酸、無水イタコン酸等の不飽和カルボン酸無水物類、マレイミドや、N−メチルマレイミド、N−エチルマレイミド、N−フェニルマレイミド、N−シクロヘキシルマレイミド等のN−置換マレイミド等、アクリルアミド、メタクリルアミド等のアミド類;エチレングリコールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、トリエチレングリコールジ(メタ)アクリレート、テトラエチレングリコールジ(メタ)アクリレート等のエチレングリコール又はそのオリゴマーの両末端水酸基をアクリル酸又はメタクリル酸でエステル化したもの;ネオペンチルグリコールジ(メタ)アクリレート、ジ(メタ)アクリレート等の2個のアルコールの水酸基をアクリル酸又はメタクリル酸でエステル化したもの、トリメチロールプロパン、ペンタエリスリトール等の多価アルコール誘導体をアクリル酸又はメタクリル酸でエステル化したもの;ジビニルベンゼン等の多官能モノマー等が挙げられる。

【0024】

本実施形態のメタクリル系樹脂において、耐候性、耐熱性、流動性、熱安定性を高める観点から、上記メタクリル酸エステル単量体に共重合可能な他のビニル単量体としては、アクリル酸メチル、アクリル酸エチル、アクリル酸n−プロピル、アクリル酸n−ブチル、アクリル酸sec−ブチル、アクリル酸2−エチルヘキシル等が好ましく用いられる。

特に、アクリル酸メチル、アクリル酸エチル、アクリル酸n−ブチルが好ましく、さらにはアクリル酸メチルが入手しやすくより好ましい。

【0025】

なお、本実施形態のメタクリル系樹脂においては、耐熱性、光学特性、加工性等の特性を向上させる目的で、上記例示したビニル単量体以外のビニル系単量体を適宜添加して共重合させてもよい。

【0026】

上記ビニル単量体は、一種を単独で使用してもよく、二種以上組み合わせて使用してもよい。

【0027】

本実施形態のメタクリル系樹脂を構成する、上述したメタクリル酸エステル単量体に共重合可能な、他のビニル単量体単位の含有量は、本実施形態のメタクリル系樹脂中の1.5〜20質量%である。

流動性と耐熱性を向上させるためには1.5質量%以上必要である。また、耐熱性を高めるためには20質量%以下である必要がある。

好ましくは1.5〜15質量%であり、より好ましくは2〜12質量%であり、さらに好ましくは3〜10質量%である。

【0028】

(溶融成形用メタクリル系樹脂の分子量、分子量分布)

本実施形態のメタクリル系樹脂、及び後述するメタクリル系樹脂組成物を構成する(A)成分であるメタクリル系樹脂の分子量及び分子量分布について説明する。

メタクリル系樹脂の分子量は、GPC(ゲルパーミエーションクロマトグラフィー)で測定した重量平均分子量(Mw)が140000〜250000である。

本実施形態のメタクリル系樹脂又はメタクリル系樹脂組成物を成形することにより得られる成形体の機械強度及び耐溶剤性を実用上良好なものとするために、重量平均分子量(Mw)は140000以上が必要である。

また、メタクリル系樹脂又はメタクリル系樹脂組成物が良好な流動性を示すためには、重量平均分子量(Mw)は250000以下であることが必要である。

さらに、メタクリル系樹脂の重量平均分子量が前記範囲であることにより、優れた成形加工性が得られる。

流動性と機械強度、耐溶剤性のバランスを考慮すると、本実施形態のメタクリル系樹脂の重量平均分子量(Mw)は140000〜230000が好ましく、150000〜210000がより好ましい。

【0029】

本実施形態のメタクリル系樹脂、及び後述するメタクリル系樹脂組成物を構成する(A)成分であるメタクリル系樹脂の分子量分布(重量平均分子量/数平均分子量:Mw/Mn)は、流動性を損なうことなく従来にない高度な耐溶剤性を達成するため、さらに、後述する(B)成分である添加物を含有させた溶融成形用メタクリル系樹脂組成物において加工安定性の維持を図るために、下記式(i)に示す条件を満たすものとする。

3.0≦Mw/Mn≦5.5・・・(i)

分子量分布が前記式(i)に示す条件を満たすことにより、加工安定性が飛躍的に向上する。

例えば、Mw≧140000の時、Mw/Mn<3.0、又はMw/Mn>5.5であると、(B)成分である添加物を含有させたメタクリル系樹脂組成物において加工安定性、流動性と耐溶剤性のバランスが悪くなる傾向にある。加工安定性、流動性と耐溶剤性のバランス及び耐糸曳き性がより向上することから、3.2≦Mw/Mn≦5.2がより好ましく、3.5≦Mw/Mn≦5.0がさらに好ましい。

【0030】

上述したように、本実施形態のメタクリル系樹脂の重量平均分子量(Mw)及び数平均分子量(Mn)は、ゲルパーミエーションクロマトグラフィー(GPC)で測定することができる。あらかじめ単分散の重量平均分子量が既知で試薬として入手可能な標準メタクリル系樹脂と、高分子量成分を先に溶出する分析ゲルカラムを用い、溶出時間と重量平均分子量から検量線を作成しておき、続いて得られた検量線を元に、所定の測定対象のメタクリル系樹脂の分子量重量平均分子量(Mw)及び数平均分子量(Mn)を求めることができ、分子量分布を算出することができる。

数平均分子量とは、単純な分子1本あたりの分子量の平均であり、系の全重量/系中の分子数で定義される。

重量平均分子量とは、重量分率による分子量の平均で定義される。

【0031】

本実施形態のメタクリル系樹脂、及び後述するメタクリル系樹脂組成物を構成する(A)成分であるメタクリル系樹脂は、流動性、耐熱性、耐候性、耐溶剤性のバランスより、当該メタクリル系樹脂に存在するピーク重量平均分子量(Mp)の1/5以下の重量平均分子量成分の存在量が、20〜40%であるものとし、20〜30%であることが好ましい。

当該メタクリル系樹脂に存在するピーク重量平均分子量(Mp)の1/5以下の重量平均分子量成分の存在量が20%以上であると、良好な流動性が得られる。40%以内であると、耐溶剤性に悪影響を与えない。

また、重量平均分子量が500以下のメタクリル系樹脂成分は、成形時にシルバーと呼ばれる発泡様の外観不良の発生を防止するため、できる限り少ない方が好ましい。

なお、前記ピーク重量平均分子量(Mp)とは、GPC溶出曲線においてピークを示す重量平均分子量を指す。

GPC溶出曲線においてピークが複数存在する場合は、存在量が最も多い重量分子量が示すピークにおける重量平均分子量を、ピーク重量平均分子量(Mp)とする。

【0032】

(溶融成形用メタクリル系樹脂の、高分子量成分及び低分子量成分中の、メタクリル酸エステル単量体に共重合可能な他のビニル単量体の、組成比率)

本実施形態のメタクリル系樹脂、及び後述するメタクリル系樹脂組成物を構成する(A)成分であるメタクリル系樹脂に含有されている、上述したメタクリル酸エステル単量体に共重合可能な他のビニル単量体ついては、メタクリル系樹脂の高分子量成分中の組成比率が、低分子量成分中の組成比率に比べて大きいことが、重合時の安定性の点から好ましい。

メタクリル系樹脂の高分子量成分及び低分子量成分中の、メタクリル酸エステル単量体に共重合可能な他のビニル単量体の組成比率は、GPC溶出曲線におけるエリア面積を用いて算出できる。

このGPC溶出曲線におけるエリア面積とは、例えば、図1に示すGPC溶出曲線であれば斜線部分をいう。

具体的な定め方を下記に説明する。

【0033】

先ず、GPC測定で得られた溶出時間とRI(示差屈折検出器)による検出強度とから得られるGPC溶出曲線に対し、測定機器により自動で引かれるベースラインとGPC溶出曲線が交わる点Aと点Bを定める。

点Aは、溶出時間初期のGPC溶出曲線とベースラインとが交わる点である。

点Bは、原則として重量平均分子量が500以上でベースラインとGPC溶出曲線とが交わる位置とする。

もし重量平均分子量が500以上の範囲で交わらなかった場合は重量平均分子量が500の溶出時間のRI検出強度の値を点Bとする。

点A、B間のGPC溶出曲線と線分ABとで囲まれた斜線部分がGPC溶出曲線におけるエリアである。

この面積が、GPC溶出曲線におけるエリア面積である。

高分子量成分から溶出されるカラムを用いることにより、溶出時間初期に高分子量成分が観測され、溶出時間終期に低分子量成分が観測される。

【0034】

GPC溶出曲線におけるエリア面積の累積エリア面積(%)は、図2に示す点Aを累積エリア面積(%)の基準である0%とし、溶出時間の終期に向かい、各溶出時間に対応する検出強度が累積して、GPC溶出曲線におけるエリア面積が形成されるという見方をする。

累積エリア面積の具体例を図2に示す。

図2において、ある溶出時間におけるベースライン上の点を点X、GPC溶出曲線上の点を点Yとする。

曲線AYと、線分AX、線分XYで囲まれる面積の、GPC溶出曲線におけるエリア面積全体に対する割合を、ある溶出時間Xでの累積エリア面積(%)とする。

累積エリア面積0〜2%にある高分子量成分を有するメタクリル系樹脂中の、メタクリル酸エステルに共重合可能な他のビニル単量体単位の平均組成比率をMh(質量%)とする。

一方、累積エリア面積98〜100%、すなわち低分子量成分を有するメタクリル系樹脂中の、メタクリル酸エステルに共重合可能な他のビニル単量体単位の平均組成率をMl(質量%)とする。

累積エリア面積0〜2%、98〜100%の測定グラフ上での位置の概略図を図3に示す。

【0035】

累積エリア面積0〜2%にある高分子量成分を有するメタクリル系樹脂中の、メタクリル酸エステルに共重合可能な他のビニル単量体単位の平均組成比率Mh(質量%)や、累積エリア面積98〜100%にある低分子量成分を有するメタクリル系樹脂中の、メタクリル酸エステルに共重合可能な他のビニル単量体単位の平均組成率Ml(質量%)の値は、GPCから得られた溶出時間をもとに、カラムのサイズに応じて数回もしくは数十回連続分取して、求めることが可能である。

具体的には、分取したサンプルの組成を既知の熱分解ガスクロマトグラフィー(GC)法により分析すればよい。

Mh(質量%)とMl(質量%)とは、下記の式(ii)の関係が成り立つことが好ましい。

(Mh−0.8)≧Ml≧0 ・・・(ii)

これは、低分子量成分より高分子量成分の方が、メタクリル酸エステルに共重合可能な他のビニル単量体単位の平均組成が0.8質量%以上多いことを示す。さらには、低分子量成分には、他のビニル単量体が必ずしも共重合していなくてもよいことを示す。

Mh(質量%)とMl(質量%)との差は、流動性向上の効果のために2質量%以上が好ましい。

より好ましくは2.5質量%であり、さらに好ましくは、次の式(iii)が成り立つことである。

8≧(Mh−2)≧Ml≧0 ・・・(iii)

【0036】

前記式(iii)に示すように、累積エリア面積0〜2%にある高分子量成分を有するメタクリル系樹脂中の、メタクリル酸エステルに共重合可能な他のビニル単量体単位の平均組成比率(Mh)を2質量%以上10質量%以下にすることで、耐熱性の向上効果や、環境試験において成形体にクラックやゆがみが発生する確率が低減化される効果や、機械強度を保持しながら流動性が向上するといった効果、さらには熱板溶着における耐糸曳き性、特に高温溶着時の耐糸曳き性に効果が得られる。

耐熱性の観点から、Mhは、6≧Mh≧2であることがさらに好ましく、4≧Mh≧2であることがさらにより好ましい。

【0037】

〔溶融成形用メタクリル系樹脂の製造方法〕

本実施形態のメタクリル系樹脂を製造する方法は、先ず、1段目の重合において、メタクリル酸エステル単量体を含有する原料混合物を用いて、重量平均分子量が5000〜50000である重合体(I)を、前記メタクリル系樹脂全体に対して5〜45質量%製造する。

次に、重合系内を前記1段目の重合温度よりも高い温度に一定時間保持する。

その後、前記重合体(I)の存在下で、メタクリル酸エステルを含む原料混合物をさらに添加して重合し、重量平均分子量が150000〜350000である重合体(II)を、前記メタクリル系樹脂全体に対して95〜55質量%製造する。

重合体(I)と重合体(II)の比率を上記のようにすることは、製造時の重合安定性及びメタクリル系樹脂とした場合の流動性や樹脂成形体の機械強度を向上させる観点から好ましい。

重合安定性、流動性、成形体の機械強度のバランスを考慮すると、重合体(I)/(II)の比率は、好ましくは10〜40質量%/90〜60質量%、より好ましくは15〜35質量%/85〜65質量%であり、さらに好ましくは20〜35質量%/80〜65質量%である。

なお、重合体(I)、重合体(II)を、上記のように多段重合する方法としては、塊状重合、溶液重合、懸濁重合法もしくは乳化重合法のいずれかが好ましい。より好ましくは塊状重合、溶液重合及び懸濁重合法であり、さらに好ましくは懸濁重合法である。

【0038】

(1段目:重合体(I)の製造工程)

本実施形態のメタクリル系樹脂の製造方法においては、先ず、1段目の重合工程で、メタクリル酸エステル単量体を含有する原料混合物から重合体(I)を製造する。

原料混合物としては、メタクリル酸エステル単量体、又はメタクリル酸エステル単量体と少なくとも一種のメタクリル酸エステルに共重合可能な他のビニル単量体を用いることができる。

重合体(I)の原料は、メタクリル酸エステル単量体80〜100質量%及びメタクリル酸エステルに共重合可能な他のビニル単量体の少なくとも1種で構成される単量体0〜20質量%であることが好ましい。

メタクリル酸エステルに共重合可能な他のビニル単量体は少ない方が好ましく、使用しなくてもよい。

また、重合体(I)の分子量は、成形時のシルバー等の不具合抑制、重合安定性、流動性、耐糸曳き性の観点から、GPCで測定した重量平分均子量が5000〜50000とし、10000〜45000とすることが好ましく、20000〜40000がさらに好ましい。

【0039】

(昇温及び温度保持工程)

1段目の重合体(I)の重合工程を行った後、重合系内を、1段目の重合温度よりも高い温度に昇温させて、一定時間保持する。

昇温させる温度は、重合体(I)の重合温度よりも5℃以上高くすることが好ましく、より好ましくは7℃以上、さらに好ましくは10℃以上である。

さらに、保持する時間は、10分以上180分以下が好ましく、より好ましくは15分以上150分以下である。

このように、1段目の重合工程後、昇温と保持を行うことにより、重合が完了するだけでなく、未反応の単量体、開始剤、連鎖移動剤等を除去または失活させることができ、2段目の重合に悪影響を及ぼさなくなる。結果として、目的の重量平均分子量を得ることができる。結果として目的の重量平均分子量の重合体が得られる。

この場合、重合体(I)の重合が完了しないうちに重合体(II)の原料混合物は一部重合が開始されている状態であってもよいが、一度キュア(この場合、系内を重合温度より高い温度に保つこと)を行い、重合体(I)の重合を完了させた後に重合体(II)の原料混合物を添加する方が好ましい。

【0040】

(2段目:重合体(II)の製造工程)

上述したように、所定の温度に保持した後、2段目以降の重合工程として、重合体(I)の存在下に、メタクリル酸エステル単量体を含む原料混合物、すなわちメタクリル酸エステル単量体又はメタクリル酸エステル単量体と当該メタクリル酸エステルに共重合可能な他のビニル系単量体を組み合わせたものを添加し、ゲルパーミエーションクロマトグラフィーで測定した重量平均分子量が、150000〜350000である重合体(II)を、前記メタクリル系樹脂全体に対して95〜55質量%製造する。

重合体(II)の原料混合物は、メタクリル酸エステル単量体80〜99.5質量%及びメタクリル酸エステルに共重合可能な他のビニル単量体の少なくとも1種で構成される単量体0.5〜20質量%からなるものであることが好ましい。

重合体(II)は、メタクリル系樹脂又はメタクリル系樹脂組成物の流動性、これらの成形体の耐溶剤性、耐糸曳き性の観点から、GPCで測定した重量平分均子量が150000〜350000であり、150000〜320000であることがより好ましく、150000〜300000であることがさらに好ましい。

【0041】

上記において説明した多段重合で使用するメタクリル酸エステル単量体は、重合体(I)及び重合体(II)において、同じものを使用してもよく、異なるものを用いてもよい。

また、メタクリル酸エステル単量体に共重合可能なビニル系単量体は、重合体(I)及び重合体(II)において、同じものを使用してもよく、異なるものを用いてもよい。

また、上述したような多段重合法は、重合体(I)と重合体(II)のそれぞれの組成を制御しやすく、重合時の重合発熱による温度上昇が押さえられ、系内の粘度も安定できる。

【0042】

(重合温度)

重合体(I)、重合体(II)の重合温度は、重合方法に応じて適宜最適の重合温度を選択して製造すればよいが、好ましくは50℃以上100℃以下であり、さらに好ましくは60℃以上90℃以下である。

重合体(I)及び重合体(II)の重合温度は、同じであっても異なっていてもよい。

【0043】

なお、上述した範囲に組成比率MlとMhを制御するためには、1段目及び2段目以降の重合時に添加するメタクリル酸エステル単量体に共重合可能な他のビニル系単量体の量を調整すればよい。

具体的には、上述の関係式(ii)、(iii)の条件を達成するために、重合体(I)のメタクリル酸エステルに共重合可能な他のビニル単量体の組成比率をMal(質量%)とし、重合体(II)のメタクリル酸エステルに共重合可能な他のビニル単量体の組成比率をMah(質量%)としたとき、重合安定性から下記式(a)の関係が成り立つように、原料を調整することが好ましい。

Mah≧Mal≧0 ・・・(a)

【0044】

高分子量である重合体(II)に、メタクリル酸エステルに共重合可能な他のビニル系単量体が組成比率として多く含まれる方が、重合安定性を図ることができるだけでなく、耐熱性や機械強度を維持しながら流動性の向上を図れるため好ましい。

より好ましくは下記式(b)の関係が成り立つことである。

(Mah−0.8)≧Mal≧0 ・・・(b)

メタクリル系樹脂に、耐熱性を維持しながら、耐溶剤性と流動性の良好なバランスが求められる場合、下記式(c)の範囲であることが好ましい。

8≧(Mah−2)≧Mal≧0 ・・・(c)

【0045】

(重合開始剤)

本実施形態のメタクリル系樹脂及び後述するメタクリル系樹脂組成物を構成する(A)成分であるメタクリル系樹脂を製造する際には、重合開始剤を用いてもよい。

重合開始剤としては、ラジカル重合を行う場合は、例えば、ジ−t−ブチルパーオキサイド、ラウロイルパーオキサイド、ステアリルパーオキサイド、ベンゾイルパーオキサイド、t−ブチルパーオキシネオデカネート、t−ブチルパーオキシピバレート、ジラウロイルパーオキサイド、ジクミルパーオキサイド、t−ブチルパーオキシ−2−エチルヘキサノエート、1,1−ビス(t−ブチルパーオキシ)−3,3,5−トリメチルシクロヘキサン、1,1−ビス(t−ブチルパーオキシ)シクロヘキサン等の有機過酸化物や、アゾビスイソブチロニトリル、アゾビスイソバレロニトリル、1,1−アゾビス(1−シクロヘキサンカルボニトリル)、2,2'−アゾビス−4−メトキシ−2,4−アゾビスイソブチロニトリル、2,2'−アゾビス−2,4−ジメチルバレロニトリル、2,2'−アゾビス−2−メチルブチロニトリル等のアゾ系の一般的なラジカル重合開始剤を挙げることができる。

これらは、一種のみを単独で使用してもよく、2種類以上を併用してもよい。

これらのラジカル開始剤と適当な還元剤とを組み合わせてレドックス系開始剤として実施してもよい。

これらの重合開始剤は、使用する全単量体の総量100質量部に対して、0〜1質量部の範囲で用いるのが一般的であり、重合を行う温度と開始剤の半減期を考慮して適宜選択することができる。

【0046】

本実施形態のメタクリル系樹脂を重合する際に、塊状重合法やキャスト重合法、懸濁重合法を選択する場合には、目的とするメタクリル系樹脂の着色を防止する観点から、重合開始剤としては、例えば、過酸化系開始剤のラウロイルパーオキサイド、デカノイルパーオキサイド、及びt−ブチルパーオキシ−2−エチルヘキサノエート等が好ましく、ラウロイルパーオキサイドを用いることが好ましい。

【0047】

また、本実施形態のメタクリル系樹脂を重合する際に、90℃以上の高温下で溶液重合法を選択して行う場合には、10時間半減期温度が80℃以上で、かつ用いる有機溶媒に可溶である過酸化物、アゾビス開始剤等を用いることが好ましい。

具体的には、1,1−ビス(t−ブチルパーオキシ)−3,3,5−トリメチルシクロヘキサン、シクロヘキサンパーオキシド、2,5−ジメチル−2,5−ジ(ベンゾイルパーオキシ)ヘキサン、1,1−アゾビス(1−シクロヘキサンカルボニトリル)、2−(カルバモイルアゾ)イソブチロニトリル等を挙げることができる。

【0048】

(分子量制御)

本実施形態のメタクリル系樹脂及び後述するメタクリル系樹脂組成物を構成する(A)成分であるメタクリル系樹脂を製造する際には、本発明の目的を損なわない範囲で、メタクリル系樹脂の分子量の制御を行うことができる。

例えば、重合体(I)及び(II)の重合工程において、アルキルメルカプタン類、ジメチルアセトアミド、ジメチルホルムアミド、トリエチルアミン等の連鎖移動剤、ジチオカルバメート類、トリフェニルメチルアゾベンゼン、テトラフェニルエタン誘導体等のイニファータ等を用いることによって分子量の制御を行うことができる。また、これらの添加量を調整することにより、分子量を調整することが可能である。

取扱性や安定性の点からアルキルメルカプタン類が好適に用いられ、例えば、n−ブチルメルカプタン、n−オクチルメルカプタン、n−ドデシルメルカプタン、t−ドデシルメルカプタン、n−テトラデシルメルカプタン、n−オクタデシルメルカプタン、2−エチルヘキシルチオグリコレート、エチレングリコールジチオグリコレート、トリメチロールプロパントリス(チオグリコート)、ペンタエリスリトールテトラキス(チオグリコレート)等が挙げられる。

【0049】

これらは、得ようとするメタクリル系樹脂の分子量に応じて適宜添加することができるが、一般的には、使用する全単量体の総量100質量部に対して0.001質量部〜3質量部の範囲で用いられる。

また、その他の分子量制御方法としては、重合方法を変える方法、重合開始剤の量を調整する方法、重合温度を変更する方法等が挙げられる。

これらの分子量制御方法は、一種の方法のみを用いてもよく、2種以上の方法を併用してもよい。

【0050】

〔溶融成形用メタクリル系樹脂に混合可能なその他の成分〕

<その他の樹脂>

本実施形態のメタクリル系樹脂、及び後述する本実施形態のメタクリル系樹脂組成物を構成する(A)成分であるメタクリル系樹脂は、溶融成形可能であれば、従来公知の樹脂と組み合わせて使用することができる。

使用に供される樹脂は、特に限定されるものではなく、公知の硬化性樹脂、熱可塑性樹脂が好適に使用される。

熱可塑性樹脂としては、例えば、ポリプロピレン系樹脂、ポリエチレン系樹脂、ポリスチレン系樹脂、シンジオタクテックポリスチレン系樹脂、ABS系樹脂、メタクリル系樹脂、AS系樹脂、BAAS系樹脂、MBS樹脂、AAS樹脂、生分解性樹脂、ポリカーボネート−ABS樹脂のアロイ、ポリブチレンテレフタレート、ポリエチレンテレフタレート、ポリプロピレンテレフタレート、ポリトリメチレンテレフタレート、ポリエチレンナフタレート等のポリアルキレンアリレート系樹脂、ポリアミド系樹脂、ポリフェニレンエーテル系樹脂、ポリフェニレンスルフィド系樹脂、フェノール系樹脂等が挙げられる。

特に、AS樹脂、BAAS樹脂は、流動性を向上させるために好ましく、ABS樹脂、MBS樹脂は耐衝撃性を向上させるために好ましく、また、ポリエステル樹脂は耐薬品性を向上させるために好ましい。

また、ポリフェニレンエーテル系樹脂、ポリフェニレンスルフィド系樹脂、フェノール系樹脂等は難燃性を向上させる効果が得られる。

また、硬化性樹脂としては、例えば、不飽和ポリエステル樹脂、ビニルエステル樹脂、ジアリルフタレート樹脂、エポキシ樹脂、シアネート樹脂、キシレン樹脂、トリアジン樹脂、ユリア樹脂、メラミン樹脂、ベンゾグアナミン樹脂、ウレタン樹脂、オキセタン樹脂、ケトン樹脂、アルキド樹脂、フラン樹脂、スチリルピリジン樹脂、シリコン樹脂、合成ゴム等が挙げられる。

これらの樹脂は、一種単独で用いても、二種以上の樹脂を組み合わせて用いてもよい。

【0051】

<溶融成形用メタクリル系樹脂に混合可能な添加剤>

本実施形態の溶融成形用メタクリル系樹脂には、剛性や寸法安定性等の所定の各種特性を付与するため、本発明の効果を損なわない範囲で、各種の添加剤を混合してもよい。

添加剤としては、例えば、フタル酸エステル系、脂肪酸エステル系、トリメリット酸エステル系、リン酸エステル系、ポリエステル系等の可塑剤、高級脂肪酸、高級脂肪酸エステル、高級脂肪酸のモノ、ジ、又はトリグリセリド系等の離型剤;ポリエーテル系、ポリエーテルエステル系、ポリエーテルエステルアミド系、アルキルスルフォン酸塩、アルキルベンゼンスルフォン酸塩等の帯電防止剤;酸化防止剤、及び紫外線吸収剤、熱安定剤、光安定剤等の安定剤;難燃剤、難燃助剤、硬化剤、硬化促進剤、導電性付与剤、応力緩和剤、結晶化促進剤、加水分解抑制剤、潤滑剤、衝撃付与剤、摺動性改良剤、相溶化剤、核剤、強化剤、補強剤、流動調整剤、染料、増感材、着色用顔料、ゴム質重合体、増粘剤、沈降防止剤、タレ防止剤、充填剤、消泡剤、カップリング剤、防錆剤、抗菌・防黴剤、防汚剤、導電性高分子等が挙げられる。

難燃剤としては、例えば、環状窒素化合物、リン系難燃剤、シリコン、籠状シルセスキオキサン又はその部分開裂構造体、シリカが挙げられる。

【0052】

前記熱安定剤としては、例えば、ヒンダードフェノール系酸化防止剤、リン系加工安定剤等の酸化防止剤等が挙げられ、ヒンダードフェノール系酸化防止剤が好ましい。

具体的には、ペンタエリスリトールテトラキス[3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオネート、チオジエチレンビス[3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオネート、オクタデシル−3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオネート、N,N'−ヘキサン−1,6−ジイルビス[3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニルプロピオンアミド、3,3',3'',5,5',5''−ヘキサ−tert−ブチル−a,a',a''−(メシチレン−2,4,6−トリイル)トリ−p−クレゾール、4,6−ビス(オクチルチオメチル)−o−クレゾール、4,6−ビス(ドデシルチオメチル)−o−クレゾール、エチレンビス(オキシエチレン)ビス[3−(5−tert−ブチル−4−ヒドロキシ−m−トリル)プロピオネート、ヘキサメチレンビス[3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオネート、1,3,5−トリス(3,5−ジ−tert−ブチル−4−ヒドロキシベンジル)−1,3,5−トリアジン−2,4,6(1H,3H,5H)−トリオン、1,3,5−トリス[(4−tert−ブチル−3−ヒドロキシ−2,6−キシリン)メチル]−1,3,5−トリアジン−2,4,6(1H,3H,5H)−トリオン、2,6−ジ−tert−ブチル−4−(4,6−ビス(オクチルチオ)−1,3,5−トリアジン−2−イルアミン)フェノール等が挙げられ、ペンタエリスリトールテラキス[3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオネートが好ましい。

【0053】

前記紫外線吸収剤としては、例えば、ベンゾトリアゾール系化合物、ベンゾトリアジン系化合物、ベンゾエート系化合物、ベンゾフェノン系化合物、オキシベンゾフェノン系化合物、フェノール系化合物、オキサゾール系化合物、マロン酸エステル系化合物、シアノアクリレート系化合物、ラクトン系化合物、サリチル酸エステル系化合物、ベンズオキサジノン系化合物等が挙げられ、好ましくはベンゾトリアゾール系化合物、ベンゾトリアジン系化合物である。

これらは単独で用いてもよく、2種以上併用して用いてもよい。

また、紫外線吸収剤を添加する場合、成形加工性の観点から、20℃における蒸気圧(P)が1.0×10-4Pa以下であるものが好ましく、より好ましくは1.0×10-6Pa以下であり、さらに好ましくは1.0×10-8Pa以下である。

成形加工性に優れるとは、例えばフィルム成形時に、紫外線吸収剤のロールへの付着が少ないこと等を示す。

ロールへ付着すると、例えば成形体表面へ付着し外観、光学特性を悪化させるおそれがあるため、成形体を光学用材料として使用する場合は好ましくない。

また、紫外線吸収剤の融点(Tm)は80℃以上であることが好ましく、より好ましくは100℃以上、さらに好ましくは130℃以上、さらにより好ましくは160℃以上である。

前記紫外線吸収剤は、23℃から260℃まで20℃/minの速度で昇温した場合の重量減少率が50%以下であることが好ましく、より好ましくは30%以下、さらに好ましくは15%以下、さらにより好ましくは10%以下、よりさらに好ましくは5%以下である。

【0054】

溶融成形用メタクリル系樹脂を、上述した種々の添加剤、所定のその他の樹脂と混合する場合の混練方法としては、特に限定されるものではない。

例えば、押出機、加熱ロール、ニーダー、ローラミキサー、バンバリーミキサー等の混練機を用いて混練製造することができる。特に、押出機による混練が、生産性の面で好ましい。

混練温度は、本実施形態の溶融成形用メタクリル系樹脂や、混合する所定のその他の樹脂の好ましい加工温度に従えばよく、目安としては140〜300℃の範囲、好ましくは180〜280℃の範囲である。

【0055】

〔溶融成形用メタクリル系樹脂の成形体〕

上述した本実施形態のメタクリル系樹脂を成形することにより所望の成形体が得られる。

本実施形態のメタクリル系樹脂は、射出成形、シート成形、ブロー成形、インジェクションブロー成形、インフレーション成形、Tダイ成型、プレス成形、押出成形等の溶融状態で成形する公知の方法で成形することが可能であり、圧空成形、真空成形等の二次加工成形法も用いることができる。

特に、本実施形態のメタクリル系樹脂は、溶融成形の際の流動性に優れているため、射出成形により成形することが好ましく、特に、高圧、高速である溶融成形に好適である。

また、加熱ロール、ニーダー、バンバリーミキサー、押出機等の混練機を用いて所定の材料を混練した後、冷却、粉砕し、さらにトランスファー成形、射出成形、圧縮成形等により成形を行う方法も一例として挙げることができる。

各成分を混合させる順序は、本発明の効果が達成できる方法であれば特に規定するものではない。

また、熱硬化性樹脂を混合し、溶融成形した後の硬化方法は、使用する硬化剤により異なるが、特に限定はされない。例としては、熱硬化、光硬化、UV硬化、圧力による硬化、湿気による硬化等が挙げられる。

【0056】

〔溶融成形用メタクリル系樹脂組成物〕

本実施形態のメタクリル系樹脂組成物は、上述した(A)成分:メタクリル系樹脂と、後述する(B)成分:樹脂粒子の粉末、有機ゴム粒子、無機充填剤、及び着色剤からなる群より選ばれる少なくとも一種の添加物を含有する。

また、本実施形態のメタクリル系樹脂組成物は、上述したメタクリル系樹脂に混合することが可能な、所定のその他の樹脂、各種添加剤を含有してもよい。

【0057】

((A)成分)

上述した本実施形態のメタクリル系樹脂を用いる。

((B)成分:添加物)

(B):樹脂粒子の粉末、有機ゴム粒子、無機充填剤、及び着色剤からなる群より選ばれる少なくとも一種の添加物について説明する。

【0058】

<樹脂粒子の粉末>

樹脂粒子の粉末としては、特に、耐熱温度が250℃以上のものを用いることが好ましい。

なお、ここで「耐熱温度」とは、当該温度において連続使用した際に分解反応等により化学的に変性する下限温度(熱分解温度)のことである。

耐熱温度が250℃以上のものを用いることによって、メタクリル系樹脂組成物の調製時や成形時における高温下においても形状が変性することがなく、成形体の耐衝撃性及び耐ケミカルクラック性を向上させることができる。

樹脂粒子の粉末としては、例えばPTFE(ポリテトラフルオロエチレン)樹脂からなる粒子が挙げられる。

ポリテトラフルオロエチレンは、典型的にはテトラフルオロエチレンホモポリマーであるが、その他、単量体成分としてテトラフルオロエチレンと共に少量の変性剤、例えばパーフルオロオレフィン、ハイドロフルオロオレフィン、パーフルオロビニルエーテル等を共重合したものであってもよい。

PTFE樹脂としては、典型的には焼成したものが用いられ、その融点は、例えば300℃以上である。

また、PTFE樹脂粒子を添加することにより、フッ素基の撥水効果によってメタクリル系樹脂組成物の吸水による寸法変形の抑制を図ることができる。

【0059】

<有機ゴム粒子>

有機ゴム粒子としては、特に限定されず、例えば、一般的なブタジエン系ABSゴム、アクリル系、ポリオレフィン系、シリコン系、フッ素ゴム等の多層構造を有するゴム粒子を使用することができる。

特に、三層構造以上の多層構造を有する粒子が好ましく、メタクリル系樹脂(A)との相溶性の点より、三層構造以上の多層構造を有するアクリル系ゴム粒子がより好ましい。

三層構造以上の多層構造を有するゴム粒子を用いることにより、成形加工時の熱劣化や、加熱による有機ゴム粒子の変形が抑制され、成形体の耐熱性の維持や熱変形が抑制される傾向にある。

三層構造以上の多層構造を有する有機ゴム粒子とは、ゴム状ポリマーからなる軟質層と、ガラス状ポリマーからなる硬質層とが積層した多層構造のゴム粒子を言い、好ましくは、内側から硬質層―軟質層−硬質層の順に形成された三層構造を有する粒子である。

硬質層を最内層と最外層に有することにより、粒子の変形が抑制される傾向にあり、中央層に軟質成分を有することにより良好な靭性が付与される傾向にある。

【0060】

例えば、アクリル系有機ゴム粒子の最内層(b−i)を形成する共重合体は、好ましくは、メタクリル酸メチル単量体単位と、これと共重合可能なアクリル酸エステル単量体単位、芳香族ビニル化合物単量体単位及び共重合性多官能単量体単位とで構成されるものを選択できる。

当該アクリル系有機ゴム粒子の最内層(b−i)を形成する共重合体中のアクリル酸エステル単量体としては、特に限定されないが、アクリル酸メチル、アクリル酸エチル、n−アクリル酸n−ブチル、アクリル酸i−ブチル、アクリル酸2−へキシル等が挙げられ、好ましくは、アクリル酸n−ブチル、アクリル酸2−へキシルである。

芳香族ビニル化合物単量体としては、メタクリル系樹脂(A)に使用される単量体と同様のものを用いることができるが、好ましくは、スチレン又はその誘導体が用いられる。

共重合性多官能単量体としては、特に限定されないが、エチレングリコールジ(メタ)アクリレート、ポリエチレングリコールジ(メタ)アクリレート、1,3−ブチレングリコールジ(メタ)アクリレート、1,4−ブタンジオールジ(メタ)アクリレート、(メタ)アクリル酸アリル、トリアリルイソシアヌレート、マレイン酸ジアリル、ジビニルベンゼン等が挙げられる。

これらは1種を単独で用いてもよく、2種以上を併用してもよい。なお、前記化合物の中でも特に好ましいのは、(メタ)アクリル酸アリルである。

【0061】

アクリル系有機ゴム粒子の中央層(b−ii)を形成する共重合体は、メタクリル系樹脂に優れた靭性を付与する観点から、軟質なゴム弾性を示す共重合体であることが好ましく、例えば、アクリル酸エステル単位、アクリル酸エステルと共重合可能な芳香族ビニル化合物単量体単位、多官能性グラフト剤又は多官能性架橋剤とで構成されるものを選択できる。

中央層(b−ii)を構成するアクリル酸エステルとしては、特に限定されないが、例えば、アクリル酸メチル、アクリル酸エチル、アクリル酸n−ブチル、アクリル酸2−エチルへキシル等が挙げられ、これらを単独で用いてもよく、併用して用いてもよい。特に、アクリル酸n−ブチル、アクリル酸2−へキシルがより好ましく、アクリル酸n−ブチル、アクリル酸2−へキシルがさらに好ましい。

また、アクリル酸エステルと共重合される芳香族ビニル化合物単量体として好ましくはスチレン又はその誘導体が用いられる。

多官能性グラフト剤としては、最内層(b−i)で用いられる共重合性多官能単量体と同様のものを用いることができ、その含有量としては、0.1質量%以上5質量%以下であると、良好な架橋効果を有し、かつ、架橋が適度でゴム弾性効果が大きくなるため好ましい。

また、多官能性架橋剤としては、ジビニル化合物、ジアリル化合物、ジアクリル化合物、ジメタクリル化合物などの一般に知られている架橋剤が使用できるが、ポリエチレングリコ−ルジアクリレート(分子量200〜600)が好ましく用いられる。ここで用いる多官能性架橋剤は、中央層(b−ii)の重合時に架橋構造を生成し、弾性体としての効果を発現させるために用いられる。ただし、先の多官能性グラフト剤を軟質層の重合時に用いれば、ある程度は軟質層の架橋構造を生成するので、多官能性架橋剤は必須成分ではなく、多官能性架橋剤を中央層(b−ii)重合時に用いる割合は、0〜5質量%である。該単位の割合が5質量%を超えると、アクリル系有機ゴム粒子の耐衝撃性付与効果が低下するので好ましくない。

【0062】

アクリル系有機ゴム粒子の最外層(b−iii)を形成する共重合体としては、メタクリル酸メチル単位と、これと共重合可能な他の共重合性単量体単位とで構成される共重合体を好ましく用いることができる。

前記他の共重合性単量体としては、例えば、アクリル酸メチル、アクリル酸エチル、アクリル酸n−ブチル、アクリル酸2−エチルへキシル等が挙げられ、これらを単独で用いてもよく、2種以上併用してもよい。特に、アクリル酸n−ブチル、アクリル酸2−へキシルが好ましく、アクリル酸エステルがより好ましく、アクリル酸n−ブチル、アクリル酸2−へキシルがさらに好ましい。

最外層(b−iii)におけるアクリル酸エステル単量体の割合は、1〜20質量%が好ましい。当該割合が1質量%未満であると、重合体の熱分解性が大きくなり、一方、該単位が20質量%を超えると、アクリル系有機ゴム粒子の粘着性が増して、後処理等で取り扱い性が悪化し、さらにはメタクリル系樹脂との相溶性が低下して、耐衝撃性や耐候性が低下する。

【0063】

アクリル系有機ゴム粒子の製造方法は、特に限定されるものではなく、塊状重合、溶液重合、懸濁重合及び乳化重合等の公知重合法により得ることが可能であり、特に、乳化重合により得ることが好ましい。

この場合、乳化剤、開始剤の存在下、初めに最内層(b−i)の単量体混合物を添加し重合を完結させ、次に中央層(b−ii)の単量体混合物を添加して重合を完結させ、次いで最外層(b−iii)の単量体混合物を添加して重合を完結させることにより、容易に多層構造粒子をラテックスとして得ることができる。

アクリル系有機ゴム粒子はラテックスから塩析、噴霧乾燥、凍結乾燥等の公知の方法により粉体として回収できる。

【0064】

<無機充填剤>

無機充填剤としては、特に限定されるものではないが、例えば、ガラス繊維、炭素繊維、ケイ酸カルシウム繊維、チタン酸カリウム繊維、ホウ酸アルミニウム繊維、ガラスフレーク、タルク、カオリン、マイカ、ハイドロタルサイト、炭酸カルシウム、炭酸亜鉛、酸化亜鉛、リン酸一水素カルシウム、ウォラストナイト、シリカ、ゼオライト、アルミナ、ベーマイト、水酸化アルミニウム、酸化チタン、酸化ケイ素、酸化マグネシウム、ケイ酸カルシウム、アルミノケイ酸ナトリウム、ケイ酸マグネシウム、ケッチェンブラック、アセチレンブラック、ファーネスブラック、カーボンナノチューブ、グラファイト、黄銅、銅、銀、アルミニウム、ニッケル、鉄、フッ化カルシウム、雲母、モンモリロナイト、膨潤性フッ素雲母、及びアパタイト等が挙げられる。

無機充填剤は、1種類を単独で用いてもよいし、2種類以上を組み合わせて用いてもよい。

剛性及び強度等の観点から、ガラス繊維、炭素繊維、ガラスフレーク、タルク、カオリン、マイカ、炭酸カルシウム、リン酸一水素カルシウム、ウォラストナイト、シリカ、カーボンナノチューブ、グラファイト、フッ化カルシウム、モンモリロナイト、膨潤性フッ素雲母、及びアパタイト等が好ましい。

また、これらの無機充填剤は、メタクリル系樹脂(A)とより馴染ませることを目的として、適宜表面処理を施してもよい。

【0065】

<着色剤>

着色剤としては、例えば、ペリレン系染料、ペリノン系染料、ピラゾロン染料、メチン系染料、クマリン染料、キノフタロン系染料、キノリン系染料、アントラキノン系染料、アンスラキノン系染料、アスドラピリドン系染料、チオインジゴ系染料、クマリン系染料、イソインドリノン系顔料、シケトピロロピロール系顔料、縮合アゾ系顔料、ベンズイミダゾロン系顔料、ジオキサジン系顔料、銅フタロシアニン系顔料、キナクリドン系顔料、ニッケル錯体系化合物、カーボンブラック、二酸化チタン、酸化アルミナ、水酸化アルミニウム、ケイ酸、酸化亜鉛、ステアリン酸亜鉛、ステアリン酸マグネシウム、ステアリン酸カルシウム、ステアリン酸アルミニウム、硫酸バリウム、ポリメチルシルセスキオキサン、ハロゲン化銅フタロシアニン、エチレンビスステアリン酸アマイド、群青、群青バイオレット、酸化鉄、二酸化ケイ素、マイカ、タルク、流動パラフィン、ケイ酸マグネシウム等が挙げられる。

着色剤は、1種類を単独で用いてもよいし、2種類以上を組み合わせて用いてもよい。

【0066】

上述した樹脂粒子の粉末、有機ゴム粒子、無機充填剤、着色剤よりなる添加物(B)は、1種類を単独で用いても、2種以上を組み合わせて用いてもよい。

【0067】

〔溶融成形用メタクリル系樹脂組成物の製造方法〕

本実施形態のメタクリル系樹脂組成物は、上述したメタクリル系樹脂(A)、添加物(B)、必要に応じてその他の樹脂及び添加剤を混合することにより得られる。

(A)成分であるメタクリル系樹脂は、上記〔溶融成形用メタクリル系樹脂の製造方法〕において記載した方法により製造できる。

(A)成分と(B)成分、さらにはその他の樹脂、添加剤を混練する方法としては、従来公知の方法を用いればよく、特に規定するものではない。

例えば、押出機、加熱ロール、ニーダー、ローラミキサー、バンバリーミキサー等の混練機を用いて混練製造することができる。

特に、押出機による混練が、生産性の面で好ましい。

混練温度は、本発明により製造される重合体や混合する他の樹脂の好ましい加工温度に従えばよく、目安としては140〜300℃の範囲、好ましくは180〜280℃の範囲である。

【0068】

〔メタクリル系樹脂組成物の成形体〕

上述した本実施形態のメタクリル系樹脂組成物を成形することにより所望の成形体が得られる。

メタクリル系樹脂組成物は、射出成形、シート成形、ブロー成形、インジェクションブロー成形、インフレーション成形、Tダイ成型、プレス成形、押出成形等の溶融状態で成形する公知の方法で成形することが可能であり、圧空成形、真空成形等の二次加工成形法も用いることができる。

特に、流動性が必要とされる射出成形が好ましく、高圧、高速である溶融成形に有効である。

また、加熱ロール、ニーダー、バンバリーミキサー、押出機等の混練機を用いてメタクリル系樹脂組成物を混練製造した後、冷却、粉砕し、さらにトランスファー成形、射出成形、圧縮成形等により成形を行う方法も一例として挙げることができる。

各成分を混合させる順序は、本発明の効果が達成できる方法であれば、特に規定するものではない。

また、熱硬化性樹脂を混合し、溶融成形した後の硬化方法は使用する硬化剤により異なるが、特に限定はされない。

例えば、熱硬化、光硬化、UV硬化、圧力による硬化、湿気による硬化等が挙げられる。

【0069】

〔メタクリル系樹脂、メタクリル系樹脂組成物の特性〕

<流動性>

本実施形態のメタクリル系樹脂及びメタクリル系樹脂組成物は、後述する実施例におけるスパイラル長さの流動性評価条件において、スパイラル部の長さの測定値が22cm以上であることが好ましく、23cm以上であることがより好ましく、24cm以上であることがさらに好ましい。

22cm以上であれば、成形加工時の流動性が良好となる。

通常、流動性を向上させるためには、重量平均分子量を低下させたり、低分子量成分の比率を増加させたりする方法等が挙げられるが、従来においては、上記レベルの流動性を有し、後述するレベルの耐溶剤性や機械強度とのバランスをとることは非常に困難であったが、本実施形態の溶融メタクリル系樹脂及びメタクリル系樹脂組成物によれば、精度よく容易に達成することができる。

【0070】

<耐溶剤性>

また、後述する実施例におけるカンチレバー法による耐溶剤性評価において、本実施形態のメタクリル系樹脂及びメタクリル系樹脂組成物を用いた成形体の破断時間は、200秒以上が好ましく、300秒以上がより好ましく、400秒以上がさらに好ましい。200秒以上であることより、高い耐溶剤性を有する。

【0071】

<耐熱性>

また、本実施形態のメタクリル系樹脂及びメタクリル系樹脂組成物のビカット(VICAT)軟化温度は、100℃以上が好ましく、104℃以上がさらに好ましく、106℃以上が特に好ましい。

ビカット値が100℃以上であることより耐熱性を確保できる。

通常、この耐熱性は、メタクリル酸エステル単量体に共重合可能な少なくとも1種の他のビニル単量体単位の割合による要因が大きく、流動性とのバランスにおいて制御が困難であるが、本実施形態のメタクリル系樹脂及びメタクリル系樹脂組成物により精度よく容易に達成される。

【0072】

<耐衝撃性>

本実施形態のメタクリル系樹脂及びメタクリル系樹脂組成物を用いた成形体のシャルピー衝撃強度(ノッチなし)は、24kJ/m2以上であることが好ましく、25kJ/m2がより好ましく、26kJ/m2であることがさらに好ましい。衝撃強度が24kJ/m2以上であることより、衝撃強度が要求される用途に好適に使用可能となる。

【0073】

<糸曳き性>

本実施形態のメタクリル系樹脂及びメタクリル系樹脂組成物を用いた成形体の糸曳き性は、245℃の温度条件下で全く長糸が発生しないことが好ましく、380℃以上での高温処理下でも長糸発生率が低いことがより好ましい。

なお、糸曳き性については、後述する実施例に具体的な評価方法を示すが、加熱した熱板に成形片を押し当てて、溶融した成形片を熱板から引き離す際に糸が発生する現象のことをいうものとし、耐糸曳き性が悪いと成形体の溶着部の外観不良につながる。

【0074】

<透明性>

さらに、本実施形態のメタクリル系樹脂及びメタクリル系樹脂組成物は、全光線透過率が90%以上であることが好ましく、91%以上であることがより好ましく、92%以上であることがさらに好ましい。全光線透過率が92%以上であることにより、高度な透明性を有するものと判断できる。

【0075】

〔用途〕

本実施形態のメタクリル系樹脂及びメタクリル系樹脂組成物は、各種溶融成形体に好適に用いることができる。

例えば、家具類、家庭用品、収納・備蓄用品、玩具・遊具、医療・福祉用品、OA機器、AV機器、電池電装用、照明機器、車両用部品、特に自動車部品用途、ハウジング用途、サニタリー用途、キッチン、トイレ、バス、洗面などの水周り製品に用いることができる。

特に、車両用途においては、テールランプカバーやヘッドランプカバー、リアコンビランプカバー、リッドランプカバー等に使用することができ、優れた流動性及び耐溶剤性により、近年の大型、薄肉成形の傾向に対して好適に用いることが可能である。

さらに、液晶ディスプレイ、プラズマディスプレイ、有機ELディスプレイ、フィールドエミッションディスプレイ、リアプロジェクションテレビ等のディスプレイに用いられる導光板、拡散板、偏光板保護フィルム、1/4波長板、1/2波長板、視野角制御フィルム、液晶光学補償フィルム等の位相差フィルム、ディスプレイ前面板、ディスプレイ基盤、レンズ、タッチパネル等が挙げられ、また、太陽電池に用いられる透明基盤等にも好適に用いることができる。

その他にも、光通信システム、光交換システム、光計測システムの分野において、導波路、レンズ、光ファイバー、光ファイバーの被覆材料、LEDのレンズ、レンズカバーなどにも用いることができる。特に、耐溶剤性や機械強度の有する用途で成形加工時に圧力かけて成形する射出成形用、さらには大型または薄肉成形用途に好適に用いることが可能である。

溶融成形用メタクリル系樹脂及び溶融成形体用メタクリル系樹脂組成物を用いた成形体には、例えばハードコート処理、反射防止処理、透明導電処理、電磁波遮蔽処理、ガスバリア処理等の表面機能化処理をすることもできる。

【実施例】

【0076】

以下、本発明について、具体的な実施例及び比較例を挙げて説明するが、本発明はこれらに限定されるものではない。

【0077】

〔メタクリル系樹脂に関する発明の実施例と比較例〕

(原料)

・ メタクリル酸メチル(MMA):旭化成ケミカルズ製(重合禁止剤として中外貿易製

2,4−ジメチル−6−t−ブチルフェノール(2,4−di−methyl−6− tert−butylphenol)を2.5ppm添加されているもの)

・ アクリル酸メチル(MA):三菱化学製(重合禁止剤として川口化学工業製4−メトキ シフェノール(4−methoxyphenol)が14ppm添加されているも の)

・ n−オクチルメルカプタン(n−octylmercaptan):アルケマ製

・ 2−エチルヘキシルチオグリコレート(2−ethylhexyl thiogly colate):アルケマ製

・ ラウロイルパーオキサイド(lauroyl peroxide):日本油脂製

・ 第3リン酸カルシウム(calcium phosphate):日本化学工業製、 懸濁剤として使用

・ 炭酸カルシウム(calcium calbonate):白石工業製、懸濁剤とし て使用

・ ラウリル硫酸ナトリウム(sodium lauryl sulfate):和光純 薬製、懸濁助剤として使用

【0078】

(測定法)

<I.メタクリル系樹脂の組成、分子量の測定>

(1) メタクリル系樹脂の組成分析

メタクリル系樹脂の組成分析は、熱分解ガスクロマトグラフィー及び質量分析方法で行った。

熱分解装置:FRONTIER LAB製Py−2020D

カラム:DB−1(長さ30m、内径0.25mm、液相厚0.25μm)

カラム温度プログラム:40℃で5min保持後、50℃/minの速度で320℃まで昇温し、320℃を4.4分間保持

熱分解炉温度:550℃

カラム注入口温度:320℃

ガスクロマトグラフィー:Agilent製GC6890

キャリアー:純窒素、流速1.0mL/min

注入法:スプリット法(スプリット比 1/200)

検出器:日本電子製質量分析装置Automass Sun

検出方法:電子衝撃イオン化法(イオン源温度:240℃、インターフェース温度:320℃)

測定用のサンプル:メタクリル系樹脂0.1gのクロロホルム10cc溶液を10μL

【0079】

測定用のサンプルを熱分解装置用白金試料カップに採取し、150℃で2時間真空乾燥後、前記試料カップを熱分解炉に入れ、上記条件でサンプルの組成分析を行った。

メタクリル酸メチル及びアクリル酸メチルのトータルイオンクロマトグラフィー(TIC)上のピーク面積と、以下の標準サンプルの検量線を元に、メタクリル系樹脂の組成比を求めた。

検量線用標準サンプルの作成:メタクリル酸メチル、アクリル酸メチルの割合が(メタクリル酸メチル/アクリル酸メチル)=(100%/0%)、(98%/2%)、(94%/6%)、(90%/10%)(80%/20%)の合計5種の溶液各50gにラウロイルパーオキサイド0.25%、n−オクチルメルカプタン0.25%を添加した。

この各混合溶液を100ccのガラスアンプル瓶に入れて、空気を窒素に置換して封じた。

そのガラスアンプル瓶を80℃の水槽に3時間、その後150℃のオーブンに2時間入れた。室温まで冷却後、ガラスを砕いて中のメタクリル系樹脂を取り出し、組成分析を行った。検量線用標準サンプルの測定によって得られた(アクリル酸メチルの面積値)/(メタクリル酸メチルの面積値+アクリル酸メチルの面積値)及びアクリル酸メチルの仕込み比率とのグラフを検量線として用いた。

これにより、メタクリル系樹脂のメタクリル酸メチルと他の成分量の比、及び、Mh、Mlの量を分析した。

【0080】

(2) メタクリル系樹脂の重量平均分子量、分子量分布の測定

測定装置:日本分析工業製ゲルパーミエーションクロマトグラフィー(LC−908)

カラム:JAIGEL−4H 1本及びJAIGEL−2H 2本、直列接続

本カラムでは、高分子量が早く溶出し、低分子量は溶出する時間が遅い。

検出器:RI(示差屈折)検出器

検出感度:2.4μV/sec

サンプル:0.450gのメタクリル系樹脂のクロロホルム15mL溶液

注入量:3mL

展開溶媒:クロロホルム、流速3.3mL/min

上記の条件で、メタクリル系樹脂の溶出時間に対する、RI検出強度を測定した。

GPC溶出曲線におけるエリア面積と、検量線を基に、メタクリル系樹脂の重量平均分子量(Mw)、分子量分布(Mw/Mn)、GPCピーク重量平均分子量(Mp)及びピーク重量平均分子量(Mp)の1/5以下の重量平均分子量(Mw)を有する成分の割合(%)を求めた。

【0081】

検量線用標準サンプルとして、単分散の重量平均分子量が既知で分子量が異なる以下の10種のメタクリル系樹脂(EasiCal PM−1 Polymer Laboratories製)を用いた。

重量平均分子量

標準試料1 1,900,000

標準試料2 790,000

標準試料3 281,700

標準試料4 144,000

標準試料5 59,800

標準試料6 28,900

標準試料7 13,300

標準試料8 5,720

標準試料9 1,936

標準試料10 1,020

重合体(I)と重合体(II)が混合している場合には、あらかじめ重合体(I)単独のGPC溶出曲線を測定し重量平均分子量を求めておき、重合体(I)が存在している比率(本明細書においては、仕込み比率を用いた)を重合体(I)のGPC溶出曲線に乗じ、その溶出時間における検出強度を重合体(I)と重合体(II)が混合しているGPC溶出曲線から引くことで、重合体(II)単独のGPC溶出曲線が得た。これから重合体(II)の重量平均分子量を求めた。

【0082】

<II.物性測定>

(1) スパイラル長さの測定

断面積一定の、スパイラル状のキャビティを各樹脂が流れた距離によって、相対的流動性を判定する試験を行った。

射出成形機:東芝機械製IS−100EN

測定用金型:金型の表面に、深さ2mm、幅12.7mmの溝を、表面の中心部からアルキメデススパイラル状に掘り込んだ金型

射出条件

樹脂温度:250℃

金型温度:55℃

射出圧力:98MPa、73.5MPa、122.5MPa

射出時間:20sec

金型表面の中心部に樹脂を上記条件で射出した。射出終了40sec後にスパイラル状の成形品を取り出し、スパイラル部分の長さを測定した。これを流動性評価の指標とした。

さらに、温度一定下で、射出圧力を変化させ、横軸に圧力、縦軸にスパイラル長さをプロットした時の傾きを算出し、圧力による流動性を評価した。

【0083】

(2) カンチレバー法による破断時間測定

図4に示すカンチレバー法による測定方法で耐溶剤性を評価した。

射出成形機:東芝機械製IS−100EN

射出成形体(試験片):厚み3.2mm幅12.7mm長さ127mm

射出条件

成形温度:230℃

金型温度:60℃

射出圧力:65MPa

射出時間:20sec

冷却時間:40sec

上記条件で成形した実施例及び比較例のメタクリル系樹脂の成形体が吸水しないようにデシケーター内に1日保存した。

その後、図4に示す冶具1を用いて、試験片としての成形体2を図4のように設置し、タコ糸5を取り付けた3kgの重り3を図4のように取り付け、エタノールを含んだ濾紙4を図4の位置におき、置いた時間から、重り3により成形体2が破断するまでの時間を測定した。

各サンプル毎に10回繰り返して上記測定を行い、最大時間と最小時間のデータを削除し、残り8回の平均の時間(秒)を求めた。

これを耐溶剤性評価の指標とした。

【0084】

(3) VICAT軟化温度の測定

ISO 306 B50に準拠し、4mm厚試験片を用いて測定を行い、VICAT軟化温度を求め、耐熱性評価の指標とした。

【0085】

(4)透明性(全光線透過率)

ISO13468−1規格に準拠して、3mm厚試験片を用いて全光線透過率の測定を行い、透明性の指標とした。

【0086】

(5)シャルピー衝撃強さ(ノッチなし)

ISO 179/1eU規格に準拠して測定を行い、耐衝撃性の指標とした。

【0087】

(6)耐糸曳き性の測定

後述する樹脂1及び12、比較例で得られた樹脂を、幅20mm、長さ75mm、肉厚2mmに成形したものを20枚用意し、試験片とした。

熱板溶着機(タカギセイコー社製)を用いて熱板を表面温度245℃まで加熱した。熱板にはアルミニウム板の表面をテフロン(登録商標)加工した金属板を使用した。

試験片の20mm×2mmの面を1mm/sの速度で前記熱板に押し当て、接触した位置から0.7±0.2mmまで押し込んで20秒間接触後、20±10mm/sの速度で試験片を離したとき、5mm以上の樹脂糸が発生した試験片の数から長糸発生率(%)を算出し、糸曳き性とした。

さらに、熱板の表面温度390℃まで加熱し、同様の試験を行った。

長糸発生率(%)が低いものほど、耐糸曳き性に優れていると評価した。

【0088】

〔実施例1〕

攪拌機を有する容器に、水2kg、第3リン酸カルシウム65g、炭酸カルシウム39g、ラウリル硫酸ナトリウム0.39gを投入し、混合液(a)を得た。

次いで、60Lの反応器に水4500gを投入して80℃に昇温し、混合液(a)及び下記表1に示す配合量で、重合体(I)の原料(表1中の原料(I))を投入した。

その後、約80℃を保って懸濁重合を行った。重合体(I)の原料を投入してから80分後に発熱ピークが観測された。

その後、92℃に1℃/min速度で昇温した後、30分間92℃〜94℃の温度を保持した。

その後、1℃/minの速度で80℃まで降温した後、次に重合体(II)の原料(表1中の原料(II))を、下記表1に示す配合量で反応器に投入し、引き続き約80℃を保って懸濁重合を行った。重合体(II)の原料を投入してから105分後に発熱ピークが観測された。

その後、92℃に1℃/minの速度で昇温した後、60分間熟成し、重合反応を実質終了した。

次に、50℃まで冷却して懸濁剤を溶解させるために20質量%硫酸を投入した。

次いで、重合反応溶液を、1.68mmメッシュの篩にかけて凝集物を除去し、得られたビーズ状ポリマーを洗浄脱水乾燥処理し、樹脂1に相当するポリマー微粒子を得た。

【0089】

重合体(I)及び重合体(II)の単量体仕込み組成比率、重量平均分子量(Mw)、重合体(I)と重合体(II)の比率を下記表2に示す。

【0090】

なお、前記凝集物は、80℃の乾燥オーブンで12時間乾燥させて重量を測り、その重量を原料(I)と原料(II)の合計量で除して、凝集物生成量(%)を測定したところ、0.5%であった。

更に、得られたポリマー微粒子の粒径は0.26μmであった。

得られたポリマー微粒子を240℃に設定したφ30mmの二軸押出機にて溶融混練し、ストランドを冷却裁断して樹脂ペレット(樹脂1)を得た。

得られたペレットの重量平均分子量は17.2万であり、ピーク重量平均分子量(Mp)は、19.7万であり、分子量分布(Mw/Mn)は3.65であった。

また、熱分解ガスクロマトグラフィー(GC)による組成分析の結果、メタクリル系樹脂の組成は、MMA:96.6質量%、MA:3.4質量%であった。

さらに、Mp値の1/5以下の重量平均分子量成分の存在量(%)は24.5%、GPCエリア高分子量側から0〜2%部分のMh:4.5%、GPCエリア高分子量側から98〜100%部分Ml:0.2%であった。これらについて表3に示した。

【0091】

また、得られた樹脂ペレット(樹脂1)の流動性をスパイラル長さにより測定したところ、250℃、射出圧力を98MPaとした場合には26.6cmであった。

カンチレバー法による(樹脂1)を用いた成形体の破断時間を測定したところ、700sであった。

また、VICAT軟化温度を測定したところ108℃であった。

全光線透過率を測定したところ92%であった。

耐衝撃性の指標としてシャルピー衝撃強さ(ノッチなし)を測定したところ、26.8kJ/m2であった。

さらに、スパイラル長さの測定評価において、射出圧力を73.5MPa、122.5MPaと変化させて長さを測定し、得られた結果を横軸に射出圧力、縦軸にスパイラル長さをプロットした時の傾き(スパイラルの射出圧力変化による傾き)を見たところ0.33であった。

【0092】

〔実施例2〜16〕、〔比較例1〜7、9〕

上記表1に示す原料を用いて、実施例1と同様の方法で重合を行い、樹脂2〜24に相当するポリマー微粒子を得た。

また、実施例1と同様の方法で樹脂ペレットを作製し、重量平均分子量(Mw)、分子量分布(Mw/Mn)、GPCピーク重量平均分子量(Mp)及びピーク重量平均分子量(Mp)の1/5以下の重量平均分子量(Mw)を有する成分の割合(%)、GPCエリア高分子量側から0〜2%部分のMh(%)、GPCエリア高分子量側から98〜100%部分のMl(%)を求めた。これらについて表3に示した。

また、得られた樹脂ペレットの物性測定結果を表4に示した。

【0093】

〔比較例8〕

攪拌機を有する容器に水2kg、第三リン酸カルシウム65g、炭酸カルシウム39g、ラウリル硫酸ナトリウム0.39gを投入し、混合液(a')を得た。

次いで、60Lの反応器に水26kgを投入して80℃に昇温し、混合液(a')及びメタクリル酸メチル21.2kg、アクリル酸メチル1.35kg、ラウロイルパーオキサイド27g、n−オクチルメルカプタン32.8gを投入した。

その後、約80℃を保って懸濁重合を行い、発熱ピークを観測後、92℃に1℃/minの速度で昇温した。その後、60分間熟成し、重合反応を実質終了した。

次いで、50℃まで冷却して懸濁剤を溶解させる為に20質量%硫酸を投入した。

次いで、重合反応溶液を、1.68mmメッシュの篩にかけて凝集物を除去し、得られたビーズ状ポリマーを洗浄脱水乾燥処理し、ポリマー微粒子を得た。

【0094】

凝集物は80℃の乾燥オーブンで12時間乾燥させて重量を測り、凝集物生成量を算出したところ、0.52%であった。更に、得られたポリマー微粒子の粒径は0.28μmであった。

得られたポリマー微粒子を240℃に設定したφ30mmの二軸押出機にて溶融混練し、ストランドを冷却裁断して樹脂ペレットを得た。

得られたペレットの重量平均分子量は17.6万であり、分子量分布(Mw/Mn)は1.9であった。さらに、Mp値は17.6万であり、Mp値の1/5以下の重量平均分子量成分の存在量(%)は4.8%、GPCエリア高分子量側から0〜2%部分のMh:5.8%、GPCエリア高分子量側から98〜100%部分Ml:5.7%であった。

また、比較例8の樹脂ペレットの物性測定結果を表4に示した。

【0095】

実施例2、3、4、6、7、11、比較例8について、上記実施例1と同様に、横軸に射出圧力、縦軸にスパイラル長さをプロットした時の傾き(スパイラルの射出圧力変化による傾き値)を見たところ、それぞれ、実施例2:0.31、実施例3:0.32、実施例4:0.30、実施例6:0.31、実施例7:0.35、実施例11:0.29、比較例8:0.25であった。

【0096】

【表1】

【0097】

【表2】

【0098】

【表3】

【0099】

【表4】

【0100】

実施例1〜4、8、9、12においては、Mw及びMw/Mnが適切であったため、スパイラル長さが23cm以上、耐溶剤性試験の破断時間が400秒以上、さらにビカット値が107℃以上を達成し、流動性、耐溶剤性、耐熱性のバランスに非常に優れた樹脂を得ることができた。

さらに、245℃の長糸発生率が0%であり、390℃の高温下での長糸発生率も0%であった。熱板溶着処理を必須とする用途に非常に有効であることが分かった。

実施例5〜7は、アクリル酸メチルの含有量がやや多く、他の実施例と比較して若干耐熱性の低下が見られたが、流動性及び耐溶剤性では良好であった。

【0101】

実施例10、11においては、Mw/Mnが3.0付近となり、他の実施例と比較して流動性がやや低下したが、耐熱性、耐溶剤性では良好であった。また、Mw/Mnが3.0付近のため、390℃下での長糸発生率が5%であった。

実施例13、14においては、上述のMh、Mlの好ましい条件である下記(iii)の条件から外れるため、実施例13においては、耐熱性、実施例14においては、流動性が他の実施例と比較してやや劣るが、他の物性バランスは良好な値を示した。

8≧(Mh−2)≧Ml≧0 ・・・(iii)

実施例15においては、重合体(I)の重合時に、メタクリル酸エステル単量体に共重合可能な他のビニル単量体として、下記式(ii)の条件を満たすものを添加した。

(Mh−0.8)≧Ml≧0 ・・・(ii)

結果として、流動性、耐溶剤性、耐熱性の全てのバランスの良好な樹脂組成物が得られた。

実施例16においては、アクリル酸メチルの含有量がやや多く、他の実施例と比較して、若干耐熱性の低下が見られたが、従来例に比べて好ましいものであった。

【0102】

比較例1、3は、重量平均分子量(Mw)及び分子量分布(Mw/Mn)が適当でないため、機械強度及び耐溶剤性において悪化した。また、245℃及び390℃下での長糸発生率も好ましくなかった。

また比較例2、5では、重量平均分子量(Mw)が適当でないため、機械強度及び耐溶剤性が好ましくなかった。さらに、比較例5では、245℃及び390℃下での長糸発生率も好ましくなかった。

比較例4では、重量平均分子量(Mw)は適当であったが、分子量分布(Mw/Mn)が適当でなかったため、流動性が悪化した。また、390℃下での長糸発生率も好ましくなかった。

比較例6は、メタクリル系樹脂の組成中のメタクリル酸エステル単量体に共重合可能な他のビニル単量体単位が1.0質量%であるため、耐溶剤性と流動性のバランスが好ましくなかった。

また、比較例7では、Mw/Mn=5.9であるため、流動性と耐溶剤性のバランスが悪化した。

さらに、比較例9では、Mp値の1/5以下の重量平均分子量成分の存在量(%)が17.3%であるため、物性バランスが悪く、390℃下での長糸発生率も好ましくなかった。

【0103】

実施例1、3、8、9と比較例8とを比較すると、同様の重量平均分子量であるにもかかわらず、実施例のメタクリル系樹脂は高い流動性、同等の耐溶剤性やシャルピー衝撃強度、耐熱性を保持していることがわかった。

さらに実施例1と同様の条件で測定した比較例8で得られた樹脂のスパイラルの圧力変化による傾きは、0.25であった。よって、実施例1で得られたメタクリル系樹脂は、比較例8で得られた樹脂に比べて、高圧下での成形に優れていることが分かった。

さらに、比較例8の重量平均分子量の方が大きいにもかかわらず、390℃の高温下での長糸発生率が実施例1の方が良好であった。

【0104】

〔メタクリル系樹脂組成物についての実施例及び比較例〕

(原料)

用いた原料は下記のものである。

・ メタクリル酸メチル(MMA):旭化成ケミカルズ製(重合禁止剤として中外貿易製 2,4−ジメチル−6−t−ブチルフェノール(2,4−di−methyl−6− tert−butylphenol)を2.5ppm添加されているもの)

・ アクリル酸メチル(MA):三菱化学製(重合禁止剤として川口化学工業製4−メトキ シフェノール(4−methoxyphenol)が14ppm添加されているも の)

・ n−オクチルメルカプタン(n−octylmercaptan):アルケマ製

・ 2−エチルヘキシルチオグリコレート(2−ethylhexyl thiogly colate):アルケマ製

・ ラウロイルパーオキサイド(lauroyl peroxide):日本油脂製

・ 第3リン酸カルシウム(calcium phosphate):日本化学工業製、 懸濁剤として使用

・ 炭酸カルシウム(calcium calbonate):白石工業製、懸濁剤とし て使用

・ ラウリル硫酸ナトリウム(sodium lauryl sulfate):和光純 薬製、懸濁助剤として使用

【0105】

(測定法)

<I.樹脂の組成、分子量の測定>

(1)メタクリル系樹脂の組成分析

メタクリル系樹脂の組成分析は、熱分解ガスクロマトグラフィー及び質量分析方法で行った。

熱分解装置:FRONTIER LAB製Py−2020D

カラム:DB−1(長さ30m、内径0.25mm、液相厚0.25μm)

カラム温度プログラム:40℃で5min保持後、50℃/minの速度で320℃まで昇温し、320℃を4.4分間保持

熱分解炉温度:550℃

カラム注入口温度:320℃

ガスクロマトグラフィー:Agilent製GC6890

キャリアー:純窒素、流速1.0ml/min

注入法:スプリット法(スプリット比1/200)

検出器:日本電子製質量分析装置Automass Sun

検出方法:電子衝撃イオン化法(イオン源温度:240℃、インターフェース温度:320℃)

測定用のサンプル:メタクリル系樹脂0.1gのクロロホルム10cc溶液を10μL

【0106】

測定用のサンプルを熱分解装置用白金試料カップに採取し、150℃で2時間真空乾燥後、前記試料カップを熱分解炉に入れ、上記条件でサンプルの組成分析を行った。

メタクリル酸メチル及びアクリル酸メチルのトータルイオンクロマトグラフィー(TIC)上のピーク面積と、以下の標準サンプルの検量線を元に、メタクリル系樹脂の組成比を求めた。

検量線用標準サンプルの作成:メタクリル酸メチル、アクリル酸メチルの割合が(メタクリル酸メチル/アクリル酸メチル)=(100%/0%)、(98%/2%)、(94%/6%)、(90%/10%)(80%/20%)の合計5種の溶液各50gにラウロイルパーオキサイド0.25%、n−オクチルメルカプタン0.25%を添加した。

この各混合溶液を100ccのガラスアンプル瓶にいれて、空気を窒素に置換して封じた。

そのガラスアンプル瓶を80℃の水槽に3時間、その後150℃のオーブンに2時間入れた。

室温まで冷却後、ガラスを砕いて中のメタクリル系樹脂を取り出し、組成分析を行った。

検量線用標準サンプルの測定によって得られた(アクリル酸メチルの面積値)/(メタクリル酸メチルの面積値+アクリル酸メチルの面積値)及びアクリル酸メチルの仕込み比率とのグラフを検量線として用いた。

これにより、メタクリル系樹脂のメタクリル酸メチルと他の成分量の比、及び、Mh、Mlの量を分析した。

【0107】

(2)メタクリル系樹脂の重量平均分子量、分子量分布の測定

測定装置:日本分析工業製ゲルパーミエーションクロマトグラフィー(LC−908)

カラム:JAIGEL−4H 1本及びJAIGEL−2H 2本、直列接続

本カラムでは、高分子量が早く溶出し、低分子量は溶出する時間が遅い。

検出器:RI(示差屈折)検出器

検出感度:2.4μV/sec

サンプル:0.450gのメタクリル系樹脂のクロロホルム15mL溶液

注入量:3mL

展開溶媒:クロロホルム、流速3.3mL/min

上記の条件で、メタクリル系樹脂の溶出時間に対する、RI検出強度を測定した。

GPC溶出曲線におけるエリア面積と、検量線を基に、メタクリル系樹脂の重量平均分子量(Mw)、分子量分布(Mw/Mn)、GPCピーク重量平均分子量(Mp)及びピーク重量平均分子量(Mp)の1/5以下の重量平均分子量(Mw)を有する成分の割合(%)を求めた。

【0108】

検量線用標準サンプルとして、単分散の重量平均分子量が既知で分子量が異なる以下の10種のメタクリル系樹脂(EasiCal PM−1 Polymer Laboratories製)を用いた。

重量平均分子量

標準試料1 1,900,000

標準試料2 790,000

標準試料3 281,700

標準試料4 144,000

標準試料5 59,800

標準試料6 28,900

標準試料7 13,300

標準試料8 5,720

標準試料9 1,936

標準試料10 1,020

重合体(I)と重合体(II)が混合している場合には、あらかじめ重合体(I)単独のGPC溶出曲線を測定し重量平均分子量を求めておき、重合体(I)が存在している比率(本明細書においては、仕込み比率を用いた)を重合体(I)のGPC溶出曲線に乗じ、その溶出時間における検出強度を重合体(I)と重合体(II)が混合しているGPC溶出曲線から引くことで、重合体(II)単独のGPC溶出曲線を得た。

これから重合体(II)の重量平均分子量を求めた。

【0109】

<II.物性測定>

(1)スパイラル長さの測定

断面積一定の、スパイラル状のキャビティを、後述する実施例17〜29、比較例10〜15の樹脂組成物が流れた距離によって、相対的流動性を判定する試験を行った。

射出成形機:東芝機械製IS−100EN

測定用金型:金型の表面に、深さ2mm、幅12.7mmの溝を、表面の中心部からアルキメデススパイラル状に掘り込んだ金型

射出条件

樹脂温度:250℃

金型温度:55℃、

射出圧力:98MPa、73.5MPa、122.5MPa

射出時間:20sec

金型表面の中心部に樹脂を上記条件で射出した。射出終了40sec後にスパイラル状の成形品を取り出し、スパイラル部分の長さを測定した。これを流動性評価の指標とした。

さらに、温度一定下で、射出圧力を変化させ、横軸に圧力、縦軸にスパイラル長さをプロットした時の傾きを算出し、圧力による流動性を評価した。

【0110】

(2)カンチレバー法による破断時間測定(耐溶剤性試験)

図4に示すカンチレバー法による測定方法で耐溶剤性を評価した。

射出成形機:東芝機械製IS−100EN

射出成形体(試験片):厚み3.2mm幅12.7mm長さ127mm

射出条件

成形温度:230℃

金型温度:60℃

射出圧力:65MPa

射出時間:20sec

冷却時間:40sec

上記条件で成形した成形体が吸水しないようにデシケーター内に1日保存した。

その後、図4に示す冶具1を用いて、試験片としての成形体2を図4のように設置し、タコ糸5を取り付けた3kgの重り3を図4のように取り付け、エタノールを含んだ濾紙4を図4の位置におき、置いた時間から、重り3により成形品が破断するまでの時間を測定した。

各サンプル毎に10回繰り返して上記測定を行い、最大時間と最小時間のデータを削除し、残り8回の平均の時間(秒)を求めた。これを耐溶剤性評価の指標とした。

【0111】

(3)VICAT軟化温度の測定

ISO 306 B50に準拠し、4mm厚試験片を用いて測定を行い、VICAT軟

化温度を求め、耐熱性評価の指標とした。

【0112】

(4)シャルピー衝撃強さ(ノッチなし)

ISO 179/1eU規格に準拠して測定を行い、耐衝撃性の指標とした。

【0113】

(5)加工安定性評価(ペレタイズ時評価)

後述する実施例17〜29、比較例10〜15の樹脂組成物を、250℃に設定したφ30mmの二軸押出機にてペレット化を行った際の加工安定性評価を◎〜×で評価した。

ほとんど切れない:◎、少し切れる:○、やや切れる:△、実用上問題がある程度に切れる:×

【0114】

〔実施例17〕

本実施例においては、(A)成分:メタクリル系樹脂と、(B)成分:添加物を含有する樹脂組成物を作製した。

((A)成分:メタクリル系樹脂の製造)

攪拌機を有する容器に水2kg、第3リン酸カルシウム65g、炭酸カルシウム39g、ラウリル硫酸ナトリウム0.39gを投入し混合液(a)を得た。

次いで、60Lの反応器に水4500gを投入して80℃に昇温し、混合液(a)、及び、下記表5に示す配合量で重合体(I)の原料(表5中の原料(I))を投入した。

その後、約80℃を保って懸濁重合を行った。重合体(I)の原料を投入してから80分後に発熱ピークが観測された。

その後、92℃に1℃/min速度で昇温した後、30分間92℃〜94℃の温度を保持した。

その後、1℃/minの速度で80℃まで降温した後、次に重合体(II)の原料(表5中の原料(II))を、下記表5に示す配合量を反応器に投入し、引き続き約80℃を保って懸濁重合を行った。

重合体(II)の原料を投入してから105分後に発熱ピークが観測された。

その後、92℃に1℃/minの速度で昇温した後、60分間熟成し、重合反応を実質終了した。

次に50℃まで冷却して懸濁剤を溶解させるために20質量%硫酸を投入した。

次いで、重合反応溶液を、1.68mmメッシュの篩にかけて凝集物を除去し、得られたビーズ状ポリマーを洗浄脱水乾燥処理し、表5中樹脂A1に相当するポリマー微粒子を得た。

【0115】

重合体(I)及び重合体(II)の単量体仕込み組成比率、及び、各重量平均分子量(Mw)、重合体(I)、(II)の比率を下記表6に示す。

【0116】

なお、前記凝集物は、80℃の乾燥オーブンで12時間乾燥させて重量を測り、その重量を原料(I)と原料(II)の合計量で除して、凝集物生成量(%)を測定したところ、0.5%であった。

得られたポリマー微粒子の粒径は0.26μmであった。

得られたポリマー微粒子を240℃に設定したφ30mmの二軸押出機にて溶融混練し、ストランドを冷却裁断して樹脂ペレット(樹脂A1)を得た。

得られたペレットの重量平均分子量は17.2万であり、ピーク重量平均分子量(Mp)は19.7万であり、分子量分布(Mw/Mn)は3.65であった。

また、熱分解ガスクロマトグラフィー(GC)による組成分析の結果、メタクリル系樹脂の組成は、MMA:96.6質量%、MA:3.4質量%であった。

さらに、Mp値の1/5以下の重量平均分子量成分の存在量(%)は24.5%、GPCエリア高分子量側から0〜2%部分のMh:4.5%、GPCエリア高分子量側から98〜100%部分Ml:0.2%であった。

得られたメタクリル系樹脂の組成、重量平均分子量、分子量分布、ピーク重量平均分子量(Mp)、Mp値の1/5以下の重量平均分子量成分の存在量(%)、GPCエリア高分子量側から0〜2%部分のMh、GPCエリア高分子量側から98〜100%部分Mlを、下記表7に示す。

【0117】

(メタクリル系樹脂(A)と、添加物(B)との混合)

実施例17で得られたメタクリル系樹脂(A)100質量部に、添加物(B)として、(株)喜多村社製、KTL−20Nのポリテトラフルオロエチレン(PTFE)を5質量部添加し、250℃に設定したφ30mmの二軸押出機にて溶融混練し、ストランドを冷却裁断して溶融成形用樹脂組成物ペレットを得た。

メタクリル系樹脂(A)と添加物(B)との配合量を下記表8に示す。

【0118】

実施例17の樹脂組成物のペレット作製時における加工安定性を評価したところ、ほとんどストランドが切れず(評価結果:◎)、加工安定性に非常に優れていた。

【0119】

また、得られた樹脂組成物ペレットの流動性を、スパイラル長さにより測定したところ、250℃、射出圧力を98MPaとした場合には、28.0cmであり、カンチレバー法による成形体の破断時間を測定したところ、1400sであった。

また、VICAT軟化温度を測定したところ108℃であり、更に耐衝撃性の指標としてシャルピー衝撃強さ(ノッチなし)を測定したところ、32.0kJ/m2であった。

【0120】

〔実施例18〜20〕

実施例18においては、上述した実施例17のメタクリル系樹脂(A)に、添加物(B):無機充填剤として、電気化学工業株式会社製のFB−20D:5質量部を添加した。

実施例19では、実施例17のメタクリル系樹脂(A)に、添加物(B):着色剤としてタイオキサイド社製のチタンRTC−30:3質量部を添加した。

実施例20では、実施例17のメタクリル系樹脂(A)に、添加物(B):有機ゴム粒子として旭化成ケミカルズ(株)社製のSRHである有機ゴム粒子:3質量部及び(株)喜多村社製のKTL−20Nのポリテトラフルオロエチレン(PTFE):2質量部を添加した。

【0121】

〔実施例21〜29〕〔比較例10〜15〕

表5に示す原料を用いて、実施例17と同様の方法で重合を行い、樹脂A2〜A10、樹脂A11〜A16に相当するポリマー微粒子を得た。

また、実施例17と同様の方法で樹脂組成物ペレットを作製し、GPCによる重量平均分子量、分子量分布の測定結果、ピーク重量平均分子量(Mp)、Mp値の1/5以下の重量平均分子量成分の存在量(%)、GPCエリア高分子量側から0〜2%部分のMh、GPCエリア高分子量側から98〜100%部分Mlを、下記表7に示す。

また、各メタクリル樹脂(A)と、添加物(B)との配合比率を下記表8、表9に示し、得られた樹脂組成物の物性測定結果を下記表10に示す。

【0122】

実施例20の樹脂組成物のシャルピー衝撃強さ(ノッチなし)を測定したところ、34.0kJ/m2であった。

また、実施例28の樹脂組成物の、カンチレバー法による成形品の破断時間は、900sであり、シャルピー衝撃強さ(ノッチなし)は、30.0kJ/m2であった。

【0123】

【表5】

【0124】

【表6】

【0125】

【表7】

【0126】

【表8】

【0127】

【表9】

【0128】

【表10】

【0129】

実施例22〜24においては、メタクリル樹脂(A)の重量平均分子量(Mw)及び分子量分布Mw/Mnが適切であったため、加工安定性が◎であった。

【0130】

実施例25においては、分子量分布(Mw/Mn)が3.0付近となり、実施例18と比較して加工安定性がやや低下したが、特に実用上問題ではなかった。

【0131】

実施例26、27においては、明細書本文中記載のMh、Mlの好ましい条件である下記式(iii)から外れるため、実施例18と比較して加工安定性がやや低下した。

8≧(Mh−2)≧Ml≧0 ・・・(iii)

【0132】

実施例28においては、重合体(I)の重合時に、メタクリル酸エステル単量体に共重合可能な他のビニル単量体として、下記(ii)の条件を満たすものを添加して作製したメタクリル系樹脂(A)を用いた。

(Mh−0.8)≧Ml≧0 ・・・(ii)

結果として、加工安定性に優れ、流動性、耐溶剤性、耐熱性の全てのバランスの良好な樹脂組成物が得られた。

【0133】

実施例29では、分子量分布(Mw/Mn)が5.0付近となり、他の実施例と比較して加工安定性がやや低下した。

【0134】

比較例10では、ピーク重量平均分子量(Mp)の1/5以下の重量平均分子量(Mw)を有する成分の割合(%)が適当でないため、加工安定性が好ましくなかった。

比較例11、12では、重量平均分子量(Mw)及び分子量分布(Mw/Mn)が適当でないため、加工安定性が好ましくなかった。

また、比較例13では、重量平均分子量(Mw)が適当でないため、ベース樹脂の強度が低下し、加工安定性が好ましくなかった。

比較例14では、メタクリル系樹脂の組成中のメタクリル酸エステル単量体に共重合可能な他のビニル単量体単位が1.0質量%であるため、溶融粘度が高くなり、成形加工性が好ましくなかった。

また、比較例15では、分子量分布(Mw/Mn)=5.9であるため、成形加工性が好ましくなかった。

【産業上の利用可能性】

【0135】

本発明のメタクリル系樹脂、メタクリル系樹脂組成物、及びこれらの成形体は、携帯電話、液晶モニター、液晶テレビ等の表示(装置)窓や、液晶表示で用いられる導光板、表示装置の前面板や絵画等の額や、外光を取り入れる窓、表示用看板、カーポートの屋根等のエクステリア、展示品の棚等に用いられるシート、照明器具のカバーやグローブ等、圧空成形、真空成形、ブロー成形等の2次加工を有する成形品、また特に、薄肉、大型であり、なおかつアルコール系の洗浄剤やワックス、ワックスリムーバーといった溶剤への耐久性が必要とされるテールランプやヘッドランプ等に用いられる車両用光学部品や洗面台や、樹脂製便器等の水周り用途等の各種成形品の材料として産業上の利用可能性がある。

【符号の説明】

【0136】

1 固定冶具

2 成形体(試験片)

3 重り

4 濾紙

5 タコ糸

6 GPC溶出曲線(各溶出時間におけるRI検出強度を結んだ曲線)

7 ベースライン

【技術分野】

【0001】

本発明は、溶融成形用メタクリル系樹脂、溶融成形用メタクリル系樹脂組成物、これらの製造方法及び成形体に関する。

【背景技術】

【0002】

ポリメタクリル酸メチル(PMMA)に代表されるメタクリル系樹脂は、高い透明性を有していることから、光学材料、車両用部品、建築用材料、レンズ、家庭用品、OA機器、照明機器等の分野で幅広く使用されている。

特に近年では、車両用途や、導光板、液晶ディスプレイ用フィルム等の光学材料等への使用が進んでいるが、従来公知のメタクリル系樹脂では、耐溶剤性不足が問題となったり、成形加工が困難となったりする用途が増加しており、また、メタクリル系樹脂の成形体が、有機溶剤と接触することによりクラック、クレイズを発生し、致命的な欠陥を生じたりする場合もある。

さらに、大型で薄肉の成形品を射出成形する場合、樹脂の流動性が悪いことにより射出圧力が不足して成形ができなかったり、成形品のゆがみが大きくなったりするということもある。

そのため、射出圧力が低くても成形可能となる高流動性が望まれる一方で、耐溶剤性や機械強度をも併せ持つメタクリル系樹脂が求められている。

【0003】

従来、メタクリル系樹脂の機械強度や成形性を改善する方法としては、低分子量のメタクリル系樹脂で流動性を付与し、高分子量もしくは微架橋構造で機械強度を付与する方法が知られている。それに関連して、高分子量もしくは低分子量のメタクリル系樹脂を溶融混合したり、分岐構造を用いて分子量分布を拡大したりする技術が報告されている(例えば、特許文献1乃至3参照。)。

さらに、下記特許文献4には、重量平均分子量(Mw)が、ある範囲のメタクリル系樹脂の分子量分布を分画し、ピークトップ(Mp)に対する低分子量の割合を規定することにより特性の向上を図る技術が開示されている。

【0004】

また、一方、メタクリル系樹脂や、これに所定の添加物を混合させたメタクリル系樹脂組成物、さらにはこれらの成形体においては、特に、アルコール系洗剤や耐酸性、アルカリ性洗浄を使用する用途(例えば、水周り製品)を考慮して、より一層の耐溶剤性が必要とされている。

一般的に、メタクリル系樹脂組成物の耐溶剤性や機械強度の向上を図る方法としては、ベース樹脂の分子量を上げることや、ゴム質重合体や無機充填剤を添加する方法が知られている。

しかし、ベース樹脂の分子量を上げたり、ゴム質重合体を添加したりすると、流動性が低下し、溶融成形が困難になり、無機充填剤やその他顔料等を添加すると、靭性が低下し、加工安定性が不安定になるといった問題が生じる。

【0005】

さらに、耐キズ付き性や耐衝撃性を向上させたアクリルシロップ系樹脂に、充填材としてシリカを配合し、また、内部離型剤、硬化剤等の添加物を配合した人造大理石用樹脂組成物についての提案もなされている(例えば、特許文献5参照。)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特公平1−22865号公報

【特許文献2】特開平4−277545号公報

【特許文献3】特開平9−207196号公報

【特許文献4】国際公開第2007/060891号パンフレット

【特許文献5】特開2002−161182号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に記載のメタクリル系樹脂は、2つの異なる分子量のメタクリル系樹脂を混合した樹脂であり、流動性は改善されるが、高流動性と機械強度とを同時に満足するものではない。

また、特許文献2には、低分子量を構成するメタクリル系樹脂にメタクリル酸メチルに共重合可能な他のビニル単量体を多量共重合させる技術が記載されているが、得られるメタクリル系樹脂の耐溶剤性、流動性は共に不十分である。

さらに、特許文献3に記載の多官能モノマーを用いた微架橋メタクリル系樹脂の製造方法では、多官能モノマーの制御が非常に困難であり、多官能モノマー量が多すぎると、混合均一性が低下し、成形品の外観が低下し、一方、多官能モノマー量が少なすぎると流動性向上や機械強度の保持の効果がないという問題がある。

さらにまた、特許文献4に記載の技術により得られるメタクリル系樹脂においては、流動性、機械的強度、耐溶剤性等の効果は良好であるものの、より一層の耐溶剤性や機械強度の保持効果が求められている。

【0008】

また、特許文献5に記載の技術により得られる樹脂組成物は、シリカ添加により成形体の耐キズ付き性や耐衝撃性は向上しているものの人造大理石用の組成物であり、本来、溶融成形用としては適していないという問題がある。

【0009】

そこで本発明においては、流動性が良好で、耐溶剤性、耐熱性、耐衝撃性が高く、さらには加工安定性にも優れているメタクリル系樹脂、メタクリル系樹脂組成物、及び前記特性に加え、耐糸曳き性、特に高温下での溶着時の耐糸曳き性に優れている成形体を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者らは、上述した従来技術の問題を解決するために鋭意研究を重ねた結果、溶融成形用メタクリル系樹脂として、特定の重量平均分子量、特定範囲の分子量分布(Mw/Mn)を有するものが、高い流動性を維持しつつ、高い耐溶剤性、耐熱性、耐衝撃性を得ることができることを見出し、本発明のメタクリル系樹脂を完成するに至った。

また、当該メタクリル系樹脂に所定の添加物を混合させる場合において、優れた加工安定性を維持しつつ、耐溶剤性、機械強度、成形流動性、着色付与等の機能を持たせることができることを見出し、本発明のメタクリル系樹脂組成物を完成するに至った。

すなわち、本発明は以下の通りである。

【0011】

〔1〕

メタクリル酸エステル単量体単位:80〜98.5質量%と、

前記メタクリル酸エステル単量体に共重合可能な、少なくとも1種の他のビニル単量体単位:1.5〜20質量%と、

を、含むメタクリル系樹脂であって、

重量平均分子量(Mw)が140000〜250000であり、

前記GPCの溶出曲線から得られるピーク重量平均分子量(Mp)の1/5以下の重量平均分子量成分が、前記メタクリル系樹脂中に20%以上40%以下含まれており、

重量平均分子量(Mw)、数平均分子量(Mn)の関係が、下記(i)式を満たす溶融成形用メタクリル系樹脂。

3.0≦Mw/Mn≦5.5 ・・・(i)

〔2〕

前記メタクリル系樹脂のゲルパーミエーションクロマトグラフィー(GPC)溶出曲線におけるエリア面積において、

累積エリア面積(%)が0〜2%である重量平均分子量成分を有する前記メタクリル系樹脂中の、前記メタクリル酸エステル単量体に共重合可能な他のビニル単量体単位の、平均組成比率Mh(質量%)と、

累積エリア面積(%)が98〜100%である重量平均分子量成分を有するメタクリル系樹脂中の、前記メタクリル酸エステル単量体に共重合可能な他のビニル単量体単位の平均組成比率Ml(質量%)と、

が、下記式(ii)の関係を有する前記〔1〕に記載の溶融成形用メタクリル系樹脂。

(Mh−0.8)≧Ml≧0 ・・・(ii)

〔3〕

前記メタクリル系樹脂のゲルパーミエーションクロマトグラフィー(GPC)溶出曲線におけるエリア面積において、

累積エリア面積(%)が0〜2%である重量平均分子量成分を有する前記メタクリル系樹脂中の、前記メタクリル酸エステル単量体に共重合可能な他のビニル単量体単位の、平均組成比率Mh(質量%)と、

累積エリア面積(%)が98〜100%である重量平均分子量成分を有するメタクリル系樹脂中の、前記メタクリル酸エステル単量体に共重合可能な他のビニル単量体単位の、平均組成比率Ml(質量%)と、

が、下記式(iii)の関係を有する前記〔1〕又は〔2〕に記載の溶融成形用メタクリル系樹脂。

8≧(Mh−2)≧Ml≧0 ・・・(iii)

〔4〕

前記〔1〕乃至〔3〕のいずれか一に記載の溶融成形用メタクリル系樹脂の製造方法であって、

1段目の重合において、メタクリル酸エステル単量体を含有する原料混合物を用いて、重量平均分子量が5000〜50000である重合体(I)を、前記メタクリル系樹脂全体に対して5〜45質量%製造する工程と、

重合系内を前記1段目の重合温度よりも高い温度に一定時間保持する工程と、

前記重合体(I)の存在下で、メタクリル酸エステルを含む原料混合物をさらに添加して重合し、重量平均分子量が150000〜350000である重合体(II)を、前記メタクリル系樹脂全体に対して95〜55質量%製造する工程と、

を有する溶融成形用メタクリル系樹脂の製造方法。

〔5〕

前記〔1〕乃至〔3〕のいずれか一に記載の溶融成形用メタクリル系樹脂を成形することにより得られる成形体。

〔6〕

車両用部品である前記〔5〕に記載の成形体。

〔7〕

(A)前記〔1〕乃至〔3〕のいずれか一に記載の溶融成形用メタクリル系樹脂と、

(B)樹脂粒子の粉末、有機ゴム粒子、無機充填剤、及び着色剤からなる群より選ばれる少なくとも一種の添加物と、

を、含有する溶融成形用メタクリル系樹脂組成物。

〔8〕

前記〔7〕に記載の溶融成形用メタクリル系樹脂組成物を溶融成形することにより得られる成形体。

〔9〕

前記〔7〕に記載の溶融成形用メタクリル系樹脂組成物を射出成形することにより得られる成形体。

【発明の効果】

【0012】

本発明によれば、成形流動性が良好で、種々の溶融成形に好適で、かつ耐溶剤性、耐熱性、耐衝撃性が高く、さらには加工安定性にも優れている溶融成形用メタクリル系樹脂、溶融成形用メタクリル系樹脂組成物、及び前記特性に加え、耐糸曳き性、特に高温下での溶着時の耐糸曳き性に優れている成形体が得られる。

【図面の簡単な説明】

【0013】

【図1】メタクリル系樹脂のGPC(ゲルパーミエーションクロマトグラフィー)溶出曲線測定グラフ上での累積エリア面積の一例を示す図である。

【図2】GPC溶出曲線測定グラフ上での所定の溶出時間での累積エリア面積を示す図である。

【図3】GPC溶出曲線測定グラフ上での、累積エリア面積0〜2%と、累積エリア面積98〜100%の位置を示す概略図である。

【図4】カンチレバー法による耐溶剤性試験の概略説明図である。

【発明を実施するための形態】

【0014】

以下、本発明を実施するための形態(以下、「本実施形態」と言う。)について、詳細に説明するが、本発明は以下の記載に限定されるものではなく、その要旨の範囲内で種々変形して実施できる。

なお、以下において、重合前のモノマー成分のことを「〜単量体」といい、「単量体」を省略することもある。また、重合体を構成する構成単位のことを「〜単量体単位」ということもある。

【0015】

〔溶融成形用メタクリル系樹脂〕

本実施形態の溶融成形用メタクリル系樹脂(以下、単にメタクリル系樹脂と言う場合もある。)は、メタクリル酸エステル単量体単位:80〜98.5質量%と、前記メタクリル酸エステル単量体に共重合可能な、少なくとも1種の他のビニル単量体単位:1.5〜20質量%とを含み、重量平均分子量(Mw)が140000〜250000であり、前記GPCの溶出曲線から得られるピーク重量平均分子量(Mp)の1/5以下の重量平均分子量成分が、20%以上40%以下含まれており、重量平均分子量(Mw)、数平均分子量(Mn)の関係が、下記(i)式を満たす溶融成形用メタクリル系樹脂である。

3.0≦Mw/Mn≦5.5 ・・・(i)

【0016】

(メタクリル酸エステル単量体)

本実施形態のメタクリル系樹脂を構成するメタクリル酸エステル単量体としては、本発明の効果を達成できるものであれば特に制限されないが、好ましい例としては、下記一般式(1)で示される単量体が挙げられる。

【0017】

【化1】

【0018】

前記式(1)中、R1はメチル基を表す。

また、R2は炭素数が1〜12の基を表し、好ましくは炭素数が1〜12の炭化水素基を表し、炭素上に水酸基を有していてもよい。

【0019】

前記式(1)のメタクリル酸エステル単量体としては、例えば、メタクリル酸ブチル、メタクリル酸エチル、メタクリル酸メチル、メタクリル酸プロピル、メタクリル酸イソプロピル、メタクリル酸シクロヘキシル、メタクリル酸フェニル、メタクリル酸(2−エチルヘキシル)、メタクリル酸(t−ブチルシクロヘキシル)、メタクリル酸ベンジル、メタクリル酸(2,2,2−トリフルオロエチル)等が挙げられ、代表的なものはメタクリル酸メチルである。

上記メタクリル酸エステル単量体は、一種を単独で使用してもよく、又は二種以上組み合わせて使用してもよい。

【0020】

(メタクリル酸エステル単量体に共重合可能な、他のビニル単量体)

本実施形態のメタクリル系樹脂を構成する、上述したメタクリル酸エステル単量体に共重合可能な他のビニル単量体としては、下記一般式(2)で表されるアクリル酸エステル単量体が挙げられる。

【0021】

【化2】

【0022】

前記式(2)中、R3は水素原子であり、R4は炭素数が1〜18のアルキル基である。

【0023】

前記一般式(2)で表されるアクリル酸エステル単量体としては、例えば、アクリル酸やメタクリル酸等のα,β−不飽和酸、マレイン酸、フマル酸、イタコン酸、桂皮酸等の不飽和基含有二価カルボン酸及びそれらのアルキルエステル;スチレン、o−メチルスチレン、m−メチルスチレン、p−メチルスチレン、2,4−ジメチルスチレン、2,5−ジメチルスチレン、3,4−ジメチルスチレン、3,5−ジメチルスチレン、p−エチルスチレン、m−エチルスチレン、о−エチルスチレン、p−tert−ブチルスチレン、イソプロペニルベンセン(α−メチルスチレン)等のスチレン系単量体;1−ビニルナフタレン、2−ビニルナフタレン、1,1−ジフェニルエチレン、イソプロペニルトルエン、イソプロペニルエチルベンゼン、イソプロペニルプロピルベンゼン、イソプロペニルブチルベンゼン、イソプロペニルペンチルベンゼン、イソプロペニルヘキシルベンゼン、イソプロペニルオクチルベンゼン等の芳香族ビニル化合物;、アクリロニトリル、メタクリロニトリル等のシアン化ビニル化合物;無水マレイン酸、無水イタコン酸等の不飽和カルボン酸無水物類、マレイミドや、N−メチルマレイミド、N−エチルマレイミド、N−フェニルマレイミド、N−シクロヘキシルマレイミド等のN−置換マレイミド等、アクリルアミド、メタクリルアミド等のアミド類;エチレングリコールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、トリエチレングリコールジ(メタ)アクリレート、テトラエチレングリコールジ(メタ)アクリレート等のエチレングリコール又はそのオリゴマーの両末端水酸基をアクリル酸又はメタクリル酸でエステル化したもの;ネオペンチルグリコールジ(メタ)アクリレート、ジ(メタ)アクリレート等の2個のアルコールの水酸基をアクリル酸又はメタクリル酸でエステル化したもの、トリメチロールプロパン、ペンタエリスリトール等の多価アルコール誘導体をアクリル酸又はメタクリル酸でエステル化したもの;ジビニルベンゼン等の多官能モノマー等が挙げられる。

【0024】

本実施形態のメタクリル系樹脂において、耐候性、耐熱性、流動性、熱安定性を高める観点から、上記メタクリル酸エステル単量体に共重合可能な他のビニル単量体としては、アクリル酸メチル、アクリル酸エチル、アクリル酸n−プロピル、アクリル酸n−ブチル、アクリル酸sec−ブチル、アクリル酸2−エチルヘキシル等が好ましく用いられる。

特に、アクリル酸メチル、アクリル酸エチル、アクリル酸n−ブチルが好ましく、さらにはアクリル酸メチルが入手しやすくより好ましい。

【0025】

なお、本実施形態のメタクリル系樹脂においては、耐熱性、光学特性、加工性等の特性を向上させる目的で、上記例示したビニル単量体以外のビニル系単量体を適宜添加して共重合させてもよい。

【0026】

上記ビニル単量体は、一種を単独で使用してもよく、二種以上組み合わせて使用してもよい。

【0027】

本実施形態のメタクリル系樹脂を構成する、上述したメタクリル酸エステル単量体に共重合可能な、他のビニル単量体単位の含有量は、本実施形態のメタクリル系樹脂中の1.5〜20質量%である。

流動性と耐熱性を向上させるためには1.5質量%以上必要である。また、耐熱性を高めるためには20質量%以下である必要がある。

好ましくは1.5〜15質量%であり、より好ましくは2〜12質量%であり、さらに好ましくは3〜10質量%である。

【0028】

(溶融成形用メタクリル系樹脂の分子量、分子量分布)

本実施形態のメタクリル系樹脂、及び後述するメタクリル系樹脂組成物を構成する(A)成分であるメタクリル系樹脂の分子量及び分子量分布について説明する。

メタクリル系樹脂の分子量は、GPC(ゲルパーミエーションクロマトグラフィー)で測定した重量平均分子量(Mw)が140000〜250000である。

本実施形態のメタクリル系樹脂又はメタクリル系樹脂組成物を成形することにより得られる成形体の機械強度及び耐溶剤性を実用上良好なものとするために、重量平均分子量(Mw)は140000以上が必要である。

また、メタクリル系樹脂又はメタクリル系樹脂組成物が良好な流動性を示すためには、重量平均分子量(Mw)は250000以下であることが必要である。

さらに、メタクリル系樹脂の重量平均分子量が前記範囲であることにより、優れた成形加工性が得られる。

流動性と機械強度、耐溶剤性のバランスを考慮すると、本実施形態のメタクリル系樹脂の重量平均分子量(Mw)は140000〜230000が好ましく、150000〜210000がより好ましい。

【0029】

本実施形態のメタクリル系樹脂、及び後述するメタクリル系樹脂組成物を構成する(A)成分であるメタクリル系樹脂の分子量分布(重量平均分子量/数平均分子量:Mw/Mn)は、流動性を損なうことなく従来にない高度な耐溶剤性を達成するため、さらに、後述する(B)成分である添加物を含有させた溶融成形用メタクリル系樹脂組成物において加工安定性の維持を図るために、下記式(i)に示す条件を満たすものとする。

3.0≦Mw/Mn≦5.5・・・(i)

分子量分布が前記式(i)に示す条件を満たすことにより、加工安定性が飛躍的に向上する。

例えば、Mw≧140000の時、Mw/Mn<3.0、又はMw/Mn>5.5であると、(B)成分である添加物を含有させたメタクリル系樹脂組成物において加工安定性、流動性と耐溶剤性のバランスが悪くなる傾向にある。加工安定性、流動性と耐溶剤性のバランス及び耐糸曳き性がより向上することから、3.2≦Mw/Mn≦5.2がより好ましく、3.5≦Mw/Mn≦5.0がさらに好ましい。

【0030】

上述したように、本実施形態のメタクリル系樹脂の重量平均分子量(Mw)及び数平均分子量(Mn)は、ゲルパーミエーションクロマトグラフィー(GPC)で測定することができる。あらかじめ単分散の重量平均分子量が既知で試薬として入手可能な標準メタクリル系樹脂と、高分子量成分を先に溶出する分析ゲルカラムを用い、溶出時間と重量平均分子量から検量線を作成しておき、続いて得られた検量線を元に、所定の測定対象のメタクリル系樹脂の分子量重量平均分子量(Mw)及び数平均分子量(Mn)を求めることができ、分子量分布を算出することができる。

数平均分子量とは、単純な分子1本あたりの分子量の平均であり、系の全重量/系中の分子数で定義される。

重量平均分子量とは、重量分率による分子量の平均で定義される。

【0031】

本実施形態のメタクリル系樹脂、及び後述するメタクリル系樹脂組成物を構成する(A)成分であるメタクリル系樹脂は、流動性、耐熱性、耐候性、耐溶剤性のバランスより、当該メタクリル系樹脂に存在するピーク重量平均分子量(Mp)の1/5以下の重量平均分子量成分の存在量が、20〜40%であるものとし、20〜30%であることが好ましい。

当該メタクリル系樹脂に存在するピーク重量平均分子量(Mp)の1/5以下の重量平均分子量成分の存在量が20%以上であると、良好な流動性が得られる。40%以内であると、耐溶剤性に悪影響を与えない。

また、重量平均分子量が500以下のメタクリル系樹脂成分は、成形時にシルバーと呼ばれる発泡様の外観不良の発生を防止するため、できる限り少ない方が好ましい。

なお、前記ピーク重量平均分子量(Mp)とは、GPC溶出曲線においてピークを示す重量平均分子量を指す。

GPC溶出曲線においてピークが複数存在する場合は、存在量が最も多い重量分子量が示すピークにおける重量平均分子量を、ピーク重量平均分子量(Mp)とする。

【0032】

(溶融成形用メタクリル系樹脂の、高分子量成分及び低分子量成分中の、メタクリル酸エステル単量体に共重合可能な他のビニル単量体の、組成比率)

本実施形態のメタクリル系樹脂、及び後述するメタクリル系樹脂組成物を構成する(A)成分であるメタクリル系樹脂に含有されている、上述したメタクリル酸エステル単量体に共重合可能な他のビニル単量体ついては、メタクリル系樹脂の高分子量成分中の組成比率が、低分子量成分中の組成比率に比べて大きいことが、重合時の安定性の点から好ましい。

メタクリル系樹脂の高分子量成分及び低分子量成分中の、メタクリル酸エステル単量体に共重合可能な他のビニル単量体の組成比率は、GPC溶出曲線におけるエリア面積を用いて算出できる。

このGPC溶出曲線におけるエリア面積とは、例えば、図1に示すGPC溶出曲線であれば斜線部分をいう。

具体的な定め方を下記に説明する。

【0033】

先ず、GPC測定で得られた溶出時間とRI(示差屈折検出器)による検出強度とから得られるGPC溶出曲線に対し、測定機器により自動で引かれるベースラインとGPC溶出曲線が交わる点Aと点Bを定める。

点Aは、溶出時間初期のGPC溶出曲線とベースラインとが交わる点である。

点Bは、原則として重量平均分子量が500以上でベースラインとGPC溶出曲線とが交わる位置とする。

もし重量平均分子量が500以上の範囲で交わらなかった場合は重量平均分子量が500の溶出時間のRI検出強度の値を点Bとする。

点A、B間のGPC溶出曲線と線分ABとで囲まれた斜線部分がGPC溶出曲線におけるエリアである。

この面積が、GPC溶出曲線におけるエリア面積である。

高分子量成分から溶出されるカラムを用いることにより、溶出時間初期に高分子量成分が観測され、溶出時間終期に低分子量成分が観測される。

【0034】

GPC溶出曲線におけるエリア面積の累積エリア面積(%)は、図2に示す点Aを累積エリア面積(%)の基準である0%とし、溶出時間の終期に向かい、各溶出時間に対応する検出強度が累積して、GPC溶出曲線におけるエリア面積が形成されるという見方をする。

累積エリア面積の具体例を図2に示す。

図2において、ある溶出時間におけるベースライン上の点を点X、GPC溶出曲線上の点を点Yとする。

曲線AYと、線分AX、線分XYで囲まれる面積の、GPC溶出曲線におけるエリア面積全体に対する割合を、ある溶出時間Xでの累積エリア面積(%)とする。

累積エリア面積0〜2%にある高分子量成分を有するメタクリル系樹脂中の、メタクリル酸エステルに共重合可能な他のビニル単量体単位の平均組成比率をMh(質量%)とする。

一方、累積エリア面積98〜100%、すなわち低分子量成分を有するメタクリル系樹脂中の、メタクリル酸エステルに共重合可能な他のビニル単量体単位の平均組成率をMl(質量%)とする。

累積エリア面積0〜2%、98〜100%の測定グラフ上での位置の概略図を図3に示す。

【0035】

累積エリア面積0〜2%にある高分子量成分を有するメタクリル系樹脂中の、メタクリル酸エステルに共重合可能な他のビニル単量体単位の平均組成比率Mh(質量%)や、累積エリア面積98〜100%にある低分子量成分を有するメタクリル系樹脂中の、メタクリル酸エステルに共重合可能な他のビニル単量体単位の平均組成率Ml(質量%)の値は、GPCから得られた溶出時間をもとに、カラムのサイズに応じて数回もしくは数十回連続分取して、求めることが可能である。

具体的には、分取したサンプルの組成を既知の熱分解ガスクロマトグラフィー(GC)法により分析すればよい。

Mh(質量%)とMl(質量%)とは、下記の式(ii)の関係が成り立つことが好ましい。

(Mh−0.8)≧Ml≧0 ・・・(ii)

これは、低分子量成分より高分子量成分の方が、メタクリル酸エステルに共重合可能な他のビニル単量体単位の平均組成が0.8質量%以上多いことを示す。さらには、低分子量成分には、他のビニル単量体が必ずしも共重合していなくてもよいことを示す。

Mh(質量%)とMl(質量%)との差は、流動性向上の効果のために2質量%以上が好ましい。

より好ましくは2.5質量%であり、さらに好ましくは、次の式(iii)が成り立つことである。

8≧(Mh−2)≧Ml≧0 ・・・(iii)

【0036】

前記式(iii)に示すように、累積エリア面積0〜2%にある高分子量成分を有するメタクリル系樹脂中の、メタクリル酸エステルに共重合可能な他のビニル単量体単位の平均組成比率(Mh)を2質量%以上10質量%以下にすることで、耐熱性の向上効果や、環境試験において成形体にクラックやゆがみが発生する確率が低減化される効果や、機械強度を保持しながら流動性が向上するといった効果、さらには熱板溶着における耐糸曳き性、特に高温溶着時の耐糸曳き性に効果が得られる。

耐熱性の観点から、Mhは、6≧Mh≧2であることがさらに好ましく、4≧Mh≧2であることがさらにより好ましい。

【0037】

〔溶融成形用メタクリル系樹脂の製造方法〕

本実施形態のメタクリル系樹脂を製造する方法は、先ず、1段目の重合において、メタクリル酸エステル単量体を含有する原料混合物を用いて、重量平均分子量が5000〜50000である重合体(I)を、前記メタクリル系樹脂全体に対して5〜45質量%製造する。

次に、重合系内を前記1段目の重合温度よりも高い温度に一定時間保持する。

その後、前記重合体(I)の存在下で、メタクリル酸エステルを含む原料混合物をさらに添加して重合し、重量平均分子量が150000〜350000である重合体(II)を、前記メタクリル系樹脂全体に対して95〜55質量%製造する。

重合体(I)と重合体(II)の比率を上記のようにすることは、製造時の重合安定性及びメタクリル系樹脂とした場合の流動性や樹脂成形体の機械強度を向上させる観点から好ましい。

重合安定性、流動性、成形体の機械強度のバランスを考慮すると、重合体(I)/(II)の比率は、好ましくは10〜40質量%/90〜60質量%、より好ましくは15〜35質量%/85〜65質量%であり、さらに好ましくは20〜35質量%/80〜65質量%である。

なお、重合体(I)、重合体(II)を、上記のように多段重合する方法としては、塊状重合、溶液重合、懸濁重合法もしくは乳化重合法のいずれかが好ましい。より好ましくは塊状重合、溶液重合及び懸濁重合法であり、さらに好ましくは懸濁重合法である。

【0038】

(1段目:重合体(I)の製造工程)

本実施形態のメタクリル系樹脂の製造方法においては、先ず、1段目の重合工程で、メタクリル酸エステル単量体を含有する原料混合物から重合体(I)を製造する。

原料混合物としては、メタクリル酸エステル単量体、又はメタクリル酸エステル単量体と少なくとも一種のメタクリル酸エステルに共重合可能な他のビニル単量体を用いることができる。

重合体(I)の原料は、メタクリル酸エステル単量体80〜100質量%及びメタクリル酸エステルに共重合可能な他のビニル単量体の少なくとも1種で構成される単量体0〜20質量%であることが好ましい。

メタクリル酸エステルに共重合可能な他のビニル単量体は少ない方が好ましく、使用しなくてもよい。

また、重合体(I)の分子量は、成形時のシルバー等の不具合抑制、重合安定性、流動性、耐糸曳き性の観点から、GPCで測定した重量平分均子量が5000〜50000とし、10000〜45000とすることが好ましく、20000〜40000がさらに好ましい。

【0039】

(昇温及び温度保持工程)

1段目の重合体(I)の重合工程を行った後、重合系内を、1段目の重合温度よりも高い温度に昇温させて、一定時間保持する。

昇温させる温度は、重合体(I)の重合温度よりも5℃以上高くすることが好ましく、より好ましくは7℃以上、さらに好ましくは10℃以上である。

さらに、保持する時間は、10分以上180分以下が好ましく、より好ましくは15分以上150分以下である。

このように、1段目の重合工程後、昇温と保持を行うことにより、重合が完了するだけでなく、未反応の単量体、開始剤、連鎖移動剤等を除去または失活させることができ、2段目の重合に悪影響を及ぼさなくなる。結果として、目的の重量平均分子量を得ることができる。結果として目的の重量平均分子量の重合体が得られる。

この場合、重合体(I)の重合が完了しないうちに重合体(II)の原料混合物は一部重合が開始されている状態であってもよいが、一度キュア(この場合、系内を重合温度より高い温度に保つこと)を行い、重合体(I)の重合を完了させた後に重合体(II)の原料混合物を添加する方が好ましい。

【0040】

(2段目:重合体(II)の製造工程)

上述したように、所定の温度に保持した後、2段目以降の重合工程として、重合体(I)の存在下に、メタクリル酸エステル単量体を含む原料混合物、すなわちメタクリル酸エステル単量体又はメタクリル酸エステル単量体と当該メタクリル酸エステルに共重合可能な他のビニル系単量体を組み合わせたものを添加し、ゲルパーミエーションクロマトグラフィーで測定した重量平均分子量が、150000〜350000である重合体(II)を、前記メタクリル系樹脂全体に対して95〜55質量%製造する。

重合体(II)の原料混合物は、メタクリル酸エステル単量体80〜99.5質量%及びメタクリル酸エステルに共重合可能な他のビニル単量体の少なくとも1種で構成される単量体0.5〜20質量%からなるものであることが好ましい。

重合体(II)は、メタクリル系樹脂又はメタクリル系樹脂組成物の流動性、これらの成形体の耐溶剤性、耐糸曳き性の観点から、GPCで測定した重量平分均子量が150000〜350000であり、150000〜320000であることがより好ましく、150000〜300000であることがさらに好ましい。

【0041】

上記において説明した多段重合で使用するメタクリル酸エステル単量体は、重合体(I)及び重合体(II)において、同じものを使用してもよく、異なるものを用いてもよい。

また、メタクリル酸エステル単量体に共重合可能なビニル系単量体は、重合体(I)及び重合体(II)において、同じものを使用してもよく、異なるものを用いてもよい。

また、上述したような多段重合法は、重合体(I)と重合体(II)のそれぞれの組成を制御しやすく、重合時の重合発熱による温度上昇が押さえられ、系内の粘度も安定できる。

【0042】

(重合温度)

重合体(I)、重合体(II)の重合温度は、重合方法に応じて適宜最適の重合温度を選択して製造すればよいが、好ましくは50℃以上100℃以下であり、さらに好ましくは60℃以上90℃以下である。

重合体(I)及び重合体(II)の重合温度は、同じであっても異なっていてもよい。

【0043】

なお、上述した範囲に組成比率MlとMhを制御するためには、1段目及び2段目以降の重合時に添加するメタクリル酸エステル単量体に共重合可能な他のビニル系単量体の量を調整すればよい。

具体的には、上述の関係式(ii)、(iii)の条件を達成するために、重合体(I)のメタクリル酸エステルに共重合可能な他のビニル単量体の組成比率をMal(質量%)とし、重合体(II)のメタクリル酸エステルに共重合可能な他のビニル単量体の組成比率をMah(質量%)としたとき、重合安定性から下記式(a)の関係が成り立つように、原料を調整することが好ましい。

Mah≧Mal≧0 ・・・(a)

【0044】

高分子量である重合体(II)に、メタクリル酸エステルに共重合可能な他のビニル系単量体が組成比率として多く含まれる方が、重合安定性を図ることができるだけでなく、耐熱性や機械強度を維持しながら流動性の向上を図れるため好ましい。

より好ましくは下記式(b)の関係が成り立つことである。

(Mah−0.8)≧Mal≧0 ・・・(b)

メタクリル系樹脂に、耐熱性を維持しながら、耐溶剤性と流動性の良好なバランスが求められる場合、下記式(c)の範囲であることが好ましい。

8≧(Mah−2)≧Mal≧0 ・・・(c)

【0045】

(重合開始剤)

本実施形態のメタクリル系樹脂及び後述するメタクリル系樹脂組成物を構成する(A)成分であるメタクリル系樹脂を製造する際には、重合開始剤を用いてもよい。

重合開始剤としては、ラジカル重合を行う場合は、例えば、ジ−t−ブチルパーオキサイド、ラウロイルパーオキサイド、ステアリルパーオキサイド、ベンゾイルパーオキサイド、t−ブチルパーオキシネオデカネート、t−ブチルパーオキシピバレート、ジラウロイルパーオキサイド、ジクミルパーオキサイド、t−ブチルパーオキシ−2−エチルヘキサノエート、1,1−ビス(t−ブチルパーオキシ)−3,3,5−トリメチルシクロヘキサン、1,1−ビス(t−ブチルパーオキシ)シクロヘキサン等の有機過酸化物や、アゾビスイソブチロニトリル、アゾビスイソバレロニトリル、1,1−アゾビス(1−シクロヘキサンカルボニトリル)、2,2'−アゾビス−4−メトキシ−2,4−アゾビスイソブチロニトリル、2,2'−アゾビス−2,4−ジメチルバレロニトリル、2,2'−アゾビス−2−メチルブチロニトリル等のアゾ系の一般的なラジカル重合開始剤を挙げることができる。

これらは、一種のみを単独で使用してもよく、2種類以上を併用してもよい。

これらのラジカル開始剤と適当な還元剤とを組み合わせてレドックス系開始剤として実施してもよい。

これらの重合開始剤は、使用する全単量体の総量100質量部に対して、0〜1質量部の範囲で用いるのが一般的であり、重合を行う温度と開始剤の半減期を考慮して適宜選択することができる。

【0046】

本実施形態のメタクリル系樹脂を重合する際に、塊状重合法やキャスト重合法、懸濁重合法を選択する場合には、目的とするメタクリル系樹脂の着色を防止する観点から、重合開始剤としては、例えば、過酸化系開始剤のラウロイルパーオキサイド、デカノイルパーオキサイド、及びt−ブチルパーオキシ−2−エチルヘキサノエート等が好ましく、ラウロイルパーオキサイドを用いることが好ましい。

【0047】

また、本実施形態のメタクリル系樹脂を重合する際に、90℃以上の高温下で溶液重合法を選択して行う場合には、10時間半減期温度が80℃以上で、かつ用いる有機溶媒に可溶である過酸化物、アゾビス開始剤等を用いることが好ましい。

具体的には、1,1−ビス(t−ブチルパーオキシ)−3,3,5−トリメチルシクロヘキサン、シクロヘキサンパーオキシド、2,5−ジメチル−2,5−ジ(ベンゾイルパーオキシ)ヘキサン、1,1−アゾビス(1−シクロヘキサンカルボニトリル)、2−(カルバモイルアゾ)イソブチロニトリル等を挙げることができる。

【0048】

(分子量制御)

本実施形態のメタクリル系樹脂及び後述するメタクリル系樹脂組成物を構成する(A)成分であるメタクリル系樹脂を製造する際には、本発明の目的を損なわない範囲で、メタクリル系樹脂の分子量の制御を行うことができる。

例えば、重合体(I)及び(II)の重合工程において、アルキルメルカプタン類、ジメチルアセトアミド、ジメチルホルムアミド、トリエチルアミン等の連鎖移動剤、ジチオカルバメート類、トリフェニルメチルアゾベンゼン、テトラフェニルエタン誘導体等のイニファータ等を用いることによって分子量の制御を行うことができる。また、これらの添加量を調整することにより、分子量を調整することが可能である。

取扱性や安定性の点からアルキルメルカプタン類が好適に用いられ、例えば、n−ブチルメルカプタン、n−オクチルメルカプタン、n−ドデシルメルカプタン、t−ドデシルメルカプタン、n−テトラデシルメルカプタン、n−オクタデシルメルカプタン、2−エチルヘキシルチオグリコレート、エチレングリコールジチオグリコレート、トリメチロールプロパントリス(チオグリコート)、ペンタエリスリトールテトラキス(チオグリコレート)等が挙げられる。

【0049】

これらは、得ようとするメタクリル系樹脂の分子量に応じて適宜添加することができるが、一般的には、使用する全単量体の総量100質量部に対して0.001質量部〜3質量部の範囲で用いられる。

また、その他の分子量制御方法としては、重合方法を変える方法、重合開始剤の量を調整する方法、重合温度を変更する方法等が挙げられる。

これらの分子量制御方法は、一種の方法のみを用いてもよく、2種以上の方法を併用してもよい。

【0050】

〔溶融成形用メタクリル系樹脂に混合可能なその他の成分〕

<その他の樹脂>

本実施形態のメタクリル系樹脂、及び後述する本実施形態のメタクリル系樹脂組成物を構成する(A)成分であるメタクリル系樹脂は、溶融成形可能であれば、従来公知の樹脂と組み合わせて使用することができる。

使用に供される樹脂は、特に限定されるものではなく、公知の硬化性樹脂、熱可塑性樹脂が好適に使用される。

熱可塑性樹脂としては、例えば、ポリプロピレン系樹脂、ポリエチレン系樹脂、ポリスチレン系樹脂、シンジオタクテックポリスチレン系樹脂、ABS系樹脂、メタクリル系樹脂、AS系樹脂、BAAS系樹脂、MBS樹脂、AAS樹脂、生分解性樹脂、ポリカーボネート−ABS樹脂のアロイ、ポリブチレンテレフタレート、ポリエチレンテレフタレート、ポリプロピレンテレフタレート、ポリトリメチレンテレフタレート、ポリエチレンナフタレート等のポリアルキレンアリレート系樹脂、ポリアミド系樹脂、ポリフェニレンエーテル系樹脂、ポリフェニレンスルフィド系樹脂、フェノール系樹脂等が挙げられる。

特に、AS樹脂、BAAS樹脂は、流動性を向上させるために好ましく、ABS樹脂、MBS樹脂は耐衝撃性を向上させるために好ましく、また、ポリエステル樹脂は耐薬品性を向上させるために好ましい。

また、ポリフェニレンエーテル系樹脂、ポリフェニレンスルフィド系樹脂、フェノール系樹脂等は難燃性を向上させる効果が得られる。

また、硬化性樹脂としては、例えば、不飽和ポリエステル樹脂、ビニルエステル樹脂、ジアリルフタレート樹脂、エポキシ樹脂、シアネート樹脂、キシレン樹脂、トリアジン樹脂、ユリア樹脂、メラミン樹脂、ベンゾグアナミン樹脂、ウレタン樹脂、オキセタン樹脂、ケトン樹脂、アルキド樹脂、フラン樹脂、スチリルピリジン樹脂、シリコン樹脂、合成ゴム等が挙げられる。

これらの樹脂は、一種単独で用いても、二種以上の樹脂を組み合わせて用いてもよい。

【0051】

<溶融成形用メタクリル系樹脂に混合可能な添加剤>

本実施形態の溶融成形用メタクリル系樹脂には、剛性や寸法安定性等の所定の各種特性を付与するため、本発明の効果を損なわない範囲で、各種の添加剤を混合してもよい。

添加剤としては、例えば、フタル酸エステル系、脂肪酸エステル系、トリメリット酸エステル系、リン酸エステル系、ポリエステル系等の可塑剤、高級脂肪酸、高級脂肪酸エステル、高級脂肪酸のモノ、ジ、又はトリグリセリド系等の離型剤;ポリエーテル系、ポリエーテルエステル系、ポリエーテルエステルアミド系、アルキルスルフォン酸塩、アルキルベンゼンスルフォン酸塩等の帯電防止剤;酸化防止剤、及び紫外線吸収剤、熱安定剤、光安定剤等の安定剤;難燃剤、難燃助剤、硬化剤、硬化促進剤、導電性付与剤、応力緩和剤、結晶化促進剤、加水分解抑制剤、潤滑剤、衝撃付与剤、摺動性改良剤、相溶化剤、核剤、強化剤、補強剤、流動調整剤、染料、増感材、着色用顔料、ゴム質重合体、増粘剤、沈降防止剤、タレ防止剤、充填剤、消泡剤、カップリング剤、防錆剤、抗菌・防黴剤、防汚剤、導電性高分子等が挙げられる。

難燃剤としては、例えば、環状窒素化合物、リン系難燃剤、シリコン、籠状シルセスキオキサン又はその部分開裂構造体、シリカが挙げられる。

【0052】

前記熱安定剤としては、例えば、ヒンダードフェノール系酸化防止剤、リン系加工安定剤等の酸化防止剤等が挙げられ、ヒンダードフェノール系酸化防止剤が好ましい。

具体的には、ペンタエリスリトールテトラキス[3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオネート、チオジエチレンビス[3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオネート、オクタデシル−3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオネート、N,N'−ヘキサン−1,6−ジイルビス[3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニルプロピオンアミド、3,3',3'',5,5',5''−ヘキサ−tert−ブチル−a,a',a''−(メシチレン−2,4,6−トリイル)トリ−p−クレゾール、4,6−ビス(オクチルチオメチル)−o−クレゾール、4,6−ビス(ドデシルチオメチル)−o−クレゾール、エチレンビス(オキシエチレン)ビス[3−(5−tert−ブチル−4−ヒドロキシ−m−トリル)プロピオネート、ヘキサメチレンビス[3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオネート、1,3,5−トリス(3,5−ジ−tert−ブチル−4−ヒドロキシベンジル)−1,3,5−トリアジン−2,4,6(1H,3H,5H)−トリオン、1,3,5−トリス[(4−tert−ブチル−3−ヒドロキシ−2,6−キシリン)メチル]−1,3,5−トリアジン−2,4,6(1H,3H,5H)−トリオン、2,6−ジ−tert−ブチル−4−(4,6−ビス(オクチルチオ)−1,3,5−トリアジン−2−イルアミン)フェノール等が挙げられ、ペンタエリスリトールテラキス[3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオネートが好ましい。

【0053】

前記紫外線吸収剤としては、例えば、ベンゾトリアゾール系化合物、ベンゾトリアジン系化合物、ベンゾエート系化合物、ベンゾフェノン系化合物、オキシベンゾフェノン系化合物、フェノール系化合物、オキサゾール系化合物、マロン酸エステル系化合物、シアノアクリレート系化合物、ラクトン系化合物、サリチル酸エステル系化合物、ベンズオキサジノン系化合物等が挙げられ、好ましくはベンゾトリアゾール系化合物、ベンゾトリアジン系化合物である。

これらは単独で用いてもよく、2種以上併用して用いてもよい。

また、紫外線吸収剤を添加する場合、成形加工性の観点から、20℃における蒸気圧(P)が1.0×10-4Pa以下であるものが好ましく、より好ましくは1.0×10-6Pa以下であり、さらに好ましくは1.0×10-8Pa以下である。

成形加工性に優れるとは、例えばフィルム成形時に、紫外線吸収剤のロールへの付着が少ないこと等を示す。

ロールへ付着すると、例えば成形体表面へ付着し外観、光学特性を悪化させるおそれがあるため、成形体を光学用材料として使用する場合は好ましくない。

また、紫外線吸収剤の融点(Tm)は80℃以上であることが好ましく、より好ましくは100℃以上、さらに好ましくは130℃以上、さらにより好ましくは160℃以上である。

前記紫外線吸収剤は、23℃から260℃まで20℃/minの速度で昇温した場合の重量減少率が50%以下であることが好ましく、より好ましくは30%以下、さらに好ましくは15%以下、さらにより好ましくは10%以下、よりさらに好ましくは5%以下である。

【0054】

溶融成形用メタクリル系樹脂を、上述した種々の添加剤、所定のその他の樹脂と混合する場合の混練方法としては、特に限定されるものではない。

例えば、押出機、加熱ロール、ニーダー、ローラミキサー、バンバリーミキサー等の混練機を用いて混練製造することができる。特に、押出機による混練が、生産性の面で好ましい。

混練温度は、本実施形態の溶融成形用メタクリル系樹脂や、混合する所定のその他の樹脂の好ましい加工温度に従えばよく、目安としては140〜300℃の範囲、好ましくは180〜280℃の範囲である。

【0055】

〔溶融成形用メタクリル系樹脂の成形体〕

上述した本実施形態のメタクリル系樹脂を成形することにより所望の成形体が得られる。

本実施形態のメタクリル系樹脂は、射出成形、シート成形、ブロー成形、インジェクションブロー成形、インフレーション成形、Tダイ成型、プレス成形、押出成形等の溶融状態で成形する公知の方法で成形することが可能であり、圧空成形、真空成形等の二次加工成形法も用いることができる。

特に、本実施形態のメタクリル系樹脂は、溶融成形の際の流動性に優れているため、射出成形により成形することが好ましく、特に、高圧、高速である溶融成形に好適である。

また、加熱ロール、ニーダー、バンバリーミキサー、押出機等の混練機を用いて所定の材料を混練した後、冷却、粉砕し、さらにトランスファー成形、射出成形、圧縮成形等により成形を行う方法も一例として挙げることができる。

各成分を混合させる順序は、本発明の効果が達成できる方法であれば特に規定するものではない。

また、熱硬化性樹脂を混合し、溶融成形した後の硬化方法は、使用する硬化剤により異なるが、特に限定はされない。例としては、熱硬化、光硬化、UV硬化、圧力による硬化、湿気による硬化等が挙げられる。

【0056】

〔溶融成形用メタクリル系樹脂組成物〕

本実施形態のメタクリル系樹脂組成物は、上述した(A)成分:メタクリル系樹脂と、後述する(B)成分:樹脂粒子の粉末、有機ゴム粒子、無機充填剤、及び着色剤からなる群より選ばれる少なくとも一種の添加物を含有する。

また、本実施形態のメタクリル系樹脂組成物は、上述したメタクリル系樹脂に混合することが可能な、所定のその他の樹脂、各種添加剤を含有してもよい。

【0057】

((A)成分)

上述した本実施形態のメタクリル系樹脂を用いる。

((B)成分:添加物)

(B):樹脂粒子の粉末、有機ゴム粒子、無機充填剤、及び着色剤からなる群より選ばれる少なくとも一種の添加物について説明する。

【0058】

<樹脂粒子の粉末>

樹脂粒子の粉末としては、特に、耐熱温度が250℃以上のものを用いることが好ましい。

なお、ここで「耐熱温度」とは、当該温度において連続使用した際に分解反応等により化学的に変性する下限温度(熱分解温度)のことである。

耐熱温度が250℃以上のものを用いることによって、メタクリル系樹脂組成物の調製時や成形時における高温下においても形状が変性することがなく、成形体の耐衝撃性及び耐ケミカルクラック性を向上させることができる。

樹脂粒子の粉末としては、例えばPTFE(ポリテトラフルオロエチレン)樹脂からなる粒子が挙げられる。

ポリテトラフルオロエチレンは、典型的にはテトラフルオロエチレンホモポリマーであるが、その他、単量体成分としてテトラフルオロエチレンと共に少量の変性剤、例えばパーフルオロオレフィン、ハイドロフルオロオレフィン、パーフルオロビニルエーテル等を共重合したものであってもよい。

PTFE樹脂としては、典型的には焼成したものが用いられ、その融点は、例えば300℃以上である。

また、PTFE樹脂粒子を添加することにより、フッ素基の撥水効果によってメタクリル系樹脂組成物の吸水による寸法変形の抑制を図ることができる。

【0059】

<有機ゴム粒子>

有機ゴム粒子としては、特に限定されず、例えば、一般的なブタジエン系ABSゴム、アクリル系、ポリオレフィン系、シリコン系、フッ素ゴム等の多層構造を有するゴム粒子を使用することができる。

特に、三層構造以上の多層構造を有する粒子が好ましく、メタクリル系樹脂(A)との相溶性の点より、三層構造以上の多層構造を有するアクリル系ゴム粒子がより好ましい。

三層構造以上の多層構造を有するゴム粒子を用いることにより、成形加工時の熱劣化や、加熱による有機ゴム粒子の変形が抑制され、成形体の耐熱性の維持や熱変形が抑制される傾向にある。

三層構造以上の多層構造を有する有機ゴム粒子とは、ゴム状ポリマーからなる軟質層と、ガラス状ポリマーからなる硬質層とが積層した多層構造のゴム粒子を言い、好ましくは、内側から硬質層―軟質層−硬質層の順に形成された三層構造を有する粒子である。

硬質層を最内層と最外層に有することにより、粒子の変形が抑制される傾向にあり、中央層に軟質成分を有することにより良好な靭性が付与される傾向にある。

【0060】

例えば、アクリル系有機ゴム粒子の最内層(b−i)を形成する共重合体は、好ましくは、メタクリル酸メチル単量体単位と、これと共重合可能なアクリル酸エステル単量体単位、芳香族ビニル化合物単量体単位及び共重合性多官能単量体単位とで構成されるものを選択できる。

当該アクリル系有機ゴム粒子の最内層(b−i)を形成する共重合体中のアクリル酸エステル単量体としては、特に限定されないが、アクリル酸メチル、アクリル酸エチル、n−アクリル酸n−ブチル、アクリル酸i−ブチル、アクリル酸2−へキシル等が挙げられ、好ましくは、アクリル酸n−ブチル、アクリル酸2−へキシルである。

芳香族ビニル化合物単量体としては、メタクリル系樹脂(A)に使用される単量体と同様のものを用いることができるが、好ましくは、スチレン又はその誘導体が用いられる。

共重合性多官能単量体としては、特に限定されないが、エチレングリコールジ(メタ)アクリレート、ポリエチレングリコールジ(メタ)アクリレート、1,3−ブチレングリコールジ(メタ)アクリレート、1,4−ブタンジオールジ(メタ)アクリレート、(メタ)アクリル酸アリル、トリアリルイソシアヌレート、マレイン酸ジアリル、ジビニルベンゼン等が挙げられる。

これらは1種を単独で用いてもよく、2種以上を併用してもよい。なお、前記化合物の中でも特に好ましいのは、(メタ)アクリル酸アリルである。

【0061】

アクリル系有機ゴム粒子の中央層(b−ii)を形成する共重合体は、メタクリル系樹脂に優れた靭性を付与する観点から、軟質なゴム弾性を示す共重合体であることが好ましく、例えば、アクリル酸エステル単位、アクリル酸エステルと共重合可能な芳香族ビニル化合物単量体単位、多官能性グラフト剤又は多官能性架橋剤とで構成されるものを選択できる。

中央層(b−ii)を構成するアクリル酸エステルとしては、特に限定されないが、例えば、アクリル酸メチル、アクリル酸エチル、アクリル酸n−ブチル、アクリル酸2−エチルへキシル等が挙げられ、これらを単独で用いてもよく、併用して用いてもよい。特に、アクリル酸n−ブチル、アクリル酸2−へキシルがより好ましく、アクリル酸n−ブチル、アクリル酸2−へキシルがさらに好ましい。

また、アクリル酸エステルと共重合される芳香族ビニル化合物単量体として好ましくはスチレン又はその誘導体が用いられる。

多官能性グラフト剤としては、最内層(b−i)で用いられる共重合性多官能単量体と同様のものを用いることができ、その含有量としては、0.1質量%以上5質量%以下であると、良好な架橋効果を有し、かつ、架橋が適度でゴム弾性効果が大きくなるため好ましい。

また、多官能性架橋剤としては、ジビニル化合物、ジアリル化合物、ジアクリル化合物、ジメタクリル化合物などの一般に知られている架橋剤が使用できるが、ポリエチレングリコ−ルジアクリレート(分子量200〜600)が好ましく用いられる。ここで用いる多官能性架橋剤は、中央層(b−ii)の重合時に架橋構造を生成し、弾性体としての効果を発現させるために用いられる。ただし、先の多官能性グラフト剤を軟質層の重合時に用いれば、ある程度は軟質層の架橋構造を生成するので、多官能性架橋剤は必須成分ではなく、多官能性架橋剤を中央層(b−ii)重合時に用いる割合は、0〜5質量%である。該単位の割合が5質量%を超えると、アクリル系有機ゴム粒子の耐衝撃性付与効果が低下するので好ましくない。

【0062】

アクリル系有機ゴム粒子の最外層(b−iii)を形成する共重合体としては、メタクリル酸メチル単位と、これと共重合可能な他の共重合性単量体単位とで構成される共重合体を好ましく用いることができる。

前記他の共重合性単量体としては、例えば、アクリル酸メチル、アクリル酸エチル、アクリル酸n−ブチル、アクリル酸2−エチルへキシル等が挙げられ、これらを単独で用いてもよく、2種以上併用してもよい。特に、アクリル酸n−ブチル、アクリル酸2−へキシルが好ましく、アクリル酸エステルがより好ましく、アクリル酸n−ブチル、アクリル酸2−へキシルがさらに好ましい。

最外層(b−iii)におけるアクリル酸エステル単量体の割合は、1〜20質量%が好ましい。当該割合が1質量%未満であると、重合体の熱分解性が大きくなり、一方、該単位が20質量%を超えると、アクリル系有機ゴム粒子の粘着性が増して、後処理等で取り扱い性が悪化し、さらにはメタクリル系樹脂との相溶性が低下して、耐衝撃性や耐候性が低下する。

【0063】

アクリル系有機ゴム粒子の製造方法は、特に限定されるものではなく、塊状重合、溶液重合、懸濁重合及び乳化重合等の公知重合法により得ることが可能であり、特に、乳化重合により得ることが好ましい。

この場合、乳化剤、開始剤の存在下、初めに最内層(b−i)の単量体混合物を添加し重合を完結させ、次に中央層(b−ii)の単量体混合物を添加して重合を完結させ、次いで最外層(b−iii)の単量体混合物を添加して重合を完結させることにより、容易に多層構造粒子をラテックスとして得ることができる。

アクリル系有機ゴム粒子はラテックスから塩析、噴霧乾燥、凍結乾燥等の公知の方法により粉体として回収できる。

【0064】

<無機充填剤>

無機充填剤としては、特に限定されるものではないが、例えば、ガラス繊維、炭素繊維、ケイ酸カルシウム繊維、チタン酸カリウム繊維、ホウ酸アルミニウム繊維、ガラスフレーク、タルク、カオリン、マイカ、ハイドロタルサイト、炭酸カルシウム、炭酸亜鉛、酸化亜鉛、リン酸一水素カルシウム、ウォラストナイト、シリカ、ゼオライト、アルミナ、ベーマイト、水酸化アルミニウム、酸化チタン、酸化ケイ素、酸化マグネシウム、ケイ酸カルシウム、アルミノケイ酸ナトリウム、ケイ酸マグネシウム、ケッチェンブラック、アセチレンブラック、ファーネスブラック、カーボンナノチューブ、グラファイト、黄銅、銅、銀、アルミニウム、ニッケル、鉄、フッ化カルシウム、雲母、モンモリロナイト、膨潤性フッ素雲母、及びアパタイト等が挙げられる。

無機充填剤は、1種類を単独で用いてもよいし、2種類以上を組み合わせて用いてもよい。

剛性及び強度等の観点から、ガラス繊維、炭素繊維、ガラスフレーク、タルク、カオリン、マイカ、炭酸カルシウム、リン酸一水素カルシウム、ウォラストナイト、シリカ、カーボンナノチューブ、グラファイト、フッ化カルシウム、モンモリロナイト、膨潤性フッ素雲母、及びアパタイト等が好ましい。

また、これらの無機充填剤は、メタクリル系樹脂(A)とより馴染ませることを目的として、適宜表面処理を施してもよい。

【0065】

<着色剤>

着色剤としては、例えば、ペリレン系染料、ペリノン系染料、ピラゾロン染料、メチン系染料、クマリン染料、キノフタロン系染料、キノリン系染料、アントラキノン系染料、アンスラキノン系染料、アスドラピリドン系染料、チオインジゴ系染料、クマリン系染料、イソインドリノン系顔料、シケトピロロピロール系顔料、縮合アゾ系顔料、ベンズイミダゾロン系顔料、ジオキサジン系顔料、銅フタロシアニン系顔料、キナクリドン系顔料、ニッケル錯体系化合物、カーボンブラック、二酸化チタン、酸化アルミナ、水酸化アルミニウム、ケイ酸、酸化亜鉛、ステアリン酸亜鉛、ステアリン酸マグネシウム、ステアリン酸カルシウム、ステアリン酸アルミニウム、硫酸バリウム、ポリメチルシルセスキオキサン、ハロゲン化銅フタロシアニン、エチレンビスステアリン酸アマイド、群青、群青バイオレット、酸化鉄、二酸化ケイ素、マイカ、タルク、流動パラフィン、ケイ酸マグネシウム等が挙げられる。

着色剤は、1種類を単独で用いてもよいし、2種類以上を組み合わせて用いてもよい。

【0066】

上述した樹脂粒子の粉末、有機ゴム粒子、無機充填剤、着色剤よりなる添加物(B)は、1種類を単独で用いても、2種以上を組み合わせて用いてもよい。

【0067】

〔溶融成形用メタクリル系樹脂組成物の製造方法〕

本実施形態のメタクリル系樹脂組成物は、上述したメタクリル系樹脂(A)、添加物(B)、必要に応じてその他の樹脂及び添加剤を混合することにより得られる。

(A)成分であるメタクリル系樹脂は、上記〔溶融成形用メタクリル系樹脂の製造方法〕において記載した方法により製造できる。

(A)成分と(B)成分、さらにはその他の樹脂、添加剤を混練する方法としては、従来公知の方法を用いればよく、特に規定するものではない。

例えば、押出機、加熱ロール、ニーダー、ローラミキサー、バンバリーミキサー等の混練機を用いて混練製造することができる。

特に、押出機による混練が、生産性の面で好ましい。

混練温度は、本発明により製造される重合体や混合する他の樹脂の好ましい加工温度に従えばよく、目安としては140〜300℃の範囲、好ましくは180〜280℃の範囲である。

【0068】

〔メタクリル系樹脂組成物の成形体〕

上述した本実施形態のメタクリル系樹脂組成物を成形することにより所望の成形体が得られる。

メタクリル系樹脂組成物は、射出成形、シート成形、ブロー成形、インジェクションブロー成形、インフレーション成形、Tダイ成型、プレス成形、押出成形等の溶融状態で成形する公知の方法で成形することが可能であり、圧空成形、真空成形等の二次加工成形法も用いることができる。

特に、流動性が必要とされる射出成形が好ましく、高圧、高速である溶融成形に有効である。

また、加熱ロール、ニーダー、バンバリーミキサー、押出機等の混練機を用いてメタクリル系樹脂組成物を混練製造した後、冷却、粉砕し、さらにトランスファー成形、射出成形、圧縮成形等により成形を行う方法も一例として挙げることができる。

各成分を混合させる順序は、本発明の効果が達成できる方法であれば、特に規定するものではない。

また、熱硬化性樹脂を混合し、溶融成形した後の硬化方法は使用する硬化剤により異なるが、特に限定はされない。

例えば、熱硬化、光硬化、UV硬化、圧力による硬化、湿気による硬化等が挙げられる。

【0069】

〔メタクリル系樹脂、メタクリル系樹脂組成物の特性〕

<流動性>

本実施形態のメタクリル系樹脂及びメタクリル系樹脂組成物は、後述する実施例におけるスパイラル長さの流動性評価条件において、スパイラル部の長さの測定値が22cm以上であることが好ましく、23cm以上であることがより好ましく、24cm以上であることがさらに好ましい。

22cm以上であれば、成形加工時の流動性が良好となる。

通常、流動性を向上させるためには、重量平均分子量を低下させたり、低分子量成分の比率を増加させたりする方法等が挙げられるが、従来においては、上記レベルの流動性を有し、後述するレベルの耐溶剤性や機械強度とのバランスをとることは非常に困難であったが、本実施形態の溶融メタクリル系樹脂及びメタクリル系樹脂組成物によれば、精度よく容易に達成することができる。

【0070】

<耐溶剤性>

また、後述する実施例におけるカンチレバー法による耐溶剤性評価において、本実施形態のメタクリル系樹脂及びメタクリル系樹脂組成物を用いた成形体の破断時間は、200秒以上が好ましく、300秒以上がより好ましく、400秒以上がさらに好ましい。200秒以上であることより、高い耐溶剤性を有する。

【0071】

<耐熱性>

また、本実施形態のメタクリル系樹脂及びメタクリル系樹脂組成物のビカット(VICAT)軟化温度は、100℃以上が好ましく、104℃以上がさらに好ましく、106℃以上が特に好ましい。

ビカット値が100℃以上であることより耐熱性を確保できる。

通常、この耐熱性は、メタクリル酸エステル単量体に共重合可能な少なくとも1種の他のビニル単量体単位の割合による要因が大きく、流動性とのバランスにおいて制御が困難であるが、本実施形態のメタクリル系樹脂及びメタクリル系樹脂組成物により精度よく容易に達成される。

【0072】

<耐衝撃性>

本実施形態のメタクリル系樹脂及びメタクリル系樹脂組成物を用いた成形体のシャルピー衝撃強度(ノッチなし)は、24kJ/m2以上であることが好ましく、25kJ/m2がより好ましく、26kJ/m2であることがさらに好ましい。衝撃強度が24kJ/m2以上であることより、衝撃強度が要求される用途に好適に使用可能となる。

【0073】

<糸曳き性>

本実施形態のメタクリル系樹脂及びメタクリル系樹脂組成物を用いた成形体の糸曳き性は、245℃の温度条件下で全く長糸が発生しないことが好ましく、380℃以上での高温処理下でも長糸発生率が低いことがより好ましい。

なお、糸曳き性については、後述する実施例に具体的な評価方法を示すが、加熱した熱板に成形片を押し当てて、溶融した成形片を熱板から引き離す際に糸が発生する現象のことをいうものとし、耐糸曳き性が悪いと成形体の溶着部の外観不良につながる。

【0074】

<透明性>

さらに、本実施形態のメタクリル系樹脂及びメタクリル系樹脂組成物は、全光線透過率が90%以上であることが好ましく、91%以上であることがより好ましく、92%以上であることがさらに好ましい。全光線透過率が92%以上であることにより、高度な透明性を有するものと判断できる。

【0075】

〔用途〕

本実施形態のメタクリル系樹脂及びメタクリル系樹脂組成物は、各種溶融成形体に好適に用いることができる。

例えば、家具類、家庭用品、収納・備蓄用品、玩具・遊具、医療・福祉用品、OA機器、AV機器、電池電装用、照明機器、車両用部品、特に自動車部品用途、ハウジング用途、サニタリー用途、キッチン、トイレ、バス、洗面などの水周り製品に用いることができる。

特に、車両用途においては、テールランプカバーやヘッドランプカバー、リアコンビランプカバー、リッドランプカバー等に使用することができ、優れた流動性及び耐溶剤性により、近年の大型、薄肉成形の傾向に対して好適に用いることが可能である。

さらに、液晶ディスプレイ、プラズマディスプレイ、有機ELディスプレイ、フィールドエミッションディスプレイ、リアプロジェクションテレビ等のディスプレイに用いられる導光板、拡散板、偏光板保護フィルム、1/4波長板、1/2波長板、視野角制御フィルム、液晶光学補償フィルム等の位相差フィルム、ディスプレイ前面板、ディスプレイ基盤、レンズ、タッチパネル等が挙げられ、また、太陽電池に用いられる透明基盤等にも好適に用いることができる。

その他にも、光通信システム、光交換システム、光計測システムの分野において、導波路、レンズ、光ファイバー、光ファイバーの被覆材料、LEDのレンズ、レンズカバーなどにも用いることができる。特に、耐溶剤性や機械強度の有する用途で成形加工時に圧力かけて成形する射出成形用、さらには大型または薄肉成形用途に好適に用いることが可能である。

溶融成形用メタクリル系樹脂及び溶融成形体用メタクリル系樹脂組成物を用いた成形体には、例えばハードコート処理、反射防止処理、透明導電処理、電磁波遮蔽処理、ガスバリア処理等の表面機能化処理をすることもできる。

【実施例】

【0076】

以下、本発明について、具体的な実施例及び比較例を挙げて説明するが、本発明はこれらに限定されるものではない。

【0077】

〔メタクリル系樹脂に関する発明の実施例と比較例〕

(原料)

・ メタクリル酸メチル(MMA):旭化成ケミカルズ製(重合禁止剤として中外貿易製

2,4−ジメチル−6−t−ブチルフェノール(2,4−di−methyl−6− tert−butylphenol)を2.5ppm添加されているもの)

・ アクリル酸メチル(MA):三菱化学製(重合禁止剤として川口化学工業製4−メトキ シフェノール(4−methoxyphenol)が14ppm添加されているも の)

・ n−オクチルメルカプタン(n−octylmercaptan):アルケマ製

・ 2−エチルヘキシルチオグリコレート(2−ethylhexyl thiogly colate):アルケマ製

・ ラウロイルパーオキサイド(lauroyl peroxide):日本油脂製

・ 第3リン酸カルシウム(calcium phosphate):日本化学工業製、 懸濁剤として使用

・ 炭酸カルシウム(calcium calbonate):白石工業製、懸濁剤とし て使用

・ ラウリル硫酸ナトリウム(sodium lauryl sulfate):和光純 薬製、懸濁助剤として使用

【0078】

(測定法)

<I.メタクリル系樹脂の組成、分子量の測定>

(1) メタクリル系樹脂の組成分析

メタクリル系樹脂の組成分析は、熱分解ガスクロマトグラフィー及び質量分析方法で行った。

熱分解装置:FRONTIER LAB製Py−2020D

カラム:DB−1(長さ30m、内径0.25mm、液相厚0.25μm)

カラム温度プログラム:40℃で5min保持後、50℃/minの速度で320℃まで昇温し、320℃を4.4分間保持

熱分解炉温度:550℃

カラム注入口温度:320℃

ガスクロマトグラフィー:Agilent製GC6890

キャリアー:純窒素、流速1.0mL/min

注入法:スプリット法(スプリット比 1/200)

検出器:日本電子製質量分析装置Automass Sun

検出方法:電子衝撃イオン化法(イオン源温度:240℃、インターフェース温度:320℃)

測定用のサンプル:メタクリル系樹脂0.1gのクロロホルム10cc溶液を10μL

【0079】

測定用のサンプルを熱分解装置用白金試料カップに採取し、150℃で2時間真空乾燥後、前記試料カップを熱分解炉に入れ、上記条件でサンプルの組成分析を行った。

メタクリル酸メチル及びアクリル酸メチルのトータルイオンクロマトグラフィー(TIC)上のピーク面積と、以下の標準サンプルの検量線を元に、メタクリル系樹脂の組成比を求めた。

検量線用標準サンプルの作成:メタクリル酸メチル、アクリル酸メチルの割合が(メタクリル酸メチル/アクリル酸メチル)=(100%/0%)、(98%/2%)、(94%/6%)、(90%/10%)(80%/20%)の合計5種の溶液各50gにラウロイルパーオキサイド0.25%、n−オクチルメルカプタン0.25%を添加した。

この各混合溶液を100ccのガラスアンプル瓶に入れて、空気を窒素に置換して封じた。

そのガラスアンプル瓶を80℃の水槽に3時間、その後150℃のオーブンに2時間入れた。室温まで冷却後、ガラスを砕いて中のメタクリル系樹脂を取り出し、組成分析を行った。検量線用標準サンプルの測定によって得られた(アクリル酸メチルの面積値)/(メタクリル酸メチルの面積値+アクリル酸メチルの面積値)及びアクリル酸メチルの仕込み比率とのグラフを検量線として用いた。

これにより、メタクリル系樹脂のメタクリル酸メチルと他の成分量の比、及び、Mh、Mlの量を分析した。

【0080】

(2) メタクリル系樹脂の重量平均分子量、分子量分布の測定

測定装置:日本分析工業製ゲルパーミエーションクロマトグラフィー(LC−908)

カラム:JAIGEL−4H 1本及びJAIGEL−2H 2本、直列接続

本カラムでは、高分子量が早く溶出し、低分子量は溶出する時間が遅い。

検出器:RI(示差屈折)検出器

検出感度:2.4μV/sec

サンプル:0.450gのメタクリル系樹脂のクロロホルム15mL溶液

注入量:3mL

展開溶媒:クロロホルム、流速3.3mL/min

上記の条件で、メタクリル系樹脂の溶出時間に対する、RI検出強度を測定した。

GPC溶出曲線におけるエリア面積と、検量線を基に、メタクリル系樹脂の重量平均分子量(Mw)、分子量分布(Mw/Mn)、GPCピーク重量平均分子量(Mp)及びピーク重量平均分子量(Mp)の1/5以下の重量平均分子量(Mw)を有する成分の割合(%)を求めた。

【0081】

検量線用標準サンプルとして、単分散の重量平均分子量が既知で分子量が異なる以下の10種のメタクリル系樹脂(EasiCal PM−1 Polymer Laboratories製)を用いた。

重量平均分子量

標準試料1 1,900,000

標準試料2 790,000