溶融押出成形賦形用のロール、溶融押出成形賦形用のロール組立体、及び、溶融押出成形方法

【課題】転写性の向上を十分に図ることができる溶融押出成形賦形用のロールを提供する。

【解決手段】熱可塑性樹脂の溶融押出成形において使用される溶融押出成形賦形用のロール1は、内部に熱媒流路13が設けられたロール本体部10、及び、ロール本体部10の表面を覆う筒状部材20から成り、ロール本体部10は、40W/m・K以上、100W/m・K以下の熱伝導率を有する第1金属材料から製作されており、筒状部材20は、20W/m・K以下の熱伝導率を有する第2金属材料から作製されている。

【解決手段】熱可塑性樹脂の溶融押出成形において使用される溶融押出成形賦形用のロール1は、内部に熱媒流路13が設けられたロール本体部10、及び、ロール本体部10の表面を覆う筒状部材20から成り、ロール本体部10は、40W/m・K以上、100W/m・K以下の熱伝導率を有する第1金属材料から製作されており、筒状部材20は、20W/m・K以下の熱伝導率を有する第2金属材料から作製されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、溶融押出成形賦形用のロール、溶融押出成形賦形用のロール組立体、及び、溶融押出成形方法に関する。

【背景技術】

【0002】

熱可塑性樹脂シートの溶融押出成形を行う際、屡々、表面に微細構造を有する溶融押出成形賦形用のロールを用いてその微細構造をシート表面に転写することで、熱可塑性樹脂から成るシート成形品の表面に様々な機能を付与している。例えば、ロールの表面に微細な光学パターンを設けて、光学パターンを転写させることによって、高機能の光学フィルムを溶融押出成形している。

【0003】

このようなシート成形品を溶融押出成形するためには、一般的に、Tダイやコートハンガーダイのリップ部から流出した溶融熱可塑性樹脂から成るシート(以下、単に『シート』と呼ぶ場合がある)を、表面に光学パターンが賦与された溶融押出成形賦形用の金属ロール(以下、『第1ロール』と呼ぶ場合がある)と圧着用のプレスロール(以下、『第2ロール』と呼ぶ場合がある)との間で圧着する。一般に、ダイ温度、即ち、樹脂温度が高ければ高い程、また、第1ロール及び第2ロールによるプレス圧力が高ければ高い程、更には、ロール設定温度が高ければ高い程、光学パターンの転写性が向上する。

【0004】

しかしながら、ダイ温度やロール設定温度が高過ぎると、第1ロール及び第2ロールとの間での圧着から、第1ロールからのシートの離型までの間における溶融熱可塑性樹脂の冷却が間に合わず、シート成形品がロールに粘着してしまい、剥離マークと呼ばれる外観不良が発生する。それ故、ダイ温度やロール設定温度を高くすることには限界がある。また、プレス圧力に関しても、高圧圧着によってロールベンディングが発生し、シート成形品の膜厚制御が難しくなり、あるいは又、均一転写が困難になるといった不具合が発生する。

【0005】

例えばプラスチックフィルムの熱延伸等に使用される加熱ロールとして、外殻スリーブと、その内側に密着して嵌合した内殻スリーブと、内殻スリーブの内周に接して置かれた発熱体、又は、内殻スリーブ自体に埋め込まれた発熱体とを有し、内殻スリーブは熱伝導性の優れた金属から成る加熱ロールが、例えば、特開平6−128623号公報から周知である。ここで、外殻スリーブは、例えばステンレス鋼(熱伝導率:16W/m・K)等から作製され、内殻スリーブは、例えば銅又はその合金、アルミニウム又はその合金等(熱伝導率:約200W/m・K〜約400W/m・K)から作製される。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平6−128623号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特開平6−128623号公報における加熱ロールにあっては、熱クラウンを小さくすることができるとされている。しかしながら、この特許公開公報に開示された加熱ロールを溶融押出成形賦形用のロールとして用いた場合、内殻スリーブを高い熱伝導率を有する材料で作製しているが故に、シートの冷却が急速に進み、転写性の向上を十分には図れないといった問題がある。

【0008】

従って、本発明の目的は、転写性の向上を十分に図ることができる溶融押出成形賦形用のロール、係る溶融押出成形賦形用のロールを備えた溶融押出成形賦形用のロール組立体、及び、係る溶融押出成形賦形用のロール組立体を用いた溶融押出成形方法を提供することにある。

【課題を解決するための手段】

【0009】

上記の目的を達成するための本発明の溶融押出成形賦形用のロール(以下、便宜上、『第1ロール』と呼ぶ場合がある)は、熱可塑性樹脂の溶融押出成形において使用される溶融押出成形賦形用のロールであって、

内部に熱媒流路が設けられたロール本体部、及び、

ロール本体部の表面を覆う筒状部材、

から成り、

ロール本体部は、40W/m・K以上、100W/m・K以下の熱伝導率を有する第1金属材料から製作されており、

筒状部材は、20W/m・K以下の熱伝導率を有する第2金属材料から作製されていることを特徴とする。

【0010】

尚、限定するものではないが、第2金属材料の熱伝導率の下限値として5W/m・Kを挙げることができる。

【0011】

上記の目的を達成するための本発明の溶融押出成形賦形用のロール組立体は、溶融押出成形賦形用のロール(第1ロール)、及び、溶融押出成形賦形用のロールと対向して配置された圧着用ロール(以下、便宜上、『第2ロール』と呼ぶ場合がある)から成り、

溶融押出成形賦形用のロールは、本発明の溶融押出成形賦形用のロールから構成されている。

【0012】

上記の目的を達成するための本発明の溶融押出成形方法は、

溶融押出成形賦形用のロール(第1ロール)、及び、溶融押出成形賦形用のロールと対向して配置された圧着用ロール(第2ロール)から成り、

溶融押出成形賦形用のロールは、本発明の溶融押出成形賦形用のロールから構成された溶融押出成形賦形用のロール組立体を用いた溶融押出成形方法であって、

ダイから押し出された溶融熱可塑性樹脂を、溶融押出成形賦形用のロール(第1ロール)と圧着用ロール(第2ロール)との間を通過させることで、シート成形品を得ることを特徴とする。尚、シート成形品にはフィルム成形品が包含される。

【0013】

本発明の溶融押出成形賦形用のロール、本発明の溶融押出成形賦形用のロール組立体を構成する溶融押出成形賦形用のロール、あるいは、本発明の溶融押出成形方法において使用される溶融押出成形賦形用のロール(以下、これらの溶融押出成形賦形用のロールを総称して、『本発明の第1ロール等』と呼ぶ場合がある)にあっては、筒状部材の表面にメッキ層が形成されている構成とすることができる。そして、この場合、メッキ層を構成する材料として、例えば、ニッケル−リン合金や、銅、ニッケル、クロムを挙げることができ、無電解メッキ法あるいは電解メッキ法にて形成することができる。より具体的には、メッキ層は、例えば、銅メッキ層、ニッケルメッキ層、無電解ニッケル−リンメッキ層、電解ニッケル−リンメッキ層、及び、クロム層から成る群から選択された少なくとも1種類のメッキ層から成ることが好ましい。尚、表面に微細構造を有する第1ロールを作製する場合には、ビッカース硬度が低く、加工性に富む銅やニッケルからメッキ層を構成することが好ましく、一方、高いビッカース硬度が要求される場合にはクロムからメッキ層を構成することが好ましい。また、適度に高いビッカース硬度と微細加工が併せて要求される場合、ニッケル−リン合金からメッキ層を構成することが好ましい。メッキ層の厚さとして、0.05mm乃至2.0mmを例示することができる。上記の好ましい構成を含む本発明の第1ロール等において、メッキ層の表面には、マットパターン、又は、プリズムパターン、又は、マイクロレンズアレイパターンが形成されている形態とすることができる。ここで、サンドブラスト、放電加工、ケミカルエッチング等の方法によりマットパターンを形成することができる。また、ダイヤモンドバイトによる切削等によってプリズムパターンやマイクロレンズアレイパターンを形成することができる。あるいは又、例えば、外装材等に使用するための装飾用の図柄とすることもできる。筒状部材表面へのメッキ層の形成や光学パターン加工は、ロール本体部に筒状部材を装着する前に行ってもよいし、装着後に行ってもよい。但し、ロール本体部に筒状部材を装着する前に行った場合、メッキ層に傷が入ったり、変質したり、熱歪みによって円筒度が悪化する虞があるので、ロール本体部に筒状部材を装着した後に行うことが望ましい。

【0014】

場合によっては、第1ロールを鏡面ロールとして使用することもでき、この場合、筒状部材の表面にハードクロム層をメッキ法にて形成することが好ましい。ハードクロム層は非常に硬く、研磨性に優れ、しかも、傷が付き難い。ハードクロム層の表面粗さは、少なくとも0.2S以下(算術平均表面粗さで50nm以下)とすることが好ましい。鏡面ロールとして使用する場合、その研磨面が転写されるため、非常にフラットなプレーンシート成形品の成形が可能となる。即ち、シート端部の鏡面転写性が向上することに加えて、シート端部のネックインに起因した厚肉部を潰し易くなるので、全面均一プレスが可能となり、通常の鏡面ロールを使用した場合に比べて、更に一層、面精度が向上する。

【0015】

更には、以上に説明した各種の好ましい構成、形態を含む本発明の第1ロール等において、

筒状部材は、焼嵌め法によってロール本体部に装着されており、

常温におけるロール本体部の外径をR1-o、常温における筒状部材の内径をR2-iとしたとき、焼嵌め代である(R1-o−R2-i)の値は、

0mm≦R1-o−R2-i≦0.3mm

好ましくは、

0.05mm≦R1-o−R2-i≦0.10mm

を満足することが望ましい。尚、

ロール本体部の外径R1-o:250mm乃至800mm

筒状部材の肉厚 :1mm乃至10mm

を例示することができる。尚、筒状部材の肉厚とは、常温における筒状部材の外径をR2-oとしたとき、

(R2-o−R2-i)/2

である。筒状部材の材質(熱伝導率)の選択、筒状部材の肉厚の選択に基づき、筒状部材による、第1ロールと接する溶融熱可塑性樹脂の冷却遅延効果の程度の制御が可能である。常温から300゜Cまでの温度範囲において、筒状部材の線膨張係数は、ロール本体部の線膨張係数よりも小さいことが好ましい。溶融押出成形時においては第1ロールを所望の設定温度とする必要があるため、第1ロールの温度上昇による筒状部材の緩みを防止するためである。但し、ロール本体部の線膨張係数よりも筒状部材の線膨張係数が大きく、あるいは又、同程度である場合には、焼嵌め代を若干大きく取ることで、筒状部材の緩みを防止することもできるし、筒状部材の端部をロール本体部にスポット溶接して空回りや脱落を防止することも可能である。

【0016】

更には、以上に説明した各種の好ましい構成、形態を含む本発明の第1ロール等において、第1金属材料は、例えば、炭素鋼、クロム鋼、クロムモリブデン鋼、鋳鉄、又は、タングステン鋼から成ることが好ましく、より具体的には、例えば、構造用合金鋼材であるクロムモリブデン鋼SCM440から成ることがより好ましいし、第2金属材料は、例えば、ニッケル鋼、ステンレス鋼、ニッケル合金、又は、チタン(Ti)から成ることが好ましい。各材料の常温における熱伝導率は以下の表1のとおりである。

【0017】

[表1]

炭素鋼 :45〜53W/m・K

クロム鋼 :52〜60W/m・K

クロムモリブデン鋼 :40〜48W/m・K

鋳鉄 :48W/m・K

タングステン鋼 :53〜66W/m・K

ニッケル鋼 :10〜19W/m・K

ステンレス鋼 :13〜16W/m・K

ニッケル合金 : 9〜17W/m・K

チタン :17W/m・K

【0018】

ロール本体部の表面の加工精度は、高ければ高い程、好ましく、その芯振れについては1000分の10ミリ以下、より好ましくは1000分の5ミリ以下であることが望ましい。ロール本体部の表面の表面粗度に関しては、バフ研磨仕上げで少なくとも0.4S程度とすることが好ましい。錆の発生を防止するために、10μm以下の厚さの薄いメッキ層を設けてもよい。また、筒状部材の加工精度については、ロール本体部と同様に、高ければ高い程、好ましいが、筒状部材の場合、筒状部材の外径(R2-o)だけでなく、内径(R2-i)についても高い加工精度が必要とされる。外径(R2-o)、内径(R2-i)共に、真円度を1000分の5ミリ以下、円筒度を1000分の10ミリ以下に抑えることが望ましい。

【0019】

更には、以上に説明した各種の好ましい構成、形態を含む本発明の第1ロール等において、溶融押出成形賦形用のロールを用いて溶融押出成形されるシート成形品の幅をW0とし、筒状部材の長さをX2としたとき、

W0>X2

を満足することが好ましく、あるいは又、

20mm≦W0−X2≦100mm

を満足することが好ましい。尚、筒状部材の長さ(X2)は、ロール本体部の実効的な長さと同じとすることができるし、あるいは又、ロール本体部の実効的な長さよりも短くすることもできる。

【0020】

一般に、熱可塑性樹脂の溶融押出成形においては、ダイのリップ部から流出した溶融熱可塑性樹脂は溶融押出成形賦形用のロールに接触する直前のエアギャップにおいてネックインし、リップ開度の調整では制御しきれないほど、フィルム最端部が極端に厚くなる場合がある。精密賦形シート成形品の成形において、フィルム最端部の厚肉部は転写阻害因子となり得るので好ましくない。この端部厚肉部をプレスしないように、ロール端部に段差を設ける場合があるが、本発明における溶融押出成形賦形用のロールにあっては、筒状部材の長さ(X2)をシート成形品の幅(W0)よりも予め小さく設定しておくことが可能であるので、ロール端部にわざわざ段差を設ける必要がない。

【0021】

本発明の第1ロール等において、ロール本体部は、切削ドリルによってロール本体部の側面から円管状の熱媒流路を軸方向に対して平行に設けた、所謂ドリルドロールであってもよいし、スパイラルロールとも呼ばれ、熱媒流路がスパイラル状になっている、以下に説明する二重管ロールとしてもよい。尚、熱媒流路の数は、本質的に任意である。熱媒として水や熱媒油を挙げることができる。

【0022】

即ち、以上に説明した各種の好ましい構成、形態を含む本発明の第1ロール等において、

ロール本体部は、内筒、及び、内筒を囲む外筒から成り、

内筒の外面と外筒の内面とに間に設けられた隙間には、ロール本体部の軸線に沿って螺旋状に延びる連続した隔壁(仕切り壁)が設けられており、

内筒の外面と外筒の内面と隔壁によって、熱媒流路が構成されており、

外筒の肉厚は、ロール本体部の端部から所定の位置を起点としてロール本体部中央部に向う所定の領域まで、単調に減少している態様とすることができる。尚、このような態様を、『本発明の第1の態様に係る第1ロール等』と呼ぶ。

【0023】

尚、ロール本体部の端部から所定の位置までを、便宜上、『第1領域』と呼び、ロール本体部の端部から所定の位置を起点としてロール本体部中央部に向う所定の領域を、便宜上、『第2領域』と呼び、第2領域と第2領域によって挟まれたロール本体部の中央領域を、便宜上、『第3領域』と呼ぶ。第3領域は、存在する場合もあるし、存在しない場合もある。前者の場合、2つの所定の領域は繋がった状態にある。また、場合によっては、第1領域が存在しない場合もある。より具体的には、(第1領域,第2領域,第3領域,第2領域,第1領域)の順に配列された形態、(第1領域,第2領域,第2領域,第1領域)の順に配列された形態、(第2領域,第3領域,第2領域)の順に配列された形態を挙げることができる。

【0024】

ここで、ロール本体部の軸線を含む仮想平面で外筒を切断したときの外筒断面における外筒内面の形状は、第2領域において、直線状であってもよいし、上に凸の形状であってもよいし、下に凸の形状であってもよい。凸の形状として、例えば、円弧状や楕円の一部の形状、双曲線の一部の形状、放物線の一部の形状等、滑らかな曲線を挙げることができる。以下においても同様である。第1領域における内筒の外径及び外筒の肉厚(内径)は一定の値とすることができるし、ロール本体部の端部に向かって第1領域における内筒の外径が小さくなり、外筒の肉厚が厚くなる形態とすることもできる。第3領域が存在する場合、第3領域における内筒の外径及び外筒の肉厚(内径)は一定の値とすることができる。尚、外筒の肉厚とは、

[(外筒の外径)−(外筒の内径)]/2

で定義される。また、後述するスペーサの肉厚とは、

[(スペーサの外径)−(スペーサの内径)]/2

で定義される。

【0025】

あるいは又、以上に説明した各種の好ましい構成、形態を含む本発明の第1ロール等において、

ロール本体部は、内筒、内筒を囲む外筒、及び、外筒の端部の内面に取り付けられ、内筒を囲む2つのスペーサから成り、

内筒の外面と外筒の内面とに間に設けられた隙間、及び、内筒の外面とスペーサの内面とに間に設けられた隙間には、ロール本体部の軸線に沿って螺旋状に延びる連続した隔壁(仕切り壁)が設けられており、

内筒の外面と外筒の内面と隔壁、及び、内筒の外面とスペーサの内面と隔壁によって、熱媒流路が構成されており、

スペーサの肉厚は、ロール本体部の端部から所定の位置を起点としてロール本体部中央部に向って、単調に減少している態様とすることができる。尚、このような態様を、『本発明の第2の態様に係る第1ロール等』と呼ぶ。

【0026】

尚、ロール本体部の端部から所定の位置までを、便宜上、『第1領域』と呼び、ロール本体部の端部から所定の位置を起点としてロール本体部中央部に向って、肉厚が単調に減少しているスペーサの領域を、便宜上、『第2領域』と呼び、第2領域と第2領域によって挟まれたロール本体部の中央領域を、便宜上、『第3領域』と呼ぶ。尚、この第3領域は、スペーサと外筒によって占められている場合もあるし、外筒のみによって占められている場合もある。場合によっては、第1領域が存在しない場合もある。より具体的には、(第1領域,第2領域,第3領域,第2領域,第1領域)の順に配列された形態、(第1領域,第2領域,第2領域,第1領域)の順に配列された形態、(第2領域,第3領域,第2領域)の順に配列された形態を挙げることができる。

【0027】

ここで、ロール本体部の軸線を含む仮想平面でスペーサを切断したときのスペーサ断面におけるスペーサ内面の形状は、第2領域において、直線状であってもよいし、上に凸の形状であってもよいし、下に凸の形状であってもよい。第1領域における内筒の外径及びスペーサの肉厚(内径)は一定の値とすることができるし、ロール本体部の端部に向かって第1領域における内筒の外径が小さくなり、スペーサの肉厚が厚くなる形態とすることもできる。第3領域における内筒の外径及び外筒の肉厚(内径)は一定の値である。第1領域、第2領域及び第3領域における外筒の肉厚(内径)は一定の値とすることができる。

【0028】

外筒、内筒、スペーサ、隔壁は、同じ材料から構成してもよいし、異なる材料から構成してもよい。外筒の外径として、限定するものではないが、200mm乃至800mmを例示することができる。隔壁(仕切り壁)は内筒の外面に溶接法等に基づき取り付ければよい。スペーサを外筒の端部の内面に取り付ける方法として、焼嵌めによる取付け、螺合による取付け、溶接による取付けを例示することができる。隔壁の数は、本質的に任意である。

【0029】

本発明の第1の態様に係る第1ロール等は、例えば、以下の方法で作製することができる。即ち、内筒の外面に隔壁を溶接する。一方、内筒の外形と略同じ内形を有する外筒を準備する。但し、この外筒は、ロール本体部中央部に相当する部分において2分割されたものである。そして、内筒の両側から2分割された外筒のそれぞれを内筒に被せ、溶接することで作製することができる。また、本発明の第2の態様に係る第1ロール等は、例えば、以下の方法で作製することができる。即ち、内筒の外面に隔壁を溶接する。一方、端部近傍の形状を除き内筒の外形と略同じ内形を有する外筒を準備する。そして、外筒に内筒を挿入した後、外筒と内筒の両端における隙間の部分にスペーサを、螺合、溶接あるいは焼嵌めによって固定する。螺合によって固定する場合、外筒の内面及びスペーサの外面に螺合部(ネジ山)を形成しておけばよい。焼嵌めによって固定する場合、外筒の内径よりもスペーサ外径を大きく設計しておくことが好ましい。焼嵌め代(常温におけるスペーサ外径から外筒の内径を減じた値)は、外筒の材質とスペーサの材質とが同じ場合には、0.0mm乃至0.2mm程度が適当である。一方、外筒の材質とスペーサとの材質が異なる場合には、スペーサを構成する材料の線膨張係数が外筒を構成する材料の線膨張係数よりも大きいことが好ましい。第1ロールを組み立てた後、第1ロールの端面に軸受部を溶接して第1ロールの内部を塞ぐが、この際、例えば、スペーサと軸受部とを溶接してもよい。

【0030】

本発明の第1の態様に係る第1ロール等にあっては、ロール本体部中央部における外筒の肉厚をT2、ロール本体部の端部から所定の位置における外筒の肉厚をT1としたとき、

5(mm)≦T2≦40(mm)

望ましくは、

10(mm)≦T2≦30(mm)

を満足し、且つ、

1.1≦T1/T2≦2.0

望ましくは、

1.5≦T1/T2≦2.0

を満足することが好ましい。更には、この好ましい形態を含む本発明の第1の態様に係る第1ロール等にあっては、内筒の外面と外筒の内面との間の距離は一定である形態とすることが好ましい。

【0031】

本発明の第2の態様に係る第1ロール等にあっては、外筒の肉厚をT2’、スペーサの最大肉厚をTSとしたとき、

5(mm)≦T2’≦40(mm)

望ましくは、

10(mm)≦T2’≦30(mm)

を満足し、且つ、

0.1≦TS/T2’≦1.0

望ましくは、

0.5≦TS/T2’≦1.0

を満足することが好ましい。更には、この好ましい形態を含む本発明の第2の態様に係る第1ロール等にあっては、内筒の外面と外筒の内面とに間の距離、及び、内筒の外面とスペーサの内面との間の距離は一定である形態とすることが好ましい。

【0032】

更には、以上に説明した各種の好ましい形態、構成を含む本発明の第1の態様あるいは第2の態様に係る第1ロール等において、押出成形賦形用のロール(第1ロール)を用いて押出成形されるシート成形品の幅をW0とし、ロール(第1ロール)の有効長さを2L0としたとき、有効長さ2L0は、[(第2領域の長さ)×2+(第3領域の長さ)]と定義することができ、

W0≦2L0

を満足することが好ましく、更には、

(第3領域の長さ)≦W0

を満足することが好ましい。あるいは又、以上に説明した各種の好ましい形態、構成を含む本発明の第1の態様あるいは第2の態様に係る第1ロール等において、押出成形賦形用のロール(第1ロール)を用いて押出成形されるシート成形品の幅をW0とし、ロール(第1ロール)の有効長さを2L0としたとき、例えば、

0(mm)≦2L0−W0≦400(mm)

を満足することが好ましい。

【0033】

更には、以上に説明した各種の好ましい形態、構成を含む本発明の溶融押出成形方法において、得られたシート成形品の厚さは0.05mm乃至0.5mmである構成とすることができるし、このような構成を含む以上に説明した各種の好ましい形態、構成を含む本発明の溶融押出成形賦形用のロール、溶融押出成形賦形用のロール組立体あるいは溶融押出成形方法において、熱可塑性樹脂は、ポリカーボネート樹脂、アクリル樹脂、ポリスチレン樹脂、熱可塑性ポリエステル樹脂、環状ポリオレフィン樹脂、ポリメチル−1−ペンテン樹脂から成る群から選択された熱可塑性樹脂である構成とすることができるが、特に、ポリカーボネート樹脂が好適である。そして、得られたシート成形品は光拡散シートである形態とすることができるし、あるいは又、得られたシート成形品は輝度向上シートである形態とすることができる。尚、光拡散シートには、通常、マットパターンが形成され、輝度向上シートには、通常、プリズムパターンが形成されている。

【0034】

溶融押出成形装置を構成する溶融押出成形機は周知の溶融押出成形機を用いればよい。溶融押出成形機は、通常、

ダイを有し、原料熱可塑性樹脂を、可塑化、溶融するための加熱シリンダー(バレルとも呼ばれる)、及び、

加熱シリンダーに取り付けられ、加熱シリンダーに原料熱可塑性樹脂を供給するためのホッパー、

を備えている。本発明の溶融押出成形方法での使用に適した溶融押出成形機として、ベント式押出機やタンデム式押出機を含む周知の一軸押出機、パラレル式二軸押出機やコニカル式二軸押出機を含む周知の二軸押出機を用いることができるし、ダイの構造、構成、形式も、本質的に任意であり、Tダイやコートハンガーダイを挙げることができる。加熱シリンダーは、一般に、供給部(フィードゾーン)、圧縮部(コンプレッションゾーン)、計量化部(メタリングゾーン)から構成され、計量化部の下流にダイが配置されており、供給部にホッパーが取り付けられている。使用する溶融押出成形機によっては、加熱シリンダーを密閉構造とし、加熱シリンダーに不活性ガスを導入できるような改造が必要とされる場合がある。ホッパーに投入された原料熱可塑性樹脂は、加熱シリンダーの供給部では固形のまま圧縮部に送られ、圧縮部の前後で原料熱可塑性樹脂の可塑化、溶融が進行し、計量化部で計量され、ダイを通って押し出される。尚、排気口(ベント部)を設ける場合、排気口(ベント部)を圧縮部あるいはその下流(例えば、圧縮部と計量化部との間)に設ければよい。加熱シリンダー、スクリュー、ホッパーの形式、構造、構成は、本質的に任意であり、公知の加熱シリンダー、スクリュー、ホッパーを用いることができる。

【発明の効果】

【0035】

本発明の第1ロール等は、ロール本体部及び筒状部材から成り、ロール本体部を構成する第1金属材料の熱伝導率、筒状部材を構成する第2金属材料の熱伝導率が規定されているが故に、熱可塑性樹脂のシート成形品の製造に適した冷却速度を得ることが可能である。また、ロール本体部を高熱伝導率の第1金属材料から作製し、筒状部材を低熱伝導率の第2金属材料から作製するので、第1ロールと接触した直後の溶融熱可塑性樹脂(シート)の冷却が遅延され、光学パターン等を転写させるために必要な時間を稼ぐことが可能になるため光学パターン等の転写率を向上させることができると共に、第1ロールから離れる直前のシート成形品が十分に冷却されるが故に、シート成形品における剥離マークの発生を効果的に防ぐことができる。

【0036】

溶融押出成形時、筒状部材の表面は、ダイのリップ部から流出した高温の熱可塑性樹脂(シート)との接触によって温度が上昇し、筒状部材表面から熱媒流路までの部分に温度勾配が発生する。筒状部材表面の温度上昇の度合いは、筒状部材表面から熱媒流路までの距離に強く依存しており、この距離が短い場合、熱媒による温調効率が高いので、熱可塑性樹脂(シート)との接触による筒状部材表面温度の上昇度合いは小さい。云い換えれば、熱可塑性樹脂(シート)は速やかに冷却され、あるいは又、熱可塑性樹脂(シート)の温度変化が大きい。これとは逆に、この距離が長い場合、熱媒による温調効率が低いので、熱可塑性樹脂(シート)との接触による筒状部材表面温度の上昇度合いは大きい。云い換えれば、熱可塑性樹脂(シート)はゆっくり冷却され、あるいは又、熱可塑性樹脂(シート)の温度変化は小さい。

【0037】

一般的に、筒状部材の設定温度、即ち、熱媒の設定温度が高ければ高い程、筒状部材表面の微細構造の転写性が良くなる傾向がある。上述したように、本発明の第1の態様あるいは第2の態様に係る第1ロール等にあっては、ロール本体部中央部とロール本体部端部近傍において、ロール本体部表面から熱媒流路までの距離を異ならせ、ロール本体部中央部においてはその距離を短くして冷却効率を高くし、ロール本体部端部近傍においてはその距離を長くして冷却効率を低下させる。これによって、溶融押出成形時、筒状部材端部近傍と接触するシートの部分の温度変化は、筒状部材中央部と接触するシートの部分の温度変化よりも小さくなる。それ故、筒状部材表面の微細構造のシート端部における転写状態を、シート中央部における転写状態に近づけることができる。以上の結果、エアギャップにおけるシート端部の温度低下に起因した転写性悪化を抑制することができ、幅方向全面に亙って転写状態及び諸物性が均一なシート成形品を成形することが可能となる。

【図面の簡単な説明】

【0038】

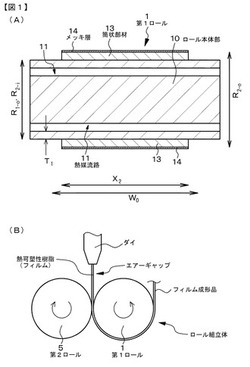

【図1】図1の(A)並びに(B)は、それぞれ、実施例1の溶融押出成形賦形用のロールの模式的な断面図、並びに、ダイ及び溶融押出成形賦形用のロール組立体の配置を示す概念図である。

【図2】図2は、実施例2の溶融押出成形賦形用のロールの模式的な断面図である。

【図3】図3は、実施例3の溶融押出成形賦形用のロールの模式的な断面図である。

【図4】図4は、実施例4の溶融押出成形賦形用のロールの模式的な断面図である。

【図5】図5は、ダイのリップ部から流出し、第1ロールと接触する高温の熱可塑性樹脂(シート)の温度変化のシミュレーションを行った結果を示すグラフである。

【図6】図6は、ダイのリップ部から流出し、第1ロールと接触する高温の熱可塑性樹脂(シート)の温度変化のシミュレーションを行った結果を示すグラフである。

【発明を実施するための形態】

【0039】

以下、図面を参照して、実施例に基づき本発明を説明するが、本発明は実施例に限定されるものではなく、実施例における種々の数値や材料は例示である。

【実施例1】

【0040】

実施例1は、本発明の溶融押出成形賦形用のロール、溶融押出成形賦形用のロール組立体、及び、溶融押出成形方法に関する。実施例1の溶融押出成形賦形用のロール(第1ロール)1を軸線を含む仮想平面で切断したときの第1ロール1の模式的な断面図を図1の(A)に示し、ダイ及び溶融押出成形賦形用のロール組立体の配置状態の概念図を図1の(B)に示す。

【0041】

実施例1の第1ロール1は、熱可塑性樹脂の溶融押出成形において使用される溶融押出成形賦形用のロールであって、

内部に熱媒流路11が設けられたロール本体部10、及び、

ロール本体部10の表面を覆う筒状部材(スリーブ)13、

から成る。そして、ロール本体部10は、40W/m・K以上、100W/m・K以下の熱伝導率を有する第1金属材料から製作されている。また、筒状部材13は、20W/m・K以下の熱伝導率を有する第2金属材料から作製されている。具体的には、以下の表2のとおりである。

【0042】

実施例1の溶融押出成形賦形用のロール組立体は、図1の(B)に示すように、上述した実施例1の第1ロール1、及び、第1ロール1と対向して配置された圧着用の第2ロール5から成る。実施例1において、第2ロール5はフッ素樹脂製のゴムロールから構成されている。

【0043】

筒状部材13は、焼嵌め法によってロール本体部10に装着されている。常温におけるロール本体部10の外径R1-o、常温における筒状部材13の内径R2-iの値を、以下の表2に示す。即ち、焼嵌め代を0.10mmとした。また、筒状部材13の肉厚を5.00mmとした。更には、ロール本体部10の外面から熱媒流路11までの距離(T1)を20mmとした。尚、実施例1にあっては、ロール本体部10を、切削ドリルによってロール本体部10の側面から円管状の熱媒流路11を軸方向に対して平行に設けた、所謂ドリルドロールとした。熱媒流路11の本数は、本質的に任意である。ロール本体部10の熱媒として熱媒油を使用した。尚、筒状部材13を構成する第2金属材料の線膨張係数は、ロール本体部10を構成する第1金属材料の線膨張係数よりも若干大きいが、焼嵌め代を若干大きく取ることで、筒状部材13の緩みを防止することができる。場合によっては、筒状部材13の端部をロール本体部10にスポット溶接して空回りや脱落を防止してもよい。

【0044】

筒状部材13の表面には、メッキ層14、具体的には、ニッケルメッキ層が形成されている。メッキ層14の表面には、サンドブラスト法に基づき、マットパターンが形成されている。筒状部材13の表面へのメッキ層14の形成及び光学パターン加工は、ロール本体部10に筒状部材13を装着した後に行った。有限会社グルーラボ製UV硬化型樹脂GLX18−73N(屈折率:1.49)を用いて筒状部材13の表面(メッキ層14)の透明レプリカを作製して、そのヘイズ値(濁度)を測定したところ、90.8%であった。

【0045】

溶融押出成形賦形用のロールを用いて溶融押出成形されるシート成形品の幅をW0とし、筒状部材13の長さをX2としたとき、

W0>X2

を満足している。あるいは又、

20mm≦W0−X2≦100mm

を満足している。具体的なX2及びW0の値を、以下の表2に示す。尚、筒状部材13の長さ(X2)は、ロール本体部10の実効的な長さと同じである。尚、『ロール本体部の実効的な長さ』とは、ロール本体部の表面温度が実質的に均一となるように設計された部分を意味する。

【0046】

[表2]

第1金属材料 :クロムモリブデン鋼SCM440

熱伝導率 :48W/m・K

線膨張係数:13×10-6mm/mm・K

第2金属材料 :SUS310S

熱伝導率 :14W/m・K

線膨張係数:14×10-6mm/mm・K

R1-o :400.00mm

R2-i :399.90mm

X2 :1360mm

W0 :1440mm

【0047】

実施例1にあっては、熱可塑性樹脂としてポリカーボネート樹脂(PC樹脂、三菱エンジニアリングプラスチックス株式会社製ポリカーボネート樹脂「ユーピロンE2000」)を使用した。また、実施例1の溶融押出成形方法において得られたシート成形品(フィルム成形品)の公称厚さは150μmであり、幅W0は表2に示したとおりである。得られたシート成形品(フィルム成形品)は、光拡散シート(光拡散フィルム)であり、マットパターンが形成されている。

【0048】

実施例1にあっては、周知の溶融押出成形装置を使用して、ダイから押し出された溶融熱可塑性樹脂を、第1ロール1と第2ロール5との間を通過させることで、シート状の溶融熱可塑性樹脂に圧力を加え、シート成形品(フィルム成形品)を得た。ここで、ダイとして、幅1600mmのコートハンガーダイを用いた。溶融押出成形条件を以下の表3に示す。

【0049】

[表3]

ダイ温度 :280゜C

ライン速度 :10.0m/分

第1ロール温度:135゜C

第2ロール温度: 60゜C

線圧レベル :10kg/cm

【0050】

成形されたシート成形品(フィルム成形品)には、剥離マーク等の筒状部材13からの離形不良による外観不良は発生しておらず、ヘイズ値を測定すると65%であった。

【0051】

比較例1として、SCM440製の筒状部材(寸法は実施例1の筒状部材13と同じ)を使用し、その他は実施例1と同様にして、第1ロールを作製した。UV硬化型樹脂GLX18−73Nを用いて筒状部材の表面の透明レプリカを作製して、そのヘイズ値を測定したところ、91.2%であり、実施例1とほぼ同じマット柄目であることを確認した。そして、実施例1と同様の条件でシート成形品(フィルム成形品)を成形した。

【0052】

成形されたシート成形品(フィルム成形品)には、剥離マーク等の筒状部材からの離形不良による外観不良は発生していなかったが、ヘイズ値を測定すると55%となっており、明らかに転写性が悪かった。

【実施例2】

【0053】

実施例2は、実施例1の変形である。実施例2の溶融押出成形賦形用のロール(第1ロール)2を軸線を含む仮想平面で切断したときの第1ロール2の模式的な断面図を図2に示す。

【0054】

実施例2にあっては、ロール本体部20を、スパイラルロールとも呼ばれ、熱媒流路21がスパイラル状になっている、二重管ロールとした。実施例2の第1ロール2におけるロール本体部20及び筒状部材23の諸元を、以下の表4に示す。実施例1と同様に、筒状部材23は焼嵌め法によってロール本体部20に装着されており、焼嵌め代を0.10mmとした。また、筒状部材23の肉厚を5.00mmとした。更には、ロール本体部20の外面から熱媒流路21までの距離(T1)を25mmとした。熱媒流路21内には、ロール本体部30の軸線に沿って螺旋状に延びる連続した隔壁(仕切り壁)22が設けられている。尚、隔壁22の数は、本質的に任意である。ロール本体部20の熱媒として熱媒油を使用した。また、筒状部材23の表面に、厚さ0.3mmの電解ニッケル−リンメッキ層24を形成し、ダイヤモンドバイトによる切削加工によって、公称ピッチ100μm、公称高さ50μm、公称角度90度のプリズムパターンを設けた。実施例1と異なり、第2ロールとして、ハードクロムメッキを施した金属弾性ロールを使用した。

【0055】

[表4]

第1金属材料 :構造用合金鋼材であるクロムモリブデン鋼SCM440

熱伝導率 :48W/m・K

線膨張係数:13×10-6mm/mm・K

第2金属材料 :SUS310S

熱伝導率 :14W/m・K

線膨張係数:14×10-6mm/mm・K

R1-o :290.00mm

R2-i :289.90mm

X2 :650mm

W0 :680mm

【0056】

実施例2にあっては、熱可塑性樹脂としてポリカーボネート樹脂(PC樹脂、三菱エンジニアリングプラスチックス株式会社製ポリカーボネート樹脂「ユーピロンH3000」)を使用した。また、実施例2の溶融押出成形方法において得られたシート成形品(フィルム成形品)の公称厚さは300μmであり、幅W0は表4に示したとおりである。得られたシート成形品(フィルム成形品)は、輝度向上シート(輝度向上フィルム)であり、プリズムパターンが形成されている。

【0057】

実施例2にあっても、周知の溶融押出成形装置を使用して、ダイから押し出された溶融熱可塑性樹脂を、第1ロール2と第2ロールとの間を通過させることで、シート状の溶融熱可塑性樹脂に圧力を加え、シート成形品(フィルム成形品)を得た。ここで、ダイとして、幅800mmのコートハンガーダイを用いた。溶融押出成形条件を以下の表5に示す。

【0058】

[表5]

ダイ温度 :280゜C

ライン速度 :5.0m/分

第1ロール温度:135゜C

第2ロール温度:120゜C

線圧レベル :20kg/cm

【0059】

成形したプリズムフィルムの外観は良好であった。成形したシート成形品を液体窒素に浸漬して脆性破断させた後、その断面を光学顕微鏡にて観察して、プリズム形状の転写性を評価した。プリズム高さを測定した結果は45μmであった。また、プリズムの(高さ実測値/公称高さ)の値から算出した転写率は、90%であった。

【0060】

比較例2Aとして、肉厚が5mmのSUS420J2(熱伝導率:25W/m・K、線膨張係数:10×10-6mm/mm・K)製の筒状部材(その他の寸法は実施例2の筒状部材23と同じ)を使用し、その他は実施例2と同様にして、第1ロールを作製した。そして、実施例2と同様の条件でシート成形品(フィルム成形品)を成形した。

【0061】

成形したプリズムフィルムの外観は比較的良好であった。しかしながら、成形したシート成形品を液体窒素に浸漬して脆性破断させた後、その断面を光学顕微鏡にて観察して、プリズム形状の転写性を評価したところ、プリズム高さは41μmであり、転写率は82%であった。

【0062】

また、比較例2Bとして、SUS420J2(熱伝導率:25W/m・K、線膨張係数:10×10-6mm/mm・K)製のロール本体部のみから、第1ロールを構成した。即ち、筒状部材は使用していない。尚、ロール本体部の外面から熱媒流路までの距離を30mmとした。そして、このロール本体部の表面に、厚さ0.3mmの電解ニッケル−リンメッキ層を形成し、ダイヤモンドバイトによる切削加工によって、公称ピッチ100μm、公称高さ50μm、公称角度90度のプリズムパターンを設けた。そして、実施例2と同様の条件でシート成形品(フィルム成形品)を成形した。

【0063】

成形したプリズムフィルムには筒状部材から剥離した時に生じる剥離模様が発生しており、外観が悪かった。また、成形したシート成形品を液体窒素に浸漬して脆性破断させた後、その断面を光学顕微鏡にて観察して、プリズム形状の転写性を評価したところ、プリズム高さは42μmであり、転写率は84%であった。

【0064】

以上の実施例1及び実施例2、比較例1、比較例2A、比較例2Bの評価結果を以下の表6に纏めた。

【0065】

[表6]

ロール本体部 筒状部材 設定温度 ヘイズ値 剥離性

実施例1 SCM440 SUS310S 135゜C 65% 良好

比較例1 SCM440 SCM440 135゜C 55% 良好

ロール本体部 筒状部材 設定温度 転写率 剥離性

実施例2 SCM440 SUS310S 135゜C 90% 良好

比較例2A SCM440 SUS420J2 135゜C 82% 良好

比較例2B SUS420J2 −−− 135゜C 84% 不良

【実施例3】

【0066】

実施例3は、実施例1及び実施例2の変形であるが、本発明の第1の態様に係る溶融押出成形賦形用のロールに関する。実施例3の溶融押出成形賦形用のロール(第1ロール)3を軸線を含む仮想平面で切断したときの第1ロール3の模式的な断面図を図3に示す。

【0067】

実施例3の説明に先立ち、本発明者らが開発したシート専用の1次元熱伝導解析プログラムを用いて、ダイのリップ部から流出し、ロール本体部と接触する高温の熱可塑性樹脂(シート)の温度変化のシミュレーションを行った。尚、この1次元熱伝導解析プログラムの特徴は、シート断面部分に加えて、ロール本体部の表面部分をも解析対象としており、ロール本体部表面温度の変化を考慮している点にある。即ち、高温の熱可塑性樹脂(シート)からの伝熱によってロール本体部の表面温度が上昇するので、このロール本体部の表面温度が定常状態となるまで繰り返し計算を行うといったアルゴリズムを採用している。このようなアルゴリズムを採用することで高温の熱可塑性樹脂(シート)とロール本体部との間の熱伝達係数を求めることが不要となり、解析の難易度が大幅に低下する。解析における各種パラメータを以下の表7に示す。尚、熱可塑性樹脂として、ポリカーボネート樹脂(PC樹脂)を用いた。また、ロール本体部及び第2ロールをSCM440から作製したと想定した。

【0068】

[表7]

PC樹脂の熱伝導率 :4.264×10-8kcal/mm・s・゜C

PC樹脂の比熱 :0.484kcal/kg・゜C

PC樹脂の密度 :1.060×10-6kg/mm3

シート成形品厚さ :125μm

空気放冷熱伝達係数 :2.0×10-9kcal/mm2・s・゜C

空気放冷温度 :40゜C

流入PC樹脂温度 :270゜C

ロール本体部温度 :130゜C

第2ロール温度 :120゜C

圧着時間 :0.01秒

SCM440の熱伝導率:9.8×10-6kcal/mm・s・゜C

SCM440の比熱 :0.13kcal/kg・゜C

SCM440の密度 :7.8×10-6kg/mm3

ロール本体部直径 :450mm

ロール速度 :10m/分

【0069】

ロール本体部における外筒の肉厚を40mm,60mm,80mmとして、シミュレーションを行った。その結果を、図5に示すが、ロール本体部における外筒の肉厚が増加するほど、熱可塑性樹脂(シート)はゆっくり冷却され、あるいは又、熱可塑性樹脂(シート)の温度変化は小さいことが判る。尚、図5において、「A」、「B」、「C」で示す曲線は、それぞれ、ロール本体部における外筒の肉厚を40mm,60mm,80mmとしたときの結果である。

【0070】

また、上記の1次元熱伝導解析プログラム、及び、以下の表8に示す解析における各種パラメータを用いて、ダイのリップ部から流出し、ロール本体部と接触する高温の熱可塑性樹脂(シート)の温度変化のシミュレーションを行った。尚、熱可塑性樹脂として、ポリカーボネート樹脂(PC樹脂)を用いた。また、ロール本体部における外筒の肉厚を40mmとし、第2ロールをSCM440から作製したと想定した。ロール本体部及び筒状部材を構成する材料を以下のとおりとした。その結果を図6に示すが、ロール本体部/筒状部材が、SCM440/SUS310Sの場合(図6における曲線「A」参照)と比較して、アルミニウム/SUS310S(図6における曲線「B」参照)あるいはアルミニウム/無し(図6における曲線「C」参照)にあっては、シートの冷却が、より一層急速に進んでしまうことが判る。

【0071】

ロール本体部 筒状部材

図6における曲線「A」 SCM440 SUS310S(肉厚: 5.0mm)

図6における曲線「B」 アルミニウム SUS310S(肉厚:10.0mm)

図6における曲線「C」 アルミニウム 無し

【0072】

[表8]

PC樹脂の熱伝導率 :4.264×10-8kcal/mm・s・゜C

PC樹脂の比熱 :0.484kcal/kg・゜C

PC樹脂の密度 :1.060×10-6kg/mm3

シート成形品厚さ :175μm

空気放冷熱伝達係数 :2.0×10-9kcal/mm2・s・゜C

空気放冷温度 :40゜C

流入PC樹脂温度 :290゜C

ロール本体部温度 :135゜C

第2ロール温度 :120゜C

圧着時間 :0.02秒

第1ロール密着時間 :5.38秒

ロール本体部直径 :400mm

ロール速度 :7m/分

アルミニウムの熱伝導率 :5.28×10-5kcal/mm・s・゜C

アルミニウムの比熱 :0.22kcal/kg・゜C

アルミニウムの密度 :2.7×10-6kg/mm3

SUS310Sの熱伝導率:3.89×10-6kcal/mm・s・゜C

SUS310Sの比熱 :0.12kcal/kg・゜C

SUS310Sの密度 :7.8×10-6kg/mm3

【0073】

実施例3の第1ロール3も、実施例2と同様に、熱媒流路33がスパイラル状になっている、二重管ロールである。即ち、ロール本体部30は、その内部に熱媒流路33が設けられている。但し、実施例2と異なり、ロール本体部30は、内筒41、及び、内筒41を囲む外筒42から成り、内筒41の外面41Aと外筒42の内面42Aとに間に設けられた隙間44には、ロール本体部30の軸線に沿って螺旋状に延びる連続した隔壁(仕切り壁)43が設けられている。内筒41の外面41Aと外筒42の内面42Aと隔壁43によって、熱媒流路33が構成されている。尚、隔壁43の数は、本質的に任意である。

【0074】

そして、外筒42の肉厚は、ロール本体部30の端部31から所定の位置32を起点としてロール本体部中央部に向う所定の領域まで、単調に減少している。尚、ロール本体部30の端部31から所定の位置32までを第1領域と呼び、ロール本体部30の端部31から所定の位置32を起点としてロール本体部中央部に向う所定の領域を第2領域と呼び、第2領域と第2領域によって挟まれたロール本体部30の中央領域を第3領域と呼ぶ。

【0075】

また、実施例3の溶融押出成形賦形用のロール組立体は、上述した実施例3の第1ロール3、及び、第1ロール3と対向して配置された圧着用の第2ロールから成る。

【0076】

実施例3にあっては、実施例1と同様に、熱可塑性樹脂としてポリカーボネート樹脂(PC樹脂、三菱エンジニアリングプラスチックス株式会社製ポリカーボネート樹脂「ユーピロンE2000」)を使用した。また、実施例3の溶融押出成形方法において得られたシート成形品(フィルム成形品)の公称厚さは150μmであり、幅W0は表2に示したとおりである。得られたシート成形品(フィルム成形品)は、光拡散シート(光拡散フィルム)であり、マットパターンが形成されている。

【0077】

実施例3あるいは実施例4において、ロール本体部30は、所謂二重管ロールであり、内筒41、外筒42及び隔壁43、あるいは、実施例4において説明するスペーサ66a,66bは、実施例1と同様に、SCM440から作製されている。実施例3において、外筒42の外径は400mmであり、ロール本体部30の有効長さ2L0は1500mmである。また、ロール本体部中央部における外筒42の肉厚T2、ロール本体部30の端部31から所定の位置32における外筒42の肉厚T1等を、以下の表9に示す。ここで、

W0/2L0=1440/1500=0.96

であり、

2L0−W0=1500−1440=60mm

である。また、

X2=1360mm

としたので、

W0−X2=80mm

である。尚、第1領域における外筒42の肉厚、及び、第3領域における外筒42の肉厚を、それぞれ、40mm、20mmの一定値としている。また、筒状部材13の肉厚を5.0mmとした。更には、内筒41の外面41Aと外筒42の内面42Aとの間の距離は一定であり、30mmとした。尚、ロール本体部30の軸線を含む仮想平面で外筒42を切断したときの外筒断面における外筒42の内面42Aの形状は、第2領域において、上に凸の形状(具体的には、円弧状)である。ロール本体部30の熱媒として熱媒油を使用した。

【0078】

[表9]

T2 :20mm

T1 :40mm

T1/T2 :2.0

第1領域の長さL1 :150mm

第2領域の長さL2 :150mm

第3領域の長さの1/2:600mm

【0079】

実施例3のロール本体部30を以下の方法で作製した。即ち、内筒41の外面41Aに隔壁43を溶接した。一方、内筒41の外形と略同じ内形を有する外筒42a,42bを準備した。但し、この外筒42a,42bは、ロール本体部中央部に相当する部分において2分割されたものである。そして、内筒41の両側から2分割された外筒42a,42bのそれぞれを内筒41に被せ、ロール本体部中央部に相当する部分において、外筒42a,42bのそれぞれを相互に溶接することで作製した。そして、ロール本体部30の端面に軸受部(図3には図示せず)を溶接してロール本体部30の内部を塞ぎ、外筒42の外面42Bを再研磨して、ロール面精度を確保した。そして、こうして得られたロール本体部30に、実施例1と同様にして、実施例1と同様の筒状部材13を焼嵌め法に基づき取り付け、得られた第1ロール3を溶融押出成形装置に取り付けた。

【0080】

実施例3にあっても、実施例1と同様の周知の溶融押出成形装置を使用して、実施例1と同様にして、ダイから押し出された溶融熱可塑性樹脂を、第1ロール3と第2ロールとの間を通過させることで、シート状の溶融熱可塑性樹脂に圧力を加え、シート成形品(フィルム成形品)を得た。

【0081】

成形されたシート成形品(フィルム成形品)には、剥離マーク等の筒状部材13からの離形不良による外観不良は発生していなかった。また、成形したシート成形品の幅方向におけるヘイズ値を測定することにより、マットパターンの転写性を評価したところ、シート成形品の幅方向における転写性は、実施例1よりも一層均一であった。即ち、端部転写率/中央部転写率の比率が90%から98%に上昇した。

【実施例4】

【0082】

実施例4も、実施例2の変形であるが、本発明の第2の態様に係る溶融押出成形賦形用のロールに関する。実施例4の溶融押出成形賦形用のロール(第1ロール)4を軸線を含む仮想平面で切断したときの第1ロール4の模式的な断面図を図4に示す。

【0083】

実施例4の第1ロール4にあっても、内部に熱媒流路53が設けられ、ロール本体部50は、内筒61、内筒61を囲む外筒62、及び、外筒62の端部の内面62Aに取り付けられ、内筒61を囲む2つのスペーサ66a,66bから成り、内筒61の外面61Aと外筒62の内面62Aとに間に設けられた隙間64A、及び、内筒61の外面61Aとスペーサ66a,66bの内面66Aとに間に設けられた隙間64Bには、ロール本体部50の軸線に沿って螺旋状に延びる連続した隔壁(仕切り壁)63が設けられている。内筒61の外面61Aと外筒62の内面62Aと隔壁63、及び、内筒61の外面61Aとスペーサ66a,66bの内面66Aと隔壁63によって、熱媒流路53が構成されている。尚、隔壁63の数は、本質的に任意である。

【0084】

そして、スペーサ66a,66bの肉厚は、ロール本体部50の端部51から所定の位置52を起点としてロール本体部中央部に向って、単調に減少している。尚、ロール本体部50の端部51から所定の位置52までを第1領域と呼び、ロール本体部50の端部51から所定の位置52を起点としてロール本体部中央部に向って単調に減少しているスペーサ66a,66bの領域を第2領域と呼び、第2領域と第2領域によって挟まれたロール本体部50の中央領域を第3領域と呼ぶ。実施例4において、第3領域は、外筒62と内筒61から構成されている。

【0085】

また、実施例4の溶融押出成形賦形用のロール組立体は、上述した実施例4の第1ロール4、及び、第1ロール4と対向して配置された圧着用の第2ロールから成る。

【0086】

実施例4にあっては、実施例2と同様に、熱可塑性樹脂としてポリカーボネート樹脂(PC樹脂、三菱エンジニアリングプラスチックス株式会社製ポリカーボネート樹脂「ユーピロンH3000」)を使用した。また、実施例4の溶融押出成形方法において得られたシート成形品(フィルム成形品)の公称厚さは300μmであり、幅W0は表4に示したとおりである。得られたシート成形品(フィルム成形品)は、輝度向上シート(輝度向上フィルム)であり、プリズムパターンが形成されている。

【0087】

実施例4において、外筒62の外径は290mmであり、ロール本体部50の有効長さ2L0は800mmである。また、ロール本体部中央部における外筒62の肉厚T2’、スペーサ66a,66bの最大肉厚TS等を、以下の表10に示す。ここで、

W0/2L0=680/800=0.85

であり、

2L0−W0=800−680=120mm

である。また、

X2=650mm

としたので、

W0−X2=30mm

である。尚、第1領域、第2領域及び第3領域における外筒62の肉厚を25mmの一定値としている。また、内筒61の外面61Aと外筒62の内面62Aとの間の距離、及び、内筒61の外面61Aとスペーサ66a,66bの内面66Aとの間の距離は一定であり、25mmとした。尚、ロール本体部50の軸線を含む仮想平面でスペーサ66a,66bを切断したときのスペーサ断面におけるスペーサ66a,66bの内面66Aの形状は、第2領域において直線状である。第3領域における内筒61の外径及び外筒62の肉厚(内径)は一定の値である。ロール本体部50の熱媒として熱媒油を使用した。

【0088】

[表10]

T2’ :25mm

TS :25mm

TS/T2’ :1.0

第1領域の長さL1 : 50mm

第2領域の長さL2 :125mm

第3領域の長さの1/2:275mm

スペーサの長さLS :175mm

筒状部材の肉厚 : 5mm

【0089】

実施例4のロール本体部50を以下の方法で作製した。即ち、内筒61の外面61Aに隔壁63を溶接した。一方、端部近傍の形状を除き内筒61の外形と略同じ内形を有する外筒62を準備した。そして、外筒62に内筒61を挿入した後、外筒62と内筒61の両端における隙間の部分にスペーサ66a,66bを、焼嵌めによって固定した。そして、ロール本体部50の端面に軸受部(図4には図示せず)を溶接してロール本体部50の内部を塞ぎ、外筒62の外面62Bを再研磨して、ロール面精度を確保した。そして、こうして得られたロール本体部50に、実施例2と同様にして、実施例2と同様の筒状部材23を焼嵌め法に基づき取り付け、得られた第1ロール4を溶融押出成形装置に取り付けた。

【0090】

実施例4にあっても、実施例2と同様の周知の溶融押出成形装置を使用して、ダイから押し出された溶融熱可塑性樹脂を、第1ロールと第2ロールとの間を通過させることで、シート状の溶融熱可塑性樹脂に圧力を加え、シート成形品(フィルム成形品)を得た。

【0091】

成形したプリズムフィルムの外観は良好であった。成形したシート成形品を液体窒素に浸漬して脆性破断させた後、その断面を光学顕微鏡にて観察して、シート成形品の幅方向におけるプリズム形状の転写性を評価した。プリズム高さを測定した結果、シート成形品の幅方向におけるプリズム形状の転写性は、実施例2よりも一層均一であった。即ち、端部転写率/中央部転写率の比率が92%から97%に上昇した。

【0092】

以上、本発明を好ましい実施例に基づき説明したが、本発明はこれらの実施例に限定するものではない。実施例にて説明した溶融押出成形賦形用のロール、溶融押出成形賦形用のロール組立体、溶融押出成形装置の構成、構造、使用した材料、溶融押出成形条件等は例示であり、適宜、変更することができる。例えば、実施例2、実施例4において説明したメッキ層を実施例1、実施例3に適用することができるし、実施例1、実施例3において説明したメッキ層を実施例2、実施例4に適用することができる。

【符号の説明】

【0093】

1,2,3,4・・・第1ロール、5・・・第2ロール、10,20,30,50・・・ロール本体部、11,21,33,53・・・熱媒流路、13,23・・・筒状部材(スリーブ)、14,24・・・メッキ層、22,43,63・・・隔壁、31,51・・・第1ロールの端部、32,52・・・第1ロールの所定の位置、41,61・・・内筒、41A,61A・・・内筒の外面、42,62・・・外筒、42A,62A・・・外筒の内面、42B,62B・・・外筒の外面、44,64A,64B・・・隙間、66a,66b・・・スペーサ、66A・・・スペーサの内面

【技術分野】

【0001】

本発明は、溶融押出成形賦形用のロール、溶融押出成形賦形用のロール組立体、及び、溶融押出成形方法に関する。

【背景技術】

【0002】

熱可塑性樹脂シートの溶融押出成形を行う際、屡々、表面に微細構造を有する溶融押出成形賦形用のロールを用いてその微細構造をシート表面に転写することで、熱可塑性樹脂から成るシート成形品の表面に様々な機能を付与している。例えば、ロールの表面に微細な光学パターンを設けて、光学パターンを転写させることによって、高機能の光学フィルムを溶融押出成形している。

【0003】

このようなシート成形品を溶融押出成形するためには、一般的に、Tダイやコートハンガーダイのリップ部から流出した溶融熱可塑性樹脂から成るシート(以下、単に『シート』と呼ぶ場合がある)を、表面に光学パターンが賦与された溶融押出成形賦形用の金属ロール(以下、『第1ロール』と呼ぶ場合がある)と圧着用のプレスロール(以下、『第2ロール』と呼ぶ場合がある)との間で圧着する。一般に、ダイ温度、即ち、樹脂温度が高ければ高い程、また、第1ロール及び第2ロールによるプレス圧力が高ければ高い程、更には、ロール設定温度が高ければ高い程、光学パターンの転写性が向上する。

【0004】

しかしながら、ダイ温度やロール設定温度が高過ぎると、第1ロール及び第2ロールとの間での圧着から、第1ロールからのシートの離型までの間における溶融熱可塑性樹脂の冷却が間に合わず、シート成形品がロールに粘着してしまい、剥離マークと呼ばれる外観不良が発生する。それ故、ダイ温度やロール設定温度を高くすることには限界がある。また、プレス圧力に関しても、高圧圧着によってロールベンディングが発生し、シート成形品の膜厚制御が難しくなり、あるいは又、均一転写が困難になるといった不具合が発生する。

【0005】

例えばプラスチックフィルムの熱延伸等に使用される加熱ロールとして、外殻スリーブと、その内側に密着して嵌合した内殻スリーブと、内殻スリーブの内周に接して置かれた発熱体、又は、内殻スリーブ自体に埋め込まれた発熱体とを有し、内殻スリーブは熱伝導性の優れた金属から成る加熱ロールが、例えば、特開平6−128623号公報から周知である。ここで、外殻スリーブは、例えばステンレス鋼(熱伝導率:16W/m・K)等から作製され、内殻スリーブは、例えば銅又はその合金、アルミニウム又はその合金等(熱伝導率:約200W/m・K〜約400W/m・K)から作製される。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平6−128623号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特開平6−128623号公報における加熱ロールにあっては、熱クラウンを小さくすることができるとされている。しかしながら、この特許公開公報に開示された加熱ロールを溶融押出成形賦形用のロールとして用いた場合、内殻スリーブを高い熱伝導率を有する材料で作製しているが故に、シートの冷却が急速に進み、転写性の向上を十分には図れないといった問題がある。

【0008】

従って、本発明の目的は、転写性の向上を十分に図ることができる溶融押出成形賦形用のロール、係る溶融押出成形賦形用のロールを備えた溶融押出成形賦形用のロール組立体、及び、係る溶融押出成形賦形用のロール組立体を用いた溶融押出成形方法を提供することにある。

【課題を解決するための手段】

【0009】

上記の目的を達成するための本発明の溶融押出成形賦形用のロール(以下、便宜上、『第1ロール』と呼ぶ場合がある)は、熱可塑性樹脂の溶融押出成形において使用される溶融押出成形賦形用のロールであって、

内部に熱媒流路が設けられたロール本体部、及び、

ロール本体部の表面を覆う筒状部材、

から成り、

ロール本体部は、40W/m・K以上、100W/m・K以下の熱伝導率を有する第1金属材料から製作されており、

筒状部材は、20W/m・K以下の熱伝導率を有する第2金属材料から作製されていることを特徴とする。

【0010】

尚、限定するものではないが、第2金属材料の熱伝導率の下限値として5W/m・Kを挙げることができる。

【0011】

上記の目的を達成するための本発明の溶融押出成形賦形用のロール組立体は、溶融押出成形賦形用のロール(第1ロール)、及び、溶融押出成形賦形用のロールと対向して配置された圧着用ロール(以下、便宜上、『第2ロール』と呼ぶ場合がある)から成り、

溶融押出成形賦形用のロールは、本発明の溶融押出成形賦形用のロールから構成されている。

【0012】

上記の目的を達成するための本発明の溶融押出成形方法は、

溶融押出成形賦形用のロール(第1ロール)、及び、溶融押出成形賦形用のロールと対向して配置された圧着用ロール(第2ロール)から成り、

溶融押出成形賦形用のロールは、本発明の溶融押出成形賦形用のロールから構成された溶融押出成形賦形用のロール組立体を用いた溶融押出成形方法であって、

ダイから押し出された溶融熱可塑性樹脂を、溶融押出成形賦形用のロール(第1ロール)と圧着用ロール(第2ロール)との間を通過させることで、シート成形品を得ることを特徴とする。尚、シート成形品にはフィルム成形品が包含される。

【0013】

本発明の溶融押出成形賦形用のロール、本発明の溶融押出成形賦形用のロール組立体を構成する溶融押出成形賦形用のロール、あるいは、本発明の溶融押出成形方法において使用される溶融押出成形賦形用のロール(以下、これらの溶融押出成形賦形用のロールを総称して、『本発明の第1ロール等』と呼ぶ場合がある)にあっては、筒状部材の表面にメッキ層が形成されている構成とすることができる。そして、この場合、メッキ層を構成する材料として、例えば、ニッケル−リン合金や、銅、ニッケル、クロムを挙げることができ、無電解メッキ法あるいは電解メッキ法にて形成することができる。より具体的には、メッキ層は、例えば、銅メッキ層、ニッケルメッキ層、無電解ニッケル−リンメッキ層、電解ニッケル−リンメッキ層、及び、クロム層から成る群から選択された少なくとも1種類のメッキ層から成ることが好ましい。尚、表面に微細構造を有する第1ロールを作製する場合には、ビッカース硬度が低く、加工性に富む銅やニッケルからメッキ層を構成することが好ましく、一方、高いビッカース硬度が要求される場合にはクロムからメッキ層を構成することが好ましい。また、適度に高いビッカース硬度と微細加工が併せて要求される場合、ニッケル−リン合金からメッキ層を構成することが好ましい。メッキ層の厚さとして、0.05mm乃至2.0mmを例示することができる。上記の好ましい構成を含む本発明の第1ロール等において、メッキ層の表面には、マットパターン、又は、プリズムパターン、又は、マイクロレンズアレイパターンが形成されている形態とすることができる。ここで、サンドブラスト、放電加工、ケミカルエッチング等の方法によりマットパターンを形成することができる。また、ダイヤモンドバイトによる切削等によってプリズムパターンやマイクロレンズアレイパターンを形成することができる。あるいは又、例えば、外装材等に使用するための装飾用の図柄とすることもできる。筒状部材表面へのメッキ層の形成や光学パターン加工は、ロール本体部に筒状部材を装着する前に行ってもよいし、装着後に行ってもよい。但し、ロール本体部に筒状部材を装着する前に行った場合、メッキ層に傷が入ったり、変質したり、熱歪みによって円筒度が悪化する虞があるので、ロール本体部に筒状部材を装着した後に行うことが望ましい。

【0014】

場合によっては、第1ロールを鏡面ロールとして使用することもでき、この場合、筒状部材の表面にハードクロム層をメッキ法にて形成することが好ましい。ハードクロム層は非常に硬く、研磨性に優れ、しかも、傷が付き難い。ハードクロム層の表面粗さは、少なくとも0.2S以下(算術平均表面粗さで50nm以下)とすることが好ましい。鏡面ロールとして使用する場合、その研磨面が転写されるため、非常にフラットなプレーンシート成形品の成形が可能となる。即ち、シート端部の鏡面転写性が向上することに加えて、シート端部のネックインに起因した厚肉部を潰し易くなるので、全面均一プレスが可能となり、通常の鏡面ロールを使用した場合に比べて、更に一層、面精度が向上する。

【0015】

更には、以上に説明した各種の好ましい構成、形態を含む本発明の第1ロール等において、

筒状部材は、焼嵌め法によってロール本体部に装着されており、

常温におけるロール本体部の外径をR1-o、常温における筒状部材の内径をR2-iとしたとき、焼嵌め代である(R1-o−R2-i)の値は、

0mm≦R1-o−R2-i≦0.3mm

好ましくは、

0.05mm≦R1-o−R2-i≦0.10mm

を満足することが望ましい。尚、

ロール本体部の外径R1-o:250mm乃至800mm

筒状部材の肉厚 :1mm乃至10mm

を例示することができる。尚、筒状部材の肉厚とは、常温における筒状部材の外径をR2-oとしたとき、

(R2-o−R2-i)/2

である。筒状部材の材質(熱伝導率)の選択、筒状部材の肉厚の選択に基づき、筒状部材による、第1ロールと接する溶融熱可塑性樹脂の冷却遅延効果の程度の制御が可能である。常温から300゜Cまでの温度範囲において、筒状部材の線膨張係数は、ロール本体部の線膨張係数よりも小さいことが好ましい。溶融押出成形時においては第1ロールを所望の設定温度とする必要があるため、第1ロールの温度上昇による筒状部材の緩みを防止するためである。但し、ロール本体部の線膨張係数よりも筒状部材の線膨張係数が大きく、あるいは又、同程度である場合には、焼嵌め代を若干大きく取ることで、筒状部材の緩みを防止することもできるし、筒状部材の端部をロール本体部にスポット溶接して空回りや脱落を防止することも可能である。

【0016】

更には、以上に説明した各種の好ましい構成、形態を含む本発明の第1ロール等において、第1金属材料は、例えば、炭素鋼、クロム鋼、クロムモリブデン鋼、鋳鉄、又は、タングステン鋼から成ることが好ましく、より具体的には、例えば、構造用合金鋼材であるクロムモリブデン鋼SCM440から成ることがより好ましいし、第2金属材料は、例えば、ニッケル鋼、ステンレス鋼、ニッケル合金、又は、チタン(Ti)から成ることが好ましい。各材料の常温における熱伝導率は以下の表1のとおりである。

【0017】

[表1]

炭素鋼 :45〜53W/m・K

クロム鋼 :52〜60W/m・K

クロムモリブデン鋼 :40〜48W/m・K

鋳鉄 :48W/m・K

タングステン鋼 :53〜66W/m・K

ニッケル鋼 :10〜19W/m・K

ステンレス鋼 :13〜16W/m・K

ニッケル合金 : 9〜17W/m・K

チタン :17W/m・K

【0018】

ロール本体部の表面の加工精度は、高ければ高い程、好ましく、その芯振れについては1000分の10ミリ以下、より好ましくは1000分の5ミリ以下であることが望ましい。ロール本体部の表面の表面粗度に関しては、バフ研磨仕上げで少なくとも0.4S程度とすることが好ましい。錆の発生を防止するために、10μm以下の厚さの薄いメッキ層を設けてもよい。また、筒状部材の加工精度については、ロール本体部と同様に、高ければ高い程、好ましいが、筒状部材の場合、筒状部材の外径(R2-o)だけでなく、内径(R2-i)についても高い加工精度が必要とされる。外径(R2-o)、内径(R2-i)共に、真円度を1000分の5ミリ以下、円筒度を1000分の10ミリ以下に抑えることが望ましい。

【0019】

更には、以上に説明した各種の好ましい構成、形態を含む本発明の第1ロール等において、溶融押出成形賦形用のロールを用いて溶融押出成形されるシート成形品の幅をW0とし、筒状部材の長さをX2としたとき、

W0>X2

を満足することが好ましく、あるいは又、

20mm≦W0−X2≦100mm

を満足することが好ましい。尚、筒状部材の長さ(X2)は、ロール本体部の実効的な長さと同じとすることができるし、あるいは又、ロール本体部の実効的な長さよりも短くすることもできる。

【0020】

一般に、熱可塑性樹脂の溶融押出成形においては、ダイのリップ部から流出した溶融熱可塑性樹脂は溶融押出成形賦形用のロールに接触する直前のエアギャップにおいてネックインし、リップ開度の調整では制御しきれないほど、フィルム最端部が極端に厚くなる場合がある。精密賦形シート成形品の成形において、フィルム最端部の厚肉部は転写阻害因子となり得るので好ましくない。この端部厚肉部をプレスしないように、ロール端部に段差を設ける場合があるが、本発明における溶融押出成形賦形用のロールにあっては、筒状部材の長さ(X2)をシート成形品の幅(W0)よりも予め小さく設定しておくことが可能であるので、ロール端部にわざわざ段差を設ける必要がない。

【0021】

本発明の第1ロール等において、ロール本体部は、切削ドリルによってロール本体部の側面から円管状の熱媒流路を軸方向に対して平行に設けた、所謂ドリルドロールであってもよいし、スパイラルロールとも呼ばれ、熱媒流路がスパイラル状になっている、以下に説明する二重管ロールとしてもよい。尚、熱媒流路の数は、本質的に任意である。熱媒として水や熱媒油を挙げることができる。

【0022】

即ち、以上に説明した各種の好ましい構成、形態を含む本発明の第1ロール等において、

ロール本体部は、内筒、及び、内筒を囲む外筒から成り、

内筒の外面と外筒の内面とに間に設けられた隙間には、ロール本体部の軸線に沿って螺旋状に延びる連続した隔壁(仕切り壁)が設けられており、

内筒の外面と外筒の内面と隔壁によって、熱媒流路が構成されており、

外筒の肉厚は、ロール本体部の端部から所定の位置を起点としてロール本体部中央部に向う所定の領域まで、単調に減少している態様とすることができる。尚、このような態様を、『本発明の第1の態様に係る第1ロール等』と呼ぶ。

【0023】

尚、ロール本体部の端部から所定の位置までを、便宜上、『第1領域』と呼び、ロール本体部の端部から所定の位置を起点としてロール本体部中央部に向う所定の領域を、便宜上、『第2領域』と呼び、第2領域と第2領域によって挟まれたロール本体部の中央領域を、便宜上、『第3領域』と呼ぶ。第3領域は、存在する場合もあるし、存在しない場合もある。前者の場合、2つの所定の領域は繋がった状態にある。また、場合によっては、第1領域が存在しない場合もある。より具体的には、(第1領域,第2領域,第3領域,第2領域,第1領域)の順に配列された形態、(第1領域,第2領域,第2領域,第1領域)の順に配列された形態、(第2領域,第3領域,第2領域)の順に配列された形態を挙げることができる。

【0024】

ここで、ロール本体部の軸線を含む仮想平面で外筒を切断したときの外筒断面における外筒内面の形状は、第2領域において、直線状であってもよいし、上に凸の形状であってもよいし、下に凸の形状であってもよい。凸の形状として、例えば、円弧状や楕円の一部の形状、双曲線の一部の形状、放物線の一部の形状等、滑らかな曲線を挙げることができる。以下においても同様である。第1領域における内筒の外径及び外筒の肉厚(内径)は一定の値とすることができるし、ロール本体部の端部に向かって第1領域における内筒の外径が小さくなり、外筒の肉厚が厚くなる形態とすることもできる。第3領域が存在する場合、第3領域における内筒の外径及び外筒の肉厚(内径)は一定の値とすることができる。尚、外筒の肉厚とは、

[(外筒の外径)−(外筒の内径)]/2

で定義される。また、後述するスペーサの肉厚とは、

[(スペーサの外径)−(スペーサの内径)]/2

で定義される。

【0025】

あるいは又、以上に説明した各種の好ましい構成、形態を含む本発明の第1ロール等において、

ロール本体部は、内筒、内筒を囲む外筒、及び、外筒の端部の内面に取り付けられ、内筒を囲む2つのスペーサから成り、

内筒の外面と外筒の内面とに間に設けられた隙間、及び、内筒の外面とスペーサの内面とに間に設けられた隙間には、ロール本体部の軸線に沿って螺旋状に延びる連続した隔壁(仕切り壁)が設けられており、

内筒の外面と外筒の内面と隔壁、及び、内筒の外面とスペーサの内面と隔壁によって、熱媒流路が構成されており、

スペーサの肉厚は、ロール本体部の端部から所定の位置を起点としてロール本体部中央部に向って、単調に減少している態様とすることができる。尚、このような態様を、『本発明の第2の態様に係る第1ロール等』と呼ぶ。

【0026】

尚、ロール本体部の端部から所定の位置までを、便宜上、『第1領域』と呼び、ロール本体部の端部から所定の位置を起点としてロール本体部中央部に向って、肉厚が単調に減少しているスペーサの領域を、便宜上、『第2領域』と呼び、第2領域と第2領域によって挟まれたロール本体部の中央領域を、便宜上、『第3領域』と呼ぶ。尚、この第3領域は、スペーサと外筒によって占められている場合もあるし、外筒のみによって占められている場合もある。場合によっては、第1領域が存在しない場合もある。より具体的には、(第1領域,第2領域,第3領域,第2領域,第1領域)の順に配列された形態、(第1領域,第2領域,第2領域,第1領域)の順に配列された形態、(第2領域,第3領域,第2領域)の順に配列された形態を挙げることができる。

【0027】

ここで、ロール本体部の軸線を含む仮想平面でスペーサを切断したときのスペーサ断面におけるスペーサ内面の形状は、第2領域において、直線状であってもよいし、上に凸の形状であってもよいし、下に凸の形状であってもよい。第1領域における内筒の外径及びスペーサの肉厚(内径)は一定の値とすることができるし、ロール本体部の端部に向かって第1領域における内筒の外径が小さくなり、スペーサの肉厚が厚くなる形態とすることもできる。第3領域における内筒の外径及び外筒の肉厚(内径)は一定の値である。第1領域、第2領域及び第3領域における外筒の肉厚(内径)は一定の値とすることができる。

【0028】

外筒、内筒、スペーサ、隔壁は、同じ材料から構成してもよいし、異なる材料から構成してもよい。外筒の外径として、限定するものではないが、200mm乃至800mmを例示することができる。隔壁(仕切り壁)は内筒の外面に溶接法等に基づき取り付ければよい。スペーサを外筒の端部の内面に取り付ける方法として、焼嵌めによる取付け、螺合による取付け、溶接による取付けを例示することができる。隔壁の数は、本質的に任意である。

【0029】

本発明の第1の態様に係る第1ロール等は、例えば、以下の方法で作製することができる。即ち、内筒の外面に隔壁を溶接する。一方、内筒の外形と略同じ内形を有する外筒を準備する。但し、この外筒は、ロール本体部中央部に相当する部分において2分割されたものである。そして、内筒の両側から2分割された外筒のそれぞれを内筒に被せ、溶接することで作製することができる。また、本発明の第2の態様に係る第1ロール等は、例えば、以下の方法で作製することができる。即ち、内筒の外面に隔壁を溶接する。一方、端部近傍の形状を除き内筒の外形と略同じ内形を有する外筒を準備する。そして、外筒に内筒を挿入した後、外筒と内筒の両端における隙間の部分にスペーサを、螺合、溶接あるいは焼嵌めによって固定する。螺合によって固定する場合、外筒の内面及びスペーサの外面に螺合部(ネジ山)を形成しておけばよい。焼嵌めによって固定する場合、外筒の内径よりもスペーサ外径を大きく設計しておくことが好ましい。焼嵌め代(常温におけるスペーサ外径から外筒の内径を減じた値)は、外筒の材質とスペーサの材質とが同じ場合には、0.0mm乃至0.2mm程度が適当である。一方、外筒の材質とスペーサとの材質が異なる場合には、スペーサを構成する材料の線膨張係数が外筒を構成する材料の線膨張係数よりも大きいことが好ましい。第1ロールを組み立てた後、第1ロールの端面に軸受部を溶接して第1ロールの内部を塞ぐが、この際、例えば、スペーサと軸受部とを溶接してもよい。

【0030】

本発明の第1の態様に係る第1ロール等にあっては、ロール本体部中央部における外筒の肉厚をT2、ロール本体部の端部から所定の位置における外筒の肉厚をT1としたとき、

5(mm)≦T2≦40(mm)

望ましくは、

10(mm)≦T2≦30(mm)

を満足し、且つ、

1.1≦T1/T2≦2.0

望ましくは、

1.5≦T1/T2≦2.0

を満足することが好ましい。更には、この好ましい形態を含む本発明の第1の態様に係る第1ロール等にあっては、内筒の外面と外筒の内面との間の距離は一定である形態とすることが好ましい。

【0031】

本発明の第2の態様に係る第1ロール等にあっては、外筒の肉厚をT2’、スペーサの最大肉厚をTSとしたとき、

5(mm)≦T2’≦40(mm)

望ましくは、

10(mm)≦T2’≦30(mm)

を満足し、且つ、

0.1≦TS/T2’≦1.0

望ましくは、

0.5≦TS/T2’≦1.0

を満足することが好ましい。更には、この好ましい形態を含む本発明の第2の態様に係る第1ロール等にあっては、内筒の外面と外筒の内面とに間の距離、及び、内筒の外面とスペーサの内面との間の距離は一定である形態とすることが好ましい。

【0032】

更には、以上に説明した各種の好ましい形態、構成を含む本発明の第1の態様あるいは第2の態様に係る第1ロール等において、押出成形賦形用のロール(第1ロール)を用いて押出成形されるシート成形品の幅をW0とし、ロール(第1ロール)の有効長さを2L0としたとき、有効長さ2L0は、[(第2領域の長さ)×2+(第3領域の長さ)]と定義することができ、

W0≦2L0

を満足することが好ましく、更には、

(第3領域の長さ)≦W0

を満足することが好ましい。あるいは又、以上に説明した各種の好ましい形態、構成を含む本発明の第1の態様あるいは第2の態様に係る第1ロール等において、押出成形賦形用のロール(第1ロール)を用いて押出成形されるシート成形品の幅をW0とし、ロール(第1ロール)の有効長さを2L0としたとき、例えば、

0(mm)≦2L0−W0≦400(mm)

を満足することが好ましい。

【0033】

更には、以上に説明した各種の好ましい形態、構成を含む本発明の溶融押出成形方法において、得られたシート成形品の厚さは0.05mm乃至0.5mmである構成とすることができるし、このような構成を含む以上に説明した各種の好ましい形態、構成を含む本発明の溶融押出成形賦形用のロール、溶融押出成形賦形用のロール組立体あるいは溶融押出成形方法において、熱可塑性樹脂は、ポリカーボネート樹脂、アクリル樹脂、ポリスチレン樹脂、熱可塑性ポリエステル樹脂、環状ポリオレフィン樹脂、ポリメチル−1−ペンテン樹脂から成る群から選択された熱可塑性樹脂である構成とすることができるが、特に、ポリカーボネート樹脂が好適である。そして、得られたシート成形品は光拡散シートである形態とすることができるし、あるいは又、得られたシート成形品は輝度向上シートである形態とすることができる。尚、光拡散シートには、通常、マットパターンが形成され、輝度向上シートには、通常、プリズムパターンが形成されている。

【0034】

溶融押出成形装置を構成する溶融押出成形機は周知の溶融押出成形機を用いればよい。溶融押出成形機は、通常、

ダイを有し、原料熱可塑性樹脂を、可塑化、溶融するための加熱シリンダー(バレルとも呼ばれる)、及び、

加熱シリンダーに取り付けられ、加熱シリンダーに原料熱可塑性樹脂を供給するためのホッパー、

を備えている。本発明の溶融押出成形方法での使用に適した溶融押出成形機として、ベント式押出機やタンデム式押出機を含む周知の一軸押出機、パラレル式二軸押出機やコニカル式二軸押出機を含む周知の二軸押出機を用いることができるし、ダイの構造、構成、形式も、本質的に任意であり、Tダイやコートハンガーダイを挙げることができる。加熱シリンダーは、一般に、供給部(フィードゾーン)、圧縮部(コンプレッションゾーン)、計量化部(メタリングゾーン)から構成され、計量化部の下流にダイが配置されており、供給部にホッパーが取り付けられている。使用する溶融押出成形機によっては、加熱シリンダーを密閉構造とし、加熱シリンダーに不活性ガスを導入できるような改造が必要とされる場合がある。ホッパーに投入された原料熱可塑性樹脂は、加熱シリンダーの供給部では固形のまま圧縮部に送られ、圧縮部の前後で原料熱可塑性樹脂の可塑化、溶融が進行し、計量化部で計量され、ダイを通って押し出される。尚、排気口(ベント部)を設ける場合、排気口(ベント部)を圧縮部あるいはその下流(例えば、圧縮部と計量化部との間)に設ければよい。加熱シリンダー、スクリュー、ホッパーの形式、構造、構成は、本質的に任意であり、公知の加熱シリンダー、スクリュー、ホッパーを用いることができる。

【発明の効果】

【0035】

本発明の第1ロール等は、ロール本体部及び筒状部材から成り、ロール本体部を構成する第1金属材料の熱伝導率、筒状部材を構成する第2金属材料の熱伝導率が規定されているが故に、熱可塑性樹脂のシート成形品の製造に適した冷却速度を得ることが可能である。また、ロール本体部を高熱伝導率の第1金属材料から作製し、筒状部材を低熱伝導率の第2金属材料から作製するので、第1ロールと接触した直後の溶融熱可塑性樹脂(シート)の冷却が遅延され、光学パターン等を転写させるために必要な時間を稼ぐことが可能になるため光学パターン等の転写率を向上させることができると共に、第1ロールから離れる直前のシート成形品が十分に冷却されるが故に、シート成形品における剥離マークの発生を効果的に防ぐことができる。

【0036】

溶融押出成形時、筒状部材の表面は、ダイのリップ部から流出した高温の熱可塑性樹脂(シート)との接触によって温度が上昇し、筒状部材表面から熱媒流路までの部分に温度勾配が発生する。筒状部材表面の温度上昇の度合いは、筒状部材表面から熱媒流路までの距離に強く依存しており、この距離が短い場合、熱媒による温調効率が高いので、熱可塑性樹脂(シート)との接触による筒状部材表面温度の上昇度合いは小さい。云い換えれば、熱可塑性樹脂(シート)は速やかに冷却され、あるいは又、熱可塑性樹脂(シート)の温度変化が大きい。これとは逆に、この距離が長い場合、熱媒による温調効率が低いので、熱可塑性樹脂(シート)との接触による筒状部材表面温度の上昇度合いは大きい。云い換えれば、熱可塑性樹脂(シート)はゆっくり冷却され、あるいは又、熱可塑性樹脂(シート)の温度変化は小さい。

【0037】

一般的に、筒状部材の設定温度、即ち、熱媒の設定温度が高ければ高い程、筒状部材表面の微細構造の転写性が良くなる傾向がある。上述したように、本発明の第1の態様あるいは第2の態様に係る第1ロール等にあっては、ロール本体部中央部とロール本体部端部近傍において、ロール本体部表面から熱媒流路までの距離を異ならせ、ロール本体部中央部においてはその距離を短くして冷却効率を高くし、ロール本体部端部近傍においてはその距離を長くして冷却効率を低下させる。これによって、溶融押出成形時、筒状部材端部近傍と接触するシートの部分の温度変化は、筒状部材中央部と接触するシートの部分の温度変化よりも小さくなる。それ故、筒状部材表面の微細構造のシート端部における転写状態を、シート中央部における転写状態に近づけることができる。以上の結果、エアギャップにおけるシート端部の温度低下に起因した転写性悪化を抑制することができ、幅方向全面に亙って転写状態及び諸物性が均一なシート成形品を成形することが可能となる。

【図面の簡単な説明】

【0038】

【図1】図1の(A)並びに(B)は、それぞれ、実施例1の溶融押出成形賦形用のロールの模式的な断面図、並びに、ダイ及び溶融押出成形賦形用のロール組立体の配置を示す概念図である。

【図2】図2は、実施例2の溶融押出成形賦形用のロールの模式的な断面図である。

【図3】図3は、実施例3の溶融押出成形賦形用のロールの模式的な断面図である。

【図4】図4は、実施例4の溶融押出成形賦形用のロールの模式的な断面図である。

【図5】図5は、ダイのリップ部から流出し、第1ロールと接触する高温の熱可塑性樹脂(シート)の温度変化のシミュレーションを行った結果を示すグラフである。

【図6】図6は、ダイのリップ部から流出し、第1ロールと接触する高温の熱可塑性樹脂(シート)の温度変化のシミュレーションを行った結果を示すグラフである。

【発明を実施するための形態】

【0039】

以下、図面を参照して、実施例に基づき本発明を説明するが、本発明は実施例に限定されるものではなく、実施例における種々の数値や材料は例示である。

【実施例1】

【0040】

実施例1は、本発明の溶融押出成形賦形用のロール、溶融押出成形賦形用のロール組立体、及び、溶融押出成形方法に関する。実施例1の溶融押出成形賦形用のロール(第1ロール)1を軸線を含む仮想平面で切断したときの第1ロール1の模式的な断面図を図1の(A)に示し、ダイ及び溶融押出成形賦形用のロール組立体の配置状態の概念図を図1の(B)に示す。

【0041】

実施例1の第1ロール1は、熱可塑性樹脂の溶融押出成形において使用される溶融押出成形賦形用のロールであって、

内部に熱媒流路11が設けられたロール本体部10、及び、

ロール本体部10の表面を覆う筒状部材(スリーブ)13、

から成る。そして、ロール本体部10は、40W/m・K以上、100W/m・K以下の熱伝導率を有する第1金属材料から製作されている。また、筒状部材13は、20W/m・K以下の熱伝導率を有する第2金属材料から作製されている。具体的には、以下の表2のとおりである。

【0042】

実施例1の溶融押出成形賦形用のロール組立体は、図1の(B)に示すように、上述した実施例1の第1ロール1、及び、第1ロール1と対向して配置された圧着用の第2ロール5から成る。実施例1において、第2ロール5はフッ素樹脂製のゴムロールから構成されている。

【0043】

筒状部材13は、焼嵌め法によってロール本体部10に装着されている。常温におけるロール本体部10の外径R1-o、常温における筒状部材13の内径R2-iの値を、以下の表2に示す。即ち、焼嵌め代を0.10mmとした。また、筒状部材13の肉厚を5.00mmとした。更には、ロール本体部10の外面から熱媒流路11までの距離(T1)を20mmとした。尚、実施例1にあっては、ロール本体部10を、切削ドリルによってロール本体部10の側面から円管状の熱媒流路11を軸方向に対して平行に設けた、所謂ドリルドロールとした。熱媒流路11の本数は、本質的に任意である。ロール本体部10の熱媒として熱媒油を使用した。尚、筒状部材13を構成する第2金属材料の線膨張係数は、ロール本体部10を構成する第1金属材料の線膨張係数よりも若干大きいが、焼嵌め代を若干大きく取ることで、筒状部材13の緩みを防止することができる。場合によっては、筒状部材13の端部をロール本体部10にスポット溶接して空回りや脱落を防止してもよい。

【0044】

筒状部材13の表面には、メッキ層14、具体的には、ニッケルメッキ層が形成されている。メッキ層14の表面には、サンドブラスト法に基づき、マットパターンが形成されている。筒状部材13の表面へのメッキ層14の形成及び光学パターン加工は、ロール本体部10に筒状部材13を装着した後に行った。有限会社グルーラボ製UV硬化型樹脂GLX18−73N(屈折率:1.49)を用いて筒状部材13の表面(メッキ層14)の透明レプリカを作製して、そのヘイズ値(濁度)を測定したところ、90.8%であった。

【0045】

溶融押出成形賦形用のロールを用いて溶融押出成形されるシート成形品の幅をW0とし、筒状部材13の長さをX2としたとき、

W0>X2

を満足している。あるいは又、

20mm≦W0−X2≦100mm

を満足している。具体的なX2及びW0の値を、以下の表2に示す。尚、筒状部材13の長さ(X2)は、ロール本体部10の実効的な長さと同じである。尚、『ロール本体部の実効的な長さ』とは、ロール本体部の表面温度が実質的に均一となるように設計された部分を意味する。

【0046】

[表2]

第1金属材料 :クロムモリブデン鋼SCM440

熱伝導率 :48W/m・K

線膨張係数:13×10-6mm/mm・K

第2金属材料 :SUS310S

熱伝導率 :14W/m・K

線膨張係数:14×10-6mm/mm・K

R1-o :400.00mm

R2-i :399.90mm

X2 :1360mm

W0 :1440mm

【0047】

実施例1にあっては、熱可塑性樹脂としてポリカーボネート樹脂(PC樹脂、三菱エンジニアリングプラスチックス株式会社製ポリカーボネート樹脂「ユーピロンE2000」)を使用した。また、実施例1の溶融押出成形方法において得られたシート成形品(フィルム成形品)の公称厚さは150μmであり、幅W0は表2に示したとおりである。得られたシート成形品(フィルム成形品)は、光拡散シート(光拡散フィルム)であり、マットパターンが形成されている。

【0048】

実施例1にあっては、周知の溶融押出成形装置を使用して、ダイから押し出された溶融熱可塑性樹脂を、第1ロール1と第2ロール5との間を通過させることで、シート状の溶融熱可塑性樹脂に圧力を加え、シート成形品(フィルム成形品)を得た。ここで、ダイとして、幅1600mmのコートハンガーダイを用いた。溶融押出成形条件を以下の表3に示す。

【0049】

[表3]

ダイ温度 :280゜C

ライン速度 :10.0m/分

第1ロール温度:135゜C

第2ロール温度: 60゜C

線圧レベル :10kg/cm

【0050】

成形されたシート成形品(フィルム成形品)には、剥離マーク等の筒状部材13からの離形不良による外観不良は発生しておらず、ヘイズ値を測定すると65%であった。

【0051】

比較例1として、SCM440製の筒状部材(寸法は実施例1の筒状部材13と同じ)を使用し、その他は実施例1と同様にして、第1ロールを作製した。UV硬化型樹脂GLX18−73Nを用いて筒状部材の表面の透明レプリカを作製して、そのヘイズ値を測定したところ、91.2%であり、実施例1とほぼ同じマット柄目であることを確認した。そして、実施例1と同様の条件でシート成形品(フィルム成形品)を成形した。

【0052】

成形されたシート成形品(フィルム成形品)には、剥離マーク等の筒状部材からの離形不良による外観不良は発生していなかったが、ヘイズ値を測定すると55%となっており、明らかに転写性が悪かった。

【実施例2】

【0053】

実施例2は、実施例1の変形である。実施例2の溶融押出成形賦形用のロール(第1ロール)2を軸線を含む仮想平面で切断したときの第1ロール2の模式的な断面図を図2に示す。

【0054】

実施例2にあっては、ロール本体部20を、スパイラルロールとも呼ばれ、熱媒流路21がスパイラル状になっている、二重管ロールとした。実施例2の第1ロール2におけるロール本体部20及び筒状部材23の諸元を、以下の表4に示す。実施例1と同様に、筒状部材23は焼嵌め法によってロール本体部20に装着されており、焼嵌め代を0.10mmとした。また、筒状部材23の肉厚を5.00mmとした。更には、ロール本体部20の外面から熱媒流路21までの距離(T1)を25mmとした。熱媒流路21内には、ロール本体部30の軸線に沿って螺旋状に延びる連続した隔壁(仕切り壁)22が設けられている。尚、隔壁22の数は、本質的に任意である。ロール本体部20の熱媒として熱媒油を使用した。また、筒状部材23の表面に、厚さ0.3mmの電解ニッケル−リンメッキ層24を形成し、ダイヤモンドバイトによる切削加工によって、公称ピッチ100μm、公称高さ50μm、公称角度90度のプリズムパターンを設けた。実施例1と異なり、第2ロールとして、ハードクロムメッキを施した金属弾性ロールを使用した。

【0055】

[表4]

第1金属材料 :構造用合金鋼材であるクロムモリブデン鋼SCM440

熱伝導率 :48W/m・K

線膨張係数:13×10-6mm/mm・K

第2金属材料 :SUS310S

熱伝導率 :14W/m・K

線膨張係数:14×10-6mm/mm・K

R1-o :290.00mm

R2-i :289.90mm

X2 :650mm

W0 :680mm

【0056】

実施例2にあっては、熱可塑性樹脂としてポリカーボネート樹脂(PC樹脂、三菱エンジニアリングプラスチックス株式会社製ポリカーボネート樹脂「ユーピロンH3000」)を使用した。また、実施例2の溶融押出成形方法において得られたシート成形品(フィルム成形品)の公称厚さは300μmであり、幅W0は表4に示したとおりである。得られたシート成形品(フィルム成形品)は、輝度向上シート(輝度向上フィルム)であり、プリズムパターンが形成されている。

【0057】

実施例2にあっても、周知の溶融押出成形装置を使用して、ダイから押し出された溶融熱可塑性樹脂を、第1ロール2と第2ロールとの間を通過させることで、シート状の溶融熱可塑性樹脂に圧力を加え、シート成形品(フィルム成形品)を得た。ここで、ダイとして、幅800mmのコートハンガーダイを用いた。溶融押出成形条件を以下の表5に示す。

【0058】

[表5]

ダイ温度 :280゜C

ライン速度 :5.0m/分

第1ロール温度:135゜C

第2ロール温度:120゜C

線圧レベル :20kg/cm

【0059】

成形したプリズムフィルムの外観は良好であった。成形したシート成形品を液体窒素に浸漬して脆性破断させた後、その断面を光学顕微鏡にて観察して、プリズム形状の転写性を評価した。プリズム高さを測定した結果は45μmであった。また、プリズムの(高さ実測値/公称高さ)の値から算出した転写率は、90%であった。

【0060】

比較例2Aとして、肉厚が5mmのSUS420J2(熱伝導率:25W/m・K、線膨張係数:10×10-6mm/mm・K)製の筒状部材(その他の寸法は実施例2の筒状部材23と同じ)を使用し、その他は実施例2と同様にして、第1ロールを作製した。そして、実施例2と同様の条件でシート成形品(フィルム成形品)を成形した。

【0061】

成形したプリズムフィルムの外観は比較的良好であった。しかしながら、成形したシート成形品を液体窒素に浸漬して脆性破断させた後、その断面を光学顕微鏡にて観察して、プリズム形状の転写性を評価したところ、プリズム高さは41μmであり、転写率は82%であった。

【0062】

また、比較例2Bとして、SUS420J2(熱伝導率:25W/m・K、線膨張係数:10×10-6mm/mm・K)製のロール本体部のみから、第1ロールを構成した。即ち、筒状部材は使用していない。尚、ロール本体部の外面から熱媒流路までの距離を30mmとした。そして、このロール本体部の表面に、厚さ0.3mmの電解ニッケル−リンメッキ層を形成し、ダイヤモンドバイトによる切削加工によって、公称ピッチ100μm、公称高さ50μm、公称角度90度のプリズムパターンを設けた。そして、実施例2と同様の条件でシート成形品(フィルム成形品)を成形した。

【0063】

成形したプリズムフィルムには筒状部材から剥離した時に生じる剥離模様が発生しており、外観が悪かった。また、成形したシート成形品を液体窒素に浸漬して脆性破断させた後、その断面を光学顕微鏡にて観察して、プリズム形状の転写性を評価したところ、プリズム高さは42μmであり、転写率は84%であった。

【0064】

以上の実施例1及び実施例2、比較例1、比較例2A、比較例2Bの評価結果を以下の表6に纏めた。

【0065】

[表6]

ロール本体部 筒状部材 設定温度 ヘイズ値 剥離性

実施例1 SCM440 SUS310S 135゜C 65% 良好

比較例1 SCM440 SCM440 135゜C 55% 良好

ロール本体部 筒状部材 設定温度 転写率 剥離性

実施例2 SCM440 SUS310S 135゜C 90% 良好

比較例2A SCM440 SUS420J2 135゜C 82% 良好

比較例2B SUS420J2 −−− 135゜C 84% 不良

【実施例3】

【0066】

実施例3は、実施例1及び実施例2の変形であるが、本発明の第1の態様に係る溶融押出成形賦形用のロールに関する。実施例3の溶融押出成形賦形用のロール(第1ロール)3を軸線を含む仮想平面で切断したときの第1ロール3の模式的な断面図を図3に示す。

【0067】

実施例3の説明に先立ち、本発明者らが開発したシート専用の1次元熱伝導解析プログラムを用いて、ダイのリップ部から流出し、ロール本体部と接触する高温の熱可塑性樹脂(シート)の温度変化のシミュレーションを行った。尚、この1次元熱伝導解析プログラムの特徴は、シート断面部分に加えて、ロール本体部の表面部分をも解析対象としており、ロール本体部表面温度の変化を考慮している点にある。即ち、高温の熱可塑性樹脂(シート)からの伝熱によってロール本体部の表面温度が上昇するので、このロール本体部の表面温度が定常状態となるまで繰り返し計算を行うといったアルゴリズムを採用している。このようなアルゴリズムを採用することで高温の熱可塑性樹脂(シート)とロール本体部との間の熱伝達係数を求めることが不要となり、解析の難易度が大幅に低下する。解析における各種パラメータを以下の表7に示す。尚、熱可塑性樹脂として、ポリカーボネート樹脂(PC樹脂)を用いた。また、ロール本体部及び第2ロールをSCM440から作製したと想定した。

【0068】

[表7]

PC樹脂の熱伝導率 :4.264×10-8kcal/mm・s・゜C

PC樹脂の比熱 :0.484kcal/kg・゜C

PC樹脂の密度 :1.060×10-6kg/mm3

シート成形品厚さ :125μm

空気放冷熱伝達係数 :2.0×10-9kcal/mm2・s・゜C

空気放冷温度 :40゜C

流入PC樹脂温度 :270゜C

ロール本体部温度 :130゜C

第2ロール温度 :120゜C

圧着時間 :0.01秒

SCM440の熱伝導率:9.8×10-6kcal/mm・s・゜C

SCM440の比熱 :0.13kcal/kg・゜C

SCM440の密度 :7.8×10-6kg/mm3

ロール本体部直径 :450mm

ロール速度 :10m/分

【0069】

ロール本体部における外筒の肉厚を40mm,60mm,80mmとして、シミュレーションを行った。その結果を、図5に示すが、ロール本体部における外筒の肉厚が増加するほど、熱可塑性樹脂(シート)はゆっくり冷却され、あるいは又、熱可塑性樹脂(シート)の温度変化は小さいことが判る。尚、図5において、「A」、「B」、「C」で示す曲線は、それぞれ、ロール本体部における外筒の肉厚を40mm,60mm,80mmとしたときの結果である。

【0070】

また、上記の1次元熱伝導解析プログラム、及び、以下の表8に示す解析における各種パラメータを用いて、ダイのリップ部から流出し、ロール本体部と接触する高温の熱可塑性樹脂(シート)の温度変化のシミュレーションを行った。尚、熱可塑性樹脂として、ポリカーボネート樹脂(PC樹脂)を用いた。また、ロール本体部における外筒の肉厚を40mmとし、第2ロールをSCM440から作製したと想定した。ロール本体部及び筒状部材を構成する材料を以下のとおりとした。その結果を図6に示すが、ロール本体部/筒状部材が、SCM440/SUS310Sの場合(図6における曲線「A」参照)と比較して、アルミニウム/SUS310S(図6における曲線「B」参照)あるいはアルミニウム/無し(図6における曲線「C」参照)にあっては、シートの冷却が、より一層急速に進んでしまうことが判る。

【0071】

ロール本体部 筒状部材

図6における曲線「A」 SCM440 SUS310S(肉厚: 5.0mm)

図6における曲線「B」 アルミニウム SUS310S(肉厚:10.0mm)

図6における曲線「C」 アルミニウム 無し

【0072】

[表8]

PC樹脂の熱伝導率 :4.264×10-8kcal/mm・s・゜C

PC樹脂の比熱 :0.484kcal/kg・゜C

PC樹脂の密度 :1.060×10-6kg/mm3

シート成形品厚さ :175μm

空気放冷熱伝達係数 :2.0×10-9kcal/mm2・s・゜C

空気放冷温度 :40゜C

流入PC樹脂温度 :290゜C

ロール本体部温度 :135゜C

第2ロール温度 :120゜C

圧着時間 :0.02秒

第1ロール密着時間 :5.38秒

ロール本体部直径 :400mm

ロール速度 :7m/分

アルミニウムの熱伝導率 :5.28×10-5kcal/mm・s・゜C

アルミニウムの比熱 :0.22kcal/kg・゜C

アルミニウムの密度 :2.7×10-6kg/mm3

SUS310Sの熱伝導率:3.89×10-6kcal/mm・s・゜C

SUS310Sの比熱 :0.12kcal/kg・゜C

SUS310Sの密度 :7.8×10-6kg/mm3

【0073】

実施例3の第1ロール3も、実施例2と同様に、熱媒流路33がスパイラル状になっている、二重管ロールである。即ち、ロール本体部30は、その内部に熱媒流路33が設けられている。但し、実施例2と異なり、ロール本体部30は、内筒41、及び、内筒41を囲む外筒42から成り、内筒41の外面41Aと外筒42の内面42Aとに間に設けられた隙間44には、ロール本体部30の軸線に沿って螺旋状に延びる連続した隔壁(仕切り壁)43が設けられている。内筒41の外面41Aと外筒42の内面42Aと隔壁43によって、熱媒流路33が構成されている。尚、隔壁43の数は、本質的に任意である。

【0074】

そして、外筒42の肉厚は、ロール本体部30の端部31から所定の位置32を起点としてロール本体部中央部に向う所定の領域まで、単調に減少している。尚、ロール本体部30の端部31から所定の位置32までを第1領域と呼び、ロール本体部30の端部31から所定の位置32を起点としてロール本体部中央部に向う所定の領域を第2領域と呼び、第2領域と第2領域によって挟まれたロール本体部30の中央領域を第3領域と呼ぶ。

【0075】

また、実施例3の溶融押出成形賦形用のロール組立体は、上述した実施例3の第1ロール3、及び、第1ロール3と対向して配置された圧着用の第2ロールから成る。

【0076】

実施例3にあっては、実施例1と同様に、熱可塑性樹脂としてポリカーボネート樹脂(PC樹脂、三菱エンジニアリングプラスチックス株式会社製ポリカーボネート樹脂「ユーピロンE2000」)を使用した。また、実施例3の溶融押出成形方法において得られたシート成形品(フィルム成形品)の公称厚さは150μmであり、幅W0は表2に示したとおりである。得られたシート成形品(フィルム成形品)は、光拡散シート(光拡散フィルム)であり、マットパターンが形成されている。

【0077】

実施例3あるいは実施例4において、ロール本体部30は、所謂二重管ロールであり、内筒41、外筒42及び隔壁43、あるいは、実施例4において説明するスペーサ66a,66bは、実施例1と同様に、SCM440から作製されている。実施例3において、外筒42の外径は400mmであり、ロール本体部30の有効長さ2L0は1500mmである。また、ロール本体部中央部における外筒42の肉厚T2、ロール本体部30の端部31から所定の位置32における外筒42の肉厚T1等を、以下の表9に示す。ここで、

W0/2L0=1440/1500=0.96

であり、

2L0−W0=1500−1440=60mm

である。また、

X2=1360mm

としたので、

W0−X2=80mm

である。尚、第1領域における外筒42の肉厚、及び、第3領域における外筒42の肉厚を、それぞれ、40mm、20mmの一定値としている。また、筒状部材13の肉厚を5.0mmとした。更には、内筒41の外面41Aと外筒42の内面42Aとの間の距離は一定であり、30mmとした。尚、ロール本体部30の軸線を含む仮想平面で外筒42を切断したときの外筒断面における外筒42の内面42Aの形状は、第2領域において、上に凸の形状(具体的には、円弧状)である。ロール本体部30の熱媒として熱媒油を使用した。

【0078】

[表9]

T2 :20mm

T1 :40mm

T1/T2 :2.0

第1領域の長さL1 :150mm

第2領域の長さL2 :150mm

第3領域の長さの1/2:600mm

【0079】

実施例3のロール本体部30を以下の方法で作製した。即ち、内筒41の外面41Aに隔壁43を溶接した。一方、内筒41の外形と略同じ内形を有する外筒42a,42bを準備した。但し、この外筒42a,42bは、ロール本体部中央部に相当する部分において2分割されたものである。そして、内筒41の両側から2分割された外筒42a,42bのそれぞれを内筒41に被せ、ロール本体部中央部に相当する部分において、外筒42a,42bのそれぞれを相互に溶接することで作製した。そして、ロール本体部30の端面に軸受部(図3には図示せず)を溶接してロール本体部30の内部を塞ぎ、外筒42の外面42Bを再研磨して、ロール面精度を確保した。そして、こうして得られたロール本体部30に、実施例1と同様にして、実施例1と同様の筒状部材13を焼嵌め法に基づき取り付け、得られた第1ロール3を溶融押出成形装置に取り付けた。

【0080】

実施例3にあっても、実施例1と同様の周知の溶融押出成形装置を使用して、実施例1と同様にして、ダイから押し出された溶融熱可塑性樹脂を、第1ロール3と第2ロールとの間を通過させることで、シート状の溶融熱可塑性樹脂に圧力を加え、シート成形品(フィルム成形品)を得た。

【0081】

成形されたシート成形品(フィルム成形品)には、剥離マーク等の筒状部材13からの離形不良による外観不良は発生していなかった。また、成形したシート成形品の幅方向におけるヘイズ値を測定することにより、マットパターンの転写性を評価したところ、シート成形品の幅方向における転写性は、実施例1よりも一層均一であった。即ち、端部転写率/中央部転写率の比率が90%から98%に上昇した。

【実施例4】

【0082】

実施例4も、実施例2の変形であるが、本発明の第2の態様に係る溶融押出成形賦形用のロールに関する。実施例4の溶融押出成形賦形用のロール(第1ロール)4を軸線を含む仮想平面で切断したときの第1ロール4の模式的な断面図を図4に示す。

【0083】

実施例4の第1ロール4にあっても、内部に熱媒流路53が設けられ、ロール本体部50は、内筒61、内筒61を囲む外筒62、及び、外筒62の端部の内面62Aに取り付けられ、内筒61を囲む2つのスペーサ66a,66bから成り、内筒61の外面61Aと外筒62の内面62Aとに間に設けられた隙間64A、及び、内筒61の外面61Aとスペーサ66a,66bの内面66Aとに間に設けられた隙間64Bには、ロール本体部50の軸線に沿って螺旋状に延びる連続した隔壁(仕切り壁)63が設けられている。内筒61の外面61Aと外筒62の内面62Aと隔壁63、及び、内筒61の外面61Aとスペーサ66a,66bの内面66Aと隔壁63によって、熱媒流路53が構成されている。尚、隔壁63の数は、本質的に任意である。

【0084】

そして、スペーサ66a,66bの肉厚は、ロール本体部50の端部51から所定の位置52を起点としてロール本体部中央部に向って、単調に減少している。尚、ロール本体部50の端部51から所定の位置52までを第1領域と呼び、ロール本体部50の端部51から所定の位置52を起点としてロール本体部中央部に向って単調に減少しているスペーサ66a,66bの領域を第2領域と呼び、第2領域と第2領域によって挟まれたロール本体部50の中央領域を第3領域と呼ぶ。実施例4において、第3領域は、外筒62と内筒61から構成されている。

【0085】

また、実施例4の溶融押出成形賦形用のロール組立体は、上述した実施例4の第1ロール4、及び、第1ロール4と対向して配置された圧着用の第2ロールから成る。

【0086】

実施例4にあっては、実施例2と同様に、熱可塑性樹脂としてポリカーボネート樹脂(PC樹脂、三菱エンジニアリングプラスチックス株式会社製ポリカーボネート樹脂「ユーピロンH3000」)を使用した。また、実施例4の溶融押出成形方法において得られたシート成形品(フィルム成形品)の公称厚さは300μmであり、幅W0は表4に示したとおりである。得られたシート成形品(フィルム成形品)は、輝度向上シート(輝度向上フィルム)であり、プリズムパターンが形成されている。

【0087】

実施例4において、外筒62の外径は290mmであり、ロール本体部50の有効長さ2L0は800mmである。また、ロール本体部中央部における外筒62の肉厚T2’、スペーサ66a,66bの最大肉厚TS等を、以下の表10に示す。ここで、

W0/2L0=680/800=0.85

であり、

2L0−W0=800−680=120mm

である。また、

X2=650mm

としたので、

W0−X2=30mm

である。尚、第1領域、第2領域及び第3領域における外筒62の肉厚を25mmの一定値としている。また、内筒61の外面61Aと外筒62の内面62Aとの間の距離、及び、内筒61の外面61Aとスペーサ66a,66bの内面66Aとの間の距離は一定であり、25mmとした。尚、ロール本体部50の軸線を含む仮想平面でスペーサ66a,66bを切断したときのスペーサ断面におけるスペーサ66a,66bの内面66Aの形状は、第2領域において直線状である。第3領域における内筒61の外径及び外筒62の肉厚(内径)は一定の値である。ロール本体部50の熱媒として熱媒油を使用した。

【0088】

[表10]

T2’ :25mm

TS :25mm

TS/T2’ :1.0

第1領域の長さL1 : 50mm

第2領域の長さL2 :125mm

第3領域の長さの1/2:275mm

スペーサの長さLS :175mm

筒状部材の肉厚 : 5mm

【0089】

実施例4のロール本体部50を以下の方法で作製した。即ち、内筒61の外面61Aに隔壁63を溶接した。一方、端部近傍の形状を除き内筒61の外形と略同じ内形を有する外筒62を準備した。そして、外筒62に内筒61を挿入した後、外筒62と内筒61の両端における隙間の部分にスペーサ66a,66bを、焼嵌めによって固定した。そして、ロール本体部50の端面に軸受部(図4には図示せず)を溶接してロール本体部50の内部を塞ぎ、外筒62の外面62Bを再研磨して、ロール面精度を確保した。そして、こうして得られたロール本体部50に、実施例2と同様にして、実施例2と同様の筒状部材23を焼嵌め法に基づき取り付け、得られた第1ロール4を溶融押出成形装置に取り付けた。

【0090】

実施例4にあっても、実施例2と同様の周知の溶融押出成形装置を使用して、ダイから押し出された溶融熱可塑性樹脂を、第1ロールと第2ロールとの間を通過させることで、シート状の溶融熱可塑性樹脂に圧力を加え、シート成形品(フィルム成形品)を得た。

【0091】

成形したプリズムフィルムの外観は良好であった。成形したシート成形品を液体窒素に浸漬して脆性破断させた後、その断面を光学顕微鏡にて観察して、シート成形品の幅方向におけるプリズム形状の転写性を評価した。プリズム高さを測定した結果、シート成形品の幅方向におけるプリズム形状の転写性は、実施例2よりも一層均一であった。即ち、端部転写率/中央部転写率の比率が92%から97%に上昇した。

【0092】

以上、本発明を好ましい実施例に基づき説明したが、本発明はこれらの実施例に限定するものではない。実施例にて説明した溶融押出成形賦形用のロール、溶融押出成形賦形用のロール組立体、溶融押出成形装置の構成、構造、使用した材料、溶融押出成形条件等は例示であり、適宜、変更することができる。例えば、実施例2、実施例4において説明したメッキ層を実施例1、実施例3に適用することができるし、実施例1、実施例3において説明したメッキ層を実施例2、実施例4に適用することができる。

【符号の説明】

【0093】

1,2,3,4・・・第1ロール、5・・・第2ロール、10,20,30,50・・・ロール本体部、11,21,33,53・・・熱媒流路、13,23・・・筒状部材(スリーブ)、14,24・・・メッキ層、22,43,63・・・隔壁、31,51・・・第1ロールの端部、32,52・・・第1ロールの所定の位置、41,61・・・内筒、41A,61A・・・内筒の外面、42,62・・・外筒、42A,62A・・・外筒の内面、42B,62B・・・外筒の外面、44,64A,64B・・・隙間、66a,66b・・・スペーサ、66A・・・スペーサの内面

【特許請求の範囲】

【請求項1】

熱可塑性樹脂の溶融押出成形において使用される溶融押出成形賦形用のロールであって、

内部に熱媒流路が設けられたロール本体部、及び、

ロール本体部の表面を覆う筒状部材、

から成り、

ロール本体部は、40W/m・K以上、100W/m・K以下の熱伝導率を有する第1金属材料から製作されており、

筒状部材は、20W/m・K以下の熱伝導率を有する第2金属材料から作製されていることを特徴とする溶融押出成形賦形用のロール。

【請求項2】

筒状部材の表面にはメッキ層が形成されていることを特徴とする請求項1に記載の溶融押出成形賦形用のロール。

【請求項3】

メッキ層は、銅メッキ層、ニッケルメッキ層、無電解ニッケル−リンメッキ層、電解ニッケル−リンメッキ層、及び、クロム層から成る群から選択された少なくとも1種類のメッキ層から成ることを特徴とする請求項2に記載の溶融押出成形賦形用のロール。

【請求項4】

メッキ層の表面には、マットパターン、又は、プリズムパターン、又は、マイクロレンズアレイパターンが形成されていることを特徴とする請求項2又は請求項3に記載の溶融押出成形賦形用のロール。

【請求項5】

筒状部材は、焼嵌め法によってロール本体部に装着されており、

常温におけるロール本体部の外径をR1-o、常温における筒状部材の内径をR2-iとしたとき、

0mm≦R1-o−R2-i≦0.3mm

を満足することを特徴とする請求項1乃至請求項4のいずれか1項に記載の溶融押出成形賦形用のロール。

【請求項6】

第1金属材料は、炭素鋼、又は、クロム鋼、又は、クロムモリブデン鋼から成ることを特徴とする請求項1乃至請求項5のいずれか1項に記載の溶融押出成形賦形用のロール。

【請求項7】

第2金属材料は、ニッケル鋼、又は、ステンレス鋼から成ることを特徴とする請求項1乃至請求項6のいずれか1項に記載の溶融押出成形賦形用のロール。

【請求項8】

溶融押出成形賦形用のロール、及び、溶融押出成形賦形用のロールと対向して配置された圧着用ロールから成り、

溶融押出成形賦形用のロールは、

内部に熱媒流路が設けられたロール本体部、及び、

ロール本体部の表面を覆う筒状部材、

から成り、

ロール本体部は、40W/m・K以上、100W/m・K以下の熱伝導率を有する第1金属材料から製作されており、

筒状部材は、20W/m・K以下の熱伝導率を有する第2金属材料から作製されていることを特徴とする溶融押出成形賦形用のロール組立体。

【請求項9】

溶融押出成形賦形用のロール、及び、溶融押出成形賦形用のロールと対向して配置された圧着用ロールから成り、

溶融押出成形賦形用のロールは、

内部に熱媒流路が設けられたロール本体部、及び、

ロール本体部の表面を覆う筒状部材、

から成り、

ロール本体部は、40W/m・K以上、100W/m・K以下の熱伝導率を有する第1金属材料から製作されており、

筒状部材は、20W/m・K以下の熱伝導率を有する第2金属材料から作製されている溶融押出成形賦形用のロール組立体を用いた溶融押出成形方法であって、

ダイから押し出された溶融熱可塑性樹脂を、溶融押出成形賦形用のロールと圧着用ロールとの間を通過させることで、シート成形品を得ることを特徴とする溶融押出成形方法。

【請求項10】

溶融押出成形賦形用のロールを用いて溶融押出成形されるシート成形品の幅をW0とし、筒状部材の長さをX2としたとき、

W0>X2

を満足することを特徴とする請求項8又は請求項9に記載の溶融押出成形方法。

【請求項11】

溶融押出成形賦形用のロールを用いて溶融押出成形されるシート成形品の幅をW0とし、筒状部材の長さをX2としたとき、

20mm≦W0−X2≦100mm

を満足することを特徴とする請求項8又は請求項9に記載の溶融押出成形方法。

【請求項12】

得られたシート成形品の厚さは0.05mm乃至0.5mmであることを特徴とする請求項9乃至請求項11のいずれか1項に記載の溶融押出成形方法。

【請求項13】

熱可塑性樹脂は、ポリカーボネート樹脂、アクリル樹脂、ポリスチレン樹脂、熱可塑性ポリエステル樹脂、環状ポリオレフィン樹脂、ポリメチル−1−ペンテン樹脂から成る群から選択された熱可塑性樹脂であることを特徴とする請求項9乃至請求項12のいずれかに記載の溶融押出成形方法。

【請求項14】

得られたシート成形品は、光拡散フィルムであることを特徴とする請求項9乃至請求項13のいずれか1項に記載の溶融押出成形方法。

【請求項15】

得られたシート成形品は、輝度向上フィルムであることを特徴とする請求項9乃至請求項13のいずれか1項に記載の溶融押出成形方法。

【請求項1】

熱可塑性樹脂の溶融押出成形において使用される溶融押出成形賦形用のロールであって、

内部に熱媒流路が設けられたロール本体部、及び、

ロール本体部の表面を覆う筒状部材、

から成り、

ロール本体部は、40W/m・K以上、100W/m・K以下の熱伝導率を有する第1金属材料から製作されており、

筒状部材は、20W/m・K以下の熱伝導率を有する第2金属材料から作製されていることを特徴とする溶融押出成形賦形用のロール。

【請求項2】

筒状部材の表面にはメッキ層が形成されていることを特徴とする請求項1に記載の溶融押出成形賦形用のロール。

【請求項3】

メッキ層は、銅メッキ層、ニッケルメッキ層、無電解ニッケル−リンメッキ層、電解ニッケル−リンメッキ層、及び、クロム層から成る群から選択された少なくとも1種類のメッキ層から成ることを特徴とする請求項2に記載の溶融押出成形賦形用のロール。

【請求項4】

メッキ層の表面には、マットパターン、又は、プリズムパターン、又は、マイクロレンズアレイパターンが形成されていることを特徴とする請求項2又は請求項3に記載の溶融押出成形賦形用のロール。

【請求項5】

筒状部材は、焼嵌め法によってロール本体部に装着されており、

常温におけるロール本体部の外径をR1-o、常温における筒状部材の内径をR2-iとしたとき、

0mm≦R1-o−R2-i≦0.3mm

を満足することを特徴とする請求項1乃至請求項4のいずれか1項に記載の溶融押出成形賦形用のロール。

【請求項6】

第1金属材料は、炭素鋼、又は、クロム鋼、又は、クロムモリブデン鋼から成ることを特徴とする請求項1乃至請求項5のいずれか1項に記載の溶融押出成形賦形用のロール。

【請求項7】

第2金属材料は、ニッケル鋼、又は、ステンレス鋼から成ることを特徴とする請求項1乃至請求項6のいずれか1項に記載の溶融押出成形賦形用のロール。

【請求項8】

溶融押出成形賦形用のロール、及び、溶融押出成形賦形用のロールと対向して配置された圧着用ロールから成り、

溶融押出成形賦形用のロールは、

内部に熱媒流路が設けられたロール本体部、及び、

ロール本体部の表面を覆う筒状部材、

から成り、

ロール本体部は、40W/m・K以上、100W/m・K以下の熱伝導率を有する第1金属材料から製作されており、

筒状部材は、20W/m・K以下の熱伝導率を有する第2金属材料から作製されていることを特徴とする溶融押出成形賦形用のロール組立体。

【請求項9】

溶融押出成形賦形用のロール、及び、溶融押出成形賦形用のロールと対向して配置された圧着用ロールから成り、

溶融押出成形賦形用のロールは、

内部に熱媒流路が設けられたロール本体部、及び、

ロール本体部の表面を覆う筒状部材、

から成り、

ロール本体部は、40W/m・K以上、100W/m・K以下の熱伝導率を有する第1金属材料から製作されており、

筒状部材は、20W/m・K以下の熱伝導率を有する第2金属材料から作製されている溶融押出成形賦形用のロール組立体を用いた溶融押出成形方法であって、

ダイから押し出された溶融熱可塑性樹脂を、溶融押出成形賦形用のロールと圧着用ロールとの間を通過させることで、シート成形品を得ることを特徴とする溶融押出成形方法。

【請求項10】

溶融押出成形賦形用のロールを用いて溶融押出成形されるシート成形品の幅をW0とし、筒状部材の長さをX2としたとき、

W0>X2

を満足することを特徴とする請求項8又は請求項9に記載の溶融押出成形方法。

【請求項11】

溶融押出成形賦形用のロールを用いて溶融押出成形されるシート成形品の幅をW0とし、筒状部材の長さをX2としたとき、

20mm≦W0−X2≦100mm

を満足することを特徴とする請求項8又は請求項9に記載の溶融押出成形方法。

【請求項12】

得られたシート成形品の厚さは0.05mm乃至0.5mmであることを特徴とする請求項9乃至請求項11のいずれか1項に記載の溶融押出成形方法。

【請求項13】

熱可塑性樹脂は、ポリカーボネート樹脂、アクリル樹脂、ポリスチレン樹脂、熱可塑性ポリエステル樹脂、環状ポリオレフィン樹脂、ポリメチル−1−ペンテン樹脂から成る群から選択された熱可塑性樹脂であることを特徴とする請求項9乃至請求項12のいずれかに記載の溶融押出成形方法。

【請求項14】

得られたシート成形品は、光拡散フィルムであることを特徴とする請求項9乃至請求項13のいずれか1項に記載の溶融押出成形方法。

【請求項15】

得られたシート成形品は、輝度向上フィルムであることを特徴とする請求項9乃至請求項13のいずれか1項に記載の溶融押出成形方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−27995(P2013−27995A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−163853(P2011−163853)

【出願日】平成23年7月27日(2011.7.27)

【出願人】(000004466)三菱瓦斯化学株式会社 (1,281)

【出願人】(597003516)MGCフィルシート株式会社 (33)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成23年7月27日(2011.7.27)

【出願人】(000004466)三菱瓦斯化学株式会社 (1,281)

【出願人】(597003516)MGCフィルシート株式会社 (33)

【Fターム(参考)】

[ Back to top ]