溶融金属の移送配管と移送システム

【課題】製作効率が高く、溶融金属の浸透も抑止できる溶融金属の移送配管を提供し、長期使用した場合であっても、配管内に溶融金属が残存してこれが凝固等することなく、長期使用下での配管のメンテナンスや取替えを不要とする、もしくはメンテナンスまでの期間の長期化を図ることのできる溶融金属の移送システムを提供すること。

【解決手段】金属配管1aと、その内側に配設された環状のセラミックファイバーブランケット1bの積層体が少なくとも250kg/m3以上に圧縮成形されてなる内張り体とからなり、押さえ部材1c、1cで圧縮成形された内張り体の圧縮姿勢が保持されている溶融金属の移送配管1A,1Bである。また、溶融金属の移送システム10は、少なくとも250kg/m3以上に圧縮成形されたセラミックファイバーブロック2b、3bでライニングされためっきポット2、3と、上記する移送配管1A,1Bからなる配管系とから構成される。

【解決手段】金属配管1aと、その内側に配設された環状のセラミックファイバーブランケット1bの積層体が少なくとも250kg/m3以上に圧縮成形されてなる内張り体とからなり、押さえ部材1c、1cで圧縮成形された内張り体の圧縮姿勢が保持されている溶融金属の移送配管1A,1Bである。また、溶融金属の移送システム10は、少なくとも250kg/m3以上に圧縮成形されたセラミックファイバーブロック2b、3bでライニングされためっきポット2、3と、上記する移送配管1A,1Bからなる配管系とから構成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属帯の表面のめっき処理において溶融金属を移送する配管と該配管を備えた移送システムに関するものである。

【背景技術】

【0002】

従来の金属帯などへ溶融亜鉛や溶融アルミ等の溶融金属をめっき処理する際に適用される溶融金属の移送システムとしては、図5で示すように、溶融金属Mからなるめっき浴が収容され、該めっき浴中に金属帯Kが浸漬されてめっき処理をおこなうめっきポットP1、および、めっきポットP1にフレッシュな溶融金属Mを補充するめっきポットP2と、これらのめっきポットP1、P2を繋いで溶融金属が流通する配管PPと、から構成される形態を挙げることができる。

【0003】

めっき処理の後に、めっきポットP1から溶融金属が金属帯Kに付着して持ち出され、めっきポットP2から適宜のポンプPによってフレッシュな溶融金属が配管PP内を揚提され、めっきポットP1に補充されることになる(X1方向)。図示する配管PPは、鉛直配管PPV、曲がり配管PPE、水平配管PPHが一体に連続しているものであり、配管PPの両端は双方のめっきポットP1,P2に固定された構成となっている。

【0004】

ところで、めっきポットP1,P2内の溶融金属Mは亜鉛やアルミ等の融点以上の一定の温度に保持される必要があることから、このような高温に耐えるために、金属容器S(鉄皮)の表面に断熱煉瓦や耐火煉瓦BをライニングしてめっきポットP1,P2が構成されている。

【0005】

この耐熱性能はめっきポットP1,P2同士を流体連通させる配管PPにも要求されることから、この配管PPには金属配管の内部が耐火材でライニングされた構成のものが適用されている。また、配管を予熱して該配管内に溶融金属が固着するのを防止する方法が適用される場合もある。

【0006】

金属容器や金属配管の内部に耐火煉瓦をライニングする場合、めっきポットを長期に亘って使用する過程で耐火煉瓦と耐火煉瓦の間の目地から溶融金属が浸みだし、金属容器や金属配管の耐久性を低下させるという課題があった。

【0007】

また、耐火煉瓦によるライニング作業には熟練を要するといった課題やライニング作業時間が長時間に及ぶといった課題もあり、さらには、耐火煉瓦の重量が大きいことからめっきポット自体の重量が嵩んでしまうこと、および、運搬作業時に配管内の耐火物に割れが生じたりして据付作業が困難となり、また、配管内の溶融物の温度低下を防止するには相当厚の耐火物を要することとなり、結果として大きな配管を適用しなければならないといった課題もあった。

【0008】

そこで、耐熱性に優れ、耐火煉瓦に比して格段に軽量なセラミックファイバーを金属容器や金属配管の内側に内張りする技術が開発されてきており、たとえば特許文献1には、非鉄金属の精錬及び鋳造等の設備に使用される給湯管や注湯樋あるいは給気管のような、非鉄金属溶湯に接する部材の表面を被覆する部品として適用されるセラミックファイバー成形品とその製造方法が開示されている。

【0009】

この特許文献では、円筒状のセラミックファイバー成形品を製作し、金属給湯と接する表面側に近いほど高濃度となるように濃度傾斜してなる耐火性無機粉末の傾斜含浸層を設けることが開示されている。

【0010】

しかし、このように円筒状のセラミックファイバー成形品では、配管が曲がり管等の直管でない場合や配管同士の接続部において製作困難性を有する。また、円筒状成形品の内面に高濃度耐火性無機粉末を傾斜含浸させようとしても、内面での傾斜含浸度のコントロールができない。

【0011】

また、本発明者等による検証によれば、セラミックファイバーをそのまま適用したのでは当該セラミックファイバー内を溶融亜鉛が浸透してしまうことも実証されている。

【0012】

そこで、このようなめっき処理システムで使用される配管であって、金属配管(鉄皮)とセラミックファイバーからなる内張り体から構成される配管に関し、製作効率が高く、溶融金属の浸透も抑止できる配管の開発が当該技術分野で切望されている。

【0013】

また、図5で示す従来のめっき処理システムでは、非常停電等でポンプ等の移送装置が停止した際に、配管内に溶融金属が残存し、これが凝固して流通阻害を来たすといった課題や、ヒートショックによって耐火煉瓦に亀裂が発生するといった課題がある。凝固した溶融金属によって流路断面が侵された配管や亀裂を有する配管はメンテナンスや取替えを余儀なくされることから、メンテナンスコストが嵩むといったさらなる課題に繋がっている。

【0014】

これらの課題に対し、溶融金属からなるめっき浴が収容され、このめっき浴中に金属帯が浸漬されてめっき処理をおこなうめっきポットと、このめっきポットに溶融金属を補充するサブのめっきポットと、これらを流体連通する配管とからなるめっき処理システムに関し、長期使用した場合であっても、配管内に溶融金属が残存してこれが凝固し、配管内の流路断面が侵されるといった課題が解消され、あるいは、ヒートショックによって配管に亀裂が発生するといった課題が解消され、もって長期使用下においても配管のメンテナンスや取替えを不要とできる溶融金属の移送システムの開発も当該技術分野で切望されている。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開平9−301782号公報

【発明の概要】

【発明が解決しようとする課題】

【0016】

本発明は上記する問題に鑑みてなされたものであり、めっき処理において溶融金属を移送する配管であって、金属配管(鉄皮)とセラミックファイバーからなる内張り体から構成された配管に関し、製作効率が高く、溶融金属の浸透も抑止できる移送配管を提供することを目的としている。また、溶融金属が収容され、この溶融金属中に金属帯が浸漬されてめっき処理をおこなうめっきポットと、このめっきポットに溶融金属を補充するサブのめっきポットと、これらを流体連通する移送配管とからなる溶融金属の移送システムに関し、繰り返し使用した場合であっても、配管内に溶融金属が残存してこれが凝固し、移送配管内の流路断面を侵してメンテナンスや取替えが余儀なくされるという課題を解消することのできる移送システムを提供することを目的としている。

【課題を解決するための手段】

【0017】

前記目的を達成すべく、本発明による溶融金属の移送配管は、金属配管と、金属配管の内側に配設された環状のセラミックファイバーブランケットの積層体が少なくとも250kg/m3以上に圧縮成形されてなる内張り体と、から構成され、金属配管の両端部に設けられた押さえ部材で圧縮成形された内張り体の圧縮姿勢が保持されているものである。

【0018】

環状のセラミックファイバーブランケットとしてはその当初のかさ密度がたとえば100〜130kg/m3程度のものを使用することができ、この場合に、これを金属配管(鉄皮)内に挿入して積層させ、環状のセラミックファイバーブランケットの積層体に圧縮力を付与してそのかさ密度を250kg/m3以上に圧縮成形して内張り体を形成する。

【0019】

たとえばJIS5K−10Kの金属配管の下端に押さえ部材を配管内側に張り出させておき、金属配管内で形成されたブランケットの積層体を圧縮した後に、金属配管の上端に同様に押さえ部材を配して金属配管と溶接等にて固定することにより、圧縮成形された内張り体の圧縮姿勢を容易に保持することができる。

【0020】

しかも、この製作方法によれば、金属配管が直管の場合は勿論のこと、曲がり管や蛇行管などの複雑形状の配管の場合であっても、複数の環状のセラミックファイバーブランケットを配管内に容易に挿入して積層体を形成することができ、これを圧縮しながら配管両端部において押さえ部材で押さえて圧縮姿勢を容易に保持することができる。

【0021】

本発明者等の検証によれば、セラミックファイバーを少なくとも250kg/m3以上に圧縮成形してなる内張り体を金属配管内に形成しておくことで、長期使用した場合でも溶融金属が浸透(漏洩)しないことが実証されている。

【0022】

さらに、このような内張り体が金属配管内に形成されていることで、配管をヒータ等で加熱したり、バーナー等で加熱保温することなく、溶融金属の流動状態を維持しながら移送することができる。また、セラミックファイバーが弾力性を有することより、システムの緊急停止等の際にもヒートショックに起因する亀裂の発生はない。

【0023】

また、前記移送配管は、その途中位置に伸縮部を備えており、前記伸縮部は、金属製の蛇腹配管と、該蛇腹配管の内側に配設された環状のセラミックファイバーブランケットの積層体が少なくとも250kg/m3以上に圧縮成形されてなる内張り体と、から構成され、蛇腹配管の両端部に設けられた押さえ部材で圧縮成形された内張り体の圧縮姿勢が保持されているのが好ましい。

【0024】

たとえば図5で示す配管PPのような構成においては、この配管PPが2つのめっきポットP1,P2にてその両端が固定されていることから、配管PPが熱膨張等した際に配管PPを破損したり、その固定端に過度の応力が集中して応力集中箇所が破損する危険性が高い。

【0025】

そこで、直管や曲がり管などが連続する配管の途中位置に、金属製の蛇腹配管と、環状のセラミックファイバーの積層体が少なくとも250kg/m3以上に圧縮成形された内張り体とから構成された伸縮部を設けておくことで、両端固定される配管の熱膨張時の変形をこの伸縮部で吸収することができ、移送配管やその端部の破損を抑制することができる。

【0026】

また、環状の前記内張り体の内径が20mm以上であるのが好ましい。

【0027】

本発明者等によれば、内張り体の内径が20mm未満の場合には、径が小さ過ぎて特に曲がり部等で溶融金属が詰まるといった問題があるという知見が得られており、このことから内張り体の内径を上記数値範囲に規定したものである。

【0028】

また、本発明は上記する本発明の溶融金属の移送配管を備えた溶融金属の移送システムにも及ぶものであり、この移送システムは、溶融金属が収容され、該溶融金属中に金属帯が浸漬されてめっき処理をおこなう第1のめっきポットと、第1のめっきポットに溶融金属を補充する第2のめっきポットと、第1、第2のめっきポットを流体連通する前記溶融金属の移送配管と、から構成され、前記第1、第2のめっきポットは、金属容器と、少なくとも250kg/m3以上に圧縮成形されたセラミックファイバーブロックが該金属容器の内側に配設されてなる内張り体と、から構成されているものである。

【0029】

移送配管のみならず、実際にめっき処理をおこなう第1のめっきポットと、この第1のめっきポットにフレッシュな溶融金属を補充する第2のめっきポットにおいても、それらの金属容器(鉄皮)の内側に少なくとも250kg/m3以上に圧縮成形されたセラミックファイバーブロックからなる内張り体が配設されていることで、溶融金属が浸透することなく、溶融金属を流動させて連続操業をおこなうことができる。

【0030】

ここで、めっきポットへのセラミックファイバーブロックからなる内張り体のライニング方法としては、アコーディオン状に折り畳まれたセラミックファイバーをカードボードでくるみ、さらにバンドで縦横巻き締めて250kg/m3以上に圧縮成形されたセラミックファイバーブロックを形成し、金属容器の内面に溶接等されたボルトにセラミックファイバーブロックを順次差し込み、隣り合うようにしてライニングする方法などを挙げることができる。

【0031】

また、前記溶融金属の移送システムはさらに制御部を備えており、前記制御部によって、前記移送配管内を流れる溶融金属の流速が0.1m/秒以上に制御されるようになっているのが好ましい。

【0032】

本発明者等によれば、金属と難反応性であるセラミックファイバーからなる内張り体内を流れる溶融金属の流速が0.1m/秒以上の場合に、当該内張り体の内面にはせいぜい1〜2mm程度の厚みの溶融金属の凝固層しか生成されず、それ以上の厚みに発達しないことが実証されている。そしてこのことは、直管のみならず、曲がり管においても妥当する結果である。移送配管内に残された凝固層はセラミックファイバーに含浸されていないので、凝固層のみを撤去することも可能となる。

【0033】

さらに、前記移送配管は鉛直区間と略水平区間が連続するものであり、略水平区間が勾配を有しているのが好ましい。

【0034】

ポンプの稼動を停止した際には、溶融金属が残存して凝固するのを防止するべく、配管内は完全に空にするのがよい。

【0035】

そこで、略水平区間を有する配管においては、ここを完全に水平な区間とするのではなくて、第1のめっきポット側から第2のめっきポット側へ向かう方向で、もしくはその反対の方向で勾配を有する「略水平区間」としておくことにより、溶融金属をいずれかのめっきポット側へ流れ込ませ易くし、略水平区間に溶融金属が残存するのを防止することができる。

【発明の効果】

【0036】

以上の説明から理解できるように、本発明の溶融金属の移送配管によれば、製作効率が高く、溶融金属の浸透も抑止できる移送配管を提供することができる。また、本発明の溶融金属の移送システムによれば、長期使用した場合であっても、移送配管内に溶融金属が残存してこれが凝固することはなく、さらには、ヒートショックによって移送配管に亀裂が発生することもなく、もって長期使用下での配管のメンテナンスや取替えを不要とする、もしくはメンテナンスまでの期間の長期化を図ることのできる溶融金属の移送システムを提供することができる。

【図面の簡単な説明】

【0037】

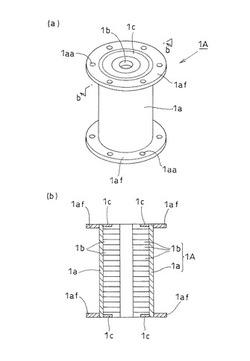

【図1】(a)は本発明の溶融金属の移送配管の外観斜視図であり、(b)は(a)のb−b矢視図である。

【図2】(a)は図1で示す移送配管の製作方法を説明した模式図であり、(b)は環状のセラミックファイバーブランケットの斜視図である。

【図3】移送配管を構成する伸縮部(伸縮配管)の縦断面図である。

【図4】本発明の溶融金属の移送システムを説明した模式図である。

【図5】従来の溶融金属の移送システムを説明した模式図である。

【発明を実施するための形態】

【0038】

以下、図面を参照して本発明の溶融金属の移送配管とこの移送配管を備えた本発明の溶融金属の移送システムの実施の形態を説明する。

【0039】

(移送配管とその製作方法)

図1aは本発明の溶融金属の移送配管の外観斜視図であり、図1bは図1aのb−b矢視図である縦断面図を示すものである。また、図2aは図1で示す移送配管の製作方法を説明した模式図であり、図2bは環状のセラミックファイバーブランケットの斜視図である。

【0040】

図1で示す移送配管1Aは、後述する溶融金属の移送システムで使用されるものであり、金属配管1aと、環状のセラミックファイバーブランケット1bが積層され、圧縮されて金属配管1aの内部をライニングする内張り体から大略構成されている。

【0041】

金属配管1aは、直状の本体部と、その両端でボルト孔1aaを具備するフランジ部1afとから構成されており、図1bで示す縦断面図から明らかなように、本体部の中空両端には、本体部に溶接等で固定された押さえ部材1c、1cが取り付けてある。この金属配管1aとしては、配管用炭素鋼鋼管(SGP)などを適用できる。

【0042】

次に、図2を参照して移送配管1Aの製作方法を説明する。図2aにおいて、圧縮治具Jは、移送配管1Aを載置する受け板J1と、その中央部に取り付けられた長尺ボルトJ2と、フリーな押え板J3と、ナットJ4から構成されている。まず、移送配管1Aの下端には予め押え部材1cを取り付けておき、圧縮治具Jを配管1Aのフランジ部1afにボルトで固定する。

【0043】

次に、図2bの斜視図で示す環状のセラミックファイバーブランケット1bを配管1Aの略2倍の長さに積層させ、その上面に押え部材1c、続いて押え板J3を各々長尺ボルトJ2に貫通させて設け、ナットJ4の回転によって積層されたセラミックファイバーブランケット1bを下方に圧縮して締め付けをおこなう。

【0044】

押え板J3が上部のフランジ部1afに接するまで締め付けたら、押え板J3の切り欠き部から押え部材1cを上部のフランジ部1afに溶接・固定する。次いで、圧縮治具JのナットJ4を取り外し、圧縮治具Jを外へ取り出して移送配管1Aの製作が完了する。なお、積層する当初のセラミックファイバーブランケット1bとしては、一般に市販されている当初のかさ密度が100〜130kg/m3程度のものを使用することができる。

【0045】

本発明者等の検証によれば、金属配管内部において、少なくとも250kg/m3以上に圧縮成形されたセラミックファイバーブランケットからなる内張り体がライニングされた配管とすることで、この内張り体が溶融亜鉛や溶融アルミなどの溶融金属の溶融温度に耐え得るものであることは勿論のこと、長期使用した場合であっても溶融金属が浸透しないことが確認されている。

【0046】

また、図2bで示す環状のセラミックファイバーブランケット1bの内空1b’の内径φは、20mm以上の範囲にあるのが好ましい。

【0047】

ブランケット1bの内径φが20mm未満の場合には、径が小さ過ぎて特に曲がり部等で溶融金属が詰まるといった問題があるという本発明者等の知見に基づいて規定された下限値である。

【0048】

本発明の対象とする移送配管は、図1,2で示す直管のみならず、図4のシステム構成図で示す曲がり管1B(移送配管)をも含むものであり、図示する直管のみから構成される形態の配管系や、直管と曲がり管が一体とされて略L字型の線形を成す形態の配管系、直管と曲がり管が一体とされて略U字型の線形を成す形態の配管系など、多様な形態の配管系を形成することができる。

【0049】

また、上記する任意線形の配管系内には、図3で示す伸縮部を成す伸縮移送配管1Cが介在する形態の配管系もある。

【0050】

配管系内に図示する伸縮移送配管1Cが介在することで、図4で示すシステム内で略U字型の線形を成す配管系の両端部が固定された構造の場合に、配管系内の一部もしくは全部が熱膨張や熱収縮した際に伸縮移送配管1Cでこの熱変形を吸収することができ、配管やその固定端における破損を抑止することができる。

【0051】

図3に戻り、図示する伸縮移送配管1Cは、両端にフランジ1a’fを具備する金属製の蛇腹配管1a’と、蛇腹配管1a’の内側に配設された断熱性バルク体1a”と、環状のセラミックファイバーブランケット1bの積層体が少なくとも250kg/m3以上に圧縮成形されてなる内張り体と、から構成されたものであり、蛇腹配管1a’の両端部に設けられた押さえ部材1c’、1c’で圧縮成形された内張り体の圧縮姿勢が保持されている。

【0052】

伸縮移送配管1Cは、圧縮姿勢のブランケット1bの積層体によってその外周の蛇腹配管1a’が伸びようとする。そこで、通常は、図3の点線で示すタイロッドT等で伸縮移送配管1Cにおけるブランケット1bの積層体の圧縮姿勢を保持しておき、図1,2で示す配管1Aや曲がり管1B等とこの伸縮移送配管1Cを接続した後に、このタイロッドTを解除して所望線形の配管系を形成する。

【0053】

(めっき処理システム)

図4は、本発明の溶融金属の移送システムを模式的に示したシステム構成図である。図示する移送システム10は、溶融亜鉛や溶融アルミ等の溶融金属Mが収容されて、この溶融金属M中に金属帯Kが浸漬されてめっき処理をおこなう第1のめっきポット2と、第1のめっきポット2にフレッシュな溶融金属Mを補充する第2のめっきポット3と、第1、第2のめっきポット2,3を流体連通する略U字型の配管(移送配管1A、曲がり管1B、伸縮移送配管1Cからなる配管系)から構成されている。

【0054】

配管系を構成する移送配管1A、曲がり管1B、伸縮移送配管1Cは、図1〜3で示すように、外周の金属配管1aや金属製の蛇腹配管1a’の内側に、セラミックファイバーブランケット1bの積層体が当初のかさ密度の倍程度かそれ以上となる少なくとも250kg/m3以上に圧縮成形された内張り体を具備するものであり、第1、第2のめっきポット2,3はそれぞれ、金属容器2a,3aと、配管同様に少なくとも250kg/m3以上に圧縮成形されたセラミックファイバーブロック2b、3bが該金属容器2a,3aの内側にライニングされてなる内張り体と、から構成されている。

【0055】

めっきポット2,3へのセラミックファイバーブロック2b、3bからなる内張り体のライニング方法としては、アコーディオン状に折り畳まれたセラミックファイバーをカードボードでくるみ、さらにバンドで縦横巻き締めて250kg/m3以上に圧縮成形されたセラミックファイバーブロック2b、3bを製作し、それぞれの金属容器2a,3aの内面に溶接等された不図示のボルトにセラミックファイバーブロック2b、3bを順次差し込み、隣り合うようにしてライニングすることによって、めっきポット2,3が制作される。

【0056】

図示する配管系においては、第2のめっきポット3に固定された鉛直方向に延びる移送配管1Aと、角度θの勾配で略水平に延びる移送配管1Aと、第1のめっきポット2に固定された鉛直方向に延びる移送配管1Aと、これらの配管を繋ぐ曲がり管1B,1Bと、から構成され、さらに、その一部に伸縮移送配管1Cが介在した形態となっている。

【0057】

移送ポンプ4を作動させてフレッシュな溶融金属Mを連続的に第1のめっきポット2へ送り、第1のめっきポット2内では金属帯Kがめっき浴内に浸漬されて溶融金属Mを表面に付着させ、第1のめっきポット2から搬送されるようになっており、めっき処理と溶融金属送りの連続操業が図示するシステム10内でおこなわれる。

【0058】

配管系および第1のめっきポット2と第2のめっきポット3がいずれも、それらの金属配管1a,1a’や金属容器2a,3aの内側において、少なくとも250kg/m3以上に圧縮成形されたセラミックファイバーブランケット1bやセラミックファイバーブロック2b、3bからなる内張り体でライニングされていることにより、溶融金属凝固防止のために配管をヒータ等で加熱したり、バーナー等で加熱保温する必要はなく、溶融金属を流動させて連続操業をおこなうことができる。

【0059】

また、図示する移送システム10は、移送ポンプ4に対し、配管系内で溶融金属を流す際の流速を0.1m/秒以上に制御するための制御部を内蔵したコンピュータ7を備えている。

【0060】

セラミックファイバーが金属と難反応性であることを前提として、セラミックファイバーからなる内張り体内を流れる溶融金属の流速を0.1m/秒以上に調整することにより、内張り体の内面にはせいぜい1〜2mm程度の厚みの溶融金属の凝固層しかできず、それ以上の厚みに発達しないこと、また、凝固層が内張り体の表面に含浸しないことが本発明者等によって実証されている。

【0061】

上記する流速制御により、配管内に溶融金属が残存し、これが凝固して流通阻害を来たすといった問題は生じ得ない。さらに、非常停電等で移送ポンプ4が停止した場合であっても移送配管内が弾力性のあるセラミックファイバーからなる内張り体でライニングされていることからヒートショックによってここに亀裂が発生するといった問題も生じ得ない。

【0062】

また、図示する配管系において略水平に延びる移送配管1Aは勾配を有しているのが好ましい。

【0063】

本発明者等による経験則より、移送ポンプ4の稼動を停止した際に配管系内において溶融金属が残存して凝固するのを極力少なくするために、略水平区間に勾配を有することを規定したものである。

【0064】

また、既述するように、配管系を構成する環状のセラミックファイバーブランケット1bの内空1b’の内径φが20mm以上に調整されていることにより、0.75ton/時間以上の溶融金属移送量を実現でき、曲がり管1Bでの溶融金属のつまりを生じさせることなく、システム10の連続操業をおこなうことができる。

【0065】

さらに、図示する移送システム10が移送配管1A,1Bを少なくとも具備していること、および、溶融金属の流速を上記のごとく制御して連続操業することにより、長期使用下での移送配管のメンテナンスや取替えを不要とする、もしくはメンテナンスまでの期間の長期化を図ることが可能となる。また、第2のめっきポット3から第1のめっきポット2へ移送するだけでなく、第1のめっきポット2のめっき液交換(めっき材質の変更)のために第2のめっきポット3へ同様に移送することも可能となる。なお、本移送システムは、鋼帯に溶融金属を連続めっきする設備にも適用可能な技術である。

【0066】

以上、本発明の実施の形態を図面を用いて詳述してきたが、具体的な構成はこの実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲における設計変更等があっても、それらは本発明に含まれるものである。

【符号の説明】

【0067】

1A…移送配管(直管)、1B…移送配管(曲がり管)、1C…伸縮移送配管(伸縮部)、2…第1のめっきポット、2a…金属容器、2b…内張り体、3…第2のめっきポット、3a…金属容器、3b…内張り体、4…移送ポンプ、5…スナウト、6…シンクロール、7…コンピュータ(制御部)、10…溶融金属の移送システム、M…溶融金属(めっき浴)

【技術分野】

【0001】

本発明は、金属帯の表面のめっき処理において溶融金属を移送する配管と該配管を備えた移送システムに関するものである。

【背景技術】

【0002】

従来の金属帯などへ溶融亜鉛や溶融アルミ等の溶融金属をめっき処理する際に適用される溶融金属の移送システムとしては、図5で示すように、溶融金属Mからなるめっき浴が収容され、該めっき浴中に金属帯Kが浸漬されてめっき処理をおこなうめっきポットP1、および、めっきポットP1にフレッシュな溶融金属Mを補充するめっきポットP2と、これらのめっきポットP1、P2を繋いで溶融金属が流通する配管PPと、から構成される形態を挙げることができる。

【0003】

めっき処理の後に、めっきポットP1から溶融金属が金属帯Kに付着して持ち出され、めっきポットP2から適宜のポンプPによってフレッシュな溶融金属が配管PP内を揚提され、めっきポットP1に補充されることになる(X1方向)。図示する配管PPは、鉛直配管PPV、曲がり配管PPE、水平配管PPHが一体に連続しているものであり、配管PPの両端は双方のめっきポットP1,P2に固定された構成となっている。

【0004】

ところで、めっきポットP1,P2内の溶融金属Mは亜鉛やアルミ等の融点以上の一定の温度に保持される必要があることから、このような高温に耐えるために、金属容器S(鉄皮)の表面に断熱煉瓦や耐火煉瓦BをライニングしてめっきポットP1,P2が構成されている。

【0005】

この耐熱性能はめっきポットP1,P2同士を流体連通させる配管PPにも要求されることから、この配管PPには金属配管の内部が耐火材でライニングされた構成のものが適用されている。また、配管を予熱して該配管内に溶融金属が固着するのを防止する方法が適用される場合もある。

【0006】

金属容器や金属配管の内部に耐火煉瓦をライニングする場合、めっきポットを長期に亘って使用する過程で耐火煉瓦と耐火煉瓦の間の目地から溶融金属が浸みだし、金属容器や金属配管の耐久性を低下させるという課題があった。

【0007】

また、耐火煉瓦によるライニング作業には熟練を要するといった課題やライニング作業時間が長時間に及ぶといった課題もあり、さらには、耐火煉瓦の重量が大きいことからめっきポット自体の重量が嵩んでしまうこと、および、運搬作業時に配管内の耐火物に割れが生じたりして据付作業が困難となり、また、配管内の溶融物の温度低下を防止するには相当厚の耐火物を要することとなり、結果として大きな配管を適用しなければならないといった課題もあった。

【0008】

そこで、耐熱性に優れ、耐火煉瓦に比して格段に軽量なセラミックファイバーを金属容器や金属配管の内側に内張りする技術が開発されてきており、たとえば特許文献1には、非鉄金属の精錬及び鋳造等の設備に使用される給湯管や注湯樋あるいは給気管のような、非鉄金属溶湯に接する部材の表面を被覆する部品として適用されるセラミックファイバー成形品とその製造方法が開示されている。

【0009】

この特許文献では、円筒状のセラミックファイバー成形品を製作し、金属給湯と接する表面側に近いほど高濃度となるように濃度傾斜してなる耐火性無機粉末の傾斜含浸層を設けることが開示されている。

【0010】

しかし、このように円筒状のセラミックファイバー成形品では、配管が曲がり管等の直管でない場合や配管同士の接続部において製作困難性を有する。また、円筒状成形品の内面に高濃度耐火性無機粉末を傾斜含浸させようとしても、内面での傾斜含浸度のコントロールができない。

【0011】

また、本発明者等による検証によれば、セラミックファイバーをそのまま適用したのでは当該セラミックファイバー内を溶融亜鉛が浸透してしまうことも実証されている。

【0012】

そこで、このようなめっき処理システムで使用される配管であって、金属配管(鉄皮)とセラミックファイバーからなる内張り体から構成される配管に関し、製作効率が高く、溶融金属の浸透も抑止できる配管の開発が当該技術分野で切望されている。

【0013】

また、図5で示す従来のめっき処理システムでは、非常停電等でポンプ等の移送装置が停止した際に、配管内に溶融金属が残存し、これが凝固して流通阻害を来たすといった課題や、ヒートショックによって耐火煉瓦に亀裂が発生するといった課題がある。凝固した溶融金属によって流路断面が侵された配管や亀裂を有する配管はメンテナンスや取替えを余儀なくされることから、メンテナンスコストが嵩むといったさらなる課題に繋がっている。

【0014】

これらの課題に対し、溶融金属からなるめっき浴が収容され、このめっき浴中に金属帯が浸漬されてめっき処理をおこなうめっきポットと、このめっきポットに溶融金属を補充するサブのめっきポットと、これらを流体連通する配管とからなるめっき処理システムに関し、長期使用した場合であっても、配管内に溶融金属が残存してこれが凝固し、配管内の流路断面が侵されるといった課題が解消され、あるいは、ヒートショックによって配管に亀裂が発生するといった課題が解消され、もって長期使用下においても配管のメンテナンスや取替えを不要とできる溶融金属の移送システムの開発も当該技術分野で切望されている。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開平9−301782号公報

【発明の概要】

【発明が解決しようとする課題】

【0016】

本発明は上記する問題に鑑みてなされたものであり、めっき処理において溶融金属を移送する配管であって、金属配管(鉄皮)とセラミックファイバーからなる内張り体から構成された配管に関し、製作効率が高く、溶融金属の浸透も抑止できる移送配管を提供することを目的としている。また、溶融金属が収容され、この溶融金属中に金属帯が浸漬されてめっき処理をおこなうめっきポットと、このめっきポットに溶融金属を補充するサブのめっきポットと、これらを流体連通する移送配管とからなる溶融金属の移送システムに関し、繰り返し使用した場合であっても、配管内に溶融金属が残存してこれが凝固し、移送配管内の流路断面を侵してメンテナンスや取替えが余儀なくされるという課題を解消することのできる移送システムを提供することを目的としている。

【課題を解決するための手段】

【0017】

前記目的を達成すべく、本発明による溶融金属の移送配管は、金属配管と、金属配管の内側に配設された環状のセラミックファイバーブランケットの積層体が少なくとも250kg/m3以上に圧縮成形されてなる内張り体と、から構成され、金属配管の両端部に設けられた押さえ部材で圧縮成形された内張り体の圧縮姿勢が保持されているものである。

【0018】

環状のセラミックファイバーブランケットとしてはその当初のかさ密度がたとえば100〜130kg/m3程度のものを使用することができ、この場合に、これを金属配管(鉄皮)内に挿入して積層させ、環状のセラミックファイバーブランケットの積層体に圧縮力を付与してそのかさ密度を250kg/m3以上に圧縮成形して内張り体を形成する。

【0019】

たとえばJIS5K−10Kの金属配管の下端に押さえ部材を配管内側に張り出させておき、金属配管内で形成されたブランケットの積層体を圧縮した後に、金属配管の上端に同様に押さえ部材を配して金属配管と溶接等にて固定することにより、圧縮成形された内張り体の圧縮姿勢を容易に保持することができる。

【0020】

しかも、この製作方法によれば、金属配管が直管の場合は勿論のこと、曲がり管や蛇行管などの複雑形状の配管の場合であっても、複数の環状のセラミックファイバーブランケットを配管内に容易に挿入して積層体を形成することができ、これを圧縮しながら配管両端部において押さえ部材で押さえて圧縮姿勢を容易に保持することができる。

【0021】

本発明者等の検証によれば、セラミックファイバーを少なくとも250kg/m3以上に圧縮成形してなる内張り体を金属配管内に形成しておくことで、長期使用した場合でも溶融金属が浸透(漏洩)しないことが実証されている。

【0022】

さらに、このような内張り体が金属配管内に形成されていることで、配管をヒータ等で加熱したり、バーナー等で加熱保温することなく、溶融金属の流動状態を維持しながら移送することができる。また、セラミックファイバーが弾力性を有することより、システムの緊急停止等の際にもヒートショックに起因する亀裂の発生はない。

【0023】

また、前記移送配管は、その途中位置に伸縮部を備えており、前記伸縮部は、金属製の蛇腹配管と、該蛇腹配管の内側に配設された環状のセラミックファイバーブランケットの積層体が少なくとも250kg/m3以上に圧縮成形されてなる内張り体と、から構成され、蛇腹配管の両端部に設けられた押さえ部材で圧縮成形された内張り体の圧縮姿勢が保持されているのが好ましい。

【0024】

たとえば図5で示す配管PPのような構成においては、この配管PPが2つのめっきポットP1,P2にてその両端が固定されていることから、配管PPが熱膨張等した際に配管PPを破損したり、その固定端に過度の応力が集中して応力集中箇所が破損する危険性が高い。

【0025】

そこで、直管や曲がり管などが連続する配管の途中位置に、金属製の蛇腹配管と、環状のセラミックファイバーの積層体が少なくとも250kg/m3以上に圧縮成形された内張り体とから構成された伸縮部を設けておくことで、両端固定される配管の熱膨張時の変形をこの伸縮部で吸収することができ、移送配管やその端部の破損を抑制することができる。

【0026】

また、環状の前記内張り体の内径が20mm以上であるのが好ましい。

【0027】

本発明者等によれば、内張り体の内径が20mm未満の場合には、径が小さ過ぎて特に曲がり部等で溶融金属が詰まるといった問題があるという知見が得られており、このことから内張り体の内径を上記数値範囲に規定したものである。

【0028】

また、本発明は上記する本発明の溶融金属の移送配管を備えた溶融金属の移送システムにも及ぶものであり、この移送システムは、溶融金属が収容され、該溶融金属中に金属帯が浸漬されてめっき処理をおこなう第1のめっきポットと、第1のめっきポットに溶融金属を補充する第2のめっきポットと、第1、第2のめっきポットを流体連通する前記溶融金属の移送配管と、から構成され、前記第1、第2のめっきポットは、金属容器と、少なくとも250kg/m3以上に圧縮成形されたセラミックファイバーブロックが該金属容器の内側に配設されてなる内張り体と、から構成されているものである。

【0029】

移送配管のみならず、実際にめっき処理をおこなう第1のめっきポットと、この第1のめっきポットにフレッシュな溶融金属を補充する第2のめっきポットにおいても、それらの金属容器(鉄皮)の内側に少なくとも250kg/m3以上に圧縮成形されたセラミックファイバーブロックからなる内張り体が配設されていることで、溶融金属が浸透することなく、溶融金属を流動させて連続操業をおこなうことができる。

【0030】

ここで、めっきポットへのセラミックファイバーブロックからなる内張り体のライニング方法としては、アコーディオン状に折り畳まれたセラミックファイバーをカードボードでくるみ、さらにバンドで縦横巻き締めて250kg/m3以上に圧縮成形されたセラミックファイバーブロックを形成し、金属容器の内面に溶接等されたボルトにセラミックファイバーブロックを順次差し込み、隣り合うようにしてライニングする方法などを挙げることができる。

【0031】

また、前記溶融金属の移送システムはさらに制御部を備えており、前記制御部によって、前記移送配管内を流れる溶融金属の流速が0.1m/秒以上に制御されるようになっているのが好ましい。

【0032】

本発明者等によれば、金属と難反応性であるセラミックファイバーからなる内張り体内を流れる溶融金属の流速が0.1m/秒以上の場合に、当該内張り体の内面にはせいぜい1〜2mm程度の厚みの溶融金属の凝固層しか生成されず、それ以上の厚みに発達しないことが実証されている。そしてこのことは、直管のみならず、曲がり管においても妥当する結果である。移送配管内に残された凝固層はセラミックファイバーに含浸されていないので、凝固層のみを撤去することも可能となる。

【0033】

さらに、前記移送配管は鉛直区間と略水平区間が連続するものであり、略水平区間が勾配を有しているのが好ましい。

【0034】

ポンプの稼動を停止した際には、溶融金属が残存して凝固するのを防止するべく、配管内は完全に空にするのがよい。

【0035】

そこで、略水平区間を有する配管においては、ここを完全に水平な区間とするのではなくて、第1のめっきポット側から第2のめっきポット側へ向かう方向で、もしくはその反対の方向で勾配を有する「略水平区間」としておくことにより、溶融金属をいずれかのめっきポット側へ流れ込ませ易くし、略水平区間に溶融金属が残存するのを防止することができる。

【発明の効果】

【0036】

以上の説明から理解できるように、本発明の溶融金属の移送配管によれば、製作効率が高く、溶融金属の浸透も抑止できる移送配管を提供することができる。また、本発明の溶融金属の移送システムによれば、長期使用した場合であっても、移送配管内に溶融金属が残存してこれが凝固することはなく、さらには、ヒートショックによって移送配管に亀裂が発生することもなく、もって長期使用下での配管のメンテナンスや取替えを不要とする、もしくはメンテナンスまでの期間の長期化を図ることのできる溶融金属の移送システムを提供することができる。

【図面の簡単な説明】

【0037】

【図1】(a)は本発明の溶融金属の移送配管の外観斜視図であり、(b)は(a)のb−b矢視図である。

【図2】(a)は図1で示す移送配管の製作方法を説明した模式図であり、(b)は環状のセラミックファイバーブランケットの斜視図である。

【図3】移送配管を構成する伸縮部(伸縮配管)の縦断面図である。

【図4】本発明の溶融金属の移送システムを説明した模式図である。

【図5】従来の溶融金属の移送システムを説明した模式図である。

【発明を実施するための形態】

【0038】

以下、図面を参照して本発明の溶融金属の移送配管とこの移送配管を備えた本発明の溶融金属の移送システムの実施の形態を説明する。

【0039】

(移送配管とその製作方法)

図1aは本発明の溶融金属の移送配管の外観斜視図であり、図1bは図1aのb−b矢視図である縦断面図を示すものである。また、図2aは図1で示す移送配管の製作方法を説明した模式図であり、図2bは環状のセラミックファイバーブランケットの斜視図である。

【0040】

図1で示す移送配管1Aは、後述する溶融金属の移送システムで使用されるものであり、金属配管1aと、環状のセラミックファイバーブランケット1bが積層され、圧縮されて金属配管1aの内部をライニングする内張り体から大略構成されている。

【0041】

金属配管1aは、直状の本体部と、その両端でボルト孔1aaを具備するフランジ部1afとから構成されており、図1bで示す縦断面図から明らかなように、本体部の中空両端には、本体部に溶接等で固定された押さえ部材1c、1cが取り付けてある。この金属配管1aとしては、配管用炭素鋼鋼管(SGP)などを適用できる。

【0042】

次に、図2を参照して移送配管1Aの製作方法を説明する。図2aにおいて、圧縮治具Jは、移送配管1Aを載置する受け板J1と、その中央部に取り付けられた長尺ボルトJ2と、フリーな押え板J3と、ナットJ4から構成されている。まず、移送配管1Aの下端には予め押え部材1cを取り付けておき、圧縮治具Jを配管1Aのフランジ部1afにボルトで固定する。

【0043】

次に、図2bの斜視図で示す環状のセラミックファイバーブランケット1bを配管1Aの略2倍の長さに積層させ、その上面に押え部材1c、続いて押え板J3を各々長尺ボルトJ2に貫通させて設け、ナットJ4の回転によって積層されたセラミックファイバーブランケット1bを下方に圧縮して締め付けをおこなう。

【0044】

押え板J3が上部のフランジ部1afに接するまで締め付けたら、押え板J3の切り欠き部から押え部材1cを上部のフランジ部1afに溶接・固定する。次いで、圧縮治具JのナットJ4を取り外し、圧縮治具Jを外へ取り出して移送配管1Aの製作が完了する。なお、積層する当初のセラミックファイバーブランケット1bとしては、一般に市販されている当初のかさ密度が100〜130kg/m3程度のものを使用することができる。

【0045】

本発明者等の検証によれば、金属配管内部において、少なくとも250kg/m3以上に圧縮成形されたセラミックファイバーブランケットからなる内張り体がライニングされた配管とすることで、この内張り体が溶融亜鉛や溶融アルミなどの溶融金属の溶融温度に耐え得るものであることは勿論のこと、長期使用した場合であっても溶融金属が浸透しないことが確認されている。

【0046】

また、図2bで示す環状のセラミックファイバーブランケット1bの内空1b’の内径φは、20mm以上の範囲にあるのが好ましい。

【0047】

ブランケット1bの内径φが20mm未満の場合には、径が小さ過ぎて特に曲がり部等で溶融金属が詰まるといった問題があるという本発明者等の知見に基づいて規定された下限値である。

【0048】

本発明の対象とする移送配管は、図1,2で示す直管のみならず、図4のシステム構成図で示す曲がり管1B(移送配管)をも含むものであり、図示する直管のみから構成される形態の配管系や、直管と曲がり管が一体とされて略L字型の線形を成す形態の配管系、直管と曲がり管が一体とされて略U字型の線形を成す形態の配管系など、多様な形態の配管系を形成することができる。

【0049】

また、上記する任意線形の配管系内には、図3で示す伸縮部を成す伸縮移送配管1Cが介在する形態の配管系もある。

【0050】

配管系内に図示する伸縮移送配管1Cが介在することで、図4で示すシステム内で略U字型の線形を成す配管系の両端部が固定された構造の場合に、配管系内の一部もしくは全部が熱膨張や熱収縮した際に伸縮移送配管1Cでこの熱変形を吸収することができ、配管やその固定端における破損を抑止することができる。

【0051】

図3に戻り、図示する伸縮移送配管1Cは、両端にフランジ1a’fを具備する金属製の蛇腹配管1a’と、蛇腹配管1a’の内側に配設された断熱性バルク体1a”と、環状のセラミックファイバーブランケット1bの積層体が少なくとも250kg/m3以上に圧縮成形されてなる内張り体と、から構成されたものであり、蛇腹配管1a’の両端部に設けられた押さえ部材1c’、1c’で圧縮成形された内張り体の圧縮姿勢が保持されている。

【0052】

伸縮移送配管1Cは、圧縮姿勢のブランケット1bの積層体によってその外周の蛇腹配管1a’が伸びようとする。そこで、通常は、図3の点線で示すタイロッドT等で伸縮移送配管1Cにおけるブランケット1bの積層体の圧縮姿勢を保持しておき、図1,2で示す配管1Aや曲がり管1B等とこの伸縮移送配管1Cを接続した後に、このタイロッドTを解除して所望線形の配管系を形成する。

【0053】

(めっき処理システム)

図4は、本発明の溶融金属の移送システムを模式的に示したシステム構成図である。図示する移送システム10は、溶融亜鉛や溶融アルミ等の溶融金属Mが収容されて、この溶融金属M中に金属帯Kが浸漬されてめっき処理をおこなう第1のめっきポット2と、第1のめっきポット2にフレッシュな溶融金属Mを補充する第2のめっきポット3と、第1、第2のめっきポット2,3を流体連通する略U字型の配管(移送配管1A、曲がり管1B、伸縮移送配管1Cからなる配管系)から構成されている。

【0054】

配管系を構成する移送配管1A、曲がり管1B、伸縮移送配管1Cは、図1〜3で示すように、外周の金属配管1aや金属製の蛇腹配管1a’の内側に、セラミックファイバーブランケット1bの積層体が当初のかさ密度の倍程度かそれ以上となる少なくとも250kg/m3以上に圧縮成形された内張り体を具備するものであり、第1、第2のめっきポット2,3はそれぞれ、金属容器2a,3aと、配管同様に少なくとも250kg/m3以上に圧縮成形されたセラミックファイバーブロック2b、3bが該金属容器2a,3aの内側にライニングされてなる内張り体と、から構成されている。

【0055】

めっきポット2,3へのセラミックファイバーブロック2b、3bからなる内張り体のライニング方法としては、アコーディオン状に折り畳まれたセラミックファイバーをカードボードでくるみ、さらにバンドで縦横巻き締めて250kg/m3以上に圧縮成形されたセラミックファイバーブロック2b、3bを製作し、それぞれの金属容器2a,3aの内面に溶接等された不図示のボルトにセラミックファイバーブロック2b、3bを順次差し込み、隣り合うようにしてライニングすることによって、めっきポット2,3が制作される。

【0056】

図示する配管系においては、第2のめっきポット3に固定された鉛直方向に延びる移送配管1Aと、角度θの勾配で略水平に延びる移送配管1Aと、第1のめっきポット2に固定された鉛直方向に延びる移送配管1Aと、これらの配管を繋ぐ曲がり管1B,1Bと、から構成され、さらに、その一部に伸縮移送配管1Cが介在した形態となっている。

【0057】

移送ポンプ4を作動させてフレッシュな溶融金属Mを連続的に第1のめっきポット2へ送り、第1のめっきポット2内では金属帯Kがめっき浴内に浸漬されて溶融金属Mを表面に付着させ、第1のめっきポット2から搬送されるようになっており、めっき処理と溶融金属送りの連続操業が図示するシステム10内でおこなわれる。

【0058】

配管系および第1のめっきポット2と第2のめっきポット3がいずれも、それらの金属配管1a,1a’や金属容器2a,3aの内側において、少なくとも250kg/m3以上に圧縮成形されたセラミックファイバーブランケット1bやセラミックファイバーブロック2b、3bからなる内張り体でライニングされていることにより、溶融金属凝固防止のために配管をヒータ等で加熱したり、バーナー等で加熱保温する必要はなく、溶融金属を流動させて連続操業をおこなうことができる。

【0059】

また、図示する移送システム10は、移送ポンプ4に対し、配管系内で溶融金属を流す際の流速を0.1m/秒以上に制御するための制御部を内蔵したコンピュータ7を備えている。

【0060】

セラミックファイバーが金属と難反応性であることを前提として、セラミックファイバーからなる内張り体内を流れる溶融金属の流速を0.1m/秒以上に調整することにより、内張り体の内面にはせいぜい1〜2mm程度の厚みの溶融金属の凝固層しかできず、それ以上の厚みに発達しないこと、また、凝固層が内張り体の表面に含浸しないことが本発明者等によって実証されている。

【0061】

上記する流速制御により、配管内に溶融金属が残存し、これが凝固して流通阻害を来たすといった問題は生じ得ない。さらに、非常停電等で移送ポンプ4が停止した場合であっても移送配管内が弾力性のあるセラミックファイバーからなる内張り体でライニングされていることからヒートショックによってここに亀裂が発生するといった問題も生じ得ない。

【0062】

また、図示する配管系において略水平に延びる移送配管1Aは勾配を有しているのが好ましい。

【0063】

本発明者等による経験則より、移送ポンプ4の稼動を停止した際に配管系内において溶融金属が残存して凝固するのを極力少なくするために、略水平区間に勾配を有することを規定したものである。

【0064】

また、既述するように、配管系を構成する環状のセラミックファイバーブランケット1bの内空1b’の内径φが20mm以上に調整されていることにより、0.75ton/時間以上の溶融金属移送量を実現でき、曲がり管1Bでの溶融金属のつまりを生じさせることなく、システム10の連続操業をおこなうことができる。

【0065】

さらに、図示する移送システム10が移送配管1A,1Bを少なくとも具備していること、および、溶融金属の流速を上記のごとく制御して連続操業することにより、長期使用下での移送配管のメンテナンスや取替えを不要とする、もしくはメンテナンスまでの期間の長期化を図ることが可能となる。また、第2のめっきポット3から第1のめっきポット2へ移送するだけでなく、第1のめっきポット2のめっき液交換(めっき材質の変更)のために第2のめっきポット3へ同様に移送することも可能となる。なお、本移送システムは、鋼帯に溶融金属を連続めっきする設備にも適用可能な技術である。

【0066】

以上、本発明の実施の形態を図面を用いて詳述してきたが、具体的な構成はこの実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲における設計変更等があっても、それらは本発明に含まれるものである。

【符号の説明】

【0067】

1A…移送配管(直管)、1B…移送配管(曲がり管)、1C…伸縮移送配管(伸縮部)、2…第1のめっきポット、2a…金属容器、2b…内張り体、3…第2のめっきポット、3a…金属容器、3b…内張り体、4…移送ポンプ、5…スナウト、6…シンクロール、7…コンピュータ(制御部)、10…溶融金属の移送システム、M…溶融金属(めっき浴)

【特許請求の範囲】

【請求項1】

金属配管と、

金属配管の内側に配設された環状のセラミックファイバーブランケットの積層体が少なくとも250kg/m3以上に圧縮成形されてなる内張り体と、から構成され、

前記金属配管の両端部に設けられた押さえ部材で圧縮成形された内張り体の圧縮姿勢が保持されている溶融金属の移送配管。

【請求項2】

前記移送配管は、その途中位置に伸縮部を備えており、

前記伸縮部は、金属製の蛇腹配管と、該蛇腹配管の内側に配設された環状のセラミックファイバーブランケットの積層体が少なくとも250kg/m3以上に圧縮成形されてなる内張り体と、から構成され、蛇腹配管の両端部に設けられた押さえ部材で圧縮成形された内張り体の圧縮姿勢が保持されている請求項1に記載の溶融金属の移送配管。

【請求項3】

環状の前記内張り体の内径が20mm以上である請求項1または2に記載の溶融金属の移送配管。

【請求項4】

溶融金属が収容され、該溶融金属中に金属帯が浸漬されてめっき処理をおこなう第1のめっきポットと、第1のめっきポットに溶融金属を補充する第2のめっきポットと、第1、第2のめっきポットを流体連通する請求項1〜3のいずれかに記載の溶融金属の移送配管と、から構成され、

前記第1、第2のめっきポットは、金属容器と、少なくとも250kg/m3以上に圧縮成形されたセラミックファイバーブロックが該金属容器の内側に配設されてなる内張り体と、から構成されている溶融金属の移送システム。

【請求項5】

前記溶融金属の移送システムはさらに制御部を備えており、

前記制御部によって、前記移送配管内を流れる溶融金属の流速が0.1m/秒以上に制御されるようになっている請求項4に記載の溶融金属の移送システム。

【請求項6】

前記移送配管は鉛直区間と略水平区間が連続するものであり、略水平区間が勾配を有している請求項4または5に記載の溶融金属の移送システム。

【請求項1】

金属配管と、

金属配管の内側に配設された環状のセラミックファイバーブランケットの積層体が少なくとも250kg/m3以上に圧縮成形されてなる内張り体と、から構成され、

前記金属配管の両端部に設けられた押さえ部材で圧縮成形された内張り体の圧縮姿勢が保持されている溶融金属の移送配管。

【請求項2】

前記移送配管は、その途中位置に伸縮部を備えており、

前記伸縮部は、金属製の蛇腹配管と、該蛇腹配管の内側に配設された環状のセラミックファイバーブランケットの積層体が少なくとも250kg/m3以上に圧縮成形されてなる内張り体と、から構成され、蛇腹配管の両端部に設けられた押さえ部材で圧縮成形された内張り体の圧縮姿勢が保持されている請求項1に記載の溶融金属の移送配管。

【請求項3】

環状の前記内張り体の内径が20mm以上である請求項1または2に記載の溶融金属の移送配管。

【請求項4】

溶融金属が収容され、該溶融金属中に金属帯が浸漬されてめっき処理をおこなう第1のめっきポットと、第1のめっきポットに溶融金属を補充する第2のめっきポットと、第1、第2のめっきポットを流体連通する請求項1〜3のいずれかに記載の溶融金属の移送配管と、から構成され、

前記第1、第2のめっきポットは、金属容器と、少なくとも250kg/m3以上に圧縮成形されたセラミックファイバーブロックが該金属容器の内側に配設されてなる内張り体と、から構成されている溶融金属の移送システム。

【請求項5】

前記溶融金属の移送システムはさらに制御部を備えており、

前記制御部によって、前記移送配管内を流れる溶融金属の流速が0.1m/秒以上に制御されるようになっている請求項4に記載の溶融金属の移送システム。

【請求項6】

前記移送配管は鉛直区間と略水平区間が連続するものであり、略水平区間が勾配を有している請求項4または5に記載の溶融金属の移送システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−219922(P2012−219922A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−86495(P2011−86495)

【出願日】平成23年4月8日(2011.4.8)

【出願人】(306022513)新日鉄エンジニアリング株式会社 (897)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月8日(2011.4.8)

【出願人】(306022513)新日鉄エンジニアリング株式会社 (897)

【Fターム(参考)】

[ Back to top ]