溶融金属めっき方法およびその装置

【課題】ドロス性欠陥の発生を防止し、高表面品質を有する溶融金属めっき金属板を製造できる、溶融金属めっき方法および溶融金属めっき装置を提供する。

【解決手段】金属板を溶融金属めっき浴に浸漬して金属板の表面に溶融金属めっきを連続的に施すに当たり、溶融金属めっき浴から排出された介在物を含む溶融金属に、分離手段として磁場発生手段および電場発生手段により発生させた磁場および電場、または磁場を作用させて、溶融金属から介在物を分離し、溶融金属を浄化したのち、浄化された溶融金属を、溶融金属めっき浴に移送・還流し、溶融金属めっき浴内の介在物濃度を低下させて、溶融金属めっきを行う。なお、分離手段は、複数段設けることが好ましい。

【解決手段】金属板を溶融金属めっき浴に浸漬して金属板の表面に溶融金属めっきを連続的に施すに当たり、溶融金属めっき浴から排出された介在物を含む溶融金属に、分離手段として磁場発生手段および電場発生手段により発生させた磁場および電場、または磁場を作用させて、溶融金属から介在物を分離し、溶融金属を浄化したのち、浄化された溶融金属を、溶融金属めっき浴に移送・還流し、溶融金属めっき浴内の介在物濃度を低下させて、溶融金属めっきを行う。なお、分離手段は、複数段設けることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、被めっき板である金属板に溶融金属めっきを施す金属板の溶融金属めっき方法およびそれに使用する溶融金属めっき装置に係り、とくに溶融金属めっき時における、ドロスによるめっき欠陥の発生防止に関する。

【背景技術】

【0002】

通常、被めっき板である金属板(金属帯板)への溶融金属めっきは、図7に示すような連続溶融金属めっき装置を使用して行われる。例えば、鋼帯(鋼板)に溶融亜鉛めっき処理を行う際には、鋼帯(金属板)Aをスナウト12を通り、溶融亜鉛めっき浴(溶融金属めっき浴)10a中に連続的に導き入れ、シンクロール11によって進行方向を上方に変更して、一対のサポートロール13を経てめっき浴から引き出し、めっき厚調整手段14により溶融亜鉛めっき層の厚さを調節して、溶融亜鉛めっき鋼板とする。この場合、溶融亜鉛めっき浴10a中では、鋼帯や浴中機器から溶出したFeが、溶融亜鉛めっき浴の亜鉛ZnやアルミニウムAlと反応して、一般にドロスと呼ばれる介在物を生成する。浴の底部に堆積する介在物(FeZn7、FeZn13)はボトムドロスと呼ばれ、また浴面に浮上する介在物(Fe2Al5)はトップドロスと呼ばれる。大きさはいずれも、数μm〜数百μm程度である。

【0003】

溶融亜鉛めっき浴内の流動や浴面の波立ち等によって、これらのトップドロスやボトムドロスが、浴中を浮遊し、溶融亜鉛めっき浴を通過中の鋼帯表面上に付着することがある。特に、ボトムドロスは溶融亜鉛との比重差が小さいことが多いため、一度浴中に舞い上がると再び沈降するまで数時間を要する。浮遊したこれらドロスの付着は、めっき鋼板の外観を著しく損ない、めっき品質欠陥となり、めっき鋼帯の歩留低下を招く。

【0004】

このようなめっき浴中のドロスの浮遊を防止するためには、めっき浴内を攪拌しないように操業することが考えられる。しかし、実操業上は、めっき仕様を確保するために、ラインスピードの調整や浴中機器の位置調整などを優先するため、めっき浴内の流動を乱してしまうことが多い。

また、ドロスは、例えば、めっき浴中で鋼帯の方向を変えるシンクロールや、めっき浴中で鋼帯の振動・C反りを矯正するためのサポートロールなどの浴中機器にも析出する。これらのロール等にドロスが析出すると、鋼帯への押し疵や擦り傷などの表面欠陥の原因となる。このため、製造ラインを停止して、ドロスが析出した浴中機器を取り替えることが必要となる。製造ラインの停止は、当然ながら、生産コストの高騰を招く。

【0005】

トップドロスによる上記したような問題を回避するため、従来から、トップドロスを操業中に定期的に柄杓状の道具で掻き出すことが行われていた。しかし、この掻き出し作業自体が、めっき浴面を乱し、ドロスの生成を促進することになる場合があり、また、この掻き出し作業は、重筋作業であるとともに、作業者により掻き出しに差が生じるという問題がある。

【0006】

このような問題に対し、例えば、特許文献1には、トップドロスの回収を機械化した、トップドロス分離回収装置が提案されている。特許文献1に記載されたトップドロス分離回収装置では、トップドロスを撹拌羽根付き回転軸によりフラックスと撹拌混合し、フラックスと混合したトップドロスを、圧空噴射ノズルから噴射された圧空でアッシュとして飛散させて、防塵器で吸引回収する。特許文献1に記載された技術では、トップドロスとフラックスとを反応させて回収容易な状態にするために、攪拌容器をめっき浴内に配置する必要がある。しかし、撹拌容器をめっき浴内に設置し、めっき浴を撹拌することは、逆にドロス生成を促進させてしまうという懸念がある。

【0007】

また、特許文献2には、アームの先端にドロス捕集網を取り付け、溶融金属めっき槽中のトップドロスを除去するロボットを設け、掻き出し作業をロボット化したドロス除去装置が提案されている。しかし、特許文献3に記載された技術では、ロボットは予めプログラムされた掻き出し動作を繰り返すだけで、掻き出しきれずに浴内にドロスが残る場合があるという問題があった。

【0008】

また、ボトムドロスの除去は、通常、数週間に1回程度の浴中機器のメンテナンス時に、ポンプや重機で排出している。しかし、ボトムドロスは、時間が経つと浴底に固着してしまうため、このような数週間に1回程度しか実施できない方法では、ボトムドロスの完全な除去はできていないのが実状である。

このようなボトムドロス、あるいはトップドロスの大部分は浴中に浮遊するドロスに起因しており、このような浴中に浮遊するドロスを除去する方法として、例えば、特許文献3には、セラミックフィルターで溶融金属を濾過するとともに、ガスを吹込みフィルターを通過させてガスを微細化して、浴中を浮上させることにより、微細ドロスを浴面に速やかに浮上させ、分離除去する、溶融めっき金属の介在物除去方法が記載されている。

【0009】

また、特許文献4には、溶融金属中の固形介在物を遠心分離する機能を有する装置と溶融金属中の固形介在物を浮上分離する機能を有する装置とを備え、溶融金属を該二つの装置内を通過させ、溶融金属中の固形介在物を除去し、清浄化した溶融金属を溶融金属めっき槽内へ還流する、溶融金属めっき方法が提案されている。

また、特許文献5には、溶融亜鉛めっき浴槽と、その近傍に少なくとも2本の通管でめっき浴槽と循環連通する補助ポットとを設け、めっき浴槽から補助ポットに溶融亜鉛を流入させる通管に設けた冷却装置で溶融亜鉛を冷却し、補助ポット内に浮遊ドロスを沈下させて浮遊ドロスの無い溶融亜鉛として、加熱装置を設けた他の通管からめっき浴槽内に循環させる、連続溶融亜鉛めっき槽内に浮遊ドロスを生成せしめない方法が提案されている。特許文献5に記載された技術は、沈殿法と呼ばれるものであるが、特許文献5に記載された技術ではドロスは十分に沈殿除去されないという問題があった。

【0010】

また、特許文献6には、溶融亜鉛めっき槽とそれに隣接して設けられたドロス沈殿槽とを有し、溶融亜鉛めっき槽の亜鉛融液を貯留すべき部分の容量、ドロス沈殿槽の亜鉛融液を貯留すべき部分の容量とをそれぞれ所定範囲の容量としたうえで、溶融亜鉛めっき槽とドロス沈殿槽との間で亜鉛融液を移送する移送手段の移送量を限定したドロス除去装置が提案されている。これにより、沈殿法を用いた、ドロスの除去効率が向上するとしている。

【特許文献1】実開昭60−122358号公報

【特許文献2】特開平5−302157号公報

【特許文献3】特開昭62−202070号公報

【特許文献4】特開平5−230606号公報

【特許文献5】特開昭53−88633号公報

【特許文献6】特開平9−104957号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

しかし、特許文献3に記載された技術では、浴中にセラミックフィルタを配置する必要があり、フィルター自体が目詰まりしやすいことや、フィルターの保守・交換等に多大の労力を要するという問題がある。

また、特許文献4に記載された技術では、遠心分離効果を得るために、溶融金属の流速を大きくする必要がある。しかし、大きな流速を有する溶融金属をそのまま、めっき浴槽内に還流すると、めっき浴内の流動を撹乱するという問題があった。そのため、還流する溶融金属の流速を低減するために更なる装置の付加が必要となり、初期投資額が大きくなるという問題がある。

【0012】

また、特許文献5、6に記載された技術はいずれも、溶融亜鉛めっき槽に隣接して設けられた沈殿槽(補助ポット)で、浮遊ドロスを溶融亜鉛とドロスとの比重差を利用して分離、除去しようとするものである。しかし、溶融亜鉛とドロスとの比重差は小さく分離に長時間を要するうえ、溶融亜鉛の温度が低下すると、ドロスが生成しやすくなる。そのため、特許文献5、6に記載された技術では、溶融亜鉛を加熱・保温する必要があり、大掛かりな加熱・保温装置を必要とするという問題があった。

【0013】

本発明者は、上記した従来技術の問題を解決し、溶融金属めっき浴を容易に浄化でき、しかもドロス性(介在物性)欠陥の発生を防止し、高表面品質を有する溶融金属めっき金属板を製造できる、溶融金属めっき装置および金属板の溶融金属めっき方法を提供することを目的とする。なお、金属板には、金属板、金属帯板を含むものとする。

【課題を解決するための手段】

【0014】

本発明者は、上記した目的を達成するために、溶融金属めっき浴中の浮遊ドロスの簡便な分離除去手段について鋭意研究した。その結果、介在物を含む溶融金属を一旦、溶融金属めっき浴外へ移送し、移送流路内で介在物を含む溶融金属に、磁場および電場、あるいは磁場を作用させることを想到した。介在物を含む溶融金属に、分離手段として磁場および電場、あるいは磁場を作用することにより、溶融金属と介在物とが移送流路内で容易に分離し、さらに移送流路内に二股の分岐を設けることにより、介在物を溶融金属から容易に分離・除去でき、溶融金属を浄化することができることを知見した。そして、浄化された溶融金属を溶融金属めっき浴へ還流すれば、溶融金属めっき浴の大規模な設備上の変更を行うことなく、浮遊ドロスが低減され、清浄な溶融金属めっき浴を常に維持でき、ドロス性欠陥の発生を防止でき、表面品質に優れた溶融金属めっき金属板を容易に製造できることを知見した。

【0015】

本発明は、かかる知見に基づき、さらに研究を重ねて完成されたものである。すなわち、本発明の要旨は次のとおりである。

(1)金属板を溶融金属めっき浴に浸漬して該金属板の表面に溶融金属めっきを連続的に施すに当たり、前記溶融金属めっき浴から介在物を含む溶融金属を排出し、該排出された介在物を含む溶融金属に磁場および電場、または磁場を作用させて該溶融金属から介在物を分離し該溶融金属を浄化したのち、該浄化された溶融金属を、前記溶融金属めっき浴に移送・還流し、該溶融金属めっき浴内の介在物濃度を低下させて、前記溶融金属めっきを行うことを特徴とする金属板の溶融金属めっき方法。

(2)(1)において、前記磁場および電場、または磁場を複数段、作用させることを特徴とする溶融金属めっき方法。

(3)金属板に溶融金属を連続的にめっきする溶融金属めっき装置であって、前記溶融金属を保持する溶融金属めっき浴と、該溶融金属めっき浴から介在物を含む溶融金属を排出・移送する排出・移送手段と、該排出・移送手段の終端に配設され、前記溶融金属から前記介在物を分離する少なくとも一段の分離手段と、該分離手段により、含有する介在物を分離され浄化された溶融金属を前記溶融金属めっき浴に移送・還流する移送・還流手段と、前記分離手段により分離された介在物が濃化した溶融金属を搬送し回収する回収・搬送手段とを有し、前記分離手段が、磁場発生手段および電場発生手段、あるいは磁場発生手段を配設したことを特徴とする溶融金属めっき装置。

(4)(3)において、前記磁場発生手段が、永久磁石、電磁石または超伝導電磁石であることを特徴とする溶融金属めっき装置。

(5)(3)または(4)において、前記分離手段の出側で、前記移送・還流手段と前記回収・搬送手段との分岐を備えることを特徴とする溶融金属めっき装置。

【発明の効果】

【0016】

本発明によれば、連続溶融金属めっきラインの溶融金属めっき浴を簡便に浄化でき、ドロス性(介在物性)欠陥の発生を防止して、優れた表面品質を有する溶融金属めっき金属板を容易に製造でき、産業上格段の効果を奏する。また、本発明によれば、溶融金属めっき浴中の浮遊ドロスが低減され、浴中機器の点検・保守の頻度が低減して、メンテナンスコストが大幅に低減できるという効果もある。また、本発明によれば、溶融金属を溶融金属めっき浴の外で処理するため、溶融金属めっき浴自体の改造は少なくて済むという利点がある。また、本発明によれば、移送手段と分離手段とをそれぞれ独立した構成としているため、装置の保守が容易であるという利点もある。また、本発明は、トップドロスおよびボトムドロス起因の表面品質低下の防止対策とすることができる。

【発明を実施するための最良の形態】

【0017】

本発明では、金属板を、溶融金属めっき浴に浸漬して該金属板の表面に溶融金属めっきを連続的に施す。その際、溶融金属めっき浴中の介在物を含む溶融金属を、一旦、溶融金属めっき浴の外へ排出し、溶融金属から介在物を分離する。そして、介在物を分離、低減され浄化された溶融金属を再びめっき浴へ還流し、溶融金属めっき浴内の介在物濃度を低下させて、溶融金属めっきを行う。

【0018】

溶融金属からの介在物の分離は、本発明では、磁場と電場を作用させて行う。図3に示すような向きで、電場と磁場とを作用させると、溶融金属にはフレミングの法則にしたがった向きに電磁力が働く。なお、図3では、磁場は紙面を表から裏へ垂直な向き(溶融金属の移送方向と直交する向き)、電場は溶融金属の移送方向と同じ向きとした。ここで、溶融金属と介在物は一般に強磁性体でないので磁場の磁化力の作用は殆ど無視できる。一方、介在物は、酸化物あるいは金属化合物で、溶融金属よりも電気伝導率が小さいことが殆どであり、すなわち介在物は電気抵抗が大きいため、電場は介在物には作用せず、電磁力も働かない。そのため、介在物は、介在物を取り巻く溶融金属から介在物表面に電磁力を受けるが、反作用の合力として電磁力とは逆向きの力を受けることになる。この現象は、あたかも重力場における浮力の作用と同じなので、電磁アルキメデス効果と呼ばれ、作用する力は電磁アルキメデス力と称されている。

【0019】

介在物を含有する溶融金属に磁場および電場を、図3に示す向きにそれぞれ作用させると、介在物には、電磁アルキメデス力が一方向に作用し、介在物を溶融金属流内の一方の領域に濃化・偏析させることができる。このため、分離手段の出側の配管流路に分岐(二股)を設け、二つの配管流路を設ければ、一方の配管流路には介在物が分離低減され浄化された溶融金属が、他の配管流路には介在物が濃化された溶融金属が分離でき、それぞれ還流、または回収することができる。

【0020】

また、本発明では、介在物を含有する溶融金属に作用させる電場および磁場を、図4に示すように作用させてもよい。図4では、電場は溶融金属の移送方向を横切る向き(直交する向き)に、磁場は溶融金属の移送方向に平行する向きに、それぞれ作用させている。図4に示す磁場発生手段は、コイル状電磁石としており、コイル状電磁石のコア部分に溶融金属の移送手段(配管)を通すことができ、設備上、コンパクトに配置でき、しかも磁場の付与効率も高い。

【0021】

また、本発明では、介在物を含有する溶融金属に磁場のみを作用させてもよい。この場合にはとくに、磁場発生手段を、好ましくは磁束密度が1〜10T級となる強磁場発生装置とする必要がある。

溶融金属と介在物とは、磁化率に差があり、磁場による磁化力の大きさは溶融金属と介在物とで大きさが異なる。しかし、溶融金属と介在物とは、強磁性体ではなく、常磁性体や反磁性体であることが殆どであるため、通常、磁場を作用させた場合、磁化力自体の大きさは大変小さく、溶融金属と介在物にそれぞれ働く磁化力の差も小さく、磁化力の作用は無視できる。しかし、近年発達している、超伝導電磁石等を用いた強磁場発生装置によって、好ましくは磁束密度が1〜10T級の磁場を作用させると、磁化力の作用を大きくすることができる。磁場発生手段を、例えば磁束密度が1〜10T級となる強磁場発生装置とすることによって、溶融金属と介在物にそれぞれ働く磁化力差をかなり大きくすることができ、電磁アルキメデス効果とは異なる現象を利用し、溶融金属から介在物を分離することができる。

【0022】

介在物の磁化率が溶融金属のそれより大きい場合に、強磁場を作用させたときには、図5に示すように、介在物は磁界の向きに応じた方向に大きな磁化力を受ける。また、 介在物の磁化率が溶融金属のそれより小さい場合に強磁場を作用させたときには、介在物は、図6に示すように、電磁アルキメデス力と同様な力(磁気アルキメデス力)を溶融金属から受ける。

【0023】

このように、介在物を含む溶融金属に強磁場を作用させると、介在物に作用する磁化力、あるいは磁気アルキメデス力により、介在物を溶融金属流内の一領域に濃化・偏析させることができる。なお、この場合においても、分離手段の出側の配管流路を、分岐(二股)させ、二つの配管流路を設ければ、一方の配管流路には介在物が分離低減され浄化された溶融金属が、他の配管流路には介在物が濃化された溶融金属が分離でき、それぞれ還流、または回収することができる。

【0024】

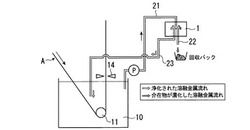

本発明の溶融金属めっき方法を行うに好適な、連続溶融金属めっき装置の一例を図1に示す。図1に示す連続溶融金属めっき装置では、溶融金属めっき浴10aと、該溶融金属めっき浴10aから介在物を含む溶融金属10を排出・移送する排出・移送手段21と、介在物を含む溶融金属10から介在物を分離する分離手段1と、該分離手段1により、含有する介在物を分離低減され浄化された溶融金属を溶融金属めっき浴10aに移送・還流する移送・還流手段23と、前記分離手段により分離された介在物が濃化した溶融金属を搬送・回収する回収・搬送手段22とを有する。

【0025】

溶融金属めっき浴10aには、従来と同様に、鋼帯(金属板)Aを導くスナウト12(図示せず)、溶融亜鉛めっき浴中に配設され、鋼板Aの進行方向を上方に変更するシンクロール11、鋼板の反り制御あるいは振動低減する等のための一対のサポートロール13(図示せず)、めっき層の厚さを調節するめっき厚調整手段14が配設されていることは言うまでもない。分離手段は、図1では1段であるが、本発明では複数段配設してもよい。

【0026】

本発明で、排出・移送手段21の終端に配設される分離手段4は、図3〜図6に示すような、磁場発生手段および電場発生手段、あるいは磁場発生手段とする。磁場発生手段、電場発生手段は、溶融金属に所定の強さ、向きの磁場、電場を付与できればよく、その種類、構成等はとくに限定されない。なお、分離手段1には、必要最低限の溶融金属の加熱・保熱のためのヒーター類を取り付けても良い。

【0027】

磁場発生手段としては、永久磁石、電磁石、あるいは超伝導電磁石とすることが好ましい。なお、電磁石であれば、図4に示すようにコイル状とすることが、設備の簡素化、磁場付与効率という観点から好ましい。磁場の強さは、溶融金属中のドロスの濃度、ドロスの粒径等に応じて適宜決定すればよく、とくに限定されないが、とくに介在物に作用する磁化力、あるいは磁気アルキメデス力を利用して溶融金属から介在物を分離する場合には、磁束密度が好ましくは0.01〜40T、より好ましくは1〜10T級となる磁場を付与させることが好ましい。このような磁場発生手段としては、例えば電磁石、超伝導電磁石等の強磁場発生装置が例示できる。

【0028】

また、電場発生手段は、図3、図4に示すように2枚の電極と、電源とを備えて、溶融金属に所定の強さ、向きの電場を付与できればよく、種類、構成等はとくに限定されない。作用させる電場の強さは、溶融金属中のドロスの濃度、粒径等に応じて適宜決定すればよく、とくに限定されないが、実操業という観点から電流密度:500〜6000A/m2とすることが好ましい。

【0029】

電場と磁場の強さと、さらに電場、磁場を作用する領域の寸法が決まれば、溶融金属から介在物を分離する能力は、移送する溶融金属の流速しだいで決定される。流速が遅ければ、長時間電磁アルキメデス力を作用させることができ、分離能力を向上できる。しかし、流速が遅すぎると、溶融金属めっき浴を排出して還流されるまでの時間が長時間となり、溶融金属の温度が低下するため、保熱する必要がある。したがって、溶融金属の移送速度は、ある程度速くする必要があるが、このために介在物の分離能力が不足する場合には、分離手段は複数段とすることが好ましい。図2に、分離手段を2段配設した例を示す。なお、本発明における分離手段に加えてさらに、従来の他の従来の分離手段とを組み合わせても良い。例えば、本発明の分離手段を用いて得られた、介在物が濃化した溶融金属を、さらに遠心分離処理を施すことにより、遠心分離のみよりも効率的に介在物を溶融金属から分離することができる。

【0030】

また、本発明装置における、排出・移送手段21は、溶融金属めっき浴10aから介在物を含む溶融金属10を排出するためのポンプPと、排出した溶融金属10を移送するための移送流路(配管流路)と、からなる。なお、ポンプPは、排出・移送手段21および還流・移送手段23の少なくともいずれかに設けることが好ましい。また、ポンプPは、電磁誘導ポンプ、機械式ポンプ、ガスリフト方式、樋上容器によるくみ出しなど、どのような構成としてもよい。また、移送流路(配管流路)には、必要最低限の溶融金属の加熱・保熱のためのヒーター類を取り付けることが好ましい。

【0031】

また、分離手段1(1a,1b)の出側には、移送流路(配管流路)に分岐が設けられ、移送・還流手段23と回収・搬送手段22とが設けられる。分離手段が図2のように、2段の場合には、移送流路(配管流路)の分岐は2箇所となることは言うまでもない。

移送・還流手段23は、分離手段1(1a,1b)により、含有する介在物を分離低減され浄化された溶融金属を溶融金属めっき浴10aに移送・還流する移送流路(配管流路)からなる。なお、移送・還流手段23には、移送流路(配管流路)にポンプPを設けても良い。また、移送流路(配管流路)には、必要最低限の溶融金属の加熱・保熱のためのヒーター類を取り付けることが好ましい。

【0032】

回収・搬送手段22は、分離手段1(1a,1b)により、介在物が濃化された溶融金属を回収バック等の回収手段に搬送する搬送流路(配管流路)からなる。

また、磁場発生手段あるいは電場発生手段の耐熱性が低い場合には、排出・移送手段の移送流路(配管流路)の当該部分に断熱手段、冷却手段を設ければよい。ただし、溶融金属を冷却するとドロス発生の要因となるため、冷却は必要最小限に留めることが好ましい。

【実施例】

【0033】

連続溶接金属めっき装置を利用して、鋼板(鋼帯)(板厚0.1〜3.0mm×板幅600〜2400mm)に溶融亜鉛めっきを連続的に施し、溶融亜鉛めっき鋼板とした。その際に、図1に示す連続溶接金属めっき装置を用いて、溶融亜鉛めっき浴の浄化を行いながら、溶融亜鉛めっき鋼板とし、本発明例とした。なお、分離手段を設けない図7に示す連続溶接金属めっき装置を用いて、本発明例と同様の鋼板(鋼帯)に、連続的に溶融亜鉛めっきを施し、従来例とした。

【0034】

本発明例では、溶融金属めっき浴10aから、溶融金属(溶融亜鉛)10を、排出・移送手段21により排出した。排出・移送手段21のポンプPは、電磁誘導式ポンプとした。また、排出・移送手段21の配管流路には、配管径φ30mmのSUS鋼管(配管)を使用した。配管流路には、保熱用ヒーターを多数巻きつけ、さらに断熱材を使用し保温対策とした。なお、溶融亜鉛(溶融金属)の移送速度は2 L/minとした。

【0035】

排出・移送手段21の終端に配設された分離手段1は、図4に示すような向きに電場、磁場を付与する電場発生手段および磁場発生手段とした。このような分離手段で、介在物を含む溶融亜鉛(溶融金属)に電場および磁場を作用させ、溶融亜鉛(溶融金属)から介在物を分離した。

なお、磁場発生手段は、冷凍機を使用した無冷媒型の超伝導磁石(コア型)とした。超伝導磁石の耐熱温度が低いため、配管流路の当該部には水冷ジャケット配管を用いた。用いた超伝導磁石は、コア内径φ100mmで、コア中心における最大磁束密度は10Tである。また、電場発生手段は、図4にしめすように、二枚の電極を配管流路内に取り付け、電流密度が4000A/m2となるように調整した。

【0036】

本発明例では、分離手段1により介在物を分離低減され、浄化された溶融亜鉛(溶融金属)を還流・移送手段23を介して溶融金属めっき浴10aに還流した。また、分離手段1により介在物が濃化された溶融亜鉛(溶融金属)を回収・搬送手段22を介して回収した。

なお、回収・搬送手段22および還流・移送手段23の配管流路には、排出・移送手段21と同様の配管径φ30mmのSUS鋼管(配管)を使用したことは言うまでもない。

【0037】

得られた溶融亜鉛めっき鋼板について、目視(または拡大鏡:10倍)で表面欠陥の数を測定し、単位長さ(m)当たりの表面欠陥個数を算出し、表面品質を評価した。なお、表面品質表面欠陥個数は、従来例を基準(1.0)とする比で示した。得られた結果を表1に示す。

【0038】

【表1】

表1から、本発明例は、従来例に比べて、表面品質が大幅に改善されていることが分かる。

【図面の簡単な説明】

【0039】

【図1】本発明の連続溶融金属めっき装置の全体構成の一例を模式的に示す説明図である。

【図2】本発明の連続溶融金属めっき装置の全体構成の一例を模式的に示す説明図である。

【図3】本発明で適用する磁場および電場による、溶融金属からの介在物の分離機構を模式的に説明する説明図である。

【図4】本発明で適用する磁場および電場による、溶融金属からの介在物の分離機構を模式的に説明する説明図である。

【図5】本発明で適用する磁場による、溶融金属からの介在物の分離機構を模式的に説明する説明図である。

【図6】本発明で適用する磁場による、溶融金属からの介在物の分離機構を模式的に説明する説明図である。

【図7】従来の連続溶融亜鉛めっき装置における、溶融亜鉛めっき浴中のドロス生成を模式的に説明する説明図である。

【符号の説明】

【0040】

1、1a、1b 分離手段

10 溶融金属

10a 溶融金属めっき浴

11 シンクロール

12 スナウト

13 サポートロール

14 めっき厚調整手段

21 排出・移送手段

22、22a、22b 回収・搬送手段

23 還流・移送手段

【技術分野】

【0001】

本発明は、被めっき板である金属板に溶融金属めっきを施す金属板の溶融金属めっき方法およびそれに使用する溶融金属めっき装置に係り、とくに溶融金属めっき時における、ドロスによるめっき欠陥の発生防止に関する。

【背景技術】

【0002】

通常、被めっき板である金属板(金属帯板)への溶融金属めっきは、図7に示すような連続溶融金属めっき装置を使用して行われる。例えば、鋼帯(鋼板)に溶融亜鉛めっき処理を行う際には、鋼帯(金属板)Aをスナウト12を通り、溶融亜鉛めっき浴(溶融金属めっき浴)10a中に連続的に導き入れ、シンクロール11によって進行方向を上方に変更して、一対のサポートロール13を経てめっき浴から引き出し、めっき厚調整手段14により溶融亜鉛めっき層の厚さを調節して、溶融亜鉛めっき鋼板とする。この場合、溶融亜鉛めっき浴10a中では、鋼帯や浴中機器から溶出したFeが、溶融亜鉛めっき浴の亜鉛ZnやアルミニウムAlと反応して、一般にドロスと呼ばれる介在物を生成する。浴の底部に堆積する介在物(FeZn7、FeZn13)はボトムドロスと呼ばれ、また浴面に浮上する介在物(Fe2Al5)はトップドロスと呼ばれる。大きさはいずれも、数μm〜数百μm程度である。

【0003】

溶融亜鉛めっき浴内の流動や浴面の波立ち等によって、これらのトップドロスやボトムドロスが、浴中を浮遊し、溶融亜鉛めっき浴を通過中の鋼帯表面上に付着することがある。特に、ボトムドロスは溶融亜鉛との比重差が小さいことが多いため、一度浴中に舞い上がると再び沈降するまで数時間を要する。浮遊したこれらドロスの付着は、めっき鋼板の外観を著しく損ない、めっき品質欠陥となり、めっき鋼帯の歩留低下を招く。

【0004】

このようなめっき浴中のドロスの浮遊を防止するためには、めっき浴内を攪拌しないように操業することが考えられる。しかし、実操業上は、めっき仕様を確保するために、ラインスピードの調整や浴中機器の位置調整などを優先するため、めっき浴内の流動を乱してしまうことが多い。

また、ドロスは、例えば、めっき浴中で鋼帯の方向を変えるシンクロールや、めっき浴中で鋼帯の振動・C反りを矯正するためのサポートロールなどの浴中機器にも析出する。これらのロール等にドロスが析出すると、鋼帯への押し疵や擦り傷などの表面欠陥の原因となる。このため、製造ラインを停止して、ドロスが析出した浴中機器を取り替えることが必要となる。製造ラインの停止は、当然ながら、生産コストの高騰を招く。

【0005】

トップドロスによる上記したような問題を回避するため、従来から、トップドロスを操業中に定期的に柄杓状の道具で掻き出すことが行われていた。しかし、この掻き出し作業自体が、めっき浴面を乱し、ドロスの生成を促進することになる場合があり、また、この掻き出し作業は、重筋作業であるとともに、作業者により掻き出しに差が生じるという問題がある。

【0006】

このような問題に対し、例えば、特許文献1には、トップドロスの回収を機械化した、トップドロス分離回収装置が提案されている。特許文献1に記載されたトップドロス分離回収装置では、トップドロスを撹拌羽根付き回転軸によりフラックスと撹拌混合し、フラックスと混合したトップドロスを、圧空噴射ノズルから噴射された圧空でアッシュとして飛散させて、防塵器で吸引回収する。特許文献1に記載された技術では、トップドロスとフラックスとを反応させて回収容易な状態にするために、攪拌容器をめっき浴内に配置する必要がある。しかし、撹拌容器をめっき浴内に設置し、めっき浴を撹拌することは、逆にドロス生成を促進させてしまうという懸念がある。

【0007】

また、特許文献2には、アームの先端にドロス捕集網を取り付け、溶融金属めっき槽中のトップドロスを除去するロボットを設け、掻き出し作業をロボット化したドロス除去装置が提案されている。しかし、特許文献3に記載された技術では、ロボットは予めプログラムされた掻き出し動作を繰り返すだけで、掻き出しきれずに浴内にドロスが残る場合があるという問題があった。

【0008】

また、ボトムドロスの除去は、通常、数週間に1回程度の浴中機器のメンテナンス時に、ポンプや重機で排出している。しかし、ボトムドロスは、時間が経つと浴底に固着してしまうため、このような数週間に1回程度しか実施できない方法では、ボトムドロスの完全な除去はできていないのが実状である。

このようなボトムドロス、あるいはトップドロスの大部分は浴中に浮遊するドロスに起因しており、このような浴中に浮遊するドロスを除去する方法として、例えば、特許文献3には、セラミックフィルターで溶融金属を濾過するとともに、ガスを吹込みフィルターを通過させてガスを微細化して、浴中を浮上させることにより、微細ドロスを浴面に速やかに浮上させ、分離除去する、溶融めっき金属の介在物除去方法が記載されている。

【0009】

また、特許文献4には、溶融金属中の固形介在物を遠心分離する機能を有する装置と溶融金属中の固形介在物を浮上分離する機能を有する装置とを備え、溶融金属を該二つの装置内を通過させ、溶融金属中の固形介在物を除去し、清浄化した溶融金属を溶融金属めっき槽内へ還流する、溶融金属めっき方法が提案されている。

また、特許文献5には、溶融亜鉛めっき浴槽と、その近傍に少なくとも2本の通管でめっき浴槽と循環連通する補助ポットとを設け、めっき浴槽から補助ポットに溶融亜鉛を流入させる通管に設けた冷却装置で溶融亜鉛を冷却し、補助ポット内に浮遊ドロスを沈下させて浮遊ドロスの無い溶融亜鉛として、加熱装置を設けた他の通管からめっき浴槽内に循環させる、連続溶融亜鉛めっき槽内に浮遊ドロスを生成せしめない方法が提案されている。特許文献5に記載された技術は、沈殿法と呼ばれるものであるが、特許文献5に記載された技術ではドロスは十分に沈殿除去されないという問題があった。

【0010】

また、特許文献6には、溶融亜鉛めっき槽とそれに隣接して設けられたドロス沈殿槽とを有し、溶融亜鉛めっき槽の亜鉛融液を貯留すべき部分の容量、ドロス沈殿槽の亜鉛融液を貯留すべき部分の容量とをそれぞれ所定範囲の容量としたうえで、溶融亜鉛めっき槽とドロス沈殿槽との間で亜鉛融液を移送する移送手段の移送量を限定したドロス除去装置が提案されている。これにより、沈殿法を用いた、ドロスの除去効率が向上するとしている。

【特許文献1】実開昭60−122358号公報

【特許文献2】特開平5−302157号公報

【特許文献3】特開昭62−202070号公報

【特許文献4】特開平5−230606号公報

【特許文献5】特開昭53−88633号公報

【特許文献6】特開平9−104957号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

しかし、特許文献3に記載された技術では、浴中にセラミックフィルタを配置する必要があり、フィルター自体が目詰まりしやすいことや、フィルターの保守・交換等に多大の労力を要するという問題がある。

また、特許文献4に記載された技術では、遠心分離効果を得るために、溶融金属の流速を大きくする必要がある。しかし、大きな流速を有する溶融金属をそのまま、めっき浴槽内に還流すると、めっき浴内の流動を撹乱するという問題があった。そのため、還流する溶融金属の流速を低減するために更なる装置の付加が必要となり、初期投資額が大きくなるという問題がある。

【0012】

また、特許文献5、6に記載された技術はいずれも、溶融亜鉛めっき槽に隣接して設けられた沈殿槽(補助ポット)で、浮遊ドロスを溶融亜鉛とドロスとの比重差を利用して分離、除去しようとするものである。しかし、溶融亜鉛とドロスとの比重差は小さく分離に長時間を要するうえ、溶融亜鉛の温度が低下すると、ドロスが生成しやすくなる。そのため、特許文献5、6に記載された技術では、溶融亜鉛を加熱・保温する必要があり、大掛かりな加熱・保温装置を必要とするという問題があった。

【0013】

本発明者は、上記した従来技術の問題を解決し、溶融金属めっき浴を容易に浄化でき、しかもドロス性(介在物性)欠陥の発生を防止し、高表面品質を有する溶融金属めっき金属板を製造できる、溶融金属めっき装置および金属板の溶融金属めっき方法を提供することを目的とする。なお、金属板には、金属板、金属帯板を含むものとする。

【課題を解決するための手段】

【0014】

本発明者は、上記した目的を達成するために、溶融金属めっき浴中の浮遊ドロスの簡便な分離除去手段について鋭意研究した。その結果、介在物を含む溶融金属を一旦、溶融金属めっき浴外へ移送し、移送流路内で介在物を含む溶融金属に、磁場および電場、あるいは磁場を作用させることを想到した。介在物を含む溶融金属に、分離手段として磁場および電場、あるいは磁場を作用することにより、溶融金属と介在物とが移送流路内で容易に分離し、さらに移送流路内に二股の分岐を設けることにより、介在物を溶融金属から容易に分離・除去でき、溶融金属を浄化することができることを知見した。そして、浄化された溶融金属を溶融金属めっき浴へ還流すれば、溶融金属めっき浴の大規模な設備上の変更を行うことなく、浮遊ドロスが低減され、清浄な溶融金属めっき浴を常に維持でき、ドロス性欠陥の発生を防止でき、表面品質に優れた溶融金属めっき金属板を容易に製造できることを知見した。

【0015】

本発明は、かかる知見に基づき、さらに研究を重ねて完成されたものである。すなわち、本発明の要旨は次のとおりである。

(1)金属板を溶融金属めっき浴に浸漬して該金属板の表面に溶融金属めっきを連続的に施すに当たり、前記溶融金属めっき浴から介在物を含む溶融金属を排出し、該排出された介在物を含む溶融金属に磁場および電場、または磁場を作用させて該溶融金属から介在物を分離し該溶融金属を浄化したのち、該浄化された溶融金属を、前記溶融金属めっき浴に移送・還流し、該溶融金属めっき浴内の介在物濃度を低下させて、前記溶融金属めっきを行うことを特徴とする金属板の溶融金属めっき方法。

(2)(1)において、前記磁場および電場、または磁場を複数段、作用させることを特徴とする溶融金属めっき方法。

(3)金属板に溶融金属を連続的にめっきする溶融金属めっき装置であって、前記溶融金属を保持する溶融金属めっき浴と、該溶融金属めっき浴から介在物を含む溶融金属を排出・移送する排出・移送手段と、該排出・移送手段の終端に配設され、前記溶融金属から前記介在物を分離する少なくとも一段の分離手段と、該分離手段により、含有する介在物を分離され浄化された溶融金属を前記溶融金属めっき浴に移送・還流する移送・還流手段と、前記分離手段により分離された介在物が濃化した溶融金属を搬送し回収する回収・搬送手段とを有し、前記分離手段が、磁場発生手段および電場発生手段、あるいは磁場発生手段を配設したことを特徴とする溶融金属めっき装置。

(4)(3)において、前記磁場発生手段が、永久磁石、電磁石または超伝導電磁石であることを特徴とする溶融金属めっき装置。

(5)(3)または(4)において、前記分離手段の出側で、前記移送・還流手段と前記回収・搬送手段との分岐を備えることを特徴とする溶融金属めっき装置。

【発明の効果】

【0016】

本発明によれば、連続溶融金属めっきラインの溶融金属めっき浴を簡便に浄化でき、ドロス性(介在物性)欠陥の発生を防止して、優れた表面品質を有する溶融金属めっき金属板を容易に製造でき、産業上格段の効果を奏する。また、本発明によれば、溶融金属めっき浴中の浮遊ドロスが低減され、浴中機器の点検・保守の頻度が低減して、メンテナンスコストが大幅に低減できるという効果もある。また、本発明によれば、溶融金属を溶融金属めっき浴の外で処理するため、溶融金属めっき浴自体の改造は少なくて済むという利点がある。また、本発明によれば、移送手段と分離手段とをそれぞれ独立した構成としているため、装置の保守が容易であるという利点もある。また、本発明は、トップドロスおよびボトムドロス起因の表面品質低下の防止対策とすることができる。

【発明を実施するための最良の形態】

【0017】

本発明では、金属板を、溶融金属めっき浴に浸漬して該金属板の表面に溶融金属めっきを連続的に施す。その際、溶融金属めっき浴中の介在物を含む溶融金属を、一旦、溶融金属めっき浴の外へ排出し、溶融金属から介在物を分離する。そして、介在物を分離、低減され浄化された溶融金属を再びめっき浴へ還流し、溶融金属めっき浴内の介在物濃度を低下させて、溶融金属めっきを行う。

【0018】

溶融金属からの介在物の分離は、本発明では、磁場と電場を作用させて行う。図3に示すような向きで、電場と磁場とを作用させると、溶融金属にはフレミングの法則にしたがった向きに電磁力が働く。なお、図3では、磁場は紙面を表から裏へ垂直な向き(溶融金属の移送方向と直交する向き)、電場は溶融金属の移送方向と同じ向きとした。ここで、溶融金属と介在物は一般に強磁性体でないので磁場の磁化力の作用は殆ど無視できる。一方、介在物は、酸化物あるいは金属化合物で、溶融金属よりも電気伝導率が小さいことが殆どであり、すなわち介在物は電気抵抗が大きいため、電場は介在物には作用せず、電磁力も働かない。そのため、介在物は、介在物を取り巻く溶融金属から介在物表面に電磁力を受けるが、反作用の合力として電磁力とは逆向きの力を受けることになる。この現象は、あたかも重力場における浮力の作用と同じなので、電磁アルキメデス効果と呼ばれ、作用する力は電磁アルキメデス力と称されている。

【0019】

介在物を含有する溶融金属に磁場および電場を、図3に示す向きにそれぞれ作用させると、介在物には、電磁アルキメデス力が一方向に作用し、介在物を溶融金属流内の一方の領域に濃化・偏析させることができる。このため、分離手段の出側の配管流路に分岐(二股)を設け、二つの配管流路を設ければ、一方の配管流路には介在物が分離低減され浄化された溶融金属が、他の配管流路には介在物が濃化された溶融金属が分離でき、それぞれ還流、または回収することができる。

【0020】

また、本発明では、介在物を含有する溶融金属に作用させる電場および磁場を、図4に示すように作用させてもよい。図4では、電場は溶融金属の移送方向を横切る向き(直交する向き)に、磁場は溶融金属の移送方向に平行する向きに、それぞれ作用させている。図4に示す磁場発生手段は、コイル状電磁石としており、コイル状電磁石のコア部分に溶融金属の移送手段(配管)を通すことができ、設備上、コンパクトに配置でき、しかも磁場の付与効率も高い。

【0021】

また、本発明では、介在物を含有する溶融金属に磁場のみを作用させてもよい。この場合にはとくに、磁場発生手段を、好ましくは磁束密度が1〜10T級となる強磁場発生装置とする必要がある。

溶融金属と介在物とは、磁化率に差があり、磁場による磁化力の大きさは溶融金属と介在物とで大きさが異なる。しかし、溶融金属と介在物とは、強磁性体ではなく、常磁性体や反磁性体であることが殆どであるため、通常、磁場を作用させた場合、磁化力自体の大きさは大変小さく、溶融金属と介在物にそれぞれ働く磁化力の差も小さく、磁化力の作用は無視できる。しかし、近年発達している、超伝導電磁石等を用いた強磁場発生装置によって、好ましくは磁束密度が1〜10T級の磁場を作用させると、磁化力の作用を大きくすることができる。磁場発生手段を、例えば磁束密度が1〜10T級となる強磁場発生装置とすることによって、溶融金属と介在物にそれぞれ働く磁化力差をかなり大きくすることができ、電磁アルキメデス効果とは異なる現象を利用し、溶融金属から介在物を分離することができる。

【0022】

介在物の磁化率が溶融金属のそれより大きい場合に、強磁場を作用させたときには、図5に示すように、介在物は磁界の向きに応じた方向に大きな磁化力を受ける。また、 介在物の磁化率が溶融金属のそれより小さい場合に強磁場を作用させたときには、介在物は、図6に示すように、電磁アルキメデス力と同様な力(磁気アルキメデス力)を溶融金属から受ける。

【0023】

このように、介在物を含む溶融金属に強磁場を作用させると、介在物に作用する磁化力、あるいは磁気アルキメデス力により、介在物を溶融金属流内の一領域に濃化・偏析させることができる。なお、この場合においても、分離手段の出側の配管流路を、分岐(二股)させ、二つの配管流路を設ければ、一方の配管流路には介在物が分離低減され浄化された溶融金属が、他の配管流路には介在物が濃化された溶融金属が分離でき、それぞれ還流、または回収することができる。

【0024】

本発明の溶融金属めっき方法を行うに好適な、連続溶融金属めっき装置の一例を図1に示す。図1に示す連続溶融金属めっき装置では、溶融金属めっき浴10aと、該溶融金属めっき浴10aから介在物を含む溶融金属10を排出・移送する排出・移送手段21と、介在物を含む溶融金属10から介在物を分離する分離手段1と、該分離手段1により、含有する介在物を分離低減され浄化された溶融金属を溶融金属めっき浴10aに移送・還流する移送・還流手段23と、前記分離手段により分離された介在物が濃化した溶融金属を搬送・回収する回収・搬送手段22とを有する。

【0025】

溶融金属めっき浴10aには、従来と同様に、鋼帯(金属板)Aを導くスナウト12(図示せず)、溶融亜鉛めっき浴中に配設され、鋼板Aの進行方向を上方に変更するシンクロール11、鋼板の反り制御あるいは振動低減する等のための一対のサポートロール13(図示せず)、めっき層の厚さを調節するめっき厚調整手段14が配設されていることは言うまでもない。分離手段は、図1では1段であるが、本発明では複数段配設してもよい。

【0026】

本発明で、排出・移送手段21の終端に配設される分離手段4は、図3〜図6に示すような、磁場発生手段および電場発生手段、あるいは磁場発生手段とする。磁場発生手段、電場発生手段は、溶融金属に所定の強さ、向きの磁場、電場を付与できればよく、その種類、構成等はとくに限定されない。なお、分離手段1には、必要最低限の溶融金属の加熱・保熱のためのヒーター類を取り付けても良い。

【0027】

磁場発生手段としては、永久磁石、電磁石、あるいは超伝導電磁石とすることが好ましい。なお、電磁石であれば、図4に示すようにコイル状とすることが、設備の簡素化、磁場付与効率という観点から好ましい。磁場の強さは、溶融金属中のドロスの濃度、ドロスの粒径等に応じて適宜決定すればよく、とくに限定されないが、とくに介在物に作用する磁化力、あるいは磁気アルキメデス力を利用して溶融金属から介在物を分離する場合には、磁束密度が好ましくは0.01〜40T、より好ましくは1〜10T級となる磁場を付与させることが好ましい。このような磁場発生手段としては、例えば電磁石、超伝導電磁石等の強磁場発生装置が例示できる。

【0028】

また、電場発生手段は、図3、図4に示すように2枚の電極と、電源とを備えて、溶融金属に所定の強さ、向きの電場を付与できればよく、種類、構成等はとくに限定されない。作用させる電場の強さは、溶融金属中のドロスの濃度、粒径等に応じて適宜決定すればよく、とくに限定されないが、実操業という観点から電流密度:500〜6000A/m2とすることが好ましい。

【0029】

電場と磁場の強さと、さらに電場、磁場を作用する領域の寸法が決まれば、溶融金属から介在物を分離する能力は、移送する溶融金属の流速しだいで決定される。流速が遅ければ、長時間電磁アルキメデス力を作用させることができ、分離能力を向上できる。しかし、流速が遅すぎると、溶融金属めっき浴を排出して還流されるまでの時間が長時間となり、溶融金属の温度が低下するため、保熱する必要がある。したがって、溶融金属の移送速度は、ある程度速くする必要があるが、このために介在物の分離能力が不足する場合には、分離手段は複数段とすることが好ましい。図2に、分離手段を2段配設した例を示す。なお、本発明における分離手段に加えてさらに、従来の他の従来の分離手段とを組み合わせても良い。例えば、本発明の分離手段を用いて得られた、介在物が濃化した溶融金属を、さらに遠心分離処理を施すことにより、遠心分離のみよりも効率的に介在物を溶融金属から分離することができる。

【0030】

また、本発明装置における、排出・移送手段21は、溶融金属めっき浴10aから介在物を含む溶融金属10を排出するためのポンプPと、排出した溶融金属10を移送するための移送流路(配管流路)と、からなる。なお、ポンプPは、排出・移送手段21および還流・移送手段23の少なくともいずれかに設けることが好ましい。また、ポンプPは、電磁誘導ポンプ、機械式ポンプ、ガスリフト方式、樋上容器によるくみ出しなど、どのような構成としてもよい。また、移送流路(配管流路)には、必要最低限の溶融金属の加熱・保熱のためのヒーター類を取り付けることが好ましい。

【0031】

また、分離手段1(1a,1b)の出側には、移送流路(配管流路)に分岐が設けられ、移送・還流手段23と回収・搬送手段22とが設けられる。分離手段が図2のように、2段の場合には、移送流路(配管流路)の分岐は2箇所となることは言うまでもない。

移送・還流手段23は、分離手段1(1a,1b)により、含有する介在物を分離低減され浄化された溶融金属を溶融金属めっき浴10aに移送・還流する移送流路(配管流路)からなる。なお、移送・還流手段23には、移送流路(配管流路)にポンプPを設けても良い。また、移送流路(配管流路)には、必要最低限の溶融金属の加熱・保熱のためのヒーター類を取り付けることが好ましい。

【0032】

回収・搬送手段22は、分離手段1(1a,1b)により、介在物が濃化された溶融金属を回収バック等の回収手段に搬送する搬送流路(配管流路)からなる。

また、磁場発生手段あるいは電場発生手段の耐熱性が低い場合には、排出・移送手段の移送流路(配管流路)の当該部分に断熱手段、冷却手段を設ければよい。ただし、溶融金属を冷却するとドロス発生の要因となるため、冷却は必要最小限に留めることが好ましい。

【実施例】

【0033】

連続溶接金属めっき装置を利用して、鋼板(鋼帯)(板厚0.1〜3.0mm×板幅600〜2400mm)に溶融亜鉛めっきを連続的に施し、溶融亜鉛めっき鋼板とした。その際に、図1に示す連続溶接金属めっき装置を用いて、溶融亜鉛めっき浴の浄化を行いながら、溶融亜鉛めっき鋼板とし、本発明例とした。なお、分離手段を設けない図7に示す連続溶接金属めっき装置を用いて、本発明例と同様の鋼板(鋼帯)に、連続的に溶融亜鉛めっきを施し、従来例とした。

【0034】

本発明例では、溶融金属めっき浴10aから、溶融金属(溶融亜鉛)10を、排出・移送手段21により排出した。排出・移送手段21のポンプPは、電磁誘導式ポンプとした。また、排出・移送手段21の配管流路には、配管径φ30mmのSUS鋼管(配管)を使用した。配管流路には、保熱用ヒーターを多数巻きつけ、さらに断熱材を使用し保温対策とした。なお、溶融亜鉛(溶融金属)の移送速度は2 L/minとした。

【0035】

排出・移送手段21の終端に配設された分離手段1は、図4に示すような向きに電場、磁場を付与する電場発生手段および磁場発生手段とした。このような分離手段で、介在物を含む溶融亜鉛(溶融金属)に電場および磁場を作用させ、溶融亜鉛(溶融金属)から介在物を分離した。

なお、磁場発生手段は、冷凍機を使用した無冷媒型の超伝導磁石(コア型)とした。超伝導磁石の耐熱温度が低いため、配管流路の当該部には水冷ジャケット配管を用いた。用いた超伝導磁石は、コア内径φ100mmで、コア中心における最大磁束密度は10Tである。また、電場発生手段は、図4にしめすように、二枚の電極を配管流路内に取り付け、電流密度が4000A/m2となるように調整した。

【0036】

本発明例では、分離手段1により介在物を分離低減され、浄化された溶融亜鉛(溶融金属)を還流・移送手段23を介して溶融金属めっき浴10aに還流した。また、分離手段1により介在物が濃化された溶融亜鉛(溶融金属)を回収・搬送手段22を介して回収した。

なお、回収・搬送手段22および還流・移送手段23の配管流路には、排出・移送手段21と同様の配管径φ30mmのSUS鋼管(配管)を使用したことは言うまでもない。

【0037】

得られた溶融亜鉛めっき鋼板について、目視(または拡大鏡:10倍)で表面欠陥の数を測定し、単位長さ(m)当たりの表面欠陥個数を算出し、表面品質を評価した。なお、表面品質表面欠陥個数は、従来例を基準(1.0)とする比で示した。得られた結果を表1に示す。

【0038】

【表1】

表1から、本発明例は、従来例に比べて、表面品質が大幅に改善されていることが分かる。

【図面の簡単な説明】

【0039】

【図1】本発明の連続溶融金属めっき装置の全体構成の一例を模式的に示す説明図である。

【図2】本発明の連続溶融金属めっき装置の全体構成の一例を模式的に示す説明図である。

【図3】本発明で適用する磁場および電場による、溶融金属からの介在物の分離機構を模式的に説明する説明図である。

【図4】本発明で適用する磁場および電場による、溶融金属からの介在物の分離機構を模式的に説明する説明図である。

【図5】本発明で適用する磁場による、溶融金属からの介在物の分離機構を模式的に説明する説明図である。

【図6】本発明で適用する磁場による、溶融金属からの介在物の分離機構を模式的に説明する説明図である。

【図7】従来の連続溶融亜鉛めっき装置における、溶融亜鉛めっき浴中のドロス生成を模式的に説明する説明図である。

【符号の説明】

【0040】

1、1a、1b 分離手段

10 溶融金属

10a 溶融金属めっき浴

11 シンクロール

12 スナウト

13 サポートロール

14 めっき厚調整手段

21 排出・移送手段

22、22a、22b 回収・搬送手段

23 還流・移送手段

【特許請求の範囲】

【請求項1】

金属板を溶融金属めっき浴に浸漬して該金属板の表面に溶融金属めっきを連続的に施すに当たり、前記溶融金属めっき浴から介在物を含む溶融金属を排出し、該排出された介在物を含む溶融金属に磁場および電場、または磁場を作用させて該溶融金属から介在物を分離し該溶融金属を浄化したのち、該浄化された溶融金属を、前記溶融金属めっき浴に移送・還流し、該溶融金属めっき浴内の介在物濃度を低下させて、前記溶融金属めっきを行うことを特徴とする金属板の溶融金属めっき方法。

【請求項2】

前記磁場および電場、または磁場を複数段、作用させることを特徴とする請求項1に記載の溶融金属めっき方法。

【請求項3】

金属板に溶融金属を連続的にめっきする溶融金属めっき装置であって、前記溶融金属を保持する溶融金属めっき浴と、該溶融金属めっき浴から介在物を含む溶融金属を排出・移送する排出・移送手段と、該排出・移送手段の終端に配設され、前記溶融金属から前記介在物を分離する少なくとも一段の分離手段と、該分離手段により、含有する介在物を分離され浄化された溶融金属を前記溶融金属めっき浴に移送・還流する移送・還流手段と、前記分離手段により分離された介在物が濃化した溶融金属を搬送し回収する回収・搬送手段とを有し、前記分離手段が、磁場発生手段および電場発生手段、あるいは磁場発生手段を配設したことを特徴とする溶融金属めっき装置。

【請求項4】

前記磁場発生手段が、永久磁石、電磁石または超伝導電磁石であることを特徴とする請求項3に記載の溶融金属めっき装置。

【請求項5】

前記分離手段の出側で、前記移送・還流手段と前記回収・搬送手段との分岐を備えることを特徴とする請求項3または4に記載の溶融金属めっき装置。

【請求項1】

金属板を溶融金属めっき浴に浸漬して該金属板の表面に溶融金属めっきを連続的に施すに当たり、前記溶融金属めっき浴から介在物を含む溶融金属を排出し、該排出された介在物を含む溶融金属に磁場および電場、または磁場を作用させて該溶融金属から介在物を分離し該溶融金属を浄化したのち、該浄化された溶融金属を、前記溶融金属めっき浴に移送・還流し、該溶融金属めっき浴内の介在物濃度を低下させて、前記溶融金属めっきを行うことを特徴とする金属板の溶融金属めっき方法。

【請求項2】

前記磁場および電場、または磁場を複数段、作用させることを特徴とする請求項1に記載の溶融金属めっき方法。

【請求項3】

金属板に溶融金属を連続的にめっきする溶融金属めっき装置であって、前記溶融金属を保持する溶融金属めっき浴と、該溶融金属めっき浴から介在物を含む溶融金属を排出・移送する排出・移送手段と、該排出・移送手段の終端に配設され、前記溶融金属から前記介在物を分離する少なくとも一段の分離手段と、該分離手段により、含有する介在物を分離され浄化された溶融金属を前記溶融金属めっき浴に移送・還流する移送・還流手段と、前記分離手段により分離された介在物が濃化した溶融金属を搬送し回収する回収・搬送手段とを有し、前記分離手段が、磁場発生手段および電場発生手段、あるいは磁場発生手段を配設したことを特徴とする溶融金属めっき装置。

【請求項4】

前記磁場発生手段が、永久磁石、電磁石または超伝導電磁石であることを特徴とする請求項3に記載の溶融金属めっき装置。

【請求項5】

前記分離手段の出側で、前記移送・還流手段と前記回収・搬送手段との分岐を備えることを特徴とする請求項3または4に記載の溶融金属めっき装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2008−231526(P2008−231526A)

【公開日】平成20年10月2日(2008.10.2)

【国際特許分類】

【出願番号】特願2007−74486(P2007−74486)

【出願日】平成19年3月22日(2007.3.22)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成20年10月2日(2008.10.2)

【国際特許分類】

【出願日】平成19年3月22日(2007.3.22)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]