溶融金属めっき浴用ロール

【課題】長時間の使用によってもドロス等の異物の付着がなく、安定して高品質のめっき製品を製造することができる溶融金属めっき浴用ロールを提供する。

【解決手段】溶融金属メッキ浴に浸漬して用いる溶射皮膜が被覆されたドロス排出溝を有するめっき浴用ロールにおいて、上記溶射皮膜被覆後のドロス排出溝の断面形状は、基材頂部が上に凸の曲線からなり、溝部断面積Sと基材部断面積Bとの比(S/B)が1.0以上である、好ましくは、溝部断面積S(mm2)と溝ピッチP(mm)との比(S/P)が0.1以上であることを特徴とする溶融金属めっき浴用ロール。

【解決手段】溶融金属メッキ浴に浸漬して用いる溶射皮膜が被覆されたドロス排出溝を有するめっき浴用ロールにおいて、上記溶射皮膜被覆後のドロス排出溝の断面形状は、基材頂部が上に凸の曲線からなり、溝部断面積Sと基材部断面積Bとの比(S/B)が1.0以上である、好ましくは、溝部断面積S(mm2)と溝ピッチP(mm)との比(S/P)が0.1以上であることを特徴とする溶融金属めっき浴用ロール。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、溶融金属のめっき浴に浸漬して用いられる溶融金属めっき浴用ロールに関し、特に、溶射皮膜が被覆されたドロス排出溝を有する溶融金属めっき浴用ロールに関するものである。

【背景技術】

【0002】

溶融金属めっき鋼板、例えば、溶融亜鉛めっき鋼板あるいは合金化溶融亜鉛めっき鋼板等は、耐食性に優れていることから、自動車車体や家電製品、建築材料等の様々な分野で使用されている。

【0003】

斯かる溶融亜鉛めっき鋼板は、連続式溶融亜鉛めっき設備の連続焼鈍炉で焼鈍されて表面を活性化された鋼帯を、スナウトを介して溶融亜鉛めっき浴中に導いて鋼板表面に溶融亜鉛を付着させた後、浴中に設けられたシンクロールで方向転換し、さらに、浴中サポートロールでパスラインの位置決めや反りを矯正して浴上に引き上げ、ガスワイピング等によって所定のめっき付着量に調整され、その後、必要に応じて合金化処理等が施されて製造されるのが普通である。

【0004】

上記溶融金属のめっき浴中に配設されているシンクロール等の溶融金属めっき浴用ロール(以下、単に「めっき浴用ロール」あるいは「ロール」とも称する。)は、非駆動であり、鋼板表面とロール表面との摩擦により回転させているのが一般的である。そのため、くさび効果で溶融亜鉛がロールと鋼板との間に侵入すると、ロールと鋼板との間の摩擦力が低下してロールがスリップを起こし、製品表面にすり疵等の欠陥を発生させる原因となる。

【0005】

また、溶融亜鉛めっき浴中には、溶融した亜鉛(Zn)の他に、めっき層の密着性やパウダリング性を向上させるためにアルミニウム(Al)が0.1〜0.2mass%添加されており、また、鋼帯から溶出してくる鉄分(Fe)も多量に含まれている。これらのZn,Al,Feは、「ドロス」と呼ばれる金属間化合物を形成してめっき浴中に浮遊し、溶融めっきを長時間連続して行っていると、これらのドロスが浴中のシンクロールやサポートロールの表面に付着し、この付着物が製品鋼板に押し疵等の表面欠陥を発生させることになる。

【0006】

そこで、上記問題点を解決するために、ロールと鋼板の間に侵入した溶融亜鉛やドロスの排出を促進してドロスがロール表面に付着するのを防止するため、めっき浴用ロールの表面に、円周方向に沿って「グルーブ」と称されるドロス排出溝を形成することが行われている。しかし、この溝の形成は、めっき皮膜のロール接触部分と非接触部分の色調ムラや光沢ムラを引き起こしたり、溝形状が鋼板に転写したりするという別の問題点を引き起こすことがある。

【0007】

そこで、めっき浴用ロールの表面に形成する溝形状については、従来から多くの検討がなされている。たとえば、特許文献1〜4等には、溝の深さ、溝断面の角度や曲率半径、溝幅等を規定した各種めっき浴用ロールが提案されている。しかし、溝以外の部分、即ち、鋼板と接触するロール基材部が平坦であったり、溝と基材との境界が鋭角であったりするため、溝部の形状が鋼板に転写して、いわゆる「グルーブマーク」と称される表面欠陥を引き起こしたり、また、溝底部の角度が鋭角であるため、溝に取り込まれたドロスがそのまま残存し、それが堆積して、押し疵を発生させたりするという問題点を有するものであった。

【0008】

上記問題点を解決する技術として、特許文献5には、ロール表面の周方向に連続する凹凸の溝を設ける場合、1)凹凸部は直線部のないR形状とする、2)凹凸部のRを結ぶ直線部はできるだけ少なくし直線部がある場合には対向する直線部が形成する角度が90°以上、好ましくは100°以上とする、3)底部半径を大きくする、ことでドロスの付着を防止する技術が開示されている。

【0009】

ところで、溶融金属のめっき浴用ロールには、上記した溶融金属やドロスの排出能に優れていることの他に、溶融金属による溶損が少ない、即ち、ロール表面が溶融金属と濡れ難く、反応性が低いこと、長期間の使用によっても鋼板との接触による摩耗が少ないこと、などが要求されている。そこで、上記要求を満たすため、従来から、めっき浴用ロールの表面を、酸化物や炭化物、硼化物等のセラミック皮膜や、それらを含有するサーメット皮膜を溶射し、被覆することが行われている(例えば、特許文献6、7等参照)。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平05−339689号公報

【特許文献2】特開平08−074017号公報

【特許文献3】特開2004−091831号公報

【特許文献4】特開2005−206878号公報

【特許文献5】特開2009−161847号公報

【特許文献6】特開昭58−037386号公報

【特許文献7】特開2002−004016号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

確かに、特許文献5や特許文献6,7等の技術を適用しためっき浴用ロールを実機めっき設備に用いることで、ドロスの付着は軽減され、めっき鋼板の表面品質を長時間維持できることが期待される。しかし、発明者らの調査によれば、上記技術を適用してもなお、ドロス付着に起因する表面欠陥を完全に防止するには至っていないのが実情である。

【0012】

そこで、本発明の目的は、上記ドロス付着の原因を究明し、長時間の使用によってもめっき浴中に存在するドロス等の異物の付着がなく、安定して高品質のめっき製品を製造することができる溶融金属めっき浴用ロールを提供することにある。

【課題を解決するための手段】

【0013】

発明者らは、上記問題点の原因究明と、課題の解決に向けて鋭意検討を重ねた。その結果、従来のグルーブ(ドロス排出溝)を形成した溶融金属めっき浴用ロールがその効果を十分に発揮できずにドロス付着等の表面欠陥を引き起こしていた原因は、前述した溶射皮膜被覆による溝形状の変化を考慮していないことに起因していることを突き止めた。すなわち、めっき浴用ロールは、一般に、その表面に機械加工等で溝加工した後、溶射皮膜の密着性を改善するために、溶射前に金属粒子やセラミック粒子などを噴射してロール表面を荒らすブラスト処理を施していること、また、溶射皮膜の被覆は、必ずしも均一に行われるわけではないことなどに起因して、溶射後の溝形状は、加工後の形状から大きく変化してしまい、その結果、溝形成効果が十分に得られないことがあること、したがって、めっき浴用ロールのドロス排出溝は、加工後の溝形状ではなく、溶射皮膜被覆後の溝形状で管理する必要があることを見出し、本発明を完成させるに至った。

【0014】

すなわち、本発明は、溶融金属メッキ浴に浸漬して用いる溶射皮膜が被覆されたドロス排出溝を有するめっき浴用ロールにおいて、上記溶射皮膜被覆後のドロス排出溝の断面形状は、基材頂部が上に凸の曲線からなり、溝部断面積Sと基材部断面積Bとの比(S/B)が1.0以上であることを特徴とする溶融金属めっき浴用ロールである。

【0015】

本発明の溶融金属めっき浴用ロールにおける上記溶射皮膜被覆後のドロス排出溝は、溝部断面積S(mm2)と溝ピッチP(mm)との比(S/P)が0.1以上であることを特徴とする。

【0016】

また、本発明の溶融金属めっき浴用ロールにおける上記溶射皮膜被覆後のドロス排出溝は、溝ピッチPが1.0mm以上、溝深さT’が0.2mm以上、溝部断面積Sが0.10mm2以上であることを特徴とする。

【0017】

また、本発明の溶融金属めっき浴用ロールにおける上記溶射皮膜被覆後のドロス排出溝は、溝ピッチPが1.0mm以上、溝深さT’が0.3mm以上、溝部断面積Sが0.15mm2以上であることを特徴とする。

【0018】

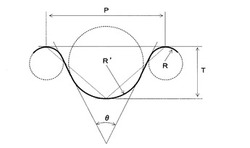

また、本発明の溶融金属めっき浴用ロールは、0.1mm以上の曲率半径Rを有する上に凸の円弧からなる基材頂部と、上記R以上の大きさの曲率半径R’を有する下に凸の円弧からなる溝底部が、屈曲点を有することなく直接接続する、あるいは、共通する接線を介して接続する断面形状のドロス排出溝に、溶射皮膜を被覆してなるものであることを特徴とする。

【0019】

また、本発明の溶融金属めっき浴用ロールは、上記溝断面形状における隣り合う2本の、基材頂部の円弧と溝底部の円弧との共通接線のなす角度θが90度未満であることを特徴とする。

【0020】

また、本発明の溶融金属めっき浴用ロールは、0.1mm以上の曲率半径Rを有する上に凸の円弧からなる基材頂部と、ロール表面に平行な直線とその直線と屈曲点を有することなく接続する0.1mm以上の曲率半径R”を有する下に凸の円弧とからなる溝底部が、屈曲点を有することなく直接接続する、あるいは、共通する接線を介して接続する断面形状のドロス排出溝に、溶射皮膜を被覆してなるものであることを特徴とする。

【0021】

また、本発明の溶融金属めっき浴用ロールにおける上記溶射皮膜は、ブラスト処理を施すことなく被覆してなるものであることを特徴とする。

【0022】

また、本発明の溶融金属めっき浴用ロールにおける上記溶射皮膜は、炭化物、硼化物、酸化物およびこれらを含有するサーメットのいずれか1種または2種以上からなる、厚さが20〜300μmの皮膜であることを特徴とする。

【0023】

また、本発明の溶融金属めっき浴用ロールにおける上記溶射皮膜は、高速ガス炎溶射およびプラズマ溶射のいずれかの方法で被成された皮膜であることを特徴とする。

【発明の効果】

【0024】

本発明によれば、溶射皮膜を形成後もドロス排出能に優れた溶融金属めっき浴用浸漬ロールを提供することができるので、表面欠陥の発生のない表面品質に優れる溶融金属めっき製品を安定して製造することが可能となる。

【図面の簡単な説明】

【0025】

【図1】機械加工した溝形状のブラスト処理後、溶射皮膜被覆後の変化を示す一例である。

【図2】本発明に係る機械加工した溝形状の一例を模式的に示す図である。

【図3】本発明に係る機械加工した溝形状の他の例を模式的に示す図である。

【図4】本発明に係る機械加工した溝形状の他の例を模式的に示す図である。

【図5】本発明に係る機械加工した溝形状の他の例を模式的に示す図である。

【発明を実施するための形態】

【0026】

発明者らは、従来の溶融金属めっき浴用ロールを実機溶融金属めっき設備に用いた場合、所期したドロス排出溝の効果が必ずしも得られない原因について検討した結果、上記したように、従来のめっき浴用ロールでは、溶射皮膜形成による溝形状の変化を一切考慮していなかったためであることを突き止めた。

図1は、ロール表面に旋盤で機械加工したドロス排出溝の断面形状が、溶射前のブラスト処理および溶射皮膜の被成によって、どのように変化するかを調べた結果の一例を示したものである。この図から、機械加工した溝断面形状は、その後のブラスト処理および溶射皮膜の被覆により大きく変化していることがわかる。

そこで、本発明においては、溶融金属めっき浴用ロールの溝形状の評価は、溶射皮膜形成後の段階で行うこととした。

【0027】

次いで、発明者らは、溶射皮膜形成後の溝形状を種々に変えた溶融金属めっき浴用ロールを試作し、実機の連続溶融亜鉛めっき設備に設置して、ドロス排出能、すなわちロール表面へのドロス付着状況および製品鋼板の表面品質に及ぼす影響を調査した。

その結果、ロール表面に溝を形成する場合には、溝以外の部分である、鋼板と接触するロール基材の頂部は、平坦部を設けずに上の凸の曲率を有する曲線から形成されていることが必要であることがわかった。また、ロール表面に設けられた溶射皮膜被覆後の溝は、その断面における溝部断面積Sと基材部断面積Bとの比(S/B)が1.0以上であることが必要であることがわかった。これは、ロール表面に平坦部が存在したり、あるいは、(S/B)が1.0未満である場合には、くさび効果により鋼板とロールとの間に引き込まれたドロスが逃げ難くなり、ドロスがロール表面に付着し易くなるためと考えられる。ここで、上記溝部断面積Sとは、隣り合う基材頂部を結ぶ直線と、溝部形状を表わす下に凸の曲線とに挟まれる領域の面積であり、また、基材部断面積Bとは、隣り合う基材底部を結ぶ直線と、基材頂部を表わす上に凸の曲線とに挟まれる領域の面積のことである。

【0028】

次に、発明者らは、上記条件、すなわち、ロール表面に形成した溶射皮膜被覆後の溝断面形状における基材頂部に曲率を持たせ、かつ、溝部断面積Sと基材部断面積Bとの比(S/B)を1.0以上とした上で、溝ピッチP、溝深さT’および溝部断面積Sを変化させた種々のドロス排出溝を有するめっき浴用ロールを試作し、上記と同様、実機の連続めっき設備に設置して、ドロス排出能を評価した。

その結果、上記溶射皮膜被覆後のドロス排出溝は、溝部断面積S(mm2)と溝ピッチP(mm)との比(S/P)が0.1以上であることが好ましいことがわかった。これは、(S/P)が0.1未満では、溝ピッチP(mm)に対する実質的な溝深さT’が小さ過ぎて、ドロスが排出するために必要なロールと鋼板との間の隙間が狭く、ドロスが付着し易くなるためであると考えられる。

【0029】

そこで、さらに上記条件を満たした上で、さらに、ドロス排出能に優れる溝形状について実機の連続めっき設備を用いてさらに評価試験を行った結果、上記溶射皮膜被覆後のドロス排出溝は、溝ピッチPが1.0mm以上、溝深さT’が0.2mm以上、溝部断面積Sが0.10mm2以上が好ましく、より好ましくは、溝ピッチPが1.0mm以上、溝深さT’が0.3mm以上、溝部断面積Sが0.15mm2以上であることがわかった。

【0030】

なお、溝ピッチPが1.0mm以上、溝深さT’が0.2mm以上という条件は、ロール表面に溝を機械加工する上でも、好ましい値である。ただし、溝ピッチPは、1.0mm以上であることが好ましいが、大きくなる過ぎると、ロール単位長さ当たりの溝数が減少し、鋼板と溝頂部との接触面圧が高まるため、溝形状が鋼板に転写してグルーブマークを発生し易くなるため、上限は3mm程度に止めるのが好ましい。

【0031】

次に、溶射皮膜被覆後のロール表面に上記した条件を満たした断面形状を有するドロス排出溝を形成するためのロール表面に機械加工等で形成する溝は、溶射後、上記条件を満たすドロス排出溝が得られれば、どのような形状のものでもよいが、例えば、0.1mm以上の曲率半径Rを有する上に凸の円弧からなる基材頂部と、上記R以上の大きさの曲率半径R’を有する下に凸の円弧からなる溝底部が、図2に示したように、屈曲点を有することなく直接接続するか、あるいは、図3に示したように、共通する接線を介して接続する断面形状のものを好ましく挙げることができる。

【0032】

ここで、曲率半径Rを有する上に凸の円弧からなる基材頂部と、曲率半径R’を有する下に凸の円弧からなる溝底部が、屈曲点を有することなく直接接続するとは、下記(1)式;

P2/4−2t(R+R’)+t2=0 ・・・(1)

ここで、P:溝ピッチ(mm)、t:溝深さ(mm)、R:基材頂部の曲率半径(mm)、R’:溝底部の曲率半径(mm)、R≦R’

が成立する場合をいい、また、曲率半径Rを有する上に凸の円弧からなる基材頂部と、曲率半径R’を有する下に凸の円弧からなる溝底部が、共通する接線を介して接続するとは、下記(2)式;

P2/4−2t(R+R’)+t2>0 ・・・(2)

ここで、P:溝ピッチ(mm)、t:溝深さ(mm)、R:基材頂部の曲率半径(mm)、R’:溝底部の曲率半径(mm)、R≦R’

が成立する場合をいう。

【0033】

なお、R≦R’とする理由は、その後、溶射される皮膜の膜厚が均一であると仮定した場合、上記(1)式および(2)式で表わされる溝形状において、皮膜溶射後の溝部断面積Sと基材頂部断面積Bとの比(S/B)を1.0以上とするために必要な条件であるからである。

【0034】

また、基材頂部の円弧の曲率半径Rは、小さくなると、基材頂部は点に近づき、溶射皮膜が被覆され難くなるばかりでなく、鋼板とも点接触するようになるので、却って溝模様が鋼板に転写してグルーブマークが発生するようになるので好ましくない。したがって、基材頂部の円弧の曲率半径Rは、0.1mm以上が好ましく、0.15mm以上であることがより好ましい。一方、基材頂部のRが大きくなると、基材頂部に平坦部を設けたことと同じになってしまうので、上限は1.5mm程度とするのが好ましい。なお、溝底部の曲率半径R’については、特に制限はない。

【0035】

また、上記形状の溝に溶射皮膜を被覆後、溝部断面積Sと溝ピッチPとの比を0.1以上とするためには、隣り合う2本の共通接線のなす角度θは、90度未満であることが好ましい。というのは、上記(1)式において、溝ピッチP=1mmでR=R’の場合、角度θが90度では、加工後の溝深さは、0.207mmとなり、溶射皮膜被覆後の溝深さT’を0.2mm以上とすることが難しくなるからである。ただし、隣り合う2本の共通接線のなす角度θが小さくなると、溶射方向と上記共通接線とがなす角度が大きくなって、均一な厚さの溶射皮膜を形成するのが難しくなったり、密着力が低下したりする傾向があるが、その部分は溝内部で鋼板とは直接接触することはないので、角度θの下限は、45度程度までは許容できる。

【0036】

また、ロール表面に機械加工等で形成する溝は、先述したように、溶射後、(S/B)≧1.0の条件を満たすドロス排出溝が得られればよく、したがって、例えば、0.1mm以上の曲率半径Rを有する上に凸の円弧からなる基材頂部と、ロール表面に平行な直線とその直線と屈曲点を有することなく接続する0.1mm以上の曲率半径R”を有する下に凸の円弧とからなる溝底部が、図4に示したように、屈曲点を有することなく直接接続する、あるいは、図5に示したように、共通する接線を介して接続する断面形状のものであってもよい。

【0037】

ここで、上記図4や図5に示した場合とは、上記(1)式または(2)式で表される溝底部の曲率半径R’の円弧部分を、ロール表面に平行な直線とその直線と屈曲点を有することなく接続する下に凸のR’よりも小さい曲率半径R”の円弧とで構成される曲線で置き換えたものであり、後述する実施例において説明するように、上記(1)式または(2)式で表される断面形状の溝よりも、溝部断面積Sを大きくすることができる、したがって、(S/B)≧1.0および(S/P)≧0.1を容易に実現することが可能となる。また、これによって、溝深さTを大きくする必要もないので、ロール加工時の研削量を小さくできるという効果も得られる。ただし、上記溝底部の曲率半径R”は、小さすぎると、その部分に付着したドロスが離脱し難くなるので、0.1mm以上とするのが好ましい。また、この場合には、溝断面形状における隣り合う2本の、基材頂部の円弧と溝底部の円弧との共通接線のなす角度θが90度未満である必要はないが、溶射皮膜を被覆する観点から、45度程度以上とするのが好ましい。

【0038】

次に、本発明の溶融金属めっき浴用ロールの被覆する溶射皮膜について説明する。

従来から、めっき浴用ロールに溶射皮膜を被覆する場合には、密着性を高めるため、金属粒子あるいはセラミック粒子等を投射して表面を荒らすブラスト処理を施すことが行われている。しかし、前述したように、ブラスト処理を施すことによって、機械加工等で形成した溝形状は、大きく変化してしまう。そのため、機械加工等で表面を荒らしてブラスト処理を省略するか、あるいは、ブラスト処理の条件を制御して溝形状に大きな変化が生じないようにするのが好ましい。

【0039】

次に、本発明のめっき浴用ロールの表面、特に前記溝形成面に被覆する溶射皮膜は、炭化物、酸化物、硼化物、もしくはそれらのサーメットで被覆したものであるのが好ましい。というのは、溶融金属めっき浴用ロールは、一般にオーステナイト系ステンレス鋼や、13Cr系のマルテンサイト系ステンレス鋼のような合金鋼で製作されているが、溶融亜鉛などの溶融金属は活性であり、ロール素材の鋼と反応してFeが溶出するため、ロール表面には種々の鉄合金が生成して、短時間のうちに表面が合金層で覆われてしまう。さらに、ロールから溶出したFeは、めっき浴中のZnやAlと反応してドロスを生成して浴中に浮遊し、ロール表面に付着するため、ロール表面に加工した溝をそのまま維持することは極めて困難である。また、めっき浴用ロールは、一般に非駆動で、鋼帯との摩擦力で回転しているため、スリップを起こしてロール表面が損耗しやすい。そこで、溶融金属による溶損やドロスの付着を防止し、鋼板との接触による摩耗を防止するため、ロール表面を炭化物、酸化物、硼化物、もしくはそれらのサーメットから構成される溶射皮膜で被覆することが好ましい。

【0040】

上記溶射皮膜を構成する炭化物としては、WCやTiC,NbC,MoC,Cr3C2等の金属炭化物あるいはこれらの複合炭化物、酸化物としては、ZrO2,Y2O3,Al2O3,Cr2O3,SiO2,MgO等の金属酸化物あるいはこれらの複合酸化物、また、硼化物としては、TiB2、MoB2,ZrB2,W2B5(WB),CrB等の金属硼化物あるいはこれらの複合硼化物を用いることができる。

【0041】

また、上記炭化物や酸化物、硼化物からなるセラミックス相と金属相とから構成されるサーメットの金属相としては、CoおよびCrの1種または2種を用いることができる。

【0042】

また、上記溶射皮膜の形成手段としては、高速ガス炎溶射(HVOF)およびプラズマ溶射のいずれかの方法が好ましいが、爆発溶射等の他の方法を用いてもよい。

【0043】

また、上記溶射皮膜の膜厚は、20〜300μmの範囲であることが好ましい。膜厚が20μm未満では、皮膜形成効果が得られないばかりでなく、均一にロール表面を被覆することが困難となる。一方、300μmを超えると、機械加工等で形成した溝の断面形状が変化し、本発明の条件を満たすことが困難となるほか、基材ロールと皮膜の熱膨張差に起因して剥離し易くなるからである。

【0044】

また、上記溶射皮膜は、一般に多くの微細気孔や微細なクラックを有する。そこで、溶射皮膜形成後、上記微細気孔、クラック中に異種材料を含浸させて充填封孔し、もしくはさらにその表面にその異種材料を薄く被覆する化学的緻密化処理(封孔処理)を施すことが好ましい。この化学的緻密化処理としては、例えば、無水クロム酸、重クロム酸アンモニウム、硫酸クロム、塩化クロム、硝酸クロム、酢酸クロム、クロム酸マグネシウム、クロム酸ナトリウム等のクロム酸溶液または可溶性クロム化合物溶液をスプレー、塗布、浸漬等して含浸させた後、これらが酸化クロム微粒子となり得る温度(300〜450℃程度)に加熱する操作を複数回(2〜15回程度)繰り返して行う、あるいは、シリコン、ジルコニウム、アルミニウムのアルコキシドのいずれか1種もしくは2種以上を5〜90vol%含むアルコール水溶液をスプレー、塗布、浸漬等して含浸させた後、100℃〜500℃で焼成する操作を複数回(2〜15回程度)繰り返して行うことにより、微粒子状の酸化クロムやシリカ、ジルコニア、アルミナ等の酸化物を微細な気孔およびクラック中に充填すると同時にさらに表面を覆う方法などが好ましく挙げられる。

【実施例】

【0045】

マルテンサイト系ステンレス鋼を素材とした直径800mmφのロールの表面に、表1に示した各種溝断面形状を有するドロス排出溝を旋盤加工し、ブラスト処理を施すことなくあるいはブラスト処理を施した後、硼化物サーメット皮膜をHVOF溶射で被覆し、その後、無水クロム酸水溶液を用いた化学的緻密化処理を施して封孔し、溶融亜鉛めっき浴用シンクロールを作製した。なお、上記ブラスト処理では、平均粒子径が500〜600μmのアルミナ粒子を通常の条件で投射した。また、HVOF溶射における溶射条件は、通常の範囲で行った。

【0046】

次いで、上記各種ロールを実機の連続溶融亜鉛めっき設備のめっき浴に適用し、最長15日間の連続使用を数回繰り返したときの溶融亜鉛めっき鋼板(製品板)上の表面欠陥の発生状況およびシンクロール表面へのドロス付着堆積状況を、浴浸漬状態での実使用日数(延べの使用日数)をもとに下記の基準で評価し、その結果を表1に併記して示した。

<鋼板表面の評価>(○以上を合格範囲とした。)

◎:ロール交換までの基準使用日数(35日)に至るまでドロス付着やグルーブマークに起因した表面欠陥の発生がなく、さらに鋼板品質の向上が見られたもの。

○:ロール交換までの基準使用日数(35日)に至るまで表面欠陥の発生がなかったもの。

△:実使用日数が16〜34日の間に表面欠陥が発生したもの。

×:実使用日数が15日以内に表面欠陥が発生したもの。

<ロール表面の評価>(○以上を合格範囲とした。)

◎:ロール交換までの基準使用日数(35日)に至るまでロール表面溝部への強固なドロスの付着堆積がほとんど無かったもの。

○:実使用日数が31〜34日の間に軽微なドロスの付着堆積が発生したもの。

△:実使用日数が16〜30日の間に強固なドロスの付着堆積が発生したもの。

×:実使用日数が15日以内に強固なドロスの付着堆積が発生したもの。

【0047】

【表1】

【0048】

表1の結果から、本発明の条件を満たすめっき浴用ロールは、ロール表面へのドロスの付着堆積が少なく、また、製品(溶融亜鉛めっき鋼板)における表面欠陥の発生も少なく、極めて良好な結果が得られていることがわかる。

【技術分野】

【0001】

本発明は、溶融金属のめっき浴に浸漬して用いられる溶融金属めっき浴用ロールに関し、特に、溶射皮膜が被覆されたドロス排出溝を有する溶融金属めっき浴用ロールに関するものである。

【背景技術】

【0002】

溶融金属めっき鋼板、例えば、溶融亜鉛めっき鋼板あるいは合金化溶融亜鉛めっき鋼板等は、耐食性に優れていることから、自動車車体や家電製品、建築材料等の様々な分野で使用されている。

【0003】

斯かる溶融亜鉛めっき鋼板は、連続式溶融亜鉛めっき設備の連続焼鈍炉で焼鈍されて表面を活性化された鋼帯を、スナウトを介して溶融亜鉛めっき浴中に導いて鋼板表面に溶融亜鉛を付着させた後、浴中に設けられたシンクロールで方向転換し、さらに、浴中サポートロールでパスラインの位置決めや反りを矯正して浴上に引き上げ、ガスワイピング等によって所定のめっき付着量に調整され、その後、必要に応じて合金化処理等が施されて製造されるのが普通である。

【0004】

上記溶融金属のめっき浴中に配設されているシンクロール等の溶融金属めっき浴用ロール(以下、単に「めっき浴用ロール」あるいは「ロール」とも称する。)は、非駆動であり、鋼板表面とロール表面との摩擦により回転させているのが一般的である。そのため、くさび効果で溶融亜鉛がロールと鋼板との間に侵入すると、ロールと鋼板との間の摩擦力が低下してロールがスリップを起こし、製品表面にすり疵等の欠陥を発生させる原因となる。

【0005】

また、溶融亜鉛めっき浴中には、溶融した亜鉛(Zn)の他に、めっき層の密着性やパウダリング性を向上させるためにアルミニウム(Al)が0.1〜0.2mass%添加されており、また、鋼帯から溶出してくる鉄分(Fe)も多量に含まれている。これらのZn,Al,Feは、「ドロス」と呼ばれる金属間化合物を形成してめっき浴中に浮遊し、溶融めっきを長時間連続して行っていると、これらのドロスが浴中のシンクロールやサポートロールの表面に付着し、この付着物が製品鋼板に押し疵等の表面欠陥を発生させることになる。

【0006】

そこで、上記問題点を解決するために、ロールと鋼板の間に侵入した溶融亜鉛やドロスの排出を促進してドロスがロール表面に付着するのを防止するため、めっき浴用ロールの表面に、円周方向に沿って「グルーブ」と称されるドロス排出溝を形成することが行われている。しかし、この溝の形成は、めっき皮膜のロール接触部分と非接触部分の色調ムラや光沢ムラを引き起こしたり、溝形状が鋼板に転写したりするという別の問題点を引き起こすことがある。

【0007】

そこで、めっき浴用ロールの表面に形成する溝形状については、従来から多くの検討がなされている。たとえば、特許文献1〜4等には、溝の深さ、溝断面の角度や曲率半径、溝幅等を規定した各種めっき浴用ロールが提案されている。しかし、溝以外の部分、即ち、鋼板と接触するロール基材部が平坦であったり、溝と基材との境界が鋭角であったりするため、溝部の形状が鋼板に転写して、いわゆる「グルーブマーク」と称される表面欠陥を引き起こしたり、また、溝底部の角度が鋭角であるため、溝に取り込まれたドロスがそのまま残存し、それが堆積して、押し疵を発生させたりするという問題点を有するものであった。

【0008】

上記問題点を解決する技術として、特許文献5には、ロール表面の周方向に連続する凹凸の溝を設ける場合、1)凹凸部は直線部のないR形状とする、2)凹凸部のRを結ぶ直線部はできるだけ少なくし直線部がある場合には対向する直線部が形成する角度が90°以上、好ましくは100°以上とする、3)底部半径を大きくする、ことでドロスの付着を防止する技術が開示されている。

【0009】

ところで、溶融金属のめっき浴用ロールには、上記した溶融金属やドロスの排出能に優れていることの他に、溶融金属による溶損が少ない、即ち、ロール表面が溶融金属と濡れ難く、反応性が低いこと、長期間の使用によっても鋼板との接触による摩耗が少ないこと、などが要求されている。そこで、上記要求を満たすため、従来から、めっき浴用ロールの表面を、酸化物や炭化物、硼化物等のセラミック皮膜や、それらを含有するサーメット皮膜を溶射し、被覆することが行われている(例えば、特許文献6、7等参照)。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平05−339689号公報

【特許文献2】特開平08−074017号公報

【特許文献3】特開2004−091831号公報

【特許文献4】特開2005−206878号公報

【特許文献5】特開2009−161847号公報

【特許文献6】特開昭58−037386号公報

【特許文献7】特開2002−004016号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

確かに、特許文献5や特許文献6,7等の技術を適用しためっき浴用ロールを実機めっき設備に用いることで、ドロスの付着は軽減され、めっき鋼板の表面品質を長時間維持できることが期待される。しかし、発明者らの調査によれば、上記技術を適用してもなお、ドロス付着に起因する表面欠陥を完全に防止するには至っていないのが実情である。

【0012】

そこで、本発明の目的は、上記ドロス付着の原因を究明し、長時間の使用によってもめっき浴中に存在するドロス等の異物の付着がなく、安定して高品質のめっき製品を製造することができる溶融金属めっき浴用ロールを提供することにある。

【課題を解決するための手段】

【0013】

発明者らは、上記問題点の原因究明と、課題の解決に向けて鋭意検討を重ねた。その結果、従来のグルーブ(ドロス排出溝)を形成した溶融金属めっき浴用ロールがその効果を十分に発揮できずにドロス付着等の表面欠陥を引き起こしていた原因は、前述した溶射皮膜被覆による溝形状の変化を考慮していないことに起因していることを突き止めた。すなわち、めっき浴用ロールは、一般に、その表面に機械加工等で溝加工した後、溶射皮膜の密着性を改善するために、溶射前に金属粒子やセラミック粒子などを噴射してロール表面を荒らすブラスト処理を施していること、また、溶射皮膜の被覆は、必ずしも均一に行われるわけではないことなどに起因して、溶射後の溝形状は、加工後の形状から大きく変化してしまい、その結果、溝形成効果が十分に得られないことがあること、したがって、めっき浴用ロールのドロス排出溝は、加工後の溝形状ではなく、溶射皮膜被覆後の溝形状で管理する必要があることを見出し、本発明を完成させるに至った。

【0014】

すなわち、本発明は、溶融金属メッキ浴に浸漬して用いる溶射皮膜が被覆されたドロス排出溝を有するめっき浴用ロールにおいて、上記溶射皮膜被覆後のドロス排出溝の断面形状は、基材頂部が上に凸の曲線からなり、溝部断面積Sと基材部断面積Bとの比(S/B)が1.0以上であることを特徴とする溶融金属めっき浴用ロールである。

【0015】

本発明の溶融金属めっき浴用ロールにおける上記溶射皮膜被覆後のドロス排出溝は、溝部断面積S(mm2)と溝ピッチP(mm)との比(S/P)が0.1以上であることを特徴とする。

【0016】

また、本発明の溶融金属めっき浴用ロールにおける上記溶射皮膜被覆後のドロス排出溝は、溝ピッチPが1.0mm以上、溝深さT’が0.2mm以上、溝部断面積Sが0.10mm2以上であることを特徴とする。

【0017】

また、本発明の溶融金属めっき浴用ロールにおける上記溶射皮膜被覆後のドロス排出溝は、溝ピッチPが1.0mm以上、溝深さT’が0.3mm以上、溝部断面積Sが0.15mm2以上であることを特徴とする。

【0018】

また、本発明の溶融金属めっき浴用ロールは、0.1mm以上の曲率半径Rを有する上に凸の円弧からなる基材頂部と、上記R以上の大きさの曲率半径R’を有する下に凸の円弧からなる溝底部が、屈曲点を有することなく直接接続する、あるいは、共通する接線を介して接続する断面形状のドロス排出溝に、溶射皮膜を被覆してなるものであることを特徴とする。

【0019】

また、本発明の溶融金属めっき浴用ロールは、上記溝断面形状における隣り合う2本の、基材頂部の円弧と溝底部の円弧との共通接線のなす角度θが90度未満であることを特徴とする。

【0020】

また、本発明の溶融金属めっき浴用ロールは、0.1mm以上の曲率半径Rを有する上に凸の円弧からなる基材頂部と、ロール表面に平行な直線とその直線と屈曲点を有することなく接続する0.1mm以上の曲率半径R”を有する下に凸の円弧とからなる溝底部が、屈曲点を有することなく直接接続する、あるいは、共通する接線を介して接続する断面形状のドロス排出溝に、溶射皮膜を被覆してなるものであることを特徴とする。

【0021】

また、本発明の溶融金属めっき浴用ロールにおける上記溶射皮膜は、ブラスト処理を施すことなく被覆してなるものであることを特徴とする。

【0022】

また、本発明の溶融金属めっき浴用ロールにおける上記溶射皮膜は、炭化物、硼化物、酸化物およびこれらを含有するサーメットのいずれか1種または2種以上からなる、厚さが20〜300μmの皮膜であることを特徴とする。

【0023】

また、本発明の溶融金属めっき浴用ロールにおける上記溶射皮膜は、高速ガス炎溶射およびプラズマ溶射のいずれかの方法で被成された皮膜であることを特徴とする。

【発明の効果】

【0024】

本発明によれば、溶射皮膜を形成後もドロス排出能に優れた溶融金属めっき浴用浸漬ロールを提供することができるので、表面欠陥の発生のない表面品質に優れる溶融金属めっき製品を安定して製造することが可能となる。

【図面の簡単な説明】

【0025】

【図1】機械加工した溝形状のブラスト処理後、溶射皮膜被覆後の変化を示す一例である。

【図2】本発明に係る機械加工した溝形状の一例を模式的に示す図である。

【図3】本発明に係る機械加工した溝形状の他の例を模式的に示す図である。

【図4】本発明に係る機械加工した溝形状の他の例を模式的に示す図である。

【図5】本発明に係る機械加工した溝形状の他の例を模式的に示す図である。

【発明を実施するための形態】

【0026】

発明者らは、従来の溶融金属めっき浴用ロールを実機溶融金属めっき設備に用いた場合、所期したドロス排出溝の効果が必ずしも得られない原因について検討した結果、上記したように、従来のめっき浴用ロールでは、溶射皮膜形成による溝形状の変化を一切考慮していなかったためであることを突き止めた。

図1は、ロール表面に旋盤で機械加工したドロス排出溝の断面形状が、溶射前のブラスト処理および溶射皮膜の被成によって、どのように変化するかを調べた結果の一例を示したものである。この図から、機械加工した溝断面形状は、その後のブラスト処理および溶射皮膜の被覆により大きく変化していることがわかる。

そこで、本発明においては、溶融金属めっき浴用ロールの溝形状の評価は、溶射皮膜形成後の段階で行うこととした。

【0027】

次いで、発明者らは、溶射皮膜形成後の溝形状を種々に変えた溶融金属めっき浴用ロールを試作し、実機の連続溶融亜鉛めっき設備に設置して、ドロス排出能、すなわちロール表面へのドロス付着状況および製品鋼板の表面品質に及ぼす影響を調査した。

その結果、ロール表面に溝を形成する場合には、溝以外の部分である、鋼板と接触するロール基材の頂部は、平坦部を設けずに上の凸の曲率を有する曲線から形成されていることが必要であることがわかった。また、ロール表面に設けられた溶射皮膜被覆後の溝は、その断面における溝部断面積Sと基材部断面積Bとの比(S/B)が1.0以上であることが必要であることがわかった。これは、ロール表面に平坦部が存在したり、あるいは、(S/B)が1.0未満である場合には、くさび効果により鋼板とロールとの間に引き込まれたドロスが逃げ難くなり、ドロスがロール表面に付着し易くなるためと考えられる。ここで、上記溝部断面積Sとは、隣り合う基材頂部を結ぶ直線と、溝部形状を表わす下に凸の曲線とに挟まれる領域の面積であり、また、基材部断面積Bとは、隣り合う基材底部を結ぶ直線と、基材頂部を表わす上に凸の曲線とに挟まれる領域の面積のことである。

【0028】

次に、発明者らは、上記条件、すなわち、ロール表面に形成した溶射皮膜被覆後の溝断面形状における基材頂部に曲率を持たせ、かつ、溝部断面積Sと基材部断面積Bとの比(S/B)を1.0以上とした上で、溝ピッチP、溝深さT’および溝部断面積Sを変化させた種々のドロス排出溝を有するめっき浴用ロールを試作し、上記と同様、実機の連続めっき設備に設置して、ドロス排出能を評価した。

その結果、上記溶射皮膜被覆後のドロス排出溝は、溝部断面積S(mm2)と溝ピッチP(mm)との比(S/P)が0.1以上であることが好ましいことがわかった。これは、(S/P)が0.1未満では、溝ピッチP(mm)に対する実質的な溝深さT’が小さ過ぎて、ドロスが排出するために必要なロールと鋼板との間の隙間が狭く、ドロスが付着し易くなるためであると考えられる。

【0029】

そこで、さらに上記条件を満たした上で、さらに、ドロス排出能に優れる溝形状について実機の連続めっき設備を用いてさらに評価試験を行った結果、上記溶射皮膜被覆後のドロス排出溝は、溝ピッチPが1.0mm以上、溝深さT’が0.2mm以上、溝部断面積Sが0.10mm2以上が好ましく、より好ましくは、溝ピッチPが1.0mm以上、溝深さT’が0.3mm以上、溝部断面積Sが0.15mm2以上であることがわかった。

【0030】

なお、溝ピッチPが1.0mm以上、溝深さT’が0.2mm以上という条件は、ロール表面に溝を機械加工する上でも、好ましい値である。ただし、溝ピッチPは、1.0mm以上であることが好ましいが、大きくなる過ぎると、ロール単位長さ当たりの溝数が減少し、鋼板と溝頂部との接触面圧が高まるため、溝形状が鋼板に転写してグルーブマークを発生し易くなるため、上限は3mm程度に止めるのが好ましい。

【0031】

次に、溶射皮膜被覆後のロール表面に上記した条件を満たした断面形状を有するドロス排出溝を形成するためのロール表面に機械加工等で形成する溝は、溶射後、上記条件を満たすドロス排出溝が得られれば、どのような形状のものでもよいが、例えば、0.1mm以上の曲率半径Rを有する上に凸の円弧からなる基材頂部と、上記R以上の大きさの曲率半径R’を有する下に凸の円弧からなる溝底部が、図2に示したように、屈曲点を有することなく直接接続するか、あるいは、図3に示したように、共通する接線を介して接続する断面形状のものを好ましく挙げることができる。

【0032】

ここで、曲率半径Rを有する上に凸の円弧からなる基材頂部と、曲率半径R’を有する下に凸の円弧からなる溝底部が、屈曲点を有することなく直接接続するとは、下記(1)式;

P2/4−2t(R+R’)+t2=0 ・・・(1)

ここで、P:溝ピッチ(mm)、t:溝深さ(mm)、R:基材頂部の曲率半径(mm)、R’:溝底部の曲率半径(mm)、R≦R’

が成立する場合をいい、また、曲率半径Rを有する上に凸の円弧からなる基材頂部と、曲率半径R’を有する下に凸の円弧からなる溝底部が、共通する接線を介して接続するとは、下記(2)式;

P2/4−2t(R+R’)+t2>0 ・・・(2)

ここで、P:溝ピッチ(mm)、t:溝深さ(mm)、R:基材頂部の曲率半径(mm)、R’:溝底部の曲率半径(mm)、R≦R’

が成立する場合をいう。

【0033】

なお、R≦R’とする理由は、その後、溶射される皮膜の膜厚が均一であると仮定した場合、上記(1)式および(2)式で表わされる溝形状において、皮膜溶射後の溝部断面積Sと基材頂部断面積Bとの比(S/B)を1.0以上とするために必要な条件であるからである。

【0034】

また、基材頂部の円弧の曲率半径Rは、小さくなると、基材頂部は点に近づき、溶射皮膜が被覆され難くなるばかりでなく、鋼板とも点接触するようになるので、却って溝模様が鋼板に転写してグルーブマークが発生するようになるので好ましくない。したがって、基材頂部の円弧の曲率半径Rは、0.1mm以上が好ましく、0.15mm以上であることがより好ましい。一方、基材頂部のRが大きくなると、基材頂部に平坦部を設けたことと同じになってしまうので、上限は1.5mm程度とするのが好ましい。なお、溝底部の曲率半径R’については、特に制限はない。

【0035】

また、上記形状の溝に溶射皮膜を被覆後、溝部断面積Sと溝ピッチPとの比を0.1以上とするためには、隣り合う2本の共通接線のなす角度θは、90度未満であることが好ましい。というのは、上記(1)式において、溝ピッチP=1mmでR=R’の場合、角度θが90度では、加工後の溝深さは、0.207mmとなり、溶射皮膜被覆後の溝深さT’を0.2mm以上とすることが難しくなるからである。ただし、隣り合う2本の共通接線のなす角度θが小さくなると、溶射方向と上記共通接線とがなす角度が大きくなって、均一な厚さの溶射皮膜を形成するのが難しくなったり、密着力が低下したりする傾向があるが、その部分は溝内部で鋼板とは直接接触することはないので、角度θの下限は、45度程度までは許容できる。

【0036】

また、ロール表面に機械加工等で形成する溝は、先述したように、溶射後、(S/B)≧1.0の条件を満たすドロス排出溝が得られればよく、したがって、例えば、0.1mm以上の曲率半径Rを有する上に凸の円弧からなる基材頂部と、ロール表面に平行な直線とその直線と屈曲点を有することなく接続する0.1mm以上の曲率半径R”を有する下に凸の円弧とからなる溝底部が、図4に示したように、屈曲点を有することなく直接接続する、あるいは、図5に示したように、共通する接線を介して接続する断面形状のものであってもよい。

【0037】

ここで、上記図4や図5に示した場合とは、上記(1)式または(2)式で表される溝底部の曲率半径R’の円弧部分を、ロール表面に平行な直線とその直線と屈曲点を有することなく接続する下に凸のR’よりも小さい曲率半径R”の円弧とで構成される曲線で置き換えたものであり、後述する実施例において説明するように、上記(1)式または(2)式で表される断面形状の溝よりも、溝部断面積Sを大きくすることができる、したがって、(S/B)≧1.0および(S/P)≧0.1を容易に実現することが可能となる。また、これによって、溝深さTを大きくする必要もないので、ロール加工時の研削量を小さくできるという効果も得られる。ただし、上記溝底部の曲率半径R”は、小さすぎると、その部分に付着したドロスが離脱し難くなるので、0.1mm以上とするのが好ましい。また、この場合には、溝断面形状における隣り合う2本の、基材頂部の円弧と溝底部の円弧との共通接線のなす角度θが90度未満である必要はないが、溶射皮膜を被覆する観点から、45度程度以上とするのが好ましい。

【0038】

次に、本発明の溶融金属めっき浴用ロールの被覆する溶射皮膜について説明する。

従来から、めっき浴用ロールに溶射皮膜を被覆する場合には、密着性を高めるため、金属粒子あるいはセラミック粒子等を投射して表面を荒らすブラスト処理を施すことが行われている。しかし、前述したように、ブラスト処理を施すことによって、機械加工等で形成した溝形状は、大きく変化してしまう。そのため、機械加工等で表面を荒らしてブラスト処理を省略するか、あるいは、ブラスト処理の条件を制御して溝形状に大きな変化が生じないようにするのが好ましい。

【0039】

次に、本発明のめっき浴用ロールの表面、特に前記溝形成面に被覆する溶射皮膜は、炭化物、酸化物、硼化物、もしくはそれらのサーメットで被覆したものであるのが好ましい。というのは、溶融金属めっき浴用ロールは、一般にオーステナイト系ステンレス鋼や、13Cr系のマルテンサイト系ステンレス鋼のような合金鋼で製作されているが、溶融亜鉛などの溶融金属は活性であり、ロール素材の鋼と反応してFeが溶出するため、ロール表面には種々の鉄合金が生成して、短時間のうちに表面が合金層で覆われてしまう。さらに、ロールから溶出したFeは、めっき浴中のZnやAlと反応してドロスを生成して浴中に浮遊し、ロール表面に付着するため、ロール表面に加工した溝をそのまま維持することは極めて困難である。また、めっき浴用ロールは、一般に非駆動で、鋼帯との摩擦力で回転しているため、スリップを起こしてロール表面が損耗しやすい。そこで、溶融金属による溶損やドロスの付着を防止し、鋼板との接触による摩耗を防止するため、ロール表面を炭化物、酸化物、硼化物、もしくはそれらのサーメットから構成される溶射皮膜で被覆することが好ましい。

【0040】

上記溶射皮膜を構成する炭化物としては、WCやTiC,NbC,MoC,Cr3C2等の金属炭化物あるいはこれらの複合炭化物、酸化物としては、ZrO2,Y2O3,Al2O3,Cr2O3,SiO2,MgO等の金属酸化物あるいはこれらの複合酸化物、また、硼化物としては、TiB2、MoB2,ZrB2,W2B5(WB),CrB等の金属硼化物あるいはこれらの複合硼化物を用いることができる。

【0041】

また、上記炭化物や酸化物、硼化物からなるセラミックス相と金属相とから構成されるサーメットの金属相としては、CoおよびCrの1種または2種を用いることができる。

【0042】

また、上記溶射皮膜の形成手段としては、高速ガス炎溶射(HVOF)およびプラズマ溶射のいずれかの方法が好ましいが、爆発溶射等の他の方法を用いてもよい。

【0043】

また、上記溶射皮膜の膜厚は、20〜300μmの範囲であることが好ましい。膜厚が20μm未満では、皮膜形成効果が得られないばかりでなく、均一にロール表面を被覆することが困難となる。一方、300μmを超えると、機械加工等で形成した溝の断面形状が変化し、本発明の条件を満たすことが困難となるほか、基材ロールと皮膜の熱膨張差に起因して剥離し易くなるからである。

【0044】

また、上記溶射皮膜は、一般に多くの微細気孔や微細なクラックを有する。そこで、溶射皮膜形成後、上記微細気孔、クラック中に異種材料を含浸させて充填封孔し、もしくはさらにその表面にその異種材料を薄く被覆する化学的緻密化処理(封孔処理)を施すことが好ましい。この化学的緻密化処理としては、例えば、無水クロム酸、重クロム酸アンモニウム、硫酸クロム、塩化クロム、硝酸クロム、酢酸クロム、クロム酸マグネシウム、クロム酸ナトリウム等のクロム酸溶液または可溶性クロム化合物溶液をスプレー、塗布、浸漬等して含浸させた後、これらが酸化クロム微粒子となり得る温度(300〜450℃程度)に加熱する操作を複数回(2〜15回程度)繰り返して行う、あるいは、シリコン、ジルコニウム、アルミニウムのアルコキシドのいずれか1種もしくは2種以上を5〜90vol%含むアルコール水溶液をスプレー、塗布、浸漬等して含浸させた後、100℃〜500℃で焼成する操作を複数回(2〜15回程度)繰り返して行うことにより、微粒子状の酸化クロムやシリカ、ジルコニア、アルミナ等の酸化物を微細な気孔およびクラック中に充填すると同時にさらに表面を覆う方法などが好ましく挙げられる。

【実施例】

【0045】

マルテンサイト系ステンレス鋼を素材とした直径800mmφのロールの表面に、表1に示した各種溝断面形状を有するドロス排出溝を旋盤加工し、ブラスト処理を施すことなくあるいはブラスト処理を施した後、硼化物サーメット皮膜をHVOF溶射で被覆し、その後、無水クロム酸水溶液を用いた化学的緻密化処理を施して封孔し、溶融亜鉛めっき浴用シンクロールを作製した。なお、上記ブラスト処理では、平均粒子径が500〜600μmのアルミナ粒子を通常の条件で投射した。また、HVOF溶射における溶射条件は、通常の範囲で行った。

【0046】

次いで、上記各種ロールを実機の連続溶融亜鉛めっき設備のめっき浴に適用し、最長15日間の連続使用を数回繰り返したときの溶融亜鉛めっき鋼板(製品板)上の表面欠陥の発生状況およびシンクロール表面へのドロス付着堆積状況を、浴浸漬状態での実使用日数(延べの使用日数)をもとに下記の基準で評価し、その結果を表1に併記して示した。

<鋼板表面の評価>(○以上を合格範囲とした。)

◎:ロール交換までの基準使用日数(35日)に至るまでドロス付着やグルーブマークに起因した表面欠陥の発生がなく、さらに鋼板品質の向上が見られたもの。

○:ロール交換までの基準使用日数(35日)に至るまで表面欠陥の発生がなかったもの。

△:実使用日数が16〜34日の間に表面欠陥が発生したもの。

×:実使用日数が15日以内に表面欠陥が発生したもの。

<ロール表面の評価>(○以上を合格範囲とした。)

◎:ロール交換までの基準使用日数(35日)に至るまでロール表面溝部への強固なドロスの付着堆積がほとんど無かったもの。

○:実使用日数が31〜34日の間に軽微なドロスの付着堆積が発生したもの。

△:実使用日数が16〜30日の間に強固なドロスの付着堆積が発生したもの。

×:実使用日数が15日以内に強固なドロスの付着堆積が発生したもの。

【0047】

【表1】

【0048】

表1の結果から、本発明の条件を満たすめっき浴用ロールは、ロール表面へのドロスの付着堆積が少なく、また、製品(溶融亜鉛めっき鋼板)における表面欠陥の発生も少なく、極めて良好な結果が得られていることがわかる。

【特許請求の範囲】

【請求項1】

溶融金属メッキ浴に浸漬して用いる溶射皮膜が被覆されたドロス排出溝を有するめっき浴用ロールにおいて、上記溶射皮膜被覆後のドロス排出溝の断面形状は、基材頂部が上に凸の曲線からなり、溝部断面積Sと基材部断面積Bとの比(S/B)が1.0以上であることを特徴とする溶融金属めっき浴用ロール。

【請求項2】

上記溶射皮膜被覆後のドロス排出溝は、溝部断面積S(mm2)と溝ピッチP(mm)との比(S/P)が0.1以上であることを特徴とする請求項1に記載の溶融金属めっき浴用ロール。

【請求項3】

上記溶射皮膜被覆後のドロス排出溝は、溝ピッチPが1.0mm以上、溝深さT’が0.2mm以上、溝部断面積Sが0.10mm2以上であることを特徴とする請求項1または2に記載の溶融金属めっき浴用ロール。

【請求項4】

上記溶射皮膜被覆後のドロス排出溝は、溝ピッチPが1.0mm以上、溝深さT’が0.3mm以上、溝部断面積Sが0.15mm2以上であることを特徴とする請求項1または2に記載の溶融金属めっき浴用ロール。

【請求項5】

0.1mm以上の曲率半径Rを有する上に凸の円弧からなる基材頂部と、上記R以上の大きさの曲率半径R’を有する下に凸の円弧からなる溝底部が、屈曲点を有することなく直接接続する、あるいは、共通する接線を介して接続する断面形状のドロス排出溝に、溶射皮膜を被覆してなるものであることを特徴とする請求項1〜4のいずれか1項に記載の溶融金属めっき浴用ロール。

【請求項6】

上記溝断面形状における隣り合う2本の、基材頂部の円弧と溝底部の円弧との共通接線のなす角度θが90度未満であることを特徴とする請求項5に記載の溶融金属めっき浴用ロール。

【請求項7】

0.1mm以上の曲率半径Rを有する上に凸の円弧からなる基材頂部と、ロール表面に平行な直線とその直線と屈曲点を有することなく接続する0.1mm以上の曲率半径R”を有する下に凸の円弧とからなる溝底部が、屈曲点を有することなく直接接続する、あるいは、共通する接線を介して接続する断面形状のドロス排出溝に、溶射皮膜を被覆してなるものであることを特徴とする請求項1〜4のいずれか1項に記載の溶融金属めっき浴用ロール。

【請求項8】

上記溶射皮膜は、ブラスト処理を施すことなく被覆してなるものであることを特徴とする請求項1〜7のいずれか1項に記載の溶融金属めっき浴用ロール。

【請求項9】

上記溶射皮膜は、炭化物、硼化物、酸化物およびこれらを含有するサーメットのいずれか1種または2種以上からなる、厚さが20〜300μmの皮膜であることを特徴とする請求項1〜7のいずれか1項に記載の溶融金属めっき浴用ロール。

【請求項10】

上記溶射皮膜は、高速ガス炎溶射およびプラズマ溶射のいずれかの方法で被成された皮膜であることを特徴とする請求項1〜8のいずれか1項に記載の溶融金属めっき浴用ロール。

【請求項1】

溶融金属メッキ浴に浸漬して用いる溶射皮膜が被覆されたドロス排出溝を有するめっき浴用ロールにおいて、上記溶射皮膜被覆後のドロス排出溝の断面形状は、基材頂部が上に凸の曲線からなり、溝部断面積Sと基材部断面積Bとの比(S/B)が1.0以上であることを特徴とする溶融金属めっき浴用ロール。

【請求項2】

上記溶射皮膜被覆後のドロス排出溝は、溝部断面積S(mm2)と溝ピッチP(mm)との比(S/P)が0.1以上であることを特徴とする請求項1に記載の溶融金属めっき浴用ロール。

【請求項3】

上記溶射皮膜被覆後のドロス排出溝は、溝ピッチPが1.0mm以上、溝深さT’が0.2mm以上、溝部断面積Sが0.10mm2以上であることを特徴とする請求項1または2に記載の溶融金属めっき浴用ロール。

【請求項4】

上記溶射皮膜被覆後のドロス排出溝は、溝ピッチPが1.0mm以上、溝深さT’が0.3mm以上、溝部断面積Sが0.15mm2以上であることを特徴とする請求項1または2に記載の溶融金属めっき浴用ロール。

【請求項5】

0.1mm以上の曲率半径Rを有する上に凸の円弧からなる基材頂部と、上記R以上の大きさの曲率半径R’を有する下に凸の円弧からなる溝底部が、屈曲点を有することなく直接接続する、あるいは、共通する接線を介して接続する断面形状のドロス排出溝に、溶射皮膜を被覆してなるものであることを特徴とする請求項1〜4のいずれか1項に記載の溶融金属めっき浴用ロール。

【請求項6】

上記溝断面形状における隣り合う2本の、基材頂部の円弧と溝底部の円弧との共通接線のなす角度θが90度未満であることを特徴とする請求項5に記載の溶融金属めっき浴用ロール。

【請求項7】

0.1mm以上の曲率半径Rを有する上に凸の円弧からなる基材頂部と、ロール表面に平行な直線とその直線と屈曲点を有することなく接続する0.1mm以上の曲率半径R”を有する下に凸の円弧とからなる溝底部が、屈曲点を有することなく直接接続する、あるいは、共通する接線を介して接続する断面形状のドロス排出溝に、溶射皮膜を被覆してなるものであることを特徴とする請求項1〜4のいずれか1項に記載の溶融金属めっき浴用ロール。

【請求項8】

上記溶射皮膜は、ブラスト処理を施すことなく被覆してなるものであることを特徴とする請求項1〜7のいずれか1項に記載の溶融金属めっき浴用ロール。

【請求項9】

上記溶射皮膜は、炭化物、硼化物、酸化物およびこれらを含有するサーメットのいずれか1種または2種以上からなる、厚さが20〜300μmの皮膜であることを特徴とする請求項1〜7のいずれか1項に記載の溶融金属めっき浴用ロール。

【請求項10】

上記溶射皮膜は、高速ガス炎溶射およびプラズマ溶射のいずれかの方法で被成された皮膜であることを特徴とする請求項1〜8のいずれか1項に記載の溶融金属めっき浴用ロール。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−127171(P2011−127171A)

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願番号】特願2009−286026(P2009−286026)

【出願日】平成21年12月17日(2009.12.17)

【出願人】(000109875)トーカロ株式会社 (127)

【Fターム(参考)】

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願日】平成21年12月17日(2009.12.17)

【出願人】(000109875)トーカロ株式会社 (127)

【Fターム(参考)】

[ Back to top ]