溶融金属めっき浴用浸漬部材

【課題】熱衝撃・繰り返し熱疲労に対する耐久性を大幅に向上させ、併せて摩耗並びに破損時の交換を著しく簡便にした溶融金属めっき浴用浸漬部材を提供する。

【解決手段】溶融金属めっき浴に浸漬されるポットロール装置に付設された浸漬部材3であって、該浸漬部材が、該ポットロール設備の少なくともポットロール軸部スリーブ部材または軸受部材の摺動する部分の一部又は全部に嵌合してなる、炭化珪素系のセラミックス部材であることを特徴とする溶融金属メッキ浴用浸漬部材である。

【解決手段】溶融金属めっき浴に浸漬されるポットロール装置に付設された浸漬部材3であって、該浸漬部材が、該ポットロール設備の少なくともポットロール軸部スリーブ部材または軸受部材の摺動する部分の一部又は全部に嵌合してなる、炭化珪素系のセラミックス部材であることを特徴とする溶融金属メッキ浴用浸漬部材である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋼板等の連続溶融金属めっき装置における溶融金属めっき浴用浸漬部材に関する。

【背景技術】

【0002】

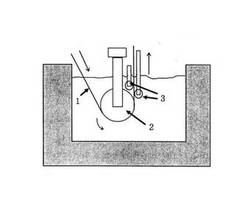

金属めっき板を得る方法として、図1に示すように、加熱炉で加熱焼鈍された金属板を溶融金属槽に導き、金属板へ溶融金属をめっきし、ポットロール及びガイドロールを介して、これを引き上げ連続的に金属めっき板を得る方法が汎用されている。より詳しくは、連続溶融金属めっき装置による金属板へのめっき方法は、金属板として鋼板を用いた場合、前処理として表面を洗浄・活性化した鋼板を溶融金属浴中に挿入して、浴中のポットロールで方向を変えた後、鋼板の幅方向の反りを抑えるために2本のガイドロールの間を通過させる。この後、さらに鋼板を上方に引き上げ、めっき浴の直上で鋼板表面に付着した余分の溶融金属を高圧ガスのワイピング等により除去して、所定のめっき量に調整して、溶融金属めっき鋼板を製造するものである。

【0003】

この溶融金属めっき浴に浸漬されるポットロールの軸受部材及び軸部スリーブ部材には、一般的に、耐食性の良好な24Cr−12Ni系ステンレス鋼が用いられている。ステンレス鋼は、溶融亜鉛、溶融アルミニウム等の溶融金属との反応性が低く、耐食性は良好であるが、耐摩耗性は充分とは言えず、特に、軸受部材は、軸部スリーブ部材と極狭い範囲(上側の半分)で常時接触しているため、摩耗量は軸部スリーブ部材より大きく、寿命は4〜8日程度と短い。軸受部材の摩耗が進行すると、鋼板にバタツキ等が発生し、良好なめっきが行えないため、該部材を溶融金属めっき浴中から引き上げ、軸受部材を交換しなければならない。そのため、溶融金属めっき浴中に浸漬されているポットロール等の他の部材に異常が無くても、操業を停止し、溶融金属めっき浴中に浸漬されている部品全体を引き上げる必要がある。この際に、浴温から室温へ急激に冷却されるため、熱衝撃破損等のダメージが他の部品に発生することもあり、部品全体を一括交換する場合もあり、生産上の損失は極めて大きい。このため、溶融金属めっき浴中で使用されるロール寿命の延長を図る様々な提案がなされている。

【0004】

特許文献1や特許文献2では、溶融亜鉛浴中での軸受部材及び軸部スリーブ部材に、アルミナ又は窒化珪素・サイアロンを用い、回転するポットロールを外部から回転駆動する提案がなされている。しかしながら、該提案では、溶融金属として亜鉛のみを取り上げ、摺動摩耗量及び摩耗係数のみを選定基準としており、耐熱衝撃性や溶融金属との濡れ性等については考慮されていない。さらに、アルミナ・サイアロンセラミックスに関しても、組成、焼成条件(密度、組織)、機械的特性、摺動面粗さ等の諸特性についての最適条件の記載はない。

【0005】

また、モノリシック炭化珪素やジルコニアセラミックスは、サイアロンより熱衝撃性に劣ることが知られている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平3−253547号公報

【特許文献2】特開平5−44002号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

すべり軸受に関する上記技術は、軸受部材及び軸部スリーブ部材の互いに接触する面を、ステンレス鋼に比べれば溶融金属浴中での耐食性が良好で、かつ、高硬度のセラミックスでコーティングしたり、または、サーメット、超硬合金やセラミックス焼結体等とすることで、軸受の長寿命化を図ろうとしたものである。しかし、溶融金属めっき浴用部材にとって、軸受部材と軸部スリーブ部材の最適な組合せは、材料の耐熱衝撃性、高靭性、難濡れ性等の特性を考慮することがはるかに重要な選定要素である。数百℃に加熱されたポットロールの引上げ時の空冷に伴う熱衝撃や繰返し熱疲労に対する耐久性を高め、溶融金属の中でも特に溶融アルミニウムに対する濡れ性を制御することが不可欠である。

【0008】

また、取り替え作業が迅速に行えれば、操業上の機会損失を低減できるため、当該部材の交換を簡便に行える構造とすることも望まれている。

【0009】

そこで、本発明の目的は、熱衝撃や繰り返し熱疲労に対する耐久性を大幅に向上させ、併せて、摩耗・破損時の交換作業を著しく簡便にした溶融金属めっき浴用浸漬部材を提供することにある。

【課題を解決するための手段】

【0010】

本発明は、上記課題を解決して、溶融金属めっき浴中で長時間安定して繰り返し使用でき、交換作業時には簡便に取り替えられる溶融金属めっき浴用浸漬部材を提供することを目的としてなされたものであり、

(1)溶融金属めっき浴に浸漬されるポットロール装置に付設された浸漬部材であって、該浸漬部材が、該ポットロール設備の少なくともポットロール軸部スリーブ部材と軸受部材の摺動する部分の一部又は全部に嵌合してなる、炭化珪素系のセラミックス部材であって、前記セラミックス部材が、Ti−Zr−B固溶体及び/又はTi−Hf−B固溶体である複合金属ホウ化物を体積分率で20〜70%含有する炭化珪素質焼結体で、理論密度の95%以上の焼結体密度であることを特徴とする溶融金属めっき浴用浸漬部材、

(2)前記浸漬部材が、複数の柱状部材からなる(1)記載の溶融金属めっき浴用浸漬部材、

(3)前記柱状部材が、前記軸受部の軸方向に嵌合してなる(2)記載の溶融金属めっき浴用浸漬部材、

(4)前記柱状部材の回転方向の摺動面が、平面又は前記ポットロール軸部スリーブ部材の曲率半径以上の円弧状面である(3)記載の溶融金属めっき浴用浸漬部材、

(5)前記柱状部材が、前記ポットロール軸部スリーブ部材に軸方向に嵌合してなる(2)記載の溶融金属めっき浴用浸漬部材、

(6)前記柱状部材の摺動面が、前記軸受部材の曲率半径以下の円弧状面である(5)記載の溶融金属めっき浴用浸漬部材、

(7)前記柱状部材の軸方向の摺動面が、凹凸状及び/又は波形状で、凸部の摺動面高さが軸方向で揃った形状である(3)又は(5)に記載の溶融金属めっき浴用浸漬部材、を要旨とするものである。

【発明の効果】

【0011】

本発明により、連続溶融金属めっき装置における軸受部材の寿命が大幅に延長できる。このことにより、長時間安定して金属めっき鋼板の生産が可能となり、その工業的有用性は非常に大きい。

【図面の簡単な説明】

【0012】

【図1】溶融めっき浴の装置断面模式図

【図2】埋め込み部材の長手方向断面図と回転軸方向断面図

【図3】軸受け部の組み付け構造図

【図4】本発明の実施例による軸受け損耗評価時の装置断面図

【発明を実施するための形態】

【0013】

本発明者らは、特許文献1や特許文献2で提案された溶融亜鉛浴中ロール軸受を見直し、亜鉛に比べ高融点の溶融アルミニウム浴中でも、従来技術では困難であった摺動摩耗及び熱疲労部周囲のチッピングや割れ等の欠損を抑えることができ、ロール引き上げ後に着地させる際の機械的衝撃、及び、浴中から取り出され空冷されることで繰り返し加わる熱応力に対する耐久性に優れた軸受部材の構造・形状並びに材質を見出した。そして、これらのチッピングや割れ等の欠損は、熱衝撃及び機械的衝撃により生成、進展するものであり、部材に空孔が多い場合、低強度、低靭性、溶融金属との濡れ性が良い場合、低熱伝導、低耐熱衝撃、摺動面が粗い場合、等に顕著であること、また、摺動摩耗は、摺動部が面ではなく、線接触もしく点接触である場合等に顕著に抑制されることを確認した。

【0014】

本発明の溶融金属めっき浴用浸漬部材は、溶融金属めっき浴に浸漬されるポットロール装置に付設された浸漬部材であって、該浸漬部材が、該ポットロール設備の少なくともポットロール軸部スリーブ部材または軸受部材の摺動する部分の一部又は全部に嵌合してなる、炭化珪素系のセラミックス部材である。溶融金属めっき浴用浸漬部材は、高耐熱衝撃性・高靭性・高耐摩耗性の観点から炭化珪素系セラミックスが好ましい。

【0015】

また、浸漬部材の取扱い易さの観点から、柱状部材を複数嵌合することが好ましい。埋め込み形状について、ポットロールと直接摺動する面が平面またはポットロール軸部スリーブ部材の曲率半径以上の上に凸な円弧状面が好ましいが、特に限定するものではなく、軸に垂直方向の断面形状が四角形以上の多角形や半円形、円形でも良い。回転方向に柱状部材を配置することは好適ではない。圧縮応力負荷に限定するために、回転方向と同じ方向に線接触ならびに点接触させる配置を推奨する。また、ポットロール軸部スリーブ部材の曲率半径以下の上に凸な円弧状面もしくは曲率半径以上の凹な円弧状面では埋め込み材に圧縮応力以外が負荷され、圧縮に比べて破損の確率が高くなることが予想される。好ましくは、下辺が上辺に比べて長い等脚台形を断面とするセラミックス製軸受け片を使用すれば、楔(くさび)や接着剤等を使用せず、位置決めすることが容易であり、圧縮応力のみを負荷させることが可能である。さらに、図2のiii)〜iv)に示したように柱状の埋め込み材の回転軸と平行な方向に凹凸または波形を順次付与することにより、線接触から点接触にすることが可能であり、めっき浴の流動を促進することが可能になることから回転が円滑なものになることが想定される。隣接する埋め込み材との凹凸または波形パターンを逆相にするか同相にするかはめっき浴の流動性やポットロールの回転数によって対応すべきである。このような形状にすることにより、軸受け部での溶融金属溜りができにくくなり、補修作業等の作業効率を改善できる。

【0016】

また、ポットロールの回転軸部材の摺動部について、軸受け部材と同じセラミックス材または超硬粒子を結合金属(銅、チタン、亜鉛等のバインダー)中に分散させたものでも構わない。この場合も、上記と同様に軸の曲率より軸受け側の曲率が大きくなければ、軸受け部材に押し広げようとする引っ張り応力が印加されることとなり、全く不適である。平面もしくは円弧状であれば加工が容易であり、曲率が大きい場合はポットロール側の回転軸の安定性が僅かながら高まることが容易に予想される。また、回転軸に嵌合する場合は軸受けの曲率より回転軸側の埋め込み材の曲率が大きくなれば、埋め込み材の形状が極端に大きくなるか、薄過ぎることになるため好適ではない。

【0017】

そして、この部材を上記形状とすることにより、該部材を嵌合される金属製部材との熱膨張係数差によって生じる浴中および空冷時の伸縮差の絶対値を小さくでき、セラミックス側に加わる圧縮または引張応力を低減することに加え、該セラミックス部材を製造する上での緻密化を容易にする効用をもたらす。嵌合する部材の形状は肉厚が5mm以上20mm以下で、2本以上の柱状部材を用いることが好ましい。5mm未満では、セラミックス部材の圧縮強度も低く、使用後に摺動面に生じた摩耗痕を研磨し、リサイクル利用するときにもトータル寿命が短くなり好適ではない。1本の柱状部材のみでは、回転時の安定性が全く得られず相応しくない。また、ロールアームをハンドリングする時の機械的衝撃に対する強度付与の点からも5〜20mm厚みの範囲が好ましい。幅については、ポットロール径の大小や柱状部材の嵌合せ本数に依存するが10〜30mmが好適である。さらに柱状部材の長さは該部材を嵌合される金属製部材のスリーブ長さによって一義的に求められる。一般的には、80〜200mm程度がよく用いられている。

【0018】

図3に示したように、セラミックス製軸受けを保持するために用いる金属製リング部材との間隙に噛み込まれた溶融金属との熱膨張係数差に起因する圧縮または引張応力を軽減するため、セラミックス部材と金属部材との嵌合部の間隙は1mm以下にすることが好ましい。

【0019】

上記とは全く逆に、軸受け部が円形の一体品で構成され、軸受けの曲率以下の上に凸な円弧状面を有する柱状部材をポットロール軸部スリーブに嵌合することも可能である。但し、軸受け部に埋め込む際に十分な固定強度が得られるように配慮が必要で、軸受け部の接触時の摩擦抵抗を軽減するためには摺動部は平面ではなく軸受け部の内径より曲率の小なる円弧状曲面が最も好適である。さらに、全周に渡って嵌合することが必要であり、2本以上、好ましくは3本以上、より好ましくは5本以上で安定した回転が得られる。2本未満では、柱状部材以外の部分で摺動する機会が増え、金属製の軸部スリーブ材が柱状部材より選択的に摩耗し、寿命の延長は望めなくなる。

【0020】

溶融金属との低い濡れ性、高熱伝導、高耐熱衝撃、耐摩耗などの特性を同時に向上させる方法としては、充分緻密なSiCまたはSi3N4焼結体において、第2相(Ti−Zr−B固溶体やCr2N等に代表されるクロム化合物など)形成による焼結体組織を制御することが効果的である。このような焼結体組織は、従来技術に記載されたモノリシックサイアロンからなる軸受けより、チッピング・割れ等の耐欠損性を著しく向上させる作用も同時に付与することができる。TixZryB2に代表される金属複合ホウ化物は、炭化珪素焼結体中に分散することにより、高靭性化及び高硬度化する効果を有し、耐欠損性や耐摩耗性を飛躍的に向上させる。一方で、溶融金属に対する濡れ性を低下させる作用を持つ。

【0021】

摺動部の面粗さに関し、溶融アルミニウムが付着し難く、かつ動摩擦係数を軽減するためにRmax≦0.2μmに仕上げることが有効である。0.2μmを超えると、溶融アルミニウムとの濡れ性が低くても、機械的に付着割合が上昇し、動摩擦係数を著しく増大させるため、好ましくない。平面もしくは上に凸な円弧面での接触では、加工も比較的容易なことから、Rmax≦0.1μmの仕上げでも費用対効果の点で優れる場合も多い。

【0022】

また、埋め込み材の柱状部材形状(図2)として、単純な平面もしくは円弧面さらには長手方向に凹凸もしくは波形の形状であれば、単純研削で付与可能なことから、焼結体の仕上げ加工コストを高めることなく、溶融金属めっき浴用部材の長寿命化を実現することができる。

【0023】

炭化珪素(SiC)は、共有結合性の強い物質であり、常圧不活性ガス(Arなど)中の焼結が単味では困難であるため、理論密度比95%以上の緻密化に際しては種々の添加物を加えても構わない。理論密度比95%は、開気孔がほぼ消滅し、閉気孔が支配的な焼結体組織を意味しており、めっき浴の部材への浸透を防ぐとともに、摩耗速度を大幅に低減することが可能な密度領域である。焼結助剤としては、例えばカーボンブラック、各種ホウ化物、アルミナ、炭素源となりうる有機物、炭化アルミニウム、 窒化アルミニウム、等を用いることができる。焼結助剤としては、例えばシリカ、アルミナ、イットリア、酸化四三鉄、マグネシア、AlN−Si3N4−SiO2−Al2O3共融物、窒化アルミニウム、各種希土類酸化物、等を用いることができる。

【0024】

焼結方法としては、常圧(無加圧)焼結法、ガス圧焼結法、熱間静水圧プレス焼結法、ホットプレス法の何れの方法も用いることが可能であり、更に一種もしくは複数の焼結法を組み合わせることも可能である。常圧焼結は、窒素ガスまたはArガス流通中にて行うと、緻密な焼結体が得られ易い。複雑形状である溶融金属浴用部材において、高密度化を達成するためには、常圧焼結後、さらに窒素ガスまたはArガス加圧雰囲気中にて、熱間静水圧プレス焼結を行うことが好ましい。その中で、常圧焼結時の最高温度の範囲としては、炭化珪素では1900〜2150℃であることが好ましく、最高温度での保持時間は2時間以上であることが望ましい。炭化珪素の場合、1900℃未満では充分高い密度(相対密度≧95%)が得られず、粒子分散効果が十分発現されず高い破壊靭性値が得られない。また、2150℃より高い温度では異常粒成長が起こる場合が有り、好ましくない。

【0025】

炭化珪素系セラミックスについては、金属複合ホウ化物を炭化珪素焼結体中に体積分率で20体積%未満の分散では、高靭性化が不十分で、体積分率70体積%超では、常圧焼結時の相対密度95%以上の緻密化が困難で、炭化珪素本来の硬度、高温強度が得られず好ましくない。また、炭化珪素とTi−Zr−B固溶体粒子及び/又はTi−Hf−B固溶体粒子との熱膨張差やヤング率の相違等により、分散したTi−Zr−B固溶体粒子及び/又はTi−Hf−B固溶体粒子の近傍に残留応力が発生し、焼結体の破壊に際して破壊エネルギーを分散させる作用を有し、靭性を著しく向上させ、かつ耐摩耗性も向上させる作用もあるため、金属複合ホウ化物としてはTi−Zr−B固溶体粒子及びTi−Hf−B固溶体粒子が好適である。

【0026】

このTi−Zr−B固溶体粒子及び/又はTi−Hf−B固溶体粒子は、硬質かつ耐酸化性のあるhcp構造の高融点化合物であり、焼結後に炭化珪素質焼結体中に分散粒子として残留し、焼結体全体の硬度や破壊靭性値を向上させる作用を有する。

【0027】

Ti−Zr−B固溶体粒子及び/又はTi−Hf−B固溶体粒子の組成は、それぞれTi1−xZrxB2、Ti1−xHfxB2で表され、xの範囲は0.02〜0.25が好ましく、より好ましくは0.02〜0.05である。TiB2にZrB2やHfB2を固溶させると、TiB2単体に比べ、硬度や破壊靭性値が上昇する。しかしながら、xが0.02より小さい場合には、Zr、HfのTiB2への固溶効果が乏しくなり、十分な高硬度化が図れない恐れがあり、一方、xが0.25を越える場合には、マトリックスの炭化珪素との熱膨張係数が掛け離れてしまうため、焼結時に緻密化し難くなり、相対密度の低い焼結体となり易く、また破壊靭性値も低下する恐れが高くなる。また、前記固溶体粒子の平均粒径は1〜10μmであることが望ましい。より好ましくは3〜5μmである。平均粒径が1μmより小さいと、靭性への寄与が得られ難く、一方、10μmより大きいと、硬さや破壊靭性値の低下を招き易くなる。

【実施例】

【0028】

次に、本発明の実施例を比較例と共に説明する。

【0029】

(実施例1,2)

炭化珪素(SiC)粉末(α型、純度98.5%、平均粒径0.4μm)にホウ化チタン(TiB2)粉末(平均粒径3.5μm)、ホウ化ジルコニウム(ZrB2)粉末(平均粒径5.5μm)、炭化ホウ素(B4C)粉末(平均粒径1.5μm)、カーボンブラック粉末(平均粒径0.02μm)を表1に示す所定量(質量%)添加し、混練時の分散媒として精製水を用い、ボールミルで24時間混練した。セラミックス全粉末原料100gに対し、精製水の添加量も100gとした。

【0030】

次いで、得られた混合粉末を成形後焼結した。成形条件としては冷間静水圧による加圧150MPaとし、100mm角、高さ22mmの板状成形体を得た。焼結条件としては、窒素ガスまたはArガス流通中にて、表1中に示す各温度で4〜8時間保持の無加圧焼結、並びに必要に応じ熱間静水圧プレス焼結を追加した。

【0031】

得られた焼結体から、15mm×20mm×長さ80mmの固定側軸受けテスト材を研削加工し、溶融アルミニウム浴中軸受け試験(図4)に供した。

【0032】

板状焼結体から該15mm×20mm×長さ80mmテスト材を切り出す際の残材から、機械的性質評価用の試験片を切り出し、その特性を評価した。硬さは、押込荷重10kgにて、ビッカース硬さとして測定した。靭性については、JIS R1607のSEPB法により、室温にて破壊靭性値KICを測定した。また、耐熱衝撃性としては、曲げ試験片を大気中にて所定の温度に加熱後、水中急冷し、抗折強さの劣化が始まる急冷温度差ΔTで評価した。焼結体密度は、アルキメデス法により相対密度として測定した。濡れ性は、通常の溶融液滴と水平板状態の接触角で測定した。

【0033】

得られた各焼結体のアルキメデス密度、機械的性質、並びに図4に示したアルミニウム浴中軸受け評価結果を、各配合系ごとに表2に示す。アルミニウム浴中試験は、以下の条件にて行った。

【0034】

(1)回転側軸受けテスト材:超硬リング材φ90mm×高さ60mm

(2)固定側軸受けテスト材:セラミックス試験材15mm×20mm×長さ80mmを3本

(3)溶融アルミニウム温度:680℃

(4)押し当て力:30〜50N

(5)すべり速度:2〜3m/秒

(6)摺り合わせ時間:浸漬後、1時間

(7)テスト前の仕上げ面粗さ:Rmax=0.2μm(△△△△程度、JIS B0031参照)

(8)繰り返し熱疲労試験:1時間浴中に漬けた後、浴から引き上げ30分間空冷を繰り返す

(9)濡れ性評価試験:アルミニウム塊を50mm角×10mm厚さの板状セラミックス上で680℃溶解後、炉外から覗き窓を通して観察測定

上記(1)〜(7)の条件にて摩耗量を求める方法として、回転側、固定側にそれぞれ発生した摩耗痕跡の深さhr、hsを表面粗さ計にて測定した。また、摩耗痕跡周囲の損傷有無、チッピング深さ、及び割れ深さを蛍光探傷法や断面研磨面の光学顕微鏡観察により評価した。再利用に当たっての軸受け摺り合わせ面の必要研削量は、摩耗痕跡周囲に割れ・チッピングの損傷が観察されない場合、摩耗痕跡深さhの1.2倍、チッピングが生じている場合、チッピング深さの1.2倍、そして割れが生じている場合、割れ深さの1.2倍として表2中に示した。

【0035】

(比較例3)

比較例3は、公知の炭化珪素を用いリングの一部を軸受けに嵌め込んだ場合の比較例である。この比較例の材料も、実施例1,2と同様の条件で、溶融アルミニウム浴中試験を行い、その結果を表2に示した。

【0036】

【表1】

【0037】

【表2】

【0038】

表2に示すように、本発明の実施例によるものは、摩耗痕跡深さが固定側・回転側の何れも25μm以下と非常に少なく、かつ摩耗痕跡周囲には割れ・チッピングの欠損が何れの場合も認められず、耐摩耗性、耐欠損性共に優れるが、比較例の各軸受けは本発明の実施例に比べて、摩耗痕跡深さ60μm以上と大きく、かつ割れ・チッピングのいずれかが発生しており、耐摩耗性、耐欠損性ともに未達成であることが確認された。必要研削量も実施例の30μm以下に比べ、比較例では72μm以上と著しく大きいことが判明した。

【0039】

アルミニウム浴中軸受け評価試験の条件(8)、(9)に基づいた結果を、表3に示す。

【0040】

【表3】

【0041】

軸受けに繰り返し熱疲労を負荷した場合も、本発明によるものは20〜30回使用可能であるのに対し、比較例の各材料では5〜10回と半分以下である。再研削時の加工費、繰り返し利用を含めた製品の総寿命を考慮すると本発明の焼結体による軸受け材は極めて有利であることが確認された。また、濡れ性評価でも本発明によるものは105〜135°と濡れ難く、比較例の各材料では40〜50°と接触角が小さく濡れ易いことが判明した。耐食性を向上させ、引き上げ時空冷による熱収縮が起こる際に、固定側への引張応力を低減する効果が充分に期待される。このため、溶融アルミニウムと濡れ難いこと・繰り返し熱疲労の耐久性が高いことはいずれも本溶融アルミニウム浴中での用途に優位に働くことが容易に推定され、摩耗量が少なく、割れ・チッピングが発生しなかったものと考えられる。高温のアルミニウム浴中での評価結果から、より低温の亜鉛浴中の耐熱衝撃性も満たすことが容易に想定されるため、本発明は、溶融金属めっき浴用部材への適用が可能と判断できる。

【符号の説明】

【0042】

1 めっき処理ラインで通板中の鋼板、

2 ポットロール、

3 ガイドロール、

4 加熱機能付き浴槽、

5 回転側軸受けテスト材(φ90mm×高さ50mm)、

6 固定側軸受けテスト材(15mm×20mm×長さ80mm)、

7 溶融アルミニウム浴(680℃)、

8 保護管付き熱電対。

【技術分野】

【0001】

本発明は、鋼板等の連続溶融金属めっき装置における溶融金属めっき浴用浸漬部材に関する。

【背景技術】

【0002】

金属めっき板を得る方法として、図1に示すように、加熱炉で加熱焼鈍された金属板を溶融金属槽に導き、金属板へ溶融金属をめっきし、ポットロール及びガイドロールを介して、これを引き上げ連続的に金属めっき板を得る方法が汎用されている。より詳しくは、連続溶融金属めっき装置による金属板へのめっき方法は、金属板として鋼板を用いた場合、前処理として表面を洗浄・活性化した鋼板を溶融金属浴中に挿入して、浴中のポットロールで方向を変えた後、鋼板の幅方向の反りを抑えるために2本のガイドロールの間を通過させる。この後、さらに鋼板を上方に引き上げ、めっき浴の直上で鋼板表面に付着した余分の溶融金属を高圧ガスのワイピング等により除去して、所定のめっき量に調整して、溶融金属めっき鋼板を製造するものである。

【0003】

この溶融金属めっき浴に浸漬されるポットロールの軸受部材及び軸部スリーブ部材には、一般的に、耐食性の良好な24Cr−12Ni系ステンレス鋼が用いられている。ステンレス鋼は、溶融亜鉛、溶融アルミニウム等の溶融金属との反応性が低く、耐食性は良好であるが、耐摩耗性は充分とは言えず、特に、軸受部材は、軸部スリーブ部材と極狭い範囲(上側の半分)で常時接触しているため、摩耗量は軸部スリーブ部材より大きく、寿命は4〜8日程度と短い。軸受部材の摩耗が進行すると、鋼板にバタツキ等が発生し、良好なめっきが行えないため、該部材を溶融金属めっき浴中から引き上げ、軸受部材を交換しなければならない。そのため、溶融金属めっき浴中に浸漬されているポットロール等の他の部材に異常が無くても、操業を停止し、溶融金属めっき浴中に浸漬されている部品全体を引き上げる必要がある。この際に、浴温から室温へ急激に冷却されるため、熱衝撃破損等のダメージが他の部品に発生することもあり、部品全体を一括交換する場合もあり、生産上の損失は極めて大きい。このため、溶融金属めっき浴中で使用されるロール寿命の延長を図る様々な提案がなされている。

【0004】

特許文献1や特許文献2では、溶融亜鉛浴中での軸受部材及び軸部スリーブ部材に、アルミナ又は窒化珪素・サイアロンを用い、回転するポットロールを外部から回転駆動する提案がなされている。しかしながら、該提案では、溶融金属として亜鉛のみを取り上げ、摺動摩耗量及び摩耗係数のみを選定基準としており、耐熱衝撃性や溶融金属との濡れ性等については考慮されていない。さらに、アルミナ・サイアロンセラミックスに関しても、組成、焼成条件(密度、組織)、機械的特性、摺動面粗さ等の諸特性についての最適条件の記載はない。

【0005】

また、モノリシック炭化珪素やジルコニアセラミックスは、サイアロンより熱衝撃性に劣ることが知られている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平3−253547号公報

【特許文献2】特開平5−44002号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

すべり軸受に関する上記技術は、軸受部材及び軸部スリーブ部材の互いに接触する面を、ステンレス鋼に比べれば溶融金属浴中での耐食性が良好で、かつ、高硬度のセラミックスでコーティングしたり、または、サーメット、超硬合金やセラミックス焼結体等とすることで、軸受の長寿命化を図ろうとしたものである。しかし、溶融金属めっき浴用部材にとって、軸受部材と軸部スリーブ部材の最適な組合せは、材料の耐熱衝撃性、高靭性、難濡れ性等の特性を考慮することがはるかに重要な選定要素である。数百℃に加熱されたポットロールの引上げ時の空冷に伴う熱衝撃や繰返し熱疲労に対する耐久性を高め、溶融金属の中でも特に溶融アルミニウムに対する濡れ性を制御することが不可欠である。

【0008】

また、取り替え作業が迅速に行えれば、操業上の機会損失を低減できるため、当該部材の交換を簡便に行える構造とすることも望まれている。

【0009】

そこで、本発明の目的は、熱衝撃や繰り返し熱疲労に対する耐久性を大幅に向上させ、併せて、摩耗・破損時の交換作業を著しく簡便にした溶融金属めっき浴用浸漬部材を提供することにある。

【課題を解決するための手段】

【0010】

本発明は、上記課題を解決して、溶融金属めっき浴中で長時間安定して繰り返し使用でき、交換作業時には簡便に取り替えられる溶融金属めっき浴用浸漬部材を提供することを目的としてなされたものであり、

(1)溶融金属めっき浴に浸漬されるポットロール装置に付設された浸漬部材であって、該浸漬部材が、該ポットロール設備の少なくともポットロール軸部スリーブ部材と軸受部材の摺動する部分の一部又は全部に嵌合してなる、炭化珪素系のセラミックス部材であって、前記セラミックス部材が、Ti−Zr−B固溶体及び/又はTi−Hf−B固溶体である複合金属ホウ化物を体積分率で20〜70%含有する炭化珪素質焼結体で、理論密度の95%以上の焼結体密度であることを特徴とする溶融金属めっき浴用浸漬部材、

(2)前記浸漬部材が、複数の柱状部材からなる(1)記載の溶融金属めっき浴用浸漬部材、

(3)前記柱状部材が、前記軸受部の軸方向に嵌合してなる(2)記載の溶融金属めっき浴用浸漬部材、

(4)前記柱状部材の回転方向の摺動面が、平面又は前記ポットロール軸部スリーブ部材の曲率半径以上の円弧状面である(3)記載の溶融金属めっき浴用浸漬部材、

(5)前記柱状部材が、前記ポットロール軸部スリーブ部材に軸方向に嵌合してなる(2)記載の溶融金属めっき浴用浸漬部材、

(6)前記柱状部材の摺動面が、前記軸受部材の曲率半径以下の円弧状面である(5)記載の溶融金属めっき浴用浸漬部材、

(7)前記柱状部材の軸方向の摺動面が、凹凸状及び/又は波形状で、凸部の摺動面高さが軸方向で揃った形状である(3)又は(5)に記載の溶融金属めっき浴用浸漬部材、を要旨とするものである。

【発明の効果】

【0011】

本発明により、連続溶融金属めっき装置における軸受部材の寿命が大幅に延長できる。このことにより、長時間安定して金属めっき鋼板の生産が可能となり、その工業的有用性は非常に大きい。

【図面の簡単な説明】

【0012】

【図1】溶融めっき浴の装置断面模式図

【図2】埋め込み部材の長手方向断面図と回転軸方向断面図

【図3】軸受け部の組み付け構造図

【図4】本発明の実施例による軸受け損耗評価時の装置断面図

【発明を実施するための形態】

【0013】

本発明者らは、特許文献1や特許文献2で提案された溶融亜鉛浴中ロール軸受を見直し、亜鉛に比べ高融点の溶融アルミニウム浴中でも、従来技術では困難であった摺動摩耗及び熱疲労部周囲のチッピングや割れ等の欠損を抑えることができ、ロール引き上げ後に着地させる際の機械的衝撃、及び、浴中から取り出され空冷されることで繰り返し加わる熱応力に対する耐久性に優れた軸受部材の構造・形状並びに材質を見出した。そして、これらのチッピングや割れ等の欠損は、熱衝撃及び機械的衝撃により生成、進展するものであり、部材に空孔が多い場合、低強度、低靭性、溶融金属との濡れ性が良い場合、低熱伝導、低耐熱衝撃、摺動面が粗い場合、等に顕著であること、また、摺動摩耗は、摺動部が面ではなく、線接触もしく点接触である場合等に顕著に抑制されることを確認した。

【0014】

本発明の溶融金属めっき浴用浸漬部材は、溶融金属めっき浴に浸漬されるポットロール装置に付設された浸漬部材であって、該浸漬部材が、該ポットロール設備の少なくともポットロール軸部スリーブ部材または軸受部材の摺動する部分の一部又は全部に嵌合してなる、炭化珪素系のセラミックス部材である。溶融金属めっき浴用浸漬部材は、高耐熱衝撃性・高靭性・高耐摩耗性の観点から炭化珪素系セラミックスが好ましい。

【0015】

また、浸漬部材の取扱い易さの観点から、柱状部材を複数嵌合することが好ましい。埋め込み形状について、ポットロールと直接摺動する面が平面またはポットロール軸部スリーブ部材の曲率半径以上の上に凸な円弧状面が好ましいが、特に限定するものではなく、軸に垂直方向の断面形状が四角形以上の多角形や半円形、円形でも良い。回転方向に柱状部材を配置することは好適ではない。圧縮応力負荷に限定するために、回転方向と同じ方向に線接触ならびに点接触させる配置を推奨する。また、ポットロール軸部スリーブ部材の曲率半径以下の上に凸な円弧状面もしくは曲率半径以上の凹な円弧状面では埋め込み材に圧縮応力以外が負荷され、圧縮に比べて破損の確率が高くなることが予想される。好ましくは、下辺が上辺に比べて長い等脚台形を断面とするセラミックス製軸受け片を使用すれば、楔(くさび)や接着剤等を使用せず、位置決めすることが容易であり、圧縮応力のみを負荷させることが可能である。さらに、図2のiii)〜iv)に示したように柱状の埋め込み材の回転軸と平行な方向に凹凸または波形を順次付与することにより、線接触から点接触にすることが可能であり、めっき浴の流動を促進することが可能になることから回転が円滑なものになることが想定される。隣接する埋め込み材との凹凸または波形パターンを逆相にするか同相にするかはめっき浴の流動性やポットロールの回転数によって対応すべきである。このような形状にすることにより、軸受け部での溶融金属溜りができにくくなり、補修作業等の作業効率を改善できる。

【0016】

また、ポットロールの回転軸部材の摺動部について、軸受け部材と同じセラミックス材または超硬粒子を結合金属(銅、チタン、亜鉛等のバインダー)中に分散させたものでも構わない。この場合も、上記と同様に軸の曲率より軸受け側の曲率が大きくなければ、軸受け部材に押し広げようとする引っ張り応力が印加されることとなり、全く不適である。平面もしくは円弧状であれば加工が容易であり、曲率が大きい場合はポットロール側の回転軸の安定性が僅かながら高まることが容易に予想される。また、回転軸に嵌合する場合は軸受けの曲率より回転軸側の埋め込み材の曲率が大きくなれば、埋め込み材の形状が極端に大きくなるか、薄過ぎることになるため好適ではない。

【0017】

そして、この部材を上記形状とすることにより、該部材を嵌合される金属製部材との熱膨張係数差によって生じる浴中および空冷時の伸縮差の絶対値を小さくでき、セラミックス側に加わる圧縮または引張応力を低減することに加え、該セラミックス部材を製造する上での緻密化を容易にする効用をもたらす。嵌合する部材の形状は肉厚が5mm以上20mm以下で、2本以上の柱状部材を用いることが好ましい。5mm未満では、セラミックス部材の圧縮強度も低く、使用後に摺動面に生じた摩耗痕を研磨し、リサイクル利用するときにもトータル寿命が短くなり好適ではない。1本の柱状部材のみでは、回転時の安定性が全く得られず相応しくない。また、ロールアームをハンドリングする時の機械的衝撃に対する強度付与の点からも5〜20mm厚みの範囲が好ましい。幅については、ポットロール径の大小や柱状部材の嵌合せ本数に依存するが10〜30mmが好適である。さらに柱状部材の長さは該部材を嵌合される金属製部材のスリーブ長さによって一義的に求められる。一般的には、80〜200mm程度がよく用いられている。

【0018】

図3に示したように、セラミックス製軸受けを保持するために用いる金属製リング部材との間隙に噛み込まれた溶融金属との熱膨張係数差に起因する圧縮または引張応力を軽減するため、セラミックス部材と金属部材との嵌合部の間隙は1mm以下にすることが好ましい。

【0019】

上記とは全く逆に、軸受け部が円形の一体品で構成され、軸受けの曲率以下の上に凸な円弧状面を有する柱状部材をポットロール軸部スリーブに嵌合することも可能である。但し、軸受け部に埋め込む際に十分な固定強度が得られるように配慮が必要で、軸受け部の接触時の摩擦抵抗を軽減するためには摺動部は平面ではなく軸受け部の内径より曲率の小なる円弧状曲面が最も好適である。さらに、全周に渡って嵌合することが必要であり、2本以上、好ましくは3本以上、より好ましくは5本以上で安定した回転が得られる。2本未満では、柱状部材以外の部分で摺動する機会が増え、金属製の軸部スリーブ材が柱状部材より選択的に摩耗し、寿命の延長は望めなくなる。

【0020】

溶融金属との低い濡れ性、高熱伝導、高耐熱衝撃、耐摩耗などの特性を同時に向上させる方法としては、充分緻密なSiCまたはSi3N4焼結体において、第2相(Ti−Zr−B固溶体やCr2N等に代表されるクロム化合物など)形成による焼結体組織を制御することが効果的である。このような焼結体組織は、従来技術に記載されたモノリシックサイアロンからなる軸受けより、チッピング・割れ等の耐欠損性を著しく向上させる作用も同時に付与することができる。TixZryB2に代表される金属複合ホウ化物は、炭化珪素焼結体中に分散することにより、高靭性化及び高硬度化する効果を有し、耐欠損性や耐摩耗性を飛躍的に向上させる。一方で、溶融金属に対する濡れ性を低下させる作用を持つ。

【0021】

摺動部の面粗さに関し、溶融アルミニウムが付着し難く、かつ動摩擦係数を軽減するためにRmax≦0.2μmに仕上げることが有効である。0.2μmを超えると、溶融アルミニウムとの濡れ性が低くても、機械的に付着割合が上昇し、動摩擦係数を著しく増大させるため、好ましくない。平面もしくは上に凸な円弧面での接触では、加工も比較的容易なことから、Rmax≦0.1μmの仕上げでも費用対効果の点で優れる場合も多い。

【0022】

また、埋め込み材の柱状部材形状(図2)として、単純な平面もしくは円弧面さらには長手方向に凹凸もしくは波形の形状であれば、単純研削で付与可能なことから、焼結体の仕上げ加工コストを高めることなく、溶融金属めっき浴用部材の長寿命化を実現することができる。

【0023】

炭化珪素(SiC)は、共有結合性の強い物質であり、常圧不活性ガス(Arなど)中の焼結が単味では困難であるため、理論密度比95%以上の緻密化に際しては種々の添加物を加えても構わない。理論密度比95%は、開気孔がほぼ消滅し、閉気孔が支配的な焼結体組織を意味しており、めっき浴の部材への浸透を防ぐとともに、摩耗速度を大幅に低減することが可能な密度領域である。焼結助剤としては、例えばカーボンブラック、各種ホウ化物、アルミナ、炭素源となりうる有機物、炭化アルミニウム、 窒化アルミニウム、等を用いることができる。焼結助剤としては、例えばシリカ、アルミナ、イットリア、酸化四三鉄、マグネシア、AlN−Si3N4−SiO2−Al2O3共融物、窒化アルミニウム、各種希土類酸化物、等を用いることができる。

【0024】

焼結方法としては、常圧(無加圧)焼結法、ガス圧焼結法、熱間静水圧プレス焼結法、ホットプレス法の何れの方法も用いることが可能であり、更に一種もしくは複数の焼結法を組み合わせることも可能である。常圧焼結は、窒素ガスまたはArガス流通中にて行うと、緻密な焼結体が得られ易い。複雑形状である溶融金属浴用部材において、高密度化を達成するためには、常圧焼結後、さらに窒素ガスまたはArガス加圧雰囲気中にて、熱間静水圧プレス焼結を行うことが好ましい。その中で、常圧焼結時の最高温度の範囲としては、炭化珪素では1900〜2150℃であることが好ましく、最高温度での保持時間は2時間以上であることが望ましい。炭化珪素の場合、1900℃未満では充分高い密度(相対密度≧95%)が得られず、粒子分散効果が十分発現されず高い破壊靭性値が得られない。また、2150℃より高い温度では異常粒成長が起こる場合が有り、好ましくない。

【0025】

炭化珪素系セラミックスについては、金属複合ホウ化物を炭化珪素焼結体中に体積分率で20体積%未満の分散では、高靭性化が不十分で、体積分率70体積%超では、常圧焼結時の相対密度95%以上の緻密化が困難で、炭化珪素本来の硬度、高温強度が得られず好ましくない。また、炭化珪素とTi−Zr−B固溶体粒子及び/又はTi−Hf−B固溶体粒子との熱膨張差やヤング率の相違等により、分散したTi−Zr−B固溶体粒子及び/又はTi−Hf−B固溶体粒子の近傍に残留応力が発生し、焼結体の破壊に際して破壊エネルギーを分散させる作用を有し、靭性を著しく向上させ、かつ耐摩耗性も向上させる作用もあるため、金属複合ホウ化物としてはTi−Zr−B固溶体粒子及びTi−Hf−B固溶体粒子が好適である。

【0026】

このTi−Zr−B固溶体粒子及び/又はTi−Hf−B固溶体粒子は、硬質かつ耐酸化性のあるhcp構造の高融点化合物であり、焼結後に炭化珪素質焼結体中に分散粒子として残留し、焼結体全体の硬度や破壊靭性値を向上させる作用を有する。

【0027】

Ti−Zr−B固溶体粒子及び/又はTi−Hf−B固溶体粒子の組成は、それぞれTi1−xZrxB2、Ti1−xHfxB2で表され、xの範囲は0.02〜0.25が好ましく、より好ましくは0.02〜0.05である。TiB2にZrB2やHfB2を固溶させると、TiB2単体に比べ、硬度や破壊靭性値が上昇する。しかしながら、xが0.02より小さい場合には、Zr、HfのTiB2への固溶効果が乏しくなり、十分な高硬度化が図れない恐れがあり、一方、xが0.25を越える場合には、マトリックスの炭化珪素との熱膨張係数が掛け離れてしまうため、焼結時に緻密化し難くなり、相対密度の低い焼結体となり易く、また破壊靭性値も低下する恐れが高くなる。また、前記固溶体粒子の平均粒径は1〜10μmであることが望ましい。より好ましくは3〜5μmである。平均粒径が1μmより小さいと、靭性への寄与が得られ難く、一方、10μmより大きいと、硬さや破壊靭性値の低下を招き易くなる。

【実施例】

【0028】

次に、本発明の実施例を比較例と共に説明する。

【0029】

(実施例1,2)

炭化珪素(SiC)粉末(α型、純度98.5%、平均粒径0.4μm)にホウ化チタン(TiB2)粉末(平均粒径3.5μm)、ホウ化ジルコニウム(ZrB2)粉末(平均粒径5.5μm)、炭化ホウ素(B4C)粉末(平均粒径1.5μm)、カーボンブラック粉末(平均粒径0.02μm)を表1に示す所定量(質量%)添加し、混練時の分散媒として精製水を用い、ボールミルで24時間混練した。セラミックス全粉末原料100gに対し、精製水の添加量も100gとした。

【0030】

次いで、得られた混合粉末を成形後焼結した。成形条件としては冷間静水圧による加圧150MPaとし、100mm角、高さ22mmの板状成形体を得た。焼結条件としては、窒素ガスまたはArガス流通中にて、表1中に示す各温度で4〜8時間保持の無加圧焼結、並びに必要に応じ熱間静水圧プレス焼結を追加した。

【0031】

得られた焼結体から、15mm×20mm×長さ80mmの固定側軸受けテスト材を研削加工し、溶融アルミニウム浴中軸受け試験(図4)に供した。

【0032】

板状焼結体から該15mm×20mm×長さ80mmテスト材を切り出す際の残材から、機械的性質評価用の試験片を切り出し、その特性を評価した。硬さは、押込荷重10kgにて、ビッカース硬さとして測定した。靭性については、JIS R1607のSEPB法により、室温にて破壊靭性値KICを測定した。また、耐熱衝撃性としては、曲げ試験片を大気中にて所定の温度に加熱後、水中急冷し、抗折強さの劣化が始まる急冷温度差ΔTで評価した。焼結体密度は、アルキメデス法により相対密度として測定した。濡れ性は、通常の溶融液滴と水平板状態の接触角で測定した。

【0033】

得られた各焼結体のアルキメデス密度、機械的性質、並びに図4に示したアルミニウム浴中軸受け評価結果を、各配合系ごとに表2に示す。アルミニウム浴中試験は、以下の条件にて行った。

【0034】

(1)回転側軸受けテスト材:超硬リング材φ90mm×高さ60mm

(2)固定側軸受けテスト材:セラミックス試験材15mm×20mm×長さ80mmを3本

(3)溶融アルミニウム温度:680℃

(4)押し当て力:30〜50N

(5)すべり速度:2〜3m/秒

(6)摺り合わせ時間:浸漬後、1時間

(7)テスト前の仕上げ面粗さ:Rmax=0.2μm(△△△△程度、JIS B0031参照)

(8)繰り返し熱疲労試験:1時間浴中に漬けた後、浴から引き上げ30分間空冷を繰り返す

(9)濡れ性評価試験:アルミニウム塊を50mm角×10mm厚さの板状セラミックス上で680℃溶解後、炉外から覗き窓を通して観察測定

上記(1)〜(7)の条件にて摩耗量を求める方法として、回転側、固定側にそれぞれ発生した摩耗痕跡の深さhr、hsを表面粗さ計にて測定した。また、摩耗痕跡周囲の損傷有無、チッピング深さ、及び割れ深さを蛍光探傷法や断面研磨面の光学顕微鏡観察により評価した。再利用に当たっての軸受け摺り合わせ面の必要研削量は、摩耗痕跡周囲に割れ・チッピングの損傷が観察されない場合、摩耗痕跡深さhの1.2倍、チッピングが生じている場合、チッピング深さの1.2倍、そして割れが生じている場合、割れ深さの1.2倍として表2中に示した。

【0035】

(比較例3)

比較例3は、公知の炭化珪素を用いリングの一部を軸受けに嵌め込んだ場合の比較例である。この比較例の材料も、実施例1,2と同様の条件で、溶融アルミニウム浴中試験を行い、その結果を表2に示した。

【0036】

【表1】

【0037】

【表2】

【0038】

表2に示すように、本発明の実施例によるものは、摩耗痕跡深さが固定側・回転側の何れも25μm以下と非常に少なく、かつ摩耗痕跡周囲には割れ・チッピングの欠損が何れの場合も認められず、耐摩耗性、耐欠損性共に優れるが、比較例の各軸受けは本発明の実施例に比べて、摩耗痕跡深さ60μm以上と大きく、かつ割れ・チッピングのいずれかが発生しており、耐摩耗性、耐欠損性ともに未達成であることが確認された。必要研削量も実施例の30μm以下に比べ、比較例では72μm以上と著しく大きいことが判明した。

【0039】

アルミニウム浴中軸受け評価試験の条件(8)、(9)に基づいた結果を、表3に示す。

【0040】

【表3】

【0041】

軸受けに繰り返し熱疲労を負荷した場合も、本発明によるものは20〜30回使用可能であるのに対し、比較例の各材料では5〜10回と半分以下である。再研削時の加工費、繰り返し利用を含めた製品の総寿命を考慮すると本発明の焼結体による軸受け材は極めて有利であることが確認された。また、濡れ性評価でも本発明によるものは105〜135°と濡れ難く、比較例の各材料では40〜50°と接触角が小さく濡れ易いことが判明した。耐食性を向上させ、引き上げ時空冷による熱収縮が起こる際に、固定側への引張応力を低減する効果が充分に期待される。このため、溶融アルミニウムと濡れ難いこと・繰り返し熱疲労の耐久性が高いことはいずれも本溶融アルミニウム浴中での用途に優位に働くことが容易に推定され、摩耗量が少なく、割れ・チッピングが発生しなかったものと考えられる。高温のアルミニウム浴中での評価結果から、より低温の亜鉛浴中の耐熱衝撃性も満たすことが容易に想定されるため、本発明は、溶融金属めっき浴用部材への適用が可能と判断できる。

【符号の説明】

【0042】

1 めっき処理ラインで通板中の鋼板、

2 ポットロール、

3 ガイドロール、

4 加熱機能付き浴槽、

5 回転側軸受けテスト材(φ90mm×高さ50mm)、

6 固定側軸受けテスト材(15mm×20mm×長さ80mm)、

7 溶融アルミニウム浴(680℃)、

8 保護管付き熱電対。

【特許請求の範囲】

【請求項1】

溶融金属めっき浴に浸漬されるポットロール装置に付設された浸漬部材であって、該浸漬部材が、該ポットロール設備の少なくともポットロール軸部スリーブ部材と軸受部材の摺動する部分の一部又は全部に嵌合してなる、炭化珪素系のセラミックス部材であって、前記セラミックス部材が、Ti−Zr−B固溶体及び/又はTi−Hf−B固溶体である複合金属ホウ化物を体積分率で20〜70%含有する炭化珪素質焼結体で、理論密度の95%以上の焼結体密度であることを特徴とする溶融金属めっき浴用浸漬部材。

【請求項2】

前記浸漬部材が、複数の柱状部材からなる請求項1記載の溶融金属めっき浴用浸漬部材。

【請求項3】

前記柱状部材が、前記軸受部の軸方向に嵌合してなる請求項2記載の溶融金属めっき浴用浸漬部材。

【請求項4】

前記柱状部材の回転方向の摺動面が、平面又は前記ポットロール軸部スリーブ部材の曲率半径以上の円弧状面である請求項3記載の溶融金属めっき浴用浸漬部材。

【請求項5】

前記柱状部材が、前記ポットロール軸部スリーブ部材に軸方向に嵌合してなる請求項2記載の溶融金属めっき浴用浸漬部材。

【請求項6】

前記柱状部材の摺動面が、前記軸受部材の曲率半径以下の円弧状面である請求項5記載の溶融金属めっき浴用浸漬部材。

【請求項7】

前記柱状部材の軸方向の摺動面が、凹凸状及び/又は波形状で、凸部の摺動面高さが軸方向で揃った形状である請求項3又は5に記載の溶融金属めっき浴用浸漬部材。

【請求項1】

溶融金属めっき浴に浸漬されるポットロール装置に付設された浸漬部材であって、該浸漬部材が、該ポットロール設備の少なくともポットロール軸部スリーブ部材と軸受部材の摺動する部分の一部又は全部に嵌合してなる、炭化珪素系のセラミックス部材であって、前記セラミックス部材が、Ti−Zr−B固溶体及び/又はTi−Hf−B固溶体である複合金属ホウ化物を体積分率で20〜70%含有する炭化珪素質焼結体で、理論密度の95%以上の焼結体密度であることを特徴とする溶融金属めっき浴用浸漬部材。

【請求項2】

前記浸漬部材が、複数の柱状部材からなる請求項1記載の溶融金属めっき浴用浸漬部材。

【請求項3】

前記柱状部材が、前記軸受部の軸方向に嵌合してなる請求項2記載の溶融金属めっき浴用浸漬部材。

【請求項4】

前記柱状部材の回転方向の摺動面が、平面又は前記ポットロール軸部スリーブ部材の曲率半径以上の円弧状面である請求項3記載の溶融金属めっき浴用浸漬部材。

【請求項5】

前記柱状部材が、前記ポットロール軸部スリーブ部材に軸方向に嵌合してなる請求項2記載の溶融金属めっき浴用浸漬部材。

【請求項6】

前記柱状部材の摺動面が、前記軸受部材の曲率半径以下の円弧状面である請求項5記載の溶融金属めっき浴用浸漬部材。

【請求項7】

前記柱状部材の軸方向の摺動面が、凹凸状及び/又は波形状で、凸部の摺動面高さが軸方向で揃った形状である請求項3又は5に記載の溶融金属めっき浴用浸漬部材。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−150664(P2010−150664A)

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願番号】特願2010−8272(P2010−8272)

【出願日】平成22年1月18日(2010.1.18)

【分割の表示】特願2000−377798(P2000−377798)の分割

【原出願日】平成12年12月12日(2000.12.12)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願日】平成22年1月18日(2010.1.18)

【分割の表示】特願2000−377798(P2000−377798)の分割

【原出願日】平成12年12月12日(2000.12.12)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]