溶融金属めっき設備

【課題】ガスワイピング装置においてエッジアップ低減手段と静圧発生手段の両方を設置可能にしてめっき付着量の均一化が図れる溶融金属めっき設備を提供する。

【解決手段】ガスワイピング装置を備えた溶融金属メッキ設備において、ワイピングノズル11a,11bの近傍に設置されて当該ワイピングノズルから吹き付けられるワイピングガスに雰囲気ガスを随伴させてストリップSの走行方向に沿って静圧を発生させるクッションパッド12a,12bと、該クッションパッドに一体的に組み付けられてストリップにおける板端部のエッジアップを低減するバッフルプレート13a,13bと、クッションパッドをストリップの板幅方向へ移動させるLMガイド18a,18b、バッフルプレート位置調整シリンダ22a,22bからなる第1の移動機構を設けた。

【解決手段】ガスワイピング装置を備えた溶融金属メッキ設備において、ワイピングノズル11a,11bの近傍に設置されて当該ワイピングノズルから吹き付けられるワイピングガスに雰囲気ガスを随伴させてストリップSの走行方向に沿って静圧を発生させるクッションパッド12a,12bと、該クッションパッドに一体的に組み付けられてストリップにおける板端部のエッジアップを低減するバッフルプレート13a,13bと、クッションパッドをストリップの板幅方向へ移動させるLMガイド18a,18b、バッフルプレート位置調整シリンダ22a,22bからなる第1の移動機構を設けた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、亜鉛等の溶融金属めっきラインにおける溶融金属めっき設備に関する。

【背景技術】

【0002】

この種溶融金属めっきラインにおいては、一般に、焼鈍等の前処理を連続的に施し高温に保持したストリップ(被めっき鋼板)を、溶融金属ポット(溶融めっき浴)中のシンクロールに通板して上方へ走行させ、その走行下でめっき付着量(溶融亜鉛等の厚さ,膜厚)が調整されている。

【0003】

前記めっき付着量は、ストリップの表,裏面に付着した溶融亜鉛等を、例えば溶融めっき浴上方に対向設置した一対のワイピングノズル(ガスワイピング装置)から吹き付けられるガスによってワイピングされることによって、所要のめっき付着量に調整されるようになっている。

【0004】

また、ガスワイピング装置においては、図13及び図14に示すように、ストリップSにおける板端部側方に位置して、ワイピングノズル100a,100bからの対向するガス流の直接の衝突を回避してエッジアップ(板端部の局所的なめっきむら)を低減する手段の一つとして一対のバッフルプレート(エッジアップ低減手段)101a,101bが設けられることは良く知られている。このバッフルプレート101a,101bは、通常、位置決め装置(板端追従機構)102a,102bにより板幅方向や板厚方向に移動可能であると共に回転も可能となっている(特許文献1)。

【0005】

さらに、ガスワイピング装置においては、板位置がノズル間の中央でないと板の表・裏でめっき付着量むらが発生するので、図15及び図16に示すように、ワイピングノズル100a,100bの真上に位置して、当該ワイピングノズル100a,100bから吹き付けられるワイピングガスに雰囲気ガスを随伴させてストリップSの走行方向に沿って静圧を発生させるクッションパッド(静圧発生手段)103a,103bを設け、板の反りやねじれを低減して板位置をノズル間の中央に近づける方法が本出願人から報告されている(特許文献2参照)。

【0006】

即ち、図16の矢印で示すガス流れと圧力曲線Pでも判るように、ワイピングノズル100a,100bのスリットaで加圧されたワイピングガスと、ワイピングノズル100a,100bの傾斜面bとクッションパッド103a,103bの傾斜面cとの間の狭い流路で加圧された雰囲気ガスとでストリップSに対して高い衝突圧を与えると共に、衝突後のワイピングガスと雰囲気ガスがストリップSとクッションパッド103a,103bの鉛直面dとの狭い空間を上方へ流れることによりストリップSの走行方向に沿って圧力の高い静圧が形成されるのである。この結果、静圧によるエアクッション(エアパッド)効果でストリップSの位置がノズル間の中央に近づき、板幅方向のめっき付着量が均一となり、かつ、ストリップSの振動や反りが抑制されるため、ワイピングノズルをストリップSに近づけることができ、ワイピング能力も向上する。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平6−330275号公報

【特許文献2】特開2009−114534号公報

【特許文献3】特開2009−114533号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ところで、ガスワイピング装置にあっては、前述したバッフルプレート101a,101bをストリップSのパス位置に合せようとするが、ワイピングノズル100a,100bとバッフルプレート101a,101bの位置決め装置102a,102bとが図13に示すように位置がずれたり、図14に示すようにストリップSの反り形状がストリップ両端で異なっていたり、蛇行によってストリップS中心がテーパ状の開口を持つワイピングノズル100a,100b中心からずれていると、前述したバッフルプレート101a,101bの位置決め装置102a,102bの調整量が大きすぎて、精度良く板端へ調整できない場合や、調整できた場合でも板のパス位置、ねじれ、反りによって発生するめっきむらが残存するという問題点があった。

【0009】

そのため、ノズル上方に非接触式の板形状矯正装置を設置して、板のパス位置、ねじれ、反りを低減する方法もあるが、非接触式の板形状矯正装置はノズル位置より離れて設置されているため、非接触式の板形状矯正装置での板位置矯正量とノズル位置での板位置変化量とが一致しておらず、適正な調整量の補正が必要であるし、板幅方向に所定間隔離間して(とびとびに)配置された非接触式の板形状矯正装置では、板端部での反りが矯正しきれない。その他の方法として、ストリップSのノズル近傍における振動や反りを抑制することができる前述したクッションパッド103a,103bを併設することが考えられるが、この場合、クッションパッド103a,103bの上方に配置せざるを得なくなるバッフルプレート101a,101bの位置決め装置102a,102bとクッションパッド103a,103bとがスペース的に干渉するという問題点がある。また、同様にクッションパッドの直上に非接触式の板形状矯正装置を設置する場合にもスペース的に干渉する問題が生じる。

【0010】

そこで、本発明の目的は、ガスワイピング装置において少なくともバッフルプレート等のエッジアップ低減手段とクッションパッド等の静圧発生手段(板位置矯正手段)の両方をワイピングノズルに近接させて設置可能にし、板幅全域においてめっき付着量の均一化が図れるコンパクトな溶融金属めっき設備を提供することにある。

【課題を解決するための手段】

【0011】

前記目的を達成するための本発明に係る溶融金属めっき設備は、

溶融めっき浴から出て上方に向けて走行する鋼板の表,裏面に、ワイピングノズルからワイピングガスを吹き付けてめっき付着量を調整するガスワイピング装置を備えた溶融金属メッキ設備において、

前記ワイピングノズルの近傍に設置されて当該ワイピングノズルから吹き付けられるワイピングガスに雰囲気ガスを随伴させて前記鋼板の走行方向に沿って静圧を発生させる静圧発生手段と、

前記静圧発生手段に一体的に組み付けられて前記鋼板における板端部のエッジアップを低減するエッジアップ低減手段と、

前記静圧発生手段を前記鋼板の板幅方向へ移動させる第1の移動機構を設けたことを特徴とする。

【0012】

また、

前記エッジアップ低減手段は、前記鋼板における板端部側方に設置されて前記ワイピングノズルからの対向するガス流の直接の衝突を回避するバッフルプレートであることを特徴とする。

【0013】

また、

前記静圧発生手段に、非接触式の板形状矯正装置及び板形状センサを上下対でかつ前記鋼板の板幅方向へ複数個内装したことを特徴とする。

【0014】

また、

前記ワイピングノズルの下方に板反り矯正ロールを設置したことを特徴とする。

【0015】

また、

前記ワイピングノズル,板形状矯正装置,板形状センサを下から順に配置し、板形状矯正装置−板形状センサ間の距離(L2)をワイピングノズル−板形状矯正装置間の距離(L1)の2倍以下の範囲に設定したことを特徴とする。

【0016】

また、

前記鋼板の少なくともパス位置とねじれに追従するように、前記ワイピングノズルと静圧発生手段が移動可能な第2の移動機構を設けたことを特徴とする。

【発明の効果】

【0017】

前記構成の本発明に係る溶融金属めっき設備によれば、本来板幅方向に移動させる必要のないクッションパッド等の静圧発生手段を移動可能に構成して、この静圧発生手段にバッフルプレート等のエッジアップ低減手段を組み付けるようにしたので、エッジアップ低減手段の位置決め装置が静圧発生手段とスペース的に干渉するというような部材間の干渉等を効果的に回避して、エッジアップ低減手段と静圧発生手段とをワイピングノズルに近接配置することが可能となる。

【0018】

この近接配置により、鋼板は形状矯正され、かつパス位置がワイピングノズル間の中央に位置調整された状態でガスワイピングされるため、鋼板の表,裏面におけるめっき付着量が均一化される。また、静圧発生手段に非接触式の板形状矯正装置及び板形状センサを内装することで、板形状矯正装置及び板形状センサもワイピングノズルに近接配置でき、形状矯正やパス位置調整のより一層の精度アップが図れる。

【図面の簡単な説明】

【0019】

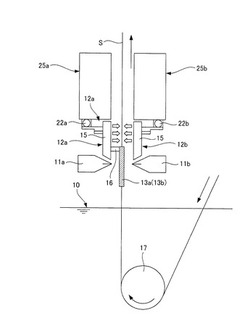

【図1】本発明の実施例1を示す溶融金属めっき設備におけるガスワイピング装置部の概略構成図で、バッフルプレートが一体化されたクッションパッドをワイピングノズルに近接配置した例である。

【図2】同じくガスワイピング装置部の平面図とノズルギャップ分布及びめっき付着量分布の説明図である。

【図3A】同じくクッションパッドの移動機構の説明図で、板幅が狭い場合の例である。

【図3B】同じくクッションパッドの移動機構の説明図で、板幅が広い場合の例である。

【図3C】図3AのA−A断面図である。

【図3D】図3BのB−B断面図である。

【図3E】図3AのC−C断面図である。

【図3F】図3AのD−D断面図である。

【図4A】同じくクッションパッドの移動機構の制御ブロック図で、板幅が狭い場合の例である。

【図4B】同じくクッションパッドの移動機構の制御ブロック図で、板幅が広い場合の例である。

【図5】本発明の実施例2を示す溶融金属めっき設備におけるガスワイピング装置部の概略構成図である。

【図6】本発明の実施例3を示す溶融金属めっき設備におけるガスワイピング装置部の概略構成図である。

【図7】本発明の実施例4を示す溶融金属めっき設備におけるガスワイピング装置部の概略構成図で、電磁石及び変位センサの位置関係を示す。

【図8】同じくワイピングノズル,電磁石及び変位センサの適正配置のグラフである。

【図9】本発明の実施例5におけるワイピングノズルの位置調整内容の説明図である。

【図10】同じくクッションパッド、バッフルプレート、制振装置、及び、ストリップの位置関係を示す平面図である。

【図11】同じくストリップの板形状・位置の演算方法の説明図である。

【図12】同じくストリップの板形状・位置の演算方法の制御ルーチンである。

【図13】従来の溶融金属めっき設備におけるバッフルプレート付きガスワイピング装置部の概略構成図である。

【図14】同じくバッフルプレート付きガスワイピング装置の平面図とノズルギャップ分布及びめっき付着量分布の説明図である。

【図15】従来の溶融金属めっき設備におけるクッションパッド付きガスワイピング装置部の概略構成図である。

【図16】同じくクッションパッド付きガスワイピング装置の効果を示す図である。

【発明を実施するための形態】

【0020】

以下、本発明に係る溶融金属めっき設備を実施例により図面を用いて詳細に説明する。

【実施例1】

【0021】

図1は本発明の実施例1を示す溶融金属めっき設備におけるガスワイピング装置部の概略構成図で、バッフルプレートが一体化されたクッションパッドをワイピングノズルに近接配置した例、図2は同じくガスワイピング装置部の平面図とノズルギャップ分布及びめっき付着量分布の説明図、図3Aは同じくクッションパッドの移動機構の説明図で、板幅が狭い場合の例、図3Bは同じくクッションパッドの移動機構の説明図で、板幅が広い場合の例、図3Cは図3AのA−A断面図、図3Dは図3BのB−B断面図、図3Eは図3AのC−C断面図、図3Fは図3AのD−D断面図、図4Aは同じくクッションパッドの移動機構の制御ブロック図で、板幅が狭い場合の例、図4Bは同じくクッションパッドの移動機構の制御ブロック図で、板幅が広い場合の例である。

【0022】

図1に示すように、溶融金属めっきラインにおける溶融金属めっき設備のガスワイピング装置は、溶融金属ポット(溶融めっき浴)10内のシンクロール17に案内・支持されて溶融金属がめっきされたストリップ(被めっき鋼板)Sは溶融金属ポット10外へと上方に向けて走行するようになっている。そして、溶融金属ポット10外へと出たストリップSの表,裏面に対向して一対のワイピングノズル11a,11bが設けられ、これらのワイピングノズル11a,11bからストリップSの表,裏面にガスを吹き付けて、余剰分の溶融金属を除去することで、めっき付着量(膜厚)を調整し得るようになっている。

【0023】

また、前記ワイピングノズル11a,11bの近傍(直上)に位置して、当該ワイピングノズル11a,11bから吹き付けられるワイピングガスに雰囲気ガスを随伴させて前記ストリップSの走行方向に沿って静圧を発生させるクッションパッド(静圧発生手段)12a,12bが、ストリップSの表,裏面に対向して一対設置される。即ち、これらのクッションパッド12a,12bにより、前述した図15及び図16で説明したように、静圧によるエアクッション(エアパッド)効果でストリップSの位置がノズル間の中央に近づき、板幅方向のめっき付着量が均一となり、かつストリップSの振動や反りが抑制されるため、ワイピングノズルをストリップに近づけることができ、ワイピング能力も向上する。

【0024】

さらに、前記クッションパッド12a,12bに一体的に組み付けられて前記ストリップSにおける板端部のエッジアップを低減するエッジアップ低減手段としてバッフルプレート13a,13bが設けられる。また、図2に示すとおり、前記バッフルプレート13a,13bは、ストリップSにおける板端部側方に設置されて一対のワイピングノズル11a,11bからの対向するガス流の直接の衝突を回避するため、ガス流の衝突による騒音の発生を抑制する効果もある。

【0025】

前記バッフルプレート13a,13bは、クッションパッド12a,12bの各ケーシング15の一側部にブラケット16を介して支持される。この際、バッフルプレート13a,13bはクッションパッド12a,12bの各ケーシング15内に設置する図示しない駆動機構により板厚方向に移動可能でかつ回転も可能に構成すると好適である(図2のバッフルプレート13a,13bにおける矢印参照)。尚、バッフルプレート13a,13bの板幅方向の移動(図2のバッフルプレート13a,13bにおける矢印参照)は、後述するクッションパッド12a,12bの板幅方向の移動に拠る。

【0026】

図3A〜図3Fに示すように、クッションパッド12a,12b及びバッフルプレート13a,13bは、バッフルプレート位置調整シリンダ22a,22bの伸縮により、クッションパッド12a,12bの各ケーシング15とノズルヘッダーサポート20a,20bとの間に介装されたLMガイド18a,18bを介してストリップエッジ位置に応じてストリップSの板幅方向へそれぞれ独立して移動可能になっている(図3D参照)。図3Aはストリップ狭幅時のそれぞれの位置関係を、図3Bはストリップ広幅時のそれぞれの位置関係を示す。尚、バッフルプレート位置調整シリンダ22a,22bとLMガイド18a,18b等で第1の移動機構が構成される。

【0027】

前記バッフルプレート位置調整シリンダ22a,22bは、図示しない板形状矯正装置及び板形状センサが内蔵された制振装置25a,25bにそのヘッド部が固設されると共にクッションパッド12a,12bの各ケーシング15にピストンロッド先端が連結される。前記制振装置25a,25bもノズルヘッダーサポート20a,20b上に搭載される。

【0028】

そして、前記バッフルプレート位置調整シリンダ22a,22bはマイクロコンピュータ等からなる制御装置24により駆動制御される。

【0029】

即ち、制御装置24は、各ケーシング15にそれぞれバッフルプレート13a,13bに近接して取り付けられて、走行するストリップSの両方の板端部をそれぞれ検出する板端検出センサ(フォトセンサや2Dレーザセンサ等)23a,23bからの検出信号に基づいて、前記各バッフルプレート13a,13bをストリップSの板端部の位置変化に対応(追従)させるべく前記バッフルプレート位置調整シリンダ22a,22bを制御するのである。

【0030】

図4Aは、一対の一方のクッションパッド12aにおけるケーシング15と他方のクッションパッド12bにおけるケーシング15を、ストリップSの板幅方向に、各々のバッフルプレート13a,13bが互いに接近する方向に移動させて、各々のバッフルプレート13a,13bを狭幅時のストリップSの板端部に近接して位置決めした例であり、図4Bは、反対に、各ケーシング15を各々のバッフルプレート13a,13bが互いに離間する方向に移動させて、各々のバッフルプレート13a,13bを広幅時のストリップSの板端部に近接して位置決めした例である。

【0031】

このようにして、本実施例では、1対のクッションパッド12a,12bを相互に接近又は離間する方向に移動可能な構造とし、このクッションパッド12a,12bと一緒にストリップSの両端に追従するようバッフルプレート13a,13bをどちらか一方のクッションパッドに1個ずつ組み付けるようにしたので、クッションパッド12a,12bはストリップSの広幅時でもストリップSを覆うことができ、前述した図13で説明したように、バッフルプレート101a,101bの位置決め装置102a,102bがクッションパッド103a,103bとスペース的に干渉するといった問題を効果的に回避して両者の機能が発揮されるコンパクトな構造が可能となる。

【0032】

即ち、図2に示すように、クッションパッド12a,12bの静圧によるエアクッション(エアパッド)効果でストリップSの位置がノズル間の中央に近づき、板幅方向のめっき付着量が均一となり、かつストリップSの振動や反りがストリップ両端まで抑制されるため、ワイピングノズル11a,11bをストリップSに近づけることができ、ワイピング能力も向上する。

【0033】

また、上述のエアクッション(エアパッド)効果はストリップSの両端まで作用するためバッフルプレート13a,13bの板厚方向の位置調整が容易となり、板端部まで均一なワイピング力をストリップSに与えることができるため、ストリップSにおける板端部のエッジアップが低減され、ストリップSの表,裏面におけるめっき付着量の均一化が図れるのである。

【実施例2】

【0034】

図5は本発明の実施例2を示す溶融金属めっき設備におけるガスワイピング装置部の概略構成図である。

【0035】

これは、実施例1におけるクッションパッド12a,12bの各ケーシング15に、電磁石(非接触式の板形状矯正装置)26a,26bと変位センサ(板形状センサ)27a,27bを上,下対でかつストリップSの板幅方向へ複数個内装した例であり、その他の構成は実施例1と同様なので、図5において図1と同一部材には同一符号を付して重複する説明は省略する。

【0036】

この実施例によれば、めっき付着量が多い板を製造するためにストリップSとワイピングノズル11a,11b間の距離を大きく離してクッションパッド12a,12bの静圧による振動及び反りの抑制作用が低減した場合でも、電磁石26a,26bによる振動抑制及び板形状(位置)矯正作用で補償できるという利点が得られる。尚、電磁石26a,26bをクッションパッド12a,12bと併用したことで、ストリップSの走行方向に沿ったガス流に乱れを生じさせることなく、可及的に電磁石26a,26bをワイピングノズル11a,11bに近づけられ、依って電磁石26a,26bでの矯正量も小さく、かつ吸引力も小さくできて省エネルギーが図れる。また、前述のとおり、ストリップSの蛇行時には、クッションパッド12a,12bと電磁石26a,26bは一緒に適正な板端位置に移動調整することが可能となる。

【実施例3】

【0037】

図6は本発明の実施例3を示す溶融金属めっき設備におけるガスワイピング装置部の概略構成図である。

【0038】

これは、実施例2(又は実施例1)におけるワイピングノズル11a,11bの下方に、溶融金属ポット10の浴中に位置して、ストリップSの表,裏面(表,裏面の一方でも良い)に接触する板反り矯正ロール28a,28bを設けた例であり、その他の構成は実施例2(又は実施例1)と同様なので、図6において図5(又は図1)と同一部材には同一符号を付して重複する説明は省略する。

【0039】

この実施例によれば、実施例2(又は実施例1)と同様の作用・効果に加えて、板反り矯正ロール28a,28bによる反り矯正作用が付加され、ストリップSにおけるめっき付着量の均一化がより一層図れるという利点が得られる。特に、実施例2においては、通常、板厚が1.6mm以上になるとシンクロール17で発生する反りが大きく、また矯正力も多く必要となって、電磁石26a,26bとクッションパッド12a,12bだけで振動及び反りの抑制作用を得ることは困難である。その場合、本実施例では、板反り矯正ロール28a,28bで先ず反りを低減し、残った反りを電磁石26a,26bで微調整するという2段階矯正が可能となり、板厚が1.6mm以上でも矯正できるという利点が得られる。また、板反り矯正ロール28a,28bの押込み位置制御のみではロールの押込み精度の上限が±1mmであったため板幅1mあたりの板反り矯正量の上限も1mmであったが、この実施例によれば、板幅1mあたり1mm以下への板反りの矯正も可能になる。

【実施例4】

【0040】

図7は本発明の実施例4を示す溶融金属めっき設備におけるガスワイピング装置部の概略構成図で、電磁石及び変位センサの位置関係を示し、図8は同じくワイピングノズル,電磁石及び変位センサの適正配置のグラフである。

【0041】

図7のとおり、実施例2(又は実施例3)におけるワイピングノズル11a,11bと電磁石26a,26bと変位センサ27a,27bを下から順に配置し、電磁石−変位センサ間の距離(L2)をワイピングノズル−電磁石間の距離(L1)の2倍以下の範囲に設定した例であり、その他の構成は実施例2(又は実施例3)と同様なので、図7において図5(又は図6)と同一部材には同一符号を付して重複する説明は省略する。尚、図7では説明の都合上バッフルプレートを省略している。

【0042】

図7に示すように、電磁石26a,26bでワイピングノズル11a,11b部でのストリップSの反りを0(ゼロ)にするとき、当該反りは電磁石26a,26bの位置に対して対称に分布することが判る。

【0043】

従って、図8に示すように、変位センサ27a,27bの設置位置をL2<2L1とすれば、ワイピングノズル11a,11bの位置での反り量と変位センサ27a,27bの位置での反り量がほぼ等しい位置に変位センサ27a,27bを設置可能となる。

【0044】

この実施例によれば、実施例2(又は実施例3)と同様の作用・効果に加えて、センサ位置での反り量を0にすることが、ワイピングノズル部での反り量0にすることと等価となるので、計測が難しいノズル部での反り量を精度良く矯正できる。

【実施例5】

【0045】

図9は本発明の実施例5におけるワイピングノズルの位置調整内容の説明図、図10は同じくクッションパッド、バッフルプレート、制振装置、及び、ストリップの位置関係を示す平面図、図11は同じくストリップの板形状・位置の演算方法の説明図、図12は同じくストリップの板形状・位置の演算方法の制御ルーチンである。

【0046】

図9に示すとおり、実施例2(又は実施例3)におけるワイピングノズル11a,11bは、ストリップSのパス位置とねじれと蛇行に追従すべく、矢印で示すように、ストリップSの板幅方向と直角な方向への移動と、回転と、ストリップSの板幅方向への位置調整が可能である。これに同期して図10に示すバッフルプレート13a,13bが一体的に組み付けられ、かつ電磁石26a,26b(及び変位センサ27a,27b)が内装されたクッションパッド12a,12bもストリップSの板幅方向と直角な方向への移動と、回転と、ストリップSの板幅方向への移動が可能である。その他の構成は実施例2(又は実施例3)と同様なので、図5及び図6を参照して重複する説明は省略する。

【0047】

ストリップSのパス位置に対する具体的な位置追従調整方法はワイピングノズル11a,11b及びクッションパッド12a,12bのストリップSの板幅方向と直角な方向への移動で調整し、ストリップSのねじれに対する追従はワイピングノズル11a,11b及びクッションパッド12a,12bの回転で調整し、ストリップSの蛇行に対する追従はワイピングノズル11a,11b及びクッションパッド12a,12bのストリップSの板幅方向への移動で調整するのである。

【0048】

尚、ワイピングノズル11a,11b及びクッションパッド12a,12bをストリップSの板幅方向と直角な方向へ移動させる機構と、回転させる機構と、ストリップSの板幅方向へ移動させる機構(第2の移動機構)は、本出願人による特許文献3で開示されたワイピングノズルの各種移動機構を容易に適用することができるので、ここでは詳しい説明は省略する。

【0049】

ここで、ストリップSの形状・位置の演算方法を説明する。

図11に示すように、変位センサ27a,27bは、ストリップSの板幅方向に最低3点の板位置を計測すると共に、ストリップSのエッジ位置を計測する。尚、ストリップSのエッジ位置は両方を計測する方法と、片側のみ計測し、反対側は板幅情報より算出する方法がある。

【0050】

上述した各位置情報(データ)から、ストリップSの反り、ねじれ、パス位置(板幅センタにおける)、蛇行量が以下の方法で算出できる。

変位センサの板幅方向の位置 X1,X2,X3,・・・

ストリップ−変位センサ間距離 Y1,Y2,Y3,・・・

ストリップエッジ位置 X4,X5

板幅 W

ラインセンタ位置 X0

とし、以下の2次多項式でストリップSの形状に近似する。

Y(X)=A1X2+A2X+A3(X4<X<X5)

この近似式より、以下の値が求められる。A1,A2,A3は定数である。

ストリップの反り量 δ1=A1(W/2)2

ストリップのねじれ量 δ2=A2W

板幅センタにおけるパス位置 δ3=Y((X4+X5)/2)

ストリップの蛇行量 δ4=(X4+X5)/2−X0

【0051】

上述した各値に基づいて、図示しない制御装置は、図12に示すような制御動作を実施する。

【0052】

即ち、予めステップP1〜ステップP3で、目標とするストリップ−ワイピングノズル間の距離の設定後、ストリップの位置と蛇行量を計測して、上述したδ1〜δ4を演算する。

【0053】

次に、ステップP4でストリップSの蛇行制御を実施する。即ち、ワイピングノズル11a,11bの板幅方向センタがストリップSの板幅センタと一致するように、ワイピングノズル11a,11bをストリップSの板幅方向に追従(移動)させるのである。

【0054】

次に、ステップP5でストリップSの板厚が閾値より大きいか否かを判断し(即ち、厚板か薄板かを判断し)、ここで可であれば(即ち、厚板であれば)、ステップP6で板反り矯正ロール28a,28bによる反り制御を実施する。即ち、ストリップの反り量δ1が最小となるように板反り矯正ロール28a,28bの位置を調整するのである。

【0055】

次に、ステップP7に移行してワイピングノズル11a,11bの位置制御を実施する。即ち、電磁石26a,26bの吸引力が0(ゼロ)の状態で、ストリップの反り量δ1,ストリップのねじれ量δ2,板幅センタにおけるパス位置δ3の情報より、ワイピングノズル11a,11b(及びクッションパッド12a,12b)の回転角(スキュー角)とストリップSの板幅方向と直角な方向(板厚方向)の位置を調整し、ワイピングノズル11a,11b(及びクッションパッド12a,12b)の回転角とストリップSのねじれ角が同じになるように、かつ上記δ3+δ1/2が目標とするストリップ−ワイピングノズル間の距離になるように位置調整する。

【0056】

次に、ステップP8で電磁石26a,26bによる反り制御を実施する。即ち、ステップP7でワイピングノズル11a,11b(及びクッションパッド12a,12b)の位置決めが終了したら、電磁石26a,26bをONにして、ストリップ−変位センサ間距離Y1,Y2,Y3が、目標とするストリップ−ワイピングノズル間の距離になるようにする。

【0057】

最後に、ステップP9でめっき付着量の計測と均一性の評価を行う。

【0058】

一方、前述したステップP5で否であれば(即ち、薄板であれば)、ステップP6を経ないで、即ち、板反り矯正ロール28a,28bによる反り制御を実施しないで、直にステップP7に移行してワイピングノズル11a,11bの位置制御を実施する。その後、前述したステップP8→ステップP9の手順を踏む。

【0059】

以後、この制御動作を繰り返す。

【0060】

尚、前述したステップP8で、ストリップSの板厚が変更になる場合や、電磁石26a,26bのON時におけるストリップのねじれ量δ2が許容値より大きい場合は、電磁石26a,26bをOFFにして、ステップP7→ステップP8の制御動作を再度実施する。また、ステップP7で、必要に応じて電磁石26a,26bのON、OFFを選択しても良い。さらにまた、ステップP4の蛇行制御は常に作動させておく。

【0061】

この実施例に示した順に制御することで、非接触式の板形状(位置)矯正装置の負荷をできるだけ小さくした状態で板をノズル間の中央へ保持できるため、薄板から1.6mm以上の厚板まで安定した板位置調整が可能となり、より一層板幅方向に均一なめっきが可能となるという利点が得られる。

【0062】

また、本発明は上記各実施例に限定されず、本発明の要旨を逸脱しない範囲で、ワイピングノズル及びクッションパッドの移動機構やその駆動手段の変更等各種変更が可能であることはいうまでもない。

【産業上の利用可能性】

【0063】

本発明に係る溶融金属めっき装置は、あらゆるめっき条件の変化に対応可能な連続溶融金属めっき設備に適用することができる。

【符号の説明】

【0064】

10 溶融金属ポット(溶融めっき浴)

11a,11b ワイピングノズル

12a,12b クッションパッド

13a,13b バッフルプレート

14a,14b バッフルブロック

15 ケーシング

16 ブラケット

17 シンクロール

18a,18b LMガイド

20a,20b ノズルヘッダーサポート

22a,22b バッフルプレート位置調整シリンダ

23a,23b 板端検出センサ

24 制御装置

25a,25b 制振装置

26a,26b 電磁石

27a,27b 変位センサ

S ストリップ(被めっき鋼板)

【技術分野】

【0001】

本発明は、亜鉛等の溶融金属めっきラインにおける溶融金属めっき設備に関する。

【背景技術】

【0002】

この種溶融金属めっきラインにおいては、一般に、焼鈍等の前処理を連続的に施し高温に保持したストリップ(被めっき鋼板)を、溶融金属ポット(溶融めっき浴)中のシンクロールに通板して上方へ走行させ、その走行下でめっき付着量(溶融亜鉛等の厚さ,膜厚)が調整されている。

【0003】

前記めっき付着量は、ストリップの表,裏面に付着した溶融亜鉛等を、例えば溶融めっき浴上方に対向設置した一対のワイピングノズル(ガスワイピング装置)から吹き付けられるガスによってワイピングされることによって、所要のめっき付着量に調整されるようになっている。

【0004】

また、ガスワイピング装置においては、図13及び図14に示すように、ストリップSにおける板端部側方に位置して、ワイピングノズル100a,100bからの対向するガス流の直接の衝突を回避してエッジアップ(板端部の局所的なめっきむら)を低減する手段の一つとして一対のバッフルプレート(エッジアップ低減手段)101a,101bが設けられることは良く知られている。このバッフルプレート101a,101bは、通常、位置決め装置(板端追従機構)102a,102bにより板幅方向や板厚方向に移動可能であると共に回転も可能となっている(特許文献1)。

【0005】

さらに、ガスワイピング装置においては、板位置がノズル間の中央でないと板の表・裏でめっき付着量むらが発生するので、図15及び図16に示すように、ワイピングノズル100a,100bの真上に位置して、当該ワイピングノズル100a,100bから吹き付けられるワイピングガスに雰囲気ガスを随伴させてストリップSの走行方向に沿って静圧を発生させるクッションパッド(静圧発生手段)103a,103bを設け、板の反りやねじれを低減して板位置をノズル間の中央に近づける方法が本出願人から報告されている(特許文献2参照)。

【0006】

即ち、図16の矢印で示すガス流れと圧力曲線Pでも判るように、ワイピングノズル100a,100bのスリットaで加圧されたワイピングガスと、ワイピングノズル100a,100bの傾斜面bとクッションパッド103a,103bの傾斜面cとの間の狭い流路で加圧された雰囲気ガスとでストリップSに対して高い衝突圧を与えると共に、衝突後のワイピングガスと雰囲気ガスがストリップSとクッションパッド103a,103bの鉛直面dとの狭い空間を上方へ流れることによりストリップSの走行方向に沿って圧力の高い静圧が形成されるのである。この結果、静圧によるエアクッション(エアパッド)効果でストリップSの位置がノズル間の中央に近づき、板幅方向のめっき付着量が均一となり、かつ、ストリップSの振動や反りが抑制されるため、ワイピングノズルをストリップSに近づけることができ、ワイピング能力も向上する。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平6−330275号公報

【特許文献2】特開2009−114534号公報

【特許文献3】特開2009−114533号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ところで、ガスワイピング装置にあっては、前述したバッフルプレート101a,101bをストリップSのパス位置に合せようとするが、ワイピングノズル100a,100bとバッフルプレート101a,101bの位置決め装置102a,102bとが図13に示すように位置がずれたり、図14に示すようにストリップSの反り形状がストリップ両端で異なっていたり、蛇行によってストリップS中心がテーパ状の開口を持つワイピングノズル100a,100b中心からずれていると、前述したバッフルプレート101a,101bの位置決め装置102a,102bの調整量が大きすぎて、精度良く板端へ調整できない場合や、調整できた場合でも板のパス位置、ねじれ、反りによって発生するめっきむらが残存するという問題点があった。

【0009】

そのため、ノズル上方に非接触式の板形状矯正装置を設置して、板のパス位置、ねじれ、反りを低減する方法もあるが、非接触式の板形状矯正装置はノズル位置より離れて設置されているため、非接触式の板形状矯正装置での板位置矯正量とノズル位置での板位置変化量とが一致しておらず、適正な調整量の補正が必要であるし、板幅方向に所定間隔離間して(とびとびに)配置された非接触式の板形状矯正装置では、板端部での反りが矯正しきれない。その他の方法として、ストリップSのノズル近傍における振動や反りを抑制することができる前述したクッションパッド103a,103bを併設することが考えられるが、この場合、クッションパッド103a,103bの上方に配置せざるを得なくなるバッフルプレート101a,101bの位置決め装置102a,102bとクッションパッド103a,103bとがスペース的に干渉するという問題点がある。また、同様にクッションパッドの直上に非接触式の板形状矯正装置を設置する場合にもスペース的に干渉する問題が生じる。

【0010】

そこで、本発明の目的は、ガスワイピング装置において少なくともバッフルプレート等のエッジアップ低減手段とクッションパッド等の静圧発生手段(板位置矯正手段)の両方をワイピングノズルに近接させて設置可能にし、板幅全域においてめっき付着量の均一化が図れるコンパクトな溶融金属めっき設備を提供することにある。

【課題を解決するための手段】

【0011】

前記目的を達成するための本発明に係る溶融金属めっき設備は、

溶融めっき浴から出て上方に向けて走行する鋼板の表,裏面に、ワイピングノズルからワイピングガスを吹き付けてめっき付着量を調整するガスワイピング装置を備えた溶融金属メッキ設備において、

前記ワイピングノズルの近傍に設置されて当該ワイピングノズルから吹き付けられるワイピングガスに雰囲気ガスを随伴させて前記鋼板の走行方向に沿って静圧を発生させる静圧発生手段と、

前記静圧発生手段に一体的に組み付けられて前記鋼板における板端部のエッジアップを低減するエッジアップ低減手段と、

前記静圧発生手段を前記鋼板の板幅方向へ移動させる第1の移動機構を設けたことを特徴とする。

【0012】

また、

前記エッジアップ低減手段は、前記鋼板における板端部側方に設置されて前記ワイピングノズルからの対向するガス流の直接の衝突を回避するバッフルプレートであることを特徴とする。

【0013】

また、

前記静圧発生手段に、非接触式の板形状矯正装置及び板形状センサを上下対でかつ前記鋼板の板幅方向へ複数個内装したことを特徴とする。

【0014】

また、

前記ワイピングノズルの下方に板反り矯正ロールを設置したことを特徴とする。

【0015】

また、

前記ワイピングノズル,板形状矯正装置,板形状センサを下から順に配置し、板形状矯正装置−板形状センサ間の距離(L2)をワイピングノズル−板形状矯正装置間の距離(L1)の2倍以下の範囲に設定したことを特徴とする。

【0016】

また、

前記鋼板の少なくともパス位置とねじれに追従するように、前記ワイピングノズルと静圧発生手段が移動可能な第2の移動機構を設けたことを特徴とする。

【発明の効果】

【0017】

前記構成の本発明に係る溶融金属めっき設備によれば、本来板幅方向に移動させる必要のないクッションパッド等の静圧発生手段を移動可能に構成して、この静圧発生手段にバッフルプレート等のエッジアップ低減手段を組み付けるようにしたので、エッジアップ低減手段の位置決め装置が静圧発生手段とスペース的に干渉するというような部材間の干渉等を効果的に回避して、エッジアップ低減手段と静圧発生手段とをワイピングノズルに近接配置することが可能となる。

【0018】

この近接配置により、鋼板は形状矯正され、かつパス位置がワイピングノズル間の中央に位置調整された状態でガスワイピングされるため、鋼板の表,裏面におけるめっき付着量が均一化される。また、静圧発生手段に非接触式の板形状矯正装置及び板形状センサを内装することで、板形状矯正装置及び板形状センサもワイピングノズルに近接配置でき、形状矯正やパス位置調整のより一層の精度アップが図れる。

【図面の簡単な説明】

【0019】

【図1】本発明の実施例1を示す溶融金属めっき設備におけるガスワイピング装置部の概略構成図で、バッフルプレートが一体化されたクッションパッドをワイピングノズルに近接配置した例である。

【図2】同じくガスワイピング装置部の平面図とノズルギャップ分布及びめっき付着量分布の説明図である。

【図3A】同じくクッションパッドの移動機構の説明図で、板幅が狭い場合の例である。

【図3B】同じくクッションパッドの移動機構の説明図で、板幅が広い場合の例である。

【図3C】図3AのA−A断面図である。

【図3D】図3BのB−B断面図である。

【図3E】図3AのC−C断面図である。

【図3F】図3AのD−D断面図である。

【図4A】同じくクッションパッドの移動機構の制御ブロック図で、板幅が狭い場合の例である。

【図4B】同じくクッションパッドの移動機構の制御ブロック図で、板幅が広い場合の例である。

【図5】本発明の実施例2を示す溶融金属めっき設備におけるガスワイピング装置部の概略構成図である。

【図6】本発明の実施例3を示す溶融金属めっき設備におけるガスワイピング装置部の概略構成図である。

【図7】本発明の実施例4を示す溶融金属めっき設備におけるガスワイピング装置部の概略構成図で、電磁石及び変位センサの位置関係を示す。

【図8】同じくワイピングノズル,電磁石及び変位センサの適正配置のグラフである。

【図9】本発明の実施例5におけるワイピングノズルの位置調整内容の説明図である。

【図10】同じくクッションパッド、バッフルプレート、制振装置、及び、ストリップの位置関係を示す平面図である。

【図11】同じくストリップの板形状・位置の演算方法の説明図である。

【図12】同じくストリップの板形状・位置の演算方法の制御ルーチンである。

【図13】従来の溶融金属めっき設備におけるバッフルプレート付きガスワイピング装置部の概略構成図である。

【図14】同じくバッフルプレート付きガスワイピング装置の平面図とノズルギャップ分布及びめっき付着量分布の説明図である。

【図15】従来の溶融金属めっき設備におけるクッションパッド付きガスワイピング装置部の概略構成図である。

【図16】同じくクッションパッド付きガスワイピング装置の効果を示す図である。

【発明を実施するための形態】

【0020】

以下、本発明に係る溶融金属めっき設備を実施例により図面を用いて詳細に説明する。

【実施例1】

【0021】

図1は本発明の実施例1を示す溶融金属めっき設備におけるガスワイピング装置部の概略構成図で、バッフルプレートが一体化されたクッションパッドをワイピングノズルに近接配置した例、図2は同じくガスワイピング装置部の平面図とノズルギャップ分布及びめっき付着量分布の説明図、図3Aは同じくクッションパッドの移動機構の説明図で、板幅が狭い場合の例、図3Bは同じくクッションパッドの移動機構の説明図で、板幅が広い場合の例、図3Cは図3AのA−A断面図、図3Dは図3BのB−B断面図、図3Eは図3AのC−C断面図、図3Fは図3AのD−D断面図、図4Aは同じくクッションパッドの移動機構の制御ブロック図で、板幅が狭い場合の例、図4Bは同じくクッションパッドの移動機構の制御ブロック図で、板幅が広い場合の例である。

【0022】

図1に示すように、溶融金属めっきラインにおける溶融金属めっき設備のガスワイピング装置は、溶融金属ポット(溶融めっき浴)10内のシンクロール17に案内・支持されて溶融金属がめっきされたストリップ(被めっき鋼板)Sは溶融金属ポット10外へと上方に向けて走行するようになっている。そして、溶融金属ポット10外へと出たストリップSの表,裏面に対向して一対のワイピングノズル11a,11bが設けられ、これらのワイピングノズル11a,11bからストリップSの表,裏面にガスを吹き付けて、余剰分の溶融金属を除去することで、めっき付着量(膜厚)を調整し得るようになっている。

【0023】

また、前記ワイピングノズル11a,11bの近傍(直上)に位置して、当該ワイピングノズル11a,11bから吹き付けられるワイピングガスに雰囲気ガスを随伴させて前記ストリップSの走行方向に沿って静圧を発生させるクッションパッド(静圧発生手段)12a,12bが、ストリップSの表,裏面に対向して一対設置される。即ち、これらのクッションパッド12a,12bにより、前述した図15及び図16で説明したように、静圧によるエアクッション(エアパッド)効果でストリップSの位置がノズル間の中央に近づき、板幅方向のめっき付着量が均一となり、かつストリップSの振動や反りが抑制されるため、ワイピングノズルをストリップに近づけることができ、ワイピング能力も向上する。

【0024】

さらに、前記クッションパッド12a,12bに一体的に組み付けられて前記ストリップSにおける板端部のエッジアップを低減するエッジアップ低減手段としてバッフルプレート13a,13bが設けられる。また、図2に示すとおり、前記バッフルプレート13a,13bは、ストリップSにおける板端部側方に設置されて一対のワイピングノズル11a,11bからの対向するガス流の直接の衝突を回避するため、ガス流の衝突による騒音の発生を抑制する効果もある。

【0025】

前記バッフルプレート13a,13bは、クッションパッド12a,12bの各ケーシング15の一側部にブラケット16を介して支持される。この際、バッフルプレート13a,13bはクッションパッド12a,12bの各ケーシング15内に設置する図示しない駆動機構により板厚方向に移動可能でかつ回転も可能に構成すると好適である(図2のバッフルプレート13a,13bにおける矢印参照)。尚、バッフルプレート13a,13bの板幅方向の移動(図2のバッフルプレート13a,13bにおける矢印参照)は、後述するクッションパッド12a,12bの板幅方向の移動に拠る。

【0026】

図3A〜図3Fに示すように、クッションパッド12a,12b及びバッフルプレート13a,13bは、バッフルプレート位置調整シリンダ22a,22bの伸縮により、クッションパッド12a,12bの各ケーシング15とノズルヘッダーサポート20a,20bとの間に介装されたLMガイド18a,18bを介してストリップエッジ位置に応じてストリップSの板幅方向へそれぞれ独立して移動可能になっている(図3D参照)。図3Aはストリップ狭幅時のそれぞれの位置関係を、図3Bはストリップ広幅時のそれぞれの位置関係を示す。尚、バッフルプレート位置調整シリンダ22a,22bとLMガイド18a,18b等で第1の移動機構が構成される。

【0027】

前記バッフルプレート位置調整シリンダ22a,22bは、図示しない板形状矯正装置及び板形状センサが内蔵された制振装置25a,25bにそのヘッド部が固設されると共にクッションパッド12a,12bの各ケーシング15にピストンロッド先端が連結される。前記制振装置25a,25bもノズルヘッダーサポート20a,20b上に搭載される。

【0028】

そして、前記バッフルプレート位置調整シリンダ22a,22bはマイクロコンピュータ等からなる制御装置24により駆動制御される。

【0029】

即ち、制御装置24は、各ケーシング15にそれぞれバッフルプレート13a,13bに近接して取り付けられて、走行するストリップSの両方の板端部をそれぞれ検出する板端検出センサ(フォトセンサや2Dレーザセンサ等)23a,23bからの検出信号に基づいて、前記各バッフルプレート13a,13bをストリップSの板端部の位置変化に対応(追従)させるべく前記バッフルプレート位置調整シリンダ22a,22bを制御するのである。

【0030】

図4Aは、一対の一方のクッションパッド12aにおけるケーシング15と他方のクッションパッド12bにおけるケーシング15を、ストリップSの板幅方向に、各々のバッフルプレート13a,13bが互いに接近する方向に移動させて、各々のバッフルプレート13a,13bを狭幅時のストリップSの板端部に近接して位置決めした例であり、図4Bは、反対に、各ケーシング15を各々のバッフルプレート13a,13bが互いに離間する方向に移動させて、各々のバッフルプレート13a,13bを広幅時のストリップSの板端部に近接して位置決めした例である。

【0031】

このようにして、本実施例では、1対のクッションパッド12a,12bを相互に接近又は離間する方向に移動可能な構造とし、このクッションパッド12a,12bと一緒にストリップSの両端に追従するようバッフルプレート13a,13bをどちらか一方のクッションパッドに1個ずつ組み付けるようにしたので、クッションパッド12a,12bはストリップSの広幅時でもストリップSを覆うことができ、前述した図13で説明したように、バッフルプレート101a,101bの位置決め装置102a,102bがクッションパッド103a,103bとスペース的に干渉するといった問題を効果的に回避して両者の機能が発揮されるコンパクトな構造が可能となる。

【0032】

即ち、図2に示すように、クッションパッド12a,12bの静圧によるエアクッション(エアパッド)効果でストリップSの位置がノズル間の中央に近づき、板幅方向のめっき付着量が均一となり、かつストリップSの振動や反りがストリップ両端まで抑制されるため、ワイピングノズル11a,11bをストリップSに近づけることができ、ワイピング能力も向上する。

【0033】

また、上述のエアクッション(エアパッド)効果はストリップSの両端まで作用するためバッフルプレート13a,13bの板厚方向の位置調整が容易となり、板端部まで均一なワイピング力をストリップSに与えることができるため、ストリップSにおける板端部のエッジアップが低減され、ストリップSの表,裏面におけるめっき付着量の均一化が図れるのである。

【実施例2】

【0034】

図5は本発明の実施例2を示す溶融金属めっき設備におけるガスワイピング装置部の概略構成図である。

【0035】

これは、実施例1におけるクッションパッド12a,12bの各ケーシング15に、電磁石(非接触式の板形状矯正装置)26a,26bと変位センサ(板形状センサ)27a,27bを上,下対でかつストリップSの板幅方向へ複数個内装した例であり、その他の構成は実施例1と同様なので、図5において図1と同一部材には同一符号を付して重複する説明は省略する。

【0036】

この実施例によれば、めっき付着量が多い板を製造するためにストリップSとワイピングノズル11a,11b間の距離を大きく離してクッションパッド12a,12bの静圧による振動及び反りの抑制作用が低減した場合でも、電磁石26a,26bによる振動抑制及び板形状(位置)矯正作用で補償できるという利点が得られる。尚、電磁石26a,26bをクッションパッド12a,12bと併用したことで、ストリップSの走行方向に沿ったガス流に乱れを生じさせることなく、可及的に電磁石26a,26bをワイピングノズル11a,11bに近づけられ、依って電磁石26a,26bでの矯正量も小さく、かつ吸引力も小さくできて省エネルギーが図れる。また、前述のとおり、ストリップSの蛇行時には、クッションパッド12a,12bと電磁石26a,26bは一緒に適正な板端位置に移動調整することが可能となる。

【実施例3】

【0037】

図6は本発明の実施例3を示す溶融金属めっき設備におけるガスワイピング装置部の概略構成図である。

【0038】

これは、実施例2(又は実施例1)におけるワイピングノズル11a,11bの下方に、溶融金属ポット10の浴中に位置して、ストリップSの表,裏面(表,裏面の一方でも良い)に接触する板反り矯正ロール28a,28bを設けた例であり、その他の構成は実施例2(又は実施例1)と同様なので、図6において図5(又は図1)と同一部材には同一符号を付して重複する説明は省略する。

【0039】

この実施例によれば、実施例2(又は実施例1)と同様の作用・効果に加えて、板反り矯正ロール28a,28bによる反り矯正作用が付加され、ストリップSにおけるめっき付着量の均一化がより一層図れるという利点が得られる。特に、実施例2においては、通常、板厚が1.6mm以上になるとシンクロール17で発生する反りが大きく、また矯正力も多く必要となって、電磁石26a,26bとクッションパッド12a,12bだけで振動及び反りの抑制作用を得ることは困難である。その場合、本実施例では、板反り矯正ロール28a,28bで先ず反りを低減し、残った反りを電磁石26a,26bで微調整するという2段階矯正が可能となり、板厚が1.6mm以上でも矯正できるという利点が得られる。また、板反り矯正ロール28a,28bの押込み位置制御のみではロールの押込み精度の上限が±1mmであったため板幅1mあたりの板反り矯正量の上限も1mmであったが、この実施例によれば、板幅1mあたり1mm以下への板反りの矯正も可能になる。

【実施例4】

【0040】

図7は本発明の実施例4を示す溶融金属めっき設備におけるガスワイピング装置部の概略構成図で、電磁石及び変位センサの位置関係を示し、図8は同じくワイピングノズル,電磁石及び変位センサの適正配置のグラフである。

【0041】

図7のとおり、実施例2(又は実施例3)におけるワイピングノズル11a,11bと電磁石26a,26bと変位センサ27a,27bを下から順に配置し、電磁石−変位センサ間の距離(L2)をワイピングノズル−電磁石間の距離(L1)の2倍以下の範囲に設定した例であり、その他の構成は実施例2(又は実施例3)と同様なので、図7において図5(又は図6)と同一部材には同一符号を付して重複する説明は省略する。尚、図7では説明の都合上バッフルプレートを省略している。

【0042】

図7に示すように、電磁石26a,26bでワイピングノズル11a,11b部でのストリップSの反りを0(ゼロ)にするとき、当該反りは電磁石26a,26bの位置に対して対称に分布することが判る。

【0043】

従って、図8に示すように、変位センサ27a,27bの設置位置をL2<2L1とすれば、ワイピングノズル11a,11bの位置での反り量と変位センサ27a,27bの位置での反り量がほぼ等しい位置に変位センサ27a,27bを設置可能となる。

【0044】

この実施例によれば、実施例2(又は実施例3)と同様の作用・効果に加えて、センサ位置での反り量を0にすることが、ワイピングノズル部での反り量0にすることと等価となるので、計測が難しいノズル部での反り量を精度良く矯正できる。

【実施例5】

【0045】

図9は本発明の実施例5におけるワイピングノズルの位置調整内容の説明図、図10は同じくクッションパッド、バッフルプレート、制振装置、及び、ストリップの位置関係を示す平面図、図11は同じくストリップの板形状・位置の演算方法の説明図、図12は同じくストリップの板形状・位置の演算方法の制御ルーチンである。

【0046】

図9に示すとおり、実施例2(又は実施例3)におけるワイピングノズル11a,11bは、ストリップSのパス位置とねじれと蛇行に追従すべく、矢印で示すように、ストリップSの板幅方向と直角な方向への移動と、回転と、ストリップSの板幅方向への位置調整が可能である。これに同期して図10に示すバッフルプレート13a,13bが一体的に組み付けられ、かつ電磁石26a,26b(及び変位センサ27a,27b)が内装されたクッションパッド12a,12bもストリップSの板幅方向と直角な方向への移動と、回転と、ストリップSの板幅方向への移動が可能である。その他の構成は実施例2(又は実施例3)と同様なので、図5及び図6を参照して重複する説明は省略する。

【0047】

ストリップSのパス位置に対する具体的な位置追従調整方法はワイピングノズル11a,11b及びクッションパッド12a,12bのストリップSの板幅方向と直角な方向への移動で調整し、ストリップSのねじれに対する追従はワイピングノズル11a,11b及びクッションパッド12a,12bの回転で調整し、ストリップSの蛇行に対する追従はワイピングノズル11a,11b及びクッションパッド12a,12bのストリップSの板幅方向への移動で調整するのである。

【0048】

尚、ワイピングノズル11a,11b及びクッションパッド12a,12bをストリップSの板幅方向と直角な方向へ移動させる機構と、回転させる機構と、ストリップSの板幅方向へ移動させる機構(第2の移動機構)は、本出願人による特許文献3で開示されたワイピングノズルの各種移動機構を容易に適用することができるので、ここでは詳しい説明は省略する。

【0049】

ここで、ストリップSの形状・位置の演算方法を説明する。

図11に示すように、変位センサ27a,27bは、ストリップSの板幅方向に最低3点の板位置を計測すると共に、ストリップSのエッジ位置を計測する。尚、ストリップSのエッジ位置は両方を計測する方法と、片側のみ計測し、反対側は板幅情報より算出する方法がある。

【0050】

上述した各位置情報(データ)から、ストリップSの反り、ねじれ、パス位置(板幅センタにおける)、蛇行量が以下の方法で算出できる。

変位センサの板幅方向の位置 X1,X2,X3,・・・

ストリップ−変位センサ間距離 Y1,Y2,Y3,・・・

ストリップエッジ位置 X4,X5

板幅 W

ラインセンタ位置 X0

とし、以下の2次多項式でストリップSの形状に近似する。

Y(X)=A1X2+A2X+A3(X4<X<X5)

この近似式より、以下の値が求められる。A1,A2,A3は定数である。

ストリップの反り量 δ1=A1(W/2)2

ストリップのねじれ量 δ2=A2W

板幅センタにおけるパス位置 δ3=Y((X4+X5)/2)

ストリップの蛇行量 δ4=(X4+X5)/2−X0

【0051】

上述した各値に基づいて、図示しない制御装置は、図12に示すような制御動作を実施する。

【0052】

即ち、予めステップP1〜ステップP3で、目標とするストリップ−ワイピングノズル間の距離の設定後、ストリップの位置と蛇行量を計測して、上述したδ1〜δ4を演算する。

【0053】

次に、ステップP4でストリップSの蛇行制御を実施する。即ち、ワイピングノズル11a,11bの板幅方向センタがストリップSの板幅センタと一致するように、ワイピングノズル11a,11bをストリップSの板幅方向に追従(移動)させるのである。

【0054】

次に、ステップP5でストリップSの板厚が閾値より大きいか否かを判断し(即ち、厚板か薄板かを判断し)、ここで可であれば(即ち、厚板であれば)、ステップP6で板反り矯正ロール28a,28bによる反り制御を実施する。即ち、ストリップの反り量δ1が最小となるように板反り矯正ロール28a,28bの位置を調整するのである。

【0055】

次に、ステップP7に移行してワイピングノズル11a,11bの位置制御を実施する。即ち、電磁石26a,26bの吸引力が0(ゼロ)の状態で、ストリップの反り量δ1,ストリップのねじれ量δ2,板幅センタにおけるパス位置δ3の情報より、ワイピングノズル11a,11b(及びクッションパッド12a,12b)の回転角(スキュー角)とストリップSの板幅方向と直角な方向(板厚方向)の位置を調整し、ワイピングノズル11a,11b(及びクッションパッド12a,12b)の回転角とストリップSのねじれ角が同じになるように、かつ上記δ3+δ1/2が目標とするストリップ−ワイピングノズル間の距離になるように位置調整する。

【0056】

次に、ステップP8で電磁石26a,26bによる反り制御を実施する。即ち、ステップP7でワイピングノズル11a,11b(及びクッションパッド12a,12b)の位置決めが終了したら、電磁石26a,26bをONにして、ストリップ−変位センサ間距離Y1,Y2,Y3が、目標とするストリップ−ワイピングノズル間の距離になるようにする。

【0057】

最後に、ステップP9でめっき付着量の計測と均一性の評価を行う。

【0058】

一方、前述したステップP5で否であれば(即ち、薄板であれば)、ステップP6を経ないで、即ち、板反り矯正ロール28a,28bによる反り制御を実施しないで、直にステップP7に移行してワイピングノズル11a,11bの位置制御を実施する。その後、前述したステップP8→ステップP9の手順を踏む。

【0059】

以後、この制御動作を繰り返す。

【0060】

尚、前述したステップP8で、ストリップSの板厚が変更になる場合や、電磁石26a,26bのON時におけるストリップのねじれ量δ2が許容値より大きい場合は、電磁石26a,26bをOFFにして、ステップP7→ステップP8の制御動作を再度実施する。また、ステップP7で、必要に応じて電磁石26a,26bのON、OFFを選択しても良い。さらにまた、ステップP4の蛇行制御は常に作動させておく。

【0061】

この実施例に示した順に制御することで、非接触式の板形状(位置)矯正装置の負荷をできるだけ小さくした状態で板をノズル間の中央へ保持できるため、薄板から1.6mm以上の厚板まで安定した板位置調整が可能となり、より一層板幅方向に均一なめっきが可能となるという利点が得られる。

【0062】

また、本発明は上記各実施例に限定されず、本発明の要旨を逸脱しない範囲で、ワイピングノズル及びクッションパッドの移動機構やその駆動手段の変更等各種変更が可能であることはいうまでもない。

【産業上の利用可能性】

【0063】

本発明に係る溶融金属めっき装置は、あらゆるめっき条件の変化に対応可能な連続溶融金属めっき設備に適用することができる。

【符号の説明】

【0064】

10 溶融金属ポット(溶融めっき浴)

11a,11b ワイピングノズル

12a,12b クッションパッド

13a,13b バッフルプレート

14a,14b バッフルブロック

15 ケーシング

16 ブラケット

17 シンクロール

18a,18b LMガイド

20a,20b ノズルヘッダーサポート

22a,22b バッフルプレート位置調整シリンダ

23a,23b 板端検出センサ

24 制御装置

25a,25b 制振装置

26a,26b 電磁石

27a,27b 変位センサ

S ストリップ(被めっき鋼板)

【特許請求の範囲】

【請求項1】

溶融めっき浴から出て上方に向けて走行する鋼板の表,裏面に、ワイピングノズルからワイピングガスを吹き付けてめっき付着量を調整するガスワイピング装置を備えた溶融金属メッキ設備において、

前記ワイピングノズルの近傍に設置されて当該ワイピングノズルから吹き付けられるワイピングガスに雰囲気ガスを随伴させて前記鋼板の走行方向に沿って静圧を発生させる静圧発生手段と、

前記静圧発生手段に一体的に組み付けられて前記鋼板における板端部のエッジアップを低減するエッジアップ低減手段と、

前記静圧発生手段を前記鋼板の板幅方向へ移動させる第1の移動機構を設けたことを特徴とする溶融金属めっき設備。

【請求項2】

前記エッジアップ低減手段は、前記鋼板における板端部側方に設置されて前記ワイピングノズルからの対向するガス流の直接の衝突を回避するバッフルプレートであることを特徴とする請求項1に記載の溶融金属めっき設備。

【請求項3】

前記静圧発生手段に、非接触式の板形状矯正装置及び板形状センサを上下対でかつ前記鋼板の板幅方向へ複数個内装したことを特徴とする請求項1又は2に記載の溶融金属めっき設備。

【請求項4】

前記ワイピングノズルの下方に板反り矯正ロールを設置したことを特徴とする請求項1,2又は3に記載の溶融金属めっき設備。

【請求項5】

前記ワイピングノズル,板形状矯正装置,板形状センサを下から順に配置し、板形状矯正装置−板形状センサ間の距離(L2)をワイピングノズル−板形状矯正装置間の距離(L1)の2倍以下の範囲に設定したことを特徴とする請求項3又は4に記載の溶融金属めっき設備。

【請求項6】

前記鋼板の少なくともパス位置とねじれに追従するように、前記ワイピングノズルと静圧発生手段が移動可能な第2の移動機構を設けたことを特徴とする請求項1,2,3,4又は5に記載の溶融金属めっき設備。

【請求項1】

溶融めっき浴から出て上方に向けて走行する鋼板の表,裏面に、ワイピングノズルからワイピングガスを吹き付けてめっき付着量を調整するガスワイピング装置を備えた溶融金属メッキ設備において、

前記ワイピングノズルの近傍に設置されて当該ワイピングノズルから吹き付けられるワイピングガスに雰囲気ガスを随伴させて前記鋼板の走行方向に沿って静圧を発生させる静圧発生手段と、

前記静圧発生手段に一体的に組み付けられて前記鋼板における板端部のエッジアップを低減するエッジアップ低減手段と、

前記静圧発生手段を前記鋼板の板幅方向へ移動させる第1の移動機構を設けたことを特徴とする溶融金属めっき設備。

【請求項2】

前記エッジアップ低減手段は、前記鋼板における板端部側方に設置されて前記ワイピングノズルからの対向するガス流の直接の衝突を回避するバッフルプレートであることを特徴とする請求項1に記載の溶融金属めっき設備。

【請求項3】

前記静圧発生手段に、非接触式の板形状矯正装置及び板形状センサを上下対でかつ前記鋼板の板幅方向へ複数個内装したことを特徴とする請求項1又は2に記載の溶融金属めっき設備。

【請求項4】

前記ワイピングノズルの下方に板反り矯正ロールを設置したことを特徴とする請求項1,2又は3に記載の溶融金属めっき設備。

【請求項5】

前記ワイピングノズル,板形状矯正装置,板形状センサを下から順に配置し、板形状矯正装置−板形状センサ間の距離(L2)をワイピングノズル−板形状矯正装置間の距離(L1)の2倍以下の範囲に設定したことを特徴とする請求項3又は4に記載の溶融金属めっき設備。

【請求項6】

前記鋼板の少なくともパス位置とねじれに追従するように、前記ワイピングノズルと静圧発生手段が移動可能な第2の移動機構を設けたことを特徴とする請求項1,2,3,4又は5に記載の溶融金属めっき設備。

【図1】

【図2】

【図3A】

【図3B】

【図3C】

【図3D】

【図3E】

【図3F】

【図4A】

【図4B】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3A】

【図3B】

【図3C】

【図3D】

【図3E】

【図3F】

【図4A】

【図4B】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2012−102389(P2012−102389A)

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願番号】特願2010−254496(P2010−254496)

【出願日】平成22年11月15日(2010.11.15)

【出願人】(502251784)三菱日立製鉄機械株式会社 (130)

【Fターム(参考)】

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願日】平成22年11月15日(2010.11.15)

【出願人】(502251784)三菱日立製鉄機械株式会社 (130)

【Fターム(参考)】

[ Back to top ]